KARAKTERISTIK BIOPELET DARI CAMPURAN SERBUK

KAYU SENGON DENGAN ARANG SEKAM PADI SEBAGAI

BAHAN BAKAR ALTERNATIF TERBARUKAN

ADI WINATA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Biopelet Dari Campuran Serbuk Kayu Sengon Dengan Arang Sekam Padi Sebagai Bahan Bakar Alternatif Terbarukan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

ABSTRAK

ADI WINATA. berjudul Karakteristik Biopelet Dari Campuran Serbuk Kayu Sengon Dengan Arang Sekam Padi Sebagai Bahan Bakar Alternatif Terbarukan. Dibimbing oleh DEDE HERMAWAN dan DWI SETYANINGSIH

Biopelet merupakan salah satu alternatif dalam pengembangan bahan bakar pengganti batu bara, minyak, dan gas. Komposisi campuran bahan baku serbuk kayu sengon dan arang sekam padi yang digunakan dalam penelitian ini adalah 20% : 80%, 40% : 60%, 60% : 40%, 80% : 20%, dan 100% serbuk kayu sengon. Pengujian biopelet yang dilakukan meliputi: kadar air, kerapatan, zat mudah menguap, kadar abu, dan nilai kalor yang mengacu pada standar komersial. Hasil penelitian menunjukkan Penambahan arang sekam padi dalam biopelet serbuk sengon dan arang sekam padi dapat menurunkan kadar air, meningkatkan kadar abu dan meningkatkan nilai kalor. Meskipun terjadi peningkatan nilai kalor, namun penambahan arang sekam padi menyebabkan kadar abu yang tidak sesuai dengan standar mutu. Produk biopelet yang mempunyai kualitas terbaik yaitu pada 100% serbuk sengon yang nilai kerapatan, kadar air, nilai kalor memenuhi standar mutu tetapi pada kadar abu hanya memenuhi standar mutu Prancis (ITEBE).

Kata kunci: biopelet, kayu sengon, sekam padi, komposisi bahan baku

ABSTRACT

ADI WINATA. Biopellet Characteristics of the Mixture of Albisia Sawdust and Rice Husk Charcoal As Alternative Renewable Resources. Supervised by DEDE HERMAWAN and DWI SETYANINGSIH

Biopellet is one of the alternative fuels which could substitute fossil fuel. The production of biopellet could be made from natural resources based lignocelluloses materials such as albisia sawdust and rice husk charcoal. The objective of this research was to analyze the characteristics of biopellet obtained of the mixture albisia sawdust and rice husk. The compositions of a mixture in this research are as follows 20% : 80%, 40% : 60%, 60% : 40%, 80% : 20%, as well as 100% of albisiasawdust. The test of biopellet included moisture content, density, volatile matters, ash substances, fixed carbon, calorie value and firmness which was based on commercial standard. The result of this research showed that the addition of rice husk charcoal into biopellet derived from albisia sawdust could not only decrease moisture content, but also that addition could increase ash percentages and calorie value. Although there was increasing calorie value, the addition of rice husk charcoal generated the inappropriateness of quality standard for ash percentages. The best quality of biopellet was composed with 100 % albisia sawdust which moisture content, density and calorie value were in accordance with French quality standard (ITEBE).

KARAKTERISTIK BIOPELET DARI CAMPURAN SERBUK

KAYU SENGON DENGAN ARANG SEKAM PADI SEBAGAI

BAHAN BAKAR ALTERNATIF TERBARUKAN

ADI WINATA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karakteristik Biopelet Dari Campuran Serbuk Kayu Sengon Dengan Arang Sekam Padi Sebagai Bahan Bakar Alternatif Terbarukan

Nama : Adi Winata

NIM : E24090013

Disetujui oleh

Dr Ir Dede Hermawan, MSc Dr Ir Dwi Setyaningsih, MSi Pembimbing 1 Pembimbing II

Diketahui oleh

Prof Dr Ir I Wayan Darmawan, MSc Ketua Departemen

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT, karena berkat rahmat dan anugerahnya penulis dapat menyelesaikan penulisan skripsi ini. Skripsi ini berjudul “Karakteristik Biopelet Dari Campuran Serbuk Kayu Sengon Dengan Arang Sekam Padi Sebagai Bahan Bakar Alternatif Terbarukan”. Penulisan skripsi ini merupakan salah satu syarat dalam menyelesaikan pendidikan pada Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Penelitian ini dilaksanakan pada bulan Juni 2013 hingga September 2013.

Pada kesempatan kali ini penulis mengucapkan terima kasih kepada :

1. Dr Ir Dede Hermawan, MSc dan Dr Ir Dwi Setyaningsih, MSi yang telah membimbing penulis dalam penyusunan skripsi mulai dari awal sampai akhir penulisan.

2. Orangtua tersayang yang selalu memberikan doa dan semangat.

3. RINJANI GROUP, Syahrul, Ega, Ari, Dea, Adit, Taufik, Andi, Azam, Rekan satu bimbingan, Edo, Lased an Herlin atas segala bantuan dan motivasinya.

4. Anita Rosalina atas dukungan dan motivasi serta kasih sayangnya.

5. Rekan-rekan FAHUTAN khususnya THH 46 atas segala bantuan dan motivasinya.

Serta pihak terkait yang tidak bisa disebutkan satu per satu yang telah membantu kelancaran pembuatan skripsi ini. Semoga karya ilmiah ini dapat bermanfaat bagi semua pihak yang memerlukannya.

Bogor, Desember 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Kayu Sengon 2

Karbonisasi 3

Sekam Padi 3

Densifikasi 4

Biopelet 4

METODE PENELITIAN 5

Alat 5

Bahan 5

Prosedur Penelitian 5

Pengujian 6

Analisis Data 7

HASIL DAN PEMBAHASAN 8

Kerapatan 8

Kadar air 9

Zat Mudah Menguap 10

Kadar abu 11

Karbon Terikat 12

Nilai Kalor 13

Keteguhan Tekan 14

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 15

DAFTAR PUSTAKA 1

LAMPIRAN 18

DAFTAR TABEL

1 Standar biopelet pada beberapa Negara 5

2 Perbandingan Standar mutu kerapatan di beberapa negara 8 3 Perbandingan Standar mutu kadar air di beberapa negara 10 4 Perbandingan Standar mutu kadar abu di beberapa negara 11 5 Perbandingan Standar mutu nilai kalor di beberapa negara 13

DAFTAR GAMBAR

1 Nilai Kerapatan biopelet pada berbagai persentase arang 8 2 Nilai kadar air biopelet pada berbagai persentase arang 9 3 Nilai Zat terbang biopelet pada berbagai persentase arang 10 4 Kadar abu biopelet pada berbagai persentase arang 11 5 Nilai Karbon terikat biopelet pada berbagai persentase arang 12 6 Nilai Kalor biopelet pada berbagai persentase arang 13 7 Keteguhan tekan biopelet pada berbagai persentase arang 14

DAFTAR LAMPIRAN

1

PENDAHULUAN

Latar Belakang

Beberapa tahun terakhir ini energi merupakan persoalan yang berdampak besar terhadap perekonomian dunia. Permintaan energi yang meningkat disebabkan oleh faktor pertumbuhan populasi penduduk, tingginya biaya eksplorasi, meningkatnya harga minyak dunia dan sulitnya mencari sumber cadangan minyak. Faktor tersebut mengakibatkan pemerintah setiap negara untuk segera memproduksi energi alternatif yang terbaharukan dan ramah lingkungan termasuk Indonesia. Oleh sebab itu, perlu adanya upaya untuk mencari bahan bakar alternatif yang lebih murah dan tersedia dengan mudah.

Sumber energi alternatif yang banyak diteliti dan dikembangkan saat ini adalah energi biomassa yang ketersediaannya melimpah, mudah diperoleh, dan dapat diperbaharui secara cepat. Pada umumnya, biomassa yang digunakan sebagai bahan bakar adalah biomassa yang memiliki nilai ekonomis rendah atau merupakan hasil ekstraksi produk primer (El Bassam dan Maegaard 2004). Indonesia memiliki potensi energi biomassa sebesar 50 000 MW yang bersumber dari berbagai biomassa limbah pertanian, seperti: produk samping kelapa sawit, penggilingan padi, plywood, pabrik gula, kakao, dan limbah pertanian lainnya (Prihandana dan Hendroko 2007).

Sekam padi merupakan salah satu biomassa limbah pertanian yang ketersediaanya melimpah di Indonesia. Menurut BPS (2013), produksi padi pada tahun 2012 mencapai 69.05 juta ton gabah kering giling. Proses penggilingan padi menghasilkan 55% biji utuh, 15% beras patah, 20% sekam, dan 10% bekatul (Haryadi 2003 dalam Prihandana dan Hendroko 2007). Dengan demikian, setiap tahunnya terdapat sebanyak 13.20 juta ton sekam padi yang dapat dimanfaatkan sebagai bahan bakar alternatif. Selain sekam padi, kayu dapat dibuat menjadi pelet yang dapat digunakan sebagai salah satu bahan bakar alternatif.

Pelet kayu merupakan salah satu sumber energi alternatif dan ketersediaan bahan bakunya sangat mudah ditemukan. Bahan baku pelet kayu berupa limbah eksploitasi seperti sisa penebangan, cabang dan ranting, limbah industri perkayuan seperti sisa potongan, serbuk gergaji dan kulit kayu, limbah pertanian seperti jerami dan sekam (Woodpellets 2000). Sejak dekade 90-an pellet kayu dijadikan bahan bakar alternatif di sebagian besar Negara Uni Eropa dan Amerika karena terjadi krisis minyak dunia. Pelet kayu merupakan produk yang dibuat dari bahan biomassa tanaman yang kemudian mengalami proses pengempaan. Pelet kayu merupakan solusi alternatif pengganti minyak karena memiliki harga yang cukup terjangkau oleh masayarakat Uni Eropa dan Amerika. Tingginya permintaan pelet kayu terkait adanya kebijakan dari negara-negara di dunia untuk mengurangi efek pemanasan global dan pemanfaatan energi alternatif (Leaver 2008).

2

dari limbah industri perkayuan maupun dari limbah eksploitasi (Yayasan Energi Nasional 2009 dalam Rahman 2011).

Berdasarkan uraian akan dilakukan penelitian pembuatan biopelet dengan menggunakan bahan baku campuran dari kayu sengon dan arang sekam. Pencampuran bahan sengon dan arang sekam dilakukan karena sengon memiliki nilai kalor 4557 kkal kg-1 (Sanusi 2011) dan arang sekam memiliki nilai kalor yang tinggi yaitu 4630.5 kkal kg-1 (Rahman 2011). Penelitian biopelet ini dapat meningkatkan rendemen dan nilai kalor pembakaran biopelet yang dihasilkan.

Tujuan

Penelitian ini bertujuan untuk menguji dan membandingkan karakteristik biopelet yang terbuat dari campuran serbuk kayu sengon dan arang sekam padi.

Manfaat Penelitian

Penelitian ini diharapkan mampu menghasilkan produk biopelet berbasis teknologi yang memiliki nilai kalori tinggi sehingga lebih baik dalam penggunaannya sebagai bahan bakar. Selain itu juga memberikan alternatif dalam memilih bahan bahan bakar selain minyak, batu bara dan gas.

TINJAUAN PUSTAKA

Kayu Sengon

Kayu sengon merupakan kayu dalam kelas awet IV – V dan kelas kuat IV – V yang memiliki berat jenis 0.33, lignin 26.8%, selulosa 49.4%, zat ekstraktif 3.4%, pentosan 15.6%, abu 0.6%, dan silika 0.2% ( Martawijaya 1989 ). Kayu sengon dapat digunakan untuk bahan bangunan rumah, kayu gergajian, kayu lapis, papan partikel, kayu bakar. Pohon sengon banyak ditanam di Pulau Jawa, yaitu sebanyak 50 juta batang, sedang di luar Pulau Jawa jumlahnya sekitar 9.8 juta batang. Secara keseluruhan jenis pohon sengon menempati urutan ke-2 setelah jati. Di Pulau Jawa, pohon sengon banyak terkonsentrasi di Provinsi Jawa Tengah. Jumlah pohon sengon keseluruhan yang ditanam di hutan rakyat adalah sebesar 59.8 juta batang dan dari jumlah tersebut pohon sengon yang siap ditebang sebanyak 24.6 juta batang atau potensi produksinya sebesar 6.2 juta m3 (asumsi per pohon/batang mempunyai volume 0.25 m3) (Sukadaryati 2006). Awalnya selain sebagai pohon peneduh di perkebunan-perkebunan teh, kayu sengon dikenal sebagai kayu energi/kayu bakar yang cukup potensial. Karena masih sering dimanfaatkan sebagai kayu bakar, beberapa anggota masyarakat masih menyebut sengon dengan nama kayu api. Sebagai kayu energi sengon mempunyai nilai kalori yang cukup tinggi yaitu 4663.5-4916.6 kkal kg-1. Tingginya nilai kalori sengon menyebabkan sisa-sisa potongan kayu sengon dimanfaatkan sebagai bahan bakar pembangkit uap dan pembangkit listrik di industri-industri kayu lapis ( Aprilia 2011 ).

3

kayu mempunyai limbah yang cukup besar. Menurut PPLH (2007), penanganan limbah selama ini dibiarkan membusuk, ditumpuk dan dibakar yang kesemuanya berdampak negatif terhadap lingkungan sehingga penanggulangannya perlu dipikirkan. Salah satu jalan yang dapat ditempuh adalah memanfaatkannya menjadi produk yang bernilai tambah dengan teknologi terapan dan kerakyatan sehingga hasilnya mudah disosialisasikan kepada masyarakat.

Karbonisasi

Karbonisasi merupakan proses pembakaran biomassa menggunakan alat pirolisis dengan oksigen terbatas (Compete 2009). Hilangnya oksigen dalam proses karbonisasi menyebabkan komponen zat terbang saja yang dapat terlepas dari bahan, sedangkan karbon akan tetap tinggal di dalam bahan. Karbonisasi sekam padi bertujuan untuk mengurangi kadar zat terbang penyebab asap dan meningkatkan nilai kalor pembakaran (Liliana 2010). Tujuan lain dari proses karbonisasi sekam padi adalah langkah pertama untuk permudahan penanganan sekam padi menjadi bahan bakar, penyimpanan, serta mengurangi asap pembakaran. Reaksi pada proses karbonisasi adalah reaksi eksoterm, yaitu jumlah panas yang dikeluarkan lebih besar daripada yang diperlukan. Reaksi utama terjadi pada suhu 150-300 ºC dimana terjadi kehilangan banyak kandungan air dari dalam bahan, sehingga dihasilkan arang. Semakin lambat proses karbonisasi, maka kualitas arang yang dihasilkan akan semakin baik (Abdullah et all. 1998).

Material yang dihasilkan dari proses karbonisasi berupa arang. Arang merupakan sisa proses karbonisasi bahan yang mengandung karbon pada kondisi terkendali di dalam ruangan tertutup (Masturin 2002). Sudrajat dan Soleh (1994) dalam Triono (2006) menambahkan bahwa arang memiliki bentuk padat dan berpori, dimana sebagian besar porinya masih tertutup oleh hidrogen, ter, dan senyawa organik lain, seperti: abu, air, nitrogen, dan sulfur.

Dalam penelitian Liliana (2010) menunjukkan bahwa hasil proses karbonisasi bungkil jarak pagar, suhu karbonisasi berbanding terbalik dengan rendemen arang yang dihasilkan. Semakin tinggi suhu karbonisasi, maka rendemen arang yang dihasilkan semakin kecil dan begitu pula sebaliknya. Suhu karbonisasi berbanding lurus dengan nilai kalori pembakaran. Semakin tinggi suhu karbonisasi, nilai kalori yang dihasilkan akan semakin tinggi pula.

Sekam padi

Sekam padi merupakan salah satu by product yang dihasilkan pada proses penggilingan padi. Rendemen produk yang diperoleh pada proses penggilingan padi, antara lain: 55% biji utuh, 15% beras patah, 20% sekam, dan 10% dedak halus (Haryadi 2003 dalam Prihandana dan Hendroko 2007). Berdasarkan angka ramalan (ARAM) III, produksi padi tahun 2013 diperkirakan sebesar 69.05 juta ton Gabah Kering Giling (GKG), naik 1.58 juta ton (2.46%) dibandingkan produksi tahun 2009. Kenaikan produksi diperkirakan terjadi karena peningkatan luas panen sebesar 234.54 ribu hektar (1.82 %) dan produktivitas sebesar 0.31 kuintal/hektar (0.62 %). Berdasarkan rendemen produk yang diperoleh pada proses penggilingan padi, maka pada tahun 2013 dihasilkan 37.98 juta ton beras utuh, 10.36 juta ton beras patah, 13.81 juta ton sekam, dan 6.9 juta ton bekatul. Perkembangan produksi padi tahun 2010 sebesar 66.47 ton, 2011 menhasilkan 65.76 ton, dan hingga 2012 produksi padi mencapai 69.06 ton (BPS 2013).

4

dimanfaatkan untuk pembakaran dan pembuatan batu bata dalam jumlah yang sangat kecil. Aktivitas lain pemanfaatan sekam padi adalah pembuatan arang sekam untuk media tanaman dan arang aktif untuk pembuatan adsorben (Suyitno 2009)

Densifikasi

Densifikasi adalah salah satu cara untuk memperbaiki sifat fisik suatu bahan yang bertujuan untuk memadatkan dan meningkatkan kerapatan, sehingga dapat meningkatkan efisiensi nilai bahan yang digunakan (Abdullah et al. 1998). Proses densifikasi dilakukan pada bahan berbentuk curah atau memiliki sifat fisik yang tidak beraturan. Terdapat tiga tipe proses densifikasi, antara lain : extruding, briquetting, dan pelleting. Proses extruding, bahan dimampatkan menggunakan sebuah ulir (screw) atau piston yang melewati dies sehingga menghasilkan produk yang kompak dan padat. Proses briquetting menghasilkan produk berbentuk seperti tabung dengan ukuran diameter dan tinggi yang bervariasi sesuai dengan kebutuhan. Proses pelleting terjadi karena adanya aliran bahan dari roll yang berputar disertai dengan tekanan menuju lubang-lubang dies pencetak biopelet. Peletisasi merupakan proses pengeringan dan pembentukan biomassa dengan menggunakan tekanan tinggi untuk menghasilkan biomassa padat berbentuk silinder dengan diameter maksimum 25 mm. Proses peletisasi bertujuan untuk menghasilkan bahan bakar biomassa dengan volume yang secara signifikan lebih kecil dan densitas energi lebih tinggi, sehingga lebih efisien untuk proses penyimpanan, transportasi, dan konversi ke dalam bentuk energi listrik atau energi kimia lainnya (AEAT 2003).

Bahan baku pelet dipanaskan dan ditekan secara friksi melalui lubang yang terdapat pada die. Selanjutnya material yang telah mengalami densifikasi keluar melalui die dalam bentuk seragam dan dipotong menggunakan pisau sesuai dengan ukuran panjang yang diinginkan. Pada umumnya, pelet yang dihasilkan mempunyai diameter 5-15 mm dan panjang kurang dari 30 mm.

Proses densifikasi dalam pembuatan pelet mempunyai beberapa keunggulan, di antaranya: meningkatkan nilai kalor total per satuan volume, memudahkan transportasi dan penyimpanan produk akhir, mempunyai keseragaman bentuk dan kualitas, serta mampu mensubstitusi kayu hutan sehingga mengurangi kegiatan penebangan hutan. Di sisi lain, densifikasi juga mempunyai beberapa aspek kelemahan, seperti tingginya biaya investasi dan kebutuhan energi yang dibutuhkan, serta adanya karakteristik pembakaran yang tidak diinginkan, seperti sulit menyala dan menimbulkan asap.

Biopelet

5

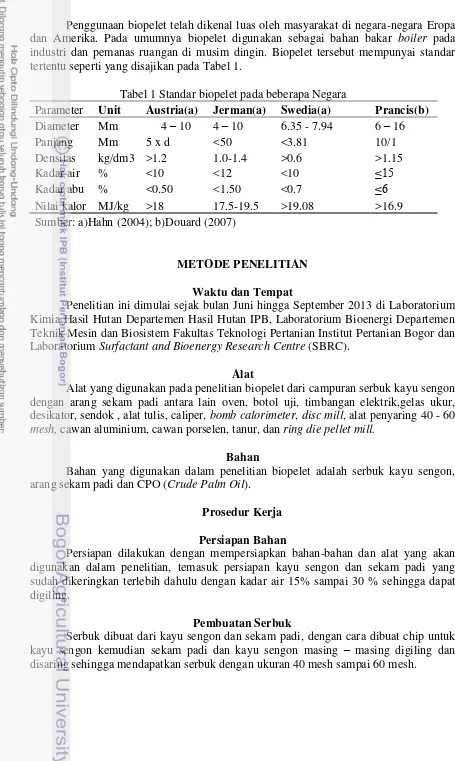

Penggunaan biopelet telah dikenal luas oleh masyarakat di negara-negara Eropa dan Amerika. Pada umumnya biopelet digunakan sebagai bahan bakar boiler pada industri dan pemanas ruangan di musim dingin. Biopelet tersebut mempunyai standar tertentu seperti yang disajikan pada Tabel 1.

Tabel 1 Standar biopelet pada beberapa Negara

Parameter Unit Austria(a) Jerman(a) Swedia(a) Prancis(b) Diameter Mm 4 – 10 4 – 10 6.35 - 7.94 6 – 16

Panjang Mm 5 x d <50 <3.81 10/1

Densitas kg/dm3 >1.2 1.0-1.4 >0.6 >1.15

Kadar air % <10 <12 <10 ≤15

Kadar abu % <0.50 <1.50 <0.7 ≤6

Nilai kalor MJ/kg >18 17.5-19.5 >19.08 >16.9 Sumber: a)Hahn (2004); b)Douard (2007)

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dimulai sejak bulan Juni hingga September 2013 di Laboratorium Kimia Hasil Hutan Departemen Hasil Hutan IPB, Laboratorium Bioenergi Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian Institut Pertanian Bogor dan Laboratorium Surfactant and Bioenergy Research Centre (SBRC).

Alat

Alat yang digunakan pada penelitian biopelet dari campuran serbuk kayu sengon dengan arang sekam padi antara lain oven, botol uji, timbangan elektrik,gelas ukur, desikator, sendok , alat tulis, caliper, bomb calorimeter, disc mill, alat penyaring 40 - 60 mesh, cawan aluminium, cawan porselen, tanur, dan ring die pellet mill.

Bahan

Bahan yang digunakan dalam penelitian biopelet adalah serbuk kayu sengon, arang sekam padi dan CPO(Crude Palm Oil).

Prosedur Kerja

Persiapan Bahan

Persiapan dilakukan dengan mempersiapkan bahan-bahan dan alat yang akan digunakan dalam penelitian, temasuk persiapan kayu sengon dan sekam padi yang sudah dikeringkan terlebih dahulu dengan kadar air 15% sampai 30 % sehingga dapat digiling.

Pembuatan Serbuk

6

Pencampuran Sekam Padi Dengan Kayu Sengon

Biopelet kayu sengon dan arang sekam padi dibuat dengan perbandingan campuran yaitu 20% : 80%, 40% : 60%, 60% : 40%, 80% : 20%, dan sebagai kontrol adalah 100% serbuk kayu sengon.

Pencetakan Biopelet

Pencetakan biopelet dilakukan menggunakan ring die pellet mill bertekanan tinggi dengan ukuran diameter dies 8 mm kapasitas produksi 300 kg/jam. Pembuatan pellet pada setiap perlakuan menggunakan CPO (Crude Palm Oil) sebanyak 10%.

Pengujian

Kadar Air (ASTM D 5142 – 02). Penetapan nilai kadar air dilakukan dengan satu gram sampel diletakkan pada cawan porselin yang bobotnya sudah diketahui. Kemudian dikeringkan dalam oven suhu 103 ± 20 C selama 24 jam sampai kadar air konstan. Kemudian didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Kadar air sampel dihitung dengan rumus :

1

Keterangan :

BB : Berat sebelum dikeringkan dalam oven. BKT : Berat setelah dikeringkan dalam oven.

Kerapatan (ASTM D 5142 – 02). Penetapan penentuan kerapatan dinyatakan dalam hasil perbandingan antara berat dan volume biopelet. Pengujian kerapatan dilakukan dengan metode Archimedes yaitu mengukur massa sampel uji dan mengukur volume sampel dengan menenggelamkan sampel ke air didalam gelas ukur. Kerapatan sampel dihitung dengan menggunakan rumus :

Keterangan :

M = Massa ( g )

V = volume benda yang diteliti (m3)

Zat mudah menguap (ASTM D 5142 – 02). Penetapan nilai zat terbang dilakukan dengan satu gram sampel diletakkan pada cawan porselin yang bobotnya sudah diketahui. Kemudian masukkan dalam oven suhu 950 ± 20 0 C selama 7 menit. Kemudian didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Zat mudah menguap sampel dihitung dengan menggunakan rumus :

Keterangan :

B = Berat sampel setelah dikeringkan dari uji kadar air (g) C = Berat sampel setelah dipanaskan dalam tanur (g) W = Berat awal sampel sebelum pengujian kadar air (g)

7

masukkan dalam oven suhu 600 – 900 0 C selama 5 - 6 jam. Kemudian didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Kadar abu sampel dihitung dengan menggunakan rumus :

Karbon terikat (ASTM D 5142 – 02). Penetapan nilai karbon terikat dilakukan setelah didapatkan hasil kadar air,zat terbang dan kadar abu. Kadar karbon terikat dihitung dengan rumus :

1

Nilai Kalori (ASTM D 5142 – 02). Contoh uji sebanyak ± 1 gram diletakkan dalam cawan silica dan diikat dengan kawat nikel, kemudian dimasukkan kedalam tabung dan ditutup rapat. Tabung tersebut dialiri oksigen selama 30 detik. Tabung dimasukkan dalam Oxygen Bomb Calorimeter. Pembakaran dimulai disaat suhu air sudah tetap. Pengukuran dilakukan sampai suhu optimum. Pengujian nilai kalor dilakukan di laboratorium Bioenergi Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian IPB. Besarnya nilai kalor suatu bahan sesuai dengan persamaan sebagai berikut :

Keterangan : NK : nilai kalor bahan (kal g-1) : perbedaan suhu rata – rata (0C) mbb : massa bahan bakar (g)

B : koreksi panas pada kawat besi (kal g-1)

Keteguhan tekan. Prinsip yang digunakan dalam mengukur keteguhan tekan adalah menentukan kekuatan biopelet yang dihasilkan dalam menahan beban yang diterima hingga biopelet pecah. Keteguhan tekan biopelet dapat dihitung berdasarkan persamaan berikut:

Keterangan :

P = keteguhan tekan biopelet (kg cm-2) Mb = beban yang diterima biopelet (kg) A = Luas permukaan biopelet (cm2)

Analisis Data

8

HASIL DAN PEMBAHASAN

Kerapatan

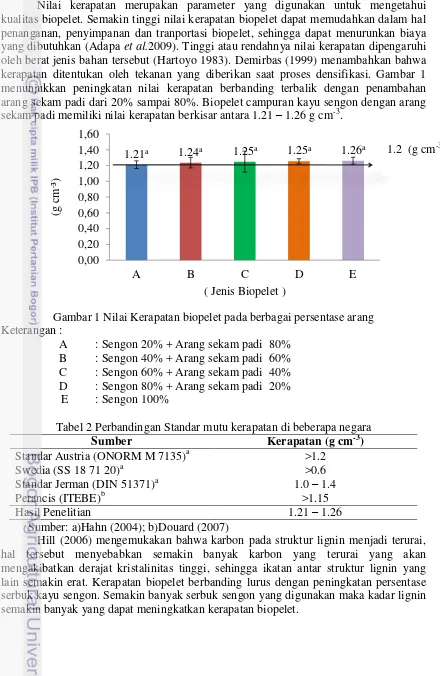

Nilai kerapatan merupakan parameter yang digunakan untuk mengetahui kualitas biopelet. Semakin tinggi nilai kerapatan biopelet dapat memudahkan dalam hal penanganan, penyimpanan dan tranportasi biopelet, sehingga dapat menurunkan biaya yang dibutuhkan (Adapa et al.2009). Tinggi atau rendahnya nilai kerapatan dipengaruhi oleh berat jenis bahan tersebut (Hartoyo 1983). Demirbas (1999) menambahkan bahwa kerapatan ditentukan oleh tekanan yang diberikan saat proses densifikasi. Gambar 1 menunjukkan peningkatan nilai kerapatan berbanding terbalik dengan penambahan arang sekam padi dari 20% sampai 80%. Biopelet campuran kayu sengon dengan arang sekam padi memiliki nilai kerapatan berkisar antara 1.21 – 1.26 g cm-3.

Gambar 1 Nilai Kerapatan biopelet pada berbagai persentase arang Keterangan :

Tabel 2 Perbandingan Standar mutu kerapatan di beberapa negara

Sumber Kerapatan (g cm-3)

Standar Austria (ONORM M 7135)a >1.2

Swedia (SS 18 71 20)a >0.6

Standar Jerman (DIN 51371)a 1.0 – 1.4

Perancis (ITEBE)b >1.15

Hasil Penelitian 1.21 – 1.26

Sumber: a)Hahn (2004); b)Douard (2007)

Hill (2006) mengemukakan bahwa karbon pada struktur lignin menjadi terurai, hal tersebut menyebabkan semakin banyak karbon yang terurai yang akan mengakibatkan derajat kristalinitas tinggi, sehingga ikatan antar struktur lignin yang lain semakin erat. Kerapatan biopelet berbanding lurus dengan peningkatan persentase serbuk kayu sengon. Semakin banyak serbuk sengon yang digunakan maka kadar lignin semakin banyak yang dapat meningkatkan kerapatan biopelet.

9

Hasil analisis ragam menunjukkan bahwa persentase penambahan arang sekam padi tidak memberikan pengaruh yang berbeda nyata terhadap kerapatan biopelet. Nilai terendah dimiliki oleh biopelet dengan komposisi 20% serbuk kayu sengon dengan 80% sedangkan nilai tertinggi pada biopelet campuran 100% serbuk kayu sengon. Berdasarkan hasil penelitian, nilai kerapatan biopelet campuran serbuk sengon dan arang sekam padi (1.21 – 1.26 g cm-3) telah memenuhi standar mutu yang ditetapkan oleh Austria (ONORM M 7135), Swedia (SS 18 71 20), Jerman (DIN 51371), dan Prancis (ITEBE).

Kadar Air

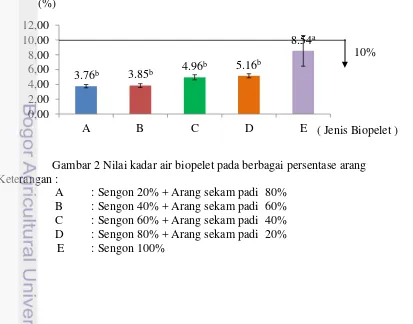

Kadar air merupakan salah satu parameter dalam penentuan kualitas biopelet yang berpengaruh pada nilai kalor pembakaran, kemudahan menyala, daya pembakaran, dan jumlah asap yang dihasilkan selama pembakaran (Rahman 2011). Tinggi dan rendahnya nilai kadar air mempengaruhi nilai kalor. Semakin rendah nilai kadar air maka akan meningkatkan nilai kalor. Rendahnya nilai kadar air akan memudahkan proses dalam penyalaan dan menurunkan jumlah asap saat pembakaran. Nilai kadar air dipengaruhi oleh tekanan yang diberikan saat pencetakan biopelet. Tinggi tekanan saat pencetakan biopelet menyebabkan biopelet semakin padat, kerapatan tinggi, halus dan seragam, sehingga partikel biomassa dapat saling mengisi pori – pori yang kosong serta menurunkan molekul air yang dapat menempati pori – pori tersebut (Rahman 2011).

Nilai kadar air yang dihasilkan mengalami penurunan dengan peningkatan penambahan arang sekam padi. Semakin tinggi penambahan arang sekam padi terhadap biopelet maka kadar air yang dihasilkan semakin menurun. Hal tersebut karena sekam padi mengalami proses karbonisasi saat dijadikan arang sehingga kadar air menguap saat karbonisasi yang menyebabkan penurunan kadar air. Karbonisasi merupakan proses pembakaran yang menguapkan air dan senyawa organik dari suatu bahan sampai menjadi arang.

10

Tabel 3 Perbandingan Standar mutu kadar air di beberapa negara

Sumber Kadar air (%)

Standar Austria (ONORM M 7135)a <10

Swedia (SS 18 71 20)a <10

Standar Jerman (DIN 51371)a ≤12

Perancis (ITEBE)b ≤15

Hasil Penelitian 3.76 – 8.53

Sumber: a)Hahn (2004); b)Douard (2007)

Berdasarkan analisis ragam perlakuan biopelet dengan penambahan arang sekam padi menunjukkan nilai yang memberikan pengaruh yang berbeda nyata. Analisa uji lanjut Duncan menunjukkan penambahan arang 20%, 40%, 60% dan 80% memberikan pengaruh yang sama terhadap kadar air biopelet sedangkan tanpa penambahan arang sekam padi memberikan pengaruh yang berbeda terhadap kadar air biopelet.

Hasil pengujian kadar air terdapat nilai terendah pada campuran 80% arang sekam padi dengan 20% serbuk sengon dan yang memiliki nilai tertinggi adalah pada biopelet 100% serbuk sengon dengan kisaran nilai ( 3.760 – 8.535%). Kadar air yang dihasilkan telah memenuhi standar biopelet Austria (ONORM M 7135), Swedia (SS 18 71 20), Jerman (DIN 51371), dan Prancis (ITEBE), seperti yang ditunjukkan pada tabel 3.

Zat Mudah Menguap

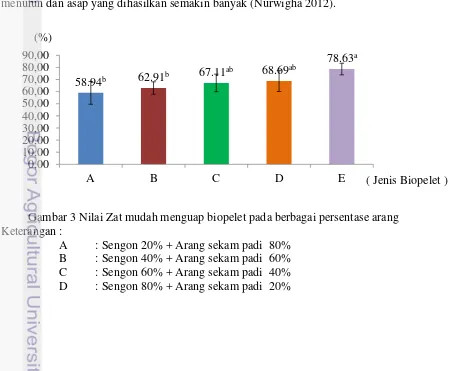

Zat mudah menguap adalah zat yang menguap dari hasil dekomposisi senyawa – senyawa yang terdapat di dalam arang selain air (Hendra et al 2000). Nilai zat terbang dalam bahan bakar menentukan waktu pembakaran, kecepatan pembakaran, dan banyaknya asap yang dihasilkan saat proses pembakaran (Hansen 2009). Semakin tinggi kadar zat terbang suatu bahan bakar, maka efisiensi pembakaran bahan bakar akan menurun dan asap yang dihasilkan semakin banyak (Nurwigha 2012).

11

E : Sengon 100%

Pengujian zat mudah menguap di hasilkan dengan nilai kisaran 58.94 – 78.63 %. Kadar zat mudah menguap berbanding terbalik dengan penambahan arang. Hal tersebut dikarenakan sebagian kecil zat mudah menguap pada biopelet dengan penambahan arang sekam telah terlepas pada saat proses karbonisasi sekam padi (Rahman 2011). Kadar zat mudah menguap yang hilang akan meningkatkan komponen karbon yang akan berpengaruh terhadap proses pembakaran yang akan semakin baik. Secara keseluruhan penambahan arang sekam padi menurunkan nilai kadar zat mudah menguap biopelet. Analisa ragam menunjukkan bahwa biopelet dengan penambahan persentase arang sekam padi tidak memberikan pengaruh yang berbeda nyata terhadap nilai zat mudah menguap.

Kadar Abu

Kadar abu adalah bahan sisa proses pembakaran yang tidak memiliki nilai kalor dan sudah tidak memiliki unsur karbon (Nugrahaeni 2008). Jumlah abu yang dihasilkan dipengaruhi oleh jenis bahan biomassa yang digunakan. Salah satu penyusun abu adalah silika. Semakin tinggi kadar silika pada suatu bahan biomassa, maka abu yang dihasilkan dari proses pembakaran akan semakin tinggi (Rahman 2011).

Gambar 4 Kadar abu biopelet pada berbagai persentase arang Keterangan :

Tabel 4 Perbandingan Standar mutu kadar abu di beberapa negara

Sumber Kadar abu (%)

Standar Austria (ONORM M 7135)a <0.05

12

Berdasarkan hasil penelitian, nilai kadar abu mengalami penurunan seiring semakin kecilnya penambahan arang sekam padi pada biopelet. Hal ini sesuai dengan penelitian Rahman 2011, bahwa semakin tinggi arang sekam yang ditambahkan maka semakin tinggi kadar silika pada biopelet, karena arang sekam padi mengandung silika yang tinggi sehingga menyebabkan semakin meningkatnya kadar abu yang dihasilkan. Kadar silika sekam padi 94.5% (Priyosulistyo, 1999) dan kayu sengon 0.2% (Martawijaya 1989) Kadar abu yang dihasilkan mempunyai nilai dengan kisaran antara 3.34 – 19.14%.

Kombinasi perlakuan biopelet pada analisa ragam menunjukkan hasil yang berbeda nyata terhadap kadar abu biopelet. Kadar abu biopelet dengan penambahan arang 20%, 40%, 60%, dan 80% memberikan pengaruh yang sama dengan meningkatkan nilai kadar abu. Biopelet serbuk sengon 100% memiliki nilai kadar abu terendah, tetapi nilai kadar abu memenuhi standar mutu Prancis (ITEBE). Nilai kadar abu biopelet dengan penambahan arang sekam 20%, 40%, 60%, dan 80% menunjukkan hasil yang tidak memenuhi standar mutu Austria (ONORM M 7135), Swedia (SS 18 71 20), Jerman (DIN 51371), dan Prancis (ITEBE), seperti yang ditunjukkan pada table 4.

Karbon terikat

Karbon terikat merupakan fraksi karbon (C) yang terdapat dalam komponen bahan selain air, abu, dan zat mudah menguap, sehingga karbon terikat dalam biopelet dipengaruhi oleh nilai zat terbang dan kadar abu biopelet (Nugrahaeni 2008). Nilai karbon terikat menunjukkan komponen material padat yang dapat terbakar setelah jumlah zat terban hilang dari proses pembakaran bahan tersebut (Speight 2005). Karbon terikat di pengaruhi oleh zat mudah menguap dan kadar abu suatu bahan bakar. Nilai karbon terikat pada penelitian ini berbanding terbalik dengan zat mudah menguap tetapi berbanding lurus dengan kadar abu. Kisaran hasil antara 18.16 - 9.38%.

13

Gambar 5 menunjukkan, semakin tinggi penambahan arang sekam padi pada biopelet maka karbon terikat akan semakin tinggi. Nilai karbon terikat yang di dapat lebih besar dibandingkan dengan penelitian Rahman 2011 yaitu berkisar antara 4.92 – 11.85%. Hal ini disebabkan proses karbonisasi saat membuat arang sehingga menghasilkan zat mudah menguap semakin menurun, kadar abu meningkat dan karbon terikat meningkat pada biopelet. Analisa ragam menunjukkan perlakuan biopelet dengan penambahan arang sekam padi tidak menghasilkan perbedaan nyata terhadap karbon terikat biopelet.

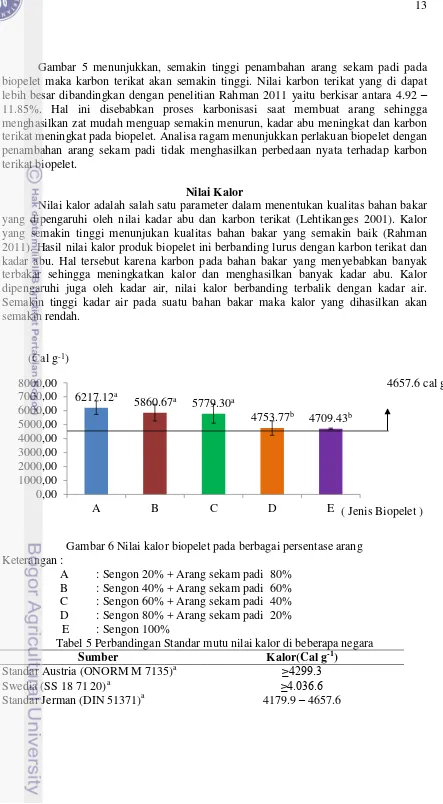

Nilai Kalor

Nilai kalor adalah salah satu parameter dalam menentukan kualitas bahan bakar yang dipengaruhi oleh nilai kadar abu dan karbon terikat (Lehtikanges 2001). Kalor yang semakin tinggi menunjukan kualitas bahan bakar yang semakin baik (Rahman 2011). Hasil nilai kalor produk biopelet ini berbanding lurus dengan karbon terikat dan kadar abu. Hal tersebut karena karbon pada bahan bakar yang menyebabkan banyak terbakar sehingga meningkatkan kalor dan menghasilkan banyak kadar abu. Kalor dipengaruhi juga oleh kadar air, nilai kalor berbanding terbalik dengan kadar air. Semakin tinggi kadar air pada suatu bahan bakar maka kalor yang dihasilkan akan semakin rendah.

Gambar 6 Nilai kalor biopelet pada berbagai persentase arang Keterangan :

Tabel 5 Perbandingan Standar mutu nilai kalor di beberapa negara

Sumber Kalor(Cal g-1)

Standar Austria (ONORM M 7135)a ≥4299.3

14

Perancis (ITEBE)b ≥4. 36.6

Hasil Penelitian 4751.5 – 6217.12

Sumber: a)Hahn (2004); b)Douard (2007)

Penelitian ini menghasilkan nilai kalor berkisar antara 4751.50 cal g-1– 6217.12 cal g-1. Biopelet yang memiliki nilai kalor tertinggi adalah biopelet dengan penambahan arang 80% dan terendah adalah biopelet sebuk sengon 100%. Gambar 6 menunjukkan bahwa semakin tinggi persentase arang sekam padi maka semakin tinggi nilai kalor yang dihasilkan. Nilai kalor biopelet yang dihasilkan jika dibandingkan dengan nilai kalor batu bara dalam satuan volume masih lebih besar batu bara karena berat jenis yang lebih tinggi dibandingkan dengan biopelet.

Uji analisa ragam menunjukkan biopelet dengan perlakuan peningkatan arang sekam padi memberikan pengaruh yang berbeda nyata terhadap nilai kalor. Biopelet dengan penambahan arang sekam 20% dan tanpa penambahan arang memberikan pengaruh yang sama terhadap nilai kalor yaitu menurunkan nilai kalor. Biopelet dengan penambahan arang sekam padi 40%, 60% dan 80% menghasilkan nilai kalor yang semakin tinggi yang berbeda dengan penambahan arang 20% dan sebuk sengon 100%. Nilai yang dihasilkan telah memenuhi standar biopelet Austria (ONORM M 7135), Swedia (SS 18 71 20), Jerman (DIN 51371), dan Prancis (ITEBE), seperti yang disajikan pada table 5.

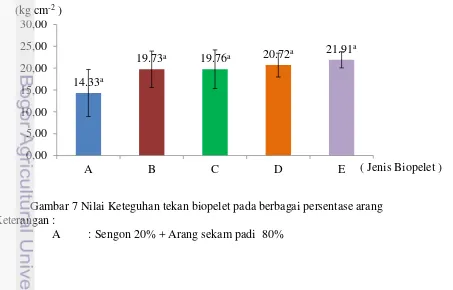

Keteguhan Tekan

Keteguhan tekan merupakan daya tahan atau kekuatan yang dihasilkan suatu bahan terhadap tekanan luar yang menyebabkan bahan tersebut pecah atau hancur (Nurwigha 2012). Uji keteguhan tekan biopelet bertujuan mengetahui daya tahan biopelet saat proses transportasi (Nurwigha 2012). Gambar 7 menunjukkan nilai kisaran 14.33 kg cm-2 - 21.91 kg cm-2 dan semakin tinggi persentase arang maka nilai keteguhan tekan semakin menurun. Hal ini disebabkan oleh arang tidak mengandung lignin yang bisa menjadi perekat yang dapat menurunkan keteguhan tekan biopelet.

15

B : Sengon 40% + Arang sekam padi 60% C : Sengon 60% + Arang sekam padi 40% D : Sengon 80% + Arang sekam padi 20% E : Sengon 100%

Berdasarkan hasil uji ragam menunjukkan bahwa perlakuan contoh uji memberikan pengaruh yang tidak berbeda nyata terhadap nilai keteguhan tekan. Keteguhan tekan biopelet ini lebih tinggi (14.33 kg cm-2 - kg cm-2) dibandingkan dengan biopelet penelitian Rahman (2011) dengan nilai (7.59 kg cm-2– 10.54 kg cm-2).

SIMPULAN DAN SARAN

Simpulan

Penambahan arang sekam padi dalam biopelet serbuk sengon dan arang sekam padi dapat menurunkan kadar air, meningkatkan kadar abu dan meningkatkan nilai kalor. Meskipun terjadi peningkatan nilai kalor, namun penambahan arang sekam padi menyebabkan kadar abu yang tidak sesuai dengan standar mutu. Produk biopelet yang mempunyai kualitas terbaik yaitu pada 100% serbuk sengon yang nilai kerapatan, kadar air, nilai kalor memenuhi standar mutu tetapi pada kadar abu hanya memenuhi standar yang ditetapkan oleh Prancis (ITEBE).

Saran

Perlu dilakukan penelitian lanjutan mengenai pegujian laju konsumsi pembakaran untuk mengetahui efisiensi pembakaran dan kombinasi bahan baku biopelet lainnya untuk menghasilkan biopelet yang berkualitas lebih baik lagi

DAFTAR PUSTAKA

Abdullah K, Irwanto AK, Siregar N, Agustina SE, Tambunan AH, Yamin M, Hartulistiyoso E, Purwanto YA, Wulandani D, Nelwan LO. 1998. Energi dan Elektrifikasi Pertanian. Bogor: Proyek Peningkatan Perguruan Tinggi. Institut Pertanian Bogor.

Abelloncleanenergy. 2009. Cofiring with biopellets: An efficient way to reduce greenhouse greenhouse gas emissions.

Adapa P., Tabil L., Schoenau G. 2009. Compression Characteristics of Selected Ground Agricultural Biomass. Agricultural Engineering International: the CIGR Ejournal. Manuscript 1347. Vol. XI.

[AEAT]. 2003. AET, Wood Pellet Manufacture in Scotland-A report produced for Scottish Enterprise Forest Industries Cluster, Issue 1.

Aprilia NT. 2011. Studi Pustaka Hama Sengon (Paraserianthes falcataria (L) Nielsen). Fahutan.IPB.Bogor

American Society for Testing and Materials. 2002. ASTM standar Coal and Coke D 5. Philadelphia

[BPS] Badan Pusat Statistik. 2013. Produksi Padi, jagung, dan Kedelai. No.68/11/th.XIII

16

Demirbas A. 1999. Properties of charcoal derived from hazelnut shell and the production of briquettes using pyrolitic oil. Energy 24: 141 – 150.

Douard F. 2007. Chalange in the Expanding French Pellet Market. ITEBE Pellet 2007 Conference. Wells, Austria.

El Bassam N, Maegaard P. 2004. Integrated renewable energy on rural communities. Planning guidelines, technologies and applications. Elsevier. Amsterdam.

Fantozzi S, and Buratti C. 2009. Life cycle assessment of biomass chains: Wood pellet from short rotation coppice using data measured on a real plant. Biomass Energy 34 (2010): 1796-1804. Gergaji dan Limbah Industri Perkayuan. Seminar Pemanfaatan Limbah Pertanian atau Kehutanan sebagai Sumber Energi. Pusat Penelitian dan Pengembangan Hasil Hutan, Bogor.

Haryadi P. 2003. Selamat Datang Industri Berbasis Padi : Harapan untuk Perum Bulog. Majalah Pangan, No.41/ XII/ Juli.

Hendra D, Pari G, 2000. Penyempurnaan Teknologi Pengolahan Arang. Laporan Hasil Penelitian Pusat Penelitian dan Pengembangan Hasil Hutan. Balai Penelitian dan Pengembangan Kehutanan, Bogor

Hill C. 2006. Wood modification: chemical, thermal and other processes. John Wiley & Sons Ltd. England. 239 p.

Kliwon, S. dan M.I. Iskandar. 1995. Uji coba pembuatan kayu lapis dari kayu sengon (Paraserianthes falcataria (L) Nielsen). Prosiding Ekspose Hasil Penelitian dan Pengembangan Hasil Hutan dan Sosek Kehutanan. P3HH dan Sosek Keh, Bogor. Leaver, R. H., 2008. Fuel Pellet Kayu dan Pasar Residential, www.green.com (16

Februari 2013).

Liliana W. 2010. Peningkatan kualitas biopelet bungkil jarak pagar sebagai bahan bakar melalui teknik karbonisasi[tesis].Bogor: Progam Pascasarjana,Institut Pertanian Bogor.

Lehtikangas P. 2001. Quality properties of pelletised sawdust, logging residues and bark. Biomass and Bioenergy 20(5): 351-360.

Mani S, Tabil LG, Sokhansanj S. 2004. Economics of producing fuel pellets from biomass. Applied Engineering in Agriculture 22(3): 421 - 426.

Mani S, Tabil LG, Sokhansanj S. 2006. Effects of Compressive Force, Particle Size and Moisture Content on Mechanical Properties of Biomass Pellets from Grasses. Biomass and Bioenergy (30): 648 - 654.

Martawijaya A, Kartasujana I, Mandang YI, Kadir K dan Prawira SA. 1989. Atlas Kayu Indonesia Jilid II. Departemen Kehutanan Badan Penelitian dan Pengembangan Kehutanan. Bogor

Masturin A. 2002. Sifat fisik dan kimia briket arang dari campuran kayu, bambu, sabut kelapa, dan tempurung kelapa sebagai sumber energi alternatif. Buletin Penelitian Hasil Hutan 25 : 242 - 255.

17

Nurwigha R. 2012. Pembuatan Biopelet dari cangkang kelapa sawit dengan penambahan arang cangkang sawit dan serabut sawit sebagai bahan bakar alternatife terbarukan. Fateta, IPB, Bogor.

ONORM M 7135. 2004. Compressed wood in natural state or bark in natural state-pellets and briquettes-requirements and test specifications. Austria: UMBERA. Pandit IKN. 2006. Variabilitas Sifat Dasar Kayu. Fakultas Kehutanan IPB. Bogor [PFI] Pellet Fuel Institute. 2007. Pellets: Industry Specifics.

http://www.peletheat.org/3/industry/industryspecipics.html.

Prihandana R, Hendroko R. 2007. Energi Hijau. Jakarta: Penebar Swadaya.

Priyosulistyo HRC, Sudarmoko, Supriyadi B, Suhendro B, Sumardi P. 1999. Pemanfaatan Limbah Abu Sekam Padi Untuk Peningkatan Mutu Beton. Laporan Penelitian Hibah Bersaing VI/2. Yogyakarta: Lembaga Penelitian UGM.

Rahman, 2011, Uji Keragaan biopelet dari biomassa limbah sekam padi ( Oryza sativa sp.) sebagai bahan bakar alternatife terbarukan. Fateta, IPB, Bogor.

Sanusi D, Syahidah, Mahdi. 2011. Karakteristik Pellet Kayu Sengon. Fakultas Kehutanan. UNHAS. Makassar

Speight JG. 2005. Handbook of Coal Analysis. New Jersey: John Wiley & Sons, Inc. Sukadaryati. 2006. Potensi Hutan Rakyat Di Indonesia dan Permasalahannya.

Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Suyitno. 2009. Pengolahan sekam padi menjadi bahan bakar alternatif melalui proses pirolisis lambat. Jurnal Litbang Provinsi Jawa Tengah- Vol.7 No.2, Desember 2009. Triono A. 2006. Karakteristik briket arang dari campuran serbuk gergajian kayu afrika

(Maesopsis emini engl.) dan sengon (Paraserianthes falcatira l. nielsen) dengan penambahan tepung kelapa (Cocosnucifera l.) [skripsi]. Bogor. Departemen Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor.

18

Error 10 0.05512400 0.00551240

Corrected Total

14 0.5992840

R-Square Coeff Var Root MS Kerapatan Mean

0.080169 5.976939 0.074246 1.242200

Alpha 0.05

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 1.26133 3 E

Error 10 9.22750800 0.92275080

Corrected Total

14 54.45788573

R-Square Coeff Var Root MS kadar air Mean

19

Alpha 0.05 Error Degrees of Freedom 10 Error Mean Square 0.922751 Number of

Means 2 3 4 5

Critical

Range 1.748 1.826 1.872 1.902

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 8.5350 3 E

B 5.1627 3 D

B

B 4.9573 3 C

B

B 3.8460 3 B

B

B 3.7597 3 A

Zat Mudah Menguap

Source DF Squares Means

Square

F Value Pr > F

Model 4 658.296699 164.574175 3.11 0.0663

Error 10 529.123727 52.912373

Corrected Total

14 1187.420426

R-Square Coeff Var Root MS Zat terbang Mean

0.554392 10.81529 7.274089 67.25747

Alpha 0.05

Error Degrees of Freedom 10 Error Mean Square 52.91237 Number of

Means 2 3 4 5

Critical

20

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 70.630 3 E

A

B A 68.688 3 D

B A

B A 67.115 3 C

B

B 62.913 3 B

B

B 58.942 3 A

Kadar Abu

Source DF Squares Means

Square

F Value Pr > F

Model 4 483.3158569 120.8289642 5.25 0.0153

Error 10 230.1304180 23.0130418 Corrected

Total

14 713.4462749

R-Square Coeff Var Root MS kadar abu Mean

0.677438 33.62894 4.797191 14.26507

Alpha 0.05 Error Degrees of Freedom 10 Error Mean Square 23.01304 Number of

Means 2 3 4 5

Critical

Range 8.727 9.120 9.351 9.499

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 19.142 3 A

A

A 18.521 3 B

A

A 15.776 3 C

A

A 14.433 3 D

21

Karbon Terikat

Source DF Squares Means

Square

F Value Pr > F

Model 4 134.2917733 33.5729433 0.73 0.5937

Error 10 462.0626000 46.2062600 Corrected

Total

14 596.3543733

R-Square Coeff Var Root MS Karbon terikat Mean

0.225188 51.39771 6.797519 13.22533

Alpha 0.05 Error Degrees of Freedom 10 Error Mean Square 46.20626 Number of

Means 2 3 4 5

Critical

Range 12.37 12.92 13.25 13.46

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 18.157 3 A

A

A 14.720 3 B

A

A 12.153 3 C

A

A 11.717 3 D

A

A 9.380 3 E

Kalor

Source DF Squares Means

Square

F Value Pr > F

Model 4 5723829.703 1430957.426 5.51 0.0135

Error 10 2596519.872 0.00551240 Corrected

Total

22

R-Square Coeff Var Root MS kalor Mean

0.687931 9.324659 509.5606 5464.657

Alpha 0.05 Error Degrees of Freedom 10 Error Mean Square 259652 Number of

Means 2 3 4 5

Critical

Range 927 969 993 1009

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 6220.1 3 A

A

A 5860.7 3 B

A

A 5779.3 3 C

B 4753.8 3 D

B

B 4709.4 3 E

Keteguhan Tekan

Source DF Squares Means

Square

F Value Pr > F

Model 4 102.0857937 25.5214484 1.69 0.2282

Error 10 151.0376200 15.1037620 Corrected

Total

14 253.1234137

R-Square Coeff Var Root MS Keteguhan Tekan Mean

0.403304 20.12141 3.886356 19.31453

Alpha 0.05 Error Degrees of Freedom 10 Error Mean Square 15.10376

23

Number of

Means 2 3 4 5

Critical

Range 7.070 7.388 7.576 7.695

Means with the same letter are not significantly different.

Duncan Grouping Mean N Campuran

A 21.914 3 E

A

A 20.716 3 D

A

A 19.851 3 C

A

A 19.760 3 B

A

24

RIWAYAT HIDUP

Penulis dilahirkan di Bogor tanggal 25 Januari 1991. Penulis merupakan anak pertama dari tiga bersaudara dari pasangan suami istri Suhardi dan Warsini. Penulis lulus dari SDN Kalibaru 3 pada tahun 2003, kemudian melanjutkan pendidikan di SMP Negeri 1 Cibinong dan lulus tahun 2006. Selanjutnya penulis diterima di SMA Plus PGRI Cibinong dan lulus pada tahun 2009. Penulis diterima sebagai mahasiswa Departemen Teknologi Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor melalui jalur Ujian Seleksi Masuk IPB (USMI).

Penulis memilih Program Studi Mayor Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan. Selama menjadi mahasiswa, penulis aktif di sejumlah organisasi diantaranya adalah menjadi Ketua Perkusi TPB 2009-2010, Ketua Divisi Humas Himasiltan Care 2011, Ketua Divisi Eksternal Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) 2011-2012, Ketua Divisi Publikasi dan Dekorasi FORTEX 4th 2012. Tahun 2012 penulis memilih Biokomposit sebagai bidang keahlian.

Pada tahun 2011 penulis melaksanakan Praktek Pengenalan Ekosistem Hutan (PPEH) di Gunung Tangkuban Perahu dan Kawasan Cagar Alam Cikeong, Purwakarta. Tahun 2012, penulis juga melaksanakan Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat (HPGW), Sukabumi. Selain itu penulis juga melakukan Praktek Kerja Lapang (PKL) di Madani Corp di Bogor pada tahun 2013. Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Fakultas Kehutanan, Institut Pertanian Bogor, penulis melaksanakan penelitian dan menyelesaikan skripsi dengan