Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

PENGARUH TEMPERATUR PADA PROSES PEMANGGANGAN

UNTUK MENINGKATKAN

KUALITAS ANODA

PT INALUM

KARYA ILMIAH

ELFRIDA MANURUNG

052409026

PROGRAM DIPLOMA-3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

2

PENGARUH TEMPERATUR PADA PROSES PEMANGGANGAN UNTUK MENINGKATKAN

KUALITAS ANODA PT INALUM

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli madya

ELFRIDA MANURUNG 052409026

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

PERSETUJUAN

Judul : PENGARUH TEMPERATUR PADA PROSES

PEMANGGANGAN UNTUK MENINGKATKAN KUALITAS ANODA PT INALUM

Kategori : TUGAS AKHIR

Nama : ELFRIDA MANURUNG

Nomor Induk Mahasiswa : 052409026

Program Studi : DIPLOMA 3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

Diluluskan di Medan, Mei 2008

Program Studi D3 KIN FMIPA USU

Koordinator Dosen Pembimbing

(Dr. HARRY AGUSNAR M.Sc.,M. Phill) (Drs. DARWIS SURBAKTI MS) NIP : 131 273 466 NIP : 130 283 733

Departemen KIMIA FMIPA USU Ketua

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

4

PERNYATAAN

PENGARUH TEMPERATUR PADA PROSES PEMANGGANGAN UNTUK MENINGKATKAN KUALITAS ANODA DI PT INALUM

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri,kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2008

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

KATA PENGHARGAAN

Dengan mengucapkan puji syukur kehadirat Tuhan Yang Maha Esa,atas berkat rahmat-NYA, sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul ” Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan kualitas Anoda “ di PT INALUM KUALA TANJUNG-BATUBARA.

Karya ilmiah ini dimaksudkan unyuk melengkapi salah satu syarat untuk memperoleh gelar Ahli Madya pada Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA) Jurusan Kimia Industri D3 Universitas Sumatera Utara .

Pada kesempatan ini penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada :

1. Buat kedua Orang Tua tercinta dan kakak, abang tersayang yang telah memberikan banyak berkorban moril dan materil serta memberikan doa yang tulus kepada penulis.

2. Bapak Drs. Darwis Surbakti M.S, selaku dosen pembimbing yang telah bersedia meluangkan waktu,tenaga dan pikiran dalam membantu penulis menyelesaikan karya ilmiah.

3. Bapak Eddy Marlianto M.S, selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Ibu DR. Rumondang Bulan M.S, selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengatahuan Alam Universitas Sumatera Utara.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

6

operator yang telah bersedia membimbing,membantu dan memberikan informasi yang diberikan.

6. Buat teman-temen penulis khususnya, Edi, Carles, Viky, Manthily, Sri Rezeki, Dian, Henry, Meli, kak Grestika, yang telah memberikan dukungan selama ini. 7. Seluruh teman-teman angkatan 2005 jurusan Kimia Industri FMIPA USU.

8. Semua pihak yang banyak membantu dan tidak dapat disebutkan satu-persatu disini.

Akhirnya, penulis memanjatkan doa kehadirat Tuhan Yang Maha Esa, semoga amal kebaikan mereka diberikan balasan yang setimpal.

Medan, Juli

2008 Penulis

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

ABSTRAK

Aluminium merupakan salah satu elemen logam yang sangat berlimpah 7,28 persen dilapisan/kerak bumi dan termasuk unsur nomor tiga terbanyak ditemukan dialam. Pada tahun 1886 secara terbuka antara satu dengan yang lain, Paul Heroult seorang warga negara perancis dan Charles Hall seorang warga Amerika, mereka menemukan dan manghakpatenkan sebuah proses dimana alumina (AL2O3) dilarutkan dalam logam

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

8

THE EFFECT IN ANODA FIRED PROCCES FOR INCREASE UALITY ANODA IN PT INALUM

ABSTRACT

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

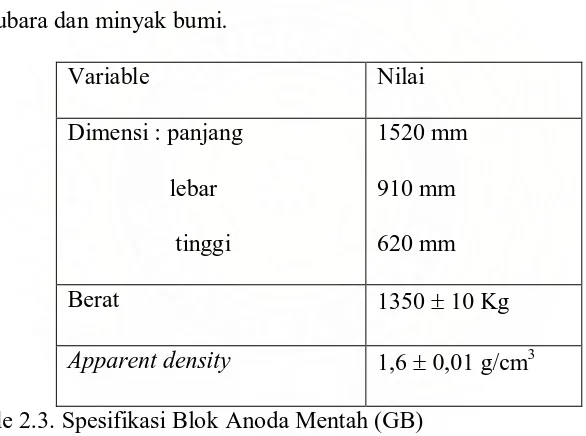

DAFTAR ISI

1.2. Permasalahan ... 2

1.3. Tujuan ... 2

1.4. Manfaat ... 2

BAB II TINJAUAN PUSTAKA ... 3

2.1. Anoda dan Kegunaanya ... 3

BAB III METODOLOGI PENELITIAN ... 27

3.1. Alat-alat ... 27

3.2. Bahan-bahan ... 29

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

10

BAB IV DATA DAN PEMBAHASAN ... 33

4.1. Data ... 33

4.1.1. Perhitungan ... 34

4.2. Grafik ... 35

4.3. Pembahasan ... 36

BAB V KESIMPULAN DAN SARAN ... 37

5.1. Kesimpulan ... 37

5.2. Saran ... 37

DAFTAR PUSTAKA ... 38

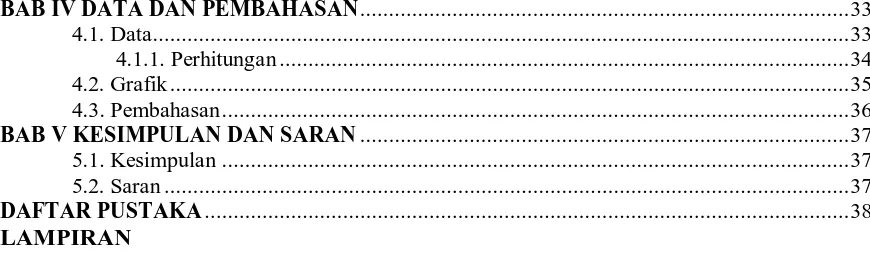

LAMPIRAN DAFTAR TABEL Tabel 2.1 Harga logam aluminium pada beberapa tahun terakhir ... 10

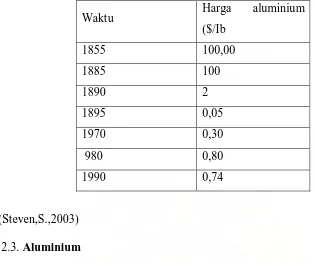

Tabel 2.2 Gambar anoda (GB) ... 19

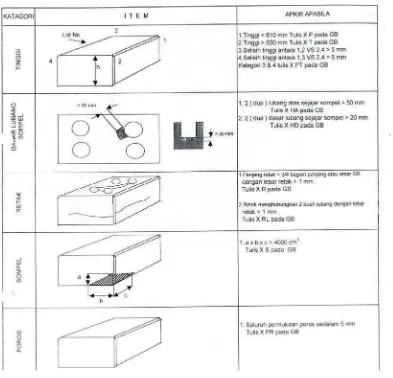

Tabel 2.3 Spesifikasi Blok Anoda Mentah ... 20

Tabel 2.4 Spesifikasi Kokas yang digunakan PT INALUM dari berbagai sumber ... 21

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

BAB I

PENDAHULUAN

1.1.Latar Belakang

Aluminium merupakan salah satu logam yang banyak dipakai didalam kehidupan

sehari-hari. Aluminium termasuk unsur nomor tiga terbanyak ditemukan dialam yaitu sekitar 7,28 persen pada kulit bumi. Sejak tahun 1886 aluminium termasuk logam baru dalam industri, namun dengan cepat menjadi luas penggunaannya.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

12

sebagai filter serta hard pitch sebagai pengikat sedangkan katoda adalah elektroda yang bermuatan listrik dalam proses elektrolisa yang merupakan elektroda tempat terjadinya reaksi reduksi (sebagai oksidator). Kokas merupakan bahan pengisi (filler) anoda berasal dari sisa-sisa destilasi minyak bumi.

Kokas (Coke) yang biasa digunakan adalah coke yang sudah dikalsinasi (calcined coke), aluminium berasal dari bauksit (bauxite) yang ditemukan sebagai batuan bebas sebagai oksida yang biasa. Adapun Proses elektrolisa yang berlangsung pada pabrik peleburan aluminium sebagai berikut :

2AL2O3(s) + 3 C(s) 4 AL(s) + 3 CO2 (g)

Alumina aluminium

Pabrik peleburan aluminium PT INALUM memilki 3 bagian utama yaitu proses karbon, proses reduksi, proses penuangan dimana proses pemanggangan anoda dilaksanakan pada proses pertama yaitu proses karbon. Terjadinya proses pemanggangan anoda membutuhkan temperatur yang stabil dan bertahap dimana stabil ( kondisi suhunya harus sesuai dengan range yang telah ditentukan ) karena apabila temperatur yang ada tidak stabil maka akan menghasilkan anoda yang retak dan mengakibatkan aluminium yang tidak murni.

1.2. Permasalahan

Apakah temperatur yang telah ditetapkan sudah menghasilkan anoda yang baik untuk proses peleburan aluminium?

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Untuk mengetahui pengaruh temperatur pada proses pemanggangan anoda

1.4. Manfaat

14

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

BAB II

TINJAUAN PUSTAKA

2.1. Anoda dan Kegunaannya

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisa. Anoda merupakan elektroda tempat terjadinya reaksi oksidasi (sebagai reduktor). Anoda yang digunakan pada proses Hall-Heroult adalah anoda karbon. Karbon yang merupakan bahan dasar pembentuk anoda akan diubah menjadi karbon dioksida selama proses elektrolisis alumina menjadi aluminium.

Anoda juga berfungsi untuk menghantarkan arus listrik dari sumber arus listrik menuju katoda melalui elektroda. Green Plant adalah proses pembuatan anoda mentah (green Anode Block), adapun komposisi anoda yaitu coarse 1(kokas dengan ukuran 5-18 mm) sebanyak 18%, coarse 2 (kokas dengan ukuran 1-5 mm) sebanyak 29%, coarse 3 (kokas dengan ukuran 0,5-1 mm) sebanyak 18% atau dapat disebut juga medium, Fine (kokas dengan ukuran 0-0,2) atau disebut juga dengan dash.

Tujuan pembuatan anoda di PT INALUM adalah untuk menyediakan kebutuhan sumber anoda karbon bagi keperluan proses peleburan aluminium dimana anoda sangat mempengaruhi kualitas aluminium yang dihasilkan. Anoda yang digunakan pada peleburan aluminium sesuai dengan proses Hall-Heroult merupakan material karbon. Berdasarkan keperluan anoda untuk proses peleburan aluminium, jenis pot reduksi dibagi menjadi dua jenis yaitu :

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

SAF adalah sistem pot yang menggunakan anoda pasta tercetak dalam bentuk briket. Anoda pada sistem ini secara berkesinambungan dan pemanggangan pasta

anoda berasal dari panas yang ditimbulkan oleh bath dan dialiri arus listrik pada anoda jenis ini mengalir secara vertikal.

Keuntungan SAF adalah :

1. Tidak diperlukannya adanya baking plant dan rodding plant

2. Radiasi sinar panas bagian atas anoda lebih kecil dibandingkan PAF 3. Tidak diperlukan penggantian anoda

PAF adalah sistem pot yang menggunakan anoda pasta yang dicetak dan dipanggang (baked) di anode Baking Furnace pada temperatur 1100-1200 0 C. Anoda panggang (BB), kemudian diberi tangkai (rod) yang berfungsi sebagai penyangga dan penghantar arus listrik dalam proses elektrolisa :

Keuntungan PAF adalah :

1. Dapat dibuat dalam ukuran besar

2. Kemudian pelaksanaan operasi yaitu dengan mekanisisasi dan otomisasi.

3. Pemakaian listrik yang lebih kecil dibandingkan dengan SAF 4. Kodisi ruangan kerja lebih baik

5. konsumsi karbon lebih rendah dendingkan dengan SAF

Karbon merupakan bahan baku pembuatan anoda yang terdiri dari coke, butt dan green scrap sebagai filter serta hard pitch sebagai binder. Material karbon dipilih

sebagai anoda dengan alasan sebagai berikut :

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

16

mekanik bahan lebih tinggi pada temperatur yang tinggi dibandingkan pada temperatur yang rendah

2. Konduktifitas elektrik yang tinggi (4-10. 10-3 ohm/cm)

3. Konduktifitas panas yang tinggi (sama dengan logam rata-rata) 4. Ekspansi panas yang rendah (± 0,5 kali tembaga)

5. Ketahanan yang tinggi terhadap perubahan panas yang mendadak

6. Densitas yang rendah yaitu apparent density : 1,4-1,7, Spesific grafity max 2,6 7. Ketahanan yang tinggi terhadap bahan-bahan kimia

8. Harga relatif murah, namun demikian material karbon memiliki kelemahan, karena karbon mudah teroksidasi oleh perlakuan sebagai berikut:

a. Oksigen pada temperatur 500o C

b. Karbon dioksida pada temperatur 900 oC

c. Air pada temperatur 700 oC (Grjotheim, Kai and Halvor kvande,1993)

2.2. Proses Elektrolisa Alumina menjadi aluminium

Logam Aluminium adalah logam kedua yang dikomersilkan setelah besi didunia. Produksi logam adalah 1,5 × 1010 kg (16 juta ton) tiap tahun. Bahan dasar yang terpenting dari aluminium adalah Bauksit (bauxite ), selain itu AL juga terdapat hidrat oksida yaitu Al2O3 X H2O. Dimana nilai x bervariasi tergantung

pada partikel mineral yang ada dan digunakan sebagai produksi aluminium.

Kebanyakan bauksit tidak murni dari SiO2 dan Fe2O3, yang digunakan

untuk pemurnian alumina (AL2O3) dari ketidakmurnian logam sebelumnya, logam

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

pertama kali dengan penghancuran dan diatas permukaan, kemudian digester dengan larutan NaOH 30%, dengan temperatur dengan range dari 1500 C sampai 3000 C dengan tekanan 3 atm berguna untuk mencegah perebusan. Untuk menghancurkan AL2O3 didalam suatu larutan, dimana bentuknya aluminat

kompleks AL( OH )4.

AL2O3.H2O (s) + 2 H2O(l ) + 2 OH –(aq) 2Al (OH )4-(aq)

Besi (III) tidak dapat dihancurkan karena kuat sebagai bahan dasar, Perbedaan dari aliminium dan besi yaitu terdapat 2 senyawa yang nyata yaitu AL3+adalah ampoter, sedangkan Fe3+ tidak. Disini larutan alumina dapat menjadi terpisah dari besi sehingga mengandung padatan oleh filtrat. Pada proses elektrometalurgi pada aluminium disini menggunakan hukum bayer dimana

bauksit dengan konsentrasi yang berguna untuk menghasilkan aluminium hidroksida. Ketika konsentrasi dikalsinasi pada temperatur yang lebih dari 10000 C, aluminium oksida yang tak berair ( AL2O3 ) terbentuk. Logam aluminium

oksida yang tak berair suhunya sekitar 20000 C. Suhu ini terlalu tinggi untuk digunakan sebagai aluminium cair yang dielektrolisis pada pembentukan aluminium bebas. Pada proses elektrolisis secara komersil yang digunakan untuk proses aluminium yaitu sebagai proses Hall-Heroult, proses ini diberi nama setelah ditemukan oleh Charles M Hall. Untuk membersihkan AL2O3 adalah

dengan menghancurkan aluminium cair dengan menggunakan kriolit (Na3AlF6)

dimana titik leburnya sekitar 1012 0 C dan konduktor listrik pada aliran yang searah. Secara skematis diagram pada elektrolisis graphite besi bekerja sebagai anoda dipakai pada proses elektrolisis maka reaksi elaktrodanya adalah :

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

18

Katoda : 3 e- + AL3+(l) AL(l)

Charles M Hall dimulai pada masalah reduksi aluminium pada tahun 1885 setelah

dia belajar dan mengalami kesulitan dalam mereduksi logam biji besi yang aktif. Pada kenyataannya untuk perkembangan proses elektrolisis, aluminium diperlukan pada reduksi kimia yang menggunakan sodium atau potasium pada reduksi. (Theodore,L, 2000).

Aluminium merupakan salah satu elemen yang ada dimuka bumi, Pada posisi ketiga setelah oksigen (O2) dan silikon (Si). Aluminium merupakan logam

yang sangat keras, dimana aluminium dapat ditemukan di alam bebas sebagai batuan oksida yang biasa disebut dengan Bauxite (diberi nama les Baux warga perancis yang menemukan pada tahun 1821).

Memproduksi logam aluminium ternyata telah terbukti sangat lebih sulit dibandingkan dengan memproduksi logam-logam lainnya. Pada tahun 1782 dapat diproduksi aluminium, tetapi dari hasil yang diperoleh kemurnian aluminium tidak dapat diketahui sebelum atau setelah proses. Akhirnya pada tahun 1854, ditemukan sebuah proses cara memproduksi logam aluminium dengan menggunakan natrium tetapi aluminium dengan menggunakan natrium, tetapi aluminium yang dihasilkan sangat mahal dan jarang sekali ditemukan .

Pada tahun1886 ketika dua orang ilmuan yaitu Charles M Hall dari Amerika dan Paul Heroult dari perancis, dalam waktu yang hampir secara bersamaan mengemukakan sebuah proses elektrolisa praktis untuk memproduksi aluminium. Faktor keberhasilan proses Hall-Heroult pada penggunaan larutan cryilote (Na3ALF6) sebagai pelarut alumina. Elektrolisa memiliki kemungkinan

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

melarutkan senyawa yang terelektrolisa didalam air. Hal ini tidak mungkin terjadi pada proses aluminium karena air lebih muda tereduksi aluminium (AL3+), sebagaimana ditunjukkan standart potensial reduksi dibawah ini :

AL 3+ + 3e AL €o = -166 2H2O +2e H2 +2OH- €o = - 0,83

Pergerakan ion tidak dapat dihasilkan dengan cara melarutkan garam-garamnya. Tetapi titik leburnya AL2O3 sangat membutuhkan suhu yang sangat

tinggi yaitu sekitar 2050oC, untuk melarutkan logam oksida. Campuran alumina AL2O3 dan NaALF6 ternyata dapat larut pada suhu 1000oC dan hasil campuran

logam dapat digunakan untuk memperoleh logam aluminium secara elektrolisa. Setelah ditemukan proses Hall-Heroult, Harga logam aluminium sangat berubah menurun sangat drastis dan proses ini menjadi satu-satunya proses peleburan aluminium yang sangat praktis dan ekonomis serta banyak digunakan dalam dunia industri pembuatan aluminium.

Bauxite tidak sepenuhnya terdiri dari alumina (aluminium oksida), tetapi juga terdiri dari oksida besi, silikon dan titanium serta beberapa material silika yang bervariasi. Untuk mendapatkan serbuk-serbuk alumina maka batu-batuan bauksit dilarutkan dengan natrium klorida (NaCL).

AL2O3(s) + 2 OH- 2AL2O-(aq) + H2O(l)

Logam oksida lainnya pada awalnya berbentuk larutan, larutan tersebut terdiri dari ion alumina (ALO2-) yang terpisah dari endapan oksida lainnya dan

diasamkan dengan menggunakan gas karbon dioksida, menghasilkan endapan alumina hidrat :

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

20

Alumina yang dimurnikan kemudian dicampurkan dengan kriolit dan cairan logam dan kemudian ion aluminium direduksi menjadi logam aluminium pada sebuah sel elektrolisa. Karena larutan elektrolit terdiri dari banyak ion aluminium, dan proses kimianya belum sempurna. Di bawah ini merupakan reaksi alumina dengan anion kriolit :

AL2O3 + 4 ALF6 3 AL2OF62- + 6F-

Reaksi elektrodanya adalah sebagai berikut :

Reaksi Katoda :ALF63+ + 3e AL + 6 F-

Reaksi Anoda :2ALOF62- +12 F- + C 4ALF63- + CO2+ 4e

-Reaksi yang terjadi pada sel elektrolisa dapat dituliskan sebagai berikut : 2AL2O3 + 3 C 4AL + 3 CO2

Aluminium yang diproduksi pada proses elektrolisa ini menghasilkan

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Tabel 2.1. Harga Logam Aluminium Pada Beberapa Tahun Terakhir

Waktu Harga aluminium

($/Ib

1855 100,00

1885 100

1890 2

1895 0,05

1970 0,30

980 0,80 1990 0,74

(Steven,S.,2003) 2.3. Aluminium

Aluminium adalah logam putih yang liat dan dapat ditempa, bubuknya berwarna abu-abu memiliki titik lebur 659oC pada suhu kamar, logam aluminium teroksidasi pada permukaannya tetapi lapisan oksida ini melindungi objek dari oksida lebih lanjut. Asam klorida encer atau asam nitrat encer

2AL + 6H+ 2Al3+ + H2

Proses pelarutan dapat dipercepatkan dengan menambah sedikit merkurium (II) klorida pada pencampuran. Asam klorida pekat yang melarutkan aluminium yaitu

2AL + 6HCL 2AL3+ + 3H2 + 6 Cl

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

22

aluminium hidroksida AL(OH)3. Aluminium sulfat membentuk garam-garam

rangkap dengan sulfat dan kation-kation monovalen dngan bentuk-bentuk rangkap dengan sulfat dari kation-kation monovalen dengan bentuk-bentuk kristal disebut tawas (alum). (Vogel.,1985).

Aluminium diendapkan sebagai oksida terhidrasi dengan larutan amonia dengan adanya ammonium klorida. Endapan yang mirip gelatin dicuci dan diubah menjadi oksidanya dengan pemijaran dan ditimbang sebagai AL2O3.

Pengendapan mulai timbul pada PH 4, dan lengkap PH terletak antara 6,5 dan 7,5. Jangkau PH yang terakhir ini dapat disesuaikan dengan merah metil sebagai indikator, PH yang dipakai untuk pengendapan harus dikendalikan. Ini dicapai dengan penambahan ammonium klorida, yang memberikan efek buffer dan juga membentuk koagulasi endapan koloid yang semula. Adanya garam-garam amonium ini mengurangi sampai minimum, kopresipitasi logam-logam divalen seperti kalsium, magnesium dan kation-kation lainnya. Suatu endapan yang mudah disaring akan diperoleh dengan mengendapkan larutan panas. Endapan tak dapat dicuci dengan air panas karena aluminium hidroksida itu mudah terpeptisasi dan akan mengalir menembus saringan. Larutan ammonium klorida atau amonium nitrat 2 persen cukup memuaskan dan adanya ammonium klorida dalam endapan tidak menimbulkan penguapan aluminium yang berarti sewaktu pemijaran berikutnya (berbeda dengan besi (II) oksida).

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

(yang diporselin sedikit higroskopik bila dipanaskan samapi temperatur tinggi ) di atas pembakaran meker baik adalah untuk pada akhirnya memanaskan selama 10-15 menit dalam tungku setengah selinder listrik pada suhu sekitar 1200oC. (Vogel,Al,1994).

Aluminium biasanya elemen logam yang sangat keras dan ditemukan didalam tanah dan mengandung mineral silikat. Sejak pada tahun 1886 proses elektrolitik dapat digunakan pada proses pembentukkan ion aluminium, elektrolisis tidak dapat mengeluarkan air dalam suatu pengenceran karena ion aluminim sangat sulit untuk mengembalikan ion hidrogen dan elektrolisis ini tidak bisa membawa air secara pada saat pengenceran. Proses komersil ini yang paling banyak ditemukan secara serentak oleh 2 peneliti yaitu Charles M Hall dari Amerika Serikat dan Paul Heroult dari Prancis.

Proses ini dirancang selama 22 tahun lebih lama dari Hall pada kenyataannya proses ini banyak digunakan untuk komersil. Anhidrat AL2O3

dihancurkan dengan menggunakan larutan kriolit (Na2Al6) dimana terdapat ion

Al3+ dan O2- larutan ini dielektrolisis dengan menggunakan elemen aluminium pada katoda dan oksigen pada anoda.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

24

Ketika aliran ini selesai melewati sel cairan aluminium terdapat di dinding bawah dan kanan bawah tank (katoda). Di sini perlu melepaskan oksigen untuk mengikat karbon dari karbon dioksida.

Katoda : AL3+ + 3e- Al

Anoda : C + 2O2- CO2 +4e

-Anoda karbon biasanya digunakan secara berulang-ulang setiap waktu dibawah kondisi normal dan anoda dipakai untuk mereduksi proses aluminium dan harga untuk setiap anoda dibutuhkan biaya yang cukup tinggi.

Aliran elektrik pada umumnya menggunakan larutan kriolit untuk menghasilkan larutan aluminium. Pada temperatur sekitar 1000oC, Pada titik ini logam aluminium diproses menjadi logam dan dikumpulkan dibawah sel. Secara bertahap larutan logam aluminium dialirkan kepencetakan, pendinginan dan pembentukkan aluminium batangan. Proses aluminium dasarnya adalah lebih dari 99,9% murni selanjutnya elektrolitik memberikan logam sekitar 99,9% murni.

Nilai elektronika memiliki kekuatan yang paling penting dalam produksi aluminium. Sebagai pertimbangan lokasi gedung aluminium dekat sumber tenaga rendah, lebih baik dekat sumber material dasar atau dekat perdagangan untuk menyelesaikan produk Untuk pertama kali pelanggan dari perusahaan Niagara Falls gedung aluminium. Digedung hidroelektrik memiliki kekuatan teknisi sungai berasal dari lembah dan Colombia dan sungai lawrence juga menyediakan listrik untuk gedung aluminium. (Jesse.,H.W.,1963)

2.4. Alumina

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

bakunnya, bauksit didatangkan ke Amerika Serikat dari negri lain yaitu Jamaika,Haiti, Republik Dominika, Suriname, Guyana, dan Australia merupakan negara sumber impor bauksit ke Amerika Serikat. Konsumsi total meliputi 15,6 × 106t, kira-kira 96 persen diantaranya digunakan untuk produksi alumina. Pengguna lainnya adalah untuk abrasif, pembuatan bahan kimia, dan serat keramik.

Bauksit, suatu mineral yang mengandung 55% aluminium oksida dan kurang dari 7% silika dihancurkan dan digiling basah sampai 100 mesh.

Serbuk bauksit itu dilarutkan dengan bantuan tekanan dan kalor di dalam pencernaan Bayer dengan menggunakan larutan soda kaustik pekat bekas pakai dari siklus sebelumnya ditambahkan dengan gamping dan soda abu secukupnya. Di sini terbentuk natrium aluminat dan silika yang terlarut diendapakan sebagai natrium aluminium silikat.

Residu yang tidak terlarut (lumpur merah) dipisahkan dari larutan aluminium melalui filtrasi dan pencucian dan dikirim ke bagian pemulihan. Di sini digunakan pengental dan filter kelly dan filter drum. Larutan natrium alumina yang sudah disaring, dihidrolisis untuk mengendapkan aluminium hidroksida melalui pendinginan. Endapan itu disaring dari cairan dan di cuci.

Aluminium hidroksida dikalsinasi melalui pemanasan pada suhu 980oC didalam tanur putar. Soda kaustik encer yang disaring dari aluminium hidroksida dipekatkan untuk digunakan kembali. Lumpur merah tadi dapat di kerjakan untuk mendapatkan alumina lebih banyak lagi.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

26

dikabarkan dapat menghasilkan alumina 99% murni dari alunit yang mengandung 10% sampai 15% alumina dibandingkan dengan bauksit yang mengandung 50% alumina. Alunit itu dihancurkan dan didehidroksinasi dengan memanaskan sampai 750oC, digiling dan diolah dengan gas sulfur dioksida dan aluminium sulfat dioksida dan aluminium diperoleh dikonversikan melalui pemanasan di dalam tanur menjadi alumina.

Pada proses Perancis Pecshiney-Ugine Kulmann, lempung dan serpih diolah dengan asam sulfat pekat. Kemudian pada langkah kristalisasi, ditambahkan asam klorida yang membentuk aluminium klorida yang mengkristalisasi dengan mudah. Pada proses ini jumlah bahan baku yang diolah banyak sekali karena kandungan aluminium di dalam lempung dan serpih jauh lebih rendah daripada di dalam bauksit.

Metode lain yang digunakan ialah dengan cara mengolah lempung dengan asam nitrat (Bureau of Mines) dan ada pula yang dengan elektrolisis kontinu aluminium klorida (alcoa). (George., T.A.,1996).

2.5. Anodisasi Aluminium

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Adapun perbedaan anodisasi dengan elektroplanting yaitu pada elektroplanting, garapan dijadikan katoda dan coating logam diendapkan pada garapan. Pada anodisasi, garapan menjadi anoda, dan permukaannya diubah menjadi oksidanya yang terpadu dengan subtrat logamnya.

Proses anodisasi yang paling komersial ialah aluminium. Magnesium juga dianodisasi agar tahan korosi/abrasi seperti halnya aluminium. Seng juga demikian tetapi elektrolit nya kompleks, Walaupun sebenarnya bukan anodisasi membentuk oksida. Logam lain seperti tembaga, kadmium, perak dan baja terkadang juga dianodisasi.

2.6. Bentuk Oksida Anodik

Mekanisme oksidasi anodik sangat kompleks,menurut hukum Faraday, 1 gram-ekivalen aluminium (8,994 gram) bereaksi elektrokimia bila listrik sejumlah 96500 Coulomb dialirkan lewat anoda aluminium. Akan tetapi tidak semua aluminium tampak sebagai oksida pada lapisan/coatingnya. Kenyataannya jarang melampaui 1,60. Bila kandungan asam sulfat meningkat, atau suhu elektrolitnya dipertinggi, nisbahnya lebih rendah maka porositasnnya lebih besar dan ketahanan abrasi menurun. Coating yang terjadi tidak hanya oksida aluminium, akan tetapi ada pula zat-zat lain seperti sulfat dan air dari elaktrolitnya. Diperkirakan berat coating anodik hanya berkisar 61% berat teoritik. Bila 13% coating dalam bentuk

sulfat yang memilki penyimpangan yang lebih besar.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

28

terhenti. Sebaliknya bila elektrolitnya pelarut kuat atas oksidanya dimana arus terus mengalir dan tebalnya terus bertambah, namun berpori dapat sampai puluhan mikro tebalnya.

Mikrograf elektron lapisan oksida anodiasasi menampakkan adannya sel-sel tata-jejal oksida amorf, bermilyar sel-sel tiap cm2 ukurannya merupakan fungsi tegangan (voltase) anodisasinya. Setiap sel mempunyai satu pori.Ukuran pori merupakan fungsi jenis elektrolit, suhu, dan kaitannya tegangan/kuat arus. Pori memanjang ke oksida “barier”. Struktur lapisan anodik dalam berbagai larutan (fosfat, sulfat, khromat, asam oksalat) berbeda dimensi serta selnya.

2.7. Sifat dan penerapan anodisasi

Anodisasi diaksanakan dengan berbagai alasan serta tujuan yaitu : 1.Meningkakan ketahanan korosi

2.Meningkatkan adhesi cat

3. sebagai dasar untuk planting lebi lanjut 4.Memperbaiki penampilan dekoratif 5.Menghasilkan isolasi listrik

6.Memungkinkan penggunaan emulsi litografi 7. Memperbesar emisivitas

8. Meningkatkan ketahanan abrasi 9. Mendeteksi daerah peka retakan

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Aluminium yang dianodisasi juga mempermudah dan memperkuat pengecatan termasuk untuk penggunaan kritis dalam kedirgantaraan, misalnya baling-baling helikopter, dan lain sebagainya.

Aluminium dianodisasi dalam elektrolit fosfat menghasilkan lapisan konduktif yang memperkuat rekatan planting berikutnya.

Bila pemilikan alloy, finishing pra-anodik, sistem serta proedur anodiasinya yang tepat, produk aluminiumnya dapat beraneka penampilan permukaannya cerah atau buram, berarah atau tidak tekstur, kombinasi warnanya, dan dapat pula digabungkan dengan coating organik agar dihasilkannya efek keindahan dan warna yang bermacam-macam. Perhiasan alat olah raga, komponen bangunan, keperluan dapur (rumah tangga).

Untuk pengisolasian listrik, anodisasi aluminium dapat menahan tegangan 40 volt tiap mikron dan tahan pada suhu tinggi, dan baik digunakan untuk pembuatan trafo dan keperluan alat-alat listrik lainnya.

Coating anodik aluminium memiliki ciri-ciri yaitu tahan goresan serta abrasi. Biasanya memakai elektrolit berasam sulfat. Barang-barang seperti zeker, gir, nozzle bahan bakar, komponen pesawat dan lain-lain.

Berbagai standar dan uji anodisasi aluminium dapat dibuat pada berbagai publikasi ATM, JIS dan lain-lain. Industri automotif dan konstruksi dan merupakan pengguna terbesar teknologi anodisasi di Indonesia.

2.8. Faktor komposisi alloy

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

30

segregasi kandungan alloy yang dapat mengakibatkan lapisan tampak tidak seragam lagi dan memberikan coating yang bagus dan bening. Kandungan tertentu menyebabkan munculnya silikon kelabu, khrom atau tembaga kekuningan emas, mangan kecoklatan dan tiap jenis alloy memberikan ciri khas anodisasinya. (Anton.H.,J.,1992).

2.9. PROSES PEMBUATAN ANODA

Anoda adalah bahan yang akan digunakan untuk memisahkan Aluminium dari Alumina dengan proses elektrolisa.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

1. Proses pencetakan anoda 2. Proses pemanggangan anoda 3. Proses penangkaian anoda 2.9.1. Green Plant

Green Plant adalah pabrik pembuatan anoda mentah (Green Anode Block)

untuk kebutuhan proses elektrolisa di Pot reduksi. Proses pembuatan anoda mentah menggunakan beberapa bahan baku, antara lain:

a. Kokas (Coke)

Kokas adalah bahan yang digunakan untuk membuat anoda (GB) yang berasal dari batubara dan minyak bumi.

Variable Nilai

Table 2.3. Spesifikasi Blok Anoda Mentah (GB)

Dalam pembuatan anoda dilakukan pengayakan sehingga kokas terbagi atas ukuran fisiknya yaitu:

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

32

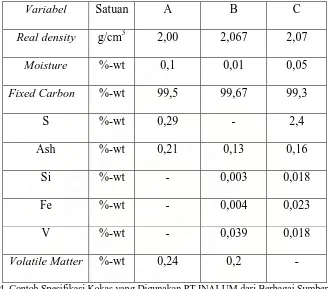

Kokas yang digunakan sebagai bahan dasar anoda oleh PT INALUM berasal dari berbagai sumber dengan spesifikasi yang berbeda-beda. Contoh spesifikasi kokas dari masing-masing sumber tersebut tertera pada tabel 2.4.

Variabel Satuan A B C

Real density g/cm3 2,00 2,067 2,07

Moisture %-wt 0,1 0,01 0,05

Fixed Carbon %-wt 99,5 99,67 99,3

S %-wt 0,29 - 2,4

Ash %-wt 0,21 0,13 0,16

Si %-wt - 0,003 0,018

Fe %-wt - 0,004 0,023

V %-wt - 0,039 0,018

Volatile Matter %-wt 0,24 0,2 -

Tabel 2.4. Contoh Spesifikasi Kokas yang Digunakan PT INALUM dari Berbagai Sumber

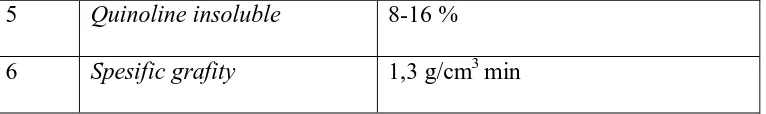

b. Coal Tar Pitch (CTP)

CTP disebut juga dengan binder yang berfungsi sebagai perekat hingga terbentuk pasta.

No Variabel Standart PT INALUM

1 Softening Point 114 ± 30C

2 Ash 0,3 % max

3 Fixed carbon 59 % min

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

5 Quinoline insoluble 8-16 %

6 Spesific grafity 1,3 g/cm3 min

Tabel 2.5 Spesifikasi CTP yang Digunakan oleh PT INALUM

c. Butt (puntung anoda)

Butt adalah sisa anoda yang berasal dari reduksi yang telah mengalami proses

elektrolisa. Butt yang berasal dari reduksi di bawa ke Rodding plant kemudian dibawa ke Green plant untuk disimpan di dalam silo.

d. Green Scrap

Green Scrap ada dua jenis yaitu:

a. Pasta yang belum layak dicetak (biasanya dihasilkan pada 15 menit pertama) b. GB yang di rejected yang dihancurkan di rodding plant.

Selain menggunakan bahan baku diatas pembuatan anoda juga menggunakan minyak. jenis minyak yang digunakan antara lain:

1. Minyak Marlotherm

Minyak marlotherm adalah minyak yang digunakan untuk memanaskan CTP. Selain itu juga digunakan pada saat proses preheating dan proses kneading.

2. Minyak Heavy Oil

Minyak ini digunakan untuk memanaskan minyak Marlotherm. Selain itu juga digunakan untuk membakar Fume yang dihasilkan dari pemanasan CTP sehingga kandungan fume tidak berbahaya pada saat dilepaskan ke Udara.

2.9.2. Baking Plant

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

34

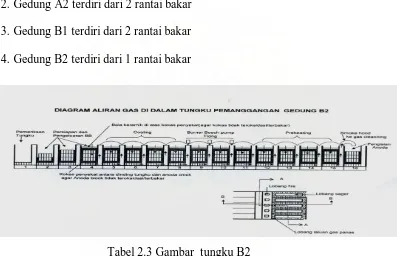

kemudian pitch yang mencair akan mengikat kokas. Pabrik pemanggangan di bangun menjadi 2 gedung yaitu gedung A gedung B. gedung A di bagi menjadi 2 yaitu gedung A1 dan A2, gedung B juga dibagi menjadi 2 gedung B1 dan gedung B2. Jumlah tungku pemanggangan di baking Plant 106 tungku dan tutup tungku terdiri dari 77 tutup tungku. Gedung pemanggangan dibagi menjadi 7 rantai bakar yaitu:

1.Gedung A1 terdiri dari 2 rantai bakar 2.Gedung A2 terdiri dari 2 rantai bakar 3.Gedung B1 terdiri dari 2 rantai bakar 4.Gedung B2 terdiri dari 1 rantai bakar

Tabel 2.3 Gambar tungku B2

Dimana 1 rantai bakar terdiri dari 15 furnace, dengan 1 rantai bakar terdiri dari 11 tutup tungku. 15 tungku dioperasikan dalam satu deret terdiri dari:

1. 4 tungku tertutup : mengalami preheating

2. 3-4 tungku tertutup : mengalami Firing

3. 4-3 tungku tertutup : mengalami Cooling

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Pada gedung B2 mempunyai 16 tungku. 1 tungku terdiri dari 5 sagger dan mempunyai 5 Fire Shaft. Setiap sagger dibatasi oleh sagger wall sebagai media heat transfer. Di depan sagger terdapat fire shaft yang terhubung kelorong-lorong

di bawah tungku lain yang juga sebagai media heat transfer antar tungku tersebut. Satu tungku diisi 75 anoda mentah. Tiap sagger diisi 15 GB dengan 3 lapisan yaitu lapisan lower, lapisan middle, lapisan upper. Tungku pemanggangan dibuat dari batu tahan api. Kemampuan awal tungku dapat menampung 90 anoda.

Proses pemanggangan meliputi 3 tahap: 1. Preheating

Preheating merupakan pemanasan awal dengan suhu dimulai pada temperatur

2000C sampai mencapai suhu 8000C. Setelah mencapai suhu 8000C lalu mencapai ketahapan selanjutnya.

2. Firing

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

36

jika heating up 50 jam maka pencapaian suhu 1225oC menjadi perlahan dan juga tidak menggunakan minyak heavy oil yang banyak. Soaking time bertujuan agar pemasakan pada GB sempurna. Setelah soaking time selama 64 jam maka pompa bahan bakar di stop maka dilanjutkan ke proses selanjutnya.

3. Cooling

Pada tahap ini terjadi proses pendinginan BB yang telah dipanggang dan pada proses Preheating mendapat suplai panas dari tungku firing dan firing mendapat panas 12250 C dibantu dengan menggunakan alat bantu Bosch Pump. Di dalam bosch pump terdapat minyak Heavy Oil yang akan membantu pembakaran GB. Pembakaran GB di Baking Plant menggunakan system Fire Progression (Laju Pembakaran). Fire progression adalah istilah yang

digunakan untuk menyatakan proses kerja pada pabrik pemanggangan. Penetapan fire progression di pabrik pemanggangan berdasarkan Anoda yang dibutuhkan pot operasi. Semakin banyak anoda yang dibutuhkan semakin cepat fire progression yang digunakan. Fire proession 30 jam sampai 90 jam. Fire progression 32 jam artinya start firing, cooling dan tahap-tahap operasi yang dilakukan setiap 32 jam. Jumlah BB yang dihasilkan tergantung pada fire progression yang digunakan. BB yang dihasilkan dapat dihitung dengan rumus

Plant Capasity = H/Fp x n x Y x €

Dimana H adalah waktu (jam) dalam satu hari FP adalah fire progression

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Y adalah rantai bakar € adalah efisiensi (0,995 %) Fire progression 36 jam

24/36 x 75 x 30 x 1 x 0,995% = 1493 anoda panggang. 2.9.3. Rodding Plant

Rodding plant adalah tempat untuk menangkaikan anoda. Proses penangkaian

terletak pada tahap akhir produksi anoda untuk digunakan di tungku reduksi. Proses penangkaian terdiri dari beberapa operasi yaitu:

1. Pemakaian kembali rod assembly 2. Penerimaan anoda panggang

3. Penuangan besi tuang untuk menyambung rod 4. Pelapisan blok anoda dengan aluminium cair

Proses pada pabrik penangkaian merupakan proses daur ulang untuk mendapatkan kembali tangkai-tangkai dari anoda rakitan yang telah digunakan dalam proses elektrolisa. Tangkai yang digunakan terdiri dari dua bahan yaitu aluminium dan baja SC 37. Bagian atas terbuat dari aluminium agar mudah menghantarkan arus listrik dan ringan. Bagian ini mempunyai panjang 2348 mm, bagian tangkai yang berbentuk tangki akan dimasukkan kedalam hole. Sambungan antara aluminium dan baja disebut BA Clade. Tangkai yang berasal dari tungku reduksi dapat mengalami kerusakan sehingga harus diperbaiki. Kriteria tangkai yang harus diperbaiki adalah :

1. Bengkok ( bending), bila bagian tangkai dari aluminium dan baja tidak

simetris.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

38

3. Erosi, pengikisan pada kaki-kaki tangkai. 4. Sticking, menempelnya timble.

5. Mix Welding, patahnya bagian baja atau Aluminium di sekitar BA clade.

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

BAB III

METODE PENELITIAN

3.1. Alat-alat

- ABC (Anode Baking Crane) - Sarung tangan

- Masker

- Furnace (tungku) - MG mat

- Bola keramik

- Kertas paper (draught paper ) - Pit cover

- Blower - Smoke hood - Bosch pump - Thermocouple - Skop

- Pot pitch untuk pembakaran - Kipas pembuang (exhaust fan ) - ATC (Anode Transport Crane ) - Stack

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

40

- Detarer - Sagger Wall - Boiler - Sagger

- Conveyor machine - Fire shaft

- Spy hole - Gastroler - Coil heater - Motor listrik - Generator DC - Filling pipe - Kompressor - Rechtifier - Batu tahan api - LPG

- Pompa pitch - Tanki pengatur PH - Fan pendingin portable

- Fan pendingin fondasi portable - Pompa air pendingin

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Bahan-bahan

- Anoda - Kokas - Soda api - Fine flex - Serbuk gergaji - Solar

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

42

3.3.Prosedur

- Diisi GB dengan campuran serbuk gergaji dengan kokas secukupnya dan pemberian nomor lot

- Diangkat GB dengan menggunakan alat ABC (Anode Baking Crane) sebanyak 5 GB dan GB diletakkan di atas conveyor machine dan GB akan dibawa oleh conveyor machine ketempat yang disediakan

- Diperiksa dasar tungku (furnace) yang berfungsi untuk mencegah adanya kebocoran tungku

- Dimasukkan kokas setebal ± 10 cm

- Dimasukkan GB charging sebanyak 5 buah kedalam tungku, dimulai dari sagger 1 sampai sagger 5 untuk lapisan lower

- Dimasukkan kokas secukupnya sebagai pembatas

- Dimasukkan GB charging sebanyak 5 buah kedalam tungku,dimulai dari sagger 1 sampai sagger 5 untuk lapisan middle

- Dimasukkan kokas secukupnya sebagai pembatas

- Dimasukkan GB charging sebanyak 5 buah kedalam tungku, dimulai dari sagger 1 sampai sagger 5 untuk lapisan upper

- Dimasukkan kokas setebal ± 10 cm pada sagger 1 sampai sagger 5

- Dimasukkan bola keramik setebal ± 10 cm pada sagger 1 sampai sagger 5 - Ditutup tungku dimana tutup tungku terlebih dahulu diberi MG mat dan

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

- Ditusuk draught paper dengan menggunakan spy hole yang berfungsi agar aliran panas normal dan dilakukan hal yang sama untuk tungku yang lain - Dipasang smoke hood ke furnace yang di setting pit covernya dimana

suhunya sekitar 2000 C

- Dinyalakan api pada setiap burner di Bosch pump

- Diperiksa nozzle burner secara terus menerus untuk mencegah chocking - Dilakukan hal yang sama untuk tungku yang berseberangan (crossover) - Dilakukan pengaturan suhu secara bertahap hingga suhu mencapai 12250 C - Dimatikan Bosch pomp pada saat stop firing

- Dihisap sisa aliran panas dan dialirkan ketungku yang mengalami preheating

- Dibuang sisa aliran panas yang tinggal melalui stack - Dipindahkan pit cover ketungku yang lain

- Didinginkan selama ± 48 jam dengan menggunakan udara bebas - Dihisap bola keramik dengan menggunakan ABC

- Dibiarkan selama ± 12 jam

- Dihisap kokas penyekat dan pengeluaran BB bagian upper dengan menggunakan ABC (Anode Baking Crane) dan BB diletakkan diatas conveyor machine

- Dibiarkan selama ± 8 jam

- Dihisap kokas penyekat dan pengeluaran BB bagian middle dengan menggunakan middle dengan menggunakan ABC dan BB diletakkan kedalam conveyor machine

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

44

- Dihisap kokas penyekat dan pengeluaran BB bagian lower dengan menggunakan ABC serta pengisapan kokas dasar tungku dan BB diletakkan di atas conveyor machine

- Diangkat BB bagian upper, middle, lower dari conveyor machine ketempat gudang penyimpanan

- Diperiksa BB dan dibersihkan BB dari kotoran –kotoran yang menempel secara manual

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

BAB IV

DATA DAN PEMBAHASAN

4.1. Data

Tabel 4.1. Data Fire Progression Baking

Firepro

gression

specification preheating(hr) firing(hr) Soaking(hr) Cooling(hr) Total

36 Original

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

46

4.1.1. Perhitungan

Untuk menghasilkan anoda yang baik maka dilakukan pengaturan suhu secara bertahap dan menggunakan rumus sebagai berikut:

P = 4 × FP

Keterangan :

P = Preheating

FP = firerogression (32 jam, 36 jam, 40jam, 44 jam, 48 jam, 52 jam, 56jam, 60 jam)

C = 11×FP - (A+B)

Keterangan

C = Cooling

FP = Fire Progression A = Preheatings B = Firing (114 jam)

a) Untuk setiap produksi anoda dari setiap tungku pada proses pemangagangan setiap harinya menggunakan fire progression 36 jam maka preheating dan cooling sebagai berikut:

Preheating (P) = 4 × Fire progression (FP) = 4 × 36 jam

=144 jam Firing =114 jam

Cooling (C) = 11 × FP – (A+B)

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

=396 jam – 256 jam =138 jam

b) Untuk setiap produksi anoda dari setiap tungku pada proses pemanggangan untuk setiap harinya menggunakan fire progression 32 jam sebagai berikut:

Prehating (P) = 4 × Fire proggression = 4× 32 jam

=128 jam Firing =114 jam

Cooling = 11 × FP – (A +B)

=11 × 32 jam – (114 jam + 114 jam) = 440 jam – 274 jam

= 166 jam 4.2. Grafik

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

48

4.3. Pembahasan

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

permintaan konsumen dan pengaturan produksi anoda dengan cara mengatur temperature (fire progression) sehingga anoda yang dihasilkan sesuai dengan kebutuhan konsumen.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan Pengamatan yang telah dilakukan, penulis dapat mengambil kesimpulan bahwa, pengaruh temperatur sangat mempengaruhi kualitas anoda. Temperatur yang sesuai dalam proses pemanggangan adalah:

- Preheating dimulai dari temperatur 200-800oC - Firing dilakukan pada temperatur 800-1225oC

- Cooling dilakukan dengan temperatur dari temperatur 1225-396oC .

5.2. Saran

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

50

- Untuk memperoleh anoda panggang (BB) yang baik, diharapkan semua seksi di PT INALUM saling bekerja sama baik di Green Plant, Baking Plant , Rodding Plant serta seksi Peleburan.

DAFTAR PUSTAKA

Anton, J., (1992), Mengenal Lapisan Logam, Edisi Pertama, Andi Off set, Yogyakarta.

Grjotheim, Kai and B.L. Welc, (1988), Aluminium Smelter Technology, Second Edition, Aluminium Verlag, Dusseldorf.

Grjotheim, Kain and Halvor Kvande, (1993), Introduction to Aluminium Electrolysis, Second Edition, Aluminium Verlag, Dusseldorf.

George,T., (1996), Industri Proses kimia, Jilid I, Edisi Ke-V, Erlangga, Jakarta.

Jesse, H., (1963), Fundamental Of College Chemistry, Second Edition, Harper And Row Publishers, New York.

Steven,S., (2003), Chemistry, Fourty Edition, Houghton Mifflin Company, Boston, New york.

Theodore,L, (2000), Chemistry The Central Science, Eighth Edition, Prenti Hall Inc,

Elfrida Manurung : Pengaruh Temperatur Pada Proses Pemanggangan Untuk Meningkatkan Kualitas Anoda PT INALUM, 2008.

USU Repository © 2009

Trainiing Material PT INALUM, (2006), Smelter Reduction And Casting Departement PT INALUM, Kuala Tanjung - Batubara.

Vogel,Al, (1994), Buku Teks Analisis Kuantitatif Anorganik, Edisi IV, EGC, Jakarta. Vogel,(1985), Buku Teks Analisis Anorganik Kualitatif Makro dan Semimikro, Edisi