ii

PENGARUH KUALITAS ANODA TERHADAP OPERASI

TUNGKU DI PT INALUM

KARYA ILMIAH

DWIVA SURYANTI

052409004

DEPARTEMEN KIMIA

PROGRAM STUDI D3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

iii

PENGARUH KUALITAS ANODA TERHADAP OPERASI

TUNGKU DI PT INALUM

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

DWIVA SURYANTI

052409004

DEPARTEMEN KIMIA

PROGRAM STUDI D3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

iv

PERSETUJUAN

Judul : PENGARUH KUALITAS ANODA TERHADAP OPERASI TUNGKU DI PT INALUM

Kategori : TUGAS AKHIR

Nama : DWIVA SURYANTI

Nomor Induk Mahasiswa : 052409004

Program Studi : D3 KIMIA INDUSTRI

Program Studi D3 KIMIA INDUSTRI FMIPA USU Dosen Pembimbing, Ketua,

(DR. Harry Agusnar, M.Sc, M.Phil) (Sovia Lenny, SSi, MSi) NIP. 131 273 466 NIP : 132 258 139

Departemen KIMIA FMIPA USU Ketua,

(DR. Rumondang Bulan, MS.)

v

PERNYATAAN

PENGARUH KUALITAS ANODA TERHADAP OPERASI TUNGKU DI PT INALUM

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2008

vi

PENGHARGAAN

Bismillahirrahmanirrahim

Alhamdulillahi-rabbil’alamin penulis panjatkan kehadirat Allah SWT yang melimpahkan rahmat dan hidayah serta kasih sayang-Nya kepada kita semua serta selawat dan salam kita ucapkan kepada junjungan kita Nabi Muhammad Saw. Sehingga penulis dapat menyelesaikan karya ilmiah ini sebagai salah satu syarat untuk meraih gelar Ahli Madya pada program Diploma 3 Kimia Industri di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis menyadari sepenuhnya bahwa karya ilmiah ini jauh dari kata kesempurnaan karena keterbatasan penulis baik dari segi kemampuan, waktu, dan pengetahuan, tetapi penulis berharap karya ilmiah ini dapat berguna bagi penulis dan semua pihak yang membaca karya ilmiah ini khususnya serta bagi lingkungan Universitas Sumatera Utara pada umumnya. Penulis mengucapkan terima kasih atas segala kritik dan saran yang membangun untuk kesempurnaan karya ilmiah ini.

Selama penulisan karya ilmiah ini penulis banyak mendapatkan dorongan, bantuan dan petunjuk dari semua pihak, maka pada kesempatan ini dengan segala kerendahan hati penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya:

1. Ayahanda Maslan Satari dan Ibunda Wiwik Sunarti, beserta keluarga kandung saya Mas bambang Suryanto ST, Febby Tri Utami, Viona Zuriani. Yang memberikan semangat serta perhatian baik materi maupun moril yang cukup besar selama masa perkuliahan saya.

2. Ibu Sovia Lenny MSi.SSi sebagai dosen pembimbing yang telah sabar memberikan petunjuk dan bimbingan kepada penulis.

3. Bapak Simbolon, Bapak Prima, Bapak Khudri, Bapak Tatang, Bapak Sharma, Bapak Zuardi, Bapak Akmal sebagai pembimbing lapangan di PT INALUM, yang telah membantu saya selama PKL di PT INALUM.

vii

5. Seluruh Dosen dan staff pengajar FMIPA USU

6. Teman-teman satu PKL penulis yang satu jurusan yaitu Arvina Meylita, Poniman, Benny Hudaya, Vordinan Limbong, Henry Harianja, Dian C Simatupang, Elfrida Manurung yang sama-sama membantu saya dalam menyelesaikan tugas akhir

7. Teman-teman dekat saya selama PKL di PT INALUM yaitu Elvina, Marta, Yenni, Lina, Indah, Gie, Diana, Irma, Evi, Linda, Lady, Ayu, Ade, Sigit, Puja, Widhi, Sukri, Fikri, Putra, Eko, Yovie, Robi, Ivan.

8. Teman-teman satu kost Harmonika No 17A yaitu Kak Reni, Kak Dina, Kak Sani, Kak Rina, Kak Pika, Kak Lia, Kak Vivi yang memberikan semangat untuk menyelesaikan tugas akhir

9. Teman-teman dekat saya Liza, Risda, Yuni, Dani, Umi, Henni, Vina, Said, Yudhi, Koko, Bayu, Reja, Iman, Indri, Riang, Anhar, Pandi, Putra.

10. Seluruh teman-teman satu angkatan 2005 di Kimia Industri yang telah membantu saya dalam menyelesaikan karya ilmiah.

Hanya doa yang dapat penulis sampaikan kepada Allah SWT. Mudah-mudahan kebaikan yang diterima penulis dari semua pihak yang telah membantu, kiranya Allah SWT membalas kebaikan tersebut. Penulis dengan segala kemampuan berusaha menyelesaikan karya ilmiah ini dengan sebaik-baiknya. Apabila ada kekurangan kritik dan saran penulis terima dengan senang hati.

Akhirnya penulis mengucapkan terima kasih dan berharap semoga tulisan ini bermanfaat bagi yang membaca.

Medan, Mei 2008

Penulis

viii

ABSTRAK

Hasil pengamatan menunjukkan bahwa nilai densitas dan reaktivitas terhadap CO2 tidak memenuhi standar dengan nilai densitas 1,549 dan 1,555 dan reaktivitas

terhadap CO2 83,57. Sedangkan nilai untuk reaktivitas terhadap O2 sudah memenuhi

standar dengan nilai diatas 70%. Upaya untuk mencapai standar dengan cara mengatur komposisi granulometri. Standar parameter kualitas anoda yang mempengaruhi opersi pot reduksi adalah densitas 1,565 g/cc min, reaktivitas terhadap CO2 90% min dan

reaktivitas terhadap O2 adalah 70% min. Kualitas anoda banyak mempengaruhi

ix

INFLUENCES OF ANODE QUALITY TO FURNACE

OPERATION IN PT INALUM

ABSTRACT

The observation result show that density value and reactivity toward CO2 not fill the

standart with the density value 1,549 and 1,555 and reactivity toward CO2 83,57

whereas, the value of reactivity toward O2 has filled the standart with value up to 70

%. The effort to reach the standart of arranged manner the granulonetry composition. The parameter standart qulity of anode which influence the operatin pot reduktion is density 1,565 g/cc min, reactivity toward CO2 90% min and reactivity toward O2 is

x 2.7.1 Konsumsi Elektrokimia 17 2.7.2 Konsumsi Kimia 18 2.7.3 Konsumsi Fisika 18 2.7.4 Konsumsi Keseluruhan 19 2.8 Kualitas Anoda 22

xi

BAB 4 DATA PEMBAHASAN 29

4.1. Data Pengamatan 29

4.2 Pembahasan 30

BAB 5 KESIMPULAN DAN SARAN 33

5.1. Kesimpulan 33

5.2. Saran 33

xii

DAFTAR TABEL

Halaman

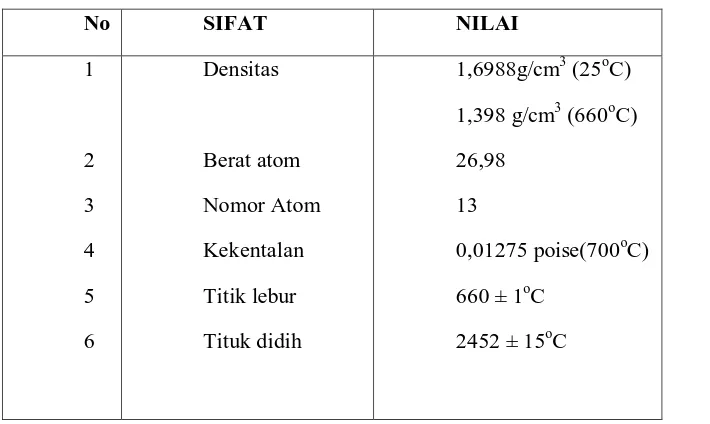

Tabel 2.1 Sifat-sifat Aluminium 6

Tabel 2.2. Spesifikasi Alumina dari ALCOA 7

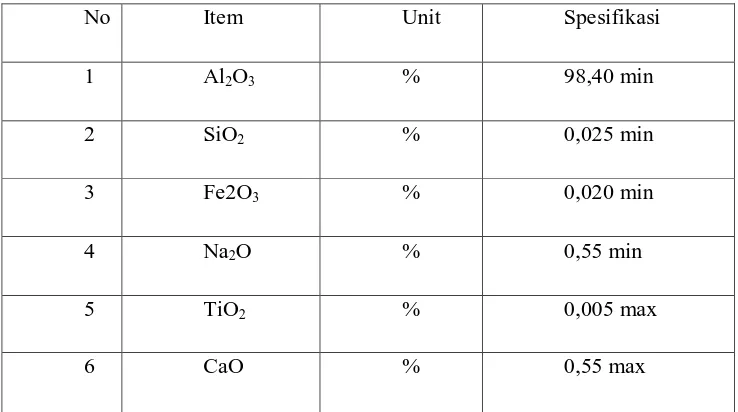

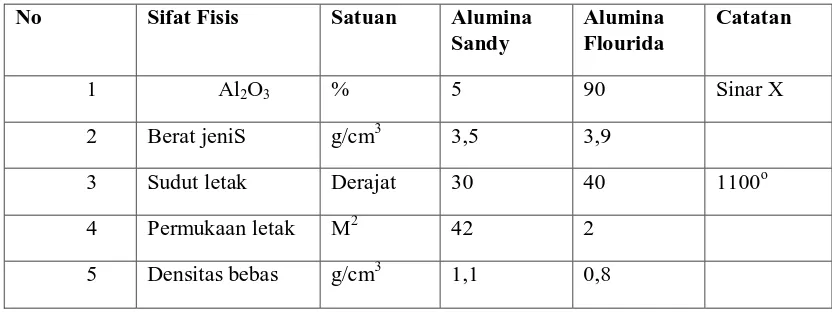

Tabel 2.3. Sifat-sifat Fisis Alumina 8

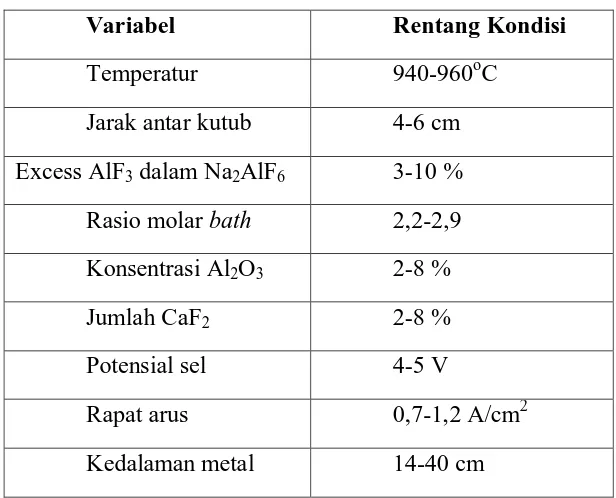

Tabel 2.4. Kondisi Operasi Sel Reduksi 10

viii

ABSTRAK

Hasil pengamatan menunjukkan bahwa nilai densitas dan reaktivitas terhadap CO2 tidak memenuhi standar dengan nilai densitas 1,549 dan 1,555 dan reaktivitas

terhadap CO2 83,57. Sedangkan nilai untuk reaktivitas terhadap O2 sudah memenuhi

standar dengan nilai diatas 70%. Upaya untuk mencapai standar dengan cara mengatur komposisi granulometri. Standar parameter kualitas anoda yang mempengaruhi opersi pot reduksi adalah densitas 1,565 g/cc min, reaktivitas terhadap CO2 90% min dan

reaktivitas terhadap O2 adalah 70% min. Kualitas anoda banyak mempengaruhi

ix

INFLUENCES OF ANODE QUALITY TO FURNACE

OPERATION IN PT INALUM

ABSTRACT

The observation result show that density value and reactivity toward CO2 not fill the

standart with the density value 1,549 and 1,555 and reactivity toward CO2 83,57

whereas, the value of reactivity toward O2 has filled the standart with value up to 70

%. The effort to reach the standart of arranged manner the granulonetry composition. The parameter standart qulity of anode which influence the operatin pot reduktion is density 1,565 g/cc min, reactivity toward CO2 90% min and reactivity toward O2 is

xiii

BAB I

PENDAHULUAN

1.1 Latar Belakang

Blok anoda inalum adalah blok anoda yang akan digunakan oleh PT INALUM di

pabrik reduksi. Blok ini adalah blok anoda rakitan yang dikenal dengan sebutan anode

assenbly. Kapasitas produksi blok anoda Inalum ditentukan berdasarkan kebutuhan atau

permintaan Pabrik Reduksi. Kapasitas produksi blok anoda Inalum ditentukan berdasarkan

Annual Management Plan (PT Inalum,2003).

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisis. Anoda

merupakan elektroda tempat terjadinya reaksi oksidasi. Anoda yang digunakan dalam proses

Hall-Heroult adalah anoda karbon. Karbon yang merupakan bahan pembuatan anoda akan

terkonsumsi menjadi karbon dioksida selama proses elektrolisis. Selain berfungsi sebagai

reaktan yang menjadi reduktor pada reaksi elektrolisis alumina menjadi aluminium, anoda

karbon juga berfungsi untuk menghantarkan arus listrik dari sumber arus listrik menuju katoda

xiv

Didalam pot peleburan, anoda terbagi menjadi dua jenis, yaitu Anoda Prebaked dan

Anoda Soederberg. Anoda yang digunakan di PT INALUM adalah anoda jenis anoda

prebaked. Proses untuk menghasilkan anoda karbon yang berkualitas tinggi terdiri dari 3

sistem proses utama, yaitu: pencampuran bahan baku, pencetakan blok dan pemanggangan.

Proses produksi yang baik akan menghasilkan kualitas anoda yang baik pula. Kualitas

anoda banyak mempengaruhi kinerja operasi tungku karena dapat menimbulkan masalah

seperti oksidasi karbon, debu karbon, anoda jatuh, sompel dan lain-lain. Masalah-masalah

diatas dapat mempengaruhi kualitas aluminium yang dihasilkan pada proses elektrolisis.

Kualitas anoda harus memenuhi beberapa persyaratan antara lain : konduktivitas listrik tinggi,

tahan terhadap oksidasi terhadap udara, konduktivitas panas rendah, tahan terhadap thermal

shock, kekuatan mekanik tinggi, overpotensial rendah, densitas tinggi, porositas rendah,

kandungan zat pengotor rendah..Salah faktor untuk menghasilkan kadar aluminium yang

tinggi adalah kualitas anoda yang baik (Grojotheirm.,1988).

Dari uraian diatas, maka penulis merasa tertarik untuk memilih judul :

PENGARUH KUALITAS ANODA TERHADAP OPERASI TUNGKU REDUKSI

DI PT INALUM

1.2 Permasalahan

xv

1.3 Tujuan

1. Untuk mengetahui cara menanggulangi masalah pada kualitas anoda pada saat proses

elektrolisis

2. Untuk mengetahui pengaruh kualitas anoda yang tidak baik terhadap proses peleburan

elektrolisis

1.4 Manfaat

1. Dapat meningkatkan kadar aluminium yang dihasilkan dari proses elektrolisa.

xvi

BAB 2

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium merupakan salah satu logam yang ringan dan cukup penting peranannya

dalam kehidupan manusia. Diantaranya logam lain, aluminium adalah logam yang paling

banyak ditemukan dan tersebar dialam ini yang merupakan unsur kimia golongan III A dalam

sistem periodik unsur dengan nomor atom 13 dan berat atom 26,98.

Aluminium adalah logam putih yang paling liat dapat ditempah dan bubuknya

berwarna abu-abu. Aluminium melebur pada temperatur 660oC. Dalam udara bebas, logam

aluminium dapat teroksidasi membentuk lapisan tipis oksida (Al2O3) yang tahan terhadap

karat karena lapisan tipis oksida yang terbentuk bertindak sebagai pelindung logam dari korosi

selanjutnya.

Aluminium adalah logam yang masih tergolong mudah penemuannya bila

dibandingkan dengan logam lain seperti besi dan baja. Aluminium mulai dikenal orang pada

abad 18. orang pertama yang telah berhasil memisahkan aluminium adalah Humphrey davy.

Pada tahun 1808 dengan metoda “Electrothernic-electhrochemical” H.Davy memisahkan

sejumlah kecil Al-Fe Alloy yang disebut aluminium. Pada tahun 1825 Hans Cristian Oerted

dapat menghasilkan aluminium yang lebih murni. Teknik produksi aluminium dimulai pada

xvii

Pabrik aluminium pertama, menggunakan sodium sebagai reduktan dimulai di Jkavel

dekat paris pada tahun 1854. pada mulanya kandungan aluminium dalam produksi jarang

yang lebih dari 92%. Untuk memproduksi aluminium dalam jumlah yang besar dam murah.

Merupakan suatu keberuntungan. Pada tahun 1687 telah ditemukan dinamo dan pada thun

1880 mendalami kemjuan yang demikian luas sehingga dapat dipergunakan dalam proses

produksi.

Pada tanggal 23 april 1886, Paul Louis Toussaint heroult di Paris dan secara terpisah

Charles Marhin hall di Amerika pada tanggal 9 Juli pada tahun yang sama mendaftarkan suatu

paten untuk memproduksi aluminium dengan proses elektrolisa dari larutan alumina didalam

kriolit.

Setelah mengalami banyak kegagalan dalam usaha untuk memproduksi aluminium

dengan proses elektrolisa dari cairan kriolit murni, Haroult mencoba untuk menurunkan titik

cair kriolit dengan menambahkan sodium tetra Clororo aluminate. Dan percobaan ini berhasil.

Selanjutnya Haroult mendapat kesimpulan bahwa proses elektrolisa dapat lebih berhasil

apabila alumina ditambahkan kedalam kriolit.

Proses pembuatan aluminium didalam industri dengan proses elektrolisa dari larutan

xviii

Tabel 2.1 Sifat-sifat Aluminium

No SIFAT NILAI

0,01275 poise(700oC)

660 ± 1oC

2452 ± 15oC

( Grjotheim,1988 )

2.2 Alumina

Alumina merupakan persenyawaan kimia antara logam aluminium dengan oksigen

(Al2O3). Alumina ditemukan dialam dalam bentuk bauksit. Alumina merupakan bahan baku

utama dalam proses elektrolisa aluminium. Alumina mempunyai morfologi sebagai bubuk

berwarna putih dengan berat molekul 102, titik leleh pada 2050oC dan spesifikasi grafity

3,4-4,0.

Dalam industri peleburan alumina memegang 3 fungsi penting yaitu :

1. sebagai bahan baku utama dalam memproduksi aluminium

2. sebagai insulasi termal untuk mengurangi kehilangan panas dari atas tungku reduksi,

dan untuk mempertahankan temperatur operasi

xix

Alumina yang digunakan pada PT INALUM diimport dari ALCOA (Australia)

berjenis sandy, yang cocok untuk tungku reduksi tipe prebaked anoda furnace (PAF).

Spesifikasi alumina dari ALCOA dapat dilihat pada tabel 2.2

Tabel 2.2 Spesifikasi Alumina dari ALCOA

No Item Unit Spesifikasi

1 Al2O3 % 98,40 min

2 SiO2 % 0,025 min

3 Fe2O3 % 0,020 min

4 Na2O % 0,55 min

5 TiO2 % 0,005 max

6 CaO % 0,55 max

Sumber:production of Aluminium and Alumina

Dalam pembuatannya, alumina dapat di buat dengan beberapa proses salah satunya

dengan proses bayer. Proses pembuatan alumina (Al2O3) dari bijik bauksit dengan proses

bayer, yaitu:

1. Proses penggilingan bauksit sampai uykuran tertentu

2. Proses melarutkan alumina (Al2O3) dengan NaOH (soda api) dengan konsentrasi 34-45

%

Al2O3 . XH2O + 2 NaOH → 2 NaOH AlO2 + (x+1) H2O

3. Pemisahan pengotor yang mengendap dengan cara penyaringan sehingga diperoleh

xx

4. Proses selanjutnya natrium Aluminat dilarutkan dalam air dan kemudian pengendapan

natrium Aluminat dengan cara penambahan seed (bubuk halus alumina) yang

ditaburkan pada larutan alumina dan endapan alumina, sehingga diperoleh endapan

alumina denganh ukuran besar sebagai hasil produksi alumina dan endapan alumina

halus akan dipakai sebagai seed yang digunakan untuk pengendapan.

2NaAlO2 + 4 H2O → 2 NaOh + Al2O3.3H2O

5. Endapan alumina selanjutnya dikalsinasi (dipanggang) untuk menguapkan air

Al2O3.H2O → Al2O3 + 3H2O

6. Alumina kering siap untuk bahan baku peleburan aluminium

Ada dua jenis alumina yang digunakan untuk menghasilkan aluminium yaitu :

1.Alumina Sandy (γ-Al2O3)

2.Alumina flourida (α-Al2O3)

Adapun perbedaan dari kedua jenis alumina terletak pada temperatur peleburan alumina

Sandy lebih rendah dibandingkan dengan alumina Flourida. Adapun sifat fisis alumina dapat

dilihat pada tabel 3.

Tabel 2.3 Sifat-sifat Fisis Alumina

xxi

6 Densitas terikat g/cm3 1,3 1,01,0

7 Kehilangan dalam

pemijaran

% 1,8 0,20,2

(Burkin,1987)

2.3 Proses Elektrolisis

Elektrolisis adalah peristiwa kimia yang melibatkan dua atau lebih spesies kimia yang

berbeda, yang terjadi pada kedua elektroda (Anoda dan katoda) dan berlangsung bila aliran

listrik searah, DC (Direct Current) dialirkan kedalam suatu pelarut elektrolit. Produksi

aluminium dibuat didalam elektrolit cell atau disebut “pot”. Alumina tidak bisa dilarutkan di

dalam larutan kriolit (Na3AlF6) pada suhu ± 960oC. ampere tinggi, volt rendah dan listrik aktif

di aliri melelui wadah berisi anoda karbon yang terendam dalam larutan alaktrolit.

Elektrolisis Al2O3 yang terjadi dalam larutan (antara lapisan anoda dan larutan

logam). Ion-ion aluminium didalam Al2O3 dikurangi tujuannya untuk membentuk larutan

aluminium yang berkumpul dibawah cell katoda. Ion-ion oxide bereaksi dengan anoda karbon

hingga memproduksi karbon dioksida. Proses ini dikenal dengan proses Hall-Heroult,

dipresentasikan dengan reaksi

2 Al2O3(solution) +3C (s) → 4 Al (l) + 3CO2(g)

Mekanisme yang terjadi dalam proses tersebut adalah alumina diumpankan kedalam

elektrolit dan terpisah menjadi ion aluminium yang bermuatan positif (Al3+) dan ion oksigen

yang bermuatan negatif (O2-). Arus searah dialirkan kedalam tiap-tiap sel, sehingga

menggerakkan ion-ion menuju arah yang berlawanan. Ion oksigen bergerak ke arah anoda,

lalu bereaksi dengan karbon membentuk karbondioksida, sedangkan ion aluminium bergerak

xxii

Kondisi operasi sel elektrolisis di industri pada umumnya dapat dilihat pada tabel 2.4.

Kondisi operasi ini meliputi temperature bath, komposisi bath, jarak antara anoda dan katoda,

tegangan sel, rapat arus, dan kedalaman logam cair.

Tabel 2.4 Kondisi Operasi Sel Reduksi

Variabel Rentang Kondisi

Temperatur 940-960oC

Jarak antar kutub 4-6 cm Excess AlF3 dalam Na2AlF6 3-10 %

Rasio molar bath 2,2-2,9 Konsentrasi Al2O3 2-8 %

Jumlah CaF2 2-8 %

Potensial sel 4-5 V

Rapat arus 0,7-1,2 A/cm2

Kedalaman metal 14-40 cm

Bahan baku dalam proses Hall-Heroult terdiri dari alumina, elektrolit, katoda dan

anoda. Proses hall-Heroult memproduksi aluminium dengan cara mereduksi aluminium dari

bahan baku alumina dalam proses elektrolisis yang digerakkan oleh arus searah yang mengalir

dari anoda ke katoda dengan kriolit sebagai elektrolit. Kedua elektroda yang digunakan

xxiii

2.4 Katoda

Katoda adalah elektroda dengan muatan listrik negatif pada proses elektrolisis.

Ditinjau dari bahan baku dan proses pembuatannya, blok anoda dibagi menjadi empat jenis,

yaitu :

1. Blok katoda amourphous, bahan bakunya antrasit, dipanggang pada temperatur

±1200oC

2. Blok katoda semigraphitic, bahan bakunya grafit, dipanggang pada temperatur

±1200oC

3. Blok katoda semigraphitizedm bahan bakunya grafit, mengalami proses heat

treatment sampai temperatur ±2300oC

4. Blok katoda graphitized, bahan bakunya kokas, mengalami proses grafitisasi sampai

temperatur ±3000oC

Pemilihan jenis anoda ditentukan oleh desain pot dan arus listrik yang digunakan. Pada

pot jenis PAF (prebaked Anode furnace) dengan arus listrik yang tinggi, biasanya digunakan

blok katoda graphitized.

Reaksi utama yang terjadi didalam katoda adalah reaksi penangkapan elektron oleh

ion aluminium (Al3+) menjadi aluminium (Al), menurut persaamaan reaksi sebagai berikut :

Al3+(solution) + 3e-→ Al(l)

AlF4-(solution) +3e-→ Al(l) + 4F-(solution)

Al2OF4 + 2e-↔ AlF2- (ads) + AlOF

xxiv

Di dalam pot lining katoda, terjadi reduksi ion natrium (Na+) menjadi natrium (Na).

kandungan Na dalam aluminium bergantung pada keberadaan NaF di dalam bath, menurut

persamaan reaksi berikut :

6NaF(l) + Al(l) → 3 NaF(l) + Na3ALF6

Adanya ion natrium dan konsumsi logan natrium pada katoda menyebabkan rugi-rugi

energi dan penurunan efisiensi arus ( Grjotheim,1988 ).

2.5 Anoda

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisis. Anoda

merupakan elektroda tempat terjadinya reaksi oksidasi. Anoda yang digunakan dalam proses

Hall-Heroult adalah anoda karbon. Karbon yang merupakan bahan pembuatan anoda akan

terkonsumsi menjadi karbon dioksida selama proses elektrolisis. Selain berfungsi sebagai

reaktan yang menjadi reduktor pada reaksi elektrolisis alumina menjadi aluminium, anoda

karbon juga berfungsi untuk menghantarkan arus listrik dari sumber arus listrik menuju katoda

melalui elektrolit. Dasar pertimbangan pemilihan karbon sebagai anoda adalah sebagai berikut

:

1. Konduktivitas elektrik tinggi, 0,0036-0,0091 ohm cm sehingga aliran listrik dapat

mengalir efektif

2. Daya tahan panas tinggi, titik sublimasi (1 atm) 4200oC dan titi leleh (1 atm) 3700oC

berguna umtuk operasi yasng berlangsung pada suhu tinggi (965oC)

3. Konduktivitas panas tingggi, 3-6 Btu/Hr (ft)(oF), berguna untuk proses pemanasan

tungku reduksi agar anoda cepat mencapai suhu tinggi

4. Ekspansi panas yang rendah ( 0,5 kali tembaga, berguna untuk konstruksi penangkaian

xxv

5. Ketahanan yang tinggi terhadap perubahan panas mendadak, sehingga tidak mudah

retak atau rusak pada perubahan panas mendadak.

6. Densitas yang rendah, appearent density 1,4-1,7g/cm3, sehingga partikel karbon yang

terlepas (debu) tidak terendapkan pada katoda, karena dapat mengotori produk

7. Ketahanan yang tinggi terhadap bahan-bahan kimia terutama inert terhadap elektrolit

8. Harga relatif murah jika dibandingkan dengan elektroda inert yang lain

Didalam pot peleburan, anoda terbagi menjadi dua jenis yaitu :

1. Anoda Preabaked

Yaitu anoda yang pasta karbonnya dicetak dan dipanggang (baking) di Anoda

baking Furnace pada temperatur 1225oC. anoda baking kemudian di beri tangkai (irod)

yang berfungsi sebagai penghantar arus listrik. Selanjutnya anoda yang sudah diberi

tangkai ini digunakan di pot reduksi.

2. Anoda Soederberg

Yaitu anoda yang pasta karbonnya dibentuk bricket dan dimasukkan secara

berkesinambungan ke atas anoda Soederberg yang sedang beroperasi. Pasta anoda akan

bergerak perlahan ke bawah melalui kotak bawah persegi. Pemanggangan pada pasta

anoda berasal dari panas yang ditimbulkan oleh bath. Arus listrik pada anoda jenis ini

mengalir melalui stud vertikal.

Reaksi utama yang terjadi di anoda adalah reaksi pelepasan elektron dari ion oksigen

(O2-) menjadi oksigen (O2). Akibatnya oksigen bereaksi dengan anoda karbon membentuk

CO2 atau CO. pada kondisi normal, pembentukan CO2 dengan CO adalah 45-90% dan

55-10%.

Gas-gas ini terbentuk oleh reaksi sebagai berikut

xxvi

C(s) + CO2(g) → 2CO(g)

Reaksi ini adalah reaksi utama karena koefisien kesetimbangan dan laju reaksinya besar.

Logam aluminium yang melarut didalam bath akan membentuk kabut metal (metal fog) pada

kondisi normal. Kabut metal ini akan breaksi dengan CO2 hasil reaksi Hall-Heroult,

membentuk alumina dan gas CO. proses ini disebut reaksi balik (reversible reaction), dan

dapat dilihat pada persamaan sebagai berikut :

2 Al(solution) + 3CO2(g) → Al2O3 (solution) + 3CO(g)

( Grjotheim,1988 )

2.6 Bahan dasar anoda

Pemakaian karbon pada elektrolisis terdiri dari elektrolitik dan pemakaian karbon itu

sendiri. Reaksi anoda yang tidak terkontrol dengan CO2 akan menghasilkan anoda dan

menghancurkan element udara. Kegagalan proses anoda bisa disebabkan oleh material dasar

berkualitas jelek, rancangan yang tidak variatif dan proses pabrik yang lambat. Oleh karena

itu behan dasar pembuatan anoda haruslah memiliki kualitas yang baik dan komposisi yang

sempurna.

Anoda karbon tersusun dari bahan 85% pengisi utama (fillter) dry agregate(70% kokas

dan 30% butt) dan 15% Coal tar pitch sebagai bahan pengikat (binder). Komposisi ini

berbeda-beda untuk setiap pabrik peleburan. Scrap mentah yang merupakan buangan dari

adonan mentah digunakan kembali sebagai bahan tambahan pembuatan anoda. Sifat dari

anoda yang dihasilkan sangat dipengaruhi oleh komposisi granulometrik. Komposisi

granulometrik adalah perbandingan ukuran partikel yang digunakan sebagai bahan dasar

xxvii

2.6.1 Kokas

Terdapat dua sumber utama kokas yang dapat digunakan sebagai bahan dasar pembuatan anoda. Pertama kokas dapat dihasilkan dari fraksi berat (residu) minyak bumi. Kedua adalah kokas yang berasal dari batu bara.

Kokas yang dihasilkan dari pengolahan residu minyak bumi, diperoleh melalui proses delayed coking. Residu dari minyak bumi dipanaskan selama 24 jam pada temperatur 500oC dan tekanan 4 bar. Hasil pemanasan ini kemudian dikeluarkan dengan air berrekanan tinggi yang berfungsi sebagai penghancur. Hasil yang kemudian disebut kokas mentah mengandung 10% zat terbang. Bahan ini kemudian dimasukkan kedalam tungku kalsinasi jenis rotary kiln dan dipanaskan hingga temperatur 1250-1370oC. Kokas yang berasal dari batu bara diperoleh dari proses kalsinasi batu bara.

2.6.2 Coal tar Pitch

xxviii

2.6.3 Butt

Butt adalah sisa dari anoda karbon (puntung) dari proses reduksi alumina. Tujuan penggunaan butt sebagai bahan dasar kokas. Terdapat dua sumber butt yang dapat digunakan, pertama butt yang berasal dari sisa elektrolisis, kedua butt yang berasal dari blok anoda panggang yang tidak memenuhi spesifikasi.

2.6.4 Sekrap Mentah (Green Scrap)

Sekrap mentah adalah hasil pengadonan antara dry agregate dengan CTP yang mengalami penolakan (rejected). Terdapat dua sumber utama scrap mentah, pertama yang berasal dari pasta yang belum dicetak karena berkualitas rendah, kedua scrap yang berasal dari blok anoda mentah yang velum memenuhi spesifikasi (PT Inalum, 2003).

2.7 Konsumsi Anoda

Pada sel elektrolisa aluminium dengan proses Hall-Heroult anoda karbon terkonsumsi selama reduksi alumina berlangsung menurut persamaan sebagai berikut :

2 Al2O3(l) + 3C(s) 4Al(s) + 3CO2(g)

xxix

Al2O3(sol) + 3C(s) → 2Al(s) + 3CO(g)

Konsumsi berlebih anoda karbon dapat terjadi karena reaksi-reaksi samping berikut:

• Reaksi balik (reduksi) karbon dioksida yang dihasilkan dengan anoda karbon

(disebut reaksi Bourdouard atau reaksi serangan karboksi) C(s) + CO2(g) → 2CO(g)

• Reaksi anoda dengan oksigen yang terekspos diatas permukaan anoda

(airburn)

C(s) + O2(g) → CO2(g)

Secara stokiometrik pembentukan Kg aluminium akan mengkonsumsi karbon sebesar 0,334 Kg berdasarkan reaksi dari proses elektrolisa Hall-Heroult

2.7.1 Konsumsi Elektrokimia

Di pabrik-pabrik peleburan aluminium, besarnya anoda karbon yang terkonsumsi dihubungkan sebagai fungsi dari logam yang dihasil. Perhitungan ini melibatkan efisiensi arus yang dapat menambah konsumsi karbon. Secara teoritis, konsumsi karbon dari proses elektrokimia dapat dihitung berdasarkan hukun faraday, adalah sebesar 0,112 gram untuk setiap amper-jam kuat arus yang mengalir.

960-xxx

970oC elektrolisa akan menghasilkan gas karbon monoksida. Pembentukan aluminium dari reaksi ini akan mengkonsumsi karbon lebih banyak daripada teoritisnya.

Efisiensi arus yang mengalir akan berkurang secara drastis, apabila terjadi reaksi balik. Aluminium yang terlarut dari hasil elektrolisa dapat teroksidasi kembali oleh karbon dioksida pada anoda.

2Al(aq) + 3CO2(g) → 2 Al2O3(aq) +3CO(g)

2.7.2 Konsumsi Kimia

Selain reaksi elektrokimia, anoda karbon dapat terkonsumsi nelalui serangan-serangan kimia oleh kedua gas utama yang dihasilkan dari reaksi elektrolisa. Reaksi karbon dengan udara (airburn) akan meningkat 120% bila terjadi kenaikan temperatur dari 470 ke 500oC pada permukaan kontak antara anoda dengan udara.

Konsumsi anoda karena airburn ini dapat dikurangi dengan cara melapisi anoda dengan alumina agar mencegah udara masuk kedalam pori-pori anoda dan mengurangi permukaan atas anoda.

Konsumsi karbon karena reaksi dengan karbondioksida dapat terjadi didalam bath. Reaksi ini akan berjalan lebih cepat bila terdapat pengotor-pengotor yang dapat

xxxi

2.7.3 Konsumsi Fisika

Perbedaan reakstivitas antara materi pengikat (binder) dengan butiran materi pengisi (filter) pada materi penyusun anoda dapat mengakibatkan selective burning, dan melemahkan struktur ikatan. Struktur ikatan yang lemah ini menyebabkan pelepasa partikel-partikel pengisi oleh gaya-gaya mekanik, magnetik dan temperatur.

Kandungan zat pengotor pada bidang muka binder dan butiran filter akan mengakibatkan selective burning dari anodsa. Mekanisme ini terjadi dengan cara penglepasan karbon menjadi debu (dusting) dan terapung di bagian atas bath. Kehilangan partikel karbon yang tidak terkonsumsi secara elektrokimia ini tidak hanya menambah kebutuhan karbon, tetapi dapat menurunkan kualitas produksi pabrik malalui:

• Peningkatan biaya operasi akibat penambahan karbon yang terkonsumsi

• Penurunan efisiensi arus karena pengaruh insulasi yang meningkatkan

temperatur

• Peningkatan biaya operasional pabrik karena proses skimming pot.

2.7.4 Konsumsi Keseluruhan

xxxii

Korelasi antara masing-masing faktor dengan jumlah anoda yang terkonsumsi dikemukakan oleh Fischer (1991) melalui persamaan:

NC= C + (334/CE) + 1,2(BT-960)-1,7CRR + 9,3AP + 8TC – 1,5 ARR

NC = konsumsi anoda bersih (kgC/t Al)

C = faktor sel

CE = efisiensi arus (%)

BT = temperatur bath (oC)

CRR=residu reaktivitas karboksi (%)

AP = permeabilitas udara (nPm)

TC= konduktivitas panas (W/m K)

ARR= residu reaktivitas udar (Hume.M.Sheralyn,1999).

Berbagai macam reaksi yang dilakukan akan mempengaruhi pemakaian karbon anoda. Hal tersebut tidak sampai menghasilkan reduksi logam, hanya saja pemakaiannya tidak ekonomis dan ramah lingkungan. Secara teori keterbatasan pemakaiaan minimum elektrolit bisa menghasilkan produksi aluminium 334 KgC/ton Al. perhitungan koefisien ±49% meningkatkan pemakaian hingga 355 KgC/ton Al. ada tiga reaksi utama pemakaian anoda:

1. Air burn

300-xxxiii

400oC. secara kasat mata bentuk reaksi ini adalah semburan anoda keudara berkelok-kelok hingga keatas.

Berikut ini adalah reaksi axothermic

O2 + C ↔ CO2

Kepekatan anoda bereaksi sebagai katalisator yang mengakselerasikan reaksi air burn (nikel, vanadium dan sodium) atau sebagai penghambat ( sulfur mengurangi aktivitas sodium sebagai katalisator).

Faktor utama yang mempengaruhi air burn adalah bahan dasar anoda, suhu pembakaran, parameter cell, kedalaman anoda pada cell dan penutup anoda atau leburan aluminium yang menutupi anoda. Anoda-anoda biasanya ditutupi dengan bahan alumina sehingga air burn tadi lebih rendah.

2. CO2 Oksidasi

Oksidasi karbon dioksida merupakan reaksi karbon dioksida yang dihasilkan dari reduksi dominan dengan karbon hingga membentuk karbon monoksida. Terjadi didalam pori-pori anoda daqn dikarbon anoda yang diatas elektrolit yang tersusun gas CO2. reaksi endotermic dikenal dengan reaksi Boundouard atau karboksidasi.

Berikut ini reaksi yang dihasilkan dan ini merupakan minor temperatur dibawah 800o

CO2 + C ↔ 2CO

Kepekatan yang peling penting adalah untuk mempengaruhi karbonisasi adalah kalsium, sodium dan sulfuur. Fluidasi arang mempunyai reaksi CO2 yang

xxxiv

dasar anoda, formulasi anoda berwarna hijau, suhu akhior prmbakaran anoda, penyerapan udara dan suhu tempat didalam reduksi.

3. Oksidasi (dusting=debu)

Oksidasi atau debu terjadi ketika ada reakstivitas ketidakseimbangan antara fase proses arang yang berbeda. Dusting terjadi dari proses oksidasi dan memakai kerja elektroda dengan selektif saat membakar element disekitar anoda. Junlah kepekatan yang begitu banyak juga menjadi penyebab utama oksidasi.

4. Efisiensi arus

Pemakaian gas anoda dan pemakaian keseluruhan kerja terpengaruhi oleh reaksi 2 Al + 3 CO2 → Al2O3+ 3CO

aluminium bereaksi dengan karbon sioksida yang menyebabkan kehilangan arus (Hulse.L.K 2000).

2.8 Kualitas Anoda

xxxv

Persyaratan anoda adalah :

1. Resistansi tinggi terhadap oksidasi yang berfungsi meminimalkan pemakaian karnon yang banyak.

2. Kepadatan tinggi dan penyerapan rendah, ini dibuat untuk p0emakaian anoda, dusting dan perubahan perputaran anoda.

3. Kekuatan mekanis yang cukup u8ntuk integritas cara kerja dan pengaturannya 4. Resistansi listrik rendah untuk pemakaian yang besar

5. Kemurnian elemen yang tinggi untuk menghindari pemakaian logam aluminium dan anoda yang berlebihan

6. Resisten thermal (arus) tinggi untuk menghindari gangguan/kerusakan sel

Persyartan diatas telah membentuk konsep kualitas anoda. Karakteristik material dasar yang diperoleh dari residu minyak mentah, aspal dari proses batu bara dan petrolium mempengaruhi kualitas dan sifat anoda.

Untuk mencapai tujuan kualitas anoda tergantung pada penjelasan berikut ini:

1. Green Apparent Density (GAD)

GAD dimanfaatkan untuk dimensi geometrikal dan daya berat anoda setelah kompaksi. Jenis parameter ini merupakan indikasi adanya proses gangguan dan suhu dan aneka kondisi yang mempengaruhinya.

2. Baked Apparent Density (BAD)

xxxvi

a) Materi dasar yang selektif b) Jumlah granulometry c) Keoptimalan pitch kontent

d) Proses optimal tujuannya untuk menghindari kekurangan kompaksi selama proses pembakaran

3. Baking Loss

Baking loss merupakan indikasi hilangnya uapan saat proses pembakaran batang anoda. Berubahnya nilai ini dapat menghasilkan variasi uapan.

4. Shrinkage/Penyusutan

Terurainya anoda bisa mengakibatkan kadar penyusutan tinggi. Kadar negatif merupakan indikasi ekspansi anoda.

5. Resistansi Listrik Khusus

Resistansi listrik khusus pada karbon anoda idealnya harus serendah mungkin. Tujuannya untuk mengurangi energi yang etrbuang sia-sia yang diakibatkan pemanasan anoda. Resistivitas normalnya dipengaruhi oleh struktur dasar arang, kepadatan anoda dan distribusi pori anoda. Kerusakan atau gangguan lain bisa saja terjadi seperti kelembapan yang berlebihan, arus listrik memuncak selama pembakaran atau pendinginan. Gangguan-gangguan ini diobservasi melalui standart nilai devisiasi tinggi. Kadar yang sangat rendah pada resistivitas listrik dan konduktivitas arus tinggi bisa terjadi kalau pembakrannya berlebihan. Situasi ini menyebabkan air burn.

xxxvii

Flexural Strength mengindikasikan kemunculan gangguan mikro dalam struktur anoda. Kadar flexural strength yang rendah menampakkan masalah dalam kestabilitas proses arang, kondisinya dalah rata-rata panas tinggi saat pembakaran.

7. Reaktivitas CO2 dan Reaktivitas O2

Kadar reaktivitas ini penting untuk menentukan kelemahan anoda, mengakses pemakaian karbon dan dusting disell elektrolisis. Ini depengaruhi oleh kepekatang pada material dasar dan parameter pembakaran saperti suhu dan panas yang dihasilkan.

8. Thermal Shock

Ketika anoda itu dingin, maka harus diset wadahnya menjadi elektrolit yang panas, suhu tinggi menciptakan tekanan arus panas didalam anoda dan bisa pecah anoda. Pada umunya anoda yang patah itu ada 3 cara yang berbeda secara horizontal, vertikal dan letak sudut. Kepatahan anoda bisa mengganggu cara kerja pot room dan hal ini dipengaruhi oleh

a. Material dasar anoda khususnya petrolium coke b. Formulasi anoda mentah

c. Bahan bakar anoda

d. Design cell dan pengoperasian parameter (Hulse,2000).

xxxviii

BAB 3

METODOLOGI PERCOBAAN

3.1Alat dan Bahan

3.1.1Alat

a) Siever b) Crusher c) Tube Mill

d) Constant feeed weigher e) Preheater

f) Ko-Kneader g) Saking Machine h) Anode baking crane i) Fine flex

j) Pitch cover

k) Tungku pemanggangan l) Rodd assembly

m) ATC (Anode Transport Car)

3.1.2 Bahan

a) Kokas

xxxix

d) Butt

e) Bola keramik f) Minyak marloterm g) Minyak berat h) Alumininium cair

3.2Prosedur Percobaan

3.2.1Pembuatan anoda mentah

1. Kokas diambil dari silo lalu diayak dengan menggunakan Siever SR-201.

2. Kokas yang sudah di ayak disimpan berdasarkan ukurannya dan disimpan didalam bin berbeda. Kokas dengan diameter 5-18 disebut kasar 1 disimpan didalam bin (B-201).

3. Kokas dibawah dari 5 mm diayak kembali sehingga diperoleh ukuran 2-5 mm disebut kasar 2 disimpan didalam bin (B-202), 0,2-2 mm disebut medium disimpan didalam bin (B-203)

4. Dibawah 0,2 mm disebut fine dibawa ke silo S-202 lalu dibawa ke Tube mill untuk dihaluskan, setelah halus dimasukkan kedalam bin B-204.

5. Butt dikirim dari tungku peleburan, dibersihkan dari crust dan dipisahkan dari tangkainya.

6. Kemudian dihancurkan dengan crusher CR-202. lalu diayak dengan menggunakan siever SR-203 lau disimpan kedalam bin.

7. Green scrap dengan ukuran yang besar tidak langsung dipakai tetapi dihancurkan terlebih dahulu. Lalu disimpan dalam bin B-206

xl

9. Setelah meleleh dipompa ke tangki TK-205 untuk disimpan 10. Kokas, dan butt ditimbang lalu dimasukkan kedalam Prehetaer.

11. Lalu dimasukkan kedalam Ko-kneader KN-201 bersama dengan green scrap dan binder untuk diadon, kemudian dimasukkan kemabli kedalam KN-202

12. Lalu setelah itu dikirim ke saking machine untuk dicetak

13. Setelah dicetak dibawa ke gudang anoda untuk disimpan dan didinginkan.

3.2.2Pemanggangan anoda

1. Sebelum GB (green block) dipanggang dilakukan persiapan tungku yaitu memeriksa tungku dari kebocoran

2. Apabila tungku bocor maka ditutup dengan fine flex

3. Anoda di masukkan kedalamnya selapis demi selapis hingga lapisan terakhir 4. Pada lapisan kedua ditutup dengan kokas kemudian lapisan atas juga ditutup

dengan kokas

5. Kemudian ditutup lagi dengan bola keramik 6. Setelah itu ditutup dengan Pitch cover

7. Dipanggang. Pemanggangan dilakukan tergantung Fire Progreesion yang dipakai.

8. Kemudian didinginkan, lalu dihisap bola keramik dan kokas lalu diangkat lapisan atas, lapisan tengan, dan lapisan bawah

xli

3.2.3 Penangkaian anoda

1. BB (baking blok) dibawa ke pabrik penangkaian

2. Lubang BB dipanaskan hingga mencapai suhu 100oC pada dinding BB dan pada bagian dasar 200oC

3. Dibawa ke casting untuk disambung antara BB dan tangkai

4. Setelah disambung dimasukkan kedalam alat sprayer-401 untuk dilapisi aluminium

xlii

BAB 4

DATA PEMBAHASAN

4.1 Data

xliii

4.2 Pembahasan

Dari data pengamatan diatas terdapat beberapa data yang tidak memenuhi parameter kualitas anoda. Parameter kualitas anoda yang mempengaruhi operasi tungku adalah:

1. Densitas

xliv

Nilai densitas rendah maka akan menyebabkan anoda mudah rontok/banyaknya anoda jatuh kedalam tungku reduksi yang akan mempengaruhi kualitas aluminium. Banyaknya anoda yang jatuh menyebabkan konsumsi anoda lebih banyak dari yang ditargetkan karena adanya pergantian anoda sebelum waktunya, dan apabila tidak dilakukan pergantian maka elektrolit akan menyentuh tangkai anoda yang menyebabkan kerosinya tangkai anoda sehingga kadar Fe akan meningkat dalam aluminium yang dihasilkan dan meningkatnya kadar Fe dalam aluminium yang dihasilkan maka mutu dari pada aluminium akan menurun.

2. Reaktivitas terhadap CO2

Pada tanggal 28 Februari 2008 nilai reaktivitas terhadap CO2 83,57. Nilai ini

dibawah standar dari ketetapan PT INALUM. Reaktivitas terhadap CO2 adalah

parameter yang menyatakan seberapa banyak anoda karbon yang hilang karena berekasi dengan gas CO2.Rendahnya nilai reaktivitas terhadap CO2 disebabkan

karena butt yang kembali dari pabrik reduksi masih mengandung butt dust. Butt yang masih mengandung butt dust tidak bagus terhadap kualitas anoda. Butt dust yang terkandung dalam anoda akan mempengaruhi reaksi anoda terhadap gas CO2

sehingga anoda tidak tahan terhadap gas CO2 yang akan menyebabkan anoda

terkikis dan jatuh ke bawah. Sehingga konsumsi anoda akan meningkat dan menurunkan efisiensi proses elektrolisis.

Jika nilai RRCO2 tidak sesuai dengan standar maka mengakibatkan anoda banyak

xlv

3. Reaktivitas terhadap O2

Berdasarkan data pengamatan, nilai reaktivitas terhadap O2 sudah memenuhi

standart. yaitu 70% min. Reaktivitas terhadap O2 adalah parameter yang

menyatakan seberapa banyak anoda karbon yang hilang karena bereaksi dengan gas O2. RO2 rendah disebabkan karena nilai AD rendah. Jika nilai AD rendah maka

nilai RO2 juga rendah sehingga menyebabkan anoda mudah teroksidasi dengan

xlvi

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari analisa kerja praktek dan pengamatan beserta pembahasan-pembahasan yang dilakukan, maka dapatlah diambil kesimpulan sebagai berikut :

1. Kualitas anoda yang kurang bagus dapat berpengaruh terhadap kualitas aluminium yang dihasilkan dan juga dapat berpengaruh terhadap operasi tungku. 2. Upaya penanggulangan masalah terhadap kualitas anoda yaitu dengan mengatur

komposisi granulometrik dari bahan-bahannya dan proses pengolahannya.

5.2 Saran

1. Agar mendapatkan kualitas anoda yang baik maka diperlukan ketelitian dan keterampilan dalam mengatur komposisi granulometrik juga dalam pengolahannya.

xlvii

DAFTAR PUSTAKA

Burkin, A.R, 1987, Produktion of Aluminium and Alumina,

Hulse, L.K, 2000,

John Willey

Anode Manufacture

Hume, M.S, 1999,

, R&D carbon Ltd, Switzerland

Anode Reactivity, Influence of Raw Material Properties,

Grjotheirm.K and H.Welch, 1988,

R&D Carbon Ltd, Switzerland

Aluminium Smelter Technology,

PT Inalum, 2003,

2nd Edition, Aluminium Verlog GmbH Dusseldroft