BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium adalah logam ringan yang cukup penting peranannya dalam

kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistem

periodik unsur. Aluminium memiliki nomor atom 13 dan berat atom 26,9815 sma.

Dalam udara bebas aluminium mudah teroksidasi membentuk lapisan tipis oksida

yaitu Al2O3 yang tahan karat. Aluminium bersifat amfoter yang terkorosi dalam

larutan asam maupun basa, tetapi pada pH 4-8 bersifat stabil (Anton J Hartono,1992).

Di dalam dunia usaha logam, ada dua logam ringan yang digunakan secara

tersendiri : aluminium dan magnesium. Aluminium adalah logam yang paling banyak

digunakan setelah baja. Logam ini ditemukan pada tahun 1827 oleh seorang kimiawan

Jerman Friedrich Wohler. Aluminium umumnya ditemukan di atas bumi dalam bentuk

Bahan dasar terpenting untuk pembuatan aluminium ialah bauksit, Bauksit

ditemukan dalam bermacam-macam warna, antara lain putih, merah, kuning dan

lain-lain. Di Eropa, bauksit banyak ditemukan di Prancis Italia, Rusia dan Hongaria.

Bauksit juga banyak ditemukan di Afrika, Amerika, Asia, dan Australia. Melalui

proses elektrolisa diperoleh derajat kemurnian sebesar 99,8%. Dari aluminium murni

ini dihasilkan aluminium 99,998% melalui suatu elektrolisa khusus (elektrolisa tiga

lapis).

Beberapa sifat dari aluminium murni yaitu berat jenisnya rendah sekitar 2,7

kg/dm3, berwarna putih seperti perak, mengkilap, memiliki daya hantar panas listrik

yang baik, ketahanan karatnya tinggi. Aluminium menyelaputi diri di udara dengan

sebuah lapisan oksida (pelindung) yang tidak mudah dirusak. Aluminium tidak tahan

terhadap alkali dan asam. Karena kekerasannya rendah, aluminium kurang baik untuk

diubah bentuk dengan penyerpihan dan cederung untuk melumas. Untuk ini

diperlukan sudut serpih yang besar, kecepatan sayat yang tinggi dan bahan pelumas

yang cocok.

Aluminium sangat lunak dan mudah diregangkan sehingga mudah diubah

bentuk dalam keadaan dingin dan panas. Dengan penggilingan dapat dihasilkan

selaput setebal 0,004mm. Melalui pemartilan bahkan dapat dicapai ketebalan

0,0005mm. aluminium dapat disolder dan dilas begitu saja. Untuk ini diperlukan

Aluminium tidak beracun dan tidak magnetis, merupakan reflektor (pemantul

balik) yang baik untuk panas, cahaya dan gelombang-gelombang elektromagnetis. Di

dalam elektroteknik, disamping berbagai macam paduan aluminium dalam bentuk

lembaran, pipa, batang, benda tuangan, dan profil untuk bahan konstruksi dan

sambungan, aluminium dipakai pula dalam jumlah besar sebagai bahan penghantar

aluminium. Dalam bentuk tali baja-aluminium digunakan untuk transmisi tegangan

tinggi dengan pembebanan mekanis tertinggi. Kawat baja yang dilapis seng dan

dipersatukan secara kokoh dengan aluminium dapat menghasilkan penghantar arus

yang memiliki ketahanan yang tinggi.

2.1.1. Sejarah Aluminium

Aluminium adalah logam yang terbanyak di dunia. Logam 8 % dari bagian

pada kerak bumi. Boleh dikatakan setiap negara mempunyai persediaan bahan yang

mengandung aluminium, tetapi proses untuk mendapatkan aluminium logam dari

kebanyakan bahan itu masih belum ekonomis. Logam aluminium pertama kali dibuat

dalam bentuk murni oleh Oersted, pada tahun 1825, yang memanaskan ammonium

Pada tahun 1854, Henri Sainte-Claire Deville membuat aluminium dari

natrium-aluminium klorida dengan jalan memanaskan dengan logam natrium. Proses

ini beroperasi selama 35 tahun dan logamnya dijual dengan harga $ 220 per kilogram.

Pada tahun 1886 Charles Hall mulai memproduksi aluminium dengan skala besar

seperti sekarang, yaitu melalui elektrolisis alumina didalam kriolit (Na AlF ) lebur. Pada tahun itu pula, Paul Heroult mendapat hak paten dar Prancis untuk proses serupa

dengan proses Hall. Hingga pada tahun 1893, produksi aluminium menurut cara Hall

ini sudah sedemikian meningkat, sehingga harganya sudah jatuh menjadi $ 4,40 per

kilogram. Industri ini berkembang dengan baik, berdasarkan suatu pasaran yang sehat

dan berkembang atas dasar penelitian mengenai sifat-sifat aluminium dan cara-cara

pemakaian yang ekonomis bagi bahan itu (Austin, G.T., 1990).

2.1.2. Sifat-sifat Aluminium

Dalam tiga dasawarsa terakhir ini aluminium telah menjadi salah satu logam

industri yang paling luas penggunaannya di dunia. Aluminium banyak digunakan

didalam semua sektor utama industri seperti angkutan, konstruksi, listrik, peti kemas

dan kemasan, alat rumah tangga serta peralatan mekanis.

Penggunaan aluminium yang luas disebabkan aluminium memiliki sifat-sifat yang

a. Ringan : memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan

karenanya banyak digunakan dalam industri transportasi seperti angkutan udara.

b. Kuat : terutama bila dipadu dengan logam lain. Digunakan untuk pembuatan

produk yang memerlukan kekuatan tinggi seperti pesawat terbang, kapal laut,

bejana tekan, kendaraan dan lain-lain.

c. Mudah dibentuk dengan semua proses pengerjaan logam. Mudah dirakit karena

dapat disambung dengan logam/material lainnya melalui pengelasan, brazing,

solder, adhesive bonding, sambungan mekanis, atau dengan teknik

penyambungan lainnya.

d. Tahan korosi : sifatnya durabel sehingga baik dipakai untuk lingkungan yang

dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia

lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

e. Konduktor listrik : setiap satu kilogram aluminium dapat menghantarkan arus

listrik dua kali lebih besar jika dibandingkan dengan tembaga. Karena aluminium

relatif tidak mahal dan ringan, maka aluminium sangat baik untuk kabel-kabel

f. Konduktor panas : sifat ini sangat baik untuk penggunaan pada

mesin-mesin/alat-alat pemindah panas sehingga dapat memberikan penghematan energi.

g. Memantulkan sinar dan panas : Dapat dibuat sedemikian rupa sehingga

memiliki kemampuan pantul yang tinggi yaitu sekitar 95% dibandingkan dengan

kekuatan pantul sebuah cermin. Sifat pantul ini menjadikan aluminium sangat

baik untuk peralatan penahan radiasi panas.

h. Non magnetik : dan karenanya sangat baik untuk penggunaan pada peralatan

listrik atau elektronik, pemancar radio atau TV. dan lain-lain, dimana diperlukan

faktor magnetisasi negatif.

i. Tak beracun : dan karenanya sangat baik untuk penggunaan pada industri

makanan, minuman, dan obat-obatan, yaitu untuik peti kemas dan pembungkus.

j. Memiliki ketangguhan yang baik : dalam keadaan dingin dan tidak seperti

logam lainnya yang menjadi getas bila didinginkan. Sifat ini sangat baik untuk

penggunaan pada pemrosesan maupun transportasi LNG dimana suhu gas cair

k. Menarik : dan karena itu aluminium sering digunakan tanpa diberi proses

pengerjaan akhir. Tampak permukaan aluminium sangat menarik dan karena itu

cocok untuk perabot rumah (hiasan), bahan bangunan dan mobil. Disamping itu

aluminium dapat diberi surface treatment, dapat dikilapkan, disikat atau dicat

dengan berbagai warna, dan juga diberi proses anodisasi. Proses ini menghasilkan

lapisan yang juga dapat melindungi logam dari goresan dan jenis abrasi lainnya.

l. Mampu diproses ulang-guna yaitu dengan mengolahnya kembali melalui proses

peleburan dan selanjutnya dibentuk menjadi produk seperti yang diinginkan

Proses ulang-guna ini dapat menghemat energi, modal dan bahan baku yang

berharga (Daryus, A., 2008).

2.1.3. Kegunaan Aluminium

Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi

bangunan dan ribuan aplikasi lainnya dimanan logam yang mudah dibuat, kuat dan

ringan diperlukan. Walaupun konduktivitas listriknya hanya 60% dari tembaga, tetapi

ia digunakan sebagai bahan transmisi karena ringan. Aluminium murni sangat lunak

dan tidak kuat. Tetapi dapat dicampur dengan tembaga, magnesium, silikon, mangan,

Campuran logam ini penting kegunaannya dalam konstruksi pesawat modern dan

roket. Logam ini jika diuapkan di vakum membentuk lapisan yang memiliki

reflektivitas tinggi untuk cahaya yang tampak dan radiasi panas. Lapisan ini menjaga

logam dibawahnya dari proses oksidasi sehingga tidak menurunkan nilai logam yang

dilapisi. Lapisan ini digunakan untuk memproteksi kaca teleskop dan kegunaan

lainnya.

1. Senyawa

Senyawa yang memiliki kegunaan besar adalah aluminium oksida,sulfat, dan

larutan sulfat dalam kalium. Oksida aluminium, alumina muncul secara alami sebagai

ruby, safir, corundum dan emery dan digunakan dalam pembuatan kaca dan tungku

pemanas.

Aluminium oksida adalah sebuah senyawa kimia dari aluminium dan oksigen,

dengan rumus kimia Al O Nama mineralnya adalah alumina, dan dalam bidang pertambangan, keramik dan teknik material senyawa ini lebih banyak disebut dengan

nama alumina.

Aluminium oksida adalah insulator (penghambat) panas dan listrik yang baik.

Aluminium oksida berperan penting dalam ketahanan logam aluminium

terhadap perkaratan dengan udara. Logam aluminium sebenarnya amat mudah

bereaksi dengan oksigen di udara. Aluminium bereaksi dengan oksigen membentuk

aluminium oksida, yang terbentuk sebagai lapisan tipis yang dengan cepat menutupi

permukaan aluminium. Lapisan ini melindungi logam aluminium dari oksidasi lebih

lanjut Ketebalan lapisan ini dapat ditingkatkan melalui proses anodisasi. Beberapa

alloy (paduan logam), seperti perunggu aluminium, memanfaatkan sifat ini dengan

menambahkan aluminium pada alloy untuk meningkatkan ketahanan terhadap korosi.

Al O yang dihasilkan melalui anodisasi bersifat amorf, namun beberapa proses oksidasi seperti plasma electrolytic oxidation menghasilkan sebagian besar

Al O dalam bentuk kristalin, yang meningkatkan kekerasannya. Secara alami, aluminium oksida terdapat dalam bentuk kristal corundum. Batu mulia rubi dan

sapphire tersusun atas corundum dengan warna-warna khas yang disebabkan kadar

ketidakmurnian dalam struktur corundum.

Aluminium oksida, atau alumina, merupakan komponen utama dalam bauksit

bijih aluminium yang utama. Pabrik alumina terbesar di dunia adalah Alcoa, Alcan,

dan Rusal. Perusahaan yang memiliki spesialisasi dalam produksi dari aluminium

terdiri dari Al O , Fe O , and SiO yang tidak murni. Campuran ini dimurnikan terlebih dahulu melalui Proses Bayer:

Al O + 3 H O + 2 NaOH + panas → 2 NaAl( OH)

Fe O tidak larut dalam basa yang dihasilkan, sehingga bisa dipisahkan melalui penyaringan. SiO larut dalam bentuk silikat Si( ) . Ketika cairan yang dihasilkan didinginkan, terjadi endapan Al( OH) , sedangkan silikat masih larut dalam cairan tersebut. Al( OH) yang dihasilkan kemudian dipanaskan, dan yang terbentuk adalah alumina.

2Al( OH) + panas → Al O + 3 H O

Setiap tahunnya, 65 juta ton alumina digunakan, lebih dari 90%-nya digunakan

dalam produksi logam aluminium. Aluminium hidroksida digunakan dalam

pembuatan bahan kimia pengelolaan air seperti aluminium sulfat, polialuminium

klorida, dan natrium aluminat. Bertonton alumina juga digunakan dalam pembuatan

zeolit, pelapisan pigmen titania dan pemadam api. Aluminium oksida memiliki

kekerasan 9 dalam skala Mohr. Hal ini menyebabkannya banyak digunakan sebagai

abrasif untuk menggantikan intan yang jauh lebih mahal. Beberapa jenis ampelas, dan

2. Senyawa organo-aluminum

Senyawa-senyawa organo-aluminum digunakan dalam jumlah besar untuk

polimerisasi olefin, dan di industri dihasilkan dari logam aluminum, hidrogen, dan

olefin seperti reaksi berikut:

2Al + 3H + 6CH =CHR → Al ( CH = CHR)

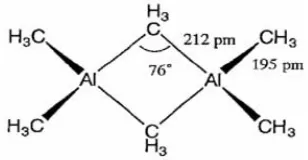

Senyawa ini berupa dimer kecuali yang mengandung gugushidrokarbon yang meruah.

Misalnya, trimetilaluminum, Al2( CH )6, adalah dimer dengan gugus metil menjembatani

atom aluminum dengan ikatan tuna elektron (Gambar 2.1). Senyawa organoaluminum

sangat reaktif dan terbakar secara spontan di udara. Senyawa-senyawa ini bereaksi

dengan hebat dengan air dan membentuk hidrokarbon jenuh, dengan aluminium

berubah menjadi aluminium hidroksida sesuai reaksi berikut:

Al ( CH CH ) + 3 H O → Al( OH) + 3C H

Oleh karena itu, senyawa-senyawa ini harus ditangani di laboratorium dalam

atmosfer yang inert sempurna.

Katalis Ziegler-Natta, yang terdiri atas senyawa organoaluminium dan

senyawa logam transisi membuat fenomena dalam katalisis polimerisasi, katalis ini

dikembangkan tahun 1950-an, dan dianugerahi Nobel tahun 1963. Senyawa alkil

logam transisi terbentuk bila senyawa organoaluminum bereaksi dengan senyawa

logam transisi. Senyawa alkil logam transisi yang terbentuk dapat diisolasi bila ligan

penstabil terkordinasi dengan atom logam pusat.

2.2. Alumina

Alumina merupakan persenyawaan kimia antara logam aluminium dengan

oksigen (Al O ). Alumina ditemukan dialam dalam bentuk bauksit. Alumina merupakan bahan baku utama dalam proses elektrolisa aluminium. Alumina

mempunyai morfologi sebagai bubuk berwarna putih dengan berat molekul 102, titik

leleh pada 2050˚C dan spesifikasi grafity 3,4 - 4,0.

Dalam industri peleburan aluminium, alumina memegang 3 fungsi penting

yaitu :

2. sebagai insulasi termal untuk mengurangi kehilangan panas dari atas tungku

reduksi, dan untuk mempertahankan temperatur operasi

3. melindungi anoda dari oksidasi udara

Dalam pembuatannya, alumina dapat di buat dengan beberapa proses salah

satunya dengan proses bayer. Proses pembuatan alumina (Al O ) dari bijih bauksit dengan proses bayer. Proses bayer terdiri dari tiga tahap reaksi yaitu :

a. Proses Ekstraksi

Al O . xH O + 2NaOH → 2NaAlO + (x+1)H O b. Proses Dekomposisi

2NaAlO + 4H O → 2NaOH + Al O .3H O c. Proses Kalsinasi

Al O .3H O + Kalor Al O + H O

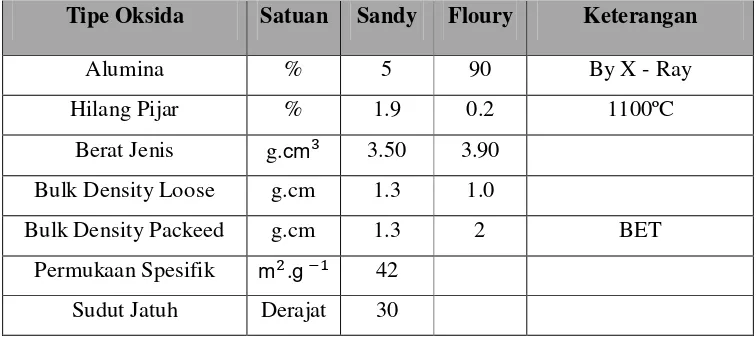

Pada proses kalsinasi akan dihasilkan 2 jenis alumina, yaitu :

1. Alumina Sandy, yaitu alumina yang diperoleh dengan kalsinasi jika operasi

berlangsung pada temperatur rendah.

2. Alumina Fluory, yaitu alumina yang diperoleh dengan proses kalsinasi jika operasi

Tabel 2.1 Perbedaan Sifat Alumina Sandy dan Floury

Tipe Oksida Satuan Sandy Floury Keterangan

Alumina % 5 90 By X - Ray

Spesific Surface Area m2/g 40-80

Particle Size

+ 150 mesh % 25 min

- 325 mesh % 12,0 maks

Angle of Refuse Deg 30-34

2.3. Proses Elektrolisis

Elektrolisis adalah peristiwa kimia yang melibatkan dua atau lebih spesies

kimia yang berbeda, yang terjadi pada kedua elektroda (Anoda dan katoda) dan

berlangsung bila aliran listrik searah, DC (Direct Current) dialirkan kedalam suatu

pelarut elektrolit. Produksi aluminium dibuat didalam elektrolit cell atau disebut

“pot”. Alumina tidak bisa dilarutkan di dalam larutan kriolit (Na AlF ) pada suhu ± 960ºC. ampere tinggi, volt rendah dan listrik aktif di aliri melelui wadah berisi anoda

karbon yang terendam dalam larutan alaktrolit.

Elektrolisis Al O yang terjadi dalam larutan (antara lapisan anoda dan larutan logam). Ion-ion aluminium didalam Al O dikurangi tujuannya untuk membentuk larutan aluminium yang berkumpul dibawah cell katoda. Ion-ion oxide bereaksi

dengan anoda karbon hingga memproduksi karbon dioksida. Proses ini dikenal dengan

2 Al O (solution) + 3C (s) → 4 Al (l) + 3CO (g)

Mekanisme yang terjadi dalam proses tersebut adalah alumina diumpankan

kedalam elektrolit dan terpisah menjadi ion aluminium yang bermuatan positif (Al ) dan ion oksigen yang bermuatan negatif (O ). Arus searah dialirkan ke dalam tiap-tiap sel, sehingga menggerakkan ion-ion menuju arah yang berlawanan. Ion oksigen

bergerak ke arah anoda, lalu bereaksi dengan karbon membentuk karbondioksida,

sedangkan ion aluminium bergerak kearah katoda, lalu akan kehilangan muatannya

membentuk aluminium.

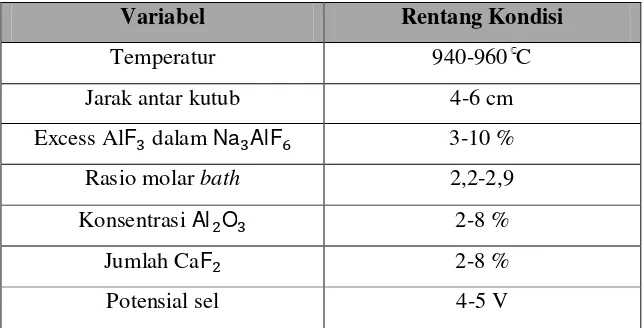

Kondisi operasi sel elektrolisis di industri pada umumnya dapat dilihat pada

tabel 2.3. Kondisi operasi ini meliputi temperature bath, komposisi bath, jarak antara

anoda dan katoda, tegangan sel, rapat arus, dan kedalaman logam cair.

Bahan baku dalam proses Hall-Heroult terdiri dari alumina, elektrolit, katoda

dan anoda. Proses hall-Heroult memproduksi aluminium dengan cara mereduksi

aluminium dari bahan baku alumina dalam proses elektrolisis yang digerakkan oleh

arus searah yang mengalir dari anoda ke katoda dengan kriolit sebagai elektrolit.

Kedua elektroda yang digunakan terbuat dari bahan karbon (Grjotheim, K., 1988).

2.3.1. Mekanisme Elektrolisa Hall-Heroult

Produksi aluminium dilakukan dalam sel elektrolisis atau pot. Alumina

(Al O ) dipisahkan dalam elektrolit cair (bath) pada temperatur 960 C di dalam sel baja segiempat yang besar yang saling berjajar dengan katoda blok karbon dan dilapisi

bricks. Aliran listrik searah (direct current, DC) dengan arus yang tinggi dan tegangan

yang rendah dilewatkan melalui blok karbon (anoda) yang dicelupkan dalam elektrolit

cair (bath), kemudian melewati lapisan aluminium cair (molten) yang mengumpul

diatas katoda karbon pada bagian bawah sel, lalu selanjutnya menuju ke katoda.

Batang baja dalam blok katoda membawa aliran listrik ke sel selanjutnya melalui

sistem busbar aluminium.

Rapat arus 0,7-1,2 A/cm

Elektrolisis Al O terjadi dalam lapisan elektrolit cair (bath) yaitu lapisan diantara anoda dan metal cair. Ion aluminium dalam Al O direduksi untuk membentuk aluminium cair, yang kemudian mengumpul diatas katoda pada bagian

bawah sel. Ion oksida bereaksi dengan anoda karbon dan menghasilkan

karbondioksida. Ini dikenal sebagai proses Hall-Heroult yang ditunjukkan oleh reaksi:

2Al O + 3C → 4Al + 3CO

Aluminium cair dihisap (tapping) dari sel kedalam “ceret” raksasa dan di bawa

ke pabrik pencetakan (casthouse) dimana, aluminium cair itu akan dibentuk menjadi

ingot untuk diproses lebih lanjut

Dalam industri peleburan aluminium, ada terdapat dua jenis tungku reduksi

yang dipergunakan yaitu Prebaked Anode Furnace (PAF) dan Soderberg Anode

Furnace (SAF). Perbedaan kedua tipe tungku tersebut terletak pada cara

pemanggangan anodanya, dalam sistem PAF anoda dipanggang terlebih dahulu

(prebaked) sebelum dipergunakan. Sedangkan pada sistem SAF tidak dilakukan

pemanggangan pendahuluan, melainkan dimasukkan langsung ke dalam tungku

reduksi. Pabrik peleburan aluminium di Kuala Tanjung menggunakan sistem PAF

yang telah dikembangkan oleh Sumitomo Aluminium Smelting Co.Ltd (Siahaan,B.,

1985).

Tipe pot (tungku reduksi)yang menggunakan tekhnologi Sumitomo

Pre Baked (CWPB). Arus listrik searah (DC) yang digunakan sebesar 188-200 kA

(sekarang ini kapasitas terpasang di INALUM adalah 190,3 kA), dengan tegangan tiap

pot (tungku reduksi) sekitar 4,2-4,4 volt. Pot satu dengan pot lainnya dihubungkan

secara listrik seri dan diletakkan bersisian (Side by Side). Daya yang digunakan untuk

satu pot kira-kira setara dengan 1600 rumah berdaya listrik 500 watt.

Reaksi keseluruhan pada industri elektrolisis alumina menggunakan anoda

karbon adalah sebagai berikut:

2Al O( ) + 3C( ) → 4Al( ) + 3CO( )

Mekanisme reaksi yang paling sering terjadi adalah reduksi Al O secara langsung dengan reaksi:

Al O →AlO + Al O Al O →Al + 2O

Dari reaksi diatas terbukti bahwa Al akan bergerak ke katoda, sedangkan O akan bergerak menuju anoda.

Reaksi pada katoda : Al + 3e→Al( l)

Reaksi pada anoda : 2O → O + 4e

Lalu selanjutnya O akan bereaksi dengan karbon anoda:

Dari proses peleburan aluminium ini, selain menghasilkan gas CO dan CO, dihasilkan pula gas HF yang diketahui sangat berbahaya bagi kesehatan, melalui

reaksi:

2AlF + 3H O→ Al O + 6HF, dan

2Na AlF ( )+ 3H O( ) → 2Al O ( ) + 6NaF( ) + HF( )

Gas-gas yang dihasilkan selanjutnya akan dihisap oleh main exhaust fan dan masuk ke

dalam DSS (Dry Scrubbing System), dimana sistem ini berfungsi menyaring debu dan

mengadsorbsi gas flourida yang berasal dari pot reduksi (gas HF akan bereaksi dengan

fresh alumina yang berasal dari silo dan menghasilkan reacted alumina). Selanjutnya

gas-gas yang sudah bersih tersebut dibuang ke atmosfer melalui exhaust stack

(PT.INALUM, 2011).

2.3.2. Jenis Sel yang digunakan dalam proses Hall-Heroult

Ada dua jenis sel yang digunakan dalam proses Hall-Heroult, yaitu sel yang

menggunakan seperangkat anoda yang telah dipanggang terlebih dahulu

(prapanggang) dan anoda yag memanggang sendiri (swapanggang) atau sering disebut

anoda Soderberg. Pada kedua jenis anoda ini, anodanya disuspensi dari superstruktur

penghantar anoda yang dapat bergerak sehingga sisi vertikalnya dapat diukur.

Blok-blok anoda yang prapanggangg dibuat dari campuran kokas migas kalsinasi berkadar

abu rendah dengan pitch atau ter dan dicetak dalam press hidraulik,kemudian

dipanggang sampai suhu 1100ºC.

Sel anoda soderberg mempunyai anoda tunggal yang besar yangmengisi

sebagian besar lubang sel. Anoda itu ditempatkan di dalam rumahan baja yang

terbuka, yang mempunyai dinding vertical.Anoda itu dipasangkan melalui rumahan

tersebut ke dalam kriolit. Pada waktu sel itu dioperasikan untuk pertama kali, suhunya

dinaikkan dengan menggunakan pemanasan tahanan listrik sampai mencapai suhu

operasi., anoda itu kemudian dihubungkan dengan lapisan partikel kokas pada dasar

lubang sel. Arus listrik kemudian dilewatkan melalui sel yang mengalami hubungan

singkat itu sampai mencapai suhu yang dikehendaki.

Bahan elektrolit ditambahkan melalui lubang sel disekitar anoda. Pada waktu

bahan ini berangsur-angsur melebur, anoda itu dinaikkan sehingga selnya beroperasi.

Biasanya jarak anoda dan katoda kira-kira 5cm. Elektrolit lebur itu terdiri terutama

dari kriolit (3NaF.AlF ) dan sisanya AlF serta CaF 6% sampai 10% berat dan Al O

2% sampai 6%. Sebagian kriolit diimpor ke Amerika serikat dari Greenland, tetapi

2.4. Kebutuhan Alumina

Selama beroperasinya sel, terjadi pembentukan kerak di atas permukaan

penangas lebur. Alumina ditambahkan ke atas kerak ini dan alumina akan mengalami

pemanasan selanjutnya melepaskan kandungan airnya. Kerak itu dipecahkan secara

berkala dan alumina itu diaduk ke dalam penangas agar konsentrasinya tetap berada di

sekitar 2% sampai 6%. Kebutuhan teoritis alumina adalah 1,89 per kilogram

aluminium. Tetapi dalam prakteknya, angkanya kira-kira 1,91. bila kadar alumina di

dalam penangas itu sudah berkurang dan efek anoda berlangsung pada anoda itu

terbentuk suatu lapisan tipis karbon tetrafluorida di penangas itu tidak dapat lagi

membatasi permukaan anoda. Dalam hal ini voltase sel akan naik dan ini terlihat dari

lampu peringatan atau lonceng yang dihubungkan dengan sel dan hanya bekerja jika

sel beroperasi tidak normal. Bila ini terjadi, alumina kemudian diadukkan ke dalam

sel, walaupun waktunya bukanlah waktu penambahan berkala yang direncanakan.

Mengenai mekanisme yang sebenarnya dari pelarutan alumina di dalam penangas dan

bagaimana mekanisme dekomposisi elektrolitnya masih belum jelas. Tetapi pada

akhirnya ialah pembebasan oksigen pada anoda dan pengendapan logam aluminium

pada katoda. Oksigen itu bergabung dengan anoda karbon menghasilkan CO dan CO

2.5. Pengelolaan Material Alumina

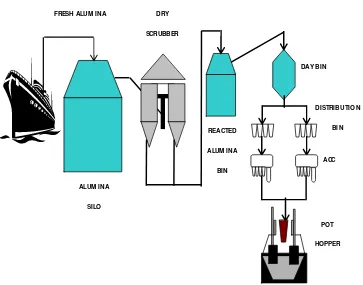

Bahan-bahan untuk keperluan produksi aluminium pertama sekali didatangkan

menggunakan kapal melalui pelabuhan. Bahan-bahan tersebut adalah fresh alumina,

kokas (coke) dan hard pitch. Fresh alumina akan dimasukkan ke dalam silo alumina,

kokas ke dalam silo kokas dan pitch ke dalam pitch storage house.

Bahan baku untuk keperluan di gedung reduksi berupa fresh alumina dibawa

menggunakan belt conveyor ke dalam silo alumina yang berjumlah 3 unit dan

masing-masing silo berkapasitas 20.000 ton, kemudian dibawa ke Dry ScrubbingSystem

(DSS) yang berjumlah 27 unit (namun yang beroperasi sekarang 24 unit) yang

masing-masing berkapasitas 13 ton dengan menggunakan air slide untuk direaksikan

dengan gas HF yang berasal dari pot. Hasil dari reaksi ini adalah reacted alumina

yang disimpan dalam alumina bin yang berjumlah 3 unit yang masing-masing

berkapasitas 12.000 ton. Alumina dimasukkan ke daybin yang berjumlah 6 unit dan

masing-masing berkapasitas 600 ton dengan menggunakan belt conveyor kemudian

dari daybin dimasukkan kedalam distribusi bin yang berjumlah 12 unit yang

masing-masing berkapasitas 60 ton dengan menggunakan air slide selanjutnya akan

dimasukkan ke dalam hopper pot yang berjumlah 510 unit (namun yang beroperasi

sekarang 470 unit) yang masing-masing berkapasitas 5 ton dengan menggunakan

Flowsheet aliran material alumina dapat dilihat pada Gambar 2.2 sebagai

berikut :

Gambar 2.2 Flowsheet Aliran Material Alumina

ALUM INA

SILO

DRY

SCRUBBER FRESH ALUM I NA

REACTED

ALUM I NA

BIN

DAY BIN

DISTRIBU TION

BI N

ACC

POT

2.5.1. Pemasukan Alumina

Alumina feeding sebagian besar biasanya terdapat dalam prosedur sel

Hall-Heroult. Jadi, ini dilakukan dengan pengisian dan bentuk yang sangat berbeda dari

operasi yang strategis.

Grjotheim telah menjelaskan beberapa karakteristik dan konsekuensi termal untuk tipe

aluminium yang berbeda, gambarannya sangat berbeda untuk karakteristik break and

feed, kebutuhan panas dan kecenderungan endapannya (sludge), awalnya

menunjukkan keuntungan dari teknik feeding tersebut. Keuntungan-keuntungan ini

mungkin secara ringkas yang terdapat dibawah ini :

a. Dalam pembentukan lumpur atau endapan (sludge) dapat diperkecil

b. Konsentrasi alumina (Al O ) di dalam bath dapat dijaga konstan c. Bilangan dari anode effect (AE) dapat menurun secara drastis

Aplikasi dari proses pengontrolan alumina (Al O ) adalah bentuk dari asumsi bahwa kehabisan dari alumina (Al O ) dengan waktu tertentu. Strategi pengontrolan digunakan untuk menjaga konsentrasi alumina (Al O ) di dalam bath dibagian sempit dengan konsentrasi (± 0,5 % massa) dalam alumina (Al O ) yang rendah pada sisi sel yang minimum.

Aliran atau kecepatan feeding cocok dengan pertambahan berat unit per waktu,

mempunyai waktu interval yang berlainan. Pada waktu periode tertentu alumina

(Al O ) yang masuk ke dalam interval waktu yang singkat kepada aliran normal dari pemakaian alumina (Al O ) dalam sel dan pada periode alumina (Al O ) yang lain pemasukan alumina (Al O ) pada interval yang lama (underfeeding) (Grjotheim, K., 1988).

2.5.2. Metode Pemasukan Alumina

Pemasukan Alumina (Al O ) pada PT. Inalum memiliki dua metode, yaitu Regular Feeding dan Demand Feeding. Regular Feeding adalah metode pemasukan

alumina secara berkala dengan jumlah alumina (Al O ) per waktu yang telah ditentukan. Regular Feeding secara otomatis teah diatur pemasukannya oleh sistem

komputer yaitu rata – rata 20kg per 15 menit sekali, di mana pada saat alumina

(Al O ) akan masuk kerak tengah akan dipecah oleh teeth blade dan alumina (Al O ) akan masuk ke dalam tungku reduksi. Demand Feeding adalah metode pemasukan

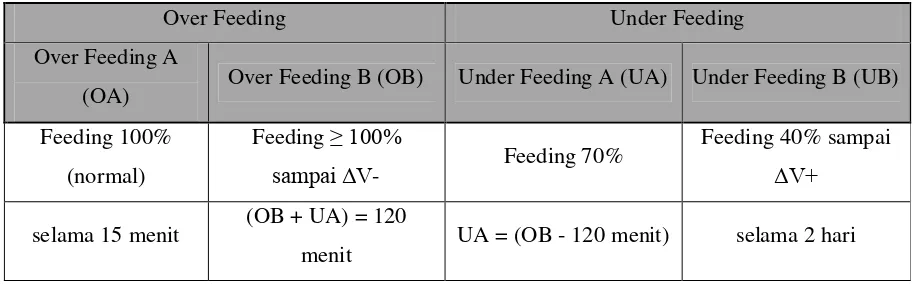

Metode Demand Feeding memeiliki pembagian pada waktu dan takaran pada

pemasukkan alumina (Al O ) untuk mengetahui kapan kondisi pot lapar dan kelebihan alumina (Al O ) . Siklus pembagian metode Demand Feeding dapat dilihat pada tabel 2.4.

Alumina (Al O ) sebelum masuk ke dalam pot kerak tengah akan dipecah oleh teeth blade agar alumina (Al O ) dapat masuk dan tidak menumpuk dibagian anoda.

Gambar 2.3 Teeth Blade Memecah Kerak Tengah

2.6. Anode Effect (AE)

Anode effect adalah peristiwa naiknya tegangan listrik pot secara tiba-tiba

karena kandungan alumina di dalam elektrolit sangat rendah. Anode effect dapat

dihentikan dengan menambahkan alumina ke dalam elektrolit sambil menaik turunkan

anoda sehingga gas-gas di bawah anoda dapat keluar. Pekerjaan seperti ini dapat

dilakukan dengan kompoter maupun secara manual bila program kompoter tidak

menyebabkan kriolit berhenti membasahi anoda dan gelembung gas akan berkumpul

di permukaan anoda., dan bila lapisan ini pecah, maka akan menimbulkan percikan

bungan api atau funkenentladung (bahasa German), sehingga anode effect disebut

para operatur juga sebagai funken.

Anode effect dapat menyebabkan terhambatnya aliran arus dari anoda ke

katoda. Anosda effect dapat menyebabkan peningkatkan tegangan permukaan pada

anoda atau lapisan elektrolit yang berada pada kerapatan arus kritis. Selain itu

kekntalan juga mempengaruhi terjadinya Anode effect karena gelembung gas pada

anoda sulit bergerak ke luar. Kekentalan yang tinggi terjadi karena rendahnya

temperatur operasi.

Jika selama proses elektrolisa kandungan alumina dalam kriolit rendah, maka

akan menyebabkan sudut pembasahan anoda oleh kriolit besar. Akibatnya

gelembung-gelembung gas mudah berkumpul pada permukaan anoda yang berada dalam kriolit.

Jika hal tersebut sering terjadi dalam pot, maka operasi tidak akan stabil dan akan

mempengaruhi produksi dan CE (Current Efficiency) akan rendah.

Anode effect dihasilkan jika kandungan alumina yang terlarut dalam kriolit

rendah atau sekitar 1-1,5% dari kriolit.. selama berlangsungnya anode effect tegangan

sel meningkat karena intensitas arus listrik dijaga konstan dalam sel-sel yang

terhubung dalam satu rangkaian. Tegangan dapat bervariasi dari 10-50 volt,

memberikan banyak dampak negatif terhadap proses elektrolisa maupun kondisi pot,

namun anode effect juga sangat penting untuk operasi tungku reduksi. Semua alumina

yang ditambahkan terkonsumsi dan pot tersebut tidak mengalami overfeeding atau