PENENTUAN KADAR COD DAN BOD PADA LIMBAH CAIR

INDUSTRI KELAPA SAWIT DI BALAI TEKNIK KESEHATAN

LINGKUNGAN DAN PENANGGULANGAN PENYAKIT

KARYA ILMIAH

IREKHA RAMOT OLIVIA PARAPAT

092401049

PROGRAM STUDI D-3 KIMIA

DEPARTEMEN KIMIA

FAKULTASMATEMATIKA DAN ILMU PENGETAHUANALAM

UNIVERSITAS SUMATERA UTARA

PENENTUAN KADAR COD DAN BOD PADA LIMBAH CAIR

INDUSTRI KELAPA SAWIT DI BALAI TEKNIK KESEHATAN

LINGKUNGAN DAN PENANGGULANGAN PENYAKIT

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

IREKHA RAMOT OLIVIA PARAPAT

092401049

PROGRAM STUDI D-3 KIMIA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENENTUAN KADAR COD DAN BOD PADA

LIMBAH CAIR INDUSTRI KELAPA SAWIT DI BALAI TEKNIK KESEHATAN LINGKUNGAN DAN PENANGGULANGAN PENYAKIT

Kategori : TUGAS AKHIR

Nama : IREKHA RAMOT OLIVIA PARAPAT

Nomor Induk Mahasiswa : 092401049

Program Studi : DIPLOMA (D-3) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juli 2012 Diketahui / Disetujui Oleh

Program Studi D III Kimia Ketua

NIP 195512181987012001

Pembimbing,

Dra. Emma Zaidar Nst,M.Si

NIP. 197205031999032001 Juliati Br Tarigan, M.Si

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENENTUAN KADAR COD DAN BOD PADA LIMBAH CAIR

INDUSTRI KELAPA SAWIT DI BALAI TEKNIK KESEHATAN

LINGKUNGAN DAN PENANGGULANGAN PENYAKIT

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya. Medan, Juli 2012

092401049

PENGHARGAAN

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya lah penulis dapat menyelesaikan Karya Ilmiah ini . Adapun judul pada karya ilmiah yang penulis pilih adalah : “Penentuan Kadar COD dan BOD pada Limbah Cair Industri Kelapa Sawit di Balai Teknik dan Kesehatan Lingkungan dan Penanggulangan Penyakit”

Karya Ilmiah ini merupakan salah satu syarat untuk menyelesaikan studi pada program studi D-III Kimia Analis Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penyelesaian Karya Ilmiah ini tidak terlepas dari bantuan, masukan dan dukungan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini penulis ingin menyampaikan terima kasih kepada :

1. Kedua orang tua penulis, ayahanda H. Parapat dan Ibunda R. Sidabutar, Nenek penulis T. Simanjuntak, serta saudara-saudari penulis (Sofyan, Riccad dan Maylyta) yang telah banyak mendukung baik dalam doa dan juga dukungan semangat kepada penulis.

2. Ibu Juliati Br Tarigan, M.Si selaku dosen pembimbing yang dengan sabar membimbing dan mengarahkan penulis dalam menyelesaikan Karya Ilmiah ini. 3. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara.

4. Ibu Dr. Rumondang Bulan, MS selaku Ketua departemen Kimia. 5. Ibu Dra. Emma Zaidar, M.Si selaku ketua jurusan D-III Kimia Analis.

6. Bapak Erlan Aritonang, M.Si selaku pembimbing lapangan yang banyak membantu dalam berlangsungnya Praktek Kerja Lapangan.

7. Bapak Noviandi, S.Si selaku kepala instalasi laboratorium kimia BTKL&PP Kelas I Medan yang telah banyak membantu penulis dan memberi arahan ketika Praktek Kerja Lapangan.

9. Komponen pelayanan PD/PA Filipi yang telah banyak memberikan dukungan semangat bahkan juga Doa-doanya buat penulis.

10. Rekan-rekan penulis di Koordinasi PD/PA Filipi Periode 2011-2012 ( bang ibeng, kak sharly, brother Tony, brother Doni, kak meinar, kak novita, kak Dea, kak Fera,kak Yanti, Phayzon, bang Willy, bang Ruben, dek Rina, dek Tiur) yang banyak memberi semangat, doa bahkan nasehat-nasehat kepada penulis dalam menyelesaikan Karya Ilmiah ini.

11. Kakak-kakak sekost penulis (kak Henny, kak Julia dan kak Elga) yang banyak memberikan motivasi kepada penulis dalam mengerjakan Karya Ilmiah ini. 12. Sahabat-sahabat penulis di paredaan ( Masryana, Yessy, Stevy, Windy, Yulia,

Mawar, Martina) yang telah sama-sama berjuang dan saling menyemangati di masa-masa kuliah dan juga selama masa pengerjaan Karya Ilmiah ini semoga kita tetap dapat saling memiliki, saling mendukung dan saling mendoakan dimanapun kita berada nantinya.

13. Teman-teman seangkatan kimia analis 2009, terima kasih atas dukungan semangat dan kerjasamanya selama masa kuliah semoga sukses buat kita semua dan semoga kita dapat mengaplikasikan ilmu yang kita peroleh selama kuliah untuk kepentingan orang banyak.

Semoga Tuhan Yang Maha Esa dengan segala kebaikan dan kemurahannya memberkati Bapak/Ibu serta saudara-saudari sekalian yang telah meluangkan waktu dan pemikiran serta memberikan motivasi kepada penulis.

Penulis juga menyadari bahwa didalam penulisan Karya Ilmiah ini masih jauh dari kesempurnaan dan masih banyak memiliki kekurangan, oleh karena itu penulis juga mengharapkan kritik dan saran yang bersifat membangun sebagai masukan bagi penulis. Sebagai bahan evaluasi untuk menyempurnakan Karya Ilmiah dimasa yang akan datang.

Akhir kata penulis berharap agar Karya Ilmiah ini dapat berguna dan bermanfaat bagi kita semua.

Medan, Juli 2012

ABSTRAK

DETERMINATION VALUE OF BOD AND COD IN OIL PALM INDUSTRY WASTE WATER

ABSTRACT

DAFTAR ISI

BAB 1 : PENDAHULUAN

1.1Latar Belakang 1

1.2Permasalahan 3

1.3Tujuan 3

1.4Manfaat 3

BAB 2 : TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Kelapa Sawit 4

2.2 Kelapa Sawit 5

2.2.1 Pengolahan Kelapa Sawit 6

2.2.2 Limbah Pabrik Kelapa Sawit 14

2.2.2.1.Limbah Cair Pabrik Kelapa Sawit 15

2.3. Pencemaran Air 17

2.3.1. Indikator Pencemaran Air 18

2.3.1.1. Biochemical Oxygen Demand (BOD) 19

2.3.1.2. Chemical Oxygen Demand (COD) 21

2.4 Spektrofotometri Visible 22

2.4.1 Prinsip dan Dasar Teori 22

2.4.2 Peralatan Spektrofotometri Visible 23

2.4.3. Aplikasi Spektrofotometri Visible 24

2.5. Titrasi 25

2.5.1. Jenis-jenis Titrasi 25

2.5.2. Titrasi Iodometri 26

BAB 3 : METODE PENELITIAN

3.1 Alat-Alat 28

3.2 Bahan-Bahan 28

3.3 Prosedur Penelitian 29

3.3.1. Prosedur Penentuan COD 29

3.3.2. Prosedur Penentuan BOD 29

BAB 4 : HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian 31

4.2 Perhitungan 32

BAB 5 : KESIMPULAN DAN SARAN

5.1 Kesimpulan 36

5.2 Saran 36

DAFTAR PUSTAKA 37

DAFTAR TABEL

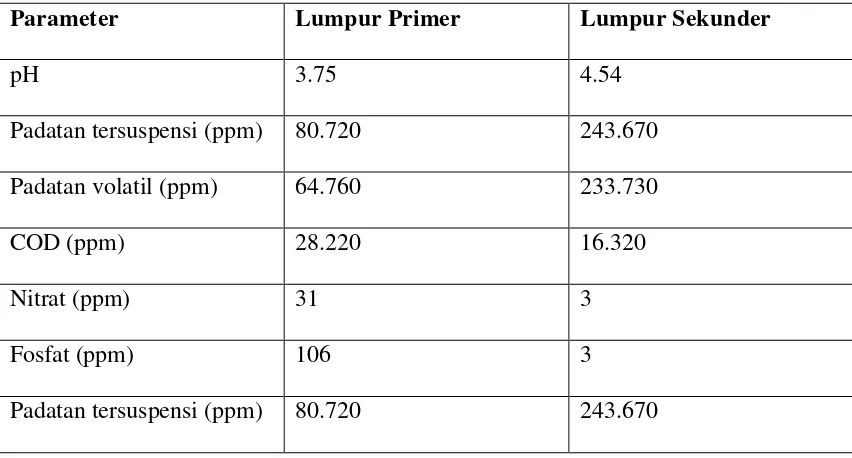

Tabel 2. Karakteristik Limbah Cair Industri Kelapa Sawit 17

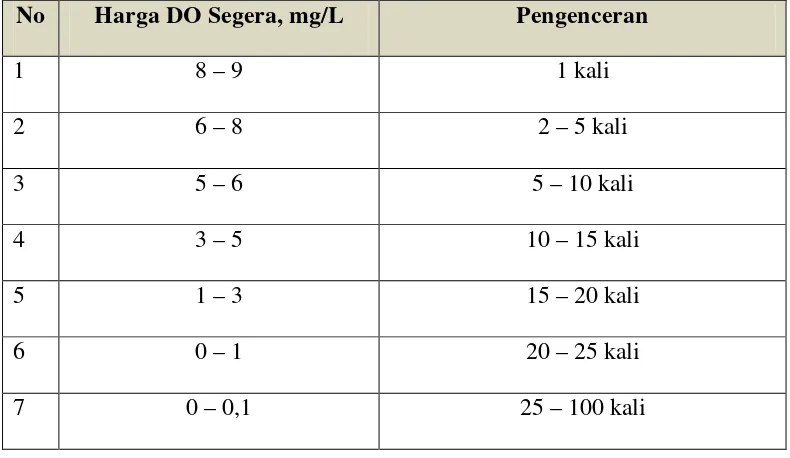

Tabel 3. Harga DO Lapangan danPengenceran 30

Tabel 4.1 Data COD 31

ABSTRAK

DETERMINATION VALUE OF BOD AND COD IN OIL PALM INDUSTRY WASTE WATER

ABSTRACT

BAB 1

PENDAHULUAN

1.1

Latar BelakangKelapa sawit bukan tanaman asli Indonesia, namun kenyataannya mampu hadir dan berkiprah di Indonesia tumbuh dan berkembang dengan baik ( perkebunannya dapat ditemukan antara lain di Sumatera Utara dan D.I. Aceh) dan produk olahannya yaitu minyak sawit menjadi salah satu komoditas perkebunan yang handal. Pangsa pasar minyak sawit di dalam negeri besar dan pasaran ekspornya senantiasa terbuka. Konsumsi minyak sawit dunia yang amat besar tidak mungkin terpenuhi oleh Malaysia, Nigeria, dan Pantai Gading sebagai produsen utama.

Limbah merupakan hasil buangan industriyang dihasilkan dari suatu kegiatan dan proses produksi. Pada industri kelapa sawit juga dihasilkan limbah, baik limbah cair, padat maupun gas. Limbah padat industri kelapa sawit berupa tandan kosong kelapa sawit (TKSS), sementara itu Limbah gas industri kelapa sawit antara lain gas cerobong dan uap air buangan pabrik kelapa sawit. Limbah cair juga dihasilkan pada pengolahan kelapa sawit. Limbah kelapa sawit memiliki kadar bahan organik yang tinggi. Dengan tingginya kadar bahan organik pada limbah kelapa sawit tersebut akan dapat menimbulkan pencemaran bagi lingkungan. Sebuah pabrik pengolahan kelapa sawit yang mengolah 1000 ton TBS per hari menghasilkan 30 ton limbah. Dengan banyaknya jumlah limbah yang dihasilkan pabrik pengolahan kelapa sawit per harinya akan dapat menimbulkan pencemaran lingkungan, terutama jika limbah tersebut dibuang ke badan air.

Analisa Biochemical Oxygen Demand (BOD) dan Chemical Oxygen Demand (COD) merupakan salah satu parameter yang penting bagi pencemaran limbah cair Industri kelapa sawit. Pemeriksaan BOD sangat diperlukan karena dapat menentukan beban pencemaran akibat air buangan, dimana angka BOD menyatakan jumlah oksigen yang di butuhkan oleh bakteri untuk dapat menguraikan semua zat organik yang terlarut didalam air. Sementara itu angka COD merupakan ukuran pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasikan melalui proses mikrobiologis, dan mengakibatkan berkurangnya oksigen terlarut di dalam air.

1.2Permasalahan

Berapakah kadar COD dan BOD limbah cair pabrik kelapa sawit yang diteliti di Balai Teknik Kesehatan Lingkungan dan Pemberantasan Penyakit ? dan Apakah limbah cair pabrik kelapa sawit telah memenuhi persyaratan baku mutu air limbah yaitu standar baku mutu air limbah yang telah ditetapkan oleh Menteri Lingkungan Hidup.

1.3 Tujuan

- Untuk menentukan kadar COD & BOD pada limbah cair pabrik kelapa sawit

- Untuk mengetahui apakah kadar COD dan BOD pada limbah cair pabrik kelapa sawit telah memenuhi standar yang telah ditetapkan Menteri Lingkungan Hidup

1.4 Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Perkembangan Kelapa Sawit

Kelapa sawit pertama kali diperkenalkan diindonesia oleh pemerintah kolonial belanda pada tahun 1848.Ketika itu ada empat batang bibit kelapa sawit yang dibawa dari Mauritius dan Amsterdam dan ditanam di Kebun Raya Bogor.Tanaman kelapa sawit mulai diusahakan dan dibudidayakan secara komersial pada tahun 1911.

Perintis usaha perkebunan kelapa sawit di Indonesia adalah Adrien Hallet, seorang Belgia yang telah belajar banyak tentang kelapa sawitdi Afrika.Budi daya yang dilakukannya diikuti oleh K.Schadt yang menandai lahirnya perkebunan kelapa sawit diindonesia.Sejak saat itu perkebunan kelapa sawit di Indonesia mulai berkembang.Perkebunan kelapa sawit pertama berlokasi di Pantai Timur Sumatera (Deli) dan Aceh.Luas areal perkebunannya mencapai 5.123 ha.

Indonesia mulai mengekspor minyak sawit pada tahun 1919 sebesar 576 ton ke Negara-negara eropa, kemudian tahun 1923 mulai mengekspor minyak inti sawit sebesar 850 ton.Pada masa pendudukan Belanda, perkebunan kelapa sawit mengalami perkembangan yang cukup pesat.

2.2. Kelapa Sawit

Ada beberapa varietas tanaman kelapa sawit yang telah dikenal.Varietas-varietas itu dapat dibedakan berdasarkan tebal tempurung dan daging buah; atau berdasarkan warna kulit buahnya. Selain varietas-varietas tersebut, ternyata dikenal juga beberapa varietas unggul yang mempunyai beberapa keistimewaan, antara lain mampu menghasilkan produksi yang lebih baik dibandingkan dengan varietas lain.

Berdasarkan ketebalan tempurung dan daging buah, dikenal lima varietas kelapa sawit, yaitu :

1. Dura

Tempurung cukup tebal antara 2-8 mm dan tidak terdapatlingkaran sabut pada bagian luar tempurung.Daging buah relatif tipis dengan persentase daging buah terhadap buah bervariasi antara 3,5-50%. Kernel (daging biji) biasanya besar dengan kandungan minyak yang rendah.

2. Psifera

Ketebalan tempurung sangat tipis, bahkan hampir tidak ada, tetapi daging buahnya tebal.Persentase daging buah terhadap buah cukup tinggi, sedangkan daging biji sangat tipis. Jenis psifera tidak dapat diperbanyak tanpa menyilangkan dengan jenis yang lain. Varietas ini dikenal sebagai tanaman betina yang steril sebab bunga betina gugur pada fase dini.Oleh sebab itu, dalam persilangan dipakai sebagai pohon induk jantan. Penyerbukan silang antara psifera dengan dura akan menghasilkan varietas Tenera.

3. Tenera

antara 60-96 %.Tandanbuah yang dihasilkan oleh Tenera lebih banyak daripada Dura, tetapi ukuran tandannya relatif lebih kecil.

4. Macro carya

Tempurung sangat tebal, sekitar 5 mm, sedang daging buahnya tipis sekali. 5. Dwikka-wakka

Varietas ini mempunyai ciri khas dengan adanya dua lapisan daging buah.Dwikka-wakka dapat dibedakan menjadi dwikka-buah.Dwikka-wakkadura, dwikka-buah.Dwikka-wakkapsifera dan dwikka-wakkatenera. Dua varietas kelapa sawit yangdisebutkan terakhir ini jarang dijumpai dan kurang begitu dikenal di Indonesia.

Berdasarkan warna kulit buah ada 3 varietas kelapa sawit yang terkenal, yaitu : 1. Nigrescens

Buah berwarna ungu sampai hitam pada waktu muda dan berubah menjadi jingga kehitam-hitaman pada waktu masak.Varietas ini banyak ditanam di perkebunan.

2. Virescens

Pada waktu muda buahnya berwarna hijau dan ketika masak warna buah berubah menjadi jingga kemerahan, tetapi ujungnya tetap kehijauan.Varietas ini jarang dijumpai di lapangan.

3. Albescens

Pada waktu muda buah berwarna keputih-putihan, sedangkan setelah masak menjadi kekuning-kuningan dan ujungnya berwarna ungu kehitaman. Varietas ini juga jarang dijumpai (Tim Penulis, 1997).

2.2.1. Pengolahan Kelapa Sawit

pengolahan kelapa kelapa sawit sampai menjadi minyak sawit (CPO) terdiri dari beberapa tahapan yaitu:

1. Jembatan Timbang

Hal ini sangat sederhana, sebagian besar sekarang menggunakan sel-sel beban, dimana tekanan dikarenakan beban menyebabkan variasi pada sistem listrik yang diukur. Pada Pabrik Kelapa Sawit jembatan timbang yang dipakai menggunakan sistem komputer untuk meliputi berat. Prinsip kerja dari jembatan timbang yaitu truk yang melewati jembatan timbang berhenti ± 5 menit, kemudian dicatat berat truk awal sebelum TBS dibongkar dan sortir, kemudian setelah dibongkar truk kembali ditimbang, selisih berat awal dan akhir adalah berat TBS yang diterima pabrik.

2. Penyortiran

Kualitas buah yang diterima pabrik harus diperiksa tingkat kematangannya.Jenis buah yang masuk ke PKS pada umumnya jenis Tenera dan jenis Dura.Kriteria matang panen merupakan faktor penting dalam pemeriksaan kualitas buah distasiun penerimaan TBS (Tandan Buah Segar). Pematangan buah mempengaruhi terhadap rendemen minyak dan ALB (Asam Lemak Buah) yang dapat dilihat pada tabel berikut:

Kematangan buah Rendamen minyak

Setelah disortir TBS tersebut dimasukkan ketempat penimbunan sementara ( Loding ramp ) dan selanjutnya diteruskan ke stasiun perebusan ( Sterilizer ).

3. Proses Perebusan (Sterilizer)

Lori yang telah diisi TBS dimasukan kedalam sterilizer dengan menggunakan capstand.

Tujuan perebusan :

1. Mengurangi peningkatan asam lemak bebas.

2. Mempermudah proses pembrodolan pada threser.

3. Menurunkan kadar air.

4. Melunakan daging buah, sehingga daging buah mudah lepas dari biji.

Bila poin dua tercapai secara efektif maka semua poin yang lain akan tercapai juga. Sterilizer memiliki bentuk panjang 26 m dan diameter pintu 2,1 m. Dalam sterilizer dilapisi Wearing Plat setebal 10 mm yang berfungsi untuk menahan steam, dibawah sterilizer terdapat lubang yang gunanya untuk pembuangan air condesat agar pemanasan didalam sterilizer tetap seimbang.

4. Proses Penebah (Thereser Process) a. Hoisting Crane

b. Thereser

Fungsi dari Theresing adalah untuk memisahkan buah dari janjangannya dengan cara mengangkat dan membantingnya serta mendorong janjang kosong ke empty bunch conveyor.

5. Proses Pengempaan (Pressing Process).

Proses Kempa adalah pertama dimulainya pengambilan minyak dari buah Kelapa Sawit dengan jalan pelumatan dan pengempaan.Baik buruknya pengoperasian peralatan mempengarui efisiensi pengutipan minyak. Proses ini terdiri dari :

a. Digester

Setelah buah pisah dari janjangan, maka buah dikirim ke Digester dengan cara buah masuk ke Conveyor Under Threser yang fungsinya untuk membawa buah ke Fruit Elevator yang fungsinya untuk mengangkat buah keatas masuk ke distribusi conveyor yang kemudian menyalurkan buah masuk ke Digester. Didalam digester tersebut buah atau berondolan yang sudah terisi penuh diputar atau diaduk dengan menggunakan pisau pengaduk yang terpasang pada bagian poros II, sedangkan pisau bagian dasar sebagai pelempar atau mengeluarkan buah dari digester ke screw press. Fungsi Digester :

1. Melumatkan daging buah.

2. Memisahkan daging buah dengan biji.

3. Mempersiapkan Feeding Press.

4. Mempermudah proses di Press.

b. Screw Press

Fungsi dari Screw Press adalah untuk memeras berondolan yang telah dicincang, dilumat dari digester untuk mendapatkan minyak kasar. Buah – buah yang telah diaduk secara bertahap dengan bantuan pisau – pisau pelempar dimasukkan kedalam feed screw conveyor dan mendorongnya masuk kedalam mesin pengempa ( twin screw

press ). Oleh adanya tekanan screw yang ditahan oleh cone, massa tersebut diperas sehingga melalui lubang – lubang press cage minyak dipishkan dari serabut dan biji. Selanjutnya minyak menuju stasaiun clarifikasi, sedangkan ampas dan biji masuk kestasiun kernel.

6. Proses Pemurnian Minyak ( Clarification Station )

Setelah melewati proses Screw Press maka didapatlah minyak kasar / Crude Oil dan ampas press yang terdiri dari fiber. Kemudian Crude Oil masuk ke stasiun klarifikasi dimana proses pengolahannya sebagai berikut :

a. Sand Trap Tank ( Tangki Pemisah Pasir)

Setelah di press maka Crude Oil yang mengandung air, minyak, lumpur masuk ke Sand Trap Tank.Fungsi dari Sand Trap Tank adalah untuk menampung pasir.Temperatur pada sand trap mencapai 950C.

b. Vibro Seperator / Vibrating Screen

c. Vertical Clarifier Tank (VCT)

Fungsi dari VCT adalah untuk memisahkan minyak, air dan kotoran (NOS) secara gravitasi. Dimana minyak dengan berat jenis yang lebih kecil dari 1 akan berada pada lapisan atas dan air dengan berat jenis = 1 akan berada pada lapisan tengah sedangkan NOS dengan berat jenis lebih besar dari 1 akan berada pada lapisan bawah.

Fungsi Skimmer dalam VCT adalah untuk membantu mempercepat pemisahan minyak dengan cara mengaduk dan memecahkan padatan serta mendorong lapisan minyak dengan Sludge. Temperatur yang cukup (95 0C) akan memudahkan proses pemisahan ini. Prinsip kerja didalam VCT dengan menggunakan prinsip keseimbangan antara larutan yang berbeda jenis.Prinsip bejana berhubungan diterapkan dalam mekanisme kerja di VCT.

d. Oil Tank

Fungsi dari Oil Tank adalah untuk tempat sementara Oil sebelum diolah oleh Purifier.Pemanasan dilakukan dengan menggunakan Steam Coil untuk mendapatkan temperatur yang diinginkan yakni 950C.Kapasitas Oil Tank 10 Ton / Jam.

e. Oil Purifier

Fungsi dari Oil Purifier adalah untuk mengurangi kadar air dalam minyak dengan cara sentrifugal. Pada saat alat ini dilakukan proses diperlukan temperatur suhu 950C.

f. Vacuum Dryer

sehingga bilamana ketinggian permukaan minyak menurun pengapung akan membuka dan mensirkulasi minyak kedalam bejana.

g. Sludge Tank

Fungsi dari Sludge Tank adalah tempat sementara sludge ( bagian dari minyak kasar yang terdiri dari padatan dan zat cair) sebelum diolah oleh sludge seperator. Pemanasan dilakukan dengan menggunakan sistem injeksi untuk mendapatkan temperatur yang dinginkan yaitu 95oC.

h. Sand Cyclone / Pre- cleaner

Fungsidari Sand Cyclone adalah untuk menangkap pasir yang terkandung dalam sludge dan untuk memudahkan proses selanjutnya.

i. Brush Strainer ( Saringan Berputar )

Fungsi dari Brush Strainer adalah untuk mengurangi serabut yang terdapat pada sludge sehingga tidak mengganggu kerja Sludge Seperator.Alat ini terdiri dari saringan dan sikat yang berputar.

j. Sludge Seperator

Fungsi dari Sludge Seperator adalah untuk mengambil minyak yang masih terkandung dalam sludge dengan cara sentrifugal. Dengan gaya sentrifugal, minyak yang berat jenisnya lebih kecil akan bergerak menuju poros dan terdorong keluar melalui sudut – sudut ruang tangki pisah.

k. Storage Tank

7. Proses Pengolahan Biji ( Kernel Station )

Telah dijabarkan bahwasanya setelah pengepresan akan menghasilkan Crude Oil dan Fiber. Fiber tersebut akan masuk kestasiun Kernel dan akan dijabarkan proses pengolahannya.

a. Cake Breaker Conveyor (CBC)

Fungsi dari Cake Breaker Conveyor adalah untuk membawa dan memecahkan gumpalan Cake dari stasiun Press ke depericarper.

b. Depericarper

Fungsi dari Depericarper adalah untuk memisahkan fiber dengan nut dan membawa fiber untuk menjadi bahan bakar boiler. Fungsi kerjanya adalah tergantung pada berat massa, yang massanya lebih ringan (fiber) akan terhisap oleh fan tan. Yang massanya lebih berat (nut) akan masuk ke Nut Polishing drum.

Fungsi dari Nut Polishing Drum adalah :

1. Membersihkan biji dari serabut – serabut yang masih melekat. 2. Membawa nut dari Depericarper ke Nut transport.

3. Memisahkan nut dari sampah. 4. Memisahkan gradasi nut. c. Nut Silo

Fungsi dari Nut Silo adalah tempat penyimpanan sementara nut sebelum diolah pada proses berikutnya. Bila proses pemecahan nut dengan menggunakan nut Craker maka nut silo harus dilengkapi dengan sistem pemanasan (Heater).

d. Riplle Mill

e. Claybath

Fungsi dari Claybath adalah untuk memisahkan cangkang dan inti sawit pecah yang besar dan beratnya hampir sama. Proses pemisahan dilakukan berdasarkan kepada perbedaan berat jenis. Bila campuran cangkang dan inti dimasukan kedalam suatu cairan yang berat jenisnya diantara berat jenis cangkang dan inti maka untuk berat jenisnya yang lebih kecil dari pada berat jenis larutan akan terapung diatas dan yang berat jenisnya lebih besar akan tenggelam. Kernel memiliki berat jenis lebih ringan dari pada larutan calcium carbonat sedangkan cangkang besar jenisnya lebih besar. f. Hydro Cyclone

Fungsi dari Hydro Cyclone adalah :

1. Mengutip kembali inti yang terikut kecangkang. 2. Mengurangi losis (inti cangkang) dan kadar kotoran. g. Kernel Dryer

Fungsi dari Kernel Dryer adalah untuk mengurangi kadar air yang terkandung dalam inti produksi. Jika kandungan air tinggi pada inti akan mempengaruhi nilai penjualan, karena jika kadar air tinggi maka ALB juga tinggi. Pada Kernel Silo ada 3 tingkatan yaitu atas 70 derajat celcius, tengah 60 derajat, bawah 50 derajat celcius. Pada sebagian PKS ada yang menggunakan sebaliknya yaitu atas 50 derajat, tengah 60 derajat, dan bawah 70 derajat celcius.

h. Kernel Storage

menimbulkan jamur kelapa sawit. Dimana melalui serangkaian prosedur pengolahan kelapa sawit diatas akan menghasilkan limbah pada akhir pengolahan.

repository.usu.ac.id/bitstream/123456789/18459/.../Chapter%20II.pdf

2.2.2. Limbah Pabrik Kelapa Sawit

Berdasarkan tempat pembentukannya, limbah kelapa sawit dapat digolongkan menjadi dua jenis, yaitu limbah perkebunan kelapa sawit dan limbah industri kelapa sawit.

Limbah perkebunan kelapa sawit adalah limbah yang dihasilkan dari sisa tanaman yang tertinggal pada saat pembukaan areal perkebunan, peremajaan dan panen kelapa sawit. Jenis limbah ini antara lain kayu, pelepah dan gulma. Dalam setahun setiap satu hektar perkebunan kelapa sawit rata-rata menghasilkan limbah pelepah daun sebanyak 10,4 ton bobot kering. Limbah industri kelapa sawit adalah limbah yang dihasilkan pada saat proses pengolahan kelapa sawit. Limbah jenis ini digolongkan dalam tiga jenis yaitu limbah padat, limbah cair, dan limbah gas (Fauzi,2004).

Jika limbah ini dibuang ke perairan akan mengakibatkan perubahan sifat fisika, kimia dan biologi perairan, selain itu kandungan padatan yang tidak terlarut akan membentuk endapan lumpur.

2.2.2.1. Limbah Cair Pabrik Kelapa Sawit

Limbah cair juga dihasilkan pada proses pengolahan kelapa sawit. Limbah ini berasal dari kondensat, stasiun klarifikasi, dan dari hidrosilikon. Limbah kelapa sawit memiliki kadar bahan organik yang tinggi. Tingginya kadar tersebut menimbulkan beban pencemaran yang besar, karena diperlukan degradasi bahan organik yang lebih besar pula. Lumpur (sludge) disebut juga lumpur primer yang berasal dari proses klarifikasi merupakan salah satu limbah cair yang dihasilkan dalam proses pengolahan kelapa sawit, sedangkan lumpur yang telah mengalami proses sedimentasi disebut lumpur sekunder. Kandungan bahan organik lumpur juga tinggi yaitu pH berkisar 3-5 (Fauzi,2004).

Proses pengolahan limbah dengan system kolam pengendalian limbah mempunyai beberapa tahapan proses pengolahan yaitu sebagai berikut :

a. Kolam Pendinginan (Cooling Pond)

Limbah cair pada Fat-Pit dan Condensate Pond memiliki karakteristik pH 4-4,5 dengan suhu diturunkan menjadi 600-800C sebelum limbah dialirkan ke kolam pengasaman suhu diturunkan menjadi 40o-45OC, yang berfungsi agar bakteri mesophilik dapat berkembang dengan baik.

b. Kolam Pengutipan Minyak (Deoiling Pond)

overflow dari kolam pendinginan dan kemudian dipompakan kembali ke Sludge Recovery Tank.

c. Kolam Pengasaman (Accidification Pond)

Setelah dari kolam pendinginan limbah lalu mengalir ke kolam pengasaman yang berfungsi sebagai prakondisi bagi limbah sebelum masuk ke kolam anaerobik. Pada kolam mini limbah akan dirombak menjadi VFA.

d. Kolam Anaerobik (Primary and Secondary Anaerobic Pond ).

Dari kolam pengasaman limbah akan mengalir ke kolam anaerobik primer, karena pH dari kolam pengasaman masih rendah maka limbah harus dinetralkan dengan cara mencampurnya dengan limbah keluaran (pipa outlet) dari kolam anaerobik dengan cara resirkulasi pada parit masukan (pipa inlet) kolam anaerobik. Bersamaan dengan ini bakteri dari kolam pembiakan dialirkan ke kolam anaerobik. Bakteri anaerobik yang aktif akan membentuk asam organik dan CO2. Selanjutnya bakteri methane

(Methanorgenic Bacteria)akan merubah asam organik menjadi methane dan CO2.

BOD limbah pada kolam anaerobik primer masih cukup tinggi, maka limbah diproses lebih lanjut pada kolam anaerobik sekunder.BOD limbah yang keluar dari kolam anaerobik sekunder < 3.500 mg/L dan pH 6.

e. Resirkulasi (Circulation Pond).

Tabel 1. Karakteristik Limbah Cair Industri Kelapa Sawit

Parameter Lumpur Primer Lumpur Sekunder

pH 3.75 4.54

Padatan tersuspensi (ppm) 80.720 243.670

Padatan volatil (ppm) 64.760 233.730

COD (ppm) 28.220 16.320

Nitrat (ppm) 31 3

Fosfat (ppm) 106 3

Padatan tersuspensi (ppm) 80.720 243.670 Sumber : Nurcahyo, 1993

Limbah cair yang dihasilkan oleh pengolahan pabrik kelapa sawit pada akhirnya akan dibuang ke badan air seperti contoh : sungai, laut ataupun danau.

2.3. Pencemaran Air

Pencemaran air adalah penyimpangan sifat-sifat air dari keadaan normal, bukan dari kemurniannya.Air yang tersebar dialam semesta ini tidak pernah terdapat dalam bentuk murni, namun bukan berarti bahwa semua air sudah tercemar. Misalnya, walaupun didaerah pegunungan atau hutan yang terpencil dengan udara yang bersih dan bebas dari pencemaran, air hujan yang turun diatasnya selalu mengandung bahan-bahan terlarut, seperti CO2; O2; dan N2 serta bahan-bahan tersuspensi misalnya debu

dan partikel-partikel lainnya yang terbawa air hujan dari atmosfir.

air yang tidak tercemar tidak selalu merupakan air murni, tetapi merupakan air yang tidak mengandung bahan-bahan asing tertentu dalam jumlah melebihi batas yang telah ditetapkan sehingga air tersebut dapat digunakan secara normal untuk keperluan tertentu, misalnya untuk air minum ( air ledeng, air sumur), berenang/rekreasi, mandi, kehidupan hewan air, pengairan dan keperluan industri.

Adanya benda-benda asing yang mengakibatkan air tersebut tidak dapat digunakan sesuai dengan peruntukannya secara normal disebut dengan pencemaran air. Karena kebutuhan makhluk hidup akan air sangat bervariasi maka batas pencemaran untuk berbagai jenis air juga berbeda. Sebagai contoh, air kali dipegunungan yang belum tercemar tidak dapat digunakan langsung sebagai air minum karena belum memenuhi persyaratan untuk dikategorikan sebagai air minum (Kristanto, 2004).

2.3.1. Indikator Pencemaran Air

Selain penggunaan air secara konvensional, air juga diperlukan untuk meningkatkan kualitas hidup manusia, yaitu untuk menunjang kegiatan industri dan teknologi. Kegiatan industri dan teknologi tidak dapat terlepas dari kebutuhan akan air. Dalam hal ini air sangat diperlukan agar industri dan teknologi dapat berjalan dengan baik.

Water Treatment Recycle Process adalah salah satu syaratyang harus dimiliki oleh

industri yang berwawasan lingkungan.

Indikator atau tanda bahwa air lingkungan telah tercemar adalah adanya perubahan atau tanda yang dapat diamati melalui :

1. Adanya perubahan suhu air.

2. Adanya perubahan pH atau konsentrasi ion Hidrogen 3. Adanya perubahan warna, baud an rasa air.

4. Timbulnya endapan, koloidal, bahan terlarut. 5. Adanya mikroorganisme.

6. Meningkatnya radioaktivitas air lingkungan.

Adanya tanda atau perubahan seperti tersebut diatas menunjukkan bahwa air telah tercemar.( Wardhana, 2004 )

Disamping itu Biochemical Oxygen Demand (BOD) dan Chemical Oxygen Demand (COD) merupakan salah satu indikator pencemaran air.

2.3.1.1. Biochemical Oxygen Demand (BOD)

membutuhkan oksigen untuk proses reaksi biokimia, yaitu untuk mengoksidasi bahan organik, sintesis sel, dan oksidasi sel.

BOD dapat diterima bilamana jumlah oksigen yang akan dihabiskan dalam waktu lima hari oleh organisme pengurai aerobik dalam suatu volume limbah pada suhu 20oC. hasilnya dinyatakan dengan ppm. Jadi BOD sebesar 200 ppm berarti bahwa 200 mg oksigen akan dihabiskan oleh sampel limbah sebanyak 1 liter dalam waktu lima hari pada suhu 20oC (Kristanto, P. 2002).

Proses penguraian bahan buangan organik melalui proses oksidasi oleh mikroorganisme atau oleh bakteri aerobik adalah sebagai berikut :

CnHaObNc + (n + a/4 – b/2 – 3c/4) O2 nCO2 + (a/2-3c/2) H2O +

cNH3

Bahan organik oksigen bakteri aerobik

Seperti tampak pada reaksi diatas, bahan buangan organik dipecah dan diuraikan menjadi gas CO2, air dan gas NH3. Timbulnya gas NH3 inilah yang

menyebabkan bau busuk pada air lingkungan yang telah tercemar bahan buangan organik.

Reaksi tersebut diatas memerlukan waktu yang cukup lama, kira-kira 10 hari.Dalam waktu 2 hari mungkin reaksi telah mencapai 50%, dan dalam waktu 5 hari mencapai sekitar 75%.

Bila dibandingkan dengan reaksi COD yang hanya memakan waktu sekitar 2 jam, maka reaksi uji BOD ini relatif sangat lambat karena tergantung pada kerja bakteri. Rekasi uji COD relatif lebih cepat karena tidak tergantung pada cara kerja bakteri.

mati semua. Dalam keadaan seperti ini bakteri anaerobikakan mengambil alih tugas untuk memecah bahan buangan yang ada didalam air lingkungan. Hasil pemecahan bahan buangan oleh mikroorganisme yang memerlukan oksigen ( kondisiaerobik ) dan tanpa oksigen ( kondisi anaerobik ) hasilnya akan berbeda ( Wardhana, 2004 ).

2.3.1.2. Chemical Oxygen Demand (COD)

Untuk mengetahui jumlah bahan organik didalam air dapat dilakukan suatu uji yang lebih cepat dari uji BOD, yaitu berdasarkan reaksi kimia dari suatu bahan oksidan.Uji ini disebut dengan uji COD, yaitu suatu uji yang menentukan jumlah oksigen yang dibutuhkan oleh bahan oksidan, misalnya kalium dikromat, untuk mengoksidasi bahan-bahan organik yang terdapat didalam air.

Senyawa klor, selain menggangu uji BOD, juga dapat mengganggu uji COD, karena klor dapat bereaksi dengan kalium dikromat. Cara pencegahannya adalah dengan menambahkan merkuri sulfat yang akan bereaksi dengan klor membentuk senyawa kompleks (Kristanto, 2002).

Dalam hal ini bahan buangan organik akan dioksidasi oleh Kalium Bichromat atau K2Cr2O7 digunakan sebagai sumber oksigen ( oxidizing agent ). Oksidasi

terhadap bahan buangan organik akan mengikuti reaksi berikut ini : CaHbOc + Cr2O72- + H+ CO2 + H2O + Cr3+

Kat

Reaksi tersebut perlu pemanasan dan juga penambahan katalisator perak sulfat (Ag2SO4) untuk mempercepat reaksi .Apabila dalam bahan buangan organik

mengganggu karena akan ikut teroksidasi oleh kalium Bichromate sesuai dengan reaksi berikut ini :

6Cl- + Cr2O72- + 14H+ 3Cl2 + 2 Cr3+ + 7 H2O

Apabila dalam larutan air lingkungan terdapat klorida, maka oksigen yang diperlukan pada reaksi tersebut tidak menggambarkan keadaan sebenarnya.Seberapa jauh tingkat pencemaran oleh bahan buangan organik tidak dapat diketahui secara benar. Penambahan merkuri sulfat adalah untuk mengikat ion klor menjadi merkuri klorida mengikuti reaksi berikut ini :

Hg2+ + 2Cl-HgCl2

Warna larutan air lingkungan yang mengandung bahan buangan organik sebelum reaksi oksidasi terhadap bahan buangan organiksama dengan jumlah kalium bichromat yang dipakai pada reaksi tersebut diatas. Makin banyak kalium bichromat yang dipakai pada reaksi oksidasi, berarti makin banyak oksigen yang diperlukan.Ini berarti bahwa air lingkungan makin banyak tercemar oleh bahan buangan organik. Dengan demikian maka seberapa jauh tingkat pencemaran air lingkungan dapat ditentukan ( Wardhana, 2004 ).

2.4. Spektrofotometri Visible

2.4.1. Prinsip dan dasar teori

Spektrofotometri visible didasarkan pada cahaya monokromatik atau campuran jatuh pada suatu medium homogen, sebagian dari sinar masuk akan dipantulkan, sebagian lagi diserap dalam medium itu, dan sisanya diteruskan.

yang pada mulanya di kembangkan oleh Bouger. Beer kemudian menerapkan eksperimen serupa pada larutan dengan konsentrasi yang berlainan dan menerbitkan hasilnya tepat sebelum Bernard.Kedua hukum yang terpisah yang mengatur absorpsi itu biasanya dikenal sebagai hukum Lambert dan Hukum Beer.Dalam bentuk gabungan hukum ini dikenal sebagai hukum Beer-Lambert.

Hukum Lambert menyatakan bahwa bila cahaya monokromatik melewati medium tembus cahaya, laju berkurangnya intensitas oleh bertambahnya ketebalan berbanding lurus dengan intensitas cahaya.Ini setara dengan menyatakan bahwa intensitas cahaya yang dipancarkan berkurang secara eksponensial dengan bertambahnya ketebalan medium yang menyerap.

Hukum Beer sejauh ini telah dibahas absorpsi cahaya dan transmisi cahaya untuk cahaya monokromatik sebagai fungsi ketebalan lapisan penyerap saja.Beer mengkaji efek konsentrasi penyusun yang berwarna dalam larutan, terhadap transmisi maupun absorpsi cahaya. Dijumpainya hubungan yang sama antara transmisi dan konsentrasi seperti yang ditemukan Lambert antara transmisi dan ketebalan lapisan yakni, intensitas berkas cahaya monokromatik berkurang secara eksponensial dengan bertambahnya konsentrasi zat penyerap secara linear (Vogel, 1994).

2.4.2. Peralatan Spektrofotometri Visible

Suatu spektrofotometri visible tersusun dari :

a. Sumber spektrum tampak

b. Monokromator

Digunakan untuk memperoleh sumber sinar yang monokromatis.Alatnya dapat berupa prisma ataupun grating.Untuk mengarahkan sinar monokromatis yang diinginkan dari hasil penguraian ini dapat digunakan celah.

c. Sel absorpsi

Pada pengukuran di daerah tampak kuvet kaca atau kuvet kaca corex dapat digunakan, tetapi untuk pengukuran pada daerah UV kita harus menggunakan

sel kuarsa karena gelas tidak tembus cahaya pada daerah ini. Umumnya tebal kuvetnya adalah 10 mm, tetapi yang lebih kecil ataupun yang lebih besar dapat digunakan.Sel yang biasa digunakan berbentuk persegi, tetapi berbentuk silinder dapat juga digunakan.

d. Detektor

Peranan detektor penerima adalah memberikan respon terhadap cahaya pada berbagai panjang gelombang(Khopkar, 2003).

2.4.3. Aplikasi Spektrofotometri Visible

Salah satu contohnya adalah pada analisa kadar protein terlarut (soluble protein). Protein terlarut dalam larutan tidak memiliki warna.Oleh karena itu, larutan ini harus dibuat berwarna agar dapat dianalisa.Reagent yang biasa digunakan adalah reagent Folin.

2.5. Titrasi

Titrimetri yaitu analat direaksikan dengan suatu pereaksi sedemikian rupa, sehingga jumlah zat yang bereaksi itu satu sama lain ekivalen. Ekivalen berarti bahwa zat-zat yang direaksikan itu tepat saling menghabiskan, sehingga tidak ada yang sisa.Reaksi dijalankan dengan titrasi, yaitu suatu larutan ditambahkan dari buret sedikit demi

sedikit, sampai jumlah zat-zat yang direaksikan tepat menjadi ekivalen satu sama lain. Pada saat titrant yang ditambahkan tampak telah ekivalen, maka penambahan titrant harus dihentikan ; saat ini dinamakan titik akhir titrasi. Larutan yang ditambahkan dari buret disebut titrant, sedangkan larutan yang ditambah titrant itu disebut titrat

( Harjadi, 1990 ).

2.5.1. Jenis-jenis Titrasi

Macam-macam titrasi ini dibedakan oleh :

a. Titrasi asidimetri-alkalimetri, yaitu titrasi yang menyangkut asam dan/atau basa. Dalam titrasi ini perubahan terpenting yang mendasari penentuan titik akhir dan cara perhitungan ialah perubahan pH titrat.

b. Titrasi presipitimetri, yaitu titrasi dimana terbentuk endapan. Semakin kecil kelarutan endapan, semakin sempurna reaksinya. Titrasi presipitimetri yang menyangkut larutan perak biasa disebut argentometri.

d. Titrasi berdasar reaksi redoks, yaitu perpindahan electron. Disini terdapat unsur-unsur yang mengalami perubahan tingkat oksidasi.

Titrasi berdasar reaksi redoks sering dibedakan menjadi : titrasi berdasarkan penggunaan oksidator kuat seperti KMnO4, K2Cr2O7, Ce(SO4) atau reduktor kuat.

Titrasi iodometri dan titrasi iodimetri juga termasuk didalamnya. Titrasi iodometri merupakan jenis titrasi yang digunakan pada penentuan kadar BOD.

( Harjadi, 1990 ).

2.5.1.2. Titrasi Iodometri

Titrasi iodometri adalah salah satu titrasi redoks yang melibatkan iodium.Titrasi iodometri termasuk jenis titrasi tidak langsung yang dapat digunakan untuk menetapkan senyawa-senyawa yang mempunyai potensial oksidasi yang lebih besar daripada sistem iodium-iodida atau senyawa-senyawa yang bersifat oksidator seperti CuSO4.5H2O.

Berbeda denga maka pada iodometri, sampel yang bersifat oksidator direduksi dengan kalium iodida (KI) berlebihan dan akan menghasilkan iodium (I2) yang selanjutnya dititrasi dengan

larutan baku natrium thiosulfat (Na2S2O3). Banyaknya volume Natrium Thiosulfat

yang digunakan sebagai titran setara dengan banyaknya sampel.

direduksi sempurna oleh iodida.Dengan pengaturan pH yang tepat dari larutan maka dapat diatur jalannya reaksi dalam oksidasi atau reduksi dari senyawa.

Indikator yang digunakan dalam titrasi ini adalah amilum.Amilum tidak mudah larut dalam air serta tidak stabil dalam suspensi dengan air, membentuk kompleks yang sukar larut dalam air bila bereaksi dengan iodium, sehingga tidak boleh ditambahkan pada awal titrasi.Penambahan amilum ditambahkan pada saat larutan berwarna kuning pucat dan dapat menimbulkan titik akhir titrasi yang tia-tiba.Titik akhir titrasi ditandai dengan terjadinya hilangnya warna biru dari larutan menjadi bening.

Prinsip analisa BOD dengan metode iodometri adalah Oksigen terlarut bereaksi dengan ion mangan (II) dalam suasana basa menjadi hidroksida mangan dengan valensi yang lebih tinggi (Mn IV). Dengan adanya ion iodide(I-) dalam suasana asam, ion mangan (IV) akan kembali menjadi ion mangan (II) dengan membebaskan Iodin (I2) yang setara dengan kandungan oksigen terlarut. Iodin yang

BAB 3

METODE PENELITIAN

3.1. Alat-alat

- Spektrofotometer NOVA 60 - COD Reaktor

- Kuvet - Stopwatch - Bola karet

- Pipet volume 10 mL

- Botolwinkler 250 ml atau 300 ml - Aerator

- Buret 25 mL - Labutakar 1 L - Inkubator 200C - Beaker glass 1L - Pipet volume 10 mL - Bola karet

3.2. Bahan

- Reagent COD A - Reagent COD B

- Air limbahPabrikKelapaSawit - Air suling

- MgSO4

- CaCl2

- FeCl3

- H2SO4 1 N

- NaOH 1 N

3.3. ProsedurPenelitian

3.3.1. ProsedurPenentuan COD

- Dicampurkan 0,3 ml reagent COD A dan 2,3 ml reagent COD Bkedalamtabungreaksi (kuvet) dan dibiarkanbercampursempurna

- Ditambahkan dengan 3 ml sampel

- Dipanaskan pada COD reactor selama 2 jam padasuhu 1400C

- Dikeluarkan kuvet tersebut dan dibiarkansampaimencapaisuhukamar

- Ditempatkankuvetkedalamruangsel, dan dibaca konsentrasi COD pada layar

3.3.2. Prosedur Penentuan Kadar BOD a. Pembuatan Reagen

- Buffer fosfat.

Dilarutkan 2,125 g KH2PO4, 8,35 g Na2HPO4.7H2O, 0,43 g NH4Cl

kedalamlabuukur 250 ml, ditepatkandengan air sulingsampaitandatera. - MgSO4

Dilarutkan 5,625 g MgSO4.7H2O kedalamlabuukur 250 ml, ditepatkandengan

- CaCl2

Dilarutkan 6,875 g CaCl2anhidratkedalamlabuukur 250 ml, ditepatkandengan

air sulingsampaitandatera. - FeCl3

Dilarutkan 0,0625 g FeCl3.6H2O kedalamlabuukur 250 ml, ditepatkandengan

air sulingsampaitandatera.

b. Penentuan kadar BOD

- Berdasarkanhasilpengukuran DO segera (di lapangan), bisakitaketahuiberapa kali pengenceran yang harusdilakukanterhadapsampel, sesuai tabel berikut :

Tabel3. Harga DO LapangandanPengenceran No Harga DO Segera, mg/L Pengenceran

1 8 – 9 1 kali

- Disiapkan air pengencer, dimanauntuksetiap 1 L air sulingditambahkan 1ml buffer fosfat, 1 ml larutan CaCl2, 1 ml larutan MgSO4, 1 ml FeCl3. Diaerasi

campurantersebut dengan aerator selama 30 menit dan kemudian ditutup. - Di pindahkan sampel yang sudah diencerkan kedalam 2 botolwinkler 300 ml

(hati-hati, jangansampaiterjadiaerasi). 1 botoluntukinkubasiselama 5 haripada 20o, 1 botollagiuntukditentukan DO 0 hari (segera).

BAB 4

HASIL DAN PEMBAHASAN 4.1. Hasil Penelitian

4.1.1. Hasil Penentuan Kadar COD dengan Metode Spektrofotometri Visible Kadar COD ditentukan berdasarkan Metode Spektrofotometri Visible dengan panjang gelombang 520 nm. Maka hasil yang diperoleh seperti yang ditunjukkan pada tabel 4.1.

Tabel 4.1. Data COD

Parameter

Kode Sampel

26 52 81

Kadar COD (mg/L) 140,8 247,0 3,3

4.1.2. Penentuan Kadar BOD dengan Metode Iodometri

Kadar BOD ditentukan berdasarkan metode iodometri, hasil yang diperoleh ditunjukkan pada table 4.2.

Tabel 4.2 Data BOD

Parameter

Kode Sampel

52 81

Kadar BOD (mg/L) 88,9 1,2

4.2.1. Perhitungan kadar kebutuhan oksigen Biokimia (BOD)

BOD larutan pengencer(5) = (b – d) x koreksi volume pengencer

BOD sampel(5) = (a – c) – BOD larutan pengencer(5) x faktor pengenceran

Koreksi volume pengencer = 300−30

300 = 0,9

Tabel 4.2. Harga DO Lapangan dan Pengenceran

No Harga DO Segera, mg/L Pengenceran

1 8 – 9 1 kali

2 6 – 8 2 – 5 kali

3 5 – 6 5 – 10 kali

4 3 – 5 10 – 15 kali

5 1 – 3 15 – 20 kali

6 0 – 1 20 – 25 kali

7 0 – 0,1 25 – 100 kali

Misalkan hasil Dissolved Oxygen ( DO ) segera = 5, berarti sampel harus diencerkan 10 kali (30 ml sampel + air pengencer s/d 300 ml)

Keterangan : a = DO sampel(0)

b = DO larutan pengencer(0)

c = DO sampel(5)

d = DO larutan pengencer(5)

DO0 = 0 mg/L maka dilakukan pengenceran sebanyak 100 kali dengan 3 mL sampel

DO larutan pengencer(0) = 8,41 mg/L

DO larutan pengencer(5) = 7,21 mg/L

DO sampel(0) = 7,287 mg/L

DO sampel(5) = 5,21 mg/L

Faktor pengenceran = 100

Koreksi volume pengencer = 300−3

Untuk kode sampel nomor 81

DO0 = 4,21 mg/L maka dilakukan pengenceran sebanyak 10 kali dengan 3 mL sampel

DO larutan pengencer(0) = 5,15 mg/L

DO larutan pengencer(5) = 5,09 mg/L

DO sampel(0) = 5,04 mg/L

DO sampel(5) = 4,87 mg/L

Faktor pengenceran = 10

Koreksi volume pengencer = 300−30

BOD larutan pengencer(5) = (b – d) x koreksi volume pengencer

Chemical Oxygen Demand (COD) adalah jumlah oksigen ( mg O2 ) yang dibutuhkan

untuk mengoksidasi zat-zat organik yang ada dalam 1 L sampel air melalui reaksi kimia, dimana nilai COD adalah ukuran pencemaran air oleh zat-zat organik yang secra alamiah dapat dioksidasi melalui proses mikrobiologis dan mengakibatkan berkurangnya oksigen terlarut di dalam air. Berdasarkan analisa yang telah dilakukan pada sampel limbah cair industri kelapa sawit dengan parameter COD maka diperoleh kadar COD pada limbah industri kelapa sawit sebesar 247,0 mg/L, sementara itu kadar COD pada baku mutu limbah cair industri kelapa sawit adalah sebesar 350 mg/L.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

- Dari analisis yang telah dilakukan diperoleh kadar COD dan BOD pada sampel Limbah Cair industri Kelapa Sawit adalah 247,0 mg/L dan 88,9 mg/L

- Berdasarkan Baku mutu Limbah cair industri kelapa sawit yang dikeluarkan oleh Kementerian Lingkungan Hidup dapat disimpulkan bahwa Limbah cair industri Kelapa Sawit yang dianalisa masih memenuhi standart untuk dibuang kebadan air.

5.2. Saran

- Sebaiknya pemeriksaan terhadap limbah cair industri kelapa sawit perlu dilaksanakan secara rutin oleh perusahaan terkait.

DAFTAR PUSTAKA

Effendi, H.2003.Telaah KualitasAir.Yogyakarta : Kanisius. Fauzi, Y. 2005.Kelapa sawit. Jakarta :Penebar swadaya.

Khopkar,S. 2003.KonsepDasar Kimia Analitik.Jakarta : UI Press. Kristanto,P.2002.Ekologi Industri.Yogyakarta :PenerbitAndi.

Sutrisno,T.1991. TeknologiPenyediaan Air Bersih.Jakarta :Rinekacipta Tim Penulis. 1997.KelapaSawit. Jakarta :PenebarSwadaya.

Vogel,A. 1994.Buku Ajar Vogel Kimia AnalisaKuantitatifAnorganik. Edisi keempat Jakarta :Penerbit Buku Kedokteran, EGC.

Wardhana, W.2004. Dampak Pencemaran Lingkungan. Yogyakarta :Penerbit Andi.

Lampiran 1. Baku Mutu Limbah Cair Untuk Industri Minyak Sawit Nomor : KEP-51/MENLH/10/1995

Tentang : Baku Mutu Limbah Cair Bagi Kegiatan Industri Tanggal : 23 Oktober 1995

Baku Mutu Limbah Cair Untuk Industri Minyak Sawit Parameter Kadar Maksimum (mg/L) Beban Pencemaran

maksimum (kg/ton)

BOD5 100 0,25

COD 350 0,88

TSS 250 0,63

MinyakdanLemak 25 0,063

Nitrogen total 50,0 0,125

pH 6,0 – 9,0

Debit Limbah Maksimum 2,5 m2 per ton produk minyak sawit (CPO)

Catatan :

1. Kadar maksimum untuk setiap parameter pada tabel di atas dinyatakan dalam milligram parameter per Liter air limbah.

2. Beban pencemaran maksimum untuk setiap parameter pada tabel diatas dinyatakan dalam kg parameter per ton minyak sawit (CPO)