KUALITAS PELLET KAYU DARI LIMBAH PADAT

PENGOLAHAN KAYU PUTIH (

Melaleuca leucadendron

)

SEBAGAI BAHAN BAKAR RAMAH LINGKUNGAN

HARI NING TYAS

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Kualitas Pellet Kayu dari Limbah Padat Industri Pengolahan Kayu Putih (Melaleuca leucadendron) sebagai Bahan Bakar Ramah Lingkungan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2015

Hari Ning Tyas

ABSTRAK

HARI NING TYAS. Kualitas Pellet Kayu dari Limbah Padat Pengolahan Kayu Putih (Melaleuca leucadendron) sebagai Bahan Bakar Ramah Lingkungan. Dibimbing oleh DEDE HERMAWAN dan GUSTAN PARI.

Limbah padat pengolahan Kayu Putih (Melaleuca leucadendron) dapat dimanfaatkan sebagai bahan bakar yang ramah lingkungan. Salah satu pemanfaatannya yaitu dengan mengolah menjadi pellet kayu. Pellet kayu merupakan bahan bakar biomassa berbentuk pellet yang memiliki keseragaman ukuran, bentuk, kelembaban, densitas, dan kandungan energi. Penelitian ini menggunakan bahan baku limbah padat pengolahan Kayu Putih berupa ranting dengan tambahan perekat molase/tetes tebu. Ukuran serbuk yang digunakan yaitu 20-40 mesh, 40-60 mesh, 60-80 mesh, dan serbuk ukuran campuran dengan kadar perekat yang digunakan pada masing-masing ukuran serbuk yaitu 0%, 1%, 3%, dan 5%. Kualitas pellet yang diperoleh pada penelitian ini yaitu nilai kerapatan pellet sebesar 0.79-1.01 g/cm3, keteguhan tekan 197.69-359.28 kgf/cm2, kadar air 3.64-4.83%, kadar zat terbang 66.74-72.54%, kadar abu 3.04-7.09%, kadar karbon terikat 20.48-22.69%, dan nilai kalor 4407-4628 Kkal/kg. Kualitas pellet yang baik yaitu terdapat pada pellet dengan ukuran serbuk 40-60 mesh dengan kadar molase 3% yang memiliki kandungan sulfur 0.31%, nitrogen 0.48%, dan klorin 1.12%.

Kata kunci: limbah, Melaleuca leucadendron, molase, pellet kayu

ABSTRACT

HARI NING TYAS. Wood Pellets Quality of Solid Waste Processing Melaleuca leucadendron as Green Fuel. Supervised by DEDE HERMAWAN and GUSTAN PARI.

The solid waste processing of Melaleuca leucadendron can be used as green fuel. One of the utilization is by processing it into wood pellet. Wood pellet is biomass fuel which is pellet-shaped and has a uniform size, shape, moisture, density also energy content. This research used raw materials from solid waste processing of M. leucadendron, for example the branches and additional adhesive such as molasses/sugar canes. Particle sizes used were 20-40 mesh, 40-60 mesh, 60-80 mesh, and various sizes of solid waste particles with amount of adhesives used for each size of particles were 0%, 1%, 3%, and 5%. The quality of pellet was obtained. The density value of pellet was 0.79-1.01 g/cm3, strength pressure was 197.69-359.28 kgf/cm2, moisture content was 3.64-4.83%, volatile matter content was 66.74-72.54%, ash content was 3.04-7.09%, carbon bonded content was 20.48-22.69%, and calorific value was 4407-4628 Kkal/kg. The best quality of pellet found in the pellet which had particle size by 40-60 mesh, molasses content by 3%, sulphur content by 0.31%, nitrogen by 0.48%, and chlorine by 1.12%.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

KUALITAS PELLET KAYU DARI LIMBAH PADAT

PENGOLAHAN KAYU PUTIH (

Melaleuca leucadendron

)

SEBAGAI BAHAN BAKAR RAMAH LINGKUNGAN

HARI NING TYAS

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Kualitas Pellet Kayu dari Limbah Padat Pengolahan Kayu Putih (Melaleuca leucadendron) sebagai Bahan Bakar Ramah

Lingkungan Nama : Hari Ning Tyas NIM : E24110029

Disetujui oleh

Dr Ir Dede Hermawan, MSc Pembimbing I

Prof (R) Dr Gustan Pari, MSi Pembimbing II

Diketahui oleh

Prof Dr Ir Fauzi Febrianto, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas berkat dan rahmat-Nya sehingga karya ilmiah yang berjudul Kualitas Pellet Kayu dari Limbah Padat Industri Pengolahan Kayu Putih (Melaleuca leucadendron) sebagai Bahan Bakar Ramah Lingkungan.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Dede Hermawan, MSc dan Bapak Prof (R) Dr Gustan Pari, MSi selaku pembimbing. Ungkapan terima kasih juga disampaikan kepada orang tua serta seluruh keluarga atas segala doa dan kasih sayangnya. Di samping itu, penghargaan penulis sampaikan kepada pihak PKMP Jatimunggul KPH Indramayu, Bapak Gun dari Laboratorium Kimia Hasil Hutan, Bapak Mahfudin dari Laboratorium Kimia dan Energi Pusat Penelitian dan Pengembangan Hasil Hutan (PPPH), Ibu Nani dari Laboratorium Kimia Terpadu Balitnak, Nopita, Untung, dan Windi teman sebimbingan, teman-teman THH 48, Rian, Ciken, dan Fakultas Kehutanan IPB serta Tika, Ceceng, dan teman-teman kost di Wisma Blobo yang selalu memberikan dukungannya.

Semoga karya ilmiah ini bermanfaat.

Bogor, September 2015

DAFTAR ISI

DAFTAR GAMBAR v

DAFTAR LAMPIRAN v

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

METODE 2

Waktu dan Tempat 2

Bahan 2

Alat 2

Prosedur Kerja 3

Pengujian 4

Prosedur Analisis Data 7

HASIL DAN PEMBAHASAN 7

Hasil dan Pembahasan 7

SIMPULAN DAN SARAN 14

Simpulan 14

Saran 15

DAFTAR PUSTAKA 15

DAFTAR GAMBAR

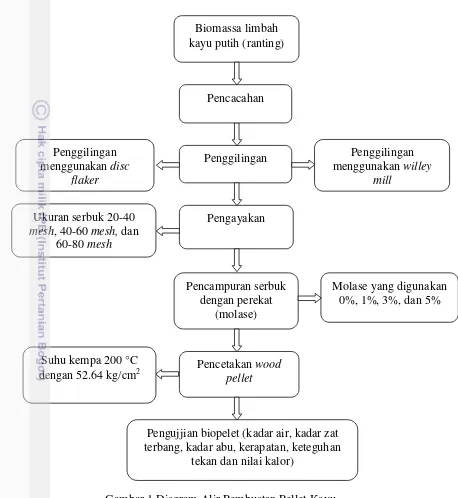

1 Diagram alir proses pembuatan pellet kayu 3

2 Sampel pellet kayu 7

3 Nilai kerapatan pellet kayu 8

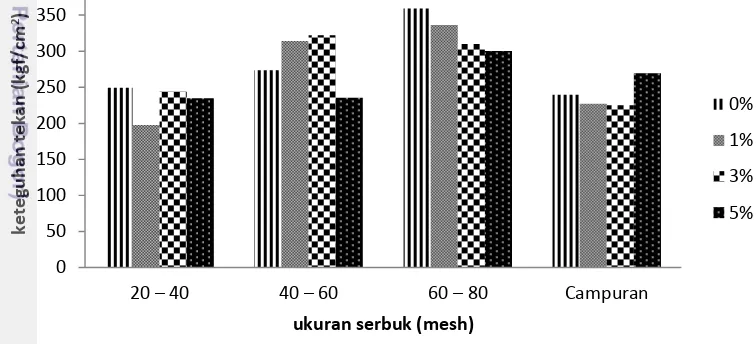

4 Nilai keteguhan tekan pellet kayu 9

5 Nilai kadar air pellet kayu 10

6 Nilai kadar zat terbang pellet kayu 11

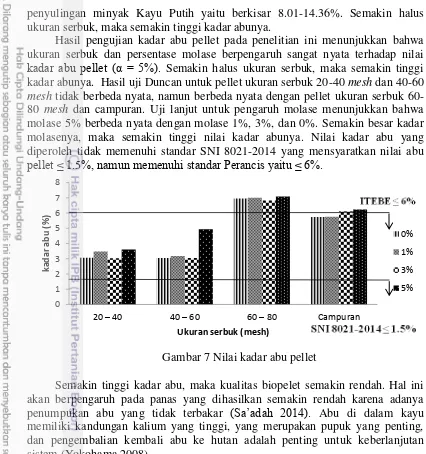

7 Nilai kadar abu pellet kayu 12

8 Nilai kadar karbon terikat pellet kayu 13

9 Nilai nilai kalor pellet kayu 13

DAFTAR LAMPIRAN

1 Hasil sidik ragam pelet (taraf 5%) 17

PENDAHULUAN

Latar Belakang

Seiring perkembangan zaman dan tingginya pertumbuhan jumlah penduduk Indonesia mempengaruhi peningkatan kebutuhan energi masyarakat Indonesia. Energi dibutuhkan masyarakat untuk memenuhi kebutuhan pokok sehari-hari. Menurut Peraturan Presiden No. 5 Tahun 2006, sumber energi adalah sebagian sumber daya alam berupa minyak dan gas bumi, batubara, air, panas bumi, gambut, biomassa, dan sebagainya, baik secara langsung maupun tidak langsung dimanfaatkan sebagai energi. Indonesia memiliki peluang besar untuk mengembangkan energi biomassa. Menipisnya ketersediaan bahan bakar fosil dunia mempengaruhi kondisi sosial ekonomi masyarakat sebagai pengguna dan menyebabkan peningkatan harga bahan bakar minyak. Dalam mengatasi hal ini, salah satu energi yang dikembangkan menjadi bahan bakar yang ramah lingkungan yaitu energi yang berasal dari biomassa.

Biomassa merupakan sumber energi yang berasal dari bahan organik yang dapat diperbarui. Biomassa dapat diperoleh dari sisa hasil hutan dan perkebunan, biji dan limbah pertanian, kayu dan limbah kayu, limbah hewan, tanaman air, tanaman kecil, dan limbah industri serta limbah pemukiman (Bergman dan Zerbe 2004). Sumber biomassa yang berasal dari limbah salah satunya yaitu limbah pengolahan Kayu Putih.

Kayu Putih merupakan salah satu jenis dari famili Myrtaceae yang menghasilkan minyak kayu putih yang bernilai ekonomi tinggi dan dapat digunakan sebagai obat-obatan. Menurut Statistik Kementrian Kehutanan (2013), produksi minyak Kayu Putih di Indonesia pada tahun 2013 tercatat sebesar 88 607 ton. Apabila rendemen pengolahan Kayu Putih sebesar 0.76%, maka menghasilkan limbah sebesar 27 981.16 ton/tahun. Salah satu pabrik pengolahan minyak Kayu Putih adalah PMKP Jatimunggul KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten. Pemanfaatan limbah pengolahan Kayu Putih yang sudah dilakukan oleh PMKP tersebut hanya 30% limbah kering yang dijadikan briket sebagai bahan bakar boiler. Sisanya dimanfaatkan masyarakat sebagai kayu bakar. Namun, itu tidak berpengaruh signifikan dalam mengurangi tumpukan limbahnya yang setiap hari terus bertambah (Kartikasari 2007). Upaya untuk mengoptimalkan pemanfaatannya, peningkatan kualitas energi yang dihasilkan perlu dilakukan, salah satunya dengan menjadikan limbah Kayu Putih ini menjadi bahan baku pembuatan pellet kayu.

Biopelet merupakan salah satu bentuk bahan bakar padat yang terbuat dari biomassa dengan ukuran lebih kecil dari ukuran briket yang diproses menggunakan pengempaan pada suhu dan tekanan tinggi (Rusdianto et al. 2014). Menurut Yamada et al. (2005) pembakaran biomassa secara langsung tanpa pengolahan akan menyebabkan timbulnya gangguan pernafasan karena adanya karbon monoksida, sulfur dioksida (SO2), dan endapan pertikulat.

2

Perumusan Masalah

Berdasarkan uraian tersebut, dapat dirumuskan menjadi permasalahan sebagai berikut :

1. Apakah limbah pengolahan Kayu Putih PMKP Jatimunggul KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten dapat dijadikan sebagai bahan baku pembuatan pellet kayu?

2. Bagaimana pengaruh penambahan molase terhadap kualitas pellet kayu?

Tujuan Penelitian

Penelitian ini bertujuan mengevaluasi kualitas pellet kayu dari pemanfaatan limbah pengolahan Kayu Putih sebagai bahan bakar yang ramah lingkungan.

Manfaat Penelitian

Penelitian ini diharapkan dapat bermanfaat untuk masyarakat dan khususnya lingkungan PMKP Jatimunggul, KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten dalam mengolah limbah padat pengolahan Kayu Putih menjadi pellet kayu dan dapat berkontribusi dalam pengembangan ilmu pengetahuan mengenai bahan bakar ramah lingkungan.

METODE

Waktu dan Tempat Penelitian

Penelitian dilakukan pada bulan Maret hingga Juni 2015 di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan dan Laboratorium Rekayasa Desain dan Bangunan Kayu Departemen Hasil Hutan Fakultas Kehutanan IPB, Laboratorium Terpadu Balai Penelitian dan Pengembangan Hasil Hutan Bogor dan Laboratorium Kimia Analitik Balai Penelitian Ternak Ciawi.

Bahan

Bahan yang digunakan dalam penelitian yaitu molase/tetes tebu dan limbah padat pengolahan Kayu Putih berupa ranting sisa penyulingan Kayu Putih dari Pabrik Minyak Kayu Putih Jatimunggul, KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten.

Alat

Alat yang digunakan dalam penelitian ini diantaranya yaitu golok, disc flaker, willey mill, alat penyaring ukuran 20-40 mesh, 40-60 mesh, dan 60-80

mesh, timbangan analitik, plastik, alat tulis, mesin pencetak pellet, kuas, kertas label, kaliper, oven, desikator, tanur, cawan porselen, penjepit, kamera, dan

3 Prosedur Kerja

Berikut adalah diagram alir prosedur kerja yang dilakukan dalam penelitian ini:

Gambar 1 Diagram Alir Pembuatan Pellet Kayu 1. Persiapan bahan baku

Persiapan bahan baku yang dilakukan meliputi pengadaan bahan baku dan pembuatan serbuk. Bahan baku diperoleh dari PMKP Jatimunggul, KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten. Limbah destilasi Kayu Putih berupa ranting dicacah menggunakan golok, kemudian digiling menggunakan disc flaker dan diperhalus lagi menggunakan willey mill.

Penggilingan Penggilingan

menggunakan disc flaker

Biomassa limbah kayu putih (ranting)

Pencacahan

Pengayakan Ukuran serbuk 20-40

mesh, 40-60 mesh, dan 60-80 mesh

Pencampuran serbuk dengan perekat

(molase)

Molase yang digunakan 0%, 1%, 3%, dan 5%

Pencetakan wood pellet

Suhu kempa 200 °C dengan 52.64 kg/cm2

Penggilingan menggunakan willey

mill

Pengujjian biopelet (kadar air, kadar zat terbang, kadar abu, kerapatan, keteguhan

4

2. Pengayakan serbuk

Serbuk yang telah diperoleh diayak menggunakan saringan sesuai ukuran serbuk yang diinginkan yaitu serbuk berukuran 20-40 mesh, 40-60

mesh dan 60-80 mesh. Untuk serbuk campuran terdiri dari campuran 20-40

mesh, 40-60 mesh, dan 60-80 mesh. 3. Pencampuran serbuk

Serbuk yang telah didapatkan dengan berbagai ukuran tersebut, masing-masing ukuran serbuk ditimbang sebanyak 30 g dengan persentase molase atau tetes tebu 0%, 1%, 3%, dan 5%.

4. Pencetakan

Pencetakan pellet dilakukan dengan menggunakan mesin kempa hidrolik bertekanan sekitar 52.64 kg/cm2 dengan suhu 200 °C selama 15 menit. Diameter dies yaitu 11 mm sebanyak 20 lubang. Dalam sekali pengempaan, alat pencetak yang digunakan memerlukan serbuk sekitar 30 g. Kemudian setelah pellet dicetak, dilakukan conditioning selama ± 30 menit. Pengujian pellet yang dilakukan diantarnya yaitu uji kadar air, kerapatan, kuat tekan, kadar zat terbang, nilai kalor, kadar abu, dan kadar karbon terikat.

Pengujian Pellet Kayu

Kerapatan (SNI 8021-2014)

Penetapan kerapatan dinyatakan dalam hasil perbandingan antara berat dan volume pellet yang diukur pada kondisi yang sama. Kerapatan sampel dihitung dengan menggunakan rumus :

Kerapatan=BV

Keterangan : B = Berat contoh uji (g) V = Volume contoh uji (cm3) Keteguhan Tekan

Keteguhan tekan merupakan kekuatan yang dihasilkan suatu pellet untuk menahan beban yang diterima sampai pellet pecah. Pengujian dilakukan dengan menggunakan UTM (Universal Testing Machine) dengan dihitung menggunakan rumus berikut:

� =

Keterangan: P = Keteguhan tekan pellet (kgf/cm2)

Mb = Beban yang diterima pellet hingga pecah (kgf) A = Luas permukaan pellet (cm2)

Kadar Air ( SNI 8021-2014)

5 didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Kadar air sampel dihitung dengan rumus:

Kadar air=BB - BKTBKT � %

Keterangan : BB = Berat sebelum dikeringkan dalam oven (g) BKT = Berat setelah dikeringkan dalam oven (g) Kadar Zat Terbang (SNI 06-3730-1995)

Penetapan nilai zat terbang dilakukan dengan 2 g sampel diletakkan pada cawan porselin yang bobotnya sudah diketahui. Kemudian masukkan dalam tanur suhu 950 ºC selama 10 menit. Kemudian didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Zat mudah menguap sampel dihitung dengan menggunakan rumus:

Kadar Zat Terbang=B - CW � %

Keterangan : B = Berat sampel setelah dikeringkan dari uji kadar air (g) C = Berat sampel setelah dipanaskan dalam tanur (g) W = Berat sampel awal sebelum pengujian kadar air (g) Kadar Abu (SNI 06-3730-1995)

Penetapan nilai kadar abu dilakukan dengan satu gram sampel diletakkan pada cawan porselin yang bobotnya sudah diketahui. Kemudian dimasukkan dalam tanur suhu 650 ºC selama 5 jam. Kemudian didinginkan dalam desikator sampai kondisi stabil dan ditimbang. Kadar abu sampel dihitung dengan menggunakan rumus:

Kadar Abu =Berat sampel kering tanur � Berat abu %

Kadar Karbon Terikat (SNI 06-3730-1995)

Kadar karbon terikat merupakan kadar fraksi karbon yang terikat dalam bahan tidak termasuk fraksi air, zat mudah menguap, dan abu. Kadar karbon terikat dihitung dengan rumus:

Karbon Terikat = 100% – (kadar air + kadar zat terbang + kadar abu)% Nilai Kalor (SNI 01-6235-2000)

Nilai kalor adalah jumlah panas yang dihasilkan oleh pembakaran lengkap dari sebuah kuantitas unit bahan bakar. Penetapan nilai kalori dengan contoh uji sebanyak ± 2 g diletakkan dalam cawan silika dan diikat dengan kawat nikel, kemudian dimasukkan ke dalam tabung dan ditutup rapat. Tabung tersebut dialiri oksigen selama 30 detik. Tabung dimasukkan dalam Oxygen Bomb Calorimeter.

6

Penelitian Ternak Ciawi. Besarnya nilai kalor suatu bahan sesuai dengan persamaan sebagai berikut:

Nilai Kalor =∆t x Wmbb −

Keterangan: ∆t = Perbedaan suhu rata- rata (ºC) W = Nilai air kalorimeter (Kal/ºC) Mbb = Massa bahan bakar (g)

B = Koreksi panas pada kawat besi (kal/g) Kadar Sulfur (S)

Sebanyak 0.5 g contoh dan kontrol ditimbangkan ke dalam masing-masing kedalam tabung pereaksi, ditambahkan 5 ml campuran asam perkhlorat nitrat 1:4 tambahkan 1 ml HClO4 begitu pula dilakukan hal sama terhadap blanko, kocok dan diamkan satu malam. Kemudian panaskan pada suhu awal 100 ºC hingga uap coklat dari nitrat hilang/sampai bahan organik teroksidasi, naikkan suhunya hingga 200 ºC sampai larutan berwarna bening (± 1.5 ml larutan). Tambahkan 48.5 ml dengan akuades, kocok dan biarkan semalam. Pipet 2 ml larutan deret standard an contoh kedalam botol McCartney. Tambahkan 2 ml larutan buffer asam ketengah-tengah botol sambil digoyang. Tambahkan 1 ml larutan BaCl2 gelatin sambil digoyang dan tambahkan 5 ml akuades lalu digoyang kembali. Diamkan 30 menit sebelum dibaca, larutan dibaca dengan Spektrofotometer pada panjang gelombang 400 nm, slit 0.5 mA. Kandungan sulfur dihitung dengan rumus :

� � �� = � ℎ− ℎ � � � �

Keterangan : V = Volume

Slope = Abs/konsentrasi Kadar Klorin (Cl) dan Nitrogen (N)

Sebanyak 0.1 g NaCl dilarutkan kedalam labu ukur 100 ml dengan air suling dan impitkan kocok hingga homogen. Kemudian larutan dipipet 3 kali masing-masing 10 ml kedalam kaserol porselin. Tambahkan 1 ml larutan Kalium Khromat 5%. Dititar dengan larutan perak nitrat sambil diaduk dengan pengaduk magnet hingga terjadi perubahan warna merah kecoklatan dari endapan perak khromat.

N AgNO3

=

� �3 x d � �

7 saring kedalam Erlenmeyer dan hasil saringan dipipet sebanyak 20 ml kedalam kaserol porselin dan tambahkan 1 ml larutan kalium khromat 5% dan masukkan pengaduk magnet. Kemudian ditritrasi dengan AgNO3 0.1 N hingga larutan terbentuk warna merah kecoklatan.

% = 3 � � � � ℎ3 x a l 58.5 � � � %

Prosedur Analisis Data

Pengolahan data penelitian ini menggunakan Rancangan Acak Lengkap dengan dua faktor, Microsoft Excel 2007 dan SAS 9.1.3. Kombinasi yang digunakan yaitu ukuran mesh serbuk 20-40 mesh, 40-60 mesh, 60-80 mesh, dan campuran serta dengan menggunakan molase sebesar 0%, 1%, 3%, dan 5%. Model matematisnya adalah sebagai berikut:

Yijk= μ + αi + βj + (αβ)ij+ εijk

Keterangan: Yijk = Nilai pengamatan pada faktor ukuran serbuk pada ke– i dan faktor molase pada ke– j dengan ulangan ke-k

μ = Nilai rata- rata umum

αi = Pengaruh faktor ukuran serbuk pada taraf ke- i

βj = Pengaruh faktor molase pada taraf ke-j

(αβ)ij = Pengaruh faktor ukuran serbuk pada taraf ke-i dan pengaruh faktor molase pada taraf ke-j

εijk = Kesalahan perlakuan

HASIL DAN PEMBAHASAN

Kerapatan

Kerapatan merupakan salah satu sifat mekanis pellet yaitu perbandingan antara massa dan volume pellet (SNI 2014). Nilai kerapatan yang diperoleh pada penelitian ini yaitu antara 0.79-1.01 g/cm3. Data nilai kerapatan dapat dilihat pada Gambar 3.

8

Pellet kayu dengan kerapatan tertinggi yaitu pada pellet ukuran 20-40 mesh

dengan persentase molase 5% sebesar 1.01 g/cm3. Sementara itu, pellet dengan kerapatan terendah terdapat pada pellet dengan ukuran serbuk 20-40 mesh dengan persentase molase 3% yaitu sebesar 0.79 g/cm3. Hal ini menunjukkan penambahan molase pada serbuk 20-40 mesh sebesar 5% lebih meningkatkan kerapatan pellet daripada pada pelet 20-40 mesh molase 3%.

Gambar 3 Nilai kerapatan pellet

Kerapatan pellet tersebut memenuhi standar SNI 8021-2014 yang mensyaratkan bahwa nilai kerapatan pellet diatas 0.8 g/cm3. Hasil analisa ragam pellet penelitian ini menunjukkan bahwa ukuran serbuk dan penambahan molase memiliki pengaruh yang sangat nyata terhadap hasil kerapatan pellet pada taraf α sebesar 5%. Uji lanjut Duncan menunjukkan bahwa pellet dengan ukuran serbuk 60-80 mesh berbeda nyata dengan pellet ukuran serbuk campuran, 20-40 mesh,

dan 40-60 mesh. Semakin kecil ukuran serbuk yang digunakan, maka semakin tinggi nilai kerapatannya. Pengaruh molase terhadap nilai kerapatan pellet menunjukkan bahwa persen molase 5% berbeda nyata terhadap pellet dengan molase 0%, 1%, dan 3%. Semakin banyak molase yang digunakan, maka semakin tinggi nilai kerapatannya. Ukuran serbuk dan persen molase berinteraksi sangat nyata terhadap nilai kerapatan pellet, artinya ukuran serbuk kayu jika dicampurkan dengan molase akan menambah kekuatan rekat antar sebuk kayu. Semakin kecil ukuran partikel maka kerapatan pellet yang dihasilkan relatif lebih besar (Saptoadi 2008). Hal ini disebabkan oleh bidang kontak antar partikel yang luas sehingga ruang kosong antar partikel biopelet semakin kecil (Bahri 2014). Nilai kerapatan pellet ini berkaitan dengan penanganan, semakin tinggi kerapatannya maka semakin mempermudah proses pengepakan, transportasi dan penyimpanan (Adapa et al. 2009). Menurut Hendra (2012), kerapatan pellet yang terlalu tinggi akan mengakibatkan pellet sulit terbakar, namun dapat meningkatkan nilai kalor dan keteguhan tekannya. Semakin kecil ukuran partikel maka kerapatan pellet yang dihasilkan relatif lebih besar (Saptoadi 2008).

9 Keteguhan Tekan

Nilai keteguhan tekan dari pellet menunjukkan berat beban yang dapat diterima pellet sampai bentuknya hancur. Nilai keteguhan tekan yang diperoleh berkisar antara 197.69-359.28 kgf/cm2. Hasil tersebut lebih tinggi daripada keteguhan pellet dari sekam padi yaitu 7.59-10.54 kg/cm2 (Rahman 2011). Nilai keteguhan tekan yang tertinggi terdapat pada pellet dengan ukuran serbuk 60-80

mesh dengan tanpa menggunakan molase atau pada persen molase 0%, sedangkan pellet dengan nilai keteguhan tekan terendah terdapat pada ukuran serbuk 20-40

mesh molase 1%. Hal ini terjadi karena perbedaan ukuran serbuk, serbuk kayu ukuran 60-80 mesh memiliki ukuran serbuk yang lebih halus daripada pellet dengan ukuran serbuk 20-40 mesh. Menurut Hendra (2012) menyatakan bahwa semakin seragam ukuran serbuk maka nilai keteguhan tekannya akan semakin tinggi. Hal tersebut disebabkan permukaan serbuk yang seragam akan memudahkan serbuk kayu menempel dan berikatan satu sama lain ditambah dengan tekanan dan suhu yang akan meningkatkan kemampuan serbuk kayu untuk mengisi ruang-ruang kosong.

Pellet hasil penelitian ini menunjukkan bahwa ukuran serbuk kayu memiliki

pengaruh yang sangat nyata terhadap nilai keteguhan tekan pellet (α = 5%).

Artinya hanya ukuran serbuk yang mempengaruhi tinggi rendahnya nilai keteguhan tekan pellet. Semakin halus dan seragam ukuran serbuk yang digunakan, maka keteguhan tekannya semakin tinggi (Hendra 2012).

Gambar 4 Nilai keteguhan tekan pellet

Hal ini sesuai dengan uji lanjut Duncan yang menunjukkan bahwa pellet dengan ukuran serbuk campuran dan 20-40 mesh tidak berbeda nyata, namun berbeda nyata dengan pellet ukuran serbuk 40-60 mesh dan 60-80 mesh. Sehingga hasil keteguhan tekan dari pellet dengan ukuran serbuk 20-40 mesh dengan serbuk campuran berbeda signifikan dengan pellet ukuran serbuk 40-60 mesh dan 60-80

10

Kadar Air

Kadar air adalah rasio kandungan air dalam bahan yang hilang selama proses pengeringan dibanding berat awal (Christanty 2014). Nilai kadar air pellet penelitian ini diperoleh nilai antara 3.64-4.83%. Kadar air pellet Sutapa dan ukuran serbuk campuran persentase molase 5% yaitu sebesar 4.83%. Nilai kadar air tersebut memenuhi SNI 8021-2014 yang mensyaratkan nilai kadar air maksimum yaitu 12%. Ukuran serbuk dan persen molase yang digunakan tidak memiliki pengaruh yang nyata terhadap kadar air pellet yang dihasilkan, sehingga variasi ukuran serbuk maupun persen molase tidak mempengaruhi besar kecilnya nilai kadar air pellet yang dihasilkan.

Gambar 5 Nilai kadar air pellet

Kayu yang dipanaskan pada suhu 110-270 ºC mengalami proses penguapan kadar air dan beberapa komponen kayu mulai terdekomposisi (Sa’adah 2014). Tingginya kadar air dapat menurunkan nilai kalor pembakaran, memperlambat proses pembakaran dapat meningkatan polusi udara karena menimbulkan banyak asap pada saat pembakaran (Nurwigha 2012). Semakin tinggi nilai kadar air, maka semakin rendah nilai kalornya. Nilai kadar air dipengaruhi oleh tekanan yang diberikan saat pencetakan pellet. Penambahan tekanan yang tinggi saat pencetakan

biopelet menyebabkan biopelet semakin padat, meningkatkan kerapatan,

meningkatkan sifat fisik pelet menjadi halus dan seragam, sehingga partikel biomassa dapat saling mengisi ruang kosong serta menurunkan molekul air yang dapat menempati ruang kosong tersebut (Rahman 2011).

Kadar Zat Terbang

11 yang dihasilkan dapat dilihat pada Gambar 6. Nilai kadar zat terbang terendah terdapat pada ukuran serbuk 60-80 mesh dengan persentase molase 3% yaitu sebesar 66.74%, sedangkan untuk nilai tertinggi terdapat pada biopelet ukuran 40-60 mesh dengan persentase molase 3% yaitu 72.54%. Tingginya nilai kadar zat terbang ini salah satu faktor yang mempengaruhinya yaitu tidak dilakukan karbonisasi pada serbuk kayu yang digunakan. Hal tersebut dibuktikan oleh Liliana (2010) yang menyatakan bahwa karbonisasi sekam padi bertujuan untuk mengurangi kadar zat terbang penyebab asap dan meningkatkan nilai kalor pembakaran. Selain itu, Sutapa dan Hidayat (2011) untuk bahan baku limbah daun dan ranting penyulingan minyak Kayu Putih yaitu berkisar 45.78-50.78%. Nilai kadar zat terbang tersebut memenuhi SNI 8021-2014 yang mensyaratkan bahwa nilai kadar zat terbang maksimal 80%. Hasil analisa ragam menunjukkan bahwa ukuran serbuk kayu memiliki pengaruh yang nyata terhadap nilai kadar zat terbang pelet, sedangkan molase tidak berpengaruh nyata pada taraf α sebesar 5%.

Gambar 6 Nilai zat terbang pellet

Kemudian hasil uji lanjut Duncan menunjukkan bahwa nilai kadar zat terbang pellet dengan ukuran serbuk 20-40 mesh dan 40-60 mesh tidak berbeda nyata, namun berbeda nyata dengan pellet ukuran serbuk campuran dan 60-80

mesh. Semakin kecil ukuran serbuk kayu, maka semakin kecil nilai kadar zat terbangnya. Penggunaan pellet untuk bahan bakar rumah tangga, pellet harus memiliki kadar zat terbang yang rendah agar tidak menimbulkan polusi. Semakin tinggi kadar zat terbang suatu bahan bakar, maka efisiensi pembakaran bahan bakar akan menurun dan asap yang dihasilkan semakin banyak (Nurwigha 2012).

Kadar Abu

Nilai kadar abu pellet ini berhubungan dengan nilai kalor pelet yang dihasilkan. Nilai kadar abu pellet pada penelitian ini yaitu antara 3.04-7.09%. Kadar abu dari pellet penelitian ini dapat dilihat pada Gambar 7. Kadar abu terendah terdapat pada biopelet dengan ukuran serbuk 20-40 mesh persentase molase 3% yaitu sebesar 3.04%. Nilai kadar abu tertinggi terdapat pada pellet ukuran 60-80 mesh dengan persentase molase 5% yaitu sebesar 7.09%. Hasil penelitian Sutapa dan Hidayat (2011) untuk bahan baku limbah daun dan ranting

12

penyulingan minyak Kayu Putih yaitu berkisar 8.01-14.36%. Semakin halus ukuran serbuk, maka semakin tinggi kadar abunya.

Hasil pengujian kadar abu pellet pada penelitian ini menunjukkan bahwa ukuran serbuk dan persentase molase berpengaruh sangat nyata terhadap nilai

kadar abu pellet (α = 5%). Semakin halus ukuran serbuk, maka semakin tinggi kadar abunya. Hasil uji Duncan untuk pellet ukuran serbuk 20-40 mesh dan 40-60

mesh tidak berbeda nyata, namun berbeda nyata dengan pellet ukuran serbuk 60-80 mesh dan campuran. Uji lanjut untuk pengaruh molase menunjukkan bahwa molase 5% berbeda nyata dengan molase 1%, 3%, dan 0%. Semakin besar kadar molasenya, maka semakin tinggi nilai kadar abunya. Nilai kadar abu yang diperoleh tidak memenuhi standar SNI 8021-2014 yang mensyaratkan nilai abu

pellet ≤ 1.5%, namun memenuhi standar Perancis yaitu ≤ 6%.

Gambar 7 Nilai kadar abu pellet

Semakin tinggi kadar abu, maka kualitas biopelet semakin rendah. Hal ini akan berpengaruh pada panas yang dihasilkan semakin rendah karena adanya penumpukan abu yang tidak terbakar (Sa’adah 2014). Abu di dalam kayu memiliki kandungan kalium yang tinggi, yang merupakan pupuk yang penting, dan pengembalian kembali abu ke hutan adalah penting untuk keberlanjutan sistem (Yokohama 2008).

Kadar Karbon Terikat

Pengukuran karbon terikat menunjukkan jumlah material padat yang dapat terbakar setelah komponen zat terbang dihilangkan dari bahan tersebut (Speight 2005). Nilai kadar karbon terikat pellet pada penelitian ini antara 20.48-22.69%. Kadar karbon terikat terendah terdapat pada pellet yang menggunakan ukuran serbuk 20-40 mesh dengan persentase molase 0% yaitu sebesar 20.48%. Nilai kadar karbon terikat tertinggi pada ukuran 40-60 mesh dengan molase 5% sebesar 22.69%. Nilai kadar karbon terikat tersebut lebih tinggi dari pellet sekam padi yang berkisar antara 4.92-11.85% (Rahman 2011). Hasil pellet pada penelitian ini menunjukkan bahwa ukuran serbuk dan kadar molase yang digunakan pellet kayu memberikan pengaruh yang tidak nyata terhadap nilai karbon terikat (α = 5%).

13

Gambar 8 Nilai kadar karbon terikat pellet

Menurut Saputro et al. (2012), kandungan kadar kabon terikat yang semakin tinggi akan menghasilkan nilai kalor yang semakin tinggi, sehingga kualitas bahan bakar semakin baik.Nilai kadar karbon terikat yang diperoleh telah memenuhi standar SNI 8021-2014 yang mensyaratkan nilai kadar karbon terikat minimal 14%. Semakin tinggi kadar karbon terikat, maka nilai kalor akan semakin tinggi begitu pula sebaliknya (Onu et al. 2010). Besar kecilnya kadar karbon terikat dapat dipengaruhi oleh tinggi rendahnya kadar zat terbang (Pari 2004).

Nilai Kalor

Nilai kalor merupakan parameter utama mutu pellet kayu. Pengujian nilai kalor bakar berfungsi untuk mengetahui nilai panas pembakaran yang dihasilkan oleh bahan bakar pelet kayu. Pada penelitian ini, hasil uji nilai kalor yang diperoleh memenuhi SNI 8021-2014 yang mensyaratkan nilai kalor diatas 4000 Kkal/kg.

14

Nilai kalor yang diperoleh pada penelitian ini yaitu berkisar antara 4407-4628 Kkal/kg. Nilai kalor terendah terdapat pada pelet kayu dengan ukuran serbuk 60-80 mesh dengan kadar molase 1%, sedangkan untuk pellet dengan nilai kalor tertinggi terdapat pada pelet kayu dengan ukuran serbuk 20-40 mesh dengan kadar molase sebesar 5%. Hasil nilai kalor yang diperoleh pada penelitian ini menunjukkan bahwa ukuran serbuk memberikan pengaruh yang sangat nyata, sedangkan molase tidak berpengaruh nyata terhadap nilai kalor pellet untuk taraf

nilai α = 5%. Hasil uji Duncan menunjukkan bahwa pellet dengan ukuran serbuk 20-40 mesh dan 40-60 mesh tidak berbeda nyata, selain itu pellet dengan ukuran serbuk campuran dan 60-80 mesh tidak berbeda nyata. Nilai kalor pellet ini berbanding lurus dengan kadar karbon terikat dan berbanding terbalik dengan kadar air atau semakin tinggi kadar air maka nilai kalor semakin rendah (Onu et al. 2010).

Kandungan S, Cl dan N

Pellet yang memiliki komposisi yang optimal yaitu pellet dengan ukuran serbuk 40-60 mesh molase 3%. Pellet ini memiliki nilai kerapatan 0.90 g/cm3, keteguhan tekan 322.25 kgf/cm2, kadar air 3.64%, kadar zat terbang 72.54%, kadar abu 3.04%, kadar karbon terikat 20.77%, dan nilai kalor 4571 Kkal/kg. Ada tiga jenis utama emisi gas buang yang dihasilkan oleh pembakaran batubara, yaitu SOx, CO, dan NOx (Nukman 2010). Kandungan sulfur pada pellet ini sebesar 0.31%, nitrogen 0.48%, dan klorin 1.12%. Kandungan emisi pada pellet kayu tidak dimasukkan ke dalam SNI, namun hanya berbagai negara yang menggunakan syarat ini diantaranya yaitu Jerman, Amerika, dan Perancis. Kandungan sulfur dan klorin tersebut tidak memenuhi standar Perancis (ITEBE), namun kadar N memenuhi standar Perancis. Kandungan emisi tersebut lebih rendah dari batubara Sorong yaitu 0.89% dan nitrogen 0.64% (Talla et al. 2013). Selain itu, hasil tersebut lebih rendah dari eceng gondok yaitu untuk sulfur 0.41% dan nitrogen 1.96% (Yokoyama 2008). Pellet memiliki konsistensi dan efisiensi bakar yang dapat menghasilkan emisi yang lebih rendah dari kayu. Bahan bakar pelet menghasilkan emisi bahan partikulat yang paling rendah dibandingkan jenis lainnya. Sisa pembakaran yang mengandung sulfur dalam jumlah tinggi dapat menyebabkan iritasi pada pernafasan. Asap hasil pembakaran yang mengandung NO akan berakibat pada kesehatan manusia terutama mencemari paru-paru. Sedangkan untuk kandungan SO dapat memicu hujan asam serta adanya kandungan klorin akan menyebabkan keracunan (Kamal 2015).

SIMPULAN DAN SARAN

Simpulan

15 memenuhi SNI. Kualitas pellet yang baik yaitu pelet dengan ukuran serbuk 40-60

mesh kadar molase 3% dengan nilai kerapatan 0.90 g/cm3, keteguhan tekan 322.25 kgf/cm2, kadar air 3.64%, kadar zat terbang 72.54%, kadar abu 3.04%, kadar karbon terikat 20.77%, nilai kalor 4571 Kkal/kg, kandungan sulfur 0.31%, nitrogen 0.48%, dan klorin 1.12%.

Saran

Saran yang dapat diberikan untuk pihak perhutani agar membangun pabrik pengolahan biopelet sendiri dengan kapasitas 1 ton/jam, sehingga pengolahan limbah dapat dilakukan secara efisien.

DAFTAR PUSTAKA

Adapa P, Tabil L, Schoenau G. 2009. Compression Characteristics of Selected Ground Agricultural Biomass. Agricultural Engineering International: the CIGR Ejournal 9: 1347.

Bahri, Saiful. 2014. Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya. [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Bergman R, Zerbe J. 2004. Primer on wood biomass for energy. Wisconsin (US): Forest Service, State and Private Forestry Technology Marketing Unit Forest Products Laboratory.

Christanty NA. 2014. Biopelet Cangkang dan Tandan Kosong Kelapa Sawit sebagai Sumber Energi Alternatif Terbarukan [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Hendra D. 2012. Rekayasa pembuatan mesin pellet kayu dan pengujian hasilnya.

J Penelitian Hasil Hutan. 30(2):144-154.

Hugot E. 1986. Handbook of Cane Sugar Engineering 3rd Edition. New York (US): Elsevier Publishing Company.

Kamal NM. 2015. Studi Tingkat Kualitas Udara pada Kawasan Mall Panakukang di Makassar [skripsi]. Makassar (ID): Universitas Hasanuddin.

Kartikasari D. 2007. Studi Pengusahaan Minyak Kayu Putih (Cajuput oil) Di PMKP Jatimunggul, KPH Indramayu Perum Perhutani Unit III Jawa Barat dan Banten [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kementrian Kehutanan. 2013. Statistik Kementrian Kehutanan Tahun 2013. Jakarta (ID): ISBN.

Liliana W. 2010. Peningkatan Kualitas Biopelet Bungkil Jarak Pagar sebagai Bahan Bakar Melalui Teknik Karbonisasi [tesis]. Bogor (ID): Progam Pascasarjana Institut Pertanian Bogor.

Nukman. 2010. Uji emisi hasil pembakaran batubara hasil proses aglomerasi air-minyak sawit. J Rekayasa Sriwijaya. 9(1): 34-38.

Nurwigha R. 2012. Pembuatan Biopelet dari Cangkang Kelapa Sawit dengan Penambahan Arang Cangkang Sawit dan Serabut Sawit sebagai Bahan Bakar Alternatf Terbarukan [skripsi]. Bogor (ID): Institut Pertanian Bogor.

16

sawit (Elaeis guineensis). Seminar Nasional Teknik Mesin UMY 2010:

104-115. Yogyakarta (ID): Universitas Muhammadiyah Yogyakarta. Pari. 2004. Kajian struktur arang aktif dari serbuk gergaji kayu sebagai adsorben

emisi formaldehida kayu lapis [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Peraturan Presiden RI. 2006. Kebijakan Energi Nasional. No. 5 Tahun 2006. Indonesia.

Rahman. 2011. Uji keragaan biopelet dari biomassa limbah sekam padi (Oryza sativa sp.) sebagai bahan bakar alternatif terbarukan [skipsi]. Bogor (ID): Institut Pertanian Bogor.

Rusdianto AS, Choiron M, Novijanto N. 2014. Karakterisasi limbah industri tapee sebagai bahan baku pembuatan biopellet. J. Industria. 1(3): 27-32.

Sa’adah WA. 2014. Pemanfaatan limbah kelapa sawit (Elaeis giuneensis Jacq.) dan serbuk kayu mahoni sebagai bahan baku biopelet [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Saptoadi H. 2008. The best briquette dimension and its particle size. Asian J. Energy Environ. 9:161-175.

Saputro DD, Hidayat W, Rusiyanto, Saptoadi H, Fauzun. 2012. Karakteristik briket dari limbah pengolahan kayu sengon dengan metode cetak panas.

Prosiding Seminar Nasional Aplikasi Sains dan Teknologi (SNAST) Periode III; 2012. Nov 3; Yogyakarta, Indonesia. Yogyakarta (ID): ISSN. hlm 394-400.

Speight JG. 2005. Handbook of Coal Analysis. Canada (US): ISBN.

Sutapa JPG, Hidayat AN. 2011. Pemanfaatan Limbah dan Daun Ranting Penyulingan Minyak Kayu Putih (Melaleuca cajuputi Powell) untuk Membuat Arang Aktif. Prosiding Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) XIV; 2011. Nov 2; 379-385 Yogyakarta, Indonesia. Yogyakarta (ID): MAPEKI. hlm 379-385.

[SNI] Standar Nasional Indonesia. 2014. Pelet Kayu. No: 8021-2014. Indonesia. Talla H, Amijaya H, Harijoko A, Huda M. 2013. Karakteristik batubara dan

pengaruhnya terhadap proses pencairan. JReaktor 14(4): 267-271.

Yamada K, Kanada M, Wang Q, Sakamoto K, Uchiyama I, Mizoguchi T, Zhou Y. 2005. Utility of Coal - Biomass Briquette for Remediation of Indoor Air Pollution Caused by Coal Burning in Rural Area, in China. Proceedings of Indoor Air 2005. Beijing (CN): Indoor Air 2005. hlm 3671-3675. Yokoyama S. 2008. Buku Panduan Biomassa Asia Panduan untuk Produksi dan

17

LAMPIRAN

Lampiran 1 Hasil analisis sidik ragam pellet (taraf 5%) Kerapatan

Source DF Some of Squares

Mean Square F Value Pr > F

Model 15 0.15678594 0.01045240 6.62 <.0001

Error 32 0.05056083 0.00158003

Corrected total

47 0.20734677

R-Square Coeff Var Root MSE Kerapatan Mean 0.033548 4.396474 0.039750 0.904123 Keteguhan Tekan

Source DF Some of Squares

Mean Square F Value Pr > F

Model 15 99256.0029 6617.0669 3.06 0.0038

Error 32 69173.2926 2161.6654

Corrected total

47 168429.2956

R-Square Coeff Var Root MSE Keteguhantekan

Mean

0.589304 17.14588 46.49371 271.1655 Kadar air

Source DF Some of Squares Mean Square F Value Pr > F

Model 15 5.7801996 0.3853466 0.07 1.0000

Error 32 166.5166429 5.2036451

Corrected

Error 32 100.3436845 3.1357401

Corrected total

18

R-Square Coeff Var Root MSE KadarZatTerbang

Mean

0.667746 2.548476 1.770802 69.48475 Kadar Abu

Source DF Some of Squares

Mean Square F Value Pr > F

Model 15 126.7886084 8.4525739 29.91 <.0001

Error 32 9.0429893 0.2825934

Corrected total

47 135.8315977

R-Square Coeff Var Root MSE KadarZatTerbang

Mean

0.933425 10.75236 0.531595 4.943988 Kadar Karbon Terikat

Source DF Some of Squares

Mean Square F Value Pr > F

Model 15 16.40591010 1.09372734 1.00 0.4763

Error 32 34.91054507 1.09095453

Corrected total

47 51.31645517

R-Square Coeff Var Root MSE KadarKarbonTerikat

Mean

0.319701 4.914861 1.044488 21.25162 Nilai Kalor

Source DF Some of Squares

Mean Square F Value Pr > F

Model 15 264410.8125 17627.3875 1.89 0.0645

Error 32 298802.6667 9337.5833

Corrected total

47 563213.4792

R-Square Coeff Var Root MSE Kalor Mean

19 Lampiran 2 Hasil Uji Lanjut Duncan

Kerapatan

Duncan Grouping Mean N Ukuran

A 0.95686 12 U3

B 0.89163 12 U4

B

B 0.88770 12 U2

B

B 0.88030 12 U1

Keteguhan Tekan

Duncan Grouping Mean N Ukuran

A 326.41 12 U3

B 286.42 12 U2

C 240.38 12 U4

C

C 231.46 12 U1

Kadar Air

Duncan Grouping Mean N Ukuran

A 4.4443 12 U3

A

A 4.4227 12 U4

A

A 4.3063 12 U1

A

20

Kadar Zat Terbang

Duncan Grouping Mean N Ukuran

A 71.4416 12 U1

A

A 70.9953 12 U2

B 68.5123 U4

C 66.9899 12 U3

Kadar Abu

Duncan Grouping Mean N Ukuran

A 6.9693 12 U3

B 5.9632 12 U4

C 3.5501 12 U2

C

C 3.2934 12 U1

Kadar Karbon Terikat

Duncan Grouping Mean N Ukuran

A 21.5965 12 U3

A

A 21.3493 12 U2

A

A 21.1019 12 U4

A

21 Nilai Kalor

Duncan Grouping Mean N Ukuran

A 4595.67 12 U1

A

A 4588.08 12 U2

B 4504.17 12 U4

B

22

RIWAYAT HIDUP

Penulis dilahirkan di Madiun pada tanggal 23 Februari 1993, anak

ketiga dari tiga bersaudara dari keluarga Bapak Moch. Isbani dan Ibu Rupinah.

Pendidikan SD ditempuh penulis di SD Negeri Purworejo 3 Madiun pada tahun 1999

sampai tahun 2005. Penulis melanjutkan pendidikan menengah pada tahun 2005 di

SMP Negeri 1 Geger dan lulus pada tahun 2008. Penulis melanjutkan pendidikan di

SMA Negeri 1 Geger dan lulus pada tahun 2011. Pada tahun yang sama penulis

diterima di Program Sarjana Program Studi Teknologi Hasil Hutan, Fakultas

Kehutanan, Institut Pertanian Bogor melalui jalur SNMPTN Undangan. Selama

mengikuti perkuliahan, penulis aktif sebagai anggota Paguyuban Sedulur Madiun IPB,

Gentra Kaheman pada tahun 2011-2012 dan Himpunan Mahasiswa Hasil Hutan

(HIMASILTAN) pada tahun 2012-2015. Penulis telah mengikuti Praktek Pengenalan

Ekosistem Hutan (P2EH) di KPH Kamojang-Sancang Barat tahun 2013 dan Praktek

Pengolahan Hutan (P2H) di Hutan Pendidikan Gunung Walat (HPGW) Kabupaten

Sukabumi tahun 2014. Pada tahun 2015 penulis melaksanakan Praktek Kerja Lapang

selama dua bulan di PT. Kutai Timber Indonesia Probolinggo, Jawa Timur. Sebagai

salah satu syarat memperoleh gelar sarjana kehutanan, penulis melakukan kegiatan

penelitian dengan judul Kualitas Pellet Kayu dari Limbah Padat Pengolahan Kayu

Putih (Melaleuca leucadendron) sebagai Bahan Bakar Ramah Lingkungan, di

bawah bimbingan Bapak Dr Ir Dede Hermawan, MSc dan Bapak Prof (R) Dr Gustan