PT. PUNDI MIRANTI DENGAN PENDEKATAN SIX SIGMA

Oleh

YOGA PRAWIRA

H24104035

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ANALISIS PENGENDALIAN KUALITAS PRODUK PADA

PT. PUNDI MIRANTI DENGAN PENDEKATAN SIX SIGMA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Program Sarjana Alih jenis Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

YOGA PRAWIRA

H24104035

PROGRAM SARJANA ALIH JENIS MANAJEMEN

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

i

RINGKASAN

YOGA PRAWIRA. H24104035. Analisis Pengendalian Kualitas Produk pada

PT. Pundi Miranti dengan Pendekatan Six Sigma. Dibawah bimbingan ALIM

SETIAWAN

Era globalisasi saat ini membawa dampak dalam dunia industri, perusahaan tidak hanya bersaing dalam skala regional maupun nasional, melainkan skala internasional. Persaingan yang terjadi membawa setiap pelaku industri untuk meningkatkan nilai dari produk yang dihasilkan. Selain itu perusahaan harus mampu membuat produk sesuai dengan keinginan konsumen agar dapat memenangkan persaingan. Usaha yang dapat dilakukan perusahaan adalah dengan meningkatkan nilai produk yang dihasilkan dengan cara melakukan kegiatan pengendalian kualitas.

Kegiatan pengendalian kualitas dapat membantu perusahaan

mempertahankan dan meningkatkan kualitas produknya dengan melakukan

pengendalian terhadap tingkat kerusakan produk (product defect) sampai pada

tingkat kerusakan nol (zero defect). Meskipun proses produksi telah dilaksanakan

dengan baik, pada kenyataannya seringkali masih ditemukan ketidaksesuaian antara produk yang dihasilkan dengan yang diharapkan, dimana kualitas produk yang dihasilkan tidak sesuai dengan standar (mengalami kerusakan atau cacat). Six sigma merupakan salah satu metode perbaikan dan peningkatan kualitas yang dapat menekan jumlah produk cacat yang dihasilkan dengan standar baku sebesar 3,4 defektif dari satu juta proses/unit yang di hasilkan.

Tujuan penelitian ini adalah untuk (1) menganalisis proses produksi

produk continous form di PT. Pundi Miranti, (2) menganalisis faktor penyebab

timbulnya cacat produk continous form dan (3) merumuskan langkah-langkah

pengendalian kualitas berdasarkan metode six sigma yang dapat diterapkan pada

PT. Pundi Miranti?

Pengolahan data dilakukan dengan perhitungan six sigma. berdasarkan

perhitungan six sigma didapat Defect per Unit (DPU) sebesar 0,0213035.

Sedangkan Defect per Million Opportunity (DPMO) sebesar 5.325 dengan DPMO

sebesar 5.325 apabila di konversi ke dalam tabel sigma didapat nilai sigma sebesar

4,05912.Berdasarkan Diagram Pareto, kriteria yang paling dominan

mempengaruhi tingkat reject adalah tingkat kerapihan produk sebesar 56,8%,

ii

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta tanggal 21 Februari 1989. Penulis merupakan anak kedua dari tiga bersaudara, dari Bapak Suhaya Widjaja dan Ibu Lilis Yuliatiningsih.

iii

KATA PENGANTAR

Segala puji dan syukur dipanjatkan kehadirat Allah SWT atas limpahan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan skripsi ini dengan

baik. Judul skripsi ini adalah Analisis Pengendalian Kualitas Produk pada PT.

Pundi Miranti dengan Pendekatan Six Sigma. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi pada Program Sarjana Alih Jenis Manajemen, Fakultas Ekonomi dan Manajemen, Institut Pertanian Bogor.

Penulis menyadari bahwa skripsi ini masih jauh dari kata sempurna. Oleh karena itu, penulis mengharapkan saran maupun kritik yang membangun untuk sarana sebagai perbaikan yang berkelanjutan upaya penyempurnaan skripsi ini. Akhir kata penulis berharap semoga skripsi ini dapat memberikan kontribusi pemikiran bagi semua pihak yang berkepentingan dan memberikan manfaat bagi yang membacanya.

Bogor, Juli 2014

iv

UCAPAN TERIMAKASIH

Pada kesempatan ini penulis mengucapkan terima kasih kepada berbagai pihak yang telah membantu, membimbing, memberikan saran dan dorongan dalam penyelesaian skripsi ini. Oleh karena itu, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Alim Setiawan S S.TP, M.Si. selaku dosen pembimbing yang dengan

sabar telah memberikan berbagai masukan dan selama penyusunan skripsi ini.

2. Bapak Adithyo Adji SE. selaku General Manager PT Pundi Miranti yang

telah mengizinkan penelitian di PT. Pundi Miranti.

3. Bapak Kusuma Anggara T dan Bapak Bayu Putera selaku Manajer produksi

asisten manajer dan yang telah memberikan pengarahan dalam pengambilan data.

4. Bapak Fajar Adi selaku supervisor produksi, PT. Pundi Miranti yang telah

memberikan informasi, data dan membantu dalam kegiatan dilapangan.

5. Seluruh karyawan PT. Pundi Miranti khususnya bagian Produksi PT. Pundi

Miranti yang telah membantu dalam penelitian.

6. Kedua orang tua, kakak dan adikku yang telah memberikan dukungan, doa,

dan kasih sayang sehingga skripsi ini dapat terselesaikan dengan baik.

7. Gabrilla S.Si yang telah memberikan doa, kasih sayang dan motivasinya

selama penyusunan skripsi ini.

8. M Ikhsan Nurhadiansyah yang telah membantu proses pembuatan skripsi.

9. Bayu Angger, Arnold Batara dan teman-teman yang telah memberikan

v

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

1.5 Ruang Lingkup Penelitian ... 4

II. TINJAUAN PUSTAKA 2.1 Kualitas ... 6

2.2 Dimensi Kualitas ... 7

2.3 Pengendalian Kualitas ... 8

2.4 Tujuan Pengendalian Kualitas... 8

2.5 Six Sigma ... 9

2.7 Penelitian Terdahulu ... 16

III. METODE PENELITIAN 3.1 Kerangka penelitian ... 18

3.2 Jenis dan Sumber Data penelitian ... 20

3.3 Metode Pengumpulan data ... 20

3.4 Pengolahan dan Analisis Data ... 21

3.4.1 Analisis Data Kuantitatif ... 21

vi IV. HASIL DAN PEMBAHASAN

4.1 Gambaran Umum Perusahaan ... 23

4.2 Metode Six Sigma ... 24

4.3 Standar Mutu Produk ... 28

4.4 Metode Six Sigma ... 29

4.4.1 Define ... 29

4.4.2 Measure ... 35

4.4.3 Analyze ... 40

4.4.4 Improve ... 47

4.4.5 Control ... 53

4.5 Usulan Perbaikan Pengendalian Kualitas... 53

4.5.1 Usulan Perbaikan untuk Kriteria Kerapihan Produk... 54

4.5.2 Usulan Perbaikan untuk kriteria Daya Tahan Produk ... 55

4.5.3 Usulan Perbaikan untuk Kriteria Kualitas Cetak ... 56

4.6 Implikasi manajerial ... 57

4.7 Rancangan Pengendalian Kualitas ... 58

KESIMPULAN DAN SARAN 1. Kesimpulan ... 62

2. Saran ... 63

DAFTAR PUSTAKA ... 64

vii

DAFTAR TABEL

No. Halaman

1. Data produksi PT. Pundi Miranti periode Juni 2012-Mei 2013 ..………….. 2

2. Tabel cacat produk PT. Pundi Miranti periode Juni 2012-Mei 2013 …...…. 3

3. Konversi level sigma yang disederhanakan ………..………...…. . 10

4. Rating occurance ………..….. 14

5. Rating severity ………...………..….…... 15

6. Rating detectability………... 15

7. Tabel keluhan pelanggan ……… 32

8. Tabel CTQ ……….……….. 33

9. Tabel produk reject PT. Pundi MirantiJuni 2012-Mei 2013 ………….…. 36

10.Perhitungan control limit u-chart Continous form ……….. 38

11.Tabel jumlah cacat (reject) produk PT. PM ……….…... 48

12.FMEA kriteria kerapihan produk ……… 48

13.Tabel bobot RPN kriteria kerapihan produk ……….….. 48

14.FMEA kriteria daya tahan PT. PM ………. 50

15.Tabel bobot RPN daya tahan produk PT. PM ……… 50

16.FMEA kriteria kualitas cetak PT. PM ……… 52

17.Tabel bobot RPN kriteria kualitas cetak PT. PM ………... 52

viii

DAFTAR GAMBAR

No. Halaman

1. Kerangka pemikiran penelitian ……….. 19

2. Kerangka pemikiran penelitian ……….. 19

3. Alir proses produksi PT. Pundi Miranti ... 25

4. Proses pembuatan plate (plate making) ………. 27

5. Diagram SIPOC ………...…….. 30

6. Hubungan CTQ dengan proses produksi ……… 34

7. U-Chart continous form ……… ………. 38

8. Diagram pareto tingkat cacat continous form………. 40

9. Diagram tulang ikan kriteria kerapihan produk PT. PM ………. 41

10.Diagram tulang ikan kriteria daya tahan produk PT. PM ………... 42

11.Diagram tulang ikan kriteria kualitas cetak PT. PM ……… .. 44

12.Diagram pareto bobot RPN kriteria kerapihan produk PT. PM ………….. 46

13.Diagram pareto bobot RPN kriteria daya tahan produk PT. PM ……….... 48

ix

DAFTAR LAMPIRAN

I. PENDAHULUAN

1.1. Latar belakang

Era globalisasi saat ini membawa dampak dalam dunia industri, perusahaan tidak hanya bersaing dalam skala regional maupun nasional, melainkan skala internasional. Persaingan yang terjadi membawa setiap pelaku industri untuk meningkatkan nilai dari produk yang dihasilkan. Selain itu perusahaan harus mampu membuat produk sesuai dengan keinginan konsumen agar dapat memenangkan persaingan. Pola produksi tidak hanya berfokus dalam menghasilkan produk dengan biaya seminimal mungkin, tetapi menciptakan produk yang dapat memenuhi kebutuhan konsumen. Usaha yang dapat dilakukan perusahaan adalah dengan meningkatkan nilai produk yang dihasilkan dengan cara melakukan kegiatan pengendalian kualitas.

Kegiatan pengendalian kualitas dapat membantu perusahaan

mempertahankan dan meningkatkan kualitas produknya dengan melakukan

pengendalian terhadap tingkat kerusakan produk (product defect) sampai pada

tingkat kerusakan nol (zero defect). Meskipun proses produksi telah dilaksanakan

dengan baik, pada kenyataannya seringkali masih ditemukan ketidaksesuaian antara produk yang dihasilkan dengan yang diharapkan, dimana kualitas produk yang dihasilkan tidak sesuai dengan standar (mengalami kerusakan atau cacat). Hal tersebut disebabkan adanya penyimpangan-penyimpangan dari berbagai faktor, baik yang berasal dari bahan baku, tenaga kerja maupun kinerja dari fasilitas-fasilitas mesin yang digunakan dalam proses produksi tersebut.

PT. PM adalah salah satu perusahaan yang bergerak dalam bidang jasa percetakan di Indonesia. PT. PM menghasilkan produk percetakan salah satunya

adalah continous form. Continous form adalah lembaran kertas rangkap tiga yang

biasa digunakan dalam kegiatan perbankan atau perkantoran. Dalam periode Juni

2012 - Mei 2013 PT. PM memproduksi continous form sebanyak 336.000 box.

dalam sebulan mampu memproduksi continous form sebanyak 28.000 box. Satu

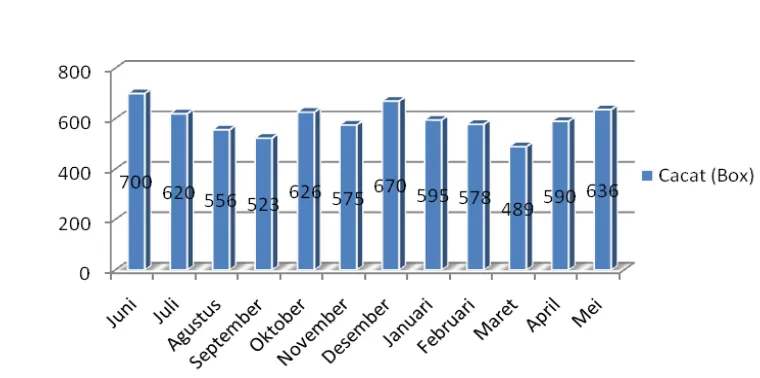

sebanyak 7.158 box. Data produk cacat (reject) PT. PM periode Juni 2012 – Juli 2013 dapat dilihat pada Gambar 1. di bawah ini.

Gambar 1. Grafik jumlah produk cacat (reject) PT. PM periode Juni 2012

– Mei 2013 (Bagian Produksi PT. PM, 2013)

Berdasarkan data produksi PT. PM periode Juni 2012 – Mei 2013, masih

terdapat produksi yang cacat sebesar 2,13%. Cacat yang terjadi meliputi tinta kurang tebal, terdapat noda, cetakan tidak presisi, cetakan tembus, produk terlipat, produk berjamur, produk robek dan cetakan tidak rata. Berikut jumlah

keluhan cacat produk yang terjadi pada periode Juni 2012 – Mei 2013:

Tabel 1. Keluhan pelanggan PT. PM 2012

No. Keluhan Jumlah (Box)

1 Tinta kurang tebal 24

2 Terdapat noda 20

3 Cetakan tidak presisi 16

4 Cetakan tembus 8

5 Produk terlipat 57

6 Produk berjamur 17

7 Produk robek 7

8 Cetakan tidak rata 11

Total 160

Sumber: PT. Pundi Miranti (2013)

pelaksanaannya belum diterapkan dengan baik oleh para karyawan/operator.

Contohnya, ketika memindahkan gulungan kertas harus menggunakan lifter,

namun pada pelaksanaannya karyawan/operator tersebut masih melakukannya dengan cara manual. Kurangnya sikap disiplin karyawan/operator terhadap aturan yang ditetapkan perusahaan menjadi salah satu faktor yang mempengaruhi terjadinya produk cacat. Selain itu sanksi yang diberikan bagi karyawan/operator yang melanggar aturan, tidak diberikan sanksi yang tegas. Oleh karena itu diperlukan suatu metode pengendalian kualitas yang tepat agar dapat menekan

jumlah produk cacat (reject) yang terjadi.

Salah satu metode pengendalian kualitas yang cukup populer

penggunaannya adalah metode six sigma. Konsep dasar six sigma adalah usaha

terus menerus untuk mencegah product defect.Metode ini merupakan peningkatan

kualitas menuju target 3,4 kegagalan per sejuta kesempatan untuk setiap transaksi

produk barang atau jasa (Gaspersz, 2005). Six sigma dapat memberikan solusi

mengenai permasalahan pengendalian kualitas dengan menggunakan pendekatan kuantitatif sehingga dapat memberikan gambaran atas peningkatan kualitas produk secara terukur, tidak hanya pemberian solusi kualitatif mengenai peningkatan kualitas produk yang dihasilkan.

1.2. Perumusan Masalah

Adapun perumusan masalah yang akan dibahas dalam penelitian ini adalah sebagai berikut:

1. Bagaimana proses produksi produk continous form di PT. PM?

2. Apa faktor penyebab timbulnya cacat produk continous form pada bagian

produksi di PT. PM?

3. Bagaimana analisis pengendalian kualitas berdasarkan metode six sigma yang

dapat diterapkan pada bagian produksi PT. PM?

1.3. Tujuan Penelitian

1.4. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

a. Bagi perusahaan

Diharapkan penelitian ini akan dapat memberikan masukan bagi PT. PM dalam

penerapan kegiatan pengendalian kualitas produk untuk mengurangi tingkat

produk cacat serta bermanfaat bagi pengembangan pengendalian kualitas selanjutnya bagi perusahaan.

b. Bagi peneliti

Penelitian ini merupakan sarana untuk mengaplikasikan teori-teori yang didapat selama masa perkuliahan khususnya bidang ilmu manajemen produksi dan operasi.

1.5. Ruang Lingkup

Agar pembahasan topik penelitian ini dapat terfokus dan terarah pada tujuan yang ingin dicapai, maka dilakukan pembatasan ruang lingkup pada penulisan penelitian skripsi yang akan dilakukan pada perusahaan PT. PM.

1. Penelitian dan pengumpulan data di lakukan di bagian produksi PT. PM.

2. Produk yang menjadi fokus penelitian adalah contimous form.

3. Data historis kerusakan produk reject yang digunakan periode Juni 2012 – Mei

2013.

4. Metode yang digunakan adalah analisis six sigma.

II. TINJAUAN PUSTAKA

2.1. Kualitas

Kualitas merupakan suatu nilai tambah dari sebuah produk atau jasa. Pengertian dan definisi kualitas sangat beragam dan bersifat relatif sehingga definisi dari kualitas memiliki banyak kriteria dan bergantung pada konteksnya jika dilihat dari sisi konsumen, para ahli dan dari sisi produsen. Menurut pandangan dari sisi konsumen, secara subjektif orang mengatakan kualitas

merupakan sesuatu yang cocok dengan selera (fitness for use) dan dapat

memberikan manfaat pada pemakai (measure of utility and usefulness). Selain itu

kualitas suatu produk dapat terkait dengan keandalan, daya tahan, kemurnian, waktu yang tepat, penampilan, integritasnya dan individualitasnya (Juran, 1999).

Assauri (1998) mengemukakan kualitas diartikan sebagai faktor-faktor yang terdapat dalam suatu barang atau hasil yang menyebabkan barang atau hasil tersebut sesuai dengan tujuan untuk apa barang atau hasil tersebut dibutuhkan.

Menurut American Society for Quality dalam buku Heizer & Render (2006),

kualitas adalah keseluruhan fitur dan karakteristik produk atau jasa yang mampu memuaskan kebutuhan yang terlihat maupun yang tersamar. Menurut Prawirosentono (2007) mengatakan kualitas suatu produk adalah keadaan fisik, fungsi dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai dengan nilai uang yang telah dikeluarkan.

Walaupun tidak ada definisi mutu yang diterima secara universal, tetapi dari beberapa definisi terdapat beberapa persamaan, yaitu dalam unsur-unsur berikut (Nasution, 2004):

1. Mutu mencakup usaha memenuhi atau melebihi harapan pelanggan.

2. Mutu mencakup produk, jasa manusia, proses dan lingkungan.

2.2. Dimensi Kualitas

Kotler (2000) mengatakan terdapat delapan dimensi kualitas untuk menganalisis kualitas suatu produk adalah sebagai berikut:

a. Kinerja (performance).

Kesesuaian produk dengan fungsi utama atau karakteristik utama produk. Misal gambar jernih pada televisi.

b. Ciri-ciri atau keistimewaan tambahan (feature).

Karakteristik tambahan, fasilitas atau fitur pelengkap suatu produk yang

membedakan dengan produk lain. Contohnya menu freeze pada televisi.

c. Kehandalan (reliability).

Konsistensi kinerja suatu produk dan kehandalan produk yang memungkinkan kepercayaan konsumen terhadap produk.

d. Kesesuaian dengan spesifikasi (conformance to spesification).

Spesifikasi dan standar industri, serta sejauh mana karakteristik selain operasi memenuhi standar yang telah ditetapkan.

e. Daya tahan (durability).

Masa daya guna atau ketahanan produk, mencakup masa garansi dan perbaikan.

f. Kemampuan melayani (serviceability).

Pertanggungjawaban atas permasalahan-permasalahan produk dan keluhan konsumen terhadap produk, serta kemudahan memperoleh perbaikan dan komponen pengganti.

g. Estetika (estethic).

Bagaimana suatu produk dirasakan dan didengarkan. Berbagai karakteristik yang berhubungan dengan psikologis produsen, penyalur dan konsumen sebagau daya tarik produk.

h. Ketepatan kualitas yang dipersepsikan (perceived quality).

2.3. Pengendalian Kualitas

Perusahaan membutuhkan suatu cara yang tepat agar dapat menghasilkan kualitas yang baik pada produk yang dihasilkannya serta menjaga konsistensinya agar dapat sesuai dengan kebutuhan pelanggan yaitu dengan menerapkan sistem

pengendalian kualitas (quality control) dalam kegiatan produksinya. Pengendalian

kualitas perlu dilakukan mulai dari sebelum proses produksi berjalan, saat proses produksi berjalan hingga proses produksi berakhir dengan menghasilkan sebuah produk. Pengendalian kualitas dilakukan agar perusahaan dapat menghasilkan produk yang sesuai dengan standar yang ditetapkan.

Pengendalian kualitas adalah kegiatan yang dilakukan untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa yang direncanakan dan apabila terjadi penyimpangan maka penyimpangan tersebut dapat dikoreksi sehingga apa yang diharapkan dapat tercapai (Assauri, 1998). Sedangkan menurut Gasperzs (2005), pengendalian kualitas adalah kegiatan yang dilakukan untuk memantau aktivitas kinerja yang sebenarnya yang dilakukan telah sesuai dengan yang direncanakan.

Jadi, dapat disimpulkan bahwa pengendalian kualitas adalah suatu teknik, cara, metode, aktivitas atau kegiatan yang terencana yang dilakukan untuk mencapai, mempertahankan dan meningkatkan kualitas produk agar sesuai dengan standar yang telah ditetapkan dan dapat memenuhi kepuasan pelanggan.

2.4. Tujuan Pengandalian Kualitas

Tujuan dari pengendalian kualitas menurut Assauri (1998) adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah

ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan

kualitas produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah mungkin.

2.5. Six Sigma

Six sigma merupakan sebuah metodologi terstruktur untuk memperbaiki

proses yang difokuskan pada usaha mengurangi variasi proses (process variances)

sekaligus mengurangi cacat (produk atau jasa yang diluar spesifikasi) dengan

menggunakan statistik dan problem solving tools secara intensif (Cendrawati,

2007).

Menurut Gazpers (2007) six sigma merupakan suatu metode atau teknik

pengendalian dan peningkatan kualitas dramatik yang merupakan terobosan baru dalam bidang menajemen kualitas. Sedangkan menurut Pande (2002), menyatakan six sigma adalah sistem yang komprehensif dan fleksibel untuk mencapai,

mempertahankan dan memaksimalkan sukses bisnis. Six sigma secara unik

dikendalikan oleh pemahaman yang kuat terhadap fakta, data dan analisis statistik, serta perhatian yang cermat untuk mengelola, memperbaiki dan menanamkan proses bisnis.

Menurut Brue (2005), six sigma merupakan penerapan metodik dari alat

penyelesaiaan masalah statistik untuk mengidentifikasi dan mengukur

pemborosan dan menujukkan langkah-langkah perbaikan. Six sigma bertujuan

untuk menemukan dan mengurangi faktor-faktor penyebab kecacatan dan kesalahan, mengurangi waktu siklus dan biaya operasi, meningkatkan

produktivitas dan memenuhi kebutuhan pelanggan dengan lebih baik. Standar six

Sumber: Syukron dan Kholil (2013)

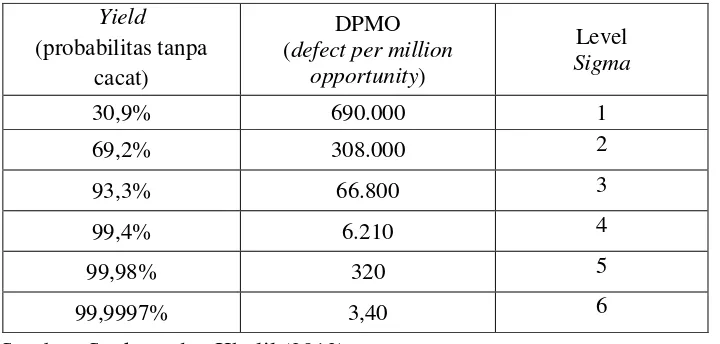

Tabel 2. Konversi level sigma yang disederhanakan.

Six sigma mempunyai aspek yang berbeda dengan teknik pengendalian

kualitas yang lain, contohnya dengan Total Quality Management (TQM). Menurut

Syukron dan Kholil (2013), perbedaan itu telihat dari aspek sebagai berikut:

1. TQM lebih banyak mengandalkan pendayagunaan karyawan dan tim,

sedangkan six sigma adalah proyek andalan pimpinan.

2. Aktivitas TQM biasanya berlangsung di sebuah departemen, proses atau

tempat kerja. Sedangkan proyek six sigma berlangsung lintasan fungsi

sehingga bersifat lebih strategis.

3. Pelatihan TQM terbatas pada alat dan konsep perbaikan. Sedangakan six sigma

tersusun pada sebuah sistem metode statistik yang terdepan serta metodologi pemecahan masalah yang terstruktur.

4. TQM merupakan pendekatan peningkatan yang kurang memiliki

pertanggungjawaban finansial, sedangkan six sigma mengharuskan ROI

terverifikasi dan fokus pada lini bawah.

Manajemen kualitas modern didasari oleh tiga prinsip berikut:

1. Fokus pada pelanggan

2. Partisipasi dan kerja sama individu di dalam perusahaan

3. Fokus pada proses yang didukung oleh perbaikan dan pembelajaran

terus-menerus.

Prinsip-prinsip ini merupakan filosofi six sigma, meskipun terlihat

sederhana, namun amat berbeda dengan praktik manajemen tradisi lama. Dahulu perusahaan jarang memahami tuntutan pelanggan. Manajemen perusahaan yang

mengontrol proses produksi dan para pekerja yang terkait langsung dengan alat produksi yang digunakan tanpa pernah dimintai masukan. Tidak ada kordinasi antara kerja tim dan partisipasi karyawan. Sejumlah kesalahan dan cacat produksi ditoleransi dan dikendalikan oleh inspeksi pasca produksi. Peningkatan kualitas terjadi karena ditunjang dengan kemajuan teknologi, bukan hasil dari upaya berkelanjutan.

2.6. Metodologi DMAIC

Dasar dari metodologi six sigma adalah DMAIC (Define-Measure-Analyze

-improve-Control). DMAIC merupakan suatu metode terstruktur untuk menyelesaikan masalah dan meningkatkan proses melalui tahapan-tahapan yang ada.

2.6.1 Define

Langkah awal dalam six sigma adalah tahap define yaitu pendefinisian

tujuan dan latar belakang serta indentifikasi permasalahan yang harus diberi perhatian untuk dapat mencapai kinerja mutu yang lebih baik. Aktivitas yang dilakukan dalam merumuskan masalah adalah menentukan ruang lingkup dan mendefinisikan proses bisnis yang akan diteliti dengan mengenali antara variabel

input dan responnya. Tools yang digunakan dalam tahap define menurut Syukron

dan Kholil (2013) adalah:

a. Diagram SIPOC

Diagram SIPOC merupakan suatu alir proses yang menunjukkan aktivitas mayor atau subproses dalam suatu proses bisnis yang terdiri dari supplier, input,process, outputs dan customer.

Supplier adalah orang atau kelompok orang yang memberikan informasi kunci, material atau sumber daya lain kepada proses. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses sebelumnya dapat

dianggap sebagai pemasok internal (internal supplier).

Input adalah segala sesuatu yang diberikan kepada pemasok (supplier)

Process adalah sekumpulan langkah yang mentransformasi dan serta ideal

menambah nilai kepada input (proses transformasi nilai tambah kepada

input). Suatu proses biasanya terdiri dari beberapa sub proses.

Output merupakan produk (barang atau jasa) dari suatu proses. Dalam

industri manufaktur, output dapat berupa barang setengah jadi maupun

barang jadi (final product).

Customer adalah orang atau kelompok orang atau sub proses yang

menerima output.

b. Critical to Quality (CTQ)

Critical to quality (CTQ) merupakan karakteristik dari sebuah produk atau jasa yang memenuhi kebutuhan konsumen. Menurut Syukron dan Kholil (2013), identifikasi CTQ membutuhkan pemahaman akan suara pelanggan/

VOC (voice of costumer), yaitu kebutuhan pelanggan yang di ekspresikan oleh

pelanggan itu sendiri. Alat yang digunakan untuk mengumpulkan informasi pelanggan adalah kartu komentar, fokus grup, kontak langsung dengan pelanggan, riset pelanggan dan analisis kebutuhan pelanggan.

2.6.2 Measure

Langkah kedua dalam DMAIC adalah pengukuran (measure). Tahap ini

berfokus pada pemahaman kerja proses yang dipilih untuk diperbaiki pada saat ini, serta pengumpulan semua data yang dibutuhkan untuk analisis. Pengumpulan

data di mulai dengan mendefinisikan critical to quality (CTQ), standar kerja yang

ditetapkan, sistem pengukuran dan perangkat yang berkaitan disetujui dan semua orang berkomitmen terhadap rencana yang telah dicanangkan.

Pada tingkatan six sigma, indikator kualitas produk biasanya berfokus pada

output dari proses manufaktur. Salah satu indikator kualitas manufaktur yang

biasa digunakan adalah Defect per Unit (DPU). Berdasarkan nilai dari DPU, dapat

ditentukan nilai dari Defect per Million Opportunities (DPMO) untuk menentukan

tingkatan sigma dari proses yang ada saat ini. Penentuan nilai sigma dapat dilakukan dengan rumus sebagai berikut (Syukron dan Kholil,2013):

DPU = Jumlah Cacat yang Ditemukan

Jumlah Unit yang Diproduksi

DPMO= x 1.000.000

Tools yang digunakan dalam tahap measure adalah lembar periksa (check sheet). Lembar periksa mengintegrasikan analisis data dengan upaya pengumpulan data. Lembar periksa adalah sejenis formulir pengumpulan data khusus yang hasilnya dapat diinterpretasikan pada formulir tersebut secara langsung tanpa membutuhkan pemrosesan lebih lanjut.

2.6.3 Analyze

Langkah ketiga dalam DMAIC adalah analisis (analyze). Analisis adalah

pemeriksaan terhadap proses, fakta dan data untuk mendapatkan pemahaman mengenai permasalahan dapat terjadi dan dimana terdapat kesempatan untuk melakukan perbaikan.

Tools yang digunakan adalah (Syukron dan Kholil, 2013):

a. Diagram Pareto

Diagram pareto adalah alat yang digunakan untuk mencari sumber atau penyebab masalah-masalah atau kerusakan produk untuk membantu memfokuskan diri pada pemecahannya. Diagram pareto adalah diagram batang yang disusun secara menurun dari besar ke kecil. Biasa digunakan untuk melihat atau mengindentifikasi masalah, tipe cacat atau penyebab paling dominan sehingga dapat memprioritaskan penyelesaian masalah.

b. Cause and Effect Diagram

Diagram sebab-akibat atau biasa disebut diagram ishikawa karena

diperkenalkan pertama kali oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953, adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian statistik, diagram sebab

akibat sering juga disebut sebagai diagram tulang ikan (fishbone diagram)

karena bentuknya seperti kerangka ikan. Tujuan cause and effect diagram

adalah untuk membantu mengidentifikasi akar penyebab dari suatu masalah, membangkitkan ide-ide untuk solusi suatu masalah dan membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

2.6.4 Improve

Langkah keempat dalam tahapan DMAIC adalah improve. Pada tahap

improve berkaitan dengan penentuan dan implementasi solusi-solusi berdasarkan hasil analisis yang telah dilakukan pada setiap sebelumnya. Alat yang digunakan

adalah Failure Mode and Effect Analysis (FMEA).

FMEA adalah pendekatan sistematik yang ,menerapkan suatu metode

pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers

untuk mengidentifikasi mode kegagalan potensial dan efeknya. Sedangkan menurut Purdianta dalam Syukron dan Kholil (2013), FMEA adalah alat analisis yang secara sistematis mengindentifikasi akibat atau konsekuensi dari kegagalan sistem atau proses, serta mengurangi atau mengeliminasi peluang terjadinya kegagalan.

Definisi serta pemberian rangking dari berbagai terminologi dalam FMEA adalah sebagai berikut:

1. Akibat potensial adalah akibat yang dirasakan atau dialami oleh pengguna

terakhir.

2. Mode kegagalan potensial adalah kegagalan atau kecacatan dalam desain yang

menyebabkan cacat itu tidak berfungsi sebagaimana mestina.

3. Penyebab potensial dari kegagalan adalah kelemahan-kelemahan desain dan

perubahan dalam variabel yang akan mempengruhi proses ddan menghasilkan kececetan produk.

Sumber: Gasperz (2002)

Tabel 3. Rating occurance

Rating Frekuensi kejadian Degree

1 0,01 per 1000 item Remote

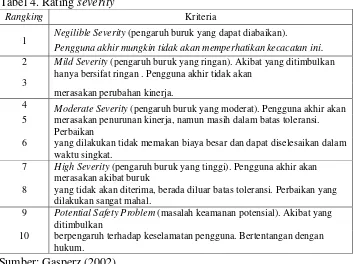

5. Severity (S) adalah suatu perkiraan subyektif atau estimasi tentang bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan tersebut.

Tabel 4. Rating severity

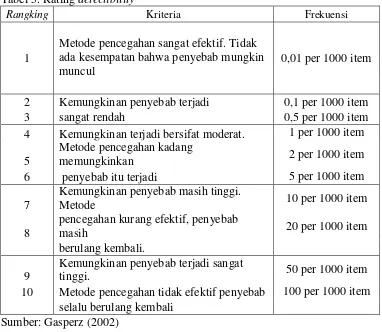

6. Detectibility (D) adalah perkiraan subyektif tentang bagaimana efektifitas dan metode pencegahan.

Rangking Kriteria

1 Negilible Severity (pengaruh buruk yang dapat diabaikan).

Pengguna akhir mungkin tidak akan memperhatikan kecacatan ini. 2 Mild Severity (pengaruh buruk yang ringan). Akibat yang ditimbulkan

3 hanya bersifat ringan . Pengguna akhir tidak akan merasakan perubahan kinerja.

4 Moderate Severity (pengaruh buruk yang moderat). Pengguna akhir akan 5 merasakan penurunan kinerja, namun masih dalam batas toleransi.

Perbaikan

6 yang dilakukan tidak memakan biaya besar dan dapat diselesaikan dalam waktu singkat.

7 High Severity (pengaruh buruk yang tinggi). Pengguna akhir akan merasakan akibat buruk

8 yang tidak akan diterima, berada diluar batas toleransi. Perbaikan yang dilakukan sangat mahal.

9 Potential Safety Problem (masalah keamanan potensial). Akibat yang ditimbulkan

Tabel 5. Rating detectibility

Rangking Kriteria Frekuensi

1

Metode pencegahan sangat efektif. Tidak ada kesempatan bahwa penyebab mungkin muncul

0,01 per 1000 item

2 Kemungkinan penyebab terjadi 0,1 per 1000 item

3 sangat rendah 0,5 per 1000 item

4 Kemungkinan terjadi bersifat moderat. 1 per 1000 item

5

Metode pencegahan kadang

memungkinkan 2 per 1000 item

6 penyebab itu terjadi 5 per 1000 item

10 Metode pencegahan tidak efektif penyebab 100 per 1000 item

selalu berulang kembali

Sumber: Gasperz (2002)

2.6.5 Control

Langkah terakhir tahapan DMAIC adalah control, tahap ini bertujuan

untuk mengevaluasi dan memonitori hasil dari tahap sebelumnya atau hasil implementasi yang telah dilakukan. Tahap ini bertujuan untuk memastikan kondisi yang diperbaiki dapat berjalan dalam waktu yang lama. Tahapan ini

menggunakan control chart dalam kegiatan pengendalain proses yang dilakukan.

Control chart digunakan untuk menaksir paramaeter suatu proses produksi, selain itu juga dapat memberikan informasi yang berguna dalam meningkatkan proses tersebut. Karena tujuan akhir dari pengendalian proses statistik adalah menghilangkan gangguan atau variabilitas dalam proses, maka control chart adalah alat yang efektif untuk digunakan (Syukron dan Kholil, 2013).

Grafik dalam control chart memuat garis tengah (center line) yang

merupakan nilai rata-rata karakteristik kualitas yang berkaitan dengan keadaan

Control Limit/UCL) dan batas kendali bawah (Lower Control Limit/LCL). Selama titik-titik sampel berada dalam batas-batas kendali atau secara random berada di

sekitar center line, proses dianggap berada dalam proses yang terkendali dan tidak

perlu tindakan apapun. Namun, apabisa terdapat titik sampel yang berada diluar batas kendali, diinterpretasikan sebagai proses yang tak terkendali dan diperlukan tindakan penyelidikan dan perbaikan untuk dapa menyingkirkan sebab-sebab yang menyebabkan proses yang tak terlkendali tersebut.

2.7.Penelitian Terdahulu

Beberapa penelitian terdahulu mengenai pengendalian kualitas dengan

menggunakan metode six sigma adalah:

1. Febriani (2010) melakukan penelitian mengenai analisa dan perancangan

sistem informasi pendukung pengendalian kualitas dengan metode Six Sigma

process Improvement (SSPI) pada PT. Kabelindo Murni, Tbk. Metode yang

digunakan dalam penelitian ini adalah Six Sigma Process Improvement dan

Analitycal Heirarchy Process (AHP). Hasil analisis dengan metode SSPI menunjukkan produk NYFGbY berada pada level 3,95 sigma dan ditemukan faktor yang paling mempengaruhi munculnya produk cacat adalah faktor material. Adapun perbaikan proses yang disarankan menggunakan metode

poka yoke, menjadwalkan kalibrasi mesin pada preventive maintenance, dan

mengadakan training untuk setting temperature. Berdasarkan analisis AHP

yang dilakukan maka faktor yang paling mempengaruhi terjadinya cacat pada produk adalah faktor material, disusul oleh faktor manusia dan mesin.

2. Astiningtias (2009) melakukan penelitian mengenai Prospek Penerapan

Strategi Six Sigma Pada Pengendalian Mutu Produksi PT. Astra Daihatsu

Motor Casting Plant Indonesia. Metode yang digunakan adalah six sigma.

Berdasarkan pengolahan data vertikal, faktor paling berpengaruh terhadap

pengambilan keputusan penerapan strategi six sigma adalah faktor aplikasi

(bobot 0,422); Aktor yang paling mempengaruhi pengambilan keputusan

adalah kepala bagian raw material (bobot 0,375); tujuan yang menjadi prioritas

adalah sistem yang mudah diaplikasikan (bobot 0,287). Hasil akhir pengolahan

data vertikal menunjukkan alternatif prioritas penerapan Strategi six sigma

3. Latief (2009) dalam penelitiannya mengenai Penerapan Sx Sigma untuk

Peningkatan Kualitas Produk Bimoli Classic (Studi Kasus: PT Salim Ivomas

Pratama – Bitung). Penelitian tersebut menggunakan metode six sigma.

Berdasarkan kriteria kapabilitas proses (Cp) produk Bimoli Classic dalam

metode analisis untuk peningkatan kualitas dan hasil perhitungan Cp adalah 1,11. Hal ini menunjukkan dari sejuta kesempatan yang ada akan terdapat 967

kemungkinan bahwa proses akan menimbulkan defect atau nonconforming

III. METODE PENELITIAN

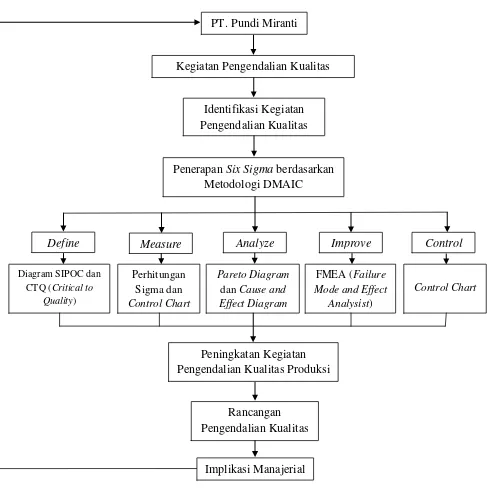

3.1. Kerangka Pemikiran

Kemajuan dan perkembangan zaman mendorong industri manufaktur untuk terus melakukan inovasi dan pengembangan demi kelangsungan hidup perusahaan, termasuk didalamnya perbaikan dan pengembangan kegiatan pengendalian kualitas agar perusahaan dapat menghasilkan produk yang berkualitas. Perbaikan dan pengembangan kegiatan pengendalian kualitas

bertujuan agar tercapainya tingkat cacat mencapai zero defect, termasuk yang

dilakukan oleh PT. Pundi Miranti saat ini.

Penelitian mengenai pengendalian kualitas dilakukan di PT. PM pada bagian produksi. Penelitian dimulai dengan mengindentifikasi kegiatan pengendalian kualitas yang diterapkan pada PT. PM untuk mengetahui dasar dari penerapan kegiatan pengendalian kualitas. Penerapan kegiatan pengendalian kualitas yang baik akan menghasilkan produk yang berkualitas sehingga dapat memenuhi kebutuhan pelanggan/konsumen. Peningkatan dan pengembangan

kegiatan pengendalian kualitas dilakukan menggunakan metode six sigma.

Pengendalian kualitas menggunakan metode six sigma terdiri dari lima

tahapan yang terdiri dari define, measure, analyze, improve dan control (DMAIC). Define adalah mengidentifikasi masalah penting dalam proses yang sedang

berlangsung. Alat yang digunakan adalah diagram SIPOC dan critical to quality

(CTQ). Measure adalah tahap untuk memvalidasi permasalahan, mengukur atau

menganalisis permasalahan dari data yang ada.pada tahap ini dapat diketahui

posisi perusahaan dalam tingkatan sigma. Analyze adalah menentukan

faktor-faktor yang paling mempengaruhi proses. Alat yang digunakan adalah diagram

pareto dan diagram sebab akibat. Improve adalah melakukan percobaan untuk

melihat hasilnya, jika bagus lalu dibuatkan prosedur bakunya.alat yang digunakan

adalah FMEA (Failure Mode and Effect Analysis) Control adalah tahap membuat

rencana dan desain pengukuran dengan menggunakan control chart.

Dengan menerapkan metode Six sigma diharapkan dapat terjadi peningkatan

menghasilkan produk yang berkualitas yang dapat memenuhi kebutuhan pelanggan/konsumen.

Gambar 2. Kerangka pemikiran penelitian

3.2. Jenis dan Sumber Data Peneltian

Jenis data dalam penelitian merupakan data-data yang diperlukan untuk membahas suatu masalah penelitian, baik diperoeh secara langsung maupun tidak langsung. Data yang digunakan merupakan daa primer dan data sekunder.

PT. Pundi Miranti

Identifikasi Kegiatan Pengendalian Kualitas Kegiatan Pengendalian Kualitas

Penerapan Six Sigma berdasarkan

Metodologi DMAIC

Define Measure Analyze Improve Control

1. Data primer

Data primer adalah data yang diperoleh secara langsung dari PT. PM. Data

primer meliputi pengamatan langsung dan wawancara general manager,

manajer produksi dan supervisor produksi sebagai sumber penelitian.

2. Data sekunder

Data sekunder adalah data yang diperoleh dari sumbernya langsung. Data sekunder tersebut berasal dari literatur, kepustakaan, penelitian terdahulu yang berkaitan dengan kegiatan pengendalian kualitas.

3.3. Metode Pengumpulan Data

Metode pengumpulan data yang digunakan untuk memperoleh hasil penelitian yang baik, sehingga analisis tidak menyimpang dari tujuan yang telah ditentukan, adalah sebagai berikut:

1. Wawancara

Wawancara merupakan suatu cara untuk mengumpulkan data penelitian secara langsung dan mendalam dengan cara berkomunikasi (berbicara dan tatap muka) dengan pihak yang dianggap kompeten dan mengetahui permasalahan penelitian yang terjadi pada objek penelitian. Wawancara

dilakukan kepada general manager, manajer produksi dan supervisor produksi

mengenai kegiatan pengendalian kualitas.

2. Dokumentasi

Cara memperoleh data dengan mencari dan mempelajari data yang berasal dari catatan dan dokumen yang dimiliki perusahaan yang dianggap penting dan menunjang penelitian. Dokumen tersebut berupa data peroduksi, jumlah produk yang dihasilkan dan jumlah produk cacat.

3.4. Pengolahan dan Analisis Data

dan analisis kuantitatif. Pengolahan data menggunakan Microsoft Excel 2007 dan Minitab 15.

3.4.1 Analisis data kuantitatif

Analisis kuantitatif bertujuan untuk mengetahui nilai sigma PT. PM melalui perhitungan berikut ini (Syukron dan Kholil, 2013).

1. Analisis Defect per Unit (DPU)

DPU adalah alat analisis yang digunakan untuk mengukur proporsi variasi

produk (defect) atas jumlah total peluang dalam sebuah kelompok.

DPU = ... (2)

2. Analisis Defect per Million opportunity (DPMO)

Ukuran-ukuran yang digunakan dalam menerjemahkan defect yaitu dengan

format DPMO, yang menunjukkan berapa banyak defect yang akan terjadi

dalam satu juta peluang/proses.

DPMO = x 1.000.000 ... (3)

3. Ukuran sigma

Ukuran sigma menunjukkan tingkat penyimpangan yang terjadi. Ukuran sigma

merupakan suatu indikator dari tingkat variasi dalam seperangkat pengukuran

atau proses dengan mengonversi nilai dari DPMO kedalam tabel sigma.

Ukuran sigma dapat menunjukkan posisi perusahaan berada.

4. Diagram Pareto

Diagram pareto digunakan untuk menstratifikasi data ke dalam kelompok-kelompok dari yang paling besar sampai yang paling kecil dan berbentuk diagram batang. Diagram pareto membantu perushaan mengindetifikasi kejadian-kejadian atau penyebab masalah secara umum.

Jumlah Cacat yang Ditemukan Jumlah Unit yang Diproduksi

5. Control Chart

Pembuatan control chart secara manual menggunakan form yang dilengkapi

dengan petunjk pemakaian dan cara perhitungan dengan jelas sehingga dapat dengan mudah dimengerti oleh pemakai.

3.4.2 Analisis data kualitatif

Analisis data yang digunakan adalah:

1. Diagram SIPOC

Diagram SIPOC digunakan untuk mendefinisikan proses bisnis yang diteliti dengan mengenali hubungan variabel input dan responnya. Diagram ini

merupakan aliran proses suatu produk dari proses Supplier-Input-Process

-Output-Customer.

2. Diagram sebab-akibat

Diagram sebab-akibat digunakan untuk mengindentifikasi akar penyebab timbulnya masalah. Diagram sebab-akibat menggunakan lima faktor, yaitu: manusia, mesin, material, metode dan lingkungan.

3. FMEA (Failure Mode and Effect Analysis)

FMEA digunakan untuk mengindentifikasi sumber dari suatu masalah kualitas. FMEA adalah suatu prosedur terstruktur untuk meengindentifikasi dan

IV. HASIL DAN PEMBAHASAN

4.1. Gambaran Umum Perusahaan

PT. Pundi Miranti (PT. PM) adalah salah satu perusahaan yang bergerak dalam bidang jasa percetakan di Indonesia. PT. PM menghasilkan produk

percetakan salah satunya adalah continous form. Continous form adalah lembaran

kertas rangkap tiga yang biasa digunakan dalam kegiatan administrasi perbankan atau perkantoran. Visi PT. Pundi Miranti adalah menjadi perusahaan skala nasional. Misi PT. Pundi Miranti adalah melayani sepenuh hati demi kepuasan pelanggan.

PT. Pundi Miranti berdiri pada tahun 2000 dengan nama CV. Pundi Miranti berdasarkan akta notaris Masnah Sari, SH, no. 52 tanggal 14 April 2000. Setelah mengalami perubahan terakhir dengan akta notaris Masnah Sari, SH, No. 122 tanggal 31 Juli 2007 mengenai Akte Pemasukan dan Pengeluaran Persero serta Perubahan Anggaran Dasar Perseroan Komanditer. Pada tahun 2009 berdasarkan akta notaris Isa Aini Rahmawati, SH, M.Kn, tanggal 10 September 2012 mengenai perubahan status dari perusahaan komanditer (CV) menjadi perusahaan terbatas (PT).

Lokasi perusahaan berada di Jl. Raden Kan’an No. 03 RT 05 RW 04

Kelurahan Tanah Baru Kecamatan Bogor Utara, Kota Bogor. PT. Pundi Miranti menyediakan jasa cetak brosur, leaflet, buku, company profile, continous form, amplop, kop formulir dan lain-lain. Dalam kegiatan produksinya PT. PM

memiliki bagian quality control (QC) yang bertanggung jawab mengontrol proses

produksi maupun produk yang dihasilkan. Bagian ini juga bertugas untuk

melakukan inspeksi terhadap produk cacat atau reject.

Proses produksi PT. PM terdiri dari proses pracetak (prepress), cetak (press)

dan pascacetak (postpress). Kegiatan pracetak (prepress) merupakan tahap

persiapan yang mengolah material yang akan dicetak menjadi acuan cetak (plate).

Proses cetak (press) merupakan proses penggandaan gambar maupun teks yang

Proses pascacetak (postpress) merupakan penyelesaian dari kegiatan dari produk yang telah tercetak sehingga terbentuk produk yang diinginkan.

4.2. Proses Produksi

Proses produksi yang dilakukan PT. PM terdiri dari tiga tahap, yaitu tahap

pracetak (prepress), tahap cetak (press) dan tahap pascacetak (postpress).

Tahapan produksi yang terjadi saling mempengaruhi dan berkaitan. Kualitas output pada tahap pracetak (prepress) mempengarui kualitas output tahap cetak (press). Begitu pula pada tahap pascacetak, kualitas output yang dihasilkan ditentukan pada tahap cetak (press).

Input pada tahap pracetak (prepress) berupa file naskah, film, plate, cairan

fixer & developer, cairan gom dan korektor plate. Output tahap pracetak (prepress) berupa plate cetak yang kemudian dijadikan acuan atau master pada tahap cetak (press). Tahap cetak (press) mendapatkan input berupa plate cetak, tinta dan kertas. Output yang dihasilkan berupa lembaran kertas continous form.

Tahap terakhir adalah tahap pascacetak (postpress) mendapatkan input berupa

kertas yang telah dicetak dan di-lem. Tahap ini menghasilkan output berupa lembar continous form yang sudah memiliki berbentuk tiga ply (rangkap) yang

siap untuk di packing dan siap dikirim ke konsumen. Aliran proses produksi PT.

Tahap Pascacetak

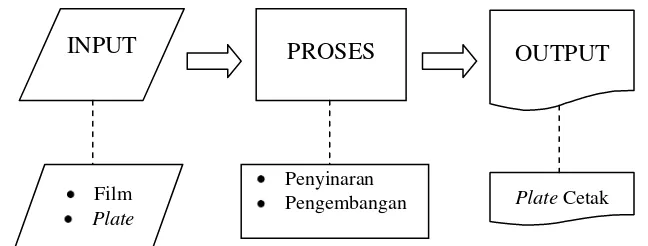

A. Tahap pracetak (prepress)

Proses produksi dimulai dari tahap pracetak (prepress) yang merupakan

tahap awal sebelum masuk ke tahap cetak (press). Tahap ini membutuhkan

input berupa file naskah, film, plate, cairan fixer & developer, cairan gom dan

korektor plate. Pembuatan plate dimulai dengan input berupa film yang berisi

naskah dan lembaran plate. Naskah atau image yang terdapat pada film

dicetakkan ke lembaran plate melalui proses penyinaran dengan

menggunakan alat pembuat plate (plate setter). Cairan developer berfungsi

untuk melarutkan daerah non-image dan menyisakan daerah image. Cairan

fixer berfungsi untuk membersihkan daerah yang dilarutkan (non-image) dan

menguatkan dearah image. Cairan gom berfungsi untuk melindungi plate dari

proses oksidasi.

Pekerjaan dalam tahap pracetak (prepress) terdiri dari layout, cetak film,

montase dan cetak plate. Pekerjaan layout dilakukan mengunakan komputer

dan printer. Output dari pekerjaan layout ini berbentuk file digital dan proof

(contoh cetakan) yang akan dicetak. Pembuatan film (film making)

menggunakan mesin image setter dan menghasilkan film yang sudah berisi

naskah. Pekerjaan montase dilakukan menggunakan komputer untuk menghasilkan lembaran yang tersusun pada astralon. Pekerjaan pembuatan plate menggunakan mesin plate setter untuk menghasilkan plate yang berisi

naskah, plate ini kemudian dijadikan acuan dalam tahap cetak (press).

Hasil akhir dari tahap pracetak adalah plate cetak yang kemudian

menjadi acuan atau master dalam tahap cetak (press). Proses pembuatan plate

dapat dilihat pada Gambar 4.

Gambar 4. Proses pembuatan Plate (Plate Making)

PROSES OUTPUT

INPUT

Film Plate

Penyinaran

B. Tahap cetak (press) acuan cetak yang terbuat dari logam alumunium. Air pembasah adalah cairan kimia yang merupakan gabungan dari air, IPA dan FS.

IPA (iso prophile alcohol) berfungsi untuk menurunkan tegangan

permukaan air serta mempercepat penguapan air pada blanket dan kertas.

Jumlah penggunaan IPA adalah 8% - 12% dari jumlah air pembasah yang digunakan. FS (fountain solution) adalah cairan kimia yang bersifat asam.

Kandungan FS antara lain: gum arabic, anti bakteri, silikon dan surfactants.

Gum arabic berfungsi untuk melindungi permukaan plate agar tidak mudah teroksidasi. Anti bakteri mencegah tumbuhnya lumut. Silikon

berfungsi untuk mencegah timbulnya busa dan surfactants berfungsi untuk

menurunkan tegangan pada permukaan air. Standar penggunaan FS adalah 2% - 3% dari jumlah air yang digunakan sebagai air pembasah.

C. Tahap pascacetak (postpress)

Tahap pascacetak (postpress) merupakan tahap terakhir dari proses

produksi yang dijalankan sebelum produk di distribusikan ke konsumen. Tahap pascacetak yang dilakukan di PT. PM terdiri dari pekerjaan pengeleman, sorting dan packing.

Pengerjaan pengeleman dilakukan dengan menggunakan mesin collator,

pengeleman dilakukan pada sisi kiri produk (continous form) agar dapat

menjadi rangkap tiga. Pengerjaan sorting dilakukan untuk menyortir dan

menyeleksi produk yang tidak memenuhi kualitas. Produk (continous form)

yang tidak memenuhi standar akan dibuang. Pekerjaan terakhir adalah packing, produk berupa continous form di masukkan kedalam box setelah

melewati proses pengeleman melalui mesin collator. Satu box berisi 6000 ply

4.3. Standar Mutu produk

PT. PM menetapkan standar mutu untuk produk yang dihasilkan. Standar mutu tersebut menjadi acuan dalam memproduksi produk sebelum di

distribusikan ke konsumen. Pada tahap pascacetak (postpress) dilakukan

pengecekan terhadap produk yang telah di produksi.

PT. PM memproduksi produk lembar continous form. Perusahaan

menetapkan standar mutu untuk produk continous form agar menjaga kualitas

produk yang dihasilkan. Penentu yang digunakan dalam standar mutu PT. PM dibagi menjadi empat kriteria, yaitu kesesuaian ukuran, tingkat kerapihan, daya tahan produk dan kualitas cetak.

Standar mutu yang pertama adalah kesesuaian produk. Produk yang dihasilkan harus harus sesuai dengan keinginan pelanggan. Tingkat kerapihan dilihat dari apakah hasil pemotongan bahan baku, terjadi lipatan atau kebersihan produk yang dihasilkan. Daya tahan produk yang dihasilkan ditentukan kualitas bahan baku yang digunakan. Kualitas cetak ditentukan dari tingkat kecerahan tinta, kombinasi warna kerta dengan tinta dan kualitas tinta yang digunakan.

Produk yang dihasilkan dinyatakan cacat (reject) apabila produk tersebut

tidak memenuhi standar mutu yang telah ditentukan oleh PT. PM roduk yang dinyatakan cacat (reject) tidak akan didistribusikan ke konsumen. Produk reject

yang dihasilkan dinyatakan sebagai limbah dan kemudian dijual ke pengepul

barang bekas.

4.4. Metode Six Sigma

Six Sigma merupakan sebuah metodologi terstruktur untuk memperbaiki

proses yang difokuskan pada usaha mengurangi variasi proses (process variances)

sekaligus mengurangi cacat (produk atau jasa yang diluar spesifikasi) dengan

menggunakan statistik dan problem solving tools secara intensif. Six sigma terdiri

dari tahapan yang disebut DMAIC (define, measure, analyze, improve dan

control).

4.4.1 Define

Untuk dapat melakukan perbaikan terhadap proses produksi, tentunya kita

dilakukan dalam metode six sigma. Pada tahap ini dilakukan pengidentifikasian proses produksi secara garis besar. Tujuan dari tahap ini adalah agar dapat mengetahui aliran kerja dari input yang digunakan sampai produk dihasilkan. Dengan demikian dapat dilakukan perbaikan-perbaikan yang diperlukan agar

dapat meningkatkan kualitas produk.

1. Karakteristik Produk

Sebelum menggambarkan proses produksi yang dilakukan perlu diketahui tentang produk dan karakteristiknya. Produk yang dihasilkan PT. PM adalah continous form. Continous form adalah kertas yang sambung-menyambung secara berlipat dengan garis perforasi (garis putus-putus) dan lubang di tepi

d. Delivery order/Surat Jalan, dll

SUPPLIER

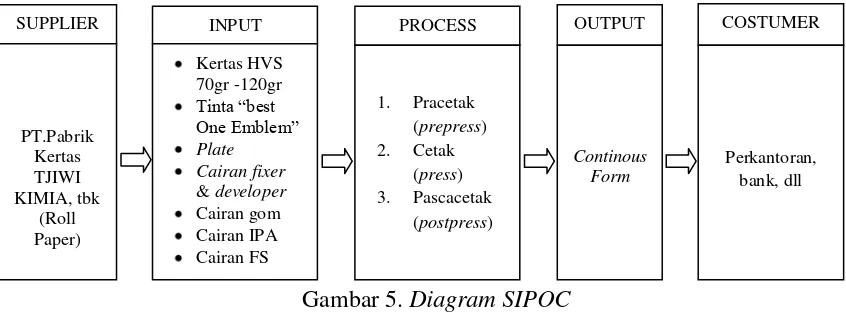

Diagram SIPOC (supplier-input-process-output-customer) digunakan

untuk mengetahui aliran proses yang terjadi dari bahan baku dikirim hingga produk sampai ke tangan konsumen sehingga dapat di kenali hubungan

variabel input dan responnya. Diagram SIPOC pada produksi continous form

PT. PM dapat dilihat pada Gambar 5 berikut.

Gambar 5. Diagram SIPOC

a. Supplier

PT. PM menjalin kerjasama dengan beberapa perusahaan dalam pengadaan bahan baku dan bahan lainnya yang diperlukan selama proses produksi. Pengadaan bahan baku serta bahan baku pendukung telah dijadwalkan sebelumnya sesuai dengan kebutuhan produksi.

b. Input

Bahan baku yang digunakan dalam memproduksi continous form

menggunakan kertas HVS 70gr – 120gr. PT. PM menggunakan tinta merk

“Best One Emblem” dalam kegiatan produksi continous form. c. Process

Proses produksi yang dilakaukan dalam memproduksi continous form terdiri

tiga tahap yaitu, tahap pracetak (prepress), tahap cetak (press) dan tahap pascacetak (postpress).

1) Tahap Pracetak (prepress)

pracetak adalah plate cetak yang kemudian menjadi acuan atau master dalam tahap cetak (press).

2) Tahap Cetak (press)

Input tahap cetak (press) terdiri dari bahan baku utama dan bahan pendukung. Bahan baku utama terdiri dari kertas dan tinta. Sedangkan bahan pendukung terdiri dari plate, air pembasah, cairan fixer & developer, cairan gom, korektor plate dan blanket. Output dari tahap cetak (press)

adalah lembar continous form yang belum memiliki rangkap.

3) Tahap Pascacetak (postpress)

Tahap pascacetak yang dilakukan di PT. PM terdiri dari pekerjaan

pengeleman, sorting dan packing. Pengerjaan pengeleman dilakukan dengan

menggunakan mesin collator, pengeleman dilakukan pada sisi kiri produk

(continous form) agar dapat menjadi rangkap tiga. d. Output

Proses produksi yang dijalankan PT. PM menghasilkan lembar continous form

berbentuk tiga rangkap (3 ply)

e. Customer

Produksi PT. PM berdasarkan on job order, artinya costumer harus melakukan

pemesanan terlebih dahulu sebelum produksi dijalankan. Costumer PT. PM

adalah pihak perbankan atau perkantoran yang membutuhkan lembar continous

form.

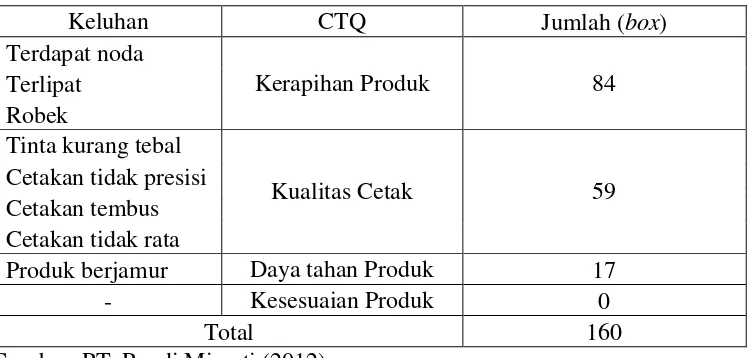

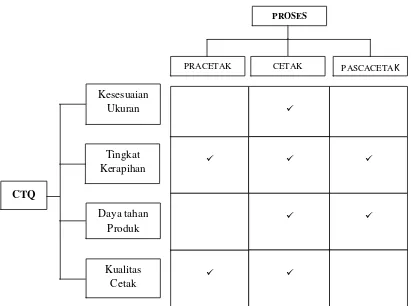

3. Diagram Critical to Quality (CTQ)

Critical to Quality (CTQ) merupakan karakteristik dari sebuah produk atau jasa yang memenuhi kebutuhan konsumen. Karakteristik tersebut adalah kesesuaian ukuran, tingkat kerapihan produk, daya tahan produk dan kualitas cetak. Data

yang dikumpulkan untuk membuat critical to quality (CTQ) diperoleh melalui

Tabel 6 Tabel keluhan kelanggan PT.PM 2012

Sumber: PT. Pundi Miranti (2012)

Jika dikategorikan keluhan-keluhan yang diterima oleh PT. PM, maka didapat CTQ sebagai berikut:

Produk berjamur Daya tahan Produk 17

- Kesesuaian Produk 0

Total 160

Sumber: PT. Pundi Miranti (2012)

Keluhan pelanggan yang diterima di kategorikan kedalam empat kategori. Kategori yang dipilih merupakan standar kualitas yang ditetapkan perusahaan. Kategori Kerapihan produk terdiri dari: terdapat noda, produk terlipat dan

robek yang berjumlah 84 box. Kategori kualitas cetak terdiri dari keluhan: tinta

kurang tebal, cetakan tidak presisi, cetakan tembus dan cetakan tidak rata yang

berjumlah 59 box. Kategori daya taha produk hanya terdapat satu jenis keluhan

yaitu produk mudah berjamur sebanyak 17 box. Sedangkan kategori kesesuaian

produk tidak ada keluhan, namun tetap menjadi critical to quality karena

CTQ

PRACETAK CETAK PASCACETAK

Gambar 6. Hubungan CTQ dengan proses produksi

a. Kesesuaian Ukuran

Jenis cacat pada kriteria kesesuaian ukuran terjadi pada tahap cetak (press). Kertas yang menjadi bahan baku dipotong terlebih dahulu sesuai keinginan konsumen sebelum masuk ke mesin cetak. Tingkat ketelitian operator dalam memotong kertas menjadi faktor penting dalam jenis cacat ini. Cacat yang potensial terjadi pada proses pemotongan kertas. Contoh cacat yang terjadi pada kriteria ini adalah ukuran tidak sesuai dengan keinginan (terlalu besar/kecil).

b. Tingkat Kerapihan

Jenis cacat yang dapat terjadi pada kriteria ini pada semua tahap

produksi, seperti kurang telitinya pada pembuatan plate di tahap pracetak

(prepress), sehingga timbul bercak-bercak kotoran debu, pasir atau benda asing

lain yang menempel pada plate. Pada tahap cetak (press) jenis cacat yang dapat

terjadi adalah ketidaktepatan hasil cetakan pada kertas yang digunakan

yang terjadi seperti teknik pengepakan (packing) yang kurang salah sehingga mengakibatkan produk terlipat. Cacat yang potensial terjadi adalah produk terlipat, terdapat noda, robek, dan permukaan bergelombang.

c. Daya Tahan Produk

Jenis cacat yang dapat terjadi pada kriteria ini terjadi pada tahap cetak (press) dan pascacetak (postpress). Pada tahap cetak (press) terlalu banyak tinta yang tercetak pada kertas, sehingga produk memiliki kelembaban yang

tinggi. Pada tahap pascacetak (postpress), kesalahan penyimpanan pada tempat

yang suhu dan kelembabannya terlalu tinggi atau terlalu rendah. Cacat yang potensial terjadi adalah produk terlalu lembab atau terlalu kering.

d. Kualitas Cetak

Jenis cacat pada kriteria ini adalah kesalahan dalam pembuatan plate

(tahap pracetak), sehingga plate yang tercetak tidak sesuai dengan yang

diinginkan. Selain itu, cacat pada kriteria ini dapat terjadi pada tahap cetak (press), kesalahan pemilihan tinta dan hasil cetakan kurang jelas merupakan jenis cacat yang dapat terjadi pada kriteria ini.

4.4.2 Measure

Measure adalah langkah kedua dalam metode DMAIC yang merupakan

tindak lanjut dari langkah define. Tujuan dari six sigma adalah pengembangan

pada proses secara terus-menerus hingga mencapai 6-sigma (3,4 DPMO) dengan mengetahui level sigma perusahaan saat ini, kita dapat menentukan target yang

ingin dicapai. Berikut tabel produk reject PT. Pundi Miranti.

a. Perhitungan Sigma

Ukuran sigma menunjukkan tingkat penyimpangan yang terjadi. Ukuran

0,0213035 7.158

336.000

Tabel 8. Tabel produk reject PT. Pundi Miranti Jun 2012-Mei 2013

Bulan Kesesuaian

Berdasarkan tabel konversi six sigma (lampiran 1), maka 5.325 DPMO berada

Dari hasil ini menunjukkan bahwa berdasarkan Tabel Konversi Six Sigma,

kinerja PT. PM berada pada level sigma empat (4σ) dengan nilai DPMO 5.325.

Dengan demikian PT. PM berada diantas sigma tiga (3σ) dengan nilai DPMO

sebesar 66.800 dan sigmalima (5σ) dengan nilai DPMO sebesar 320.

PT. PM harus menekan jumlah cacat produk hingga mencapai level sigma

enam (6σ). Hal ini berarti PT. PM harus menekan DPMO hingga mencapai nilai 3,4. Perhitungan dilakukan dengan mensubtitusikan nilai DPMO sebesar 3,4 pada rumus DPMO.

DPMO = x 1.000.000

3.4 = x 1.000.000

4.569.600 = Total Defect x 1,000,000

Total Defect = 4,5696 unit ∞ 5 unit

Total defect sebesar 5 unit ini harus dicapai agar mencapai level sigma enam

(6σ), sehingga PT. PM akan mampu menjadi industri kelas dunia.

b. Control Chart

Jenis control chart yang di gunakan adalah U-Chart.U-Chart digunakan untuk

pengendalian jumlah cacat per unit. Berikut perhitungan U-Chart pada PT. PM

dengan menggunakan Software Microsoft Excel dan Minitab 15.

Total Defect Total Opportunity

Pundi Miranti (2013)

Tabel 9. Perhitungan u-chartcontrol limit continous form

Bulan Produksi

Juli 28000 620 0,022142857 0,026537 0,016069997

Agustus 28000 556 0,019857143 0,026537 0,016069997 September 28000 523 0,018678571 0,026537 0,016069997 Oktober 28000 626 0,022357143 0,026537 0,016069997 November 28000 575 0,020535714 0,026537 0,016069997 Desember 28000 670 0,023928571 0,026537 0,016069997

Januari 28000 595 0,02125 0,026537 0,016069997

Februari 28000 578 0,020642857 0,021304 0,016069997

Maret 28000 489 0,017464286 0,026537 0,016069997

April 28000 590 0,021071429 0,026537 0,016069997

Mei 28000 636 0,022714286 0,026537 0,016069997

12

Berdasarakan U-chart pada Gambar 6, terdapat beberapa titik yang berada

diluar batas kendali yaitu pada bulan Juni dan Maret serta terdapat dua titik yang berada pada batas kendali yaitu pada Bulan September dan Desember. Hal ini dianggap sebagai proses yang tak terkendali karena terdapat empat titik yang berada jauh dari centre line. Pada bulan Juni terjadi produk reject sebanyak 700

box yang disebabkan oleh silinder mesin continous form yang rusak, sehingga

dilakukan maintenance pada mesin continous form tersebut. Bulan September

terjadi produk cacat sebanyak 523 box yang disebabkan kelalaian operator dalam

melakukan pengecekan terhadap tinta yang digunakan. Bulan Desember terjadi

produk cacat sebanyak 670 box yang disebabkan pada bulan ini perusahaan

melakukan renovasi ruang produksi yang menyebabkan banyaknya debu, pasir

dan kerikil yang menyebabkan terjadinya produk reject. Sedangkan pada bulan

Maret terjadi kerusakan mesin produksi yang menyebabkan terjadinya 489 box

produk reject.

4.4.3 Analyze

Analyze adalah langkah ketiga dalam metode DMAIC. Setelah pengukuran

dilakukan pada tahap measure. Identifikasi dilakukan untuk mengetahui

dapat dilakukan perbaikan terhadap proses yang ada. Tools yang digunakan adalah:

a. Diagram Pareto

PT. PM menetapkan empat kriteria kegagalan yang terjadi, yaitu kesesuaian ukuran, tingkat kerapihan produk, daya tahan produk dan kualitas cetak. Namun, untuk mendapatkan hasil yang maksimal dalam perbaikan kualitas, penelitian hanya dilakukan terhadap cacat yang memiliki prioritas tertinggi dalam fikus penelitian

Langkah pertama yang dilakukan adalah mengetahui kriteria reject apa

yang paling sering terjadi produk. Dengan menggunakan diagram pareto membantu mengetahui urutan jenis cacat yang paling mempengaruhi atau dominan.

Berdasarkan tabel produk reject PT. PM jumlah reject yang terjadi pada

produk continous form dirangkum dalam Tabel 10 di bawah ini.

Tabel 10. Tabel jumlah cacat (reject) produk continous form

Jenis Cacat Jumlah

Cacat (Box) % Cacat % kumulatif

Kesesuaian Ukuran 0 0 0

Tingkat Kerapihan 4062 56,8 56.8

Daya Tahan Produk 2792 39,0 95,8

Kualitas Cetak 304 4,2 100

Selanjutnya, berdasarkan data pada Tabel 10, di buat diagram pareto

count 4062 2792 304

Percent 56,7 39,0 4,2

Cum % 56,7 95,8 100,0

defect Tingkat Kerapihan Daya Tahan Produk Other 8000

Gambar 8. Diagram pareto tingkat cacat continous form

Pada Gambar 8 dapat dilihat bahwa kegagalan dominan terjadi pada tingkat kerapihan sebesar 56,8% dan daya tahan produk 39% dan kualitas cetak (4,2%) sedangkan ukuran tidak sesuai (0%) tidak dimasukkan ke dalam fokus penelitian karena dianggap tidak memberikan pengaruh sebagai penyebab cacat produk yang terjadi.

b. Cause and Effect Diagram (FishboneDiagram)

Berdasakan diagram pareto tingkat cacat continous form PT. PM diketahui

kriteria cacat yang terjadi di PT. PM adalah tingkat kerapihan produk, daya tahan produk dan kualitas cetak. Dalam melakukan analisa sumber ketiga cacat tersebut, alat yang digunakan adalah cause and effect diagram atau diagram tulang ikan. Diagram tulang ikan membagi 5 (lima) faktor yang mempengaruhi terjadinya

produk cacat yaitu, man (manusia), machine (mesin), material (bahan baku),

method (metode) dan environment (lingkungan).