ANALISIS FAKTOR PENENTU KINERJA

SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS

(STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

Oleh :

AGUNG NUGROHO

F34104071

2008

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ANALISIS FAKTOR PENENTU KINERJA

SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS

(STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

AGUNG NUGROHO

F34104071

2008

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

ANALISIS FAKTOR PENENTU KINERJA SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS (STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

AGUNG NUGROHO F34104071

Tanggal Lulus : Agustus 2008

Bogor, Agustus 2008 Disetujui, Dosen Pembimbing

RIWAYAT HIDUP

Penulis bernama Agung Nugroho yang dilahirkan di

Bogor tanggal 23 Agustus 1986 dan merupakan anak

pertama dari Bapak dan Ibu bernama Rohadi dan Popon

Sulastri. Penulis memiliki dua orang adik bernama Dwi

Rahayu Widiastuti dan Tiara Maulia Rizkiany.

Latar belakang pendidikan penulis dimulai dari TK

Melati pada tahun 1991-1992, SDN Cipayung 1 Bogor pada tahun 1992-1998,

SMPN 1 Ciawi Bogor pada tahun 1998-2001, SMUN 3 Bogor pada tahun

2001-2004, dan terakhir Institut Pertanian Bogor pada tahun 2004-2008. Penulis

berhasil diterima untuk menjadi mahasiswa Departemen Teknologi Industri

Pertanian Fakultas Teknologi Pertanian Institut Pertanian Bogor melalui jalur

Undangan Seleksi Masuk IPB (USMI).

Selama menjalankan kuliah, mahasiswa aktif mengikuti keorganisasian

sebagai kepala bidang kesejahteraan mahasiswa DPM Fateta IPB, Staf Public

Relation Himalogin IPB, dan terakhir menjadi kepala badan khusus Himalogin

IPB.

Penulis telah menjalankan praktek lapang di PT. Sugizindo dengan judul

“Mempelajari Aspek Perencanaan Produksi dan Pengendalian Persediaan di PT.

Sugizindo” pada tahun 2007 dan melakukan penelitian di PT. Nippon Indosari

Corpindo dengan judul “Analisis Faktor Penentu Kinerja Sistem Just In Time

dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari

Corpindo)” pada tahun 2008.

Agung Nugroho. F34104071. Analisis Faktor Penentu Kinerja Sistem Just In Time dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari Corpindo). Dibawah bimbingan : Dr. Ir. Machfud, MS

RINGKASAN

PT. Nippon Indosari Corpindo sebagai industri bakery dengan merek dagang Sari Roti dan Boti, telah menerapkan sistem perencanaan dan pengendalian manufakturing yaitu sistem Just In Time dengan menyediakan produk yang tepat, pada waktu yang tepat, dalam jumlah yang tepat untuk memenuhi permintaan konsumen.

Penelitian dilakukan dengan tujuan untuk mengetahui penerapan sistem Just In Time di PT. Nippon Indosari Corpindo yang dihubungkan dengan konsep dan teori sistem Just In Time, mengetahui kinerja perusahaan dengan penerapan sistem Just In Time, serta menganalisis faktor yang paling mempengaruhi dan seberapa besar pengaruhnya terhadap kinerja sistem Just In Time dalam peningkatan kinerja perusahaan.

Penelitian ini dilakukan dengan cara pengamatan (observasi) secara langsung terhadap cara kerja produksi dan penerapan Just In Time di perusahaan. Wawancara dilakukan dengan alat bantu kuesioner tertutup berupa perbandingan berpasangan (pairwise comparison). Hasil pendapat responden dianalisis dengan metode Analytic Network Process (ANP).

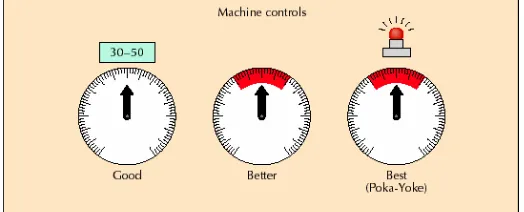

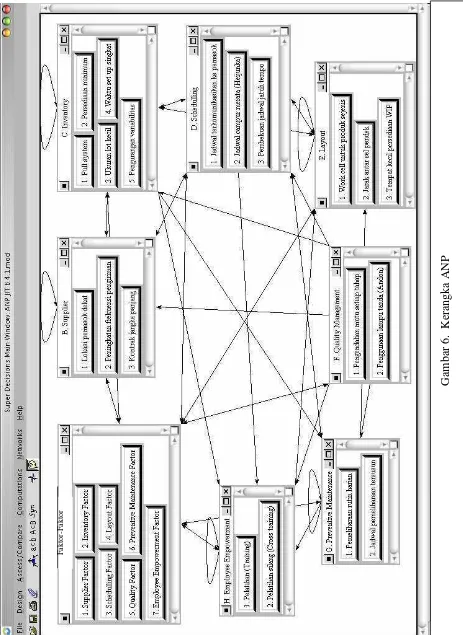

Pelaksanaan sistem Just In Time di PT. Nippon Indosari Corpindo memperhatikan faktor dan elemen Just In Time dengan penyesuaian. Dalam pelaksanaannya, terdapat beberapa elemen yang tidak diterapkan yaitu elemen adanya dukungan untuk peningkatan Just In Time kepada pemasok dalam faktor supplier; elemen peningkatan fleksibilitas perubahan/pergerakan peralatan dalam faktor layout; elemen penggunaan tools untuk mencegah kesalahan (poka-yoke) dan penggunaan Statistical Process Control dalam faktor quality management; elemen adanya keterlibatan pekerja dalam pemeliharaan seluruh peralatan dan mesin dalam faktor preventive maintenance; serta elemen adanya pemberian kewewenangan kepada pekerja dan sedikit klasifikasi pekerjaan dengan pengayaan pekerjaan (job enrichment) dalam faktor employee empowerment. Elemen-elemen yang tidak relevan tersebut tidak diikutsertakan dalam penyusunan kerangka Analytical Network Process (ANP) yang diperlukan untuk menganalisis bobot dan prioritas faktor dan elemen yang mempengaruhi kinerja sistem Just In Time di PT. Nippon Indosari Corpindo.

Pengukuran kinerja perusahaan dengan adanya penerapan sistem Just In Time dilakukan berdasarkan aspek kualitas, tingkat persediaan, dan produktivitas. Kinerja kualitas yang belum optimal tercermin dari terjadinya peningkatan loss produksi rata-rata (pada bulan Januari dan Februari 2008) untuk roti tawar spesial sebesar 3,34% (σ = 1,16%) menjadi 4,42% (σ = 3,60%), roti sobek coklat sebesar

5,63% (σ = 2,55%) menjadi 6,83% (σ = 4,58%) dan roti tawar kupas sebesar

4,51% (σ = 9,04%) menjadi 7,25% (σ = 12,51%). Peningkatan loss produksi

dalam kelas A seperti tepung terigu CKE adalah 70.560 kg (σ = 13685 kg),

Palmia Shortening dan Maestro Baker Fat sebesar 5404 kg (σ = 1827 kg), gula

pasir sebesar 9864 kg (σ = 3678 kg), dan filler coklat sebesar 6913 kg (σ = 2187

kg). Tingkat persediaan yang berfluktuasi dari setiap bahan baku menunjukkan pencapaian kinerja tingkat persediaan untuk selalu berada dalam keadaan minimum (berada dalam tingkat buffer stock yang ditetapkan) belum sepenuhnya tercapai. Pengukuran produktivitas tenaga kerja plant roti tawar menunjukkan nilai yang masih dibawah potensi maksimum (118,359 pcs/orang.jam), namun mengalami peningkatan setiap bulannya. Produktivitas tenaga kerja rata-rata plant roti tawar sebesar 98,608 pcs/orang.jam (σ = 10,121) di bulan Januari 2008,

sebesar 102,676 pcs/orang.jam (σ = 12,530) di bulan Februari 2008, dan sebesar

103,462 pcs/orang.jam (σ = 12,941) di bulan Maret 2008. Hal tersebut

menunjukkan peningkatan produktivitas tenaga kerja terus dilakukan untuk mencapai produktivitas setinggi mungkin dalam menghasilkan output yang optimum.

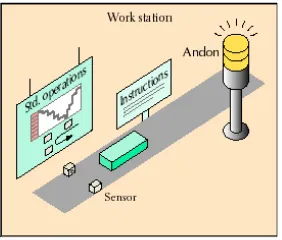

Analisis ANP untuk faktor penentu kinerja sistem Just In Time menunujukkan hasil bahwa faktor schedulling memberikan pengaruh terhadap kinerja sistem Just In Time dengan menempati peringkat pertama (bobot 0.27590), kemudian diikuti oleh faktor employee empowerment (bobot 0.21713), faktor layout (bobot 0.17055), faktor supplier (bobot 0.14259), faktor inventory (bobot 0.09411), faktor preventive maintenance (bobot 0.05439), dan faktor quality management menempati peringkat terakhir (bobot 0.04534).

dalam setiap tahapan proses (peringkat pertama, bobot 0.75001) dan penggunaan lampu tanda (andon) dalam lini produksi (peringkat kedua, bobot 0.24999).

KATA PENGANTAR

Alhamdulillahirabbilalamin. Segala puji penulis panjatkan kehadirat

Allah SWT atas taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan

penelitian dan penyusunan skripsi dengan judul Analisis Faktor Penentu Kinerja

Sistem Just In Time dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari Corpindo).

Penyusunan skripsi ini merupakan salah satu syarat untuk memperoleh

gelar sarjana pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi

Pertanian Institut Pertanian Bogor. Tersusunnya skripsi ini tidak lepas dari

bimbingan dan arahan berbagai pihak. Pada kesempatan ini, penulis ingin

mengucapkan terima kasih kepada :

1. Dr. Ir. Machfud, MS sebagai dosen Pembimbing Akademik yang telah

memberikan bimbingan dan pengarahan sampai tersusunnya skripsi ini.

2. Dr. Ir. Aji Hermawan, MM dan Dr. Ir. Dwi Setyaningsih, MSi sebagai dosen

penguji ujian skripsi yang telah memberikan banyak masukan untuk skripsi

ini.

3. Bapak Yusuf Hadi sebagai General Manager PT. Nippon Indosari Corpindo

yang telah memberikan kesempatan untuk melakukan penelitian di

perusahaan.

4. Bapak Leo Ginting dan Ibu Wahyuni sebagai Manager SCM dan Supervisor

PPIC yang memberikan bimbingan dan arahan selama penulis melakukan

penelitian di perusahaan.

5. Ibu Myriana sebagai Manager HRD & GA, Ibu Ika sebagai Supervisor HRD,

Bapak Marlan sebagai Manager Produksi, Bapak Sandy sebagai Supervisor

Produksi, Bapak Mardjono sebagai Supervisor Teknik, Ibu Restu sebagai

Manager PDQA, Bapak Irwan sebagai Manager QA, Bapak Doni sebagai

Supervisor FG Warehouse, atas wawancara, bantuan dalam pengisian

kuesioner, serta bimbingan selama penulis melakukan penelitian.

6. Ibu Ria, Bapak Sandiwan, Bapak Jarwo, Bapak Jamal, dan seluruh karyawan

ii

7. Rekan-rekan di mailist IPOMS yang sedikit banyak memberikan pencerahan

mengenai topik penelitian ini.

8. Bapak, Mama, serta Uwi dan Tiara yang ku sayangi dan mendukung penulis

selama penulis menyelesaikan skripsi ini hingga selesai.

9. “My Hunihun” Ade Yusriyanti yang telah memberikan semangat,

mengarahkan, dan menemani dengan tulus hati hingga penulis memperoleh

lentera yang menerangi seluruh horison di depan mata.

10. Nanang Taryana dan Dyna Puspita sebagai rekan satu bimbingan yang juga

memberikan motivasi dalam pelaksanaan penelitian ini. Wahyu (TIN 42) yang

memberikan saran mengenai penelitian yang dilakukan. Terima kasih banyak.

11. Rendy Drumz, Reynaldi, Om He’rnawan, Doni, Bobby, Hidea, Aang Zen,

Wahyu, Farid Machfudz, Say, Alto, Anne, Mie, Otiz, Bimo, Eko, Ayu, Radit,

Bayu, dan seluruh teman-teman di TIN 41 yang selama 4 tahun ini kita berada

dalam kebersamaan yang tak kan pernah terlupakan.

12. Jamal (TPG 41), Indri (TPG 41), dengan keceriaan dan sapaan hangat dalam

menjalani keseharian dalam gemises raya.

Seluruh butir semangat telah membuahkan buah yang manis rasanya,

namun masih diperlukan adanya penambahan garam dari kritik dan saran yang

sifatnya membangun. Semoga skripsi ini bermanfaat bagi penulis maupun bagi

semua pihak yang memerlukannya.

Bogor, Juli 2008

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR TABEL... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... vii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Ruang Lingkup... 3

C. Tujuan ... .... 3

D. Manfaat ... 3

II. TINJAUAN PUSTAKA A. Sistem Just In Time ... 4

1. Faktor Supplier... 5

2. Faktor Inventory... 6

3. Faktor Schedulling ... 8

4. Faktor Layout ... 9

5. Faktor Quality Management ... 10

6. Faktor Preventive Maintenance... 13

7. Faktor Employee Empowerment... 14

B. Kinerja Sistem Just In Time... 15

C. Proses Jejaring Analitik / Analytic Network Process (ANP)... 16

D. Penelitian Terdahulu ... 18

III. METODE PENELITIAN A. Kerangka Pemikiran... 20

B. Waktu dan Lokasi Penelitian ... 21

C. Penentuan Data dan Sumber Data... 21

D. Metode Pengumpulan Data ... 22

ANALISIS FAKTOR PENENTU KINERJA

SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS

(STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

Oleh :

AGUNG NUGROHO

F34104071

2008

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ANALISIS FAKTOR PENENTU KINERJA

SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS

(STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

AGUNG NUGROHO

F34104071

2008

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

ANALISIS FAKTOR PENENTU KINERJA SISTEM JUST IN TIME

DENGAN METODE ANALYTIC NETWORK PROCESS (STUDI KASUS DI PT. NIPPON INDOSARI CORPINDO)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

AGUNG NUGROHO F34104071

Tanggal Lulus : Agustus 2008

Bogor, Agustus 2008 Disetujui, Dosen Pembimbing

RIWAYAT HIDUP

Penulis bernama Agung Nugroho yang dilahirkan di

Bogor tanggal 23 Agustus 1986 dan merupakan anak

pertama dari Bapak dan Ibu bernama Rohadi dan Popon

Sulastri. Penulis memiliki dua orang adik bernama Dwi

Rahayu Widiastuti dan Tiara Maulia Rizkiany.

Latar belakang pendidikan penulis dimulai dari TK

Melati pada tahun 1991-1992, SDN Cipayung 1 Bogor pada tahun 1992-1998,

SMPN 1 Ciawi Bogor pada tahun 1998-2001, SMUN 3 Bogor pada tahun

2001-2004, dan terakhir Institut Pertanian Bogor pada tahun 2004-2008. Penulis

berhasil diterima untuk menjadi mahasiswa Departemen Teknologi Industri

Pertanian Fakultas Teknologi Pertanian Institut Pertanian Bogor melalui jalur

Undangan Seleksi Masuk IPB (USMI).

Selama menjalankan kuliah, mahasiswa aktif mengikuti keorganisasian

sebagai kepala bidang kesejahteraan mahasiswa DPM Fateta IPB, Staf Public

Relation Himalogin IPB, dan terakhir menjadi kepala badan khusus Himalogin

IPB.

Penulis telah menjalankan praktek lapang di PT. Sugizindo dengan judul

“Mempelajari Aspek Perencanaan Produksi dan Pengendalian Persediaan di PT.

Sugizindo” pada tahun 2007 dan melakukan penelitian di PT. Nippon Indosari

Corpindo dengan judul “Analisis Faktor Penentu Kinerja Sistem Just In Time

dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari

Corpindo)” pada tahun 2008.

Agung Nugroho. F34104071. Analisis Faktor Penentu Kinerja Sistem Just In Time dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari Corpindo). Dibawah bimbingan : Dr. Ir. Machfud, MS

RINGKASAN

PT. Nippon Indosari Corpindo sebagai industri bakery dengan merek dagang Sari Roti dan Boti, telah menerapkan sistem perencanaan dan pengendalian manufakturing yaitu sistem Just In Time dengan menyediakan produk yang tepat, pada waktu yang tepat, dalam jumlah yang tepat untuk memenuhi permintaan konsumen.

Penelitian dilakukan dengan tujuan untuk mengetahui penerapan sistem Just In Time di PT. Nippon Indosari Corpindo yang dihubungkan dengan konsep dan teori sistem Just In Time, mengetahui kinerja perusahaan dengan penerapan sistem Just In Time, serta menganalisis faktor yang paling mempengaruhi dan seberapa besar pengaruhnya terhadap kinerja sistem Just In Time dalam peningkatan kinerja perusahaan.

Penelitian ini dilakukan dengan cara pengamatan (observasi) secara langsung terhadap cara kerja produksi dan penerapan Just In Time di perusahaan. Wawancara dilakukan dengan alat bantu kuesioner tertutup berupa perbandingan berpasangan (pairwise comparison). Hasil pendapat responden dianalisis dengan metode Analytic Network Process (ANP).

Pelaksanaan sistem Just In Time di PT. Nippon Indosari Corpindo memperhatikan faktor dan elemen Just In Time dengan penyesuaian. Dalam pelaksanaannya, terdapat beberapa elemen yang tidak diterapkan yaitu elemen adanya dukungan untuk peningkatan Just In Time kepada pemasok dalam faktor supplier; elemen peningkatan fleksibilitas perubahan/pergerakan peralatan dalam faktor layout; elemen penggunaan tools untuk mencegah kesalahan (poka-yoke) dan penggunaan Statistical Process Control dalam faktor quality management; elemen adanya keterlibatan pekerja dalam pemeliharaan seluruh peralatan dan mesin dalam faktor preventive maintenance; serta elemen adanya pemberian kewewenangan kepada pekerja dan sedikit klasifikasi pekerjaan dengan pengayaan pekerjaan (job enrichment) dalam faktor employee empowerment. Elemen-elemen yang tidak relevan tersebut tidak diikutsertakan dalam penyusunan kerangka Analytical Network Process (ANP) yang diperlukan untuk menganalisis bobot dan prioritas faktor dan elemen yang mempengaruhi kinerja sistem Just In Time di PT. Nippon Indosari Corpindo.

Pengukuran kinerja perusahaan dengan adanya penerapan sistem Just In Time dilakukan berdasarkan aspek kualitas, tingkat persediaan, dan produktivitas. Kinerja kualitas yang belum optimal tercermin dari terjadinya peningkatan loss produksi rata-rata (pada bulan Januari dan Februari 2008) untuk roti tawar spesial sebesar 3,34% (σ = 1,16%) menjadi 4,42% (σ = 3,60%), roti sobek coklat sebesar

5,63% (σ = 2,55%) menjadi 6,83% (σ = 4,58%) dan roti tawar kupas sebesar

4,51% (σ = 9,04%) menjadi 7,25% (σ = 12,51%). Peningkatan loss produksi

dalam kelas A seperti tepung terigu CKE adalah 70.560 kg (σ = 13685 kg),

Palmia Shortening dan Maestro Baker Fat sebesar 5404 kg (σ = 1827 kg), gula

pasir sebesar 9864 kg (σ = 3678 kg), dan filler coklat sebesar 6913 kg (σ = 2187

kg). Tingkat persediaan yang berfluktuasi dari setiap bahan baku menunjukkan pencapaian kinerja tingkat persediaan untuk selalu berada dalam keadaan minimum (berada dalam tingkat buffer stock yang ditetapkan) belum sepenuhnya tercapai. Pengukuran produktivitas tenaga kerja plant roti tawar menunjukkan nilai yang masih dibawah potensi maksimum (118,359 pcs/orang.jam), namun mengalami peningkatan setiap bulannya. Produktivitas tenaga kerja rata-rata plant roti tawar sebesar 98,608 pcs/orang.jam (σ = 10,121) di bulan Januari 2008,

sebesar 102,676 pcs/orang.jam (σ = 12,530) di bulan Februari 2008, dan sebesar

103,462 pcs/orang.jam (σ = 12,941) di bulan Maret 2008. Hal tersebut

menunjukkan peningkatan produktivitas tenaga kerja terus dilakukan untuk mencapai produktivitas setinggi mungkin dalam menghasilkan output yang optimum.

Analisis ANP untuk faktor penentu kinerja sistem Just In Time menunujukkan hasil bahwa faktor schedulling memberikan pengaruh terhadap kinerja sistem Just In Time dengan menempati peringkat pertama (bobot 0.27590), kemudian diikuti oleh faktor employee empowerment (bobot 0.21713), faktor layout (bobot 0.17055), faktor supplier (bobot 0.14259), faktor inventory (bobot 0.09411), faktor preventive maintenance (bobot 0.05439), dan faktor quality management menempati peringkat terakhir (bobot 0.04534).

dalam setiap tahapan proses (peringkat pertama, bobot 0.75001) dan penggunaan lampu tanda (andon) dalam lini produksi (peringkat kedua, bobot 0.24999).

KATA PENGANTAR

Alhamdulillahirabbilalamin. Segala puji penulis panjatkan kehadirat

Allah SWT atas taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan

penelitian dan penyusunan skripsi dengan judul Analisis Faktor Penentu Kinerja

Sistem Just In Time dengan Metode Analytic Network Process (Studi Kasus di PT. Nippon Indosari Corpindo).

Penyusunan skripsi ini merupakan salah satu syarat untuk memperoleh

gelar sarjana pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi

Pertanian Institut Pertanian Bogor. Tersusunnya skripsi ini tidak lepas dari

bimbingan dan arahan berbagai pihak. Pada kesempatan ini, penulis ingin

mengucapkan terima kasih kepada :

1. Dr. Ir. Machfud, MS sebagai dosen Pembimbing Akademik yang telah

memberikan bimbingan dan pengarahan sampai tersusunnya skripsi ini.

2. Dr. Ir. Aji Hermawan, MM dan Dr. Ir. Dwi Setyaningsih, MSi sebagai dosen

penguji ujian skripsi yang telah memberikan banyak masukan untuk skripsi

ini.

3. Bapak Yusuf Hadi sebagai General Manager PT. Nippon Indosari Corpindo

yang telah memberikan kesempatan untuk melakukan penelitian di

perusahaan.

4. Bapak Leo Ginting dan Ibu Wahyuni sebagai Manager SCM dan Supervisor

PPIC yang memberikan bimbingan dan arahan selama penulis melakukan

penelitian di perusahaan.

5. Ibu Myriana sebagai Manager HRD & GA, Ibu Ika sebagai Supervisor HRD,

Bapak Marlan sebagai Manager Produksi, Bapak Sandy sebagai Supervisor

Produksi, Bapak Mardjono sebagai Supervisor Teknik, Ibu Restu sebagai

Manager PDQA, Bapak Irwan sebagai Manager QA, Bapak Doni sebagai

Supervisor FG Warehouse, atas wawancara, bantuan dalam pengisian

kuesioner, serta bimbingan selama penulis melakukan penelitian.

6. Ibu Ria, Bapak Sandiwan, Bapak Jarwo, Bapak Jamal, dan seluruh karyawan

ii

7. Rekan-rekan di mailist IPOMS yang sedikit banyak memberikan pencerahan

mengenai topik penelitian ini.

8. Bapak, Mama, serta Uwi dan Tiara yang ku sayangi dan mendukung penulis

selama penulis menyelesaikan skripsi ini hingga selesai.

9. “My Hunihun” Ade Yusriyanti yang telah memberikan semangat,

mengarahkan, dan menemani dengan tulus hati hingga penulis memperoleh

lentera yang menerangi seluruh horison di depan mata.

10. Nanang Taryana dan Dyna Puspita sebagai rekan satu bimbingan yang juga

memberikan motivasi dalam pelaksanaan penelitian ini. Wahyu (TIN 42) yang

memberikan saran mengenai penelitian yang dilakukan. Terima kasih banyak.

11. Rendy Drumz, Reynaldi, Om He’rnawan, Doni, Bobby, Hidea, Aang Zen,

Wahyu, Farid Machfudz, Say, Alto, Anne, Mie, Otiz, Bimo, Eko, Ayu, Radit,

Bayu, dan seluruh teman-teman di TIN 41 yang selama 4 tahun ini kita berada

dalam kebersamaan yang tak kan pernah terlupakan.

12. Jamal (TPG 41), Indri (TPG 41), dengan keceriaan dan sapaan hangat dalam

menjalani keseharian dalam gemises raya.

Seluruh butir semangat telah membuahkan buah yang manis rasanya,

namun masih diperlukan adanya penambahan garam dari kritik dan saran yang

sifatnya membangun. Semoga skripsi ini bermanfaat bagi penulis maupun bagi

semua pihak yang memerlukannya.

Bogor, Juli 2008

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR TABEL... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... vii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Ruang Lingkup... 3

C. Tujuan ... .... 3

D. Manfaat ... 3

II. TINJAUAN PUSTAKA A. Sistem Just In Time ... 4

1. Faktor Supplier... 5

2. Faktor Inventory... 6

3. Faktor Schedulling ... 8

4. Faktor Layout ... 9

5. Faktor Quality Management ... 10

6. Faktor Preventive Maintenance... 13

7. Faktor Employee Empowerment... 14

B. Kinerja Sistem Just In Time... 15

C. Proses Jejaring Analitik / Analytic Network Process (ANP)... 16

D. Penelitian Terdahulu ... 18

III. METODE PENELITIAN A. Kerangka Pemikiran... 20

B. Waktu dan Lokasi Penelitian ... 21

C. Penentuan Data dan Sumber Data... 21

D. Metode Pengumpulan Data ... 22

iv IV. TINJAUAN UMUM PERUSAHAAN

A. Sejarah dan Perkembangan Perusahaan ... 30

B. Visi, Misi dan Kebijakan Mutu Perusahaan... 31

C. Struktur Organisasi Perusahaan ... 32

D. Lokasi dan Tata Letak Pabrik ... 33

E. Ketenagakerjaan... 33

F. Proses Produksi ... 34

G. Distribusi Finished Goods ... 39

V. HASIL DAN PEMBAHASAN A. Sistem Produksi PT. Nippon Indosari Corpindo... 41

B. Penerapan Just In Time di PT. Nippon Indosari Corpindo ... 42

1. Faktor Supplier... 42

2. Faktor Inventory... 50

3. Faktor Schedulling ... 56

4. Faktor Layout ... 62

5. Faktor Quality Management ... 64

6. Faktor Preventive Maintenance... 68

7. Faktor Employee Empowerment... 71

C. Kinerja Perusahaan dengan Penerapan Sistem Just In Time... 74

1. Kinerja Kualitas... 75

2.Tingkat Persediaan ... 77

3. Produktivitas... 81

D. Faktor Penentu Kinerja Sistem Just In Time ... 83

1. Faktor Schedulling ... 88

2. Faktor Employee Empowerment... 92

3. Faktor Layout ... 94

4. Faktor Supplier... 97

5. Faktor Inventory... 100

6. Faktor Preventive Maintenance... 105

VI. KESIMPULAN DAN SARAN

A. Kesimpulan ... 112

B. Saran ... 113

DAFTAR PUSTAKA ... 116

vi

DAFTAR TABEL

Halaman

Tabel 1. Nilai dan definisi pendapat kualitatif dari skala komparasi Saaty. .... 23

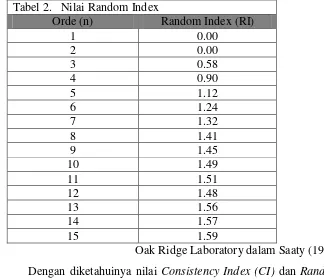

Tabel 2. Nilai Random Index ... 25

Tabel 3. Produk PT. Nippon Indosari Corpindo ... 34

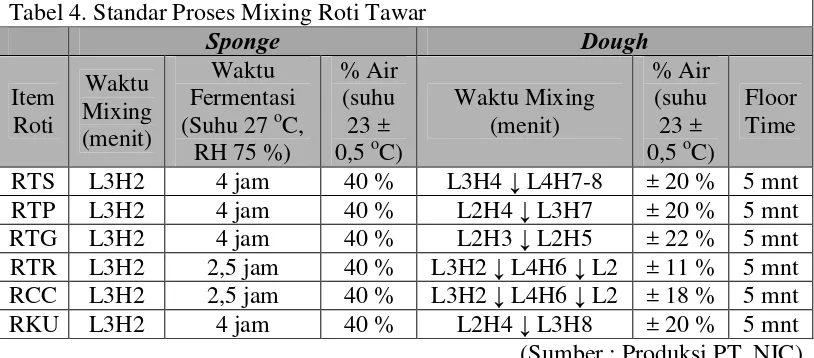

Tabel 4. Standar Proses Mixing Roti Tawar ... 36

Tabel 5. Standar Proses Make Up Roti Tawar... 37

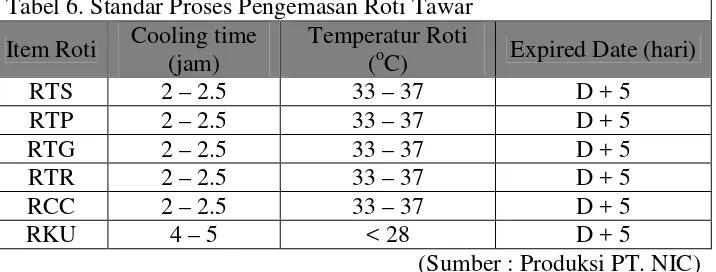

Tabel 6. Standar Proses Pengemasan Roti Tawar... 38

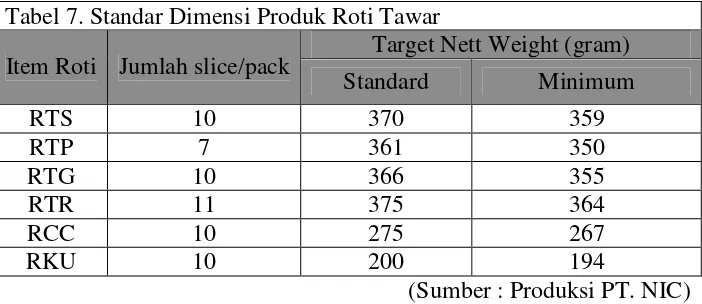

Tabel 7. Standar Dimensi Produk Roti Tawar ... 39

Tabel 8. Finished Goods Pareto... 60 Tabel 9. Schedule Maintenance Berdasarkan HACCP Plan... 70

Tabel 10. Presentase Loss Produksi untukProduk Pareto ... 76 Tabel 11. Man Power Produksi Roti Tawar Line 1 dan 2... 82

Tabel 12. Produktivitas tenaga kerja plant Roti Tawar (Januari-Maret 2008). 82

Tabel 13. Tabel hasil perhitungan prioritas faktor penentu kinerja JIT ... 88 Tabel 14. Tabel hasil perhitungan prioritas faktor Schedulling... 89

Tabel 15. Tabel hasil perhitungan prioritas faktor Employee Empowerment . 92

Tabel 16. Tabel hasil perhitungan prioritas faktor Layout... 95

Tabel 17. Tabel hasil perhitungan prioritas faktor Supplier ... 98

Tabel 18. Tabel hasil perhitungan prioritas faktor Inventory ... 100

Tabel 19. Tabel hasil perhitungan prioritas faktor Preventive Maintenance ... 105

DAFTAR GAMBAR

Halaman

Gambar 1. Ilustrasi jadwal campur merara (bertingkat) ... 9

Gambar 2. Contoh Lampu Tanda (Andon) ... 11

Gambar 3. Contoh Anti Kesalahan (Poka Yoke)... 12 Gambar 4. Perbedaan Hirearki dan Jaringan (Network) ... 17 Gambar 5. Kerangka Pemikiran Penelitian... 21

Gambar 6. Kerangka ANP ... 29

Gambar 7. Grafik Analisis Klasifikasi ABC untuk Bahan Baku ... 43

Gambar 8. Grafik Analisis Klasifikasi ABC untuk Etiket Lembar... 44

Gambar 9. Grafik Analisis Klasifikasi ABC untuk Etiket Roll ... 45

Gambar 10. Grafik Tingkat Persediaan Tepung Terigu CKE... 78

Gambar 11. Grafik Tingkat Persediaan Palmia Shortening/Maestro Baker Fat 79

Gambar 12. Grafik Tingkat Persediaan Gula Pasir... 79

Gambar 13. Grafik Tingkat Persediaan Filler Coklat DC 3624 F ... 80

Gambar 14. Dialog Perbandingan Berpasangan Software Superdecision 1.6.0 85

Gambar 15. Hasil Sintesis Faktor Penentu Kinerja Sistem Just In Time... 85

Gambar 16. Prioritas Faktor dan Elemen Sistem Just In Time ... 86 Gambar 17. Bobot Faktor dan Elemen serta Pengaruh Antar Elemen yang

Dominan... 87

viii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Kuesioner Perbandingan Berpasangan ... 118

Lampiran 2. Struktur organisasi... 132

Lampiran 3. Denah tata letak (layout) pabrik ... 133

Lampiran 4. Klasifikasi ABC ... 134

Lampiran 5. Lead time, buffer stock, frekuensi pengiriman material ... 136 Lampiran 6. Form permintaan material ... 138

I. PENDAHULUAN

A. Latar Belakang

Dengan semakin berkembangnya industri di Indonesia dan

meningkatnya persaingan secara global, perusahaan harus mampu

memenuhi permintaan pasar yang menginginkan barang yang berkualitas

tinggi dan pada saat yang dibutuhkan. Perkembangan yang terjadi

menyangkut hal-hal antara lain : pertama, persaingan industri yang semakin

kompetitif dengan banyaknya perusahaan khususnya yang berasal dari Asia

bergabung dalam persaingan global. Kedua, tuntutan konsumen yang rumit

dan semakin banyak serta menuntut harga yang murah, mutu tinggi untuk

setiap produk yang ditawarkan, penyerahan tepat waktu dan sesuai dengan

keinginan mereka. Ketiga, daur hidup produk yang sangat pendek seiring

dengan perubahan-perubahan yang terjadi dalam lingkungan pasar.

Keempat, tren perekonomian dunia yang mengalami perubahan. Kelima,

tuntutan stockholders yang menuntut pengembalian yang tinggi dalam investasi dan perusahan yang ROI-nya rendah tidak dapat memperoleh

modal yang cukup untuk investasi di masa depan. Terakhir, kemajuan

dalam bidang teknologi informasi terjadi begitu cepat.

Perusahaan-perusahaan yang sukses adalah Perusahaan-perusahaan yang mampu memenuhi

kepuasan pelanggan, mengembangkan produk tepat waktu, mengeluarkan

biaya yang rendah dalam bidang persediaan dan penyerahan produk, serta

mengelola industri secara cermat dan fleksibel (Watanabe, 2001).

Dalam menghadapi persaingan global ini, sistem mass production yang memproduksi produk dalam jumlah besar telah bergeser menjadi

sistem produksi Just In Time yang memproduksi output yang diperlukan, pada waktu yang tepat, dalam jumlah sesuai kebutuhan, dengan

mengurangi segala bentuk pemborosan, sehingga dapat menciptakan

keuntungan bagi perusahaan. Sistem produksi Just In Time memiliki tujuan untuk dapat memproduksi produk dengan kualitas terbaik, ongkos

2 kegiatan yang tidak bernilai tambah (nonvalue added activities) sehingga dapat meningkatkan kinerja perusahaan. Sistem Just In Time telah diterapkan oleh perusahaan-perusahaan yang ada di dunia, seperti Toyota

Motor Company di Jepang, Dell Computer, Intel, Mc. Donald, Black and

Decker, Goodyear, dan lain-lain. Sistem ini tidak hanya dapat diterapkan di

perusahaan manufaktur, tetapi juga dapat diterapkan di jenis perusahaan

lainnya, seperti perusahaan dagang maupun jasa. Di Indonesia, terdapat

beberapa perusahaan yang telah mencoba untuk menerapkan sistem Just In Time dan telah berhasil meningkatkan kualitas produknya, mengurangi biaya, dan meningkatkan partisipasi dari pekerja-pekerjanya.

PT. Nippon Indosari Corpindo merupakan suatu industri pangan

yang memproduksi produk dengan karakteristik umur simpan yang singkat.

Dengan demikian, kecepatan dan ketepatan dalam hal pengadaan bahan

baku, produksi, sampai distribusi sangatlah diperlukan. Perusahaan ini telah

menerapkan Supply Chain Management yang merupakan konsep atau mekanisme dalam koordinasi, kooperasi, dan kolaborasi antar supplier,

manufaktur, dan channel dari distribusi dan ritel. Menurut Watanabe

(2001), konsep Just In Time merupakan konsep SCM yang paling awal. Sistem SCM merupakan kombinasi dari konsep Just In Time dengan genetic algorithm, Theory of Constraint (TOC) dan internet (Information Technology). Sistem Just In Time perlu diterapkan dengan baik sebagai bagian dari sistem SCM yang diterapkan oleh perusahaan.

Menurut berbagai pustaka mengenai sistem Just In Time, diketahui bahwa untuk menjamin keberhasilan dalam penerapan sistem Just In Time terdapat beberapa faktor antara lain supplier (pemasok), layout (tata letak), inventory (persediaan), schedulling (penjadwalan), preventive maintenance (pemeliharaan pencegahan), quality management (manajemen kualitas), dan employee empowerment (pemberdayaan pekerja). Faktor-faktor tersebut terdiri atas elemen-elemen yang saling berkaitan. Faktor dan elemen sistem

B. Ruang Lingkup

Penelitian dilakukan untuk menganalisis faktor penentu kinerja

sistem Just In Time diPT. Nippon Indosari Corpindo. Ruang lingkup faktor dan elemen yang diteliti merupakan faktor dan elemen yang berkaitan

dengan sistem Just In Time yang diterapkan perusahaan.

Pengamatan (observasi) dan pengambilan data perusahaan hanya

berkaitan dengan pelaksanaan produksi di salah satu plant produksi yaitu

plant roti tawar. Pengambilan data yang berkaitan dengan persediaan bahan

baku yang digunakan dibatasi hanya untuk persediaan yang termasuk dalam

kelas A (prioritas pertama berdasarkan tingkat penggunaan). Selain itu,

pengambilan data yang berkaitan dengan produk (finished goods) dibatasi hanya untuk produk yang termasuk kelas pareto (prioritas pertama untuk diproduksi karena memiliki tingkat permintaan yang tinggi).

C. Tujuan

Penelitian dilakukan dengan tujuan sebagai berikut :

1. Mengetahui penerapan sistem Just In Time di PT. Nippon Indosari Corpindo yang dihubungkan dengan konsep dan teori sistem Just In Time.

2. Mengetahui kinerja perusahaan dengan penerapan sistem Just In Time. 3. Menganalisis faktor yang paling mempengaruhi dan seberapa besar

pengaruhnya terhadap kinerja sistem Just In Time dalam peningkatan kinerja perusahaan.

D. Manfaat

Hasil dari penelitian ini diharapkan dapat memberikan manfaat :

1. Peningkatan kinerja perusahaan secara berkelanjutan dengan

pelaksanaan sistem Just In Time secara menyeluruh dan konsekuen. 2. Memberikan rekomendasi kebijakan bagi perusahaan untuk lebih

II. TINJAUAN PUSTAKA

A. Sistem Just In Time

Titik awal sistem Just In Time adalah keadaan bangsa Jepang yang kekurangan sumber daya alam, yang memaksa untuk melakukan impor

termasuk bahan pangan dengan harga yang tinggi. Hal ini membuat industri di

Jepang berusaha maksimal untuk menghasilkan produk yang berkualitas dan

nilai tambah yang tinggi dengan biaya yang serendah mungkin dibandingkan

negara lain (Sugimori, dkk, 1977).

Kiichiro Toyoda, pendiri Toyota Automobile Business, menciptakan

konsep Just In Time sekitar tahun 1930-an. Idenya dipengaruhi dari perjalanan studinya ke pabrik Ford di Michigan untuk melihat industri mobil dan juga

melihat sistem supermarket AS yang menggantikan barang-barang di rak

segera setelah pelanggan membelinya. Setelah Eiji Toyoda, chairman Toyota Motor Manufacturing, mengunjungi pabrik Ford, maka Taiichi Ohno,

manager produksi pabrik, diberikan tugas untuk meningkatkan proses

manufaktur Toyota sehingga diperlukan suatu penyesuaian proses manufaktur

Ford untuk secara simultan mencapai kualitas yang tinggi, biaya yang rendah,

lead time yang singkat, dan fleksibilitas. Dengan menerapkan prinsip Jidoka dan one-piece flow selama bertahun-tahun maka lahirlah Toyota Production System (TPS) dan mampu meningkatkan penggunaan sistem tersebut serta memberikan keuntungan yang besar terhadap perusahaan (Liker, 2006).

Sistem Just In Time merupakan suatu konsep filosofi yaitu memproduksi produk yang dibutuhkan, pada saat dibutuhkan oleh pelanggan,

dalam jumlah sesuai kebutuhan pelanggan, pada tingkat kualitas prima, dari

setiap tahap proses dalam sistem manufakturing, dengan cara yang paling

ekonomis dan efisien melalui eliminasi pemborosan (waste elimination) dan perbaikan proses terus menerus (continuous process improvement) (Gaspersz, 1998).

penyelesaian pekerjaan dalam siklus waktu (cycle time) yang pendek sesuai dengan standar yang ditetapkan (Gaspersz, 1998).

Gaspersz (1998) menyatakan bahwa sistem Just In Time berusaha meningkatkan kinerja secara terus menerus tanpa henti, dengan

menghilangkan segala pemborosan dan segala sesuatu yang tidak memberi

nilai tambah dengan menyediakan sumber daya pada tempat dan waktu yang

tepat. Sistem ini akan mengakibatkan persediaan lebih sedikit, jumlah pekerja

lebih sedikit, dan biaya produksi yang lebih rendah serta produk dapat

diserahkan ke pelanggan tepat waktu. Sedangkan kualitas yang sangat tinggi

merupakan hasil dari suatu sistem pengendalian mutu yang sangat baik.

Akhirnya, dengan kombinasi dan gabungan kedua sistem tersebut akan

membuat perusahaan mampu bersaing dengan perusahaan lain serta mencapai

laba dan hasil atas investasi yang maksimal.

Perusahaan yang menerapkan sistem Just In Time hanya akan berproduksi sesuai dengan permintaan konsumen. Tidak seperti yang

dilakukan dalam sistem tradisional yang menerapkan sistem massproduction. Produksi dalam jumlah yang kecil dimaksudkan untuk mengurangi

biaya-biaya yang tidak perlu seperti biaya-biaya gudang, biaya-biaya pemeliharaan barang, dan

lain-lain (Agustina, dkk, 2007).

Dari berbagai pustaka diketahui bahwa keberhasilan penerapan sistem

Just In Time dipengaruhi oleh beberapa faktor antara lain :

1. Faktor Supplier (Pemasok)

Just In Time sangat membutuhkan hubungan khusus antara pemasok dengan perusahaan pembeli. Pemasok diharapkan mampu

mengirim barang dalam frekuensi yang lebih banyak dengan jumlah yang

lebih kecil. Kedua belah pihak dituntut untuk dapat bekerja sama guna

mencapai keberhasilan bersama di masa mendatang (Agustina, dkk, 2007).

Untuk mendukung sistem Just In Time, pihak industri manufaktur harus menekankan konsep kemitraan (partnership) sejak awal dengan pemasok. Sasarannya adalah menetapkan sistem yang menyederhanakan

6 lead time) sehingga pihak manufaktur dapat mengeluarkan pesanan material sesuai dengan tingkat konsumsi aktual. Hal ini akan menurunkan waktu

tunggu manufakturing (manufacturing lead time) sehingga akan menurunkan tingkat persediaan material (Gaspersz, 1998).

Heizer dan Render (2004) menambahkan bahwa dalam Just in Time diperlukan jumlah pemasok yang sedikit, pemasok dekat dengan pabrik, peningkatan frekuensi pengiriman dalam jumlah kecil, dilakukan

kontrak jangka panjang, pemasok dibantu dalam peningkatan kualitas serta

penerapan Just In Time. Hal ini pun dipertegas oleh Dwiningsih (2004), bahwa pembeli dan pemasok perlu membentuk kemitraan, dan kemitraan

ini mengeliminasi kegiatan yang tidak penting, persediaan dalam

perjalanan, dan pemasok yang jelek.

2. Faktor Inventory (Persediaan)

Inventory atau persediaan adalah stok atau barang yang disimpan yang mencakup bahan baku, bahan pembantu, kemasan, produk setengah

jadi, produk jadi, suku cadang mesin, dan segala sesuatu yang berhubungan

langsung maupun tidak langsung dengan kegiatan produksi (Machfud,

1999). Menurut Dwiningsih (2004), persediaan dalam sistem produksi dan

distribusi sering diadakan untuk berjaga-jaga. Teknik persediaan yang

efektif memerlukan Just In Time bukan Just In Case. Persediaan Just In Time merupakan persediaan minimal yang diperlukan untuk mempertahankan operasi sistem yang sempurna yaitu jumlah yang tepat tiba

pada saat yang diperlukan bukan sebelum atau sesudahnya.

Perusahaan-perusahaan pabrikasi menyimpan tiga jenis persediaan

yaitu bahan baku, barang dalam proses, dan barang jadi.

Persediaan-persediaan ini dirancang untuk bertindak sebagai penyangga sehingga

kegiatan-kegiatan perusahaan tetap dapat berjalan mulus kendatipun para

pemasok terlambat melakukan pengiriman atau apabila sebuah departemen

tidak mampu beroperasi selama beberapa waktu karena sesuatu atau hal

Sistem Just In Time merupakan upaya untuk mengurangi atau menghilangkan persedian (Nasution, 2004).

Heizer dan Render (2005) menerangkan bahwa dalam Just In Time diperlukan teknik dalam mengelola inventory antara lain : penggunaan pull system untuk pergerakan inventory, pengurangan variabilitas, pengurangan persediaan, ukuran lot yang kecil (small lot size), dan pengurangan waktu set up.

Sistem tarik berarti status ideal dari sistem produksi Just In Time, memberikan pelanggan (yang mungkin merupakan langkah proses

berikutnya) apa yang dia inginkan, dan dalam jumlah yang dia inginkan.

Bentuk paling ideal dari sistem tarik adalah one piece flow (Liker, 2006). Dalam sistem dorong, produksi didasarkan pada rencana (jadwal) yang

telah dibuat sebelumnya, yang berarti perintah produksi dan pesanan

pembelian diawali dengan proyeksi permintaan pelanggan. Operasi terus

membuat barang sesuai jadwal dan menciptakan pemborosan. Namun

permintaan pelanggan dapat berubah dalam sekejap dan berbagai hal dapat

manjadi kacau, sehingga jadwal yang dibuat tidak bermakna (Liker, 2006).

Dalam pull system, proses produksi akan ditentukan oleh adanya permintaan dari konsumen. Ketika permintaan konsumen masuk, bagian

akhir dari perakitan akan memberikan tanda (kanban) ke bagian sebelumnya untuk mengirimkan sejumlah bahan yang dibutuhkan pada

bagian tersebut. Demikian seterusnya, bagian di belakangnya akan

mengirimkan tanda ke bagian yang ada di belakangnya lagi untuk

mengirimkan barang setengah jadi sesuai dengan kebutuhan (Gaspersz,

1998).

Variabilitas adalah setiap penyimpangan (deviasi) dari proses

optimal untuk mengantarkan produk sempurna tepat waktu setiap saat.

Variabilitas disebabkan faktor-faktor seperti (a). pekerja, mesin-mesin dan

pemasok memproduksi unit-unit produk yang tidak sesuai dengan standar,

8 Just In Time akan memecahkan masalah-masalah dan bottle neck yang diakibatkan variabilitas tersebut (Heizer dan Render, 2005). Engineering drawing menunjukkan toleransi, bahan baku, dan hasil akhir sebuah komponen produk. Engineering drawing akan menjadi sebuah Bill Of Materials (BOM) yang mendata komponen, penjelasan, dan kuantitas yang dibutuhkan masing-masing untuk membuat sebuah unit produk (Heizer dan

Render, 2005).

Set up merupakan aktivitas yang terdiri dari menyiapkan bahan, mengubah setting mesin, mempersiapkan peralatan, dan melakukan

pengujian (Agustina, dkk, 2007). Pengurangan waktu set up diperlukan dalam menciptakan produksi campur merata (heijunka). Heijunka tidak mungkin terjadi jika pabrik tidak menemukan cara untuk menghilangkan

waktu set up pada saat melakukan changeover. Set up pada mesin dapat dilakukan pada saat mesin masih berjalan (dinamakan set up eksternal) yang merupakan kebalikan dari set up internal, pekerjaan yang dilakukan ketika mesin berhenti. Dilakukan sebanyak mungkin kegiatan changeover saat mesin masih berjalan sampai tidak ada lagi set up dengan menghentikan mesin berjalan (Liker, 2006).

3. Faktor Schedulling (Penjadwalan)

Schedulling atau penjadwalan operasi produksi merupakan penetapan waktu (timing) serta penggunaan sumber daya dalam kegiatan operasi produksi. Penetapan waktu berkaitan dengan masalah pengurutan

atau sequencing, sedangkan penggunaan sumber daya berkaitan dengan masalah penugasan kerja (job assignment) atau pembebanan kerja kepada fasilitas produksi (orang atau mesin) (Machfud, 1999).

Jadwal yang efektif dikomunikasikan di dalam organisasi dan

kepada pemasok sangat mendukung penerapan Just In Time. Penjadwalan yang lebih baik juga meningkatkan kemampuan untuk memenuhi pesanan

konsumen, menurunkan persediaan dan mengurangi barang dalam proses.

jadwal paling dekat dengan jatuh tempo, (d). lot kecil, dan (e). teknik kanban (Heizer dan Render, 2004).

Dalam istilah Jepang dikenal kata heijunka yaitu jadwal produksi yang bertingkat menggunakan model antrian campuran. Menurut Liker

(2006), heijunka adalah meratakan produksi baik dari segi volume maupun bauran produk (sering juga disebut produksi campur merata). Membuat

produk tidak berdasarkan urutan aktual dari pesanan pelanggan, yang dapat

naik turun secara tajam, tetapi mengambil jumlah total pesanan dalam satu

periode dan meratakannya sehingga dibuat dalam jumlah dan bauran yang

sama setiap hari. Pada Gambar 1 dapat dilihat jadwal campur merata

(bertingkat) dengan menggunakan ukuran lot yang kecil dibandingkan

dengan jadwal produksi menggunakan ukuran lot besar. Jadwal campur

merata memproduksi setiap item produk dengan jumlah dan variasi merata

sepanjang hari selama periode produksi bulanan.

(Sumber : Heizer dan Render, 2004)

Gambar 1. Ilustrasi jadwal campur merata (bertingkat)

Kesuksesan penerapan Just In Time tergantung pada koordinasi jadwal produksi dengan jadwal pengiriman dari pemasok dan service memuaskan dari pemasok, yang keduanya menyangkut kualitas produk dan

keandalan pengiriman (Kannan, 2004).

4. Faktor Layout (Tata Letak)

10 fasilitas lainnya harus disediakan pada tempatnya masing-masing agar dapat

bekerja dengan efisien dan efektif (Agustina, dkk, 2007).

Tata letak memungkinkan pengurangan pemborosan yaitu

pergerakan, misalnya pergerakan bahan baku maupun manusia menjadi

fleksibel dengan pengaturan tata letak yang baik. Just In Time mempersyaratkan: (a). sel kerja untuk produk sejenis (product family), (b). peningkatan fleksibilitas perubahan atau pergerakan peralatan, (c). jarak

antar sel kerja yang pendek, (d). pengurangan kebutuhan ruang untuk

persediaan, dan (e). penggunaan poka-yoke (Heizer dan Render, 2004). Dalam sistem Just In Time, mesin-mesin diatur sedemikian rupa menyerupai setengah lingkaran atau ditata dengan pola selular (cellular layout) untuk tujuan efisiensi sehingga dapat mengurangi berbagai pemborosan. Setiap sel kerja dirancang untuk memproduksi satu produk

tertentu (product family) dimana produk dipindahkan dari satu mesin ke mesin lainnya dari awal hingga akhir (Agustina, dkk, 2007). Sel kerja (work cell) merupakan pengaturan mesin dan pekerja sehingga dapat memusatkan perhatian dalam membuat satu produk atau sekumpulan produk yang saling

berkaitan (sejenis) (Heizer dan Render, 2005).

5. Faktor Quality Management (Manajemen Kualitas)

Just In Time memiliki tiga prinsip utama dalam pengendalian kualitas, yaitu output yang bebas cacat adalah lebih penting daripada output

itu sendiri, segala kesalahan dan kerusakan dapat dicegah, dan tindakan

pencegahan adalah lebih murah daripada pekerjaan mengulang. Dengan

demikian maka Just In Time dapat lebih menghemat biaya karena tidak ada pemborosan. Perusahaan akan mampu menciptakan produk yang

berkualitas tinggi sesuai permintaan pelanggan, karena telah melewati

quality control yang ketat pada setiap lininya. Selain kualitas yang baik, pelanggan akan terpuaskan karena produk dapat diserahkan tepat waktu,

karena telah melewati serangkaian standar waktu yang telah ditetapkan pada

setiap lininya. Selain itu, tidak kalah pentingnya, kinerja perusahaan akan

serta mampu memberikan hasil yang optimal kepada pemilik perusahaan

(share holder) (Gaspersz, 1998).

Jidoka juga sering disebut juga autonomation, peralatan dilengkapi dengan intelegensia manusia untuk menghentikan dirinya sendiri ketika ia

memiliki masalah. Kualitas dalam proses (mencegah masalah untuk

dilanjutkan ke proses berikutnya jauh lebih efektif dan lebih murah daripada

memeriksa dan memperbaiki masalah kualitas setelah terjadi. Ketika mesin

berhenti, lampu yang biasanya disertai bunyi alarm (disebut Andon), digunakan untuk memberikan sinyal tanda bahwa bantuan diperlukan untuk

memecahkan masalah kualitas (Liker, 2006).

(Sumber : http://is.ba.ttu.edu/faculty/ch15.ppt) Gambar 2. Contoh Lampu Tanda (Andon)

Heizer dan Render (2004) menambahkan bahwa diperlukan juga

penggunaan Statistical Process Control dan poka-yoke dalam meningkatkan kualitas produk untuk mendukung penerapan sistem Just In Time. Menurut Liker (2006), poka yoke adalah alat anti kesalahan atau anti kebodohan yang membuat seorang operator hampir tidak mungkin membuat kesalahan.

Setiap poka yoke memiliki bantuk standar masing-masing yang meringkas masalah yang diatasi, alarm darurat yang akan berbunyi, tindakan yang

perlu diambil dalam keadaan darurat, metode dan frekuensi untuk

memastikan metode anti kesalahan beroperasi secara benar, dan metode

12 (Sumber : http://is.ba.ttu.edu/faculty/ch15.ppt)

Gambar 3. Contoh Alat Anti Kesalahan (Poka Yoke)

Menurut Heizer dan Render (2004), Total Quality Management

(TQM) merujuk pada penekanan kualitas yang meliputi organisasi

keseluruhan, mulai dari pemasok hingga pelanggan. TQM menekankan

komitmen manajemen untuk mendapatkan arahan perusahaan yang terus

menerus ingin mencapai keunggulan dalam semua aspek produk yang

penting bagi pelanggan. Terdapat tujuh alat yang berguna dalam penerapan

TQM antara lain :

a. Lembar pengecekan (check sheet) : sebuah metode terorganisir untuk mencatat data.

b. Diagram sebar (scatter diagram) : sebuah grafik nilai sebuah variabel dihadapkan dengan variabel lain.

c. Diagram sebab akibat (cause and effect diagram) : sebuah alat untuk mengenali elemen proses (penyebab) yang mungkin memberikan

pengaruh pada hasil.

d. Diagram pareto (pareto charts) : sebuah grafik untuk mengenali dan memetakan masalah atau cacat dalam urutan frekuensi menurun.

e. Diagram alir (flow charts) : sebuah diagram yang menjelaskan langkah-langkah dalam sebuah proses.

f. Histogram : sebuah distribusi yang menunjukkan frekuensi kejadian

sebuah variabel.

g. Pengendalian proses statistik (Statistical Process Control) : sebuah diagram dengan waktu pada sumbu horizontal untuk memetakan nilai

Ketujuh alat TQM tersebut termasuk ke dalam tiga golongan yaitu

alat untuk membangkitkan ide : lembar pengecekan, diagram sebar, dan

diagram sebab akibat; alat untuk mengatur data : diagram pareto, dan

diagram alir; serta alat untuk mengidentifikasi masalah : histogram dan

pengendalian proses statistik.

Statistical Process Control adalah sebuah tekik statistik yang digunakan secara luas untuk memastikan bahwa proses memenuhi standar.

Statistical Process Control merupakan sebuah proses yang digunakan untuk mengawasi standar, membuat pengukuran, dan mengambil tindakan

perbaikan saat sebuah produk sedang diproduksi (Heizer dan Render, 2005).

6. Faktor Preventive Maintenance (Pemeliharaan Pencegahan)

Pemeliharaan dilakukan agar tidak terjadi hal-hal yang tidak

diinginkan atau tindakan pencegahan. Misalnya dengan cara pemeliharaan

rutin pada fasilitas yang digunakan, maupun pelatihan pekerja secara

terus-menerus agar dapat beradaptasi dengan perubahan yang terjadi

(Dwiningsih, 2004).

Menurut Machfud (2003), diperlukan pandangan manajemen yang

lebih strategis dan luas tentang maintenance, yang berimplikasi merancang produk yang dapat dengan mudah diproduksi pada mesin yang ada,

merancang mesin yang operasi dan pemeliharaan yang lebih mudah,

melatih dan melatih ulang pekerja, serta merancang rencana Preventive Maintenance untuk selama umur mesin.

Heizer dan Render (2004), mendeskripsikan bahwa preventive maintenance merupakan semua aktivitas yang dilakukan untuk menjaga peralatan dan mesin tetap bekerja dan untuk mencegah kerusakan. JIT

membutuhkan preventive mantenance yang terjadwal dan adanya pemeliharaan rutin harian. Selain itu menurut Agustina dkk (2007),

diperlukan keterlibatan para pekerja dengan mampu mengoperasikan

peralatan dan mesin dalam jalur produksi. Selain itu, mereka juga

14

7. Faktor Employee Empowerment (Pemberdayaan Pekerja)

Pemberdayaan pekerja (employee empowerment) berarti melibatkan pekerja pada setiap langkah proses produksi. Pemberdayaan

pekerja dengan meluaskan pekerjaan pekerja sehingga tanggung jawab dan

kewewenangan tambahan dipindahkan sedapat mungkin pada tingkat

terendah dalam organisasi (Heizer dan Render, 2005).

Pekerja dapat terlibat dalam isu-isu operasi harian yang merupakan

falsafah Just In Time. Pemberdayaan pekerja mengikuti nasehat manajemen bahwa tidak ada orang yang lebih tahu mengenai suatu pekerjaan selain

pekerja pelaksana pekerjaan itu sendiri (Dwiningsih, 2004). Dalam Just In Time, pekerja memberikan pengetahuannya dan terlibat dalam keseharian operasi, dan adanya training, cross training, serta sedikit klasifikasi pekerjaan bagi para pekerja untuk pengayaan pekerjaan (job enrichment) (Heizer dan Render, 2004).

Pelatihan adalah proses secara sistematis mengubah tingkah laku

pekerja untuk mencapai tujuan organisasi. Pelatihan berkaitan dengan

keahlian dan kemampuan pekerja untuk melakukan pekerjaan saat ini.

Pelatihan memiliki orientasi saat ini dan membantu pekerja untuk mencapai

keahlian dan kemampuan tertentu agar berhasil dalam melaksanakan

pekerjaannya (Rivai, 2004).

Pelatihan silang (cross training) memindahkan para pekerja dari tempat kerja yang satu ke tempat kerja yang lain agar pekerja mendapatkan

variasi dalam bekerja. Selain itu, cross training membantu perusahaan ketika ada pekerja yang cuti, tidak hadir, perampingan, atau terjadi

pengunduran diri (Rivai, 2004). Pengayaan pekerjaan (job enrichment) adalah metode yang memberikan pekerja tanggung jawab lebih yang

meliputi perencanaan dan pengendalian yang diperlukan dalam

B. Kinerja Sistem Just In Time

Kinerja sistem Just In Time yang diterapkan perusahaan dapat terlihat dari manfaat yang diperoleh dalam peningkatan kinerja perusahaan. Liker

(2006) menjelaskan bahwa sistem Just In Time yang diterapkan oleh perusahaan berusaha untuk menghilangkan kegiatan-kegiatan yang tidak

bernilai tambah (nonvalue-added activity) bagi produk. Terdapat delapan macam pemborosan yang tidak menambah nilai dan harus dieliminasi dalam

kegiatan produksi antara lain : produksi berlebih (overproduction), waktu menunggu, transportasi yang tidak perlu, memproses secara berlebih atau

keliru, persediaan berlebih, gerakan yang tidak perlu, produk cacat, dan

kreativitas pekerja yang tidak dimanfaatkan.

Menurut Machfud (2003), terdapat banyak manfaat dari penerapan

sistem Just In Time seperti mengurangi inventory, memperbaiki mutu, mengurangi biaya, mengurangi ruang (space), mempersingkat lead time, meningkatkan produktivitas, meningkatkan fleksibilitas, hubungan yang lebih

baik dengan pemasok, menyederhanakan kegiatan penjadwalan dan

pengendalian, meningkatkan kapasitas, dan penggunaan SDM yang lebih baik.

Selain itu menurut Gaspersz (1998), sasaran yang ingin dicapai dari

sistem produksi Just In Time adalah (1) reduksi scrap dan rework, (2) meningkatkan kualitas proses industri (orientasi zero defect), (3) meningkatkan jumlah pemasok yang ikut Just In Time, (4) mengurangi inventory (orientasi zero inventory), (5) reduksi penggunaan ruangan pabrik, (6) linearitas output pabrik (berproduksi pada tingkat konstan selama waktu

tertentu), dan (7) meningkatkan produktivitas.

Produktivitas merupakan rasio antara output dengan input. Dilihat

dari sisi masukannya, produktivitas dapat dibedakan atas dua jenis, yaitu

produktivitas parsial dan produktivitas total. Produktivitas parsial merupakan

rasio antara output dengan salah satu jenis input. Sedangkan produktivitas

total merupakan rasio dari output dengan kumpulan seluruh input.

Produktivitas total mencerminkan akibat dari gabungan input dalam rangka

16 C. Proses Jejaring Analitik (Analytic Network Process/ANP)

Analytic Network Process (ANP) adalah teori umum pengukuran relatif yang digunakan untuk menurunkan rasio prioritas komposit dari skala

rasio individu yang mencerminkan pengukuran relatif dari pengaruh

elemen-elemen yang saling berinteraksi berkenaan dengan kriteria kontrol (Saaty,

1999).

ANP menggunakan jaringan tanpa harus menetapkan level seperti

pada hierarki yang digunakan dalam Analytic Hierarchy Process (AHP), yang merupakan titik awal ANP. Konsep utama dalam ANP adalah influence (pengaruh), sementara konsep utama dalam AHP adalah preference (pilihan). AHP dengan asumsi-asumsi dependensinya tentang cluster dan elemen

merupakan kasus khusus ANP. ANP merupakan pendekatan baru dalam

proses pengambilan keputusan yang memberikan kerangka kerja umum dalam

memperlakukan keputusan-keputusan tanpa membuat asumsi-asumsi tentang

independensi elemen-elemen pada level yang lebih tinggi dari elemen-elemen

pada level yang lebih rendah dan tentang independensi elemen-elemen dalam

suatu level (Saaty, 1999).

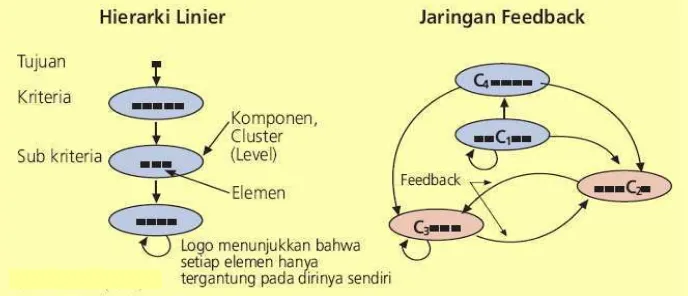

Perbedaan antara hirearki dan jaringan (network) digambarkan pada Gambar 4. Hirearki memiliki tujuan (goal) atau titik sumber (source node) serta kriteria dan sub kriteria atau titik tumpahan (sink node). Bentuknya berupa struktur linear dari atas ke bawah tanpa adanya timbal balik (feedback) dari level terendah ke level diatasnya. Selain itu, loop hanya terjadi pada pada level terendah. Jaringan (network) menyebar dalam segala arah dan memungkinkan terjadinya pengaruh (influence) dari suatu cluster terhadap custer lainnya maupun cluster itu sendiri dan timbal balik (feedback) yang membentuk siklus (Saaty, 2004).

ANP merupakan gabungan dari dua bagian. Bagian pertama terdiri

dari hierarki kontrol atau jaringan dari kriteria dan subkriteria yang

mengontrol interaksi. Pada kontrol ini tidak membutuhkan struktur hierarki

seperti pada metode AHP. Bagian kedua adalah jaringan pengaruh-pengaruh

(Sumber : Saaty, 2004) Gambar 4. Perbedaan Hirearki dan Jaringan (Network)

Bőyőkyazici dan Sucu (2003) menjelaskan bahwa model network

tidak dapat digambarkan dengan struktir hirearki dan bukan merupakan bentuk

linear dari level atas ke bawah. Istilah level dalam AHP digantikan dengan istilah cluster dalam ANP. Model ANP memiliki lingkaran hubungan antara elemen satu dengan yang lain serta dalam cluster itu sendiri yang disebut dengan system with feedback.

Hubungan ketergantungan antar elemen pada pendekatan ANP

digambarkan dengan tanda anak panah bolak-balik pada masing-masing

cluster. Cluster atau komponen dalam ANP adalah kumpulan elemen-elemen yang diturunkan dari sinergi interaksi yang tidak ditemukan dalam elemen

tunggal (Saaty, 2004).

Perbandingan tingkat kepentingan dalam setiap elemen maupun

cluster direpresentasikan dalam sebuah matriks dengan memberikan skala rasio dengan perbandingan berpasangan (pairwise comparison). Perbandingan berpasangan menggunakan rasio dominasi pasangan dengan menggunakan

pengukuran aktual. Dalam hal penggunaan judgements, dalam AHP seseorang bertanya: “Mana yang lebih disukai atau lebih penting?”, sementara dalam

ANP seseorang bertanya: “Mana yang mempunyai pengaruh lebih besar?”.

Pertanyaan terakhir jelas memerlukan observasi dan pengetahuan untuk

menghasilkan jawaban-jawaban yang valid, yang membuat pertanyaan kedua

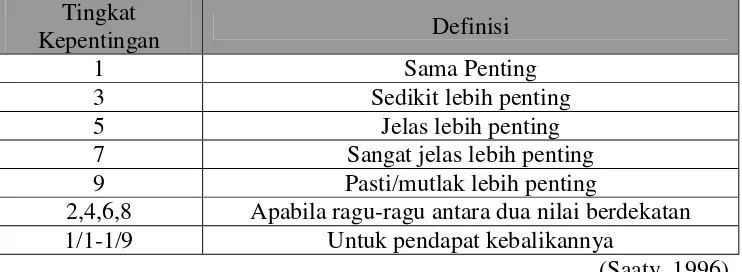

18 Saaty (2004) merekomendasikan sebuah skala 1-9 untuk

membandingkan antara dua komponen. Skala 1 menunjukkan tingkat

kepentingan yang sama antara dua komponen dan skala maksimal 9 untuk

menunjukkan dominasi antara komponen pada baris dan komponen pada

kolom.

Masing-masing skala rasio menunjukkan perbandingan kepentingan

antara elemen di dalam sebuah komponen dengan elemen di luar komponen

(outer dependence) atau di dalam elemen terhadap elemen itu sendiri yang berada di komponen dalam (inner dependence). Tidak setiap elemen memberikan pengaruh terhadap elemen dari komponen lain. Elemen yang

tidak memberikan pengaruh pada elemen lain akan memberikan nilai nol.

Matriks hasil perbandingan direpresentasikan kedalam bentuk vertikal dan

horisontal dan berbentuk matriks yang bersifat stokastik yang disebut sebagai

supermatriks. Supermatriks diharapkan dapat menangkap pengaruh dari

elemen-elemen pada elemen-elemen lain dalam jaringan (Saaty, 2004).

Matriks merupakan suatu kumpulan angka-angka (sering disebut

elemen-elemen) yang disusun menurut baris dan kolom sehingga berbentuk

empat persegi panjang, dimana panjang dan lebarnya ditunjukkan oleh

banyaknya kolom-kolom dan baris-baris (Supranto, 1992). Supermatriks

adalah dua dimensional matriks dari elemen terhadap elemen (matriks dari

matriks-matriks). Supermatriks dibangun dengan menempatkan cluster dan semua elemen masing-masing cluster dalam urutan secara vertikal di sebelah kiri dan secara horisontal di sebelah atas. Vektor prioritas dari perbandingan

berpasangan nampak dalam suatu kolom yang sesuai dari suatu supermatriks

(Saaty, 1999).

D. Penelitian Terdahulu

Sitorus (1995) melakukan penelitian mengenai penerapan pengukuran

kinerja pada lingkungan manufaktur Just In Time. Pengukuran kinerja dimaksudkan untuk membantu memotivasi seluruh grup operasi untuk

memperoleh hasil kerja yang positif. Sistem pengukuran kinerja tersebut dapat

Control, penurunan tingkat persediaan, lead time dan set up time yang semakin singkat, dan waktu yang tepat untuk melemparkan produk ke pasaran.

Selain itu, untuk menunjukkan perbaikan dalam pengiriman yang tepat waktu,

pemanfaatan tempat usaha, dan mutu yang dihasilkan. Target dari sistem

pengukuran kinerja yang dipakai adalah aktivitas-aktivitas yang mempunyai

nilai tambah terhadap produk yang dihasilkan oleh perusahaan.

Kannan dan Tan (2004) dari Utah State University, USA, telah

melakukan penelitian mengenai hubungan antara Just In Time, Total Quality Management, dan Supply Chain Management beserta dampaknya terhadap kinerja bisnis. Ditemukan indikasi bahwa komitmen terhadap kualitas dan

memahami supply chain yang dinamis memberikan pengaruh terhadap kinerja bisnis.

Pratiwi (2002), melakukan penelitian dengan melakukan identifikasi

faktor-faktor internal manajemen material konsep Just In Time dan kesiapan penerapannya pada indutri konstruksi di Indonesia. Penelitiannya

III. METODE PENELITIAN

A. Kerangka Pemikiran

Sistem yang menghasilkan produk yang dibutuhkan, pada saat

dibutuhkan, dalam jumlah sesuai kebutuhan pelanggan, dikenal dengan

sistem Just In Time. Sistem ini telah diterapkan di berbagai perusahaan besar di dunia dan mampu meningkatkan kinerja perusahaan bersamaan

dengan peningkatan kinerja sistem tersebut.

Pelaksanaan sistem Just In Time didukung faktor-faktor beserta elemen-elemen yang berkaitan dengan sistem produksi di perusahaan.

Metode Analytic Network Process (ANP) digunakan dalam penelitian ini untuk mencari pengaruh (influence) dari hubungan ketergantungan antar faktor atau elemen dengan menggunakan rasio dominasi pasangan yang

memerlukan observasi dan pengetahuan dari para ahli untuk menghasilkan

pendapat yang objektif dan relevan menggambarkan keadaan sebenarnya.

Analisis menggunakan metode ANP dapat menghasilkan output berupa

peringkat dan bobot pengaruh suatu faktor atau elemen terhadap kinerja

sistem Just In Time yang diterapkan perusahaan.

Sistem Just In Time yang diterapkan dapat memberikan manfaat bagi perusahaan. Oleh karena itu, perlu diketahui pencapaian kinerja

perusahaan dengan adanya penerapan sistem tersebut. Kinerja perusahaan

tersebut diukur dalam aspek kualitas, tingkat persediaan, dan produktivitas

yang menjadi sasaran dari sistem Just In Time.

Dengan diketahuinya faktor dan elemen yang paling berpengaruh,

serta pencapaian kinerja perusahaan dengan penerapan sistem Just In Time, maka dapat diberikan rekomendasi kepada manajemen perusahaan untuk

melakukan perbaikan dan peningkatan terus menerus (continuous improvement) dengan memperhatikan faktor dan elemen paling berpengaruh dan elemen lain yang mempengaruhinya secara konsisten. Kinerja sistem

Just In Time yang baik dapat mempengaruhi peningkatan kinerja perusahaan secara berkelanjutan dan menyeluruh. Kerangka pemikiran penelitian dapat

B. Waktu dan Lokasi Penelitian

Penelitian dilakukan pada bulan Maret-April 2008 di industri

yang bergerak di bidang pangan yaitu PT. Nippon Indosari Corpindo yang

terletak di Kawasan Industri Jababeka Cikarang Jl. Jababeka XIIA Blok W

40-41 Cikarang Bekasi.

C. Penentuan Data dan Sumber Data

Data yang digunakan pada penelitian ini adalah data primer dan data sekunder. Data primer diperoleh dari wawancara secara langsung serta

dengan alat bantu berupa kuesioner yang berisi pertanyaan tertutup untuk

memberikan pendapat dengan membandingkan secara berpasangan tingkat