P E R A N C A N G A N S I S T E M I N F O R M A S I

PENGENDALIAN PERSEDIAAN

SPARE PART

UNTUK

MENINGKATKAN PRODUKTIVITAS PADA

PT. SARANA BAJA PERKASA

TESIS

Oleh

YUANA DELVIKA

087025017/TI

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

I

I

K

K

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

S

S

U

U

M

M

A

A

T

T

E

E

R

R

A

A

U

U

T

T

A

A

R

R

A

A

M

M

E

E

D

D

A

A

N

N

2

P E R A N C A N G A N S I S T E M I N F O R M A S I

PENGENDALIAN PERSEDIAAN

SPARE PART

UNTUK

MENINGKATKAN PRODUKTIVITAS PADA

PT. SARANA BAJA PERKASA

Diajukan Sebagai Salah Satu Syarat

untuk Memperoleh Gelar Magister Teknik

dalam Program Studi Teknik Industri

pada Fakultas Teknik Universitas Sumatera Utara

Oleh

YUANA DELVIKA

087025017/TI

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

I

I

K

K

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

S

S

U

U

M

M

A

A

T

T

E

E

R

R

A

A

U

U

T

T

A

A

R

R

A

A

M

M

E

E

D

D

A

A

N

N

2

Judul Penelitian : Perancangan Sistem Informasi Pengendalian Persediaan

Spare Part untuk Meningkatkan Produktivitas pada

PT. Sarana Baja Perkasa Nama Mahasiswa : YUANA DELVIKA Nomor Induk : 087025017

Program Studi : Teknik Industri

M

Meennyyeettuujjuuii,, K

Koommiissii PPeemmbbiimmbbiinngg

(

(PPrrooff.. DDRR.. IIrr.. SSuukkaarriiaa SSiinnuulliinnggggaa,, MM..EEnngg)) ((IIrr.. NNaazzlliinnaa,, MMTT)) KKeettuuaa AAnnggggoottaa

KKeettuuaa PPrrooggrraamm SSttuuddii DDeekkaann

(

(PPrrooff.. DDRR.. IIrr.. SSuukkaarriiaa SSiinnuulliinnggggaa,, MM..EEnngg)) ((PPrrooff.. DDRR.. IIrr.. BBuussttaammii SSyyaamm,, MMSSMMEE))

T

Telah diuji pada

Tanggal : 31 Januari 2011

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. Sukaria Sinulingga, M.Eng Anggota : 1. Ir. Nazlina, MT

2. Prof. DR. Ir. Humala Napitupulu, DEA 3. Ir. Mangara M. tambunan, MSc

ABSTRAK

PT. Sarana Baja Perkasa adalah salah satu perusahaan penyewaan alat berat terbesar di Sumatera. Persediaan spare part tepat waktu merupakan aset yang cukup penting pada perusahaan penyewaan alat berat khususnya dalam penyelesaian program perawatan dan perbaikan tepat waktu sehingga alat berat yang siap pakai tersedia pada saat dibutuhkan. Kenyataannya di perusahaan, pada bulan Februari 2010, ada 104 jam waktu menganggur karena menunggu spare part tiba di lokasi perbaikan. Pada bulan Maret 2010, ada 169 jam waktu menganggur akibat spare part terlambat tiba. Dan pada bulan April 2010, ada 161 jam waktu menganggur untuk menunggu spare part tiba. Hal ini menyebabkan seringnya terjadi keterlambatan dalam pengadaan spare part sehubungan dengan ketidakjelasan sistem informasi dalam pengelolaan spare part.

Untuk mengatasi permasalahan di atas, maka dilakukan perancangan data base dan perancangan sistem informasi. Perancangan data base dengan melakukan pengkodean grup spare part, pengkodean spare part, pengklasifikasian spare part dan penentuan elemen-elemen persediaan. Perancangan sistem informasi yang dilakukan dengan metode unified modelling language.

Hasil yang diperoleh dengan menerapkan sistem ini adalah pengematan Rp. 9,090,432.56 untuk spare part Tire 1000 x 20 (ply-16)–new, penghematan Rp. 947,025.47 untuk spare part Ban dalam 1000 x 20, penghematan Rp. 1,298,446.09 untuk spare part Oil meditran S SAE 40 engine oil SAE 40 CF, penghematan Rp. 1,198,187.93 untuk spare part Oil turalik 52 hydraulic oil ISO VG 68, penghematan Rp. 1,559,882.97 untuk spare part Grease WTC-dark brown chasis/bearing, penghematan Rp. 1,285,816.22 untuk spare part Tire 1000 x 20 (ply-16)–vulcanizer dan penghematan Rp. 5,843,724.47 untuk spare part Selendang ban/flax 1000 x 20.

ABSTRACT

PT. Sarana Baja Perkasa is a biggest retailing heavy equipment company at Sumatera. Availability spare part is an important asset ini a retailing heavy equipment company especialy to mantaining and repairing program in time. It makes heavy equipment should ready to operate. In fact, there were 107 idle hours on february 2010 because waiting spare part available in site. 169 idle hours on March 2010 and 161 idle hours on April 2010. It makes lateness of spare part procurement because unclearly information system ini spare part procurement.

To anticipate this problem, it should design data base and design information system. Designing data base such as codding the group of spare parts, codding the spare parts, clasifying the spare parts and determining some elements of spare parts inventory. Designing information system is using unified modelling language method.

Result of implementing this system are decrease Rp. 9,090,432.56 for ”Tire 1000 x 20 (ply-16)–new”, Rp. 947,025.47 for ”Ban dalam 1000 x 20”, Rp. 1,298,446.09 for ”Oil meditran S SAE 40 engine oil SAE 40 CF”, Rp. 1,198,187.93 for ”Oil turalik 52 hydraulic oil ISO VG 68”, Rp. 1,559,882.97 for ”Grease WTC-dark brown chasis/bearing”, Rp. 1,285,816.22 for ”Tire 1000 x 20 (ply-16)– vulcanizer” and Rp. 5,843,724.47 for ”Selendang ban/flax 1000 x 20”

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT sehingga penulis dapat menyelesaikan penelitian dengan Judul Perancangan Sistem Informasi Pengendalian Persediaan Spare Part untuk Meningkatkan Produktivitas pada PT. Sarana Baja Perkasa. Penelitian ini dilakukan untuk memenuhi salah satu syarat dalam menyelesaikan studi pada Program Studi Magister Teknik Industri – Universitas Sumatera Utara.

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu kelacaran dalam proses penulisan penelitian ini terutama kepada:

1. Prof. DR. Ir. Sukaria Sinulingga, M.Eng dan Ir. Nazlina, MT selaku Dosen Pembimbing atas waktu, bimbingan, masukan, saran dan kritik untuk kesempurnaan penelitian ini

2. Prof. DR. Ir. Abdul Rahim Matondang, MSIE, Prof. DR. Ir. Humala Napitupulu, DEA, Ir. Mangara M. Tambunan, M.Sc dan Ir. Rosnani Ginting, MT selaku Dosen Pembanding atas masukan, saran dan kritik untuk kesempurnaan penelitian ini

3. Robert Kho, Siutin, Supardi, Dewi Suyeni dan seluruh manajemen PT. Sarana Baja Perkasa atas izin dan diskusi-diskusi teknis yang telah dilakukan untuk mendukung penelitian ini

4. Kedua orang tua, Zulkifli Effendi dan Tengku Dina Murad atas dukungan moril dan materil dalam proses penulisan penelitian ini

5. Yudi Daeng Polewangi, ST dan Murad Daeng Patiroang, SH atas dukungan moril dan materil dalam proses penulisan penelitian ini

Akhir kata, penulis menyadari bahwa masih banyak terdapat kekurangan dalam penulisan penelitian ini, maka penulis memohon maaf dan menerima kritik dan saran untuk kesempurnaan penelitian ini. Semoga penelitian ini dapat bermanfaat bagi para pembaca yang membutuhkannya.

Medan, Juni 2010

Yuana Delvika

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 25 Juni 1984 di Medan sebagai anak pertama dari tiga bersaudara dari pasangan Zulkifli Effendi dan Tengku Dina Murad. Pada tahun 1996 penulis menyelesaikan pendidikan tingkat sekolah dasar di SD Negeri 060855 Medan. Kemudian melanjutkan pendidikan tingkat sekolah menengah pertama di SMP Negeri 10 Medan. Dan melanjutkan sekolah menengah atas di SMU Negeri 14 Medan. Pada Tahun 2002 memulai pendidikan di Jurusan Teknik Industri, Fakultas Teknik Universitas Sumatera Utara dan selesai pada September 2006 dengan IPK 3,42 (memuaskan).

Pada tahun 2008 kembali melanjutkan pendidikan di Magister Teknik Industri, Fakultas Teknik Universitas Sumatera Utara dan selesai pada Januari 2011 dengan IPK 3,57 (amat memuaskan).

Sekarang penulis bekerja sebagai staf pengajar di beberapa Universitas Swasta di Medan dan sebagai konsultan sistem manajemen untuk beberapa institusi pendidikan, institusi pemerintahan dan Perusahaan swasta di Sumatera Utara.

Disamping itu penulis aktif dalam ikatan alumni Teknik Industri, Fakultas Teknik Universitas Sumatera Utara.

Hormat Penulis,

Yuana Delvika

DAFTAR ISI

Halaman

COVER ... i

LEMBAR PENGAJUAN ... ii

LEMBAR PENGESAHAN ... iii

LEMBAR PENGUJIAN... iv

ABSTRAK ... v

ABSTRACT... vi

KATA PENGANTAR... vii

RIWAYAT HIDUP ... ix

DAFTAR ISI... x

DAFTAR TABEL ... xii

DAFTAR GAMBAR... xiv

BAB I PENDAHULUAN... 1

1.1 Latar Belakang Masalah... 1

1.2 Perumusan Masalah ... 6

1.3 Tujuan Penelitian ... 6

1.4 Manfaar Penelitian ... 6

1.5 Batasan Masalah ... 7

1.6 Asumsi-asumsi ... 8

BAB II LANDASAN TEORI ... 9

2.1 Perancangan Data Base... 9

2.1.1 Pengkodean Spare Part dalam Persediaan ... 9

2.1.2 Pengelompokan Barang-barang dalam Persediaan ... 12

2.1.3 Biaya-biaya Sistem Persediaan ... 13

2.1.4 Pengendalian Persediaan... 15

2.1.4.1 Tujuan Pengendalian Persediaan ... 15

2.1.4.2 Prinsip-prinsip Pengendalian Persediaan ... 16

2.1.4.3 Metode-metode Pengendalian Persediaan ... 17

2.2 Perancangan Sistem Informasi... 18

2.2.1 Data dan Informasi... 18

2.2.2 Fungsi dan Nilai Informasi ... 20

2.2.3 Sistem Informasi ... 23

2.2.4 Proses Disain Sistem Informasi ... 25

BAB III KERANGKA KONSEPTUAL... 31

BAB IV METODOLOGI PENELITIAN ... 36

4.1 Metode Penelitian ... 36

4.2 Lokasi Penelitian... 36

4.3 Jadwal Penelitian ... 36

4.4 Metode Pengumpulan Data... 37

4.5 Metode Analisis ... 38

BAB V PENGUMPULAN DAN ANALISA DATA ... 43

5.1 Pengumpulan Data ... 5.1.1 Jenis Spare Part ... 43

5.1.2 Pemakaian Spare Part ... 44

5.1.3 Bisnis Proses ... 45

5.1.4 Diagram Jaringan Informasi ... 46

5.1.5 Formulir-formulir... 48

5.2 Analisa Data... 51

5.2.1 Pengklasifikasian Spare Part... 51

5.2.2 Penentuan Model Pengendalian Persediaan... 52

BAB VI PERANCANGAN SISTEM INFORMASI ... 65

6.1 Perancangan Data Base... 66

6.1.1Pengkodean ... 67

6.1.2Pemilihan Model Persediaan... 70

6.2 Perancangan Sistem Informasi... 73

6.2.1Tahap Perencanaan (Planning) ... 73

6.2.2Tahap Analisis (Analysis) ... 77

6.2.3Tahap Perencanaan (Design) ... 81

6.2.3.1Perancangan Entity Relationship Diagram (ERD) ... 82

6.2.3.2Perancangan Menu... 83

6.2.3.3Perancangan Antar Muka (Interface)... 85

BAB VII KESIMPULAN DAN SARAN... 110

7.1 Kesimpulan ... 110

7.2 Saran ... 112

DAFTAR PUSTAKA... xvi

DAFTAR TABEL

Nomor Judul Halaman

1.1 Radio Report Proyek Riau Periode 2010 ... 4

2.1 Metodologi Disain Sistem Informasi ... 26

4.1 Tahapan Proses Penelitian ... 38

4.2 Jadwal Penelitian ... 39

5.1 Jenis- jenis Spare Part Proyek Riau selama Periode Januari – April 2010... 43

5.2 Pemakaian Spare Part untuk Lokasi Riau Periode Januari – April 2010... 44

5.3 Pengklasifikasian Spare Part ... 52

5.4 Frekuensi Pemakaian Spare Part Kelas A... 54

5.5 Frekuensi Pemakaian Tire 1000 x 20 (PLY16) – New... 55

5.6 Pengujian Chi Kuadrat Tire 1000 x 20 (PLY16)–New ... 56

5.7 Frekuensi Kebutuhan Ban Dalam 1000 x 20 ... 56

5.8 Pengujian Chi Kuadrat Ban Dalam 1000 x 20... 57

5.9 Frekuensi Kebutuhan Oil Meditran S SAE 40 Engine Oil Sae 40 CF... 58

5.10 Pengujian Chi Kuadrat Oil Meditran S SAE 40 Engine Oil Sae 40 CF... 58

5.11 Frekuensi Kebutuhan Oil Turalik 52 Hydraulic Oil ISO VG 68 ... 59

5.12 Pengujian Chi Kuadrat Oil Turalik 52 Hydraulic Oil ISO VG 68 ... 60

5.13 Frekuensi KebutuhanGrease Wtc-Dark Brown Chasis/Bearing... 60

5.14 Pengujian Chi Kuadrat Grease Wtc-Dark Brown Chasis/Bearing... 61

5.16 Pengujian Chi Kuadrat Tire 1000 X 20 (Ply-16) – Vulcanizer... 62

5.17 Frekuensi Kebutuhan Selendang Ban/Flax 1000 x 20 ... 63

5.18 Pengujian Chi Kuadrat Selendang Ban/Flax 1000 x 20... 64

5.19 Metode Persediaan Spare Part Kelasa A... 64

6.1 Pengkodean Group Spare Part ... 66

6.2 Pengkodean Spare Part... 69

6.3 Perhitungan Elemen Pendukung Pengendalian Persediaan ... 71

DAFTAR TABEL

Nomor Judul Halaman

1.1 Radio Report Proyek Riau Periode 2010 ... 4

2.1 Metodologi Disain Sistem Informasi ... 26

4.1 Tahapan Proses Penelitian ... 38

4.2 Jadwal Penelitian ... 39

5.1 Jenis- jenis Spare Part Proyek Riau selama Periode Januari – April 2010... 43

5.2 Pemakaian Spare Part untuk Lokasi Riau Periode Januari – April 2010... 44

5.3 Pengklasifikasian Spare Part ... 52

5.4 Frekuensi Pemakaian Spare Part Kelas A... 54

5.5 Frekuensi Pemakaian Tire 1000 x 20 (PLY16) – New... 55

5.6 Pengujian Chi Kuadrat Tire 1000 x 20 (PLY16)–New ... 56

5.7 Frekuensi Kebutuhan Ban Dalam 1000 x 20 ... 56

5.8 Pengujian Chi Kuadrat Ban Dalam 1000 x 20... 57

5.9 Frekuensi Kebutuhan Oil Meditran S SAE 40 Engine Oil Sae 40 CF... 58

5.10 Pengujian Chi Kuadrat Oil Meditran S SAE 40 Engine Oil Sae 40 CF... 58

5.11 Frekuensi Kebutuhan Oil Turalik 52 Hydraulic Oil ISO VG 68 ... 59

5.12 Pengujian Chi Kuadrat Oil Turalik 52 Hydraulic Oil ISO VG 68 ... 60

5.13 Frekuensi KebutuhanGrease Wtc-Dark Brown Chasis/Bearing... 60

5.14 Pengujian Chi Kuadrat Grease Wtc-Dark Brown Chasis/Bearing... 61

5.16 Pengujian Chi Kuadrat Tire 1000 X 20 (Ply-16) – Vulcanizer... 62

5.17 Frekuensi Kebutuhan Selendang Ban/Flax 1000 x 20 ... 63

5.18 Pengujian Chi Kuadrat Selendang Ban/Flax 1000 x 20... 64

5.19 Metode Persediaan Spare Part Kelasa A... 64

6.1 Pengkodean Group Spare Part ... 66

6.2 Pengkodean Spare Part... 69

6.4 Perhitungan Elemen Pendukung Pengendalian Persediaan ... 71

ABSTRAK

PT. Sarana Baja Perkasa adalah salah satu perusahaan penyewaan alat berat terbesar di Sumatera. Persediaan spare part tepat waktu merupakan aset yang cukup penting pada perusahaan penyewaan alat berat khususnya dalam penyelesaian program perawatan dan perbaikan tepat waktu sehingga alat berat yang siap pakai tersedia pada saat dibutuhkan. Kenyataannya di perusahaan, pada bulan Februari 2010, ada 104 jam waktu menganggur karena menunggu spare part tiba di lokasi perbaikan. Pada bulan Maret 2010, ada 169 jam waktu menganggur akibat spare part terlambat tiba. Dan pada bulan April 2010, ada 161 jam waktu menganggur untuk menunggu spare part tiba. Hal ini menyebabkan seringnya terjadi keterlambatan dalam pengadaan spare part sehubungan dengan ketidakjelasan sistem informasi dalam pengelolaan spare part.

Untuk mengatasi permasalahan di atas, maka dilakukan perancangan data base dan perancangan sistem informasi. Perancangan data base dengan melakukan pengkodean grup spare part, pengkodean spare part, pengklasifikasian spare part dan penentuan elemen-elemen persediaan. Perancangan sistem informasi yang dilakukan dengan metode unified modelling language.

Hasil yang diperoleh dengan menerapkan sistem ini adalah pengematan Rp. 9,090,432.56 untuk spare part Tire 1000 x 20 (ply-16)–new, penghematan Rp. 947,025.47 untuk spare part Ban dalam 1000 x 20, penghematan Rp. 1,298,446.09 untuk spare part Oil meditran S SAE 40 engine oil SAE 40 CF, penghematan Rp. 1,198,187.93 untuk spare part Oil turalik 52 hydraulic oil ISO VG 68, penghematan Rp. 1,559,882.97 untuk spare part Grease WTC-dark brown chasis/bearing, penghematan Rp. 1,285,816.22 untuk spare part Tire 1000 x 20 (ply-16)–vulcanizer dan penghematan Rp. 5,843,724.47 untuk spare part Selendang ban/flax 1000 x 20.

ABSTRACT

PT. Sarana Baja Perkasa is a biggest retailing heavy equipment company at Sumatera. Availability spare part is an important asset ini a retailing heavy equipment company especialy to mantaining and repairing program in time. It makes heavy equipment should ready to operate. In fact, there were 107 idle hours on february 2010 because waiting spare part available in site. 169 idle hours on March 2010 and 161 idle hours on April 2010. It makes lateness of spare part procurement because unclearly information system ini spare part procurement.

To anticipate this problem, it should design data base and design information system. Designing data base such as codding the group of spare parts, codding the spare parts, clasifying the spare parts and determining some elements of spare parts inventory. Designing information system is using unified modelling language method.

Result of implementing this system are decrease Rp. 9,090,432.56 for ”Tire 1000 x 20 (ply-16)–new”, Rp. 947,025.47 for ”Ban dalam 1000 x 20”, Rp. 1,298,446.09 for ”Oil meditran S SAE 40 engine oil SAE 40 CF”, Rp. 1,198,187.93 for ”Oil turalik 52 hydraulic oil ISO VG 68”, Rp. 1,559,882.97 for ”Grease WTC-dark brown chasis/bearing”, Rp. 1,285,816.22 for ”Tire 1000 x 20 (ply-16)– vulcanizer” and Rp. 5,843,724.47 for ”Selendang ban/flax 1000 x 20”

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Persediaan spare part merupakan aset yang cukup penting pada perusahaan penyewaan alat berat. Menurut Assauri (1998:177) persediaan terhadap spare part sangat perlu karena jika jumlah persediaan lebih kecil dari jumlah spare part yang rusak, maka akan menyebabkan alat berat tidak dapat beroperasi. Hal ini akan menimbulkan kerugian yang sangat besar. Demikian pula sebaliknya, jika jumlah persediaan spare part di gudang terlalu besar maka akan menimbulkan kerugian seperti tertanamnya modal perusahaan.

Spare part dari masing-masing alat berat mempunyai waktu kerusakan yang

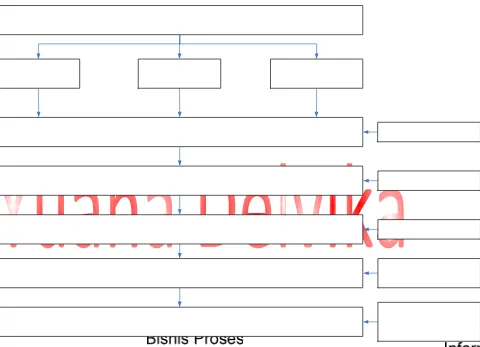

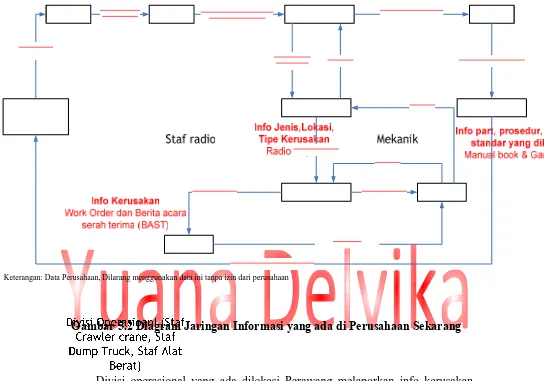

Kenyataan bahwa perusahaan saat ini sudah memiliki sistem informasi pengendalian persediaan spare part. Menurut Kenneth C Laudon (hal 101) sistem informasi tidak bisa sukses tanpa memahami organisasi. Salah satu bentuk pemahaman terhadap organisasi adalah dengan memetakan bisnis proses dan diagram jaringan informasi perusahaan yang digambarkan pada Gambar 1.1 (a) Bisnis Proses Perusahaan dan Gambar 1.1 (b) Diagram Jaringan Informasi Pengendalian Persediaan. Bisnis proses merupakan suatu cara unik dalam mengorganisasikan aktivitas kerja, informasi dan pengetahuan untuk menghasilkan suatu produk atau jasa (Kenneth C Laudon, hal 8).

Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Keterangan: Olahan Penulis, 2010

Gambar 1.1 (b) Diagram Jaringan Informasi Pengendalian Persediaan

Perusahaan telah melakukan pembagian spare part dalam 3 kategori yaitu kategori fast moving, kategori middle moving dan kategori slow moving. Menurut Richardus Eko Indrajit dalam buku Manajemen Persediaan hal 75-80, barang spare

part dibagi berdasarkan penggunaannya. Pembagian ini sangat berguna untuk

Prosedur merupakan aturan-aturan formal untuk menyelesaikan tugas yang dikembangkan dengan tujuan mengatasi situasi yang telah diantisipasi sebelumnya (Kenneth C Laudon, hal 16). Kelemahan dari sistem ini adalah spare part sering terlambat tiba diperusahaan sehingga program perawatan dan perbaikan sering terlambat. Hal ini dapat dilihat berdasarkan data perusahaan pada Tabel 1.1 Radio Report Proyek Riau periode 2010. Misalnya pada bulan Februari 2010, ada 104 jam waktu menganggur karena menunggu spart part tiba di lokasi perbaikan. Pada bulan Maret 2010, ada 169 jam waktu menganggur akibat spare part terlambat tiba. Dan pada bulan April 2010, ada 161 jam waktu menganggur untuk menunggu spare part tiba. Kumulatif waktu menunggu ini cukup besar yang mengakibatkan alat berat tidak tersedia pada saat yang dibutuhkan.

Tabel 1.1 Radio Report Proyek Riau Periode 2010

Tahun 2010 (Satuan Jam)

Status Kode

Jan Feb Maret April Mei

Operasi Normal ON 1746 1881 2226 2189 2943

No Job NJ 186 51 227 117 4

Tunggu Part TP 0 104 169 161 68

Proses Perbaikan PP 455 260 482 242 322

Tunggu Mekanik TM 0 0 0 0 0

Stand by No Driver SD 0 0 0 0 0

Stand by Hujan SH 0 0 0 0 0

Operasi Minus OM 0 0 0 0 0

Tunggu Kontrak TK 0 0 0 0 0

Kemudahan memperoleh informasi amat penting dalam mempersiapkan kegiatan operasional maupun kegiatan rutin bagi pihak manajemen. Kemudahan memperoleh informasi menurut pengamatan yang ada saat ini khususnya dalam sistem pengendalian persediaan perlu ditingkatkan agar dapat menunjang penyajian informasi dalam waktu yang cepat dan tepat sesuai dengan kebutuhan pengambil keputusan. Penyajian informasi dalam waktu yang cepat dan tepat tersebut dapat menghilangkan waktu untuk kegiatan yang tidak efektif. Sehingga dapat meningkatkan efektivitas dan produktivitas kerja karyawan pada bagian terkait.

1.2. Perumusan Masalah

Berdasarkan latar belakang seperti diuraikan di atas, permasalahan yang akan dicari pemecahannya melalui penelitian ini adalah seringnya terjadi keterlambatan dalam pengadaan spare part sehubungan dengan ketidakjelasan sistem informasi daam pengelolaan spare part.

1.3. Tujuan dan Sasaran Penelitian

Tujuan penelitian ini adalah untuk mendapatkan rancangan sistem informasi persediaan spare part yang efektif dan efisien sehingga rencana pengadaan dan pengendalian spare part dapat akurat dalam menunjang program perawatan dan perbaikan.

yang akan diimplementasikan pada sistem informasi dan mengembangkan sistem pengkodean.

1.4. Manfaat Penelitian

Dalam melakukan penelitian ini, ada beberapa manfaat yang bisa diperoleh, antara lain :

1. Bagi perusahaan

Sebagai bahan pertimbangan dan masukan serta sebagai bahan informasi dan rekomendasi untuk selanjutnya menjadi referensi bagi perusahaan dalam mengambil keputusan yang berkaitan dengan informasi pengendalian persediaan 2. Bagi institusi

Sebagai bahan kajian penelitian selanjutnya dan memberikan sumbangan pemikiran khususnya masalah sistem informasi pengendalian persediaan

3. Bagi mahasiswa

a. Sebagai pengalaman dibidang akademis dalam pemecahan masalah sistem informasi pengendalian persediaan

b. Sebagai bahan wacana keilmuan dalam penerapan teori yang diterima pada saat kuliah sejauh mana dapat diimplementasikan dalam masalah sistem informasi pengendalian persediaan

Untuk dapat melihat keakuratan sistem yang akan dirancang maka penulis membuat batasan-batasan sebagai berikut :

1. Rancangan hanya membahas aspek manajemen dan aspek organisasi, tidak membahas aspek keuangan dan aspek teknologi

2. Rancangan hanya membahas tahap perencanaan (planning), analisis (analysis) dan perancangan (design), tidak membahas tahap penerapan (implementasi) dan pengujian (testing)

1.6. Asumsi-asumsi

Agar penyelesaian masalah dapat dilakukan sesuai dengan teori yang dilakukan maka perlu diadakan asumsi-asumsi sebagai berikut :

1. Jenis dan jumlah spare part yang dibutuhkan tersedia pada suplier 2. Pola data pemakaian spare part mengikuti periode Januari-April 2010

BAB II

LANDASAN TEORI

2.1 Perancangan Data Base

2.1.1 Pengkodean Spare Part dalam Persediaan

Beberapa pertimbangan dalam melakukan pengkodean persediaan spare part adalah sebagai berikut:

1. Fungsi kode

Fungi kode adalah untuk mengidentifikasikan data field, record, file dan memberi arti khusus terhadap struktur data yang sangat membantu dalam manipulasi data.

2. Simbol kode

Pemilihan terhadap format kode harus dilakukan pertimbangan terhadap set karakter yang tersedia.

3. Pertimbangan dalam perancangan kode

a) Skema kode harus sesuai dengan kebutuhan pemakai dan metode yang digunakan

b) Setiap kode harus bersifat unik

c) Perancangan kode harus fleksibel sehingga tetap ada kemungkinan perubahan-peubahan

d) Struktur kode harus mudah dimengerti oleh berbagai pemakai dalam organisasi

e) Untuk menghindari terjadinya salah pengertian, harus ditetapkan suatu prosedur standarisasi

f) Layout kode sebaiknya mempunyai panjang yang sama

Suatu sistem sering menggunakan pengkodean untuk datanya dalam bentuk-bentuk yang diuraikan oleh Silver Gerald (24 h 118) sebagai berikut:

1. Kode Angka Berarti

Contoh: 087025017 berarti mahasiswa Strata-2 jurusan Teknik Industri angkatan 2008 nomor urut 017

2. Kode Urutan

Metode lain dalam pengkodean data pada suatu record adalah kode urutan (sequence code). Dalam metode ini suatu grup dari item ditandai oleh sejumlah angka dalam urutan tertentu. Angka-angka yang berurut itu dipaka sebagai data. Contoh: 01 berarti Mur, 02 berarti Bearing

3. Kode Mnemonic

Sistem ini memakai suatu singkatan atau perjanjian dari simbol atau kode yang dibakukan. Kode mnemonic harus memberi hubungan tertutup terhadap item yang dipresentasikan. Contoh: PAYPRO berarti payroll procedures.

4. Kode Angka Akhir

Metoda ini berpatokan bahwa pengkodean mendahulukan angka kemudian huruf dan menunjukkan nama terhadap kelas tertentu. Contoh: 111AB adalah spare

2.1.2 Pengelompokan Barang-barang dalam Persediaan

Tujuan pengelompokan barang-barang adalah untuk mengetahui biaya yang aka ndikeluarkan dan banyaknya barang dalam masing-masing kelompok, sehingga diketahui jenis barang yang paling banyak dalam menyerap biaya dan yang paling sedikit menyerap biaya. Salah satu pengelompokan barang dalam persediaan adalah Sistem ABC. Konsep ini dikemukakan oleh ’Vilfredo Pareto’ dengan teorinya bahwa item yang mempunyai nilai pemakaian dana per tahun paling besar harus mendapat perhatian yang besar dalam pengendaliannya. Menurut sistem ABC, barang-barang persediaan dibagi dalam tiga kelompok yaitu kelompok A, kelompok B dan kelompok C.

Kelompok A merupakan kelompok bangan yang sangat kritis, dimana nilai penggunaan dana persediaan terbesar tetapi merupakan jumlah terkecil dari pemakaian barang. Nilai penggunaan dana mencapai 75-80 % dari seluruh nilai pemakaian dana, tetapi mempunyai jumlah pemakaian abrang kira-kira 15-20 % dari seluruh pemakaian barang.

Kelompok C merupakan kelompok barang yang tidak kritis, yaitu nilai penggunaan dana mencapai 5-10 % dari total penggunaan dana tetapi mempunyai pemakaian jumlah kebutuhan barang mencapai 60-65 %.

2.1.3 Biaya–Biaya Sistem Persediaan

Sistem persediaan adalah serangkaian kebijakan dan pengendalian yang memonitor tingkat persediaan dan menentukan tingkat persediaan yang harus dijaga, kapan persediaan harus diisi, dan berapa besar pesanan yang harus dilakukan untuk mendapatkan service level yang optimum. Biaya sistem persediaan adalah semua pengeluaran, dan kerugian yang timbul sebagai akibat adanya persediaan.

Biaya persediaan dapat dibedakan atas:

Biaya pembelian, merupakan harga beli/unit jika item diperoleh dari sumber eksternal atau Biaya produksi/unit jika item dibuat oleh perusahaan.

Biaya pengadaan, dibagi dua yaitu:

pembukuan dan biaya tambahan lainnya yang berhubungan dengan pemesanan.

b. Biaya pembuatan (setup cost) adalah semua pengeluaran yang ditimbulkan untuk persiapan memproduksikan barang.

Biaya simpan, merupakan biaya yang naik seiring dengan membesarnya jumlah persediaan. Biaya simpan meliputi:

Biaya memiliki persediaan

Biaya sewa gudang persatuan unit barang

Biaya kerusakan dan penyusutan

Biaya kadaluwarsa

Biaya pemeliharaan barang

Biaya pengepakan kembali

Biaya modal untuk investasi barang

Biaya kerugian penyimpanan

Resiko tidak terpakainya barang karena usang

Biaya ansuransi

Biaya kekurangan persediaan dapat mengakibatkan kehilangan penjualan jika tidak ada persediaan pesanan konsumen untuk tipe produk. Biaya kekurangan persediaan diukur dari:

Kuantitas yang tidak dapat dipenuhi

Waktu pemenuhan

Biaya pengadaan darurat

Biaya sistemik, meliputi:

Biaya perancangan dan perencanaan sistem persediaan

Biaya pengadaan peralatan (misalnya komputer)

Biaya melatih tenaga yang digunakan untuk mengoperasikan sistem

2.1.4 Pengendalian Persediaan

2.1.4.1 Tujuan Pengendalian Persediaan

Menurut Assauri (1998:177) tujuan pengendalian persediaan adalah:

b. Untuk memperoleh persediaan yang ekonomis sehingga pemborosan dapat dihindari

c. Untuk menjaga persediaan yang dibuat perusahaan tidak terlalu besar sehingga biaya yang timbul akibat persediaan tidak terlalu besar

Tujuan dasar dari pengendalian barang adalah kemampuan untuk mengirimkan surat pesanan pada saat yang tepat pada pemasok terbaik untuk memperoleh kuantitas yang tepat pada harga dan kualitas yang tepat (Matz, 1994:229)

Sejauh mana tujuan tersebut dapat dicapai tergantung pada usaha yang dilakukan terhadap pemecahan permasalahan yang dihadapi seperti pengawasan/pengendalian yang terus menerus terhadap perubahan yang terjadi sehingga dapat mempengaruhi modal persediaan.

2.1.4.2 Prinsip-prinsip Pengendalian Persediaan

Menurut Matz (1994:230), sistem dan teknik pengendalian persediaan harus didasarkan pada prinsip-prinsip berikut:

2. Persediaan berkurang melalui penjualan dan kerusakan

3. Perkiraan yang tepat atas skedul penjualan dan produksi merupakan hal yang esensial bagi pembelian, penanganan dan investasi bahan yang efisien

4. Kebijakan manajemen yang berupaya menciptakan keseimbangan antara keragaman dan kuantitas persediaan bagi operasi yang efisien dengan biaya pemilikan persediaan tersebut merupakan faktor yang paling utama dalam menentukan investasi persediaan

5. Pemesanan bahan merupakan tanggapan terhadap perkiraan dan penyusutan rencana pengendalian produksi

6. Pencatatan persediaan saja tidak akan mencapai pengendalian atas persediaan

7. Pengendalian bersifat komparatif dan relatif (tidak mutlak)

2.1.4.3 Metode-Metode Pengendalian Persediaan

Secara umum metode pengendalian persediaan terbagi atas:

1. Metode pengendalian secara statistik (statistical inventory control)

Metode ini mencoba mencari jawaban optimal dalam menentukan:

b) Saat pemesanan dilakukan (reorder point)

c) Cadangan pengaman (safety stock)

2. Perencanaan kebutuhan material (Material Requirement Planning)

Metode perencanaan kebutuhan material ini digunakan untuk permintaan yang bersifat dependent (dependent demand)

3. Metode Kanban

Metode ini merupakan salah satu operasionalisasi dari konsep Just In Time (JIT). Perbedaan utama antara sistem ini dengan sistem sebelumnya terletak pada perbedaan karakteristik ‘persetimbangan’ yang digunakan untuk mengatur jadwal produksi.

2.2 Peancangan Sistem Informasi

2.2.1 Data dan informasi

Informasi sangat erat hubungannya dengan data, karena informasi berasal dari data. Jadi untuk lebih memahami apa yang disebut informasi, terlebih dahulu harus diketahui apa itu data.

Menurut E. Pino dalam T.Wittermans dalam kamus inggris-indonesia (19 h 101): “Data merupakan jamak dari datum yang berarti fakta atau kenyataan”.

Menurut The Liong Gie (25 h 67): “Data adalah peristiwa atau kenyataan lainnya yang mengandung suatu pengetahuan untuk dijadikan dasar guna penyusunan karangan, pembuatan kesimpulan atau penetapan keputusan. Data ibarat bahan mentah yang melalui pengolahan tertentu berubah menjadi keterangan atau informasi”.

Menurut Gordon B. Gavis (6 h 32): “ Data adalah bahan bagi informasi, dirumuskan sebagai kelompuk lambing-lambang tidak acak yang menunjukkan jumlah-jumlah, tindakan-tindakan, hal-hal dan sebagainya. Data-data dibentuk dari lambing grafis yang mana lambang khusus. Data disusun untuk mengolah tujuan menjadi susunan data, susunan kegiatan atau pusat data”.

Ada juga beberapa pendapat tentang informasi yang dikemukakan oleh para ahli yaitu :

Menurut Davis (6 h 26): “Informasi adalah data yang telah diolah menjadi suatu bentuk yang penting bagi si pemakai dan mempunyai nilai yang nyata atau bermanfaat dalam proses pengambilan keputusan saat ini atau masa mendatang”.

Jadi hubungan antara data dan infromasi seperti halnya dengan bahan baku yang diolah menjadi produk jadi. Berdasarkan pengertian di atas maka dapat diambil kesimpulan bahwa informasi merupakan output dari proses transformasi data yang merupakan inputnya.

2.2.2 Fungsi dan Nilai Informasi

Fungsi utama informasi adalah untuk menambah pengetahuan atau mengurangi ketidakpastian informasi yang disampainkan kepada pemakai sebelumnya. Akan tetapi dalam kebanyakan metode pengambilan keputusan yang kompleks, informasi hanya dapat menambah kemungkinan kepastian atau mengurangi bermacam-macam pilihan.

Informasi memberikan pengaruh pada peningkatan pengetahuan seseorang terhadap sesuatu hal. Bila informasi dapat disusun secara sistematis dan teratur serta selalu dapat diperbaharui, maka ia dapat digunakan sebagai sarana pemberi arah bagi keputusan baik sehingga mampu meningkatkan kualitas keputusan yang dibuat.

1. Mudah diperoleh

Sifat ini menunjukkan mudah atau cepatnya informasi diperoleh. Semakin cepat informasi diperoleh semakin tinggi nilainya. Akan tetapi berapa nilainya bagi pengambil keputusan, sulit diukur.

2. Kelengkapan

Sifat ini menunjukkan kelengkapan isi informasi, yang tidak berarti hanya mengenai volumenya tetapi juga berkenaan dengan keluaran informasinya. Sifat ini sangat kabur dan sulit menentukannya.

3. Ketelitian

Sifat ini berhubungan dengan tingkat kebebasan dan kesalahan informasi. Dalam hubungannya dengan volume data yang besar maka biasanya terjadi dua jenis kesalahan yaitu kesalahan pencatatan dan kesalahan perhitungan. Contohnya berapakah tingkat kesalahan dalam setiap 1000 output yang dihasilkan sistem yang beroperasi secara manual disbanding dengan sistem yang menggunakan komputer.

4. Kesesuaian

5. Ketepatan waktu

Sifat ini erat hubungannya dengan waktu siklus memperoleh informasi. Semakin pendek waktu siklus maka semakin baik. Biasanya agar informasi ini tepat waktu, maka lamanya waktu siklus ini harus dikurangi. Dalam beberapa hal ketepatan waktu dapat diukur, misalnya berapa banyak penjualan dapat bertambah dengan memberikan tanggapan segera kepada permintaan langganan mengenai tersedianya barang-barang inventaris.

6. Kejelasan

Sifat ini menunjukkan sifat keluaran informasi, bebas dari istilah yang tidak jelas. Memperbaiki laporan dapat memakan biaya yang besar.

7. Keluwesan

Sifat ini berhubungan dengan dapat disesuaikannya informasi tidak hanya dengan lebih dari satu keputusan, tetapi juga dengan lebih dari satu. Sifat ini sulit diukur, tetapi dalam banyak hal dapat diberikan nilai yang dapat diukur.

8. Dapat dibuktikan

9. Tidak ada prasangka

Sifat ini berhubungan dengan tidak adanya keinginan untuk merubah informasi guna mendapatkan kesimpulan yang telah dipertimbangkan sebelumnya.

10. Dapat diukur

Sifat ini menunjukkan hahekat informasi yang dihasilkan dari sistem informasi formal.

2.2.3 Sistem Informasi

Semua organisasi mempunyai satu sistem informasi atau lebih yang dipandang dapat memenuhi kebutuhannya akan informasi dan dengan demikian mengurangi kemungkinan pengambilan keputusan yang tidak tepat. Tetapi banyak sistem informasi yang tidak dapat memberikan informasi penting untuk pengambilan keputusan strategis. Dalam hubungan ini perlu diperhatikan bahwa istilah formal untuk menggambarkan sistem informasi. Istilah ini hanya berarti bahwa kita berhubungan dengan penanganan kebutuhan informasi yang dapat dihasilkan dari data objektif dan dapat diperiksa benar tidaknya.

sederhana apabila semua masukan diterima pada waktu yang sama, tetapi hal semacam ini jarang terjadi. Fungsi pengolahan informasi sering memerlukan data yang dikumpulkan dan diolah sebelumnya. Oleh karena itu, model sistem informasi ditambahkan alat penyimpanan data sehingga kegiatan pengolahan mempunyai data, baik yang baru maupun yang teah disimpan sebelumnya. Jadi apabila ditambahkan alat penyimpanan data maka fungsi pengolahan informasi tidak hanya mencakup pengubahan data menjadi informasi, tapi juga penyimpanan data untuk digunakan kemudian. Yang dimaksud penyimpanan data disini adalah penyimpanan data dalam suatu media komputer sehingga data tersebut mudah ditemukan bila diperlukan pada suatu saat.

Tahapan untuk merubah data menjadi informasi adalah (Turner cs, 1993):

1. Pengumpulan data, mendapatkan data atau fakta-fakta dari sumbernya dan menyimpan pada tempat tertentu

2. Verifikasi data, memeriksa data untuk meyakinkan bahwa semua pencatatan data telah sesuai dengan kaidah-kaidah yang ditentukan

3. Klasifikasi data, mengelompokkan data dalam kelompok yang lebih spesifik untuk memudahkan proses pengolahan data

5. Agregasi data, menggabung data-data yang memiliki kesamaan karakteristik, misalnya nilai penjualan $ 50.000-$ 100.000, $ 100.001-$ 150.000 dan seterusnya

6. Perhitungan, memanipulasi data dengan menggunakan peringkat aritmatik, misalnya menghitung harga rata-rata, standar deviasi dan lain-lain

7. Penyimpanan data, menempatkan data dalam medium penyimpanan untuk selanjutnya dikeluarkan kembali untuk dipergunakan sesuai dengan kepentingannya

8. Pengeluaran data, retriving atau pengeluaran/pengambilan kembali data dari medium penyimpanan

9. Reproduksi data, menduplikasi data misalnya membuat file backup

10.Diseminasi data/informasi, mentransfer/mengkomunikasikan data/informasi dari satu tempat ke tempat lain

2.2.4 Proses Disain Sistem Informasi

analisis dan evaluasi sistem dan prosedur pengadaan informasi yang digunakan saat ini, permasalahan yang dihadapi dan tingkat kepentingan pengadaan atau pengembangan sistem informasi baru untuk memenuhi kebutuhan pada masa kini dan masa yang akan datang. Pada tahap berikutnya ialah membuat rumusan tujuan pembuatan / pengembangan sistem informasi yang dilengkapi dengan analisis biaya dan manfaat pembuatan sistem informasi tersebut.

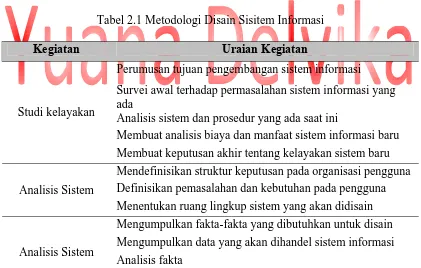

[image:42.612.110.531.355.623.2]Secara garis besar metodologi disain sistem informasi adalah seperti terlihat pada Tabel 2.1 dibawah ini (Laudon and laudon).

Tabel 2.1 Metodologi Disain Sisitem Informasi

Kegiatan Uraian Kegiatan

Perumusan tujuan pengembangan sistem informasi

Survei awal terhadap permasalahan sistem informasi yang ada

Analisis sistem dan prosedur yang ada saat ini

Membuat analisis biaya dan manfaat sistem informasi baru Studi kelayakan

Membuat keputusan akhir tentang kelayakan sistem baru Mendefinisikan struktur keputusan pada organisasi pengguna Definisikan pemasalahan dan kebutuhan pada pengguna Analisis Sistem

Menentukan ruang lingkup sistem yang akan didisain Mengumpulkan fakta-fakta yang dibutuhkan untuk disain Mengumpulkan data yang akan dihandel sistem informasi Analisis Sistem

Lanjutan Tabel 2.1 Metodologi Disain Sisitem Informasi

Menentukan tujuan umum dan tujuan spesifik sistem informasi

Membuat model konseptual

Menentukan batasan-batasan sistem

Merumuskan operasi dasar pemrosesan data Disain Umum

Sistem

Pengembangan alternatif disain

Pembuatan usulan sistem alternatif dan evaluasi alternatif Analisis biaya dan manfaat alternatif sistem yang diusulkan Evaluasi dan

Justifikasi Sistem

Memilih alternatif disain secara umum

Membuat prosedur pengendalian dan operasional Membuat logika pemrosesan

Merancang file dan pertimbangan basis data Membuat backup data keamanan data Menetapkan spesifikasi input-output Menetapkan kebutuhan pmrograman Disain Detail

Sistem

Menetapkan kebutuhan personalia, fasilitas dan modal Melakukan kebutuhan pendidikan dan latihan

Membuat detail program dan melakukan pengujian Membuat persiapan fasilitas dan instalasi sistem Melakukan pengujian sistem

Melakukan konversi sistem cara lama ke cara baru Implementasi

Sistem

Memvalidasi sistem

Melakukan audit implementasi lanjut sistem

Mengatur pembaharuan sistem analisis umpan balik Menemukenali kebutuhan untuk seluruh sistem Operasional Sistem

dan Pemeliharaan

2.2.5 Unified Modeling Language (UML)

Unified Modeling Language adalah sebuah bahasa untuk menentukan

visualisasi, konstruksi dan mendokumentasikan artifac dar isitem software untuk memodelkan bisnis dan sistem non software lainya. UML merupakan suatu kumpulan teknik terbaik yang telah terbukti sukses dalam memodelkan sistem yang besar dan kompleks.

Untuk membuat suatu model, UML memiliki diagram grafis sebagai berikut:

a. Use case diagram

b. Activity diagram

Diagram-diagram tersebut diberi nama berdasarkan sudut pandang yang berbeda-beda terhadap sistem dalam proses analisis atau rekayasa. Diagram-diagram ini ditambah dengan kemampuan dokumentasi merupakan artifacts utama UML.

Use case diagram menjelaskan manfaat sistem jika dilihat menurut pandangan

orang yung berada diluar sistem (actor). Diagram ini menunjukkan fungsionalitas suatu sitem atau kelas dan bagaimana sistem berinteraksi dengan dunia luar.

Use case diagram dapat digunakan selama proses analisis untuk menangkap

diimplementasikan. Dalam sebuah model terdapat satu atau beberapa use case diagram.

Activity diagram memodelka alur kerja (work flow) sebuah proses bisnis dan

BAB III

KERANGKA KONSEPTUAL

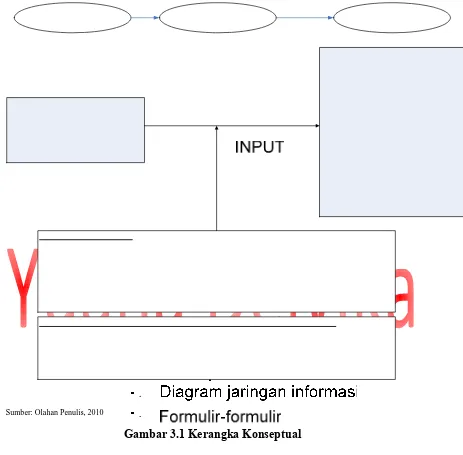

Langkah awal dari penelitian sistem informasi pengendalian persediaan

spare part ini adalah menganalisa unsur input, proses, dan output.

Unsur input terdiri dari jenis spare part, permintaan spare part, bisnis proses, diagram jaringan informasi, formulir-formulir.

Unsur proses adalah perancangan data base dan perancangan informasi pengendalian persediaan.

Unsur output dalam penelitian ini adalah diperolehnya klasifikasi spare

part, pola pemakaian spare part, metode pengendalian spare part, pengkodean grup

spare part, pengkodean jenis spare part, jumlah persediaan pengaman, waktu

pemesanan, jumlah pemesanan optimal, jumlah pemesanan kembali, total biaya persediaan, bisnis proses usulan, use case diagram, entity relationship diagram, menu, antar muka (interface).

Sumber: Olahan Penulis, 2010

Gambar 3.1 Kerangka Konseptual

Definisi operasinal dari masing-masing unsur pada diagram di atas adalah : 1. Jenis spare part adalah jenis spare part yang digunakan di perusahaan khususnya

pada Proyek Riau periode Januari-April 2010

3. Total biaya persediaan adalah jumlah biaya yang dihabiskan untuk masing-masing spare part

4. Bisnis proses usulan adalah suatu cara unik dalam mengorganisasikan aktivitas kerja, informasi dan pengetahuan untuk menghasilkan suatu jasa penyewaan alat berat dengan mengevaluasi kelemahan kondisi perusahaan sekarang dan mengembangkan kondisi yang lebih baik

5. Interaksi antar aktor adalah hubungan informasi dan data antara sesuatu atau seseorang yang ada di luar sistem dan ikut berperan serta dalam aktivitas sistem

6. Hubungan antar entiti adalah hubungan antar data dalam basis data berdasarkan objek-objek dasar data yang mempunyai hubungan antar relasi

7. Menu-menu adalah menu tampilan yang dibutuhkan dalam pengendalian persediaan

BAB IV

METODOLOGI PENELITIAN

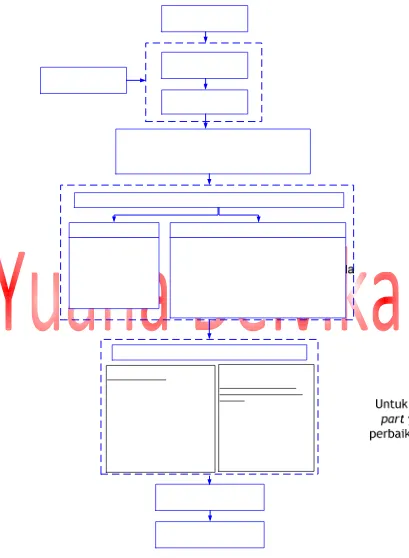

4.1. Metode Penelitian

Metode penelitian yang digunakan adalah dengan pendekatan action

research, yaitu suatu metode yang menyelesaikan suatu indikasi keadaan, gejala pada

kondisi yang sudah ada dan sedang berjalan, yang dilakukan dengan pengumpulan data, mentabulasi dan mengklarifikasi serta menginterpretasikan sehingga diperoleh gambaran yang jelas mengenai masalah yang dihadapi dan pada akhirnya usulan pengembangan yang dilakukan.

Keterangan: Olahan Penulis, 2010

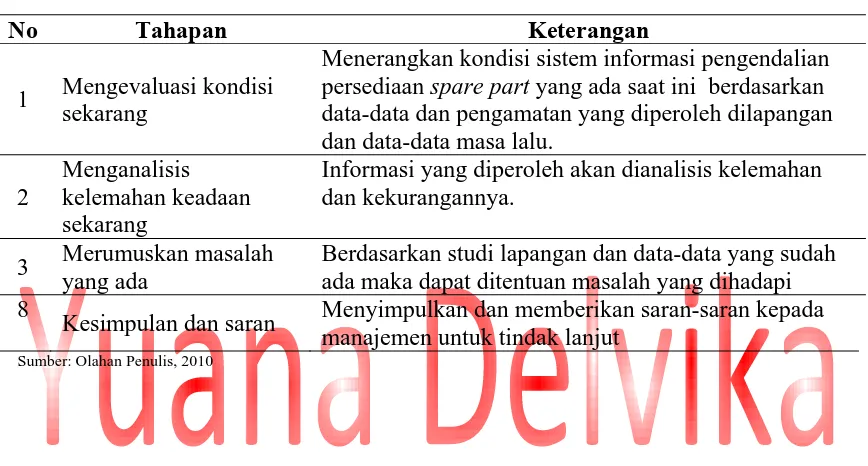

Keterangan diagram alir / tahapan-tahapan penelitian diatas dapat dijabarkan pada Tabel 4.1 di bawah ini.

Tabel 4.1 Tahapan Proses Penelitian

No Tahapan Keterangan

1 Mengevaluasi kondisi sekarang

Menerangkan kondisi sistem informasi pengendalian persediaan spare part yang ada saat ini berdasarkan data-data dan pengamatan yang diperoleh dilapangan dan data-data masa lalu.

2

Menganalisis kelemahan keadaan sekarang

Informasi yang diperoleh akan dianalisis kelemahan dan kekurangannya.

3 Merumuskan masalah yang ada

Berdasarkan studi lapangan dan data-data yang sudah ada maka dapat ditentuan masalah yang dihadapi 8

Kesimpulan dan saran Menyimpulkan dan memberikan saran-saran kepada manajemen untuk tindak lanjut

Sumber: Olahan Penulis, 2010

4.2. Lokasi Penelitian

Penelitian dilaksanakan pada PT. Sarana Baja Perkasa, Jl. KL Yos Sudarso No. 129 Medan khusus untuk Proyek Riau.

4.3. Jadwal Penelitian

Tabel 4.2 Jadwal Penelitian

Minggu Aktivitas

1 2 3 4 5 6 7 8

1. Penelitian Pendahuluan

2. Pengumpulan Data

3. Analisis Data

4. Pembuatan Draf Laporan

5. Pembuatan Laporan Akhir

6. Seminar Hasil

7. Ujian Tesis / Sidang Sumber: Olahan Penulis, 2010

4.4. Metode Pengumpulan Data

Data yang diperlukan dalam penelitian ini dikumpulkan dengan berbagai cara, sebagai berikut:

1. Melakukan observasi langsung, yaitu mencatat sendiri data yang diperlukan yang diperoleh terhadap pengamatan di lapangan.

2. Melakukan Tanya jawab secara langsung dengan pihak yang terkait dalam pengendalian persediaan spare part yaitu Divisi Business Support.

3. Melakukan penelusuran berbagai dokumen yang terkait seperti data masa lalu, kebijakan dan berbagai dokumen yang terkait dengan pengendalian persediaan

spare part.

4.4.1 Sumber Data

1. Data Primer

Data Primer meliputi Alur informasi pengendalian persediaan yang ada sekarang dan lain-lain.

2. Data Sekunder

Jumlah dan jenis spare part, harga beli masing-masing spare part, waktu pemesanan untuk masing-masing spare part, jumlah permintaan masing-masing

spare part, jenis kerusakan, ketepatan rencana jadwal dan realisasi program

perawatan, kegagalan perbaikan, bisnis proses, kelengkapan sarana dan prasarana yang meliputi material, mekanik, mesin, sistem dan prosedur perbaikan dan lain-lain.

4.5. Metode Analisis

Data yang diperoleh melalui laporan harian Divisi Business Support. Berdasarkan statistik data tersebut dilakukan pengkodean untuk masing-masing spare

part dengan sequence code agar setiap pihak terkait dengan pengendalian persediaan

perancangan sistem informasi dengan metode Unified Modelling Language (UML). Dalam UML dilakukan analisis hubungan informasi dan data antara sesuatu atau seseorang yang ada di luar sistem dan ikut berperan serta dalam aktivitas sistem dengan use case diagram. Lalu hubungan antar data dalam basis data berdasarkan objek-objek dasar data yang mempunyai hubungan antar relasi dengan entity

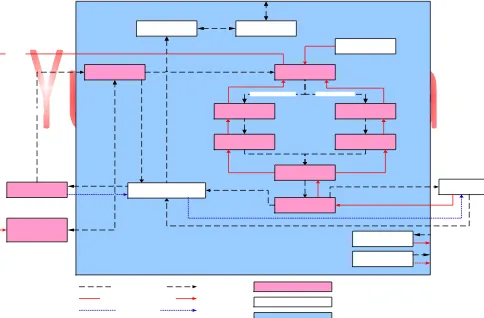

(interface). Secara ringkas dapat ditunjukkan pada Gambar 4.2 Metodologi Analisis di bawah ini:

[image:54.612.118.598.192.539.2]Keterangan: Olahan Penulis, 2010

BAB V

PENGUMPULAN DAN ANALISA DATA

5.1 Pengumpulan Data

Untuk menyelesaikan masalah informasi pengendalian persediaan spare

part maka data yang dibutuhkan adalah yang berhubungan dengan persoalan yang

akan dibahas.

5.1.1 Jenis Spare part

Spare part sering didefinisikan sebagai segala jenis barang yang digunakan

[image:55.612.120.528.357.443.2]untuk operasi menjalankan perusahaan dan untuk memelihara peralatan yang digunakan. Jenis spare part adalah jenis-jenis spare part yang digunakan di Proyek Riau selama periode Januari – April 2010. Jenis-jenis spare part dapat ditunjukkan pada Tabel 5.1 dibawah ini dan Lampiran 1.

Tabel 5.1 Jenis-jenis Spare part Proyek Riau

Nama Part

Fanbelt Recmf 8500 Fanbelt Recmf 8510 Fanbelt Recmf 8840 Bolt 10mm X 141 Bolt 10mm X 36

Bolt 10mm X 3cm + Nut + Ring Per Bolt 10mm X 50mm + Nut + Ring Per

Lanjutan Tabel 5.1 Jenis-jenis Spare part Proyek Riau

Nama part

Brake Lining D 6014 Brake Lining Mc-809774

Disc Brake Seal Kit 04479-87602 Kit Pakam Brake – Nissan

Pad Disc Brake 04491-60020-008 Brake Fluid Dot 3

Disc Clutch 17" 14 Gigi Disc Clutch 17" 18 Gigi Disc Clutch Me-521073 Master Clutch – Upper

Master Clutch Cylinder Kit 04031-4022

Sumber: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

5.1.2 Pemakaian Spare part

[image:56.612.113.532.355.447.2]Banyaknya data Spare part yang dibutuhkan merupakan pendukung kegiatan penelitian ini. Peneliti menggunakan data untuk lokasi Riau periode Januari sampai dengan April 2010 yang ditunjukkan pada Tabel 5.2 dan Lampiran 1.

Tabel 5.2 Pemakaian Spare part untuk Lokasi Riau

Nama Part Satuan Jan Feb Mar Apr

BAN DALAM 1000 X 20 PCS 30,00 45,00 45,00 1,00

SELENDANG BAN/FLAX 1000 X 20 PCS 19,00 19,00 30,00 0,00

TIRE 1000 X 20 (PLY-16) - NEW PCS 15,00 7,00 10,00 0,00

TIRE 1000 X 20 (PLY-16) - VULCANIZER PCS 15,00 23,00 33,00 0,00

TIRE 1800 X 25 (PLY-28) - VULCANIZER PCS 2,00

TIRE 250 X 15 VULCANIZER PCS 0,00 0,00 0,00 0,00

TIRE 750 X 15 PCS 0,00 0,00 0,00 0,00

VELAG BAN (BARTER) 750-20 PCS 0,00 0,00 0,00 0,00

5.1.3 Bisnis Proses

Bisnis proses merupakan suatu cara yang unik dalam mengkoordinasi dan mengorganisasi aktivitas kerja, informasi dan pengetahuan untuk menghasilkan suatu produk atau jasa. Sistem informasi yang akan dibangun berdasarkan bisnis proses yang sudah ada dan kemudian dilakukan pengembangan. Dalam penelitian ini, bisnis proses perusahaan dapat ditunjukkan pada Gambar 5.1 di bawah ini.

[image:57.612.85.569.311.629.2]Keterangan: Data perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Informasi yang masuk dari “Client Order” masuk ke “Marketing & Sales” dalam bentuk permintaan kebutuhan penyewaan alat berat. “Marketing & Sales” menyampaikan informasi permintaan penyewaan kepada “Operational”. “Supplier” dan “Accounting & Finance” melakukan pembayaran ke “Supplier”.

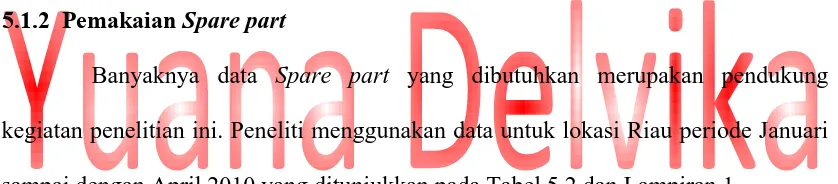

5.1.4 Diagram Jaringan Informasi

Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Gambar 5.2 Diagram Jaringan Informasi yang ada di Perusahaan Sekarang

formulir MR ke Staf Pembelian jika permintaan spare part dan tools/peralatan tidak tersedia. Staf Pembelian membuat permintaan pembelian ke Suplier dengan menggunakan formulir “Purchase Order” sebanyak 2 (dua) rangkap. Rangkap 1 Mekanik menyampaikan alat berat yang siap pakai ke Divisi Operasional dengan formulir Daftar populasi unit.

5.1.5 Formulir - formulir

Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Gambar 5.4 Formulir Material Requisition

Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

[image:62.612.119.521.349.656.2]Keterangan: Data Perusahaan, Dilarang menggunakan data ini tanpa izin dari perusahaan

Gambar 5.6 Formulir Kuitansi

5.2 Analisa Data

5.2.1 Pengklasifikasian Spare part

part kritis, 15 % kemudian termasuk golongan spare part sedang dan sisanya

termasuk golongan spare part tidak kritis.

Pengklasifikasian spare part dapat dilihat pada Tabel 5.3 dan Lampiran 1 berikut ini.

Tabel 5.3 Pengklasifikasian Spare part

Nama Part

Rata-Rata Pemaka ian Jumlah Distribusi Dana (Rp) Persen Dana (%) Persen Kumulati f Dana (%) Kelas

TIRE 1000 X 20 (PLY-16) – NEW 8.00 520,073,775.94 50.647363 50.647363 A

BAN DALAM 1000 X 20 31.00 89,331,298.59 8.699525 59.346888 A

OIL MEDITRAN S SAE 40 ENGINE OIL SAE 40 CF 187.00 61,835,648.58 6.021862 65.368750 A

OIL TURALIK 52 HYDRAULIC OIL ISO VG 68 881.00 58,335,510.80 5.681001 71.049752 A

GREASE WTC-DARK BROWN CHASIS/BEARING 1.00 36,872,587.33 3.590835 74.640587 A

TIRE 1000 X 20 (PLY-16) – VULCANIZER 18.00 31,515,936.72 3.069178 77.709765 A

SELENDANG BAN/FLAX 1000 X 20 17.00 28,109,501.70 2.737443 80.447208 A

OIL MEDITRAN SX 15W40 CI-4 ENGINE OIL SAE 15W40 CI-4 421.00 27,568,911.31 2.684797 83.132005 B

OIL TRANSLIK HD SAE 30 TRANSMISSION OIL SAE 30 TO-4 430.00 19,855,707.72 1.933647 85.065652 B

OIL RORED HD-A 140 TRANSMISSION OIL SAE 140 GL-5 36.00 13,269,030.22 1.292204 86.357856 B

ELEMENT LS02P01012R100 2.00 12,181,000.00 1.186246 87.544102 B

OIL ATF AUTOMATIC TRANSMISSION FLUID 43.00 10,774,466.60 1.049271 88.593373 B

OIL TRANSLIK HD SAE 50 TRANSMISSION OIL SAE 50 TO-4 31.00 10,089,573.96 0.982573 89.575946 B Sumber: Olahan Penulis, 2010

5.2.2 Penentuan Metode Persediaan

5.2.2.1Frekuensi Pemakaian Spare part

Untuk periode Januari – April 2010, proyek Riau menggunakan berbagai

spare part untuk melakukan proses perbaikan alat berat. Adapun frekuensi

0.00 5.00 10.00 15.00 20.00 25.00 30.00 35.00 40.00 45.00 50.00 55.00 60.00 65.00 70.00 75.00 80.00 85.00 90.00 95.00 100.00 105.00 110.00 115.00 120.00 125.00 130.00 135.00 140.00 145.00 150.00

J1 J2 J3 J4 F1 F2 F3 F4 M1 M2 M3 M4 A1 A2 A3 A4

Minggu Ju m lah D ema n d 8100003 8100001 4800005 4800018 3300005 8100004 8100002

[image:65.612.61.598.117.447.2]Keterangan: Olahan Penulis, 2010

Gambar 5.7 Frekuensi Pemakaian Spare part

5.2.2.2Pengujian

penyebaran data tidak berdistribusi normal, maka pengendalian persediaan menggunakan model persediaan dengan ketidakpastian. Frekuensi pemakaian dapat dilihat dari Tabel 6.4 dibawah ini.

Tabel 5.4 Frekuensi Pemakaian Spare part Kelas A

Nama Part Jumlah pengamatan Jumlah kelas Xi max Xi min Panjang kelas

(n) Jk P

TIRE 1000 X 20 (PLY-16) – NEW 10 4.30 5.00 1.00 0.93

BAN DALAM 1000 X 20 12 4.56 27.00 1.00 5.70

OIL MEDITRAN S SAE 40 ENGINE OIL SAE 40 CF 8 3.98 217.00 48.00 42.46 OIL TURALIK 52 HYDRAULIC OIL ISO VG 68 8 3.98 822.00 109.00 179.15

GREASE WTC-DARK BROWN CHASIS/BEARING 4 2.97 0.95 0.35 0.20 TIRE 1000 X 20 (PLY-16) – VULCANIZER 11 4.44 19.00 1.00 4.05

SELENDANG BAN/FLAX 1000 X 20 9 4.15 20.00 2.00 4.34

Sumber: Olahan Penulis, 2010

1. Tire 1000 x 20 (PLY16) – New

Tabel 5.5 dibawah menggambarkan frekuensi Distribusi kebutuhan Tire 1000 x 20 (PLY 16)-New selama periode Januari – April 2010 untuk lokasi Riau. Nilai rata-rata part ini adalah 3.533 dan standar deviasinya 1.456.

Tabel 5.5 Frekuensi Pemakaian “Tire 1000 x 20 (PLY16) – New”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

1.000 1.930 1.465 2.146 2.000 2.930 4.292

1.940 2.870 2.405 5.784 1.000 2.405 5.784

2.880 3.810 3.345 11.189 3.000 10.035 33.567

3.820 4.750 4.285 18.361 1.000 4.285 18.361

4.760 5.690 5.225 27.301 3.000 15.675 81.902

Total 10.000 35.330 143.907 3.533 1.456

Sumber: Olahan Penulis, 2010

Tabel 5.6 Pengujian Chi Kuadrat “Tire 1000 x 20 (PLY16) – New”

Batas

kelas (Z) Ln Li

Expected frekuensi Frekuensi observasi Chi kuadrat Chi kuadrat

0.995 -1.743 0.041

1.935 -1.098 0.138 0.097 0.194 2.000 16.813

2.875 -0.452 0.326 0.189 0.189 1.000 3.494

3.815 0.194 0.425 0.098 0.295 3.000 24.814

4.755 0.839 0.800 0.375 0.375 1.000 1.043

5.695 1.485 0.932 0.132 0.397 3.000 17.056

Total 1.449 10.000 63.219 9.488

Sumber: Olahan Penulis, 2010

2. Ban Dalam 1000 x 20

Tabel 5.7 dibawah menggambarkan frekuensi pemakaian Ban Dalam 1000 x 20 selama periode Januari – April 2010 untuk lokasi Riau. Nilai rata-rata

part ini adalah 10.988 dan standar deviasinya 6.499.

Tabel 5.7 Frekuensi Pemakaian “Ban Dalam 1000 x 20”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

1.000 6.700 3.850 14.823 3.000 11.550 44.468

6.710 12.410 9.560 91.394 5.000 47.800 456.968

12.420 18.120 15.270 233.173 3.000 45.810 699.519

18.130 23.830 20.980 440.160 0.000 0.000 0.000

23.840 29.540 26.690 712.356 1.000 26.690 712.356

Total 12.000 131.850 1,913.310 10.988 6.499

Dari Tabel 5.8 dibawah ini dapat dilihat hasil perhitungan chi kuadrat hitung dan chi kuadrat tabel. Chi kuadrat hitung dihitung dari rumus yang ada sedangkan chi kuadrat tabel dilihat dari tabel chi kuadrat pada Lampiran 2. derajat kebebasan (v) = k-1 = 5-1 = 2 dan tingkat kepercayaan 95 %. Diperoleh bahwa nilai chi kuadrat hitung > chi kuadrat tabel sehingga Ho ditolak. Artinya Ban Dalam 1000 x 20 tidak berdistribusi normal.

Tabel 5.8 Pengujian Chi Kuadrat ”Ban Dalam 1000 x 20”

Batas

kelas (Z) Ln Li

Expected frekuensi Frekuensi observasi Chi kuadrat Chi kuadrat

0.995 -1.538 0.062

6.705 -0.659 0.255 0.193 0.578 3.000 10.139

12.415 0.220 0.587 0.333 1.663 5.000 6.700

18.125 1.098 0.862 0.275 0.825 3.000 5.734

23.835 1.977 0.976 0.114 0.000 0.000 0.000

29.545 2.855 0.998 0.022 0.022 1.000 43.893

Total 3.088 12.000 66.466 9.488

Sumber: Olahan Penulis, 2010

3. Oil Meditran S SAE 40 Engine Oil Sae 40 CF

Tabel 5.9 Frekuensi Pemakaian “Oil Meditran S SAE 40 Engine Oil Sae 40 CF”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

48.000 90.460 69.230 4,792.793 6.000 415.380 28,756.757

90.470 132.930 111.700 12,476.890 1.000 111.700 12,476.890

132.940 175.400 154.170 23,768.389 0.000 0.000 0.000

175.410 217.870 196.640 38,667.290 1.000 196.640 38,667.290 Total 8.000 723.720 79,900.937 90.465 45.402

Sumber: Olahan Penulis, 2010

Dari Tabel 5.10 dibawah ini dapat dilihat hasil perhitungan chi kuadrat hitung dan chi kuadrat tabel. Chi kuadrat hitung dihitung dari rumus yang ada sedangkan chi kuadrat tabel dilihat dari tabel chi kuadrat pada Lampiran 2. derajat kebebasan (v) = k-1 = 4-1 = 3 dan tingkat kepercayaan 95 %. Diperoleh bahwa nilai chi kuadrat hitung > chi kuadrat tabel sehingga Ho ditolak. Artinya Oli Meditran S SAE 40 Engine Oil Sae 40 CF tidak berdistribusi normal.

Tabel 5.10 Pengujian Chi Kuadrat “Oil Meditran S SAE 40 Engine Oil SAE 40 CF”

Batas

kelas (Z) Ln Li

Expected frekuensi Frekuensi observasi Chi kuadrat Chi kuadrat

47.995 -0.935 0.174

90.465 0.000 0.500 0.326 1.958 6.000 8.341

132.935 0.935 0.826 0.326 0.326 1.000 1.390

175.405 1.871 0.969 0.143 0.000 0.000 0.000

217.875 2.806 0.998 0.028 0.028 1.000 33.489

Total 2.313 8.000 43.220 7.815

4. Oil Turalik 52 Hydraulic Oil ISO VG 68

Tabel 5.11 dibawah menggambarkan frekuensi pemakaian Oli Turalik 52 Hydraulic Oil ISO VG 68 selama periode Januari – April 2010 untuk lokasi Riau. Nilai rata-rata part ini adalah 467.315 dan standar deviasinya 214.137.

Tabel 5.11 Frekuensi Pemakaian “Oil Turalik 52 Hydraulic Oil ISO VG 68”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

109.000 288.150 198.575 39,432.031 2.000 397.150 78,864.061

288.160 467.310 377.735 142,683.730 2.000 755.470 285,367.460

467.320 646.470 556.895 310,132.041 2.000 1,113.790 620,264.082 646.480 825.630 736.055 541,776.963 2.000 1,472.110 1,083,553.926

Total 8.000 3,738.520 2,068,049.530 467.315 214.137

Sumber: Olahan Penulis, 2010

Tabel 5.12 Pengujian Chi Kuadrat “Oil Turalik 52 Hydraulic Oil ISO VG 68”

Batas

kelas (Z) Ln Li

Expected frekuensi Frekuensi observasi Chi kuadrat Chi kuadrat

108.995 -1.673 0.048

288.155 -0.837 0.201 0.153 0.306 2.000 9.378

467.315 0.000 0.500 0.300 0.599 2.000 3.277

646.475 0.837 0.800 0.300 0.599 2.000 3.277

825.635 1.673 0.953 0.153 0.306 2.000 9.378

Total 1.810 8.000 25.309 7.815

Sumber: Olahan Penulis, 2010

5. Grease Wtc-Dark Brown Chasis/Bearing

Tabel 5.13 di bawah menggambarkan frekuensi pemakaian Grease Wtc-Dark Brown Chasis/Bearing selama periode Januari – April 2010 untuk lokasi Riau. Nilai rata-rata part ini adalah 0.713 dan standar deviasinya 0.201.

Tabel 5.13 Frekuensi Pemakaian “Grease Wtc-Dark Brown Chasis/Bearing”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

0.350 0.550 0.450 0.203 1.000 0.450 0.203

0.560 0.760 0.660 0.436 1.000 0.660 0.436

0.770 0.970 0.870 0.757 2.000 1.740 1.514

Total 4.000 2.850 2.152 0.713 0.201

Dari Tabel 5.14 dibawah ini dapat dilihat hasil perhitungan chi kuadrat hitung dan chi kuadrat tabel. Chi kuadrat hitung dihitung dari rumus yang ada sedangkan chi kuadrat tabel dilihat dari tabel chi kuadrat pada Lampiran 2. derajat kebebasan (v) = k-1 = 3-1 = 2 dan tingkat kepercayaan 95 %. Diperoleh bahwa nilai chi kuadrat hitung > chi kuadrat tabel sehingga Ho ditolak. Artinya Grease Wtc-Dark Brown Chasis/Bearing tidak berdistribusi normal.

Tabel 5.14 Pengujian Chi Kuadrat “Grease Wtc-Dark Brown Chasis/Bearing”

Batas

kelas (Z) Ln Li

Expected frekuensi

Frekuensi observasi

Chi kuadrat

Chi kuadrat

0.345 -1.828 0.034

0.555 -0.784 0.218 0.184 0.184 1.000 3.616

0.765 0.261 0.603 0.385 0.385 1.000 0.983

0.975 1.306 0.905 0.302 0.605 2.000 3.221

Total 1.174 4.000 7.819 7.815

Sumber: Olahan Penulis, 2010

6. Tire 1000 X 20 (Ply-16) – Vulcanizer

Tabel 5.15 Frekuensi Pemakaian “Tire 1000 X 20 (Ply-16) – Vulcanizer”

Daerah Kelas

Titik

tengah Rata-rata

Standar deviasi

Xi Xi2 fi fi. Xi fi Xi2 =(Σ fi.Xi)/n (S)

1.000 5.050 3.025 9.151 5.000 15.125 45.753

5.060 9.110 7.085 50.197 4.000 28.340 200.789

9.120 13.170 11.145 124.211 1.000 11.145 124.211

13.180 17.230 15.205 231.192 0.000 0.000 0.000

17.240 21.290 19.265 371.140 1.000 19.265 371.140

Total 11.000 73.875 741.893 6.716 4.957

Sumber: Olahan Penulis, 2010

Dari Tabel 5.16 dibawah ini dapat dilihat hasil perhitungan chi kuadrat hitung dan chi kuadrat tabel. Chi kuadrat hitung dihitung dari rumus yang ada sedangkan chi kuadrat tabel dilihat dari tabel chi kuadrat pada Lampiran 2. derajat kebebasan (v) = k-1 = 5-1 = 4 dan tingkat kepercayaan 95 %. Diperoleh bahwa nilai chi kuadrat hitung > chi kuadrat tabel sehingga Ho ditolak. Artinya Tire 1000 x 20 (Ply-16) - Vulcanizer tidak berdistribusi normal.

Tabel 5.16 Pengujian Chi Kuadrat “Tire 1000 X 20 (Ply-16) – Vulcanizer”

Batas

kelas (Z) Ln Li

Expected frekuensi Frekuensi observasi Chi kuadrat Chi kuadrat

0.995 -1.154 0.125

5.055 -0.335 0.367 0.242 1.209 5.000 11.887

9.115 0.484 0.684 0.318 1.270 4.000 5.868

13.175 1.303 0.903 0.219 0.219 1.000 2.789

17.235 2.122 0.983 0.080 0.000 0.000 0.000

21.295 2.941 0.998 0.015 0.015 1.000 64.682

Total 2.713 11.000 85.227 9.488

7. Selendang Ban/Flax 1000 X 20

Tabel 5.17 dibawah menggambarkan frekuensi pemakaian Selendang ban/Flax