SISTEM PENGENDALIAN PRODUKSI

DI PT. SJ MODE INDONESIA

SKRIPSI

Diajukan untuk Menempuh Ujian Akhir Sarjana

ADIKHARA PRATAMA

10109045

PROGRAM STUDI TEKNIK INFORMATIKA

FAKULTAS TEKNIK DAN ILMU KOMPUTER

LEMBAR PENGESAHAN

SISTEM PENGENDALIAN PRODUKSI DI PT. SJ MODE

INDONESIA

ADIKHARA PRATAMA

NIM. 10109045

Telah disetujui dan disahkan di Bandung sebagai Tugas Skripsi pada tanggal :

21 Agustus 2014

Menyetujui,

Pembimbing

Tati Harihayati M., S.T., M.T.

NIP.41277006006

Dekan Fakultas Ketua Program Studi

Teknik dan Ilmu Komputer

Teknik Informatika

SURAT KETERANGAN

PERSETUJUAN PUBLIKASI

Bahwa yang bertandatangan di bawah ini, penulis dan pihak perusahaan tempat

penelitian, Menyetujui:

Untuk memberikan kepada Universitas Komputer Indonesia

Hak Bebas Royalty

Noneksklusif

atas penelitian ini dan bersedia untuk di-

online

-kan sesuai dengan

ketentuan yang berlaku untuk kepentingan riset dan

pendidikan .

Bandung, 21 Agustus 2014

Penulis,

Perusahaan.

(HRD & Compliance Manager)

Adikhara Pratama

Tommy Nugraha

NIM. 10109045

Mengetahui,

Pembimbing

Tati Harihayati M., S.T.,M.T.

NIP. 42177006006

Catatan :

v

DAFTAR ISI

ABSTRAK ... i

ABSTRACT

... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xiii

DAFTAR SIMBOL ... xvii

DAFTAR LAMPIRAN ... xxi

BAB 1 PENDAHULUAN ... 1

1.1

Latar Belakang Masalah ... 1

1.2

Rumusan Masalah ... 2

1.3

Maksud dan Tujuan... 3

1.4

Batasan Masalah ... 3

1.5

Metodologi Penelitian ... 4

1.5.1

Metode Pengumpulan Data ... 4

1.5.2

Metode Pembangunan Perangkat Lunak ... 5

1.6

Sistematika Penulisan ... 6

BAB 2 TINJAUAN PUSTAKA ... 9

2.1

Profil Perusahaan ... 9

2.1.1

Sejarah Perusahaan ... 9

2.1.2

Visi dan Misi Perusahaan... 9

2.1.1.1 Visi ... 9

2.1.1.2 Misi ... 10

2.1.3

Struktur Organisasi Perusahaan ... 10

2.1.4

Deskripsi Pekerjaan ... 10

2.2

Landasan Teori... 12

2.2.1

Sistem Informasi ... 12

2.2.2

Pengendalian Produksi ... 12

vi

2.2.3.1 Pengertian dan Kegunaan Peramalan ... 13

2.2.3.2 Metode Peramalan ... 14

2.2.3.3 Analisis Deret Berkala... 15

2.2.4

Metode

Single

Exponential Smoothing

... 17

2.2.4.1 Kesalahan Peramalan (

forecast

error

) ... 17

2.2.5 Penjadwalan Produksi ... 18

2.2.6

Metode

Earliest Due Date

(EDD) ... 19

2.2.7

Analisis Perancangan Terstruktur ... 19

2.2.7.1 Diagram Konteks ... 19

2.2.7.2

Data

Flow

Diagram

... 20

2.2.7.3

Entity

Relationship

Diagram

... 20

2.2.7.4 Kamus Data ... 20

BAB 3 ANALISIS DAN PERANCANGAN SISTEM ... 21

3.1

Analisis Sistem ... 21

3.1.1

Analisis Masalah ... 21

3.1.2

Analisis Sistem yang Sedang Berjalan ... 21

3.1.2.1 Prosedur Penerimaan Permintaan Produk ... 22

3.1.2.2 Prosedur Penjadwalan Produksi ... 23

3.1.3

Analisis Aturan Bisnis ... 25

3.1.3.1 Analisis Aturan Bisnis Berdasarkan Fakta ... 26

3.1.3.2 Analisis Aturan Bisnis Berdasarkan Kebutuhan ... 26

3.1.4

Analisis Bahan Baku ... 27

3.1.5

Analisis Peramalan ... 29

3.1.5.1 Data Peramalan... 29

3.1.5.2 Perhitungan Peramalan ... 30

3.1.5.3

Forecast

Error

... 34

3.1.6

Analisis Produksi ... 37

3.1.6.1 Analisis Alur Produksi ... 37

3.1.6.2 Analisis Penjadwalan Produksi ... 37

3.1.7

Analisis Spesifikasi Kebutuhan Perangkat Lunak... 39

vii

3.1.8.1 Analisis Pengguna ... 41

3.1.8.2 Analisis Perangkat Keras ... 43

3.1.8.3 Analisis Perangkat Lunak ... 44

3.1.9

Analisis Jaringan ... 45

3.1.10 Analisis Basis Data ... 46

3.1.11 Analisis Kebutuhan Fungsional ... 48

3.1.11.1 Diagram Konteks ... 48

3.1.11.2 Data Flow Diagram (DFD) ... 49

3.1.11.3 Spesifikasi Proses... 59

3.1.11.4 Kamus Data ... 71

3.2

Perancangan Sistem ... 75

3.2.1

Perancangan Pengkodean... 75

3.2.2

Perancangan Data... 76

3.2.2.1 Diagran Relasi ... 76

3.2.2.2 Perancangan Struktur Tabel ... 77

3.2.3

Perancangan Struktur Menu ... 81

3.2.3.1 Perancangan Struktur Menu ... 82

3.2.4

Perancangan Antarmuka ... 83

3.2.4.1 Perancangan Antarmuka Login Pengguna ... 83

3.2.4.2 Perancangan Antarmuka Login Pengguna ... 84

3.2.4.3 Perancangan Antarmuka Lupa Password... 84

3.2.4.4 Perancangan Antarmuka untuk Admin ... 85

3.2.4.5 Perancangan Antarmuka untuk Production Manager ... 88

3.2.4.6 Perancangan Antarmuka untuk PPIC... 95

3.2.5

Perancangan Pesan ... 100

3.2.6

Jaringan Semantik ... 101

3.2.7

Perancangan Prosedural ... 103

BAB 4 IMPLEMENTASI DAN PENGUJIAN SISTEM ... 113

4.1

Implementasi Sistem ... 113

4.1.1

Perangkat Keras yang Digunakan ... 113

viii

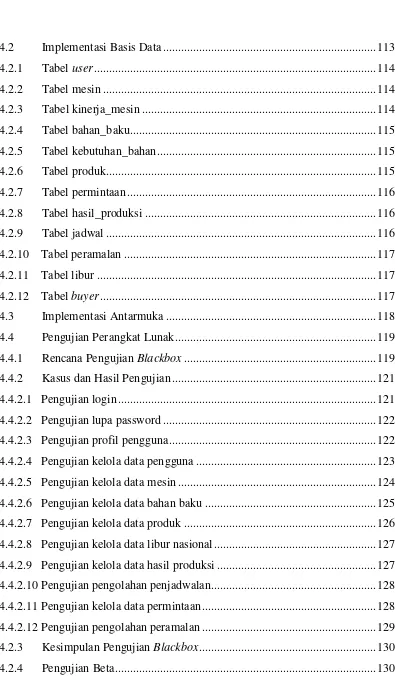

4.2

Implementasi Basis Data ... 113

4.2.1

Tabel

user

... 114

4.2.2

Tabel mesin ... 114

4.2.3

Tabel kinerja_mesin ... 114

4.2.4

Tabel bahan_baku... 115

4.2.5

Tabel kebutuhan_bahan ... 115

4.2.6

Tabel produk... 115

4.2.7

Tabel permintaan ... 116

4.2.8

Tabel hasil_produksi ... 116

4.2.9

Tabel jadwal ... 116

4.2.10 Tabel peramalan ... 117

4.2.11 Tabel libur ... 117

4.2.12 Tabel

buyer

... 117

4.3

Implementasi Antarmuka ... 118

4.4

Pengujian Perangkat Lunak ... 119

4.4.1

Rencana Pengujian

Blackbox

... 119

4.4.2

Kasus dan Hasil Pengujian ... 121

4.4.2.1 Pengujian login ... 121

4.4.2.2 Pengujian lupa password ... 122

4.4.2.3 Pengujian profil pengguna ... 122

4.4.2.4 Pengujian kelola data pengguna ... 123

4.4.2.5 Pengujian kelola data mesin ... 124

4.4.2.6 Pengujian kelola data bahan baku ... 125

4.4.2.7 Pengujian kelola data produk ... 126

4.4.2.8 Pengujian kelola data libur nasional ... 127

4.4.2.9 Pengujian kelola data hasil produksi ... 127

4.4.2.10 Pengujian pengolahan penjadwalan... 128

4.4.2.11 Pengujian kelola data permintaan ... 128

4.4.2.12 Pengujian pengolahan peramalan ... 129

4.2.3

Kesimpulan Pengujian

Blackbox

... 130

ix

4.2.4.1 Wawancara Pengujian Beta Untuk Admin ... 130

4.2.4.2 Wawancara Pengujian Beta Untuk Production Manager... 131

4.2.4.4 Wawancara Pengujian Beta Untuk PPIC ... 132

4.2.5

Kesimpulan Pengujian Beta ... 133

BAB 5 KESIMPULAN DAN SARAN ... 135

5.1

Kesimpulan ... 135

5.2

Saran ... 135

137

DAFTAR PUSTAKA

[1]

Fathoni, Abdurrahmat., Prof., Dr., H., M.Si. (2005),

Metodologi Penelitian

& Teknik Penyusunan Skripsi

, Jakarta: Rineka Cipta

[2]

Pressman. R. S. (2012).

Software Enginering : A Practitionerr’s Approach.

7

thedition.

McGraw Hill Higher Education.

[3]

PT. SJ Mode Indonesi. (2012).

Profil PT. SJ ode Indonesia.

Subang.

[4]

Yakub. (2012).

Pengantar Sistem Informasi.

Yogyakarta : Graha Ilmu.

[5]

Sumarsan. & Thomas. (2013).

Sistem Pengendalian Manajemen (edisi 2).

Jakarta Barat: Indeks

[6]

Baroto, Teguh. 2002.

Perencanaan dan Pengendalian Produksi.

Jakarta:

Ghalia Indonesia.

[7]

Handoko. T. H. (2011).

Dasar-dasar Manajemen Produksi dan Operasi.

Yogyakarta: BPFE.

[8]

Makridakis. S.. Weelwright. S. C.. & McGee. V. E. (n.d.).

Metoda dan

Aplikasi Peramalan Jilid 1.

Tanggerang: Binarupa Aksara.

[9]

Tim Pengembangan Laboratorium Manajemen Menengah. (2006).

Manajemen Operasional.

Jakarta: Fakultas Ekonomi Gunadarma.

[10]

Kristanto. A. (2008).

Perancangan Sistem Informasi.

Yogyakarta: Gava

Media.

iii

KATA PENGANTAR

Puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat dan

karunia-Nya, sehingga penulis dapat menyelesaikan laporan tugas akhir ini.

Laporan tugas akhir ini merupakan syarat untuk menyelesaikan studi

jenjang strata satu (S1) di Program Studi Teknik Informatika, Universitas

Komputer Indonesia dengan judul

“

SISTEM PENGENDALIAN PRODUKSI

DI PT. SJ MODE INDONESIA

”.

Laporan tugas akhir ini tidak akan berarti apa-apa tanpa bantuan dan

dukungan semua pihak yang dengan segenap hati dan rasa tulus yang telah

memberikan semua hal yang penulis butuhkan, untuk itu pada kesempatan ini

penulis menyampaikan ungkapan rasa syukur dan terima kasih yang

sebesar-besarnya kepada:

1.

Allah SWT yang telah melimpahkan rahmat dan karunia-Nya.

2.

Kedua orang tua, istri dan anak tercinta yang selalu memberikan dorongan

semangat dan doa yang tak pernah ada habisnya, beserta cinta dan kasih sayang

yang menjadi kekuatan bagi penulis.

3.

Mr. Kim selaku

Production Manager

dan Bapak Tomi selaku

HRD Manager

yang telah memberikan kesempatan bagi penulis untuk melaksanakan dan

membantu penelitian tugas akhir di PT. SJ MODE INDONESIA.

4.

Ibu Tati Harihayati M., S.T., M.T., selaku dosen pembimbing yang telah

memberikan bimbingan, pengarahan dan masukan bagi penulis dalam tugas

akhir ini.

5.

Ibu Dian Dharmayanti, S.T., M.Kom. beserta Ibu Sufaatin, S.T., M.Kom.

selaku dosen penguji yang telah memberikan masukan dan saran kepada

penulis.

6.

Seluruh dosen pengajar dan staf di UNIKOM khususnya pada Program Studi

Teknik Informatika yang telah memberikan ilmu dan pengetahuannya serta

membantu proses perkuliahan.

iv

masih jauh dari sempurna. Oleh karena itu, penulis menerima segala masukan,

saran, dan kritik yang membangun untuk perbaikan dari masa mendatang.

Akhir kata, semoga laporan ini dapat berguna khusunya bagi penulis, dan

untuk seluruh pihak yang membutuhkan pada umumnya.

Bandung, 14 Agustus 2014

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1SISTEM PENGENDALIAN PRODUKSI

DI PT. SJ MODE INDONESIA

Adikhara Pratama

Teknik Informatika

–

Universitas Komputer Indonesia

Jl. Dipatiukur 112-114 Bandung

E-mail : adikhara@gmail.com

ABSTRAK

PT. SJ MODE INDONESIA merupakan perusahaan yang bergerak dalam industri garment

(pakaian jadi). Penelitian ini mengangkat kasus yaitu dalam menentukan jumlah permintaan yang disanggupi perusahaan sering tidak sesuai dengan kemampuan produksi dan penjadwalan yang dilakukan sering mengalami keterlambatan dalam memenuhi target batas waktu penyelesain proses produksi. Hal ini mengakibatkan perusahaan harus melakukan lembur yang berlebihan atau mengirim pesanan melalui jalur udara dimana ongkos kirim yang harus dibayar relatif mahal sehingga keuntungan yang didapat berkurang dan stamina para karyawan menurun. Selain itu penyediaan bahan baku yang dilakukan sering mengalami kendala yaitu kelebihan atau kekurangan bahan baku untuk proses produksi. Hal ini menyebabkan terganggunya proses produksi atau menumpuknya bahan baku di gudang.

Berdasarkan permasalahan yang telah diuraikan, solusi untuk menentukan banyaknya jumlah permintaan yang bisa dipenuhi dihitung dengan waktu proses pengerjaan disetiap mesin untuk setiap produk dikali jumlah permintaan dibagi dengan jumlah mesin dan dibagi dengan jumlah waktu kerja per hari. Sedangkan solusi untuk penjadwalan akan menggunakan metode Earlist Due Date (EDD), dimana tanggal penerimaan produk ke buyer yang lebih cepat akan dikerjakan terlebih dahulu dan untuk proses peramalan bahan baku menggunakan metode single exponential smoothing. Adapun penggunaan pendekatan analisis perangkat lunak pada penelitian ini menggunakan pendekatan analisis terstruktur.

Berdasarkan hasil pengujian blackbox dan pengujian beta, maka diperoleh kesimpulan sistem pengendalian produksi yang dibangun sudah dapat membantu production manager dalam menentukan jumlah permintaan yang bisa disanggupi oleh perusahaan serta memudahkan dalam penjadwalan produksi. Selain itu, sistem pengendalian produksi sudah dapat membantu PPIC untuk menyediakan

bahan baku yang akan digunakan di bulan berikutnya.

Kata Kunci : Pengendalian, Penjadwalan, Peramalan, Produksi,

Garment, Single Exponential Smoothing (SES), Earlist Due Date (EDD)

1. PENDAHULUAN

PT. SJ MODE INDONESIA adalah perusahaan milik swasta yang bergerak dalam industri pakaian jadi (Garment). Produk yang dihasilkan seperti T-shirt, Polo Shirt, Tanktop, Pants, Long Shirt dan lain-lain. Sistem produksi dilakukan dari barang setengah jadi menjadi barang jadi. Aktivitas produksi dilakukan jika ada permintaan atau Make To Order. Alur produksi dimulai dengan mempersiapkan mesin yang akan digunakan dan mempersiapkan bahan baku yang akan dipakai, kemudian bahan baku (kain) melalui proses di mesin

fabric relaxation selanjutnya kain yang sudah direlaksasi dipotong berdasarkan pola dengan menggunakan mesin cutting, kain yang sudah dipotong siap untuk dijahit dan disatukan dengan bahan baku pendukung lainnya atau biasa disebut dengan proses sewing. Pakain yang sudah jadi selanjutnya disetrika dengan uap agar rapih dan tidak kusut, proses tersebut biasa disebut dengan

ironing dan selanjutnya pakain siap untuk proses

folding atau pelipatan lalu siap untuk dikemas.

PT. SJ MODE INDONESIA mempunyai 3 unit mesin fabric relaxation, 15 unit mesin cutting, mesin jahit sebanyak 850 unit, mesin ironing

sebanyak 71 unit. Tenaga kerja yang bertugas dibagian Gudang sebanyak 38 orang, yang bertugas dibagian cutting sebanyak 86 orang, bagian sewing

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1berdasarkan perkiraan dari Production Manager.

Pada proses ini sering kali permintaan yang disanggupi perusahaan sering tidak sesuai dengan kemampuan produksi. Penjadwalan produksi yang dilakukan oleh perusahaan saat ini adalah First Come First Serverd (FCFS), yaitu permintaan yang pertama kali datang akan dilayani terlebih dahulu. Pada proses ini sering mengalami kendala dengan penjadwalan produksi yang dilakukan tidak sesuai rencana, contohnya saat ini sedang produksi Long shirt tetapi karena batas tanggal penyelesaian Polo Shirt mendekati batas waktu jadi Polo Shirt dahulu yang jadi prioritas. Hal ini mengakibatkan keterlambatan proses penyelesaian produksi sehingga untuk memenuhi permintaan dan mengirim tepat waktu biasanya perusahaan melakukan tambahan waktu produksi (lembur) yang berlebihan atau mengirim melalui jalur udara (pesawat terbang) agar permintaan bisa terpenuhi dan tepat waktu. Pengiriman yang dilakukan dengan waktu produksi yang tepat waktu biasanya melalui jalur laut (kapal laut) karena biaya yang dikeluarkan kecil tetapi waktu pengirimannya lama, jika dikirim melalui udara waktu pengiriman cepat dan biaya yang dikeluarkan besar. Hal ini mengakibatkan jika terlalu sering mengirim lewat jalur udara dan melakukan lembur yang berlebihan maka keuntungan yang diperoleh perusahaan akan berkurang dan stamina para karyawan menurun sehingga bisa menguarangi kualitas produksi. Penyediaan bahan baku dilakukan setiap satu bulan oleh PPIC. Bahan baku yang disediakan sering kali mengalami kekurangan atau kelebihan. Hal ini menyebabkan jika kekurangan bahan baku maka proses produksi akan terhambat dan jika kelebihan maka bahan baku akan menumpuk digudang, tentunya ini akan mengurangi kualitas produk yang dihasilkan oleh perusahaan.

Berdasarkan uraian yang telah dijelaskan, bahwa PT. SJ MODE INDONESIA membutuhkan sebuah sistem yang mampu membantu dalam pengendalian produksi. Pembangunan sistem ini diharapkan dapat membantu dalam menentukan jumlah permintaan yang dapat dipenuhi oleh perusahaan dan memebantu dalam penjadwalan produksi serta menentukan banyaknya bahan baku yang harus dipesan.

Maksud dari penelitian tugas akhir ini adalah membangun sistem pengendalian produksi di PT. SJ MODE INDONESIA. Tujuan yang akan dicapai dalam pembangunan sistem pengendalian produksi di PT. SJ MODE INDONESIA yaitu :

1. Memudahkan Production Manager dalam menentukan banyaknya jumlah permintaan yang bisa diproduksi.

2. Memudahkan Production Manager dalam menjadwalkan produksi agar semua permintaan dapat dipenuhi tepat waktu.

3. Memudahkan PPIC untuk menyediakan jumlah bahan baku yang harus dipesan.

1.1Landasan Teori

Pengendalian didefinisikan sebagai hubungan antara prosedur dan sistem yang berkaitan dengan pencapaian tujuan perusahaan [1]. Produksi adlah suatu proses pengubahan bahan baku menjadi bahan jadi [2].

Berdasarkan definisi yang telah dijelaskan dapat diartikan sistem pengendalian produksi merupakan sebuah sistem yang dapat membantu dalam memberikan informasi untuk keperluan proses produksi sebuah perusahaan.

1.1.1 Metode Earliest Due Date (EDD)

Metode EDD adalah sebuah metode pengurutan proses pengerjaan berdasarkan batas waktu (due date) tercepat. Pekerjaan dengan saat jatuh tempo paling awal harus dijadwalkan terlebih dahulu daripada pekerjaan dengan saat jatuh tempo belakangan [4].

Aturan ini bertujuan untuk meminimasi kelambatan maksimum (maximum lateness) atau meminimasi ukuran kelambatan maksimum (maximum tardiness) suatu pekerjaan [4]. Adapun contoh untuk metode EDD adalah sebagai berikut :

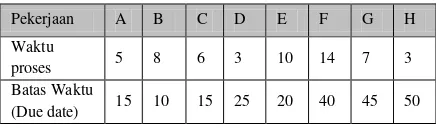

Tabel 1. Urutan Awal Pekerjaan

Pekerjaan A B C D E F G H

Waktu

proses 5 8 6 3 10 14 7 3

Batas Waktu

(Due date) 15 10 15 25 20 40 45 50

Tabel 1. menunjukan data awal sebelum dilakukan pengurutan, dengan menggunakan aturan EDD maka dihasilkan urutan B-A-C-E-D-F-G-H dan bisa dilihat pada tabel .

Tabel 2. Hasil Pengurutan

Pekerjaan B A C E D F G H

Saat selesai

(dalam jam) 3 6 11 17 24 32 42 56

Batas Waktu

(Due date) 10 15 15 20 25 40 45 50

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1Metode Exponential Smoothing adalah salah satu metode peramalan Time Series. Metode yang digunakan dalam pelelitian ini adalah Single Exponential Smoothing. Formula untuk metode

Single Exponential Smoothing (SES) adalah [2] :

(2.1)

Dimana :

= Ramalan permintaan untuk periode t

= Suatu nilai (0 < α < 1) yang ditemtukan secara subjektif

= permintaan aktual pada periode t-1 = perkiraan permintaan pada periode t-1

1.1.3 Kesalahan Peramalan (Forecast Error)

Kesalahan peramalan (forecast error) merupakan ukuran ketepatan dan menjadi dasar untuk membandingkan kinerja model. Deviasi absolut rata-rata (mean absolute deviation, MAD) adalah :

∑ (2.2) Dimana :

N = data peramalan

Rumus (2.2) akan digunakan untuk menentukan nilai alfa mana yang memiliki nilai terkecil. Mean absolute deviation adalah jumlah dari semua kesalahan tanpa memandang tanda aljabar, dibagi dengan jumlah observasi [3].

2.

ISI PENELITIAN

Analisis sistem adalah penguraian dari suatu sistem informasi yang utuh ke dalam bagian-bagian komponennya dengan maksud untuk mengidentifikasikan dan mengevaluasi permasalahan, kesempatan, hambatan yang terjadi dan kebutuhan yang diharapkan sehingga dapat diusulkan perbaikan.

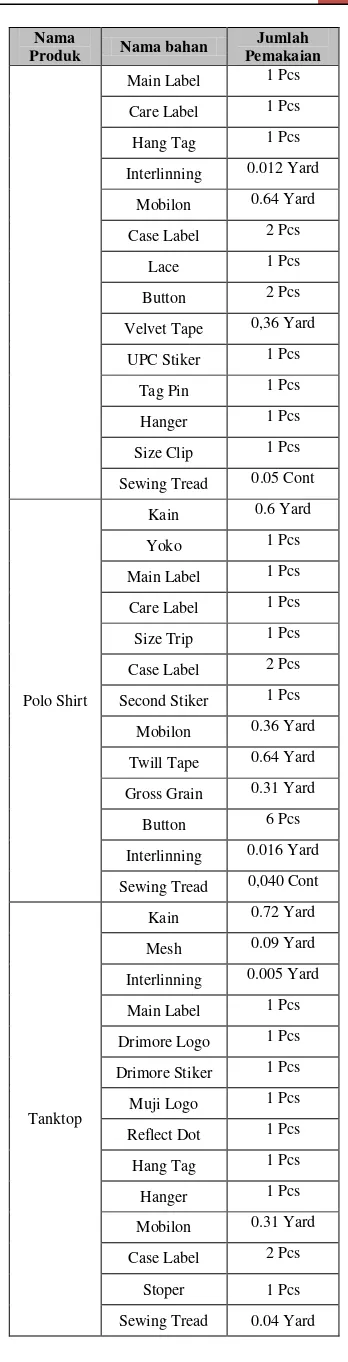

2.1 Analisis Bahan Baku

Analisis bahan baku merupakan penjelasan mengenai bahan baku apa saja yang digunakan untuk setiap pembuatan polo shirt, long shirt dan

tanktop. Bahan baku yang digunakan di PT. SJ MODE INDONESIA untuk membuat pakaian tersebut dapat dilihat pada Tabel 3.

Tabel 3. Bahan Baku Di PT. SJ MODE INDONESIA

Nama

Produk Nama bahan

Jumlah Pemakaian

Long Shirt Kain 0.895 Yard

Nama

Produk Nama bahan

Jumlah Pemakaian

Main Label 1 Pcs

Care Label 1 Pcs

Hang Tag 1 Pcs

Interlinning 0.012 Yard

Mobilon 0.64 Yard

Case Label 2 Pcs

Lace 1 Pcs

Button 2 Pcs

Velvet Tape 0,36 Yard

UPC Stiker 1 Pcs

Tag Pin 1 Pcs

Hanger 1 Pcs

Size Clip 1 Pcs

Sewing Tread 0.05 Cont

Polo Shirt

Kain 0.6 Yard

Yoko 1 Pcs

Main Label 1 Pcs

Care Label 1 Pcs

Size Trip 1 Pcs

Case Label 2 Pcs

Second Stiker 1 Pcs

Mobilon 0.36 Yard

Twill Tape 0.64 Yard

Gross Grain 0.31 Yard

Button 6 Pcs

Interlinning 0.016 Yard Sewing Tread 0,040 Cont

Tanktop

Kain 0.72 Yard

Mesh 0.09 Yard

Interlinning 0.005 Yard

Main Label 1 Pcs

Drimore Logo 1 Pcs

Drimore Stiker 1 Pcs

Muji Logo 1 Pcs

Reflect Dot 1 Pcs

Hang Tag 1 Pcs

Hanger 1 Pcs

Mobilon 0.31 Yard

Case Label 2 Pcs

Stoper 1 Pcs

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

12.3 Analisis Peramalan

Peramalan adalah suatu usaha untuk meramalkan keadaan dimasa mendatang melalui pengujian keadaan dimasa lalu. PT. SJ MODE INDONESIA selama ini banyaknya bahan baku yang disediakan berdasarkan perkiraan. Bahan baku yang disediakan terkadang mengalami kekurangan sehingga menggangu pada proses produksi. Peramalan yang akan dilakukan mengasumsikan untuk mengetahui jumlah bahan baku yang sebaiknya disediakan untuk satu bulan selanjutnya. Langkah - langkah dalam menghitung nilai peramlan pada penelitian ini yaitu: 1. Data yang akan digunakan adalah data

permintaan bulan febuari sampai bulan juni 2014.

2. Data akan dibuatkan pola data berdasarkan data yang telah didapatkan.

3. Perhitungan peramalan menggunakan Single Exponential Smoothing.

4. Hasil peramalan akan dihitung nilai kesalahannya menggunakan MAD (mean absolute deviation).

Proses perhitungan peramalan akan djelaskan pada poin berikutnya agar mudah dipahami dalam mengetahui setiap tahapannya.

2.3.1 Analisis Peramalan

Sebelum menentukan jenis metode yang akan digunakan dalam peramalan adalah menentukan jenis pola data. Contoh data yang akan diramalkan merupakan data permintaan pada bulan juli untuk menentukan jumlah bahan baku yang harus disediakan pada bulan tersebut berdasarkan jumlah permintaan hasil peramalan. Data yang akan digunakan untuk perhitungan peramalan dapat terlihat pada Tabel 4.

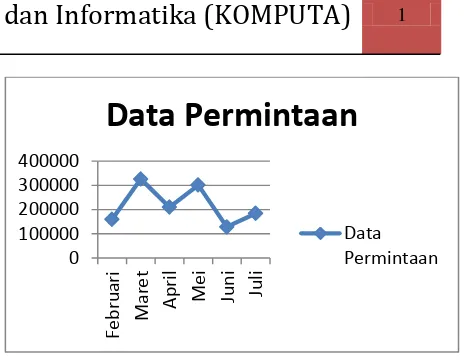

Tabel 4. Data Permintaan

Bulan Jumlah Permintaan

Februari 160000

Maret 326226

April 209908

Mei 301150

Juni 128184

Juli 184218

Data permintaan dibuatkan grafik agar mempermudah dalam melihat pola data yang terbentuk, maka hasilnya dapat dilihat pada Gambar 1.

Gambar 1. Grafik Data Permintaan

Berdasarkan grafik yang ditunjukan pada Gambar 1., data permintaan pada bulan Februari sampai bulan Juli 2014 menunjukan pola yang naik turun. Hal tersebut menunjukan jenis pola data yang ada menunjukan pola data Horisontal. Salah satu metode yang dapat digunakan adalah metode Single Exponential Smoothing.

2.3.2 Perhitungan Peramalan

Data yang akan digunakan untuk peramalan

merupakan data penggunaan bahan baku kain long shirt bulan mei 2014 yang digunakan sebagai sample

data. Metode yang akan digunakan dalam meramalkan hasil produksi menggunakan metode

single exponential smoothing. Metode single exponential smoothing digunakan untuk meramalkan hasil produksi untuk bulan juni 2014 di hari kerja pertama. Rumus untuk metode single exponential smoothing dari persamaan 2.1 adalah:

Dimana :

= Ramalan permintaan untuk periode t

= permintaan aktual pada periode t-1 = perkiraan permintaan pada periode t-1

= nilai alpha yang telah ditentukan (α = 0,1), (α = 0,2), (α=0,3), (α = 0,4), (α = 0,5), (α = 0,6), (α = 0,7), (α = 0,8) dan (α = 0,9).

Hasil peramalan untuk meramalkan permintaan pada bulan juli 2014 dapat dilihat pada Tabel 5 dan Tabel 6.

Tabel 5. Hasil Perhitungan Peramalan Permintaan

Bulan Jumlah

Permintaan 0.1 0.2 0.3

Februari 160000

Maret 326226 160000 160000 160000

April 209908 176622.6 193245.2 209867.8

Mei 301150 179951.1 196577.8 209879.9

Juni 128184 192071.0 217492.2 237260.9

Juli 184218 185682.3 199630.6 204537.8

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1Tabel 6. Hasil Perhitungan Peramalan Permintaan (Lanjutan)

0.4 0.5 0.6 0.7 0.8 0.9

160000 160000 160000 160000 160000 160000

226490.4 243113 259735.6 276358.2 292980.8 309603.4

219857.4 226510.5 229839 229843.1 226522.6 219877.5

252374.5 263830.3 272625.6 279757.9 286224.5 293022.8

202698.3 196007.1 185960.6 173656.2 159792.1 144667.9

Hasil peramalan pada Tabel 5. dan Tabel 6. akan dijadikan acuan untuk menghitung hasil error terkecil yang nantinya menentukan nilai alfa yang digunakan dalam menentukan jumlah bahan baku yang harus disediakan berdasarkan hasil peramalan jumlah permintaan pada bulan Juli 2014. Proses perhitungan peramalan menggunakan metode SES, nilai dibaris pertama tidak dihitung dan nilai dari baris kedua nilainya sama dengan nilai dibaris pertama, maka perhitungan bisa dimulai dari baris ketiga. Perhitungan peramalan pada Tabel 5. dan Tabel 6. dapat dilihat sebagai berikut :

a. alpha (α = 0.1)

= (0,1 *326226)+(0,9 * 160000) = 176622.6

b. alpha (α = 0.2)

= (0,2 *326226)+(0,8 * 160000) = 193245.2

c. alpha (α = 0.3)

= (0,3 *326226)+(0,7 *160000) = 209867.8

d. alpha (α = 0.4)

= (0,4 * 326226)+(0,6 * 160000) = 226490.4

e. alpha (α = 0.5)

= (0,5 * 326226)+(0,5 * 160000) = 243113

f. alpha (α = 0.6)

= (0,6 * 326226)+(0,4 * 160000) = 259735.6

g. alpha (α = 0.7)

= (0,7 * 326226)+(0,3 * 160000) = 276358.2

h. alpha (α = 0.8)

= (0,8 * 326226)+(0,2 * 160000) = 292980.8

i. alpha (α = 0.9)

= (0,9 * 326226)+(0,1 * 160000) = 309603.4

Perhitungan yang sama dilakukan pada setiap bulan sampai dengan bulan Juli 2014.

2.3.3 Forecast Error

Setelah melakukan peramalan terhadap jumlah permintaan setiap bulan, selanjutnya hasil peramalan akan dihitung kesalahan atau forecast error dari peramalanan yang telah dilakukan. Pada pembahasan ini forecast error menggunakan metode MAD (Mean Absolute Deviation). Metode ini dapat dihitung dengan persamaan (2.2).

∑

Selisih error harus dicari terlebih dahulu dengan cara data aktual dikurangi dengan hasil peramalan sehingga perhitungan MAD bisa dilakukan. Hasil perhitungan dapat dilihat pada Tabel 7 dan Tabel 8.

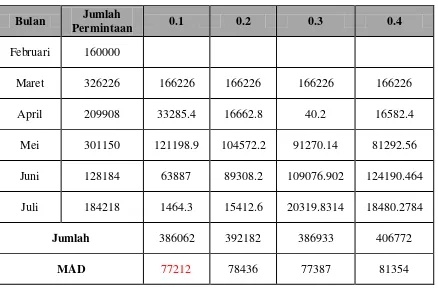

Tabel 7.Tabel Hasil Perhitungan ForecastError

Bulan Jumlah

Permintaan 0.1 0.2 0.3 0.4

Februari 160000

Maret 326226 166226 166226 166226 166226 April 209908 33285.4 16662.8 40.2 16582.4 Mei 301150 121198.9 104572.2 91270.14 81292.56 Juni 128184 63887 89308.2 109076.902 124190.464 Juli 184218 1464.3 15412.6 20319.8314 18480.2784

Jumlah 386062 392182 386933 406772

MAD 77212 78436 77387 81354

Tabel 8.Tabel Hasil Perhitungan ForecastError

(Lanjutan)

Bulan Jumlah Permint aan

0.5 0.6 0.7 0.8 0.9

Febru

ari 160000

Maret 326226 166226 166226 166226 166226 166226 April 209908 33205 49827.6 66450.2 83072.8 99695.4

Mei 301150 74639.5 71310.9 6 71306.9 4 74627.4 4 81272.4 6 Juni 128184 135646.

25 144441. 616 151573. 918 158040. 512 164838. 754 Juli 184218 11789.1

25 1742.64 64 10561.8 246 24425.8 976 39550.1 246

Jumlah 421506 433549 466119 506393 551583

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1Berdasarkan hasil perhitungan dengan menggunakan MAD, α = 0,1 memiliki nilai error yang terkecil sehingga untuk peramalan dibulan juli 2014 menggunakan hasil perhitungan dengan α = 0,1, untuk proses perhitungan MAD dapat dilihat sebagai berikut :

a. alpha (α = 0.1)

MAD

= 77212

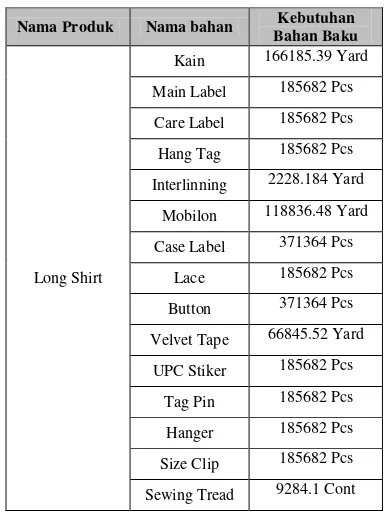

Setelah dilakukan perhitungan menggunakan metode SES dan dihitung nilai error terkecil menggunakan MAD, hasil peramalan permintaan untuk bulan Juli 2014 adalah 1856682.3 atau dibulatkan menjadi 1856682. Pada bulan Juli 2014 produksi yang akan dilakukan adalah produk long shirt, jadi bahan baku yang harus disedikan bisa dilihat pada tabel 9.

Tabel 9. Kebutuhan Bahan Baku Untuk Produk Long Shirt

Nama Produk Nama bahan Kebutuhan

Bahan Baku

Long Shirt

Kain 166185.39 Yard

Main Label 185682 Pcs

Care Label 185682 Pcs

Hang Tag 185682 Pcs

Interlinning 2228.184 Yard

Mobilon 118836.48 Yard

Case Label 371364 Pcs

Lace 185682 Pcs

Button 371364 Pcs

Velvet Tape 66845.52 Yard

UPC Stiker 185682 Pcs

Tag Pin 185682 Pcs

Hanger 185682 Pcs

Size Clip 185682 Pcs

Sewing Tread 9284.1 Cont

2.4 Analisis Produksi

Analisis produksi merupakan analisis aturan ataupun alur produksi yang berlaku pada bagian produksi di PT. SJ MODE INDONESIA. Analisis produksi akan menjelaskan mengenai alur produksi dan penjadwlan produksi.

Analisis alur produksi pembuatan pakaian di PT. SJ MODE INDONESIA dapat dilihat pada Gambar 2.

Fabric relaction

Cutting Sewing Ironing

Packing

Folding

Gambar 2. Alur Produksi

Berdasarkan Gambar 3.4 maka alur produksi yang terdapat di PT. SJ MODE INDONESIA dapat dijelaskan sebagai berikut:

1. Fabric relaxation merupakan proses membuat bahan menjadi kondisi relax sebelum turun ke produksi untuk menghindari susut.

2. Cutting merupakan proses memotong kain berdasarkan pola.

3. Sewing merupakan proses menjahit kain.

4. Ironing merupakan proses penggosokan / perapihan pakaian dengan menggunakan steam / uap.

5. Folding merupakan proses pelipatan pakaian setelah melalui proses pemeriksaan.

6. Packing merupakan proses pengepakan pakaian.

Penjadwalan produksi yang dilakukan di PT. SJ MODE INDONESIA untuk semua produk yang akan diproduksi. Penjadwalan produksi yang akan digunakan dalam penelitian adalah produk polo shirt, long shirt dan tanktop. Perhitungan penjadwalan akan menggunakan metode EDD. Penjadwalan dilakukan setelah proses produksi sebelumnya telah selesai. Data yang dibutuhkan dalam menentukan penjadwalan ialah data mesin, data waktu proses disetiap mesin dan data hasil produk per hari. Data mesin yang digunakan untuk proses produksi dapat dilihat pada Tabel 10..

Tabel 10. Data Mesin Produksi

Nama Mesin Waktu Kerja

Mesin/Hari (jam)

Jumlah Satuan

Fabric Relaxation

10 3 Unit

Cutting 10 15 Unit

Sewing 10 17 Line

Ironing 10 17 Line

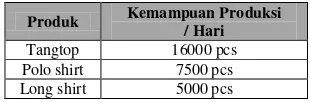

Waktu proses produksi untuk setiap mesin di setiap produk dapat dilihat pada Tabel 11. dan hasil produk per hari bisa dilihat pada Tabel 12.

Tabel 11. Waktu Proses Kerja Mesin

Mesin Satuan

Waktu proses (menit)

Tanktop Polo Shirt

Long Shirt Fabric Relaxtation 1 rol 6 6 6

Cutting 1 meja 150 180 165

Sewing 1 line 1 2 4

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1Tabel 12. Hasil Produksi Per Hari

Produk Kemampuan Produksi

/ Hari

Tangtop 16000 pcs

Polo shirt 7500 pcs

Long shirt 5000 pcs

Setelah diketahui mesin dan waktu proses pengerjaan produk disetiap mesin serta hasil produksi yang dihasilkan per hari, selanjutnya menentukan pengurutan pengerjaan. Mesin yang akan digunakan untuk produksi adalah Fabric Relactation, Cutting, Sewing dan ironing. Misalkan terdapat permintaan sebanyak 15000 pcs polo shirt

dengan waktu kirim tanggal 6 September, 12000 pcs

long shirt dengan waktu kirim tanggal 4 Oktober dan 10000 tangtop dengan waktu kirim tanggal 2 November. Untuk lebih jelasnya bisa dilihat pada Tabel 13.

Tabel 13. Contoh Data Permintaan

Produk Jumlah

Permintaan Tanggal Kirim

Tangtop 10000 pcs 2 november 2014

Long shirt 12000 pcs 4 oktober 2014

Polo shirt 15000 pcs 6 september 2014

Tanggal kirim yang paling cepat maka akan dikerjakan terlebih dahulu. Untuk mengetahui lama pengerjaanya maka dihitung dengan cara jumlah permintaan dibagi kemampuan produksi per hari. Sehingga hasil perhitungan bisa dilihat pada Tabel 12. dan menghasilkan urutan pengerjaan dengan menggunakan metode EDD, yaitu dengan memprioritaskan tanggal kirim yang lebih cepat terlebih dahulu.

Tabel 14. Hasil Perhitungan dan Pengurutan Menggunakan Metode EDD

Urutan Pengerjaa n Produk Jumlah Permint aan Lama Pengerja an Tanggal Kirim

1 Polo

shirt

15000

pcs 2 Hari

6 septemb

er 2014

2 Long

shirt

12000

pcs 3 Hari

4 oktober

2014

3 Tangtop 10000

pcs 1 Hari

2 novemb er 2014

2.5 Analisis Basis Data

Analisis basis data merupakan analisis kumpulan data yang saling berhubungan dan disimpan dalam suatu media penyimpanan tertentu tanpa pengulangan (redundancy) agar kelak dapat

dimanfaatkan kembali dengan cepat dan mudah. Adapun analisis basis data akan digambarkan melalui entity relationship diagram pada Gambar 3.

Gambar 3. Entity Relationship Diagram

Pengendalian Produksi

Entity Relationship Diagram (ERD) pada sistem pengendalian produksi memiliki atribut yang dijelaskan pada Tabel 15.

Tabel 15. Kamus Data Entity Relationship Diagram (ERD)

No Nama Entitas Atribut

1 mesin id_mesin, nama_mesin, jumlah,

id_user

2 bahan_baku id_bahan_baku, nama_bahan,

satuan, id_user

3 buyer id_buyer, nama_buyer, id_user

4 hasil_produksi id_hasil_produksi, tanggal, hasil, id_permintaan

5 jadwal

id_jadwal, tanggal_mulai, tanggal_selesai, waktu_proses, jumlah_terpenuhi, id_permintaan 6 relasi antara bahan_baku dan produk menjadi tabel kebutuhan_baha n id_kebutuhan_bahan, id_bahan_baku, id_produk

7 produk id_produk, jenis_produk

8 relasi antara mesin dan jadwal menjadi tabel kerja_mesin

id_kerja_mesin, durasi, hasil, id_mesin, id_jadwal

9 libur id_libur, tanggal, id_user

10 permintaan

id_permintaan, tanggal, tanggal_kirim, jumlah, id_user, id_produk, id_buyer

11 peramalan

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

1No Nama Entitas Atribut

12 user id_user, nama, nik, password,

email, level

2.6 Pengujian Perangkat Lunak

Pengujian sistem merupakan hal terpenting yang bertujuan untuk menemukan kesalahan-kesalahan atau kekurangan-kekurangan pada perangkat lunak yang diuji. Pengujian dilakukan untuk menguji apakah sistem yang dibangun sudah layak untuk digunakan. Pengujian yang dilakukan yaitu meliputi pengujian halaman Production Manager, PPIC dan Admin dengan menggunakan strategi pengujian

blackbox dan pengujian beta

2.5.1 Kesimpulan Pengujian Blackbox

Berdasarkan hasil pengujian sistem yang telah dilakukan secara keseluruhan dapat ditarik kesimpulan bahwa proses pada sistem pengendalian produksi di PT. SJ MODE INDONESIA telah melalui tahap perbaikan dan sudah dimaksimalkan terhadap proses-proses tersebut sehingga secara fungsional sistem sudah dapat digunakan dan menghasilkan output yang diharapkan

2.5.2 Kesimpulan Pengujian Beta

Berdasarkan hasil jawaban setiap user atau responden terhadap pertanyaan yang diajukan pada pengujian beta dapat ditarik kesimpulan bahwa sistem yang dibangun sudah user friendly, mudah digunakan dan membantu pekerjaan setiap bagian yang dijelaskan sebagai berikut:

1. Membantu Production Manager mengetahui jumlah produk yang sebaiknya diproduksi dan selanjutnya membuat jadwal produksi.

2. Membantu bagian PPIC dalam penyedian bahan baku untuk satu bulan selanjutnya.

3. Membantu QA & QC Manager dalam mengelola user yang akan menggunakan sistem pengendalian produksi.

4. Sistem yang dibangun sudah cukup untuk digunakan namun perlu penyempurnaan.

Usulan yang diberikan oleh Prodaction Manager

yaitu penyempurnaan penjadwalan agar sistem kedepannya bisa menjadwalkan produk berdasarkan warna dan bisa menentukan berapa pcs yang diproduksi berasarkan ukuran.

3.

PENUTUP

Setelah melakukan analisis, perancangan, dan pengujian, maka dapat diperoleh kesimpulan sebagai berikut :

1.

Sistem pengendalian produksi sudah dapat membantu production manager dalam menentukan jumlah produksi yang bisa dipenuhi oleh perusahan.2.

Sistem pengendalian produksi cukup membantu production manager dalam menjadwalkan produksi.3.

Sistem pengendalian produksi dapat membantu PPIC dalam menyediakan bahan baku untuk satu bulan yang akan datang.Berdasarkan kesimpulan yang telah diuraikan, diharapkan sistem pengendalian produksi di PT. SJ mode Indonesia ini dapat dikembangkan lebih jauh dengan penjadwalan produk berdasarkan warna dan bisa menentukan berapa pcs yang di produksi berdasarkan ukuran. Hal tersebut akan membantu dalam pengendalian produksi di PT. SJ Mode Indonesia

.

DAFTAR PUSTAKA

[1] Sumarsan. & Thomas. (2013). Sistem Pengendalian Manajemen (edisi 2). Jakarta Barat: Indeks

[2] Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi. Jakarta: Ghalia Indonesia.

[3] Tim Pengembangan Laboratorium Manajemen Menengah. (2006). Manajemen Operasional. Jakarta: Fakultas Ekonomi Gunadarma.