OPTIMASI SISTEM PERSEDIAAN PRODUK AKHIR

DENGAN PENDEKATAN

LEAN MANUFACTURING

PADA

PT. PUSAKA PRIMA MANDIRI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

YESSI CLAUDIA SIANIPAR

NIM : 110403086

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Allah yang Maha Kuasa yang telah melimpahkan kasih karunia-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini. Tugas Sarjana merupakan salah satu syarat bagi mahasiwa-mahasiswi Teknik Industri untuk dapat memperoleh gelar sebagai Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Judul

Tugas Sarjana ini adalah “Optimasi Sistem Persediaan Produk Akhir dengan

Pendekatan Lean Manufacturing pada PT. Pusaka Prima Mandiri”.

Penulis menyadari bahwa masih terdapat banyak kekurangan dalam penulisan Tugas Sarjana ini. Oleh sebab itu, penulis mengharapkan saran dan masukan yang bersifat membangun untuk menyempurnakan isi Tugas Sarjana ini. Penulis berharap Tugas Sarjana ini dapat memberi manfaat bagi penulis pribadi dan mahasiswa-mahasiswi yang membacanya.

ABSTRAK

PT. Pusaka Prima Mandiri merupakan sebuah perusahaan yang memproduksi kertas rokok dengan sistem make to stock. Perusahaan ini menetapkan jumlah produksi berdasarkan perkiraan secara kasar dari permintaan konsumen pada periode-periode sebelumnya. Hal ini menyebabkan jumlah produksi melebihi jumlah permintaan konsumen untuk 6 periode dalam rentang 12 periode terakhir yang diperoleh dari data historis perusahaan. Menurut data tersebut juga, dapat dilihat rata-rata persediaan produk akhir di dalam gudang mencapai 280% dari produk akhir yang dihasilkan setiap periodenya. Penumpukan persediaan yang cukup besar ini tentu saja akan menimbulkan biaya

carrying cost yang tinggi. Oleh sebab itu, penelitian ini bertujuan untuk mengoptimalkan jumlah persediaan di dalam gudang dengan dengan menggunakan pendekatan lean manufacturing,di mana sistem ini menggunakan

reorder point (jumlah safety stock) sebagai titik persediaan minimum yang sebaiknya ada di dalam gudang, sehingga perusahaan dapat merencanakan jumlah produksi yang sebaiknya dihasilkan pada periode selanjutnya. Hasil penelitian menunjukkan bahwa dengan sistem persediaan yang diusulkan tersebut diperoleh total penghematan biaya carrying cost mencapai Rp 722.795.625 dan nilai

inventory turnover juga lebih besar 3,56 kali dari sistem persediaan saat ini.

UCAPAN TERIMA KASIH

Penyelesaian Tugas Sarjana ini tidak terlepas dari dukungan, bimbingan dan doa dari banyak pihak. Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua dan kedua saudara kandung penulis, Nancy dan Yosua yang telah memberikan dukungan dan semangat terus menerus baik di dalam doa, moril dan materil.

2. Ibu Ir. Khawarita Siregar, MT dan Bapak Ir. Ukurta Tarigan, MT selaku Ketua dan Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir, Sukaria Sinulingga, M.Eng selaku Dosen Pembimbing I yang telah memberikan banyak waktu, ilmu, bimbingan dan motivasi kepada penulis dalam penulisan Tugas Sarjana ini sampai selesai.

4. Bapak Ikhsan Siregar, ST, M.Eng selaku Dosen Pembimbing II yang juga telah meluangkan waktu dan memberikan ilmunya dalam membimbing penulis dalam penulisan dan penyelesaian Tugas Sarjana ini.

5. Ibu Ir. Rosnani Ginting dan Bapak Ir. Mangara Tambunan, M.Sc selaku Koordinator Tugas Sarjana yang telah meluangkan waktunya untuk memberikan arahan dalam awal pengajuan Tugas Sarjana ini.

7. Sahabat-sahabat penulis, Anes, Amanda, Oyen, Ifra, Elfa, Dian, Prilanya, Naomi, Veby, Monica, Leona, Dira, Obed, Junior, Samuel, Hendra, Raynaldo, dan Wira yang selalu memberi semangat dan dukungan kepada penulis.

8. Keluarga besar Asisten Laboratorium Studio Audio Visual dan Menggambar Teknik (SAVIGAT) Bang Andri, Bang Fachrozi, Bang Fuad, Kak Shelvy, Kak Uni, Fauzi, Tika, Yusuf, Arif, Ridho, Ulfa, Arnita, Ananda, Agastya, Aji, dan Wawan yang telah memberi semangat dan bantuan dalam penyelesaian Tugas Akhir ini

9. Seluruh rekan angkatan 2011 (GIELAS) Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang memberi banyak bantuan bagi penulis.

Medan, Agustus 2015

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

ABSTRAK ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

BAB I PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan dan Manfaat ... I-4 1.4. Batasan Masalah dan Asumsi ... I-5 1.5. Sistematika Penulisan Tugas Akhir ... I-6

BAB II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

HALAMAN

2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi Perusahaan ... II-3 2.5.2. Pembagian Tugas & Tanggung Jawab ... II-5 2.5.3. Jumlah Tenaga Kerja & Jam Kerja ... II-8 2.6. Proses Produksi ... II-9 2.6.1. Bahan Baku ... II-9 2.6.2. Bahan Tambahan ... II-11 2.6.3. Bahan Penolong ... II-11 2.6.4. Uraian Proses Produksi ... II-13

BAB III TINJAUAN PUSTAKA

DAFTAR ISI (Lanjutan)

HALAMAN

3.6. Peramalan (Forecasting) ... III-11 3.6.1. Metode Peramalan Kualitatif (Judgement Method) . III-14 3.6.2. Metode Peramalan Kuantitatif (Statistical Method) III-15 3.6.2.1. Metode Time Series ... III-15 3.6.2.2. Metode Peramalan Kausal ... III-22 3.6.3. Hubungan Peramalan dengan Uji Statistik ... III-22 3.6.4. Proses Verifikasi ... III-24 3.7. Metode Pengukuran Waktu ... III-25 3.8. Jurnal Referensi ... III-28

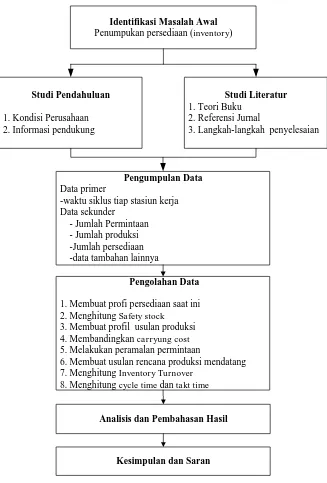

BAB IV METODOLOGI PENELITIAN

DAFTAR ISI (Lanjutan)

HALAMAN

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Langkah Awal: Thinking Lean ... V-1 5.2. Mengidentifikasi Pemborosan ... V-1 5.3. Implementasi Praktik Eliminasi Pemborosan ... V-2 5.3.1. Elemen Logistik ... V-2 5.3.1.1. Gambaran Persediaan Produk Akhir ... V-2 5.3.1.2. Perhitungan Safety Stock ... V-3 5.3.1.3. Gambaran Usulan Persediaan berdasarkan

Safety Stock ... V-8 5.3.1.4. Perhitungan dan Perbandingan Carrying

Cost ... V-11 5.3.1.5. Peramalan Data Permintaan (Sales) ... V-15 5.3.1.6. Rencana Produksi Periode yang Akan

Datang ... V-25 5.3.2. Elemen Metrik ... V-26 5.3.3. Elemen Siklus Manufaktur (Manufacturing Flow

DAFTAR ISI (Lanjutan)

HALAMAN

5.4. Menyesuaikan Aliran Produksi (Re-thinking Production

Flow) ... V-44

BAB VI ANALISIS DAN PEMBAHASAN HASIL

6.1. Analisis dan Pembahasan Hasil Existing Inventory

Profile ... VI-1 6.2. Analisis dan Pembahasan Hasil Usulan Produksi

berdasarkan Safety Stock ... VI-2 6.3. Analisis dan Pembahasan Hasil Perhitungan dan

Perbandingan Carrying Cost ... VI-2 6.4. Analisis dan Pembahasan Hasil Peramalan Data

Permintaan ... VI-3 6.5. Analisis dan Pembahasan Hasil Data Permintaan untuk

Rencana Produksi Periode yang Akan Datang ... VI-4 6.6. Analisis dan Pembahasan Hasil Inventory Turnover ... VI-8 6.7. Analisis dan Pembahasan Hasil Waktu Siklus dengan

DAFTAR ISI (Lanjutan)

HALAMAN

BAB VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

LAMPIRAN

Tabel Standard Normal Loss Function ... L-1 Titik Persentase Distribusi F ... L-2

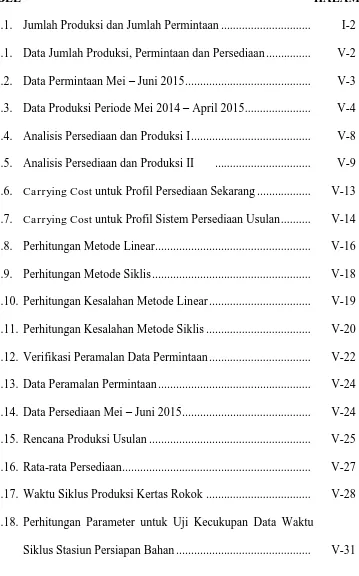

DAFTAR TABEL

TABEL HALAMAN

1.1. Jumlah Produksi dan Jumlah Permintaan ... I-2 5.1. Data Jumlah Produksi, Permintaan dan Persediaan ... V-2 5.2. Data Permintaan Mei – Juni 2015 ... V-3 5.3. Data Produksi Periode Mei 2014 – April 2015 ... V-4 5.4. Analisis Persediaan dan Produksi I ... V-8 5.5. Analisis Persediaan dan Produksi II ... V-9 5.6. Carrying Cost untuk Profil Persediaan Sekarang ... V-13 5.7. Carrying Cost untuk Profil Sistem Persediaan Usulan ... V-14 5.8. Perhitungan Metode Linear... V-16 5.9. Perhitungan Metode Siklis ... V-18 5.10. Perhitungan Kesalahan Metode Linear ... V-19 5.11. Perhitungan Kesalahan Metode Siklis ... V-20 5.12. Verifikasi Peramalan Data Permintaan ... V-22 5.13. Data Peramalan Permintaan ... V-24 5.14. Data Persediaan Mei – Juni 2015... V-24 5.15. Rencana Produksi Usulan ... V-25 5.16. Rata-rata Persediaan... V-27 5.17. Waktu Siklus Produksi Kertas Rokok ... V-28 5.18. Perhitungan Parameter untuk Uji Kecukupan Data Waktu

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.19. Perhitungan Parameter untuk Uji Kecukupan Data Waktu

Siklus Stasiun Pembuatan Kertas... V-33 5.20. Perhitungan Parameter untuk Uji Kecukupan Data Waktu

Siklus Stasiun Pemberian Logo ... V-35 5.21. Perhitungan Parameter untuk Uji Kecukupan Data Waktu

Siklus Stasiun Pemotongan Kertas ... V-37 5.22. Perhitungan Parameter untuk Uji Kecukupan Data Waktu

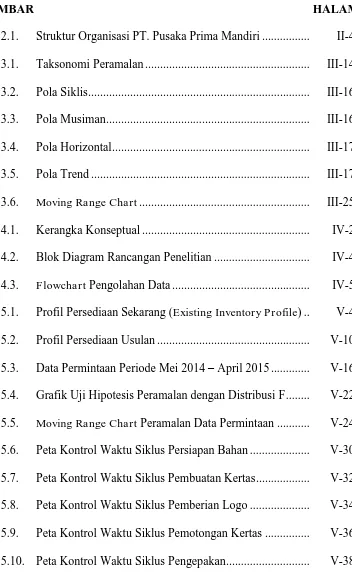

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

ABSTRAK

PT. Pusaka Prima Mandiri merupakan sebuah perusahaan yang memproduksi kertas rokok dengan sistem make to stock. Perusahaan ini menetapkan jumlah produksi berdasarkan perkiraan secara kasar dari permintaan konsumen pada periode-periode sebelumnya. Hal ini menyebabkan jumlah produksi melebihi jumlah permintaan konsumen untuk 6 periode dalam rentang 12 periode terakhir yang diperoleh dari data historis perusahaan. Menurut data tersebut juga, dapat dilihat rata-rata persediaan produk akhir di dalam gudang mencapai 280% dari produk akhir yang dihasilkan setiap periodenya. Penumpukan persediaan yang cukup besar ini tentu saja akan menimbulkan biaya

carrying cost yang tinggi. Oleh sebab itu, penelitian ini bertujuan untuk mengoptimalkan jumlah persediaan di dalam gudang dengan dengan menggunakan pendekatan lean manufacturing,di mana sistem ini menggunakan

reorder point (jumlah safety stock) sebagai titik persediaan minimum yang sebaiknya ada di dalam gudang, sehingga perusahaan dapat merencanakan jumlah produksi yang sebaiknya dihasilkan pada periode selanjutnya. Hasil penelitian menunjukkan bahwa dengan sistem persediaan yang diusulkan tersebut diperoleh total penghematan biaya carrying cost mencapai Rp 722.795.625 dan nilai

inventory turnover juga lebih besar 3,56 kali dari sistem persediaan saat ini.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dampak negatif ini tentu saja akan menimbulkan kerugian bagi perusahaan yang mengalaminya seperti pada PT. Pusaka Prima Mandiri.

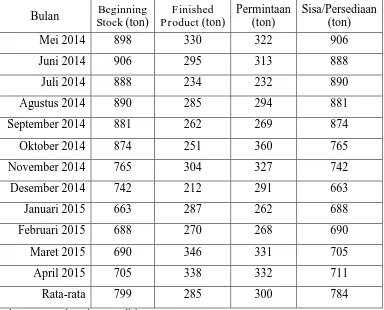

Pada Tabel 1.1. ditunjukkan data jumlah produksi dan permintaan beserta sisa/persediaan pada tiap akhir periode selama 12 periode terakhir (Mei 2014 – April 2015) yang dapat menggambarkan salah satu masalah yang terjadi di PT. Pusaka Prima Mandiri.

Tabel 1.1. Jumlah Produksi dan Jumlah Permintaan

Bulan Beginning

Stock (ton)

Finished Product (ton)

Permintaan (ton)

Sisa/Persediaan (ton) Mei 2014 898 330 322 906 Juni 2014 906 295 313 888 Juli 2014 888 234 232 890 Agustus 2014 890 285 294 881 September 2014 881 262 269 874 Oktober 2014 874 251 360 765 November 2014 765 304 327 742 Desember 2014 742 212 291 663 Januari 2015 663 287 262 688 Februari 2015 688 270 268 690 Maret 2015 690 346 331 705 April 2015 705 338 332 711 Rata-rata 799 285 300 784

Sumber: PT. Pusaka Prima Mandiri

ini mengakibatkan biaya carrying cost mencapai Rp 1.004.945.625. Kerugian yang dialami oleh pihak perusahaan seperti ini dapat ditekan dengan mengoptimasi sistem persediaan produk akhir di dalam gudang. Oleh sebab itu, sangat penting bagi perusahaan untuk memperhatikan sistem dan jumlah persediaan yang ada di dalam gudang agar dapat mengetahui jumlah produksi yang seharusnya dilakukan perusahaan.

Implementasi lean manufacturing oleh perusahaan-perusahaan manufaktur sangat meningkatkan produktivitas karena dapat mereduksi persediaan. Penerapan

lean manufacturing juga membuat proses manufaktur menjadi sangat menguntungkan, sebagai hasil dari produksi cepat barang dan produk, juga pengurangan yang signifikan pada lead time dan biaya produksi yang memungkinkan perusahaan untuk segera menjual produk mereka, mengalahkan pesaing mereka dan meningkatkan tingkat omset, sehingga memaksimalkan keuntungan.1

Lima elemen penting dari lean manufacturing adalah siklus manufaktur, organisasi, pengendalian proses, metrik, dan logistik.2 Penelitian ini menggunakan pendekatan lean manufacturing untuk menganalisis elemen logistik khususnya mengoptimasi sistem persediaan produk akhir di PT. Pusaka Prima Mandiri dengan memperhatikan jumlah safety stock sebagai titik persediaan minimum di dalam gudang, yang dapat dijadikan acuan untuk memperkirakan jumlah produksi yang sesuai untuk periode mendatang. Selain itu, elemen metrik dan siklus

1

Chukwutoo C. Ihueze dan Charles C. Okpala, The Tools and Techniques of Lean Production System of Manufacturing (Technical Journals, 2014), h.5.

manufaktur juga diperhatikan untuk melengkapi usulan implementasi lean manufacturing pada perusahaan ini.

1.2 Rumusan Masalah

Permasalahan utama yang akan dibahas pada penelitian ini adalah tingginya jumlah persediaan yang menumpuk di dalam gudang. Ketidaksesuaian jumlah hasil produksi dengan jumlah permintaan mengakibatkan penumpukan persediaan di gudang pabrik. Permasalahan yang dihadapi perusahaan mengarahkan penelitian ini untuk dapat membuat perkiraan produksi yang sesuai sehingga mengoptimumkan jumlah persediaan yang ada di gudang.

1.3 Tujuan dan Manfaat

Tujuan umum dari penelitian ini adalah mendapatkan rancangan persediaan dan produksi yang efektif untuk memperoleh jumlah persediaan yang optimum lewat minimisasi sumber pemborosannya.

Tujuan khusus dari penelitian ini adalah sebagai berikut:

1. Menemukenali sebab penumpukan persediaan agar dapat dievaluasi.

2. Memperbaiki sistem persediaan dengan mengoptimumkan persediaan melalui rancangan lean manufacturing.

3. Membandingkan sistem persediaan usulan dengan kondisi aktual, sehingga dapat dilihat pemborosan yang terjadi untuk keadaan saat ini.

peneliti adalah untuk menyelesaikan tugas sarjana serta dapat menerapkan keilmuan teknik industri dalam dunia nyata. Manfaat penelitian bagi masyarakat adalah untuk memperluas wawasan mengenai dunia industri dan dapat diterapkan dalam kehidupan sehari-hari.

1.4 Batasan Masalah dan Asumsi

Batasan masalah dari penelitian ini adalah sebagai berikut ini: 1. Penelitian dilakukan di PT Pusaka Prima Mandiri.

2. Pengamatan dilakukan pada lantai produksi dan gudang persediaan.

3. Masalah yang diteliti adalah penumpukan persediaan di gudang, sedangkan

waste lain tidak dibicarakan.

4. Metode penyelesaian masalah yang digunakan dalam penelitian ini adalah pendekatan lean manufacturing, dengan menentukan safety stock.

5. Takt time dihitung sebagai patokan perusahaan terhadap cycle time selama proses produksi.

Asumsi yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Kondisi internal perusahaan tidak mengalami perubahan selama penelitian

berlangsung.

2. Mesin tidak dalam keadaan rusak dan tidak ada penambahan mesin atau peralatan yang baru.

3. Hari kerja efektif untuk pabrik dalam satu tahun adalah 350 hari. 4. Tingkat ketelitian yang digunakan α = 0,05.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini adalah: Bab I menjelaskan tentang pendahuluan, menguraikan latar belakang permasalahan, rumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi masalah yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian. Bab II menjelaskan tentang gambaran umum perusahaan, ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja karyawan di PT. Pusaka Prima Mandiri. Bab III menjelaskan teori mengenai konsep lean manufacturing, jenis-jenis pemborosan,

tools lean manufacturing, dan peramalan data.

Pada Bab IV terdapat pembahasan mengenai metodologi penelitian yang meliputi lokasi penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka berpikir, rancangan penelitian, dan flowchart pengolahan data. Kemudian pada bab V berisikan pengumpulan data dan pengolahan data berupa pemaparan profil persediaan saat ini dengan usulan, perbandingan caring cost,

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT. Pusaka Prima Mandiri

PT. Pusaka Prima Mandiri (PPM) pada awalnya berasal dari PT. Kimsari Paper Indonesia yang didirikan pada tanggal 24 Februari 1984 berdasarkan akte Notaris No. 427, dengan mendapatkan Surat Persetujuan Presiden RI (SPP) No. 41/I/PMA/83 pada tanggal 31 Desember 1983. PT. Kimsari Paper Indonesia mulai memproduksi kertas pada tahun 1985. Anak perusahaan Schweitzer Mauduit International di Perancis, Papeteries de Mauduit (PPM), terlibat dalam desain dan konstruksi pabrik PT. Kimsari Paper Indonesia pada pertengahan tahun 1980-an, serta memberikan lisensi kepada PT. Kimsari Paper Indonesia untuk mengunakan

merek dagang “PPM” dalam memasarkan produknya di Indonesia. Sejak April 2004 PT Kimsari Paper Indonesia berubah menjadi PT. PPM Indonesia sesuai dengan Surat Keputusan Badan Koordinasi Penanaman Modal No. 129/B.1/A.6/2004 tentang Perubahan Nama Perusahaan.

Produk PT. Pusaka Prima Mandiri mencakup kertas rokok dan plug wrap

konvensional untuk industri rokok. Sebagian besar penjualan produk PT. Pusaka Prima Mandiri sampai sekarang adalah untuk pasar Indonesia dan selebihnya untuk pasar luar negeri.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha PT. Pusaka Prima Mandiri mencakup kertas

rokok dan plug wrap konvensional untuk industri rokok. Kertas rokok diproduksi dengan dua bentuk yaitu bobbin (gulungan) dan ream (lembaran), sesuai dengan permintaan atau kesepakatan antara perusahaan dengan pemesan/pelanggan.

2.3. Lokasi Perusahaan

PT. Pusaka Prima Mandiri berlokasi di Jl. Brigjen Zein Hamid KM. 6,8, Kelurahan Titi Kuning, Kecamatan Medan Johor, Kota Medan, 20146, Sumatera Utara, Indonesia.

2.4. Daerah Pemasaran

1. PT. HM Sampoerna

2. PT. Bentoel dan PT Rothmans 3. PT. Nojorono dan PT. Sukum 4. PT. BAT Indonesia

5. CV. Sumatera Tobacco Trading Company

2.5. Organisasi dan Manajemen

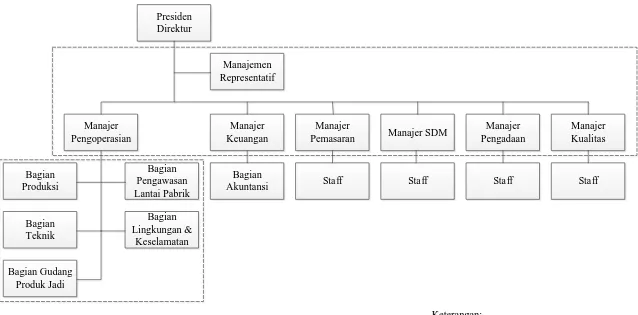

2.5.1. Struktur Organisasi Perusahaan

Presiden Direktur Manajemen Representatif Manajer Keuangan Manajer

Pemasaran Manajer SDM

Manajer Pengadaan Manajer Kualitas Manajer Pengoperasian Bagian Produksi Bagian Teknik Bagian Gudang Produk Jadi Bagian Pengawasan Lantai Pabrik Bagian

Akuntansi Staff Staff Staff Staff

Bagian Lingkungan &

Keselamatan

Keterangan:

= Hubungan Lini = Hubungan fungsional

Keterangan:

= Hubungan Lini = Hubungan fungsional

2.5.2. Pembagian Tugas & Tanggung Jawab

Pembagian tugas dan tanggung jawab di PT Pusaka Prima Mandiri adalah sebagai berikut:

1. Presiden Direktur

a. Mengkoordinasikan dan mengendalikan kegiatan-kegiatan dibidang administrasi keuangan, kepegawaian dan kesekretariatan.

b. Mengkoordinasikan dan mengendalikan kegiatan pengadaan dan peralatan perlengkapan.

c. Merencanakan dan mengembangkan sumber-sumber pendapatan serta pembelanjaan dan kekayaan perusahaan.

d. Mengendalikan uang pendapatan, hasil penagihan rekening penggunaan air dari langganan.

e. Menawarkan visi dan imajinasi di tingkat tertinggi (biasanya bekerjasama dengan MD atau CEO)

2. Manajemen Representatif

a. Memimpin dan mengawasi kegiatan perusahaan setiap hari

b. Bertindak sebagai pengambil keputusan untuk kepentingan dan kelangsungan perusahaan.

c. Melakukan hubungan kerjasama dengan pihak pemerintah dan pihak perusahaan swasta.

3. Manajer Pengoperasian

4. Manajer Keuangan

a. Memeriksa dan menganalisis data, laporan aliran dana dan biaya perusahaan.

b. Menyetujui kontrak penjualan dengan pihak konsumen. c. Mengawasi setiap aktivitas keuangan perusahaan. 5. Manajer pemasaran

a. Merencanakan, mengkoordinir dan mengawasi kegiatan perusahaan dalam hal pemasaran kertas rokok serta menangani urusan administrasi.

b. Memasarkan produk kertas rokok kepada perusahaan-perusahaan rokok lainnya.

6. Manajer SDM

a. Mengatur seluruh kegiatan yang berhubungan dengan kepegawaian dan pengembangan sumber daya manusia.

b. Menjalin dan membina kerjasama dengan pihak luar, baik dengan perusahaan lain maupun pejabat yang menangani ketenagakerjaan.

c. Membimbing dan mengarahkan bawahan dalam pelaksanaan pekerjaan. 7. Manajer Pengadaan

a.Melakukan hubungan dengan pihak supplier untuk pembelian bahan baku dan bahan tambahan.

b.Membuat jadwal pemesanan berdasarkan permintaan dari bagian-bagian tertentu.

8. Manajer Kualitas

a. Bertanggung jawab terhadap pelaksanaan pengendalian kualitas

b. Melakukan kerjasama dengan pihak produksi untuk meningkatkan mutu produk akhir.

9. BagianAkuntansi

a.Menghitung setiap pemasukan dan pengeluaran perusahaan.

b.Menghitung pajak dan membayarkan pajak perusahaan kepada pemerintah.

10. Manajer Pengawasan Lantai Pabrik

a. Bertanggung jawab melakukan pertemuan sesuai dengan kebutuhan pekerja/karyawan untuk membicarakan tugas dan kepentingan.

b. Bertanggung jawab untuk hasil atas orang-orang yang diawasi terutama mutu dan jumlah dari produk.

11. Bagian Produksi

a. Mengawasi dan merencanakan produksi agar sesuai dengan spesifikasi dan standar mutu yang telah ditentukan.

b. Mengawasi dan mengevaluasi kegiatan produksi untuk mendeteksi kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan. 12. Bagian Teknik

a.Mengawasi operasi mesin-mesin produksi yang ada di lantai pabrik

13. Bagian Lingkungan dan Keselamatan

a. Memastikan seluruh karyawan mengetahui dan mematuhi kebijakan kesehatan dan keselamatan kerja.

b. Menganalisis dokumen lingkungan perusahaan dan melakukan upaya pemantauan dan pengelolaan lingkungan.

c. Membuat panduan atau peraturan yang berlaku dan melaporkannya pada dinas pemerintahan terkait berdasarkan standar uji kelayakan lingkungan tertentu tertentu seperti Waste Management and Health and Hygiene, dan AMDAL.

d. Memeriksa peralatan di pabrik apakah masih layak pakai agar tidak membahayakan pekerja.

14. Bagian Gudang Produk Jadi

a. Mengawasi setiap bahan atau produk yang masuk maupun keluar dari dalam pabrik.

b. Melakukan pendataan terhadap setiap produk.

2.5.3. Jumlah Tenaga Kerja & Jam Kerja

Jumlah tenaga kerja pada PT. Pusaka Prima Mandiri adalah sebanyak

Jadwal kerja untuk karyawan dibagi atas 3 shift, di mana jumlah jam kerjanya pada hari Senin – Minggu adalah 8 jam per hari. Jadwal kerjanya adalah berikut:

1. Shift 1 : 07.00 – 15.00 2. Shift 2 : 15.00 – 23.00 3. Shift 3 : 23.00 – 07.00

2.6. Proses Produksi

Pada setiap proses manufaktur terdapat proses transformasi dari bahan baku (raw material) menjadi produk jadi. Proses ini disebut sebagai proses produksi yang didefinisikan sebagai suatu metode dan teknik-teknik mengubah input menjadi output sehingga hasil yang berupa produk akhir dan hasil sampingannya memiliki nilai tambah atau nilai guna yang berarti.

Setiap perusahaan memiliki keinginan untuk meningkatkan produktivitasnya sehingga diperlukan pemahaman terhadap proses produksi yang ada agar dapat mempermudah dalam menganalisa kerja perusahaan guna perbaikan sistem kerja. Oleh karena itu, perlu diketahui proses produksi di PT. PPM Indonesia yang meliputi bahan baku, bahan penolong, bahan pembantu serta tahapan proses produksi.

2.6.1. Bahan Baku

bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi di PT. PPM Indonesia antara lain:

1. Pulp serat panjang / NBKP (Needle Bleached Kraft Pulp)

Pulp serat panjang berguna untuk kerangka dasar struktur dan menjaga kekuatan kertas sewaktu masih dalam keadaan basah (wet strength) dan mempertahankan kekuatan kertas agar tidak mudah putus pada proses produksi. Serat NBKP masih panjang dan harus dihaluskan melalui proses penggilingan (refining).

2. Pulp Serat Pendek / LBKP (Leaf Bleached Kraft Pulp)

Pulp Serat Pendek berguna sebagai pembentuk perata sususnan kertas dan pengisi (sheet uniformity). Serat LBKP tidak perlu dihaluskan lagi agar tidak hancur.

3. Kertas Bekas (Broke)

Kertas bekas merupakan kertas-kertas hasil produksi dari tiap Paper Machine yang tidak layak jual karena adanya kerusakan, tidak sesuai dengan standar yang ditetapkan konsumen ataupun sisi kertas yang terbuang. Jenis-jenis kertas

broke adalah :

a. Wet Broke, yaitu kertas yang belum memasuki proses drying atau berasal dari sisiran pada saat pressing.

2.6.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan PT. PPM adalah:

a. Kertas Pembungkus

Kegunaan kertas pembungkus adalah untuk membungkus kertas rokok dalam ukuran ream.

b. Core

Core berguna sebagai inti dari gulungan kertas selama proses penggulungan baik di paper machine maupun di bagian finishing.

c. Kotak Karton

Kotak karton berguna untuk mengepak hasil produksi. d. Label atau etiket

Label berguna sebagai pengenal peusahaan yang ditempel pada kertas pembungkus produk.

2.6.3. Bahan Penolong

1. Precipitated Calcium Carbonate (CaCO3)

CaCO3 dengan struktur Calcite dan partikel size-nya berukuran 1.0 ±0.2 μm

digunakan sebagai filler (bahan pengisi) kertas, pemerata pori-pori (porosity) dan memutihkan kertas (whiteness). Kegunaan filler adalah sebagai berikut: a. Menghasilkan struktur atau susunan kertas yang lebih baik.

b. Meningkatkan tekstur agar permukaannya lebih halus dan komposisinya lebih seragam.

c. Meningkatkan opacity (daya tahan terhadap sinar) pada kertas d. Membuat hasil cetakan menjadi lebih baik

2. Cationic Retention Aid

Bahan dasar CRA (starch) dan gum arabicum, kanji kentang yang dibutuhkan untuk pengikat partikel buburan sehingga menghasilkan buburan pulp yang homogen dan menambah kekuatan kertas pada waktu basah maupun kering dan mengurangi lose pada wire.

3. Anti Foam (Deformer)

Polimer ini digunakan untuk mencegah buih-buih agar tidak masuk kedalam kertas.

4. Pencegah Bakteri (biocide)

Biocide berguna sebagai pembunuh bakteri untuk mencegah penggumpalan bakteri (slime pot).

5. Citric Acid,

6. Potassium Hydroxide KOH

Potassium Hydroxide berguna untuk menetralisir Citric Acid sebelum diaplikasikan ke mesin distribusi.

7. Bahan penggumpal (coagulant)

Bahan ini berguna untuk pengolahan air sungai (water treatment).

2.6.4. Uraian Proses Produksi

Bahan baku sebelum diolah menjadi kertas harus dipersiapkan terlebih dahulu. Bagian yang melaksanakan hal ini disebut stock preparation. Bahan yang digunakan ada tiga yaitu pulp NBKP, LBKP, broke,dan CaCO3. Uraian prosesnya

dijelaskan di bawah ini.

Bahan baku NBKP dimasukkan ke dalam hydra pulper menggunakan konveyor. Hydra pulper merupakan tangki untuk menguraikan serat-serat pulp yang dicampur dengan white water sebagai pengencer. Hydra pulper memiliki pisau di dalamnya sebagai alat pemotong lembaran pulp sehingga didapatkan buburan dengan konsistensi sekitar 38-40 gr/ltr. Proses berlangsung secara batch

Kemudian buburan yang telah halus ini ditampung di refiner chest, dan dijaga konsistensinya sama dengan sebelum diaduk.

LBKP sekitar 1,5 bal dilarutkan selama 10-20 menit untuk mendapatkan konsistensi 38-40 gr/liter. Proses ini juga berlangsung secara batch seperti proses buburan NBKP. Pelarutan LBKP dilakukan di hydra pulper bergantian dengan NBKP. Setelah itu dipompa ke dalam storage chest, sebagai tempat penampungan sementara. Larutan terus menerus diaduk agar tidak mengendap sehingga konsistensinya tetap.

Buburan broke yang diproses di stock preparation ini berasal dari dry broke dan wet broke. Sebelum masuk ke mixing chest khusus untuk dry broke

terlebih dahulu dihancurkan di sydra pulper untuk dibuat buburan dengan konsistensi tertentu, selanjutnya buburan broke ditransfer ke super vibrator yang fungsinya hampir sama dengan refiner yaitu memecah gumpalan serat. Kemudian untuk aliran proses wet broke hampir sama dengan dry broke tetapi tidak melalui

super vibrator karena wet broke tersebut berupa serat-serat yang sudah halus, maka alirannya langsung menuju broke chest.

Kalsium karbonat (CaCO3) dilarutkan dengan air di disolving tank sesuai

kebutuhan, tetapi biasanya perbandingan antara CaCO3 dengan air adalah

sebanyak 125 kg dengan 2000 liter air. Larutan diaduk selama 15 menit agar konsistensinya terjaga. Hasil larutan kalsium karbonat disaring dengan vibrating screen dengan ukuran 100 mesh.

sehingga diperlukan bahan tambahan seperti deformer untuk menghilangkan buih. Campuran ini dibuat sekitar 1 : 6 dengan air untuk kemudian dicampur terlebih dahulu di machine chest dan siap dipakai pada paper machine. Buburan dipompakan ke stock master yang digunakan untuk menjaga laju buburan pada

machine tank.

Buburan yang keluar kemudian dialirkan ke centicleaner, yang berfungsi untuk mengeluarkan kontaminan berat berdasarkan gaya sentrifugal melalui tiga

cleaner, yaitu:

1. Buburan yang telah diencerkan kembali dengan white water yang berasal dari penyaringan dipompakan ke primary cleaner. Kemudian buburan yang baik masuk ke constant level tank sedangkan reject masuk ke secondary cleaner. Di

secondary cleaner dipisahkan lagi, dimana buburan yang baik masuk ke

primary cleaner dan reject masuk ke tertiary cleaners dan kotorannya dibuang ke limbah pembuangan.

2. Buburan yang baik dari primary cleaner diencerkan dalam constant level tank

dengan white water dari pembuangan di wire. Buburan yang baik langsung ke

headbox, sedangkan yang broke masuk ke rotary screen. Pada rotary screen dilakukan penyaringan, buburan yang baik masuk ke constant level tank dan

broke mengalir ke wet broke chest.

maka aliran stock yang dihasilkan akan konstan dan hampir sama dengan kecepatan wire sehingga akan didapatkan kertas dengan formasi dan grammatur yang sama di tiap bagian. Buburan diatas wire diayak dengan ukuran 100 mesh dan diatur sedemikian rupa agar berat dasar kertas diperoleh. Berat dasar kertas pada pembuatan kertas rokok ini merupakan elemen yang terpenting. Oleh karena itu, proses ini sangat diperhatikan. Air yang keluar dari wire selama pembentukan

wet paper disebut white water dan biasanya ditampung di white water pit atau silo. White water ini didaur ulang secara terus menerus dan dipakai pada proses yang menggunakan air, karena akan lebih ekonomis dibandingkan dengan menggunakan fresh water. Kemudian buburan digiling lagi dengan dandy roll

agar betul-betul uniform, setelah itu buburan dibentuk seperti lembaran (sheet). Lembaran tersebut ditarik lagi ke embossing dengan pemberian garis horizontal yang disebut verge making, yang ditempatkan pada bagian bawah embossing. Pengepresan tergantung pada kadar air yang diinginkan. Setelah pemberian verge making, air residu dari kertas dibuang lagi dengan cara evaporasi di main dryer. Proses evaporasi ini memerlukan banyak energi yang disuplai dalam bentuk uap.

Main dryer juga merupakan bagian besar dalam mesin kertas sehingga memerlukan energi yang besar pula. Main dryer terdiri dari 15 dryer.

Tekanan dari steam bervariasi tergantung dari jenis kertas rokok yang akan diproduksi. Selanjutnya lembaran kertas yang kadar airnya mulai sedikit dilanjutkan ke unit size press yang berfungsi untuk melapisi permukaan kertas dengan chemical yang diberikan antara dryer 10 dan dryer 11. Setelah melewati

tersebut dikeringkan lagi ke after dryer. Pengeringan ini melalui lima buah roll

dengan suhu yang dibuat bertahap dari 500C sampai 1000C. Selanjutnya lembaran kertas ini ditransfer ke bagian on reel untuk digulung sesuai dengan order permintaan konsumen. Kertas yang sudah kering digulung sehingga membentuk roll yang besar atau disebut juga dengan jumbo roll. Panjang jumbo

roll itu tidak sama tergantung pada bentuk pada proses finishing. Bila untuk

rapping machine panjangnya sekitar 28.000m. Pada penggulungan kertas menjadi jumbo roll, terdapat proses pemeriksaan quality control.

Tahap terakhir dalam proses produksi kertas rokok ini adalah tahap

finishing/converting. Pada tahap ini, rol-rol kertas rokok dibagi menurut bentuk kertas yang akan diproduksi. Kegiatan-kegiatan yang ada antara lain:

1. Pencetakan logo (rapping)

Jumbo roll dari on rell kemudian diberi logo perusahaan (merek ) dari konsumen yang memesan. Jumbo roll ini telah melewati tahapan pemeriksaan bagian pengendalian mutu (laboratorium). Apabila pada proses rapping ini masih dijumpai kertas yang tidak memenuhi standar maka bagian rapping harus membuangnya (sebagai broke) setebal 1 cm. Setelah gulungan selesai dirapping maka selanjutnya gulungan dibawa ke bagian roll slitter untuk dipotong menjadi roll yang lebih kecil lagi.

2. Pemotongan kertas

slitter selanjutnya dibawa ke mesin ream cutter ataupun bobbin slitter. Pada proses ini juga dilakukan pemeriksaan kembali. Pemotongan kertas terdiri dari:

a. Ream Cutter

Rol-rol kecil dari roll sliter dipotong menjadi lembaran-lembaran (ream). Lembaran ini panjangnya 76-83 cm dan lebarnya 51 cm. Pada tahap ini kertas masih diperiksa untuk yang terakhir kalinya.

b. Bobbin Slitter

Rol-rol dari slitter dipotong lagi pada bagian ini menjadi bobbin. Setiap bobbin mempunyai ukuran 24-29 mm. Sedangkan panjang kertas sekitar 5500-6000 m. Pada tahap ini, kertas yang berbentuk bobbin masih diperiksa lagi untuk terakhir kalinya.

3. Pengepakan (Packaging)

BAB III

TINJAUAN PUSTAKA

3.1. Optimasi (Optimization)3

Optimasi adalah tindakan untuk memperoleh hasil yang terbaik dengan keadaan yang diberikan. Dalam desain, konstruksi, dan pemeliharaan dari sistem teknik, insinyur harus mengambil beberapa teknologi dan keputusan manajerial dalam beberapa tahap. Tujuan akhir dari semua keputusan seperti itu adalah meminimalkan upaya yang diperlukan atau untuk memaksimalkan manfaat yang diinginkan. Optimasi dapat didefinisikan sebagai proses untuk mendapatkan keadaan yang memberikan nilai maksimum atau minimum dari sebuah persoalan.

3.2. Lean Manufacturing4

Definisi Lean Manufacturing adalah sekumpulan teknik yang ketika dikombinasikan dan diterapkan akan mengurangi dan mengeliminasi pemborosan-pemborosan. Sistem lean tidak hanya membuat perusahaan semakin ramping tetapi menjadi lebih fleksibel dengan mengurangi pemborosan. Sistem lean akan mengakibatkan proses produksi dapat berjalan dengan menggunakan lebih sedikit bahan, membutuhkan lebih sedikit investasi, menggunakan lebih sedikit persediaan, membutuhkan lebih sedikit ruang, membutuhkan lebih sedikit pekerja.

3

Singiresu S Rao.Engineering Optimization: Theory and Practice, Fourth Edition. (John Wiley and Sons, New Jersey, 2009), h.1.

Lean manufacturing difokuskan pada perancangan operasi produksi yang kuat (robust) yang responsif, fleksibel, dapat diprediksi,dan konsisten. Hal ini menciptakan sebuah operasi manufaktur yang difokuskan pada perbaikan terus-menerus melalui tenaga kerja mandiri dan didorong dengan tindakan berbasis hasil selaras dengan kriteria kinerja pelanggan. Hal ini berkembang atas tenaga kerja dengan kemampuan untuk memanfaatkan alat dan teknik lean yang diperlukan untuk memenuhi harapan kelas dunia sekarang dan ke masa depan. Melihat lean manufacturing dari perspektif menyeluruh harus mampu memenuhi kebutuhan untuk memiliki kemampuan dan kemauan.5

Lima elemen utama untuk lean manufacturing adalah aliran proses manufaktur, organisasi, pengendalian proses, metrik, dan logistik. Unsur-unsur ini merupakan berbagai aspek yang diperlukan untuk mendukungprogram lean manufacturing yang solid, dan yang akan mendorong perusahaan pada jalan menuju sebuah perusahaan manufaktur berkelas dunia. Berikut ini adalah definisi dasar dari masing-masing 5elemen tersebut:

1. Aliran proses manufaktur adalah aspek yang membahas perubahan fisik danstandar desain yang digunakan sebagai bagian dari sel.

2. Organisasi adalah aspek yang berfokus pada identifikasi peran atau fungsi manusia, pelatihan dalam cara-cara baru kerja, dan komunikasi.

3. Pengendalian proses adalah aspek yang diarahkan pada pengawasan, pengendalian, penstabilan,dan cara untuk meningkatkan proses.

4. Metrik adalah aspek yang membutuhkan pemantauan, pengukuran kinerja berdasarkan hasil langkah-langkah peningkatan target dan pengakuan tim. 5. Logistik adalah aspek yang menyediakan definisi aturan operasi

danmekanisme untuk perencanaan dan pengendalian aliran material.

3.3. Sumber-sumber Pemborosan6

Toyota mendefinisikan sumber-sumber pemborosan sebagai berikut: 1. Produk cacat (Defect Product)

Produk cacat adalah produk yang tidak sesuai dengan spesifikasi dan membutuhkan pengerjaan ulang yang memerlukan biaya lagi.

2. Transportasi dan material handling

Transportasi merupakan pemborosan yang berupa pergerakan atau perpindahan di sekitar lantai produksi yang tidak memberikan nilai tambah. 3. Persediaan(Inventory)

Persediaantermasuk jenis pemborosan klasik, semua inventory termasuk pemborosan kecuali jika diterjemahkan langsung untuk penjualan. Inventory

dapat berupa raw materials, work in process atau finished goods. 4. Produksi berlebih (Over Production)

Produksi berlebih merupakan jenis pemborosan yang terburuk yang dapat mempengaruhi keenam jenis pemborosan lainnya. Produksi berlebih terjadi karena memproduksi suatu produk melebihi kebutuhan pelanggan yang mengakibatkan penumpukan pada produk sehingga memerlukan

pengangkutan, penyimpanan, pemeriksaan, serta memungkinkan akan mengakibatkan kecacatan. Selain itu, over production terjadi karena variasi produk yang di produksi oleh perusahaan.

5. Waktu menunggu (Waiting Time)

Waktu menunggu disebabkan karena ketidakseimbangan pada lintasan produksisehingga keterlambatan tampak melalui orang-orang yang sedang menunggumesin, peralatan dan bahan baku.

6. Over processing

Pemborosan pada proses disebabkan oleh proses yang berlebihan yangtidak diinginkan oleh pelanggan. Perusahaan membuat spesifikasi produk diluarkeinginan pelanggan sehingga sering menciptakan limbah dalam produksi.

7. Gerakan (Motion)

Jenis pemborosan ini berupa gerakan atau perpindahan yangtidak diperlukan oleh seorang operator atau mekanik seperti berjalan, mencari alatatau bahan. Ini dikatakan pemborosan ketika melihat seorang operator yang aktifbergerak dan terlihat sibuk sehingga sering melakukan gerakan yang tidakdiperlukan.

3.4. Persediaan (Inventory)7

Akhir-akhir ini banyak upaya untuk menerapkan produksi ramping (Lean production) berfokus pada konsep Just in Time tentang mereduksi persediaan. Namun, berbagai upaya ini banyak disalahartikan. Mereka hanya fokus pada

reduksi persediaan, dan menganggap persediaan sebagai entitas independen yang tidak berhubungan dengan apapun. Pendekatan seperti ini seringkali menyebabkan kegagalan.

Persediaan memang membutuhkan biaya yang cukup besar, tetapi perusahaan memerlukan persediaan hanya untuk menjaga penjualan. Ada hubungan antara jumlah persediaan dengan jumlah penjualan (sales). Jadi, jika jumlah penjualan diketahui dan dapat dipahami hubungan tersebut maka persediaan harus dihitung untuk menjaga seluruh penjualan tersebut. Perhitungan jumlah persediaan memiliki 3 parameter, yaitu:

1. Stock replenishment volume

2. External Variations

3. Internal Variations

Risiko persediaan merupakan risiko berjangka panjang bagi seorang manufaktur. Tanggung jawabseorang manufaktur tentang persediaan berawal dari bahan baku dan bagian-bagian komponen yang dibeli, termasuk produk work in process,sampai pada produk akhir, dimana produk akhir sering diletakkan dalam

warehouse sebagai antisipasi dari permintaan pelanggan. Untuk beberapa situasi, para manufaktur dibutuhkan untuk mengirimkan persediaan kepada pelanggan. Dengan akibat, praktik ini menggeser seluruh risiko persediaan kepada seorang manufaktur. Walaupun seorang manufaktur memiliki lini produk yang lebih dangkal/sempit daripada seorang retailer atau whosaler, tanggung jawab persediaan manufaktur adalah jauh ke depan untuk durasi yang panjang.8

Kegunaan persediaan adalah sebagai berikut: 1. Spesialisasi Geografis (Geographical Specialization)

Menyediakan posisi geografis mempertemukan pabrikasi ganda dan unit-unit distributif dalam perusahaan. Persediaan dijaga untuk lokasi dan tahap berbeda dari proses pembuatan nilai yang mengizinkan spesialisasi. 2. Decoupling

Mengizinkan derajat ekonomi dalam tiap fasilitas dan memperbolehkan setiap proses untuk beroperasi pada efisiensi maksimum daripada memiliki kecepatan dari seluruh proses yang dibatasi oleh yang terlambat.

3. Menyeimbangkan Penawaran/permintaan (Supply/demand Balancing)

Menyediakan waktu senggang antara ketersediaan persediaan (proses manufaktur, pertumbuhan, atau ekstraksi) dan permintaan pasar.

4. Ketidakpastian permintaan

Menampung ketidakpastian yang berhubungan kepada permintaan yang melebihi peramalan atau penundaan di luar dugaan untuk penerimaan dan pengiriman yang secara khas merujuk kepada safety stock.Safety stock

3.4.1. Biaya Persediaan9

Persediaaan membutuhkan biaya/ongkos. Biaya persediaan dihitung dengan mengalikan persen biaya inventory carrying cost tahunan dengan rata-rata jumlah persediaan. Inventory carrying cost adalah biaya pemeliharaan persediaan. Praktik perhitungan standar adalah untuk menilai persediaan pada biaya manufaktur daripada harga jualnya. Penentuan persent carrying cost

membutuhkan penugasan dari biaya yang berhubungan dengan persediaan. Catatan finansial yang berhubungan dengan inventory carrying cost adalah kapital, asuransi, keusangan, penyimpanan, dan pajak. Rumus untuk menghitung besar carrying cost adalah sebagai berikut.

Carrying Cost =

3.4.2. Perencanaan Persediaan

Perencanaan persediaan terdiri atas penentuan kapan dan berapa banyak pemesanan. Waktu pemesanan ditentukan oleh rata-rata dan variasi dalam permintaan dan pengadaan. Jumlah pemesanan ditentukan oleh kuantitasnya. Pengendalian persediaan merupakan proses dari status pengawasan persediaan. Untuk memahami prinsip dasarnya, sangat penting untuk memahami hubungan persediaan terhadap kondisi kepastian. Kebijakan formulasi persediaan harus mempertimbangkan adanya ketidakpastian. Dua jenis ketidakpastian yang langsung berdampak terhadap kebijakan persediaan adalah

1. Ketidakpastian Permintaan (demand uncertainty), adalah laju penjualan dalam pengadaan persediaan.

2. Ketidakpastian siklus kinerja, melibatkan variasi waktu pengadaan persediaan. Berdasarkan dua hal ketidakpastian tersebut, dapat dihitung jumlah persediaan dengan sistem safety stock dengan langkah-langkah sebagai berikut. 1. Menghitung jumlah produksi yang sebaiknya dihasilkan untuk meminimalkan

biaya carrying cost dan biaya pemesanan yang dikeluarkan oleh perusahaan. Hal ini dapat diperoleh melalui rumus EOQ.

Dimana:

EOQ = Economic Order Quantity

Co = Ongkos pesan

Ci = Carrying cost per tahun D = jumlah permintaan per tahun U = Biaya produksi

2. Menghitung standar deviasi kombinasi dari data permintaan (sales) dan data pengadaan/produksi.

= standar deviasi dari kombinasi probabilitas

T = waktu siklus pengadaan rata-rata (asumsi 1 tahun = 350 hari kerja) = standar deviasi siklus pengadaan

D = permintaan harian rata-rata (asumsi 1 tahun = 350 hari kerja) = standar deviasi permintaan

3. Menghitung nilai f(k) untuk dapat menghitung kebutuhan safety stock, dengan rumus:

Dimana:

f(k) = fungsi dari kurva normal yang menunjukkan area sebelah kanan dari distribusi normal

SL = tingkat ketersediaan produk (asumsi = 99%)

= Standar deviasi kombinasi antara ketidakpastian permintaan dan siklus

pengadaan.

Q = kuantitas pengadaan (diperoleh dari rumus EOQ)

4. Menghitung safety stock dengan rumus:

Safety Stock= k × σc

SS = safety stock

K = faktor yang berkorespondensi dengan f(k)

= Standar deviasi kombinasi

3.4.3. Inventory Turnover

Salah satu pengukuran utilisasi persediaan yang biasa digunakan adalah

inventory turnover. Inventory turnover adalah rasio dari biaya produk terjual terhadap biaya produk akhir dalam persediaan rata-rata. Rasio ini dapat dihitung berdasarkan data per bulan, per kuartal, atau per tahun. Rasio inventory turnover

menunjukkan estimasi berapa kali persediaan akan berganti/berputar dalam setahun. Semakin besar rasionya, maka semakin besar perputaran persediaan relatif rata-rata tingkat persediaan dalam nilai mata uang. Dengan kata lain, semakin besar inventory turnover, semakun besar juga utilisasi persediaannya.10

3.5. Takt Time 11

Kata Takt berasal dari bahasa Jerman yang berarti ritme atau detak. Takt time adalah dasar untuk desain sel dan menunjukkan tingkat konsumsi oleh pasar.

Takt time mencerminkan permintaan pelanggan. Segala sesuatu di desain sel

10 Marc J Schniederjans, Topics in Just-In-Time Management, (USA: Allyn and Bacon, 1993),

didasarkan pada takt time. Takt time sering disalahartikan dengan waktu siklus. Keduanya dihitung dari perspektif yang sangat berbeda. Waktu siklus merupakan saat kapasitas/kemampuan operasi yang ada, sedangkan waktu takt didasarkan pada permintaan pelanggan yang diproyeksikan, bukan kemampuan proses saat untuk melakukan. Rasio takt time adalah perbandingan antara waktu produksi tersedia yang dijadwalkan (total time available) sebagai pembilang dengan jumlah produksi yang dirancang (designed daily production rate) sebagai penyebut, seperti yang ditunjukkan pada rumus berikut:

Takt Time =

Faktor-faktor dalam jumlah produksi yang dirancang termasuk perkiraan permintaan dan koefisien variasi untuk menutupi bias permintaan pelanggan atau variasi volume. Kombinasi faktor-faktor ini menghasilkan suatu jumlah atau tingkat produksi dirancang untuk sel.

Designed production rate = Permintaan rata-rata × ( 1 + Koefisien variasi )

3.6. Peramalan (F orecasting)12

Peramalan merupakan bagian awal dari suatu proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu. Peramalan adalah

pemikiran terhadap suatu besaran, misalnya permintaan terhadap satu atau beberapa produk pada periode yang akan datang.

Peramalan dilakukan untuk menentukan jumlah permintaan terhadap suatu produk dan merupakan langkah awal dari proses perencanaan dan pengendalian produksi di dalam kegiatan produksi. Dalam peramalan ditetapkan jenis produk apa yang diperlukan (what), jumlahnya (how many), dan kapan dibutuhan (when). Tujuan peramalan dalam kegiatan produksi adalah untuk meredam ketidakpastian, sehingga diperoleh suatu perkiraan yang mendekati keadaan yang sebenarnya. Suatu perusahaan umumnya biasanya menggunakan prosedur tiga tahap untuk sampai pada peramalan penjualan, yaitu diawali dengan melakukan peramalan lingkungan, diikuti dengan peramalan penjualan industri, dan diakhiri dengan peramalan penjualan perusahaan.

Peramalan dapat dibedakan dari beberapa segi tergantung dari cara melihatnya. Apabila dilihat dari sifat penyusunannya, maka peramalan dapat dibedakan atas dua macam, yaitu:

1. Dilihat dari sifat penyusunannya a. Peramalan yang subjektif

Yaitu peramalan yang didasarkan atas data yang relevan pada masa lalu, dengan menggunakan teknik-teknik dan metode-metode dalam penganalisaan data tersebut.

2. Dilihat dari jangka waktu ramalan yang disusun

a. Peramalan jangka pendek, yaitu peramalan yang dilakukan untuk penyusunan hasil ramalan dengan jangka waktu yang kurang dari satu tahun. Peramalan ini digunakan untukmengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja, dan lain-lain.

b. Paramalan jangka menengah, yaitu peramalan yang dilakukan untuk penyusunan hasil ramalan dalam jangka waktu satu hingga lima tahun ke depan. Ramalan jangka menengah biasanya digunakan untukmenentukan aliran kas, perencanaan produksi, dan penentuan anggaran.

c. Peramalan jangka panjang, yaitu peramalan yang dilakukan untuk penyusunan hasil ramalan yang jangka waktunya lebih dari lima tahun yang akan datang. Peramalan jangka panjang digunakan untuk pengambilan keputusan mengenai perencanaan produk dan perencanaan pasar, pengeluaran biaya perusahaan, studi kelayakan pabrik, anggaran,

purchase order, perencanaan tenaga kerja serta perencanaan kapasitas kerja.

3. Berdasarkan sifat ramalan yang telah disusun, maka peramalan dapat dibedakan atas dua macam, yaitu:

yang menyusunnya. Hal ini penting karena hasil peramalan tersebut ditentukan berdasarkan pemikiran yang bersifat pendapat, intuisi, pengetahuan, serta pengalaman dari penyusunnya.

b. Peramalan kuantitatif, yaitu peramalan yang didasarkan atas data kuantitatif masa lalu. Hasil peramalan yang dibuat sangat tergantung pada metode yang dipergunakan dalam peramalan tersebut.

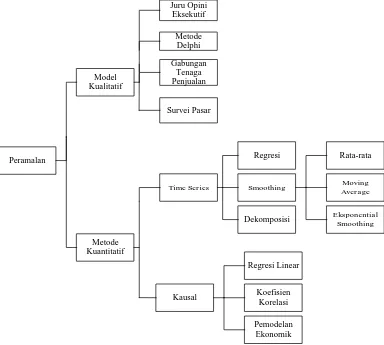

Taksonomi peramalan dapat dilihat pada Gambar 3.1.

Peramalan Model Kualitatif Metode Kuantitatif Juru Opini Eksekutif Metode Delphi Gabungan Tenaga Penjualan Survei Pasar Time Series Kausal Regresi Smoothing Dekomposisi Rata-rata Moving Average Eksponential Smoothing Regresi Linear Koefisien Korelasi Pemodelan Ekonomik

[image:56.595.120.504.312.657.2]Sumber: Sistem Produksi , Rosnani Ginting, hal. 41.

3.6.1. Metode Peramalan Kualitatif (Judgement Method)

Peramalan kualitatif umumnya bersifat subjektif, dipengaruhi oleh intuisi, emosi, pendidikan, dan pengalaman seseorang. Oleh karena itu, hasil peramalan dari satu orang dengan orang yang lain dapat berbeda. Meskipun demikian, peramalan dengan metode kualitatif tidak berarti hanya menggunakan intuisi, tetapi juga mengikutsertakan model-model statistik sebagai bahan masukan dalam melakukan judgement, dan dapat dilakukan secara perorangan ataupun kelompok. Beberapa metode peramalan yang digolongkan sebagai model kualitatif adalah sebagai berikut:

1. Metode Delphi

2. Dugaan Manajemen (Management Estimate) atau Panel Consensus

3. Riset Pasar (Market Research)

4. Metode Kelompok Terstruktur (Structured Group Methods) 5. Analogi Historis (Historical Analogy)

3.6.2. Metode Peramalan Kuantitatif (Statistical Method)

3.6.2.1. Metode Time Series

Metode time series adalah metode yang digunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasikan semata-mata atas dasar data historis serial itu. Ada empat komponen utama yang mempengaruhi analisi ini, yaitu:

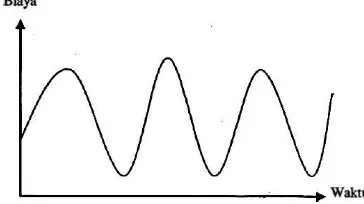

Penjualan produk dapat memiliki siklus yang berulang secara periodik. Banyak produk dipengaruhi pola pergerakan aktivitas ekonomi yang terkadang memiliki kecenderungan periodik. Komponen siklis ini sangat berguna dalam peramalan jangka menengah.

[image:58.595.226.408.229.331.2]Sumber: Sistem Produksi , Rosnani Ginting, hal. 46.

Gambar 3.2. Pola Siklis

2. Pola musiman (seasonal)

Perkataan musim menggambarkan pola penjualan yang berulang setiap periode. Komponen musim dapat dijabarkan ke dalam faktor cuaca, libur, atau kecenderungan perdagangan. Pola musiman berguna untuk meramalkan penjualan dalam jangka pendek.

Sumber: Sistem Produksi , Rosnani Ginting, hal. 47.

[image:58.595.222.436.564.651.2]3. Pola horizontal

Pola data ini terjadi apabila data berfluktuasi di sekitar nilai rata-rata.

Sumber: Sistem Produksi , Rosnani Ginting, hal. 47.

Gambar 3.4. Pola Horizontal

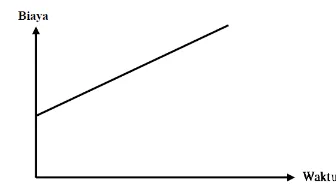

4. Pola Trend

Pola data ini terjadi bila data memiliki kecenderungan untuk naik atau turun terus-menerus.

[image:59.595.228.396.540.632.2]Sumber: Sistem Produksi , Rosnani Ginting, hal. 48.

Biaya yang termasuk di dalam biaya operasi dipergunakan pola trend karena biaya tersebut cenderung naik jika mesin atau peralatan semakin tua atau semakin lama jangka waktu pemakaiannya. Ada beberapa trend yang digunakan di dalam penyelesaian masalah ini, yaitu:

a. Trend Linier

b. Trend Eksponensial atau Pertumbuhan c. Trend Logaritma

d. Trend Geometrik e. Trend Hyperbola

Metode peramalan yang termasuk model time series adalah sebagai berikut:

1. Metode Smoothing

Metode smoothing digunakan untuk mengurangi ketidakteraturan musiman dari data yang lalu dengan membuat rata-rata tertimbang dari sederetan data masa lalu. Metode smoothing dibagi lagi menjadi beberapa jenis, antara lain: a. Moving Average

Moving Average diperoleh dengan merata-rata permintaan berdasarkan beberapa data masa lalu yang terbaru. Tujuannya adalahuntuk mengurangi atau menghilangkan variasi acak permintaandalam hubungannya dengan waktu. Metode ini terdiri atas:

1) Single Moving Average

3) Double Moving Average

4) Weigthed Moving Average

b. Metode Exponential Smoothing

Peramalan dengan metode ini pada umumnya digunakan untuk perkiraan potensi penjualan produk-produk secara individu.

1) Single exponential smoothing

2) Double exponential smoothing

3) Exponential smoothing dengan musiman 2. Metode Proyeksi Kecenderungan dengan Regresi

Metode kecenderungan dengan regresi merupakan dasar kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datang. Untuk peramalan jangka pendek dan jangka panjang, ketepatan peramalan dengan metode ini sangat baik. Semakin banyak data yang dimiliki semakin baik hasil yang diperoleh.Bentuk fungsi dari metode ini dapat berupa:

a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Yi a

Keterangan: Yt = nilai tambah N = jumlah periode

b. Linear, dengan fungsi peramalan:

dimana :

n bt Y a

2 2

t t n y t ty n b

c. Kuadratis, dengan fungsi peramalan:

Yt = a + bt + ct2 dimana: n t c t b Y

a

2

b

c 2

b

2 2 4

t n t

t Y n tY

t2 Y n t2Y

2 2 3

t n t t

2 2

t n t

n t b Y a

ln

ln

2 2 ln ln

t t n Y t Y t n be. Siklis, dengan fungsi peramalan :

n t c n t b a

Yˆt sin2 cos2

dimana : n t c n t b na

Y sin2

cos2

n t n t c n t b n t a n tYsin2

sin2 sin2 2

sin2 cos2

n t n t b n t c n t a n tYcos2

cos2

cos2 2

sin2 cos2

3. Metode Dekomposisi

pemisahan bersifat empiris dan tetap, yang mula-mula memisahkan unsur musiman, kemudian trend dan akhirnya unsur siklis.

Langkah-langkah perhitungannya adalah sebagai berikut: a. Diramalkan fungsi Y biasa (dt=a+bt)

b. Dihitung nilai indeks

c. Digabungkan nilai perolehan indeks kemudian ramalkan yang baru.

3.6.2.2. Metode Peramalan Kausal

Metode kausal mengasumsikan faktor yang diperkirakan menunjukkan adanya hubungan sebab akibat dengan satu atau beberaoa variabel bebas. Sebagai contoh, jumlah pendapatan berhubungan dengan faktor-faktor seperti jumlah penjualan, harga jual, dan tingkat promosi. Kegunaan dari metode kausal adalah untuk menemukan bentuk hubungan antara variabel-variabel tersebut dan menggunakannya untuk meramalkan nilai dari variabel tidak bebas. Metode kausal terdiri atas beberapa metode, antara lain:

1. Metode regresi dan korelasi 2. Metode ekonometrik 3. Metode input-output

3.6.3. Hubungan Peramalan dengan Uji Statistik13

Ketepatan atau ketelitian dapat dinyatakan sebagai kesalahan dalam peramalan. Kesalahan yang kecil memberikan arti ketelitian peramalan yang tinggi, dengan kata lain keakuratan hasil peramalan tinggi, begitu pula sebaliknya.

Besar kesalahan suatu peramalan dapat dihitung dengan bebearapa cara, antara lain adalah:

1. Mean Square Error (MSE)

Di mana: = data aktual periode t

= nilai ramalan periode t

N = banyaknya periode 2. Standard Error of Estimate (SEE)

Dimana: f= Derajat kebebasan Untuk data Konstan, f=1 Untuk data Linear, f=2 Untuk data kuadratis, f=3 Untuk data Siklis, f=4 3. Percentage Error (PE)

Setelah didapat kesalahan(error) dari masing-masing metode peramalan, maka akan dilakukan pengujian terhadap dua metode yang memiliki error yang terkecil, guna mendapatkan metode peramalan yang lebih baik untuk digunakan. Pengujian dilakukan dengan uji distribusi F. Jika diasumsikan bahwa metode “X” adalah metode peramalan yang memiliki besar error yang paling kecil pertama,

dan metode “Y”adalah metode peramalan yang memiliki besar error yang paling kecil kedua,maka langkah-langkahnya pengujiannya adalah sebagai berikut:

1. Menentukan pernyataan awal (H0) dan pernyataan alternatif (H1)

H0: Metode “X” lebih baik daripada metode “Y”

H1: Metode “X” tidak lebih baik daripada metode “Y”, atau metode “Y” lebih baik daripada metode “X”.

2. Melakukan Uji Statistik, dengan rumus :

dimana :

S1 = besarnya errormetode peramalan “X”

S2 = besarnya errormetode peramalan “Y”

Jika FHitung< FTabel maka H0 diterima (berarti metode peramalan dengan metode “X” lebih baik digunakan), dan jika sebaliknya maka H0 ditolak (berarti metode “Y” lebih baik digunakan).

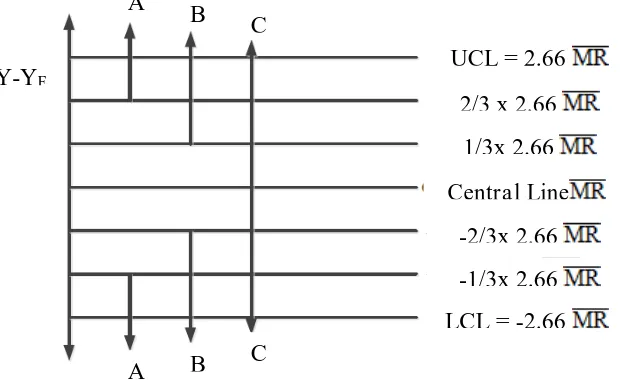

3.6.4. Proses Verifikasi

Proses verifikasi digunakan untuk melihat apakah metode peramalan yang diperoleh representatif terhadap data. Proses verifikasi dengan menggunakan

Moving Range Chart (MRC) dapat dilihat pada Gambar 3.6.

[image:67.595.162.472.350.540.2]Sumber: Sistem Produksi , Rosnani Ginting, hal. 61.

Gambar 3.6. Moving Range Chart

Harga MR diperoleh dari:

1 1 2

N MR R M N t tdimana :

1

t F t F

t Y Y Y Y

MR

UCL = 2.66 2/3 x 2.66

LCL = -2.66

Central Line -2/3x 2.66 -1/3x 2.66 1/3x 2.66 Y-YF A A B

atau :

MR

t

e

t

e

t13.7. Metode Pengukuran Waktu

Metode pengukuran waktu dapat dibagi dalam dua bagian yaitu: 1. Pengukuran Waktu secara Langsung

Yaitu pengukuran yang dilakukan di tempat dimana pekerjaan bersangkutan dijalankan. Terdiri atas dua jenis, yaitu:

a. Metode Sampling Pekerjaan, yaitu pengamatan dilakukan pada waktu-waktu tertentu yang telah ditentukan secara acak/random.

b. Metode Jam Henti, yaitu dengan menggunakan instrumen stopwatch dimana metode ini baik diaplikasikan untuk pekerjaan yang berlangsung singkat dan berulang-ulang. Untuk membuat estimasi mengenai jumlah pengamatan yang seharusnya dilaksanakan, maka The Maytag Company mengusulkan pelaksanaan pengamatan/pengukuran awal dari elemen kegiatan yang ingin diukur waktunya dengan ketentuan sebagai berikut:

1) 10 kali pengamatan untuk kegiatan yang berlangsung dalam siklus sekitar 2 menit atau kurang.

2) 5 kali pengamatan untuk kegiatan yang berlangsung dalam siklus waktu yang lebih besar dari 2 menit.

2. Pengukuran Waktu secara Tidak Langsung

Waktu yang diambil adalah waktu siklus dan beberapa pengujian yang dilakukan yaitu:14

1. Pengujian keseragaman data

Pengujian keseragaman data dilakukan dengan menetapkan batas control atas dan batas kontrol bawah dari data sebaran tersebut. Penentuan batas kontrol atas dan batas kontrol bawah tergantung pada tingkat ketelitian dan tingkat keyakinan yang telah ditetapkan. Rumus yang digunakan dalam pengujian keseragaman data untuk stop watch adalah sebagai berikut :

BKA = + kσ

BKB = - kσ

Dengan : X = Nilai Rata-rata

BKA = Batas Kontrol Atas

σ = Standar Deviasi

BKB = Batas Kontrol Bawah

k = Tingkat Keyakinan (99 % ≈ 3 ; 95 % ≈ 2)

2. Pengujian jumlah data yang dibutuhkan

Pengujian jumlah data dibutuhkan untuk melihat apakah data yang tersedia memenuhi tingkat keyakinan dan tingkat ketelitian yang telah ditetapkan. Uji kecukupan data dapat digunakan dengan menggunakan rumus berikut :

Dengan :

N = Jumlah data pengamatan

N’ = Jumlah data teoritis

Jika N’ < N, maka data pengamatan cukup

Jika N’ > N, maka data pengamatan kurang, dan perlu tambahan data.

3.8. Jurnal Referensi

Manajemen material dan pengendalian persediaan, atau lebih tepatnya aliran pengendali material dianggap sebagai perbatasan terakhir dari keuntungan dalam organisasi manufaktur membuat keuntungan. Namun, dalam mengurangi beban biaya dan membuat organisasi lebih hemat biaya, bahkan non profit organisasi seperti instansi pemerintah, utilitas umum, rumah sakit dan lembaga pendidikan mulai menyadari pentingnya hal tersebut. Oleh karena itu manajemen material dan pengendalian persediaan utamanya berkaitan dengan aliran material dalam dan dari suatu organisasi dan di industri manufaktur. Fokus dalam lean manufacturing adalah untuk mengurangi pemborosan dan membuat sistem lebih efisien. Mengelola aliran bahan dengan prinsip-prinsip lean mengarah ke tabungan dalam waktu, persediaan dan biaya.15

Model optimasi safety stock disediakan dengan fungsi objektif. Minimisasi total biaya logistik mengakibatkan tidak hanya tingkat optimal safety stock tetapi

juga lokasi optimal di seluruh rantai pasokan. Kendala model yang disediakan untuk batas-batas kinerja pengiriman setiap tahap dari rantai pasokan. Kemudian, hal ini diterapkan untuk masalah dunia nyata praktis dengan nilai aliran yang mungkin berbeda.16

Lean manufacturing tampaknya menjadi alat yang ampuh untuk mengelola perputaran persediaan (inventory tunover). Perusahaan yang menerapkan praktik- praktik lean di bidang manufaktur memiliki perputaran persediaan secara signifikan lebih baik untuk setiap jenis persediaan (raw material, work in process,

dan finished goods) dibandingkan perusahaan tradisional.17

16

Bahareh Amirjabbari, Determining Supply Chain Safety Stock Level and Location, (Kanada: Universitas Concordia, 2014)

BAB IV

METODE PENELITIAN

4.1. Lokasi Penelitian

Lokasi penelitian adalah di PT. Pusaka Prima Mandiri yang beralamat di Jalan Brigjend Zein Hamid, Titi Kuning Km 6.9, Medan, Sumatera Utara, Indonesia.

4.2. Jenis Penelitian18

Jenis penelitian yang digunakan adalah penelitian deskriptif, yaitu penelitian analisis proses manufaktur selama di lantai pabrik. Penelitian deskriptif merupakan penelitian yang ditujukan untuk mendeskripsikan atau menggambarkan setiap variabel yang mempengaruhi masalah yang ada secara sistematis dan aktual.

Penelitian ini ditujukan untuk mengidentifikasi persediaan yang disebabkan oleh jumlah produksi yang tidak sesuai sehingga penumpukan produk akhir yang terlalu banyak di gudang pabrik.

4.3. Objek Penelitian

Objek penelitian dalam penelitian ini adalah jumlah persediaan yang menumpuk terlalu banyak di dalam gudang. Sedangkan subjek penelitian yang digunakan adalah dengan sistem reorder point (safety stock).

4.4. Variabel Penelitian

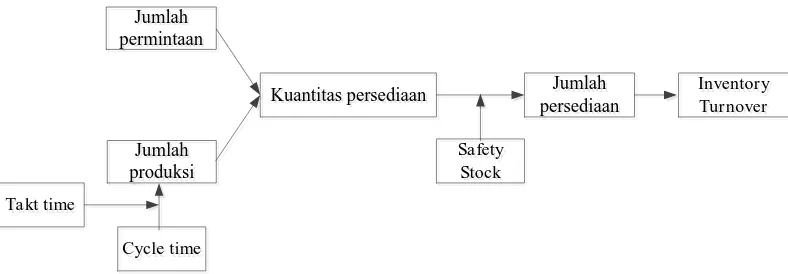

Variabel independen pada penelitian ini adalah jumlah permintaan dan jumlah produksi. Variabel dependen pada penelitian ini adalah kuantitas persediaan, jumlah persediaan, dan inventory turnover. Variabel intervening pada penelitian ini adalah safety stock dan takt time.

4.5. Kerangka Konseptual

Kerangka konseptual untuk penelitian ini dapat dilihat pada Gambar 4.1.

Jumlah permintaan Jumlah permintaan Jumlah produksi Jumlah produksi Kuantitas persediaan

[image:73.595.123.517.421.558.2]Kuantitas persediaan Jumlah persediaan Jumlah persediaan Safety Stock Safety Stock Inventory Turnover Inventory Turnover Cycle time Cycle time Takt time Takt time

Gambar 4.1. Kerangka Konseptual

Variabel-variabel yang ada pada Gambar 4.1. adalah sebagai berikut: 1. Jumlah Permintaan, adalah jumlah permintaan konsumen terhadap produk

Gambar

Dokumen terkait

Data dari persediaan produk jadi perusahaan tersebut memiliki jumlah yang jauh lebih besar dari pada permintaan dari pelanggan yaitu rata-rata 3 kali lipat dari permintaan

Oleh sebab itu, penelitian ini bertujuan untuk mengoptimalkan jumlah persediaan didalam gudang dengan menggunakan pendekatan lean manufacturing, dimana sistem ini