JENIS BAMBU DAN KADAR PEREKAT

WISNU MOKO RAHAYU

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

SIFAT FISIS MEKANIS BAMBU

ORIENTED STRAND BOARD

(BOSB) DIBUAT DARI

STEAM STRAND

PADA BERBAGAI

JENIS BAMBU DAN KADAR PEREKAT

WISNU MOKO RAHAYU

E24080079

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

WISNU MOKO RAHAYU. E24080079. Sifat Fisis Mekanis Bambu Oriented Strand Board (BOSB) Dibuat dari Steam Strand pada Berbagai Jenis Bambu dan Kadar Perekat. Dibimbing oleh Prof. Dr. Ir. Fauzi Febrianto, MS dan Dr. Lina Karlinasari, S.Hut., M.Sc.F.Trop

Penelitian akhir-akhir ini menunjukan bahwa bambu memiliki prospek sebagai bahan baku pembuatan Bambu Oriented Strand Board (BOSB). Perlakuan pendahuluan steam terhadap strand bambu dilakukan untuk memperbaiki sifat-sifat BOSB. Dalam rangka mengurangi biaya perekat, perekat yang telah disteam fenol formaldehida (PF) digunakan dalam penelitian ini. Pengaruh dari kadar perekat dan jenis bambu pada BOSB dari strand dicari pada penelitian ini.

Strand disiapkan dari bambu tali (Gigantochloa apus (J.A & J.H. Schultes) Kurz) dan bambu hitam (Gigantocholoa atroviolacea Widjaja). Strand

disteam menggunakan autoclave pada suhu 126o dan tekanan 1,4 kg/cm2 selama 1 jam. Kemudian dikeringkan dalam oven pada suhu 60 °C sampai kadar airnya di bawah 5%. Perekat fenol formaldehida (PF) digunakan pada kadar perekat 6%, 8% dan 10% serta penambahan parafin sebanyak 1% terhadap berat total bahan baku. Pengujian yang dilakukan antara lain geometri strand, sifat fisis (kerapatan, kadar air, daya serap air dan pengembangan tebal), sifat mekanis (modulus elastisitas statis (MOEs), modulus patah (MOR), internal bond (IB) dan kuat pegang sekrup (KPS)). Pengujian nondestruktif (NDT), cepat rambat gelombang suara (SWV) dan modulus elastisitas dinamis (MOEd) juga dievaluasi. Hasil pengujian dibandingkan dengan standar CSA 0437.0 (grade 0-2) untuk OSB.

Nilai rata-rata slenderness ratio dari strand bambu tali dan bambu hitam berturut-turut adalah 75,24 dan 67,74. Nilai rata-rata aspect ratio dari strand

bambu tali dan bambu hitam berturut-turut adalah 3,60 dan 3,44. Sifat fisis dan mekanis BOSB bambu dipengaruhi oleh jenis bambu dan kadar perekat. BOSB yang terbuat dari strand bambu tali cenderung memiliki sifat fisis dan mekanis yang lebih baik dibandingkan BOSB yang terbuat dari bambu hitam. Berdasarkan NDT (gelombang suara), hubungan terbaik dihasilkan oleh SWV-MOR dan SWV-MOEs pada arah tegak lurus serat (selang kepercayaan 95%). BOSB yang terbuat dari bambu tali pada kadar perekat 10% menghasilkan sifat fisis dan mekanis BOSB yang baik. Semua parameter yang dihitung telah memenuhi standar yang disyaratkan CSA 0437.0 (grade 0-2) untuk OSB.

ABSTRACT

Physical and Mechanical Properties of Bamboo Oriented Strand Board (BOSB) Prepared from Steamed Strands under Various Bamboo Species and

Resin Content

Wisnu Moko Rahayu1, Fauzi Febrianto2, Lina Karlinasari2

1

Student of Forest Product Department, Faculty of Forestry IPB

2

Lecturer of Forest Product Department, Faculty of Forestry IPB

INTRODUCTION. Recent study showed that bamboos were very prospectus as raw materials for developing bamboo oriented strand board (BOSB). Steam treatment was applied to bamboo strands to improve BOSB properties. In order to reduce the resin cost, phenol fomaldehyde (PF) resin was used in this study. The effect of resin content and bamboo species on the BOSB prepared from steam strands were investigated in this study.

MATERIALS AND METHOD. Strands were prepared from tali bamboo (Gigantocholoa atroviolacea Widjaja) and hitam bamboo (Gigantochloa apus

(J.A & J.H. Schultes) Kurz). The strands were steamed in autoclave at temperature of 126° C and 1,4 kg/cm2 pressure for 1 hour. Then, the strands were then dried in oven at a temperature of 60 °C to reach the moisture content (MC) around 5%. Commercial phenol formaldehyde (PF) resin was used in amount of 6%, 8% and 10%. Paraffin was used in amount of 1%. The geometry strand, physical properties (i.e., density, MC, water absorption (WA), and thickness swelling (TS)), mechanical properties (i.e., modulus of elasticity static (MOEs), modulus of rupture (MOR), internal bond (IB), and screw holding power (SHP)) were evaluated. Nondestructive test (NDT) of stress wave velocity (SWV) and MOE dynamic (MOEd) parameter was also evaluated. The results were also compared with CSA 0437.0 (grade O-2) standard for OSB.

RESULTS. The average value of slenderness ratio of tali and hitam bamboo strands were f 75,24, 67,74, respectively. The average value of aspect ratio of tali and hitam bamboo strands was 3,60, 3,44, respectively. The Physical and mechanical propertes of BOSB were much affected by bamboo species and resin content. BOSB prepared from tali bamboo strands showed better physical and mechanical properties compared to BOSB prepared from hitam bamboo strands. The higher the resin content applied resulted in the better the physical and mechanical properties of BOSB. Based on NDT result (sound waves velocity), the best relationship was achieved by SWV-MOR and SWV-MOEs perpendicular to the grain direction (95% confidence level). BOSB made from tali bamboo strands with 10% PF resin content had the excellent physical and mechanical properties. All the parameters measured fulfilled the requirement of CSA 0437.0 (grade 0-2) standard for OSB.

Keyword: bamboo oriented strand board, phenol formaldehyde, tali bamboo, hitam bamboo, resin content, steam.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Sifat Fisis Mekanis Bambu Oriented Strand Board (BOSB) Dibuat dari Steam Strand pada Berbagai Jenis Bambu dan Kadar Perekat.” adalah karya saya sendiri dengan bimbingan dosen pembimbing Prof. Dr. Ir. Fauzi Febrianto, MS dan Dr. Lina Karlinasari, S. Hut., M.Sc, F.Trop. Tulisan ini belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun sebelumnya. Sumber informasi yang digunakan berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain, telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Desember 2012

LEMBAR PENGESAHAN

Judul Penelitian : Sifat Fisis Mekanis Bambu Oriented Strand Board

(BOSB) Dibuat dari Steam Strand pada Berbagai Jenis Bambu dan Kadar Perekat

Nama Mahasiswa : Wisnu Moko Rahayu

NRP : E24080079

Departemen : Hasil Hutan

Menyetujui, Komisi Pembimbing

Ketua, Anggota,

Prof. Dr. Ir. Fauzi Febrianto, MS Dr. Lina Karlinasari, S.Hut., M.Sc. F.Trop NIP. 19630209 198903 1 002 NIP. 19731126 199802 2 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Prof. Dr. Ir. I Wayan Darmawan, M.Sc NIP. 19660212 1991031 002

KATA PENGANTAR

Alhamdulillah, segala puji bagi ALLAH SWT atas rahmat dan karunia yang tiada hentinya mengalir kepada penulis, serta sholawat dan salam tak lupa dihaturkan kepada junjungan Nabi besar MUHAMMAD SAW beserta keluarga dan para sahabatnya yang selalu istiqomah sampai akhir zaman sehingga

penelitian berjudul “Sifat Fisis Mekanis Bambu Oriented Strand Board (BOSB) Dibuat dari Steam Strand pada Berbagai Jenis Bambu dan Kadar Perekat.” ini dapat diselesaikan dengan baik sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan, Fakultas Kehutanan, Institut Pertanian Bogor.

Penulis menyadari bahwa skripsi ini masih belum sempurna, namun penulis berharap agar skripsi ini dapat berguna dan bermanfaat untuk berbagai pihak. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam penyusunan skripsi ini.

Bogor, Desember 2012

RIWAYAT HIDUP

Wisnu Moko Rahayu lahir di Bogor pada tanggal 8 Agustus 1991. Penulis merupakan putra kedua dari dua bersaudara dari pasangan bapak Sumarno dan ibu Warsidah.

Penulis menempuh pendikan semasa kecil di TK Purnama pada tahun 1995, kemudian melanjutkan pendidikan dasarnya di SD Sukamantri 3 (1996-2002), selanjutnya penulis meneruskan pendidikan tingkat menengah pertama di SMPN 9 Bogor (2002-2005) dan melanjutkan pendidikan tingkat menengah atas di SMAN 3 Bogor (2005-2008).

Pada tahun 2008 penulis diterima di Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI) di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Selama menjadi mahasiswa, penulis aktif dalam kegiatan kepanitiaan dan kegiatan organisasi di lingkungan IPB. Penulis tergabung dalam Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) sebagai anggota tahun 2009-2010. Penulis juga tergabung dalam Unit Kegiatan Mahasiswa FUTSAL IPB sebagai pemain dan pernah menjabat sebagai manager tahun 2011. Penulis juga tergabung dalam Radio komunitas Agri FM pada tahun 2008.

Prestasi yang pernah diraih penulis adalah menjadi juara 1 kompetisi futsal mahasiswa antar universitas sekota Bogor (Tazkia Cup) pada tahun 2010, menjadi semi finalis kejuaraan futsal mahasiswa antar Universitas sepulau Jawa (Java Cup) di Yogyakarta pada tahun 2010.

UCAPAN TERIMA KASIH

Dalam pelaksanaan penelitian dan penyusunan skripsi ini penulis mendapatkan banyak bantuan baik moril maupun materiil dari berbagai pihak. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada:

1. Kedua orang tua, bapak Sumarno dan ibu Warsidah serta kakakku tersayang Tiwi Restu Weni Rahayu yang doanya tidak pernah berhenti mengalir kepada penulis, serta atas kasih sayang dan dukungan baik moril maupun materiil yang tak tergantikan.

2. Prof. Dr. Ir. Fauzi Febrianto, MS dan Dr. Lina Karlinasari S.Hut, MSc F.Trop selaku dosen pembimbing skripsi atas bimbingan, arahan, waktu dan ilmu selama penelitian dan penyusunan skripsi ini.

3. Seluruh Dosen dan Staf Departemen Hasil Hutan yang telah memberikan ilmu dan pengalaman yang bermanfaat kepada penulis.

4. Arintha Traya Prasatya Soegiarso atas kasih sayang, kesabaran, motivasi, dan doa yang telah diberikan.

5. Teman-teman seperjuangan bimbingan (Desi Erita Paranginangin, Mu’alim Basri Santoso, dan Monika Tiur Apriani) atas semangat dan kebersamaannya. 6. Lizza Verinita, Rizki Agung, Agung Sedayu, Apreiska Gilang Ramadhan,

Prabu Satria, Dewi Putri Santami, Kanti Dewi, Duma Kintan dan keluarga THH 45 atas kebersamaan, keceriaan, semangat dan kenangan yang tidak akan terlupakan.

7. Keluarga besar NOESCAMP 146 atas canda, tawa, suka maupun duka.

8. Teman-teman pengurus HIMASILTAN, serta rekan-rekan UKM FUTSAL IPB atas kerja sama dan kekompakkannya.

9. Keluarga besar Fakultas Kehutanan Institut Pertanian Bogor seluruh angkatan atas kebersamaanya selama di kampus tercinta.

10.Semua pihak yang tidak dapat penulis sebutkan satu per satu yang telah membantu kelancaran studi penulis, baik selama kuliah maupun dalam penyelesaian skripsi ini.

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak kekurangannya. Semoga skripsi ini dapat bermanfaat bagi semua pihak yang memerlukannya.

Bogor, Desember 2012

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN I.1 Latar Belakang ... 1

I.2 Tujuan Penelitian ... 2

I.3 Manfaat Penelitian ... 2

BAB IITINJAUAN PUSTAKA 2.1 Oriented Strand Board (OSB) ... 3

2.2 Bambu ... 4

2.2.1 Bambu Hitam (Gigantocholoa atroviolacea Widjaja) ... 4

2.2.2 Bambu Tali (Gigantochloa apus (J.A & J.H. Schultes) Kurz)... 5

2.3 Perekat ... 5

2.3.1 Phenol Formaldehide (PF) dan Bahan Adiktif ... 6

2.4 Perlakuan Pendahuluan Steam ... 7

2.5 Non-Destructive Test ... 8

BAB IIIMETODOLOGI PENELITIAN 3.1 Waktu dan Tempat ... 10

3.2 Bahan dan Alat ... 10

3.3 Prosedur Kerja ... 10

3.3.1 Persiapan bahan baku ... 10

3.3.2 Pembuatan Strand ... 11

3.3.3 Perlakuan Pendahuluan Terhadap Strand ... 11

3.3.4 Persiapan Perekat ... 11

3.3.5 Pencampuran Strand dan Perekat ... 12

3.3.6 Pembentukan Lapik (Mats) OSB ... 12

3.3.8 Pengondisian ... 13

3.4 Pengujian Sifat Fisis ... 14

3.4.1 Kerapatan (KR) ... 14

3.4.2 Kadar Air (KA) ... 14

3.4.3 Daya Serap Air (DSA) ... 14

3.4.4 Pengembangan Tebal (PT) ... 14

3.5 Pengujian Sifat Mekanis OSB ... 15

3.5.1 Modulus Lentur (Modulus of Elasticity = MOE) ... 15

3.5.2 Modulus Patah (Modulus of Rupture = MOR) ... 15

3.5.3 Internal Bond (IB) ... 16

3.5.4 Kuat Pegang Sekrup (Screw Holding Power) ... 17

3.6 Pengujian Nondestruktif ... 17

3.7 Analisis Data ... 19

3.8 Penentuan OSB Terbaik ... 20

BAB IVHASIL DAN PEMBAHASAN 4.1Geometri Strand ... 21

4.2 Pengujian Sifat Fisis ... 21

4.2.1. Kerapatan ... 21

4.2.2. Kadar Air ... 22

4.2.3 Daya Serap Air ... 23

4.2.4 Pengembangan Tebal ... 25

4.2.5. Kecepatan Rambat Gelombang Suara (SWV) ... 26

4.3 Sifat Mekanis OSB ... 28

4.3.1 Modulus Elastisitas Dinamis (MOEd) ... 28

4.3.2 Modulus elastisitas Statis (MOEs) ... 29

4.3.3 Modulus Patah (MOR) ... 32

4.3.4 Keteguhan Rekat (Internal Bond) ... 34

4.3.5 Kuat Pegang Sekrup ... 35

4.4 Kekuatan Retensi ... 35

4.5 Pendugaan Nilai Mekanis Lentur Statis (MOEs dan MOR) oleh SWV .... 37

5.1 Kesimpulan ... 39

5.2 Saran ... 39

DAFTAR PUSTAKA ... 40

DAFTAR TABEL

Tabel 1 Nilai rata-rata pengukuran dimensi strand, perhitungan nilai aspect ratio

dan nilai slenderness ratio ... 21 Tabel 2 Ringkasan analisis varian (ANOVA) pengaruh dari jenis bambu dan kadar

perekat terhadap sifat-sifat OSB ... 27 Tabel 3 Rangkuman hubungan sifat mekanis pengujian nondestruktif (SWV dan

MOEd) dengan sifat mekanis destruktif (MOR dan MOEs) sejajar serat. ... 37 Tabel 4 Rangkuman hubungan sifat mekanis pengujian nondestruktif (SWV dan

DAFTAR GAMBAR

Gambar 1 Strand bambu ... 11

Gambar 2 Alat steam autoklaf... 11

Gambar 3 Alat rotary blender ... 12

Gambar 4 Pembentukan lembaran ... 12

Gambar 5 Alat kempa panas ... 13

Gambar 6 Pola penentuan contoh uji ... 13

Gambar 7 Proses pengujian MOEs dan MOR ... 16

Gambar 8 Proses pengujian internal bond ... 17

Gambar 9 Pengujian kuat pegang sekrup ... 17

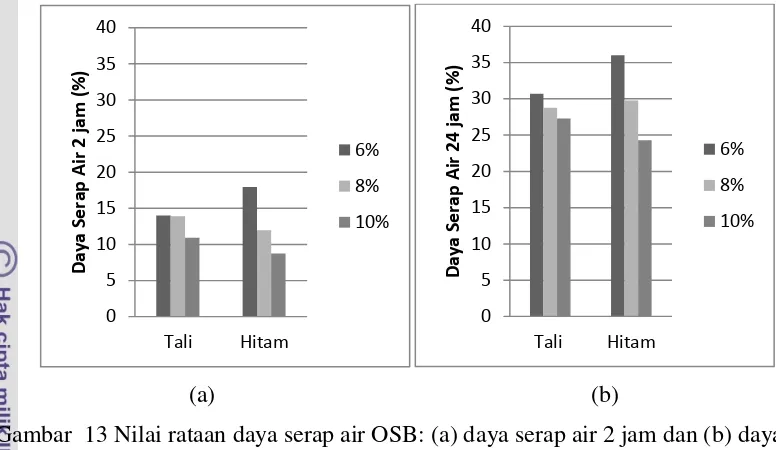

Gambar 10 Alat uji non destruktif merk metriguard ... 18

Gambar 11 Nilai rataan kerapatan OSB. ... 22

Gambar 12 Nilai rataan kadar air OSB. ... 23

Gambar 13 Nilai rataan daya serap air OSB: (a) daya serap air 2 jam dan (b) daya serap air 24 jam. ... 24

Gambar 14 Nilai Rataan Pengembangan tebal OSB (a) Pengembangan tebal 2 jam dan (b) pengembangan tebal 24 jam ... 25

Gambar 15 Kecepatan rambat gelombang suara OSB : (a) SWV sejajar serat dan (b) SWV tegak lurus serat. ... 27

Gambar 16 MOEd OSB (a) MOEdsejajar serat dan (b) MOEd tegak lurus serat 28 Gambar 17 Nilai rataan MOEs sejajar serat OSB : (a) MOEs Kering sejajar serat dan (b) MOEs basah sejajar serat. ... 30

Gambar 18 Nilai rataan MOEs tegak lurus serat OSB : (a) MOEs kering tegak lurus serat dan (b) MOEs basah tegak lurus serat. ... 31

Gambar 19 Nilai rataan MOR sejajar serat OSB : (a) MOR kering sejajar serat dan (b) MOR basah sejajar serat. ... 32

Gambar 20 Nilai rataan MOR tegak lurus serat OSB (a)MOR kering tegak lurus33 Gambar 21 Nilai rataan internal bond OSB. ... 34

Gambar 22 Nilai rataan kuat pegang sekrupOSB. ... 35

DAFTAR LAMPIRAN

Lampiran 1Perhitungan bahan baku... 44

Lampiran 2 Data penentuan OSB terbaik ... 47

Lampiran 3 Tabel anova sifat fisis OSB ... 48

Lampiran 4 Tabel Anova Sifat Mekanis OSB ... 49

BAB I

PENDAHULUAN

I.1 Latar Belakang

Kebutuhan kayu di Indonesia dari tahun ke tahun semakin meningkat, tercatat kebutuhan kayu di Indonesia sekitar 46 juta m3 per tahun, sementara produksi kayu bulat pada tahun 2008 hanya 32 juta m3 (Dephut dan BPS 2009). Kondisi tersebut mendorong upaya efisiensi penggunaan bahan baku kayu dan mencari alternatif lain dalam mengatasi penurunan pasokan kayu. Produk komposit menjadi salah satu alternatif yang efisien dalam pemanfaatan kayu.

Salah satu produk komposit yang berguna untuk bahan konstruksi adalah papan strand berorientasi (oriented strand board / OSB). OSB merupakan produk papan komposit struktural yang diproduksi dari partikel berbentuk strand dan perekat thermosetting tahan air (waterproof). Dalam pembentukan lapik (mats), arah serat masing-masing strand diatur sedemikian rupa sehingga arah serat lapisan permukaan tegak lurus terhadap arah serat lapisan inti sehingga memiliki kekuatan dan karakteristik seperti kayu lapis (SBA 2004).

Bambu merupakan bahan baku bukan kayu yang ketersediaannya sangat melimpah karena bambu dengan jenisnya yang banyak tumbuh dilingkungan sekitar kita. Hal tersebut didukung dengan sifat bambu yang cepat tumbuh sehingga tingkat produksi bambu lebih banyak dibandingkan dengan kayu. Dalam kehidupan masyarakat Indonesia bambu memiliki peran yang sangat penting, salah satunya bambu biasa dimanfaatkan sebagai bahan konstruksi rumah karena memiliki kekuatan yang cukup tinggi dan daya lentur yang baik. Namun dibalik kekuatan dan daya lentur yang baik tersebut bambu juga memiliki kelemahan yaitu bentuknya yang beruas-ruas, diameternya kecil, dan keawetannya yang relatif rendah.

untuk mengurangi kandungan pati sehingga dapat meningkatkan kualitas perekatan dalam pembuatan OSB.

Berdasarkan penelitian pengaruh pendahuluan sebelumnya yang dilakukan oleh Haryadi (2011), perlakuan pendahuluan berupa steam dapat meningkatkan stabilitas dimensi serta memperbaiki sifat fisis mekanis pada OSB.

Atas dasar pemikiran tersebut perlu dilakukan penelitian mengenai “Sifat

Fisis Mekanis Oriented Strand Board (OSB) Bambu Tali dan Bambu Hitam yang diberi Perlakuan Steam Pada Berbagai Kadar Perekat”.

I.2 Tujuan Penelitian

Menguji sifat fisis dan mekanis OSB yang terbuat dari dua jenis bambu dengan perlakuan pendahuluan steam dan pengaruh kadar perekat agar ditemukan jenis bambu dan kadar perekat yang optimum dalam pembuatan OSB.

I.3 Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Oriented Strand Board (OSB)

Oriented Strand Board (OSB) merupakan papan yang diproduksi untuk penggunaan struktural terbuat dari strand-strand (untaian) kayu yang sengaja diorientasikan secara bersilangan sehingga kekuatannya sama atau lebih dari kayu lapis (plywood) dan memiliki sifat tahan air (waterproof) sehingga dapat digunakan untuk keperluan eksterior (Nuryawan dan Massijaya 2006).

Produk OSB awalnya merupakan pengembangan dari papan wafer (waferboard) yang terbuat dari limbah kayu yang ditemukan oleh ilmuan Amerika pada tahun 1954. Limbah-limbah kayu yang digunakan untuk membuat OSB merupakan weed spesies, yaitu jenis-jenis yang tertinggal di areal hutan bekas tebangan setelah penebangan kayu jenis douglas-firs, true-first, spruce dan pines

di Barat Laut USA (Bowyer et al 2003)

Bahan berlignoselulosa pada umumnya dapat digunakan sebagai bahan baku pembuatan OSB. Namun demikian, kayu memiliki berat jenis (BJ) ringan sampai sedang lebih disukai dan disarankan (Tambunan 2000). Haygreen dan Bowyer (1989) menyatakan bahwa kayu yang banyak digunakan untuk memproduksi OSB adalah kayu dengan kerapatan rendah sampai sedang karena kayu dengan kerapatan tinggi sukar ditangani dan harganya harganya lebih mahal, sedangkan kayu berkerapatan sedang lebih disukai karena lebih mudah dikempa manghasilkan kontak sempurna antar strand-strand. Kandungan zat ekstraktif tinggi dari suatu jenis kayu menyebabkan masalah dalam pengerasan perekat dan menimbulkan blister akibat tekanan gas internal zat ekstraktif yang mudah menguap.

kecil, namun perlu diperhatikan agar mendapatkan kekuatan yang optimal aspect ratio strand yang digunakan untuk bahan baku OSB minimal bernilai 3.

2.2 Bambu

Bambu tergolong keluarga Gramineae (rumput-rumputan) disebut juga

Hiant Grass (rumput raksasa) berumpun dan terdiri dari sejumlah batang (buluh) yang tumbuh secara bertahap, dari mulai rebung, batang muda dan sudah dewasa pada umur 4-5 tahun. Menurut Yudodibroto (1985) di Indonesia ditemukan terdapat 35 jenis bambu, tetapi hanya 13 jenis yang memiliki nilai ekonomi.

2.2.1 Bambu Hitam (Gigantocholoa atroviolacea Widjaja)

Bambu hitam memiliki warna buluh yang kehitam-hitaman hingga coklat, gundul ketika tua dan keungu-unguan. Bambu ini hanya terdapat di Jawa dan tumbuh di daerah kering dan tanah berkapur. Rumpunnya simpodial tegak dan rapat, buluhnya tegak dengan tinggi mencapai 15 cm. Panjang ruasnya 40-50 cm, berdiameter 6-8 cm dan tebal dindingnya mencapai 8 mm. Pelepah buluhnya tertutup bulu hitam sampai coklat dan mudah luruh, kuping pelepah buluh kecil dan membulat. Daunnya berukuran (20-28 x 2-5) cm dan gundul.

Tinggi bambu hitam dapat mencapai 20 m, dapat tumbuh di tanah tropis dataran rendah, berlembab, dengan curah hujan per tahun mencapai 1500-3700 mm, dengan kelembaban relatif 70% dan temperatur 20-33 oC.

2.2.2 Bambu Tali (Gigantochloa apus (J.A & J.H. Schultes) Kurz)

Bambu apus dikenal oleh masyarakat dengan sebutan bambu tali atau awi tali, penamaan “bambu tali” diambil karena serat bambu ini sering dimanfaatkan sebagai bahan pembuat tali pengikat seperti yang biasa digunakan untuk mengikat bahan atap yang terbuat dari daun nipah selain digunakan untuk membuat anyaman bilik. Bambu apus termasuk dalam genus Giganttochloa, jenis bambu yang tumbuh merumpun dengan ketinggian bisa mencapai 20 meter.

Bambu apus memiliki buluh yang berwarna hijau cerah atau kekuning-kuninga dengan diameter batang bisa mencapai 15 cm dan tebal dinding 6-13 mm, sementara panjang ruas dapat mencapai 45-65 cm. Bambu ini dapat tumbuh di dataran rendah, dataran tinggi (atau berbukit-bukit) sampai dengan 1500 m, bahkan dapat tumbuh di tanah liat berpasir. Bambu yang batangnya tidak bercabang pada bagian bawahnya ini memiliki sifat liat dan kekuatan batang yang sangat baik. Dengan serat yang panjang dan halus serta lentur, bambu apus sering dimanfaatkan sebagai bahan baku anyaman.

2.3 Perekat

Polisakarida dan protein adalah polimer alami berbobot molekul tinggi yang berasal dari tumbuhan dan hewan. Perekat tulang, darah, kulit, casein, dextrin, pati, kedelai dan perekat selulosik berasal dari polimer alami yang ditemukan pada sumber-sumber tersebut. Bahan ini telah digunakan sebagai perekat sejak berabad-abad lalu dan masih digunakan hingga saat ini, meskipun telah banyak yang digantikan oleh perekat yang berasal dari polimer sintetis. Perekat sintesis ini bukan saja lebih kuat dan lebih teguh, tetapi juga memiliki ketahanan yang lebih tinggi terhadap air dibandingkan perekat yang berasal dari polimer alami (Vick 1999).

diaplikasikan pada kayu (strand, serat, partikel), kemudian dibentuk ke dalam mat

dan dikempa panas sampai menjadi produk jadi (Frihart 2005). 2.3.1 Phenol Formaldehide (PF) dan Bahan Adiktif

Perekat sintetis merupakan faktor utama berkembangnya penggunaan proses kering dalam industri papan komposit. Terdapat tiga tipe perekat yang paling umum digunakan dalam industri, yaitu urea formaldehida (UF), Phenol formaldehyde (PF) dan melamin formaldehida (MF). Semua resin tersebut dapat mengeras secara cepat apabila terdapat katalis dengan menggunakan panas (thermosetting). Perekat jenis ini jika sudah mengeras tidak dapat melunak (bersifat irreversible). Perekat PF memiliki harga yang lebih mahal dibandingkan dengan perekat UF, hal ini sesuai dengan penggunaan papan yang menggunakan perekat PF untuk desain eksterior (Maloney 1993).

Perekat PF adalah molekul berbobot rendah yang terbentuk dari phenol dan formaldehida, dan termasuk ke dalam perekat termoset. Beberapa sifat yang dimiliki oleh perekat termoset yaitu kekuatan kohesif dari termoset melebihi kekuatan tarik kayu, memiliki kepolaran cukup tinggi dan viskositas cukup rendah untuk berpenetrasi ke dalam pori-pori mikro dalam kayu yang secara mekanis bertindak sebagai jangkar. Gugus polar mampu membentuk ikatan hidrogen yang kuat dengan gugus hidroksil kayu. Jadi ada interaksi dwi kutub yang kuat selain gaya sekunder (gaya van der walls). Ikatan kimia polimer dapat terbentuk melalui reaksi kimia antara gugus fungsi dalam kayu dan gugus fungsi dalam resin (Ahmadi 1990 dalam Sumardi 2000).

Phenol-Formaldehyde dapat dibagi menjadi dua kelas yaitu novolak yang bersifat thermoplastik dan resol yang bersifat termosetting. Perbedaan kedua jenis ini disebabkan oleh perbandingan molar phenol dan formaldehyde, serta katalis atau kondisi yang terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi 1997).

Kualitas rekat dari PF sangat baik. Perekatan yang tepat memberikan kekuatan yang tinggi dan daya tahan dibawah kondisi yang sulit saat pemakaian. Bidang rekat tahan terhadap air dingin dan air mendidih, tidak diserang oleh jamur, serangga dan tahan terhadap bahan kimia, juga tahan terhadap suhu tinggi yang menyebabkan karbonisasi kayu. Kekurangan perekat Phenol-Formaldedyde

warna, dan memerlukan perhatian yang lebih jika dibandingkan dengan perekat sintetis lainnya. Disamping itu, pekerja dapat mengalami iritasi kulit jika tidak menggunakan perlengkapan keamanan, dan formulasi perekat akan mengeluarkan bau yang tidak sedap bahkan setelah pengerasan. (Tsoumis 1991).

Bahan aditif yang biasanya ditambahkan pada saat pembuatan OSB adalah lilin/parafin. Biasanya lilin/parafin ini ditambahkan dalam jumlah yang sedikit (besarnya kurang dari 1,5 % berdasarkan berat). Parafin ditambahkan untuk mengurangi higroskopisitas dan meningkatnya stabilitas dimensi papan (Tsoumis 1991). Parafin diharapkan untuk memberikan ketahanan terhadap penyerapan air cair. Parafin tidak menyumbat dinding sel dan mengubah kadar air setimbangan akhir tetapi cukup untuk membantu produk menahan air sehingga membuatnya kedap udara (Bowyer et al 2003). Parafin mengandung 50-60% air dan sejumlah kecil pengemulsi, coupling agent, stabilisator beku/cair. Partikel parafin kecil dibuat dalam emulsi lebih dulu untuk meningkatkan distribusi menjadi lebih baik pada beberapa keadaan (Structural Board Association 2004).

2.4 Perlakuan Pendahuluan Steam

Menurut Hunt & Garratt (1986) yang diacu dalam Iswanto (2008), akibat dari pengukusan strand adalah terbentuknya ikatan yang lemah antara noktah dengan torus, adanya ikatan yang lemah pada saluran noktah akan meningkatkan penetrasi perekat terhadap kayu dan menyebabkan terisinya ruang-ruang kosong yang ada dalam strand. Dengan terisinya ruang-ruang kosong tersebut dapat menghambat air dan uap air untuk menembus dinding sel sehingga kadar air papan yang dihasilkan lebih rendah dibandingkan papan tanpa perlakuan.

pemanasan kayu kering diikuti oleh tekanan. Beberapa proses perlakuan pemanasan komersial tanpa udara dengan temperatur sekitar 180 sampai 260° C dengan waktu dari selang beberapa menit sempai beberapa jam. Temperatur dibawah 140° C menghasilkan perubahan yang sedikit pada sifat fisis, dan pemanasan diatas 300° C menghasilkan degradasi kayu yang besar. Kayu dapat dipanaskan dengan pengukuran, gas inert, dan di minyak panas (Ibach 2010).

2.5 Non-Destructive Test

Non destructive Testing (NDT) atau Non Destructive Evaluation (NDE) adalah pengujian sifat fisis mekanis kayu yang tidak menimbulkan kerusakan pada kayu yang diuji sehingga setelah pengujian, kayu tersebut masih bisa digunakan (Ross dan Pallerin 2002).

Evaluasi non destruktif (non destructive evaluation/testing, NED/T) didefinisikan sebagai metode mengidentifikasi sifat fisis dan mekanis bahan tanpa menimbulkan kerusakan yang berarti yang dapat mengubah kemampuan pemanfaatan akhir dari bahan tersebut . Metode pengujian non destruktif kayu berbeda dengan pengujian terhadap bahan homogen yang isotropis seperti metal, glass, plastik dan keramik. Pada kayu yang merupakan bahan biologis yang tersusun secara heterogen, pengujian non destruktif digunakan untuk mengetahui ketidak teraturan yang muncul akibat faktor alami atau dipengaruhi lingkungan yang dapat dipengaruhi sifat fisis dan mekanis kayu (Ross 1992 diacu dalam Karlinasari et al. 2006 ).

Terdapat beberapa tipe pengujian non destruktif kayu yang dikembangkan antara lain: teknik mekanis, vibrasi, akustik/gelombang tegangan (stress waves) gelombang ultrasonik, gelombang elektromagnetik, dan nuklir (IUFRO 2006). Pada pengujian non destruktif gelombang ultrasonik atau suara terdapat dua parameter utama yang digunakan untuk mengevaluasi sifat kayu yaitu kecepatan gelombang ultrasonik atenuasi (pelemahan energi gelombang). Dari kecepatan gelombang ultrasonik dapat diduga sifat mekanis kekuatan kayu (Smith 1989 dan Curtu et al. 1996 diacu dalam Karlinasari et al. 2006).

papan serat), hingga pada bangunan kayu yang sudah berdiri (Benoit 2002 diacu dalam Karlinasari et al. 2006).

Bunyi dijalarkan sebagai gelombang mekanik longitudinal yang dapat menjalar dalam medium padat, cair ataupun gas. Bunyi sebenarnya adalah gelombang mekanik longitudinal dengan frekuensi dalam daerah pendengaran kita, yaitu antara 20-20.000 Hertz. Gelombang mekanik longitudinal dengan frekuensi di bawah pendengaran disebut gelombang infrasonik (Sutrisno 1984).

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan mulai bulan Mei 2012 – Agustus 2012. Dilaksanakan di Laboratorium Bio Komposit, Laboratorium Rekayasa dan Desain Bangunan Departemen Hasil Hutan dan Laboratorium PAU Fakultas Teknologi Pertanian IPB dan Pusat Penelitian dan Pengembangan Permukiman Pekerjaan Umum (Puslitbang Permukiman PU), Cileunyi, Bandung..

3.2 Bahan dan Alat

Dalam penelitian ini digunakan bahan-bahan yang terdiri dari bambu hitam (Gigantochloa atroviolacea Widjaja), dan bambu tali (Gigantochloa apus

(J.A & J.H. Schultes) Kurz) yang berumur ±3 tahun, Perekat PF (Phenol Formaldehyde), dan parafin 1%.

Sedangkan peralatan yang digunakan terdiri dari bak plastik, waterbath pada suhu 126° C, tekanan 1,4 kg/cm2, oven, desikator, gelas ukur, gelas aqua, timbangan digital, rotary blender, spray gun, cetakan berukuran 30 cm X 30 cm, kain Teflon ukuran 35 cm X 35 cm dan 100 cm X 100 cm, hot press, plat besi, kayu dengan tebal 1 cm, caliper, alat uji sifat mekanis (Universal Testing Machine) merk Instron tipe 3369 dan alat uji nondestruktif stress wave timer merk Metriguard 239A.

3.3 Prosedur Kerja

3.3.1 Persiapan bahan baku

Bambu yang telah menjadi strand yang telah dibuat kemudian disortir,

strand yang memiliki ukuran panjang antara 5–7 cm, lebar 1–3 cm dan tebal 0,1– 0,3 cm diambil sedangkan sisanya dibuang. Sampel diambil secara acak sebanyak 100 strand, kemudian diukur panjang dan lebarnya untuk menentukan nilai aspect ratio strand (perbandingan panjang dan lebar strand) dan nilai slenderness ratio

3.3.2 Pembuatan Strand

[image:31.595.103.486.23.842.2]Strand dibuat dari dua jenis bambu yang berbeda yakni bambu tali dan hitam, dengan ukuran 7 cm, lebar strand 2 cm dengan ketebalan 0,1-0,2 cm (Gambar 1). Penentuan nilai aspect ratio dan slenderness ratio strand dengan mengambil secara acak sebanyak 100 strand pada setiap jenis kemudian diukur panjang, lebar, dan dibandingkan. Hasil pengukuran lengkap disajikan pada lampiran 1.

Gambar 1 Strand bambu 3.3.3 Perlakuan Pendahuluan Terhadap Strand

Perlakuan pendahuluan terhadap strand dilakukan dengan di steam

menggunakan alat pengukusan yang disebut autoklaf. Perlakuan pendahuluan dilakukan dengan cara strand dimasukan kedalam autoklaf pada suhu 126° C, tekanan 1,4 kg/cm2 selama 1 jam, (Iswanto 2008). Kemudian strand dijemur sampai kering udara lalu dimasukan ke dalam oven pada suhu 60° C dalam waktu 36 jam hingga kadar air kurang dari 5%.

Gambar 2 Alat steam autoklaf

3.3.4 Persiapan Perekat

3.3.5 Pencampuran Strand dan Perekat

Pencampuran perekat dengan strand dilakukan dengan menggunakan alat

rotary blender, sedangkan untuk memasukan perekat ke dalam rotary blender

[image:32.595.104.484.46.824.2]dengan bantuan alat sprayer dan dimasukan pula parafin dalam bentuk cair dengan kadar 1% terhadap berat total bahan baku.

Gambar 3 Alat rotary blender

3.3.6 Pembentukan Lapik (Mats) OSB

Lapik yang dibuat terdiri dari 3 lapis yaitu lapis muka, belakang, dan inti. Arah strand lapisan muka dan belakang disusun sejajar menurut arah memanjang panil, sedangkan lapisan inti arahnya tegak lurus terhadap lapisan muka dan belakang untuk meningkatkan dimensi panil yang dibentuk. Bambu disusun berlapis pada cetakan 30 x 30 x 1 cm dengan orientasi serat yang berlawanan untuk mengoptimalkan kekuatan dan stabilitas. Perbandingan antar lapisan face : core : back menggunakan perbandingan 1 : 1 : 1.

Gambar 4 Pembentukan lembaran 3.3.7 Pengempaan

ketebalan yang diinginkan yaitu 1 cm. Tekanan kempa yang digunakan sebesar 25 kg/cm3, dengan waktu kempa 7 menit, dan suhu 160° C.

Gambar 5 Alat kempa panas 3.3.8 Pengondisian

Setelah proses pengempaan, lembaran-lembaran OSB diberi perlakuan

conditioning dengan cara penumpukan rapat (solid files) selama ±14 hari agar perekat mengeras dan kadar air berada dalam kondisi kesetimbangan sebelum dilakukan pengujian sifat fisis dan mekanisnya.

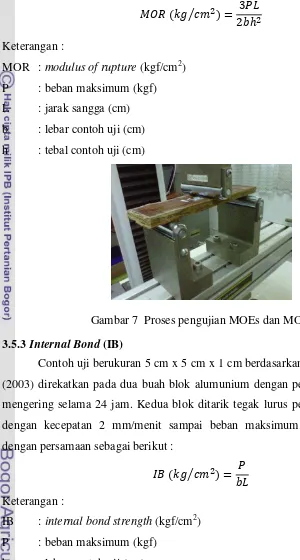

Gambar 6 Pola penentuan contoh uji Keterangan:

A,D : contoh uji untuk MOE dan MOR tegak lurus serat kondisi kering dan basah (20 x 5 x 1) cm

B,C : contoh uji untuk MOE dan MOR sejajar serat kondisi kering dan basah (20 x 5 x 1) cm

E : contoh uji untuk kadar air dan kerapatan (10 x 10 x 1) cm F : contoh uji untuk kuat pegang sekrup (10 x 5 x 1) cm

H : contoh uji untuk internal bond (5 x 5 x 1) cm I : cadangan (5 x 5x 1) cm

3.4 Pengujian Sifat Fisis 3.4.1 Kerapatan (KR)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contah uji berukuran 10 X 10 X 1 cm berdasarkan standar JIS A 5908 (2003) ditimbang beratnya (m1), lalu diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji (v). Nilai kerapatan dihitung dengan persamaan :

⁄

3.4.2 Kadar Air (KA)

Contoh uji berukuran 10 X 10 X 1 cm berdasarkan standar JIS A 5908 (2003) yang digunakan adalah bekas contoh uji kerapatan. Kadar air OSB dihitung berdasarkan berat awal (m1) dan berat kering oven (m2) selama 24 jam pada suhu 103 ± 2° C. Nilai KA dihitung dengan persamaan :

3.4.3 Daya Serap Air (DSA)

Contoh uji berukuran 5 X 5 X 1 cm berdasarkan standar JIS A 5908 (2003) ditimbang berat awalnya (m1). Kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (m2) . Nilai DSA dihitung dengan persamaan :

3.4.4 Pengembangan Tebal (PT)

tebal setelah perendaman (t2) dalam air dingin selama 2 jam dan 24 jam. Nilai PT dihitung dengan persamaan :

3.5 Pengujian Sifat Mekanis OSB

3.5.1 Modulus Lentur (Modulus of Elasticity = MOE)

Pengujian MOE dilakukan dengan menggunakan dua metode, yaitu pengujian non destruktif dan pengujian destruktif. Pengujian destruktif menggunakan alat Universal Testing Machine merk Instron dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Contoh uji yang digunakan berukuran 5 x 20 x 1 cm berdasarkan standar JIS A 5908 (2003) yaitu pada arah longitudinal (searah dengan orientasi strand pada lapisan permukaan OSB) dan pada arah transversal (tegak lurus dengan orientasi

strand pada lapisan permukaan OSB). Pembebanan contoh uji diberikan dengan kecepatan 10 mm/menit. Pengujian MOEs dilakukan dalam dua kondisi yaitu

kering dan basah. Kondisi basah dimana contoh uji sebelum dilakukan pengujian direndam dengan air selama 24 jam. Untuk uji destruktif, nilai MOE dihitung dengan persamaan :

⁄

Keterangan :

MOEs : Modulus of Elasticity (kgf/cm2)

P : beban dibawah batas proporsi (kgf) L : jarak sangga (cm)

Y : defleksi pada beban P (cm) b : lebar contoh uji (cm) t : tebal contoh uji (cm)

3.5.2 Modulus Patah (Modulus of Rupture = MOR)

MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitung dengan persamaan:

⁄

Keterangan :

[image:36.595.111.411.133.693.2]MOR : modulus of rupture (kgf/cm2) P : beban maksimum (kgf) L : jarak sangga (cm) b : lebar contoh uji (cm) h : tebal contoh uji (cm)

Gambar 7 Proses pengujian MOEs dan MOR 3.5.3 Internal Bond (IB)

Contoh uji berukuran 5 cm x 5 cm x 1 cm berdasarkan standar JIS A 5908 (2003) direkatkan pada dua buah blok alumunium dengan perekat dan dibiarkan mengering selama 24 jam. Kedua blok ditarik tegak lurus permukaan contoh uji dengan kecepatan 2 mm/menit sampai beban maksimum. Nilai IB dihitung dengan persamaan sebagai berikut :

⁄

Keterangan :

IB : internal bond strength (kgf/cm2) P : beban maksimum (kgf)

Gambar 8 Proses pengujian internal bond

3.5.4 Kuat Pegang Sekrup (Screw Holding Power)

[image:37.595.111.477.91.561.2]Contoh uji berukuran 5 cm x 10 cm x 1 cm berdasarkan standar JIS A 5908 (2003). Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

Gambar 9 Pengujian kuat pegang sekrup

3.6 Pengujian Nondestruktif

Keterangan : SWV : kecepatan rambatan gelombang suara (m/detik) d : jarak tempuh gelombang antar dua transduser (m) t : waktu tempuh gelombang antar dua transduser (detik) MOEd : MOE dinamis (kg/cm2)

p : kerapatan (kg/m3)

[image:38.595.104.477.36.814.2]g : konstanta gravitasi (9,81 m/detik2)

Gambar 10 Alat uji non destruktif merk Metriguard

Menurut Sandoz (1994) sepanjang sisi longitudinal, relasi antara kecepatan perambatan gelombang ultrasonik dengan sifat elastisitas sampel ditunjukkan oleh persamaan:

V =

MOE dinamis diperoleh berdasarkan fungsi persamaan :

MOEdL=

Keterangan :

MOEdL : modulus elastisitas dinamis pada arah longitudinal (kg/em 2

) v : keecpatan perambatan gelombang ultrasonik (m/s)

p : kerapatan (kg/m')

3.7 Analisis Data

Analisis data yang digunakan pada penelitian ini menggunakan Rancangan Acak Lengkap (RAL) faktorial 2 faktor dengan faktor A adalah veriasi jenis bambu dan B adalah variasi kadar perekat dan ulangan sebanyak 3 kali sehingga percobaan 2 x 3 x 3. Analisis data digunakan dengan bantuan program computer SPSS 17.0. Model umum rancangan yang digunakan yang digunakan adalah sebagai berikut :

Yijk = µ + Ai + Bj + (AB)ij +

ε

ijkKeterangan :

Yijk = nilai respon pada taraf ke –i faktor jenis kayu yang digunakan dan pada

taraf ke-j faktor ukuran papan yang dibuat µ = nilai rata-rata pengamatan.

Ai = pengaruh perlakuan pendahuluan pada taraf ke-i

Bj = pengaruh variasi kadar perekat taraf ke-j

i = perlakuan pendahuluan steam dan non steam

j = variasi kadar perekat 3 %, 4%, dan 5% pada perekat MDI k = ulangan (1, 2, 3 dan 4)

(AB)ij = pengaruh interaksi faktor perlakuan pendahuluan pada taraf ke –i dan faktor variasi kadar perekat pada taraf ke-j

ijk = kesalahan (galat) percobaan.

Analisis ragam pada selang kepercayaan 95% dilakukan untuk mencari pengaruh perlakuan terhadap nilai pengamatan. Jika hasil analisis tersbut menunjukan hasil yang signifikan, maka dilakukan uji lanjut Duncan untuk melihat pengaruh yang berbeda nyata dari jenis bambu dan kadar perekat.

Analisis regresi linear sederhana digunakan untuk mengetahui hubungan hasil pengujian nondestruktif dengan hasil pengujian destruktif pada OSB. Persamaan yang digunakan adalah :

Y = α + βx + ε

Keterangan :

Y : peubah tak bebas (nilai dugaan)

α : konstanta regresi

x : nilai peubah bebas

ε : galat

3.8 Penentuan OSB Terbaik

BAB IV

HASIL DAN PEMBAHASAN

4.1Geometri Strand

Hasil pengukuran nilai rata-rata geometri strand pada penelitian ini tertera pada Tabel 1.

Tabel 1 Nilai rata-rata pengukuran dimensi strand, perhitungan nilai aspect ratio

dan nilai slenderness ratio

Jenis Parameter Minimum Maksimum Rata-rata SD

Tali

Panjang 6,57 7,45 6,99 0,170

Lebar 1,53 2,31 1,96 0,18

Tebal 0,07 0,16 0,10 0,02

Aspect Ratio 3,02 4,56 3,60 0,36

Slenderness Ratio 43,50 101,86 73,24 11,73

Hitam

Panjang 6,35 7,60 6,97 0,13

Lebar 1,62 2,50 2,05 0,21

Tebal 0,06 0,20 0,11 0,02

Aspect Ratio 2,69 4,36 3,44 0,36

Slenderness Ratio 35,55 126,67 67,74 11,46

Pengukuran strand dilakukan dengan mengambil secara acak 100 strand dari masing-masing jenis bambu. Hasil pengukuran strand bambu tali memiliki panjang berkisar 6,57-7,45 cm, lebar 1,53-2,31cm, dan tebal 0,07-0,16 cm, menghasilkan slenderness ratio 43,50-101,58 dan aspect ratio 3,02-4,46. Bambu hitam memiliki panjang strand 6,35-7,60 cm, lebar 1,62-2,50 cm, dan tebal 0,06-0,20 cm, menghasilkan aspect ratio 2,69-4,36 dan slenderness ratio 35,55-126,67. Menurut Maloney (1993), nilai slenderness ratio yang tinggi akan lebih mudah diorientasikan sehingga kekuatan papan yang dihasilkan akan meningkat serta memerlukan lebih sedikit perekat per luasan permukaan untuk mengikat strand,

nilai aspect ratio minimal bernilai 3 agar diperoleh nilai lentur dan kekuatan yang lebih tinggi atau dengan kata lain meningkatkan kekuatan mekanisnya.

4.2Pengujian Sifat Fisis 4.2.1. Kerapatan

lain (Tsoumis 1991). Nilai kerapatan OSB yang dihasilkan berkisar antara 0,72-0,79 g/cm3. Nilai kerapatan yang terendah terdapat pada papan OSB bambu hitam dengan kadar perekat 8% dan nilai yang tertinggi terdapat pada papan OSB bambu tali dengan kadar perekat 10%.

Nilai kerapatan OSB yang dihasilkan pada penelitian ini secara garis besar menghasilkan nilai yang lebih besar dibandingkan dengan kerapatan target sebesar 0,7 g/cm3. Hal ini dapat terjadi karena pengaruh penyebaran strand yang tidak merata sehingga ketebalannya beragam. Nilai rata-rata hasil pengujian kerapatan OSB dapat dilihat pada Gambar 11.

Gambar 11 Nilai rataan kerapatan OSB.

Menurut Kelly (1997), terdapat dua faktor paling penting yang mempengaruhi kerapatan akhir papan yaitu kerapatan bahan baku dan kekompakan lembaran yang dibentuk saat pengempaan panas.

Hasil analisis keragaman Tabel 2 menunjukkan bahwa faktor jenis bambu memberikan pengaruh yang nyata terhadap kerapatan OSB , sedangkan kadar perekat dan interaksi antar keduanya memberikan pengaruh yang tidak nyata terhadap kerapatan OSB. Standar CSA 0437.0 (Grade 0-2) tidak menetapkan nilai kerapatan papan.

4.2.2. Kadar Air

Kadar air merupakan salah satu sifat fisis papan yang menunjukan kandungan air papan dalam kesetimbangan dengan lingkungan sekitarnya terutama kelembapan udara. Kadar air didefinisikan sebagai berat air yang dinyatakan sebagai persen berat kayu bebas air atau kering tanur (Bowyer et al 2003).

Hasil pengukuran kadar air OSB yang dilakukan menunjukkan nilai kadar air yang terkandung berkisar antara 9,03-9,89%. Nilai kadar air terendah terdapat

0 0.2 0.4 0.6 0.8 1

Tali Hitam

K

er

apat

an

(g

/c

m

3)

6%

8%

pada OSB bambu hitam dengan kadar perekat 6% dan nilai yang tertinggi pada OSB bambu tali dengan kadar perekat 8%. Nilai rata-rata hasil pengujian kadar air OSB disajikan pada Gambar 12.

Gambar 12 Nilai rataan kadar air OSB.

Keunggulan papan komposit dibandingkan papan dari kayu solid adalah memiliki kadar air yang lebih rendah karena pada proses produksi papan melalui proses pengempaan panas selain itu strands bagian dalam papan (inti) tidak bebas menyerap air sebagai akibat adanya ikatan rekat (selama ikatan tersebut tidak rusak) (Massijaya 1997).

Hasil analisis keragaman pada Tabel 2 menunjukkan bahwa jenis bambu, kadar perekat, dan interaksi antar keduanya memberikan pengaruh yang nyata terhadap kadar air OSB. Hasil uji lanjut Duncan pada selang kepercayaan 95%, diketahui kadar perekat 6% memiliki pengaruh yang berbeda dengan kadar perekat 8% dan 10% terhadap kadar air OSB, dan kadar perekat 8% memiliki pengaruh yang hampir sama dengan kadar perekat 10% terhadap kadar air OSB. Standar CSA 0437.0 (Grade 0-2 ) tidak menetapkan nilai kadar air.

4.2.3 Daya Serap Air

Daya serap air merupakan kemampuan papan untuk menyerap air setelah dilakukan perendaman selama 2 dan 24 jam (Massijaya et al 2004). Pengujian tersebut perlu dilakukan karena ciri papan komposit yang mudah menyerap air sehingga daya serap air merupakan masalah pada OSB (Haygreen dan Bowyer 1989). Nilai rata-rata daya serap air secara lengkap tersaji dalam Gambar 13.

0.00 2.00 4.00 6.00 8.00 10.00 12.00

Tali Hitam

Kad

ar

Ai

r

(%

)

6%

8%

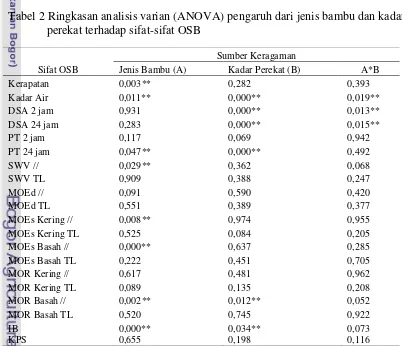

(a) (b)

Gambar 13 Nilai rataan daya serap air OSB: (a) daya serap air 2 jam dan (b) daya serap air 24 jam.

Nilai rata-rata daya serap air yang direndam selama 2 jam berkisar antara 8,75-17,93%. Nilai daya serap air terendah terdapat pada OSB bambu hitam dengan kadar perekat 10% dan yang tertinggi pada OSB bambu hitam dengan kadar perkat 6%. Adapun nilai daya serap air 24 jam berkisar antara 24,27-36,03%, dengan nilai daya serap air terendah pada OSB bambu hitam dengan kadar perekat 10% dan yang tertinggi OSB bambu hitam dengan kadar perekat 6%. Massijaya dan Kusumah (2005) menyatakan bahwa air yang masuk ke dalam papan dibedakan atas 2 macam, yaitu air yang masuk ke dalam papan dan mengisi rongga-rongga kosong di dalam papan serta air yang masuk ke dalam partikel kayu penyusun papan. Pemberian perlakuan steam terhadap strands kemungkinan meningkatkan retensi strands terhadap air sehingga OSB lebih bersifat hidrofobik. Hasil analisis keragaman daya serap air selama 2 jam menunjukkan bahwa kadar perekat dan interaksi antar keduanya memiliki pengaruh yang nyata terhadap daya serap air 2 jam, sedangkan jenis bambu memiliki pengaruh yang tidak nyata terhadap daya serap air 2 jam. Dari hasil analisis keragaman daya serap air selama 24 jam juga menunjukkan bahwa jenis bambu memberikan pengaruh yang tidak nyata terhadap daya serap air 24 jam, tetapi faktor kadar perekat dan interaksi keduanya memberikan pengaruh yang nyata terhadap daya serap air 24 jam. Berdasarkan hasil uji lanjut Duncan, diketahui kadar perekat 10% memiliki pengaruh yang berbeda dengan kadar perekat 8% dan 6% terhadap

daya serap air 2 jam dan 24 jam papan OSB. Standar CSA 0437.0 (Grade 0-2) tidak menetapkan nilai daya serap air OSB.

4.2.4 Pengembangan Tebal

Pengembangan tebal merupakan penambahan dimensi tebal contoh uji setelah perendaman yang dinyatakan dalam persen terhadap tebal awalnya. Jika pengembangan tebal tinggi akan mengakibatkan stabilitas dimensinya rendah sehingga tidak dapat digunakan untuk produk eksterior atau untuk jangka waktu yang lama, karena sifat mekanis akan segera menurun secara drastis dalam waktu yang tidak lama (Massijaya et al. 2005). Nilai rata-ratanya tertera pada Gambar 14.

Hasil pengujian pengembangan tebal rata-rata dilakukan dengan perendaman selama 2 jam berkisar antara 2,16-4,65%. Nilai pengembangan tebal terendah pada OSB bambu tali dengan kadar perekat 10% dan nilai tertinggi pada OSB bambu hitam dengan kadar perekat 6%. Adapun nilai pengembangan tebal selama 24 jam berkisar antara 4,80-11,24%, dengan nilai pengembangan tebal terendah pada OSB bambu tali dengan kadar perekat 10% dan yang tertinggi OSB bambu hitam dengan kadar perekat 6%.

(a) (b)

Gambar 14 Nilai Rataan Pengembangan tebal OSB (a) Pengembangan tebal 2 jam dan (b) pengembangan tebal 24 jam

Hasil analisis keragaman pada Tabel 2 menunjukan pengembangan tebal selama 2 jam menunjukkan bahwa jenis bambu, kadar perekat, dan interaksi antar keduanya memiliki pengaruh tidak nyata terhadap pengembangan tebal 2 jam. Sedangkan hasil analisis keragaman pengembangan tebal selama 24 jam menunjukkan bahwa faktor jenis dan kadar perekat memberikan pengaruh yang

0 5 10 15 20 Tali Hitam Pen g e m b an g an 2 jam (%

) 6%

8% 10% CSA 0437.0 (Grade 0-2) 0 5 10 15 20 Tali Hitam Pen g e m b an g an 24 jam (%

) 6%

8%

10%

nyata terhadap pengembangan tebal 24 jam sedangkan interaksi keduanya memberikan pengaruh yang tidak nyata terhadap pengembangan tebal 24 jam.

Semakin tinggi kadar perekat, maka semakin rendah pengembangan tebal papan. Hal ini diduga karena jumlah perekat yang digunakan, semakin banyak perekat yang digunakan maka ikatan antara strand akan lebih kompak sehingga sulit untuk menembusnya.

Berdasarkan standar CSA 0437.0 (Grade 0-2) yang mensyaratkan nilai pengembangan tebal OSB ≤ 15%, nilai pengembangan tebal OSB yang dihasilkan pada penelitian ini seluruhnya memenuhi standar.

4.2.5. Kecepatan Rambat Gelombang Suara (SWV)

(a) (b)

Gambar 15 Kecepatan rambat gelombang suara OSB : (a) SWV sejajar serat dan (b) SWV tegak lurus serat.

[image:47.595.105.507.386.732.2]Berdasarkan hasil analisis keragaman pada Tabel 2 faktor jenis bambu memberikan pengaruh yang nyata terhadap nilai SWV sejajar, sedangkan kadar perekat dan interaksi keduanya memberikan pengaruh tidak nyata terhadap nilai SWV. Nilai SWV tegak lurus serat memberikan pengaruh yang tidak nyata antara jenis bambu, kadar perekat dan interaksi keduannya terhadap nilai SWV.

Tabel 2 Ringkasan analisis varian (ANOVA) pengaruh dari jenis bambu dan kadar perekat terhadap sifat-sifat OSB

** = memberikan pengaruh yang nyata pada selang kepercayaan 95%,

0 500 1000 1500 2000 2500 3000 3500 Tali Hitam S WV S e jaj ar S e rat (m /s) 6% 8% 10% 0 500 1000 1500 2000 2500 3000 3500 Tali Hitam S WV Tegak Lu ru s S e rat (m /s) 6% 8% 10% Sifat OSB Sumber Keragaman

Jenis Bambu (A) Kadar Perekat (B) A*B

Kerapatan 0,003** 0,282 0,393

Kadar Air 0,011** 0,000** 0,019**

DSA 2 jam 0,931 0,000** 0,013**

DSA 24 jam 0,283 0,000** 0,015**

PT 2 jam 0,117 0,069 0,942

PT 24 jam 0,047** 0,000** 0,492

SWV // 0,029** 0,362 0,068

SWV TL 0,909 0,388 0,247

MOEd // 0,091 0,590 0,420

MOEd TL 0,551 0,389 0,377

MOEs Kering // 0,008** 0,974 0,955

MOEs Kering TL 0,525 0,084 0,205

MOEs Basah // 0,000** 0,637 0,285

MOEs Basah TL 0,222 0,451 0,705

MOR Kering // 0,617 0,481 0,962

MOR Kering TL 0,089 0,135 0,208

MOR Basah // 0,002** 0,012** 0,052

MOR Basah TL 0,520 0,745 0,922

IB 0,000** 0,034** 0,073

4.3Sifat Mekanis OSB

4.3.1 Modulus Elastisitas Dinamis (MOEd)

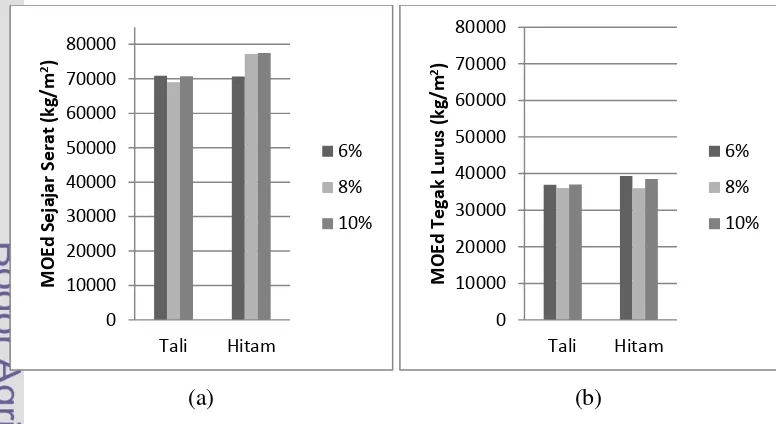

Modulus elastisitas dinamis (MOEd) OSB merupakan hasil pendugaan sifat-sifat OSB yang didapatkan nilainya tanpa merusak contoh uji. Hasil pengujian yang dilakukan menghasilkan nilai rata-rata MOEd sejajar serat berkisar antara 68989-77490 kg/cm2. Nilai MOEd sejajar serat terendah terdapat pada OSB bambu tali kadar perekat 8% dan nilai yang tertinggi pada OSB bambu hitam 10%. Hasil pengujian yang dilakukan menghasilkan nilai MOEd tegak lurus serat berkisar antara 36023-39361 kg/cm2. Nilai MOEd tegak lurus serat terendah terdapat pada OSB bambu hitam kadar perekat 8% dan nilai yang tertinggi pada OSB bambu hitam dengan kadar perekat 6%. Berdasarkan hasil pengujian nilai MOEd sejajar serat menghasilkan nilai dugaan yang lebih rendah sekitar 1,7 kalinya dibandingkan uji destruktif statisnya. Hal ini bertolak belakang dengan nilai MOEd tegak lurus serat menghasilkan nilai dugaan yang lebih tinggi sekitar 2,8 kalinya dibandingkan uji destruktif statisnya. Hal ini dikarenakan lebih mudah untuk gelombang merambat pada sejajar serat dibandingkan tegak lurus serat, sehingga menyebabkan nilai SWV tegak lurus serat lebih tinggi dan manghasilkan nilai dugaan MOEd yang lebih tinggi pula.

[image:48.595.114.502.460.672.2](a) (b)

Gambar 16 Nilai rataan MOEd OSB : (a) MOEdsejajar serat dan (b) MOEd tegak lurus serat

Berdasarkan hasil analisis keragaman nilai MOEd sejajar serat memberikan pengaruh yang tidak nyata antara jenis bambu, kadar perekat dan interaksi

keduannya terhadap nilai MOEd. Pada nilai MOEd tegak lurus serat juga menunjukan jenis bambu, kadar perekat, dan interaksi antar keduanya berpengaruh tidak nyata terhadap nilai MOEd.

4.3.2 Modulus elastisitas Statis (MOEs)

Nilai MOE merupakan pengujian untuk pengendalian kualitas karena menunjukan kemampuan blending, pembentukan lembaran dan pengempaan (Bowyer et al. 2003). Pengujian dibagi menjadi pengujian sejajar serat dan pengujian tegak lurus serat. Menurut Nuryaman et al. (2008), nilai sejajar serat menghasilkan nilai MOE yang lebih tinggi dibandingkan nilai tegak lurus serat, karena pada pengujian MOE sejajar serat, beban seolah-olah memotong serat sedangkan MOE tegak lurus serat beban seolah-olah membelah serat dan memotong serat lebih sulit dilakukan dibandingkan membelah serat.

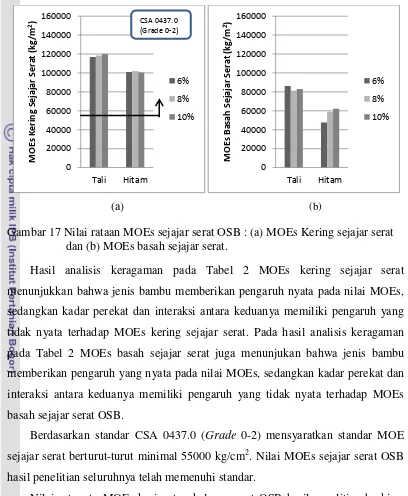

Nilai rata-rata MOEs kering sejajar serat OSB hasil penelitian berkisar antara 100517-119935 kg/cm2. Nilai MOEs kering sejajar serat terendah terdapat pada OSB bambu hitam kadar perekat 10% dan yang tertinggi terdapat pada OSB bambu tali kadar perekat 10%.

(a) (b)

Gambar 17 Nilai rataan MOEs sejajar serat OSB : (a) MOEs Kering sejajar serat dan (b) MOEs basah sejajar serat.

Hasil analisis keragaman pada Tabel 2 MOEs kering sejajar serat menunjukkan bahwa jenis bambu memberikan pengaruh nyata pada nilai MOEs, sedangkan kadar perekat dan interaksi antara keduanya memiliki pengaruh yang tidak nyata terhadap MOEs kering sejajar serat. Pada hasil analisis keragaman pada Tabel 2 MOEs basah sejajar serat juga menunjukan bahwa jenis bambu memberikan pengaruh yang nyata pada nilai MOEs, sedangkan kadar perekat dan interaksi antara keduanya memiliki pengaruh yang tidak nyata terhadap MOEs basah sejajar serat OSB.

Berdasarkan standar CSA 0437.0 (Grade 0-2) mensyaratkan standar MOE sejajar serat berturut-turut minimal 55000 kg/cm2. Nilai MOEs sejajar serat OSB hasil penelitian seluruhnya telah memenuhi standar.

Nilai rata-rata MOEs kering tegak lurus serat OSB hasil penelitian berkisar antara 11961- 16113 kg/cm2. Nilai MOEs kering tegak lurus serat terendah terdapat pada OSB bambu hitam kadar perekat 6% dan yang tertinggi terdapat pada OSB bambu hitam kadar perekat 8%. Sedangkan untuk nilai rata-rata MOEs basah tegak lurus serat OSB hasil penelitian berkisar antara 9251- 13088 kg/cm2. Nilai rata-rata MOEs basah tegak lurus serat terendah terdapat pada OSB jenis bambu hitam dengan kadar perekat 10%. Nilai rata-rata MOEs basah tegak lurus serat tertinggi terdapat pada OSB jenis bambu tali dengan kadar perekat 8%. Nilai

rata-rata MOEs kering tegak lurus serat dan MOEs basah tegak lurus serat secara lengkap tersaji dalam Gambar 18.

Hasil analisis keragaman pada Tabel 2 MOEs kering tegak lurus serat menunjukkan bahwa jenis bambu, kadar perekat dan interaksi antar keduanya memberikan pengaruh yang tidak nyata terhadap MOEs kering tegak lurus serat. Pada MOEs basah tegak lurus serat juga menunjukan bahwa jenis bambu, kadar perekat dan interaksi keduanya memberikan pengaruh tidak nyata terhadap MOEs basah tegak lurus serat. Berdasarkan hasil pengujian terlihat nilai rataan MOEs basah sejajar serat maupun tegak lurus serat lebih rendah dibandingkan MOEs kering sejajar dan tegak lurus serat. Hal ini diduga karena kadar air yang terdapat dalam OSB tinggi. Hal ini menunjukan kadar air akan mempengaruhi kekuatan papan, karena kelembaban akan menurunkan kekuatan papan. Papan komposit memiliki kekurangan yaitu stabilitas dimensi yang rendah sehingga daya serap terhadap air dan pengembangan tebal tinggi. Untuk meningkatkan stabilitas dimensi biasanya menggunakan perekat yang tahan air (waterproof).

[image:51.595.102.514.127.808.2](a) (b)

Gambar 18 Nilai rataan MOEs tegak lurus serat OSB : (a) MOEs kering tegak lurus serat dan (b) MOEs basah tegak lurus serat.

Berdasarkan standar CSA 0437.0 (Grade 0-2) mensyaratkan standar MOE tegak lurus serat 15000 kg/cm2, nilai MOEs tegak lurus serat OSB hasil penelitian hanya beberapa yang telah memenuhi standar.

4.3.3 Modulus Patah (MOR)

Modulus patah (Modulus of Rupture) merupakan kemampuan papan menahan beban hingga batas maksimum (keteguhan patah). Nilai rata-rata MOR kering sejajar serat OSB hasil penelitian berkisar antara 640-735 kg/cm2. Nilai MOR kering sejajar serat terendah terdapat pada OSB bambu hitam kadar perekat 6% dan yang tertinggi terdapat pada OSB bambu tali kadar perekat 10%. Nilai rata-rata MOR basah sejajar serat OSB hasil penelitian berkisar antara 284-509 kg/cm2. Nilai rata-rata MOR basah sejajar serat terendah terdapat pada OSB jenis bambu hitam dengan kadar perekat 6% dan nilai yang tertinggi terdapat pada OSB jenis bambu tali dengan kadar perekat 10%. Nilai rata-rata MOR kering sejajar serat dan basah sejajar serat secara lengkap tersaji dalam Gambar 19.

[image:52.595.106.511.97.826.2](a) (b)

Gambar 19 Nilai rataan MOR sejajar serat OSB : (a) MOR kering sejajar serat dan (b) MOR basah sejajar serat.

Hasil analisis keragaman pada Tabel 2 menunjukian MOR kering sejajar serat menunjukkan bahwa jenis bambu, kadar perekat dan interaksi antara keduanya memiliki pengaruh yang tidak nyata terhadap MOR kering sejajar serat OSB. Hasil analisis keragaman MOR basah sejajar serat juga menunjukkan bahwa jenis bambu dan kadar perekat memberikan pengaruh yang nyata terhadap nilai MOR sejajar serat OSB, sedangkan interaksi antar keduanya memberikan pengaruh tidak nyata terhadap MOR basah sejajar serat.

Berdasarkan standar CSA 0437.0 (Grade 0-2) yang mensyaratkan standar MOR sejajar serat minimal 290 kg/cm2, nilai MOR sejajar serat OSB hasil penelitian seluruhnya telah memenuhi standar.

Nilai rata-rata MOR kering tegak lurus serat OSB hasil penelitian berkisar antara 159- 246 kg/cm2. Nilai rata-rata MOR kering tegak lurus serat terendah terdapat pada OSB jenis bambu hitam dengan kadar perekat 6% dan yang tertinggi pada OSB jenis bambu hitam dengan kadar perekat 10%. Nilai rata-rata MOR basah tegak lurus serat OSB hasil penelitian berkisar antara 128-151 kg/cm2. Nilai rata-rata MOR basah tegak lurus terendah terdapat pada OSB jenis bambu hitam dengan kadar perekat 6% dan nilai yang tertinggi terdapat pada OSB jenis bambu tali dengan kadar perekat 10%.

Hasil analisis keragaman pada Tabel 2 menunjukkan bahwa jenis bambu, kadar perekat dan interaksi antar keduanya memberikan pengaruh yang tidak nyata terhadap MOR kering tegak lurus serat OSB. Hasil analisis keragaman MOR basah tegak lurus serat menunjukkan bahwa semua jenis bambu, kadar perekat dan interaksi antar keduanya memiliki pengaruh yang tidak nyata terhadap MOR basah tegak lurus serat OSB. Nilai rata-rata MOR kering tegak lurus serat secara lengkap tersaji dalam Gambar 20.

(a) (b)

Gambar 20 Nilai rataan MOR tegak lurus serat OSB : (a) MOR kering tegak lurus serat dan (b) MOR basah tegak lurus serat.

Berdasarkan standar CSA 0437.0 (Grade 0-2) yang mensyaratkan standar MOR tegak lurus serat minimal 124 kg/cm2, nilai MOR tegak lurus serat serat OSB hasil penelitian seluruhnya telah memenuhi standar.

4.3.4 Keteguhan Rekat (Internal Bond)

[image:54.595.110.491.149.539.2]Keteguhan rekat internal merupakan kekuatan tarik tegak lurus permukaan panel serta ukuran tunggal terbaik kualitas panel karena mengindikasikan kekuatan ikatan antar strands. Sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel (Haygreen dan Bowyer 1989). Nilai rata-rata internal bond secara lengkap tersaji dalam Gambar 21.

Gambar 21 Nilai rataan internal bond OSB.

Nilai rata-rata IB OSB hasil penelitian berkisar antara 5,05-9,98 kg/cm2. Nilai rata-rata IB terendah terdapat pada OSB jenis bambu hitam dengan kadar perekat 6% dan nilai yang tertinggi terdapat pada OSB jenis bambu tali dengan kadar perekat 10%.

Hasil analisis keragaman pada Tabel 2 menunjukkan bahwa jenis bambu dan kadar perekat memiliki pengaruh yang nyata terhadap kekuatan rekat (IB) OSB. Sedangkan interaksi antar keduanya memberikan pengaruh yang tidak nyata terhadap kekuatan rekat (IB) OSB.

Berdasarkan standar CSA 0437.0 (Grade 0-2) mensyaratkan standar kekuatan rekat minimal sebesar 3,45 kg/cm2, nilai kekuatan rekat OSB hasil penelitian ini telah memenuhi standar.

0 2 4 6 8 10 12 14

Tali Hitam

In

te

rn

al

B

o

n

d

(k

g

/m

2)

6%

8%

4.3.5 Kuat Pegang Sekrup

Hasil pengujian menunjukkan nilai rata-rata kuat pegang sekrup OSB berkisar antara 114,69-151,73 kg. Dengan nilai kuat pegang sekrup terendah terdapat pada OSB tali kadar perekat 6% dan tertinggi terdapat pada OSB jenis tali dengan kadar perekat 8%.

Hasil analisis keragaman pada Tabel 2 menunjukkan semua jenis bambu, kadar perekat dan interaksi antar keduanya memberikan pengaruh yang tidak nyata terhadap kuat pegang sekrup OSB. Standar CSA 0437.0 (Grade 0-2) tidak menetapkan nilai kuat pegang sekrup OSB. Nilai rata-rata KPS secara lengkap tersaji dalam Gambar 22.

Gambar 22 Nilai rataan kuat pegang sekrupOSB. 4.4 Kekuatan Retensi

Perbandingan nilai antara basah dan kering pada MOE dan MOR menghasilkan besaran yang disebut retensi kekuatan (strenght retention)

(Massijaya 1997 dalam Nuryawan et al. 2008). Pengujian tersebut dimaksudkan untuk menilai apakah OSB yang dibuat dapat digunakan untuk keperluan eksterior atau tidak. Menurut Nuryawan (2007), jika nilai retensi kekuatan MOR lebih dari 50%, dapat diartikan produk tersebut dapat digunakan untuk keperluan eksterior dan tahan akan kondisi ekstrim. OSB yang dihasilkan dalam penelitian rata-rata memiliki nilai retensi kekuatan diatas 50%, oleh karena itu OSB ini dapat digunakan untuk keperluan eksterior. Hanya ada satu jenis bambu dengan kadar perekat tertentu yang tidak memenuhi syarat diatas 50%.

Gambar 23 Nilai rataan retensi MOEs sejajar serat OSB.

Gambar 24 Nilai rataan retensi MOEs tegak lurus serat OSB.

Gambar 25 Nilai rataan retensi MOR sejajar serat OSB.

Gambar 26 Nilai rataan retensi MOR tegak lurus serat OSB.

4.5 Pendugaan Nilai Mekanis Lentur Statis (MOEs dan MOR) oleh SWV Hasil analisis regresi linier sederhana hubungan SWV dan MOEd dengan MOR dan MOEs sejajar serat (Tabel 3) memiliki hubungan yang kurang erat pada variable r dimana r menunjukan koefisien korelasi. Berdasarkan analisis regresi sederhana pada Tabel 4 memiliki hubungan koefisien korelasi yang lebih baik pada SWV dengan MOR tegak lurus serat dan SWV dengan MOEs tegak lurus serat nilai koefisien korelasi berkisar antara 0,614 dan 0,830. Hasil analisis regresi pada Tabel 4 menunjukan hubungan SWV dan MOEd menunjukan nilai koefisien determinasi 0,689, ini menunjukan 68,9% nilai MOEd dijelaskan oleh variabel SWV tegak lurus serat dapat menduga keragaman nilai MOR tegak lurus serat pada penelitian ini, 31,1% sisanya dijelaskan oleh variabel lain. Analisis regresi pada tabel 4 menunjukan nilai koefisien determinasi sebesar 0,377, ini menunjukan 37,7% nilai MOEd dijelaskan oleh variabel SWV tegak lurus dapat digunakan untuk menduga keragaman nilai MOEs tegak lurus serat pada penelitian ini.

Tabel 3 Rangkuman hubungan sifat mekanis pengujian nondestruktif (SWV dan MOEd) dengan sifat mekanis destruktif (MOR dan MOEs) sejajar serat.

Hubungan x dan y n Model regresi R2 r model (α = 0,05) Signifikansi

SWV dengan MOR 18 y = 0,035x + 584,8 0,002 0,048 0,850 SWV dengan MOEs 18 y = -35,626x + 2,773 0,121 0,384 0,157 MOEd dengan MOR 18 y = -0,003x + 940 0,046 0,216 0,390 MOEd dengan MOEs 18 y = -0,501x + 14623 0,051 0,226 0,366

Tabel 4 Rangkuman hubungan sifat mekanis pengujian nondestruktif (SWV dan MOEd) dengan sifat mekanis destruktif (MOR dan MOEs) tegak lurus serat.

Hubungan x dan y N Model regresi R2 r Signifikansi model (α = 0,05)

SWV dengan MOR 18 y = 0,388x + 634,5 0,689 0,830 0,000**

SWV dengan MOEs 18 y = 17,96x + 23844 0,377 0,614 0,007**

MOEd dengan MOR 18 y = 0,003x + 77,29 0,01 0,316 0,201

MOEd dengan MOEs 18 y = 0,139x + 9314 0,175 0,418 0,373

Keterangan: R2 = koefisien determinasi, r = koefisian korelasi, α = tingkat kepercayaan 95%, ** = nyata, N = jumlah sampel