USULAN PERBAIKAN FASILITAS KERJA POLE CARRIER PADA OPERATOR PEMINDAHAN TIANG LISTRIK

DI PT. SUMBETRI MEGAH

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

DIARTO A.T MANALU 080403190

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan karunia dan senantiasa memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan Tugas Sarjana ini.

Kegiatan penelitian ini dilakukan di PT. Sumbetri Megah, sebuah perusahaan yang memproduksi tiang listrik beton pra-tegang yang beralamat di Jl. Besitang, Medan. Tugas Sarjana ini Berjudul “Usulan Perbaikan Fasilitas Kerja Pole Carrier pada Operator Pemindahan Tiang Listrik di PT. Sumbetri Megah”

Tugas Sarjana ini merupakan salah satu syarat yang harus dipenuhi untuk mengikuti sidang Sarjana Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penulis menyadari bahwa Tugas Sarjana ini belum sepenuhnya sempurna dan masih terdapat kekurangan, oleh karena itu penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini.

Akhir kata penulis mengucapkan terima kasih, semoga Tugas Sarjana ini bermanfaat bagi pembaca.

Universitas Sumatera Utara

Medan, 15 November 2010

UCAPAN TERIMA KASIH

Penulis mengucapkan Terima Kasih kepada :

1. Ibu Ir. Nazlina, M.T, selaku Dosen Pembimbing I dan Ibu Ir. Dini Wahyuni, M.T, selaku Dosen Pembimbing II yang telah meluangkan waktunya dalam memberikan bimbingan kepada penulis dalam penyusunan Tugas Sarjana ini. 2. Ibu Ir. Rosnani Ginting, M.T, selaku Ketua Departemen Teknik Industri

Fakultas Teknik, Universitas Sumatera Utara.

3. Ayahanda St. Marliong Manalu, Bsc dan Ibunda Hotma Simanjuntak S.Pd serta abang penulis Sastro M.T Manalu SE, dan Adik penulis Sutrisno M.H Manalu yang telah memberikan dukungan materi ,doa dan motivasi kepada penulis dalam penyusunan Tugas Sarjana.

4. (Alm) St. Pangibulan Simanjuntak (Tulang), St. Deman Simangunsong (Bapauda) yang telah sangat banyak memberi dukungan rohani bagi penulis dalam menjalani perkuliahan hingga akhirnya wisuda serta seluruh keluarga besar Manalu (dari Kel. Ayahanda) dan Simanjuntak (dari Kel. Ibunda).

5. Bapak Sarjani Barus, MT dan Ibu Helen Marpaung, MT, selaku Pimpinan PT. Sumbetri Megah, pembimbing lapangan dan bagian administrasi yang banyak memberikan informasi serta motivasi kepada penulis pada saat melakukan Riset Tugas Sarjana.

7. Bapak Pendeta R. Sinaga ST, MT dan ibu R. Sitinjak yang telah memberikan fasilitas tempat tinggal serta sarana dan prasarana pada saat melakukan Riset Tugas Sarjana.

8. Bapak Pendeta Andreas Sinaga S.Th, Seluruh Hamba Tuhan GPI di Pakam Sewilayah dan Teman-teman Biro Muda/i Pakam Sewilayah yang telah memberikan dukungan rohani dalam penyelesaian Tugas Sarjana ini.

9. Teman-teman penulis Andi Cafutra Purba, Gideon Tamba, Jhon Arman Purba (semua alumnus SN1Per 2004), Indra Ferdinan Panjaitan, Nostan Sitepu ST, Prima Herodana ST, David Hadi Hasibuan, Dwi Rahmayani, dan teman-teman semua di kampus, yang membantu penulis dalam penyelesaian Tugas Sarjana ini.

10.POC (Princess Of Crist), Sondang Lumayanti Tampubolon, A.Md, Elisabeth Sitinjak S.Th, Widia Malau Am.Keb, Melda Sihotang, Mei Nainggo lan, Prihatni eve Wulandari, Berliana Evi Dewi Manurung,, Dewi Simanjuntak, Ervina Rajagukguk dan Norsi Padang A,Md yang telah memberi motivasi kepada penulis dalam penyelesaian Tugas Sarjana ini.

Medan, November 2010 Hormat Saya,

ABSTRAKSI

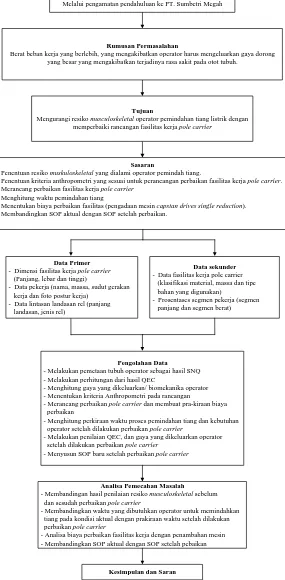

Persoalan Manual Material Handling terjadi pada PT. Sumbetri Megah pada aktivitas pemindahan tiang listrik ke kolam perendaman. Kondisi aktual, operator bekerja memindahkan tiang listrik dengan menggunakan alat bantu sorong (pole carrier) yang mempunyai landasan rel. Massa beban untuk setiap kali pemindahan berkisar antara 830,76 kg (pole carrier diisi 2 unit tiang tipe 7-12-100, tiang dengan spesifikasi terkecil) s/d 3039,6 kg (pole carrier diisi 2 unit tiang tipe 14-19-350 E, tiang dengan spesifikasi terbesar), dengan jarak pemindahan sejauh 21,98 meter dan frekuansi 12 kali per hari. Kondisi ini semakin tidak ergonomis akibat operator biasanya menyorong dengan postur kerja membungkuk kedepan dan melakukannya seorang diri, hal ini dikarenakan sempitnya areal gerak operator yang harus berjalan diantara rel. Kegiatan menyorong dengan postur kerja membungkuk, frekuensi pemindahan sebanyak 12 kali per hari, dan jarak pemindahan 21,98 meter akan mengakibatkan kelelahan fisik dan gangguan otot musculoskeletal sehingga akan mengganggu kelancaran pemindahan tiang ke kolam perendaman.

Tujuan dari penelitian ini adalah mengurangi resiko musculoskeletal operator pemindahan tiang listrik dengan memperbaiki rancangan fasilitas kerja pole carrier.

Kesimpulan dari penelitian ini adalah diketahui bahwa keluhan musculoskeletal terdapat pada 23 bagian tubuh, terutama bagian tubuh yang berhubungan dengan kegiatan memindahkan tiang. Penilaian postur kerja terdapat 3 elemen kegiatan yang memerlukan perbaikan segera dan 1 elemen kegatan yang memerlukan perbaikan beberapa waktu kedepan, pada penilaian biomekanika terdapat 3 elemen kegiatan bersifat memaksa dan 1 yang agak memaksa. Perbaikan fasilitas kerja dilakukan dengan menambahkan mesin capstan drives single reduction yang dihubungkan ke pole carrier. Dengan penggunaan mesin maka postur kerja dan gaya yang dikeluarkan sudah diperbaiki karena kegiatan membungkuk, menyorong dan berjalan sejauh 21,98 meter sudah digantikan mesin. Kegiatan mengungkit tiang juga diperbaiki dengan memanfaatkan crane yang tersedia. Penggunaan mesin juga dapat menghemat waktu pemindahan dari 1105 detik menjadi 875,65 detik. Level postur kerja yang berada pada level membutuhkan perbaikan sekarang dan beberapa waktu kedepan menjadi level aman dan gaya otot pada tiga elemen kegiatan yang bersifat memaksa dan 1 agak memaksa menjadi bersifat tidak memaksa.

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN

SERTIFIKAT EVALUASI TUGAS SARJANA

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xvii

I PENDAHULUAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen ... II-3 2.3.1. Struktur Organisasi Perusahaan ... II-3 2.3.2. Tenaga Kerja dan Jam Kerja ... II-6 2.3.2.1. Tenaga Kerja ... II-6 2.3.2.2. Jam Kerja ... II-7 2.4. Sistem Pengupahan dan Fasilitas ... II-7 2.5. Proses Produksi ... II-9 2.5.1. Standar Mutu Produk ... II-9 2.6. Bahan yang Digunakan dalam Produksi ... II-11

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.8.3. Utilitas ... II-28 III TINJAUAN PUSTAKA

3.1. Fasilitas Kerja ... III-1 3.2. Sikap Kerja ... III-2

3.2.1. Faktor Resiko Kecelakaan Kerja Akibat Sikap

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PENELITIAN

4.1. Metode Penentuan Lokasi Penelitian ... IV-1 4.2. Metode Pengambilan Sampel ... IV-1 4.3. Sifat Penelitian ... IV-1 4.4. Metode Pengumpulan Data ... IV-2 4.5. Metode Pengolahan Data ... IV-3 4.6. Metode Analisis Data ... IV-3 4.7. Instrumentasi ... IV-4

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Elemen Kegiatan ... V-1 5.2 Keluhan Musculoskeletal Operator ... V-11 5.3. Penilaian Postur Kerja ... V-19 5.4. Biomekanika ... V-28

5.4.1. Perhitungan Gaya untuk Operator Ketika

Mengambil Pole Carrier ... V-30 5.4.2. Perhitungan Gaya untuk Operator Ketika

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.6. Kriteria Teknis Perancangan ... V-42 5.7. Perhitungan Perkiraan Waktu Proses Pemindahan

Tiang setelah Dilakukan Perbaikan Pole Carrier ... V-52 5.8. Pra-kiraan Biaya Perbaikan Fasilitas (Pengadaan

Mesin Capstan Drives Single Reduction) ... V-55 5.9. Pra-kiraan Biaya Kompensasi K3 ... V-56 5.10. Penilaian Postur Kerja Setelah dilakukan Perbaikan ... V-59 5.11. Penilaian Biomekanika Setelah Perbaikan ... V-67 5.12. Pembuatan Prosedur Kerja yang Baru ... V-75

VI ANALISA PEMECAHAN MASALAH

6.1. Analisa Metode Kerja Aktual ... VI-1 6.2. Analisa Perancangan Metode Kerja Baru ... VI-3 6.3. Perbandingan Metode Kerja Aktual dan Metode

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-3

DAFTAR TABEL

Tabel Halaman

2.1. Jenis Tiang Listrik Beton Pra Tegang pada

PT. Sumbetri Megah... II-3 2.2. Perincian Tenaga Kerja pada PT. Sumbetri Megah ... II-6 2.3.. Ukuran Mesh dan Persen Tertinggal ... II-12 2.4. Komposisi Bahan Pembuatan Beton Pra-Tegang ... II-20 2.5. Mesin Produksi ... II-25 3.1. Interpretasi Skor ... III-17 3.2. Nilai Level Tindakan QEC ... III-18

DAFTAR TABEL (Lanjutan)

Tabel Halaman

DAFTAR TABEL (Lanjutan)

Tabel Halaman

5.32. Rekapitulasi Hasil Perhitungan Biomekanika Setelah

Perbaikan ... V-74 6.1. Level Tindakan Postur Kerja QEC... VI-2 6.2. Besar Gaya Paksaan pada setiap Elemen Kegiatan ... VI-3 6.3. Perbandingan SOP Aktual dengan SOP Setelah Perbaikan ... VI-13 6.4. Perbandingan Waktu Aktual dengan Setelah Perbaikan ... VI-16 6.5. Perbandingan Nilai Postur Kerja Aktual dan

Postur Kerja Setelah Perbaikan ... VI-17 6.6. Perbandingan Biomekanika Aktual dan Biomekanika

DAFTAR GAMBAR

Gambar Halaman

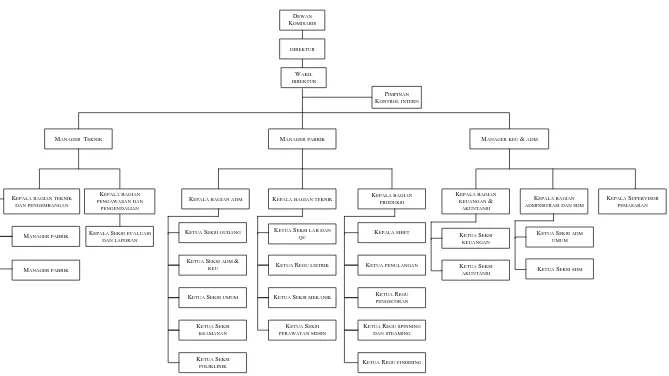

2.1. Struktur Organisasi PT. Sumbetri Megah ... II-5 2.2. Blok Diagram Produksi Tiang Listrik Beton

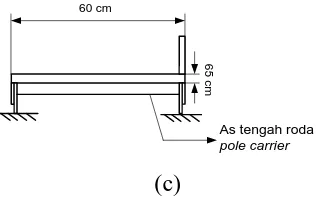

di PT. Sumbetri Megah ... II-17 3.1. Standard Nordic Questionnaire ... III-6 3.2. Postur Punggung Mendekati Netral ... III-13 3.3. Postur Punggung agak Membungkuk atau Memutar ... III-14 3.4. Postur Punggung Terlalu Membungkuk atau Memutar ... III-14 3.5. (a) Pergelangan Tangan Mendekati Lurus, (b)Memutar/Menyimpang III-16 4.1. Blok Diagram Metodologi Penelitian ... IV-6 5.1. Bentuk 3 Dimensi Pole Carrier ... V-1 5.2. Gambar 5.2. Pole Carrier dengan Berbagai Sudut Pandang

(a) Tampak Depan, (b) Tampak Atas, dan

(c) Tampak Samping Kanan; (Skala 1:35) ... V-2 5.3. Penampang Besi Profil “U” Bahan Pembuat Pole Carrier ... V-2 5.4. Operator Mengambil Pole Carrier ... V-4 5.5. Operator Mengungkit Tiang ... V-5 5.6. Operator Menyorong Tiang ke Kolam Perendaman ... V-6 5.7. Operator Memindahkan Tiang dengan Crane ke

DAFTAR GAMBAR (Lanjutan)

Gambar Halaman

5.8. Operator Memindahkan Tiang dengan Crane ke

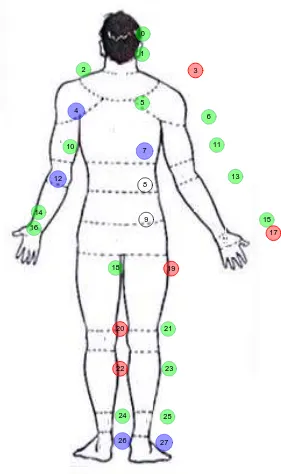

Kolam Perendaman ... V-7 5.9. Peta Tubuh Identifikasi Keluhan Musculoskeletal

Operator 1 (Operator Pole Carrier Unit I) ... V-13 5.10. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 2

(Operator Pole Carrier Unit I) ... V-14 5.11. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 3

(Operator Pole Carrier Unit II) ... V-15 5.12. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 4

(Operator Pole Carrier Unit II) ... V-16 5.13. Layout Kerja Operator Pemindahan Tiang Listrik ... V-20 5.14. Free Body Diagram Mengambil Pole Carrier ... V-30 5.15. Free Body Diagram Resultan Gaya ketikaMengungkit Tiang ... V-33 5.16. Free Body Diagram Mengungkit Tiang ... V-34 5.17. Peta Kontrol Uji Keseragaman Data Tinggi Siku Berdiri ... V-41 5.18. Simulasi Perbaikan Pole Carrier dengan Mesin Capstan

DAFTAR GAMBAR (Lanjutan)

Gambar Halaman

5.19. Pole Carrier Setelah Perbaikan (a) Tampak Atas, (b) Tampak Samping Kanan (Sama dengan Tampak Samping Kiri, (c) Tampak Depan (Sama dengan

Tampak Belakang) Skala Gambar 1:35 ... V-48 5.20. Panel Box Mesin Capstan Drives Single Reduction ... V-49 5.21. Detail Capstan Drives Single Reduction (a) Tampak Atas,

(b) Tampak Samping Kiri, (c) Tampak Samping Kanan ... V-50 5.22. Detail Katrol Penerima Kabel Sling (a) Tampak Atas,

(b) Tampak Samping kanan (sama dengan Samping Kiri ) (c)Tampak Depan (Sama dengan Tampak

Belakang) ... V-51 5.23. Motor Listrik (a) Tampak Atas (b) Tampak Samping

DAFTAR GAMBAR (Lanjutan)

Gambar Halaman

5.30. Free Body Diagram Elemen Kegiatan I Segmen

Lengan Bawah ... V-68 5.31. Free Body Diagram Elemen Kegiatan I Segmen

Lengan Atas ... V-69 5.32. Free Body Diagram Elemen Kegiatan II Segmen

Lengan Bawah ... V-71 5.33. Free Body Diagram Elemen Kegiatan II Segmen

Lengan Atas ... V-72 6.1. Pole Carrier Setelah Perbaikan (a) Tampak Atas,

(b) Tampak Samping Kanan (Sama dengan Tampak Samping Kiri, (c) Tampak Depan (Sama dengan Tampak

Belakang) Skala Gambar 1:35 ... VI-6 6.2. Detail Capstan Drives Single Reduction (a) Tampak Atas,

(b) Tampak Samping Kiri, (c) Tampak Samping Kanan ... VI-7 6.3. Detail Katrol Penerima Kabel Sling (a) Tampak Atas,

(b) Tampak Samping kanan (sama dengan Samping Kiri ) (c)Tampak Depan (Sama dengan

DAFTAR GAMBAR (Lanjutan)

Gambar Halaman

6.6. Operator Menekan Tombol “On” pada Crane untuk

Menggeser Tiang ... VI-10 6.7. Operator Menekan Tombol Backward ... VI-11 6.8. Operator Menekan Tombol “On” pada Crane untuk

DAFTAR LAMPIRAN

Lampiran Halaman

1. Lampiran Standard Nordic Questioener (SNQ) ... L-1 2. Questioner Quick Exposure Check (QEC) ... L-2 3. Hasil Penilaian Postur Kerja dengan Aplikasi QEC

(Quick Exposure Check for Related Musculoskeletal Risk

(versi 2003) ... L-3 4.. Peraturan Menteri Tenaga Kerja dan Transmigrasi

Republik Indonesia Nomor Per.25/Men/XII/2008 ... L-4 5. Peraturan Pemerintah Republik Indonesia Nomor 64

tahun 2005 tentang perubahan keempat atas Peraturan

Pemerintah Nomor 14 tahun 1993 ... L-5 6. Perhitungan Biomekanika Aktual ... L-6 7. Perhitungan Biomekanika Setelah Perbaikan ... L-7 8. Hasil Penilaian Postur Kerja Setelah Perbaikan dengan

Aplikasi QEC (Quick Exposure Check for Related

ABSTRAKSI

Persoalan Manual Material Handling terjadi pada PT. Sumbetri Megah pada aktivitas pemindahan tiang listrik ke kolam perendaman. Kondisi aktual, operator bekerja memindahkan tiang listrik dengan menggunakan alat bantu sorong (pole carrier) yang mempunyai landasan rel. Massa beban untuk setiap kali pemindahan berkisar antara 830,76 kg (pole carrier diisi 2 unit tiang tipe 7-12-100, tiang dengan spesifikasi terkecil) s/d 3039,6 kg (pole carrier diisi 2 unit tiang tipe 14-19-350 E, tiang dengan spesifikasi terbesar), dengan jarak pemindahan sejauh 21,98 meter dan frekuansi 12 kali per hari. Kondisi ini semakin tidak ergonomis akibat operator biasanya menyorong dengan postur kerja membungkuk kedepan dan melakukannya seorang diri, hal ini dikarenakan sempitnya areal gerak operator yang harus berjalan diantara rel. Kegiatan menyorong dengan postur kerja membungkuk, frekuensi pemindahan sebanyak 12 kali per hari, dan jarak pemindahan 21,98 meter akan mengakibatkan kelelahan fisik dan gangguan otot musculoskeletal sehingga akan mengganggu kelancaran pemindahan tiang ke kolam perendaman.

Tujuan dari penelitian ini adalah mengurangi resiko musculoskeletal operator pemindahan tiang listrik dengan memperbaiki rancangan fasilitas kerja pole carrier.

Kesimpulan dari penelitian ini adalah diketahui bahwa keluhan musculoskeletal terdapat pada 23 bagian tubuh, terutama bagian tubuh yang berhubungan dengan kegiatan memindahkan tiang. Penilaian postur kerja terdapat 3 elemen kegiatan yang memerlukan perbaikan segera dan 1 elemen kegatan yang memerlukan perbaikan beberapa waktu kedepan, pada penilaian biomekanika terdapat 3 elemen kegiatan bersifat memaksa dan 1 yang agak memaksa. Perbaikan fasilitas kerja dilakukan dengan menambahkan mesin capstan drives single reduction yang dihubungkan ke pole carrier. Dengan penggunaan mesin maka postur kerja dan gaya yang dikeluarkan sudah diperbaiki karena kegiatan membungkuk, menyorong dan berjalan sejauh 21,98 meter sudah digantikan mesin. Kegiatan mengungkit tiang juga diperbaiki dengan memanfaatkan crane yang tersedia. Penggunaan mesin juga dapat menghemat waktu pemindahan dari 1105 detik menjadi 875,65 detik. Level postur kerja yang berada pada level membutuhkan perbaikan sekarang dan beberapa waktu kedepan menjadi level aman dan gaya otot pada tiga elemen kegiatan yang bersifat memaksa dan 1 agak memaksa menjadi bersifat tidak memaksa.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Keluhan atau gangguan otot rangka atau musculoskeletal disorders (MSDs) merupakan fenomena yang umum dialami oleh pekerja yang melakukan pekerjaan secara manual (Manual Material Handling). Pada tahun 1994 tercatat 705.800 kasus (32%) dari seluruh kasus di Amerika Serikat yang terjadi karena kerja berlebihan (overexertion) atau gerakan yang berulang (repetitive motion). Dari kasus tersebut ternyata terlihat fenomena sebagai berikut:

a. Penyebab sakit punggung sebanyak 367.424 kasus karena kelebihan beban kerja dalam mengangkat (overexertion in lifting) dan 65% diantaranya berpengaruh terhadap punggung, 93.325 kasus karena kelebihan beban kerja dalam mendorong dan menarik benda (overexertion in pushing atau pulling objects) dan 52% diantaranya berpengaruh terhadap punggung), 68.992 kasus

karena kelebihan beban kerja dalam memegang/ membawa/ mengangkat benda (overexertion in holding, carrying, or turning objects) dan 58% diantaranya berpengaruh terhadap punggung.

b. Penyebab gangguan yang tidak spesifik (longterm efect) sebanyak 83.483 kasus karena hal lain atau kelebihan beban kerja.

berulang, meletakkan benda secara berulang, berlebihan, atau memindahkan benda tanpa alat bantu.

Persoalan Manual Material Handling juga terjadi pada PT. Sumbetri Megah pada aktivitas memindahkan tiang ke kolam perendaman. PT. Sumbetri Megah merupakan suatu perusahaan yang memproduksi tiang listrik beton pra-tegang. Jumlah tiang yang diproduksi sesuai dengan pesanan pelanggan (make to order). Pelanggan utama PT. Sumbetri Megah adalah PT. Perusahaan Listrik

Negara namun pesanan juga berasal dari instansi sekolah dan perusahaan lainnya. Transaksi pemesanan dilakukan dari kantor PT. Sumbetri Megah yang berada di Jl. Yos Sudarso, Medan. Setelah kesepakatan harga disetujui maka pihak kantor akan melakukan konfirmasi ke pabrik yang berada di Besitang untuk kegiatan pabrikasi.

Kegiatan produksi tiang listrik beton pra-tegang dimulai dari proses perangkaian PC wire; peletakan PC wire ke dalam cetakan bawah; pembuatan concrete; pengisian concrete ke dalam cetakan; penutupan cetakan; proses

pra-tegang; pemindahan rangkaian tiang ke proses spinning dengan crane; proses spinning I, II dan III; pemindahan rangkaian tiang ke proses steaming dengan

crane; proses steaming selama 3-4 jam; proses pembukaan cetakan, penuangan

Kegiatan pemindahan tiang ke kolam perendaman dengan alat bantu sorong (pole carrier) masih dilakukan secara manual dan tidak ergonomis. Jumlah operator yang bekerja sebanyak 4 orang dengan rincian 2 orang pada pole carrier unit 1 dan 2 orang pada pole carrier unit 2. Dalam kegiatan memindahkan tiang, operator memiliki postur kerja yang tidak ergonomis yaitu batang tubuh yang miring kedepan 1550 sambil menyorong beban yang sangat berat dengan massa total antara 830,76 kg (pole carrier diisi 2 unit tiang tipe 7-12-100, tiang dengan spesifikasi terkecil) s/d 3039,6 kg (pole carrier diisi 2 unit tiang tipe 14-19-350 E, tiang dengan spesifikasi terbesar) dengan jarak 21,98 meter. Biasanya setiap kali melakukan pemindahan tiang listrik hanya dilakukan oleh satu operator dan dalam satu hari rata-rata melakukan pemindahan 12 tiang.

1.2. Perumusan Permasalahan

Permasalahan yang akan diteliti dalam Tugas Sarjana ini adalah: berat beban kerja yang berlebih, yang mengakibatkan operator harus mengeluarkan gaya dorong yang besar yang mengakibatkan terjadinya rasa sakit pada otot tubuh.

1.3. Tujuan Penelitian dan Sasaran Penelitian

Tujuan dari penelitian ini adalah mengurangi resiko musculoskeletal operator pemindahan tiang listrik dengan memperbaiki rancangan fasilitas kerja pole carrier. Untuk mencapai tujuan penelitian, maka ditentukan sasaran

penelitian sebagai berikut:

1. Penentuan resiko muskuloskeletal yang dialami operator pemindah tiang. 2. Penentuan kriteria anthropometri yang sesuai untuk perancangan perbaikan

fasilitas kerja pole carrier.

3. Merancang perbaikan fasilitas kerja pole carrier 4. Menghitung waktu pemindahan tiang

5. Menentukan biaya perbaikan fasilitas (pengadaan mesin capstan drives single reduction).

6. Membandingkan SOP aktual dengan SOP setelah perbaikan.

1.4. Manfaat Penelitian

1. Manfaat bagi Perusahaan: menjadi bahan masukan sehingga lebih memperhatikan kenyamanan karyawan dalam menyelesaikan pekerjaannya terutama pada kegiatan yang dilakukan secara manual.

2. Manfaat bagi Peneliti: dapat mengetahui dan memahami berbagai aspek kegiatan yang ada pada proses produksi pembuatan tiang listrik beton pra-tegang, serta menambah pengalaman peneliti untuk menyelesaikan permasalahan langsung dari lantai produksi yang berkaitan dengan perancangan fasilitas kerja.

3. Manfaat bagi Lembaga atau Institusi Pendidikan: sebagai bahan informasi dan pengembangan bagi penelitian berikutnya.

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah:

1. Perbaikan rancangan fasilitas dan prosedur kerja baru hanya dilakukan pada fasilitas kerja pole carrier yang digunakan oleh operator pemindahan tiang listrik tanpa dipengaruhi oleh komponen sistem kerja lainnya.

2. Data penelitian digunakan adalah data yang diperoleh dari operator pemindahan tiang ke kolam perendaman sesuai dengan jenis elemen kegiatan yang dilakukan operator.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

2. Proses produksi berlangsung secara normal (tidak dalam situasi mengejar target pesanan) dan tidak ada gangguan atau perubahan urutan operasi yang mempengaruhi jalannya proses produksi.

3. Operator yang diteliti dalam keadaan sehat, sudah mengerti dan paham akan tugasnya dan bekerja dengan kondisi normal.

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan Tugas Akhir ini adalah sebagai berikut :

Bab 1 Pendahuluan, menguraikan latar belakang, perumusan masalah, tujuan dan sasaran penelitian, manfaat penelitian, batasan masalah dan asumsi yang digunakan dan sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menggambarkan secara umum atribut perusahaan PT. Sumbetri Megah yang menjadi objek studi diantaranya sejarah perusahaan, ruang lingkup bidang usaha, struktur organisasi, uraian tugas dan tanggung jawab, tenaga kerja perusahaan, sistem pengupahan yang berlaku di perusahaan, proses produksi, bahan yang digunakan, jumlah dan spesifikasi produk, uraian proses produksi dan mesin serta peralatan yang digunakan.

keluhan musculoskeletal disorders (MSDs) dan perlunya dilakukan perbaikan terhadap fasilitas kerja.

Bab IV Metodologi Penelitian, merupakan metodologi penelitian sebagai langkah-langkah dalam mengumpulkan data ataupun dalam menganalisis data sampai laporan akhir.

Bab V Pengumpulan dan Pengolahan Data, menjelaskan pengumpulan data penelitian dan dilanjutkan dengan pengolahan data.

Bab VI Analisa Pemecahan Masalah, penganalisisan dan pembahasan hasil berdasarkan pengolahan data dengan cara membandingkan dengan teori-teori yang mendasari hal tersebut. Selanjutnya dievaluasi hasil penelitian yang diperoleh.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Sumbetri Megah merupakan perusahaan yang bergerak dalam usaha pembuatan tiang listrik beton pra-tegang. Pada awalnya, perusahaan ini bernama Elektrika Timber yang bergerak dibidang pengawetan tiang listrik yang terbuat dari kayu (wood pole). Seiring dengan perjalanan waktu dan perkembangan teknologi, maka tiang listrik kayu diganti dengan tiang listrik beton. Hal ini didukung pula oleh adanya rencana pemerintah dalam melestarikan alam dan lingkungan hidup sehingga usaha pengawetan wood pole diganti dengan usaha pembuatan tiang listrik beton.

Perusahaan PT. Sumbetri Megah berdiri dengan nama awal PT. Sumatera Beton Industri, yang disahkan berdasarkan akte notaris MU. Sembiring No. 25 Tanggal 13 Januari 1983, lalu berdasarkan akte notaris MU. Sembiring N0. 28 Tanggal 20 Mei 1983 nama perusahaan berganti menjadi PT. Sumbetri Megah.

PT. Sumbetri Megah dibeli oleh pemegang saham baru yaitu PLN (Perusahaan Listrik Negara) berdasarkan akte Tanggal 9, 10, 11, 12 April 1995 dihadapan Notaris Munir Nasution. Perusahaan ini juga tercatat sebagai anggota APTI (Asosiasi Produsen Tiang Beton Indonesia) dan dalam proses produksinya mengikuti Peraturan Beton Bertulang Indonesia (PBI) tahun 1971.

memproduksi enam jenis tiang listrik yang dibagi berdasarkan ukuran panjang tiang. Keenam jenis tiang listrik ini dapat dibagi lagi berdasarkan ukuran panjang tiang, beban rencana dan pemakaian kawat tembaga sebagai arde. Produksi tiang listrik ini disesuaikan dengan standard permintaan PLN, tetapi perusahaan tetap terbuka pada permintaan pasar yang lain, dengan tingkat produksi dan standard kualifikasi produk yang sudah ditentukan secara tepat menurut spesifikasi pada kontrak perjanjian dengan pelanggan.

2.2. Ruang Lingkup Bidang Usaha

PT. Sumbetri Megah memproduksi tiang listrik beton pra tegang dengan ukuran 7 m, 9 m, 11 m, 12 m, 13 m, dan 14 m. Dari semua jenis tiang ini yang memiliki permintaan terbesar adalah tiang dengan ukuran 12. Hal ini disebabkan jenis tiang tersebut sering digunakan sebagai tiang listrik jalan raya. Tiang listrik berikutnya yang paling banyak diproduksi yaitu ukuran 14 m yang umumnya digunakan di daerah perbukitan atau daerah yang berlembah.

Berdasarkan pemakaian kawat tembaganya, tiang listrik beton ini dapat dibedakan menjadi dua, yaitu:

1. Tiang listrik tanpa menggunakan kawat tembaga 2. Tiang listrik yang menggunakan kawat tembaga

mengalirkan elektron-elektron dari awan melalui kawat tembaga dan kemudian meredamnya ke tanah.

Jenis tiang listrik beton pra tegang yang diproduksi PT. Sumbetri Megah dapat dilihat pada Tabel 2.1. berikut.

Tabel 2.1. Jenis Tiang Listrik Beton Pra Tegang pada PT. Sumbetri Megah

No. Jenis Tiang Panjang (m)

Tebal Tiang (cm)

Diameter Ujung (cm)

Beban Rencana (daN)

1 7-12-100 7 5 12 100

2 7-12-100 E 7 5 12 100

3 9-16-200 9 5 16 200

4 9-16-200 E 9 5 16 200

5 9-17-200 9 5 17 200

6 9-17-200 E 9 5 17 200

7 9-19-200 9 5 19 200

8 9-19-200 E 9 5 19 200

9 11-17-200 11 5 17 200

10 11-17-200 E 11 5 17 200

11 11-19-350 11 5 19 350

12 11-19-350 E 11 5 19 350

13 12-19-350 12 5 19 350

14 12-19-350 E 12 5 19 350

15 13-19-350 13 5 19 350

16 13-19-350 E 13 5 19 350

17 14-19-350 14 5 19 350

18 14-19-350 E 14 5 19 350

Sumber: PT. Sumbetri Megah

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

jawab serta hubungan satu sama lain dapat digambarkan pada suatu struktur organisasi, sehingga para pegawai dan karyawan mengetahui dengan jelas apa tugas yang harus dilakukan, dari siapa perintah diterima dan kepada siapa harus bertanggung jawab.

PT. Sumbetri Megah memiliki struktur organisasi fungsional dan staff. Bentuk fungional ditunjukkan dengan pimpinan yang mempunyai bawahan yang jelas dan setiap atasan berwenang memberi komando kepada setiap bawahan sepanjang ada hubungannya dengan fungsi atasan tersebut. Dimisalkan seorang manajer teknik memiliki bawahan dan berwenang memberi komando kepada kepala bagian teknik & pengembangan serta kepala bagian pengawasan & pengendalian. Manajer keuangan dan operasi berhak menegur semua karyawan selama menyangkut masalah keuangan dan administrasi. Struktur organisasi staff ditandai dengan adanya bagian kontrol internal, yang berfungsi memberi masukan kepada pimpinan dan tidak berhak secara langsung menegur bawahan.

DEWAN

KOMISARIS DIREKTUR

MANAGER TEKNIK MANAGERPABRIK MANAGERKEU & ADM

WAKIL DIREKTUR

PIMPINAN

KONTROLINTERN

KEPALABAGIANTEKNIK DANPENGEMBANGAN

KEPALABAGIAN PENGAWASANDAN

PENGENDALIAN

MANAGERPABRIK

MANAGERPABRIK

KEPALA SEKSIEVALUASI DANLAPORAN

KEPALABAGIAN PRODUKSI

KEPALABAGIANTEKNIK

KEPALABAGIANADM

KETUA SEKSIGUDANG

KETUA SEKSIADM &

KEU

KETUA SEKSIUMUM

KETUA SEKSI KEAMANAN

KETUA SEKSI POLIKLINIK

KETUA SEKSILABDAN QC

KETUA REGULISTRIK

KETUA SEKSIMEKANIK

KETUA SEKSI PERAWATANMESIN

KEPALASHIFT

KETUAPENULANGAN

KETUA REGU PENGECORAN

KETUA REGUSPINNING DANSTEAMING

KETUA REGUFINISHING

KEPALABAGIAN KEUANGAN &

AKUNTANSI

KEPALABAGIAN ADMINISTRASIDANSDM

KEPALA SUPERVISOR PEMASARAN

KETUA SEKSI KEUANGAN

KETUA SEKSI AKUNTANSI

KETUA SEKSIADM UMUM

[image:37.842.87.756.76.452.2]KETUA SEKSISDM

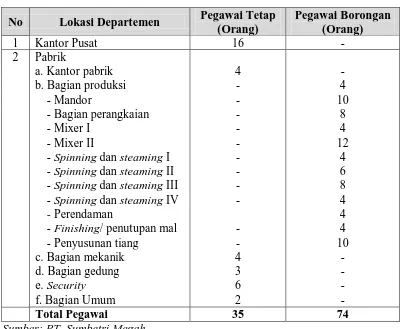

2.3.2. Tenaga Kerja dan Jam Kerja 2.3.2.1. Tenaga Kerja

[image:38.595.111.519.244.573.2]Perincian tenaga kerja pada PT. Sumbetri Megah dapat dilihat pada Tabel 2.2.

Tabel 2.2. Perincian Tenaga Kerja pada PT. Sumbetri Megah No Lokasi Departemen Pegawai Tetap

(Orang)

Pegawai Borongan (Orang)

1 Kantor Pusat 16 -

2 Pabrik

a. Kantor pabrik 4 -

b. Bagian produksi - 4

- Mandor - 10

- Bagian perangkaian - 8

- Mixer I - 4

- Mixer II - 12

- Spinning dan steaming I - 4

- Spinning dan steaming II - 6

- Spinning dan steaming III - 8

- Spinning dan steaming IV - 4

- Perendaman 4

- Finishing/ penutupan mal - 4

- Penyusunan tiang - 10

c. Bagian mekanik 4 -

d. Bagian gedung 3 -

e. Security 6 -

f. Bagian Umum 2 -

Total Pegawai 35 74

Sumber: PT. Sumbetri Megah

2.3.2.2. Jam Kerja

Jam kerja yang berlaku di PT. Sumbetri Megah diatur sebagai berikut: 1. Jam kerja normal

Jam kerja normal ini berlaku untuk karyawan di kantor pusat dan kantor pabrik. Ada tiga jam kerja dengan perincian sebagai berikut :

a. Pukul 08.00 – 12.00 WIB (kerja) b. Pukul 12.00 – 13.00 WIB (istirahat) c. Pukul 13.00 – 16.00 WIB (kerja) 2. Jam kerja Shift

Jam kerja shift berlaku untuk karyawan produksi, yang terdiri dari dua shift kerja yaitu :

a. Shift I : Kerja pada pukul 08.00 – 16.00 WIB dengan waktu istirahat pada pukul 12.00 – 13.00 WIB.

b. Shift II : Kerja pada pukul 16.00 – 22.00 WIB dengan istirahat pada pukul 20.00 – 21.00 WIB (Namun hal ini biasanya diberlakukan bila perusahaan sedang mengejar target ataupun memiliki pesanan tiang yang besar (biasanya pesanan diatas 10.000 tiang) namun memiliki batas waktu yang singkat, dan pada kondisi demikian biasanya penambahan tenaga kerja borongan dilakukan).

2.4. Sistem Pengupahan dan Fasilitas

Pada struktur organisasi terdapat tingkatan jabatan yang sebanding dengan besarnya gaji, yaitu:

1. Tingkat Eksekutif 2. Tingkat Staf Manager

3. Pegawai / Karyawan tetap Perusahaan 4. Pegawai / Karyawan Borongan.

Gaji diberikan secara bulanan, baik untuk karyawan tetap maupun karyawan borongan. Upah untuk karyawan borongan diberikan berdasarkan jumlah tiang listrik yang diproduksi untuk satu bulan.

PT. Sumbetri Megah memberikan insentif dan fasilitas untuk mendorong staff dan karyawan agar bekerja lebih giat dan meningkatkan prestasi. Insentif dan fasilitas yang diberikan adalah sebagai berikut:

1. Pemberian tunjangan hari raya 2. Pemberian cuti

Perusahaan memberikan cuti tahunan, cuti sakit, cuti hari raya, cuti khusus (insidentil) kepada karyawan tetap.

3. Fasilitas Kerja

Perusahaan menyediakan perlengkapan K3 seperti pakaian kerja, sarung tangan, kacamata las dan helm bagi karyawan produksi.

4. Tunjangan tugas

5. Jaminan sosial

Semua karyawan memiliki jaminan sosial tenaga kerja (Jamsostek). Baik karyawan produksi yang mengalami cedera atau meninggal dunia akibat kecelakaan kerja diberikan santunan sesuai dengan undang-undang kecelakaan kerja. Jika meninggal dunia diberikan santunan kepada keluarga atau ahli warisnya

6. Mess/penginapan

Bagi karyawan maupun tamu di PT. Sumbetri Megah disediakan mess/penginapan tanpa memungut bayaran.

2.5. Proses Produksi 2.5.1. Standar Mutu Produk

PT. Sumbetri Megah memiliki anggapan bahwa mutu produk adalah hal yang sangat penting pada pengoperasian perusahaan, oleh sebab itu perusahaan berpedoman untuk selalu melakukan pengujian pada produk-produk yang dihasilkan perusahaan. Bentuk pengujian ini antara lain:

a. Slump Test

Slump Test adalah pengujian terhadap penyusutan concrete sehingga

4 cm. Maksudnya adalah penyusutan yang terjadi pada adukan beton pada saat produksi dan setelah produk itu selesai tidak melebihi 4 cm.

b. Promp Test (Tes Kubus)

Tes kubus digunakan untuk mengukur kekerasan beton. Kubus yang digunakan berukuran 20 x 20 cm. Caranya, diambil concrete sebagai sampel, kemudian dibawa ke laboratorium dan didiamkan selama 7 hari sampai mengeras atau jika ingin cepat, sampel tadi di steaming selama 4 jam di bagian produksi. Setelah mengeras, diproses dengan promp test. Standar Peraturan Beton Indonesia tahun 1971 keras beton harus mencapai 450 kg/cm2 setelah 3 hari perendaman.

c. Hammer Test

Hammer Test adalah proses pengujian untuk menguji kekerasan tiang.

Apabila spinning dan proses pengeringan baik, maka kekerasan tiang akan sesuai dengan yang diharapkan. Caranya, diambil concrete sebagai sampel, kemudian dibawa ke tempat pengujian dan sampel tadi dibiarkan mengeras selama 7 hari lalu sampel yang telah mengeras dipukul dengan hammer untuk menguji kekerasan.

d. Proof Test

Proof Test adalah tes untuk menguji kelenturan tiang. Apabila spinning

diharapkan, caranya, tiang lisrik yang berada di stock yard dibawa ke lapangan di dekat perendaman, lalu diuji dengan culling machine untuk diuji kelenturannya.

Pengujian mutu produk dilakukan di laboratorium PT. Sumbetri Megah. Pada umumnya uji mutu produk dilakukan setiap kali produksi ataupun setiap periode, namun jika perusahaan tidak melakukan uji mutu tersebut, maka pihak manajemen dapat mentolerir hal itu dengan syarat komposisi bahan yang digunakan dalam produksi sesuai dengan standar teknis yang telah ditetapkan sebelumnya oleh perusahaan ataupun Standar Perusahaan Listrik Negara (SPLN).

2.6. Bahan yang Digunakan dalam Produksi

Untuk menghasilkan produk tiang listrik beton dengan mutu yang baik maka digunakan bahan-bahan yang berkualitas baik pula. Untuk menghasilkan produk tersebut, PT. Sumbetri Megah membutuhkan bahan baku, bahan tambahan, dan bahan penolong yang berasal dari berbagai daerah yang sudah teruji kelayakannya di laboratorium pabrik dan sesuai standar Peraturan Beton Indonesia.

2.6.1. Bahan Baku

Bahan baku yang digunakan dalam proses produksi tiang listrik beton di PT. Sumbetri Megah adalah:

1. Semen

disebabkan jenis ini sesuai dengan standar teknis yang telah ditetapkan sebelumnya serta murah dan semen ini diperoleh dari Medan, namun dalam kondisi tertentu misalnya terjadinya bencana alam di daerah pemasok Semen Padang maka pihak PT. Sumbetri Megah mengantisipasinya dengan menggunakan merk lain misalnya Andalas dan Tiga Roda yang merupakan merk semen yang juga sesuai dengan standar teknis. Semen Portland tipe I adalah semen Portland biasa (regular), yaitu semen yang umum digunakan untuk bangunan biasa. Semen untuk konstruksi beton bertulang adalah bahan yang mengeras dengan adanya air, yang dinamakan semen hidraulik.

2. Pasir

Pasir diperoleh dari Stabat. Pasir yang digunakan disesuaikan dengan Peraturan Beton Bertulang Indonesia (PBI) yaitu pasir yang cukup kasar dengan gradasi yang baik yaitu yang tertahan ayakan 30 mesh sebanyak 2%, 40 mesh minimum 2,5%. Maksud dari ayakan dengan mesh 40 adalah jumlah lubang dalam 1 inchi linier sebanyak 40. Kandungan lumpur/ tanah pada pasir yang digunakan maksimum 5%.

Untuk melihat ukuran ayakan dan persentase yang tertinggal dalam mesh, dapat dilihat pada Tabel 2.3 berikut.

Tabel 2.3. Ukuran Mesh dan Persen Tertinggal Ukuran Mesh % Tertinggal

6 0

12 0

20 0

30 2,0

Tabel 2.3. Ukuran Mesh dan Persen Tertinggal (Lanjutan) Ukuran Mesh % Tertinggal

50 3,0

70 6,0

100 20,0

140 32,0

200 42,0

270 59,0

Sumber: PT. Sumbetri Megah

3. Batu Split/ Batu Pecah

Batu yang digunakan adalah batu split dengan diameter 5-12 mm. Maksudnya adalah PT. Sumbetri Megah menggunakan batu split dengan ukuran minimum 5 mm dan ukuran maksimum 12 mm. Hal ini berarti pihak perusahaan akan menolak batu split yang ukurannya tidak sesuai dengan spesifikasi teknis di atas. Batu split ini diperoleh dari daerah Binjai. Bentuk batu split yang baik yang diterima oleh pabrik adalah batu yang tidak pipih, yang mempunyai permukaan pecah pada seluruh bidangnya. Kandungan lumpur/ tanah pada batu pecah maksimum 1%. Batu split dikatakan sebagai agregat kasar karena memiliki diameter lebih besar dari 5 mm. Umumnya batu split yang digunakan dalam concrete menempati 75 % dari isi total beton, sehingga dalam penyeleksian

4. Air

Air yang digunakan dalam proses produksi pada PT. Sumbetri Megah adalah air yang berasal dari sumur bor. Dalam pengecoran tidak diperbolehkan menggunakan air asin. Hal ini disebabkan karena jika dalam pengoperasiannya menggunakan air asin maka ketahanan dari tiang listrik beton tidak akan sesuai dengan standar yang telah ditentukan. Faktor penyebabnya antara lain adalah air asin dapat menyebabkan korosi atau dapat menimbulkan karat pada rangka-rangka besi yang ada distruktur penyusun tiang listrik beton. Pada prinsipnya, sebelum digunakan terlebih dahulu diperiksa kesadahan dan keasaman air di laboratorium. Hal ini untuk menjamin mutu dan karakteristik yang dikehendaki oleh pelanggan maupun sesuai dengan standar teknis yang disyaratkan dalam Standar Perusahaan Listrik (SPLN).

5. Rangka

Rangka diperoleh dari proses perakitan tulangan atau perangkaian. Bahan pembentuknya adalah:

a. Prestressed concrete wire (PC wire) dengan Ø 7 mm. PC wire diperoleh dari distributor di Jakarta.

b. Kawat paku dengan Ø 4 mm, diperoleh dari Medan

2.6.2. Bahan Tambahan

Bahan tambahan yang digunakaan dalam proses produksi tiang listrik beton di PT. Sumbetri Megah adalah:

1. Tembaga/ Pengantar Grounding

Tembaga digunakan untuk tiang listrik beton yang memiliki grounding/arde. Tembaga ini berfungsi untuk menetralkan elektron-elektron bila

tersambar petir.

2. Terminal dan Plat Grounding (kuningan)

Kuningan ini dipakai untuk mengikat tembaga sebagai saluran grounding/ arde pada rangka.

2.6.3. Bahan Penolong

Bahan penolong yang digunakan dalam proses produksi tiang listrik beton di PT. Sumbetri Megah adalah:

1. Minyak sawit

Minyak sawit digunakan untuk mengolesi mal agar concrete (bahan adukan) tidak melekat pada mal, sehingga permukaan beton menjadi halus.

2. Minyak gemuk

Minyak gemuk digunakan untuk mengolesi baut press, sehingga mempermudah proses penegangan.

3. Minyak solar

4. Cat Pylox

Cat Pylox digunakan dalam pemberian merk, logo, kode tiang dan tanggal produksinya.

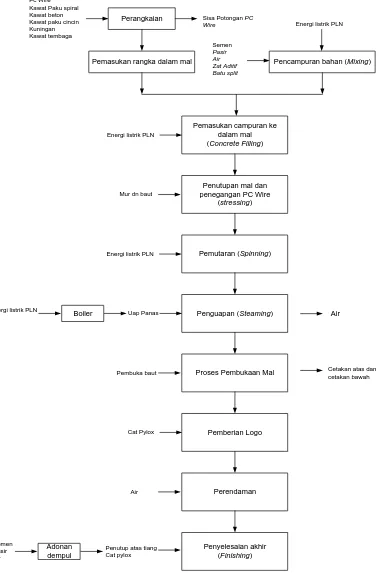

2.7. Uraian Proses

Perangkaian

Pemasukan rangka dalam mal Pencampuran bahan (Mixing)

Pemasukan campuran ke dalam mal (Concrete Filling)

Penutupan mal dan penegangan PC Wire

(stressing)

Pemutaran (Spinning)

Penguapan (Steaming)

Proses Pembukaan Mal

Pemberian Logo

Penyelesaian akhir (Finishing) Perendaman

Pc Wire Kawat Paku spiral Kawat beton Kawat paku cincin Kuningan Kawat tembaga

Sisa Potongan PC

Wire Semen Pasir Air Zat Aditif Batu split

Uap Panas Air

Cat Pylox

Penutup atas tiang Cat pylox

Energi listrik PLN

Energi listrik PLN

Mur dn baut

Energi listrik PLN

Boiler

Energi listrik PLN Air

Pembuka baut Cetakan atas dan

[image:49.595.127.506.117.690.2]cetakan bawah Air Adonan dempul Semen Pasir Air

1. Proses Perangkaian a. Pemotongan PC wire

PC wire yang telah diuji tegangannya, dibawa ke rumah PC wire, dan

dipotong sesuai dengan tipe tiang yang diinginkan dengan mesin pemotongan (cutting machine).

b. Pembentukan Ulir

PC wire yang telah dipotong, diberi ulir pada kedua ujungnya. Panjang ulir

adalah sama untuk setiap tiang, yakni ± 10 cm. PC wire diberi ulir untuk mempermudah proses penegangan.

c. Pembentukan Spiral

Kawat paku dibentuk menjadi spiral dengan jumlah lilitan yang disesuaikan dengan panjang tiang. Pembuatan spiral ini dilakukan pada mesin spiral yang bekerja secara otomatis. Maksudnya, jika pembentukan spiral untuk jenis tiang tertentu selesai dibentuk, maka mesin akan berhenti secara otomatis.

d. Pembentukan Cincin

e. Pemotongan Kawat Beton

Kawat beton dipotong sepanjang 10-12 cm dengan menggunakan mesin gerinda. Kemudian diberi bentuk seperti huruf U dan berfungsi untuk mengikat spiral dan cincin pada PC Wire.

f. Pembentukan Rangka

PC wire yang telah diulir dimasukkan ke meja perangkaian dan bagian

pangkalnya diikat dengan baut. PC wire yang dibutuhkan adalah enam buah. Kemudian spiral direntangkan di sepanjang PC wire. Ujung PC wire ditahan, dan pada bagian pangkal ditegangkan. Cincin dipasangkan dengan jarak dari pangkal 40 cm dan jarak antar cincin adalah 1 m. Spiral yang sudah direntangkan diikatkan pada PC wire.

2. Proses Pengecoran

a. Pemasukan Rangka ke Dalam Mal

Mal disediakan di atas meja cetakan, dan diolesi dengan minyak sawit. Rangka dimasukkan ke dalam mal, bagian ujung rangka diberi minyak sawit. Baut dipersiapkan dan diberi minyak gemuk. Penutup ujung mal dipasang, baut press dimasukkan dan disambungkan dengan PC wire. Kemudian letak rangka diluruskan dan PC wire direntangkan.

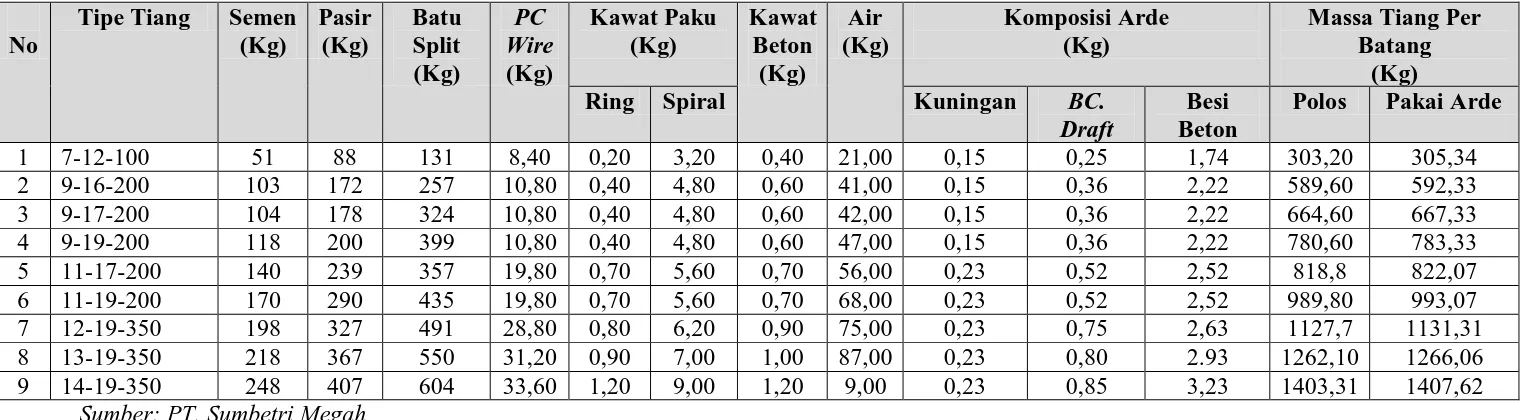

b. Pencampuran Bahan (Mixing)

Tabel 2.4. Komposisi Bahan Pembuatan Beton Pra-Tegang

No

Tipe Tiang Semen (Kg) Pasir (Kg) Batu Split (Kg) PC Wire (Kg) Kawat Paku (Kg) Kawat Beton (Kg) Air (Kg) Komposisi Arde (Kg)

Massa Tiang Per Batang

(Kg)

Ring Spiral Kuningan BC.

Draft

Besi Beton

Polos Pakai Arde

1 7-12-100 51 88 131 8,40 0,20 3,20 0,40 21,00 0,15 0,25 1,74 303,20 305,34

2 9-16-200 103 172 257 10,80 0,40 4,80 0,60 41,00 0,15 0,36 2,22 589,60 592,33 3 9-17-200 104 178 324 10,80 0,40 4,80 0,60 42,00 0,15 0,36 2,22 664,60 667,33 4 9-19-200 118 200 399 10,80 0,40 4,80 0,60 47,00 0,15 0,36 2,22 780,60 783,33 5 11-17-200 140 239 357 19,80 0,70 5,60 0,70 56,00 0,23 0,52 2,52 818,8 822,07 6 11-19-200 170 290 435 19,80 0,70 5,60 0,70 68,00 0,23 0,52 2,52 989,80 993,07 7 12-19-350 198 327 491 28,80 0,80 6,20 0,90 75,00 0,23 0,75 2,63 1127,7 1131,31 8 13-19-350 218 367 550 31,20 0,90 7,00 1,00 87,00 0,23 0,80 2.93 1262,10 1266,06 9 14-19-350 248 407 604 33,60 1,20 9,00 1,20 9,00 0,23 0,85 3,23 1403,31 1407,62

Pada mixer tersedia tempat pengukuran bahan sehingga mempermudah proses, sedangkan air dialirkan melalui selang yang dimasukkan ketika pencampuran bahan sedang berlangsung. Campuran dari bahan-bahan ini disebut concrete.

e. Concrete Filling

Setelah rangka selesai diset pada mal, maka concrete dibawa dengan trolley dan dituang pada mal. Bagian ujung mal (1,5 m dari ujung mal) harus diisi

padat, agar tiang tidak mudah patah sedangkan bagian pangkal tidak terlalu padat sehingga ada ruang kosong yang akan diisi saat spinning berlangsung.

d. Penutupan mal dan Stressing

Mal ditutup dengan menggunakan baut dan mur di sepanjang mal. Baut dan mur yang dibutuhkan tergantung tipe tiang yang diinginkan. Untuk menguatkan ikatan baut dan mur digunakan alat pengencang yang disebut impact tool setelah itu dilakukan stressing akhir pada PC wire. Penegangan ini lebih

mudah dilakukan, karena kedua ujung PC wire telah terlebih dahulu diberi ulir. Bagian ujung mal diberi pen, yang berfungsi untuk membuat lubang pada ujung tiang. Diameter pen adalah 9 mm.

3. Spinning

Spinning adalah proses pemutaran mal yang bertujuan untuk memadatkan

concrete dalam mal dengan memanfaatkan gaya sentrifugal yang ditimbulkan

a. Tahap I : 300 rpm selama 3 menit b. Tahap II : 600 rpm selama 3 menit c. Tahap III : 1000 rpm selama 10 menit

4. Steaming

Steaming adalah tahapan proses dengan menggunakan uap panas untuk

mempercepat proses pengeringan. Sisa dari proses pengeringan ini berupa air yang dibawa ke tempat pembuangan limbah cair. Pengeringan berlangsung selama 4 (empat) jam dengan suhu 30-80 0C, dan tekanan 10 kg/cm2. Uap panas dimasukkan ke dalam mal melalui pipa-pipa yang berisi uap dari boiler. Setelah selesai, mal dibiarkan dingin selama 30-60 menit dan akhirnya diangkat ke bagian pembukaan cetakan. Jika boiler bermasalah (tidak dapat digunakan) maka pembekuan concrete (hardening) dalam cetakan dilakukan secara alami, dan membutuhkan waktu 2 (dua) hari.

5. Proses Pembukaan Mal

6. Proses Pemberian Logo

Tiang listrik beton diberi logo perusahaan, jenis tiang, tanggal pembuatan tiang, unit pembuatan tiang, dengan menggunakan cat Pylox.

7. Perendaman

Tiang listrik beton direndam di dalam kolam selama satu hari satu malam (24 jam). Tiang disusun secara sejajar dari bawah ke atas dan diberi pembatas broti penahan diantara tiang agar kedudukan tiang seimbang (tidak bergeser). Tujuan perendaman ini adalah proses penyempurnaan pengerasan tiang.

8. Finishing

Selesai perendaman, tiang listrik beton dibawa ke bagian penyimpanan dengan truk. Daerah penyimpanan berada di lapangan terbuka (stock yard) sehingga mempermudah proses pengeringan. Di stock yard inilah tiang kemudian diberi penutup yang terbuat dari semen, sehingga tiang yang sebelumnya berlubang bagian atasnya, menjadi tertutup. Pada tahap ini, bagian tutup atas tiang kemudian diberi nomor urut pembuatan tiang, dengan menggunakan cat pylox, sedangkan proses pengeringan membutuhkan waktu 21 hari (dua puluh satu) hari, hingga akhirnya dapat diangkut ke lokasi pemasaran tiang.

Jenis semen yang digunakan dalam pembuatan beton ini adalah semen Portland yang biasanya memerlukan waktu kurang lebih dua minggu untuk

akan terus bertambah sedikit demi sedikit. Salah satu solusi yang dapat diambil jika menginginkan produk lebih cepat dipakai adalah dengan menggunakan semen berkekuatan awal tinggi, yang harganya lebih mahal dibandingkan dengan semen Portland biasa, tetapi dengan memakai bahan tersebut, dalam waktu satu sampai

tiga hari, bisa didapat kekuatan yang sama besarnya dengan kekuatan yang dicapai dalam 28 hari apabila dipakai Portland biasa. Bahan tersebut mamiliki komposisi dasar yang sama dan proses penggilingannya dilakukan dengan lebih halus, kedua-duanya dilakukan baik sesudah maupun sebelum proses peleburan menjadi butiran di dalam tanur.

Kedua ujung tiang ditutup dan akan mengering dalam beberapa jam. Ujung ini ditutup dengan menggunakan campuran semen, pasir, dan air yang dibentuk seperti lingkaran untuk kemudian ditempelkan pada ke dua ujung tiang. Jika PC wire masih tampak keluar pada permukaan ujung tiang, maka PC wire dipotong dengan mesin gerinda. Dilakukan juga penebalan untuk merk, kode tiang, dan tanggal pembuatan tiang.

2.8. Mesin dan Peralatan

2.8.1. Mesin Produksi

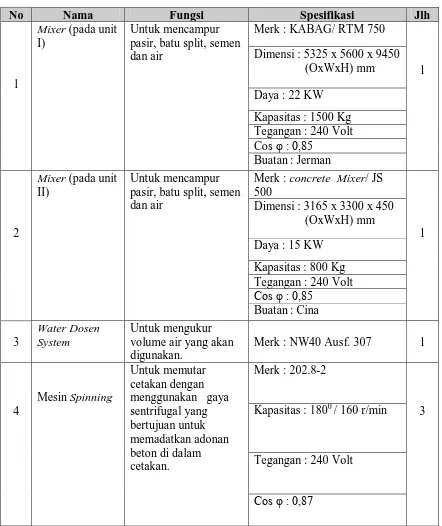

[image:57.595.107.549.189.715.2]Mesin yang digunakan dalam proses produksi yaitu: Tabel 2.5. Mesin Produksi

No Nama Fungsi Spesifikasi Jlh

1

Mixer (pada unit I)

Untuk mencampur pasir, batu split, semen dan air

Merk : KABAG/ RTM 750

1 Dimensi : 5325 x 5600 x 9450 (OxWxH) mm Daya : 22 KW

Kapasitas : 1500 Kg Tegangan : 240 Volt Cos φ : 0,85

Buatan : Jerman

2

Mixer (pada unit II)

Untuk mencampur pasir, batu split, semen dan air

Merk : concrete Mixer/ JS 500

1 Dimensi : 3165 x 3300 x 450 (OxWxH) mm Daya : 15 KW

Kapasitas : 800 Kg Tegangan : 240 Volt

Cos φ : 0,85

Buatan : Cina

3

Water Dosen System

Untuk mengukur volume air yang akan digunakan.

Merk : NW40 Ausf. 307 1

4

Mesin Spinning

Untuk memutar cetakan dengan menggunakan gaya sentrifugal yang bertujuan untuk memadatkan adonan beton di dalam cetakan.

Merk : 202.8-2

3 Kapasitas : 1800 / 160 r/min

Tegangan : 240 Volt

Tabel 2.5. Mesin Produksi (Lanjutan)

No Nama Fungsi Spesifikasi Jlh

5

Boiler Untuk menghasilkan

uap panas untuk

membantu pengeringan beton.

Merk : KB/ 706

1 Max prod. uap : 4200 Kg/Hr Tekanan kerja: : 10 Kg/ Cm2

Cos φ : 0,86

Luas Pemanasan : 73 m2 Buatan : PT. Karpindo Bahagia, Surabaya 6 Mesin Penegang PC Wire Untuk menegangkan PC Wire.

Merk : Paul/ 77-202

3 Buatan : Jerman

7

Mesin Ulir (Treading Machine)

Untuk membuat ulir pada ujung PC wire

Merk : Paul/ 30-267

1 Dimensi : 5325 x 5600 x 9450 (O x W x H) mm Buatan : Jerman

8

Mesin Spiral Untuk membuat spiral dari kawat paku yang berdiameter 4 mm

Merk : Paul/ 15-147

1 Tegangan : 24 Volt

Cos φ : 0,83

Buatan : Jerman

9

Hoist Crane Alat transportasi untuk memindahkan concrete tiang listrik beton pra-tegang yang masih dalam mal

Merk : DA

8 Kapasitas : 3 Ton

Cos φ : 0,87

10

Mesin pengunci (Hydraulic JEIN)

Untuk mengunci kepala PC wire pada saat penegangan

Merk : Paul 77-202

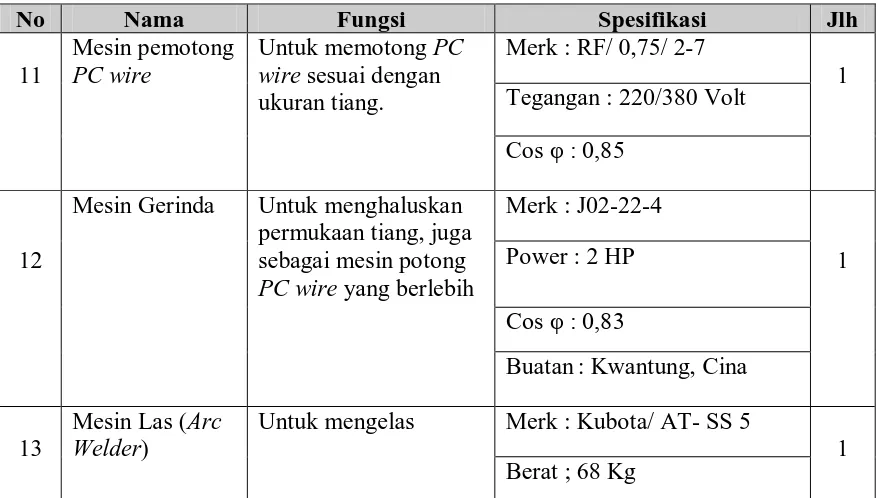

Tabel 2.5. Mesin Produksi (Lanjutan)

No Nama Fungsi Spesifikasi Jlh

11

Mesin pemotong PC wire

Untuk memotong PC wire sesuai dengan ukuran tiang.

Merk : RF/ 0,75/ 2-7

1 Tegangan : 220/380 Volt

Cos φ : 0,85

12

Mesin Gerinda Untuk menghaluskan permukaan tiang, juga sebagai mesin potong PC wire yang berlebih

Merk : J02-22-4

1 Power : 2 HP

Cos φ : 0,83

Buatan : Kwantung, Cina

13

Mesin Las (Arc Welder)

Untuk mengelas Merk : Kubota/ AT- SS 5

1 Berat ; 68 Kg

2.8.2. Peralatan

Peralatan yang digunakan dalam proses produksi pembuatan tiang listrik pra-tegang di PT. Sumbetri Megah yaitu:

1. Forklift

Forklift digunakan untuk mengangkut semen dari gudang bahan baku semen ke

lokasi pabrik. 2. Pole Carrier

Pole Carrier merupakan alat bantu sorong yang memiliki landasan rel yang

digunakan sebagai alat bantu untuk memindahkan tiang ke lokasi perendaman. 3. Tang

4. Palu

Palu digunakan untuk memukul pen pada saat penutupan cetakan. 5. Kuas atau Kain

Kuas atau kain digunakan untuk mengoleskan minyak sawit ke bagian dalam mal.

6. Scrap

Digunakan untuk meratakan adukan pada saat adukan baru dituang ke dalam rangkaian tulang.

2.8.3. Utilitas

Untuk membantu kelancaran proses produksi dan kerja perusahaan, digunakan unit-unit pendukung antara lain:

1. Pembangkit Tenaga Listrik

Sumber energi listrik diperoleh dari PLN dan bila aliran listrik PLN terputus maka digunakan Generator dengan daya 167 kVA.

2. Bengkel

3. Laboratorium

Laboratorium digunakan untuk melakukan beberapa pengetasan terhadap material maupun produk jadi, hal ini dilakukan untuk melihat sesuai tidaknya dengan standar mutu produk jadi yang telah di tetapkan perusahaan.

4. Air

BAB III

TINJAUAN PUSTAKA

3.1. Fasilitas Kerja

Menurut Suad Husnan (2002), “Fasilitas kerja merupakan suatu bentuk pelayanan perusahaan terhadap karyawan agar menunjang kinerja dalam memenuhi kebutuhan karyawan, sehingga dapat meningkatkan produktifitas kerja karyawan”. Adanya fasilitas kerja yang disediakan oleh perusahaan sangat mendukung karyawan dalam bekerja.

Fasilitas kerja merupakan alat atau sarana dan prasarana untuk membantu karyawan agar lebih mudah menyelesaikan pekerjaannya dan karyawan akan bekerja lebih produktif. Dengan adanya fasilitas kerja, karyawan akan merasa nyaman dalam bekerja dan menimbulkan semangat kerja untuk mendapatkan hasil yang diharapkan oleh perusahaan. Variabel fasilitas kerja pada suatu perusahaan dapat dilihat dari adanya fasilitas pendukung seperti : alat bantu sorong/tarik, alat bantu angkat/tekan, alat bantu visual dan lain-lain.

Peralatan kerja, tempat kerja maupun lingkungan kerja seharus disesuaikan dengan manusia (Human Centered Design).

Aspek-aspek ergonomi dalam suatu proses rancang bangun fasilitas kerja merupakan suatu faktor penting dalam menunjang peningkatan produktivitas, terutama dalam hal perancangan alat bantu pada pekerjaan yang memiliki beban yang berat, pekerjaan yang membutuhkan visualisasi yang teliti misalnya dibagian inspeksi dan pekerjaan pada suhu ruangan ekstrim.

Timbulnya cidera pekerja, kecelakaan kerja maupun penyakit akibat kerja erat kaitannya dengan cara kerja, sikap kerja, dan posisi kerja, desain alat kerja, fasilitas kerja, tata letak, sarana kerja dan sebagainya. Semakin ergonomis lingkungan kerja disuatu lantai produksi maka semakin kecil resiko cidera yang ditimbulkan dari pekerjaan tersebut. Dengan memperhatikan dan menggunakan fasilitas kerja yang ergonomis, cidera, penyakit akibat kerja dapat dieliminir atau ditunda kehadirannya. Beberapa faktor yang sangat berkaitan dengan kegiatan angkat, sorong, tarik maupun tekan yang menjadi penyebab timbulnya cidera kerja adalah berat beban, besar beban, bentuk beban, jenis beban, tinggi beban, dan sebagainya. (Depnakertrans, 1995:54).

3.2. Sikap Kerja

a. Individu, merupakan ukuran metode operasional, seperti kecepatan, ketepatan, cara/postur saat bekerja.

b. Organisasi, berkaitan dengan organisasi kerja seperti luas bangunan pabrik, keberadaan tenaga medis, maupun utilitas kerjasama tim.

c. Administrasi, seperti sistem insentif untuk keselamatan kerja, kompensasi, rotasi kerja maupun pengendalian dan pelatihan keselamatan.

Aktivitas produksi banyak menggunakan fasilitas kerja berupa alat bantu manual/ semi otomatis karena memiliki fleksibilitas yang tinggi, dapat menambah kenyamanan bekerja, mudah diaplikasikan dan dapat meningkatkan produktivitas, namun penggunaan alat bantu juga diikuti dengan resiko cidera kecelakaan, penyakit akibat kerja bahkan resiko kematian apabila diterapkan pada kondisi lingkungan kerja yang kurang memadai, alat yang kurang mendukung, dan sikap kerja yang salah.

3.2.1. Faktor Resiko Kecelakaan Kerja Akibat Sikap Kerja yang Tidak Ergonomis

a. Tekanan langsung kepada tubuh.

Hal ini meliputi faktor seperti tingkat tekanan pada muscular, postur/sikap kerja, pengulangan pekerjaan, getaran peralatan dan lama waktu kerja.

b. Kontribusi faktor resiko yang secara langsung mempengaruhi tuntutan kerja Hal ini meliputi layout area kerja, penggunaan alat, penangan beban. Jika komponen ini di desain ulang, maka pengaruh dari tekanan dapat dikurangi. c. Memodifikasi faktor resiko dapat memberi masukan pada perubahan sikap

kerja sehingga akibat dari faktor resiko dapat dikurangi.

3.2.2. Penanganan Resiko Kerja agar Lebih Ergonomis

Kondisi berbahaya yang diakibatkan oleh sikap kerja yang tidak ergonomis tentunya harus dicegah dan ditangani dengan baik. Penanganan dan pencegahan akan lebih mudah dilakukan setelah mengetahui faktor resiko dari sebuah kegiatan namun hal ini akan menimbulkan masalah baru yakni operator sudah terkena cidera sehingga akan menggangu produktivitas. Terdapat enam prosedur umum dalam menangani resiko kecelakaan/cidera akibat, yaitu :

a. Identifikasi pekerjaan dengan kejadian yang menyebabkan cidera musculoskeletal tinggi dan rata-rata kepelikan tinggi dengan analisa statistik

dari data medis.

c. Evaluasi tingkat resiko pengangkatan/ pengangkutan dengan ketentuan-ketentuan ambang batas maksimal angkat dan ambang batas maksimal angkut.

d. Mengembangkan pengendalian keteknikan dengan peralatan manual handling, mengemas ulang beban dalam berat yang lebih ringan, mengatur

ulang area kerja.

e. Mengajukan pengendalian administratif. Hal yang dapat dilakukan adalah dengan menambah pekerja untuk mengurangi frekuensi pengangkatan.

f. Melakukan penjadwalan kerja, mengembangkan pelatihan untuk mensosialisasikan teknik pengangkatan yang tepat, serta meningkatkan prosedur seleksi dan penempatan pekerja dengan lebih baik.

g. Mengimplementasikan solusi paling mungkin dan mengevaluasi efektifitas dengan pengecekan kesehatan operator secara berkala.

Masalah utama yang sering terjadi di industri adalah aktivitas perpindahan material dari satu proses menuju ke proses berikutnya

Faktor-faktor yang umumnya dijumpai dilantai produksi yang mempengaruhi sikap kerja yaitu:

a. Karakteristik pekerja: usia, jenis kelamin, pengalaman kerja, dan lain-lain b. Karakteristik material: dari karakter fisik : material berupa benda berat,

ringan, besar atau kecil; dari karakter kimia: material dalam wujud padat, cair atau gas.

3.3. Postur Kerja

Postur kerja merupakan pengaturan sikap tubuh saat bekerja. Sikap kerja yang berbeda akan menghasilkan kekuatan yang berbeda pula. Pada saat bekerja sebaiknya postur dilakukan secara alamiah sehingga dapat meminimalisasi timbulnya cidera dalam bekerja. Kenyamanan tercipta apabila pekerja telah melakukan postur kerja yang baik dan aman. Postur kerja yang baik sangat ditentukan oleh pergerakan organ tubuh saat bekerja.

Pertimbangan ergonomi yang berkaitan dengan postur kerja dapat membantu mendapatkan postur kerja yang nyaman bagi pekerja, baik itu postur kerja berdiri, duduk maupun postur kerja lainnya. Pada beberapa jenis pekerjaan terdapat postur kerja yang tidak alami dan berlangsung dalam jangka waktu yang lama. Hal ini akan mengakibatkan keluhan sakit pada bagian tubuh tertentu, cacat produk bahkan cidera tubuh yang bersifat menetap. Berikut ini beberapa hal yang harus diperhatikan berkaitan dengan postur tubuh saat bekerja :

1. Semaksimal mungkin mengurangi keharusan pekerja untuk bekerja dengan postur membungkuk dengan frekuensi kegiatan yang sering atau dalam jangka waktu yang lama. Untuk mengatasi masalah ini maka stasiun kerja harus dirancang dengan memperhatikan fasilitas kerjanya Ketentuan ini sangat ditekankan khususnya pada pekerjaan yang harus dilaksanakan dalam keadaan berdiri.

hal-hal tertentu operator harus mampu dan cukup leluasa mengatur tubuhnya agar memperoleh postur kerja yang nyaman.

3. Pekerja tidak seharusnya duduk atau berdiri dengan leher, kepala, dada atau kaki berada dalam posisi miring.

Beberapa sikap kerja yang harus diperhatikan adalah sebagai berikut : 1. Hindari posisi kepala dan leher yang terlalu menengadah ke atas 2. Hindari tungkai yang menaik

3. Hindari postur memutar atau asimetris maupun twisting 4. Sediakan sandaran bangku yang cukup di setiap bangku

Posisi kerja operator akan mempengaruhi kinerjanya, naik/turunnya produktivitas, selain itu juga berpengaruh pada tingkat kelelahan yang dialaminya.

Ketidaknyamanan dalam bekerja sangat mempengaruhi produktivitas kerja, demikian halnya dengan postur kerja. Postur kerja yang ergonomis akan membuat seseorang dapat bekerja dengan aman, nyaman, sehat dan produktif. Dalam kaitan postur kerja tersebut, dilakukan penelitian dalam rangka menerapkan postur kerja tubuh yang ergonomis. Posisi tubuh dalam bekerja ditentukan oleh jenis pekerjaan yang dilakukan. Masing-masing posisi kerja mempunyai pengaruh yang berbeda-beda terhadap tubuh. Menurut Tarwaka dan Bakri (2004),

1. Abduction dan forward flexion (kepala turun maju kedepan) lebih dari 300 dapat mengakibatkan faktor resiko oleh karena adanya penekanan pada otot supraspinatus > 30 mmHg sehingga terjadi gangguan aliran darah.

2. Sakit tengkuk/leher ditemui pada pekerja yang dituntut bekerja dengan sikap kerja tersebut dalam waktu lama. Umumnya terjadi pada industri perakitan, bekerja dengan Visual Display Terminal (VDT), membungkuk dan mengepak.

3. Sikap kerja yang baik dengan duduk yang tidak berpengaruh buruk terhadap sikap tubuh dan tulang belakang adalah sikap duduk dengan sedikit lordosa pada pinggang dan sedikit kifosa pada punggung dimana otot otot punggung menjadi terasa enak.

Beberapa posisi yang penting untuk penerapan ergonomi di tempat kerja adalah sebagai berikut :

1. Posisi berdiri

Ukuran tubuh yang penting adalah tinggi badan berdiri, tinggi bahu, tinggi siku, tinggi pinggul dan panjang lengan.

2. Posisi duduk

Sementara itu beberapa gerakan yang sering dilakukan oleh manusia dapat dikategorikan dalam beberapa jenis, yaitu :

1. Fleksor adalah memperkecil sudut di antara 2 bagian rangka dalam bidang sagital.

2. Extensor adalah memperbesar sudut di antara 2 bagian rangka dalam bidang sagital.

3. Rotator adalah gerak sekeliling sumbu panjang bagian rangka atau sekeliling sumbu yang hampir berhimpit dengan sumbu panjang itu.

4. Abduktor adalah menjauhkan bagian rangka dari bidang tengah badan. 5. Adduktor adalah mendekatkan bagian rangka dari bidang tengah badan.

3.4. Identifikasi Keluhan Musculoskeletal

Faktor-faktor resiko yang merugikan musculoskeletal pada suatu daerah tubuh tertentu dapat diidentifikasi dengan melakukan penilaian pada daerah tubuh yang terpapar. Pengukuran terhadap tekanan fisik ini cukup sulit karena melibatkan berbagai faktor subjektif seperti kinerja, motivasi, harapan dan toleransi kelelahan.

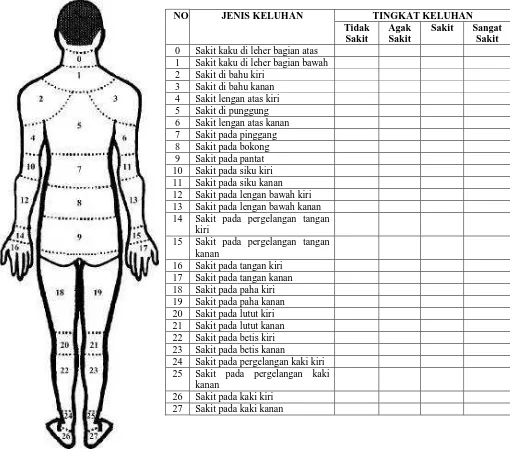

3.4.1. Standard Nordic Questionnaire (SNQ)

SNQ merupakan kuesioner yang dapat digunakan untuk

mengetahui bagian otot yang mengalami keluhan dengan tingkat

Sangat Sakit (SS). Dengan melihat dan menganalisis peta tubuh

seperti pada Gambar 3.1. maka dapat diestimasi jenis dan

tingkat keluhan otot skeletal yang dirasakan oleh pekerja.

[image:71.595.65.575.211.663.2](Sumber : Gempur Santoso, Ergonomi : Manusia, Peralatan dan Lingkungan)

Gambar 3.1. Standard Nordic Questionnaire

NO JENIS KELUHAN TINGKAT KELUHAN

Tidak Sakit

Agak Sakit

Sakit Sangat

Sakit

0 Sakit kaku di leher bagian atas 1 Sakit kaku di leher bagian bawah 2 Sakit di bahu kiri

3 Sakit di bahu kanan 4 Sakit lengan atas kiri 5 Sakit di punggung 6 Sakit lengan atas kanan 7 Sakit pada pinggang 8 Sakit pada bokong 9 Sakit pada pantat 10 Sakit pada siku kiri 11 Sakit pada siku kanan 12 Sakit pada lengan bawah kiri 13 Sakit pada lengan bawah kanan 14 Sakit pada pergelangan tangan

kiri

15 Sakit pada pergelangan tangan kanan

16 Sakit pada tangan kiri 17 Sakit pada tangan kanan 18 Sakit pada paha kiri 19 Sakit pada paha kanan 20 Sakit pada lutut kiri 21 Sakit pada lutut kanan 22 Sakit pada betis kiri 23 Sakit pada betis kanan

24 Sakit pada pergelangan kaki kiri 25 Sakit pada pergelangan kaki

kanan

3.5. The Quick Exposure Check (QEC)

Menurut Stanton (2004), QEC merupakan suatu metode untuk penilaian terhadap risiko kerja yang berhubungan dengan gangguan otot di tempat kerja. Penilaian pada QEC dilakukan pada tubuh statis (body static) dan kerja dinamis (dynamic task) untuk memperkirakan tingkat risiko dari postur tubuh dengan melibatkan unsur pengulangan gerakan, tenaga/beban dan lama tugas untuk area tubuh yang berbeda (Li dan Buckle, 1999).

Konsep dasar dari metode ini sebenarnya adalah mengetahui seberapa besar exposure score untuk bagian tubuh tertentu dibandingkan dengan bagian tubuh lainnya. Exposure score dihitung untuk masing-masing bagian tubuh seperti pada punggung, bahu/lengan atas, pergelangan tangan, maupun pada leher dengan mempertimbangkan ± 5 kombinasi/interaksi, misalnya postur dengan gaya/beban., pergerakan dengan gaya/beban, durasi dengan gaya/beban, postur dengan durasi, pergerakan dengan durasi (Brown & Li, 2003). Salah satu karakteristik yang penting dalam metode ini adalah penilaian dilakukan oleh peneliti dan pekerja, dimana faktor risiko yang ada dipertimbangkan dan digabungkan dalam implementasi dengan tabel skor yang ada (Li dan Buckle, 1998).

Terdapat beberapa faktor yang mempengaruhi resiko cedera pada operator, yaitu:

1. Punggung, terdiri dari: a. Berat beban b. Durasi

d. Postur

2. Bahu/ Lengan, terdiri dari: a. Berat beban

b. Durasi

c. Ketinggian tugas d. Frekuensi gerakan

3. Pergelangan tangan/lengan, terdiri dari: a. Kekuatan

b. Durasi

c. Frekuensi gerakan d. Postur

4. Leher, terdiri dari: a. Durasi

b. Postur c. Aspek visual

Setiap nilai pada kuisioner QEC, diisi berdasarkan langkah-langkah penilaian beban berikut:

1. Penilaian beban untuk punggung Penilaian peneliti

a. Postur punggung (A1-A3)

- Punggung dapat disebut mendekati netral (level A1) jika posisi punggung pekerja bekerja secara fleksi/ekstensi, memutar, atau menyamping dengan posisi sudut kurang dari 200, hal ini dapat dilihat pada Gambar 3.2.

Gambar 3.2. Postur Punggung Mendekati Netral

- Punggung dapat disebut agak memutar atau membungkuk (level A2) jika posisi punggung pekerja bekerja secara fleksi/ekstensi, memutar, membungkuk atau menyamping dengan posisi sudut lebih dari 200 tetapi kurang dari 600, hal ini dapat dilihat pada Gambar 3.3.

. <20°

. <20°

<20°

Gambar 3.3. Postur Punggung agak Membungkuk atau Memutar