YUYUN YUMAIROH

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

YUYUN YUMAIROH. Natrium Lignosulfonat sebagai Agen Pendispersi pada

Mortar. Dibimbing oleh GUSTINI SYAHBIRIN dan SRI MUDIASTUTI

PRIYANTO.

Lignosulfonat yang merupakan modifikasi dari limbah industri kertas dan

pulp berupa lignin dapat digunakan sebagai water reducer dalam campuran

mortar. Senyawa ini dapat mempengaruhi mortar secara mekanis antara lain

diameter alir, kuat lentur, kuat tekan mortar, dan waktu ikat semen. Lignosulfonat

memperlihatkan fungsi sebagai dispersan pada proses hidrasi semen pada umur 3

hari yang dianalisis dengan alat difraktometer sinar X. Hasil penelitian

menunjukkan bahwa diameter alir mortar semakin meningkat dengan peningkatan

konsentrasi (dari bobot semen) natrium lignosulfonat (NaLS) sintetik. Hal ini

menunjukkan bahwa homogenitas mortar juga semakin meningkat. Hasil uji kuat

lentur dan kuat tekan menggunakan NaLS sintetik dengan ragam konsentrasi

0.1%-0.3% dari bobot semen memperlihatkan bahwa penambahan NaLS sintetik

0.2% merupakan hasil yang terbaik karena mempunyai nilai kuat lentur dan kuat

tekan terbesar. Waktu ikat awal semen semakin meningkat dengan penambahan

NaLS sintetik 0.2%, yaitu sekitar 50%, sedangkan waktu ikat akhir mengalami

penurunan, yaitu sekitar 23%. Pengujian hidrasi semen menunjukkan peningkatan

pada intensitas puncak produk hidrasi, yaitu Ca(OH)

2dan kalsium silikat hidrat

(C-S-H).

ABSTRACT

YUYUN YUMAIROH. Sodium Lignosulphonate as Dispersan on Mortar. Under

direction of GUSTINI SYAHBIRIN and SRI MUDIASTUTI PRIYANTO.

YUYUN YUMAIROH

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul :

Natrium Lignosulfonat sebagai Agen Pendispersi pada Mortar

Nama :

Yuyun Yumairoh

NIM

:

G44204015

Menyetujui,

Pembimbing I

Pembimbing II

Dra. Gustini Syahbirin, MS

NIP 131 842 414

Ir. Sri Mudiastuti Priyanto, M.Eng

NIP 130 536 678

Mengetahui:

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor

Dr. drh. Hasim, DEA

NIP 131 578 806

Puji dan syukur penulis panjatkan ke hadirat Allah SWT atas limpahan rahmat dan

karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah ini. Shalawat dan salam

semoga terlimpahkan kepada nabi Muhammad SAW, keluarga, sahabat, serta umatnya

hingga akhir zaman. Tema yang dipilih dalam karya ilmiah ini adalah Natrium

Lignosulfonat sebagai Agen Pendispersi pada Mortar.

Penulis mengucapkan terima kasih kepada Ibu Gustini Syahbirin dan Ibu Sri

Mudiastuti yang telah membimbing penulis dalam menyelesaikan karya ilmiah ini.

Kepada keluarga (ibu, bapak, dan adinda tercinta Maratun dan Tegar) terima kasih atas

doa, kasih sayang, dan inspirasinya, Erika sebagai teman seperjuangan penelitian, Ria

dan Budiriza atas bantuan pemikirannya, kak Ichsan dan kak Diki atas masukan yang

diberikan, kepada Pak Sabur, Bu Yeni, Bu Aah atas fasilitasnya, mahasiswa Kimia

Organik angkatan 41 dan seluruh keluarga Kimia 41atas motivasi dan semangatnya

kepada Penulis, dan kepada Tile untuk penjelasan analisis statistiknya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2009

RIWAYAT HIDUP

Penulis dilahirkan di Bekasi pada tanggal 17 Maret 1986 dari ayah Maan dan ibu

Mami. Penulis merupakan putri pertama dari tiga bersaudara.

Tahun 2004 penulis lulus dari SMU Negeri 1 Cikarang Utara dan pada tahun yang

sama lulus seleksi masuk IPB melalui jalur Seleksi Penerimaan Mahasiswa Baru. Penulis

memilih Program Studi Kimia, Departemen Kimia, Fakultas Matematika dan Ilmu

Pengetahuan Alam.

Halaman

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ...

1

TINJAUAN PUSTAKA

Lignin ... 1

Lignosulfonat ... 2

Kegunaan Natrium Lignosulfonat ... 2

Mortar ...

3

BAHAN DAN METODE PENELITIAN

Bahan dan Alat ... 4

Analisis Ayak Pasir ...

4

Penentuan berat pasir pada masing-masing ayakan yang sesuai dengan

ASTM C33-1995 ...

4

Bobot Jenis Relatif Pasir ...

4

Absorpsi Pasir ... 4

Penentuan Bobot Jenis Semen ...

5

Penentuan Kekekalan Semen ...

5

Pembuatan Spesimen Campuran Mortar ...

5

Uji Alir Mortar ...

5

Uji Kuat Lentur Mortar ...

5

Uji Kuat Tekan Mortar ...

5

Penentuan Waktu Pengikatan Semen ...

5

Analisis Hidrasi Semen Umur 3 Hari dengan Difraktometer Sinar X ...

6

Rancangan Percobaan ...

6

HASIL DAN PEMBAHASAN

Hasil Analisis Ayak Pasir ... 6

Bobot Jenis Relatif dan Absorpsi Pasir ... 6

Bobot Jenis Semen ...

7

Kekekalan Semen ... 7

Hasil Uji Pendahuluan Kuat Lentur ...

7

Hasil Uji Alir Mortar ... 8

Hasil Uji Kuat Lentur Mortar ...

8

Hasil Uji Kuat Tekan Mortar ...

9

Waktu Pengikatan Semen ... 10

Hidrasi Semen Umur 3 hari dengan Difraktometer Sinar X ... 10

SIMPULAN DAN SARAN

Simpulan ... 11

Saran ... 11

DAFTAR PUSTAKA ... 12

DAFTAR GAMBAR

Halaman

1

Prekursor pembentuk lignin: (a) p-koumaril alkohol, (b) koniferil

alkohol, (c) sinapil alkohol

...

1

2

Bagian struktur lignin yang banyak pada kayu lunak dengan 16 unit

fenilpropana

...

2

3

Lignin tersulfonasi pada posisi C- dan C- ... 2

4 Reaksi semen dan air (a) tanpa pemberian bahan tambah jenis, (b) setelah

ditambahkan dengan bahan tambah jenis water reducer ... 3

5 Hubungan persen butir lolos pasir percobaan terhadap ukuran ayakan. ... 6

6 Hubungan persen butir lolos pasir sesuai standar terhadap ukuran ayakan 6

7 Pasta semen (a) sebelum direbus, (b) setelah direbus ... 7

8 Hubungan antara kuat lentur mortar dan konsentrasi NaLS komersial

...

8

9 Hubungan antara diameter flow dengan perlakuan konsentrasi perlakuan ...

8

10 Grafik kuat lentur terhadap umur mortar ...

9

11 Grafik kuat tekan terhadap umur mortar ... 10

12 Grafik penetrasi pasta semen pada (a) waktu ikat awal, (b) waktu ikat akhir ... 10

13 Difraktometer sinar X (a) pasta semen tanpa bahan tambah kimia, (b) pasta semen

dengan penambahan NaLS sintetik 0.2%, dan (c) pasta semen dengan penambahan

NaLS 0.3% yang dilakukan oleh Grierson et al. (2004) ... 11

DAFTAR LAMPIRAN

1 Karakteristik Natrium Lignosulfonat sintetik ... 14

2 Hasil analisa ayak pasir Cimangkok ... 15

3

Bobot jenis dan absorpsi pasir Cimangkok

... 17

4 Hasil bobot jenis semen ... 18

5 Hasil uji pendahuluan kuat lentur ... 19

6 Hasil uji alir mortar ... 20

7 Hasil uji kuat lentur dengan penambahan NaLS sintetik dan komersial ... 22

8 Hasil uji kuat lentur mortar komersial ... 23

11

Hasil analisis statistik uji kuat lentur

... 28

12

Puncak difraktogram sinar X pasta semen pada umur 3 hari ... 32

PENDAHULUAN

Kombinasi antara harga kertas yang terjangkau dan kebutuhan masyarakat membuat penggunaan kertas di Indonesia semakin meningkat. Sejak krisis moneter 1997 sampai 2007 kapasitas produksi pulp dan kertas naik sekitar 53 persen, yaitu dari 7.2 juta ton menjadi 11 juta ton per tahun (The 2008). Pertumbuhan kedua industri tersebut mengakibatkan produksi limbah cair meningkat, yaitu lindi hitam yang mengandung senyawa lignin. Lindi hitam dalam lingkungan perairan menimbulkan dampak negatif bagi organisme. Pengaruh ini dapat dihambat dengan pemanfaatan lebih lanjut terhadap lignin yang terbuang agar lingkungan tetap terjaga.

Ciri lignin yang tidak larut dalam beberapa macam pelarut merupakan hambatan yang besar dalam penggunaannya sehingga perlu dilakukan modifikasi lignin menjadi lignosulfonat. Lignosulfonat termasuk dalam jenis surfaktan anionik yang memiliki berbagai kegunaan, misalnya sebagai bahan perekat dalam industri keramik, bahan tambah dalam pengeboran minyak, dan bahan pendispersi dalam preparasi beton dan campuran adukan mortar (Ouyang et al. 2005). Barron (2008) menyatakan bahwa lignosulfonat memiliki kemampuan untuk mendispersikan atau menghambat penggumpalan partikel semen dalam campuran sehingga dapat mempengaruhi kekuatan beton maupun mortar. Sampai saat ini, Indonesia masih mengimpor lignosulfonat dan diperkirakan kebutuhan lignosulfonat mencapai kurang lebih 32 ton per bulan (Fosroc Indonesia 2005).

Pemanfaatan lignosulfonat sebagai bahan tambah kimia sebagai dispersan pada pasta gipsum telah dilakukan oleh Matsushita & Yasuda (2004). Hasilnya menunjukkan bahwa lignosulfonat yang telah dimodifikasi dapat menaikkan dispersibilitas pasta gipsum. Baskoca et al. (1998) telah meneliti lignosulfonat dan dextrin serta glukonat yang dapat meningkatkan kemudahan pengerjaan (workability) dan sifat kekuatan adukan beton. Penelitian Kamoun et al. (2003) memperlihatkan pengaruh lignin tersulfonasi dari rumput esparto (SEL) sebagai pemlastis yang baik pada mortar dengan mengurangi kandungan air dalam campuran mortar. SEL juga dapat menghambat waktu ikat awal dan akhir semen serta meningkatkan kekuatan tekan mortar setelah 28 hari. Jumadurdiyev et

al. (2004) telah meneliti pengaruh molase,

yaitu limbah pabrik gula dan lignosulfonat yang dapat memperlambat waktu pengerasan pasta semen dengan menghambat waktu hidrasi semen. Molase yang ditambahkan ke dalam pasta semen memperlihatkan perkembangan waktu pengerasan pada dosis 0.2%, Dosis yang lebih tinggi meningkatkan waktu pengerasan. Molase dan lignosulfonat juga memperlihatkan peningkatan kuat tekan dan kuat lentur di tiap pengujian berdasarkan umur mortar. Grierson et al. (2004) telah meneliti lignosulfonat yang digunakan sebagai pemlastis untuk mengurangi komposisi air dalam campuran beton dan juga menganalisis penghambatan hidrasi semen dengan metode difraksi sinar X.

Penelitian ini diarahkan untuk mengembangkan limbah industri pulp dan kertas untuk diaplikasikan sebagai agen pendispersi pada bahan konstruksi seperti adukan mortar. Pengaruh lignosulfonat sebagai agen pendispersi dapat dilihat dari pengujian pada mortar secara mekanis, yaitu nilai alir (flow), kuat lentur, kuat tekan, waktu ikat semen, dan hidrasi semen. Pengaruh penambahan natrium lignosulfonat (NaLS) sintetik pada mortar dengan rasio air semen yang tetap dipelajari dalam penelitian ini dan dibandingkan dengan penambahan NaLS komersial.

TINJAUAN PUSTAKA

Lignin

Lignin merupakan polimer amorf yang berfungsi sebagai bahan pendukung struktural dalam jaringan tumbuhan (Ghosh 2004). Lignin terdiri atas unit-unit fenilpropana yang cenderung bercabang dan membentuk struktur tiga dimensi. Lignin tidak larut dalam air, asam, dan hidrokarbon. Prazat utama pembentuk lignin (Gambar 1), yaitu koniferil alkohol, sinapil alkohol, dan p-koumaril alkohol merupakan turunan sinamil alkohol yang terdapat dalam jaringan-jaringan kambium (Fengel dan Wegener 1995).

a b c

Gambar 1 Prekursor pembentuk lignin: (a) p-koumaril alkohol, (b) koniferil alkohol, (c) sinapil alkohol (Fengel dan Wegener 1995). CH2OH

OH

CH2OH

OH OCH3

CH2OH

OH OCH3

Rumus struktur lignin kayu lunak yang terdiri atas unit fenilpropana hanya menunjukkan sebagian dari makromolekul lignin (Gambar 2) (Fengel & Wegener 1995). Komposisi kimia lignin bergantung pada spesies kayu. Kayu keras memiliki kandungan lignin yang lebih kecil daripada kayu lunak.

Gambar 2 Bagian struktur lignin yang banyak pada kayu lunak dengan 16 unit fenilpropana (Fengel dan Wegener 1995).

Fengel dan Wegener (1995) menyatakan bahwa lignin berfungsi sebagai pengikat sel-sel kayu satu sama lain sehingga kayu menjadi keras dan membuat pohon dapat berdiri tegak. Hal inilah yang menyebabkan kayu mampu meredam kekuatan mekanik yang dikenakan tehadapnya. Sjöström (1995) menyatakan bahwa lignin dapat diperoleh dari lindi hitam hasil samping proses pulp. Lindi hitam merupakan campuran kompleks yang mengandung sejumlah besar komponen dengan struktur dan susunan berbeda. Sebagian besar lindi hitam terdiri atas lignin, yaitu sebesar 46% dari padatan totalnya. Selain itu juga terdapat produk-produk degradasi karbohidrat, bagian-bagian kecil ekstraktif, dan produk-produk lainnya. Komposisi komponen kimia lignin yang terdapat dalam lindi hitam bervariasi bergantung pada spesies kayu dan kondisi pemasakannya.

Lignosulfonat

Lignosulfonat merupakan turunan lignin yang mengandung gugus sulfonat. Lignosulfonat dapat diisolasi langsung dari lindi hitam melalui proses sulfit dengan cara ultrafiltrasi. Namun, proses pulp di Indonesia umumnya menggunakan proses kraft. Lindi hitam yang dihasilkan melalui proses kraft tidak mengandung lignosulfonat tetapi mengandung lignin. Oleh karena itu, lignin

dari proses kraft ini disulfonasi untuk menghasilkan lignosulfonat (Gambar 3). Gugus sulfonat mensubstitusi gugus fungsi hidroksil atau eter pada atom karbon- dari rantai samping propana. Sulfonasi ini bertujuan untuk mengubah hidrofilitas lignin yang kurang polar (tidak larut dalam air) dengan mensubstitusi gugus hidroksil dengan gugus sulfonat sehingga hidrofilitasnya meningkat (Syahmani 2000).

Gambar 3 Lignin tersulfonasi pada posisi C- dan C- (Sjöström 1995).

Kegunaan Lignosulfonat

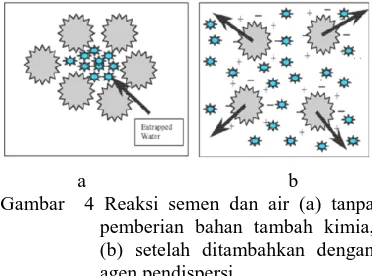

Lignosulfonat mengandung grup hidrofilik (gugus sulfonat, fenil hidroksil, dan alkohol hidroksil) dan grup hidrofobik (rantai karbon) sehingga termasuk ke dalam kelompok surfaktan anionik (Ouyang et al. 2006). Sifat anionik ini ditimbulkan oleh gugus sulfonat yang bermuatan negatif pada molekul lignosulfonat. Surfaktan anionik dapat menaikkan adsorpsi permukaan dan dispersi partikel. Dispersi terjadi karena lignosulfonat teradsorpsi pada permukaan partikel dan menimbulkan muatan negatif pada permukaan partikel sehingga mengakibatkan gaya tolak menolak antar partikel. Sebagai contoh bahan yang ditambahkan surfaktan adalah mortar. Ketika surfaktan ditambahkan ke dalam campuran mortar, partikel surfaktan akan teradsorpsi pada permukaan partikel semen dan menyebabkan tolakan antar partikel semen sehingga akan menghasilkan deflokulasi yang kuat, akibatnya distribusi partikel semen akan homogen di dalam campuran (Gambar 4).

a b

Gambar 4 Reaksi semen dan air (a) tanpa pemberian bahan tambah kimia, (b) setelah ditambahkan dengan agen pendispersi.

C H

OH HC R

3

Lignosulfonat digunakan sebagai agen pendispersi dalam industri semen dan beton, zat aditif dalam pengeboran minyak, dan bahan perekat dalam industri keramik. Jumadurdiyev et al. (2004) menyatakan bahwa lignosulfonat telah banyak digunakan sebagai bahan tambah yang dapat mengurangi penggunaan air dalam teknologi beton dan dapat memperlambat waktu pengerasan. Dua sifat yang dimiliki oleh lignosulfonat menyebabkan bahan ini dapat digunakan untuk memodifikasi waktu pengikatan beton maupun mortar dengan kemudahan pengerjaan yang sangat baik.

Mortar

Mortar merupakan bahan bangunan lentur yang dapat mengeras dan bahan tersebut biasanya digunakan pada pekerjaan batu atau pekerjaan plesteran. Secara umum, mortar adalah bahan bangunan berupa adukan pasta semen yang dicampur dengan pasir. Beberapa fungsi mortar diantaranya sebagai perekat untuk bahan pembentuk dinding seperti bata, batako, bata ringan dan bahan pembentuk dinding lainnya, merekatkan antara satu bata dengan yang lain hingga dapat berdiri tegak menjadi bidang dinding, sebagai pelindung pasangan bata atau pasangan lain pada dinding dan pelindung ruang-ruang dalam bangunan, dan sebagai penambah ketebalan dinding, lantai dan bagian bangunan yang lain

.

Semen merupakan komponen utama dalam teknologi beton yang berfungsi sebagai perekat hidrolik untuk mengikat dan menyatukan agregat (Mulyono 2003). Semen dapat dibedakan menjadi dua kelompok, yaitu semen nonhidrolik dan semen hidrolik. Jenis semen non hidrolik tidak dapat mengikat dan mengeras di dalam air, tetapi memerlukan udara untuk dapat mengeras, sedangkan semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air, contohnya semen pozolan, semen portland, semen alam, semen portland-pozolan, dan lain sebagainya. Jenis semen hidrolik yang banyak digunakan di Indonesia ialah Ordinary

Portland Cement (OPC) atau biasa dikenal

semen portland. Semen yang umum digunakan dalam beton adalah semen portland tipe 1. Semen jenis ini dipakai untuk bangunan-bangunan yang tidak memerlukan persyaratan khusus seperti panas, waktu hidrasi, dan kondisi lingkungan yang agresif.

Semen mengandung empat senyawa yang potensial, yaitu trikalsium silikat (Ca3SiO5),

dikalsium silikat (Ca2SiO4), trikalsium

aluminat (3CaO·Al2O3), dan tetrakalsium

aluminat ferit (4CaO·Al2O3·Fe2O3) (Mulyono

2003). Senyawa-senyawa tersebut dalam klinker semen menjadi kristal yang saling mengikat. Sifat mengikat dan mengeras semen disebabkan adanya senyawa kompleks yang terhidrasi. Akibat proses hidrasi tersebut, semen mengalami pengerasan dari waktu ke waktu. Komposisi Ca3SiO5 dan Ca2SiO4

merupakan bagian yang paling dominan dalam memberikan sifat kimia semen tersebut. Kedua senyawa tersebut bereaksi dengan air membentuk senyawa kalsium silikat hidrat (C-S-H) dan kalsium hidroksida.

2Ca3SiO5 + 6H2O 3CaO·2SiO2·3H2O +

3Ca(OH)2

2Ca2SiO4 + 4H2O 3CaO·2SiO2·3H2O +

Ca(OH)2

Senyawa kalsium silikat hidrat atau disebut juga tobermorite gel merupakan komponen utama pemberi kekuatan pada pasta semen. Trikalsium silikat yang dicampur dengan air akan cepat bereaksi dan menghasilkan panas yang mempengaruhi kecepatan mengeras pada minggu pertama sesudah pencampuran. Senyawa tersebut merupakan komponen penentu utama kekuatan awal semen. Dikalsium silikat bereaksi lebih lambat dengan air dan hanya berpengaruh terhadap semen setelah umur 7 hari. Senyawa ini merupakan komponen utama penentu kekuatan akhir semen. Unsur ketiga, yaitu trikalsium aluminat bereaksi secara eksotermik dan memberikan kekuatan awal pada 24 jam.

3CaO·Al2O3 + Ca(OH)2 + 12H2O 4CaO·

Al2O3·13H2O

Sifat mengikat semen berhubungan dengan waktu ikat semen, yaitu lamanya waktu yang diperlukan semen dari saat mulai bereaksi dengan air menjadi pasta semen yang cukup kaku menahan tekanan (Mulyono 2003). Waktu ikat semen dibagi menjadi dua, yaitu waktu ikat awal dan waktu ikat akhir. Waktu ikat awal merupakan waktu dari pencampuran semen dengan air menjadi pasta semen sampai terjadi kehilangan sifat keplastisan. Waktu ikat akhir merupakan waktu terjadinya pasta semen sampai beton mengeras.

mempertahankan volume setelah mengikat (Mulyono 2003). Semen yang kurang kekal ketika digunakan sebagai adukan mortar maupun beton akan merusak struktur mortar dan beton melalui penampakan retakan maupun pembengkakan yang mengakibatkan penurunan kekuatan. Kekekalan semen terlihat dari keutuhan semen setelah disimpan selama 24 jam dalam tempat yang lembab dan diteruskan dengan perebusan selama 3 jam.

Pasir merupakan material berbentuk granular yang terjadi secara alamiah (Mulyono 2003). Persyaratan pasir yang baik tidak mengandung tanah atau lumpur. Semua butir pasir harus dapat melewati ayakan 9.5 mm (American Society for Testing and

Material atau ASTM C33 1995). Bobot jenis

pasir akan mempengaruhi komposisi untuk menentukan proporsi campuran mortar. Adukan mortar dapat menggunakan komposisi semen dan pasir berkisar 1:2 – 1:7. Semakin besar perbandingan komposisi adukan semen dan pasir maka nilai kekuatannya akan semakin rendah. Pasir yang baik harus bersih dan distribusi ukuran partikelnya menunjukkan modulus kehalusan (finenes modulus) 2.3 – 3.2 yang sesuai dengan pengukuran JIS A 1102 (Kato 1993).

BAHAN DAN METODE PENELITIAN

Bahan dan Alat

Bahan-bahan yang digunakan ialah NaLS sintetik, NaLS komersial yang diperoleh dari PT Fosroc Indonesia, semen portland komposit dari daerah industri Cibinong, pasir Cimangkok, dan air kran wilayah kampus IPB

Alat-alat yang digunakan antara lain loyang alumunium, ayakan dengan ukuran 9.5; 4.75; 2.36; 1.18; 0.6; 0.3; dan 0.15 mm; serta wadah debu, timbangan dengan kapasitas lebih dari 25 kg dan 5 kg, labu piknometer le Chatelir, cetakan (mould) mortar ukuran 16 × 4 × 4 cm, alat vicat, alat uji kuat tekan Shimadzu, alat uji kuat lentur Mihaelis, dan difraktometer sinar X merk Shimadzu.

Metode

Analisis Ayak Pasir (ASTM C136-2001)

Sampel pasir kering yang telah dicuci diayak dengan susunan ayakan dari ukuran terbesar hingga terkecil. Berat pasir yang tertahan pada masing-masing ayakan ditimbang. Persentase berat pasir dihitung pada masing-masing ayakan terhadap berat

total. Kemudian modulus kehalusan pasir dihitung. % 100 1 1 × = W total W A sebelumnya W akumulasi W gram

B( )= 1+ 1

% 100 % 1 × = W total B bobot B 100 %

moduluskehalusan = B

Keterangan :

A = jumlah pasir yang tertahan di masing-masing ayakan (%)

B = akumulasi pasir yang tertahan pada masing-masing ayakan

W1 = bobot pasir yang tertahan pada

masing-masing ayakan (gram)

Penentuan Bobot Pasir pada Masing-masing Ayakan yang Sesuai dengan ASTM

C33-1995.

Pasir dicuci dan diayak. Pasir yang tertahan di tiap ayakan ditimbang agar berada pada kisaran yang ditentukan ASTM C33-1995.

Bobot Jenis Relatif Pasir (ASTM C128-2001)

Pasir dicuci terlebih dahulu kemudian direndam dalam air selama 24 ± 4 jam. Setelah itu pasir dikeringkan hingga tercapai keadaan kering permukaan jenuh air (Surface

Saturated Dry) yang ditandai dengan

penurunan pasir setelah dilepas dari cetakan kerucut, kemudian ditimbang bobotnya (BS).

Pasir dimasukkan ke dalam labu takar yang telah berisi 200 mL air, kemudian air ditambahkan lagi hingga tanda tera. Bobot labu takar yang berisi pasir dan air ditimbang (Bt). Bobot labu takar yang hanya berisi air hingga tanda batas juga ditimbang (B).

Bobot jenis relatif kering permukaan jenuh =

1 V bejana volume Bs −

Absorpsi Pasir (ASTM C128-2001)

Sebanyak 250 gram pasir kering permukaan jenuh air dimasukkan ke dalam oven hingga bobotnya konstan (Bk).

Penyerapan = − ×100 %

5

Keterangan:

Bk = berat pasir hasil pengeringan oven Bs = berat pasir kering permukaan jenuh air V1 = total air yang ditambahkan

Penentuan Bobot Jenis Semen (ASTM C188-95)

Labu piknometer le Chatelir diisi dengan minyak tanah. Labu direndam dalam penangas air. Skala pada labu dibaca (V1).

Sebanyak 64 gram semen dimasukkan ke dalam labu dan direndam dalam penangas air dengan suhu yang tetap kemudian skala pada labu dibaca (V2).

Bobot jenis semen =

) (

) (

1

2 V mL

V

g semen berat

−

Penentuan Kekekalan Semen (Kato 1990)

Sejumlah air untuk mencapai konsistensi normal semen dipakai untuk campuran pasta, lalu dimasukkan 650 gram semen. Pasta dibentuk dengan diameter 12 cm dan tinggi tengahnya 13 mm. Pasta didiamkan di ruangan lembab selama 24 jam kemudian direbus selama 3 jam. Setelah itu, diperhatikan keadaan fisiknya.

Pembuatan Spesimen Campuran Mortar (Kato 1990)

Sebanyak 520 gram semen dimasukkan ke dalam 1040 gram pasir dan diaduk hingga homogen. Sebanyak 338 mL air bersih dimasukkan ke dalam campuran semen dan diaduk selama 15 menit hingga homogen. Adukan dicetak dengan cetakan kubus ukuran 16 × 4 × 4 cm lalu disimpan di tempat yang lembab selama 24 jam. mortar yang dihasilkan direndam dalam air bersih hingga waktu pengukuran. Pembuatan mortar dengan penambahan NaLS komersial dengan variasi konsentrasi 0.1-0.5% dari berat semen dilakukan untuk uji pendahuluan, kemudian dilakukan penambahan NaLS sintetik dengan variasi konsentrasi yang mengikuti uji pendahuluan dan dibandingkan dengan NaLS komersial.

Uji Alir Mortar (Kato 1990)

Cetakan kerucut dan alat untuk uji alir dibasahi. Adukan mortar dimasukkan ke dalam cetakan. Setiap lapis pemadatan ditusuk dengan tongkat pemadat masing-masing 25 kali. Cetakan diangkat perlahan-lahan. Pemutar dijalankan sebanyak 15 kali dan hasil penurunan dari adukan mortar diukur.

Nilai alir mortar =

2

2

1 φ

φ +

Keterangan :

1 = diameter dalam (cm) 2 = diameter luar (cm)

Uji Kuat Lentur Mortar (Kato 1990)

Sampel mortar ditimbang beratnya dan diuji kuat lenturnya dengan alat uji kuat lentur Mihaelis. Pencatatan dilakukan terhadap berat wadah dan beban yang dibutuhkan. Uji kuat lentur dilakukan saat mortar berumur 3, 7, dan 28 hari. Patahan mortar diuji untuk kuat tekan.

Kuat lentur (kg/cm2) = berat beban (kg) × 50 × 0.234 cm2

Uji Kuat Tekan Mortar (Kato 1990)

Mortar hasil uji kuat lentur dipakai untuk uji kuat tekan. Mesin pengukur kuat tekan dijalankan dengan penambahan beban berkisar antara 2 sampai 4 kg/cm2/detik. Pembebanan dilakukan hingga batas maksimum, yaitu saat mortar retak dan hasilnya dicatat. Kuat tekan mortar diukur pada umur mortar yang sama dengan pengujian kuat lentur.

Kuat tekan ( ) = ( / 2) cm kg A P

P = beban maksimum (kg) A = luas permukaan sampel (cm2)

Penentuan Waktu Pengikatan Semen (ASTM C191-2004)

Sebanyak 400 gram semen dicampurkan dengan 150 mL air. Bola pasta ditekan ke dalam cincin konik sehingga cincin terisi penuh dengan pasta. Kelebihan pasta pada lubang besar diratakan dengan sendok perata. Plat kaca diletakkan pada lubang besar kemudian dibalikkan dan kelebihan pasta pada lubang kecil diratakan. Cincin konik diletakkan di bawah jarum vicat 1 mm. Jarum dijatuhkan setiap 15 menit sekali sampai mencapai penurunan di bawah 25 mm setiap dijatuhkan. Hal serupa juga dilakukan terhadap pasta semen yang ditambahkan NaLS sintetik dan NaLS komersial. Konsentrasi NaLS yang digunakan berdasarkan hasil terbaik dari uji kuat lentur.

Waktu ikat awal =

(

C)

BD C B A + − × − − 25 Keterangan :

C = penetrasi pada waktu ikat di atas 25 cm D = penetrasi pada waktu ikat di bawah 25

cm

Analisis Hidrasi Semen Umur 3 Hari dengan Difraktometer Sinar X (Grierson

et al. 2004)

Sebanyak 50 gram semen dicampurkan dengan NaLS sintetik yang menggunakan konsentrasi berdasarkan hasil terbaik dari uji kuat lentur yang telah dilarutkan dengan 25 mL air deion. Kemudian diaduk hingga homogen. Proses hidrasi dihentikan setelah 3 hari dengan menghancurkan sampel menjadi bubuk yang diikuti perendaman dengan aseton. Setelah itu, analisis bubuk dilakukan dengan alat difraktometer sinar X pada 40 kV dan 20 mA. Analisis juga dilakukan terhadap pasta semen tanpa bahan tambah.

Rancangan Percobaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan percobaan acak lengkap (RAL) satu faktor in

time sebanyak dua kali ulangan. Faktor yang

digunakan untuk uji pendahuluan kuat lentur mortar adalah perlakuan dengan 5 taraf, yaitu penambahan NaLS komersial 0.1, 0.2, 0.3, 0.4 dan 0.5%. Sedangkan faktor perlakuan untuk kuat lentur memiliki 7 taraf, yaitu kontrol (0%), NaLS sintetik 0.1%, NaLS sintetik 0.2%, NaLS sintetik 0.3%, NaLS komersial 0.1%, NaLS komersial 0.2%, dan NaLS komersial 0.3%. Waktu (in time) yang digunakan adalah 3, 7, dan 28 hari. Respon yang diamati adalah kuat lentur mortar, sehingga dapat dituliskan dengan model linier sebagai berikut

ijk = + i + j + ij + ijk

ijk : karakteristik mortar pada faktor jenis

sampel ke-i, waktu ke-j, dan ulangan ke-k dengan i = 1,2,3,4,5,6,7 ; j = 1,2,3 ; dan k = 1,2

: nilai tengah umum

i : pengaruh jenis sampel ke-i j : pengaruh waktu ke-j

ij : pengaruh interaksi jenis sampel dan

waktu

ijk : galat

HASIL DAN PEMBAHASAN

Hasil Analisis Ayak Pasir

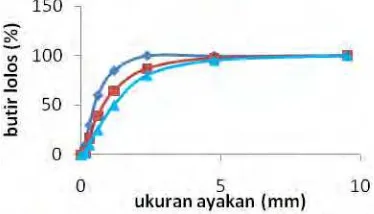

Analisis ayak pasir bertujuan mengetahui distribusi ukuran partikel pasir. Pasir yang digunakan dalam penelitian ini menunjukkan distribusi ukuran partikel yang tidak sesuai dengan ketentuan ASTM C33-1995 (Lampiran 2b). Distribusi ukuran partikel pasir sangat berpengaruh pada kemudahan pengerjaan mortar, oleh karena itu distribusi ukuran partikelnya harus memenuhi kisaran yang ditentukan dan hasilnya ditunjukkan dengan nilai modulus kehalusan. Mulyono (2003) menyatakan bahwa pasir mempunyai modulus kehalusan sekitar 1.5-3.0. Modulus kehalusan pasir yang digunakan dalam penelitian ini sebesar 3.21, sehingga lebih besar daripada kisaran literatur Kato (1990). Berdasarkan grafik distribusi ukuran partikel pada pasir Cimangkok menunjukkan adanya nilai di luar kisaran yang diperbolehkan oleh standar ASTM (Gambar 5).

Gambar 5 Hubungan persen butir lolos pasir percobaan terhadap ukuran saringan.

7

Gambar 6 Hubungan persen butir lolos pasir yang sesuai standar terhadap ukuran ayakan.

Bobot Jenis Relatif dan Absorpsi Pasir

Penentuan bobot jenis relatif dan absorpsi pasir bertujuan untuk menentukan kualitas pasir secara parsial. Bobot jenis relatif dan absorpsi pasir dapat menetukan proporsi pasir dalam campuran mortar. Bobot jenis relatif dan absorpsi pasir yang diperoleh pada penelitian ini sebesar 2.22 g/mL dan 8.76% (Lampiran 3). Nilai bobot jenis pasir yang diperoleh berada di bawah kisaran standar, yaitu 2.5-2.65 g/mL, sedangkan nilai absorpsi pasir lebih besar dari kisaran standar, yaitu 1-5% (Kato 1990). Hal ini mengindikasikan bahwa pasir yang digunakan memiliki daya absorpsi cairan yang besar sehingga proporsi pasir harus sedikit dalam campuran mortar, yaitu rasio semen pasir 1:2.

Bobot Jenis Semen

Bobot jenis semen dilakukan dengan tujuan untuk melihat pengurangan bobot jenis akibat cuaca dan cara penyimpanan yang baik. Hasil pengukuran bobot jenis semen portland yang dipakai dalam penelitian sebesar 3.02 g/mL (Lampiran 4). Nilai ini berada di bawah nilai literatur, yaitu 3.15 g/mL (Kato 1990). Hal ini dapat disebabkan oleh cuaca yang mempengaruhinya. Ketika semen keluar dari pabrik kemudian didistribusikan ke daerah konstruksi maupun toko bangunan dan mengalami penyimpanan, semen akan menerima panas dan guncangan yang ekstrim sehingga dapat mempengaruhi berat jenisnya. Akibat pengaruh cuaca tersebut maka sebaiknya semen disimpan dalam bak yang tertutup.

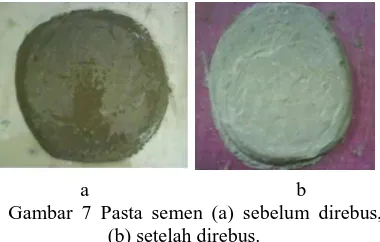

Kekekalan Semen

Kekekalan pasta semen yang telah mengeras merupakan suatu ukuran dari kemampuan pengembangan dari bahan-bahan campurannya dan mempertahankan volumen setelah mengikat. Hasil uji kekekalan semen menunjukkan bahwa contoh semen tidak memperlihatkan perubahan volume maupun retakan yang signifikan pada permukaan semen (Gambar 7). Penampakan semen memperlihatkan struktur permukaan semen yang tidak rata dengan adanya pengerutan (shrinkage). Hal tersebut disebabkan adanya penguapan yang terjadi pada pasta semen saat perebusan, sehingga jika menggunakan pasta semen untuk dinding perlu dilapisi terlebih dahulu. Walaupun demikian, semen masih

layak pakai dan dapat digunakan sebagai campuran dalam mortar.

a b

Gambar 7 Pasta semen (a) sebelum direbus, (b) setelah direbus.

Hasil Uji Pendahuluan Kuat Lentur Mortar

Uji pendahuluan kuat lentur bertujuan untuk menetapkan variasi konsentrasi yang akan digunakan pada penambahan NaLS sintetik ke dalam mortar. Nilai kuat lentur dihitung saat mortar berumur 3, 7, dan 28 hari. Umur tersebut diambil berdasarkan sifat yang dimiliki oleh masing-masing senyawa dalam semen, yaitu trikalsium aluminat, trikalsium silikat, dan dikalsium silikat. Gambar 8 menunjukkan nilai kuat lentur terhadap variasi konsentrasi NaLS komersial. Hasil pengujian dengan rancangan percobaan terhadap data (Lampiran 5) menunjukkan bahwa interaksi antara perlakuan dan umur mortar memberikan pengaruh yang berbeda nyata terhadap respon (kuat lentur mortar) pada taraf nyata 5% berdasarkan uji F. Uji lanjut Duncan memperlihatkan bahwa penambahan NaLS komersial 0.2% merupakan konsentrasi optimum (Lampiran 11a) karena mempunyai nilai kuat lentur yang terbesar. Ragam konsentrasi NaLS sintetik yang ditambahkan diambil berdasarkan uji pendahuluan tersebut sehingga diambil nilai 0.1-0.3% dari bobot semen.

kalsium silikat hidrat sehingga porositas mortar berkurang. Proses tersebut akhirnya memberikan kontribusi utama bagi peningkatan kuat lentur maupun kuat tekan.

Gambar 8 Hubungan antara kuat lentur mortar dan konsentrasi NaLS komersial

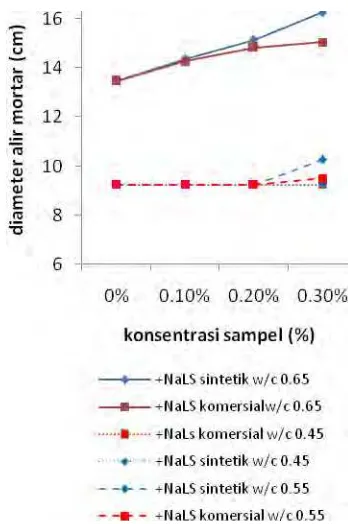

Hasil Uji Alir Mortar

Pengujian nilai alir mortar bertujuan untuk melihat pengaruh penambahan NaLS sintetik dan komersial dengan beragam variasi konsentrasi terhadap dispersi mortar. Penelitian ini menghasilkan nilai diameter alir mortar tanpa penambahan bahan kimia sebesar 13.46 mm (Lampiran 6). Pengaruh penambahan NaLS sintetik dengan konsentrasi 0.1, 0.2, dan 0.3% pada rasio semen air 0.65 masing-masing sebesar 14.36, 15.15, 16.25 cm. Peningkatan konsentrasi NaLS sintetik memperlihatkan peningkatan dispersi mortar. Persentase peningkatan diameter alir berturut-turut 6.69, 12.56, 20.73%. Pengaruh penambahan NaLS komersial dengan variasi konsentrasi yang sama masing-masing sebesar 14.26, 14.83, 15.05 mm (Gambar 9). Peningkatan diameter alir mortar dengan penambahan NaLS sintetik dari konsentrasi 0.1-0.3% lebih besar daripada mortar dengan penambahan NaLS komersial, yaitu sebesar 0.7%, 2.16%, dan 7.97%. Secara langsung, hal ini mengakibatkan peningkatan kehomogenan mortar. Senyawa NaLS berpengaruh secara kimia pada pasta semen, seperti yang ditunjukkan pada Gambar 4. Berdasarkan nilai alir yang mengalami peningkatan maka NaLS sintetik dapat dikategorikan sebagai bahan tambah kimia yang dapat mengurangi penggunaan air dalam adukan mortar. Oleh karena itu, semakin tinggi dispersi yang terjadi pada pasta semen maka aliran pasir dalam campuran akan cenderung menyebar sehingga tata letak pasir tersebut akan menopang daya tahan mortar terhadap tekanan.

Penggunaan rasio air semen yang berbeda memperlihatkan diameter alir yang berbeda juga. Hal ini dapat terlihat pada grafik. Rasio air semen 0.45 tidak memperlihatkan perubahan diameter alir, nilainya yaitu 9.25 cm. Hal ini disebabkan oleh campuran pasir, semen, dan air yang tidak mencapai konsistensi sehingga adukan tidak membentuk mortar segar dan dapat mengakibatkan kesulitan dalam pengerjaannya. Penggunaan rasio air semen 0.55 tidak memperlihatkan perubahaan pada mortar dengan penambahan NaLS sintetik maupun komersial 0.1 dan 0.2%, sedangkan dengan konsentrasi 0.3% memperlihatkan perubahan, yaitu masing-masing 10.25 dan 9.5 cm. perubahan tersebut sebesar 10 dan 2%.

Gambar 9 Hubungan antara diameter alir dan konsentrasi perlakuan

Hasil Uji Kuat Lentur Mortar

9

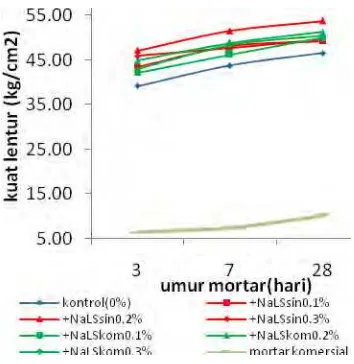

28 hari (Lampiran 7). Sedangkan nilai kuat lentur mortar kontrol umur 3, 7, dan 28 hari berturut-turut sebesar 39.17, 43.17, dan 46.59 kg/cm2. Hasil tersebut menunjukkan bahwa nilai kuat lentur mortar dengan penambahan NaLS sintetik 0.1, 0.2, dan 0.3% mengalami peningkatan sebesar 14.5, 17.7, dan 12.4% pada umur mortar 3 hari. Saat umur mortar mencapai 7 hari, kuat lentur mortar meningkat sebesar 8.5, 15.8, dan 7.2%. Sedangkan pada umur 28 hari mortar mengalami peningkatan sebesar 4.7, 12.7, dan 6.7% seiring dengan meningkatnya konsentrasi NaLS sintetik yang ditambahkan.

Hasil uji kuat lentur mortar dengan penambahan NaLS sintetik juga memperlihatkan perbedaan yang nyata terhadap mortar dengan penambahan NaLS komersial. Penambahan NaLS sintetik dengan ragam konsentrasi 0.1, 0.2, dan 0.3% lebih besar 6.3, 9.0, dan 2.7% terhadap NaLS komersial pada umur 3 hari. 4.1, 13.9, dan 1.2% untuk hari ke 7. NaLS komersial 0.1 dan 0.3% pada umur mortar pada hari ke 28 menunjukkan nilai yang lebih besar daripada NaLS sintetik dengan konsentrasi yang sama, yaitu sebesar 1.5 dan 1.4%. Kuat lentur mortar dengan penambahan NaLS sintetik 0.2% lebih besar daripada mortar dengan penambahan NaLS komersial dengan konsentrasi yang sama, yaitu sebesar 4.6%.

Gambar 10 memperlihatkan nilai kuat lentur yang semakin meningkat dengan bertambahnya konsentrasi NaLS sintetik maupun komersial dan mencapai optimum pada penambahan NaLS 0.2%, tetapi saat penambahan NaLS 0.3%, kuat lentur mortar menurun. Hal ini menunjukkan bahwa konsentrasi berlebih yang ditambahkan pada mortar dengan rasio semen air yang tetap akan mengakibatkan kekuatan mortar menurun. Perbandingan mortar percobaan dengan mortar komersial juga memiliki nilai yang jauh lebih tinggi. Mortar komersial memiliki kuat lentur untuk hari ke 3, 7, dan 28 sebesar sebesar 6.35, 7.32, 10.09 kg/cm2.

Bertambahnya umur mortar memperlihatkan peningkatan kuat lentur sampai hari ke 28. Hal ini disebabkan kuantitas produk hidrasi, terutama kalsium silikat hidrat yang terkandung dalam pasta semen meningkat. Meningkatnya senyawa tersebut menyebabkan ikatan yang dihasilkan oleh semen dengan pasir semakin kuat dan ruang-ruang kosong yang awalnya terisi oleh air diganti dengan kalsium silika hidrat sehingga porositas mortar berkurang. Proses

tersebut akhirnya memberikan kontribusi utama pada peningkatan kekuatan.

Keterangan : NaLS sin = NaLS sintetik NaLS kom = NaLS komersial Gambar 10 Grafik kuat lentur terhadap umur

mortar.

Berdasarkan rancangan percobaan menggunakan program SPSS, uji interaksi antara perlakuan dan umur mortar memberikan pengaruh nyata terhadap respon pada taraf nyata 5% berdasarkan uji F. Uji lanjut Duncan menunjukkan bahwa pengaruh penambahan NaLS sintetik maupun komersial 0.1, 0.2, dan 0.3% memperlihatkan perbedaan yang nyata terhadap kontrol (0%) (Lampiran 11b). Uji ini menunjukkan bahwa NaLS sintetik 0.2% merupakan hasil yang terbaik karena mempunyai nilai kuat lentur terbesar.

Hasil Uji Kuat Tekan Mortar

NaLS komersial pada kekuatan mortar, baik kuat lentur maupun kuat tekan.

Gambar 11 Grafik kuat tekan terhadap umur mortar.

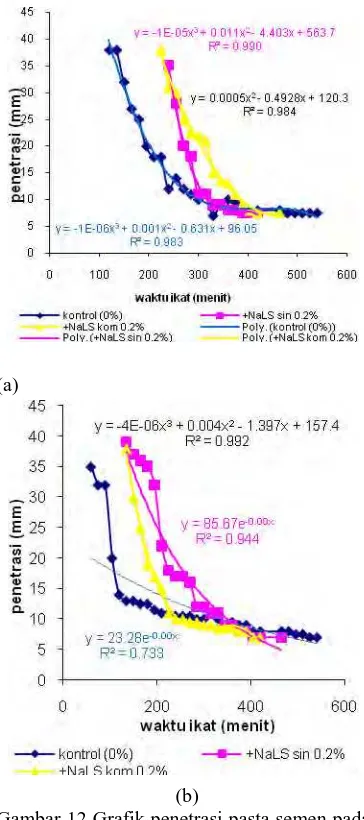

Waktu Pengikatan Semen

Waktu ikat awal dan akhir sangat dipengaruhi oleh jumlah air yang dipakai. Waktu ikat awal sangat penting dalam kontrol pekerjaan, untuk kasus-kasus tertentu waktu ikat awal diperlukan selama 2 jam agar waktu terjadinya ikatan awal lebih panjang. Waktu yang panjang ini dibutuhkan untuk transportasi, penuangan, pemadatan, dan penyelesaian. Data uji waktu ikat semen menunjukkan waktu ikat awal pasta semen tanpa bahan tambah, pasta semen dengan penambahan NaLS komersial 0.2%, dan pasta semen dengan penambahan NaLS sintetik 0.2% berturut-turut adalah 173, 275, dan 260 menit (Lampiran 10), sedangkan waktu ikat akhir berturut-turut terjadi pada menit ke 525, 405, dan 405. Hasil waktu ikat semen masih berada dalam kisaran yang dianjurkan oleh ASTM C150, yaitu waktu ikat awal berkisar antara 45-375 menit dan waktu ikat akhir maksimum 9 jam. Berdasarkan hasil uji waktu ikat semen, pengaruh penambahan NaLS sintetik 0.2% ke dalam pasta semen memperlihatkan adanya peningkatan waktu pengikatan awal, yaitu sebesar 50%. Sedangkan waktu ikat akhir mengalami penurunan sekitar 8%. Pemilihan konsentrasi 0.2% diambil dari hasil terbaik pada

penentuan kuat lentur. Berdasarkan persamaan garis linier (Gambar 12) didapatkan prediksi waktu ikat awal berturut-turut terjadi pada 177, 262, 264 menit. Prediksi waktu ikat akhir terjadi pada menit ke 481, 442, dan 404 menit. Peningkatan waktu ikat awal ini menunjukkan bahwa NaLS sintetik dapat bertindak sebagai inhibitor pada reaksi hidrasi semen.

(a)

(b)

Gambar 12 Grafik penetrasi pasta semen pada (a) waktu ikat awal, (b) waktu ikat akhir.

Hasil Analisis Hidrasi Semen Umur 3 hari dengan Difraktometer Sinar X

11

Ca(OH)2 dan kalsium silikat hidrat (C-S-H)

pada pasta semen yang ditambahkan NaLS sintetik 0.2% mengalami peningkatan terhadap pasta semen tanpa bahan tambah kimia (Gambar 13). Peningkatan intensitas puncak Ca(OH)2 dan kalsium silikat hidrat

sebesar 21.7% dan 8.3%, yaitu dari 230 menjadi 280 cps dan dari 480 menjadi 520 cps (Lampiran 12). Ca(OH)2 merupakan kapur

bebas hasil hidrasi senyawa trikalsium silikat dan dikalsium silikat, sedangkan kalsium silikat hidrat juga merupakan produk hidrasi dari kedua senyawa tersebut yang bersifat perekat. Kapur bebas tidak banyak memberikan kontribusi dalam perkembangan sifat mortar.

Gambar 13 Difraktogram sinar X (a) pasta semen tanpa bahan tambah kimia, (b) pasta semen dengan penambahan NaLS sintetik 0.2%, (c) pasta semen dengan penambahan NaLS 0.3% yang dilakukan oleh Grierson et al. (2004).

Peningkatan puncak Ca(OH)2 ini

mengindikasikan peningkatan reaksi hidrasi senyawa trikalsium silikat. Hal ini memperlihatkan bahwa natrium lignosulfonat bertindak sebagai agen pendispersi. Akibat dari sifat dispersif tersebut maka akan meningkatkan deflokulasi pada pasta semen sehingga pasta semakin homogen dan jumlah pori dalam struktur mortar akan berkurang. Kemudian dengan meningkatnya deflokulasi, daerah permukaan partikel terdispersi akan semakin meningkat sehingga jumlah Ca(OH)2

dan kalsium silikat hidrat juga meningkat. Pengaruh dispersi partikel ini secara tidak langsung mempengaruhi kekuatan mortar karena adanya pengurangan struktur pori dalam mortar. Oleh karena itu, nilai kuat lentur dan kuat tekan mortar dengan penambahan NaLS sintetik 0.2% pada hari ke

3 mengalami peningkatan, yaitu sebesar 17.7% dan 43.8%.

SIMPULAN DAN SARAN

Simpulan

Hasil uji pendahuluan kuat lentur mortar dengan menggunakan NaLS komersial 0.1-0.5% dari berat semen memperlihatkan nilai kuat lentur terbesar terjadi pada mortar dengan penambahan NaLS komersial 0.2% sehingga uji kuat lentur dengan bahan tambah NaLS sintetik menggunakan variasi konsentrasi 0.1-0.3%. Uji alir mortar menunjukkan bahwa semakin meningkatnya konsentrasi NaLS sintetik maupun komersial maka akan meningkatkan daya dispersi mortar. Peningkatan nilai diameter alir pada mortar dengan penambahan NaLS sintetik 0.2% sebesar 12.6%.

Uji kuat lentur mortar dengan penambahan NaLS sintetik 0.2% pada hari ke 28 memperlihatkan hasil yang terbaik, yaitu sebesar 12.7 % terhadap mortar tanpa bahan tambah dan 5% terhadap mortar dengan penambahan NaLS komersial 0.2%, namun NaLS sintetik juga memperlihatkan nilai yang lebih besar pada semua variasi konsentrasi yang digunakan. Hal tersebut juga diperlihatkan oleh nilai kuat tekan mortar. Mortar dengan penambahan NaLs sintetik 0.2% memperlihatkan nilai yang lebih besar 43.8% daripada mortar tanpa penambahan bahan kimia. NaLS sintetik dapat bertindak sebagai inhibitor reaksi hidrasi awal karena memperlihatkan kenaikan waktu ikat awal pada pasta semen sekitar 50%. Analisis hidrasi semen pada waktu 3 hari memperlihatkan peningkatan kuantitas produk hidrasi, yaitu Ca(OH)2 dan kalsium silikat

hidrat, yaitu sebesar 21.7% dan 8.3% sehingga NaLS sintetik bertindak sebagai dispersan dalam pasta semen saat waktu tersebut.

Saran

Penelitian lebih lanjut perlu dilakukan terhadap kuat lentur pada umur mortar yang lebih besar untuk melihat pengaruhnya setelah 28 hari. Perlu dilakukan pengukuran zeta potensial untuk membuktikan terjadinya dispersi partikel pada semen.

[ASTM] American Society for Testing and Material C188-1995: Standard Test Method for Density of Hydraulic Cement:

Philadelphia. American Society for Testing and Material.

[ASTM] American Society for Testing and Material C128-2001: Standard Test Method for Density, Relatif Density (Specific Gravity), and Absorption of Fine

Aggregates: Philadelphia. American

Society for Testing and Material.

[ASTM] American Society for Testing and Material C136-2001: Standard Test Method for Sieve Analysis of Fine and

Coarse Aggregates: Philadelphia.

American Society for Testing and Material.

Barron AR. 2008. Hydration inhibition of portland cement. The Connexions Project. Connexions module:m16446.

Baskoca A, Ozkul MH, Artirma S. 1998. Effect of chemical admixtures on workability and strength properties of prolonged agitated concrete. Cement and

Concrete Research 28: 737-747.

Collepardi M. 2005. Chemical admixture today. Proceedings of Second International Symposium on Concrete Technology for Sustainable – Development with Emphasis on Infrastructure: Hyderabad. 527-541.

Fengel D, Wegener G. 1995. Kayu: Kimia,

Ultrastruktur, Reaksi-Reaksi.

Sastrohamidjojo H, penerjemah. Yogyakarta: UGM Press. Terjemahan dari:

Wood: Chemistry, Ultrastructure,

Reaction.

Ghosh P. 2004. Fibre Science and Thechnology. New Delhi: Tata

McGaw-Hill.

Grierson LH, Knight JC, Maharaj R. 2004. The role of calcium ions and lignosulphonate plasticiser in the hydration of cement. Cement and Concrete

Research 35: 631-636.

Jumadurdiyev A, Ozkul MH, Saglam AR, Parlak N. 2004. The utilization of beet molasses as a retarding and water-reducing admixture for concrete. Cement and

Concrete Research 35: 874-882.

Kamoun A et al. 2003. Evaluation of the performance of sulfonated esparto grass lignin as a plasticizer-water reducer for cement. Cement and Concrete Research 33:995-1003.

Kato K. 1990. Testing Manual Series Cement,

Aggregates, and Concrete. JICA –

DGHE/IPB Project/ADAET: JTA-9a (132). IPB. Bogor.

Kenkel J. 2003. Analytical Chemistry for

Technicians: London. Lewis Publishers.

Matsushita Y, Yasuda S. 2005.Preparation and evaluation of lignosulphonates as a dipersant for gypsum paste from acid hydrolysis lignin. Bioresearch Technology 96: 465-470.

Mulyono T. 2003. Teknologi Beton. Jakarta: Fakultas Teknik Universitas Negeri Jakarta.

Ouyang X, Qiu X, Chen P. 2006. Physicochemical characterization of calcium lignosulfonate – A potentially useful water reducer. Colloids and

Surfaces A: Physicochem. Eng. Aspects

283-286: 489-497.

[Fosroc Indonesia]. 2005. Fosroc Indonesia Product Summary. Construction Chemicals: Cikarang. FOSROC.

Sjöström E. 1995. Kimia Kayu, Dasar-Dasar

dan Penggunaan. Ed ke-2.

Sastrohamidjojo H, penerjemah; Yogyakarta: UGM Pr. Terjemahan dari:

Wood Chemistry, Fundamentals, and Applications.

Syahmani. 2000. Isolasi, sulfonasi, dan

asetilasi lignin dari tandan kosong sawit dan studi pengaruhnya terhadap proses

pelarutan urea. Tesis. Program

Pascasarjana. Institut Teknologi Bandung.

The I. 2008. Kertasku dari Hutanku. [terhubung berkala]. http://www. kabarindonesia.com [14 Nov 2008].

Lampiran 1 Karakteristik Natrium Lignosulfonat sintetik (Widiyantoro 2007)

Pencirian

Pengamatan

Warna

Cokelat

Uji kelarutan dalam air

Larut

Rendemen

106.11-138.04

Kadar air (%)

5,22

Kadar abu (%)

25.26

Padatan total (%)

Gula pereduksi(%)

15

Lampiran 2 Hasil analisis ayak pasir Cimangkok

a.Distribusi pasir Cimangkok

Ukuran lubang

ayakan( mm)

jumlah pasir yang tertahan di

tiap ayakan

akumulasi dari jumlah pasir yang

tertahan pada tiap ayakan

bobot

(gram)

%

bobot

(gram)

%

9.5

0

0.0000

0.0000

0.0000

4.75

74.03

14.9755

74.0300

14.9755

2.36

81.77

16.5412

155.8000

31.5168

1.18

66.09

13.3693

221.8900

44.8861

0.6

83.12

16.8143

305.0100

61.7004

0.3

77.03

15.5824

382.0400

77.2828

0.15

64.88

13.1246

446.9200

90.4074

0

47.42

9.5926

494.3400

100.0000

total

494.34

100.0000

Contoh perhitungan (Kato 1993):

Pasir yang tertahan di ayakan 2.36 mm

•

Jumlah pasir yang tertahan di masing-masing ayakan (%)

=

=

= 16.5412 %

•

Bobot akumulasi pasir yang tertahan pada masing-masing ayakan

= bobot pasir yang tertahan di masing-masing ayakan + bobot akumulasi

pasir yang tertahan di ayakan sebelumnya

= 81.77 gram + 74.03 gram

= 155.80 gram

•

Akumulasi pasir yang tertahan pada masing-masing ayakan (%)

=

=

Lanjutan Lampiran 2 Hasil analisis ayak pasir

Modulus kehalusan pasir Cimangkok =

=

= 3.21

b. Distribusi pasir Cimangkok terhadap ASTM C33-1995

ukuran

lubang

ayakan (mm)

akumulasi pasir

yang tertahan

(%)

akumulasi pasir

yang lolos (%)

akumulasi pasir

yang lolos

berdasarkan ASTM

(%)

9.5

0.0000

100.0000

100

4.75

14.9755

85.0245

95-100

2.36

31.5168

68.4832

80-100

1.18

44.8861

55.1139

50-85

0.6

61.7004

38.2996

25-60

0.3

77.2828

22.7172

5 -30

0.15

90.4074

9.5926

0-10

0

100.0000

0.0000

0

Contoh perhitungan: ayakan 4.75 mm

Ayakan 4.75 mm

Akumulasi pasir yang tertahan (%) = 14.9755 %

Akumulasi pasir yang lolos (%)

= 100 % – 14.9755 %

= 85.0245 %

c.Distribusi pasir yang sesuai dengan ASTM C33-1995

Ukuran

lubang

ayakan

(mm)

Bobot

tertahan

(gram)

Jumlah

tertahan di

tiap

ayakan

(%)

Bobot tertahan

kumulatif

(gram)

Jumlah

tertahan

kumulatif

(%)

Jumlah

yang lolos

(%)

Lolos

kumulatif

berdasarkan

ASTM (%)

9.5

0

0.0000

0.0000

0.0000

100.0000

100

4.75

26

2.5000

26.0000

2.5000

97.5000

95-100

2.36

110.4

10.6154

136.4000

13.1154

86.8846

80-100

1.18

234

22.5000

370.4000

35.6154

64.3846

50-85

0.6

260

25.0000

630.4000

60.6154

39.3846

25-60

0.3

234

22.5000

864.4000

83.1154

16.8846

5-30

0.15

145.6

14.0000

1010.0000

97.1154

2.8846

0-10

0

30

2.8846

1040.0000

100.0000

0.0000

0

17

Lampiran 3 Bobot jenis dan absorpsi pasir Cimangkok

a.Data berat jenis pasir Cimangkok

ulangan

berat

pasir

SSD

(gram)

berat

bejana

(gram)

total air

yang

ditambahkan

(mL)

berat

bejana

berisi

air+pasir

(gram)

berat

bejana

berisi

air

berat jenis

pasir

(gram/mL)

rerata

1

250

354.69

386

793.3

854.69

2.19

2.22

2

250

356.38

389

796.4

855.44

2.25

Contoh perhitungan (Kato 1993): ulangan 1

Berat pasir kering permukaan jenuh air (Bs)

= 250 gram

Total air yang ditambahkan ke dalam bejana (V1)= 386 mL

Volume bejana yang dipakai

= 500 mL

Berat jenis kering permukaan jenuh air =

1 V bejana volume Bs −

Berat jenis kering permukaan jenuh air =

mL mL gram 186 500 250 −

Berat jenis kering permukaan jenuh air = 2.19 gram/mL

b. Data absorpsi pasir Cimangkok

ulangan

berat

pasir

SSD

(gram)

berat

wadah

(gram)

berat

wadah +

pasir

setelah

dikeringkan

(gram)

berat pasir

setelah

dikeringkan

(gram)

absorpsi (%)

rerata

1

250

124.9

355

230.10

8.65

8.76

2

250

110.13

340

229.65

8.86

Contoh perhitungan (Kato 1993) : ulangan 1

Berat wadah

= 124.90 gram

Berat pasir hasil pengeringan oven (Bk) = 355 – 124.90 gram

= 230.10 gram

Absorpsi pasir =

− ×100 %Bk Bk Bs

Absorpsi pasir =

100 %10 . 230 10 . 230

250 − ×

gram gram gram

Lampiran 4 Hasil berat jenis semen

Ulangan

V

1V

2Ws

Berat jenis semen

(g/ml)

1

250.65

283.90

100.00

3.01

2

250.70

283.25

100.00

3.02

rerata

3.02

Keterangan:

V1

= Volume pada pembacaan pertama (ml)

V2

= Volume pada pembacaan kedua (ml)

Ws

= Berat semen (gram)

Contoh perhitungan ulangan 1:

Berat jenis semen

=

(

V

2V

1)

Ws

−

=

)

65

.

250

9

.

283

(

00

.

100

ml

ml

g

−

19

Lampiran 5 Hasil uji pendahuluan kuat lentur dengan penambahan NaLS

komersial

jenis

sampel

umur

mortar

(hari)

berat besi+wadah

(gram)

berat

wadah

(gram)

berat besi (g)

kuat lentur

(kg/cm2)

rerata

ulangan

ulangan

ulangan

1

2

1

2

1

2

NaLS

komersial

0.1%

3

3934.25 3922.30

322

3612.25 3600.30 42.26 42.12 42.19

7

4187.10 4353.00

322

3865.10 4031.00 45.22 47.16 46.19

28

4597.75 4596.75

322

4275.75 4274.75 50.03 50.01 50.02

NaLS

komersial

0.2%

3

4137.25 4162.25

322

3815.25 3840.25 44.64 44.93 44.78

7

4443.50 4541.00

322

4121.50 4219.00 48.22 49.36 48.79

28

4715.75 4703.25

322

4393.75 4381.25 51.41 51.26 51.33

NaLS

komersial

0.3%

3

3984.75 3989.25

322

3662.75 3667.25 42.85 42.91 42.88

7

4437.50 4468.25

322

4115.50 4146.25 48.15 48.51 48.33

28

4658.50 4603.00

322

4336.50 4281.00 50.74 50.09 50.41

NaLS

komersial

0.4%

3

4013.45 4016.51

322

3691.45 3694.51 43.19 43.23 43.21

7

4292.09 4221.92

322

3970.09 3899.92 46.45 45.63 46.04

28

4507.47 4437.52

322

4185.47 4115.52 48.97 48.15 48.56

NaLS

komersial

0.5%

3

4018.58 4087.46

322

3696.58 3765.46 43.25 44.06 43.65

7

4382.68 4354.49

322

4060.68 4032.49 47.51 47.18 47.35

28

4382.68 4313.46

322

4060.68 3991.46 47.51 46.70 47.11

Sampel NaLS komersial 0.2% hari ke 7 ulangan 1

Berat besi + wadah

= 4443.50 gram

Berar wadah

= 322 gram

Berat besi

= 4443.50 gram – 322 gram

= 4121.50 gram

= 4.1215 kg

Beban maksimum(kg) = berat besi × 50

= 4.1215 kg × 50

= 206.075 kg

Kuat lentur (kg/cm

2) = beban maksimum (kg) × 0.234 cm

2= 206.075 kg × 0.234 cm

2Lampiran 6 Hasil uji alir mortar

a.

Rasio air semen 0.65

sampel mortar

ulangan

diameter

dalam

(mm)

diameter

luar

(mm)

Diameter

alir

(mm)

rerata

Control

1

12.35

13.50

12.93

13.46

2

13.24

14.75

14.00

NaLS sintetik

0.1%

1

13.65

14.43

14.04

14.36

2

14.34

15.02

14.68

NaLS sintetik

0.2%

1

14.61

15.61

15.11

15.15

2

14.95

15.42

15.19

NaLS sintetik

0.3%

1

14.50

17.50

16.00

16.25

2

15.00

18.00

16.50

NaLS komersil

0.1%

1

13.50

14.01

13.76

14.26

2

14.33

15.20

14.77

NaLS komersil

0.2%

1

14.32

14.87

14.60

14.83

2

14.17

15.95

15.06

NaLS komersil

0.3%

1

14.63

15.01

14.82

15.05

2

14.56

15.98

15.27

Contoh perhitungan :

Kontrol ulangan 1

Diameter alir =

2

dalam diameter

luar

diameter +

=

2 50 . 13 35

.

12 mm + mm

21

Lanjutan Lampiran 6 Hasil uji alir mortar

b.

Rasio air semen 0.45

sampel mortar

ulangan

diameter

dalam

(mm)

diameter

luar

Flow

rerata

(mm)

(mm)

Control

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.1%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.2%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.3%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS komersil

0.1%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS komersil

0.2%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS komersil

0.3%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

c.

Rasio air semen 0.55

sampel mortar

ulangan

diameter

dalam

(mm)

diameter

luar

Flow

rerata

(mm)

(mm)

Control

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.1%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.2%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS sintetik

0.3%

1

9.25

11.25

10.25

10.32

2

9.25

11.5

10.38

NaLS komersil

0.1%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS komersil

0.2%

1

9.25

9.25

9.25

9.25

2

9.25

9.25

9.25

NaLS komersil

0.3%

1

9.25

9.65

9.45

9.45

Lampiran 7 Hasil uji kuat lentur mortar dengan penambahan NaLS sintetik dan

komersial

jenis sampel

umur

mortar

(hari)

berat besi+wadah

(gram)

berat

wadah

kuat lentur

(kg/cm

2)

rerata

ulangan

ulangan

1

2

1

2

kontrol (0%)

3

3581.10 3758.18

322

38.13

40.20

39.17

7

4079.45 4045.25

322

43.96

43.56

43.76

28

4235.10 4372.60

322

45.78

47.39

46.59

NaLS sint 0.1%

3

4024.15 4019.45

322

43.32

43.26

43.29

7

4384.95 4479.25

322

47.54

48.64

48.09

28

4491.9

4571.8

322

48.79

49.72

49.26

NaLS sint 0.2%

3

4342.05 4184.65

322

47.03

45.19

46.11

7

4743.55 4697.95

322

51.73

51.20

51.47

28

4915.75 4902.95

322

53.75

53.60

53.67

NaLS sint 0.3%

3

4248.75 4239.05

322

45.94

45.83

45.89

7

4423.45

4388.1

322

47.99

47.57

47.78

28

4565.90 4574.85

322

49.65

49.76

49.71

NaLS kom

0.1%

3

3934.25 3922.30

322

42.26

42.12

42.19

7

4187.10 4353.00

322

45.22

47.16

46.19

28

4597.75 4596.75

322

50.03

50.01

50.02

NaLS kom

0.2%

3

4137.25 4162.25

322

44.64

44.93

44.78

7

4443.50 4541.00

322

48.22

49.36

48.79

28

4715.75 4703.25

322

51.41

51.26

51.33

NaLS kom

0.3%

3

3984.75 3989.25

322

42.85

42.91

42.88

7

4437.50 4468.25

322

48.15

48.51

48.33

28

4658.50 4603.00

322

50.74

50.09

50.41

Contoh perhitungan :

Sampel NaLS sintetik 0.2% ulangan 1

Berat besi + wadah

= 4342.05 gram

Berar wadah

= 322 gram

Berat besi

= 4342.05 gram – 322 gram

= 4020.05 gram

Beban maksimum(kg) = berat besi × 50

= 4020.05 gram × 50

= 201002.5 gram

= 201.0025 kg

Kuat lentur (kg/cm

2) = beban maksimum (kg) × 0.234

= 201.0025 kg × 0.234

23

Lampiran 8 Hasil uji kuat lentur mortar komersial

sampel

umur

mortar

(hari)

ulangan

berat

wadah +

beban

(gram)

kuat

lentur

rerata

mortar

utama

3

1

898.07

6.74

6.35

2

830.55

5.95

7

1

969.86

7.58

7.32

2

924.56

7.05

28

1

1186.96

10.12

10.09

2

1180.97

10.05

Contoh perhitungan :

Sampel mortar komersial hari ke 3

Berat besi + wadah

= 898.07 gram

Berar wadah

= 322 gram

Berat besi

= 898.07gram – 322 gram

= 576.07 gram

Beban maksimum(kg) = berat besi × 50

= 576.07 gram × 50

= gram

= 28803.5 g

= 28.8035 kg

Kuat lentur (kg/cm

2) = beban maksimum (kg) × 0.234

= 28.8035kg × 0.234

Lampiran 9 Hasil uji kuat tekan mortar

a.

Alat Shimadzu

sampel

umur mortar

(hari)

3

7

21

22

28

42

48

54

kuat tekan mortar (kgf/cm

2)

kontrol (0%)

38.13

47.45

59.85

60.47

63.10

65.63

67.50

74.06

NaLS komersial

0.1%

36.56

39.42

49.53

50.27

54.67

65.09

69.61

74.06

NaLS komersial

0.2%

40.24

43.05

53.13

53.79

58.22

68.83

73.49

78.59

NaLS komersial

0.3%

40.17

42.66

51.09

50.97

54.77

64.79

69.63

77.03

NaLS sintetik

0.1%

49.22

49.32

51.88

53.96

55.94

62.66

63.07

65.39

NaLS sintetik

0.2%

54.84

54.89

58.06

58.44

61.42

71.65

77.34

84.17

NaLS sintetik

0.3%

45.31

45.87

51.41

54.09

57.79

71.25

72.01

76.92

b.

Alat Mihaelis

sampel

umur mortar

(hari)

3

7

21

22

28

42

48

54

kuat tekan mortar (kg/cm2)

kontrol (0%)

209.23

233.77

246.27 247.06 248.87

258.10

260.38

262.39

NaLS komersial

0.1%

225.39

246.75

263.21 264.06

267.2

275.91

278.36

280.52

NaLS komersial

0.2%

239.23

260.64

271.81 272.52 274.22

282.26

284.28

286.05

NaLS komersial

0.3%

229.06

258.18

267.75 268.54

269.3

279.55

281.83

283.83

NaLS sintetik

0.1%

231.24

256.88

262.62 263.24 263.12

271.85

273.63

275.19

NaLS sintetik

0.2%

251.68

274.92

284.95 284.95 285.65

295.39

297.40

299.17

NaLS sintetik

25

Lampiran 10 Hasil uji waktu ikat semen portland kompos