LAJU PENGERINGAN SPAGETI JAGUNG PADA BERBAGAI

KONDISI UDARA PENGERING DAN PENGARUHNYA

TERHADAP MUTU MASAK

GINA NUR RAHMASARI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Laju Pengeringan Spageti Jagung pada Berbagai Kondisi Udara Pengering dan Pengaruhnya terhadap Mutu Masak adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Mei 2015

Gina Nur Rahmasari

ABSTRAK

GINA NUR RAHMASARI. Laju Pengeringan Spageti Jagung pada Berbagai Kondisi Udara Pengering dan Pengaruhnya terhadap Mutu Masak. Dibimbing oleh SUBARNA.

Pengeringan mi dan pasta dengan metode konvensional memiliki beberapa kelemahan seperti waktu pengeringan yang lama dan sangat dipengaruhi cuaca . Pengeringan suhu tinggi telah diterapkan pada industri pasta dan dapat memberikan waktu pengeringan yang lebih singkat, meningkatkan produktivitas, serta menghasilkan pasta dengan kualitas masak yang lebih baik. Pada penelitian ini pengeringan spageti jagung dilakukan pada tiga level kecepatan udara (1,29; 0,90; 0,49 m/s), tiga level pengaturan suhu (level suhu 6, 8, dan 10), serta dua taraf posisi pengeringan (vertikal dan horizontal terhadap aliran udara pengering). Mutu masak yang dianalisa diantaranya cooking loss, elongasi, kekerasan, kelengketan, dan kekenyalan spageti jagung. Pengeringan spageti jagung dengan suhu tinggi mengurangi waktu pengeringan secara signifikan dibanding dengan pengeringan konvensional. Laju pengeringan spageti jagung semakin tinggi dengan meningkatnya suhu udara pengering. Laju pengeringan spageti jagung dapat direpresentasikan dengan baik dengan model persamaan lapis tipis Page. Hasil analisis menunjukan bahwa pada kecepatan udara 1,29 m/s, posisi pengeringan yang berbeda memberikan pengaruh terhadap kekerasan spageti jagung. Sementara kombinasi kondisi suhu dan posisi pengeringan memberikan pengaruh terhadap elongasi spageti jagung pada kecepatan udara 0,49 m/s. Kondisi pengeringan lainnya tidak memberikan pengaruh signifikan terhadap mutu masak spageti jagung.

ABSTRACT

GINA NUR RAHMASARI. Drying Rate of Corn Spaghetti in Various Drying Condition and the Effect on Cooking Quality. Supervised by SUBARNA.

Noodles and pasta drying with conventional method (dry air) has some disadvantages such as long drying time and very much influenced by weather condition. High temperature drying has been widely applied in pasta production. This method gives several advantages such as shorter drying time, increase productivity, and produce pasta with better cooking quality. In this study, corn spaghetti drying conducted at three levels of air velocity (1,29; 0,90; and 0,49 m/s), three levels of temperature setting (temperature level 6, 8, and 10), as well as two levels of drying position (vertical and horizontal towards the airflow). The cooking quality parameters being analyzed were cooking loss, elongation, and texture profile. Corn spaghetti drying using high temperature was significantly reduce drying time compared with conventional drying. Drying rate of corn spaghetti was increased when higher drying temperature used. Corn spaghetti drying rate could be represented well by the Page model thin layer drying equation. Drying position had an effect on corn spaghetti hardness when drying conducted in 1,29 m/s air velocity. While the combination of temperature and drying position had affected elongation of corn spaghetti when air velocity 0,49 m/s was used. The other drying condition were not influenced corn spaghetti cooking quality.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

LAJU PENGERINGAN SPAGETI JAGUNG PADA BERBAGAI

KONDISI UDARA PENGERING DAN PENGARUHNYA

TERHADAP MUTU MASAK

GINA NUR RAHMASARI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juli 2013 ini ialah pengeringan produk spageti jagung, dengan judul “Laju Pengeringan Spageti Jagung pada Berbagai Kondisi Udara Pengering”.

Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada berbagai pihak yang telah membantu penyusunan skripsi ini, yaitu:

1. Keluarga tercinta, Bapa, Mama, dan Haidar, atas segala dukungan, doa, dan kasih sayangnya yang tak terhingga.

2. Bapak Ir. Subarna MSi selaku dosen pembimbing yang telah memberi berbagai masukan dan bimbingan terhadap penelitian ini, serta selama penulis menjalani perkuliahan di Departemen Ilmu dan Teknologi Pangan IPB.

3. Bapak Dr. Tjahja Muhandri, STP, MT yang telah banyak memberi saran terhadap penelitian ini.

4. Bapak Dr. Ir. Yadi Haryadi, MSc dan Bapak Dr. Ir. Sukarno, MSi selaku dosen penguji yang telah banyak memberi kritikan dan masukan terhadap penulisan skripsi ini.

5. Seluruh teknisi Departemen Ilmu dan Teknologi Pangan, Pak Nurwanto, Ibu Antin, Pak Yahya, Pak Sobirin, dan Pak Rojak yang telah memberikan berbagai bantuan dalam proses penelitian.

6. Teman seperjuangan selama penelitian, Afifah Zahra Agista.

7. Teman-teman ITP 47, Dyah, Indah, Sarah, Rita, Cony, Willi, MP, Jaenal, serta Zahra, sahabat sejak SMP, SMA, sampai di IPB, atas semangat dan dukungan yang kalian berikan.

8. Segala pihak yang telah membantu penulis baik secara langsung maupun tidak langsung.

Penulis menyadari bahwa karya ilmiah ini masih jauh dari sempurna. Oleh karena itu penulis memohon saran dan kritik demi perbaikan dan perkembangan selanjutnya. Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Pengeringan pasta dan mi 2

Laju pengeringan 4

Kadar air 5

Kadar air kesetimbangan 6

Mutu masak pasta 6

Persamaan pengeringan lapis tipis 7

METODE 9

Bahan 9

Alat 9

Prosedur Percobaan 9

Metode Analisis 10

Prosedur Analisis Data 12

HASIL DAN PEMBAHASAN 12

Suhu dan Kecepatan Udara Pengering 12

Pengaruh Kondisi Pengeringan terhadap Laju Pengeringan 14 Model Persamaan Laju Pengeringan Spageti Jagung 15 Pengaruh Kondisi Udara Pengering terhadap Mutu Masak Spageti Jagung 20

SIMPULAN DAN SARAN 22

Simpulan 22

Saran 22

DAFTAR PUSTAKA 23

LAMPIRAN 26

DAFTAR TABEL

1 Profil pengeringan yang digunakan dalam produksi pasta (Pollini

1998) 3

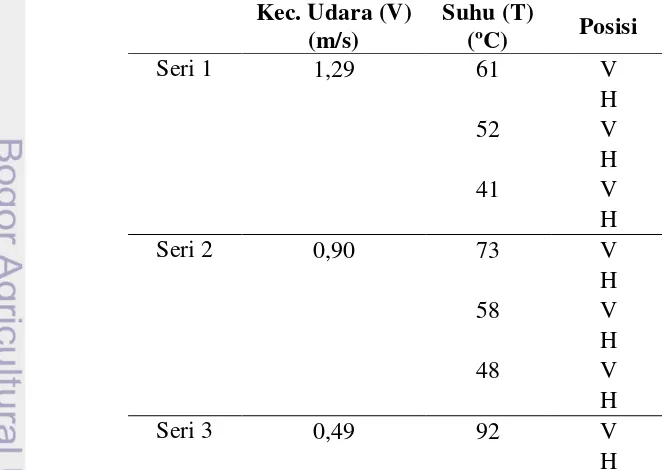

2 Hasil pengukuran suhu dan kecepatan udara pengering 13 3 Seri percobaan yang digunakan dalam pengolahan data 13 4 Model persamaan laju pengeringan dan koefisien korelasi

berdasarkan model Lewis dan model Page 16

DAFTAR GAMBAR

1 Kurva pengeringan (kadar air terhadap waktu) spageti jagung pada

berbagai kondisi pengeringan 14

2 Kurva laju pengeringan spageti jagung pada berbagai kondisi

pengeringan 15

3 Perbandingan koefisien korelasi persamaan pengeringan kecepatan

1,29 m/s, suhu 52 ºC, dan posisi vertikal 17

4 Kurva pengeringan pada posisi vertikal dengan berbagai kecepatan

udara pengering 18

5 Kurva pengeringan pada posisi horizontal dengan pengaturan suhu

berbeda 18

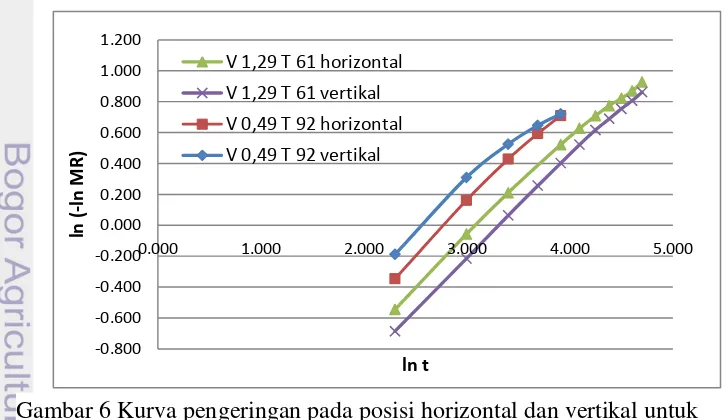

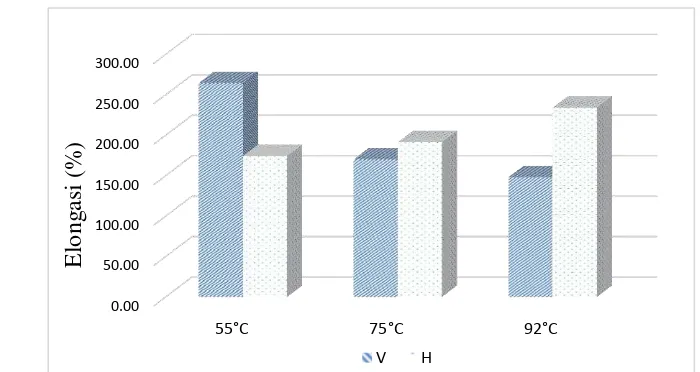

6 Kurva pengeringan pada posisi horizontal dan vertikal untuk pengaturan suhu dan kecepatan udara yang sama 19 7 Nilai elongasi pada seri 3 (kecepatan udara 0,49 m/s) 21

DAFTAR LAMPIRAN

1 Hasil analisis kadar air akhir dan kadar air kesetimbangan spageti

jagung pada berbagai kondisi pengeringan 26

2 Hasil analisis mutu masak spageti jagung 27

3 Hasil analisis mutu masak pasta kontrol (mi jagung dan spageti

gandum komersial) 28

4 Hasil ANOVA cooking loss 29

5 Hasil ANOVA elongasi 31

6 Hasil ANOVA profil tekstur (kekerasan, kelengketan, dan

1

PENDAHULUAN

Latar Belakang

Pasta dan mi berbeda dalam hal bahan dan proses pembuatannya. Pasta terbuat dari semolina (gandum durum) dan air yang diekstrusi melewati die logam dengan tekanan tinggi. Mi dibuat dari tepung terigu, air, dan garam yang dicampur menjadi lembaran adonan dan dipotong (Hou dan Kruk 1998). Spageti adalah jenis pasta yang paling populer. Spageti adalah produk pasta yang memiliki bentuk seperti tali dengan ukuran diameter antara 0,06–0,11 inci (FDA 2013). Spageti jagung adalah produk pangan berbasis tepung jagung yang diolah dengan teknik ekstrusi dan memiliki bentuk dan ukuran yang memenuhi definisi spageti dari standar identitas FDA. Spageti jagung merupakan pengembangan dari produk mi jagung yang telah dikembangkan Satuan Usaha Akademik (SUA) Departemen ITP Fateta IPB.

Proses pengolahan pasta terdiri dari tiga tahap yaitu pencampuran bahan, ekstrusi, dan pengeringan. Air dan semolina sebagai bahan dasar pembuatan pasta dicampurkan kemudian diumpankan kedalam ulir ekstruder. Ulir tersebut akan mengaduk campuran semolina dan air menjadi adonan dan mendorongnya melewati die. Pasta di ekstrusi dalam berbagai bentuk dan ukuran kemudian dipotong menggunakan pisau berputar tepat setelah produk keluar dari die (Hahn 1990).

Pengeringan merupakan proses paling krusial yang akan menentukan kualitas akhir produk pasta. Pengeringan pasta konvensional dilakukan pada suhu rendah yang meniru kondisi udara terbuka selama 18–20 jam (Manthey dan Twombly 2006). Tidak berbeda, pengeringan produk mi berbasis tepung jagung yang saat ini diterapkan juga dilakukan pada suhu rendah menggunakan metode kering angin selama 24–30 jam. Pengeringan seperti ini sangat dipengaruhi kondisi kelembapan udara dan cuaca sehingga ketika musim hujan pengeringan dapat berlangsung lebih lama bahkan memicu tumbuhnya kapang. Kondisi ini dapat dihindari dengan melakukan pengontrolan kondisi pengeringan salah satunya adalah penggunaan suhu tinggi.

Pengeringan dengan suhu tinggi telah banyak diterapkan di industri pasta untuk menggantikan pengeringan konvensional. Profil suhu tinggi yang digunakan berkisar antara 60–90ºC (Dexter et al. 1981; Novaro et al. 1993; Villeneuve dan Géllinas 2007). Selain dapat mengendalikan pertumbuhan mikroba dan mempercepat waktu pengeringan, terjadi peningkatan kualitas masak pada produk pasta yang dikeringkan dengan suhu tinggi (Dexter et al. 1981; De Stefanis dan Sgrulletta 1990; Baiano et al. 2006). Subarna dan Muhandri (2013) melakukan pengeringan mi jagung pada suhu 60ºC, 70ºC, dan 80ºC dengan alat

2

Model persamaan pengeringan lapis tipis bertujuan untuk menjelaskan fenomena pengeringan bahan hasil pertanian dan telah banyak digunakan untuk memperkirakan waktu pengeringan beberapa produk pangan. Secara umum terdapat tiga jenis model pengeringan lapis tipis yaitu, model teoritis, semiteoritis, dan empiris. Pendekatan teoritis berkaitan dengan persamaan difusi maupun persamaan perpindahan panas dan massa secara simultan. Model empiris mengabaikan dasar-dasar teori dan menyajikan hubungan langsung antara kadar air rata-rata dengan waktu pengeringan melalui analisis regresi. Model semi-teoritis adalah alternatif antara pendekatan semi-teoritis dan empiris, diturunkan dari penyederhanaan hukum kedua Fick mengenai difusi, atau modifikasi dari model yang disederhanakan, seperti model Henderson-Pabis, model Page, model Modified Page, dan lainnya (Kaushal dan Sharma 2013).

Beberapa persamaan pengeringan yang terdapat di literatur telah berhasil menjelaskan pengeringan beberapa produk mi dan pasta. Pamungkas et al. (2008) meneliti perubahan konstanta laju pengeringan untuk produk pasta puffing

menggunakan model Lewis yang analog dengan persamaan pendinginan Newton. Kaushal dan Sharma (2013) menyatakan model matematik Verma (Verma et al.

1985) dapat menggambarkan perilaku pengeringan mi yang terbuat dari tepung talas, beras, dan pigeonpea. Kongkiattisak dan dan Songsermpong (2012) juga meneliti model matematik Two-Term sebagai model yang paling tepat merepresentasi pengeringan mi beras. Belum ada literatur yang menyebutkan pemodelan kinetika pengeringan untuk mi atau pasta berbahan dasar tepung jagung.

Tujuan Penelitian

Penelitian ini bertujuan untuk menyusun persamaan model laju pengeringan yang dapat merepresentasikan dengan baik perilaku pengeringan spageti jagung pada berbagai kondisi suhu dan kecepatan udara pengering, dan mengetahui pengaruhnya terhadap mutu masak spageti jagung.

Manfaat Penelitian

Manfaat dari penelitian ini yaitu memberi informasi tentang proses pengeringan spageti jagung dengan berbagai kondisi suhu dan kecepatan udara pengering agar dapat diaplikasikan pada produksi skala komersial.

TINJAUAN PUSTAKA

Pengeringan pasta dan mi

Pengeringan adalah tahap yang paling penting serta paling sulit dalam pembuatan pasta. Tujuan pengeringan pasta yaitu mengurangi kadar air dari 31% menjadi 10-12%. Pengeringan pasta biasanya dilakukan bertahap, yaitu tahap

3 akan rusak karena pertumbuhan mikroorganisme bila pengeringan dilakukan terlalu lambat. Namun jika pasta dikeringkan terlalu cepat, perbedaan kadar air yang terjadi akan menimbulkan keretakan pada pasta. Keretakan dapat terjadi selama siklus pengeringan maupun beberapa waktu setelah pasta meninggalkan pengering (Hahn 1990).

Para ahli membagi proses pengeringan pasta kedalam dua fase berbeda: pre-drying dan finish drying. Fase pre-drying berfungsi mengeringkan pasta secara singkat segera setelah proses ekstrusi untuk mencegah permukaan pasta saling menempel. Pada fase ini pasta kehilangan sekitar satu per tiga dari kadar air awal pasta yang sekitar 29-30%. Kehilangan air tersebut dikarenakan kondisi pasta yang masih plastis dan elastis sehingga memiliki porositas kapiler. Ketika pasta memasuki finish dryer, strukturnya telah mengeras dan kehilangan kapilaritas, sehingga dibutuhkan waktu yang lebih lama di dalam ruang pengering. Fase pre-drying diikuti dengan fase pengeringan akhir (finish drying) pertama pada suhu dan RH tinggi. Fase ini dapat berlangsung singkat ataupun lambat bergantung pada bentuk pasta. Fase pengeringan akhir pertama diikuti dengan fase kedua dimana suhu diturunkan secara cepat. Terakhir, produk akan melalui perlakuan udara kering untuk menstabilkan suhu dan kadar air pasta (Pollini 1998).

Pengeringan pasta dengan suhu tinggi memiliki beberapa keunggulan (Hahn 1990): (1) pengendalian bakteri selama pengeringan, (2) mengurangi waktu pengeringan, (3) meningkatkan kualitas masak dari produk akhir, dan (4) meningkatkan warna produk akhir. Warna dan kualitas masak produk paling terpengaruh secara dramatis ketika bahan baku kualitas rendah digunakan untuk produksi pasta yang memanfaatkan pengeringan suhu tinggi.

Tabel 1 Profil pengeringan yang digunakan dalam produksi pasta (Pollini 1998)

Teknologi pengeringan Suhu pengeringan (ºC) RH (%) Waktu (jam) Suhu rendah (low

4

meminimalisir kerusakan. Tiga tahap pengeringan yang umum dilakukan yaitu pengeringan awal, pengeringan utama, dan pendinginan (Fu 2008).

Tahap pengeringan awal memakan 15% dari total waktu pengeringan, suhu rendah (15–25ºC) dan udara kering digunakan untuk menurunkan kadar air dari 32–38% menjadi kurang dari 28%. Fungsinya adalah untuk mengeringkan mi secara singkat setelah pemotongan untuk mencegah untaian mi saling menempel dan menghindari pemanjangan untaian mi. Tahap awal kemudian diikuti dengan fase pengeringan pertama pada suhu dan RH yang cukup tinggi (75–85% RH, 30– 40ºC). Air di dalam produk mi berdifusi ke perrmukaan, dan kondisi kesetimbangan akan tercapai. Pada fase pengeringan kedua, suhu udara pengering yang digunakan lebih tinggi (40–50ºC, 55–60% RH) untuk menurunkan kadar air mi. Pada tahap akhir, produk mi secara bertahap didinginkan dengan menurunkan suhu secara bertahap untuk menghindari tegangan internal bahan. Mi yang dikeringkan dengan udara panas biasanya menggunakan suhu 70–80ºC selama 30–45 menit (Fu 2008).

Saat ini terdapat tiga metode pengeringan mi yang utama di Cina. Pertama mi dikeringkan dalam pengering tunnel dengan suhu <50ºC selama sekitar 2 jam. Metode kedua adalah mengeringkan mi dalam suhu yang lebih rendah secara bertahap. Pengering tunnel dibagi kedalam tiga zona. Zona pertama memiliki suhu 35–38ºC dengan RH 76–78%, zona kedua memiliki suhu 30–40ºC dan RH 70– 80%, dan zona ketiga merupakan zona stabilisasi dengan hembusan udara kering tanpa panas. Total waktu pengeringan dengan metode ini adalah 7,5 jam. Metode ketiga yaitu pengeringan dengan suhu dan kecepatan udaramedium menggunakan suhu <45ºC dan RH 80% selama 3,5 jam (Huang 1998).

Pengeringan mi kering di Jepang pun dilakukan secara bertahap pada suhu rendah. Mi basah dengan panjang beberapa meter digantung pada batang-batang didalam ruang pengering. Tahap pengeringan pertama, kadar air diturunkan dari 40% menjadi sekitar 27%. Udara kering dengan suhu rendah (15ºC) selama 30–90 menit. Tahap kedua, mengacu pada proses sweating pada pegeringan spageti. Suhu 40ºC dan RH 70–75% biasa digunakan. Waktu pengeringan sekitar 3–5 jam untuk mi udon. Tahap ketiga adalah pendinginan. Udara kering menurunkan kelembaban di sekitar produk, mengakhiri proses pengeringan (Nagano 1998).

Laju pengeringan

Pengeringan adalah proses perpindahan panas dan massa secara simultan. Panas diperlukan untuk menguapkan air yang kemudian dikeluarkan dari permukaan bahan yang dikeringkan melalui medium pengering, biasanya udara (Brooker et al. 1974). Udara memberikan panas kepada bahan pangan, menyebabkan air menguap, dan merupakan pengangkut uap air yang dibebaskan oleh bahan pangan yang dikeringkan (Desrosier 2008). Ketika udara panas melalui produk, terjadi variasi tekanan uap pada berbagai tingkat pemanasan. Peningkatan suhu produk ketika kadar air bahan dijaga tetap, menyebabkan tekanan uap air di dalam produk meningkat. Aliran air mengarah dari daerah dengan tekanan uap yang tinggi ke rendah dan kira-kira sebanding dengan perbedaan tekanan uap jenuh antara produk dan lingkungan (Hall 1980).

5 Penghitungan dilakukan dari penurunan kadar air terhadap waktu (Carrin dan Crapiste 2009). Terdapat dua periode utama dalam pengeringan yaitu periode laju pengeringan konstan dan periode laju pengeringan menurun.

Periode laju pengeringan konstan terjadi di permukaan bahan dan sama cepat dengan proses penguapan air bebas. Pada kondisi ini laju penguapan air sangat ditentukan oleh lingkungan dan hanya dipengaruhi sedikit oleh karakteristik bahan (Hall 1980). Pada periode pengeringan awal, bahan yang dikeringkan memiliki suhu yang lebih rendah dari suhu kesetimbangan di lingkungan (permukaan bahan diselimuti lapisan air). Laju pengeringan meningkat dengan meningkatnya suhu hingga suhu permukaan mencapai suhu bola basah. Kebalikannya, pendinginan bahan juga dapat terjadi jika suhu awal bahan lebih tinggi dari suhu bola basah. Periode pengeringan awal biasanya sangat singkat dan dapat diabaikan dalam praktiknya. Dalam periode pengeringan konstan suhu bahan biasanya setara dengan suhu bola basah (Carrin dan Crapiste 2009).

Periode laju pengeringan konstan berakhir terjadi ketika laju difusi air dari dalam bahan ke permukaan tidak dapat mengikuti laju penguapan air di permukaan bahan. Proses pengeringan memasuki periode laju pengeringan menurun setelah periode laju pengeringan konstan berakhir. Periode laju pengeringan menurun lebih dipengaruhi oleh karakteristik produk mencakup pergerakan air di dalam bahan ke permukaan melalui proses difusi, dan penguapan air dari permukaan bahan (Hall 1980). Periode pengeringan menurun dimulai ketika kadar air telah mencapai titik kritis. Pada titik ini jumlah kadar air bahan di permukaan mulai menurun. Tekanan uap air di sekitar permukaan bahan juga mulai menurun dan mengakibatkan laju pengeringan yang menurun (Carrin dan Crapiste 2009).

Laju difusi air terjadi dari bagian pusat partikel bahan ke permukaan. Bagian pusat bahan mempunyai kadar air yang lebih besar daripada kadar air kritis. Perbedaan antara kedua tingkat kadar air ini merupakan daya dorong terjadinya difusi. Jika besarnya perbedaan ini menurun, maka besarnya laju difusi juga ikut menurun dan oleh karenanya besar laju pengeringan juga menurun (Desrosier 2008).

Kadar air

Kandungan kadar air di dalam suatu bahan pangan ditunjukan oleh basis dari berat air yang ada didalam bahan dan biasanya dinyatakan dalam bentuk persentase. Terdapat dua metode yang dapat digunakan untuk menyatakan kadar air: (1) wet basis atau basis basah, dan (2) dry basis atau basis kering. Kadar air dalam basis basah diperoleh dengan membagi berat air yang terkandung dalam bahan dengan berat bahan keseluruhan. Kadar air basis kering ditentukan dengan membagi berat air di dalam bahan dengan berat kering bahan (Hall 1980).

6

Kadar air yang dinyatakan dalam basis kering selalu memiliki nilai yang lebih tinggi daripada basis basah (Hall 1980).

Kadar air kesetimbangan

Kadar air kesetimbangan digunakan untuk menentukan apakah kadar air suatu produk akan meningkat atau menurun pada kondisi suhu dan RH tertentu. Sebuah produk berada pada kondisi kesetimbangan ketika laju kehilangan kadar air dari produk seimbang dengan laju penambahan kadar air dari lingkungan sekitarnya. Kadar air bahan ketika mencapai kondisi kesetimbangan dengan lingkungan sekitarnya disebut kadar air kesetimbangan (Hall 1980).

Terdapat dua metode penentuan kadar air kesetimbangan: Metode statis, dimana kondisi atmosfer di sekitar produk mencapai kondisi kesetimbangan dengan produk tanpa adanya pergerakan baik udara maupun produk itu sendiri. Metode dinamis, yaitu kondisi kesetimbangan tercapai dengan pergerakan udara disekitar produk atau produk itu sendiri. Metode dinamis ini jelas lebih cepat tetapi juga memiliki masalah dalam desain dan instrumentasinya. Dengan metode statis kondisi kesetimbangan dapat dicapai dalam waktu beberapa minggu, sementara dengan metode dinamis data dapat diperoleh dalam waktu beberapa hari atau kurang dari itu. Kecepatan tercapainya kondisi kesetimbangan bergantung kepada jumlah perubahan yang harus dilakukan dan juga jenis produk (Hall 1980).

Mutu masak pasta

Cooking loss

Mutu masak pasta dievaluasi dengan nilai total organic matter atau TOM. Nilai yang lebih tinggi menunjukan mutu masak pasta yang lebih rendah (De Pilli

et al. 2009). Total organic matter atau TOM adalah padatan yang terlepas dari permukaan pasta masak selama pembilasan dengan air. Sementara cooking loss

atau CL adalah jumlah padatan pasta yang hilang ke dalam air saat pemasakan (Güller et al. 2002). Nilai cooking loss menunjukan banyaknya padatan yang terlarut dalam air ketika mi dimasak. Mi yang memiliki kualitas baik tidak akan meninggalkan banyak padatan di air rebusan ketika dimasak (Subarna et al. 2012). Berbagai literatur telah menyebutkan bahwa pengeringan pada suhu tinggi menghasilkan pasta yang memiliki nilai mutu masak yang lebih baik, atau dengan kata lain memiliki nilai cooking loss atau TOM yang rendah. Seperti dilaporkan De Stefanis dan Sgruletta (1990), pasta yang dikeringkan pada suhu tinggi (90ºC) memiliki nilai TOM yang lebih rendah dibanding pasta yang dikeringkan dengan suhu rendah (50ºC). Begitu juga De Pilli et al. (2009) menyebutkan pada penelitiannya bahwa pasta dengan suhu pengeringan terendah (50ºC) memiliki nilai TOM yang paling tinggi.

Elongasi

7 penambahan panjang dari tensile strength sehingga persen elongasi dapat dihitung (McManuis 2001).

Profil tekstur (Kekerasan, kelengketan dan kekenyalan)

Kekerasan (hardness) adalah tingkat ketahanan terhadap first bite, atau secara sensori adalah gaya yang diperlukan untuk memotong pasta dengan gigi (D’Egidio dan Nardi 1998). Kadar protein didalam pasta pengeringan suhu tinggi lebih tinggi dari pasta pengeringan suhu rendah sehingga strukturnya lebih kokoh dan memiliki mutu masak yang lebih baik (De Stefanis dan Sgruletta 1990). Agregat polimer protein berukuran besar yang terbentuk selama pengeringan berkontribusi terhadap penguatan jaringan gluten yang menghasilkan spaghetti yang lebih kokoh setelah pemasakan (Lamacchia et al. 2007).

Kelengketan (stickiness) adalah gaya dimana permukaan pasta masak menempel pada bahan lain (D’Egidio dan Nardi 1998). Kelengketan berhubungan dengan jumlah amilopektin pada permukaan spageti yang meningkat seiring dengan meningkatnya jumlah amilosa yang larut saat pemasakan (cooking loss). Spageti yang dikeringkan dengan suhu tinggi memiliki lebih sedikit amilosa yang keluar saat pemasakan, menghasilkan nilai kelengketan yang rendah (Baiano 2006). Penggunan suhu tinggi menstimulasi peningkatan ukuran dan kekuatan stuktur polimer protein sehingga pati menyerap lebih sedikit air, mencegah kelengketan pasta dan meningkatkan kekuatan/kekokohan (Lamacchia et al. 2007).

Kekenyalan (elasticity) adalah kapasitas dari pasta yang berubah bentuknya untuk kembali ke kondisi awal ketika gaya dilepas (D’Egidio dan Nardi 1998). Kekenyalan merupakan kemampuan suatu bahan untuk kembali ke bentuk semula jika diberi gaya, dan gaya tersebut dilepas kembali. Kekenyalan mi dapat diukur dengan Texture Analyser. Alat ini mengukur besarnya gaya yang diperlukan sampai bahan padat (mi) mengalami perubahan bentuk (deformasi) (Muhandri 2012).

Persamaan pengeringan lapis tipis

Pengeringan lapis tipis merupakan pengeringan satu lapisan dari partikel atau potongan bahan. Karena strukturnya yang tipis, distribusi suhu dapat dengan mudah diasumsikan seragam. Persamaan lapis tipis dapat berupa model persamaan teoritis, semiteoritis, dan empiris. Model teoritis hanya mempertimbangkan resistansi internal bahan terhadap transfer uap air. Sementara model lainnya hanya mempertimbangkan resistansi eksternal terhadap transfer uap air antara produk dan udara (Erbay dan Icier 2010).

8

berrgantung pada kondisi percobaan dan memberikan informasi yang terbatas mengenai perilaku pengeringan (Erbay dan Icier 2010).

Model semiteoritis dapat diklasifikasikan berdasarkan persamaan asalnya yaitu hukum kedua Fick tentang difusi dan hukum pendinginan Newton. Model yang diturunkan dari hukum kedua Fick mengenai difusi dapat diklasifikasikan kembali menjadi model Henderson-Pabis (Single term), model Logarithmic, model Midilli, model Two-term, model Two-term exponential, dan modifikasi dari model-model tersebut. Model yang diturunkan berdasarkan analogi dari hukum pendinginan Newton adalah model Lewis, dan model Page beserta modifikasinya (Erbay dan Icier 2010). Hukum pendinginan Newton meyatakan bahwa laju perubahan suhu pada suatu benda adalah sebanding terhadap perbedaan suhu antara benda dan medium di sekelilingnya (Hall 1980).

Model Lewis

Model Lewis mengusulkan bahwa selama pengeringan bahan higroskopis, perubahan kadar air bahan pada periode laju menurun adalah proporsional terhadap perbedaan antara kadar air dan kadar air kesetimbangan. Konsep ini mengasumsikan bahwa bahan cukup tipis atau kecepatan udara sangat tinggi dan kondisi udara pengering seperti suhu dan RH konstan.

dM

dt -k (M-Me) (1)

Nilai k adalah konstanta laju pengeringan yang merupakan kombinasi dari sifat-sifat perpindahan pada pengeringan seperti difusifitas efektif kadar air, konduktivitas termal, dan koefisien massa (Erbay dan Icier 2010).

Persamaan tersebut merupakan persamaan diferensial karena menyatakan hubungan antara fungsi dan turunannya. Dengan memisahkan dan meletakan variabel yang memiliki kadar air ke bagian kiri persamaan dan variabel yang memiliki waktu ke bagian kanan, kemudian diintegralkan, maka persamaan menjadi:

∫(MdM-Me) ∫-k dt lnMt-Me

Mi-Me -kt (2)

atau M Mt-Me

Mi-Me exp (-kt) (3)

Dengan Mtadalah kadar air (basis kering) pada berbagai waktu t; Meadalah kadar air kesetimbangan; Mi adalah kadar air awal dari bahan; dan k adalah konstanta pengeringan. MMt-Me

9 Model Page

Model Page memodifikasi model Lewis untuk mendapat model yang lebih akurat dengan menambahkan konstanta n dan digunakan pada model matematika pengeringan jagung kupas. Sejak itu persamaan Page telah banyak digunakan untuk karakterisasi pengeringan lapis tipis serealia, oilseeds, ear corn, dan cengkeh (Jayas et al. 1991).

M Mt-Me

Mi-Me exp (-kt

n) (4)

Persamaan (4) dapat dibuat linear dengan menambahkan logaritma natural pada kedua sisi persamaan.

ln (-ln M )

ln (k) n (ln t) (5)

Persamaan Page dapat menjelaskan dengan lebih baik kinetika pengeringan bahan berbahan dasar pati ketika persamaan Lewis tidak dapat cocok dengan data pengeringan (Bonazzi et al. 2009).

METODE

Bahan

Bahan-bahan yang digunakan dalam penelitian ini terdiri atas tepung jagung varietas P21 (100 mesh) yang diperoleh dari Satuan Usaha Akademik (SUA) Departemen ITP FATETA-IPB, air, garam dapur, dan gliseril monostearat (GMS).

Alat

Alat yang digunakan adalah ekstruder pemasak-pencetak mi, tray dryer,

hand mixer, timbangan, flow meter, termometer, Texture Analyzer tipe TAXT-2i,

hot plate, gelas piala, serta peralatan untuk analisa kadar air. Prosedur Percobaan

Pembuatan spageti jagung

10

Pengeringan spageti jagung

Pengeringan dimulai 30 menit setelah spageti jagung keluar dari ekstruder yang dilakukan untuk preparasi sampel. Spageti jagung dipotong, ditata di kawat kasa sesuai perlakuan posisi, dan ditimbang. Pengeringan dilakukan menggunakan

tray drier dengan variabel pengaturan suhu (6, 8, 10) dan pengaturan kecepatan udara (4, 7, dan 10). Spageti jagung dikeringkan dengan posisi tegak lurus (vertikal) dan sejajar (horizontal) terhadap aliran udara pengering. Selama proses pengeringan, sampel ditimbang setiap 10 menit hingga penurunan berat yang menghasilkan kadar air ± 10% yaitu 35,6%.

Angka tersebut diperoleh dengan perhitungan sebagai berikut: langkah pertama meliputi pengukuran kadar air awal spageti jagung yang dihasilkan. Kadar padatan yang terdapat dalam spageti jagung kemudian didapatkan dari kadar air awal mi jagung ini. Langkah kedua adalah menghitung berat padatan spageti jagung yaitu dengan mengalikan kadar padatan dengan berat awal spageti jagung sebelum pengeringan. Langkah ketiga adalah menghitung selisih antara berat spageti jagung selama pengeringan dengan berat padatan spageti jagung. Selisih ini menunjukan berat air yang tersisa selama pengeringan. Langkah selanjutnya adalah menghitung kadar air mi selama proses yang diperoleh dari rasio berat air yang tersisa dengan berat mi selama proses. Berat mi ketika kadar air telah mencapai 10% kemudian digunakan untuk menghitung penurunan berat. Presentase penurunan berat yang diperlukan dihitung dari selisih berat awal dengan berat spageti jagung ketika mencapai kadar air 10% (bb) yang dibagi dengan berat awal kemudian dikalikan 100.

Seluruh sampel kemudian diukur kadar airnya. Seluruh percobaan pengeringan dilakukan dengan dua kali pengulangan perlakuan.

Penentuan kadar air kesetimbangan

Kadar air kesetimbangan pada berbagai kondisi suhu dan kecepatan udara pengeringan ditentukan dengan metode dinamis. Sampel dikeringkan pada semua kombinasi suhu dan kecepatan udara pengering hingga berat sampel tidak lagi berubah, kemudian diukur kadar airnya. Kadar air ketika berat sampel tidak lagi berubah adalah kadar air kesetimbangan.

Pengukuran mutu masak spageti jagung

Parameter mutu masak yang dianalisis diantaranya cooking loss, elongasi, dan profil tekstur menggunakan Texture Analyzer. Seluruh pengukuran dilakukan terhadap sampel spageti jagung yang telah dimasak selama 10 menit. Selain itu pengukuran mutu masak juga dilakukan terhadap kontrol berupa mi jagung kering dan spageti gandum komersial dengan waktu pemasakan yang sama. Prosedur analisis mutu masak lebih lanjut dijelaskan pada subbab Metode Analisis.

Metode Analisis

Analisis kadar air (SNI 01-3182-1992)

11 tersebut. Cawan yang berisi sampel dikeringkan kembali di dalam oven pada suhu 105ºC ± 1ºC selama 5 jam. Setelah itu, cawan didinginkan dalam desikator dan ditimbang (C) hingga diperoleh berat konstan. Perhitungan kadar air :

% Kadar air (bb) = - ( - ) 1

% Kadar air (bk) = ( - ( - )

- ) 1

Keterangan :

A = Berat cawan kosong (gram) B = Berat sampel awal (gram)

C = Berat cawan dengan sampel yang sudah dikeringkan (gram) Analisis cooking loss

Penentuan cooking loss dilakukan dengan cara merebus sekitar 5 g sampel dalam 150 ml air selama 10 menit lalu ditiriskan. Kemudian, sampel dikeringkan pada suhu 100°C hingga beratnya konstan, lalu ditimbang kembali. Sampel yang lain sebanyak kira-kira 5 g diukur kadar airnya (data kadar air digunakan untuk menghitung berat kering sampel). Cooking loss (CL) dihitung dengan rumus berikut:

CL = 1-berat sampel setelah dikeringkan

berat awal (1-porsi air contoh) 1

Analisis elongasi menggunakan Texture Analyzer TA-XT2i

Seuntai sampel spageti jagung yang telah dimasak selama 10 menit dililitkan pada probe dengan jarak probe sebesar 2 cm dan kecepatan probe 0,3 cm/s. Persen elongasi dihitung dengan rumus:

Elongasi (%) = waktu putus sampel s

cm s cm

cm 1

Analisis profil tekstur menggunakan Texture Analyzer TA-XT2i

Probe yang digunakan berbentuk silinder dengan diameter 35 mm. Pengaturan TAXT-2i yang digunakan adalah sebagai berikut: pre test speed 2,0 mm/s, test speed 0,1 mm/s, rupture test distance 75%, mode measure force in compression dan force 100 g.

Seuntai sampel spageti jagung yang telah dimasak selama 10 menit dengan panjang yang melebihi diameter probe diletakkan di atas landasan lalu ditekan oleh probe. Hasilnya berupa kurva yang menunjukkan hubungan antara gaya yang diperlukan untuk kompresi dan waktu. Nilai kekerasan ditunjukkan dengan

12

Prosedur Analisis Data

Pembuatan persamaan model laju pengeringan

Data kadar air sampel dan kadar air kesetimbangan digunakan untuk membuat persamaan model laju pengeringan. Kadar air yang digunakan adalah kadar air basis kering. Persamaan laju pengeringan dibuat mengikuti model Lewis dan model Page. Hubungan regresi persamaan pengeringan model Lewis dibuat sesuai persamaan (2) dengan memplotkan variabel ln MR terhadap t. Nilai slope

yang diperoleh adalah nilai konstanta laju pengeringan. Sementara untuk model Page hubungan regresi persamaan pengeringan dibuat sesuai persamaan (5) dengan memplotkan variabel ln(-ln MR) terhadap ln(t). Nilai eksponensial dari

intercept yang diperoleh merupakan nilai konstanta laju pengeringan, sementara

slope-nya adalah nilai koefisien n. Dengan cara yang sama, diperoleh nilai k dan n pada berbagai variasi kondisi suhu dan kecepatan udara pengering.

Rancangan perlakuan

Penelitian ini menggunakan rancangan acak lengkap faktorial yang terdiri dari dua faktor yaitu posisi pengeringan (A) dan suhu udara pengering (B). Berikut merupakan rancangan yang digunakan:

Yij μ i + Bj + (AB)ij εij Keterangan:

Yijk = Nilai pengamatan sampel ke-1 yang memperoleh kombinasi perlakuan posisi pengeringan ke-i dan suhu udara pengering ke-j.

μ = Rataan umum.

Ai = Pengaruh posisi pengeringan ke-i Bj = Pengaruh suhu udara pengering ke-j.

(AB)ij = interaksi pengaruh posisi pengeringan ke-i dengan suhu udara pengering ke-j.

εij = pengaruh galat faktor interaksi pengaruh posisi pengeringan ke-i dan suhu udara pengering ke-j.

Respon yang diukur yaitu parameter mutu masak spageti jagung (cooking loss, elongasi, kekerasan, kelengketan, dan kekenyalan). Data dianalisis menggunakan analysis of variance (ANOVA) dengan taraf signifikansi 5% menggunakan program SPSS 20.

HASIL DAN PEMBAHASAN

Suhu dan Kecepatan Udara Pengering

13 pengaturan suhu yang sama berbeda untuk setiap level kecepatan udara. Level kecepatan udara yang tinggi menyebabkan udara bergerak lebih cepat dan hanya memiliki waktu kontak yang singkat di heater. Sementara untuk level kecepatan udara yang lebih rendah, udara lebih lambat bergerak dan terkena ekspos panas lebih lama ketika melewati heater sehingga memungkinkan suhu untuk naik lebih tinggi lagi.

Tabel 2 Hasil pengukuran suhu dan kecepatan udara pengering Pengaturan tidak dapat dibandingkan secara langsung sebagai faktor perlakuan. Sebagai solusi, pengolahan data dibagi menjadi tiga seri menurut level kecepatan udara. Sehingga kondisi pengeringan yang dibandingkan di setiap seri adalah posisi pengeringan dan suhu udara pengering (Tabel 3).

14

75 V

H

55 V

H

Pengaruh Kondisi Pengeringan terhadap Laju Pengeringan

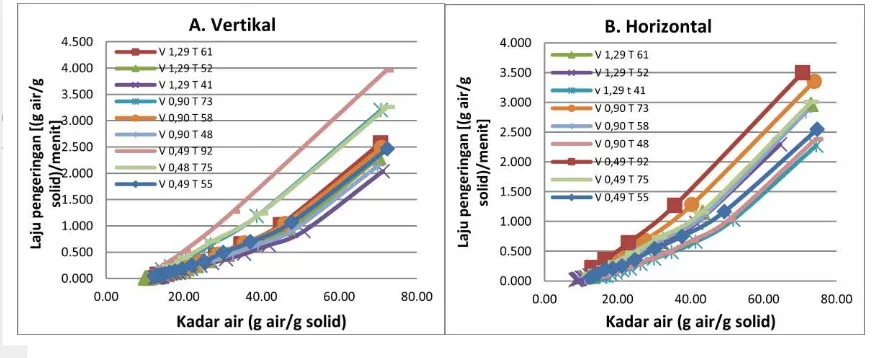

Pengaruh kondisi pengeringan terhadap karakteristik pengeringan spageti jagung ditunjukan dalam bentuk kurva pengeringan (Gambar 1). Penurunan kadar air terjadi dengan cepat namun kemudian melambat seiring bertambahnya waktu pengeringan. Pada suhu yang tinggi penurunan kadar air terjadi sangat cepat dan efektif. Seperti pada suhu 92ºC dimana hanya dibutuhkan waktu 50 menit untuk menurunkan kadar air hingga 10%. Sementara penurunan kadar air yang paling lambat terjadi pada suhu 41ºC. Penurunan kadar air terjadi berimpit pada perlakuan suhu 73ºC dan 75ºC posisi vertikal menunjukan laju pengeringan yang tidak terlalu berbeda antara dua level suhu yang berdekatan. Hal ini menunjukan bahwa suhu udara pengering mempengaruhi kecepatan pengeringan spageti jagung. Suhu udara pengering dan kadar air awal bahan adalah faktor utama yang mempengaruhi laju perpindahan panas dan uap air (Jayas et al. 1991).

Gambar 1 Kurva pengeringan (kadar air terhadap waktu) spageti jagung pada berbagai kondisi pengeringan

Kecepatan udara pengering tidak memiliki pengaruh langsung terhadap penurunan kadar air spageti jagung. Kecepatan udara pengering lebih berperan dalam pengontrolan suhu udara pengering seperti yang telah dijelaskan pada subbab sebelumnya. Jayas et al. (1991) menyatakan bahwa kecepatan udara selama pengeringan lapis tipis biji-bijian memiliki sedikit pengaruh terhadap laju pengeringan.

15 karena ekspos terhadap suhu udara pengering yang berbeda pada bagian atas dan bawah sampel yang digantung. Kemungkinan kedua adalah terjadinya case hardening karena laju pengeringan yang terlalu cepat di periode awal pengeringan.

Case hardening adalah kerak/lapisan yang dapat menghambat difusi air secara bebas. Lapisan ini timbul karena suhu udara yang tinggi dan kelembapan udara relatif rendah yang menyebabkan air menguap lebih cepat dari permukaan bahan ke udara daripada air yang berdifusi dari bagian dalam bahan ke permukaan (Desrosier 2008).

Kurva laju pengeringan spageti jagung dapat dilihat pada gambar 2. Laju pengeringan spageti jagung terjadi sangat cepat pada awal proses pengeringan dan langsung menurunkan kadar air dalam jumlah yang besar. Namun pada kadar air tertentu terjadi pembelokan kurva menjadi lebih landai yang menunjukan penurunan laju pengeringan. Bentuk kurva yang langsung menurun curam menunjukan tidak terdapatnya periode laju pengeringan konstan pada pengeringan spageti jagung. Sehingga pengeringan spageti jagung terjadi pada periode laju pengeringan menurun karena kandungan air didalamnya yang terikat kuat pada struktur pati. Lebih lanjut ketiadaan laju pengeringan konstan juga mengindikasikan mekanisme fisik dominan yang mempengaruhi perpindahan air pada spageti jagung adalah difusi molekuler (Kongkiattisak dan Songsermpong 2012).

Gambar 2 Kurva laju pengeringan spageti jagung pada berbagai kondisi pengeringan

Model Persamaan Laju Pengeringan Spageti Jagung

Tabel 4 Model persamaan laju pengeringan dan koefisien korelasi berdasarkan model Lewis dan model Page

Kec. Udara (m/s) Suhu (ºC) Posisi Waktu pengeringan (menit) Model Lewis Model Page

Persamaan laju pengeringan R2 Persamaan laju pengeringan R2

1,29 61 V 0 – 110 MR = exp –(0,0246 t) 0,8888 MR = exp –(0,1164t0,6473) 0,9983 H 0 – 110 MR = exp –(0,0264 t) 0,8594 MR = exp –(0,1506t0,6076) 0,9950 52 V 0 – 160 MR = exp –(0,0121 t) 0,4798 MR = exp –(0,1153t0,6135) 0,9946 160 – 310 MR = exp –(0,7048t0,2476) 0,9924 H 0 – 160 MR = exp –(0,0227 t) 0,8815 MR = exp –(0,1188t0,6515) 0,9966 41 V 0 – 140 MR = exp –(0,0151 t) 0,7824 MR = exp –(0,0815t0,6889) 0,9991

140 – 230 MR = exp –(0,4650t0,3320) 0,9976

H 0 – 130 MR = exp –(0,0212 t) 0,9164 MR = exp –(0,0902t0,6826) 0,9993 0,9 73 V 0 – 60 MR = exp –(0,0382 t) 0,8969 MR = exp –(0,1550t0,6350) 0,9952 H 0 – 60 MR = exp –(0,0394 t) 0,9119 MR = exp –(0,1481t0,6547) 0,9962 58 V 0 – 100 MR = exp –(0,0253 t) 0,8948 MR = exp –(0,1110t0,6574) 0,9976 H 0 – 100 MR = exp –(0,0318 t) 0,9402 MR = exp –(0,1125t0,7065) 0,9996 48 V 0 – 150 MR = exp –(0,0192 t) 0,8909 MR = exp –(0,0911t0,6700) 0,9978 H 0 – 160 MR = exp –(0,0187 t) 0,8535 MR = exp –(0,1061t0,6364) 0,9967 0,49 92 V 0 – 50 MR = exp –(0,0482 t) 0,8464 MR = exp –(0,2334t0,5698) 0,9816 H 0 – 50 MR = exp –(0,0456 t) 0,9229 MR = exp –(0,1585t0,6599) 0,9961 75 V 0 – 50 MR = exp –(0,0439 t) 0,9409 MR = exp –(0,1352t0,6931) 0,9977 H 0 – 80 MR = exp –(0,0330 t) 0,9255 MR = exp –(0,1232t0,6790) 0,9992 55 V 0 – 140 MR = exp –(0,0221 t) 0,8622 MR = exp –(0,1141t0,6475) 0,9954 H 0 – 110 MR = exp –(0,0272 t) 0,9419 MR = exp –(0,0911t0,7263) 0,9991

17

2.000 2.500 3.000 3.500 4.000 4.500 5.000 5.500 6.000

ln

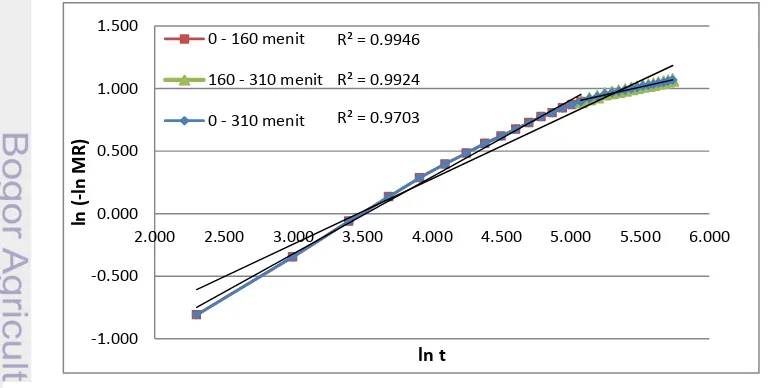

Gambar 3 Perbandingan koefisien korelasi persamaan pengeringan kecepatan 1,29 m/s, suhu 52 ºC, dan posisi vertikal

lebih tinggi adalah indikator yang digunakan dalam memilih model yang paling sesuai (Kongkiattisak dan Songsermpong 2012; Kaushal dan Sharma 2013).

Tabel 4 menunjukan model persamaan dan koefisien korelasi dari setiap perlakuan kondisi pengeringan yang diperoleh berdasarkan persamaan model Lewis dan model Page. Bentuk persamaan model Lewis adalah M exp (-kt), dan untuk model Page adalah M exp (-ktn). Terdapat perbedaan mencolok antara hasil pemetaan data dari kedua persamaan. Penggunaan model Lewis menghasilkan koefisien korelasi yang sangat beragam antar perlakuan. Nilai koefisien korelasi yang rendah menunjukan bahwa model Lewis tidak dapat merepresentasikan dengan baik data percobaan pengeringan spageti jagung. Sementara untuk model Page hampir seluruh perlakuan percobaan memiliki nilai koefisien korelasi yang baik yaitu diatas 0,99. Hal ini menunjukan bahwa model Page dapat menggambarkan dengan baik perilaku pengeringan spageti jagung berdasarkan data percobaan.

Dari persamaan laju pengeringan pada Tabel 4 juga dapat dilihat nilai konstanta laju pengeringan (k). Nilai k yang semakin besar dengan meningkatnya suhu pengeringan menunjukan semakin cepatnya laju pengeringan terjadi. Hasil serupa diperoleh Simal et al. (2005), parameter k dari model Page meningkat dengan meningkatnya suhu udara pengeringan kiwi untuk seluruh rentang suhu yang dilakukan pada percobaan. Semakin tinggi suhu udara pengering maka nilai k akan semakin besar karena panas yang diberikan semakin tinggi dan penguapan air terjadi semakin cepat (Rahayoe et al. 2008). Azzouz et al. (2002) menyimpulkan bahwa koefisien n adalah fungsi dari kecepatan udara dan kadar air awal bahan, sementara konstanta k adalah fungsi dari suhu udara pengering yang digunakan. Page tidak memberikan alasan apapun terkait parameter n selain penggunaannya dapat membuat persamaan yang lebih tepat menggambarkan data percobaan (Jayas et al. 1991).

-1.000

1.000 1.500 2.000 2.500 3.000 3.500 4.000 4.500 5.000

ln

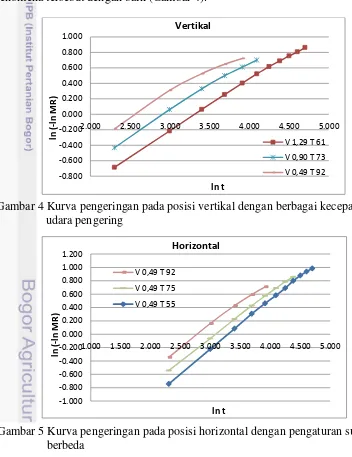

Gambar 5 Kurva pengeringan pada posisi horizontal dengan pengaturan suhu berbeda

kedalam dua persamaan, maka nilai koefisien korelasinya menjadi lebih tinggi. Contohnya untuk perlakuan kecepatan udara 1,29 m/s, suhu 52ºC, dan posisi vertikal. Kurva persamaan Page yang telah dilinearisasi pada gambar 3 menunjukan laju pengeringan pada kecepatan udara 1,29 m/s, suhu 52ºC dan posisi vertikal terpotong menjadi dua persamaan pada waktu pengeringan 160 menit.

Persamaan yang dapat menggambarkan laju pengeringan masing-masing perlakuan dapat dilihat pada Gambar 4, 5, dan 6 melalui kurva hubungan regresi linear dari model persamaan Page. Pengaruh perlakuan terhadap laju pengeringan dapat terlihat secara jelas. Seperti telah dijelaskan sebelumnya bahwa pengaturan suhu yang sama tidak akan memberikan suhu aktual yang sama pada berbagai kecepatan udara pengering. Suhu aktual akan naik ketika digunakan kecepatan udara pengering yang lebih rendah. Hal ini menyebabkan laju pengeringan spageti jagung terjadi lebih cepat pada kecepatan udara pengering yang lebih rendah dengan pengaturan suhu yang sama, dan persamaan Page dapat menggambarkan fenomena tersebut dengan baik (Gambar 4).

Gambar 4 Kurva pengeringan pada posisi vertikal dengan berbagai kecepatan udara pengering

2.000 2.500 3.000 3.500 4.000 4.500 5.000

19

Gambar 6 Kurva pengeringan pada posisi horizontal dan vertikal untuk pengaturan suhu dan kecepatan udara yang sama

Pada kecepatan udara yang sama dan pengaturan suhu yang berbeda, pengaruh suhu terhadap laju pengeringan spageti jagung terlihat sangat jelas pada kurva pengeringan model Page (Gambar 5). Semakin tinggi suhu udara pengering maka semakin besar perbedaan suhu dan tekanan uap air antara bahan dan udara pengering, sehingga uap air dapat diserap lebih cepat ke udara dan laju pengeringan terjadi lebih cepat (Desrosier 2008).

Kondisi posisi pengeringan terhadap aliran udara pengering memperlihatkan pengaruh yang berbeda terhadap laju pengeringan spageti jagung pada setiap seri kecepatan udara. Pada kecepatan udara 0,90 m/s, posisi pengeringan tidak terlalu besar pengaruhnya terhadap laju pengeringan spageti jagung. Sementara pada kecepatan udara 1,29 m/s dan 0,49 m/s, posisi pengeringan yang berbeda menunjukan laju pengeringan yang berbeda pula (Gambar 6). Laju pengeringan posisi vertikal pada kecepatan udara 0,49 m/s lebih tinggi dibandingkan posisi horizontal. Sebaliknya, pada kecepatan udara 1,29 m/s, laju pengeringan pada posisi horizontal lebih tinggi daripada posisi vertikal.

Posisi pengeringan vertikal memungkinkan seluruh permukaan bahan untuk terekspos udara pengering dalam waktu bersamaan sehingga laju pengeringan dapat menjadi lebih cepat. Pada laju pengeringan yang tinggi, kadar air di permukaan berkurang dengan sangat cepat sehingga permukaan bahan menjadi keras. Peristiwa ini menyebabkan fenomena case hardening yang membatasi penyusutan selanjutnya (Rahman 2009). Fenomena case hardening menghambat air di bagian dalam bahan untuk berdifusi ke permukaan (Desrosier 2008) sehingga laju pengeringan melambat. Pada kecepatan udara 0,49 m/s, yang memiliki suhu aktual pengeringan paling tinggi, laju pengeringan terjadi sangat cepat sehingga kadar air akhir tercapai sebelum fenomena case hardening

menghambat penurunan kadar air. Sedangkan pada kecepatan udara 1,29 m/s yang memiliki suhu aktual pengeringan lebih rendah, fenomena case hardening

Pengaruh Kondisi Udara Pengering terhadap Mutu Masak Spageti Jagung

Cooking loss

Nilai cooking loss sampel spageti jagung berkisar antara 7,47–10,68% (Lampiran 2). Nilai ini lebih besar dibandingkan nilai cooking loss mi jagung dan spageti gandum komersial yaitu berturut-turut 7,23% dan 5,30% (Lampiran 3). Spageti jagung yang dikeringkan dengan posisi vertikal memiliki nilai cooking loss yang lebih tinggi dibanding spageti jagung dengan pengeringan posisi horizontal kecuali untuk tiga kombinasi perlakuan (V 0,90 T 58, V 0,49 T 55, dan V 0,49 T 92). Setelah dilakukan uji ANOVA (Lampiran 4), diketahui bahwa faktor posisi, suhu, dan interaksi antar kedua faktor tidak berpengaruh terhadap

cooking loss baik pada seri 1, 2, dan 3 (α=0,05).

Pengaruh kondisi pengeringan terhadap mutu masak pasta berbasis gandum berbeda dengan pasta berbasis tepung jagung. Pasta berbasis tepung jagung tidak memiliki protein gluten seperti halnya pasta berbasis gandum. Pengeringan suhu tinggi menyebabkan struktur protein gluten yang lebih kokoh sehingga mengurangi amilosa yang keluar saat pemasakan (Baiano et al. 2006) sehingga

cooking loss rendah. Lain halnya dengan spageti jagung yang strukturnya bukan dibentuk oleh protein melainkan pati. Pati tergelatinisasi saat proses ekstrusi kemudian mengalami retrogradasi sehingga terbentuk jaringan kokoh yang menjadikan mi tidak mudah luruh saat dimasak (Muhandri 2012).

Beberapa literatur mengenai pengaruh suhu pengeringan terhadap cooking loss mi berbahan dasar tepung non terigu dan pati menunjukkan hasil yang serupa. Lee et al. (2005), mempelajari bahwa pengaruh suhu pengeringan tidak berpengaruh nyata terhadap cooking loss mi pati ubi jalar (sweet potato starch noodle). Begitu pula pada mi jagung yang dikeringkan pada 60ºC, 70ºC, dan 80ºC memiliki nilai cooking loss yang tidak berbeda nyata (Subarna dan Muhandri (2011) membuat mi jagung dengan menggunakan die ekstruder yang lebih besar (2,5 mm) dan pada kondisi optimum dihasilkan mi jagung dengan elongasi yang lebih tinggi yaitu 318,68%.

Hasil ANOVA terhadap elongasi spageti jagung (Lampiran 5) menunjukan bahwa elongasi spageti jagung dari berbagai kondisi pengeringan pada seri 1 dan 2 tidak berbeda nyata (α=0,05). Pada seri 3, yaitu kecepatan udara 0,49 m/s, nilai elongasi spageti jagung berbeda nyata untuk kombinasi faktor suhu dan posisi pengeringan. Nilai elongasi spageti jagung semakin tinggi seiring meningkatnya suhu pengeringan pada posisi horizontal. Sebaliknya pada posisi vertikal, suhu pengeringan yang lebih tinggi menghasilkan nilai elongasi spageti jagung yang lebih rendah (Gambar 7).

Seperti yang telah dijelaskan sebelumnya, pada kecepatan udara 0,49 m/s, terjadi fenomena case hardening atau pengerasan permukaan bahan. Peningkatan

21

case hardening di permukaan terjadi dengan meningkatnya suhu pengeringan. Fenomena case hardening membuat distribusi kadar air menjadi tidak merata dan menyebabkan keretakan pada bagian dalam bahan (Rahman 2009) sehingga dapat berpengaruh terhadap rendahnya elongasi. Tingkat case hardening yang lebih tinggi seiring dengan meningkatnya suhu menyebabkan elongasi yang lebih rendah pada suhu yang lebih tinggi.

Profil tekstur (kelengketan, kekerasan, dan kekenyalan)

Pasta setelah masak diharapkan memiliki karakteristik tekstur yang kokoh, elastis, dan tidak lengket untuk penerimaan konsumen yang baik. Nilai kekerasan spageti jagung berkisar antara 2576,32 - 3531,30 gf (Lampiran 2), masih mendekati nilai kekerasan mi jagung sebesar 3167,07 gf namun lebih rendah dari spageti gandum komersial yang memiliki nilai kekerasan sebesar 3891,10 gf. Spageti jagung memiliki nilai kelengketan antara -46,07 sampai dengan -67,75 gf. Spageti jagung dengan nilai kelengketan yang lebih rendah nilainya tidak jauh berbeda dengan mi jagung yang memiliki nilai kelengketan -53,03 gf dan spageti jagung dengan nilai kelengketan yang lebih tinggi mendekati nilai kelengketan spageti komersial sebesar -61,80 gf. Untuk nilai kekenyalan spageti jagung antara 0,9022–0,9780 lebih mendekati nilai kekenyalan spageti komersial sebesar 0,9800 sedangkan nilai kekenyalan mi jagung sebesar 0,8650 (Lampiran 3).

Karakteristik profil tekstur spageti jagung tidak dipengaruhi oleh perbedaan kondisi pengeringan ditunjukan oleh hasil uji ANOVA terhadap respon kelengketan, kekerasan, dan kekenyalan yang tidak berbeda nyata (α=0,05) baik pada faktor tunggal maupun interaksi antar faktor di seri 2 dan 3 (Lampiran 6). Pada seri 1, faktor posisi pengeringan yang berbeda menghasilkan spageti jagung dengan kekerasan yang berbeda nyata. Spageti jagung yang dikeringkan dengan posisi pengeringan vertikal memiliki nilai kekerasan yang lebih tinggi. Nilai rata-rata kekerasan untuk posisi vertikal adalah 3234,86 gf dan untuk posisi horizontal adalah 2698,49 gf.

Perbedaan nilai kekerasan dapat dijelaskan dengan terjadinya fenomena

bahan terjadi tidak seragam karena distribusi kadar air yang tidak merata (Rahman 2009). Diasumsikan terdapat bagian yang lebih rapuh dari bagian yang lain pada satu helai spageti jagung. Ketika pemasakan, bagian tersebut terpotong dan menyisakan bagian yang lebih keras untuk diuji teksturnya. Perbedaan nilai kekerasan yang dihasilkan antara posisi pengeringan vertikal dan horizontal cukup besar sehingga dinyatakan berbeda nyata secara statistik.

Beberapa literatur menunjukan bahwa pengeringan dengan suhu tinggi pada mi pati/non terigu tidak berpengaruh nyata terhadap karakteristik tekstur. Kongkiattisak dan Songsermpong (2012) mengeringkan mi beras pada suhu 55, 70, dan 85ºC dan kecepatan udara 0,30, 1,04 m/s, mi yang dihasilkan memiliki kualitas tekstur yang tidak berbeda nyata. Didukung oleh Lee et al. (2005) yang menyatakan suhu pengeringan (25–65ºC) tidak memberikan pengaruh nyata terhadap karakteristik tekstur mi pati ubi (sweet potato starch noodle).

SIMPULAN DAN SARAN

Simpulan

Pengeringan spageti jagung dengan aplikasi suhu tinggi efektif mengurangi waktu pengeringan secara signifikan dibanding dengan pengeringan konvensional. Prediksi waktu pengeringan spageti jagung pada berbagai kondisi pengeringan dengan kadar air akhir yang diinginkan 10 % berkisar antara 50 hingga 310 menit. Suhu udara pengering yang lebih tinggi dapat meningkatkan laju pengeringan spageti jagung. Laju pengeringan spageti jagung pada kecepatan udara 0,49 m/s posisi pengeringan vertikal lebih tinggi dibandingkan posisi horizontal. Pada kecepatan udara 1,29 m/s, fenomena case hardening menghambat penurunan kadar air sehingga laju pengeringan pada posisi horizontal lebih tinggi dari posisi vertikal. Proses pengeringan spageti jagung terjadi pada periode laju pengeringan menurun dan tidak menunjukkan adanya periode laju pengeringan konstan. Laju pengeringan spageti jagung dapat direpresentasikan dengan baik dengan persamaan lapis tipis Page. Koefisien korelasi (R2) dari persamaan laju pengeringan yang menggunakan model Page menunjukan nilai korelasi yang sangat baik (>0,99). Posisi pengeringan memberikan pengaruh terhadap kekerasan spageti jagung pada kondisi kecepatan udara 1,29 m/s. Pada kecepatan udara 0,49 m/s, kombinasi kondisi suhu dan posisi pengeringan memberikan pengaruh terhadap nilai elongasi spageti jagung. Kondisi pengeringan lainnya tidak memberikan pengaruh yang signifikan (α=0,05) terhadap mutu masak spageti jagung.

Saran

Studi lebih lanjut dapat mempertimbangkan aspek perubahan dimensi, sifat fisik, dan warna sehingga dapat diketahui kemungkinan terjadinya kerusakan pada penampilan secara visual dari spageti jagung selama pengeringan.

23

DAFTAR PUSTAKA

[FDA] Food and Drug Administration. 2013. CFR – Code of Federal Regulation Title 21 [internet]. [diacu 2014 Mei 16]. Tersedia dari: http://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfcfr/CFRSearch.cfm?fr=13 9.110.

Azzouz S, Guizani A, Jomaa W, Belgith A. 2002. Moisture diffusivity and drying kinetic equation of convective drying of grapes. Journal of Food Engineering

55:323-330.

Baiano A, Conte A, Del Nobile MA. 2006. Influence of drying temperature on the spaghetti cooking quality. Journal of Food Engineering 76:341-347. doi:10.1016/j.jfoodeng.2005.05.030.

Bonazzi C, Boyart B, Courtois F. 2009. Dryer modelling. Di dalam: Ratti C, editor. Advances in Food Dehydration. Boca Raton (US): CRC Press. hlm 355 – 399.

Brooker DB, Bakker-Arkema FW, Hall CW. 1974. Drying Cereal Grains. Connecticut (US): AVI Publishing Company.

Carrin ME, Crapiste GH. 2009. Convective drying of foods. Di dalam: Ratti C, editor. Advances in Food Dehydration. Boca Raton (US): CRC Press. hlm 123 – 151.

D’Egidio MG dan Nardi S. 1998. Textural measurement of cooked spaghetti. Di dalam: Kruger JE, Matsuo RB, Dick W, editor. Pasta and Noodle Technology.

Minnesota (US): AACC, Inc. hlm 133-156.

De Pilli T, Giuliani R, Derossi A, Severini C. 2009. Study of cooking quality of spaghetti dried through microwaves and comparison with hot air dried pasta.

Journal of Food Engineering 95:453-459. doi:10.1016/j.jfoodeng.2009.06.005. De Stefanis E, Sgrulletta D. 1990. Effects of High-temperature drying on

technological properties of pasta. Journal of Cereal Science 12:97-104. doi:10.1016/j.lwt.2006.01.004.

Desrosier NW. 2008. Teknologi pengawetan pangan. Milijohardjo M, penerjemah. Jakarta (ID): UI Press. Terjemahan dari: The technology of food preservation, third edition.

Dexter JE, Matsuo RR, Morgan BC. 1981. High temperature drying: Effect on spaghetti properties. Journal of Food Science 46:1741-1746. doi:10.1111/j.1365-2621.1981.tb04476.x.

Erbay Z, Icier F. 2010. A review of thin layer drying of foods: theory, modeling, and experimental results. Critical Reviews in Food Science and Nutrition

50:441-464. doi:0.1080/10408390802437063.

Fu XB. 2008. Asian noodles: History, classification, raw materials, and processing. Food Research International 41:888-902. Doi:10.1016/j.foodres.2007.11.007.

Hahn DH. 1990. Application of rheology in the pasta industry. Di dalam: Faridi H dan Faubion JM, editor. Dough Rheology and Baked Product Texture. New York (US): Van Nostrand Reinhold. hlm 385-403.

Hall, CW. 1980. Drying and storage of agricultural crops. Connecticut (US): AVI Publishing Company.

Hou G, Kruk M. 1998. Asian Noodle Technology. Technical Buletin [Internet].

[diacu 2014 Apr 04]. Tersedia dari:

www.aibonline.org/aibOnline_/secure.aibonline.org/catalog/example/V20Iss12 .pdf.

Huang S. 1998. China –The world’s largest consumer of paste product. Di dalam: Kruger JE, Matsuo RB, Dick W, editor. Pasta and Noodle Technology.

Minnesota (US): AACC, Inc. hlm 301-325.

Jayas DS, Cenkowski S, Pabis S, Muir WE. 1991. Review of thin-layer drying and wetting equations. Dry. Technol 9(3):551-588.

Kaushal P. dan Sharma HK. 2013. Convective dehydration kinetics of noodles prepared from taro (Colocasia esculenta), rice (Oryza sativa) and pigeonpea (Cajanus cajan) flours. Agricultural Engineering International: CIGR Journal

15(4): 202-212.

Kongkiattisak P, Songsermpong S. 2012. Effect of temperature and velocity of drying air on kinetics, quality, and energy consumption in drying process of rice noodles. Kasetsart Journal: Natural Science 46:603-619.

Lamacchia C, Di Luccia A, Baiano A, Gambacorta G, la Gatta B, Pati S, La Notte E. 2007. Changes in pasta proteins induced by drying cycles and their relationship to cooking behaviour. Journal of Cereal Science 46:58–63. doi:10.1016/j.jcs.2006.12.004.

Lee SY, Woo KS, Lim JK, Kim HI, Lim ST. 2005. Effect of processing variables on texture of sweet potato starch noodles prepared in a nonfreezing process.

Cereal Chem 82(4):475-478. doi: 10.1094/CC-82-0475.

Manthey FA, Twombly W. 2006. Extruding and drying of pasta. Di dalam: Hui YH, editor. Handbook of Food Science, Technology, and Engineering. Volume 4. Boca Raton (US): Taylor and Francis Group, CRC Press. hlm 158.1-158.13.

McManuis R. 2001. Using instrumental texture analysis to ensure product quality.

Cereal Food Worlds 46(11):517-518.

Migliori M, Gabriele D, de Cindio B, Pollini CM. 2005. Modelling of high quality pasta drying: quality indices and industrial application. Journal of Food Engineering 71:242–251. doi:10.1016/j.jfoodeng.2004.11.004.

Muhandri T, Ahza AB, Syarief R, Sutrisno. 2011. Optimasi proses ekstrusi mi jagung dengan metode permukaan respon. Jurnal Teknologi dan Industri Pangan. 22(2):97-104.

Muhandri T. 2012. Karakteristik reologi mi jagung dengan proses ekstrusi pemasak – pencetak [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Nagano S. 1998. Processing technology of noodle products in Japan. Di dalam: Kruger JE, Matsuo RB, Dick W, editor. Pasta and Noodle Technology.

Minnesota (US): AACC, Inc. hlm 169-194.

Novaro P D’Egidio MG Mariani M Nardi S. 199 . ombined effect of protein content and high temperature drying systems on pasta cooking quality. Cereal Chem. 70(6):716-719.

25 Pamungkas WH, Bintoro N, Rahayu S, Rahardjo B. 2008. Perubahan konstanta laju pengeringan pasta dengan perlakuan awal puffing udara. Di dalam: Prosiding Seminar Nasional Teknik Pertanian; 2008 Nov 18 – 19; Yogyakarta, Indonesia. Yogyakarta (ID): Fak. Teknologi Pertanian UGM. hlm 1-15.

Pollini CM. 1998. THT technology in the modern industrial pasta drying process. Di dalam: Kruger JE, Matsuo RB, Dick W, editor. Pasta and Noodle Technology. Minnesota (US): AACC, Inc. hlm 59-74.

Rahayoe S, Rahardjo B, Kusumandari SR. 2008. Konstanta laju pengeringan daun sambiloto menggunakan pengering tekanan rendah. Jurnal Rekayasa Proses

2(1):17-23.

Rahman MS. 2009. Dehydration and microstructure. Di dalam: Ratti C, editor.

Advances in Food Dehydration. Boca Raton (US): CRC Press. hlm 97–121. Simal S, Femenia A, Garau MC, Rosello C. 2005. Use of exponential Page’s and

diffusional models to simulate the drying kinetics of kiwi fruit. Journal of Food Engineering 66:323-328. doi: 10.1016/j.jfoodeng.2004.03.025.

Subarna, Muhandri T, Nurtama B, Firlieyanti AS. 2012. Peningkatan mutu mi kering jagung dengan penerapan kondisi optimum proses dan penambahan monogliserida. Jurnal Teknologi dan Industri Pangan 23(2):146-152. doi:10.6066/jtip.2012.23.2.146.

Subarna, Muhandri T. 2013. Pembuatan mi jagung kering dengan metode kalendering. Jurnal Teknologi dan Industri Pangan 24(1):75-80. doi:10.6066/jtip.2013.24.1.75.

27 Lampiran 2 Hasil analisis mutu masak spageti jagung

Lampiran 3 Hasil analisis mutu masak pasta kontrol (mi jagung dan spageti gandum komersial)

1. Cooking loss

Kontrol Rata-rata Cooking

loss (%) SD

Mi jagung 7,23 0,30

Spaghetti 5,30 0,12

2. Elongasi

Kontrol Rata-rata

Elongasi (%) SD

Mi jagung 252,53 77,78

Spaghetti 405,83 1,42

3. Profil tekstur

Kontrol Rata-rata

Kekenyalan SD Mi jagung 0,8650 0,0488

Spaghetti 0,9800 0,0300

Kontrol Rata-rata

Kekerasan (gf) SD

Rata-rata

Kelengketan (gf) SD

Mi jagung 3167,07 111,5298 -53,03 4,3662

Spaghetti 3891,10 74,6243 -61,80 8,8199

29 Lampiran 4 Hasil ANOVA cooking loss

Seri 1

Tests of Between-Subjects Effects

Dependent Variable:Cooking_loss

Source

Type III Sum of Squares df

Mean

Square F Sig.

Corrected Model 8.308a 5 1.662 1.128 .436

Intercept

994.266 1 994.2

66

675.1

20 .000

Posisi 2.512 1 2.512 1.705 .239

Suhu 3.966 2 1.983 1.346 .329

Posisi * Suhu 1.831 2 .916 .622 .568

Error 8.836 6 1.473

Total 1011.411 12

Corrected Total 17.145 11

Seri 2

Tests of Between-Subjects Effects

Dependent Variable:Cooking_loss

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected

Model 11.975

a

5 2.395 .367 .855

Intercept 1061.072 1 1061.072 162.382 .000

Posisi 4.638 1 4.638 .710 .432

Suhu .187 2 .094 .014 .986

Posisi * Suhu 7.150 2 3.575 .547 .605

Error 39.206 6 6.534

Total 1112.254 12

Seri 3

Tests of Between-Subjects Effects

Dependent Variable:Cooking_loss

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected

Model 5.754

a

5 1.151 1.002 .489

Intercept 956.046 1 956.046 832.002 .000

Posisi .122 1 .122 .106 .756

Suhu .318 2 .159 .138 .874

Posisi * Suhu 5.314 2 2.657 2.312 .180

Error 6.895 6 1.149

Total 968.695 12

Lampiran 5 Hasil ANOVA elongasi

Seri 1

Tests of Between-Subjects Effects

Dependent Variable:Elongasi

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected

Model 6370.582

a

5 1274.116 .606 .700 Intercept 547396.997 1 547396.997 260.340 .000

Posisi 1577.355 1 1577.355 .750 .420

Suhu 2006.090 2 1003.045 .477 .642

Posisi * Suhu 2787.137 2 1393.569 .663 .549

Error 12615.764 6 2102.627

Total 566383.343 12

Corrected Total 18986.346 11

Seri 2

Tests of Between-Subjects Effects

Dependent Variable:Elongasi

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected

Model 10241.342

a

5 2048.268 .857 .558 Intercept 464660.550 1 464660.550 194.472 .000

Posisi 880.996 1 880.996 .369 .566

Suhu 8276.775 2 4138.388 1.732 .255

Posisi * Suhu 1083.571 2 541.785 .227 .804

Error 14336.063 6 2389.344

Total 489237.954 12

Corrected Total 24577.405 11

Seri 3

Tests of Between-Subjects Effects

Dependent Variable:Elongasi

Source

Type III Sum

of Squares Df Mean Square F Sig. Corrected

Model 19290.144

a

5 3858.029 3.446 .082 Intercept 466650.136 1 466650.136 416.820 .000

Posisi 97.071 1 97.071 .087 .778

Suhu 3229.122 2 1614.561 1.442 .308

Posisi * Suhu 15963.950 2 7981.975 7.130 .026

Error 6717.291 6 1119.549

Total 492657.571 12