I. PENDAHULUAN

1.1. Latar Belakang

Baja merupakan material yang paling banyak digunakan sebagai bahan industri, karena baja mempunyai sifat-sifat fisis dan mekanis yang bervariasi (Purboputro, 2009). Baja sebagai material utama untuk menunjang berbagai keperluan industri terus meningkat, dimulai dari industri otomotif, perkapalan, pemesinan, dan industri lainnya (Saefudin dan Herianto, 2008). Baja adalah campuran dari besi dan karbon, dimana unsur karbon menjadi dasar campurannya. Dengan penambahan atau pengurangan kadar karbon atau unsur paduan lain akan diperoleh kekuatan baja sesuai yang diinginkan (Amanto dan Daryanto, 1999).

Dalam aplikasinya baja karbon medium yang banyak digunakan sebagai baja konstruksi mesin, poros, roda gigi, rantai, dan lainnya (Sidney, 1992). Untuk menghasilkan baja karbon medium yang mempunyai kekerasan dan kekuatan yang tinggi sesuai dengan apa yang diharapkan, sehingga baja karbon medium dapat diberikan perlakuan panas (heat treatment) untuk merubah sifat mekanik.

pemanasan temperatur yang tidak ditentukan, sehingga hasil produksi yang dihasilkan tidak memiliki nilai ketangguhan yang maksimal. Maka perlu adanya penelitian terhadap temperatur, lamanya penahanan, dan pendinginan secara cepat agar dihasilkan bahan dengan nilai ketangguhan yang terbaik. Selain itu juga perlu dilihat hubungan nilai ketangguhan terhadap struktur mikro setelahheat treatment.

Dalam penelitian ini baja dipanaskan dalam berbagai temperatur dan lamanya pemanasan dengan harapan mendapatkan sifat ketangguhan (impact) yang maksimal. Baja dipanaskan pada temperatur 780, 830 dan 880oC dengan setiap tingkat temperatur diberi lama pemanasan 20, 40 dan 60 menit kemudian langsung didinginkan secara cepat (quenching) dan dilakukan uji ketangguhan dengan metodecharpy.Baja karbon medium tersebut juga akan dilakukan uji struktur mikro dengan mikroskop optik. Hasil dari uji ketangguhan akan dihubungkan dengan struktur mikro baja berdasarkan dari variasi temperatur, lamanya pemanasan dan komposisi kimia.

1.2. Rumusan Masalah

Adapun rumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Bagaimana persentase komposisi kimia sebagai bahan utama penyusun baja.

2. Bagaimana pengaruh variasi suhu pemanasan, lama pemanasan, dan pendinginan terhadap struktur sifat mekanis baja.

1.3. Batasan Masalah

Batasan masalah dalam penelitian ini adalah sebagai berikut:

2. Baja karbon medium dipanaskan pada temperatur 780, 830 dan 880 oC dengan lama pemanasan 20, 40 dan 60 menit. Selanjutnya langsung didinginkan (quenching). 3. Pengujian yang dilakukan adalah uji ketangguhan (impact), uji struktur mikro dan uji

komposisi kimia.

4. Bahan yang digunakan dalam penelitian ini adalah baja pegas daun. 5. Media pendinginan cepat (quenching) adalah air.

1.4. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1. Untuk mengetahui persentase komposisi kimia sebagai bahan utama penyusun baja. 2. Untuk mengetahui pengaruh variasi suhu pemanasan, lama pemanasan, dan

pendinginan terhadap sifat mekanis baja.

1.5. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

1. Dapat mengetahui komposisi kimia, strukturmikro dan nilai ketangguhan baja karbon medium dari bahan dasar baja pegas daun yang diberi temperatur austenisasi 780, 830 dan 880oC dengan waktu tahan 20, 40 dan 60 menit.

2. Sebagai informasi/ referensi untuk pihak-pihak yang ingin melakukan penelitian mengenai baja karbon medium.

3. Dapat memberikan informasi kepada dunia industri dalam perlakuan panas baja untuk pengembangan produk yang lebih baik.

Aspek-aspek yang dipaparkan dalam penelitian ini dicantumkan dalam lima bab dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

II. TINJAUAN PUSTAKA

1.1. Baja

Baja merupakan bahan dasar vital untuk industri. Semua segmen kehidupan, mulai dari peralatan dapur, transportasi, generator, sampai kerangka gedung dan jembatan menggunakan baja. Ekploitasi besi baja menduduki peringkat pertama diantara barang tambang logam dan produknya melingkupi hampir 95% dari produk barang berbahan logam yang dimanfaatkan dalam kehidupan manusia. Baja adalah logam paduan antara besi (Fe) dan karbon (C), dimana besi sebagai unsur dasar dan karbon sebagai unsur paduan utamanya. Kandungan karbon dalam baja berkisar antara 0,2%-0,7% berat sesuai gradenya. Dalam proses pembuatan baja akan terdapat unsur-unsur lain selain karbon yang akan tertinggal di dalam baja seperti mangan (Mn), silicon (Si), cromium (Cr), vanadium (V) dan unsur lainnya (Bolton, 1998). Baja banyak digunakan karena baja mempunyai sifat mekanis lebih baik daripada besi, sifat baja antara lain:

• Tangguh dan ulet.

• Mudah ditempa.

• Mudah diproses.

• Sifatnya dapat diubah dengan mengubah karbon.

• Sifatnya dapat diubah dengan perlakuan panas.

• Kadar karbon lebih rendah disbanding besi.

• Banyak dipakai untuk berbagai bahan penelitian.

Menurut ASM handbook vol.1:329 (1993), baja dapat diklasifikasikan berdasarkan komposisi kimianya seperti kadar karbon dari paduan yang digunakan. Berikut ini klasifikasi baja berdasarkan komposisi kimianya:

1. Baja Karbon

Baja karbon terdiri dari besi dan karbon. Karbon merupakan unsur pengeras besi yang efektif dan murah. Oleh karena itu, pada umumnya sebagian besar baja hanya mengandung karbon dengan sedikit unsur paduan lainnya. Perbedaan persentase kandungan karbon dalam campuran logam baja menjadi salah satu pengklasifikasian baja. Berdasarkan kandungan karbon, baja dibagi ke dalam tiga macam yaitu:

a. Baja karbon rendah (Low carbon steel)

Baja karbon rendah adalah baja yang mengandung karbon kurang dari 0,3% C. Baja karbon rendah merupakan baja yang paling murah diproduksi diantara semua karbon, mudah dilas, serta keuletan dan ketangguhannya sangat tinggi tetapi kekerasannya rendah dan tahan aus. Sehingga pada penggunaannya, baja jenis ini dapat digunakan sebagai bahan baku untuk pembuatan komponen bodi mobil, struktur bangunan, pipa gedung, jembatan, kaleng, pagar dan lain-lain.

b. Baja karbon sedang (Medium carbon steel)

roda gigi, pegas, baut, komponen mesin yang membutuhkan kekuatan tinggi dan lain-lain.

c. Baja karbon tinggi (High carbon steel)

Baja karbon tinggi merupakan baja yang mengandung karbon sebesar 0,6%-1,7% C dan memiliki tahan panas yang tinggi, kekerasan tinggi, tetapi keuletannya lebih rendah. Baja karbon tinggi mempunyai kuat tarik paling tinggi dan banyak digunakan untuk material tools. Salah satu aplikasi dari baja tersebut adalah dalam pembuatan kawat baja dan kabel baja. Berdasarkan jumlah karbon yang terkandung di dalam baja maka baja karbon ini banyak digunakan dalam pembuatan pegas dan alat-alat perkakas seperti palu, gergaji, atau pahat potong. Selain itu, baja jenis ini banyak digunakan untuk keperluan industri lain seperti pembuatan kikir, pisau cukur, mata gergaji dan lainnya.

2. Baja Paduan

Baja paduan didefinisikan sebagai suatu baja yang dicampur dengan satu atau lebih unsur campuran seperti nikel, mangan, molybdenum, cromium, vanadium dan wolfram yang berguna untuk memperoleh sifat-sifat baja yang dikehendaki seperti sifat kekuatan, kekerasan dan keuletannya. Paduan dari beberapa unsur yang berbeda memberikan sifat khas dari baja. Misalnya baja yang dipadu dengan Ni dan Cr akan menghasilkan baja yang mempunyai sifat keras dan ulet. Berdasarkan kadar paduannya, baja paduan dibagi menjadi tiga macam yaitu:

Low alloy steel merupakan baja paduan dengan kadar unsur paduan rendah (kurang dari 10%), mempunyai kekuatan dan ketangguhan lebih tinggi daripada baja karbon dengan kadar karbon yang sama atau mempunyai keuletan lebih tinggi daripada baja karbon dengan kekuatan yang sama. Misalnya unsur Cr, Mn, Ni, S, Si, P dan lain-lain.

• High alloy steel

High alloy steelmerupakan baja paduan dengan kadar unsur paduan tinggi lebih dari 10% wt, mempunyai sifat khusus tertentu. Misalnya unsur Cr, Mn, Ni, S, Si, P (Mulyanti, 1996).

1.2. Baja Pegas Daun

Pegas daun merupakan salah satu komponen utama yang digunakan untuk meredam getaran atau guncangan yang ditimbulkan oleh eksitasi-eksitasi gaya luar saat kendaraan bergerak. Pegas daun banyak digunakan sebagai suspensi kendaraan darat, khususnya untuk kendaraan roda empat atau lebih. Bahan pegas daun termasuk ke dalam golongan baja pegas, yang sebenarnya tidak mempunyai kekerasan yang tinggi. Baja tersebut dapat dikeraskan dan ditingkatkan keuletannya dengan beberapa cara, antara lain melalui proses perlakuan panas (Anonim A, 2012).

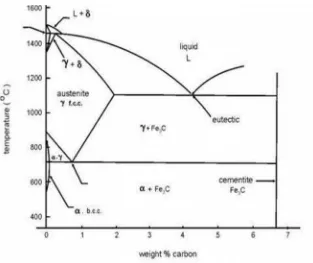

1.3. Diagram Fasa Fe-C

merupakan diagram yang menjadi parameter untuk mengetahui segala jenis fasa yang terjadi di dalam baja dengan segala perlakuannya. Konsep dasar dari diagram fasa adalah mempelajari bagaimana hubungan antara besi dan paduannya dalam keadaan setimbang. Hubungan ini dinyatakan dalam suhu dan komposisi, setiap perubahan komposisi dan perubahan suhu akan mempengaruhi struktur mikro.

Gambar 1. Diagram Fasa Fe3C (ASMhandbookvol.4:4, 1991).

alpha (α) atau fasa ferit. Ada beberapa hal yang harus diperhatikan di dalam diagram fasa Fe-C yaitu perubahan fasa ferit atau besi alpha (α), austenit atau besi gamma (γ), sementit atau karbida besi, perlit dan martensit. Berikut ini uraiannya:

Ferit atau besi alpha (α)

Ferit merupakan modifikasi struktur besi murni pada temperatur ruang, dimana ferit menjadi lunak dan ulet. Karena ferit memiliki struktur BCC (Body Centered Cubic), maka ruang antar atom-atomnya adalah kecil dan padat sehingga atom karbon yang dapat tertampung hanya sedikit sekali.

Austenit atau besi gamma (γ)

Austenit adalah modifikasi struktur besi murni dengan struktur FCC yang memiliki jarak atom lebih besar dibandingkan dengan ferit. Meskipun demikian, rongga-rongga pada struktur FCC hampir tidak dapat menampung atom karbon dan penyisipan atom karbon akan mengakibatkan tegangan dalam struktur sehingga tidak semua rongga dapat terisi, dengan kata lain daya larutnya menjadi terbatas sekali.

Karbida besi atau sementit

Karbida besi adalah paduan besi karbon, dimana pada kondisi tersebut karbon melebihi batas larutan sehingga membentuk fasa kedua atau karbida besi yang memiliki komposisi Fe3C. Karbida pada ferit akan meningkatkan kekerasan pada baja. Sifat dasar sementit adalah sangat keras.

Perlit

menghasilkan perlit halus yang bersifat keras dan lebih tangguh. Perlit memiliki bentuk seperti plat-plat yang disusun bergantian antara sementit dan ferit. Pada laju hypoeutectoid, strukturmikro terdiri dari daerah-daerah perlit yang dikelilingi oleh ferit.

1.4. Pengaruh Unsur Paduan

Baja karbon dapat mencapai kekuatan yang tinggi dengan menaikkan kadar karbonnya, tetapi ini sangat menurunkan keuletan dan ketangguhannya. Kekuatannya akan banyak berkurang jika bekerja pada temperatur yang cukup tinggi. Pada temperatur rendah ketangguhannya menurun cukup drastis. Unsur paduan sengaja ditambahkan ke dalam baja dengan tujuan untuk mencapai salah satu dari tujuan berikut:

1. Menaikkanhardenability.

2. Memperbaiki kekuatan pada temperatur biasa.

3. Memperbaiki sifat mekanik pada temperatur rendah atau tinggi.

4. Memperbaiki ketangguhan pada tingkat kekuatan atau kekerasan tertentu.

Sebagian dari unsur paduan di dalam baja cenderung membentuk karbida, ada yang kecenderungan tinggi ada pula yang rendah, bahkan ada yang tidak pernah dijumpai membentuk karbida. Unsur paduan yang mempunyai kecenderungan kuat untuk larut dalam ferit biasanya tidak membentuk karbida. Sebaliknya yang mempunyai kecenderungan kuat untuk membentuk karbida kelarutannya di dalam ferit lebih terbatas.

Kelompok unsur paduan dalam baja menurut kecenderungannya larut dalam ferit atau membentuk karbida adalah sebagai berikut:

Karbon merupakan unsur yang paling banyak selain besi (Fe) yang terdapat pada sebuah baja, unsur ini berfungsi meningkatkan sifat mekanis baja seperti kekuatan dan kekerasan yang tinggi meskipun demikian karbon juga dapat menurunkan keuletan, ketangguhan, dan mampu tempa, serta berpengaruh juga terhadap pengolahan baja selanjutnya seperti pada proses perlakuan panas, proses pengubahan bentuk dan lainnya.

2. Unsur Mangan (Mn)

Semua baja mengandung mangan karena sangat dibutuhkan dalam proses pembuatan baja. Kandungan mangan lebih kurang 0,6% masih belum juga mempengaruhi sifat baja. Penambahan unsur mangan dalam baja dapat menaikkan kuat tarik tanpa mengurangi atau sedikit mengurangi regangan, sehingga baja dengan penambahan mangan memiliki sifat kuat dan ulet.

3. UnsurSilicon(Si)

Silicon dalam baja dapat meningkatkan kekuatan, kekerasan, kekenyalan, ketahanan aus, dan ketahanan terhadap panas dan karat. Unsur silicon merupakan pembentuk ferit, tetapi bukan pembentuk karbida. Silicon cenderung membentuk partikel oksida sehingga memperbanyak pengintian kristal dan mengurangi pertumbuhan akibatnya struktur butir semakin halus.

4. Unsur Nikel (Ni)

Nikel memberikan struktur butiran yang halus dan menghasilkan keuletan yang tinggi, menurunkan temperatur kritis dan kecepatan pendinginan.

Chrom merupakan unsur paduan setelah karbon. Chrom dapat membentuk karbida (tergantung pada jenis perlakuan yang diterapkan dan kadarnya). Chrom juga meningkatkan temperatur austenisasi. Chrom terutama digunakan untuk meningkatkan mampu keras baja, kekuatan tarik, ketangguhan dan ketahanan abrasi. Penambahanchrompada baja menghasilkan struktur yang lebih halus.

Kelompok unsur paduan sesuai dengan fungsinya adalah sebagai berikut: 1. Austenite stabilizer

Austenite stabilizer merupakan unsur paduan yang membuat austenit menjadi lebih stabil pada temperatur yang lebih rendah. Unsur yang terpenting dalam kelompok ini adalah Ni dan Mn.

2. Carbide forming elements

Carbide forming elements merupakan unsur paduan yang di dalam baja dapat membentuk karbida. Unsur yang terpenting di dalam kelompok ini adalah Cr, W, Mo, V, Ti, Nb, Ta, dan Zr.

3. Carbide stabilizer

Carbide stabilizer merupakan unsur paduan yang membuat karbida menjadi lebih stabil, tidak mudah terurai dan larut ke dalam suatu fasa. Unsur dalam kelompok ini adalah Co, Ni, W, Mo, Mn, Cr, V, Ti, Nb

dan Ta.

4. Nitride forming elements

1.5. Pengaruh Unsur Paduan Terhadap Diagram Fasa

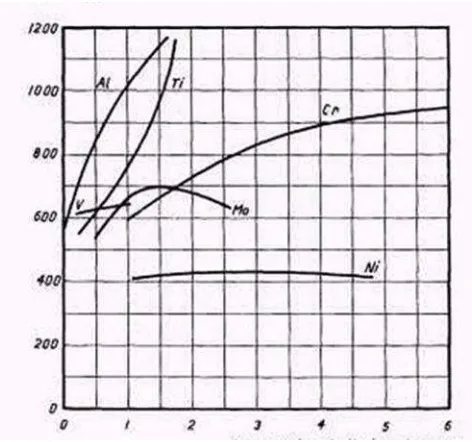

Unsur paduan ini akan mempengaruhi diagram fasa, dan secara umum titik eutektoid akan digeser kesebelah kiri. Dengan bergesernya titik eutektoid ini kadar karbon di dalam perlit akan berkurang dari 0,8%. Austenit stabilizer cenderung menurunkan temperatur eutektoid, sedangkan unsur yang berfungsi sebagai ferit stabilizer akan menaikkan temperatur eutektoid kecuali Ni dan Mn. Dengan kadar chromyang semakin tinggi daerah austenit digambarkan semakin sempit. Unsur paduan penstabil austenit akan memperluas daerah austenit digambarkan dengan semakin luasnya daerah austenit dari baja dengan kadar mangan yang semakin besar. Hal ini tentunya harus diperhitungkan dalam melakukan perlakuan panas terhadap baja paduan (Halling, 1989). Pengaruh unsur paduan terhadap temperatur eutektoid dan kadar karbon dapat dilihat pada Gambar 2 di bawah ini.

1.6. Perlakuan Panas

1.6.1. Temperatur Austenisasi

Temperatur austenisasi yang dianjurkan untuk melakukan hardening adalah 25-50oC di atas temperatur kritis atas A3untuk baja hypoeutektoid dan

Gambar 3. Temperatur austenisasi untuk pengerasan (Sidney, 1992).

1.6.2. Homogenitas Austenit

Pemanasan yang dilakukan secara equilibrium akan diperoleh struktur yang memiliki komposisi yang homogen, karena pada pemanasan yang sangat lambat tersebut atom-atom akan dapat berdifusi secara sempurna untuk mencapai keadaan homogen. Pada pemanasan yang lebih cepat, difusi yang terjadi belum sempurna, sehingga keadaan yang homogen masih belum tercapai. Apabila austenit yang belum homogen tersebut didinginkan cepat (di quenching) akan diperoleh martensit dengan kekerasan yang berbeda, karena masing-masing berasal dari austenit dengan kadar karbon yang berbeda.

Lamanya waktu tahan (holding time) tersebut tergantung pada laju pemanasan, semakin tinggi laju pemanasan maka semakin panjang waktu tahan (holding time) yang harus diberikan. Pemanasan dengan menggunakan dapur listrik biasa tidak memerlukan waktu tahan (holding time) yang lama, karena difusi sudah berlangsung cukup banyak selama pemanasan mendekati temperatur austenisasi (Dieter, 1986).

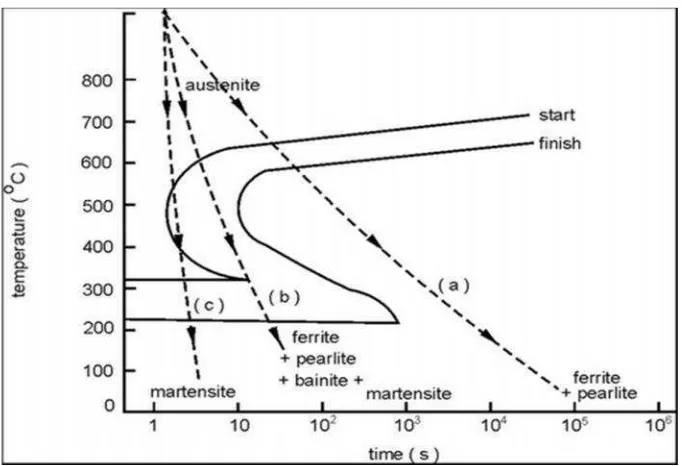

1.7. Pendinginan

Gambar 4. Skema pendinginanquenching(Callister, 2007).

1.7.1. Transformasi Martensit

Transformasi martensit berlangsung dengan kecepatan yang tinggi sehingga tidak terjadi perubahan komposisi dan difusi ketika austenit mencapai temperatur cukup rendah karena kecepatan pendinginan yang sangat tinggi, atom-atom karbon yang larut di dalam austenit tidak mempunyai waktu untuk berdifusi menjadi sementit dan ferit, atom-atom ini akan terperangkap pada temperatur yang rendah yang menghasilkan larutan yang lewat jenuh. Karakteristik transformasi martensit yang penting adalah sebagai berikut:

Transformasi martensit terjadi tanpa proses difusi, karena transformasi austenit berlangsung dengan kecepatan tinggi.

Jenis martensit yang dihasilkan sangat tergantung kepada jumlah kandungan karbon di dalam baja. Apabila kandungan karbonnya rendah maka jenis martensit yang terbentuk adalah lath martensit. Apabila kadar karbonnya sedang akan terbentuk martensit campuran, pada baja dengan kadar karbon yang tinggi akan terbentuk plate martensit.

Di dalam transformasi martensit tidak terjadi proses difusi dan penambahan komposisi kimia (Anderson, 2003).

1.7.2. Sifat-sifat Mekanis Struktur Martensit

Struktur martensit di dalam baja merupakan struktur yang mempunyai kekerasan yang paling tinggi dan merupakan dasar untuk memperoleh kekuatan yang didinginkan melalui proses perlakuan panas yang sesuai.

Kekerasan martensit yang tinggi diperoleh karena transformasi geser yang terjadi, sehingga atom-atom karbon yang larut di dalam austenit tidak sempat berdifusi. Atom-atom yang tidak sempat berdifusi karena kecepatan pendinginannya yang tinggi akan terperangkap pada kedudukan austenisasi di dalam struktur martensit yang menyebabkan terjadinya tegangan di dalam struktur. Tegangan dan distorsi akan menyebabkan pergerakan dislokasi menjadi sulit dan martensit mempunyai kekerasan yang lebih tinggi

(Smith, 1996).

tinggi, tetapi di atas 0,4% karbon kenaikan kekerasannya menurun. Hal ini terjadi karena dengan kadar karbon yang semakin tinggi akan menyebabkan retained austenisasi semakin banyak, sehingga dapat mengurangi kenaikan kekerasan. Kekerasan yang terjadi banyak tergantung pada beberapa hal yaitu tingginya temperatur austenisasi, homogenitas dari austenit, laju pendinginan, kondisi permukaan benda kerja, ukuran benda kerja danhardenabilitydari baja

(Smallman, 2000).

1.7.3. Pengaruh Unsur Paduan Terhadap Temperatur Pembentukan Martensit.

Pengaruh unsur paduan terhadap temperatur awal pembentukan martensit (Ms) tidak dapat diubah dengan mengubah kecepatan pendinginan. Temperatur pembentukan martensit tergantung dari unsur paduan yang terdapat di dalam baja. Pada umumnya semua unsur paduan kecuali cobalt (Co) akan menurunkan temperatur Ms. Sebagian besar baja dengan kandungan karbon lebih dari 0,5% mencapai temperatur Mf di

bawah temperatur ruang. Hal ini menyatakan bahwa setelah proses pengerasan selesai dilakukan, pada baja tersebut selalu mengandung sejumlah austenit sisa. Hal ini berarti jika kita bekerja pada temperatur ruang pada baja-baja dengan kandungan karbon sekitar 0,5% karbon, transformasi austenit ke martensit belum selesai dengan sempurna (Suratman, 1994).

1.8. Waktu Penahanan (Holding Time)

Untuk itu baja perlu ditahan pada temperatur austenit beberapa saat untuk memberikan kesempatan larutnya karbida dan lebih homogen austenit dan lamanya waktu penahan tersebut tergantung pada:

Pengujian ketangguhan dilakukan untuk mengetahui sifat-sifat mekanis suatu logam dan paduannya. Benda uji disiapkan secara khusus, ukuran dan bentuknya ditentukan sesuai standar. Pengujian ketangguhan menggunakan beban sentakan (tiba-tiba). Metode yang sering digunakan adalah metode charphy. Pengujian ketangguhan berdasarkan pada prinsip hukum kekekalan energi yang menyatakan jumlah energi mekanik konstan. Besar energi yang diserap tergantung pada keuletan bahan uji. Bahan yang ulet menunjukkan nilai ketangguhan (impact) yang besar. Suatu bahan yang diperkirakan ulet ternyata dapat mengalami patah getas. Patah getas ini dapat disebabkan oleh beberapa hal, antara lain: adanya takikan (nocth), kecepatan pembebanan yang tinggi yang menyebabkan kecepatan regangan yang tinggi pula dengan temperatur yang sangat rendah (Surdia, 2005).

• Keretakan getas atau keretakan bersuara biasanya mempunyai permukaan yang kilap.

Jika potongan-potongan disambungkan lagi ternyata keretakan atau kepatahan tidak diikuti dengan deformasi bahan, tipe ini memiliki pukulan takik yang rendah.

• Patahan liat, patahan ini mempunyai permukaan yang tidak rata dan tampak seperti

buram dan berserat. Tipe ini mempunyai pukulan yang tinggi.

• Patahan campuran merupakan patahan yang sebagian getas dan sebagian liat. Patahan

ini paling banyak terjadi.

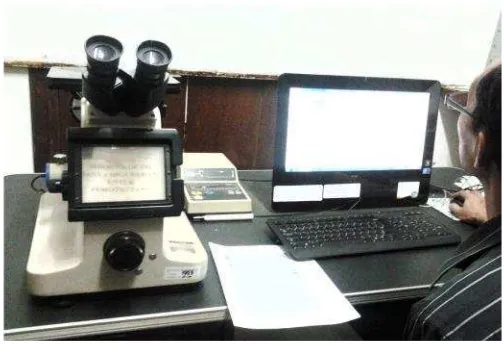

1.10. Mikroskop Optik

Mikroskop Optik merupakan salah satu alat yang digunakan untuk mengamati struktur mikro dari bahan. Pada prinsipnya mikroskop optik terdiri dari tiga bagian, yaitu:

Cermin, untuk memantulkan permukaan logam.

Lensa objektif, mempunyai daya pisah.

Lensa mata, lensa okuler untuk memperbesar bayangan yang terbentuk oleh lensa objektif.

Gambar 5. Mikroskop Optik. 1.11. Tempering

Baja yang telah dipanaskan bersifat rapuh dan kurang cocok digunakan. Dengan proses temper, kekerasan dan kerapuhan dapat diturunkan sampai memenuhi syarat penggunaan. Prosestemper terdiri dari pemanasan kembali baja yang telah dipanaskan pada temperatur di bawah temperatur kritis disusul dengan pendinginan. Temper dimungkinkan oleh karena sifat struktur martensit yang tidak stabil. Struktur logam yang tidak stabil tidak berguna untuk tujuan penggunaan karena dapat mengakibatkan pecah. Dengan proses temper tegangan dan kegetasan diperlunak dan kekerasan sesuai dengan penggunaan. Penemperan harus dilakukan setelah pendinginan karena tegangan kekerasan pada umumnya baru timbul beberapa saat setelah pendinginan. Jika penemperan tidak dapat langsung mengikuti pendinginan maka bahaya pembentukan retak dapat dikurangi dengan jalan memasukkan benda kerja ke dalam air yang mendidih untuk beberapa jam lamanya (Haryadi, 2006).

1

III. METODE PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilakukan pada bulan Juni sampai dengan Agustus 2012. Preparasi sampel dilakukan di Laboratorium Fisika Material FMIPA Universitas Lampung. Uji ketangguhan dan struktur mikro dilakukan di Laboratorium Material Institut Teknologi Bandung (ITB), uji komposisi kimia dilakukan di Politeknik Manufaktur Bandung.

3.2. Peralatan dan Bahan

3.2.1 Peralatan

Penelitian bahan baja pegas daun ini menggunakan alat-alat seperti: mesin pemotong sampel, mesin milling, furnace, penjepit sampel, mikroskop optik, mesin poles, mesin amplas, mesin charpy, mikrometer sekrup, cetakan PVC, OES (optical emision spectroscopy) digunakan untuk uji komposisi kimia.

3.2.1. Bahan

2

3.3. Preparasi Sampel

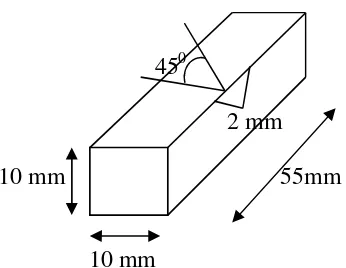

Preparasi sampel diawali dengan pemotongan baja pegas daun di laboratorium fisika material. Baja pegas daun tersebut dipotong menjadi 30 sampel. Untuk sampel uji ketangguhan dibuat berdasarkan

SUP-JIS No 1249 dengan ukuran tinggi dan lebar masing-masing 10 mm dan panjangnya 55 mm serta takik V sedalam 2mm, pemberian takik

Gambar 6. Sampel uji ketangguhan (Impact).

Setelah proses preparasi selesai masing-masing sampel diberi kode. Kode sampel baja pegas daun seperti yang ditunjukkan pada Tabel 1 di bawah ini, yaitu:

Tabel 1. Pengkodean sampel baja pegas daun. Temperatur (0C) Waktu Tahan

3

7800C A1 B1 C1

8300C A2 B2 C2

8800C A3 B3 C3

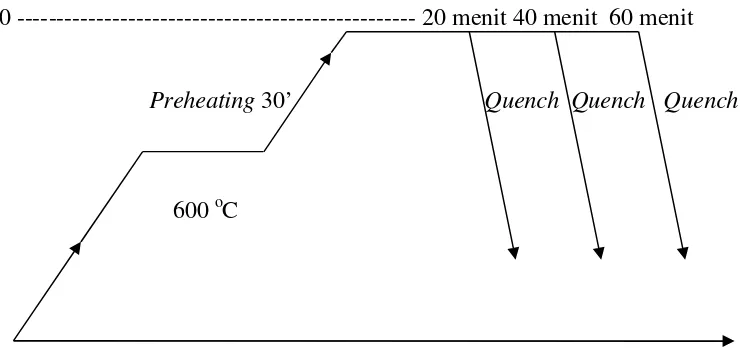

Selanjutnya baja pegas daun diberi perlakuan panas. Perlakuan panas yang diterapkan dalam penelitian ini adalah perlakuan panas pengerasan yang dilakukan dengan tahapan sebagai berikut:

1. Preheating

Sebelum dilakukan pemanasan hingga temperatur austenisasi dilakukan pemanasan awal untuk menghindari terjadinya keretakan pada sampel akibat adanya shock temperatur. Proses pemanasan ini dilakukan pada temperatur 600oC dengan waktu tahan 30 menit.

2. Austenisasi

Setelah proses pemanasan awal, pemanasan dilanjutkan sampai temperatur austenisasi dengan temperatur 780, 830 dan 880 oC. Untuk masing-masing temperatur diberi waktu tahan selama 20, 40 dan 60 menit.

3. Pendinginan Cepat (Quenching)

Proses pendinginan cepat segera dilakukan setelah mencapai temperatur dan waktu tahan yang diinginkan.

4. Pengujian Ketangguhan (impact)

4

ruang dan beban impact yang digunakan sebesar 300 joule. Energi yang diserap bahan sisa dapat dilihat secara langsung pada skala alat uji. Harga ketangguhan (impact) dinyatakan sebagai jumlah energi yang diserap bahan sampai terjadi perpatahan di bagi dengan luas penampang benda uji.

Ketangguhan dirumuskan dengan persamaan:

Untuk mengetahui strukturmikro dari sampel digunakan alat mikroskop optik. Langkah-langkahnya adalah sebagai berikut:

Sampel dilakukan mounting (pembingkaian) terlebih dahulu.

Pengamplasan dengan #100, #200, #400, #600, #800, # 1000, #1200, #1500.

Setelah diamplas sampel dilakukan pemolesan untuk meratakan dan menghaluskan cuplikan/sampel logam.

Mengetsa dengan menggunakan nital yang dibuat dari campuran etanol dan asam nitrit. Kemudian dilakukan pengamatan struktur mikro. Pembesaran yang dilakukan yaitu 10x, 20x, dan 40x.

5

Uji komposisi kimia dilakukan dengan menggunakan metode spektroskopi. Sebelum pengujian dilakukan, terlebih dahulu permukaan material dibersihkan dengan pengikiran, pengampelasan dan kemudian

dilakukan kalibrasi peralatan. Selanjutnya sampel ditempatkan pada dudukan

dan divakumkan. Setelah itu spektrometer dijalankan sampai terjadi busur

listrik yang mengakibatkan terbakarnya sampel, sehingga memancarkan

cahaya dan panjang gelombang serta intensitas tertentu. Cahaya yang timbul

akibat pembakaran diubah menjadi cahaya monokromatik yang kemudian

dilewatkan pada kaca prisma, sehingga terdifraksi menjadi cahaya dengan

panjang gelombang dan intensitas tertentu pula, dan akan dideteksi oleh

detektor unsur, sehingga dapat diketahui unsur yang terdapat pada material

tersebut.

3.4. Siklus Perlakuan Panas Baja Pegas Daun

Temperatur

Austenisasi

6

830--- 20 menit 40 menit 60 menit

780 --- 20 menit 40 menit 60 menit

Preheating30’ Quench Quench Quench

600oC

Waktu

Gambar 7. Siklus perlakuan panas pada baja pegas daun.

3.5. Diagram Alir Peneitian

Baja Pegas Daun

Persiapan Sampel

7

Gambar 8. Diagram alir penelitian. Pre-Heating (600oC)

Austenisasi 780oC (20’, 40’, 60’)

830oC (20’, 40’, 60’)

880oC (20’, 40’, 60’)

Quenching

Pengujian

Impact Struktur Mikro

Data

Pembahasan

BAB IV HASIL DAN PEMBAHASAN

ABSTRAK

PENGARUH SUHU PEMANASAN, LAMA PEMANASAN DAN PENDINGINAN SECARA CEPAT TERHADAP SIFAT KETANGGUHAN

PADA BAJA KARBON MEDIUM

Oleh

FITRI

Telah dilakukan penelitian menggunakan bahan baja pegas daun dengan metode charpy. Baja pegas daun dilakukan pemanasan dengan temperatur austenisasi 780, 830 dan 880 oC dengan waktu tahan 20, 40 dan 60 menit. Pengujian baja pegas daun menggunakan uji komposisi kimia, uji ketangguhan dan struktur mikro. Hasil uji komposisi kimia, baja pegas daun termasuk ke dalam baja karbon medium (C = 0,58%). Hasil uji ketangguhan tertinggi (paling liat) pada sampel yang dipanaskan dengan temperatur 780 oC dengan waktu tahan 40 menit yaitu sebesar 0,07 J/mm2. Hal ini karena atom-atom karbon dalam fasa austenit bertambah banyak sehingga menjadi homogen selain itu juga disebabkan banyaknya atom-atom yang berdifusi sehingga atom-atom yang terperangkap ketika melewati fasa quenching distorsinya juga akan mengalami peningkatan. Sedangkan untuk strukturmikro fasa yang terbentuk pada prosesquenchingadalah fasa martensit.

ABSTRACT

EFFECT OF TEMPERATURE HEATING, HEATING AND COOLING IN OLD QUICK PROPERTIES OF CARBON STEEL IN MEDIUM

TOUGHNESS

By

FITRI

studies have been conducted using leaf spring steel material with Charpy method. steel leaf springs with temperatures warming underway austenisasi 780, 830 and 880 0C with a time of lasting 20, 40 and 60 minutes. testing using a leaf spring steel chemical composition test, test toughness and microstructure. test results of chemical composition, steel leaf springs included in the medium carbon steel (C = 0.58%). Highest toughness test results (the clay) in the sample is heated to a temperature of 780 0C lasting 40 minutes is equal to 0.07 J/mm2. this is because the carbon atoms in the austenite phase multiply so that it becomes homogeneous. it is also because many of the diffusing atoms that were trapped atoms when passing phase quenching distortion will also increase. whereas for phase microstructure formed after the quenching process is martensite phase.

i

PENGARUH SUHU PEMANASAN, LAMA PEMANASAN DAN PENDINGINAN SECARA CEPAT TERHADAP SIFAT KETANGGUHAN

PADA BAJA KARBON MEDIUM (Skripsi)

Oleh FITRI 0717041038

JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

Semakin tinggi temperatur perlakuan maka atom karbon semakin banyak yang terperangkap pada bagian permukaan. Hal ini

sangat jelas terlihat pada permukaan spesimen yang mengalami prosesquenching, dimana pada umumnya atom karbon yang

terperangkap pada bagian permukaan spesimen mengakibatkan terbentuknya martensit dan terdapat austenit sisa sehingga

lapisan menjadi keras seperti pada Gambar 5. Pada Gambar tersebut terlihat semakin tinggi temperatur pengarbonan, matriks

martensit semakin rapat sehingga nilai kekerasan lapisan akan semakin tinggi.

Pengaruh kadar mangan (Mn) dan perlakuan panas terhadap

sifat

mekanis dan struktur mikro paduan baja mangan Austenit

Juriah MulyantiDeskripsi Dokumen:http://lontar.ui.ac.id/opac/themes/libri2/detail.jsp?id=80050&lokasi=lokal

--

---Abstrak

Paduan Baja Mangan Austenit adalah salah satu baba komersial yang banyak digunakan dalam industri

karena memiliki kekerasan dan ketangguhan yang cukup tinggi. Kekerasan dan ketangguhan baja sangat

dipengaruhi oleh kandungan Mn dan proses perlakuan panas yang diterapkan. <br /> <br />

Untuk mengetahui sejauh mana pengaruh kandungan Mn dalam paduan baja mangan austenit, maka

dilakukan penelitian dengan membandingkan paduan baja mangan austenit dengan kandungan Mn masingmasing

10%, 11%, 12%, 13% dan 14%. Sedangkan untuk mengetahui perlakuan panas yang sesuai, dilakukan perlakuan austenisasi dengan variasi temperatur 970°C, 1010°C, 1050°C, 1090°C dan 1130°C

selama 45 menit yang diilcuti pencelupan air. Proses temper dilakukan untuk separuh sampel dengan

pemanasan pada temperatur 300°C selama 60 menit. <br /> <br />

Dari hasil penelitian diperoleh bahwa pada kondisi as cast, penambahan Mn akan meningkatkan nilai

kekerasan tetapi menurunkan harga impak. Pada. proses perlakuan panas, kenaikan temperatur austenisasi

menyebabkan turunnya nilai kekerasan dan naiknya harga impak, sementara proses temper menyebabkan

naiknya kekerasan meski tidak terlalu besar. Pada penelitian ini kekerasan dan ketangguhan yang optimum

450

2 mm

55 mm

10 mm

KATA PENGANTAR

Assalamualaikum wr.wb.

Segala puji hanya milik Allah SWT, pencipta alam semesta yang senantiasa menganugrahkan ilmu pengetahuan kepada manusia serta kesempatan sehingga penulis dapat menyelesaikan skripsi dengan judul “PengaruhSuhu Pemanasan, Lama Pemanasan, dan Pendinginan Secara Cepat Terhadap Sifat

Ketangguhan Pada Baja Karbon Medium” sebagai salah satu persyaratan

untuk mendapatkan gelar Sarjana Sains dari Universitas Lampung. dan juga melatih mahasiswa agar berusaha untuk berfikir cerdas dan kreatif serta terbiasa dalam menulis karya ilmiah. Semoga skripsi ini dapat bermanfaat untuk kita semua.

Bandar Lampung, 8 November 2012 Penulis,

Motto

Harapan itu bagiku adalah mimpi yang tidak

pernah tidur.

Hiduplah semaksimal mungkin karena hidup itu

berharga.

Seorang perempuan akan bisa memancarkan aura

yang baik sehingga mampu memberi warna bagi

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah dilakukan orang lain, dan sepanjang sepengetahuan saya juga tidak terdapat karya atau pendapat yang ditulis atau diterbitkan oleh orang lain, kecuali yang tertulis diacu dalam naskah sebagaimana disebut dalam daftar pustaka, selain itu saya menyatakan pula bahwa skripsi ini dibuat oleh saya sendiri.

Apabila pernyataan saya ini tidak benar maka saya bersedia dikenai sanksi sesuai hukum yang berlaku.

Bandar Lampung, 8 November 2012

Fitri

Dengan Ketulusan, Ku Persembahkan Karya Ini

Untuk:

Kedua Orang Tua Tercinta

Ayahku Herni

Ibuku Emyati

Sunti Maryuli dan Ohti Muri

Adikku Rosma dan Rozi Al-Qomar

Serta

RIWAYAT HIDUP

Penulis dilahirkan di Tanjung Karang pada tanggal 7 Mei 1989 yang merupakan anak ketiga pasangan Bapak Herni dan Ibu Emyati.

Penulis menamatkan pendidikan Sekolah Dasar (SD) di SD Negeri 5 Labuhan Ratu pada tahun 2001, Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTP Negeri 8 Bandar Lampung pada tahun 2004, Sekolah Menengah Atas (SMA) di SMA Bina Mulya pada tahun 2007. Penulis melanjutkan pendidikan pada tahun 2007 dan diterima di Universitas Lampung, Fakultas Matematika dan Ilmu Pengetahuan Alam Jurusan Fisika melalui jalur SNMPTN.

SANWACANA

Penulis mengucapkan terima kasih kepada pihak-pihak yang selalu tulus mendukung, membantu, membimbing dan mendoakan dalam menyelesaikan skripsi ini. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada: 1. Bapak Drs. Ediman Ginting, M.Si. sebagai pembimbing pertama, yang selalu

membimbing dengan tulus, sabar, menerangkan semua materi penelitian dengan detail dan bersedia meluangkan waktunya.

2. Bapak Drs. Pulung Karo Karo, M.Si. sebagai pembimbing kedua, yang pengertian dan selalu memberikan arahan dan pemahaman mengenai penelitian ini.

3. Ibu Dra. Dwi Asmi, M.Si., Ph.D. sebagai pembahas yang telah memberikan masukan dan memperbaiki skripsi ini.

4. Bapak Posman Manurung, Ph.D. selaku pembimbing akademik yang telah memberikan nasehat-nasehat terbaiknya.

5. Ibu Dr. Yanti Yulianti, M.Si. selaku ketua jurusan Fisika FMIPA Unila. 6. Ibu Sri Wahyu Suciyati, M.Si. selaku sekretaris jurusan Fisika FMIPA Unila. 7. Seluruh dosen Fisika yang telah memberikan ilmunya selama ini.

9. Seluruh teknisi laboratorium material Institut Teknologi Bandung (ITB) yang telah membantu selama proses pengujian.

10. Bapak Prof. Suharso, Ph.D. selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam.

11. Kedua orang tuaku, atas segala pengorbanan, kesabaran, kasih sayang dan doa tulus selama ini sehingga mendapat yang terbaik dalam hidup ini.

12. Teman penelitianku Tanti yang selalu menyemangati dan membantu selama penelitian.

Bandar Lampung, November 2012 Penulis,

SANWACANA

Penulis mengucapkan terima kasih kepada pihak-pihak yang selalu tulus mendukung, membantu, membimbing dan mendoakan dalam menyelesaikan skripsi ini. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada: 1. Bapak Drs. Ediman Ginting, M.Si. sebagai pembimbing pertama, yang selalu

membimbing dengan tulus, sabar, menerangkan semua materi penelitian dengan detail dan bersedia meluangkan waktunya.

2. Bapak Drs. Pulung Karo Karo, M.Si. sebagai pembimbing kedua, yang pengertian dan selalu memberikan arahan dan pemahaman mengenai penelitian ini.

3. Ibu Dra. Dwi Asmi, M.Si., Ph.D. sebagai pembahas yang telah memberikan masukan dan memperbaiki skripsi ini.

4. Bapak Posman Manurung, Ph.D. selaku pembimbing akademik yang telah memberikan nasehat-nasehat terbaiknya.

5. Ibu Dr. Yanti Yulianti, M.Si. selaku ketua jurusan Fisika FMIPA Unila. 6. Ibu Sri Wahyu Suciyati, M.Si. selaku sekretaris jurusan Fisika FMIPA Unila. 7. Seluruh dosen Fisika yang telah memberikan ilmunya selama ini.

9. Seluruh teknisi laboratorium material Institut Teknologi Bandung (ITB) yang telah membantu selama proses pengujian.

10. Bapak Prof. Suharso, Ph.D. selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam.

11. Kedua orang tuaku, atas segala pengorbanan, kesabaran, kasih sayang dan doa tulus selama ini sehingga mendapat yang terbaik dalam hidup ini.

12. Sunti, ohti, rosma, rozi yang selalu mendukung dan mendoakan. Terima kasih untuk semuanya selama ini.

13. Teman penelitianku Tanti yang selalu menyemangati dan membantu selama penelitian.

14. Kimi, nevi, lia, dian, unuy, echa, arin, lisna, zhien, ely, ulfah, desi yang telah memberi warna dalam keseharianku dan canda tawa kalian semua.

15. Teman-teman seperjuangan Fisika 2007: Betmen, Reka, Eva, Mardi, Arum, Mifta, Een, Juju, Richa, Meta, Aan, Ade, Ali, Kis, Benhard, Eko, Rohmanto, Bentar, Feri, Satya, Cici Pascoli, Fikri, Hendrew, Sahtoni, Muhajir, Ridwan. Terima kasih atas semua kenangan terindah dan cerita perjuangan selama di bangku kuliah.

Bandar Lampung, November 2012 Penulis,

PENGARUH SUHU PEMANASAN, LAMA PEMANASAN DAN PENDINGINAN SECARA CEPAT TERHADAP SIFAT KETANGGUHAN

PADA BAJA KARBON MEDIUM

Oleh FITRI

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA SAINS

Pada Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

V. KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari penelitian yang telah dilakukan dapat diambil kesimpulan bahwa:

1. Dari hasil pengujian komposisi kimia, baja pegas daun tergolong ke dalam baja karbon medium (C=0,58%) dengan unsur penyusun utamanya yaitu besi (Fe=97,60%), mangan (Mn=0,72%),chrom(Cr=0,69%).

2. Dari hasil strukturmikro tanpa pemanasan didapatkan fasa ferit dan perlit. 3. Hasil uji ketangguhan menunjukkan bahwa pada temperatur 780 oC

memiliki nilai ketangguhan yang besar yaitu 0,07 J/mm2, sedangkan nilai ketangguhan yang paling rendah terdapat pada temperatur 830 oC yaitu sebesar 0,04 J/mm2.

4. Pada temperatur 780 oC dengan waktu tahan 40 menit memiliki nilai ketangguhan tertinggi karena atom-atom karbon dalam fasa austenit bertambah banyak dan sudah mulai terjadi proses difusi sehingga menjadi homogen, sedangkan pada temperatur 830oC dengan waktu tahan

5. Untuk strukturmikro hasil yang paling baik terdapat pada temperatur 780 oC dengan waktu tahan 20 menit. Dimana pada temperatur tersebut strukturmikro lebih halus dan martensit merata di semua permukaan.

5.2. Saran

Berdasarkan hasil yang diperoleh dari penelitian ini, maka untuk penelitian ini yang akan dilaksanakan di masa mendatang disarankan untuk:

1. Melakukan proses tempering setelah quenching agar diperoleh nilai ketangguhan yang lebih tinggi untuk menetralisir kerapuhan pada baja. 2. Melakukan kembali pengujian komposisi kimia setelah proses austenisasi