EXPERIMENTAL STUDIES TOUGHNESS PROPERTIES OF METALLIC MATERIALS ALUMINIUM CASTING RESULTS OVER

LABORATORY-SCALE ELECTRIC FURNACE

By

SOHADI

ABSTRACT

This adult other problems arising from the development of the aluminium casting industry occurred at the level of domestic industry. Very extensive use of aluminium will result in the generation of waste that the impact would be very dangerous for the environment. The foundry industry that many developing now been widely using the blast furnace that is less polluting, the electric furnace pollution level less into solution, in this study the electric furnace be re-aluminium foundry media and determine the temperature of the castings.

To Know the toughness of the materials aluminum results of casting re-using electric arc furnaces scale laboratory, the temperature of the casting set is 700

⁰C, 750 ⁰C, 800 ⁰C The result is the result of testing toughness or impact with methods charpy, the results obtained at a temperature of pouring 700⁰C shows energy absorbed 72,5 joules, 72,5 joules,71,5 joules and results at the pouring temperature of the energy absorbed 750⁰C 72 joules, 72 joules, 71 joules, and the pouring temperature 800⁰C absorbed energy of 71,5 joules, 71,25 joules, 70,8 joules, the results of this test indicate the results of re-tempratur foundry castings 700⁰C have impact toughness 0,902 J / mm², 750⁰C tuangn temperature impact toughness value of 0,895 J / mm², and the lowest was at a temperature of 800⁰C is 0,889 J / mm².

Kajian Eksperimental Sifat Ketangguhan Bahan Logam

Aluminium Hasil Pengecoran Ulang Tungku Listrik Skala

Laboratorium

Oleh

SOHADI

ABSTRAK

Dewasa ini masalah lain yang ditimbulkan dari pengembangan industri pengecoran alumunium terjadi pada tingkat industri rumah tangga. Penggunaan aluminium yang sangat luas akan mengakibatkan timbulnya limbah yang dampaknya akan sangat berbahaya untuk lingkungan. Industri pengecoran yang banyak berkembang kini telah banyak menggunakan tungku pelebur yang tidak begitu mencemari lingkungan, tungku listrik yang tingkat pencemarannya lebih sedikit menjadi solusinya, dalam penelitian ini tungku listrik menjadi media pengecoran ulang alumunium dan menentukan temperatur penuangan kecetakan. Untuk Mengetahui ketangguhan bahan material aluminium hasil pengecoran ulang menggunakan tungku listrik skala laboraturium,temperatur penuangan yang ditentukan adalah 7000C, 7500C, 8000C Dari hasil penelitian didapat hasil pengujian ketangguhan atau impak dengan metode charpy, didapatkan hasil pada temperatur penuangan 700 C menunjukkan energi yang di serap 72,5 joule, 72,5 joule, 71,5 joule dan hasil pada temperatur penuangan 750 C energi yang diserap 72 joule, 72 joule, 71 joule, dan pada temperatur penuangan 800 C energi yang diserap 71,5 joule, 71,25 joule, 70,8 joule, hasil pengujian ini menunjukkan hasil pengecoran ulang tempratur tuang 700 C mempunyai ketangguhan impaknya 0,902 J/mm², dan ketangguhan pada penuangn suhu 750 C nilai ketangguhan impaknya 0,895 J/mm², dan yang terendah terdapat pada suhu 800 C yaitu 0,889 J/mm².

Kajian Eksperimental Sifat Ketangguhan Bahan Logam

Aluminium Hasil Pengecoran Ulang Tungku Listrik

Skala Laboratorium

Oleh SOHADI

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

JurusanTeknikMesin

FakultasTeknikUniversitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

Kajian Eksperimental Sifat Ketangguhan Bahan Logam

Aluminium Hasil Pengecoran Ulang Tungku Listrik

Skala Laboratorium

(Skripsi)

Oleh

SOHADI

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

v

DAFTAR GAMBAR

Gambar Halaman

1. Pengujian Dan Pemeriksaan Logam ... 26

2. Klasifikasi Pengujian Tak Merusak... 26

3. Pembebanan metode charpy dan izod... 28

4. Skematis alat uji impak... 31

5. Aluminium Batang (Bahan Baku Pembuatan Etalase).... 35

6. Tungku Listrik ... 35

7. Wadah alumunium yang akan dicairkan... 36

8. Jangka sorong digunakan untuk mengukur spesimen... 37

9. Gergaji besi digunakan untuk memotong spesimen ... 37

10. Gambar sketsa spesimen uji... 38

11. Sketsa rangka cetakan ... 39

12. Skematis alat uji dan spesimen uji ... 41

13. Diagram fasa Al-Si ... 42

14. Diagram alir penelitian... 44

15. Contoh spesimen sebelum dibentuk benda uji... 45

16. Bentuk spesimen uji ... 46

vi

18. Foto patah setelah uji impak ... 49

19. Grafik Nilai Rata- rata dengan suhu...51

20. Grafik penurunan suhu temperatur 700 C ... 52

21. Grafik penurunan suhu temperatur 750⁰C, 800⁰C... 53

i

DAFTAR ISI

DAFTAR ISI... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN………... vii

BAB I PEDAHULUAN A. LatarBelakang……… 1

B. Tujuan ……….. 4

C. Batasan Masalah……,……….. 4

D. Hipotesa...………. 5

E. Sistematika penulisan…….……….. 5

BAB II TINJAUAN PUSTAKA A. Alumunium………. 7

B. Pengolahan Alumunium……….…… 9

ii

D. Alumunium Murni…....………. 11

E. Sifat Mekanik Aluminium……… 12

F. Klasifikasi Paduan Alumunium……….…… 14

G. Alumunium dan Paduannya……….. 18

H. Aumunium Daur……… 21

I. Tungku Listrik..………..……..….. 22

J. Pengecoran………..……….... 23

K. Pengujian Bahan……… 24

L. Uji Impak……… 26

M. Macam Patahan Uji Impak………. 32

BAB III METODE PENELITIAN A. Tempat Penelitian…...……… 33

B. Bahan danAlat… ………..……… 33 A. Proses pengecoran……….. 44

B. Pembentukan spesimen uji………. 45

C. Pengujian unsur kimia………. 46

iii

E. Penentuan harga impak……… 53

F. Hasil uji poto makro……….……… 54

G. Pembahasan………..……… 55

BAB V

KESIMPULAN DAN SARAN

A. Simpulan……….. 56

B. Saran……… 57

vii

DAFTAR LAMPIRAN

Lampiran A

1. Gambar Alat dan Bahan 2. Gambar Proses Penelitian Lampiran B

v

DAFTAR TABEL

Tabel Halaman

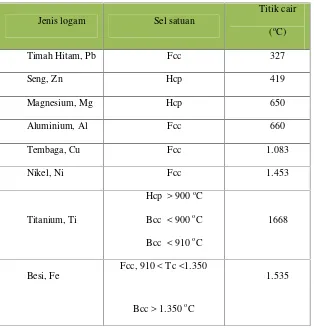

1. Karakteristik Berbagai Logam. ... 12

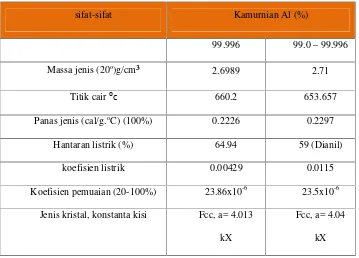

2. Sifat-Sifat Fisik Aluminium... 13

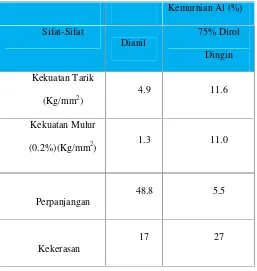

3. Sifat-Sifat Mekanik Aluminium ... 15

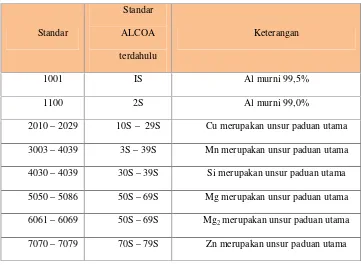

4. Klasifikasi Paduan Aluminium Tempaan ... 16

5. Paduan dan seri Penamanan... 20

6. Uji Impak... 39

7. Uji komposisi kimia setelah diremelting ... 47

8. Data Pengujian Impak………. 48

9. Penurunan suhu pada temperatur tuang 700 C……….. 52

MOTO

Sesungguhnya Allah tidak merobah keadaan sesuatu kaum sehingga

mereka merobah keadaan yang ada pada diri mereka sendiri. (Qs.

Ar-Ra d ayat 11).

Karena Sesungguhnya sesudah kesulitan itu ada kemudahan (5),

Sesungguhnya sesudah kesulitan itu ada kemudahan (6) (Qs.

Alamnasyiroh, ayat 5-6).

Allah tidak pernah memberi hal yang sia-sia kepada hambanya,

sekalipun kamu mengalami kegagalan, itu merupakan sebuah

pelajaran agar kamu dapat berhasil di masa yang akan datang.

Percayalah Allah akan memberi yang terbaik untuk kita, selagi kita

berusaha dengan yang terbaik yang kita miliki.

Janganlah kamu menyia-nyiakan waktu, karna waktu yang telah kau

sia-siakan tidak akan bisa kembali. Gunakanlah waktumu dengan

sebaik-baiknya

Awali setiap kegiatanmu dengan menyebut Namanya, sadarilah dan

niatkanlah semua mengharap keridhoanNya, karna hanya padaNya

Dengan kerendahan hati

Harapan menggapai ridho-Nya kupersembahkan karya kecilku

ini untuk

Ayahanda dan Ibunda

Atas segala pengorbanan yang tak terbalaskan, kesabaran,

keikhlasan, doa, cinta dan kasih sayangnya

Keluarga Besar Penulis

Teman-teman Seperjuangan Penulis

TEKNIK MESIN

SOLIDARITY FOREVER

RIWAYAT HIDUP

Penulis dilahirkan di lampung tengah pada tanggal 3 Desember 1988 sebagai anak ke tiga dari 5 bersaudara pasangan suami istri H. Sofiyan dan Hj. Sofiyah. Pendidikan penulis diawali dari SD 6 Sukajawa Tanjung Karang pada tahun 1995 dan diselesaikan pada tahun 2002, selanjutnya penulis melanjutkan di Sekolah Lanjutan Tingkat Pertama Negri 7 Bandar Lampung hingga tahun 2005, kemudian melanjutkan pendidikan di Sekolah Menengah Kejuaruan Taman Siswa Tanjung karang Bandar Lampung Jurusan Teknik Mekanik Otomotif hingga tahun 2008. Pada jenjang pendidikan perguruan tinggi, penulis diterima sebagai mahasiswa Program Studi S1 Teknik Mesin di Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung melalui Jalur SMPTN pada tahun 2008.

Dalam bidang akademik, penulis menyadari bahwa penulis bukanlah termasuk katagori mahasiswa yang Cerdas dan berprestasi sehingga penulis terus belajar dan berusaha demi terselesaikanya pendidikan diringkat perguruan tinggi. Diahir masa pendidikan penulis mengambil konsentrasi pilihan pada bidang material. Pada tahun 2015 penulis melakukan penelitian guna melengkapi persyaratan menyelesaikan pendidikan dengan judul “Kajian

SANWACANA

Assalamu’alaikumWarahmatullahi Wabarakaatuh.

Alhamdulillahirabbil’aalamiin,segala puji dan syukur penulis panjatkan kehadirat ALLAH SWT atas berkat rahmat, hidayah dan karunia-NYA serta seizin-NYA penulis dapat menyelesaikan skripsi ini dengan judul“Kajian Eksperimental Sifat Ketangguhan Bahan Logam Aluminium Hasil Pengecoran Ulang Tungku Listrik Skala Laboratorium ”. Shalawat serta salam penulis sampaikankan kepada Nabi Muhammad SAW sebagai suri tauladan bagi kita semua.

Terselesaikannya penyusunan skripsi ini tidak terlepas dari banyaknya dukungan dan motivasi dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin menyampaikan rasa terimakasih kepada:

1. Ayahanda (H. Sofiyan) dan Ibunda (Hj. Sofiyah) tercinta yang selalu memberikan kasih sayang, sabar menunggu dan mendoakan atas harapan akan kesuksesan penulis hingga dapat menyelesaikan studi S-1 Di Universitas Lampung.

3. Bapak Ahmad Su’udi,S.T., M.T., selaku Ketua Jurusan Teknik Mesin Universitas Lampung.

4. Bapak Zulhanif, S.T., M.T., selaku pembimbing utama tugas akhir, terimakasih atas semua arahan, bimbingan, motivasi dan ilmu yang diberikan selama penyelesaian tugas akhir penulis.

5. Ibu Dr. Eng Shirley Savetlana, S.T., M.Met., selaku dosen pembimbing pendamping tugas akhir, terimakasih atas semua saran-saran, bimbingan, dan juga atas segala nasehat dan motivasinya kepada penulis.

6. Bapak Dr. Moh.Badaruddin, S.T, M.T. selaku dosen pembahas terimakasih atas semua saran-saran, motivasi serta nasehat kepada penulis.

7. Seluruh Dosen dan staf pengajar Jurusan Teknik Mesin yang telah banyak memberikan ilmunya kepada penulis dan membantu penulis dalam menyelesaikan studi di Jurusan Teknik Mesin.

8. Kiay Marta, Mas Dadang, Mas Joko,S.T, serta mas Ruwanto yang telah membimbing saat pengujian di laboratorium material, seluruh pegawai serta teknisi laboratorium yang telah banyak membantu penulis dalam meyelesaikan studi dijurusan Teknik Mesin Universtas Lampung.

9. Kakakku Joni Sanjaya dan Hendri dan Adikku Sofiyati Putri dan Nurlela yang selalu memberikan banyak bantuan baik secara materi dan moril selama penulis menyelesaikan studi di Universitas Lampung.

11. Teman-teman seperjuangan, Jaya Sukmana, S.T, Roy Ronal, S.T, Dwi Supratmanto, M. Apriliansyah, M. Ihsan Yusuf,S.T, Jasendo Fendinar, S.T, Dimas Kusuma Putra, S.T, Putu Dharma Wijaya, S.T, Anton Indra Wijaya, S.T, Maulana Yusuf, S.T, dan rekan-rekan Teknik Mesin 2008 lainnya yang telah membantu dan memberikan dukungannya. Semoga persaudaraan kita tetap terjaga.

Dan semua pihak yang tidak dapat disebutkan satu per satu, terimakasih penulis ucapkan atas bantuan yang diberikan sehingga terselesaikannya skripsi ini.

Wassalamu’alaikumWarahmatullahiWabarakaatuh.

Bandar Lampung, Januari 2016 Penulis

1

I. PENDAHULUAN

A. Latar Belakang

Aluminium merupakan logam yang lunak dengan tampilan yang menarik, ringan, tahan korosi, mempunyai daya hantar panas dan daya hantar listrik yang relatif tinggi, dan mudah dibentuk. Oleh karena itu permintaan akan aluminium dari tahun ketahun terus mengalami peningkatan. Hal ini ditandai dengan semakin banyaknya permintaan aluminium dikalangan konsumen.

Penggunaan aluminium yang sangat luas akan mengakibatkan timbulnya limbah yang dampaknya akan sangat berbahaya untuk lingkungan. Selain itu, bahan dasar untuk membuat aluminium (alumina) sangat terbatas dan pengolahannya memerlukan dana yang cukup besar. Sehingga perlu dilakukan daur ulang (recycle) dari limbah Aluminium untuk digunakan sebagai material teknik. Salah satu cara daur ulang tersebut adalah dengan melakukan pengecoran kembali alumunium sisa produksi menjadi bahan baku (raw material). Pengecoran merupakan suatu proses manufaktur yang digunakan logam cair dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk geometri produk jadi.

Industri peleburan kini sudah banyak berkembang, dari peleburan logam sampai

2

ferrous) yang mudah untuk dilebur. Alumunium juga memiliki sifat yang ringan dan

tahanan terhadap korosi, Temperatur tuang merupakan salah satu variable dari

sekian banyak variabel yang terdapat pada proses pengecoran. Variabel ini penting

karena jika temperatur tuang terlalu rendah maka rongga cetakan tidak akan

terisipenuh dimana saluran masuk akan membeku terlebih dahulu, dan jika

temperatur tuang terlalu tinggi maka hal ini akan mengakibatkan penyusutan

dimensi coran, tempratur tuang yang akan dicoba pada suhu 7000C sampai 8000C.

Tungku listrik memiliki elemen pemanas sejenis demgan hambatan listrik. Ketika elemen pemanas dialiri arus listrik selama waktu tertentu, maka sebagian arus listrik ini akan berubah menjadi energi kalor. Adanya energi kalor menyebabkan benda-benda yang berhubungan dengan konduktor elemen pemanas, seperti pakaian pada setrika listrik, bahan makanan pada kompor listrik, timah pada solder, dan air pada teko listrik, akan mengalami kenaikan suhu.

Aluminium sekrap yang selama ini memiliki nilai ekonomis yang lebih rendah jika dibandingkan dengan aluminium murni dikarenakan proses pegecoran yang tidak sempurna. Aluminium sekrap telah digunakan untuk pembuatansudu impeller danbrake discmelalui proses pengecoran.

Budiyono (2004) telah meneliti pengaruh remelting terhadap sifat fisis dan mekanis paduan aluminium dengan kesimpulan bahwa Remelting

3

penurunan kekuatan tarik (remelting I= 149,0 MPa, II= 136,0 MPa, dan III= 134,8 MPa), penurunan ketangguhan impak (remelting I=1,70 Joule, II=1,33 Joule, dan III= 1,20 Joule).

Tugiman, Suprianto, Khairul S.Sihombing (2013) telah meneliti tentang studi pengaruh tempratur tuang terhadap sifat mekanis pada pengecoran paduan Al-3,4%Zn alloy dengan kesimpulan kenaikan tempratur tuang meningkatkan kekerasan hingga 52,16BHN pada tempratur 750⁰C untuk selanjutnya turun pada tempratur 775⁰C. Kekuatan impak menurun seiring dengan kenaikan tempratur tuang dengan banyaknya energi yang diserap 122,5Joule turun menjadi 117,5Joule, pada tempratur 775⁰C. Pengujian tarik memperlihatkan kekuatam tarik berkisaran antara 135,4 - 129Mpa dengan kekuatan tarik maksimum pada tempratur 700⁰C dan minimum pada 775⁰C.

Industri peleburan aluminium mulai berkembang sejak Charles Halldan Paul Heroult yang secara terpisah menemukan proses produksi aluminium yang lebih sederhana pada tahun 1866, beberapa produkpun dibuat dari bahan aluminium seperti peralatan rumah tangga dan sukucadang kendaraan.

4

tungku ini akan ditapping secara periodik untuk mengeluarkan besi cor yang telah mencair.

Hasil pengecoran ulang alumunium tersebut akan menjadi objek penelitian ini dengan tujuan untuk mengetahui sifat ketangguhan dari bahan hasil pengecoran ulang tersebut. Sehingga diketahui secara teoritis dan aktual kelayakan hasil pengecoran sisa alumunium tersebut.

B. Tujuan

Tujuan dari penelitian ini adalah;

Mengetahui ketangguhan bahan material aluminium hasil pengecoran ulang menggunakan tungku listrik skala laboraturium.

C. Batasan Masalah

Dalam penelitian ini, bahan yang digunakan adalah;

1. Aluminium dari bekas limbah rumah tangga, contoh nya seperti etalase yang sudah tidak terpakai atau rusak dan lain-lain.

2. Masalah yang dibahas hanya pengujian impak pada Aluminium yang telah dilebur dengan tungku induksi.

3. Diasumsikan kondisi semua specimen adalah sama dalam pengujia. 4. Pengaruh lingkungan (kelembaban, perubahan tempratur) diabaikan.

5

Pengujian impak pada alumunium hasil pengecoran tungku listrik diharapkan nilai kekuatannya mendekati sama dengan alumunium sebelum dicor ulang. Apabila metode pengecoran yang dilakukan sesuai dengan metode pengecoran yang benar.

E. Sistematika Penulisan

Tugas Akhir ini dibagi menjadi beberapa Bab dengan garis besar tiap bab adalah sebagai berikut :

Bab I : Pendahuluan

Bab ini berisikan latar belakang, perumusan masalah, batasan masalah, tujuan, manfaat, dan sistematika penulisan.

Bab II : Tinjauan Pustaka

Bab ini berisikan kajian pustaka dan landasan teori diantaranya mengenai Aluminium, Silikon, Pengecoran, Tungku listrik, Uji Impak.

Bab III : Metodologi Penelitian

6

Bab IV : Analisa Data dan Pembahasan

Bab ini berisikan penyajian data-data hasil penelitian peleburan Aluminium dengn tungku listrik.

Bab V : Kesimpulan dan Saran

Bab ini sebagai penutup berisikan kesimpulan yang diperoleh dari penelitian dan saran untuk pengembangan peleburan Aluminium.

Daftar pustaka

Berisikan literatur yang digunakan dalam penelitian dan penyusunan laporan ini.

Lampiran

II. TINJAUAN PUSTAKA

A.

AluminiumAluminium berasal dari bahasa latin “Alumen” Alum. Orang-orang Yunani dan Romawi kuno menggunakan Aluminium sebagai cairan penutup pori-pori dan bahan penajam proses pewarnaan. Pada tahun 1761 De Morveau

mengajukan nama Alumine untuk basaAlum dan Lavosier, pada tahun 1787, ia mengira bahwa ini adalah oksida logam yang belum ditemukan. Metode untuk mengambil logam aluminium adalah dengan cara mengelektrolisis alumina yang terlarut dalamCryolite.

Metode ini ditemukan oleh Hall di AS pada tahun 1886 dan pada saat yang bersamaan oleh Heroult di Perancis. Cryolite, bijih alami yang ditemukan di

Greenlandsekarang ini tidak lagi digunakan untuk memproduksi aluminium secara komersil. Penggantinya adalah cairan buatan yang merupakan campuran natrium, aluminium dan kalsium flourida.

8

karakteristik yang diinginkan pada logam. Unsur ini ringan, tidak magnetik dan tidak mudah terpercik, merupakan logam kedua termudah dalam soal pembentukan, dan keenam dalam soal ductility. Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi bangunan dan ribuan aplikasi lainnya. (Surdia, Tata. dan Shinroku, 1992).

Umumnya aluminium dicampur dengan logam lainnya sehingga membentuk aluminium paduan. Material ini dimanfaatkan bukan saja untuk peralatan rumah tangga, tetapi juga dipakai untuk keperluan industri, konstruksi, dan lain sebagainya.

Sampai sekarang proses Heroult Hall masih dipakai untuk memproduksi aluminium. Penggunaan aluminium sebagai logam setiap tahunnya adalah pada urutan yang kedua setelah besi dan baja, yang tertinggi diantara logam

Non-Ferro. Produksi aluminium tahunan di dunia mencapai 15 juta ton per tahun pada tahun 1981.

9

Aluminium merupakan bahan logam yang proses penambangan dan ekskresinya cukup sulit bila dibandingkan dengan besi. Hal ini menjadi salah satu penyebab mengapa besi jauh lebih banyak dipakai dibandingkan aluminium.

B.

Penggunaan AluminiumSelama 50 tahun terakhir, Aluminium telah menjadi logam yang luas penggunaannya setelah baja. perkembangan ini didasarkan pada sifatnya yang ringan, tahan korosi kekuatan dan Ductility yang cukup baik. Aluminium paduan mudah diproduksi dan cukup ekonomis. Aluminium daur ulang yang paling terkenal adalah penggunaan Aluminium sebagai bahan pembuat pesawat terbang yang memanfaatkan sifat ringan dan kuatnya, resistan terhadap korosi akibat fenomena pasivasi, yaitu terbentuknya lapisan aluminium oksidasi ketika Aluminium terpapar dengan udara bebas. Lapisan aluminium oksidasi ini mencegah terjadi oksidasi lebih jauh. Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi Galvanik dengan paduan tembaga, beberapa penggunaan aluminium antara lain:

1. Sektor industri otomotif, untuk membuat bak truk dan komponen kendaraan bermotor.

2. Untuk membuat badan pesawat terbang.

3. Sektor pembangunan perumahan, untuk kusen pintu dan jendela. 4. Sektor industri makanan, untuk kemasan berbagai jenis produk.

10

6. Membuat termit, yaitu campuran serbuk aluminium dengan serbuk besi (III) oksida, digunakan untuk mengelas baja ditempat, misalnya untuk menyambung rel kereta api.

C.

Sifat-Sifat AluminumAluminium merupakan logam yang lembut dan ringan, dengan rupa keperakan pudar, oleh karena kehadiran lapisan pengoksidaan yang nipis yang terbentuk apabila terkena udara. Aluminium tak bermagnet, dan tidak menghasilkan karat. Aluminium mempunyai kekuatan tegangan sebanyak 49 MPa dan 700 MPa setelah dibentuk menjadialloy.

Sifat-sifat yang dimiliki aluminium antara lain :

1. Ringan, tahan korosi dan tidak beracun maka banyak digunakan untuk alat rumah tangga seperti panci, wajan dan lain-lain.

2. Reflektif, dalam bentuk aluminium foil digunakan sebagai pembungkus makanan, obat, dan rokok.

3. Daya hantar listrik dua kali lebih besar dariCumakaAldigunakan sebagai kabel listrik.

4. Paduan Al dengan logam lainnya menghasilkan logam yang kuat seperti

Duralium(campuranAl, Cu, Mg) untuk pembuatan badan pesawat. 5. Alsebagai zat reduktor untuk oksida MnO2dan Cr2O3.

11

aluminium sekitar lima kali lebih baik dari baja karbon rendah. Bisa kita lihat pada tabel 1 tentang karakteristik berbagai logam.

Tabel 1. Karakteristik Berbagai Logam.(Sonawan, dkk, 2003).

Jenis logam Sel satuan

12

Tabel 2. Sifat-Sifat Fisik Aluminium.( Sonawan, dkk, 2003).

sifat-sifat Kamurnian Al (%)

99.996 99.0–99.996

Massa jenis (20o)g/cm³ 2.6989 2.71

Titik cair c 660.2 653.657

Panas jenis (cal/g.oC) (100%) 0.2226 0.2297

Hantaran listrik (%) 64.94 59 (Dianil)

koefisien listrik 0.00429 0.0115

Koefisien pemuaian (20-100%) 23.86x10-6 23.5x10-6

Jenis kristal, konstanta kisi Fcc, a= 4.013

kX

Fcc, a= 4.04

kX

Note : Fcc (face centered cubic) = kubus berpusat muka

kX = konstanta kisi

Aluminium dapat digunakan untuk campuran kabel dan dalam berbagai kebutuhan dapat kita jumpai aluminium dalam bentuk lembaran seperti

aluminium foil, dalam hal ini aluminium yang digunakan sebesar 99.0%. sedangkan untuk reflector yang memerlukan refleksitas yang tinggi juga untuk kondensor elektrolitik digunakan aluminium dengan kemurnian 99,99%.

E.

Sifat Mekanik Aluminium13

disebabkan oleh fenomena pasivasi, yaitu proses pembentukan lapisan aluminium oksida di permukaan logam aluminium segera setelah logam terpapar oleh udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat lebih katodik, karena dapat mencegah oksidasi aluminium.

1. Kekuatan tarik(tensile strenght).

Kekuatan tarik(tensile strenght) adalah besar tegangan yang didapatkan ketika dilakukan pengujian Kekuatan tarik (tensile strenght). Kekuatan tarik(tensile strenght)ditunjukkan oleh nilai tertinggi dari tegangan pada kurva tegangan-regangan hasil pengujian, dan biasanya terjadi ketika terjadinya necking. Kekuatan tarik (tensile strenght) bukanlah ukuran kekuatan yang sebenarnya dapat terjadi dilapangan, namun dapat dijadikan sebagai suatu acuan terhadap kekuatan bahan.

2. Kekerasan(hardness)

14

3. Keuletan(Ductility)

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa terjadinya retakan. Dalam suatu pengujian tarik, ductility

ditunjukkan dengan bentuk neckingnya; material dengan ductility yang tinggi akan mengalami necking yang sangat sempit, sedangkan bahan yang memilikiductility rendah, hampir tidak mengalaminecking.

Selanjutnya dapat dilihat ditabel 3 yaitu penjabaran tentang sifat sifat mekanik aluminium dibawah ini.

Tabel 3. Sifat-Sifat Mekanik Aluminium.( Sonawan, dkk, 2003).

Kemurnian Al (%)

15

(AA) di Amerika yang didasarkan atas standar terdahulu dari ALCOA (Aluminium Company Of America).Paduan tempaan dinyatakan dengan satu angka dan dua angka “S” standar AA menggunakan penandaan 4 angka.

Tabel 4. Klasifikasi Paduan Aluminium Tempaan. ( Sonawan, dkk,2003).

Standar

2010–2029 10S– 29S Cu merupakan unsur paduan utama

3003–4039 3S–39S Mn merupakan unsur paduan utama

4030–4039 30S–39S Si merupakan unsur paduan utama

5050–5086 50S–69S Mg merupakan unsur paduan utama

6061–6069 50S–69S Mg2merupakan unsur paduan utama

7070–7079 70S–79S Zn merupakan unsur paduan utama

Angka pertama menyatakan sistem paduan dengan unsur-unsur yang

ditambahkan, seperti:Cu, Mn, Zn, Si, dan lain-lain.

Angka kedua menyatakan kemurnian dalam paduan yang dimodifikasi dan

Aluminium murni.

Dua angka terakhir dimaksudkan untuk tanda Alcoa terdahulu kecuali “S”. sebagai contoh: 3 S sebagai 3003 dan 6 S sebagai 6063.

16

1. Wrought aluminium alloys

Wrought aluminium alloys adalah paduan aluminium yang dapat mengalami pengerjaan panas(heat treatment)dan pengerjaan dingin (cold working), dengan kata lain paduan ini dapat mengalami deformasi plastis. Paduan aluminium yang diproduksi dalam bentuk wrought yaitu: sheet, plate,extrussion, rod,danwiredan diklasifikasikan menurut unsur utama logam paduannya.

a. Duralumin(juga disebut duraluminum, duraluminium atau dural).

Adalah nama dagang dari salah satu jenis paduan aluminium awal usia

Hardenable. Unsur paduan utama adalah tembaga, mangan, dan magnesium. Sebuah setara modern yang umum digunakan jenis ini adalah paduan AA2024, yang mengandung tembaga 4,4%, 1,5% magnesium, mangan 0,6% dan 93,5% aluminium. Kekuatan luluh adalah 450 MPa, dengan variasi tergantung pada komposis.

b. Silumin.

Adalah material ringan, dan memiliki kekuatan paduan aluminium tinggi dengan kadar silikon sebesar 12%. Diantara keuntungan dari silumin

17

c. Hidronallium.

Paduan Al-Mg, sering disebut Hidronalium, merupakan paduan dengan tingkat ketahanan korosi yang paling baik dibandingkan dengan paduan alumunium lainnya, selain itu paduan Al-Mg 5% merupakan Non Heat-Treatable Alloy. Sehingga dengan dilakukannya prosesSolution Treatment

300oC menurunkan kekerasan hingga 18,06%, kekuatan tarik 6,14% dan regangan 41,04 %.

Matriks aluminium sekitar endapan dasar pada bidang-bidang kisi relatif tidak terdistorsi sehingga dislokasi dapat bergerak dengan bebas pada tempat tersebut di antara endapan. Sedangkan atom pada larutan dan endapan pada dispersi yang halus menimbulkan distorsi pada seluruh kisi, sehingga menghalangi pergerakan semua dislokasi. Kekuatan pada paduan Non Heat–

Treatable akan bertambah dengan Cold Hardening, tapi elongasi akan menurun dengan drastis. Paduan ini memiliki aplikasi luas. Jika diperlukan paduan rendah sampai menengah maka lebih dipakai paduan ini daripada paduanHeat–Treatableatau aluminium murni, karena mudah difabrikasi dan tidak sensitif terhadap peralatan panas.

2. Casting Alloys

18

Wrought Alloy demikian juga dengan penomorannya. Penambahan unsur silikon sebanyak 5–2% merupakan unsur pemadu utama pada casting alloy karena penambahan ini meningkatkan Fluidity aluminium cair, disamping meningkatkan kekuatannya. Penambahan magnesium sebanyak 0.3–1% dapat meningkatkan kekuatan terutama dengan mekanisme penguatan presipitasi. Penambahan copper sebanyak 2% juga dapat meningkatkan kekuatan terutama untuk pemakaian pada temperatur tinggi.

G.

Aluminium dan PaduannyaPaduan Al di klasifikasikan dalam berbagai standard oleh berbagai negara di dunia. Standard Aluminium Association (AA) di Amerika menggunakan penandaan dengan empat angka sebagai berikut :

19

orisinil. Urutan angka 1 sampai 9 digunakan untuk menunjukan modifikasi dari paduan orisinil, untuk paduan percobaan diberi penandaan awalan X. Tabel dalam paduan Al;

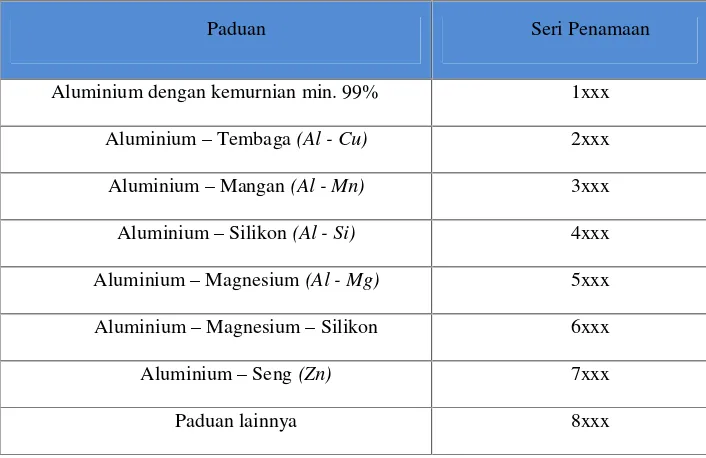

Tabel 5. Paduan dan seri Penamanan.( Sonawan, dkk,2003).

Paduan Seri Penamaan

Aluminium dengan kemurnian min. 99% 1xxx

Aluminium–Tembaga(Al - Cu) 2xxx

Aluminium–Mangan(Al - Mn) 3xxx

Aluminium–Silikon(Al - Si) 4xxx

Aluminium–Magnesium(Al - Mg) 5xxx

Aluminium–Magnesium–Silikon 6xxx

Aluminium–Seng(Zn) 7xxx

Paduan lainnya 8xxx

a. Paduan Al–Cu dan Al–Cu–Mg (seri 2000)

20

b. Paduan Al–Mn (seri 3000)

Mn (mangan) adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi, dan digunakan untuk membuat paduan yang tahan korosi. Paduan aluminium dengan kandungan 1.2% Mn dan 1% Mg disebut paduan 3003 yang dipergunakan sebagai paduan tahan korosi. c. Paduan Al–Si (seri 4000)

Paduan Al – Si sangat baik kecairannya dan cocok untuk paduan coran. Paduan ini mempunyai ketahanan korosi yang baik, sangat ringan, koefisien pemuaian yang rendah dan sebagai penghantar panas dan listrik yang baik. Material ini biasa dipakai untuk torak motor dan sebagai filler las (setelah dilakukan beberapa perbaikan komposisi).

d. Paduan Al–Mg (seri 5000)

Mempunyai ketahanan korosi yang sangat baik, dengan kandungan 2–3% Mg (magnesium) mempunyai sifat mudah ditempa, diroll dan diekstrusi. Paduan 5056 merupakan paduan yang paling kuat dalam seri ini. Paduan 5083 yang dianil adalah paduan dengan 4.5% Mg, sifatnya kuat dan mudah dilas, digunakan sebagai tangkiLNG.

e. Paduan Al - Mg–Si (seri 6000)

21

f. Paduan Al–Zn (serie 7000)

Yaitu suatu paduan yang terdiri dari aluminium, 5.5% Zn, 2.5% Mn, 1.5% Cu, 0.3% Cr, 0.2% Mn ini dinamakan paduan 7075. Paduan ini mempunyai kekuatan tertinggi diantara paduan-paduan lainnya. Penggunaan paduan ini kebanyakan untuk bahan konstruksi pesawat terbang, selain itu banyak digunakan sebagai bahan konstruksi. (Agus Rohimat, 1993).

H.

Aluminium DaurAluminium daur adalah aluminium yang dipadukan dengan logam lain yang memiliki keterikatan senyawa atom satu sama lain. Paduan logam tersebut berguna untuk meningkatkan kekuatan dari aluminium yang bersifat lunak dan tidak tahan terhadap panas. Jumlah dan distribusi penyebaran partikel penguat komposit matriks logam sangat berpengaruh terhadap sifat-sifat mekanis dari komposit. Penambahan jumlah partikel yang tersebar belum tentu mampu meningkatkan kekerasan dari komposit. Untuk itu perlu diketahui jumlah fraksi partikel yang tersebar secara optimal pada logam sehingga akan diperoleh kekerasan yang optimal.

22

reservoir bagi pelumas dan memudahkan untuk bersirkulasi sehingga menghasilkan pelumasan yang lebih baik.

I.

Tungku listrikPerubahan energi listrik menjadi energi kalor dapat kita amati pada alat-alat seperti setrika listrik, kompor listrik, solder, dan teko listrik. Alat-alat tersebut dapat menghasilkan kalor karena memiliki elemen pemanas.

Elemen pemanas merupakan sejenis hambatan listrik. Ketika elemen pemanas dialiri arus listrik selama waktu tertentu, maka sebagian arus listrik ini akan berubah menjadi energi kalor. Adanya energi kalor menyebabkan benda-benda yang berhubungan dengan konduktor elemen pemanas, seperti pakaian pada setrika listrik, bahan makanan pada kompor listrik, timah pada solder, dan air pada teko listrik, akan mengalami kenaikan suhu.

23

J.

PengecoranPengecoran dapat diartikan membuat komponen dengan cara menuangkan bahan yang telah dicairkan ke dalam cetakan. Bahan ini dapat berupa Metal

ataupun Non-Metal. Untuk mencairkan bahan digunakan Furnace (dapur kupola).

Furnace adalah sebuah dapur dimana dilengkapi dengan Heater (pemanas), bahan dapat dicairkan sampai titik cair dan dapat ditambahkan campuran bahan seperti : chrom, silikon, titanium, aluminium dan lain-lain agar bahan menjadi baik sesuai dengan yang kita kehendaki.

Kebanyakan logam cair yang dituangkan menggunakan pengaruh gaya berat, walaupun kadang-kadang dipergunakan tekanan pada logam cair selama atau setelah penuangan. Pengecoran dapat dibedakan menjadi beberapa macam, yaitu:

1. Pengecoran sentrifugal.

Adalah suatu metode pengecoran dimana cetakan diputar dan logam cair dituangkan ke dalamnya, sehingga logam cair mendapat gaya sentrifugal yang kemudian cairan logam tersebut akan mengeras. Contoh: pembuatan pipa.

2. Pengecoran cetak.

24

3. Pengecoran tekanan rendah.

Adalah suatu cara pengecoran diberikan tekanan yang sedikit lebih tinggi dari tekanan atmosfer pada permukaan logam dalam tanur, tekanan ini mengakibatkan mengalirnya logam cair ke atas melalui pipa ke dalam cetakan.

4. Pengecoran Dengan Gaya Tarik Bumi(Die).

Pengecoran dalam cetakan pasir dilaksanakan dengan menuangkan logam cair ke dalam cetakan pasir, cara ini berbeda dengan pengecoran cetak, dimana tidak dipergunakan tekanan kecuali tekanan yang berasal dari tinggi cairan logam dalam cetakan. Bahan utama cetakan ini adalah pasir silika yang dapat bertahan terhadap temperatur tinggi. Metode ini dapat menghasilkan coran yang memiliki ketelitian dan kualitas tinggi karena pasir silika memliki ketahanan yang baik terhadap temperatur tinggi, selain itu pengecoran menggunakan cetakan pasir lebih ekonomis dibandingkan dengan menggunakan cetakan logam.

K.

Pengujian Bahan25

1. Metode Destruktif.

Pada metode ini bahan sengaja dirusak untuk mengetahui sifat-sifat yang dimiliki oleh suatu bahan.

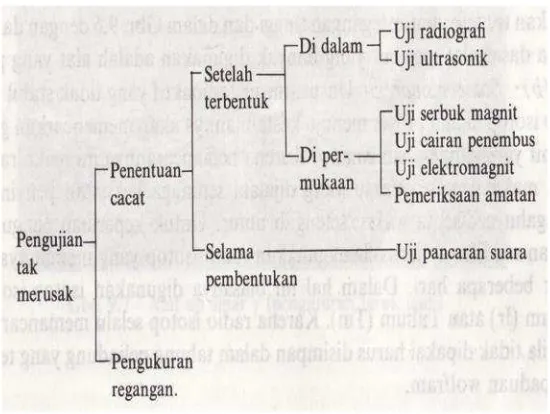

2. Metode Non-Destruktif.

Pada metode ini bahan tidak dirusak, cara mengetahui atau menguji bahan adalah dengan pengamatan visual, pemberian larutan-larutan atau yang lebih canggih lagi dengan menggunakan Ultrasonic Testing, Magnetic Testing. Namun metode ini sangat mahal dan komfleks karena diperlukan pengetahuan yang tinggi untuk melakukan pengujian ini.

26

Gambar 2. Klasifikasi Pengujian Tak Merusak.Sumber: Wiryosumarto, 1996

L.

Uji ImpakMenurut Dieter, George E (1988) uji impak digunakan dalam menentukan kecenderungan material untuk rapuh atau ulet berdasarkan sifat ketangguhannya. Uji ini akan mendeteksi perbedaan yang tidak diperoleh dari pengujian tegangan regangan. Hasil uji impak juga tidak dapat membaca secara langsung kondisi perpatahan batang uji, sebab tidak dapat mengukur komponen gaya-gaya tegangan tiga dimensi yang terjadi pada batang uji.

Hasil yang diperoleh dari pengujian impak ini, juga tidak ada persetujuan secara umum mengenai interpretasi atau pemanfaatannya. Sejumlah uji impak batang uji bertakik dengan berbagai desain telah dilakukan dalam menentukan perpatahan rapuh pada logam.

27

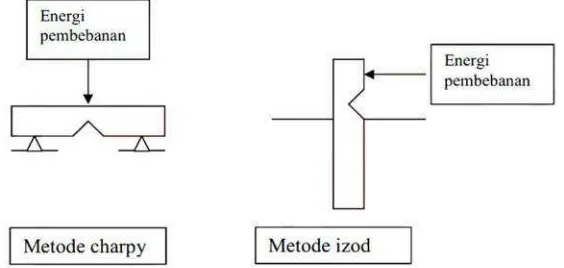

Amerika Serikat, sedangkan metode izod lebih sering digunakan di sebagian besar dataran Eropa.

Batang uji metode charpy memiliki spesifikasi, luas penampang 10 mm x 10 mm, takik berbentuk V. Proses pembebanan uji impak pada metode charpy dan metode izod dengan sudut 45° batang uji charpy kemudian diletakkan horizontal pada batang penumpu dan diberi beban secara tiba-tiba dibelakang sisi takik oleh pendulum berat berayun (kecepatan pembebanan ±5 m/s). Batang uji diberi energi untuk melengkung sampai kemudian patah pada laju regangan yang tinggi hingga orde 103s-1, kedalaman takik 2 mm dengan radius pusat 0.25 mm. Batang uji izod, lebih banyak dipergunakan saat ini, memiliki luas penampang berbeda dan takik berbentuk V yang lebih dekat pada ujung batang. Dua metode ini juga memiliki perbedaan pada proses pembebanan. (Dieter, George E., 1988)

Gambar 3 . Pembebanan metode charpy dan izod.

1. Pengujian Impak Metode Charpy

Pengujian impak Charpy (juga dikenal sebagai tes Charpy v-notch)

28

jumlah energi yang diserap oleh bahan selama terjadi patahan. Energi yang diserap adalah ukuran ketangguhan bahan tertentu dan bertindak sebagai alat untuk belajar bergantung pada suhu transisi ulet getas. Metode ini banyak digunakan pada industri dengan keselamatan yang kritis, karena mudah untuk dipersiapkan dan dilakukan. Kemudian hasil pengujian dapat diperoleh dengan cepat dan murah.

Tes ini dikembangkan pada 1905 oleh ilmuwan Perancis Georges Charpy. Pengujian ini penting dilakukan dalam memahami masalah patahan kapal selama Perang Dunia II. Metode pengujian material ini sekarang digunakan di banyak industri untuk menguji material yang digunakan dalam pembangunan kapal, jembatan, dan untuk menentukan bagaimana keadaan alam (badai, gempa bumi, d.l.l.) akan mempengaruhi bahan yang digunakan dalam berbagai macam aplikasi industri.

29

dahulu sesuai dengan ukuran standar ASTM E23 05. Adapun perlengkapan yang digunakan dalam pengujian impak yaitu alat uji impact tipe charpy dan benda uji.

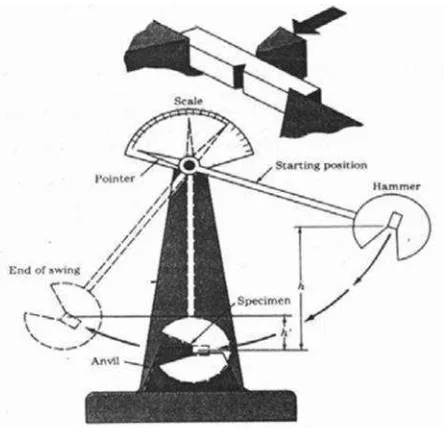

a. Mesin Uji Impak

Mesin uji bentur (impak) yang digunakan untuk mengetahui harga impak suatu bahan yang diakibatkan oleh gaya kejut pada bahan uji tesebut. Tipe dan bentuk konstruksi mesin uji bentur beranekaragam mulai dari jenis konvensional sampai dengan sistem digital yang lebih maju. Dalam pembebanan statis dapat juga terjadi laju deformasi yang tinggi kalau bahan diberi takikan, maka tajam takikan makin besar deformasi yang terkonsentrasikan pada takikan, yang memungkinkan meningkatkan laju regangan beberapa kali lipat. Patah getas menjadi permasalahan penting pada baja dan besi.

30

Cara ini dapat dilakukan dengan cara charpy. Pada pengujian kegetasan bahan dengan cara impact charpy, pendulum diarahkan pada bagian belakang takik dari batang uji sedangkan pada pengujian impact cara izod adalah pukulan pukulan pendulum diarahkan pada jarak 22 mm dari penjepit dan takikannya menghadap pendulum.

Perbedaan Charpy dengan Izod adalah peletakan spesimen. Pengujian dengan menggunkan Charpy lebih akurat karena pada Izod, pemegang spesimen juga turut menyerap energi, sehingga energi yang terukur bukanlah energi yang mampu di serap material seutuhnya. (Surdia, Tata dan Kenji Chijiiwa. 2000.)

b. Perinsip dasar alat uji impak

Gambar 4. Skematis alat uji impak

31

Energi yang Diserap (Joule) = Ep–Em

= m. g. h1–m. g. h2

h1 = Jarak awal antara pendulum dengan benda uji (m) h2 = Jarak akhir antara pendulum dengan benda uji (m) λ = Jarak lengan pengayun (m)

cos a = Sudut posisi awal pendulum cos ß = Sudut posisi akhir pendulum

dari persamaan rumus diatas didapatkan besarnya harga impak yaitu :

=

.( )dimana ,

K = Nilai Impak (Kgm/mm²) J = Energi Yang Diserap ( Joule )

32

M. Macam patahan uji impak

Adapun macam-macam patah impak ialah sebagai berikut : 1. Patahan getas : Patahan yang tejadi pada bahan yang getas.

Ciri – ciri : Permukaan rata dan mengkilap, potongan dapat dipasangkan kembali, keretakan tidak diiringi deformasi, dan nilai pukulan takik rendah misal : besi tuang

2. Patahan liat :Patahan yang terjadi pada bahan yang lunak.

Ciri– ciri : Permukaan tidak rata, buram dan berserat, pasangan potongan tidak bisa untuk dipasangkan lagi, terdapat deformasi pada keretakan, nilai pukulan takik tinggi.

misal : baja lunak, tembaga dsb

3. Patahan campuran :Patahan yang terjadi pada bahan yang cukup kuat, namun ulet.

Ciri – ciri : Gabungan patahan getas dan patahan liat, permukaan agak kusam dan sedikit berserat potongan masih dapat dipasangkan, ada deformasi pada retakan paling banyak terjadi.

III. METODE PENELITIAN

A. Tempat Penelitian

Penelitian dilakukan di Laboratorium Produksi Teknik Mesin Universitas Lampung. Sedangkan waktu penelitian akan dilaksanakan pada rentang waktu pada bulan September 2015 hingga bulan November 2015.

B. Bahan dan Alat

Adapun material yang digunakan pada penelitian ini adalah: 1. Aluminium.

✁✂

Gambar 5. Aluminium Batang (Bahan Baku Pembuatan Etalase).

Adapun alat yang digunakan dalam penelitian ini adalah: 1. Tungku Listrik.

Tungku Listrik yang ada di laboraturium produksi digunakan untuk melebur alumunium yang akan dijadikan spesimen pengujian, sebelum dipakai untuk melebur aluminium hidupkan tungku listrik hingga mencapai panas 200 C lalu masukkan aluminium ke wadah peleburan

lalu masukkan kedalam tungku listrik.

35

2. Krusibel

Sebagai wadah bahan baku yang akan dilebur, alat ini dimasukkan didalam tungku listrik dan aluminium yang akan dicairkan dimasukkan didalam wadah ini.

Gambar 7. Krusibel

3. Pasir cetak /pasir silica.

36

4. Jangka sorong.

Jangka sorrong memiliki tingkat pengukuran yang sangat siknifikan akuratnya, alat ini dipakai untuk mengukur spesimen uji pada penelitian ini.

Gambar 8. Jangka sorong digunakan untuk mengukur spesimen.

5. Gergaji besi.

Alat ini digunakan untuk memotong spesimen sesuai ukuran yang di tentukan oleh standar spesimen uji yang ditentukan.

37

6. Alat pendukung.

Digunakan untuk membantu pada saat proses pengecoran aluminium dan pembuatan spesimen uji, misalnya amplas, sikat baja, kuas kecil dan mesin bubut.

C. Jumlah Spesimen

Jumlah Spesimen uji yang digunakan pada tugas akhir ini ditampilkan pada tabel. Jumlah spesimen uji secara keseluruhan adalah 9 spesimen, perlakuan uji impak 3 spesimen temperatur 7000C, 3 spesimen temperatur 7500C, 3

Gambar 10. Gambar sketsa spesimen uji

Dengan keterangan

a : Panjang (mm) K = ( )

b : Lebar penampang (mm)

A : Luas penampang dibawah takikan (mm2)

E : Energi yang diserap (J)

K : Nilai Impak ( J/mm2)

55

8 10

38

Tabel 6. Uji Impak

SPESIMEN a (mm) b (mm) A (mm²) E ( J ) K ( J/mm²)

Al 700

Al 750

Al 800

D. Prosedur Penelitian

1. Pembuatan cetakan spesimen uji (cetakan pasir).

Untuk pasir cetakan yang dipakai biasanya menggunakan tanah lempung sebagai pengikat. Diantara macam rangka cetak yang digunakan adalah rangka kayu. Membuat pola awal untuk cetakan spesimen uji, berikut dimensi spesimen uji. Pola awal untuk spesimen uji terbuat dari kayu yang kemudian dihaluskan permukaannya.

Gambar 11. Sketsa rangka cetakan Pandangan atas

Pandangan samping

80 50

39

a. Pembuatan pasir inti dariBacking Sand(pasir belakang). b. PisahkanCopedanDragpola kayu.

c. Masukkan pasir cetak dan padatkan setebal 10 mm

d. Kemudian letakanCopedan masukkan kembali pasir cetak lalu padatkan.

e. Setelah dipadatkan lalu angkat Cope perlahan agar lubang cetakan tidak hancur.

f. SatukanCopedanDragdan kemudian ikat dengan kawat.

Membuat jalur penuangan aluminium dengan media pipa setelah selesai proses pembuatan jalur pengisian, cetakan pasir siap digunakan.

Diantara banyak macam rangka cetakan yang dipergunakan yang paling lazim adalah rangka cetakan logam atau kayu dimana pasir cetak dimasukkan dan dipadatkan untuk membuat cetakan. Beberapa rangka cetakan berbentuk bundar. Selain itu dipakai juga rangka cetakan yang dapat dibuka dan ditutup. Rangka cetakan ini dibuka dari cetakan setelah pembuatan cetakan, sehingga banyak cetakan bisa dibuat satu rangka cetakan. Rangka tersebut mempunyai beberapa jenis Pasir penahan, Pasir muka, Rangka cetakan Papan, Pola Cope,

40

2. Sistem Pengujian Pukul Takik. Uji Charphy

Benda uji diletakkan secara mendatar dan ditahan pada sisi kiri dan kanan. Kemudian benda dipukul pada bagian belakang takikan, letaknya persis di tengah. Takikan membelakangi pululan Benda uji dijepit pada satu ujungnya pada posisi tegak. Lalu benda uji ini dipukul dari sisi depan pada sisi ujung yang lain

41

E. Diagram Fase Al-Si

Gambar 13. Diagram fasa Al-Si

Gambar diatas, memperlihatkan diagram fasa dari sistem Al-Si. Tampak fasa yang ada untuk semua paduan Al-Si pada rentang suhu 300˚C-1500˚C,

gambar sebelah kiri, dan pada rentang 400˚C-1400˚C gambar sebelah kanan untuk berbagai macam variasi komposisi. Pada diagram fase diatas, α

(struktur kristal fcc) dan β (struktur kristal bcc) digunakan untuk

menunjukkan dua fasa yang berbeda masing-masing digunakan untuk menunjukkan fasa Al dan Si. Dari diagram fasa di atas kita dapat menganalisa, bahwa suatu paduan senyawa yang terdiri dari kira-kira 98% Al dan 2%Si dipanaskan secara perlahan dari suhu ruang hingga 1500˚C. Maka fasa yang terjadi selama proses pemanasan berlangsung adalah:

Suhu ruang hingga 550˚C =α + β

550˚C hingga 600˚C = α

600˚C hingga 660˚C = α + liquid

42

Kristal tunggal terbentuk hanya pada fase liquid. Jadi dari analisa diatas, dapat disimpulkan bahwa kristal tunggal terbentuk dengan mengkombinasikan Al dan Si masing-masing sebesar 98% dan 2%, kemudian dipanaskan pada rentang suhu kira-kira antara suhu kamar sampai 700˚C,

43

F. Diagram Alir Penelitian

Gambar 14. Diagram alir penelitian Study Pustaka

Tahapan Persiapan

Pembuatan Cetakan

FinishingSpesimen

Pengujian :

1. Uji impak charpy

Kesimpulan Mulai

Selesai Analisa data Proses Pengecoran

V. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil pengujian dan analisa yang telah dilakukan dalam penelitian ini, maka didapatkan beberapa kesimpulan sebagai berikut: 1. Dari ketiga variasi menunjukkan nilai rata - rata impak pada suhu

700 C menunjukan nilai rata –ratanya adalah 0,902J/mm² dan 750 C

nilai rata – ratanya 0,895 J/mm²dan 800 C nilai rata – ratanya adalah

0,889 J/mm².

2. Pada photo makro variasi suhu 700 C memiliki pori –pori yang lebih

kecil dibandingkan dengan suhu 750 C dan 800 C.

3. Dari ketiga variasi suhu menunjukkan laju pendinginan pada temperatur 700⁰C adalah 0,232013889 C/detik, pada suhu 750 C

menunjukan laju pendinginan 0,288903319 C/detik dan pada suhu

800 C menunjukan laju pendinginan 0,274090909 C/detik.

✄ ☎

B. Saran

Berdasarkan penelitian dan pembahasan pada penelitian ini saran yang bisa saya berikan pada penelitian ini bila dilanjutkan:

1. Tambahkan otomatis tempratur pada tungku listrik.

DAFTAR PUSTAKA

Budiyono, Aris, 2004,Pengaruh Remelting terhadap Sifat Fisis dan Mekanis Paduan Aluminium, Tesis, Fakultas Teknik, Universitas Gadjah Mada, Jogjakarta

Dieter, George E (Alih bahasa: Ir. Sriati Djaprie, M.E., M.Met). 1996. Metalurgi Mekanik - Edisi Ketiga.Penerbit Erlangga. Jakarta.

Ismail, Fajar., 2012, Rancang bangun mesin uji impak charppy. Semarang. Universitas Dipenegoro.

Rohimat, Agus. 1993.Kumpulan Materi Training Shot Peening PT. Garuda Indonesia. Diklat IPTN: Bandung.

Sonawan, Hery dan Suratman, Rochim. 2003“pengantar untuk memahami proses

pengelasan logam”.ALFABETA. Bandung.

Surdia, Tata dan Kenji Chijiiwa. 2000.Teknik Pengecoran logam. Jakarta: PT Pertja.

Tugiman, Supriyanto, Khairul S. Saragih (2013) Studi Pengaruh Temperatur Tuang

Terhadap Sifat Mekanis Pada Pengecoran Paduan Al-4,3%Zn Alloy.

Universitas Sumatera Utara. Padang Bulan Medan.