LIKUIDA DENGAN PENAMBAHAN RESORSINOL

YULIANI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

LIKUIDA DENGAN PENAMBAHAN RESORSINOL

YULIANI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

guineensis Jacq.)Menggunakan Perekat Likuida dengan Penambahan Resorsinol. Dibimbing oleh SURDIDING RUHENDI.

Jumlah limbah tandan kosong sawit (TKS) terus meningkat seiring dengan meningkatnya jumlah produksi kelapa sawit. Penelitian perekat likuida yang menggunakan tandan kosong sawit (TKS) sudah banyak dilakukan, salah satunya adalah penelitian Kausar (2012). Hasil penelitian Kausar (2012) yaitu kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998 dibandingkan tanpa penambahan resorsinol. Namun, pengaplikasian dalam bentuk papan belum dilakukan. Penambahan 5% resorsinol dalam perekat likuida, berdasarkan penelitian Sucipto (2009) yaitu perekat likuida dengan penambahan 5% resorsinol merupakan waktu gelatinasi yang optimal dan dapat menurunkan formaldehida bebas sebesar 80,78%. Tujuan dari penelitian ini untuk mengetahui kualitas papan partikel pada berbagai perlakuan dibandingkan dengan standar JIS A 5908 (2003) dan mengetahui pengaruh penambahan resorsinol terhadap kualitas papan partikel.

Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan target 0,7 g/cm2 dan pengempaan panas pada tekanan 20 kgf/cm2 dengan suhu 160oC selama 10 menit. Bahan baku tandan kosong sawit mendapat perlakuan awal berupa perendaman air panas selama 6 jam, jenis perekat yang digunakan adalah perekat likuida dengan penambahan 5 % resorsinol. Dalam penelitian ini menggunakan Rancangan Acak Lengkap (RAL) dengan 2 perlakuan dan 2 kali ulangan, sedangkan analisis sidik ragam menggunakan software SAS 9.1.3.

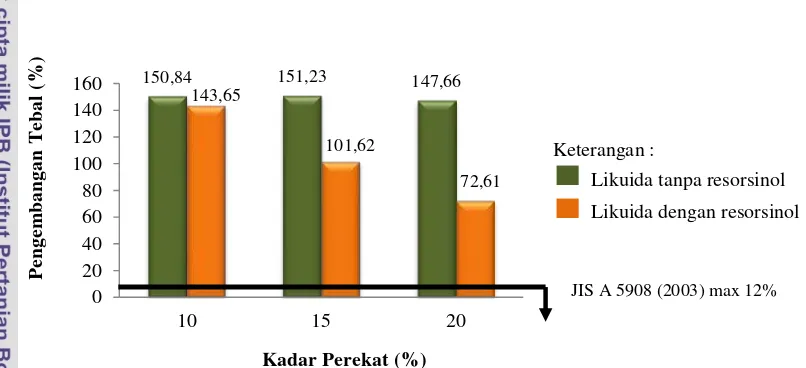

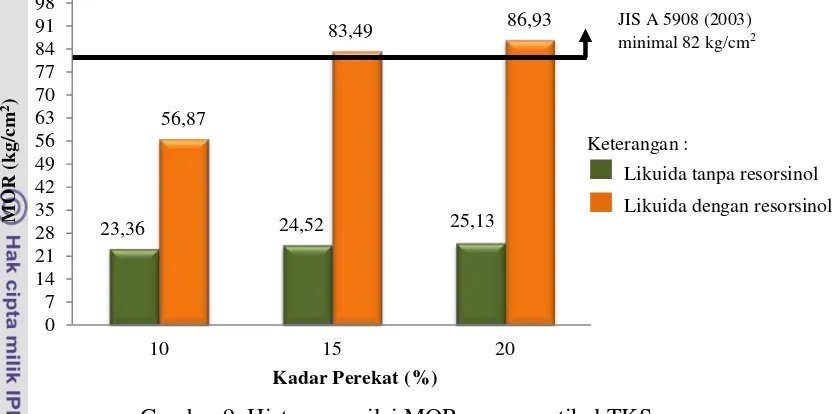

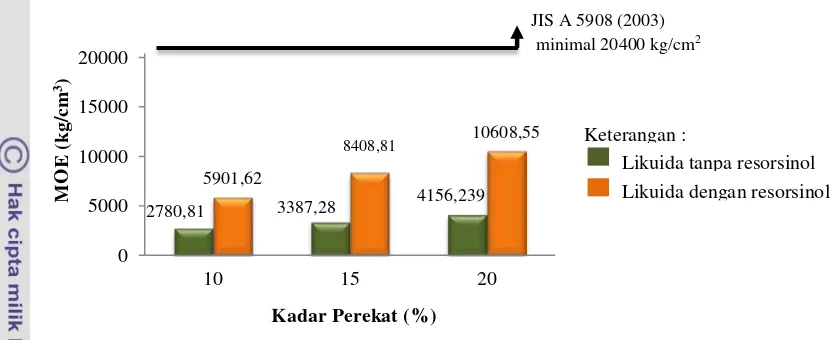

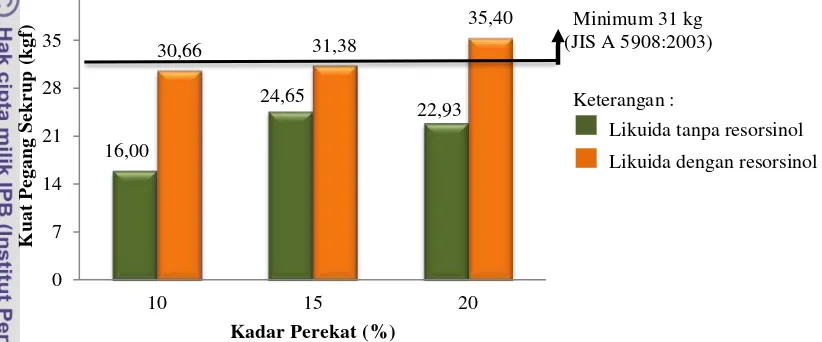

Hasil pengujian papan partikel yang menggunakan perekat likuida dengan penambahan resorsinol memiliki sifat fisis yaitu kerapatan berkisar antara 0,75 g/cm3-0,78 g/cm3, kadar air antara 5,78%-7,93%, daya serap air berkisar antara 159,61%-225,99%, pengembangan tebal berkisar antara 72,61 %-143,65%. Sifat mekanisnya yaitu MOR berkisar antara 56,88 kg/cm2-86,94 kg/cm2, nilai MOE berkisar antara 5901,62 kg/cm2-10608,56 kg/cm2, nilai kuat pegang sekrup antara 30,66 kg-35,40 kg dan nilai keteguhan rekat berkisar antara 0,22 kg/cm2-0,36 kg/cm2.

Kualitas papan yang menggunakan perekat likuida dengan tambahan resorsinol lebih baik dibandingkan dengan papan yang menggunakan perekat likuida tanpa resorsinol. Papan yang memenuhi standar JIS A 5908 (2003) dengan perlakuan penambahan resorsinol yaitu nilai kerapatan, kadar air, MOR (kadar perekat 15% dan 20%) dan kuat pegang sekrup (kadar perekat 15% dan 20%). Sedangkan papan tanpa perlakuan penambahan resorsinol yang memenuhi standar hanya terdapat pada kerapatan dan kadar air.

Dengan ini saya menyatakan bahwa skripsi berjudul “Kualitas Papan

Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) Menggunakan Perekat Likuida dengan Penambahan Resorsinol” adalah benar-benar hasil

karya saya sendiri dengan bimbingan dosen pembimbing Prof. Dr. Ir. Surdiding Ruhendi, M.Sc dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Desember 2012

Judul Penelitian : Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) Menggunakan Perekat Likuida dengan Penambahan Resorsinol

Nama Mahasiswa : Yuliani

NRP : E24080024

Menyetujui, Dosen Pembimbing

Prof. Dr. Ir. SurdidingRuhendi, M.Sc NIP. 19470614 197106 1 001

Mengetahui,

Ketua Departemen Hasil Hutan

Prof. Dr. Ir. I Wayan Darmawan, M.Sc NIP. 19660212 199103 1 001

Puji syukur terhadap Allah SWT karena telah memberikan rahmat-Nya kepada penulis sehingga penulis dapat menyelesaikan skripsi yang berjudul “Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) Menggunakan Perekat Likuida dengan Penambahan Resorsinol” dengan baik. Penelitian dari bulan Juli 2012 hingga bulan September 2012 bertempat di Seafast Center IPB, Lembaga Ilmu Pengetahuan Indonesia (LIPI) Cibinong-Bogor, Laboratorium Biokomposit, dan Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Ir. Surdiding Ruhendi, M.Sc. selaku dosen pembimbing yang telah memberikan bimbingannya dalam menyelesaikan skripsi.

2. Orang tua yang sangat kusayangi Bapak, Ibu, dan Adik yang selalu memberikan doa, kesabaran, pengorbanan, dan dukungan dengan penuh ikhlas.

3. Seluruh staf dan laboran (Bapak Mahdi, Mas Irvan, Bapak Kadiman) Departemen Hasil Hutan Fakultas Kehutanan IPB.

4. Gigih Eka Pratama, Rina Septiningsih dan Silva Dwika Maretha atas doa, dukungan, dan kasih sayangnya yang telah diberikan kepada penulis.

5. Rekan-rekan THH angkatan 45 atas doa, bantuan, kerjasama, dukungannya, dan yang lainnya yang tidak dapat disebutkan satu persatu atas bantuannya dalam penelitian.

Penulis yakin dalam skripsi ini jauh dari sempurna. Untuk itu saran dan kritik sangat diharapkan penulis demi kedepannya menjadi lebih baik. Semoga laporan ini dapat berguna bagi yang membutuhkannya.

Bogor, Desember 2012

© Hak cipta milik Yuliani, tahun 2012

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi, microfilm dan

Penulis dilahirkan di Jakarta, pada tanggal 16 Juli 1990 sebagai anak pertama dari dua bersaudara, dari pasangan Joko Kesolo dan Heni Kurniasih. Pada tahun 1996 penulis lulus dari TK Mekar Jaya Jakarta Timur. Pada tahun 1996 penulis melanjutkan pendidikan ke SDN Gedong 03 Pagi Jakarta Timur dan pada tahun 1998 penulis melanjutkan ke SDN 02 Ciampea. Pada tahun 2005 penulis lulus dari SMP Negeri 01 Ciampea. Pada tahun 2008 lulus dari SMA Kornita dan pada tahun yang sama lulus Seleksi Masuk IPB melalui jalur masuk Undangan Seleksi Masuk IPB (USMI), diterima di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Selama menjalani pendidikan di Fakultas Kehutanan, penulis aktif di organisasi Himpunan Mahasiswa Hasil Hutan (Himasiltan). Penulis melaksanakan Praktek Pengenalan Ekosistem Hutan (P2EH) pada tahun 2010 di Kamojang-Sancang Jawa Barat. Praktek Pengelolaan Hutan (PPH) pada tahun 2011 di Gunung Walat. Penulis melakukan Praktek Kerja Lapang (PKL) di PT Sumber Mas Indah Plywood pada tahun 2012 di Gresik Jawa Timur.

guineensis Jacq.)Menggunakan Perekat Likuida dengan Penambahan Resorsinol. Dibimbing oleh SURDIDING RUHENDI.

Jumlah limbah tandan kosong sawit (TKS) terus meningkat seiring dengan meningkatnya jumlah produksi kelapa sawit. Penelitian perekat likuida yang menggunakan tandan kosong sawit (TKS) sudah banyak dilakukan, salah satunya adalah penelitian Kausar (2012). Hasil penelitian Kausar (2012) yaitu kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998 dibandingkan tanpa penambahan resorsinol. Namun, pengaplikasian dalam bentuk papan belum dilakukan. Penambahan 5% resorsinol dalam perekat likuida, berdasarkan penelitian Sucipto (2009) yaitu perekat likuida dengan penambahan 5% resorsinol merupakan waktu gelatinasi yang optimal dan dapat menurunkan formaldehida bebas sebesar 80,78%. Tujuan dari penelitian ini untuk mengetahui kualitas papan partikel pada berbagai perlakuan dibandingkan dengan standar JIS A 5908 (2003) dan mengetahui pengaruh penambahan resorsinol terhadap kualitas papan partikel.

Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan target 0,7 g/cm2 dan pengempaan panas pada tekanan 20 kgf/cm2 dengan suhu 160oC selama 10 menit. Bahan baku tandan kosong sawit mendapat perlakuan awal berupa perendaman air panas selama 6 jam, jenis perekat yang digunakan adalah perekat likuida dengan penambahan 5 % resorsinol. Dalam penelitian ini menggunakan Rancangan Acak Lengkap (RAL) dengan 2 perlakuan dan 2 kali ulangan, sedangkan analisis sidik ragam menggunakan software SAS 9.1.3.

Hasil pengujian papan partikel yang menggunakan perekat likuida dengan penambahan resorsinol memiliki sifat fisis yaitu kerapatan berkisar antara 0,75 g/cm3-0,78 g/cm3, kadar air antara 5,78%-7,93%, daya serap air berkisar antara 159,61%-225,99%, pengembangan tebal berkisar antara 72,61 %-143,65%. Sifat mekanisnya yaitu MOR berkisar antara 56,88 kg/cm2-86,94 kg/cm2, nilai MOE berkisar antara 5901,62 kg/cm2-10608,56 kg/cm2, nilai kuat pegang sekrup antara 30,66 kg-35,40 kg dan nilai keteguhan rekat berkisar antara 0,22 kg/cm2-0,36 kg/cm2.

Kualitas papan yang menggunakan perekat likuida dengan tambahan resorsinol lebih baik dibandingkan dengan papan yang menggunakan perekat likuida tanpa resorsinol. Papan yang memenuhi standar JIS A 5908 (2003) dengan perlakuan penambahan resorsinol yaitu nilai kerapatan, kadar air, MOR (kadar perekat 15% dan 20%) dan kuat pegang sekrup (kadar perekat 15% dan 20%). Sedangkan papan tanpa perlakuan penambahan resorsinol yang memenuhi standar hanya terdapat pada kerapatan dan kadar air.

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 1

1.3 Manfaat Penelitian ... 2

BAB II TINJAUAN PUSTAKA 2.1 Tandan Kosong Sawit ... 3

2.2 Perekat Likuida ... 4

2.3 Papan Partikel ... 4

BAB III METODOLOGI 3.1 Bahan dan Alat ... 8

3.2 Rancangan Percobaan dan Analisis Data ... 8

3.3 Prosedur Pembuatan Papan Partikel... 9

3.4 Pengujian Papan Partikel (JIS A 5908:2003) ... 11

BAB IV HASIL DAN PEMBAHASAN 4.1 Sifat Fisis Papan Partikel ... 17

4.2 Sifat Mekanis Papan Partikel... 22

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 29

5.2 Saran ... 29

DAFTAR PUSTAKA ... 30

No. Halaman

1. Pola pemotongan contoh uji ... 11

2. Pengujian kekuatan lentur (MOE) dan keteguhan patah (MOR) ... 14

3. Pengujian internal bond... 15

4. Pengujian kuat pegang sekrup ... 16

5. Histogram kerapatan papan partikel TKS... 18

6. Histogram kadar air papan partikel TKS ... 18

7. Histogram daya serap air papan partikel TKS... 20

8. Histogram pengembangan tebal papan partikel TKS ... 22

9. Histogram nilai MOR papan partikel TKS ... 23

10. Histogram nilai MOE papan partikel TKS ... 25

11. Histogram nilai keteguhan rekat papan partikel TKS ... 26

No. Halaman

1. Rekapitulasi kerapatan papan partikel tandan kosong sawit ...34

2. Rekapitulasi kadar air papan partikel tandan kosong sawit ...35

3. Rekapitulasi daya serap air dan pengembangan tebal papan partikel tandan kosong sawit ...36

4. Rekaptulasi MOE dan MOR papan partikel tandan kosong sawit ...37

5. Rekaptulasi internal bond papan partikel tandan kosong sawit ...38

6. Rekaptulasi kuat pegang sekrup tandan kosong sawit ...39

7. Rekaptulasi nilai rata-rata sifat fisis dan mekanis papan partikel TKS ...40

BAB 1 PENDAHULUAN

1.1Latar Belakang

Tandan kosong sawit (TKS) merupakan limbah dari pabrik kelapa sawit yang pemanfaatnya masih terbatas sebagai pupuk organik yang memiliki nilai tambah yang rendah. Pada tahun 2010 produksi buah sawit mencapai 21.958.120 ton dan pada tahun 2011 produksi tersebut mencapai 22.508.011 ton (BPS 2012). Setiap produksi kelapa sawit menghasilkan limbah berupa tandan kosong sawit 23%, cangkang 8%, serat 12%, dan limbah cair 66%. Limbah tandan kosong sawit pada tahun 2010 mencapai 5.050.367,6 ton dan pada tahun 2011 mencapai 5.176.842,53 ton (Indriyati 2008). Dengan jumlah limbah tandan kosong yang terus meningkat, jika tidak dimanfaatkan secara optimal maka dapat berakibat buruk bagi lingkungan. Oleh karena itu, banyak penelitian yang memanfaatkan tandan kosong sawit sebagai bahan baku untuk membuat perekat likuida dan papan partikel kayu karena jumlahnya yang sangat melimpah dan mengandung lignoselulosa.

Penelitian perekat likuida yang menggunakan tandan kosong sawit sudah banyak dilakukan, salah satunya yaitu penelitian Kausar (2012). Hasil penelitian Kausar (2012) menunjukkan bahwa kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998 dibandingkan tanpa penambahkan resorsinol. Resorsinol berfungsi sebagai cathing agent untuk menangkap formaldehida bebas. Penambahan 5% resorsinol dalam perekat likuida berdasarkan penelitian Sucipto (2009), perekat likuida menunjukkan waktu gelatinasi yang optimal dan menurunkan formaldehida bebas sebesar 80,78%.

1.2Tujuan Penelitian

1.3Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Sawit

Jumlah produksi kelapa sawit di Indonesia dari tahun ke tahun mengalami peningkatan, pada tahun 2010 mencapai 21.958.120 ton dan pada tahun 2011 mencapai 22.508.011 ton (BPS 2012). Setiap produksi kelapa sawit menghasilkan limbah berupa tandan kosong sawit 23%, cangkang 8%, serat 12% dan limbah cair 66%. Limbah tandan kosong sawit pada tahun 2010 mencapai 5.050.367,6 ton dan pada tahun 2011 mencapai 5.176.842,53 ton (Indriyati 2008). Partikel tandan kosong sawit setelah perendaman air panas memiliki kadar selulosa 51%, kadar hemiselulosa 22%, kadar lignin 15%, kelarutan zat ekstraktif dalam air dingin sebesar 4%, kelarutan zat ekstraktif dalam air panas sebesar 3%, kelarutan zat ekstraktif dalam etanol-benzena sebesar 2%, kadar abu 2%, kadar silika 1%, kadar air 8%, dan keterbasahan 294 mm (Lukman 2008).

Pada umumnya tandan kosong sawit digunakan untuk pupuk organik. Tandan kosong sawit (TKS) yang tidak tertangani dapat menyebabkan bau busuk dan tempat bersarangnya serangga lalat (Padil 2010). Untuk mengurangi dampak negatif dengan semakin banyaknya limbah dari pabrik kelapa sawit, maka banyak penelitian yang memanfaatkan tandan kosong sawit misalkan saja digunakan sebagai bahan baku perekat likuida dan papan partikel karena selain memiliki jumlah potensi yang besar juga mengandung lignoselulosa. Jumlah TKS ini cukup besar karena hampir sama dengan jumlah produksi minyak sawit mentah (Wardani 2012).

material mudah menguap atau sebagai material terlarut. Panas dan gradien air mempercepat perpindahan zat ekstraktif. Zat ekstraktif juga berpindah dengan gaya kapiler dan tegangan permukaan (Ruhendi et al. 2007).

2.2 Perekat Likuida

Proses likuifikasi (liquefaction), yaitu teknik untuk mengkonversi bahan-bahan berlignoselulosa menjadi bahan-bahan-bahan-bahan cair (likuida) yang bermanfaat dalam pembuatan perekat (Risnasari 2008). Perekat likuida kayu merupakan hasil reaksi antara lignin dalam serbuk kayu dan senyawa aromatik pada suhu tinggi, sehingga didapatkan suatu larutan yang dapat digunakan sebagai perekat (Ruhendi 2000). Salah satu sumber perekat yang dapat diperbaharui yang terdiri dari senyawa-senyawa polimer alami yang berasal dari tumbuh-tumbuhan yang dapat digunakan sebagai pengganti resin sintesis yaitu lignin. Lignin merupakan salah satu komponen utama penyusun kayu selain selulosa dan hemiselulosa (Risnasari 2008).

Proses pembuatan perekat likuida yang mengacu pada metode Kausar (2012) yaitu serbuk TKS dicampur dengan H2SO4 (5% dari berat fenol), lalu

didiamkan selama 24 jam. Setelah itu larutan fenol (lima kali berat serbuk) dicampur dengan serbuk TKS dan larutan H2SO4 98% yang sebelumnya sudah

dicampur. Kemudian ditambahkan NaOH 50% kedalam larutan sampai pH menjadi 11, selanjutnya ditambahkan larutan formaldehida 37% dengan perbandingan molar phenol : formalin adalah 1 : 0,5. Kemudian setelah semua larutan tercampur merata lalu disaring dengan kain kasa dan selanjutnya dipanaskan suhu 100oC selama 2 jam. Berdasarkan hasil penelitian Kausar (2012) bahwa kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998.

2.3 Papan Partikel

Bowyer et al. (2007) menyebutkan beberapa tipe-tipe utama partikel kayu yang digunakan sebagai bahan pengisi untuk pembuatan papan partikel yaitu :

a. Pasahan, yaitu partkel kayu berdimensi yang tidak menentu yang dihasilkan apabila mengentam lebar atau mengentam sisi ketebalan kayu, bervariasi ketebalannya dan sering tergulung.

b. Serpih, yaitu partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dari peralatan yang telah dikhususkan. Ketebalannya seragam dan orientasi serat sejajar permukaannya. c. Biskit, merupakan partikel yang berbentuk serpihan namun lebih besar

ukurannya.

d. Tatal, yaitu bentuk kepingan yang dipotong dari suatu balok dengan memakai pisau yang besar atau pemukul, seperti mesin pembuatan tatal kayu pulp.

e. Serbuk gergaji, merupakan partikel kayu halus yang dihasilkan dari pemotongan oleh gergaji kayu.

f. Untaian, merupakan pasahan dalam bentuk panjang dan pipih dengan permukaan yang sejajar.

g. Kerat, yaitu potongan potongan melintang dalam bentuk persegi dengan panjang paling sedikit empat kali ketebalannya.

Papan partikel mempunyai beberapa kelebihan dibanding kayu asalnya yaitu papan partikel bebas dari mata kayu, pecah, retak, ukuran, kerapatan papan partikel dapat disesuaikan dengan kebutuhan, mudah dikerjakan, mempunyai sifat isotropis, sifat dan kualitasnya dapat diatur. Kelemahan papan partikel adalah stabilitas dimensinya yang rendah (Putra 2011).

Sutigno (2006) dalam Prasetyo (2006), faktor yang mempengaruhi mutu papan partikel adalah:

1. Berat jenis kayu

2. Zat ekstraktif kayu

Kandungan zat ekstraktif yang tinggi akan menghambat pengerasan zat perekat. Akibatnya, muncul pecah-pecah pada papan yang dipicu tekanan ekstraktif yang mudah menguap pada proses pengempaan dan zat ekstraktif semacam itu akan mengganggu proses perekatan.

3. Jenis partikel

Antara jenis partikel yang satu dengan jenis partikel yang lainnya antara kayu dan bukan kayu akan menghasilkan kualitas papan partikel yang berbeda – beda.

4. Campuran jenis partikel

Papan partikel yang dibuat dari satu jenis bahan baku akan memiliki kualitas struktural lebih baik dari campuran jenis partikel.

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik dari pada yang dibuat dari serbuk karena ukuran tatal lebih besar dari serbuk. Oleh karena itu ukuran partikel yang semakin besar memiliki kualitas struktural lebih baik.

6. Kulit kayu akan mempengaruhi sifat papan partikel karena kulit kayu banyak mengandung zat ekstraktif sehingga akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%. 7. Perekat

8. Pengolahan

Dalam pembuatan papan partikel, kadar air hamparan (campuran partikel dengan perekat) yang optimum adalah 10-14 %, bila terlalu tinggi keteguhan lentur dan keteguhan rekat internal papan partikel akan menurun. Selain itu tekanan kempa dan suhu optimum yang digunakan juga akan mempengaruhi kualitas papan partikel.

Papan partikel yang telah dibuat kemudian dilakukan pengujian sesuai dengan Standar JIS A 5908 (2003) sifat fisis dan mekanis papan partikel harus memenuhi persyaratan tertentu (Tabel 1).

Tabel 1 Sifat fisis dan mekanis papan partikel menurut standar JIS A 5908 (2003)

Sifat Papan Partikel Persyaratan Nilai

Kerapatan (g/cm3) 0,40-0,90

Kadar Air (%) 5-13

Pengembangan tebal (%) Max 12

MOR (kg/cm2) Min 82

MOE (kg/cm2) Min 20400

Kuat Pegang Sekrup (kg) Min 31

BAB III

METODE PENELITIAN

3.1 Bahan dan Alat

Penelitian ini menggunakan bahan-bahan berupa tandan kosong sawit (TKS) yang diperoleh dari pabrik kelapa sawit di PT. Perkebunan Nusantara VIII Kertajaya, Pandeglang – Banten, larutan fenol teknis, H2SO4 98%, NaOH 50%,

larutan formaldehida 37%, dan resorsinol.

Alat-alat yang digunakan dalam penelitian ini terdiri dari golok, willey mill, saringan 20-60 mesh, drum, kompor gas LPG, oven merk Memmert, desikator, timbangan digital merk Kern Ew 4200-2 NW, Haake viscotester 7 plus, kaliper, ember, gelas ukur, gelas piala, tabung reaksi, pengaduk, pipet, corong, kertas lakmus, stopwatch, alumunium foil, sarung tangan, masker, pH indikator, dan Universal Testing Machine (UTM) merk Instron tipe 3369 Series IX Version 8.27.00.

3.2 Rancangan Percobaan dan Analisis Data

Rancangan percobaan yang digunakan dalam penelitian ini menggunakan RAL (Rancangan Acak Lengkap) yang menggunakan software SAS 9.1.3 dengan 2 kali ulangan. Perlakuan dibedakan berdasarkan faktor A adalah jenis formulasi perekat yaitu perekat likuida tanpa resorsinol dan perekat likuida dengan penambahan 5% resorsinol. Faktor B adalah kadar perekat dengan tiga taraf yaitu 10% (B1), 15% (B2), dan 20% (B3). Contoh yang dibuat sebanyak 12 papan. Berdasarkan persamaan umum rancangan percobaan yang digunakan adalah sebagai berikut:

Yijk = µ + αi + βj +(αβ)ij + εijk

Keterangan :

Yijk = nilai pengamatan pada ulangan ke-k yang disebabkan oleh taraf ke- i

faktor α dan taraf ke- j faktor β

µ = nilai rata-rata umum sebenarnya

α i = pengaruh jenis formulasi perekat pada taraf ke- i

βj = pengaruh kadar perekat taraf ke- j

j = pengaruh kadar perekat 10%, 15%, dan 20%

k = 1, 2 (ulangan)

(αβ)ij = pengaruh interaksi antara jenis formulasi perekat ke-i dan kadar perekat

ke-j

εijk = kesalahan percobaan dari jenis formulasi perekat ke-i dan kadar perekat

ke-j pada ulangan ke-k

Untuk mengetahui adanya jenis formulasi perekat dan kadar perekat likuida terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, maka dilakukan analisis keragaman (ANOVA). Analisis keragaman menggunakan kriteria uji sebagai berikut:

a. Jika F hitung lebih kecil dari F tabel maka Ho diterima atau perlakuan tidak memberikan pengaruh pada suatu selang kepercayaan.

b. Jika F hitung lebih besar dari F Tabel maka Ho ditolak atau perlakuan memberikan pengaruh pada suatu selang kepercayaan.

Selanjutnya untuk mengetahui faktor yang berpengaruh, maka pengujian ANOVA dilanjutkan dengan uji jarak DUNCAN. Sifat-sifat papan partikel yang dihasilkan dibandingkan dengan standar JIS A 5908 (2003).

3.3 Prosedur Pembuatan Papan Partikel 3.3.1 Persiapan Partikel

3.3.2 Pembuatan Perekat Likuida

Pembuatan perekat likuida dimodifikasi dengan mengacu kepada Kausar

(2012) yaitu :

a. Serbuk TKS berukuran 20-60 mesh direbus terlebih dahulu didalam air panas selama 6 jam.

b. Serbuk TKS kemudian di oven sampai kadar air mencapai ± 5%.

c. Kemudian larutan H2SO4 98% (5% dari berat fenol) ditambahkan ke dalam serbuk TKS 20-60 mesh dan diaduk sampai rata. Kemudian didiamkan selama 24 jam.

d. Setelah itu larutan phenol sebanyak (lima kali berat serbuk TKS) dicampurkan dengan serbuk TKS dan larutan H2SO4 98%. Kemudian ketiga bahan tersebut diaduk sampai larutan menjadi homogen.

e. Tambahkan larutan NaOH 50% ke dalam larutan sambil dilakukan pengadukan sampai pH larutan menjadi 11.

f. Dilakukan penambahan larutan formaldehida 37% dengan perbandingan molar phenol : formalin adalah 1 : 0,5.

g. Larutan disaring menggunakan kain saring.

h. Dipanaskan pada suhu 100oC selama 2 jam, sambil dilakukan pengadukan larutan sampai homogen.

i. Perekat likuida TKS yang telah dibuat ditambahkan 5% resorsinol.

3.3.3 Pencampuran Bahan

Pencampuran bahan antara partikel tandan kosong sawit dengan perekat likuida menggunakan blender dan spray gun. Partikel tandan kosong sawit dimasukkan kedalam blender dan perekatnya dimasukkan kedalam spray gun. Setelah itu perekat likuida disemprotkan kedalam blender dengan menggunakan spray gun secara merata.

3.3.4 Pembuatan Lembaran

pembentukan lembaran (mat forming) dengan meratakan partikel yang sudah tercampur perekat kedalam alat pencetak.

3.3.5 Pengempaan

Setelah lembaran terbentuk kemudian masukkan ke dalam mesin kempa panas pada suhu 160oC selama 10 menit dengan tekanan sebesar 20 kgf/cm3 (Jatmiko 2006).

3.3.6 Pengkondisian

Setelah pengempaan, keluarkan papan dan biarkan di dalam ruangan sampai papan menjadi dingin dengan sendirinya. Setelah itu papan ditumpuk menggunakan sticker. Hal ini dilakukan untuk menghilangkan tegangan-tegangan dalam papan sesudah pengempaan dan memberikan waktu tambahan untuk pengerasan perekat. Waktu pengkondisian adalah selama 7 hari.

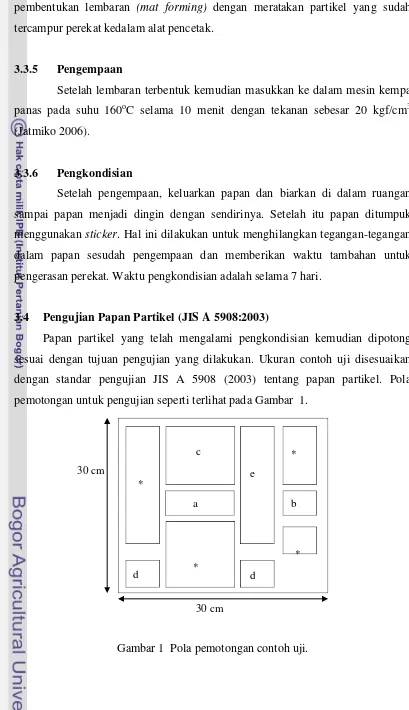

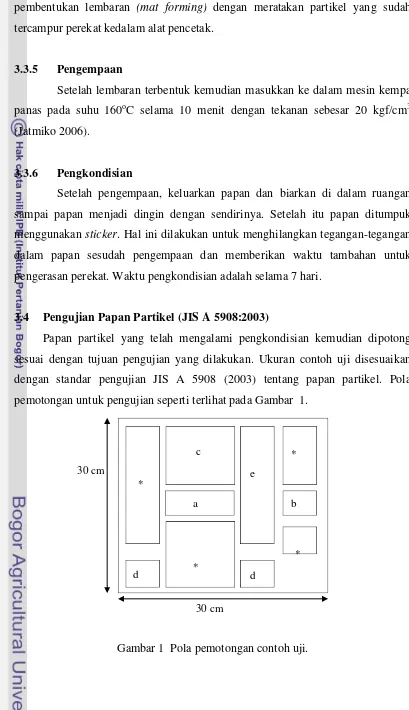

3.4 Pengujian Papan Partikel (JIS A 5908:2003)

Papan partikel yang telah mengalami pengkondisian kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standar pengujian JIS A 5908 (2003) tentang papan partikel. Pola pemotongan untuk pengujian seperti terlihat pada Gambar 1.

Gambar 1 Pola pemotongan contoh uji.

Keterangan:

a= contoh uji kuat pegang sekrup berukuran (5 cm x 10 cm x 1 cm)

b= contoh uji keteguhan rekat internal berukuran (5 cm x 5 cm x 1 cm )

c= contoh uji kerapatan dan kadar air berukuran (10 cm x 10 cm x 1 cm)

d= contoh uji pengembanga tebal dan daya serap air berukuran (5 cm x 5 m x1 cm)

e= contoh uji kekakuan elastisitas dan keteguhan patah berukuran (5 cm x 20 cm x 1 cm)

*= contoh uji cadangan

3.4.1 Sifat Fisis a. Kerapatan

Contoh uji yang berukuran 10 cm x 10 cm x 1 cm dalam kondisi kering udara diukur panjang, lebar, dan tebal dengan menggunakan kaliper. Kemudian ditimbang untuk mengetahui massanya. Volume contoh uji dihitung dengan rumus:

Kerapatan contoh uji ditentukan dengan menggunakan rumus :

ρ=m beratnya konstan dan ditimbang berat kering tanurnya (BKT). Nilai kadar air dihitung dengan menggunakan rumus :

KA =BA−BKT

Keterangan : KA = kadar air (%)

BA = berat awal (gram)

BKT = berat kering tanur (gram)

c. Daya serap air

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya kemudian direndam dalam air dingan 24 jam, setelah itu ditimbang beratnya. Besarnya daya serap air papan dihitung dengan rumus:

DSA =B2−B1

B1 X 100

Keterangan : DSA = daya serap air (%)

B1 = massa sebelum perendaman (gram)

B2 = massa sesudah perendaman (gram)

d. Pengembangan tebal

Contoh uji berukuran 5 x 5 cm x 1 cm dalam kering udara (KU) diukur dimensi tebalnya dan diukur pada setiap sudut kemudian dihitung rata-ratanya. Selanjutnya contoh uji direndam dalam air dingin selama 24 jam dan dilakukan pengukuran dimensinya setelah perendaman. Nilai pengembangan tebal dihitung dengan rumus.

PT =T2−T1

T1 X 100

Keterangan : PT = pengembangan tebal papan partikel (%)

T1 = tebal sebelum perendaman (cm)

T2 = tebal sesudah perendaman (cm)

3.4.2 Sifat Mekanis

a. Modulus of Elasticity (MOE)

cm. Pada saat pengujian dicatat besarnya defleksi yang terjadi setiap selang beban tertentu dengan pemberian beban berada pada bagian tengah-tengah jarak sangga, dibentangkan dengan jarak sangga 27 cm. Kemudian tepat pada bagian tengahnya dikenai beban sampai pada batas titik elastik papan tersebut. Nilai keteguhan lentur dihitung dengan rumus:

MOE = ∆PL

4∆ybh

Keterangan : MOE = modulus elastisitas (kg/cm2)

P = beban pada saat kayu rusak (kg)

ΔP = perubahan beban yang mengakibatkan perubahan

defleksi (kg)

L = jarak sangga (cm)

b = lebar penampang contoh uji (cm)

h = tinggi penampang contoh uji (cm)

ΔY = perubahan defleksi pada beban P (cm)

b. Modulus of Rupture (MOR)

Pengujian keteguhan patah dilakukan bersamaan dengan pengujian keteguhan lentur. Sedangkan pada pengujian MOR ini pemberian beban diteruskan sampai contoh uji patah. Pengujian modulus patah menggunakan contoh uji 5 cm x 20 cm x 1 cm pada kondisi kering udara, lebar bentang 15 kali tebal tetapi kurang dari 15 cm.

Gambar 2 Pengujian kekuatan lentur (MOE) dan keteguhan patah (MOR).

Nilai keteguhan patah dihitung dengan menggunakan rumus:

MOR = 3PL

Keterangan : MOR = modulus patah (kg/cm2) P = beban lentur maksimal (kg) L = jarak bentang balok (cm) b = dasar balok (cm)

h = tebal balok (cm)

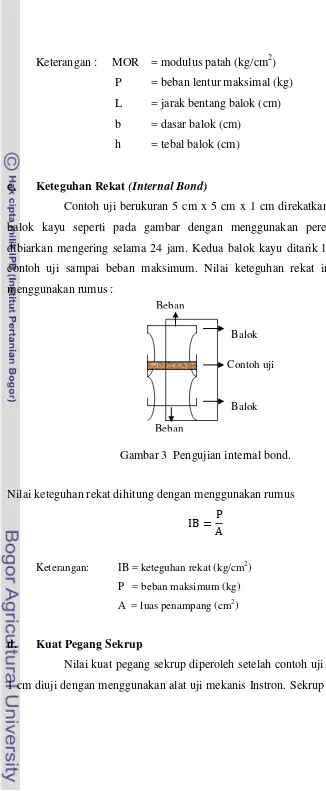

c. Keteguhan Rekat (Internal Bond)

Contoh uji berukuran 5 cm x 5 cm x 1 cm direkatkan pada dua buah balok kayu seperti pada gambar dengan menggunakan perekat epoxy dan dibiarkan mengering selama 24 jam. Kedua balok kayu ditarik lurus permukaan contoh uji sampai beban maksimum. Nilai keteguhan rekat internal dihitung menggunakan rumus :

Gambar 3 Pengujian internal bond.

Nilai keteguhan rekat dihitung dengan menggunakan rumus

IB = P

A

Keterangan: IB = keteguhan rekat (kg/cm2)

P = beban maksimum (kg)

A = luas penampang (cm2)

d. Kuat Pegang Sekrup

Nilai kuat pegang sekrup diperoleh setelah contoh uji 5 cm x 10 cm x 1 cm diuji dengan menggunakan alat uji mekanis Instron. Sekrup yang digunakan

Beban

Balok

Contoh uji

Balok

berdiameter 0,31 mm, panjang 1,3 cm, dan dimasukkan hingga kedalaman 0,8 cm. Nilai kuat pegang dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram (JIS 5908(2003)).

Gambar 4 Pengujian kuat pegang sekrup.

10

5 cm Posisi pegang

BAB IV

HASIL DAN PEMBAHASAN

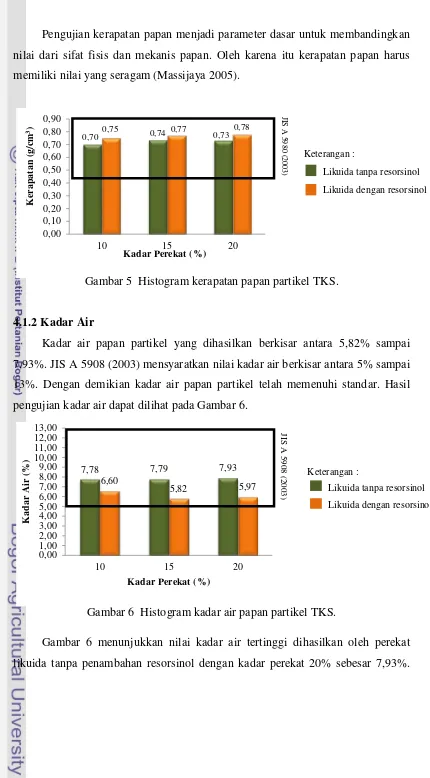

4.1 Sifat Fisis Papan Partikel 4.1.1 Kerapatan

Kerapatan merupakan perbandingan antara massa per volume yang berhubungan dengan distribusi partikel dan perekat dalam contoh uji, distribusi partikel dan perekat yang menyebar secara merata cenderung menghasilkan kerapatan papan yang lebih merata (Massijaya 2005).

Gambar 5 menunjukkan kerapatan papan partikel tertinggi dihasilkan oleh perekat likuida dengan penambahan 5% resorsinol pada kadar perekat 20% sebesar 0,78 g/cm3. Sedangkan kerapatan terkecil dihasilkan oleh perekat likuida tanpa penambahan resorsinol dengan kadar perekat 10% sebesar 0,70 g/cm3. Nilai kerapatan papan hasil penelitian berkisar antara 0,70 g/cm3 sampai 0,78 g/cm3. JIS A 5908 (2003) mensyaratkan nilai kerapatan berkisar antara 0,4 g/cm3 sampai 0,9 g/cm3. Dengan demikian nilai kerapatan papan telah memenuhi standar. Nilai kerapatan papan partikel dapat dilihat pada Gambar 5.

Hasil sidik ragam menunjukkan perlakuan penambahan resorsinol, kadar perekat, dan interaksi diantara keduanya tidak berpengaruh nyata terhadap kerapatan papan partikel. Hal ini berarti penambahan 5% resorsinol dan kadar perekat 10%, 15% dan 20% tidak memberikan pengaruh yang nyata terhadap kerapatan papan.

Nilai kerapatan papan bervariasi, hal ini diduga dikarenakan tebal dinding serat dan diamater lumen yang berbeda untuk bagian pangkal dan ujung. Untuk

tandan kosong sawit bagian pangkal memiliki diamater lumen sebesar 8,04 μm

dan tebal dinding serat sebesar 3,49 μm. Sedangkan tandan kosong sawit bagian

ujung memiliki diamater lumen 6,99 μm dan tebal dinding serat 3,68 μm (Purwito

0,70 0,74 0,73

Pengujian kerapatan papan menjadi parameter dasar untuk membandingkan nilai dari sifat fisis dan mekanis papan. Oleh karena itu kerapatan papan harus memiliki nilai yang seragam (Massijaya 2005).

Gambar 5 Histogram kerapatan papan partikel TKS.

4.1.2 Kadar Air

Kadar air papan partikel yang dihasilkan berkisar antara 5,82% sampai 7,93%. JIS A 5908 (2003) mensyaratkan nilai kadar air berkisar antara 5% sampai 13%. Dengan demikian kadar air papan partikel telah memenuhi standar. Hasil pengujian kadar air dapat dilihat pada Gambar 6.

Gambar 6 Histogram kadar air papan partikel TKS.

Gambar 6 menunjukkan nilai kadar air tertinggi dihasilkan oleh perekat likuida tanpa penambahan resorsinol dengan kadar perekat 20% sebesar 7,93%.

Sedangkan kadar air terendah dihasilkan oleh perekat likuida dengan penambahan 5% resorsinol pada kadar perekat 15% sebesar 5,82%.

Hasil sidik ragam menunjukkan bahwa penambahan resorsinol berpengaruh sangat nyata terhadap kadar air papan partikel. Hal ini berarti pada perlakuan penambahan 5% resorsinol memberikan pengaruh yang berbeda dengan perekat likuida tanpa penambahan resorsinol. Sedangkan kadar perekat dan interaksi antara keduanya tidak berpengaruh nyata terhadap papan partikel. Hal ini berarti kadar perekat 10%, 15% dan 20% tidak memberikan pengaruh yang nyata terhadap kadar air papan.

Hasil penelitian menunjukkan bahwa penambahan 5% resorsinol memiliki nilai kadar air yang lebih rendah dibandingkan tanpa penambahan resorsinol. Hal ini diduga dikarenakan nilai solid content yang dihasilkan oleh perekat likuida dengan penambahan resorsinol lebih tinggi sebesar 42,37% dibandingkan tanpa penambahan resorsinol sebesar 34,47%. Menurut Massijaya (2005) menyatakan bahwa semakin rendah nilai solid content maka semakin tinggi nilai kadar airnya, hal ini dikarenakan dengan semakin rendahnya solid content berarti semakin tinggi pengenceran sehingga semakin banyak air yang tidak teruapkan ketika proses pengempaan panas sehingga air masih tersimpan di rongga dan dinding sel. Berdasarkan Gambar 6 yang tidak mendapatkan perlakuan resosinol memiliki kecenderungan dengan semakin besar kadar perekat semakin besar kadar air papan. Hal ini diduga dikarenakan nilai kekentalan (viscositas) yang rendah sebesar 34 cps sehingga perekat banyak mengandung air. Kekentalan perekat likuida yang rendah disebabkan oleh penggunaan larutan NaOH dan formaldehida yang cukup banyak dan adanya penyaringan residu perekat dengan kain saring (Sucipto 2009). Hal ini didukung oleh pernyataan Vick (1999), faktor yang menyebabkan kadar air meningkat karena sebagian besar perekat kayu mengandung air sebagai pembawa dan pada proses perekatan.

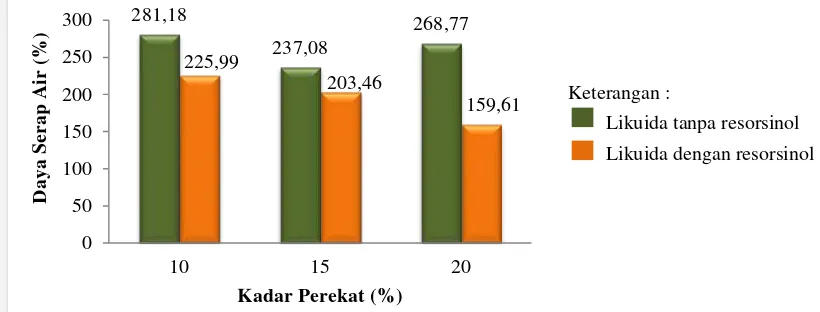

4.1.3 Daya Serap Air (Water Absorption)

281,18

tanpa resorsinol dengan kadar perekat 10% sebesar 281,18% dan nilai daya serap air terendah terdapat pada papan partikel yang menggunakan perekat likuida dengan penambahan 5% resorsinol pada kadar perekat 20%. Hasil pengujian nilai daya serap air papan partikel setelah perendaman 24 jam dapat dilihat pada Gambar 7.

Gambar 7 Histogram daya serap air papan partikel TKS.

Hasil sidik ragam menunjukkan bahwa penambahan resorsinol berpengaruh sangat nyata terhadap daya serap air. Hal ini berarti pada perlakuan penambahan 5% resorsinol memberikan pengaruh yang berbeda dengan perekat likuida tanpa penambahan resorsinol. Sedangkan kadar perekat dan interaksi antara keduanya berpengaruh nyata terhadap daya serap air. Hal ini berarti perlakuan kadar perekat 10%, 15%, dan 20% memberikan pengaruh yang berbeda pada daya serap air papan partikel yang dihasilkan.

Papan partikel yang menggunakan perekat likuida dengan penambahan 5% resorsinol lebih sedikit menyerap air dibandingkan perekat likuida tanpa penambahan resorsinol. Hal ini dikarenakan papan yang menggunakan perekat likuida dengan penambahan 5% resorsinol memiliki nilai kerapatan yang lebih tinggi sehingga adanya kecenderungan semakin tinggi nilai kerapatan papan maka semakin rendah daya serap air. Siringoringo (2011) menyatakan bahwa semakin tinggi kerapatan papan, maka ikatan antar partikel semakin kompak sehingga rongga udara dalam papan semakin kecil dan air sulit masuk untuk mengisi rongga tersebut.

Likuida tanpa resorsinol

Hasil uji lanjut Duncan menunjukkan bahwa kadar perekat 10% berbeda nyata dengan kadar perekat 15% maupun 20%, sedangkan kadar perekat 15% tidak berbeda nyata dengan kadar perekat 20%. Hal ini berarti kadar perekat 15% sudah cukup untuk menurunkan nilai daya serap air papan partikel. Interaksi antara perlakuan penambahan resorsinol dan kadar perekat mempengaruhi nilai nilai daya serap air. Semakin tinggi kadar perekat serta adanya perlakuan penambahan resorsinol dapat menurunkan nilai daya serap air. Hal ini didukung Ruhendi et al. (2007) menyatakan bahwa semakin banyak perekat yang digunakan maka semakin rendah daya serap air papan, karena kontak antar partikel semakin rapat sehingga kemampuan papan untuk menyerap air semakin berkurang.

4.1.4 Pengembangan Tebal

Nilai pengembangan tebal setelah perendaman 24 jam berkisar antara 72,61% sampai 151,23%. JIS A 5908 (2003) mensyaratkan nilai pengembangan tebal maksimal sebesar 12%. Dengan demikian pengembangan tebal papan partikel yang dibuat tidak memenuhi standar. Gambar 8 menunjukkan nilai pengembangan tebal terendah sebesar 72,61% diperoleh dari hasil perlakuan perekat likuida dengan penambahan 5 % resorsinol pada kadar 20% dan nilai pengembangan tebal tertinggi sebesar 151,23% diperoleh dari hasil perlakuan perekat likuida tanpa resorsinol pada kadar perekat 15%. Hasil pengujian pengembangan tebal dapat dilihat pada Gambar 8.

Hasil sidik ragam menunjukkan bahwa penambahan resorsinol, kadar perekat, dan interaksi diantara keduanya berpengaruh sangat nyata terhadap pengembangan tebal.

150,84 151,23 147,66

Faktor lain yang mempengaruhi nilai pengembangan tebal pada papan partikel yaitu kerapatan dan nilai daya serap air. Semakin tinggi kerapatan papan partikel, semakin kecil pengembangan tebalnya. Hal ini dikarenakan pada kerapatan yang tinggi maka papan akan semakin rapat dan rongga-rongga yang kosong terisi oleh perekat sehingga air sulit masuk ke dalam papan. Riyadi (2004) menyatakan bahwa pengembangan tebal berhubungan dengan absorpsi air, karena semakin banyak air yang diserap dan memasuki struktur serat maka semakin besar perubahan dimensi yang dihasilkan.

Gambar 8 Histogram pengembangan tebal papan partikel TKS.

Pengembangan tebal menurun seiring meningkatnya kadar perekat papan. Untuk kadar perekat 15% yang diperoleh dari hasil perlakuan tanpa resorsinol memiliki nilai pengembangan tebal yang lebih tinggi daripada kadar perekat 10%, hal ini dikarenakan pencampuran perekat dan partikel yang tidak merata sehingga bagian papan yang tidak terkena perekat akan lebih mudah menyerap air.

Hasil uji lanjut Duncan menunjukkan adanya interaksi antara perlakuan penambahan resorsinol dengan kadar perekat. Semakin besar kadar perekat dan adanya penambahan resorsinol dapat menurunkan nilai pengembangan tebal.

4.2 Sifat Mekanis Papan Partikel 4.2.1 Modulus of Rupture (MOR)

Nilai MOR untuk seluruh papan berkisar antara 23,36 kg/cm2 sampai 86,94 kg/cm2. Hasil pengujian MOR pada papan partikel dapat lihat pada Gambar 9.

Likuida tanpa resorsinol

Likuida dengan resorsinol Keterangan :

23,36 24,52 25,13

Gambar 9 Histogram nilai MOR papan partikel TKS.

Gambar 9 menunjukkan nilai MOR tertinggi sebesar 86,94 kg/cm2 diperoleh dari hasil perlakuan perekat likuida dengan penambahan resorsinol pada kadar perekat 20%. Sedangkan nilai MOR terendah sebesar 23,36 kg/cm2 diperoleh dari hasil perlakuan perekat likuida tanpa penambahan resorsinol dengan kadar perekat 10%.

Hasil sidik ragam menunjukkan bahwa perlakuan penambahan resorsinol berpengaruh sangat nyata terhadap nilai MOR papan. Hal ini berarti pada perlakuan penambahan 5% resorsinol memberikan pengaruh yang berbeda dengan perekat likuida tanpa penambahan resorsinol. Sedangkan kadar perekat dan interaksi diantara keduanya tidak memberikan pengaruh nyata terhadap MOR papan partikel. Hal ini berarti kadar perekat 10%, 15% dan 20% tidak memberikan pengaruh yang nyata terhadap nilai MOR papan.

Hasil pengujian perlakuan penambahan resorsinol terhadap nilai MOR papan partikel menunjukkan nilai rata-rata MOR dengan penambahan 5% resorsinol lebih tinggi sebesar 75,77 kg/cm2 dibandingkan dengan perekat likuida tanpa resorsinol sebesar 24,33 kg/cm2. Hal ini dikarenakan sifat perekat yang diperoleh dari hasil perlakuan penambahan resorsinol memiliki nilai solid content yang lebih tinggi sebesar 42,37% dibandingkan dengan papan yang menggunakan perekat likuida tanpa resorsinol sebesar 34,47%. Semakin rendah solid content maka daya atraksi perekat semakin rendah dalam menyatukan bahan (Massijaya

Likuida tanpa resorsinol Likuida dengan resorsinol Keterangan :

2005). Menurut Santoso (2001) menyatakan bahwa peningkatan sifat mekanis (MOE & MOR) sejalan dengan meningkatnya kadar padatan perekat, dan hal ini menunjukkan bahwa ikatan yang kuat antara molekul-molekul kayu dengan perekat terjadi dengan sempurna. Faktor lain yang menyebabkan nilai MOR meningkat pada papan karena semakin besar kadar perekat maka semakin tinggi nilai MOR nya. Amelia (2009) menyatakan bahwa tingginya nilai MOR seiring dengan penambahan kadar perekatnya, hal ini disebabkan oleh semakin kuat ikatan antara partikel dengan perekat. Semakin banyak resin yang digunakan maka akan semakin tinggi sifat mekanis dan stabilitas papan partikel (Haygreen dan Bowyer 1986)

Secara umum nilai MOR hasil pengujian tidak memenuhi standar JIS A 5908 (2003) yang mensyaratkan minimal 82 kg/cm2. Hanya terdapat dua papan yang memenuhi standar yaitu papan yang menggunakan perekat likuida dengan penambahan resorsinol pada kadar perekat 15% dan 20%.

4.2.2 Modulus of Elasticity (MOE)

Berdasarkan hasil pengujian nilai MOE pada papan partikel berkisar antara 2780,81 kg/cm2 sampai 10608,56 kg/cm2. Hasil penelitian menunjukkan nilai MOE papan partikel sangat rendah. JIS A 5908 (2003) mensyaratkan minimal 20400 kg/cm2. Dengan demikian nilai MOE papan partikel yang dibuat tidak memenuhi standar. Hasil pengujian MOE pada papan partikel dapat dilihat pada Gambar 10.

Gambar 10 menunjukkan nilai MOE tertinggi terdapat pada papan partikel yang mendapatkan perlakuan penambahan resorsinol dengan kadar perekat 20% sebesar 10608,56 kg/cm2 dan nilai MOE terendah terdapat pada papan partikel dengan perekat likuida tanpa penambahan resorsinol pada kadar perekat 10% sebesar 2780,81 kg/cm2.

2780,81 3387,28 4156,239

perekat 10%, 15% dan 20% tidak memberikan pengaruh yang nyata terhadap kerapatan papan.

Gambar 10 Histogram nilai MOE papan partikel TKS.

Dari hasil pengujian pengaruh perlakuan penambahan resorsinol terhadap nilai MOE menunjukkan bahwa nilai MOE rata-rata papan partikel tertinggi terdapat pada papan yang menggunakan perekat likuida dengan penambahan resorsinol. Hal ini diduga dikarenakan sifat perekat likuida dengan penambahan 5% resorsinol memiliki nilai solid content yang lebih tinggi sebesar 42,37% dibandingkan dengan perekat likuida tanpa penambahan resorsinol sebesar 34,47%. Oleh sebab itu kemampuan perekat untuk mengikat partikel menjadi lebih rendah. Semakin rendah solid content maka daya atraksi perekat semakin rendah dalam menyatukan bahan (Massijaya 2005). Menurut Pizzi (1994) menyatakan bahwa peningkatan kekuatan perekat berbahan dasar lignin yang ditambahkan resorsinol disebabkan adanya reaksi antara resorsinol dengan lignin, dirnana satu unit resorsinol bereaksi dengan dua unit senyawa lignin dan akan rnenjadi perekat yang rnarnpu mengeras pada suhu ruangan. Faktor lain yang menyebabkan meningkatnya nilai MOR karena semakin tinggi kadar perekatnya maka semakin tinggi nilai MOE papan partikelnya, hal ini dikarenakan semakin kuatnya ikatan antara perekat dengan partikel.

4.2.3 Keteguhan Rekat (Internal Bond)

Hasil pengujian internal bond pada papan partikel berkisar antara 0,16 kg/cm2 sampai 0,36 kg/cm2. Nilai rata-rata keteguhan rekat papan partikel sebesar

Likuida tanpa resorsinol Likuida dengan resorsinol Keterangan :

0,24 kg/cm2. JIS A 5908 (2003) mensyaratkan nilai keteguhan rekat minimal 1,5 kg/cm2. Dengan demikian keteguhan rekat papan partikel tidak memenuhi standar. Nilai pengujian internal bond pada papan partikel dapat dilihat pada Gambar 11.

Gambar 11 Histogram nilai keteguhan rekat papan partikel TKS.

Hasil sidik ragam menunjukkan perlakuan penambahan resorsinol, kadar perekat maupun interaksi keduanya tidak memberikan pengaruh yang nyata terhadap nilai internal bond papan.

Menurut Puspita (2008) menyatakan bahwa nilai internal bond menunjukkan kualitas pencampuran, pembentukan, dan proses pengempaan yang baik. Gambar 11 mununjukkan nilai keteguhan rekat yang dihasilkan dari perlakuan penambahan resorsinol lebih tinggi dibandingkan tanpa penambahan resorsinol. Hal ini dikarenakan sifat perekat likuida yang mendapat perlakuan penambahan resorsinol memiliki nilai solid content yang lebih tinggi yaitu sebesar 42,37% dibandingkan dengan papan yang menggunakan perekat likuida tanpa penambahan resorsinol sebesar 34,47%. Semakin tinggi kadar padatan tertentu, maka keteguhan rekat papan yang dihasilkan semakin meningkat karena semakin banyak molekul penyusun perekat yang bereaksi dengan kayu saat perekatan (Rowell 2005).

Faktor lain yang menyebabkan nilai kekuatan rekat semakin menurun karena pengaruh nilai kekentalan perekat yang sangat rendah untuk perekat likuida tanpa resorsinol sebesar 34 cps mengakibatkan mobilitas perekat menjadi tinggi sehingga pada waktu dikempa panas perekat keluar dari garis perekatan sehingga memperlemah kekuatan rekat. Kekentalan terlalu rendah, maka akan

terjadi penetrasi perekat ke dalam permukaan void sirekat yang berlebihan dan menyebabkan miskinnya garis rekat yang terbentuk (Ruhendi 1997). Semakin tinggi tingkat pengenceran akan menghasilkan nilai internal bond yang semakin rendah, kondisi tersebut karena semakin lemahnya daya rekat perekat untuk mempersatukan bahan, dengan semakin encer perekat menyebabkan semakin lemahnya daya atraksi perekat dalam mengikat materi (Massijaya 2005).

Rendahnya nilai internal bond dapat terjadi akibat rendahnya ikatan rekat antara perekat dengan sirekat karena saat proses pencampuran perekat distribusinya kurang merata (Nurawan 2009). Bowyer et al. (2003) menyatakan bahwa internal bond dipengaruhi blending (pencampuran partikel dengan perekat), pembentukan lembaran, dan pengempaan.

4.2.4 Kuat Pegang Sekrup

Berdasarkan hasil pengujian nilai kuat pegang sekrup berkisar antara 22,935 kg sampai 35,401 kg. Nilai kuat pegang sekrup seluruh papan dapat lihat pada Gambar 12.

Hasil sidik ragam menunjukkan penambahan resorsinol berpengaruh nyata terhadap nilai kuat pegang sekrup. Hal ini berarti pada perlakuan penambahan 5% resorsinol memberikan pengaruh yang berbeda dengan perekat likuida tanpa penambahan resorsinol. Sedangkan kadar perekat dan interaksi di antara keduanya tidak berpengaruh nyata terhadap nilai kuat pegang sekrup papan. Hal ini berarti kadar perekat 10%, 15% dan 20% tidak memberikan pengaruh yang nyata terhadap kerapatan papan.

perekat terjadi secara sempurna (Santoso 2001). Faktor lain yang menyebabkan meningkatnya kuat pegang sekrup karena semakin tinggi kerapatan maka semakin tinggi nilai kerapatan papan. Menurut Bowyer et al. (2003), kekuatan menahan sekrup terutama ditentukan oleh kerapatan papannya, semakin tinggi kerapatan papan maka kuat pegang sekrupnya pun semakin tinggi.

Gambar 12 Histogram nilai kuat pegang sekrup papan partikel TKS.

Secara umum nilai kuat pegang sekrup tidak memenuhi standar JIS A 5908 (2003) yang mensyaratkan minimal 31 kg. Hanya dua buah papan yang memenuhi standar yaitu papan yang menggunakan perekat likuida dengan penambahan resorsinol pada kadar perekat 15% dan 20%.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Papan Partikel yang menggunakan perekat likuida secara umum tidak memenuhi standar JIS A 5908-2003, kecuali kerapatan dan kadar air. Sedangkan papan partikel yang menggunakan perekat likuida dengan penambahan 5% resorsinol yang memenuhi standar JIS A 5908-2003 yaitu kerapatan, kadar air, MOR (kadar perekat 15% dan 20%) dan kuat pegang sekrup (kadar perekat 15% dan 20%).

2. Papan partikel yang menggunakan perekat likuida dengan penambahan 5% resorsinol memiliki kualitas papan yang lebih baik dibandingankan dengan papan partikel yang menggunakan perekat likuida tanpa resorsinol.

3. Penambahan 5% resorsinol berpengaruh terhadap kadar air, daya serap air, pengembangan tebal, MOE, MOR, dan kuat pegang sekrup.

5.2 Saran

DAFTAR PUSTAKA

Amelia S. 2009. Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel yang Dihasilkannya [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Bowyer JL, R Shmulsk, JG Haygreen. 2007. Forest Product and Wood Science : An Introduction.5th Edition. Iowa : Iowa State University Press / Ames. [BPS] Badan Pusat Statistik. 2012. Produksi Perkebunan Besar menurut Jenis

Tanaman, Indonesia. Jakarta: BPS.

[BSN] Badan Standardisasi Nasional. 1998. SNI 0-457-1998 tentang Fenol Formaldehida Cair untuk Perekat Kayu Lapis. Jakarta: BSN.

Irsyad M. 2010. Hubungan Target Kerapatan dengan Sifat Fisis dan Mekanis Papan Partikel Serat Tandan Kosong Kelapa Sawit menggunakan Perekat Gambir [skripsi]. Padang: Fakultas Teknologi Pertanian. Universitas Andalas.

Iswanto AH. 2005. Polimer Komposit. Jurusan Kehutanan Fakultas Pertanian Universitas Sumatera Utara. http://library.usu.ac.id/download/fp/hutan-apri%20heri.pdf. [11 November 2012].

[JSA] Japanese Standard Association. 2003. Japanese Industrial Standards JIS A5908: 2003 Particleboard. Japan: Japanese Standards Association.

Kausar AH. 2012. Kualitas Liquida Tandan Kosong Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman N-heksane dan Pemberian Resorsinol. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Massijaya MY, YS Hadi, H Marsiah. 2005. Pemanfaatan Limbah Kayu dan Karton Sebagai Bahan Baku Papan Komposit. Laporan Penelitian. Lembaga Penelitian dan Pemberdayaan Masyarakat.

Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. Miller Freeman, Inc. San Fransisco.

Nurawan A. 2009. Sifat Fisis-Mekanis Papan Partikel dari Limbah Pemanenan Kayu. Jurnal Ilmu san Teknologi Hasil Hutan 2(2): 57-63.

Prasetyani SR. 2009. Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swa Adhesi dan Perekat Urea Formaldehida [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Prasetyo A. 2006. Kualitas papan partikel limbah dan likuida bambu dengan fortifikasi melamin formaldehid [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Puspita R. 2008. Papan Partikel Tanpa Perekat Sintetis (Binderless Particle Board) dari Limbah Industri Penggergajian [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Putra E. 2011. Kualitas Papan Partikel Batang Bawah, Batang Atas dan Cabang Kayu Jabon (Anthocephalus cadamba Miq.) [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Rowell RM. 2005. Handbook of Wood Chemistry and Wood Composites. CRC Press. New York.

Risnasari I. 2008. Pemanfaatan Limbah Lignoselulosa untuk Bahan Baku Perekat Likuida sebagai Substitusi Aternatif Perekat Sintesis. http://repository.usu.ac.id/bitstream/123456789/847/1/08E00742.pdf. [11 November 2012].

Riyadi C. 2004. Sifat Fisis dan Mekanis Papan Serat dari Limbah Batang Pisang (Musa sp) pada Berbagai Perlakuan Pendahuluan dan Kadar Parafin [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Ruhendi S, F Febrianto, dan N Sahriawati. 2000. Likuida Kayu untuk Perekat Kayu Lapis Eksterior. Bogor. Jurnal Pertanian Indonesia 9(1):1-11.

Ruhendi R, DN Koroh, FA Syamani, H Yanti, Nurhaida, S Saad, T Sucipto. 2007. Analisis Perekatan Kayu. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Santoso A. 2001. Pengaruh Komposisi Perekat Lignin Resorsinol Formaldehida Terhadap Emisi Formaldehida dan Sifat Fisis-Mekanis Kayu Lamina. Jurnal Teknologi Hasil Hutan 14(2): 11-15.

Siringoringo JB. 2011. Kualitas Papan Partikel Berkerapatan Sedang dari Kayu Berdiameter Kecil [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Sucipto T. 2009. Karakterisasi partikel dan likuida tandan kosong sawit [tesis]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Suhartina I. 2012. Karakterisasi Partikel Tandan Kosong Sawit [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Vick CB. 1999. Adhesive bonding of Adhesives Technology. USA: Marcel Dekker, Inc.

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

P = panjang

L = lebar

T = tebal

U = ulangan

Lampiran 1 Rekapitulasi kerapatan papan partikel tandan kosong sawit

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

KA = kadar air

U = ulangan

Lampiran 2 Rekapitulasi kadar air papan partikel tandan kosong sawit

Kode berat awal berat akhir (%) KA KA rata-rata

LTR10U1 62,9 58,4 7,71

7,78

LTR10U2 63,1 58,5 7,86

LTR15U1 63,9 59,4 7,58

7,79

LTR15U2 62,1 57,5 8,00

LTR20U1 57,6 53,3 8,07

7,93

LTR20U2 63,6 59 7,80

LR10U1 65,8 61,9 6,30

6,60

LR10U2 71,3 66,7 6,90

LR15U1 62,9 59,3 6,07

5,82

LR15U2 68,2 64,6 5,57

LR20U1 65,1 61,5 5,85

5,97

Lampiran 3 Rekapitulasi daya serap air dan pengembangan tebal papan partikel tandan kosong sawit

No Kode DSA (%) PT (%)

1 LTR10U1 290,51

281,18 157,98 150,85

2 LTR10U2 271,85 143,71 3 LTR15U1 224,50

237,08 150,43 151,23

4 LTR15U2 249,66 152,03 5 LTR20U1 266,67

268,78 142,66 147,67

6 LTR20U2 270,89 152,68 7 LR10U1 237,78

225,99 139,52 143,65

8 LR10U2 214,20 147,79 9 LR15U1 204,38

203,46 100,30 101,63

10 LR15U2 202,55 102,96 11 LR20U1 139,35

159,61 73,19 72,61

12 LR20U2 179,87 72,04

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

DSA = daya serap air

PT = pengembangan tebal

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

MOE = modulus of elasticity

Lampiran 4 Rekaptulasi MOE dan MOR papan partikel tandan kosong sawit

Lampiran 5 Rekaptulasi internal bond papan partikel tandan kosong sawit

No. Contoh Uji S1 (cm) S2 (cm) P (kg) A (cm2) IB (kg/cm2)

1 LTR10U1 4,935 5,63 3,29 27,78 0,118

0,22

2 LTR10U2 5,555 5,02 8,74 27,89 0,313 3 LTR15U1 5,56 4,90 3,29 27,24 0,121

0,21

4 LTR15U2 5,02 4,97 7,55 24,95 0,303 5 LTR20U1 5,00 4,94 3,98 24,70 0,161

0,16

6 LTR20U2 4,99 4,94 3,92 24,65 0,159 7 LR10U1 5,14 5,14 6,29 26,42 0,238

0,28

8 LR10U2 5,1 5,15 8,61 26,27 0,328 9 LR15U1 5,16 5,06 5,53 26,11 0,212

0,22

10 LR15U2 5,14 5,15 5,86 26,47 0,221 11 LR20U1 5,16 5,09 8,99 26,26 0,342

0,36

12 LR20U2 5,14 5,12 9,86 26,32 0,375

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

P = beban maksimum

S = sisi

A = luas penampang

Lampiran 6 Rekaptulasi kuat pegang serup tandan kosong sawit

Keterangan: LTR = perekat likuida tanpa resorsinol

LR = perekat likuida dengan tambahan resorsinol

KPS = kuat pegang sekrup

Keterangan: K = kerapatan KA = kadar air

PT = pengembangan tebal DSA = daya serap air

KPS = kuat pegang sekrup

MOE = modulus of elasticity

MOR = modulus of repture

IB = internal bond

LTR = perekat likuida tanpa resorsinol

LR = perekat likuida

Lampiran 7 Rekaptulasi Nilai rata-rata sifat fisis dan mekanis papan partikel TKS

Kadar Jenis K KA PT DSA MOE MOR IB KPS

Perekat Perekat (g/cm3) (%) (%) (%) (kg/cm2) (kg/cm2) (kg/cm2) (kg)

10% TR 0,70 7,78 150,85 281,18 2787,52 23,43 0,22 16,00

R 0,75 6,60 143,65 225,99 5901,62 56,88 0,28 30,67

15% TR 0,74 7,79 151,23 237,08 3338,36 24,31 0,21 24,66

R 0,77 5,82 101,63 203,46 8408,82 83,49 0,22 31,39

20% TR 0,73 7,93 147,67 268,78 4176,12 25,19 0,16 22,94

R 0,78 5,97 72,61 159,61 10608,56 86,94 0,36 35,40

BAB 1 PENDAHULUAN

1.1Latar Belakang

Tandan kosong sawit (TKS) merupakan limbah dari pabrik kelapa sawit yang pemanfaatnya masih terbatas sebagai pupuk organik yang memiliki nilai tambah yang rendah. Pada tahun 2010 produksi buah sawit mencapai 21.958.120 ton dan pada tahun 2011 produksi tersebut mencapai 22.508.011 ton (BPS 2012). Setiap produksi kelapa sawit menghasilkan limbah berupa tandan kosong sawit 23%, cangkang 8%, serat 12%, dan limbah cair 66%. Limbah tandan kosong sawit pada tahun 2010 mencapai 5.050.367,6 ton dan pada tahun 2011 mencapai 5.176.842,53 ton (Indriyati 2008). Dengan jumlah limbah tandan kosong yang terus meningkat, jika tidak dimanfaatkan secara optimal maka dapat berakibat buruk bagi lingkungan. Oleh karena itu, banyak penelitian yang memanfaatkan tandan kosong sawit sebagai bahan baku untuk membuat perekat likuida dan papan partikel kayu karena jumlahnya yang sangat melimpah dan mengandung lignoselulosa.

Penelitian perekat likuida yang menggunakan tandan kosong sawit sudah banyak dilakukan, salah satunya yaitu penelitian Kausar (2012). Hasil penelitian Kausar (2012) menunjukkan bahwa kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998 dibandingkan tanpa penambahkan resorsinol. Resorsinol berfungsi sebagai cathing agent untuk menangkap formaldehida bebas. Penambahan 5% resorsinol dalam perekat likuida berdasarkan penelitian Sucipto (2009), perekat likuida menunjukkan waktu gelatinasi yang optimal dan menurunkan formaldehida bebas sebesar 80,78%.

1.2Tujuan Penelitian

1.3Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Sawit

Jumlah produksi kelapa sawit di Indonesia dari tahun ke tahun mengalami peningkatan, pada tahun 2010 mencapai 21.958.120 ton dan pada tahun 2011 mencapai 22.508.011 ton (BPS 2012). Setiap produksi kelapa sawit menghasilkan limbah berupa tandan kosong sawit 23%, cangkang 8%, serat 12% dan limbah cair 66%. Limbah tandan kosong sawit pada tahun 2010 mencapai 5.050.367,6 ton dan pada tahun 2011 mencapai 5.176.842,53 ton (Indriyati 2008). Partikel tandan kosong sawit setelah perendaman air panas memiliki kadar selulosa 51%, kadar hemiselulosa 22%, kadar lignin 15%, kelarutan zat ekstraktif dalam air dingin sebesar 4%, kelarutan zat ekstraktif dalam air panas sebesar 3%, kelarutan zat ekstraktif dalam etanol-benzena sebesar 2%, kadar abu 2%, kadar silika 1%, kadar air 8%, dan keterbasahan 294 mm (Lukman 2008).

Pada umumnya tandan kosong sawit digunakan untuk pupuk organik. Tandan kosong sawit (TKS) yang tidak tertangani dapat menyebabkan bau busuk dan tempat bersarangnya serangga lalat (Padil 2010). Untuk mengurangi dampak negatif dengan semakin banyaknya limbah dari pabrik kelapa sawit, maka banyak penelitian yang memanfaatkan tandan kosong sawit misalkan saja digunakan sebagai bahan baku perekat likuida dan papan partikel karena selain memiliki jumlah potensi yang besar juga mengandung lignoselulosa. Jumlah TKS ini cukup besar karena hampir sama dengan jumlah produksi minyak sawit mentah (Wardani 2012).

material mudah menguap atau sebagai material terlarut. Panas dan gradien air mempercepat perpindahan zat ekstraktif. Zat ekstraktif juga berpindah dengan gaya kapiler dan tegangan permukaan (Ruhendi et al. 2007).

2.2 Perekat Likuida

Proses likuifikasi (liquefaction), yaitu teknik untuk mengkonversi bahan-bahan berlignoselulosa menjadi bahan-bahan-bahan-bahan cair (likuida) yang bermanfaat dalam pembuatan perekat (Risnasari 2008). Perekat likuida kayu merupakan hasil reaksi antara lignin dalam serbuk kayu dan senyawa aromatik pada suhu tinggi, sehingga didapatkan suatu larutan yang dapat digunakan sebagai perekat (Ruhendi 2000). Salah satu sumber perekat yang dapat diperbaharui yang terdiri dari senyawa-senyawa polimer alami yang berasal dari tumbuh-tumbuhan yang dapat digunakan sebagai pengganti resin sintesis yaitu lignin. Lignin merupakan salah satu komponen utama penyusun kayu selain selulosa dan hemiselulosa (Risnasari 2008).

Proses pembuatan perekat likuida yang mengacu pada metode Kausar (2012) yaitu serbuk TKS dicampur dengan H2SO4 (5% dari berat fenol), lalu

didiamkan selama 24 jam. Setelah itu larutan fenol (lima kali berat serbuk) dicampur dengan serbuk TKS dan larutan H2SO4 98% yang sebelumnya sudah

dicampur. Kemudian ditambahkan NaOH 50% kedalam larutan sampai pH menjadi 11, selanjutnya ditambahkan larutan formaldehida 37% dengan perbandingan molar phenol : formalin adalah 1 : 0,5. Kemudian setelah semua larutan tercampur merata lalu disaring dengan kain kasa dan selanjutnya dipanaskan suhu 100oC selama 2 jam. Berdasarkan hasil penelitian Kausar (2012) bahwa kualitas perekat likuida dengan penambahan resorsinol lebih mendekati SNI 06-4567-1998.

2.3 Papan Partikel

Bowyer et al. (2007) menyebutkan beberapa tipe-tipe utama partikel kayu yang digunakan sebagai bahan pengisi untuk pembuatan papan partikel yaitu :

a. Pasahan, yaitu partkel kayu berdimensi yang tidak menentu yang dihasilkan apabila mengentam lebar atau mengentam sisi ketebalan kayu, bervariasi ketebalannya dan sering tergulung.

b. Serpih, yaitu partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dari peralatan yang telah dikhususkan. Ketebalannya seragam dan orientasi serat sejajar permukaannya. c. Biskit, merupakan partikel yang berbentuk serpihan namun lebih besar

ukurannya.

d. Tatal, yaitu bentuk kepingan yang dipotong dari suatu balok dengan memakai pisau yang besar atau pemukul, seperti mesin pembuatan tatal kayu pulp.

e. Serbuk gergaji, merupakan partikel kayu halus yang dihasilkan dari pemotongan oleh gergaji kayu.

f. Untaian, merupakan pasahan dalam bentuk panjang dan pipih dengan permukaan yang sejajar.

g. Kerat, yaitu potongan potongan melintang dalam bentuk persegi dengan panjang paling sedikit empat kali ketebalannya.

Papan partikel mempunyai beberapa kelebihan dibanding kayu asalnya yaitu papan partikel bebas dari mata kayu, pecah, retak, ukuran, kerapatan papan partikel dapat disesuaikan dengan kebutuhan, mudah dikerjakan, mempunyai sifat isotropis, sifat dan kualitasnya dapat diatur. Kelemahan papan partikel adalah stabilitas dimensinya yang rendah (Putra 2011).

Sutigno (2006) dalam Prasetyo (2006), faktor yang mempengaruhi mutu papan partikel adalah:

1. Berat jenis kayu

2. Zat ekstraktif kayu

Kandungan zat ekstraktif yang tinggi akan menghambat pengerasan zat perekat. Akibatnya, muncul pecah-pecah pada papan yang dipicu tekanan ekstraktif yang mudah menguap pada proses pengempaan dan zat ekstraktif semacam itu akan mengganggu proses perekatan.

3. Jenis partikel

Antara jenis partikel yang satu dengan jenis partikel yang lainnya antara kayu dan bukan kayu akan menghasilkan kualitas papan partikel yang berbeda – beda.

4. Campuran jenis partikel

Papan partikel yang dibuat dari satu jenis bahan baku akan memiliki kualitas struktural lebih baik dari campuran jenis partikel.

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik dari pada yang dibuat dari serbuk karena ukuran tatal lebih besar dari serbuk. Oleh karena itu ukuran partikel yang semakin besar memiliki kualitas struktural lebih baik.

6. Kulit kayu akan mempengaruhi sifat papan partikel karena kulit kayu banyak mengandung zat ekstraktif sehingga akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%. 7. Perekat

8. Pengolahan

Dalam pembuatan papan partikel, kadar air hamparan (campuran partikel dengan perekat) yang optimum adalah 10-14 %, bila terlalu tinggi keteguhan lentur dan keteguhan rekat internal papan partikel akan menurun. Selain itu tekanan kempa dan suhu optimum yang digunakan juga akan mempengaruhi kualitas papan partikel.

Papan partikel yang telah dibuat kemudian dilakukan pengujian sesuai dengan Standar JIS A 5908 (2003) sifat fisis dan mekanis papan partikel harus memenuhi persyaratan tertentu (Tabel 1).

Tabel 1 Sifat fisis dan mekanis papan partikel menurut standar JIS A 5908 (2003)

Sifat Papan Partikel Persyaratan Nilai

Kerapatan (g/cm3) 0,40-0,90

Kadar Air (%) 5-13

Pengembangan tebal (%) Max 12

MOR (kg/cm2) Min 82

MOE (kg/cm2) Min 20400

Kuat Pegang Sekrup (kg) Min 31

BAB III

METODE PENELITIAN

3.1 Bahan dan Alat

Penelitian ini menggunakan bahan-bahan berupa tandan kosong sawit (TKS) yang diperoleh dari pabrik kelapa sawit di PT. Perkebunan Nusantara VIII Kertajaya, Pandeglang – Banten, larutan fenol teknis, H2SO4 98%, NaOH 50%,

larutan formaldehida 37%, dan resorsinol.

Alat-alat yang digunakan dalam penelitian ini terdiri dari golok, willey mill, saringan 20-60 mesh, drum, kompor gas LPG, oven merk Memmert, desikator, timbangan digital merk Kern Ew 4200-2 NW, Haake viscotester 7 plus, kaliper, ember, gelas ukur, gelas piala, tabung reaksi, pengaduk, pipet, corong, kertas lakmus, stopwatch, alumunium foil, sarung tangan, masker, pH indikator, dan Universal Testing Machine (UTM) merk Instron tipe 3369 Series IX Version 8.27.00.

3.2 Rancangan Percobaan dan Analisis Data

Rancangan percobaan yang digunakan dalam penelitian ini menggunakan RAL (Rancangan Acak Lengkap) yang menggunakan software SAS 9.1.3 dengan 2 kali ulangan. Perlakuan dibedakan berdasarkan faktor A adalah jenis formulasi perekat yaitu perekat likuida tanpa resorsinol dan perekat likuida dengan penambahan 5% resorsinol. Faktor B adalah kadar perekat dengan tiga taraf yaitu 10% (B1), 15% (B2), dan 20% (B3). Contoh yang dibuat sebanyak 12 papan. Berdasarkan persamaan umum rancangan percobaan yang digunakan adalah sebagai berikut:

Yijk = µ + αi + βj +(αβ)ij + εijk

Keterangan :

Yijk = nilai pengamatan pada ulangan ke-k yang disebabkan oleh taraf ke- i

faktor α dan taraf ke- j faktor β

µ = nilai rata-rata umum sebenarnya

α i = pengaruh jenis formulasi perekat pada taraf ke- i

βj = pengaruh kadar perekat taraf ke- j

j = pengaruh kadar perekat 10%, 15%, dan 20%

k = 1, 2 (ulangan)

(αβ)ij = pengaruh interaksi antara jenis formulasi perekat ke-i dan kadar perekat

ke-j

εijk = kesalahan percobaan dari jenis formulasi perekat ke-i dan kadar perekat

ke-j pada ulangan ke-k

Untuk mengetahui adanya jenis formulasi perekat dan kadar perekat likuida terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, maka dilakukan analisis keragaman (ANOVA). Analisis keragaman menggunakan kriteria uji sebagai berikut:

a. Jika F hitung lebih kecil dari F tabel maka Ho diterima atau perlakuan tidak memberikan pengaruh pada suatu selang kepercayaan.

b. Jika F hitung lebih besar dari F Tabel maka Ho ditolak atau perlakuan memberikan pengaruh pada suatu selang kepercayaan.

Selanjutnya untuk mengetahui faktor yang berpengaruh, maka pengujian ANOVA dilanjutkan dengan uji jarak DUNCAN. Sifat-sifat papan partikel yang dihasilkan dibandingkan dengan standar JIS A 5908 (2003).

3.3 Prosedur Pembuatan Papan Partikel 3.3.1 Persiapan Partikel