KUALITAS PAPAN PARTIKEL

TANDAN KOSONG SAWIT (

Elaeis guineensis

Jacq.)

MENGGUNAKAN PEREKAT AMINOPLAST

FUADI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

KUALITAS PAPAN PARTIKEL

TANDAN KOSONG SAWIT (

Elaeis guineensis

Jacq.)

MENGGUNAKAN PEREKAT AMINOPLAST

FUADI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

FUADI. E24104038. Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast. Di bawah bimbingan SURDIDING RUHENDI.

Penelitian berjudul Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast telah dilakukan dengan tujuan mengetahui kualitas papan partikel dengan partikel TKS tanpa dan dengan perendaman bahan baku dalam air panas, pada berbagai ukuran partikel dan jenis perekat.

Penelitian ini dilakukan dengan latar belakang kenyataan bahwa papan partikel tandan kosong sawit yang telah dibuat dan diteliti baik mutu maupun faktor-faktor penentunya seperti kondisi partikel, jenis perekat, kadar perekat, dan kondisi proses serta perekat yang disiapkan dari partikel TKS melalui liquifikasi tanpa dan dengan fortifikasi belum memenuhi standar terutama dalam sifat mekanis (MOE dan MOR).

Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan sasaran 0,7 g/cm3. Ukuran partikel yang digunakan yaitu serbuk dan flakes, sedangkan jenis perekat yang digunakan adalah perekat urea formaldehid (UF), melamin formaldehid (MF), dan melamin urea formaldehid (MUF).

Pengujian sifat fisis menunjukkan nilai kerapatan, kadar air, daya serap air dan pengembangan tebal tipe papan ini secara berurutan berkisar antara 0,7 - 0,8 g/cm3; 10% - 11%; 25% - 42%; dan 9% - 26%. Hanya nilai kerapatan dan kadar air yang seluruhnya masuk standar JIS A5908-2003.

Pengujian mekanis menunjukkan nilai keteguhan patah (MOR), keteguhan lentur (MOE), internal bond, dan kuat pegang sekrup berkisar antara 6 N/mm2 – 13 N/mm2 ; 745 N/mm2– 1134 N/mm2 ; 0,08 N/mm2– 0,38 N/mm2 ; dan 311 N – 548 N. Hanya nilai kuat pegang sekrup yang seluruhnya masuk standar JIS A5908-2003.

Sifat-sifat papan partikel TKS terbaik hasil penelitian terdapat pada papan partikel dari serbuk dengan perlakuan perendaman air panas yang menggunakan perekat MF. Nilai sifat-sifat papan partikel TKS yang terbaik yang memenuhi standar JIS A 5908-2003 adalah kerapatan sebesar 0,8 g/cm³, kadar air sebesar 10%, pengembangan tebal sebesar 9%, MOR sebesar 9 N/mm², IB sebesar 0,18 N/mm², dan kuat pegang sekrup sebesar 346 N. sedangkan nilai MOE dan emisi formaldehida yang dihasilkan tidak memenuhi standar JIS A 5908-2003.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul ―Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast‖ adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2009

Judul Skripsi : Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast Nama Mahasiswa : Fuadi

NIM : E24104038

Menyetujui, Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, MSc. NIP. 130 354 163

Mengetahui,

Dekan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. Hendrayanto, M. Agr NIP. 131 578 788

KATA PENGANTAR

Alhamdulillah, puji dan syukur penulis panjatkan ke hadirat Allah SWT. atas segala nikmat, karunia dan ridho-Nya sehingga penulis dapat menyusun dan menyelesaikan skripsi ini dengan baik. Shalawat serta salam semoga selalu tercurahkan kepada junjungan kita Nabi Muhammad SAW, kepada keluarganya, sahabatnya dan kepada umatnya yang senantiasa setia sampai akhir jaman.

Penelitian kualitas papan partikel TKS ini dilakukan selama 5 bulan dari bulan Agustus 2008 hingga Desember 2008 di Laboratorium Kimia Hasil Hutan, Laboratorium Rekayasa dan Desain Bangunan, Laboratorium Peningkatan Mutu Kayu, dan Laboratorium Bio-Komposit Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, serta Laboratorium Biomaterial Lembaga Ilmu Pengetahuan Indonesia (LIPI) Cibinong, Bogor.

Pada kesempatan ini penulis ingin menyampaikan penghargaan dan ucapan terima kasih yang tak terhingga kepada:

1. Bapak Prof. Dr. Ir. Surdiding Ruhendi, MSc selaku dosen pembimbing yang telah banyak memberikan bantuan, kesempatan waktu, arahan, bimbingan, kesabaran, dan dukungan dalam penulisan skripsi ini.

2. Bapak Dr. Ir. Basuki Wasis, MS selaku dosen penguji mewakili Departemen Silvikultur dan Bapak Dr. Ir. Endes N. Dahlan, MS selaku dosen penguji mewakili Departemen Konservasi Sumber Daya Hutan dan Ekowisata.

3. Seluruh staf dan laboran (Bapak Supriatin, Bapak Abdullah, Mas Gunawan, Mas Irvan, Bapak Kadiman, Bapak Amin, Ibu Esti, dan mba Lastri) Departemen Hasil Hutan Fakultas Kehutanan IPB.

4. Keluarga tercinta (Bapak Dr. Adi Teruna Effendi, Ibu dr. Yekti Hartati, Mas Adin, Mba Debbie, dan almarhum keluarga di Aceh) yang telah banyak memberikan kasih sayang, semangat, doa dan restu serta pengorbanan baik moral maupun material kepada penulis.

5. Erwin Puspaningtyas Irjayanti beserta keluarga (Papa Anto, Mama Titin, Nisa, dan Lia) atas perhatian, kasih sayang, doa, serta dukungannya kepada penulis. 6. Rekan-rekan sebimbingan (Fathima Tuzzuhrah Arsyad dan Siska Amelia) atas

7. Rekan-rekan THH 41 (Kusnan, Roni, Helmy, Ady, Tumpal, Citra, Nining, Lukman, Yolanda, Setya, Mona, Risde, Gendis, Memey, Hans, Hadi, Nyoman, Emma, Febri, Yanto, Maya, Lilis, serta seluruh teman-teman THH 41 yang tidak bisa disebutkan satu persatu) yang selalu bersama dalam suka dan duka.

Semoga Allah SWT berikan balasan kebaikan yang setimpal. Amin.

RIWAYAT HIDUP

Penulis dilahirkan di Banda Aceh pada tanggal 9 November 1985 dari pasangan Drs. Mahlin (Alm) dan Mardhiah (Almh) sebagai anak ke satu dari empat bersaudara.

Jenjang pendidikan formal yang telah dilalui penulis antara lain di Madrasah Ibtidayah Negeri Teladan Banda Aceh tahun 1992-1997, Madrasah Tsanawiyah Negeri I Banda Aceh tahun 1998-2000 dan Sekolah Menengah Umum di SMU Negeri 3 Banda Aceh tahun 2001-2004. Pada tahun 2004 penulis diterima sebagai mahasiswa Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2005 penulis mengambil Sub-Program Studi Pengolahan Hasil Hutan dan pada tahun 2006 memilih Laboratorium Bio-Komposit sebagai bidang keahlian.

Selama mengikuti perkuliahan, penulis aktif mengikuti organisasi kemahasiswaan, yaitu menjadi anggota Dewan Perwakilan Mahasiswa (DPM-TPB) pada tahun 2004-2005, staf Departemen Sospolkad Badan Eksekutif Mahasiswa (BEM) Fakultas Kehutanan IPB pada tahun 2005-2006, anggota Himpunan Mahasiswa Hasil Hutan tahun 2006-2007. Penulis telah melaksanakan Praktek Pengenalan dan Pengelolaan Hutan (P3H) di KPH Banyumas Barat, KPH Banyumas Timur, KPH Ngawi dan KPH Randublatung tahun 2007. Selain itu penulis juga telah melaksanakan Praktek Kerja Lapang di Perum Perhutani Unit III Jawa Barat dan Banten tahun 2008.

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Hipotesis ... 2

1.4 Manfaat ... 2

BAB II. TINJAUAN PUSTAKA 2.1 Sawit (Elaeis guineensis Jacq.) ... 3

2.2 Perekat dan Emisi Formaldehida ... 6

2.3 Perendaman ... 8

2.4 Bahan Aditif ... 9

2.5 Papan Partikel ... 9

2.6 Papan Partikel TKS ... 12

BAB III. METODOLOGI PENELITIAN 3.1 Bahan dan Alat ... 13

3.2 Rancangan Penelitian dan Analisis ... 13

3.3 Prosedur Penelitian ... 14

3.3.1 Pembuatan Papan Partikel... 14

3.3.2 Pengujian Papan Partikel ... 16

BAB IV. HASIL DAN PEMBAHASAN 4.1 Kualitas Papan Partikel TKS ... 23

4.1.1 Sifat Fisis ... 23

4.1.2 Sifat Mekanis ... 28

4.2 Pengaruh Geometri Partikel, Jenis Perekat dan Perendaman Air Panas

Terhadap Kualitas Papan Partikel ... 33

BAB V. KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 46

5.2 Saran ... 47

DAFTAR PUSTAKA ... 48

KUALITAS PAPAN PARTIKEL

TANDAN KOSONG SAWIT (

Elaeis guineensis

Jacq.)

MENGGUNAKAN PEREKAT AMINOPLAST

FUADI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

KUALITAS PAPAN PARTIKEL

TANDAN KOSONG SAWIT (

Elaeis guineensis

Jacq.)

MENGGUNAKAN PEREKAT AMINOPLAST

FUADI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

FUADI. E24104038. Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast. Di bawah bimbingan SURDIDING RUHENDI.

Penelitian berjudul Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast telah dilakukan dengan tujuan mengetahui kualitas papan partikel dengan partikel TKS tanpa dan dengan perendaman bahan baku dalam air panas, pada berbagai ukuran partikel dan jenis perekat.

Penelitian ini dilakukan dengan latar belakang kenyataan bahwa papan partikel tandan kosong sawit yang telah dibuat dan diteliti baik mutu maupun faktor-faktor penentunya seperti kondisi partikel, jenis perekat, kadar perekat, dan kondisi proses serta perekat yang disiapkan dari partikel TKS melalui liquifikasi tanpa dan dengan fortifikasi belum memenuhi standar terutama dalam sifat mekanis (MOE dan MOR).

Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan sasaran 0,7 g/cm3. Ukuran partikel yang digunakan yaitu serbuk dan flakes, sedangkan jenis perekat yang digunakan adalah perekat urea formaldehid (UF), melamin formaldehid (MF), dan melamin urea formaldehid (MUF).

Pengujian sifat fisis menunjukkan nilai kerapatan, kadar air, daya serap air dan pengembangan tebal tipe papan ini secara berurutan berkisar antara 0,7 - 0,8 g/cm3; 10% - 11%; 25% - 42%; dan 9% - 26%. Hanya nilai kerapatan dan kadar air yang seluruhnya masuk standar JIS A5908-2003.

Pengujian mekanis menunjukkan nilai keteguhan patah (MOR), keteguhan lentur (MOE), internal bond, dan kuat pegang sekrup berkisar antara 6 N/mm2 – 13 N/mm2 ; 745 N/mm2– 1134 N/mm2 ; 0,08 N/mm2– 0,38 N/mm2 ; dan 311 N – 548 N. Hanya nilai kuat pegang sekrup yang seluruhnya masuk standar JIS A5908-2003.

Sifat-sifat papan partikel TKS terbaik hasil penelitian terdapat pada papan partikel dari serbuk dengan perlakuan perendaman air panas yang menggunakan perekat MF. Nilai sifat-sifat papan partikel TKS yang terbaik yang memenuhi standar JIS A 5908-2003 adalah kerapatan sebesar 0,8 g/cm³, kadar air sebesar 10%, pengembangan tebal sebesar 9%, MOR sebesar 9 N/mm², IB sebesar 0,18 N/mm², dan kuat pegang sekrup sebesar 346 N. sedangkan nilai MOE dan emisi formaldehida yang dihasilkan tidak memenuhi standar JIS A 5908-2003.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul ―Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast‖ adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2009

Judul Skripsi : Kualitas Papan Partikel Tandan Kosong Sawit (Elaeis guineensis Jacq.) menggunakan Perekat Aminoplast Nama Mahasiswa : Fuadi

NIM : E24104038

Menyetujui, Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, MSc. NIP. 130 354 163

Mengetahui,

Dekan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. Hendrayanto, M. Agr NIP. 131 578 788

KATA PENGANTAR

Alhamdulillah, puji dan syukur penulis panjatkan ke hadirat Allah SWT. atas segala nikmat, karunia dan ridho-Nya sehingga penulis dapat menyusun dan menyelesaikan skripsi ini dengan baik. Shalawat serta salam semoga selalu tercurahkan kepada junjungan kita Nabi Muhammad SAW, kepada keluarganya, sahabatnya dan kepada umatnya yang senantiasa setia sampai akhir jaman.

Penelitian kualitas papan partikel TKS ini dilakukan selama 5 bulan dari bulan Agustus 2008 hingga Desember 2008 di Laboratorium Kimia Hasil Hutan, Laboratorium Rekayasa dan Desain Bangunan, Laboratorium Peningkatan Mutu Kayu, dan Laboratorium Bio-Komposit Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, serta Laboratorium Biomaterial Lembaga Ilmu Pengetahuan Indonesia (LIPI) Cibinong, Bogor.

Pada kesempatan ini penulis ingin menyampaikan penghargaan dan ucapan terima kasih yang tak terhingga kepada:

1. Bapak Prof. Dr. Ir. Surdiding Ruhendi, MSc selaku dosen pembimbing yang telah banyak memberikan bantuan, kesempatan waktu, arahan, bimbingan, kesabaran, dan dukungan dalam penulisan skripsi ini.

2. Bapak Dr. Ir. Basuki Wasis, MS selaku dosen penguji mewakili Departemen Silvikultur dan Bapak Dr. Ir. Endes N. Dahlan, MS selaku dosen penguji mewakili Departemen Konservasi Sumber Daya Hutan dan Ekowisata.

3. Seluruh staf dan laboran (Bapak Supriatin, Bapak Abdullah, Mas Gunawan, Mas Irvan, Bapak Kadiman, Bapak Amin, Ibu Esti, dan mba Lastri) Departemen Hasil Hutan Fakultas Kehutanan IPB.

4. Keluarga tercinta (Bapak Dr. Adi Teruna Effendi, Ibu dr. Yekti Hartati, Mas Adin, Mba Debbie, dan almarhum keluarga di Aceh) yang telah banyak memberikan kasih sayang, semangat, doa dan restu serta pengorbanan baik moral maupun material kepada penulis.

5. Erwin Puspaningtyas Irjayanti beserta keluarga (Papa Anto, Mama Titin, Nisa, dan Lia) atas perhatian, kasih sayang, doa, serta dukungannya kepada penulis. 6. Rekan-rekan sebimbingan (Fathima Tuzzuhrah Arsyad dan Siska Amelia) atas

7. Rekan-rekan THH 41 (Kusnan, Roni, Helmy, Ady, Tumpal, Citra, Nining, Lukman, Yolanda, Setya, Mona, Risde, Gendis, Memey, Hans, Hadi, Nyoman, Emma, Febri, Yanto, Maya, Lilis, serta seluruh teman-teman THH 41 yang tidak bisa disebutkan satu persatu) yang selalu bersama dalam suka dan duka.

Semoga Allah SWT berikan balasan kebaikan yang setimpal. Amin.

RIWAYAT HIDUP

Penulis dilahirkan di Banda Aceh pada tanggal 9 November 1985 dari pasangan Drs. Mahlin (Alm) dan Mardhiah (Almh) sebagai anak ke satu dari empat bersaudara.

Jenjang pendidikan formal yang telah dilalui penulis antara lain di Madrasah Ibtidayah Negeri Teladan Banda Aceh tahun 1992-1997, Madrasah Tsanawiyah Negeri I Banda Aceh tahun 1998-2000 dan Sekolah Menengah Umum di SMU Negeri 3 Banda Aceh tahun 2001-2004. Pada tahun 2004 penulis diterima sebagai mahasiswa Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2005 penulis mengambil Sub-Program Studi Pengolahan Hasil Hutan dan pada tahun 2006 memilih Laboratorium Bio-Komposit sebagai bidang keahlian.

Selama mengikuti perkuliahan, penulis aktif mengikuti organisasi kemahasiswaan, yaitu menjadi anggota Dewan Perwakilan Mahasiswa (DPM-TPB) pada tahun 2004-2005, staf Departemen Sospolkad Badan Eksekutif Mahasiswa (BEM) Fakultas Kehutanan IPB pada tahun 2005-2006, anggota Himpunan Mahasiswa Hasil Hutan tahun 2006-2007. Penulis telah melaksanakan Praktek Pengenalan dan Pengelolaan Hutan (P3H) di KPH Banyumas Barat, KPH Banyumas Timur, KPH Ngawi dan KPH Randublatung tahun 2007. Selain itu penulis juga telah melaksanakan Praktek Kerja Lapang di Perum Perhutani Unit III Jawa Barat dan Banten tahun 2008.

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Hipotesis ... 2

1.4 Manfaat ... 2

BAB II. TINJAUAN PUSTAKA 2.1 Sawit (Elaeis guineensis Jacq.) ... 3

2.2 Perekat dan Emisi Formaldehida ... 6

2.3 Perendaman ... 8

2.4 Bahan Aditif ... 9

2.5 Papan Partikel ... 9

2.6 Papan Partikel TKS ... 12

BAB III. METODOLOGI PENELITIAN 3.1 Bahan dan Alat ... 13

3.2 Rancangan Penelitian dan Analisis ... 13

3.3 Prosedur Penelitian ... 14

3.3.1 Pembuatan Papan Partikel... 14

3.3.2 Pengujian Papan Partikel ... 16

BAB IV. HASIL DAN PEMBAHASAN 4.1 Kualitas Papan Partikel TKS ... 23

4.1.1 Sifat Fisis ... 23

4.1.2 Sifat Mekanis ... 28

4.2 Pengaruh Geometri Partikel, Jenis Perekat dan Perendaman Air Panas

Terhadap Kualitas Papan Partikel ... 33

BAB V. KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 46

5.2 Saran ... 47

DAFTAR PUSTAKA ... 48

DAFTAR TABEL

No. Halaman

1 Komposisi kimiawi tandan kosong sawit (% berat kering) ... 5

2 Formulasi perekat UF untuk papan partikel ... 7

3 Formulasi perekat MF untuk papan partikel eksterior ... 7

4 Standar mutu emisi formaldehida papan partikel menurut JIS A 5908-2003 ... 8

5 Kelarutan zat ekstraktif TKS hasil perendaman ... 9

6 Sifat fisis dan mekanis papan partikel menurut standar JIS A 5908-2003 ... 10

7 Analisis sidik ragam kerapatan papan partikel TKS ... 34

8 Hasil uji lanjut Duncan kerapatan papan partikel TKS ... 34

9 Analisis sidik ragam kadar air papan partikel TKS ... 35

10 Hasil uji lanjut Duncan kadar air papan partikel TKS ... 36

11 Analisis sidik ragam daya serap air papan partikel TKS ... 37

12 Hasil uji lanjut Duncan daya serap air papan partikel TKS... 38

13 Analisis sidik ragam pengembangan tebal papan partikel TKS ... 39

14 Hasil uji lanjut Duncan pengembangan tebal papan partikel TKS ... 39

15 Analisis sidik ragam MOE papan partikel TKS ... 40

16 Hasil uji lanjut Duncan MOE papan partikel TKS ... 41

17 Analisis sidik ragam MOR papan partikel TKS ... 41

18 Hasil uji lanjut Duncan MOR papan partikel TKS ... 42

19 Analisis sidik ragam IB papan partikel TKS ... 42

20 Hasil uji lanjut Duncan IB papan partikel TKS ... 43

21 Analisis sidik ragam kuat pegang sekrup papan partikel TKS ... 44

DAFTAR GAMBAR

No. Halaman

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1 Latar Belakang

Tandan kosong sawit merupakan limbah padat dari industri sawit yang jumlahnya cukup besar dan sampai saat ini pemanfaatannya masih terbatas. Tandan kosong sawit (TKS) memiliki potensi untuk digunakan sebagai bahan baku papan partikel karena mengandung selulosa (51%) dan hemiselulosa (15%) (Lukman 2008).

Penelitian mengenai pembuatan papan partikel dari tandan kosong sawit telah dilakukan oleh Jatmiko (2006) dengan menggunakan perekat likuida TKS, namun sifat mekanis papan partikel belum dapat memenuhi standar JIS A 5908-1994. Pada penelitian selanjutnya, Efendi (2006) melakukan fortifikasi perekat likuida TKS dengan melamin formaldehid untuk perekat papan partikel. Sifat mekanis papan partikel yang diperoleh pada penelitian tersebut ternyata masih belum memenuhi standar JIS A 5908-2003. Hal ini diduga karena pada bahan baku TKS terdapat komponen kimia seperti zat ekstraktif yang dapat mempengaruhi kualitas bahan baku perekat likuida dan papan partikel.

Berdasarkan penelitian Lukman (2008), perlakuan perendaman partikel dalam air panas merupakan perlakuan yang optimal untuk persiapan partikel TKS sebagai bahan baku papan partikel. Hal ini dikarenakan perendaman dengan air panas mampu mengurangi zat ekstraktif yang terdapat dalam partikel TKS. Perlakuan perendaman partikel dalam air panas diaplikasikan oleh Prasetyo (2008) dalam pembuatan papan partikel dengan modifikasi melamin formaldehid dan campuran perekat likuida. Kualitas papan partikel dari partikel TKS dengan campuran perekat likuida dan melamin formaldehid yang diperoleh pada penelitian tersebut ternyata masih belum memenuhi standar JIS A 5908-2003. Hal ini dikarenakan kualitas perekat likuida yang dihasilkan dengan metode Prihantini (2008) dengan perlakuan pendahuluan berupa perendaman air panas masih rendah sehingga tidak dapat digunakan sebagai bahan dasar dalam campuran perekat dengan melamin formaldehid. Oleh karena itu, perlu dilakukan penelitian terhadap kualitas papan partikel dari tandan kosong sawit dengan menggunakan perekat sintetis tanpa menggunakan campuran perekat likuida.

1.2 Tujuan

1.3 Hipotesis

1. Perlakuan perendaman air panas terhadap partikel sebelum digunakan, akan meningkatkan kualitas papan partikel TKS karena zat ekstraktif yang terkandung dalam partikel telah berkurang atau hilang.

2. Penambahan parafin pada campuran bahan baku akan mengurangi pengembangan tebal tanpa menurunkan kualitas papan partikel TKS.

3. Ukuran partikel berupa flakes akan meningkatkan kualitas papan partikel TKS. 1.4 Manfaat

Penelitian ini diharapkan dapat memberikan informasi mengenai kualitas papan partikel TKS yang menggunakan perekat aminoplast sehingga menghasilkan papan partikel yang berkualitas sesuai standar JIS A 5908-2003.

BAB II

TINJAUAN PUSTAKA

2.1 Sawit (Elaeis guineensis Jacq.) 2.1.1 Deskripsi Umum Sawit

Tinggi maksimum yang ditanam di perkebunan antara 15 – 18 m, sedangkan yang di alam mencapai 30 m. Tanaman sawit rata-rata menghasilkan buah 20 — 22 tandan/tahun (Fauzi dkk. 2008).

Buah sawit terdiri dari dua bagian utama yaitu perikarpium yang terdiri dari epikaprium dan mesokaprium, dan biji yang terdiri dari endokaprium, endosperm, dan lembaga atau embrio. Epikaprium adalah kulit buah yang keras dan licin, sedangkan mesokaprium yaitu daging buah yang berserabut dan mengandung minyak dengan rendemen paling tinggi. Endokaprium merupakan tempurung berwarna hitam dan keras. Endosperm atau disebut juga kernel merupakan penghasil inti sawit, sedangkan lembaga atau embrio merupakan bakal tanaman (Fauzi dkk. 2008).

Sawit umumnya tumbuh dan ditanam disekitar 15°LU-15°LS pada lahan yang datar, bergelombang sampai berbukit (kemiringan 0-30%). Curah hujan yang optimum untuk tanaman sawit adalah 2.000-2.500 mm/tahun, tidak memiliki defisit air, serta penyebarannya merata sepanjang tahun. Sawit merupakan tanaman tropis sehingga menghendaki temperatur yang hangat sepanjang tahun dengan kisaran optimal 24-28°C, temperatur minimum (Tmin) 18°C, temperatur maksimum (Tmax) 32°C, kelembaban udara 80%, dan penyinaran matahari 5-7 jam/hari (Latif 2006).

Luas areal perkebunan sawit baik perkebunan besar ataupun perkebunan rakyat pada tahun 2006 adalah 6.319.300 ha sedangkan total volume produksi dari tahun 2006 adalah 16.000.000 ton (BPS 2007). Pertumbuhan produksi sawit meningkat dari tahun ke tahun meskipun diperhitungkan tidak lebih dari 10%. Peningkatan tersebut terdongkrak karena banyak petani yang mengkonversi lahan karet, tebu dan coklat menjadi lahan sawit (Hardianto 2006 diacu dalam Prihantini 2008). Secara otomatis peningkatan produksi sawit akan meningkatkan produksi tandan kosong sawit. Adapun data BPS tersebut di atas dapat dilihat pada Lampiran 1.

Bagi Indonesia, sawit merupakan salah satu komoditi unggulan sub sektor perkebunan dan telah memberikan sumbangsih yang nyata bagi perekonomian nasional, antara lain melalui penyerapan tenaga kerja (±3,2 juta orang pada tahun 2005), perolehan devisa negara serta beragam multiple effect yang telah mampu mempercepat dan menopang pertumbuhan ekonomi daerah pada khususnya maupun dalam lingkup nasional (Kurniawan dkk. 2006).

Tanaman sawit menghasilkan tandan buah sawit (TBS) yang merupakan bahan baku bagi industri pengolahan pabrik sawit. Pabrik sawit mengolah TBS menjadi produk minyak sawit mentah (CPO) dan minyak inti sawit (PKO). CPO dan PKO merupakan bahan baku industri hilir sawit, industri hilir ini dapat dikategorikan menjadi 2 jenis, yaitu industri pangan yang berupa industri minyak goreng, dan industri non-pangan yang meliputi industri oleokimia seperti, fatty acid, fatty alcohol, stearin, gyserin, dan metallic soap (Anonim 2008).

2.1.2 Tandan Kosong Sawit

Tandan kosong sawit (TKS) merupakan bahan sisa berserat yang dihasilkan dari proses pemipilan buah sawit yang telah melalui proses perebusan. Jumlah tandan kosong yang biasa dihasilkan dari pabrik sawit cukup besar, dapat mencapai 23 persen dari bobot tandan buah segar (Naibaho 1998). Menurut Lubis dkk. dalam Subiyanto dkk. (2002), jumlah tandan buah segar sawit adalah 15 ton/ha. Dengan demikian dapat diketahui potensi TKS mencapai 3,45 ton/ha.

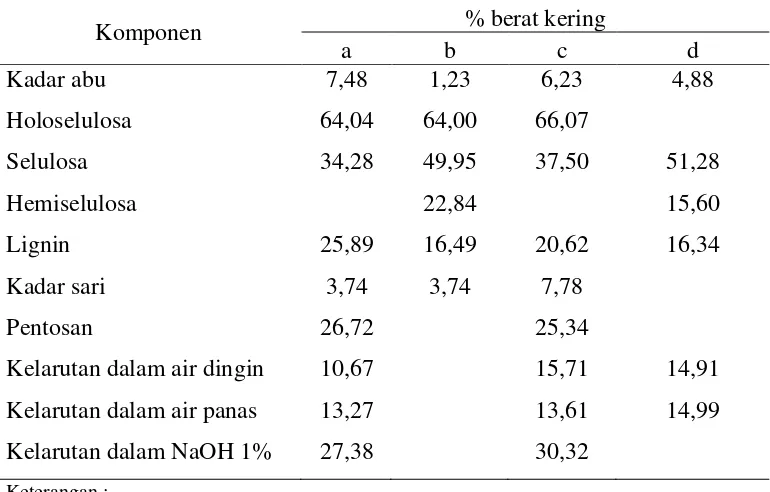

Tandan kosong sawit, seperti pada kayu ataupun tanaman lainnya mengandung unsur kimiawi lemak (42,800% C; 2,285% K; 0,350% N; 0,175% Mg; 0,149% Ca; dan 0,028% P), protein, selulosa, lignin, dan hemiselulosa. Kandungan kimiawi TKS dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimiawi tandan kosong sawit (% berat kering)

Komponen % berat kering

a b c d

Kadar abu 7,48 1,23 6,23 4,88

Holoselulosa 64,04 64,00 66,07

Selulosa 34,28 49,95 37,50 51,28

Hemiselulosa 22,84 15,60

Lignin 25,89 16,49 20,62 16,34

Kadar sari 3,74 3,74 7,78

Pentosan 26,72 25,34

Kelarutan dalam air dingin 10,67 15,71 14,91 Kelarutan dalam air panas 13,27 13,61 14,99 Kelarutan dalam NaOH 1% 27,38 30,32

Keterangan :

a ═ Hartini (1995) b ═ Tahang (1997) c ═ Darnoko dkk. (2001) d ═ Lukman (2008)

Sedangkan unsur organik yang terkandung dalam tandan kosong sawit yaitu sebanyak 42,800% unsur C; 2,285% unsur K; 0,350% unsur N; 0,175% unsur Mg; 0,149% unsur Ca; dan 0,028% unsur P (Suwandi dkk. 1991).

2.2 Perekat dan Emisi Formaldehida

Perekat adalah substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis/tidak sejenis melalui ikatan permukaannya. Melekatnya dua buah benda yang direkat terjadi disebabkan adanya gaya tarik menarik antara perekat dengan bahan yang direkat (gaya adhesi) dan gaya tarik menarik (gaya kohesi) antara perekat dengan perekat/antara bahan yang direkat (Vick 1999).

Untuk penggunaan papan komposit, perekat yang digunakan adalah jenis perekat yang tergolong perekat thermosetting seperti urea formaldehyde, phenol formaldehyde dan melamine formaldehyde (Ruhendi 1988, diacu dalam Widiyanto 2006).

Dalam penelitian ini, perekat yang digunakan adalah perekat aminoplast yang terdiri dari urea formaldehid (UF), melamin formaldehid (MF) dan melamin urea formaldehid (MUF). Perekat UF termasuk tipe perekat MR (moisture resistant) dalam pemakaiannya banyak digunakan untuk industri meubel dan kayu lapis tipe II. Perekat UF matang dalam kondisi asam, keasaman diperoleh dengan menggunakan hardener (NH4C1). Kelemahan utamanya adalah mudah terhidrolisis sehingga terjadi kerusakan pada ikatan hidrogennya oleh kelembaban atau basa serta asam kuat khususnya pada suhu sedang sampai tinggi. Kelebihannya adalah sifat ketahanan yang baik terhadap air dingin, cukup tahan terhadap air panas tapi tidak tahan terhadap air mendidih (Pizzi 1983). Selanjutnya sifat-sifat UF yang lain adalah mengeras pada suhu rendah (115°C -127°C), tahan kelembaban, berwarna terang, murah, tidak tahan pada suhu serta kondisi ekstrim serta umur penyimpanan pendek.

Perekat UF mempunyai waktu pengerasan yang singkat dengan kempa panas kurang lebih 10menit dan dalam pembuatan papan ditambahkan 10%dari berat kering oven partikel, secara normal kandungan perekat UFuntuk papan partikel bervariasi 6-10%berdasarkan berat perekat padat (Haygreen dan Bowyer 1986). Menurut Maloney (1993) perekat ini mempunyai karakteristik viskositas (25°C) (Cps) sebesar 30, persen Resin Solid Content 40-60%, pH

sekitar 7 - 8, berat jenis (25°C) adalah 1,27 - 1,29. Perekat UF kurang tahan terhadap air dibandingkan perekat phenol formaldehida, dalam ikatan perekat memberikan perlindungan sedikit pada lapisan kayu yang berdekatan terhadap jamur dan rayap.

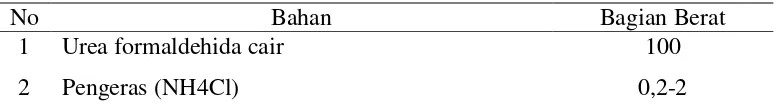

Formulasi perekat urea formaldehid untuk papan papan partikel dapat dilihat pada tabel di bawah ini:

Tabel 2 Formulasi perekat UF untuk papan partikel

No Bahan Bagian Berat

1 Urea formaldehida cair 100

2 Pengeras (NH4Cl) 0,2-2

Sumber : SNI 06-6049-1999 diacu dalam Surdiding dkk. (2007)

direndam air panas pada suhu 70±3ºC selama 2 jam menyatakan bahwa kadar perekat yang efektif untuk perekatan papan partikel TKS adalah 10%.

Resin melamin formaldehid (MF) digunakan sebagai perekat untuk kayu lapis dan papan partikel pada penggunaan eksterior dan semi eksterior. Sifat aplikasinya menyerupai resin urea formaldehid, dengan tambahan kelebihan yaitu ketahanan yang sangat baik terhadap air dan cuaca. Resin MF dapat menghasilkan kayu lapis dan papan partikel yang berkualitas tinggi karena sifat rekatannya yang tahan panas (Pizzi 1994).

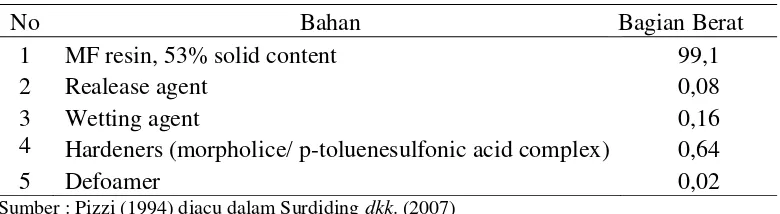

[image:30.595.65.455.290.397.2]Formulasi perekat melamin formaldehid untuk papan papan partikel dapat dilihat pada tabel di bawah ini:

Tabel 3 Formulasi perekat MF untuk papan partikel eksterior

No Bahan Bagian Berat

1 MF resin, 53% solid content 99,1

2 Realease agent 0,08

3 Wetting agent 0,16

4 Hardeners (morpholice/ p-toluenesulfonic acid complex) 0,64

5 Defoamer 0,02

Sumber : Pizzi (1994) diacu dalam Surdiding dkk. (2007)

Rofael (1993) diacu dalam Jatmiko (2006) menyatakan bahwa nilai emisi formaldehida tergantung pada faktor eksternal seperti kelembaban, temperatur, dan pertukaran udara dalam ruang serta faktor internal seperti jenis kayu, komposisi perekat yang digunakan, dan kondisi pembuatan. Santoso (2004) menyatakan bahwa emisi formaldehida dari produk panel seperti kayu lapis dan papan partikel yang direkat dengan urea formaldehida dapat mengganggu kesehatan, terutama jika digunakan di dalam ruangan dengan ventilasi yang terbatas. Untuk mengurangi emisi formaldehida produk tersebut dapat difumigasi dengan amonium hidroksida 25% terhadap emisi formaldehida kayu lapis dan papan partikel yang masing-masing direkat dengan UF. Penelitian Santoso (2004) menyatakan bahwa semakin lama fumigasi dengan amonium hidroksida, emisi formaldehida dari papan partikel semakin rendah.

[image:30.595.64.455.670.755.2]Syarat mutu emisi formaldehida untuk papan partikel menurut standar mutu JIS A 5908-2003 dapat dilihat pada Tabel 4.

Tabel 4 Standar mutu emisi formaldehida papan partikel menurut JIS A 5908-2003 Klasifikasi Nilai Emisi Formaldehida Keterangan

Rata-rata (ppm)

Maksimum (ppm)

F**** 0,3 0,4 Kelas emisi terendah dan terbaik F*** 0,5 0,7 Kelas emisi tengah

Sumber: JIS A 5908-2003

2.3 Perendaman

Kamil (1970) diacu dalam Saputra (2004) menyatakan bahwa perendaman partikel-partikel kayu dalam air bertujuan untuk melarutkan zat-zat ekstraktif seperti gula, pati, zat warna, dan lain-lain. Zat-zat ekstraktif yang larut dalam air panas meliputi garam-garam anorganik, garam-garam organik, gula siklol, gum pectin, galaktan, yanin, pigmen, polisakarida, dan komponen lain yang terhidrolisa. Pelarutan zat-zat ekstraktif tersebut dapat meningkatkan daya ikat antar partikel kayu dengan bahan pengikatnya.

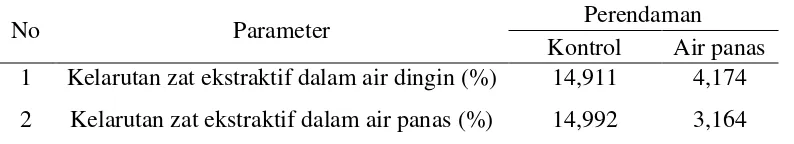

[image:31.595.66.463.361.433.2]Berdasarkan penelitian Lukman (2008), perlakuan perendaman partikel dalam air panas merupakan perlakuan yang optimal untuk persiapan partikel TKS sebagai bahan baku papan partikel. Hal ini dikarenakan perendaman dengan air panas mampu mengurangi zat ekstraktif yang terdapat dalam partikel TKS, seperti terlihat pada Tabel 5.

Tabel 5 Kelarutan zat ekstraktif TKS hasil perendaman

No Parameter Perendaman

Kontrol Air panas 1 Kelarutan zat ekstraktif dalam air dingin (%) 14,911 4,174 2 Kelarutan zat ekstraktif dalam air panas (%) 14,992 3,164

Sumber : Lukman (2008)

2.4 Bahan Aditif

Wax atau lilin adalah salah satu jenis zat aditif yang ditambahkan pada campuran bahan baku untuk meningkatkan sifat papan partikel yang dihasilkan. Dalam komposisi papan, emulsi

wax menimbulkan daya tahan air yang bagus dan stabilitas yang tinggi pada papan. Beberapa penelitian menyebutkan bahwa penambahan wax dapat mengurangi penyerapan air secara bertahap (Maloney 1993).

Jenis wax yang digunakan adalah parafin, yaitu lilin mineral yang merupakan produk sampingan dari industri minyak dimana minyak mentah diberi perlakuan untuk memisahkan fraksi volatil seperti bensin, kerosin,napta, dan solar. Parafin memiliki titih leleh antara 48-56°C (Kolmann 1975).

Putriani (2005) telah melakukan penelitian mengenai kualitas papan partikel Core Kenaf (Hibiscus cannabinus L.) dengan variasi kadar parafin 1%, 2%, 4%, 6%, 8%, dan 10%. Sifat papan partikel terbaik diperoleh pada kadar parafin 4%. Sifat papan partikel tersebut adalah memiliki kerapatan 0,58 g/cm3; kadar air 10,52%; daya serap air 40,43%; pengembangan tebal 9,35%; MOE 9.600,24 kg/cm2; MOR 92,42 kg/cm2; serta IB 2,52 kg/cm2.

2.5 Papan Partikel

Papan partikel adalah salah satu jenis produk komposit yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya yang diikat dengan perekat sintetis atau bahan pengikat lain kemudian dikempa panas (Maloney 1993).

Kualitas papan partikel merupakan fungsi dari beberapa faktor yang berinteraksi dalam proses pembuatan papan partikel tersebut. Sifat fisis dan mekanis papan partikel seperti kerapatan, modulus patah, modulus elastis dan keteguhan rekat internal serta pengembangan tebal merupakan parameter yang cukup baik untuk menduga kualitas papan partikel yang dihasilkan (Haygreen dan Bowyer 1986).

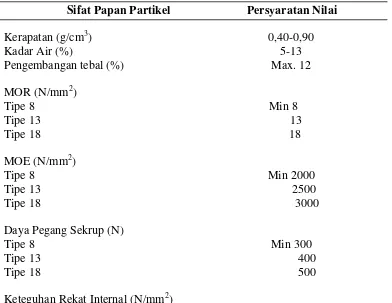

[image:32.595.69.461.449.752.2]Menurut Japanese Industrial Standards (2003) sifat fisis dan mekanis papan partikel harus memenuhi persyaratan tertentu (Tabel 6).

Tabel 6 Sifat fisis dan mekanis papan partikel menurut standar JIS A 5908-2003 Sifat Papan Partikel Persyaratan Nilai

Kerapatan (g/cm3) 0,40-0,90

Kadar Air (%) 5-13

Pengembangan tebal (%) Max. 12 MOR (N/mm2)

Tipe 8 Min 8 Tipe 13 13

Tipe 18 18

MOE (N/mm2)

Tipe 8 Min 2000

Tipe 13 2500

Tipe 18 3000

Daya Pegang Sekrup (N)

Tipe 8 Min 300

Tipe 13 400

Tipe 18 500

Tipe 8 Min 0.15

Tipe 13 0.2

Tipe 18 0.3

Keterangan : 1. Tipe 8 adalah base particleboard atau decorative particleboard dengan kuat lentur minimal 8,0

N/mm2 (82 kg/cm2).

2. Tipe 13 adalah base particleboard atau decorative particleboard dengan kuat lentur minimal 13,0

N/mm2 (133 kg/cm2).

3. Tipe 18 adalah base particleboard atau decorative particleboard dengan kuat lentur minimal 18,0

N/mm2 (184 kg/cm2).

Wulansari (2006) telah melakukan penelitian mengenai kualitas papan partikel dari core

kenaf (Hibiscus cannabinus L.) dan difortifikasi dengan perekat poliuretan. Hasil yang diperoleh adalah papan partikel dengan kualitas kerapatan 0,669 g/cm3; kadar air 6,924%; daya serap air 92,043%; pengembangan tebal 37,11%; MOE 1.390,342 N/mm3; MOR 10,112 N/mm3; IB 0,564 kg/cm2 serta kuat pegang sekrup 510.136 N. Nilai yang memenuhi standar yang ditetapkan oleh JIS A 5908-2003 tentang kualitas papan partikel diantaranya kerapatan, kadar air, kuat pegang sekrup, dan MOR sedangkan lainnya belum memenuhi standar.

Masiprahma (2006) meneliti kualitas papan partikel dari core kenaf dan difortifikasi dengan perekat MF. Kualitas papan partikel terbaik diperoleh pada papan partikel dengan perlakuan kadar perekat 20% dan fortifikasi MF 45% dengan ciri-ciri sebagai berikut : kerapatan 1,71 g/cm3; kadar air 6,62%; daya serap air 55,53%; pengembangan tebal 16,59%; kuat pegang sekrup 641,16 N; IB 0,861 N/mm2; MOE 2131,93 N/mm2; dan MOR 15,33 N/mm2. Sebagian besar kualitas tersebut telah memenuhi standar JIS A 5908-2003 mengenai papan partikel kecuali pada sifat daya serap air, pengembangan tebal, dan keteguhan rekat internalnya.

Pamungkas (2006) juga telah melakukan penelitian mengenai kualitas papan partikel dari sabuk kelapa dengan fortifikasi MF. Kualitas papan partikel yang terbaik adalah pada kadar perekat 15% dan fortifikasi MF 30% dengan ciri-ciri sebagai berikut : kerapatan 0,76 g/cm3; kadar air 7,76%; daya serap air 43,40%; pengembangan tebal 14,17%; MOE 1.347,20 N/mm3; MOR 14,24 N/mm3; IB 0,23 kg/cm2; serta kuat pegang sekrup 417,36 N. Sebagian besar kualitas papan partikel tersebut telah memenuhi standar JIS A 5908-2003, akan tetapi nilai pengembangan tebal, MOE, dan Keteguhan rekat internal papan yang dihasilkan belum memenuhi standar.

daya serap air 52,20%; pengembangan tebal 38,06%; MOE 1.500,27 N/mm3; MOR 10,04 N/mm3; IB 0,35 kg/cm2; serta kuat pegang sekrup 442,86 N. Secara umum kualitas papan partikel tersebut telah memenuhi standar JIS A 5908-2003, meskipun masih terdapat beberapa sifat yang belum memenuhi standar.

2.6 Papan Partikel TKS

Kualitas papan partikel tandan kosong sawit hasil penelitian Prasetyo (2008) terbaik dihasilkan pada penggunaan perekat likuida sebagai ekstender atau penggunaan perekat MF sebanyak 70% dari jumlah perekat campuran dengan ciri-ciri sebagai berikut : kerapatan 0,63 g/cm3, kadar air 13,62%, pengembangan tebal 50%, MOE 178,79 N/mm2, MOR 1,32 N/mm2, keteguhan rekat internal 0,0193 N/mm2 dan kuat pegang sekrup 178,34 N.

Berkaitan dengan kualitas papan partikel yang dihasilkan Prasetyo (2008) menyatakan bahwa penggunaan perekat likuida sebagai bahan dasar (base) pada campuran perekat dengan MF menghasilkan kualitas papan partikel yang sangat rendah.

Papan partikel dibuat dengan menggunakan serbuk berukuran 20-60 mesh, akan tetapi kualitas fisis dan mekanis papan partikel tidak memenuhi standar JIS. Dari pernyataan tersebut dapat dikatakan bahwa ukuran geometri partikel mempengaruhi kualitas papan partikel TKS, baik sifat fisis maupun sifat mekanis.

Tingginya kandungan zat ekstraktif pada partikel TKS sangat mempengaruhi kualitas papan partikel TKS. Setiawan (2004) mengemukakan kadar zat ekstraktif yang cukup tinggi pada partikel TKS mempengaruhi kualitas papan, khususnya sifat fisis. Berdasarkan pernyataan di atas bahwa perlakuan pendahuluan pada partikel TKS baik dengan perlakuan dingin maupun panas, akan memberikan pengaruh terhadap kualitas papan partikel yang dihasilkan. Sedangkan menurut Lukman (2008) perlakuan perendaman partikel dalam air panas dengan suhu 80°C selama 6 jam merupakan perlakuan yang optimal untuk persiapan partikel TKS sebagai bahan baku papan partikel.

BAB III

METODOLOGI PENELITIAN

Yijkl = µ + Ai + Bj + Ck + ABij + BCjk + ACik + ABCijk + ijkl

Bahan-bahan yang digunakan dalam penelitian ini yaitu perekat aminoplast yang terdiri dari melamin formaldehid, urea formaldehid dan melamin urea formaldehid, tandan kosong sawit yang berupa serbuk ukuran 20-60 mesh dan flakes dengan ukuran panjang 20 mm, dan parafin. Tandan kosong sawit yang digunakan dalam penelitian ini diperoleh dari kebun sawit Cikabayan, Dramaga. Perekat Aminoplast yang digunakan dalam penelitian ini diperoleh dari PT. Palmolite Adhesive Industry.

Alat-alat yang digunakan adalah golok, gunting, waterbath, sprayer, desikator, thermometer, timbangan elektrik, pemanas elektrik (hot plate), oven, saringan, pencetak lembaran, circular saw, mesin kempa panas, kaliper digital, mikrometer, dan universal testing machine merk Instron.

3.2 Rancangan Penelitian dan Analisis

Penelitian ini menggunakan analisis faktorial dalam pola acak lengkap. Model yang digunakan tersusun atas 3 faktor. Faktor A adalah perlakuan pendahuluan dengan 2 taraf yaitu perendaman air panas partikel selama 6 jam dan partikel tanpa perendaman sebagai kontrol, faktor B adalah ukuran partikel TKS dengan 2 taraf yaitu serbuk ukuran 20-60 mesh dan flakes

dengan ukuran panjang 20 mm, dan faktor C adalah jenis perekat dengan 3 taraf yaitu UF, MF dan MUF. Masing-masing perlakuan terdiri dari tiga ulangan sehingga jumlah papan partikel yang dibuat sebanyak 36 papan.

Model umum rancangan yang digunakan adalah sebagai berikut :

Dimana :

Yijkl = nilai respon pada taraf ke-i faktor perlakuan pendahuluan, taraf ke-j faktor ukuran partikel TKS, taraf ke-k faktor jenis perekat, dan pada ulangan ke-l

µ = nilai rata-rata pengamatan

Ai = pengaruh sebenarnya faktor perlakuan pendahuluan pada taraf ke-i Bj = pengaruh sebenarnya faktor ukuran partikel TKS pada taraf ke-j Ck = pengaruh sebenarnya faktor jenis perekat pada taraf ke-k

BCjk = pengaruh interaksi faktor ukuran partikel TKS pada taraf ke-j dan faktor jenis perekat pada taraf ke-k

ACik = pengaruh interaksi faktor perlakuan pendahuluan pada taraf ke-i dan faktor jenis perekat pada taraf ke-k

ABCijk = pengaruh interaksi faktor perlakuan pendahuluan pada taraf ke-i, faktor ukuran partikel TKS pada taraf ke-j dan faktor jenis perekat pada taraf ke-k

εijkl = kesalahan (galat) percobaan pada faktor perlakuan pendahuluan pada taraf ke-i, faktor ukuran partikel TKS pada taraf ke-j, faktor jenis perekat pada taraf ke-k dan ulangan pada taraf ke-l

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba maka dilakukan analisis keragaman (ANOVA). Perlakuan yang dinyatakan berpengaruh terhadap respon dalam analisis ragam kemudian diuji lanjut dengan menggunakan uji DMRT (Duncan Multiple Range Test).

3.3 Prosedur Penelitian

3.3.1 Pembuatan Papan Partikel

Ukuran papan partikel yang dibuat yaitu 30 cm × 30 cm × 1 cm dengan kerapatan sasaran 0,7 g/cm3. Proses pembuatan papan partikel adalah sebagai berikut :

a). Persiapan Partikel

Partikel TKS dibuat serbuk dengan ukuran 20-60 mesh dan flakes dengan ukuran panjang 20 mm.

b). Perlakuan Pendahuluan

Partikel TKS yang diperoleh kemudian direndam di dalam air (partikel : air = 1 : 15) dengan suhu ± 80oC selama 6 jam.

c). Pengeringan Partikel

Partikel TKS yang diperoleh kemudian dioven sampai mencapai kadar air ± 5%. d). Pencampuran (blending)

Perekat UF, MF dan MUF masing-masing dicampur dengan serbuk TKS dan flakes TKS dalam drum pencampur dengan menggunakan spray gun dan ditambah parafin sebanyak 4% dari berat partikel. Banyaknya perekat adalah 10% dari berat partikel yang digunakan.

Lembaran dibentuk dengan menghamparkan partikel yang sudah dicampur dengan perekat pada cetakan ukuran (30x30)cm2 dengan target kerapatan 0,7 g/cm3. Campuran partikel disebar secara merata sehingga dihasilkan lembaran dengan ketebalan yang relatif sama.

f). Pengepresan

Setelah lembaran papan terbentuk maka langkah selanjutnya adalah pengepresan di mesin kempa pada suhu 160˚C selama 10 menit dengan tekanan spesifik sebesar 26 kgf/cm2.

g). Pengkondisian

Setelah pengepresan maka papan dikeluarkan dari alat kempa dan dilepaskan dari cetakan. Setelah dingin maka papan tersebut ditumpuk selama 14 hari sebelum dilakukan pemotongan untuk pengujian

Secara skematis proses pembuatan papan partikel ditampilkan pada Gambar 2.

PENCAMPURAN

PAPANPARTIKEL

PENGEMPAAN

(Suhu 160ºC,

tekanan 26 kgf/cm2, waktu 10 menit)

PARTIKELTKS

(Serbuk, Flakes)

PARAFIN

4%

PEREKAT AMINOPLAST

Gambar 2 Diagram proses pembuatan papan partikel.

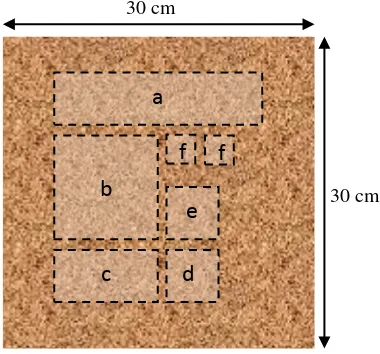

3.3.2 Pengujian Papan Partikel a). Penyiapan Contoh Uji

Lembaran-lembaran papan partikel TKS yang telah mendapatkan perlakuan pengkondisian, kemudian dipotong untuk mendapatkan contoh uji sifat fisis dan mekanis menurut standar Jepang (JIS), seperti terlihat pada Gambar 3.

30 cm

30 cm

a

b

c d

Gambar 3 Pola pemotongan contoh uji.

Keterangan :

a. Contoh uji kekakuan dan keteguhan patah berukuran 5 cm × 20 cm.

b. Contoh uji kerapatan dan kadar air berukuran 10 cm × 10 cm. c. Contoh uji kuat pegang sekrup berukuran 5 cm × 10 cm. d. Contoh uji pengembangan tebal berukuran 5 cm × 5 cm. e. Contoh uji keteguhan rekat internal berukuran 5 cm × 5 cm. f. Contoh uji emisi formaldehid berukuran 2,5 cm × 2,5 cm.

b). Pengujian Papan Partikel 1. Sifat Fisis

a. Kerapatan

Contoh uji berukuran 10 cm × 10 cm × 1 cm yang dalam keadaan kering udara ditimbang beratnya dan kemudian ditentukan volume contoh uji dengan melakukan pengukuran pada empat titik di setiap sisinya (panjang, lebar, dan tebal) yang kemudian dihitung rata-ratanya. Kerapatan papan dihitung dengan rumus:

Kerapatan(g/cm3)

) (

) (

3

cm Volume

g Berat

b. Kadar air

Kadar air(%) 100 BKO

BKO BA

Keterangan :

BA = berat awal (kering udara) BKO = berat kering oven

c. Daya serap air

Contoh uji berukuran 5 cm x 5 cm ditimbang berat awalnya (B1) kemudian direndam dalam air dingin selama 24 jam, setelah itu ditimbang beratnya (B2). Nilai daya serap air dihitung dengan rumus :

Daya serap air(%) 100 1

1 2

B B B

Keterangan :

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

d. Pengembangan tebal

Contoh uji berukuran 5 cm × 5 cm × 1 cm dalam keadaan kering udara diukur dimensi tebalnya dan diukur pada tiap sudut kemudian dihitung rata-ratanya (D1). Selanjutnya contoh uji direndam dalam air dingin selama 24 jam dan dilakukan pengukuran dimensinya setelah perendaman (D2). Nilai pengembangan tebal dihitung dengan rumus:

Pengembangan tebal(%) 100

1 1 2

D D D

Keterangan :

D1 = dimensi awal (cm)

D2 = dimensi setelah perendaman (cm)

2. Sifat Mekanis

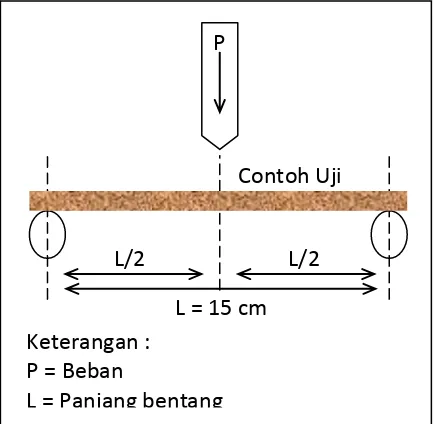

Pengujian dilakukan dengan menggunakan Universal Testing Machine (UTM) merk Instron. Contoh uji berukuran 5 cm × 20 cm × 1 cm pada kondisi kering udara dibentangkan dengan jarak sangga 15 cm seperti terlihat pada Gambar 4. Pembebanan dilakukan di tengah-tengah jarak sangga dengan kecepatan pembebanan sebesar 10 mm/menit. Kemudian ukur besarnya beban yang mampu ditahan oleh contoh uji tersebut sampai batas proporsi. Nilai MOE dihitung dengan rumus:

3 3

4 ybh PL MOE

Keterangan :

MOE = Modulus of Elasticity (kg/cm2)

∆P = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

∆y = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

nilai MOE dikonversi ke N/mm2 dengan faktor konversi 0,098

b. Modulus of Rupture (MOR)

Pengujian dilakukan dengan menggunakan Universal Testing Machine (UTM) merk Instron. Contoh uji berukuran 5 cm × 20 cm × 1 cm pada kondisi kering udara dibentangkan dengan jarak sangga 15 cm seperti terlihat pada Gambar 4. Pembebanan dilakukan di tengah-tengah jarak sangga dengan kecepatan pembebanan sebesar 10 mm/menit. Pada pengujian ini, pembebanan pada pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitung dengan rumus:

MOR 3

2 3

bh PL

Keterangan :

Keterangan : P = Beban

L = Panjang bentang

L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

[image:42.595.172.389.169.381.2]Nilai MOR dikonversi ke N/mm2 dengan faktor konversi 0,098

Gambar 4 Pengujian MOE dan MOR. c. Keteguhan rekat internal (Internal Bond)

Contoh uji berukuran 5 cm × 5 cm × 1 cm direkatkan pada dua buah median (balok aluminium) menggunakan perekat epoxy merk Araldite seperti yang terlihat pada Gambar 5 dan dibiarkan mengering selama selama 24 jam. Kedua median ditarik lurus permukaan contoh uji sampai beban maksimum. Nilai keteguhan rekat internal dihitung dengan rumus:

IB A P

Keterangan :

IB = keteguhan rekat internal (kg/cm2) P = beban saat ikatan partikel lepas (kg) A = luas permukaan contoh uji (cm2)

Nilai IB dikonversi ke N/mm2 dengan faktor konversi 0,098 Contoh Uji

L/2 L/2

L = 15 cm P

5 cm

Blok kayu

[image:42.595.165.353.717.803.2]Gambar 5 Pengujian Internal Bond.

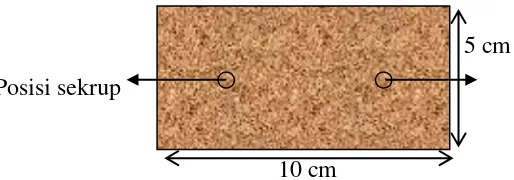

d. Kuat pegang sekrup

Pada titik pertemuan diagonal contoh uji berukuran 5 cm × 10 cm × 1 cm dipasang sekrup berdiameter 3,1 mm hingga kedalaman 8 mm. Sekrup kemudian ditarik ke atas hingga beban maksimum yaitu sampai sekrup tercabut. Kuat pegang sekrup menurut JIS A5908 2003 dinyatakan oleh besarnya beban maksimum yang dicapai dalam satuan Newton (N). Posisi sekrup dapat dilihat pada Gambar 6 di bawah ini.

5 cm Posisi sekrup

[image:43.595.124.381.383.473.2]10 cm

Gambar 6 Pengujian kuat pegang sekrup. 3. Emisi Formaldehid

BAB IV

HASIL DAN PEMBAHASAN

4.1 Kualitas Papan Partikel TKS 4.1.1 Sifat Fisis

4.1.1.1Kerapatan

Nilai kerapatan papan partikel TKS hasil penelitian berkisar antara 0,721 - 0,829 g/cm3 (seperti yang terlihat pada Gambar 7). Kerapatan terendah terdapat pada papan partikel dari

Gambar 7 Histogram nilai rata-rata kerapatan papan partikel TKS.

Nilai rata-rata kerapatan pada penelitian ini adalah 0,776 g/cm3, masih lebih tinggi bila dibandingkan dengan nilai rata-rata kerapatan pada penelitian Prasetyo (2008) yang besarnya 0,620 g/cm3 dengan kisaran nilai kerapatan terendah 0,590 g/cm3 dan tertinggi 0,65 g/cm3.

Kerapatan papan partikel TKS hasil penelitian telah memenuhi bahkan lebih tinggi dari target kerapatan yang diinginkan yaitu sebesar 0,70 g/cm3. Hal ini diduga disebabkan oleh peletakan plat besi cetakan kempa yang terlalu dekat, mengakibatkan volume menjadi kecil padahal berat partikel tetap sehingga kerapatan menjadi besar.

Nilai kerapatan papan partikel yang dihasilkan bervariasi. Hal ini diduga sebagai akibat dari proses blending yang tidak sempurna dimana sebagian partikel menggumpal, sehingga penyebaran partikel tidak merata pada saat pembentukan papan yang menyebabkan massa partikel pada setiap bagian papan berbeda-beda. Hal ini selaras dengan pernyataan Tsoumis (1991) yang menyatakan bahwa kerapatan papan partikel jarang seragam di sepanjang ketebalannya.

Secara keseluruhan nilai rata-rata kerapatan papan yang dihasilkan telah memenuhi standar JIS A 5908-2003 yang mensyaratkan kerapatan papan partikel sebesar 0,40-0,90 g/cm³.

4.1.1.2Kadar Air

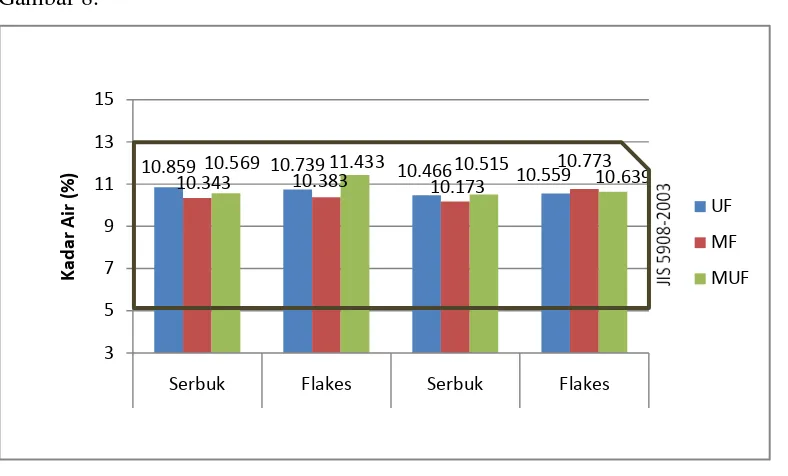

perekat MUF. Nilai rata-rata kadar air dari papan partikel TKS yang dibuat disajikan pada Gambar 8.

Gambar 8 Histogram nilai rata-rata kadar air papan partikel TKS.

Dari Gambar 8 terlihat bahwa nilai kadar air pada papan partikel yang diberi perlakuan perendaman air panas lebih rendah daripada nilai kadar air papan partikel tanpa perendaman. Hadi (1991) mengemukakan bahwa perlakuan pendahuluan berupa perendaman air panas maupun dingin pada partikel dapat menurunkan kadar air papan partikel.

Kadar air papan partikel TKS yang dihasilkan memenuhi standar JIS A5908-2003 yang mensyaratkan nilai kadar air yaitu berkisar antara 5 % - 13 %. Nilai rata-rata kadar air pada penelitian ini adalah 10,621%, masih lebih rendah bila dibandingkan dengan hasil penelitian Prasetyo (2008) yang besarnya 13,450%.

4.1.1.3Daya Serap air

Papan partikel yang dihasilkan memiliki daya serap air rata-rata yang berkisar antara 24,881% - 42,394% (seperti yang terlihat pada Gambar 9). Daya serap air terendah terdapat pada papan partikel dari serbuk dengan perlakuan perendaman air panas yang menggunakan perekat MF. Sedangkan daya serap air papan partikel tertinggi terdapat pada papan partikel dari flakes tanpa perendaman yang menggunakan perekat UF. Nilai rata-rata daya serap air dari papan partikel TKS yang dibuat disajikan pada Gambar 9.

10.859 10.739 10.466 10.559

10.343 10.383 10.173

10.773

10.569 11.433 10.515

10.639

3 5 7 9 11 13 15

Serbuk Flakes Serbuk Flakes

K

ad

ar

A

ir

(

%

)

UF

MF

Gambar 9 Histogram nilai rata-rata daya serap air papan partikel TKS.

Dari Gambar 9 dapat dilihat bahwa pemberian perlakuan pendahuluan berupa perendaman air panas terhadap partikel TKS menurunkan daya serap air papan partikel TKS dibandingkan dengan papan partikel TKS tanpa perendaman. Perendaman partikel dalam air panas akan menurunkan kadar ekstraktif sehingga dapat meningkatkan kemampuan perekat dalam menembus dinding sel, akibatnya proses perekatan berlangsung dengan baik sehingga penyerapan airnya dapat berkurang.

Maloney (1993) menyatakan bahwa penambahan parafin ke dalam adonan dalam pembuatan papan partikel akan meningkatkan sifat fisis papan partikel yang dihasilkan. Penambahan zat aditif yaitu parafin dapat berfungsi sebagai water repellent yang akan menimbulkan daya tahan terhadap air dan stabilitas dimensi yang tinggi pada papan partikel.

Nilai daya serap air yang masih relatif tinggi dengan penambahan parafin 4 % disebabkan karena struktur bahan baku yang sebagian besar mengandung lignoselulosa, sehingga bersifat higroskopis. Lukman (2008) menyebutkan bahwa kadar selulosa dan lignin partikel TKS masing-masing mencapai 51,28% dan 16,34%. Karena komposisi lignoselulosa yang tinggi ini, diduga kadar parafin 4% tidak cukup memberikan daya tolak air bagi papan partikel. Johnson dan Haligan (1970) dalam Djalal (1981) dan Maloney (1993) menyebutkan bahwa selain absorbsi bahan baku dan ketahanan perekat terhadap air, faktor yang mempengaruhi papan partikel terhadap penyerapan air adalah (1) volume ruang kosong yang dapat menampung air diantara partikel, (2) saluran kapiler yang menghubungkan ruang satu dengan ruang kosong yang

42.056 42.394

36.564 35.611

32.817

26.914 24.881 26.467

34.415 40.395 29.518 32.783 0 5 10 15 20 25 30 35 40 45 50

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

lain, (3) luas permukaan partikel yang tidak dapat ditutup oleh perekat, (4) dalamnya penetrasi perekat terhadap partikel.

JIS A 5908-2003 tidak menetapkan standar untuk daya serap air, tetapi perlu dilakukan pengujian terhadap daya serap air untuk mengetahui ketahanan papan partikel yang dihasilkan terhadap air jika digunakan untuk penggunaan eksterior atau penggunaan yang sering berhubungan langsung dengan pengaruh cuaca (kelembaban air dan hujan).

4.1.1.4Pengembangan Tebal

Nilai pengembangan tebal papan partikel TKS hasil penelitian berkisar antara 8,716% - 26,540% (seperti yang terlihat pada Gambar 10). Pengembangan tebal terendah terdapat pada papan partikel dari serbuk dengan perlakuan perendaman air panas yang menggunakan perekat MF. Sedangkan pengembangan tebal papan tertinggi terdapat pada papan partikel dari flakes tanpa perendaman yang menggunakan perekat UF. Nilai rata-rata pengembangan tebal papan partikel TKS dapat dilihat pada Gambar 10.

Gambar 10 Histogram nilai rata-rata pengembangan tebal papan partikel TKS

Ditinjau dari segi perekat maka perekat MF memiliki nilai pengembangan tebal yang rendah dibanding dengan perekat UF dan MUF. Hal ini dikarenakan sifat dari perekat MF yang cukup tahan akan perlakuan air panas sehingga air tidak mudah masuk. Selain itu, faktor penyebaran perekat yang sempurna juga memberikan nilai pengembangan tebal yang relatif kecil

17.375 26.540 16.593 21.342 13.840 13.090 8.716 11.172 12.509 17.738 12.586 13.684 2 7 12 17 22 27

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

karena permukaan papan tertutup oleh perekat sehingga mempersulit air untuk masuk ke dalam dinding sel.

Geometri partikel berupa flakes yang lebih besar menyebabkan terjadinya intervensi antar partikel yang lebih besar dibanding serbuk menyebabkan distribusi perekat menjadi tidak merata, sehingga kontak antara perekat dengan partikel tidak kuat dan menimbulkan adanya ruang-ruang kosong antar partikel. Hal ini menyebabkan penyerapan air papan partikel TKS menjadi semakin besar sehingga pengembangan tebalnya semakin besar pula.

Menurut Maloney (1993), salah satu kelemahan papan partikel adalah besarnya tingkat pengembangan dimensi tebal. Kelemahan ini dapat diperkecil dengan penambahan parafin ke dalam adonan sebesar 0,25% sampai 1% berdasarkan berat kering partikel. Sementra Haygreen dan Bowyer (1986) menyebutkan bahwa penambahan parafin dapat dilakukan sampai sebesar 2% berdasar berat kering partikel. Namun penelitian ini menunjukkan bahwa penambahan parafin hingga 4% tidak cukup dalam menjaga stabilitas dimensi papan partikel.

Nilai pengembangan tebal papan yang dihasilkan sebagian besar belum memenuhi standar JIS A 5908-2003, yang mensyaratkan nilai pengembangan tebal untuk papan partikel sebesar 12%. Rata-rata pengembangan tebal papan partikel TKS adalah 15,432%, lebih rendah dari rata-rata pengembangan tebal papan partikel TKS hasil penelitian Prasetyo (2008) yang besarnya 51,180%.

Dari nilai rata-rata pengembangan tebal yang terlihat pada Gambar 8, hanya terdapat dua papan partikel yang memenuhi standar JIS A 5908-2003 yaitu papan partikel dari serbuk dan flakes

dengan perlakuan perendaman air panas yang menggunakan perekat MF. 4.1.2 Sifat Mekanis

4.1.2.1Modulus of Elasticity (MOE)

Gambar 11 Histogram nilai rata-rata MOE papan partikel TKS

Dari Gambar 11 terlihat bahwa papan partikel yang menggunakan perekat MF memiliki nilai MOE lebih tinggi dibandingkan papan partikel yang menggunakan perekat MUF dan UF. Hal ini selaras dengan Maloney (1993) yang menyatakan bahwa nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat, dan ukuran partikel. Nilai MOE papan partikel yang menggunakan perekat UF lebih rendah dibandingkan nilai MOE papan partikel yang menggunakan MF, kenyataan ini selaras dengan pernyataan Pizzi (1983) yang menjelaskan bahwa papan partikel yang dibuat dengan menggunakan perekat UF mempunyai kekuatan yang relatif lebih rendah dibandingkan dengan perekat yang lain yang umum digunakan untuk membuat papan partikel. Pizzi (1994) menyebutkan bahwa perekat MF dapat menghasilkan papan partikel yang berkualitas tinggi karena sifat rekatannya yang tahan panas. Semua papan partikel yang dihasilkan tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai MOE papan partikel sebesar 2000 N/mm2 – 3000 N/mm2. Nilai rata-rata MOE sebesar 935,605 N/mm2 lebih tinggi dari nilai rata-rata MOE papan partikel TKS hasil penelitian Prasetyo (2008) yang besarnya 178,79 N/mm2.

4.1.2.2Modulus of Rupture (MOR)

Hasil pengujian menunjukkan bahwa nilai rata-rata MOR dari papan partikel yang dibuat yaitu berkisar antara 5,644 N/mm2– 13,404 N/mm2. MOR terendah terdapat pada papan partikel dari serbuk tanpa perendaman yang menggunakan perekat UF. Sedangkan MOR papan tertinggi

744.972 847.194 756.158

967.844

1119.480 970.959 1134.150

921.356 952.206

809.323 956.827

1046.789

0 500 1000 1500 2000 2500 3000

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

M

OE

(

N

/m

m

2)

UF

MF

terdapat pada papan partikel dari flakes dengan perlakuan perendaman air panas yang menggunakan perekat MUF. Nilai rata-rata MOR dari papan partikel TKS yang dibuat disajikan pada Gambar 12.

Gambar 12 Histogram nilai rata-rata MOR papan partikel TKS.

Dari Gambar 12 terlihat bahwa papan partikel yang diberi perlakuan perendaman air panas memiliki nilai MOR yang lebih tinggi daripada papan partikel tanpa perendaman. Hal ini diduga karena zat ekstraktif pada partikel TKS telah banyak berkurang setelah melalui proses perendaman panas, yang mana pelarutan zat-zat ekstraktif dapat meningkatkan daya ikat antar partikel kayu dengan bahan pengikatnya. Maloney (1993) menyatakan bahwa zat ekstraktif tertentu berpengaruh terhadap konsumsi perekat, laju pengerasan perekat dan sifat papan partikel yang dihasilkannya.

Dari Gambar 12 juga terlihat bahwa semakin besar ukuran partikel maka nilai MOR semakin tinggi. Konch (1985) dalam Nuryawan (2007) menyatakan bahwa faktor yang mempengaruhi nilai MOR papan partikel adalah BJ kayu, geometri partikel, orientasi partikel, kadar perekat, kadar air papan, dan prosedur kempa.

Sebagian besar papan partikel yang dihasilkan memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai MOR papan partikel yang berkisar antara 8 N/mm2 – 18 N/mm2. Nilai rata-rata MOR papan partikel hasil penelitian adalah 9,654 N/mm2, lebih besar dari rata-rata MOR papan partikel hasil penelitian Prasetyo (2008) sebesar 1,32 N/mm2.

4.1.2.3Keteguhan Rekat Internal

5.644 10.834 6.169 12.966 9.170 11.608 8.922 12.310 6.650 10.588 7.588 13.404 0 2 4 6 8 10 12 14 16 18

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

Nilai keteguhan rekat internal atau Internal Bond (IB) dari papan partikel yang dibuat yaitu berkisar antara 0,076 N/mm2 – 0,382 N/mm2 (seperti yang disajikan pada Gambar 13). IB terendah terdapat pada papan partikel dari serbuk tanpa perendaman yang menggunakan perekat MF. Sedangkan IB papan tertinggi terdapat pada papan partikel dari flakes tanpa perendaman yang menggunakan perekat MF. Nilai rata-rata IB dari papan partikel TKS yang dibuat disajikan pada Gambar 13.

Gambar 13 Histogram nilai rata-rata IB papan partikel TKS.

Dari Gambar 13 terlihat bahwa semakin besar ukuran partikel TKS maka nilai IB semakin tinggi. Hal ini diduga karena ukuran partikel berupa flakes memiliki bidang rekat yang lebih luas daripada serbuk sehingga menghasilkan daya rekat yang lebih tinggi.

JIS A5908-2003 mensyaratkan nilai keteguhan rekat internal yaitu berkisar antara 0,15 N/mm2 – 0,3 N/mm2. Nilai rata-rata keteguhan rekat internal papan yang dihasilkan sebagian besar telah memenuhi standar JIS A 5908-2003, walaupun ada beberapa papan partikel yang dihasilkan tidak memenuhi standar yang telah ditetapkan. Nilai rata-rata keteguhan rekat internal papan partikel hasil penelitian adalah 0,220 N/mm2, lebih besar dari nilai rata-rata keteguhan rekat internal papan partikel hasil penelitian Prasetyo (2008) sebesar 0,0193 N/mm2.

4.1.2.4Kuat Pegang Sekrup

Hasil pengujian menunjukkan bahwa papan partikel yang dibuat memiliki nilai kuat pegang sekrup yang berkisar antara 311,502 N – 548,224 N. Kuat pegang sekrup terendah terdapat pada papan partikel dari serbuk tanpa perendaman yang menggunakan perekat MF. Sedangkan kuat

0.267 0.225 0.139 0.241 0.076 0.382 0.183 0.212 0.160 0.359 0.111 0.286 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

pegang sekrup papan tertinggi terdapat pada papan partikel dari flakes dengan perlakuan perendaman air panas yang menggunakan perekat MF. Nilai rata-rata kuat pegang sekrup dari papan partikel TKS yang dibuat disajikan pada Gambar 14.

Gambar 14 Histogram nilai rata-rata kuat pegang sekrup papan partikel TKS.

Dari Gambar 14 terlihat bahwa papan partikel dari flakes memiliki nilai kuat pegang sekrup lebih besar daripada papan partikel dari serbuk. Hal ini disebabkan karena semakin besar partikel yang digunakan menyebabkan luas bidang rekat menjadi semakin besar sehingga kontak antara partikel dengan perekat menjadi lebih tinggi. Menurut Mulyadi (2001) semakin besar ukuran partikel, maka nilai kuat pegang sekrup semakin tinggi.

Secara keseluruhan nilai rata-rata kuat pegang sekrup telah memenuhi standar yang disyaratkan JIS A5908-2003 sebesar 300 N. Nilai rata-rata kuat pegang sekrup papan partikel hasil penelitian adalah 430,09 N, lebih besar dari nilai rata-rata kuat pegang sekrup papan partikel hasil penelitian Prasetyo (2008) sebesar 178,34 N/mm2.

4.1.3 Emisi Formaldehida

Pengujian emisi formaldehida dilakukan pada papan partikel yang sebagian besar sifat-sifatnya telah memenuhi standar JIS A 5908-2003. Karena sifat-sifat terbaik dari papan partikel yang dihasilkan menyebar pada berbagai contoh uji, maka pengambilan contoh uji dilakukan dengan melihat semua sifat-sifat papan partikel yang memenuhi standar JIS A 5908-2003. Sehingga diperoleh hasil papan partikel yang dianggap optimal, yaitu papan partikel dari serbuk

346.316 524.278 370.592 420.765 311.502 533.477 346.485 548.224 443.161 475.998 322.163 518.154 0 100 200 300 400 500 600

Serbuk Flakes Serbuk Flakes

Tanpa Perendaman Perendaman Air Panas

dengan perlakuan perendaman air panas yang menggunakan perekat MF. Nilai rata-rata emisi formaldehida papan partikel TKS yang dihasilkan sebesar 32,84 ppm.

Emisi formaldehida yang dihasilkan papan partikel TKS dengan menggunakan perekat melamin formaldehida tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai emisi formaldehida papan partikel maksimal 2,1 ppm. Hal ini diduga disebabkan oleh rasio molar melamin/formaldehida yang tinggi dengan perbandingan 1: (1,5-3,5) (Surdiding dkk. 2007).

Tingkat emisi formaldehid dapat dikurangi dengan cara melapisi produk panel kayu dengan bahan laminasi, fumigasi menggunakan amonium hidroksida 25% dan menggunakan arang aktif (Santoso 2004; CPSC 1997; Darmawan 2008).

4.2 Pengaruh Geometri Partikel, Jenis Perekat dan Perendaman Air Panas Terhadap Kualitas Papan Partikel TKS

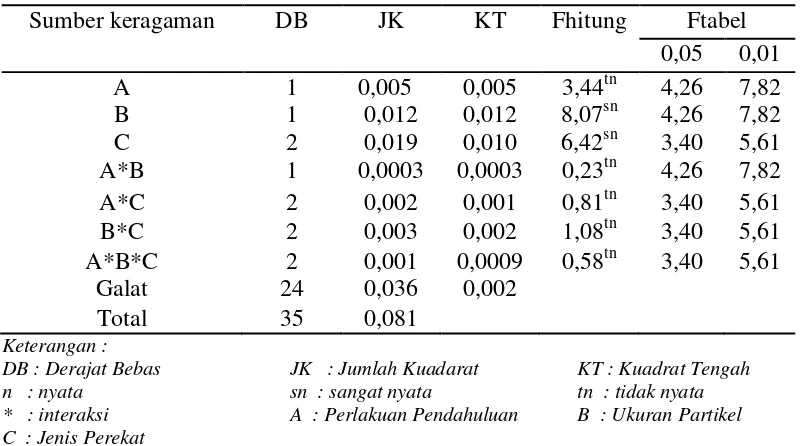

[image:54.595.63.463.488.711.2]Berdasarkan analisis sidik ragam terhadap nilai kerapatan papan partikel TKS pada selang kepercayaan 95% dan 99% diperoleh hasil bahwa ukuran partikel dan jenis perekat berpengaruh sangat nyata terhadap kerapatan papan partikel yang dihasilkan, namun perlakuan pendahuluan dan interaksi antara faktor-faktor tersebut tidak berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan. Hal ini berarti bahwa pada berbagai perlakuan pendahuluan y