SIFAT FISIS MEKANIS PAPAN GIPSUM DARI TANDAN KOSONG KELAPA SAWIT (Elaeis guineensis Jacq.) DENGAN PERLAKUAN

PERENDAMAN DAN VARIASI KADAR GIPSUM

SKRIPSI

Oleh :

FAUZAN KAHFI 031203035

PROGRAM STUDI TEKNOLOGI HASIL HUTAN DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

SIFAT FISIS MEKANIS PAPAN GIPSUM DARI TANDAN KOSONG KELAPA SAWIT (Elaeis guineensis Jacq.) DENGAN PERLAKUAN

PERENDAMAN DAN VARIASI KADAR GIPSUM

SKRIPSI

Oleh :

FAUZAN KAHFI 031203035

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Departemen Kehutanan Fakultas Pertanian

PROGRAM STUDI TEKNOLOGI HASIL HUTAN DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Penelitian : Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum.

Nama : Fauzan Kahfi

NIM : 031203035

Program Studi : Teknologi Hasil Hutan Departemen : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Ketua, Anggota,

Iwan Risnasari, S.Hut,M.Si Ridwanti Batubara, S.Hut,MP NIP. 132 295 571 NIP. 132 296 841

Mengetahui,

Ketua Departemen Kehutanan

Fauzan Kahfi 031203035. “Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum” di bawah bimbingan Iwan Risnasari, S.Hut, M.Si dan Ridwanti Batubara, S.Hut,MP

ABSTRAK

Kebutuhan akan kayu semakin meningkat dengan semakin berkembangnya pembangunan di Indonesia. Fakta menunjukkan, besarnya laju kerusakan hutan di Indonesia menyebabkan industri kehutanan mengalami krisis bahan baku. Hal ini perlu segera diatasi dengan melakukan efisiensi pemanfaatan kayu, pemanfaatan kayu secara maksimal, ataupun dengan mencari alternatif melalui pengembangan ilmu pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya. Salah satu pengembangan ilmu pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya adalah pembuatan papan gipsum. Papan gipsum merupakan upaya pengembangan teknologi pembuatan papan partikel dengan mengolah kayu atau bahan berlignoselulosa lainnya dan menggunakan bahan perekat anorganik berupa gipsum serta dilakukan pengempaan dingin. Pada penelitian ini digunakan partikel tandan kosong kelapa sawit (TKS) dengan perbandingan antara gipsum dan TKS adalah sebesar 90:10%; 85-15%; dan 80:20%. Partikel TKS yang digunakan diberi perlakuan tanpa perendaman (kontrol) dan perendaman dingin selama 24 jam untuk mengurangi kadar zat ekstraktif yang dapat menghambat perekatan, sehingga diharapkan sifat fisis mekanis papan gipsum yang dihasilkan akan meningkat. Hasil yang diperoleh yaitu perlakuan perendaman berpengaruh nyata pada kerapatan, kadar air, keteguhan lentur, dan keteguhan patah papan gipsum yang dihasilkan. Variasi kadar gipsum berpengaruh sangat nyata terhadap kuat pegang sekrup, dan interaksi antara perlakuan perendaman dan variasi kadar gipsum berpengaruh sangat nyata terhadap kadar air dan kuat pegang sekrup. Adapun nilai yang diperoleh meliputi : 1. sifat fisis papan gipsum yang memenuhi standar JIS A 5908-2003 dan SNI 03-2105-1996 adalah kadar air dengan nilai 7.71-10.93%, untuk daya serap air dan pengembangan tebal masing-masing bernilai 19.97-32.19% dan 0.85-3.21%, sedangkan untuk kerapatan tidak ada yang memenuhi standar. 2. sifat mekanis papan gipsum yang dihasilkan belum memenuhi standar JIS A 5908-2003 dan SNI 03-2105-1996 untuk keteguhan lentur, keteguhan patah, kuat pegang sekrup dan keteguhan rekat internal.

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 23 Juli 1985 dari Ayah Chazali dan Ibu Sri Suryani. Penulis merupakan anak kedua dari tiga bersaudara. Pada tahun 2003 penulis lulus dari SMU Negeri 84 Kalideres, Jakarta Barat dan pada tahun yang sama lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) di Program Studi Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten laboratorium pada Mata Kuliah Geodesi, Inventarisasi Hutan, Biokomposit, Perekat dan Perekatan, dan Praktik Pengenalan dan Pengelolaan Hutan (P3H). Penulis. Penulis juga mengikuti organisasi Himpunan Mahasiswa Sylva (HIMAS) USU sebagai anggota.

KATA PENGANTAR

Puji syukur penulis ucapkan atas berkat dan rahmat Allah SWT sehingga penulis dapat menyelesaikan skripsi ini dengan baik dengan Judul : “Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum’’.

Dalam melaksanakan penelitian hingga penyelesaian skripsi, penulis menyadari banyak mendapat bantuan, motivasi, dan dukungan dari berbagai pihak. Untuk itu pada kesempatan ini penulis menyampaikan terima kasih yang sebesarnya kepada :

1. Ayahanda Chazali dan Ibunda Sri Suryani selaku orang tua, Kakanda Willy dan Adinda Hablina Muslim serta Keluarga Besar Yusuf dan Keluarga Besar Jawahir selaku keluarga penulis yang telah memberikan kasih sayang, motivasi, dan dukungan serta doa untuk keberhasilan penulis. Semoga mereka selalu dalam lindungan rahmat dan kasih sayang Allah SWT. Amin.

2. Ibu Iwan Risnasari, S.Hut, M.Si dan Ibu Ridwanti Batubara selaku Komisi Pembimbing penulis yang telah banyak meluangkan waktu untuk membimbing, mengarahkan dan membantu serta memberikan kritik dan saran kepada penulis dalam pelaksanaan penelitian hingga skripsi.

3. Seluruh Dosen Departeman Kehutanan Fakultas Pertanian Universitas Sumatera Utara yang telah memberikan ilmu pengetahuan dan wawasan kepada penulis.

4. Bapak Tito Sucipto, S.hut, Bapak Apri, S.Hut, Ibu Arida, S.Hut dan seluruh keluarga Asrama Sylvasari, serta Mas Irfan atas sambutan, bantuan dan keramah- tamahannya selama penulis melakukan pengujian di IPB. 5. Teman-teman di Kehutanan, khususnya Zai dan Heri (rabun) Muda

6. Pihak-pihak yang secara sengaja dan tidak sengaja telah membantu penulis menyelesaikan karya ilmiah ini.

Penulis menyadari skripsi ini masih jauh dari sempurna, oleh karenanya penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan skripsi ini. Semoga skripsi ini dapat bermanfaat bagi yang membutuhkan dan bagi pengembangan ilmu pengetahuan di Indonesia

Medan, Maret 2008

DAFTAR ISI

Hal.

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ...ix

PENDAHULUAN Latar Belakang ... 1

Tujuan ... 3

Manfaat Penelitian ... 3

Hipotesa ... 4

TINJAUAN PUSTAKA Kelapa Sawit (Elaeis guineensis Jacq) ... 5

Potensi Tandan Kosong Kelapa Sawit... 7

Kandungan Tandan Kosong Kelapa Sawit ... 8

Papan Partikel ... 9

Faktor-Faktor yang Mempengaruhi Papan Partikel ... 10

Bahan Baku Papan Partikel ... 12

Definisi Papan Gipsum ... 13

Penggunaan Papan Gipsum... 14

Proses Pembuatan Papan Gipsum ... 14

Perekat Gipsum ... 15

Perlakuan Perendaman ... 18

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 19

Alat dan Bahan ... 19

Prosedur Penelitian... 19

Analisa Data... 26

HASIL DAN PEMBAHASAN Pengujian Kadar Zat Ekstraktif Tandan Kosong Sawit ... 29

Pengujian Sifat Fisis Mekanis Papan Gipsum ... 30

Pengujian Sifat Fisis Papan Gipsum... 30

Kerapatan ... 31

Kadar Air ... 33

Daya Serap Air ... 35

Pengembangan Tebal ... 37

Pengujian Sifat Mekanis Papan Gipsum... 39

Keteguhan Lentur (Modulus of Elasticity) ... 39

Keteguhan Patah (Modulus of Rupture) ... 41

Kuat Pegang Sekrup ... 43

Keteguhan Rekat Internal (Internal Bond) ... 44

KESIMPULAN DAN SARAN Kesimpulan ... 47

Saran ... 47

DAFTAR PUSTAKA

DAFTAR TABEL

Hal.

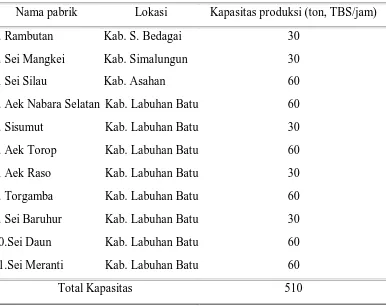

1.Kapasitas Produksi Pabrik Pengolahan Kelapa Sawit PTPN III Medan ... 8

2.Sifat Mekanis Beberapa Serat Penting ... 8

3.Komponen Kimia Beberapa Serat Penting ... 9

4.Komposisi Kimiawi Tandan Kosong Kelapa Sawit (dalam %) ... 9

5.Sifat Fisik dan Morfologi Tandan Kosong Kelapa Sawit ... 9

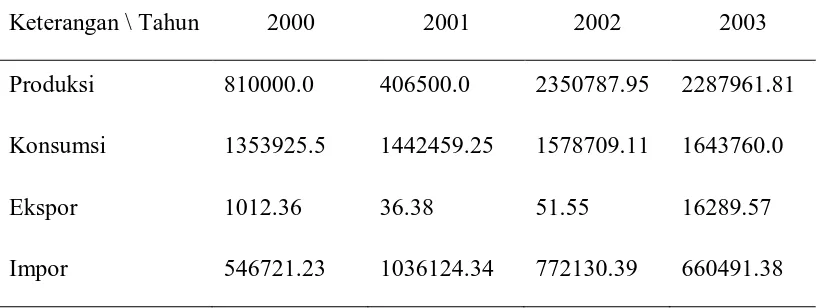

6.Jumlah Gipsum Tahun 2000 – 2003 (dalam ton) ... 17

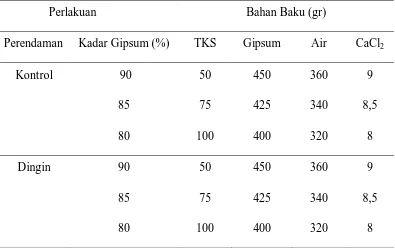

7.Komposisi Kebutuhan Bahan Baku Papan Gipsum ... 20

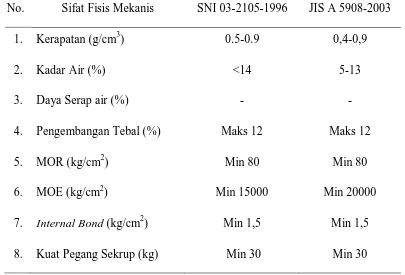

8.Sifat Fisis dan Mekanis Papan Partikel dengan Berbagai Standar... 23

9.Nilai Rata-Rata Sifat Fisis Papan Gipsum ... 31

DAFTAR GAMBAR

Hal.

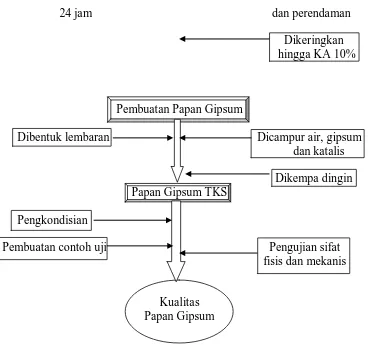

1. Diagram Proses Pembuatan Papan Gipsum ... 15

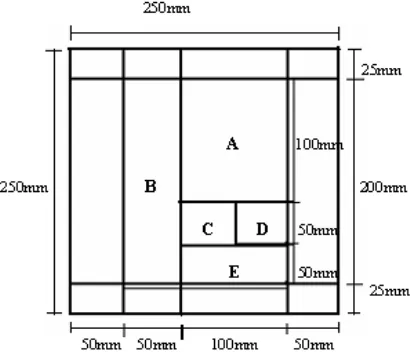

2. Pola Pemotongan Contoh Uji Papan Partikel ... 22

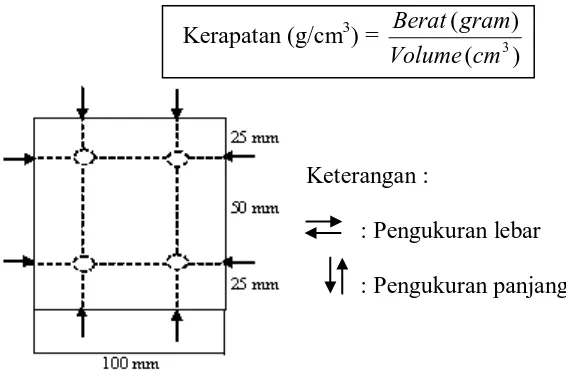

3. Titik Pengukuran Dimensi Contoh Uji ... 23

4. Cara Pengujian Modulus Patah dan Modulus Elastisitas ... 25

5. Cara Pengujian Keteguhan Rekat... 26

6. Posisi Sekrup pada Pengujian Kuat Pegang Sekrup... 26

7. Grafik Nilai Kadar Zat Ekstraktif Tandan Kosong Kelapa Sawit ... 29

8. Papan Gipsum Yang Dihasilkan Pada Penelitian ... 30

9. Grafik Nilai Rata-Rata Kerapatan Papan Gipsum ... 32

10.Grafik Nilai Rata-Rata Kadar Air Papan Gipsum ... 33

11.Grafik Nilai Rata-Rata Daya Serap Air 2 Jam Papan Gipsum ... 35

12.Grafik Nilai Rata-Rata Daya Serap Air 24 Jam Papan Gipsum ... 36

13.Grafik Nilai Rata-Rata Pengembangan Tebal 2 Jam Papan Gipsum .... 37

14.Grafik Nilai Rata-Rata Pengembangan Tebal 24 Jam Papan Gipsum .. 38

15.Grafik Nilai Modulus Elastisitas (MOE) Papan Gipsum ... 40

16.Grafik Nilai Modulus Elastisitas (MOR) Papan Gipsum ... 42

17.Grafik Nilai Kuat Pegang Sekrup (KPS) Papan Gipsum ... 43

DAFTAR LAMPIRAN

Hal.

1. Data Hasil Pengujian Kerapatan Papan Gipsum ... 52

2. Data Hasil Pengujian Kadar Air Papan Gipsum ... 53

3. Data Hasil Pengujian Daya Serap Air Papan Gipsum ... 53

4. Data Hasil Pengujian Pengembangan Tebal Papan Gipsum ... 54

5. Data Hasil Pengujian MOE, MOR, KPS Papan Gipsum ... 55

6. Data Hasil Pengujian Keteguhan Rekat Internal Papan Gipsum ... 55

7. Data Hasil Pengujian Kerapatan Papan Gipsum ... 56

8. Analisis Keragaman Kerapatan ... 56

9. Hasil Uji Jarak Duncan Kerapatan ... 56

10.Analisis Keragaman Kadar Air ... 56

11.Hasil Uji Jarak Duncan Kadar Air ... 56

12.Hasil Uji Jarak Duncan Kadar Air ... 57

13.Analisis Keragaman Daya Serap Air 2 Jam ... 57

14.Analisis Keragaman Daya Serap Air 24 Jam... 57

15.Analisis Keragaman Pengembangan Tebal Air 2 Jam ... 57

16.Analisis Keragaman Pengembangan Tebal Air 24 Jam ... 57

17.Analisis Keragaman Modulus Elastisitas (MOE) ... 58

18.Hasil Uji Jarak Duncan Modulus Elastisitas (MOE) ... 58

19.Analisis Keragaman Modulus Patah (MOR) ... 58

20.Hasil Uji Jarak Duncan Modulus Patah (MOR) ... 58

21.Analisis Keragaman Kuat Pegang Sekrup ... 58

22.Hasil Uji Jarak Duncan Kuat Pegang Sekrup ... 59

23.Hasil Uji Jarak Duncan Kuat Pegang Sekrup ... 59

24.Analisis Keragaman Kekuatan Rekat Internal ... 59

Fauzan Kahfi 031203035. “Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum” di bawah bimbingan Iwan Risnasari, S.Hut, M.Si dan Ridwanti Batubara, S.Hut,MP

ABSTRAK

Kebutuhan akan kayu semakin meningkat dengan semakin berkembangnya pembangunan di Indonesia. Fakta menunjukkan, besarnya laju kerusakan hutan di Indonesia menyebabkan industri kehutanan mengalami krisis bahan baku. Hal ini perlu segera diatasi dengan melakukan efisiensi pemanfaatan kayu, pemanfaatan kayu secara maksimal, ataupun dengan mencari alternatif melalui pengembangan ilmu pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya. Salah satu pengembangan ilmu pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya adalah pembuatan papan gipsum. Papan gipsum merupakan upaya pengembangan teknologi pembuatan papan partikel dengan mengolah kayu atau bahan berlignoselulosa lainnya dan menggunakan bahan perekat anorganik berupa gipsum serta dilakukan pengempaan dingin. Pada penelitian ini digunakan partikel tandan kosong kelapa sawit (TKS) dengan perbandingan antara gipsum dan TKS adalah sebesar 90:10%; 85-15%; dan 80:20%. Partikel TKS yang digunakan diberi perlakuan tanpa perendaman (kontrol) dan perendaman dingin selama 24 jam untuk mengurangi kadar zat ekstraktif yang dapat menghambat perekatan, sehingga diharapkan sifat fisis mekanis papan gipsum yang dihasilkan akan meningkat. Hasil yang diperoleh yaitu perlakuan perendaman berpengaruh nyata pada kerapatan, kadar air, keteguhan lentur, dan keteguhan patah papan gipsum yang dihasilkan. Variasi kadar gipsum berpengaruh sangat nyata terhadap kuat pegang sekrup, dan interaksi antara perlakuan perendaman dan variasi kadar gipsum berpengaruh sangat nyata terhadap kadar air dan kuat pegang sekrup. Adapun nilai yang diperoleh meliputi : 1. sifat fisis papan gipsum yang memenuhi standar JIS A 5908-2003 dan SNI 03-2105-1996 adalah kadar air dengan nilai 7.71-10.93%, untuk daya serap air dan pengembangan tebal masing-masing bernilai 19.97-32.19% dan 0.85-3.21%, sedangkan untuk kerapatan tidak ada yang memenuhi standar. 2. sifat mekanis papan gipsum yang dihasilkan belum memenuhi standar JIS A 5908-2003 dan SNI 03-2105-1996 untuk keteguhan lentur, keteguhan patah, kuat pegang sekrup dan keteguhan rekat internal.

PENDAHULUAN

Latar Belakang

Kebutuhan akan kayu semakin meningkat dengan semakin berkembangnya

pembangunan di Indonesia. Fakta menunjukkan, besarnya laju kerusakan hutan di Indonesia menyebabkan industri kehutanan mengalami krisis bahan baku. Menurut Wahana Lingkungan Hidup (2004), saat ini terdapat 1.881 unit industri

pengolahan kayu yang memiliki izin operasional dari pemerintah. Industri sebanyak itu membutuhkan bahan baku kayu bulat sebesar 63,48 juta meter kubik

per tahun, jauh di bawah jatah produksi tebangan yang ditetapkan pemerintah pada 2003 sebesar 6.892.000 meter kubik per tahun. Menurut data itu, dari 1.881 unit industri pengolahan kayu yang ada, 1.618 unit di antaranya adalah industri

sawmill dan wood working yang membutuhkan bahan baku sebanyak 22,09 juta

meter kubik per tahun, plymill sebanyak 107 unit dengan kebutuhan bahan baku

sebesar 18,87 juta meter kubik per tahun, sedang sisanya pulpmill dan lain-lain sebanyak 156 unit dengan kebutuhan bahan baku sebanyak 22,52 juta meter kubik.

Industri kehutanan membutuhkan log sebagai bahan baku utama, untuk terus memenuhi kebutuhan masyarakat. Tanpa adanya usaha untuk terus mempertahankan keberadaan log, dapat mengakibatkan ketersediaan log di hutan habis. Berbagai usaha yang dapat dilakukan antara lain, dengan melakukan

Upaya agar produk-produk kayu yang dibutuhkan konsumen tersedia yaitu dengan melakukan efisiensi pemanfaatan kayu, pemanfaatan kayu secara maksimal, ataupun dengan mencari alternatif melalui pengembangan ilmu

pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya. Salah satu pengembangan ilmu pengetahuan dan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya adalah pembuatan papan gipsum. Papan gipsum

merupakan upaya pengembangan teknologi pembuatan papan partikel dengan mengolah kayu atau bahan berlignoselulosa lainnya dan menggunakan bahan

perekat anorganik berupa gipsum serta dilakukan pengempaan dingin. Menurut Shaari et al (1991), papan partikel dengan perekat gipsum (papan gipsum) adalah jenis/tipe lain dari panel dengan perekat mineral, yang belakangan ini

diperkenalkan ke pasar, dengan menggunakan kalsium sulfat hemihidrat sebagai bahan perekat. Tsoumis (1991) menambahkan bahwa, papan partikel adalah suatu

produk komposit yang dibuat dengan merekatkan partikel berupa potongan kayu yang kecil atau material lain yang mengandung lignoselulosa. Dengan kata lain bahwa semua bahan berlignoselulosa dapat dipergunakan sebagai bahan baku

dalam pembuatan papan partikel.

Tandan kosong kelapa sawit (TKS) sebagai salah satu limbah padat dari industri kelapa sawit merupakan bahan berlignoselulosa, selama ini

pemanfaatannya belum dioptimalkan mengingat potensinya yang sangat besar, bahkan TKS tersebut dibuang sehingga menjadi limbah. Melalui pembuatan papan gipsum dari TKS diharapkan terjadi peningkatan nilai tambah dari tanaman

1995 jumlah TKS yang dihasilkan oleh pabrik kelapa sawit mencapai 1,85 juta

ton berat kering atau setara dengan 3,89 juta ton berat basah. Pada tahun 2000 jumlah TKS yang dihasilkan lebih meningkat menjadi 2,85 juta ton berat kering

atau setara dengan 7,1 juta ton berat basah. Luas perkebunan kelapa sawit di Indonesia pada tahun 2005 diperkirakan mencapai hingga 5,1 juta hektar. Sejalan dengan hal itu, maka jumlah limbah padat yang dihasilkan semakin bertambah.

Pada tahun 2005 jumlah TKS yang dihasilkan diperkirakan akan meningkat menjadi 4,70 juta ton berat kering atau setara dengan 9,9 juta ton berat basah.

Tandan kosong kelapa sawit memiliki kandungan zat ekstraktif atau

senyawa-senyawa kimia seperti minyak dan asam lemak sehingga dapat menghambat proses perekatan dan akan menurunkan sifat papan papan partikel yang dihasilkan. Hal ini sesuai dengan Maloney (1993) dalam Effendi (2005), zat

ekstraktif berpengaruh terhadap konsumsi perekat, laju pengerasan perekat dan daya tahan papan partikel yang dihasilkannya. Perendaman partikel merupakan

perlakuan yang cukup efektif untuk mengurangi kandungan zat ekstraktif.

Perekat merupakan salah satu faktor yang mempengaruhi keberhasilan dalam pembuatan papan partikel. Pemilihan jenis perekat dan banyaknya perekat yang dibutuhkan sangat penting untuk diperhatikan. Dalam pembuatan papan

partikel dari tandan kosong kelapa sawit, digunakan perekat dari bahan anorganik berupa gipsum untuk menggantikan perekat yang kurang aman untuk kesehatan pengguna karena mengandung bahan formaldehid. Namun belum diketahui kadar

optimal perekat yang memberikan dampak positif terhadap sifat papan gipsum yang dihasilkan. Hendrik (2005) menambahkan, gipsum mempunyai sifat cepat

dan tahan terhadap api, mudah untuk dicat, dipaku, diampelas, digergaji ,dilapisi

kertas dinding atau vinir serta harganya murah.

Pengembangan papan partikel dari tandan kosong kelapa sawit di Indonesia masih belum banyak dilakukan. Penelitian yang telah dilakukan sebelumnya oleh

Silaban (2006) hanya melihat pengaruh ukuran serat, perendaman serat, dan kadar semen terhadap sifat fisik dan mekanik papan semen dari tandan kosong sawit (Elais guineensis Jacq). Namun beberapa kelemahan yang dimiliki oleh papan

semen, menyebabkan perlunya dilakukan penelitian lanjutan dari penggunaan tandan kosong kelapa sawit yaitu pembuatan papan gipsum dari tandan kosong

kelapa sawit. Menurut Haygreen dan Bowyer (1996), dengan kerapatan yang tinggi dan sukarnya untuk dipotong dan dipasang (dibandingkan dengan kayu lapis) dapat menjadi penghambat pertumbuhan papan semen.

Beberapa hal di atas melatarbelakangi dilakukannya penelitian dengan judul “Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum”.

Tujuan Penelitian

Tujuan penelitian adalah untuk mengetahui pengaruh perendaman partikel dan kadar gipsum terhadap sifat fisis dan mekanis papan gipsum yang dihasilkan

Manfaat Penelitian

Manfaat yang bisa diambil dari penelitian ini adalah :

1. Hasil penelitian diharapkan menjadi suatu langkah dalam pemanfaatan

tandan kosong kelapa sawit yang ada di lingkungan, sehingga keberadaannya di lingkungan tidak dianggap sebagai limbah.

2. Hasil penelitian diharapkan dapat memberikan nilai tambah dalam pemanfaatan tandan kosong kelapa sawit.

3. Hasil penelitian dapat memberikan alternatif penggunaan bahan baku

pengganti kayu yang semakin berkurang ketersediaannya.

Hipotesa

Hipotesis yang digunakan adalah :

1. Perlakuan perendaman berpengaruh terhadap sifat fisis mekanis papan gipsum.

2. Kadar perekat berpengaruh terhadap sifat fisis mekanis papan gipsum. 3. Interaksi perlakuan perendaman dan kadar perekat berpengaruh terhadap

TINJAUAN PUSTAKA

Kelapa Sawit (Elais guineensis Jacq)

Kelapa Sawit (Elais guineensis) saat ini telah berkembang pesat di Asia Tenggara, khususnya Indonesia dan Malaysia, dan justru bukan di Afrika Barat atau Amerika yang dianggap sebagai daerah asalnya (Risza, 1994). Bagi Indonesia, tanaman kelapa sawit memiliki arti penting bagi pembangunan

perkebunan nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat, juga sebagai sumber perolehan devisa

negara. Indonesia merupakan salah satu produsen utama minyak sawit (Fauzi et al, 2004). Kelapa sawit (Elaeis guineensis) termasuk golongan tumbuhan palma. Penyebaran kelapa sawit di Indonesia yaitu, di daerah Aceh,

pantai timur Sumatra, Jawa, dan Sulawesi. Sawit menjadi populer setelah Revolusi Industri pada akhir abad ke-19 yang menyebabkan permintaan minyak

nabati untuk bahan pangan dan industri sabun menjadi tinggi (Anonim, 2007).

Hadi (2004), menyatakan kelapa sawit dalam klasifikasi botanis dapat diuraikan sebagai berikut :

Divisio : Tracheophyta Subdivisio : Pteropsida Kelas : Angiospermae Subkelas : Monocotiledonae Ordo : Cocoidae

Familia : Palmae Genus : Elaeis

Varietas kelapa sawit digolongkan berdasarkan (Fauzi et al, 2004) : 1. Ketebalan tempurung dan daging buah, diantaranya yaitu Dura, Pisifera,

Tenera, Macro carya, dan Diwikka-wakka.

2. Warna kulit buah yaitu : Nigrescens, Virescens, dan Albescens.

Tanaman kelapa sawit dapat dibedakan menjadi dua bagian yaitu bagian vegetatif dan bagian generatif. Bagian vegetatif kelapa sawit meliputi akar,

batang, dan daun, sedangkan bagian generatif yang merupakan alat perkembangbiakan terdiri dari bunga dan buah (Fauzi et al, 2004).

Kelapa sawit termasuk tumbuhan pohon. Tingginya dapat mencapai 24

meter. Bunga dan buahnya berupa tandan, bercabang banyak. Buahnya kecil, bila masak berwarna merah kehitaman. Daging buahnya padat. Daging dan kulit buahnya mengandung minyak yang dapat digunakan sebagai bahan minyak

goreng, sabun, dan lilin, sedangkan ampasnya dimanfaatkan untuk makanan ternak. Ampas yang disebut bungkil itu digunakan sebagai salah satu bahan

pembuatan makanan ayam. Tempurungnya digunakan sebagai bahan bakar dan arang. Kelapa sawit berkembang biak dengan biji, tumbuh di daerah tropis, pada ketinggian 0 - 500 meter di atas permukaan laut. Kelapa sawit menyukai tanah

yang subur, di tempat terbuka dengan kelembaban tinggi. Kelembaban tinggi itu antara lain ditentukan oleh adanya curah hujan yang tinggi, sekitar 2000-2500 mm

setahun (Anonim, 2007).

akan menghasilkan limbah padat yang mengandung lignoselulosa yang sangat

banyak (Agus, 2002 dalam Silaban, 2006)

Perkebunan kelapa sawit saat ini telah berkembang tidak hanya yang diusahakan oleh perusahaan negara, tetapi juga perkebunan rakyat dan swasta.

Tahun 2003 luas areal perkebunan rakyat mencapai 1.827 ribu ha (34,9%), perkebunan negara seluas 645 ribu ha (12,3%), dan perkebunan besar swasta seluas 2.765 ribu ha (52,8%). Ditinjau dari bentuk pengusahaannya, perkebunan

rakyat (PR) memberi andil produksi Crude Palm Oil (CPO) sebesar 3.645 ribu ton (37,12%), perkebunan besar negara (PBN) sebesar 1.543 ribu ton (15,7 %), dan

perkebunan besar swasta (PBS) sebesar 4.627 ribu ton (47,13%). Produksi CPO juga menyebar dengan perbandingan 85,55% Sumatera, 11,45% Kalimantan, 2%, Sulawesi, dan 1% wilayah lainnya. Produksi tersebut dicapai pada tingkat

produktivitas perkebunan rakyat sekitar 2,73 ton CPO/ha, perkebunan negara 3,14 ton CPO/ha, dan perkebunan swasta 2,58 ton CPO/ha (Departemen Pertanian

Republik Indonesia, 2005).

Potensi Tandan Kosong Kelapa Sawit

Limbah kelapa sawit adalah sisa hasil tanaman kelapa sawit yang tidak termasuk dalam produk utama atau merupakan hasil ikutan dari proses

pengolahan kelapa sawit. Berdasarkan tempat pembentukkannya, limbah kelapa sawit dapat digolongkan menjadi dua jenis, yaitu limbah perkebunan kelapa sawit dan limbah industri kelapa sawit. Limbah perkebunan kelapa sawit antara lain

sawit, serat buah, cangkang, pelepah, dan batang sawit (Didu, 2006). Tandan

sawit kosong adalah limbah padat yang banyak diperoleh di kilang-kilang minyak sawit, limbah dari proses pemerahan minyak sawit, yaitu hampir 23% dari berat

basah tandan sawit (Aziz, 2006).

Tandan kosong kelapa sawit (TKS) sebagai salah satu jenis limbah padat yang dihasilkan oleh industri kelapa sawit memiliki tingkat ketersediaan yang berlimpah setiap tahunnya. Tahun 1995 jumlah TKS yang dihasilkan oleh pabrik

kelapa sawit mencapai 1,85 juta ton berat kering atau setara dengan 3,89 juta ton berat basah. Tahun 2000 jumlah TKS yang dihasilkan lebih meningkat menjadi

2,85 juta ton berat kering atau setara dengan 7,1 juta ton berat basah. Luas perkebunan kelapa sawit di Indonesia pada tahun 2005 diperkirakan mencapai hungga 5,1 juta hektar. Sejalan dengan hal itu, maka jumlah limbah padat yang

dihasilkan semakin bertambah. Tahun 2005 jumlah TKS yang dihasilkan diperkirakan akan meningkat menjadi 4,70 juta ton berat kering atau setara

dengan 9,9 juta ton berat basah (Darnoko, 2000 dalam Sulhatun, 2005)

Setiap satu ton buah sawit menghasilkan 200 – 250 kg tandan kosong (e-Oil Palm Residues Portal, 2003), dan di Indonesia sekitar 5 juta ton limbah biomasa (dalam bentuk tandan kosong kelapa sawit) dihasilkan dari pabrik kelapa

sawit. Limbah tersebut bila dimanfaatkan untuk keperluan energi, setara dengan 600.000 ton liquid petroleum gas (LPG) (Ridlo, 2005).

Secara nasional terdapat sekitar 205 Pabrik Kelapa Sawit (PKS) di

organik berupa tandan kosong kelapa sawit (TKKS) sebesar 12,4 juta

(Goenadi, 2006).

Tabel 1. Kapasitas Produksi Pabrik Pengolahan Kelapa Sawit PTPN III Medan

Pabrik pengolahan kelapa sawit PTPN III Medan

Nama pabrik Lokasi Kapasitas produksi (ton, TBS/jam)

1. Rambutan Kab. S. Bedagai 30

2. Sei Mangkei Kab. Simalungun 30

3. Sei Silau Kab. Asahan 60

4. Aek Nabara Selatan Kab. Labuhan Batu 60

5. Sisumut Kab. Labuhan Batu 30

6. Aek Torop Kab. Labuhan Batu 60

7. Aek Raso Kab. Labuhan Batu 30

8. Torgamba Kab. Labuhan Batu 60

9. Sei Baruhur Kab. Labuhan Batu 30

10.Sei Daun Kab. Labuhan Batu 60

11.Sei Meranti Kab. Labuhan Batu 60

Total Kapasitas 510

Sumber: PTPN III Medan dalam Sihotang (2005)

Berdasarkan standar proses PPKS Medan dengan rendemen CPO sebesar 21,8 %, untuk kapasitas pabrik 30 ton TBS/jam massa yang masuk setiap jam

terdiri dari TBS 30 ton, steam sebesar 6,72 ton, air 9,7 ton, dan minyak pemancing (crude oil) 2,7 ton. Massa yang keluar terdiri dari CPO 6,54 ton, tandan kosong 6,45 ton, serat buah basah 3,68 ton, serat buah kering 1,53 ton,

serta air dan kotoran sebesar 0,42 ton (Didu, 2006). Menurut Agus (2002) dalam Silaban (2006), bahwa beberapa peneliti sebelumnya secara garis besar

bahan pengisi plastik, briket arang, kompos, mulsa pada perkebunan sawit, dan

bahan media tumbuh jamur edibel.

Kandungan Tandan Kosong Kelapa Sawit

Tabel 2. Komposisi Kimiawi Tandan Kosong Kelapa Sawit (dalam %)

Komponen Aziz1) Pratiwi et al2) Darnoko3) Guritno et al4)

Kadar abu - 6,04 6,59 6,23

Selulosa 35 – 40 35,81 38,76 37,5

Lignin 17 – 21 15,70 22.23 20,62

Hemiselulosa 20 – 21 27,01 - -

Holoselulosa - - 67,88 66,07

Pentosan - - 26,69 25,35

Silika - - - 1,1

Sari - - - 7,78

Kelarutan dalam :

- Air panas - - - 15,71

- Air dingin - - - 13,61

- 1% NaOH - - - 30,32

Sumber: 1. Aziz (2006), 2. Pratiwi et al (1998) dalam Silaban (2006), dan 3. Darnoko (2000)

dalam Sulhatun (2005) 4. Guritno et al (1998)

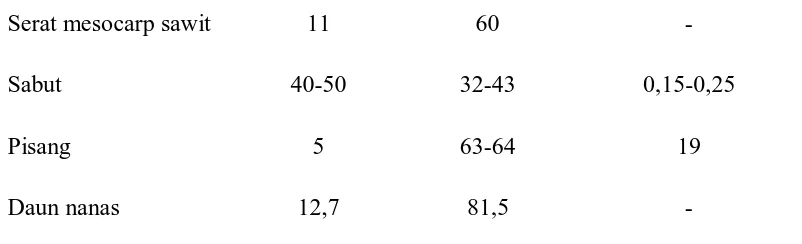

Tabel 3. Komponen Kimia Beberapa Serat Penting

Serat Lignin (%) Selulosa (%) Hemiselulosa (%)

Serat mesocarp sawit 11 60 -

Sabut 40-50 32-43 0,15-0,25

Pisang 5 63-64 19

Daun nanas 12,7 81,5 -

Sumber : Sreekala et al (1997) dan Hakim (2002) dalam Effendi (2005)

Tabel 4. Sifat Mekanis Beberapa Serat Penting

Serat Kekuatan Tarik (MPa)

Pemanjangan

(%) Kekerasan (MPa)

Tandan kosong sawit 248 14 2000

Serat mesocarp sawit 80 17 500

Sabut 140 25 3200

Pisang 540 3 816

Daun nanas 640 2,4 970

Sumber : Sreekala et al (1997) dan Hakim (2002) dalam Effendi (2005)

Tabel 5. Sifat Fisik dan Morfologi Tandan Kosong Kelapa Sawit

Parameter TKS bagian pangkal TKS bagian ujung

Panjang serat (mm)

- Min 0,63 0,46

- Maks 1,81 1,27

Diameter serat (µm) 15,0 114,34

Tebal dinding serat (µm) 3,49 3,68

Kadar serat (%b/b) 72,67 62,47

Kadar bukan serat (%b/b) 27,33 37,53

Sumber : Darnoko, dkk (1995)

Papan Partikel

Papan partikel adalah salah satu jenis produk panel yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lain kemudian dikempa panas

(Maloney, 1993 dalam Effendi, 2005). Departemen Pekerjaan Umum (1985) menambahkan bahwa, papan partikel adalah papan tiruan yang dibuat dari partikel

(serpih) kayu atau bahan selulosa lainnya yang diikat dengan perekat organik dengan atau tanpa bahan pembantu lainnya melalui proses tekan panas.

Papan partikel ialah papan buatan yang terbuat dari serpihan kayu dengan

bantuan perekat sintetis kemudian dikempa sehingga memiliki sifat seperti kayu masif, tahan api dan merupakan bahan isolasi serta bahan akustik yang baik (Dumanauw, 1993). Papan partikel (particle board) merupakan papan buatan

yang mempunyai komponen utama berupa partikel kayu yang direkatkan dengan perekat organik seperti tanin, Urea Formaldehid, Fenol Formaldehid, dan lain-lain

(Duljapar, 1996).

Menurut Tsoumis (1991), papan partikel diproduksi berkerapatan rendah

(0,25-0,40 gr/cm3), kerapatan medium (0,40-0,80 gr/cm3), dan kerapatan tinggi (0,80-1,20 gr/cm3). Papan partikel terutama lebih disukai di dalam cakupan kerapatan

0,50-0,80 gr/cm3 dengan orientasi serat partikel paralel dan tegak lurus pada permukaan papan.

Faktor-Faktor yang Mempengaruhi Papan Partikel

Faktor-faktor yang mempengaruhi mutu papan partikel menurut Sutigno

(2004) adalah :

1. Berat jenis kayu.

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat jenis kayu harus lebih dari satu, yaitu sekitar 1,3 agar mutu papan

partikelnya baik. Keadaan tersebut proses pengempaan berjalan optimal sehingga kontak antar partikel baik.

2. Zat ekstraktif kayu.

Kayu yang berminyak akan menghasilkan papan partikel yang kurang baik dibandingkan dengan papan partikel dari kayu yang tidak berminyak. Zat

ekstraktif semacam itu akan mengganggu proses perekatan. 3. Jenis kayu.

Jenis kayu (misalnya Meranti kuning) yang kalau dibuat papan partikel

emisi formaldehidanya lebih tinggi dari jenis lain (misalnya meranti merah). Masih diperdebatkan apakah karena pengaruh warna atau

pengaruh zat ekstraktif atau pengaruh keduanya. 4. Campuran jenis kayu.

Keteguhan lentur papan partikel dari campuran jenis kayu ada diantara

partikel struktural lebih baik dibuat dari satu jenis kayu daripada dari

campuran jenis kayu. 5. Ukuran partikel.

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat dari serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu, papan partikel struktural dibuat dari partikel yang relatif panjang dan

relatif lebar. 6. Kulit kayu.

Makin banyak kulit kayu dalam partikel kayu sifat papan partikelnya makin kurang baik karena kulit kayu akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

7. Perekat.

Macam partikel yang dipakai mempengaruhi sifat papan partikel.

Penggunaan perekat eksterior akan menghasilkan papan partikel eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior. Walaupun demikian, masih mungkin terjadi penyimpangan,

misalnya karena ada perbedaan dalam komposisi perekat dan terdapat banyak sifat papan partikel. Sebagai contoh, penggunaan perekat urea

formaldehida yang kadar formaldehidanya tinggi akan menghasilkan papan partikel yang keteguhan lentur dan keteguhan rekat internalnya lebih baik tetapi emisi formaldehidanya lebih jelek.

8. Pengolahan.

Proses produksi papan partikel berlangsung secara otomatis. Walaupun

mutu papan partikel. Sebagai contoh, kadar air hamparan (campuran

partikel dengan perekat) yang optimum adalah 10-14%, bila terlalu tinggi keteguhan lentur dan keteguhan rekat internal papan partikel akan

menurun.

Menurut Maloney (1993) dalam Effendi (2005), ada beberapa faktor yang mempengaruhi sifat papan partikel dari kayu antara lain :

1. Species, keragaman jenis bahan baku dapat terjadi di antara jenis atau di dalam jenis, yakni disebabkan oleh kerapatan, tingkat keasaman kayu, kadar

air, kadar zat ekstraktif, serta tempat tumbuh.

2. Binder, resin yang umum digunakan dalam komposisi papan adalah Urea formaldehyde (UF) dan Phenol formaldehyde (PF). Phenol formaldehyde

cocok di gunakan pada produk tipe eksterior, sedangkan Urea formaldehyde disukai karena murah, mudah penanganannya dan cepat mengeras ketika

dikempa.

3. Additive, aditif yang banyak digunakan yaitu lilin untuk menghasilkan

papan yang tahan terhadap penyerapan air. Aditif lain yang digunakan dalam

jumlah kecil saat ini adalah bahan tahan api dan bahan pengawet.

4. Moisture level and distribution, tinggi rendahnya kadar air dan

penyebarannya mempengaruhi hasil akhir pembuatan papan partikel.

5. Layering by particle size, pelapisan partikel adalah cara konvensional untuk mengumpulkan bahan baku sebelum dikempa menjadi produk papan

partikel.

6. Density profile, kerapatan lapisan dalam papan dapat dikendalikan dan

7. Particle alignment, dua rasio yang harus dimengerti saat

mempertimbangkan orientasi yaitu slenderness ratio yang merupakan rasio panjang terhadap tebal dan aspect ratio yaitu rasio panjang terhadap lebar

Bahan Baku Papan Partikel

Menurut Haygreen dan Bowyer (1996), tipe-tipe partikel yang digunakan untuk bahan baku pembuatan papan partikel ialah :

1. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu. 2. Serpih (flake), partikel kayu kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang telah dikhususkan. 3. Biskit (wafer), serupa serpih dalam bentuknya tetapi lebih besar. Biasanya

lebih dari 0,025 inci tebalnya dan 1 inci panjangnya.

4. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau yang besar atau pemukul, seperti dengan mesin pembuat tatal kayu pulp.

5. Serbuk gergaji (sawdust), dihasilkan oleh pemotongan dengan gergaji. 6. Untaian (Strand), pasahan panjang, tetapi pipih dengan permukaan yang

sejajar.

7. Kerat (silver), hampir persegi potongan melintangnya, dengan panjang paling sedikit 4 kali ketebalannya.

8. Wol kayu (exelcior), keratan yang panjang, berombak, ramping. Juga digunakan sebagai kasuran pada pengepakan.

Ada tiga kategori bahan utama untuk produksi papan partikel menurut Walker (1993), yaitu :

2. Sisa industri seperti serbuk gergaji, pasahan dan potongan-potongan kayu.

3. Bahan material berlignoselulosa bukan kayu seperti rami, ampas tebu, bambu.

Definisi Papan Gipsum

Papan gipsum merupakan pengembangan teknologi dalam pembuatan papan partikel dengan menggunakan bahan perekat anorganik berupa gipsum. Papan

partikel dengan perekat gipsum (papan gipsum) adalah jenis/tipe lain dari panel dengan perekat mineral, yang belakangan ini diperkenalkan ke pasar, dengan

menggunakan kalsium sulfat hemihidrat sebagai bahan perekat (Shaari et al, 1991). Menurut Departemen Pekerjaan Umum (1985), papan gipsum

adalah papan buatan yang bagian tengahnya terbuat dari bahan gips (Gypsum)

sedang pada bagian permukaannya diberi kertas pelapisan dasar dengan atau tanpa lapisan luar lainnya dan dapat digunakan untuk dinding, langit-langit dan dinding

pemisah yang bersisi dekoratif.

Penggunaan Papan Gipsum

Berdasarkan penggunaan yang berhubungan dengan beban, papan partikel dibedakan menjadi papan partikel pengunaan umum dan papan partikel struktural

(memerlukan kekuatan yang lebih tinggi). Untuk membuat mebel atau pengikat dinding dipakai papan partikel penggunaan umum. Untuk membuat komponen

dinding, peti kemas dipakai papan partikel struktural (Sutigno, 2004). Maloney (1993) dalam Effendi (2005) mengemukakan bahwa, berdasarkan

Canadian Standart Association (CSA) 0138-1975 peruntukkan papan partikel

furniture/mebel, dinding penyekat atau lapisan dalam dari dinding penyekat, kotak

perhiasan/laci meja, bagian dalam dari badan mobil serta untuk lantai.

Papan gipsum yang merupakan papan partikel anorganik banyak digunakan pada interior bangunan yaitu sebagai bahan dinding dan plafon ruangan yang

selama perkembangannya telah dikembangkan sehingga papan gipsum tersebut menjadi interior yang cocok untuk area hunian yaitu memiliki nilai estetika, stabilitas suhu, tahan api, daerah basah, dan akustik. Hal ini sesuai dengan

Hartati (2002), bahwa bisa jadi konsumen memilih gipsum karena semakin mahalnya bahan kayu dan plywood. Selain lebih murah, papan gipsum ini relatif

tahan rayap, tahan api dalam jangka waktu 4 jam dan cukup efektif sebagai peredam suara.

Papan gipsum merupakan sebuah inovasi untuk menggantikan papan partikel yang selama ini mengandung zat berbahaya seperti formaldehid. Sesuai

dengan Wahyu (2006), bahwa contoh bahan yang bebas formaldehida adalah kayu solid, papan gipsum, beberapa produk hardboard, stainless steel dan metal lain, batu bata, lantai keramik, dan plastik. Papan gipsum memiliki kelebihan bila

dibandingkan dengan papan semen, yang menurut Haygreen dan Bowyer (1996), papan gipsum memiliki kerapatan yang tinggi dan sukar untuk dipotong serta

dipasang (dibandingkan dengan kayu lapis).

Proses Pembuatan Papan Gipsum

TANDAN KOSONG SAWIT

Digunting hingga 3-5 cm panjangnya

24 jam dan perendaman

Dikeringkan hingga KA 10%

Pembuatan Papan Gipsum

Dibentuk lembaran Dicampur air, gipsum dan katalis

Dikempa dingin Papan Gipsum TKS

Pengkondisian

Pembuatan contoh uji Pengujian sifat fisis dan mekanis

Kualitas Papan Gipsum

Gambar 1. Diagram Proses Pembuatan Papan Gipsum

Proses pembuatan papan partikel secara umum meliputi persiapan partikel, pemisahan dan penyampaian partikel, pengeringan partikel, pemberian resin dan

bahan tambahan, pembentukan adonan, pengempaan panas, dan pengerjaan akhir (Forest Products Society, 1999). Papan gipsum merupakan pengembangan teknologi dalam pembuatan papan partikel, yang memiliki diagram proses

pembuatan seperti pada gambar 1.

Perekat Gipsum

Perekat yang mengandung bahan formaldehid dan semen memiliki

tidak berwarna, pada konsentrasi yang ditingkatkan gas ini memiliki bau yang

kuat dan menyengat, dan dapat mengiritasi mata, hidung, dan paru-paru. Formaldehida dilepaskan ke dalam rumah dari berbagai sumber di dalam ruang.

Beberapa sumbernya yang mengandung formaldehida adalah resin, lem, yang biasa digunakan untuk mengikat potongan kayu atau serat menjadi kayu lapis (plywood), papan partikel (particle board), dan produk kayu press lain. California

Air Resources Board (CARB) dalam Wahyu (2006) telah mengklasifikasikan

formaldehida sebagai racun pencemar udara, berdasarkan potensinya yang dapat

menyebabkan kanker dan efek lain yang kurang baik pada kesehatan kita. Menurut Departemen Kehutanan Republik Indonesia (2007), debu semen merupakan debu yang sangat berbahaya bagi kesehatan, karena dapat

mengakibatkan penyakit sementosis. Oleh karena itu debu semen yang terdapat di udara bebas harus diturunkan kadarnya.

Gipsum (CaSO4.2H2O) mempunyai kelompok yang terdiri dari gypsum

batuan, gipsit alabaster, satin spar, dan selenit. Umumnya berwarna putih, namun terdapat variasi warna lain, seperti warna kuning, abu-abu, merah jingga, dan hitam, hal ini tergantung mineral pengotor yang berasosiasi dengan gipsum.

Gipsum umumnya mempunyai sifat lunak, pejal, kekerasan 1,5 – 2 (skala mohs), berat jenis 2,31 – 2,35, kelarutan dalam air 1,8 gr/l pada 00C yang meningkat

menjadi 2,1 gr/l pada 400C, tapi menurun lagi ketika suhu semakin tinggi. Gipsum terbentuk dalam kondisi berbagai kemurnian dan ketebalan yang bervariasi, dan merupakan garam yang pertama kali mengendap akibat proses evaporasi air laut

gamping, serpih merah, batupasir, lempung, dan garam batu, serta sering pula

berbentuk endapan lensa-lensa dalam satuan-satuan batuan sedimen (Anonim, 2006). Gipsum dapat diklasifikasikan berdasarkan tempat terjadinya Berry (1959)

dalam Anonim (2006), yaitu: endapan danau garam, berasosiasi dengan belerang,

terbentuk sekitar fumarol vulkanik, efflorescence pada tanah atau goa-goa kapur, tudung kubah garam, penudung oksida besi (gossan) pada endapan pirit di daerah

batu gamping.

Tabel 6. Jumlah Gipsum Tahun 2000 – 2003 (dalam ton)

Keterangan \ Tahun 2000 2001 2002 2003

Produksi 810000.0 406500.0 2350787.95 2287961.81

Konsumsi 1353925.5 1442459.25 1578709.11 1643760.0

Ekspor 1012.36 36.38 51.55 16289.57

Impor 546721.23 1036124.34 772130.39 660491.38

Sumber : biro pusat statistik dalam Anonim (2006)

Wills (1962) dalam Febrianto (1986) dalam Hendrik (2005) menyatakan gipsum merupakan perekat mineral yang mempunyai sifat-sifat yang lebih baik dibandingkan dengan perekat organik yaitu murah, tahan api, tahan beberapa zat kimia, tahan terhadap deteriorasi oleh faktor biologis. Menurut Pease (1994),

gipsum (kalsium sulfat hemihidrat), berasal dari tiga sumber :

1. Gipsum alam, diperoleh dari penambangan sumber daya alam.

2. Gas dari proses desulfurisasi dalam pembakaran bahan bakar fosil (biasanya dalam proyek pembangkit tenaga)

Katalisator berfungsi untuk meningkatkan daya ikat bahan pengikat terhadap partikel kayu atau bahan berligmoselulosa lainnya agar tercapai suatu ikatan yang optimum, dan untuk mempercepat proses sehingga didapatkan hasil

akhir yang baik. Menurut Hartomo et al (1992) dalam Silaban (2006), katalis dan pengeras (hardener) merupakan zat curing bagi sistem perekat. Pengeras bergabung secara kimia dengan bahan reaktannya, dapat berupa monomer,

polimer atau senyawa campuran. Jumlah pemakaiannya tertentu. Katalis juga dipergunakan sebagai zat curing bagi resin termoset, mempersingkat waktu curing

dan meningkatkan ikatan silang polimernya. Katalis ini dapat berupa asam, basa, garam, senyawa belerang dan peroksida, dipergunakan dalam jumlah sedikit saja

Umumnya pengeras/katalisator yang digunakan dalam pembuatan papan semen adalah kalsium klorida (CaCl2) atau magnesium klorida, tetapi dapat juga

digunakan kapur (Ca(OH)2). Bahan pengeras yang paling baik adalah magnesium klorida (MgCl2), tetapi bahan ini sulit didapat di Indonesia (Suprayitno dan

Prayitno, 1998 dalam Silaban 2006). Oleh karena itu digunakan katalisator CaCl2 pada papan gipsum yang ingin dibuat untuk melihat perbandingan kualitas diantara papan gipsum yang dihasilkan dengan papan semen yang telah diteliti

sebelumnya oleh Silaban (2006).

Perlakuan Perendaman

Perendaman merupakan perlakuan pendahuluan terhadap partikel kayu dalam pembuatan papan gipsum yang dimaksudkan untuk menghilangkan zat-zat ekstraktif yang terkandung dalam partikel kayu atau bahan berlignoselulosa

untuk bereaksi dengan komponen dalam dinding sel dari kayu seperti selulosa.

Makin banyak zat ekstraktif dalam suatu kayu, maka makin banyak pula pengaruhnya terhadap keteguhan rekat. Salah satu cara untuk mengurangi zat

ekstraktif ini adalah dengan cara perendaman. Maloney (1993) dalam Effendi (2005) menambahkan, bahwa zat ekstraktif berpengaruh terhadap konsumsi perekat, laju pengerasan perekat dan daya tahan papan partikel yang dihasilkan.

Bahan ekstraktif yang dapat menguap dapat menyebabkan terjadinya blowing atau deliminasi pada proses pengempaan.

Rahim dan Khozirah (1990) dalam Shaari et al (2001), juga mengemukakan

bahwa pada saat perendaman partikel secara langsung akan terjadi determinasi antara kandungan selulosa, dimana kandungan selulosa yang terdapat pada partikel sawit dapat diketahui mengalami pengurangan kurang dari 1% setelah

direndam selama tiga hari dalam air dingin. Setelah itu maka didapatkan partikel yang telah konstan

Sifat kayu yang penting adalah sifat fisik dan sifat kimianya. Mengenai sifat kimia yang penting untuk diketahui yaitu kadar ekstraktif, meliputi kadar gula,

tanin dan minyak-minyak. Kadar ekstraktif dapat menghambat setting dari perekat semen. Kadar ekstraktif ini menurut penelitian dapat dihilangkan dalam medium

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Desember 2007 sampai dengan Februari

2008. Pembuatan papan gipsum dan pengujian sifat fisis dilaksanakan di Laboratorium Biokomposit Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara, dan pengujian sifat mekanis di

Laboratorium Teknik Rekayasa dan Desain Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Alat-alat yang digunakan dalam penelitian ini antara lain, gunting untuk pemotongan tandan kosong kelapa sawit (TKS) menjadi partikel, bak sebagai tempat pengumpulan partikel dan sebagai tempat pencampuran bahan baku,

kaliper untuk pengukuran dimensi, oven untuk pengeringan bahan baku dan pengujian sifat fisis, alumunium foil, bingkai papan dan plat besi ukuran 25 x 25 x 1 cm3 untuk mencetak lembaran papan, fan untuk pengkondisian papan gipsum,

mesin bandsaw untuk pemotongan contoh uji, mesin cold and hot press untuk pengempaan, alat Universal Testing Machine Instron untuk pengujian sifat

mekanis, kamera untuk alat dokumentasi.

Bahan-bahan yang digunakan dalam penelitian ini adalah TKS (Elais

guineensis Jacq) yang diperoleh dari pabrik kelapa sawit PT. Amal Tani, Tanjung

Putri, Langkat, Medan. TKS tersebut dipotong dengan ukuran panjang 3-5 cm.

Perekat yang digunakan adalah gipsum yang diperoleh dari toko bahan bangunan, katalis CaCl2 sebagai bahan additive (pengeras) diperoleh dari toko bahan kimia

di Medan, air, dan kertas label.

Prosedur Penelitian

Persiapan Bahan Baku

Pengumpulan serat tandan kosong kelapa sawit (TKS) dilakukan pada kondisi basah. TKS dibersihkan untuk menghilangkan kotoran atau tanah yang menempel pada serat TKS. Kemudian dikeringkan sampai kondisi kering udara, dan

selanjutnya digunting hingga berbentuk serpihan dengan panjang 3-5 cm.

dari berat perekat gipsum yang akan dibuat menjadi papan gipsum dan dianggap

tidak mempengaruhi komposisi bahan baku karena jumlahnya yang sedikit. Air dalam hal ini diberikan sebanyak 80% dari berat gipsum yang digunakan dengan

anggapan bahwa air akan mengalami penguapan setelah dilakukan pengempaan dan pengkondisian, maka air tidak diperhitungkan dalam penghitungan komposisi bahan baku dalam pembuatan papan gipsum.

Kebutuhan TKS , air, gipsum dan CaCl2 yang digunakan untuk pembuatan

sebuah papan gipsum tergantung pada perlakuan yang dilakukan dan kerapatan sasaran. Kerapatan sasaran yang dipakai yaitu sebesar 0,80 gr/cm3. Komposisi

kebutuhan bahan baku disajikan pada tabel 7.

Tabel 7. Komposisi Kebutuhan Bahan Baku Papan Gipsum

Perlakuan Bahan Baku (gr)

Perendaman Kadar Gipsum (%) TKS Gipsum Air CaCl2

Kontrol 90 50 450 360 9

85 75 425 340 8,5

80 100 400 320 8

Dingin 90 50 450 360 9

85 75 425 340 8,5

Perlakuan Pendahuluan Partikel

Partikel berupa serpihan tandan kosong kelapa sawit (TKS) diberikan

perlakuan pendahuluan tanpa perendaman sebagai kontrol dan perendaman dalam air dingin selama 24 jam. Perendaman ini dimaksudkan untuk melarutkan zat-zat

ekstraktif yang terkandung dalam TKS sehingga kadarnya dapat berkurang. Selanjutnya masing-masing perlakuan dimasukkan ke dalam oven dan dikeringkan mencapai kadar air 8-12%. Penelitian ini menggunakan kadar air

partikel sebesar 10%.

Proses Pembuatan Papan Gipsum Pembuatan Adonan ( Pencampuran)

Air, gipsum, CaCl2 dan tandan kosong kelapa sawit (TKS) yang telah dikeringkan dimasukkan ke dalam bak dan dimulai proses pencampuran. Adonan selanjutnya dimasukkan ke dalam alat pencetak lembaran 25 x 25 x 1 cm3 dan

ditekan supaya adonan menjadi padat.

Pengempaan

Setelah dicetak, adonan diletakkan diantara dua plat alumunium dan dilakukan pengempaan dingin dengan tekanan kempa sebesar 30 kg/cm2 hingga mencapai ketebalan 1 cm selama 10 menit.

Pengkondisian

Selanjutnya cetakan lembaran dikeluarkan dari alat kempa. Lembaran yang

perekat sebelum dikeluarkan dari cetakan. Kemudian dilakukan pengkondisian

selama satu minggu untuk mencapai distribusi kadar air yang seragam dan melepaskan tegangan sisa dalam papan akibat pengempaan. Papan yang

dihasilkan disimpan dalam plastik pengkondisian sebelum dilakukan pengujian.

Pengujian

Pengujian Kadar Zat Ekstraktif Tandan Kosong Kelapa Sawit a. Pengujian pada Perendaman Air Dingin selama 24 jam

Pengujian kadar zat ekstraktif pada Perendaman Air Dingin selama 24 jam dilakukan berdasarkan metode TAPPI 207 om-88 dalam Batubara (2005)

Sebanyak 2 gr contoh uji kering tanur (BKT1) dimasukkan ke dalam gelas piala dan direndam dalam air dingin sebanyak 200 ml selama 24 jam. Setelah itu disaring dan dikeringkan. Contoh uji yang telah direndam dioven kembali pada

suhu 103 ± 2 0C selama 24 jam dan selanjutnya ditimbang (BKT2). Kadar Zat Ekstraktif (KZE) dapat dihitung dengan rumus :

KZE (%) =

b. Pengujian pada Perendaman Air Panas selama 2 jam

Pengujian kadar zat ekstraktif pada Perendaman Air Panas selama 2 jam

dilakukan berdasarkan metode TAPPI 207 om-88 dalam Batubara (2005)

Sebanyak 2 gr contoh uji kering tanur (BKT1). Contoh uji dimasukkan ke dalam gelas piala dan direndam dalam air panas sebanyak 100 ml dengan temperature 100 oC selama 2 jam kemudian dimasukkan kedalam waterbath yang

yang telah direndam dioven kembali pada suhu 103 ± 2 0C selama 24 jam dan

selanjutnya ditimbang (BKT2). Kadar Zat Ekstraktif (KZE) dapat dihitung dengan rumus :

KZE (%) =

1 2 1

BKT BKT -BKT

x 100%

Pengujian Papan Gipsum

Gambar 2. Pola Pemotongan Contoh Uji Papan Partikel

Keterangan :

A : Contoh uji untuk Kadar Air dan Kerapatan B : Contoh uji untuk MOR dan MOE

C : Contoh uji untuk Daya Serap Air dan Pengembangan Tebal D : Contoh uji untuk Internal Bond

E : Contoh uji untuk Kuat Pegang sekrup

Pengujian sifat-sifat papan gipsum menggunakan berbagai standar antara lain :

Standar ini mencakup definisi, istilah, klasifikasi, syarat mutu, cara

pengukuran dimensi, cara pengambilan contoh, cara pengujian, syarat lulus uji, syarat penandaan dan pengemasan.

2. Jappanesse Industrial Standart (JIS) A 5908-2003

Berdasarkan sifat mekanisnya, papan partikel dikelompokkan menjadi 3 golongan yaitu :

a. Decorative Particleboard

b.Based Particleboard

c. Veneered Particleboard

Tabel 8. Sifat Fisis dan Mekanis Papan Partikel dengan Berbagai Standar

No. Sifat Fisis Mekanis SNI 03-2105-1996 JIS A 5908-2003

1. Kerapatan (g/cm3) 0.5-0.9 0,4-0,9

2. Kadar Air (%) <14 5-13

3. Daya Serap air (%) - -

4. Pengembangan Tebal (%) Maks 12 Maks 12

5. MOR (kg/cm2) Min 80 Min 80

6. MOE (kg/cm2) Min 15000 Min 20000

7. Internal Bond (kg/cm2) Min 1,5 Min 1,5

8. Kuat Pegang Sekrup (kg) Min 30 Min 30

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering

udara. Contoh uji berukuran 10 x 10 x 1 cm3 ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh uji. Titik

pengukuran dimensi disajikan pada gambar 3. Nilai kerapatan papan gipsum dihitung dengan rumus :

Kerapatan (g/cm3) =

Gambar 3. Titik Pengukuran Dimensi Contoh Uji b.Kadar Air (KA)

Contoh uji berukuran 10 x 10 x 1 cm3 yang digunakan adalah bekas contoh uji

kerapatan. Kadar air papan gipsum dihitung berdasarkan berat awal (BA) dan berat kering tanur (BKT) selama 24 jam pada suhu 103 ± 2 0C. Nilai kadar air

papan gipsum dihitung berdasarkan rumus :

Kadar Air (%) =

BKT BKT BA−

c. Daya Serap Air

Contoh uji berukuran 5 x 5 x 1 cm3 ditimbang berat awalnya (B1). Kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya

(B2). Nilai daya serap air papan gipsum dihitung berdasarkan rumus :

Daya Serap air (%) =

Contoh uji berukuran 5 x 5 x 1 cm3 sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur pada

keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (T2) dalam air dingin selama 2 dan 24 jam. Nilai pengembangan tebal papan gipsum dihitung berdasarkan rumus :

Pengembangan Tebal (%) =

Pengujian Sifat Mekanis Papan Gipsum a. MOE (Modulus of Elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan patah dengan memakai contoh uji yang sama. Besarnya defleksi yang terjadi pada saat

pengujian dicatat pada setiap selang beban tertentu. Nilai MOE dihitung dengan

∆Y : Lenturan pada beban (cm)

b : Lebar contoh uji (cm) d : Tebal contoh uji (cm)

b. MOR (Modulus of Rupture)

Pengujian keteguhan patah dilakukan dengan menggunakan alat Universal

Testing Machine dengan lebar bentang (jarak penyangga) 15 kali tebal nominal,

tetapi tidak kurang dari 15 cm. Nilai MOR dihitung dengan rumus :

MOR = 2

. . 2

. . 3

d b

L P

Dimana :

MOR : Modulus patah (kg/cm2) P : Beban Maksimum (kg)

L : Jarak sangga (cm) b : Lebar contoh uji (cm) d : Tebal contoh uji (cm)

Contoh uji yang digunakan berukuran 20 x 5 x 1cm3 pada kondisi kering udara dengan pola pembebanan disajikan pada gambar 4.

c. Kuat Pegang Sekrup (Screw Holding Power)

Gambar 5. Posisi Sekrup Pada Pengujian Kuat Pegang Sekrup

Contoh uji berukuran 10 x 5 x 1 cm3. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat

pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

c. Keteguhan Rekat Internal (Internal Bond)

Contoh uji berukuran 5 x 5 x 1 cm3 direkatkan pada dua buah blok aluminium dengan perekat dan dibiarkan mengering. Kedua blok ditarik tegak lurus

permukaan contoh uji sampai beban maksimum. Pengujian keteguhan rekat internal disajikan pada gambar 5. Nilai keteguhan rekat internal dihitung berdasarkan rumus :

IB =

Dimana :

IB : Keteguhan rekat internal (kg/cm2) Pmax : Beban maksimum (kg)

A : luas permukaan contoh (cm2)

Gambar 5. Cara Pengujian Keteguhan Rekat

Analisa data

Analisa data yang digunakan adalah analisis ragam Rancangan Acak Lengkap (RAL) Faktorial dengan 2 faktor perlakuan yaitu perlakuan perendaman

dan kadar perekat masing-masing dengan 3 ulangan. Perlakuan perendaman terdiri atas 2 taraf yaitu tanpa perendaman (kontrol) dan perendaman air dingin 24 jam. Kadar gipsum terdiri atas 3 taraf yaitu kadar 90% ; 85% ; dan 80%.

Model statistik dari rancangan percobaan ini adalah :

Yijk = µ + αi + ßj +(αß)ij + ∑ijk

Yijk = Nilai pengamatan pada perlakuan perendaman taraf ke-i, kadar perekat taraf ke-j dan ulangan ke-k

αi = Pengaruh perlakuan perendaman taraf ke-i

ßj = Pengaruh kadar perekat taraf ke-j

(αß)ij = Pengaruh interaksi perlakuan perendaman taraf ke-i dan kadar perekat taraf ke-j

∑ijk = Pengaruh acak pada perlakuan perendaman taraf ke-i dan kadar

perekat ke-j dan ulangan ke-k

i = kontrol dan perendaman dingin 24 jam

j = kadar perekat k = 1,2,3

Hipotesis yang digunakan adalah :

1. Pengaruh utama perlakuan perendaman

Ho : Perlakuan perendaman tidak berpengaruh terhadap sifat fisis mekanis

papan gipsum.

H1 : Perlakuan perendaman berpengaruh terhadap sifat fisis mekanis papan gipsum.

2. Pengaruh utama kadar perekat

Ho : Kadar perekat tidak berpengaruh terhadap sifat fisis mekanis papan gipsum.

H1 : Kadar perekat berpengaruh terhadap sifat fisis mekanis papan gipsum.

3. Pengaruh interaksi perlakuan perendaman dan kadar perekat

H1 : Interaksi perlakuan perendaman dan kadar perekat berpengaruh terhadap sifat fisis mekanis papan gipsum.

Untuk mengetahui pengaruh faktor perlakuan terhadap sifat fisis mekanis papan gipsum dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F

tabel maka Ho diterima dan jika F hitung > F tabel maka Ho ditolak dengan memakai program SPSS 12. Untuk mengetahui taraf perlakuan mana yang berpengaruh di antara faktor perlakuan (perlakuan perendaman dan kadar perekat)

maka pengujian dilanjutkan dengan menggunakan Uji Wilayah Berganda Duncan (Duncan Multiple Range Test).

Data hasil pengujian selanjutnya dibandingkan dengan persyaratan JIS A 5908-2003 dan SNI 03-2105-1996 untuk mengetahui apakah sifat-sifat papan

HASIL DAN PEMBAHASAN

Pengujian Kadar Zat Ekstraktif Tandan Kosong Sawit

Data hasil pengujian kadar zat ekstraktif (KZE) tandan kosong kelapa sawit (TKS) yang dihasilkan pada penelitian ini tersaji pada lampiran 7. Hasil

pengujian KZE TKS yang terdapat pada gambar 7 menunjukkan bahwa ada perbedaan KZE yang terlarut dari perendaman dengan air panas dan air dingin.

Hasil yang diperoleh yaitu zat ekstraktif lebih banyak larut jika direndam dengan air panas daripada dengan air dingin.

7.41 7.14

Grafik Kadar Zat Ekstraktif (%)

Perendaman Panas Perendaman dingin

Gambar 7. Grafik Nilai Kadar Zat Ekstraktif Tandan Kosong Kelapa Sawit Kelarutan zat ekstraktif tandan kosong kelapa sawit dalam air dingin

penelitian ini masing-masing berkisar antara 7,41% hingga 11,11% dengan

rata-rata 9,88%. Nilai KZE terlarut yang diperoleh lebih rendah jika dibandingkan dengan jumlah KZE yang terdapat pada TKS yang menurut Guritno et al (1998),

bahwa KZE TKS terlarut pada perendaman dingin sebesar 13.61 % dan pada perendaman dingin sebesar 15.71. Hal ini disebabkan adanya proses pulping sehingga zat ekstraktif dari setiap sel larut pada proses perendaman.

Pengurangan kadar zat ekstraktif ini diharapkan dapat memperbaiki sifat fisis mekanis papan gipsum yang dihasilkan. Menurut Sutigno (2000) dalam

Effendi (2005) bahwa, gula atau zat ekstraktif lainnya dapat menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel dari kayu seperti selulosa. Makin banyak zat ekstraktif dalam suatu kayu, maka makin banyak pula

pengaruhnya terhadap keteguhan rekat. Maloney (1993) dalam Effendi (2005) menambahkan, bahwa zat ekstraktif berpengaruh terhadap konsumsi perekat dan

daya tahan papan partikel yang dihasilkan .

Pengujian Sifat Fisis dan Sifat Mekanis Papan Gipsum

Papan gipsum yang dihasilkan dalam penelitian ini adalah papan gipsum dengan bahan dasar gipsum dengan penambahan air, katalis dan serat tandan

kosong sawit melalui berbagai perlakuan percobaan, antara lain, perendaman partikel dan kadar gipsum. Papan gipsum selanjutnya diuji untuk mengetahui sifat fisis dan mekanisnya. Data hasil pengujian dianalisa dengan analisis statistik,

Gambar 8. Papan Gipsum Yang Dihasilkan Pada Penelitian

Pengujian Sifat Fisis Papan Gipsum

Sifat fisis papan gipsum TKS yang diuji antara lain, kadar air, kerapatan, pengembangan tebal dan daya serap air. Hasil penelitian menunjukkan bahwa terdapat perbedaan terhadap masing-masing sifat fisis papan yang dipengaruhi

oleh faktor-faktor perlakuan, yaitu faktor perendaman partikel dan kadar gipsum. Perlakuan bahan yang diberikan dibedakan antara tanpa perendaman partikel dan

dengan perendaman partikel selama 24 jam. Kadar gipsum yang digunakan divariasikan antara kadar gipsum 90%, 85%, dan 80%. Nilai rata-rata pengujian sifat fisis papan gipsum disajikan pada tabel 9 berikut.

Tabel 9. Nilai Rata-Rata Sifat Fisis Papan Gipsum

Perlakuan Bahan

Kadar

Gipsum KA Kr

PT

2 Jam

PT

24 Jam

DSA

2 Jam

DSA

24 Jam

G1 10,93 1,05 1,71 2,58 26.91 27.59

K G2 8,82 1.04 1,11 1,94 27.25 28.19

G1 7,71 1,17 1,49 2,25 41.17 22.91

D G2 8,01 1,18 2,73 3,21 40.80 22.34

G3 9,06 1.06 0,85 2,26 30.81 32.19 Keterangan:

K = Tanpa perendaman (kontrol) KA = Kadar Air (%)

G = Dengan perendaman Kr = Kerapatan (gr/cm3) G1 = Kadar gipsum 90% PT = Pengembangan tebal (%)

G2 = Kadar gipsum 85% DSA = Daya serap air (%) G3 = Kadar gipsum 80%

Kerapatan

Data hasil pengujian kerapatan papan gipsum yang dihasilkan pada penelitian

ini tersaji pada lampiran 1. Grafik nilai rata-rata kerapatan papan gipsum dengan beberapa faktor perlakuan disajikan pada gambar 9. Nilai rata-rata kerapatan papan gipsum yang dihasilkan berkisar 1.04-1.18 gr/cm3. Pada gambar 9 dapat

diamati bahwa kerapatan papan gipsum hasil pengujian nilainya berbeda-beda, namun selisih angkanya tidak terlalu jauh. Papan gipsum yang memiliki kerapatan

terendah (1.04 gr/cm3) adalah papan dengan kadar gipsum 85% dengan partikel tanpa mengalami perlakuan perendaman. Kerapatan tertinggi (1.18 gr/cm3) diperoleh dari papan gipsum dengan kadar gipsum 85% yang mengalami

perlakuan perendaman.

Dari gambar 9 dapat dilihat kecenderungan bahwa nilai kerapatan papan

Hal ini sesuai dengan Sutigno (2000) dalam Effendi (2005) bahwa, gula atau zat

ekstraktif lainnya dapat menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel dari kayu seperti selulosa. Makin banyak zat ekstraktif dalam

suatu kayu, maka makin banyak pula pengaruhnya terhadap keteguhan rekat. Artinya, perlakuan perendaman mengakibatkan zat ekstraktif pada partikel berkurang, sehingga perekat gipsum dapat masuk kedalam dinding sel

mengantikan zat ekstraktif, sehinga papan gipsum yang dihasilkan memiliki kerapatan yang lebih tinggi. Pizzi (1983) dan Ernawati (1996) dalam Silaban

(2006) menambahkan bahwa waktu kempa mempengaruhi terbentuknya ikatan rekat, karena makin lama waktu kempa akan membantu penetrasi perekat dengan baik ke dalam sel-sel kayu (bahan berlignoselulosa).

1.05

Gambar 9. Grafik Nilai Kerapatan Papan Gipsum

Nilai kerapatan papan gipsum dengan berbagai variasi kadar gipsum tidak jauh berbeda pada setiap perbandingan gipsum dengan partikel (kadar gipsum).

papan gipsum yang dihasilkan. Namun, faktor variasi kadar gipsum dan interaksi

antara kedua faktor tidak memberikan pengaruh yang nyata.

Berdasarkan hasil uji jarak Duncan (Lampiran 9.) kerapatan yang diperoleh

untuk papan gipsum dengan perlakuan perendaman partikel tidak berbeda nyata dengan kerapatan papan gipsum tanpa perlakuan perendaman partikel. Hal ini disebabkan nilai kerapatan yang diperoleh untuk papan gipsum dengan perlakuan

perendaman partikel tidak berbeda jauh dengan kerapatan gipsum tanpa perlakuan perendaman partikel.

Kualitas papan gipsum yang dihasilkan dalam penelitian jika dibandingkan dengan standar papan partikel yang telah ada, yaitu standar SNI 03-2105-1996 dan JIS A 5908-2003, menunjukkan bahwa kerapatan papan gipsum pada hasil

penelitian ini (1.04-1.18 gr/cm3) tidak memenuhi standar SNI 03-2105-1996 (0.5-0.9 gr/cm3) dan JIS A 5908-2003 (0.4-0.9 gr/cm3).

Kadar Air (KA)

Data hasil pengujian kadar air papan gipsum yang dihasilkan pada penelitian ini tersaji pada lampiran 2. Grafik nilai rata-rata kadar air papan gipsum dengan

beberapa faktor perlakuan disajikan pada gambar 10. Nilai rata-rata kadar air papan gipsum yang dihasilkan berkisar 7.71-10.93%. Pada gambar 10 dapat

diamati bahwa kadar air papan gipsum hasil pengujian nilainya berbeda-beda, namun selisih angkanya tidak terlalu jauh. Papan gipsum yang memiliki kadar air terendah (7.71%) adalah papan dengan kadar gipsum 90% dengan partikel

mengalami perlakuan perendaman partikel. Kadar air tertinggi (10.93%) diperoleh dari papan gipsum dengan kadar gipsum 90% tanpa mengalami perlakuan

Berdasarkan nilai rata-rata kadar air yang dihasilkan, dapat dinyatakan

bahwa papan gipsum yang dihasilkan tanpa perlakuan perendaman partikel memberikan nilai kadar air yang relatif lebih tinggi dibandingkan dengan papan

gipsum yang dihasilkan dengan perlakuan perendaman partikel. Namun disatu sisi, dengan tingginya nilai kadar air ini, papan gipsum yang dihasilkan memerlukan waktu pengeringan yang lebih lama.

10.93

Gambar 10. Grafik Nilai Kadar Air Papan Gipsum

Pada gambar 10 dapat dilihat kecenderungan bahwa nilai kadar air papan gipsum dengan perlakuan tanpa perendaman lebih tinggi dibanding dengan

perlakuan perendama pada setiap perbandingan gipsum dengan partikel (kadar gipsum). Papan gipsum dengan perlakuan perendaman partikel memberikan nilai kadar air yang lebih rendah. Larutnya zat ekstraktif setelah perendaman partikel

dalam air menyebabkan dinding sel kosong dari zat ekstraktif dan tersubtistusi oleh perekat gipsum. Hal ini sesuai dengan Usia (2006), perendaman dapat

sekeliling papan juga akan sedikit sehingga KA papan juga akan rendah. Selain

itu, Maloney (1977) dan Kamal (2000) dalam Silaban (2006) menyatakan bahwa nilai kadar air yang bervariasi lebih dipengaruhi oleh kadar air adonan, besarnya

tekanan kempa, dan cara pengempaan.

Berdasarkan gambar 10 dapat dilihat kecenderungan bahwa semakin besar perbandingan gipsum dengan partikel (kadar gipsum tinggi) maka kadar air papan

gipsum cenderung semakin rendah. Hal ini dapat dilihat dengan jelas pada papan gipsum yang mengalami perlakuan perendaman partikel. Namun pada papan

gipsum yang tanpa perlakuan perendaman partikel selisih nilai kadar airnya tidak terlalu jauh.

Nilai kadar air papan gipsum dengan berbagai variasi kadar gipsum tidak

jauh berbeda pada setiap perbandingan gipsum dengan partikel (kadar gipsum). Hasil analisis keragaman kadar air (Lampiran 10.) menunjukkan bahwa faktor

perlakuan perendaman memberikan pengaruh yang nyata terhadap kadar air papan gipsum yang dihasilkan. Namun, interaksi antara kedua faktor yaitu, perlakuan perendaman partikel dan variasi kadar gipsum memberikan pengaruh yang

berbeda nyata.

Berdasarkan hasil uji jarak Duncan (Lampiran 11.) kadar air yang diperoleh

untuk papan gipsum dengan perlakuan perendaman partikel tidak berbeda nyata dengan kadar air papan gipsum tanpa perlakuan perendaman partikel. Hal ini disebabkan nilai kadar air yang diperoleh untuk papan gipsum dengan perlakuan

perendaman partikel tidak berbeda jauh dengan kadar air gipsum tanpa perlakuan perendaman partikel. Namun, hasil uji jarak Duncan kadar air yang diperoleh