KUALITAS PAPAN SERAT BERKERAPATAN SEDANG DARI

AKASIA DAN ISOSIANAT

HASIL PENELITIAN

Oleh:

Desi Haryani Tambunan 061203010/ Teknologi Hasil Hutan

DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN

HALAMAN PENGESAHAN

Judul Hasil : Kualitas Papan Serat Berkerapatan Sedang dari Akasia dan Isosianat

Nama : Desi Haryani Tambunan

NIM : 061203010

Program Studi : Teknologi Hasil Hutan

Menyetujui, Komisi Pembimbing

Ketua Anggota

Arif Nuryawan, S.Hut, M.Si Luthfi Hakim, S.Hut, M.Si NIP. 19780416 200312 1 003 NIP. 19791017 200312 1 002

Mengetahui

Ketua Departemen Kehutanan A,n Sekretaris Departemen Kehutanan

Desi Haryani Tambunan: Kualitas Papan Serat Berkerapatan Sedang dari Akasia dan Isosianat. Dibawah bimbingan Arif Nuryawan dan Luthfi Hakim

ABSTRAK

Papan serat berkerapatan sedang banyak memiliki keunggulan diantaranya yaitu dapat diatur ketebalannya, dapat dibentuk, bebas cacat, permukaannya licin dan cukup keras. Tujuan penelitian adalah mengevaluasi sifat fisis mekanis papan serat dari serat akasia dengan menggunakan perekat isosianat dengan tipe yang berbeda (H3M dan H7). Faktor perlakuan yang digunakan dalam penelitian ini yaitu jenis perekat (H3M dan H7).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5905-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,41-0,53 g/cm3 2). Nilai kadar air berkisar antara 6,69-7,65% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 10,59-166,21% dan 94,11-240,63% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 1,67-4,76% dan 3,45-9,52% 5). Nilai pengembangan siklis daya serap air dan pengembangan tebal berkisar antara 147,27-248,07% dan 7,28-53,81% 6). Nilai keteguhan rekat berkisar antara 0,03-0,17 kg/cm2 7). Nilai keteguhan patah (MOR) berkisar antara 4,99-27,10 kg/cm2 8). Nilai keteguhan lentur (MOE) berkisar antara 0,02-0,36 x 104 kg/cm2 9). Nilai kuat pegang sekrup berkisar antara 1,61-14,90 kg/cm2. Sifat fisis papan serat memenuhi standar JIS A 5905-2003, sifat mekanis tidak memenuhi standar JIS A 5905-2003.

Desi Haryani Tambunan: The quality of Medium Density Fiber board made of from Acacia and Isocyanate. Under supervised by Arif Nuryawan and Luthfi Hakim

ABSTRACT

Medium density fiber board has many advantages which can be set thickness, moulding, free of defects, smooth surface and hard enough. The aim of this research were to evaluate the physical and mechanical properties of fiber board made of from Acasia fibers with isocyanate adhesive with a different type (H3M and H7). Factor treatment used in this study is type of adhesive (H3M and H7).

Evaluation of physical and mechanical properties based on JIS A 5905-2003, and the results shows: 1). Density value range were 0,41-0,53 g/cm3 2). Moisture content value range were 6,69-7,65% 3). Water absorption value of 2 and 24 hours range were 10,59-166,21% and 94,11-240,63% 4). Thickness swelling value of 2 and 24 hours range were 1,67-4,76% and 3,45-9,52% 5). Value of cyclical swelling of water absorption and thickness swelling range were 147,27-248,07% and 7,28-53,81% 6). Internal bond value range were 0,03-0,17 kg/cm2 7.) Modulus of rupture value (MOR) range were 4,99-27,10 kg/cm2 8). Modulus of elacticity value (MOE) range were 0,02-0,36 x 104 kg/cm2 9). Screw holding power value range were 1,61-14,90 kg/cm2. Fibre board physical properties meet the standards of JIS A 5905-2003 but the mechanical properties do not.

RIWAYAT HIDUP

Penulis dilahirkan di Medan-Sumatera Utara pada tanggal 3 Desember 1987 dari Ayah P. Tambunan dan Ibu D. Lumban Pea. Penulis merupakan anak keempat dari lima bersaudara.

Pendidikan formal yang ditempuh selama ini :

1. Pendidikan Dasar di SD Negri 060873 Medan, lulus tahun 2000 2. Pendidikan Lanjutan di SLTP Negri 37 Medan, lulus tahun 2003

3. Pendidikan Menengah di SMA Laksamana Martadinata Medan, lulus tahun 2006.

4. Tahun 2006 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB) diterima pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten Praktikum mata kuliah Inventarisasi Hutan dan mata kuliah Biokomposit. Penulis melaksanakan Praktik Pengenalan Pengolahan Hutan (P3H) di Hutan Tangkahan dan Hutan Mangrove Pulau Sembilan Kabupaten Langkat. Penulis melaksanakan Praktik Kerja Lapang (PKL) di Perum Perhutani Unit II Jawa Timur KPH Banyuwangi Selatan.

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena berkah dan karunia-Nya penulis dapat menyelesaikan hasil penelitian ini tepat pada waktu yang telah ditentukan. Judul dari penelitian ini adalah “Kualitas Papan Serat Berkerapatan Sedang dari Akasia dan Isosianat”.

Dalam pelaksanaan penelitian ini telah melibatkan banyak pihak sehingga memberikan kesan yang berarti di hati penulis. Oleh karena itu dengan segala kerendahan hati, penulis mengucapkan terima kasih dan penghargaan yang sebesar- besarnya kepada:

1. Ayah P.Tambunan dan Ibu D. Lumban Pea, serta keluarga besar yang telah memberikan kasih sayang, dorongan semangat, dorongan materi, dan doa yang tidak henti-hentinya kepada penulis.

2. Bapak Arif Nuryawan, S.Hut, M.Si dan Bapak Luthfi Hakim, S.Hut, M.Si selaku dosen pembimbing yang telah banyak memberikan bantuan serta masukan yang sangat bermanfaat selama penulis menyelesaikan penelitian dan penulisan skripsi ini.

3. Kepada orang-orang yang mendukung saya, Septian Simbolon, Bangga, Ju Win, Erick Gultom, Civita, Yessi, Ance, Janter Manik, Fajar Ginting, Miskah dan teman-teman lainnya yang telah membantu dan memberikan motivasi kepada penulis di dalam menyelesaikan penelitian ini.

DAFTAR ISI

DAFTAR LAMPIRAN... viii

PENDAHULUAN

Karakteristik perekat isosianat ... 10

DAFTAR TABEL

No. Halaman

DAFTAR GAMBAR

No. Halaman

1. Bagian-bagian serat ... 15

2. Bagan pengukuran dimensi serat... 17

3. Bagan proses pembuatan papan serat... 19

4. Pola pemotongan contoh uji papan serat ... 20

5. Cara pembebanan pengujian MOE dan MOR ... 24

6. Pengujian keteguhan rekat ... 25

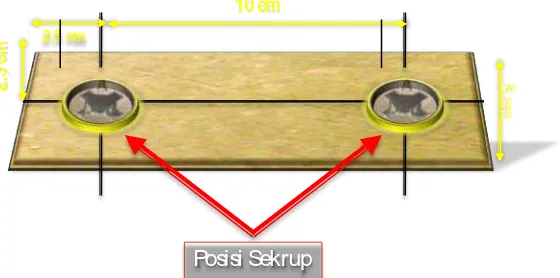

7. Posisi sekrup pada pengujian kuat pegang sekrup ... 26

8. Papan serat yang dihasilkan ... 33

9. Grafik rataan kerapatan papan serat ... 34

10. Grafik rataan kadar air papan serat ... 36

11. Grafik rataan daya serap air papan serat selama 2 jam ... 38

12. Grafik rataan daya serap air papan serat selama 24 jam... 39

13. Grafik rataan pengembangan tebal papan serat selama 2 jam... 41

14. Grafik rataan pengembangan tebal papan serat selama 24 jam... 42

15. Grafik pengukuran siklis daya serap air... 44

16. Grafik pengukuran siklis pengembangan tebal... 45

17. Grafik rataan modulus lentur... 46

18. Grafik rataan modulus patah... 48

19. Grafik rataan keteguhan rekat... 50

DAFTAR LAMPIRAN

Halaman

1. Data hasil pengukuran dan perhitungan kerapatan ... 58

2. Analisis sidik ragam kerapatan ... 58

3. Data hasil pengukuran dan perhitungan kadar air... 58

4. Analisis sidik ragam kadar air ... 58

5. Data hasil pengukuran dan perhitungan daya serap air selama 2 jam ... 59

6. Analisis sidik ragam daya serap air selama 2 jam ... 59

7. Data hasil pengukuran dan perhitungan daya serap air selama 24 jam... 59

8. Analisis sidik ragam daya serap air selama 24 jam ... 59

9. Data hasil pengukuran dan perhitungan pengembangan tebal selama 2 jam 10.Analisis sidik ragam pengembangan tebal selama 2 jam ... 60

11.Data hasil pengukuran dan perhitungan pengembangan tebal selama 24 jam ... 60

12.Analisis sidik ragam pengembangan tebal selama 24 jam ... 60

13. Data hasil pengukuran dan perhitungan MOE... 61

14. Analisis sidik ragam MOE... 61

15. Data hasil pengukuran dan perhitungan MOR ... 61

16. Analisis sidik ragam MOR ... 61

17. Data hasil pengukuran dan perhitungan keteguhan rekat ... 62

18. Analisis sidik ragam keteguhan rekat ... 62

20. Analisis sidik ragam kuat pegang sekrup ... 62

Desi Haryani Tambunan: Kualitas Papan Serat Berkerapatan Sedang dari Akasia dan Isosianat. Dibawah bimbingan Arif Nuryawan dan Luthfi Hakim

ABSTRAK

Papan serat berkerapatan sedang banyak memiliki keunggulan diantaranya yaitu dapat diatur ketebalannya, dapat dibentuk, bebas cacat, permukaannya licin dan cukup keras. Tujuan penelitian adalah mengevaluasi sifat fisis mekanis papan serat dari serat akasia dengan menggunakan perekat isosianat dengan tipe yang berbeda (H3M dan H7). Faktor perlakuan yang digunakan dalam penelitian ini yaitu jenis perekat (H3M dan H7).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5905-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,41-0,53 g/cm3 2). Nilai kadar air berkisar antara 6,69-7,65% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 10,59-166,21% dan 94,11-240,63% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 1,67-4,76% dan 3,45-9,52% 5). Nilai pengembangan siklis daya serap air dan pengembangan tebal berkisar antara 147,27-248,07% dan 7,28-53,81% 6). Nilai keteguhan rekat berkisar antara 0,03-0,17 kg/cm2 7). Nilai keteguhan patah (MOR) berkisar antara 4,99-27,10 kg/cm2 8). Nilai keteguhan lentur (MOE) berkisar antara 0,02-0,36 x 104 kg/cm2 9). Nilai kuat pegang sekrup berkisar antara 1,61-14,90 kg/cm2. Sifat fisis papan serat memenuhi standar JIS A 5905-2003, sifat mekanis tidak memenuhi standar JIS A 5905-2003.

Desi Haryani Tambunan: The quality of Medium Density Fiber board made of from Acacia and Isocyanate. Under supervised by Arif Nuryawan and Luthfi Hakim

ABSTRACT

Medium density fiber board has many advantages which can be set thickness, moulding, free of defects, smooth surface and hard enough. The aim of this research were to evaluate the physical and mechanical properties of fiber board made of from Acasia fibers with isocyanate adhesive with a different type (H3M and H7). Factor treatment used in this study is type of adhesive (H3M and H7).

Evaluation of physical and mechanical properties based on JIS A 5905-2003, and the results shows: 1). Density value range were 0,41-0,53 g/cm3 2). Moisture content value range were 6,69-7,65% 3). Water absorption value of 2 and 24 hours range were 10,59-166,21% and 94,11-240,63% 4). Thickness swelling value of 2 and 24 hours range were 1,67-4,76% and 3,45-9,52% 5). Value of cyclical swelling of water absorption and thickness swelling range were 147,27-248,07% and 7,28-53,81% 6). Internal bond value range were 0,03-0,17 kg/cm2 7.) Modulus of rupture value (MOR) range were 4,99-27,10 kg/cm2 8). Modulus of elacticity value (MOE) range were 0,02-0,36 x 104 kg/cm2 9). Screw holding power value range were 1,61-14,90 kg/cm2. Fibre board physical properties meet the standards of JIS A 5905-2003 but the mechanical properties do not.

PENDAHULUAN Latar Belakang

Di Indonesia sejak dicanangkan pembangunan Hutan Tanaman Industri (HTI) pada tahun 1984, kayu akasia telah dipilih sebagai salah satu jenis unggulan untuk ditanam di areal HTI. Pada mulanya jenis ini dikelompokkan ke dalam jenis-jenis kayu HTI untuk memenuhi kebutuhan kayu serat terutama untuk bahan baku industri pulp dan kertas. Dengan adanya perubahan-perubahan kondisional baik yang menyangkut kapasitas industri maupun adanya desakan kebutuhan kayu untuk penggunaan lain, tidak tertutup kemungkinan terjadi perluasan tujuan penggunaan akasia (Malik dan Rahman, 2007).

Pemanfaatan akasia hingga saat ini telah mengalami spektrum yang lebih luas, baik untuk kayu serat, kayu pertukangan maupun kayu energi (bahan bakar dan arang). Berbagai penelitian telah dilakukan untuk menunjang perluasan pemanfaatan akasia dalam bentuk kayu utuh, partikel, serat ataupun turunan kayu Pada industri kertas, akasia memiliki serat yang lebih baik dibanding pohon-pohon tropis lainnya, karena tingkat kekakuan yang dimiliki serat akasia tinggi.

Teknologi pembuatan papan serat dikembangkan selain dalam rangka diversifikasi produk hasil hutan, juga untuk menyempurnakan sifat kayu sehingga memenuhi persyaratan teknis penggunaan tertentu. Papan serat secara garis besar dibuat dari serat yang mengalami perlakuan kimiawi, fisis, dan mekanis. Papan serat yang akhir-akhir ini dikembangkan adalah papan serat berkerapatan sedang (Medium

Density Fiberboard), pada pembuatan MDF dari akasia dengan proses asetilasi telah

MDF (papan serat berkerapatan sedang), memiliki banyak keunggulan diantaranya yaitu dapat diatur ketebalannya, dapat dibentuk, dapat bebas cacat (bebas mata kayu), permukaannya licin dan cukup keras dan tidak ada keteguhan dalam arah panjang dan lebarnya. Secara konvensional papan serat dapat diproduksi dengan proses kering yaitu dengan serat-serat ditambahkan perekat, perekat yang digunakan selama ini berdasarkan formaldehida adalah perekat Urea Formaldehide (UF) dan Phenol Formaldehide (PF), yang berefek emisi formaldehida. Karena UF dan PF memiliki efek emisi formaldehida. Kemudian dicoba dengan menggunakan perekat yang non-formaldehida yang bertipe baru yaitu perekat isosianat. Isosianat yang dipasarkan memiliki tipe dagang yaitu H3M dan H7.

Tujuan Penelitian

Tujuan penelitian ini adalah mengevaluasi sifat fisis dan mekanis papan serat dari serat akasia dan perekat isosianat dengan tipe yang berbeda (H3M dan H7).

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat:

1. Memberikan alternatif penggunaan bahan baku pengganti kayu yang semakin berkurang ketersediaannya.

2. Memberikan nilai tambah dalam pemanfaatan papan serat dalam industri kayu di Indonesia.

3. Memberikan informasi bahwa pentingnya hasil papan serat dari kayu jenis HTI.

Hipotesis

Hipotesis penelitian ini adalah:

1. Jenis perekat mempengaruhi sifat fisis (kerapatan, kadar air, daya serap air, pengembangan tebal, siklis) MDF yang dihasilkan.

TINJAUAN PUSTAKA

Selama ini kebutuhan papan serat berkerapatn sedang (MDF) di dalam negeri masih harus diimpor dari Singapura,Taiwan dan Malaysia sebesar 200-300 ribu m³ per tahun. Peningkatan konsumsi MDF ini dikarenakan pemanfaatannya yang serbaguna, terutama untuk berbagai keperluan interior. MDF lebih fleksibel dalam penggunaannya dibandingkan kayu lapis dan papan partikel, sehingga MDF pada masa mendatang akan dapat menggantikan kedua jenis panel tersebut. Selain itu MDF mempunyai kerapatan dan kekerasan yang seragam dibandingkan panel atau papan serat lainnya sehingga penggunaannya makin meluas antara lain untuk mebel (furniture), moulding, interior, window frame, door skins, kotak TV, radio, dan barang dekoratif lainnya. Kapasitas produksinya meningkat pesat terutama di Eropa dan pada tahun 2000 produksi MDF diproyeksikan mencapai jumlah 20 juta m³, negara-negara penghasil MDF tersebut antara lain adalah Italia, Jerman, Spanyol, Perancis, Portugal dan Inggris (Effendi, 2001).

Akasia secara umum

Kingdom : Plantae

Subkingdom :Tracheobionta Super Divisi :Spermatophyta

Divisi :Magnoliophyta

Kelas :Magnoliopsida

Sub Kelas :Rosidae

Ordo :Fabales

Famili

Genus

Spesies : Acacia mangium Willd.

Akasia termasuk jenis Legum yang tumbuh cepat, tidak memerlukan persyaratan tumbuh yang tinggi dan tidak begitu terpengaruh oleh jenis tanahnya. Kayunya bernilai ekonomi karena merupakan bahan yang baik untuk vinir serta perabot rumah yang menarik seperti: lemari, kusen pintu, dan jendela serta baik untuk bahan bakar. Akasia yang berumur tujuh dan delapan tahun menghasilkan kayu yang dapat dibuat untuk papan partikel yang baik.

Faktor yang lain yang mendorong pengembangan jenis ini adalah sifat pertumbuhan yang cepat. Pada lahan yang baik, umur 9 tahun telah mencapai tinggi 23 meter dengan rata-rata kenaikan diameter 2 - 3 meter dengan hasil produksi 415 m3/ha atau rata-rata 46 m/ha/tahun. Pada areal yang ditumbuhi alang-alang umur 13

tahun mencapai tinggi 25 meter dengan diameter rata-rata 27 cm serta hasil produksi rata-rata 20 m3/ha/tahun. Kayu akasia termasuk dalam kelas kuat III-IV, berat 0,56 -

termasuk jenis kayu cepat tumbuh (fast growing species) yang mempunyai batas lingkaran tumbuh yang jelas pada bagian terasnya dengan lebar 1 – 2 cm. Hal ini mungkin disebabkan oleh pertumbuhannya yang cepat serta adanya kayu muda (juvenile wood). Dengan demikian diduga lingkaran tumbuh pada kayu akasia tidak berkorelasi dengan kerapatan dan warna kayu teras dan gubal dapat dilihat jelas; bagian teras berwarna lebih gelap, sedangkan gubalnya berwarna putih dan lebih tipis. Warna kayu teras agak kecoklatan, hampir mendekati kayu jati, kadang-kadang mendekati warna jati gembol. Arah serat lurus sampai berpadu (Yano, et al., 2003).

Papan serat

Papan serat (fiber board) merupakan produk panel kayu yang baru dikembangkan pada tahun 1960-an. Bentuk papan serat mirip dengan papan partikel, tetapi cara pembuatannya berbeda dengan keduanya. Sifat-sifat papan serat adalah:

1) Tidak ada keteguhan dalam arah panjang dan lebarnya, 2) Dapat menghasilkan lembaran yang lebar,

3) Permukaannya licin dan cukup keras, 4) Tidak mudah pecah dan retak, dan 5) Mudah dilengkungkan.

modifikasi. Teknologi pembuatan papan serat dikembangkan selain dalam rangka diversifikasi produk hasil hutan, juga untuk menyempurnakan sifat kayu sehingga memenuhi persyaratan teknis penggunaan tertentu. Papan serat secara garis besar dibuat dari serat-serat kayu yang mengalami perlakuan kimiawi, fisis, dan mekanis (Suschland and Woodson, 1986).

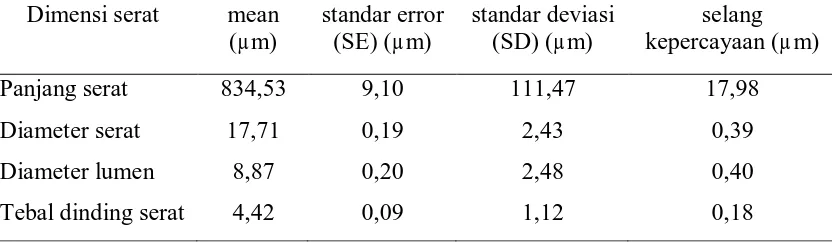

Pengukuran dimensi serat

Pengukuran diameter serat menggunakan mikroskop cahaya dengan perbesaran 10 kali untuk pengukuran panjang serat dan pembesaran 40 kali untuk diameter serat dan diameter lumen. Sedangkan untuk tebal dinding serat diperoleh dari perhitungan diameter serat dikurangi diameter lumen lalu dibagi dua. Dalam pengukuran dimensi serat, yaitu panjang serat, diameter serat, diameter lumen dan tebal dinding serat, dipilih serat yang utuh atau tidak patah, rusak terlipat, pecah, terpotong dan kerusakan lainnya. Jumlah serat yang diukur diambil dari masing-masing bagian sebanyak 100 buah (Budi dan Husein, 2006).

Perekat isosianat

Perekat merupakan faktor yang paling menentukan dalam berbagai produk kayu olahan. Perekat yang biasa digunakan untuk produk-produk kayu merupakan perekat untuk kempa dingin. Selain itu, perekat yang mempunyai bahan dasar air atau dikenal dengan perekat jenis water based merupakan perekat yang sangat diminati saat ini. Disamping karena keamanan dalam penggunaannya, perekat water based juga merupakan solusi tersendiri dimana semakin mahalnya bahan-bahan organik yang bersumber dari minyak bumi (Yulianto dan Hermawati, 2008).

Isosianat dikenal sebagai diphenylmethane di-isocyanate (MDI) biasanya digunakan dalam pembuatan produk papan komposit. MDI secara utama digunakan dalam pembuatan Oriented Strands Board (OSB). Perekat ini dipilih berdasarkan pada kesesuaiannya untuk produk khusus dengan pertimbangan bahan-bahan yang direkatkan, kadar air saat perekatan, sifat mekanis, dan ketahanannya, serta biayanya (Vick, 1999).

Menurut Taki et al., (1994) dalam Yulianto dan Hermawati (2008), perekat ini dapat digunakan, baik untuk proses kempa panas maupun kempa dingin. Perekat API (Aqueous Polymer Isocyanate) pada dasarnya terdiri atas polimer larut air dan emulsi, yaitu poli vinil alkohol (PVOH) dan emulsi lateks seperti SBR (Styrene

Butadiene Rubber), dan lain-lain, dengan senyawa isosianat sebagai crosslinking

agent. Perekat poliisosianat ini mempunyai sifat daya rekat yang baik pada suhu

Salah satu perekat kayu yang tidak menghasilkan emisi formaldehida adalah perekat poliisosianat atau yang lebih dikenal dengan sebutan API (Aqueous Polymer

Isocyanate). Perekat ini dapat digunakan baik untuk proses kempa panas maupun

kempa dingin. Perekat API pada dasarnya terdiri atas polimer larut air dan emulsi, yaitu poli vinil alkohol (PVOH) dan emulsi lateks seperti SBR (Styrene Butadiene

Rubber), dll, dengan senyawa isosianat sebagai crosslinking agent. Perekat

poliisosianat ini mempunyai sifat daya rekat yang baik pada suhu ruang dan sangat tahan terhadap air panas atau air mendidih serta bersifat ramah lingkungan, hanya saja, perekat ini masih sangat mahal sehingga berpengaruh terhadap harga kayu olahan di tingkat produksi (Hongjiu et al., 2006).

Isosianat = RNCO

Karakteristik isosianat H3M

- Tidak ada kadar formaldehidenya - Tahan air

- Pemakaian dapat digunakan untuk banyak tipe jenis kayu - Kempa diingin, kempa panas

Karakteristik isosianat H7

- Tidak ada kadar formaldehidenya - Cocok untuk perekat papan laminasi - Tahan air

- Membutuhkan waktu yang singkat dalam merekat - Kempa diingin, kempa panas (Polyoshika, 2000).

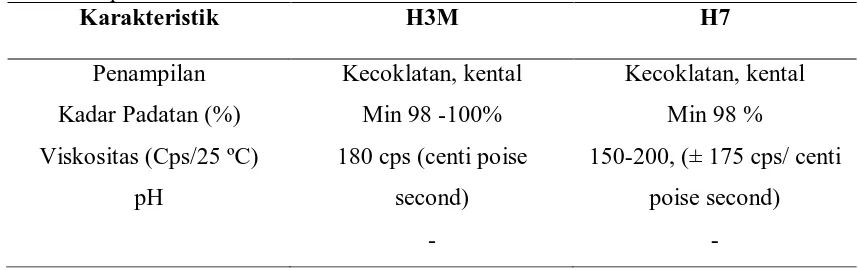

Tabel 1.Tipe H3M dan H7

Karakteristik H3M H7

Penampilan 180 cps (centi poise

second)

Pengempaan

Pengempaan produk perekatan atau rakitan perekatan bertujuan untuk menempelkan lebih rapat sehingga garis perekat dapat terbentuk serata mungkin dengan ketebalan yang setipis mungkin. Pengempaan di dalam proses perekatan dibagi ke dalam dua tipe, (1) pengempaan dingin (repressing atau cold pressing), (2)

hot pressing atau pengempaan panas yang dijalankan dengan suhu dan tekanan

tertentu. Pengempaan dingin sebagai tahap akhir dari proses pematangan perekat memerlukan waktu yang lama tetapi ongkos/biaya pengempaan murah, sedangkan pada sistem kempa panas, waktu pengempaan akan menjadi pendek sehingga dapat menaikkan kapasitas pengempaan sekaligus menaikkan produksi, tetapi memerlukan ongkos yang tinggi untuk menaikkan suhunya.

Faktor-faktor yang perlu diperhatikan dalam proses pengempaan yaitu lama waktu kempa (lama waktu tekan), lama waktu kempa tergantung dari beberapa faktor antara lain: tipe atau jenis perekat yang dipergunakan. Prinsip yang dipakai untuk menentukan lama waktu pengempaan adalah perilaku jenis perekat dan kondisi adonan perekat yang dipakai sewaktu dikenai tekanan, dan bila pengerasan perekat dengan suhu tinggi adalah perhitungan penambahan panas dari alat kempa sampai ke garis perekat yang paling dalam dari rakitan perekatan tersebut.

tekanan spesifik berfungsi sebagai pembatas kemungkinan terjadinya pecah pada vinir panel karena tegangan yang dapat diterima oleh jenis kayu atau vinir dan bahan direkat kayu terlampaui. Tekanan spesifik untuk rakitan perekatan didasarkan pada berat jenis kering tanur dari panel yang sedang dikerjakan atau berdasarkan jenis

kayu yang dipergunakan (Sulastiningsih, et al., 1999).

Spesifikasi MDF berdasarkan Japanesse Industrial Standar (JIS) A 5905 (2003) untuk papan serat berkerapatan sedang antara lain:

- Kerapatan : 0,35-0,79 g/cm³

- Kadar air : 5-13%

- Daya serap air : - - Pengembangan tebal : 7-17 %

- Keteguhan rekat : minimum 5,1 kgf/cm2

- MOR : minimum 306 kgf/cm2

- MOE : minimum 2,55x104 kgf/cm2

METODE PENELITIAN

Lokasi dan waktu penelitian

Penelitian dilakukan di Laboratorium Teknologi Hasil Hutan Departemen Kehutanan, Fakultas Pertanian dan Laboratorium Kimia Polimer FMIPA Universitas Sumatera Utara dan pengujian mekanis dilakukan di Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor. Pelaksanaan penelitian ini dimulai dari bulan Agustus 2009 sampai selesai.

Bahan dan alat

Bahan yang digunakan pada penelitian ini adalah serat komersil akasia dari PT. Sumalindo Lestari Jaya, Tbk. Divisi MDF, Tanjung Harapan, Kutai Kartanegara, Kalimantan Timur dan perekat yang digunakan yaitu isosianat H3M dan H7 dari PT. Polyoshika.

Alat yang digunakan pada penelitian ini adalah timbangan, kotak cetakan kayu, pelat seng, penyemprot, kempa panas, kamera digital, mikroskop, cawan petri, rol film, gelas objek, cover glass , alat tulis, kalkulator .

Prosedur penelitian

1). Pengukuran Dimensi Serat

perhitungan diameter serat dikurangi diameter lumen dibagi dua. Jumlah serat yang diambil sebanyak 100 buah.

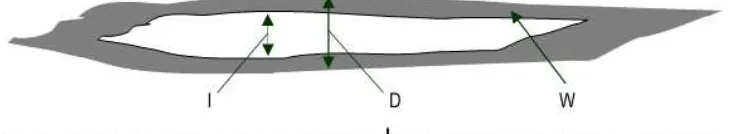

Bagian-bagian serat yang diukur, dapat dilihat pada Gambar 1 berikut:

Gambar 1. Bagian-bagian Serat

Keterangan Gambar: L = Panjang serat (µm) D = Diameter serat (µm)

l = Diameter lumen (µm) W = Ketebalan dinding sel (µm)

Dari data pengukuran serat dihitung rataan dari nilai turunannya. Untuk nilai turunan serat dapat dihitung dengan menggunakan rumus sebagai berikut:

• Runkel Ratio = 2W/l

• Felting Power = L/D

• Flexibility Ratio = l/D

• Coefficient of Rigidity = W/D

• Muhlsteph Ratio = [(D2 – l2) x 100%]/D2

Gambar 2. Bagan pengukuran dimensi serat Pengukuran

dimensi serat

Dicuci dengan NaOH 12,5 % sebanyak 20 ml

Serat dipisahkan

Dicuci secara bertahap dengan alkohol 10%,30%,50%,70%,90 %

Dipindahakan ke cawan Petri + safranin 2 tetes

Diamati ke mikroskop

Panjang serat, diameter serat, diameter lumen,

tebal dinding serat Diambil serat ±

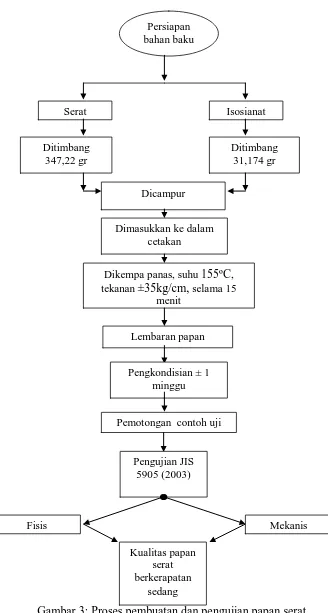

2). Persiapan bahan baku

Persiapan bahan baku yaitu serat komersil akasia. Dengan kadar air 5% dengan ukuran 25 cm x 20 x 1 cm. Jadi Untuk membuat sebuah papan berukuran 25 cm x 20 x 1 cm dengan kadar air 5% serta asumsi kadar perekat yang digunakan sebesar 8% (dengan jenis perekat Isosianat H3M dan Isosianat H7). Dan perbandingan berat antara perekat dengan serat dapat dilihat pada lampiran 21.

Setelah itu disemprot serat tersebut dengan perekat hingga seluruh serat tersebut tercampur secara merata. Kemudian dikempa panas, bahan baku tersebut selama 15 menit dengan suhu 155ºC dan tekanan ±35kg/cm, dilakukan pengkondisian (Conditioning) selama ± 1 minggu, setelah ± 1 minggu dibuat sketsa untuk tiap-tiap pengujian yaitu pengujian sifat fisis: kadar air, pengembangan tebal dan daya serap air serta pengujian Sifat mekanis: MOE dan MOR yang akan dipotong tiap-tiap pengujian tersebut. Kemudian ditimbang dan diukur tiap-tiap sampel papan dan dilakukan pengujian sifat fisis dan pengujian sifat mekanis.

Gambar 3: Proses pembuatan dan pengujian papan serat.

Persiapan tekanan ±35kg/cm, selama 15

menit

Lembaran papan

Pengkondisian ± 1 minggu

Pemotongan contoh uji

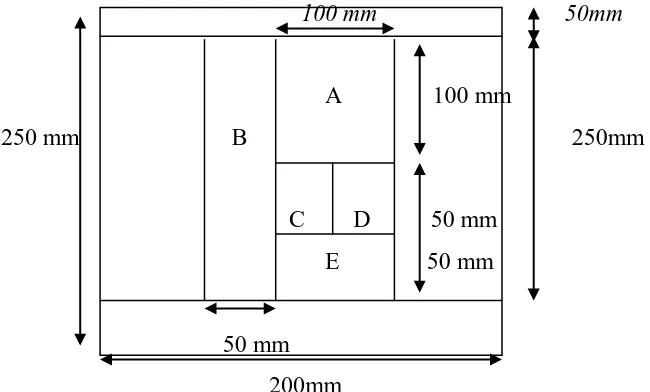

Prosedur Pengujian Kualitas

100 mm 50mm

A 100 mm

250 mm B 250mm

C D 50 mm E 50 mm

50 mm 200mm

Gambar 4. Pola pemotongan contoh uji Keterangan :

A : Contoh uji untuk kadar air dan kerapatan

B : Contoh uji untuk MOE dan MOR

C : Contoh uji untuk daya serap air dan pengembangan tebal

D : Contoh uji untuk keteguhan rekat

E : Contoh uji untuk kuat pegang sekrup

Pengujian Untuk Sifat Fisis:

Kerapatan

Untuk mendapatkan nilai kerapatan sampel uji, sampel uji harus diukur ketebalan, panjang, dan lebarnya pada titik-titik pengukuran yang telah ditentukan. Kemudian, diukur massa sampel dengan menggunakan timbangan elektrik. Contoh uji berukuran 10 cm x 10 cm x 0,5 cm dengan menggunakan rumus:

=

Daya Serap Air

Daya serap air papan dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin 24 jam pada suhu 20 ± 1 ºC. Contoh uji berukuran 5 cm x 5 cm x 0,5 cm, daya serap air tersebut dihitung dengan rumus:

DSA = 100%

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum dan setelah perendaman dalam air dingin selama 24 jam pada suhu (20 ± 1) ºC. Contoh uji berukuran 5 cm x 5 cm x 0,5 cm. Pengembangan tebal dihitung dengan rumus:

TS = 100%

Pengujian Untuk Sifat Mekanis:

Modulus Elastisitas (MOE)

Modulus elastisitas (MOE) menunjukkan ukuran ketahanan papan menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika papan digunakan sebagai bahan konstruksi. Rumus yang digunakan adalah :

Y bh

PL MOE

∆ ∆

= 3 3

4

Keterangan:

MOE : Modulus elastisitas (kgf / cm2)

Δ P : Beban sebelum proporsi (kgf) L : Jarak sangga (15 cm)

Δ Y : Lenturan pada beban sebelum batas proporsi (cm) b : Lebar contoh uji (cm)

h : Tebal contoh uji (cm)

Modulus Patah (MOR)

Beban

Modulus patah (MOR) adalah suatu sifat mekanis papan yang menunjukkan kekuatan dalam menahan beban. Untuk memperoleh nilai MOR, maka pengujian pembebanan dilakukan sampai contoh uji patah.

Untuk setiap sampel uji dengan rumus berikut:

Keteguhan Rekat

Keteguhan rekat (internal bond) diperoleh dengan cara merekatkan kedua permukaan contoh uji OSB pada balok besi kemudian balok besi tersebut ditarik secara berlawanan. Contoh uji berukuran 5cm x 5 cm x 0,5 cm, cara pengujian

internal bond pada Gambar 6

Arah beban

Gambar 6. Pengujian keteguhan rekat (internal bond).

Keteguhan rekat tersebut dihitung dengan menggunakan rumus :

A P

IB= max

Keterangan:

IB : Keteguhan rekat (kg / cm2)

P : Beban tarikan maksimum pada saat sampel rusak (kg) A : Luas permukaan contoh uji (cm2)

Kuat Pegang Sekrup

cm. Nilai kuat pegang sekrup dinyatakaan oleh besarnya beban maksimum yang dicapai dalam kilogram.

Posisi Sekrup 2.5 cm

2.

5

cm

10 cm

5

cm

Analisis data

Model umum rancangannya yaitu dengan menggunakan Rancangan Acak Lengkap (RAL). Adapun model untuk RAL adalah sebagai berikut :

ij i ij

Y

=

µ

+

τ

+

ε

dengan:

Yij = Pengaruh variasi perekat terhadap sifat fisis dan mekanis papan serat.

μ = Nilai rataan.

τi = Perlakuan perekat dengan H3M dan H7.

εij = Nilai galat.

Hipotesis yang akan digunakan adalah:

Pengaruh utama jenis perekat

Ho : Jenis perekat tidak berpengaruh pada papan serat dari serat Akasia H1 : Jenis perekat berpengaruh pada papan serat dari serat Akasia

Untuk mengetahui pengaruh dari faktor perlakuan yang dicoba, dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ Ftabel, maka Ho diterima dan jika F hitung > F table maka Ho ditolak.

HASIL DAN PEMBAHASAN

Pengukuran dimensi serat

Peranan dimensi serat seperti panjang, diameter, dan tebal dinding serat mempunyai hubungan satu sama lain yang kompleks dan mempunyai pengaruh terhadap tujuan penggunanya. Hasil pengukuran dimensi serat akasia (panjang serat, diameter serat, diameter lumen, tebal dinding sel). Pengukuran dimensi telah diperoleh hasil rata-rata dimensi serat tertinggi terdapat pada panjang serat ini dikarenakan dalam menjalin ikatan antar serat, panjang serat merupakan faktor yang lebih penting karena panjang serat akan berperan dalam meningkatkan kekuatan serat. Hasil dalam penelitian ini dapat dilihat pada Tabel 2.

Tabel 2. Rata-rata dimensi serat akasia Dimensi serat mean

selain mempengaruhi kekuatan serat, panjang serat berpengaruh terhadap kekuatan tarik serat. Berarti semakin kuat dari ikatan serat dan tidak mudah ditembus cahaya karena ikatan antar serat yang baik. Dilihat pada hasil serat bambu pada diameter serat yaitu berkisar antara 0,028-0,3 µm sedangkan pada akasia 0,19 µm, pada diameter serat bambu memilki lumen yang paling lebar dan dinding serat yang paling tipis. Dinding serat yang tipis akan memudahkan serat melembek dan menjadi pipih sehingga memberikan permukaan yang luas bagi terjadinya ikatan antar serat, akibatnya kekuatan tarik dan lipatnya tinggi (Casey 1980 dalam Fatriasari 2001).

Dimensi serat dan turunannya merupakan salah satu sifat penting kayu yang dapat digunakan untuk menduga sifat-sifat pulp yang dihasilkan Turunan dimensi serat (Runkel Ratio, Felting Power, Muhlstep Ratio, Coofficient of Rigidity,

Flexibility Ratio) dari serat akasia yang dihasilkan dalam penelitian ini dapat dilihat

pada Tabel 3.

Tabel 3. Rata-rata turunan dimensi serat akasia

Dimensi serat Serat akasia (µ m)

Runkel Ratio yang diperoleh dari dihasilkan dari hasil penelitian Syafii dan

Siregar (2006) berkisar antara 0,40~0,42 µm dengan nilai rata-rata 0,41 µm sedangkan pada penelitian yang diperoleh sebesar 1,17 Sebaliknya serat dengan bilangan Runkle tinggi berarti serat tersebut berdinding sel tebal dan berdiameter kecil serta akan mempertahankan bentuk serat sehingga kekuatan tarik dan kekuatan serat yang rendah. Berdasarkan hal tersebut maka hasil penelitian Syafii dan Siregar (2006) merupakan yang paling baik karena mempunyai bilangan Runkel yang paling rendah dibandingkan dengan hasil penelitian ini.

Felting power (daya tenun serat) serat yang diperoleh dari dihasilkan dari

Semakin tinggi nilai felting power (daya tenun) maka sifat serat cenderung semakin lentur. Daya tenun serat ini berpengaruh terhadap kekuatan serat, artinya semakin tinggi daya tenun maka semakin tinggi pula kekuatan serat. Dalam menjalin ikatan antar serat, panjang serat merupakan faktor yang lebih penting karena panjang serat akan berperan dalam meningkatkan kekuatan serat. Hal ini disebabkan karena gaya serat akan terbagi dalam luasan yang lebih besar. Berdasarkan sifat ini, maka serat yang dihasilkan dari penelitian papan serat ini merupakan serat yang lentur karena mempunyai felting power yang tinggi dibanding dengan hasil penelitian Syafii dan Siregar (2006). Dengan adanya nilai felting power yang besar maka papan serat yang dihasilkan memilki lembaran yang lebar dan mudah dilengkungkan dikarenakan adanya sifat serat yang lentur antar ikatan.

Muhlsteph ratio serat yang diperoleh dari hasil penelitian Syafii dan Siregar

Nilai flexibility ratio serat yang dihasilkan dari hasil penelitian Syafii dan Siregar (2006) berkisar antara 0,70~0,71 µm dengan nilai rata-rata 0,70 µm sedangkan pada hasil penelitian ini diperoleh sebesar 0,50 µm. Flexibility ratio adalah perbandingan antara diameter lumen dengan diameter serat. Serat dengan

flexibility ratio tinggi berarti serat tersebut mempunyai tebal dinding yang tipis dan

mudah berubah bentuk. Kemampuan berubah bentuk ini menyebabkan persinggungan antara permukaan serat lebih leluasa sehingga terjadi ikatan serat yang lebih baik yang akan menghasilkan kekuatan yang baik. Berdasarkan sifat ini, maka serat yang dihasilkan dari penelitian ini merupakan serat yang paling baik karena mempunyai

flexibility ratio yang tinggi dibanding dengan hasil penelitian Syafii dan Siregar

(2006).

Coefficient of rigidity (koefisien kekakuan) serat yang dihasilkan dari hasil

Pengujian sifat fisis

Pada pembuatan papan serat berkerapatan sedang (MDF) menggunakan MDF proses kering yang dibentuk dengan menggunakan udara sebagai media distribusi, tanpa memperhatikan kadar air pada tahap bahan campuran (furnish) atau pada tahap proses lain. Proses papan ini menggunakan bahan campuran serat dan udara sebagai pembentuk maka disebut proses papan serat secara kering. Perbedaan dasar antara proses pembentukan air dan udara atau antara proses pembentukan basah dan kering adalah rendahnya kerapatan dari udara. Karakteristik kesulitannya adalah kecenderungan untuk berkumpul dan membentuk dengan cepat, pada saat kosentrasi udara dari suspensi serat melebihi batas tertentu (Suschland and Woodson, 1986).

Sifat fisis papan serat dalah sifat yang tidak berhubungan dengan pengaruh gaya dari luar. Sifat fisis papan serat terdiri dari kerapatan, kadar air, daya serap air , pengembangan tebal , pengukuran daya serap air dan pengembangan tebal secara siklis. Gambar 8 menunjukkan papan serat yang dihasilkan.

Gambar 8. Papan serat yang dihasilkan

Kerapatan

Kerapatan papan didefenisikan sebagai massa atau berat persatuan volume. sedangkan nilai rata-rata kerapatan papan serat disajikan pada Gambar 9.

0.00

Gambar 9. Grafik rataan kerapatan papan serat

Gambar 9 menunjukkan bahwa pada H3M nilai rata-rata kerapatan papan serat yang dihasilkan diperoleh berkisar antara 0,46 g/cm3

sedangkan pada H7 nilai rata-rata kerapatan papan serat yang dihasilkan diperoleh berkisar antara 0,49g/cm3.

Pada H3M kerapatan tertinggi pada papan serat 0,51 g/cm3 sedangkan kerapatan

terendah sebesar 0,43g/cm3. Pada H7 kerapatan tertinggi pada papan serat sebesar

0,53 g/cm3 sedangkan kerapatan terendah sebesar 0,41 g/cm3. Data hasil pengujian

papan serat secara lengkap disajikan pada Lampiran 1.

Secara umum kerapatan yang tinggi dari jenis kayu berpengaruh negatif terhadap sifat kekuatan dari panel. Semakin tinggi berat jenis kayu (specific gravity) maka semakin besar kerapatan rongga dari fiber yang terjadi dan pada kerapatan yang sama dapat menghasilkan rasio kompresi (compression ratio) yang lebih rendah. Hal ini sesuai dengan Effendi (2001) yang menyatakan bahwa sifat mekanik panel secara

JIS A 5905 (2003)

0,79g/cm2

langsung dipengaruhi oleh kerapatan dan jenis perekat yang digunakan. Oleh karena itu semakin tinggi kerapatan maka semakin baik bidang kontak antar serat dan penggunaan perekat akan lebih baik. Serat akan mengikat kuat dengan serat lain karena adanya perekat pada permukaan kayu. Dengan demikian semakin kompak serat maka semakin baik ikatan antar serat. Kerapatan papan juga dipengaruhi oleh kerapatan bahan bakunya dan besarnya tekanan kempa yang digunakan, sehingga semakin tinggi kerapatan papan yang akan dihasilkan semakin tinggi pula tekanan kempa yang digunakan Widarmana dalam Mulyadi ( 2001). Hal ini sesuai dengan Ruhendi et al (2003) bahwa variasi kerapatan terjadi sebagai akibat dari adanya perbedaan ketebalan dinding serat, kecenderungan serat yang memilki dinding yang tebal dan lumen yang kecil memiliki kerapatan yang tinggi, sebaliknya jika serat memiliki dinding yang tipis dan lumen yang besar akan memiliki kerapatan yang rendah dan karena adanya penetrating pada pori dan struktur interseluler pada permukaan yang merata.

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap kerapatan papan serat.

JIS A 5905 (2003) menunjukkan bahwa papan serat berdasarkan kerapatannya adalah papan serat kerapatan rendah (< 0,35 g/cm3), kerapatan medium (0,35-0,79

g/cm3

) dan kerapatan tinggi (> 0,80 g/cm3

) . JIS A 5905 2003 mensyaratkan nilai kerapatan papan serat MDF berkisar antara 0,35 g/cm3-0,79 g/cm3, sehingga nilai

kerapatan semua papan serat hasil penelitian ini sudah memenuhi standar JIS A 5905

Kadar Air

Kadar air kayu adalah banyaknya air yang terdapat di dalam kayu atau produk kayu biasanya dinyatakan secara kuantitatif dalam persen (%) terhadap berat kayu bebas air atau berat kering tanur (BKT), sedangkan nilai rata-rata kerapatan papan serat disajikan pada Gambar 10.

0.00

Gambar 10. Grafik rataan kadar air papan serat

Gambar 10 menunjukkan bahwa pada H3M nilai rata-rata kadar air papan serat yang dihasilkan diperoleh berkisar antara 7,21% sedangkan pada H7 nilai rata-rata kadar air papan serat yang dihasilkan diperoleh berkisar antara 6,85%.

Pada H3M kadar air tertinggi pada papan serat 7,656% sedangkan kadar air terendah sebesar 6,86%. Pada H7 kadar air tertinggi pada papan serat sebesar 7,02% sedangkan kadar air terendah sebesar 6,69%. Data hasil pengujian papan serat secara lengkap disajikan pada Lampiran 3. Hal ini dikarenakan semakin banyak pengunaan perekat, maka permukaan papan serat akan lebih merata tertutupi oleh serat pada rongga-rongga permukaan papan serat. Hal ini sesuai dengan Ruhendi et al (2007) yang menyatakan bahwa kadar air papan dipengaruhi oleh kerapatannya, papan dengan kerapatan tinggi memiliki ikatan antara molekul serat dengan molekul perekat

13%

5%

terbentuk dengan kuat sehingga molekul air sulit mengisi rongga yang terdapat dalam papan serat karena telah terisi dengan molekul perekat dan karena adanya penetrating pada pori dan struktur pada permukaan kayu interseluler. Hal ini sesuai dengan Suschland and Woodson (1986) bahwa kadar air yang ideal untuk ikatan perekatan bervariasi sesuai dengan jenis perekat dan proses perekatan, supaya pergerakan optimum terhindar dari penetrasi yang berlebihan dan ikatan yang miskin perekat

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap kadar air papan serat. JIS A 5905 (2003) mensyaratkan nilai kadar air papan serat MDF berkisar antara 5-13% sehingga nilai kadar air semua papan serat hasil penelitian ini sudah memenuhi standar JIS A 5905 (2003).

Daya Serap Air

0

Gambar 11. Grafik rataan daya serap air dengan perendaman 2 jam

Gambar 11 menunjukkan bahwa pada H3M nilai rata-rata daya serap air dengan perendaman 2 jam papan serat yang dihasilkan diperoleh berkisar antara 99,25 % sedangkan pada H7 nilai rata-rata daya serap air dengan perendaman 2 jam papan serat yang dihasilkan diperoleh berkisar antara 118,94%.

rongga yang terdapat dalam papan karena telah terisi dengan molekul perekat dan sebaliknya jika kerapatan rendah maka air dengan mudah masuk kedalam papan.

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap daya serap air dengan perendaman 2 jam papan serat JIS A 5905 (2003) tidak mensyaratkan nilai daya serap air papan serat MDF.

0 Gambar 12. Grafik rataan daya serap air dengan perendaman 24 jam

air semakin berkurang dan sebaliknya jika kontak antar serat kurang rapat maka kemampuan papan untuk menyerap air semakin mudah.

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap daya serap air dengan perendaman 24 jam papan serat. JIS A 5905 (2003) tidak mensyaratkan nilai daya serap air papan serat MDF.

Pengembangan Tebal

0

Gambar 13. Grafik rataan pengembangan tebal dengan perendaman 2 jam Gambar 13 menunjukkan bahwa pada H3M nilai rata-rata pengembangan tebal dengan perendaman 2 jam papan serat yang dihasilkan diperoleh berkisar antara 2,93% sedangkan pada H7 nilai rata-rata pengembangan tebal dengan perendaman 2 jam papan serat yang dihasilkan diperoleh berkisar antara 2,35%.

Pada H3M pengembangan tebal dengan perendaman 2 jam tertinggi pada papan serat 4,76% sedangkan pengembangan tebal dengan perendaman 2 jam terendah sebesar 1,67%. Pada H7 pengembangan tebal dengan perendaman 2 jam tertinggi pada papan serat sebesar 3,70% sedangkan pengembangan tebal dengan perendaman 2 jam terendah sebesar 1,59%. Data hasil pengujian papan serat secara lengkap disajikan pada Lampiran 9. Hal ini dikarenakan tingginya kadar air yang terdapat pada papan serat pada saat perendaman sehingga daya serap pada papan dengan cepat menyerap air. Hal ini sesuai dengan Ruhendi et al (2007) yang menyatakan bahwa semakin banyak jumlah perekat yang digunakan, maka semakin rendah pengembangan tebal papan, adanya kontak antar serat semakin rapat, sehingga pengembangan tebal semakin kecil dan sebaliknya.

17%

7%

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap pengembangan tebal dengan perendaman 2 jam papan serat. JIS A 5905 (2003) mensyaratkan nilai pengembangan tebal dengan perendaman 2 jam papan serat MDF berkisar antara 7-17% sehingga nilai pengembangan tebal dengan perendaman 2 jam semua papan serat hasil penelitian ini sudah memenuhi standar JIS A 5905 (2003).

0

Gambar 14. Grafik rataan pengembangan tebal dengan perendaman 24 jam Gambar 14 menunjukan bahwa H3M nilai rata-rata pengembangan tebal dengan perendaman 24 jam papan serat yang dihasilkan diperoleh berkisar antara 5,88% sedangkan pada H7 nilai rata-rata pengembangan tebal dengan perendaman 24 jam papan serat yang dihasilkan diperoleh berkisar antara 6,79%

Pada H3M pengembangan tebal dengan perendaman 24 jam tertinggi pada papan serat 9,52% sedangkan pengembangan tebal dengan perendaman 24 jam terendah sebesar 3,45%. Pada H7 pengembangan tebal dengan perendaman 24 jam tertinggi pada papan serat sebesar 6,90% sedangkan pengembangan tebal dengan perendaman 24 jam terendah sebesar 4,61%. Data hasil pengujian papan serat secara lengkap disajikan pada Lampiran 11. Hal ini dikarenakan adanya perbedaan bentuk

17%

7%

dan dimensi pada papan serat yang dibentuk oleh perekat dan besarnya daya serap air yang terdapat pada papan serat yang dipengaruhi oleh kerapatan. Hal ini sesuai dengan Wei and Winistorfer (1995) yang menunjukkan bahwa perekat sangat berpengaruh signifikan terhadap pengembangan tebal yang bersifat higroskopis sehingga pada pengembangan tebal mengalami kenaikan yang tinggi terhadap papan serat. Pada hasil yang diperoleh telah sesuai dengan standar yang digunakan JIS A 5905 (2003). Hal ini sesuai dengan Ruhendi et al (2000) bahwa pengembangan tebal sangat berhubungan dengan daya serap air dan lebih dipengaruhi oleh kerapatannya. semakin kecil nilai pengembangan tebal maka kulitas papan akan semakin baik, karena mempunyai hubungan linier dengan daya serap air.

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap pengembangan tebal dengan perendaman 24 jam papan serat. JIS A 5905 (2003) mensyaratkan nilai pengembangan tebal dengan perendaman 24 jam papan serat MDF berkisar antara 7-17% sehingga nilai pengembangan tebal dengan perendaman 24 jam semua papan serat hasil penelitian ini sudah memenuhi standar JIS A 5905 (2003).

Pengukuran Siklis

pengembangan tebal dan daya serap air nilai rata-ratanya terdapat pada Gambar 15

Gambar15. Siklis daya serap air

0

Gambar16. Siklis pengembangan tebal

Gambar 16 menunjukan bahwa H3M nilai rata-rata daya serap airnya yang dilakukan selama 40 hari perendaman. Hal ini dikarenakan oleh telah lunaknya papan serat selama dilakukan perendaman sehingga daya ikat rekat papan serat tersebut semakin rendah. Pada pengembangan tebal ini nilai H3M mengalami kenaikan rata-rata yang stabil dibandingkan dengan nilai H7 yang tidak stabil. Hal ini dikarenakan adanya sampel yang rusak pada lamanya perendaman dan jenis perekat yang digunakan . Hal ini sesuai dengan Tang and Price (1997) yang menyatakan bahwa siklis dapat dipengaruhi oleh penggunaan perekat, antara perekat PF dan isosianat yang digunakan, perekat isosianat jauh lebih baik dibandingkan dengan PF dikarenakan pada PF adanya ikatan emisi formaldehida sehingga pengembangan tebal hanya mengalami kenaikan yang relatif rendah dibanding dengan daya serap air.

Pengujian Sifat Mekanis

kedalam sifat mekanis papan partikel adalah keteguhan patah, keteguhan lentur, keteguhan rekat dan kuat pegang sekrup.

Keteguhan Lentur

Keteguhan lentur ukuran ketahanan papan serat menahan beban dalam batas proporsi (sebelum patah). Data hasil pengujian keteguhan lentur disajikan dalam Lampiran 13 dan nilai rata-ratanya terdapat pada Gambar 17.

0.00

Gambar 17. Grafik rataan Keteguhan lentur (MOE )

Gambar 17 menunjukkan bahwa pada H7 nilai rata-rata keteguhan lentur papan serat yang dihasilkan diperoleh berkisar antara 0,17 kgf/cm2 sedangkan pada

H3M nilai rata-rata keteguhan lentur yang dihasilkan diperoleh berkisar antara 0,13 kgf/cm2

Pada H3M keteguhan lentur tertinggi pada papan serat 0,18 kgf/cm2

sedangkan MOE terendah sebesar 0,02 kgf/cm2

Pada H7 keteguhan lentur tertinggi pada papan serat sebesar 0,35 kgf/cm2sedangkan MOE terendah sebesar 0,33

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap MOE papan serat. JIS A 5905 (2003) mensyaratkan nilai MOE papan serat MDF masih berada dibawah standar yang ditetapkan oleh JIS A 5905 yaitu sebesar minimum 2,55x104

kgf/cm2.

. Hal ini dikarenakan kurang sempurnanya pencampuran perekat dengan serat dalam pembuatan papan serat sehingga tidak terjadi kekompakan antar serat dalam menahan beban untuk kelenturannya. Hal ini sesuai dengan Ayrilmis (2008) yang menyatakan bahwa nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat. MOE pada kondisi panel kering meningkat sesuai dengan peningkatan kerapatan dan biasanya setiap jenis perekat memberikan nilai MOE yang berbeda. Hal ini sesuai dengan Ruhendi et al (2007) bahwa pada tahap perekatan yaitu tahap solidifying dan wetting untuk menghasilkan kekuatan dan permukaan untuk menghasilkan ikatan harus sesuai terjadi kekompakan pada tiap tahap.

Keteguhan Patah

0

Gambar 18. Grafik rataan Keteguhan patah (MOR )

Gambar 18 menunjukkan bahwa pada H3M nilai rata-rata keteguhan patah papan serat yang dihasilkan diperoleh berkisar antara 11,43 kgf/cm2 sedangkan pada

H7 nilai rata-rata keteguhan patah yang dihasilkan diperoleh berkisar antara 14,72 kgf/cm2

Pada H3M keteguhan patah pada papan serat 19,58 kgf/cm2 sedangkan

kerapatan terendah sebesar 4,99 kgf/cm2 pada H7 keteguhan patah tertinggi pada

papan serat sebesar 27,10 kgf/cm2 sedangkan kerapatan terendah sebesar 6,83

kgf/cm2

Hasil analisis sidik ragam menunjukkan bahwa faktor jenis perekat (H3M dan H7) tidak memberikan pengaruh yang nyata terhadap MOR papan serat. JIS A 5905 (2003) mensyaratkan nilai MOR papan serat MDF masih berada dibawah standar yang ditetapkan oleh JIS A 5905 (2003) yaitu pada type 30 sebesar min 306 kgf/cm2.

sedangakan pada type 25 sebesar min 255 kgf/cm2

sehingga keteguhan patahnya relatif menurun . Dengan demikian sifat keteguhan patah hanya terdapat pada beberapa bagian papan serat. Hal ini sesuai dengan Ahmadi (1990), yang menyatakan bahwa sifat modulus patah dari papan yang dihasilkan menjadi tinggi karena ikatan hidrogennya lebih kuat. Hal ini sesuai dengan Effendi (2001), menyatakan bahwa secara umum, semakin tinggi kerapatan pada ketebalan yang sama menghasilkan panel yang lebih kuat, karena semakin cukup bidang kontak antar serat bahwa semakin tinggi nilai MOR.

Bila dibandingkan dengan standar JIS A 5905 (2003) yang menetapkan standar nilai MOR papan serat sebesar minimum 306 kgf/cm2

, maka nilai kuat MOR hasil penelitian ini masih dibawah standar yang ditetapkan. Hal ini sesuai dengan Suschland and Woodson (1986) yang menyatakan ikatan hidrogen pada kebanyakan ikatan diperlukan perekat dalam bentuk cairan yang berhubungan dan berinteraksi dengan kedua permukaan yang pada terjadinya pemadatan suatu kekuatan kohesif sebanding terhadap gabungan padatan tersebut.

Keteguhan Rekat (internal bond)

0

Gambar 19. Grafik rataan keteguhan rekat

Gambar 19 menunjukkan bahwa pada H3M nilai rata-rata keteguhan rekat internal papan serat yang dihasilkan diperoleh berkisar antara 0,10 kgf/cm2 sedangkan

pada H7 nilai rata-rata keteguhan rekat papan serat yang dihasilkan diperoleh berkisar antara 0,10 kgf/cm2

Pada H3M keteguhan rekat tertinggi pada papan serat 0,15 kgf/cm2

sedangkan keteguhan rekat terendah sebesar 0,08 kgf/cm2. Pada H7 keteguhan rekat tertinggi

pada papan serat sebesar 0,17 kgf/cm2 sedangkan keteguhan rekat sebesar 0,15

kgf/cm2

kedalam bahan baku pada saat pembentukan lembaran. Hal ini sesuai dengan Wei

and Winistorfer (1995) yang menyatakan pencampuran antara perekat dan serat

mempunyai suatu ikatan dimana kelembaban yang tinggi sangat mempengaruhi pada kekuatan keteguhan rekat. Dengan itu sangat perlu diperhatikan dalam proses pencampuran antara serat dan perekat agar hasil yang diperoleh baik. Hal ini sesuai dengan Ruhendi et al (2007) yang menyatakan bahwa kerapatan yang tinggi maka daya rekat antar molekul akan semakin kuat, sehingga keteguhan rekat papan yang dihasilkan tinggi jika flowing, pada bidang garis rekat sebagai reaksi terhadap tekanan yang kurang adanya tekanan maka keteguhan rekat yang dihasilkan akan rendah serta pengaruh aksi bersikunci terhadap distribusi tekanan pada daerah batas antara perekat dan sirekat.

Bila dibandingkan dengan standar JIS A 5905 (2003) yang menetapkan standar nilai keteguhan rekat papan serat sebesar min 5,1 kgf/cm2, maka keteguhan

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan sifat mekanis papan serat yang menunjukkan kekuatan menahan sekrup akibat adanya gaya tarik pada sekrup dari luar. Data hasil pengujian kuat pegang sekrup disajikan dalam Lampiran 19 dan nilai rata-ratanya terdapat pada Gambar 20.

0

Gambar 20. Grafik rerataan kuat pegang sekrup

Gambar 20 menunjukkan bahwa pada H3M nilai rata-rata kuat pegang sekrup papan serat yang dihasilkan diperoleh berkisar antara 7,27 kgf sedangkan pada H7 nilai rata-rata kuat pegang sekrup papan serat yang dihasilkan diperoleh berkisar antara 7,01 kgf.

Pada H3M kuat pegang sekrup tertinggi pada papan serat 14,90 kgf sedangkan kuat pegang sekrup terendah sebesar 1,61 kgf. Pada H7 kuat pegang sekrup tertinggi pada papan serat sebesar 10,94 kgf sedangkan kuat pegang sekrup terendah sebesar 3,67kgf.

JIS A 5905 (2003) mensyaratkan nilai kuat pegang sekrup papan serat MDF masih berada dibawah standar yang ditetapkan oleh JIS A 5905 (2003) . Hal ini dikarenakan oleh kurang meratanya serat dalam pembuatan papan.

KESIMPULAN DAN SARAN Kesimpulan

1. Turunan dimensi serat Akasia yang tertinggi terdapat pada felting power. Felting

Power serat berpengaruh terhadap kekuatan serat, artinya semakin tinggi Felting

Power maka semakin tinggi pula kekuatan seratnya.

2. Semakin tinggi kerapatan pada ketebalan yang sama menghasilkan panel yang lebih kuat, dikarenakan semakin cukup bidang kontak antar serat. Semakin tinggi nilai MOR dan MOE maka semakin tinggi kerapatan panel.

3. Papan serat yang memenuhi standar JIS A 5905 (2003) hanya pada pengujian sifat fisis sedangkan pada pengujian mekanis belum memenuhi standar.

4. Jenis perekat pada pengujian sifat fisis dan mekanis yang dihasilkan tidak berpengaruh nyata terhadap perlakuan ini diduga baik H3M dan H7 memiliki gugus reaktif yang sama (R-N-C-O).

Saran

DAFTAR PUSTAKA

Acmadi, S. 1990. Kimia kayu. Departemen Pendidikan dan kebudayaan. Direktorat Jenderal Pendidikan Tinggi. Pusat Antar Universitas Ilmu Hayat. Institute Pertanian bogor. Bogor

Ayrilmis, N. 2008. Effect of compression wood on dimensional stability of medium

density fiberboard. The Finnish Forest Research Institute Silva Fennica42(2):

285–293

Budi, A.S dan N. Husein. 2006. Serat eksentrik pada kulit kayu marobamban.Laboratorium Anatomi dan Identifikasi Kayu Fakultas Kehutanan, Universitas Mulawarman. Samarinda

Effendi, R. 2001. Kajian tekno-ekonomi industri MDF (Medium Density Fiberboard). Info Sosial Ekonomi. Vol. 2 No.2 pp. 103 – 112 Samarinda, Kalimantan Timur

Fatriasari, W dan E. Hermiati. 2001. Analisis morfologi serat dan sifat fisis- kimia pada enam jenis bambu sebagai bahan baku pulp dan kertas. Jurnal Ilmu dan Teknologi Hasil Hutan 1(2):67-72 (2008). Bogor

Gollob, L. and J. D Wellon .1990. Wood adhesion. in-:skeist, I. (Ed) : Handbook of Adhesives. Van Nostrand Reinhold. New York

Hongjiu, H.; L. Hong; Z. Junjin; L. Jie. 2006. Investigation of adhesive performance

of aqueous polymer latex modified by polymeric methylene diisocyanate.

Journal of Adhesian 82(1): 93 – 114

Husein, N. 2004. Anatomi kayu palele (Castanopsis javanica). J. Ilmu & Teknologi Kayu Tropis 2(2):1-10

Japanesse Industrial Standard for Fiberboard (JIS A 5905-2003). Japanese Standard Association

Kasmudjo. 1998. Cara penentuan proporsi tipe sel dan dimensi sel kayu. Bagian Penerbitan Fakultas Kehutanan UGM

Malik, J. A. Santoso dan O. Rahman. 2007. Sari hasil penelitian mangium (Acacia

mangiumWilld.).http://www.dephut.go.id/files/Sari%20Hasil%20Penelitian

Prasetya, B., Subyakto, Sudijono, Idiyanti, T. (2000). Utilization of Acacia mangium

bark as a binder for production of kenaf-fiber board and possibilities to increase its lignin and tannin content by degradation of holocellulose using brownrRot fungi. Proceedings of The Third International Wood Science

Symposium. Kyoto, Japan

Priyono SKS. 2001. Komitmen berbagai pihak dalam menanggulangi illegal logging. Konggres Kehutanan Indonesia III. Jakarta

Ruhedi, S. dan Y.S. Hadi. 1997. Perekat dan perekatan. Teknologi Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor. Bogor

Ruhendi, S.D.N. Koroh, F.A. Syamani, H. Yanti, Nurhaida, S. Saad, dan T. Sucipto, 2007. Analisis perekatan kayu. Fakultas Kehutanan Institut Pertanian Bogor, Bogor

Siregar, E. A. Sifat fisis dan mekanis papan com-ply dari limbah batang sawit, kertas koran bekas, dan Vinir Meranti. Departemen kehutanan fakultas Pertanian USU. Medan

Subyakto dan Prasetya. 2003. Pemanfaatan langsung serbuk kulit kayu Akasia sebagai perekat papan partikel. J. Ilmu & Teknologi Kayu Tropis Vol. 1 • No. 1 • LIPI

Sulastiningsih, I.M., M. Wardani, dan P. Sutigno. 1999. Pengembangan jenis andalan setempat untuk menunjang industri kayu lapis. Pros. Lok. Kayu Lapis. Pusat Penelitian Hasil Hutan, Bogor

Suschland, O and Woodson. 1986. Some important aspects of fiber board manufacturing process in industry. USDA (United Stated Development

Agency) America

Syafii, W dan I. Z. Siregar. 2006. Sifat kimia dan dimensi serat kayu mangium. Yayasan Penerbit Fakultas Kehutanan Bogor. Bogor

Tsoumis, G. 1991. Science and tecnology wood of structure properties utilization. Van Vostrand Reinhold. USA

Tang R.C. and E.W. Price.1997. Effect of temperature on te ceep of cmmercial

oiented randboard uder cclic rlative humidity. Forest Products J. 47

Vick, C. B. 1999. Adhesive bending of wood materials. Wood handbook: Wood as an

egineering material Madison, WI: U. S. Department of Agriculture, Forest

Service, Forest Products Laboratory

Yano, H.; S. Ogawa; C.M.E. Susanti. 2003. The direct conversion of Acacia mangium

bark into waterproof wood adhesives. Proceedings of International

Symposium on Sustainable Utilization of Acacia mangium. Wood Research Institute,Kyoto University, Japan. pp. 96-99

Yulianto, D. H. dan E. Hermawati. 2008. Campuran lateks karet alam-stirena dan poliisosianat sebagai perekat kayu lamina. J. Tropical Wood Science and Technology 6(2):63-68

LAMPIRAN

Lampiran 1. Analisis keragaman kerapatan papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 0,46719 0,51483 0,45269 0,46207 0,42859 0,465075 H7 0,40877 0,51157 0,53422 0,43515 0,52916 0,483774

Lampiran 2. Sidik ragam kerapatan

SK db JK KT Fhit Ftab

Jenis perekat 1 0,00087 0,00087 0,40 ns 5,32

Galad 8 0,01734 0,00217

Total 9 0,01821

F Hitung> F Tabel= Berpengaruh nyata (*)

F Hitung< F Tabel= Tidak Berpengaruh nyata (ns)

Lampiran 3. Analisis keragaman kadar air papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 7,65 7,19 7,06 6,86 7,28 7,20

H7 6,69 6,69 7,02 7,02 6,85 6,86

Lampiran 4. Sidik ragam kadar air

SK db JK KT Fhit Ftab

Jenis perekat 1 0,3081 0,3081 5,45 ns 5,32

Galad 8 0,4520 0,0565

Total 9 0,7601

F Hitung> F Tabel= Berpengaruh nyata (*)

Lampiran 5. Analisis keragaman daya serap 2 jam papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 108,20 64,94 39,24 166,22 117,65 99,25

H7 10,59 152,38 148,39 176,56 106,78 118,94

Lampiran 6. Sidik ragam daya serap air 2 jam

SK db JK KT Fhit Ftab

Jenis perekat 1 969 969 0,29 ns 5,32

Galad 8 26875 3359

Total 9 27845

F Hitung> F Tabel= Berpengaruh nyata (*)

F Hitung< F Tabel= Tidak Berpengaruh nyata (ns)

Lampiran 7. Analisis keragaman daya serap 24 jam papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 116,39 149,35 154,43 174,32 130,88 145,07

H7 10,59 157,14 135,48 240,62 206,78 166,83

Lampiran 8. Sidik ragam daya serap air 24 jam

SK db JK KT Fhit Ftab

Jenis perekat 1 1183 1183 0,61 ns 5,32

Galad 8 15391 1924

Total 9 16574

F Hitung> F Tabel= Berpengaruh nyata (*)

Lampiran 9. Analisis keragaman pengembangan tebal 2 jam papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 1,72 3,17 4,76 3,33 1,67 2,93

H7 1,59 3,70 3,07 1,72 1,67 2,35

Lampiran 10. Sidik ragam pengembangan tebal 2 jam

SK db JK KT Fhit Ftab

Jenis perekat 1 0,84 0,84 0,65 ns 5,32

Galad 8 10,43 1,30

Total 9 11,27

F Hitung> F Tabel= Berpengaruh nyata (*)

F Hitung< F Tabel= Tidak Berpengaruh nyata (ns)

Lampiran 11. Analisis keragaman pengembangan tebal 24jam papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 3,45 4,76 9,52 6,67 5 5,88

H7 6,35 5,56 4,61 6,90 5 6,79

Lampiran 12. Sidik ragam pengembangan tebal 24 jam

SK db JK KT Fhit Ftab

Jenis perekat 1 0,10 0,10 0,03 ns 5,32

Galad 8 25,37 3,17

Total 9 25,47

F Hitung> F Tabel= Berpengaruh nyata (*)

Lampiran 13. Analisis MOE papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 1426,79 1834,51 244,05 1341,93 1580,11 1285,48 H7 3585,71 2155,79 1710,76 527,11 333,94 1662,66

Lampiran 14. Sidik ragam MOE

SK db JK KT Fhit Ftab

Jenis perekat 1 355671 355671 0,03 ns 5,32

Galad 8 8494549 1061819

Total 9 8850219

F Hitung> F Tabel= Berpengaruh nyata (*)

F Hitung< F Tabel= Tidak Berpengaruh nyata (ns)

Lampiran 15. Analisis MOR papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 14,88 19,58 5,2 12,51 4,99 11,43

H7 27,11 16,10 15,45 8,13 6,83 14,72

Lampiran 16. Sidik ragam MOR

SK db JK KT Fhit Ftab

Jenis perekat 1 27,1 27,1 0,51 ns 5,32

Galad 8 421,2 52,7

Total 9 448,3

F Hitung> F Tabel= Berpengaruh nyata (*)

Lampiran 17. Analisis keteguhan rekat papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 0,08 rusak 0,15 0,10 0,05 0,15

H7 0,15 0,17 0,1 0,03 0,04 0,1

Lampiran 18. Sidik ragam keteguhan rekat

SK db JK KT Fhit Ftab

Jenis perekat 1 0,00139 0,00139 0,39 ns 5,32

Galad 8 0,02825 0,00353

Total 9 0,02965

F Hitung> F Tabel= Berpengaruh nyata (*)

F Hitung< F Tabel= Tidak Berpengaruh nyata (ns)

Lampiran 19. Analisis kuat pegang sekrup papan serat

Jenis Perekat Ulangan Rata-rata

1 2 3 4 5

H3M 7,67 14,9 6,93 5,23 1,61 7,27

H7 9,72 10,94 4,03 6,72 3,67 7,02

Lampiran 20. Sidik ragam kuat pegang sekrup

SK db JK KT Fhit Ftab

Jenis perekat 1 0,2 0,2 0,01 ns 5,32

Galad 8 137,5 17,2

Total 9 137,7

F Hitung> F Tabel= Berpengaruh nyata (*)

Lampiran 21. Perbandingan bahan baku pembuatan papan serat Perbandingan bahan baku papan serat sebagai berikut:

∑ serat kayu = 100/108 x 0,75x volume papan (25 cmx 20cmx 1cm)

= 347,22 gr

Serat kayu 5% = 347,22 x 105/100 = 364,581gr

∑ Perekat = 8/108xρ(0,75) x volume papan (25 cmx 20cmx1cm)

= 27,78 gr

∑ Perekat dengan RS (98%) = BKT/RSx100%

= 27,78/98%