NASKAH PUBLIKASI

PRARANCANGAN PABRIK ASETALDEHIDA

DENGAN PROSES DEHIDROGENASI ETANOL

KAPASITAS 30.000 TON/TAHUN

Disusun oleh :

Oktaviana Lupita Ainiyah

D500110001

Dosen Pembimbing :

1. Ir. Herry Purnama, M.T., Ph.D.

2. Ir. Haryanto, AR., M.S.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

PRARANCANGAN PABRIK ASETALDEHIDA DENGAN PROSES DEHIDROGENASI ETANOL

KAPASITAS 30.000 TON/TAHUN ABSTRAK

Pendirian pabrik asetaldehida dengan kapasitas 30.000 ton/tahun sangat penting untuk memenuhi kebutuhan asetaldehida di Indonesia. Bahan baku pembuatan asetaldehida adalah etanol dengan proses dehidrogenasi yang direaksikan menggunakan reaktor fixed bed multitube pada suhu 260-290oC dan tekanan 1,25 atm dengan katalis padat Cr2Cu2O5. Reaksi ini berlangsung secara

endotermis dan irreversible. Konversi reaksi sebesar 50% dan yield sebesar 85%.Prarancangan pabrik asetaldehida akan didirikan di Gresik, Jawa Timur dengan luas area 60.000 m2. Total kebutuhan bahan baku etanol adalah 7920,9102 kg/jam, total produk yang dihasilkan adalah 3750 kg/jam, total kebutuhan air untuk semua unit adalah 105,8817 m3/jam, total kebutuhan listrik adalah 194,0699 kW dan total kebutuhan bahan bakarnya adalah 99,7345 L/jam. Didapatkan return of investment sebelum pajak 38,91%, sesudah pajak 27,24%, break even point46,68%, shut down point26,28%, pay out time sebelum pajak 2,04 tahun, sesudah pajak 2,69 tahun dan discounted cash flow sebesar 24,2%. Berdasarkan analisa ekonomi tersebut, maka dapat disimpulkan bahwa pabrik asetaldehida ini layak untuk didirikan.

Kata kunci : asetaldehida, dehidrogenasi, etanol

ABSTRACT

The establishment of acetaldehyde plant with a capacity of 30.000 ton/year is very important to meet the needs of acetaldehyde in Indonesia. Raw material for making acetaldehyde is ethanol reacted dehydrogenation process using the fixed bed multitube reactor at a temperatur of 260-290oC and a pressure of 1,25 atm with solid catalyst Cr2Cu2O5. This reaction takes place in endothermic and

irreversible. Conversion of reaction is 50% and yield 85%. The manufacturer of acetaldehyde plant will be established in Gresik, East Java by area 60.000 m2. Total raw material requirement ethanol is 7920,9102 kg/hr, total product produced is 3750 kg/hr, total water needs for all units is 105,8817 m3/hr, total electricity needs is 194,0699 kW and total fuel needs is 99,7345 L/hr. That obtained return of investment before taxes of 38,91%, after taxes of 27,24%, break even point 46,68%, shut down point 26,28%, pay out time before taxes of 2,04 year, after taxes of 2,69 year, and discounted cash flow 24,2%. Based on the calculation of the economic analysis, it can be concluded that this manufacturer of acetaldehyde plant is reasonable to establish.

Keywords : acetaldehyde, dehydrogenation, ethanol

A. PENDAHULUAN

Pemerintah menitikberatkan pembangunan nasional pada sektor industri dalam rangka pembangunan jangka panjang. Hal ini membuat banyaknya industri kimia di Indonesia berkembang cukup baik. Oleh karenanya, pemerintah terus berupaya untuk membangun industri kimia guna memenuhi kebutuhan bahan kimia dalam negeri, menciptakan lapangan pekerjaan, pemanfaatan sumber daya alam, dan memungkinkan menghasilkan devisa bagi negara dengan adanya produk ekspor. Salah satu bahan kimia yang terpenting dalam industri kimia adalah asetaldehida.

Asetaldehida adalah bahan yang mempunyai kegunaan yang sangat luas dalam industri kimia. Asetaldehida merupakan produk yang banyak digunakan untuk memproduksi produk turunannya. Asetaldehida dapat digunakan sebagai bahan baku pembuatan asam asetat, asetat anhidrida, etil asetat, butil aldehida, krotonaldehida, piridin, asam pirasetat dan vinil asetat. Dapat juga digunakan sebagai pelarut dalam produksi karet, penyamakan kulit, dalam industri kertas, bahan pengawet buah dan ikan, sebagai bahan tambahan rasa, sebagai zat yang digunakan dalam denaturasi alkohol, dan dalam komposisi bahan bakar (Neramittagapong.dkk, 2007).

Begitu banyak kegunaan asetaldehida yang menjadikannya sebagai senyawa yang penting. Tetapi, sangat disayangkan karena kebutuhan asetaldehida dalam negeri masih mendapat pasokan dari luar negeri. Oleh sebab itu, dengan didirikannya pabrik asetaldehida ini diharapkan mampu memberikan berbagai keuntungan, antara lain:

a. Mengurangi pengeluaran devisa negara

Dengan adanya pabrik asetaldehida ini, diharapkan kebutuhan asetaldehida dalam negeri bisa lebih terpenuhi dan mengurangi pasokan dari luar negeri. Sehingga mengurangi anggaran untuk membeli asetaldehida dari luar. Begitu juga dapat membantu industri kecil yang menggunakan asetaldehida untuk mendapatkan asetaldehida dengan harga yang lebih murah. Jika produksi asetaldehida dalam negeri sudah dapat terpenuhi dan mungkin berlebih, maka asetaldehida ini juga bisa diekspor sebagai sumber devisa negara.

b. Membuka lapangan pekerjaan

Setelah pabrik asetaldehida didirikan, akan dibutuhkan begitu banyak tenaga kerja dari semua bidang. Hal ini dapat mengurangi jumlah pengangguran dalam negeri. Juga dapat membantu dalam pemerataan ekonomi.

B. KAPASITAS PERANCANGAN PABRIK

Pemilihan kapasitas perancangan pabrik asetaldehida didasarkan pada pertimbangan- pertimbangan berikut :

a. Proyeksi kebutuhan asetaldehida di Indonesia dari tahun ke tahun.

Kebutuhan asetaldehida di Indonesia masih mengandalkan impor dari luar negeri. Data statistik impor asetaldehida dapat dilihat pada tabel 1.

Tabel 1. Data statistik impor asetaldehida di Indonesia (BPS, 2014)

b. Ketersediaan bahan baku

Bahan baku yang digunakan dalam pembuatan asetaldehida adalah etanol yang diperoleh dari PT. Indo Acidatama, Surakarta dan PT. Perkebunan Nusantara (PTPN) X, Mojokerto.

c. Kapasitas minimal pabrik

Dari literatur diperoleh kapasitas pabrik yang sudah ada dan mampu memberikan keuntungan yaitu:

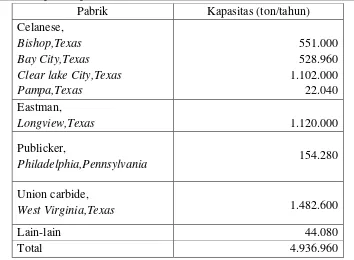

Tabel 2. Kapasitas produksi asetaldehida di Amerika Serikat (Mc. Ketta, 1977) Pabrik Kapasitas (ton/tahun)

Celanese,

Bishop,Texas Bay City,Texas Clear lake City,Texas Pampa,Texas

551.000 528.960 1.102.000 22.040 Eastman,

Longview,Texas 1.120.000 Publicker,

Philadelphia,Pennsylvania 154.280

Union carbide,

West Virginia,Texas 1.482.600

Lain-lain 44.080

Total 4.936.960

No. Tahun Jumlah (Kg)

1. 2011 81.711

2. 2012 113.472

3. 2013 9.900

Berdasarkan pertimbangan-pertimbangan di atas, maka kapasitas pabrik yang direncanakan akan dibangun sebesar 30.000 ton/tahun. Dengan demikian diharapkan dapat memenuhi kebutuhan asetaldehida di dalam maupun di luar negeri.

C. TINJAUAN PUSTAKA

Secara komersial asetaldehida dapat diproduksi dengan proses-proses berikut ini (Mc. Ketta,1977) :

Dehidrasi Asetilena

Pembuatan asetaldehida dengan proses ini membutuhkan asam sulfat dan merkuri sulfat sebagai katalis.

C2H2 + H2O CH3CHO... (1)

Asetilena dengan kemurnian tinggi (minimal 97%) dan recycle gas asetilena yang mengandung C2H2 diumpankan ke dalam reaktor bersama-sama dengan steam.

Katalis terdiri atas larutan garam merkuri (0,5-1%), asam sulfat(15-20%), ferro dan ferri (2-4%) dan air, suhu dijaga 90-95oC dan tekanan 1-2 atm, konversi per

pass 55%. Asetilena yang tidak bereaksi dikompresi dan dibersihkan dengan cara penyerapan dengan scrubber column sebelum direcycle ke reaktor.

Pemurnian asetaldehida dilakukan dengan cara destilasi, proses ini dikenal dengan nama German process. Modifikasi proses ini dikembangkan oleh Chisso Process. Dalam proses ini suhu proses lebih rendah dan tanpa menggunakan

recycle asetilena. Proses ini menggunakan asam sulfat yang merupakan komponen aktif dan korosif, sehingga ketahanan alat terhadap korosi harus diperhatikan. Merkuri selain harganya mahal juga komponennya beracun oleh karena itu penanganan masalah dan pengaruhnya terhadap bahaya yang ditimbulkan dapat ditanggulangi, juga penanganan asetilena yang mempunyai relativitas tinggi.

Oksidasi hidrokarbon jenuh

Produk asetaldehida dari oksidasi butana, propana atau campurannya dalam fase uap non katalitik dikomersilkan oleh Ce Lanise Corporation. Hidrokarbon, udara, dan gas recycle dicampur dan dipanaskan dalam furnace

sampai 370oC yang selanjutnya diumpankan ke dalam reaktor. Gas hasil reaksi

didinginkan dan mempunyai kadar 12 – 14%. Pemurnian dengan destilasi, ekstraksi sederhana dan pemisahan secara ekstraktif azeotropic. Proses ini tidak terlalu berkembang karena tidak terlalu selektif dan membutuhkan system recovery yang kompleks dari banyaknya hasil samping yang terjadi, antara lain: formaldehida, metanol, aseton, propanol, butanol dan C5 – C7 alkohol.

Oksidasi Etilena

C2H4 + ½ O2 CH3CHO ... (2)

260-290oC

Cu2Cr2O5 260 - 290°C

Cr2Cu2O5

recycle diumpankan ke dalam reaktor dengan kandungan oksigen dalam campuran dibatasi maksimal 9%. Gas hasil reaksi dimasukkan dalam separator vessel,gas sisa dikembalikan ke reaktor dan sebagian kecil dibuang sebagai exhaust gas.

Residu mengandung 8–10% asetaldehida di masukkan ke dalam kolom destilasi dan hasil bawah kolom destilasi diumpankan dalam kolom final untuk diambil asetaldehida.

Dari etanol

Oksidasi etanol

C2H5OH + ½ O2 CH3CHO + H2O ... (3)

Campuran uap etanol dan udara di masukkan ke dalam reaktor fixed bed

dengan katalis Ag pada suhu 350–500oC tekanan 1–3 atm. Alkohol yang tidak bereaksi direcycle sebagai umpan reaktor. Pada proses ini yield asetaldehida sebesar 85–95% dan konversi terhadap etanol 25–35%.

Dehidrogenasi etanol

C2H5OH CH3CHO + H2 ...(4)

Etanol diuapkan dan direaksikan pada reaktor fixed bed dengan katalis Cr2Cu2O5 pada tekanan atmosferis dan temperatur 260–290oC. Asetaldehida

diperoleh dengan konversi 30–50% dan yield 80%.

Dari uraian-uraian pembuatan asetaldehida di atas, maka proses yang dipilih adalah dehidrogenasi etanol. Pertimbangan pemilihan proses tersebut adalah prosesnya cukup ekonomis karena harga etanol yang relatif murah dan beroperasi pada tekanan rendah.

Reaksi pembentukan asetaldehida dilakukan dengan proses dehidrogenasi etanol fase uap. Dehidrogenasi merupakan proses pelepasan atom H dari ikatan etanol (C2H5OH) dalam bentuk gas H2, sehingga didapat produk yang lebih reaktif

berupa asetaldehida dengan rumus molekul CH3CHO. Reaksi ini berlangsung

pada temperatur 260-290oC dan pada tekanan 1,25 atm dan pada fase uap,

sehingga menggunakan reaktor jenis fixed bed multitube.

Reaksi utama dari proses dehidrogenasi etanol menjadi asetaldehida adalah

C2H5OH(g)CH3CHO(g)+H2...(1)

D. TINJAUAN KINETIKA

Ditinjau dari kinetika reaksinya, kecepatan reaksi dehidrogenasi akan bertambah dengan naiknya suhu. Hal ini ditunjukkan oleh persamaan Arhenius :

k = A exp(-Ea/RT) Keterangan :

k = Konstanta kecepatan reaksi A = Faktor frekuensi

T = Suhu (K) Ea = Energi aktivasi R = Konstanta gas ideal Diketahui (Tu-Li-Chen, 1993) : A = 8,39 dm3/g.cat.h

T = 290oC

Ea = 11510 cal/mol R = 0,082 L.atm/gmol.K

E. TINJAUAN TERMODINAMIKA

ΔHf masing-masing komponen pada 298,15 K, 1 atm adalah (Hill, 1977): Etanol = -56,03 kcal/gmol

Asetaldehida = -39,72 kcal/gmol H2 = 0 kcal/gmol

ΔHr298,15 = ΔHf produk –ΔHf reaktan

= (-39,72 + 0) – (-56,03) = 16,31 kcal/gmol

Ternyata ΔHr menunjukkan angka positif, sehingga reaksi bersifat endotermis. Apabila ditinjau dari energi Gibbs, maka ΔGf masing-masing komponen pada 298,15 K, 1 atm adalah (Yaws, 1999) :

Etanol = -133,30 kj/mol Asetaldehid = -168,28 kj/mol H2 = 0 kj/mol

ƩΔGf298,15 = ΔGf produk –ΔGf reaktan

= (-168,28 + 0) –(-133,30) = -34,98 kj/mol

ΔGf = -RT ln K K = exp (ΔGf/RT)

= exp (-34,98/0,008314x298,15) = exp (-34,98/-2,47)

Karena harga K menunjukkan nilai yang besar, maka reaksi berlangsung secara

irreversible.

F. DESKRIPSI PROSES

Proses pembuatan asetaldehida dengan cara dehidrogenasi etanol secara garis besar terdiri dari tiga tahap:

a. Persiapan bahan baku

Pada tahap ini berlangsung penyiapan etanol untuk menjadi umpan reaktor berupa fase gas yang akan direaksikan pada suhu 260-290oC dengan tekanan 1,25 atm dari etanol cair dengan suhu 30oC dan tekanan 1,3 atm. Dari tangki

penyimpanan, etanol dipompa masuk ke dalam vaporizer untuk diuapkan menjadi fase gasnya. Dalam perjalanan ke vaporizer, etanol segar dicampur dengan etanol hasil recycle dari menara destilasi-02. Keluar dari vaporizer, umpan terbagi menjadi 2 fase yaitu gas dan cair yang kemudian masuk ke dalam separator. Di dalam separator, umpan dipisahkan gas dan cairan, gas akan keluar dari atas separator dan cairan keluar dari bawah dan masuk kembali dalam vaporizer untuk diuapkan kembali. Gas yang keluar dari separator masuk ke dalam heater-01 untuk dipanaskan mencapai suhu 290oC.

b. Reaksi dehidrogenasi etanol

Proses reaksi dehidrogenasi etanol berlangsung pada fase gas dalam reaktor

fixed bed multitube katalitik untuk menghasilkan asetaldehida. Reaktor ini beroperasi pada kondisi non isothermal dan non adiabatic dengan suhu 290oC, tekanan 1,25 atm dan menggunakan katalis Cr2Cu2O5. Umpan gas dari heater-01

masuk ke dalam reaktor melalui pipa pemasukan pada bagian atas reaktor yang kemudian dikontakkan dengan katalis Cr2Cu2O5dalam tube reaktor. Konversi

reaksi dalam reaktor yaitu 50%, dengan yield 85%. Reaksi yang terjadi adalah endotermis dan panas disuplai dengan mengalirkan dowtherm A melalui sela-sela tube dalam shell. Dowtherm A masuk ke dalam reaktor pada suhu 370oC melalui pipa pengeluaran pada bagian atas shell.

c. Pemisahan dan pemurnian produk

Pemurnian asetaldehida dilakukan untuk mendapatkan asetaldehida dengan spesifikasi yang sesuai pasaran. Produk yang keluar reaktor didinginkan dalam cooler-01 yang akan dipisahkan dari pengotornya dalam absorber. Gas masuk absorber pada suhu 65oC dan beroperasi pada tekanan 1 atm. Di dalam

absorber, asetaldehida dipisahkan dari gas H2 dimana gas H2 akan keluar melalui

bagian atas absorber dan asetaldehida serta etanol sisa reaksi akan keluar melalui bagian bawah absorber. Asetaldehida dan etanol akan terserap oleh air yang digunakan sebagai absorben. Cairan produk yang keluar dari bagian bawah

murni dengan kandungan 99% akan didapatkan pada hasil atas menara destilasi-01. Sementara hasil bawah menara destilasi-01 yang mengandung banyak etanol masuk ke dalam cooler-02 untuk diisolasi. Isolasi etanol bertujuan untuk mengambil etanol yang tidak bereaksi untuk direcycle. Cairan dari cooler-02 masuk ke dalam menara destilasi-02 yang akan menghasilkan produk atas berupa etanol murni yang kemudian direcycle sebagai umpan dalam pembuatan asetaldehida. Dan produk bawah menara destilasi-02 berupa air dan sedikit etanol dibuang sebagai waste.

G. SPESIFIKASI ALAT UTAMA

a. Absorber

Kode :D-120

Fungsi : Menjerap asetaldehida dan etanol untuk memisahkan gas H2 dengan

absorben air.

Jenis : Menara bahan isian (Packed Tower) Kondisi : 36oC-65oC

Tekanan operasi : 1 atm Tinggi packing : 1,87 m Diameter menara : 2,98 m Tinggi menara : 3,48 m Jenis packing : rashig ring Nominal size : 1,5 in

Bahan konstruksi : Carbon steel SA 285 grade-C

Tebal shell : 0,25 in Tebal head : 0,25 in

Jumlah : 1 buah

b. Menara Destilasi-01 Kode : D-130

Fungsi : Memisahkan asetaldehida dari etanol dan air berdasarkan titik didihnya. Jenis : Plat sieve tray

Bahan konstruksi : Carbon steel SA 285 grade-C

Kolom distilasi atas Tekanan : 2 atm Suhu : 43,4oC Diameter : 0,90m

Tinggi head : 8,21in Tebal shell : 1/4 in Jumlah plate aktual : 13 Tinggi menara : 6,22m

Jumlah : 1

c. Menara Destilasi-02 Kode : D-140

Fungsi : Memisahkan etanol sisa yang akan direcycle dengan air. Jenis : Plat sieve tray

Bahan konstruksi : Carbon steel SA 285 grade-C

Kolom distilasi atas Tekanan : 1,3 atm Suhu : 91,6oC Diameter : 1,72 m

Kolom distilasi bawah

Tekanan : 1,4atm

Suhu : 109,4oC Diameter : 2,00m Tebal head : 1/4 in Tinggi head : 14,34 in Tebal shell : 1/4 in Jumlah plate aktual : 9 Tinggi menara : 4,73m

Jumlah : 1

d. Reaktor Kode : R-110

Fungsi : Mereaksikan etanol menjadi asetaldehida dengan proses dehidrogenasi.

Jenis : Fixed Bed Multitube Non Adiabatis Non Isothermal.

Kondisi : 290oC ODt : 1,5 in

IDt : 1,37 in ODs : 54 in IDs :53,63 in Jumlah pipa : 600 buah

Trianguler pitch : 1,875 in

Baffle : 12,06 in

Clearance : 0,38 in Katalis : Cr2Cu2O5

Tinggi reaktor : 5,57 m

Waktu tinggal reaktor : 0,9 detik

Bahan : Carbon steel SA 285 grade-C

Jumlah : 1

H. ANALISIS EKONOMI

Dalam perancangan pabrik diperlukan analisa ekonomi untuk mendapatkan perkiraan (estimation) tentang kelayakan investasi, besarnya laba yang diperoleh, lamanya modal investasi dapat dikembalikan dan terjadinya titik impas atau suatu titik di mana total biaya produksi sama dengan keuntungan yang diperoleh. Selain itu analisa ekonomi dimaksudkan untuk mengetahui apakah pabrik yang akan didirikan dapat menguntungkan atau tidak dan layak atau tidak jika didirikan.

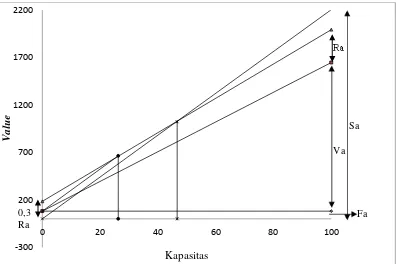

Gambar 1. Analisis ekonomi

I. KESIMPULAN

Berdasarkan hasil evaluasi ekonomi di atas, dapat disimpulkan bahwa pabrik asetaldehida dengan kapasitas produksi 30.000 ton/tahun layak untuk didirikan.

J. DAFTAR PUSTAKA

Aries, RS, Newton, RD, 1955, Chemical Engineering Cost Estimation, Mc. Graw Hill Book Company, New York

Badan Pusat Statistik, 2014, Ekspor dan Impor, http://www.bps.go.id/allnewtemplate.php, Diakses tanggal 16 Maret 2015 pukul 9.45 WIB

Chen, YW, Yau, JT, Chiuping, L, 1993, Effect of Chromium Promoter on Copper Catalysts in Ethanol Dehydrogenation, Journal of Chemical Technology and Biotechnology, Department of Chemical Engineering, National Central University, Taiwan

Mc. Ketta, JJ, 1977, Encyclopedia of Chemical Processing and Design volume 3,

Marcel Dekker, Inc, New York

Neramittagapong, A, Attaphaiboon, W, Neramittagapong, S, 2007, Acetaldehyde Production from Ethanol over Ni-Based Catalysts, Chiang Mai Journal Science, Chiang Mai University, Thailand

Yaws, CL, 1999, Chemical Properties Handbook, Mc. Graw Hill Book Company, New York

-300 200 700 1200 1700 2200

0 20 40 60 80 100

V

al

ue

Kapasitas

Va

0,3 Ra