perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

i

TUGAS AKHIR

PRARANCANGAN PABRIK ASETALDEHIDA DENGAN PROSES DEHIDROGENASI ETANOL

KAPASITAS 25.000 TON / TAHUN

Oleh :

1. Nur Khasanah I1506020

2. Putri Nuraini I1506023

PROGRAM STUDI S-1 NON REGULER TEKNIK KIMIA JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

iii

KATA PENGANTAR

Puji Syukur kepada Tuhan Yang Maha Esa, karena berkat dan kasih-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul

“Prarancangan Pabrik Asetaldehida dengan Proses Dehidrogenasi Etanol dengan

kapasitas 25.000 ton/tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan baik

berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu penulis

mengucapkan terima kasih kepada :

1. Ir Paryanto, M.S., selaku Ketua Jurusan Teknik Kimia Non Reguler FT UNS.

2. Fadilah S.T., M.T., selaku dosen pembimbing I dan Ir Paryanto, M.S.,

sebagai Dosen Pembimbing II tugas akhir yang telah bersedia membimbing

dalam penyusunan tugas akhir.

3. Endang Kwartiningsih S.T., M.T., dan Ir. Muljadi, M.Si selaku dosen penguji

seminar pendadaran tugas akhir.

4. Kedua orang tua kami yang telah memberikan dukungan baik moral maupun

material.

5. Segenap Civitas Akademika, atas semua bantuannya.

Penulis menyadari bahwa laporan tugas akhir ini masih jauh dari sempurna.

Oleh karena itu penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis pada

khususnya dan pembaca pada umumnya.

Surakarta, April 2011

commit to user

iv

Kata Pengantar……… iii

Motto Persembahan... iv

Daftar Isi………. v

Daftar Tabel……… xii

Daftar Gambar……… xiv

Intisari………. xv

BAB I PENDAHULUAN 1.1. Latar Belakang Pendirian Pabrik………....1

1.2. Kapasitas Rancangan………...………...……….. 2

1.3. Pemilihan Lokasi Pabrik………. 5

1.4. Tinjauan Pustaka………... 7

1.4.1. Macam – macam Proses……… 7

1.4.2 Kegunaan Produk………... 11

1.4.3 Sifat Fisik dan Kimia Bahan Baku dan Produk... 11

1.4.4 Tinjauan Proses secara Umum……….. 17

BAB II DISKRIPSI PROSES 2.1. Spesifikasi Bahan Baku dan Produk……… 18

perpustakaan.uns.ac.id digilib.uns.ac.id

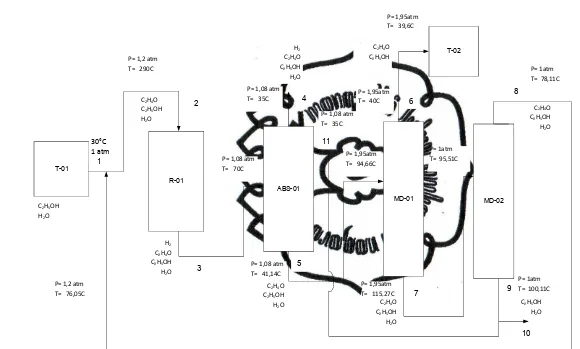

2.3. Diagram Alir Proses……… 24

2.3.1. Diagram Alir Kualitatif………. 24

2.3.2. Diagram Alir Kuantitatif………... 24

2.3.3. Langkah Proses………. 28

2.4. Neraca Massa dan Neraca Energi………. . 30

2.4.1. Neraca Massa……… 30

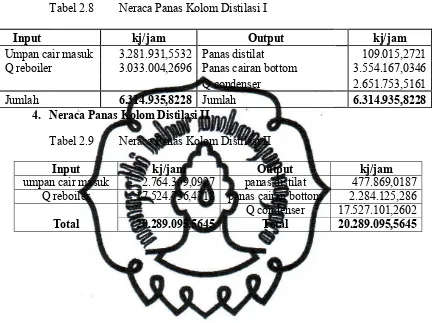

2.4.2. Neraca Panas………. 34

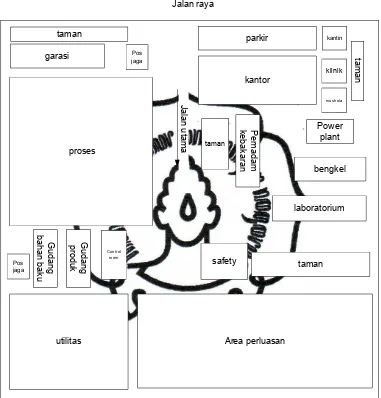

2.5. Tata Letak Pabrik dan Peralatan... 37

2.5.1. Tata Letak Pabrik... 37

2.5.2. Tata Letak Peralatan……….... 41

BAB III SPESIFIKASI ALAT……….. 44

3.1. Reaktor……….. 44

3.2. Absorber………... 45

3.3. Kolom Distilasi……….. 47

3.3.1. Kolom Distilasi I………... 48

commit to user

vi

3.5.1. Heater-01 ( HE-01 )……….. 53

3.5.2. Cooler-01 ……… 54

3.5.3. Cooler-02 ……….. 55

3.5.4. Cooler-03 ………….……….. 56

3.5.5. Cooler-04 ………….………. 57

3.5.6. Cooler-05 ……….. 58

3.6. Vaporizer-01………...……….. 59

3.7. Separator………..………. 60

3.8. Kondenser………..………...……… 61

3.8.1. Kondenser-01……….. 61

3.8.2. Kondenser-02……… 62

3.9. Reboiler………...……….. 63

3.9.1. Reboiler-01………... 63

3.9.2. Reboiler-02……… 64

3.10. Accumulator………... 65

3.10.1. Accumulator-01……… 65

3.10.2. Accumulator-02……… 66

perpustakaan.uns.ac.id digilib.uns.ac.id

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM 4.1. Unit Pendukung Proses………... 75

4.1.1. Unit Pengadaan Air………...…… 76

4.1.1.1. Air pendingin……… 76

4.1.1.2. Air umpan boiler……….. 77

4.1.1.3. Air Konsumsi dan Sanitasi………... 81

4.1.2. Unit Pengadaan Steam……….. 83

4.1.3. Unit Pengadaan Udara Tekan……… 85

4.1.4. Unit Pengadaan Listrik……….. 86

4.1.4.1. Listrik untuk Keperluan Proses dan Utilitas. 86 4.1.4.2. Listrik untuk Penerangan... 88

commit to user

viii

4.1.7. Unit Pengolahan Limbah………... 94

4.2. Laboratorium……….. 95

4.2.1. Prosedur Analisa Bahan Baku………. 97

4.2.1.1. Infra Red Spectrofotometer(IRS)…………. 97

4.2.1.2. Densitas………. 97

4.2.1.3. Viskositas……….. 98

4.2.1.4. Analisis Water Content (kandungan air dalam bahan padat)…...………. 98

4.2.2. Prosedur Analisa Produk………. 98

4.2.2.1. Gas Chromatograph ( GC)... 98

4.2.2.2. Konsentrasi Produk Asetaldehida... 99

4.2.3. Analisa Air……….. 100

BAB V MANAJEMEN PERUSAHAAN 5.1. Bentuk Perusahaan……….. 102

5.2. Struktur Organisasi………... 104

5.3. Tugas dan Wewenang………. 108

5.3.1. Pemegang Saham……… 108

perpustakaan.uns.ac.id digilib.uns.ac.id

5.4. Pembagian Jam Kerja Karyawan……… 118

5.4.1. Karyawan non shift/ harian……… 118

5.4.2. Karyawan Shift/Ploog………. 119

5.5. Status Karyawan dan Sistem Upah………. 120

5.6. Penggolongan Jabatan, Jumlah Karyawan, dan Gaji………….. 121

5.6.1. Penggolongan Jabatan………. 121

5.6.2. Jumlah Karyawan dan Gaji………. 122

5.7. Kesejahteraan Sosial Karyawan……….. 124

5.8. Manajemen Perusahaan………... 126

5.8.1. Perencanaan Produksi………. 127

5.8.2. Pengendalian Produksi……… 128

BAB VI ANALISA EKONOMI 6.1. Penaksiran Harga Peralatan…...……...…… 131

6.2. Dasar Perhitungan………... 134

6.3. Penentuan Total Capital Investment (TCI)……… 134

6.4. Hasil Perhitungan……… 136

6.4.1. Fixed Capital Investment ( FCI )……….…….. 136

6.4.2. Working Capital Investment(WCI)……….…..…. 137

commit to user

x

6.4.8. General Expense(GE)……… 139 6.4.9. Total Production Cost(TPC)……….. 139 6.4.10. Analisa Kelayakan……….. 139

BAB VII KESIMPULAN

Daftar Pustaka……… xvi

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xi DAFTAR TABEL

Tabel 1.1 Data pabrik penghasil asetaldehida di dunia... 3

Tabel 1.2 Data impor asetaldehida di Indonesia... 3

Tabel 1.3 Data impor asam asetat di Indonesia... 4

Tabel 1.4 Data pabrik asam asetat di luar negeri... 4

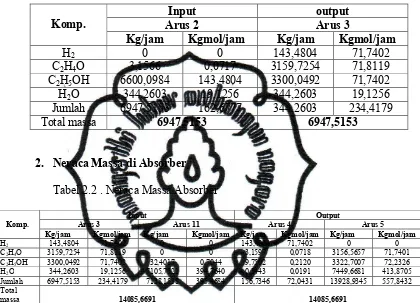

Tabel 2.1 Neraca massa di Reaktor... 31

Tabel 2.2 Neraca massa Absorber... 31

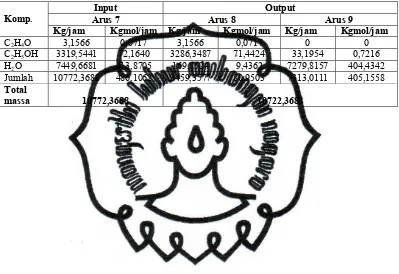

Tabel 2.3 Neraca massa Kolom Distilasi I... 32

Tabel 2.4 Neraca massa Kolom Distilasi II... 32

Tabel 2.5 Neraca massa Total... 33

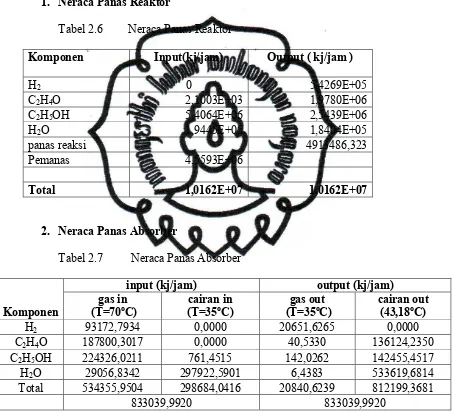

Tabel 2.6 Neraca panas Reaktor... 34

Tabel 2.7 Neraca panas Absorber... 34

Tabel 2.8 Neraca panas Kolom Distilasi I... 35

Tabel 2.9 Neraca panas Kolom Distilasi II... 35

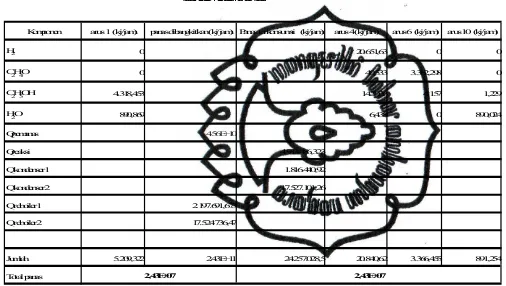

Tabel 2.10 Neraca panas Total... 36

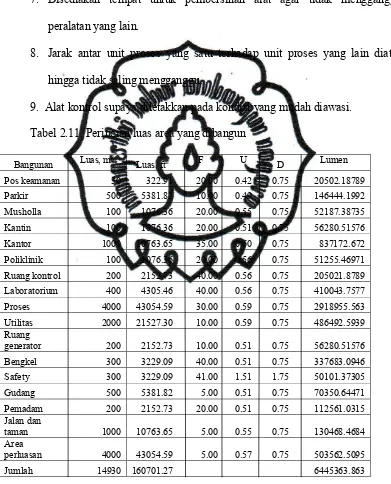

Tabel 2.11 Perincian Luas Area yang Dibangun... 39

Tabel 4.1 Kebutuhan Air Pendingin... 77

Tabel 4.2 Kebutuhan Air Umpan Boiler... 78

Tabel 4.3 Kebutuhan Air Konsumsi dan Sanitasi... 81

Tabel 4.4 Kebutuhan Total Air Sungai... 82

commit to user

xii

Tabel 5.1 Perincian Jumlah Karyawan Proses... 112

Tabel 5.2 Perincian Jumlah Karyawan Utilitas... 113

Tabel 5.4 Jumlah Karyawan Menurut Jabatan... 122

Tabel 5.5 Perincian golongan dan gaji karyawan... 124

Tabel 6.1 Indeks Harga Alat... 132

Tabel 6.2 Fixed Capital Invesment... 136

Tabel 6.3 Working Capital Investment... 137

Tabel 6.4 Direct Manufacturing Cost... 137

Tabel 6.5 Indirect Manufacturing Cost... 138

Tabel 6.6 Fixed Manufacturing Cost... 138

Tabel 6.7 General Expense... 139

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xiii

DAFTAR GAMBAR

Gambar 1.1 Lokasi pabrik…………... 7

Gambar 2.1 Diagram Alir Proses... 25

Gambar 2.2 Diagram Alir Kualitatif... 26

Gambar 2.3 Diagram Alir Kuantitatif... 27

Gambar 2.4 Tata Letak Pabrik... 40

Gambar 2.5 Tata Letak Peralatan Proses... 42

Gambar 4.1 Skema Pengolahan Air... 82

Gambar 5.1 Struktur organisasi pabrik asetaldehida... 107

Gambar 6.1 Chemical Engineering Cost Index... 133

commit to user

xiv

Gondangrejo, Karanganyar, Jawa Tengah, pada tahun 2014 dan mulai beroperasi pada tahun 2015. Asetaldehida banyak digunakan dalam industri kimia, yaitu sebagai bahan intermediete untuk menghasilkan bahan kimia yang lain, antara lain sebagai bahan baku pembuatan asam asetat, n-butanol, 2-hexyl ethanol, pentaerythrytol, trimethyrolpropane, pyridine, pericetic acid,cratonaldehyde,asetat anhidrid, chloral, 1,3-buthylene glycol,asam laktat.

Asetaldehida dibuat dari proses dehidrogenasi etanol dengan katalis Cu-Cr pada kisaran suhu 260-290 oC dan tekanan 1,2 atm dalam Reaktor Fixed Bed Multitube kondisi non isotermal dan non adiabatis. Reaksi berlangsung secara endotermis sehingga diperlukan pemanas dowtherm A. Bahan baku yang dibutuhkan adalah etanol 95% sebanyak 27.626,21 ton/tahun, konversi yang diperoleh sebesar 50% mol. Gas keluar reaktor diserap dengan penyerap air dalam absorber yang kemudian asetaldehida dimurnikan dalam menara distilasi, sehingga diperoleh asetaldehida dengan kemurnian 99,9% berat.

Kebutuhan utilitas meliputi air sungai sebanyak 53,27 m3/jam, bahan bakar (solar) sebanyak 238,99 L/jam, udara tekan sebanyak 45,83 m3/jam dan kebutuhan listrik sebesar 450 kW. Pabrik juga didukung laboratorium untuk menjaga kualitas produk agar sesuai dengan spesifikasi yang diinginkan.

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non-shift. Pabrik direncanakan dibangun di atas tanah seluas 19.900 m2 di daerah Plesungan, Gondangrejo, Karanganyar, Jawa Tengah. Pabrik beroperasi selama 24 jam per hari dan 330 hari per tahun. Jumlah kebutuhan tenaga kerja sebanyak 190 orang.

Dari analisa ekonomi diperoleh modal tetap sebesar Rp 116.251.195.620 dan modal kerjanya Rp 669.477.072.064. Biaya produksi total per tahun sebesar Rp 2.402.859.026.497. Pabrik asetaldehida ini termasuk beresiko tinggi karena bahan baku dan produk bersifat mudah terbakar. Analisis kelayakan menunjukkan bahwa Return of Investment(ROI) sebelum dan sesudah pajak sebesar 97,75% dan 73,31 %. Pay Out Time (POT) sebelum dan sesudah pajak selama 0,95 tahun dan 1,24 tahun, Break Even Point(BEP) 49,88 %, dan Shut Down Point (SDP) 45,01%. Sedangkan Discounted Cash Flow (DCF) sebesar 11,08%. Berdasarkan hasil evaluasi diatas, maka Pabrik Asetaldehida dengan Proses Dehidrogenasi Etanol dengan kapasitas 25.000 ton/tahun dinilai layak didirikan karena memenuhi standar persyaratan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

1 BAB I PENDAHULUAN

I.1. Latar Belakang Pendirian Pabrik

Industri kimia di Indonesia belakangan ini memperlihatkan perkembangan

yang cukup baik. Semakin banyak bahan kimia yang diproduksi di dalam negeri baik

itu produk Up Stream (hulu), produk Mid Strean (antara/intermediate) maupun produk Down Stream (hilir). Produk antara atau intermediate diperkirakan memiliki prospek pasar yang cukup baik dan sekaligus memiliki peluang investasi yang cukup

besar. Sejalan dengan kebijaksanaan pemerintah untuk meningkatkan iklim industri,

maka pembangunan industri kimia dasar yang berwawasan masa depan mempunyai

prospek yang cukup cerah. Salah satu bahan kimia yang cukup penting adalah

Asetaldehida.

Asetaldehida dengan rumus molekul CH3CHO adalah salah satu senyawa

aldehid yang mempunyai sifat cairan tak berwarna, mudah terbakar dan mudah larut

dalam air.

Asetaldehida merupakan bahan yang mempunyai kegunaan yang sangat luas

dalam industri kimia. Produk ini digunakan dalam industri kimia sebagai bahan

Dapat menghemat devisa negara, dengan adanya pabrik asetaldehida di dalam

negeri maka impor asetaldehida dapat dikurangi dan jika berlebih dapat

diekspor.

Dapat memacu berdirinya pabrik-pabrik baru yang menggunakan bahan baku

asetaldehida.

Menggunakan bahan baku etanol yang mudah diperoleh di dalam negeri.

Dapat menciptakan lapangan pekerjaan baru bagi masyarakat, sehingga dapat

mengurangi pengangguran.

1.2. Kapasitas Rancangan

Dalam menentukan kapasitas rancangan pabrik asetaldehida perlu

dipertimbangkan hal-hal sebagai berikut :

1. Ketersediaan bahan baku

Bahan baku yang digunakan untuk membuat asetaldehida yaitu etanol

yang diperoleh dari PT. Indo Acidatama. Dengan kapasitas produksi etanol

54.750 ton/tahun, PT. Indo Acidatama diharapkan dapat memenuhi kebutuhan

bahan baku untuk pabrik ini.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

3

Data-data kapasitas pabrik yang telah beroperasi penghasil

asetaldehida di dunia dapat dilihat pada tabel 1.1 berikut

Tabel 1.1 Data pabrik penghasil asetaldehida di dunia

Pabrik

Kapasitas

(ton/tahun)

Celanese, Bay City, Texas

Celanese, Bishop, Texas

Celanese, Clear Lake City, Texas

Celanese, Pompa, Texas

3. Kebutuhan asetaldehida di Indonesia

Data impor asetaldehida di Indonesia sampai tahun 2009 dapat dilihat

2007

( sumber : Badan Pusat Statistik)

Dari data impor asetaldehida hanya dilihat kecenderungannya saja.

Asetaldehida paling banyak digunakan sebagai bahana baku pembuatan asam

asetat. Data impor asam asetat di Indonesia sampai tahun 2009 dapat dilihat pada

tabel 1.3. berikut

Tabel 1.3. Data impor asam asetat di Indonesia

Tahun Jumlah (kg)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

5

Dari data impor asam asetat dapat diperkirakan kebutuhan asam asetat

di Indonesia pada tahun 2015 sebesar 65.379 kg. Untuk memenuhi kebutuhan

asam asetat tersebut dibutuhkan asetaldehida sebesar 47.944 kg. Dengan

demikian dapat diketahui bahwa kebutuhan asetaldehida meningkat.

4. Pabrik asam asetat di luar negeri

Tabel 1.4. Data pabrik asam asetat di luar negeri

Negara Jumlah (juta ton/tahun)

asetaldehida diluar negeri sebesar 3 juta ton/tahun.

5. Pabrik yang sudah ada di Indonesia

Pabrik asetaldehida yang sudah ada di Indonesia yaitu di PT. Indo

Acidatama memproduksi sebesar 20.000 ton/tahun.

Berdasarkan pertimbangan-pertimbangan tersebut, maka kapasitas

pabrik yang akan dibangun sebesar 25.000 ton/tahun. Dengan demikian,

diharapkan dapat memenuhi kebutuhan asetaldehida dalam negeri dan

ekonomis dimasa yang akan datang. Pendirian pabrik direncanakan di daerah

Plesungan, Gondangrejo, Karanganyar, Jawa tengah.

Pertimbangan-pertimbangan yang diambil untuk lokasi ini adalah :

1. Sumber bahan baku

Bahan baku merupakan faktor penting dalam penentuan lokasi pabrik.

Pabrik asetaldehida ini akan didirikan di daerah Plesungan, Gondangrejo,

Karanganyar, Jawa tengah karena dekat dengan sumber bahan baku yaitu

etanol. Bahan baku etanol diperoleh dari pabrik etanol PT. Indo Acidatama

yang terletak di daerah Janggalan Kemiri, Kebakkramat, Karanganyar, Jawa

Tengah. Dengan tersedianya bahan baku yang relatif besar diharapkan

kebutuhan bahan baku bisa tersedia.

2. Pasar

Dipilihkan daerah Karanganyar sebagai lokasi pabrik dengan

pertimbangan bahwa daerah ini sedang mengalami perkembangan dalam

bidang industri sehingga diharapkan kebutuhan akan asetaldehida bisa

tercukupi, juga membuka kesempatan berdirinya industri-industri lain yang

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

7

salah satu kota strategis yang mampu menyalurkan produk ke kota-kota

kawasan industri lainnya di Wilayah Jawa Tengah khususnya dan pulau Jawa.

3. Transportasi

Wilayah Karanganyar yang berada di Jawa Tengah merupakan

kawasan industri maka jalur perhubungan darat dan udara sudah tersedia.

Dengan adanya jalur perhubungan ini maka hubungan antar daerah tidak

mengalami hambatan, terutama ke daerah Indonesia bagian Timur.

4. Tenaga Kerja

Tenaga kerja dapat diperoleh dari masyarakat sekitar pabrik. Dengan

pendirian pabrik ini diharapkan dapat membuka lapangan kerja baru, sehingga

mengurangi pengangguran di Indonesia, terutama di wilayah Karanganyar.

5. Utilitas

Ketersedian air sebagai air baku maupun sebagai air proses telah

tercukupi dari sumber-sumber air yang ada di sekitar Karanganyar yaitu

Gambar 1.1 Lokasi pabrik

1.4. Tinjauan Pustaka 1.4.1. Macam-Macam Proses

Secara komersial asetaldehida dapat diproduksi dengan proses sebagai

berikut:

1. Hidrasi Asetilen

Asetilen dengan kemurnian yang tinggi diumpankan ke dalam reaktor

yang berisi katalis merkuri yang dilarutkan dalam asam sulfat, suhu reaksi

dijaga 70-100˚C dan tekanan 15 psi. Konversi per pass 50-60%

C2H2+ H2O → C2H4O ∆H298˚K = 33 kkal/kmol

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

9

Asetilen yang tidak bereaksi dikompresi dan diserap untuk dipisahkan dengan

asetaldehida sebelum direcycle ke dalam reaktor. Pemurnian asetaldehida

dilakukan dengan cara distilasi. Proses ini dikenal dengan nama proses

German. ( Mc Ketta, 1976 )

2. Oksidasi n-butana

n-Butana, udara dan gas recycle dicampur dan dikompresi pada

tekanan 100 psig kemudian dipanaskan dalam furnace sampai suhu 370˚C lalu

dioksidasi dalam reaktor pada suhu 450˚C. Konversi n-butana per pass

25-35%. Gas hasil reaksi didinginkan dengan larutan formaldehid. Produk

diserap dengan air dan n-butana yang tidak bereaksi direcycle ke dalam

reaktor. Pemurnian dilakukan dengan distilasi. (Mc Ketta, 1976 )

3. Proses dari etanol

bereaksi dan asetaldehida diserap dari hasil gas dengan alkohol dingin.

Asetaldehida dengan etanol dipisahkan dengan distilasi, alkohol direcycle

kembali sebagai umpan reaktor. Hasil samping berupa asam asetat, etil asetat,

reaksi dikondensasi dan diserap untuk mengambil alkohol. Pemurnian

dilakukan dengan distilasi. Alkohol yang tidak bereaksi direcycle ke dalam

proses. ( Mc Ketta, 1976 )

3. Oksidasi Etilen

Proses ini dapat berlangsung dalam satu tahap (one stage process)atau

dua tahap (two stage process).

C2H4+ ½ O2→ C2H4O ∆H298˚K = -58 kkal/kmol

a. Proses satu tahap

Oksigen segar dan etilen diumpankan secara terpisah ke dalam reactor

Bubble yang berisi larutan katalis. Kandungan oksigen dalam recycle gas dibatasi maksimal 9 % mol. Reaktor beroperasi pada suhu 100-130˚C dan

tekanan sekitar 3 atm dengan katalis palladium. Panas reaksi dihilangkan

dengan penguapan asetaldehid dan air dari larutan katalis. Konversi etilen per

pass 75%.

Gas hasil diserap dengan air utnuk mengkondensasi dan menyerap

asetaldehida. Recycle gas digunakan untuk mengambil kembali etilen, tetapi

pembuangan gas digunakan untuk menghilangkan gas inert dari sistem.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

11

yang tinggi untuk meminimumkan kehilangan etilen. Residu dari scrubber diumpankan ke dalam kolom distilasi. Pada kolom distilasi astaldehida

sebagai hasil atas dan residu kolom ini terdiri dari air dan asetaldehida. Proses

ini dikenal dengan nama proses Hoechst.

( Mc Ketta, 1976 )

b. Proses dua tahap

Pada proses ini etilen dan oksigen dari udara direaksikan dalam dua

reaktor yang terpisah. Reaktor yang digunakan adalah plug flow tubular reactor. Reaksi dilakukan pada 125-130˚C dan tekanan 10 atm dengan katalis palladium, asetaldehida yang terbentuk dari reaktor pertama keluar dengan

cara adiabatic flashing dan memanfaatkan panas reaksi. Larutan katalis direcycle ke reaktor kedua atau reaktor oksidasi untuk mengoksidasi garam

cupro menjadi cupri. Jumlah cairan yang direcycle dibutuhkan dalam jumlah

besar karena kelarutan katalis logam rendah dan hasil asetaldehida per pass

dibatasi oleh konsentrasi garam. Konversi etilen per pass 99,5 %.( Mc Ketta,

1976 )

Dari berbagai uraian pembuatan asetaldehida diatas, proses yang dipilih

adalah proses dehidrogenasi etanol dengan pertimbangan antara lain, prosesnya

cukup ekonomis karena harga etanol yang relatif murah dan beroperasi pada tekanan

2. Bahan baku pembuatan n-butanol

3. Bahan baku pembuatan 2-hexyl ethanol

4. Bahan baku pembuatan pentaerythrytol

5. Bahan baku pembuatan trimethyrolpropane

6. Bahan baku pembuatan pyridine

7. Bahan baku pembuatan pericetic acid

8. Bahan baku pembuatan cratonaldehyde

9. Bahan baku pembuatan asetat anhidrid

10. Bahan baku pembuatan chloral

11. Bahan baku pembuatan 1,3-buthylene glycol,

12. Bahan baku pembuatan asam laktat.

( Mc Ketta, 1954 )

1.4.3. Sifat Fisik dan Kimia Bahan Baku dan produk A. Bahan Baku

Etanol

a. Sifat fisis

Rumus molekul : C2H5OH

perpustakaan.uns.ac.id digilib.uns.ac.id

Density kritis,gr/cm3 : 0,7893

Panas penguapan,kj/kg : 839328,717

Panas pembentukan,kj/kg : -270710,708

Kapasitas panas (Cp),kj/kg K : 0,579

Viskositas pada 20˚C, N.s/m2 : 1,17

b. Sifat kimia

Atom hidrogen dari hidroxyl group dapat diganti dengan metal aktif

membentuk methal ethoxide

Reaksi: 2C2H5OH + 2M → 2C2H5OM +H2

Misal reaksi antar alkohol dengan NaOH

C2H5OH + 2NaOH → C2H5ONa +H2O

Sodium ethoxide

Beradisi dengan asetilen membentuk ethyl vinil ether

Reaksi : C2H5OH + HC=CH→ C2H5OCH=CH2

Bereaksi dengan asam organik dan asam anorganik membentuk ester

Dehidrogenasi ethyl alkohol membentuk acetaldehyde

Reaksi : CH3CH2OH → CH3CHO + H2

Ethyl alkohol bereaksi dengan sodium hypociari membentuk

cloroform Reaksi :

CH3CH3OH + NaOCl → CHaCHO + NaCl + H2O

CH3CH3OH + 3NaOCl → CCl2CHO + 3NaOH

CCIaCHO + NaOH CHCI3 + HCOONa

B. Produk

1. Asetaldehida

a. Sifat Fisis

Rumus molekul : CH3CHO

Berat molekul : 44

Titik didih (1 atm),°C : 20,16

Titik lebur,°C : -123,5

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

15

Panas peleburan, kj/kg : 71129,552

Panas penguapan, kj/kg : 581588,692

Suhu kritis, K : 461,0

Tekanan kritis, atm : 63,22

b. Sifat Kimia

Asetaldehida adalah senyawa yang sangat reaktif, yang

secara umum dipakai pada bidang manufaktur. Reaksi oksidasi,

reduksi, kondensasi, polimerisasi dan adisi adalah contoh-contoh

reaksi kereaktifannya.

Oksidasi

Oksidasi acetaldehyde fase cair dengan udara (oksigen)

merupakan reaksi yang penting dalam industri. Kebanyakan asam

asetat banyak diproduksi melalui cairan ini. Reaksi oksidasi adalah

reaksi rantai dimana asam perasetat dihasilkan dan kemudian

bereaksi dengan asetaldehida untuk menghasilkan asam asetat

melalui monoperasetat (AMP)

Reaksi :

CH3CHO + O2 → CH3COOH

CH3COOH +CH3CHO → AMP

AMP → 2CH3COOH

Reaksi Kondensasi

Larutan basa encer menyebabkan asetaldehida mengalami

aldol kondensasi menjadi asetadol. Aldol kondensasi adalah reaksi

yang sangat umum clan acetaldehyde.

Reaksi : 2CH3CHO + OH → CH3CHOHCH2CHO

Asetakiol adalah intermediate penting dalam pembuatan butyraldehyde dan 1-3 butanol melalui asetaldehida dan juga dalam pembuatan 1,3-butanediol. Juga reaksi yang penting adalah

aldol acetaldehyde dengan formaldehid berlebihan yang merupakan bagian dari pembuatan pentarythritolC(CH20H)4secara komersial.

Polimerisasi

Sedikit asam mineral akan mengkatalisasi rimetrisasi

aldehida menjadi garaidehid pada suhu ruang. Jika asetaldehida

dititrasi dengan HCl kering pada suhu rendah tetiamer,

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

17

dinamakan depolimerisasi. Depolimerisasi akan sempuna dengan

pemanasan pada tabung seal.

Reaksi Adisi

Meskipun sedikit acetaldehyde (kecuali cloral dan halogenased aldehid yang lain) yang membentuk hidrat yang

dapat diisolasikan, suatu larutan encer acetaldehyde mengandung

hidrat acetaldehyde (gem-diol) dalam keseimbangannya.

Reaksi : CH3CHO + H20 → CH3CH(OC2H5)

Dengan cara yang sama acetaldehyde sedikit terbentuk dan reaksi dengan g1ycol dan dengan senyawa polihidraksi yang lain.

Reaksi adisi merkaptal terhadap acetaldehyde akan membentuk merkaptal (CH3CHCSR)2 dimana suffat analog dengan asefial juga

H2 dapat digunakan untuk berbagai macam reaksi

hidrogenasi dan reaksi – reaksi yang lain.

1.4.4. Tinjauan Proses secara Umum

Reaksi pembentukan asetaldehida salah satunya adalah reaksi

dehidrogenasi dimana gugus H dilepaskan dalam bentuk gas H2 dari ikatan dalam

etanol (C2H5OH) sehingga didapat produk yang relatif lebih reaktif berupa

asetaldehida dengan rumus molekus C2H4O. Asetaldehida secara komersial dibuat

dengan dehidrogenasi fase uap etanol.

Reaksi:

260 - 290°C

C2H5OH(g) CH3CHO(g) + H2 ΔHr = 15 kkal/kmol

Etanol diuapkan dan direaksikan diatas katalis chrom clan tembaga pada

tekanan atmosfer dan suhu 260 - 290°C. Konversi 50 %. Pada suhu tersebut kondisi

reaktan adalah fase gas maka digunakan reaktor jenis Fixed Bed multitube.Pada

reaksi ini digunakan bahan baku etanol yang banyak terdapat dipasaran berupa

pabrik-perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

19

pabrik yang ada di Indonesia. Reaksi katalitis berlangsung dalam 5 tahap, yaitu

sebagai berikut :

1. Difusi dari molekul zat pereaksi pada permukaan katalis.

2. Adsorbsi dari zat pereaksi pada permukaan.

3. Reaksi pada permukaan.

4. Desorpsi dari zat hasil.

5. Difusi dari zat hasil ke dalam fase gas.

Dalam hal ini langkah 1 dan 5 dapat diabaikan karena kecepatan difusi

sangat cepat. Sedangkan pengendali terbesar pada reaksi ini adalah reaksi

commit to user

20 2.1.1. Spesifikasi Bahan Baku

Etanol

Kenampakan : Cair

Warna : Jernih

Kemurnian : 95% berat

Impuritas : H2O ( 5% berat )

Berat jenis : 0,8160 - 0,7937 g/cm3

Viskositas : 1,32 - 1,22 kg/l.dt

2.1.2. Spesifikasi Produk Asetaldehida

Kenampakan : Cair ( tekanan 1,95 atm )

Warna : Jernih

Kemurnian : 99,9% berat

Impuritas : Etanol ( 0,1% berat )

Berat Jenis : 0,7801 g/cm3

Viskositas : 0,12 - 0,16 kg/l.dt

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

21

Rumus Molekul : Cr-Cu

Kenampakan : Butiran bola

Diameter : 0,0051 m

Bulk density : 67 (kg/m3)

2.2. Konsep Proses 2.2.1. Dasar Reaksi

Asetaldehida secara komersial dibuat dengan cara dehidrogenasi fase

uap ethyl alcohol.

Reaksinya :

CH3CH2OH CH3CHO + H2

ΔHr298= 15 kkal

Etanol diuapkan dan direaksikan diatas katalis chrom clan tembaga

pada tekanan 1,2 atm dan temperatur 260-290˚C. Pada suhu tersebut kondisi

reaktan adalah fase gas, maka digunakan reaktor jenis fixed bed.

Reaksi bersifat endotermis dengan demikian diperlukan adanya

tambahan panas dari luar untuk mempertahankan suhu didalam reaktor.

Dalam hal ini digunakan dowtherm sebagai pemanas dan untuk mendapatkan

transfer panas yang baik, maka dipilih reaktor jenis fixed bed multitube.

Pada reaksi ini digunakan bahan baku etanol yang didapat dari

PT.Indo Acidatama dengan kadar 95%. 260–290˚C

3. Reaksi pada permukaan

4. Desorpsi dari zat hasil pada permukaan

5. Difusi dari zat hasil ke dalam fase gas.

Dalam hal ini langkah 1 dan 5 dapat diabaikan karena kecepatan

Penyusunan persamaan kecepatan reaksi :

perpustakaan.uns.ac.id digilib.uns.ac.id

Kecepatan reaksi pembentukan asetaldehida ditinjau dari segi kinetika

dinyatakan sebagai berikut :

CH3CH2OH CH3CHO + H2

A B C

lnKad = (-1.175 + 1166,6/T) lnKd = (1.057 + 690,2/T) lnKe = (11.82 – 6189,1/T)

(The Canadian Journal of Chemical Engineering, vol.57, April, 1979)

Keterangan :

rs : Kecepatan reaksi, (mol / kgcat.jam)

PA : Tekanan parsial etanol, (atm)

PB : Tekanan parsial asetaldehida, (atm)

PC : Tekanan parsial H2, (atm)

k : Konstanta kecepatan reaksi, (jam-1)

KAD : Konstanta kesetimbangan adsorpsi, (atm)

KD : Konstanta kesetimbangan desorpsi, (atm)

T : Temperatur, (K)

2. Tinjauan Termodinamika Reaksi yang terjadi adalah :

CH3CH2OH(g) CH3CHO(g) + H2(g)

ΔHr298= ΔHfoproduk- ΔHforeaktan

= -39,72 – (-54,23)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

25

Ternyata ΔH menunjukkan harga positif, maka reaksinya bersifat

endotermis.

Apabila ditinjau dari energi Gibbs (ΔGfo):

GfoC2H5OH = - 31.46 kkal/mol

GfoC2H4O = - 40,23 kkal/mol

GfoH2 = 0 kkal/mol

ΔGfo = ΔGfoproduk- ΔGforeaktan

= ( -40,23 + 0) – (-31,46)

= -8,77 kkal

ΔGfo = -RT ln K

K298 = exp (ΔGfo/RT)

= exp (-8,77 / 0,001987*298)

= 2.706.148,164

2.3. Diagram Alir Proses

Diagram alir proses dapat dilihat pada gambar 2.1.

2.3.1. Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada gambar 2.2.

2.3.2. Diagram Alir Kuantitatif

p

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

29

2.3.3. Langkah Proses

Secara garis besar proses pembuatan asetaldehida dengan proses

dehidrogenasi etanol terdiri dari tiga tahap, yaitu :

1. Penyiapan Bahan Baku

2. Reaksi Dehidrogenasi Etanol

3. Pemisahan dan Pemurnian Etanol sisa

1. Persiapan Bahan Baku

Tahap ini bertujuan untuk menyiapkan umpan reaktor pada fase gas

dengan suhu 290˚C dantekanan 1,2 atm dari etanol cair suhu 30oC.

Etanol disimpan dalam tangki penyimpanan etanol (T–01) yang

berbentuk silinder tegak dengan tutup conical pada fase cair suhu 30oC dan tekanan 1 atm. Etanol dari tangki penyimpanan dicampur dengan campuran

recyclekemudian diuapkan dalam vaporiser (VP-01).

Keluar dari vaporiser kemudian feed gas dipanaskan dalam heater (HE–01) dengan media pemanas dowtherm A sehingga suhunya sesuai dengan kondisi umpan reaktor (290oC, 1,2 atm).

2. Reaksi Dehidrogenasi Etanol

Proses dehidrogenasi etanol dilangsungkan dalam reaktor fixed bed multitube katalitik untuk menghasilkan asetaldehida. Reaktor beroperasi pada kondisi non isothermal, suhu umpan reaktor 290oC dan tekanan 1,2 atm,

C2H5OH C2H4O + H2

Konversi reaksi dalam reaktor yaitu 50 %. Reaksi tersebut

endothermic, panas reaksi disuplai dengan mengalirkan dowtherm A melalui sela-sela tube dalam shell. DowthermA masuk pada suhu 400˚Cmelalui pipa

pemasukan pada bagian atas shell.

3. Pemurnian Asetaldehida dan Isolasi Etanol

Pemisahan dan pemurnian produk dilakukan melalui dua tahapan

yaitu:

a. Pemurnian Asetaldehida

Pemurnian asetaldehida dimaksudkan untuk mendapatkan asetaldehida

dengan spesifikasi sesuai dengan pasaran. Produk keluar reaktor didinginkan

dalam cooler (CO–01) dengan menggunakan cairan hasil bawah absorber sehingga diperoleh suhu 108,16 oC yang kemudian didinginkan lagi dalam

cooler(CO-02 dan CO-03) hingga suhunya menjadi 70oC.

Gas dari cooler kemudian dimasukkan ke dalam absorber (AB-01) yang beroperasi pada tekanan 1,08 atm. Gas keluaran absorber yang berupa

hidrogen dimanfaatkan sebagai bahan bakar boiler sedangkan cairan produk

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

31

bubble pointnya 94,66oC dan tekanan 1,95 atm untuk memurnikan asetaldehida. Kondisi atas kolom adalah 40oC, 1,95 atm. Produk asetaldehida

yang didapat memiliki kemurnian 99,9% yang kemudian disimpan dalam

tangki penyimpanan yang berbentuk silinder horisontal dengan head berbentuk torisphericalpada fase cair suhu 30oC dan tekanan 1,95 atm. b. Isolasi Etanol

Isolasi etanol bertujuan untuk mengambil sisa etanol yang tidak

bereaksi untuk direcycle. Produk bawah kolom distilasi I digunakan sebagai umpan kolom distilasi II. Hasil atas kolom didinginkan dengan kondensor dan

didapatkan etanol dengan kemurnian 95% yang kemudian direcycle. Sedangkan pada bagian bawah kolom distilasi II, cairan sebagian dialirkan ke

dalam cooler, sedangkan sebagian lagi berupa etanol dan air dalam jumlah sedikit dibuang sebagai waste.

2.4. Neraca Massa dan Neraca Energi 2.4.1. Neraca Massa

Basis :1 jam operasi

H2 0 0 143,4804 71,7402

C2H4O 3,1566 0,0717 3159,7254 71,8119

C2H5OH 6600,0984 143,4804 3300,0492 71,7402

H2O 344,2603 19,1256 344,2603 19,1256

Jumlah 6947,5153 162,6777 344,2603 234,4179

Total massa 6947,5153 6947,5153

2. Neraca Massa di Absorber Tabel 2.2 . Neraca Massa Absorber

Komp.

Input Output

Arus 3 Arus 11 Arus 4 Arus 5

Kg/jam Kgmol/jam Kg/jam Kgmol/jam Kg/jam Kgmol/jam Kg/jam Kgmol/jam

H2 143,4804 71,7402 0 0 143,4804 71,7402 0 0

C2H4O 3159,7254 71,8119 0 0 3,1597 0,0718 3156,5657 71,7401

C2H5OH 3300,0492 71,7402 32,4017 0,7044 9,7502 0,2120 3322,7007 72,2326 H2O 344,2603 19,1256 7105,7521 394,7640 0,3443 0,0191 7449,6681 413,8705 Jumlah 6947,5153 234,4179 7138,1538 395,4684 156,7346 72,0431 13928,9345 557,8432 Total

massa 14085,6691 14085,6691

3. Neraca Massa Kolom Distilasi I

Tabel 2.3. Neraca Massa Kolom Distilasi I

Komp.

Input Output

Arus 5 Arus 6 Arus 7

Kg/jam Kgmol/jam Kg/jam Kgmol/jam Kg/jam Kgmol/jam

C2H4O 3156,5657 71,7401 3153,4091 71,6684 3,1566 0,0717

C2H5OH 3322,7007 72,2326 3,1566 0,0686 3319,5441 72,1640

H2O 7449,6681 413,8705 0 0 7449,6681 413,8705

Jumlah 13928,9345 557,8432 3156,5657 71,73700 10772,368 8

486,1062

Total

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

33

4. Neraca Massa Kolom Distilasi II

Tabel 2.4. Neraca Massa Kolom Distilasi II

Komp.

Input Output

Arus 7 Arus 8 Arus 9

Kg/jam Kgmol/jam Kg/jam Kgmol/jam Kg/jam Kgmol/jam

C2H4O 3,1566 0,0717 3,1566 0,0717 0 0

C2H5OH 3319,5441 72,1640 3286,3487 71,4424 33,1954 0,7216

H2O 7449,6681 413,8705 169,8524 9,4362 7279,8157 404,4342

Jumlah 10772,3688 486,1062 3459,3577 80,9503 7313,0111 405,1558

Total

d

Jumlah 3.488,1576 m 81,7274 m 156,7346 3.156,5657 m174,8573

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

35

2.4.2. Neraca Panas Basis : 1 jam operasi

Satuan : kJ

1. Neraca Panas Reaktor

Tabel 2.6 Neraca Panas Reaktor

Komponen Input(kj/jam) Output ( kj/jam )

H2 0 5,4269E+05

C2H4O 2,1003E+03 1,9780E+06

C2H5OH 5,4064E+06 2,5439E+06

H2O 1,9445E+05 1,8404E+05

panas reaksi 4913486,323

Pemanas 4,5593E+06

Total 1,0162E+07 1,0162E+07

2. Neraca Panas Absorber

Tabel 2.7 Neraca Panas Absorber

Komponen

H2 93172,7934 0,0000 20651,6265 0,0000

C2H4O 187800,3017 0,0000 40,5330 136124,2350

C2H5OH 224326,0211 761,4515 142,0262 142455,4517

H2O 29056,8342 297922,5901 6,4383 533619,6814

Total 534355,9504 298684,0416 20840,6239 812199,3681

Q condenser 2.651.753,5161

Jumlah 6.314.935,8228 Jumlah 6.314.935,8228

4. Neraca Panas Kolom Distilasi II

Tabel 2.9 Neraca Panas Kolom Distilasi II

Input kj/jam Output kj/jam

umpan cair masuk 2.764.359,0927 panas distilat 477.869,0187 Q reboiler 17.524.736,4718 panas cairan bottom 2.284.125,286

Total

p

Jumlah 5.209,322 2.43E+11 24.257.028,5 20.840,62 3.366,455 891,254

Total panas 2,43E+07 2,43E+07

aman. Untuk mendapatkan kondisi yang optimal, maka perlu dipertimbangkan

hal-hal sebagai berikut:

1. Pabrik asetaldehida ini merupakan pabrik baru (bukan pengembangan)

sehingga dalam penentuan tata letak pabrik tidak dibatasi oleh bangunan

yang ada.

2. Perlu disediakan area perluasan produksi yang tidak jauh dari proses yang

lama.

3. Faktor keamanan terutama bahaya kebakaran, ledakan, asap/gas beracun.

Maka dalam merencanakan lay out selalu diusahakan untuk memisahkan sumber api dan panas dari sumber bahan yang mudah meledak. Unit-unit

proses dikelompokkan agar memudahkan pengalokasian bahaya kebakaran

yang mungkin terjadi.

4. Sistem konstruksi yang digunakan adalah outdoor untuk menekan biaya bangunan gedung, sedangkan jalannya proses dalam pabrik tidak

dipengaruhi perubahan musim.

5. Fasilitas untuk karyawan, seperti mushola, kantin dan sebagainya

diletakkan ditempat yang strategis sehingga tidak mengganggu jalannya

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

39

6. Jarak antara pompa dan peralatan proses harus diperhitungkan agar tidak

mengalami kesulitan dalam melakukan pemeliharaan dan perbaikan.

7. Disediakan tempat untuk pembersihan alat agar tidak mengganggu

peralatan yang lain.

8. Jarak antar unit proses yang satu terhadap unit proses yang lain diatur

hingga tidak saling mengganggu.

9. Alat kontrol supaya diletakkan pada kondisi yang mudah diawasi.

Tabel 2.11. Perincian luas area yang dibangun

Bangunan Luas, m

2

Luas, ft2 F U D Lumen

Pos keamanan 30 322.91 20.00 0.42 0.75 20502.18789

Parkir 500 5381.82 10.00 0.49 0.75 146444.1992

Musholla 100 1076.36 20.00 0.55 0.75 52187.38735

Kantin 100 1076.36 20.00 0.51 0.75 56280.51576

Kantor 1000 10763.65 35.00 0.60 0.75 837172.672

Poliklinik 100 1076.36 20.00 0.56 0.75 51255.46971

Ruang kontrol 200 2152.73 40.00 0.56 0.75 205021.8789

Laboratorium 400 4305.46 40.00 0.56 0.75 410043.7577

Proses 4000 43054.59 30.00 0.59 0.75 2918955.563

Utilitas 2000 21527.30 10.00 0.59 0.75 486492.5939 Ruang

generator 200 2152.73 10.00 0.51 0.75 56280.51576

Bengkel 300 3229.09 40.00 0.51 0.75 337683.0946

Safety 300 3229.09 41.00 1.51 1.75 50101.37305

Gudang 500 5381.82 5.00 0.51 0.75 70350.64471

Pemadam 200 2152.73 20.00 0.51 0.75 112561.0315

Jalan dan

taman 1000 10763.65 5.00 0.55 0.75 130468.4684

Area

perluasan 4000 43054.59 5.00 0.57 0.75 503562.5095

perpustakaan.uns.ac.id digilib.uns.ac.id

1. Mengefektifkan penggunaan luas lantai.

2. Kelancaran proses produksi terjamin.

3. Jika peralatan proses diatur sedemikian rupa maka urut-urutan proses

produksi dapat berjalan dengan lancar.

perpustakaan.uns.ac.id digilib.uns.ac.id

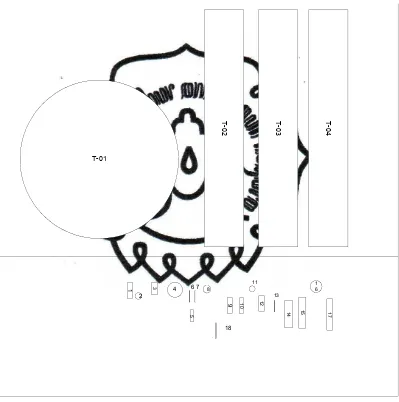

3 : Heater-01

4 : Reaktor

5 : Cooler-01

6 : Cooler-02

7 : Cooler-03

8 : Absorber

9 : Accumulator-01

10 : Kondenser-01

11 : Menara Distilasi-01

12 : Reboiler-01

13 : Cooler-04

14 : Accumulator-02

15 : Condenser-02

16 : Menara Distilasi-02

17 : Reboiler-02

perpustakaan.uns.ac.id digilib.uns.ac.id

Tipe : Fixed Bed Multitube

Fungsi : Mereaksikan Etanol membentuk Asetaldehida

dengan proses dehidrogenasi

Bahan konstruksi : Carbon steel SA-283 gradeC

Kondisi operasi : - Suhu : 290oC

Triangular pitch : 0,0476 m

Clearance : 0,0095 m

Diameter dalam shell : 2,3114 m

Tinggi : 3,37 m

Tebal shell : 0,0063 m

Tipe head :Torispherical Dished Head

Jenis : Cr-Cu

Bentuk : Bola ( spherical)

Diameter katalis : 0,0053 m

E : 0,5

ρBulk : 67 kg/m3

Pemanas : Dowtherm A

Isolasi :

Bahan isolasi : Asbestos

Tebal isolasi : 0,5313 m

3.2. Absorber

Nama alat : Absorber

Kode : AB-01

Tipe : Menara bahan isian ( packed tower )

Fungsi : Menyerap gas C2H4O dengan penyerap H2O dari

hasil reaktor ( R-01 ).

Bahan konstruksi : Carbon steel SA-283 gradeC

perpustakaan.uns.ac.id digilib.uns.ac.id

Tebal shell : 0,0047 m

Tipe head : Torispherical Dished Head

Tebal head : 0,0063 m

Jumlah : 1

Bahan isian :

Bentuk : Raschig ring

Nominal size : 2 in

Bahan : ceramic

Packing factor : 65 Isolasi

Bahan isolasi : Asbestos

Tebal isolasi : 0,0838 m

3.3. Kolom Distilasi 3.3.1. Kolom Distilasi I

Kode : MD-01

Tipe : Menara plate( tray tower )

· Kolom bagian atas

Suhu : 40oC

Tekanan : 1,95 atm

· Kolom bagian bawah

Suhu : 115,03oC

Tekanan : 1,95 atm

Spesifikasi :

Diameter : 0,91 m

Tebal shell : 0,0079 m

Tebal head : 0,0063 m

Tipe head : Torispherical Dished Head

Tinggi menara : 13,36 m

Jumlah : 1

Lokasi umpan : 7

Spesifikasi plate:

· Kolom bagian atas

Jumlah plate : 7

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

49

Diameter lubang : 0,005 m

Lubang pitch : 0,0135 m

Jumlah lubang : 2334 lubang

Bahan plate : Mild steel

Jarak antar plate : 0,4 m

Tebal plate : 0,005 m

· Kolom bagian bawah

Jumlah plate : 12

Diameter plate : 0,7672 m

Diameter lubang : 0,005 m

Lubang pitch : 0,013 m

Jumlah lubang : 1649 lubang

Bahan plate : Mild steel

Jarak antar plate : 0,4 m

Tebal plate : 0,005 m

3.3.2. Kolom Distilasi II

Kode : MD-02

Tipe : Menara plate( tray tower ).

Fungsi : Untuk memisahkan C2H5OH dari cairan MD I untuk

direcycle.

Jenis : Kolom distilasi sieve tray.

· Kolom bagian bawah

Suhu : 100,11oC

Tekanan : 1 atm

Spesifikasi :

Diameter : 1,83 m

Tebal shell : 0,0079 m

Tebal head : 0,0063 m

Tipe head : Torispherical Dished Head

Tinggi menara : 23,83 m

Jumlah : 1

Lokasi umpan : 8

Spesifikasi plate:

· Kolom bagian atas

Jumlah plate : 8

Diameter plate : 1,8345 m

Diameter lubang : 0,005 m

Lubang pitch : 0,014 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

51

Bahan plate : Mild steel

Jarak antar plate : 0,5 m

Tebal plate : 0,005 m

· Kolom bagian bawah

Jumlah plate : 21

Diameter plate : 1,8345 m

Diameter lubang : 0,005 m

Lubang pitch : 0,0135 mm

Jumlah lubang : 5456 lubang

Bahan plate : Mild steel

Jarak antar plate : 0,5 m

Tebal plate : 0,005 m

3.4. Tangki

3.4.1. Tangki Penyimpan Etanol ( T-01 )

Kode : T-01

Tipe : Silinder vertikal dengan conical roofdan flat bottom

Fungsi : Menyimpan etanol selama 30 hari

Bahan konstruksi : Carbon steel SA 283 Grade C

Kondisi penyimpanan : - Suhu : 30oC

Course 2 : 0,0317 m

Course 3 : 0,0286 m

Course 4 : 0,0270 m

Course 5 : 0,0238 m

Tebal head : 0,0127 m

Tinggi head : 2,4686 m

Tinggi tangki : 11,6125 m

Jumlah : 1

3.4.2. Tangki Penyimpan Asetaldehida ( T-02 )

Kode : T-02

Tipe : Silinder horisontal dengan torispherical headdan flat

bottom

Fungsi : Menyimpan Asetaldehida selama 30 hari

Bahan konstruksi : Carbon steel SA 283 Grade C

Kondisi penyimpanan: - Suhu : 30oC

perpustakaan.uns.ac.id digilib.uns.ac.id

Tebal head : 0,0159 m

Tinggi head : 1,3991 m

Fungsi : menaikkan suhu produk fase gas vaporiser sebagai

umpan reaktor

Tipe :Shell and Tube Heat Exchanger Bahan konstruksi : Carbon steel

Luas transfer : 65,4172 m2

Kondisi Operasi : -Hot fluid : 301,53 °C – 254,05°C - Cold fluid : 85,04 °C – 290 °C Spesifikasi :

Shell Side( Fluida Dingin ) : hasil vaporizer (VP-01)

- ID : 0,9906 m

- ID : 0,0297 m

- BWG : 8

- Pitch : 0,0476 m

-Passes (n) : 2

-Pressure Drop: 0,0656 Psi

- Jumlah pipa (Nt): 170

3.5.2. Cooler-01

Kode : CO-01

Fungsi : mendinginkan hasil bawah reaktor (R-01) untuk

dialirkan ke absorber (AB-01)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 20,4211 m2

Kondisi Operasi : -Hot fluid : 227,83 °C – 108,16°C - Cold fluid : 43,18 °C – 94,66 °C Spesifikasi :

perpustakaan.uns.ac.id digilib.uns.ac.id

Tube Side( Fluida Dingin ) : Produk absorber (AB-01) - OD : 0,0317 m

Fungsi : mendinginkan hasil bawah reaktor (R-01) untuk

dialirkan ke absorber (AB-01)

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 2,3169 m2

- SN : 40

-Pressure Drop: 0,2880 Psi

Inner Pipe( Fluida Panas ) : Water - OD : 0,0889 m

- ID : 0,0779 m

- SN : 40

- Panjang hairpin: 1,8288 m

- Jumlah hairpin: 6

-Pressure Drop: 0,0145 Psi 3.5.4. Cooler-03

Kode : CO-03

Fungsi : mendinginkan hasil bawah reaktor (R-01) untuk

dialirkan ke absorber (AB-01)

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 2,3169 m2

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

57

Spesifikasi :

Anulus( Fluida Panas ) : Hasil bawah reaktor (R-01)

- OD : 0,1143 m

- ID : 0,1022 m

- SN : 40

-Pressure Drop: 0,2880 Psi

Inner Pipe( Fluida Panas ) : Water - OD : 0,0889 m

Fungsi : mendinginkan produk bawah MD-01 untuk

dialirkan ke MD-02.

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 3,4440 m2

- SN : 40

-Pressure Drop: 8,7961 Psi Inner Pipe( Fluida Dingin ) : water - OD : 0,0889 m

- ID : 0,0779 m

- SN : 40

- Panjang hairpin: 1,8288 m

- Jumlah hairpin : 4

-Pressure Drop: 0,1374 Psi 3.5.6. Cooler-05

Kode : CO-05

Fungsi : mendinginkan produk bawah MD-02 untuk dialirkan

ke absorber (AB-01)

Tipe : Double Pipe Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 9,2460 m2

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

59

Spesifikasi :

Anulus( Fluida Panas ) : Hasil bawah menara distilasi II (MD-02) - OD : 0,1143 m

Fungsi : menguapkan etanol sebagai umpan reaktor (R-01)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 119,9256 m2

Kondisi Operasi : -Hot fluid : 130 °C

-Passes(n) : 1

- Pressure Drop : 0,0323 Psi

Tube Side( Fluida Panas ) : Steam - OD : 0,0191 m

- ID : 0,0165 m

- BWG : 18

-Pitch : 0,0238 m

-Passes (n) : 2

-Pressure Drop : 0,0027 Psi

- Jumlah pipa (Nt): 822

3.7. Separator

Kode : SP-01

Fungsi : memisahkan uap dan cairan dari vaporizer

Material : Carbon steel SA 283 Grade C

Jumlah : 1

Kondisi Operasi : - Tekanan : 1,2 atm

perpustakaan.uns.ac.id digilib.uns.ac.id

- Tebal silinder : 1,0763 m

- Tebal head : 0,0064 m

3.8. Kondenser 3.8.1. Kondenser-01

Kode : CD-01

Fungsi : mengkondensasikan hasil atas menara distilasi I

( MD-01)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 82,5261 m2

Kondisi Operasi : -Hot fluid : 40,19 °C – 39,6 °C - Cold fluid : 30 °C – 35 °C Spesifikasi :

Shell Side( Fluida Panas ) : hasil atas menara distilasi I (MD-01) - ID : 0,6858 m

-Baffle space : 0,5143 m -Passes(n) : 1

- Pressure Drop : 0,0011 Psi

-Passes (n) : 2

-Pressure Drop : 0,3259 Psi

- Jumlah pipa (Nt): 602

3.8.2. Kondenser-02

Kode : CD-02

Fungsi : mengkondensasikan hasil atas menara distilasi II

( MD-02)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 179,1133 m2

Kondisi Operasi : -Hot fluid : 77,97 °C – 76,05 °C - Cold fluid : 30 °C – 45 °C Spesifikasi :

Shell Side( Fluida Panas ) : hasil atas menara distilasi II (MD-02) - ID : 0,9906 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

63

- Pressure Drop : 0,0034 Psi

Tube Side( Fluida Dingin ) :Water - OD : 0,0381 m

- ID : 0,0297 m

- BWG : 8

-Pitch : 0,0476 m

-Passes (n) : 1

-Pressure Drop : 0,0849 Psi

- Jumlah pipa (Nt): 307

3.9. Reboiler 3.9.1. Reboiler-01

Kode : RB-01

Fungsi : menguapkan sebagian hasil bawah menara distilasi I

(MD-01)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

Luas transfer : 53,6756 m2

Kondisi Operasi : -Hot fluid : 130 °C

-Passes(n) : 1

- Pressure Drop : dapat diabaikan

Tube Side( Fluida Dingin ) : Steam - OD : 0,0381 m

- ID : 0,0347 m

- BWG : 16

-Pitch : 0,0476 m

-Passes (n) : 1

-Pressure Drop : 3,3083E-07 Psi

- Jumlah pipa (Nt): 184

3.9.2. Reboiler-02

Kode : RB-02

Fungsi : menguapkan sebagian hasil bawah menara distilasi II

(MD-02)

Tipe : Shell and Tube Heat Exchanger

Bahan konstruksi : Carbon steel

perpustakaan.uns.ac.id digilib.uns.ac.id

Shell Side( Fluida Panas ) : hasil bawah menara distilasi I (MD-01) - ID : 0,9398 m

-Baffle space : 0,7048 m -Passes(n) : 1

- Pressure Drop : dapat diabaikan

Tube Side( Fluida Dingin ) : Steam - OD : 0,0317 m

Diameter : 0,8310 m

Tinggi : 0,8103 m

Tebal shell : 0,0047 m

Tebal head : 0,0063 m

Panjang tangki: 2,4929 m

Jumlah : 1

3.10.2. Accumulator-2

Kode : ACC-02

Tipe : horisontal drum

Fungsi : menampung destilat dari kondenser II (CD-02)

Bahan konstruksi : Carbon steel

Kondisi operasi : - Suhu : 76,05oC

-Tekanan : 1 atm

Spesifikasi :

Diameter : 1,3371 m

Tinggi : 1,3371 m

Tebal shell : 0,0047 m

perpustakaan.uns.ac.id digilib.uns.ac.id

Fungsi : Mengalirkan Fresh Etanol dari T-01 ke vaporizer

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 23,2679 gpm

Daya pompa : 0,39 HP

Daya motor : 0,5 HP

NPSH required : 0,7051 m

NPSH available : 18,7311 m

Spesifikasi pipa :

D nominal size : 0,0031 m

No.schedule : 10S

ID : 0,0078 m

OD : 0,0102 m

3.11.2. Pompa-02

Kode : P-02

Daya pompa : 0,12 HP

Daya motor : 0,17 HP

NPSH required : 0,4651 m

NPSH available : 3,0834 m

Spesifikasi pipa :

D nominal size : 0,0032 m

No.schedule : 10S

ID : 0,0078 m

OD : 0,0103 m

3.11.3. Pompa-03

Kode : P-03

Fungsi : Mengalirkan keluaran absorber ke CO-01

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 83,9982 gpm

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

69

Daya motor :1,5 HP

NPSH required : 1,6594 m

NPSH available : 16,3384 m

Spesifikasi pipa :

D nominal size : 0,0127 m

No.schedule : 10S

ID : 0,0171 m

OD : 0,0213 m

3.11.4. Pompa-04

Kode : P-04

Fungsi : Mengalirkan keluaran CO-01 ke MD-01

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 90,3636 gpm

Daya pompa : 0,89 HP

Daya motor : 1,5 HP

NPSH required : 1,7423 m

NPSH available : 7,0445 m

Spesifikasi pipa :

3.11.5. Pompa-05

Kode : P-05

Fungsi : Mengalirkan asetaldehida dari ACC-01 ke MD-01

dan tangki penyimpanan asetaldehida

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 38,2624 gpm

Daya pompa : 0,65 HP

Daya motor : 1 HP

NPSH required : 0,9824 m

NPSH available : 10,6845 m

Spesifikasi pipa :

D nominal size : 0,0508 m

No.schedule : 5S

ID : 0,0570 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

71

3.11.6. Pompa-06

Kode : P-06

Fungsi : Mengalirkan dari CO-04 ke MD-02

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 65,5280 gpm

Daya pompa : 1,69 HP

Daya motor : 3 HP

NPSH required : 1,4063 m

NPSH available : 17,1757 m

Spesifikasi pipa :

D nominal size : 0,0191 m

No.schedule : 5S

ID : 0,0234 m

OD : 0,0267 m

3.11.7. Pompa-07

Kode : P-07

Fungsi : Mengalirkan keluaran ACC-2 ke MD-02

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

NPSH available : 20,5517 m

Spesifikasi pipa :

D nominal size : 0,1016 m

No.schedule : 5S

ID : 0,1101 m

OD : 0,1143 m

3.11.8. Pompa-08

Kode : P-08

Fungsi : Mengalirkan keluaran MD-02 ke vaporizer

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 24,6518 gpm

Daya pompa : 0,32 HP

Daya motor : 0,5 HP

NPSH required : 0,7329 m

NPSH available : 5,3987 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

73

D nominal size : 0,0032 m

No.schedule : 10S

ID : 0,0078 m

OD : 0,0103

3.11.9. Pompa-09

Kode : P-09

Fungsi : Mengalirkan hasil bawah MD-02 ke absorber

Tipe : Single Stage Centrifugal Pump

Jumlah : 1

Bahan konstruksi : commercial steel.

Kapasitas : 48,4786 gpm

Daya pompa : 1,26 HP

Daya motor : 2 HP

NPSH required : 1,1503 m

NPSH available : 32,8785 m

Spesifikasi pipa :

D nominal size : 0,0508 m

No.schedule : 5S

ID : 0,0570 m

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

74

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1. Unit Pendukung Proses

Unit pendukung proses atau sering disebut unit utilitas merupakan bagian

penting untuk menunjang berlangsungnya proses dalam suatu pabrik.

Unit-unit pendukung proses yang terdapat dalam pabrik asetaldehida antara lain :

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan

air sebagai berikut :

a. Air pendingin

b. Air umpanboiler

c. Air konsumsi dan sanitasi

2. Unit pengadaan steam

Unit bertugas menyediakan kebutuhan steam sebagai media pemanas untuk

heat exchangerdan reboiler.

3. Unit pengadaan udara tekan

Unit ini bertugas menyediakan udara tekan untuk kebutuhan instrumentasi

pneumatik controller, penyediaan udara tekan di bengkel, dan kebutuhan lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk

4.1.1. Unit Pengadaan Air

Air pendingin, air umpan boiler, air konsumsi umum dan sanitasi yang

digunakan adalah air yang diperoleh dari sungai Bengawan Solo yang tidak jauh

dari lokasi pabrik.

4.1.1.1. Air pendingin

Air pendingin yang digunakan adalah air sungai yang diperoleh dari

Sungai Bengawan Solo yang tidak jauh dari lokasi pabrik. Alasan digunakannya

air sungai sebagai media pendingin adalah karena faktor-faktor sebagai berikut :

a. Air sungai dapat diperoleh dalam jumlah yang besar dengan biaya murah.

b. Mudah dalam pengaturan dan pengolahannya.

Air pendingin ini digunakan sebagai media pendingin padaheat exchanger

dan condenser.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

76

No. Kode Alat Nama Alat Kebutuhan (Kg/jam)

1 CD-01 Kondenser-01 86.828,3873

Kebutuhan air pendingin sebesar 416.433,4993 kg/jam adalah waktu start

up, sedangkan pada waktu pabrik berjalan kontinyu hanya dibutuhkan make upair

10 % dari kebutuhan total air pendingin sebesar 41.643,3499 kg/jam atau 41,8254

m3/jam.

Pada penggunaan air pendingin melibatkan penggunaan cooling tower

yaitu untuk mendinginkan kembali air pendingin yang telah digunakan

sebagai media pendingin.

4.1.1.2. Air umpan boiler

Sumber air untuk keperluan ini adalah air sungai. Beberapa hal yang perlu

diperhatikan dalam penanganan air umpan boileradalah :

a. Kandungan yang dapat menyebabkan korosi

Korosi yang terjadi di dalam boiler disebabkan karena air mengandung

larutan - larutan asam dan gas - gas yang terlarut.

anorganik, dan zat - zat yang tidak larut dalam jumlah besar. Efek

pembusaan terjadi pada alkalinitas tinggi.

Air ini digunakan untuk produksi steam yang di umpankan ke alat

vaporizer dan reboiler.

Tabel 4.2 Kebutuhan air umpan boiler

No. Kode Alat Nama Alat Kebutuhan (kg/jam)

1 Vap Vaporizer 6.290,3434

2 R-01 Reboiler-01 1.011,0838

3 R-02 Reboiler-02 2.173,6000

Total 9.475,0272

Kebutuhan air umpan boiler sebesar 9.475,0272 kg/jam adalah waktu start

up, sedangkan pada waktu pabrik berjalan kontinyu hanya dibutuhkan make upair

20 % dari kebutuhan total air umpan boiler sebesar 1.895,0054 kg/jam.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

78

1. Kation Exchanger

Kation exchanger berfungsi untuk mengikat ion-ion positif yang terlarut

dalam air lunak. Alat ini berupa silinder tegak yang berisi tumpukan

butir-butir resin penukar ion. Resin yang digunakan adalah jenis C-300 dengan

notasi RH2.

Adapun reaksi yang terjadi dalam kation exchangeradalah:

2NaCl + RH2 ---> RNa2 + 2 HCl

CaCO3 + RH2 ---> RCa + H2CO3

BaCl2 + RH2 ---> RBa + 2 HCl

Apabila resin sudah jenuh maka pencucian dilakukan dengan menggunakan

larutan H2SO42%. Reaksi yang terjadi pada waktu regenerasi adalah:

RNa2 + H2SO4 ---> RH2 + Na2SO4

RCa + H2SO4 ---> RH2 + CaSO4

RBa + H2SO4 ---> RH2 + BaSO4

2. Anion Exchanger

Alat ini hampir sama dengan kation exchanger namun memiliki fungsi yang

berbeda yaitu mengikat ion-ion negatif yang ada dalam air lunak. Dan resin

yang digunakan adalah jenis C - 500P dengan notasi R(OH)2. Reaksi yang

terjadi di dalam anion exchangeradalah:

R(OH)2 + 2 HCl ---> RCl2 + 2 H2O

R(OH)2 + H2SO4 ---> RSO4 + 2 H2O

3. Deaerasi

Merupakan proses penghilangan gas - gas terlarut, terutama oksigen dan

karbon dioksida dengan cara pemanasan menggunakan steam. Oksigen

terlarut dapat merusak baja. Gas – gas ini kemudian dibuang ke atmosfer.

4. Tangki Umpan Boiler

Unit ini berfungsi menampung air umpan boiler dengan waktu tinggal 24

jam. Ke dalam tangki ini ditambahkan bahan-bahan yang dapat mencegah

korosi dan kerak, antara lain:

a. Hidrazin (N2H4)

Zat ini berfungsi untuk menghilangkan sisa-sisa gas terlarut terutama gas

oksigen sehingga dapat mencegah korosi pada boiler. Adapun reaksi

yang terjadi adalah:

N2H4 (aq)+ O2 (g) N2 (g)+ 2 H2O (l)

b. NaH2PO4

Zat ini berfungsi untuk mencegah timbulnya kerak. Reaksi yang terjadi

adalah:

2 NaH2PO4+ 4 NaOH + 3 CaCO3 Ca3(PO4)2+ 3 Na2CO3+ 4 H2O

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

80

4.1.1.3. Air konsumsi dan sanitasi

Sumber air untuk keperluan konsumsi dan sanitasi berasal dari air sungai.

Air ini digunakan untuk memenuhi kebutuhan air minum, laboratorium, kantor,

perumahan dan pertamanan. Air konsumsi dan sanitasi harus memenuhi beberapa

syarat yang meliputi syarat fisik, syarat kimia, dan syarat bakteriologis.

Syarat fisik :

- Suhu di bawah suhu udara luar

- Warna jernih

- Tidak mempunyai rasa dan tidak berbau

Syarat kimia :

- Tidak mengandung zat organik maupun zat anorganik

- Tidak beracun

Syarat bakteriologis :

Tidak mengandung bakteri-bakteri, terutama bakteri yang patogen.

Kebutuhan air untuk konsumsi dan sanitasi

Tabel 4.3 Kebutuhun air konsumsi dan sanitasi

No. Keterangan Kebutuhan (kg/hari)

1 Air untuk karyawan kantor 8.750

2 Air untuk laboratorium 1.600

3 Kantin 3.000

4 Air untuk kebersihan, taman, dll 1.335

5 Air Poliklinik 800

Total 15.485

Total kebutuhan air untuk konsumsi dan sanitasi = 15.485 kg/hari

commit to user

Air konsumsi dan sanitasi 645,2083 0,6480

Total 44.183,5637 44.3767

Jumlah Kebutuhan air keseluruhan = 44.183,5637 kg/jam

Untuk keperluan keamanan dalam ketersediaan air,diambil over design = 20%

Maka Total Kebutuhan air sungai sebesar 53.020,2764 kg/jam

Skema Pengolahan air sungai