commit to user

i

TUGAS AKHIR

PRARANCANGAN PABRIK ASAM BENZOAT DARI

TOLUEN DAN UDARA DENGAN PROSES OKSIDASI

KAPASITAS 35.000 TON/TAHUN

Disusun Oleh :

1. Ester Volina Kim ( I 0508039 )

2. Merry Erlinda Christanti ( I 0508055 )

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

iii

KATA PENGANTAR

Segala puji dan syukur penulis ucapkan kepada Tuhan sebab oleh kasih

karunia-Nya saja penulis akhirnya dapat menyelesaikan penyusunan laporan tugas

akhir dengan judul “Prarancangan Pabrik Asam Benzoat dari Toluen dan Udara

dengan Proses Oksidasi Kapasitas 35.000 Ton/Tahun” ini.

Adapun selama proses penyusunan laporan ini, penulis memperoleh

banyak bantuan baik berupa dukungan materi maupun moral dari berbagai pihak.

Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

2. Dwi Ardiana S., S.T., M.T. selaku Dosen Pembimbing I dan Inayati, S.T.,

M.T., Ph. D. selaku Dosen Pembimbing II atas bimbingan dan bantuannya

dalam proses pengerjaan tugas akhir.

3. Inayati, S.T., M.T., Ph. D. selaku Pembimbing Akademik.

4. Dr. Sunu H. Pranolo selaku Ketua Jurusan Teknik Kimia FT UNS.

5. Segenap Civitas Akademika atas semua bantuannya.

6. Teman-teman mahasiswa Teknik Kimia FT UNS khususnya angkatan 08.

Penulis menyadari bahwa laporan tugas akhir ini tidak sempurna. Oleh

karena itu, penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis

maupun para pembaca sekalian.

Surakarta, Juli 2012

commit to user

xiii

INTISARI

Ester Volina Kim dan Merry Erlinda C., 2012, Prarancangan Pabrik Asam Benzoat dari Toluen dan Udara dengan Proses Oksidasi Kapasitas 35.000 Ton/Tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Asam benzoat merupakan senyawa kimia organik produk industri kimia yang dapat menjadi bahan baku untuk industri kimia lain, misalnya: bahan pengawet makanan, dalam farmasi sebagai antiseptik, bahan pembuatan fenol, kaprolaktam, glikol benzoat, sodium dan potasium benzoat. Untuk memenuhi kebutuhan dalam negeri, maka dirancang pabrik asam benzoat dengan kapasitas 35.000 ton/tahun dengan bahan baku toluen 29.494,79 ton/tahun dan udara 65.000,56 ton/tahun. Lokasi pabrik yang dipilih adalah di kawasan industri Tuban, Jawa Timur.

Peralatan proses yang ada antara lain reaktor, dekanter, menara distilasi, kristalizer, filter, dryer . Asam benzoat dihasilkan dari reaksi oksidasi toluen dalam reaktor bubble column pada kondisi isotermal non adiabatik pada suhu 160

o

C dan tekanan 7 atm; konversi yang diperoleh sebesar 50 %. Reaksi menghasilkan asam benzoat dan benzaldehid. Asam benzoat dikristalkan sampai kemurnian 99,8% dan benzaldehid dipekatkan hingga kemurnian 98 %.

Unit pendukung proses pabrik meliputi unit pengadaan air pendingin sebanyak 34.666,09 kg/jam, unit pengadaan air konsumsi umum dan sanitasi sebanyak 459,92 kg/jam, unit pengadaan steam sebanyak 820,34 kg/jam, udara

tekan sebanyak 100 m3/jam, tenaga listrik sebesar 469,70 kW, bahan bakar solar

sebanyak 103,08 L/jam. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk.

Perusahaan berbentuk Perseroan Terbatas (PT) dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non shift.

Hasil analisis ekonomi terhadap prarancangan pabrik asam benzoat

diperoleh modal tetap sebesar Rp. 102.490.185.403 dan modal kerjanya sebesar

commit to user

viiiDAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... ix

Daftar Gambar ... xii

Intisari ... xiii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Pendirian Pabrik ... 1

1.2. Kapasitas Perancangan ... 2

1.3. Lokasi ... 5

1.4. Tinjauan Pustaka ... 7

1.4.1 Pemilihan Proses ... 7

1.4.2 Kegunaan Produk ... 10

1.4.3 Tinjauan Proses secara Umum ... 11

1.4.4 Sifat Fisik dan Kimia Bahan Baku dan Produk ... 12

BAB II DESKRIPSI PROSES ... 18

2.1. Spesifikasi Bahan Baku dan Produk ... 18

2.1.1 Spesifikasi Bahan Baku ... 18

2.1.2 Spesifikasi Produk ... 19

commit to user

viii2.2.1 Dasar Reaksi ... 19

2.2.2 Kondisi Operasi ... 21

2.2.3 Tinjauan Kinetika ... 22

2.2.4 Tinjauan Termodinamika... 22

2.3. Langkah Proses ... 25

2.3.1 Diagram Alir Proses ... 25

2.4. Tahapan Proses ... 29

2.5. Neraca Massa dan Neraca Panas ... 31

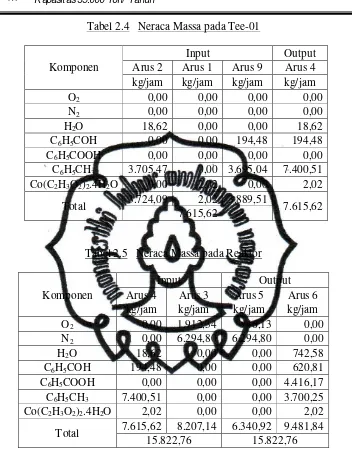

2.5.1 Neraca Massa ... 32

2.5.2 Neraca Panas ... 37

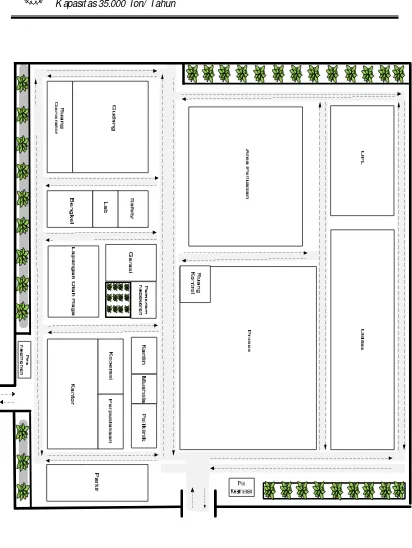

2.6. Lay Out Pabrik dan Peralatan Proses ... 42

2.6.1 Lay Out Pabrik ... 42

2.6.2 Lay Out Peralatan ... 45

BAB III SPESIFIKASI PERALATAN PROSES ... 48

commit to user

viii3.10.Reboiler ... 61

3.11.Accumulator ... 61

3.12.Heat Exchanger ... 64

3.13.Pompa... 65

3.14.Compressor ... 70

3.15.Blower ... 71

3.16.Expansion Valve ... 72

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM...73

4.1. Unit Pendukung Proses ... 73

4.1.1 Unit Pengadaan Air dan Pendingin Kristalizer ... 73

4.1.2 Unit Pengadaan Steam ... 81

4.1.3 Unit Pengadaan Udara Tekan ... 82

4.1.4 Unit Pengadaan Listrik ... 83

4.1.5 Unit Pengadaan Bahan Bakar ... 86

4.2. Laboratorium ... 88

4.2.1 Laboratorium Fisik ... 90

4.2.2 Laboratorium Analitik ... 90

4.2.3 Laboratorium Penelitian dan Pengembangan ... 90

4.3. Unit Pengolahan Limbah... 91

4.4. Keselamatan dan Kesehatan Kerja ... 92

BAB V MANAJEMEN PERUSAHAAN... .. 93

5.1 Bentuk Perusahaan ... 93

commit to user

5.3.5 Penelitian dan Pengembangan (Litbang) ... 101

5.3.6 Kepala Bagian ... 101

5.4 Pembagian Jam Kerja Karyawan ... 105

5.4.1 Karyawan non shift / harian ... 105

5.4.2 Karyawan Shift ... 105

5.5 Status Karyawan dan Sistem Upah ... 107

5.6 Penggolongan Jabatan, Jumlah Karyawan, dan Gaji ... 107

5.7 Kesejahteraan Sosial Tenaga Kerja ... 112

5.8 Manajemen Perusahaan ... 113

5.8.1 Perencanaan Produksi ... 114

5.8.2 Pengendalian Produksi ... 115

BAB VI ANALISA EKONOMI... 117

6.1 Dasar Perhitungan ... 117

6.2 Penaksiran Harga Peralatan ... 118

6.3 Penentuan Total Capital Investment (TCI)... 120

6.3.1 Modal Tetap (Fixed Capital Investment) ... 121

6.3.1 Modal Kerja (Working Capital Investment) ... 121

commit to user

viii6.4.1 Direct Manufacturing Cost (DMC) ... 122

6.4.2 Indirect Manufacturing Cost (IMC) ... 122

6.4.3 Fixed Manufacturing Cost (FMC) ... 122

6.5 General Expense (GE) ... 123

6.6 Keuntungan Produksi ... 123

6.7 Analisa Kelayakan ... 124

Daftar Pustaka ... 128

commit to user

Bab I Pendahuluan

1

PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Perkembangan industri di Indonesia, khususnya industri kimia telah

mengalami peningkatan baik kualitas maupun kuantitas sehingga kebutuhan akan

bahan baku, bahan pembantu, maupun tenaga kerja semakin meningkat seiring

dengan berjalannya waktu.

Dengan melihat kenyataan tersebut, industri asam benzoat memiliki

prospek ke depan yang cerah. Hal ini karena asam benzoat merupakan senyawa

kimia organik produk industri kimia yang dapat menjadi bahan baku untuk

industri kimia lain seperti industri makanan, farmasi, dan lain - lain. Kegunaan

asam benzoat antara lain sebagai bahan pengawet makanan, dalam farmasi

sebagai antiseptik, bahan pembuatan fenol, kaprolaktam, glikol benzoat, sodium

dan potasium benzoat.

Asam benzoat terdapat di alam dalam bentuk turunan seperti garam, ester

dan amida. Getah benzoin (

styrax benzoin

) mengandung 20% asam benzoat atau

kombinasinya yang dapat dipecah dengan pemanasan. Resin Acaroid

(

Xanthorrhoca haslilis

) mengandung 4,5

–

7% asam benzoat. Sejumlah kecil

terdapat pada kelenjar bau dari berang-berang, kulit kayu cherry, berry, prem,

cengkeh matang dan minyak biji adas. Balsam dari Peru dan Tolu mengandung

benzil benzoat dan juga asam benzoat. Urin herbivora mengandung sejumlah kecil

commit to user

Bab I Pendahuluan

& Othmer, 1989).

Pada saat ini kebutuhan asam benzoat di Indonesia sebagian besar diimpor

dari negara

–

negara lain seperti: Cina, Hongkong, USA, Belanda, Jepang,

Perancis dan Jerman.

Kebutuhan bahan baku merupakan faktor penting yang menentukan

kelangsungan produksi. Toluena dan oksigen merupakan bahan baku dalam

pembuatan asam benzoat ini. Oksigen terdapat bebas di udara dan kebutuhan

toluena di Indonesia dipenuhi oleh PT Trans Pacific Petrochemical Indotama,

Tuban Jawa Timur dengan kapasitas produksi 100.000 ton/tahun.

Kebutuhan dunia akan asam benzoat setiap tahun mengalami kenaikan

sebesar 2% per tahun (Kirk & Othmer, 1989). Dengan demikian, peluang pasar

asam benzoat masih luas dan dapat diperebutkan.

Dengan

pertimbangan-pertimbangan

tersebut

maka

direncanakan

pendirian pabrik asam benzoat di Indonesia untuk memenuhi kebutuhan pasar

dalam negeri.

1.2. Kapasitas Perancangan

Dalam perancangan kapasitas rancangan pabrik asam benzoat ada

beberapa pertimbangan ;

commit to user

Bab I Pendahuluan

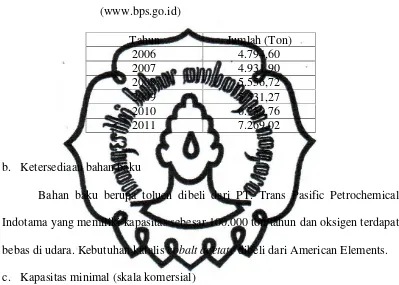

oleh impor. Berdasarkan volume keseluruhan Indonesia mengimpor sebesar

7.269,02 ton/tahun pada tahun 2011 (tabel 1.1) dari berbagai negara.

Tabel 1.1 Kebutuhan Asam Benzoat di Indonesia berdasarkan Data Impor

(www.bps.go.id)

Bahan baku berupa toluen dibeli dari PT. Trans Pasific Petrochemical

Indotama yang memiliki kapasitas sebesar 100.000 ton/tahun dan oksigen terdapat

bebas di udara. Kebutuhan katalis

cobalt acetate

dibeli dari American Elements.

c. Kapasitas minimal (skala komersial)

Daftar pabrik asam benzoat yang terdapat di Amerika Utara disajikan

dalam Tabel 1.2 sebagai berikut:

Tabel 1.2 Daftar Pabrik Asam Benzoat di Amerika Utara

(Kirk & Othmer, 1998)

Pabrik

Kapasitas (Ton/ tahun)

Kalama Chemical

80.000

Chatterton Petrochemical

65.000

Velsicol Chemical

32.500

Pabrik direncanakan berdiri pada tahun 2017 dan beroperasi pada tahun

commit to user

Bab I Pendahuluan

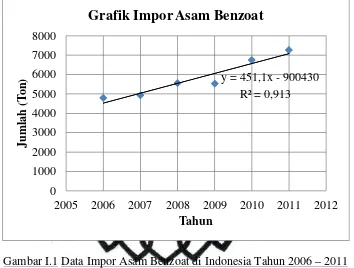

benzoat dari luar negeri. Dari data impor di atas, kemudian dilakukan regresi

linier untuk mendapatkan nilai kenaikan impor asam benzoat di Indonesia. Data

impor dan regresi linier untuk data impor ditunjukkan dalam Gambar I.1

Gambar I.1 Data Impor Asam Benzoat di Indonesia Tahun 2006

–

2011

Dari regresi linier terhadap data impor asam benzoat didapatkan

persamaan empiric seperti terlihat pada persamaan (I-1) :

y = 451,1 x + 900430

(I-1)

Berdasarkan persamaan dapat diperoleh bahwa kebutuhan impor asam

benzoat di Indonesia pada tahun 2017 diperkirakan mencapai 8.987,60 ton/tahun.

Dari pertimbangan di atas maka pemilihan kapasitas produksi yang diambil adalah

berdasarkan kapasitas minimal skala komersial pabrik yang telah berdiri, yaitu

Velsicol Chemical dengan kapasitas 32.500 ton/tahun, maka kapasitas produksi

pabrik asam benzoat adalah 35.000 ton/tahun. Hal ini karena pabrik dengan

y = 451,1x - 900430

2005

2006

2007

2008

2009

2010

2011

2012

commit to user

Bab I Pendahuluan

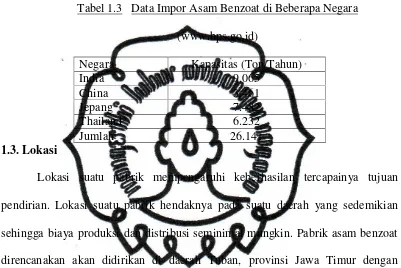

digunakan untuk mencukupi kebutuhan dalam negeri, mengurangi ketergantungan

impor serta diekspor. Asam Benzoat akan diekspor ke Negara India, China,

Jepang, dan Thailand dengan data impor Negara tersebut dapat dilihat di tabel 1.3

Tabel 1.3 Data Impor Asam Benzoat di Beberapa Negara

(www.bps.go.id)

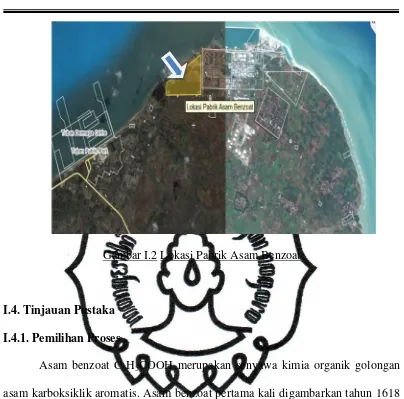

Lokasi suatu pabrik mempengaruhi keberhasilan tercapainya tujuan

pendirian. Lokasi suatu pabrik hendaknya pada suatu daerah yang sedemikian

sehingga biaya produksi dan distribusi seminimal mungkin. Pabrik asam benzoat

direncanakan akan didirikan di daerah Tuban, provinsi Jawa Timur dengan

pertimbangan sebagai berikut:

a. Ketersediaan bahan baku

Bahan baku yang digunakan adalah toluene yang berasal dari PT Trans Pasific

Petrochemical Indotama yang berlokasi di Tuban.

b. Tempat pemasaran

Daerah Tuban merupakan daerah yang strategis untuk pendirian suatu pabik

karena dekat dengan kawasan industri, pabrik makanan, dan farmasi yang

menggunakan asam benzoat sebagai bahan baku. Selain itu dengan pelabuhan

commit to user

Bab I Pendahuluan

Transportasi sangat penting bagi suatu industri. Daerah Tuban dekat dengan

pelabuhan untuk keperluan transportasi impor-ekspor serta jalan raya dan jalan

tol yang memadai sehingga memudahkan pengangkutan bahan baku dan

produk.

d. Keadaan geografis

Daerah Tuban berada dalam daerah yang beriklim tropis, sehingga cuaca dan

iklim relatif stabil. Begitu pula keadaan tanah yang relatif stabil.

e. Regulasi dan perijinan

Karena terletak dalam daerah industri, maka segala macam perijinan menjadi

lebih mudah. Adanya dorongan dari pemerintah daerah dalam pengembangan

industri juga diharapkan dapat memberikan keuntungan tersendiri.

f.

Ketersediaan sarana pendukung

Fasilitas pendukung berupa air, energi, dan bahan bakar tersedia cukup

memadai. Kebutuhan utilitas dapat dipenuhi oleh perusahaan penyedia jasa

pemenuhan kebutuhan utilitas. Kebutuhan tenaga listrik dipenuhi oleh P.T.

PLN yang jalurnya terdapat di kawasan ini dan air dapat diambil dari air

sungai.

g. Ketersediaan tenaga kerja

commit to user

Bab I Pendahuluan

Gambar I.2 Lokasi Pabrik Asam Benzoat

I.4. Tinjauan Pustaka

I.4.1. Pemilihan Proses

Asam benzoat C

6H

5COOH merupakan senyawa kimia organik golongan

asam karboksiklik aromatis. Asam benzoat pertama kali digambarkan tahun 1618

oleh fisikawan Perancis, dan strukturnya digambarkan oleh Wohler dan Liebig

(1932). Asam benzoat berbentuk kristal monoklin berwarna putih.

Ada tiga macam proses yang telah dikembangkan untuk pembuatan asam

benzoat dengan bahan baku yang berbeda, yaitu:

1. Proses Dekarboksilat Phtalat Anhidrat

Reaksi : C

6H

4(CO)

2O + H

2O C

6H

5COOH + CO

2(I-2)

Dalam proses ini phtalat anhidrat mengalami dekarboksilasi setelah

direaksikan dengan

steam

dalam suatu

batch kettle

tertutup yang dilengkapi

commit to user

Bab I Pendahuluan

yang dipergunakan adalah sodium dikromat yang mengandung sedikit nikel

oksida dan disodium phtalat. Mula-mula campuran phtalat anhidrid dan katalis

dalam reaktor dipanaskan sampai diatas suhu 200

oC. kemudian

steam

diinjeksikan

sambil dilakukan pengadukan pada reaktor agar

steam

terdispersi merata. Untuk

100 bagian phtalat anhidrid diperlukan

steam

dengan rata 2-20 bagian/jam.

Karena reaksi bersifat eksotermis, maka diperlukan

reflux

kondensor untuk

mengembalikan air, asam phtalat dan asam benzoat yang terbentuk. Gas yang

keluar dari kondensor sebagian besar terdiri dari CO

2dan sisanya adalah uap air

dan asam benzoat. Reaksi ini berlangsung beberapa saat, sampai kandungan

phtalat anhidrid kurang dari 5%. Asam benzoat yang diperoleh selanjutnya

dipisahkan dengan cara destilasi. Hasil yang diperoleh pada proses ini sebesar 80

–

85% dari phtalat anhidrid yang ada.

2. Proses klorinasi toluen

Pembuatan asam benzoat dari reaksi klorinasi toluen. Kondisi reaktan

toluen berupa cairan dan gas (pada 01) untuk berupa cairan (pada

reaktor-02).

Reaksi :

C

6H

5CH

3+ 3 Cl

2C

6H

5CCl

3+ 3 HCl

(I-3)

C

6H

5CH

3+ 2 H

2O

C

6H

5COOH+ 3 HCl

(I-4)

(Faith, et. all., 1975)

Toluen diklorinasi dengan bantuan sinar matahari pada suhu 100-150

oC

commit to user

Bab I Pendahuluan

hasil reaksi untuk menetralkan sebagaian sisa HCl yang bisa diabsorbsi dalam air

untuk menghasilkan asam hidroklorid benzo-triklorid dan katalisator yang telah

dimurnikan kemudian diumpankan pada hidrolisis tingkat I yang beraksi dengan

asam benzoat membentuk benzo-triklorid. Penghidrolisis II dibagi menjadi 2

aliran yang satu dikembalikan ke hidrolisator untuk menghasilkan benzo-triklorid

yang lebih banyak dan yang satu dimurnikan atau untuk membuat natrium

benzoat. Asam benzoat yang dihasilkan sebesar 74-80% berat muatan

benzotriklorid.

3. Proses oksidasi toluen

Bahan baku yang digunakan adalah toluen, dimana toluen dioksidasi

menggunakan udara (oksigen dalam udara) dan ditambahkan katalis Cobalt atau

Mangaan. Proses dijalankan pada suhu 150

oC-250

oC dan tekanan 5,5 atm.

Konversi toluen dikontrol 50% dan yield yang dihasilkan adalah 90%.

Reaksi :

C

6H

5CH

3+ 3/2 O

2C

6H

5COOH + H

2O

(I-5)

commit to user

Katalis

Sodium dikromat

SnCl

2Cobalt/ Mangan

Kondisi

konversi

Konversi= 94 %

Yield=75-80 %

Yield=90 %

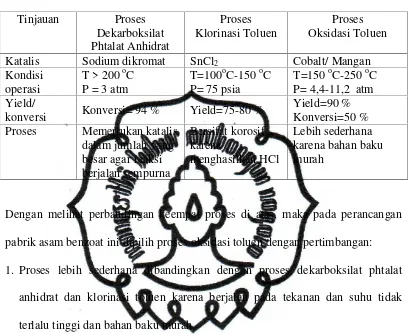

Dengan melihat perbandingan keempat proses di atas, maka pada perancangan

pabrik asam benzoat ini dipilih proses oksidasi toluen dengan pertimbangan:

1. Proses lebih sederhana dibandingkan dengan proses dekarboksilat phtalat

anhidrat dan klorinasi toluen karena berjalan pada tekanan dan suhu tidak

terlalu tinggi dan bahan baku murah.

2. Tidak menghasilkan klorin, karena dalam prosesnya tidak menggunakan

senyawa klorin.

1.4.2. Kegunaan Produk

Asam benzoat secara komersil digunakan pada berbagai macam industri,

di antaranya :

a. Digunakan pada industri makanan, yaitu pengawet makanan (misal :

pembuatan saus, margarin, keju, sari apel, sirup) dan industri minuman

commit to user

Bab I Pendahuluan

atau tambahan sebagai

flavouring agent

, juga sebagai bahan intermediet

pembuatan obat-obatan (misalkan

antiseptic

, asam salisilat, dll.)

c. Pada industri kosmetik sebagai

flavouring agent

(misal : untuk bahan

pembuatan pasta gigi, dll.)

d. Sebagai bahan baku pembuatan plastik

e. Pada industri pertanian sebagai bahan dasar pembuatan senyawa benzoat

(herbisida yang berfungsi untuk sebagai kontrol tumbuhnya tanaman)

f.

Sebagai bahan intermediet pada pewarna, benzyl benzoat, cinamic acid

g. Sebagai bahan baku industri phenyl prophyl alcohol, phenyl aceton, sodium

derivate, dll.

(Kirk Othmer, 1982).

I.4.3

Tinjauan Proses secara Umum

Pembuatan asam benzoat dari reaksi oksidasi toluen. Kondisi reaktan

toluen berupa cairan dan gas untuk udara.

Reaksi :

C

6H

5CH

3+ 3/2 O

2C

6H

5COOH + H

2O

(I-6)

Reaksi ini terjadi dalam reaktor gelembung yang beroperasi pada suhu

150-250°C dan tekanan 4,4-11,2 atm. Toluen dan katalis

cobalt acetate

dialirkan ke

dalam reaktor lewat atas, bersamaan dengan itu dialirkan udara dari kompresor

commit to user

Bab I Pendahuluan

dikontrol. Pada kondisi suhu dan tekanan lingkungan, oksigen dapat direaksikan

dengan bahan organik, tetapi kecepatan reaksi sangat lambat.

Untuk

mempercepat reaksi, perlu penambahan katalis, menaikkan suhu operasi atau

dengan melakukan keduanya. Pada reaksi fase cair, katalis dilarutkan secara

sempurna untuk memastikan kontak dengan gelembung udara yang mengandung

oksigen yang digelembungkan ke dalam cairan yang mengalami oksidasi.

Setelah konversi reaksi 50% dicapai, campuran reaksi masuk ke dalam

flash drum

, dekanter (untuk memisahkan katalis dan air dari toluen yang tidak

bereaksi, asam benzoat dan benzaldehid) dan menara distilasi, dimana hasil atas

menara distilasi yang berupa toluen yang tidak bereaksi dikembalikan ke reaktor.

Sedangkan hasil bawah menara distilasi dialirkan ke kristaliser untuk

memperoleh kristal asam benzoat (Mc Ketta, 1977).

I.4.4. Sifat Fisik dan Kimia Bahan Baku dan Produk

Bahan Baku

1. Toluen

Sifat Fisis :

Massa Molar

: 92,14 gr/mol

Temperatur leleh normal

: 178,15 K

Titik didih normal

: 383,15 K

Densitas Padat pada 93,15 K

: 11,18 L/mol

commit to user

Bab I Pendahuluan

Temperatur kritis

: 591,8 K

Volume kritis

: 0,316 L/mol

Faktor kompresibilitas kritis

: 0,264

Viskositas

: 0,548 mPa.s (cPa)

Panas pembentukan

: 50,17 kJ/mol

Panas penguapan

: 33,59 kJ/mol

Panas pembakaran

: -3734 kJ/mol

(Kirk & Othmer, 1989)

Kelarutan dalam air

: 0,05

(Perry, 1984)

Sifat Kimia

Reaksi hidrogenasi, dengan katalis nikel, platinum atau paladium

dapat menjenuhkan cincin aromatik sebagian maupun keseluruhan,

menghasilkan benzena, metana dan bifenil.

Reaksi oksidasi, dengan katalis kobalt, mangan atau bromida pada

fase cair menghasilkan asam benzoat.

C

6H

5CH

3+ 3/2 O

2C

6H

5COOH + H

2O

Reaksi substitusi oleh metil, pada temperatur tinggi dan reaksi

radikal bebas. Klorinasi pada 100

oC atau dengan ultraviolet

commit to user

Bab I Pendahuluan

benzena, 3- fenil pentana, dan 3-etil-3-fenil pentana.

(Kirk & Othmer, 1989)

2. Udara

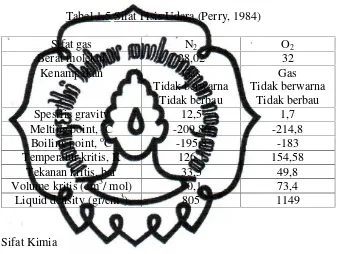

Sifat fisis udara disajikan pada Tabel 1.4 sebagai berikut:

Tabel 1.5 Sifat Fisis Udara (Perry, 1984)

Sifat gas

N

2O

2Melting point,

oC

-209,86

-214,8

Boiling point,

oC

-195,8

-183

Temperatur kritis, K

126,1

154,58

Tekanan kritis, bar

33,5

49,8

Volume kritis (cm

3/ mol)

90,1

73,4

Liquid density (gr/cm

3)

805

1149

Sifat Kimia

Oksigen bereaksi dengan semua elemen kecuali dengan gas-gas

seperti He, Ne, dan Rn. Reaktor biasanya diaktifkan dengan

pemanasan sebelum reaksi berlangsung. Oksigen akan melepaskan

elektro negatif valensi dua dalam kombinasi dengan elemen kimia

lainnya. Sebagian besar elemen yang bergabung dengan oksigen dalam

lebih satu rasio karena variabel valensi dalam elemen ini atau adanya

struktur molekul oksigen (udara). Bahan baku yang dibakar dengan

oksigen menghasilkan produk yang berupa panas, CO

2, air dan sisa

commit to user

Bab I Pendahuluan

teroksida.

3. Cobalt asetat (Co(C2H3O2)2.4H2O)

Berfungsi sebagai katalis

Berat Molekul

: 249,09 kg/kmol

Densitas

: 1,7755 g/cm

3

Kelarutan dalam air

: larut sempurna

Warna

: merah bata

Titik leleh

: 140

oC dengan melepas air

kristal

(

www.americanelemens.com)

Produk

1. Asam Benzoat

Sifat Fisis :

Berat molekul

: 122,124 kg/kmol

Densitas (padat)

: 1316 kg/m

3

Viskositas

: 1,26 cp

Titik didih

: 522,4

oK

Titik Lebur

: 395,52

oK

Temperatur kritis

: 751

oK

Tekanan kritis

: 4,47 Mpa

commit to user

Bab I Pendahuluan

Panas pembentukan

: -385 kJ/mol

Panas pembakaran

: 3227 kJ/mol

(Kirk & Othmer, 1989)

Kelarutan dalam air

: 0,2

(Perry, 1984)

Sifat Kimia :

Asam benzoat mempunyai cincin dengan letak meta, sehingga

dapat untuk reaksi substitusi lebih lanjut. Reaksi cincin yang terjadi

adalah sulfonasi, nitrasi dan klorinasi, tetapi agak sulit pada

deaktivasi cincin karena adanya gugus karboksil. Deaktivasi dapat

dilakukan dengan katalis atau dengan menaikkan suhu.

Hidrogenasi asam benzoat menjadi kaprolaktam dengan katalis

nikel dan direaksikan dengan NOHSO

4.

Oksidasi asam benzoat menjadi fenol dengan katalis tembaga.

Reduksi cincin asam benzoat membentuk asam karboksilat siklis

dan kaprolaktam sebagai intermediet, yang digunakan pada

pembuatan nilon. Dengan pemilihan katalis dan kondisi operasi,

reduksi asam benzoat pada gugus karboksil dapat membentuk

benzil alkohol.

Garam potassium dari asam benzoat direaksikan dengan CO

2pada

kenaikan suhu dan tekanan dapat membentuk asam terepthalat.

commit to user

Bab I Pendahuluan

Sifat Fisis :

Berat molekul

: 106,124 kg/kmol

Densitas

: 1046 kg/m

3

Viskositas

: 1,321 cp

Titik didih

: 451,9 K

Titik lebur

: 247,15 K

Temperatur kritis

: 695 K

Tekanan kritis

: 4,65 MPa

Volume kritis

: 324 cm

3/mol

Panas penguapan

: 42,13 kJ/mol

(Kirk & Othmer, 1989)

Kelarutan dalam air

: 0,3

(Perry, 1984)

Sifat Kimia :

Reaksi oksidasi membentuk asam benzoat.

Substitusi hidrogen dengan klorin membentuk benzoil klorida.

Kondensasi benzaldehid dengan katalis logam alkali sianida

membentuk benzoin.

Hidrogenasi karbonil menghasilkan benzil alkohol.

Substitusi cincin misalnya sulfonasi dan nitrasi dapat berpengaruh,

tanpa merusak gugus karbonil. Substitusi meta terjadi bila ada

pengaruh dari gugus karbonil.

commit to user

Bab I I Deskripsi Proses

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk

2.1.1 Spesifikasi Bahan Baku

commit to user

Bab I I Deskripsi Proses

Berat molekul : 249,09 kg/kmol

Kelarutan : larut dalam air dan asam

(Shanghai Aidu Industrial Co.,Ltd, 2011)

2.1.2 Spesifikasi Produk

1. Asam Benzoat (C6H5COOH)

Bentuk : padat (Kristal)

Warna : putih

Bau : tidak berbau

Kemurnian : minimal 99%

Berat molekul : 122,124 kg/kmol

(www.alibaba.com)

2. Benzaldehid (C6H5COH)

Bentuk : cair

Warna : tidak berwarna

Bau : aromatis

Kemurnian : minimal 98%

Berat molekul : 106,124 kg/kmol

(www.alibaba.com)

2.2 Konsep Proses

2.2.1 Dasar Reaksi

Asam benzoat diproduksi dari oksidasi toluen dan udara dengan

commit to user

Bab I I Deskripsi Proses

Reaksinya dapat ditulis sebagai berikut:

C6H5CH3 + 3/2 O2 C6H5COOH + H2O (2-1)

(∆HR,298) sebesar -247,2 kkal/mol

(Mc Ketta, 1977)

Proses produksi asam benzoat dengan osidasi toluen menurut

banyak penelitian merupakan oksidasi fase cair dari aryl-aryl

hidrokarbon, tergantung penggunaan katalis logam, promoter, pelarut

serta kondisi reaksi (suhu dan tekanan). Dari semua percobaan,

disimpulkan teori bahwa proses oksidasi dilakukan dengan mekanisme

radikal bebas dan produk awal oksidasi adalah hidrogen peroksida.

Usulan langkah hidroperoksida :

Inisiasi

C6H5CH3 + O2 C6H5CH2OOH (2-2)

C6H5CH2OOH + Co2+ C6H5CH2O* + OH- + Co3+ (2-3)

C6H5CH2OOH + Co3+ C6H5CH2OO* + H+ +Co2+ (2-4)

Propagasi

C6H5CH2OO* + C6H5CH3 C6H5CH3OOH + C6H5CH2* (2-5)

C6H5CH2* + O2 C6H5CH2OO* (2-6)

Pembentukan produk

C6H5CH2OOH +Co2+ C6H5CH2O* + OH- + Co3+ (2-7)

C6H5CH2O* + OH- C6H5CHO + H2O (2-8)

commit to user

Bab I I Deskripsi Proses

C6H5CHO + Co3+ C5H5C=O + H+ +Co2+ (2-9)

C5H5C=O + O2 C6H5C=O (2-10)

OO*

C6H5C=O + C6H5CHO C6H5C=O + C6H5C=O (2-11)

OO* OOH

C6H5C=O + C6H5CHO C6H5COOH (2-12)

OOH (asam benzoat)

Radikal bebas benziloksi terbentuk pada reaksi (2-3), tetapi

dekomposisi hidroperoksida diyakini menurun karena energi yang

dibutuhkan untuk memecah ikatan O-O peroksida (30 sampai 40

kkal/mol). Sulit untuk menentukan benzil alkohol bebas karena kondisi

oksidasi yang menyebabkan bereaksi engan asam benzoat dan

membentuk benzil benzoat dengan esterifikasi ( Mc Ketta,1977).

2.2.2 Kondisi Operasi

Proses pembuatan asam benzoat dari bahan baku toluen dan udara

dijalankan pada suhu 160 oC dan tekanan 7 atm. Untuk mencegah bahaya

peledakan maka :

1. Dalam reaktor toluen berbentuk cair

2. Suhu lebih dari 20-30 oC dari suhu kritis campuran bahan yang dapat

meledak, yaitu 60o 2 atm, 125o 10 atm atau 170o 20 atm

Reaksi oksidasi pembentukan asam benzoat merupakan reaksi yang

commit to user

Bab I I Deskripsi Proses

pendingin untuk menjaga suhu operasi. Konversi yang dapat dicapai pada

reaksi ini adalah 50 %.

2.2.3 Tinjauan Kinetika Reaksi

Reaksi oksidasi toluen berlangsung pada fase cair. Reaksi ini

menghasilkan asam benzoat sebagai produk utama dan benzaldehid sebagai

produk samping. Reaksi yang terjadi adalah :

C6H5CH3 + O2 C6H5COH +H2O

C6H5COH + 1/2 O2 C6H5COOH

Atau dapat disederhanakan menjadi :

C6H5CH3 + 3/2 O2 C6H5COOH + H2O (2-13)

2.2.4 Tinjauan Termodinamika

Reaksi oksidasi toluene merupakan reaksi eksotermis. Dapat dilihat

commit to user

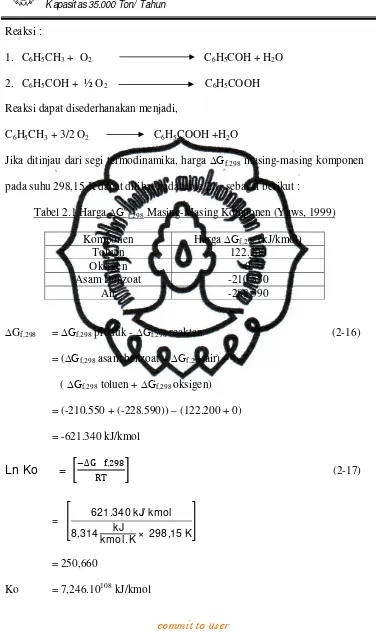

Bab I I Deskripsi Proses Reaksi :

1. C6H5CH3 + O2 C6H5COH + H2O

2. C6H5COH + ½ O2 C6H5COOH

Reaksi dapat disederhanakan menjadi,

C6H5CH3 + 3/2 O2 C6H5COOH +H2O

Jika ditinjau dari segi termodinamika, harga ∆Gf,298 masing-masing komponen

pada suhu 298,15 K dapat dilihat pada table 2.1, sebagai berikut :

Tabel 2.1 Harga ∆Gof,298 Masing-Masing Komponen (Yaws, 1999)

Komponen Harga ∆Gf,298 (kJ/kmol)

Toluen 122.200

Oksigen 0

Asam Benzoat -210.550

commit to user

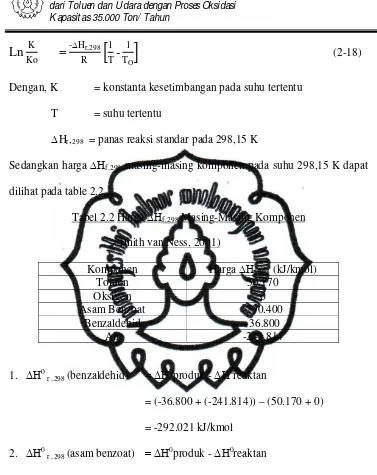

Bab I I Deskripsi Proses

Ln

KDengan, K = konstanta kesetimbangan pada suhu tertentu

T = suhu tertentu

∆Hr,298 = panas reaksi standar pada 298,15 K

Sedangkan harga ∆Hf,298 masing-masing komponen pada suhu 298,15 K dapat

dilihat pada table 2.2.

Tabel 2.2 Harga ∆Hf,298 Masing-Masing Komponen

(Smith van Ness, 2001)

Komponen Harga ∆Hf,298 (kJ/kmol)

Toluen 50.170

Oksigen 0

Asam Benzoat -290.400

commit to user

Bab I I Deskripsi Proses

Pada suhu 160oC (433,15 K) besarnya konstanta kesetimbangan dapat dihitung

sebagai berikut

dianggap berjalan satu arah (irreversible).

2.3. Langkah Proses

2.3.1. Diagram Alir Proses

1. Diagram alir kualitatif dapat dilihat pada gambar 2.1

2. Diagram alir kuantitatif dapat dilihat pada gambar 2.2

commit to user

commit to user

commit to user

commit to user

Bab I I Deskripsi Proses

2.4. Tahapan Proses

Proses produksi asam benzoat melalui beberapa unit proses :

1. Unit penyiapan bahan baku

2. Unit reaksi

3. Unit pemurnian produk

Penjelasan berdasarkan gambar 2.1 mengenai masing-masing tahapan adalah

sebagai berikut :

1. Unit Penyiapan Bahan Baku

a. Unit penyiapan toluen

Toluen cair dialirkan dari tangki penyimpan T-01 (30 oC, 1 atm)

menuju reaktor (R) dengan pompa (P-01).

b. Unit penyiapan oksigen/udara

Udara dari lingkungan yang telah disaring dengan filter udara

dikompresikan dengan kompresor. Udara yang telah dikondisikan

tekanan dan suhunya yaitu pada tekanan 7 atm dari kompresor dan suhu

253,29 oC kemudian digelembungkan dalam reaktor.

c. Tangki penyiapan katalis (cobalt acetate)

Katalis cair dialirkan dari tangki penyimpan T-03 (30 oC, 1 atm)

menuju reaktor (R).

2. Unit Reaksi

Reaksi oksidasi toluen fase cair dilakukan di dalam reaktor gelembung

(bubble reactor) R pada tekanan 7 atm dan suhu 160 oC. Di dalam reaktor

commit to user

Bab I I Deskripsi Proses

berjalan secara eksotermis dan untuk menjaga agar suhu reaktor tetap konstan

maka reaktor dilengkapi dengan koil pendingin.

Hasil atas reaktor yang berupa udara sisa dibuang ke lingkungan.

Sedangkan hasil bawah reaktor berupa asam benzoat, benzaldehid, sisa toluen,

air dan katalis diumpankan ke unit pemurnian produk.

3. Unit Pemurnian Produk

Produk reaktor yang berupa cairan yang terdiri atas asam benzoat,

benzaldehid, sisa toluen, air dan katalis kemudian diturunkan tekanannya dari

7 atm menjadi 3 atm menggunakan throttling valve dan didinginkan dengan

heat exchanger (E-09), suhu turun menjadi 130 oC. Hasil bawah reaktor yang

berupa asam benzoat, toluen, benzaldehid, air, katalis diumpankan ke dekanter

dengan pompa (P-01) untuk memisahkan air dan katalis dari asam benzoat,

toluen, dan benzaldehid. Kemudian hasil bawah dekanter di panaskan dengan

heat exchanger (E-05) hingga suhu 187,39 oC dan diumpankan ke MD-01

untuk memisahkan toluen dari asam benzoat dan benzaldehid. Hasil atas

MD-01 yang sebagian besar adalah toluen di recycle ke reaktor, sedangkan hasil

bawah MD-01 diumpankan ke kristalizer (CR). Sebelum masuk ke kristalizer,

keluaran MD-01(282,58 oC) dicampur dengan hasil bawah MD-02 (247,74 oC

) sehingga suhunya menjadi 278,87 oC dan diumpankan ke dalam E-08 hingga

mencapai suhu 245,78 oC, setelah itu keluaran E-08 diturunkan tekanannya

menjadi 1 atm dengan ekspansion valve hingga suhunya mencapai 237,51 oC.

Suhu kristalisasi asam benzoat adalah 50 oC. Kristal asam benzoat dan Mother

commit to user

Bab I I Deskripsi Proses o

C) yang telah dipisahkan dari kristal asam benzoat diumpankan ke E-06 untuk

memenuhi kondisi MD-02 (283,09 oC). Hasil atas MD-02 (176,90 oC)

merupakan produk benzaldehid yang akan disimpan dalam T-02. Hasil bawah

MD-02 (247,74 oC) di recycle ke kristalizer. Kristal asam benzoat yang

terbentuk dialirkan menuju rotary dryer (RD), menggunakan belt conveyor. Di

dalam RD terjadi proses pengeringan menggunakan udara panas dengan

temperatur 90 oC hingga membentuk kristal asam benzoat dengan kelembapan

0,2 % berat. Selanjutnya, produk berupa kristal asam benzoat disimpan dalam

silo (S).

2.5. Neraca Massa dan Neraca Panas

Produk : Asam benzoat 99,8 % berat

Basis perhitungan : 1 jam operasi

Kapasitas : 35.000 ton/ tahun

Waktu operasi selama 1 tahun : 330 hari

commit to user

Bab I I Deskripsi Proses

2.5.1 Neraca Massa

Tabel 2.3 Tabel Neraca Massa Total

Komponen

Tabel 2.3 Tabel Neraca Massa Total (lanjutan)

commit to user

Bab I I Deskripsi Proses

Tabel 2.4 Neraca Massa pada Tee-01

Tabel 2.5 Neraca Massa pada Reaktor

commit to user

Bab I I Deskripsi Proses

Tabel 2.6 Neraca Massa pada Dekanter

Komponen

Tabel 2.7 Neraca Massa pada Menara Distilasi – 01

Komponen

Tabel 2.8 Neraca Massa pada Menara Distilasi – 02

commit to user

Bab I I Deskripsi Proses

Tabel 2.9 Neraca Massa pada Tee-02

Tabel 2.10 Neraca Massa pada Kristalizer

commit to user

Bab I I Deskripsi Proses

Tabel 2.12 Neraca Massa pada Dryer

Komponen

Input Output

Arus 17 Arus 18 Arus 19 Arus 20

kg/jam kg/jam kg/jam kg/jam

C6H5COH 0,00 0,00 0,00 0,00

C6H5COOH

(kristal) 4.410,35 0,00 0,00 4.410,35

C6H5CH3 0,00 0,00 0,00 0,00

C6H5COOH

(mother liquor) 0,00 0,00 0,00 0,00

H2O 220,52 0,00 211,68 8,84

Udara panas 0,00 5.685,99 5.685,99 0,00

Total 4.630,87 5.685,99 5.983,06 4.419,19

commit to user

Bab I I Deskripsi Proses

2.5.2. Neraca Panas

Tabel 2.13 Neraca Panas Total

Komponen Input (kJ) Output (kJ)

Q pendingin reaktor 0,00 11.056.421,64

Q pendingin kristalizer 0,00 2.335.593,25

Q Kristal 142.858,24 0,00

commit to user

Bab I I Deskripsi Proses

Tabel 2.14 Neraca Panas pada Tee-01

Jumlah 1,94 32.182,55 942.230,49 974.414,98

974.414,98

Tabel 2.15 Neraca Panas pada Reaktor

Komponen Input (kJ) Output (kJ)

Panas reaksi 11.685.119,94 -

Pendingin - 11.056.421,64

Jumlah 14631663,46 14.631.663,46

Tabel 2.16 Neraca Panas pada Dekanter

Komponen Input (kJ) Output (kJ)

commit to user

Bab I I Deskripsi Proses

Tabel 2.17 Neraca Panas pada Menara Distilasi – 01

Komponen Input (kJ) Output (kJ)

Kondenser - 1.958.266,56

Jumlah 5.542.678,59 5.542.678,59

Tabel 2.18 Neraca Panas pada Menara Distilasi – 02

Komponen Input (kJ) Output (kJ)

Jumlah 653.672,22 653.672,22

Tabel 2.19 Neraca Panas pada Tee-02

Jumlah 2.642.181,98 272.935,50 2.915.117,48

commit to user

Bab I I Deskripsi Proses

Tabel 2.20 Neraca Panas pada Kristalizer

Komponen Input (kJ) Output (kJ)

Jumlah 2.523.593,83 2.523.593,83

Tabel 2.21 Neraca Panas pada Filter

Komponen Input (kJ) Output (kJ)

Jumlah 280.492,11 280.492,11

Tabel 2.22 Neraca Panas pada Rotary Dryer

Komponen Input (kJ) Output (kJ)

Arus 17 Arus 20 Arus 19

C7H6O2 cr 5.689,44 5.692,67 0,00

H2O 921,83 36,99 885,88

Udara panas 1.859.727,66 1.771.590,29

Q loss - 88.133,10

Jumlah 1.866.338,93 1.866.338,93

Tabel 2.23 Neraca Panas pada Heat Exchanger – 05

commit to user

Bab I I Deskripsi Proses

Tabel 2.24 Neraca Panas pada Heat Exchanger – 06

Jumlah 352.885,98 352.885,98

Tabel 2.25 Neraca Panas pada Heat Exchanger – 07

Jumlah 117.980,72 117.980,72

Tabel 2.26 Neraca Panas pada Heat Exchanger – 08

Jumlah 1.960.933,53 1.960.933,53

Tabel 2.27 Neraca Panas pada Heat Exchanger – 09

commit to user

Bab I I Deskripsi Proses

Tabel 2.28 Neraca Panas pada Heat Exchanger – 10

Komponen Input (kJ) Output (kJ)

Udara 1.773.706,01 2.124.761,14

Q ditambahkan 332.734,75 -

Jumlah 2.124.761,14 2.124.761,14

2.6. Lay Out Pabrik dan Peralatan Proses

2.6.1. Lay Out Pabrik

Lay out pabrik merupakan suatu pengaturan yang optimal dari

seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat

penting untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja dari

para karyawan serta keselamatan proses.

Pada prarancangan pabrik ini, tata letak dari pabrik dapat dilihat pada

Gambar 2.3. Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik ini adalah:

1. Pabrik merupakan pabrik baru (bukan pengembangan) sehingga

penentuan lay out tidak dibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa

mendatang.

3. Fakor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan,

maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan

commit to user

Bab I I Deskripsi Proses

4. Sistem konstruksi yang direncanakan adalah outdoor untuk menekan

biaya bangunan dan gedung, dan juga iklim Indonesia memungkinkan

konstruksi secara outdoor.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian pengaturan

ruangan/lahan.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu:

1. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol,

merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran

operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian

proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang

dijual.

2. Daerah proses, merupakan daerah dimana alat proses diletakkan dan

proses berlangsung.

3. Daerah penyimpanan bahan baku dan produk, merupakan daerah untuk

tempat bahan baku dan produk.

4. Daerah gudang, bengkel dan garasi, merupakan daerah yang digunakan

untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk

keperluan perawatan peralatan proses.

5. Daerah utilitas, merupakan daerah dimana kegiatan penyediaan bahan

pendukung proses berlangsung dipusatkan.

commit to user

Bab I I Deskripsi Proses

commit to user

Bab I I Deskripsi Proses

2.6.2 Lay Out Peralatan Proses

Lay out peralatan proses adalah tempat dimana alat-alat yang

digunakan dalam proses produksi. Tata letak peralatan proses pada

prarancangan pabrik ini dapat dilihat pada Gambar 2.5. Beberapa hal yang

harus diperhatikan dalam menentukan lay out peralatan proses pabrik, antara

lain (Vilbrandt, 1959) :

1. Kelancaran aliran udara di dalam dan di sekitar peralatan proses. Hal ini

bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat

sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam

keselamatan pekerja.

2. Penerangan sebuah pabrik harus memadai dan pada tempat-tempat proses

yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

3. Lalu lintas manusia, dalam perancangan lay out peralatan perlu

diperhatikan agar pekerja dapat mencapai seluruh alat proses dengan cepat

dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses

dapat segera diperbaiki. Keamanan pekerja selama menjalankan tugasnya

juga diprioritaskan.

4. Pertimbangan ekonomi, dalam menempatkan alat-alat proses diusahakan

dapat menekan biaya operasi dan menjamin kelancaran dan keamanan

produksi pabrik.

5. Jarak antar alat proses, alat proses yang mempunyai suhu dan tekanan

commit to user

Bab I I Deskripsi Proses

apabila terjadi ledakan atau kebakaran maka kerusakan dapat

commit to user

Bab I I Deskripsi Proses Keterangan :

T-01 : Tangki toluen MD-01 : Menara distilasi -01

T-02 : Tangki Benzaldehid MD -02: Menara distilasi -02

R : Reaktor CR : Kristalizer

Dc : Dekanter F : Filter

S : Silo RD : Rotary dryer

commit to user

Bab 3 Spesifikasi Peralatan Proses

48

Fungsi : Mereaksikan toluen dengan O2

membentuk asam benzoat

Material : Low-alloy steel SA-204 grade C

commit to user

Bab 3 Spesifikasi Peralatan Proses Spesifikasi Shell

- Diameter dalam (m) : 2,91

- Tebal (in) : 0,625

Spesifikasi head

- Bentuk : torispherical head

- Tebal head (in) : 1

- Tingi head (m) : 0,61

Ukuran Pipa

- Pipa inlet dari Tangki-01 : 2 1/2 in SN 40

- Pipa inlet dari compressor : 12 in SN 30

- Pipa Outlet menuju Lingkungan : 12 in SN 30

- Pipa Outlet menuju Flash Drum : 2 1/2 in SN 40

3.2 Dekanter

Kode : DC

Fungsi : Memisahkan asam benzoat, toluen,

benzaldehid dengan katalis dan air

Tipe : Dekanter horizontal dengan head

Torispherical

Kondisi operasi

- Suhu (oC) : 130

commit to user

Bab 3 Spesifikasi Peralatan Proses

Material : Carbon Steel SA 283 grade C

Kapasitas (m3) : 3,91

Spesifikasi shell

- Diameter dalam (m) : 1,16

- Tebal (in) : 0,25

- Lebar shell (m) : 3,47

Tinggi pengeluaran fase ringan : 0,58 m

Tinggi pengeluaran fase berat : 0,30 m

Spesifikasi head

- Bentuk : torispherical head

- Tebal head (in) : 0,3125

- Tingi head (m) : 0,07

Tinggi pemasukan umpan : 0,92 m

Waktu tinggal : 18,72 menit

Ukuran pipa

- Umpan : 2 1/2 in SN 40

- Produk Fase Ringan : 3/4 in SN 40

- Produk Fase Berat : 2 1/2 in SN 40

3.3 Menara Destilasi

3.3.1. Menara Destilasi - 01

commit to user

Bab 3 Spesifikasi Peralatan Proses

Fungsi : Memisahkan toluen dari asam benzoat

commit to user

Bab 3 Spesifikasi Peralatan Proses

- Plate umpan : Plate ke 2 dari atas

3.3.2. Menara Distilasi – 02

Kode : MD-02

Fungsi : Memisahkan benzaldehid dari toluen

dan asam benzoat sehingga diperoleh

benzaldehid 98%

Tipe : Kolom bahan isian (Packing)

Jumlah : 1

Material : Carbon Steel SA 283 garde C

P : 1 atm

Kondisi operasi

- Atas : 181,08 oC

- Bawah : 247,76 oC

Kolom

- Diameter menara : 0,41 m

- Tinggi total : 7,16 m

- Tebal shell : 0,1875 in

Head

- Tipe : torispherical head

- Tebal head : 0,1875 in

- Tinggi head : 0,12 m

commit to user

Bab 3 Spesifikasi Peralatan Proses

- Tipe : Ceramic raschig ring

- Tinggi packing : 5,85 m

- Diameter packing : 0,0254 m

3.4. Crystalizer

Kode : CR

Fungsi : Mengkristalkan asam benzoat keluaran

Menara Distilasi-01

Jumlah : 1 buah

Tipe : Swenzon Walker

Jumlah : 1 unit besar (1 unit besar maksimum

tersusun dari 4 unit kristaliser).

Kondisi operasi : T = 50 oC

P = 1 atm

Tinggi : 0,6604 m

Lebar : 0,6096 m

Panjang total : 3,048 m

Tebal dinding : 0,1875 in

Pengaduk :

- Jenis : Spiral agitator

- Kecepatan : 70 rpm

- Daya : 2 HP

commit to user

Bab 3 Spesifikasi Peralatan Proses

Pipa umpan masuk : ID : 2,067 in

OD : 2,38 in

Nominal : 2 in

Schedule number : 40

Pipa produk keluar : ID : 2,067 in

OD : 2,38 in

Nominal : 2 in

Schedule number : 40

Pipa pendingin masuk : ID : 3,068 in

OD : 3,5 in

Nominal : 3 in

Schedule number : 40

Pipa pendingin keluar : ID : 3,068 in

OD : 3,5 in

Nominal : 3 in

Schedule number : 40

Material : Carbon SteelSA 283 grade C

Jenis pendingin : Jaket

Media pendingin : Dowtherm A

3.5. Filter

commit to user

Bab 3 Spesifikasi Peralatan Proses

Fungsi : Memisahkan produk asam benzoat dari

mother liquor

Tipe : Rotary drum vacuum filter

Jumlah : 1 buah

Kapasitas : 5.428,04 kg/jam

Kondisi Operasi

- T : 35,84 ºC

- P : 1 atm

Material : Carbon Steel SA 283 grade C

Diameter basket : 0,42 m

Panjang basket : 0,83 m

Tebal cake : 2,54 cm

Kecepatan Putar : 0,69 rpm

Daya : 20 Hp

Pipa pemasukan dan pengeluaran

- Pipa inlet dari Crystalizer : 4 in SN 40

- Pipa inlet dari utilitas : 4 in SN 40

- Pipa outlet menuju HE-03 : 2 in SN 40

- Pipa outlet menuju UPL : 4 in SN 40

3.6. Rotary Dryer

Kode : RD

commit to user

Bab 3 Spesifikasi Peralatan Proses

didapatkan asam benzoat 99,8 %

Tipe : Direct contact counter current rotary

dryer

Jumlah : 1

P : 1 atm

Material : Carbon SteelSA-283 Grade C

Diameter : 2,14 m

Waktu tinggal padatan : 3,26 jam

Gas Pengering : Udara Panas

- 6,90 meter tengah, menggunakan flight dengan 45º lips

commit to user

Bab 3 Spesifikasi Peralatan Proses

Tinggi flight : 0,21 m

Offset flight : 1 m

Daya : 40 Hp

3.7. Storage

3.7.1. Storage - 01

Kode : T-01

Fungsi : Menyimpan toluen selama 30 hari

Tipe : Tangki silinder vertikal, flat bottomed dan head

torispherical

Jumlah : 1 buah

Kondisi operasi

- T : 30oC

- P : 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 3.116,37 m3

Diameter : 24,38 m

Tinggi : 9,14 m

Tebal shell : Course 1 = 1,3125 in

Course 2 = 1,1875 in

Course 3 = 1,0625 in

Course 4 = 1 in

commit to user

Bab 3 Spesifikasi Peralatan Proses

Tebal head : 0,125 in

Tinggi head : 1,75 m

Tinggi total : 10,90 m

3.7.2. Storage - 02

Kode : T-02

Fungsi : Menyimpan benzaldehid selama 30 hari

Tipe : Tangki silinder vertikal, flat bottomed dan head

torispherical

Jumlah : 1 buah

Kondisi operasi

- T : 30oC

- P : 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 301,46 m3

Diameter : 12,19 m

Tinggi : 5,49 m

Tebal shell : Course 1 = 0,6875 in

Course 2 = 0,6250 in

Course 3 = 0,5625 in

Tebal head : 0,5625 in

Tinggi head : 3,35 m

commit to user

Bab 3 Spesifikasi Peralatan Proses

3.8. Silo

Kode : S

Fungsi : Menyimpan asam benzoat selama 7 hari

Tipe : Tangki silinder vertikal, cone 60º bottomed

Jumlah : 1 buah

Kondisi operasi :

- T : 30oC

- P : 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 761,52 m3

Diameter : 8,16 m

Tinggi : 12,23 m

Tebal shell : 0,4375 in

Tebal head : 0,4375 in

commit to user

Bab 3 Spesifikasi Peralatan Proses

3.9. Kondensor

Tabel 3.1 Spesifikasi Kondensor

Kode E-01 E-02

Fungsi Mengembunkan hasil

atas MD-01

Mengembunkan hasil atas MD-02

Tipe Double pipe Double pipe

Luas transfer panas (ft2) 63,73 61,85

Annulus - Fluida - OD (in) - Panjang (ft) - Bahan konstruksi

- Pressure drop (psi)

Inner pipe - Fluida

- ID (in)

- Bahan konstruksi

- Pressure drop (psi)

Carbon steel SA 283 2,00

H2O

3,5

Carbon steel SA 283 2,92

Carbon steel SA 283 0,61

Fluida keluaran dekanter 1,38

Carbon steel SA 283 0,02

commit to user

Bab 3 Spesifikasi Peralatan Proses

3.10. Reboiler

Tabel 3.2 Spesifikasi Reboiler

Kode E-03 E-04

Fungsi Menguapkan sebagian

hasil bawah MD-01

Menguapkan sebagian hasil bawah MD-02

Tipe Kettle reboiler Kettle reboiler

Luas transfer panas (ft2) 598,58 39,06

- Bahan konstruksi

- Pressure drop (psi)

- Bahan konstruksi

- Pressure drop (psi)

Stainless steel SA 167 type 304

Stainless steel SA 167 type 304

Stainless steel SA 167 type 304

Stainless steel SA 167 type 304

Fungsi : Memisahkan fase cair dari fase gas umpan

Menara Distilasi-01

Jumlah : 1 buah

commit to user

Bab 3 Spesifikasi Peralatan Proses

Material : Carbon steel SA 283 grade C

Kondisi operasi

- T : 156,18 °C

- P : 3 atm

Kapasitas : 1,58 m3

Diameter : 0,86 m

Panjang : 2,57 m

Tebal shell : 0,25 in

Tebal head : 0,3125 in

Panjang total : 3,00 m

Pipa pengeluaran

- IPS : 2 in

- OD : 2,375 in

- ID : 2,067 in

- SN : 40

3.11.2.Accumulator-02

Kode : ACC-02

Fungsi : Menampung hasil atas menara distilasi MD-02

Jumlah : 1 buah

Tipe : Horisontal drum dengan torispherical head

commit to user

Bab 3 Spesifikasi Peralatan Proses Kondisi operasi

- T : 176,90 °C

- P : 1 atm

Kapasitas : 0,10 m3

Diameter : 0,34 m

Panjang : 0,91 m

Tebal shell : 0,1875 in

Tebal head : 0,1875 in

Panjang total : 1,12 m

Pipa pengeluaran

- IPS : 1 in

- OD : 1,32 in

- ID : 1,049 in

commit to user

Bab 3 Spesifikasi Peralatan Proses

3.12. Heat Exchanger

Tabel 3.3 Spesifikasi Heat Exchanger

Kode E-05 E-06

Fungsi Memanaskan umpan

masuk MD-01

Memanaskan umpan MD-02

Tipe Double pipe Double pipe

Luas transfer panas (ft2) 78,92 46,48

Inner pipe - Fluida

- OD tube (in)

- Panjang (ft) - Bahan konstruksi

- Pressure drop (psi)

Annulus - Fluida

- OD annulus (in)

- Bahan konstruksi

- Pressure drop (psi)

Carbon steel SA 283 0,29

Carbon steel SA 283 0,23

Tabel 3.3 Spesifikasi Heat Exchanger (Sambungan)

Kode E-07 E-08

Fungsi Mendinginkan produk

yang masuk T-02

Mendinginkan cairan keluaran Tee-02

Tipe Double pipe Double pipe

Luas transfer panas (ft2) 83,34 19,86

Inner pipe - Fluida

- OD tube (in)

- Panjang (ft) - Bahan konstruksi

- Pressure drop (psi)

Annulus - Fluida

- OD annulus (in)

- Bahan konstruksi

- Pressure drop (psi)

Carbon steel SA 283 0,45

Produk benzaldehid 2,38

Carbon steel SA 283 0,81

Carbon steel SA 283 0,67

Keluaran Tee 4,5

Carbon steel SA 283 0,53

commit to user

Bab 3 Spesifikasi Peralatan Proses

Tabel 3.3 Spesifikasi Heat Exchanger (Sambungan)

Kode E-09 E-10

- Bahan konstruksi

- Pressure drop (psi)

- Bahan konstruksi

- Pressure drop (psi)

Fungsi : Mengalirkan toluen dari T-01 ke R

Tipe : Sentrifugal

Jumlah : 1

commit to user

Bab 3 Spesifikasi Peralatan Proses

Tenaga pompa : 5 Hp

Tenaga motor : 7 Hp

NPSH required : 3,04 ft

NPSH available : 290,08 ft

Pipa

- IPS : 2 in

- OD : 2,38 in

- ID : 2,067 in

- SN : 40

3.13.2.Pompa - 02

Kode : P-02

Fungsi : Mengalirkan cairan dari Dc ke MD-01

Tipe : Sentrifugal

Jumlah : 1

Kapasitas (gpm) : 52,31

Tenaga pompa : 1,5 Hp

Tenaga motor : 2 Hp

NPSH required : 5,55 ft

NPSH available : 96,41 ft

Pipa

- IPS : 3 in

commit to user

Bab 3 Spesifikasi Peralatan Proses

- ID : 3,068 in

- SN : 40

3.13.3.Pompa - 03

Kode : P-03

Fungsi : Mengalirkan cairan dari MD-01 ke R

Tipe : Sentrifugal

Jumlah : 1

Kapasitas (gpm) : 27,55

Tenaga pompa : 2,5 Hp

Tenaga motor : 5 Hp

NPSH required : 3,62 ft

NPSH available : 248,20 ft

Pipa

- IPS : 2 in

- OD : 2,38 in

- ID : 2,067 in

- SN : 40

3.13.4.Pompa - 04

Kode : P-05

Fungsi : Mengalirkan cairan dari MD-01 ke CR

commit to user

Bab 3 Spesifikasi Peralatan Proses

Jumlah : 1

Kapasitas (gpm) : 25,43

Tenaga pompa : 1 Hp

Tenaga motor : 1,5 Hp

NPSH required : 3,43 ft

NPSH available : 278,41 ft

Pipa

- IPS : 2 in

- OD : 2,38 in

- ID : 2,067 in

- SN : 40

3.13.5.Pompa - 05

Kode : P-06

Fungsi : Mengalirkan cairan dari F ke MD-02

Tipe : Sentrifugal

Jumlah : 1

Kapasitas (gpm) : 4,87

Tenaga pompa : 0,33 Hp

Tenaga motor : 0,5 Hp

NPSH required : 1,14 ft

NPSH available : 52,94 ft

commit to user

Bab 3 Spesifikasi Peralatan Proses

- IPS : 1 in

- OD : 1,32 in

- ID : 1,049 in

- SN : 40

3.13.6.Pompa - 06

Kode : P-07

Fungsi : Mengalirkan cairan dari bottom MD-02 ke CR

Tipe : Sentrifugal

Jumlah : 1

Kapasitas (gpm) : 3,26

Tenaga pompa : 0,25 Hp

Tenaga motor : 0,5 Hp

NPSH required : 0,54 ft

NPSH available : 72,03 ft

Pipa

- IPS : 3/4 in

- OD : 1,05 in

- ID : 0,824 in

- SN : 40

3.13.7.Pompa - 07

commit to user

Bab 3 Spesifikasi Peralatan Proses

Fungsi : Mengalirkan cairan dari ACC-02 ke T-02

Tipe : Sentrifugal

Jumlah : 1

Kapasitas (gpm) : 3,56

Tenaga pompa : 0,125 Hp

Tenaga motor : 0,1667 Hp

NPSH required : 0,93 ft

NPSH available : 20,86 ft

Pipa

- IPS : 1/2 in

- OD : 0,84 in

- ID : 0,622 in

- SN : 40

3.14. Compressor

3.14.1.Compressor - 01

Kode : K-01

Fungsi : Menaikan tekanan udara masuk reaktor dari 1

atm menjadi 2,70 atm

Tipe : Centrifugal, multi stage compressor

Jumlah : 1

Flow udara : 8.207,08 kg/jam

commit to user

Bab 3 Spesifikasi Peralatan Proses

Suhu keluar : 126,90 °C

Tenaga motor : 38,38 Hp

3.14.2.Compressor - 02

Kode : K-02

Fungsi : Menaikan tekanan udara masuk reaktor dari

2,70 atm menjadi 7,3 atm

Tipe : Centrifugal, multi stage compressor

Jumlah : 1

Flow udara : 8.207,08 kg/jam

Suhu masuk : 126,90 °C

Suhu keluar : 259,54 °C

Tenaga motor : 50,87 HP

3.15. Blower

Kode : JB-01

Fungsi : Mengalirkan udara yang akan dipakai sebagai

pemanas rotary dryer

Tipe : Centrifugal blower

Jumlah : 1

Flow udara : 211.744,67 ft3/jam

Suhu masuk : 30 °C