APLIKASI ADSORBEN DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

Oleh

IRA AYUTHIA HERDIANI F34104043

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Ira Ayuthia Herdiani. F3410403. Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar (Jatropha curcas L.) Menggunakan Metode Kolom. Di bawah bimbingan Erliza Hambali dan Dwi Setyaningsih. 2009.

RINGKASAN

Kebutuhan dunia akan bahan bakar terus meningkat sepanjang tahun. Salah satu jenis bahan bakar yang banyak digunakan di Indonesia adalah bahan bakar solar. Impor solar Indonesia mencapai sekitar 5-6 milyar liter atau sekitar 50 % dari total kebutuhan pada tahun 2006. Nilai ini akan terus bertambah, dan diperkirakan permintaan solar tahun 2010 akan mencapai 36 milyar liter. Oleh karena itu, diperlukan bahan bakar alternatif pengganti solar yang dapat diperbarui, seperti biodiesel.

Biodiesel adalah bahan bakar yang ramah lingkungan dan dapat diperbarui, yang diproduksi dari minyak nabati seperti minyak jarak pagar. Dalam penggunaannya, biodiesel harus dimurnikan terlebih dahulu untuk menghilangkan bahan pengotor yang terdapat di dalam biodiesel seperti sabun, gliserol air, dan asam lemak bebas. Metode pemurnian biodiesel yang biasa digunakan adalah

water washing, yaitu pemurnian menggunakan air hangat. Metode ini memiliki kelemahan, yaitu memerlukan banyak energi dan waktu. Oleh karena itu perlu adanya metode baru yang dapat menghemat energi dan waktu proses produksi biodiesel, seperti metode dry washing menggunakan adsorben. Adsorben yang digunakan adalah aluminium silikat dan magnesium silikat.

Penelitian ini bertujuan untuk (1) menentukan adsorben terbaik antara aluminium silikat, magnesium silikat, dan kombinasi dari keduanya dengan berbagai perbandingan, (2) menentukan konsentrasi adsorben dalam pasir kuarsa yang akan digunakan dalam pemurnian biodiesel menggunakan kolom, dan (3) mengetahui pengaruh suhu pemurnian terhadap laju alir dan mutu biodiesel yang dihasilkan.

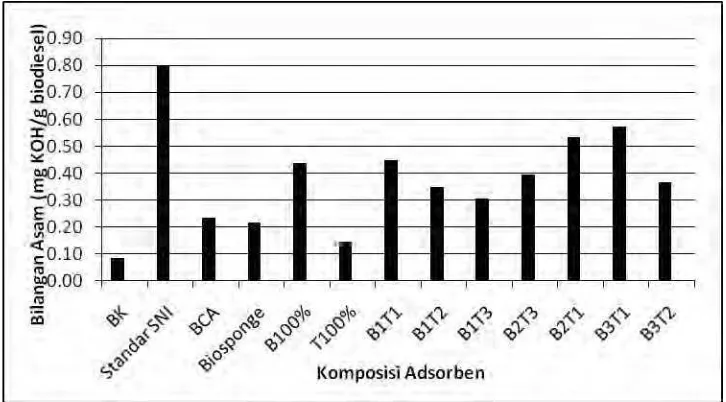

Penelitian pendahuluan yang dilakukan adalah menentukan komposisi aluminium silikat dan magnesium silikat terbaik yang digunakan dalam proses pemurnian biodiesel. Komposisi yang digunakan adalah aluminium silikat 100%, magnesium silikat 100%, dan kombinasi aluminium silikat dan magnesium silikat dengan perbandingan 1:1, 1:2, 1:3, 2:3, 3:2, 3:1, dan 2:1. Pengamatan terhadap biodiesel hasil pemurnian meliputi bilangan asam, kadar sabun, kadar air, kadar gliserol total, bebas, dan terikat. Hasil analisa menunjukkan bahwa komposisi aluminium silikat dan magnesium silikat terbaik untuk memurnikan biodiesel adalah aluminium silikat 100%, dengan nilai bilangan asam 0,4373 mg KOH/g biodiesel, kadar sabun 53,37 ppm, kadar gliserol bebas 0,0054%, gliserol terikat 0,2490%, gliserol total 0,2544%, dan kadar air 0,01%.

aluminium silikat/bobot pasir kuarsa). Konsentrasi aluminium silikat yang terbaik adalah 10%, dengan tingkat kejernihan sebesar 84,1%, pH air pencuci biodiesel sebesar 7,422, dan waktu mengalir sebesar 14,10 detik/ml biodiesel. Metode kolom ini berhasil memurnikan biodiesel, dilihat dari kenaikan nilai kejernihan biodiesel mencapai >80% dan penurunan pH air pencuci biodiesel mencapai 7 (netral) yang cukup signifikan dari biodiesel kasar.

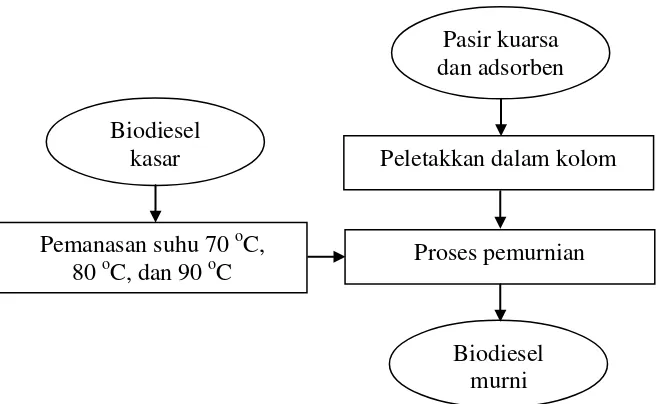

Pada penelitian ini juga dilakukan uji coba pengaruh suhu pemurnian menggunakan kolom terhadap laju alir dan mutu biodiesel. Suhu pemurnian yang digunakan adalah 70 oC, 80 oC, dan 90 oC yang dibandingkan dengan suhu kamar (±25 oC). Waktu yang dibutuhkan untuk mengumpulkan 1 L biodiesel yang dimurnikan pada ketiga suhu tersebut lebih kecil daripada pada suhu kamar, yaitu 7,18 menit/L (70 oC), 6,91 menit/L (80 oC), dan 9,87 menit/L (90 oC), sedangkan waktu pengumpulan 1 L biodiesel pada suhu kamar adalah 12,03 menit/L. Akan tetapi, berdasarkan analisis keragaman pada tingkat kepercayaaan 95% (α = 0,05), suhu pemurnian tidak berpengaruh nyata terhadap waktu pengumpulan biodiesel. Suhu pemurnian juga tidak berpengaruh nyata terhadap kadar sabun, kadar air, kadar gliserol bebas, dan gliserol terikat biodiesel, tetapi berpengaruh nyata terhadap bilangan asam biodiesel, yaitu pada suhu pemurnian 90oC. Nilai bilangan asam pada suhu ini meningkat, hingga mendekati standar SNI 04-7182-2006 (max 0,8 mg KOH/g biodiesel), yaitu sebesar 0,7691 mg KOH/g biodiesel, sedangkan bilangan asam biodiesel yang dimurnikan pada suhu kamar, 70 oC, dan 80 oC secara berurutan adalah 0,5479, 0,5510, dan 0,5789 mg KOH/g biodiesel.

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan Judul “Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar (Jatropha curcas L.) Menggunakan Metode Kolom” adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, kecuali yang dengan jelas ditunjukkan rujukannya. Penelitian ini merupakan sebagian dari serangkaian penelitian program insentif riset yang berjudul “Pengembangan Material Cleaning Agentuntuk Mempercepat Proses Pemurnian Biodiesel Jarak Pagar”.

Bogor, Januari 2009 Yang membuat pernyataan,

APLIKASI ADSORBEN

DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

IRA AYUTHIA HERDIANI F34104043

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI ADSORBEN

DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

IRA AYUTHIA HERDIANI F34104043

Dilahirkan pada tanggal 17 Desember 1985 Di Semarang, Jawa Tengah

Tanggal Lulus : 14 Januari 2009

Disetujui

Bogor, Januari 2009

KATA PENGANTAR

Biodiesel merupakan bahan bakar alternatif yang dapat diperbarui pengganti petrodiesel (solar), yang terbuat dari minyak nabati. Pengembangan biodiesel ini perlu dilakukan saat ini, karena konsumsi bahan bakar solar semakin meningkat setiap, sedangkan produksinya semakin menurun. Oleh karena itu, untuk memenuhi kebutuhan bahan bakar diesel tersebut perlu dilakukan peningkatan efisiensi proses produksi biodiesel. Salah satu tahap yang perlu diperbaiki dari rangkaian proses produksi biodiesel adalah pada tahap pemurnian biodiesel.

Metode pemurnian biodiesel konvensional (water washing) memerlukan air dalam jumlah besar dan menghasilkan limbah cair yang banyak. Metode pemurnian baru yang sedang dikembangkan adalah metode dry washing, yaitu memurnikan biodiesel menggunakan adsorben. Metode ini membutuhkan waktu dan energi yang lebih sedikit daripada metode pemurnian konvensional serta tidak menghasilkan limbah cair.

Puji syukur penulis panjatkan kepada Allah SWT, karena atas berkah dan rahmat-NYA, skripsi yang berjudul “Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar Menggunakan Metode Kolom” dapat diselesaikan dengan baik. Penelitian ini merupakan sebagian dari serangkaian penelitian program insentif riset yang berjudul “Pengembangan Material Cleaning Agent untuk Mempercepat Proses Pemurnian Biodiesel Jarak Pagar”.

Skripsi ini membahas proses pemurnian biodiesel menggunakan metode dry washing, yang mencakup pemilihan jenis adsorben yang digunakan dan aplikasinya pada proses pemurnian biodiesel dengan sistem kontinyu. Penulis berharap skripsi ini dapat bermanfaat sebagai sumber ilmu dan informasi, serta sumber inspirasi bagi peneliti lainnya untuk dapat mengembangkan teknologi dry washing ini lebih lanjut.

Bogor, Januari 2009

UCAPAN TERIMA KASIH

Penulis ingin mengucapkan terima kasih kepada semua pihak yang telah membantu penulis selama melakukan penelitian dan penyusunan skripsi ini. Pihak-pihak yang terkait adalah :

1. Dr. Erliza Hambali, selaku dosen pembimbing I, yang telah membimbing, memberikan saran, dan kritik yang membangun kepada penulis selama penelitian dan penyusunan skripsi ini hingga selesai.

2. Dr. Dwi Setyaningsih, selaku dosen pembimbing II, yang telah membimbing, memberikan saran, dan kritik yang membangun kepada penulis selama penelitian dan penyusunan skripsi ini hingga selesai.

3. Dr. Ir. Mulyorini Rahayuningsih, MSi, sebagai dosen penguji, yang telah memberikan banyak masukan untuk perbaikan skripsi ini.

4. Papa, mama, dan kakak tercinta, yang senantiasa selalu memberikan doa dan dukungan baik moril maupun materil selama ini.

5. Miranti dan Dea, sebagai teman seperjuangan, yang telah memberikan dukungan, bantuan, dan masukan kepada penulis selama melakukan penelitian dan penyusunan skripsi.

6. Pak Haryo Budiarto S, selaku Sr. Project Manager PT. TRACON INDUSTRI, atas kerja sama dan saran yang telah diberikan, demi kelancaran penelitian ini.

7. Bu Iin dari CV. Bricha Jaya, yang telah banyak membantu peneliti selama melakukan penelitian.

8. Rini (Dodol), Hidea, dan Aang Z, yang telah memberikan keceriaan dan dukungan selama melakukan penelitian.

9. Semua staff SBRC, yang telah memberikan bantuan dan saran kepada penulis selama melakukan penelitian.

10. Zakya, Widya, Eka, Puspa, Yeyen, dan Herni, atas persahabatan, semangat, dan dukungannya selama ini.

11. Listya Citra Suluhingtyas, yang telah memberikan dukungan dan bantuan moril maupun pikiran selama ini.

13. Semua teman-teman TIN 41, yang telah memberikan bantuan, dukungan, dan semangat sejak tahun pertama hingga sekarang.

DAFTAR ISI

Halaman

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... 4

C. RUANG LINGKUP ... 4

II. TINJAUAN PUSTAKA A. JARAK PAGAR ... 5

B. BIODIESEL ... 7

C. PEMURNIAN BIODIESEL ... 10

D. HIDRAT ALUMINIUM SILIKAT ... 13

E. HIDRAT MAGNESIUM SILIKAT ... 19

F. PASIR KUARSA ... 21

G. PEMURNIAN DENGAN CARA ADSORPSI ... 22

III. METODOLOGI A. BAHAN DAN ALAT ... 24

B. METODE PENELITIAN ... 24

1. Pembuatan Biodiesel Kasar ... 25

2. Aktivasi Adsorben ... 27

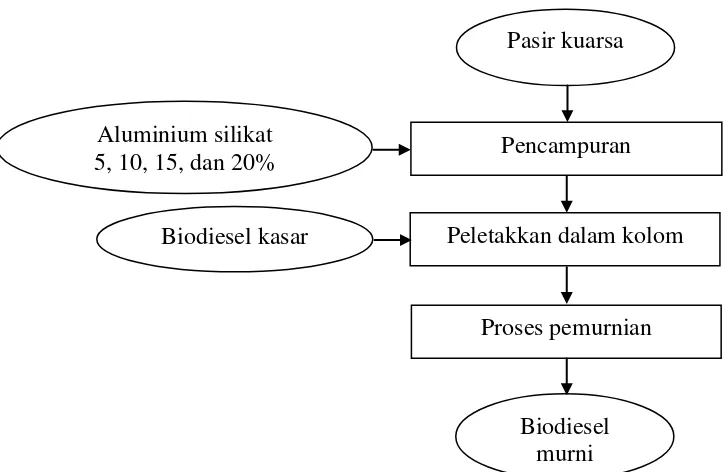

3. Penentuan Komposisi Aluminium Silikat dan Magnesium Silikat Terbaik ... 28

4. Aplikasi Adsorben Terpilih dalam Pemurnian Biodiesel Menggunakan Metode Kolom ... 29

C. RANCANGAN PERCOBAAN ... 33

APLIKASI ADSORBEN DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

Oleh

IRA AYUTHIA HERDIANI F34104043

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Ira Ayuthia Herdiani. F3410403. Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar (Jatropha curcas L.) Menggunakan Metode Kolom. Di bawah bimbingan Erliza Hambali dan Dwi Setyaningsih. 2009.

RINGKASAN

Kebutuhan dunia akan bahan bakar terus meningkat sepanjang tahun. Salah satu jenis bahan bakar yang banyak digunakan di Indonesia adalah bahan bakar solar. Impor solar Indonesia mencapai sekitar 5-6 milyar liter atau sekitar 50 % dari total kebutuhan pada tahun 2006. Nilai ini akan terus bertambah, dan diperkirakan permintaan solar tahun 2010 akan mencapai 36 milyar liter. Oleh karena itu, diperlukan bahan bakar alternatif pengganti solar yang dapat diperbarui, seperti biodiesel.

Biodiesel adalah bahan bakar yang ramah lingkungan dan dapat diperbarui, yang diproduksi dari minyak nabati seperti minyak jarak pagar. Dalam penggunaannya, biodiesel harus dimurnikan terlebih dahulu untuk menghilangkan bahan pengotor yang terdapat di dalam biodiesel seperti sabun, gliserol air, dan asam lemak bebas. Metode pemurnian biodiesel yang biasa digunakan adalah

water washing, yaitu pemurnian menggunakan air hangat. Metode ini memiliki kelemahan, yaitu memerlukan banyak energi dan waktu. Oleh karena itu perlu adanya metode baru yang dapat menghemat energi dan waktu proses produksi biodiesel, seperti metode dry washing menggunakan adsorben. Adsorben yang digunakan adalah aluminium silikat dan magnesium silikat.

Penelitian ini bertujuan untuk (1) menentukan adsorben terbaik antara aluminium silikat, magnesium silikat, dan kombinasi dari keduanya dengan berbagai perbandingan, (2) menentukan konsentrasi adsorben dalam pasir kuarsa yang akan digunakan dalam pemurnian biodiesel menggunakan kolom, dan (3) mengetahui pengaruh suhu pemurnian terhadap laju alir dan mutu biodiesel yang dihasilkan.

Penelitian pendahuluan yang dilakukan adalah menentukan komposisi aluminium silikat dan magnesium silikat terbaik yang digunakan dalam proses pemurnian biodiesel. Komposisi yang digunakan adalah aluminium silikat 100%, magnesium silikat 100%, dan kombinasi aluminium silikat dan magnesium silikat dengan perbandingan 1:1, 1:2, 1:3, 2:3, 3:2, 3:1, dan 2:1. Pengamatan terhadap biodiesel hasil pemurnian meliputi bilangan asam, kadar sabun, kadar air, kadar gliserol total, bebas, dan terikat. Hasil analisa menunjukkan bahwa komposisi aluminium silikat dan magnesium silikat terbaik untuk memurnikan biodiesel adalah aluminium silikat 100%, dengan nilai bilangan asam 0,4373 mg KOH/g biodiesel, kadar sabun 53,37 ppm, kadar gliserol bebas 0,0054%, gliserol terikat 0,2490%, gliserol total 0,2544%, dan kadar air 0,01%.

aluminium silikat/bobot pasir kuarsa). Konsentrasi aluminium silikat yang terbaik adalah 10%, dengan tingkat kejernihan sebesar 84,1%, pH air pencuci biodiesel sebesar 7,422, dan waktu mengalir sebesar 14,10 detik/ml biodiesel. Metode kolom ini berhasil memurnikan biodiesel, dilihat dari kenaikan nilai kejernihan biodiesel mencapai >80% dan penurunan pH air pencuci biodiesel mencapai 7 (netral) yang cukup signifikan dari biodiesel kasar.

Pada penelitian ini juga dilakukan uji coba pengaruh suhu pemurnian menggunakan kolom terhadap laju alir dan mutu biodiesel. Suhu pemurnian yang digunakan adalah 70 oC, 80 oC, dan 90 oC yang dibandingkan dengan suhu kamar (±25 oC). Waktu yang dibutuhkan untuk mengumpulkan 1 L biodiesel yang dimurnikan pada ketiga suhu tersebut lebih kecil daripada pada suhu kamar, yaitu 7,18 menit/L (70 oC), 6,91 menit/L (80 oC), dan 9,87 menit/L (90 oC), sedangkan waktu pengumpulan 1 L biodiesel pada suhu kamar adalah 12,03 menit/L. Akan tetapi, berdasarkan analisis keragaman pada tingkat kepercayaaan 95% (α = 0,05), suhu pemurnian tidak berpengaruh nyata terhadap waktu pengumpulan biodiesel. Suhu pemurnian juga tidak berpengaruh nyata terhadap kadar sabun, kadar air, kadar gliserol bebas, dan gliserol terikat biodiesel, tetapi berpengaruh nyata terhadap bilangan asam biodiesel, yaitu pada suhu pemurnian 90oC. Nilai bilangan asam pada suhu ini meningkat, hingga mendekati standar SNI 04-7182-2006 (max 0,8 mg KOH/g biodiesel), yaitu sebesar 0,7691 mg KOH/g biodiesel, sedangkan bilangan asam biodiesel yang dimurnikan pada suhu kamar, 70 oC, dan 80 oC secara berurutan adalah 0,5479, 0,5510, dan 0,5789 mg KOH/g biodiesel.

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan Judul “Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar (Jatropha curcas L.) Menggunakan Metode Kolom” adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, kecuali yang dengan jelas ditunjukkan rujukannya. Penelitian ini merupakan sebagian dari serangkaian penelitian program insentif riset yang berjudul “Pengembangan Material Cleaning Agentuntuk Mempercepat Proses Pemurnian Biodiesel Jarak Pagar”.

Bogor, Januari 2009 Yang membuat pernyataan,

APLIKASI ADSORBEN

DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

IRA AYUTHIA HERDIANI F34104043

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI ADSORBEN

DALAM PROSES PEMURNIAN

BIODIESEL JARAK PAGAR (

Jatropha curcas

L.)

MENGGUNAKAN METODE KOLOM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

IRA AYUTHIA HERDIANI F34104043

Dilahirkan pada tanggal 17 Desember 1985 Di Semarang, Jawa Tengah

Tanggal Lulus : 14 Januari 2009

Disetujui

Bogor, Januari 2009

KATA PENGANTAR

Biodiesel merupakan bahan bakar alternatif yang dapat diperbarui pengganti petrodiesel (solar), yang terbuat dari minyak nabati. Pengembangan biodiesel ini perlu dilakukan saat ini, karena konsumsi bahan bakar solar semakin meningkat setiap, sedangkan produksinya semakin menurun. Oleh karena itu, untuk memenuhi kebutuhan bahan bakar diesel tersebut perlu dilakukan peningkatan efisiensi proses produksi biodiesel. Salah satu tahap yang perlu diperbaiki dari rangkaian proses produksi biodiesel adalah pada tahap pemurnian biodiesel.

Metode pemurnian biodiesel konvensional (water washing) memerlukan air dalam jumlah besar dan menghasilkan limbah cair yang banyak. Metode pemurnian baru yang sedang dikembangkan adalah metode dry washing, yaitu memurnikan biodiesel menggunakan adsorben. Metode ini membutuhkan waktu dan energi yang lebih sedikit daripada metode pemurnian konvensional serta tidak menghasilkan limbah cair.

Puji syukur penulis panjatkan kepada Allah SWT, karena atas berkah dan rahmat-NYA, skripsi yang berjudul “Aplikasi Adsorben dalam Proses Pemurnian Biodiesel Jarak Pagar Menggunakan Metode Kolom” dapat diselesaikan dengan baik. Penelitian ini merupakan sebagian dari serangkaian penelitian program insentif riset yang berjudul “Pengembangan Material Cleaning Agent untuk Mempercepat Proses Pemurnian Biodiesel Jarak Pagar”.

Skripsi ini membahas proses pemurnian biodiesel menggunakan metode dry washing, yang mencakup pemilihan jenis adsorben yang digunakan dan aplikasinya pada proses pemurnian biodiesel dengan sistem kontinyu. Penulis berharap skripsi ini dapat bermanfaat sebagai sumber ilmu dan informasi, serta sumber inspirasi bagi peneliti lainnya untuk dapat mengembangkan teknologi dry washing ini lebih lanjut.

Bogor, Januari 2009

UCAPAN TERIMA KASIH

Penulis ingin mengucapkan terima kasih kepada semua pihak yang telah membantu penulis selama melakukan penelitian dan penyusunan skripsi ini. Pihak-pihak yang terkait adalah :

1. Dr. Erliza Hambali, selaku dosen pembimbing I, yang telah membimbing, memberikan saran, dan kritik yang membangun kepada penulis selama penelitian dan penyusunan skripsi ini hingga selesai.

2. Dr. Dwi Setyaningsih, selaku dosen pembimbing II, yang telah membimbing, memberikan saran, dan kritik yang membangun kepada penulis selama penelitian dan penyusunan skripsi ini hingga selesai.

3. Dr. Ir. Mulyorini Rahayuningsih, MSi, sebagai dosen penguji, yang telah memberikan banyak masukan untuk perbaikan skripsi ini.

4. Papa, mama, dan kakak tercinta, yang senantiasa selalu memberikan doa dan dukungan baik moril maupun materil selama ini.

5. Miranti dan Dea, sebagai teman seperjuangan, yang telah memberikan dukungan, bantuan, dan masukan kepada penulis selama melakukan penelitian dan penyusunan skripsi.

6. Pak Haryo Budiarto S, selaku Sr. Project Manager PT. TRACON INDUSTRI, atas kerja sama dan saran yang telah diberikan, demi kelancaran penelitian ini.

7. Bu Iin dari CV. Bricha Jaya, yang telah banyak membantu peneliti selama melakukan penelitian.

8. Rini (Dodol), Hidea, dan Aang Z, yang telah memberikan keceriaan dan dukungan selama melakukan penelitian.

9. Semua staff SBRC, yang telah memberikan bantuan dan saran kepada penulis selama melakukan penelitian.

10. Zakya, Widya, Eka, Puspa, Yeyen, dan Herni, atas persahabatan, semangat, dan dukungannya selama ini.

11. Listya Citra Suluhingtyas, yang telah memberikan dukungan dan bantuan moril maupun pikiran selama ini.

13. Semua teman-teman TIN 41, yang telah memberikan bantuan, dukungan, dan semangat sejak tahun pertama hingga sekarang.

DAFTAR ISI

Halaman

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... 4

C. RUANG LINGKUP ... 4

II. TINJAUAN PUSTAKA A. JARAK PAGAR ... 5

B. BIODIESEL ... 7

C. PEMURNIAN BIODIESEL ... 10

D. HIDRAT ALUMINIUM SILIKAT ... 13

E. HIDRAT MAGNESIUM SILIKAT ... 19

F. PASIR KUARSA ... 21

G. PEMURNIAN DENGAN CARA ADSORPSI ... 22

III. METODOLOGI A. BAHAN DAN ALAT ... 24

B. METODE PENELITIAN ... 24

1. Pembuatan Biodiesel Kasar ... 25

2. Aktivasi Adsorben ... 27

3. Penentuan Komposisi Aluminium Silikat dan Magnesium Silikat Terbaik ... 28

4. Aplikasi Adsorben Terpilih dalam Pemurnian Biodiesel Menggunakan Metode Kolom ... 29

C. RANCANGAN PERCOBAAN ... 33

B. APLIKASI ADSORBEN TERPILIH DALAM PEMURNIAN BIODIESEL MENGGUNAKAN METODE

KOLOM ... 47

1. Penentuan Kapasitas Adsorpsi Adsorben Terpilih ... 47

2. Penentuan Konsentrasi Adsorben Terpilih dalam Pasir Kuarsa ... 54

3. Pengaruh Suhu Pemurnian Menggunakan Kolom terhadap Waktu Alir dan Kualitas Biodiesel ... 60

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 73

B. SARAN ... 74

DAFTAR PUSTAKA ... 75

DAFTAR TABEL

Halaman

Tabel 1. Perbandingan Karakteristik Minyak Jarak Pagar dan Solar ... 7

Tabel 2. Ciri-Ciri Biodiesel Secara Umum... 9

Tabel 3. Standar Mutu Biodiesel Indonesia ... 11

Tabel 4. Perbandingan Aluminium Silikat 100% dan Aluminium

DAFTAR GAMBAR

Halaman

Gambar 1. Tanaman Jatropha curcas ... 5

Gambar 2. Reaksi Esterifikasi Asam Lemak ... 9

Gambar 3. Reaksi Transesterifikasi Trigliserida ... 10

Gambar 4. Struktur Montmorillonit ... 14

Gambar 5. Hidrat Aluminium Silikat ... 15

Gambar 6. Reaksi Aktivasi Asam Hidrat Aluminium Silikat ... 19

Gambar 7. Struktur Hidrat Magnesium Silikat ... 20

Gambar 8. Perbedaan Proses Adsorbsi dan Absorbsi ... 22

Gambar 9. Diagram Alir Tahapan Penelitian ... 25

Gambar 10. Diagram Alir Proses Pembuatan Biodiesel Kasar dari

Minyak Jarak Pagar ... 26

Gambar 11. Diagram Alir Proses Aktivasi Adsorben dengan Asam

Klorida (HCl 16%) ... 27

Gambar 12. Proses Pemurnian Biodiesel dengan Menggunakan Berbagai Komposisi Aluminium Silikat dan Magnesium

Silikat ... 29

Gambar 13. Diagram Alir Penentuan Kapasitas adsorpsi ... 31

Gambar 14. Diagram Alir Pemurnian Biodiesel dengan

Menggunakan Kolom ... 32

Gambar 15. Diagram Alir Proses Pemurnian Biodiesel Menggunakan

Kolom dengan Berbagai Suhu ... 33

Gambar 16. Pengaruh Komposisi Aluminium silikat dan Magnesium

Silikat terhadap Bilangan Asam Biodiesel ... 37

Gambar 17. Pengaruh Komposisi Aluminium silikat dan Magnesium

Silikat terhadap Kadar Sabun Biodiesel ... 39

Gambar 18. Pengaruh Komposisi Aluminium silikat dan Magnesium

Gambar 19. Pengaruh Komposisi Aluminium silikat dan Magnesium

Silikat terhadap Kadar Gliserol Bebas Biodiesel ... 42

Gambar 20. Pengaruh Komposisi Aluminium silikat dan Magnesium

Silikat terhadap Kadar Gliserol Terikat Biodiesel ... 43

Gambar 21. Pengaruh Komposisi Aluminium silikat dan Magnesium

Silikat terhadap Kadar Air Biodiesel ... 45

Gambar 22. Foto Percobaan Penentuan Kapasitas Kolom ... 47

Gambar 23. Pengaruh Volume Biodiesel yang Dimurnikan dengan

Aluminium Silikat terhadap Bilangan Asam Biodiesel ... 48

Gambar 24. Pengaruh Volume Biodiesel yang Dimurnikan dengan Aluminium Silikat terhadap Kadar Gliserol Total

Biodiesel ... 50

Gambar 25. Pengaruh Volume Biodiesel yang Dimurnikan dengan Aluminium Silikat terhadap Kadar Gliserol Bebas

Biodiesel ... 51

Gambar 26. Pengaruh Volume Biodiesel yang Dimurnikan dengan Aluminium Silikat terhadap Kadar Gliserol Terikat

Biodiesel ... 52

Gambar 27. Pengaruh Volume Biodiesel yang Dimurnikan dengan

Aluminium Silikat terhadap Kadar Air Biodiesel ... 53

Gambar 28. Foto Percobaan Pemurnian Biodiesel Menggunakan

Kolom ... 54

Gambar 29. Pengaruh Konsentrasi Aluminium silikat terhadap

Kejernihan Biodiesel ... 55

Gambar 30. Pengaruh Konsentrasi Aluminium Silikat Terhadap Nilai

pH Air Pencuci Biodiesel ... 57

Gambar 31. Pengaruh Konsentrasi Aluminium Silikat Terhadap

Waktu Pengumpulan Biodiesel Murni ... 58

Gambar 32. Pengaruh Suhu Pemurnian Terhadap Bilangan Asam

Biodiesel ... 62

Gambar 33. Pengaruh Suhu Pemurnian Terhadap Kadar Sabun

Gambar 34. Pengaruh Suhu Pemurnian Terhadap Kadar Gliserol

Total Biodiesel ... 66

Gambar 35. Pengaruh Suhu Pemurnian Terhadap Kadar Gliserol

Bebas Biodiesel ... 67

Gambar 36. Pengaruh Suhu Pemurnian Terhadap Kadar Gliserol

Terikat Biodiesel ... 68

Gambar 37. Pengaruh Suhu Pemurnian Terhadap Kadar Air Biodiesel ... 70

Gambar 38. Pengaruh Suhu Pemurnian Terhadap Waktu

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur Analisa Mutu Biodiesel ... 81

Lampiran 2. Dokumentasi Proses Pembuatan Biodiesel Kasar dari

Minyak Jarak Pagar ... 86

Lampiran 3. Dokumentasi Proses Aktivasi Adsorben ... 87

Lampiran 4. Dokumentasi Proses Pemurnian Biodiesel Kasar

dengan Menggunakan Adsorben ... 88

Lampiran 5. Dokumentasi Penelitian Aplikasi Adsorben dalam

Pemurnian Menggunakan Kolom ... 89

Lampiran 6. Data-Data Analisa Biodiesel Hasil Pemurnian dengan Berbagai Perbandingan Aluminium Silikat dan

Magnesium Silikat ... 91

Lampiran 7. Data-Data Hasil Penelitian Penentuan Konsentrasi

Aluminium Silikat Terbaik ... 97

Lampiran 8. Data-Data Analisis Biodiesel Hasil Purifikasi

Menggunakan Suhu pada Metode Kolom ... 99

Lampiran 9. Analisis Keragaman dan Uji Lanjut Duncan Terhadap Mutu Biodiesel Hasil Pemurnian dengan Berbagai

Komposisi Aluminium Silikat dan Magnesium Silikat ... 105

Lampiran 10. Analisis Keragaman dan Uji Lanjut Duncan Terhadap Mutu Biodiesel Hasil Pemurnian Menggunakan Kolom dengan Berbagai Konsentrasi Aluminium Silikat di

dalam Pasir Kuarsa ... 109

Lampiran 11. Analisis Keragaman dan Uji Lanjut Duncan Terhadap Mutu Biodiesel Hasil Pemurnian Menggunakan Kolom

I. PENDAHULUAN

A. LATAR BELAKANGKebutuhan dunia akan bahan bakar minyak terus meningkat setiap tahunnya. Berdasarkan Statistical Review of World Energy (2008), konsumsi minyak dunia meningkat sebesar 1,1 % pada tahun 2007. Secara umum, peningkatan ini terjadi di seluruh negara, terutama di Indonesia, yang

diperkirakan akibat meningkatnya jumlah industri dan transportasi. Produksi bahan bakar minyak di Indonesia terus menurun sejak tahun 1997, yaitu dari 75,7 juta ton menjadi 47,4 juta ton pada tahun 2007, sedangkan konsumsi pada tahun yang sama meningkat dari 45,9 menjadi 54,4 juta ton.

Salah satu jenis bahan bakar yang banyak digunakan di Indonesia adalah bahan bakar solar. Pada tahun 2006 impor solar Indonesia telah mencapai sekitar 5-6 milyar liter atau sekitar 50 % dari total kebutuhan saat itu. Berdasarkan laju pertumbuhan konsumsi solar 10 tahun terakhir, yaitu sekitar 6 % pertahun, permintaan solar tahun 2010 diperkirakan akan mencapai 36 milyar liter (Mulyadi et al., 2007). Angka ini tentu saja bukan angka yang kecil mengingat jumlah ini hanya dibutuhkan oleh satu negara saja. Jika hal ini dibiarkan terus menerus tanpa ada solusi pengendalian, maka ketersediaan bahan bakar dunia akan terancam dan tidak ada yang tersisa untuk kelanjutan hidup di masa yang akan datang. Oleh karena itu, perlu adanya bahan bakar diesel alternatif yang memiliki sifat mirip dengan solar tetapi dapat diperbarui. Salah satu bahan bakar alternatif tersebut adalah biodiesel.

Biodiesel merupakan bahan bakar yang dihasilkan dari minyak nabati maupun hewani. Selain dapat diperbarui, kelebihan lain yang dimiliki

Salah satu bahan baku pembuat biodiesel yang sangat prospektif di Indonesia adalah minyak jarak pagar (Jatropha curcas L.), karena tanaman ini dapat tumbuh di lahan marginal seperti Indonesia timur bagian selatan, dan bukan merupakan tanaman pangan sehingga tidak mengganggu stabilitas pangan di Indonesia. Selain itu, penggunaan jarak pagar sebagai bahan baku biodiesel ini didukung oleh peningkatan luas lahan penanaman yang

ditargetkan pemerintah, yaitu dari luas 121.200 Ha pada tahun 2008 menjadi 1,5 juta Ha pada tahun 2010 (Surfactan and Bioenergy Research Center, 2008).

Biodiesel dari minyak nabati diproduksi melalui proses transesterifikasi secara alkoholisis, yaitu dengan menggunakan alkohol untuk mengubah trigliserida menjadi alkil ester (biodiesel) dan gliserin. Dalam penggunaannya sebagai bahan bakar, biodiesel harus dimurnikan terlebih dahulu untuk menghilangkan gliserol, sisa alkohol yang tidak bereaksi, katalis, dan sabun yang mungkin terbentuk selama proses pembuatan biodiesel. Proses

pemurnian yang biasa dilakukan adalah dengan metode water washing, yaitu mencuci biodiesel dengan menggunakan air hangat (60oC). Akan tetapi, proses water washing memerlukan jumlah air yang sangat banyak, waktu yang lama (sekitar 2,5 jam), dan menghasilkan limah cair berupa emulsi sabun, gliserol, methanol, dan katalis dalam jumlah yang cukup besar yang dapat mencemari lingkungan. Selain itu, pada akhir metode ini juga harus dilakukan proses drying pada biodiesel untuk menguapkan air sisa pencucian yang terkandung dalam biodiesel. Bryan (2005) di dalam Biodiesel Magazine

juga pernah mengutip perkataan Chris Abrams dari The Dallas Group mengenai hal yang sama. Abrams mengatakan bahwa metode water washing

memiliki beberapa kekurangan, yaitu rendahnya rendemen biodiesel murni, tingginya kemungkinan terjadi emulsifikasi pada biodiesel yang memiliki kadar sabun tinggi, serta besarnya biaya dan waktu yang dibutuhkan untuk proses drying.

Solusi teknologi yang dapat digunakan untuk menanggulangi masalah tersebut adalah metode dry washing menggunakan cleaning agent (adsorben).

dalam crude biodiesel. Bryan (2005) di dalam Biodiesel Magazine

mengatakan bahwa Brian Cooke, Specialist Development Product The Dallas Group juga melakukan pemurnian biodiesel metode dry washing dengan cara mencampurkan biodiesel kasar dengan 1% magnesium silikat selama 10 menit. Biodiesel yang dihasilkan ternyata memenuhi spesifikasi ASTM D 6751, dengan kadar sabun yang lebih rendah daripada biodiesel yang dimurnikan dengan metode water washing. Metode ini memiliki banyak kelebihan dibandingkan dengan metode water washing, diantaranya tidak memerlukan air, tidak terjadi proses emulsifikasi, meminimalkan loss, mengurangi biaya investasi, dapat digunakan pada proses pemurnian sistem kontinyu, mempercepat proses pemurnian biodiesel, dan mengurangi kadar air lebih baik. Dengan demikian, seluruh keuntungan tersebut pada akhirnya akan mengurangi biaya produksi.

Pada penelitian ini akan dilakukan pemurnian biodiesel menggunakan

cleaning agent aluminium silikat dan magnesium silikat. Penggunaan

cleaning agent ini didasarkan pada harganya yang ekonomis dan ketersediaannya di Indonesia. Menurut data Pertambangan Mineral dan Batubara (2005), diperkirakan endapan hidrat aluminium silikat Indonesia lebih dari 380 juta ton yang tersebar di Jawa, Sumatera, sebagian Kalimantan dan Sulawesi. Hidrat magnesium silikat juga telah diketahui terdapat di Kebumen (Jawa Tengah), dan Halmahera Tengah (Maluku).

biodiesel akan terjerat pada permukaan adsorben, sehingga biodiesel keluar dari kolom dalam keadaan murni.

B. TUJUAN

Tujuan penelitian ini adalah menentukan adsorben terbaik antara aluminium silikat dan magnesium silikat yang digunakan dalam pemurnian biodiesel, menentukan konsentrasi adsorben dalam pasir kuarsa yang efektif digunakan dalam pemurnian biodiesel menggunakan kolom, dan mengetahui pengaruh penggunaan suhu dalam proses pemurnian biodiesel menggunakan kolom.

C. RUANG LINGKUP

II. TINJAUAN PUSTAKA

A. JARAK PAGAR (Jatropha curcas L.) [image:31.595.216.458.301.483.2]Jarak pagar (Jatropha curcas L) merupakan tanaman tahunan yang mempunyai potensi menghasilkan minyak nabati (minyak jarak/curcas oil) sebagai bahan baku energi baru terbarukan termasuk sebagai biodiesel. Tanaman ini dapat tumbuh dan berkembang di lahan marginal. Wilayah yang cocok sebagai tempat tumbuhnya adalah di dataran rendah hingga ketinggian 300 m dpl, namun sebaran tumbuh dapat mencapai ketinggian 100 m dpl dengan temperatur tahunan sekitar 18,0-28,5oC (Hambali et al., 2007).

Gambar 1. Tanaman Jatropha curcas (Hambali et al, 2007).

Jarak pagar (Jatropha curcas L) dengan umur tanaman mencapai puluhan tahun dan memproduksi minyak 1 liter CJO (Crude Jarak Oil) untuk setiap 4 kg biji kering sebagai sumber biodiesel potensial, termasuk salah satu tanaman perkebunan yang dapat digolongkan ke dalam pohon. Perkebunan jarak pagar seluas 1 ha dapat menghasilkan 2,7 ton CJO, dengan asumsi setelah 5 tahun jarak pagar dapat berproduksi sekitar 8-10 ton/ha dan rendemen 30% (Syakir et al., 2008).

akan mampu mensubtitusi 2.500 liter petrodiesel atau mencegah emisi sekitar 8-16 ton per tahunnya (Syakir et al., 2008).

Selain itu, hasil penelitian June et al. (2008) di dalam Syakir et al. (2008) melalui kerjasama penelitian antara IPB dan Puslitbang Perkebunan dengan skim KKP3T melaporkan, tanaman jarak pagar berumur 18 sampai 24 bulan menghasilkan berat kering berangkasan (BK) sekitar 20 hingga 22 ton/ha. Apabila laju pertumbuhan tanaman setelah berumur 7 tahun sekitar 2%, maka sampai dengan usia 25 tahun, tanaman jarak pagar mampu

menghasilkan BK rata-rata sekitar 84-102 ton/ha/tahun atau memiliki karbon stok (C average) sebesar 42-51 ton C/ha/tahun atau mampu menyerap sekitar 158-191 ton CO2/ha/tahun sepanjang umur produktif tanaman. Kandungan

karbon stok jarak pagar tersebut lebih tinggi dibandingkan dengan pertanaman monokultur tebu, kopi dan kakao pada luasan dan usia yang sama. Dengan demikian, dari fase pertumbuhan hingga pemanfaatan

produknya sebagai bahan bakar, tanaman jarak pagar dapat mengurangi emisi karbon di lingkungan.

Tanaman jarak pagar menghasilkan biji yang terdiri dari 60% berat kernel dan 40% berat kulit. Biji ini banyak mengandung minyak dengan rendemen 30-50% sehingga minyak jarak dapat diekstrak dengan cara

mekanis maupun ekstraksi dengan pelarut seperti heksan. Komponen terbesar minyak jarak adalah trigliserida yang mengandung asam lemak oleat dan linoleat dengan masing-masing komposisi sebesar 34,3-45,8% dan 29,0-44,2% (Hambali et al., 2007).

Minyak jarak pagar sangat berpotensi untuk dijadikan biodiesel, karena minyak jarak pagar tidak termasuk kategori minyak makan (edible oil) sehingga pemanfaatannya tidak mengganggu penyediaan kebutuhan minyak makan. Minyak jarak pagar tidak dapat dikonsumsi manusia karena

mengandung toksin yang disebabkan adanya senyawa phorbol ester dan

2008). Berikut ini merupakan perbandingan karakteristik minyak jarak pagar dan solar.

Tabel 1. Perbandingan Karakteristik Minyak Jarak Pagar dan Solar

Parameter Minyak Jarak Pagar Solar

Densitas 15oC (g/m3) 0,92 0,84

Viskositas 30oC (cst) 52,6 3,60

Bilangan setana 51 48

Flash Point (oC) 340 80

Nilai kalor (kkal/kg) 9470 10170

Karbon (C) per molekul 16-18 8-10

Sumber : Prihandana dan Hendroko (2008) Berdasarkan tabel di atas, diketahui bahwa minyak jarak pagar

memiliki kekurangan yaitu nilai viskositas yang tinggi dan nilai kalor yang rendah. Akan tetapi, minyak jarak pagar juga memiliki keuntungan, yaitu bilangan setana, atom karbon per molekul, dan flash point yang lebih tinggi dari solar. Keuntungan lain adalah minyak jarak mengandung banyak oksigen (solar tidak memiliki oksigen) sehingga akan terjadi pembakaran sempurna di mesin diesel, sehingga dihasilkan buangan yang lebih bersih, tidak berbahaya,

low smoke number. Selain itu, minyak jarak juga bersifat biodegradable dan

renewable. Oleh karena itu, minyak jarak sangat cocok digunakan sebagai sumber bahan bakar.

Untuk mengatasi kekurangannya, yaitu nilai viskositas yang tinggi, maka dalam penggunaannya sebagai bahan bakar, minyak jarak harus melalui proses transesterifikasi terlebih dahulu. Proses ini dapat menurunkan

viskositas minyak jarak pagar sampai mendekati solar, yaitu mencapai 4,84 cst.

B. BIODIESEL

Biodiesel adalah ester alkil (metil, etil, isopropil, dan sejenisnya) dari asam lemak (SNI 04-7182-2006), yang digunakan sebagai bahan bakar

Karakteristik minyak nabati tidak memungkinkan penggunaannya secara langsung sebagai bahan bakar sehingga diperlukan suatu proses untuk mengubah minyak nabati menjadi bahan bakar (Korus et al., 2000).Schwab

et al. (1987) mengatakan, ada tiga teknologi yang pada umumnya digunakan untuk memproduksi biodiesel, yaitu pirolisis, mikroemulsifikasi, dan

transesterifikasi.

Manfaat dari menggunakan bahan bakar biodiesel adalah akan mengurangi emisi gas buang; particulate matter (PM), total hydrocarbon

(THC), dan carbon monoxide (CO), tetapi menambah nitrogen oxides (NOx) (Schumacher et al, 1993). Mencampur biodiesel dengan bahan bakar

konvensional dapat menurunkan tingkat emisi NOx dari pada penggunaan biodiesel murni (100%), disamping mengatur waktu injeksi bahan bakar dan temperatur operasi (Krishna, 2001). Menggunakan 10/90 sampai 50/50 campuran biodiesel/bahan bakar konvensional mengurangi biaya bahan bakar (30-54)%. Engine testing dengan campuran biodiesel dan bahan bakar

konvensional juga menunjukkan pengurangan pada sejumlah emisi gas buang. Di samping itu, hanya sedikit perubahan yang diperlukan di dalam sistem bahan bakar ketika bahan bakar dicampur biodiesel. Blending biodiesel/bahan bakar konvensional yang paling baik adalah 20/80 (Schumacher et al, 1993).

Tabel 2. Ciri-Ciri Biodiesel Secara Umum

Parameter Nilai

Densitas (g/cm3) Viskositas kinematik Bilangan setana

Kalor pembakaran (KJ/g) Titik pijar (oC)

Titik tuang (oC) Titik awan (oC)

0,85 – 0,910 3,5 – 5,8

46 – 70 36,5 – 41,8

120 – 191 -15 – 13 -11 – 16

Sumber : Legowo et al. (2001) Transesterifikasi adalah penggantian gugus alkohol dari ester dengan alkohol lain dalam suatu proses yang menyerupai hidrolisis. Umumnya, katalis yang digunakan adalah NaOH atau KOH. Proses ini merupakan suatu reaksi kesetimbangan, sehingga untuk mendorong reaksi bergerak ke kanan, maka perlu digunakan alkohol dalam jumlah berlebih (Hambali et al., 2007).

Sumber alkohol yang digunakan dalam proses transesterifikasi

bermacam-macam. Apabila direaksikan dengan metanol, maka akan didapat metil ester, apabila direaksikan dengan etanol akan didapat etil ester. Metanol lebih banyak digunakan sebagai sumber alkohol karena rantainya lebih pendek, lebih polar, dan harganya lebih murah dari alkohol lainnya (Ma dan Hanna, 2001) serta mudah direkoveri (Hambali et al., 2007).

Metil ester dapat terbentuk dari reaksi antara trigliserida dan metanol (trigliserida). Akan tetapi, bila minyak yang digunakan megandung asam lemak bebas lebih dari 2%, maka harus dilakukan proses esterifikasi terlebih dahulu (Ramadhas et al., 2005). Esterifikasi merupakan reaksi antara asam lemak bebas dan alkohol, menggunakan katalis asam (H2SO4). Reaksi

esterifikasi dan transesterifikasi dapat dilihat pada Gambar 1 dan 2.

Gambar 2. Reaksi Esterifikasi Asam Lemak R1COOH + CH3OH R1COOCH3 + H2O

Asam lemak bebas

Gambar 3. Reaksi Transesterifikasi Trigliserida

Bahan bakar diesel dikehendaki relatif mudah terbakar sendiri (tanpa harus dipicu dengan letikan api busi) jika disemprotkan ke dalam udara panas bertekanan. Tolok ukur dari sifat ini adalah bilangan setana, yang

didefinisikan sebagai % volume n-setana di dalam bahan bakar yang berupa campuran n-setana (n-C16H34) dan α-metil naftalena (α-CH3-C10H7).

Hidrokarbon berantai lurus ini (n-setana) mudah terbakar sendiri dan diberi nilai bilangan setana 100, sedangkan α-metil naftalena (suatu hidrokarbon aromatik bercincin ganda) sangat sukar terbakar dan diberi nilai bilangan setana nol.

Bilangan setana yang baik dari minyak diesel adalah lebih besar dari 30 dengan volatilitas yang tidak terlalu tinggi supaya pembakaran yang terjadi di dalamnya lebih sempurna. Minyak diesel dikehendaki memiliki kekentalan yang relatif rendah agar mudah mengalir melalui pompa injeksi. Untuk keselamatan selama penanganan dan penyimpanan, titik nyala harus cukup tinggi agar terhindar dari bahaya kebakaran pada suhu kamar (Haryanto, 2007).

C. PEMURNIAN BIODIESEL

Biodiesel yang dihasilkan dari reaksi-reaksi di atas tidak bisa langsung digunakan, karena masih mengandung sisa reaksi dan pengotor lain yang dapat menimbulkan bahaya pada sistem pembakaran. Zat pengotor yang terkandung di dalam biodiesel kasar antara lain sabun, gliserol, sisa metanol, katalis, dan air. Oleh karena itu, biodiesel yang akan digunakan harus

dimurnikan terlebih dahulu, agar memenuhi standar biodiesel yang ada. Standar mutu biodiesel Indonesia dapat dilihat pada Tabel 3.

Tabel 3. Standar Mutu Biodiesel Indonesia

No Parameter Satuan Batas Nilai

1 Massa jenis (40 oC) Kg/m3 850 – 890

+ 3CH3OH

CH2OCOR1

CHOCOR2

CH2OCOR3

CH2OH

CHOH CH2OH

R1COOCH3

+ R2COOCH3

R3COOCH3

2 Viskositas kinematik (40 oC) cSt 2,3 – 6,0

3 Angka setana Min. 51

4 Titik nyala oC Min. 100

5 Titik kabut oC Maks. 18

6 Korosi bilah tembaga (3 jam, 50 oC) Maks. No. 3

7 Residu karbon (%-b) Maks. 0,05

8 Air dan sedimen %-vol Maks. 0,05

9 Temperatur distilasi 90 % oC Maks. 360

10 Abu tersulfatkan %-massa Maks. 0,02

11 Belerang mg/kg Maks. 100

12 Fosfor mg/kg maks. 10

13 Angka asam mg KOH/g Maks. 0,8

14 Gliserol bebas %-massa Maks. 0,02

15 Gliserol total %-massa Maks. 0,24

16 Kadar ester alkil %-massa Min. 96,5

17 Angka iodium g I2/100 g Maks. 115

18 Uji halpen Negatif

Sumber : SNI 04-7182-2006 Metode pemurnian yang biasa digunakan adalah metode water washing.

Water washing adalah suatu proses pemurnian biodiesel dimana air hangat ditambahkan ke dalam biodiesel kasar dengan persentase tertentu, lalu didiamkan sampai air pencuci terpisah dari biodiesel, kemudian air tersebut dibuang. Pada saat proses pencampuran, air akan melarutkan pengotor yang terkandung di dalam biodiesel, karena sifat kepolarannya sama dengan air. Proses ini dilakukan berulang-ulang sampai penampakan air pencucinya bersih atau jernih. Untuk memastikan hilangnya air dari biodiesel, maka setelah dilakukan pencucian, biodiesel dikeringkan dengan cara pemanasan. Proses ini tentu membutuhkan air dalam jumlah yang banyak dan energi yang besar terutama untuk pengeringan biodiesel. Selain itu, proses ini juga

menimbulkan limbah cair yang banyak dan membahayakan lingkungan, serta waktu pemurnian yang cukup lama (Dugan, 2008).

1. Mengurangi waktu produksi dan dapat menghindarkan terjadinya

bottleneck pada proses produksi yang biasa terjadi pada pemurnian water washing.

2. Biaya rendah, karena tidak memerlukan air. Pada pemurnian water washing, biaya yang dibutuhkan sangat besar, terutama biaya untuk pengolahan limbah cair.

3. Ruang produksi yang dibutuhkan lebih kecil, karena tidak membutuhkan tangki pencucian dan tangki settling.

4. Kualitas biodiesel yang dihasilkan lebih bagus, terutama untuk karakteristik kadar air biodiesel.

5. Adsorben yang digunakan dapat digunakan kembali sebagai sumber bahan bakar ataupun dapat diregenerasi untuk digunakan pada proses pemurnian selanjutnya.

Penelitian ini telah dilakukan oleh beberapa peneliti, diantaranya adalah Cooke et al. (2005) dari The Dallas Group, yaitu dengan memanfaatkan magnesium silikat (magnesol) sebagai bahan cleaning agent. Cooke memurnikan biodiesel yang terdiri dari 20% biodiesel minyak jagung dan 80% biodiesel minyak kedelai dengan menggunakan 1% (b/b) magnesol atau 2% magnesol pada suhu 200oF selama 20 menit. Berdasarkan penelitiannya, magnesium silikat dapat mengurangi kadar gliserin bebas, gliserin total, kandungan air dan sedimen, residu karbon, debu sulfat, dan total kandungan sulfur.

Zat-zat pengotor dapat menyebabkan kerusakan mesin atau performansi yang kurang baik jika kadarnya terlalu banyak di dalam biodiesel. Kadar belerang dapat menyebabkan terjadinya keausan pada dinding silinder. Abu kemungkinan berasal dari produk mineral dan logam sabun yang tidak dapat larut dan jika tertinggal dalam dinding dan permukaan mesin dapat

menyebabkan kerusakan nozzle dan menambah deposit dalam ruang bakar. Air dalam jumlah kecil yang berbentuk dispersi dalam bahan bakar

Menurut Biodiesel Austindo (2007), biodiesel dimungkinkan dapat mengandung sedikit air. Meskipun biodiesel ini bersifat hidrofob (tidak bercampur dengan air), biodiesel juga dapat bersifat higroskopik saat titik kelembapan atmosfir jenuh; salah satu alasan biodiesel dapat menyerap air adalah ikatan mono dan digliserida menunda reaksi tak sempurna. Molekul ini dapat bertindak sebagai pengemulsi, menjadikan air bercampur dengan biodiesel. Sebagai tambahan, air dapat menjadi residu pada tahap prosesing atau hasil akhir yang terkondensasi ditangki penyimpanan. Keberadaan air dapat menjadi masalah utama dikarenakan:

Air dapat mengurangi pemanasan saat pembakaran dari tempat bahan bakar. Yang berakibat mesin sulit dinyalakan, berasap serta kurang bertenaga.

Air dapat menyebabkan korosi pada sistem komponen vital bahan bakar seperti: pompa bahan bakar, pompa injektor,dll.

Air dan mikroba menyebabkan elemen penyaring kertas di sistem gagal (membusuk) yang mana mengakibatkan kerusakan pada pompa saat proses penguraian partikel besar.

Air dingin dapat membentuk kristal es mendekati 0 °C (32 °F). Kristal ini dapat menjadi area penyatuan dan penggumpalan pada residu bahan bakar. Air mempercepat pertumbuhan koloni mikroba, dimana dapat menyumbat sistem bahan bakar.

Air dapat melubangi piston di mesin diesel.

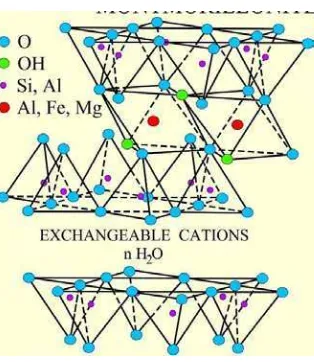

D. HIDRAT ALUMINIUM SILIKAT

Hidrat aluminium silikat adalah lempung yang terkumpul dari waktu ke waktu, berasal dari abu gunung berapi, dimana kandungan utamanya adalah mineral smektit, yaitu montmorillonit. Mineral smektit lainnya juga

terkandung dalam hidrat aluminium silikat, seperti hektorit, saponit, beidelit, dan nontronit. Smektit adalah mineral lempung yang terdiri dari tiga lapisan kristal berdimensi <2µm. Satu lapisan berbentuk oktahedral, dan dua lapisan berbentuk tetrahedral yang terdiri dari [SiO4]-tetrahedron yang menutupi

[M(O5,OH)]-oktahedron (M biasanya ditemukan dalam bentuk Al, Mg, tetapi

Hidrat aluminium silikat memiliki kandungan air sekitar 30%, sehingga perlu dikeringkan agar kandungan air turun menjadi 15%. Hidrat aluminium silikat dapat digunakan dalam bentuk granular atau dalam bentuk bubuk yang sangat halus sekalipun. Pada aplikasi tertentu, hidrat aluminium silikat perlu

dimurnikan terlebih dahulu untuk menghilangkan pengotornya atau diaktivasi menggunakan asam mineral untuk membentuk aluminium silikat teraktivasi asam (bleaching earths) atau organik untuk membentuk organoclays

(Industrial Minerals Association-North America, 2008).

Gambar 4. Struktur Montmorillonit (USGS Coastal and Marine Geology Program, 2001)

Rumus kimia montmorillonit adalah (Mg,Ca)O.Al2O3.5SiO2.nH2O.

[image:40.595.245.402.251.432.2]Hidrat aluminium silikat berwarna dasar putih dengan sedikit kecoklatan atau kemerahan atau kehijauan tergantung dari jenis dan jumlah fragmen mineral-mineralnya. Selain itu, hidrat aluminium silikat bersifat sangat lunak, ringan, mudah pecah, terasa seperti sabun, dan mudah menyerap air. Ukuran partikel hidrat aluminium silikat sangat kecil dan mempunyai kapasitas penukar ion yang tinggi dengan pertukaran ion terutama diduduki oleh ion Ca dan Mg. Berat jenis hidrat aluminium silikat berkisar 2,4 – 2,8 (Priatna, 1982).

Gambar 5. Hidrat

Silikat (Industrial Minerals Association-North America, 2008)

Mineral-mineral montmorillonit umumnya berupa butiran sangat halus, sedang lapisan-lapisan penyusunnya tidak terikat dengan kuat. Bila kontak dengan air, mineral-mineral tersebut menunjukkan pengembangan antar lapis yang menyebabkan volumenya meningkat menjadi dua kali lipat atau lebih. Diperoleh petunjuk monmorillonit meningkat secara signifikan dengan penyerapan air. Potensi mengembang mengerut dan adanya muatan negatif yang tinggi merupakan penyebab mineral ini dapat menerima dan menjerap ion-ion logam dan kation-kation organik. Jerapan kation-kation organik menghasilkan pembentukan komplek organo-mineral. Kation organik

diyakini mampu menggantikan kation-kation anorganik pada posisi interlapis. Lapisan tunggal, dan kadang-kadang juga lapisan ganda dari

molekul-molekul organik dijerap tergantung pada ukuran kation dan defisit muatan dari lapisan mineralnya (Tan, 1993).

Sebagian dari silikon dalam lapisan tetrahedral dapat diganti oleh ion yang berukuran sama, yang biasanya adalah Al3+. Dengan cara yang sama, sebagian dari Al dalam lembar oktahedral dapat digantikan oleh Mg2+, tanpa mengganggu struktur kristal. Penggantian oleh satu ion bervalensi tiga (Al3+) untuk satu ion bervalensi empat (Si4+) merupakan penyebab timbulnya satu muatan negatif pada lempeng silikat yang sebelumnya netral. Banyaknya penggantian menentukan jumlah muatan negatif (Soepardi, 1983).

Hidrat aluminium silikat memiliki berbagai macam kegunaan dalam segala bidang. Menurut Industrial Minerals Association-North America, (2008), kegunaan-kegunaan tersebut antara lain sebagai berikut.

1. Pelletizing. Hidrat aluminium silikat digunakan sebagai agen pengikat dalam produksi pellet bijih besi, dimana dengan proses ini, bijih besi yang berbentuk bubuk halus akan diubah menjadi butiran-butiran pellet. 2. Konstruksi dan teknik sipil. dalam bidang teknik sipil, hidrat aluminium

silikat digunakan sebagai bahan pendukung untuk fondasi dinding,

3. Lingkungan. Hidrat aluminium silikat sangat berguna dalam proses pemurnian limbah cair karena memiliki kemampuan menyerap bahan-bahan pengotor.

4. Minyak/Pangan. Hidrat aluminium silikat digunakan untuk menghilangkan zat pengotor dalam minyak. Hidrat aluminium silikat juga digunakan untuk menghilangkan warna (bleaching) pada minuman bir, air mineral, gula, dan madu.

5. Pertanian. Hidrat aluminium silikat digunakan sebagai bahan pendukung dalam produksi pellet makanan ternak, sebagai ion exchange untuk memperbaiki kondisi tanah.

6. Farmasi, kosmetik, dan kesehatan. Hidrat aluminium silikat digunakan sebagai bahan pengisi dalam bidang farmasi, termasuk dalam industri krim pelindung, dan bahan anti iritasi untuk eksema. Dalam bidang pengobatan, hidrat aluminium silikat digunakan sebagai penangkal racun logam berat. 7. Katalis. Hidrat aluminium silikat juga sering digunakan sebagai katalis

dalam proses alkilasi untuk memproduksi bahan bakar.

Hidrat aluminium silikat dapat dibagi menjadi dua tipe (Priatna, 1982), yaitu :

a. Tipe Wyoming (Na-hidrat aluminium silikat – Swelling hidrat aluminium silikat)

Na hidrat aluminium silikat memiliki daya mengembang hingga delapan kali apabila dicelupkan ke dalam air, dan tetap terdispersi beberapa waktu di dalam air. Dalam keadaan kering berwarna putih atau cream, pada keadaan basah dan terkena sinar matahari akan berwarna mengkilap. Perbandingan soda dan kapur tinggi, suspensi koloidal

mempunyai pH: 8,5-9,8, tidak dapat diaktifkan, posisi pertukaran diduduki oleh ion-ion sodium (Na+). Na-hidrat aluminium silikat dimanfaatkan sebagai bahan perekat, pengisi (filler), lumpur bor, sesuai sifatnya mampu membentuk suspensi kental setelah bercampur dengan air.

Tipe hidrat aluminium silikat ini kurang mengembang apabila dicelupkan ke dalam air, dan tetap terdispersi di dalam air, tetapi secara alami atau setelah diaktifkan mempunyai sifat menghisap yang baik. Perbandingan kandungan Na dan Ca rendah, suspensi koloidal memiliki pH: 4-7. Posisi pertukaran ion lebih banyak diduduki oleh ion-ion kalsium dan magnesium. Dalam keadaan kering berwarna abu-abu, biru, kuning, merah dan coklat. Penggunaan hidrat aluminium silikat dalam proses pemurnian minyak goreng perlu aktivasi terlebih dahulu. Ca-hidrat aluminium silikat banyak dipakai sebagai bahan penyerap.

Menurut Munir (1981), dalam keadaan awal, hidrat aluminium silikat memiliki kemampuan adsorpsi yang rendah. Akan tetapi, dengan melakukan aktivasi, dapat meningkatkan kemampuan adsorpsinya. Aktivasi adalah semua proses untuk menaikkan kapasitas adsorpsi untuk memberikan sifat yang diinginkan sehubungan dengan penggunaannya.

Tujuan aktivasi hidrat aluminium silikat adalah untuk menghilangkan senyawa-senyawa selain hidrat aluminium silikat yang tidak mempunyai sifat penyerap. Zat kimia yang umum digunakan untuk aktivasi hidrat aluminium silikat dengan penambahan asam adalah asam sulfat (H2SO4) dan asam

klorida (HCl) (Zulkarnaen et al., 1991). Jenis Ca-Mg-hidrat aluminium silikat dapat diaktifkan dengan memakai larutan asam sulfat 5 % dan asam klorida 5% pada suhu 100 oC selama 2 – 4 jam (Munir 1981). Berdasarkan teori, ada dua jenis aktivasi, yaitu :

1. Aktivasi dengan Pemanasan

Pengaktifan dengan pemanasan bertujuan agar air yang terikat di antara celah-celah molekul dapat teruapkan, sehingga porositasnya meningkat. Proses ini cocok dilakukan pada hidrat aluminium silikat jenis swelling.

2. Aktivasi dengan Penambahan Asam

Pengaktifan dengan pengasaman dapat menaikkan angka perbandingan antara SiO2 : Al2O3. Proses ini cocok dilakukan untuk hidrat aluminium

dipengaruhi oleh konsentrasi asam. Selama proses leaching, Mg, Al, dan Fe larut dalam larutan, kemudian terjadi penyerapan asam ke dalam struktur sehingga rangkaian struktur mempunyai area yang lebih luas.

Dalam montmorilonit strukturnya bertingkat-tingkat, kapasitas pertukaran yang aktif adalah di bagian dasar. Tujuan aktivasi kontak asam adalah untuk menukar kation Ca++, Na+ dan K+ yang merupakan struktur bagian dasar dalam hidrat aluminium silikat menjadi ion H dan melepaskan ion Al, Fe, Mg dan pengotor lainnya dari kisi-kisi struktur, sehingga secara fisiknya hidrat aluminium silikat tersebut menjadi lebih aktif (Davis dan Messer, 1929).

Asam mineral akan larut atau bereaksi dengan komponen berupa ter, garam Ca dan Mg yang menutupi pori-pori adsorben. Selain itu, asam mineral akan melarutkan Al2O3 sehingga dapat menaikkan perbandingan jumlah SiO2

dan Al2O3 dari (2-3) : 1 menjadi (5-6) : 1. Aktivasi asam mempertinggi sifat

Gambar 6. Reaksi Aktivasi Asam Hidrat Aluminium Silikat (Ketaren, 1986) Ketaren (1986) menjelaskan bahwa aktivasi menggunakan asam

mineral akan menimbulkan tiga macam reaksi sebagai berikut.

1. Mula-mula asam akan melarutkan komponen Fe2O3, Al2O3, CaO, dan

MgO yang mengisi pori-pori adsorben. Proses ini menyebabkan

terbukanya pori-pori yang tertutup sehingga menambah luas permukaan adsorben.

2. Kemudian ion-ion Ca++ dan Mg++ yang berada pada permukaan kristal adsorben secara berangsur-angsur diganti oleh ion H+ dari asam mineral. 3. Sebagian ion H+ yang telah menggantikan ion Ca++ dan Mg++ akan ditukar

oleh ion Al+++ yang telah larut dalam larutan asam.

E. HIDRAT MAGNESIUM SILIKAT

Hidrat magnesium silikat (Mg3 Si4O10(OH)2) merupakan pyrophyllite

group dengan struktur rangka trioktahedral dengan tipe kisi 2:1. Hidrat magnesium silikat mengandung lapisan penting berupa lapisan magnesium-oksigen atau hidroksil-oktahedral yang terselip diantara dua lapisan silika (siliconoxygen tetrahedral). Ketiga lapisan ini melekat satu sama lain karena ada gaya van der walls lemah yang mengakibatkan hidrat magnesium silikat terasa lembut dan licin (Industrial Minerals Association-North America, 2008). Warna dari hidrat magnesium silikat adalah putih keabu-abuan atau kehijauan, dengan bentuk kristalnya seperti serat-serat daun. Hidrat

magnesium silikat memiliki tekstur yang paling lembut diantara mineral-mineral bertekstur keras, dan penampakannya semi transparan sampai opak. Komposisi hidrat magnesium silikat diantaranya SiO2 sebanyak 63,4%, MgO

31,0% dan H2O 4,7% (Agnello, 2005).

Clay

Ca++

Mg++

+ 4H+ Clay

2H+

2H+ Mg++

Ca++ +

Clay

2H+

2H+

+ Al+++ Clay

Al+++

H+

Gambar 7. Struktur Hidrat Magnesium Silikat (Paint and Coatings Industry, 2003)

Hidrat magnesium silikat memiliki empat tipe yang diklasifikasikan berdasarkan batu asalnya, yaitu hidrat magnesium silikat yang diperoleh dari magnesium karbonat, serpentin, batu alumina-silikat, dan sedimentasi magnesium. Mayoritas hidrat magnesium silikat yang diproduksi di dunia adalah yang berasal dari magnesium karbonat dan berwarna putih, 20% berasal dari serpentine, dan 10% dari batu alumina-silikat, sedangkan hidrat magnesium silikat yang berasal dari sedimentasi magnesium tidak pernah digunakan (Scientific Association of The European Talc Industry Aisbl, 2008).

Karakteristik utama hidrat magnesium silikat adalah permukaannya yang hidrofobik dan pinggiran yang bersifat hidrofilik. Permukaan hidrat magnesium silikat yang hidrofobik mempunyai daya tarik menarik dengan bahan organik, sedangkan pinggiran hidrat magnesium silikat yang hidrofilik dapat dengan mudah terdispersi di dalam air (Schimidt, 2006). Hidrat

magnesium silikat efektif sebagai adsorben untuk zat organik dan biasanya digunakan dalam bentuk bubuk (Agnello, 2005). Oleh karena kemampuannya dalam menyerap zat organik ini, hidrat magnesium silikat digunakan dalam pembuatan kertas dan pengolahan air limbah (Scientific Association of The European Talc Industry Aisbl, 2008).

F. PASIR KUARSA

feldspar. Hasil pelapukan kemudian tercuci dan terbawa oleh air atau angin yang terendapkan di tepi-tepi sungai, danau atau laut.

Pasir kuarsa mempunyai komposisi gabungan dari SiO2, Fe2O3, Al2O3,

TiO2, CaO, MgO, dan K2O, berwarna putih bening atau warna lain

bergantung pada senyawa pengotornya, kekerasan 7 (skala Mohs), dan bentuk kristal hexagonal (Informasi Mineral dan Batu Bara, 2005). Struktur atomik dari kuarsa adalah tetrahedron yang satu atom silikon dikelilingi empat atom oksigen. Contoh penting adalah forstart (Mg2 SiO2) dalam Mg SiO4, ion SiO4

diperoleh empat elektron dari atom magnesium memberikan satu elektron ke satuan dari SiO4. Pada temperatur kamar, satuan tetrahedral dari silika

tersusun dalam suatu susunan heksagonal, tetapi pada temperatur 875oC kestabilan susunan tertrahedral silika berubah. Fasa temperatur rendah dari silika disebut kuarsa, mineral temperatur tinggi disebut kristobalit (Asmuni, 2008).

Dalam kegiatan industri, penggunaan pasir kuarsa sudah berkembang meluas, baik langsung sebagai bahan baku utama maupun bahan ikutan. Sebagai bahan baku utama, misalnya digunakan dalam industri gelas kaca, semen, tegel, mosaik keramik, bahan baku fero silikon, silikon carbide bahan abrasit (ampelas dan sand blasting). Sedangkan sebagai bahan ikutan, misal dalam industri cor, industri perminyakan dan pertambangan, bata tahan api (refraktori), dan lain sebagainya. Cadangan pasir kuarsa terbesar terdapat di Sumatera Barat, potensi lain terdapat di Kalimantan Barat, Jawa Barat, Sumatera Selatan, Kalimantan Selatan, dan Pulau Bangka dan Belitung. (Informasi Mineral dan Batu Bara, 2005).

G. PEMURNIAN DENGAN CARA ADSORPSI

(adsorbat) (Cheremisionoff dan Moressi, 1978). Adsorpsi berbeda dengan absorpsi, karena absorpsi merupakan penarikan molekul atau partikel ke dalam suatu zat, seolah-olah menjadi bagian dari zat tersebut (Bungah, 2000).

Gambar 8. Perbedaan Proses Adsorbsi dan Absorbsi (Biosite, 2002)

Daya adsorpsi disebabkan karena adsorben memiliki pori dalam jumlah besar dan adsorpsi akan terjadi karena ada perbedaan energi potensial antara adsorben dengan zat yang akan diserap (Ketaren, 1986). Menurut Cookson (1978), faktor-faktor yang mempengaruhi adsorpsi adalah sebagai berikut. 1. Sifat fisika dan kimia adsorben, yaitu luas permukaan, ukuran pori-pori,

dan komposisi kimia.

2. Sifat fisika dan kimia adsorbat, ukuran molekul, polaritas molekul, dan komposisi kimia.

3. Konsentrasi adsorbat dalam fasa cair 4. Sifat fasa cair seperti pH dan temperatur 5. Lamanya proses adsorpsi berlangsung

Menurut Djatmiko et al (1981), efisiensi adsorpsi dipengaruhi oleh perbedaan muatan listrik antara adsorben dan adsorbat. Bahan dengan muatan elektro positif akan diserap dalam larutan alkali lebih efektif sedangkan bahan dengan muatan elektro negatif akan diserap dengan baik dalam larutan asam. Konsentrasi zat berkurang setara dengan pengurangan zat yang dilarutkan (yang diambil oleh adsorben). Oleh karena itu, pH dapat mempengaruhi adsorpsi karena pH mempengaruhi kelarutan suatu zat.

III. METODOLOGI

A. BAHAN DAN ALATBahan-bahan dasar yang digunakan dalam penelitian ini adalah minyak jarak pagar, adsorben non aktivasi, dan pasir kuarsa sebagai bahan pendukung dalam proses pemurnian biodiesel. Minyak jarak pagar merupakan bahan baku utama untuk membuat biodiesel kasar, dengan bahan pembantu berupa metanol 95%, H2SO4 dan KOH teknis. Adsorben yang digunakan untuk

memurnikan biodiesel adalah hidrat aluminium silikat dan hidrat magnesium silikat yang diaktivasi dengan HCl 16%.

Selain bahan-bahan di atas, bahan-bahan kimia lain juga diperlukan untuk analisa biodiesel. Bahan-bahan tersebut adalah toluen, etanol 95%, larutan KOH etanolik 0,1 N, indikator phenoftalein, aseton 98%, HCl 0,1 N, indikator bromphenol blue, kloroform, asam asetat glasial, asam periodat, aquades, KOH etanolik, Na2S2O3 0,01 N, dan indikator pati.

Alat-alat yang digunakan untuk menunjang penelitian ini adalah labu leher empat, hotplate, magnetic stirer, termometer, labu pemisah, gelas piala, kondensor berpendingin air, erlenmeyer 250 ml dan 500 ml, gelas ukur 100 ml dan 500 ml, pipet mohr dan volumetrik, labu takar 1000 ml, buret 25 ml dan 50 ml, kertas saring, corong gelas, pompa vacuum, sumbat karet,

sentrifuge, dan kolom kaca dengan diameter 4 cm dan tinggi 40 cm.

B. METODE PENELITIAN

Penelitian dilakukan melalui beberapa tahap, dimulai dari persiapan bahan baku yang meliputi pembuatan biodiesel kasar serta aktivasi hidrat aluminium silikat dan hidrat magnesium silikat, penentuan komposisi

Gambar 9. Diagram Alir Tahapan Penelitian

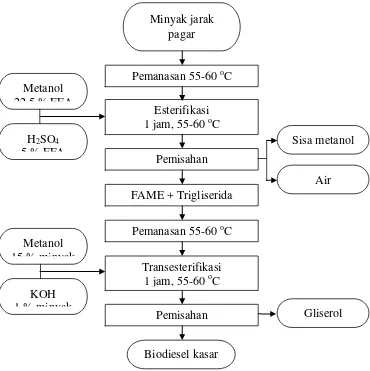

1. Pembuatan Biodiesel Kasar

Biodiesel diproduksi dari minyak jarak pagar dengan reaksi esterifikasi-transesterifikasi. Reaksi esterifikasi merupakan reaksi antara asam lemak bebas dan alkohol (metanol). Proses ini diawali dengan menganalisis kadar FFA dari minyak jarak pagar, untuk mengetahui jumlah metanol dan katalis yang akan digunakan. Minyak jarak pagar dimasukkan ke dalam labu leher empat, lalu dipanaskan di atas hot plate stirrer hingga suhu 55-60 oC. Sementara itu, katalis H2SO4 (5 % FFA)

dilarutkan dengan metanol (225 % FFA). Larutan katalis dan metanol dimasukkan ke dalam labu yang berisi minyak jarak pagar tadi, kemudian proses esterifikasi dilakukan selama 1 jam dengan kecepatan 300-500 rpm, dan suhu dijaga antara 50-60 oC. Setelah itu, dilakukan pemisahan untuk membuang sisa metanol dan air hasil reaksi esterifikasi. Reaksi esterifikasi menghasilkan FAME (Fatty Acid Metil Ester) dan minyak jarak

(trigliserida).

Minyak jarak ini akan diubah menjadi biodiesel melalui proses transesterifikasi. Prosedur yang dilakukan sama dengan proses esterifikasi,

Mulai

Pembuatan biodiesel kasar dan adsorben teraktivasi

Penentuan komposisi aluminium silikat dan magnesium silikat

Pengaruh suhu pemurnian menggunakan sistem kolom

Selesai

hanya saja katalis yang digunakan adalah KOH (1 % minyak jarak) dan jumlah metanol adalah 15 % minyak jarak. Kecepatan pengadukan, suhu reaksi, dan lama reaksi sama dengan proses esterifikasi. Setelah satu jam, dilakukan pemisahan antara biodiesel kasar dan hasil samping proses transesterifikasi yaitu gliserol. Diagram alir peroses pembuatan Biodiesel kasar dapat dilihat pada Gambar 10.

Biodiesel kasar yang dihasilkan, dianalisis untuk mengetahui

karakteristik biodiesel sebelum pemurnian. Analisa yang dilakukan adalah bilangan asam, kadar katalis dan sabun, gliserol total, gliserol bebas, gliserol terikat, dan kadar air.

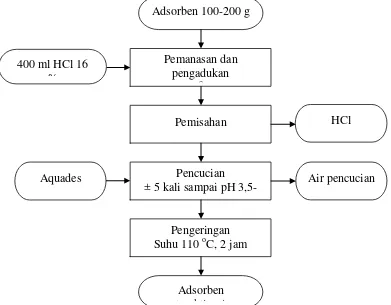

2. Aktivasi Adsorben

Aktivasi adsorben dilakukan dengan metode asam, yaitu dengan menggunakan HCl 16%. Aktivasi ini dilakukan untuk menghilangkan

Minyak jarak pagar

Pemanasan 55-60 oC

Gliserol Sisa metanol

KOH 1 % minyak

Metanol 15 % minyak

H2SO4

5 % FFA Metanol 22,5 % FFA

Esterifikasi 1 jam, 55-60 oC

Air

Pemisahan

Biodiesel kasar Pemisahan

FAME + Trigliserida

Pemanasan 55-60 oC

[image:52.595.152.522.210.581.2]Transesterifikasi 1 jam, 55-60 oC

senyawa-senyawa lain yang tidak mempunyai sifat penyerap. Proses aktivasi dilakukan dengan mencampurkan masing-masing 100-200 g adsorben (hidrat aluminium silikat atau hidrat magnesium silikat) ke dalam 400 ml larutan HCl 16% pada suhu 80 oC dengan kecepatan konstan selama 3 jam. Setelah itu, HCl dipisahkan dari adsorben, dan dilakukan pencucian dengan aquades sampai pH 3,5-4,0. Adsorben yang telah terkena air, harus dikeringkan untuk menghilangkan sisa air yang menempel. Hidrat aluminium silikat dan hidrat magnesium silikat yang sudah teraktivasi disebut sebagai aluminium silikat dan magnesium silikat. Diagram alir proses aktivasi adsorben dapat dilihat pada Gambar 11.

Keterangan :

A = Bobot adsorben non aktivasi B = Bobot adsorben aktivasi

Adsorben 100-200 g

Pemanasan dan pengadukan

o

Adsorben teraktivasi

Air pencucian HCl Pemisahan

Pencucian ± 5 kali sampai pH

3,5-Pengeringan Suhu 110 oC, 2 jam Aquades

[image:53.595.146.537.301.606.2]400 ml HCl 16 %

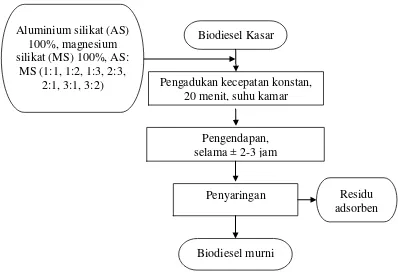

3. Penentuan Komposisi Aluminium Silikat dan Magnesium Silikat Terbaik

Pemurnian biodiesel dengan menggunakan adsorben ini disebut juga dengan proses dry washing. Komposisi adsorben yang akan diuji coba adalah aluminium silikat dan magnesium silikat masing-masing 100%, dan juga kombinasi antara keduanya dengan berbagai macam perbandingan, agar diperoleh perbandingan yang tepat antara aluminium silikat dan magnesium silikat. Perbandingan (aluminium silikat : magnesium silikat) yang digunakan adalah 1:1, 1:2, 1:3, 2:3, 2:1, 3:1, dan 3:2.

Proses pemurnian dilakukan dengan menggunakan teknik

pencampuran, yaitu mencampur biodiesel kasar dengan aluminium silikat dan magnesium silikat selama 20 menit dengan kecepatan konstan dan suhu kamar. Konsentrasi adsorbenyang digunakan berdasarkan penelitian sebelumnya adalah sebesar 1,8% (b/b). Setelah dicampur selama 20 menit, biodiesel didiamkan selama 2 jam untuk mengendapkan dan

menyempurnakan proses penyerapan. Biodiesel-biodiesel hasil pemurnian ini kemudian dianalisa untuk mengetahui karakteristiknya setelah

4. Aplikasi Adsorben Terpilih dalam Pemurnian Biodiesel Menggunakan Metode Kolom

Komposisi adsorben terbaik yang dihasilkan dari penelitian di atas adalah aluminium silikat 100%. Adsorben ini akan digunakan untuk penelitian selanjutnya, yaitu pemurnian biodiesel menggunakan adsorben terpilih di dalam kolom. Metode ini dikembangkan agar proses pemurnian biodiesel dapat berj