OPTIMASI PROSES PRODUKSI PAPAN PARTIKEL DARI

AMPAS BIJI JARAK PAGAR (

Jatropha curcas

L

.

)

MENGGUNAKAN

RESPONSE SURFACE METHOD

(RSM)

FHERDES SETIAWAN

SEKOLAH PASCA SARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Optimasi Proses Produksi Papan Partikel dari Ampas Biji Jarak Pagar (Jatropha curcas L.) MenggunakanResponse Surface Methode (RSM) adalah benar karya saya dan dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor

Bogor, Agustus 2014

Fherdes Setiawan

NIM F351100151

RINGKASAN

FHERDES SETIAWAN. Optimasi Proses Produksi Papan Partikel dari Ampas Biji Jarak Pagar (Jatropha curcas L.) menggunakan Response Surface Method (RSM). Dibimbing oleh MOHAMMAD YANI, IKA AMALIA KARTIKA dan DEDE HERMAWAN.

Pemanfaatan biji jarak pagar sebagai bahan baku pembuatan biodiesel menghasilkan produk samping berupa ampas yang komponen utamanya adalah protein dan serat. Sebagai campuran serat dan protein, ampas biji jarak pagar merupakan komposit alami yang dapat dimanfaatkan menjadi produk biokomposit seperti papan partikel. Papan partikel dari ampas biji jarak pagar dapat dibuat tanpa menggunakan perekat sintetis yaitu dengan memanfaatkan protein pada ampas biji jarak pagar sebagai perekat alami.

Penelitian ini bertujuan untuk mengetahui sifat fisik dan mekanik papan partikel dari ampas biji jarak pagar, dan mengetahui model hubungan antara variabel kondisi proses produksi (kadar air bahan, suhu pengempaan, waktu pengempaan dan waktu kukus) terhadap respon (sifat fisik dan mekanik). Selain itu, penelitian ini bertujuan untuk mengoptimasi kondisi proses produksi papan partikel dari ampas biji jarak pagar dalam menghasilkan papan partikel yang terbaik.

Penelitian diawali dengan karakterisasi bahan baku untuk mengetahui komposisi kimia ampas biji jarak pagar. Sebelum digunakan, ampas biji jarak pagar digiling dan disaring hingga lolos ayakan 50 mesh. Kondisi proses produksi dilakuan dengan penyiapan kadar air ampas (X1 ; 10, 15, 20, 25, dan 30 %), pengukusan bahan

(X4;0, 15, 30, 45 dan 60 menit), pengepresan pada tekanan 200 kgf/cm2 dengan suhu

kempa (X2 ; 20, 140, 160, 180, dan 200 oC) dan waktu kempa (X3 ; 2, 4, 6, 8, dan 10

menit), waktu). Papan partikel dibuat berukuran 10 cm x 10cm x 0,5 cm dengan kerapatan sekitar 0,9 g/cm3. Setelah dikondisikan pada suhu 30 oC selama 14 hari, papan partikel diuji dengan mengacu pada JIS 5908 : 2003 untuk sifat fisik (kerapatan, kadar air, dan daya serap air) dan mekanik (MOR dan MOE).Metode optimasi yang digunakan adalah Response Surface Method (RSM) dengan rancangan percobaan Central Composite Design (CCD).

Hasil penelitian menunjukkan bahwa model hubungan antara variabel faktor proses terhadap respon sifat fisik (kerapatan, kadar air, daya serap air selama 2 jam dan 24 jam) bersifat linier (orde kesatu), sedangkan model hubungan antara variabel faktor proses terhadap respon sifat mekanik (MOR dan MOE) bersifat kuadratik (orde kedua). Regresi polinomial respon MOR adalah , Y = 235,86 – 32,95X1 + 34,37X2 +

37,23X3 + 5,80X4 - 14,75 X12 - 22,43X22 - 23,02X32 - 28,18X42 - 12,28X1X2 +

1,58X1X3 - 11,39X1X4 - 8,99X2X3 + 6,06X2X4 - 10,55X3X4 dan respon MOE Y =

11302,33 - 1621.37X1 + 1606,85X2 + 1790,87X3 + 172,30X4 - 598,35X12 - 1171,40

X22 - 929,36 X32 -1673,29 X42 - 1018,05X1X2 - 322,75 X1X3 - 517,17X1X4 - 343,60

X2X3 + 186,60X2X4 - 578,77 X3X4.

o

C, dan waktu kempa 8 menit. Kondisi proses terbaik ini diprediksi menghasilkan papan partikel dengan kerapatan 1,09 g/cm3,kadar air 6,51%, daya serap air 2 jam 22,64%, daya serap air 24 jam 34,67%, MOR 275,4 kgf/cm2, dan

MOE 14.600 kgf/cm2. Ketika kondisi terbaik ini divalidasi, hasil validasi

menunjukkan bahwa model telah cukup memadai untuk respon densitas, daya serap air dan MOR namun belum untuk MOE.

SUMMARY

FHERDES SETIAWAN. Optimization of Particleboard Processes Production from Jatropha (Jatropha curcas L.) Seed Cakes using Response Surface Method (RSM). Supervised by MOHAMAD YANI, IKA AMALIA KARTIKA and DEDE HERMAWAN.

Utilization of jatropha seeds as a raw material for biodiesel production, produced byproduct which contained protein and fiber as a main component. As a compound of fiber and protein, Jatropha seed cakes was a natural composite which can be utilized as a biocomposite products such as particleboard. Particleboard from jatropha seeds cake can be made without synthetic adhesive by utilizing the protein at Jatropha seed cakes as a natural adhesive.

This study aims to determine the physical and mechanical properties of particle board from jatropha seeds cake and determine the correlation between the variable conditions of production process (moisture content, pressing temperature, pressing time and steaming time) with the response of physical and mechanical properties. In addition, this study aims to optimize the conditions of particle board production process to produce the best response.

This research was started with characterization of raw material in order to know the chemical composition of jatropha seed cakes. The raw material of jatropha seed cake was milled and screened to pass of 50 mesh screen. The production process conducted to set up the moisture content (X1 ; 10, 15, 20, 25, dan 30 %),

treated by steaming (X4 ; 0, 15, 30, 45, and 60 minutes), compressed at 200 kgf/cm2,

at pressing temperature (X2 ; 20, 140, 160, 180, and 200 oC) and pressing time (X3 ;

2, 4, 6, 8, and 10 minutes). The particleboard made from jatropha seeds cake sized of 10 cm x 10 cm x 0,5 cm with targeted particle density of 0,9 g/cm3. After conditioning at 30oC for 14 days, the particleboard was tested according to JIS 5908 : 2003 to physical properties (density, moisture content, and water adsorption) and mechanical properties (MOR and MOE). The Response Surface Method (RSM) with Central Composite Design (CCD) was used for the optimization of condition processes.

The particleboard products properties were density from 0.88 – 1.15 g/cm3, moisture content from 6.53 – 10.27%, water absorption for 2 hour 17-46%, water absorption for 24 hours 31-54%, MOR 36.2 – 275 kgf/cm2 and MOE 2,200 – 14,500

kgf/cm2. The model corelation between variable processes to the response of

phisycal properties (density, moisture content, water absorption for 2 and 24 hours) were linear (first-order), while the model correlation to response of MOR and MOE were quadratic (second-order). The polynomial regression of MOR response was Y = 235.86 – 32.95X1+ 34.37X2 + 37.23X3 + 5.80X4- 14.75 X12- 22.43X22 - 23.02X32 -

28.18X42- 12.28X1X2+ 1.58X1X3 - 11.39X1X4- 8.99X2X3 + 6.06X2X4- 10.55X3X4 and

MOE response, Y= 11302.33- 1621.37X1 + 1606.85X2 + 1790.87X3 + 172.30X4

-598.35X12- 1171.40 X22- 929.36 X32-1673.29 X42 -1018.05X1X2- 322.75 X1X3-

For multi responses optimization result showed that the best condition process were moisture content of raw material at 15%, steaming time for 25 minutes, pressing temperature at 180 oC, and pressing time for 8 minutes. Those optimal conditions process of model predicted to produce the particle board with density of 1.09 g/cm3, moisture content of 6.51%, water absorption for 2 hours of 22.64%, water absorption for 24 hours of 34.67%,MOR 275.4 kgf/cm2, and MOE 14,600 kgf/cm2. When the

optimal condition processes were run to validate, the result showed that the model was valid for density, water absorption, and MOR but not for MOE.

©

Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

OPTIMASI PROSES PRODUKSI PAPAN PARTIKEL DARI

AMPAS BIJI JARAK PAGAR (

Jatropha curcas

L

.

)

MENGGUNAKAN

RESPONSE SURFACE METHOD

(RSM)

FHERDES SETIAWAN

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCA SARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Optimasi Proses Produksi Papan Partikel Dari Ampas Biji Jarak Pagar (Jatropha curcas L.) Menggunakan Response Surface Method (RSM) Nama : Fherdes Setiawan

NRP : F351100151

Disetujui oleh

Komisi Pembimbing

Diketahui oleh

Tanggal Ujian : Tanggal Lulus : Dr Ir Mohamad Yani, MEng

Ketua

Dr Ir Ika Amalia K, MT Anggota

Dr Ir Dede Hermawan, MSc Anggota

Ketua Program Studi

Teknologi Industri Pertanian

Prof Dr Ir Machfud, MS

Dekan Sekolah Pascasarjana

PRAKATA

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Esa dan Maha Kasih atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penenlitian yang dilaksanakan sejak bulan Juni 2013 sampai Desember 2013 ialah optimasi produksi dengan judul Optimasi Proses Produksi Papan Partikel dari Ampas Biji Jarak Pagar (Jatropha curcas L.) Menggunakan

Response Surface Method (RSM).

Terima kasih penulis ucapkan kepada Dr Ir Mohamad Yani, MEng, Dr Ir Dede Hermawan, MSc, dan Dr Ir Ika Amalia Kartika MT selaku pembimbing, serta Dr Ir Jajang Suryana MSc selaku dosen penguji yang telah banyak memberikan saran yang melengkapi tesis ini. Disamping itu, ucapan terima kasih juga penulis sampaikan kepada Bapak Mahdi Selaku Laboran Laboratorium Biokomposit Departemen Hasil Hutan IPB, Ibu Egnawati dan Bapak Gun selaku laboran laboratorium LDIT TIN IPB yang telah banyak memberikan bantuan kepada penulis selama penelitian. Ungkapan terima kasih juga disampaikan kepada ayah dan mama atas kasih sayang dan doanya selama ini, untuk adikku Hapriza Aprilia yang telah banyak membantu tenaga, waktu dan doa, serta seluruh keluarga atas doa dan kasih sayangnya. Tidak lupa ucapan terima kasih untuk istri dan anakku “Aidan Wafiq Ibrahim” yang selalu menjadi penyemangat bagi penulis.

Semoga karya ilmiah ini bermanfaat

Bogor, Agustus 2014

1

1 PENDAHULUAN

Latar Belakang

Tanaman jarak pagar menjadi salah satu alternatif penghasil sumber bahan baku pembuatan biodiesel. Keunggulan dari tanaman ini adalah selain menghasilkan minyak dengan rendemen cukup tinggi, tanaman ini juga mampu tumbuh diberbagai kondisi lahan termasuk di lahan kritis. Selain itu, tanaman jarak pagar merupakan tanaman non pangan sehingga pemanfaatannya tidak mengurangi ketersediaan sumber tanaman penghasil pangan. Bagian tanaman jarak pagar yang dimanfaatkan untuk produksi biodiesel adalah minyak yang terdapat pada bijinya. Kandungan minyak biji jarak pagar mencapai 38 %, yang diperoleh melalui proses ekstraksi baik secara mekanis maupun menggunakan pelarut. Hasil samping proses ektraksi minyak biji jarak pagar berupa ampas yang mengandung komponen-komponen seperti protein (18%), serat (15,5%), air (6,2%), abu (5,3%), dan karbohidrat (17%) (Nurcholis dan Sumarsih 2007). Jika dilihat dari persentase antara rendemen hasil ekstraksi (minyak) dengan hasil samping (by product) berupa ampas maka persentase ampas dapat mencapai 62%. Dalam skala industri, persentase by product yang cukup besar ini akan menjadi limbah dalam jumlah yang banyak sehingga perlu diolah lebih lanjut menjadi produk yang memiliki nilai tambah mengingat masih banyak komponen-komponen pada ampas seperti protein dan serat yang memiliki potensi untuk dimanfaatkan. Sejauh ini, ampas biji jarak pagar dimanfaatkan sebagai biobriket (Budiman et al. 2010), pakan ternak (Sudrajat et al. 2008) atau pupuk organik (Rivaie 2006).

Ampas biji jarak pagar yang terdiri dari campuran serat dan protein dapat dianggap sebagai komposit alami dan dapat dimanfaatkan menjadi produk komposit seperti papan partikel melalui proses kempa panas. Papan partikel pada umumnya dibuat dari bahan-bahan kayu yang kandungan utamanya adalah serat. Pemanfaatan ampas biji jarak pagar menjadi papan partikel diharapkan dapat menjadi alternatif pengunaan bahan non kayu dalam produksi papan partikel. Pada umumnya pembuatan papan partikel atau papan komposit menggunakan perekat sintetis seperti urea-formaldehida (UF) dan phenol-formaldehida (PF). Penggunaan perekat sintetis memiliki dampak yang buruk terhadap lingkungan dan juga kesehatan yang diakibatkan oleh emisi yang dihasilkannya. Produksi papan partikel dari ampas biji jarak pagar dapat dilakukan tanpa menggunakan perekat sintetis yaitu dengan memanfaatkan protein pada ampas biji jarak pagar sebagai perekat alami. Penggunaan protein sebagai perekat alami dalam produksi papan partikel telah dilakukan oleh Li et al. (2009), Evon et al. (2010), dan Ciannamea et al. (2010).

Evon et al. (2010) memanfaatkan ampas tanaman bunga matahari menjadi papan partikel tanpa perekat sintetis dan memanfaatkan protein sebagai perekatnya. Karakteristik papan yang dihasilkan adalah MOR (modulus of rupture) sebesar 113 – 115 kgf/cm2 dan MOE (modulus of elasticity) sebesar

21.100 – 22.200 kgf/cm2 yang diperoleh pada kondisi proses suhu pengempaan

180 – 200 o

2

(2009) memanfaatkan serat kayu dengan protein kedelai sebagai perekatnya. Karakteristik papan yang dihasilkan adalah MOR 337 kgf/cm2, MOE 28.500

kgf/cm2, pengembangan tebal 23,9 % dan daya serap air 64,3 %. Kondisi proses

untuk memperoleh hasil tersebut adalah kadar air bahan sebesar 35 %, suhu pengempaan 130 – 200 oC dan waktu pengempaan 1,6-18 min. Dalam penelitian lainnya, Ciannamea et al. (2010) memproduksi papan partikel kerapatan medium dari sekam padi menggunakan perekat dari konsentrat protein kacang kedelai. Karakteristik papan yang dihasilkan adalah MOE 28.440 kgf/cm2, MOR 184

kgf/cm2 dan IB 4,5 kgf/cm2.

Penelitian pembuatan papan partikel dari ampas biji jarak pagar telah dilakukan oleh Lestari dan Kartika (2012). Ampas biji jarak pagar yang digunakan merupakan hasil samping proses produksi biodiesel dari biji jarak pagar secara in situ. Mutu papan partikel yang dihasilkan adalah kerapatan 0,79 – 0,91 g/cm3, kadar air 7,07 – 10,06 %, pengembangan tebal 14,88 – 30,60 %, daya serap air 51,67 – 82,93 %, MOR 20 – 65 kgf/cm2 , dan MOE 2.300 – 5.100 kgf/cm2 pada

kondisi proses kadar air 10 – 20 %, suhu kempa 140 – 180 0C selama 8 – 12 menit. Penelitian ini dilanjutkan oleh Kartika et al. (2013) dengan menambahkan faktor perlakuan pengukusan (0 – 60 menit) dan penambahan gliserol (0 – 4 %) pada suhu dan tekanan yang telah ditetapkan yaitu 200 0C dan 200 kgf/cm2. Mutu

papan partikel yang dihasilkan adalah kerapatan 0,7 – 0,9 g/cm3, kadar air 6 – 9 %, daya serap air 50 – 100 %, pengembangan tebal 20 – 28 %, MOE 2.700 – 8.000 kgf/cm2, dan MOR 15 – 66 kgf/cm2. Penelitian lain mengenai pembuatan

papan partikel juga telah dilakukan oleh Hidayat et al. (2014). Papan partikel yang dihasilkan dengan sifat mekanik terbaik yaitu MOE 43.000 kgf/cm2 dan MOR

200 kgf/cm2 pada kondisi proses kadar air bahan 8%, suhu kempa 135 oC selama

30 menit dengan tekanan 100 kgf/cm2.

Proses produksi papan partikel dari ampas biji jarak pagar sangat tergantung pada kondisi proses yang dilakukan. Masing-masing faktor perlakuan serta interaksinya memiliki pengaruh yang berbeda terhadap mutu papan partikel yang dihasilkan. Penentuan faktor perlakuan dan taraf yang optimum akan menjadikan proses produksi lebih efektif dan efisien sehingga dapat menghemat waktu, biaya dan energi. Berdasarkan hal tersebut, perlu dilakukan optimasi terhadap kondisi proses produksi papan partikel dari ampas biji jarak pagar untuk mendapatkan papan partikel dengan mutu yang terbaik.

3

protein, asam lemak dan padat energi). Hasil optimasi yang diperoleh dari penelitian-penelitian tersebut menunjukkan bahwa kondisi proses yang telah dioptimasi dengan menggunakan RSM dapat menghasilkan respon yang terbaik.

Perumusan Masalah

Ampas biji jarak pagar sebagai hasil samping proses ektraksi minyak dalam pembuatan biodiesel merupakan limbah yang perlu ditingkatkan nilai tambahnya diantaranya adalah dengan dibuat menjadi produk seperti papan partikel. Produksi papan partikel dari ampas biji jarak pagar melalui suatu kondisi proses yang memerlukan biaya, tenaga dan waktu. Oleh karena itu, perlu dilakukan optimasi kondisi proses sehingga proses produksi lebih efektif dan efisien.

Tujuan

Penelitian ini bertujuan untuk mengetahui sifat fisik dan mekanik papan partikel dari ampas biji jarak pagar, mengetahui model hubungan variabel kondisi proses produksi (kadar air bahan, suhu pengempaan, waktu pengempaan dan waktu kukus) terhadap respon (sifat fisik dan mekanik) dan mengoptimasi kondisi proses produksi papan partikel dari ampas biji jarak pagar untuk menghasilkan respon yang terbaik.

Manfaat Penelitian

Kondisi proses produksi papan partikel yang telah dioptimasi diharapkan mampu menjadikan proses produksi dapat berjalan secara efektif dan efisien dalam menghasilkan respon mutu yang terbaik.

Ruang Lingkup Penelitian

4

2 TINJAUAN PUSTAKA

Jarak Pagar

Tanaman jarak pagar merupakan tanaman dikotil yang berasal dari Amerika Tengah dan saat ini telah tersebar di berbagai tempat di Afrika dan Asia. Tanaman ini dapat tumbuh di berbagai daerah dengan agroklimat yang beragam, dari daerah tropis yang sangat kering sampai subtropis lembab maupun daerah hutan basah. Dalam sistematika (taksonomi) tumbuhan, kedudukan tanaman jarak pagar diklasifikasikan sebagai berikut (Nurcholis dan Sumarsih 2007).

Kingdom : Plantae

Divisi : Magnoliophyta Class : Magnoliopsida Orde : Euphorbiales Famili : Euphorbiaceae Genus : Jatropha

Spesies : Jatropha curcas

Jarak pagar dapat tumbuh dengan baik pada daerah dengan ketinggian 0 – 1.700 di atas permukaan laut dan suhu 19 – 38oC. Kisaran curah hujan daerah penyebarannya bervariasi antara 200 – 2.000 mm/tahun, akan tetapi ada juga yang hidup di daerah dengan kisaran curah hujan lebih dari 4.000 mm/tahun. Secara umum, jarak pagar dapat tumbuh di daerah yang kurang subur (Hambali et al.

2006).

Tanaman jarak pagar mulai berbuah dan produktif penuh pada umur lima tahun serta umur produktifnya sampai 50 tahun (Prihandana dan Hendroko 2008). Jarak pagar mampu menghasilkan 7,5 – 10 ton/ha/tahun tergantung dari kualitas benih, agroklimat, tingkat kesuburan tanah dan pemeliharaan (Hambali et al.

2006).

(a) (b)

Gambar 1 Buah (a) dan biji (b) jarak pagar

5

menjadi kuning (Nurcholis dan Sumarsih 2007). Buah jarak terbagi 3 ruang yang masing-masing ruang diisi 3 biji. Biji berbentuk bulat lonjong, dan berwarna coklat kehitaman dengan ukuran sekitar 18 mm dan lebar 7 – 11 mm. Biji jarak pagar memiliki cangkang biji yang tipis. Inti biji merupakan bagian yang menghasilkan minyak nabati. Kandungan minyak yang terdapat dalam biji jarak pagar berkisar antara 25 – 35% berat kering biji (Hambali et al. 2006).

Biji jarak pagar mengandung senyawa alkaloid, saponin dan sejenis protein beracun yaitu kursin yang merupakan molekul protein kompleks yang memiliki toksisitas tinggi. Menurut Kulkarni et al. (2005), senyawa racun pada tumbuhan jarak pagar paling banyak ditemukan pada bijinya. Senyawa toksik lain yang ditemukan dalam biji jarak pagar adalah ester forbol, inhibitor tripsin, lektin dan saponin (Makkar et al. 1997). Biji jarak pagar mengandung minyak yang terdiri atas berbagai trigliserida dari asam stearat, oleat, linoleat, palmitat dan sebagainya. Kandungan kimia biji jarak pagar dapat dilihat pada Tabel 1.

Tabel 1 Kandungan kimia biji jarak pagar

Senyawa Kandungan (%)

Minyak 38

Protein 18

Serat 15,5

Air 6,2

Abu 5,3

Karbohidrat 17

Sumber : Nurcholis dan Sumarsih (2007)

Ampas Biji Jarak Pagar

Ampas biji jarak pagar merupakan hasil samping proses ekstraksi minyak dalam proses produksi biodiesel. Ekstraksi minyak biji jarak pagar pada umumnya menggunakan metode mechanical expression. Metode ini digunakan terutama untuk ekstraksi minyak yang berasal dari biji-bijian dimana kadar minyak sekitar 30-50 persen. Pada umumnya ada dua cara yang termasuk dalam mechanical expression yaitu hydraulic pressing dan expeller pressing. Ekstraksi hidrolik (hydraulic pressing) adalah ekstraksi dengan menggunakan tekanan, sedangkan teknik ekstraksi berulir (expeller pressing) menggunakan alat ekstraksi berulir (screw) yang berjalan secara kontinyu. Metode ini merupakan teknologi yang lebih maju dan banyak digunakan di industri pengolahan minyak jarak pagar saat ini.

6

Pasaribu et al. (2009) juga memanfaatkan ampas biji jarak pagar sebagai bahan pembuatan pakan ternak. Menurut Sudrajat et al. (2008), selain kandungan protein yang masih cukup tinggi, ampas biji jarak pagar juga mengandung racun yang berbahaya seperti saponin, lektin (kursin), inhibitor tripsin dan ester forbol sehingga perlu didetoksifikasi sebelum dijadikan sebagai bahan pakan ternak. Ampas biji jarak pagar juga telah dimanfaatkan dalam pembuatan papan partikel oleh Lestari dan Kartika (2012) dan Kartika et al. (2013). Ampas yang dihasilkan adalah hasil samping proses produksi biodiesel secara in situ. Selain itu, Hidayat

et al. (2014) juga telah melakukan penelitian pemanfaatan ampas biji jarak pagar hasil ekstraksi minyak secara mekanis dengan menggunakan metode expeller. Karakteristik ampas biji jarak pagar yang dihasilkan dapat dilihat pada Tabel 2.

Tabel 2 Komposisi ampas biji jarak pagar

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat dengan menggunakan perekat sintetis atau bahan pengikat lain dan dikempa panas (Maloney 1993). Jika dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa kelebihan antara lain papan partikel bebas cacat seperti mata kayu, pecah maupun retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatan papan partikel seragam serta mudah dikerjakan, mempunyai sifat isotrofis, serta sifat dan kualitasnya dapat diatur.

Tipe-tipe papan partikel cukup beragam, tergantung pada perbedaan dalam hal ukuran dan bentuk partikel, jumlah resin yang digunakan, dan kerapatan panel yang dihasilkan. Perbedaan ini juga berdampak pada sifat-sifat dan kegunaan potensial papan partikel (Haygreen dan Bowyer 1996).

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel ke dalam tiga golongan yaitu :

a) Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan yang memiliki kerapatan kurang dari 0,4 g/cm3.

b) Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan yang mempunyai kerapatan antara 0,4 – 0,8 g/cm3.

c) Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Menurut Maloney (1993) ada beberapa faktor yang mempengaruhi sifat papan partikel antara lain :

7

a) Binder. Resin yang digunakan dalam komposisi papan adalah Urea Formaldehida (UF) dan Phenol Formaldehida (PF). PF cocok digunakan pada produk tipe eksterior, sedangkan UF disukai karena murah, mudah penggunaannya dan cepat mengeras ketika dikempa.

b) Aditif. Aditif yang banyak digunakan yaitu lilin untuk menghasilkan papan yang tahan terhadap penyerapan air.

c) Particle alignment. Bentuk partikel penyusun papan seperti fiber dan flake

dapat diatur arahnya untuk menghasilkan papan dengan bending strength

dan stiffness yang tinggi.

d) Homogenitas partikel, semakin homogen ukuran partikel yang digunakan, sifat–sifat papan partikel yang dihasilkan semakin baik.

Pada umumnya proses pembuatan papan partikel menggunakan perekat sintetis seperti urea formaldehida, phenol formaldehida, dan melamine formadehida. Perekat sintetis lebih banyak dipilih karena memiliki keunggulan dari segi harga yang lebih murah dan daya rekat yang cukup baik. Akan tetapi, penggunaan perekat sintetis tersebut dapat menghasilkan emisi formaldehida yang dapat mengganggu kesehatan manusia. Beberapa penyakit yang telah terdeteksi sebagai akibat dari emisi formaldehida yang berlebihan antara lain iritasi mata, penyakit saluran pernafasan bagian atas, gangguan pencernaan, dan sakit kepala.

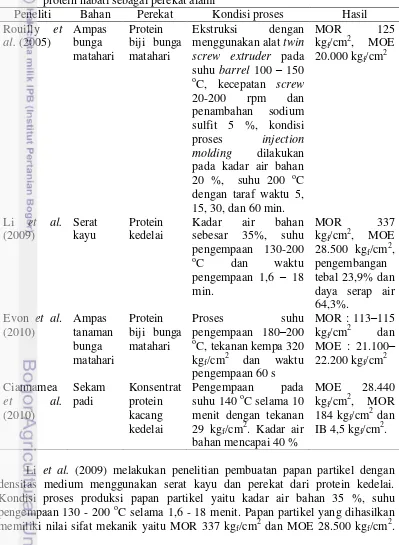

Pembuatan papan partikel atau biokomposit tanpa perekat sintetis telah dilakukan oleh beberapa peneliti dengan memanfaatkan senyawa lignin pada kayu melalui proses kempa panas. Menurut Widyorini et al. (2005), perlakuan pemanasan mengaktifkan komponen kimia yang akan meningkatkan kekuatan papan partikel tanpa bahan perekat sintetis. Okuda dan Sato (2004) juga mengungkapkan bahwa bahan berlignoselulosa dapat dibentuk menjadi papan hanya dengan kempa panas, tanpa tambahan perekat. Hal ini diakibatkan oleh perubahan komponen kimia seperti hidrolisis hemiselulosa dan melunaknya lignin. Lignin merupakan komponen utama penyusun kayu selain selulosa dan hemiselulosa. Lignin terdiri dari molekul-molekul senyawa polifenol yang berfungsi sebagai pengikat antar sel-sel kayu satu sama lain, sehingga menjadi keras dan kaku (Santoso dan Jasni 2003). Selain memanfaatkan senyawa lignin pada kayu, beberapa studi mengenai pembuatan papan partikel tanpa perekat sintetis telah dilakukan dengan memanfaatkan perekat alami seperti protein nabati (Tabel 3).

Rouilly et al. (2005) membuat biokomposit yang berasal dari ampas bunga matahari melalui metode injection-molding. Proses ekstruksi ampas bunga matahari dengan menggunakan alat twin screw extruder pada kondisi suhu barrel

100-150 oC dengan kecepatan screw maksimum mencapai 200 rpm. Ampas hasil ektruksi selanjutnya dicampur dengan sodium sulfit dan di-conditioning pada wadah kedap udara selama 12 jam pada suhu 25 oC. Hasil ekstruksi dan pencampuran dengan sodium sulfit selanjutnya dicetak dengan menggunakan alat

injection molding pada suhu 200 oC selama 5, 15, 30 dan 60 menit. Produk komposit yang dihasilkan memiliki nilai sifat mekanis yang cukup tinggi yaitu MOR 125 kgf/cm2, dan MOE 20.000 kgf/cm2. Hasil penelitian yang dilakukan

8

berpengaruh meningkatkan viskositas ampas hasil esktruksi sehingga mempengaruhi kemampuan pembentukan biokomposit melalui injection-molding. Penambahan sodium sulfit berperan dalam mereduksi ikatan disulfida yang merupakan ikatan terkuat dalam mempertahankan struktur tersier pada protein. Modifikasi kimia dapat menyebabkan pecahnya ikatan internal pada molekul protein yang mendorong kemampuan adhesi protein komplek dan menyebabkan grup reaktifnya dapat berinteraksi dengan bahan selulosa (Mo et al. 2004).

Tabel 3 Penelitian pembuatan papan partikel/biokomposit dengan menggunakan protein nabati sebagai perekat alami

9

Hasil penelitian Li et al. (2009) menunjukkan bahwa air pada bahan dengan kadar yang optimum (35%) dapat membantu proses terbentuknya ikatan antara protein dan serat. Air berperan sebagai plastisizer yang berfungsi mengurangi suhu eksotermik protein (Mo et al. 1999) dan meningkatkan pergerakan rantai polipeptida protein yang memungkinkannya untuk berinteraksi lebih mudah dengan polimer yang lain (Li et al. 2009). Selain kadar air, faktor lain yang dipelajari adalah waktu dan suhu pengepresan. Pada rentang antara suhu denaturasi dan eksotermik, suhu dan waktu pengepresan memiliki pengaruh yang signifikan terhadap sifat papan. Pada umumnya, waktu kempa yang lama dan suhu yang tinggi meningkatkan interaksi antara polimer protein dan permukaan serat sehingga mengakibatkan kekuatan mekanis lebih tinggi. Waktu kempa yang lebih singkat menyebabkan masih banyaknya air pada papan yang tidak ikut menguap pada saat proses pengempaan sehingga kadar air pada papan partikel yang dihasilkan masih tinggi dibandingkan dengan papan yang diproduksi dengan waktu yang lebih lama. Kandungan air yang masih tinggi berdampak menurunkan sifat mekanis pada papan partikel.

Evon et al. (2010) telah melakukan penelitian pembuatan produk

biodegradable yaitu panel dari ampas biji bunga matahari. Panel diproduksi dengan kondisi proses pengempaan dengan suhu 180-200 oC dengan tekanan kempa 320 kgf/cm2 selama 60 s. Pengaruh suhu dan tekanan selama proses

pembuatan papan partikel menyebabkan struktur makromolekul protein berubah secara sempurna karena sensibilitas protein terhadap suhu yang membawa kepada glas transisi protein. Glas transisi menunjukkan terjadinya pergerakan molekul polimer yang pada awalnya sangat terbatas menjadi sangat bebas pada suatu suhu tertentu atau dikenal dengan istilah suhu glas transisi. Panel terbaik yang dihasilkan memiliki sifat mekanik yaitu MOR sebesar 115 kgf/cm2 dan MOE

sebesar 22.200 kgf/cm2.

Penelitian pembuatan papan partikel dari ampas biji jarak pagar tanpa perekat (binderless) telah dilakukan oleh Lestari dan Kartika (2012), Kartika et al.

(2013) dan Hidayat et al. (2014). Lestari dan Kartika (2012) memproduksi papan partikel pada kondisi proses kadar air 10 - 20 %, suhu kempa 140 - 180 0C selama 8 - 12 menit. Pada penelitian Kartika et al. (2013), kondisi proses produksi dilakukan melalui perlakuan pengukusan (0 - 60 menit) dan penambahan gliserol (0 - 4%) dengan pengempaan pada suhu 200 0C dan tekanan 200 kgf/cm2 selama

10 menit. Penelitian yang dilakukan Hidayat et al. (2014) menghasilkan papan partikel dari ampas biji jarak pagar dengan kondisi proses kadar air ampas 5 - 20 %, suhu kempa 120-200 oC, tekanan 100 bar dan waktu kempa 30-60 menit.

Tabel 4 Mutu papan partikel ampas biji jarak pagar Sifat Fisik dan

10

Perekat Papan Partikel

Penggunaan perekat dalam pembuatan papan partikel bertujuan untuk mengikat partikel-partikel bahan sehingga papan partikel yang dihasilkan memiliki sifat fisik dan mekanik yang lebih baik. Saat ini, produksi papan partikel pada umumnya menggunakan perekat sintetis karena memiliki beberapa keunggulan diantaranya adalah harga yang relatif murah dan sifat daya rekat yang dihasilkan cukup baik. Kategori perekat papan partikel yang baik menurut Ruhendi et al. (2007) harus memiliki beberapa persyaratan diantaranya adalah harga relatif murah, mampu membentuk ikatan yang baik dalam jangka waktu yang panjang , cepat mengeras dan matang pada temperatur yang rendah, memiliki ketahanan yang tinggi terhadap kelembaban dan mikroorganisme.

Sutigno (1994) membagi macam-macam perekat ke dalam dua kategori. Pertama adalah berdasarkan sifat perekatnya, yaitu interior dan eksterior, dan yang kedua berdasarkan macam perekat yaitu tipe U (urea formadehida atau yang setara), tipe M (melamine urea formaldehia atau yang setara) dan tipe P (phenol formaldehida atau yang setara). Penggolongan perekat yang banyak dikenal pada umumnya berdasarkan macam perekat yang digunakan.

Perekat sintetis berbasis formaldehida seperti urea formaldehida, phenol formaldehida, dan melamine formaldehida selain memiliki keunggulan juga memiliki kelemahan yaitu emisi yang dihasilkan dapat mencemari lingkungan dan berdampak mengganggu kesehatan manusia. Selain itu, perekat sintetis bersifat

non renewable yang artinya ketersediaannya terbatas. Saat ini selain perekat sintetis telah mulai banyak digunakan perekat alami sebagai upaya untuk mengurangi pencemaran lingkungan dan kesehatan manusia. Perekat alami memiliki keunggulan dibandingkan perekat sintetis yaitu tidak menghasilkan emisi dan ketersediaanya dapat diperbarui (renewable). Perekat alami yang telah dimanfaatkan dalam pembuatan biokomposit/papan partikel diantaranya adalah protein pada biji bunga matahari (Rouilly 2005 ; Evon et al. 2010), protein kedelai (Li et al. 2009; Ciannamea et al. 2010), protein pada ampas biji jarak pagar (Lestari dan Kartika 2012; Kartika et al. 2013; Hidayat et al. 2014) dan Pati jagung (Moubarik et al. 2010). Perekat alami merupakan biopolimer yang mampu membentuk ikatan kimia antara polimer yang satu dengan polimer yang lainnya melalui mekanisme parubahan secara fisik dan kimiawi pada strukut polimer tersebut dengan bantuan proses secara mekanis misalnya dengan menggunakan tekanan, fisik dengan menggunakan suhu dan kimiawi dengan menggunakan asam/basa atau senyawa kimia lainnya.

Respon Surface Method (RSM)

11

Tujuan dari optimasi adalah untuk memilih atau mencari kombinasi taraf dari beberapa faktor yang dapat mengoptimalkan respon (Montgomery 2001). Untuk mengetahui kondisi proses yang optimum dipengaruhi oleh sejumlah variabel dan diperlukan unit percobaan yang banyak untuk menghasilkan data-data percobaan dalam jumlah besar. Hal ini berdampak pada kebutuhan waktu yang lebih lama dan secara otomatis akan memerlukan biaya dan tenaga dalam jumlah yang lebih banyak. Dengan RSM, unit percobaan yang dilakukan lebih sedikit dibandingkan rancangan percobaan yang lain seperti Rancangan Acak Lengkap Faktorial (RAL) sehingga dapat menghemat biaya dan waktu. Rancangan percobaan seperti RAL hanya mampu memberikan gambaran data pada unit-unit percobaan berdasarkan taraf-taraf faktor yang diujikan saja sedangkan RSM mempunyai kelebihan yaitu mampu memberikan gambaran respon yang maksimum atau minimum pada rentang taraf yang diuji.

Bentuk hubungan antara respon dengan variabel independen dalam RSM biasanya tidak diketahui. Oleh karena itu, langkah pertama dalam RSM adalah mencari bentuk hubungan antara respon dengan variabel independen melalui pendekatan yang sesuai. Bentuk hubungan linier merupakan bentuk hubungan yang dicobakan pertama kali karena merupakan bentuk hubungan yang paling sederhana. Jika ternyata bentuk hubungan antara respon dengan variabel independen adalah fungsi linier, pendekatan fungsinya disebut first-order model

(model orde kesatu).

Jika bentuk hubungan antara respon dan variabel independen adalah kuadratik maka pendekatan fungsinya second-order model ( model orde kedua).

= Koefisien interaksi perlakuan Xi = Kode perlakuan untuk faktor X ke i

Xj = Kode perlakuan untuk faktor X ke j

ε = Galat

Beberapa penelitian mengenai optimasi menggunakan RSM telah dilakukan diantaranya adalah optimasi produksi plastik pada perusahaan injection molding

12

penurunan nilai kecacatan. Pada kondisi awal kecacatan sebesar 9,7% dan setelah kondisi proses dioptimasi dan divalidasi turun menjadi 1,2 %. Penelitian optimasi dengan menggunakan RSM juga dilakukan oleh Hidayat et al. (2008) yang mengoptimasi kondisi proses esterifikasi asam oleat dan methanol dengan variabel kondisi proses suhu, lama reaksi, dan rasio molar substrat. desain percoban terdiri dari 3 faktor dan 3 taraf (box-behnken). Hasil verifikasi menunjukkan bahwa respon (yield metil oleat) mendekati hasil prediksi dengan RSM. Metode optimasi dengan menggunakan RSM juga dilakukan dalam bidang kesehatan sebagaimana penelitian yang dilakukan oleh Hadiningsih (2004) yang melakukan optimasi dengan tujuan mendapatkan kombinasi campuran sumber protein dan lemak yang terbaik untuk formulasi Makanan Pendamping ASI (MPASI) dengan kandungan gizi yang mendekati kualitas air susu ibu (mutu protein, asam lemak dan padat energi). Hasil optimasi menunjukkan bahwa kombinasi dari campuran sumber protein dan lemak hasil optimasi dengan menggunakan RSM memenuhi kriteria formulasi MPASI yang terbaik.

Central Composite Design (CCD)

Rancangan percobaan RSM yang sering digunakan adalah Rancangan Gabungan Terpusat, Rancangan Box-Behnken, dan Rancangan D‟optimal (Yang dan Haik 2009). Salah satu rancangan percobaan RSM yang populer adalah Rancangan Gabungan Terpusat (Central Composite Design). Rancangan ini digunakan ketika eksperimen orde pertama telah tidak cocok dalam eksperimen baru. Rancangan ini sangat berguna dalam RSM untuk membangun model orde kedua tanpa perlu menggunakan percobaan faktorial tiga taraf lengkap. Rancangan ini memiliki sifat rotasibilitas (rotatability), pengelompokkan orthogonal, dan orthogonalitas (Dean dan Voss 1999).

Menurut John (1997), setiap rancangan CCD terdiri dari rancangan dengan titik-titik faktorial orthogonal, titik pusat dan ditambah dengan titik aksial (Tabel 5). Rancangan faktorial pada faktor yang diteliti masing-masing mempunyai dua taraf yang diidentikan dengan nilai tertinggi (+1) dan nilai terendah (-1). Titik ini biasanya disebut titik kubus atau faktorial. Banyaknya percobaan adalah 2k dimana „k‟ adalah banyaknya faktor. Titik pusat (0) adalah nilai tengah diantara taraf tertinggi dan taraf terendah titik faktorial. Pada umumnya, suatu desain harus memuat setidaknya dua atau tiga titik pusat agar terbuat beberapa replikasi untuk mengestimasi eksperimen error pada model. Titik aksial (α) memuat nilai di bawah dan di atas rata-rata dari dua taraf faktorial, dimana α = 2k/4.

Tabel 5. Central Composite Design (CCD)

Jumlah Variabel (k)

13

3 BAHAN DAN METODE

Bahan dan Alat

Bahan baku yang digunakan dalam pembuatan papan partikel adalah ampas biji jarak pagar hasil ekstraksi minyak secara mekanis. Bahan baku diperoleh dari PT. JEDO INDONESIA, Mojokerto. Bahan lain yang digunakan adalah bahan kimia untuk uji proksimat diantaranya adalah uji kadar minyak menggunakan pelarut heksan, uji kadar serat kasar menggunakan H2SO4 0,325 N dan NaOH

1,25 N, dan uji kadar protein menggunakan katalis yang terdiri dari CuSO4 dan

Na2SO4 dengan perbandingan 1:12, H2SO4 pekat, NaOH 50%, HCl 0,02 N, dan

NaOH 0,02 N. Alat-alat yang digunakan yaitu mesin kempa panas, Universal Testing Machine (UTM) dengan merk INSTRON, jangka sorong, timbangan, alat pemotong papan, peralatan untuk uji proksimat (gelas ukur, gelas piala, cawan alimunium, cawan porselen, oven, tanur, desikator, dan lain-lain).

Metode

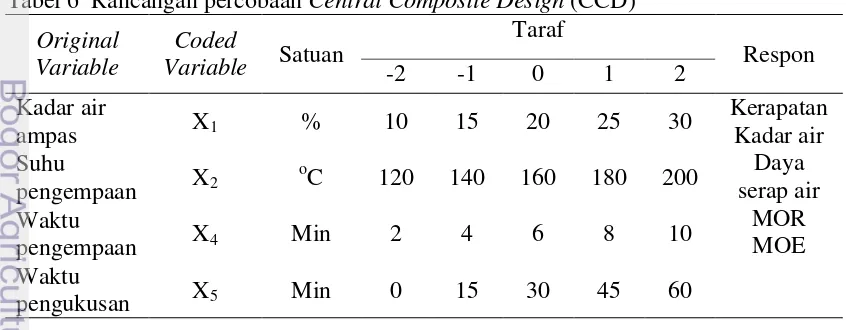

Rancangan Percobaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan gabungan terpusat (Central Composite Design, CCD) dengan faktor – faktor yang diteliti meliputi kadar air bahan (X1), suhu kempa (X2), waktu kempa

(X3) dan waktu kukus (X4). Dalam rancangan ini, nilai taraf terendah diidentikkan

dengan kode -1 dan +1 untuk yang paling tinggi, kode 0 untuk nilai taraf tengah atau titik pusat. Titik aksial yang ditambahkan untuk memperoleh permukan respon diidentikkan dengan kode -2 untuk nilai titik aksial bawah dan kode +2 untuk nilai titik aksial atas. Nilai taraf masing-masing faktor secara keseluruhan dapat dilihat pada Tabel 5. Dengan 4 varibel faktor maka jumlah percobaan yang dilakukan adalah 29 percobaan dengan 2 kali ulangan.

Tabel 6 Rancangan percobaan Central Composite Design (CCD)

Original

Ampas biji jarak pagar dikeringkan dan digiling dengan menggunakan

14

jarak pagar selanjutnya dikarakterisasi dengan menganalisis kadar air, kadar minyak, kadar protein, kadar abu, kadar serat kasar, dan kadar karbohidratnya (SNI 01-2891-1992). Prosedur lengkap analisis proksimat ampas biji jarak pagar dapat dilihat pada Lampiran 1.

Pembuatan papan partikel ampas biji jarak pagar melalui beberapa tahapan yaitu perlakuan pendahuluan pada bahan yang meliputi peningkatan kadar air dan pengukusan, pembuatan lembaran, dan proses pengempaan papan (Gambar 2).

Sebelum proses pencetakan papan partikel, ampas biji jarak pagar diberikan perlakuan peningkatan kadar air 10, 15, 20, 25, dan 30 % dan pengukusan selama 0, 15, 30, 45 dan 60 min. Papan partikel ampas biji jarak pagar yang diproduksi berukuran 10 cm x 10 cm x 0,5 cm. Kerapatan papan partikel ditargetkan sebesar 0,9 g/cm3 dengan cara mengatur jumlah bahan dan dimensi cetakan papan. Jumlah bahan yang digunakan sebanyak 45 g dengan target dimensi papan partikel 50 cm3. Pembentukan lembaran (mat forming) papan partikel dilakukan dengan menempatkan ampas pada cetakan. Pada proses ini, diusahakan pendistribusian campuran pada alat pencetak tersebar secara merata agar diperoleh kerapatan yang seragam. Proses pengempaan dilakukan setelah lembaran papan partikel terbentuk. Proses pengempaan dilakukan dengan menggunakan mesin kempa panas pada suhu 120 – 200 oC selama 2 – 10 min dan tekanan sebesar 200 kgf/cm2. Setelah pengempaan, papan partikel dikondisikan selama 14 hari pada

Gambar 2 Diagram alir proses produksi papan partikel ampas biji jarak pagar Ampas

biji jarak pagar

Peningkatan kadar air ampas (10,15,20,25, dan 30%)

Pengukusan (0, 15, 30, 45, 60 menit)

Pengempaan (suhu : 120, 140, 160,

180, dan 200 oC ; waktu

: 2, 4, 6, 8, 10 menit)

15

suhu 30oC untuk menghilangkan tegangan-tegangan pada papan setelah pengempaan.

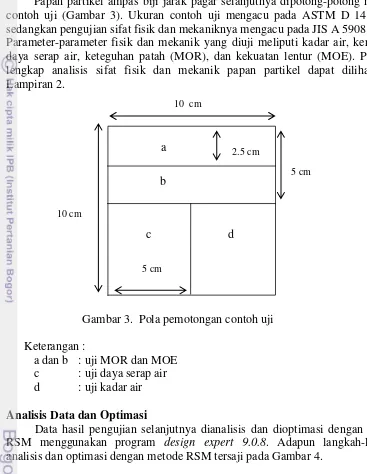

Pengujian Papan Partikel

Papan partikel ampas biji jarak pagar selanjutnya dipotong-potong menjadi contoh uji (Gambar 3). Ukuran contoh uji mengacu pada ASTM D 143:2007, sedangkan pengujian sifat fisik dan mekaniknya mengacu pada JIS A 5908 : 2003. Parameter-parameter fisik dan mekanik yang diuji meliputi kadar air, kerapatan, daya serap air, keteguhan patah (MOR), dan kekuatan lentur (MOE). Prosedur lengkap analisis sifat fisik dan mekanik papan partikel dapat dilihat pada Lampiran 2.

Keterangan :

a dan b : uji MOR dan MOE c : uji daya serap air d : uji kadar air

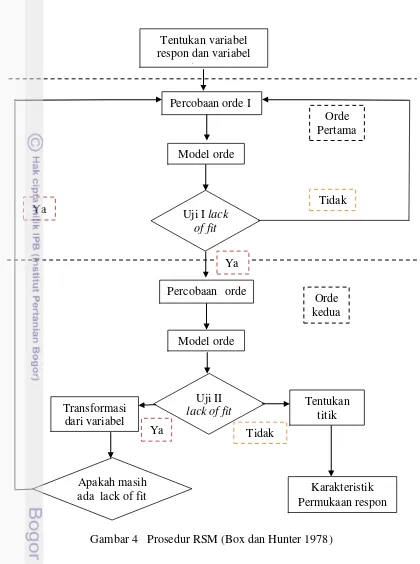

Analisis Data dan Optimasi

Data hasil pengujian selanjutnya dianalisis dan dioptimasi dengan metode RSM menggunakan program design expert 9.0.8. Adapun langkah-langkah analisis dan optimasi dengan metode RSM tersaji pada Gambar 4.

Validasi Hasil Optimasi

Validasi dilakukan untuk mengetahui ketepatan hasil optimasi yaitu dengan cara membandingkan nilai prediksi dengan nilai pengamatan hasil optimasi. Kesesuaian model dapat dilihat dari keakuratan nilai hasil pengamatan terhadap nilai prediksi.

Gambar 3. Pola pemotongan contoh uji c

b a

d

1

2

5 cm 2.5 cm

5 cm 10 cm

10 cm

a

b

16

Gambar 4 Prosedur RSM (Box dan Hunter 1978) Tentukan variabel

respon dan variabel input

Percobaan orde I

Model orde I

Uji I lack of fit

Percobaan orde II

Model orde II

Uji II

lack of fit Tentukan titik

stasioner

Karakteristik Permukaan respon Transformasi

dari variabel

Apakah masih ada lack of fit

?

Orde Pertama

Orde kedua Ya

Tidak Ya

Tidak

17

4 HASIL DAN PEMBAHASAN

Karakteristik Ampas Biji Jarak Pagar

Ampas biji jarak pagar yang diperoleh dari PT JEDO INDONESIA merupakan hasil samping ekstraksi minyak biji jarak pagar secara mekanis. Ampas yang dihasilkan berupa campuran kulit dan daging biji jarak pagar dalam bentuk gumpalan–gumpalan padat yang berwarna coklat gelap. Ampas tersebut selanjutnya dihaluskan hingga ukuran 50 mesh. Pengecilan ukuran ampas hingga 50 mesh bertujuan agar komposisi perbandingan antara protein dengan serat meningkat. dengan semakin meningkatnya proporsi protein diharapkan mampu meningkatkan peran protein sebagai perekat dalam pembuatan papan partikel.

(a) (b)

Gambar 5 Ampas biji jarak pagar sebelum penggilingan (a) dan setelah penggilingan dan penyaringan 50 mesh (b)

Berdasarkan hasil uji proksimat, ampas biji jarak pagar yang ukurannya belum diperkecil hingga 50 mesh memiliki karakteristik seperti pada Tabel 7. Jika dilihat dari komposisi kandungan ampas biji jarak pagar, kadar protein dan serat kasar memiliki nilai yang cukup tinggi. Kadar protein yang diperoleh pada penelitian ini tidak jauh berbeda dengan hasil penelitian sebelumnya (Diebel et al.

2012) yaitu sekitar 21%, sedikit lebih rendah (22,9%) dari hasil penelitian Lestari

et al. (2011) dan lebih tinggi (18,1%) dari penelitian Kartika et al. (2013). Kadar protein yang diperoleh dalam penelitian Lestari dan Kartika (2012) mencapai 34,68 %, lebih tinggi dibandingkan dengan hasil penelitian yang lainnya. Hal ini disebabkan karena proses pengecilan ukuran ampas hingga menjadi 40 mesh mengurangi proporsi kadar serat yang tidak lolos dalam proses penyaringan sehingga meningktkan proporsi kadar protein pada bahan.

18 sebagai pengisi dan bahan pengikat serat-serat tersebut yang disebut matrik. Sebagai campuran serat dan protein ampas biji jarak pagar termasuk dalam komposit alami dengan serat sebagai bahan utamanya dan protein sebagai perekat alami. Protein dapat dijadikan sebagai perekat alami yang ramah lingkungan menggantikan urea-formaldehida (UF) dan phenol-formaldehida (PF) dalam pembuatan papan partikel (Ciannamea et al. 2010). Menurut Mo et al. (2001), daya rekat pada protein disebabkan oleh proses denaturasi yaitu perubahan struktur protein yang menjadi relatif lebih longgar dan acak akibat panas. Hal tersebut meningkatkan daya rekat protein dengan polimer lain seperti serat. Protein juga kaya akan grup polar seperti grup hidroksi, amida, dan grup karboksil sehingga dapat menyebabkan terjadinya interaksi antara grup polar protein dengan grup polar serat (selulosa, hemiselulosa, dan lignin). Menurut Lestari et al. (2011), protein pada ampas biji jarak pagar memiliki daya rekat yang hampir sama bahkan lebih baik dibandingkan dengan perekat komersial seperti kasein yang digunakan sebagai perekat label. Perekat yang terbuat dari protein ampas biji jarak pagar dalam larutan NaOH 0,055 M memiliki viskositas yang lebih tinggi (4338 cP) dibandingkan kasein (888 cP) dengan bobot massa kering yang sama (13 %). Selain itu, protein ampas biji jarak pagar memiliki waktu set time yang lebih cepat (2,25 menit) dibandingkan kasein (2,5 menit). Sebaliknya waktu open time protein ampas biji jarak pagar lebih lama (8 - 9,5 menit) dibandingkan kasein (3,5 menit). Berdasarkan perbandingan tersebut, protein ampas biji jarak pagar mengindikasikan sifat sebagai perekat alami yang sedikit lebih baik dibandingkan dengan perekat komersial seperti kasein.

19

Sisa minyak pada ampas berdampak negatif terhadap kualitas papan yang dihasilkan seperti warna papan yang gelap dan bau yang tidak enak (Hidayat et al.

2014). Kadar minyak pada bahan dapat dikurangi dengan menggunakan pelarut organik seperti heksan, petroleum eter, benzene dan Karbon tetrakhlorida.

Kadar air bahan yang diperoleh dalam penelitian ini mencapai 10 % (Tabel 8). Kadar air yang dihasilkan dalam penelitian ini cukup tinggi jika dibandingkan dengan hasil penelitian Lestari dan Kartika (2012), Kartika et al. (2013) dan Hidayat et al. (2014) yang masing-masing 5,64 %, 6,6 %, dan 4,1 %. Kadar air yang lebih tinggi ini dapat disebabkan karena terjadinya penyerapan air dari udara selama penyimpanan bahan sebelum diproduksi menjadi papan partikel. Kandungan serat pada ampas yang bersifat higroskopis menyebabkan bahan mudah menyerap air dari udara sehingga kadar air pada bahan meningkat. Pada dasarnya air pada bahan berperan sebagai plastisizer yang dapat mengurangi suhu eksotermik protein dan meningkatkan pergerakan rantai polipeptida protein (Li et al. 2009). Hal tersebut memungkinkannya untuk berinteraksi lebih mudah dengan polimer lain.

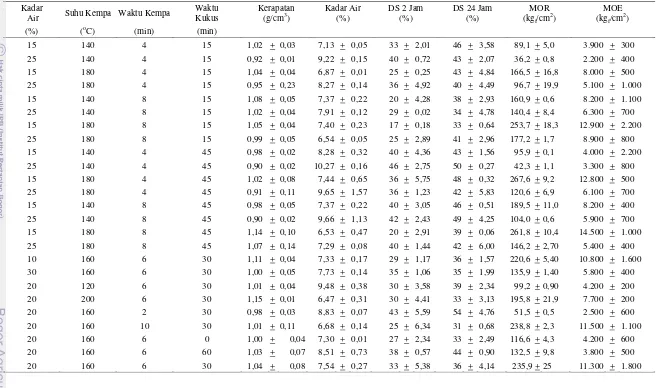

Sifat fisik dan mekanik papan partikel ampas biji jarak pagar yang dihasilkan dalam penelitian ini dapat dilihat pada Tabel 8 dengan karakteristik mutu sebagai berikut :

Kerapatan

Kerapatan papan partikel merupakan salah satu sifat fisik yang sangat berpengaruh terhadap sifat fisik dan mekanik lainnya. Kerapatan menunjukkan perbandingan satuan massa dengan volume. Dalam penelitian ini kerapatan papan yang diperoleh berkisar antara 0,88 – 1,15 g/cm3 (Tabel 8) dengan rata-rata 1.01 g/cm3. Hasil penelitiaan ini menunjukkan bahwa kerapatan berada di atas standar JIS A 5908 : 2003 (0,40 – 0,90 g/cm3) untuk papan partikel kategori kerapatan sedang. Nilai kerapatan yang dihasilkan dalam penelitian ini lebih tinggi dari nilai kerapatan target sebesar 0,9 g/cm3. Hal ini disebabkan karena ukuran partikel bahan yang diperkecil hingga 50 mesh. Ukuran partikel yang semakin kecil meningkatkan luas permukaan bahan sehingga ikatan antar partikel semakin meningkat (Okuda dan Sato 2004). Banyaknya partikel-partikel bahan yang saling berikatan menjadikan papan lebih kompak dan padat sehingga berdampak pada peningkatan nilai kerapatan..

20

Tabel 8 Sifat fisik dan mekanik papan partikel ampas biji jarak pagar Kadar

Air Suhu Kempa Waktu Kempa

Waktu Kukus

Kerapatan (g/cm3)

Kadar Air (%)

DS 2 Jam (%)

DS 24 Jam (%)

MOR (kgf/cm2)

MOE (kgf/cm2) (%) (oC) (min) (min)

15 140 4 15 1,02 + 0,03 7,13 + 0,05 33 + 2,01 46 + 3,58 89,1 + 5,0 3.900 + 300 25 140 4 15 0,92 + 0,01 9,22 + 0,15 40 + 0,72 43 + 2,07 36,2 + 0,8 2.200 + 400 15 180 4 15 1,04 + 0,04 6,87 + 0,01 25 + 0,25 43 + 4,84 166,5 + 16,8 8.000 + 500 25 180 4 15 0,95 + 0,23 8,27 + 0,14 36 + 4,92 40 + 4,49 96,7 + 19,9 5.100 + 1.000 15 140 8 15 1,08 + 0,05 7,37 + 0,22 20 + 4,28 38 + 2,93 160,9 + 0,6 8.200 + 1.100 25 140 8 15 1,02 + 0,04 7,91 + 0,12 29 + 0,02 34 + 4,78 140,4 + 8,4 6.300 + 700 15 180 8 15 1,05 + 0,04 7,40 + 0,23 17 + 0,18 33 + 0,64 253,7 + 18,3 12.900 + 2.200 25 180 8 15 0,99 + 0,05 6,54 + 0,05 25 + 2,89 41 + 2,96 177,2 + 1,7 8.900 + 800 15 140 4 45 0,98 + 0,02 8,28 + 0,32 40 + 4,36 43 + 1,56 95,9 + 0,1 4.000 + 2.200 25 140 4 45 0,90 + 0,02 10,27 + 0,16 46 + 2,75 50 + 0,27 42,3 + 1,1 3.300 + 800 15 180 4 45 1,02 + 0,08 7,44 + 0,65 36 + 5,75 48 + 0,32 267,6 + 9,2 12.800 + 500 25 180 4 45 0,91 + 0,11 9,65 + 1,57 36 + 1,23 42 + 5,83 120,6 + 6,9 6.100 + 700 15 140 8 45 0,98 + 0,05 7,37 + 0,22 40 + 3,05 46 + 0,51 189,5 + 11,0 8.200 + 400 25 140 8 45 0,90 + 0,02 9,66 + 1,13 42 + 2,43 49 + 4,25 104,0 + 0,6 5.900 + 700 15 180 8 45 1,14 + 0,10 6,53 + 0,47 20 + 2,91 39 + 0,06 261,8 + 10,4 14.500 + 1.000 25 180 8 45 1,07 + 0,14 7,29 + 0,08 40 + 1,44 42 + 6,00 146,2 + 2,70 5.400 + 400 10 160 6 30 1,11 + 0,04 7,33 + 0,17 29 + 1,17 36 + 1,57 220,6 + 5,40 10.800 + 1.600 30 160 6 30 1,00 + 0,05 7,73 + 0,14 35 + 1,06 35 + 1,99 135,9 + 1,40 5.800 + 400 20 120 6 30 1,01 + 0,04 9,48 + 0,38 30 + 3,58 39 + 2,34 99,2 + 0,90 4.200 + 200 20 200 6 30 1,15 + 0,01 6,47 + 0,31 30 + 4,41 33 + 3,13 195,8 + 21,9 7.700 + 200 20 160 2 30 0,98 + 0,03 8,83 + 0,07 43 + 5,59 54 + 4,76 51,5 + 0,5 2.500 + 600 20 160 10 30 1,01 + 0,11 6,68 + 0,14 25 + 6,34 31 + 0,68 238,8 + 2,3 11.500 + 1.100 20 160 6 0 1,00 + 0,04 7,30 + 0,01 27 + 2,34 33 + 2,49 116,6 + 4,3 4.200 + 600 20 160 6 60 1,03 + 0,07 8,51 + 0,73 38 + 0,57 44 + 0,90 132,5 + 9,8 3.800 + 500 20 160 6 30 1,04 + 0,08 7,54 + 0,27 33 + 5,38 36 + 4,14 235,9 + 25 11.300 + 1.800

21

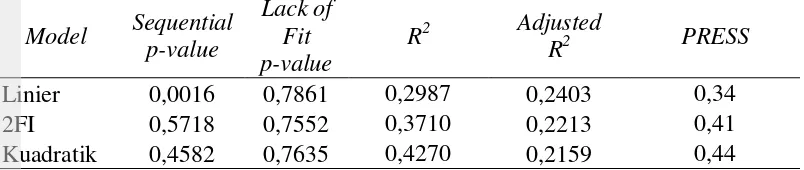

Tabel 9 Analisis regresi model respon kerapatan papan partikel

Model Sequential

Nilai adjusted R2 pada dasarnya merupakan nilai R2yang telah disesuaikan dengan banyaknya variabel yang diamati untuk memenuhi model yang baik. Nilai

adjusted R2akan menurun seiring meningkatnya jumlah variabel dalam memenuhi model apabila penambahan variabel tersebut tidak berpengaruh baik pada model. Berdasarkan Tabel 9, nilai adjusted R2pada model linier memiliki selisih terhadap

R2 yang lebih kecil dibandingkan model 2FI (interaksi) dan kuadratik. Selisih yang lebih kecil tersebut mengindikasikan model linier lebih sesuai dibandingkan dengan model yang lainnya. Begitu juga dengan nilai Press, kesesuaian model dilihat berdasarkan nilai press terkecil. Nilai press pada model linier adalah yang terkecil dibandingkan dengan nilai press model interaksi dan kuadratik. Pengujian kesesuaian model linier juga dilakukan dengan menganalisis asumsi distribusi normal melalui grafik plot antara residual dengan nilai probabilitas normal (Lampiran 10). Residual memenuhi asumsi distribusi normal karena menyebar di sepanjang garis normal

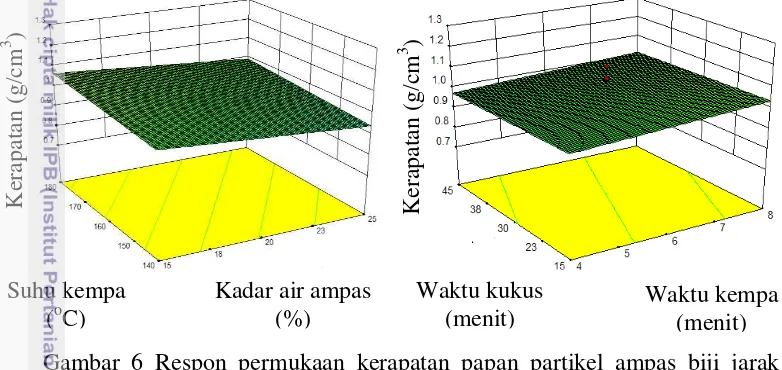

Hasil analisis ragam (Lampiran 4) menunjukkan bahwa, kadar air dan suhu pengempaan berpengaruh nyata terhadap kerapatan papan patikel (p < 0,05), sedangkan waktu kempa dan waktu kukus tidak berpengaruh nyata. Pengaruh dari masing-masing faktor tersebut dapat dilihat pada model respon kerapatan, Y = 1,00 – 0,036X1 + 0,026X2 + 0,022X3 – 0,008X4. Koefisien regresi untuk

faktor kadar air (X1) dan waktu kukus (X4) bernilai negatif yang berarti bahwa

faktor tersebut berpengaruh menurunkan nilai respon kerapatan. Sebaliknya, koefisien regresi untuk faktor suhu kempa (X2) dan waktu kempa (X3) bernilai

positif yang menunjukkan pengaruh meningkatkan nilai respon kerapatan. Besarnya nilai koefisien regresi (negatif/positif) menunjukkan seberapa besar tingkat pengaruh suatu faktor terhadap respon. Model ini juga digunakan untuk optimasi kondisi proses terhadap respon kerapatan. Berdasarkan hasil optimasi, nilai kerapatan terbaik sebesar 1,1 g/cm3 pada kadar air bahan 15%, suhu kempa 180 oC, waktu kempa 8 menit dan waktu kukus 15 menit. Kriteria penetapan respon kerapatan terbaik adalah nilai kerapatan tertinggi.

22

tengahnya akibat pengaruh tekanan uap yang dihasilkan, sehingga menghambat proses ikatan antara serat dan protein (Mo et al. 2001). Hal yang sama juga ditemukan dalam penelitian ini bahwa semakin tinggi kadar air dan semakin lama waktu pengukusan akan menyebabkan terdapat bagian yang retak atau menggembung pada papan partikel yang dihasilkan bahkan dapat menyebabkan terjadinya blister pada saat proses pengempaan. Hal ini menyebabkan banyak ruang kosong pada papan dan menyebabkan kerapatan papan menurun. Kadar air dan waktu kukus optimum yang diperoleh dalam penelitian ini adalah 15% dan 15 menit. Pada kadar air dan waktu kukus tersebut kadar air bahan telah mendekati kadar optimum.

Gambar 6 Respon permukaan kerapatan papan partikel ampas biji jarak pagar untuk pengaruh faktor kadar air bahan-suhu kempa (a) dan faktor waktu kukus-waktu kempa (b)

Peningkatan suhu dan waktu pengempaan berpengaruh meningkatkan kerapatan (Gambar 6). Peningkatan suhu berpengaruh terhadap proses denaturasi protein. Selama proses denaturasi, terjadi perubahan struktur protein (tersier maupun kuartener) yang menyebabkan lipatan pada struktur fisik protein menjadi terbuka sehingga memudahkannya berinteraksi dengan molekul lain (Frihart 2005). Terjadinya denaturasi yang menyebabkan putusnya ikatan hidrogen pada protein berdampak pada viskositas yang semakin meningkat (Kumar et al. 2002) sehingga meningkatkan daya adhesi protein terhadap serat. Semakin banyaknya partikel-partikel yang berikatan maka volume rongga kosong pada papan semakin berkurang sehingga kerapatan semakin meningkat. Suhu dan waktu kempa optimum untuk respon kerapatan adalah 180 oC selama 8 menit. Pada suhu dan waktu kempa tersebut proses pembentukan ikatan antara protein dan serat berlangsung secara efektif.

23

Berdasarkan model linier yang dihasilkan dan dengan bantuan program

design expert 9.0.8 dilakukan perhitungan nilai prediksi yang selanjutnya dibandingkan dengan nilai aktual hasil pengamatan (Lampiran 16). Hasil perbandingan menunjukkan bahwa nilai antara hasil pengamatan (actual value) dengan nilai hasil prediksi (predicted value) tidak berbeda jauh dengan nilai

residual yang relatif kecil yaitu + 0,01-0,15.

Kadar Air

Kadar air merupakan sifat fisik papan partikel yang menunjukkan kandungan air papan partikel dalam keadaan kesetimbangan dengan lingkungan sekitarnya (Hakim dan Febrianto 2005). Kadar air papan partikel yang dihasilkan dalam penelitian ini antara 6,53 – 10,27% dengan rata-rata 7,88%.

Berdasarkan hasil analisis regresi untuk respon kadar air papan partikel (Tabel 10) diperoleh model linier (orde ke satu) dengan signifikansi model yang berpengaruh nyata (p = < 0,0001). Model interaksi dan kuadratik memiliki signifikansi yang tidak berpengaruh nyata (p > 0,05). Lack of fit model linier memiliki nilai p < 0,05 begitu juga dengan nilai lack of fit pada model interaksi dan kuadratik. Koefisien determinasi cukup tinggi (R2 = 0,767) yang menunjukkan bahwa keragaman respon dipengaruhi oleh variabel dalam model sebesar 76,7% dan 23,3% pengaruh variabel diluar model.

Jika dilihat pada Tabel 9, nilai adjusted R2 model linier tidak jauh berbeda dengan nilai R2. Selisih perubahan antara R2 dan adjusted R2 pada model linier lebih kecil dibandingkan dengan model 2FI (interaksi) dan kuadratik. Nilai press

pada model linier lebih kecil dibandingkan dengan model interaksi dan kuadratik. Pengujian kesesuaian model linier pada respon kadar air papan partikel juga dilakukan dengan menganalisis asumsi distribusi normal (Lampiran 11). Residual

respon kerapatan memenuhi asumsi distribusi normal yang ditunjukkan oleh

residual yang menyebar di sepanjang garis normal.

Tabel 10 Analisis regresi model respon kadar air papan partikel

Model Sequential Kuadratik 0,8245 0,0007 0,8119 0,7425 0,000152

Berdasarkan hasil analisis ragam pada model linier (Lampiran 5), keempat faktor perlakuan berpengaruh nyata terhadap kadar air papan. Kadar air bahan dan waktu kukus berpengaruh meningkatkan kadar air papan, sedangkan suhu dan waktu kempa berpengaruh sebaliknya. Besarnya pengaruh dari masing-masing faktor tersebut dapat dilihat pada model respon kadar air, Y = 7,86 + 0,54 X1 –

0,55X2 - 0.47 X3 + 0,34 X4. Koefisien regresi untuk faktor kadar air (X1) dan

waktu kukus (X4) bernilai positif yang menunjukkan bahwa kedua faktor tersebut

24

menunjukkan pengaruh menurunkan nilai respon kadar air papan. Besarnya pengaruh masing-masing faktor dapat dilihat berdasarkan besarnya nilai koefisien regresi (negatif/positif) yang dimiliki. Nilai terbaik untuk respon kadar air pada kondisi optimum yang diperoleh adalah 6,43 % pada kondisi proses kadar air bahan 15%, suhu kempa 180 oC, waktu kempa 8 menit dan waktu kukus 15 menit. Kriteria penetapan respon kadar air adalah nilai minimum.

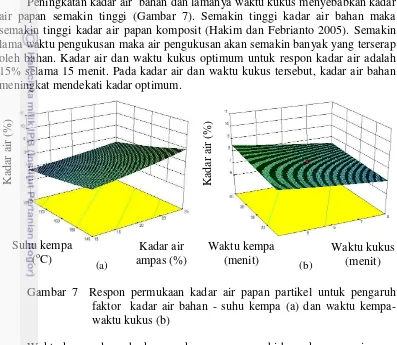

Peningkatan kadar air bahan dan lamanya waktu kukus menyebabkan kadar air papan semakin tinggi (Gambar 7). Semakin tinggi kadar air bahan maka semakin tinggi kadar air papan komposit (Hakim dan Febrianto 2005). Semakin lama waktu pengukusan maka air pengukusan akan semakin banyak yang terserap oleh bahan. Kadar air dan waktu kukus optimum untuk respon kadar air adalah 15% selama 15 menit. Pada kadar air dan waktu kukus tersebut, kadar air bahan meningkat mendekati kadar optimum.

Gambar 7 Respon permukaan kadar air papan partikel untuk pengaruh faktor kadar air bahan - suhu kempa (a) dan waktu kempa-waktu kukus (b)

Waktu kempa dan suhu kempa akan mempengaruhi banyaknya uap air yang terlepas pada saat proses pengempaan papan. Semakin lama waktu kempa dan semakin tinggi suhu kempa maka akan semakin banyak air yang terlepas dari bahan sehingga kadar air pada papan akan semakin berkurang (Gambar 7). Proses

thermal selama produksi papan partikel menyebabkan terbentuknya ikatan hidrogen antar molekul lignin-selulosa, dan lignin-hemiselulosa (Nadhari et al. 2013) berdampak pada berkurangnya gugus hidroksil yang bersifat hidrofilik pada papan. Hal ini menyebabkan sifat higroskofis papan menjadi berkurang. Suhu dan waktu kempa optimum untuk respon kadar air adalah 180 oC selama 8 menit. Pada suhu dan waktu kempa tersebut proses pembentukan ikatan antara protein dan serat berlangsung secara efektif sehingga meminimumkan kadar air pada papan.

25

Persamaan model linier untuk respon kadar air dijadikan sebagai dasar perhitungan nilai prediksi yang selanjutnya dibandingkan dengan nilai hasil pengamatan. Perbandingan nilai kadar air hasil pengamatan dengan prediksi (Lampiran 17) menunjukkan bahwa tidak terdapat banyak perbedaan diantara keduanya. Hal ini dapat dilihat dari nilai residual yang relatif kecil. Nilai residual

yang kecil mengindikasikan bahwa model yang dihasilkan dapat digunakan untuk memprediksi nilai pengamatan selanjutnya.

Daya Serap Air

Daya serap air papan partikel selama 2 jam sebesar 17 – 46% dengan rata-rata 32,6%, dan daya serap air selama 24 jam sebesar 31 – 54% dengan rata-rata-rata-rata 40,44%. JIS A 5908-2003 tidak menetapkan standar daya serap air papan partikel, akan tetapi daya serap air yang terbaik adalah yang paling rendah. Daya serap air papan partikel yang dihasilkan dalam penelitian ini lebih rendah dibandingkan dengan hasil penelitian Hidayat et al. (2014) yang mencapai 74%. Nilai daya serap air yang dihasilkan dalam penelitian ini dipengaruhi oleh kerapatan papan partikel yang cukup tinggi. Peningkatan nilai kerapatan berpengaruh menurunkan daya serap air papan partikel (Okuda dan Sato 2004). Pada kerapatan papan partikel yang tinggi, ruang kosong diantara partikel-partikel bahan penyusun papan semakin berkurang sehingga mengurangi ruang yang dapat disii oleh air dan pada akhirnya tidak banyak air yang dapat terserap ke dalam papan partikel. Hal yang sama juga dikemukakan oleh Kollman et al. (1975) bahwa tingkat kerapatan papan yang semakin baik dapat menghambat masuknya air yang berasal dari luar. Semakin tinggi kerapatan maka rongga kosong pada papan yang dapat diisi oleh air semakin berkurang. Papan partikel yang memiliki kerapatan yang tinggi, partikelnya akan semakin kompak dan padat sehingga tidak banyak terdapat rongga atau pori diantara jalinan partikel yang dapat diisi oleh air.

Berdasarkan hasil analisis regresi model (Tabel 11) respon daya serap air papan partikel selama 2 jam diperoleh model linier (orde ke satu) dengan signifikansi model yang berpengaruh nyata (p = < 0,0001). Model interaksi dan kuadratik memiliki signifikansi yang tidak berpengaruh nyata (p > 0,05) sehingga tidak cocok untuk digunakan sebagai model. Lack of fit model linier memiliki nilai p < 0,05 begitu juga dengan nilai lack of fit pada model interaksi dan kuadratik. Koefisien determinasi cukup tinggi (R2 = 0,669) yang menunjukkan bahwa keragaman respon dapat dijelaskan oleh variabel dalam model sebesar 66,9%.

Jika dilihat pada Tabel 11 dan Tabel 12, nilai adjusted R2 yang tidak jauh berbeda dengan nilai R2 adalah model linier. Selisih perubahan antara R2 dan

26

Berdasarkan hasil analisis ragam (Lampiran 6 dan 7), keempat faktor berpengaruh nyata (p < 0,05) terhadap daya serap air dengan perendaman selama 2 jam, sedangkan untuk perendaman 24 jam hanya waktu kempa dan waktu kukus yang berpengaruh nyata. Perbedaan faktor – faktor yang berpengaruh terhadap daya serap air 2 jam dan 24 jam disebabkan karena penyerapan air selama 2 jam di awal akan berlangsung maksimal, sedangkan di atas 2 jam sampai dengan 24 jam, kemampuan daya serap air akan menurun dan mungkin konstan sebelum 24 jam. Besarnya pengaruh dari masing-masing faktor tersebut dapat dilihat pada model respon daya serap air selama 2 jam , Y = 32,81 + 3,14X1 – 2,28X2 –

3,51X3 + 4,07X4. dan model respon daya serap air selama 24 jam, Y = 40,72 +

0,18X1 - 1,29X2 - 3,99X3 + 1,92X4.

Tabel 11 Analisis regresi model respon daya serap air papan partikel selama 2 jam

Model Sequential bahwa koefisien regresi untuk faktor kadar air (X1) dan waktu kukus (X4) bernilai

positif yang menunjukkan bahwa faktor kadar air bahan (X1) dan waktu kukus

(X4) berpengaruh meningkatkan nilai respon daya serap air. Sebaliknya, koefisien

regresi untuk faktor suhu kempa (X2) dan waktu kempa (X3) bernilai negatif yang

berarti berpengaruh menurunkan nilai respon daya serap air papan. Hal yang sama juga terjadi pada model respon daya serap air selama 24 jam. Nilai terbaik untuk respon daya serap air selama 2 jam pada kondisi optimum adalah 19,72% dengan kondisi proses kadar air bahan 15%, suhu kempa 180 oC, waktu kempa 8 menit dan waktu kukus 15 menit. Nilai terbaik untuk respon daya serap air selama 24 jam pada kondisi optimum adalah 33,53 % dengan kondisi proses kadar air bahan 15%, suhu kempa 180 oC, waktu kempa 8 menit dan waktu kukus 15 menit.

27

sehingga tidak banyak ikatan yang terbentuk dan berdampak pada peningkatan volume rongga kosong pada papan yang dapat diisi oleh air (Ciannamea et al. 2010). Kadar air dan waktu kukus optimum untuk respon daya serap air 2 jam dan 24 jam adalah 15% selama 15 menit. Pada kadar air dan waktu kukus tersebut, kadar air bahan meningkat dan membantu proses denaturasi protein.

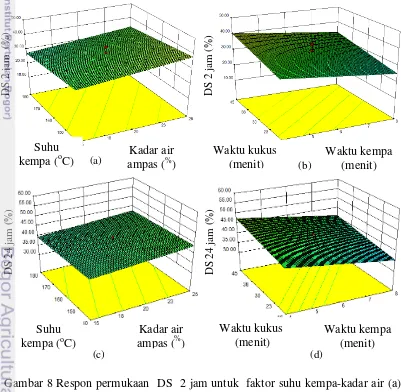

Pengaruh faktor suhu dan waktu kempa yang menurunkan daya serap air (Gambar 8). Peningkatan suhu dan waktu kempa membantu pergerakan protein dan distribusinya pada permukaan serat sehingga permukaan serat tertutupi (Talavera et al. 2007). Semakin banyak permukaan serat yang tertutup oleh protein berdampak pada meningkatnya daya kohesi antar permukaan serat (Evon

et al. 2010). Banyaknya ikatan yang terbentuk pada papan partikel mengurangi volume rongga kosong pada papan yang akan menurunkan daya serap air. Suhu dan waktu kempa optimum untuk respon daya serap air 2 jam dan 24 jam adalah 180 oC selama 8 menit. Pada suhu dan waktu kempa tersebut proses ditribusi protein pada permukaan serat berlangsung secara efektif dan membantu perubahan fisiko-kimia pada serat sehingga memudahkan terbentuknya ikatan antar partikel.

28

untuk faktor suhu kempa-kadar air (c) dan waktu kukus-waktu kempa (d)

Persamaan model linier untuk respon daya serap air dijadikan sebagai dasar perhitungan nilai prediksi yang selanjutnya dibandingkan dengan nilai hasil pengamatan. Perbandingan nilai daya serap air hasil pengamatan dengan prediksi (Lampiran 18) menunjukkan bahwa tidak terdapat banyak perbedaan diantara keduanya. Hal ini dapat dilihat dari nilai residual yang relatif kecil. Nilai residual

yang kecil mengindikasikan bahwa model yang dihasilkan dapat digunakan untuk memprediksi nilai pengamatan selanjutnya.

Modulus of Rupture (MOR)

MOR yang diperoleh pada penelitian ini antara 36,2 – 275 kgf/cm2 dengan

rata-rata 151 kgf/cm2. Nilai MOR yang diperoleh dalam penelitian ini lebih tinggi

jika dibandingkan dengan penelitian yang dilakukan oleh Hidayat et al. (2014) yang memperoleh nilai MOE sebesar 200 kgf/cm2. Ukuran partikel bahan yang

diperkecil hingga 50 mesh berpengaruh meningkatkan nilai MOR. Hasil penelitian Okuda dan Sato (2004) menunjukkan bahwa ukuran partikel yang semakin kecil berpengaruh meningkatkan nilai MOR. Ukuran partikel yang semakin kecil meningkatkan luas permukaan bahan yang memungkinkan partikel-partikel bahan berikatan satu sama lain.