PEMBUATAN DAN KARAKTERISASI MAGNET PERMANEN

BARIUM HEKSAFERIT UNTUK APLIKASI SENSOR

METERAN AIR

SKRIPSI

KHARISMAYANTI

090801056

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMBUATAN DAN KARAKTERISASI MAGNET PERMANEN BARIUM HEKSAFERIT UNTUK APLIKASI SENSOR METERAN AIR

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

KHARISMAYANTI 090801056

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI MAGNET PERMANEN BARIUM HEKSAFERIT UNTUK APLIKASI SENSOR METERAN AIR

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2013

PENGHARGAAN

Alhamdulillah, Puji syukur kepada Allah SWT yang Maha Pengasih dan Penyayang yang telah memberikan keimanan, kehidupan, kenikmatan dan kesempatan kepada saya, dengan keridhaan-Nya-lah sehingga saya dapat menyelesaikan skripsi penelitian ini.

Terkhusus kepada Ibunda tercinta Siti Ratnah Munthe dan Ayahanda tersayang Abdul Yaman Ritonga, ananda mohon maaf atas kealfaan sebagai anak

yang soleha dan berbakti, terima kasih atas segala do’a, keringat, dan air mata

yang telah tercurah kepada ananda yang takkan pernah sanggup untuk membalasnya dengan seimbang.

Teruntuk Kakak Abang tercinta dan tersayang, Zuriani Ritonga, S.E, M.M. Siti Kholijah, S.E. Radius Al Rasyid, Amd. Irvan Arya, S.H. Putri Rahmadhani. Rahmi Nazmi, S.E. Fitri Anggun Sari, S.P. Terima kasih atas segala do’a, semangat dan dukungannya, juga pelajaran yang dapat diambil dari pengalaman hidup Kakak dan Abang, sebagai referensi hidup.

Berkat usaha dan do’a selama ini skripsi penelitian telah terselesaikan dengan judul “Pembuatan dan Karakterisasi Magnet Permanen Barium Heksaferit

Untuk Sensor Meteran Air”.

Saya mengucapkan maaf dan terima kasih kepada pihak-pihak yang telah banyak membantu dan mendukung selama proses penelitian yang sangat berharga dalam menyelesaikan skripsi ini semoga Allah Yang Maha Esa akan membalasnya, yaitu :

1. Bapak Prof. Perdamaian Sebayang selaku dosen pembimbing lapangan di PPF LIPI yang telah bersedia membantu membimbing, memberi semangat, inspirasi dan menjadi Orang Tua selama penelitian berlangsung.

2. Bapak Drs. Syahrul Humaidi, M.Sc selaku dosen pembimbing yang telah bersedia meluangkan waktu dan pikirannya untuk membimbing dan membantu saya.

3. Bapak Ing. Priyo Sardjono selaku dosen pembimbing dua di PPF LIPI. 4. Bapak Dr. Marhaposan Situmorang selaku ketua departeman Fisika

5. Seluruh staf dosen departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

6. Seluruh staf peneliti dan pembantu peneliti Rekayasa Material PPF LIPI

Serpong, Pak Muljadi, Mas Anggito, Mba’ Ayu, Mas Candra, Mas Lukman,

Mas Deni, Pak Faqih, Pak Boy, Pak Amat.

7. Sahabat-sahabatku seperjuangan yang terkasih dan tersayang Fika Khairani, Amd, Cindy Al Kindi, Sally Irvina Ritonga, Fitri Hidayati Sinaga, Seri Dermayu Siregar, Desy Hervina Sari, Hilda Ayu Marlina, Titin Hartini,

Tian Havwini, yang selalu mendo’akan dikala jauh maupun dekat, yang

selalu membantu memberikan semangat dan motivasi, yang terikat oleh ukhuwah yang indah ini.

8. Teman – teman sesama peneliti Hayati, Arsih, Teddy, Bang Nana, Bu Yuni, yang sangat banyak membantu dan memberi motivasi kepada saya.

9. Ibu Neneng sebagai ibu kos, kak Lina, Bang Hikmah dan kak Putik yang sangat banyak berkontribusi selama di perantauan.

10.Seluruh keluarga besar UKMI Al- FALAK FMIPA USU.

11.Seluruh keluarga besar Laboratorium Ilmu Dasar (LIDA) Fisika Universitas Sumatera Utara (USU).

PEMBUATAN DAN KARAKTERISASI MAGNET PERMANEN BARIUM HEKSAFERIT UNTUK APLIKASI SENSOR METERAN AIR

ABSTRAK

Telah dilakukan pembuatan magnet permanen Barium Heksaferit dari bahan baku BaCO3 dan Fe2O3 teknis dengan memvariasikan komposisi bahan baku BaCO3 dan Fe2O3 secara Stoikiometri (1:6) dan Non-Stoikiometri (1:6,5). Proses preparasi dengan mencampur secara basah bahan baku menggunakan Plenatery Ball Milling (PBM) lalu dilakukan pengujian Differential Temperature Analyze

(DTA) untuk mengetahui temperatur kalsinasinya. Kemudian serbuk dikalsinasi pada suhu 10000C dan ditahan selama 2 jam. Selanjutnya dianalisa dengan menggunakan X-Ray Diffractometer (XRD) dan hasilnya menunjukkan telah terbentuk struktur BaO.6Fe2O3. Serbuk BaO.6Fe2O3 digiling menggunakan mortar lalu diayak hingga lolos 400 mesh (38µm). Pada pencetakan ditambahkan seluna sebanyak 3% (%wt) sebagai perekat dan aditif Boric Acid (H3BO3)

sebanyak 0%, 0,5%, 1% (%wt). Pencetakan dilakukan secara anisotropi dengan menggunakan magnetic field press dan diberi tekanan sebesar 5 ton. Kemudian disintering dengan variasi temperatur 11200C, 11500C dan 11700C, dan ditahan selama 2 jam. Karakterisasi meliputi : analisa XRD, pengukuran fluks density

dengan gaussmeter, pengukuran densitas, porositas, susut bakar, morfologi

BaO.6Fe2O3 dengan SEM-EDX dan pengukuran BH curve dengan permagraf. Dari hasil penelitian bahwa magnet Barium Heksaferit yang memiliki kuat medan magnet tertinggi adalah magnet yang dibuat dengan perbandingan non stoikiometri tanpa penambahan aditif Boric Acid pada temperatur 11700C, yaitu sebesar 544,2 Gauss dengan nilai Densitas = 4,0 g/cm3, Porositas = 4,06%, Susut Bakar = 21,37%, Remanensi (Br) = 1,72 kG, Koersivitas (HcJ) = 2,41 kOe, Energi produk (BH max) = 0,63 MGOe.

Kata kunci : Magnet permanen, BaO.6Fe2O3, Meteran Air, SEM – EDX,

MANUFACTURING AND CHARACTERISATION HARD MAGNET OF BARIUM HEKSAFERIT FOR FLOW METER

ABSTRACT

We have made hard magnetic Barium Heksaferit from BaCO3 and Fe2O3 technical with varying composition of BaCO3 and Fe2O3 in Stoichiometric ratio (1:6) and Non Stoichiometric ratio (1:6,5). Preparation process by wet mixing and grinding by using Plenatery Ball Milling (PBM) and dried, The testing of Analyze Temperature Differential (DTA) to determine the calcination temperature. The powder then calcined at 10000C and held for 2 hours. Subsequently analyzed using X-Ray Diffractometer (XRD) and the results indicate that the structure has been formed BaO.6Fe2O3. Then do BaO.6Fe2O3 milling powder using a mortar

and sieved to pass 400 mesh (38μm). On printing Seluna added 3% (wt%) as

adhesives and additives Boric Acid (H3BO3) of 0%, 0.5%, 1% (wt%). Printing is

done using a magnetic anisotropy field press and pressurized at 5 tons. Then sintered with temperature variation 11200C, 11500C and 11700C, and held for 2 hours. Characterization includes: XRD analysis, flux density measurements with a gaussmeter, measure the density, porosity, shrinkage, BaO.6Fe2O3 morphology

with SEM-EDX and measurement BH curve with permagraf. From the research that has a magnetic Barium Heksaferit the highest magnetic field strength magnets are made with Non-Stoichiometric ratio without Boric Acid additives and sintered at 11700C, is 544.2 Gauss, density = 4.0 g/cm3, porosity = 4 , 06%, shrinkage = 21.37%, Remanensi (Br) = 1.72 kG, Coercivity (HcJ) = 2.41 kOe, Energy product (BH max) = 0.63 MGOe.

DAFTAR ISI

2.3 Perkembangan Magnet Permanen 7

2.4 Kurva Histerisis . 8

2.5 Barium Heksaferit 10

2.6 Metode Metalurgi Serbuk 13

2.7 Sintering 14

2.8 Analisa dan Karakterisasi 16

2.8.1 Densitas 16

2.8.2 Porositas 17

2.8.3 Pengujian DTA 18

2.8.4 Pengujian XRD 18

Bab 3 Metode Penelitian

3.1 Waktu dan Tempat Penelitian 20

3.2 Bahan dan Peralatan Penelitian 20

3.3.5 Proses Sintering 25

3.4 Variabel Eksperimen 26

3.4.1 Variabel Penelitian 26

3.4.2Variabel Percobaan yang Diuji 26

3.5 Karakterisasi 26

3.5.1 Densitas 26

3.5.2 Porositas 27

3.5.3 Susut Bakar 27

3.5.4 Sifat Magnet 28

3.5.5Struktur Kristal 28

3.5.6Scanning Electron Microscope (SEM) 29

Bab 4 Hasil dan Pembahasan

4.1 Uji DTA 30

4.2 Karakterisasi Struktur 31

4.3 Sifat Fisis 32

4.3.1 Densitas, Porositas dan Susut Bakar 32 4.3.2 Analisa Mikrostruktur dengan SEM 37

4.4 Sifat Magnet 40

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 45

5.2 Saran 46

Daftar Pustaka

DAFTAR TABEL

Nomor Judul

Halaman Tabel

4.1 Nilai Densitas, Porositas dan Susut Bakar 33

4.2 Nilai Fluks Density 40

DAFTAR GAMBAR

Nomor Judul

Halaman Gambar

2.1 Meteran Air dengan tipe Multi jet 5

2.2 Magnet untuk meteran air 7

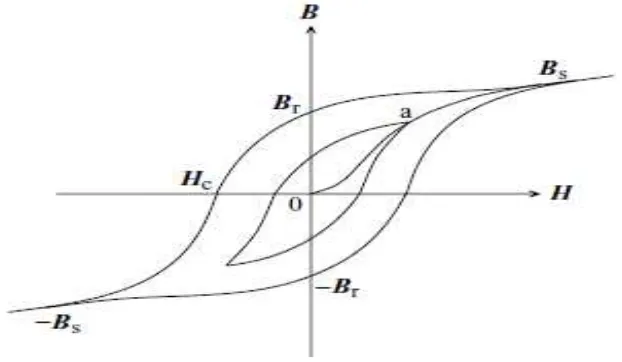

2.3 Kurva Histerisis Untuk Ferromagnetik dan Ferrimagnetik 8

2.4 Kurva Histerisis Material Magnetik 10

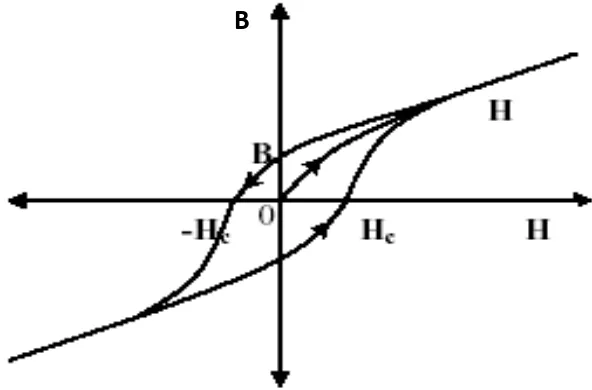

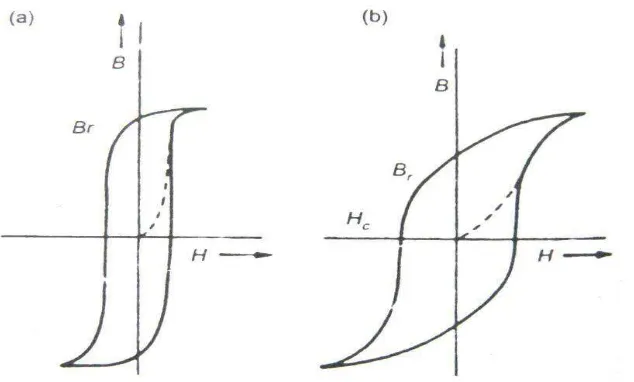

2.5 Kurva Histerisis material magnet lunak dan keras 11

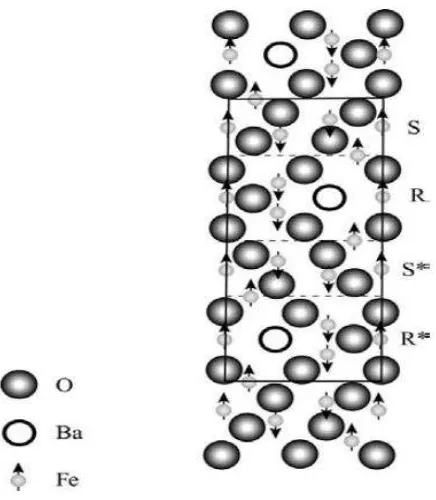

2.6 Sel Satuan Barium Heksaferit 12

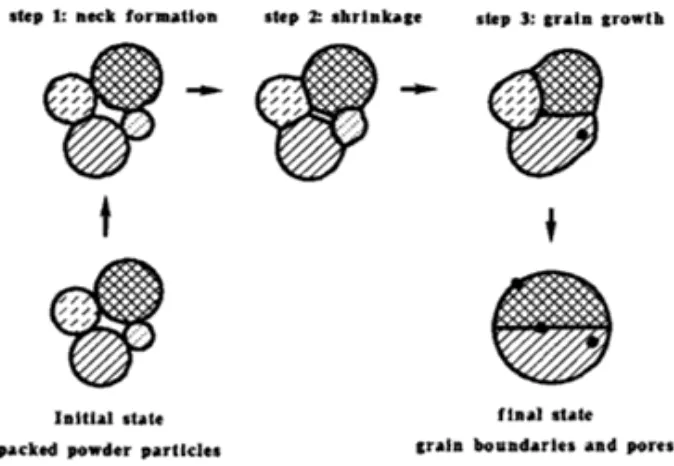

2.7 Sekamtis prose sintering 15

2.8 Tahapan yang terjadi dalam proses sintering 16

2.9 Geometri sebuah XRD 18

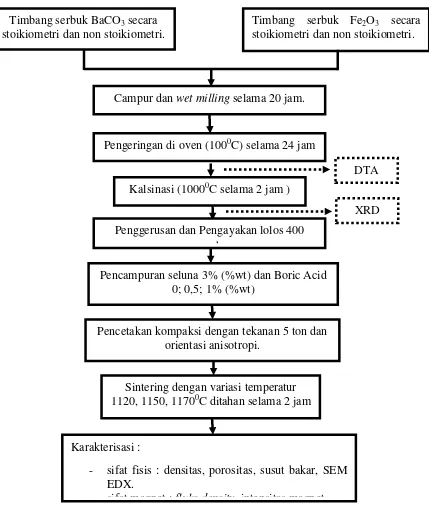

3.1 Diagran alir penelitian 23

4.1 Kurva DTA (a) stoikiometri (b) non stoikiometri 30 4.2 Grafik pola difraksi Barium Heksaferit 31 4.3 Grafik hubungan suhu sintering dengan susut bakar 34 4.4 Grafik hubungan suhu sintering dengan densitas 35 4.5 Grafik hubungan suhu sintering dengan porositas 36 4.6 Hasil SEM Barium Heksaferit dengan suhu sintering 11700C untuk

Stoikiometri 37

4.7 Hasil SEM Barium Heksaferit dengan suhu sintering 11700C untuk

Non stoikiometri 38

4.8 Hasil SEM EDX Barium Heksaferit dengan suhu sintering 11700C untuk

stoikiometri dan non stoikiometri 39

4.9 Hubungan antara kuat magnet dengan suhu sintering 41 4.10 Kurva Histerisis Barium Heksaferit dengan aditif Boric Acid 0,5% 42 4.11 Kurva Histerisis Barium Heksaferit (a) stoikiometri (b) non stoikiometri

PEMBUATAN DAN KARAKTERISASI MAGNET PERMANEN BARIUM HEKSAFERIT UNTUK APLIKASI SENSOR METERAN AIR

ABSTRAK

Telah dilakukan pembuatan magnet permanen Barium Heksaferit dari bahan baku BaCO3 dan Fe2O3 teknis dengan memvariasikan komposisi bahan baku BaCO3 dan Fe2O3 secara Stoikiometri (1:6) dan Non-Stoikiometri (1:6,5). Proses preparasi dengan mencampur secara basah bahan baku menggunakan Plenatery Ball Milling (PBM) lalu dilakukan pengujian Differential Temperature Analyze

(DTA) untuk mengetahui temperatur kalsinasinya. Kemudian serbuk dikalsinasi pada suhu 10000C dan ditahan selama 2 jam. Selanjutnya dianalisa dengan menggunakan X-Ray Diffractometer (XRD) dan hasilnya menunjukkan telah terbentuk struktur BaO.6Fe2O3. Serbuk BaO.6Fe2O3 digiling menggunakan mortar lalu diayak hingga lolos 400 mesh (38µm). Pada pencetakan ditambahkan seluna sebanyak 3% (%wt) sebagai perekat dan aditif Boric Acid (H3BO3)

sebanyak 0%, 0,5%, 1% (%wt). Pencetakan dilakukan secara anisotropi dengan menggunakan magnetic field press dan diberi tekanan sebesar 5 ton. Kemudian disintering dengan variasi temperatur 11200C, 11500C dan 11700C, dan ditahan selama 2 jam. Karakterisasi meliputi : analisa XRD, pengukuran fluks density

dengan gaussmeter, pengukuran densitas, porositas, susut bakar, morfologi

BaO.6Fe2O3 dengan SEM-EDX dan pengukuran BH curve dengan permagraf. Dari hasil penelitian bahwa magnet Barium Heksaferit yang memiliki kuat medan magnet tertinggi adalah magnet yang dibuat dengan perbandingan non stoikiometri tanpa penambahan aditif Boric Acid pada temperatur 11700C, yaitu sebesar 544,2 Gauss dengan nilai Densitas = 4,0 g/cm3, Porositas = 4,06%, Susut Bakar = 21,37%, Remanensi (Br) = 1,72 kG, Koersivitas (HcJ) = 2,41 kOe, Energi produk (BH max) = 0,63 MGOe.

Kata kunci : Magnet permanen, BaO.6Fe2O3, Meteran Air, SEM – EDX,

MANUFACTURING AND CHARACTERISATION HARD MAGNET OF BARIUM HEKSAFERIT FOR FLOW METER

ABSTRACT

We have made hard magnetic Barium Heksaferit from BaCO3 and Fe2O3 technical with varying composition of BaCO3 and Fe2O3 in Stoichiometric ratio (1:6) and Non Stoichiometric ratio (1:6,5). Preparation process by wet mixing and grinding by using Plenatery Ball Milling (PBM) and dried, The testing of Analyze Temperature Differential (DTA) to determine the calcination temperature. The powder then calcined at 10000C and held for 2 hours. Subsequently analyzed using X-Ray Diffractometer (XRD) and the results indicate that the structure has been formed BaO.6Fe2O3. Then do BaO.6Fe2O3 milling powder using a mortar

and sieved to pass 400 mesh (38μm). On printing Seluna added 3% (wt%) as

adhesives and additives Boric Acid (H3BO3) of 0%, 0.5%, 1% (wt%). Printing is

done using a magnetic anisotropy field press and pressurized at 5 tons. Then sintered with temperature variation 11200C, 11500C and 11700C, and held for 2 hours. Characterization includes: XRD analysis, flux density measurements with a gaussmeter, measure the density, porosity, shrinkage, BaO.6Fe2O3 morphology

with SEM-EDX and measurement BH curve with permagraf. From the research that has a magnetic Barium Heksaferit the highest magnetic field strength magnets are made with Non-Stoichiometric ratio without Boric Acid additives and sintered at 11700C, is 544.2 Gauss, density = 4.0 g/cm3, porosity = 4 , 06%, shrinkage = 21.37%, Remanensi (Br) = 1.72 kG, Coercivity (HcJ) = 2.41 kOe, Energy product (BH max) = 0.63 MGOe.

BAB 1

PENDAHULUAN

1. 1. Latar Belakang

Pemenuhan kebutuhan komponen magnet permanen di Indonesia belum dapat disediakan oleh industri dalam negri, sehingga masih bergantung dari luar negeri. Aplikasi magnet permanen banyak digunakan dalam bidang industri dan instrumentasi, salah satunya pada meter air. Saat ini para produsen meter air masih mengimpor komponen magnet permanen dari Cina. Pada penelitian ini dilakukan pembuatan magnet permanen berbasis keramik magnet BaFe12O19 yang nantinya dapat diaplikasi untuk meteran air. ( Priyo Sardjono, 2012)

Telah dilakukan penelitian pembuatan magnet permanen berbasis ferit untuk aplikasi alat ukur aliran air atau meteran air yang nantinya magnet tersebut akan dikembangkan di PPF LIPI akan dicoba untuk memenuhi kebutuhan meteran air di Indonesia. Magnet permanen berbasis Ferit akan dicoba dibuat di PPF – LIPI dan hasilnya dikarakterisasi dan dibandingkan dengan produk magnet untuk meteran air. Umumnya magnet permanen untuk meter air memiliki kuat medan magnet (fluks density) sebesar 600 dan 950 Gauss. Proses pembuatan magnet permanen yang akan dilakukan mengacu pada standar ukuran magnet pada meter air. Proses pencetakan dilakukan dengan pemberian tekanan sebesar 30 tonf/cm2 terhadap sampel (magnet isotropi). Setelah dicetak sampel kemudian disinter pada suhu 12800C dan ditahan pada suhu tersebut selama 2 jam. Sampel yang telah mengalami proses sinter, kemudian dianalisa sifat fisisnya, seperti densitas sinter. Pengukuran sifat magnet (fluks density) dilakukan dengan menggunakan Gaussmeter. Dari hasil penelitian ini menunjukkan bahwa nilai medan magnet rata-rata (fluks density) adalah sebesar 457,5 Gauss. Hasil ini masih belum mencapai spesifikasi magnet untuk meteran air. Dari penelitian ini diharapkan dapat menghasilkan magnet permanen dengan harga medan magnet sebesar 600 - 950 Gauss dan susut bakar yang sesuai dengan kebutuhan komponen magnet permanen untuk meter air. (Iwan Yusan, 2012)

data penelitian bahwa Barium Heksaferit memiliki nilai induksi remanensi magnetic (Br) sebesar 3200 Gauss, koersivitas 3000 Oe, energi produk 2,5 MOe,

temperatur curie (Tc) 4500C, serta resistivitas (ρ) ~104 Ωm, ketahanan terhadap korosi yang sangat baik dan didukung oleh harganya yang relatif murah. (Akmal Johan, 2010)

1. 2. Perumusan Masalah

Barium Heksaferit adalah magnet permanen yang dibuat dengan metode powder metalurgi, maka perumusan masalahnya adalah sebagai berikut :

1. Bagaimana pengaruh komposisi bahan baku ( secara stoikiometri dan non-stoikiometri) terhadap sifat fisis dan magnet pada magnet permanen. 2. Bagaimana pengaruh temperatur sinter terhadap sifat fisis dan magnet

pada magnet permanen.

3. Bagaimana pengaruh komposisi aditif H3BO3 terhadap sifat fisis dan magnet pada magnet permanen.

1. 3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1. Menguasai teknik pembuatan magnet permanen Barium Heksaferit

2. Menganalisa pengaruh komposisi bahan baku secara stoikiometri dan non stoikiometri terhadap sifat fisis dan magnet pada magnet permanen yang dibuat.

3. Menyelidiki pengaruh temperatur sintering terhadap sifat fisis dan magnet pada magnet permanen yang dibuat.

4. Menyelidiki pengaruh komposisi aditif H3BO3 terhadap sifat magnet dan sifat fisis pada magnet permanen yang dibuat.

1. 4. Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Magnet permanen Barium Heksaferit dibuat dengan menggunakan metode powder metalurgi dari bahan baku Barium karbonat (BaCO3) dan hematit (Fe2O3).

2. Variasi komposisi bahan baku BaCO3 dan Fe2O3 secara stoikiometri ( 1:6 ) dan non stoikiometri ( 1:6,5 )

3. Variasi aditif H3BO3 sebanyak 0%, 0,5% dan 1% (dalam persen berat). 4. Pengujian sifat fisis pada megnet permanen tersebut meliputi : densitas,

porositas, dan persentase penyusutan.

5. Analisa struktur kristal dengan menggunakan X-Ray Diffractometer (XRD).

6. Pengukuran kuat medan magnet (fluks density) dengan menggunakan Gaussmeter, sifat magnet (BH curve) dengan menggunakan permagraf dan melihat morfologi dengan SEM EDX.

1. 5. Manfaat Penilitian

Dengan dilakukannya penelitian ini diharapkan dapat membuat magnet permanen Barium Heksaferit dengan metode Metalurgi Serbuk yang menghasilkan kuat medan magnet 600-950 Gauss untuk mencapai karakteristik standar magnet permanen pada meter air.

1. 6. Sistematika Penulisan

Adapun sistematika dalam penulisan Skripsi ini mencakup beberapa bab dan subbab seperti dijelaskan di bawah ini :

BAB 1 Pendahuluan

Bab ini mencakup latar belakang penelitian, perumusan masalah, batasan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian dan sistematika penelitian.

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengambilan data, analisa data serta pembahasan. BAB 3 Metodologi Penelitian

Bab ini membahas tentang rancangan penelitian, tempat dan waktu penenlitian, peralatan dan bahan penelitian, diagram alir penelitian, pembuatan sampel dan pengujian sampel.

BAB 4 Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

BAB 5 Kesimpulan dan Saran

BAB II

STUDI PUSTAKA

2.1.Meteran Air

Ada banyak tipe meter air yang dibuat, salah satunya adalah multi jet. Meter air tipe ini digerakkan oleh putaran turbin di dalam rumah meter. Meteran ini bekerja berdasarkan multiple port (lubang) disekitar measuring chamber untuk menghasilkan pancaran air yang berlawanan dengan impeler yang berbanding lurus dengan kecepatan aliran air yang melewati chamber tersebut. Magnet dan roda gigi mengubah jumlah putaran menjadi volume yang ditampilkan dalam display register. Meter air tipe multi jet diperlihatkan pada gambar 2.1.

Gambar 2.1. Meter air dengan tipe multi jet

Pada gambar 2.1. dari penampang melintang tersebut tampak posisi turbin yang digunakan sebagai rotor yang dialiri air. Kecepatan putar turbin tersebut bergantung pada kecepatan aliran air (debit). Posisi magnet permanen juga diperlihatkan berada di atas turbin yang disusun menyambung dengan magnet permanen. Pada fix gear terdapat magnet permanen yang dapat menghasilkan tegangan listrik yang digunakan sebagai sensor debit aliran air sesuai dengan hukum Faraday. Semakin cepat debit air yang melewati meter air tersebut maka tegangan yang dihasilkan akan semakin tinggi dan memutar skala ukur air lebih cepat. Oleh karena itu, kekuatan magnet permanen pada meter air jenis multi jet ini menjadi sangat penting.

Pada meteran tipe multi jet, aliran air akan memutar magnet permanen (Barium Heksaferit) sehingga akan dihasilkan perubahan fluks magnet sesuai dengan hukum Faraday yang dideteksi sebagai sinyal listrik induksi yang digunakan pada prinsip sensor meter air, seperti pada persamaan 2.1. Perubahan

(ε) untuk memutar angka penunjuk pada meter air sehingga dapat diketahui besar jumlah pemakaian air. Besarnya fluks magnet sangatlah dipengaruhi oleh luas permukaan (A) dan medan magnet permukaan (B) dari magnet permanen yang diperlihatkan pada persamaan 2.2.

(2.1)

Dimana :

∆Φ = fluks magnet

ε = tegangan listrik

∆t = waktu

dengan diketahui,

(2.2)

Dimana :

∆Φ = fluks magnet

B = medan magnet permukaan A = luas permukaan

Pada penelitian sebelumnya telah dibuat magnet permanen Barium Heksaferit untuk komponen meter air dengan beberapa metode, antara lain solid-solid mixing dan koopresipitasi. Berdasarkan hasil magnet skala lab tersebut telah

Gambar 2.2. Magnet untuk meter air

Dalam pembuatan magnet permanen ini bahan baku yang digunakan adalah BaCO3 dan Fe2O3 yang menghasilkan Barium Heksaferit atau BaFe12O19. (Iwan Yusan dkk, 2012)

2.2.Magnet Permanen

Suatu magnet permanen harus mampu menghasilkan fluks magnet yang tinggi dari suatu volume magnet tertentu, stabilitas magnetik yang baik terhadap efek temperatur dan waktu, serta memiliki ketahanan yang tinggi terhadap pengaruh demagnetisasi. Pada prinsipnya, suatu magnet permanen haruslah memiliki karakteristik minimal dengan sifat kemagnetan remanen, Br dan koersivitas intrinsik, Hc serta temperatur Curie, Tc yang tinggi. (Azwar Manaf, 2013)

2.3.Perkembangan Magnet Permanen

Di awal abad 19, baja martensit digunakan sebagai magnet permanen. Baja tersebut dengan kandungan Co ~ 30%-40% dapat menghasilkan magnet permanen dengan Br ~0,90 T dan maximum energy product (BH)max ~7,6 kJ.m-3. Magnet baja martensit dengan kandungan cobalt ini merupakan magnet terbaik pada waktu tersebut. Namun dalam beberapa puluh tahun belakangan, telah terjadi perkembangan yang pesat dalam penelitian dibidang magnet permanen sehingga sejumlah fasa magnetik baru dengan energi yang lebih tinggi telah ditemukan. Magnet Alnico misalnya, pertama kali diperkenalkan pada tahun 1930-an, terdiri dari sejumlah elemen logam transisi (Fe, Co, Ni) memiliki nilai (BH)max dua kali lebih besar dari magnet baja.

kemudian dikenal sebagai magnet ferit. Bila dibandingkan dengan magnet alnico, magnet ferit memiliki energi dan remanen yang lebih rendah tetapi memiliki koersitivitas yang jauh lebih tinggi. Pada tahun 1970-an untuk pertama sekali ditemukan magnet kelas logam tanah jarang (rare earth permanent magnets). Fasa magnetik SmCo5 dan Sm2Co17 memiliki polarisasi total, Js dan medan anisotropi, HA yang sangat tinggi sehingga berpeluang memiliki remanen dan koersivitas yang tinggi, sebagai keharusan untuk mendapatkan magnet permanen dengan nilai (BH)max yang tinggi. Popularitas magnet ini dikalangan industri menurun karena harga Co yang sangat mahal serta ketersediaan unsur Sm yang terbatas di bumi. Pada tahun 1980-an, ditemukan magnet tanah jarang baru berbasis fasa magnetik RE2Fe14B. Unsur RE dapat membentuk fasa RE2Fe14B tetapi dari sederatan fasa magnetik yang mungkin dari kelas ini, fasa Nd2Fe14B yang sangat berpeluang untuk memiliki energi yang paling tinggi.

2.4.Kurva Histerisis

Sifat-sifat kemagnetan suatu bahan dapat diperlihatkan dalam kurva histerisis yaitu kurva hubungan intensitas magnet (H) terhadap medan magnet (B). Seperti ditunjukkan pada gambar 2.3 merupakan kurva histerisis untuk ferromagnetik dan ferrimagnetik.

Gambar 2.3 Kurva histerisis untuk ferromagnetik dan ferrimagnetik.

bertambah besar dan mencapai tingkat saturasi pada suatu medan magnet luar tertentu. Dengan melakukan sederetan proses magnetisasi yaitu penurunan medan magnet luar menjadi nol dan meneruskannya pada arah yang bertentangan serta meningkatkan besar medan magnet luar pada rah tersebut dan menurunkannya kembali ke nol kemudian membalikkan arah seperti semula maka, magnetisasi atau polarisasi dari magnet permanen membentuk suatu loop. (Nicola Spaldine, 2011).

Bahan yang mencapai saturasi untuk harga H rendah disebut magnet lunak sedangkan bahan yang saturasinya terjadi pada harga H tinggi disebut magnet keras. Sesudah mencapai saturasi ketika intensitas magnet H diperkecil hingga mencapai H = 0, ternyata kurva B tidak melewati jalur kurva semula. Pada harga H = 0, medan magnet atau rapat fluks B mempunyai harga Br ≠ 0 seperti ditunjukkan pada kurva histerisis pada gambar 2.4. Harga Br ini disebut dengan induksi remanen atau remanensi bahan.

Remanen atau ketertambatan adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan magnet B menunjukkan harga tertentu.

Pada gambar 2.4 tampak bahwa setelah harga intensitas magnet H = 0 atau dibuat negatif (dengan membalik arus lilitan), kurva B(H) akan memotong sumbu pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B=0 atau menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut koersivitas bahan. Koersivitas digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat

magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya.

koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik untuk membuat magnet permanen.

Gambar 2.4 Kurva histerisis material magnetik.

Magnet permanen dapat diberi indeks berdasarkan momen koersif yang diperlukan untuk menghilangkan induksi. Patokan ukuran yang yang lebih baik adalah hasil kali BH. BaFe12O19 mempunyai nilai –Hc yang sangat besar, tetapi BHmaks sedang-sedang saja, karena rapat fluks lebih rendah dibandingkan bahan magnet permanen lainnya.

2.5.Barium Heksaferit

Magnet dapat dikategorikan menjadi magnet “lunak” dan magnet “keras”. Magnet

keras menarik material yang mengalami magnetisasi menuju dirinya. Magnet jenis ini dapat mempertahankan kemagnetannya dalam waktu yang lama. Magnet lunak dapat mengalami magnetisasi dan tertarik ke magnet lain, namun sifat magnetiknya hanya akan bertahan apabila magnet berada dalam suatu medan magnetik. Magnet lunak tidak mengalami magnetisasi yang permanen.(Van Vlack, 2004). Untuk hard magnetik material memiliki koersivitas kuat dengan nilai koersivitas diatas 10 kA/m dan soft magnetik material mempunyai koersivitas yang lemah dengan nilai koersivitas dibawah 1 kA/m (Hasan, 2008). Hal ini lebih jelas digambarkan dengan diagram histerisis (Gambar 2.5).

Gambar 2.5 histeris material magnet(a) Material lunak, (b) Material keras Diagram histeresis diatas menunjukkan kurva histeresis untuk material magnetic lunak pada gambar (a) dan material magnetic keras pada gambar (b). H adalah medan magnetik yang diperlukan untuk menginduksi medan berkekuatan B dalam material.

Setelah medan H ditiadakan, dalam specimen tersisa magnetisme residual, Br yang disebut residual remanen, dan diperlukan medan magnet Hc yang disebut gaya koersif, yang harus diterapkan dalam arah berlawanan untuk meniadakannya. Magnet lunak mudah dimagnetisasi serta mudah pula mengalami demagnetisasi, seperti tampak pada gambar 2.5 Nilai H yang rendah sudah memadai untuk menginduksi medan B yang kuat dalam logam, dan diperlukan medan Hc yang kecil untuk menghilangkannya. Magnet keras adalah material yang sulit dimagnetisasi dan sulit di demagnetisasi.

Karena hasil kali medan magnet (A/m) dan induksi (V.det/m2) merupakan energi per satuan volume, luas daerah hasil integrasi di dalam loop histerisis adalah sama dengan energi yang diperlukan untuk satu siklus magnetisasi mulai dari 0 sampai +H hingga –H sampai 0. energi yang dibutuhkan magnet lunak dapat dapat diabaikan; medan magnet keras memerlukan energi lebih banyak sehingga pada kondisi-ruang, demagnetisasi dapat diabaikan. Dikatakan, magnetisasi permanen. (Erini Afza, 2011)

Barium Heksaferit termasuk dalam kategori magnet “keras”. Barium

magnetisasi total. Berdasarkan rumus kimia dan struktur kristalnya, Barium Heksaferit merupakan tipe-M. Tipe-M yang lebih dikenal dengan sebutan barium heksagonal ferit (BaM) merupakan oksida keramik yang paling banyak dimanfaatkan secara komersial dan hingga kini telah banyak penelitian yang dilakukan untuk mengembangkan material tersebut baik dari segi fabrikasinya maupun penggunaannya.( Darminto dkk, 2011)

Barium M-heksaferit atau dikenal dengan sebutan BaM memiliki rumus kimia BaO.6Fe2O3 (BaFe12O19) dan struktur heksagonal yang sesuai dengan space group P 63/mmc. Sel komplek BaM tersusun atas 2 sistem kristal yaitu struktur kubus-pusat-sisi (face-centered-cubic) dan heksagonal mampat (hexagonal-close-packed) seperti terlihat pada gambar 2.6. Keduanya tersusun dengan lapisan atom

yang sama, satu lapisan di atas lapisan yang lain, dalam setiap lapisan, atom terletak di pusat jaringan.

Gambar 2.6 Sel satuan Barium Heksaferit.

Dalam sel satuan BaM, terdapat 10 lapisan dari ion-ion besar (Ba2+ dan O2), dengan 4 ion di setiap lapisannya. Delapan dari lapisan-lapisan tersebut adalah oksigen, sedangkan 2 lainnya berisi masing-masing satu ion barium. Seluruh blok dari 10 lapisan tersusun atas 4 blok, 2 blok kubus dan 2 blok heksagonal. Dalam blok kubus tersusun atas ion-ion oksigen yang memenuhi struktur tetrahedral dan oktahedral. Dalam setiap blok heksagonal, ion barium mengganti ion oksigen den letaknya di lapisan tengah, seperti yang terlihat pada Gambar 2.6.

Ion yang bersifat magnet dalam barium ferit hanyalah ion Fe3+, tiap-tiap

ion dengan nilai momen magnetik 5μB yang terletak dalam 3 jenis struktur

kristalografi yang berbeda jenisnya yaitu tetrahedral, oktahedral dan heksahedral. Ion-io Fe3+ searah dengan bidang lapisan oksigen, yang bisa sejajar atau tegak lurus dengan sumbu-z dalam <0001>.

Dalam setiap sel satuan terdapat 24 ion Fe3+, 4 ion berada di sistem tetrahedral, oktahedral dan 2 ion dalam heksahedral. Terdapat 16 ion dengan spin searah dan 8 ion dengan spin berlawanan. Momen magnet setiap selnya adalah (16–8) 5μB = 5μB /sel satuan atau 5μB / molekul dari BaO.6(Fe2O3). Jumlah ini sebanding dengan 100 emu/g yang diukur pada magnetisasi saturasi di 00 K.

Barium heksaferit merupakan material magnetik dengan medan anisotropik yang tinggi sehingga dapat dimanfaatkan pada frekuensi yang lebih tinggi daripada ferit spinel atau garnet (di atas 30 GHz). Kristal magnet anisotropik berasal dari strukturk kristal dengan anisotropik yang tinggi. Pertumbuhan butir struktur kristal tersebut juga bersifat anisotropik, dengan bentuk morfologi seperti bidang heksagonal yang memberikan peningkatan sisi anisotropiknya. Akibatnya, BaM menghasilkan koersifitas tinggi. Syarat itulah

yang mestinya harus dimiliki oleh magnet permanen.(Noer A’idah, dkk, 2011)

2.6.Metode Metalurgi Serbuk

atau sesudah penekanan yang dikenal dengan istilah sinter menghasilkan pengikatan partikel halus. Dengan demikian kekuatan dan sifat-sifat fisis lainnya meningkat. Produk hasil metalurgi serbuk dapat terdiri dari produk campuran serbuk berbagai logam atau dapat pula terdiri dari campuran bahan bukan logam untuk meningkatkan ikatan partikel dan mutu benda jadi secara keseluruhan.

Metalurgi serbuk merupakan proses konvensional yang utama digunakan dalam pembuatan magnet permanen pada skala industri. Baik magnet keramik ferit maupun logam tanah jarang dapat dibuat dengan proses ini. Secara umum, tahapan proses metalurgi serbuk terdiri dari tahapan preparasi alloy dengan komposisi nominal yang direncanakan. Bongkahan alloy dipecahkan menjadi ukuran beberapa mm dalam tahapan pre-milling dan dilanjutkan dengan penghalusan menjadi serbuk berukuran single domain particle pada tahapan milling. Setiap serbuk dengan demikian adalah serbuk kristal tunggal. Serbuk

halus ini kemudiaan dipadatkan di dalam suatu cetakan pada tahapan compaction untuk menghasilkan bakalan dengan densitas ~75-80% densitas penuh. Untuk membangkitkan sifat anisotropi magnet permanen, maka proses pemadatan pada tahapan ini harus dilakukan di bawah pengaruh medan magnet. Sampel magnet dengan densitas penuh dapat dicapai dengan proses sintering dan dilanjutkan dengan proses annealing untuk menghasilkan mikrostrukrtur yang tepat. Tahapan proses berikutnya adalah machining agar dicapai bentuk magnet permanen dengan dimensi yang akurat. Sifat permanen kemagnetan magnet permanen diperoleh dalam tahapan akhir yaitu magnetizing. Magnet permanen yang dipersiapakn dengan teknik ini kemudian juga dikenal sebagai magnet sinter.(Azwar Manaf, 2013).

2.7.Sintering

Sintering adalah suatu proses pengikatan partikel melalui proses pemanasan di bawah titik lebur yang dilakukan selama proses penekanan atau sesudah penekanan.

(Difusi). Pada temperatur sintering kristalit baru terbentuk pada titik kontak sehingga antar-partikel asli batas menghilang, menjadi batas butir baru (rekristalisasi). Leher-seperti sambungan terbentuk antara partikel yang berdekatan seperti dapat dilihat pada gambar 2.7. Sintering disertai dengan peningkatan energi bebas dari sistem. Sumber-sumber yang menimbulkan jumlah energi bebas yang sering disebut sebagai kekuatan pendorong untuk sintering. Kekuatan pendorong utama mungkin adalah Kelengkungan permukaan partikel. Secara skematis proses sintering dapat ditunjukkan pada gambar 2.7 berikut :

Gambar 2.7. Skematis proses sintering.

Gambar 2.8. Tahapan yang terjadi dalam proses sintering.

Enam mekanisme yang terjadi pada proses sintering yaitu evaporasi dan kondensasi, difusi permukaan, difusi kisi pada permukaan, difusi batas butir, Difusi kisi dari batas butir, diufusi volum.

2.8.Analisa dan karakterisasi

2.8.1. Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut (M M. Ristic, 1989) :

(2.3)

Dimana:

ρ = Densitas (gram/cm3 ) m = Massa sampel (gram) v = Volume sampel (cm3)

(2.4)

= Massa sampel setelah dikeringkan di oven (g) = Massa sampel setelah direndam 24 jam (g)

Massa sampel dalam air (g)

2.8.2. Porositas

Porositasdapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut. Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut ada ditengah-tengah padatan. Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau apparent porosity, dan dapat dinyatakan dengan persamaan sebagai berikut:

(2.5)

Dimana:

Dimana:

P = Porositas (%)

= Massa sampel setelah dikeringkan di oven (g)

2.8.3. Pengujian DTA

Serbuk hasil sintesis yang telah dikeringkan selanjutnya diuji DTA untuk mengetahui temperatur terjadinya transformasi fasa pada bahan. DTA (Differential Termal Analizer) merupakan analisis termal yang mengukur

perbedaan suhu (ΔT) antara sampel dan material referen yang inert sebagai fungsi

dari suhu. DTA adalah alat untuk melakukan analisis termal dengan tujuan penentuan reaksi keadaan padat, dekomposisi termal, terjadinya transisi fasa dan penentuan diagram fasa.

2.8.4. Pengujian XRD

Uji difraksi sinar X (XRD) dilakukan untuk menentukan komposisi fase yang terbentuk pada serbuk hasil kalsinasi di atas. Dari data yang akan dihasilkan dapat diprediksi ukuran kristal serbuk dengan bantuan software X-powder dan Match. Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang muncul. Makin lebar puncak difraksi yang dihasilkan maka makin kecil ukuran kristal serbuk. Hubungan antara ukuran kristal dengan lebar puncak difraksi sinar-X dapat diproksimasi dengan persamaan Schrerer berikut :

(2.6)

dengan D adalah ukuran (diameter) kristal, λ adalah panjang gelombang sinar-X yang digunakan (λ = 0,154056 nm), adalah sudut Bragg, B adalah FWHM satu puncak yang dipilih.

1. Sumber Sinar X 2. Spesimen (Bahan Uji) 3. Detektor sinar X

Ketiganya terletak pada keliling sebuah lingkaran yang disebut Lingkaran pemfokus. Sudut antara permukaan bidang spesimen dan sumber sinar X adalah

sudut Bragg (Ө). Sudut antara projeksi sumber sinar X dan detektor adalah 2Ө. Atas dasar ini pola difraksi sinar X yang dihasilkan dengan geometri ini sering dikenal sebagai Penyidikan (scans) Ө - 2Ө (theta-dua theta). Pada geometri Ө - 2Ө sumber sinar X-nya tetap, dan detektor bergerak melalui suatu jangkauan (range) sudut . Jejari (radius) lingkaran pemfokus tidak konstan tetapi bertambah besar bila 2Ө berkurang. Range pengukuran 2Ө biasanya dari 00 hingga sekitar 1700. Pada eksperimen tidak diperlukan menyidik seluruh sudut tersebut, pemilihan rangenya tergantung pada struktur kristal material (jika dikenal) dan waktu yang diperlukan untuk memperoleh pola difraksinya. Untuk spesimen yang tak dikenal range sudut yang besar sering dilakukan karena posisi refleksi-refleksinya belum diketahui.

Geometri Ө - 2Ө umumnya digunakan, walaupun masih ada geometri yang lain seperti geometri Ө - Ө (theta-theta) dimana detektor dan sumber sinar X keduanya bergerak pada bidang vertical dalam arah yang berlawanan di atas pusat spesimennya. Pada beberapa bentuk analisis difraksi sinar X sampel dapat dimiringkan dan dirotasikan sekitar suatu sumbu ψ (psi) .

BAB III

METODE PENELITIAN

3.1.Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama tiga bulan, terhitung mulai tanggal 1 April sampai 31 Juni 2013 dibeberapa tempat (laboratorium), yaitu:

1. Laboratorium Rekayasa Material, Pusat Penelitian Fisika (P2F) Lembaga Ilmu Pengetahuan Indonesia (LIPI) kawasan Puspiptek, Serpong.

2. Sentra Teknologi Polimer (STP) Badan Pengkajian Teknologi Polimer (BPPT) Puspiptek, Serpong.

3. Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI Bandung. 4. Pusat Laboratorium Terpadu (PLT) Universitas Islam Negeri (UIN) Syarif

Hidayatullah Jakarta.

3.2.Bahan dan Peralatan Penelitian

3.2.1. Bahan

1. Barium Karbonat (BaCO3)

Berfungsi sebagai bahan baku utama dalam pembuatan magnet permanen Barium Heksaferit.

2. Hematit (Fe2O3)

Berfungsi sebagai bahan baku utama dalam pembuatan magnet permanen Barium heksaferit.

3. Boric Acid (H3BO3)

Berfungsi sebagai bahan additve untuk meningkatkan densitas magnet permanen yang akan dibuat.

4. Polimer Celuna WE – 518

Berfungsi sebagai perekat matriks bahan magnet permanen 5. Aquades

3.2.2. Peralatan Penelitian

1. Planetary Ball Mill (PBM)

Berfungsi untuk menggiling dan campuran bahan baku sehingga relatif lebih homogen.

2. Impulse Magnetizer K-series

Berfungsi untuk memberikan medan magnetik luar pada sampel (magnetisasi).

3. Thermolyne Furnace High Temperature tipe 46200

Berfungsi untuk proses kalsinasi dan proses sintering sampel dengan temperatur maksimal 12000C.

4. Oven

Berfungsi untuk mengeringkan sampel setelah mengalami pencampuran dan pencetakan.

5. Magnetic Field Press

Berfungsi untuk menyearahkan domain-domain partikel magnet. 6. Hydraulic Press (Hydraulic Jack)

Berfungsi untuk mencetak serbuk magnet dengan cara cold compaction sehingga terbentuk sampel uji dengan kekuatan tekan tertentu dengan kapasitas maksimum tekanan 100 ton.

7. Magnet-Physic Dr. Steingroever GmbH Permagraph C

Berfungsi sebagai alat karakterisasi intensitas magnetik dari sampel. 8. X-Ray Difraktometer (XRD)

Berfungsi sebagai alat karakterisasi struktur kristal (fasa) dari sampel. 9. Scanning Electron Microscope (SEM EDX)

Berfungsi sebagai alat untuk melihat morfologi sampel. 10.Gaussmeter

Berfungsi sebagai alat untuk mengukur besarnya medan magnet (flux density) sampel.

11.Jangka Sorong

12.Neraca Digital

Berfungsi untuk menimbang bahan-bahan yang akan digunakan dalam pembuatan magnet.

13.Molding

Berfungsi untuk mencetak sampel berbentuk pelet (desk) yang berdiameter 2cm.

14.Spatula

Berfungsi sebagai alat bantu untuk mengambil sampel yang berbentuk serbuk.

15.Gelas ukur (pyrex, 1000 ml)

Berfungsi untuk mengukur volume aquades, proses pencampuran serbuk dan sebagai tempat aquades saat pengukuran densitas sampel.

16.Mortar

Berfungsi sebagai alat bantu penghancuran serbuk sehingga menjadi butiran kecil.

17.Seive (400 mesh)

Berfungsi sebagai pengayak serbuk magnet. 18.Bola-bola besi

Berfungsi sebagai pengaduk bahan pada saat proses milling agar homogen.

3.3.Tahapan Penelitian

Gambar 3.1 Tahapan Peneletian Pembuatan dan Karakterisasi Magnet Permanen Barium Heksaferit

DTA

Sintering dengan variasi temperatur 1120, 1150, 11700C ditahan selama 2 jam

Karakterisasi :

- sifat fisis : densitas, porositas, susut bakar, SEM EDX.

- sifat magnet : fluks density, intensitas magnet. Timbang serbuk BaCO3 secara

stoikiometri dan non stoikiometri.

Timbang serbuk Fe2O3 secara stoikiometri dan non stoikiometri.

Campur dan wet milling selama 20 jam.

Pengeringan di oven (1000C) selama 24 jam

Kalsinasi (10000C selama 2 jam )

Penggerusan dan Pengayakan lolos 400 mesh

Pencampuran seluna 3% (%wt) dan Boric Acid 0; 0,5; 1% (%wt)

Pencetakan kompaksi dengan tekanan 5 ton dan orientasi anisotropi.

3.3.1. Pencampuran Bahan Baku

Tahapan preparasi serbuk Barium Heksaferit dilakukan dengan menggunakan serbuk Hematite (Fe2O3) dan serbuk Barium Carbonate (BaCO3) secara stoikiometri dan non stoikiometri.

Hematit dan Barium Karbonat dicampur dengan media aquades dan menggunakan Planetary Ball Milling (PBM). Proses pencampuran dilakukan selama 20 jam.

3.3.2. Proses Pengeringan

Tahap selanjutnya adalah pengeringan yang bertujuan untuk mendapatkan campuran hematite dan barium carbonat berbentuk solid untuk selanjutnya dikalsinasi. Pengeringan dilakukan pada temperatur 1000C selama 24 jam dengan menggunakan oven.

3.3.3. Proses Kalsinasi

Tahap selanjutnya kalsinasi, kalsinasi adalah proses pembakaran serbuk untuk mereaksikan bahan baku menjadi fasa yang diinginkan. Kalsinasi dilakukan pada temperatur 10000C dengan kenaikan 30C per menit ditahan selama 2 jam. Tujuan dari kalsinasi ini untuk mereaksikan Hematite (Fe2O3) dan Barium Carbonate (BaCO3) yang akan membentuk Barium Heksaferit, dan mendapatkan serbuk keramik dengan ukuran yang maksimum. Serta menguraikan senyawa-senyawa dalam bentuk garam atau dihidrat menjadi oksida, membentuk fasa kristalin.

3.3.4. Pembuatan Sampel Uji

Pembuatan sampel uji dilakukan dengan cara dry pressing (cetak kering). Proses pembentukan sampel dengan penekanan (dry pressing) ini dengan tambahan seluna WE-518 sebagai bahan perekat sebanyak 3%wt dan Boric Acid sebagai aditif sebanyak 0%, 0,5%, 1% (%wt) yang dicampurkan merata dengan serbuk Barium Heksaferit. Sebelum sampel dimasukkan ke dalam cetakan, dinding cetakan terlebih dahulu dilapisi (diolesi) dengan pelumas agar mempermudah proses kompaksi (penekanan).

Serbuk magnet dimasukkan ke dalam cetakan dan dilakukan penekanan dengan magnetic field press ditahan selama 2 menit kemudian dilakukan penekanan (kompaksi) dengan hydraulic Jack press kapasitas 5 ton (150kgf/cm2) ditahan selama 1 menit. Proses kompaksi ini melalui orientasi partikel magnet (anisotropi), dimana medan magnet yang dihasilkan oleh arus listrik pada coil. Adapun desain alat magnetisasi disesuaikan dengan cetakan agar mudah dikeluarkan dari cetakan dan tidak hancur pada saat pengeringan. Hasil cetakan berupa pelet dengan ukuran rata-rata diameter luar 70 mm dan diameter dalam 20 mm dan tebal 10 mm.

3.3.5. Proses Sintering

Sintering adalah pengikatan massa partikel pada sampel oleh interaksi antar molekul atau atom melalui perlakuan panas dengan temperatur sintering mendekati titik leburnya sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting dalam pembuatan magnet permanen keramik ini.

3.4.Variabel Eksperimen

3.5.1. Variabel Penelitian

Variasi komposisi perbandingan Barium Carbonate (BaCO3) dan Hematite (Fe2O3) secara stoikiometri yaitu 1 : 6 dan non stoikiometri yaitu 1 : 6,5.

3.5.2. Variabel Percobaan yang Diuji

a. Sifat Fisis

- Densitas, Porositas dan susut bakar. b. Analisis Struktur Kristal

- XRD (X-Ray Diffractometer) c. Analisis sifat Magnet

- Kurva Histerisis – Physic Dr. Steingroever GmbH Permagraph C - Fluks density – Gaussmeter.

3.5.Karakterisasi

Karakterisasi yang dilakukan dalam penelitian ini meliputi : sifat fisis (densitas, porositas dan susut bakar), analisis struktur kristal, analisis sifat magnet (kurva Histerisis dan Fluks Density), dan morfologi magnet dengan SEM-EDX.

3.5.1. Densitas

Nilai densitas suatu sampel adalah ukuran kepadatan dari suatu sampel yang dapat dihasilkan dari beberapa cara, diantaranya dengan menggunakan metode Archimedes dengan air sebagai medianya. Langkah kerja untuk menentukan besarnya densitas (g/cm3) suatu sampel yaitu:

1. Sampel yang telah disinter dikeringkan di oven pada temperatur 800C selama 1 jam.

2. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

4. Tuangkan aquades kira-kira ¾ dari volume gelas beaker.

5. Mencelupkan sampel ke dalam beaker glass yang berisi air, sebagai massa dalam air (Mg).

6. Merendam sampel dalam media air selama 24 jam, kemudian dilap dan ditimbang sebagai massa basah (Mb).

7. Menghitung densitas sampel dengan persamaan 2.4.

3.5.2. Porositas

Porositas didefenisikan sebagai banyaknya lubang atau pori yang terdapat dalam suatu sampel yang telah selesai dibuat. Pengujian ini juga menghasilkan perbandingan sampel mana yang memeiliki nilai terbaik.

Langkah kerja untuk menentukan besarnya porositas (%) suatu sampel yaitu:

1. Tuangkan aquadesh kira-kira ¾ dari volume gelas beaker ke dalam beaker gelas, kemudian panaskan menggunakan kompor listrik sampai suhu kira-kira 1000C.

2. Sampel dicelupkan ke dalam gelas beaker yang berisi air panas selama 1 jam.

3. Sampel yang telah direndam dalam aquades panas kemudian direndam dalam aquades dingin selama 24 jam.

4. Sampel ditimbang sebagai massa basah (Mb).

5. Sampel dikeringkan di oven pada temperatur 800C selama 1 jam, kemudian ditimbang sebagai masa kering (Mk).

6. Dihitung densitas sampel dengan persamaan 2.5.

3.5.3. Susut Bakar

Susut bakar merupakan penyusutan dari sampel sebelum dilakukan sintering dan setelah dilakukan sintering. Penyusutan terjadi karena adanya reaksi pembakaran yaitu pelepasan CO2 dan difusi partikel.

1. Sampel yang telah dicetak diukur diameter (cm) dan tebal (cm) dengan menggunakan jangka sorong, sebagai diameter awal (d0) dan tebal awal (t0).

2. Timbang massa sampel (g) sebagai massa awal (m0). 3. Dihitung volumenya (cm3) sebagai volume awal (v0).

4. Sampel disintering dengan temperatur yang telah ditentukan.

5. Sampel yang telah disinter diukur diameter (cm) dan tebal (cm) dengan menggunakan jangka sorong, sebagai diameter sinter (ds) dan tebal sinter (ts).

6. Timbang massa sampel (g) sebagai massa sinter (ms). 7. Dihitung volumenya (cm3) sebagai volume awal (v0).

8. Dihitung penyusutan dengan yang terjadi dengan persamaan berikut :

Untuk karakterisasi sifat magnet menggunakan alat permagraph yaitu alat yang dapat menganalisis sampel dengan output berupa kurva histerisis yang dilengkapi dengan nilai induksi remanensi (Br) dan gaya koersif (Hc). Pada saat pengukuran berlangsung terjadi proses magnetisasi pada sampel, sehingga sampel akan memiliki sifat magnet setelah pengujian dilakukan.

3.5.5. Struktur Kristal

Struktur kristal dapat ditentukan salah satunya dengan menggunakan pengujian X-Ray Diffraction (XRD). X-Ray Diffraction adalah alat yang dapat memberikan data-data difraksi dan kuantitas intensitas difraksi pada sudut-sudut difraksi (2ϴ) dari suatu sampel. Tujuan dilakukannya pengujian analisis struktur kristal adalah

untuk mengetahui perubahan fasa struktur bahan dan mengetahui fasa-fasa apa saja yang terbentuk selama proses pembuatan sampel uji.

3.5.6. Scanning Electron Microscope (SEM)

BAB IV

HASIL DAN PEMBAHASAN

4.1. Uji Differential Temperature Analysis (DTA)

Pada gambar 4.1 menunjukkan hasil kurva DTA dari material magnet Barium Heksaferit dengan perbandingan bahan baku yang dilakukan secara stoikiometri dan non stoikiometri.

Gambar 4.1. Hasil DTA (a) stoikiometri dan (b) non stoikiometri

Untuk komposisi bahan baku yang dilakukan secara stoikiometri, dimana reaksi mulai terbentuknya fasa Barium Heksaferit (BaO.6Fe2O3) yaitu pada puncak

(a)

Sedangkan untuk komposisi non stoikiometri seperti terlihat pada gambar 4.1 (b) adalah pada suhu 8100C. Dari hasil penelitian R.Nowosielski et al (2007) diketahui bahwa untuk perbandingan antara BaO : Fe2O3 yaitu 1:6 dan 1:6,5 suhu terbentuknya fasa Barium Heksaferit adalah berkisar antara 800 - 15000C. Oleh karena itu berdasarkan hasil kurva DTA dan penelitian (R.Nowosielski et al) maka pada penelitian ini ditetapkan suhu kalsinasi adalah 10000C dan ditahan pada suhu tersebut selama 2 jam.

4.2. Karakterisasi Struktur

Untuk mengetahui dan mengidentifikasi sample uji, dilakukan pengujian difraksi sinar-X (XRD). Dari hasil pengujian tersebut didapatkan hasil berupa grafik (difraktogram) seperti diperlihatkan pada gambar 4.2 berikut :

Gambar 4.2. Grafik pola difraksi Barium Heksaferit

– puncak yang menunjukkan fasa Barium Heksaferit (BaO.6Fe2O3) dan Hematit (Fe2O3) dimana fasa mayor adalah Barium Heksaferit (BaO.6Fe2O3) dan minor adalah Hematit (Fe2O3). Banyaknya fasa Barium Heksaferit (BaO.6Fe2O3) yang terbentuk pada perbandingan stoikiometri adalah sebesar 90,9% dan Hematit (Fe2O3) sebesar 9,1%. Sedangkan pada komposisi bahan baku yang dilakukan dengan perbandingan secara non stoikiometri menghasilkan fasa Barium Heksaferit (BaO.6Fe2O3) dan Hematit (Fe2O3) masing-masing sebesar 80,8 dan 18,2%.

4.3. Sifat Fisik

Sifat fisik yang diamati dalam penelitian pembuatan Barium Hexaferrite (BaO.6Fe2O3) dengan metode metalurgi serbuk untuk komponen magnet permanen meliputi pengukuran densitas, porositas dan susut bakar.

4.3.1. Densitas, Porositas dan Susut Bakar

Besaran densitas dan porositas untuk magnet permanen barium heksaferit (BaO.6Fe2O3) yang telah disintering pada suhu 11200C, 11500C, dan 11700C yang masing-masing pada suhu tersebut ditahan selama 2 jam diukur dengan mengacu pada metode Archimedes. Besaran densitas dan porositas ini dihitung dengan menggunakan persamaan 2.4 dan 2.5. Sedangkan besaran susut bakar dihitung berdasarkan persamaan 3.1. Pada tabel 4.1 diperlihatkan hasil pengukuran densitas, porositas dan susut bakar untuk komposisi bahan baku secara stoikiometri dan non stoikiometri dengan berbagai varisasi suhu sintering.

Gambar 4.3. Grafik hubungan suhu sintering dengan susut bakar (a) stoikiometri dan (b) non stoikiometri

Dengan penambahan Boric Acid terjadi penyusutan yang semakin meningkat seiring dengan bertambahnya banyak Boric Acid yang diberikan.

b. Densitas

Tampak dari gambar 4.4. bahwa semakin tinggi suhu sinering nilai densitas (bulk density) cenderung meningkat, karena selama proses sintering berlangsung terjadi

(a)

proses difusi, dan suhu sintering ditingkatkan dapat mengakibatkan adanya pertumbuhan butir sehingga pori – pori diantara butir dapat berkurang semakin banyak (Ristic. 1989). Hal ini terjadi penyusutan yang semakin besar dengan naiknya suhu sintering. Sedangkan densitas merupakan perbandingan massa dengna volume benda, dimana setelah proses sintering terjadi penyusutan, sehingga volume benda semkin berkurang, maka nilai densitasnya cenderung meningkat.

Gambar 4.4. Grafik hubungan suhu sintering terhadap densitas (a) stoikiometri dan (b) non stoikiometri

Penambahn aditif H3BO3 memberikan pengaruh terhadap peningkatan densitas, yang berarti proses pemadatan selama proses sintering semakin cepat. Dimana sampel tanpa aditif diperoleh densitas tertinggi hanya 3,97 g/cm3 pada suhu

1110 1120 1130 1140 1150 1160 1170 1180

sintering 11700C, sedangkan densitas teoritis adalah 5,28 g/cm3 (Alex, G.M. 1991). Berati tingkat pemadatannya masih rendah, dan masih banyak pori yang terdapat di dalam sampel tersebut. Sedangkan dengan penambahan 1 % aditif

H3BO3 dapat memberi peningkatan densitas hingga 4,11 g/cm3pada suhu sintering yang sama.

c. Porositas

Gambar 4.5. Grafik hubungan antara suhu sintering dengan porositas (a) stoikiometri dan (b) non stoikiometri

Dari gambar 4.5 menunjukkan bahwa semakin tinggi suhu sintering, nilai porositas cenderung menurun. Hal ini sesuai dengan mekanisme proses sintering

(a)

rongga-rongga semakin kecil. Kejadian ini menyebabkan butiran-butiran partikel bersebelahan bereaksi dan berikatan., artinya sudah mulai melebur dan menutup sebagian pori-pori. Temperatur sintering yang semakin meningkat menyebabkan ukuran butiran lebih merata dan sampel memiliki sedikit pori. (Priyo Sardjono dkk,2012). Penambahan aditif H3BO3 memberikan penurunan nilai porositas, karena sifat H3BO3 mampu mengisi rongga/pori diantara butiran dan sekaligus fungsi H3BO3 mencegah pertumbuhan butir yag berlebih. (Jafri Haryadi, 2006).

4.3.2 Analisa Mikrostruktur dengan SEM

Hasil pengamatan dengan menggunakn Scanning Electron Microscope (SEM) untuk sampel tanpa aditif H3BO3 ditunjukkan hasil foto SEM pada gambar 4.6.

Gambar 4.6. Hasil SEM Barium Heksaferit dengan suhu sintering 11700C untuk Stoikiometri

(a)

Pada gambar 4.6. (a) dengan perbesaran 3000X tampak masih banyak pori pada sampel Barium Heksaferit dimana dari hasil pengujian porositas diperoleh nilai porositasnya sebesar 7,25%. Pada gambar 4.6. (b) dengan perbesaran 4000X tampak bahwa distribusi partikelnya sudah cukup merata dan ukuran butirnya berkisar 1,4µm.

Gambar 4.7. Hasil SEM Barium Heksaferit dengan suhu sintering 11700C untuk Non Stoikiometri

Pada gambar 4.7. (a) dengan perbesaran 3000X tampak masih banyak pori pada sampel Barium Heksaferit dimana dari hasil pengujian porositas diperoleh nilai

(a)

porositasnya sebesar 4,06%. Pada gambar 4.6. (b) dengan perbesaran 4000X tampak bahwa distribusi partikelnya sudah cukup merata dan ukuran butirnya berkisar 1,6µm.

Gambar 4.8. Hasil SEM EDX Barium Heksaferit dengan suhu sintering 11700C untuk (a) Stoikiometri (b) Non Stoikiometri

Dari gambar 4.8. (a) dan (b) dapat diketahui bahwa unsur yang terbentuk adalah Ba, Fe, dan O yang merupakan unsur - unsur dari Barium Heksaferit, sehingga

dapat disimpulkan tidak terdapat unsur pengotor lain. Hal ini dapat terlihat dari gambar dimana unsur Ba, Fe, dan O memiliki intensitas yang tinggi. Banyaknya setiap unsur dalam % atom adalah Ba = 3,07%, Fe = 57,61%, O = 39,32%

4.4. Sifat magnet

Sifat magnet suatu bahan dapat diketahui melalui pengukuran kuat medan magnet (fluks density) dan kurva Histerisis, dari kurva tersebut dapat diketahui besarnya induksi remanensi (Br) dan koersivitas (Hc). Besarnya fluks density yang diproleh dapai dilihat pada Tabel 4.2 berikut :

Tabel 4.2. Tabel nilai Fluks Density Komposisi

Kuat magnet dari sampel Barium Heksaferit secara konkrit dipengaruhi oleh suhu sintering dan penambahan aditif H3BO3. Untuk sampel tanpa aditif

tumbuh membesar melebihi dari ukuran butir yang ideal yaitu 1-2 µm untuk ukuran ideal magnet ferit, maka kekuatan magnetnya akan turun (willian C.1991).

Kuat medan magnet Barium Heksaferit tanpa penambahan Boric Acid secara non stoikiometri dengan suhu sintering memiliki nilai sebesar 544,20 Gauss. Jika dilihat dari karakteristik magnet permanen untuk sensor meteran air yang harus memiliki kuat medan magnet minimum 600 Gauss, kuat medan magnet yang telah diperoleh belum mencukupi untuk diaplikasikan pada sensor meteran air.

Gambar 4.9. Hubungan kuat medan magnet terhadap temperatur sintering untuk sampel dengan berbagai persen aditif H3BO3 (a) stoikiometri dan (b) non

stoikiometri (a)

Tampak pada gambar 4.9 dengan penambahan aditif H3BO3 kuat medan magnet turun derastis, hal ini diasumsikan terjadi karena penambahan aditif H3BO3 yang merupakan non magnetik melemahkan magnet itu sendiri, hal ini juga tampak dari hasil permagraf yang menunjukkan kurva Histerisis soft magnet pada gambar 4.10 sebagai berikut :

Gambar 4.10. Kurva Histerisis Barium Heksaferit dengan aditif H3BO3 0,5% pada

temperatur sintering 11200C

Dari gambar 4.10 tampak kurva histerisis yang terbentuk sangat sempit, dari gambar tersebut dapat diketahui nilai remanensi sebesar 1,23 kG, koersivitas sebesar 1,32 kOe, dan energi produknya sebesar 0,17 MGOe.

Kekuatan magnet tertinggi tercapai pada suhu 11700C tanpa aditif H3BO3 memiliki kuat medan magnet sebesar 544,20 Gauss, sedangkan dengan penambahan 1% aditif H3BO3 memiliki kuat medan magnet 54 Gauss.

Gambar 4.11. Kurva Histerisis Barium Heksaferit (a) stoikiometri dan (b) non stoikiometri

Dari gambar 4.11 dapat dilihat bahwa kurva BH memiliki penyempitan kurva yang berarti nilai koersivitasnya semakin menurun sedangkan remanensi magnetiknya semakin besar. Nilai remanensi maksimal yang diperoleh pada

(a)

saampel yang disintering dengan suhu 11700C secara non stoikiometri yaitu sebesar 1,72 kG dengan nilai koersivitas sebesar 2,41 kOe dan nilai energi produk sbesar 0,61 MGOe. Jika dibandingkan dengan nilai remanensi, koersivitas dan energi produk untuk magnet sensor meteran air bahwa hasil yang diperoleh belum memenuhi. Untuk magnet sensor meteran air harus memiliki nilai remanensi (Br) = 2,45 kG, koersivitas (Hc) = 135,2 kA/m (1,7kOe), dan energi produk (Bhmax) = 1,13 MGOe.

Tabel 4.3. Nilai remanensi, koersivitas, energi produk Barium Heksaferit

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian pembuatan magnet permanen Barium Heksaferit BaO.6Fe2O3 dengan metode metalurgi serbuk dan karakterisasinya, maka dapat ditarik kesimpulan bahwa :

1. Telah berhasil dilakukan pembuatan magnet permanen Barium Heksaferit dengan metode metalurgi serbuk.

2. Dari hasil pengujian sifat fisis dan magnet Barium Heksaferit bahwa pengaruh penambahan komposisi Fe2O3 sebanyak 0,5 % mol dari perhitungan secara stoikiometri dapat meningkatkan sifat fisis dan magnet yaitu nilai densitas meningkat dari 3,64 g/cm3 menjadi 3,90 g/cm3, dan nilai kuat medan magnet dari 479,30 Gauss menjadi 508,30 Gauss.

3. Suhu sintering juga dapat mempengaruhi sifat fisis dan magnet, tampak pada nilai densitas dan kuat magnet yang meningkat dari 3,13

g/cm3 dan 473,50 Gauss pada suhu sintering 11200C menjadi 3,97

g/cm3 dan 508,10 Gauss pada suhu sintering 11700C.

4. Penambahan Boric Acid (H3BO3) pada pembuatan magnet permanen Barium Heksaferit dapat meningkatkan sifat fisisnya namun menurunkan sifat magnetnya dapat dilihat dengan besar nilai densitas dan kuat medan magnet tanpa penambahan H3BO3 adalah 3,97 g/cm3 dan 508,10 Gauss, sedangkan dengan penambahan 1% H3BO3 menjadi 4,10 g/cm3 dan 55,70 Gauss. Hal ini diasumsikan karenan Boric Acid merupakan bahan non magnet.

yang telah didapatkan belum memenuhi karakeristik magnet untuk sensor meteran air dimana magnet yang dibutuhkan memiliki kuat medan magnet minimum sebesar 600 Gauss, remanensi sebesar 2,45 kG, koersivitas sebesar 1,7 kOe, dan energi produk sebesar 1,13 MGOe.

5.2.

Saran

Untuk penelitian lebih lanjut dalam pembuatan magnet permanen Barium Heksaferit disarankan :

1. Sebaiknya tidak menambahkan aditif Boric Acid (H3BO3).

2. Sebaiknya melakukan pembuatan magnet permanen Barium Heksaferit dengan nanopartikel.

DAFTAR PUSTAKA

Alex G.M. 1991. Magnetic Ceramic Ferrit. Vol 4. ASM Internation Handbook Comitte. USA

Arie Fiandimas dan Azwar Manaf. 2003. “Pembuatan Magnet Permanen Barium Heksaferit Berbahan Baku Mill Scale Dengan Teknik

Metalurgi Serbuk”. Vol.5

Darminto, dkk. 2011. Sintesis Serbuk Barium Heksaferit Dengan Metode Kopresipitasi. Surabaya : ISBN.

F.Tudorache et al. 2012. “Structural Investigations and Magnetic Properties of BaFe12O19 Crystals”. Vol.121

Haryadi, Jefri. 2006. “Pengaruh Aditif Sio2 Dan Suhu Sintering Terhadap

Karakteristik Dari Keramik Magnet BaO·6Fe2O3”.

Iwan Yusan, dkk. 2012. Pengembangan Magnet Permanen Ferrit Untuk Prodek Meter Air PT Multi Instrumentasi Bandung

Johan, Akmal. “Analisis Bahan Magnet Nanokristalin Barium Heksaferit (BaO·6Fe2O3) dengan Menggunakan High-Energy Milling”.

Manaf, Azwar. 2013. Intensive Course on Magnetism and Magnetic Materials. In Press.

Noer Af’idah, dkk. 2011. Sintesis Barium M-Heksaferit BaFe12O19 Dengan Variasi Temperatur Kalsinasi. Surabaya : ISBN.

Priyo Sardjono, dkk. 2012. Aplikasi Magnet Permanen Di Indonesia Pada Pasar dan Pengembangan Material Magnet.

Priyo Sardjono, dkk. 2012. Inovasi Teknologi Pembutan Magnet Permanen Untuk Membangun Industri Magnet Nasional.

R.Nowolsielski et al. 2007. “Structure and properties of Barium feritte powder by milling and annealing”. Vol.28.

Ridwan,dkk. 2006. “Pengaruh Aditif Bi2O3 Terhadap Strukturmikro dan

Sifat Magnet Barium Heksaferit”. Vol 7.

Spaldin, Nicola. 2011. Magnetic Materials Fundamentals And Aplications. Second edition. Cambridge : Cambridge University Press.