PEMANFAATAN LIMBAH LIGNOSELULOSA UNTUK

BAHAN BAKU PEREKAT LIKUIDA SEBAGAI

SUBSTITUSI ALTERNATIF PEREKAT SINTETIS

Oleh

Iwan Risnasari, S.Hut, M.Si

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN LIMBAH LIGNOSELULOSA UNTUK BAHAN BAKU PEREKAT

LIKUIDA SEBAGAI SUBSTITUSI ALTERNATIF PEREKAT SINTETIS

Oleh

Iwan Risnasari, S.Hut, M.Si

Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara

Email : i_risnasari@yahoo.com

Pendahuluan

Kebutuhan manusia terhadap kayu sebagai bahan bangunan hingga

peralatan rumah tangga akan semakin meningkat seiring dengan meningkatnya jumlah penduduk dan berkembangnya teknologi. Namun peningkatan kebutuhan ini

tidak diimbangi oleh ketersediaan bahan kayu tersebut. Akibat kesalahan didalam pengelolaannya, produksi kayu bulat hingga saat ini terus mengalami penurunan.

Pada masa depan pasokan kayu di Indonesia banyak dipasok dari hutan tanaman industri, kebun dan hutan rakyat. Ciri kayu yang berasal dari HTI, kebun, dan hutan rakyat antara lain : Fast Growing Species, monokultur, daur pendek serta kualitas

kayu yang rendah (kurang kuat, kurang awet, dan cacat). Di lain pihak, pemanfaatan kayu solid yang ada hingga saat ini masih belum efisien. Hal ini ditunjukkan oleh

tingginya volume limbah yang dihasilkan, baik limbah yang dihasilkan dari kegiatan penebangan maupun limbah dari industri pengolahan kayu.

Melihat fenomena diatas, maka jalan keluar yang dapat dilakukan adalah dengan mengurangi ketergantungan terhadap penggunaan kayu solid dengan cara

mensubstitusi penggunaan kayu solid tersebut dengan bahan lain yang mempunyai potensi besar. Dan bahan lain yang mempunyai potensi cukup besar tersebut adalah

limbah kayu dan limbah lain yang berbahan lignoselulose. Karena limbah yang dihasilkan dari sektor lain seperti limbah hasil pertanian dan perkebunan juga

menimbulkan masalah cukup serius dalam hal penanggulangannya. Bahan-bahan berlignoselulose tersebut dapat diolah menjadi suatu produk yang dapat menggantikan kedudukan kayu solid, yaitu produk papan komposit. Istilah papan

komposit kayu saat ini meliputi produk panel-panel kayu, molded products,

in-organic-bonded products, dan produk kayu lainnya (Bao dan Eckelman, 1995).

Untuk menghasilkan produk-produk tersebut, maka mutlak diperlukan adanya

perekat (adhesive), yaitu suatu substansi yang dapat menyatukan dua buah benda atau lebih melalui ikatan permukaan. Sehingga untuk kedepannya kebutuhan akan

perekat akan semakin meningkat. Namun industri perekatan di Indonesia saat ini juga belum mampu sepenuhnya untuk memenuhi kebutuhan pasar. Dengan

demikian perlu dilakukan upaya-upaya untuk dapat menghasilkan perekat alternatif yang dapat menggantikan perekat sintetis yang ada saat ini.

Perekat Likuida Kayu

Salah satu teknologi pembuatan perekat dengan memanfaatkan sumberdaya alam adalah teknologi yang telah dikembangkan oleh Pu et al (1991), yaitu dengan

mengkonversi serbuk kayu dengan proses kimia sederhana yang disebut dengan proses liquifikasi kayu. Perekat alternatif ini dapat mengatasi kebutuhan perekat yang

akan semakin menigkat saat ini, selain juga dapat mengurangi biaya produksi, karena perekat sintetis yang ada saat ini relatif mahal.

Proses Liquifikasi

Yamada and Ono (2003) mengemukakan bahwa penggunaan sumberdaya

biomassa yang efektif akhir-akhir ini telah mendapatkan perhatian yang lebih dan merupakan poin yang penting dalam kegiatan perlindungan lingkungan. Namun demikian sejumlah besar limbah berlignoselulosa seperti serbuk gergaji, limbah kertas

dan kulit masih banyak dijumpai tak termanfaatkan atau bermasalah terhadap lingkungan. Salah satu teknik untuk memanfaatkan limbah tersebut adalah dengan

melakukan proses likuifikasi (liquefaction), yaitu teknik untuk mengkonversi bahan-bahan berlignoselulosa menjadi bahan-bahan-bahan-bahan cair (likuida) yang bermanfaat.

Sejumlah penelitian telah dilakukakan untuk melikuifikasi lignoselulosa. Tujuan utama dari proses ini adalah untuk mengkonversi bahan-bahan berlignoselulosa menjadi

Pada saat ini teknik likuifikasi telah berkembang dengan baik, sehingga

semua bahan yang berlignoselulosa telah dapat secara lengkap/sempurna dilikuifikasi tanpa menghasilkan residu. Sehingga dengan reaksi ini, bahan-bahan

berlignoselulosa dapat dikonversi kedalam substansi yang dapat larut dalam berbagai pelarut organik, seperti metil alkohol, aseton atau dioksan dengan menggunakan

reagent likuifikasi seperti fenol atau polihidrik alkohol. Teknik inilah yang disebut dengan liquefaction (Likuifikasi) dan telah diteliti secara mendalam di Jepang sejak

awal tahun 1990-an. Dengan memanfaatkan proses likuifikasi ini, lignoselulosa dapat didegradasi melalui reaksi solvotik. Reaksi solvotik ini hampir serupa dengan

solvolisis lignoselulosa dengan katalis asam. Namun degradasi turunan lignoselulosa dimodifikasi dengan menggunakan reagent likuifikasi. Beberapa bahan berplastik, seperti untuk material-material moulding, film dan perekat (adhesive) telah dapat

dihasilkan dengan memanfaatkan proses likuifikasi lignoselulosa tersebut (Yamada and Ono, 2003).

Mariko, et al (1995) mengemukakan bahwa kayu dapat dilikuifikasi dengan cara memberikan fenol atau alkohol dengan atau tanpa katalis asam, termasuk asam

sulfat, asam fosfat dan asam-asam lainnya. Kayu akan dilikuifikasi dengan cara direaksikan dengan fenol dengan katalis asam untuk menghasilkan kayu berfenol

(phenolated wood) dan setelah likuifikasi, formalin ditambahkan untuk mengarahkan reaksi ko-kondensasi yang akan mengkonversi fenol non reaksi yang tertinggal

menjadi komponen-komponenresin. Prosedur ini mampu mengkonversi hampir semua fenol yang tersisa setelah proses likuifikasi menjadi resin dan tentunya hal ini

merupakan peningkatan nilai dari teknik likuifikasi yang luar biasa. Lebih lanjut, metode resinifikasi dapat juga meningkatkan termofluiditas dari resin-resin kayu berfenol (phenolated wood resin) serta sifat-sifat mekanik dari produk mouldingnya.

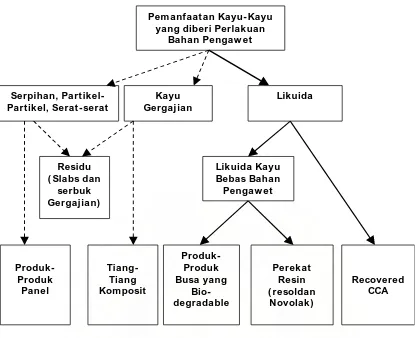

Hse, et al (2003) melaporkan bahwa sebuah sistem daur ulang telah dikembangkan dengan memanfaatkan teknologi likuifikasi kayu. Dalam sistem daur

ulang ini dipaparkan beberapa aspek penting seperti putaran-tertutup lengkap (complete closed-loop), produk dengan multi nilai tambah, dan juga sistem daur

ulang yang terintegrasi. Lebih dari itu, teknologi likuifikasi kayu (wood liquefaction) merupakan komponen yang vital. Hasil-hasil penelitian yang telah dilakukan

sebelumnya dan juga tahap awal analisi ekonomi dari sistem daur ulang tersebut mengindikasikan bahwa sistem daur ulang terintegrasi akan memberikan beberapa

yang aman dan ramah lingkungan. Adapun sistem daur ulang terintegrasi yang

dimaksud dapat dilihat pada Gambar 1. Sehingga dengan adanya teknologi likuifikasi kayu ini, banyak sekali nilai tambah yang dapat diperoleh diantaranya adalah

Pemanfaatan Kayu- Kayu yang diberi Perlakuan

Bahan Pengaw et

Likuida Kayu

Gergaj ian Serpihan,

Partikel-Partikel, Serat- serat

Residu ( Slabs dan

[image:6.612.92.509.71.409.2]serbuk Gergaj ian) Produk-Produk Panel Tiang-Tiang Komposit Likuida Kayu Bebas Bahan Pengaw et Produk-Produk Busa yang Bio-degradable Perekat Resin ( resoldan Novolak) Recovered CCA

Gambar 1. Sistem daur Ulang dengan Complete Closed-Loop untuk Kayu-Kayu yang Diberi Perlakuan CCA (Hse, et al, 2003)

Likuifikasi, kayu termodifikasi kimia, dapat dilakukan dengan tiga metode, yaitu : a. Likuifikasi dari kayu teresterifikasi

Berikut adalah dua penelitian mengenai likuifikasi kayu teresterifikasi:

1) kayu yang diesterifikasi dengan serangkaian asam alifatik, dapat dilikuifikasi dalam benzyl ether, styrene oxide, phenol resorinol, benzaldehyde, larutan

phenol, ampuran kloroform-dioxane dan campuran benzene-acetone setelah perlakuan pada suhu 200-2700C selama 20-150 menit (Shiraishi 1989, Patent

dalam Yoshioka et al., 1992 dalam Ruhendi et al, 2007)

2) carboxymethylated wood, allylated wood dan hydroxyethylated wood dapat

dilikuifikasi dalam phenol (atau larutannya), resorcinol (atau larutannya) dan formalin, setelah perendaman atau pengadukan pada 1700C selama 30-60

menit (Shiraishi et al, 1984 dalam Yoshioka et al., 1992 dalam Ruhendi et al, 2007)

Allyated wood, methylated wood, ethylated wood, hydroxyethylated wood dan

acetylated wood dapat dilarutkan dalam polihidrat alkohol seperti 1,6-hexanediol, 1,4-butanediol, 1,2-ethandiol, 1,2,3-propantriol (glycerol), dengan adanya katalis

yang sesuai, pada suhu 800C selama 30-150 menit. Tiap reaksi tersebut menyebabkan lepasnya fraksi alkohol (alkoholisis) dan makromolekul lignin

(Shiraishi et al, 1985 dalam Yoshioka et al., 1992 dalam Ruhendi et al, 2007) c. Post-chlorination dari kayu termodifikasi

Kayu termodifikasi kimia yang diklorinasi akan meningkat kelarutannya dalam pelarut. Pada suhu ruang, hanya 9,25% cyanoethylated wood dapat

dilarutkan dalam o-cresol. Namun setelah reaksi klorinasi, hampir seluruh cyanoethylated wood tersebut dapat larut dalam o-cresol pada suhu ruang (Yoshioka et al, 1992 dalam Ruhendi et al, 2007).

Penerapan Likuida untuk Perekat

Penelitian mengenai likuifikasi untuk dijadikan sebagai perekat telah dilakukan

diberbagai negara. Di China, Lee (2000) mengemukakan hasil penelitiannya mengenai likuifikasi kayu China fir (Cunninghamia lanceolata) dimanfaatkan untuk komponen

pembuatan perekat (adhesive). Perekat yang dihasilkan dari likuifikasi kayu China fir ini mempunyai nilai viskositas dan waktu gelatinasi yang tergantung pada macam katalis

yang dipergunakan dalam proses likuifikasi. Perekat yang dibuat dari likuida kayu China fir dengan menggunakan H2SO4 sebagai katalisnya mempunyai viskositas yang tinggi

serta waktu gelatinasi yang lebih pendek. jika H2SO4 yang dipergunakan sebagai katalis dengan konsentrasi 5% dalam fenol, maka bubuk kayu akan terlarut hampir seluruhnya setelah 60 menit proses likuifikasi, dan jika HCl yang dipergunakan sebagai katalis,

maka akan diperoleh likuifikasi yang lebih efisien pada temperatur 1000C akan tetapi buruk pada suhu 300C. Efisiensi ini akan tergantung pada dimensi partikel-partikel

bubuk kayu yang direaksikannya.

Beberapa jenis kayu yang telah digunakan untuk menghasilkan bahan perekat

antara lain kayu sengon (Paraserianthes falcataria), pinus (Pinus sp), agatis (Agathis sp.), meranti merah (Shorea sp.), bambu tali. Adapun perekat likuida kayu yang

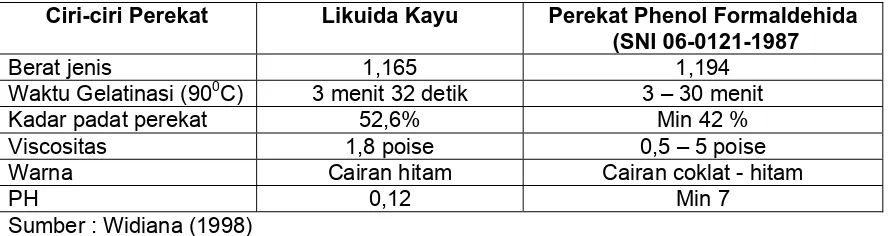

Tabel 1. Ciri-Ciri Perekat Likuida Kayu Sengon

Ciri-ciri Perekat Likuida Kayu Perekat Phenol Formaldehida (SNI 06-0121-1987

Berat jenis 1,165 1,194

Waktu Gelatinasi (900C) 3 menit 32 detik 3 – 30 menit

Kadar padat perekat 52,6% Min 42 %

Viscositas 1,8 poise 0,5 – 5 poise

Warna Cairan hitam Cairan coklat - hitam

PH 0,12 Min 7

Sumber : Widiana (1998)

Dari hasil penelitian tersebut maka kualitas yang dihasilkan dari perekat likuida kayu tidak berbeda jauh dengan perekat sintetis Phenol Formaldehida, kecuali pada nilai pH. Nilai pH pada perekat likuida kayu bersifat asam, sedangkan perekat Phenol

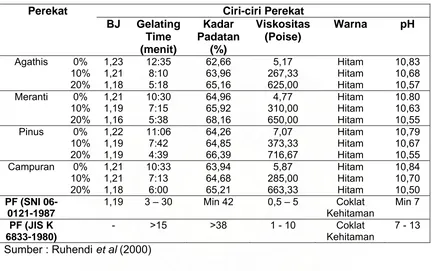

Formaldehida bersifat basa. Sedangkan kualitas perekat yang dihasilkan dari serbuk kayu agatis, meranti, pinus dan campuran ketiganya dengan menggunakan filler tepung

sekam (Ruhendi et al, 2000) adalah seperti pada Tabel 2. Hasil penelitian Ruhendi et al (2000) tersebut menunjukkan peningkatan kualitas dari perekat likuida kayu yang

dihasilkan. Meningkatnya pH diakibatkan oleh penambahan NaOH 40%, sehingga perekat likuida kayu yang dihasilkan tidak bersifat asam lagi. Upaya peningkatan pH ini

dilakukan untuk memperbaiki kualitas perekat likuida kayu, karena perekat dengan pH yang sangat rendah dapat menimbulkan beberapa masalah terhadap produk komposit

yang dihasilkan. Tanpa penambahan filler perekat yang dihasilkan sudah memenuhi persyaratan yang ditentukan.

Jika dilihat dari jenis kayu, maka kayu meranti memiliki beberapa keunggulan terhadap kualitas perekat yang dihasilkan, antara lain kadar padatan paling tinggi. Menurut Vick (1999) dalam Ruhendi et al (2000), peningkatan kadar padatan berarti

peningkatan molekul-molekul perekat yang akan bereaksi dengan kayu pada proses perekatan, sehingga sampai batas tertentu kadar padatan yang tinggi dapat

menciptakan keteguhan rekat yang lebih baik. Selain itu nilai viskositas perekat likuida kayu dari jenis meranti lebih kecil dari jenis kayu yang lain. Semakin kecil viskositas

perekat, maka semakin besar kemampuan perekat untuk mengalir, berpindah dan mengadakan penetrasi dan pembasahan. Diduga adanya zat-zat tertentu pada kayu,

Sedangkan yang menjadi masalah pada perekat likuida kayu adalah warna

hitam yang dihasilkannya, karena warna perekat termasuk faktor yang dapat mempengaruhi penampilan kayu yang direkat yaitu menyebabkan timbulnya noda pada

[image:9.612.86.518.201.472.2]permukaan produk yang dihasilkan seperti noda pada permukaan kayu lapis sehingga akan terlihat sebagai cacat.

Tabel 2. Sifat-Sifat Dasar Perekat dari Limbah Beberapa Jenis Kayu

Ciri-ciri Perekat Perekat BJ Gelating Time (menit) Kadar Padatan (%) Viskositas (Poise) Warna pH Agathis 0% 10% 20% 1,23 1,21 1,18 12:35 8:10 5:18 62,66 63,96 65,16 5,17 267,33 625,00 Hitam Hitam Hitam 10,83 10,68 10,57 Meranti 0% 10% 20% 1,21 1,19 1,16 10:30 7:15 5:38 64,96 65,92 68,16 4,77 310,00 650,00 Hitam Hitam Hitam 10.80 10,63 10,55 Pinus 0% 10% 20% 1,22 1,19 1,19 11:06 7:42 4:39 64,26 64,85 66,39 7,07 373,33 716,67 Hitam Hitam Hitam 10,79 10,67 10,55 Campuran 0% 10% 20% 1,21 1,21 1,18 10:33 7:13 6:00 63,94 64,68 65,21 5,87 285,00 663,33 Hitam Hitam Hitam 10,84 10,70 10,50 PF (SNI

06-0121-1987

1,19 3 – 30 Min 42 0,5 – 5 Coklat

Kehitaman

Min 7

PF (JIS K 6833-1980)

- >15 >38 1 - 10 Coklat

Kehitaman

7 - 13

Sumber : Ruhendi et al (2000)

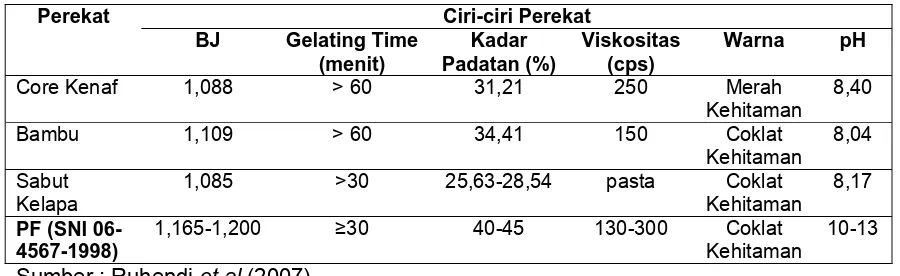

Selain berasal dari limbah kayu, limbah non kayu pun memiliki potensi untuk

Tabel 3. Sifat-Sifat Dasar Perekat dari Beberapa Jenis Limbah Non Kayu

Ciri-ciri Perekat Perekat

BJ Gelating Time

(menit) Kadar Padatan (%) Viskositas (cps) Warna pH

Core Kenaf 1,088 > 60 31,21 250 Merah

Kehitaman

8,40

Bambu 1,109 > 60 34,41 150 Coklat

Kehitaman

8,04

Sabut Kelapa

1,085 >30 25,63-28,54 pasta Coklat

Kehitaman

8,17

PF (SNI 06-4567-1998)

1,165-1,200 ≥30 40-45 130-300 Coklat

Kehitaman

10-13

Sumber : Ruhendi et al (2007)

Karakteristik perekat likuida dari beberapa limbah non kayu antara lain : 1. Kenampakan

Warna perekat dari beberapa limbah non kayu adalah merah-coklat kehitaman yang disebabkan oleh suhu dan waktu pada proses pembuatannya.

Menurut Pu et al (1991), perlakuan panas dan kimia pada lignin kayu dan bahan kimia lain yang merupakan hasil konversi komponen selulose pada kayu dapat

menyebabkan perekat likuida berwarna hitam. 2. Derajat Keasaman

Keasaman perekat likuida berkisar antara 8,04 - 8,40, yang berarti likuida

non kayu bersifat basa. Sifat ini disebabkan adanya penambahan NaOH 40% kedalam perekat setelah pemasakan dan pendinginan sesaat. Sifat yang demikian

diperlukan untuk memperpanjang waktu simpan perekat likuida, karena pH tinggi akan memperlambat proses curing. Selain itu kesesuaian antara perekat likuida

dengan kayu akan lebih baik, karena pada kondisi asam, kayu akan lebih cepat menjadi rusak (Ruhendi et all, 2007). Menurut SNI 06-4567-1998, pH perekat

berkisar antara 10 – 13. 3. Kekentalan (Viskositas)

Sifat kekantalan perekat merupakan sifat yang penting dalam perekatan. Kekentalan menunjukkan kemampuan perekat untuk mengalir pada permukaan

yang direkat. Semakin tinggi kekentalan, maka kemampuan untuk membasahi dan berpenetrasi ke dalam permukaan kayu akan semakin sulit. Namun jika kekentalan perekat terlalu rendah, maka akan terjadi penetrasi perekat ke dalam permukaan

Kekentalan perekat likuida dari core kenaf dan bambu masih memenuhi standar,

sedangkan perekat likuida dari sabut kelapa didapatkan berbentuk pasta. Bentuk pasta dari perekat likuida ini akan menyulitkan aplikasi perekat menggunakan spray

gun pada saat pencampuran perekat dengan sabut kelapa. Menurut Pu et al (1991), tingginya kekentalan perekat dapat disebabkan oleh residu serat kayu setelah

likuifikasi dan tingginya berat molekul komponen perekat. Kekentalan perekat yang terlalu tinggi ini dapat dikurangi dengan penambahan nisbah formalin dan fenol yang

digunakan. 4. Berat Jenis

Berat jenis perekat berkaitan dengan komponen yang terkandung di dalam perekat. Berat jenis semua perekat likuida dari limbah non kayu lebih rendah dari berat jenis perekat fenol formaldehid menurut SNI 06-4567-1998, yaitu sebesar

1,165-1,200. Berat jenis perekat likuida sabut kelapa mengalami penurunan setelah diencerkan dengan air destilata.

5. Kadar Padatan

Kadar padatan menunjukkan jumlah molekul perekat yang akan berikatan

dengan moekul sirekat. Semakin tinggi kadar padatan pada batas tertentu, maka keteguhan rekat papan yang dihasilkan semakin meningkat karena semakin banyak

molekul penyusun perekat yang bereaksi dengan kayu pada saat perekatan (Vick, 1999 dalam Ruhendi, 2007). Kadar padatan perekat likuida kenaf, bambu dan sabut

kelapa lebih rendah dari SNI 06-4567-1998 yaitu 40-45%. Ketiga bahan tersebut memiliki kerapatan yang rendah, sehingga akan menghasilkan likuida dengan kadar

padatan yang rendah juga. 6. waktu Gelatinasi

waktu gelatinasi menunjukkan waktu yang dibutuhkan perekat untuk

mengental atau menjadi gel, sehingga tidak dapat ditambahkan lagi dengan bahan lain dan siap untuk direkatkan. Waktu gelatinasi perekat likuida kenaf dan bambu

adalah > 60 menit, sedangkan waktu gelatinasi perekat likuida sabut kelapa adalah > 30 menit. Waktu gelatinasi dari ketiga perekat tersebut sesuai dengan SNI

Penutup

Perekat yang dihasilkan dari liquifikasi serbuk kayu maupun non kayu

mempunyai potensi yang cukup bagus. Selain ketersediaan bahan bakunya yang cukup memadai, juga karena spesifikasi/kualitas perekat likuida kayu/non kayu yang dihasilkan

cukup memenuhi persayaratan sebagaimana kualitas perekat sintetis. Namun perlu dilakukan perbaikan-perbaikan sifat seperti warna, sehingga kualitas yang dihasilkan

akan semakin baik.

DAFTAR PUSTAKA

Bao, Z and C. A. Eckeman. 1995. Fatique Life and Design Stresses for Wood Composites Used in Furniture. Forest Product Journal. Vol. 45 (7/8). P. 59-63.

Bodig, J. And B. A. Jayne. 1982. Mechanics of Wood and Wood Composites. Van Nostrand Reinhold Company. New York.

Hse, C. Y., T. F. Shupe, L. Lin and C. Piao. 2003. A Complete Closed-Loop CCA Recycling System. Http://www.awpa.com/papers/meetings/ 2003/seminar_abstracts.pdf (18-03-2003)

Lee, W. 2000. Liquefaction of Wood Residue and Its Utilization.

Http://www.qcc.ntu.edu.tw/NSC2000/webdata/G1/A-EP204.doc (18-03-2003)

Maloney, T. M. 1996. The Family of Wood Composites Material. Forest Product Journal. Vol. 46. No. 2. p. 19-26.

Mariko, Y., Y. Yao, L. Lin, and N. Shiraishi. 1995. Liquefaction of Wood and Its Application. Http://www.metla.fi/iufro/iufro95abs/d5pap85.htm (18-03-2003).

Pu, S, M Yoshioka, Y Tanihara and N Shiraishi. 1991. Liquefaction of Wood in Phenol and Its Application to Adhesives

Ruhendi et al. 2000. Likuida Kayu untuk Perekat Kayu Lapis Eksterior. Jurnal. J. 11. Pert. Indon. Vol. 9 (1). 2000.

Ruhendi,S, DN Koroh, FA Syamani, H Yanti, Nurhaida, S Saad dan T Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor.

Lampiran 1. Diagram Alir Pembuatan dan Formulasi Perekat Likuida Core Kenaf

Partikel Kenaf

Perendaman 8 jam

Pengeringan

(kering udara)

Penggilingan

(20-60 mesh)

Pemanasan

(102±3

0C, 24 jam)

Pendinginan dalam

desikator

0

Serbuk Kenaf

KA ± 3-5%

Penambahan Fenol

(5x berat serbuk)

Penambahan H

2SO

498%

(5% dari jumlah fenol)

Pemasakan

suhu 100

0C, 30 menit

Pendinginan

Penambahan

NaOH 40%, hingga pH 8

Penambahan Formalin

(molar rasio F/P=0,5)

Lampiran 2. Diagram Alir Pembuatan dan Formulasi Perekat Likuida Bambu

Pemasakan

suhu 100

0C, 30 menit

Pendinginan

Penambahan

NaOH 40%, hingga pH 8

Perekat Likuida Bambu

Penambahan Formalin

Formulasi

Serbuk :Fenol=1:5 b/b

H

2SO

498% (5% dari jumlah fenol)

Penggilingan

(20-60 mesh)

Pengeringan

(kering udara)

Pencacahan Bambu

Lampiran 3. Diagram Alir Pembuatan dan Formulasi Perekat Likuida Sabut Kelapa

Pengeringan dalam oven

(3x24 jam)

Sabut Kelapa

Pendinginan

Penambahan

NaOH 40%, hingga pH 8

Perekat Likuida

Sabut Kelapa

Penambahan Formalin

(molar rasio F/P=0,5)

Pemasakan

suhu 100

0C, 30 menit

(1 cm, KA 5-10%)

Kering Udara (24 jam)