Lampiran 1. Alat viskosimeter Brookfield

Lampiran 2. Tabel viskositas faktor alat viskosimeter Brookfield

Putaran

(rpm)

Viskometer/ No.Spindel

LV LV LV LV

1 2 3 4

0,3 200 1M 4M 20M

0,6 100 500 2M 10M

1,5 40 200 800 4M

3 20 100 400 2M

6 10 50 200 1M

12 5 25 100 500

30 2 10 40 200

60 1 5 20 100

Catatan : Untuk Mendapatkan Viskositas dalam bentuk centipoise (cP), kalikan pembacaan dengan viskositas factor sesuai pembacaan diatas.

DAFTAR PUSTAKA

Asiyanto. 2008. Metode Konstruksi Proyek Jalan. Jakarta: UI–Press.

Bird, T. 1993. Kimia Fisik untuk Universitas. Jakarta : PT. Gramedia.

Brown, E.R., Rowlet, R.D., dan Boucher, J.L. 1990. Highway Research : Shearing The Benefit. London.

Chang, R. 2005. Kimia Dasar : Konsep- Konsep Inti. Jilid 2. Jakarta : Erlangga.

Daswiyanto. 1998. Pembuatan Aspal Emulsi. Tesis. Jakarta : Universitas Indonesia.

Departemen Pekerjaan Umum. 1991. Penggunaan Aspal Emulsi untuk Kontruksi Jalan. Bandung: Puslitbang Jalan Direktorat Jendral Bina Marga.

Dickinson, E. dan Mc. Clements. 1996. Advance in Food Colloids. New York: Chapman and Hall.

Fessenden, R.J. dan Fessenden, J.S. 1999. Kimia Organik. Jilid 2. Edisi Ketiga. Jakarta: Erlangga.

Gennaro, R.A. 1990. Rhemington Pharmacceutical Science. Edisi 18. USA: Macle Printing Company.

Herawan, T., Nuryanto, E., dan Guritno, P. 1999. Penggunaan Asam Lemak Sawit Distilat sebagai Bahan Baku Superpalmamida. Jurnal Penelitian Kelapa Sawit.

Johnson, R.W, dan Fritz, E. 1989. Fatty Acids in Industry, Process, Properties, Derivates, Applications. New York: Marcell Dekker, Itc.

Kirk–Othmer. 1992. Encyclopedia of Chemical Tecnology. Volume 2. New York : Jhon Wiley and Sons.

Koninklijke. 1987. The Testing of Bintuminous Material. Shell-Laboratoriun.

Spitz, L. 1996. Soap and Detergents : A Theoretical and Practical Review. USA: AOCS Press.

Nuryanto, A. 2008. Aspal Buton dan Propelan Padat. Jakarta.

Oglesby, C.H. 1996. Teknik Jalan Raya. Edisi Keempat. Jilid 2. Jakarta: Erlangga.

O’Brien, R.D., Walter, dan Peter, J.W. 2000. Introduction to Fats and Oil Technology. Second Edition. USA: AOCS Press.

Rianung, S. 2007. Kajian Laboratorium Pengaruh Bahan Tambah Gondorukem pada Asphalt Concrete-Binder Course (AC-BC) Tehadap Nilai Propertis Marshall dan Durabilitas, Semarang.

Rogers, M. 2008. Highway Engineering. Second Edition. Ireland: Blackwell Publishing Ltd.

Rosen, M.J. 1978. Surfactant and Interfacial Phenomena. Canada: Jhon Wiley and Sons, Inc.

Schwartz, A.M. 1977. Surface Active Agents & Detergents. New York: Robert E. Krieger Publishing co, Inc.

William, D.F. dan Schmitt, W.H., 1996. Chemistry And Technology of the Cosmetic Toiletries Industry. London : Blackie Academic and Proffesional.

Silberberg, M.S. 2007. Principles of General Chemistry. New York : Mc Graw Hill.

Silverstein, R.M. 1986. Penyidikan Spektrometrik Senyawa Organik. Jakarta: Erlangga.

Stevens, M.P. 2001. Kimia Polimer. Cetakan Kedua. Jakarta: Pradnya Paramita.

Sukardjo. 2002. Kimia Fisika. Jakarta: PT. Rineka Cipta.

Sukirman, S. 2003. Beton Aspal Campuran Panas. Jakarta: Granit.

Wignall, A. 2003. Proyek Jalan Teori dan Praktek. Edisi Keempat. Jakarta: Erlangga.

BAB 3

METODE PENELITIAN

3.1 Bahan

Bahan–bahan yang digunakan dalam penelitian ini adalah:

Bahan Merek

Aspal -

Alkilbenzen sulfonat Brataco

Dietnolamida -

3.2 Alat

Alat–alat yang digunakan dalam penelitian ini adalah:

Nama alat Merek

Gelas beaker Pyrex

Neraca analitis Mattler Toledo

Hot plate Corning PC 400D

Termometer Fisher Scientific

Agitator Fisher Dyna Mix

Viskosimeter Brookfield Model LV

Oven Memmert UNB 40

Desikator Duran

3.3 Prosedur Penelitian 3.3.1 Preparasi Aspal

1. Dipanaskan aspal pada suhu 55OC sampai dengan 120OC.

2. Diaduk pada kecepatan 500 rpm.

3. Disaring dengan saringan kawat.

3.3.2 Proses Pembutan Emulsi

1. Ditimbang 35g alkilbenzen sulfonat dan masukkan ke dalam gelas beaker.

2. Ditambahkan 10g air.

3. Dipanaskan pada suhu 65OC sampai 85OC sambil diaduk pada kecepatan 100 rpm

hingga homogen.

4. Dilakukan prosedur yang sama untuk variasi 30:10, 25:10, 20:10, dan 15:10.

5. Dilakukan prosedur yang sama untuk dietanolamida.

3.3.3 Proses Pembuatan Aspal Emulsi

1. Ditimbang 55g aspal preparasi.

2. Ditambahkan emulsi alkilbenzen sulfonat dan air dengan variasi 35:10g.

3. Dipanaskan pada suhu 800C sambil diaduk.

4. Dilakukan prosedur yang sama untuk variasi aspal : alkilbenzen sulfonat : air

60:30:10, 65:25:10, 70:20:10, dan 75:15:10.

5. Dilakukan prosedur yang sama untuk dietanolamida.

3.4 Karakterisasi Aspal Emulsi 3.4.1 Pengujian Viskositas

1. Dimasukkan aspal emulsi kedalam gelas beaker.

3. Dipasang spindel no. 4 ke viskosimeter

4. Diturunkan viskosimeter sehingga masuk ke dalam gelas beaker yang berisi aspal

emulsi yang telah dipanaskan.

5. Diatur kecepatan pada 30 rpm.

6. Dijalankan viskosimeter

7. Dicatat hasil pembacaan.

8. Dihitung nilai viskositas dengan persamaan 3.1.

9. Dilakukan prosedur yang sama untuk semua variasi aspal emulsi.

Viskositas = Nilai pembacaan x Faktor ……. pers. 3.1

3.4.2 Pengukuran Persentase Padatan

1. Dimasukkan aspal emulsi kedalam gelas beaker yang telah diketahui berat

kosongnya.

2. Ditimbang.

3. Dimasukkan dan dikeringkan di dalam oven pada suhu 1050C selama 3 jam.

4. Didinginkan dan ditimbang kembali.

5. Dihitung nilai persentase padatan dengan persamaan 3.2.

6. Dilakukan prosedur yang sama untuk semua variasi aspal emulsi.

3.5 Bagan Penelitian

3.5.1 Bagan Proses Preparasi Aspal

3.5.2 Bagan Proses Pembuatan Emulsi

Aspal

Dipanaskan pada suhu 550C sampai dengan 1200C

Diaduk dengan kecepatan 500 rpm

Aspal preparasi

Disaring dengan saringan kawat

1. Dilakukan prosedur yang sama untuk variasi alkilbenzen sulfonat : air 30:10,

25:10, 20:10, dan 15:10

2. Dilakukan prosedur yang sama untuk dietanolamida Dimasukkan kedalam gelas beaker

Dipanaskan pada suhu 650C sampai 850C sambil

diaduk dengan kecepatan 100 rpm hingga homogen Ditambahkan 10g air

35g alkilbenzen sulfonat

3.5.3 Bagan Proses Pembuatan Aspal Emulsi

3.5.4 Bagan Pengujian Viskositas Aspal Emulsi

1. Dilakukan prosedur yang sama untuk variasi aspal : alkilbenzen sulfonat : air

60:30:10, 65:25:10, 70:20:10, dan 75:15:10

2. Dilakukan prosedur yang sama untuk dietanolamida

Ditambahkan emulsi alkilbenzen sulfonat dan air dengan

variasi 35:10

Dipanaskan pada suhu 800C sambil diaduk hingga homogen 55g Aspal preparasi

Dimasukkan ke dalam gelas beaker

Aspal emulsi

Dimasukkan kedalam gelas beaker

Dipanaskan dengan variasi suhu 80OC sampai

dengan 120OC

Dipasang spindle no. 4 ke viskosimeter

Dituurunkan viskosimeter sehingga masuk

kedalam gelas beaker yang berisi aspal emulsi

yang telah dipanaskan

Diatur kecepatan pada 30 rpm

Dijalankan viskosimeter

3.5.5 Bagan Pengujian Persentase Padatan

Didinginkan dan ditimbang kembali

Dihitung

Dimasukkan kedalam gelas beaker yang telah

diketahui beratnya

Dimasukkan kedalam oven pada suhu 105oC selama

3 jam

Nilai persentase padatan Aspal emulsi

Aspal emulsi kering

Ditimbang

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1 Hasil Pengujian Viskositas

Pengujian viskositas telah dilakukan terhadap semua variasi sampel aspal emulsi

dalam penelitian ini. Hasil pengujian yang diperoleh adalah nilai pembacaan

viskosimeter Brookfield. Dari data yang diperoleh dapat dihitung nilai viskositas

dengan menggunakan persamaan 3.1 pada bab 3 diatas.

Berikut ini hasil pengujian viskositas dengan Viskosimeter Brookfield :

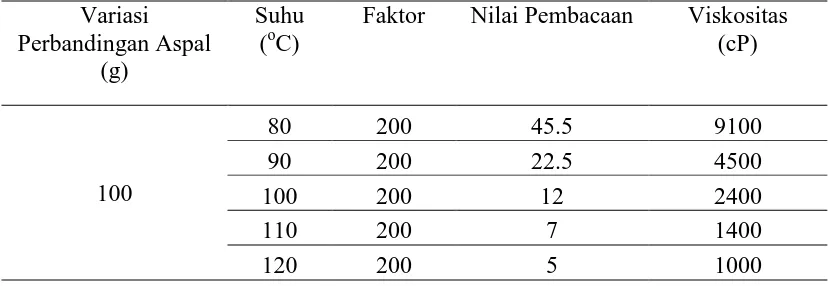

Tabel 4.1 Viskositas Aspal

Variasi Perbandingan Aspal

(g)

Suhu (oC)

Tabel 4.2 Viskositas Aspal Emulsi Alkilbenzen Sulfonat

Tabel 4.3 Viskositas Aspal Emulsi Dietanolamida

Penentuan nilai viskositas ini menggunakan spindel no. 4 dan kecepatan 30 rpm.

4.1.2 Hasil Pengukuran Persentase Padatan

Penentuan persentase padatan ini didasarkan pada perbedaan berat sampel sebelum

dan sesudah dikeringkan. Persentase padatan merupakan kelanjutan dari penentuan

kadar air. Untuk mendapatkan nilai persentase padatan digunakan persamaan 3.2 pada

Berikut ini hasil pengukuran persentase padatan:

Tabel 4.4 Pengukuran Persentase Padatan Aspal Emulsi

Sampel Variasi

4.2.1 Analisa Pengujian Viskositas

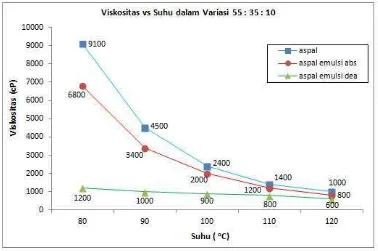

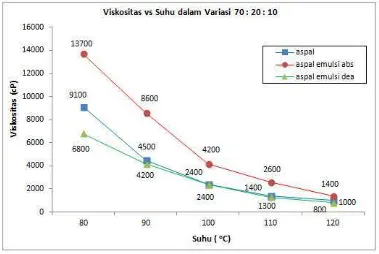

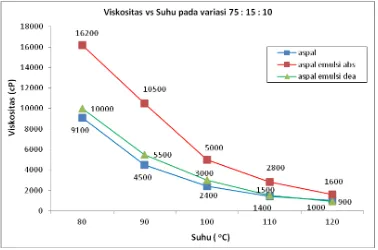

Hasil pengujian viskositas aspal emulsi yang ditunjukkan pada tabel 4.1, 4.2, dan 4.3

terlihat bahwa dengan meningkatnya suhu maka nilai viskositas akan menurun. Hal ini

dapat dilihat pada gambar–gambar 4.1, 4.2, 4.3, 4.4, dan 4.5 dibawah ini yang

memperlihatkan grafik hubungan viskositas terhadap suhu dalam variasi perbandingan

Gambar 4.1. Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 55:35:10.

Gambar 4.2. Grafik hubungan viskositas terhadap suhu dalam variasi

Gambar 4.3. Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 65:25:10.

Gambar 4.4. Grafik hubungan viskositas terhadap suhu dalam variasi

Gambar 4.5. Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 75:15:10.

Dari gambar 4.1, 4.2, 4.3, 4.4, dan 4.5 diatas terlihat bahwa viskositas

berbanding terbalik dengan suhu. Hal ini dikarenakan aspal adalah material

termoplastik yang berarti akan menjadi keras atau lebih kental jika suhu berkurang

dan akan lunak atau lebih cair jika suhu bertambah. Sifat ini dinamakan kepekaan

terhadap perubahan temperatur. Kepekaan terhadap temperatur dari setiap jenis aspal

berbeda–beda, dipengaruhi oleh komposisi kimiawi aspalnya, walaupun mungkin

mempunyai nilai penetrasi atau viskositas yang sama pada temperatur tertentu.

Semakin tinggi viskositas dari suatu emulsi, semakin rendah laju rata–rata

pengendapan yang terjadi, sehingga mengakibatkan kestabilan semakin tinggi.

Dengan naiknya viskositas maka berat molekulpun akan meningkat sehingga kekuatan

aspal juga akan meningkat. Besarnya nilai viskositas aspal emulsi sangat dipengaruhi

oleh jumlah bahan pengemulsi yang ditambahkan, dimana aspal emulsi yang

mengandung sedikit bahan pengemulsi akan lebih cepat menjadi padat atau keras

Pada gambar diatas juga dapat dilihat bahwa viskositas optimum dari aspal

emulsi yaitu pada gambar 4.5 dengan variasi 75:15:10 dimana dengan menggunakan

alkilbenzen sulfonat nilai viskositas pada suhu 80OC tercatat 16200 cP dan dengan

dietanolamida tercatat 10000 cP sementara pada aspal tanpa emulsi tercatat 9100 cP.

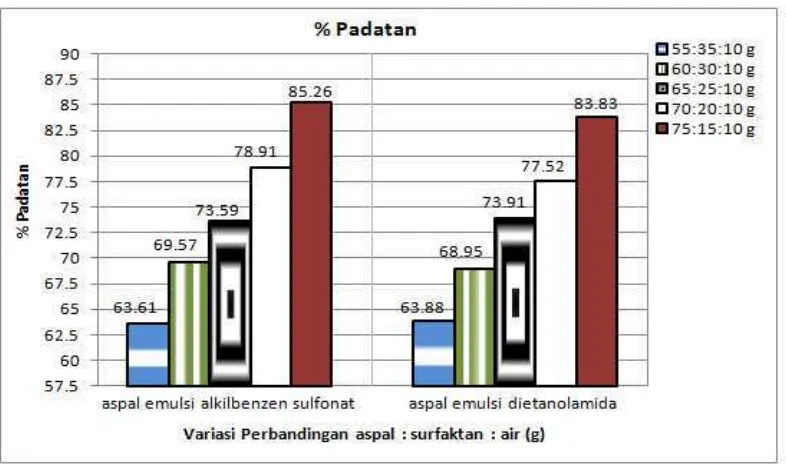

4.2.2 Analisa Pengukuran Persentase Padatan.

Dari data hasil pengukuran persentase padatan aspal emulsi pada tabel 4.4 diteruskan

dalam bentuk grafik seperti pada gambar 4.6 dibawah ini:

Gambar 4.6. Grafik Persentase Padatan Aspal Emusi

Dari gambar dapat dilihat bahwa persentase padatan yang diperoleh dari

masing–masing campuran aspal emulsi terjadi peningkatan dimana persentase padatan

optimum yaitu pada variasi 75:15:10 dengan nilai 85,26% untuk aspal emulsi

alkilbenzen sulfonat dan 83,83% untuk aspal emulsi dietanolamida. Jika dilihat dari

kedua campuran aspal emulsi tersebut maka terlihat bahwa tidak ada perbedaan yang

besar yaitu lebih dari 1,5% pada masing–masing variasi campuran tersebut. Hal ini

disebabkan oleh molekul–molekul aspal memiliki ikatan secara kimia satu dengan

akan putus pada saat aspal dipanaskan sehingga aspal akan mencair. Ikatan ini akan

segera terbentuk kembali dengan struktur yang berbeda apabila aspal tersebut telah

dingin. Putus dan terbentuknya kembali ikatan kimia inilah yang memberikan sifat

viskoelastis pada aspal.

4.2.3 Analisa Spektrum FTIR

Analisa dengan menggunakan spektrum inframerah ini dilakukan untuk menentukan

perubahan gugus fungsi yang mengindikasi adanya interaksi kimia terjadi antara

komponen satu dengan komponen lain. Analisa spektrum inframerah ini dilakukan

dengan cara mengamati serapan panjang gelombang yang khas dari gugus fungsi

inframerah masing–masing sampel.

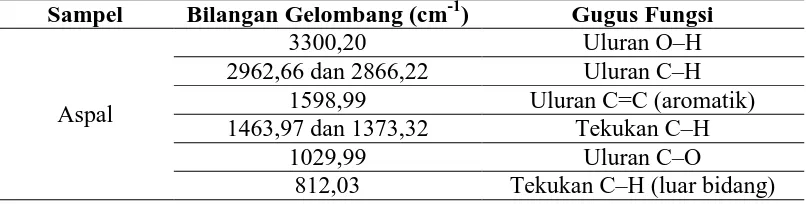

Hasil analisa spektrum inframerah aspal pada lampiran 2 dapat dilihat pada

tabel 4.5 dibawah ini:

Tabel 4.5. Hasil Analisa FTIR Aspal

Sampel Bilangan Gelombang (cm-1) Gugus Fungsi

Aspal

3300,20 Uluran O–H

2962,66 dan 2866,22 Uluran C–H 1598,99 Uluran C=C (aromatik) 1463,97 dan 1373,32 Tekukan C–H

1029,99 Uluran C–O

812,03 Tekukan C–H (luar bidang)

Pada tabel 4.5 diatas menunjukkan FTIR pada aspal dengan bilangan

gelombang 3300,20 cm-1 yang menandakan adanya uluran gugus hidroksil O–H yang

diperkuat dengan ikatan C–O pada bilangan gelombang 1029,99 cm-1 dan C=C pada

1598,99 cm-1. Adanya uluran gugus metil C–H pada bilangan gelombang 2962,66 dan

2866,22 cm-1. Juga ditunjukkan pada bilangan gelombang 1463,97 dan 1373,32 cm-1,

yaitu tekukan gugus metil C–H, dan tekukan C–H luar bidang pada 812,03 cm-1.

Hasil analisa spektrum inframerah aspal emulsi alkilbenzen sulfonat pada

Tabel 4.6. Hasil Analisa FTIR Aspal Emulsi Alkilbenzen Sulfonat Sampel Bilangan Gelombang (cm-1) Gugus Fungsi

Aspal Emulsi Alkilbenzen

Sulfonat

3271,27 Uluran O–H

2954,95 dan 2862,36 Uluran C–H 1597,06 Uluran C=C (aromatik) 1458,18 dan 1373,32 Tekukan C–H

1176,58 Uluran S=O

1008,77 Uluran C–O

831,32 Tekukan C–H (luar bidang)

648,08 Uluran C–S

Pada tabel 4.6 diatas memperlihatkan hasil analisa FTIR aspal emulsi

alkilbenzen sulfonat. Pada tabel terlihat bahwa adannya uluran gugus hidroksil O–H

pada bilangan gelombang 3271,27 cm-1 dan diperkuat dengan ikatan C–O dan C=C

yaitu pada bilangan gelombang 1008,77 cm-1 untuk C–O dan C=C pada 1597,06 cm-1.

Adanya uluran gugus metil C–H pada bilangan gelombang 2954,95 dan 2862,36 cm-1

dan juga tekukan gugus metil C–H ditunjukkan pada bilangan gelombang 1458,18 dan

1373,32 cm-1, dan tekukan C–H luar bidang pada 812,03 cm-1. Serta diperlihatkan

pula uluran C–S pada bilangan gelombang 648,08 cm-1 dan uluran gugus sulfonat

S=O pada bilangan gelombang 1176,58 cm-1.

Hasil analisa spektrum inframerah aspal emulsi alkilbenzen sulfonat pada

lampiran 4 dapat dilihat pada table 4.7 dibawah ini:

Tabel 4.7. Hasil Analisa FTIR Aspal Emulsi Dietanolamida

Sampel Bilangan Gelombang (cm-1) Gugus Fungsi

Aspal Emulsi Dietanolamida

3331,07 – 3408,22 Uluran O–H

2958,80 dan 2868,15 Uluran C–H

1635,64 C = O

1587,42 Uluran C=C (aromatik) 1458,18 dan 1375,25 Tekukan C–H

1307,74 Uluran C–N

1029,99 Uluran C–O

Pada tabel 4.7 hasil analisa FTIR aspal emulsi dietanolamida diatas dapat

dilihat bahwa adanya uluran gugus hidroksi O–H yang ditunjukkan pada bilangan

gelombang 3331,07 – 3408,22 cm-1. Pada bilangan gelombang 1029,99 cm-1 terdapat

uluran C–O dan 1307,74 cm-1 untuk uluran C–N. Serapan pada bilangan gelombang

1635,64 cm-1 menunjukkan adanya gugus C=O. Adanya gugus C=C pada bilangan

gelombang 1587,42 cm-1. Bilangan gelombang 2958,80 cm-1 dan 2868,15 cm-1

menunjukkan adanya uluran C–H dan tekukan C–H pada bilangan gelombang

1458,18 cm-1 dan 1375,25 cm-1 dan didukung juga dengan adanya tekukan C–H luar

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan tentang pemanfaatan penggunaan

surfaktan alkilbenzen sulfonat dan dietanolamida dalam pembuatan aspal emulsi ini,

dapat diambil kesimpulan bahwa:

1. Aspal emulsi dapat dibuat dengan mencampurkan surfaktan alkilbenzen sulfonat

dengan air dan dietanolamida dengan air sehingga terbentuk emulsi kemudian

dicampurkan dengan aspal dan dipanaskan pada suhu 80oC dan diaduk hingga

homogen dengan komposisi maksimum perbandingan aspal : surfaktan : air

75:15:10g.

2. Pemanfaatan surfaktan alkilbenzen sulfonat dan dietanolamida dalam pembuatan

aspal emulsi dapat meningkatkan viskositas dimana dengan menggunakan

alkilbenzen sulfonat diperoleh nilai viskositas optimum yaitu 16200 cP pada

variasi perbandingan 75:15:10g dan suhu 80OC. Dan dengan menggunakan

dietanolamida pada variasi perbandingan dan suhu yang sama diperoleh nilai

viskositas optimum 10000 cP. Sedangkan pada pengukuran persentase padatan

masing–masing campuran aspal emulsi terjadi peningkatan dimana persentase

padatan optimum yaitu pada variasi perbandingan 75:15:10 diperoleh nilai

persentase padatan dengan menggunakan alkilbenzen sulfonat yaitu 85,26% dan

5.2 Saran

1. Untuk lebih baiknya penelitian ini, sebaiknya penelitian ini menggunakan

parameter–parameter lain yang sesuai standart dalam pengujian aspal emulsi

seperti : Pengujian pengendapan, pengujian stabilitas penympanan, pengujian

kemampuan penyelimutan, pengujian ketahanan terhadap air, pengujian terhadap suhu.

2. Masih perlu dilakukan penelitian dengan memanfaatkan surfaktan-surfaktan lain

seperti polivinil asetat, diamina hidroklorida, natrium lauril sulfat dalam

BAB 2

TINJAUAN PUSTAKA

2.1 Aspal

Aspal didefinisikan sebagai material perekat, berwarna hitam atau coklat tua dengan

unsur utama bitumen. Aspal dapat diperoleh di alam ataupun juga merupakan hasil

residu dari pengilangan minyak bumi. Aspal merupakan material yang umum

digunakan untuk bahan pengikat agregat, oleh karena itu seringkali bitumen disebut

pula sebagai aspal.

Bitumen merupakan bahan bersifat seperti damar yang banyak dipakai dalam

konstruksi jalan raya sebagai pengikat agregat, sebagai pengikat untuk komposisi–

komposisi roofing dan flooring, dan untuk gedung–gedung yang tahan air. Mereka

terjadi dalam deposit–deposit alam, tetapi diperoleh terutama dari residu penyulingan

minyak (Stevens, 2001). Bitumen diproduksi secara buatan dari minyak mentah dalam

proses penyulingan minyak bumi (Rogers, 2008).

Aspal adalah material yang pada temperatur ruang berbentuk padat dan

bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan sampai dengan

temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama dengan

agregat, aspal merupakan material pembentuk campuran perkerasan jalan.

Aspal adalah material yang termoplastik, berati akan menjadi keras atau lebih

kental jika temperatur berkurang dan akan lunak atau lebih cair jika temperatur

bertambah. Sifat ini dinamakan kepekaan terhadap perubahan temperatur. Kepekaan

terhadap temperatur dari setiap jenis aspal berbeda–beda, yang dipengaruhi oleh

viskositas yang sama pada temperatur tertentu. Pemeriksaan sifat kepekaan aspal

terhadap perubahan temperatur perlu dilakukan sehingga diperoleh informasi rentang

temperatur yang baik untuk pelaksanaan pekerjaan.

Aspal yang mengandung lilin (wax) lebih peka terhadap temperatur

dibandingkan dengan aspal yang tidak mengandung lilin. Kepekaan terhadap

temperatur akan menjadi dasar perbedaan umur aspal untuk menjadi retak/mengeras

(Sukirman, 2003).

2.1.1 Sumber Aspal

Aspal yang dihasilkan dari industri kilang minyak mentah (crude oil) dikenal sebagai

refinery bitumen, residual bitumen, straight bitumen atau steam refined bitumen.

Isitilah refinery bitumen merupakan nama yang tepat dan paling umum digunakan.

Aspal yang dihasilkan dari minyak mentah yang diperoleh melalui proses destilasi

minyak bumi. Proses penyulingan ini dilakukan dengan pemanasan hingga suhu

350OC dibawah tekanan atmosfer untuk memisahkan fraksi–fraksi minyak seperti

gasoline (bensin), kerosene (minyak tanah) dan gas (Wignall, 2003).

Proses penyulingan minyak melibatkan minyak mentah yang disuling dengan

berbagai hidrokarbon diperoleh. Bensin adalah yang paling mudah menguap yang

pertama diperoleh, diikuti oleh bahan seperti minyak tanah dan minyak gas. Bahan

sisa kemudian dipanaskan pada tekanan rendah untuk mengumpulkan solar dan

minyak pelumas. Pada tahap akhir residu dapat diolah untuk menghasilkan aspal

Gambar 2.1 Skema Aspal Minyak Bumi.

2.1.2 Jenis–Jenis Aspal

Pada dasarnya, jenis aspal dapat diklasifikasikan berdasarkan atas asal dan proses

pembentukannya adalah sebagai berikut:

a) Aspal Alam.

Aspal alam adalah aspal yang terbentuk dari proses alam. Aspal ini biasanya

kualitasnya tidak seragam (Asiyanto, 2008). Menurut Oglesby (1996) aspal alam

berasal dari berbagai sumber, seperti dari Trinidad mengandung kira-kira 40% organik

dan zat–zat anorganik yang tidak dapat larut dan dari Bermuda mengandung kira–kira

6% zat–zat yang tidak dapat larut. Dengan pengembangan aspal minyak bumi, aspal

alam relatif menjadi tidak penting.

Indonesia mempunyai aspal alam yang terkenal dengan nama Asbuton yaitu

aspal batu buton yang berasal dari Pulau Buton. Cadangan deposit asbuton berkisar

200 juta ton dengan kadar aspal bervariasi antara 10 sampai 35% aspal. Asbuton

merupakan campuran antara bitumen dengan bahan mineral lainnya dalam bentuk

b) Aspal Batuan.

Aspal batuan adalah endapan alamiah batu kapur atau batu pasir yang

diperpadat dengan bahan–bahan berbitumen. Aspal ini terjadi di berbagai bagian di

Amerika Serikat. Aspal ini umumnya membuat permukaan jalan yang sangat tahan

lama dan stabil, tetapi kebutuhan transportasi yang tinggi membuat aspal terbatas pada

daerah–daerah tertentu saja (Oglesby, 1996).

c) Aspal Minyak Bumi.

Aspal minyak bumi adalah aspal yang terbentuk dari proses yang terjadi dalam

pabrik sebagai hasil samping dari proses penyulingan minyak bumi. Aspal minyak

bumi ini mempunyai kualitas yang standar (Asiyanto, 2008). Setiap minyak bumi

dapat menghasilkan residu jenis asphaltic base crude oil yang banyak mengandung

aspal, parafin base crude oil yang banyak mengandung parafin, atau mixed base

crude oil yang mengandung campuran antara parafin dan aspal. Untuk perkerasan

jalan umumnya digunakan aspal minyak bumi jenis asphaltic base crude oil

(Sukirman, 2003).

Aspal minyak terbagi kedalam tiga jenis menurut Asiyanto (2008) yaitu:

1) Aspal keras, disebut juga Asphalt Concrete (AC) yang dibagi–bagi menurut angka

penetrasinya. Misal: AC 40/60, AC 80/100, dan seterusnya.

2) Aspal cair, disebut juga aspal cut–back, yang dibagi–bagi menurut proses

fraksinya. Misalnya Slow Curing (SC), Medium Curing (MC) dan Rapid Curing

(RC). Aspal cair dalam keadaan suhu ruang berbentuk seperti cairan, biasanya

digunakan untuk pekerjaan prime coat yaitu sebagai lapisan dasar dari aspal

campuran yang berbatasan dengan lapisan subbase.

3) Aspal emulsi, yaitu campuran aspal (55%-65%), air (35%-45%) dan bahan emulsi

1% sampai 2%. Di pasaran ada dua macam aspal emulsi, yaitu jenis aspal emulsi

2.1.3 Sifat Kimiawi Aspal

Aspal dipandang sebagai sebuah sistem koloidal yang terdiri dari komponen molekul

berat yang disebut aspaltene, dispersi/hamburan di dalam minyak perantara disebut

maltene. Bagian dari maltene terdiri dari molekul perantara disebut resin yang menjadi

instrumen di dalam menjaga dispersi asphaltene (Koninklijke, 1987).

Aspal merupakan senyawa hidrogen (H) dan karbon (C) yang terdiri dari

parapin, naften dan aromatis. Fungsi kandungan aspal dalam campuran juga berperan

sebagai selimut agregat dalam bentuk film aspal yang berperan menahan gaya gesek

permukaan dan mengurangi kandungan pori udara yang juga berarti mengurangi

penetrasi air ke dalam campuran (Rianung, 2007).

Aspal merupakan senyawa yang kompleks, bahan utamanya disusun oleh

hidrokarbon dan atom–atom N, S, dan O dalam jumlah yang kecil. Dimana unsur–

unsur yang terkandung dalam bitumen adalah karbon (82-88%), hidrogen (8-11%),

sulfur (0-6%), oksigen (0-1,5%), dan nitrogen (0-1%). Berikut sifat–sifat dari

senyawa penyusun dari aspal:

a) Asphaltene

Asphaltene merupakan senyawa komplek aromatis yang berwarna hitam atau

coklat amorf, bersifat termoplatis dan sangat polar, merupakan komplek aromatis, H/C

ratio 1 : 1, memiliki berat molekul besar antara 1000 – 100000, dan tidak larut dalam

n–heptan. Asphaltene juga sangat berpengaruh dalam menentukan sifat reologi

bitumen, dimana semakin tinggi asphaltene, maka bitumen akan semakin keras dan

makin kental, sehingga titik lembeknya akan semakin tinggi, dan menyebabkan harga

penetrasinya semakin rendah.

b) Maltene

Di dalam maltene terdapat tiga komponen penyusun yaitu saturate, aromatis,

dan resin. Dimana masing–masing komponen memiliki struktur dan komposisi kimia

Saturate. Senyawa ini berbentuk cairan kental non polar, berat molekul hampir

sama dengan aromatis. tersususn dari campuran hidrokarbon lurus, bercabang, alkil

naften, dan aromatis, komposisi 5 – 20% dari total bitumen.

Aromatis. Senyawa ini berwarna coklat tua, berbentuk cairan kental, bersifat

non polar, dan di dominasi oleh cincin tidak jenuh, berat molekul 300 – 2000, terdiri

dari senyawa naften aromatis, komposisi 40 – 65% dari total bitumen.

Resin. Merupakan senyawa yang berwarna coklat tua, dan berbentuk padat

atau semi padat dan sangat polar, dimana tersusun oleh atom C dan H, dan sedikit

atom O, S, dan N, untuk perbandingan H/C yaitu 1,3 – 1,4, memiliki berat molekul

antara 500 – 50000, dan larut dalam n–heptan.

Dengan demikian maka aspal atau bitumen adalah suatu campuran cairan

kental senyawa organik, berwarna hitam, lengket, larut dalam karbon disulfida, dan

disusun utamanya oleh polisiklik aromatis hidrokarbon yang sangat kompak

(Nuryanto, 2008).

2.2 Aspal Emulsi

Aspal emulsi (emulsion asphalt) adalah suatu campuran aspal dengan air dan bahan

pengemulsi. Di dalam aspal emulsi, butir–butir aspal larut dalam air. Untuk

menghindari butiran aspal saling menarik membentuk butir–butir yang lebih besar,

maka butiran tersebut diberi muatan listrik (Sukirman, 2003).

Aspal emulsi merupakan aspal yang didispersikan secara merata ke dalam air.

Untuk dapat mendispersikan aspal yang bersifat non polar ke dalam air yang bersifat

polar diperlukan bahan pengemulsi (emulsifier) yang molekulnya memiliki bagian

polar dan non polar, bagian polar dari emulsifier akan larut dalam air, sedangkan

bagian non polar akan larut dalam aspal, sehingga emulsifier berfungsi mengikat

umumnya berkisar ± 55 – 65% dan kandungan bahan pengemulsi (emulsifier) ± 2%

(Depertemen Pekerjaan Umum, 1991).

Aspal emulsi mengandung butir/tetes aspal yang terhambur/tersebar di dalam

air, campuran ini dicampur dengan cara mengemulsikan agents (subtansi jenis sabun).

Terdapat dua macam emulsi, emulsi anion dan emulsi kation. Emulsi anion

mempunyai kandungan pengemulsi basa (alkaline emulsifier) dan pecahnya emulsi

pada prinsipnya bergantung saat air hilang selama proses evaporasi. Oleh karena itu

kesulitan akan dialami saat terjadinya breaking selama periode waktu cuaca basah.

Emulsi kation mempunyai pengemulsi asam dan terjadinya breaking dikendalikan

oleh chemical coagulation dan bukan oleh hilangnya air karena penguaopan. Karena

itu emulsi sangat cocok untuk penggunaan cuaca basah (Wignall, 2003).

Berdasarkan muatan listrik yang dikandungnya, menurut Sukirman (2003)

aspal emulsi dapat dibedakan atas:

a. Aspal kationik disebut juga aspal emulsi asam, merupakan aspal emulsi yang

buriran aspalnya bermuatan arus listrik positif.

b. Aspal anionik disebut juga aspal emulsi alkali, merupakan aspal emulsi yang

butiran aspalnya bermuatan negatif.

c. Nonionik merupakan aspal emulsi yang tidak mengalami ionisasi, berarti tidak

mengantarkan listrik.

Dan berdasarkan kecepatan pengerasnya, sukirman (2003) membedakan aspal

emulsi atas:

a. Rapid Setting (RS), aspal yang mengandung sedikit bahan pengemulsi sehingga

pengikatan yang terjadi cepat, dan aspal cepat menjadi padat atau keras kembali.

b. Medium Setting (MS), aspal emulsi dengan tipe pengikatan sedang.

2.3 Surfaktan

Surfaktan (surface active agent) merupakan senyawa aktif permukaan yang

mempunyai struktur molekul yang memiliki gugus hidrofilik dan gugus hidrofobik

dalam satu struktur molekul yang sama (Johnson, 1989). Surfaktan digunakan untuk

menurunkan energi pembatas yang membatasi dua cairan yang tidak saling larut

(Spitz, 1996). Molekul surfaktan tidak sepenuhnya dapat larut pada kedua cairan yang

berbeda fase tersebut, tetapi cenderung untuk terkonsentrasi pada daerah antar muka

(O’Brien, Walter, dan Peter, 2000). Surfaktan cendrung terpartisi pada antar

permukaan fasa cairan yang berbeda tingkat kepolaran dan ikatan hidrogennya.

Sifat yang unik tersebut, menyebabkan surfaktan sangat potensial digunakan

sebagai komponen bahan adesif, bahan penggumpal, pembasah, pembusa,

pengemulsi, dan bahan penetrasi serta telah diaplikasikan secara luas pada berbagai

bidang industri proses yang menggunakan sistem multifasa seperti pada industri

makanan, farmasi, kosmetika, tekstil, polimer, cat, deterjen dan agrokimia (Johnson,

1989). Surfaktan cenderung mempunyai konsentrasi lebih besar pada antarmuka

daripada didalam larutan. Molekul–molekul pada permukaan cairan mempunyai

energi potensial yang lebih tinggi daripada molekul–molekul yang ada dibagian

dalamnya. Hal ini disebabkan interaksi antar molekul senyawa tersebut dibagian

dalam lebih kuat daripada interaksi molekul–molekul pada permukaan dengan

molekul–molekul gas diatasnya (Rosen, 1978).

Kebanyakan surfaktan disajikan dengan formula RX, dimana R merupakan

gugus hidrofilik (kepala) dan X merupakan gugus hidrofobik (ekor). Bagian kepala

dapat berupa anionik, kationik, zwitterionik, dan ionik. Sedangkan bagian ekor

biasanya terdiri dari satu atau lebih rantai hidrokarbon yang mempunyai 10 atau 20

atom karbon dalam setiap rantainya (Dickinson dan Clements, 1996).

Perbedaan sifat pada bagian yang hidrofobik biasanya kurang penting daripada

bagian hidrofilik. Umumnya bagian hidrofobik adalah hidrokarbon rantai panjang.

1. Rantai lurus, kelompok alkil panjang (C1 – C20).

2. Rantai bercabang, kelompok alkil panjang (C1 – C20).

3. Rantai panjang (C1 – C15) residu alkilbenzen.

4. Residu alkilnaftalen (C3 dan kelompok alkil yang lebih besar dan lebih panjang).

(Rosen, 1978).

Surfaktan dapat dikelompokkan sebagai anionik, kationik, atau netral,

bergantung pada sifat dasar gugus hidrofiliknya (Fessenden dan Fessenden, 1986).

Berdasarkan muatan yang dikandungnya, menurut Schwartz (1977) surfaktan terbagi

atas:

a. Surfaktan anionik adalah surfaktan yang bermuatan negatif.

Contoh surfaktan ini antara lain alkilbenzen sulfonat, natrium lauril sulfat.

b. Surfaktan kationik adalah surfaktan yang bermuatan positif.

Contohn surfaktan ini antara lain garam ammonium, diamina hidroklorida.

c. Sufaktan non ionik yaitu surfaktan yang tidak bermuatan atau tidak terjadi ionisasi

molekul.

Contoh surfaktan ini seperti etilena oksida, mono alkanolamida.

d. Surfaktan amfoter yaitu surfaktan yang bermuatan positif dan negatif dimana

muatanya bergantung pada pH. Pada pH tinggi dapat menunjukkan sifat anionik

dan pada pH rendah dapat menunjukkan sifat kationik, yang dapat membentuk

surfaktan amfoter.

Contoh dari surfaktan amfoter antara lain alkil asetat, karboksil glisianat.

2.3.1 Alkilbenzen Sulfonat

Surfaktan umumnya disintesis dari senyawa turunan minyak bumi, misalnya

alkilbenzen sulfonat. Alkilbenzen sulfonat luas penggunaannya di dunia industri.

Dalam struktur alkilbenzen sulfonat terdapat dua bagian berbeda yaitu bagian

hidrofilik dan hidrofobik.

Sekitar tahun 1950 penggunaan Kerilbenzena sebagai bahan pencuci dan

lebih baik untuk menghilangkan kotoran. Pada periode 1950 – 1965 lebih dari

setengah deterjen di dunia menggunakan alkilbenzen sulfonat, sehingga surfaktan ini

dengan cepat menggantikan semua bahan dasar deterjen. Akan tetapi selama periode

tersebut masalah pengolahan limbah muncul. Hal ini kemudian dihubungkan dengan

fakta bahwa alkilbenzen sulfonat tidak terdegradasi secara lengkap oleh bakteri yang

terdapat di dalam air buangan. Adanya rantai bercabang dari alkilbenzen sulfonat akan

menghalangi serangan dari bakteri (Schwartz, 1977).

Alkilbenzen sulfonat merupakan salah satu jenis surfaktan anionik yang

pertama digunakan dengan gugus alkil yang sangat bercabang. Bagian alkil senyawa

ini disintesis dengan polimerisasi propilen dan dilekatkan pada cincin benzen dengan

reaksi alkilasi Friedel–Crafts. Kemudian dilakukan pengolahan dengan basa

(Fessenden dan Fessenden, 1986). Alkilbenzen sulfonat yang merupakan komponen

utama pembentuk deterjen anionik yang bersifat sebagai zat aktif permukaan (surface

active agent), yaitu zat yang menyebabkan turunnya tegangan permukaan air sehingga

air dapat dengan mudah meresap ke dalam substrat (Purnomo, 1992). Surfaktan

alkilbenzen sulfonat ini sukar terbiodegradasi oleh mikroorganisme.

Surfaktan yang terdiri dari gugus sulfonat dengan rantai alkil C12 – C20

menurun kelarutannya dalam medium non polar dan meningkat kelarutannya dalam

medium polar. Gugus sulfonat dalam surfaktan meningkatkan karakter hidrofolik

molekul surfaktan (Rosen, 1978).

Gambar 2.2 Struktur Alkilbenzen Sulfonat

2.3.2 Dietanolamida

Dietanolamida adalah senyawa yang terdiri dari gugus amina dan dialkohol.

pertama kali diperoleh dengan mereaksikan dua mol dietanolamina dengan satu mol

asam lemak. Bahan baku yang digunakan dalam produksi dietanolamida dapat berupa

asam lemak, trigliserida atau metil ester. Dietanolamida biasanya diproduksi secara

kimia konvensional pada temperatur 150oC selama 6-12 jam (Herawan, Nuryanto, dan

Guritno, 1999).

Dietanolamida termasuk dalam surfaktan non ionik yang memiliki kemampuan

untuk menurunkan tegangan permukaan cairan, atau antar permukaan dua cairan yang

tidak saling bercampur. Aktifitas suatu surfaktan terjadi karena sifat ganda dari

molekulnya, yang terdiri dari bagian hidrofilil (suka air) dan lipofil (suka lemak).

Bagian polar (hidrofil) molekul surfaktan dapat bermuatan positif (surfaktan kationik),

negatif (surfaktan anionik), memiliki kedua muatan positif dan negatif (surfaktan

amfoterik) ataupun netral (surfaktan non ionik) sedangkan bagian lipofilnya

merupakan rantai alkil (Gennaro, 1990).

Pada umumnya, dietanolamida digunakan dalam produk deterjen seperti

deterjen bubuk yang ringan, serta deterjen cair yang berat dan ringan, dimana basa

tidak ditemui dan daya larut yang tinggi dibutuhkan (Kirk-Othmer, 1992). Menurut

William dan Schmitt (1996), dietanolamida digunakan secara luas sebagai surfaktan,

penstabil dan pengembang busa. Dietanolamida selain mampu menstabilkan busa juga

dapat meningkatkan tekstur kasar busa dan dapat mencegah terjadinya proses

penghilangan minyak yang berlebihan. Wujudnya yang cair menyebabkan

dietanolamida lebih mudah ditangani. Pemanfaatan turunan senyawa nitrogen ini

dapat ditemukan pada pembuatan deterjen, foam fire, extinguisher, agen emulsifier

dan kosmetik. Karakter utama senyawa ini selain digunakan untuk menstabilkan dan

mengembangkan busa juga termasuk kedalam kelompok surfaktan.

+

2.4 Metode Analisa Viskositas

Viskositas (viscosity) adalah ukuran hambatan suatu fluida untuk mengalir. Semakin

besar viskositas makin lambat aliran cairan. Viskositas cairan bisanya turun dengan

meningkatnya suhu (Chang, 2005). Setiap fluida mempunyai viskositas yang berbeda–

beda yang harganya bergantung pada jenis cairan dan suhu. Viskositas menyatakan

kekentalan suatu cairan atau fluida. Kekentalan merupakan sifat cairan yang

berhubungan erat dengan hambatan untuk mengalir. Beberapa cairan ada yang dapat

mengalir cepat, sedangkan lainnya mengalir secara lambat. Jadi viskositas tidak lain

menentukan kecepatan mengalirnya suatu cairan (Yazid, 2005).

Gas dan cairan (fluida), mempunyai sifat yang disebut viskositas, yaitu gaya

tahan suatu lapisan fluida terhadap gerakan lapisan lain fluida tersebut. Cairan

mempunyai gaya gesek yang lebih besar untuk mengalir daripada gas, sehingga cairan

mempunyai koefisien viskositas yang lebih besar daripada gas. Viskositas gas

bertambah dengan naiknya temperatur, sedang viskositas cairan turun dengan naiknya

temperatur (Sukardjo, 2002). Pada cairan, viskositas meningkat dengan naiknya

tekanan dan menurun bila suhu meningkat (Bird, 1993). Ketika molekul bergerak

pada suhu yang lebih tinggi, molekul tersebut dapat mengatasi gaya antarmolekul

lebih mudah, sehingga tahanan aliran menurun (Silberberg, 2007).

Metode viskositas Brookfield merupakan pengukuran viskositas aspal pada

temperatur 38OC sampai 260OC dengan menggunakan alat viskosimeter Brookfield.

Viskosimeter Brookfield ini digunakan untuk mengukur viskositas aspal pada berbagai

temperatur. Torsi pada spindel yang berputar pada temperatur tertentu digunakan

untuk mengukur ketahanan relatif terhadap perputaran dalam tabung benda uji. Nilai

viskositas aspal dalam milipascal sekon (mPa.s) diperoleh dengan mengalikan hasil

pembacaan torsi dengan suatu faktor. Satuan viskositas dalam Satuan Sistem

Internasional (SSI) adalah Pascal sekon (Pa.s). Satuan viskositas dalam sitem

centimeter gram sekon (cgs) adalah poise (dyreis/cm2) dan nilai ini setara dengan 0,1

Pascal sekon (Pa.s). Biasanya satuan viskositas dinyatakan dalam centipoises (cP),

2.5 Metode Analisa Spektroskopi FTIR

Spektrum inframerah (IR) banyak dipakai dengan penekanannya akhir–akhir ini ke

Fourier Transform (FT) IR (FTIR). Kelebihan–kelebihan dari FTIR mencakup

persyaratan ukuran sampel yang kecil, perkembangan spektrum yang cepat, dan

karena instrumen ini memiliki komputer yang terdedikasi, kemampuan untuk

menyimpan dan memanipulasi spektrum. FTIR telah membawa tingkat keserbagunaan

yang lebih besar kepenelitian–penelitian struktur polimer. Karena spektrum–spektrum

bisa di-scan, disimpan, dan ditransformasikan dalam hitungan detik, teknik ini

memudahkan penelitian–penelitian reaksi–reaksi polimer seperti degradasi atau ikat

silang. Persyaratan–persyaratan ukuran sampel yang sangat kecil mempermudah

kopling instrumen FTIR dengan suatu mikroskop untuk analisis bagian–bagian sampel

polimer yang sangat terlokalisasi (Stevens, 2001).

Pancaran inframerah pada umumnya mengacu pada bagian spektrum

elektromagnet yang terletak diantara daerah tampak dan daerah gelombang mikro.

Sebagian besar kegunaannya terbatas diantara 4000 cm-1 dan 666 cm-1 (2,5 – 15 µm).

Walaupun spektrum inframerah merupakan kekhasan sebuah molekul secara

menyeluruh, gugus–gugus atom tertentu memberikan penambahan pita–pita pada

bilangan gelombang tertentu, ataupun didekatnya, apapun bangun molekul selebihnya.

Letak pita didalam spektrum inframerah disajikan sebagai bilangan gelombang (cm-1)

lebih sering dipakai karena secara langsung berbanding dengan energi getarnya.

Dua kawasan penting dalam pemeriksaan awal sebuah spektrum ialah daerah

4000 – 1300 cm-1 (2,5 – 7,7 µm) dan daerah 909 – 650 cm-1 (11,0 – 15,4 µm). Bagian

bilangan gelombang tinggi sebuah spektrum disebut sebagai daerah gugus fungsi.

Bilangan gelombang uluran khas bagi gugus–gugus fungsi yang penting seperti OH,

NH, dan C=O terletak pada bagian itu. Pada umumnya ketiadaan serapan kuat

didaerah 909 – 650 cm-1 (11,0 – 15,4 µm) menunjukkan suatu senyawa niraromatik.

Senyawa–senyawa aromatik dan heteroaromatik menunjukkan pita serapan kuat

tekukan C–H keluar bidang (out of plane) dan liukan cincin didaerah tersebut diatas,

yang seringkali dikaitkan dengan corak penggantian gugusan. Bagian tengah

sidik jari. Corak serapan didaerah ini seringkali rumit dengan pita–pita yang

ditimbulkan oleh cara–cara getaran yang berantraksi. Bagian spektrum ini sangat

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Aspal adalah material perekat berwarna coklat kehitam–hitaman sampai hitam dengan

unsur utama bitumen. Aspal merupakan senyawa yang kompleks, bahan utamanya

disusun oleh hidrokarbon dan atom–atom N, S, dan O dalam jumlah yang kecil.

Dimana unsur–unsur yang terkandung dalam bitumen adalah karbon (82-88%),

hidrogen (8-11%), sulfur (0-6%), oksigen (0-1,5%), dan nitrogen (0-1%) (Nuryanto,

2008).

Aspal dihasilkan dari minyak mentah yang dipilih melalui proses destilasi

minyak bumi. Proses penyulingan ini dilakukan dengan pemanasan hingga suhu

350oC dibawah tekanan atmosfer untuk memisahkan fraksi–fraksi ringan, seperti

gasoline (bensin), kerosene (minyak tanah), dan gas (Wignall, 2003).

Aspal sendiri memiliki beberapa kelemahan seperti mengalami deformasi

(perubahan bentuk) permanen yang disebabkan tekanan terlalu berat melintas

diatasnya, keretakan–keretakan yang ditimbulkan oleh panas, juga kerusakan yang

disebabkan karena kelembaban, ini semua terjadi pada campuran aspal (Brown,

Rowlet, dan Boucher, 1990).

Salah satu upaya untuk mengatasi kekurangan dari aspal tersebut adalah

dengan menggunakan aspal yang dimodifikasi. Tujuan modifikasi aspal adalah untuk

memperluas daya guna, meningkatkan kualitas dan memudahkan pemakaian.

polimer, resin, fiber dan lain–lainnya. Disamping itu aspal dapat juga dibuat dalam

bentuk emulsi dengan penambahan emulsifier (Daswiyanto, 1998).

Aspal emulsi merupakan aspal yang didispersikan secara merata ke dalam air.

Untuk dapat mendispersikan aspal yang bersifat non polar ke dalam air yang bersifat

polar diperlukan bahan pengemulsi (emulsifier) yang molekulnya memiliki bagian

polar dan non polar (Depertemen Pekerjaan Umum, 1991).

Emulsifier atau sering juga disebut sebagai surfaktan merupakan zat aktif

permukaan yang mempunyai struktur molekul yang terdiri dari gugus yang tidak suka

pelarut (liofob) dan gugus yang suka dengan pelarut (liofil) (Rosen, 1978).

Alkilbenzen sulfonat merupakan salah satu jenis surfaktan anionik dengan

gugus alkil yang sangat bercabang. Bagian alkil senyawa ini disintesis dengan

polimerisasi propilen dan dilekatkan pada cincin benzen dengan reaksi alkilasi

Friedel–Crafts. Kemudian dilakukan pengolahan dengan basa (Fessenden dan

Fessenden, 1986).

Dietanolamida adalah senyawa yang terdiri dari gugus amina dan dialkohol.

Dialkohol menunjukkan adanya dua gugus hidroksil pada molekulnya. (Herawan,

Nuryanto, dan Guritno, 1999). Dietanolamida termasuk dalam surfaktan non ionik

yang memiliki kemampuan untuk menurunkan tegangan permukaan cairan atau antar

permukaan dua cairan yang tidak saling bercampur. Aktifitas suatu surfaktan terjadi

karena sifat ganda dari molekulnya, yang terdiri dari bagian hidrofilil dan lipofil

(Gennaro, 1990).

Berdasarkan uraian diatas, maka peneliti ingin mencoba melakukan penelitian

tentang pemanfaatan surfaktan alkilbenzen sulfonat dan dietanolamida yang

dicampurkan dengan air dan aspal untuk pembuatan aspal emulsi. Diharapkan dalam

penelitian ini penggunaan surfaktan tersebut dapat meningkatkan sifat–sifat fisik dari

1.2 Permasalahan

Adapun permasalahan pada penelitian ini adalah:

1. Apakah alkilbenzen sulfonat dan dietanolamida dapat digunakan sebagai

campuran dalam pembuatan aspal emulsi.

2. Berapa nilai viskositas dan persentase padatan dalam pembuatan aspal emulsi

dengan menggunakan alkilbenzen sulfonat dan dietanolamida.

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada:

1. Sampel yang digunakan yaitu aspal dengan tipe penetrasi 60/70.

2. Surfaktan yang digunakan adalah alkilbenzen sulfonat dan dietanolamida.

1.4 Tujuan Penelitian

Berdasarkan masalah diatas maka, tujuan penelitian ini adalah:

1. Untuk mengetahui apakah alkilbenzen sulfonat dan dietanolamida dapat

digunakan sebagai sufaktan dalam pembuatan aspal emulsi sehingga dapat

mengikat agregat dengan baik.

2. Untuk mementukan nilai viskositas dan persentase padatan dalam pembuatan

aspal emulsi dengan menggunakan surfaktan alkilbenzen sulfonat dan

dietanolamida.

1.5 Manfaat Penelitian

Hasil yang diperoleh dari penelitian ini diharapkan dapat bermanfaat:

1. Sebagai informasi tambahan mengenai pemanfaatan surfaktan alkilbenzen

sulfonat dan dietanolamida sebagai bahan tambahan dalam pembuatan aspal

2. Sebagai solusi alternatif terhadap permasalahan pembangunan jalan lalu lintas

agar kualitas aspal sebagai bahan dasar jalan raya lebih baik dan lebih tahan lama.

1.6 Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium, dimana pada penelitian ini

dilakukan dalam beberapa tahapan yaitu:

1. Tahapan Preparasi Aspal.

Pada tahapan ini, aspal dipreparasi untuk mendapatkan aspal yang bersih dari

kotoran.

2. Tahapan Pembuatan Emulsi.

Pada tahapan ini, surfaktan dicampurkan dengan air dalam variasi tertentu.

3. Tahapan Pembuatan Aspal Emulsi.

Pada tahapan ini, aspal hasil preparasi dicampurkan dengan emulsi sedemikian

rupa dengan variasi tertentu.

4. Tahapan Karakterisasi Aspal Emulsi.

Pada tahapan ini, hasil pembuatan aspal emulsi perlu untuk dikarakterisasi yaitu

dengan pengujian viskositas, pengujian persentase padatan, dan pengujian dengan

FTIR.

Variabel yang dilakukan dalam penelitian ini adalah:

- Variabel Bebas : Berat aspal (55g, 60g, 65g, 70g, dan 75g).

Berat surfaktan alkilbenzen sulfonat (35g, 30g, 25g, 20g, dan

15g).

Berat surfaktan dietanolamida (35g, 30g, 25g, 20g, dan 15g).

- Variabel Tetap : Berat air (10g).

1.7 Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer Fakultas Matematika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara. Analisis uji viskositas dilakukan

di PT. Smart Tbk Belawan. Analisis FTIR dilakukan di Laboratorium Penelitian

ABSTRAK

THE EFFECT OF USING SURFACTANT OF ALKYILBENZENE SULPHONAT AND DIETHANOLAMIDE AT MAKING EMULSION ASPHALT

ABSTRACT

PENGARUH PENGGUNAAN SURFAKTAN ALKILBENZEN

SULFONAT DAN DIETANOLAMIDA DALAM

PEMBUATAN ASPAL EMULSI

SKRIPSI

SIGIT SURYA ARBI

100822037

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PENGGUNAAN SURFAKTAN

ALKILBENZEN SULFONAT DAN

DIETANOLAMIDA DALAM PEMBUATAN ASPAL EMULSI

Kategori : SKRIPSI

Nama : SIGIT SURYA ARBI

Nomor Induk Mahasiswa : 100822037

Program Studi : SARJANA (S1) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di,

Medan, Juli 2013

Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Drs. Albert Pasaribu, M.Sc Prof. Dr. Thamrin, M.Sc NIP. 19640810 199103 1 002 NIP. 19600704 198903 1 003

Diketahui/Disetujui oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH PENGGUNAAN SURFAKTAN ALKILBENZEN SULFONAT DAN DIETANOLAMIDA DALAM PEMBUATAN ASPAL EMULSI

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing–masing disebutkan sumbernya.

Medan, Juli 2013

PENGHARGAAN

ﻢﻴﺤﺮﻟﺍﻦﻤﺤﺭﻟﺍﷲﻢﺴﺑ

Segala puji dan syukur saya panjatkan kepada Allah SWT yang telah memberikan limpahan rahmat dan ridho serta karunia–Nya yang tiada hentinya sehingga saya dapat menyelesaikan penelitian hingga selesainya penulisan skripsi ini dengan sebaik– baiknya. Shalawat dan salam juga saya haturkan kepada Nabi Muhammad SAW.

Untuk itu saya dengan hati yang tulus dan ikhlas ingin mengucapkan terima kasih yang sebesar–besarnya kepada orang tua saya tercinta, ayahanda Drs. Soeparna dan almarhumah ibunda Baldatun Suhaimi yang saya sayangi dan cintai, yang selama ini tidak henti–hentinya selalu mendoakan dan memberikan dukungan yang terbaik bagi saya baik berupa moril dan materil. Dan juga kepada seluruh keluarga besar saya yang saya sayangi yang telah memberikan motivasi, semangat dan dukungan kepada saya terutama kepada abang–abang saya Arif Eko Saputra dan Indra Kurniawan, kakak saya Dian Tri Hartati, serta adik saya Adi Prana Sadewa.

Ucapan terima kasih yang sebesar–besarnya dengan tulus dan ikhlas juga ingin saya sampaikan kepada bapak Prof. Dr. Thamrin, M.Sc dan bapak Drs. Albert Pasaribu, M.Sc selaku dosen pembimbing yang telah memberikan bimbingan dan arahan serta motivasi kepada saya dengan penuh sabar sehingga skripsi ini dapat terselesaikan. Ucapan terima kasih juga kepada ketua ketua Departemen Kimia, ibu Dr. Rumondang Bulan Nst, M.S serta seluruh dosen staf pengajar dan pegawai Departemen Kimia.

Terima kasih juga kepada Irene Deva Veronisa, Aulia Rahman Sinaga, bang Edy S, bang Panda, rekan–rekan di HMI komisariat FMIPA USU, teman–teman di kimia ekstensi dan seluruh pihak yang terkait dalam membantu saya dalam menyelesaikan skripsi ini. Saya memanjatkan doa kehadirat Allah SWT, semoga amal kebaikan mereka diberi balasan yang setimpa, amin ya robbal ‘alamin.

Penulis menyadari bahwa skripsi ini masih terdapat kekurangan, oleh karena itu dengan kerendahan hati saya mengharapkan kritik dan saran yang bersifat membangun dari pembaca. Akhir kata, semoga tulisan ini dapat bermanfaat bagi penulis dan pembaca serta dapat dipergunakan sebagaimana mestinya.

ABSTRAK

THE EFFECT OF USING SURFACTANT OF ALKYILBENZENE SULPHONAT AND DIETHANOLAMIDE AT MAKING EMULSION ASPHALT

ABSTRACT

DAFTAR ISI

Daftar tabel viii

Daftar gambar ix

Daftar lampiran x

BAB 1. PENDAHULUAN

1.6 Metodologi Penelitian 4

1.7 Lokasi Penelitian 5

BAB 2. TINJAUAN PUSTAKA

2.1 Aspal 6

2.3.1 Alkilbenzen Sulfonat 14

2.3.2 Dietanolamida 15

2.4 Metode Analisa Vikositas 17

2.5 Metode Analisa Spektroskopi FTIR 18

BAB 3. METODE PENELITIAN

3.1 Bahan 20

3.2 Alat 20

3.3 Prosedur Penelitian 21

3.3.1 Preparasi Aspal 21

3.3.2 Proses Pembuatan Emulsi 21

3.3.3 Proses Pembuatan Aspal Emulsi 21

3.4 Karakterisasi Aspal Emulsi 21

3.4.1 Pengujian Viskositas 21

Halaman

3.5 Bagan Penelitian 23

3.5.1 Bagan Proses Preparasi Aspal 23

3.5.2 Bagan Proses Pembuatan Emulsi 23

3.5.3 Bagan Proses Pembuatan Aspal Emulsi 24

3.5.4 Bagan Pengujian Viskositas Aspal Emulsi 24

3.5.5 Bagan Pengujian Persentase Padatan 25

BAB 4. HASIL DAN PEMBAHASAN

4.1 Hasil 26

4.1.1 Hasil Pengujian Viskositas 26

4.1.2 Hasil Pengukuran Persentase Padatan 28

4.2 Pembahasan 29

4.2.1 Analisa Pengujian Viskositas 29

4.2.2 Analisa Pengukuran Persentase Padatan 33

4.2.3 Analisa Spektrum FTIR 34

BAB 5. KESIMPULAN DAN SARAN

5.1 Kesimpulan 37

5.2 Saran 38

DAFTAR TABEL

Halaman

Tabel 4.1 Viskositas Aspal 26

Tabel 4.2 Viskositas Aspal Emulsi Alkilbenzen Sulfonat 27

Tabel 4.3 Viskositas Aspal Emulsi Dietanolamida 28

Tabel 4.4 Pengukuran Persentase Padatan Aspal Emulsi 29

Tabel 4.5 Hasil Analisa FTIR Aspal 34

DAFTAR GAMBAR

Halaman

Gambar 2.1 Skema aspal minyak bumi 8

Gambar 2.2 Struktur alkilbenzen sulfonat 15

Gambar 2.3 Struktur dietanolamida 16

Gambar 4.1 Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 55:35:10 30

Gambar 4.2 Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 60:30:10 30

Gambar 4.3 Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 65:25:10 31

Gambar 4.4 Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 70:20:10 31

Gambar 4.5 Grafik hubungan viskositas terhadap suhu dalam variasi

perbandingan aspal emulsi 75:15:10 32

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Alat viskosimeter Brookfield 42

Lampiran 2. Tabel viskositas faktor alat viskosimeter Brookfield 42

Lampiran 3. Struktur aspal 43