KUALITAS KAYU SAMAMA (

Anthocephalus macrophyllus)

DAN PENINGKATAN KEMANFAATANNYA

MELALUI TEKNIK LAMINASI

TEKAT DWI CAHYONO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa disertasi berjudul Kualitas Kayu Samama (Antocephalus macrophyllus) dan Peningkatan Kemanfaatannya Melalui Teknik

Laminasi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, 24 Juni 2015

Tekat Dwi Cahyono

RINGKASAN

TEKAT DWI CAHYONO. Kualitas Kayu Samama (Anthocephalus macrophyllus)

dan Peningkatan Kemanfaatannya melalui Teknik Laminasi. Dibimbing oleh IMAM WAHYUDI, TRISNA PRIADI dan FAUZI FEBRIANTO.

Indonesia memiliki beberapa jenis tanaman penghasil kayu cepat tumbuh yang potensial. Salah satu di antaranya adalah samama (Anthocephalus macrophyllus (Roxb.) Havil.) yang merupakan tumbuhan endemik Sulawesi dan

Maluku. Bentuk batangnya yang slindris dan daerah bebas cabang yang tinggi menjadikannya sebagai salah satu “promoting species” sehingga beberapa tahun

terakhir ditanam intensif di beberapa wilayah Indonesia. Selain itu samama memiliki riap diameter 5.05 cm th-1 dan volumenya pada umur 10 tahun mencapai

1.8 m3 (Bahidin dan Marsoem 2012).

Kayu samama telah digunakan oleh masyarakat sebagai bahan baku furnitur, pertukangan dan bahan bangunan. Namun dengan nilai BJ sebesar 0.41 dan MOE sebesar 48750 kg cm-2, penggunaannya akan terbatas dan setara dengan kayu-kayu

kelas kuat IV. Oleh karena itu dalam rangka meningkatkan nilai tambah dan nilai gunanya maka penggunaan kayu samama dalam bentuk produk laminasi akan lebih menjanjikan apalagi bila dikaitkan dengan kebutuhan akan kayu dan produk kayu saat ini.

Serangkaian penelitian telah dilakukan untuk meningkatkan kemanfaatan kayu samama. Diawali dengan penentuan transisi daerah juvenil dan dewasa kayu samama umur 8 tahun dan 10 tahun. Metode pengepasan dengan kurva eksponensial termodifikasi terhadap parameter panjang serat, tebal dinding serat dan sudut mikrofibril digunakan untuk menentukan daerah transisi tersebut. Tahap kedua adalah analisis kualitas finir kayu samama pada segmen selebar 1 cm dari empulur ke kulit pada saat proses pengupasannya. Parameter yang diukur adalah retak kupas, ketebalan finir dan penyusutan pada tiap segmen. Selanjutnya dilakukan analisis regresi (best subset regression) terhadap parameter kualitas kayu

dan kualitas finir untuk mendapatkan faktor dominan yang berpengaruh terhadap jumlah retak kupas finir samama. Tahap ketiga adalah analisis keterbasahan dinamis pada berbagai permukaan kayu samama. Metode yang digunakan adalah membuat tetesan air destilata, perekat UF dan PF dengan ukuran tertentu pada berbagai permukaan kayu dan finir samama. Tahap selanjutnya adalah pembuatan 4 tipe panel laminasi kayu samama untuk menganalisis glueability kayu samama

terhadap perekat isosianat sekaligus analisis modulus gesernya. Tahap kelima adalah analisis kualitas kayu lapis dari bagian juvenil dan dewasa finir samama.

meningkat sebesar 19.42-24.94% dibandingkan dengan pengukuran pada saat finir masih basah.

Proses pengupasan finir akan merubah kayu yang sebelumnya berbentuk bulat menjadi lembaran. Pada penelitian ini dirumuskan perbandingan antara tebal finir dengan jari-jari dan selisih keliling finir yang selanjutnya disebut faktor geometri. Faktor gometri dapat menjelaskan dua hal, pertama, finir yang lebih tebal akan lebih kaku dibandingkan dengan finir yang tipis. Kedua, jumlah retak kupas dari satu putaran log memiliki jumlah yang sama, tetapi karena diameternya berkurang, maka jumlah retak kupas per panjang finir akan meningkat ke arah empulur. Hasil penelitian menunjukkan bahwa Faktor geometri merupakan faktor dominan yang bisa digunakan untuk menjelaskan peningkatan jumlah retak kupas ke arah empulur dibandingkan faktor kualitas kayu lainnya (berat jenis, kadar air, panjang serat, tebal dinding serat dan sudut mikrofibril). Hal ini terjadi jika finir dikupas dengan metode yang sama.

Hasil penelitian tahap ketiga menunjukkan bahwa permukaan kayu samama yang paling cepat mengalami proses pembasahan adalah permukaan tangensial, kemudian radial dan RT (membentuk sudut ±45 dari permukaan radial atau tangensial). Bagian juvenil memiliki tingkat keterbasahan yang lebih baik dibandingkan dewasa. Hal ini berlaku pada finir maupun kayu gergajian. Finir samama memiliki tingkat keterbasahan setara dengan permukaan TR kayu gergajian dengan bagian loose finir lebih cepat terbasahi dibandingkan bagian tight.

Hasil ini penting dan diharapkan menjadi perhatian selama proses perekatan kayu samama menjadi produk laminasi.

Pemilahan dan penyusunan tipe lamina pada penelitian tahap keempat terbukti meningkatkan nilai MOE dan MOR panel laminasi masing-masing sebesar 27-36% dan 26-30%. Nilai modulus geser kayu samama adalah 592±183 MPa dan berkontribusi meningkatkan nilai Etrue sebesar 2.09-8.03%. BJ produk laminasi juga

mengalami peningkatan karena adanya perekat yang mengisi rongga di antara permukaan lamina. Nilai delaminasi yang masuk dalam standar JAS 2007 membuktikan bahwa perekat isosianat berikatan sangat baik dengan kayu samama. Hal yang menjadi perhatian adalah keteguhan geser panel laminasi lebih rendah jika dibandingkan dengan kayu solidnya.

Produk laminasi yang dibuat pada penelitian tahap kelima adalah kayu lapis menggunakan perekat urea formaldehida. Keteguhan rekat (KGT) kayu lapis bagian juvenil lebih kecil dibandingkan bagian dewasanya. Jika dibuat persentase, maka peningkatan jumlah retak kupas dalam kisaran 16-20% akan menurunkan KGT 6.3-11.9%. Namun demikian, seluruh nilai KGT masuk dalam SNI 01-5008.2-1999 untuk kayu lapis. Kadar air kayu lapis juga masuk SNI sedangkan BJ kayu lapis meningkat antara 11-23% dibandingkan kayu solidnya.

Kata kunci: Anthocephalus macrophyllus, kualitas kayu dan finir, laminasi, faktor

SUMMARY

TEKAT DWI CAHYONO. The quality of samama wood (Anthocephalus macrophyllus) and its utilization enhancement with lamination technique.

Supervised by IMAM WAHYUDI, TRISNA PRIADI and FAUZI FEBRIANTO. Indonesia has abundant potency of fast growing tree species. Among those is samama (Anthocephalus macrophyllus (Roxb.) Havil.), an endemic wood in Celebes and Moluccas. Its cylindrical stem with high clear bole has made it as one of “promoting species” which has been intensively planted lately at some areas in

Indonesia. Samama has diameter increment of 5.05 cm yr-1 and at 10 years old its

volume could reach 1.8 m3 (Bahidin and Marsoem 2012).

Wood of samama has been used by local people for furniture, carpentry, and building material. However, its 0.41 specific gravity and 48750 kg cm-2 MOE is

equal to woods in strength class IV thus would limit its utilization. Lamination technique can be used to improve the value and extend the utilization of samama wood, considering the highest demand of wood and wood product.

Simultaneous studies have been conducted to improve the utilization of samama wood. It started with determination of juvenile and mature woods transition of 8 and 10 years old samama wood. Fiber length, fiber wall thickness, and microfibril angle were fitted on a modified-exponential curve to determine the transition of juvenile to mature part. Secondly, analysis on samama veneers quality by making 1 cm segmentations from pith toward bark. Lathe check, veneer thickness, and shrinkage on each segment were measured prior to regression analysis (best subset regression) on the parameters of wood and veneer quality to determine the dominant factor that affect the number of lathe checks on samama veneer. The third stage was analysis of dynamic wettability of various surfaces of samama wood. Drops of distilated water, UF and PF adhesives were applied at particular size on various surfaces of samama wood and veneer. The next stage was the assembly of 4 types of lamination panel of samama wood to analyze glue-ability of samama wood against isocyanate adhesive as well as analysis of shear modulus. The final stage was analysis of plywood quality made from juvenile and mature wood of samama.

The results showed that the first 6-8 segments from the pith were still juvenile, while the subsequent segments were mature wood. Juvenile portion covered 33.3-38.9% of the 8 years old samama wood, while it was 30.4-34.8% of the 10 years old. Moreover, the 8 years old samama wood can be peeled into 1.5 and 3.0 mm veneer with fair thickness variation. Without pretreatment, number of lathe checks of samama veneer was better than those of other fast growing woods. Treatment of boiling at 50 C for 4 hours noticeably decreased the number of lathe checks by 10.91% and 9.93% for 1.5 mm and 3.0 mm veneers, respectively. I also found that number of veneer checks increased by 19.42-24.94% at air dried condition than those at fresh condition.

due to the decrease diameter then numbers of lathe checks per unit length of veneer appear to increase toward pith. The results revealed that geometry factors rather than other wood quality factors (specific gravity, moisture content, fiber length, fiber wall thickness, and microfibril angel) were found to be the dominant factor causing the increasing of lathe checks toward pith.

The results of the third stage revealed that tangential surface was the most susceptible to wetting process, followed by radial and RT (it form ±45 angle with radial and tangential surfaces). Both wood and veneer showed a consistent result that juvenile had better wettability than mature portion. Furthermore, samama veneer had an equal wettability with TR surface of lumber in which the loose part of the veneer got wet faster than the tight part. These facts are essential to notice during gluing process of samama wood into laminated product.

Sortation and arrangement of lamina types at the fourth stage prominently enhanced MOE and MOR panel lamina, by 27-36% and 26-30%, respectively. Shear modulus of samama wood was 592±183 MPa and contributed to improve

Etrue by 2.09-8.03%. Specific gravity of the laminated product was increased,

perhaps due to the adhesive filled in between spaces of the lamina surfaces. The delaminated value that met JAS 2007 implied the suitability of isocyanate adhesive to bond samama wood. However, the laminated panels showed lower shear modulus than its solid wood thus further improvement is necessary.

In the fifth stage, plywood with UF adhesive was assembled and studied. As expected, bonding strength (KGT) of juvenile portion was lower than that of plywood from mature wood. The 16-20% increased-number of lathe checks would reduce KGT by 6.3-11.9%. It noteworthy, that all of KGTs and moisture contents were met SNI 01-5008.2-1999 for plywood. Moreover, specific gravity of the plywood was 11-23% higher than its solid wood..

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

KUALITAS KAYU SAMAMA (

Anthocephalus macrophyllus)

DAN PENINGKATAN KEMANFAATANNYA

MELALUI TEKNIK LAMINASI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2015

Penguji pada Ujian Tertutup: Prof Dr Ir I Wayan Darmawan, MSc Prof Bambang Suryoatmono, PhD

Penguji pada Ujian Terbuka: Prof Dr Ir I Wayan Darmawan, MSc (Dosen Departemen Hasil Hutan IPB)

Ihak Sumardi, PhD

Judul disertasi : Kualitas Kayu Samama (Anthocephalus macrophyllus) dan

Peningkatan Kemanfaatannya melalui Teknik Laminasi Nama : Tekat Dwi Cahyono

NIM : E261120011

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Imam Wahyudi, MS Ketua

Dr Ir Trisna Priadi, Meng Sc Anggota

Prof Dr Ir Fauzi Febrianto, MS Anggota

Diketahui oleh Ketua Program Studi/Mayor

Ilmu dan Teknologi Hasil Hutan

Nyoman J Wistara, PhD

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MscAgr

PRAKATA

Kayu yang tersedia di masa depan akan didominasi oleh jenis-jenis kayu cepat tumbuh yang sifatnya lebih inferior sehingga dibutuhkan aplikasi teknologi tepat guna untuk meningkatkan kualitasnya. Teknologi laminasi merupakan salah satu upaya yang berkontribusi nyata dalam peningkatan efisiensi pemanfaatan kayu karena dibuat dengan menggunakan kayu-kayu yang berkualitas rendah.

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas

segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Topik yang dipilih pada penelitian ini adalah peningkatan mutu kayu yang berjudul “Kualitas Kayu Samama (Anthocephalus macrophyllus) dan Peningkatan Kemanfaatannya

melalui Teknik Laminasi”.

Ucapan terimakasih penulis ucapkan kepada:

1. Prof Dr Ir Imam Wahyudi MS, Dr Ir Trisna Priadi MEngSc dan Prof Dr Fauzi Febrianto MS sebagai komisi pembimbing yang telah meluangkan waktunya dalam memberikan bimbingan dan arahan;

2. Rektor IPB, Pimpinan Sekolah Pascasarjana IPB, Dekan dan Wakil Dekan Fakultas Kehutanan IPB, Ketua Program Studi/Mayor Ilmu Teknologi Hasil Hutan beserta staf yang telah memberikan pelayanan prima kepada mahasiswa; 3. Prof Dr Ir Dodi Nandika, MS dan Prof Dr Ir Sucahyo Sadiyo, MS selaku penguji kualifikasi; Prof Dr Ir I Wayan Darmawan MSc dan Prof Bambang Suryoatmono PhD selaku penguji ujian tertutup; Prof Dr Ir I Wayan Darmawan MSc dan Ihak Sumardi, PhD selaku penguji ujian promosi atas masukan, kritik dan arahannya;

4. Direktorat Jendral Pendidikan Tinggi, Kementrian Pendidikan dan Kebudayaan yang telah memberikan bantuan biaya studi melalui BPPS sejak tahun 2012; 5. Koordinator Kopertis Wilayah XII, Rektor Universitas Darussalam Ambon,

atas ijin yang telah diberikan kepada penulis untuk melanjutkan studi di IPB; Dr. Ibrahim Ohorella MP atas kehadirannya pada ujian promosi, Dekan Fakultas Pertanian Universitas Darussalam atas dukungannya selama penulis menjalani studi di IPB;

6. Eka Novriyanti PhD, Syarif Ohorella SHut MSi, Effendi Tri Bahtiar SHut MSi atas bantuan dan masukannya.

Ungkapan terima kasih juga disampaikan kepada keluarga besar penulis, khususnya ayah dan ibu (Bapak M. Kumari dan Ibu Djasmi), ayah dan ibu mertua (Bapak Hamim dan Ibu Sumartini), istri (Dr. Sri Andayani) dan Maula Riska Cahyani atas segala doa dan kasih sayangnya. Penulis juga ingin menyampaikan apresiasi kepada rekan-rekan pascasarjana IPB, atas segala dukungan, kekompakan, kebersamaan sehingga penulis dapat menjalani studi dengan nyaman. Berikutnya kepada Dosen, Guru, Kolega dan handai tolan serta semua pihak yang telah membantu kelancaran studi, yang tidak dapat penulis sebutkan satu per satu.

Semoga karya ini bermanfaat bagi semua pihak sehingga tujuannya untuk meningkatkan kemanfaatan kayu samama tercapai.

Bogor, 24 Juni 2015

DAFTAR ISI

PRAKATA iv

DAFTAR ISI v

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN ii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 3

Noveltis 3

Kerangka Pemikiran 3

2 KUALITAS KAYU SAMAMA (Anthocephalus macrophyllus) UMUR 8

DAN 10 TAHUN 5

Pendahuluan 5

Bahan dan Alat 6

Metode Penelitian 6

Hasil dan Pembahasan 10

Kesimpulan dan Saran 16

3 KARAKTERISTIK FINIR KUPAS KAYU SAMAMA 17

Pendahuluan 17

Landasan Teori 18

Bahan dan Alat 19

Metode Penelitian 19

Hasil dan Pembahasan 22

Kesimpulan dan Saran 29

4 SUDUT KONTAK DAN KETERBASAHAN DINAMIS KAYU SAMAMA

PADA BERBAGAI PENGERJAAN KAYU 31

Pendahuluan 31

Bahan dan Alat 32

Metode Penelitian 32

Hasil dan Pembahasan 34

Kesimpulan dan Saran 39

5 GLUEABILITY KAYU SAMAMA PADA BERBAGAI TIPE LAMINASI 40

Pendahuluan 40

Bahan dan Alat 41

Metode Penelitian 41

Kesimpulan dan Saran 50 6 KUALITAS KAYU LAPIS DARI FINIR JUVENIL DAN DEWASA

SAMAMA 51

Pendahuluan 51

Bahan dan Alat 52

Metode Penelitian 52

Hasil dan Pembahasan 55

Kesimpulan dan Saran 59

7 PEMBAHASAN UMUM 60

8 SIMPULAN UMUM 63

Simpulan 63

Saran 63

DAFTAR PUSTAKA 64

DAFTAR TABEL

1 Karakteristik contoh uji pohon samama 10

2 Transisi juvenil ke dewasa kayu samama menggunakan pengepasan

dengan kurva eksponensial termodifikasi 15

3 Sudut kontak dari berbagai tipe pengerjaan kayu samama 35 4 Keterbasahan dinamis (K) pada berbagai tipe pengerjaan kayu samama

(SE= standard error, R = koefisien korelasi, e = equilibrium contact angle, i = sudut kontak pada awal tetesan) 37

5 Spesifikasi perekat isosianat 41

6 MOEapp, MOEtrue pada panjang bentang 66 cm, G dan MOR berbagai tipe

lamina (y adalah (1/Eapp) dan x adalah (h/L)2) 48

7 Spesifikasi perekat UF 52

8 Tipe susunan finir pada kayu lapis 52

DAFTAR GAMBAR

1 Peta jalan penelitian dan parameter yang akan dikaji 4 2 Pola pengambilan contoh uji berat jenis dan kadar air 6 3 Segmentasi contoh uji untuk dimensi serat dan MFA 7 4 Gambar pengukuran parameter kualitas kayu untuk ukuran panjang serat

(a), tebal dinding serat (b) dan sudut mikrofibril (c) 8 5 Berat jenis kayu samama umur 8 tahun dan 10 tahun 11 6 Kadar air kayu samama umur 8 tahun dan 10 tahun 11 7 Panjang serat kayu samama umur 8 tahun dan 10 tahun 12

8 TDS kayu samama umur 8 tahun dan 10 tahun 13

9 Sudut mikrofibril kayu samama umur 8 tahun dan 10 tahun 14 10 Ilustrasi faktor geometri pada pengupasan finir, modifikasi dari Baldwin

(1995) 18

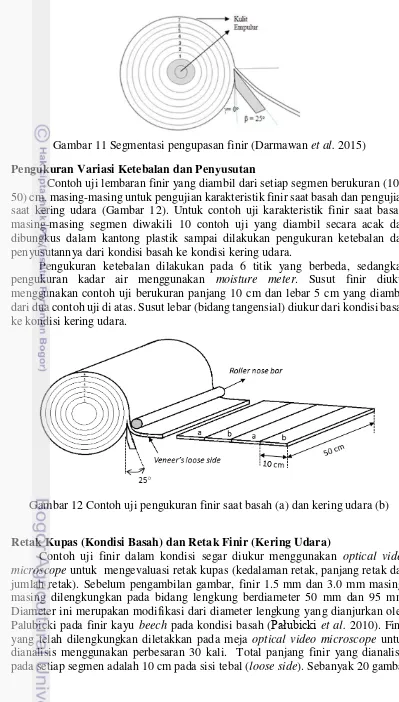

11 Segmentasi pengupasan finir (Darmawan et al. 2015) 20

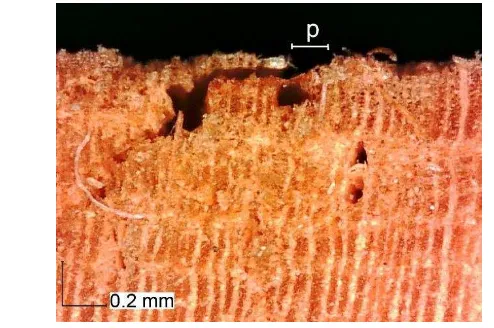

12 Contoh uji pengukuran finir saat basah (a) dan kering udara (b) 20 13 Pengukuran panjang (Lc) dan kedalaman (Dc) retak kupas 21

14 Ilustrasi pengukuran lebar retak finir (p) 21

15 Hasil pengupasan finir (a) dan proses round up (b) 22

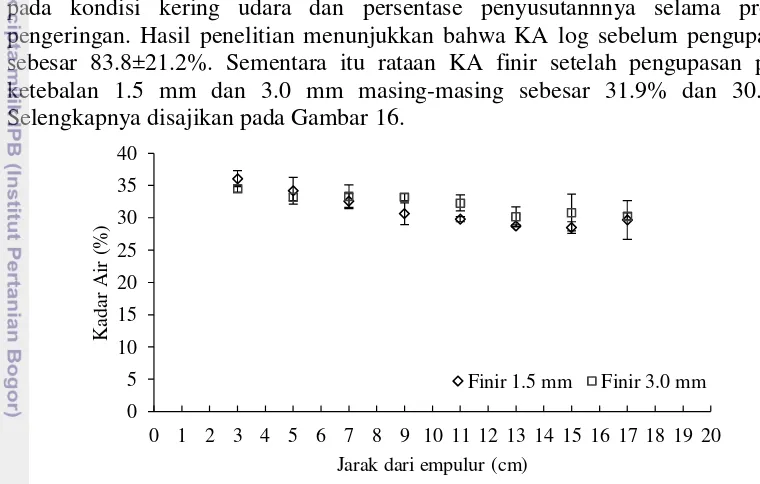

16 Kadar air finir kayu samama 23

17 Ketebalan finir kayu samama tiap segmen (direbus pada suhu 50 C selama

4 jam) 24

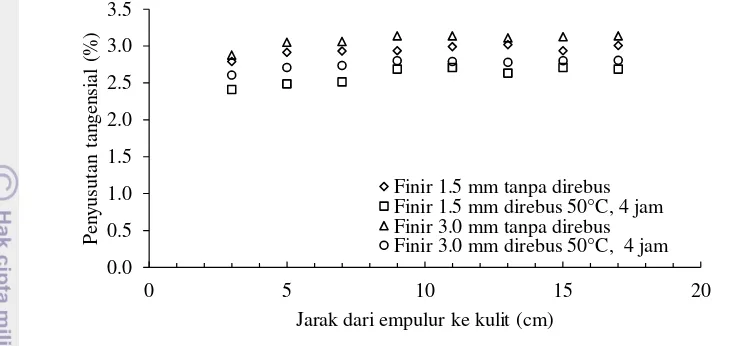

18 Penyusutan tangensial finir kayu samama 25

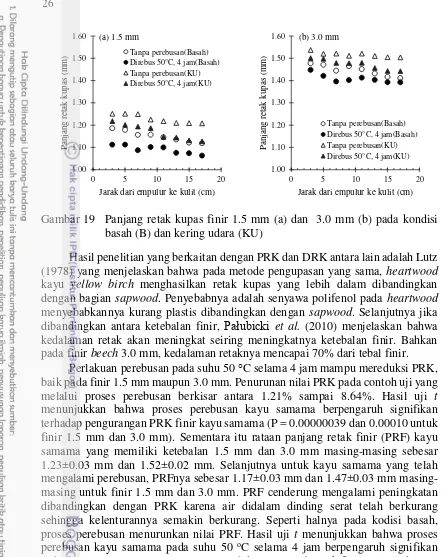

19 Panjang retak kupas finir 1.5 mm (a) dan 3.0 mm (b) pada kondisi basah

(B) dan kering udara (KU) 26

20 Kedalaman retak kupas finir 1.5 mm (a) dan 3.0 mm (b) pada kondisi basah

(B) dan kering udara (KU) 27

21 Faktor geometri (t/rp) dari empulur ke kulit 28

22 Jumlah retak kupas per 10 cm finir kayu samama ketebalan 1.5 mm (a) dan 3.0 mm (b) pada kondisi basah (B) dan kering udara (KU) 28

23 Pola pengambilan contoh uji wettability 32

25 Pengukuran sudut kontak () 33 26 Sudut kontak berbagai cairan pada awal pengamatan dan detik ke-30 pada

permukaan tangensial 34

27 Perubahan sudut kontak sebagai fungsi waktu untuk air destilasi pada

berbagai tipe pengerjaan kayu 36

28 Perubahan sudut kontak sebagai fungsi waktu untuk perekat isosianat pada

berbagai tipe pengerjaan kayu 36

29 Perubahan sudut kontak sebagai fungsi waktu untuk perekat UF pada

berbagai tipe pengerjaan kayu 36

30 Tipe laminasi kayu samama 41

31 Ilustrasi pengujian keteguhan rekat (JAS 2007), unit yang digunakan

adalah mm 42

32 Pengujian lentur pada panjang bentang 26 cm 43 33 Berat jenis (a) dan kadar air (b) panel laminasi berdasarkan tipe (B, C, D,

E) dan berat labur perekat (200, 250 dan 300 g m-2) 44

34 Keteguhan rekat panel laminasi berdasarkan tipe (B, C, D, E) dan berat

labur (200, 250 dan 300 g m-2) 46

35 Kerusakan kayu pada pengujian keteguhan rekat panel laminasi samama; atas (a), bawah (b), samping (c), tanda panah putih menunjukkan garis rekat, tanda panah merah adalah kerusakan kayu 46 36 Delaminasi (DAP = air panas, DAD = air dingin) panel laminasi kayu

samama berdasarkan tipe lamina (B, C, D, E) dan berat labur (200, 250,

300 g m-2) 47

37 Nilai Eappberdasarkan panjang bentang masing-masing panel laminasi 48

38 Persentase perbedaan antara Etrue dan Eapp pada berbagai panjang

bentang 49

39 Tampilan muka kayu lapis samama (a), bagian belakang (b) dan tumpukan

acak (c) 53

40 Pengujian geser tarik 54

41 Berat jenis (a) dan kadar air (b) kayu lapis 55

42 Keteguhan rekat kayu lapis 56

43 Regresi linier antara keteguhan rekat dan jumlah retak kupas per 10 cm

panjang finir (n) samama. 57

44 Tampilan kerusakan kayu lapis saat pengujian geser bagian juvenil (kiri) dan bagian dewasa (kanan), lingkaran merah menunjukkan serat-serat

yang mengalami kerusakan 58

45 Pengembangan dan penyusutan tebal (a) dan panjang (b) kayu lapis 58

DAFTAR LAMPIRAN

1 Kurva eksponensial termodifikasi persamaan kuadratik dan logaritma orde 2 untuk panjang serat kayu samama umur 8 tahun (a, b) dan umur 10 tahun

(c, d) 71

2 Kurva eksponensial termodifikasi persamaan kuadratik dan logaritma orde 2 untuk tebal dinding serat (TDS) kayu samama umur 8 tahun (a, b) dan

Kurva eksponensial termodifikasi persamaan kuadratik dan logaritma orde 2 untuk sudut mikrofibril kayu samama umur 8 tahun (a, b) dan umur

10 tahun (c, d) 73

Ringkasan kualitas kayu dan hasil best subset regression antara kualitas kayu, t/rp dan jumlah retak kupas per 10 cm panjang finir (n) tanpa

1

PENDAHULUAN

Latar Belakang

Kayu merupakan material alami serbaguna yang dihasilkan oleh pohon. Karakteristiknya yang sangat khas sebagai bahan baku untuk berbagai keperluan telah mengakibatkan material ini tidak tergantikan oleh bahan lain. Untuk menjamin ketersediaan kayu di masa depan, diperlukan strategi yang jitu dalam mengelola sumberdaya hutan yang ada karena hutan itu sendiri merupakan sumber penghasil kayu. Beberapa pendekatan yang bisa dilakukan terkait permasalahan tersebut antara lain adalah mengoptimalkan pemanfaatan kayu yang ada, merehabilitasi lahan-lahan kritis yang kian hari kian bertambah serta menggalakkan kegiatan pembangunan hutan tanaman. Kelangkaan kayu sebagai bahan baku juga dapat diatasi dengan menggunakan kayu dari jenis cepat tumbuh (fast growing species) yang kualitasnya sudah ditingkatkan, apalagi mengingat teknologi peningkatan mutu sudah sangat berkembang.

Salah satu jenis kayu cepat tumbuh yang layak untuk dikembangkan adalah samama (Anthocephalus macrophyllus (Roxb.) Havil.) yang merupakan tanaman endemik Sulawesi dan Maluku. Potensinya cukup besar, pohonnya tinggi dan bersifat pionir. Samama memiliki bentuk batang yang lurus dengan riap diameter 5.05 cm th-1 (Bahidin dan Marsoem 2012, Lempang 2014). Berikutnya menurut

Litbang PT Mangole (2011), rataan volume kayu dari pohon yang berumur 10 tahun dapat mencapai 1.8 m3. Meskipun bersifat lokal, kayu samama telah digunakan

sebagai bahan baku furnitur, pertukangan dan bahan bangunan. Bahkan kulit batangnya sudah dimanfaatkan sebagai obat pencahar oleh masyarakat Desa Lemo-lemo Halmahera Selatan dan/atau sebagai pengawet jaring ikan oleh masyarakat Desa Tulehu Kabupaten Maluku Tengah (Ohorella dan Djumat 2009). Selain itu, untuk mengantisipasi permintaan di masa depan dan menjadikannya sebagai salah satu unggulan, samama telah ditanam oleh Dinas Kehutanan Provinsi Maluku Utara melalui program HTR APBD 2008 dan APBD 2009 seluas ± 1200 Hektar di Kabupaten Halmahera Selatan dan Kabupaten Halmahera Utara (Dinas Kehutanan Maluku Utara 2011).

Hasil penelitian terdahulu menunjukkan bahwa sifat kayu samama cenderung berkurang dari pangkal ke ujung batang (Cahyono et al. 2012b). Berdasarkan

klasifikasi PKK NI5-1961 terhadap BJ, kayu ini masuk dalam kelas kuat IV. Keawetan alaminya terhadap serangan rayap tanah menunjukkan bahwa kayu samama terindikasi cukup awet (Cahyono et al. 2012a).

Terkait penggunaan kayu, konsumen -baik masa kini maupun yang akan datang, dihadapkan pada dua kondisi. Pertama, tetap bertahan menggunakan kayu-kayu bermutu tinggi dengan harga yang cenderung meningkat karena semakin terbatas, atau yang kedua, menggunakan jenis kayu yang kurang bermutu tetapi harganya lebih murah. Kayu yang kurang bermutu pada umumnya kurang kuat, kurang awet dan kurang stabil. Di antara kedua pilihan tersebut perlu dihadirkan alternatif produk dari kayu kurang bermutu tetapi telah ditingkatkan kualitasnya sehingga kemanfaatannya meningkat.

2

akan meningkatkan peluang kemanfaatan kayu samama menjadi lebih tinggi. Apalagi mengingat kayu samama belum pernah digunakan sebagai bahan baku pembuatan produk sejenis dan atau diproduksi secara intensif dan berkelanjutan. Selain itu, kayu samama memiliki warna kuning kecoklatan dengan tampilan yang menarik, sehingga sangat sesuai jika digunakan sebagai lapisan muka (face) produk

laminasi, baik sebagai finir maupun lamina.

Berdasarkan berbagai pendekatan tersebut, penelitian ini berusaha untuk mencari dan menemukan potensi penggunaan kayu samama yang paling optimal. Setidaknya, memberikan informasi bahwa kayu samama adalah sebanding dengan kayu-kayu konvensional yang biasa digunakan sebagai bahan baku industri perkayuan di tanah air. Rangkaian penelitian akan diawali dengan penentuan batas juvenil dan kayu dewasa. Kegiatan dilanjutkan dengan menganalisis perbedaan kualitas perekatan dan produk laminasi yang dihasilkan dari kayu juvenil dan kayu dewasa kayu samama.

Perumusan Masalah

Kayu dari hutan tanaman dan hutan rakyat, termasuk samama, pada umumnya ditebang pada umur yang masih muda akibat pendeknya rotasi tebang yang ditetapkan. Pada usia yang relatif muda, sebagian besar kayu akan didominasi oleh kayu juvenil. Dari penelurusan pustaka diketahui bahwa kayu jabon, yang masih satu genus dengan kayu samama memiliki proporsi 100% kayu juvenil pada umur 7 tahun (Darmawan et al. 2013). Tingginya persentase kayu juvenil ini akan

berdampak negatif bagi industri perkayuan baik selama proses produksi, maupun pada sifat dan nilai produk yang dihasilkan (Ilic et al. 2003, Adamopoulos et al.

2007). Kretschmann et al. (1993) menjelaskan bahwa proporsi kayu juvenil diatas

50% akan berpengaruh terhadap kualitas produk laminasi. Oleh karena itu, sebagai langkah awal untuk meningkatkan kemanfatan kayu samama sebagai produk lamina, diperlukan penelitian tentang proporsi kayu juvenil pada kayu samama dan pengaruhnya terhadap faktor-faktor perekatan.

Selain proporsi kayu juvenil, faktor yang mempengaruhi kualitas produk laminasi adalah kualitas kayu secara keseluruhan (kadar air, kerapatan, kehalusan permukaan) (Buyuksari et al. 2011), termasuk retak kupas saat pengkonversian log

menjadi finir (Neese et al. 2004, Güngör et al. 2013, Rohumaa et al. 2013). Faktor

lainnya adalah yang berkaitan dengan perekat yang digunakan (jenis, campuran perekat, viskositas) dan kualitas rekatan yang dihasilkan (aplikasi perekat, waktu, suhu kempa, kelembaban relatif dan suhu udara) (Dundar et al. 2008a). Dari

berbagai faktor tersebut, kualitas permukaan dan retak kupas akan dijadikan kajian untuk menganalisis wettability dan glueability produk laminasi kayu samama.

Selanjutnya sebagai tahap akhir akan dibuat produk laminasi dari kayu samama untuk meningkatkan kemanfaatannya.

Tujuan Penelitian

3 1. Menentukan titik transisi kayu juvenil ke kayu dewasa pada samama.

2. Menganalisis kualitas finir kupas kayu samama dan faktor-faktor yang mempengaruhinya.

3. Menganalisis keterbasahan (wettability) dan glueability pada berbagai tipe pengerjaan kayu.

4. Menganalisis kualitas produk laminasi kayu samama.

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk optimalisasi pemanfaatan dan peningkatan nilai tambah kayu samama. Secara khusus, diharapkan dapat memberikan informasi ilmiah yang bermanfaat pada masyarakat mengenai karakteristik kayu dan produk laminasi terbaik yang memanfaatkan kayu samama sebagai bahan baku.

Noveltis

Noveltis penelitian ini adalah hal-hal yang berkaitan dengan: 1. Penetapan batas juvenil dan dewasa kayu samama.

2. Finir samama berkualitas baik saat dikupas pada saat segar tanpa proses pendahuluan dan jika dilakukan perebusan 50C selama 4 jam, maka indikator kualitas finirnya meningkat.

3. Kayu samama berpotensi menggantikan peran kayu meranti merah jika dibuat sebagai bahan kayu lapis.

Kerangka Pemikiran

Kayu samama telah banyak digunakan untuk berbagai tujuan penggunaan meski baru secara lokal. Hal ini menunjukkan bahwa kayu ini berpotensi untuk dikembangkan (Cahyono et al. 2012b). Menurut Bowyer et al. (2003), penggunaan

suatu jenis kayu sangat ditentukan oleh sifat dan karakter yang dimiliki. Di antaranya adalah proporsi kayu juvenil dan kayu dewasa. Untuk meningkatkan kemanfaatan kayu samama maka penelitian sifat-sifat kayu ini perlu dilakukan sebagai langkah awal yang menentukan.

Hasil penelitian awal menunjukkan bahwa rataan nilai MOE kayu samama sebesar 48750 kg cm-2, sedangkan BJnya 0.41 (Cahyono et al. 2012b). Hal ini

mengakibatkan penggunaan kayu samama dalam bentuk solid (utuh) diperkirakan hanya setara dengan penggunaan kayu-kayu kelas kuat IV. Dalam rangka meningkatkan nilai tambah dan nilai gunanya maka penggunaan kayu samama dalam bentuk produk laminasi akan lebih menjanjikan apalagi bila dikaitkan dengan kebutuhan akan kayu dan produk kayu saat ini.

4

yang paling optimal dalam artian paling kuat dan atau sesuai standar serta memiliki kesan dekoratif. Tahapan yang dilakukan untuk mendapatkan tujuan tersebut terdiri atas 2 tahap utama penelitian dan beberapa tahapan pendukung sesuai kebutuhan. Diagram alir penelitian selengkapnya disajikan pada Gambar 1.

5

2

KUALITAS KAYU SAMAMA (

Anthocephalus macrophyllus

)

UMUR 8 DAN 10 TAHUN

Pendahuluan

Samama (Anthocephalus macrophyllus) merupakan salah satu tanaman

endemik Sulawesi dan Maluku yang saat ini sedang dikembangkan, baik di habitat asalnya dan wilayah lain di Indonesia. Pohonnya yang cepat tumbuh, berbatang lurus dan daerah bebas cabang yang tinggi menjadikannya sebagai potensi pemenuhan kebutuhan kayu masa depan. Oleh karena itu, pengetahuan mendalam tentang sifat kayu ini diperlukan untuk meningkatkan kemanfaatannya sebagai produk kayu berkualitas.

Variasi kualitas kayu dapat dievaluasi pada penampang melintangnya. Kayu juvenil cenderung memiliki kualitas lebih rendah dibandingkan dengan kayu dewasa yang lebih stabil dan lebih kuat (Barnett dan Jeronimidis 2009). Mengetahui transisi kayu juvenil dan dewasa adalah langkah awal untuk menjelaskan kualitas kayu dan peningkatan kemanfaatannya. Misalnya bagian juvenil digunakan untuk glulam, sedangkan bagian dewasa untuk finir, atau bahkan produk bermutu tinggi berbahan dasar finir (plywood dan LVL).

Identifikasi juvenil dan kayu dewasa dapat diketahui dari perubahan dimensi serat dan sifat-sifat kayu (Panshin dan Zeeuw 1980). Jika dibandingkan dengan kayu dewasa, kayu juvenil tersusun dari serat yang lebih kecil dan pendek, dinding serat yang lebih tipis, sudut mikrofibril yang besar, kerapatan dan kekuatan yang rendah (Tsoumis 1991, Evans et al. 2000, Adamopoulos et al. 2007). Selain itu,

sifat-sifat kayu yang menunjukkan kayu masih juvenil adalah rendahnya nilai MOE, MOR dan stabilisasi dimensi sehingga mudah mengalami cacat pada saat pengeringan maupun selama penggunaan kayu (Johansson dan Kliger 2002). Setelah mengetahui transisi juvenil secara tepat, maka permasalahan tersebut dapat diminimalisir.

Berbagai metode telah digunakan untuk menentukan transisi antara juvenil dan dewasa. Metode yang paling sederhana adalah melakukan pengamatan secara langsung terhadap data pengamatan (misalnya panjang serat) dari empulur ke kulit dan menentukan titik juvenil secara visual (Clark et al. 2006). Metode lain adalah

menggunakan pendekatan persamaan matematis. Di antaranya adalah regresi tersegmentasi (Tasissa dan Burkhart 1998, Darmawan et al. 2013), persamaan

polinomial (Koubaa et al. 2005) dan modifikasi kurva eksponensial dengan persamaaan linier dan nonlinier (Bahtiar dan Darwis 2014). Menurut Bahtiar dan Darwis (2014), modifikasi kurva eksponensial tersebut mampu membantu mengidentifikasi batas juvenil kayu jati berdasarkan transisi panjang serat dari empulur ke kulit. Di samping itu jika persamaan tersebut digunakan pada kayu yang pada pengamatan visual terhadap panjang serat terindikasi semua bagiannya adalah juvenil atau peneliti tidak mengetahui apakah ada bagian juvenil atau tidak, maka persamaan kurva eksponesial termodifikasi oleh persamaan kuadratik dan logratima orde 2 lebih layak digunakan.

6

(Anthocephalus cadamba) yang masih satu genus dengan samama memiliki 100%

bagian juvenil pada umur 7 tahun (Darmawan et al. 2013). Selanjutnya persamaan

eksponensial termodifikasi telah digunakan oleh Bahtiar dan Darwis (2014) terhadap parameter panjang serat kayu jati untuk penentuan transisi juvenil, namun belum pernah digunakan untuk menganalisis tebal dinding serat dan MFA. Berdasarkan hal tesebut maka dua metode penentuan titik transisi juvenil dan dewasa digunakan dan dibandingkan dalam penelitian ini. Keduanya didasarkan pada kurva eksponensial yang telah dimodifikasi, pertama dengan persamaan kuadratik dan kedua menggunakan persamaan logaritma orde 2. Hasil penelitian diharapkan dapat digunakan sebagai bahan pertimbangan untuk meningkatan pemanfaatan kayu samama, baik papan laminasi, kayu lapis maupun LVL.

Bahan dan Alat

Bahan utama yang digunakan adalah kayu samama yang berasal dari Desa Saleman, Kecamatan Maluku Tengah Provinsi Maluku. Kayu dipilih dari tegakan yang memiliki batang yang lurus tanpa cacat. Tegakan samama umur 8 tahun dan 10 tahun masing-masing diwakili tiga batang. Setelah proses penebangan, kemudian dibuat contoh uji sesuai kebutuhan. Bahan kimia dan pendukung lainnya dirinci pada metode penelitian. Ada pun alat yang digunakan terdiri dari chainsaw, circular saw, mistar, kamera, mikroskop dan beberapa alat lainnya disesuaikan dengan tahapan penelitian.

Metode Penelitian

Contoh uji diambil dari potongan log segar dengan ketinggian 1.3 meter dari permukaan tanah, berupa disk setebal 10 cm (Gambar 2a). Kadar air dan berat jenis menggunakan segmentasi selebar 2 cm (Gambar 2b). Berikutnya dimensi serat dan MFA, menggunakan segmentasi selebar 1 cm dari bagian empulur ke bagian kulit (Gambar 3).

Gambar 2 Pola pengambilan contoh uji berat jenis dan kadar air

Pengukuran Kadar Air (KA) dan Berat Jenis (BJ)

Contoh uji KA ditimbang untuk menentukan berat awal dan berat kering tanur (103±2 ºC). KA dihitung dengan Persamaan 1 :

7

KA pada Persamaan 1 adalah kadar air, BB = berat basah dan BKT = berat kering tanur. Sementara itu BJ (kering udara) didapatkan dengan perbandingan antara berat kering tanur dan volume kering udara dibagi dengan kerapatan air (Bowyer et al. 2007).

Pengukuran Panjang Serat

Pengukuran dimensi serat dilakukan dengan membuat sediaan maserasi. Contoh uji berbentuk segmen yang berukuran (1 x 1 x 2) cm diambil dari bagian empulur sampai kulit (Gambar 3). Sediaan maserasi dibuat dengan menggunakan metode Schulze. Contoh uji berupa potongan berukuran kecil sebesar batang korek

api dimasukkan ke dalam tabung reaksi, lalu diberi larutan campuran asam nitrat (HNO3) 60% dan kalium klorida (KClO3) 0.03 gram sampai contoh uji terendam.

Setelah itu direbus dalam waterbath dengan suhu 80-85 °C selama ± 10 menit sampai contoh uji terlihat putih dan lunak. Contoh uji dalam tabung reaksi kemudian dikocok sampai seratnya terpisah. Serat-serat yang telah terpisah dicuci dengan aquades sampai bebas asam, lalu ditetesi dengan safranin sebanyak 2 tetes dan dibiarkan selama 1 jam.

Gambar 3 Segmentasi contoh uji untuk dimensi serat dan MFA

Setelah perendaman dengan safranin, contoh uji yang telah berupa serat dicuci kembali dengan aquades untuk menghilangkan safranin dan tetap direndam di dalam aquades sampai dilakukan pengamatan. Sebelum pengamatan, serat kayu disiapkan diatas object glass dan ditutup dengan cover glass. Penentuan panjang

serat dilakukan dengan mengukur sebanyak 30 serat dari masing-masing segmen, kemudian dibagi jumlah pengamatan untuk memperoleh rataan panjang serat tiap segmen (Gambar 4a). Tebal dinding serat didapatkan dari setengah selisih diameter serat dikurangi diameter lumen. Pengukuran diameter serat dan lumen dilakukan terhadap 15 serat untuk tiap segmen (Gambar 4b).

Pengukuran Sudut Mikrofibril (Microfibril angle / MFA)

Contoh uji per segmen disayat dengan mikrotom pada bidang tangensial dengan ketebalan ±30 m. Untuk preparasi obyek pengamatan, disiapkan dua larutan. Larutan A adalah larutan Schulze, yang terdiri dari 100 ml asam nitrat

(35%) + 6 g potassium chlorate. Larutan B, terdiri dari 100 ml air destilasi + 3 gram iodine + 4 gram potassium iodide.

8

dengan larutan B. Untuk membentuk kristal Iodine, preparat ditetesi asam nitrat 50% dan sebelum proses pengambilan foto, ditambahkan 25% gliserol.

(a) (b) (c)

Gambar 4 Gambar pengukuran parameter kualitas kayu untuk ukuran panjang serat (a), tebal dinding serat (b) dan sudut mikrofibril (c)

Masing-masing segmen disiapkan 5 slide dan selanjutnya masing-masing slide diamati menggunakan mikroskop untuk mendapatkan 3 serat yang memperlihatkan mikrofibril. Gambar ini selanjutnya di foto dan hasil fotonya dianalisis menggunakan software AxioVision SE64 Rel. 4.9.1 untuk mendapatkan sudut mikrofibril (MFA) (Gambar 4c). Pengukuran sudut ditetapkan pada 3 mikrofibril untuk tiap satu foto serat. Metode pengukuran MFA dan pengukuran dimensi serat mengacu pada metode modifikasi dari Wahyudi et al. (2014) dan

Darmawan et al. (2013).

Analisis Data

Panjang serat kayu di bagian empulur lebih pendek dibandingkan dengan bagian dekat kulit. Hal ini disebabkan karena tingginya aktifitas pembelahan kambium. Variasi panjang elemen xilem menunjukkan prinsip perubahan ukuran pada inisial kambium (Philipson dan Butterfield 1968). Pertumbuhan panjang serat pada awal pertumbuhan sangat cepat dan berangsur melambat pada saat dewasa. Pada titik tertentu, pertumbuhannya terhenti. Titik ini disebut titik batas dan laju pertumbuhan menurun setelahnya. Panjang serat akan konstan saat tidak ada pertumbuhan lagi. Kondisi ini bisa digambarkan dengan garis asimtot. Ketika ukuran panjang serat lebih tinggi dari garis asimtot, berarti periode juvenil telah berakhir dan pohon dikatakan telah dewasa.

Dasar teorinya adalah kurva pertumbuhan Malthus (Persamaan 2):

�= (2)

N pada Persamaan 2 adalah parameter pertumbuhan (pada penelitian ini digunakan untuk panjang serat, tebal dinding serat dan MFA), t = waktu dan a =

konstanta. Berikutnya persamaan parametrik (Persamaan 2) diubah menjadi persamaan eksponensial menjadi Persamaan 3:

9

Nt merupakan parameter pertumbuhan berdasarkan fungsi waktu dan N0

adalah parameter pertumbuhan awal. Selanjutnya kurva pertumbuhan (Persamaan 2 dan 3) akan terus naik sampai tanpa batas. Kondisi ini tidak rasional, karena pertumbuhan selalu dibatasi oleh genetik, kapasitas lingkungan, kerapatan populasi. Interaksi dari ketiga komponen tersebut menghasilkan penurunan pertumbuhan sampai parameter pertumbuhan maksimal tercapai. Parameter tersebut dinotasikan dengan garis asimtot (K) pada kurva pertumbuhan. Verhulst-Pearl memodifikasi

persamaan Maltus dengan fungsi linear menjadi Persamaan 4 (a dan b adalah

konstanta). �

= + ; dan (4)

Parameter pertumbuhan maksimum (K) tercapai jika turunan pertama kurva

pertumbuhan memiliki nilai 0. K adalah garis asimtot:

�

= + = (5)

= − (6)

Selanjutnya untuk menyesuaikan dengan beberapa kasus, persamaan pertumbuhan eksponensial dapat dimodifikasi menggunakan persamaan nonlinear. Bentuk umum modifikasi nonlinear pada model eksponensial disajikan pada Persamaan 7:

�

= ( ) (7)

Pada penelitian ini, fungsi f(N) akan disubstitusi dengan persamaan

polinomial dan logaritma orde 2.

Polinomial orde 2 (kuadratik)

Persamaan dasar untuk modifikasi kuadratik adalah Persamaan 8 ( a, b dan c

adalah konstanta).

�= + + (8)

Garis asimtot atas (K2) dan garis asimtot bawah (K1) dapat ditentukan

menggunakan Persamaan 9:

, =− ± √ − (9)

Persamaan logaritma orde 2

Persamaannya menggunakan Persamaan 10: �

10

Dan garis asimpotnya adalah:

, = exp (− ± √ − ) (11)

Persamaan 8 dan 10 tidak selalu menghasilkan dua bilangan yang rasional dan wajar, kadang-kadang hanya satu atau bahkan bilangan imajiner. Jika hal ini didapatkan, maka dapat disimpulkan bahwa semua data berasal dari daerah juvenil karena tidak memiliki garis asimtot (Bahtiar dan Darwis 2014).

Keandalan model dapat ditentukan dengan nilai koefisien determinasinya (R2). Semakin tinggi nilai R2 menunjukkan bahwa model tersebut semakin layak.

Pada penelitian ini, R2 dihitung menggunakan Persamaan 12 (N adalah parameter

pertumbuhan, i = segmen pertumbuhan, Nadalah rataan parameter pertumbuhan).

� = ∑ ��−�̅ −∑ ��−�̂

∑ ��−�̅ (12)

Hasil dan Pembahasan

Karakterisik contoh uji pohon samama yang disajikan pada Tabel 1 menunjukkan bahwa rataan diameter setinggi dada umur 8 tahun adalah 39.7 cm, sedangkan rataan diameter pada umur 10 tahun adalah 46.7 cm. Rataan tinggi bebas cabang pada umur 8 tahun dan 10 tahun berturut-turut adalah 11.7 m dan 13.3 m. Berdasarkan hasil tersebut dapat dikatakan bahwa riap tumbuh diameter kayu samama sekitar 4.5-5 cm th-1. Kecepatan tumbuh tersebut tentunya tidak bisa

dikatakan seragam untuk tiap tahunnya karena pertumbuhan disebabkan banyak faktor, di antaranya adalah faktor tempat tumbuh (Larson 1969, Antonova dan Stasova 1993, Lindström 1996).

Tabel 1 Karakteristik contoh uji pohon samama

Umur (th) Tinggi Bebas Cabang (m) Diameter setinggi dada (cm)

8 11 39

8 12.2 39

8 12 41

10 13 46

10 13.9 47

10 13 47

Penelitian terdahulu tentang penentuan transisi kayu juvenil ke dewasa menggunakan beberapa indikator, di antaranya adalah kerapatan, berat jenis, sudut mikrofibril, panjang serat dan sifat mekanis (Evans et al. 2000, Koubaa et al. 2005,

Clark et al. 2006, Adamopoulos et al. 2007, Darmawan et al. 2013). Pada penelitian

11 ini akan dianalisis menggunakan persamaan pertumbuhan yang dimodifikasi dengan persamaan kuadratik dan logaritma orde 2.

Berat Jenis (BJ) dan Kadar Air (KA)

Rataan BJ kayu samama, baik yang berumur 8 tahun maupun 10 tahun adalah 0.41 dengan simpangan baku sebesar 0.02. BJ segmen dekat empulur umur 8 tahun dan 10 tahun berturut-turut sebesar 0.37 dan 0.36. Berikutnya BJ segmen dekat kulit sebesar 0.43, baik pada kayu umur 8 tahun maupun 10 tahun (Gambar 5). Selisih BJ antara segmen dekat empulur dan segmen dekat kulit tidak terlalu besar, yaitu hanya 0.06. Variasi BJ tiap segmen penting diketahui untuk proses pemanfaatan selanjutnya, baik selama proses pengeringan, pengerjaan maupun pembuatan produk yang menggunakan kayu samama. Sebagai bahan perbandingan, kayu jabon memiliki kerapatan dekat empulur dan dekat kulit masing-masing sebesar 280 dan 580 kg m-3 (Darmawan et al. 2013).

Gambar 5 Berat jenis kayu samama umur 8 tahun dan 10 tahun

Gambar 6 menunjukkan distribusi KA pada tiap segmen kayu samama. Pada umur 8 tahun, KA dekat empulur sebesar 167.57±13.55% sedangkan bagian dekat kulit sebesar 68.57% dengan simpangan baku sebesar 6.22%. Hasil yang tidak jauh berbeda ditunjukkan oleh KA dekat empulur kayu samama umur 10 tahun, yaitu sebesar 157.17±12.88%. Selanjutnya KA dekat kulit sebesar 76.81% dengan simpangan baku sebesar 8.82%.

Gambar 6 Kadar air kayu samama umur 8 tahun dan 10 tahun 0.30

0.32 0.34 0.36 0.38 0.40 0.42 0.44 0.46

0 5 10 15 20 25

B

er

at

J

en

is

Jarak dari empulur ke kulit (cm)

BJ8 BJ10

0 20 40 60 80 100 120 140 160 180 200

0 5 10 15 20 25

K

ada

r

A

ir

(

%

)

Jarak dari empulur ke kulit (cm)

12

Air dalam kayu terdapat dalam dua bentuk, pertama air terikat didalam dinding sel dan yang kedua air bebas dan uap air dalam rongga sel (Tsoumis 1991). Pernyataan tersebut menegaskan bahwa air dalam kayu terdapat dalam dinding sel dan rongga sel. Selanjutnya masih menurut Tsoumis (1991) bagian gubal kayu daun jarum memiliki kadar air yang lebih tinggi dibandingkan dengan teras karena sebagian besar selnya masih hidup dan aktif. Sebaliknya pada kayu daun lebar, perbedaan kadar air bagian teras dan gubal tidak membentuk tren tertentu dan pada beberapa kasus nilainya berkebalikan.

Panjang Serat (PS)

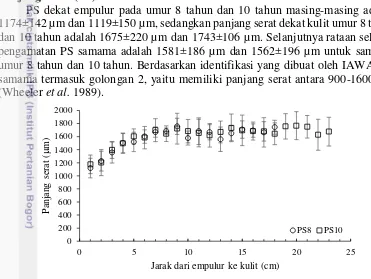

[image:30.595.87.458.220.499.2]PS dekat empulur pada umur 8 tahun dan 10 tahun masing-masing adalah 1174±142 µm dan 1119±150 µm, sedangkan panjang serat dekat kulit umur 8 tahun dan 10 tahun adalah 1675±220 µm dan 1743±106 µm. Selanjutnya rataan seluruh pengamatan PS samama adalah 1581±186 µm dan 1562±196 µm untuk samama umur 8 tahun dan 10 tahun. Berdasarkan identifikasi yang dibuat oleh IAWA, PS samama termasuk golongan 2, yaitu memiliki panjang serat antara 900-1600 µm (Wheeler et al. 1989).

Gambar 7 Panjang serat kayu samama umur 8 tahun dan 10 tahun

Gambar 7 menunjukkan bahwa PS kayu umur 8 tahun dan 10 tahun menunjukkan nilai yang hampir sama pada tiap segmennya. Variasi PS bersifat genetis dan dipengaruhi juga oleh faktor kualitas tempat tumbuhnya (Antonova dan Stasova 1993). Selanjutnya sebagai bahan perbandingan PS kayu tropis lainnya, jabon dan sengon umur 7 tahun memiliki panjang serat 1224 µm dan 1147 µm (Darmawan et al. 2013). Berikutnya Kim et al. (2013) menyajikan data panjang serat kayu jabon adalah 1402 µm dengan simpangan baku 341 µm. Kayu jati umur 4 tahun dan 5 tahun, panjang seratnya masing-masing adalah 876 µm dan 1071 µm (Wahyudi et al. 2014). Panjang serat kayu jati umur 9 tahun pada segmen dekat

empulur 881 µm dan 1281 µm pada segmen dekat kulit (Bahtiar dan Darwis 2014). PS kayu samama dekat empulur lebih pendek dan berangsur-angsur meningkat pada segmen dekat kulit. Secara visual, pada grafik yang ditunjukkan pada Gambar 7, transisi perubahan panjang serat secara progresif terjadi pada saat panjang serat 1100–1700 µm dan relatif konstan setelah ukurannya sekitar 1700 µm. Periode perubahan PS yang progresif didefinisikan sebagai periode juvenil dan periode perubahan panjang serat yang lebih konstan dikatakan bahwa kayu telah

0 200 400 600 800 1000 1200 1400 1600 1800 2000

0 5 10 15 20 25

P

an

ja

ng

se

ra

t

(

m)

Jarak dari empulur ke kulit (cm)

13 mengalami transisi menuju dewasa. Berdasarkan pengamatan visual, periode pertumbuhan progresif telah berakhir pada jarak 9 cm dari empulur, baik pada umur 8 tahun maupun 10 tahun. Penentuan secara visual periode transisi juvenil sangat subyektif dan tergantung penilaian pengamat.

Subyektifitas pengamatan transisi juvenil dan dewasa dapat dikurangi dengan menggunakan persamaan matematis. Penentuan transisi juvenil ke dewasa pada penelitian ini menggunakan pendekatan kurva eksponensial yang termodifikasi dengan persamaan kuadratik dan logaritma orde 2 (Lampiran 1). Hasilnya adalah kayu samama umur 8 tahun dan 10 tahun (kurva eksponensial termodifikasi persamaan kuadaratik) menunjukkan bahwa garis asimptotnya terjadi pada ukuran PS 1668 µm dan 1688 µm. Jika menggunakan kurva eksponensial termodifikasi persamaan logaritma orde 2, garis asimptotnya sedikit lebih kecil yaitu 1667 µm dan 1687 µm. Rataan PS segmen 1 sampai dengan segmen 6 belum mencapai garis asimtot, sedangkan segmen 7, baik pada kayu samama yang berumur 8 tahun maupun 10 tahun telah mencapai diatas garis asimtot. Hasil tersebut menegaskan bahwa periode juvenil telah berakhir pada segmen 7.

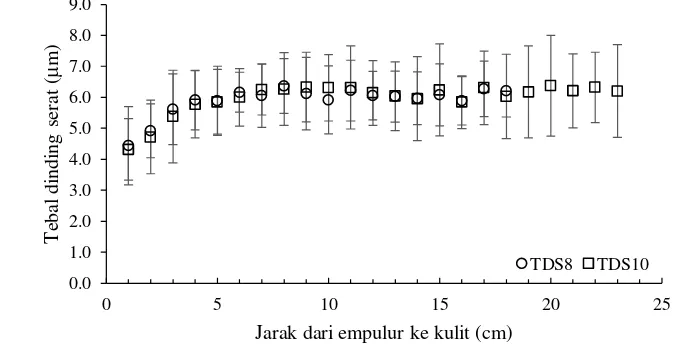

Tebal Dinding Serat (TDS)

TDS kayu samama dekat empulur pada umur 8 tahun dan 10 tahun berturut-turut adalah 4.44 µm dan 4.32 µm dengan simpangan baku sebesar 1.00 µm dan 1.26 µm. Di samping itu rataan TDS pada segmen dekat kulit pada kayu samama umur 8 tahun dan 10 tahun sebesar 6.21 µm dan 6.20 µm dengan simpangan baku sebesar 1.96 µm dan 0.85 µm. Menurut identifikasi IAWA (Wheeler et al. 1989),

TDS kayu samama tergolong berdinding serat sangat tipis.

[image:31.595.135.478.535.710.2]TDS menunjukkan pola perubahan yang progresif pada segmentasi awal dekat empulur dengan nilai TDS antara 4.40 µm sampai 6.00 µm dan mulai konstan pada segmen 6, baik pada kayu samama umur 8 tahun maupun 10 tahun. Berdasarkan pengamatan visual, periode juvenil berakhir pada jarak 8 cm dari empulur, baik pada umur 8 tahun maupun 10 tahun (Gambar 8). Pola yang kurang lebih sama juga terjadi pada PS sehingga nilai TDS juga akan dianalisis menggunakan kurva eksponensial termodifikasi untuk mendapatkan titik transisi pada saat ukuran tebal dinding seratnya mulai konstan.

Gambar 8 TDS kayu samama umur 8 tahun dan 10 tahun 0.0

1.0 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0

0 5 10 15 20 25

T

eb

al

di

ndi

ng

se

ra

t

(

m)

Jarak dari empulur ke kulit (cm)

14

Rataan TDS kayu samama umur 8 tahun mencapai nilai diatas garis asimtot pada segmen ke 6 (Lampiran 2). Hal ini terjadi pada kurva eksponensial termodifikasi persamaan kuadratik maupun logaritma orde 2 dengan garis asimptotnya berturut-turut adalah 6.10 µm dan 6.09 m. Sementara itu garis asimptot kayu samama umur 10 tahun sedikit lebih tinggi yaitu 6.19 m, baik pada kurva eksponensial termodifikasi persamaan kuadratik maupun logaritma orde 2. Rataan TDS kayu samama umur 10 tahun yang mencapai nilai diatas garis asimtot terjadi pada segmen ke-7.

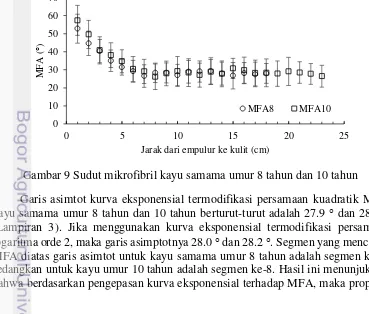

[image:32.595.93.462.465.779.2]Sudut Mikrofibril (MFA)

Gambar 9 menunjukkan pola MFA dari segmen dekat empulur ke segmen dekat kulit. Rataan MFA segmen dekat empulur umur 8 tahun dan 10 tahun berturut-turut sebesar 52.8 dan 57.4 dengan simpangan baku sebesar 8.0 dan 8.3 . Berikutnya nilai MFA segmen dekat kulit umur 8 tahun dan 10 tahun sebesar 28.0 dan 26.4 dengan simpangan baku sebesar 5.8 dan 9.8 . Sebagai perbandingan, rataan MFA kayu Jabon umur 7 tahun pada segmen dekat empulur sebesar 62 dan dekat kulit 26 (Darmawan et al. 2013). MFA kayu jati tua sebesar

27.0 , sedangkan kayu jati umur 4 tahun dan 5 tahun berturut-turut adalah 32.4 dan 30.6 (Wahyudi et al. 2014).

Berbeda dengan PS dan TDS yang nilainya semakin meningkat ke arah empulur, nilai MFA berlaku kebalikan, yaitu memiliki nilai yang tinggi di dekat empulur dan semakin menurun dan cenderung konstan pada nilai sekitar 30 . Selisih rataan MFA bagian dekat empulur dan dekat kulit umur 8 tahun dan 10 tahun berturut-turut adalah 24.8 dan 31.0. Jika diamati secara visual, maka MFA kayu samama mulai konstan pada jarak 8 cm dari empulur. Pola PS, TDS dan MFA masih menunjukkan kesamaan pola, yaitu kurva eksponensial.

Gambar 9 Sudut mikrofibril kayu samama umur 8 tahun dan 10 tahun

Garis asimtot kurva eksponensial termodifikasi persamaan kuadratik MFA kayu samama umur 8 tahun dan 10 tahun berturut-turut adalah 27.9 dan 28.2 (Lampiran 3). Jika menggunakan kurva eksponensial termodifikasi persamaan logaritma orde 2, maka garis asimptotnya 28.0 dan 28.2 . Segmen yang mencapai MFA diatas garis asimtot untuk kayu samama umur 8 tahun adalah segmen ke-7, sedangkan untuk kayu umur 10 tahun adalah segmen ke-8. Hasil ini menunjukkan bahwa berdasarkan pengepasan kurva eksponensial terhadap MFA, maka proporsi

0 10 20 30 40 50 60 70

0 5 10 15 20 25

M

F

A

(

)

Jarak dari empulur ke kulit (cm)

15 juvenil kayu samama adalah 38.9%. Hasil yang sedikit berbeda ditunjukkan pada kayu samama umur 10 tahun yang memiliki proporsi kayu juvenil 34.8%.

PS, TDS dan MFA pada tiap Segmen

Kayu juvenil terbentuk pada periode awal pertumbuhan dan ditemukan pada segmen dekat empulur (Panshin dan Zeeuw 1980, Zobel dan Sprague 1998). Panjang periode juvenil pada pohon tergantung pada spesies dan umumnya terbentuk pada periode pertumbuhan ke 5-22 dari empulur (Bowyer et al. 2007).

Sebagai contoh, pada pohon Pinus radiata, daerah juvenil terbentuk pada lingkaran

tumbuh ke 10 - 22 (Burdon et al. 2004). Untuk kayu cepat tumbuh di daerah tropis,

kayu jabon (Anthocephalus cadamba) pada umur 7 tahun memiliki bagian juvenil

18–20 cm dari empulur, sedangkan kayu Sengon (Paraserianthes falcataria) pada

umur yang sama, 17–18 cm (Darmawan et al. 2013).

Penentuan transisi juvenil dan dewasa ditentukan melalui berbagai pendekatan. Penetapan yang paling sederhana adalah melakukan pengamatan visual terhadap periode progresif dan periode konstan terhadap dimensi serat maupun indikator lainnya. Metode lainnya adalah pengepasan kurva eksponensial termodifikasi dan telah digunakan untuk menganalisis PS kayu Jati pada 5 kelas umur (Bahtiar dan Darwis 2014). Hasilnya menunjukkan bahwa berdasarkan data PS, kurva eksponensial termodifikasi dengan persamaan logaritma orde 2 menunjukkan hasil terbaik dalam menentukan transisi juvenil dan dewasa dibandingkan dengan kurva eksponensial termodifikasi persamaan kuadratik. Selanjutnya masih menurut Bahtiar dan Darwis (2014), periode juvenil kayu jati berdasarkan PS pada berbagai kelas umur terjadi pada lingkaran tumbuh ke 9-12.

TDS dan MFA menunjukkan pola yang hampir sama dengan pola pertumbuhan panjang serat, sehingga pada penelitian ini kurva eksponensial termodifikasi persamaan kuadratik dan logaritma orde 2 digunakan untuk menganalisis PS, TDS dan MFA pada kayu samama umur 8 tahun dan 10 tahun. Jika dibandingkan antara kedua persamaan, maka kurva eksponensial termodifikasi persamaan kuadratik memberikan nilai asimtot yang sedikit lebih besar dibandingkan dengan logaritma orde 2. Namun selisihnya tidak terlalu berbeda, sehingga penetapan segmentasinya konsisten dan menunjukkan segmen yang sama. Tabel 2 Transisi juvenil ke dewasa kayu samama menggunakan pengepasan

dengan kurva eksponensial termodifikasi

Umur (tahun) Batas akhir periode juvenil dari empulur (cm) berdasarkan: Panjang serat Tebal dinding serat Sudut mikrofibril

8 7 6 7

10 7 7 8

16

kisaran 1-2 segmen untuk masing-masing karakteristik yang diamati. Sementara itu jarak lebih lebar ditunjukkan pada pengamatan visual, yaitu pada jarak 9 cm untuk panjang serat dan 8 cm untuk TDS dan MFA. Hal ini terjadi baik pada umur 8 tahun mapun 10 tahun. Perbedaan ini merupakan hal umum terjadi karena penentuan juvenil bisa ditentukan menggunakan satu atau beberapa sifat yang diamati.

Proporsi kayu juvenil penting dalam pengolahan kayu karena tingginya proporsi juvenil akan menurunkan kualitas kayu dan produk kayu (Kretschmann et al. 1993, Kretschmann 2008). Jika dibuat dalam persentase, maka kayu samama

umur 8 tahun pada penelitian ini memiliki proporsi juvenil pada kisaran 33.3-38.9%. Proporsi lebih sedikit didapatkan pada kayu samama umur 10 tahun yang memiliki bagian juvenil hanya 30.4-34.8%. Sementara itu hasil penelitian Darmawan et al (2013) terhadap kayu cepat tumbuh lainnya, yaitu kayu jabon yang

masih satu genus dengan samama, proporsi juvenilnya 100% pada umur 7 tahun. Hasil yang sama juga didapatkan pada kayu sengon umur pada umur 7 tahun seluruh bagian kayunya masih juvenil.

Kesimpulan dan Saran

Kualitas kayu samama umur 8 tahun dan 10 tahun berdasarkan kriteria pertumbuhan panjang serat, tebal dinding serat dan sudut mikrofibril menunjukkan hasil yang berbeda-beda. Kisarannya adalah 6-8 cm kayu samama dari arah empulur masih juvenil dan selebihnya telah dewasa. Jika dibuat persentase, maka persentase juvenil kayu samama pada umur tersebut berada pada kisaran 30.4– 38.9%. Proporsi juvenil pada kayu samama penting untuk dijadikan dasar pertimbangan pengolahan kayu tahap selanjutnya.

Saran penelitian ini adalah jika kayu samama ditebang pada kisaran umur tersebut, maka untuk meningkatkan kemanfaatannya bisa menggunakan teknik laminasi. Salah satu alasannya adalah prinsip laminasi memaksimalkan ukuran dan meminimalisasi bahan. Bagian kayu yang telah dewasa dibuat menjadi finir dan selanjutnya digunakan sebagai bahan plywood maupun LVL. Sementara untuk

17

3

KARAKTERISTIK FINIR KUPAS KAYU SAMAMA

Pendahuluan

Kayu samama memiliki berbagai kelebihan untuk dikembangkan, baik untuk bahan meubel maupun industri. Selain sebagai salah satu tanaman cepat tumbuh yang potensial, berbatang lurus, daerah bebas cabang yang tinggi, pengamatan kualitas kayu pada umur 8 tahun, 62% bagian kayu samama telah dewasa (Cahyono

et al. 2014a). Berbagai kelebihan tersebut menjadikan kayu samama layak untuk

ditingkatkan kemanfaatannya melalui berbagai teknologi pengolahan kayu, salah satunya adalah industri berbahan dasar finir (plywood, laminated veneer lumber),

maupun industri berbahan dasar kayu.

Sebagai bahan baku lamina, baik yang berbahan kayu gergajian maupun finir maka faktor-faktor perekatan harus diperhatikan. Tiga faktor utama perekatan adalah bahan baku, kualitas perekat (jenis, campuran, viskositas) dan kualitas proses perekatan (aplikasi, waktu dan suhu kempa, kelembaban relatif, suhu udara). Jika dibuat sebagai finir, maka kekuatan rekat bahan baku finirnya dipengaruhi oleh kadar air, kerapatan, retak kupas dan kehalusan permukaan (Dundar et al. 2008b, Daoui et al. 2011). Di antara beberapa faktor tersebut, kedalaman retak kupas

merupakan salah satu faktor penting terkait kekuatan rekat finir. Darmawan et al.

(2015) menjelaskan bahwa keteguhan rekat akan menurun seiring dengan peningkatan retak kupas. Selain daripada itu, permukaan finir yang mengandung retak kupas akan membutuhkan lebih banyak perekat karena degradasi topografi permukaan finir (Daoui et al. 2011).

Retak kupas finir dapat disebabkan oleh beberapa faktor di antaranya karakteristik kayu bulat (berat jenis, pori kayu, kayu juvenil dan kayu dewasa),

perlakuan pendahuluan (pemberian uap panas atau perebusan), geometri pisau dan kondisi pengupasan (tekanan bar -nosebar), tebal pengupasan dan kecepatan pengupasan). Kombinasi terbaik dari berbagai faktor tersebut akan meningkatkan kualitas finirnya. Di antara beberapa faktor tersebut, perlakuan pendahuluan sebelum pengupasan merupakan salah satu faktor yang mudah direkayasa untuk meningkatkan kualitas finir. Suhu yang rendah menghasilkan finir yang memiliki retak yang lebih dalam dan lebih banyak dibandingkan dengan finir yang dihasilkan dari kayu bulat temperatur tinggi (Dupleix et al. 2013). Studi lainnya menunjukkan

bahwa suhu pengupasan yang tinggi dapat mengurangi kedalaman retak kupas (Palka 1974). Sebagian besar jenis kayu umumnya menghasilkan finir berkualitas baik ketika dikupas pada suhu kayu bulat antara 40-70 C.

Selain berbagai faktor yang telah disebutkan diatas, proses pengupasan kayu menjadi finir mengakibatkan bentuk kayu yang sebelumnya bulat menjadi bentuk lembaran. Keliling bagian luar lebih panjang dibandingkan dengan bagian dalam. Keliling bagian dalam yang lebih pendek akan menyesuaikan ukuran keliling bagian luar sehingga membentuk celah, dalam istilah finir disebut retak kupas. Faktor inilah yang akan disajikan pada penelitian ini sebagai salah satu pendekatan untuk menjelaskan fenomena perubahan jumlah retak kupas dari bagian empulur ke bagian kulit.

18

potensial untuk dikembangkan seperti samama. Untuk mendukung hal tersebut perlu dilakukan studi untuk mengevaluasi kualitas finirnya. Penelitian ini bertujuan untuk (1) menguji pengaruh temperatur dan lama perebusan log terhadap retak kupas finir kayu samama, (2) menganalisis kualitas finir pada kondisi kering udara, (3) merumuskan faktor geometri sebagai salah satu faktor yang mempengaruhi perbedaan jumlah retak kupas dari empulur ke kulit.

Landasan Teori

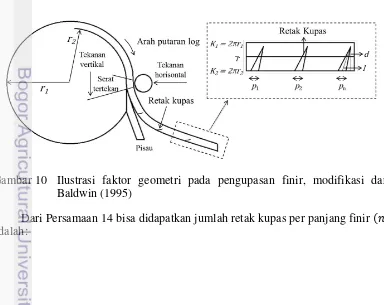

Gambar 10 menyajikan ilustrasi proses pengupasan finir. Selama proses pengupasan, keliling bagian luar berbeda dengan keliling bagian dalam. Jika diasumsikan bahwa finir merupakan material yang kaku maka selisih antara keliling luar dan dalam seluruhnya bisa menjadi retak kupas. Meskipun finir bukanlah material yang benar benar rigid (memiliki kelenturan) maka perbedaan keliling tentu memiliki tendensi memperbanyak retak kupas. Selanjutnya jika keliling bagian luar finir, = � , dan keliling bagian dalam = � , maka selisih antara dan adalah:

= � − = � (13)

merupakan kekurangan keliling finir; dan adalah jari-jari bagian luar dan dalam; t adalah tebal finir.

Jika kekurangan keliling finir merupakan total jumlah lebar retak kupas

� + � + ⋯ + � , jumlah lebar retak kupas per panjang finir � adalah:

� = �̅ (14)

[image:36.595.92.476.508.813.2]Simbol menunjukkan jumlah retak kupas per panjang finir, � = rataan lebar retak kupas dan r= radius bagian tengah finir.

Gambar 10 Ilustrasi faktor geometri pada pengupasan finir, modifikasi dari Baldwin (1995)

19

= �̅ ̅ = �̅ ̅ = ̅ ̅ (15)

Perbandingan (t/rp) pada Persamaan 15 dinamakan faktor geometri dan

satuannya adalah cm-1.

Bahan dan Alat

Bahan yang digunakan pada penelitian ini adalah kayu samama yang berasal dari Desa Saleman, Kecamatan Seram Utara Kabupaten Maluku Tengah yang telah berumur 8 tahun. Sementara itu mesin kupas finir yang digunakan adalah spindle less rotary veneer cutter Shuntong XT1300H. Peralatan tulis menulis, dokumentasi

dan peralatan lain digunakan dalam penelitian ini sesuai kebutuhan.

Metode Penelitian

Contoh uji dipilih dari 3 pohon bebas cacat yang berumur sekitar 8 tahun dan diameter berkisar antara 38-41 cm. Setelah ditebang, selanjutnya dilakukan pemotongan dan disiapkan menjadi log yang berukuran panjang 50 cm. Potongan log kemudian dibungkus plastik untuk mendapatkan kondisi segar sampai pengupasan. Sebelum dikupas, log diberikan perlakuan perebusan pada suhu 50 oC

selama 4 jam. Berikutnya untuk kontrol, log langsung dikupas tanpa direbus maupun direndam. Pengupasan dilakukan menggunakan parameter pengupasan sudut tajam pisau (ß=25o), sudut pisau kupas terhadap kayu bulat (clearance angel, γ=0o), tekanan nose bar (5%) dan kecepatan pengupasan 1 m dtk-1. Tebal finir

ditetapkan sebesar 1.5 mm dan 3.0 mm.

Finir yang dihasilkan dari tiap-tiap log dibagi menjadi beberapa segmen selebar 2 cm dari empulur ke kulit pada bidang melintang (Gambar 11). Perhitungan segmentasi panjang finir menggunakan pendekatan yang digunakan oleh Tsoumis (1991) yaitu:

= � + − (16)

M pada Persamaan 16 menunjukkan total panjang finir (m); = 3.14; d1 =

diameter kayu bulat awal (m); d2= diameter kayu bulat akhir (m); a = ketebalan

20

Gambar 11 Segmentasi pengupasan finir (Darmawan et al. 2015)

Pengukuran Variasi Ketebalan dan Penyusutan

Contoh uji lembaran finir yang diambil dari setiap segmen berukuran (10 x 50) cm, masing-masing untuk pengujian karakteristik finir saat basah dan pengujian saat kering udara (Gambar 12). Untuk contoh uji karakteristik finir saat basah, masing-masing segmen diwakili 10 contoh uji yang diambil secara acak dan dibungkus dalam kantong plastik sampai dilakukan pengukuran ketebalan dan penyusutannya dari kondisi basah ke kondisi kering udara.

Pengukuran ketebalan dilakukan pada 6 titik yang berbeda, sedangkan pengukuran kadar air menggunakan moisture meter. Susut finir diukur

menggunakan contoh uji berukuran panjang 10 cm dan lebar 5 cm yang diambil dari dua contoh uji di atas. Susut lebar (bidang tangensial) diukur dari kondisi basah ke kondisi kering udara.

Gambar 12 Contoh uji pengukuran finir saat basah (a) dan kering udara (b)

Retak Kupas (Kondisi Basah) dan Retak Finir (Kering Udara)

Contoh uji finir dalam kondisi segar diukur menggunakan optical video microscope untuk mengevaluasi retak kupas (kedalaman retak, panjang retak dan

jumlah retak). Sebelum pengambilan gambar, finir 1.5 mm dan 3.0 mm masing-masing dilengkungkan pada bidang lengkung berdiameter 50 mm dan 95 mm. Diameter ini merupakan modifikasi dari diameter lengkung yang dianjurkan oleh Palubicki pada finir kayu beech pada kondisi basah (Pałubicki et al. 2010). Finir

yang telah dilengkungkan diletakkan pada meja optical video microscope untuk

21 diambil secara kontinyu masing-masing sepanjang 5 mm dari contoh finir sepanjang 10 cm di atas. Gambar-gambar tersebut kemudian dianalisis satu per satu menggunakan motic image software versi 2.0 untuk mengukur kedalaman dan

[image:39.595.124.419.167.323.2]panjang serta menghitung jumlah retak kupas (Gambar 13). Kegiatan yang sama dilakukan pada finir yang telah kering udara.

Gambar 13 Pengukuran panjang (Lc) dan kedalaman (Dc) retak kupas

Analisis Data

Kadar air dan tebal finir disajikan secara diskriptif, sedangkan untuk membantu mengetahui pengaruh perebusan terhadap parameter retak kupas finir dilakukan uji t berpasangan menggunakan fasilitas data analysis pada perangkat

lunak Microsoft excel 2013. H0 pada penelitian ini adalah tidak ada perubahan

kualitas finir setelah proses perebusan. Jika nilai peluang terjadinya H0 (P) kurang

dari 0.05, maka H0 ditolak.

Gambar 14 Ilustrasi pengukuran lebar retak finir (p)

Faktor geometri didapatkan dari Persamaan (t/rp), t adalah tebal finir, r adalah

[image:39.595.177.424.473.637.2]22

ditunjukkan oleh besaran nilai koefisien determinasi (R2). Model umumnya

disajikan pada Persamaan 17 berikut ini:

= ̅ ̅ + + (17)

Simbol pada Persamaan 17 merupakan jumlah retak kupas; adalah koefisien dan adalah konstanta regresi dan adalah fungsi kualitas kayu (panjang serat, tebal dinding serat, MFA).

Hasil dan Pembahasan

Rendemen Finir Samama

Proses pengupasan finir diawali kegiatan pengupasan kulit dan diikuti proses

round up untuk membuat log menjadi slindris serta membuang bagian finir awal

[image:40.595.90.446.368.797.2]yang tidak digunakan. Setelah proses ini, diameter log yang telah slindris berkisar antara 29-34 cm sesuai kapasitas mesin kupas. Selanjutnya pengupasan finir menghasilkan finir yang bagus pada segmen awal (dekat kulit) dan mulai mengalami kerusakan pada finir yang berjarak kurang dari 5 cm dari empulur (Gambar 15). Finir pada bagian ini menurut SNI 7836.1-2012 (BSN 2012a) tidak layak untuk digunakan sebagai lapisan muka dan lapisan belakang, melainkan hanya sesuai digunakan sebagai lapisan tengah (core).

(a) (b)

Gambar 15 Hasil pengupasan finir (a) dan proses round up (b)

23 mengalami proses perebusan, rendemennya adalah 69.3±2.5% dan 70.2±3.9% untuk finir 1.5 mm dan 3.0 mm. Nilai rendemen ini berada pada kisaran rendemen finir kayu pada umumnya yang disajikan oleh Balfas (2009) yaitu sebesar 69-70%. Di samping itu, keseragaman warna finir yang dihasilkan juga relatif seragam dan gradasi warna yang tidak mencolok sehingga dari persyaratan gradasi warna layak untuk digunakan sebagai finir muka (face).

Sifat Fisis Finir

[image:41.595.110.490.240.482.2]Salah satu indikator untuk menentukan kualitas finir adalah sifat fisisnya. Sifat fisis yang diamati pada penelitian ini adalah kada