ANALISIS COMPUTATIONAL FLUID DYNAMICS (CFD)

ALIRAN UDARA PANAS PADA PENGERING TIPE RAK

DENGAN SUMBER ENERGI GAS BUANG

HABLINUR AL-KINDI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa disertas berjudul Analisis CFD aliran udara

panas pada pengering tipe rak dengan sumber energi gas buang adalah benar karya saya dengan arahan dari komisi pembimbing dan belum

diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

HABLINUR AL-KINDI. Analisis CFD Aliran Udara Panas Pada Pengering Tipe Rak dengan Sumber Energi Gas Buang. Dibimbing oleh Y ARIS PURWANTO dan DYAH WULANDANI

Udara panas sisa pembakaran biomassa pada alat pembangkit listrik tenaga biomassa dapat dimanfaatkan untuk proses pengeringan. Pada penelitian ini, udara panas sisa pembakaran biomassa digunakan sebagai sumber energi pemanas pada alat pengering tipe rak. Alat pengering tipe rak yang digunakan adalah model alat pengering hasil rancangan tim peneliti di Boiler Laboratory, Lemigas, Jakarta. Model alat pengering tipe rak merupakan satu kesatuan dengan model pembangkit listrik berbahan bakar biomassa. Rak pengering terdiri dari 4 susun. Dalam proses pengeringan menggunakan alat pengering tipe rak, permasalahan utama adalah tidak meratanya sebaran suhu dalam ruang pengering. Tujuan penelitian ini adalah menganalisis sebaran suhu pada ruang pengering dari alat pengering tipe rak yang memanfaatkan udara panas sisa pembakaran biomass menggunakan Computational Fluid Dynamics (CFD) dan melakukan modifikasi ruang pengering berdasarkan hasil simulasi CFD yang sesuai untuk pengeringan kopra.

Hasil analisis CFD untuk sebaran panas di ruang pengering menunjukkan ketidakrataan sebaran udara panas antar rak pengering. Suhu rata-rata pengukuran rak paling atas (I) 90oC±10.8oC, sedangkan rak IV (bawah) 49oC. Modifikasi ruang pengering dilakukan dengan menambahkan dinding pembagi untuk mengarahkan udara pengering yang diletakkan di ujung rak I, II, dan III. Setelah penambahan dinding, udara panas lebih merata dan terjadi kenaikan suhu yang disebabkan karena panas gas buang yang besar yaitu sekitar 294.5oC. Suhu rata- rata simulasi CFD setiap rak I, II, III dan IV masing masing 114oC, 124oC, 135 oC dan 119oC. Modifikasi selanjutnya dilakukan untuk mendapatkan suhu pengeringan antara 75oC-90oC yang sesuai untuk pengeringan kopra dengan menurunkan frekuensi kipas hisap dari 50 Hz menjadi 25 Hz, 20 Hz, dan 15 Hz. Penurunan frekuensi kipas hisap menyebabkan penurunan suhu dalam ruang pengering. Dari hasil simulasi CFD menunjukkan bahwa untuk mendapatkan suhu dalam ruang pengering 75oC-90oC, maka suhu gas buang diturunkan menjadi 206.9oC (20 Hz) hingga 230.7oC (25 Hz).

SUMMARY

HABLINUR AL-KINDI. Computational Fluid Dynamics Analysis of Hot Air Flow on Tray Dryer with Exhaust Gas as Heat Source. Supervised by Y ARIS PURWANTO and DYAH WULANDANI

Hot air from residual biomass combustion in biomass power plant can be used for drying process. In this study, hot air from residual biomass combustion was utilised as energy source for tray dryer. Model of tray dryer developed by Boiler Laboratory, Lemigas was used as drying apparatus. The model of tray dryer consisted of 4 trays i.e. I, II, III and IV from top to bottom. This tray dryer was part of the biomass power plant. The main problem in the utilization of residual biomass combustion for drying was the unhomogenity of distribution of temperature inside dryer. The objective of this syudy was to analyze the distribution of hot air inside tray dryer using Computational Fluid Dynamic (CFD) and to modify the dryer room for copra drying based on the result of CFD analysis.

Result of CFD analysis shows that the distribution of hot air inside dryer room was not homogen among trays. The average temperature at top tray (I) was 90oC ±10.8 oC and bottom tray (IV) was below 49oC. Modification of dryer room was carried out by adding partition wall in the end of tray to allow the hot air flow through all trays. After modification, the temperature of drying air inside dryer room increased and the temperature distribution was better than that before modification. Form CFD simulation it was resulted the temperature of drying air at tray I, II, III and IV were 114oC, 124oC, 135oC and 119oC respectively. Fruther modification was carried out to obtain the drying temperature of 75oC-90oC. This drying temperature was achieved by decreasing the frequency electricity for suction fan from 50 to 25 Hz, 20 Hz and 15 Hz. From CFD simulation was indicated that in order to obtain the temperature inside dryer room of 75oC-90oC, the frequency of electricity should be decreased to 206.9oC (20 Hz) to 230.7oC (25 Hz).

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS CFD ALIRAN UDARA PANAS PADA PENGERING

TIPE RAK DENGAN SUMBER ENERGI GAS BUANG

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

Judul Tesis : Analisis Computational Fluid Dynamics (CFD) Aliran Udara Panas Pada Pengering Tipe Rak

Dengan Sumber Energi Gas Buang Nama : Hablinur Al-kindi

NIM : F151120021

Disetujui oleh Komisi Pembimbing

Dr.Ir. Y Aris Purwanto, M.Sc Ketua

Dr.Ir. Dyah Wulandani, MSi Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr. Ir. Y Aris Purwanto, M.Sc

Dekan Sekolah Pascasarjana

Dr. Ir. Dahrul Syah, M.ScAgr

Tanggal Ujian: Tanggal Lulus:

PRAKATA

Puji dan syukur penulis ucapkan kepada Allah Subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2014 ini adalah analisis CFD aliran udara panas pada pengering tipe rak dengan sumber energi gas buang.

Atas diselesaikannya karya ilmiah ini penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Ayah dan Ibu yang senantiasa melimpahkan doa, semangat dan kasih sayang sehingga tesis saya terselasaikan.

2. Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Y. Aris Purwanto, M.Sc dan Ibu Dr. Ir. Dyah Wulandani, M.Si selaku pembimbing.

3. Bapak Dedi dan Bapak Paber dari Pusat Penelitian dan Pengembangan Teknologi Ketenagalistrikan, Energi Baru, Terbarukan dan Konservasi Energi (P3TKEBTKE), Lemigas Jakarta, yang telah membantu selama pengumpulan data dan memimbing penulis selama melakukan penelitian.

4. Teman-teman jurusan Teknik Mesin Pertanian dan Pangan 2012 serta teman-teman pondok d’qaka yang telah banyak membantu dalam penulisan tesis ini.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR ISI v

DAFTAR TABEL v

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

Manfaat Penelitian 2

2 TINJAUAN PUSTAKA 2

3 METODE 6

Waktu dan Tempat 6

Alat dan Bahan 6

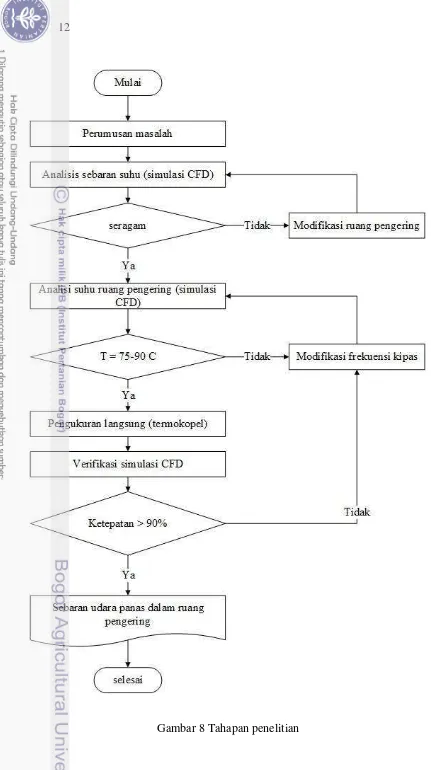

Tahap Penelitian 8

4 HASIL DAN PEMBAHASAN 13

Analisis Sebaran Suhu Dalam Ruang Pengering 13

Modifikasi Pemerataan Suhu 14

Modifikasi Suhu Ruang Pengering 75 oC -90oC 15

Validasi Simulasi CFD 20

5 SIMPULAN DAN SARAN 21

Simpulan 21

Saran 22

DAFTAR PUSTAKA 22

RIWAYAT HIDUP 43

DAFTAR TABEL

1.

Spesifikasi boiler 62.

Spesifikasi ruang pengering 73.

Parameter input simulasi cfd 134.

Debit gas buang 165.

Koefsien pindah panas 176.

Validasi pada frekuensi 50 hz, 25 hz, 20 hz, dan 15 hz 21DAFTAR GAMBAR

1. Bagian-bagian kelapa 5

2. Model heat exchanger tipe cross flow 6

3. Ruang pengering tampak samping 7

4. Inverter 7

5. Model kogenerasi pltu dan sistem pengeringan 8

6. Model sistem pengeringan 8

7. Posisi termokopel pada ruang pengering 10

8. Tahapan penelitian 12

9. Gambar cad sistem pengeringan 13

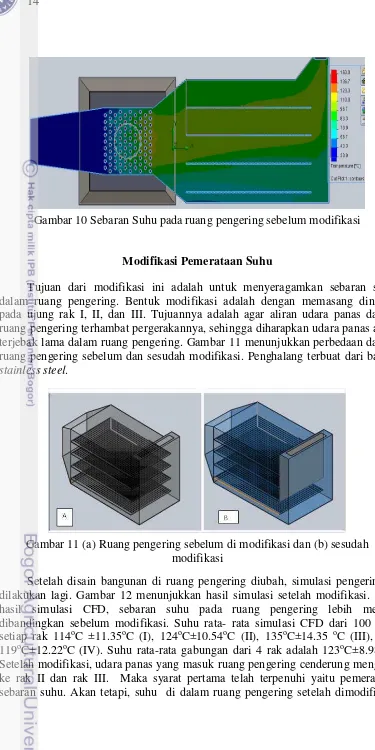

10.Sebaran suhu pada ruang pengering sebelum modifikasi 14 11.(a) ruang pengering sebelum di modifikasi dan (b) sesudah modifikasi 14

12.Hasil simulasi setelah modifikasi 15

13.Suhu 10 titik yang didapat dari pengukuran langsung 16 14.Suhu rata-rata simulasi cfd pada setiap frekuensi 17 15.Sebaran suhu pada frekuensi 25 hz tampak samping 18 16.Steam line udara frekuensi 25 hz tampak samping 18 17.Kontur suhu 2-d heat exchanger tampak atas pada frekuensi 25 hz 19 18.Kontur suhu 2-d tampak atas setiap rak pada frekuensi 25 hz 19 19.Perbandingan hasil pengukuran dengan hasil simulasi cfd 20 20.Aliran udara menuju he dimana; xt = jarak antar pipa vertikal

dan xl= jarak antar pipa horizontal 28

21.Faktor koreksi (cn) dari jumlah baris pipa heat exchanger 28 22.Bentuk sirip heat exchanger dimana; lc= jarak antar fin 29 23.Tampilan perintah wizard-configuration name 30

24.Tampilan perintah unit system 30

25.Tampilan perintah analysis type 31

26.Tampilan perintah default fluid 31

27.Tampilan perintah default solid. 32

28.Tampilan perintah wall conditions 32

29.Tampilan perintah initial conditions 33

30.Tampilan perintah results and geometry resolution 33

31.Tampilan perintah computational domain 34

32.Tampilan perintah boundary condition inlet volume flow 34 33.Tampilan perintah boundary condition environment pressure pada

kipas hisap 35

34.Tampilan perintah boundary condition inlet velocity pada kipas hembus 35 35.Tampilan perintah boundary condition environment pressure pada

ruang pengering 36

36.Tampilan perintah solid material (insulator) 36

37.Tampilan perintah global goals. 37

38.Tampilan perintah run solver 37

DAFTAR LAMPIRAN

1. Validasi setiap frekuensi 50 hz 24

2. Validasi setiap frekuensi 25 hz 24

3. Validasi di frekuensi 20 hz 25

4. Validasi di frekuensi 15 hz 25

5. Suhu gas buang pada frekuensi setiap frekuensi 26

6. Suhu rata-rata simulasi cfd pada setiap rak 26

7. Suhu pengukuran langsung 26

8. Perhitungan koefesien pindah panas heat exchanger frekuensi 50 hz 27

9. Contoh simulasi 30

10.Perhitungan kebutuhan energi pengeringan kopra 38

11.Gambar disain ruang pengering 42

DAFTAR SIMBOL

Re = Reynold Number

v = kecepatan gas buang (m/s)

� = massa jenis fluida (m3/s) k = konduktifitas termal (W.mk) Pr = bilangan Prandtls

� = viskositas dinamik (kg/m.s) Nu = bilangan Nusselt

1 PENDAHULUAN

Latar Belakang

Keberhasilan dalam meningkatkan produksi pertanian harus diikuti dengan pengembangan teknologi proses dalam bidang pasca panen, khususnya proses pengeringan. Pengeringan merupakan salah satu proses pasca panen yang umum dilakukan pada berbagai produk pertanian yang bertujuan untuk menurunkan kadar air bahan sampai tingkat yang aman untuk penyimpanan atau digunakan pada proses lainnya. Hampir seluruh pengeringan pada produk pertanian dilakukan dengan proses termal. Proses pengeringan produk pertanian yang banyak dilakukan oleh petani Indonesia adalah dengan cara penjemuran. Cara ini memiliki banyak kelemahan, selain dibutuhkan lahan yang luas, juga terjadi kontaminasi produk oleh debu, kotoran dan polusi, dan ketergantungan terhadap kondisi iklim (Syaiful dan Hargono 2009).

Menurut Grimwood (1975), cara pengeringan dapat dilakukan dengan penjemuran pada sinar matahari, pengering dengan pemanas langsung dan pengering dengan pemanas tidak langsung. Pusat Penelitian dan Pengembangan Teknologi Ketenagalistrikan, Energi Baru, Terbarukan dan Konservasi Energi (P3TKEBTKE) LEMIGAS, telah membuat model alat pengering tipe rak yang memanfaatkan panas dari biomassa berupa panas gas buang dari pembakaran biomassa untuk memanaskan air didalam boiler untuk sistem pembangkit listrik tenaga uap (PLTU). Keuntungan sistem pengeringan ini dapat mengeringkan bahan pertanian tanpa harus bergantung pada panas matahari, ramah lingkungan, tidak memerlukan banyak tempat, dan terhindar dari debu dan kotoran. Selain itu dengan adanya pengering, suhu gas buang berkurang. Kinerja dari pengering ini sangat bergantung pada kinerja dari PLTU, panas yang berada dalam ruang pengering bergantung panas dari hasil pembakaran arang untuk PLTU. Komoditi pertanian yang cocok untuk sistem pengeringan ini adalah kopra dikarenakan tingginya panas gas buang hasil pembakaran arang.

Pengering tipe rak banyak digunakan untuk pengeringan karena disain yang simpel dan ekonomis. Kelemahan terbesar dari pengering tipe rak adalah tidak meratanya sebaran suhu pada ruang pengering (Misha et al. 2013). Bentuk geometri dari ruang pengering mempengaruhi kualitas dan kesegeraman bahan yang dikeringkan (Tzempelikos et al. 2012). Untuk mendapatkan disain optimum dan keseragaman suhu digunakan analisis Computational Fluid Dynamics (CFD). Dengan menggunakan CFD, besarnya suhu dan sebarannya dalam ruang pengering dapat diketahui dalam bentuk gambar 2-D dan 3-D Proses modifikasi (bila diperlukan) akan mudah dilakukan dengan analisis CFD.

Perumusan Masalah

1. Apakah sebaran suhu pada ruang pengering merata ?

2. Bentuk ruang pengering yang seperti apa agar sebaran suhu merata ? 3. Bagaimana mendapatkan suhu yang diinginkan pada ruang pengering? 4. Apakah analisis CFD mampu mempersentasikan kondisi nyata?

Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Menganalisis sebaran suhu pada ruang pengering dan besarnya suhu setiap rak dengan menggunakan analisis CFD.

2. Memodifikasi ruang pengering agar sebaran suhu pada ruang pengering merata

3. Memodifikasi ruang pengering agar udara setiap rak berkisar 75-90oC.

Manfaat Penelitian

Manfaat yang diharapkan adalah dapat mengetahui gambaran umum sebaran panas pada ruang pengering dengan menggunakan CFD. Data dari hasil simulasi CFD dimanfaatkan untuk mengoptimalkan kinerja ruang pengering.

2 TINJAUAN PUSTAKA

Computational Fluid Dynamics (CFD)

Computational Fluid Dynamics (CFD) merupakan program komputer perangkat lunak untuk memprediksi dan menganalisis secara kuantitatif aliran fluida, perpindahan panas, transpor fenomena dan reaksi kimia. Analisis aliran fluida dalam suatu sistem dengan CFD merupakan analisis numerik dengan kontrol volume sebagai elemen dari integrasi persamaan-persamaan, yang terdiri dari persamaan keseimbangan massa, momentumdan energi (Versteeg and Malalasekera, 1995).

Keuntungan menggunakan CFD antara lain (Xia dan Sun 2002):

1. Memberikan pemahaman rinci tentang distribusi aliran, kekurangan berat, pindah panas dan massa, pemisahan partikulat dan lain-lain sehingga dapat memberikan perencanaan rancang bangun yang lebih baik

3. Dapat menjawab banyaknya pertanyan “bagaimana kalau” dalam waktu singkat.

4. Mengurangi masalah peningkatan skala karena model berdasarkan dari fisika dasar dan skala yang independen

5. Sangat berguna dalam kondisi simulasi dimana tidak mungkin untuk mengambil pengukuran inci, seperti suhu tinggi atau lingkungan yang berbahaya dalam oven.

6. Dapat mengetahui akar penyebab bukan hanya efek saat evaluasi masalah dalam perencanaan.

Pada prinsipnya, ada tiga tahap yang harus dilakukan untuk menggunakan CFD, yaitu sebelum proses, saat proses, dan setelah proses (Shaw 1992).

Tahap 1 adalah tahap sebelum proses. Semua proses yang dilakukan sebelum proses masuk pada langkah sebelum proses. Masalah pada langkah ini antara lain thinking, meshing, dan pembuatan suatu model komputasi atau model perhitungan. Sebelum simulasi dilakukan, terlebih dahulu memikirkan tentang fisik dari masalah yang akan dihadapi. Pada tahap thinking, analisis harus tentang masalah tersebut. Tahap meshing menciptakan bentuk domain masalah yang akan di analisis. Hal ini biasanya diakukan dengan program computer aided design

(CAD). Dimungkinkan untuk mengimpor data yang dihasilkan oleh program CAD ke CFD. Kemudian domain masalah dibagi-bagi menjadi beberapa sel, disebut juga volume dan elemen. Kebanyakan paket CFD memiliki program untuk melakukan meshing dan menentukan bentuk secara bersamaan. Kecanggihan CFD antara lain : mendifinisikan gird points, dan juga volume dan elemen, mendefinisikan batas-batas geometri, menerapkan kondisi batas, menentukan kondisi awal, pengaturan sifat fisik fluida dan pengaturan parameter kontrol numerik.

Tahap 2 adalah tahap saat pengolahan, tahap ini melibatkan komputer memecahkan persamaan matematika aliran fluida. Setelah meshing selesai, nilai-nilai model input harus ditetapkan dan kemudian CFD dapat memecahkan persamaan untuk setiap sel hingga suatu konvergensi yang bisa diterima dicapai. Proses ini membutuhkan komputer untuk memecahkan ribuan persamaan. Persamaan diintegrasikan dan kondisi batas yang diterapkan persamaan ini. Proses ini membutuhkan waktu yang lama tergantung banyaknya mesh yang dibuat. Persamaan-persamaan pada proses pemecahan masalah dibangun berdasarkan persamaan matematis yang menyatakan hukum-hukum dalam fisika, antara lain:

Persamaan kekekalan massa 3 dimensi pada kondisi steady state

Keseimbangan massa untuk elemen fluida dinyatakan sebagai berikut; Laju kenaikan massa dalam elemen fluida = laju netto aliran massa kedalam elemen terbatas. Adapun bentuk matematis dapat ditulis seperti (Bird et al. 1966)

∂ ρ

Persamaan Momentum 3 Dimensi pada Kondisi steady State

Momentum arah x:

Persamaan Energi 3 Dimensi dalam Kondisi Steady State

Persamaan energi diturunkan dari hukum pertama termodinamika yang menyatakan bahwa laju perubahan energi partikel fluida = laju penambahan panas ke dalam partikel fluida ditambahkan dengan laju kerja yang diberikan pada partikel (Bird et al. 1966)

� [ �� Tahap 3 adalah tahap setelah pengolahan, tahap ini mengevaluasi data hasil CFD. Model yang telah diselesaikan oleh CFD dapat dianalisis dengan numerik dan grafis. CFD dapat membuat visualisasi dari yang sederhana grafik 2-D hingga gambar 3-D.

Salah satu syarat terbesar dalam pengeringan adalah keseragaman kadar air akhir dari produk pertanian. Arah dari aliran fluida sangat mempengaruhi efisiensi dan keseragaman kadar air akhir. Keseragaman akan diperoleh bila distribusi panas dari fluida tersebar dengan merata dan udara pengering dapat dibimbing dengan tepat dalam pengering (Margaris dan Ghiaus 2005). Pengering tipe rak salah satu pengering konvektif yang sangat penting, dimana media udara yang digunakan berasal dari udara panas dari sisa pembakaran biomassa. Hampir semua produk pertanian dapat dikeringkan dengan pengering tipe rak. Secara umum, pengering tipe rak masuk kelompok pengering batch dan semi-batch (Kiranoudis et al 1997). Udara panas dalam ruang pengering akan melewati setiap rak, rak yang dekat dengan inlet udara panas akan lebih banyak menerima panas dibandingkan dengan bagian rak yang dekat dengan outlet ruang pengering. Untuk mendapatkan efisiensi tinggi dalam pengeringan, hal yang perlu diperhatikan adalah suhu udara, kecepatan fluida, dan distribusi fluida dalam ruang pengering (Amanlou dan Zomorodian 2010). Dengan menggunakan CFD, pembuatan ruang pengering (geometri) dapat dengan mudah dilakukan dengan hemat biaya dan waktu agar keseragaman dalam ruang pengering tercapai.

Widodo et al (2009) menggunakan CFD untuk menganalisis sebaran aliran udara panas pada pengering tipe rak berputar.

Pengeringan Kopra

Bahan pertanian yang dipilih adalah kopra dikarenakan suhu gas buang yang dimanfaatkan untuk pengeringan sangat besar. Guarte et al (1996) mengatakan suhu pengeringan kopra yang optimum sekitar 90o celsius untuk menghasilkan kopra berkualitas dalam warna, aroma, dan rasa. Lama pengeringan pada suhu tersebut 21 jam dan 34 jam untuk suhu 80oC. Suhu pengeringan kopra bisa dilakukan lebih rendah lagi yaitu 65-85oC. (Niamnuy dan Devahastin 2005). Kopra adalah daging buah kelapa yang dikeringkan. Gambar 1 menggambarkan bagian kelapa yang dibelah.

Gambar 1 Bagian-bagian kelapa

Pemanfaatan kopra antara lain sebagai bahan baku minyak kelapa. Junaidi et al (2011) mengeringkan kopra dengan pengering tipe rak dengan sumber energi dari tungku pemanas. Proses pengeringan bertujuan menurunkan kadar air suatu bahan sehingga mencapai kadar air yang aman untuk penyimpanan dan pengolahan berikutnya. Pada kelapa, pengeringan bertujuan menurunkan kadar air putih lembaga dari kadar air 50-55% menjadi 7% (Mohanraj & Chandrasekar 2008). Menurut Thanaraj (2007), dengan menurunkan kadar air daging buah kelapa akan memperoleh keuntungan antara lain;

1. Terhindar dari pertumbuhan berbagai jenis jamur, bakteri, dan serangga yang dapat merusak minyak dalam kelapa. Jamur yang tumbuh pada daging kelapa antara lain asperqillus niger dan aspergillus flavus.

2. Menurunkan biaya pengangkutan dan penanganannya disebabkan menurunnya berat kelapa.

3 METODE

Waktu dan Tempat

Waktu penelitian dimulai dari bulan Maret 2014 hingga Juli 2014 bertempat di Laboratorium Boiler, Lemigas Jakarta.

Alat dan Bahan

Sistem pengeringan di laboratorium bolier Lemigas antara lain; boiler, heat exchanger, kipas hisap, kipas hembus, dan ruang pengering. Tabel 1 menunjukkan spesifikasi boiler dan tabel 2 menunjukkan spesifikasi ruang pengering. Gambar teknik ruang pengering pada Lampiran 11.

Tabel 1 Spesifikasi boiler

Spesifikasi Keterangan

Tipe Boiler pipa air

Tekanan Uap 8 bar Temperatur uap 165 oC Kapasitas uap 150 kg/jam

Jenis Uap Saturated steam

Bahan Bakar Biomassa arang tempurung kelapa

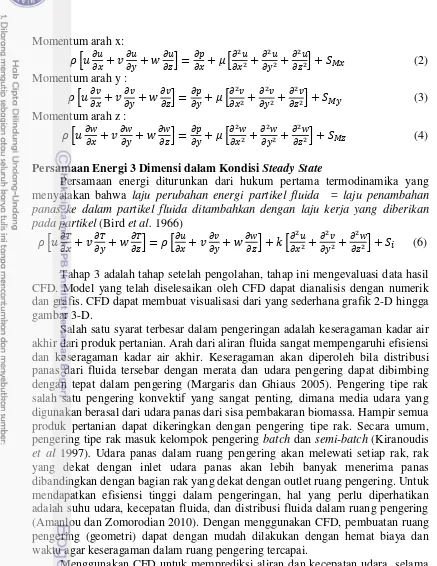

Heat exchanger (HE) yang digunakan bertipe cross flow. Heat exchanger dirakit oleh bengkel. Dimensi HE 30.4 cm x 30.4 cm x 30.4 cm dan terdapat 97 pipa yang terbuat dari tembaga dengan panjang pipa 30.4 cm dan ukuran diamter dalam dan diameter luar masing-masing 15.88 cm dan 13.88 cm. Gambar 2 menggambarkan Heat exchanger bertipe cross flow.

Gambar 2 Model heat exchanger tipe cross flow Gas buang

dari boiler

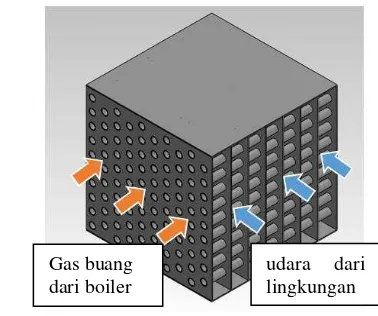

Kipas hembus mempunyai kecepatan putar 1400 rpm dan kipas hisap mempunyai kecepatan hisap 2800 rpm. Ruang pengering mempunyai 4 rak dan hanya memiliki satu saluran masuk yang terdapat pada bagian depan ruang pengering. Saluran keluar yang terdapat pada bagian ujung atas ruang pengering. Tabel 2 menunjukkan spesifikasi ruang pengering dan Gambar 3 menunjukkan ruang pengering tampak samping. kapasitas kopra pada ruang pengering sebanyak 25 kg.

Tabel 2 Spesifikasi ruang pengering

Spesifikasi keterangan

Panjang 75 cm

Lebar 50 cm

Tinggi 55.5 cm

Jumlah tray 4

Jarak antar tray 12 cm

Tebal Tray 0.5 cm

Bahan Stainless steel

Gambar 3 Ruang pengering tampak samping

Penelitian dilakukan dua tahap yaitu pengukuran langsung dan analisis CFD.Alat dan bahan penelitian yang digunakan antara lain:

a. Personal Computer

b. Perangkat lunak Solidworks c. Termometer dan termokopel d. Data logger (HIOKI LR8500) e. Inverter (Gambar 4)

f. Arang batok kelapa

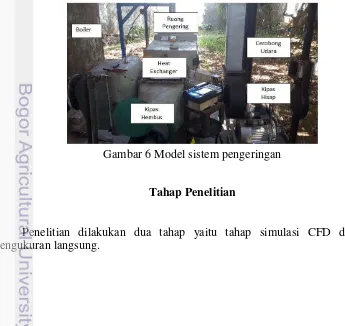

Pengeringan terkogenerasi dengan PLTU, udara panas hasil pembakaran biomassa arang digunakan untuk memanaskan air menjadi uap panas untuk menggerakkan generator sedangkan gas sisa pembakaran dimanfaatkan untuk pengeringan (Gambar 5). Pada saat dijalankan, daya yang dihasilkan oleh PLTU sebesar 10 kW. Proses pengeringan sangat berpengaruh pada PLTU. Besarnya energi yang diterima oleh sistem pengering bergantung pada panas gas buang dari boiler. Dalam sistem ini, kipas hisap memerankan peran penting pada sistem PLTU dan sistem pengeringan. Pengurangan kecepatan kipas hisap akan mnegurangi daya PLTU dan mengurangi suhu yang masuk ke dalam ruang pengering.

Gambar 5 Model kogenerasi PLTU dan sistem pengeringan

Gambar 6 menunjukkan model sistem pengeringan. Udara panas hasil pembakaran biomassa arang dari boiler masuk kedalam heat exchanger akibat hisapan dari kipas hisap. Kipas hembus menghembuskan udara lingkungan ke heat exchanger dan mengalir ke dalam ruang pengering. Sehingga udara yang masuk ke dalam ruang pengering merupakan udara bersih. Gas buang keluar dari sistem pengeringan melalui cerobong udara.

Gambar 6 Model sistem pengeringan

Tahap Penelitian

Simulasi CFD

Simulasi CFD dimulai dengan menggambar geometri ruang pengering yaitu: kipas hisap, kipas hembus, dan heat exchanger dengan perangkat Computer Aided Design (CAD) pada perangkat lunak SolidWorks. Proses selanjutnya adalah melakukan simulasi CFD pada SolidWorks flow simulation. Secara umum, pada SolidWorks flow simulation diperlukan 2 tahap sebelum simulasi yaitu; General setting dan pemilihan perintah pada Flow simulation analysis Tree.

Langkah pada tahap General setting antara lain pemilihan unit sistem SI (Standard International), Analysis type, Default fluid, Default solid, Wall conditions, Initial condition, dan Result and Geometry resolution. Pada unit sistem SI, satuan suhu yang digunakan adalah oC dan satuan tekanan yang digunakan adalah atm. Analysis type yang digunakan adalah internal, karena aliran fluida mengalir pada saluran tertutup. Pada Analysis type menceklis Heat conduction in solids dan gravity. Gravitasi akan menyebabkan Buoyancy effect. Pada Default fluid ceklis air, karena fluida yang digunakan adalah udara. Pada Default solid pilih tembaga, karena material yang digunakan pada HE adalah tembaga. Pada Wall conditions pilih Heat transfer coefficient lalu masukkan nilai nya. Pada Initial condition masukan nilai awal Thermodynamic parameter. Pada Result and Geometry resolution semakin tinggi tingkat keakuratan yang dipilih maka semakin lama waktu yang dibutuhkan dalam proses.

Perintah pada Flow simulation analysis Tree antara lain Computational domain, Fluid subdomains, Solid material, Boundary condition, Goals, dan Run solver. Computational domain digunakan untuk membatasi dimensi (X,Y,Z) yang akan dilakukan simulasi CFD. Komputer akan menentukan sendiri batas dari Computational domain. Boundary condition digunakan untuk memasukkan nilai parameter input simulasi (suhu, debit udara, jenis aliran). Tipe Boundary condition yang digunakan adalah konvektif. Solid material untuk memasukkan jenis material bangunan jika belum diinisialkan. Goals (hasil akhir) yang digunakan adalah Global goals. Setelah semua keperluan simulasi telah siap, maka simulasi dijalankan Run solver.

Secara umum, ada dua nilai parameter yang digunakan dalam simulasi CFD, yaitu data pengukuran langsung (sensor dan alat ukur) dan perhitungan matematika. Data yang didapat dengan pengukuran langsung adalah;

1. Suhu rata-rata gas buang (diukur dengan termokopel tanpa data logger). Pencatatan suhu gas buang dilakukan secara manual setiap 5 menit sekali. 2. Kecepatan aliran gas buang (diukur dengan anemometer di cerobong asap) 3. Kecepatan aliran udara kipas hembus menuju ruang pengering (diukur dengan

anemometer pada bagian depan kipas). 4. Suhu awal

5. Suhu lingkungan

6. Geometri ruang pengering

Kondisi yang diasumsikan antara lain;

1. Udara tidak termampatkan (incompressible), ρ kosntan 2. Aliran udara dalam kondisi steady

3. Bilangan Prandtl udara konstan (CP, � dan k udara konstan) 4. Udara lingkungan pada Laboratorium Boiler dianggap konstan 5. Laju aliran udara dianggap seragam

Data yang didapat dari pengukuran perhitungan matematika adalah koefesien pindah panas pada heat exchanger (Lampiran 5). Persamaan untuk mencari koefesien pindah panas pada HE didapat dengan Persamaan 7 (Holman Rt = Tahanan termal keseluruhan (m2 .K/W)

Tahanan termal keseluruhan dapat diperoleh dari Persamaan 8 sebagai berikut:

RtRiRF1RkRF2Ro (8)

Dimana:

Ri = Tahanan termal akibat konveksi udara RF1 = Tahanan termal akibat faktor pengotor udara Rk = Tahanan termal akibat konduktivitas bahan RF2 = Tahanan termal akibat faktor pengotor gas buang Ro = Tahanan termal akibat konveksi gas buang

Jenis heat exchanger gas to gas mempunyai nilai koefesien pindah panas 10 - 40 W/m2 K (Holman 2010).

Pengukuran Langsung

Pada pengukuran langsung, ruang pengering diukur secara langsung tanpa menggunakan beban kopra. Data yang diukur adalah suhu fluida di 10 titik dalam ruang pengering. Terdapat 10 termokopel yang tersambung dengan logger yang akan mencatat suhu pada 10 titik di ruang pengering. Sepuluh titik tersebut antara lain tiga di rak I (depan, tengah, dan belakang), dua di rak II (depan dan belakang), tiga di rak III (depan, tengah, dan belakang), dan dua di rak IV (depan dan belakang). Gambar 7 menunjukkan titik termokopel di ruang pengering.

Gambar 7 Posisi termokopel pada ruang pengering

Urutan pengujian adalah pengaturan kipas hisap pada frekuensi 25 Hz, 20 Hz, dan 15 Hz. Perlu dilakukan normalisasi suhu ruang pengering saat perubahan fekuensi yaitu dengan membuka pintu ruang pengering. Penurunan frekuensi kipas hisap menggunakan inverter. Data pengukuran seperti suhu rata-rata dan debit gas buang digunakan untuk simulasi CFD. Suhu rata-rata dari 10 termokopel digunakan untuk validasi. Validasi yang digunakan adalah nilai ketepatan. Gambar 8 menunjukkan diagram alir tahapan penelitian.

Tahapan penelitian pada gambar dijelaskan sebagai berikut:

1. Tahapan perumusan masalah bertujuan memecahkan masalah pada ruang pengering, yaitu: sebaran suhu yang tidak merata dan suhu dalam ruang pengering yang tidak sesuai yang diinginkan (75oC -90oC).

2. Tahap uji coba sistem pertama menganalisis kemerataan suhu pada setiap rak di ruang pengering.

3. Tahap simulasi CFD pertama bertujuan melihat sebaran suhu pada ruang pengering lebih rinci dan membandingkan dengan hasil pengukuran langsung. Parameter input yang dimasukkan kedalam simulasi CFD antara lain; suhu gas buang dan debit gas buang, kecepatan kipas hembus, suhu awal, koefesien pindah panas heat exchanger dan suhu lingkungan.

4. Bila sebaran suhu tidak merata maka diperlukan modifikasi ruang pengering. Sedangkan bila penyebaran suhu sudah merata, penelitian berlanjut ke tahap selanjutnya.

5. Setelah modifikasi ruang pengering dapat menseragamkan suhu tiap rak, maka dilakukan simulasi CFD untuk mengetahui sebaran suhu rata-rata setiap rak sesusai dengan kebutuhan pengeringan (75oC-90oC).

6. Bila suhu rata-rata setiap rak belum mencapai 75oC-90oC, maka dilakukan modifikasi kipas hisap. Modifikasi dilakukan dengan menurunkan frekuensi kipas hisap dengan inverter. Berkurangnya frekuensi kipas hisap menyebabkan menurunnya kecepatan kipas hisap. Dengan berkurangnya kecepatan kipas menyebabkan langsung penurunan suhu udara di ruang pengering akibat penurunan debit gas buang. Frekuensi akan diubah dari frekuensi awal 50 Hz menjadi 25 Hz, 20 Hz, dan 15 Hz.

7. Tahap simulasi CFD kedua bertujuan melihat suhu rata-rata setiap rak setiap frekuensi dan membandingkanya dengan pengukuran langsung. Data input yang diubah adalah suhu dan debit gas buang.

8. Setelah suhu dalam ruang pengering merata dan suhu setiap rak diantara 75o C-90oC, maka data hasi CFD di dokumentasikan dan divalidasikan dengan data pengukuran langsung. Bentuk dokumentasi adalah gambar 2-D berupa sebaran suhu pada ruang pengering dan besar suhu dan suhu rata-rata pada titik-titik pada rak. Validasi yang dilakukan dengan menghitung nilai ketepatan data simulasi terhadap data pengkuran langsung. Nilai ketepatan didapat dari Persamaan 10.

= | � � � � � − � � � � � �� � � �� �| %

4 HASIL DAN PEMBAHASAN

Analisis Sebaran Suhu Dalam Ruang Pengering

Pengukuran langsung menggunakan 10 termokopel dengan sebaran suhu rata-rata 4 rak adalah pada setiap rak (dimulai dari rak paling atas) sekitar 90oC±10.8 oC, 60 oC ±4.2 oC, 49 oC ±3.2 oC, dan 41oC ±4.07 oC. Nilai rata-rata dari gabungan 4 rak adalah 60.25 oC±21.17 oC. Dari data ini dapat disimpulkan bahwa disain ruang pengering kurang baik untuk mengeringkan kopra dikarenakan sebaran suhu tidak merata. Data dari pengukuran langsung tidak cukup untuk menyatakan bahwa sebaran suhu dalam ruang pengering tidak merata. Oleh sebab itu perlu melakukan simulasi CFD agar mempermudah mendapatkan pandangan sebaran suhu dalam ruang pengering.

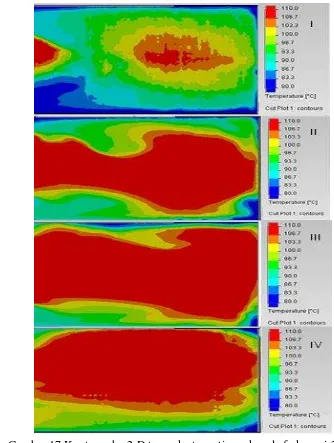

Tahap awal dari simulasi CFD adalah membuat gambar CAD. Gambar 9 menunjukkkan gambar CAD sistem pengeringan yang sudah ditutup oleh lids (penutup) yang bertujuan untuk memasukkan boundary condition seperti suhu dan kecepatan fluida. Parameter yang dimasukkan dalam input simulasi CFD tersaji pada Tabel 3, langkah simulasi CFD pada Lampiran 9 dan perhitungan koefesien pindah panas pada HE pada Lampiran 8. Hasil simulasi CFD memberikan gambaran sebaran suhu dan arah aliran udara pada ruang pengering tidak merata (Gambar 10). Oleh karena itu, ruang pengering perlu dimodifikasi.

Gambar 9 Gambar CAD sistem pengeringan Tabel 3 Parameter input simulasi CFD

Parameter Nilai

Suhu gas buang 294.5 oC

Debit Gas buang 0.31 m3/s

Kecepatan kipas hembus 2.2 m/s

Koefesien pindah panas HE 23.55 W/m2oC

Suhu awal 30 oC

Suhu lingkungan 30 oC

Gambar 10 Sebaran Suhu pada ruang pengering sebelum modifikasi

Modifikasi Pemerataan Suhu

Tujuan dari modifikasi ini adalah untuk menyeragamkan sebaran suhu dalam ruang pengering. Bentuk modifikasi adalah dengan memasang dinding pada ujung rak I, II, dan III. Tujuannya adalah agar aliran udara panas dalam ruang pengering terhambat pergerakannya, sehingga diharapkan udara panas akan terjebak lama dalam ruang pengering. Gambar 11 menunjukkan perbedaan dalam ruang pengering sebelum dan sesudah modifikasi. Penghalang terbuat dari bahan stainless steel.

Gambar 11 (a) Ruang pengering sebelum di modifikasi dan (b) sesudah modifikasi

menjadi naik secara signifikan. Hal ini disebabkan karena suhu udara panas yang masuk ke HE tinggi yaitu sebesar 294.5oC.

Gambar 12 Hasil simulasi setelah modifikasi

Modifikasi Suhu Ruang Pengering 75 oC -90oC

Tujuan modifikasi ini adalah agar suhu udara dalam ruang pengering mempunyai kisaran suhu 75oC -90oC. Metode yang dilakukan dengan pengukuran langsung dan menggunakan anlaisis CFD. Metode pengukuran langsung dengan menurunkan frekuensi kipas hisap dengan menggunakan inverter, sehingga kecepatan kipas hisap berkurang. Dengan menurunkan kecepatan kipas hisap, maka suhu gas buang keluar dari boiler yang menuju HE menurun diakibatkan menurunnya debit gas buang. Dengan menurunnya suhu gas buang yang masuk ke HE maka suhu dalam ruang pengering akan berkurang.

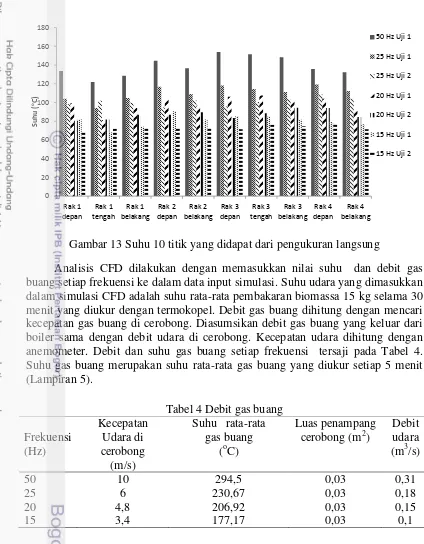

Frekuensi kipas awal 50 Hz diturunkan menjadi 25 Hz, 20 Hz, dan 15 Hz. Sebaran suhu setiap rak dihitung dengan termokopel yang terhubung dengan logger. Logger akan mencatat perubahan suhu pada 10 termokopel setiap lima detik sekali selama 30 menit. Pengambilan data dilakukan dua kali kecuali pada frekuensi 50 Hz, dikarenakan sudah terlihat jelas perbedaan suhu setiap rak yang berbeda secara signifikan. Uji 1 termokopel diletakkan di tengah rak dan uji 2 termokopel ditaruh di pinggir rak. Grafik suhu dari pengujian pada ditunjukkan pada Gambar 13. Nilai suhu pengukuran langsung setiap frekuensi pada Lampiran 7.

Gambar 13 Suhu 10 titik yang didapat dari pengukuran langsung

Analisis CFD dilakukan dengan memasukkan nilai suhu dan debit gas buang setiap frekuensi ke dalam data input simulasi. Suhu udara yang dimasukkan dalam simulasi CFD adalah suhu rata-rata pembakaran biomassa 15 kg selama 30 menit yang diukur dengan termokopel. Debit gas buang dihitung dengan mencari kecepatan gas buang di cerobong. Diasumsikan debit gas buang yang keluar dari boiler sama dengan debit udara di cerobong. Kecepatan udara dihitung dengan anemometer. Debit dan suhu gas buang setiap frekuensi tersaji pada Tabel 4. Suhu gas buang merupakan suhu rata-rata gas buang yang diukur setiap 5 menit (Lampiran 5).

Tabel 4 Debit gas buang Frekuensi

Tabel 5 menunujukkan nilai koefesien pindah panas (U) pada HE yang akan dimasukkan dalam simulasi CFD. Tahanan termal akibat konveksi udara (Ri) berubah setiap frekuensinya. Perubahan tahan termal konveksi udara akibat perubahan massa jenis udara, debit gas buang, konduktivitas termal, viskositas kinematik dan bilangan Prandtls. Tahanan termal akibat konduktivitas bahan (Rk) tembaga sebesar 7 x 10-5 m2 K/W. Nilai tahanan termal pengotor udara (Rf1 ) dan pengotor gas buang (Rf2) di dapat dari literatur yaitu sebesar 1.76 x 10-3 m2 K/W dan 35 x 10-4 m2 K/W. Tahanan termal konveksi gas buang (Ro) hampir sama setiap frekuensi karena suhu udara konveksi adalah suhu lingkungan sama sebesar 300C yaitu sebesar 0.03 m2 K/W. Semakin kecil suhu gas buang maka koefesien

pindah panas semakin kecil. Perhitungan nilai koefesien pindah panas terdapat pada Lampiran 8.

Tabel 5 Koefsien pindah panas Frekue

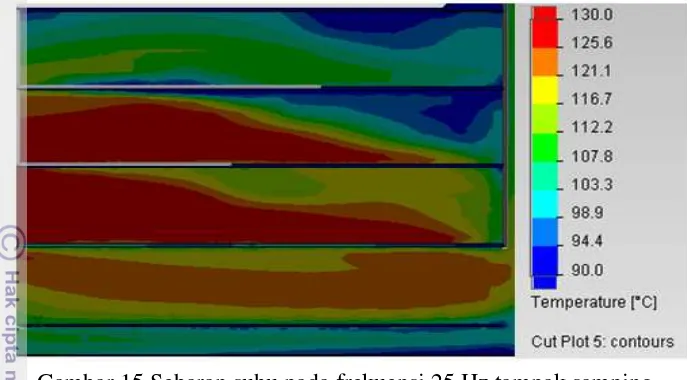

Penggunaan simulasi CFD berguna untuk melihat kontur sebaran suhu pada setiap rak. Selain itu CFD dapat mengetahui suhu maksimum, minimum, dan rata-rata setiap rak lebih baik daripada pengukuran langsung. Gambar 14 menunjukkan suhu rata-rata setiap rak hasil simulasi CFD. Dari data Gambar 14 menunjukkan bahwa pada frekuensi kipas hisap 25 Hz (suhu gas buang 230.67oC) dan 20 Hz

Gambar 14 Suhu rata-rata simulasi CFD pada setiap frekuensi

Gambar 15 menunjukkan sebaran suhu pada samping rak dan Gambar 16 arah Stream line pada ruang pengering pada frekuensi 25 Hz. Udara panas yang masuk ke ruang pengering cenderung bergerak ke rak II dan III. Suhu udara di depan rak relatif lebih tinggi dibandingkan di belakang rak dikarenakan saluran masuk udara panas berada di depan rak. Udara akan dipantulkan dinding modifikasi sehingga udara panas lebih lama berada di ruang pengering.

Gambar 15 Sebaran suhu pada frekuensi 25 Hz tampak samping

Gambar 16 Stream line udara frekuensi 25 Hz tampak samping

Gambar 17 Kontur suhu 2-D tampak atas setiap rak pada frekuensi 25 Hz

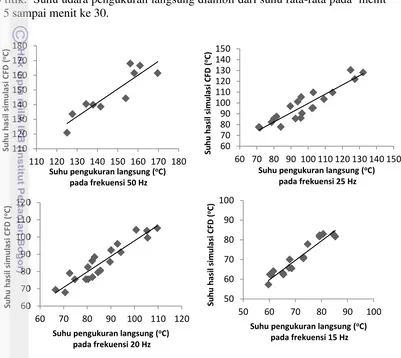

Validasi Simulasi CFD

Grafik perbandingan hasil pengukuran langsung dan simulasi CFD dari setiap frekuensi tersaji pada Gambar 19. Terdapat 20 titik data yang dibandingkan (10 titik pada tengah rak dan 10 titik pinggir rak) kecuali frekuensi 50 Hz hanya 10 titik. Suhu udara pengukuran langsung diambil dari suhu rata-rata pada menit ke 5 sampai menit ke 30.

Gambar 19 Perbandingan hasil pengukuran dengan hasil simulasi CFD Data suhu pada koordinat titik di simulasi CFD (X,Y,Z) disesuaikan dengan posisi penempatan termokopel pada pengukuran langsung (Lampiran 1,2,3, dan 4). Koordinat [Y] setiap rak adalah; 0.39 (rak I), 0.27 (rak II), 0.14 (rak III), dan 0.01 (rak IV). Koordinat posisi [X] adalah; 0.09 (depan), 0.47 (tengah), dan 0.81 (belakang). Koordinat posisi [Z] adalah; -0.98 (tengah) dan -0.74 (pinggir). Perhitungan validasi yang digunakan adalah dengan menggunakan ketepatan (%). Tabel 6 menunjukkan ketepatan sumulasi CFD terhadap pengukuran langsung pada frekuensi 50 Hz, 25 Hz, 20 Hz dan 15 Hz. Ketepatan terbesar pada frekuensi 15 Hz yaitu sebesar 96.53% dan ketepatan terendah pada frekuensi 25 Hz sebesar 93.31%. Ketepatan simulasi CFD bergantung pada suhu dan debit gas buang: 1. Pada simulasi CFD, suhu gas buang dianggap tetap sedangkan pada

kenyataanya suhu gas buang berubah setiap detik begitu pula dengan debit gas buang.

110 120 130 140 150 160 170 180

S

Suhu pengukuran langsung (oC)

pada frekuensi 50 Hz

Suhu pengukuran langsung (oC)

pada frekuensi 25 Hz

Suhu pengukuran langsung (oC)

pada frekuensi 20 Hz

Suhu pengukuran langsung (oC)

2. Debit gas buang yang dimasukkan pada input data simulasi berasar dari perhitungan perbandingan luas dan kecepatan gas buang bukan dari pengukuran langsung.

Tabel 6 Validasi pada frekuensi 50 Hz, 25 Hz, 20 Hz, dan 15 Hz

Posisi Ketepatan simulasi CFD terhadap pengukuran langsung (%)

50 Hz 25 Hz 20 Hz 15 Hz mendapatkan panas. Hal ini disebabkan udara panas udara panas yang masuk ke dalam ruang pengering bergerak langsung menuju output ruang pengering.

adanya dinding maka udara panas yang bergerak di rak I akan memantul ke rak II, III, IV. Terjadi perubahan suhu dalam ruang pengering setelah pemasangan dinding. Suhu udara dalam ruang pengering menjadi lebih tinggi. Suhu tiap rak adalah 114 oC ±11.35oC (I), 124oC±10.54oC (II), 135oC±14.35 o

C (III), dan 119oC±12.22 oC (IV).

3. Modifikasi II bertujuan agar menurunkan suhu udara di ruang pengering agar suhu udara di ruang pengering diantara 75oC-90oC. Modifikasi yang dilakukan dengan menurunkan suhu gas buang. Penurunan suhu gas buang dengan menurunkan frekuensi kipas hisap dengan menggunakan inverter. Penurunan frekuensi kipas hisap berakibat pada penurunan debit gas buang yang keluar dari boiler. untuk mendapatkan suhu pengeringan 75oC-90oC di dalam ruang pengering, maka suhu gas buang harus diturunkan menjadi 206.92oC -230,67oC.

4. Setelah tujuan peneitian telah tercapai, maka dilakukan validasi. Validasi menggunakan nilai ketepatan. Nilai ketepatan setiap frekuensi adalah 95.99% (50 Hz), 93.31% (25 Hz), 95.5% (20 Hz), dan 96.53 % (15 Hz).

Saran

Peneliti belum melakukan pengukuran langsung dengan memasukkan kopra kedalam ruang pengering dikarenakan keterbatasan biaya dan waktu. Perlu dilakukan penelitian dengan menyertakan kopra kedalam ruang pengering dikarenakan akan mempengaruhi suhu dalam ruang pengering. Perhitungan energi pengeringan kopra terdapat pada Lampiran 10.

Salah satu cara untuk menurunkan suhu pada ruang pengering adalah dengan memperbesar ruang pengering, akan tetapi kekuranganya adalah keseragaman suhu dalam ruang pengering berkurang. Dari hasil perhitungan (Lampiran 10), untuk memanfaatkan efisiensi gas buang 100%, maka ruang pengering harus diperbesar daya tampungnya dari 25 kg menjadi 1037 kg.

DAFTAR PUSTAKA

Amanlou Y, Zomorodian A. 2010. Applying CFD for designing a new fruit cabinet dryer. Journal of Food Engineering. 101:8-15

Bird RB, Stewart WE, Lightfoot EN. 1966. Transport Phenomena. JhonWiley and Sons Inc. New York.

Cengel Y. 2008. Introduction to thermodynamics and heat transfer second edition. The McGraw-Hill Companies.USA

Engineeringtoolbox. 2014. Fouling and Heat Transfer.[Internet]. [diacu 2014 Mei 7]. Tersedia dari: http://www.engineeringtoolbox.com/fouling-heat-transfer-d_1661.html

Guarte RC, Mühlbauer W, Kellert M. 1996. Drying characteristics of copra and

quality of copra and coconut oil. Postharvest Biology and

Technology. 9(3):361-372.

Holman JP. 2010. Heat transfer tenth edition. The McGraw-Hill Companies.USA

Junaidi, Bukhari, Maimuzar. 2011. Pengembangan dan evaluasi teknis alat pengering kopra jenis tray dryer. Poli Rekayasa 7 (1):1-8.

Kakac S, Liu H. 2002. Heat exchanger selection, rating, and thermal design second edition. Departemen of mechanical engineering university of miami. Coral Cabes.Florida

Kiranoudis CT, Maroulis ZB, Marinos-Kouris D, Tsamparlis M. 1997. Design of try dryer for food dehydration. Journal of Food Engineering. 32:269-291.

Margaris DP, Ghiaus AG. 2006. Dried product quality improvemebr by air flowm manipulation in tray dryers. Journal of Food Engineering. 75:542-550. Mathioulakis E, Karathanos VT, Belessiotis VG. 1998. Simulation of air

movement in a dryer by computationalfluid dynamics: application for the drying of fruits. Journal of Food Engineering. 36 (2):183–200.

Mirade PS, Daudin JD. 2000. A numerical study of the airflow patterns in a sausage dryer. Drying Technology. 18 (1–2):81–97.

Misha S, Sohif M, Mohd H R, Kamaruzzaman S, Elias S.2013. The Prediction of Drying Uniformity in Tray Dryer System using CFD Simulation. International Journal of Machine Learning and Computing 3(5):419-423

Mohanraj M, Chandrasekar P. 2008. Drying of copra in a forced convection solar drier. Biosystems Engineering. 99(4):604-607.

Niamnuy C, Devahastin S.2005. Drying kinetics and quality of coconut dried in a fluidized bed dryer. Journal of food engineering. 66:267-271.

Pipeflowcalculation. 2014. Flue Physic Properties. [Internet].[diacu 2014 Mei 27]. Tersedia dari: http://www.pipeflowcalculations.com/tables/flue-gas.php

Shaw CT. 1992. Using Computational Fluid Dynamics. Prentice Hall, New Jersey, USA.

Syaiful M, Hargono. 2009. Profil suhu pada proses pengeringan produk pertanian dengan simulasi computational Fluid dynamics (CFD). Reaktor. 12(3):195-202.

Thanaraj T, Dharmasena ND, Samarajeewa U. 2007. Comparison of quality and yield of copra processed in CRI improved kiln drying and sun drying. Journal of food engineering. 78(4). 1446-1451.

Tzempelikos DA, Vouros AP, Bardakas AV, Filios AE, Margaris DP. 2012. Analysis of air velocity distribution in a laboratory batch-type tray air dryer by computational fluid dynamics.International journal of mathematics and computers in simulation. 5(6):413-421.

Widodo P, Wulandani D, Purwanto YA. 2009. Kajian pola sebaran aliran udara panas pada model pengering efek rumah kaca hibrid tipe rak berputar menggunakan computational fluid dynamics. Jurnal Enjinering Pertanian. 3 (2):105-115.

Versteeg HK, W Malalasekera. 1995. An Introduction to Computational Fluid Dynamics The Finite Volume Method, Longman Sc & Technical. Malaysia.

Xia B, Sun DW. 2002. Applications of computational fluid dynamics (CFD) in

the food industry: a review. Computers and Electronics in

Lampiran 1 Validasi setiap frekuensi 50 Hz Lampiran 2 Validasi setiap frekuensi 25 Hz

Lampiran 3 Validasi di frekuensi 20 Hz Lampiran 4 Validasi di frekuensi 15 Hz

Lanjutan lampiran 4 Lampiran 5. Suhu gas buang pada frekuensi setiap frekuensi

Waktu

Lampiran 6. Suhu rata-rata simulasi CFD pada setiap rak

Rak Frekuensi Lampiran 7. Suhu pengukuran langsung

Lanjutan Lampiran 7

Lampiran 8. Perhitungan koefesien pindah panas heat exchanger frekuensi 50 Hz

Rt 1 U

dimana RtRiRF1RkRF2Ro

1. Tahanan termal konveksi udara (Ri)

Profil gas buang pada frekuensi 50 Hz pada tabel Tabel 7 Profil gas buang Suhu

Pengukuran debit dilakukan pada suhu 300C, maka kecepatan gas buang pada suhu 294.5oC adalah:

RF2 = 0,00035 m2.K/W (engineeringtoolbox.com)

3. Tahanan termal konduktivitas bahan (Rk)

Rk = ln Do

Di πk

Rk = ln

, 9

,

π = − m . K/W

4. Tahanan akibat konveksi udara

��� = Xl−doX v

��� = , − ,, , = , m/s Re = ρ d�

ϑ

Re = , x , x ,, x − = ,

Gambar 20 Aliran udara menuju HE dimana; Xt = jarak antar pipa vertikal dan Xl= jarak antar pipa horizontal

Bilangan Nu dicari dengan ;

Nu = 0,35xCnxReb0,6Prb0,36(Prb/Prw)0,25 (Xt/Xl)0,2 untuk Re =1000 - 2x105 (Kakac 2002)

Dimana ;

Cn = faktor koreksi bergantung pada jumlah baris (gambar ).

Faktor koreksi dengan jumlah baris pipa heat exchanger 10 adalah 0,98 Nu = 0,35x0,98x , 0,6x0,1720,36(0,712/0,68)0,25 (0,3/0,3)0,2

Nu =48,83 ho = Nu k /do

ho = 48,83 * 0,02/0,159 = 79,95 W/m2.K

Efisiensi sirip heat exchanger dengan pipa tabung (gambar ) dirumuskan dengan (Cengel 2008);

Gambar 22 Bentuk sirip heat exchanger dimana; Lc= jarak antar fin

1/2

maka koefesien pindah panas heat exchanger adalah

Lampiran 9 Contoh simulasi

A. Pemilihan perintah flow simulation

1. Pilih Features Flow Simulation >> Wizard-Project Configuration, buat langkah baru untuk Configuration name lalu Next.

Gambar 23 Tampilan perintah Wizard-Configuration name

2. Pilih Unit System SI (Standard International) lalu ubah satuan untuk Tekanan dari Pa menjadi atm dan Temperatur dari Kelvin menjadi °C lalu Next.

3. Pada Analysis Type pilih Internal, karena aliran fluida mengalir pada saluran tertutup lalu checklist (√) pada kolom Heat conduction in solids karena akan terjadi perpindahan panas pada material benda dan Gravity karena melibatkan efek Buoyancy . Next.

Gambar 25 Tampilan perintah Analysis Type

4. Pada Default Fluid, pilih Air (Gasses) karena fluida yang mengalir adalah udara panas lalu Next.

5. Pada Default Solid, pilih Cooper 1 atau material tembaga pada Heat exchanger.Next.

Gambar 27 Tampilan perintah Default Solid.

6. Pada Wall conditions, pilih Heat transfer coefficient lalu masukkan nilai Heat transfer coeffiecient (U) = 19,98 W/m2.K dan Temperature of external fluid (temperatur udara sekitar) = 30°C lalu Next.

7. Pada Initial Conditions, ubah Temperatur pada Thermodynamic Parameters dan Solid Parameters menjadi 30°C lalu .

Gambar 29 Tampilan perintah Initial Conditions

8. Pada Results and Geometry Resolution, semakin tinggi tingkat keakuratan yang dipilih maka semakin lama waktu yang dibutuhkan dalam proses run solver. Oleh karena itu penganalisaan yang dilakukan cukup menggunakan tingkat 3, lalu Finish.

B. Pemilihan Perintah Pada Flow Simulation Analysis Tree

1. Computational Domain. Untuk memudahkan dalam pemilihan permukaan klik kanan Computational Domain lalu Hide.

Gambar 31 Tampilan perintah Computational Domain

2. Boundary Condition (kondisi batas).

Sebelum membuat kondisi batas, terlebih dahulu membuat lids pada bagian terbuka saluran inlet, kipas hisap, kipas hembus, dan outlet ruang pengering. Klik kanan Boundary Condition >> Insert Boundary Condition >> klik permukaan dalam saluran masuk gas buang (lids bagian dalam) >> pilih lalu masukkan nilai Q = 0,31 m3/s >> pada Thermodynamic Parameters ubah temperatur fluida yang masuk saluran gas buang dengan nilai 294,5 °C pada

tekanan normal 1 atm. Lalu Ok atau √.

Untuk kondisi batas selanjutnya klik kanan Boundary Condition >> Insert Boundary Condition >> klik permukaan dalam kipas hisap (lids bagian luar) >> pilih Environment Pressure (tekanan lingkungan sekitar) >> pada Thermodynamic Parameters nilai otomatis akan muncul mengikuti nilai yang sudah dimasukkan pada Initial Condition. Lalu Ok atau √.

Gambar 33 Tampilan perintah Boundary Condition Environment Pressure pada kipas hisap

Selanjutnya klik kanan Boundary condition >> Insert Boundary Condition >> klik permukaan dalam saluran masuk kipas hembus (lids bagian dalam) >> pilih Inlet Velocity lalu masukkan nilai v = 2.2 m/s >> pada Thermodynamic Parameters nilai otomatis akan muncul mengikuti nilai yang sudah dimasukkan pada Initial Condition. Lalu Ok atau √.

Untuk kondisi batas selanjutnya klik kanan Boundary Condition >> Insert Boundary Condition >> klik permukaan dalam saluran keluar udara dari ruang pengering >> pilih Environment Pressure (tekanan lingkungan sekitar) >> pada Thermodynamic Parameters nilai otomatis akan muncul mengikuti nilai yang sudah dimasukkan pada Initial Condition. Lalu Ok atau

√.

Gambar 35 Tampilan perintah Boundary Condition Environment Pressure pada ruang pengering

3. Solid Material.

Klik kanan Solid Material >> Insert Solid Material >> lalu klik Lid pada tiap kondisi batas yang sudah dibuat tadi. Lalu klik PreDefined >> Glasses and Minerals >> Insulator. Lalu Ok atau √. Pemilihan Insulator yaitu agar tutup pada tiap kondisi batas tidak masuk dalam proses penganalisaan.

4. Goals ( Hasil akhir)

Goals (hasil akhir yang dicari) terbagi dalam Global goals (hasil keseluruhan), Point goals (hasil pada satu titik tertentu), Surface goals (hasil pada suatu permukaan), dan Volume goals (hasil pada suatu volume benda). Pada analisa ini goals yang pakai adalah global goals dengan parameter yang dicari yaitu Temperature (Fluid), Mass Flow Rate, Velocity, Heat Flux, Heat Transfer Rate dan Temperature (Solid).Langkahnya yaitu klik Goals >> Insert Global Goals >> lalu

checklist (√) pada kolom parameter yang ingin dicari. Lalu Ok atau √.

Gambar 37 Tampilan perintah Global Goals.

5. Run Solver

Run Solver yaitu proses untuk mendapatkan hasil dari simulasi dengan menggunakan metode iterasi (penghitungan berulang) pada grid-grid model (meshing) yang secara otomatis berjalan sebelum proses iterasi berlangsung.Langkahnya yaitu klik Run lalu beri checklist (√) pada kolom Solve >> Run.

Lampiran 10 Perhitungan kebutuhan energi pengeringan kopra

A. Efisiensi pemanfaatan enegri gas buang

Hasil pengukuran gas buang boiler mini tekanan rendah berbahan bakar biomassa: T =294.5oC dan kecepatan v =10 m/s

Pengukuran panas buang boiler dilakukan pada pipa saluran gas buang menuju cerobong dengan diameter 19 cm. Luas penampang melintang pipa saluran gas buang adalah sebagai berikut:

Agb pipa = 4 1

x x d2 Agb pipa =

4 1

x x (0,19 m)2

= 0,03 m2

Properties gas buang dengan komposisi CO2=13%, H2O=11% dan N2=76% disajikan pada gambar 39 berikut ini:

Gambar 39 Tabel sifat gas buang (pipeflowcalculations.com) Berdasarkan gambar 39, pada temperatur gas buang 294.5°C, maka:

gb = 0.6242 kg/m3 Cpgb = 1.1206kJ/kg°C

Dari penelitian didapat bahwa temperatur panas yang diijinkan keluar (To) = 206.92°C, maka potensi energi panas buang boiler yang bisa dimanfaatkan adalah:

pot

q = V gb.pipa x gb x Cpgb x T Dimana:

Vgb.pipa = Vgb.pipaxAgb.pipa

= 10 m/s x 0,03 m2 = 0,3 m3/s

qpot = V gb.pipa x gb x Cpgb x (Ti –To)

= 1153.28 m3/jam 0.6242 kg/m3 x 1.1206kJ/kg°C x (294.5-206.92)°C = 70652.55 kJ/jam

.Kelapa biasanya dibelah menjadi dua bagian dan airnya dipisahkan sebelum dimasukkan ke ruang pengeringan. Data rata-rata kelapa yang telah dibagi dua

Kebutuhan energi total pengeringan kopra dihitung dengan persamaan sebagai berikut:

Qd = Qh + Qw + Ql Dimana,

Qd = energi pengeringan kopra, kkal Qh = energi pemanasan kopra, kkal Qw = energi pemanasan air kopra, kkal Ql = energi penguapan air kopra, kkal Parameter-parameter perhitungan:

Panas jenis kopra (cp. kopra) = 1,13 kJ/kg°C Panas jenis air (cp.air) = 4,18 kJ/kg°C Temperatur udara pengering (Td) = 90°C

Temperatur awal kopra (Ta) = 30°C

Kadar air awal (wi) = 55%

Kadar air akhir (wf) = 5% Berat kopra basah (Wkb) = 0.25 kg Berat kopra kering (Wko):

xwi)]

Energi untuk pemanasan kopra (Qh)

)

Berat akhir kopra yang diperkirakan (Wkk):

x100%

Berat air kopra awal, Wi dihitung dengan persamaan:

kk kb

i W W

= 0.25 kg – 0,105 kg = 0.145 kg

Energi pemanasan air kopra (Qw), dapat dihitung dengan persamaan:

)

Energi penguapan air kopra (Ql), dimana hfg =2260 kJ/kg

fg

Energi yang dibutuhkan untuk pengering daging kelapa dengan berat awal 0.25 kg, kadar air 55% menjadi kopra kering dengan kadar air 7% (Qd)

Qd = Qh + Qw + Ql

= 7.63 kJ + 36.33 kJ + 327.38 kJ = 371.34 kJ

Energi per satuan massa pengeringan kopra adalah: Ckopra =

Satu rak memuat 25 kopra dan terdapat 4 rak

maka berat total kopra pada 4 rak : 0.25*25*4 = 25 kg lama pengeringan untuk suhu 90oC = 21 jam

laju pengeringan direncanakan

Maka energi yang dibutuhkan untuk pengeringan adalah:

kopra

Energi yang hilang dari dinding ruang pengering (qlw) :

Dimana :

kr = koefisien perpindahan kalor konduksi isolasi (W/m².ºC)

Dengan demikian kehilangan kalor dari dinding untuk box pengering dengan rata–rata temperatur dinding dalam 90 ºC dan dinding luar 30 ºC adalah

qlw = 4.5 x 1.92 x (90º-30º) = 431.76 W

Jadi energi yang hilang dari dinding ruang pengering (qlw) adalah 431.76 Watt atau sebanding dengan 1554.33 kJ/jam

Maka total energi yang harus diberikan oleh udara ke ruang pengering adalah:

Qin = Q + qlw

= 1768.29 + 1554.33 kJ/jam = 3362.62 kJ/jam

% Energi yang dimanfaatkan = Qin/ Qpot = . �/ ��

. �/ �� % = . %

Pengering hanya meyerap energi dari gas buang sekitar 5% saja. Salah satu saran untuk memperkecil suhu dalam ruang pengering adalah dengan memperbesar geometri ruang pengering. Selain itu dengan memperbesar ruang pengering, energi gas buang dapat dimanfaatkan lebih banyak. Bila efisiensi pemanfaatan energi gas buang yang diinginkan adalah 100% maka Qin=Qpot.

� = �ℎ + � + �

. � =

� . / � − + . + . / �

mkopra =1036.7 kg

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 7 Februari 1988, sebagai anak pertama dari tiga bersaudara dari pasangan Bapak Muhammad Aziz dan Ibu Nurhadini. Penulis menyelesaikan penidikan Sekolah dasar di SD Panyileukan (1993-1995) dan SD Zakaria (1995-2000), Sekolah Menangah Pertama Zakaria (2000-2003), Sekolah Menengah Atas Darul Hikam (2003-2006). Pada tahun 2006 penulis diterima di Institut Pertanian Bogor sebagai mahasiswa jurusan Teknik Pertanian melalui jalur PMDK dan lulus pada tahun 2011. Pada tahun 2012 penulis diterima di sekolah pascasajana program studi Teknik Mesin Pertanian dan Pangan, Institut Pertanian Bogor.