Fakultas Teknik Program Studi Teknik Mesin Universitas Muhammadiyah Yogyakarta

Disusun oleh: Khairul Anam

20120130007

PROGRAM STUDI S.1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

Fakultas Teknik Program Studi Teknik Mesin Universitas Muhammadiyah Yogyakarta

Disusun oleh: Khairul Anam

20120130007

PROGRAM STUDI S.1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

NIM : 2012 013 0007

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul:

PEMBUATAN FRAME PESAWAT PARATRIKE adalah benar-benar hasil karya sendiri, kecuali jika disebutkan sumbernya dan belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan. Saya bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, 3 Desember2016

Saya mempunyai mimpi masa depan yang gemilang dan saya juga mempunyai

mimpi buruk hari ini. Saya menyelesaikan mimpi buruk untuk meraih mimpi

yang gemilang.”

(Khairul Anam)

“

Menyerah berarti kalah dan bagaimana dengan mimpi-mimpimu yang

tertulis?”

(Lab. Teknik UGM)

“

Tujuan pendidikan itu untuk mempertajam kecerdasan, memperkukuh kemauan

serta memperhalus perasaan.

”

(Tan Malaka)

“Banyak orang berusaha keras untuk meraih kesuksesan, tidak semua orang

mencapainya. Ada namanya faktor keberuntungan dalam kehidupan.

Adakalanya keberuntungan itu datang dari luar diri kita, saya percaya doa dan

restu orang tua sangat menentukan nasib hidup kita. Raihlah cita-cita dengan

usaha dan berbakti kepada orang tua.”

Ayahanda tercinta dan Ibunda tersayang, bapak Sayuti dan ibu Samiyem, serta kepada seluruh keluarga besar terima kasih atas kasih sayang dan dukungan yang telah kalian berikan.

Kepada Kakak, Nur Laela Tussayyidah dan Saepudin yang telah memotivasi dan memberi nasehat dan dukungannya.

Kepada doesen pembimbing I bapak Sudarisman, M.S.Mechs.,PhD yang telah memberikan bimbingan dalam penulisan tugas akhir ini.

Kepada dosen pembimbing II bapak Cahyo Budiantoro S.T.,M.Sc yang telah membimbing dan membantu dalam penulisan tugas akhir ini.

LEMBAR PENGESAHAN DOSEN ... ii

MOTTO ... iii

PERNYATAAN ... iv

HALAMAN PERSEMBAHAN ... v

INTI SARI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xv

DAFTAR LAMPIRAN... xvii

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ... 1

1.2 Identifikasi Masalah ... 2

1.3 Batasan dan Rumusan Masalah ... 3

1.4 Tujuan Membuatan ... 3

1.5 Manfaat Pembuatan ... 3

BAB II DASAR TEORI 2.1 Landasan Teori ... 4

2.1.1 Paratrike dan paramotor ... 4

2.1.2 Klasifikasi Olahraga Terbang Layang Dunia ... 4

2.2.3 Bagian-bagian paratrike ... 8

2.2. Mesin Bubut ... 15

2.2.1. Komponen-Komponen Mesin Bubut ... 15

2.2.2. Parameter Proses Bubut... 17

2.5. Mesin Rol Pipa ... 23

BAB III METODE PEMBUATAN 3.1 Metode Pembuatan ... 24

3.2 Diagram Alir Pembuatan Paratrike ... 25

3.3 Persiapan Pembuatan paratrike ... 26

3.3.1 Alat Yang Digunakan ... 26

3.3.2 Persiapan Bahan ... 34

3.4 Tahapan Pembuatan paratrike ... 39

3.4.1 Pembuatan Rangka Utama Paratrike ... 40

3.4.2 Pembuatan Frame Propeller ... 41

BAB IV PROSES PEMBUATAN 4.1 Hasil Perancangan Paratrike... 42

4.2 Proses Pembuatan Rangka Paratrike ... 42

4.2.1 Pembuatan Rangka Utama ... 42

4.2.2 Pembuatan Fork Roda ... 50

4.2.3 Pembuatan Lengan Ayun ... 53

4.2.4 Pembuatan Cross Bar ... 61

4.2.5 Pembuatan Shockbreaker ... 63

4.2.6 Pembuatan Propeller Frame ... 65

4.2.7 Pembuatan Kursi ... 70

4.3 Proses Perakitan Rangka Paratrike ... 74

4.3.1 Perakitan corss Bar ... 74

4.3.2 Perakitan Fork Roda dan Roda Depan ... 75

4.3.3 Perakitan Propeller Frame ... 76

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 88

5.2 Saran ... 89

DAFTAR PUSTAKA ... 90

Gambar 2.3. Hang Glider ... 6

Gambar 2.4. Paragliding ... 7

Gambar 2.5. Parachuting ... 7

Gambar 2.6. Proses Pembakaran Bahan Bakar ... 8

Gambar 2.7. Kerangka Paratrike ... 10

Gambar 2.8. Propeller ... 10

Gambar 2.9. Pulley dan propeller ... 11

Gambar 2.10. Hand Throttle Paratrike ... 11

Gambar 2.11. Harness paratrike ... 12

Gambar 2.12. Tanki Bahan Bakar ... 13

Gambar 2.13. Parasut Paratrike ... 14

Gambar 3.1. Diagram Proses Pembuatan Paratrike ... 16

Gambar 3.21. Pipa Aluminium ... 26

Gambar 3.31. Desain 3D Frame Propeller ... 32

Gambar 4.1. Paratrike ... 33

Gambar 4.7. Penyesuaian Ukuran ... 38

Gambar 4.8. Penyesuaian Susut Rangka Utama ... 38

Gambar 4.9. Kampuh Las ... 39

Gambar 4.10. Pengelasan Rangka Utama ... 39

Gambar 4.11. Desain Fork Roda ... 40

Gambar 4.12. Menandai Bahan Pada Fork Roda ... 41

Gambar 4.13. a) Proses Pembuatan Filet ... 41

Gambar 4.18. Penitikan Pada Lengan Ayun ... 45

Gambar 4.19. Desain Gandar Roda Belakang ... 46

Gambar 4.20. Proses Pembubutan ... 47

Gambar 4.21. Penandaan Bahan Pada Sambungan Gandar ... 47

Gambar 4.22. Desain Cross Bar ... 48

Gambar 4.23. Desain Shockbreaker ... 49

Gambar 4.24. Desain Frame Propeller ... 51

Gambar 4.25. Pengerolan Dudukan Mesin ... 52

Gambar 4.26. Penyesuaian Sudut Pada Frame Propeller ... 53

Gambar 4.27. Pengelasan Dudukan Mesin ... 54

Gambar 4.28. Penyesuaian Sudut Pada Frame Lingkaran ... 54

Gambar 4.29. Pengelasan Frame Propeller ... 55

Gambar 4.30. Pengelasan Seluruh Bagian Frame Propeller ... 55

Gambar 4.31. Desain Kursi ... 56

Gambar 4.32. Perakitan Rangka Kursi ... 57

Gambar 4.33. Pemasangan Tali Karet Kursi ... 57

Gambar 4.34. Pemasangan Busa Kursi ... 58

Gambar 4.35. Perakitan Cross Bar ... 59

Gambar 4.36. Perakitan Fork Roda ... 60

Gambar 4.37. Perakitan Roda Depan... 60

Gambar 4.38. Perakitan Propeller Frame ... 61

Gambar 4.39. Pemasangan U-Bolt ... 62

Gambar 4.40. Perakitan Lengan Ayun... 62

Gambar 4.41. Pemasangan Roda ... 62

Gambar 4.42. Pemasangan Bracket U pada Lengan Ayun ... 62

Gambar 4.43. Perakitan Shockbreaker ... 63

Tabel 4.1. Rancangan Spesifikasi Paratrike ... 34

Tabel 4.2. Rancangan Spesifikasi Rangka Utama ... 35

Tabel 4.3. Rancangan Spesifikasi Fork Roda ... 40

Tabel 4.4. Rancangan Spesifikasi Lengan Ayun ... 44

Tabel 4.5. Rancangan Spesifikasi Cross Bar ... 49

Tabel 4.6. Rancangan Spesifikasi Shockbreaker ... 50

Tabel 4.7. Rancangan Spesifikasi Frame Propeller ... 52

Tabel 4.8. Rancangan Spesifikasi Kursi ... 56

Tabel 4.9. Daftar Jasa ... 65

Teknik Mesin, Fakultas Teknik, Universitas Muhammdiyan Yogyakarta Jalan Lingkar Selatan Taman Tirto, Kasihan Bantul, DI Yogyakarta,

Indonesia, 55183 Chairul.4639@gmail.com

Intisari

Pembuatan frame pesawat paratrike bertujuan untuk memenuhi kebutuhan penerbang (pilot) yang kurang mampu menggunakan paramotor (footlunch). Hal ini, disebabkan oleh cacat fisik dari seorang penerbang sehingga, dibutuhkan desain khusus yaitu frame pesawat paratrike.

Proses pembuatan paratrike dimulai dari pemeriksaan hasil dari perancangan yang telah dibuat, apabila ada desain yang tidak memungkinkan untuk dibuat maka dilakukan modifikasi atau re-design lalu selanjutnya persiapan bahan dan alat yang akan digunakan dalam pembuatan paratrike dan melakukan proses pembuatan komponen paratrike serta perakitan rangka.

Bahan yang digunakan untuk menbuat frame paratrike adalah pipa aluminium 38,10 mm, 31,75 mm, 25,40 mm ketebalan 5 mm dan pipa Stainless steel 19,05 mm, 25,40 mm ketebalan 1 mm. Pembuatan frame paratrike meliputi:

rangka U, fork roda, lengan ayun, dudukan mesin, crossbar, shockbreaker, kursi dan propeller frame. Pembuatan frame paratrike membutuhkan biaya kurang lebih 15 juta rupiah sedangkan harga paratrike yang ada di pasaran mencapai harga 200 – 400 juta rupiah sehingga, didapatkan kesimpulan bahwa harga paratrike yang dibuat lebih ekonomis.

Paramotor dan paralayang adalah salah satu cabang olahraga dirgantara yang aman karena paramotor ini mempunyai organisasi yaitu Persatuan Layang Gantung Indonesia (PLGI), sedangkan organisasi PLGI dibawah naungan Federasi Aero Sport Indonesia (FASI). Paramotor ini digunakan untuk petualangan dan wisata karena dapat terbang menjelajah dangan menggunakan paramotor tetapi untuk menerbangkan paramotor dibutuhkan skill khusus dan telah lulus uji terbang sebagai penerbang. Hal ini dilakukan untuk meningkatkan keamanan pada saat terbang dan mengetahui cara mengendalikan parasut dan mesin atau motor. Paramotor tidak jauh dengan paralayang hanya saja paramotor sudah dilengkapi motor atau mesin, rangka dan baling-baling untuk menerbangkan paramotor tersebut, sedangkan paralayang hanya mengandalkan parasut untuk menerbangkannya.

Awal mula munculnya olahraga paramotor digunakan sebagai alat bantu penjelajah dan wisata saja tetapi setelah perkembangannya paramotor juga dapat digunakan untuk alat pemantau daerah, seperti perkebunan kelapa sawit, hutan dan pertambangan, selain itu juga untuk perlombaan tingkat dunia sampai pencapaian prestasi diraih. Pada tahun 1990 Dudy Arief Wahyudi dan Gendon Subandono mendirikan olahraga paralayang dan paramotor di Inodnesia yang ditandai dengan berdirinya kelompok terjun gunung merapi di Yogyakarta dan pada awal munculnya olahraga paralayang lebih dikenal dengan nama terjun gunung (Setiawan, 2013).

Industri paralayang dan paramotor di Indonesia belum berkembang disebabkan karena belum banyaknya riset tentang pembuatan paralayang serta komponen dan bahan yang digunakan untuk paralayang masih impor sehingga mengakibatklan harga komponen dan bahan masih mahal untuk dibeli.

Tim paralayang mengatakan bahwa harga perlengkapan paralayang seperti mesin yang digunakan untuk paralayang 200 sampai 400 juta rupiah, harga propeller 2,5 sampai 4 juta rupiah. Mahalnya harga paralayang tersebut menjadikan olahraga ini masih sebagai hobi sebagian orang saja dan belum dapat digunakan untuk semua kalangan. Oleh karena itu dilakukan pembuatan dan penelitian tentang paramotor yang lebih dikhususkan pembuatan paratrike dengan harga yang lebih terjangkau dan diharapkan kualitas paratrike yang dibuat tidak jauh dari kualitas paratrike yang ada dipasaran serta dapat membantu perkembangan kemajuan olahraga paralayang dan paramotor.

Paratrike merupakan salah satu jenis dari paralayang yang sudah mengalami perubahan modifikasi pada bagian bentuk dari paramotor. Pembuatan paratrike untuk membantu orang-orang yang mempunyai hobi terjun payung dan paramotor akan tetapi bagi orang yang sudah tidak mampu atau cacat kaki untuk mengangkat dan menggendong mesin paratrike.

Rangka paratrike dirancang dan dibuat sebagai penopang beban pengemudi dan penumpang ketika akan landing dan take off tidak sebagai tumpuan utama saat terbang kerna saat terbang yang menjadi tumpuan utma adalah parasut dan keahlian pilotnya. Proses perancangan paratrike dilakukan oleh Elis Fiono karena yang bagian perancangan.

1.2Identifikasi Masalah

1.3Batasan Masalah

Berdasarkan permasalahan tersebut, peneliti membatasi pada rincian dan pembuatan paratrike dengan harga yang lebih terjangkau. Batasan masalah dalam pembuatan frame pesawat paratrike ini yaitu :

1. Komponen dan bahan yang digunakan dalam pembuatan paratrike menggunakan aluminium 6061 dan stainless steel 304 yang ada di pasaran Indonesia.

2. Tidak dilakukannya pengujian pada frame pesawat paratrike.

1.4Rumusan Masalah

Dari permasalahan tersebut, masalah yang akan diteliti dirumuskan sebagai berikut :

a. Bagaimana proses pembuatan dan proses perakitan rangka paratrike yang lebih ekonomis?

b. Berapa biaya yang dibutuhkan dalam pembuatan paratrike?

1.5Tujuan Pembuatan

Adapun tujuan pembuatan paratrike ini adalah

a. Menghasilkan sebuah paratrike dengan harga yang terjangkau dari harga paratrike yang ada di pasaran.

b. Mendapatkan perbandingan harga paratrike paratrike yang dibuat dengan paratrike yang ada di pasaran.

1.6Manfaat Pembuatan

Adapun manfaat yang didapatkan dalam penelitian paratrike ini yaitu : 1. Sebagai referensi untuk riset pembuatan dan penelitian paratrike. 2. Membantu memajukan dan mengembangkan paratrike di Indonesia.

3. Sebagai syarat untuk menempuh S.1 Teknik Mesin dalam pembuatan tugas akhir.

2.1.1. Paratrike dan Paramotor

Paramotor dan paratrike adalah salah satu cabang olahraga dirgantara yang aman karena olahraga ini mempunyai organisasi yaitu Persatuan Layang Gantung Indonesia (PLGI), sedangkan organisasi PLGI dibawah naungan Federasi Aero Sport Indonesia (FASI). Olahraga ini bukan olahraga yang biasa karena untuk

dapat menerbangkan paramotor harus mempunyai keahlian khusus dan mempunyai surat ijin terbang dari penerbangan. Paramotor ini tidak jauh beda dengan paratrike karena perbedaannya hanya pada rangka dan frame akan tetapi paramotor dan paratrike sama-sama menggunakan mesin dan propeller untuk membantu menerbangkannya saat medarat dan akan terbang. Paratrike dirancang untuk penerbang yang kurang mempu menerbangkan paramotor (footlight) yang disebabkan memupunyai kekurangan fisik dan orang yang sudah tidak mampu membawa beban berat sehingga paratrike ini dapat memenuhi keinginan penerbang untuk tetap dapat mengikuti olahraga paralayang.

2.1.2. Klasifikasi Olahraga Terbang Layang Dunia

Olahraga terbang layang memiliki berbagai jenis klasifikasi penerbangan, klasifikasi ini dibedakan berdasarkan perlengkapan yang digunakan dan kelas yang dapat diperlombakan. Secara umum olahraga terbang layang dapat dibagi menjadi 2 kelompok, yaitu :

1. Paramotor

Dari jenis paramotor juga ada 3 macam yaitu : a. Ultralight Trike

Merupakan cabang olahraga terbang paramotor paratrike yang memiliki konstruksi rangka seperti pesawat pada umumnya akan tetapi rangka pada ultralight dibuat sederhana dengan menggunakan rangka dan parasut seperti sayap

beban pilot dan mesin digunakan untuk membantu menerbangkan ultralight. Seperti terlihat pada Gambar 2.1. berikut.

Gambar 2. 1. Ultralight Trike (www.Pinterest.com)

b. Microlight

Microlight adalah produk penyempurnaan dari hang glider karena pada produk microlight ini sudah menggunakan mesin sedangkan hang glider hanya menggunakan alat sederhana tanpa menggunakan mesin. Mesin yang digunakan untuk microlight bervariasi yaitu menggunakan mesin 2 tak dengan kapasitas mesin 400cc, 500cc, dan 600cc, sedangkan untuk mesin 4 tak dengan kapasitas mesin 900cc sampai 1000cc. Seperti terlihat pada Gambar 2.2. berikut.

c. Hang Glider

Hang glider merupakan olahraga terbang yang sangat sederhana tanpa menggunakan mesin serta sistem kendali yang digunakan masih menggunakan teknik manual. Parasut yang digunakan berbentuk segitiga seperti sayap yang digunakan saat terbang. Seperti terlihat pada Gambar 2.3. berikut.

Gambar 2.3. Hang Glider (www.Wisconsintrails.com) d. Paramotor Footlight

Paramotor Footlight merupakan olahraga terbang layang yang sudah dilengkapi dengan mesin, propeller, propeller frame, parasut untuk menerbangkan paramotor. Seperti terlihat pada Gambar 2.4. berikut.

Gambar 2.4. Paramotor Footlight

2. Terbang Layang Parasut

a. Paragliding (Paralayang)

Paralayang adalah jenis olahraga terjun payung yang tidak menggunakan mesin tetapi hanya menggunakan parasut. Parasut yang digunakan berbentuk elips yang berbahan nylon ripstop dengan ketebalan 44 g/m2(Subandono, 2013).

Paralayang merupakan bentuk penyepurnaan dari terjun payung parasut yang digunakan pada TNI angkatan udara dengan tujuan militer. Paralayang saat akan diterbangkan menggunakan landasan di daerah pegunungan atau tempat yang elbih tinggi dari tempat pendaratannya dikarenakan paralayang tidak menggunkan mesin dan propeller untuk menerbangkannya. Seperti terlihat pada Gambar 2.5. berikut.

Gambar 2.5. Paragliding

b. Parachuting

Parachuting adalah olahraga terjun payung yang hampir mirip dengan paragliding tetapi jenis parasut yang digunakan berbeda, jika parasut yang

digunakan pada paragliding berbentuk elips sedangkan parasut yang digunakan pada parachuting berbentuk bulat setengah bola. Parasut yang digunakan pada parachuting berfungsi untuk mencapai ketepatan target pada landasan yang dituju.

Gambar 2.6. Parchuting (www. Sciendialy.com)

2.1.3. Bagian-Bagian Paratrike 1. Mesin

a. Pengertian Mesin

Mesin adalah komponen yang menghasilkan tenaga putar kendaraan, sehingga kendaraan dapat berjalan. Tenaga yang dihasilkan berasal dari hasil proses pembakaran bahan bakar dan udara didalam ruang silinder (ruang bakar) yang telah dikompresikan oleh piston (Harianto, 2012). Seperti terlihat pada Gambar 2.7. berikut.

Jenis mesin dibedakan menjadi dua macam yaitu mesin bensin dan mesin diesel. Perbedaan ini dikarenakan proses pembakaran bahan bakar yang dilakukakan didalam ruang bakar serta perbedaan penggunaan bahan bakar. Pada mesin bensin menggunakan bahan bakar bensin dan dalam proses pembakaran bahan bakar dicampur dengan udara, dikompresi oleh piston dan dinyalakan oleh percikan api dari busi sedangkan pada mesin diesel menggunakan bahan bakar solar dan proses pembakarannya udara dikompresi terlebih dahulu dan kemudaian bahan bakar dimasukkan dengan cara diinjeksikan kedalam ruang bakar. Karena pada saat kompresi ruang bakar suhu dan tekanan sangat tinggi maka bahan bakar akan terbakar dengan sendirinya. Bahan bakar tersebut dipompa oleh pompa bensin yang kemudian disalurkan ke injektor untuk proses pembakaran selanjutnya.

b. Prinsip Kerja Mesin 2 Langkah

Prinsip kerja mesin dapat dibedakan menjadi dua yaitu mesin 4 langkah (four stroke) dan mesin 2 langkah (two stroke). Perbedaan tersebut terletak pada siklus

kerjanya. Apabila mesin 4 langkah mempunyai 4 siklus langkah piston yaitu proses isap, proses kompresi, proses usaha, dan proses buang.

2. Frame (Rangka)

Frame paratrike berfungsi untuk menopang beban penumpang, mesin serta sebagai bagian utama dari paratrike. Dalam pembuatan desain rangka harus mempertimbangkan berat total rangka dan karakteristik dari material tersebut.

Jika dalam pemilihan rangka menggunakan bahan material yang berat maka akan mempengaruhi kecepatan mesin yang digunakan saat terbang ketika landing dan take off dan jika pemilihan bahan material rangka mempunyai ketahanan yang tidak bagus maka ketika mendapat gaya tekan dan gaya tarik pada rangka tersebut tidak mampu menahan yang dapat mengakibatkan rangka patah.

Sepesifikasi rangka yang telah ada dalam pembuatan sebelumnya yaitu dengan memiliki panjang total 1,7 meter, tinggi rangka 1,06 meter dan lebar rangka 1,8 meter dan pada frame propeller mempunyai spesifikasi diameter 127cm dan lebar 45 cm dengan panjang propeller 115 cm. Seperti terlihat pada Gambar 2.8. berikut.

Gambar 2.8. Kerangka Paratrike (www.free.aero)

3. Propeller

Spesifikasi propeller yang ada adalah mempunyai torsi sebaesar 11Nm untuk jenis propeller berbahan kayu dengan panjang 120cm sedangkan untuk jenis propeller berbahan karbon fiber mempunyai torsi 8Nm. Seperti terlihat pada Gambar 2.9. berikut.

Gambar 2.9. Propeller

4. Drive Pulley dan Propeller Rectaining Dist

a. Drive pulley adalah salah satu dari komponen paratrike berfungsi untuk penerus putaran dari mesin yang akan diteruskan pada propeller dan juga sebagai dudukan dari propeller.

b. Propeller rectaining dist, digunakan untuk menahan propeller agar pada saat propeller berputar tidak terlepas dan longgar saat dikunci dari dudukannya.

Seperti terlihat pada Gambar 2.10. berikut.

5. Hand Throttle

Hand throttle adalah alat yang digunakan untuk mengatur kecepatan putaran mesin yang akan memutarkan propeller sehingga dapat terbang sesuai kecepatan yang diinginkan.

hand throttle berbentuk seperti handle kopling atau handle rem pada sepeda motor hanya saja berbeda fungsinya dan hand throttle dilengkapi saklar off switch yang berfungsi untuk mematikan mesin. Seperti terlihat pada Gambar 2.11. berikut.

Gambar 2.11. Hand Throttle Paratrike (www.free.aero)

6. Harness

Harness adalah seperangkat tempat duduk dan sabuk pengaman pada

paratrike yang digunakan pada pilot dan penumpang. Harness dibuat senyaman mungkin agar pada saat terbang pilot dan penumpang merasa nyaman dan aman. Selain memberikan kenyamanan dan keamanan harness juga akan mempengaruhi karakter terbangnya.

Gambar 2.12. Harness Paratrike ( www.free.aero)

7. Fuel tank

Fuel tank atau tangki bahan bakar berfungsi untuk menampung bahan bakar

yang akan digunakan sebelum disalurkan kedalam sistem bahan bakar. Adapun perlengkapan yang ada pada tangki bahan bakar yaitu :

a. Selang bahan bakar, berfungsi untuk menyalurkan bahan bakar dari tangki bahan bakar kedalam bahan bakar. Aliran bahan bakar yang masuk pda ruang bakar harus diatur sesuai kebutuhan pembakaran agar pada saat proses pembakaran tidak terjadi kelebihan bahan bakar atau kekurangan bahan bakar. Pada saat kekurangan atau kelebihan bahan bakar akan megakibatkan proses pembakaran tidak sempurna karena perbandingan konsumsi udara dan bahan bakar tidak pas.

b. Filter bahan bakar, berfungsi untuk menyaring bahan bakar barangkali ada kotoran pada bahan bakar sebelum disalurkan pada karburator. Kotoran tersebut dapat menyumbat karburator yang akan menyebabkan tidak sempurnanya aliran bahan bakar yang masuk pada ruang bakar.

Gambar 2.13. Tangki Bahan Bakar

8. Parasut

Parasut pada paramotor digunakan untuk membantu dalam menerbangkan paramotor dan mengarahkan paramotor saat terbang. Untuk dapat mengembangkan parasut membutuhkan kecepatan angin yang cukup besar agar kestabilan parasut dapat terjaga.

Model parasut yang biasa digunakan pada paramotor adalah parasut berbentuk elips berbahan nylon ripstop berporositas nol dengan ketebalan sekitar 44 g/mm2 terdiri dari 2 lapisan yaitu pada sisi depan (leading edge) yang disebut mulut sel berfungsi untuk jaln masuknya angin, sementara sisi belakang (trailing edge) tertutup rapat sehingga angina akan terp[erangkap dan menciptakan tekanan

didalam parasut (Subandono, 2013).

Prasut yang biasa digunakan pada paralayang paratrike mempunyai ukuran panjang masing-masing tergantung pada ukuran dan berat badan pilot dan penumpang yaitu berkisar 5meter sampai 5,5meter (Baihaqi, 2015). Seperti terlihat pada Gambar 2.14. berikut.

2.2. Mesin Bubut

Mesin bubut adalah mesin perkakas yang digunakan untuk memotong benda dengan cara membuat sayatan pada benda kerja yang diputar oleh mesin dan pemotongannya menggunakan pahat. Prinsip kerja mesin bubut adalah pada saat chuck dan benda kerja berputar maka pahat akan menyayat benda kerja yang

berputar dengan ketebalan, sudut kemiringan dan panjang pemakanan yang dapat dikontrol oleh operator secara manual dan otomatis. Adapun bentuk mesin bubut dapat dilihat pada Gambar 2.15. berikut.

Gambar 2.15. Mesin Bubut

2.2.1. Komponen – Komponen Mesin Bubut a. Kepala Tetap (Headstock)

Kepala tetap terdapat tuas-tuas yang berguna untuk mengatur kecepatan putar spindel dan memutar benda kerja, kepala tetap terletak pada bagian sebelah kiri mesin bubut. Adapun bentuk kepala tetap dapat dilihat pada Gambar 2.16. berikut

b. Kepala Lepas (Tailstock)

Kepala lepas berfungsi menjaga benda kerja agar tetap pada posisi center pada proses pembubutajn agar menghindari benda kerja bengkok. Kepala lepas juga dapat dipasang mata bor untuk pengeboran benda kerja. Adapun bentuk tailstock dapat dilihat pada Gambar 2.17. berikut.

Gambar 2.17. Tailstock

c. Eretan (Carriage)

Eretan pada mesin bubut ada dua macam yaitu, eretan lintang dan eretan atas. Eretan lintang berfngsi untuk memberikan tempat pemakanan pahat pada sat pembubutan sedangkan eretan atas berfungsi untuk menopang dan pembawa pahat bubut. Adapun bentuk eretan dapat dilihat pada Gambar 2.18. berikut.

d. Meja Mesin (Lathe Bed)

Meja mesin merupakan tempat dudukan kepala lepas, tempat dudukan eretan, dan tempat kedudukan kepala tetap. . Adapun bentuk meja mesin dapat dilihat pada Gambar 2.19. berikut.

Gambar 2.19. Meja Mesin

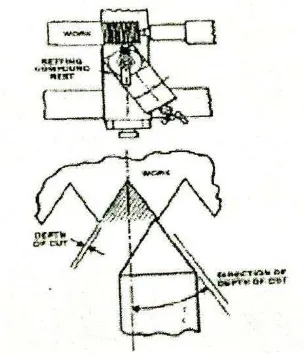

2.2.2. Parameter Proses Bubut

Parameter pembubutan digunakan untuk menentukan kondisi pemotongan benda kerja. Parameter yang digunakan antara lain sebagai berikut :

a. Benda Kerja :

diameter a al mm diameter ak ir mm panjang permesinan mm b. Pahat :

udut potong utama diameter a al c. Mesin Bubut :

kedalaman potong mm

gerak makan mm/r

putaran poros utama rpm

a. Kecepatan Potong :

d n1 m/min (2.1)

d = diameter rata-rata, yaitu : d = do dm

2 (mm) (2.2)

b. Kecepatan Makan :

m/min (2.3)

c. Kedalaman Makan :

mm

(2.4)

d. Waktu Pemotongan :

(2.5)

e. Kecepatan Penghasilan Geram :

Z = A.V (2.6)

Dimana, penampanjg geram sebelum terpotong

(2.7)

2.2.3. Macam Pembubutan

Ada beberapa macam pembubutan yang dapat dlakukan oleh mesin bubut, yaitu antara lain :

a. Membubut Lurus

Gambar 2.20. Membubut Lurus

b. Membubut Alur

Membubut alur digunakan untuk proses pembuatan alur pada benda kerja menggunakan berbagai macam pahat, seperti pahat berbentuk lurus, bengkok, dan pahat berjenjang. Proses pembubutan alur dapat dilihat pada Gambar 2.21. berikut.

Gambar 2.21. Membubut Alur

c. Membubut Dalam

Membubut dalam digunakan untuk memperbesar diameter lubang pada benda kerja.

d. Mengebor

Gambar 2.22. Pengeboran

e. Membubut Ulir.

Pembubutan ulir digunakan untuk pembuatan ulir pada benda kerja. Contohnya baut dan mur. Proses pengeboran dapat dilihat pada Gambar 2.23. berikut.

Gambar 2.23. Membubut Ulir

2.3. Pengelasan

Pengelasan merupakan proses penyambungan logam dengan meleburkan bahan dan elektroda sehingga dapat menyatu pada bagian yang dilas.

2.3.1. Pengelasan TIG (Tungsten Inert Gas)

Tungsten Inert Gas merupakan proses pengelasan dimana busur nyala listrik

ditimbulkan oleh elektroda tungsten (elektroda tidak terumpan) yang terlindungi oleh gas mulia.

hubungan pendek tersebut maka elektroda akan memercikan bunga api yang akan meleburkan antara elektroda dengan benda kerja sehingga benda kerja dapat menyatu.

2.3.2. Peralatan Las TIG (Tungsten Inert Gas) a. Mesin Las

Pada mesin las TIG sumber listrik yang digunakan untuk pengelasan Tungsten Inert Gas pada dasarnya adalah sama dengan mesin las busur lain yaitu dapat bersumber dari arus listrik AC maupun DC. Jika bersumber pada listrik DC, rangkaian listriknya dapat dengan polaritas lurus di mana kutub positif dihubungkan dengan logam induk dan kutub negatif dihubungkan dengan batang elektroda atau rangkaian sebaliknya yang disebut polaritas balik.

Gambar 2. 24. Mesin Las TIG

b. Stang Las

Stang las berfungsi untuk menyatukan sistem laws yang berupa penyalaan busur dan pelindung gas selama dilakukan proses pengelasan. Adapun bentuk stang las dapat dilihat pada Gambar 2.25. berikut.

c. Selang Gas

Selang gas berfungsi untuk menghantarkan arus dari mesin las menuju stang las dan mengalirkan gas dari mesin las menuju stang las. Adapun bentuk selang las dapat dilihat pada Gambar 2.26. berikut.

Gambar 2.26. Selang Gas

d. Tabung Gas Pelindung

Tanbung gas berfungsi untuk tempat penyimpanan gas pelindung seperti helium dan argon yang digunakan pada proses pengelasan. Adapun bentuk tabung gas dapat dilihat pada Gambar 2.27. berikut.

Gambar 2.27. Tabung Gas Pelindung

e. Elektroda

Gambar 2.28. Elektroda

2.4. Gerinda Tangan

Mesin gerinda merupakan salah satu jenis perkakas yang digunakan untuk mengasah, memotong benda kerja, merapikan hasil pemotongan, dan pembuatan filet

2.5. Mesin Rol Pipa

Metodologi yang digunakan dalam pembuatan paratrike ini, yaitu : a. Studi Literatur

Sebagai landasan dalam pembuatan paratrike diperlukan teori yang mendukung mengenai ilmu dasar pembuatan paratrike. Teori tersebut dapat bersumber dari interview serta konsultasi dengan pihak organisasi paralayang Indonesia, buku pegangan, jurnal ilmiah, dan media online.

b. Proses Perancangan

Proses perancangan merupakan tahap awal ketika akan pembuatan sebuah produk. Proses perancangan dilakukan menggunakan software inventor karena software ini dilengkapi dengan simulasi material agar mengetahui keamanan

material yang digunakan.

c. Proses Pembuatan dan Perakitan Paratrike

Pada proses ini akan dilakukan pembuatan paratrike berdasarkan perancangan dan perakitan frame dengan komponen lainnya sesuai dengan desain yang telah dibuat sebelumnya.

3.2. Diagram Alir Pembuatan Paratrike

Secra garis besar proses pembuatan paratrike dapat digambarkan dalam sebuah diagram alir yang dapat dilihat pada Gambar 3.1. berikut ini :

Gambar 3.1. Diagram Proses Pembuatan Paratrike

Tidak Ya

Mulai

Pemeriksaan hasil perancangan paratrike

Persiapan alat dan bahan

Pembuatan rangka utama, lengan ayun, Pembuatan shockbreaker, Pembuatan propeller frame, Pembuatan kursi, dan Pembuatan gandar roda

belakang, Pembuatan gandar roda depan

Perakitan Rangka Paratrike

Selesai Ya Pemeriksaaan Ukuran

sesuai dengan desain

Modifikasi

3.3. Persiapan Pembuatan Paratrike

Dalam pembuatan ini akan dibuat paratrike berdasarkan rancangan yang telah dibuat sebelumnya.

3.3.1. Alat Yang Digunakan

Alat yang digunakan dalam pembuatan paratrike adalah berikut ini : 1. Alat Tulis

Alat tulis yang digunakan adalah penggaris, spidol, pulpen. Alat tulis ini digunakan untuk mebuat tanda pada bahan dimisalkan pada saat pemotongan bahan perlu ditandai panjang bahan yang akan dipotong agar tidak terjadi kesalahan pemotongan atau kesalahan ukuran. Seperti terlihat pada Gambar 3.2. berikut.

Gambar 3.2. Alat Tulis

2. Rol Meter

Rol meter adalah alat ukur yang digunakan untuk mengukur panjang atau lebar pada benda. Pada pembuatan paratrike ini meteran digunakan untuk mengukur dimensi bahan yang kan dipotong atau dibuat.

3. Alat Pelindung Diri

Alat pelindung diri (APD) adalah alat yang digunakan untuk melindungi diri dari bahaya dan resiko kecelakaan kerja. Maka untuk mengurangi resiko kecelakaan kerja pada saat pembuatan menggunakan APD tersebut. Alat pelindung diri yang digunakan adalah masker, sarung tangan dan kacamata. Seperti terlihat pada Gambar 3.4. berikut.

Gambar 3.4. Alat Pelindung Diri

4. Pisau Cutter

Pisau cutter adalah alat yang digunakan untuk memotong benda non logam. Pada proses ini pisau cutter digunakan untuk pemotongan busa dan tali sabuk yang akan dipasang pada kursi paratrike. Seperti terlihat pada Gambar 3.5. berikut.

Gambar 3.5. Pisau Cutter

5. Gerinda

membutuhkan gerinda untuk memotong benda kerja yang telah diukur dan memberi celah untuk kampuh las pada bagian ujung aluminium agar dapat disambung menggunakan las. Seperti terlihat pada Gambar 3.6. berikut.

Gambar 3.6. Mesin Gerinda Tangan

6. Mesin Bor

Mesin bor merupakan perkakas yang digunakan untuk melubangi benda kerja yang akan diberi baut untuk menyambungkan benda kerja tersebut. Seperti terlihat pada Gambar 3.7. berikut.

Gambar 3.7. Mesin Bor

7. Mesin Las TIG (Tungsten Inert Gas)

logam aluminium dan jenis elektroda yang digunakan adalah ER1060. Seperti terlihat pada Gambar 3.8. berikut.

Gambar 3.8. Mesin Las TIG

8. Mesin Pelipat Plat

Mesin pelipat plat merupakan alat yang berfungsi untuk membentuk plat dengan ketebalan plat 3 mm. Prinsip kerja dari mesin pelipat plat adalah pada saat proses penekukan plat secara manual atau menggunakan tenaga manusia tanpa bantuan tenaga mesin dan sumber daya listrik. Seperti terlihat pada Gambar 3.9. berikut.

Gambar 3.9. Mesin Pelipat Plat

9. Mesin Bubut

pemotongannya menggunakan pahat. Prinsip kerja mesin bubut adalah pada saat chuck dan benda kerja berputar maka pahat akan menyayat benda kerja yang

berputar dengan ketebalan, sudut kemiringan dan panjang pemakanan yang dapat dikontrol oleh operator secara manual dan otomatis. Seperti terlihat pada Gambar 3.10. berikut.

Gambar 3.10. Mesin Bubut

10.Mesin Roll

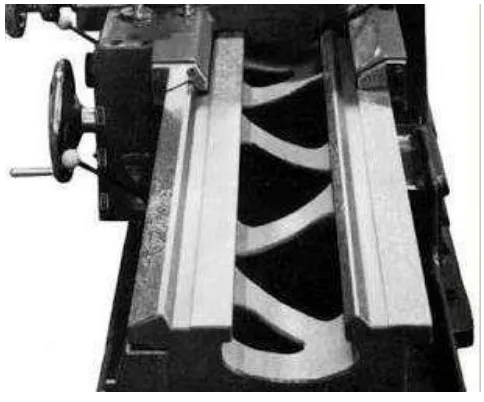

Mesin roll adalah mesin perkakas yang digunakan untuk membentuk pejal dan pipa lubang logam. Prinsip kerja mesin roll adalah pada saaat mesin berjalan akan menggerakkan upper roll dan lower roll yang berputar sehingga pipa logam akan terjepit diantara dua rol maka pipa logam akan terbentuk sudut sesuai dengan besarnya gaya tekan yang diberikan. Seperti terlihat pada Gambar 3.11 berikut.

11.Metal Polish

Metal polish merupakan bahan yang digunakan untuk membersihkan logam agar logam terlihat lebih bersih dan mengkilap. Seperti terlihat pada Gambar 3.12. berikut.

Gambar 3.12. Metal Polish

12.Kunci Ring

Kunci ring adalah salah atu alat perkakas yang digunakan untuk melepas dan memasang baut dan mur untuk penyambungan dua buah benda. Kunci ring yang digunakan dalam proses pembuatan adalah kunci ring ukuran 10, 12, 14, 17 dan ring 24. Seperti terlihat pada Gambar 3.13. berikut.

Gambar 3.13. Kunci Ring

13.Kikir

Gambar 3.14. Kikir

14.Tang Rivet

Tang rivet merupakan alat yang digunakan untuk memasang paku keling pada saat penyambungan 2 buah benda. Seperti terlihat pada Gambar 3.15. berikut.

Gambar 3.15. Tang Rivet

15.Tang

Tang merupakan sebuah alat perkakas yang digunakan untuk mencengkram atau memegang komponen. Pada pembuatan paratrike ini tang digunakan untuk memegang komponen yang kecil atau pendek pada saat dilakukan pemotongan untuk melindungi tangan agar tidak terjadi kecelakaan saat kerja. Seperti terlihat pada Gambar 3.16. berikut.

16.Kunci L Set

Kunci L merupakan alat yang digunakan untuk memasang dan melepas baut yang jenis kepala bautnya menjorok kedalam karena jenis baut yang digunakan berbeda seperti yang lain. Seperti terlihat pada Gambar 3.17 berikut.

Gambar 3.17. Kunci L

17.Gergaji Tangan

Gergaji merupakan alat yang digunakan untuk memotong benda logam secara manual dengan panjang dan ketebalan susuai kebutuhan yang akan digunakan dalam pembuatan paratrike. Seperti terlihat pada Gambar 3.18. berikut.

Gambar 3.18. Gergaji Tangan

18.Jangka Sorong

Gambar 3.19. Jangka sorong

19.Timbangan

Timbangan merupakan alat ukur yang digunakan untuk mengukur berat atau massa dari sebuah benda. Seperti terlihat pada Gambar 3.20 berikut.

Gambar 3.20. Timbangan

3.3.2. Persiapan Bahan

Bahan yang digunakan dalam pembuatan paratrike adalah sebagai berikut: 1. Pipa Aluminium

Pipa aluminium merupakan material logam yang berbentuk silinder yang memiliki ketahanan korosi yang baik akan tetapi memiliki kekuatan yang relatif rendah (Surdia,1992). Pipa aluminium digunakan sebagai bahan utama dalam pembuatan rangka utama.

Table 3.1. Ukuran Pipa Aluminium

Diameter Luar (mm) Tebal (mm)

25,40 5

38,10 5

31,75 5

Gambar 3.21. Pipa Aluminium

2. Pipa Stainless Steel

Pipa satainless steel merupakan salah satu bahan atau material yang berkualitas tinggi, daya tahan terhadap korosi dan mempunyai elastisitas yang tinggi dibandingkan material lain.

Pipa satainless steel digunakan pada bagian shockbreaker, fork roda, lengan ayun, propeller frame. Adapun ukuran pipa stainless steel dapat dilihat pada Tabel 3.2. berikut.

Tabel 3.2. Ukuran Pipa Stainless Steel

Diameter Luar (mm) Tebal (mm)

19,05 1

Gambar 3.22. Pipa Stainless Steel

3. Mesin motor

Mesin motor berfungsi untuk menggerakkan propeller yang berfungsi untuk memberikan daya dorong saat berjalan. Mesin yang digunakan dalam pembuatan paratrike adalah menggunakan mesin Yamaha fiz-R 2 langkah dengan spesifikasi

mesin yaitu :

a. Tipe mesin : 2-stroke, silinder tunggal 110 cc b. Kompresi : 7,1 : 1

c. Power maksimal : 11.8 dk/750 rpm d. Torsi maksimal : 1,10 KGF.M/6500 rpm

Seperti terlihat pada Gambar 3.23. berikut.

Gambar 3.23. Mesin Motor

4. Propeller

Propeller berfungsi sebagai penghasil gaya dorong setelah diberi daya oleh

Gambar 3.24. Propeller

5. Kursi

Kursi berfungsi untuk tempat duduk pengemudi atau penumpang sehingga memberikan kenyamanan saat terbang. Bahan yang digunakan dalam pembuatan kursi adalah menggunakan busa dan ditutup dengan kain vinil. Seperti terlihat pada Gambar 3.25. berikut.

Gambar 3.25. Kursi 6. Roda

Gambar 3.26. Roda

7. Tali sabuk

Tali sabuk berfungsi sebagai salah satu safety dalam paratrike karena digunakan untuk pengikat antara pengemudi dan paratrike sehingga saat terbang pengemudi tidak terlepas atau jatuh.

8. Stabilizer

Stabilizer merupakan alat yang digunakan untuk menjaga kestabilan kemudi pada paratrike agar pada saat berjalan mudah diarahkan kemudinya. Seperti terlihat pada Gambar 3.27. berikut.

Gambar 3.27. Stabilizer.

9. Lem Perekat

merekatkan busa pada saat pembuatan kursi paratrike. Seperti terlihat pada Gambar 3.28. berikut.

Gambar 3.28. Lem Perekat

10.Paku Keling

Paku keling adalah sejenis paku yang biasa digunakan untuk menyambungkan bagian satu dengan yang lain dengan cara penyambungan seperti paku. Paku keling pada bagian ini digunakan untuk menyambungakan pada bagian kursi paratrike dengan menggunakan paku keling ukuran 1 mm. Seperti terlihat pada Gambar 3.29. berikut.

Gambar 3.29. Paku Keling

3.4. Tahapan Pembuatan Paratrike

3.4.1. Pembuatan Rangka Utama Paratrike a. Pembuatan rangka utama

Pada pembuatan rangka dengan menggunkan material pipa aluminium dengan tebal 5mm dan 3mm. mula-mula pipa aluminium dengan panjang 4m kemudian dibengkokkan dengan mengunakan mesin rol menjadi bentuk U.

Setelah dibentuk menjadi U kemudian diberi penyangga pada bagian tengah rangka U yang berguna untuk menopang kursi dan menyangga rangka U. pembuatan penyangga tersebut disambung menggunakan las agar sambungan yang didapat lebih kuat yang mula-mula bahan harus diberi filet pada bagian ujung pipa aluminium sebagai tempat kampuh las.

Rangka utama pada paratrike yang berfungsi untuk menopang beban pengemudi dan beban mesin sehingga pemilihan material harus tepat karena material yang digunakan harus mampu menerima beban dari berat pengemudi maka dipilihlah material pipa aluminium karena material ini ringan tapi mampu menerima beban berat dibandingkan dengan besi paduan. Seperti terlihat pada Gambar 3.30. berikut.

Gambar 3.30. Desain 3D Rangka Utama

b. Pembuatan Fork Roda

Fork roda merupakan bagian yang digunakan untuk kemudi pada paratrike

karena sistem kemudi roda menggunakan kaki. fork roda terbuat dari bahan pipa stainless steel tebal 1 mm.

a b

c

c. Pembuatan Cross Bar

Cross bar adalah bagian yang berfungsi sebagai titik center of gravity pada paratrike. Center of gravity ini merupakan titik dimana berat paratrike terpusat sehingga dapat mempengaruhi keseimbangan pada saat terbang.

d. Pelindung mesin

Rangka pelindung mesin merupakan rangka dibagian belakang yang berfungsi untuk menopang mesin paratrike dan tempat menyambung antara rangka utama dan rangka pelindung .

3.4.2. Pembuatan Propeller Frame

Propeller frame adalah sebuah frame yang berfungsi sebagai pelindung

pengemudi dari kemungkinan kecelakaan yang diakibatkan oleh kerusakan propeller. Kerusaskan propeller biasanya diakibatkan kemungkinan terlepasnya

propeller dari dudukan yang dapat membahayakan benda atau orang disekitarnya.

Seperti terlihat pada Gambar 3.31 berikut.

Berdasarkan dari hasil perancangan rangka paratrike yang telah dibuat sebelumnya, maka didapatkan dimensi dan bahan yang digunakan dalam pembuatan rangka paratrike seperti terlihat pada Gambar 4.1. sebagai berikut :

a. Dimensi paratrike mempunyai panjang 117 cm, lebar 176 cm, dan tinggi 117 cm.

b. Berat total paratrike adalah 45 kg dengan mengasumsikan berat penumpang 50 kg sampai 60 kg.

c. propeller yang digunakan berdiameter 125 cm.

Berdasarkan penomoran setiap komponen pada Gambar 4.1, maka penomoran dan spesifikasi rangka paratrike dapat dilihat pada Tabel 4.1. berikut.

Tabel 4.1. Rancangan Spesifikasi Paratrike

No Nama Komponen Jumlah komponen Keterangan

1 Rangka U 1 Pipa aluminium

2 Langkring Y 1 Pipa stainless steel

3 Cross bar 2 Pipa aluminium

4 Fork Roda 1 Pipa stainless steel

5 Lengan ayun 2 Pipa stainless steel

6 Dudukan shockbreaker 2 Pipa stainless steel

7 Propeller frame 1 Pipa stainless steel

8 Kursi 1 Busa dan pipa

aluminium

9 Roda 3 Roda artco

10 Gandar roda belakang 2 Pipa Fe 490

11 Gandar roda depan 1 Pipa Fe 490

4.2. Proses Pembuatan Rangka Paratrike

Sebelum proses pembuatan paratrike dilakukan, terlebih dahulu menyiapkan peralatan dan bahan yang akan digunakan. Selanjutnya dimulai proses pembuatan rangka U, lengan ayun, fork roda, shockbreaker, kursi, gandar roda belauang, gandar roda depan dan propeller frame, kemudian perakitan seluruh rangka.

4.2.1. Pembuatan Rangka Utama

Gambar 4.2. Desain Rangka Utama

Berdasarkan pada Gambar 4.2, maka didapatkan hasil rancangan spesifikasi rangka utama paratrike dapat dilihat pada Tabel 4.2. berikut.

Tabel 4.2. Rancangan Spesifikasi Rangka Utama

No

Adapun langkah-langkah proses pembuatan rangka utama adalah sebagai berikut :

a. Langkah pertama dalam pembuatan rangka utama paratrike yaitu mempersiapkan pipa aluminium 38,10 mm dan 31,75 mm dan peralatan seperti

gerinda potong, rol meter, spidol, sedangkan untuk bahan yang digunakan dapat dilihat pada Gambar 4.3. berikut.

Gambar 4.3. Bahan Aluminium

b. Setelah alat dan bahan dipersiapkan, maka selanjutnya pemotongan bahan. Sebelum pemotongan bahan yang perlu dilakukan adalah penyesuaian ukuran bahan yang ada pada desain, untuk meminimalisir terjadi kesalahan pemotongan bahan. Alat yang digunakan untuk pemotongan bahan adalah mesin gerinda tangan dengan menggunakan mata gerinda potong. Proses pengamplasan dilakukan untuk mendapatkan hasil potongan yang rapi dan berbentuk filet, maka hasil pemotongan bahan dan bentuk filet dapat dilihat pada Gambar 4.4. berikut ini.

(a) (b)

Gambar 4.4. a) Bahan Setelah Dipotong (b) Bahan Setelah Diamplas

Gambar 4.5. Desain Rangka U

Proses pengerolan digunakan untuk membentuk pipa agar berbentuk U. Pipa yang digunakan adalah pipa aliminium OD = 38,10 mm, ID = 28,10 mm dan modulus elastisitas aluminium (E) = 70 Gpa.

Menentukan momen inersia pipa : I =

4 out4- in4

I =

4

I = 72830,35

Menentukan gaya penekanan : Diketahui :

= 9 mm

I = 72830,35 L = 500 mm

mad usta im, 2 12

Berdasarkan dari hasil perhitungan gaya penekanan pada proses pengerolan pipa aluminium bahwa gaya yang mampu untuk membengkokkan pipa aluminium berdiameter 38,10 mm dan tebal 5 mm membutuhkan gaya sebesar

sehingga, pada saat pengerolan harus dilakukan secara berulang-ulang agar didapatkan radius sesuai desain.

Adapun langkah-langkah pengerolan antara lain sebagai berikut :

1) Mengukur panjang pipa aluminium yang akan digunakan dengan menghitung keliling lingkaran dengan menambahkan titik mati pada roler dan penjepit mesin rol.

2) Pengukuran jarak antara radius dengan panjang lengan. 3) Pemasangan pipa aluminium dengan roler mesin rol.

4) Memutar poros penjepit tang ada pada bagian tengah hingga pipa aluminium membentuk sudut (membengkok).

5) Lakukan berulang-ulang sampai aluminioum berbentuk U.

6) Melakukan pengecekan jarak sisi dalam dengan menambahkan diameter pipa untuk menghasilkan ukuran sesuai desain.

Proses pengerolan dan hasil pengerolan dapat dilihat pada Gambar 4.6 sebagai berikut.

(a) (b)

Gambar 4.6. (a) Proses Pengerolan (b) Bahan Seteleah Dirol Berbentuk U

Gambar 4.7. Penyesuaian Ukuran

e. Setelah ukuran sesuai dengan desain, kemudian disambung menggunakan las TIG (Tungsten Inert Gas). Adapun langkah-langkah pengelasan rangka utama antara lain :

1) Mempersiapkan pipa aluminium yang telah dipotong sesuai dengan desain. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran bahan yang akan dilas agar sesuai dengan rancangan desain rangka utama paratrike yang telah dibuat.

4) Memastikan komponen yang akan dilas pada posisi yang benar sesuai rancangan yang telah dibuat.

5) Melakukan penitikan pada komponen yang akan dilas menggunakan las listrik dengan arus sebesar 200 sampai dengan 250 amper menggunakan elektroda ER1060.

Gambar 4.8. Penyesuaian Sudut Pada Rangka Utama

7) Jika sudah sesuai, maka selanjutnya melakukan pengelasan penuh filet melingkar pada setiap komponen yang dilas dengan kampuh las 8 mm menggunakan elektroda ER1060. Adapaun hasil las seperti terlihat pada Gambar 4.9. berikut.

Gambar 4.9. Kampuh Las

Gambar 4.10. Pengelasan Rangka Utama

4.2.2. Pembuatan Fork Roda

Proses pembuatan fork roda berdasarkan pada desain yaitu hanya menambahkan bahan pipa stainless steel untuk tuas kemudi. Desian fork roda dapat dilihat pada Gambar 4.11. berikut.

Gambar 4.11. Desain Fork Roda

Adapun spesifikasi rancangan fork roda dapat dilihat pada Tabel 4.3 1

2

Tabel 4.3. Rancangan Spesifikasi Fork Roda

Berdasarkan Gambar 4.11, maka langkah-langkah pembuatan fork roda adalah sebagai berikut :

a. Proses pembuatan fork roda diawali dengan mempersiapkan gerinda, alat tulis dan pipa stainless steel, kemudian dilanjutkan penyesuaian ukuran sesuai dengan desain yaitu memotong pipa satainless steel dengan ukuran 120 mm dengan 2 potongan yang sama.

b. Setelah bahan selesai dipotong selanjutnya membuat filet agar sisi pipa dapat disatukan. Adapun langkah-langkah pembuatan filet antara lain :

1) Menyiapkan pipa stainless steel yang telah dipotong dengan panjang 120 mm. 2) Menyiapkan mata gerinda potong dan mata gerinda amplas.

3) Pemberian tanda pada pipa stainless steel bertujuan untuk membuat filet sebelum proses penggerindaan, seperti terlihat pada Gambar 4.12. berikut.

Gambar 4.12. Menandai Bahan Pada Fork Roda

5) Langkah selanjutnya melakukan pengecekan ukuran filet dengan menempelkan pada pipa stainless steel yang lain hingga menempel agar dapat disambung dengan las.

6) Selelah pembuatan filet selesai dikerjakan, maka selanjutnya penghalusan permukaan filet untuk merapikan dan mendapatkan hasil filet yang maksimal. Proses pembuatan filet dapat dilihat pada Gambar 4.13. berikut.

(a) (b)

Gambar 4.13. a) Proses Pembuatan Filet. b) Hasil filet

c. Selanjutnya adalah pengeboran dudukan gandar roda depan dengan cara membubut lubang plat stainless steel berukuran diameter 19 mm.

d. Selanjutnya perakitan komponen fork roda dengan menggunakan penyambungan las. Adapun langkah-langkah pengelasan fork roda antara lain :

1) Mempersiapkan pipa stainless steel yang telah dipotong. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran bahan yang akan dilas agar sesuai dengan rancangan rangka utama paratrike yang telah dibuat.

4) Melakukan penitikan pada bahan yang akan dilas menggunakan las listrik dengan arus sebesar 200 – 250 amper menggunakan elektroda ER 1060. 5) Melakukan penyesuaian ukuran dan sudut rangka dengan menggunakan

Gambar 4.14. Penyesuaian Sudut Pada Fork Roda

6) Jika sudah selesai, maka langkah selanjutnya yaitu melakukan pengelasan secara menyeluruh pada setiap komponen yang dilas dengan kampuh las 4 mm.

7) Melakukan langkah 1 sampai dengan 6 untuk pengelasan komponen berikutnya. Proses pengelasan fork roda dapat dilihat pada Gambar 4.15. berikut.

Gambar 4.15. Proses Pengelasan Fork Roda

4.2.3. Pembuatan Lengan Ayun

Gambar 4.16. Desain Lengan Ayun Paratrike

Berdasarkan gambar 4.16 didapakan hasil rancangan spesifikasi lengan ayun seperti terlihat pada Tabel 4.4. berikut.

Tabel 4.4. Rancangan Sepsifikasi Lengan Ayun

No

Langkah-langkah pembuatan lengan ayun adalah sebagai berikut:

a. Proses awal pembuatan lengan ayun yaitu memperisapkan alat dan bahan seperti pipa stainless steel, gerinda menggunakan mata potong, rol meter, dan spidol.

b. Setelah peralatan dan bahan disiapkan, maka proses selanjutnya penyesuaian ukuran sesuai pada desain.

1

c. Setelah bahan diukur dan ditandai, maka melakukan pemotongan bahan sesuai pada tanda.

d. Prsoses selanjutnya adalah pengerolan pipa stainless steel agar membentuk sudut. Adapun langkah-langkah pengerolan antara lain :

1) Mengukur panjang pipa stainless steel yang akan digunakan. 2) Pengukuran jarak antar bracket depan dengan bracket belakang. 3) Pemasangan pipa stainless steel dengan roler mesin rol.

4) Memutar poros penjepit tang ada pada bagian tengah hingga pipa stainless steel membentuk sudut (membengkok).

5) Lakukan berulang-ulang sampai stainless steel membentuk sudut 120⁰. 6) Melakukan pengecekan jarak dan sudut dengan menggunakan pitagoras.

Pembuatan lengan ayun menggunakan pipa stainless steel OD = 25,40 mm, ID = 23,40 mm dan modulus elastisitas stainless steel (E) = 205 Gpa dengan cara dirol. Adapun perhitungan pengerolan adalah sebagai berikut.

Menentukan momen inersia pipa

Berdasarkan data tersebut, maka untuk menghitung gaya pengerolan dapat dihitung :

F =12 4 2 5 5 14,23

4 3

F = 33280,55 N

Berdasarkan dari hasil perhitungan gaya penekanan pada proses pengerolan pipa stainless steel bahwa gaya yang mampu untuk membengkokkan pipa stainless steel berdiameter 25,40 mm dan tebal 1 mm membutuhkan gaya sebesar 33280,55 N sehingga, pada saat pengerolan harus dilakukan secara berulang-ulang karena mesin rol yang digunakan masih manual dan agar didapatkan hasil sesuai desain.

Proses pengerolan lengan ayun dapat dilihat pada Gambar 4.17. berikut.

Gambar 4.17. Proses Pengerolan Lengan Ayun

e. Setelah pipa dirol kemudian disambung menggunakan las untuk penggabungan antara satu dengan yang lain. Langkah-langkah pengelasan lengan ayun anata lain :

1) Mempersiapkan pipa stainless steel yang telah dipotong dan dirol. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran pipa stainless steel yang akan dilas agar sesuai desain. 4) Melakukan penitikan pada pipa stainless steel yang akan dilas menggunakan

Gambar 4.18. Penitikan Pada Lengan Ayun

5) Melakukan penyesuaian ukuran dan sudut rangka dengan menggunakan penggaris siku agar sesuai pada desain.

6) Jika sudah selesai melakukan pengelasan menyeluruh pada setiap pipa stainless steel dengan kampuh las 4 mm dengan jenis las melingkar penuh

menggunakan elektroda E307-16.

7) Jika langkah 1 sampai 6 sudah selesai, maka selanjutnya mengulangi untuk proses pengelasan selanjutnya .

f. Setelah proses pembuatan lengan ayun selesai dilanjutkan proses pembuatan gandar roda belakang. Desain gandar dapat dilihat pada Gambar 4.19. Pembuatan gandar menggunakan pejal Fe 490.

Gambar 4.19. Desain Gandar Roda Belakang

pembuatan ulir dalam agar dapat dipasangkan dengan poros roda belakang dengan cara disnei M10. Proses pembuatan gandar roda belakang dengan cara pembubutan dengan mengetahui nilai nilai sebagai berikut :

Do = 20 mm Di = 15,25 mm

Cs = 0,5 m/s 30 m/menit Feeding = f = 0,05 mm/putaran

a = 1 mm

Menentukan putaran spindle (n):

n = 477,46 Rpm 350 Rpm (karena agar lebih aman)

Menentukan jumlah langkah :

Menentukan feed :

mm/menit

Menentukan waktu untuk satu langkah :

Menentukan waktu total :

Adapun langkah-langkah proses pembuatan gandar roda antara lain : 1) Menyiapakan pipa aluminium pejal Fe 490 dan mesin bubut.

2) Memilih pahat bubut yang sesuai dengan kebutuhan jenis pengerjaan pembubutan.

3) Memasang pahat pada toolpost kemudian mengencangkan baut penjepit pahat.

4) Memasang bahan ke chuck lalu dikencangkan.

5) Menggeser tail stock kearah benda kemudian menarik tuas tail stock untuk mengunci posisinya agar posisi shaft tidak bergeser.

6) Menentukan putaran spindle pada putaran 250 Rpm. 7) Memposisikan pahat pada posisi awal proses pembubutan.

8) Menghidupkan mesin bubut dan menyentuhkan pahat bubut pada benda kerja sehingga terjadi pemakanan benda kerja. Kedalaman pemotongan dilakukan secara bertahap 2,5 mm dan pelan-pelan agar pahat tidak patah dan hasilnya bagus. Seperti terlihat pada Gambar 4.20. berikut.

9) Membersihkan sisa bubutan atau geram pada benda kerja yang masih menempel dan pada mesin bubut.

h. Selanjutnya dibor ukuran 12 mm untuk disambungkan dengan lengan ayun. i. Setelah disesuaikan dengan lengan ayun kemudian diberi bracket dudukan

shockbreaker yang berfungsi untuk menggabungkan antara lengan ayun

dengan shockbreaker.

j. Selanjutnya penyesuaian pemasangan lengan ayun dengan shockbreaker dengan membuat lubang 12 mm sebagai tempat dudukan baut. Adapun langkah-langkah proses pengeboran antara lain :

1) Menandai benda kerja yang kan dibor dengan spidol. Dapat dilihat pada Gambar 4.21. berikut.

Gambar 4.21. Penandaan Bahan Pada Sambungan Gandar

2) Memasang benda kerja pada cekam agar benda kerja tidak bergeser-geser pada saat dibor.

3) Memilih mata bor dengan ukuran 12 mm dan dipasangkan pada mesin bor dengan mengencangkan chuck.

4) Melakukan proses pengeboran lubang.

4.2.4. Pembuatan Cross Bar

Bahan yang digunakan dalam pembuatan cross bar adalah pipa aluminium dengan ketebalan 5 mm. Rancangan desain cross bar dapat dilihat pada Gambar 4.22. berikut.

Gambar 4.22. Desain Cross Bar

Dari gambar 4.22, maka didapatkan hasil rancangan spesifikasi cross bar dapat ditunjukan pada Tabel 4.5. berikut.

Tabel 4.5. Rancangan Sepsifikasi Cross bar

No

Bagian Nama Bahan

Dimensi

Jumlah Diameter Luar

(mm)

Tebal

(mm)

Panjang

(mm)

1 Pipa aluminium 38,10 5 1500 2

Langkah-langkah pembuatan cross bar adalah sebagai berikut :

31,75 mm, ID = 21,75 mm dan modulus elastisitas stainless steel (E) = 70 Gpa. Adapun perhitungan pengerolan sebagai berikut :

Menentukan momen inersia pipa : I =

Dari data tersebut maka untuk menghitung gaya pengerolan dapat dihitung :

k mad usta im, 2 12

Berdasarkan dari hasil perhitungan gaya penekanan pada proses pengerolan pipa aluminium bahwa gaya yang mampu untuk membengkokkan pipa aluminium berdiameter 31,75 mm dan tebal 5 mm membutuhkan gaya sebesar sehingga, pada saat pengerolan harus dilakukan secara berulang-ulang karena mesin rol yang digunakan masih manual dan agar didapatkan hasil sesuai desain.

.

Adapun langkah-langkah proses pengerolan antara lain : 1) Memasukkan pipa aluminium diantara rol.

b. Tahap terakhir pada pembuatan cross bar yaitu menyesuaikan ukuran. Porses penyesuaian dilakukan dengan cara menggunakan rumus pitagoras yaitu :

√ = √ = 1345,36 mm a = Sisi tinggi (mm)

b = Sisi alas (mm) c = Sisi miring (mm)

c. Setelah ketemu sisi miringnya kemudian ditambahkan 20 mm untuk radius kelengkungan cross bar dengan membuat mal kertas melengkung, ketika ukuran sudut belum sesuai maka dilakukan pengerolan dengan menambah sudut kelengkungan dan ketika ukuran sudah sesuai maka dirakit dengan rangka utama.

4.2.5. Pembuatan Shockbreaker

Shockbreaker yang digunakan untuk paratrike menggunakan shockbreaker

motor. Rancangan desain shockbreaker dapat dilihat pada Gambar 4.23. sebagai berikut.

Gambar 4.23. Desain Shockbreake r

Dari Gambar 4.23, maka dihasilkan rancangan spesifikasi shockbreaker seperti terlihat pada Tabel 4.6. sebagai berikut.

Tabel 4.6. Rancangan Sepsifikasi Shockbreaker

Langkah-langkah pembuatan shockbreaker adalah sebagai berikut :

a. Proses awal pembuatan shockbreaker adalah pemotongan pipa stainless steel dengan panjang 370 mm sebanyak 2 buah.

b. Karena shockbreaker yang digunakan milik sepeda motor maka dudukan as shockbreaker (anting shockbreaker) harus dipotong agar shockbreaker dapat disambung dengan bahan stainless steel.

c. Setelah anting shockbreaker dipotong selanjutnya disambung antara pipa stainless dengan shockbreaker dengan menggunakan las. Langkah-langkah

proses pengelasan shockbreaker antara lain :

1) Mempersiapkan pipa stainless steel yang telah dipotong. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran pipa stainless steel yang akan dilas agar sesuai desain. 4) Melakukan penitikan pada pipa stainless steel yang akan dilas menggunakan

elektroda E307-17.

5) Jika sudah sesuai, melakukan pengelasan penuh melingkar pada shockbreaker dan pipa stainless steel yang dilas dengan kampuh las 4 mm menggunakan elektroda E307-16 dan arus sebesar 200-250 amper.

6) Setelah shockbreaker dan pipa aluminium tersambung maka selanjutnya penyambungan bracket dudukan shockbreaker.

7) Melakukan langkah 1 sampai dengan 6 untuk pengelasan komponen berikutnya.

1) Menandai pipa stainless steel dan bracket yang kan dibor dengan spidol. 2) Memilih mata bor dengan ukuran 12 mm dan dipasangkan pada mesin bor

dengan mengencangkan chuck.

3) Melakukan proses pengeboran pada bracket.

4) Mengulangi langkah 1 sampai 3 untuk pekerjaan pengeboran selanjutnya. 5) Merapikan sisa pengeboran menggunakan kikir agar lebih rapi.

e. Setelah pengelasan shockbreaker selesai, maka selanjutnya merakit shockbreaker dengan rangka utama dan gandar pada roda.

4.2.6.Pembuatan Propeller Frame

Propeller frame merupakan bagian dari paratrike yang berfungsi untuk

melindungi propeller dan mesin dari pengemudi. Bahan yang digunakan untuk pembuatan propeller frame adalah pipa stainless steel dengan ketebalan 1 mm. Rancangan desain propeller frame dapat dilihat pada Gambar 4.24. berikut.

Gambar 4.24. Desain Propeller Frame

Dari gambar 4.24, maka didapatkan hasil rancangan spesifikasi propeller frame dapat dilihat pada Tabel 4.7. berikut.

3

1

6

5

Tabel 4.7. Rancangan Sepsifikasi Propeller Frame

Langkah-langkah pembuatan propeller frame adalah sebagai berikut :

a. Langkah pertama dalam pembuatan propeller frame yaitu pemotongan bahan stainless steel yang akan digunakan.

b. Setelah dilakukan pemotongan maka selanjutnya pipa stainless steel dibentuk lingkaran dan dudukan mesin.

Proses pengerolan propeller frame menggunakan pipa stainless steel OD =

19,05 mm, ID = 17,05 mm dan modulus elastisitas stainless steel (E) = 205 Gpa. Menentukan momen inersia pipa

F =

(Ahmad Mustaqim, 2012) F =

F = 28,49 N

Berdasarkan dari hasil perhitungan gaya penekanan pada proses pengerolan pipa stainless steel bahwa gaya yang mampu untuk membengkokkan pipa stainless steel berdiameter 19,05 mm dan tebal 1 mm membutuhkan gaya sebesar 28,49 N sehingga, pada saat pengerolan harus dilakukan secara berulang-ulang karena mesin rol yang digunakan masih manual dan agar didapatkan hasil sesuai desain.

Adapun langkah-langkah pengerolan antara lain : 1) Memasukkan pipa stainless steel diantara rol.

2) Memutar poros yang ada pada bagian tengah hingga pipa membentuk sudut 90⁰. Proses ini dilakukan beberapa kali karena banyak yang harus dirol. 3) Melonggarkan poros pemutar hingga pipa dapat terlepas.

Proses pengerolan dudukan mesin dapat dilihat pada Gambar 4.25. berikut.

Gambar 4.25. Pengerolan Dudukan Mesin

c. Langkah selanjutnya adalah penyesuaian dimensi antara frame lingkaran dengan dudukan mesin serta bagian lainnya.

1) Mempersiapkan pipa stainless steel yang telah dipotong dan dirol. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran pipa stainless steel yang akan dilas agar sesuai desain. 4) Melakukan penitikan pada pipa stainless steel yang akan dilas.

5) Ada bagian yang memerlukan pengukuran sudut maka dilakukan pengukuran sudut menggunakan penggaris siku agar sudut dapat presisi. Dapat dilihat pada Gambar 4.26. berikut.

Gambar 4.26. Penyesuaian Sudut Pada Propeller Frame

6) Jika prose penyesuaian sudah selesai, maka selanjutnya melakukan pengelasan keseluruhan pada dudukan mesin dengan kampuh las 4 mm. 7) Melakukan langkah 1 sampai dengan 6 untuk pengelasan komponen

berikutnya.

Proses pengelasan dudukan mesin dapat dilihat pada Gambar 4.27. berikut.

e. Setelah pengelasan dudukan mesin selanjutnya pengelasan pada bagian frame lingkaran propeller. Langkah-langkah proses pengelasan antara lain:

1) Mempersiapkan komponen yang telah dipotong dan dirol. 2) Mempersiapkan mesin las dan perlengkapannya.

3) Menyesuaikan ukuran komponen yang akan dilas agar sesuai desain.

4) Melakukan penitikan pada komponen yang akan dilas menggunakan elektroda E307-16.

5) Proses pengukuran sudut dapat dilakukan dengan menggunakan penggaris siku seperti terlihat pada Gambar 4.28. berikut.

Gambar 4.28. Penyesuaian Sudut Pada Frame Lingkaran

6) Jika proses diatas sudah selesai dikerjakan, maka selanjutnya melakukan pengelasan filet melingkar seluruh pada dudukan mesin dengan kampuh las 4 mm menggunakan elektroda E307-16 dan arus 200-150 amper.

7) Melakukan langkah 1 sampai dengan 6 untuk pengelasan komponen berikutnya.