ANALISIS KEGAGALAN PIPA

PRIMARY SEPARATOR

HENING PRAM PRADITYO

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

NIM

: G74080036

Departemen : Fisika

Menyetujui

Pembimbing I

Pembimbing II

Drs. Muh Nur Indro M.Sc Drs. Anthonius Sitompul M.T.

Mengetahui

Dr. Akhiruddin Maddu, M.Si

Ketua Departemen Fisika

Skripsi

ANALISIS KEGAGALAN PIPA

PRIMARY SEPARATOR

Sebagai salah satu syarat untuk menyelesaikan tugas akhir di deparetemen

Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor

oleh

Hening Pram Pradityo

G74080036

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

HENING PRAM PRADITYO, lahir di Kediri, 16 Nopember 1990. Hari-hari kecilnya dibesarkan bersama orang tua Ayahanda Pramudi Utomo dan Ibunda Sumiyati. Putra pertama dari tiga bersaudara ini, mengemban pendidikan formal Sekolah Dasar di MI Muhammadiyah 1 Pare, SMP Muhammadiyah 1 Pare, dan SMA Negeri 2 Pare. Sekarang penulis telah berhasil menyelesaikan studi Strata 1 (S1) di jurusan Fisika, fakultas Matematika dan IPA Institut Pertanian Bogor. Selain itu, pendidikan non-formal penulis dapatkan dari Cisco Networking Academy Program, dengan tingkat CCNA.

Keseharian penulis diisi dengan kuliah, ibadah, organisasi dan olahraga. Penulis ikut aktif dalam Organisasi Mahasiswa Daerah Asal, Kamajaya Kediri. Penulis adalah seorang warga Muhammadiyah. Sejak SMP hingga SMA, telah mengikuti organisasi Ikatan Pelajar Muhammadiyah dan ketika menjadi bagian dari kader Ikatan Mahasiswa Muhammadiyah hingga sekarang. Penulis juga memiliki hobi olahraga panahan dan pernah aktif secara atlet dan secara organisasi dalam Unit Kegiatan Mahasiswa Cabor Panahan IPB.

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT yang telah melimpahkan

rahmat dan hidayah-Nya, sehingga saya sebagai penulis dapat menyelesaikan

penelitian yang berjudul

analisis kegagalan pipa primary separator.

Hasil penelitian ini disusun agar penulis dapat menyelesaikan tugas akhir

di Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut

Pertanian Bogor. Penelitian dilaksanakan dari bulan Maret 2012

–

Mei 2012.

Akhir kata, semoga tulisan ini dapat memberikan manfaat untuk kita

semua. Penulis menyadari bahwa hasil penelitian ini masih jauh dari sempurna,

sehingga kritik dan saran yang membangun sangat penulis harapkan demi

kemajuan aplikasi hasil penelitian yang dikembangkan ini.

Bogor, 20 Juli 2012

rahmat dan hidayah-Nya kepada penulis berupa kesehatan dan usia yang

sangat berharga.

2.

Muhammad Salallohu alaihi wassalam. Nabi dan Rosul, utusan Alloh SWT.

Yang memberikan banyak tauladan hidup pada penulis, sehingga tetap berada

di jalan-Nya.

3.

Bapak Pramudi Utomo dan Ibu Sumiyati, sosok orang tua yang selalu

memberi kasih sayang dan motivasi lahir batin kepada penulis.

4.

Bapak Drs. Muh Nur Indro, M.Sc. sebagai Pembimbing I atas bimbingannya

selama perkuliahan, penelitian hingga sidang sarjana.

5.

Bapak Drs. Anthonius Sitompul, M.T. sebagai Pembimbing II atas

bimbingannya selama penelitian hingga penulisan skripsi ini selesai.

6.

Bapak Dr. Akhiruddin Maddu dan Bapak Abd. Djamil Husin, M.Si sebagai

dosen penguji atas saran dan bimbingannya selama penelitian hingga sidang

sarjana.

7.

Bapak Mahfuddin Zuhri, M.Si. atas bimbingan dan dukungannya dalam

belajar jaringan Cisco.

8.

Ibu Dhamayanti Adhidarma, Ph.D atas bimbingan dan dukungannya dalam

berlatih panahan.

9.

Bapak Firman dan Bapak Jun atas bantuannya dalam administrasi di

departemen fisika.

10.

Wahyu Dewanti Lestari, seorang kekasih yang selalu ada untuk memberikan

dukungan bagi penulis.

11.

Rifka, Hezti, Bambang, rekan-rekan fisika angkatan 45 yang membantu

penulis dalam menyelesaikan penelitian.

12.

Kak Damas, kak Chanse, Farqan, Fery, Zainal, Bagoes, rekan-rekan cisco

yang memberi support dalam belajar cisco.

13.

Rahman, Rifky, Ashraf, Aryo, Erik, Deden, Dwi dan Ashley, warga Soka 4,

atas supportnya.

14.

Mas Akbar, Argha, Frandy, Dody, Grahan, Rado, dkk. teman-teman omda

Kediri yang selalu mengobati rasa kangen penulis.

15.

Gilang, Izzah, Akfia, Icha, dkk. teman-teman IMM seperjuangan, merah jalan

kami.

16.

Tony, Agus, Gusmen, Adi, Mey, dkk. teman-teman UKM Panahan yang

selalu menemani dalam berlatih.

17.

Rekan-rekan fisika angkatan 44, 43, 46, dan 47.

ABSTRAK

Hening Pram Pradityo.2012.

Analisis Kegagalan Pipa Primary Separator

. Skripsi.

Departemen Fisika. Fakultas MIPA. Institut Pertanian Bogor.

Analisis kegagalan dilakukan untuk mengetahui jenis korosi yang menyerang

beserta penyebab terjadinya korosi pada pipa. Pengujian dilakukan secara visual

dengan menggunakan mata dan kamera digital, pengujian secara makroskopik

dengan mikroskop stereo dan secara mikroskopik dengan mikroskop optik dan

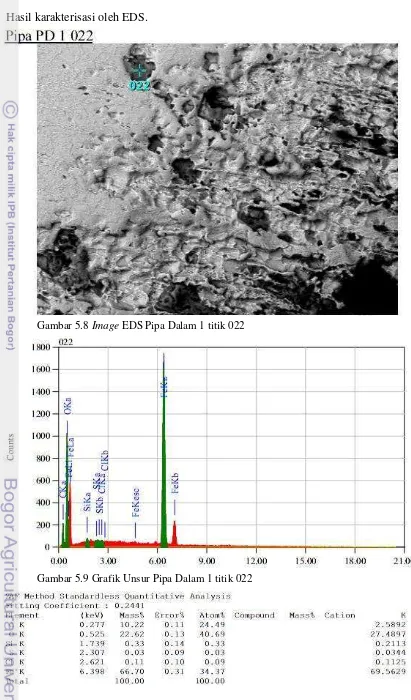

SEM. Analisis unsur-unsur pada pipa dilakukan dengan OES dan EDS. Analsis

senyawa kimia pada pipa dilakukan dengan XRD. Hasil pengujian visual

menunjukkan terjadinya penipisan pada pipa. Hasil pengujian makroskopik dan

mikroskopik menunjukkan bahwa jenis serangan korosi adalah

general corrosion,

pitting corrosion,

dan

erosion corrosion

. Berdasarkan hasil pengujian unsur-unsur

pada pipa, komposisi unsur pembentuk pipa tidak sesuai dengan standard

American Petroleum Institute

(API). Hasil pengujian senyawa kimia

membuktikan bahwa penyebab terjadinya korosi adalah senyawa CO

2dan H

2S

yang ikut mengalir bersama dengan minyak mentah.

Hening Pram Pradityo.2012.

Failure Analysis on Primary Separator Pipeline

.

Skripsi. Physics Departmen. MIPA Faculty. Bogor Agricurtular University.

Failure Analysis used in order to study what type of corrosion that attack pipeline

and causes of corrosion to be occurred. Visual examination done by eyes and

digital camera, macroscopic examination by stereo microscope, and microscopic

examination by optical microscope and Scanning Electron Microscope (SEM).

Elements analysis on pipeline by Optical Emission Spectroscopy (OES) and

Energy Dispersive Spectroscopy (EDS). Compound analysis done by XRD.

Visual examination result that decimation is occured in pipeline. This decimation

is because of corrosion. Macroscopic and micorscopic examination result that

type of occured corrosion is general corrosion, pitting corrosion and erosion

corrosion. Based on result of elements analysis, elements that form pipeline is not

appropriate to American Petroleum Institute

(API) standard. Compound analysis

show that causes of occurred corrosion are included CO

2and H

2S in sour crude

oil.

DAFTAR ISI

DAFTAR GAMBAR ... ii

DAFTAR TABEL ... iii

DAFTAR LAMPIRAN ... iv

BAB I PENDAHULUAN ... 1

BAB II TINJAUAN PUSTAKA ... 2

BAB III BAHAN DAN METODE ... 12

BAB IV HASIL DAN PEMBAHASAN ... 23

BAB V KESIMPULAN DAN SARAN ... 38

DAFTAR PUSTAKA ... 39

Gambar 2.2 ... 3

Gambar 2.3 ... 4

Gambar 2.4 ... 4

Gambar 2.5 ... 7

Gambar 2.6 ... 7

Gambar 2.7 ... 7

Gambar 2.8 ... 8

Gambar 2.9 ... 8

Gambar 2.10 ... 8

Gambar 2.11 ... 9

Gambar 3.1 ... 12

Gambar 3.2 ... 15

Gambar 3.3 ... 16

Gambar 3.4 ... 18

Gambar 3.5 ... 19

Gambar 3.6 ... 20

Gambar 3.7 ... 20

Gambar 3.8 ... 21

Gambar 3.9 ... 21

Gambar 4.1 ... 23

Gambar 4.2 ... 24

Gambar 4.3 ... 24

Gambar 4.4 ... 24

Gambar 4.5 ... 25

Gambar 4.6 ... 25

Gambar 4.7 ... 26

Gambar 4.8 ... 26

Gambar 4.9 ... 27

Gambar 4.10 ... 27

Gambar 4.11 ... 28

Gambar 4.12 ... 28

Gambar 4.13 ... 29

Gambar 4.14 ... 29

Gambar 4.15 ... 30

Gambar 4.16 ... 30

Gambar 4.17 ... 30

Gambar 4.18 ... 31

Gambar 4.19 ... 31

Gambar 4.20 ... 32

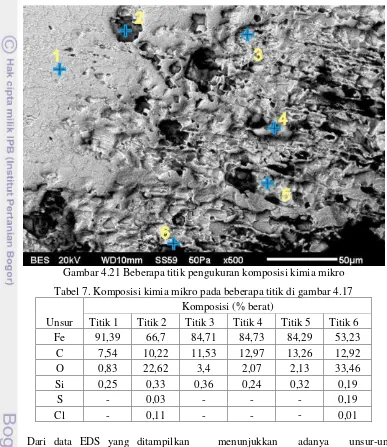

Gambar 4.21 ... 33

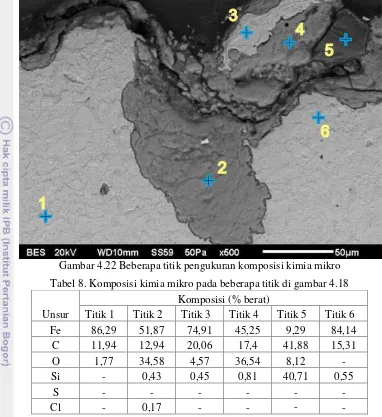

Gambar 4.22 ... 34

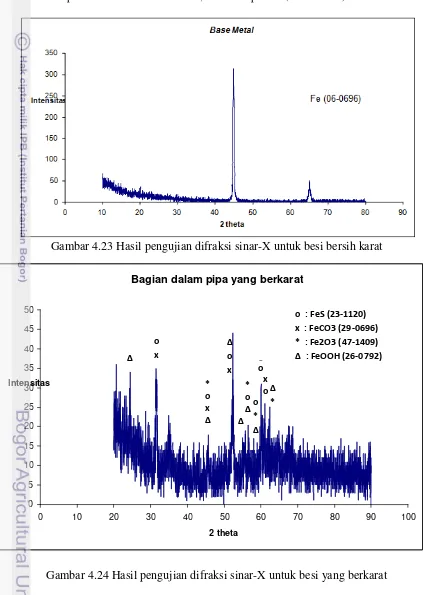

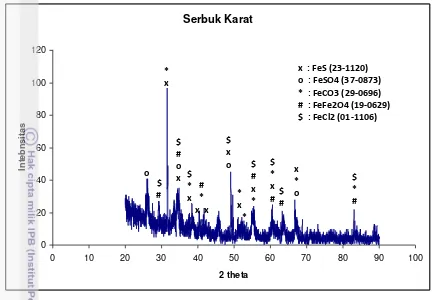

Gambar 4.23 ... 35

Gambar 4.24 ... 35

DAFTAR TABEL

Tabel 1 ... 3

Tabel 2 ... 6

Tabel 3 ... 6

Tabel 4 ... 23

Tabel 5 ... 25

Tabel 6 ... 32

Tabel 7 ... 33

Tabel 8 ... 34

Tabel 9 ... 57

Tabel 10 ... 57

Lampiran 2 ... 42

Lampiran 3 ... 45

Lampiran 4 ... 57

BAB I

PENDAHULUAN

Latar Belakang

Baja merupakan salah satu bahan yang paling banyak dipakai sebagai bahan komponen kerja di bidang industri karena memiliki beberapa sifat fisik yang mendukung dalam proses kerja, ketahanannya di berbagai macam lingkungan, maupun dari segi harganya. Industri perminyakan menggunakan pipa dari bahan baja untuk mengalirkan minyak dari sumber ke tempat pemrosesan. Salah satu bagian dari pemrosesan minyak adalah pipa primary separator.

Pipa primary separator adalah pipa yang berfungsi sebagai media pemisah minyak dan air berdasarkan perbedaan berat jenis.1 Pipa ini terletak di permukaan tanah dan dialiri oleh minyak mentah yang masih bercampur dengan air. Minyak mentah yang mengalir tersebut berasal dari reservoir bawah tanah. Pipa terbuat dari logam yang tahan terhadap kondisi lingkungan dan cuaca. Ketika minyak dialirkan melalui pipa tersebut, banyak jenis unsur dan senyawa yang melewati pipa.

Dalam penelitian ini, pipa primary separator telah mengalami kegagalan atau kerusakan. Setelah sekian lama pemakaian pipa tersebut, diperoleh korosi pada bagian dalam pipa bahkan ditemukan adanya lubang pada pipa. Kemudian pipa di bawa ke laboratorium untuk dilakukan analisis sehingga dapat diketahui penyebab korosi pada pipa.

Kegagalan dari pipa primary separator ini dapat menimbulkan

kerugian dari segi biaya, waktu, dan teknis. Dari segi biaya dan waktu, untuk memperbaiki pipa yang rusak dibutuhkan biaya yang cukup besar dan waktu yang lama. Dari segi teknis, kerusakan ini akan menghambat kerja dari proses eksploitasi minyak.

Untuk menganalisis keadaan pipa dan korosi, dilakukan analisis kegagalan. Analisis kegagalan adalah serangkaian proses pengujian yang dilakukan pada sampel sehingga dapat diketahui penyebab kegagalannya. Tugas akhir ini dilakukan untuk mempelajari penyebab terjadinya korosi pada pipa.

Tujuan

1. Melakukan pengujian secara visual dan makroskopik.

2. Melakukan pengujian secara mikroskopik.

3. Menganalisis unsur-unsur dan senyawa kimia pada pipa dan produk korosi.

4.

Menentukan penyebab korosi pada pipa.Rumusan Permasalahan

1. Adakah unsur atau senyawa yang menyebabkan korosi pada pipa minyak?

2. Bagaimana korosi pada pipa bisa terjadi?

Hipotesis

Pada minyak mentah terdapat senyawa-senyawa seperti CO2 dan H2S

BAB II

TINJAUAN

PUSTAKABaja

Baja merupakan campuran logam yang mengandung besi sebagai penyusun utamanya dengan kandungan unsur karbon (C) kurang dari 2%. Jika karbonnya lebih dari 2%, maka campuran logam tersebut disebut sebagai cast iron. Baja terdapat dalam 90 % dari struktur material yang telah dibuat.2

Kinerja dari baja tergantung pada sifat-sifat yang terkait dengan mikrostrukturnya yang dihasilkan dari berbagai tahapan fasa makroskopik dengan komposisi dan kondisi olahan tertentu.3 Karbon sangat berhubungan dengan perubahan sifat pada baja. Umumnya kadar karbon dibuat rendah pada baja yang memerlukan keuletan (ductility) tinggi, ketangguhan (tough-ness) tinggi, dan pengelasan (weldability) yang baik, tetapi kadar karbon diper-tahankan pada tingkat yang lebih tinggi pada baja yang membutuhkan kekuatan (strength) tinggi, kekerasan (hardness) tinggi, ketahanan lelah (fatigue resistance), dan ketahanan aus (wear resistance).3

Gambar 2.1 di berikut menunjukkan grafik kekerasan sebagai fungsi dari kandungan karbon untuk beberapa jenis mikrostruktur dalam baja.

Gambar 2.1 Kekerasan sebagai fungsi dari kandungan karbon4

Kekerasan (hardness) telah dihitung dan secara umum berbanding lurus dengan kekuatan (strength) dan berbanding terbalik dengan daktilitas (ductility) dan ketangguhan (toughness).

Baja juga mengandung banyak unsur tambahan yang mengisi batas-batas fasa besi-karbon. Unsur-unsur seperti mangan dan nikel merupakan penyetabil austenit, yang menurunkan temperatur kritis. Unsur-unsur seperti silikon, krom, dan molibdenum merupakan penyetabil ferit dan pembentuk karbida, yang meningkatkan temperatur kritis dan menyusutkan fasa austenit. Unsur-unsur yang lain seperti titanium, niobium, dan vanadium, bisa memicu dispersi dari nitrida, karbida, dan karbonitirida yang bergantung-temperatur dalam austenit.5

Jenis baja dibagi menjadi dua, yaitu plain carbon steel dan alloy steel. Plain carbon steel adalah campuran logam dari besi dan karbon yang juga mengandung mangan dan beberapa unsur residu. Unsur residu ini berasal dari sisa material yang digunakan dalam proses produksi. Berdasarkan The American Iron and Steel Institute (AISI), kandungan mangan maksimum adalah 1,65%, Si kurang dari 0,6%, dan Cu kurang dari 0,6%. Semakin kecil kandungan oksida, sulfida, dan silikat, semakin bersih baja tersebut. Baja diproduksi melalui proses peleburan dan pemadatan menjadi suatu bentuk batangan.6 Persentase komposisi penyusun baja plain carbon steel dapat dilihat pada Tabel 1 berikut.

Tabel 1. Perbedaan komposisi pada plain carbon steel.7

Steel Type % mass C % mass Mn Low-carbon

steels

Up to 0,3 Up to 1,5

Medium-carbon steels

0,3 to 0,6 0,6 to 1,65

High-carbon steels

0,6 to 1 0,3 to 0,9

Ultrahigh-carbon steels

Plain carbon steel hanya memiliki unsur tambahan Mn, S, dan P, sedangkan Alloy Steel memiliki lebih banyak unsur lain yang ditambahkan. Alloy Steel dikelompokkan berdasarkan keperluannya (Contoh: stainless steel), berdasarkan penggunaannya (Contoh: tool steel) atau berdasar pengaruh panasnya (Contoh: maraging steels).

Transformasi Struktur Baja

Pada pemanasan sepotong besi murni dari temperatur ruang hingga titik lelehnya, terdapat beberapa transformasi kristal yang terjadi. Ketika besi berubah dari satu bentuk kristal ke bentuk yang lainnya, temperatur relatif tetap hingga terjadi perubahan bentuk. Kalor yang dibutuhkan disebut kalor laten. Dua bentuk kristal tersebut adalah ferrit dan austenit.

Ferrite α-iron memiliki struktur

kristal BCC, stabil pada suhu di bawah 911oC, dan ferrite δ-iron di atas 1392 oC hingga titik lelehnya. Austenite, yang disebut sebagai γ-iron, memiliki sturktur kristal FCC, stabil antara 911oC hingga 1392 oC.8

Susunan atom dalam logam berbentuk tiga dimensi yang sering disebut struktur kristal. Pada besi, terlihat kubus yang tersusun vertikal maupun horizontal. Sudut-sudut kubus ditempati oleh satu atom, dan setiap sudut atom berhubungan dengan delapan kubus. Unsur paling penting dalam pembuatan baja adalah karbon. Pada temperatur ruang, komposisi karbon pada alfa-iron sangat sedikit. Karbon yang bergabung dengan karbida besi, disebut cementite, Fe3C. Karbida besi bergabung dengan

ferit membentuk pearlite, dengan kandungan karbon berkisar antara 0,80%. Logam yang mengandung karbon sebanyak 0,80% disebut eutectoid.9

Pearlite adalah mikrostruktur yang terbentuk dari austenit selama proses pendinginan baja. Selama proses pembentukan pearlit, selain difusi atom karbon, atom besi juga berpindah antara austenite dan pearlite. Transfer atom besi ini penting dalam menyelesaikan perubahan austenite, ferrite, dan cementite. Pada temperatur kritis yang rendah, difusi atom ini tidak mungkin terjadi, dan atom besi menyelesaikan perubahan struktur kristalnya dengan pemindahan kooperatif. Hasil mekanisme transformasi ini adalah tipe mikrostruktur

bainite. Mikrostruktur lain dalam baja adalah martensite, martensite adalah fasa yang paling mempengaruhi kekerasan (hardness) dan kekuatan (strength) dari baja. Transformasi martensite tanpa diikuti difusi dan muncul selama proses pendinginan dengan kecepatan tinggi untuk menekan difusi dari transformasi autenite menjadi ferrite, pearlite, dan bainite. Baik atom besi maupun atom karbon tidak dapat berdifusi.10

Secara umum, terbentuknya beberapa mikrostruktur di atas, dapat dilihat pada Gambar 2.2. Fasa kristal baja dipengaruhi oleh komposisi karbon dan temperaturnya, ini terlihat pada diagram fasa (Gambar 2.3)

Gambar 2.2 Jenis-jenis mikrostruktur baja terbentuk melalui proses pendinginan10

Gambar 2.3 Diagram Fasa Baja11

Gambar 2.4 Mikrostrutktur Fe dilihat dengan mikroskop optik (100x)11

Untuk melihat struktur besi secara mikro. Perlu dilakukan teknik metalografi pada sampel. Setelah melalui proses polishing dan eching, sampel dilihat dengan mikroskop optik hingga perbesaran 100x, seperti pada Gambar 2.4 di atas. Area yang diberi nomor 1 sampai 5 disebut dengan butir besi. Batas antara nomor 4 dan 5 (ditunjukkan tanda panah) disebut batas butir.

Ketika besi ferrite dipanaskan hingga mencapai 912oC, rangkaian butir ferrite berubah menjadi rangkaian baru butir austenite. Pertama, perubahan terjadi pada batas butir. Kedua, pertumbuhan butir

austenite akan mengganti semua ferrite sampai habis. Seperti halnya pada pencairan air (solid menjadi liquid), suhu pada besi akan tetap pada nilai 912oC hingga semua ferrite berganti menjadi austenite. Hal ini juga berpengaruh pada volume per atom, massa jenis austenite 2% lebih tinggi dibanding ferrite, sehingga volume per atom besi lebih kecil pada fasa austenite.11

Pengaruh penambahan unsur pada baja

Berikut ini adalah beberapa macam unsur yang berpengaruh pada sifa baja.12

1. Karbon

sangat lembut, ketika lebih banyak karbon yang ditambahkan, kekuatan mekanik lebih besar, tapi elastisitas-nya semakin berkurang. Lebih banyak karbon juga menjadi masalah ketika proses pengelasan.

2. Mangan

Mangan berguna untuk meningkatkan kualitas permukaan pada semua rentang unsur karbon dan terutama pada baja teresulfurisasi. Mangan meningkat-kan strength dan hardness, namun dalam taraf yang lebih rendah dari karbon. Peningkatan kekuatan ter-gantung pada kandungan karbon. Mangan memberi pengaruh cukup besar pada sifat hardenability baja. 3. Fosfor

Fosfor meningkatkan strength dan hardness namun mengurangi keuletan dari baja. Fosfor yang semakin banyak biasanya dipakai pada baja free-machining kandungan karbon rendah.

4. Sulfur

Kandungan sulfur dapat mengurangi keuletan. Unsur ini sangat menggangu kualitas per-mukaan, terutama pada baja kan-dungan karbon rendah dan mangan rendah. Kandungan sulfur biasanya diatur pada taraf rendah.

5. Silikon

Silikon adalah salah satu dari deoksidator utama dalam pembuatan baja sehingga jumlah kandungan silikon bergantung pada jenis bajanya. Pada baja karbon rendah, silicon umumnya merusak kualitas permukaan.

6. Tembaga

Tembaga dalam jumlah yang cukup banyak dapat merusak baja. Tembaga dapat merusak kualitas permukaan dan memperburuk ke-rusakan yang menempel pada baja tersulfurisasi. Tembaga meningkat-kan sifat tahan korosi atmosferik bila kandungannya melampaui 0.20%.

7. Timah

Timah terkadang ditambahkan pada baja untuk meningkatkan karakteristik mekaniknya. Penam-bahan ini dalam rentang 0,15 s.d. 0,35%.

8. Boron

Boron ditambahkan pada baja untuk meningkatkan hardenability. Baja boron-treated dibuat dengan kandungan boron antara 0.0005 dan 0.003%. Penambahan boron paling efektif pada baja karbon rendah. 9. Khrom

Khrom umumnya ditambahkan pada baja untuk meningkatkan sifat tahan karat dan tahan oksidasi serta untuk meningkatkan ketahanan abrasif pada komposisi karbon tinggi. Khrom adalah pembentuk karbida yang kuat. Sebagai unsur pengeras, khrom sering digunakan dengan unsur penggetas seperti nikel untuk menghasilkan sifat mekanis yang handal. Pada temperatur yang lebih tinggi, khrom mampu meningkatkan strength dari baja. Secara umum, khrom ditambahkan bersama dengan molibdenum. 10. Nikel

Nikel adalah penguat ferit (ferrite strengthener). Nikel tidak membentuk karbida pada baja, namun tetap larut dalam ferit, sehingga mampu menguatkan dan menggetaskan fasa ferit. Bersama dengan khrom, nikel meningkatkan kekerasan dari baja.

11. Molibdenum

Molibdenum ditambahkan pada baja pada taraf 0,1 hingga 1%. Molibdenum mampu meningkatkan kekuatan dari baja paduan rendah pada temperatur yang semakin tinggi.

12. Niobium

Penambahan sejumlah kecil Niobium dapat secara signifikan meningkatkan kekuatan dari baja.

13. Aluminium

Aluminium banyak digunakan sebagai deoksidator untuk mengendalikan pertumbuhan butir austenit pada baja, sehingga sering ditambahkan untuk mengatur ukuran butir (grain). Aluminium adalah paduan yang paling efektif dalam mengendalikan pertumbuhan butir pada baja.

14. Titanium dan Zirconium

Pengaruh dari penambahan titanium mirip dengan niobium. Zirkonium juga dapat ditambahkan untuk meningkatkan karakteristik inklusi, terutama inklusi sulfida, untuk meningkatkan keuletan pada arah transversal.

Baja berbentuk pipa (Steel Tubular Product)

Steel tubular product adalah istilah yang digunakan untuk menunjukkan produk baja yang berrongga. Pada umumnya produk ini berbentuk silinder

dan berguna untuk mengalirkan fluida. Dua jenis steel tubular adalah pipa dan tabung. Jenis pipa yang digunakan untuk mengalirkan minyak atau gas disebut dengan pipeline. Berdasarkan American Petroleum Institute (API), jenis baja seamless yang tepat digunakan dalam industri minyak adalah jenis baja 5L.13 Komposisi kimia baja 5L dapat dilihat pada Tabel 2.

Selain API, organisasi internasional lain yang memiliki standar baja adalah SAE (Society of Automotive Engineers). Organisasi ini berisi ilmuwan-ilmuwan yang bergerak dalam bidang industri otomotif. SAE Steel Grade adalah spesifikasi baja standard, ditunjukkan oleh empat digit angka yang menunjukkan komposisi kimia pembentuknya. Contoh dari baja standard SAE adalah SAE 1513. Komposisi kimianya dapat dilihat pada Tabel 3.

Tabel 2. Komposisi kima baja API 5L seamless13 Spesifikasi Proses

Pembuatan Pipa Grade

Komposisi (%berat)

C Mn P S Si

5L Seamless

A25,

class I 0,21 0,03-0,60 0,045

0,0 6 .. A25,

class II 0,21 0,03-0,60 0,045-0,08 0,0

6 ..

A 0,22 0,9 0,04

0,0 5 ..

B 0,27 1,15 0,04

0,0 5 ..

Tabel 3. Komposisi kimia baja SAE 1513

Unsur % Berat

Fe 98

Mn 1,00 – 1,35

Si 0,1 – 0,35

C 0,16

Al 0,015 - 0,06

P 0,04

S 0,04

Korosi

Kata korosi digunakan untuk menunjukkan kerusakan pada permukaan

material atau logam pada lingkungan yang relatif buruk. Korosi merupakan proses oksidasi yang terjadi secara kimia ketika logam melepas elektron ke lingkungan. Lingkungan yang dimaksud adalah dalam keadaan cair (liquid), gas, atau soil-liquid. Lingkungan tersebut disebut elektrolit karena memiliki nilai konduktivitas untuk transfer elektron.14

sebagai reaksi anoda dan reaksi katoda. Jika kedua reaksi tersebut terajadi, permukaan logam menjadi rusak. Berikut ini adalah contoh reaksi korosi pada baja.14

Anoda : Fe Fe2+ + 2e -Katoda : 2H2O + 2e

-

H2 + 2OH

Fe + 2H2O Fe(OH)2 + H2

Beberapa jenis korosi yang sering terjadi adalah general corrosion, galvanic corrosion, crevice corrosion, pitting corrosion, erosion corrosion, stress-corrosion cracking, stress-corrosion fatigue, dan microbiological corrosion.

General Corrosion

General Corrosion diartikan sebagai serangan korosif yang didominasi oleh penipisan secara seragam tanpa adanya serangan pada tempat tertentu. Menipisnya permukaan dapat dilihat seperti pada Gambar 2.5 di bawah. Atap seng adalah contoh material yang mudah terkena serangan General Corrosion, sedangkan material pasif seperti stainless steel, atau logam nickel-chromium hanya mendapat serangan pada tempat tertentu (localized attack).15

Thicknes is reduced uniformly

Gambar 2.5 General Corrosion pada logam

Galvanic Corrosion

Galvanic Corrosion terjadi pada dua logam yang memiliki beda potensial listrik (logam berbeda jenis) terhubung secara fisik satu sama lain dan terletak dalam medium yang terkonduksi listrik. Arus listrik dapat menarik elektron keluar dari salah satu logam, yang akan menjadikannya sebagai anode. Hal ini akan mempercepat terjadinya korosi pada anode. Logam yang lainnya, sebagai katode akan mengalami penurunan ketahanan korosi. Logam dengan potensial lebih rendah akan menjadi anode dan logam dengan potensial lebih

tinggi menjadi katode.16 Gambar 2.6 di bawah menunjukkan contoh terjadinya galvanic corrosion.

Gambar 2.6 Galvanic Corrosion16

Crevice Corrosion

Crevice Corrosion terjadi akibat air atau cairan lain terperangkap pada celah di logam. Korosi ini terjadi pada kontak antara logam dengan logam atau antara logam dengan non-logam. Lingkungan yang rendah kadar oksigen dan tinggi kadar klorida merupakan faktor utama terjadinya jenis korosi ini.17 Gambar 2.7 menunjukkan bentuk fisiknya Crevice Corrosion.

Gambar 2.7 Crevice Corrosion17

Pitting Corrosion

dapat dilihat seperti pada Gambar 2.8 berikut.

Gambar 2.8 Pitting Corrosion18

Erosion Corrosion

Erosion Corrosion adalah bentuk serangan korosi yang dihasilkan oleh interaksi antara cairan elektrolit yang melalui permukaan logam. Biasanya terdapat partikel padat yang ikut dalam cairan yang mengalir. Fluida yang mengalir menyebabkan terjadinya abrasi, meningkatkan derajat korosi melebihi General (non-motion) Corrosion pada kondisi yang sama. Erosion corrosion terjadi dalam saluran pipa seperti yang terlihat pada Gambar 2.9. Terdapat beberapa faktor yang mempengaruhi terjadinya korosi jenis ini. Salah satu di antaranya adalah kekerasan bahan. semakin keras material, ketahanan erosion corrosion semakin lebih baik. Faktor yang lain adalah kehalusan permukaan, kecepatan fluida, massa jenis fluida, dan sudut aliran fluida.19

Gambar 2.9 Erosion Corrosion19

Stress-Corrosion Cracking

Stress Corrosion adalah fenomena peretakan logam yang terkadang muncul ketika logam mengalami tekanan statis

dari lingkungan yang korosif. Proses Stress-Corrosion Cracking (SCC) terjadi di dalam material, retakan masuk ke struktur internal, tanpa merusak permukaan. Kebanyakan retakan (crack) memiliki arah yang tegak lurus dengan arah tekanan yang diberikan.

Selain tekanan mekanik, tekanan termal dengan agen korosif juga dapat menimbulkan SCC. Pitting menjadi salah satu penyebab SCC, terutama pada logam yang sensitif. SCC adalah jenis korosi yang berbahaya karena sulit dideteksi dan bisa muncul jika tekanan lebih dari tingkat ketahanan logam. Bentuk retakan SCC terlihat pada Gambar 2.10 di bawah.20

Gambar 2.10 Stress-Corrosion Cracking20

Corrosion Fatigue

Gambar 2.11 Corrosion Fatigue20 Analisis Kegagalan

Kegagalan (Failure)

Kegagalan adalah ketidakmampuan peralatan, mesin, atau proses untuk berjalan sebagaimana fungsinya. Kegagalan muncul dalam berbagai bentuk dan ukuran, bisa berupa salah satu bagian atau seluruh bagian dari suatu proses.22 Kondisi ini bisa menyebabkan kerugian secara finansial dan membahayakan keselamatan operator, masyarakat atau lingkungan sekitar. Komponen peralatan yang telah lama beroperasi akan rusak. Kerusakan semacam ini adalah wajar mengingat bahwa masa pakainya cukup lama, sesuai dengan yang direncanakan. Suatu komponen dikatakan gagal bila komponen tersebut tidak dapat berfungsi seperti yang dirancang. Hal ini terjadi dalam masa pakai yang pendek, atau lebih singkat daripada umur yang diharapkan.

Penyebab yang paling umum terjadinya kegagalan adalah:

Kondisi penggunaan (use / misuse)

Perawatan dan pengecekan yang tidak benar (sengaja / tidak disengaja)

Kesalahan pemasangan

Kesalahan pembuatan/produksi

Kesalahan desain (pemilihan material maupun kondisi material)

Kondisi lingkungan yang ekstrim Untuk menentukan akar permasalahan, maka perlu dilakukan Analisis Kegagalan. Setelah akar permasalahan ditemukan, tindakan koreksi dan perbaikan dapat dilakukan

untuk mencegah kegagalan pada proses berikutnya. Untuk tujuan industri, analisis kegagalan akan menghemat waktu dan biaya, menjadi bagian dari kontrol kualitas dan peningkatan program secara berkelanjutan.

Analisis Kegagalan untuk Korosi

(Analysis of Corrosion-Related Failure)

Kegagalan korosi memiliki langkah analisis yang sama dengan kegagalan pada umumnya. Namun, perbedaan utama dengan kegagalan umum adalah perlunya penjagaan dan perlindungan yang dilakukan sesegera mungkin pada semua barang bukti. Kegagalan korosi juga memerlukan pengambilan sampel dan pengujian produk korosi secepat mungkin untuk mendapatkan hasil yang aktual. Jika memungkinkan dan ada biaya, kunjungan ke tempat kegagalan juga perlu dilakukan.23

Kegagalan korosi sering berhubungan dengan pemilihan material dan kondisi lingkungan. Seluk beluk sepesifikasi material, dokumen jaminan kualtas, dokumen pemasangan dan perawatan, dan sejarah kondisi lingkungan adalah beberapa data yang penting dan sangat berguna untuk menyelesaikan kegagalan korosi. Informasi mengenai gangguan sistem atau lingkungan yang berubah dari kondisi normal juga harus disediakan. Perbandingan dari spesifikasi bahan yang sedang digunakan dengan desain bahan juga harus dilakukan

Hal yang sangat penting untuk menemukan sebab dari kegagalan adalah adanya data (record) pengoperasian dari komponen yang mengalami kegagalan. Data mengenai lingkungan dari komponen, setiap perubahan pada lingkungan, dan perubahan temperatur perlu didapatkan juga. Setiap catatan dari kegagalan sebelumnya atau kelainan dalam pengoperasioan adalah hal yang berguna. Jika memungkinkan, gambar dan sketsa dari teknisi perlu ditinjau.23

mengubah ketahanan korosi dan komposisi kimia produk korosi. Setiap perubahan sebelum dan sesudah kegagalan juga perlu didokumentasikan.

Pemeriksaan di tempat dilakukan dengan perjalanan di sekeliling area kegagalan. Dokumentasi fotografik perlu dibuat untuk melukiskan kondisi setelah kegagalan. Jika memungkinkan, perlu dilakukan pengecekan pada pemasangan atau operasi dari bagian yang tidak mengalami kegagalan. Dokumentasi forografik harus dilakukan dengan perhatian khusus untuk mendapatkan warna sebenarnya dari produk korosi. Pengambilan gambar di laboratorium dilakukan dengan pengaturan yang dapat menghasilkan sifat warna dan tekstur permukaan yang akurat.23

Sampel diambil dari tempatnya dengan hati-hati untuk mencegah adanya kontaminasi. Beberapa alat yang berguna dalam pengambilan sampel diantaranya adalah tas yang tertutup, sarung tangan lateks, alat-alat pengambil sampel, dan bahan perekat. Penguji diharuskan menhindari sentuhan langsung dengan produk korosi untuk menghindari kontaminasi.

Secara umum, pemotongan (cutting) harus dilakukan dengan hati-hati untuk menghindari perubahan dari kondisi metalurgi bahan dan deposit korosi. Pemotongan menggunakan gergaji (saw cutting) lebih disarankan daripada menggunakan torch cutting karena pemanasan dari sampel dapat memberi efek pada bahan dan produk korosi. Jika dilakukan torch cutting, jarak yang disarankan adalah 75 s.d. 150 mm dari area yang diinginkan untuk diambil. Saw cutting dilakukan dengan lambat untuk menghindari pemanasan. Jika memungkinkan, penggunaan minyak pelumas dan pendingin dapat dihindari untuk menghindari kontaminasi.23

Material dan kondisi lingkungan menjadi pusat perhatian dalam melakukan analaisis kegagalan. Meskipun setiap jenis kegagalan memiliki pengujian yang unik, beberapa langkah umum dapat diambil dalam pemeriksaan semua kegagalan korosi. Langkah-langkah yang dilakukan

untuk memeriksa kegagalan korosi adalah: 23

1. Semua sampel harus diidentifikasi dengan hati-hati. Asal sampel, handling, dan proses dalam labora-torium juga perlu didokumentasikan. 2. Pengambilan fotografi dilakukan

pada kondisi awal sampel diterima. 3. Pengujian secara makro

mengguna-kan mikroskop stereo dari area sampel.

4. Metode pengujian non-destruktif dapat dipertimbangkan. Hindari gangguan secara fisik pada sampel korosi. Dapat dilakukan pula radiografi untuk mendapatkan data kualitas casting atau untuk melihat peretakan. Bagaimanapun, peng-gunaan cairan tidak dapat dilakukan hingga sampel korosi telah dibersihkan.

5. Pembersihan endapan korosi. Sampel dibersihkan dengan alat yang tidak memberikan kontaminasi seperti stainless steel. Sampel disimpan pada tempat yang bersih dan kering serta diberi tanda.

6. Sampel korosi dianalisis dengan energy dispersive spectroscopy (EDS) bersamaan dengan scanning electron microscopy (SEM) untuk mendapatkan komposisi unsur kimia pada produk korosi.

7. Berdasar pengujian secara visual, sampel korosi mungkin perlu dilakukan analisis mikrobiologi. Langkah-langkah berikutnya dapat diikuti dengan pembersihan (cleaning) atau pengujian yang lain. Korosi pada Lingkungan Minyak

Beberapa jenis masalah korosi dapat ditemukan pada pengeboran dan produksi awal dari minyak dan gas. Termasuk korosi pitting, penggetasan sulfida dan penggetasan hidrogen. Endapan minyak dan gas sering menjadi penyebabnya. Campuran logam yang kuat diperlukan pada galian yang dalam. Pada sumur gas yang dalam, lingkungan memiliki gas H2S

ditemukan berkombinasi dengan air berklorida dan CO2 pada lingkungan.

Adanya H2S ini menghasilkan korosi pada

campuran logam. Korosi di dalam sumur sumber minyak dihasilkan dari lingkungan asam tinggi yang terbentuk ketika terdapat CO2 dan air. Kehadiran

Klorida dan H2S akan menambah

keagresifan dari lingkungan. Selanjutnya, tingkat korosi akan berubah sebagaimana temperatur berubah.24

H2S Corrosion

Fenomena yang disebut sebagai Sulfide Stress Cracking (SSC) dipengaruhi oleh konsentrasi H2S dan

temperatur. Terjadinya SSC juga dipengaruhi oleh mikrostruktur logam, yang bergantung pada komposisi logam dan perlakuan panas. H2S terlarut dalam

air menghasilkan ion Hidrogen. Ion Hidrogen relatif kecil dan mampu berdifusi melalui batas butir atau kerusakan yang terbuka di dalam bahan baja. Dua atom H bergabung membentuk molekul H2 (gas). Molekul H2

terakumulasi dan terjebak dalam area tertentu. Hal ini menyebabkan tekanan yang tinggi pada titik tertentu dan membentuk retakan (crack). SSC adalah efek kombinasi dari korosi dan peretakan yang diakibatkan difusi hidrogen.25

Masalah utama adanya H2S adalah

penggetasan logam, yang disebabkan oleh penetrasi H2 dalam logam. Hidrogen

sulfida adalah asam lemah yang terlarut dalam air dan dapat berperan sebagai katalis dalam penyerapan atom hidrogen pada logam, membentuk SSC pada logam berkekuatan tinggi. Salain SSC, dalam kondisi lingkungan yang terdapat H2S tipe

korosi yang umum terjadi adalah general corrosion, pitting corrosion, dan corrosion fatigue. Topografi dari lubang korosi H2S, memiliki karakteristik bentuk

seperti kerucut dengan bagian bawah yang tergores. Produk korosi yang terbentuk diantaranya adalah besi sulfida (FeS) hitam atau biru-hitam, pyrite (FeS2), iron oxide (Fe3O4), dan sulfur (S).

Mekanisme utama proses korosi yang terjadi diperlihatkan dalam reaksi kimia berikut.26

Fe + H2S → FeS + H2

CO2 Corrosion

Adanya CO2 yang terkandung dalam

minyak dapat menyebabkan beberapa jenis korosi seperti general corrosion, pitting corrosion, wormhole attack, erosion corrosion,dan corrosion fatigue. Topografi dari lubang korosi CO2,

memiliki karakteristik bagian tepi yang tajam, bagian dinding dan bagian dalam yang halus, serta lubang yang bersambung satu dengan lainnya. Deposit korosi yang mencirikan bahwa korosi tersebut termasuk korosi CO2 adalah

Siderit (FeCO3), Magnetit (Fe3O4), and

Hematit (Fe2O3). Mekanisme utama

proses korosi yang terjadi diperlihatkan dalam reaksi kimia berikut.27

2 Fe + 2 CO2 + O2 → 2 FeCO3

SourCrude Oil

Sour Crude Oil adalah minyak mentah yang dikotori oleh sulfur. Minyak mentah disebut sour jika jumlah sulfur total lebih dari 0,5%. Sour Crude Oil biasa diproses menjadi minyak untuk diesel dan bensin. Untuk mengurangi biaya produksi, Sour Crude Oil harus distabilkan dengan menghilangkan gas Asam Sulfida (H2S) sebelum dipindahkan

melalui tangki minyak.28 Crude Oil merupakan campuran hidrokarbon yang berwujud cair, berada dalam reservoir bawah tanah dan dalam kondisi tekanan atmosfer yang membuatnya tetap dalam fasa cair (liquid) setelah melalui beberapa pemisahan di permukaan.29

Berikut adalah persentasi unsur-unsur yang terdapat dalam minyak mentah.30

› Karbon : 83,0-87,0 %

› Hidrogen : 10,0-14,0 %

› Nitrogen : 0,1-2,0 %

› Oksigen : 0,05-1,5 %

› Sulfur : 0,05-6,0 %

BAB III

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan pada bulan Maret sampai dengan bulan Mei 2012 di Laboratorium Bidang Bahan Industri Nuklir, Pusat Teknologi Bahan Industri Nuklir (PTBIN) BATAN, kawasan PUSPIPTEK, Serpong.

Bahan

Bahan penelitian adalah pipa digunakan sebagai bagian dari Primary Separator yang beroperasi pada temperatur 166 atau 167 oF (75 oC) dan tekanan 33 atau 34 psi (1 pound per

square inch = 6.894,75 Pascal). Pipa terbuat dari bahan logam, digunakan untuk mengalirkan minyak mentah. Permukaan luarnya dicat berwarna hijau. Jenis cairan (fluida) yang mengalir adalah sour crude oil atau minyak mentah. Untuk menghilangkan scale/deposit digunakan drilling fluids dan acidizing fluids yang mengandung HCl. Setelah sekian lama dipakai, pipa mengalami serangan korosi pada bagian dalam pipa, kemudian dilakukan proses drain dan refresh setiap minggu. Pipa yang akan diamati sudah terpotong secara longitudinal

menjadi dua seperti tampak pada Gambar 3.1 berikut.

Gambar 3.1 Pipa

Primary Separator

yang mengalami korosi, camdig (0,5x)

Alat

Jangka Sorong

Mikrometer Skrup

Hand Saw

Mesin Potong, Buehler Samplmet 2

Abrasive Cutter

Cairan Resin dan Pengeras

Kertas Amplas (grit 100, 400, 800,

1500, 2000)

Pasta

Alumina

(1

dan

6

mikrometer)

Mesin Poles, MoPao 2D Grinder

Polisher

Kamera Digital, BenQ DC E1230

12 Megapixel

Mikroskop Setereo, Karl Kolb

Hund Wetzlar

Mikroskop Optik, Nikon

SEM-EDS, Jeol JSM-6510LA

OES, ARC-Spark Optical Emission

Spectrometer

XRD, Shimadzu XD-610

13

Metode Penelitian

1.

Pengumpulan data dan studi

literatur

Langkah awal dari penelitian ini

adalah studi literatur tentang baja,

analisis kegagalan, dan korosi

secara umum maupun korosi pada

lingkungan

minyak

yang

bersumber dari buku-buku dan

internet.

2.

Persiapan alat dan bahan

Preparasi sampel pipa dengan

proses Metalografi :

-

Cutting

,

pemotongan

pipa

menjadi sampel yang lebih

kecil menggunakan

hand saw

dan mesin potong, agar lebih

mudah

dikarakterisasi.

Pemotongan

pipa

secara

transversal atau melintang dan

longitudinal.

-

Mounting

, sampel dibingkai

menggunakan

resin

dan

pengerasnya

agar

tercetak

bingkai

sampel.

Hal

ini

dilakukan agar sampel lebih

mudah

dipegang

ketika

melakukan proses

Grinding

dan

Polishing

.

-

Grinding

dan

Polishing,

permukaan yang akan diamati,

diamplas dengan kertas amplas

(dari bahan SiC) dari tingkat

grit 100, 400, 800, 1500, 2000.

Setiap kenaikan tingkat grit,

arahnya diputar 90 derajat dan

diamati apakah goresan yang

terbentuk

telah

seragam.

Kemudian

dipoles

dengan

pasta

alumina

1

dan

6

mikrometer.

-

Etching

, lapisan permukaan

sampel direndam dalam larutan

etching

agar

menghasilkan

derajat kontras yang tepat

antara

berbagai

konstituen

dalam logam sehingga struktur

mikro logam dapat diketahui.

Batas butir menjadi lebih

mudah

diamati.

Larutan

etching

yang dipakai adalah

nital 2%.

3.

Karakterisasi

3.1

Pengamatan

visual

dilakukan

terhadap sampel.

Pada tahap ini dilakukan

pengamatan

langsung

pada

sampel

menggunakan

mata.

Selain

itu,

dilakukan

juga

pengukuran

diameter

menggunakan jangka sorong dan

ketebalan

pipa

menggunakan

mikormeter

sekrup

serta

dokumentasi

gambar

dengan

kamera digital.

Pengamatan langsung dengan

mata dilakukan untuk melihat dan

menganalisis

adanya

deposit

korosi, lubang, goresan, dan

penipisan pada pipa. Perbedaan

warna

pada

sampel

juga

menunjukkan proses korosi yang

terjadi

pada

pipa.

Dengan

pengamatan ini, pemilihan sampel

dapat

dilakukan

dengan

mempertimbangkan lokasi-lokasi

yang tepat dari sampel pipa untuk

selanjutnya dikarakterisasi.

Jangka sorong adalah alat

yang digunakan untuk mengukur

suatu benda dari sisi luar dengan

cara diapit. Ketelitiannya dapat

mencapai seperseratus milimeter.

Terdiri dari dua bagian, yaitu

bagian diam dan bagian bergerak.

Bagian diam menunjukkan skala

utamanya,

dan

bagian

yang

bergerak

menunjukkan

skala

noniusnya.

31dan poros putar yang memiliki

skala nonius.

32Kamera digital digunakan

untuk memotret suatu objek

benda dan menampilkan hasilnya

dalam bentuk file gambar dalam

format .jpeg. Kamera digital

memiliki beberapa komponen,

seperti

Aperture, Shutter,

Lensa,

dan Sensor.

Aperture

sebagai

celah masuknya cahaya,

Shutter

mengatur jumlah cahaya yang

masuk,

Lensa

untuk

mem-fokuskan gambar, dan Sensor

untuk merekam gambar. Sensor

pada

kamera

berupa

charge

coupled device

(CCD)

yang

mengubah

cahaya

(photon)

menjadi muatan listrik. Resolusi

gambar

dari

kamera

digital

ditentukan dari jumlah

pixel.

Semakin besar nilai pixel berarti

semakin semakin banyak jumlah

photositenya

sehingga gambar

yang dihasilkan semakin tajam.

333.2

Pengamatan makroskopik

dilaku-kan dengan menggunadilaku-kan

mikros-kop stereo.

Mikroskop stereo merupakan

jenis mikroskop yang hanya bisa

digunakan untuk benda yang

berukuran relatif besar.

Mikros-kop stereo mempunyai perbesaran

7 hingga 30 kali. Benda yang

diamati dengan mikroskop ini

dapat terlihat secara tiga dimensi.

Komponen

utama

mikroskop

stereo

hampir

sama

dengan

mikroskop cahaya. Lensa terdiri

atas lensa okuler dan lensa

obyektif.

Perbedaan

antara

mikroskop stereo dengan

mikros-kop cahaya adalah: (1) ruang

ketajaman lensa mikroskop stereo

jauh lebih tinggi dibandingkan

dengan

mikroskop

cahaya

sehingga

kita

dapat

melihat

bentuk tiga dimensi benda yang

diamati.

(2)

sumber

cahaya

berasal dari atas sehingga obyek

yang

tebal

dapat

diamati.

Perbesaran lensa okuler biasanya

10 kali, sedangkan lensa obyektif

menggunakan

sistem

zoom

dengan perbesaran antara 0,7

hingga

3

kali,

sehingga

perbesaran total obyek maksimal

30 kali. Pada bagian bawah

mikroskop terdapat meja preparat.

Pada daerah dekat lensa obyektif

terdapat lampu yang dihubungkan

dengan transformator. Pengatur

fokus obyek terletak disamping

tangkai mikroskop, sedangkan

pengatur

perbesaran

terletak

diatas pengatur fokus.

343.3

Pengamatan

mikroskopik

menggunakan Mikroskop Optik.

Pengamatan dimulai dengan

perbesaran yang kecil sekitar

100x dan dilanjutkan dengan

meningkatkan perbesaran untuk

mengamati

karakteristik

yang

lebih

jelas.

Kebanyakan

mikrostruktur

dapat

diamati

dengan mikroskop optik dan

diidentifikasikan

berdasarkan

karakteristik-karakteristiknya.

Mikroskop

Optik

memiliki

beberapa komponen yang penting,

diantaranya

adalah

sistem

penerangan (

illumination system

)

yang terdiri atas lampu, lensa,

filter, dan diafragma. Cahaya dari

lampu dapat diatur intensitasnya

untuk membentuk gambar yang

cerah.

Sumber

cahaya

pada

mikroskop optik berupa lampu

filamen-tungsten voltase rendah

maupun lampu filamen

tungsten-halogen. Intensitas cahaya diatur

berdasarkan suplay tegangan.

15

mikrostruktur

dan

merupakan

komponen paling penting dalam

mikroskop optik. Lensa objektif

mengumpulkan cahaya sebanyak

mungkin

dari

spesimen

dan

menggabungnya dengan cahaya

untuk

menghasilkan

gambar.

Lensa okuler (

eyepiece

) berfungsi

membesarkan bayangan primer

yang

dihasilkan

oleh

lensa

objektif.

35Dari lensa okuler ini,

gambar

langsung

diteruskan

menuju kamera.

Mikroskop Optik

memanfaat-kan cahaya dari sumber cahaya

yang

melalui

kondenser.

Kemudian cahaya dipantulkan

oleh

cermin

menuju

objek.

Cahaya yang dipantulkan oleh

objek (sampel logam) diteruskan

menuju

lensa

objektif

dan

kemudian lensa okuler sehingga

tampak oleh kamera. Gambar 3.2

berikut menjelaskan penjalaran

cahaya pada mikroskop optik.

Gambar 3.2 Prinsip kerja mikroskop

optik

353.4

Pengamatan

dengan

Scanning

Electron Microscope

(SEM).

Bayangan yang dihasilkan

SEM

memiliki

karakteristik

perbesaran yang jauh lebih tinggi

dibandingkan dengan Mikroskop

Optik.

Dalam

mendapatkan

gambar

SEM,

berkas

elektron terfokus mengenai pada

permukaan sampel padat. Pada

instrumen analog, berkas elektron

dipindai melalui seluruh sampel

oleh

kumparan

scan

.

Pola

pemindaian

yang

dihasilkan

adalah serupa

dengan

yang

digunakan dalam tabung sinar

katoda (CRT)

dari

sebuah

pesawat televisi di mana berkas

elektron akan menyapu seluruh

permukaan linear dalam arah x,

kembali

ke posisi

awal , dan

kemudian bergeser ke bawah

dalam arah y dengan kenaikan

standar. Proses ini diulangi hingga

luasan tertentu dari permukaan

sampel telah dipindai seluruhnya.

Sinyal

yang

diterima

dari

permukaan akan disimpan dalam

komputer, yang akan diubah

menjadi sebuah gambar (

image

).

Beberapa

jenis

sinyal

yang

terbentuk dari permukaan sampel

adalah

backscatered, secondary,

dan

Auger electron

, sinar-X dari

fluoresens foton, dan foton yang

lain dengan berbagai energi. Pada

instrumen SEM,

backscatterd

dan

secondary electron

digunakan

untuk membentuk

image

.

36akan menentukan ukuran berkas

yang

mengenai

permukaan

sampel. Pemindaian pada SEM

dilakukan

oleh

dua

pasang

kumparan elektromagnetik yang

terletak pada lensa objektif. Satu

pasang menghantarkan berkas

dalam arah sumbu-x, dan satu

pasang yang lain dalam arah

sumbu-y.

Terdapat

dua

interaksi

padatan dengan berkas elektron

yaitu interaksi elsastik yang

mengubah lintasan elektron tanpa

terjadi perubahan energi secara

signifikan dan interaksi inelastik,

yang

menjadikan

elektron

mentransfer energinya (sebagian

atau seluruhnya) ke padatan.

Padatan yang tereksitasi akan

mengemisikan

secondary

elec-tron, Auger electron

, dan sinar-X.

Ketika elektron menumbuk

secara elastik dengan atom, terjadi

perubahan arah elektron, tetapi

kecepatannya

tetap

sehingga

energi kinetiknya relatif konstan.

Sudut pemantulan dari tumbukan

tersebut berkisar antara 0

ohingga

180

o. Elektron yang terpental ini

disebut

dengan

backscattered

electron

. Berkas

backscattered

electron

ini memiliki diamater

yang

lebih

besar.

Ketika

permukaan padat ditumbuk berkas

elektron dengan energi beberapa

keV,

backscattered electron

yang

diemisikan

oleh

permukaan

memiliki energi sebesar kurang

dari 50 eV.

Secara

umum,

jumlah

secondary electron

lebih sedikit

dari

backscattered

electron

.

Secondary electron

terbentuk dari

hasil interaksi antara berkas

elektron

berenergi

dengan

elektron yang terikat di padatan,

yang selanjutnya akan terjadi

pelepasan pita konduksi elektron

dengan beberapa eV energi.

Secondary electron ini dapat

dicegah agar tidak mencapai

detektor dengan memberi bias

negatif pada papan transduser.

36Gambar 3.3 berikut menunjukkan

skema SEM.

Gambar 3.3 Skema

Scanning Electron

Microscope

36 Electron gun Electron beam Magnetic condenser lens Magnetic objective lens High voltage power supplyScan coil controls

26

3.5

Karakterisasi komposisi kimia

makro pada pipa dengan

Optical

Emission Spectrometry

(OES).

Untuk sampel yang akan diuji

menggunakan OES, sampel pipa

hanya perlu dibersihkan hingga

tampak bagian dasarnya. Hasil

karakterisasi berupa persentase

masing-masing

unsur

dalam

sampel. Radiasi dari atom dan ion

yang tereksitasi dapat diemisikan

oleh

sampel

ketika

dikenai

electrical

discharge

,

glow

discharge,

atau

plasma.

Karena

sumber eksitasi ini memiliki

energi

yang

lebih

tinggi

dibandingkan

dengan

sumber

nyala api (

flame)

, unsur-unsur

dari logam atau semi-logam

(

metalloid

) dapat dideteksi dalam

konsentrasi yang rendah,

ter-masuk unsur-unsur

refactory

se-perti boron, tungsten, tentalum,

dan niobium, dan beberapa unsur

nonlogam dapat dideteksi seperti

C, N, H, Cl, Br, dan I. Analisis

padatan menggunakan sumber

electrical

dan

glow discharge

.

37Karena

temperatur

dari

electrical discharge

dan

plasma

jauh lebih tinggi dbiandingkan

temperatur nyala api (

flame

),

spektra emisi dari eksitasi

non-flame

menjadi sangat rumit.

Spektra yang pertama adalah

atomic emission spectra

dari atom

netral. Pada kondisi ini, sering

terbentuk ion. Elektron kedua dari

ion akan tereksitasi dan naik ke

satu tingkat energi yang lebih

tinggi. Dari tingkat ini, ion akan

melepas dan mengemisikan foton.

Level energi dari ion tidak sama

dengan level energi atom, mereka

membentuk garis emisi yang

berbeda.

Prinsip kerja dari

emission

spectrometer

dengan

sumber

electrical

discharge

sebagai

berikut. Sumber listrik akan

membuat

electrical discharge

di

ruang antara dua elektrode, yaitu

sample electrode

dan

counter

electrode

.

Sample

electrode

berupa logam,

counter electrode

berupa elektrode yang inert,

seperti tungsten atau grafit. Bahan

dari

sample electrode

dikenai

discharge

sehingga akan terjadi

penguapan dan eksitasi. Atom

yang

tereksitasi

akan

mengemisikan

radiasi,

yang

dideteksi dan dihitung oleh sistem

detektor. Panjang gelombang dari

garis emisi menunjukkan adanya

unsur-unsur dan intensitas emisi

pada setiap panjang gelombang

tersebut

menunjukkan

jumlah

setiap unsur yang ada.

Spectrograf adalah

spectro-meter yang menggunakan film

fotografi atau plat fotografi untuk

mendeteksi dan merekam radiasi

yang

diemisikan.

Spektrograf

dikenalkan pada tahun 1930an

dan digunakan sebagai instrumen

dasar

untuk

analisis

unsur,

terutama dalam industri baja atau

logam lain. Selanjutnya emisi

radiasi berupa cahaya tersebut

masuk ke polikromator agar

mampu

mendeteksi

panjang

gelombang

dari

UV

hingga

Visible (120-800 nm). Pada

gambar, cahaya dari sampel yang

tereksitasi dibawa menuju empat

polikromator, setiap polikromator

teroptimasi pada rentang panjang

gelombang

tertentu.

Gambar

berikut menunjukkan skema kerja

dari perangkat OES.

373.6

Karakterisasi komposisi kimia

mikro pada produk korosi dengan

Energy Dispersive Spectroscopy

(EDS).

Image

backscattered electron

dari SEM memperlihatkan kontras

dari

permukaan

sampel

berdasarkan perbedaan nomor

atom unsur dan distribusinya.

Energy Dispersive Spectroscopy

(EDS) mengidentifikasi

unsur-unsur apa dan berapa proporsi

relatif unsur-unsur tersebut pada

permukaan sampel. Analisis EDS

memanfaatkan

terbentuknya

spektrum sinar-X dari area yang

dipindai oleh SEM. Hasil dari

EDS berupa grafik sumbu-x dan

sumbu-y. Sumbu-x menunjukkan

jumlah sinar-X yang diterima dan

diproses oleh detektor dan

sumbu-y menunjukkan level energsumbu-y dari

jumlah tersebut.

38Sinar-X yang dideteksi pada

EDS

adalah

hasil

interaksi

nonelastik dari berkas elektron

dengan atom pada permukaan

sampel. Terdapat dua jenis

sinar-X, yaitu sinar-X karakteristik dan

Bremsstrahlung

. Sinar-X

karak-teristik dihasilkan ketika berkas

elektron mengeluarkan elektron

kulit terluar dari atom sampel.

Bremsstrahlung

dihasilkan ketika

berkas

elektron

berinteraksi

dengan inti atom pada sampel.

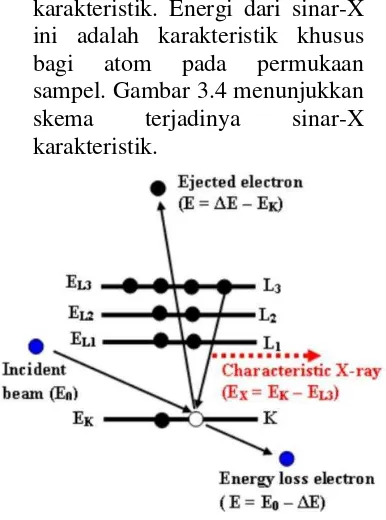

Proses terbentuknya sinar-X

karakteristik

dapat

dijelaskan

sebagai berikut. Adanya tempat

yang kosong di kulit terdalam, K,

terjadi karena berkas elektron

energi tinggi mengenai elektron

dari kulit tersebut, sehingga

elektron

atom

terpental.

Selanjutnya elektron dari kulit

yang lebih tinggi mengisi kulit K

tersebut. Perpindahan elektron

tersebut mengemisikan sinar-X

[image:30.595.328.521.88.348.2]karakteristik. Energi dari sinar-X

ini adalah karakteristik khusus

bagi

atom

pada

permukaan

sampel. Gambar 3.4 menunjukkan

skema

terjadinya

sinar-X

karakteristik.

Gambar 3.4 Sinar-X karakteristik

karena berkas elektron

38Kemungkinan lain yang bisa

terjadi, energi yang diemisikan

dari perpindahan elektron tersebut

ditransfer ke elektron yang lain,

sehingga elektron tersebut juga

ikut keluar dari lintasan. Elektron

yang keluar ini disebut dengan

Auger electron

. Energi dari

Auger electron

, seperi sinar-X,

adalah karakteristik khusus bagi

atom pada permukaan sampel.

Auger

electron

lebih

sering

terbentuk pada unsur dengan

nomor atom rendah, sinar-X

karakteristik

lebih

sering

terbentuk pada unsur dengan

nomor atom tinggi. Fenomena

terbentuknya

Auger

electron

28

Gambar 3.5 Terbentuknya

Auger

electron

38Bremsstrahlung

menunjukkan

latar belakang (

background

) dari

puncak

grafik

sinar-X

karakteristik

yang

terganggu.

Bremsstrahlung

terbentuk ketika

berkas

elektron

berinteraksi

dengan medan listrik (

coulomb

)

dari inti atom sampel. Ketika

berinteraksi,

berkas

elektron

kehilangan energi yang disebut

dengan

Bremsstrahlung

.

Distribusi energi yang lepas ini

kontinu dan bukan karakteristik

dari nomor atom unsur. semakin

dekat berkas elektron (dari inti),

semakin kuat interaksi antara

berkas dengan medan listrik inti,

dan semakin besar energi yang

hilang dari berkas elektron, maka

semakin besar energi foton

sinar-X yang diemisikan. Probabilitas

melesetnya

berkas

elektron

dengan inti atom yang besar, akan

memperkecil

energi

dari

Bremsstrahlung

.

383.7

Identifikasi

senyawa

produk

korosi dengan

X-Ray Diffraction

(XRD).

Ketika

radiasi

sinar-X

melalui sampel, vektor elektrik

dari radiasi berinteraksi dengan

elektron

dalam

atom

untuk

membentuk hamburan. Pada saat

sinar-X terhambur dari kristal,

terjadi interferensi kosntruktif dan

destruktif disebabkan oleh jarak

antar

pusat

hamburan

sama

dengan

orde

dari

panjang

gelombang radiasi. Hasil dari

fenomena ini adalah difraksi.

39Menurut

hukum

Bragg,

ketika berkas sinar-X mengenai

permukaan kristal pada sudut θ,

sebagian

dari

berkas

akan

dihamburkan oleh lapisan atom di

permukaan. Bagian yang tidak

dihamburkan

menembus

ke

lapisan

kedua

dari

atom,

kemudian terjadi lagi bagian yang

dihamburkan, sebagian yang lain

menembus lapisan ketiga, dan

seterusnya.

Kumpulan

efek

hamburan

dari

kristal

ini

merupakan difraksi dari berkas

sinar-X, sebagaimana radiasi sinar

tampak terdifraksi oleh kisi.

Syarat terjadinya difraksi sinar-X

adalah adanya ruang antar lapisan

dari atom yang sesuai dengan

panjang gelombang dari radiasi,

dan pusat hamburan terdistribusi

secara spasial dan teratur.

Berkas

sinar

yang

tipis

mengenai permukaan kristal pada

sudut teta, timbul hamburan

sebagai hasil dari interaksi radiasi

dengan atom yang terletak di O,

P, dan R. Dari Gambar 3.6

berikut, dapat dilihat berkas

sinar-X yang mengenai atom.

Gambar 3.6 Sinar-X mengenai atom dan terpantul sebagian

39Jarak AP + PC = n

λ

, dimana

n adalah bilangan bulat,

λ

adalah

panjang gelombang, hamburan

radiasi terletak pada garis OCD,

dan kirstal akan memantulkan

dariasi sinar-X.

AP = PC = d sin θ

, dengan d

adalah

jarak

kisi

kristal.

Interferensi

konstruktif

dari

berkas terjadi pada sudut θ

n

λ = 2d sin θ

39Berikut

akan

dijelaskan

prinsip kerja instrumen

X-Ray

Diffractometer

. Tabung sinar-X

membentuk berkas sinar-X yang

merupakan hasil dari tumbukan

elektron pada logam tertentu

seperti tungsten, khrom, tembaga,

molibdenum, rhodium, scandium,

perak, besi, dan kobalt. Elektron

dihasilkan

oleh

rangkaian

pemanas

filamen.

Rangkaian

pemanas tersebut yang mengatur

inentistas sinar-X atau panjang

gelombangnya.

Rangkaian

tersebut diatur dengan suplai

tenaga yang stabil. Gambar 3.7

adalah

tabung

sinar-X

yang

dimaksud.

Gambar 3.7 Tabung sinar-X

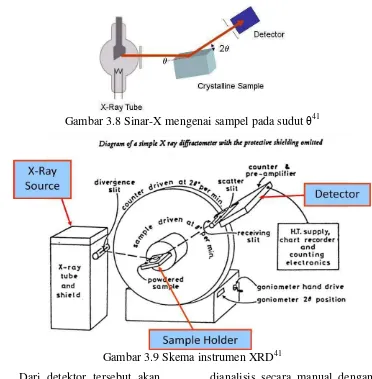

40Selanjutnya, sinar-X yang

terbentuk

akan

di

filter

berdasarkan kebutuhan panjang

gelombangnya

dan

melalui

monokromator.

Sinar-X

selanjutnya

akan

diarahkan

mengenai sampel yang berputar

dengan kelajuan θ

oper menit.

Hasil difraksi dari sinar-X ini

akan mengenai detektor yang

berputar dengan kelajuan 2θ

o27

Gambar 3.8 Sinar-X mengenai sampel pada sudut

θ

41Gambar 3.9 Skema instrumen XRD

41Dari detektor tersebut akan

didapatkan data berupa grafik

yang menunjukkan sudut 2θ dan

intensitas

sinar-X

yang

terdifraksi. Setiap zat tertentu

memiliki pola difraksi yang khas.

Analisis kualitatif dari suatu zat

tertentu dapat dilakukan dengan

mengidentifikasi

pola-pola

tertentu dari hasil difraksinya.

Pola difraksi merekam intensitas

sinar-X sebagai fungsi dari sudut

2θ.

424.

Pengolahan dan Analisis Data

Setelah

sampel

dikarakterisasi,

semua

data

digabung dan dianalisis untuk

mengetahui mekanisme korosi

dan

menentukan

penyebab

terjadinya

korosi.

Hasil

identifikasi pola XRD akan

dianalisis secara manual dengan

metode Hanawalt. Seluruh hasil

analisis

akan

dibandingkan

dengan beberapa referensi dan

dapat

disimpulkan

penyebab

korosi pada pipa.

Teknik pencarian hanawalt

digunakan

untuk

mengidentifikasi fasa/bahan yang

tidak

diketahui

dengan

mengidentifikasi bentuk referensi

yang mungkin dan kemudian

membuat perbandingan langsung

dari bentuk yang diobservasi

degan bentuk referensi dari PDF

(

Powder Diffraction File

).

Prosedur identifikasi fasa

dari sampel mengikuti langkah

sebagai berikut

43:

1.

Data eksperimen berupa nilai

d disusun dengan urutan

intensitas yang semakin kecil,

2.

Sudut

pantulan

dengan

intensitas paling tinggi dicari

dalam Indeks Hanawalt,

3.

Jangkauan data dari indeks

hanawalt harus sesuai dengan

data eksperimen. Pola-pola

referensi

yang

mungkin

(potensial) dikenali dengan

cara membandingkan enam

refleksi terkuat yang terakhir

sebagaimana terdaftar dengan

pola

eksperimen.

Bentuk

referensi yang mungkin cocok

memiliki angka PDF.

BAB IV

HASIL DAN PEMBAHASAN

Pengamatan Visual

Pipa dipotong secara transversal menjadi dua bagian, yaitu bagian atas dan bagian bawah. Gambar 4.1 mem-perlihatkan (a) permukaan luar pipa

bagian atas, (b) permukaan luar pipa bagian bawah, (c) permukaan dalam pipa bagian atas, dan (d) permukaan dalam pipa bagian bawah.

(a)

(b)

(c)

(d)

Gambar 4.1 Pipa Primary Separator, camdig (0,5x) Diameter pipa diukur menggunakan

jangka sorong. Pengukuran dilakukan sebanyak lima kali ulangan. Didapatkan

nilai rata-rata diameter pipa sebesar 5,92 cm. Tabel 2. berikut memperlihatkan data hasil pengukuran diameter pipa.

Tabel 4. Data hasil pengukuran diameter pipa

Ulangan 1 2 3 4 5 Rata-rata

Diameter

Dari hasil pengamatan visual terhadap pipa, terlihat pipa terkorosi pada bagian dalam, bahkan ditemukan adanya lubang. Gambar 4.2 menunjukkan bagian dalam untuk pipa bawah.

Gambar 4.2 Bagian dalam pipa bawah, camdig (1x)

Secara umum, bagian dalam pipa berwarna coklat. Jika dilihat lebih dekat, warna deposit korosi bervariasi antara merah, coklat muda, coklat tua, dan hitam. Warna coklat kemerahan menunjukkan adanya senyawa Fe2O3,

sedangkan warna hitam menunjukkan adanya senyawa Fe3O4. Kedua senyawa

tersebut adalah produk korosi.44 Banyak terbentuk sumur (pit) pada pipa, seperti diperlihatkan pada Gambar 4.3 berikut.

Gambar 4.3 Bagian dalam pipa, camdig (3x).

Selain itu, ketebalan pipa juga diukur menggunakan mikrometer skrup. Pada pipa tersebut, terdapat beberapa bagian yang