Pf

NGARUW PROSES PELAQlSAN

( PIGMENT COATING )DAN

KOMPOSlSl SERAT

KAYU

TERHADAP

MUTU KERTAS "GLASIN"

Oieh

W l A N SETIA PALUPI

F 27. 1516

1 9 9 5

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Nian Setia Palupi. F 27.1516. Pengaruh Proses Pelapisan

(Pigment CoaItk~g) dan Komposisi Serat Kayu Terhadap Mutu

Kertas Glasin. Di bawah bimbingan R. Hardi Suprapto dan

Nina Elyani.

RINGKASAN

Industri kertas di Indonesia semakin berkembang sejalan dengan perkembangan teknologi proses produksi yang telah dicapai dewasa ini. Jenis kertas yang diproduksi meliputi kertas budaya, kertas industri dan kertas khusus. Kertas khusus adalah kertas yang dibuat dengan jenis dan sifat yang khas untuk tujuan dan spesifikasi khusus. Salah satu jenis kertas khusus yang penggunaannya cukup

luas adalah kertas glasin. Kertas glasin adalah kertas

yang mempunyai permukaan yang halus

,

mengkilap,

dan memi-liki sifat yang tahan terhadap penetrasi minyak. Masalah yang selama ini timbul adalah mutu kertas glasin, khusus- nya ketahanan minyak dan mutu cetaknya yang rendah.

Tujuan penelitian ini adalah mempelajari proses

pembuatan kertas "glasin" dengan menggunakan proses

pelapisan (pigment coating) serta mempelajari pengaruh komposisi serat dan komposisi campuran bahan pelapis/salut yang digunakan terhadap sifat ketahanan minyak, sifat fisik, kimia dan optilc kertas "glasin". Kertas "glasin" dibuat dengan proses internal sizing, surface sizing dan pigment coating. Kertas "glasin" yang dibuat tidak mela-

lui tahap kalendering. Dilakukan tiga jenis perlakuan

dan lcertas "glasin" dibuat dalam lima jenis komposisi serat panjang dan pendek yang berbeda.

Rancangan percobaan yang digunakan adalah rancangan

faktorial acak lengkap 5 x 4.

Pengujian lembaran kertas yang dilakukan meliputi uji gramatur, tebal, ketahanan tarik, ketahanan retak, ketaha- nan sobek, ketahanan lipat, penetrasi air, porositas

(Gurley)

,

penetrasi minyak, opasitas, derajat putih,kilap, kekasaran, pH kertas dan ketahanan cabut.

Pengujian gramatur kertas "glasin" yang telah dilapis

menghasilkan kisaran nilai 34.180 - 39.446 gram/m2 sedang-

kan kertas "glasin" tanpa pelapisan mempunyai gramatur

27.540 - 28.890 gram/m2. Tebal kertas salut antara 0.0567

- 0.0686 mm. Indeks tarik dan indeks retak kertas salut

lebih rendah dari pada kertas "glasin" tanpa pelapisan

dengan nilai rataan indeks tarik 34.12 - 47.08 Nm/gr dan

indeks retalc 2.56 - 3.70 ~ ~ a m ~ / ~ r . Indeks sobek kertas "glasin" salut berkisar antara 4.65 - 6.40 Nm2/gr.

Ketahanan lipat kertas "glasin" mengalami kenaikan

dibandingkan kertas "glasin" tanpa pelapisan dengan nilai

rataan berkisar antara 32.25 - 85.38 kali. Nilai Cobb 60

kertas "glasinu antara 44.43 - 79.53 g/m2 dan porositas

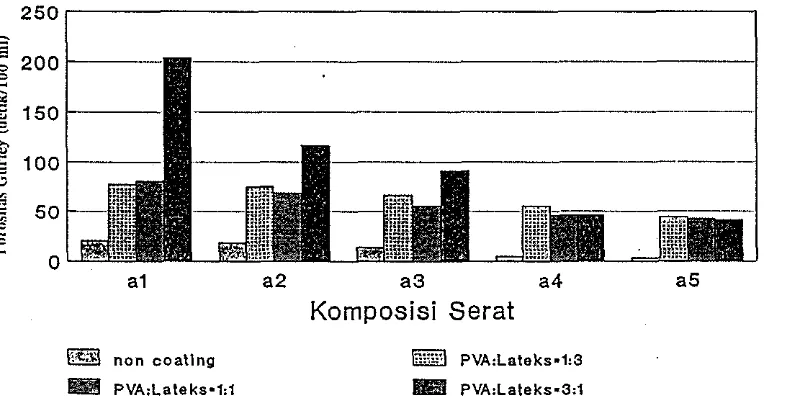

(Gurley) kertas salut 42.30 - 203.65 detik/100 ml. Nilai

penetrasi minyak kertas "glasin" salut 2 645.63 - 4 895.50 detik. Opasitas cetak kertas cenderung mengalami pening-

putih kertas "glasin" salut antara 63.32 - 75.12 dan nilai

kilap-nya antara 4.29 - 5.94 persen. Kekasaran kertas

akhir, 554.00 - 789.00 ml/menit, nilai pHnya antara 8.60 -

8.89 dan kekuatan cabut lapisan dengan kertas dasar

(Dennis wax test) 11.5

-

13.5.Dari hasil analisa keragaman diperoleh bahwa terdapat perbedaan yang nyata pada komposisi serat dan jenis perla- kuan salut serta interaksi keduanya terhadap porositas dan

opasitas kertas

.

Pada tebal , indeks retak, indeks sobelcdan ketahanan lipat komposisi serat dan jenis perlakuan salut berpengaruh nyata. Jenis perlakuan salut berpenga-

ruh nyata terhadap gramatur, indeks tarik, deraj at putih,

kilap, kekasaran, penetrasi minyak, pH dan ketahanan cabut, sedangkan komposisi serat berpengaruh nyata terha- dap penetrasi air.

Pembuatan kertas "glasin" dengan proses pelapisan

(pigment coating) secara umum meningkatlcan sifat cetak dan

ketahan minyak kertas. Jenis variasi binder dengan PVA

PENGARUH PROSES PELAPISAN (PIGMENT COATING)

DAN KOMPOSISI SERAT KAYU TERHADAP

MUTU KERTAS "GLASIN"

Ole11

NIAN SETIA PALUPI F 27.1516

SKIPSI

Sebagai satah satu syarat untuk nlemperolel~ gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusau TEKNOLOGI INDUSTRI PERTANIAN, Faltultas Teknologi Pertanian,

Irlstitut Pertanian Bogor

1995

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKiiOLOGI PERTANIAN

PENGARUH PROSES PELAPISAN (PIGMENT COATING)

DAN KOMPOSISI SERAT KAYU TERHADAP

MUTU KERTAS "GLASIN"

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Jurusan TEKNOLOGI INDUSTRI PERTANIAN, Fakultas Teltnologi Pel-tanian,

Institut Pertanian Bogor

Oleh

NIAN SETIA PALUPI F 27.1516

Dilahirkan pada tanggal 21 Maret 1972 di Sragen

Tanggal lulus: 3 Januari 1995

Disetujui,

Bogor,

7

Januari 1995KATA PENGANTAR

Puji syukur kepada Tuhan, hanya karena kasih dan

penyeirtaan~yalah maka skripsi ini dapat penulis selesaikan

dengan baik.

Penulis mengucaplcan terima kasih kepada :

1. Drs. R. Hardi Suprapto sebagai dosen pembimbing utama,

2. Dra. Nina Elyani sebagai dosen pembimbing pendamping,

3. Semua staf Balai Besar Selulosa Bandung yang telah

menyediakan semua fasilitas selama penelitian,

4. Ayah, Ibu dan semua keluarga yang telah banyak membantu

dalam memberikan dukungan moril, material dan doa.

5. Teman-teman di Akademi Teknologi Pulp dan Kertas yang

telah banyalc membantu dalam pengadaan literatur

Akhirnya kritik dan saran sangat penulis harapkan demi perbaikan tulisan selanjutnya.

DAFTAR IS1

KATA PENGANTAR

. . .

DA)?TAR TABEL

. . .

DAFTAR

GAMBAR. . .

DAFTAR LAMPIRAN

. . .

I

.

PENDAKULUAN. . .

I1

.

TINJAUAN PUSTAKA. . .

A

.

SUMBER SERAT. . .

. . .

B

.

KERTAS DAN PROSES PEMBUATANNYAB . 1 . Internal Sizing

. . .

B.2.Surface Sizing. . .

B.

3.

Proses Pelapisan (Pigment Coating). .

C.

KERTAS GLASIN. . .

I11

.

METODOLOGI PENELITIAN. . .

A

.

BAHAN DAN ALAT. . .

B.

METODA PENELITIAN. . .

C

.

TATA LAKSANA. . .

1

.

Penelitian Tahap Pertama. . .

2.

Penelitian Tahap Kedua. . .

D.

RANCANGAN PERCOBAAN. . .

IV

.

HASIL DAN PEMBAHASAN. . .

A

.

PENELITIAN TAHAP PERTAMA . . . B.

PENELITIAN TAHAP KEDUA. . .

1

.

Gramatur. . .

2.

Tebal . . .3

.

Ketahanan tarik. . .

. . .

4

.

Ketahanan retak 3 8. . .

5

.

Ketahanan sobek 41. . .

6

.

Ketahanan lipat 44. . .

7

.

Daya serap air 468

.

Porositas (Gurley). . .

50. . .

9

.

Ketahanan minyak 52. . .

10

.

Opasitas 55. . .

11

.

Derajat Putih 581 2

.

Kekasaran. . .

62.

13 Nilai pH

. . .

64 14.

Kekuatan cabut. . .

65. . .

.

V KESIMPULAN DAN SARAN 6 8

. . .

A

.

KESIMPULAN 68B

.

SARAN. . .

69. . .

DAFTAR PUSTAKA 70

DAFTAR TABEL

Tabel 1 . Sifat kertas glasin di pasaran

. . .

halaman 2 9DAFTAR GAMBAR

ha1 aman Gambar 1. Diagram a l i r p r o s e s pembuatan k e r t a s

. . .

7Gambar 2 . Diagram a l i r p r o s e s pembuatan k e r t a s yang

d i s u r f a c e sizing

. . .

2 2Gambar 3 . Diagram a l i r p r o s e s pembuatan k e r t a s " g l a s i n l '

. . .

s a l u t pada p e n e l i t i a n utama 2 6

Gambar 4 . G r a f i k hubungan j e n i s perlakuan s a l u t t e r -

. . .

hadap gramatur k e r t a s " g l a s i n " 3 3

Gambar 5 . G r a f i k hubungan j e n i s perlakuan s a l u t t e r -

hadap indeks t a r i k k e r t a s " g l a s i n T 1

. . .

3 6Gambar 6 . G r a f i k hubungan komposisi s e r a t terhadap

indeks r e t a k k e r t a s " g l a s i n '

. . .

4 0Gambar 7 . G r a f i k pengaruh j e n i s perlakuan s a l u t t e r -

hadap indeks r e t a k k e r t a s "gl.asinw

. . .

4 0Gambar 8 . G r a f i k hubungan komposisi s e r a t dengan n i -

l a i indeks sobek k e r t a s " g l a s i n r r

. . .

4 2Gambar 9 . G r a f i k hubungan j e n i s perlakuan s a l u t de-

ngan n i l a i indeks sobek k e r t a s

. . .

4 2Gambar 1 0 . G r a f i k hubungan komposisi s e r a t dengan n i -

n i l a i kekuatan l i p a t

. . .

45Gambar 1 1 . G r a f i k hubungan j e n i s perlakuan s a l u t de-

. . .

ngan kekuatan l i p a t k e r t a s " g l a s i n " 4 5

Gambar 1 2 . G r a f i k hubungan komposisi s e r a t terhadap

Gambar 1 3 . Pengaruh komposisi s e r a t dan j e n i s p e r l a -

. . .

kuan s a l u t terhadap p o r o s i t a s k e r t a s 5 1

amb bar

1 4 . G r a f i k hubungan j e n i s perlakuan s a l u t t e r -. . .

hadap n i l a i ketahanan minyak 53

Gambar 1 5 . Pengaruh komposisi s e r a t dan j e n i s p e r l a -

. . .

kuan s a l u t terhadap o p a s i t a s k e r t a s 57Gambar 16. G r a f i k pengaruh j e n i s perlakuan s a l u t t e r -

hadap n i l a i d e r a j a t p u t i h k e r t a s

. . .

5 9Gambar 1 7 . G r a f i k hubungan j e n i s perlakuan s a l u t t e r -

. . .

hadap n i l a i kekasaran k e r t a s " g l a s i n " 6 3

Gambar 1 8 . G r a f i k hubungan j e n i s perlakuan s a l u t t e r -

. . .

DAFTAR LAMPIRAN

ha1 aman Lampiran 1

.

Data penguj ian kertas "glasin". . .

7 3. . .

Lampiran 2

.

Nilai rataan sifat kertas "glasin" 8 0Lampiran 3

.

Hasil analisa keragaman dan uji lanjutDuncan

. . .

8 1 Lampiran 4.

Cara uji gramatur (SII 0 4 3 8 - 8 1 ). . .

9 7 Lampiran 5.

Cara uji tebal kertas (SII 0 4 4 3 - 8 1 ). . .

9 8 Lampiran 6. Cara uji ketahanan tarik (SII

0 4 3 6 - 8 1 ). .

9 9 Lampiran 7.

Cara uji ketahanan sobek (SII 0 4 3 5 - 8 1 ). .

1 0 0 Lampiran 8.

Cara uji ketahanan lipat (SII 0 5 2 7 - 8 1 ). .

Lampiran 9

.

Cara uji ketahanan retak (SII 0 5 2 9 - 8 1 ). .

1 0 2 Lampiran 1 0.

Cara uji porositas Gurley (SII 0 6 6 2 - 8 2 ).

1 0 3 Lampiran 11.

Cara uji penetrasi minyak. . .

1 0 4 Lampiran 1 2.

Cara uji daya serap air (Cobb 6 0 ). . .

1 0 5 Lampiran 1 3.

Cara uji nilai pH kertas. . .

1 0 8 Lampiran14.

Cara ujiderajatputih (SII 0 4 3 7 - 8 1 ). . .

1 0 9 Lampiran 1 5. Cara uji kekasaran (Bendsen)

. . .

1 1 0 Lampiran 1 6.

Cara uji Dennis wax test. . .

111 Lampiran 1 6. Cara uji opasitas cetak (SII

0 5 3 1 - 8 1 ). . .

1 1 2 Lampiran 1 7. Alat-alat untuk membuat kertas Nglasin"

Industri kertas di Indonesia semakin berkembang seiring perkembangan teknologi dewasa ini. Kertas khusus merupakan salah satu kertas yang telah diproduksi di samping kertas budaya dan kertas industri, walaupun dalam jumlah yang masih terbatas. Kertas khusus adalah kertas yang dibuat dengan jenis dan sifat yang khas untuk tujuan

dan spesifikasi khusus. Salah satu kertas khusus yang

luas penggunaannya adalah kertas glasin. Kertas glasin (glassine paper) merupakan kertas tahan minyak yang mem- puyai permukaan yang halus, mengkilap dan transparan, yang banyak digunakan untulc pembungkus makanan dan spare-part.

Bahan baku yang digunakan untuk menghasilkan kertas glasin dapat berasal dari serat panjang dari kayu daun jarum dan serat pendelc dari kayu daun lebar. Banyaknya kayu tropis berserat pendek perlu dimanfaatkan untuk mengurangi biaya produksi mengingat terbatasnya keberadaan kayu berserat panjang di Indonesia (harga pulp serat panjang yang diputihkan Rp 1600,00/kg dan pulp serat

pendek yang diputihkan Rp 1000/kg ; 1994).

Kurang cepatnya produsen dalam negeri mengikuti perkembangan teknologi menyebabkan timbulnya mutu kertas glasin yang kurang baik khususnya ketahanan minyak dan

sifat cetaknya. Pigment coating merupakan proses untuk

Dengan mempelajari proses pembuatan kertas glasin menggu- nakan proses pelapisan diharapkan dapat memberikan masukan pada perkembangan teknologi proses industri kertas khusus di Indonesia.

Tujuan dari penelitian ini adalah untuk mempelajari

pembuatan lcertas glasin dengan menggunakan proses pelapi -

11. TINJAUAN PUSTAKA

A. SUMBER SERAT

Menurut Casey (1980), kayu sebagai surnber serat yang digunakan sebagai bahan balcu pernbuatan lcertas secara garis besar terbagi atas dua jenis yaitu kayu daun jarum (Gymnospermae) yang biasa disebut softwood dan kayu daun lebar (Angiospermae) yang disebut hard-

wood. Keduanya mempunyai perbedaan sifat serat.

Sifat-sifat serat yang berpengaruh terhadap sifat kertas yang dihasilkan adalah panjang serat, diameter serat dan tebal dinding serat. Sifat serat ini biasa

disebut dimensi serat. Peranan dimensi serat berhu. -

bungan satu sama lain dan pengaruhnya sangat mendasar terhadap sifat fisik kertas serta tujuan penggunaannya

(Casey, 1980).

Kayu daun jarum (softwood) mempunyai serat yang lebih panjang dibandingkan kayu daun lebar (hardwood). Panj ang trakheid &of twood biasanya 3 -5 mnl (rata-rata

2.5 sampai 8 mm). Panjang ini bervariasi tergantung

pada ketinggian pohon, diameter, umur dan tipenya.

Pada umumnya serat panjang menghasilkan kertas yang mempunyai kelcuatan sobek yang tinggi dan dalam

lcelcuatan tarilc, kekuatan retak dan kelcuatan lipat yang tinggi. Hal ini disebabkan serat panjang memberikan titik tangkap yang luas terhadap gaya yang mengenainya, sehingga dapat menahan gaya yang lebih besar (Soenardi, 1974).

Terdapat hubungan yang nyata antara panjang serat dan lcekuatan sobek lcertas

,

tetapi hubungan pan j ang serat dengan sifat kekuatan kertas yang lain kurangjelas

.

Sifat kekuatan kertas yang lain tersebut(lcekuatan tarik, lipat dan retalc) lebih cenderung dipengaruhi oleh lcekuatan ikatan antar serat dari pada dengan panjang serat. Serat-serat kayu daun jarum yang tidak digiling menghasilkan kertas yang rendah lcuali- tasnya meskipun serat-serat tersebut mempunyai serat

yang panjang. Produk-produk seperti karton, kertas

pembungkus dan lcertas lcantong tidak menggunakan pulp kayu daun lebar lcarena pulp ini mempunyai serat yang

pendelc sehingga kurany apabila digunakan sebagai

bahan baku pembuatannya, walupun dapat ditemui produlc- produk khusus (Casey, 1980)

.

Dijelaslcan lebih lanjut bahwa proses penggilingan

akan mempengaruhi lcelcuatan f isik kertas

.

Penggilinganakan meningkatkan ketahanan sobek pada tingkat penggi- lingan tertentu. Sifat kelcuatan yang lain seperti daya tarik, retalc dan lipat akan meningkat dengan mening-

B. KERTAS DAN PROSES PEMBUATANNYA

Menurut Standar Industri Indonesia (1982)

,

kertasadalah lembaran yang terdiri dari serat-serat selulosa

yang saling tempel-menempel dan j alin-menjalin. Pada

beberapa jenis kertas tertentu ditambahkan beberapa bahan penolong berupa zat organik atau anorganilc.

Kertas digolongkan menjadi tiga bagian yaitu kertas budaya, kertas industri dan kertas lain. Kertas budaya terdiri dari kertas karton, kertas cetalc, lcertas tulis dan kertas untulc keperluan bisnis. Kertas indus- tri terdiri atas kertas pengemas, kertas rokok, karton dan kertas pembungkus. Kertas lain adalah kertas yang tidak termasuk kedua golongan tersebut misalnya kertas- kertas yang dibuat dengan tujuan khusus seperti kertas glasin.

pada kualitas pulp yang ditentukan oleh banyak faktor

seperti : pemilihan bahan baku dan tipe proses yang

digunalcan pada pembuatan pulp (Stephenson, 1952 )

.

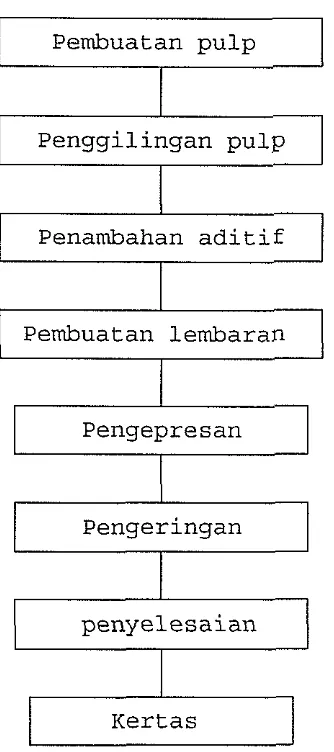

Setelah pembuatan pulp selesai baru dapat dilan- jutkan dengan pembuatan kertas. Secara umum pembuatan kertas yang dilalcukan pada industri kertas setelah pembuatan pulp adalah persiapan stok (stock prepara- tion), pembuatan lembaran, pengepresan, pengeringan, pelicinan, penggulungan dan penyelesaian (FAO, 1973). Diagram alir proses pembuatan lcertas dapat dilihat pada

Gambar 1.

Menurut Stephenson (1952), proses yang paling menentukan dalam pembuatan kertas adalah persiapan stok. Pada tahap ini dibentuk sifat kertas yang sesuai dengan jenis kertas yang akan diproduksi. Pembentukan sifat kertas dilakukan dengan pemcampuran pulp,

penyaringan dan pembersihan, penggilingan dan

penambahan bahan kimia.

B. 1. INTERMU SIZING

Menurut Mcdonald (1970), kertas dan karton

Pembuatan pulp

Penggilingan pulp

+

I

Penambahan aditifI

Pembuatan lembaran

,---'-,

Pengepresan

+

Pengeringanv

penyelesaian [image:20.602.235.402.110.486.2]---+

I

KertasI

Gambar 1. Diagram alir proses pembuatan kertas

Casey (1981) juga menj elaslcan bahwa internal

memberilcan ketahanan t e r h a d a p a i r dan beberapa c a i r a n

yang b e r s i f a t asam, t e t a p i t i d a k tahan pada c a i r a n

a l k a l i .

Jumlah d a r i h r o s i n yang digunakan dalam p r o s e s

i n t e r n a l s i z i n g t e r g a n t u n g d a r i l c u a l i t a s lcertas dan

fungsinya s e r t a e f e k t i f i t a s yang i n g i n d i p e r o l e h .

Beberapa k u a l i t a s k e r t a s membutuhkan penggunaan l e b i h

d a r i s a t u p e r s e n d a r i h r o s i n d a r i b e r a t pulp yang

digunakan.

Darih r o s i n dan alum s e l a l u digunalcan bersama-

sama. Fungsi alum a d a l a h s e b a g a i pengendap dan pem-

bantu dalam pengilcatan. Jumlah alum yang dibutuhlcan

untuk melengkapi d a r i h r o s i n tergantung d a r i beberapa

f a k t o r s e p e r t i t i p e dan jumlah bahan s i z i n g yang

digunalcan, s i f a t p u l p , pH, a i r dan jumlah a d i t i f l a i n

dalam s i s t e m . Pemalcaian alum yang t e r l a l u s e d i k i t

menyebabkan timbulnya busa dan t e r j a d i n y a kerusalcan

lembaran pada p r o s e s pengepresan sedangkan pemakaian

alum yang t e r l a l u banyak akan menyebablcan kerugian

s e c a r a elconomis dan membuat k e r t a s menjadi s a n g a t

asam. Menurut Casey ( 1 9 8 1 )

,

pada k o n d i s i asam alum akan membentuk flolc k o l o i d alum h i d r o k s i l a t . Itarenaflolc i n i b e r s i f a t k a t i o n i k maka alcan menarik p a r t i -

l c e l - p a r t i k e l yang b e r s i f a t anionilc s e p e r , t i p a r t i l c e l

r o s i n dan s e r a t s e l u l o s a . Menurut Macdonald ( 1 9 7 0 ) ,

penambahan t i g a persen alum tidalc alcan memberikan

Menurut Podder ( 1 9 8 2 ) , s u r f a c e s i z i n g merupalcan

penambahan bahan lcimia t e r t e n t u pada permukaan k e r t a s

untuk rnemperoleh s i f a t - s i f a t yang d i i n g i n k a n .

Casey ( 1 9 8 1 ) menj elaslcan bahwa s u r f a c e s i z i n g

culcup p e n t i n g untuk k e r t a s t u l i s , lcertas cetalc dan

b e r b a g a i k e r t a s pembungkus. Keuntungan d a r i s u r f a c e

s i z i n g dalarn ha1 lcertas t u l i s dan c e t a k a d a l a h d i h a -

sillcannya l a p i s a n f i l m pada permukaan k e r t a s sehingga

t i d a k alcan merusak pena sewaktu d i t u l i s i

.

Akibatyang l a i n ketahanan rninyak pada lcertas meningkat

selama permukaan p o r i - p o r i k e r t a s t e r t u t u p .

Kegunaan s u r f a c e s i z i n g d a r i lcertas pengemas

rnencakup ketahanan p e n e t r a s i minyalc, lemak dan bahan-

bahan p e l a r u t l a i n s e r t a peningkatan lcetahanan r e t a k ,

t a r i k dan lcetahanan t e r h a d a p a b r a s i

.

S u r f a c e s i z i n gd a p a t menyebablcan rendahnya ketahanan sobek ( K l a s s ,

1 9 8 2 ) .

B . 3

.

PROSES PELAPISAN ( P I - C m T l X G )Pigment c o a t i n g merupalcan p r o s e s p e l a p i s a n

k e r t a s dengan bahan-bahan kimia dan pigrnen untuk

meningkatkan mutu cetalc dan penampakan l c e r t a s .

P r o s e s p e l a p i s a n d i b u a t untulc memperoleh s i f a t permu-

yang tinggi, penyerapan tinta yang lebih baik, lebih putih dan lebih mengkilap (Casey, 1981).

Bahan baku yang digunakan dalam proses pelapisan terdiri dari dua bahan utama yaitu kertas dasar dan

campuran bahan salut (coating color)

.

Coating colormerupakan campuran dari beberapa bahan kimia yang 'berbeda sifat dan fungsinya sehingga mempunyai sifat

akhir baru yang berbeda. Menurut Casey (1981),

campuran bahan salut yang paling sederhana terdiri dari zat warna (calcined clay, plastic pigment, silicates, alumina trihydrate) dan zat pengikat atau

binder (pati casein, animal glue, PVA, turunan selu-

losa, lateks)

.

Selain pigmen dan binder, Ice dalambahan salut biasanya ditambahkan bahan aditif (lu-

bricant, foam control agent, flow modifier dll)

.

Kertas dasar merupakan komponen terpenting dalam

penentuan kualitas dari kertas salut. Sifat-sifat

kertas dasar yang penting antara lain keseragaman formasi, porositas, sifat kekuatan fisik kertas, kadar air, derajat putih, opasitas dan kelicinan pemukaan

.

Pigmen merupakan kompo~en utama dalam campur-

an bahan salut. Umumnya pemakaiannya berkisar

s a l u t . J e n i s pigmen yang b i a s a d i p a k a i a d a l a h

k a o l i n ( c l a y ) , k a l s i u m lcarbonat, t i t a n i u m olcsida

dan s a t i n white (Casey, 1 9 8 1 )

.

Menurut E l y a n i dan J e n n i ( 1 9 9 2 ) , k a o l i n meru-

palcan pigrnen d a s a r untuk k e r t a s c e t a k dengan rumus

lcimia A1203.2Si02.2H20. J e n i s pigmen i n i mempu-

n y a i harga yang r e l a t i f rendah dan pemalcaiannya

s e b a g a i z a t warna dalam p r o s e s p e n y a l u t a n alcan

meninglcatkan mutu c e t a k dan mengurangi penyebaran

t i n t a c e t a k pada k e r t a s . Kaolin mempunyai s i f a t -

s i f a t s e b a g a i b e r i k u t :

s p e c i f i c g r a v i t y : 2 . 5 7 - 2 . 6 3

i n d e x r e f r a c t i o n : 1 . 5 6

d e r a j a t p u t i h :65 - 8 6 % ukuran p a r t i l c e l :+ 4 4

Kalsium karbonat (CaC03) a d a l a h pigmen yang

dapat meningkatkan kekuatan l a p i s a n s a l u t , umur

dan o p a s i t a s k e r t a s (Casey, 1 9 8 1 ) . Pemakaiannya

s e b a g a i bahan s a l u t biasanya dilcombinasikan dengan

k a o l i n dimana lcalsium lcarbonat cenderung menanxbah

d e r a j a t p u t i h , o p a s i t a s dan daya s e r a p t i n t a d a r i

k a o l i n ( E l y a n i dan J e n n i , 1 9 9 2 ) . D e r a j a t p u t i h

b. B i n d e r

Binder mempunyai pengaruh yang besar pada sifat campuran bahan salut dan sifat alchir kertas salut. Fungsi binder antara lain bertindak seba- gai pembawa pigmen, pengilcat partikel pigmen menjadi satu, mengikat partikel pigmen dengan kertas, memberi sifat alir yang dibutuhkan dan mengontrol absorpsi tinta cetak selama proses

cetak pada kertas. Binder terbagi menjadi dua

jenis yaitu natural binder (pati, casein, soys

protein, derivat selulosa) dan sintetilc binder

( styrene-butadiene, acrylic, PVAC, PVA)

.

Menurut Casey (1981)

,

apabila dilihat darikekuatan ikatannya PVA (polyvinyl alkohol) adalah

bahan pengikat yang paling lcuat. PVA memberi

ketahanan terhadap tinta, minyak, lemalc dan cairan

organik. Hal tersebut rnenyeloablcan pemalcaiannnya

culcup dengan jumlah yang relatif rendah. Volume PVA yang digunakan dalarn campuran bahan salut relatif kecil lchususnya apabila digunakan bersama

dengan latelcs dan pati. Alasan yang membatasi

Styrene-butadiene (SBR) dikenal juga dengan nama lateks, mempunyai viskositas rendah berbentuk emulsi berwarna putih dengan bau yang spesifik. Lateks cocok dengan hampir semua jenis binder lain dan dapat digunakan dengan sebagian besar pigmen

(Elyani dan Jenni, 1992)

.

Menurut Casey (1981), pada umumnya SBR mem-

berikan kilap dan derajat putih yang tinggi serta ketahanan minyalc dan air yang lebih baik dari pada bahan pengikat sintetik yang lain. SBR juga akan menambah fleksibilitas lapisan salut sehingga keretalcan yang terjadi pada kertas dapat ditekan

sekecil munglcin. Dalam proses penyalutan SBR

tidak akan menimbulkan pendebuan yang akan

menurunkan kilap kertas. Elyani dan Jenni (1992) menjelaskan bahwa pemakaian lateks sebagai binder

j uga akan menambah kemampuan cetak dan ketahanan

cabut pada kertas salut serta mc:mpunyai efek yang kecil pada viskositas campur.xn bahan salut.

Pemakaiannya sebagai binder ~ , a d a bahan salut

Selain pigmen dan binder yang merupakan komponen utama, campuran bahan salut masih harus ditambahkan bahan kimia aditif seperti modifier, lubricant, dispersants dan lain-lain.

Bahan kimia yang dipakai sebagai lubricant

seperti : calsium stearat, aluminium stearat, wax

emulsion atau polyethylene glycol. Lubricant ber- fungsi untuk meninglcatkan sifat alir campuran bahan salut , meningkatlcan sif at cetalc, mengurangi kecenderungan pecahnya lapisan salut pada saat

dilipat dan mengurangi pendebuan (Elyani dan

Jenni, 1992).

Binder merupakan sumber terbentuknya busa khususnya jenis binder protein dan lateks. Busa ini terjadi karena dispersi gas ke dalam cairan dan dipengaruhi oleh sifat cairan seperti tegangan permukaan, viskositas, pengadukan dan sushu.

Jenis-jenis deformer seperti alkohol, vegetable

oil, ester atau polyglycol ester.

--

seperti aldehida, melamin formaldehide, borat atau

khromat (Elyani dan Jenni, 1992)

.

Menurut SII no. 1158 th 1984 persyaratan kertas

cetak salut adalah sebagai berikut :

Gramatur (g/m2)

pH (ekstraksi dingin) Derajat putih ( % )

Kilap (75 huter) ( % )

Kekasaran (Bendstgen) (rnl/menit) Cabb 60 (g/m2)

Ketahanan cabut (IGT) (P.m/s)

Penetrasi minyak ( IGT) (IOOO/rnm)

: 71 - 200

: 6-8

: min. 70

: maks. 75

: maks. 100 : maks. 35 : min. 300

: 7-8

C. KERTAS GLASIN

Kertas glasin adalah kertas yang mempunyai permulcaan lembaran yang mengkilap, transparan dan tahan terhadap minyalc dan lemalc. Kertas glasin termasuk dalam golongan kertas khusus (yang dibuat untuk tujuan dan

spesif ikasi khusus)

.

Sifat-sifat khusus tersebutdibuat dengan cara perlakuan terhadap pulp atau kertas yang sudah jadi dengan penambahan bahan sizing.

Menurut Casey (1952), kertas glasin dan kertas tahan minyak mempunyai porositas rendah sehingga rnem- punyai ketahanan terhadap minyak yang tinggi. Karak-

G r a m a t u r : 3 0 - 7 5 c ~ / m ~

T e b a l : 0 . 0 2 5 - 0 . 0 7 0 urn

Solid f r i c t i o n : 0 . 6 2 - 0 . 7 5

S p e c i f i c volume : 1 . 0

111. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan-bahan yang digunakan dalam penelitian ini meliputi pulp NBKP (Needle Bleached Kraft Pulp) atau pulp kayu daun jarum yang diputihkan dan pulp kayu daun lebar yang diputihkan atau LBKP (Leaved Bleached Kraft

Pulp)

.

Sedangkan bahan kimia yang dipakai adalahrosin, alum, CMC (carboxymethyl cellulose) , PVA (poly-

vinyl alcohol)

,

lateks (styrene-butadiene) , polyethy-lene glycol, melamin forrnaldehide, castor oil dan aquades. Kertas glasin yang dijual di pasaran (diambil dari sampel yang dijual di sebuah toko di Bogor) meru- pakan salah satu bahan yang digunakan dalam penelitian pendahuluan.

Peralatan yang digunakan terdiri dari alat penggi- lingan (beater), alat pengukur derajat giling, alat pembuat lembaran kertas, pH-meter, stopwatch, penekan

hidrolik, oven, proof

el'

coater, dryer, timbangan anali-tik, gelas ukur dan gelas piala, stirer-heater dan

beberapa alat uji sifat kertas yang meliputi : tearing

tester, tensile tester, folding tester, thickness tester, bursting tester, alat pengukur porositas

(Gurley) , opasitas, penetrasi minyak, kekasaran, dan

penyerapan air serta alat uj ?but (Dennis wax test)

yang berupa batang-batang lilin ang bernomor 1 sampai

B. METODA PENELITIAN

Penelitian yang dilakukan terdiri dua tahap. Tahap pertama merupakan penelitian pendahuluan yang meliputi pengujian sifat-sifat kertas glasin di pasaran

dan penentuan berat bahan untuk surface sizing (CMC)

.

Pengujian sifat-sifat kertas glasin di pasaran bertu- juan untuk mendapatkan data perbandingan mutu dalam pembuatan kertas "glasin"

.

Kertas glasin pasaran yang diuji diambil dari sampel yang dijual di salah satu toko di Bogor. Parameter yang diuji meliputi gramatur, tebal, kekuatan tarik, kekuatan retak, kekuatan sobek, kekuatan lipat, porositas (Gurley), ketahanan penetrasi air, ketahanan minyak, derajat putih, kilap, kekasaran, opasitas dan pH.Penentuan berat CMC sebagai bahan untuk surface sizing dilakukan untuk memperoleh berat CMC yang mem-

punyai porositas yang paling baik. Surface sizing

dilakukan untuk memperoleh ketahanan kertas terhadap

penetrasi minyak dan lemak. Berat CMC dengan nilai

porositas terbesar akan digunakan sebagai perlakuan pada penelitian utama.

NBKP dan LBKP yang dicoba adalah 1 0 0 : 0 , 7 5 : 2 5 , 5 0 : 5 0 , 2 5 : 7 5 dan 0 : 1 0 0 . Kertas "glasin" dibuat dengan memberi perlakuan pada bahan baku pulp dan pada lcertas yang

sudah berbentuk lembaran. Perlakuan terhadap pulp

dilakukan dengan penggilingan sampai derajat giling tertentu dan penambahan bahan internal sizing pada campuran pulp sebelum dibentuk lembaran, sedangkan proses surface sizing dan pigment coating dilakukan setelah pembentukan lembaran. Internal sizing dilaku- kan untuk meningkatkan ketahanan lcertas terhadap pene- trasi air. Surface sizing dilakukan untuk memperoleh ketahanan kertas terhadap minyak dan lemak sedanglcan pigment coating untuk memperoleh ketahanan minyak dan

sifat cetak kertas yang lebih bailc. Campuran bahan

yang digunakan dalam pigment coating terdiri dari

pigment (kaolin, kalsium karbonat) , binder (PVA, la-

teks) dan adit if (poliethylene glycol, melamin formal -

dehide, castor oil). Variasi binder yang digunakan

adalah (PVA:latelcs) 1: 3, 1: 1 dan 3 : 1. Kertas "glasin" yang dibuat tidak melalui proses kalendering.

Pengujian kertas salut meliputi gramatur, tebal, kekuatan; tarik, sobek, retak lipat, porositas Gurley, ketahanan minyak, ketahanan terhadap penetrasi

air, deraj at putih, kekasaran, opasitas, pH dan ketaha-

C. TATA LAKSANA

1. Penelitian Tahap Pertama

a. Pengujian kertas glasin di pasaran

Kertas glasin pasaran diuji sifat-sifatnya yang meliputi gramatur, tebal, opasitas, kekuatan lipat, sobek, retak,tarik, kelcasaran, penetrasi minyak, kilap, penyerapan air, porositas, pH dan derajat putih. Prosedur pengujian dapat dilihat pada lampiran.

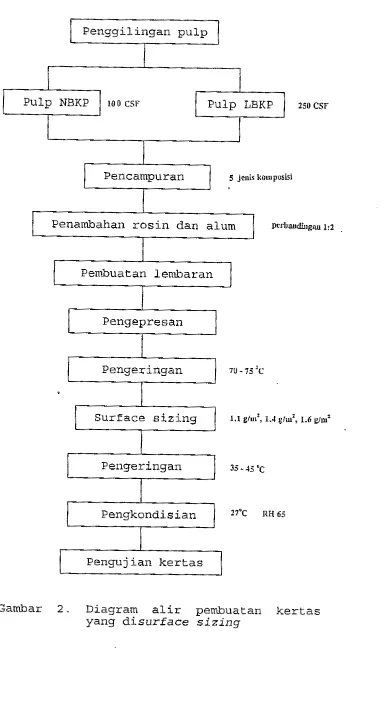

b. Penentuan berat bahan surface sizing

Berat CMC yang digunalcan adalah 1.1 g/m2,

1.4 g/m2 dan 1.6 g/m2. Kertas yang diuji terdiri

dari lima komposisi pulp/serat (NBKP : LBKP),

yaitu 100:0, 75:25, 50:50, 25:75 dan 0:100.

Pembuatan lemaran kertas dilalcukan melalui proses i n t e r n a l s i z i n g dengan darih rosin dan alum (1:2).

mengurangi beban sampai derajat giling 100 ml CSF (Canadian Standard Frithness) untuk NBKP dan 250 ml CSF untuk LBKP. Bila derajat giling tersebut telah tercapai, beban dilipas dan penggilingan dilanjutlcan 15 menit.

Gramatur kertas yang -dibuat disesuailcan 2

dengan gramatur kertas glasin pasaran (28 g/m ) ,

dengan lima komposisi pulp NBKP dan LBKP. Untuk membuat lembaran, ke dalam bubur pulp ditambahkan darih rosin dan alum sebanyak satu persen darih

rosin dan dua persen alum. Setelah dipres,

lembaran dikeringkan pada dryer.

Kertas dengan lima kombinasi tersebut di- lapisi CMC dengan masing-masing perlakuan menggu- nakan proofer coater kemudian dikeringkan pada dryer dengan suhu 35-45OC. dan dikondisikan selama 24 jam. Setelah itu kertas diuji porosi-

tasnya berdasar SII no. 0662-82. Perlakuan

dengan hasil terbesar (porositas terbaik) akan dilakukan dalam penelitian utama. Diagram alir proses pembuatan kertas dengan proses surface

Pencampuran s jeuis koluposiri

Pengkondisian 27°C RH 6;

I

I

Pembuatan lembaranI

[image:35.595.131.518.90.803.2]Pengepresan

Gambar 2 . Diagram alir pembuatan kertas

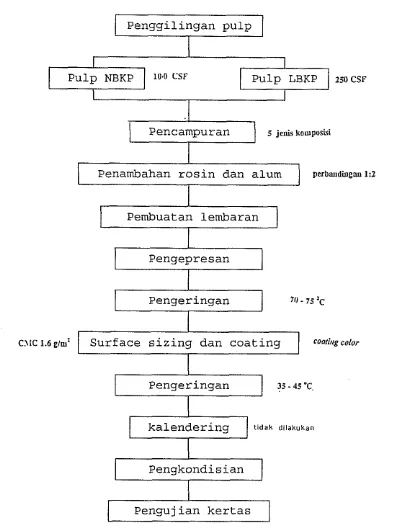

2. Penelitian Tahap Kedua

Campuran bahan salut (coating color) dibuat

dengan formula sebagai berilcut :

'Kaolin CaC03

100 PVA

Styrene-buadiene 10

Polyethylene glycol 1.0

Melamin formal dehide 0.5

Castor oil 0.5

Solid content 20%

Vislcositas 100

P H 7.88

Selain komposisi bahan salut, faktor lain yang ingin dilihat adalah pengaruh komposisi pulp antara pulp NBKP (serat panjang) dan pulp LBKP (serat

pendek). Perbandingan yang dipilih adalah 100:0,

75:25, 50:50, 25:75 dan 0:100.

Kegiatan dimulai dengan pembuatan lembaran kertas dengan internal sizing menggunakan darih

rosin dan alum 1 2

.

Darih rosin yang digunakanadalah satu persen dan alum dua persen dari berat

Pulp digiling dalam penggiling selama 30 menit dengan beban penuh. Setelah 30 menit pertama dera- jat giling pulp diukur dan penggilingan dilanjutkan

CSF (Canadian Standard Fri thness) untuk NBKP dan

250 ml CSF untuk LBKP. Bila derajat giling pulp

telah dicapai, beban dilepas dan penggilingan dilan-

jutkan selama 15 menit. Setelah itu pulp dipres

untuk menghilangkan sebagian besar air yang ada sehingga dapat disimpan untuk sewaktu-walctu dibuat lembaran kertas. Untuk membuat lembaran kertas pulp terlebih dahulu diuraikan dan diseragarnlcan pada

disintegrator. Kemudian pulp ditambahkan dengan

darih rosin dan alum dengan perbandingan satu persen darih rosin dan dua persen alum (darih rosin dima- sukkan terlebih dahulu) sambil terus diaduk dan dibentuk lembaran. Gramatur yang dibuat adalah 28

g/m2 (berdasarkan tahap pertama)

.

Lembaran yangtelah dibuat dipanaskan dalam dryer dengan suhu 70 -

75 OC sampai kering.

Lembaran dilapisi dengan CMC (berat sesuai

hasil penelitian pendahuluan)

.

Lembaran yang telahdilapisi CMC telah menjadi kertas "glasin"

.

Kertasini akan dijadikan acuan atau blanko. Lembaran

kertas yang lain dibuat dengan menggunakan proses pelapisan dengan alat proofer coater menggunakan campuran bahan salut seperti yang telah dikemukakan sebelurnnya. Berat lapisan salut yang dipakai adalah

8 g/m2. Lembaran kertas yang telah disalut diker-

Setelah dikeringkan kertas tersebut seharusnya melewati tahap kalendering tetapi karena alat yang digunakan dalam skala laboratorium belum ada maka proses ini tidalc dilakukan, oleh karena itu lcertas yang dihasilkan disebut kertas "glasinN.

Lembaran lcertas yang diperoleh pada penelitian

utama ini dikondisikan di ruang kondisi selama 24

jam lalu diuj i. Pengujian yang dilakukan meliputi

uji gramatur, tebal, ketahanan tarik, ketahanan sobek, ketahanan retak, kekuatan lipat, porositas,

opasitas, cobb 60, penetrasi minyak, kilap,

kekasaran, pH dan uji cabut (Dennis wax test)

.

Ujiyang dilakukan terebut diuraikan secara terperinci

pada lampiran 4 sampai lampiran 17. Diagram alir

proses pembuatan kertas gl.asin salut dapat dilihat

Penggilingan pulp

I

(

Pencampuran1

s jenis kompusisiPernbuatan lembaran

1

Penambahan rosin dan alum

Pengepresan

+

perbudmgau 1:2

I

I

kalendering tidak dilakukan

Pengeringan

CILC 1.6 giml

Pengkondisian

I

70 - 7 j =C

Penguj ian kertas

[image:39.605.131.526.113.644.2]Surf ace sizing dan coating

Gambar 3. Diagram alir pembuatan kertas "glasinu salut

D.

RANCANGAN PERCOBAANRancangan percobaan yang digunakan adalah rancan- gan faktorial acak lengkap 5x4 dengan dua kali ulangan. Faktor yang diterapkan pada penelitian ini adalah komposisi serat yang digunakan (NBKP dan LBKP) dan

j enis perlakuan salut (noncoating dan coating dengan

variasi binder)

.

Faktor komposisi serat terdiri darilima taraf campuran pulp NBKP dan LBKP yaitu 0:100, 25:75, 50:50, 75:25 dan 100:O. Faktor jenis perlakuan salut terdiri dari empat taraf yaitu kertas noncoating

dan kertas salut dengan variasi binder PVA:lateks ;

1:3, 1:l dan 3:l.

Menurut Sudjana (1985), model rancangan yang dapat

digunakan adalah sebagai berikut :

'ijlc = variabel respon karena pengaruh bersama

taraf ke-i faktor K dan taraf ke-1 .

faktor M

U = efek rata-rata yang sebenarnya

Ki = efek komposisi serat pada taraf ke-i

Mj = efek jenis perlakuan salut pada ta-

raf ke-j -j

KMij = efek interaksi antara taraf ke-i fak-

tor komposisi serat dan taraf ke-j ' .

E k ( i j ) ' efelc u n i t percobaan Ice-k dalam kombinasi

p e r l a k u a n ( i j )

Hipotesa yang akan d i u j i dalarn p e n e l i t i a n i n i

a d a l a h s e b a g a i b e r i k u t :

H, = K~ = 0 ; ( i = 1 , 2 , 3 , 4 , 5 ) H2 = M .

I

= 0 ; ( j = 1 , 2 , 3 , 4 )H3 = K M . = 0 ; ( i = 1 , 2 , 3 , 4 , 5 dan j = 1 , 2 , 3 , 4 )

11

H i p o t e s a HI menyataklan bahwa tidalc t e r d a p a t

pengaruh kornposisi s e r a t yang digunakan. H i p o t e s a H2

menyatalcan t i d a k ada pengaruh f a k t o r j e n i s p e r l a k u a n

s a l u t

.

Hipotesa H3 rnenyatakan t i d a k ada pengaruhIV. HASIL DAN PEMBAHASAN

A. PENELITIAN TAHAP PERTAMA

Penelitian tahap pertama yang dilakulcan meliputi

penguj ian sif at - sifat kertas glasin di pasaran dan

penentuan berat bahan surface sizing. Hasil pengujian

kertas glasin di pasaran terlihat pada Tabel 1.

Tabel 1. Sifat kertas glasin di pasaran

Parameter Nilai

Gramatur (g/m2) Tebal (mm)

Opasitas ( 2 )

Kekuatan lipat ( x )

Indeks sobek ( ~ m ~ / g )

Indek retak (Kpam2/g) Indeks tarik (Nm/g) Kekasaran (ml/menit) Penetrasi minyak (detik) Gloss (kilap) ( % )

Porositas (detik/ 100 ml) Derajat putih Cobb 60 PH 28.83 0.02313 32.02

136.2 (AM)

5.0 (SM) 5.699 (AM) 4.956 (SM) 1.53 57.00 33.50 23.00 44.90 48.50 75.84 37.00 6.40

Gramatur kertas akan me inpengaruhi sifat-sifat

kertas yang lain, sehingga parar leter ini diambil untuk

menentukan gramatur kertas glasir. yang akan dibuat (28

g/m2)

.

Diharapkan dengan gramatur tersebut sifat-sifatpada pigment coating/blanko) dapat mendekati sifat

kertas glasin yang ada di pasaran.

-

Selain untuk mengetahui mutu kertas glasin di pasaran, penelitian tahap pertama juga dilakukan untuk menentukan berat CMC sebagai bahan surface sizing

sekaligus precoatiny. Menurut Casey (1981), polimer

CMC ( carboxymethyl cellulose) yang digunakan sebagai

bahan sizing telah dibuktikan efektif untuk membuat kertas tahan minyak. Polimer ini dalam operasi surface sizing dapat menurunkan porositas.

Berat CMC yang digunakan adalah 1.1 g/m2, 1.4 g/m2

dan 1.6 g/m2. Percobaan dilakukan pada lima jenis

komposisi serat/pulp NBKP:LBKP yaitu 100:0, 75:25, 50:50, 25:75 dan 0:100.

Semakin besar nilai porositas (Gurley) sernakin lama waktu yang diperlukan untuk mengalirkan udara (100 ml) yang berarti sernakin sedikit jumlah pori-pori pada

kertas. Hasil pengukuran porositas (Gurley) dapat

dilihat pada Tabel 2.

Tabel 2. Porositas -

Komposisi - . b e r a t CMC (g/m2)

Parameter yang diamati adalah porositas (Gurley) dengan pertimbangan bahwa sifat ini sangat mempengaruhi sifat ketahanan minyak kertas. Menurut Casey (1981), kertas tahan minyalc adalah kertas dengan porositas rendah atau yang telah mengalami perlakuan tahan minyak dengan lapisan film atau bahan penahan minyalc lain.

Hasil pengujian pada penelitian pendahuluan menun- jukkan nilai porositas (Gurley) terbesar diperoleh pada larutan CMC dengan berat 1.6 g/m2. Untulc semua jenis

komposisi serat, berat CMC 1.6 g/m2 (konsentrasi 2 % )

menunjukkan porositas yang lebih baik dibandingkan

dengan berat CMC yang lebih kecil. Menurut Casey

(19811, konsentrasi yang sangat rendah (0 - 1.25 % )

menghasilkan hasil akhir yang tipis, konsentrasi sedang

(1.25 - 5.0 % menghasilkan surface sizing yang bagus

dan konsentrasi yang tinggi (5 - 12 % ) meningkatkan

kekuatan internal dan kekuatan cabut wax.

Kertas secara fisik terdiri dari kurang lebih 70 persen ruang udara, baik dalam bentulc pori-pori seja- ti, udara yang terperangkap dalam kertas (void) maupun rongga pada lembaran yang hanya terdapat pada satu permukaan kertas (recesses). Dari ketiga macam bentulc lcandunyan udara tersebut bentulc pori-pori sejatilah yang berperan dalam sifat daya tembus udara (porositas)

lcertas. Jumlah serat pendek yang besar pada kertas

komposisi murni NBKP, ha1 ini disebabkan karena keti-

daksempurnaan penggilingan pulp LBKP. Penggilingan

yang berlebihan akan mengakibatkan disintegrasi serat sehingga lembaran kertas yang terbentuk akan cenderung mempunyai lebih banyak pori-pori sejati apalagi kalau dibuat pada gramatur rendah.

B. PENELITIAN TAHAP KEDUA

Kertas salut dibuat dengan kertas dasar berupa

kertas "glasin" yang telah dibuat melalui proses inter- nal sizing dan surface sizing. Kertas glasin tersebut dilapisi dengan campuran bahan salut melalui proses pigment coating.

Pengujian kertas "glasin" yang telah disalut

dengan proses pigment coating meliputi gramatur,

tebal

.

lcelcuatan tarik, kekuatan lipat, kekuatan sobelc,kekuatan retak, derajat putih, kekuatan cabut wax,

penyerapan air, porositas dan pH. Hasil penguj ian

tersebut diuraikan di bawah ini.

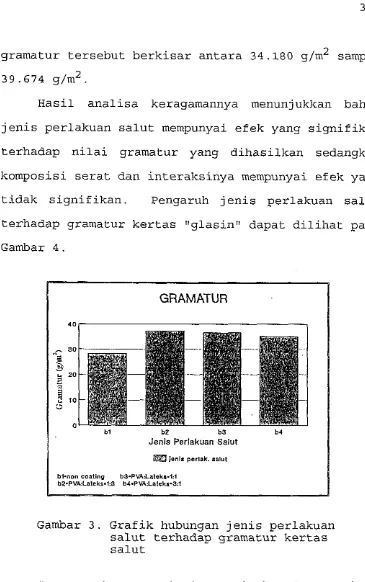

1. G r a m a t u r

Gramatur kertas adalah massa lembaran kertas 2

dibagi dengan luasnya dan dinyatakan dalam (g/m 1 .

Hasil pengujian gramatur kertas glasin salut dapat

gramatur tersebut berkisar antara 34.180 g/m2 sampai

39.674 g/m2.

Hasil analisa keragamannya menunjukkan bahwa jenis perlakuan salut mempunyai efek yang signifikan terhadap nilai gramatur yang dihasilkan sedangkan komposisi serat dan interaksinya mempunyai efek yang

tidak signifikan. Pengaruh jenis perlakuan salut

[image:46.608.133.498.66.648.2]terhadap gramatur kertas "glasin" dapat dilihat pada

Gambar 4.

Jenis Perlakuan Salut

fan18 perlrk. Balul

Gambar 3. Grafik hubungan jenis perlakuan

salut terhadap gramatur kertas salut

Gramatur kertas "glasin" meningkat dengan dila- kukannya proses pelapisan dan gramatur lcertas salut

meningkat dengan semakin besarnya binder lateks pada

jauh berbeda. Hal ini terlihat pada uji lanjut Duncan yang menunjukkan tidak adanya perbedaan nyata antar taraf perlakuan salut dengan variasi binder

(PVA : lateks) 1:3, 1:l dan 3 :l. Adanya perbedaan

yang tidak terlalu jauh itu disebabkan adanya

penyerapan yang lebih efektif oleh campuran bahan salut yang mengandung lebih banyak latelcs dari pada

PVA

.

Gramatur kertas dipengaruhi oleh kadar air pada kelembaban udara relatif disekitar kertas. Pengu- kuran harus dilakukan pada kondisi standar lcarena gramatur selalu dinyatakan sebagai total berat kertas termasuk kadar air. Pada pengukuran gramatur kertas ini pengaruh karena kadar air sangat kecil karena kertas telah dikondisikan dengan kelembaban tertentu sehingga kandungan airnya homogen.

2 . Tebal

Menurut Casey (1981), ketebalan mempengaruhi hampir setiap sifat fisik, optik dan elektrik ker-

tas. Kertas bersifat compressible. Perbedaan

tekanan akan menyebabkan perbedaan pada' ketebalan walaupun hanya kecil.

pada komposisi serat dan jenis perlakuan salut terhadap ketebalan kertas salut. Tetapi interaksi keduanya tidalc menunjukkan perbedaan nyata.

Dari uji lanjut Duncan, terdapat perbedaan yang nyata antara komposisi pulp murni NBKP dan murni LBKP. Hal tersebut bisa disebabkan karena kurang

sempurnanya penyerapan CMC (pada proses surface

s i z i n g ) pada komposisi murni NBKP sehingga tebal

kertas glasin awal cenderung lebih tipis dibanding- kan pada komposisi murni LBKP dan akan mempengaruhi tebal kertas akhir. Sedangkan untuk komposisi yang lain perbedaan tidak terlalu jauh.

Proses pelapisan yang dilakukan akan mengaki-

batkan kenaikan tebal kertas sekitar 9 - 24 persen.

Hal tersebut juga ditunjukkan pada uji lanjut bahwa tebal kertas glasin tanpa salut mempunyai perbedaan

nyata dengan kertas salut. Dari uji lanjut juga

diketahui bahwa perbedaan ketebalan pada variasi PVA:lateks ; 1 : 3 dam 1:l tidak jauh berbeda sedang-

]can pada perbandingan 3:l perbedaan cukup besar. Ini

disebabkan kurang sempurnanya bahan salut dengan

kadar binder PVA tinggi tersalutkan pada kertas

sehingga sebagian campuran salut tersebut terbuang

atau kurang meratanya campuran salut terebut

3 . Kekuatan t a r i k

Kekuatan tarik kertas "glasin" yang disalut merupakan daya tahan lembaran kertas terhadap gaya tarik yang bekerja pada lcedua ujung kertas yang diukur pada kondisi standar, sedangkan indeks tarik adalah ketahanan tarik dibagi dengan gramatur kertas

(Nm/g)

.

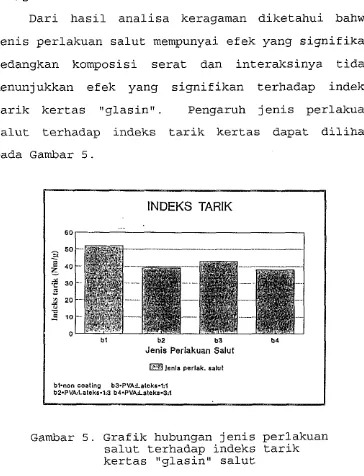

Dari hasil analisa keragaman diketahui bahwa jenis perlakuan salut mempunyai efek yang signifikan sedangkan komposisi serat dan interaksinya tidak menunjulckan ef elc yang signif ikan terhadap indeks tarik kertas "glasin". Pengaruh jenis perlakuan salut terhadap indeks tarik kertas dapat dilihat

pada Gambar 5.

Jenis Perlakuan Salut

[image:49.605.140.504.257.733.2]lenla parlsk. ralut

Gambar 5. Grafik hubungan jenis perlakuan

Kekuatan tarilc kertas salut sangat dipengaruhi oleh kekuatan tarik kertas "glasin" awal, kandungan air kertas dan jumlah serta lcualitas ilcatan serat. Kekuatan tarik cenderung menurun dengan dilakulcannya proses pelapisan tetapi penurunannya tidak terlalu j auh

.

Uj i lan j u t Duncan menun j uklcan bahwa perbedaan kekuatan tarik pada jenis perlakuan salut tidak

terlalu jauh. Tetapi nilai rataannya menunjukkan

bahwa perlakuan salut dengan variasi PVA:lateks pada perbandingan 1:l menghasilkan indeks tarik terting- gi. Hal tersebut membuktikan bahwa PVA lebih efek- tif dalam meningkatkan kekuatan ikatan serat-ekster- nal aditif apabila digunakan bersama dengan lateks, karena campuran bahan salut pada perbandingan ini lebih efektif penyerapannya.

PVA mempunyai sifat non ionik sehingga sangat tepat untuk perekat. Sifat kekuatan tarik yang kuat menyebabkan efisiensi pengikatan lebih besar sehing- ga PVA dapat menambah kekuatan tarik kertas. Pema- kaiannya yang terlalu banyak menyebabkan campuran bahan salut tidak terikat sempurna pada kertas karena sifat PVA yang sukar larut dalam air dan mempunyai kestabilan viskositas pada suhu 80°c

(Casey, 1981).

panjang serat dipercaya dapat mempengaruhi lcekuatan

tarilc kertas. Kekuatan tarik sebanding dengan

lcuadrat akar rata-rata perbandingan panjang serat dan berat (Casey, 1952)

.

4 . Kekuatan retak

Kekuatan retak kertas salut adalah gaya yang diperlukan untuk meretakkan selembar kertas tersebut dan dinyatakan dalam kilopascal diukur pada kondisi s tandar . Sedangkan indelcs ret ale adalah lcekuatan

retak per satuan gramatur (1cpam2/g)

.

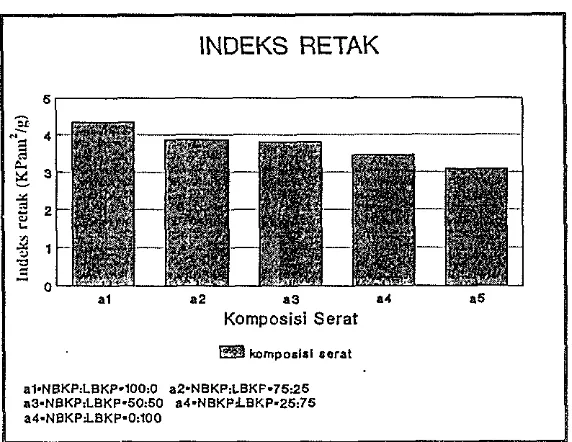

Hasil analisa Iceragaman menunjuklcan bahwa komposisi serat dan jenis perlakuan salut memberikan perbedaan yang nyata terhadap indeks retak lcertas glasin. Sedangkan interaksi keduanya tidalc menun-

jukkan perbedaan yang nyata. Pengaruh tersebut

dapat dilihat pada Gambar 6 dan 7.

Uj i lanjut menunjukkan bahwa kekuatan retak

kertas salut sangat berbeda dengan kertas glasin awal sedangkan perlakuan dengan variasi binder yang berbeda tidak menunjulckan perbedaan yang nyata. Menurunnya ketahanan retak kertas ini disebabkan tidak terjadinya penyerapan yang sempurna dari campuran bahan salut yang alcan meningkatkan ikatan

antar serat. Bahan salut ini akan meningkatkan

Kertas dengan komposisi serat murni NBKP mem- punyai kekuatan yang lebih tinggi dibandingkan dengan kertas "glasin" dari serat LBKP murni. Menurut Casey (1952), dua falctor yang berhubunqan dengan kekuatan retak yaitu panjang serat dan ikatan

antar serat. Ikatan antar serat akan meningkat

dengan penggilingan serat pada selang tertentu. Penurunan kekuatan retak terjadi pada penggilingan

yang berlebihan

.

Penurunan yang terjadi karenapenggilingan yang berlebihan dapat dihubungkan dengan terjadinya disintegrasi serat.

Penggilingan serat panjang NBKP sampai derajat giling 100 CSF sedangkan pulp LBKP sampai 250 CSF. Penggilingan lebih lanjut akan membuat hancurnya serat sehingga menurunkan kekuatan kertas.

Nilai rataan indeks retak berlcisar antara 2.56 sampai 3.70 ( ~ ~ a m ~ / g )

.

Nilai tertinggi diperolehdari komposisi serat NBKP:LBKP ; 50:50 dengan varia-

si binder (PVA:lateks)l:l, dan indeks retak terendah

diperoleh dari komposisi serat murni LBKP dengan jenis variasi binder PVA:lateks ;3:1. Perbandingan yang sama dari serat panjang danpendek dalam ha1 ini

menghasilkan formasi yang cukup bagus. Menurut

hanya jika formasi lcertas bagus, yaitu jika ada distribusi yang seragam dari serat dalam kertas.

INDEKS RETAK

Komposisi Serat

W brnposlal rorat

[image:53.608.183.469.190.411.2]al.NBKP:LBKP.iOO:O s Z - N B K P : L B K f - 7 5 2 5

Gambar 6 . Grafik hubungan komposisi serat

terhadap indeks retak lcertas glasin

Jenis Perlakuan Salut

lenls perlak. sslul

ating b3.PVA:Laleks.i:l

Gambar 7. Grafik pengaruh jenis perlakuan salut

5. Kekuatan Sobek

Kelcuatan sobelc adalah gaya dalam gram gaya (gf)

atau milinewton (mN) yang diperlukan untuk menyobek

selembar kertas pada lcondisi standar. Indeks sobek adalah ketahanan sobek kertas dibagi dengan gramatur kertas ( ~ m ~ / g )

.

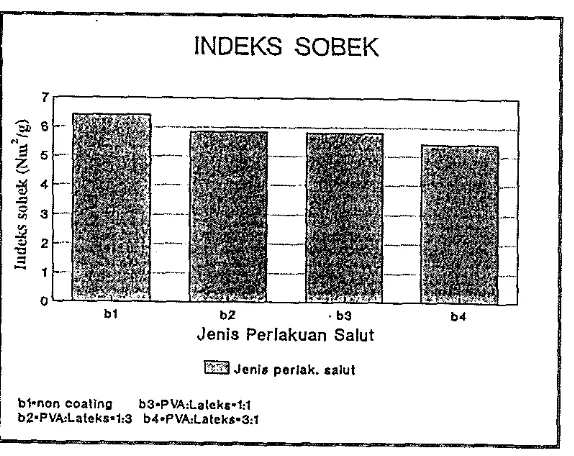

Dari hasil analisa keragaman nilai indelcs sobek kertas salut menunjukkan adanya perbedaan yang nyata pada lcomposisi jenis serat dan jenis perlakuan salut terhadap nilai indeks sobelc kertas tetapi interaksi lceduanya tidalc menunjukkan efelc yang signifikan. Hubungan antara komposisi serat dengan indeks sobelc kertas glasin serta hubungan antara jenis perlakuan salut dengan indeks sobelc kertas dapat dilihat pada Garnbar 8 dan 9 .

Gambar 8 . G r a f i k hubungan komposisi s e r a t dengan n i l a i indelcs sobelc

Jenir psrlak. salut

Menurut Casey (1980), terdapat hubungan yang nyata antara panjang serat dan kekuatan sobelc, tetapi hubungan panjang serat dengan kekuatan yang lain tidak nyata. Panjang serat mempengaruhi forma- si kertas, kekakuan dan kekuatan kertas (khususnya

kelcuatan sobek)

.

Kekuatan sobelc menurun denganmenurunnya panjang serat

.

Casey (1981) menjelaskanlebih lanjut bahwa kenaikan kekuatan sobek tergan- tung pada kuadrat akar pangkat tiga dari rata-rata panj ang serat

.

Dari uji lanjut diketahui bahwa jenis perlalcuan salut tidak menunjulckan perbedaan yang nyata dengan

lcondisi awal

.

Turunnya indeks sobek karena prosespelapisan disebablcan adanya kecenderungan meninglcat- nya kelcakuan kertas. Kertas yang kaku mengkonsen- trasikan kekuatan pada beberapa luasan serat yang kecil pada lembaran.

Kekuatan sobek tergantung pada tiga sifat yaitu total jumlah serat yang berpartisipasi dalam putus- nya lembaran, panjang serat dan jumlah serta kelcua- tan ikatan antar serat. Jumlah serat yang berparti- sipasi dalam putusnya lembaran tergantung gramatur dan flelcsihilitas kertas.

Penggilingan yang cukup dapat meningkatlcan ketahanan sobelc mencapai nilai malcsimum. Sifat lcekuatan yang lain sseperti daya tarik, retak dan lipat akan meningkat terus bersama dengan meningkatnya penggi-

1 ingan

.

6. Kekuatan Lipat

Kekuatan lipat menunjukkan berapa lcali kertas dapat dilipat sampai putus pada kondii standar.

Nilai rataan kelcuatan lipat kertas glasin salut

berlcisar antara 32.25 sampai 85.38. Nilai terbesar

diperoleh pada lcomposisi pulp NBKP:LBKP ; 50:50

dengan jenis komposisi binder PVA:lateks ; 3 :1,

sedanglcan nilai terendah diperoleh pada komposisi

NBKP:LBKP ; 100:O dan komposisi binder 3:l.

Hasil analisa keragaman menunjukkan perbedaan yang nyata pada komposisi serat dan jenis perlakuan salut terhadap nilai kekuatan lipat, tetapi interak-

si keduanya tidak menunjukkan perbedaan yang nyata

.

Hal tersebut dapat dilihat pada Gambar 10 dan 11.

Uj i lanjut memberikan petunjuk bahwa j enis

perlakuan salut dengan binder PVA:lateks ; 3:l

men~punyai nilai yang sangat berbeda nyata walaupun

banyak. Hal ini bisa juga disebabkan kadar air yang

cukup tinygi karena sukarnya penyeringan pada proses

penyalutan dengan kadar PVA tinggi.

Gambar 10. Grafik hubungan komposisi serat

dengan nilai kekuatan lipat

Jenis Perlakuan Salut

Jsois Porlak. Salut

Gambar 11. ~ r a f i k hubungan jenis peklakuan salut

dengan ketahanan lipat kertas glasin

Menurut Stephenson (1990), ikatan yang dihasil- kan PVA sangat kuat dan tidak mudah rusak oleh pelarut organik karena itu jumlah pemakaian PVA yang diperlukan relatif sedikit j ilea dibandingkan j enis

binder lain.

Uj i lan j ut Duncan j uga menunj ulclcan bahwa t idalc terjadi perbedaan yang nyata dari setiap lcomposisi serat terhadap nilai kekuatan lipat. Kekuatan lipat akan meningkat dengan malcin tingginya derajat giling pulp. Pormasi lcertas akan lebih mempengaruhi kekua- tan lipat dari pada panjang serat.

Casey (1981) menambahkan bahwa kekuatan lipat

lcertas menunjulckan struktur lcertas

.

Penggilinganyang tidak sempurna dan formasi yang buruk menyebab- kan lcekuatan lipat yang rendah. Selain itu kelcuatan lipat juga dipengaruhi kadar air kertas. Kekuatan lipat yang dipengaruhi kadar air ini lebih besar dari pada terhadap sifat fisik yang lain.

7 . Daya Serap A i r

Daya serap air (bilangan cobb) didef inisilcan

Ketahanan terhadap penetrasi air diperoleh

dengan menambahkan bahan s i z i n g yang dapat mengu-

rangi kemampuan air dalam membasahi kertas. Darih rosin biasa dipakai sebagai bahan s i z i n g yany digu- nakan bersama alum untuk mengikatnya pada serat dan menahan penetrasi air.

Bilangan cobb 60 yang diperoleh dari lcertas

"glasin" awal berkisar 48.3 sampai 71.50, sedangkan

kertas "glasinn salut antara 39.98 sampai 79.52.

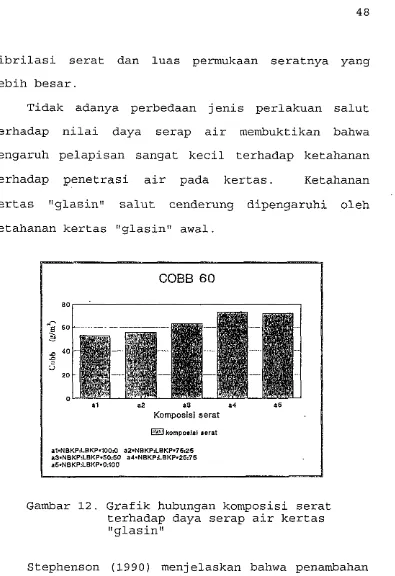

Hasil analisa keragaman menunjukkan adanya perbedaan yang nyata pada komposisi serat terhadap sifat ketahanan terhadap penetrasi air, tetapi jenis perlakuan salut dan interaksi keduanya tidak menun-

jukkan perbedaan yang nyata. Pengaruh komposisi

serat terhadap bilangan cobb 60 dapat dilihat pada

Gambar 12

.

Nilai rataan rnenunjukkan bahwa komposisi serat

dengan serat LBKP yang lebih dominan memberikan

nilai yang lebih besar dari pada yang memiliki serat

panj ang lebih banyak. Casey (1981) menjelaskan

bahwa pengikatan kation rosin-alum pada serat selu- losa (yang bersifat anion) dipengaruhi oleh kapasi- tas pengikatan kation pada serat. Serat yang memi- liki kapasitas kecil akan sulit untuk membentuk

lembaran yang tahan air. Serat LBKP diduga memiliki

fibrilasi serat dan luas permukaan seratnya yang lebih besar.

Tidak adanya perbedaan jenis perlakuan salut terhadap nilai daya serap air rnembuktikan bahwa pengaruh pelapisan sangat kecil terhadap ketahanan

terhadap penetrasi air pada kertas. Ke tahanan

kertas "glasinV salut cenderung dipengaruhi oleh ketahanan kertas "glasin" awal.

komposlsl aerat

[image:61.605.142.537.64.640.2]aI.NBKP:LBKP-1000 a2-NBKP:LBKP.7525 a3-NBKP:LBKP.50:50 a4.NBKPLBKP.25:75

Gambar 12. Grafik hubungan komposisi serat terhadap daya serap air kertas "glasin"

Ketahanan terhadap penetrasi air kertas "gla- sin" yang dihasikan cenderung tidalc memuaskan walau- pun telah mengalami prose internal sizing dengan darih rosin dan alum (1:2). Hal tersebut disebabkan oleh beberapa faktor seperti kualitas darih rosin yang ditambahkan, efektifitas perbandingan darih rosin dan alum, pH stok dan suhu pengeringan yang kurang optimum. Perbandingan darih rosin dan alum serta jumlah yang ditambahkan yang terbulcti efektif untuk berbagai macam kertas kurang sesuai diaplika- sikan untuk kertas "glasin" yang mempunyai gramatur rendah. Jumah darih rosin yang digunalcan dalam proses internal sizing tergantung dari kualitas kertas dan fungsiilya serta efektifitas yang ingin diperoleh.

Casey (1981) menyarankan pengeringan awal pada suhu rendah (70 - 80'~) , pengeringan bagian tengah dengan suhu tinggi dan pengeringan akhir dengan suhu yang relatif lebih rendah. Pengeringan sangat erat hubungannya dengan kandungan air kertas untuk mem- bentuk sifat tahan air yang baik. Cukup sulit untuk memperoleh hasil sizing dengan darih rosin yang baik

j ika kandungan air kertas masih tinggi ketika masuk

pada silinder pengering.

glasin salut

.

Menurut Stephenson (1990) , untuk mengurangi penetrasi dan penyerapan air ke dalam lapisan salut digunakan beberapa aditif seperti ethylene-acrylic acid, ketone resin, urea formalde- hida, melamin formaldehide dan lain-lain.8. Porositas (Gurley)

Porositas atau daya ternbus udara ditentukan dengan mengukur daya tahan kertas untuk dilewati sejumlah udara. Nilai porositas kertas dinyatakan dalam detik yang berarti semalcin lama walctu yang diperllukan untuk mengalirkan udara semakin sedikit jumlah pori-pori pada kertas sehingga porositas semakin rendah.

Nilai rataan porositas kertas glasin salut berkisar antara 44.55 sampai 203.44. Nilai terting- gi diperoleh pada kombinasi serat murni NBKP dengan

komposisi binder PVA:lateks ; 3:l. Sedangkan nilai

terendah didapat pada komposisi serat murni LBKP

yang tersalut dengan komposisi binder PVA: lateks ;

3:l.

Dari hasil analisa Iceragaman dilcetahui bahwa

f alctor lcomposisi~erat, jenis perlakuan salut dan

interaksi keduanya menunjukkan perbedaan yang nyata

terhadap sifat porositas kertas glasin. Hubungan

lanjut dapat dilihat bahwa terdapat perbedaan yang nyata pada komposisi serat murni NBKP dan murni LBKP. Meningkatnya porositas kertas seiring dengan bertambah besarnya serat panjang menunjukkan bahwa serat panjang digiling dengan sempurna sehingga menghasilkan keseragaman yang lebih baik dibanding- kan serat pendek yang mengalami penggilingan kurang

sempurna. Menurut Podder (1981) perlakuan khusus

yang diberikan selama penggilingan bertujuan untuk memberikan kondisi stok yang terhidrasi sehingga dapat dihasilkan kertas tahan minyak yang baik.

-

a1 a2 a3 a4 a5

Komposisi Serat

non coatlnp p v ~ : ~ a t e k ~ . 1 : 3

[image:64.602.121.514.403.605.2]PVA:Lateks-1:l PVA:Lateks-3:l

Gambar 13. Pengaruh komposisi serat dan jenis

Kertas yang dihasilkan diharapkan memiliki sifat- sifat fisik yang baik seperti non poros, ketahanan retalc yang baik, transparan dan mengkilap.

Uj i lanjut Duncan menunjukkan adanya perbedaan

yang nyata pada perlakuan salut dengan variasi

b i n d e r PVA:lateks ; 3:l dan pada lcertas glasin awal.

Tetapi secara umum, nilai porositas menjadi semakin tinggi dengan proses penyalutan. Hal terebut dise- babkan bahan salut dapat memperbaiki keporosan kertas. Terlebih untuk komposisi b i n d e r dengan PVA lebih dominan. PVA akan membentuk lapisan film yang tidak poros dan relatif kontinyu sehingga udara tidak dapat menembusnya.

Dimensi lubang (void) merupalcan faktor penting dalam penentuan porositas kertas dasar dan cara penerimaan terhadap campuran bahan salut. Casey (1981) menyatalcan bahwa terdapat hubungan yang linier antara porositas udara dalam selang walctu tertentu dan ketahanan minyak.

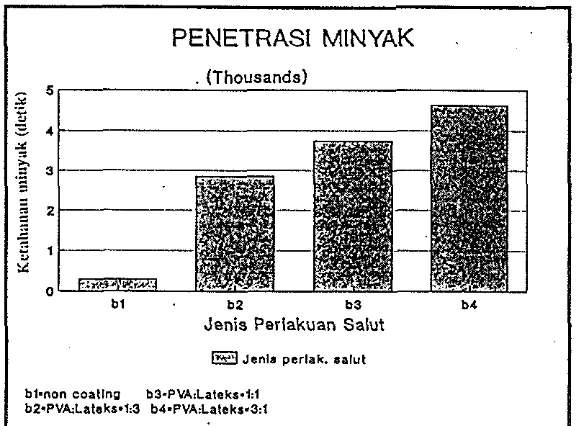

9. Ketahanan Minyak

Hasil analisa keragaman menunj ukkan adanya perbedaan yang nyata pada perlakuan salut tetapi tidak pada komposisi serat dan interaksi kedua taraf tersebut. Nilai rataan ketahanan minyak dari kertas "glasinI1 salut berlcisar 2620 sampai 4895.5 detik. Hubungan jenis perlakuan salut dengan nilai ketaha-

nan minyak dapat dilihat pada G a m a r 14.

[image:66.602.175.463.330.543.2]Jenis Parlakuan Salut @ Jsnla pcrlak. .slut

Gambar 14. Hubungan jenis perlalcuan salut

terhadap nilai ketahanan minyak

Nilai rataan terbesar diperoleh pada kertas

dengan komposisi serat murni NBKP dan variasi binder

PVA:lateks ; 3:1. Sifat ketahanan minyak ini dipe-

" g l a ~ i n ~ ~ awal. Seperti dijelaskan oleh Casey (1981)

bahwa ketahanan minyak dipengaruhi oleh formasi

kertas dan berhubungan dengan porositas kertas.

Terdapat hubungan yang linier antara porositas

kertas dalam selang waktu 10 - 150 detik dan keta-

hanan minyak yaitu dengan membagi hasil pengukuran ketahanan minyak dalam detik dengan kuadrat tebal kertas.

Uji lanjut Duncan pada jenis perlakuan salut memberikan perbedaan yang sangat nyata pada setiap

perlakuan. Ketahanan minyak cenderung meningkat

dengan adanya proses pelapisan. Kenaikan tersebut seiring dengan kenaikan jumlah PVA sebagai binder. Apabila dilihat dari kekuatan ikatannya PVA adalah bahan pengikat dalam campuran bahan salut yang

paling kuat. PVA memberikan ketahanan terhadap

tinta, minyak, lemak dan cairan organik karena akan membentuk lapisan film yang tidak poros. Hal terse- but menyebabkan pemakaiannya cukup dengan jumlah

yang relatif rendah. Volume PVA yang digunakan

dalam bahan salut relatif kecil khususnya apabila

digunakan bersama dengan lateks dan pati. Alasan

yang membatasinya adalah harganya yang mahal dan sifat alirnya yang tidak menguntungkan.

sebagai bahan surface siziny/precoating sangat mem- bantu dalam memperbaiki sifat ketahanan minyak kertas "glasin" akhir.

Pengukuran parameter ketahanan minyak William ini dilakulcan sampai minyak yang menembus kertas salut stabil. Waktu pengisian yang diukur sebenar- nya adalah waktu dalam detik yang dibutuhkan untuk menembus sempurna dari satu sisi selembar kertas ke sisi lainnya. Pengukuran walctu penembusan sempurna tidak munglcin dilakukan karena ketahanan kertas "glasin" salut yang sangat tinggi sehingga sulit ditembus oleh castor oil.

Menurut Stephenson (1990), untuk mengurangi

penetrasi minyak dan lemak pada permukaan lapisan salut digunakan beberapa aditif yang cocok dengan kaolin sebagai pigmennya, yaitil emulsi dari po-

l iethylene, sodium alginat, wax, poliamine dan lain-

lain, terutama untuk kertas salut yang digunakan

sebagai bahan pengemas. Kebe ?.adaan polyethylene

glycol sebagai aditif dalam bahar; salut akan memban- tu ketahanan minyak kertas.

10. Opasitas

Bahan yang transparan sem