PENGARUH REFORMULASI TERHADAP

KOMPOSISI ZAT GIZI MAKRO DAN HARGA

SUSU BUBUK BERAROMA VANILA

CHRISTINE KRISTIANI PURNAMA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tugas akhir Pengaruh Reformulasi terhadap Komposisi Zat Gizi Makro dan Harga Susu Bubuk Beraroma Vanila adalah karya saya sendiri dan belum pernah diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Tugas akhir ini dibuat di bawah bimbingan Prof.Dr.Ir.Deddy Muchtadi,MS dan Prof.Dr.Ir.Made Astawan,MS. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Jakarta, Agustus 2007

Christine K.Purnama

ABSTRACT

CHRISTINE KRISTIANI PURNAMA. Pengaruh Reformulasi terhadap Komposisi Zat Gizi Makro dan Harga Susu Bubuk Beraroma Vanila. Dibimbing oleh DEDDY MUCHTADI dan MADE ASTAWAN

Penelitian ini bertujuan untuk reformulasi susu bubuk beraroma vanila untuk konsumen usia 19-50 tahun. Reformulasi dilakukan dalam dua tahap. Tahap pertama bertujuan untuk menetapkan jumlah sukralosa optimum yang akan ditambahkan pada susu bubuk beraroma vanila terhadap mutu sensori yaitu kemanisan yang paling disukai oleh konsumen berusia 19-50 tahun. Penelitian dilanjutkan ke tahap dua yaitu reformulasi dengan menetapkan penambahan konsentrat protein whey dan maltodekstrin agar diperoleh formula susu bubuk beraroma vanila dengan tingkat kemanisan yang lebih disukai oleh konsumen berusia 19-50 tahun dengan harga yang lebih kompetitif.

PENGARUH REFORMULASI TERHADAP

KOMPOSISI ZAT GIZI MAKRO DAN HARGA

SUSU BUBUK BERAROMA VANILA

CHRISTINE KRISTIANI PURNAMA

Tugas Akhir

sebagai salah satu syarat untuk memperoleh gelar Magister Profesi Teknologi Pangan pada Departemen Ilmu dan Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Kupersembahkan karya tulis ini untuk

mengenang ayahanda tercinta :

TJOA TJHENG HAY

Untuk keluargaku tercinta

Ibunda

HANNY,

Pendamping hidup

RUDI &

PRAKATA

Puji syukur ke hadirat Tuhan Yang Maha Pengasih atas segala berkat dan kasih-Nya pada penulis sehingga tugas akhir ini berhasil diselesaikan.

Pada kesempatan in penulis menyampaikan rasa terima kasih yang sedalam-dalamnya kepada:

1 Prof.Dr.Ir.Deddy Muchtadi,MS dan Prof.Dr.Ir.Made Astawan,MS yang telah berkenan meluangkan waktu untuk membimbing, memberikan saran dan perhatian kepada penulis hingga tugas akhir dapat terselesaikan.

2. Trevor Clark selaku pimpinan penulis yang selalu memberikan dukungan dan PT Fonterra Brands Indonesia yang menyediakan bahan baku penelitian ini. 3 Ir.Budi Nurtama,M.Agr yang telah membantu dalam metode analisis data. 4 Ruci dan Rina yang telah membantu dalam analisis sampel, juga Haryadi dan

Kunto yang telah mendukung dalam penyusunan tugas akhir ini.

5 Mama, suami, adik-adik dan anak-anak tersayang atas segala doa, dorongan semangat dan kasih sayangnya.

6 Rekan-rekan dan pihak-pihak lain yang tidak dapat penulis sebut satu per satu yang telah membantu dalam penyusunan tugas akhir ini.

Penulis menerima segala saran dan kritik membangun. Semoga tugas akhir ini dapat bermanfaat.

Jakarta, 20 Agustus 2007

RIWAYAT HIDUP

Penulis dilahirkan di Semarang pada tanggal 12 Desember 1960 dari ayah Tjoa Tjheng Hay (alm) dan ibu Hanny Purnawati Purnama. Pendidikan sarjana ditempuh pada Program Studi Biologi, Bidang Studi Mikrobiologi, Fakultas Biologi, Universitas Kristen Satya Wacana Salatiga dan lulus pada tanggal 9 Nopember 1984.

DAFTAR ISI

Halaman

DAFTAR TABEL ………...… vi

DAFTAR GAMBAR ………... vii

DAFTAR LAMPIRAN ………. viii

PENDAHULUAN Latar Belakang ………... 1

Tujuan, Sasaran dan Manfaat ... 5

Tujuan ... 5

Sasaran ... 5

Manfaat ... 5

TINJAUAN PUSTAKA Susu Bubuk ... 6

Vanila ... 18

Gula ... 24

Pemanis ... 25

Teori Kemanisan ... 25

Pengganti Gula dalam Pangan ... 28

Sukralosa ... 29

Deskripsi Sukralosa ... 29

. Karakteristik Sifat Sensori Sukralosa ... 31

Intensitas kemanisan ... 31

Kualitas yang bersifat sementara (temporal qualities) ... 32

Profil rasa ... 33

Penyerapan, Peredaran, Metabolisme, dan Pengeluaran Sukralosa. 33 Kajian Keamanan dan Regulasi Sukralosa ... 34

Stabilitas Masa Simpan Sukralosa ... 34

Konsentrat Protein Whey ... 35

Maltodekstrin dan Sirup Glukosa ... 38

METODOLOGI Bahan dan Alat ... 41

Tempat Penelitian ... 41

Tahapan Penelitian ... 41

Tahap Pertama ... 41

Tahap Kedua ... 43

Metode Analisis ... 44

Analisis Harga Produk ... 45

HASIL DAN PEMBAHASAN Tingkat Kemanisan dan Uji Hedonik Kesukaan pada Tahap Satu ... 46

Reformulasi dan Uji Hedonik Kesukaan pada Tahap Dua……… 48

Perbandingan Nilai Gizi Makro Susu Bubuk Beraroma Vanila ... 50

SIMPULAN DAN SARAN

Simpulan ... 54

Saran ... 54

DAFTAR PUSTAKA ……….……… 55

DAFTAR TABEL

Halaman

1 Komposisi kuantitatif susu ………... 7

2 Komposisi kimia susu bubuk ... 16

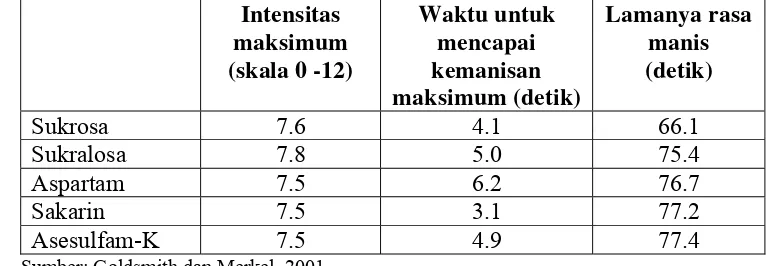

3 Perbandingan karakteristik kemanisan sementara ... 33

4 Perbedaan glucidex 19 dan glucidex 21 ... 39

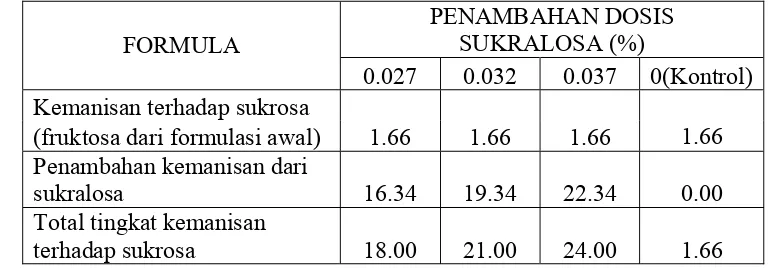

5 Penambahan sukralosa pada formulasi susu bubuk beraroma vanila ber- dasarkan tingkat kemanisan ... 42

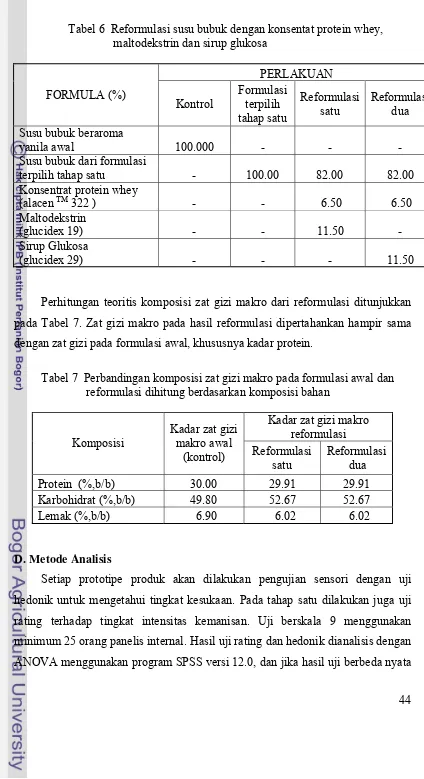

6 Reformulasi susu bubuk dengan konsentrat protein whey, maltodekstrin dan sirup glukosa ... 44

7 Perbandingan komposisi zat gizi makro pada formulasi awal dan reformu- lasi dihitung berdasarkan komposisi bahan ... 44

8 Pengaruh penambahan sukralosa terhadap uji sensoris rasa manis ... 47

9 Pengaruh penambahan sukralosa terhadap skor kesukaan terhadap rasa manis ... 48

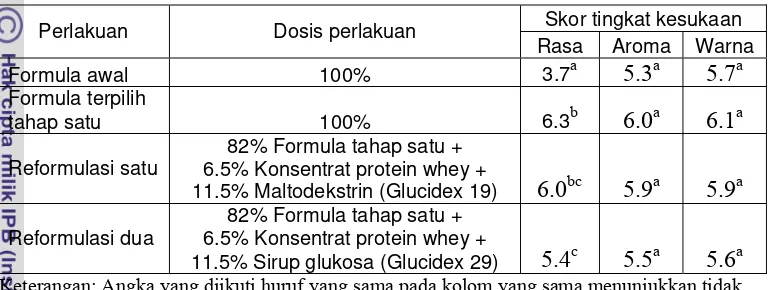

10 Hubungan interaksi perlakuan terhadap penerimaan mutu sensori kesukaan ... 49

11 Perbandingan hasil analisis proksimat ... 50

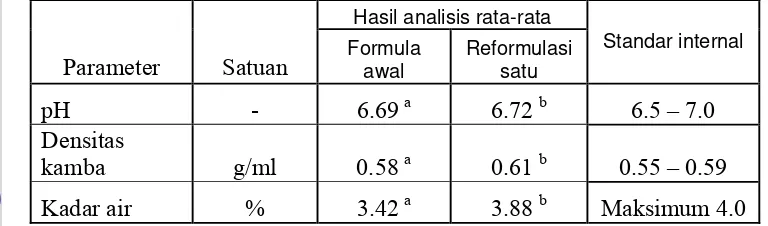

12 Hasil analisis sifat fisiko-kimia... 52

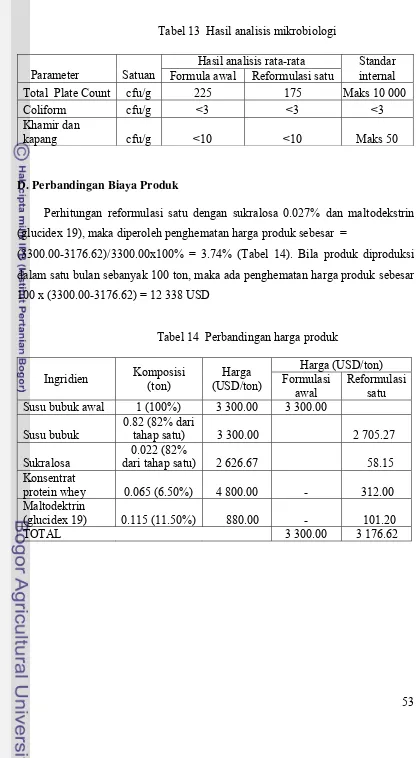

13 Hasil analisis mikrobiologi ... 53

14 Perbandingan harga produk ... 53

15 Contoh hasil rekonstitusi produk sampel ... 79

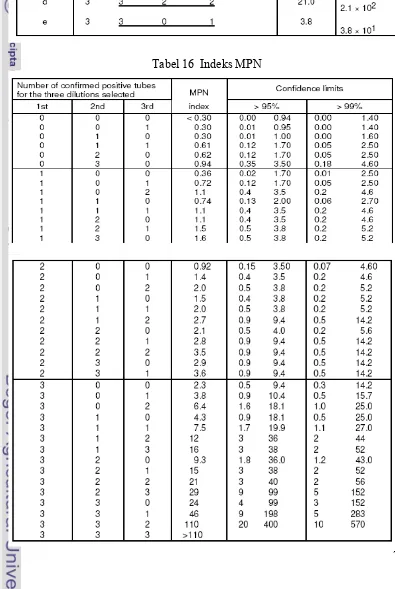

16 Indeks MPN ... 79

DAFTAR GAMBAR

Halaman

1 Struktur kimia sukrosa dan sukralosa ... 30

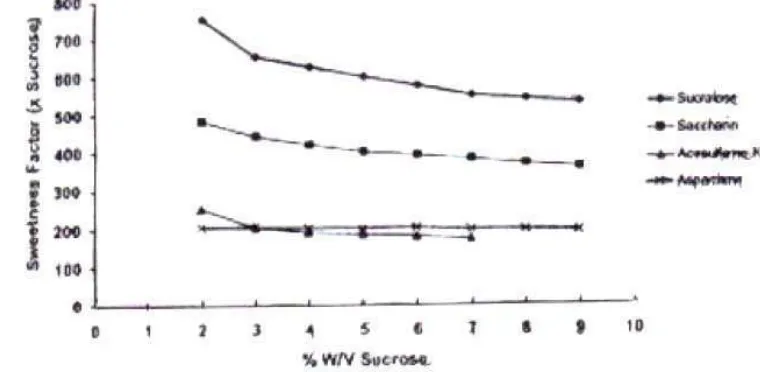

2 Perbandingan intensitas kemanisan ... 31

3 Profil perbandingan sensori sukralosa dan gula ... 33

4 Stabilitas masa simpan sukralosa ... 35

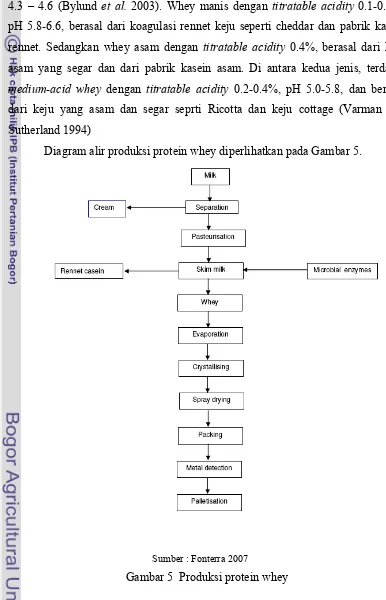

5 Produksi protein whey ... 36

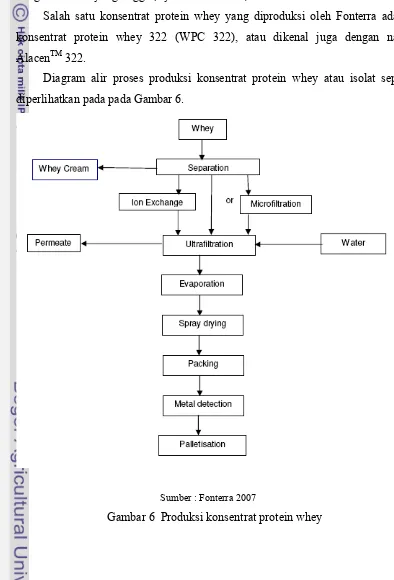

6 Produksi konsentrat protein whey ... 37

7 Perhitungan Coliform dengan tehnik MPN ... 80

DAFTAR LAMPIRAN

Halaman

1 Spesifikasi Sukralosa ... ... 59

2 Spesifikasi Glucidex 19 ……… 60

3 Spesifikasi Glucidex 29 ... 62

4 Formulir uji rating tahap satu ... 64

5 Formulir uji hedonik tahap satu ... 65

6 Formulir uji hedonik tahap dua ... 66

7 Uji Bulk Density ... 67

8 Pengukuran pH ... 68

9 Pengukuran kadar air ... 69

10 Pengukuran kadar abu ... 70

11 Penentuan kadar protein ... 71

12 Penentuan kadar lemak ... 73

13 Penentuan kadar karbohidrat ... 75

14 Analisa Total Plate Count ... 76

15 Analisa Coliform ... 77

16 Analisa khamir dan kapang ... 81

17 Rekapitulasi data hasil uji kemanisan pada tahap satu ... 82

18 Rekapitulasi data hasil uji kesukaan pada tahap satu ... 83

19 Rekapitulasi data hasil uji kesukaan terhadap rasa pada tahap dua ... 84

20 Rekapitulasi data hasil uji kesukaan terhadap aroma pada tahap dua ... 85

21 Rekapitulasi data hasil uji kesukaan terhadap warna pada tahap dua ... 86

22 Hasil analisis ANOVA dan uji Tukey untuk kemanisan pada tahap satu .... 87

23 Hasil analisis ANOVA dan uji Tukey untuk kesukaan pada tahap satu ... 90

24 Hasil analisis ANOVA dan ujiTukey pada uji hedonik kesukaan terhadap rasa pada tahap dua ... ... 93

25 Hasil analisis ANOVA dan uji Tukey pada uji hedonik kesukaan terhadap aroma pada tahap dua ... 96

26 Hasil analisis ANOVA dan uji Tukey pada uji hedonik kesukaan terhadap warna pada tahap dua ... 99

27 Hasil analisis proksimat pada tahap dua ... 102

28 Hasil analisis sifat fisiko-kimia pada tahap dua ... 103 29 Hasil analisis mikrobiologi pada tahap dua ... 104

30 Hasil analisis uji t untuk proksimat pada tahap dua ... 105

31 Hasil analisis uji t untuk uji fisiko-kimia pada tahap dua ... 108

I. PENDAHULUAN

A. Latar Belakang

Berdasarkan data Susenas tahun 1989, prevalensi obesitas di Indonesia

untuk kota dan desa masing-masing adalah 1.1 dan 0.7%. Angka tersebut

meningkat hampir lima kali menjadi 5.3 dan 4.3% pada tahun 1999. Hasil

pantauan masalah gizi pada orang dewasa yang dilakukan oleh Departemen

Kesehatan tahun 1997 menunjukkan prevalensi obesitas pada orang dewasa

adalah 2.5% (pria) dan 5.9% (wanita). Prevalensi obesitas tertinggi terjadi pada

kelompok wanita berumur 41-55 tahun (9.2%). Hampir 10 dari 100 orang

penduduk Jakarta menderita obesitas (Rimbawan dan Siagian 2004).

Masalah kelebihan berat badan dan obesitas tidak hanya terjadi di Indonesia

tetapi di seluruh dunia. WHO menyatakan lebih dari 1 milyar orang dewasa

kelebihan berat badan dan paling sedikit 300 juta di antaranya obesitas. Tingkat

obesitas bervariasi mulai dari di bawah 5% di Cina, Jepang dan sebagian Afrika

hingga 75% di Samoa (IFIC 2006). Kelebihan berat badan dan obesitas meningkat

tajam, baik pada orang dewasa maupun anak-anak. CDC (Centre for Disease Control and Prevention) melaporkan bahwa peningkatan obesitas pada orang dewasa yang berumur 20-74 tahun juga terjadi di Amerika yaitu dari 15% pada

tahun 1976-1980 menjadi 32.9% pada tahun 2003-2004 [CDC 2007].

Kelebihan berat badan dan obesitas dapat menyebabkan meningkatnya

resiko terkena penyakit seperti tekanan darah tinggi, diabetes melitus tipe 2,

penyakit jantung, kanker kolon, osteoartritis, stroke, dan sebagainya (CDC 2007

dan IFIC 2006). Masalah kelebihan berat badan dan obesitas mendorong

peningkatan kesadaran untuk melakukan perubahan gaya hidup yang lebih sehat,

aktif melakukan kegiatan fisik, dan mengkonsumsi pangan yang rendah lemak dan

rendah energi (IFIC 2006). Selain itu, kebutuhan produk untuk penderita diabetes

juga meningkat. Hal ini mendorong perkembangan produk baru yang rendah

lemak , rendah energi, dan bebas gula.

IDF (International Diabetes Federation) menyatakan bahwa obesitas dan

diabetes tipe 2 merupakan ancaman terbesar bagi penduduk dunia. Menurut data

menderita penyakit diabetes tipe 2 dan penyakit jantung akibat dari kelebihan

berat badan. Obesitas dapat menyebabkan hidup manusia berkurang 8 tahun yang

diakibatkan oleh penyakit diabetes tipe 2 ini. Diperkirakan setengah dari kasus

diabetes tipe 2 dapat berkurang bila kenaikan berat badan dapat dicegah (IDF

2004).

WHO (World Health Organization) menyatakan bahwa 180 juta penduduk

di dunia menderita diabetes (WHO 2006). Jumlah ini diperkirakan akan naik

menjadi 330 juta pada tahun 2025 karena pertumbuhan populasi, usia manusia

lebih panjang, urbanisasi dan perubahan gaya hidup (IDF 2004).

IDF menyatakan bahwa diabetes merupakan penyakit epidemik di dunia.

Sebanyak 246 juta penduduk dunia menderita diabetes dan 46% di antaranya

menyerang penduduk usia 40-59 tahun. Penderita diabetes terbanyak yaitu 67 juta

berasal dari bagian barat Pasifik diikuti oleh Eropa sebanyak 53 juta. Penderita

diabetes di India 40.9 juta, diikuti oleh Cina 39.8 juta dan negara-negara lain

seperti Amerika, Rusia, Jerman, Jepang, Pakistan, Brazil, Meksiko dan Mesir.

Negara berkembang termasuk dalam urutan ke 7 dari 10 besar dunia. Pada

negara-negara miskin dan berkembang, kemajuan ekonomi menyebabkan

perubahan gaya hidup, pola makan dan aktifitas fisik yang dapat mempengaruhi

hingga generasi berikutnya (IDF 2006). Berdasarkan penelitian diabetes di

Surabaya dan analisis data dari Poliklinik Diabetes di seluruh Indonesia,

diperkirakan jumlah penderita diabetes di Indonesia pada tahun 1994 adalah 2.5

juta jiwa. Pada tahun 2000 terjadi peningkatan penderita diabetes menjadi 4 juta

jiwa (Rimbawan dan Siagian 2004).

Peledakan jumlah penderita diabetes tipe 2 disebabkan oleh pengaruh dari

genetik, sosial dan lingkungan. Diabetes dapat menyebabkan kematian melalui

serangan jantung, stroke, kebutaan dan kelainan ginjal. Perbaikan perubahan gaya

hidup dengan mengatur diet yang benar dan melakukan aktifitas fisik dapat

mengurangi resiko menderita penyakit diabetes sebanyak 60% (IDF 2004)

Menurut ADA (American Diabetes Association), pemanis buatan dapat membantu konsumen untuk tetap menikmati rasa manis, menurunkan kadar energi,

dan berat badan. Selain itu, juga membantu mengatur keadaan diabetes dan

Kesukaan akan rasa manis merupakan sifat manusia sejak dilahirkan karena

secara alami air susu ibu mengandung gula yang tinggi dengan kandungan laktosa

kurang lebih 7% (CCC 2006a dan Subagio 2007). Peninggalan sejarah juga

menunjukkan bahwa ukiran pada dinding gua yang telah berumur 20 000 tahun

melukiskan manusia neolitik mencari sarang lebah madu liar untuk mengambil

madu. Hal ini berarti bahwa manusia selalu mempunyai kesukaan terhadap rasa

manis seperti dinyatakan oleh Calorie Control Council (CCC 2006a). Hal ini

menunjukkan bahwa kebutuhan terhadap rasa manis dari makanan bersifat utama

dan universal. Sensasi tersebut muncul bila makanan yang mengandung rasa

manis berinteraksi dengan indra pengecap yang terdapat pada mulut dan

kerongkongan (Astawan 2006). Sukrosa dipakai sebagai standar kemanisan sejak

600 tahun yang lalu (CCC 2006a).

Hasil penelitian NMI (The Natural Marketing Institute) tahun 2005

menyatakan produksi pangan baru tanpa gula atau rendah gula meningkat dua kali

di Amerika dan tiga kali lipat di seluruh dunia karena meningkatnya permintaan

konsumen akan pangan yang sehat. Pada periode tahun 1996-2000 permintaan

pangan tanpa atau rendah gula di seluruh dunia hanya 1438 produk, meningkat

menjadi 4261 produk pada tahun 2001-2005 (French 2006). Perkembangan dan

persetujuan berbagai pemanis yang aman, rendah energi, dan ingridien lain yang

rendah energi membantu memenuhi kebutuhan konsumen. Lebih dari setengah

penduduk Amerika dewasa (58%) menggunakan pemanis buatan dimana terjadi

kenaikan 25% secara tetap sejak tahun 2002 (French 2006).

Hasil survei pasar yang dilakukan oleh perusahaan menunjukkan bahwa

produk susu bubuk beraroma vanila kurang kemanisannya dibandingkan produk

pesaing sejenis yang beredar di pasar. Oleh karena itu, diperlukan penambahan

tingkat kemanisan. Penambahan kemanisan dilakukan dengan pemanis buatan

yang tidak berkalori.

Alasan pemakaian pemanis buatan bervariasi, tetapi pendorong utama

adalah diet dan pengaturan berat badan. Konsumen memilih memakai pemanis

buatan dengan alasan sebagai berikut: untuk mengurangi gula dalam makanan

(72%), mengurangi energi dalam makanan (69%), diet (57%), mengurangi

Pemanis yang ideal harus memberikan rasa manis paling tidak seperti

sukrosa, tidak berwarna, tidak berbau, dan tidak bersifat karsinogenik. Selain itu,

juga harus jernih, rasanya enak, dan tidak meninggalkan purna rasa. Pemanis

buatan juga harus larut dalam air, stabil pada kondisi asam maupun basa, dan juga

pada temperatur yang bervariasi. Pemanis juga harus tidak toksik, dapat

dimetabolisme dengan normal, atau dikeluarkan oleh tubuh seutuhnya, dan

terjamin keamanannya (Nabors 2001).

Salah satu pemanis yang memenuhi persyaratan ini adalah sukralosa karena

rasanya manis seperti sukrosa dan stabil sehingga sesuai untuk berbagai macam

produk. Sukralosa adalah pemanis buatan yang tidak mengandung energi

meskipun dibuat dari sukrosa dan kemanisannya 600 kali dibandingkan sukrosa

(Nabors 2001).

Kebutuhan masyarakat akan produk susu makin meningkat. Disisi lain

ketersediaan susu di dunia terbatas, selain itu harganya juga meningkat terus.

Kenaikan harga susu skim di Eropa meningkatkan kebutuhan akan protein whey

sebagai penggantinya. Kondisi ini berbeda dengan di Amerika dimana protein

whey dipakai untuk meningkatkan kadar protein untuk konsumsi manusia. Produk

whey dipakai sebagai bahan pengisi (filler) untuk meningkatkan nilai gizi

(Varman dan Sutherland 1996).

Salah satu cara untuk mencukupi kebutuhan masyarakat dan juga agar tetap

dapat bersaing di pasar adalah dengan melakukan reformulasi. Reformulasi

dilakukan dengan cara mengganti sebagian susu bubuk dengan ingridien lain

dengan tetap mempertahankan kadar zat gizi makro.

Untuk mempertahankan kadar zat gizi makro terutama kadar protein di

dalam susu tetap tinggi maka sebagian dari susu bubuk diganti dengan konsentrat

protein whey. Sedangkan maltodekstrin dipakai untuk memenuhi volume produk

dalam kemasan dan juga agar harganya dapat menjadi lebih kompetitif. Dengan

melakukan reformulasi diharapkan akan diperoleh harga produk yang lebih

B. Tujuan, Sasaran dan Manfaat

1. Tujuan

Penelitian ini bertujuan untuk menetapkan jumlah sukralosa

optimum yang akan ditambahkan pada susu bubuk beraroma vanila

terhadap mutu sensori yang paling disukai oleh konsumen berusia 19-50

tahun. Selain itu, juga untuk menetapkan formula susu bubuk dengan

penambahan konsentrat protein whey dan maltodekstrin agar diperoleh

produk dengan harga yang lebih kompetitif dibandingkan dengan harga

saat ini.

2. Sasaran

Sasaran dari penelitian ini adalah untuk mendapatkan formula susu

bubuk beraroma vanila dengan tingkat kemanisan yang disukai oleh

konsumen berusia 19-50 tahun dengan harga yang lebih kompetitif.

3. Manfaat

Manfaat dari penelitian ini adalah diperoleh formula susu bubuk

beraroma vanila dengan tingkat kemanisan yang disukai oleh konsumen

II. TINJAUAN PUSTAKA

A. Susu Bubuk

Susu merupakan sumber gizi terbaik bagi mamalia yang baru dilahirkan.

Susu disebut makanan yang hampir sempurna karena kandungan gizinya yang

lengkap. Oleh karena kandungan gizinya, maka susu dalam bentuk alami sangat

mudah rusak.

Produksi dan komposisi susu dipengaruhi oleh berbagai faktor antara lain

jenis hewan dan keturunannya, pertumbuhan, umur hewan dan panjangnya masa

laktasi, kesehatan hewan, jenis dan macam pakan, pengaruh musim serta

manajemen pemerahan (Hadiwiyoto 1994). Hasil susu yang diperoleh setiap kali

pemerahan susu sapi akan selalu berbeda baik dalam hal jumlahnya, sifatnya

maupun komposisinya. Keturunan sapi yang berbeda akan memberikan hasil dan

komposisi yang berbeda. Sebagai contoh sapi perah Holdstein dapat memberikan

produksi susu lebih banyak daripada sapi perah lainnya, tetapi susu sapi perah

Guernsey dan Jersey mempunyai kandungan lemak lebih tinggi . Warna susu dari

sapi Guernsey juga lebih tua dibandingkan susu sapi perah lainnya. (Hadiwiyoto

1994).

Komposisi susu antara setiap spesies juga berbeda. Perbedaannya antara

lain adalah kandungan protein, lemak, dan gula susu, vitamin, mineral, dan ukuran

globula lemak. Air susu manusia rata-rata mengandung 1.1% protein, 4.2% lemak,

7.0% laktosa sebagai gula dan memberikan 72 kkal energi per 100 g. Sedangkan

susu sapi rata-rata mengandung 3.4% protein, 3.6% lemak, 4.6% laktosa dan

memberikan 66 kkal energi per 100g (Wikipedia 2007).

Setiap individu sapi akan menghasilkan susu dalam jumlah dan komposisi

yang sedikit berbeda. Faktor individual ini disebabkan banyak hal, antara lain

berasal dari warisan induknya yang merupakan faktor genetik dan perilakunya.

Induk sapi yang sehat dan tegar akan menghasilkan susu dalam jumlah banyak.

Sedangkan faktor perilaku berkaitan dengan kebiasaan hewan menghadapi faktor

lingkungannya. Hewan yang tenang akan menghasilkan produksi susu yang lebih

Jumlah dari penyusun utama komposisi susu bervariasi tergantung jenis

keturunan dan juga perbedaan antar individu sapi meskipun berasal dari jenis

keturunan yang sama. Selain itu, produksi susu juga dipengaruhi oleh pakan yang

diberikan. Pemberian pakan dalam jumlah banyak dapat meningkatkan produksi,

tetapi jenis pakan akan dapat mempengaruhi komposisi susunya (Hadiwiyoto

1994). Sapi yang kekurangan gizi akan mengakibatkan komposisi susu menjadi

abnormal. Contoh yang paling sering dijumpai adalah sapi yang kurang makan

atau diberi pakan dengan kandungan nitrogen rendah akan menghasilkan susu

dengan kandungan protein dan padatan bukan lemak yang rendah (Town 2005)

Komposisi susu juga dipengaruhi kesehatan sapi. Bila sapi dalam keadaan

tidak sehat maka komposisi susu yang dihasilkan menjadi abnormal. Sapi yang

menderita mastitis (radang pada kelenjar susu) akan mempengaruhi keseimbangan

garam yang ada di dalam susu sehingga stabilitas panas susu yang dihasilkan

buruk dan dapat mempengaruhi kelarutan (solubility) dan aroma susu (Town

2005).

Komposisi penyusun utama susu berupa kisaran seperti diperlihatkan pada

Tabel 1 (Bylund G et al. 2003).

Tabel 1 Komposisi kuantitatif susu

Penyusun utama (%) Batas variasi Nilai rata-rata

Air 88.5 – 89.5 87.5

Total padatan 10.5 – 14.5 13.0

Lemak 2.5 – 6.0 3.9

Protein 2.9 – 5.0 3.4

Laktosa 3.6 – 5.5 4.8

Mineral 0.6 – 0.9 0.8

Sumber : Bylund G et al (2003)

Di samping total padatan (total solids), dipakai istilah padatan bukan lemak

(solids-non-fat) yang sering disingkat sebagai SNF. SNF adalah semua total

Standar umum total padatan bukan lemak adalah 9.1%. Nilai pH susu umumnya

berkisar antara 6.5 hingga 6.7 pada pengukuran suhu 25°C (Bylund G et al. 2003).

Protein susu terdiri atas kasein, laktalbumin dan laktoglobulin. Kasein

merupakan protein terbanyak jumlahnya dibandingkan dengan laktalbumin dan

laktoglobulin. Selain itu, juga terdapat jenis protein lainnya sebagai ensim dan

imonoglobulin. Lemak susu juga merupakan komponen susu yang penting selain

protein. Di dalam susu, lemak terdapat sebagai globula atau emulsi, yaitu

bulatan-bulatan lemak yang berukuran kecil di dalam serum susu (Hadiwiyoto 1994).

Lemak susu terdiri atas trigliserida yang merupakan komponen utama, di- dan

mono- gliserida, asam lemak, sterol dan karetenoid yang memberikan warna

kuning dari lemak, vitamin A, D, E dan K (Byund G et al. 2003). Karbohidrat

yang paling banyak terdapat dalam bentuk disakarida adalah laktosa. Kemanisan

dari laktosa seperenam kemanisan sukrosa. Pada pemanasan yang tinggi di atas

100ºC, laktosa akan menghasilkan karamel yang warnanya coklat. Laktosa mudah

larut dalam air (Hadiwiyoto 1994). Susu juga mengandung berbagai garam

mineral dengan jumlah kurang dari satu persen. Mineral yang terpenting adalah

kalsium, kalium, potasium dan magnesium. Susu juga merupakan sumber vitamin

yang jumlahnya bervariasi. Vitamin yang terbaik yang terkandung di dalam susu

adalah vitamin A, kelompok vitamin B, vitamin C dan D (Byund G et al. 2003).

Komponen terbanyak dari susu adalah air. Air merupakan tempat terdispersinya

komponen-komponen susu yang lain. Komponen-komponen yang larut adalah

laktosa, garam-garam mineral dan beberapa vitamin (Hadiwiyoto 1994).

Salah satu metode pengawetan susu adalah pengeringan yaitu dengan

mengubahnya menjadi susu bubuk. Susu bubuk telah dihasilkan mulai 100 tahun

yang lalu dan bekembang pesat dalam waktu 50 tahun terakhir. Pembuatan susu

bubuk merupakan salah satu cara yang paling sukses dan penting untuk

pengawetan susu (Town 2005).

Perubahan dari susu cair menjadi susu bubuk memerlukan penghilangan air

beberapa tahap hingga menjadi produk akhir. Selama proses pengurangan air ini

terjadi perubahan terhadap sifat, struktur kimia dan penampakan (appearance)

susu. Susu merupakan produk yang sensitif dan kualitasnya sangat mudah

Prinsip pengawetan pada susu bubuk adalah melindungi susu bubuk

terkontaminasi secara mikrobiologi yaitu dengan membuat kadar air atau water

acitivity rendah. Water activity dari susu bubuk dibuat menjadi di bawah minimum dari yang dibutuhkan untuk pertumbuhan mikroorganisme (Town 2005).

Kadar air dari susu bubuk yang diperoleh berkisar antara 1.5% hingga 5%.

(Bylund G et al. 2003).

Keunggulan dari susu bubuk adalah masa simpannya yang paling baik

dibandingkan dengan cara pengawetan susu yang lain, tidak membutuhkan

pendinginan selama penyimpanan dan transportasi. Kadar air lebih sedikit yaitu

hanya seperdelapan berat dan seperempat volume dari susu cair sehingga

menghemat transportasi, dan dapat diaplikasikan pada semua produk akhir (Town

2005).

Proses produksi susu bubuk dimulai dari pengurangan air pada suhu rendah

agar sifat alami susu yang diinginkan yaitu warna, aroma, kelarutan dan nilai gizi

dapat dipertahankan. Kandungan air pada komposisi susu sapi bervariasi antara

85.5 hingga 89.5% (Bylund G et al. 2003). Selama proses pembuatan susu bubuk

sebagian besar air dihilangkan dengan cara evaporasi dengan mendidihkan susu

pada tekanan yang telah dikurangi pada suhu yang rendah. Hasil susu yang kental

kemudian diatomisasi pada penyemprot halus ke dalam udara panas untuk

mengurangi kadar air sehingga diperoleh susu bubuk (NZMP 2006).

Secara garis besar, proses produksi susu bubuk dimulai dari standarisasi,

pra-pemanasan, evaporasi, pengeringan, pengemasan serta penyimpanan. Proses

produksi dimulai dari standarisasi atau separasi dengan cara memisahkan susu cair

menjadi bentuk susu skim dan krim. Jika susu bubuk full krim yang diinginkan

maka sebagian krim akan dikembalikan sehingga menghasilkan susu dengan

kandungan lemak yang telah distandarkan yaitu tipikal 26 hingga 30% dalam susu

bubuk. Kelebihan krim akan dipakai untuk membuat mentega atau anhydrous

milkfat (AMF). Laktosa (gula susu) atau susu hasil dari permeasi ultrafiltrasi (merupakan produk samping dari pabrik konsentrat protein susu yang

mengandung laktosa, garam mineral dan air) akan ditambahkan pada susu untuk

menstandarkan kandungan protein hingga tingkat minimum yang ditetapkan oleh

Proses pra-pemanasan dilakukan dengan cara memanaskan susu yang telah

distandarisasi hingga suhu 75 dan 120°C dan ditahan selama waktu tertentu yang

telah ditetapkan yaitu dari beberapa detik hingga beberapa menit. Proses

pra-pemanasan dapat mengontrol denaturasi protein whey, membunuh bakteri,

menginaktifkan enzim, menimbulkan antioksidan alami dan memberikan

pengaruh sifat fungsional. Lamanya pemanasan (holding regime) tergantung pada

jenis produk, tujuan penggunaan dan desain sistim pra-pemanasan. Susu bubuk

full krim yang menerima pra-pemanasan pada suhu tinggi akan mempunyai

kualitas penyimpanan yang lebih baik tetapi sifat kelarutannya berkurang.

Pra-pemanasan dapat dilakukan secara tidak langsung dengan heat exhangers, atau

secara langsung dengan injeksi uap air atau infusi ke produk, atau gabungan dari

keduanya (NZMP 2006). .

Proses penguapan dilakukan pada susu dari proses pra-pemanasan dengan

tujuan mengentalkan agar total padatan (total solid) dari susu skim 9.0% dan pada

susu full krim 13% naik hingga mencapai total padatan 45 hingga 52%. Hal ini

dicapai dengan cara mendidihkan susu dalam keadaan vakum pada suhu di bawah

72°C menjadi lapisan tipis di dalam tabung vertikal dan menghilangkan air

menjadi uap air. Uap ini digunakan untuk memanaskan susu pada mesin penguap

berikutnya sehingga proses berjalan pada tekanan dan suhu yang lebih rendah

dibandingkan dengan proses sebelumnya (NZMP 2006). .

Proses pengeringan dengan spray dryer menyangkut atomisasi dari susu

yang telah kental (konsentrat) dari mesin penguap (evaporator) menjadi bentuk

droplet yang halus. Pengeringan dilakukan pada tempat (chamber) pengeringan

yang besar dengan aliran udara panas dengan suhu hingga 200°C dapat dengan

memakai piringan atomiser yang berputar atau dalam bentuk barisan dari pipa

semprot bertekanan tinggi. Droplet susu didinginkan pada penguapan meskipun

suhu tidak akan mencapai suhu udara. Susu pekat ini dapat dipanaskan dulu

sebelum atomisasi untuk mengurangi viskositas sehingga pengeringan dilakukan

pada konsentrat dengan total padatan yang lebih tinggi. Air yang tersisa banyak

diuapkan di dalam chamber pengering dan membentuk susu bubuk yang sangat

halus dengan kadar air 6% dan besarnya diameter partikel susu rata-rata kurang

pada serangkaian bed dengan cara udara panas ditiupkan melalui lapisan dari susu

tersebut untuk menghilangkan air sehingga diperoleh produk dengan kadar air 2

hingga 4%. Fluid bed merupakan peralatan yang dipakai untuk mengeringkan atau

mendinginkan susu bubuk. Udara ditiupkan melalui susu bubuk dari bawah

sehingga partikel susu akan terpisah dan terlihat seperti cairan (fluid) (NZMP

2006).

Meskipun susu bubuk lebih stabil dibandingkan dengan susu segar, tapi

perlindungan terhadap kelembaban, oksigen, cahaya dan panas tetap diperlukan

untuk mempertahankan kualitas dan masa simpan. Susu bubuk menyerap uap air

dari udara sehingga menyebabkan kerusakan yang cepat pada kualitas dan

menyebabkan penggumpalan. Lemak di dalam susu bubuk full krim bereaksi

dengan oksigen yang berada di udara sehingga menyebabkan off-flavor, terutama

bila disimpan pada suhu penyimpanan dengan suhu lebih dari 30°C. Pengemasan

susu bubuk dilakukan dengan memakai kantung (bag) multi lapisan dari kertas.

Lapisan paling dalam merupakan kantung plastik dengan tujuan mengontrol

masuknya uap air dan kemudian lapisan kertas yang berlapis-lapis untuk

memberikan kekuatan dan melindungi terhadap cahaya. Susu bubuk full krim

dikemas dengan gas nitrogen untuk mencegah oksidasi, mempertahankan aroma

dan memperpanjang masa simpan. Lapisan plastik kemasan yang paling dalam

juga memberikan permeabilitas yang rendah, baik terhadap oksigen maupun uap

air (NZMP 2006).

Umumnya metode pengeringan yang banyak dipakai untuk industri dairy

adalah spray drying. Air dikurangi dengan cara evaporasi susu mendidih pada tekanan dan suhu rendah. Kemudian konsentrat susu ini diatomisasi dengan cara

disemprotkan ke dalam udara panas untuk menghilangkan kadar air dan menjadi

bubuk. Selain spray drying, ada juga metode roller drying untuk beberapa produk

tertentu (Town 2005).

Tujuan spray drying untuk mendapatkan partikel yang kecil agar pengeringan berlangsung cepat. Pengeringan yang cepat sangat baik untuk

mempertahankan aroma dan kelarutannya. Tetapi proses ini juga menghasilkan

partikel susu yang bervariasi dari sangat kecil hingga kecil. Partikel susu yang

partikel yang sangat kecil ini juga menyebabkan sangat sulit untuk rekonstitusi di

dalam air. Untuk memperbaiki sifat rekonstitusi maka dilakukan aglomerasi susu

bubuk (Town 2005).

Tujuan aglomerasi susu bubuk adalah menciptakan keadaan dimana partikel

susu saling menempel sehingga terbentuk kumpulan partikel kecil yang disebut

aglomerasi. Aglomerasi umumnya dipakai untuk membuat susu bubuk skim

menjadi instan. Pada susu bubuk full krim ada lapisan tipis dari lemak yang

menyebabkan susu bubuk sulit untuk menjadi basah dan larut terutama pada air

dingin. Untuk membuat susu bubuk full krim instan maka ditambahkan agen

permukaan aktif yaitu lesitin. Lesitin disemprotkan ke partikel susu selama

pengeringan (Town 2005). Dengan cara demikian, akan diperoleh susu bubuk

instant yang mempunyai wettability dan kelarutan yang baik (Early 1998).

Ada berbagai jenis susu bubuk dengan berbagai spesifikasi, sehingga

penggunaannya tergantung dari industri dan pelanggan. Parameter yang penting

pada spesifikasi susu bubuk adalah : komposisi kimia, kualitas mikrobiologi, sifat

fisik, sifat fungsional, kualitas organoleptik , kemasan dan masa simpan (shelf-life)

(Early 1998).

Komposisi kimia dari susu bubuk sangat dipengaruhi oleh ingridien dan

keadaan waktu proses. Kadar protein, lemak dan karbohidrat tergantung pada sifat

kimia yang ada pada bahan bakunya. Sedangkan proses produksi seperti perlakuan

pra-pemanasan akan mempengaruhi pencoklatan Maillard dan denaturasi whey

protein (Early 1998).

Sifat kimia dari susu bubuk terutama berkaitan dengan : kadar air, total

lemak, non-fat solid, total protein, laktosa, kadar abu (dan seringkali mineral spesifik), whey protein nitrogen index (WPNI). Spesifikasi produk susu bubuk berasal dari hasil analisa unsur tersebut. Kadar air dan kadar air bebas akan

mempengaruhi masa simpan dan sifat fisik susu bubuk. Kadar air dikontrol oleh

atomisasi dan kondisi pengeringan (Early 1998).

Kadar air untuk susu bubuk harus memenuhi persyaratan yaitu kadar air

untuk susu bubuk skim umumnya 4% dan untuk susu bubuk full krim 2.5%.

Umumnya kadar air bervariasi antara negara satu dengan negara lainnya. Kadar

kualitas akan menurun karena protein akan terdenaturasi dan laktosa yang ada

pada tingkat amorf akan mengkristal sehingga menyebabkan kandungan lemak

bebas meningkat di dalam susu bubuk full krim. Reaksi Maillard merupakan

reaksi antara grup NH2 yang ada pada asam amino lisin dengan laktosa yang

mengakibatkan susu bubuk full krim berubah menjadi kecoklatan. Reaksi

Maillard berbanding lurus dengan waktu penyimpanan, suhu dan kadar air. Oleh

karena itu bahan pengemas untuk susu harus mempertimbangkan agar hanya

dalam jumlah kecil sekali uap air dapat penetrasi ke dalam kemasan. Karena

difusi uap air selalu terjadi dimana arah difusi ditentukan oleh tekanan uap air,

maka penyimpanan susu dianjurkan pada tempat yang kering dan sejuk sehingga

tekanan uap air kecil (Westergaard 1994).

Kualitas mikrobiologi susu bubuk tergantung pada kualitas mikrobiologi

dari bahan mentah, kebersihan pabrik dan peralatan yang digunakan untuk

produksi dan pengepakan susu bubuk, kebersihan lingkungan produksi dan

praktek higiene pada proses produksi susu bubuk. Pemakaian bahan baku dengan

kualitas mikrobiologi yang bagus sangat penting karena kandungan mikrobiologi

yang tinggi akan memberikan kesempatan mikroba dapat bertahan hidup pada

proses pemanasan sehingga akan muncul pada hasil akhir produk (Early 1998).

Pasteurisasi akan membunuh mikroba patogen yang tidak membentuk spora

(non-sporeforming pathogen) dan akan mengurangi kandungan mikroba dari

persediaan bahan baku cair sebelum ke evaporator dan spray dryer. Perlakuan

pra pemanasan (pre-heat) dengan suhu lebih tinggi akan memberikan efek yang

lebih baik, meskipun masih ada kemungkinan bakteri thermodurik bertahan hidup.

Keberadaan bakteri pembentuk spora dan spora bakteri di dalam bahan baku susu

harus diperhatikan. Kemampuan spora bakteri bertahan hidup setelah perlakuan

panas dan tetap dorman pada waktu yang lama merupakan faktor penting

penentuan kesesuaian penggunaan susu bubuk (Early 1998).

Setelah susu bubuk dikeringkan maka tidak ada perlakuan panas lagi,

sehingga kontaminasi mikroba yang terjadi setelah pasteurisasi merupakan

masalah yang serius. Problem kontaminasi Salmonella pada susu bubuk

merupakan masalah hygiene dan keamanan pangan yang berhubungan dengan

sebagai indikator higiene yang buruk. Keberadaan mikroba ini menunjukkan

manajemen higiene yang buruk yang dapat menyebabkan kontaminasi mikroba

patogen yang lebih buruk (Early 1998).

Pembatasan sifat fisik dan fungsional dari susu bubuk sulit dilakukan karena

saling tumpang tindih dan demikian juga dengan sifat kimia berkaitan dengan sifat

fisik dan fungsional. Sifat fisik susu bubuk mempengaruhi penanganan,

penyimpanan dan penggunaan produk. Sifat fisik yang sangat penting dalam susu

bubuk antara lain: densitas kamba (bulk density), solubility dan scorched particles

(Early 1998).

Densitas kamba (bulk density) adalah pengukuran perbandingan massa

dengan volume dari susu bubuk yang diekspresikan sebagai g/cm3, g/100 cm3 dan

g/l. Densitas kamba merupakan parameter yang praktis dan sangat penting secara

komersil bagi pabrik maupun pemakai susu bubuk. Susu bubuk dengan densitas

kamba yang rendah akan memenuhi kemasan sehingga menyebabkan kesulitan

pada waktu pengepakan , misalnya pada keefektifan seal panas pada kemasan.

Problem ini dihadapi pada pabrik pengemasan sachet. Seringkali densitas kamba

yang tinggi justru disukai karena menyebabkan penghematan pada bahan

pengemas, biaya penyimpanan dan biaya transportasi (Early 1998).

Densitas kamba (bulk density) adalah cara pengukuran pengepakan susu

bubuk. Diukur dengan menentukan volume (dalam hal ini dipakai gelas ukur)

pada sejumlah tertentu susu bubuk. Densitas kamba sangat tergantung pada

vibrasi dari susu bubuk yang diperiksa. Umumnya densitas kamba dihitung dari

100 kali ketukan pada mesin tapping yang standar. Densitas kamba ini akan

mempengaruhi jumlah bubuk susu yang diisi ke dalam kemasan. Densitas kamba

dipengaruhi oleh sejumlah faktor seperti densitas dari komponen yang menyusun

produk, densitas partikel, bentuk partikel, sifat permukaan dan distribusi partikel

(Baldwin 2006).

Bila suatu susu bubuk ditransfer maka terjadi pemecahan partikel sehingga

mengakibatkan densitas waktu pengepakan menjadi yang lebih besar. Hal ini

umumnya terjadi pada susu bubuk yang berbentuk aglomerasi. Oleh karena itu

umumnya densitas kamba dipakai untuk menunjukkan jumlah partikel yang pecah

Solubility merupakan salah satu sifat yang penting pada susu bubuk. Susu bubuk dengan solubility yang jelek akan menyebabkan sedimen. Salah satu test

utama untuk solubility adalah tes ADMI (American Dry Milk Institute). Pada

kondisi penyimpanan dengan suhu tinggi dan kelembaban yang tinggi akan

menyebabkan kelarutan dari protein kasein menurun sehingga menyebabkan

partikel aglomerasi menjadi lambat larutnya. Pada kondisi yang ekstrim, susu

bubuk rekonstitusi dapat memisah menjadi dua lapisan yaitu bagian atas dan

bagian bawah (Baldwin 2006).

Sifat fungsional dari susu bubuk tergantung pada komposisi susu bubuk

(komponen dan sifat kimia dari susu bubuk), pengaruh dari kondisi proses

sebelum spray drying, misal : pengaruh perlakuan panas terhadap sifat fungsional

protein susu, pengaruh pengeringan spray terhadap sifat dari susu bubuk itu

sendiri. Salah satu sifat fungsional susu bubuk yang penting adalah: wettability,

dan dispersability (Early 1998). .

Wettability didefinisikan sebagai kemampuan susu bubuk untuk menjadi basah dan menyerap air. Pada kondisi basah, maka udara yang ada diantara

partikel akan diganti dengan air sehingga mendorong kelarutan dari bahan yang

padat (solid material). Wettability dari susu bubuk dipengaruhi oleh komposisi, ukuran partikel dan bentuk partikel, dan adanya faktor penghambatan seperti

permukaan lemak bebas. Selain itu juga ditentukan oleh suhu dari air dan

wettability harus spesifik pada suhu tertentu. Susu bubuk yang menjadi basah dengan mudah dan cepat, sering disebut sebagai susu bubuk instan. Demikian juga

dengan susu bubuk full krim yang cepat menjadi basah karena lesitinasi, disebut

juga sebagai susu bubuk full krim instan (Early 1998).

Sifat organoleptik susu bubuk berhubungan erat dengan komposisi dan

kualitas dari bahan baku dan proses pengolahannya. Sebagai contoh: kadar lemak

yang ada di dalam susu bubuk akan mempengaruhi secara dramatis bau (aroma),

tergantung asal lemak yaitu lemak susu atau lemak nabati. Demikian juga adanya

asam lemak bebas dalam lemak akan mempengaruhi bau (aroma) dan perlakuan

panas akan menyebabkan perubahan warna dan aroma pangan yang masak

(cooked flavour). Muir (1996) menyatakan bahwa masa simpan susu bubuk

dimana susu bubuk disimpan. Kerusakan selama penyimpanan akan

mengakibatkan perubahan organoleptik yang nyata (Early 1998)

Menurut Bylund (2003), ada beberapa jenis produk susu bubuk yaitu susu

bubuk skim (skim milk powder) dan susu bubuk full krim (whole milk powder).

Komposisi kimia dari susu bubuk diperlihatkan pada Tabel 2.

Tabel 2 Komposisi kimia susu bubuk

Komposisi Susu full krim Susu skim

Lemak (%,bk) 26-29 Maksimum 1.25

Protein (%,bk) 25-27 34-38

Laktosa (%,bk) 35-38 48-56

pH 6.6-6.7 6.6-6.7

Nilai Keasaman (%) <0.16 <0.16

Sumber : Bylund (2003)

Susu bubuk full krim sering juga disebut sebagai whole milk powder, atau

full cream milk powder. Susu bubuk full krim dibuat dari susu yang telah distandarisasi sehingga memberikan kadar lemak sekitar 25-28%. Susu bubuk full

krim dapat dihasilkan sebagai produk yang instan maupun yang tidak instan

tergantung pada tipe dari sistim spray drying yang dipakai. Sifat dari susu bubuk

full krim yang instan juga tergantung pada ada tidaknya penambahan lesitin

sebagai agen permukaan yang aktif. Susu bubuk aglomerasi hanya bersifat instan

di dalam air pada suhu > 40ºC karena permukaan lemak bebas menghalangi

wetting. Dengan menyemprotkan lesitin soya sebagai karier minyak ke permukaan partikel susu maka susu bubuk dapat larut pada air dingin. Meskipun minyak

mentega (butteroil) sering dipakai sebagai karier minyak, tapi seringkali dipilih

minyak sayur karena harganya lebih murah (Early 1998)

Susu bubuk full krim instan sering dipakai untuk bermacam-macam produk

seperti sup, saus, dimana sifat kelarutannya penting. Susu full krim standar atau

yang tidak instan juga dipakai untuk berbagai produk yang tidak memerlukan sifat

Susu bubuk skim berasal dari penghilangan krim pada susu bubuk full krim

sehingga hanya tertinggal susu skim. Akibat dari pemisahan sentrifugal pada susu

full krim akan menghasilkan susu skim dengan kandungan lemak <0.1%. Tujuan

utamanya adalah menghasilkan produk yang bebas lemak. Dengan berbagai

perlakuan panas, fungsionalitas dari protein susu dibuat khusus untuk tujuan

aplikasi tertentu, dan dengan menggunakan sistim spray drying dan tehnik yang

berbeda dapat mengubah sifat fisik dari susu bubuk.

Susu bubuk skim dapat dikelompokkan menjadi 3 kelompok berdasarkan

perlakuan panas yang diterimanya yaitu susu skim yang rendah panas (low-heat

skimmed milk powder), susu skim dengan panas menengah (medium-heat skimmed milk powder) dan susu skim dengan panas yang tinggi (high-heat skimmed milk powder). Kadang ada yang mengelompokkan menjadi kelompok yang keempat yaitu susu skim yang sangat stabil pada panas yang tinggi

(high-heat (high-heat-stable skimmed milk powder) (Early 1998).

Pembuatan susu skim lebih banyak dibandingkan dengan susu bubuk yang

lain di seluruh dunia, karena kekhususannya dengan memberikan berbagai sifat

fungsional yang menguntungkan pada berbagai macam produk. Banyak pangan

yang diformulasi tergantung pada keberadaan susu bubuk skim (Early 1998).

Susu skim low heat umumnya dipakai pada waktu standarisasi pembuatan keju

dan juga pembuatan starter keju. Susu bubuk skim medium-heat yang paling

banyak diproduksi dan dihasilkan dengan perlakuan pra-pemanasan yang lebih

besar dibandingkan pada susu skim low heat. Susu skim medium-heat dipakai

sebagai ingridien pada pembuatan permen coklat, produk permen lainnya, es krim,

sup, bermacam-macam minuman. Susu bubuk skim merupakan produk yang multi

fungsional karena dapat memberikan emulsifikasi, pengikatan air (water binding),

viskositas, warna dan aroma. Jenis susu bubuk skim yang lain adalah susu skim

high-heat yang umumnya dipakai untuk produksi susu evaporasi rekombinasi. (Early 1998).

Susu bubuk, baik dari susu full krim, maupun skim dapat dipakai untuk

aplikasi bermacam-macam produk antara lain: rekombinasi susu, industri roti dan

B. Vanila

Vanila merupakan aroma yang paling populer di dunia (IFF 2007).. Senyawa

aroma berasal dari buah vanila yang disebut sebagai biji vanila yang dikeringkan.

Tanaman vanila berasal dari tanaman epifit dan termasuk golongan anggrek atau

dari famili Orchidaceae (Rismunadar dan Sukma 2007). Biji vanila dapat dipakai

sebagai biji yang utuh maupun yang telah dihaluskan. Umumnya dipakai untuk

menghasilkan ekstrak, aroma, oleoresin dan bubuk (Brandt 1996).

Lebih dari 110 species yang telah berhasil diidentifikasi, tetapi hanya jenis V.

planifolia dan V. tahitensis yang diijinkan penggunannya untuk pangan. V. planifolia secara komersial lebih sering dipakai dibandingkan V. tahitensis karena sifat aromanya (IFF 2007). Madagaskar dan Indonesia merupakan penghasil

terbesar vanila dari V planifolia, sedangkan V. tahitensis umumnya tumbuh di Tahiti (IFF 2007).

Species yang paling banyak dibudidayakan di Indonesia adalah Vanilla

planifolia Andrews (Rismunadar dan Sukma 2007). Sistimatika vanila menurut klasifikasi botanis sbb:

Divisi : Spermatophyta

Klas : Angiospermae

Subklas : Monocotyledonae

Ordo : Orchidales

Famili : Orchidaceae

Genus : Vanilla

Species : Vanilla planifolia Andrew

Sari buah vanili (ekstrak) dapat dimanfaatkan untuk pewangi minuman,

minyak wangi dan sirup. Vanili juga digunakan sebagai penyedap masakan,

seperti pada es krim, kue-kue, kembang gula, agar-agar, puding dan sebagainya.

Luasnya pemanfaatan vanili ini menyebabkan permintaan dan harga vanili

menjadi tinggi. Hal ini menarik para ahli biokimia untuk membuat vanili tiruan

yang diproses dari minyak cengkeh dan mengandung minyak eugenol. Harga dari

vanili buatan ini lebih murah daripada vanili asli (Rismunadar dan Sukma 2007).

Di pasar internasional , vanili Indonesia sudah cukup lama dikenal dengan

para konsumen luar negeri karena terkenal memiliki kadar bahan vanillin yang

cukup tinggi. Hanya sayangnya mutu vanili Indonesia masih rendah yang

disebabkan umur panen yang terlalu muda yaitu umumnya berumur 4-6 bulan.

Padahal buah vanili sebaiknya dipetik pada umur 8-9 bulan agar mutunya menjadi

tinggi. Selain itu, untuk meningkatkan produksi vanili juga dituntut ketekunan ,

ketelitian dalam penanganannya serta disiplin tinggi terutama pada saat

penyerbukan bunga. Hal ini disebabkan , penyerbukan bunga vanili hingga saat ini

masih dilakukan oleh manusia (Suwandi dan Sudibyanto 2005).

Mutu vanili dipengaruhi oleh pascapanen. Sekitar 8-9 bulan setelah bunga,

buah vanili tergolong masak. Warna buah berubah dari hijau tua mengkilat

menjadi hijau muda suram. Kulit jangatnya sudah berbentuk garis-garis kecil

berwarna kuning yang lambat laun menjadi besar. Saat buah sudah menunjukkan

tanda-tanda tesebut merupakan waktu yang paling tepat untuk dipanen (Suwandi

dan Sudibyanto 2005).

Semakin tua umur vanili maka akan semakin meningkat aktivitas enzim

yang berperanan mengubah senyawa gluko-vanillin menjadi senyawa vanillin.

Umur yang semakin tua akan diikuti dengan penurunan kadar abu. Hal ini

disebabkan makin tua buah maka kegiatan pertumbuhan vegetatif akan makin

menurun sehingga mineral-mineral penyusun abu sudah sedikit diperlukan oleh

buah. Semakin muda umur petik vanili maka semakin rendah rendemennya. Bila

dikaitkan dengan kadar air yang tidak berbeda nyata maka semakin muda polong

vanili yang dipetik akan semakin rendah kandungan bahan padatnya. Menurut

standar dari Departemen Perdagangan RI, kadar vanillin untuk kualitas satu lebih

dari 2.25% dan kadar abu 8.00% (Suwandi dan Sudibyanto 2005).

Selain itu, mutu vanili juga dipengaruhi oleh proses pelayuan. Proses

pelayuan yang terlalu lama akan mengakibatkan buah vanili terlalu masak direbus

sehingga dapat mematikan sel-sel kulit buah bagian luar. Akibatnya kadar vanillin

akan berkurang dan dapat mempengaruhi proses selanjutnya. Sebaliknya proses

pelayuan yang terlalu cepat akan menyebabkan sel-sel kulit bagian luar belum

mati sehingga sama halnya dengan tidak dilakukan proses pelayuan. Akibatnya

proses pengeringan akan berlangsung lama dan mutu vanili akan rendah (Suwandi

Proses pengeringan yang dilakukan bergantian dengan proses fermentasi

akan meningkatkan mutu yaitu proses pengeringan pada siang hari dan proses

fermentasi pada malam hari. Selain itu, mutu hasil vanili akan meningkat bila

dalam rangkaian proses pengolahan buah juga dilakukan proses pengeringan

lambat dan conditioning (penyimpanan) (Suwandi dan Sudibyanto 2005).

Dalam proses pengolahan buah vanili ada dua macam produk olahan yang

diminati pasar yaitu vanili kering, serta oleoresin dan ekstrak vanili. Proses

pengolahan buah untuk menghasilkan kedua macam produk sangat berbeda

(Suwandi dan Sudibyanto 2005).

Vanili kering merupakan produk buah vanili yang paling banyak

permintaannya di pasar. Cara pengeringan buah vanili berbeda-beda di

masing-masing negara produsen vanili. Pengolahan buah vanili di berbagai tempat

berbeda-beda sesuai dengan situasi dan kondisi setempat. Menurut Suwandi dan

Sudibyanto (2005), pada dasarnya semua proses pengolahan buah vanili basah

menjadi vanili kering memiliki landasan yang sama, yaitu: pelayuan, pengeringan,

fermentasi, pengeringan lambat, penyimpanan, sortasi dan pengemasan.

Pelayuan (wilting treatment) bertujuan untuk mematikan sel-sel hidup atau

menghentikan pertumbuhan vegetatif dan merupakan tahap awal untuk aktivitas

enzim. Cara pelayuan yang umum dilakukan di Indonesia adalah dengan

mencelupkan buah ke dalam air panas. Biasanya suhu air panas yang digunakan

dan lama pencelupan tidak sama untuk ukuran buah tertentu. Untuk vanili

berukuran sedang (panjang 15-18 cm), pelayuan dapat dilakukan dalam air

bersuhu 65°C selama 2 menit dan yang besar (panjang 18-22 cm) selama 2.5

menit. Dalam pelayuan juga dapat digunakan pemanas oven bersuhu 45°-50°C

atau pemanasan dengan air hampir mendidih (95°C) selama 20 detik. Buah yang

dianggap sudah layu biasanya tidak akan pecah atau putus bila dibengkokkan

(Suwandi dan Sudibyanto 2005).

Fermentasi yang sering disebut pemeraman bertujuan untuk memberikan

kesempatan terjadinya proses enzimatis pada buah vanili untuk mendapatkan

komponen aroma yang diinginkan. Pada proses fermentasi ini terjadi perubahan

secara biokimia yang dapat menimbulkan aroma khas vanila, terjadi reaksi

timbul aroma khas vanili. Proses pemeraman ini biasanya dilakukan silih berganti

dengan proses pengeringan (Suwandi dan Sudibyanto 2005).

Pengeringan tidak bertujuan untuk mengurangi air sampai sesedikit mungkin,

tetapi untuk mengurangi air hanya sampai batas tertentu. Proses ini dilakukan

secara perlahan hingga kadar airnya mencapai tingkat yang diharapkan. Vanili

yang terlalu kering akan mudah patah. Proses pengeringan dilakukan

berselang-seling dengan fermentasi selama 5-7 hari. Pengeringan dapat dilakukan dengan

sinar matahari atau alat pengering (Suwandi dan Sudibyanto 2005).

Pengeringan lambat yang sering disebut pengering-anginan bertujuan untuk

menurunkan kadar air vanili secara perlahan-lahan. Caranya dengan menyusun

buah vanili di rak dan disimpan pada ruangan berventilasi. Selama tahap

pengering-anginan, buah vanili harus terus dikontrol terhadap serangan jamur.

Pengering-anginan selesai bila kadar airnya mencapai 35% dalam waktu 30-45

hari , tergantung ukuran buah dan kelembaban udara di sekitarnya. Waktu

pengering-anginan ini dapat diperpendek dengan cara mengkombinasikan antara

pengering-anginan dengan pengeringan dalam oven (50ºC selama 3 jam) setiap

harinya. Buah yang dianggap cukup kering ditandai dengan kondisi buah yang

tetap utuh, tidak pecah atau putus saat buah dililitkan pada jari tangan (Suwandi

dan Sudibyanto 2005).

Proses penyimpanan bertujuan untuk menyempurnakan aroma vanili setelah

dikeringkan. Proses penyimpanan dilakukan dengan cara mengikat buah vanili

dan menyimpan dalam peti. Peti disimpan dalam ruangan bersuhu 45°C selama

2-3 bulan. Dengan tahap ini akan timbul aroma yang diharapkan sehingga mutu

vanili meningkat. Selain vanillin, komponen lain yang ikut beperanan dalam

pembentukan atoma vanili di antaranya vanillin acid, hidroxy benzoid, dan p-coumaric acid (Suwandi dan Sudibyanto 2005).

Sortasi dan pengepakan dilakukan untuk keperluan pemasaran. Buah vanili

yang sudah disortasi dibungkus dalam kertas minyak serta disimpan dalam kaleng

yang bersih dan tertutup rapat (Suwandi dan Sudibyanto 2005).

Vanili kering yang dihasilkan dapat dilanjutkan untuk proses selanjutnya

yaitu mengolah menjadi oleoresin vanili. Oleoresin vanili diolah dengan cara

mempengaruhi proses ekstrasi oleoresin dan salah satunya adalah suhu. Suhu yang

terlalu tinggi akan menyebabkan terjadinya penguapan pelarut dan sebagian

senyawa organik dalam bahan menjadi rusak. Akibatnya, aroma oleoresin yang

dihasilkan berkurang. Selain itu, vanili yang berasal dari tempat yang berbeda

akan menghasilkan oleoresin dengan rendemen dan kandungan vanillin yang

berbeda. Mutu oleoresin vanili dipengaruhi oleh mutu bahan baku yang

digunakan, konsentrasi alkohol, cara ekstraksi, suhu ekstraksi dan lama ekstraksi.

Keunggulan oleoresin adalah bebas dari kontaminasi mikroorganisme,

mempunyai tingkat flavor yang lebih kuat dibandingkan bahan aslinya, lebih

mudah melakukan proses pencampuran dalam pengolahan untuk pembuatan

makanan, dan tidak membutuhkan tempat yang besar untuk pengemasan dan

pengangkutan (Suwandi dan Sudibyanto 2005).

Vanili asli mempunyai wangi yang khas. Aroma vanili ini dibentuk melalui

proses fermentasi. Aktivitas ensim di dalam buah akan mengubah zat glukosida

(yang terpenting adalah zat glukovanilin) menjadi zat vanillin. Selain vanillin

dihasilkan pula beberapa zat sebagai hasil sampingan, seperti asam benzoat, asam

vanillin, alkohol dan sebagainya. Zat-zat hasil sampingan ini menambah aroma

khas vanillin yang tidak ditemukan pada vanillin sintetis (Rismunadar dan Sukma

2007).

Kadar vanillin dari buah vanili di seluruh dunia berkisar antara 1.5-2.9%.

Kadar vanillin dari buah vanili di beberapa daerah produksi adalah: vanili dari

Meksiko 1.69-1.88%, vanili dari Madagaskar (Bourbon vanilli) 1.91-2.9%, vanili

dari Ceylon 1.48%, vanili dari Tahiti 1.5-2.02%, dan vanili Jawa 2.75%. Pusat

penelitian vanili di Antalaha (Madagaskar) telah menghasilkan buah vanili dengan

kadar vanillin 4.11% apabila dikeringkan dengan menggunakan sinar matahari

dan 4.47% bila menggunakan udara panas (Rismunadar dan Sukma 2007).

Aroma vanila ini diperoleh dalam waktu yang lama melalui proses yang

disebut curing (IFF 2007). Pada proses curing, glukovanillin yang merupakan

prekursor vanillin terbentuk selama proses pematangan buah vanila dan secara

enzimatik diubah menjadi glukosa dan vanillin. Makin lama proses pematangan

biji maka makin meningkat konsentrat vanillin dan senyawa aroma lain terbentuk.

mengembangkan proses curing sekitar 5 hingga 6 bulan. Prosesnya disebut

Boubon yang berasal dari pulau Reunion yang dimodifikasi oleh Perancis. Metode ini hanya membutuhkan waktu 4 hingga 6 bulan, dan sekarang telah diterapkan di

Madagaskar, Comoros dan Reunion. Sedangkan di Indonesia umumnya biji

dipetik sebelum matang untuk menghindari pencurian. Sekarang Indonesia mulai

mengikuti cara menanam dan curing Bourbon untuk meningkatkan kualitas biji

vanila (Brandt 1996).

Vanila merupakan satu-satunya aroma yang mempunyai standar identitas

yang ditetapkan oleh US FDA, yaitu: Code of Federal Regulation (21 CFR 169)

yang menyatakan bahwa disebut sebagai ekstrak vanila bila mengandung

minimum 13.35 ons biji vanila dalam satu galon campuran air dan alkohol dan

tidak kurang dari 35% etil alkohol. Bila kurang dari 35% diberi label sebagai

aroma vanila. Ekstrak vanila dibuat dengan cara menghancurkan biji vanila,

diekstrasi dengan campuran air dan alkohol dan dipisahkan residu dari cairan.

Kualitas dari ekstrak vanila dipengaruhi oleh waktu ekstraksi dan suhu. Ekstrak

vanila buatan dibuat dari aroma yang alami dan aroma buatan termasuk vanillin

(Brandt 1996). Vanila powder biasanya dibuat dari konsentrat ekstrak vanila yang

dicampur dengan ingredien lain seperti tepung atau gula. Vanila flavor biasanya

tidak mengandung alkohol. Umumnya gliserin, minyak sayur atau propilen glikol

dipakai untuk aroma vanila (Frontier 2007).

Vanillin merupakan satu-satunya tiruan aroma yang dapat dibuat dari lebih

dari 250 komponen yang memberikan profil aroma vanila. Vanillin alami dalam

biji vanila hanya 2% berat. USP vanillin merupakan tiruan vanila yang lebih

murah dan dibuat dari sintesa guaiacol yang merupakan turunan dari batu bara,

atau dari lignin yang merupakan produk sampingan dari industri kertas. Kedua

sumber vanila tersebut yang mempunyai profil aroma serupa. Vanillin sintetik di

Amerika disebut ”buatan atau tiruan”, tapi di Eropa disebut sebagai ”identik alami

(nature-identical)” karena secara kimia identik dengan senyawa alami (Brandt 1996).

Ethyl vanillin merupakan bahan kimia sintetik atau buatan yang rasanya sama dengan vanillin dengan 2.5 kali lebih kuat. Oleh karena itu sering dipakai

Umumnya vanila dipakai pada produk pangan seperti produk dairy,

minuman, produk yang dipanggang dan permen. Jenis vanila yang dipakai

tergantung pada produk, ingredien dalam formulasi, dan profil aroma yang

diinginkan (Brandt 1996).

C. Gula

Gula yang dipakai dalam pangan seringkali dihubungkan dengan bentuk

gula yang ada di rumah. Sebenarnya ada berbagai macam jenis gula dan para ahli

biasanya menggolongkan berdasarkan struktur kimianya. Gula biasanya terdapat

secara alami pada berbagai jenis buah, sayuran dan produk susu. Gula juga dapat

diproduksi secara komersil dan sengaja ditambahkan ke dalam pangan untuk

meningkatkan kemanisannya dan juga memberikan tambahan fungsi tehnis seperti

memberikan perbaikan struktur dan tekstur pangan, meningkatkan kemanisan dan

aroma, mengontrol kristalisasi, memberikan media pertumbuhan pada khamir

pada pangan yang dipanggang dan mencegah kerusakan (Anonim 2006).

Gula dapat berasal dari berbagai macam bentuk dan umumnya memberikan

empat kalori per gram. Gula sederhana disebut monosakarida, tersusun dari

molekul gula tunggal. Contoh: glukosa, fruktosa dan galaktosa. Bila dua gula

sederhana bergabung menjadi satu dengan ikatan kimia, disebut disakarida.

Contoh disakarida yang paling umum adalah sukrosa yang terdiri dari glukosa dan

fruktosa. Semua karbohidrat yang tersusun dari lebih dari dua gula sederhana

disebut polisakarida dan sebagai contohnya: pati dan serat. (Anonim 2006).

Gula yang umum ditemukan pada pangan adalah :

1. Sirup jagung , terbuat dari jagung dan tersusun terutama dari glukosa

2. Fruktosa, merupakan gula sederhana yang ditemukan pada buah-buahan,

madu dan akar sayuran. Digunakan sebagai pemanis yang berkalori dan

ditambahkan pada pangan dan minuman dalam bentuk kristal fruktosa yang

berasal dari pati jagung. Fruktosa menyusun setengah bagian dari gula pada

sukrosa dan sirup fruktosa dengan konsentrasi tinggi (high fructose corn

syrup). Fruktosa tidak memberikan respon glikemik sehingga seringkali dipakai sebagai pemanis untuk pangan bagi penderita diabetes.

4. Glukosa, merupakan sumber energi utama bagi tubuh dan merupakan gula

yang diproduksi pada waktu karbohidrat dicerna atau dimetabolisme. Glukosa

sering kali disebut sebagai dekstrosa. Pati merupakan rangkaian yang panjang

dari glukosa. Glukosa menyusun setengah bagian gula yang ada di dalam

sukrosa dan hampir setengah bagian gula di dalam sirup fruktosa dengan

konsentrasi yang tinggi.

5. Sirup fruktosa dengan konsentrasi tinggi (high fructose corn syrup),

merupakan campuran dari glukosa dan fruktosa yang diproduksi dari jagung.

Umumnya kandungan sirup fruktosa dengan konsentrasi tinggi terdiri dari

campuran 55% fruktosa dan 45% glukosa.

6. Laktosa merupakan gula yang alami ditemukan di dalam susu, terdiri dari satu

unit galaktosa dan satu unit glukosa. Seringkali disebut sebagai gula susu.

7. Maltosa merupakan disakarida yang terdiri dari dua unit glukosa . Ditemukan

pada molasis dan sering dipakai untuk fermentasi

8. Sukrosa yang seringkali disebut sebagai gula meja, terdiri dari satu unit

glukosa dan satu unit fruktosa yang terikat jadi satu.

D. Pemanis

1. Teori kemanisan

Kemanisan merupakan sensasi rasa yang paling penting pada manusia.

Senyawa manis secara umum memberikan respon yang positif pada manusia dan

repson ini dijumpai pula pada bayi yang baru dilahirkan. Sangat jarang dijumpai kebiasaan makan yang tidak melibatkan rasa manis. Pentingnya rasa manis

direfleksikan dengan adanya kenaikan produksi gula dunia dari delapan juta ton

pada tahun 1900 menjadi 70 juta ton pada tahun 1970. Tidak ada satupun produk

komoditi yang menunjukkan tingkat kenaikan produksi yang serupa pada periode

yang sama (Salminen dan Hallikainen 2002).

Sukrosa dikonsumsi tidak hanya karena kemanisannya, tetapi juga

memberikan fungsi fungsional yang lain di dalam pangan yaitu sebagai bulking

agent, modifier tekstur, mouth-feel modifier dan juga sebagai pengawet. Sukrosa juga merupakan sumber energi pada produk pangan fermentasi (Salminen dan

Hingga saat ini sangat sedikit pengetahuan tentang dasar mekanisme rasa

manis. Banyak usaha telah dilakukan untuk mengembangkan teori tentang

kemanisan. Banyak peneliti menyatakan bahwa dasar stereo kimia dari kemanisan

dapat dibuktikan dengan memakai bantuan model gula sederhana dan turunan

deoxy (Birch 1990, diacu dalam Salminen dan Hallikainen 2002). Hipotesis awal oleh Schallenberger (1960), dan Shallenberger dan Acree (1967) menyatakan

bahwa ikatan hidrogen kemungkinan memberikan rasa manis pada gula. Teori ini

menjelaskan bahwa stereo kimia yang berpengaruh memberikan kualitas rasa

manis (Schallenger 1973, diacu dalam Salminen dan Hallikainen 2002). Namun,

hingga sekarang penelitian yang kompleks pada berbagai aspek kemanisan masih

belum dapat menjawab pertanyaan mengenai penerimaan kemanisan seluruhnya,

tetapi diduga ada pengaruh genetik (Davenport 2001, diacu dalam Salminen dan

Hallikainen 2002).

Menurut Cahyadi (2006) konsep adanya empat rasa pokok (manis, asin,

pahit, dan asam) sebenarnya hanya penyederhanaan supaya praktis. Rangsangan

diterima oleh otak karena rangsangan elektrik yang diteruskan dari sel perasa

sebetulnya sangat kompleks. Rasa asin terutama disebabkan oleh rangsangan

ion-ion positif (kation-ion) bahan kimia, sedangkan rasa asam oleh ion-ion-ion-ion negatif (anion-ion)

bahan kimia pada reseptor rasa. Tetapi tidak ada kelompok bahan kimia tertentu

yang menyebabkan rasa manis meskipun telah diketahui bahwa struktur molekul

sederhana kelompok senyawa-senyawa gula yang terbentuk tertutup sangat

merangsang rasa manis. Sakarin yang struktur kimianya sangat berlainan dengan

gula ternyata tidak dapat dibedakan rasa manisnya. Sampai saat ini mekanisme

respon rasa manis belum diketahui dengan baik. Perubahan struktur molekul

sedikit saja dapat menghasilkan senyawa baru dengan rasa yang berbeda (Cahyadi

2006).

Menurut Cahyadi (2006), faktor-faktor yang perlu diperhatikan untuk

mengetahui hubungan struktur kimia bahan pemanis dengan rasa manis adalah:

a. Mutu rasa manis

Faktor ini sangat bergantung pada sifat kimia bahan pemanis dan

kemurniannya. Dari uji sensoris menunjukkan tingkat mutu rasa manis yang

mendekati rasa manis, kelompok gula yang banyak dipakai sebagai dasar

pembuatan bahan pemanis sintetis adalah asam-asam amino. Salah satu

dipeptida seperti aspartam memiliki rasa manis dengan mutu serupa dengan

kelompok gula dan tidak memiliki rasa ikutan. Sedangkan pada sakarin dan

siklamat menimbulkan rasa ikutan pahit yang semakin terasa dengan

bertambahnya bahan pemanis.

b. Intensitas rasa manis

Intensitas rasa manis menunjukkan kekuatan atau tingkat kadar

kemanisan suatu bahan pemanis. Intensitas rasa manis berkaitan dengan nilai

relatif rasa manis yang sama maupun yang berbeda antara masing-masing

bahan pemanis. Masing-masing pemanis berbeda kemampuannya untuk

merangsang indera perasa. Kekuatan rasa manis yang ditimbulkan oleh bahan

pemanis dipengaruhi oleh beberapa faktor di antaranya adalah suhu dan

mediumnya (cair atau padat). Nilai intensitas rasa manis biasanya diukur

dengan membandingkannya dengan kemanisan sukrosa 10%. Sebagai contoh

pemanis aspartam mempunyai kemanisan relatif sebesar 250 kali

dibandingkan dengan kemanisan relatif sukrosa sebesar satu.

Penentuan intensitas kemanisan mengalami kesulitan karena kenaikan

tidak selalu proporsional dengan kenaikan rasa manis yang ditimbulkan oleh

bahan pemanis dan lain-lain. Sebagai contoh pada sukrosa jika dinaikkan dua

kali, kemanisannya meningkat lebih dari dua kalinya. Sedangkan sakarin,

kenaikan dua kalinya ternyata kenaikan rasa manisnya tidak sampai dua kali

dibandingkan pada awalnya.

c. Kenikmatan rasa manis

Bahan pemanis ditambahkan dengan tujuan untuk memperbaiki rasa dan

aroma bahan pangan sehingga rasa manis yang timbul dapat meningkatkan

kelezatan, tetapi pemanis yang berlebihan akan terasa tidak enak. Setiap jenis

pemanis memiliki nilai toleransi yang berbeda antara kelompok masyarakat

Salminen dan Hallikainen (2002) menyatakan bahwa peningkatan rasa

manis dapat diperoleh dengan mencampurkan pemanis alami dan pemanis sintetik

menarik dari segi ekonomi dan nutrisi. Purna rasa (aftertaste) yang tidak enak

pada banyak pemanis buatan atau pemanis nonnutritif juga telah distimulasi dalam

pengembangan campuran pemanis buatan untuk mengurangi purna rasa ini.

Sinergi antar pemanis dan faktor yang mempengaruhinya telah direview oleh

Hyvonen (1980).

2. Pengganti Gula Dalam Pangan

Gula bagi nutrisionis dan banyak konsumen merupakan pangan yang tidak

memuaskan. Hal ini dibandingkan dengan banyak pangan lain dari nilai nutrisinya.

Umumnya dipandang merugikan dan memberikan efek buruk terhadap karies gigi

kita dan dihubungkan pada berbagai penyakit. Nutrisionis kuatir adanya

penurunan nilai gizi dengan mengkonsumsi pangan yang mengandung gula

refinasi tinggi (Salminen dan Hallikainen 2002).

Dengan alasan nutrisi dan kesehatan maka berkembang keinginan konsumen

terutama di negara barat untuk memakai pemanis lain sebagai pengganti sukrosa.

Konsumer menginginkan pengontrolan energi yang masuk untuk menghindari

obesitas dengan cara mengurangi konsumsi lemak dan gula. Menurut Hyvonen

(1980) alasan utama perubahan pemakaian pemanis sekarang ini terutama karena

orang-orang menginginkan pengurangan energi yang masuk selain itu juga untuk

mengatasi masalah metabolisme karbohidrat dan karies gigi (Salminen dan

Hallikainen 2002).

Pemanis buatan adalah bahan tambahan pangan yang dapat menyebabkan

terutama rasa manis pada prroduk pangan yang tidak atau sedikit mempunyai nilai

gizi atau energi (BSN 2004). Ditinjau dari sumbernya, bahan pemanis dapat

dibedakan atas pemanis alami dan pemanis sintetik. Ditinjau dari sumbangan

energinya, pemanis dapat dibedakan atas pemanis berenergi (nutritive sweeteners),

dan pemanis tanpa energi (non-nutritive sweeteners). Selain itu, juga berbeda

jumlah pemanis yang dibutuhkan (Salminen dan Hallikainen 2002).

Pemakaian pemanis buatan memberikan berbagai masalah pada pengolahan

Pemanis tanpa energi biasanya bukan berasal dari karbohidrat dan mempunyai

sifat kimia dan fisik yang berbeda. Seringkali pemanis tanpa energi memberikan

aroma tertentu yang berbeda dengan pemanis buatan dan jauh lebih manis

dibandingkan dengan pemanis yang berasal dari karbohidrat. Sifat ini akan

mempengaruhi biaya produksi pangan karena diharapkan produk pangan yang

dihasilkan dapat diterima seperti pada pemakaian pemanis dari karbohidrat

(Salminen dan Hallikainen 2002).

Keraguan akan keamanan pemanis tanpa energi menyebabkan

perkembangan pengganti sukrosa yang berkalori sebagai pemanis pada pangan,

Pemanis nonnutritif meliputi cakupan dari produk alami dan bahan kimia sisntetik,

sedangkan pemanis berkalori atau pengganti sukrosa umumnya karbohidrat atau

turunan dari karbohidrat (Salminen dan Hallikainen 2002).

Yang termasuk ke dalam pemanis berenergi tinggi adalah: sukrosa, fruktosa,

glukosa, dekstro