PENGARUH PERENDAMAN PANAS DAN DINGIN SABUT

KELAPA TERHADAP KUALITAS PAPAN PARTIKEL YANG

DIHASILKANNYA

SISKA AMELIA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PENGARUH PERENDAMAN PANAS DAN DINGIN SABUT

KELAPA TERHADAP KUALITAS PAPAN PARTIKEL YANG

DIHASILKANNYA

SISKA AMELIA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

SISKA AMELIA. Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel yang Dihasilkannya. Dibimbing oleh SURDIDING RUHENDI.

Sabut kelapa merupakan bahan berlignoselulosa yang mengandung hemiselulosa sebesar (8,50%), selulosa (21,07%), lignin (29,23%), pektin (14,25%) dan air (26,0%) sehingga dapat dimanfaatkan sebagai bahan baku papan partikel (Tyas 2000). Penelitian sebelumnya mengenai papan partikel dari sabut kelapa yang menggunakan perekat likuida sabut kelapa dan plastik polipropilena, menghasilkan sifat-sifat papan partikel yang belum memenuhi standar JIS A 5908-2003. Oleh sebab itu, penggunaan jenis perekat lain seperti UF, MF dan MUF diharapkan dapat menghasilkan kualitas papan partikel yang memenuhi standar. Perlakuan pendahuluan yang meliputi perendaman dingin selama 24 jam dan perendaman panas selama 3 jam dimaksudkan untuk mengurangi kandungan zat ekstraktif yang terdapat dalam sabut kelapa sehingga dapat meningkatkan kualitas perekatan dalam pembuatan papan partikel. Adapun variasi kadar perekat pada penelitian ini terdiri dari 12%, 15% dan 18%.

Papan partikel sabut kelapa ini dibuat dari partikel sabut kelapa dengan ukuran (5±1) cm. Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan sasaran 0,7 g/cm3. Partikel sabut kelapa yang akan digunakan dikeringkan hingga mencapai kadar air (4±1)%. Pencampuran perekat dengan partikel sabut kelapa dilakukan secara manual. Partikel yang sudah diberi perekat selanjutnya dimasukkan ke dalam cetakan yang berukuran 30 cm x 30 cm. Setelah itu, lembaran papan dikempa panas dengan suhu suhu 160ºC pada tekanan 25 kg/cm2 selama 15 menit. Pengujian sifat fisis, mekanis serta emisi formaldehida papan partikel sabut kelapa ini merujuk pada standar JIS A 5908-2003.

Sifat fisis yang diuji meliputi kerapatan, kadar air, daya serap air dan pengembangan tebal. Nilai rata-rata kerapatan berkisar 0,50-0,69 g/cm3. Nilai rata-rata kadar air berkisar 11% -12%. Nilai rata-rata daya serap air berkisar 20%-110%. Sedangkan nilai rata-rata pengembangan tebal papan partikel sabut kelapa berkisar 5%-44%. Nilai sifat fisis papan partikel sabut kelapa yang dihasilkan sebagian besar sudah memenuhi standar JIS A 5908-2003, akan tetapi nilai daya serap air dan pengembangan tebal papan partikel sebagian besar belum memenuhi standar tersebut.

Sifat mekanis yang diuji meliputi MOE, MOR, IB dan kuat pegang sekrup. Nilai rata-rata MOE berkisar 690-2320 N/mm2. Nilai rata-rata MOR berkisar 11 N/mm2-50 N/mm2. Nilai rata-rata IB berkisar 0,03-0,62 N/mm2. Sedangkan nilai rata-rata kuat pegang sekrup papan partikel sabut kelapa berkisar 758 N-1566 N. Nilai sifat mekanis papan partikel sabut kelapa yang dihasilkan sebagian besar sudah memenuhi standar JIS A 5908-2003, akan tetapi nilai MOE papan partikel sebagian besar belum memenuhi standar tersebut. Pengujian emisi formaldehida yang dilakukan pada papan partikel sabut kelapa terbaik menghasilkan nilai emisi formaldehida sebesar 33,4 ppm. Nilai emisi formaldehida yang dihasilkan tidak memenuhi standar JIS A 5908-2003.

g/cm3, kadar air sebesar 11%, daya serap air sebesar 50%, pengembangan tebal sebesar 8%, MOE sebesar 2320 N/mm2, nilai MOR sebesar 50 N/mm2, IB sebesar 0,20 N/mm2 dan nilai kuat pegang sekrup sebesar 1331 N.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh

Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel

yang Dihasilkannya adalah benar-benar hasil karya saya sendiri dengan

bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah

pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal

atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Bogor, Januari 2009

Judul Skripsi : Pengaruh Perendaman Panas dan Dingin Sabut Kelapa

Terhadap Kualitas Papan Partikel yang Dihasilkannya

Nama : Siska Amelia

NIM : E24104027

Menyetujui: Dosen Pembimbing,

Prof. Dr. Ir. Surdiding Ruhendi, M.Sc NIP : 130 354 163

Mengetahui:

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M.Agr NIP : 131 578 788

KATA PENGANTAR

Alhamdulillahirobbil’alamin, segala puji bagi Allah SWT yang telah melimpahkan rahmat dan kasih sayang-Nya sehingga penulis dapat

menyelesaikan skripsi ini dengan baik. Skripsi ini berjudul “Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan

Partikel yang Dihasilkannya”. Penelitian tersebut dilaksanakan pada bulan Agustus 2008 sampai November 2008 bertempat di Bagian Bio-Komposit, Bagian

Peningkatan Mutu Kayu, dan Bagian Rekayasa dan Desain Bangunan Kayu

Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Surdiding Ruhendi, M.Sc atas bimbingan dan arahan yang

diberikan selama penelitian dan penyelesaian skripsi.

2. Ibunda tercinta, One, Uni, Kak Nonon dan seluruh keluarga yang telah

banyak memberikan semangat, kasih sayang, perhatian, dan doa kepada

penulis.

3. Ir. Emi Karminarsih, MS dan Ir. Siti Badriyah Rushayati, M.Si atas saran dan

masukan yang diberikan selaku penguji.

4. Beny Haryudi atas perhatian, kasih sayang, doa serta dukungannya kepada

penulis.

5. Seluruh staf dan laboran Departemen Hasil Hutan Fakultas Kehutanan Institut

Pertanian Bogor.

6. Rekan-rekan sebimbingan (Fuadi dan Fath) serta teman-teman Laboratorium

Biokomposit atas bantuan dan semangatnya.

7. Teman-teman THH 41 dan semua pihak yang telah membantu yang tidak

dapat penulis sebutkan satu persatu.

Semoga karya ilmiah ini dapat bermanfaat bagi yang membutuhkan.

Bogor, Januari 2009

RIWAYAT HIDUP

Penulis dilahirkan di Batusangkar, Sumatera Barat pada tanggal 19

November 1985 sebagai anak keempat dari empat bersaudara pasangan Jamaris

(Alm) dan Zuniarti.

Pada tahun 2004 penulis lulus dari SMU Negeri 1 Padang Panjang dan

pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi

Masuk IPB (USMI). Penulis memilih Program Studi Teknologi Hasil Hutan,

Departemen Hasil Hutan, Fakultas Kehutanan.

Selama menuntut ilmu di IPB, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai anggota muda UKM KSR PMI Unit I IPB tahun

2004-2005 dan anggota Himpunan Mahasiswa Hasil Hutan (Himasiltan) tahun

2005-2006. Selain itu pada bulan Juli-Agustus 2007 penulis juga melakukan

Praktek Pengenalan dan Pengelolaan Hutan (P3H) di Kamojang-Sancang dan

Kesatuan Pemangkuan Hutan (KPH) Ciamis Jawa Barat, dan Praktek Kerja

Lapang (PKL) di PT. Injakayu Terpadu Gunung Putri, Bogor, Jawa Barat.

Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan

skripsi dengan judul Pengaruh Perendaman Panas dan Dingin Sabut Kelapa

Terhadap Kualitas Papan Partikel yang Dihasilkannya oleh Prof. Dr. Ir. Surdiding

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 1

1.3 Hipotesis ... 2

1.4 Manfaat Penelitian ... 2

BAB II TINJAUAN PUSTAKA 2.1 Sabut Kelapa ... 3

2.2 Potensi Sabut Kelapa ... 3

2.3 Papan Partikel Dari Sabut Kelapa ... 4

2.4 Perlakuan Pendahuluan ... 6

2.5 Perekat Urea Formaldehida ... 8

2.6 Perekat Melamin Formaldehida ... 9

2.7 Perekat Melamin Urea Formaldehida ... 10

2.8 Emisi Formaldehida ... 10

BAB III METODOLOGI PENELITIAN 3.1 Bahan dan Alat Penelitian ... 12

3.2 Rancangan Percobaan dan Analisis Data... 12

3.3 Prosedur Penelitian ... 13

BAB IV HASIL DAN PEMBAHASAN 4.1 Sifat Fisis Papan Partikel Sabut Kelapa... 21

4.1.1 Kerapatan ... 21

4.1.2 Kadar Air ... 23

4.1.3 Pengembangan Tebal ... 27

4.1.4 Daya Serap Air ... 30

4.2.1 Modulus Elastisitas ... 33

4.2.2 Modulus Patah ... 35

4.2.3 Keteguhan Rekat Internal (IB) ... 38

4.2.4 Kuat Pegang Sekrup... 39

4.3 Emisi Formaldehida... 41

KESIMPULAN DAN SARAN ... 43

DAFTAR PUSTAKA ... 44

PENGARUH PERENDAMAN PANAS DAN DINGIN SABUT

KELAPA TERHADAP KUALITAS PAPAN PARTIKEL YANG

DIHASILKANNYA

SISKA AMELIA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PENGARUH PERENDAMAN PANAS DAN DINGIN SABUT

KELAPA TERHADAP KUALITAS PAPAN PARTIKEL YANG

DIHASILKANNYA

SISKA AMELIA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

SISKA AMELIA. Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel yang Dihasilkannya. Dibimbing oleh SURDIDING RUHENDI.

Sabut kelapa merupakan bahan berlignoselulosa yang mengandung hemiselulosa sebesar (8,50%), selulosa (21,07%), lignin (29,23%), pektin (14,25%) dan air (26,0%) sehingga dapat dimanfaatkan sebagai bahan baku papan partikel (Tyas 2000). Penelitian sebelumnya mengenai papan partikel dari sabut kelapa yang menggunakan perekat likuida sabut kelapa dan plastik polipropilena, menghasilkan sifat-sifat papan partikel yang belum memenuhi standar JIS A 5908-2003. Oleh sebab itu, penggunaan jenis perekat lain seperti UF, MF dan MUF diharapkan dapat menghasilkan kualitas papan partikel yang memenuhi standar. Perlakuan pendahuluan yang meliputi perendaman dingin selama 24 jam dan perendaman panas selama 3 jam dimaksudkan untuk mengurangi kandungan zat ekstraktif yang terdapat dalam sabut kelapa sehingga dapat meningkatkan kualitas perekatan dalam pembuatan papan partikel. Adapun variasi kadar perekat pada penelitian ini terdiri dari 12%, 15% dan 18%.

Papan partikel sabut kelapa ini dibuat dari partikel sabut kelapa dengan ukuran (5±1) cm. Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan sasaran 0,7 g/cm3. Partikel sabut kelapa yang akan digunakan dikeringkan hingga mencapai kadar air (4±1)%. Pencampuran perekat dengan partikel sabut kelapa dilakukan secara manual. Partikel yang sudah diberi perekat selanjutnya dimasukkan ke dalam cetakan yang berukuran 30 cm x 30 cm. Setelah itu, lembaran papan dikempa panas dengan suhu suhu 160ºC pada tekanan 25 kg/cm2 selama 15 menit. Pengujian sifat fisis, mekanis serta emisi formaldehida papan partikel sabut kelapa ini merujuk pada standar JIS A 5908-2003.

Sifat fisis yang diuji meliputi kerapatan, kadar air, daya serap air dan pengembangan tebal. Nilai rata-rata kerapatan berkisar 0,50-0,69 g/cm3. Nilai rata-rata kadar air berkisar 11% -12%. Nilai rata-rata daya serap air berkisar 20%-110%. Sedangkan nilai rata-rata pengembangan tebal papan partikel sabut kelapa berkisar 5%-44%. Nilai sifat fisis papan partikel sabut kelapa yang dihasilkan sebagian besar sudah memenuhi standar JIS A 5908-2003, akan tetapi nilai daya serap air dan pengembangan tebal papan partikel sebagian besar belum memenuhi standar tersebut.

Sifat mekanis yang diuji meliputi MOE, MOR, IB dan kuat pegang sekrup. Nilai rata-rata MOE berkisar 690-2320 N/mm2. Nilai rata-rata MOR berkisar 11 N/mm2-50 N/mm2. Nilai rata-rata IB berkisar 0,03-0,62 N/mm2. Sedangkan nilai rata-rata kuat pegang sekrup papan partikel sabut kelapa berkisar 758 N-1566 N. Nilai sifat mekanis papan partikel sabut kelapa yang dihasilkan sebagian besar sudah memenuhi standar JIS A 5908-2003, akan tetapi nilai MOE papan partikel sebagian besar belum memenuhi standar tersebut. Pengujian emisi formaldehida yang dilakukan pada papan partikel sabut kelapa terbaik menghasilkan nilai emisi formaldehida sebesar 33,4 ppm. Nilai emisi formaldehida yang dihasilkan tidak memenuhi standar JIS A 5908-2003.

g/cm3, kadar air sebesar 11%, daya serap air sebesar 50%, pengembangan tebal sebesar 8%, MOE sebesar 2320 N/mm2, nilai MOR sebesar 50 N/mm2, IB sebesar 0,20 N/mm2 dan nilai kuat pegang sekrup sebesar 1331 N.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh

Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel

yang Dihasilkannya adalah benar-benar hasil karya saya sendiri dengan

bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah

pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal

atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Bogor, Januari 2009

Judul Skripsi : Pengaruh Perendaman Panas dan Dingin Sabut Kelapa

Terhadap Kualitas Papan Partikel yang Dihasilkannya

Nama : Siska Amelia

NIM : E24104027

Menyetujui: Dosen Pembimbing,

Prof. Dr. Ir. Surdiding Ruhendi, M.Sc NIP : 130 354 163

Mengetahui:

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M.Agr NIP : 131 578 788

KATA PENGANTAR

Alhamdulillahirobbil’alamin, segala puji bagi Allah SWT yang telah melimpahkan rahmat dan kasih sayang-Nya sehingga penulis dapat

menyelesaikan skripsi ini dengan baik. Skripsi ini berjudul “Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap Kualitas Papan

Partikel yang Dihasilkannya”. Penelitian tersebut dilaksanakan pada bulan Agustus 2008 sampai November 2008 bertempat di Bagian Bio-Komposit, Bagian

Peningkatan Mutu Kayu, dan Bagian Rekayasa dan Desain Bangunan Kayu

Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Surdiding Ruhendi, M.Sc atas bimbingan dan arahan yang

diberikan selama penelitian dan penyelesaian skripsi.

2. Ibunda tercinta, One, Uni, Kak Nonon dan seluruh keluarga yang telah

banyak memberikan semangat, kasih sayang, perhatian, dan doa kepada

penulis.

3. Ir. Emi Karminarsih, MS dan Ir. Siti Badriyah Rushayati, M.Si atas saran dan

masukan yang diberikan selaku penguji.

4. Beny Haryudi atas perhatian, kasih sayang, doa serta dukungannya kepada

penulis.

5. Seluruh staf dan laboran Departemen Hasil Hutan Fakultas Kehutanan Institut

Pertanian Bogor.

6. Rekan-rekan sebimbingan (Fuadi dan Fath) serta teman-teman Laboratorium

Biokomposit atas bantuan dan semangatnya.

7. Teman-teman THH 41 dan semua pihak yang telah membantu yang tidak

dapat penulis sebutkan satu persatu.

Semoga karya ilmiah ini dapat bermanfaat bagi yang membutuhkan.

Bogor, Januari 2009

RIWAYAT HIDUP

Penulis dilahirkan di Batusangkar, Sumatera Barat pada tanggal 19

November 1985 sebagai anak keempat dari empat bersaudara pasangan Jamaris

(Alm) dan Zuniarti.

Pada tahun 2004 penulis lulus dari SMU Negeri 1 Padang Panjang dan

pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi

Masuk IPB (USMI). Penulis memilih Program Studi Teknologi Hasil Hutan,

Departemen Hasil Hutan, Fakultas Kehutanan.

Selama menuntut ilmu di IPB, penulis aktif di sejumlah organisasi

kemahasiswaan yakni sebagai anggota muda UKM KSR PMI Unit I IPB tahun

2004-2005 dan anggota Himpunan Mahasiswa Hasil Hutan (Himasiltan) tahun

2005-2006. Selain itu pada bulan Juli-Agustus 2007 penulis juga melakukan

Praktek Pengenalan dan Pengelolaan Hutan (P3H) di Kamojang-Sancang dan

Kesatuan Pemangkuan Hutan (KPH) Ciamis Jawa Barat, dan Praktek Kerja

Lapang (PKL) di PT. Injakayu Terpadu Gunung Putri, Bogor, Jawa Barat.

Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan

skripsi dengan judul Pengaruh Perendaman Panas dan Dingin Sabut Kelapa

Terhadap Kualitas Papan Partikel yang Dihasilkannya oleh Prof. Dr. Ir. Surdiding

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 1

1.3 Hipotesis ... 2

1.4 Manfaat Penelitian ... 2

BAB II TINJAUAN PUSTAKA 2.1 Sabut Kelapa ... 3

2.2 Potensi Sabut Kelapa ... 3

2.3 Papan Partikel Dari Sabut Kelapa ... 4

2.4 Perlakuan Pendahuluan ... 6

2.5 Perekat Urea Formaldehida ... 8

2.6 Perekat Melamin Formaldehida ... 9

2.7 Perekat Melamin Urea Formaldehida ... 10

2.8 Emisi Formaldehida ... 10

BAB III METODOLOGI PENELITIAN 3.1 Bahan dan Alat Penelitian ... 12

3.2 Rancangan Percobaan dan Analisis Data... 12

3.3 Prosedur Penelitian ... 13

BAB IV HASIL DAN PEMBAHASAN 4.1 Sifat Fisis Papan Partikel Sabut Kelapa... 21

4.1.1 Kerapatan ... 21

4.1.2 Kadar Air ... 23

4.1.3 Pengembangan Tebal ... 27

4.1.4 Daya Serap Air ... 30

4.2.1 Modulus Elastisitas ... 33

4.2.2 Modulus Patah ... 35

4.2.3 Keteguhan Rekat Internal (IB) ... 38

4.2.4 Kuat Pegang Sekrup... 39

4.3 Emisi Formaldehida... 41

KESIMPULAN DAN SARAN ... 43

DAFTAR PUSTAKA ... 44

DAFTAR TABEL

No. Halaman

1. Komposisi kimia sabut kelapa ... 3

2. Tingkat kelarutan zat ekstraktif sabut kelapa dalam air dingin dan air panas ... 7

3. Persyaratan mutu Urea Formaldehida cair untuk papan partikel... 9

4. Syarat mutu emisi Formaldehida untuk papan partikel menurut Standar mutu JIS A 5908-2003... 11

5. Analisis sidik ragam kerapatan ... 22

6. Hasil uji lanjut Duncan kerapatan papan partikel sabut kelapa ... 23

7. Analisis sidik ragam kadar air ... 24

8. Hasil uji lanjut Duncan kadar air papan partikel sabut kelapa ... 25

9. Analisis sidik ragam pengembangan tebal ... 28

10. Hasil uji lanjut Duncan pengembangan tebal papan partikel sabut kelapa ... 29

11. Analisis sidik ragam daya serap air ... 31

12. Hasil uji lanjut Duncan daya serap air papan partikel sabut kelapa ... 32

13. Analisis sidik ragam MOE ... 34

14. Hasil uji lanjut Duncan MOE papan partikel sabut kelapa ... 35

15. Analisis sidik ragam MOR ... 36

16. Hasil uji lanjut Duncan MOR papan partikel sabut kelapa ... 37

17. Analisis sidik ragam IB ... 39

18. Analisis sidik ragam kuat pegang sekrup ... 41

DAFTAR GAMBAR

No. Halaman

1. Pola pemotongan contoh uji ... 15

2. Pengujian MOE dan MOR ... 17

3. Pengujian Internal Bond ... 19

4. Pengujian kuat pegang sekrup ... 19

5. Kerapatan pada berbagai perlakuan pendahuluan, jenis perekat

dan kadar perekat ... 21

6. Kadar air pada berbagai perlakuan pendahuluan, jenis perekat

dan kadar perekat ... 24

7. Pengembangan tebal pada berbagai perlakuan pendahuluan,

jenis perekat dan kadar perekat ... 27

8. Daya serap air pada berbagai perlakuan pendahuluan, jenis perekat

dan kadar perekat ... 30

9. MOE pada berbagai perlakuan pendahuluan, jenis perekat

dan kadar perekat ... 33

10. MOR pada berbagai perlakuan pendahuluan, jenis perekat

dan kadar perekat ... 35

11. IB pada berbagi perlakuan pendahuluan, jenis perekat dan

kadar perekat ... 38

12. Kuat pegang sekrup pada berbagai perlakuan pendahuluan,

DAFTAR LAMPIRAN

No. Halaman

1. Rekapitulasi hasil kadar air papan partikel sabut kelapa... 48

2 Rekapitulasi hasil kerapatan papan partikel sabut kelapa ... 50

3. Rekapitulasi hasil daya serap air papan partikel sabut kelapa ... 52

4. Rekapitulasi hasil pengembangan tebal papan partikel sabut kelapa ... 54

5. Rekapitulasi hasil MOE papan partikel sabut kelapa... 56

6. Rekapitulasi hasil MOR papan partikel sabut kelapa ... 58

7. Rekapitulasi hasil internal bond papan partikel sabut kelapa ... 60

8. Rekapitulasi hasil kuat pegang sekrup papan partikel sabut kelapa ... 62

BAB I

PENDAHULUAN

1.1 Latar Belakang

Papan partikel dapat diproduksi dari serbuk kayu, limbah pertanian atau

bahan berlignoselulosa lainnya. Sabut kelapa merupakan salah satu bahan yang

berlignoselulosa sehingga dapat digunakan sebagai alternatif bahan baku papan

partikel. Sabut kelapa mengandung hemiselulosa (8,50%), selulosa (21,07%),

lignin (29,23%), pektin (14,25%) dan air (26,0%) (Tyas 2000).

Penelitian mengenai papan partikel dengan bahan baku sabut kelapa telah

dilakukan oleh Pamungkas (2006) dan Meda (2006). Papan partikel dibuat dengan

menggunakan perekat likuida sabut kelapa dengan fortifikasi melamin

formaldehida dan poliuretan. Yanti et al. (2006), Setyawati dan Massijaya (2005)

juga telah melakukan penelitian papan partikel dari sabut kelapa. Papan partikel

dibuat dengan menggunakan perekat dari limbah plastik polipropilena. Papan

partikel yang dihasilkan belum memenuhi standar JIS A 5908-2003.

Pada penelitian ini, perlakuan pendahuluan pada partikel sabut kelapa

yang berupa perendaman panas dan perendaman dingin merupakan suatu usaha

untuk memperbaiki sifat partikel yang dihasilkan. Perendaman panas dan dingin

menyebabkan sebagian zat ekstraktif yang terdapat dalam partikel terlarut,

sehingga diharapkan dapat meningkatkan kualitas perekatan dalam pembuatan

papan partikel.

1.2Tujuan

1. Mengetahui kualitas papan partikel sabut kelapa yang dihasilkan dari berbagai

perlakuan pendahuluan, jenis dan kadar perekat.

2. Mengetahui pengaruh perlakuan pendahuluan, jenis dan kadar perekat terhadap

kualitas papan partikel sabut kelapa.

3. Menentukan papan partikel sabut kelapa terbaik yang dihasilkan dari berbagai

1.3 Hipotesis

Perbedaan perlakuan pendahuluan, jenis dan kadar perekat dapat

memberikan pengaruh terhadap sifat fisis mekanis papan partikel yang dihasilkan.

1.4 Manfaat

Penelitian ini diharapkan dapat memberikan informasi mengenai

BAB II

TINJAUAN PUSTAKA

2.1 Sabut Kelapa

Menurut Grimwood (1975) diacu dalam Tyas (2000), terdapat tiga jenis

serat yang dihasilkan dari sabut kelapa, yaitu:

1. Mat/yarn fibre adalah bahan yang memiliki serat yang panjang dan halus,

cocok untuk pembuatan tikar dan tali.

2. Bristle/fibre adalah bahan yang memiliki serat yang kasar yang sering

dimanfaatkan untuk pembuatan sapu dan sikat.

3. Mattres adalah bahan yang memiliki serat pendek dan dimanfaatkan

sebagai bahan untuk pengisi kasur.

Komposisi kimia sabut dan serat sabut dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimia sabut kelapa

No Komponen Sabut (%) Serat sabut (%)

1 Air 26,0 5,25

2 Pektin 14,25 3,00

3 Hemiselulosa 8,50 0,25

4 Lignin 29,23 45,84

5 Selulosa 21,07 43,44

Sumber : Tyas (2000)

Sabut kelapa disusun dari jaringan dasar sebagai jaringan utama penyusun

sabut, jaringan dasar tersebut mempunyai konsistensi seperti gabus. Komponen

selulosa, dan lignin terdapat pada bagian seratnya sedangkan komponen lainnya

seperti tannin, dan hemiselulosa terdapat pada jaringan dasar (gabus).

2.2 Potensi Sabut Kelapa

Luas perkebunan besar kelapa pada awal tahun 2006 adalah 68 ribu hektar

dan luas tanaman perkebunan rakyat pada tahun 2006 adalah 3.749,8 ribu hektar.

Sedangkan produksi kelapa dari perkebunan besar pada tahun 2006 adalah 44,8

ribu ton dan produksi kelapa dari perkebunan rakyat pada tahun 2006 adalah

bahwa jumlah luas tanaman perkebunan kelapa pada tahun 2006 berjumlah 3.817

ribu hektar dan produksi kelapa pada tahun 2006 adalah sebesar 3.156,8 ribu ton.

Menurut Thampan (1982) diacu dalam Pamungkas (2006) komposisi buah

kelapa terdiri dari empat bagian yaitu 35% sabut (mesocarp), 12% tempurung,

28% daging biji (endosperm) dan 25% air kelapa dari berat total buah kelapa

masak. Berdasarkan data dari Thampan (1982) diacu dalam Pamungkas (2006)

diperkirakan jumlah sabut kelapa yang dihasilkan pada tahun 2006 adalah sebesar

1.104,88 ribu ton. Besarnya potensi limbah sabut kelapa tersebut tentunya akan

sayang apabila disia-siakan.

2.3 Papan Partikel dari Sabut Kelapa

Penelitian sebelumnya tentang papan partikel dengan bahan baku sabut

kelapa telah dilakukan oleh Meda (2006). Sabut kelapa dipotong-potong menjadi

partikel dengan ukuran ± 1 cm dan dikeringkan hingga mencapai kadar air 2-5%.

Perekat yang digunakan adalah perekat likuida sabut kelapa dengan fortifikasi

poliuretan. Kadar perekat (likuida dan fortifikasi) yang digunakan adalah 10%,

15% dan 20%. Komposisi fortifikasi poliuretan sebesar 10%, 30% dan 45%.

Papan partikel yang dibuat berukuran 30 cm x 30 cm dengan kerapatan sasaran

0,7 g/cm3, tekanan 2 kg/cm2 dan suhu kempa 160oC selama 15 menit.

Hasil penelitian menunjukkan bahwa kadar air dari papan yang dihasilkan

berkisar 7,75-10,16%, kerapatan berkisar antara 0,66-0,80 g/cm3, pengembangan tebal bernilai antara 9,28-38,40%, dan daya serap air berkisar antara

40,56-100,69%, sedangkan MOE yang didapatkan dari papan yang dibuat berkisar

antara 351,28-1120,16 N/mm2, MOR bernilai antara 5,81-18,82 N/mm2, keteguhan rekat internal berkisar antara 0,09-0,52 N/mm2 dan kuat pegang sekrup berkisar antara 194,07-668,32 N/mm2. Sifat fisis papan partikel yang telah memenuhi persyaratan JIS A 5908-2003 antara lain kerapatan, dan kadar air.

Sedangkan sifat mekanis yang telah memenuhi persyaratan adalah MOR kecuali

papan dengan kadar perekat 10% yang difortifikasi 15% dan papan dengan kadar

perekat 20% yang difortifikasi 45%. Nilai kuat pegang sekrup selain papan

dengan kadar perekat 10% yang difortifikasi 15% dan papan dengan kadar perekat

Pamungkas (2006) juga telah melakukan penelitian papan partikel dari

sabut kelapa. Sabut kelapa dipotong-potong menjadi partikel dengan ukuran ± 1

cm, partikel direndam selam 1 hari dan dikeringkan hingga mencapai kadar air <

10%. Perekat yang digunakan adalah perekat likuida sabut kelapa dengan

fortifikasi melamin formaldehida. Kadar perekat (likuida dan fortifikasi) yang

digunakan adalah 10%, 12% dan 15%. Komposisi fortifikasi sebesar 15%, 305

dan 45%. Papan partikel yang dibuat berukuran 30 cm x 30 cm dengan kerapatan

sasaran 0,7 g/cm3, tekanan 2 kg/cm2 dan suhu kempa 160oC selama 5 menit dan dilanjutkan selama 10 menit.

Hasil pengujian sifat fisis mekanis menunjukkan bahwa hasil terbaik

diperoleh pada papan dengan perlakuan kadar perekat 15% dengan tingkat

fortifikasi 30%. Nilai rataan untuk sifat fisis adalah sebagai berikut: kadar air

7,76%, kerapatan 0,76 g/cm2, pengembangan tebal 14,17% dan daya serap air 43,40%. Sedangkan nilai rataan sifat mekanis yang diperoleh adalah sebagai

berikut: MOE 1347,20 N/mm2, MOR 14,13 N/mm2, keteguhan rekat internal berkisar antara 0,23 N/mm2 dan kuat pegang sekrup 417,32 N/mm2. Nilai sifat fisis dan mekanis papan partikel sabut kelapa sebagian besar memenuhi standar

JIS A 5908-2003, akan tetapi nilai pengembangan tebal, MOE, dan keteguhan

rekat internal tidak memenuhi standar tersebut.

Penelitian mengenai papan partikel dari limbah sabut kelapa lainnya telah

dilakukan oleh Yanti dkk (2006). Papan partikel dibuat dari campuran sabut

kelapa dan plastic polyprophylene. Komposisi campuran terdiri dari 100 : 0, 85 :

15 dan 75 : 25. Suhu kempa yang digunakan adalah 1600C dan 1800C.

Hasil pengujian menunjukkan bahwa untuk sifat fisis papan partikel

memperlihatkan nilai kerapatan sebesar 0,490 g/cm3, nilai kadar air berkisar antara 6,122%-8,430%. Nilai penyerapan air berkisar antara 56,006%-77,961%

dan pengembangan tebal berkisar antara 6,551%-15,678%. Untuk sifat mekanis

papan partikel, nilai MOE berkisar antara 2046,240 kg/cm2-23806,65 kg/cm2, MOR berkisar antara 87,132-147,764 kg/cm2 dan IB berkisar antara 1,879-2,186 kg/cm2.

Setyawati dan Massijaya (2005) meneliti papan partikel dari limbah sabut

sebagai perekat dengan kadar 50%. Sabut kelapa dipotong-potong menjadi

partikel dengan ukuran panjang kurang lebih 5 cm, kemudian partikel dikeringkan

hingga mencapai kadar air 2-4%. Kerapatan papan 0,7 g/cm3. Papan dikempa panas dengan suhu 1800C, 1850C dan 1900C dengan waktu kempa 15 dan 20 menit.

Hasil pengujian sifat fisis menunjukkan nilai kadar air berkisar antara

3,30-4,07%. Semua nilai kadar air papan yang diperoleh lebih rendah dari nilai

yang disyaratkan JIS A 5908-1994. Kerapatan papan berkisar antara 0,64-0,66

g/cm3 dengan rata-rata 0,65 g/cm3. Semua nilai kerapatan yang diperoleh sudah memenuhi standar JIS A 5908-1994. Nilai pengembangan tebal setelah direndam

selam 2 jam berkisar antara 0-1,43%, sedangkan yang direndam selama 24 jam

berkisar antara 0-2,02%. Semua nilai pengembangan tebal sudah memenuhi

standar JIS A 5908-1994 yang mensyaratkan pengembangan tebal maksimal 12%.

Nilai daya serap air setelah direndam selama 2 jam berkisar antara 3,51-5,32%,

sedangkan yang direndam selama 24 jam berkisar antara 12,67-17,36%.

Sedangkan nilai untuk sifat mekanis yang diperoleh adalah sebagai berikut: MOE

0,87.104-1,14.104 kg/cm2, secara umum nilai MOE lebih rendah dari standar JIS,yaitu minimal 2,04.104 kg/cm2. MOR 125-176 kg/cm2, semua nilai MOR telah memenuhi standar JIS yang mensyaratkan MOR minimal 82 kg/cm2. Nilai kuat pegang sekrup berkisar antara 49-64 kg/cm2, semua nilai telah memenuhi standar JIS A 5908-1994 yang mensyaratkan nilai minimal 31 kg/cm2.

2.4 Perlakuan Pendahuluan

Perlakuan pendahuluan merupakan suatu usaha untuk memperbaiki sifat

papan partikel melalui pemberian perlakuan tertentu terhadap selumbar sebelum

diberi perlakuan lebih lanjut. Perlakuan pendahuluan menyebabkan sifat papan

partikel kayunya berubah, misalnya keasamannya berubah, zat ekstraktifnya

berkurang, atau partikel kayunya lebih stabil terhadap pengaruh air. Dengan

adanya perubahan sifat partikel kayu tersebut, maka papan partikel yang

dihasilkan memiliki sifat-sifat tertentu yang lebih baik (Hadi 1991).

Zat ekstraktif adalah komponen kayu yang bukan merupakan komponen

berbobot molekul rendah (Sjostrom 1995). Sedangkan menurut Rowell (2005) zat

ekstraktif adalah senyawa kimia dalam kayu yang dapat diekstrak dengan

menggunakan pelarut. Zat ekstraktif diklasifikasikan berdasarkan pelarut yang

larut dalam pelarut air dan pelarut etanol-benzena.

Zat ekstraktif memiliki pengaruh yang sangat besar dalam menurunkan

higroskopisitas dan permeabilitas serta meningkatkan keawetan kayu. Meskipun

jumlahnya sedikit, ekstraktif mempunyai pengaruh yang besar dalam perekatan

kayu, yaitu mempengaruhi pH, kontaminasi dan penetrasi. Zat ekstraktif

berpindah secara difusi, salah satunya sebagai suatu material volatile (mudah

menguap) atau sebagai material terlarut. Panas dan gradient air mempercepat

perpindahan zat ekstraktif. Zat ekstraktif juga berpindah dengan gaya kapiler dan

tegangan permukaaan (Surdiding dkk 2007). Kadar zat ekstraktif dalam sabut

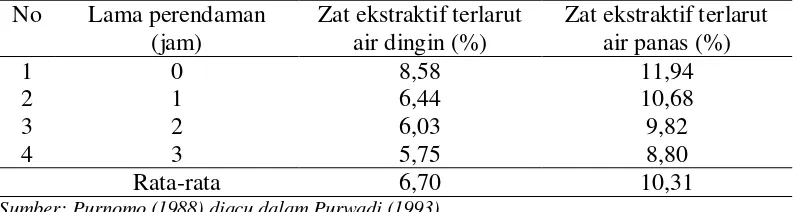

kelapa yang diacu dari penelitian Purnomo (1988) dalam Purwadi (1993) terdiri

dari kadar zat ekstraktif larut dalam air dingin dan air panas setelah diberi

[image:30.595.114.512.423.529.2]perlakuan perendaman dapat dilihat pada Tabel 2.

Tabel 2 Tingkat kelarutan zat ekstraktif (%) sabut kelapa dalam air dingin dan air panas

No Lama perendaman

(jam)

Zat ekstraktif terlarut air dingin (%)

Zat ekstraktif terlarut air panas (%)

1 0 8,58 11,94

2 1 6,44 10,68

3 2 6,03 9,82

4 3 5,75 8,80

Rata-rata 6,70 10,31

Sumber: Purnomo (1988) diacu dalam Purwadi (1993)

Maloney (1997) diacu dalam Lukman (2008) menyatakan bahwa zat

ekstraktif berpengaruh terhadap konsumsi perekat, laju pengerasan perekat, dan

daya tahan papan partikel yang dihasilkan. Selain itu bahan ekstraktif yang mudah

menguap dapat menyebabkan terjadinya blowing atau delaminasi pada proses

pengempaan panas. Semakin banyak kandungan zat ekstraktif, semakin besar pula

pengaruhnya. Perendaman partikel kayu diharapkan dapat mengurangi kandungan

zat ekstraktif kayu sehingga pengaruh zat ekstraktif terhadap sifat papan partikel

2.4.1 Perendaman Dingin

Hadi (1991) mengemukakan bahwa perendaman selumbar dengan air

dingin menyebabkan sebagian zat ekstraktif kayu terlarut. Dengan berkurangnya

kandungan zat ekstraktif tersebut maka dimungkinkan terbentuknya garis

perekatan yang lebih baik atau kontak antar selumbar dengan perekatnya lebih

sempurna karena zat ekstraktif yang dapat menghambat pada proses perkatan

jumlahnya berkurang.

Perendaman selumbar dengan air dingin tidak mempengaruhi kerapatan

dan kadar air papan partikel, tetapi sangat mempengaruhi penyerapan air dan

pengembangan tebal papan partikel pada pengujian 24 jam. Apabila ditelaah lebih

lanjut ternyata semakin lama selumbar direndam, penyerapan air dan

pengembangan tebal papannya semakin kecil. Namun demikian perendaman

selumbar selama dua, tiga, dan empat hari tidak menunjukkan penurunan yang

besar terhadap penyerapan air dan pengembangan tebal papannya (Hadi 1991).

2.4.2 Perendaman Panas

Kamil (1970) diacu dalam Saputra (2004) menyatakan bahwa perendaman

partikel-partikel kayu dalam air bertujuan untuk melarutkan zat-zat ekstraktif

seperti gula, pati, zat warna, dan lain-lain. Zat-zat ekstraktif yang larut dalam air

panas meliputi garam-garam anorganik, garam-garam organik, gula siklol, gum

pectin, galaktan, yanin, pigmen, polisakarida, dan komponen lain yang

terhidrolisa. Pelarutan zat-zat ekstraktif tersebut dapat meningkatkan daya ikat

antar partikel kayu dengan bahan pengikatnya.

2.5 Perekat Urea Formaldehida

Menurut Surdiding dan Hadi (1997) diacu dalam Surdiding dkk (2007),

urea formaldehida merupakan hasil kondensasi dari urea dan formaldehida dengan

perbandingan molar 1 : (1,5-2). Urea formaldehida ini larut dalam air dan proses

pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea

formaldehida akan cepat mengeras dengan naiknya temperatur dan/atau turunnya

pH. Kelebihan urea formaldehida yaitu warnanya putih sehingga tidak

memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat

dibandingkan perekat sintetis yang lainnya serta tahan terhadap biodeteriorasi dan

air dingin. Kekurangan urea formaldehida yaitu kurang tahan terhadap pengaruh

asam dan basa serta penggunaannya terbatas untuk interior saja.

[image:32.595.119.512.194.344.2]Karakteristik UF cair sesuai dengan PT. Paparti Pertama disajikan pada

Tabel 3.

Tabel 3 Persyaratan mutu urea formaldehida cair untuk papan partikel

No Uji Spesifikasi Hasil

1 Viskositas(poise) / 300C 0,80 – 1,50 0,90

2 pH / meter 7,00 – 8,00 7,00

3 pH / BTB 6,8 – 7,2 6,8

4 Non Volatile Content (%)

48,00 – 52,00 49,03

5 Specific Gravity / 300C 1,180 – 1,200 1,192

6 Temperatur (0C) 350C 33,0

7 Formaldehid bebas (%) 1,00 – 1,40 1,21

8 Kenampakan Putih susu Putih susu

Sumber: Paparti Pertama (2008) diacu dalam Aruki (2008)

2.6 Perekat Melamin Formaldehida

Melamin adalah bahan kimia berupa kristal berwarna putih yang

kelarutannya sangat rendah dalam air, alkohol atau pelarut umum lainnya. Tetapi

melamin ini dapat larut dalam formalin yang dihangatkan dan membentuk polimer

yang bersifat resin dengan cara dipanaskan dan kondisinya agak basa (Surdiding

dkk. 2007). Perekat melamin formaldehida merupakan salah satu perekat sintetis

yang berwarna putih dan memiliki tingkat kelarutan yang rendah di dalam air dan

alkohol. Perekat melamin formaldehida dihasilkan dari reaksi antara melamine

dan formaldehyde dengan perbandingan molekul antara 1 : 2,5-3,5 pada pH 8-9

dengan suhu sekitar titik didihnya. Hasil dari proses kondensasi ini adalah

methylol melamine yang merupakan monomer perekat melamin formaldehida

(Surdiding 1998, diacu dalam Widaningsih 2003).

Perekat melamin formaldehida memiliki beberapa kelebihan, yaitu tahan

terhadap serangan mikroorganisme, tahan terhadap air dingin, dan tahan terhadap

air mendidih serta cuaca. Perekat melamin formaldehida juga memiliki beberapa

kelemahan, yaitu waktu penyimpanan perekat relatif tidak tahan lama

dibandingkan perekat lainnya dan harganya relatif mahal (Surdiding 1988, diacu

Perekat melamin formaldehid lebih baik dibandingkan dengan perekat

urea formaldehid, karena memiliki penampilan yang lebih menarik, lebih tahan

terhadap air, tahan panas dan zat kimia, serta memiliki stabilitas yang lebih tinggi.

Perekat melamin formaldehid memiliki ketahanan terhadap air mendidih yang

lebih tinggi dibandingkan perekat urea formaldehid tetapi lebih rendah dari

perekat fenol formaldehid (Surdiding 1988, diacu dalam Kusumah 2005).

2.7 Perekat Melamin Urea Formaldehida (MUF)

Tingginya harga perekat Melamin Formaldehida membawa dampak pada

penggunaan resin melamin urea formaldehida (MUF) yang memiliki daya tahan

terhadap air yang lebih tinggi dari resin MF dan harga yang lebih rendah. Perekat

MUF bergantung pada rasio melamin – urea, dapat dipertimbangkan sebagai MF yang lebih murah yang memiliki daya tahan yang lebih rendah atau sebagai UF

yang lebih mahal yang memiliki daya tahan terhadap air yang lebih baik (Dunky

2003, diacu dalam Rowell 2005). Perekat MUF dapat menggantikan perekat lain

yang digunakan untuk bagian eksterior.

Sifat kimia perekat MUF sama dengan perekat MF dan UF, kecuali adanya

variasi yang lebih yang berhubungan dengan rasio melamin – urea, urutan untuk penambahan dari komponen, temperatur, pH dan faktor waktu. Ringkasnya, MUF

merupakan kombinasi yang baik antara penampilan yang bagus dari perekat

melamin dan harga yang rendah dari perekat urea (Rowell 2005).

2.8 Emisi Formaldehida

Emisi formaldehida merupakan peristiwa pengeluaran atau pemancaran

gas formaldehida yang berasal dari perekat yang digunakan dalam pembuatan

suatu produk dimana perekat itu mengandung formaldehida dalam komposisinya.

Formaldehida bebas adalah kelebihan formaldehida yang tidak bereaksi dalam

pembentukan polimer perekat, formaldehida terikat pada polimer perekat setelah

beberapa waktu dapat terbebas dan menyebabkan emisi formaldehida (Rinawati

2002).

Roffael (1993) diacu dalam Rinawati (2002) menyatakan bahwa besarnya

temperatur dan pertukaran udara dalam ruang, serta faktor internal seperti jenis

kayu, komposisi perekat yang digunakan dan kondisi pembuatan.

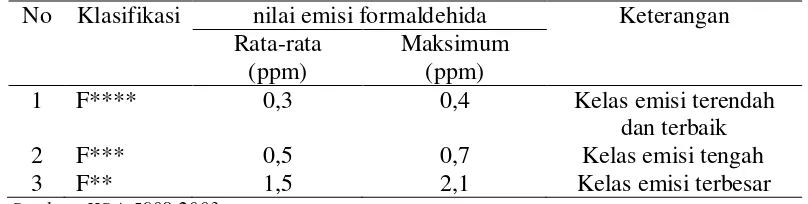

Syarat mutu emisi formaldehida untuk papan partikel menurut standar

[image:34.595.109.513.212.314.2]mutu JIS A 5908-2003 dapat dilihat pada Tabel 4.

Tabel 4 Syarat mutu emisi formaldehida untuk papan partikel menurut standar

mutu JIS A 5908-2003

No Klasifikasi nilai emisi formaldehida Keterangan

Rata-rata (ppm)

Maksimum (ppm)

1 F**** 0,3 0,4 Kelas emisi terendah

dan terbaik

2 F*** 0,5 0,7 Kelas emisi tengah

3 F** 1,5 2,1 Kelas emisi terbesar

BAB III

METODOLOGI PENELITIAN

3.1 Bahan dan Alat Penelitian

Bahan-bahan yang digunakan dalam penelitian adalah partikel sabut

kelapa berukuran (5±1) cm, perekat Urea Formaldehida (UF), dan perekat

Melamin Formaldehida (MF).

Alat-alat yang digunakan dalam penelitian antara lain gunting, waterbath,

oven, timbangan digital, spray gun, pencetak lembaran berukuran 30 cm x 30 cm

dengan ketebalan plat besi sebesar 1 cm, mesin kempa panas, kaliper ,

micrometer, desikator, gelas ukur, pengaduk, dan alat uji Universal Testing

Machine (UTM).

3.2 Rancangan Percobaan dan Analisis Data

Penelitian ini dilakukan dengan menggunakan faktorial 3 x 3 x 3 dalam

rancangan acak lengkap. Faktor A adalah perlakuan pendahuluan yaitu

perendaman dingin partikel selama 24 jam, perendaman panas partikel selama 3

jam dan partikel tanpa perlakuan pendahuluan sebagai kontrol. Faktor B adalah

jenis perekat yang terdiri dari tiga taraf yaitu perekat Urea Formaldehida,

Melamin Formaldehida dan perekat Melamin Urea Formaldehida. Sedangkan

faktor C adalah variasi kadar perekat yang terdiri tiga taraf, yaitu 12 %, 15 % dan

18 %. Penelitian dilakukan dengan dua kali ulangan. Dengan demikian jumlah

satuan percobaan yang dibuat adalah 3 x 3 x 3 x 2 = 54 buah satuan percobaan.

Adapun model umum yang digunakan adalah :

Yijkl = + Ai + Bj + Ck + ABij + BCjk + ACik + ABCijk + ijk Keterangan :

Yijkl = Nilai pengamatan parameter penentu kualitas papan partikel yang mendapat taraf ke-i

faktor perlakuan pendahuluan, taraf ke-j faktor jenis perekat dan taraf ke-k faktor kadar

perekat pada ulangan ke-1

= Nilai tengah pengamatan

Ai = Nilai pengaruh faktor perlakuan pendahuluan pada taraf ke-i

Bj = Nilai pengaruh faktor jenis perekat pada taraf ke-j

ABij = Nilai pengaruh interaksi taraf ke-i faktor perlakuan pendahuluan dan taraf ke-j faktor

jenis perekat

BCjk = Nilai pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi jenis perekat

ke-j dan kadar perekat ke-k

ACik = Nilai pengaruh interaksi dari unit percobaan yang mendapatkan kombinasi perlakuan

pendahuluan ke-i dan kadar perekat ke-k

ABCijk= Nilai pengaruh interaksi dari unit percobaan yang mendapat kombinasi perlakuan

pendahuluan ke-i, jenis perekat ke-j dan kadar perekat ke-k

ijkl = Nilai galat percobaan yang mendapat taraf ke-i faktor perlakuan pendahuluan, jenis

perekat ke-j dan taraf ke-k faktor kadar perekat pada ulangan ke-1

Untuk mengetahui pengaruh dari setiap perlakuan dan interaksi antar

perlakuan, maka dilakukan analisis sidik ragam. Taraf perlakuan yang dinyatakan

berbeda dalam analisis sidik ragam kemudian diuji lebih lanjut menggunakan uji

Duncan Multiple Range Test (DMRT).

3.3 Prosedur Penelitian

3.3.1 Pembuatan Papan Partikel

Ukuran papan partikel yang dibuat yaitu 30 cm x 30 cm x 1 cm dengan

kerapatan sasaran 0,7 g/cm3. Tahapan yang dilakukan dalam pembuatan papan partikel dari sabut kelapa adalah sebagai berikut:

1. Persiapan partikel

1.1 Pembuatan partikel

Sabut kelapa dipotong-potong menjadi partikel dengan ukuran (5±1) cm.

Pemotongan sabut kelapa dilakukan secara manual. Sabut kelapa yang sudah

dipotong-potong selanjutnya disaring untuk mendapatkan ukuran partikel yang

seragam.

1.2 Perlakuan pendahuluan partikel sabut kelapa

Perlakuan pendahuluan terhadap partikel dilakukan dengan dua cara, yaitu

perendaman dingin, dan perendaman panas. Untuk perendaman dingin dilakukan

dengan cara partikel direndam dalam air dingin selama 24 jam. Untuk

perendaman panas dilakukan dengan cara partikel direndam dalam air panas suhu

sekitar 80 ºC selama 3 jam.

1.3 Pengeringan partikel

Partikel-partikel sabut kelapa yang sudah direndam dalam air panas,

direndam dengan air dingin dan tanpa perendaman dioven pada suhu 103±2ºC

hingga mencapai kadar air (4±1) %.

2. Persiapan Perekat

Perekat yang digunakan adalah Urea Formaldehida, Melamin

Formaldehida dan Melamin Urea Formaldehida. Kadar perekat yang digunakan

adalah adalah 12%, 15% dan 18% dari berat kering partikel.

3. Pencampuran partikel dengan perekat

Pencampuran perekat dengan partikel sabut kelapa dilakukan secara

manual dengan menggunakan tangan. Perekat yang sudah dimasukkan ke dalam

sprayer disemprotkan keseluruh bagian partikel sabut kelapa yang dihamparkan di

lantai yang sudah dialasi dengan plastik. Agar perekat merata keseluruh bagian

partikel sabut kelapa, partikel dibolak-balik dengan tangan pada saat perekat

disemprotkan ke partikel.

4. Pembentukan lembaran

Pembentukan lembaran partikel adalah tahap yang menentukan

keberhasilan dalam produksi papan partikel, karena penyebaran partikel yang

kurang merata akan menyebabkan perbedaan kerapatan pada panil tersebut.

Pembentukan lembaran dilakukan dengan menghamparkan partikel yang sudah

dicampur dengan perekat pada cetakan.

5. Pengempaan

Setelah lembaran papan terbentuk maka langkah selanjutnya adalah

pengempaan dengan menggunakan mesin kempa panas pada suhu 160ºC dengan

tekanan sebesar 25 kg/cm2 selama 15 menit. 6. Pengkondisian

Pengkondisian sangat berperan untuk mendapatkan penyebaran kadar air

yang lebih merata pada setiap lembaran papan. Hal ini dapat mencegah timbulnya

tegangan yang menyebabkan lembaran papan melengkung. Proses pendinginan

papan partikel dapat dilakukan dengan menyusun lembaran-lembaran panil dalam

sirkulasi udara lebih lancar. Pengkondisian dilakukan selama 14 hari pada suhu

kamar.

3.3.2 Penyiapan contoh uji

Lembaran-lembaran papan partikel sabut kelapa yang telah mendapatkan

perlakuan pengkondisian dipotong menjadi beberapa ukuran contoh uji sifat fisis

dan mekanis menurut standar JIS A 5908-2003 serta pengujian emisi

formaldehida menurut metode WKI modifikasi yang diacu dalam penelitian

Jatmiko (2006). Pengujian sifat fisis meliputi kerapatan, kadar air, daya serap air,

dan pengembangan tebal. Pengujian sifat mekanis meliputi modulus elastisitas

atau Modulus Of Elasticity (MOE), keteguhan patah atau Modulus Of Rupture

(MOR), Internal Bond (IB), dan kuat pegang sekrup. Contoh pemotongan dapat

dilihat pada Gambar 1.

30 cm

30 cm

Gambar 1 Pola pemotongan contoh uji.

Keterangan :

A = Contoh uji MOE dan MOR berukuran 5 cm × 20 cm.

B = Contoh uji kerapatan dan kadar air berukuran 10 cm × 10 cm.

C = Contoh uji kuat pegang sekrup berukuran 5 cm × 10 cm.

D = Contoh uji pengembangan tebal dan daya serap air berukuran 5 cm × 5 cm.

E = Contoh uji internal bond berukuran 5 cm × 5 cm. A

D

D*

F E

E* A*

F = Contoh uji emisi formaldehida berukuran 2,5 cm x 2,5 cm

* = Contoh uji cadangan

3.3.3 Pengujian papan partikel

3.3.3.1 Pengujian sifat fisis papan partikel 3.3.3.1.1Kerapatan

Contoh uji berukuran 10 cm x 10 cm yang dalam keadaan kering udara

ditimbang beratnya. Volume contoh uji diperoleh dengan mengalikan rataan hasil

keempat sisi dan tebalnya. Kerapatan papan dihitung dengan rumus berikut:

Kerapatan

cm3) (

(g)

Volume Berat

3.3.3.1.2Kadar air

Contoh uji berukuran 10 cm x 10 cm ditimbang sehingga didapatkan berat

awal atau berat kering udara, kemudian contoh uji dioven pada suhu 103 ± 20C selama 24 jam. Setelah itu contoh uji dikeluarkan dari oven dan dimasukkan ke

dalam desikator dan ditimbang. Selanjutnya contoh uji dioven kembali pada suhu

yang sama selama 3 jam. Setelah 3 jam contoh uji dimasukkan kedalam desikator

dan ditmbang. Pengulangan pengovenan dan penimbangan dilakukan setiap tiga

jam sekali sampai beratnya konstan (perbedaan hasil penimbangan terakhir dan

sebelumnya maksimal 1 %). Nilai kadar air dihitung dengan rumus berikut:

Kadar air(%) 100

BKO BKO BKU

Keterangan :

BKU = berat kering udara (g)

BKO = berat kering oven (g)

3.3.3.1.3 Daya serap air

Contoh berukuran 5 cm x 5 cm ditimbang berat awalnya (B1) kemudian direndam dalam air dingin selama 24 jam, setelah itu ditimbang beratnya (B2). Nilai daya serap air dihitung dengan rumus berikut:

Daya serap air(%) 100

1 1 2

Keterangan :

B1 = berat awal contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

3.3.3.1.4 Pengembangan tebal

Contoh berukuran 5 cm x 5 cm dalam keadaan kering udara diukur

dimensi tebalnya (dimensi awal) yang diukur pada tiap sudut kemudian dihitung

rata-ratanya. Selanjutnya contoh uji direndam dalam air dingin selama 24 jam dan

dilakukan pengukuran dimensinya setelah perendaman. Nilai pengembangan tebal

dihitung dengan rumus berikut:

Pengembangan tebal(%) 100

1 1 2

D D D

Keterangan :

D1 = dimensi contoh uji sebelum perendaman (cm) D2 = dimensi contoh uji setelah perendaman (cm)

3.3.3.2 Pengujian sifat mekanis papan partikel

3.3.3.2.1 Modulus elastisitas atau Modulus of Elasticity (MOE)

Pengujian modulus elastisitas dilakukan dengan menggunakan Universal

Testing Machine (UTM). Contoh uji berukuran 5 cm x 20 cm pada kondisi kering

udara dibentangkan dengan pembebanan dilakukan di tengah-tengah jarak sangga.

Kecepatan pembebanan sebesar 10 mm/menit yang selanjutnya diukur besarnya

beban yang dapat ditahan oleh contoh uji tersebut sampai batas proporsi. Pola

pembebanan dalam pengujian disajikan pada Gambar 2.

Gambar 2 Pengujian MOE dan MOR. Contoh Uji

L1=7,5 L2=7,5

Keterangan :

P = posisi dan arah pembebanan

L = panjang bentangan contoh uji (cm)

L1, L2 = panjang bentangan dari titik sangga ke titik pembebanan (cm)

Nilai MOE dihitung dengan rumus berikut:

3

3

4 ybh PL MOE

Keterangan :

MOE = Modulus of Elasticity (kg/cm2), satuan kg/cm2 dikonversi menjadi N/mm2 dengan menggunakanfaktor konversi sebesar 0,098

∆P = perubahan beban yang digunakan (kg) L = panjang bentangan contoh uji (cm)

∆y = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

3.3.3.2.2 Modulus patah atau Modulusof Rupture (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan

contoh uji pengujian modulus elastisitas. Contoh pengujian MOR dapat dilihat

pada Gambar 2. Nilai MOR dihitung dengan rumus berikut:

MOR

2

2 3

bh PL

Keterangan :

MOR = Modulus of Rupture (kg/cm2), satuan kg/cm2 dikonversi menjadi N/mm2

dengan menggunakanfaktor konversi sebesar 0,098

P = berat beban maksimum (kg)

L = panjang bentangan contoh uji (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

3.3.3.2.3 Keteguhan rekat internal atau Internal Bond (IB)

Contoh uji berukuran 5 cm x 5 cm direkatkan pada dua buah median

dibiarkan mengering selama 24 jam. Kedua median ditarik lurus permukaan

contoh uji sampai beban maksimum. Nilai keteguhan rekat internal atau Internal

Bond (IB) dihitung dengan rumus berikut:

IB A P

Keterangan :

IB = Internal Bond atau keteguhan rekat internal (kg/cm2), satuan kg/cm2

dikonversi menjadi N/mm2 dengan menggunakanfaktor konversi sebesar 0,098

P = beban saat ikatan partikel lepas (kg)

A = luas permukaan contoh uji (cm2)

Gambar 3 Pengujian Internal Bond.

3.3.3.2.4 Kuat pegang sekrup

Contoh uji berukuran 5 cm x 10 cm dipasang sekrup berdiameter 3,1 mm

hingga kedalaman 8 mm pada sisi kiri dan kanan contoh uji. Besarnya kuat

pegang sekrup merupakan beban maksimum yang dicapai oleh papan partikel

untuk menahan sekrup atau sampai sekrup tercabut. Kuat pegang sekrup menurut

JIS A 5908 2003 dinyatakan oleh besarnya beban maksimum yang dicapai dalam

satuan Newton (N). Posisi sekrup dapat dilihat pada Gambar 4

Gambar 4 Pengujian kuat pegang sekrup. 5 cm

Blok kayu

Blok Kayu Contoh Uji

10 cm

5 cm Posisi

3.3.3.3 Pengujian Emisi Formaldehida

Pengujian emisi formaldehida dilakukan pada papan partikel terbaik

dengan contoh uji berukuran 2,5 cm x 2,5 cm. Pengujian ini dilakukan oleh

Laboratorium Biomaterial Lembaga Ilmu Pengetahuan Indonesia (LIPI) yang

BAB IV

HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Papan Partikel Sabut Kelapa 4.1.1 Kerapatan

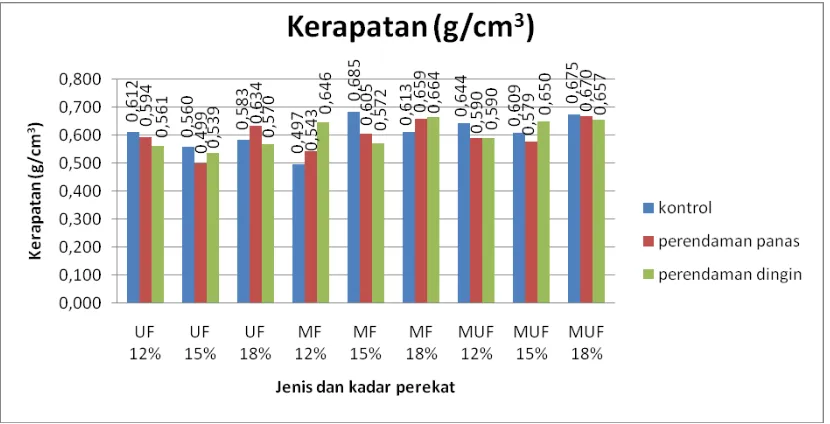

Nilai kerapatan rata-rata tiap papan partikel sabut kelapa yang dihasilkan

berkisar 0,497-0,685 g/cm3. Nilai kerapatan tiap papan terendah, yaitu 0,497 g/cm3 diperoleh pada papan partikel kontrol yang menggunakan perekat MF dengan kadar perekat 12%, sedangkan nilai kerapatan rata-rata tiap papan

tertinggi, yaitu 0,685 g/cm3 diperoleh pada papan partikel kontrol yang menggunakan perekat MF dengan kadar 15%. Nilai kerapatan rata-rata seluruh

[image:44.595.114.529.364.576.2]papan partikel sabut kelapa adalah 0,6 g/cm3. Nilai rata-rata hasil pengujian kerapatan papan partikel sabut kelapa dapat dilihat pada Gambar 5.

Gambar 5 Kerapatan pada berbagai perlakuan pendahuluan, jenis perekat dan kadar perekat.

Kerapatan papan yang dihasilkan bervariasi dan sebagian besar lebih kecil

dibandingkan dengan kerapatan sasaran yang telah ditentukan sebelumnya yaitu

0,70 g/cm3. Hal ini diduga disebabkan oleh penyebaran partikel pada saat pengempaan yang tidak merata dan terlalu melebar akibat pemasangan plat besi

terdapat plat besi untuk menahan penyebaran partikel. Pelebaran partikel tersebut

menyebabkan massa partikel pada tiap bagian papan partikel tidak sama. Pada

bagian yang semakin tepi dari papan, dengan volume yang tetap dan berat yang

semakin ringan mengakibatkan semakin menurunnya kerapatan papan pada

bagian tersebut. Setiawan (2004) menyatakan bahwa tidak meratanya penyebaran

partikel pada tahap pembuatan lembaran saat proses pembuatan papan partikel

dapat menyebabkan nilai kerapatan yang bervariatif. Selain itu, rendahnya nilai

kerapatan yang dihasilkan diduga disebabkan oleh kurangnya tekanan kempa yang

diberikan sehingga partikel-partikel dalam papan partikel menjadi kurang rapat.

Haygreen dan Bowyer (1996) menyatakan bahwa nilai kerapatan tergantung pada

besarnya tekanan yang diberikan pada saat pengempaan papan. Semakin tinggi

kerapatan papan yang dibuat, maka semakin besar pula tekanan kempa yang

diberikan pada saat pengempaan papan partikel.

Nilai kerapatan papan partikel sabut kelapa yang dihasilkan pada berbagai

perlakuan pendahuluan, jenis perekat dan kadar perekat sudah memenuhi standar

JIS A 5908-2003 yang mensyaratkan nilai kerapatan papan partikel berkisar

antara 0,40-0,90 g/cm3.

4.1.1.1 Pengaruh Perlakuan Pendahuluan, Jenis dan Kadar Perekat Terhadap Kerapatan Papan Partikel Sabut Kelapa

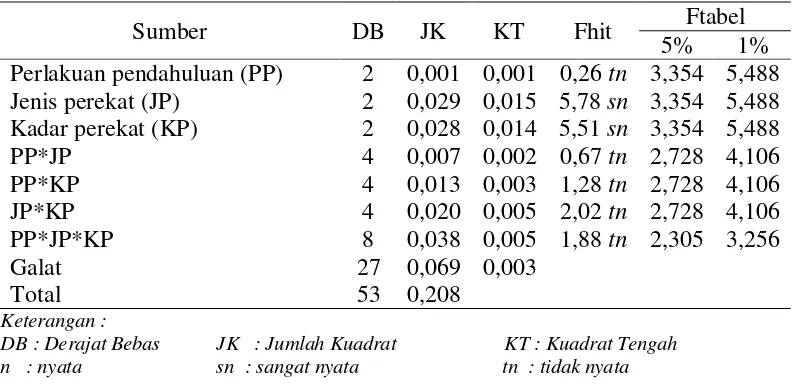

Berdasarkan analisis sidik ragam kerapatan pada Tabel 5 menunjukkan

bahwa jenis perekat dan kadar perekat berpengaruh sangat nyata terhadap

[image:45.595.113.516.562.754.2]kerapatan papan partikel sabut kelapa

Tabel 5 Analisis sidik ragam kerapatan

Sumber DB JK KT Fhit Ftabel

5% 1%

Perlakuan pendahuluan (PP) 2 0,001 0,001 0,26 tn 3,354 5,488 Jenis perekat (JP) 2 0,029 0,015 5,78 sn 3,354 5,488 Kadar perekat (KP) 2 0,028 0,014 5,51 sn 3,354 5,488

PP*JP 4 0,007 0,002 0,67 tn 2,728 4,106

PP*KP 4 0,013 0,003 1,28 tn 2,728 4,106

JP*KP 4 0,020 0,005 2,02 tn 2,728 4,106

PP*JP*KP 8 0,038 0,005 1,88 tn 2,305 3,256

Galat 27 0,069 0,003

Total 53 0,208

Keterangan :

Hasil uji lanjut Duncan pada Tabel 6 menunjukkan bahwa nilai kerapatan

dengan perekat MUF yang memiliki nilai kerapatan tertinggi tidak berbeda nyata

dengan perekat MF, namun berbeda nyata dengan perekat UF. Hal ini berarti

penggunaan perekat MUF sudah cukup untuk meningkatkan nilai kerapatan papan

partikel sabut kelapa sehingga penggunaan perekat MF yang harganya mahal

dapat dikurangi. Hasil uji lanjut Duncan juga menunjukkan bahwa kadar perekat

12% tidak berbeda nyata dengan kadar perekat 15%, namun berbeda nyata dengan

kadar perekat 18%. Pada Gambar 5 dapat dilihat bahwa sebagian besar nilai

kerapatan meningkat dengan meningkatnya kadar perekat yang digunakan. Hal

tersebut dapat dijelaskan bahwa dengan semakin meningkatnya kadar perekat

maka papan yang dihasilkan akan semakin kompak dalam arti berat papan akan

semakin besar sedangkan volume relatif sama. Sukarta (2004) diacu dalam

Pamungkas (2006) menyatakan bahwa nilai kerapatan akhir papan sangat

dipengaruhi oleh berbagai faktor, yaitu kerapatan partikel asal, jumlah partikel

[image:46.595.114.513.399.522.2]kayu dalam lapik, kadar perekat dan besarnya tekanan kempa yang diberikan.

Tabel 6 Hasil uji lanjut Duncan kerapatan papan partikel sabut kelapa Faktor Taraf Nilai rata-rata kerapatan

(g/cm3)

Hasil uji lanjut Duncan

Jenis perekat MUF 0,62936 A

MF 0,60941 A

UF 0,57264 B

Kadar perekat

18% 0,63622 A

15% 0,58863 B

12% 0,58655 B

4.1.2 Kadar Air

Nilai rata-rata kadar air tertinggi yaitu sebesar 11,575% terdapat pada

papan dengan perlakuan rendaman dingin yang menggunakan perekat MUF pada

kadar 12%, sedangkan nilai rata-rata kadar air terendah yaitu sebesar 10,519%

terdapat pada papan dengan perlakuan rendaman dingin dan menggunakan perekat

MF pada kadar 15%. Nilai rata-rata kadar air pada berbagai perlakuan

pendahuluan, jenis dan kadar perekat dapat dilihat pada Gambar 6.

Rata-rata nilai kadar air dari keseluruhan papan partikel yang dihasilkan

adalah sebesar 10,95%. Nilai kadar air yang dihasilkan pada penelitian ini telah

memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kadar air papan

Gambar 6 Kadar air pada berbagai perlakuan pendahuluan, jenis perekat dan kadar perekat.

Tingginya kadar air yang dihasilkan diduga disebabkan pada proses

pencampuran perekat dengan partikel yang dilakukan secara manual tidak

sempurna, sehingga penyebaran perekat keseluruh bagian papan tidak merata

yang mengakibatkan air mudah masuk ke dalam papan partikel.

4.1.2.1 Pengaruh Perlakuan Pendahuluan, Jenis dan Kadar Perekat Terhadap Kadar Air Papan Partikel Sabut Kelapa

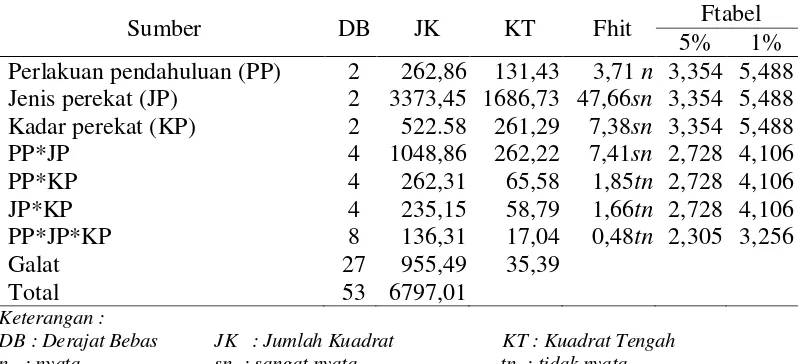

Tabel 7 Analisis sidik ragam kadar air

Sumber DB JK KT Fhit Ftabel

5% 1%

Perlakuan pendahuluan (PP) 2 0,689 0,345 10,30sn 3,354 5,488

Jenis perekat (JP) 2 1,493 0,746 22,31sn 3,354 5,488

Kadar perekat (KP) 2 0,307 0,154 4,59 n 3,354 5,488

PP*JP 4 0,747 0,187 5,58sn 2,728 4,106

PP*KP 4 0,421 0,105 3,14 n 2,728 4,106

JP*KP 4 0,355 0,089 2,65tn 2,728 4,106

PP*JP*KP 8 0,256 0,032 0,96tn 2,305 3,256

Galat 27 0,903 0,033

Total 53 5,171

Keterangan :

DB : Derajat Bebas JK : Jumlah Kuadrat KT : Kuadrat Tengah n : nyata sn : sangat nyata tn : tidak nyata

Berdasarkan analisis sidik ragam pada Tabel 7 menunjukkan bahwa

perlakuan pendahuluan, jenis perekat, kadar perekat, interaksi perlakuan

pendahuluan dengan jenis perekat dan interaksi perlakuan pendahuluan dengan

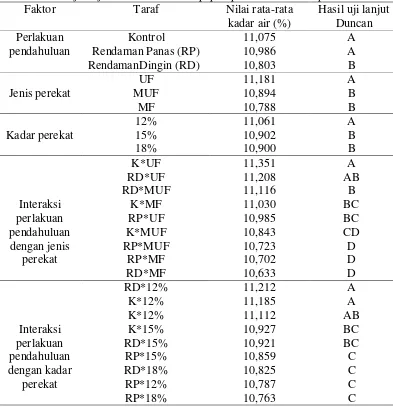

[image:47.595.113.527.487.690.2]Tabel 8 Hasil uji lanjut Duncan kadar air papan partikel sabut kelapa

Faktor Taraf Nilai rata-rata

kadar air (%)

Hasil uji lanjut Duncan Perlakuan

pendahuluan

Kontrol 11,075 A

Rendaman Panas (RP) 10,986 A

RendamanDingin (RD) 10,803 B

Jenis perekat

UF 11,181 A

MUF 10,894 B

MF 10,788 B

Kadar perekat

12% 11,061 A

15% 10,902 B

18% 10,900 B

Interaksi perlakuan pendahuluan dengan jenis

perekat

K*UF 11,351 A

RD*UF 11,208 AB

RD*MUF 11,116 B

K*MF 11,030 BC

RP*UF 10,985 BC

K*MUF 10,843 CD

RP*MUF 10,723 D

RP*MF 10,702 D

RD*MF 10,633 D

Interaksi perlakuan pendahuluan dengan kadar

perekat

RD*12% 11,212 A

K*12% 11,185 A

K*12% 11,112 AB

K*15% 10,927 BC

RD*15% 10,921 BC

RP*15% 10,859 C

RD*18% 10,825 C

RP*12% 10,787 C

RP*18% 10,763 C

Hasil uji lanjut Duncan pada Tabel 8 menunjukkan bahwa tanpa

perendaman (kontrol) tidak berbeda nyata dengan rendaman panas, namun

berbeda nyata dengan rendaman dingin yang memiliki nilai kadar air terendah.

Dari Gambar 6 dapat dilihat bahwa sebagian besar papan partikel yang

mendapatkan perlakuan pendahuluan (perendaman panas dan perendaman dingin)

memiliki kadar air yang lebih rendah dibandingkan dengan papan yang tidak

mendapat perlakuan perendaman (kontrol). Hal ini dikarenakan perendaman

bahan sabut kelapa dengan air dingin dan air panas sebelum proses pembuatan

papan dapat melarutkan sebagian zat ekstraktif yang terkandung dalam sabut

kelapa tersebut sehingga perekat lebih mudah masuk dan menutupi pori-pori

partikel yang menyebabkan ikatan antara partikel dengan perekat menjadi lebih

(2004) menyebutkan bahwa perlakuan perendaman dingin maupun panas pada

kayu karet dapat menurunkan kadar air bahan tersebut.

Hasil uji Duncan yang membandingkan jenis perekat terhadap kadar air

papan partikel menunjukkan bahwa penggunaan perekat MF dengan nilai kadar

air terendah tidak berbeda nyata dengan perekat MUF, namun berbeda nyata

dengan perekat UF. Hal ini berarti penggunaan perekat MUF sudah cukup untuk

menurunkan nilai kadar air papan partikel sehingga penggunaan perekat MF yang

harganya relatif mahal dapat dikurangi. Hasil uji Duncan untuk kadar perekat

menunjukkan bahwa kadar perekat 18% yang memiliki kadar air terendah tidak

berbeda nyata dengan kadar perekat 15%, namun berbeda nyata dengan kadar

perekat 12%. Hal ini berarti kadar perekat 15% sudah cukup untuk menurunkan

sifat kadar air papan partikel sehingga penggunaan perekat menjadi lebih efisien.

Rendahnya nilai kadar air pada papan yang menggunakan perekat dengan kadar

15% dan 18% disebabkan oleh semakin banyak perekat yang digunakan

menyebabkan ikatan antar partikel semakin rapat sehingga uap air akan sulit

masuk ke dalam papan partikel. Widarmana (1977) diacu dalam Pamungkas

(2006) menyatakan bahwa kadar air papan akan semakin rendah dengan semakin

banyaknya perekat yang diberikan. Hal ini disebabkan karena ikatan antar partikel

akan semakin rapat dan kompak sehingga air akan kesulitan menembus ruang

antar partikel.

Hasil uji lanjut Duncan untuk interaksi antara perlakuan pendahuluan

dengan jenis perekat menunjukkan bahwa rendaman dingin dengan perekat MF

yang menghasilkan kadar air yang rendah tidak berbeda nyata dengan rendaman

panas yang menggunakan perekat MF dan MUF, sehingga lebih disarankan untuk

menggunakan perendaman panas dengan perekat MUF untuk memperoleh papan

partikel yang memenuhi standar serta penggunaan perekat MF yang harganya

relatif mahal dapat dikurangi. Hasil uji lanjut Duncan untuk interaksi antara

perlakuan pendahuluan dengan kadar perekat menunjukkan bahwa papan dengan

rendaman panas yang menggunakan kadar perekat 18% yang menghasilkan kadar

air yang rendah, tidak berbeda nyata dengan rendaman panas yang menggunakan

perendaman panas dengan kadar perekat 12% untuk memperoleh papan partikel

yang memenuhi standar serta lebih efisien dalam penggunaan perekat.

4.1.3 Pengembangan Tebal

Nilai pengembangan tebal rata-rata tiap papan partikel sabut kelapa yang

dihasilkan berkisar 5,163-43,517%. Nilai pengembangan tebal tiap papan

terendah, yaitu 5,163% diperoleh pada papan partikel dengan rendaman panas

yang menggunakan perekat MF dengan kadar perekat 15%, sedangkan nilai

pengembangan tebal rata-rata tiap papan tertinggi, yaitu 43,517% diperoleh pada

papan partikel rendaman dingin yang menggunakan perekat UF dengan kadar

12%. Nilai pengembangan tebal rata-rata seluruh papan partikel sabut kelapa

adalah 15,496%. Nilai rata-rata hasil pengujian pengembangan tebal papan

[image:50.595.115.512.346.543.2]partikel sabut kelapa dapat dilihat pada Gambar 7.

Gambar 7 Pengembangan tebal pada berbagai perlakuan pendahuluan, jenis perekat dan kadar perekat.

Nilai pengembangan tebal papan partikel sabut kelapa yang dihasilkan

pada berbagai perlakuan pendahuluan, jenis perekat dan kadar perekat sebagian

besar tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai

pengembangan tebal papan partikel maksimal 12%. Tingginya pengembangan

tebal yang dihasilkan diduga disebabkan karena partikel sabut kelapa yang

digunakan masih mengandung gabus yang memiliki kemampuan mengikat air

yang tinggi sehingga pengembangan tebalnya semakin tinggi. Selain itu tingginya

partikel yang dilakukan secara manual dengan tangan yang menyebabkan

distribusi perekat ti