ANALISIS TEGANGAN (STRESS) PADA TABUNG LPG 3 KG AKIBAT BEBAN INTERNAL PRESSURE

(Skripsi)

Oleh:

Akhmad Fitrizal Azmi

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

ABSTRAK

ANALISIS TEGANGAN (STRESS) PADA TABUNG LPG 3 KG AKIBAT BEBAN INTERNAL PRESSURE

Oleh:

Akhmad Fitrizal Azmi

Pressure vessel adalah bejana bertekanan yang tahan bocor (leak proof) yang berfungsi sebagai tempat menampung senyawa hidrokarbon. Dalam operasinya, pressure vessel mendapatkan bermacam-macam beban antara lain tekanan dalam (internal pressure). Beban tersebut akan menimbulkan tegangan yang bervariasi pada dinding vessel. Salah satu contoh pressure vessel yang sering dijumpai adalah tabung LPG.

Untuk mencegah terjadinya kebocoran atau bahkan meledaknya tabung maka perlu untuk diketahui distribusi tegangan pada tabung. Pemodelan tabung dianalisis secara numeric dengan menggunakan software ANSYS 10.0 dengan mengansumsikan material yang digunakan pada tabung bersifat elastik, linear, dan isotropis. Tabung yang dianalisis adalah tabung LPG PERTAMINA 3 kg.

Dari analisis yang dilakukan, terdapat tiga jenis tegangan pada tabung LPG 3 kg yaitu tegangan radial, tegangan keliling (hoop stress) dan tegangan longitudinal. Nilai tegangan terbesar terjadi untuk daerah ellips bagian atas yaitu pada hoop stress sebesar 215,59 MPa, hal ini karena adanya bukaan katup yang merupakan daerah diskontinu.

DAFTAR ISI A. Jenis-Jenis LPG (ELPIJI) PERTAMINA... 5

xiv

(3) Peak Stress... 16

G. Teori Membran Shell Silindris ... 17

H. Teori Membran Shell Spherical ... 19

I. Teori Membran Shell Ellipsodial ... 20

(1) Crown ... 20

(2) Daerah titik X ... 21

(3) Daerah Equator ... 22

J. Teori Tegangan Bending ... 23

K. Metode Elemen Hingga Dengan ANSYS ... 24

(1) Tahap Preprocessing ... 25

(2) Tahap Solution ... 25

(3) Tahap General Postprocessing ... 25

III. METODE PENELITIAN A. Pemodelan ... 27

B. Pembagian Elemen (Meshing) ... 30

C. Penentuan Kondisi Batas ... 31

D. Analisa Elemen Hingga ... 33

E. Pengambilan dan Pengolahan Data ... 33

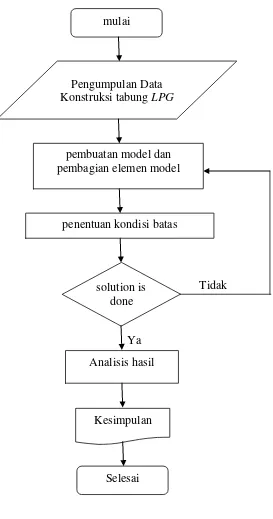

F. Diagram Alir Proses Analisis ... 34

IV. HASIL DAN PEMBAHASAN A. Hasil Analisis ... 35

V. PENUTUP

A. Simpulan ... 49 B. Saran ... 50

DAFTAR PUSTAKA

DAFTAR GAMBAR

Halaman.

Gambar 1. LPG Pressurized Dalam Kemasan 3 kg dan 6 kg ... 5

Gambar 2. LPG Pressurized Dalam Kemasan 12 kg dan 50 kg ... 6

Gambar 3. Skema Tegangan (Stress) Pada Bidang Datar ………. 10

Gambar 4. Regangan (Strain) Pada Batang Silindris Dengan Beban Aksial . 11

Gambar 5. Kurva Tegangan Regangan ... 12

Gambar 6. Membran Shell Silindris ... 17

Gambar 7. Potongan Bejana Berbentuk Bola ... 19

Gambar 8. Skema Tegangan Pada Ellipsodial ... 20

Gambar 9. Stress Ratio Pada Tangki Ellipsodial ... 23

Gambar 10. Bejana Silinder Dengan Kepala Setengah Lingkaran ... 24

Gambar 11. Diagram Benda Bebas Untuk Komponen Shell... 24

Gambar 19. Diagram Alir Proses ... 34

Gambar 20. Distribusi Tegangan Arah Radial Untuk Ellips Bawah ... 36

Gambar 21. Distribusi Tegangan Hoop Untuk Ellips Bawah ... 36

Gambar 22. Distribusi Tegangan Arah Meridional Untuk Ellips Bawah ... 37

Gambar 23. Grafik Distribusi Tegangan Pada Bagian Ellips Bawah ... 39

Gambar 24. Distribusi Tegangan Arah Radial Untuk Silinder ... 40

Gambar 25. Distribusi Tegangan Hoop Untuk Silinder ... 40

Gambar 26. Distribusi Tegangan axial Untuk Silinder ... 41

Gambar 27. Grafik Distribusi Tegangan Pada Bagian Silinder... 42

Gambar 28. Distribusi Tegangan Arah Radial Untuk Ellips Atas ... 43

Gambar 29. Distribusi Tegangan Hoop Untuk Ellips Atas ... 44

Gambar 30. Distribusi Tegangan Arah Meridional Untuk Ellips Atas ... 44

M Moment

p, P Internal pressure MPa

PY Tekanan luluh MPa

r Radius shell mm

RL Radius latitudinal ellips mm

Rm Radius meridional ellips mm

S Tegangan desain MPa

t Tebal vessel mm

σmax, σmin Tegangan maksimum dan minimum MPa

σr, σ, σø Tegangan radial, hoop, dan meridional MPa

σY Tegangan luluh MPa

Tegangan geser MPa

Regangan geser

max Tegangan geser maksimum MPa

DAFTAR TABEL

Halaman.

Tabel 1. Distribusi Tegangan Pada Ellips Bagian Bawah ... 38

Tabel 2. Distribusi Tegangan Pada Silinder ... 41

I. PENDAHULUAN

A. Latar belakang

Sumber daya alam di Indonesia sangat banyak tersedia, salah satunya yaitu gas. Peranan gas sangat penting bagi kehidupan manusia. Gas merupakan jenis bahan bakar yang sudah banyak digunakan dalam keperluan sehari-hari. Antara lain digunakan untuk bahan bakar yaitu gas LPG. LPG butane dan LPG mix biasanya dipergunakan oleh masyarakat umum sebagai bahan bakar untuk memasak. Gas LPG ini disimpan dalam wadah berbentuk tabung silindris, tabung ini termasuk salah satu jenis pressure vessel. Pressure vessel adalah bejana bertekanan yang tahan bocor (leak proof) yang berfungsi sebagai tempat menampung senyawa hidrokarbon. Dalam operasinya, pressure vessel ini mendapatkan bermacam-macam beban antara lain tekanan dalam (internal pressure). Beban tersebut akan menimbulkan tegangan yang bervariasi pada dinding vessel. Besarnya tekanan dan beban yang diterima oleh pressure vessel ini menyebabkan kebocoran (leak) atau bahkan meledaknya tabung itu sendiri.

2

Selain konstruksi tabung LPG yang kokoh, beberapa persyaratan lain yang harus dipenuhi oleh sebuah tabung LPG adalah bobot tabung yang ringan, dan harga yang kompetitif. Sebuah konstruksi yang baik adalah yang mampu menahan beban tertentu dengan defleksi yang minimum. Semakin besar defleksi yang terjadi, maka dapat dikatakan bahwa konstruksi tersebut semakin buruk. Untuk itu dalam mendesain suatu produk biasanya dilakukan dengan menganalis kemungkinan kegagalan-kegagalan yang akan terjadi. Hal inilah yang menjadikan alasan perlu adanya analisis terhadap tabung LPG. Dalam kasus ini proses analisis mengunakan suatu program yang dinamakan Analisis System (ANSYS).

B. Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengetahui kondisi tegangan dan menganalisa

tegangan (stress) yang terjadi pada tabung LPG akibat pembebanan tekanan

dalam (internal pressure). Tabung yang dianalisa adalah tabung LPG

PERTAMINA 3 kg yang dipakai dalam rumah tangga. Hasil penelitian dapat

digunakan sebagai edukasi masyarakat tentang keamanan menggunakan LPG

ditinjau dari pendekatan mekanika struktur.

C. Batasan Masalah

Untuk mendapatkan hasil yang lebih akurat, maka pada penelitian ini masalah

hanya dibatasi pada:

1. Penelitian dilakukan dengan menggunakan software ANSYS 10 yang

2. Analisis dilakukan pada tabung gas LPG Pertamina ukuran 3 kg. 3. Material tabung diasumsikan elastis, linier, dan isotropis.

4. Pembebanan pada model hanya berupa tekanan dalam (internal pressure).

5. Elemen yang digunakan dalam penelitian ini adalah Shell63.

6. Dalam pemodelan, pegangan (Handguard) dan dudukan (Footring) tabung dianggap tidak ada.

D. Sistematika Penulisan

Adapun sistematika yang digunakan pada penelitian ini adalah sebagai berikut:

III. METODELOGI

Terdapat banyak metode untuk melakukan analisis tegangan yang terjadi, salah satunya adalah menggunakan metode elemen hingga (Finite Elemen Methods, FEM). Metode elemen hingga adalah prosedur perhitungan yang digunakan untuk memecahkan masalah yang luas dalam bidang keteknikan seperti analisis tegangan, perpindahan panas, keelektomagnetan dan aliran fluida pada keadaan steady, transient, linear ataupun nonlinear. Seiring dengan kemajuan teknologi, FEA dikemas dalam bentuk software sehingga tidak perlu menggunakan perhitungan-perhitungan interpolasi yang panjang karena perhitungan tersebut dilakukan oleh software tersebut.

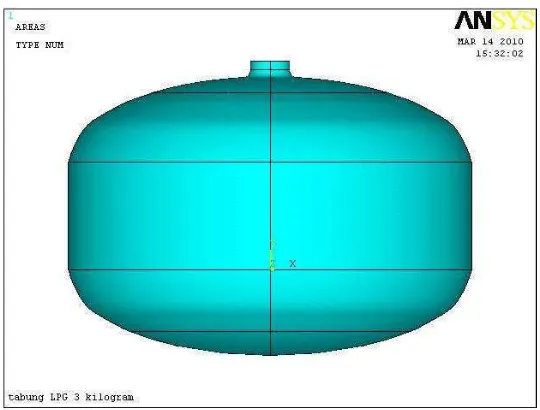

A. Pemodelan

Untuk menganalisis tabung LPG dengan menggunakan program ANSYS diperlukan pemodelan yang tepat. Pemodelan ini merupakan tahapan yang paling penting karena apabila terjadi kesalahan dalam menentukan asumsi-asumsi pada pemodelan yang dibuat maka akan mempengaruhi hasil analisis yang dilakukan. Pada analisis yang dilakukan ini menggunakkan pemodelan material shell63. Tabung yang digunakan dalam permodelan ini adalah tabung gas LPG Pertamina

Gambar 12. Tabung LPG 3 kg.

Dengan spesifikasi sebagai berikut:

1. Temperatur -40 sampai dengan 60o C 2. Volume 7.3 L

3. Tekanan pada saat pengoperasian (Operating Pressure) 2.1 Mpa 4. Hydrutest Pressure 3.2 Mpa

5. Berat gas LPG 3 kg

29

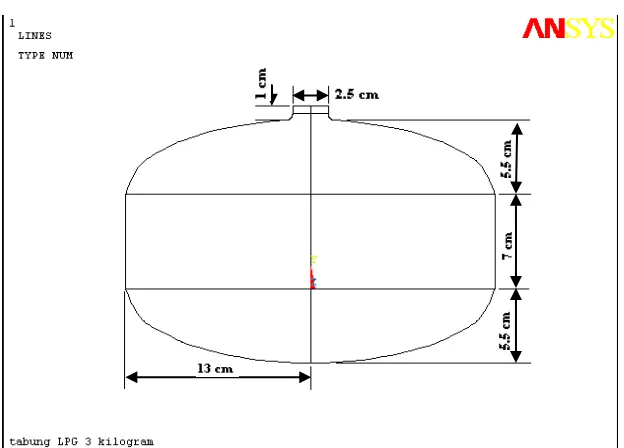

Pemodelan geometri dilakukan pada koordinat cartesius dan koordinat titik atau

keypoint dengan ukuran dimensi seperti pada Gambar 13. Keypoint merupakan

titik yang menggambarkan posisi pada suatu sistem koordinat. Dalam pemodelan juga menggunakan line atau garis yang merupakan gabungan dari keypoint, garis ini dapat berupa kurva atau garis lurus. Area merupakan daerah yang dibatasi line atau keypoint, pada pemodelan ini area dibuat dengan cara merotasi line batas dari tabung. Hal ini dikarenakan benda berbentuk bulat dan silindris.

Gambar 13. Dimensi tabung 3 kg

Gambar 14. Pemodelan tabung 3 kg pada ANSYS

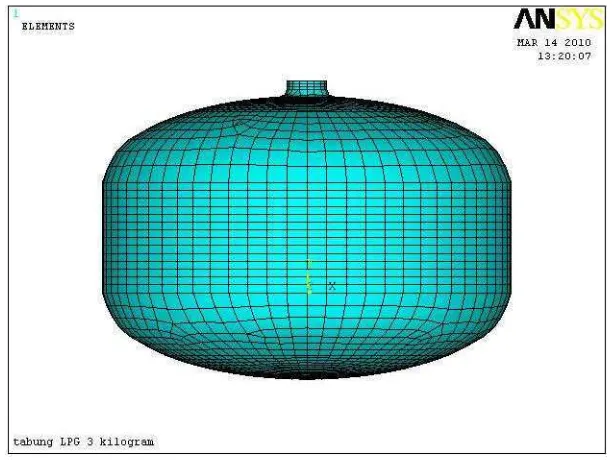

B. Pembagian Elemen (Meshing)

Elemen pada model dibagi dalam dua bidang, yakni longitudinal dan

circumferential. Elemen yang dibuat berupa elemen persegi dan dengan tipe

elemen shell63, yang mana didefinisikan dengan 4 node ( I, J, K, dan L), 4

ketebalan pada arah node, kekakuan elastik, dan bersifat orthotropik. Arah

material orthotropik bergantung pada arah kordinat elemen. Skema elemen ini

diperlihatkan oleh Gambar 15.

31

Ketebalan diasumsikan merata, maka hanya input ketebalan node K yang

dimasukkan, sedangkan apabila ketebalan bervariasi, maka input ketebalan semua

node dapat digunakan. Elemen ini juga memiliki 6 DOF (degree of freedom),

yakni translasi pada arah sumbu x, y, z. dan rotasi terhadap sumbu x, y, z. Selain

itu, elemen ini memiliki kemampuan bending dan membran, serta mampu

menerima defleksi yang besar. Contoh gambar pemodelan yang telah dimeshing

dapat dilihat pada Gambar 16.

Gambar 16. Pemodelan tabung 3 kg yang dimesh pada ANSYS

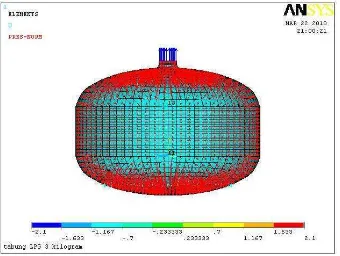

C. Penentuan Kondisi Batas

Kondisi batas diberikan untuk semua node pada lingkaran footring sebagai

displacement dalam arah sumbu Y seperti pada Gambar 17 dengan tekanan yang

Gambar 17. Kondisi batas pada tabung.

33

D. Analisa Elemen Hingga

Setelah melakukan penentuan kondisi batas, maka selanjutnya dapat dilakukan

penyelesaian secara komputasi untuk mendapatkan informasi yang dibutuhkan

dengan basis analisa elemen hingga (Finite Element Method).

E. Pengambilan dan Pengolahan Data

Data yang telah didapat dari perhitungan komputasi dapat diolah dan ditampilkan

baik dalam bentuk tabel, perubahan kontur model, grafik, dan nilai eksak lainnya.

Dengan adanya data-data tersebut, maka dapat diketahui kondisi tegangan pada

F. Diagram alir proses analis

Diagram alir proses analisis diperlihatkan pada Gambar 19 sebagai berikut:

Tidak

Ya

Gambar 19. Diagram alir proses Pengumpulan Data Konstruksi tabung LPG

pembuatan model dan pembagian elemen model

penentuan kondisi batas

solution is done

Analisis hasil

Kesimpulan

IV. HASIL DAN PEMBAHASAN

A. Hasil Analisis

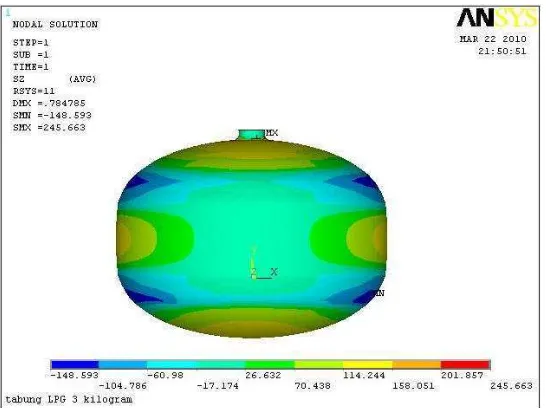

Dalam penelitian ini, analisis yang dilakukan menggunakan metode elemen hingga atau Finite Element Method (FEM) dengan software ANSYS 10. Tabung 3 kg yang dimodelkan digambarkan tidak secara utuh. Pegangan (handguard) dan dudukan (footring) tabung tidak diikutsertakan dalam pembuatan pemodelan karena dengan asumsi bahwa handguard dan footring tidak berpengaruh besar terhadap nilai tegangan. Pemodelan menggunakan elemen Shell63 dengan material tabung adalah pelat baja structural SG-295 yang telah ditentukan dalam standar SNI 07-3018-2006. Ukuran ketebalan tabung yang digunakan yaitu 2,3 mm, dengan nilai modulus elastisitas (E) sebesar 200 GPa, dan nilai Possion Rasio sebesar 0,3 dan nilai tekanan yang diberikan (Internal Pressure) sebesar 2,1

MPa yang merupakan tekanan pada saat pengoperasian. Untuk mempermudah melakukan analisis dengan menggunakan software ANSYS, tabung dibagi dalam tiga bagian, yaitu anilisis pertama untuk bagian bawah (bottom) yang berbentuk ellips dalam software ANSYS digambarkan pada kordinat RSYS, 11. Selanjutnya

Pada analisis bagian pertama yang ditunjukan pada Gambar 20, 21, dan 22 yaitu untuk daerah ellips bagian bawah dengan koordinat RSYS, 11 dapat dilihat persebaran tegangan dalam arah radial, hoop, dan meridional.

Gambar 20. Distribusi tegangan arah radial untuk ellips bawah.

37

Gambar 22. Distribusi tegangan arah meridional untuk ellips bawah.

Dari Gambar 20 dapat dilihat bahwa distribusi tegangan yang terjadi pada arah radial sangat kecil. Nilai tegangan paling besar terjadi pada hoop stress seperti Gambar 21 dan arah meridional yang digambarkan pada Gambar 22 dengan nilai tertinggi yaitu 155,61 MPa. Nilai tegangan terbesar terjadi pada titik pusat ellips yaitu pada daerah puncak ellips dan dekat daerah pertemuan antara bagian tabung yang berbentuk ellips dengan bagian tabung yang berbentuk silinder dan terjadi perubahan tegangan, hal ini disebabkan adanya tegangan bending. Lebih jelas mengenai nilai distribusi tegangan untuk bagian ellips bawah yang didapat dari hasil analisis pada tabung dapat dilihat pada Tabel 1. Dari data tabel diketahui bahwa nilai tegangan maksimum untuk radial stress (σr) terjadi pada jarak 150,84

mm dari titik awal ellips dengan nilai tagangan sebesar 2,1574 MPa. Untuk meridional stress (σø) mulai terjadi perubahan dari tegangan tarik menjadi tekan

39

Untuk mengetahui distribusi tegangan yang terjadi pada daerah ellips bagian bawah dapat juga dilihat dalam bentuk grafik takberdimensi pada Gambar 23. Angka grafik tak berdimensi tersebut didapat dari perhitungan dengan membagi nilai dari tegangan yang terjadi pada arah radial, hoop, dan meridional dengan nilai hasil perhitungan dari persamaan (16) sebagai berikut:

Gambar 23. Grafik distribusi tegangan pada bagian ellips bawah.

Dari Gambar 23, terlihat perubahan nilai tegangan untuk arah σ (hoop stress) dan

arah σø (meridional stress). Pada daerah ellips nilai tegangan untuk hoop stress

(σ dan σø) akan lebih besar dibanding tegangan arah radial.Mulai jarak 108,69

Analisis bagian kedua yaitu bagian tabung yang berbentuk silinder dengan koordinat RSYS, 12 dalam software ANSYS dapat dilihat dalam bentuk gambar tabung yang ditunjukan Gambar 24, 25, dan 26.

Gambar 24. Distribusi tegangan arah radial untuk silinder.

41

Gambar 26. Distribusi tegangan arah axial untuk silinder.

Dari gambar diketahui untuk daerah silinder tegangan maksimum terjadi pada

arah σ (Hoop Stress) yang diperlihatkan pada Gambar 25 dengan nilai sebesar 143,04 MPa pada jarak 35 mm arah aksial. Nilai detil dari distribusi tegangan yang terjadi pada daerah silinder dapat dilihat pada Tabel 2.

Tabel 2. Distribusi tegangan pada silinder.

-0.8 MPa pada hoop stress yang merupakan tegangan tekan.

Dari data tabel yang dihasilkan dapat dilihat dalam bentuk grafik tak berdimensi yang digambarkan dalam Gambar 27. Nilai pada grafik didapat dari perhitungan dengan membagi nilai dari tegangan yang terjadi pada arah radial, hoop, dan axial dengan nilai hasil perhitungan dari persamaan (13):

43

Dari Gambar 27, dapat dilihat bahwa daerah apex pada ellips yaitu pada jarak 0,0 dan 70 mm kearah axial merupakan daerah perubahan tegangan. Mulai dari jarak 5 mm sampai jarak 65 mm pada arah axial tidak lagi terjadi bending stress dan hanya terjadi membrane stress.

Analisis selanjutnya dilakukan pada ellips bagian atas yang pada software ANSYS terletak pada koordinat RSYS, 13. Untuk ellips bagian atas, nilai tegangan maksimum sama seperti ellips bagian bawah terjadi pada hoop stress. Distribusi tegangan yang terjadi pada model tabung dapat dilihat pada Gambar 28, 29 dan 30.

Gambar 29. Distribusi tegangan hoop untuk ellips atas.

Gambar 30. Distribusi tegangan arah meridional untuk ellips atas.

45

Untuk lebih jelas mengenai data hasil analisis pada bagian ellips atas dapat dilihat pada Tabel 3.

Tabel 3. Distribusi tegangan pada ellips bagian atas.

-1.5

pada Gambar 31. Angka grafik tak berdimensi tersebut didapat dari perhitungan dengan membagi nilai dari tegangan yang terjadi pada arah radial, hoop, dan meridional dengan nilai hasil perhitungan dari persamaan (16) sebagai berikut:

Gambar 31. Grafik distribusi tegangan pada bagian ellips atas.

47

B. Pembahasan

Dari hasil analisis perhitungan dengan menggunakan metode elemen hingga didapat besaran nilai tegangan yang terjadi pada tabung. Untuk mempermudah dalam melakukan analisis, pemodelan tabung dibagi menjadi tiga bagian yaitu ellips bawah, silinder dan ellips bagian atas. Oleh sebab itu nilai tegangan tidak

sama satu sama lain, tergantung pada bagian mana anlisis dilakukan.

Untuk bagian analisis pertama, yaitu bagian ellips bawah tabung tegangan paling besar terjadi pada arah σø (sircumferensial) atau disebut dengan hoop stress. Hoop

stress adalah tegangan yang terjadi pada arah keliling ellips tabung. Pada daerah

ellips nilai tegangan untuk hoop stress (σ dan σø) akan lebih besar dibanding arah

radial. Dari Tabel 1, dapat dilihat bahwa nilai tegangan pada titik apex untuk hoop stress pada ellips bawah lebih besar dibanding tegangan meridional. Dari titik

apex sampai jarak 108,69 mm pada ellips, selisih penurunan nilai tegangan hoop

tidak terlalu signifikan karena tidak ada bending stress. Pada jarak 117,13 mm nilai tegangan mulai turun sampai 14,281 MPa dan mulai terjadi bending stress. Untuk arah sumbu panjang efek bending stress mulai hilang pada jarak 108,69 mm yang menyebabkan perubahan tegangan dari 10,456 MPa dan terus meningkat pada jarak 150,84 mm sampai 65.277 MPa.

Untuk analisis kedua yang dilakukan pada daerah silinder tabung nilai tegangan maksimum terjadi pada hoop stress dengan nilai sebesar 144,47 MPa pada jarak 35 mm (tengah silinder). Untuk daerah silinder masih sama halnya dengan daerah ellips bawah tabung bahwa nilai tegangan maksimum terjadi pada arah keliling

silinder atau hoop stress. Dari Tabel 2 dapat dilihat bahwa pada titik apex silinder hoop stress merupakan tegangan tekan yang terjadi karena pengaruh bending

stress.

Analisis yang terakhir dilakukan pada ellips bagian atas. Pada bagian ini tegangan maksimum terjadi pada arah σø (meridional stress) sebesar 215,59 MPa dengan

jarak 26,191 mm arah sumbu panjang dan 123,87 mm arah sumbu pendek pada koordinat kartesius. Hal ini terjadi karena bagian ellips atas memiliki bukaan katup sehingga terdapat bagian ellips yang berbentuk diskontinu, hal ini mengakibatkan adanya bending dan momen, ini mengakibatkan tegangan yang terjadi menjadi lebih besar dibandingkan dengan ellips bagian bawah yang tidak memiliki bukaan katup.

V. PENUTUP

A. Simpulan

Dari penelitian yang dilakukan secara komputasi dengan metode elemen hingga, maka dapat diambil beberapa kesimpulan sebagai berikut:

1. Terdapat tiga jenis tegangan yang terjadi pada tabung LPG 3 kg yaitu tegangan radial, tegangan keliling (hoop stress) dan tegangan longitudinal. 2. Karena tabung tipis, tegangan arah radial dapat diabaikan.

3. Nilai tegangan terbesar terjadi untuk daerah ellips bagian atas pada hoop stress sebesar 215,59 MPa, hal ini karena adanya bukaan katup yang

merupakan daerah diskontinu.

B. Saran

Adapun saran yang diberikan untuk penelitian selanjutnya adalah sebagai berikut:

1. Untuk melakukan penelitian selanjutnya, disarankan dalam pembuatan pemodelan dibuat dalam bentuk lengkap.

2. Elemen sambungan las tidak diabaikan.

DAFTAR PUSTAKA

ASME. 2007, Boiler and Pressure Vessel Code Section VIII.

ANSYS Inc. ANSYS help. Theory References

Azeem, H. 2001. Stress Analysis In Plates For Processing Piping

Moaveni, S., 2003, Finite Element Analysis. Pearson Education Inc., New Jersey

Ugural, A. C., 1999, Stress in Plates and Shells. Mc Graw Hill, New Jersey

Moss Dennis R., 2004. Pressure Vessel Design Manual 3rd Edition. USA.

Harvey John F., 1974. Theory and Design of Modern Pressure Vessels 2nd Edition, New York.

Wahyuadi S, Johny & Winarto, 2008, Pengkajian Karakteristik Bahan Baku (Raw Material) Lembaran Baja (Steel Plate) Untuk Tabung Gas 3kg Produk Lokal & Impor Secara Metalurgi, Departemen Metalurgi & Material – Fakultas Teknik Universitas Indonesia Copyright@Puslitbang BSN

Departemen ESDM,2007, Program Pengalihan Minyak Tanah Ke LPG (Dalam Rangka Pengurangan Subsidi Bbm) 2007 – 2012

Standard Nasional Indonesia (SNI) 07-3018-2006.

ANALISIS TEGANGAN (

STRESS

) PADA TABUNG LPG 3KG

AKIBAT BEBAN

INTERNAL PRESSURE

Oleh

AKHMAD FITRIZAL AZMI

Skripsi

Sebagai Salah Satu Syarat Untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

Judul Skripsi : ANALISIS TEGANGAN (STRESS) PADA TABUNG LPG 3 KG AKIBAT BEBAN INTERNAL PRESSURE

Nama Mahasiswa : Akhmad Fitrizal Azmi

Nomor Pokok Mahasiswa : 0315021035

Jurusan : Teknik Mesin

Fakultas : Teknik

MENYETUJUI 1. Komisi Pembimbing

Dr. Asnawi Lubis Rudolf S Saragih, S.T., M.T. NIP 19701204 199703 1 006 NIP 19700802 200012 1 001

2. Ketua Jurusan Teknik Mesin

1. Tim Penguji

Ketua : Dr. Asnawi Lubis ...

Anggota : Rudolf S Saragih, S.T., M.T. ...

Penguji Utama : Ahmad Su’udi, S.T., M.T. ...

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, DEA. NIP 19650510 199303 2 008

PERNYATAAN PENULIS

TUGAS AKHIR INI DIBUAT SENDIRI OLEH PENULIS DAN BUKAN HASIL PLAGIAT SEBAGAIMANA DIATUR DALAM PASAL 44 PERATURAN AKADEMIK UNIVERSITAS LAMPUNG DENGAN SURAT KEPUTUSAN REKTOR No. 159/H26/PP/2008.

YANG MEMBUAT PERNYATAAN

Penulis dilahirkan di Way Kanan pada tanggal 9 Juli tahun 1984, sebagai anak kelima dari enam bersaudara pasangan Marzuki dan Siti Amriah.

Penulis menyelesaikan pendidikan di Sekolah Dasar (SD) Negeri 1 Kayu Batu Way Kanan pada tahun 1996, SLTP Negeri 2 Baradatu Way Kanan pada tahun 1999, SMUN 1 Bukit Kemuning Lampung Utara pada tahun 2002, dan pada tahun 2003 penulis terdaftar sebagai Mahasiswa Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama menjadi mahasiswa, penulis menjadi pengurus HIMATEM (Himpunan Mahasiswa Teknik Mesin) bidang Minat dan Bakat (2004-2005). Kemudian pada bidang akademik, penulis melaksanakan kerja praktek di PT. PERTAMINA (Persero) Unit Pengolahan III Palembang tahun 2008. Pada tahun 2009 penulis melakukan penelitian pada bidang konsentrasi Perancangan Teknik dengan judul

“Analisis Tegangan (Stress) Pada Tabung LPG 3 Kg Akibat Beban Internal

Pressure” dibawah bimbingan Bapak Dr. Asnawi Lubis dan Bapak Rudolf S

Dengan rasa ikhlas dan bangga Aku persembahkan karya tulis ini untuk

Allah SWT

Atas kebesaranNya Atas PerlindunganNya Atas Rizki & NikmatNya

Ayah dan Bunda

atas segala doa yang telah dipanjatkan atas keikhlasan dan kesabaran atas curahan cinta dan kasih sayangnya

Almamater Tercinta

“orang yang terus mencoba walaupun tau dia akan gagal, masih lebih baik dibandingkan orang yang tidak mau mencoba,

karna takut akan kegagalannya”

“Sesungguhnya Allah tidak merubah keadaan sesuatu kaum sehingga

mereka merubah keadaan yang ada pada diri mereka sendiri”

( QS. Ar Ra’d : 11 )

“Belajar itu tidak mengenal usia”

( Rudolf S Saragih )

“Orang-orang yang hanya terpelajar akan menjadi pemilik masa lalu, tapi orang-orang yang masih terus belajar akan menjadi pemilik masa depan”

SANWACANA

Alhamdulillaahirabbil'aalamiin, puji syukur kehadirat Allah SWT yang telah memberikan rahmat, taufik, dan hidayah-Nya, sehingga penulis dapat menyelesaikan tugas akhir yang berjudul ″Analisis Tegangan (Stress) Pada Tabung LPG 3 Kg Akibat Beban Internal Pressure″. Tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung.

Dalam pelaksanaan dan penyusunan tugas akhir ini, penulis banyak mendapatkan bantuan dan sumbangan pikiran dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada:

1. Dr. Asnawi Lubis, selaku Ketua Jurusan Teknik Mesin Universitas Lampung dan sekaligus sebagai Pembimbing Utama yang telah memberikan bimbingan, saran, dan kritik selama proses penyelesaian tugas akhir ini.

2. Bapak Rudolf S Saragih S.T., M.T. selaku Pembimbing Pendamping atas kesediaannya untuk memberikan bimbingan, saran, dan kritik dalam proses penyelesaian tugas akhir ini.

5. Dr. Eng. Shirley Savetlana, M.Met., selaku Sekretaris Jurusan Teknik Mesin Universitas Lampung.

6. Bapak M. Dyan Susila E.S, S.T., M.Eng., selaku dosen Koordinator Tugas Akhir.

7. Bapak Harnowo, S.T., M.T., selaku dosen Pembimbing Akademik yang telah memberi bimbingan dan saran-sarannya dalam merencanakan rencana studi penulis.

8. Seluruh Dosen Pengajar Jurusan Teknik Mesin yang telah banyak memberikan ilmu selama penulis melaksanakan studi, baik berupa materi perkuliahan maupun tauladan dan motivasi sehingga dapat kami jadikan bekal untuk terjun ke tengah-tengah masyarakat.

9. Seluruh Staf Administrasi Jurusan Teknik Mesin yang telah banyak memberikan bantuan selama ini.

10.Ayah dan Ibunda yang tersayang atas nasehat, doa restu, motivasi, cinta, kesabaran dan kasih sayangnya.

11.Kakak dan Adikku tercinta yang selalu memberikan bantuan, dukungan,

semangat dan do’a yang telah diberikan selama ini.

12.Nina Dayu Permana Sari, S.E yang selalu memberi dukungan dan doanya serta setia mendampingi penulis hingga terselesaikannya laporan tugas akhir ini.

14.Tim ANSYS, Raden Ahmad Tohir, Ari Kurniadi Bratasurya, dan Laila Utari Ratna yang telah banyak memberikan sumbangan ide tugas akhirnya kepada penulis.

15.Rekan-rekan setia M’03, Riyanto, Yogi Rahman, Ahmad Munandar, Andrian Nurdiansyah, Bobby Purnama, Andhi Darmawan, Yuda Meihendra, Sandra Yance, Ajie Susandi, Wachid Yusha, Rudi Okto, Beny Fajar, Anthonyus P. Purba (Alm.), Krepti Calvein, dan seluruh anggota Mabes Provoust Community, Ardiansyah, Janius Guswendi, Ikhwan Sulaiman, Dwi Istono,

Reo Novalando, Iwan Cristiawan, Anton Fitriyadi, Anton Martono, Arif Yusrian, ZF Arif, Abdul Yamin, Eko Darmadi, Ahmad Khulaifi, Taufik Rangga, Syarif Hasan, Andryanto, Dedi Irawan dan rekan-rekan satu angkatan yang lainya terimakasih atas kebersamanya selama ini. ”Keep Our Solidarity and Brotherhood until Do us Apart”.

16.Rekan-rekan Teknik Mesin, Agung Yudhi’02, MT Intan Barlian, Rendy Candika, Hengki Inata, Ichan Yudha, Egi Naratama, Berthoni Chandra, (Dan rekan-rekan M’04 yang lainya), Jefri Anto’07, Hendra Prawira dan Refdi Zaputra (M’08), Yudhi Refka’DJ atas kebersamaannya.

17.Rekan-rekan Komunitas Mesin seluruh angkatan, semoga kebersamaan ini tetap terjaga hingga akhir hayat.

18.Rekan-rekan Komunitas Teknik seluruh angkatan (Teknik Satu, Teknik Jaya) 19.Semua pihak yang tidak mungkin penulis sebutkan namanya satu persatu,

membangun dari semua pihak. Penulis berharap semoga tugas akhir ini dapat berguna dan bermanfaat bagi kita semua. Amin.

Bandar Lampung, Mei 2010 Penulis