PRA RANCANGAN PABRIK PEMBUATAN

METANOL DENGAN PROSES GASIFIKASI BATUBARA

DENGAN KAPASITAS 70.000 TON/TahunTUGAS AKHIR

Diajukan untuk memenuhi persyaratan Ujian Sarjana Teknik Kimia

Oleh : STEPHANIE

030405035

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN

METANOL DENGAN PROSES GASIFIKASI BATUBARA DENGAN KAPASITAS 70.000 Ton/Tahun

TUGAS AKHIR

Diajukan untuk memenuhi persyaratan Ujian Sarjana Teknik Kimia

Oleh : STEPHANIE

030405035

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2008

Diketahui/disetujuiKoordinator TA

(Dr.Eng.Ir.Irvan, MSi) NIP : 132 126 842

Diketahui/disetujui Dosen Pembimbing I

(Ir. Indra Surya, MSc) NIP : 131 836 666

Diketahui / disetujui Dosen Pembimbing II

INTISARI

Methanol merupakan salah satu senyawa yang dapat digunakan sebagai bahan baku lem kayu lapis dan pencampur bahan bakar minyak. Indonesia sendiri hanya memilki satu pabrik metanol, sehingga kebutuhan metanol dalam negri harus di impor. Pembuatan metanol dalam perancangan pabrik ini, menggunakan bahan baku dari batubara yang di gasifikasi menjadi gas Hidrogen dan Karbonmonoksida yang mana merupakan bahan baku pembuatan metanol .

Metanol yang diproduksi 70.000 ton/tahun dengan 330 hari kerja dalam 1 tahun dengan menggunakan bahan baku batubara 75.080,5286 ton/tahun. Lokasi pabrik direncanakan di daerah Mariana, Musi Banyuasin, Sumatera Selatan dengan luas daerah 17.200 m2, tenaga kerja yang dibutuhkan berjumlah 193 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Metanol adalah sebagai berikut : Modal Investasi : Rp 3.159.552.438.000,- Biaya Produksi per tahun : Rp 1.486.442.571.000,- Hasil Jual Produk per tahun : Rp. 2.188.147.500.000,- Laba Bersih per tahun : Rp 500.618.124.000,-

Profit Margin : 31,91 %

Break Event Point : 60 %

Return of Investment : 21,04 %

Pay Out Time : 4,75 tahun

Return on Network : 26,41 %

Internal Rate of Return : 34,42 %

KATA PENGANTAR

Rasa Hormat dan Syukur penulis naikkan ke hadirat Tuhan Yang Maha Kuasa atas kasih dan perkenaanNya penulis dapat menyelesaikan Tugas Akhir yang berjudul:

PRA RANCANGAN PABRIK

PEMBUATAN METANOL DARI BARUBARA

DENGAN PROSES GASIFIKASI

KAPASITAS PRODUKSI 70.000 TON/TAHUN

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Renita Manurung, MT., Ketua Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

2. Bapak M. Hendra Ginting, ST. MT., Sekretaris Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

3. Bapak Dr.Eng Ir. Irvan, M.Si, Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Indra Surya, Msc., selaku dosen pembimbing dalam penyusunan tugas akhir ini.

5. Ibu Ir. Kartini Noor Hafni, MT., selaku co-dosen pembimbing dalam penyusunan tugas akhir ini.

6. Bapak dan Ibu dosen serta pegawai Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Orangtua dan Saudara Penulis, yang telah banyak memberikan dukungan moril dan materil kepada penulis.

9. Benny, orang yang paling sabar yang selalu memberikan semangat dan bantuan yang tak terkira pada penulis.

10.Teman-teman mahasiswa/i Teknik Kimia terkhusus stambuk 2003 yang telah memberikan banyak dukungan kepada penulis.

11.Sahabat-sahabat seperjuangan penulis; Boby B.S, dan Ennophati. Gass truss!! Penulis menyadari bahwa Tugas Akhir ini memiliki kekurangan, untuk itu dibutuhkan saran yang membangun dari semua pihak demi penyempurnaannya.

Semoga karya ini dapat bermanfaat bagi pembacanya, terutama mahasiswa/i Teknik Kimia, Fakultas Teknik, Sumatera Utara.

Medan, Desember 2008 Penulis,

DAFTAR ISI

Halaman

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

5.1.8 Membran (G502) ... V-3 5.1.9 Tangki Penyimpanan Larutan Monoetanolamin (F-104) ... V-4 5.2 Unit Sintesa ... V-4 5.2.1 Steam Methane Reformer (R-701) ... V-4 5.2.2 Expander (G-504) ... V-4 5.2.3 Cooler (E-602) ... V-5 5.2.4 Absorber (D-801) ... V-5 5.2.5 Exchanger (E-603) ... V-6 5.2.6 Cooler (E-604) ... V-6 5.2.7 Stripper (D-802) ... V-7 5.2.8 Kompresor (G-505) ... V-7 5.2.9 Reaktor Metanol (R-702) ... V-7 5.2.10 Cyclone (H-11) ... V-8 5.2.11 Screw Conveyor (J-203) ... V-8 5.2.12 Pompa Absorber (L-901) ... V-8 5.2.13 Pompa Stripper (L-902) ... V-9 5.2.14 Pompa MEA (L-903) ... V-9 5.3 Pemisahan Produk Utama dan Produk Samping ... V-9 5.3.1 Kompresor (G-503) ... V-9 5.4 Unit Penyempurnaan Produk ... V-10 5.4.1 Tangki Penyimpanan Metanol (F-104) ... V-10 5.4.2 Kondensor (E-605) ... V-10 5.4.3 Separator (D-803)... V-11 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.1.1 Tujuan Pengendalian ... VI-3 6.1.2 Jenis – jenis Pengendalian dan Alat Pengendali

6.2.3 Pengukuran Terhadap Keselamatan ... VI-16 6.2.4 Hal – hal Yang Perlu Diperhatikan dalam Perencanaan

7.4.11 Sand Filter (SF) ... VII-17 7.4.12 Pompa Sand Filter (PU-06) ... VII-18 7.4.13 Tangki Utilitas-01 (TU-01) ... VII-18 7.4.14 Pompa Cation Exchanger –01 (PU-07) ... VII-18 7.4.15 Tangki Pelarutan H2SO4 (TP-03)) ... VII-18

7.4.16 Pompa H2SO4 (PU-10) ... VII-19

9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.4.2 Dewan komisaris ... IX-6 9.4.3 Direktur ... IX-6 9.4.4 Staf Ahli ... IX-7 9.4.5 Sekretaris ... IX-7 9.4.6 Manajer Produksi ... IX-7 9.4.7 Manajer Teknik ... IX-7 9.4.8 Manajer Umum dan Keuangan ... IX-8 9.4.9 Manajer Pembelian dan Pemasaran ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Tata Tertib ... IX-13 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14 BAB X ANALISIS EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI)... X-1 10.1.2 Modal Investasi Tak Langsung / Indirect Fixed

DAFTAR GAMBAR

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback... VI-4 Gambar 6.2 Sebuah loop Pengendalian ... VI-5 Gambar 6.3 Reaktor ... VI-11 Gambar 6.4 Tangki Cairan ... VI-11 Gambar 6.5 Tangki Gas ... VI-11 Gambar 6.6 Cooler dan Heater ... VI-11 Gambar 6.7 Absorber ... VI-13 Gambar 6.8 Ekspander ... VI-13 Gambar 6.9 Pompa ... VI-13 Gambar 6.10 Instrumentasi pada Kompresor ... VI-14 Gambar 6.11 Stripper... VI-14 Gambar 6.12 Bucket Elevator ... VI-14 Gambar 6.13 Membran (ASU) ... VI-15 Gambar 6.14 Belt Conveyor ... VI-15 Gambar 6.15 Screw Conveyor ... VI-15 Gambar 8.1 Tata Letak Pabrik Metanol ... VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan-Pabrik Pembuatan

Metanol Dengan Proses Gasifikasi Batubara ... IX-17 Gambar LE.1 Break Event Point Pabrik Pembuatan Metanol dengan Proses

DAFTAR TABEL

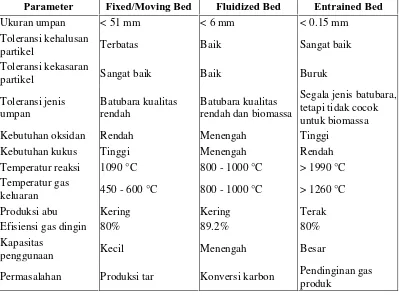

Tabel 2.1 Perbandingan jenis-jenis gasifier(A.G.A.Z, Habib, 2008) ... II-7 Tabel 6.1 Daftar Penggunaan Instrumentasi Pada Pra Rancangan Pabrik

INTISARI

Methanol merupakan salah satu senyawa yang dapat digunakan sebagai

bahan baku lem kayu lapis dan pencampur bahan bakar minyak. Indonesia sendiri

hanya memilki satu pabrik metanol, sehingga kebutuhan metanol dalam negri harus

di impor. Pembuatan metanol dalam perancangan pabrik ini, menggunakan bahan

baku dari batubara yang di gasifikasi menjadi gas Hidrogen dan Karbonmonoksida

yang mana merupakan bahan baku pembuatan metanol .

Metanol yang diproduksi 70.000 ton/tahun dengan 330 hari kerja dalam 1

tahun dengan menggunakan bahan baku batubara 75.080,5286 ton/tahun. Lokasi

pabrik direncanakan di daerah Mariana, Musi Banyuasin, Sumatera Selatan dengan

luas daerah 17.200 m2, tenaga kerja yang dibutuhkan berjumlah 193 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur

utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Metanol adalah sebagai berikut :

Modal Investasi : Rp 3.159.552.438.000,-

Biaya Produksi per tahun : Rp 1.486.442.571.000,-

Hasil Jual Produk per tahun : Rp. 2.188.147.500.000,-

Laba Bersih per tahun : Rp 500.618.124.000,-

Profit Margin : 31,91 %

Break Event Point : 60 %

Return of Investment : 21,04 %

Pay Out Time : 4,75 tahun

Return on Network : 26,41 %

Internal Rate of Return : 34,42 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini semua industri diarahkan untuk menggunakan teknologi yang minim akan polusi dan hemat biaya untuk operasional, salah satu jenis proses teknologi tersebut adalah proses gasifikasi. Teknologi gasifikasi ini juga merupakan teknologi yang hemat biaya. Dapat dikatakan demikian karena, proses konversi batubara menjadi gas dapat dilakukan dengan alat yang bernama gasifier, dimana dapat disesuaikan dengan kebutuhan yang diinginkan (Sukandarumidi,2006). Gasifikasi merupakan satu upaya pengkonversian batubara padat menjadi gas, seperti H2, CO, CO2, CH4, N2 dan H2S. Gas-gas ini selanjutnya

akan mengalami proses purifikasi sebelum disintesa menjadi senyawa kimia baru yang secara luas dibutuhkan dalam kehidupan manusia, salah satunya adalah metanol.

Metanol (CH3OH) merupakan salah satu senyawa kimia yang dapat

diproduksi melalui proses gasifikasi. Metanol (CH3OH) adalah senyawa kimia

yang banyak digunakan dalam berbagai sektor kehidupan, seperti sektor kesehatan sektor kosmetik dan lain-lain. Metanol (CH3OH) bertindak sebagai bahan baku

dalam memproduksi senyawa hidrokarbon yang berguna sebagai bahan bakar atau senyawa organik yang biasa digunakan untuk menaikkan nilai oktan suatu bahan bakar, seperti metil t- butil eter (MTBE) ( US Patent 5472986, 1995).

Permintaan industri dunia akan metanol lebih dari 32 juta ton per tahun dan mengalami peningkatan permintaan lebih dari 3% tiap tahunnya (

. Indonesia merupakan salah satu

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Metanol

Dalam proses pengawetan mayat, orang Mesir kuno menggunakan

berbagai macam campuran, termasuk di dalamnya metanol, yang mereka peroleh

dari pirolisis kayu. Metanol murni, pertama kali berhasil diisolasi tahun 1661 oleh

Robert Boyle, yang menamakannya spirit of box, karena ia menghasilkannya

melalui distilasi kotak kayu. Nama itu kemudian lebih dikenal sebagai pyroxylic spirit (spiritus). Pada tahun 1834, ahli kimia Perancis Jean-Baptiste Dumas dan Eugene Peligot menentukan komposisi kimianya. Mereka juga memperkenalkan

nama methylene untuk kimia organik, yang diambil dari bahasa Yunani methy = "anggur") + hwl_ = kayu (bagian dari pohon). Kata itu semula dimaksudkan untuk menyatakan "alkohol dari (bahan) kayu".

Kata metil pada tahun 1840 diambil dari methylene, dan kemudian

digunakan untuk mendeskripsikan "metil alkohol". Nama ini kemudian disingkat

menjadi "metanol" tahun 1892 oleh International Conference on Chemical Nomenclature. Suffiks [-yl] (indonesia {il}) yang digunakan dalam kimia organik untuk membentuk nama radikal-radikal, diambil dari kata methyl.

Pada tahun 1923, ahli kimia Jerman, Matthias Pier, yang bekerja untuk

BASF mengembangkan cara mengubah gas sintesis (syngas / campuran dari

karbon dioksida and hidrogen) menjadi metanol. Proses ini menggunakan katalis

zinc chromate (seng kromat).

Penggunaan metanol sebagai bahan bakar mulai mendapat perhatian ketika

krisis minyak bumi terjadi di tahun 1970-an karena ia mudah tersedia dan murah.

Masalah timbul pada pengembangan awalnya untuk campuran metanol-bensin.

Untuk menghasilkan harga yang lebih murah, beberapa produsen cenderung

mencampur metanol lebih banyak. Produsen lainnya menggunakan teknik

pencampuran dan penanganan yang tidak tepat. Akibatnya, hal ini menurunkan

digunakan sebagai bahan bakar bersih. Mobil-mobil dengan bahan bakar fleksibel

yang dikeluarkan oleh General Motors, Ford dan Chrysler dapat beroperasi

dengan setiap kombinasi etanol, metanol dan bensin. (Sheldiez, 2007)

2.2 Gambaran Metanol

Senyawa alkohol yang paling sederhana dan umum digunakan adalah

metanol. Metanol yang juga dikenal sebagai metil alkohol, wood alcohol atau spiritus, adalah senyawa kimia yang dapat disusun dari tiga unsur kimia yaitu

unsur oksigen, karbon, dan hidrogen dengan rumus kimia CH3OH. Metanol

diproduksi secara alami oleh metabolisme anaerobik oleh bakteri. Hasil proses

tersebut adalah uap metanol (dalam jumlah kecil) di udara. Setelah beberapa hari,

uap metanol tersebut akan teroksidasi oleh oksigen dengan bantuan sinar matahari

menjadi karbon dioksida dan air. Reaksi kimia metanol yang terbakar di udara dan

membentuk karbon dioksida dan air adalah sebagai berikut:

2 CH3OH + 3 O2→ 2 CO2 + 4 H2O

Pada keadaan atmosfer ia berbentuk cairan yang ringan, mudah menguap,

tidak berwarna, mudah terbakar, dan beracun dengan bau yang khas (berbau lebih

ringan daripada etanol). Ia digunakan sebagai bahan pendingin anti beku, pelarut,

bahan bakar dan sebagai bahan additif bagi etanol industri.

Api dari metanol biasanya tidak berwarna. Oleh karena itu, kita harus

berhati-hati bila berada dekat metanol yang terbakar untuk mencegah cedera

akibat api yang tak terlihat. Karena sifatnya yang beracun, metanol sering

digunakan sebagai bahan additif bagi pembuatan alkohol untuk penggunaan

industri; Penambahan "racun" ini akan menghindarkan industri dari pajak yang

dapat dikenakan karena etanol merupakan bahan utama untuk minuman keras

(minuman beralkohol).

Metanol kadang juga disebut sebagai wood alcohol karena ia dahulu

merupakan produk samping dari distilasi kayu. Saat ini metanol dihasilkan

melului proses multi tahap. Secara singkat, gas alam dan uap air dibakar dalam

tungku untuk membentuk gas hidrogen dan karbon monoksida. Kemudian, gas

katalis untuk menghasilkan metanol. Tahap pembentukannya adalah endotermik

dan tahap sintesisnya adalah eksotermik.

Saat ini, gas sintesis umumnya dihasilkan dari metana yang merupakan

komponen dari gas alam. Terdapat tiga proses yang dipraktekkan secara

komersial, yaitu: (Sheldiez, 2007)

1. Pada tekanan sedang 1 hingga 2 MPa (10-20 atm) dan temperatur tinggi

(sekitar 850 °C), metana bereaksi dengan uap air (steam) dengan katalis

nikel untuk menghasilkan gas sintesis menurut reaksi kimia berikut:

CH4 + H2O → CO + 3 H2

Reaksi ini, umumnya dinamakan steam-methane reforming atau SMR,

merupakan reaksi endotermik dan limitasi perpindahan panasnya menjadi

batasan dari ukuran reaktor katalitik yang digunakan.

2. Metana juga dapat mengalami oksidasi parsial dengan molekul oksigen

untuk menghasilkan gas sintesis melalui reaksi kimia berikut:

2 CH4 + O4 → 2 CO2 + 4 H2

reaksi ini adalah eksotermik dan panas yang dihasilkan dapat digunakan

secara in-situ untuk menggerakkan reaksi steam-methane reforming.

3. Ketika dua proses tersebut dikombinasikan, proses ini disebut sebagai

autothermal reforming. Rasio CO and H2 dapat diatur dengan

menggunakan reaksi perpindahan air-gas (the water-gas shift reaction):

CO + H2O → CO2 + H2,

untuk menghasilkan stoikiometri yang sesuai dalam sintesis metanol.

Karbon monoksida dan hidrogen kemudian bereaksi dengan katalis kedua

untuk menghasilkan metanol. Saat ini, katalis yang umum digunakan

adalah campuran tembaga, seng oksida, dan alumina, yang pertama kali

digunakan oleh ICI di tahun 1966. Pada 5-10 MPa (50-100 atm) dan

temperatur 250 °C, ia dapat mengkatalisis produksi metanol dari karbon

CO + 2 H2→ CH3OH

Sangat perlu diperhatikan bahwa setiap produksi gas sintesis dari metana

menghasilkan 3 mol hidrogen untuk setiap mol karbon monoksida, sedangkan

sintesis metanol hanya memerlukan 2 mol hidrogen untuk setiap mol karbon

monoksida. Salah satu cara mengatasi kelebihan hidrogen ini adalah dengan

menginjeksikan karbon dioksida ke dalam reaktor sintesis metanol, dimana ia

akan bereaksi membentuk metanol sesuai dengan reaksi kimia berikut:

CO2 + 3 H2→ CH3OH + H2O

Walaupun gas alam merupakan bahan yang paling ekonomis dan umum

digunakan untuk menghasilkan metanol, bahan baku lain juga dapat digunakan.

Ketika tidak terdapat gas alam, produk petroleum ringan juga dapat digunakan. Di

Afrika Selatan, sebuah perusahaan (Sasol) menghasilkan metanol dengan

menggunakan gas sintesis dari batu bara.

2.3 Gasifikasi Batu Bara

Gasifikasi adalah proses yang dilakukan pada suhu dan tekanan yang

tinggi untuk menghasilkan campuran gas (gas sintetis) dengan mereaksikan steam,

oksigen, dan material yang mengandung karbon. Produk terdiri dari karbon

monoksida, karbon dioksida, hidrogen, metana, dan gas-gas lain, dalam

perbandingan yang tergantung pada reaktan tertentu dan kondisi operasi

(temperatur dan tekanan) yang dilakukan dalam reaktor, dan tahap perlakuan yang

dilalui gas-gas tersebut untuk selanjutnya meninggalkan gasifier. Bahan-bahan

kimia yang sama dapat juga digunakan dalam gasifikasi kokas (batu bara) yang

diturunkan dari petroleum dan sumber yang lain. Reaksi batu bara dan arang batu

bara dengan udara atau oksigen untuk menghasilkan panas dan karbon dioksida

dapat disebut sebagai gasifikasi, tapi lebih cocok dikatakan sebagai proses

pembakaran. Tujuan dasar dari beberapa konversi adalah produksi gas alam

sintesis sebagai bagian bahan bakar gas dan gas-gas sintesis untuk produksi

Panas

Hampir dalam semua proses, flow diagram proses secara umum adalah

sama. Batu bara disiapkan melalui penghancuran dan pengeringan, pra perlakuan

jika diperlukan untuk mencegah pembentukan caking, dan kemudian digasifikasi

dengan uap air dari udara atau oksigen dan steam. Gas yang dihasilkan

didinginkan dan dibersihkan dari debu-debu arang, hidrogen sulfida, dan CO2

sebelum memasuki tahapan proses yang dikehendaki untuk mencocokkan

komposisinya untuk penggunaan akhir yang dikehendaki.

Dasar reaksi kimia secara umum untuk seluruh gasifikasi batu bara adalah

batu bara dan arang batu bara (1-3) dan reaksi gas (4-5):

Batu bara gas (CO, CO2, H2, CH4) + char ... (1)

C (arang) + H2O CO + H2 (endotermis) ... (2)

2C (arang) + 3/2 O2 CO2 + CO (eksotermis) ... (3)

CO + H2O H2 + CO2 (sedikit eksotermis) ... (4)

CO + 3H2 CH4 + H2O (eksotermis) …..(5)

Gasifikasi batubara pada dasarnya merupakan suatu proses perubahan

menjadi gas yang lebih mudah terbakar dengan klasifikasi berdasarkan nilai panas

(heating value) yaitu low-btu (180-350 Btu/scf), medium-btu (250-500 Btu/scf),

high-btu (950-1000 Btu/scf). Perubahan batubara menjadi gas yang mudah terbakar terjadi melalui beberapa proses kimia dalam reaktor gasifikasi. Tahap

awal setelah batubara mendapat perlakuan awal (ukuran butir diperkecil hingga

ukuran butir tertentu), sebagai feed stock, mengalami pemanasan sampai

temperatur reaksi dan mengalami pirolisa atau pembaraan.

Pembakaran yang terjadi disini adalah pembakaran tidak sempurna

(partial combustion) dengan rasio batubara lebih besar dari stoikiometri reaksi atau oksigen dibuat tidak mampu mengkonversi seluruh karbon menjadi

karbondioksida. Dalam reaktor gasifikasi, produk gasifikasi yaitu CO dan H2,

bercampur dengan produk pirolisa. Distribusi berat dan komposisi berat gas yang terjadi dipengaruhi oleh beberapa kondisi antara lain temperatur, kecepatan

Panas gasifikasi cenderung diklasifikasikan berdasarkan nilai panas, tetapi

dapat pula digolongkan berdasarkan atas transportasi dan kondisi sistem reaksi

dalam reaktor yaitu, fixed bed, fluidized bed dan entrained bed.

a. Fixed Bed

Pada proses gasifikasi cara ini, gravitasi menguasai sistem

partikel-partikelnya tidak dapat bergerak dan membentuk suatu tumpukan atau solid bed.

Penghembusan gas pereaksi uap dan O2 dari bawah berlawanan dengan arah

suplai partikel batubara ukuran 3-30 mm dengan residence time 1-5 jam. Gas yang dihasilkan dari proses ini dialirkan dari atas sementara abu yang dihasilkan di

keluarkan dari bagian bawah.

Pada gasifikasi dengan menggunakan proses Fixed Bed terdapat empat zona reaksi, yaitu: (Naskahta, 2005)

1. Zona Devolatisasi

Pada zona ini terjadi penguapan air dan zat-zat volatil yang terkandung

dalam batubara

2. Zona Gasifikasi

Pada zona ini steam yang dialirkan dan CO2 yang terbentuk dari

pembakaran sempurna, bereaksi dengan batubara pada suhu tinggi dan

membentuk gas sintesis yang terdiri dari CO2, H2, dan N2.

3. Zona Pembakaran

Pada zona ini O2 yang masuk bereaksi dengan sebagian batubara

membentuk CO2 dan H2O yang diperlukan dalam reaksi gasifikasi.

4. Zona Abu

Zona ini adalah tempat penampungan abu yang dihasilkan, baik hasil

reaksi pembakaran maupun hasil gasifikasi.

b. Fluidized Bed

gaya gravitasi sehingga batubara yang diinjeksikan dari atas dalam bentuk serbuk

berukuran antara 0,1-5 mm berada dalam keadaan melayang dan juga berakibat

permukaan reaksi menjadi lebih luas sehingga reaksi lebih cepat dengan residence time 15-50 detik. Pada reaktor fluidized bed O2 dan steam alirkan melalui bagian

bawah, sedangkan gas yang dihasilkan di alirkan ke bagian bawah reaktor dan abu

dialirkan ke samping bagian bawah reaktor.

c. Entrainned Bed

Pada proses ini, steam dan O2 bercampur dengan kecepatan sedemikian

tinggi sehingga membuat partikel-partikel solid batubara terbawa oleh gas

(transport pneumatic) yang masuk dari bagian atas. Dalam hal ini diperkenalkan istilah partikel cloud (bukan dinamakan bed lagi). Untuk partikel batubara disebut

dengan powder coal dengan ukuran partikel lebih kecil dari 0,5 mm dengan

residence time antara 1-5 detik. Pada reaktor ini, gas yang dihasilkan dialirkan ke samping bagian bawah reaktor sedangkan abu dikeluarkan dari bagian dasar

reaktor.

Tabel 1 Perbandingan jenis-jenis gasifier (A.G.A.Z, Habib, 2008)

Parameter Fixed/Moving Bed Fluidized Bed Entrained Bed

Ukuran umpan < 51 mm < 6 mm < 0.15 mm

Toleransi kehalusan

partikel Terbatas Baik Sangat baik

Toleransi kekasaran

partikel Sangat baik Baik Buruk

Toleransi jenis umpan

Batubara kualitas rendah

Batubara kualitas rendah dan biomassa

Segala jenis batubara, tetapi tidak cocok untuk biomassa

Kebutuhan oksidan Rendah Menengah Tinggi

Kebutuhan kukus Tinggi Menengah Rendah

Temperatur reaksi 1090 °C 800 - 1000 °C > 1990 °C Temperatur gas

keluaran 450 - 600 °C 800 - 1000 °C > 1260 °C

Produksi abu Kering Kering Terak

Efisiensi gas dingin 80% 89.2% 80%

Kapasitas

penggunaan Kecil Menengah Besar

2.4 Batubara

Batubara merupakan nama umum yang digunakan untuk mengekspresikan

mineral hitam yang terbentuk dari tumbuh-tumbuhan pada masa lampau, bersifat

padat, berwarna gelap dan dapat dibakar. Batubara sebagian besar mengandung

karbon dan sejumlah kecil hidrogen, nitrogen, oksigen, dan sulfur. (Brady, George

S.,dkk, ).

Pembentukan batubara dimulai sejak Carboniferous Period (Periode

Pembentukan Karbon atau Batu Bara) yang dikenal sebagai zaman batubara

pertama. Zaman batubara pertama ini berlangsung antara 360 juta sampai 290 juta

tahun yang lalu. Mutu dari setiap endapan batubara ditentukan oleh suhu dan

tekanan serta lama waktu pembentukan, yang disebut sebagai ‘maturitas organik’.

batubara tersebut mudah terbakar dan menghasilkan kalori tinggi, disebut

batubara, tetapi apabila batubara tersebut tidak mudah terbakar dan mengasilkan

kalori rendah disebut sebagai batubara muda.

Batubara merupakan salah satu jenis bahan bakar pembangkit energi.

Batubara dapat pula dipergunakan tidak sebagai bahan bakar, tetapi dipergunakan

sebagai reduktor pada proses peleburan timah, industri ferro-nikel, industri besi

dan baja, sebagai bahan pemurnian pada industri kimia (dalam bentuk karbon

aktif), sebagai bahan pembuatan kalsium karbida (dalam bentuk kokas atau semi

kokas). Pemanfaatan batubara dalam industri semen, batubara yang dibakar akan

menyisakan abu. Abu batubara tersebut akan bercampur dengan klinker dan akan

berpengaruh pada kualitas semen. Pada proses pembakaran bata, kandungan abu

batubara yang terlalu banyak akan menyumbat celah-celah susunan antar bata,

berakibat akan menggangu penyebaran panas sebagai hasil pembakaran.

Proses pembentukan batubara terdiri dari dua tahap yaitu tahap biokimia

(penggambutan) dan tahap geokimia (pembatubaraan). Tahap penggambutan

(peatification) adalah tahap dimana sisa-sisa tumbuhan yang terakumulasi tersimpan dalam kondisi reduksi di daerah rawa dengan sistem pengeringan yang

buruk dan selalu tergenang air pada kedalaman 0,5 – 10 meter. Material tumbuhan

NH3 untuk menjadi humus. Selanjutnya oleh bakteri anaerobik dan fungi diubah

menjadi gambut.

Tahap pembatubaraan (coalification) merupakan gabungan proses biologi, kimia, dan fisika yang terjadi karena pengaruh pembebanan dari sedimen yang

menutupinya, temperatur, tekanan, dan waktu terhadap komponen organik dari

gambut. Pada tahap ini persentase karbon akan meningkat, sedangkan persentase

hidrogen dan oksigen akan berkurang. Proses ini akan menghasilkan batubara

dalam berbagai tingkat kematangan material organiknya mulai dari lignit, sub

bituminus, bituminus, semi antrasit, antrasit, hingga meta antrasit.

Berikut adalah beberapa penggolongan batubara secara umum dan

berdasarkan nilai kalor batubara.

1. Klasifikasi secara Umum

Secara umum batubara digolongkan menjadi 3 tingkatan yaitu, anthracite, bituminous coal dan sub bituminous coal, lignite dan peat (gambut).

a. Anthracite

Warna hitam, sangat mengkilat, kompak, kandungan karbon sangat tinggi,

kandungan sulfur sangat sedikit. Kandungan air sangat sedikit dan kandungan

abu sangat sedikit.

b. Bituminous/sub bituminous coal

Warna hitam mengkilat, kurang kompak, kandungan karbon relatif tinggi,

nilai kalor tinggi, kandungan air sedikit, kandungan abu sedikit dan

kandungan sulfur sedikit.

c. Lignite/peat (brown coal)

Warna hitam, sangat rapuh, kandungan karbon sedikit, nilai kalor rendah,

kandungan air tinggi, kandungan abu banyak dan kandungan sulfur banyak.

2. Klasifikasi berdasarkan atas nilai kalor

b. Batubara tingkat menengah (moderate rank) meliputi low volatile bituminous coal, high volatile coal.

c. Batubara tingkat rendah (low rank) meliputi sub bituminous coal dan lignit.

2.5 Sifat – sifat Bahan Baku dan Produk 2.5.1 Bahan Baku

A. Batubara ( Subbituminous)

1) Mengandung :

- C (Carbon) : 76,24%

- H (Hidrogen) : 4,85%

- N (Nitrogen) : 1,34%

- S (Sulfur) : 1,38%

- O (Oxigen) : 4,84%

- Ash(Abu) : 8,02%

- Air : 2,82%

2) Ukuran butiran :

- kurang dari 2,38 mm : 19,84%

- 2,38 – 32 mm : 75,49%

- 32 – 50 mm : 4,53%

- lebih dari 50 mm : 0,14%

2.5.2 Produk

A. Hidrogen (H2)

1) Sifat Fisika:

1. Wujud : Gas

2. Densitas : 0,08988 g/L (0oC, 101, 325 kPa)

3. Titik Leleh : 14,01 K

4. Titik Didih : 20,28 K

5. Titik Kritis : 13, 8033 K, 7, 042 kPa

2) Sifat Kimia:

1. Gas hidrogen sangat mudah terbakar dan akan terbakar pada

konsentrasi serendah 4% H2 di udara bebas. Hidrogen terbakar menurut

persamaan kimia:

2 H2(g) + O2(g) → 2 H2O(l) + 572 kJ (286 kJ/mol)

2. H2 bereaksi secara langsung dengan unsur-unsur oksidator. Ia bereaksi

dengan spontan dan hebat pada suhu kamar dengan

menghasilkan hidrogen halida berupa

H2(g)+ Cl2(s) → 2 HCl(g)

B. Karbonmonoksida (CO)

1) Sifat Fisika :

1. Wujud : Gas

2. Densitas : 1, 250 g/L (0oC, 101, 325 kPa)

3. Titik Leleh : 68 K

4. Titik Didih : 81 K

5. Momen Dipol : 0,112−31 C·m)

2) Sifat Kimia :

1. CO adalah

untuk menghasilkan CO dari dehidrasi asam format.

2.CO juga merupakan hasil sampingan dari reduksi bijih logam oksida

dengan karbon:

MO + C → M + CO ΔH = 131 kJ/mol

C. Karbondioksida (CO2)

1) Sifat Fisika:

1. Wujud : Gas

2. Densitas : 1, 98 g/L (0oC, 101, 325 kPa)

3. Titik Leleh : 216 K

4. Titik Didih : 195 K

5. Momen Dipol : Nol

6. Viskositas : 0, 07 cP pada -78oC

2) Sifat Kimia:

1. CO2 dapat dihasilkan melalui pembakaran dari semua bahan bakar yang

mengandung karbon, seperti

contohnya reaksi antara metana dan oksigen:

CH4 + 2 O2→ CO2 + 2 H2O

2.

→ 2 CO2 + 2 C2H5OH

D. Metana (CH4)

1) Sifat Fisika:

1. Berat Molekul : 16,04 gr/gmol

2. Nilai Bakar : 995 Btu/ft3 (pada 600F, 30in Hg) 3. Titik Didih : -161,40C

4. Titik Lebur : -182,60C

2) Sifat Kimia:

1. Dapat bereaksi dengan golongan halogen. Reaksi:

CH4 + X2 CH3X + HX ; X = F, Cl, Br, I

2. Radical Exchanges Reaction

CH4 + Cl- CH- + HCl + 14 KJ

3. Radical Extermination Reaction

2 Cl- Cl2 + 239 KJ

CH- + Cl- CH3Cl + 339 KJ

2 CH3- CH3CH3 + 347 KJ

E. Nitrogen (N2)

1) Sifat Fisika:

1. Fase : Gas

2. Berat Molekul : 28 gr/gmol

3. Densitas : 1, 251 g/L (0oC, 101, 325 kPa)

4. Titik Didih : 77, 36 K

5. Titik Lebur : 63, 15 K

6. Titik Kritis : 126, 21 K, 3, 39 MPa

7. Struktur Kristal : Heksagonal

2) Sifat Kimia:

1. Nitrogen bereaksi dengan elemen litium pada keadaan STP

menghasilkan litium nitrit. Reaksi:

6 Li + N2 2 Li3N

2. Nitrogen bereaksi dengan magnesium menghasilkan magnesium nitrit.

Reaksi:

3. Jika nitrogen bereaksi spontan dengan regensia, bentuk tranformasinya

disebut dengan fiksasi nitrogen.

F. Hidrogen Sulfida (H2S)

1) SifatFisika:

1. Berat molekul : 34,076 gr/gmol

2. Densitas : 0,79 gr/l (600F, 14,7 psia)

3. Titik didih : -60,280C

4. Titik Beku : -85,50C

5. Tekanan kritis : 1,304 psia

2) Sifat Kimia:

1. Hidrogen sulfida merupakan

aqueous (mengandung air) menjad+ dan

hidrosulfid HS−:

H2S → HS− + H+

−7 mol/L

pKa = 6.89.

2. Hidrogen sulfida merupakan

terkait dengan2O) karen

golongan yang sama di

G. Metanol (CH3OH)

1) Sifat Fisika:

1. Fase : Cairan jernih pada suhu kamar

2. Berat Molekul : 32 gr/gmol

3. Titik didih : 65 oC

4. Titik lebur : -97 oC

6. Densitas pada : 0,796 gr/ml (0oC, 101, 325 kPa) 7. Tekanan kritis : 78,5 atm

8. Temperatur kritis : 240 oC

(Perry, 1997; Othmer, 1981)

2) Sifat Kimia:

1. Tidak memiliki sifat adisi yang kuat

2. Klor dan brom dapat mensubstitusi atom H dari metanol

3. Sulfonasi dengan asam sulfat berasap membentuk metanol sulfonat

4. Bereaksi dengan Na membentuk gas H2 dan garam Na metanolat

5. Termasuk golongan senyawa kimia beracun

6. Oksidasi dengan oksiditor kuat (KMnO4 dalam asam) menghasilkan

asam formiat dan dapat teroksidasi lebih lanjut membentuk CO2 dan

H2O

7. Merupakan pelarut yang baik untuk senyawa organik

(Othmer, 1981)

H. Air (H2O)

1) Sifat Fisika:

1. Tidak berbau, berasa, dan tidak berwarna

2. Berbentuk heksagonal dalam keadaan padat

3. Berat molekul : 18 gr/gmol

4. Titik beku : 0 oC ( pada 1 atm)

5. Densitas : 995,68 kg/m3

6. Viskositas : 8,949 mP (pada kondisi standar, 1 atm)

7. Koefisien difusi : 2,57 x 10-5 cm2/dt 8. Konstanta disosiasi : 10-4

9. Panas ionisasi, : 55,71 Kj/mol

2) Sifat Kimia:

1. Bereaksi dengan karbon menghasilkan metana, hidrogen, karbon

dioksida, monoksida membentuk gas sintetis (dalam proses gasifikasi

batubara)

2. Bereaksi dengan kalsium, magnesium, natrium dan logam-logam reaktif

lain membebaskan H2

3. Air bersifat amfoter

4. Bereaksi dengan kalium oksida, sulfur oksida membentuk basa kalium

dan asam sulfat.

5. Dengan anhidrid asam karboksilat membentuk asam karboksilat.

(Othmer, 1981 )

I. Udara (O2)

1) Sifat Fisika:

1. Fase : Gas

2. Berat Molekul : 32 gr/gmol

3. Titik didih : 90,20 K

4. Titik lebur : 54,36 K

5. Kalor Peleburan : 0,444 Kj/mol

6. Kalor Penguapan : 6,82 Kj/mol

7. Kapasitas Kalor : 29,378 J/mol.K

8. Densitas : 1,429 gr/L (0oC, 101, 325 kPa)

2) Sifat Kimia :

1. Dapat bereaksi dengan metana menghasilkan karbondioksida dan air.

Reaksi:

CH4 + 2 O2→ CO2 + 2 H2O

2. Dapat membakar gas hidrogen berkonsentrasi 4% di udara bebas.

Reaksi:

2 H2(g) + O2(g) → 2 H2O(l) + 572 kJ (286 kJ/mol)

J. Monoetanolamine (MEA)

1) Sifat Fisika:

1. Fase : Cairan tidak berwarna

2. Berat Molekul : 61,06 gr/mol

3. Titik Beku : 10,5 0C

4. Spesifik Gravity : 1,017

5. Titik Didih : 170 0C

6. Densitas : 2,1 g/liter ( pada 00C, 1 atm)

7. pH : 12

2) Sifat Kimia:

1. Bereaksi dengan selulosa nitrat menghasilkan api dan beresiko timbul

ledakan

2. Terurai jika dipanaskan dan menghasilkan racun serta gas pengkorosi

termasuk N2O

3. Sangat reaktif terhadap asam kuat dan oksidator kuat

2.6 Deskripsi Proses

Proses produksi metanol adalah salah satu proses petrokimia yang paling

sederhana dengan fasilitas produksi yang aman dan terpercaya dalam

pengoperasiannya. Secara umum, pembuatan metanol untuk tujuan komersial

meliputi 3 tahapan utama, yaitu persiapan gas umpan dengan proses gasifikasi

batu bara, sintesis metanol (proses utama) dan penanganan produk akhir

(Schmidt, 2005);

1. Persiapan gas umpan dengan proses gasifikasi batu bara.

Tahap ini meliputi produksi gas hidrogen melalui proses gasifikasi batu

Pada proses gasifikasi besarnya perbandingan O2 terhadap batubara

(kg/kg) adalah sebesar 0,23 dan batubara terhadap steam (kg/kg) sebesar 1,175.

Reaktor yang digunakan adalah jenis fixed bed dengan proses lurgi untuk

menghasilkan H2 dalam jumlah yang paling besar. Ukuran partikel batubara

adalah 3- 30 mm dengan subbituminous coal sebagai bahan baku pada temperatur gasifikasi 8000C dan tekanan 13 atm (Swargina, 2006). Besarnya waktu tinggal dalam reaktor gasifikasi adalah 1 jam (Sukandarrumidi, 2006).

Tahapan selanjutnya adalah pemisahan zat-zat pengotor dan racun katalis

dari aliran gas hidrogen. Zat racun katalis berupa karbon monoksida, karbon

dioksida, dan hidrogen sulfida (H2S). Tahapan purifikasi zat racun katalis tersebut

diawali dengan konversi metana oleh steam menjadi karbon monoksida dan

hidrogen yang berlangsung dalam steam methane reformer (SMR). Karbon

monoksida hasil gasifikasi dan konversi metana dalam aliran gas kemudian

diubah menjadi hidrogen dan karbon dioksida dengan menggunakan yang

melibatkan steam dan katalis Cu-Zn. Karbon dioksida dan H2S dalam aliran gas

kemudian diumpankan dalam absorber dengan monoetanolamine 20% sebagai

absorben, dimana seluruh hidrogen sulfida (H2S) dalam aliran gas terserap.

2. Proses utama

Gas sintesis yang di hasilkan dari gasifier memiliki kondisi yaitu tekanan 13 atm dan temperatur 8000C (1073 K). Reaksi berlangsung cepat dengan waktu tinggal 10 detik dan konversi 99% (Indala,2001). Jenis reaktor yang digunakan

adalah jenis fixed bed dengan katalis multikomponen. (Walas, 1988).

3. Penanganan Produk akhir

Gas metanol bersama dengan hidrogen dan nitrogen yang tidak terkonversi

dan gas inert didinginkan sehingga terjadi kondensasi gas metanol menjadi cairan

metanol sementara gas yang tidak terkonversi dan inert masih berada dalam fase

gas. Proses ini berlangsung pada temperatur 250C.

Metanol cair yang dihasilkan disimpan dalam tangki penyimpanan

sebelum didistibusikan atau digunakan untuk proses selanjutnya. Gas sisa dari

reaksi yang sebagian besar merupakan hidrogen dan nitrogen disimpan dalam

Metanol cair yang dihasilkan disimpan dalam tangki penyimpanan

sebelum didistibusikan atau digunakan untuk proses selanjutnya. Gas sisa dari

reaksi yang sebagian besar merupakan hidrogen dan nitrogen dialirkan ke IGCC

digunakan sebagai turbin gas (Gary, 2006).

4. Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke lingkungan

atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang

dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian

lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Dalam pra rancangan pabrik pembuatan metanol dari batu bara dengan

proses gasifikasi ini tidak menghasilkan limbah cair melainkan limbah padat.

Adapun sumber limbah padat pabrik pembuatan metanol ini meliputi fly ash.

Fly ash yang dihasilkan dari pembuatan metanol ini apabila dibuang langsung ke lingkungan lambat laun akan membentuk gas metana yang dapat

menyebabkan ledakan, oleh karena itu diperlukan penanganan terhadap limbah

Fly ash. Fly ash dapat dimanfaatkan menjadi campuran beton, campuran aspal,

dan batako, 2006).

Dalam pra rancangan pabrik pembuatan metanol dari batu bara dengan

proses gasifikasi ini, limbah padat yang dihasilkan direncanakan akan dijual ke

BAB III

NERACA MASSA

Kapasitas produksi : 70.000 ton/tahun

Basis perhitungan : 1 jam operasi

Satuan operasi : kg/jam

Dibawah ini merupakan neraca bahan pada masing-masing alat proses

pada pra rancangan pabrik pembuatan metanol dari batubara dengan proses

gasifikasi.

1. Unit Pemisah Udara (ASU) (G-502)

Komponen Laju alir masuk Laju alir keluar

(3) (4) (6)

N2 7183,6632 7083,5324 94,79864

O2 2182,1856 8,1024 2180,36889

Total 9365,8488 9365,8488

2. Crusher (C-301)

Komponen Laju alir masuk Laju alir keluar

(8) (9)

Batubara 9.479,86472 9.479,86472

3. Gasifier (B-401)

Komponen Laju alir masuk Laju alir keluar

(6) (10) (11) (12) (13)

Batu bara - 9.479,86472 - - -

Steam - - 11.138,84105 - -

Oksigen 2180,36889 - - - -

H2 - - - - 802,99564

CO - - - - 5188,58722

CO2 - - - - 13589,15701

CH4 - - - - 1647,17055

N2 94,79864 - - 576,50969

H2S - - - - 350,02374

Ash - - - 739,42945 -

Total 22893.8733 22893.8733

4. Steam Methane Reforming (R-701)

Komponen Laju alir masuk Laju alir keluar

(13) (14)

(15)

H2 802,99564 - 1358,915701

CO 5188,58722 - 7782,880834

CO2 13589,15701 - 13589,15701

CH4 1647,17055 - 164,7170547

N2 576,50969 - 576,5096915

H2S 350,02374 - 350,0237413

H2O - 1667,760179 -

5. Absorber (D-801)

Komponen Laju alir masuk Laju alir keluar

(17) (18) (19) (27)

H2 1358,915701 - 1358,915701

CO 7782,880834 - 7782,880834

CO2 13589,15701 13542,95388 46,20313386

CH4 164,7170547 - 164,7170547

N2 576,5096915 - 576,5096915

H2S 350,0237413 350,0237413 -

MEA (20%) - 31808,92214 31808,92214 -

Total 55631,12617 55631,12617

6. Stripper (D-802)

Komponen Laju alir masuk Laju alir keluar

(21) (22) (24)

CO2 13542,95388 13542,95388 -

H2S 350,0237413 350,0237413 -

MEA (20%) 31.808,92214 - 31.808,92214

H2O 2085,83096 - 37.544,95728

7. Reaktor Metanol (R-702)

Komponen Laju alir masuk Laju alir keluar

(28) (30) (31)

H2 1358,915701 - 251,9565602

CO 7782,880834 - 77,82880834

CO2 46,2031338 - 0,462031338

CH4 164,7170547 - 164,7170547

N2 576,5096915 - 576,5096915

CH3OH - - 8839

H2O - - 18,71226922

ZnCr-Cu - 14731,66667 14731,66667

Total 24660,89309 24660,89309

8. Cyclone (H-111)

Komponen Laju alir masuk Laju alir keluar

(31) (29) (32)

H2 251,9565602 - 251,9565602

CO 77,82880834 - 77,82880834

CO2 0,462031338 - 0,462031338

CH4 164,7170547 - 164,7170547

N2 576,5096915 - 576,5096915

CH3OH 8839 - 8839

H2O 18,71226922 - 18,71226922

ZnCr-Cu 14731,66667 14731,66667 -

9. Tangki Separator (D-803)

Komponen Laju alir masuk Laju alir keluar

(34) (35) (36)

H2 251,9565602 251,9565602 -

CO 77,82880834 77,82880834 -

CO2 0,462031338 0,462031338 -

CH4 164,7170547 164,7170547 -

N2 576,5096915 576,5096915 -

CH3OH 8839 - 8839

H2O 18,71226922 - 18,71226922

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25oC

1. Gasifier (B-401)

No Komponen Panas Masuk Panas Keluar

1. Umpan 10.667.440,13

2. Produk 115.977.014,2

3. Steam 107.636.475,4

4. Udara 1.771.636,15

5. Ash -555.265,1805

Total 116.532.279,4 116.532.279,4

2. Heater (E-601)

No Komponen Panas Masuk Panas Keluar

1. Umpan 47.010,57898

2. Produk 4.383.097,46

3. Steam 4.336.086,081

Total 4.383.097,46 4.383.097,46

3. Steam Methane Reformer (R-701)

No Komponen Panas Masuk Panas Keluar

1. Umpan 38.298.540,64

2. Produk 5.815.439,23

3. ∆ Hr 32.483.101.41

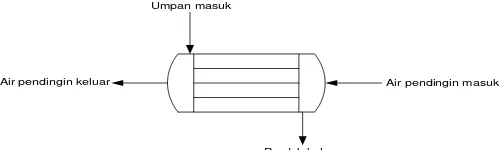

4. Cooler (E-602)

No Komponen Panas Masuk Panas Keluar

1. Umpan 5.815.439,23

2. Produk 528.588,4451

3. Air Pendingin 4.807.983,535

Total 5.336.571,98 5.336.571,98

5. Heat Exchanger (E-603)

No Komponen Panas Masuk Panas Keluar

1. Umpan 3.332.029,447 58.102.028,55

2. Produk 105.609.974,6 50.839.975,5

Total 108.942.004 108.942.004

6. Cooler (E-604)

No Komponen Panas Masuk Panas Keluar

1. Umpan 50.839.975,5

2. Produk 3.177.470,993

3. Air Pendingin 47.664.504,51

Total 50.839.975,5 50.839.975,5

7. Reaktor Metanol (R-702)

No Komponen Panas Masuk Panas Keluar

1. Umpan 4.433.909,471

2. Produk 18.009.449,13

3. ∆ Hr -13.408.163,71

4. Air pendingin 167.375,949

8. Kondensor (E-605)

No Komponen Panas Masuk Panas Keluar

1. Umpan 18.009.449,13

2. Produk 273.041,7956

3. Air pendingin 17.736.407,33

BAB V

SPESIFIKASI PERALATAN

Proses pembuatan metanol dari batubara dengan proses gasifikasi, dapat dibagi

menjadi 4 unit proses, yaitu:

1. Unit Persiapan Bahan Baku

2. Sintesa

3. Pemisahan Produk Utama dan Produk Samping

4. Penyempurnaan Produk

Di bawah ini merupakan alat-alat proses yang digunakan pada tiap-tiap unit

proses.

5.1 Unit Persiapan Bahan Baku

5.1.1 Gudang batu bara (F-101)

Fungsi = Tempat penyimpanan batu bara sebelum diproses

selama 30 hari

Bentuk = Prisma segi empat beraturan

Jumlah = 1 Unit

Bahan Konstruksi = Beton

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300 C = 303 K

Tinggi Gudang = 10,439 m

Panjang = Lebar = 20,878 m

5.1.2 Crusher (C-301)

Fungsi = Memperkecil ukuran batubara hingga 3-30 mm

Jenis = Roll Crusher

Jumlah unit = 1 Unit

Bahan Konstruksi = Carbon Steel SA-283 Grade C

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

5.1.3 Bucket Elevator (J-201)

Fungsi = Mengangkat batubara dari gudang ke Crusher

Jenis = Spaced-Bucket Centrifugal-Discharge Elevator

Jumlah unit = 50 Unit

Bahan Konstruksi = Malleable-Iron

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

Daya = 0,0574 Hp

5.1.4 Belt Conveyor (J-202)

Fungsi = Mengangkat batubara dari Crusher ke Gasifier

Jenis = Belt Conveyor

Bahan Konstruksi = Carbon Steel SA-283 Grade C

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

Daya = ¾ Hp

5.1.5 Gasifier (B-401)

Fungsi = Membakar batubara menjadi gas produser (H2,CO,CO2,

CH4, N2, dan H2S) dengan bantuan steam dan

O2.

Jenis = Fixed bed ellipsoidal

Jumlah = 2 Unit

Bahan Konstruksi = Stainless steel, type-430F

Kondisi Operasi = - P = 13 atm = 191,048 psi

- T = 8000C = 1073 K

Tinggi Tangki = 17,654 m

Volume = 989,811 m3

Tebal Dinding Tangki = 1 5/8 in

5.1.6 Kompresor Udara (G-501)

Fungsi = Menaikkan tekanan udara sebelum masuk ke membran

pemisah

Jenis = Multistage Rreciprocating Compressor

Jumlah = 1 Unit dengan 3 stages

Bahan Konstruksi = Carbon steel

Kondisi Operasi = - P = 1 atm = 101,325 kPa

- T = 1150C = 388 K

Daya yang dibutuhkan= 1107,64 Hp

5.1.7 Heater (E-601)

Fungsi = Memanaskan udara umpan membran

Jenis = 1-2 shell and tube

Jumlah unit = 1

Kondisi Operasi = Fluida Dingin:

- Tmasuk = 300 C

- TKeluar = 4480 C

Fluida Panas:

- Tmasuk = 6000 C

- TKeluar = 3000 C

Diameter tube = ¾ in

Pitch (PT) = 1 in triangular pitch

Jenis tube = 18 BWG

Passes = 6

Jumlah tube = 172

Panjang tube = 15 ft

5.1.8 Membran (G-502)

Fungsi = Memisahkan oksigen dari udara

Jumlah = 1 Unit

Bahan Konstruksi = Carbon steel SA-283 Grade C

5.1.9 Tangki Penyimpanan Larutan Monoetanolamin (F-104)

Fungsi = Wadah Penyimpanan MEA untuk kebutuhan 1 hari

Bentuk = Silinder vertikal dengan alas datar dengan tutup

ellipsoidal

Jumlah = 1 Unit

Bahan Konstruksi = Carbon Steel SA-285 Grade C

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 380C = 311 K

Tinggi Tangki = 20,175 m

Volume = 1989,7332 m3

Tebal Dinding Tangki = 1 in

Tebal Tutup Tangki = 1 in

5.2 Unit Sintesa

5.2.1 Steam Methane Reformer (R-701)

Fungsi = Mengkonversi CH4 menjadi CO dan H2 dengan

bantuan steam

Jenis = Fixed bed ellipsoidal

Jumlah = 1 Unit

Bahan Konstruksi = Stainless steel, type-430F

Kondisi Operasi = - P = 13 atm = 191,048 psi

- T = 8000C = 1073 K

Tinggi Reaktor = 5,8364 m

Volume = 35,7637 m3

Tebal Dinding Reaktor= 7/16 in

Tebal Tutup Reaktor = 7/16 in

5.2.2 Ekspander (G-504)

Fungsi = Menurunkan tekanan produk Steam Methane Reformer

sebelum masuk ke Absorber

Jenis = Single Stage Expander

Bahan Konstruksi = Carbon steel

Kondisi Operasi = - Pmasuk = 13 atm = 1.317,225 Kpa

- PKeluar = 1 atm = 101,325 Kpa

Daya = 2.022,19 Hp

5.2.3 Cooler (E-602)

Fungsi = Mendinginkan gas produk Steam Methane Reformer

Jenis = 2-4 shell and tube

Jumlah unit = 1

Kondisi Operasi = Fluida Dingin:

- Tmasuk = 300 C

- TKeluar = 600 C

Fluida Panas:

- Tmasuk = 5000 C

- TKeluar = 380 C

Diameter tube = 1 ¼ in

Pitch (PT) = 1 9/16 in square pitch

Passes = 4

Jenis tube = 16 BWG

Jumlah tube = 425

Panjang tube = 30 ft

5.2.4 Absorber (D-801)

Fungsi = Menyerap Gas CO2 dan H2S

Jenis = Packed tower , berbentuk silinder dengan 2 head

ellipsoidal

Jumlah = 1 Unit

Bahan Konstruksi = Carbon steel SA-283 Grade C

Kondisi Operasi = - P = 1 atm = 14,696 psi

- T = 380C = 311 K

Tinggi Absorber = 2,0602 m

Tebal Tutup Tangki = 1/8 in

5.2.5 Exchanger (E-603)

Fungsi = Mempertukarkan panas antara aliran bawah Stripper

dengan aliran bawah Absorber

Jenis = 2-4 shell and tube

Jumlah unit = 1

Kondisi Operasi = Fluida Dingin:

- Tmasuk = 380 C

- TKeluar = 1000 C

Fluida Panas:

- Tmasuk = 1120 C

- TKeluar = 1000 C

Diameter tube = 1 in

Pitch (PT) = 1 ¼ in square pitch

Passes = 4

Jenis tube = 8 BWG

Jumlah tube = 376

Panjang tube = 25 ft

5.2.6 Cooler (E-604)

Fungsi = Mendinginkan MEA kembali ke Absorber

Jenis = 3-6 shell and tube

Jumlah unit = 1

Kondisi Operasi = Fluida Dingin:

- Tmasuk = 300 C

- TKeluar = 750 C

Fluida Panas:

- Tmasuk = 1000 C

- TKeluar = 380 C

Diameter tube = 1 in

Jenis tube = 18 BWG

Passes = 4

Jumlah tube = 632

Panjang tube = 36 ft

5.2.7 Stripper (D-802)

Fungsi = Melucuti gas CO2dan H2S dari larutan MEA

Jenis = Fixed bed ellipsoidal

Bentuk = Berdiri Tegak

Jumlah = 1 Unit

Bahan Konstruksi = Carbon steel SA-283 Grade C

Kondisi Operasi = - P = 1 atm = 14,696 psi

- T = 1150C = 388 K

Tinggi Stripper = 4,8768 m

Tebal Dinding Tangki = 3/16 in

Tebal Tutup Tangki = 1/8 in

Tebal Dinding Jaket = 3/16 in

5.2.8 Kompresor (G-505)

Fungsi = Menaikkan tekanan gas masuk ke reaktor sekaligus

menaikkan suhu gas umpan dari 311 K menjadi 450 K

Jenis = Multi Stage Reciprocating Compressor

Bahan Konstruksi = Carbon steel

Kondisi Operasi = - Pmasuk = 1 atm = 101,325 Kpa

- PKeluar = 52 atm = 5.268,9 Kpa

Daya = 5623,01 Hp

5.2.9 Reaktor Metanol (R-702)

Fungsi = Tempat terjadinya reaksi pembuatan metanol

Jenis = Fixed bed ellipsoidal

Jumlah = 1 Unit

Kondisi Operasi = - P = 50 atm

- T = 2500C = 523 K

Tinggi Reaktor = 4,7391 m

Volume = 19,145 m3

Tebal Dinding Reaktor= 1 7/8 in

Tebal Tutup Reaktor = 1 7/8 in

Tebal Dinding Jaket = ¼ in

5.2.10 Cyclone (H-111)

Fungsi = Untuk Menangkap katalis yang keluar dari Reaktor

Jenis = Cyclone Separator

Jumlah unit = 1 Unit

Bahan Konstruksi = Carbon Steel

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

Tinggi = 1,1495 ft

Lebar = 0,4598 ft

Diameter = 1,8392 ft

5.2.11 Screw Conveyor (J-203)

Fungsi = Mengangkat Katalis ke Reaktor

Jumlah unit = 1 Unit

Bahan Konstruksi = Malleable-iron

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

Kapasitas = 3,2667 kg/jam

Daya = 3,0759 Hp

5.2.12 Pompa Absorber (L-901)

Fungsi = Memompa MEA bersama gas yang terserap menuju

Stripper

Bahan Konstruksi = Commercial Steel

Kondisi Penyimpanan = - T = 380C = 311 K

Daya = 2 Hp

5.1.13 Pompa Stripper (L-902)

Fungsi = Memompa MEA dari Stripper menuju Absorber

Jenis = Pompa sentrifugal

Bahan Konstruksi = Commercial Steel

Kondisi Penyimpanan = - T = 380C = 311 K

Daya = 1 Hp

5.1.14 Pompa MEA (L-903)

Fungsi = Memompa MEA dari tangki penyimpanan menuju

Absorber

Jenis = Pompa sentrifugal

Bahan Konstruksi = Commercial Steel

Kondisi Penyimpanan = - T = 380C = 311 K

Daya = 3,245 Hp

5.3 Pemisahan Produk Utama dan Produk Samping

5.3.1 Kompresor (G-503)

Fungsi = menurunkan tekanan produk membran sebelum masuk

ke Intergated Gasification Combined Circle (IGCC).

Jenis = Single Stage Expander

Jumlah = 1 Unit dengan 1 stages

Bahan Konstruksi = Carbon steel

Kondisi Operasi = - Pmasuk = 13 atm = 1.317,225 Kpa

- PKeluar = 1 atm = 101,325 Kpa

5.4 Unit Penyempurnaan Produk

5.4.1 Tangki Penyimpanan Metanol (F-104)

Fungsi = Wadah Penyimpanan MEA untuk kebutuhan 1 hari

Bentuk = Silinder vertikal dengan alas datar dengan tutup

ellipsoidal

Jumlah = 5 Unit

Bahan Konstruksi = Carbon Steel SA-285 Grade C

Kondisi Penyimpanan = - P = 1 atm = 14,696 psi

- T = 300C = 303 K

Tinggi Tangki = 15,9198 m

Volume = 984,9943 m3

Tebal Dinding Tangki = 5/8 in

Tebal Tutup Tangki = 5/8 in

5.4.2 Kondensor (E-605)

Fungsi = Mendinginkan gas produk keluaran reactor pembuatan

metanol

Jenis = 2-4 shell and tube

Jumlah unit = 1

Kondisi Operasi = Fluida Dingin:

- Tmasuk = 300 C

- TKeluar = 650 C

Fluida Panas:

- Tmasuk = 2500 C

- TKeluar = 350 C

Diameter tube = 1 in

Pitch (PT) = 1 ¼ in square pitch

Passes = 4

Jenis tube = 18 BWG

Jumlah tube = 430

5.4.3 Separator (D-803)

Fungsi = memisahkan metanol dari gas impuritis lainnya.

Bentuk = silinder vertikal dengan alas dan tutup ellipsoidal.

Bahan = Carbon steel, SA – 285 Gr. C

Jumlah = 1 unit

Kondisi Operasi = - Temperatur (T) = 30 0C

- Tekanan ( P) = 1 atm = 14,696 psia

Volume Tangki = 15,3353 m3

Tinggi Tangki = 4,4 m

Tebal Tangki = 3/16 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan salah satu bagian yang penting dalam suatu pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses control yang

digunakan untuk mengatur jalannya suatu proses sehingga diperoleh hasil yang

diinginkan. Dengan adanya alat kontrol atau pengendali yang baik, maka dapat

diketahui dan dikoreksi segala kesalahan ataupun penyimpangan proses yang

mungkin terjadi, karena pada dasarnya, tujuan pengendalian tersebut adalah agar

kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry dan Green, 1999).

Variabel – variabel yang biasanya dikontrol atau diukur oleh alat-alat

instrumentasi, antara lain:

1. Variabel Utama:

• Indikator dan kendali temperatur yaitu alat untuk mengetahui dan

mengendalikan suhu operasi agar sesuai dengan yang diinginkan.

• Indikator dan kendali tekanan yaitu alat untuk mengetahui dan

mengendalikan tekanan operasi agar sesuai dengan yang diinginkan.

• Indikator dan kendali ketinggian yaitu alat untuk mengetahui dan

mengendalikan ketinggian cairan agar sesuai dengan yang diinginkan.

• Pengendali aliran yaitu alat untuk mengendalikan/mengatur aliran sesuai dengan yang diinginkan

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor

untuk mendeteksi nilai masing-masing variabel proses.

2. Variabel Tambahan:

• Konsentrasi : - Cairan (pH)

- Gas

• Kepadatan (density) dan spesific gravity

• Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity) • dan masih banyak lagi.

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah

penganalisis (analyzer).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu:

1. Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian

ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak

instrumentasi dan instatalasinya. Namun pengendalian ini berpotensi tidak praktis

dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas

dari kesalahan.

2. Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis

menggunakan instrumentasi sebagi pengendali proses, namun manusia masih

terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian

secara manual diambil alih oleh instrumentasi sehingga membuat sistem

pengendalian ini sangat praktis dan menguntungkan.

Pada dasarnya sistem pengendalian terdiri dari :

1. Sensing Elemen (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga

variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini

merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen

pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar

dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap

berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

(recorder) atau petunjuk (indicator).

Faktor-faktor yang perlu diperhatikan dalam instrumen – instrumen adalah

(Peters dan Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan methanol

dari gasifikasi batubara adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang

kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat

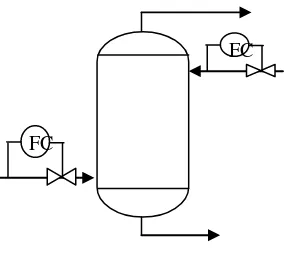

6.1.2 Jenis – Jenis Pengendalian dan Alat Pengendali ( Instrumen )

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan

mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan

keperluannya :

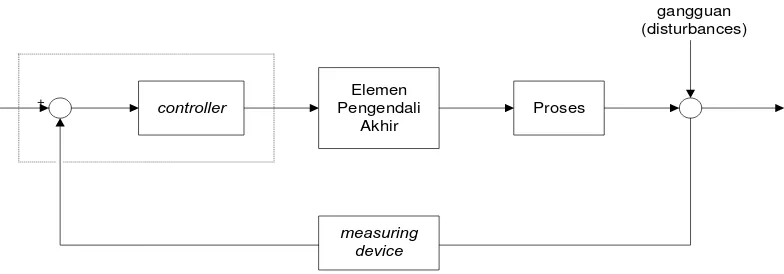

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran

dibandingkan dengan set point, hasil perbandingan digunakan untuk

mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis

sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang

dikendalikannya, umumnya ditandai dengan adanya reset input pada controller

(selain set point pada input dari sensor) 4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara

langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel

yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan,

variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu

persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem

pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

controller

Elemen Pengendali

Akhir

Proses

measuring device +

[image:57.595.125.517.601.738.2]gangguan (disturbances)

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor

untuk mendeteksi nilai masing – masing variabel proses. Sedangkan variabel proses

yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan

akan proses yang melibatkannya. Variabel proses tersebut antara lain :

1. Konsentrasi

2. Kepadatan (density) dan spesific gravity

3. Kelembaban (humidity) dan kadar air (moisture)

4. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah

[image:58.595.120.529.279.463.2]penganalisis (analyzer).

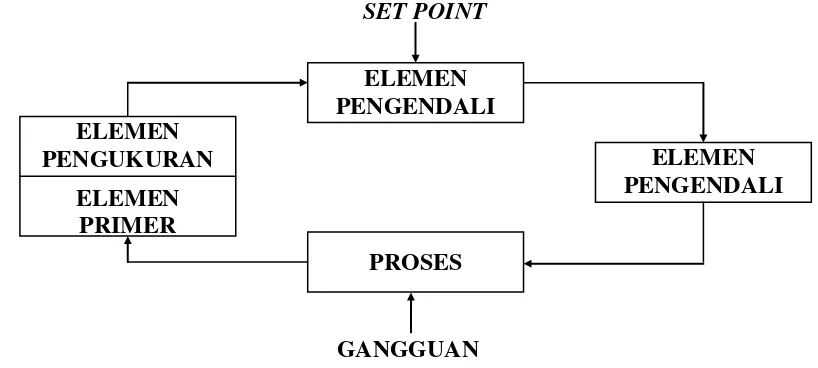

Gambar 6.2 Sebuah loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel

proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya

naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran

fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat

relatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai harga

pengukuran.

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu

variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN

ELEMEN PRIMER

ELEMEN PENGENDALI

GANGGUAN

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan

tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

− Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

− Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang

dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran

yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

− Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang

kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

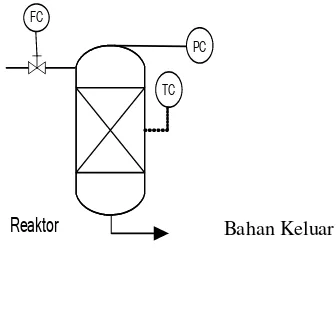

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain :

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur

sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur

jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu

proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau

pengukur tekanan atau pengubah sinyal dalam bentu