LAMPIRAN

Jadi, Kebutuhanserutankayu durian untuk 1 papanyaitu 448 gr, sedangkanuntuk 12 papanyaitu 5,4 kg.

Lampiran 2. Perhitungankebutuhanperekat UF 10% x 448gr x (100/67,8)

Jadi, Kebutuhanperekat UF untuk 1 papanyaitu 72,68 gr, sedangkanuntuk 12 papanyaitu 0,9 kg.

Volume air

Asamasetat /

Acetic anhydride Asamasetat Acetic anhydride

100/0 % 100% 0%

80/20 % 80% 20%

70/30 % 70% 30%

Rumus :

Keterangan :

V1 = Volume bahankmia M1 = Konsentrasibahankimia V2 = Volume larutan

M2 = Konsentrasilarutan Perhitungan :

1). AsamasetatdanAcetic anhydride 100/0 % Asamasetat 100 % 2). AsamasetatdanAcetic anhydride 80/20 %

V1 = 0,735 L 735 ml

Acetic anhydride 20 %

V1 . M1 = V2 . M2 V1 x 1 = 6 x 0,02 V1 =

1 6 x 0,02

V1 = 0,12 L 120 ml

Volume air = 30.000 ml – (735 ml + 120 ml) = 29.145 ml 3). AsamasetatdanAcetic anhydride 70/30 %

Asamasetat 70 %

V1 . M1 = V2 . M2 V1 x 0,98 = 21 x 0,03 V1 =

0,98 21 x 0,03 V1 = 0,643 L 643 ml

Acetic anhydride 30 %

V1 . M1 = V2 . M2 V1 x 1 = 9 x 0,02 V1 =

1 9 x 0,02 V1 = 0,18 L 180 ml

DAFT AR PUSTAKA

Bowyer, J.L., Haygreen, J.G., dan Shmulsky, R. 2003. Forest Product and Wood

Science. Iowa: The Iowa State University Press.

Endriadila, D.R. 2014. Sifat Fisis dan Mekanis Papan Partikel Bambu Beetung dengan Perlakuan Perendaman Asam Asetat. Skripsi. Institut Pertanian Bogor (IPB).

Fengel D, dan Wegener G. 1984. Kayu Kimia, Ultrastruktur, Reaksi-Reaksi. Hardjono Sastrohamidjojo, penerjemah. Yogyakarta (ID): Gadjah Mada University. Press. Terjemahan dari: Wood, chemistry, ultrastructure,

reactions.

Hakim, L., Herawati, E., dan Wistara, I.N.J. 2011. Papan Serat Berkerapatan Sedang Berbahan Baku Sludge Terasetilasi Dari Industri Kertas. Makara, Teknologi, 15(2) : 123-130.

Hadi, Y.S. 1991. Pengaruh Perendaman Dingin Selumbar terhadap Sifat Fisis Papan Partikel Meranti Merah. Teknologi, Buletin Jurusan Teknologi Hasil Hutan 4 (1): 13-16.

Haygreen, J.G dan Bowyer J.L. 1993. Hasil Hutan dan Ilmu Kayu : Suatu Pengantar [Cetakan Kedua]. Sutjipto A. Hadikusumo, penerjemah. Yogyakarta: UGM

Press.

Haygreen, J.G dan Bowyer J.L. 1996. Hasil Hutan dan Ilmu Kayu : Suatu Pengantar [Cetakan Ketiga]. Sutjipto A. Hadikusumo, penerjemah. Yogyakarta: UGM Press.

Iskandar, M.I., dan Sapriadi, A. 2013. Pengaruh Kadar Perekat Terhadap Sifat Papan Partikel Ampas Tebu. Jurnal Penelitian Hasil Hutan Vol. 31 No. 1,

Maret 2013: 19-26.

Iskandar, M.I., dan Sapriadi, A. 2015. Peningkatan Mutu Papan Partikel Melalui Peningkatan Kadar Perekat. Jurnal Penelitian Hasil Hutan Vol. 33 No. 2, Juni 2015: 145-151.

Iswanto AH, Coto Z, dan Effendi K. 2008. Pengaruh perendaman partikel terhadap sifat fisis dan mekanis papan partikel dari ampas tebu (Saccharum

officinarum). J Perennial 4(1):6-9.

Iswanto, A.H., Febrianto, F., Hadi, Y.S., Ruhendi, S., dan Hermawan, D. 2012. Sifat fisis dan mekanis papan partikel dari kulit buah jarak (Jatropha

Iswanto, A.H., Widya, F., Andi, D.Y., Ahmad, Z., dan Fauzi, F. 2013. Sifat Fisis dan Mekanis Oriented Strand Board dari Standar Kayu Terasetilasi (Physical and Mechanical Properties of Oriented Strand Board Prepared

from Acetyland Wood Strand). Jurnal Ilmu dan Teknologi Kayu Tropis.

Japanese Industrial Standard. 2003. Japanese Industrial Standar JIS A 5908 for Particleboard. Japanese Standard Association. Japan.

Kelly, M.W. 1977. Critical Literature Review of Relationship Between Processing Parameter and Physical Properties of Particleboard. General Technical Report FPL-10. Department of Agriculture Forest. Wisconsin

Kementrian Kehutanan. 2013. Statistik Kehutanan Indonesia 2013. Kementrian Kehutanan. Jakarta.

Kementrian Kehutanan. 2014. Statistik Produksi Kehutanan. 2014. Kementrian Kehutanan. Jakarta.

Kurniawan, R. 2007. Studi Pembuatan Papan Partikel Binderless dari Inti Kenaf (Hibiscus cannabicus L.) [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Lestari, S., dan Kartika, I.A. 2012. Pembuatan papan partikel dari ampas biji jarak pada pada berbagai kondisi proses. Jurna agroindustry Indonesia vol. 1 No. 1 Juli 2012 : 11-17.

Maloney, T.M. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Miller Freeman Inc. San Francisco.

Murtianah, S. 2014. Sifat Fisis dan Mekanis Papan Partikel Bambu Ampel dengan Perlakuan Perendaman Asam Asetat. Skripsi. Institut Pertanian Bogor (IPB).

Nuryawan A. 2007. Sifat fisis dan mekanis OSB dari kayu akasia, ekaliptus, dan gmelina berdiameter kecil [tesis]. Bogor (ID): Institut Pertanian Bogor. Nuryawan, A., Iwan, R., dan Pamona S.S,. 2009. Sifat Fisis-Mekanis Papan

Partikel Dari Limbah Pemanenan Kayu. Jurnal Ilmu dan Teknologi Hasil Hutan 2(2): 57-63 (2009).

Pizzi, A. 1983. Wood Adhesives, Chemistry of Technology. National Timber Research Institute Council for Scientific and Industrial Research. Pretoria South Africa.

Putra, E. 2011. Kualitas Papan Partikel Batang Bawah, Batang Atas Dan Cabang Kayu Jabon (Anthocephalus Cadamba Miq.). Skripsi. Institut Pertanian Bogor (IPB).

Rusman D. (2003). Sifat keasaman beberapa jenis kayu dan pengaruhnya terhadap keteguhan rekat perekat urea formaldehida [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Rowell, R.M. 1996. Paper and Composites from Agro-Based Resources. USA : CRC Press, Inc.

Sanjaya. 2001. Pengaruh Anhidrid Asetat Terhadap Struktur Molekuler Kayu dalam Stabilisasi Dimensi Kayu Pinus merkusii Et. De Vr. FKIP

Universitas Sriwijaya. JMS 6(1) : hal 57.

Siska, A. 2009. Pengaruh Perendaman Panas Dan Dingin Sabut Kelapa Terhadap Kualitas Papan Partikel Yang Dihasilkan. Skripsi. Institut Pertanian Bogor (IPB).

Slamet, S. 2013. Karakteristik Komposit dari Serbuk Gergaji Kayu (Sawdust) dengan Proses Hotpress Sebagai Bahan Baku Papan Partikel. Prosiding SNST ke-4 Tahun 2013. Fakultas Teknik Universitas Wahid Hasyim Semarang.

Sjostrom E. 1991. Kimia Kayu, Dasar-dasar dan Penggunaan. Hardjono Sastrohamidjojo, penerjemah. Universitas Gajah Mada Press. Yogyakarta. Suharto, I. (2011). Limbah Kimia dalam Pencemaran Air dan Udara. Yogyakarta

: CV. Andi Offset.

Sutigno. 1992. Perekat dan Perekatan. Pusat Penelitian Hasil Hutan Balitbang Departemen Kehutanan. Bogor.

Wahyudi. 2013. Dasar-Dasar Penggergajian Kayu. Percetakan Pohon Cahaya. Yogyakarta.

Widyorini, R., et al. 2012. Pengaruh Konsentrasi Asam Sitrat Dan Suhu Pengempaan Terhadap Kualitas Papan Partikel Dari Pelepah Nipah. Jurnal Ilmu Kehutanan Vol. VI No. 1, Januari - Maret 2012.

Yulipriyanto. (2010). Biologi Tanah dan Strategi Pengelolaannya. Yogyakarta : Graha Ilmu.

METODE PENELITIAN

Waktu dan Tempat

Penelitian yang berjudul “pengaruh perendaman partikel dalam larutan asam asetat dan acetic anhydride terhadap sifat fisis - mekanis papan partikel” ini akan di laksanakan bulan Juni – Desember 2015. Penelitian ini akan dilaksanakan di Workshop (WS) dan Laboratorium Teknonologi Hasil Hutan (THH) Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara, Medan, sementara pengujian sifat mekanis dilakukan Laboratorium Keteknikan Kayu Fakultas Kehutanan IPB, Bogor.

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini adalah oven,compressor, plat besi, mesin kempa panas, timbangan digital, kaliper dan universal testting

mechine (UTM). Bahan yang digunakan dalam penelitian ini adalah limbah

serutan kayu durian (Durio zibethinus) yang di ambil dari industri pengergajiaan sekitar kota medan. Bahan kimia yang digunakan dalam penelitian ini adalah asam asetatdan aceticanhydride. Perekat yang digunakan yaitu urea formaldehida (UF) yang di peroleh dari PT. Palmolite Adhesive Industri (PT. PAI) Probolinggo, jawa timur.

Prosedur Penelitian 1. Persiapan Bahan Baku

partikel dalam larutan asam asetat pada konsentrasi 3% dan acetic anhydride dengan konsentrasi 2% dan perlakuan pencampuran larutan asam asetat dan

acetic anhydride dengan komposisi 100/0, 80/20, dan 70/30. Pembuatan larutan asam

asetat dan acetic anhydride dengan menggunakan rumus: V1M1 = V2M2

Keterangan :

V1 : Volume bahan kimia (ml) M1 : Konsentrasi bahan kimia (%) V2 : Volume larutan (ml)

M2 :Konsentrasi larutan (%)

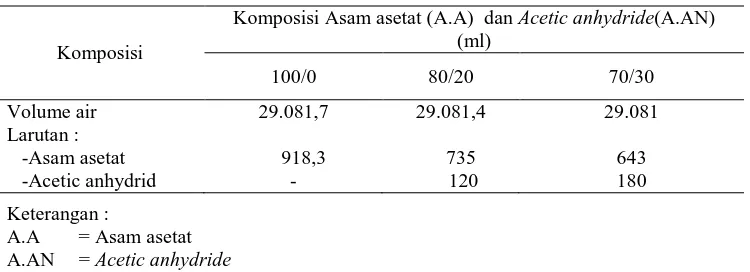

Perhitungan larutan yang digunakan ditentukan berdasarkan pada volume bahan kimia, konsentrasi bahan kimia, volume larutan dan konsentrasi larutannya. Hasil perhitungan kebutuhan larutan yang digunakan dalam perendaman partikel disajikan dalam table 2 berikut .

Tabel 2. Perhitungan kebutuhan larutan untuk perendaman partikel

Keterangan :

A.A = Asam asetat A.AN = Acetic anhydride

Serutan kayu selanjutnya di masukkan kedalam campuran larutan asam asetat dan acetic anhydride untuk masing-masing perlakuan selama 24 jam. Selanjutnya serutan ini ditiriskan dan dikeringkan hingga mencapai kadar air 5%.

Tahap berikutnya dilakukan perhitungan bahan baku berupa serutan kayu dan kebutuhan perekat yang digunakan untuk pembuatan partikel. Perhitungan bahan baku serutan kayu di buat berdasarkan pada ukuran papan, jumlah papan,

Komposisi

kerapatan target, dan kadar perekat. Untuk perhitungan perekat yang digunakan ditentukan berdasarkan pada kebutuhan serutan kayu, kadar perekat, dan kadar padatannya. Hasil perhitungan kebutuhan bahan baku dan perekat yang digunakan dalam pembuatan papan partikel disajikan dalam Tabel3 berikut.

Tabel 3. Perhitungan kebutuhan bahan baku dan perekat papan partikel

Bahan baku Kebutuhan (gr/papan) Total (12 papan)

Partikel 448 5376

Perekat UF 72,68 872,16

Pengukuran partikel serutan kayu durian pada 100 sampel yang disajikan pada Tabel 4.

Tabel 4. Ukuran rata-rata partikel pada 100 sampel

Ukuran partikel Rata-rata St.Dev SR AR

Panjang 2.00 2.15

16.38 3.99

Lebar 0.56 0.21

2. Peroses Pencetakan Papan

Serutan dicampur dengan perekat urea formaldehida dengan kadar perekat 10%. Selanjutnya dilakukan pencetakan lembaran dalam cetakan berukuran 25cm x 25cm. Lembaran yang sudah dicetak selanjutnya dikempa dengan menggunakan kempa panas pada suhu 130oC, tekanan 30Kg/cm2 selama 10 menit dengan kerapan target 0,75g/cm3. Papan yang dicetak sebanyak 12 papan yang berdasarkan jumlah perlakuan sebanyak 4 perlakuan dan ulangan yang dibuat sebanyak 3 ulangan.

3. Pengkondisian (Conditioning)

menyeimbangkan kadar airdan melepaskan sisa-sisa tegangan kempa akibat penggempaan panas.

4 Pemotongan Contoh Uji

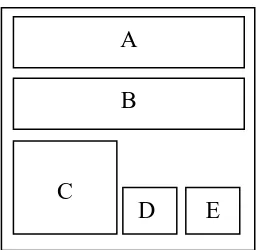

Setelah melalui tahap pengkondisian selama ± 1 minggu, tahapan berikutnya adalah pemotongan papan menjadi contoh uji dengan ukuran yangtelah sesuai dengan standar JIS A 5908 (2003). Dimensi pemotongan contoh uji untuk pengujian sifat fisis dan mekanis antara lain Kerapatan dan KA (10 cm x 10cm), DSA, PT, MOE, MOR (20 cm x 5cm), dan IB (5 cm x 5 cm). Pola pemotongan contoh uji papan partikel dari serutan kayu disajikan pada Gambar 1.

Gambar 1. Pola Pemotongan Contoh Uji Keterangan :

A = Contoh uji untuk pengujian MOR B = Contoh uji untuk MOE

C = Contoh uji untukkerapatan dan kadar air

D = Contoh uji untuk daya serap air dan pengembangan tebal E = Contoh uji untuk internal bond

Pengujian Papan Partikel

Parameter pengujian papan partikel terdiri dari kerapatan, kadar air (KA), daya serap air (DSA), pengembangan tebal (PT), internal bond (IB), Modulus of

Elasticity (MOE), dan Modulus of Repture (MOR). Pengujian sifat fisis dan

mekanis papan partikel pada penelitian ini mengacu pada standar JIS A 5908 2003.

A B

C

1. Pengujian Sifat Fisis Papan Berdasarkan Standar JIS A 5908 2003 a) Kerapatan

Kerapatan dihitung berdasarkan berat dan volume kering udara contoh uji. Contoh uji berukuran 10 cm x 10 cm ditimbang beratnya (B), lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya (V). Nilai Kerapatan dapat dihitung dengan rumus:

P = B/V Keterangan :

Ρ = kerapatan (g/cm3

)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3) b) Kadar Air (KA)

Kadar air papan partikel dihitung dari berat awal dan berat akhir setelahmengalami pengeringan dalam oven selama 24 jam pada suhu 103 ± 2oC hingga beratnya konstan.Contoh uji berukuran 10cm ×10 cm. Selanjutnya kadar air papan dihitung denganmenggunakan rumus :

KA = 100% c) Pengembangan Tebal (PT)

Contoh uji berukuran 5 cm x 5 cm. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal pada 4 titik pengukuran (T0).Selanjutnya contoh uji

T1-T0 PT (%) = x 100

T0

Keterangan:

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (mm)

T0 = tebal contoh uji setelah perendaman (mm)

d) Daya Serap Air (DSA)

Daya serap air papan dilakukan dengan mengukur selisih berat sebelum dan setelah perendaman dalam air dingin selama 24 jam. Contoh uji berukuran 5 cm x 5 cm sama dengan contoh uji pengembangan tebal. Daya serap air tersebut dihitung dengan rumus:

B1 = berat contoh uji sebelum perendaman (g)

B2 = berat contoh uji setelah perendaman (g)

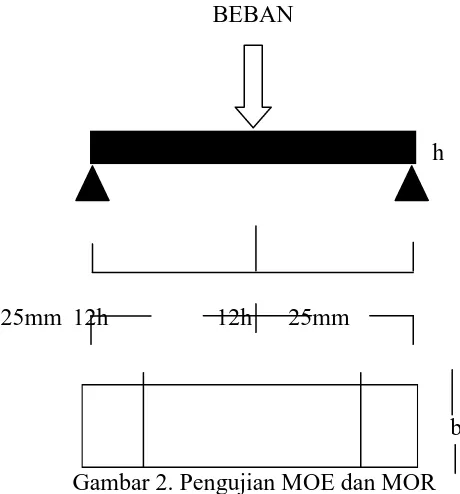

2. Pengujian Sifat Mekanis Papan Berdasarkan Standar JIS A 5908 (2003) a) Modulus Patah (MOR)

Pengujian modulus patah dilakukan dengan menggunakan mesin ujiuniversal (Universal Testing Machine) merek Instron. Contoh uji berukuran5 cm ×20 cm pada kondisi kering udara, lebar bentang 15 kali tebal tetapi tidakkurang dari 15 cm. Nilai MOR papan partikel dihitung dengan rumus:

b = lebar contoh uji (cm) h = tebal contoh uji (cm) L = jarak sangga (cm)

b) Modulus Lentur (MOE)

Pengujian modulus lentur menggunakan contoh uji yang sama dengancontoh uji pengujian modulus patah. Contoh uji berukuran 5 cm ×20 cm padakondisi kering udara, lebar bentang 15 kali tebal tetapi tidak kurang dari 15 cm.Pada saat pengujian dicatat besarnya defleksi yang terjadi setiap selang bebantertentu. Nilai modulus lentur (MOE) dihitung dengan menggunakan rumus :

ΔPL3 MOE =

4bh3 ΔY

Keterangan:

MOE = modulus elastisitas (kg/cm2)

ΔP = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

ΔY = perubahan defleksi pada setiap perubahan beban (cm) b = lebar contoh uji (cm)

BEBAN

h

25mm 12h 12h 25mm

b Gambar 2. Pengujian MOE dan MOR c) Keteguhan Rekat (Internal Bond)

Contoh uji keteguhan rekat internal (internal bond) berukuran 5cm x 5cm. Contoh uji diukur dimensi panjang dan lebar untuk mendapatkan luas permukaan.Kemudian contoh uji dilekatkan pada dua blok besi dengan perekat epoksi dan dibiarkan mengering selama 24 jam. Keteguhan rekat tersebut dihitung dengan rumus:

IB = P/A Keterangan:

IB = keteguhan rekat internal (kg/cm2) P = beban maksimum (kg)

A = luas permukaan contoh uji (cm2)

Gambar 3. Pengujian internal bond (IB) Analisis Data

Model rancangan percobaan yang digunakan pada penelitian ini adalahrancangan acak lengkap (RAL). Model yang digunakan tersusun atas empat perlakuan dengan ulangan masing-masing sebanyak tiga kali ulangan. Perlakuan perendaman terdiri atas 2 (dua) taraf, yaitu asam asetat dan asetic

anhydritedengan komposisi 100/0, 80/20, dan 70/30. Model statistik linier dari

rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut: Yij = µ + αi + ∑ij

Keterangan:

Yij = Respon pengamatan pada papan perlakuan asetilasi ke-I dan ulangan ke-j µ = Nilai rata-rata umum

αi = Pengaruh perlakuan asetilasike-i

∑ij = Sisaan acak dari satuan percobaan ulangan ke-j yang diberi perlakuan

perendaman A.A dan A.AN ke-i i = 1,2,…

j = 1,2,3,…

Adapun hipotesis yang digunakan adalah :

Ho = Tidak terdapat pengaruh perbedaan perlakuan asetilasi terhadap sifat fisis-mekanis papan partikel

H1 = Terdapat pengaruh perbedaan perlakuan asetilasi terhadap sifat fisis-

mekanis papan partikel.

Untuk mengetahui pengaruh asetilasi terhadap sifat fisis dan mekanis papan maka dilakukan analisis keragaman (analysis of warlance). Analisis keragaman tersebut menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka H0 diterima atau perbedaan perlakuan

b. Jika Fhitung > Ftabel maka H0 ditolak atau perbedaan perlakuan

perendaman A.A dan A.AN tidak berpengaruh terhadap sifat fisis-mekanis papan.

Selanjutnya untuk mengetahui perbedaan antar perlakuan maka dilanjutkan dengan pengujian dengan menggunakan uji wilayah berganda Duncan

Multiple Range Test (DMRT). Kemudian setelah data hasil pengujian untuk setiap

Prosedur pembuatan dan pengujian papan partikel dari serutan kayu durian di sajikan dalam bagan pada Gambar 4.

Gambar 4. Bagan alir prosedur pembuatan papan partikel Serutan kayu durian

Perhitungan kebutuhan bahan baku (partikel dan perekat)

Pengeringan partikel/serutan hingga KA

Blending (serutan +

Pembentukan lembaran pada cetakan ukuran (25cm x

Pengempaan panas dengan suhu 130oC dan tekanan 30 kg/cm3 selama 10 menit

Pengkondisian lembaran pada suhu ruangan selama 1 minggu

Pemotongan contoh

Pengujian contoh uji

HASIL DAN PEMBAHASAN

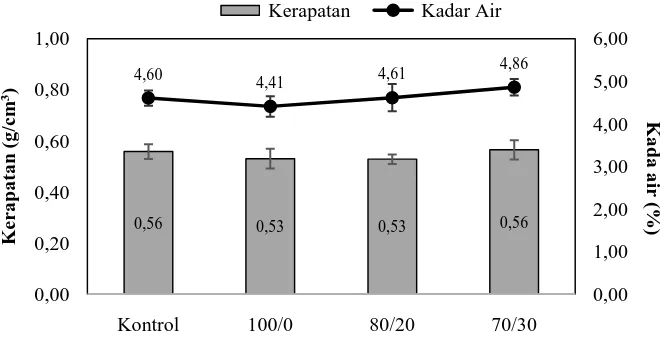

A. Sifat fisis papan partikel Kerapatan dan Kadar air

Nilai kerapatan dan kadar air disajikan pada Gambar 7.

Gambar 7. Kerapatan dan kadar air papan partikel

Berdasarkan Gambar 7, nilai kerapatan papan partikel berkisar antara 0,53-0,56 g/cm³. Nilai kerapatan tertinggi dicapaipada papan kontrol dan papan dengan perlakuan 70/30, sedangkan nilai kerapatan terendah diperoleh pada papan

dengan perlakuan 100/0dan 80/20. Secara keseluran kerapatan papan yang

dihasilkanbelum mencapai target kerapatan yang diinginkan yaitu sebesar 0,75 g/cm³. Hal ini disebabkan karena spring backpapanyang cukup tinggi. Spring

backmerupakan upaya pelepasan tegangan kempa pada saat pengkondisian papan

sehingga menyebabkan terjadinya pengembangan tebalpada papan setelah pengkondisian. Nilai spring back rata-rata hasil penelitian ini adalah sebesar 28%.Hubungan antara spring back dengan kerapatan papan partikel disajikan pada Gambar 8.

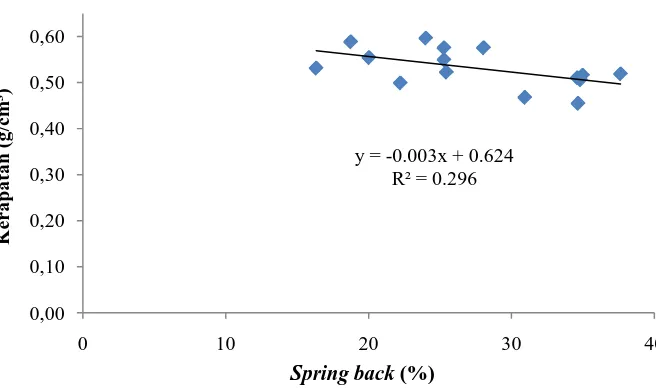

Gambar 8. Hubungan antara spring back dengan kerapatan

Berdasarkan Gambar 8, tren data menunjukan bahwa semakin tinggi nilai

spring backpapan menyebabkan nilai kerapatan akan semakin menurun.

Berdasarkan formulasi dari kerapatan menyatakan bahwa nilai kerapatan berbanding terbalik dengan volumenya. Adanya spring back menyebabkan terjadinya peningkatan volume sehingga mengakibatkan terjadinya penurunan kerapatan. Selain akibat spring backpenurunan nilai kerapatan diduga terjadi akibat tegangan kempa yang tidak tercapai sehinga menyebabkan kerapatan papan yang dihasilkan akan menurun.Kelley (1977) melaporkan bahwa beberapa faktor yang mempengaruhi nilai kerapatan papan partikel diantaranya jenis kayu, tekanan kempa, jumlah partikel, jumlah perekat dan aditif.

Perlakuan perendaman dalam larutan asam asetat dan acetic anhydride menyebabkan penurunan nilai kerapatan, hal ini diduga terjadi karena dengan perendaman menyebabkan terjadinya kelarutan zat ekstraktif. Darmawan (1994)

dalam Iswanto et al. (2012) menjelaskan dalam kaitannya dengan kerapatan,

Kerapatan papan partikel yang dihasilkan pada penelitian ini termasuk dalam kategori kerapatan sedang, kerapatan yang dihasilkan masuk dalam syarat kerapatan 0,53-0,56g/cm³. Hal ini sesuai dengan Maloney (1993) yang menyatakan bahwa papan partikel berkerapatan sedang (medium density

particleboard), yaitu papan partikel yang mempunyai kerapatan antara 0,4-0,8

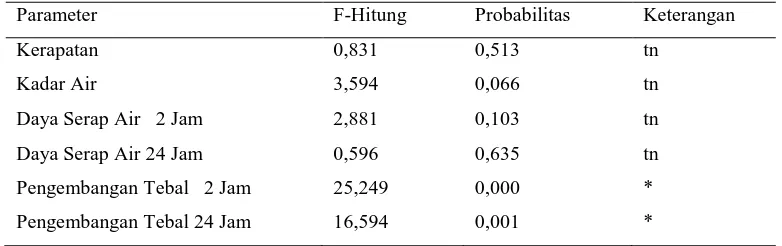

g/cm3.Hasil sidik ragam (anova)untuk sifat fisis papan partikel disajikan pada Tabel 5.

Tabel 5. Sidik ragam (anova) sifat fisis papan partikel

Parameter F-Hitung Probabilitas Keterangan

Kerapatan 0,831 0,513 tn

Keterangan: * = Berpengaruh nyata pada selang kepercayaan 95% tn = TIdak berpengaruh nyata pada selang kepercayaan 95%

Hasil sidik ragam (anova) menunjukan bahwa perlakuan perendaman serutan kayu durian dalam campuran larutan asam asetat danacetic anhydridetidak berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan dengan selang kepercayaan 95%, karena kerapatan tidak berpengaruh nyata maka tidak dilakukan uji lanjut Duncan Multiple Range Test (DMRT).Secara keseluruhan nilai kerapatan papan partikel yang dihasilkan telah memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai kerapatan papan partikel sebesar0,4-0,9 g/cm3.

Berdasarkan Gambar 7, nilai kadar air berkisar antara 4,05-4,61%. Nilai kadar air tertinggi dicapai pada papan dengan perlakuan 80/20, sedangkan nilai

kadar air terendah diperoleh pada papan dengan perlakuan 70/30. Berdasarkan

larutan asam asetat dan acetic anhydride menunjukanpenurunan nilai kadar air. Semakin tinggi proporsi acetic anhydridekadar air yang dihasilkan semakin rendah. Hal ini disebabkan karena acetic anhydride berikatan dengan gugus OH pada kayu yang mengurangi sifat higroskopis dari kayu, sedangkan asam asetat hanya berfungsi sebagai akselerasi di dalam proses asetilasi. Hal ini sesuai dengan pernyataan Iswanto et al. (2013) yang menyatakan bahwa penggantian beberapa gugus hidroksil dari polimer dinding sel dengan ikatan gugus asetil mengurangi sifat higroskopis dari kayu.

Semakin besar gugus OH maka ikatan dengan air (H2O) semakin

meningkat, sehingga kadar air pada papan dengan perlakuan perendaman dalam campuran larutan asam asetat dan acetic anhydride80/20 lebih tinggi dari kadar air

papan dengan perlakuan yang lainnya. Hal ini sesuai dengan pernyataanHakim et

al. (2011) yang menyatakan bahwaproses asetilasi pada kayu menghasilkan

pergantian gugus hidroksil (-OH) oleh gugus asetil sehingga kayu asetilasi lebih kering dan memiliki kadar air yang rendah. Ikatan yang terjadi antara kayu dengan asetat anhidrida menyebabkan naiknya bobot kayu dan berkurangnya gugus OH sehingga ikatan dengan air (H2O) semakin berkurang.

Daya serap air (DSA)

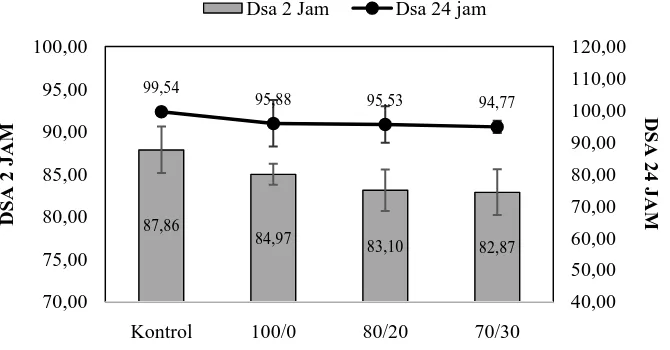

Nilai daya serap air (DSA) disajikan pada Gambar 9.

Gambar 9. Daya serap air (DSA) papan partikel

Berdasarkan Gambar 9, nilai DSA papan partikel untuk 2 jam berkisar antara 83,10-87,86%, sedangkan nilai DSAuntuk 24 jam berkisar antara 94,77- 99,54%. Nilai DSA tertinggi pada pengukuran 2 jam dan 24 jam terdapat pada papan partikel tanpa perlakuan perendaman (kontrol). Sedangkan nilai DSA terendah pada pengukuran 2 jam dan 24 jamterdapat pada papan partikel dengan perlakuan perendaman dalam campuran larutan asam asetat dan acetic

anhydride70/30.

Berdasarkan Gambar 9, tren data menunjukan bahwa nilai DSA 2 jam dan DSA 24 jam dengan perlakuan perendaman dalam larutan asam asetat dan acetic

anhydridelebih rendah dibandingkan dengan kontrol. Haygreen dan Bowyer

(1996) menyatakan bahwa selulosa yang terdapat pada filler papan partikel itu mampu menyerap air saat proses perendaman papan partikel dalam air dikarenakan adanya gaya adsorbsi yang merupakan gaya tarik molekul air pada

87,86

ikatan hidrogen yang terdapat dalam selulosa tersebut. Kerapatan yang dihasilkan pada penelitian ini rendah, sehingga semakin rendah kerapatan papan partikel maka ikatan antar partikel akan berkurang dan menyebabkan rongga udara dalam lembaran papan akan semakin besar. Keadaan tersebut akan meyebabkan air semakin mudah untuk mengisi rongga pada papan partikel tersebut sehingga semakin besar daya serap air papan partikel, maka stabilitas dimensi papan tersebut semakin baik, demikian pula sebaliknya.Menurut Rowell (2007)

dalamIswantoet al. (2013), stabilitas dimensi karena asetilasi disebabkan oleh

adanya bulky dari ikatan gugus asetil dengan polimer gugus hidroksil dalam dinding sel.

Perlakuan perendaman serutan kayu dalam larutan asam asetat danacetic

anhydride mengakibatkan terjadinya proses pendegradasiaan zat ekstraktif dan

Hasil sidik ragam (anova) untuk sifat fisis papan partikel disajikan pada Tabel 5.Hasil sidik ragam (anova) menunjukkan bahwa perlakuan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic

anhydridetidakberpengaruh nyata terhadap DSA 2 jam dan DSA 24 jam pada

papan partikel yang dihasilkan dengan selang kepercayaan 95%, karena DSA 2 jam dan DSA 24 jam tidak berpengaruh nyata maka tidak dilakukan uji lanjut

Duncan Multiple Range Test (DMRT). Daya serap air papan partikel tidak ada

disyaratakan dalam JIS A 5908-2003, namun perlu diketahui karena dapat mempengaruhi kualitas papan partikel yang dihasilkan.

Pengembangan tebal (PT)

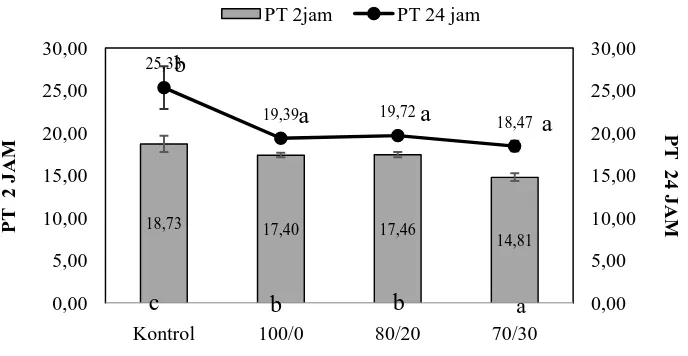

Nilai pengembangan tebal (PT) disajikan pada Gambar 10.

Gambar 10. Pengembangan tebal (PT) papan partikel Keterangan :

a, b, c,: Notasi uji lanjut Duncan Multiple Range Test (DMRT)

Berdasarkan Gambar 10, nilai PT papan partikel untuk 2 jam berkisar antara 14,81- 18,73%, sedangkan nilai PT untuk 24 jam berkisar antara18,47 - 25,33%. Nilai PT tertinggi untuk pengukuran 2 jam dan 24 jam terdapat pada papan partikel tanpa perlakuan perendaman (kontrol). Sedangkan nilai PT terendah pada penggukuran 2 jam dan 24 jam terdapat papan pada partikel dalam campuran larutan asam asetat dan acetic anhydride 70/30.

Berdasarkan Gambar 10, tren data menunjukan bahwa nilai PT 2 jam dan PT 24 jam dengan perlakuan perendaman dalam larutan asam asetat dan acetic

anhydride lebih rendah dibandingkan dengan kontrol. Pemberian perlakuan

asetilasi menyebabkan terserapnya air sehingga papan menggalami pengembangan. Hal ini sesuai dengan pernyataan Iswantoet al. (2013) yang menyatakan bahwa kayu terasetilasi masih dapat menyerap air melalui aksi

18,73 17,40 17,46

kapiler dalam dindingsel. Hal ini terjadi karena molekul air lebih kecil dari gugus asetil, beberapa pengembangan terjadi pada kayu terasetilasi namun pengembangan tersebut tidak melebihi batas elastikdinding sel.

Kondisi asam dapat mendegradasi komponen kimia kayu. Selain terlarutnya sebagian zat ekstraktif, hemiselulosa adalah komponen dinding sel yang rentan terhadap degradasi oleh asam. Fengel dan Wegener (1984) dalam Endriadilla (2014) menyatakan bahwa hemiselulosa bersifat non kristalin dan tidak bersifat serat, mudah mengembang, lebih mudah larut dalam alkali dan mudah terhidrolisis dengan asam. Terdegradasinya hemiselulosa dan pati menyebabkan berkurangnya gugus OH dalam polimernya, karena hemiselulosa dan pati adalah senyawa polihidroksi. Hal ini menyebabkan sifat higroskopis kayu menurun sehingga kapasitas pengikatan air berkurang dan pengembangan tebalnya menurun.

partikel kayunya berubah, misalnya keasamannya berubah, zat ekstraktifnya berkurang, atau partikel kayunya lebih stabil terhadap pengaruh air.

Hasil uji Duncan Multiple Range Test (DMRT) PT 2 jam menunjukkan bahwa perlakuan perendaman dalam campuran larutan asam asetat dan acetic

anhydride70/30berbeda nyata terhadap kontrol, sedangkan perlakuan perendaman 100

/0 dan 80/20 tidak berbeda nyata. Sedangkan untuk PT 24 jam menunjukkan

bahwa pada ketiga perlakuan perendaman dalam campuran larutan asam asetat dan acetic anhydrideberbeda nyata terhadap kontrol.

B. Sifat mekanis papan partikel

Modulus of elasticity (MOE) dan Modulus of Rupture (MOR)

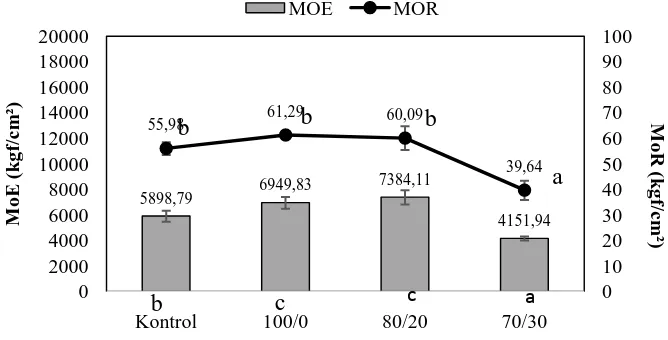

Nilai Modulus of elasticity (MOE) dan Modulus of Rupture (MOR) disajikan pada Gambar 11.

Gambar 11. Modulus of elasticity (MOE) dan Modulus of Rupture (MOR) Keterangan:

a, b, c,: Notasi uji lanjut Duncan Multiple Range Test (DMRT)

Berdasarkan Gambar 11, nilai Modulus of elasticity (MOE) papan partikel berkisar antara 4151,94 - 7384,11 kg/cm2. Nilai Modulus of elasticity (MOE) tertinggi dicapaipada papan dengan perlakuan 80/20, sedangkan nilai Modulus of elasticity (MOE) terendah diperoleh pada papan dengan perlakuan 70/30. Perlakuan

perendaman asam asetat dan acetic anhydride100/0 dan 80/20menghasilkan

perbaikan terhadap parameter MOE dibandingkan dengan kontrol, namun perlakuan 70/30tidak menghasilkan perbaikan karena nilainya lebih rendah

dibandingkan dengan kontrol.

5898,79 6949,83

Asam asetat / Acetic anhydride

Berdasarkan Gambar 11, tren data menunjukan bahwa nilai Modulus of

elasticity (MOE) papan partikel yang dihasilkan rendah. Rendahnya nilai MOE

yang dihasilkan pada penelitian ini disebabkan olehgeometri partikel. Berdasarkan tinjauan geometri partikelnya, nilai slenderness ratio (SR) yaitu perbandingan dimensi panjang dengan tebal partikel dan aspect ratio (AR) yaitu perbandingan dimensi panjang dengan lebar untuk serutan kayu durian pada penelitian ini memiliki nilai masing-masing sebesar 16,38 dan 3,99. Nilai SR yang dihasilkan pada penelitian ini belum memenuhi nilai ideal untuk papan partikel berupa flake. Hal ini sesuai dengan pernyataan Maloney (1993) yang menyatakan bahwa nilai ideal SR untuk partikel berupa flake sebesar 150.Haygreen dan Bowyer (1996) menyatakan bahwa selain kerapatan, kadar perekat, geometri partikel merupakan ciri utama yang menentukan sifat MOE yang dihasilkan.

Fengel dan Wegener (1984) menyatakan bahwa suasana asam akan

menghidrolisis polisakarida kayu termasuk didalamnya selulosa dan hemiselulosa.

Tingginya keasaman juga dapat menyerang komponen kayu tersebut, sehingga

berkurangnya daya tahan kayu, kekuatan kayu, dan bertambahnya kerusakan kayu.

Pengempaan pada kondisi partikel yang asam dan tidak diiringi dengan penurunan

suhu kempa menyebabkan penurunan kekuatan ikatan pada garis rekat.Hasil sidik ragam (anova) untuk sifat mekanis papan partikel disajikan pada Tabel 6.

Tabel 6. Sidik ragam (anova) terhadap sifat mekanis papan partikel

Parameter F-Hitung Probabilitas Keterangan

Modulus of elasticity (MOE) 34,119 0,000 *

Modulus of Rupture (MOR) 28,539 0,000 *

Berdasarkan hasil sidik ragam (anova) terhadap Modulus of elasticity (MOE) pada perlakuan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic anhydride berpengaruh nyata pada sifat mekanis papan partikel yang dihasilkan dengan selang kepercayaan 95%.Hasil uji lanjut DMRT

Modulus of elasticity (MOE) menunjukkan bahwa ketiga perlakuan perendaman

serutan kayu durian dalam campuran larutan asam asetat danacetic anhydride berbeda nyata terhadap kontrol.Pada penelitian ini semua papan partikel tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai MOE min 20400kg/cm2.Iswanto et al. (2008) menyatakan tekanan dan lamanya waktu kempa yang kurang optimal menyebabkan nilai MOE belum memenuhi standar.

Berdasarkan gambar 11, nilaiModulus of Rupture (MOR) berkisar antara 39,64 kgf/cm2 –61,29 kgf/cm2.Nilai Modulus of Rupture (MOR) tertinggi dicapaipada papan dengan perlakuan 100/0, sedangkan nilai Modulus of Rupture

(MOR) terendah diperoleh pada papan dengan perlakuan 70/30. Perlakuan

perendaman dalam campuran larutan asam asetat dan acetic anhydride100/0

dan80/20, menghasilkan perbaikan terhadap parameter MOR dibandingkan dengan

kontrol, namun perlakuan 70/30tidak menghasilkan perbaikan karena nilainya lebih

rendah dibandingkan dengan kontrol. Hal ini diduga karena terjadinya hidrolisis selulosa akibat perlakuan asam menyebabkan terjadinya kecenderungan penurunan nilai MOE dan MOR.

mendegradasi lignin dan menghidrolisis selulosa dan hemiselulosa. MOR atau keteguhan patah ditentukan dari beban maksimum yang mampu ditahan bahan per satuan luas sampai bahan tersebut patah (Bowyer et al. 2003).

Hasil sidik ragam (anova) untuk sifat mekanis papan partikel disajikan pada Tabel 6.Berdasarkan hasil sidik ragam (anova) menunjukkan bahwaperlakuan perendaman serutan kayu duriandalam campuran larutan asam asetat dan acetic anhydride berpengaruh nyata terhadap Modulus of Rupture (MOR) padasifat mekanis papan partikel yang dihasilkan dengan selang kepercayaan 95%. Hasil uji lanjut DMRT untuk Modulus of Rupture (MOR) menunjukkan bahwa perlakuan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic anhydride100/20dan 80/20 tidak berbeda nyata

terhadap kontrol, sedangkan pada perlakuanperendaman70/30menunjukkan

perbedaan yang nyata terhadap kontrol.Pada penelitian ini semua papan partikel tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai MOR min 82 kgf/cm² (JIS,2003), hal ini diduga disebabkan oleh kadar perekat yang diberikan kecil sehingga nilai MOR yang dihasilkan juga rendah. Hal ini sesuai dengan pernyataan Iskandar dan Supriadi (2013) yang menyatakan bahwa makin tinggi kadar perekat, semakin tinggi nilai modulus patah karena semakin baik ikatan

antar partikel yang terjadi pada papan partikelyang dihasilkan.

formaldehida mempunyai kekuatan yang relatif rendah dibandingkan dengan perekat yang lain.

Internal Bond (IB)

Hasil pengujian internal bond IB disajikan pada gambar 12.

Gambar 12. Internal bond (IB)papan partikel Keterangan :

a, b: Notasi uji lanjut Duncan Multiple Range Test (DMRT)

Berdasarkan Gambar 12, nilai IB papan berkisar antara 1,51– 4,41 kgf/cm2 dimana nilai IB terendah diperoleh padan papan partikel dengan perlakuanperendaman dalam campuran larutan asam asetat dan acetic anhydride

80

/20dan tertinggi terdapat pada papan kontrol. Rendahnya nilai IB pada papan

yang diberi perlakuan perendaman disebabkan oleh perlakuan perendaman asam asetat dan acetic anhydride yang menurunkan pH sehingga menyebabkan peningkatan keasaman dari serutan kayu. Hal ini sesuai dengan pernyataan Iswanto et al. (2013) yang menyatakan bahwa rendahnya nilai IB dengan

4,41

Asam asetat / Acetic anhydride

b

a

b

anhidrida akan menurunkan pH dari strand sehingga keasaman strand akan semakin meningkat.

Hasil sidik ragam (anova) untuk sifat mekanis papan partikel disajikan pada Tabel 6.Berdasarkan hasil sidik ragam (anova) terhadap Internal bond (IB) menunjukan bahwa perlakuan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic anhydriteberpengaruh nyata pada sifat mekanis papan partikel dengan selang kepercayaan 95%. Hasil ujiDuncan Multiple Range

Test (DMRT)terhadap internal bond terhadap (IB) menunjukkan bahwa

perlakuan perendaman serutan kayu durian dalam larutan asam asetat dan acetic

anhydride80/20 dan 70/30 berbeda nyata pengaruhnya terhadap kontrol.

Pada penelitian ini semua papan partikel yang dibuat telah memenuhi standar JIS A 5908 – 2003 yang mensyaratkan nilai IB min 1,5kgf/cm² (JIS, 2003). Semakin tinggi kadar perekat yang diberikan maka semakin tinggi nilai internal bond papan partikel yang di hasilkan. Hal ini disebabkan karena ikatan antar partikel pada papan partikel semakin baik. Hal ini disebabkan oleh terjadinya ikatan adhesi partikel bagasse – UF dan ikatan kohesi UF – UF yang semakin intensif (Rowell et al. 1997) dalam (Iskandar dan Sapridi, 2015).

KESIMPULAN DAN SARAN

Kesimpulan

Perlakuan perendaman serutan kayu Durian (Durio zibethinus) dalam campuran larutan asam asetat dan acetic anhydridebelum memenuhi nilai kerapatan yang ditargetkan yaitu 0,75 g/cm³. Perlakuan perendaman menyebabkan penurunan nilai KA, PT dan DSA dari papan partikel yang dihasilkan. Hasil pengujian sifat mekanis menunjukkan peningkatan nilai IB secara keseluruhan dengan memenuhi standar JIS A 5908 (2003). Pengujian terhadap MOE dan MOR belum memenuhi standar JIS A 5908 (2003).

Saran

TINJAUAN PUSTAKA

Limbah Penggergajian

Secara umum yang disebut limbah adalah bahan sisa yang dihasilkan dari suatu proses atau kegiatan, baik pada skala industri, pertambangan, rumah tangga, dan sebagainya(Suharto, 2011). Berdasarkan wujudnya limbah di kelompokkan menjadi tiga, yaitu a) limbah padat, merupakan jenis limbah yang berwujud padat, seperti potongan kayu, sobekan kertas, kaca, plastik, logam,dan lain-lain; b) limbah cair, merupakan jenis limbah yang berwujud cair, seperti sisa dari bahan dari industri tekstil, sisa zat kimia dari pabrik, air dari industri pengolahan makanan, rembesan AC,dan lain-lain; dan c) limbah gas, merupakan jenis limbah yang berbentuk gas, seperti karbon dioksida (CO2), karbon monoksida (CO), HCl,

NO2, SO2, dan lain-lain (Yulipriyanto, 2010).

Limbah industri penggergajian kayu adalah sisa atau bagian kayu yang dianggap tidak bernilai ekonomis lagi dalam suatu proses tertentu, tetapi mungkin masih dapat dimanfaatkan pada proses yang berbeda. Seperti limbah-limbah pada kegiatan penebangan, kulit kayu, serbuk gergaji, sebetan-sebetan kayu, sisa-sisa potongan kayu, cacat-cacat pengeringan dan sebagainya (Wahyudi, 2013). Menurut Purwanto et al, (1994) dalam Nuryawat et al, (2009) komposisi limbah kayu pada industri penggergajian meliputi serbuk gergaji (10,6%), sabetan (25,9%) dan potongan kecil (14,3%) dengan total limbah sebesar (50,8%) dari jumlah bahan baku yang digunakan.

a) Kulit (bark) adalah limbah yang dihasilkan pada saat pengupasan kayu log, sebelum memasuki mesin penggergaji utama (breakdown saw).

b) Sebetan (offcut/slab) adalah limbah yang dihasilkan dari proses pelurusan (aligment) mesin gergaji utama dan gergaji ulang (resaw) untuk mendapatkan ukuran sortimen yang dihasilkan. Limbah sebetan banyak dihasilkan dari proses pembelahan dan pemotongan samping.

c) Serbuk (sawdust) adalah limbah yang dihasilkan dari bekas sayatan (kerf) bilah gergaji, baik pada pembelahan dan pemotongan ujung dan samping. d) Tatal kayu (shaving)adalah jenis limbah yang dihasilkan dari proses

penghalusan permukaan kayu gergajian.

e) Potongan ujung (cross cut) adalah limbah dari sisa-sisa pemotongan ujung sortimen kayu gergajian.

Papan Partikel

Papan partikel merupakan istilah umum untuk panel yang dibuat dari bahan berlignoselulosa (biasanya kayu), terutama dalam bentuk partikel atau serpihan, yang membedakan dengan serat, yang digabung dengan perekat sintetik atau perekat lain yang sesuai dan diikat bersama dalam panas dan tekanan pada hot press dimana ikatan antar partikel diciptakan dengan penambahan perekat, dan bahan lain yang mungkin ditambahkan selama proses pembutan untuk memperbaiki sifat-sifat yang diinginkan (Maloney,1993).

bentukpartikel, jumlah perekat yang digunakan, dan kerapatan panil yangdihasilkan. Sifat-sifat dan kegunaan potensial papan berbeda dengan peubah-peubah ini.

Berdasarkan kerapatannya, (Maloney, 1993) membagi papan partikel ke dalam tiga golongan yaitu :

a) Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan partikel yang mempunyai kerapatan kurang dari 0,59 g/cm3

b) Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan partikel yang mempunyai kerapatan antara 0,59-0,8 g/cm3

c) Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Haygreen dan Bowyer (1996), menyatakan bahwa sifat bahan baku kayusangat berpengaruh terhadap sifat papan partikelnya. Sifat kayu tersebut

antaralain jenis dan kerapatan kayu, bentuk dan ukuran bahan baku kayu,

penggunaankulit kayu, tipe, ukuran dan geometri partikel kayu, kadar air kayu,

dankandungan ekstraktifnya.Kerapatan, kadar perekat, geometri partikel merupakan ciri utama yang menentukan sifat MOE yang dihasilkan.MOR atau keteguhan patah ditentukan dari beban maksimum yang mampu ditahan bahan per satuan luas sampai bahan tersebut patah.

Serutan kayu dapat dimanfaatkan dan dikonversi menjadi papanpartikel

karena memenuhi persyaratan sebagai bahan baku papan partikel.

Persyaratanpenting bahan baku untuk dapat digunakan dalam pembuatan papan

partikel adalah lebihdisukai jenis pohon berkerapatan rendah sampai sedang

sempurna dan panel yang dibentuk semakin padat,sehingga kekuatannya semakin

baik (Haygreen dan Bowyer, 1996).

Menurut Maloney (1993), dibandingkan dengan kayu asalnya papanpartikel mempunyai beberapa kelebihan seperti:

a) Papan partikel bebas dari mata kayu, pecah dan retak.

b) Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan. c) Tebal dan kerapatannya seragam serta mudah dikerjakan.

d) Mempunyai sifat isotropis.

e) Sifat dan kualitasnya dapat diatur.

Persyaratan sifat fisis dan mekanis papan partikel yang harus dipenuhi menurut Japanese Industrial Standard A 5908 : 2003 disajikan pada Tabel.1

Tabel 1 Standar Nilai JIS A 5908:2003 Papan Partikel

No Parameter sifat fisis dan mekanis Standar

1. Kerapatan (g/cm³) 0,4 – 0,9

2. Kadar air (%) 5 – 13

3. Daya serap air (%) -

4. Pengembangan tebal (%) Maks 12

5. Modulus of Rupture (MOR) (kg/cm²) Min 82 6. Modulus of Elasticity(MOE) (kg/cm²) Min 20400 7. Internal Bond (kg/cm²) Min 1.5

Perlakuan perendaman

sifat partikel kayu tersebut, maka papan partikel yang dihasilkan memiliki sifat-sifat tertentu yang lebih baik (Hadi, 1991).

Perlakuan perendamaan partikel bambu dengan perlakuan asam asetat menghasilkan papan berkadar air lebih rendah dibandingkan dengan papan tanpa perlakuan perendaman. Perendaman partikel dalam asam asetat menyebabkan sebagian zat ekstraktif terlarut serta mendegradasi polisakarida amorf (hemiselulosa) dan pati. Hal ini menyebabkan sifat higroskopis bambu menurun karena hemiselulosa dan pati merupakan polihidroksi. Penurunan sifat higroskopis menyebabkan kapasitas pengikatan air rendah sehingga kadar air menurun (Endriadila, 2014).

Perendaman asam asetat melarutkan zat ekstraktif dalam bambu terutama pati yang bersifat polihidroksi atau bersifat higroskopis. Akibat kehilangan zat ekstraktif tersebut maka sifat higroskopis papan rendah, sehingga PT juga menjadi rendah. Selain itu, kelarutan zat ekstraktif menyebabakan perekat lebih mudah masuk kedalam rongga partikel sehingga papan yang dihasilkan lebih padat Semakin tinggi konsentrasi larutan asam untuk perendaman partikel, PT papan partikel semakin menurun. Hal ini sejalan dengan nilai DSA papan. Daya serap air yang rendah menyebabkan lebih sedikitnya pengembangan tebal papan partikel. Pengembangan tebal ada hubungannya dengan absorbsi air, karena semakin banyak air yang diserap dan memasuki struktur serat maka semakin besar perubahan dimensi yang dihasilkan(Murtianah, 2014).

Asam asetat (C2H4O2)

lemah, artinya hanya terdisosiasi sebagian menjadi+ dan CH3COO-. Asam

asetat merupakan pereaksi kimia dan bahan baku industri yang penting. Asam asetat murni (asam asetat glasial) adalah cairan higroskopis tak berwarna dan memiliki titik beku 16.7°C.Asam asetat digunakan dalam produksi polimer seperti polietilena tereftalat, selulosa asetat, dan polivinil asetat, maupun berbagai macam asetat dan kain(Endriadila, 2014).

Atom hidrogen (H) pada gugus karboksil (−COOH) dalam asam karboksilat seperti asam asetat dapat dilepaskan sebagai ion H+(proton), sehingga memberikan sifat asam. Asam asetat adalah asam lemah monoprotik dengan nilai pKa=4.8. Basa konjugasinya adalah asetat (CH3COO−). Sebuah larutan 1.0 M

asam asetat (kira-kira sama dengan konsentrasi pada cuka rumah) memiliki pH sekitar 2.4 . Berikut akan ini adalah gambar dari reaksi asam asetat;

Gambar 1. Reaksi kimia asam asetat (Murtianah, 2014).

Acetic anhydride(CH3CO)2O

Acetic anhydride(CH3CO)2O) merupakan larutan aktif, tidak berwarna,

Senyawa ini tidak berwarna, dan berbau cuka karena reaksinya dengan kelembapan di udara membentuk asam asetat. Penggunaan acetic anhydride pada pembuatan hardboard dari sludge berfungsi untuk memekarkan selulosa sludge, sehingga serat sludge lebih mudah dibentuk dan disatukan. Pemekaran selulosa

sludge juga dapat mendorong terjadinya ikatan antar serat-serat sludge (Sanjaya, 2001).

Acetic anhydridedapat meningkatkan ketahanan terhadap jamur, serangga,

degradasi ultraviolet, stabilitas pada kondisi panas, stabilitas dimensi, kekakuan, kekerasan, kesesuaian dengan bahan lain, dan penyerapan kelembaban. Proses terjadinya asetilisasi pada serat kayu dapat dilihat pada reaksi di bawah ini:

Wood-OH + CH3C(=O)-O-C(=O)-CH3 → Wood-O-C(=O)-CH3 + CH3C(=O)-OH

Gambar 2. Proses terjadinya asetilasi pada serat kayu (Rowell, 1996).

Pengaruh buruk dari acetic anhydrideadalah dapat menyebabkan iritasi.

Acetic anhydridebersifat korosif dan mengiritasi mata, kulit, pernafasan sehingga

penggunaan acetic anhydridesangat dianjurkan untuk di tempat-tempat tertentu yang jauh dari jangkauan. Proses pembuatan asetat selulosa, satu grup asetil dari setiap molekul acetic anhydridebereaksi dengan selulosa dan grup asetil lainnya diubah menjadi asam asetat yang dapat didaur kembali untuk menghasilkan lebih banyak acetic anhydrideatau digunakan untuk menghasilkan asam asetat lainnya (Sanjaya, 2001).

Stabilitas dimensi

Sebagai salah satu produk komposit, papan partikel mempunyai kelemahan stabilitas dimensi yang rendah. Pengembangan tebal papan partikel sekitar 10-25% dari kondisi kering ke basah melebihi pengembangan kayu utuhnya serta pengembangan liniernya sampai 0,35%. Pengembangan panjang dan tebal papan partikel ini sangat besar berpengaruh pada pemakaian terutama bila digunakan sebagai bahan bangunanan (Haygreen dan Bowyer, 1996).

Penambahan partikel kayu mangium pada proses pembuatan papan partikel dari KBJ dapat memperbaiki kualitas papan partikel yang dihasilkan terutama nilai MOE dan MOR papan. Semakin besar proporsi penambahan partikel kayu menyebabkan peningkatan nilai MOE dan MOR papan yang dihasilkan. Perlakuan perendaman partikel kayu mangium dalam larutan asam asetat 1% menyebabkan penurunan sifat mekanis papan yang dihasilkan bila dibandingkan dengan tanpa perendaman (Iswanto et al, 2012).

Perekat Urea Formaldehida (UF)

Perekat urea formaldehida merupakan hasil reaksi antara urea dan formaldehida. Perekat ini dijual dalam bentuk cairan atau tepung yang berwarna

jernih sampai putih. Pengempaan dapat dilakukan secara dingin atau panas (110-1200C). Untuk urea formaldehida yang berbentuk tepung perlu dilarutkan

Jenis urea formaldehyde (UF) dapat dikerjakan untuk proses perekatan panas (±1000C ) atau dingin (±300C) . Proses panas lebih umum digunakan pada pemakian non structural seperti industri kayu lapis, proses dingin lebih sesuai untuk keperluan structural mengingat ketebalan atau dimensi elemen yang direkatan. Penggunaan perekat jenis ini perlu control keasaman dan harus ditambahkan bahan pengisi (filler) agar mengisi pori bahan yang direkat namun ketebalan garis perekatan harus dikontrol untuk tidak lebih dari 0,1 mm agar terhindar retak. Perekat UF juga mempunyai kelemahan terhadap air, suhu dan kelemahan ekstrim sehingga lebih cocok digunakan untuk struktur terlindung, (Prayitno, 1996).

PENDAHULUAN

A. Latar belakang

Kebutuhan akan kayu untuk industri semakin meningkat, sementara suplai kayu dari hutan alam tidak mampu untuk mencukupi. Berdasarkan data Kementerian Kehutanan di tahun 2013 menunjukkan bahwa kebutuhan kayu nasional adalah 49 juta m3. Sedangkan kebutuhan Indonesia terhadap bahan baku kayu pada 2014 setidaknya mencapai 350 juta m3(Kementrian Kehutanan, 2014).

Salah satu alternatif untuk memenuhi kebutuhan kayu adalah melalui pemanfaatan limbah kayu dari industri penggergajian. Berdasarkan data Statistik Kehutanan Indonesia (2013) produksi total kayu gergajian Indonesia mencapai 1,218 juta m3 pertahun. Dengan asumsi bahwa jumlah limbah yang terbentuk 54,24% dari produksi total, maka di hasilkan limbah penggergajian kayu sebanyak 0,66 juta m3 pertahun. Angka tersebut sangat besar karena mencapai sekitar separuh dari produksi kayu gergajian. Limbah ini dapat dimanfaatkan menjadi bahan baku dalam pembuatan papan partikel.

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat dengan perekat sintetis atau bahan pengikat lain dan dikempa panas (Maloney, 1993). Pada penelitian ini perekat yang digunakan adalah Urea-formaldehida (UF). Urea Urea-formaldehida merupakan perekat yang paling umum digunakan dalam proses perekatan baik dalam pembuatan kayu lapis (plywood), maupun dalam pembutan papan partikel (Sutigno, 1992).

mempunyai kelemahan stabilitas dimensi yang rendah. Beberapa penelitian telah dilakukan untuk memperbaiki stabilitas dimensi dari papan partikel. Slamet (2013) yang menyatakan bahwa komposisi campuran dan jenis partikel serbuk kayu serta matrik mempunyai pengaruh yang cukup besar menghasilkan komposit papan partikel yang lebih baik.Berdasarkan hasil penelitian yang telah dilakukan oleh Iswanto et al.(2013) melaporkan bahwa perlakuan perendaman strand dalam larutan asetat anhidrat menyebabkan penurunan nilai KA, PT dan DSA dariOSB yang dihasilkan, dan perbaikan stabilitas dimensi papan yang dihasilkan dengan perlakuan asetilasi. Penelitian yang dilakukan oleh Iswanto et al. (2012) menunjukan bahwa perendaman partikel dalam larutan asam asetat 1% selama 24 jam telah berhasil memperbaiki beberapa sifat fisis dan mekanis papan partikel dari kulit buah jarak. Berdasarkan kondisi tersebut maka penelitian yang berjudul “pengaruh perendaman partikel dalam larutan asam asetat dan acetic anhydride terhadap sifat fisis - mekanis papan partikel” ini dilaksanakan.

B.TUJUAN PENELITIAN

Tujuan dari penelitian ini adalah untuk menganalisis pengaruh perlakuan asetilasi perendaman serutan kayu Durian (Durio zibethinus) dengan menggunakan larutan asam asetat dan acetic anhydride terhadap kualitas papan partikel.

C.HIPOTESIS

RIZKY FEBRIANA BR LUBIS : Effect of Soaking Wood Shavings Durian

(Duriozibethinus) In a solution of Acetic Acid and Acetic Anhydride Against To Quality Particle Board, guided by APRI HERI ISWANTO and IRAWATI

AZHAR

In general, particle board have the disadvantage of the low dimensional stability. This study aimed to analyze the effect of immersion acetic acid and acetic anhydride to the physical and mechanical properties of a particle board of wood shavings durian. This research method using immersion durian wood shavings in a mixture of acetic acid and acetic anhydride at a concentration of 3% solution of acetic acid and acetic anhydride 2% with the treatment of 100/0, 80

/20, 70/30 and control for 24 hours. The adhesive used is UF (urea formaldehyde) with adhesive content of 10%, with a target density of 0.75 g/cm3. Testing of physical and mechanical properties of particle board refers to the standard JIS A 5908: 2003. The test results showed that the physical properties of wood shavings soaking in a solution of acetic acid and acetic anhydride can decrease the thickness swelling (PT) and water absorption (DSA) particle board. Improved dimensional stability is best demonstrated by the treatment of 70/30. The test results of mechanical properties showed an increase in the value of IP as a whole to meet the standard of JIS A 5908 (2003). Tests on the MOE and MOR has not met the standard of JIS A 5908 (2003).

RIZKY FEBRIANA BR LUBIS: Pengaruh Perendaman Serutan Kayu Durian (Duriozibethinus) Dalam Larutan Asam Asetat dan Acetic Anhydride Terhadap Kualitas Papan Partikel, dibimbingoleh APRI HERI ISWANTO dan IRAWATI AZHAR.

Pada umumnya papan partikel memiliki kelemahan terhadap stabilitas dimensi yang rendah. Penelitian ini bertujuan untuk menganalisis pengaruh perendaman asam asetat dan acetic anhydride terhadap sifatfisis dan mekanis papan partikel dari serutan kayu durian. Metode penelitian ini menggunakan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic

anhydride dengan konsentrasi larutan asam asetat 3% dan acetic anhydride 2%

dengan perlakuan100/0, 80/20, 70/30, dan control selama 24 jam. Perekat yang

digunakan adalah UF (urea formaldehida) dengan kadar perekat 10%, dengan target kerapatan 0,75 g/cm3. Pengujian sifat fisis dan mekanis papan partikel mengacu pada standar JIS A 5908:2003. Hasil pengujian sifat fisis menunjukkan bahwa perlakuan perendaman serutan kayu dalam larutan asam asetat dan acetic

anhydride dapat menurunkan pengembangan tebal (PT) dan dayaserap air (DSA)

papan partikel. Peningkatan stabilitas dimensi yang terbaik ditunjukkan oleh perlakuan70/30. Hasil pengujian sifat mekanis menunjukkan peningkatan nilai IB

secara keseluruhan dengan memenuhi standar JIS A 5908 (2003). Pengujian terhadap MOE dan MOR belum memenuhi standar JIS A 5908 (2003).

PENGARUH PERENDAMAN SERUTAN KAYU DURIAN

(Durio zibethinus) DALAM LARUTAN ASAM ASETAT

DAN ACETIC ANHYDRIDE TERHADAP

KUALITAS PAPAN PARTIKEL

SKRIPSI

OLEH :

RIZKY FEBRIANA BR LUBIS 121201126

Teknologi Hasil Hutan

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

RIZKY FEBRIANA BR LUBIS : Effect of Soaking Wood Shavings Durian

(Duriozibethinus) In a solution of Acetic Acid and Acetic Anhydride Against To Quality Particle Board, guided by APRI HERI ISWANTO and IRAWATI

AZHAR

In general, particle board have the disadvantage of the low dimensional stability. This study aimed to analyze the effect of immersion acetic acid and acetic anhydride to the physical and mechanical properties of a particle board of wood shavings durian. This research method using immersion durian wood shavings in a mixture of acetic acid and acetic anhydride at a concentration of 3% solution of acetic acid and acetic anhydride 2% with the treatment of 100/0, 80

/20, 70/30 and control for 24 hours. The adhesive used is UF (urea formaldehyde) with adhesive content of 10%, with a target density of 0.75 g/cm3. Testing of physical and mechanical properties of particle board refers to the standard JIS A 5908: 2003. The test results showed that the physical properties of wood shavings soaking in a solution of acetic acid and acetic anhydride can decrease the thickness swelling (PT) and water absorption (DSA) particle board. Improved dimensional stability is best demonstrated by the treatment of 70/30. The test results of mechanical properties showed an increase in the value of IP as a whole to meet the standard of JIS A 5908 (2003). Tests on the MOE and MOR has not met the standard of JIS A 5908 (2003).

RIZKY FEBRIANA BR LUBIS: Pengaruh Perendaman Serutan Kayu Durian (Duriozibethinus) Dalam Larutan Asam Asetat dan Acetic Anhydride Terhadap Kualitas Papan Partikel, dibimbingoleh APRI HERI ISWANTO dan IRAWATI AZHAR.

Pada umumnya papan partikel memiliki kelemahan terhadap stabilitas dimensi yang rendah. Penelitian ini bertujuan untuk menganalisis pengaruh perendaman asam asetat dan acetic anhydride terhadap sifatfisis dan mekanis papan partikel dari serutan kayu durian. Metode penelitian ini menggunakan perendaman serutan kayu durian dalam campuran larutan asam asetat dan acetic

anhydride dengan konsentrasi larutan asam asetat 3% dan acetic anhydride 2%

dengan perlakuan100/0, 80/20, 70/30, dan control selama 24 jam. Perekat yang

digunakan adalah UF (urea formaldehida) dengan kadar perekat 10%, dengan target kerapatan 0,75 g/cm3. Pengujian sifat fisis dan mekanis papan partikel mengacu pada standar JIS A 5908:2003. Hasil pengujian sifat fisis menunjukkan bahwa perlakuan perendaman serutan kayu dalam larutan asam asetat dan acetic

anhydride dapat menurunkan pengembangan tebal (PT) dan dayaserap air (DSA)

papan partikel. Peningkatan stabilitas dimensi yang terbaik ditunjukkan oleh perlakuan70/30. Hasil pengujian sifat mekanis menunjukkan peningkatan nilai IB

secara keseluruhan dengan memenuhi standar JIS A 5908 (2003). Pengujian terhadap MOE dan MOR belum memenuhi standar JIS A 5908 (2003).

Penulis dilahirkan di KutacaneAceh Tenggara pada 04Februari 1994. Penulis merupakananakketigadari ayah SulaimanLubisdanibuNursiahSelian.

Penulis menempuh pendidikan formal di Sekolah Dasar (SD) Negeri 1 Kutacane, kecamatan Babusalam, kabupaten Aceh Tenggara dan lulus pada tahun 2006. Penulis kemudian melanjutkan pendidikan di Sekolah Menengah Pertama (SMP) Negeri Perisai, kecamatan babusalam, kabupaten Aceh Tenggara dan lulus tahun 2009. Pada tahun 2012 penulis lulus dari Sekolah Menengah Kejuruan (SMK) Negeri 1Kutacane, kecamatan Babusalam, kabupaten Aceh Tenggara, dan pada tahun yang sama penulis diterima sebagai mahasiswi Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara melalui jalur Ujian Masuk Bersama (UMB) Reguler2012.

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Perendaman Serutan Kayu Durian (Durio zibethinus) Dalam Larutan Asam Asetat dan Acetic Anhydride Terhadap Kualitas Papan Partikel” ini dengan baik. Penulisan skripsi ini bertujuan untuk memenuhi salah satu syarat memperoleh gelar sarjana kehutanan dari Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Skripsi ini berisi tentang pengaruh perendaman serutan kayuDurian (Durio

zibethinus) dalam campuran larutan asam asetat dan acetic anhydride terhadap

kualitas papan partikel, khususnya stabilitas dimensi papan partikel yang dihasilkan. Dalam pembuatan skripsi ini, penulis banyak mendapatkan bimbingan dan arahan serta bantuan dalam proses penyelesaiannya. Oleh karena itu penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Dr. Apri Heri Iswanto, S.Hut.,M.Si dan Irawati Azhar, S.Hut., M.Si. selaku ketua dan anggota komisi pembimbing penelitian yang telah membimbing dan memberi masukan dalam penyusunan skripsi ini.

2. Ayahanda Sulaiman Lubis dan Ibu Nursiah Selian yang memberikan dukungan moril dan materi hingga saat ini.

3. Keluarga besar yang selalu memberikan dorongan serta bantuan. Kakak saya Ricca Mauliza Br Lubis dan abang saya Ricky Febriawan Lubis yang selalu menyemangati.

dalam membantu penelitian saya.

Penulis mengharapkan semoga skripsi ini dapat bermanfaat bagi pengembangan ilmu pengetahuan khususnya ilmu kehutanan. Akhir kata penulis mengucapkan terima kasih.

Medan, Juni 2016

Halaman

Perekat Urea Formaldehida(UF) ... 10

BAHAN DAN METODE Waktu dan Tempat ... 12

AlatdanBahan ... 12

Prosedur Penelitian... 12

1. PersiapanBahan Baku ... 12

2. Proses PencetakanPapan ... 14

3. Pengkondisian (Conditioning) ... 14

4. PemotonganContohUji ... 14

PengujianPapanPartikel... 15

PengujianSifatFisisBerdasarkanStandar JIS A 5908 (2003) ... 15

Kerapatan ... 15

Kadar Air (KA) ... 16

Pengembangan Tebal (PT) ... 16

Daya Serap Air (DSA) ... 17

PengujianSifat MekanisBerdasarkanStandar JIS A 5908 (2003) ... 17

Modulus of Rupture (MOR) ... 17

Modulus of Elasticity (MOE) ... 17

Internal Bond (IB) ... 18

Daya Serap Air (DSA) ... 27

Pengembangan Tebal (PT) ... 30

Sifat Mekanis Papan Partikel ... 33

Modulus of Rupture (MOR)danModulus of Elasticity (MOE) ... 33

Internal Bond (IB)... 37

KESIMPULAN DAN SARAN Kesimpulan ... 40

No. Hal.

1. Standar nilai JIS A 5908 : 2003 papan partikel... 6

2.Perhitungan kebutuhan larutan untuk perendaman partikel ... 13

3.Perhitungan kebutuhan bahan baku dan perekat papan partikel ... 14

4. Ukuran partikel... 14

5. Analisis sidik ragam (anova) sifat fisis papan partikel ... 24

No. Hal.

1.Reaksi kimia asam asetat ... 8

2. Proses terjadinya asetilasi pada serat kayu... 9

3.Pola pemotongan contoh uji ... 15

4.Pengujian MOE dan MOR ... 18

5.Pengujian internal bond (IB) ... 19

6.Bagan alir prosedur pembuatan papan partikel ... 20

7. Kerapatan dan Kadar Air ... 22

8. Hubungan antara spring back dengan kerapatan ... 23

9. Daya Serap Air (DSA) papan partikel ... 27

10. PengembanganTebal (PT) papan prtikel ... 30

11. Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE) ... 33