Lampiran 1 Distribusi permintaan

Lampiran 2 Distribusi persediaan botol

Lampiran 4 Model simulasi sistem nyata

Lampiran 6 Entities

Lampiran 7 Arrival

DAFTAR PUSTAKA

Arifin, Miftahol, 2008, Simulasi Sistem Industri, Yogyakarta : Graha Ilmu.

Banks, J., J. S, Carson, and B.L. Nelson, 1996, Discrete-Event System Simulation, New Jersey : Prentice Hall.

Corporation, ProModel, 2000, ProModel Manufacturing Simulation Software, United States of America : ProModel Corporation.

Gonzalez, J.L dan Gonzalez, D. 2010. Analysis of an Economic Order Quantity and Reorder Point Inventory Control Model for Company XYZ. Journal of Industrial Engineering California Polytechnic State University. 1: 26-27.

King, P.L. 2011. Understanding safety stock and mastering its equations. Association for Operations Management (APICS).

Pamungkas, W.T dan Sutanto, A. 2012 . Analisis Pengendalian Bahan Baku Menggunakan Metode EOQ (Economic Order Quantity) (Studi Kasus Pada PT. MISAJA MITRA CO.LTD). Jurnal Manajemen Bisnis (FOKUS). 1: 2.

Puspika, J. dan Anita, D. 2013. Inventory Control dan Perencanaan Persediaan Bahan Baku Produksi Roti Pada Pabrik Roti BOBO Pekanbaru. Jurnal Ekonomi STIE Pelita Indonesia. 21: 2.

Rangkuti, F. 2006. Manajemen persediaan. PT. RajaGrafindo Persada. Jakarta.

Render, B. and Heizer, J. 2006. Principles Of Operation Management Eight Edition. Pearson Education, Inc. United States.

Ristono, A. 2009. Manajemen Persediaan. Graha Ilmu. Yogyakarta.

Subagyo, P., Asri, M. dan Handoko, H. 2000. Dasar-dasar Operation Researchs. BPFE Yogyakarta. Yogyakarta.

Suswardji, E., Eman S. dan Ratnaningsih, R. 2012. Analisis Pengendalian

BAB 3

HASIL DAN PEMBAHASAN

3.1 Proses produksi

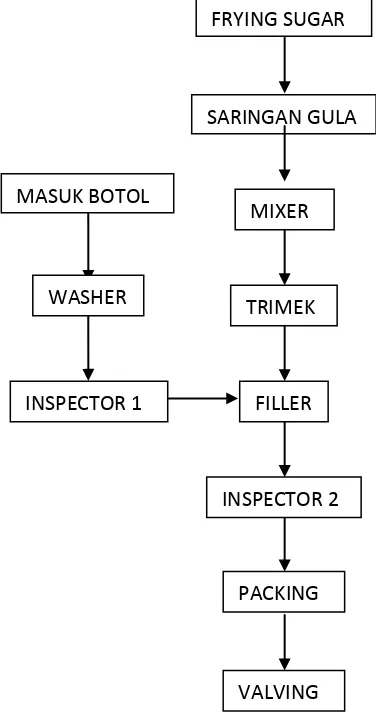

Proses produksi yang dijalankan dalam membuat minuman botol “Badak” ini dapat dilihat dalam Gambar 3.1.

Gambar 3.1 Sistem Proses Produksi Minuman Botol “Badak”

FRYING SUGAR

MIXER

VALVING TRIMEK

FILLER

INSPECTOR 2

PACKING SARINGAN GULA

MASUK BOTOL

WASHER

3.1.1. Uraian Proses Produksi Proses produksi dibagi 3 proses yaitu

1. Tempat proses pembuatan soda limun yang dibagi atas beberapa proses yaitu Pemasakan gula (Frying Sugar), Saringan Gula, Mixer, Trimek,

Filler.

2. Tempat proses masuk dan pembersihan botol yang dibagi atas beberapa proses yaitu Insert, Washer, Inspector 1.

3. Tempat pengisian soda limun kedalam botol dibagi atas beberapa proses yaitu Filler, Inspector 2, Packing and Valving.

3.1.1.1.Uraian Proses Produksi Pembuatan Soda Limun

Pembuatan soda limun terdiri dari proses Pemasakan gula, Saringan gula,

Mixer, Trimek, Filler.

a. Pemasakan gula (Frying Sugar)

o Gula dimasukkan ke sebuah tabung sebanyak 1500 kg untuk dimasak dengan suhu 100oc selama 2 jam

o Setelah gula berbentuk cairan maka suhu diturunkan menjadi 80oc dan dipanaskan selama 1 jam

b. Saringan gula

o Gula yang sudah dipanaskan dialirkan melalui pipa ke saringan gula. o Gula yang berbentuk cairan disaring untuk memisahkan gula yang

masih berbentuk batu dengan gula yang sudah mencair. c. Mixer [ Tabung pencampuran]

o Gula yang susah disaring dialirkan ke tabung mixer untuk dicampurkan dengan air 1500L

o Setelah dicampur air,diaduk hingga merata lalu ditambahkan dengan bahan-bahan yang lain seperti essence sarsapila dan pewarna agar terbentuk lah sirup sarsapila.

d. Trimek

o Setelah sirup sarsapila terbentuk,dialirkan menuju ke trimek

e. Filler

o Setelah terbentuk soda limun,makan dialirkan ke filler untuk melakukan proses pengisian soda limun kedalam botol.

3.1.1.2.Uraian Proses Masuk dan Pembersihan Botol

Tempat proses masuk dan pembersihan botol terdiri dari proses Insert, Washer, Inspector 1.

a. Insert

o Disini adalah awal masuknya botol kedalam proses,botol disusun satu persatu kedalam sebuah mesin rel menuju proses selanjutnya yaitu proses pensterilan botol

b. Washer

o Botol yang sudah dijalankan akan terlibah dahulu tersusun 6 botol perbaris didalam sistem dimana terdapat 3 kali perputaran.

o Setelah botol tersusun maka direndam didalam air panas dan diputar lalu dibersihkan serta didinginkan.

o Lalu botol dijalankan satu persatu untuk di inspeksi oleh Inspector 1, lanjutkan berulang kali sampai jumlah permintaan produksi terpenuhi c. Inspector 1

o Botol-botol yang sudah dibersihkan oleh washer akan diperiksa lagi oleh Human Inspector 1.

o Disini Human Inspector 1 akan memeriksa apakah ada botol yang kurang bersih atau ada botol yang mengalami kerusakan, maka botol tersebut akan diambil dan dibuang dari proses.

3.1.1.3. Uraian Proses Pengisian Soda Limun Kedalam Botol

Proses pengisian soda limun ke botol terdiri dari proses Filler, Inspector 2, Packing and Valving.

a. Filler

o Botol yang telah melewati Inspector 1 akan diisi soda limun didalam filler o Didalam filler botol akan diproses satu persatu dimulai dari pengisian

o Setelah diisi, botol akan diperiksa oleh Inspector 2 lalu botol akan melalui proses filler yang kedua yaitu proses penutupan botol.

b. Inspector 2

o Botol yang sudah melalui proses filler maka akan melalui Human

Inspector 2

o Disini Human Inspector 2 akan memeriksa apakah ada kesalahan dalam pengisian dalam hal ketidak setimbangan volume ataupun ada botol yang mengalami kerusakan dalam proses pengisian, maka botol akan dibuang dari proses.

c. Packing(Krak) and Valving

o Botol-botol yang sudah diperiksa dan ditutup akan melalui rel dan menuju ke tempat packing dimana disusun kedalam krak.

o Disini 1 krak akan diisi 24 botol. Lalu krak-krak tersebut akan disusun dalam valvet.

o Didalam 1 valvet akan diisi 24 krak. Lalu dijalankan untuk dimasukkan kedalam gudang. Dengan volume gudang mencapai 4500 krak.

3.2 Pengumpulan data

Data yang didapat dari perusahaan adalah sebagai berikut:

e. Jumlah permintaan perhari pembuatan minuman “Badak” pada bulan januari 2015 hingga maret 2015.

f. Jumlah persediaan botol pada januari-Maret 2015.

g. Jumlah produksi yang dihasilkan pada bulan Januari-Maret 2015 h. Biaya - biaya yang diperlukan dalam produksi.

i. Jam kerja dalam setiap sistem produksi

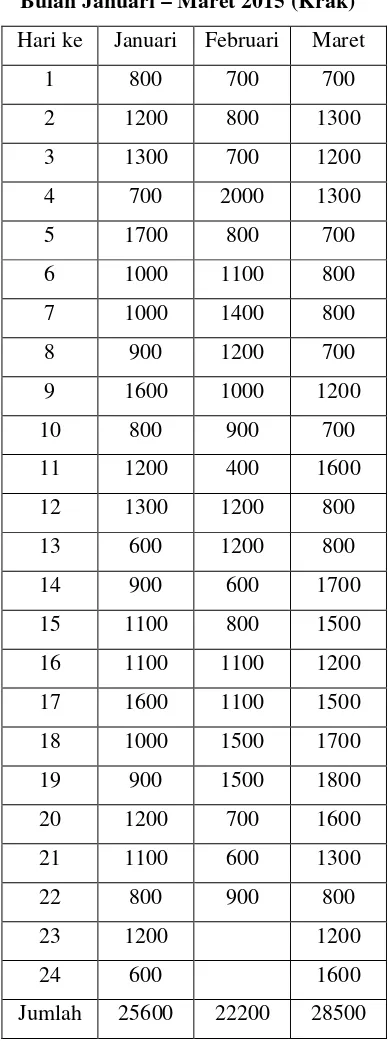

3.2.1 Jumlah Permintaan Produksi Bulan Januari – Maret 2015

Tabel 3.1 Jumlah Permintaan Produksi Bulan Januari – Maret 2015 (Krak) Hari ke Januari Februari Maret

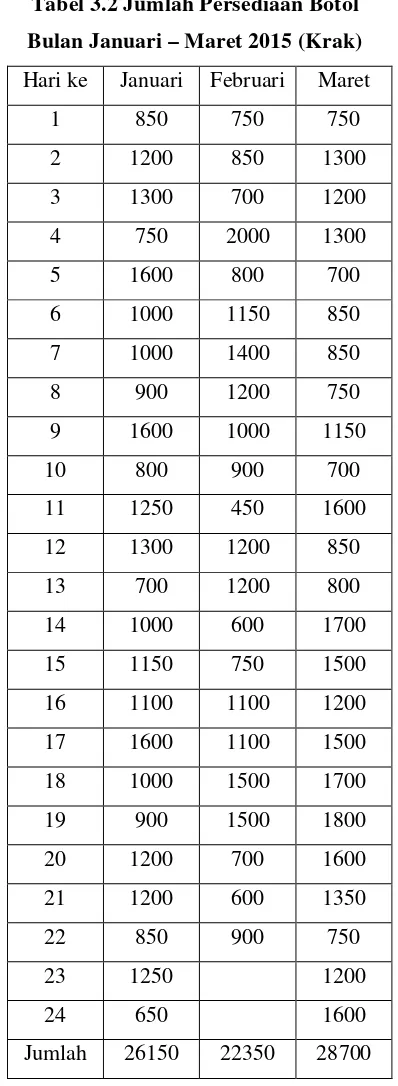

3.2.2 Jumlah Persediaan Botol Bulan Januari – Maret 2015

Tabel 3.2 Jumlah Persediaan Botol Bulan Januari – Maret 2015 (Krak) Hari ke Januari Februari Maret

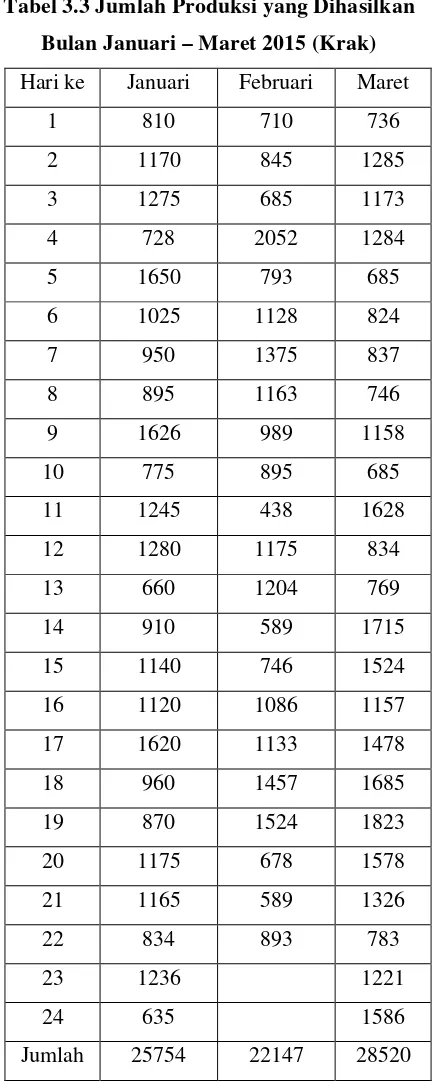

3.2.3 Jumlah Produksi yang Dihasilkan Bulan Januari – Maret 2015

Tabel 3.3 Jumlah Produksi yang Dihasilkan Bulan Januari – Maret 2015 (Krak) Hari ke Januari Februari Maret

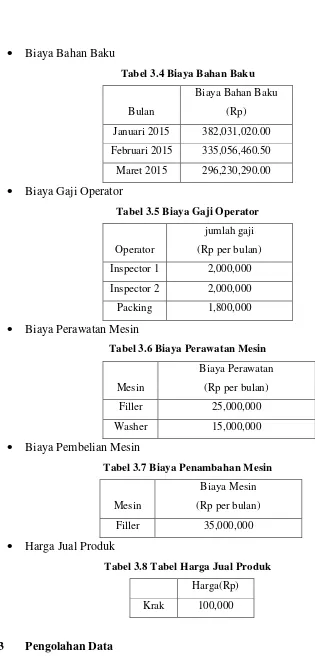

3.2.4 Biaya – biaya yang diperlukan dalam produksi

• Biaya Bahan Baku

Tabel 3.4 Biaya Bahan Baku

Bulan

Biaya Bahan Baku (Rp) Januari 2015 382,031,020.00 Februari 2015 335,056,460.50 Maret 2015 296,230,290.00 • Biaya Gaji Operator

Tabel 3.5 Biaya Gaji Operator

Operator

jumlah gaji (Rp per bulan) Inspector 1 2,000,000 Inspector 2 2,000,000 Packing 1,800,000 • Biaya Perawatan Mesin

Tabel 3.6 Biaya Perawatan Mesin

Mesin

Biaya Perawatan (Rp per bulan)

Filler 25,000,000

Washer 15,000,000

• Biaya Pembelian Mesin

Tabel 3.7 Biaya Penambahan Mesin

Mesin

Biaya Mesin (Rp per bulan)

Filler 35,000,000

• Harga Jual Produk

Tabel 3.8 Tabel Harga Jual Produk Harga(Rp) Krak 100,000

3.3 Pengolahan Data

1. Menentukan distribusi yang digunakan pada data permintaan 2. Menentukan distribusi yang digunakan pada data persediaan botol 3. Menentukan distribusi yang digunakan pada data produksi

3.3.1 Distribusi Data Permintaan

Data distirbusi permintaan diolah dengan menggunakan operasi didalam Software stat:Fit yang dapat dilihat pada lampiran 1 dimana distribusi didalam data permintaan dari sistem nyata dan akan digunakan dalam simulasi adalah distribusi normal dengan batas angka 1090,352 atau dapat ditulis menjadi N[1.09e+003,352].

3.3.2 Distribusi Data Persediaan Botol

Data distirbusi persediaan botol dengan menggunakan operasi didalam Software stat:Fit yang dapat dilihat pada lampiran 2 dimana distribusi didalam data persediaan botol dari sistem nyata dan akan digunakan dalam simulasi adalah distribusi normal dengan batas angka 1190,350 atau dapat ditulis menjadi N[1.1e+003,350].

3.3.3 Distribusi Data Produksi

Data distirbusi produksi dengan menggunakan operasi didalam Software stat:Fit

yang dapat dilihat pada lampiran 3 dimana distribusi didalam dat permintaan dari sistem nyata dan akan digunakan dalam simulasi adalah distribusi normal dengan batas angka 1090,350 atau dapat ditulis menjadi N[1.09e+003,350].

3.4 Model Simulasi Sistem Nyata

Didalam model simulasi ProModelTM ada beberapa bagian keterangan dalam pembuatan model antara lain :

a. Lokasi/Location

Lokasi yang digunakan di dalam model berjumlah 20 lokasi dengan kapasitas

setiap lokasi nya berbeda dengan satuan krak serta menggunakan prinsip

antrian FIFO(First In First Out) dengan keterangan lebih jelas terdapat pada

lampiran 5.

b. Entitas/Entities

Entitas atau dapat disebut juga bahan-bahan yang digunakan dalam sistem produksi seperti gula, botol, soda, krak_isi, krak_kosong dapat dilihat pada lampiran 6.

c. Kedatangan/Arrival

Proses awal kedatangan bahan(entitas) ke dalam sistem produksi dimana botol masuk dari lokasi pickup dengan jumlah sekali masuk 1 krak dengan total 1500 krak, gula masuk dari lokasi frying_sugar hingga trimek dengan jumlah sekali masuk 1 krak dengan total 1500 krak, dan krak_kosong masuk dari lokasi empty_krak denggan jumlah sekali masuk 1 krak dengan total 1500 krak. Agar lebih jelas nya terdapat pada lampiran 7. d. Proses/Process

3.5 Analisis Simulasi Sistem Nyata

Simulasi yang dihasilkan dengan menggunakan jam kerja selama 8 jam perhari nya dan dilakukan perulangan sebanyak 24 kali dengan satuan krak dimana 1 krak terdapat 24 botol. Data hasil produksi yang dihasilkan menggunakan data yang didapat dari perusahaan dengan menggunakan distribusi yang didapat. Data yang dihasilkan dalam simulasi jika terdapat data yang kosong maka dapat dilakukan beberapa cara antara lain :

a. Mean (rata-rata)

Jika dari 24 data yang dihasilkan terdapat kekosongan data maka dapat dicari rata-rata dari data yang didapat dan digunakan untuk data kosong tersebut. Penggunaan mean dapat dilakukan jika data yang kosong terdapat 1 data yang kosong.

b. Median (titik tengah)

Jika dari 24 data yang dihasilkan terdapat kekosongan data maka dapat dicari titik tengah dari data yang didapat dan digunakan untuk data kosong tersebut. Jika terdapat 2 data yang kosong dan terdapat 1 median maka data kosong tersebut akan menggunakan data yang sama. Jika terdapat 1 data kosong dan 2 median maka akan dicari rata-rata dari median..

c. Modus (nilai yang sering muncul)

Jika dari 24 data yang dihasilkan terdapat kekosongan data maka dapat dicari data yang paling sering muncul dari data yang didapat dan digunakan untuk data kosong tersebut. Penggunaan modus dapat dilakukan didalam single ataupun multiple data yang kosong.

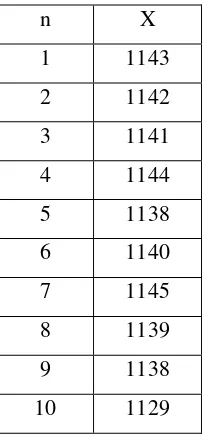

3.5.1 Analisis Hasil dari Simulasi

Hasil dari simulasi ini akan dibuat ke dalam tabel antara lain :

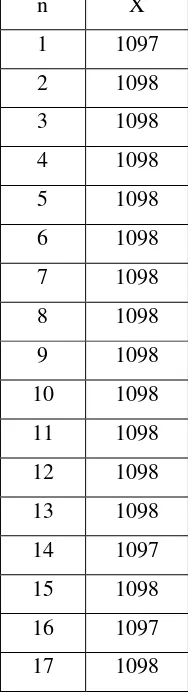

Tabel 3.9 Jumlah Produksi yang Dihasilkan

Keterangan : n = jumlah replikasi X = jumlah produksi yang dihasilkan

3.5.2 Analisis Simulasi Nyata Dalam Efisiensi Waktu Dan Biaya 3.5.2.1Analisis Simulasi Nyata Dengan Efisiensi Waktu

Didalam sistem simulasi produksi nyata yang dilakukan dalam waktu proses 8 jam kerja per hari menghasilkan rata-rata hasil produksi 1008 krak, sedangkan di

dalam sistem proses produksi yang ideal akan menghasilkan 1500 krak per hari dalam waktu 8 jam kerja. Ini karena besarnya jumlah botol rusak dan tidak layak untuk digunakan yang mengakibatkan efisiensi waktu terhadap hasil produksi hanya sebesar 67.2%. Maka akan dilakukan usulan penambahan guna untuk meningkatkan hasil produksi seperti penambahan operator ataupun mesin yang digunakan.

Jumlah dari botol yang rusak dalam simulasi nyata dapat dilihat pada Tabel 3.10. Tabel 3.10 Botol rusak

L E

botol rusak 2 53

failed 27

total 80

Keterangan : L = Location E = jumlah botol (krak)

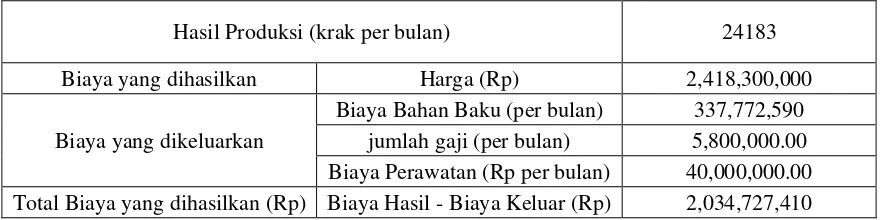

3.5.2.2Analisis Simulasi Nyata Dengan Efisiensi Biaya

Dari data Tabel 3.4 sampai dengan Tabel 3.8 terdapat biaya-biaya yang dikeluarkan dan harga yang diterima dari hasil produksi yang terdapat pada Tabel 3.9. Dapat kita lihat perhitungan efisiensi biaya dengan menggunakan Ms.Excel

yang terdapat pada Tabel 3.11.

Tabel 3.11 Biaya Produksi

Hasil Produksi (krak per bulan) 24183

Biaya yang dihasilkan Harga (Rp) 2,418,300,000

Biaya yang dikeluarkan

Biaya Bahan Baku (per bulan) 337,772,590 jumlah gaji (per bulan) 5,800,000.00 Biaya Perawatan (Rp per bulan) 40,000,000.00 Total Biaya yang dihasilkan (Rp) Biaya Hasil - Biaya Keluar (Rp) 2,034,727,410

3.6 Pengembangan Simulasi Model Usulan

Pengembangan model usulan dilakukan dengan cara memodifikasi model aktual. Pengembangan model ini bertujuan untuk mengurangi banyak nya kerusakan botol dan kelambatan mesin dalam proses produksi yang mengakibatkan hasil produksi yang tidak efisien. Untuk hal ini maka ada 3 (tiga) alternatif usulan yang bisa dikembangkan yaitu: pertama dengan penambahan operator, kedua dengan penambahan stasiun kerja (elemen mesin) dan ketiga penambahan stasiun kerja serta penambahan operator.

3.6.1 Analisis Simulasi Penambahan Operator

Untuk usulan pertama yaitu dengan penambahan operator akan dilakukan penambahan sebanyak 3 operator kerja dimana 2 operator didalam proses inpseksi dan 1 operator didalam proses packing. Penggunaan penambahan operator guna mengurangi human error agar dapat mengurangi kerusakan pada botol serta dapat melakukan proses packing yang lebih cepat yang mengakibatkan bertambahnya hasil produksi yang dihasilkan.

Setelah dibuat model dan melakukan simulasi nya dalam software Promodel maka akan didapatkan hasil sebagai berikut :

• Hasil Produksi Dari Simulasi Penambahan Operator Lokasi : Vallet

Tabel 3.12 Jumlah produksi yang dihasilkan

n X

11 1147

12 1135

13 1133

14 1138

15 1132

16 1147

17 1148

18 1150

19 1134

20 1138

21 1144

22 1136

23 1135

24 1145

Jumlah 27361

Keterangan : n = jumlah replikasi X = jumlah produksi yang dihasilkan

3.6.1.1Analisis Simulasi Penambahan Operator Dalam Efisiensi Waktu Dan Biaya

3.6.1.1.1 Analisis Simulasi Penambahan Operator Dalam Efisiensi Waktu Didalam sistem simulasi produksi penambahan operator yang dilakukan dalam waktu proses 8 jam kerja per hari menghasilkan rata-rata hasil produksi 1140 krak jika dibandingkan dengan hasil dari simulasi nyata yang rata-rata hanya menghasilkan 1008 krak maka sudah mengalami peningkatan efisiensi waktu terhadap hasil produksi dari 67.2% menjadi 76.0%. Namun hasil yang didapat masih belum cukup dekat dengan efisiensi waktu yang ideal. Maka akan dilakukan usulan selanjutnya.

Tabel 3.13 Botol rusak

L E

botol rusak 2 61

Failed 29

Total 90

Keterangan : L = Location E = jumlah botol(krak)

3.6.1.1.2 Analisis Simulasi Penambahan Operator Dengan Efisiensi Biaya Dari data Tabel 3.4 sampai dengan Tabel 3.8 terdapat biaya-biaya yang dikeluarkan dan harga yang diterima dari hasil produksi yang terdapat pada Tabel 3.12. Dapat kita lihat perhitungan efisiensi biaya dengan menggunakan Ms.Excel

yang terdapat pada Tabel 3.14.

Tabel 3.14 Biaya Produksi

Hasil Produksi (krak per bulan) 27361

Biaya yang dihasilkan Harga (Rp) 2,736,100,000

Biaya yang dikeluarkan

Biaya Bahan Baku (per bulan) 337,772,590 jumlah gaji (per bulan) 11,600,000.00 Biaya Perawatan (Rp per bulan) 40,000,000.00 Total Biaya yang dihasilkan (Rp) Biaya Hasil - Biaya Keluar (Rp) 2,346,727,410

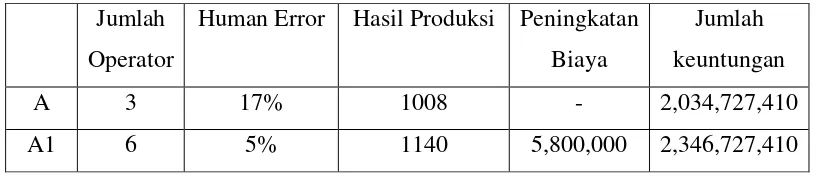

Dari Tabel 3.14 dapat kita lihat bahwa biaya yang dihasilkan dalam simulasi penambahan operator mengalami peningkatan dibandingkan dengan biaya yang dihasilkan simulasi nyata dengan peningkatan biaya sebesar Rp 312.000.000,00. Pada usulan penambahan operator biaya yang dikeluarkan untuk jumlah gaji operator bertambah namun hasil produksi mengalami peningkatan sehingga biaya yang dihasilkan pun bertambah. Dengan bertambah nya biaya hasil produksi yang lebih besar dari gaji operator maka keuntungan yang dihasilkan pun mengalami peningkatan jika dibandingkan dengan simulasi model nyata.

Tabel 3.15 Perbandingan Simulasi Nyata dan Usulan 1 Jumlah

Operator

Human Error Hasil Produksi Peningkatan Biaya

Jumlah keuntungan

A 3 17% 1008 - 2,034,727,410

Keterangan : A = Simulasi nyata

A1 = Usulan penambahan operator

3.6.2 Analisis Simulasi Penambahan Mesin

Untuk usulan kedua yaitu penambahan mesin akan dilakukan penambahan 1 mesin dimana mesin yang ditambahkan adalah mesin filler ataupun mesin yang digunakan untuk mengisi soda limun kedalam botol kosong. Penambahan mesin ini berguna untuk mengurangi terjadi nya antrian dan menumpuknya proses pada mesin filler.

Setelah dilakukan model dan membuat simulasi nya dalam software Promodel maka akan didapatkan beberapa hasil sebagai berikut :

• Hasil Produksi Dari Simulasi Penambahan Mesin Lokasi : Vallet

Tabel 3.16 Jumlah Produksi Yang Dihasilkan

n X

18 1098

19 1098

20 1098

21 1098

22 1098

23 1097

24 1098

Jumlah 26348

Keterangan : n = jumlah replikasi X = jumlah produksi yang dihasilkan

3.6.2.1 Analisis Simulasi Penambahan Mesin Dalam Efisiensi Waktu Dan Biaya

3.6.2.1.1 Analisis Simulasi Penambahan Mesin Dalam Efisiensi Waktu

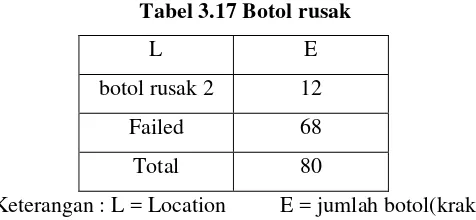

Didalam sistem simulasi produksi penambahan mesin yang dilakukan dalam waktu proses 8 jam kerja per hari menghasilkan rata-rata hasil produksi sebesar 1098 krak jika dibandingkan dengan simulasi nyata yang menghasilkan rata-rata hasil produksi sebesar 1008 krak sudah mengalami peningkatan efisiensi dari 67.2% menjadi 73.2%. Tetapi jika dibandingkan dengan usulan pertama yaitu denga penambahan operator mengalami penurunan efisiensi dari 76.0% menahdi 73.2%. Disini terlihat bahwa human error lebih mempengaruhi dalam hasil produksi daripada kecepatan mesin.

Jumlah dari botol yang rusak dalam simulasi penambahan mesin dapat dilihat pada Tabel 3.17.

Tabel 3.17 Botol rusak

L E

botol rusak 2 12

Failed 68

Total 80

3.6.2.1.2 Analisis Simulasi Penambahan Mesin Dengan Efisiensi Biaya

Dari data Tabel 3.4 sampai dengan Tabel 3.8 terdapat biaya-biaya yang dikeluarkan dan harga yang diterima dari hasil produksi yang terdapat pada Tabel 3.16. Dapat kita lihat perhitungan efisiensi biaya dengan menggunakan Ms.Excel

yang terdapat pada Tabel 3.18.

Tabel 3.18 Biaya Produksi

Hasil Produksi (krak per bulan) 26348

Biaya yang dihasilkan Harga (Rp) 2,634,800,000

Biaya yang dikeluarkan

Biaya Bahan Baku (per bulan) 337,772,590 jumlah gaji (per bulan) 5,800,000 Biaya Perawatan (Rp per bulan) 65,000,000 Biaya Penambahan Mesin (per bulan) 35,000,000 Total Biaya yang dihasilkan (Rp) Biaya Hasil - Biaya Keluar (Rp) 2,191,227,410

Dari Tabel 3.18 dapat kita lihat bahwa biaya yang dihasilkan dalam simulasi penambahan mesin mengalami peningkatan dibandingkan dengan biaya yang dihasilkan simulasi nyata dengan peningkatan biaya sebesar Rp 156.500.000,00. Pada usulan penambahan mesin biaya yang dikeluarkan untuk biaya penambahan mesin serta biaya perawatan mesin bertambah namun hasil produksi mengalami peningkatan sehingga biaya yang dihasilkan pun bertambah. Dengan bertambahnya biaya hasil produksi yang lebih besar dari penambahan biaya yang dikeluarkan maka keuntungan yang dihasilkan pun mengalami peningkatan jika dibandingkan dengan simulasi model nyata. Namun mengalami penurunan keuntungan jika dibandingkan dengan simulasi usulan penambahan operator.

Tabel 3.19 Perbandingan Simulasi Nyata , Usulan 1 dan Usulan 2 Jumlah

Hasil Produksi Peningkatan Biaya

3.6.3 Analisis Simulasi Penambahan Operator dan Mesin

Untuk usulan ketiga ini kita akan menggabungkan usulan pertama dan kedua yaitu dengan penambahan 1 mesin filler dan penambahan operator dimana penambahan operator sebanyak 3 operator kerja dimana 2 operator didalam proses inpseksi dan 1 operator didalam proses packing. Penambahan operator dan mesin ini berguna untuk mengurangi terjadi nya antrian dan menumpuknya proses pada mesin filler

serta mengurangi Human Error yang membuat bertambahnya hasil produksi yang dihasilkan dan berkurangnya botol yang mengalami kerusakan.

Setelah dilakukan model dan membuat simulasi nya dalam software Promodel maka akan didapatkan beberapa hasil sebagai berikut :

• Hasil Produksi Dari Simulasi Penambahan Operator Dan Mesin Lokasi : Vallet

Tabel 3.20 Jumlah produksi yang dihasilkan

n X

19 1161

20 1161

21 1161

22 1161

23 1161

24 1161

Jumlah 27863

Keterangan : n = jumlah replikasi X = jumlah produksi yang dihasilkan

3.6.3.1 Analisis Simulasi Penambahan Operator Dan Mesin Dalam Efisiensi Waktu Dan Biaya

3.6.3.1.1 Analisis Simulasi Penambahan Operator Dan Mesin Dalam Efisiensi Waktu

Didalam sistem simulasi produksi penambahan operator danmesin yang dilakukan dalam waktu proses 8 jam kerja per hari menghasilkan rata-rata hasil produksi sebesar 1161 krak jika dibandingkan dengan simulasi nyata yang menghasilkan rata-rata hasil produksi sebesar 1008 krak sudah mengalami peningkatan efisiensi dari 67.2% menjadi 77.4%. Disini terlihat bahwa penggabungan human error dan kecepatan mesin untuk berproses meningkatkan efisiensi hasil produksi yang cukup signifikan.

Jumlah dari botol yang rusak dalam simulasi penambahan operator dan mesin dapat dilihat dengan jelas pada Tabel 3.21.

Tabel 3.21 Botol rusak

L E

botol rusak 2 25

Failed 30

Total 65

3.6.3.1.2 Analisis Simulasi Penambahan Operator dan Mesin Dengan Efisiensi Biaya

Dari data Tabel 3.4 sampai dengan Tabel 3.8 terdapat biaya-biaya yang dikeluarkan dan harga yang diterima dari hasil produksi yang terdapat pada Tabel 3.20. Dapat kita lihat perhitungan efisiensi biaya dengan menggunakan Ms.Excel

yang terdapat pada Tabel 3.22.

Tabel 3.22 Biaya Produksi

Hasil Produksi (krak per bulan) 27863

Biaya yang dihasilkan Harga (Rp) 2,786,300,000

Biaya yang dikeluarkan

Biaya Bahan Baku (per bulan) 337,772,590 jumlah gaji (per bulan) 11,600,000 Biaya Perawatan (Rp per bulan) 65,000,000 Biaya Penambahan Mesin (per bulan) 35,000,000 Total Biaya yang dihasilkan (Rp) Biaya Hasil - Biaya Keluar (Rp) 2,336,927,410

Dari Tabel 3.22 dapat kita lihat bahwa biaya yang dihasilkan dalam simulasi penambahan operator dan mesin mengalami peningkatan dibandingkan dengan biaya yang dihasilkan simulasi nyata dengan peningkatan biaya sebesar Rp 302.200.000,00.

Tabel 3.23 Perbandingan Simulasi Nyata dan Simulasi Usulan

Hasil Produksi Peningkatan Biaya

A1 = Usulan penambahan operator A2 = Usulan penambahan mesin

A3 = Usulan penambahan operator dan mesin

Analisis hasil yang didapat dari sistem simulasi nyata dan simulasi ketiga usulan dapat dilihat dalam Tabel 3.24 serta grafik pada Gambar 3.2 hingga Gambar 3.6.

Tabel 3.24 Perbandingan Hasil Simulasi Sistem Nyata Dan Simulasi Usulan

Hasil Simulasi Sistem Nyata A1 A2 A3

Jumlah hasil produksi (krak) 24183 27361 26348 27863

Rata-rata hasil produksi

(krak) 1008 1140 1098 1161

Utilitas hasil produksi 67.2% 76.0% 73.2% 77.4%

Jumlah botol rusak (krak) 80 90 80 65

Keuntungan (Rp) 2,034,727,410 2,346,727,410 2,191,227,410 2,336,927,410 Keterangan : A1 = usulan 1 A2 = usulan 2 A3 = usulan 3

Usulan 1 = penambahan operator Usulan 2 = penambahan mesin

Gambar 3.2 Perbandingan Jumlah Hasil Produksi Simulasi Sistem Nyata dan Simulasi Usulan

Dari gambar diatas dapat dilihat bahwa perbandingan jumlah produksi yang dihasilkan dalam setiap sistem simulasi usulan mengalami kenaikan hasil produksi yang cukup besar jika dibandingkan dengan hasil sistem simulasi nyata. Disini terlihat bahwa usulan 3 memiliki hasil produksi yang lebih besar dibandingkan usulan lain nya dan sistem nyata.

Gambar 3.3 Perbandingan Rata-rata Hasil Produksi Simulasi Sistem Nyata dan Simulasi Usulan

Sistem Nyata A1 A2 A3

Rata-rata hasil produksi

Dari gambar diatas dapat dilihat bahwa perbandingan rata-rata hasil produksi yang dihasilkan dalam setiap sistem simulasi usulan mengalami kenaikan hasil produksi yang cukup besar jika dibandingkan dengan hasil sistem simulasi nyata. Disini terlihat bahwa usulan 3 memiliki rata-rata hasil produksi yang lebih besar dibandingkan usulan lain nya dan sistem nyata.

Gambar 3.4 Perbandingan Utilitas Hasil Produksi Simulasi Sistem Nyata dan Simulasi Usulan

Dari gambar diatas dapat dilihat bahwa perbandingan utilitas hasil produksi yang dihasilkan dalam setiap sistem simulasi usulan mengalami kenaikan utilitas hasil produksi yang cukup besar jika dibandingkan dengan hasil sistem simulasi nyata. Disini terlihat bahwa usulan 3 memiliki utilitas hasil produksi yang lebih besar dibandingkan usulan lain nya dan sistem nyata.

Gambar 3.5 Perbandingan Jumlah Botol Rusak Simulasi Sistem Nyata dan Simulasi Usulan

Dari gambar diatas dapat dilihat bahwa perbandingan jumlah botol rusak yang dihasilkan dalam setiap sistem simulasi usulan mengalami penurunan jumlah botol rusak jika dibandingkan dengan hasil sistem simulasi nyata. Disini terlihat bahwa usulan 3 memiliki kerusakan botol yang paling sedikit jika dibandingkan dengan usulan lain nya dan sistem nyata.

Dari gambar diatas dapat dilihat bahwa perbandingan Keuntungan yang dihasilkan dalam setiap sistem simulasi usulan mengalami kenaikan biaya produksi yang cukup besar jika dibandingkan dengan hasil sistem simulasi nyata. Disini terlihat bahwa usulan 1 memiliki Keuntungan yang lebih besar dibandingkan usulan lain nya dan sistem nyata.

BAB 4

KESIMPULAN DAN SARAN

4.1 Kesimpulan

Dari hasil pengolahan data dan analisis pada bab sebelumya dapat diuraikan kesimpulan sebagai berikut:

1. Dari sistem simulasi nyata yang dilakukan menghasilkan rata-rata hasil produksi sebesar 1008 krak dan menghasilkan keuntungan sebesar Rp.2.034.727.410

2. Dari sistem simulasi usulan penambahan operator yang dilakukan menghasilkan rata-rata hasil produksi sebesar 1140 krak dan menghasilkan keuntungan sebesar Rp.2.346.727.410

3. Dari sistem simulasi usulan penambahan mesin yang dilakukan menghasilkan rata-rata hasil produksi sebesar 1098 krak dan menghasilkan keuntungan sebesar Rp.2.191.227.410

4. Dari sistem simulasi usulan penambahan operator dan mesin yang dilakukan menghasilkan rata-rata hasil produksi sebesar 1161 krak dan menghasilkan keuntungan sebesar Rp.2.336.927.410

4.2 Saran

BAB 2

TINJAUAN PUSTAKA

2.1 Metode Simulasi

2.1.1 Pengertian Metode Simulasi

Simulasi ialah suatu metodologi untuk melaksanakan percobaan dengan menggunakan model dari suatu sistem nyata (Siagian, 1987). Menurut Hasan (2002), simulasi merupakan suatu model pengambilan keputusan dengan mencontoh atau mempergunakan gambaran sebenarnya dari suatu sistem kehidupan dunia nyata tanpa harus mengalaminya pada keadaan yang sesungguhnya.

Simulasi adalah suatu teknik yang dapat digunakan untuk memecahkan model – model dari golongan yang luas. Golongan atau kelas ini sangat luasnya sehingga dapat dikatakan , “ Jika semua cara yang lain gagal, cobalah simulasi” (Schroeder, 1997).

2.1.2. Model Dari Suatu Sistem

dan pekerja beroperasi bersama sepanjang lintas perakitan untuk menghasilkan kendaraan berkualitas tinggi. Lingkungan sistem adalah perubahan yang terjadi di luar sistem, perubahan tersebut seringkali mempengaruhi sebuah sistem. Dalam pemodelan sistem, sangat penting untuk pembatas antara sistem dan lingkungannya.

2.1.3. Komponen Sistem

Untuk mengerti dan menganalisis sebuah sistem, beberapa istilah perlu untuk didefinisikan, yaitu:

1. Entity/Entitas

Entitas adalah objek yang menjadi perhatian dalam suatu sistem contohnya: server, costumer, mesin, dll.

2. Attribut

Atribut adalah properti dati entitas (contoh: prioritas costumer yang menunggu). Satu hal yang perlu diingat bahwa nilai atribut mengikat entiti tertentu. Sebuah part (entitas) memiliki atribut (arrival, time, due date, priority, dan color) yang berbeda dengan part yang lain.

3. Activity

Aktivitas adalah suatu kejadian yang dilakukan entitas dalam selang waktu tertentu (contoh: costumer menabung pada kasir di bank).

4. State

State dari sistem adalah variabel yang digunakan untuk menerangkan keadaan sistem pada suatu waktu berkaitan dengan tujuan pengamatan sistem yang ingin dicapai. Contohnya yaitu pada sistem antrian kasir bank dimana variabel state meliputi: jumlah teller yang sibuk, jumlah costumer dalam antrian.

5. Event

6. Variable

Variabel merupakan potongan informasi yang mencerminkan karakteristik suatu sistem. Variabel berbeda dengan atribut karena tidak mengikat suatu entitas melainkan sistem secara keseluruhan sehingga semua entiti dapat mengandung variabel yang sama (contoh: panjang antrian, batch size).

2.1.4. Model – model Simulasi

Model – model simulasi yang ada dapat dikelompokkan ke dalam beberapa penggolongan, antara lain :

1. Model Stochastic atau probabilistic

Model stokastik adalah model yang menjelaskan kelakuan sistem secara probabilistik; informasi yang masuk adalah secara acak Model ini sering juga disebut sebagai model simulasi Monte Carlo. Meskipun output yang diperoleh dapat dinyatakan dengan rata – rata, namun kadang – kadang ditunjukkan pula pola penyimpangannya. Model yang mendasarkan pada teknik peluang dan memperhitungkan ketidakpastian (uncertainty).

2. Model Deterministik

Pada model ini tidak diperhatikan unsur random, sehingga pemecahan masalahnya menjadi lebih sederhana.

3. Model Dinamik

Model simulasi yang dinamik adalah model yang memperhatikan perubahan – perubahan nilai dari variabel kalau terjadi pada waktu yang berbeda.

4. Model Statik

Model statik adalah kebalikan dari model dinamik. Model statik tidak memperhatikan perubahan – perubahan nilai dari variabel – variabel yang ada kalau terjadi pada waktu yang berbeda.

5. Model Heuristik

diperoleh hasil yang lebih baik, tetapi belum tentu optimal (Subagyo, 2000).

2.1.5. Tahapan Dalam Studi Simulasi

Jerry Banks memberikan suatu tahapan dalam melakukan studi simulasi. Penjelasan:

1. Formulasi Masalah. Setiap studi seharusnya dimulai dengan statemen terhadap masalah.

2. Penetapan Tujuan dan Perencanaan Keseluruhan. Tujuan menandai adanya pertanyaan yang harus dijawab dengan simulasi. Dalam hal ini, definisi harus dibuat berhubungan dengan apakah simulasi merupakan metodologi yang layak dalam memformulasikan masalah dan tujuan.

3. Pembangunan Konsep Model. Membangun sebuah model dari suatu sistem merupakan seni dalam ilmu pengetahuan. Walaupun tidak mungkin menyediakan kumpulan petunjuk yang akan menuntun dalam membangun sebuah model yang sesuai dengan berbagai kejadian.

4. Pengumpulan Data. Terdapat hubungan yang saling mempengaruhi antara model yang dibuat dengan kumpulan data input yang diperlukan.

5. Penerjemahan Model. Karena kebanyakan sistem dunia nyata yang dimodelkan memerlukan informasi penyimpanan dan perhitungan, maka model harus dimasukkan ke dalam format komputer.

6. Verifikasi. Verifikasi berhubungan dengan program komputer yang dipersiapkan terhadap model simulasi

7. Validasi. Validasi adalah penentuan keakuratan model dalam merepresentasikan sistem nyata. Validasi biasanya dilakukan dengan kalibrasi suatu model, proses iterasi membandingkan model dengan perilaku sistem aktual dan menggunakan diskrepansi antara keduanya. 8. Perancangan Eksperimen. Menentukan alternatif yang akan disimulasikan.

9. Pengoperasian dan Analisis Simulasi . Run hasil, dan analisis berikutnya digunakan untuk mengestimasi ukuran performansi terhadap rancangan sistem yang disimulasikan.

10. Penambahan Simulasi. Didasarkan pada analisis run yang telah diselesaikan, analis menentukan seandainya tambahan run diperlukan dan rancangan experiment tambahan apa yang seharusnya dilakukan.

11. Dokumentasi dan Penyajian. Terdapat dua jenis dokumentasi yaitu: program dan progress. Hasil dari semua analisis seharusnya dilaporkan dengan tepat dan jelas dalam laporan akhir.

12. Implementasi. Keberhasilan tahap implementasi tergantung pada seberapa baik 11 tahap sebelumnya dilaksanakan.

2.2. Simulasi ProModel

ProModel adalah software simulasi yang dapat digunakan untuk mensimulasi dan menganalisa sistem produksi dari berbagai tipe dan berbagai ukuran. Promodel merupakan software simulasi diskrit walaupun untuk beberapa proses industry dapat dimodelkan dengan cara mengkonversi sistem continous seperti produksi minyak menjadi sistem produksi minyak berdasarkan barrel. Promodel didesain untuk memodelkan sistem ketika kejadian pada sistem muncul pada waktu tertentu. Pada simulasi menggunakan promodel dapat ditampilkan animasi yang mewakili sistem yang telah dimodelkan. Promodel melihat suatu sistem produksi sebagai susunan dari location process seperti mesin atau stasiun kerja dimana entitas diproses sesuai dengan logika proses yang telah dibuat.

Perbedaan ProModel dibandingkan software simulasi sejenisnya seperti Arena ialah ProModel lebih spesifik terhadap masalah simulasi dibidang manufaktur. Selan itu ProModel memandang masalah berdasarkan urutan lokasi sedangkan Arena berdasarkan aliran entity.

Keuntungan dari penyelesaian masalah dengan simulasi menggunakan software ProModel ini, yaitu:

1. Mampu mendeteksi bottleneck yang terjadi pada proses produksi dan mengeliminasinya.

2. Mampu mengembangkan suatu proses produksi yang efisien. 3. Mengurangi lead time yang diperlukan.

4. Meningkatkan utilisasi sumber daya.

5. Mengurangi terjadinya penumpukan inventory.

Karakteristik variable dalam penggunaan ProModel, yaitu: 1. Location

Dalam promodel, location merepresentasikan sebuah area dimana bahan baku, bahan setengah jadi ataupun bahan jadi mengalami atau menunggu proses, di-delay, disimpan, serta beberapa aktivitas lainnya. Data-data yang diperlukan sebagai input dalam mendefinisikan location antara lain: a. Name, yaitu nama masing-masing lokasi.

b. Capacity, merupakan kapasitas lokasi dalam memproses entity. c. Unit, adalah jumlah lokasi yang dimaksud.

d. Downtimes (DTs), menyatakan saat-saat lokasi tidak berfungsi, misal diakibatkan karena kerusakan, maintenance, waktu set-up, dan lain-lain.

e. Rules, digunakan untuk merumuskan bagaimana aturan pemrosesan bagi entity yang memasuki lokasi, bagaimana entity yang selesai diproses mengantri, dan bagaimana lokasi yang lebih dari satu unit untuk memproses entity yang datang.

Entities adalah setiap bahan yang akan diproses oleh model. Entitas merupakan suatu objek yang akan diamati dari sistem, contohnya part

kerja atau operator. Di dalam menu entities pada ProModel, terdapat menu yang harus diinputkan antara lain:

a. Name, yaitu nama dari setiap entity.

b. Speed, adalah kecepatan entity bergerak atau berpindah dari satu lokasi ke lokasi berikutnya.

c. Stats, menyatakan level statistik dalam mengumpulkan hasil masing-masing tipe entity. Terdapat tiga pilihan yaitu None, Basic, dan

TimeSeries. 3. Arrival

Arrival pada bagian ini menunjukkan mekanisme masuknya entitas ke dalam sistem, baik banyaknya lokasi tempat kedatangan ataupun frekuensi serta waktu kedatangannya secara periodik menurut interval tertentu. Di dalam menu arrivals ada data yang harus dipenuhi yaitu:

a. Entity menunjukan entitas apa yang masuk kedalam sistem.

b. Location, menunjukan lokasi pertama kali entitas memasuki sistem.

c. Quantity Each (Qty Each), menyatakan jumlah entitas yang datang setiap satu kali kedatangan.

d. First Time, menunjukan waktu pertama kali entity masuk ke dalam sistem. e. Occurences, menyatakan banyaknya entity setiap satu kali kedatangan. f. Frequency, menyatakan selang waktu antar dua kedatangan yang

berurutan.

g. Logic, digunakan untuk menyatakan logika-logika lain untuk menyatakan arrival.

h. Disable, menyatakan apakah kedatangan entity yang bersangkutan ada atau tidak. Default dalam Promodel adalah No, artinya ada kedatangan

entity yang bersangkutan. 4. Processing

Processing merupakan operasi yang dilakukan dalam location. Processing

ProModel, maka harus diinputkan data pada sub menu processing yaitu

entity, location, operation, sedangkan pada sub menu routing terdapat

block, output, destination, rule, dan move logic. Penjelasannya adalah sebagai berikut:

a. Entity, menyatakan entity sebagai input yang akan diproses.

b. Location, menunjukan operasi yang akan dilakukan pada entity (input), termasuk waktu operasinya.

c. Operation, menujukan proses operasi yang dialami entitas.

d. Block, maksudnya adalah jalur yang ditempuh entitas. Yang diisikan dalam block adalah nomor. Jika nomor blocknya sama maka asal jalurnya juga sama.

e. Output, menunjukan entitas yang keluar dari proses.

f. Destination, menyatakan lokasi yang menjadi tujuan selanjutnya dalam memproses entity.

g. Rule, menyatakan aturan-aturan yang digunakan dalam processing, misalnya proses perakitan (join), probabilitas, dan lainnya.

h. Move logic, digunakan untuk mendefinisikan metode pergerakan entitas, yaitu dengan menetapkan waktu pergerakan atau dengan apa entitas dipindahkan.

5. Resource

Resource merupakan sumber daya yang digunakan untuk melakukan operasi tertentu dalam kinerja suatu sistem. Dalam promodel, objek yang dijadikan resource akan bergerak sesuai dengan keinginan kita, contohnya adalah operator, forklift, crane, alat angkut untuk material handling, dll. Di dalam menu resources diperlukan data antara lain:

a. Name, menunjukan nama dari resources tersebut. b. Units, menujukan jumlah resources.

6. Path network

Digunakan untuk menentukan arah dan jalur yang ditempuh oleh resource

ataupun entitas ketika bergerak dari suatu lokasi ke lokasi lainnya. Path network ini merupakan suatu hal yang menjadi keharusan jika ingin memakai resource ataupun entitas yang bergerak. Dalam menu path network terdapat name, type, path, interface, nodes. Penjelasannya adalah sebagai berikut:

a. Name, yaitu nama lintasan yang bersangkutan. b. Type, terdiri dari 3 pilihan yaitu:

1. Non passing, pergerakan hanya untuk satu arah. 2. Passing, pergerakan yang berlaku untuk dua arah. 3. Crane, pergerakan yang berlaku untuk sistem crane.

c. T/S, menunjukan pilihan berdasarkan satuan waktu (Time) atau jarak dan kecepatan (Speed and Distance).

d. Path, menunjukan jumlah dari lintasan dalam suatu jaringan.

e. Interface, menunjukan jumlah node yang berhubungan dengan lokasi dalam path networks.

7. Variable

Terdapat dua jenis variable antara lain:

a. Variable global, yaitu tempat pemegang didefiniskan oleh pengguna untuk mewakili perubahan nilai numerik.

b. Variable lokal, yaitu tempat pemegang yang tersedia hanya dalam logika yang menyatakan mereka.

Beberapa variable yang terdapat dalam ProModel antara lain total change, average (time) per change, minimum value, maximum value, current value, average value.

2.3 Efisiensi Waktu dan Biaya

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Persiapan produksi merupakan dasar bagi perusahaan industri dalam mengelola sebuah perusahaan dan kestabilan kapasistas produksi. Persiapan produksi juga berguna dalam membandingkan antara rencana dan kenyataanya sehingga didapatkan suatu tindakan sebelum produk barang atau jasa dikeluarkan. Sasaran sebuah perusahaan tentunya adalah ingin mendapatkan sebuah keuntungan yang maksimal dan dapat memberikan kepuasan pada konsumen. Oleh karena itu diperlukan suatu persiapan produksi yang dapat memberikan pedoman bagi karyawan agar dapat bekerja sesuai dengan yang direncanakan. Tanpa adanya persiapan produksi yang baik maka akan terjadi penyimpangan produksi yang berakibat konsumen kecewa terhadap hasil produksi, baik dalam kualitas dan kuantitas.

Permasalahan pada perusahaan ini adalah seringnya terjadi kelambatan dan kekurangan botol dalam memproduksi minuman botol “Badak” yang mengakibatkan tidak terpenuhinya permintaan minuman tersebut. Kelebihan dan kekurangan proses produksi ini dapat mengakibatkan kerugian serta ketidakefisien terhadap waktu dan biaya proses produksi.

1.2 Perumusan Masalah

Permasalahan yang akan dibahas adalah bagaimana mengefisiensikan waktu dan biaya dalam sistem produksi di PT. Pabrik Es Siantar dengan menggunakan Metode Simulasi.

1.3 Batasan Masalah

Untuk menghindari terlalu meluasnya masalah dan adanya penyimpangan dalam pengambilan kesimpulan, perlu adanya batasan-batasan untuk menyelesaikan permasalahan, yaitu:

a. Penelitian hanya pada bagian Produksi Badak di PT. Pabrik Es Siantar,

Pematang Siantar menggunakan metode simulasi

b. Batasan simulasi yang digunakan menggunakan promodel dalam 8 jam

kerja dilakukan sebanyak 24 kali percobaan

c. Parameter kinerja yang akan diteliti adalah efisiensi waktu dan biaya. d. Data yang diambil berupa data permintaan dan persediaan botol yang

diperoleh pada bulan Januari -Maret 2015

e. Variabel yang digunakan untuk efisiensi adalah penambahan 1 mesin dan

penambahan 3 operator kerja.

f. Model simulasi yang digunakan adalah model Deterministik.

1.4 Tujuan Penelitian

Tujuan penelitian ini adalah sebagai berikut:

a. Untuk memperoleh waktu yang efisien dan keuntungan yang maksimum dalam sistem produksi pembuatan minuman botol “Badak” di PT. Pabrik Es Siantar dengan Metode Simulasi

1.5 Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut:

a. Mendapatkan gambaran mengenai teknik Simulasi dalam menyelesaikan sistem produksi.

b. Hasil dari penelitian ini diharapkan dapat digunakan sebagai bahan pertimbangan dalam mengambil keputusan dalam sistem produksi di PT. Pabrik Es Siantar. c. Sebagai bahan rujukan untuk PT. Pabrik Es Siantar untuk produksi minuman

botol “Badak”.

1.6 Metodologi Penelitian

1. Observasi ketempat penelitian mengenai kondisi pabrik dan kondisi mesin dalam produksi.

2. Pengumpulan data yang berkaitan dengan topik penelitian.

Dalam melakukan penelitian, penulis mewawancarai manager perusahaan secara langsung dan mendapatkan data sekunder dan data primer dari perusahaan.

Adapun data sekunder yang didapat dari perusahaan tersebut adalah: a. Jumlah permintaan perhari pembuatan minuman “Badak” dalam 3

bulan terakhir dimulai Januari-Maret 2015.

b. Jumlah minuman yang diproduksi dalam 3 bulan terkahir dimulai Januari-Maret 2015.

c. Biaya yang dikeluarkan dalam perawatan mesin. d. Jam kerja dalam sistem produksi

Adapun data primer yang didapat dari sistem produksi tersebut adalah: a. Sistematik proses pembuatan minuman “Badak”.

3. Pengolahan data

a. Mencari nilai distribusi permintaan minuman “Badak” dengan menggunakan easyfit dan excel.

b. Membuat model sistematik proses pembuatan minuman “Badak” dengan menggunakan Promodel.

c. Mencari nilai efisien dalam waktu dan biaya dengan memodelkan melalui berbagai skema dalam sistematik pembuatan minuman “Badak”.

d. Membandingkan hasil dari skema yang dibuat dengan proses yang terjadi di pabrik.

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

ABSTRAK

Dalam kegiatan produksi di PT. Pabrik Es melibatkan berbagai jenis mesin dengan kapasitas produksi yang berbeda-beda. Proses pembuatan minuman botol “Badak” ini memiliki waktu kerja selama 480 menit (8 jam) per hari dimana waktu pengerjaan tiap stasiun kerja berbeda-beda. Dengan menggunakan software ProModel peneliti mampu membuat model simulasi proses produksi minuman botol “Badak” dan dijalankan selama 8 jam yang sudah diverifikasi sehingga mampu mewakili sistem nyata dan dilakukan perulangan simulasi sebanyak 24 kali. Pada sistem nyata tidak terjadi keseimbangan lini produksi, hal tersebut menyebabkan terjadinya perbedaan waktu dalam jam kerja pada beberapa stasiun kerja sehingga menimbulkan perbedaan cukup signifikan jumlah entitas yang mampu dilayani antara stasiun kerja satu dengan yang lain serta menghasilkan entitas yang relatif kecil dikarenakan adanya waktu proses produksi di tiap-tiap stasiun kerja yang tidak signifikan. Pada simulasi nyata, menghasilkan utilitas rata-rata hasil produksi sebesar 67,2 %, dengan entitas rata-rata yang mampu dilayani 1008 krak,dan mendapatkan keuntungan biaya per bulan Rp 2.034.727.410,00 . Sebagai analisisnya dilakukan pengembangan simulasi dengan alternatif usulan penambahan operator, altenatif usulan penambahan mesin dan alternatif usulan penambahan operator dan mesin. Hasilnya menunjukkan alternatif model simulasi usulan yang ketiga (usulan penambahan operator dan mesin) mampu meningkatkan jumlah entitas yang mampu dilayani dalam sistem menjadi 1161 krak dari 1008 krak dan meningkatkan utilitas hasil produksi sebesar 10,2% serta meningkatkan keuntungan menjadi Rp 2.336.927.410,00 .

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

ABSTRACT

In the production system of PT. Pabrik Es using a lot of machines with difference entities. Process of making this drink bottle “Badak” is always have working time for 480 (8 hours) for a day which time of work on each system is different. Using software ProModel researcher can make simulation model production system of drink bottle “Badak” and processing for 8 hours that already verification dan replicanting 24 times. On the real system there is not a balancing on each production system, that make difference time on worktime so that make difference enough of entities that each system can work and then produce a relative small entities because there is no significant time on each production system. On the real simulation, producing percentage mean utility of entities is 67,2 %, with mean entities that allow to make is 1008 krak, and can get the benefit price for each month is Rp 2.034.727.410,00 . For the analys that can be use to develop the simulation with alternative to increase each operator, alternative to increase machine, alternative to increase each operator and machine. The result is showing that alternative simulation of the third model (alternative to increase each operator and machine) can increasing the total of entities that can be work on becoming 1161 krak from 1008 krak and increasing the result of production utility for 10,2% also increasing the benefit price becoming Rp 2.336.927.410,00 .

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN

BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat

mencapai gelar Sarjana Sains

YUEGILION PRANAYAMA PURBA

110803062

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Analisis Efisiensi Sistem Produksi Minuman Botol Dengan Metode Simulasi (Studi Kasus: PT. Pabrik Es Siantar, Pematang Siantar)

Kategori : Skripsi

Nama : Yuegilion Pranayama Purba Nomor Induk Mahasiswa : 110803062

Program Studi : Sarjana (S1) Matematika Departemen : Matematika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara

Disetujui di Medan, April 2016

Komisi Pembimbing:

Pembimbing 2, Pembimbing 1,

Dr. Parapat Gultom, MSIE Dr. Esther Sorta M. Nababan, M.Sc

NIP. 19610318 198511 2 001 NIP. 19610130 198503 1 002

Disetujui oleh

Departemen Matematika FMIPA USU Ketua,

Prof. Dr. Tulus, M.Si

PERNYATAAN

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri. Kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, April 2016

PENGHARGAAN

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas berkatNya sehingga skripsi dengan judul: “Analisis Efisiensi Sistem Produksi Minuman Botol dengan Metode Simulasi (Studi Kasus: PT. Pabrik Es Siantar)” dapat diselesaikan dengan baik. Terimakasih penulis sampaikan kepada:

1. Ibu Dr. Esther Sorta M. Nababan, M.Sc dan Bapak Dr. Parapat Gultom, MSIE selaku dosen pembimbing yang berkenan dan rela mengorbankan waktu, tenaga dan pikiran guna memberikan bimbingannya dalam skripsi ini. 2. Bapak Dr. Suyanto, M.Kom dan Bapak Dr. Sawalluddin, M.IT selaku dosen

pembanding atas kritik dan saran yang membangun dalam skripsi ini.

3. Bapak Prof. Dr. Tulus, M.Si dan Ibu Dr. Mardiningsih, M.Si selaku Ketua dan Sekretaris Departemen Matematika FMIPA USU beserta staf pegawai.

4. Bapak Dr. Sutarman, M.Sc selaku Dekan FMIPA USU dan Pembimbing Akademik penulis beserta staf pegawai.

5. Manager PT. Pabrik Es Siantar dan staf atas bantuannya.

6. Terkhusus untuk Ayahanda Jhoni Purba S.Pd, Ibunda Mery S.Pd.Sd, saudari penulis Yeshinta Karsten Purba serta keluarga besar penulis yang selalu mendukung penulis.

7. Kepada Lepi Pebrina Brahmana, Martasari, Lea yang mendorong, memberi waktu dan semangat dan semua bentuk dukungan yang diberikan.

8. Teman-teman penulis Imelda, Jessica, Richi dan teman-teman Matematika 2011 yang lainnya yang tidak dapat disebutkan satu per satu atas segala bentuk dukungannya.

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

ABSTRAK

Dalam kegiatan produksi di PT. Pabrik Es melibatkan berbagai jenis mesin dengan kapasitas produksi yang berbeda-beda. Proses pembuatan minuman botol “Badak” ini memiliki waktu kerja selama 480 menit (8 jam) per hari dimana waktu pengerjaan tiap stasiun kerja berbeda-beda. Dengan menggunakan software ProModel peneliti mampu membuat model simulasi proses produksi minuman botol “Badak” dan dijalankan selama 8 jam yang sudah diverifikasi sehingga mampu mewakili sistem nyata dan dilakukan perulangan simulasi sebanyak 24 kali. Pada sistem nyata tidak terjadi keseimbangan lini produksi, hal tersebut menyebabkan terjadinya perbedaan waktu dalam jam kerja pada beberapa stasiun kerja sehingga menimbulkan perbedaan cukup signifikan jumlah entitas yang mampu dilayani antara stasiun kerja satu dengan yang lain serta menghasilkan entitas yang relatif kecil dikarenakan adanya waktu proses produksi di tiap-tiap stasiun kerja yang tidak signifikan. Pada simulasi nyata, menghasilkan utilitas rata-rata hasil produksi sebesar 67,2 %, dengan entitas rata-rata yang mampu dilayani 1008 krak,dan mendapatkan keuntungan biaya per bulan Rp 2.034.727.410,00 . Sebagai analisisnya dilakukan pengembangan simulasi dengan alternatif usulan penambahan operator, altenatif usulan penambahan mesin dan alternatif usulan penambahan operator dan mesin. Hasilnya menunjukkan alternatif model simulasi usulan yang ketiga (usulan penambahan operator dan mesin) mampu meningkatkan jumlah entitas yang mampu dilayani dalam sistem menjadi 1161 krak dari 1008 krak dan meningkatkan utilitas hasil produksi sebesar 10,2% serta meningkatkan keuntungan menjadi Rp 2.336.927.410,00 .

ANALISIS EFISIENSI SISTEM PRODUKSI MINUMAN BOTOL DENGAN METODE SIMULASI

(STUDI KASUS: PT. PABRIK ES SIANTAR)

ABSTRACT

In the production system of PT. Pabrik Es using a lot of machines with difference entities. Process of making this drink bottle “Badak” is always have working time for 480 (8 hours) for a day which time of work on each system is different. Using software ProModel researcher can make simulation model production system of drink bottle “Badak” and processing for 8 hours that already verification dan replicanting 24 times. On the real system there is not a balancing on each production system, that make difference time on worktime so that make difference enough of entities that each system can work and then produce a relative small entities because there is no significant time on each production system. On the real simulation, producing percentage mean utility of entities is 67,2 %, with mean entities that allow to make is 1008 krak, and can get the benefit price for each month is Rp 2.034.727.410,00 . For the analys that can be use to develop the simulation with alternative to increase each operator, alternative to increase machine, alternative to increase each operator and machine. The result is showing that alternative simulation of the third model (alternative to increase each operator and machine) can increasing the total of entities that can be work on becoming 1161 krak from 1008 krak and increasing the result of production utility for 10,2% also increasing the benefit price becoming Rp 2.336.927.410,00 .

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN x

BAB 1 PENDAHULUAN 1

1.6 Metodologi Penelitian 4

BAB 2 LANDASAN TEORI 6

2.1 Metode Simulasi 6

2.1.1Pengertian metode simulasi 6

2.1.2Model dari suatu sistem 6

2.1.3Komponen sistem 7

2.1.4Model-model simulasi 8

2.1.5Tahapan dalam simulasi 9

2.2 Simulasi ProModel 10

2.3 Efisiensi Waktu dan Biaya 14

BAB 3 HASIL DAN PEMBAHASAN 16

3.1Proses Produksi 16

3.1.1Uraian Proses Produksi 17

3.1.1.1 Uraian proses produksi pembuatan soda limun 17 3.1.1.2 Uraian proses masuk dan pembersihan botol 18 3.1.1.3 Uraian proses pengisian soda limun kedalam botol 18

3.2Pengumpulan Data 19

3.2.1Jumlah permintaan produksi Bulan Januari-Maret 2015 19 3.2.2Jumlah persediaan botol Bulan Januari-Maret 2015 20 3.2.3Jumlah produksi yang dihasilkan Bulan Januari-Maret 2015 21 3.2.4Biaya – biaya yang diperlukan dalam produksi 22

3.3Pengolahan Data 23

3.3.1Distribusi data permintaan 24

3.3.3Distribusi data produksi 24

3.4Model Simulasi Sistem Nyata 24

3.5Analisis Simulasi Sistem Nyata 25

3.5.1Analisis hasil dari simulasi 25 3.5.2Analisis simulasi nyata dalam efisiensi waktu dan biaya 26 3.5.2.1 Analisis simulasi nyata dengan efisiensi waktu 26 3.5.2.2 Analisis simulasi nyata dengan efisiensi biaya 27 3.6Pengembangan Simulasi Model Usulan 28 3.6.1Analisis simulasi penambahan operator 28

3.6.1.1 Analisis simulasi penambahan operator dalam efisiensi waktu dan biaya 29 3.6.1.1.1 Analisis simulasi penambahan operator

dalam efisiensi waktu 29 3.6.1.1.2 Analisis simulasi penambahan operator

dalam efisiensi biaya 30 3.6.2Analisis simulasi penambahan mesin 31

3.6.2.1 Analisis simulasi penambahan mesin dalam

efisiensi waktu dan biaya 32 3.6.2.1.1 Analisis simulasi penambahan mesin

dalam efisiensi waktu 32 3.6.2.1.2 Analisis simulasi penambahan mesin

dalam efisiensi biaya 33 3.6.3Analisis simulasi penambahan operator dan mesin 34

3.6.3.1 Analisis simulasi penambahan operator dan mesin dalam efisiensi waktu dan biaya 35 3.6.3.1.1 Analisis simulasi penambahan operator

dan mesin dalam efisiensi waktu 35 3.6.3.1.2 Analisis simulasi penambahan operator

dan mesin dalam efisiensi biaya 36

BAB 4 KESIMPULAN DAN SARAN 42

4.1 Kesimpulan 42

4.2 Saran 42

DAFTAR PUSTAKA 43

DAFTAR TABEL

Nomor Judul Tabel Halaman

3.1 Jumlah permintaan produksi Bulan Januari-Maret 2015 20 3.2 Jumlah persediaan botol Bulan Januari-Maret 2015 21 3.3 Jumlah produksi yang dihasilkan Bulan Januari-Maret 2015 22

3.4 Biaya Bahan Baku 23

3.5 Biaya Gaji Operator 23

3.6 Biaya Perawatan Mesin 23

3.7 Biaya Penambahan Mesin 23

3.8 Harga Jual 23

3.9 Jumlah Produksi yang dihasilkan 26

3.10 Botol Rusak 27

3.11 Biaya Produksi 27

3.12 Jumlah Produksi yang dihasilkan 28

3.13 Botol Rusak 30

3.14 Biaya Produksi 30

3.15 Perbandingan Simulasi Nyata dan Usulan 1 30

3.16 Jumlah Produksi yang dihasilkan 31

3.17 Botol Rusak 32

3.18 Biaya Produksi 33

3.19 Perbandingan Simulasi Nyata , Usulan 1 dan Usulan 2 33

3.20 Jumlah Produksi Yang Dihasilkan 34

3.21 Botol Rusak 35

3.22 Biaya Produksi 36

3.23 Perbandingan Simulasi Nyata dan Simulasi Usulan 37 3.24 Perbandingan Hasil Simulasi Sistem Nyata dan

DAFTAR GAMBAR

Nomor Judul Gambar Halaman

3.1 Sistem Proses Produksi Minuman Botol “Badak” 16 3.2 Grafik Perbandingan Jumlah Hasil Produksi Simulasi Sistem

Nyata dan Simulasi Usulan 38

3.3 Grafik Perbandingan Rata-rata Hasil Produksi Simulasi Sistem

Nyata dan Simulasi Usulan 38

3.4 Grafik Perbandingan Utilitas Hasil Produksi Simulasi Sistem

Nyata dan Simulasi Usulan 39

3.5 Grafik Perbandingan Jumlah Botol Rusak Simulasi Sistem Nyata

dan Simulasi Usulan 40

3.6 Grafik Perbandingan Biaya Keuntungan Simulasi Sistem Nyata

DAFTAR LAMPIRAN

Nomor Judul Lampiran Halaman

1 Distribusi permintaan 44

2 Distribusi persediaan botol 44

3 Distribusi produksi 44

4 Model simulasi sistem nyata 45

5 Location 45

6 Entities 46

7 Arrival 46