No

6,37 16,94 24,86 51,21 65,53 91,7 48,79 6,1 974

2

6,06 17,65 24,72 50,5 64,17 93,95 49,5 6,1 959

3

6,2 18,18 25,35 51,19 65,3 92,75 48,81 6,11 930

4

5,93 17,89 24,75 53,36 69,33 92,67 46,64 6,11 900

5

6,13 15,29 22,39 52,11 67,37 94,71 47,89 6,1 915

6

6,37 17,74 24,21 50,06 62,94 94,01 49,94 6,12 989

7

6,32 15,89 23,54 52,05 68,43 92,53 47,95 6,11 930

8

6,96 16,87 26,96 50,99 66,25 93,21 49,01 6,12 944

9

6,23 16,66 23,43 51,25 67,56 91,68 48,75 6,12 944

10

5,79 15,29 22,43 50,51 66,61 93,37 49,49 6,1 959

Lampiran

13

6,3 16,6 25,95 52,45 67,15 93,77 47,55 6,12 900

14

6,67 16,1 25,21 50,11 64,29 92,97 49,89 6,1 1003

15

5,97 15,58 25,91 50,87 65,21 91,93 49,13 6,12 974

16

7 12,14 26,82 52,35 66,01 93,15 47,65 6,09 885

17

6,32 16,08 25,72 51,97 65,29 95,52 48,03 6,12 944

18

6,55 16,91 26,31 52,56 66,16 94,29 47,44 6,11 915

19

5,92 15,21 24,46 51,02 64,77 93,1 48,98 6,1 959

20

6,39 16,37 26,01 50,47 63,98 91,6 49,53 6,1 989

21

6,76 15,55 25,19 51,51 65,49 92,81 48,49 6,11 959

22

7,02 16,5 26,57 53,06 66,01 95,35 46,94 6,1 900

23

6,2 15,3 26,04 51,04 64,63 93,01 48,96 6,12 930

24

6,89 16,06 24,41 50,46 63,87 91,68 49,54 6,1 1018

25

6,14 15,64 26,69 51,19 64,4 93,01 48,41 6,12

26

6,57 16,57 26,09 52,1 66,27 94,16 47,9 6,09 944

27

5,79 14,95 24,34 51,73 64,56 93,56 48,27 6,11 989

28

6,22 16,04 25,26 53,06 66,02 94,14 46,94 6,12 915

29

7,23 17,04 26,88 52,54 65,09 93,12 47,46 6,09 915

30

6,14 15,85 25,64 51,41 64,4 92,2 48,59 6,1 1018

31

6,39 16,2 26,29 52,01 63,73 93,98 47,99 6,1 974

32

6,34 15,55 22,92 51,04 66,9 93,45 48,96 6,11 930

33

6,08 16,02 25,42 51,66 68,03 92,5 48,34 6,12 885

34

6,48 16,13 25,47 51,06 67,9 92,57 48,94 6,11 959

35

6,8 16,95 27,12 51,05 66,43 93,17 48,95 6,12 944

36

5,97 14,83 23,9 50,99 67,53 94,36 49,01 6,1 930

37

6,38 17,15 24,69 50,6 63,42 93,85 49,4 6,12 989

38

6,37 17,74 25,35 53,2 68,55 92,83 46,8 6,09

39

6,36 18,23 25,51 51,24 65,25 92,59 48,76 6,11 930

40

6,07 17,49 25,07 50,66 64,01 93,79 49,34 6,1 974

41

6,22 17,56 25,22 51,38 65,77 91,93 48,62 6,1 959

42

6,45 16,72 26,15 51,73 66,52 93,08 48,27 6,11 930

43

6,24 16,44 26,1 50,93 66,99 93,93 49,07 6,12 989

44

6,49 16 25,3 50,1 64,11 92,25 49,9 6,12 1033

45

6,1 15,43 25,75 50,61 65,05 91,77 49,39 6,11 974

46

6,83 17 26,66 52,18 65,85 92,99 47,82 6,1 900

47

6,48 15,92 25,56 51,82 65,13 92,36 48,18 6,12 959

48

6,39 16,75 26,15 52,4 66 94,13 47,6 6,11 915

49

5,77 15,06 24,31 50,87 64,63 92,94 49,13 6,09 1018

50

6,24 16,22 25,85 50,31 63,83 91,44 49,69 6,09 1003

51

6,59 15,38 25,02 51,34 65,33 92,65 48,66 6,12

52

6,87 16,34 26,41 53,43 65,85 95,07 46,57 6,1 930

53

6,06 15,15 25,9 50,89 64,47 92,85 49,11 6,1 1003

54

6,73 15,9 24,25 50,3 63,71 91,52 49,7 6,1 1018

55

5,98 15,46 26,58 51,09 64,23 92,85 48,91 6,12 944

56

6,41 16,41 26,18 37,02 66,01 94 47,48 6,09 871

57

5,95 14,79 24,18 51,57 64,61 93,4 48,43 6,11 959

58

6,09 15,9 25,11 52,91 65,87 93,98 47,09 6,1 915

59

7,1 17,09 27,77 52,35 64,87 92,96 47,65 6,11 930

60

5,99 15,7 25,48 51,19 64,24 92,04 48,81 6,1 974

61

6,42 16,03 26,13 51,78 63,56 93,82 48,22 6,11 959

62

6,22 15,34 23,8 50,7 66,76 93,29 49,3 6,11 1003

63

6,02 15,96 25,26 51,52 67,88 92,34 48,48 6,1 959

64

6,34 16,31 25,05 51,36 67,61 92,41 48,64 6,09

65

6,05 16,58 26,49 50,96 66,05 92,95 49,04 6,1 1018

66

5,96 14,79 24,32 52,2 67,8 94,07 47,8 6,1 989

67

6,25 15,48 25,37 50,37 63,25 93,15 49,63 6,12 989

68

6,19 17,2 25,11 53,03 67,95 92,66 46,97 6,11 871

69

6,51 18,05 25,64 51,11 65,08 92,39 48,89 6,12 944

70

6,07 17,17 24,82 50,58 63,81 93,59 49,42 6,11 989

71

6,34 16,48 25,93 51,54 66,26 92,94 48,46 6,11 959

72

6,07 16,29 25,93 50,87 66,52 93,56 49,13 6,1 1003

73

6,22 15,31 24,7 50,27 64,33 92,09 49,73 6,09 1033

74

5,92 15,19 25,45 50,82 64,85 91,51 49,18 6,1 959

75

6,68 14,67 26,49 52,05 65,68 92,83 47,95 6,12 930

76

5,95 15,45 22,65 50,62 66,77 93,5 49,38 6,1 1018

77

6,4 16,72 23,6 51,41 67,83 91,84 48,59 6,11

78

6,48 16,14 23,7 52,21 68,59 92,69 47,49 6,11 915

79

7,12 17,03 27,12 51,15 66,41 93,37 48,85 6,12 959

80

6,3 15,46 22,55 52,26 67,53 94,87 47,74 6,09 885

81

6,55 17,91 24,39 50,23 63,11 94,17 49,77 6,1 1048

82

6,1 18,06 24,92 53,53 69,49 92,83 46,47 6,1 959

83

6,36 18,34 25,51 51,35 65,5 92,91 48,65 6,11 959

84

6,22 17,81 24,88 50,66 64,35 94,13 49,34 6,1 1003

85

6,52 17,97 25,51 51,37 66,08 91,93 48,63 6,12 944

86

6,76 16,94 26,46 52,05 66,78 93,18 47,95 6,12 900

87

6,48 16,78 26,13 52,62 67,32 92,77 47,38 6,09 900

88

6,83 16,27 25,38 50,27 64,35 93,13 49,73 6,09 930

89

6,12 15,74 26,07 50,93 65,37 92,06 49,07 6,12 915

90 7,15

91

6,48 16,29 25,89 52,14 65,45 92,68 47,86 6,11 974

92

6,71 17,07 26,47 52,72 66,32 94,45 47,28 6,11 944

93

6,08 15,38 24,62 51,18 64,93 93,26 48,82 6,1 989

94

6,53 16,62 26,22 50,6 64,14 91,76 49,4 6,1 1018

95

6,92 15,86 25,41 51,78 65,83 93,21 48,22 6,1 974

96

7,06 16,7 26,73 53,34 66,25 95,51 46,66 6,11 871

97

6,39 15,53 26,28 51,24 64,85 93,21 48,76 6,09 915

98

7,03 16,3 25,01 50,46 64,12 91,81 49,54 6,11 974

99

6,18 15,75 26,96 51,46 64,88 93,28 48,54 6,12 944

100

6,69 15,84 26,2 52,26 66,68 94,35 47,74 6,12 930

101

5,95 15,14 24,59 51,95 64,79 93,84 48,05 6,1 959

102

6,5 16,36 25,42 53,26 66,14 95,32 46,74 6,11 871

103

7,28 17,17 27,05 52,95 65,29 93,42 47,05 6,12

104

6,4 16,08 25,76 51,67 64,58 92,35 48,33 6,09 930

105

6,43 16,52 26,39 52,5 63,9 94,22 47,8 6,11 944

106

6,6 15,74 23,12 51,33 67,28 93,61 48,67 6,1 974

107

6,4 16,31 25,74 51,87 68,1 92,66 48,13 6,11 930

108

6,58 16,37 25,74 51,33 68,12 92,79 48,67 6,1 959

109

6,92 17,11 27,28 51,21 66,59 93,32 48,79 6,12 930

110

DAFTAR PUSTAKA

Ozgan, E. (2011), Artificial Neural Network Based Modelling of the Marshall Stability of Asphalt Concrete, Journal of Expert Systems with Applications, 38(5), 6025-6030.

Kandil., Khaled A. (2013), Modelling Marshall Stability and Flow for Hot Mix Asphalt Using Artificial Intelligence Techniques, Journal of Nature and Science, 11(6).

Saffarzadeh, M., and Heidaripanah, A. (2009), Effect of Asphalt Content on the Marshall Stability of Asphalt Concrete Using Artificial Neural Network, Journal of Transaction A: Civil Engineering, Sharif University of Technology; Vol. 16, No.1, pp. 98-105.

Heidaripanah, A., and Hasani, A. (2006), Effect of Crushed Aggregates Percentage On Marshall Stability of Asphalt Concrete Using Artificial Neural Network”, Journal of Transportation Research, Vol. 3, No. 3; Page 173-182. Flood, I., and Kartam, N. (1997), Artificial Neural Networks for Civil Engineers; Advanced Features and Application, American Society of Civil Engineer Expert System and Artificial Intelligence Techniques.

Gerhenson, Carlos. “Artificial Neural Network for beginners”, Sussex University Press.

Siegfried.(2009), Perkiraan Profil Perkerasan Menggunakan Metoda Jaringan Syaraf Buatan, Pusat Penelitian dan Pengembangan Jalan dan Jembatan, Bandung.

Hermawan, Arief. (2006), Jaringan Saraf Tiruan, Teori dan Aplikasi, Penerbit Andi, Yogyakarta.

Alawi, M.H. and Rajab, M.I, “Determination of Optimum Bitumen Content and Marshall Stability Using Neural Networks for Aspaltic Concrete Mixtures”, University of Umm Al-Qura, Kingdom of Saudi Arabia.

BAB III

METODOLOGI PENELITIAN

III.1 Diagram Alur (Flowchart)

Pelaksanaan penelitian ini, memerlukan banyak hal yang harus diperhatikan sebagai persiapan dalam melakukan penelitian. Tujuannya agar memperkecil (meminimalisir) kesalahan dalam pengerjaan dari awal hingga akhir. Metode penelitian disusun untuk memberikan kemudahan dalam pelaksanaan sebuah penelitian sehingga berjalan lebih tepat efektif dan efisien. Tahapan prosedur pelaksanaan ini tergambar dalam suatu bagan alir metode penelitian yang terdapat pada gambar 3.1. Pengambilan data pada penelitian ini dilakukan di Laboratorium Jalan Raya AMP Karya Murni Patumbak. Bahan-bahan yang

diambil berupa data agregat, stabilitas marshal dan kadar aspal yang diambil dari PT. Karya Murni Perkasa, Patumbak.

Mulai

Studi Literatur

Pemilihan Lokasi AMP

Pengumpulan Data Dari AMP Karya Murni, yaitu:

Data Nilai Marshall Test:

1. Persentase Agregat Lolos Ayakan 200, 50, 30, 8, 4 dan ½ inch

2. Persentase Agregat Pecah 3. Stabilitas Marshall Data Nilai Extraction Test:

1. Kadar Aspal

Gambar 3.1 Diagram Flowchart Mengelompokkan Data Input:

Persentase Agregat Lolos Ayakan 200, 50, 30, 8, 4 dan ½ inch

Persentase Agregat Pecah

Kadar Aspal

Mengelompokkan Data Output: Stabilitas Marshall

Kesimpulan Dan Saran

Selesai

Pengolahan Data Stabilitas Marshall dengan Program Artificial Neural Network

Perbandingan Stabilitas Marshall AMP Karya Murni dengan Artificial Neural Network

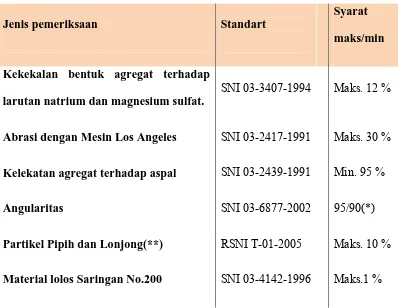

III.2 Persiapan Penelitian

Tahap yang pertama dilakukan adalah pemeriksaan properties aspal beton dengan pen.60/70 dan agregat yang digunakan. Semua pengujian sesuai dengan standar pengujian bahan yang mengacu pada SNI (Standart Nasional Indonesia) dan ASTM (American Society For Testing Material). Untuk pengujian bahan bitumen atau aspal, pada penelitian ini digunakan aspal penetrasi 60/70 dari Iran yang di dapat dari AMP Karya Murni Perkasa.

Cara pengumpulan data:

Data yang diambil pada AMP tersebut adalah data:

Persentase agregat lolos ayakan nomor 200, 50, 30, 8, 4 dan

½ inch.

Persentase agregat hancur. Kadar aspal

Stabilitas marshall.

Sampel yang diambil sebanyak 110 sampel.

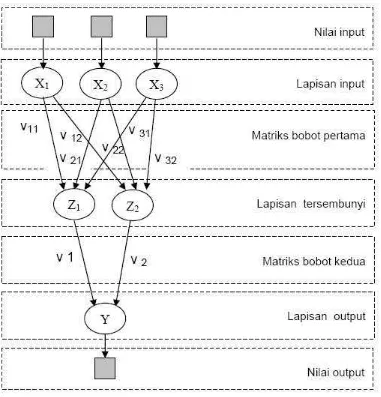

III.3 Pengembangan Model Artificial Neural Network

Stabilitas marshall dari sebuah campuran aspal beton bergantung pada berbagai jenis kriteria, termasuk bentuknya, gradasi agregat, dan tipe aspal. Untuk mengembangkan model ini, harus memiliki data input dan data output. Adapun data input-nya, yaitu:

Persentase agregat yang lolos ayakan nomor 200, 50, 30, 8, 4, dan ½ inch. Persentase agregat pecah.

Dan sebagai data output-nya yaitu: Stabilitas marshall.

Sebelumnya, nomor neuron lapisan input adalah 8 dan neuron lapisan output adalah 1. Fungsi aktivasi yang digunakan adalah fungsi aktivasi tangent sigmoid untuk neuron hidden layer dan fungsi aktivasi linier untuk output layer. Data input dan output telah di normalisasi antara -1 dan 1 untuk meningkatkan keberhasilan dari jaringan.

Dalam rangka menginvestigasi nilai optimum dari neuron hidden layer, kemampuan penyamarataan jaringan telah diperkirakan. Berdasarkan pelatihan error yang berbeda pada setiap jaringan, dengan sebuah nilai yang ditetapkan pada hidden layer. Pada penelitian ini ditetapkan neuron 3, 6, 8 dan 10 yang digunakan pada hidden layer.

Nilai optimum pada hidden layer didapatkan dengan cara memasukkan nilai – nilai parameter yang telah ditentukan, kemudian men-train data input dan data output. Terdapat dua parameter yang digunakan, yaitu:

1. Parameter untuk membuat jaringan. Yang terdiri dari:

Tipe Jaringan (network type)

Fungsi Pelatihan (training function)

Fungsi Penyesuaian (adaption learning function) Fungsi Hasil (performance function)

Nomor neuron (number of neurons) Fungsi Aktivasi (transfer function)

2. Parameter untuk melatih jaringan. Yang terdiri dari:

Show Window

Show Command Line Show

Nilai – nilai yang digunakan pada parameter tersebut dibagi 2, yaitu dengan nilai asumsi yang mengarah ke pengurangan tingkat error dan nilai default yang memang sudah ada pada program.

BAB IV

HASIL DAN PEMBAHASAN

IV.1 Persiapan Data

IV.1.1 Data Marshall Test dan Extraction Test

Data Marshall Test dan Extraction Test merupakan data utama yang diperlukan pada penelitian ini. Data ini digunakan untuk menjalankan program Artificial Neural Network dengan cara mengelompokkan data menjadi dua bagian yaitu data input dan data output. Data Marshall Test dan Extraction Test yang digunakan adalah data persentase agregat yang lolos ayakan No. 200, 50, 30, 8, 4 dan ½ inch, persentase agregat hancur, stabilitas marshall dan kadar aspal. Adapun datanya dapat dilihat pada lampiran.

Dalam melakukan penelitian ini, data yang digunakan harus terlebih dahulu dikelompokkan menjadi data input dan data output. Program Artificial Neural Network memiliki prosedur yang harus ditaati, sehingga proses pengolahan data yang dilakukan dapat mencapai suatu hasil yang diinginkan. Adapun data yang dikelompokkan dalam data input dan data output yaitu:

1. Data input

Persentase agregat yang lolos ayakan No. 200, 50, 30, 8, 4, dan ½ inch

Kadar aspal

2 Data output

Stabilitas Marshall

IV.2 Perhitungan Nilai Stabilitas Marshall Dengan Program Artificial Neural Network

Pada penelitian ini akan dilakukan perhitungan nilai stabilitas marshall dengan menggunakan program Artificial Neural Network. Perhitungan nilai stabilitas marshall ini akan menggunakan langkah-langkah perhitungan yang berdasarkan proses pengelolaan data pada program Artificial Neural Network. Data dikelola dengan menggunakan berbagai macam jenis nilai neuron yang terdapat pada Hidden Layer dan berbagai jenis parameter fungsi dan nilai.

IV.2.1 Variasi Parameter Untuk Desain Artificial Neural Network

Dalam perencanaan ini ada beberapa parameter desain yang divariasikan yaitu berupa parameter untuk membuat jaringan dan parameter nilai untuk melatih jaringan. Sebelum data di input dan target yang diimplementasikan ke dalam jaringan saraf tiruan harus terlebih dahulu memasukkan nilai parameter-parameternya. Definisi dari parameter-parameter tersebut telah dijelaskan pada Bab sebelumnya, pada Bab II. Adapun parameter-parameter beserta nilai yang digunakan baik dalam keadaan default maupun dalam keadaan penyesuaian jaringan, yaitu:

Pada penelitian ini digunakan tipe jaringan feed forward backpropagation.

Fungsi Pelatihan (Training Function)

Pada penelitian ini digunakan fungsi pelatihan trainlm atau train Levenberg Marquardt Backpropagation.

Fungsi Penyesuaian Pembelajaran (Adaption Learning Function)

Pada penelitian ini digunakan fungsi penyesuaian pembelajaran LEARNGDM.

Fungsi Hasil (Performance Function)

Pada penelitian ini digunakan fungsi MSE (Mean Square Error) Nomor pada lapisan (Number of Layers)

Pada penelitian ini digunakan nomor pada lapisan 1. Bagian (Properties for)

Pada penelitian ini digunakan bagian pada Layer 1. Nomor pada neuron (Number of neuron)

Pada penelitian ini digunakan neuron yang bervariasi, yaitu neuron 3, 6, 8 dan 10.

Fungsi Aktivasi (Transfer function)

Pada penelitian ini digunakan tangent sigmoid 2. Parameter nilai untuk melatih jaringan.

Show

Pada penelitian ini digunakan nilai 25. Epochs

Goal

Pada penelitian ini digunakan nilai goal yang bervariasi yang akan ditampilkan pada proses pengolahan data.

Min_grad

Pada penelitian ini digunakan minimum gradient 1e-05. Max_fail

Pada penelitian ini digunakan maximum fail 100. Mu

Pada penelitian ini digunakan nilai mu yang bervariasi yang akan ditampilkan pada proses pengolahan data.

Mu_dec

Pada penelitian ini digunakan nilai mu_dec yang bervariasi yang akan ditampilkan pada proses pengolahan data.

Mu_inc

Pada penelitian ini digunakan nilai mu_inc yang bervariasi yang akan ditampilkan pada proses pengolahan data.

Mu_max

Pada penelitian ini digunakan mu_max 10.000.000.000.

IV.3 Proses Running Program Artificial Neural Network

langkah-langkah pengolahan data dengan menggunakan nilai optimum pada neuron 3.

1. Buka program Matlab, lalu masukkan data input dan data target ke menu Workspace, lalu ketikkan “nntool” pada menu Command Window.

Gambar 4.1 Tampilan Awal Program Matlab

Gambar 4.2 Tampilan Awal Neural Network

3. Klik Import, lalu masukkan data input dan data target sebagai pengenalan terhadap jaringan.

Gambar 4.3 Tampilan menu Import to Network/Data Manager 4. Kembali ke menu Neural Network, kemudian klik New.

5. Masukkan parameter-parameter untuk membuat jaringan.

Gambar 4.5 Tampilan Menu Create Network or Data

Gambar 4.6 Tampilan menu View

7. Klik menu Train, lalu masukkan data input dan data target pada submenu Training Info sebagai data yang akan diproses.

Gambar 4.7 Tampilan Menu Train, Training Info

8. Klik submenu Training Parameters, lalu masukkan nilai parameter yang telah ditentukan untuk mengolah data.

9. Klik menu Simulate, kemudian masukkan data input.

Gambar 4.9 Tampilan menu Simulate

10. Klik menu Adapt, masukkan data input dan data target.

11. Kembali ke menu Train, bagian Training Parameters lalu klik Train Network. Maka akan muncul proses training Neural Network.

Gambar 4.12 Tampilan menu Performance 13. Klik menu Plots Regression.

Gambar 4.13 Tampilan menu Regression

14. Hasil simulasi diperlihatkan pada window Neural Network, pada bagian menu Output Data yang bernama network1_outputs.

Network1_outputs menunjukkan hasil data dalam bentuk baris yang jumlahnya sama dengan jumlah data target yang diproses, yaitu sebanyak 110 data. Data tersebut kemudian harus diklasifikasikan dalam bentuk kolom agar lebih mudah diperiksa.

IV.3.1Proses Pengolahan Data

1. Neuron 3

Plot Performance (1278.0222)

Gambar 4.15 Tampilan menu Performance Plot Regression (0.84508)

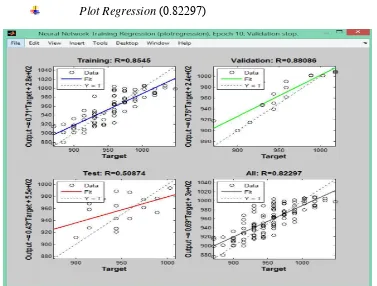

2. Neuron 6

Plot Performance (520.0234)

Gambar 4.17 Tampilan menu Performance

Plot Regression (0.82297)

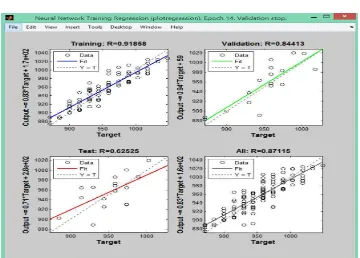

3. Neuron 8

Plot Performance (585.9638)

Gambar 4.19 Tampilan menu Performance

Plot Regression (0.87115)

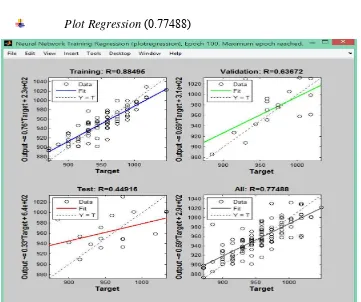

4. Neuron 10

Plot Performance (1150.5529)

Gambar 4.21 Tampilan menu Performance

Plot Regression (0.77488)

IV.3.2 Tabel Hasil Simulasi Artificial Neural Network

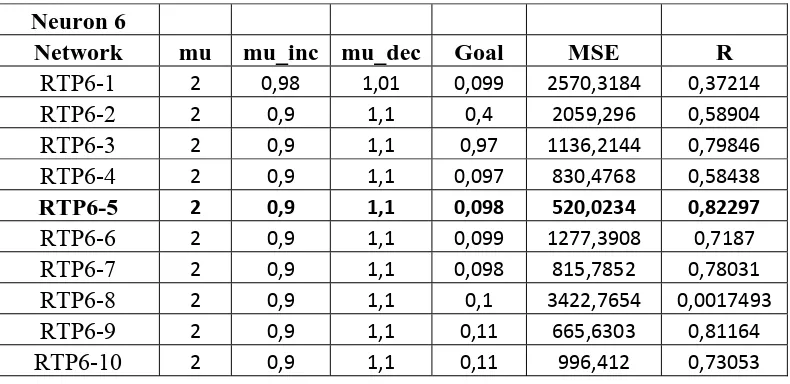

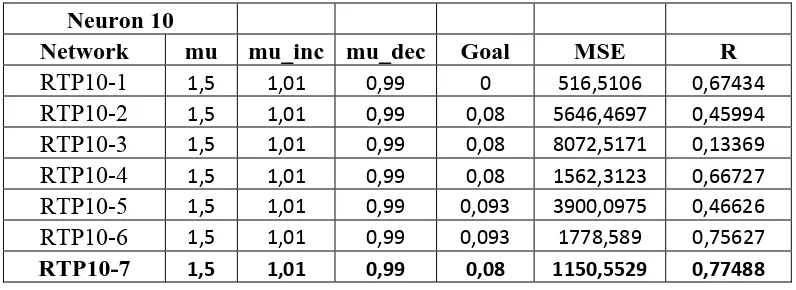

Tingkat keakuratan hasil kinerja Neural Network dilihat dari nilai regression tertinggi pada tiap neuron yang telah diolah, kemudian dipilih nilai yang tertinggi antar semua neuron tersebut. Maka hasil dari proses pengolahan data pada neuron 3, 6, 8 dan 10 ini, beserta nilai parameternya, dapat kita lihat secara ringkas dan jelas pada tabel hasil simulasi berikut ini:

Tabel 4.1 Hasil simulasi pada jaringan dengan neuron 3 pada hidden layer

Neuron 3

Tabel 4.2 Hasil simulasi pada jaringan dengan neuron 6 pada hidden layer

Tabel 4.3. Hasil simulasi pada jaringan dengan neuron 8 pada hidden layer

Tabel 4.4 Hasil simulasi pada jaringan dengan neuron 10 pada hidden layer

Neuron 10

Dapat dilihat bahwa nilai optimum dari Regression didapatkan dengan cara melakukan training lebih dari sekali.

Pada neuron 3 didapatkan nilai optimum pada training ke 4. Pada neuron 6 didapatkan nilai optimum pada training ke 5.

Pada neuron 8 didapatkan nilai optimum pada training ke 5.

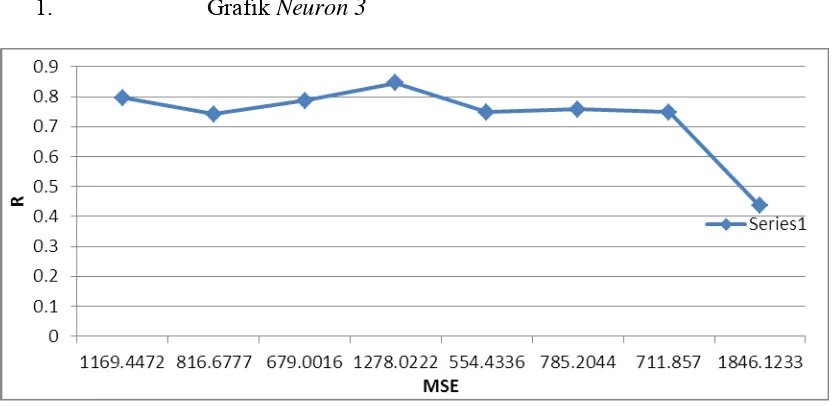

IV.3.3 Grafik Hasil Simulasi Artificial Neural Network

Hasil simulasi dalam bentuk grafik ditampilkan pada gambar berikut:

1. Grafik Neuron 3

Sumber: Hasil Analisa Neural Network

Gambar 4.23 Grafik simulasi R dengan MSE pada Neuron 3

Sumber: Hasil Analisa Neural Network

Gambar 4.24 Grafik simulasi R dengan MSE pada Neuron 6

3. Grafik Neuron 8

Sumber: Hasil Analisa Neural Network

Gambar 4.25 Grafik simulasi R dengan MSE pada Neuron 8

4. Grafik Neuron 10

Gambar 4.26 Grafik simulasi R dengan MSE pada Neuron 10

IV.3.4 Hasil Output Artificial Neural Network Terhadap Nilai Stabilitas Marshall

1. Neuron 3

Tabel 4.5 Hasil Output Neuron 3

Sampel Output Sampel Output Sampel Output

19 961.9529 38 894.104 57 973.4782

Sampel Output Sampel Output Sampel Output

2. Neuron 6

Tabel 4.6 Hasil Output Neuron 6

20 996.8831 40 994.9928 60 994.5639

Sampel Output Sampel Output Sampel Output

3. Neuron 8

Tabel 4.7 Hasil Output Neuron 8

Sampel Output Sampel Output Sampel Output

20 1010.985 40 994.2861 60 989.0363

Sampel Output Sampel Output Sampel Output

4. Neuron 10

Tabel 4.8 Hasil Output Neuron 10

Sampel Output Sampel Output Sampel Output

20 1005.809 40 999.2675 60 974.7635

Sampel Output Sampel Output Sampel Output

IV.3.5 Perbandingan Nilai Stabilitas Marshall AMP Karya Murni dengan Artificial Neural Network

Membandingkan koefisien relatif maksimum pada tabel 1 sampai 4 yang menunjukkan bahwa kemampuan jaringan saraf tiruan telah didapatkan pada jaringan RTP8-5 dengan 8 neuron di hidden layer (R = 0.87115), jadi nilai optimum untuk neuron hidden layer telah dipilih yaitu neuron 8. Berdasarkan pada penelitian ini, hasil menunjukkan bahwa kemampuan Neural Network terhadap jaringan adalah sangat sensitif untuk pelatihan error. Maka, menentukan kemampuan Neural Network membutuhkan desain dan latihan dari berbagai jenis jaringan.

Tabel 4.9 Data Aktual Stabilitas Marshall Dengan Data Simulasi Neuron 8

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

19 959 19 989.5069

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

Data Aktual Data Simulasi Neuron 8

Sampel Output Sampel Output

101 959 101 968.5955

102 871 102 889.363

103 900 103 915.1298

104 930 104 930.2455

105 944 105 961.8772

106 974 106 954.8377

107 930 107 932.6105

108 959 108 958.1131

109 930 109 953.2806

Gambar 4.27 Kurva Grafik Data Neuron 8 (hasil simulasi) dengan Data Aktual.

BAB V

KESIMPULAN DAN SARAN

V.1 Kesimpulan

Dari hasil analisis dan hasil pembahasan terhadap hasil-hasil percobaan dapat disimpulkan beberapa hal sebagai berikut:

1. Kemampuan Artificial Neural Network pada semua jaringan untuk melatih error merupakan suatu perhitungan yang sensitif. Seperti ditunjukkan pada gambar 4.23 sampai 4.26 dan tabel 4.1 sampai 4.2, sebuah perubahan yang sangat kecil pada pelatihan error (MSE) dapat menyebabkan sebuah variasi yang besar terhadap kemampuan simulasi (R).

2. Berdasarkan perbandingan kemampuan simulasi maksimum dari gambar 4.23 sampai 4.26, kemampuan penyamarataan maksimum (R=0.87115) telah dihasilkan pada RTP8-5 dan 8 neuron pada hidden layer. Perbandingan kemampuan penyamarataan maksimum sebuah jaringan telah dibuktikan pada gambar 4.23 sampai 4.26, dengan meningkatkan angka pada neuron di hidden layer hingga mencapai 8, kemampuan penyamarataannya juga meningkat.

diambil kesimpulan bahwa stabilitas marshall tidak dipengaruhi oleh satu parameter saja, tetapi berpengaruh terhadap setiap parameter atau campuran yang membentuk aspal tersebut.

V.2 Saran

Beberapa hal yang dapat menjadi saran sehubungan dengan hasil penelitian ini adalah sebagai berikut:

1. Penelitian ini merupakan suatu metode lain yang digunakan untuk menentukan stabilitas marshall dengan cara meramalkan nilai stabilitas marshall yang akan terjadi jika menggunakan parameter atau bahan campuran yang sama.

BAB II

TINJAUAN PUSTAKA

II.1. Umum

Pada perencanaan perkerasan jalan raya dibutuhkan konsep pengetahuan

yang baik dalam merencanakannya baik dari segi material pengisi bahan – bahan

tiap lapisan perkerasan jalan raya dan juga proses pengerjaan struktur perkerasan

jalan raya tersebut. Untuk mendesain perkerasan jalan digunakan beberapa

parameter yang dapat mempengaruhi struktur perkerasan jalan tersebut. Salah satu

parameter penting tersebut adalah Stabilitas Marshall yang digunakan pada desain

pencampuran aspal. Dengan perkembangan teknologi pada bidang pengetahuan

dan melalui percobaan dari beberapa peneliti, maka telah diteliti penentuan nilai

Stabilitas Marshall dengan menggunakan suatu program yang disebut program

jaringan saraf tiruan. Digunakannya parameter-parameter seperti persentase

agregat yang lolos ayakan nomor 200, 50, 30, 8, 4 dan ½ inch, agregat pecah, dan

kadar aspal telah diteliti hingga mendapatkan nilai Stabilitas Marshall. (M.

Saffarzadeh and A. Heidaripanah)

Perkerasan merupakan struktur yang terdiri dari banyak lapisan yang

dibuat untuk menambah daya dukung tanah agar dapat memikul repetisi beban

lalu lintas sehingga tanah tidak mengalami deformasi yang berarti. Perkerasan

atau struktur perkerasan didefenisikan sebagai struktur yang terdiri dari satu atau

lebih lapisan perkerasan yang dibuat dari bahan yang memiliki kualitas yang baik.

dasar (subgrade), yang berfungsi untuk menopang beban lalu lintas. Perkerasan

dimaksudkan untuk memberikan permukaan yang halus dan aman pada segala

kondisi cuaca, serta tebal dari setiap lapisan harus cukup aman untuk memikul

beban yang bekerja di atasnya.

Campuran beraspal adalah suatu kombinasi campuran antara agregat dan

aspal. Dalam campuran beraspal, aspal berperan sebagai pengikat atau lem antar

partikel agregat, dan agregat berperan sebagai tulangan. Sifat-sifat mekanis aspal

dalam campuran beraspal diperoleh dari friksi dan kohesi dari bahan-bahan

pembentuknya. Fraksi agregat diperoleh dari ikatan antar butir agregat

(interlocking), dan kekuatannya tergantung pada gradasi, tekstur permukaan,

bentuk butiran dan ukuran agregat maksimum yang digunakan. Sedangkan sifat

kohesinya diperoleh dari sifat-sifat aspal yang digunakan. Oleh sebab itu kinerja

campuran beraspal sangat dipengaruhi oleh sifat agregat dan aspal serta

sifat-sifat campuran padat yang sudah terbentuk dari kedua bahan tersebut. Perkerasan

beraspal dengan kinerja yang sesuai dengan persyaratan tidak akan dapat

diperoleh jika bahan yang digunakan tidak memenuhi syarat, meskipun peralatan

dan metoda kerja yang digunakan telah sesuai. Perkerasan jalan di Indonesia

umumnya mengalami kerusakan awal (kerusakan dini) antara lain akibat pengaruh

beban lalu lintas kendaraan yang berlebihan (over loading), temperatur (cuaca),

air, dan konstruksi perkerasan yang kurang memenuhi persyaratan teknis.

Berdasarkan gradasinya campuran beraspal panas dibedakan dalam tiga jenis

campuran, yaitu campuran beraspal bergradasi rapat, senjang dan terbuka. Tebal

minimum penghamparan masing-masing campuran sangat tergantung pada

lebih dari 2 kali ukuran butir agregat maksimum yang digunakan. Beberapa jenis

campuran aspal panas yang umum digunakan di Indonesia antara lain :

- AC (Asphalt Concrete) atau laston (lapis beton aspal)

- HRS (Hot Rolled Sheet) atau lataston (lapis tipis beton aspal)

- HRSS (Hot Rolled Sand Sheet) atau latasir (lapis tipis aspal pasir)

Laston (AC) merupakan salah satu jenis dari lapis perkerasan konstruksi

perkerasan lentur. Jenis perkerasan ini merupakan campuran merata antara

agregat dan aspal sebagai bahan pengikat pada suhu tertentu.

Tabel 2.1. Ketentuan Sifat Campuran Laston (AC)

Sumber : Spesifikasi Umum Bina Marga 2010 Rev.3

Laston (AC) dapat dibedakan menjadi dua tergantung fungsinya pada

konstruksi perkerasan jalan, yaitu untuk lapis permukaan atau lapisan aus

(AC-wearing course) dan untuk lapis pondasi (AC-base, AC-binder, ATB (Asphalt Treated Base)).

a. Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt

cm. Lapisan ini adalah lapisan yang berhubungan langsung dengan ban

kendaraan.

b. Laston sebagai lapisan pengikat, dikenal dengan nama AC-BC (Asphalt

Concrete – Binder Course) dengan tebal minimum AC – BC adalah 5 cm. Lapisan ini untuk membentuk lapis pondasi jika digunakan pada pekerjaan

peningkatan atau pemeliharaan jalan.

c. Laston sebagai lapisan pondasi, dikenal dengan nama AC-Base (Asphalt

Concrete-Base) dengan tebal minimum AC-Base adalah 6 cm. Lapisan ini tidak berhubungan langsung dengan cuaca tetapi memerlukan stabilitas

untuk memikul beban lalu lintas yang dilimpahkan melalui roda

kendaraan.

Campuran beraspal panas terdiri atas kombinasi agregat, bahan pengisi (bila

diperlukan) dan aspal yang dicampur secara panas pada temperatur tertentu.

Komposisi bahan dalam campuran beraspal panas terlebih dahulu harus

direncanakan sehingga setelah terpasang diperoleh perkerasan beraspal yang

memenuhi kriteria :

a) Stabilitas yang cukup. Lapisan beraspal harus mampu mendukung beban

lalu-lintas yang melewatinya tanpa mengalami deformasi permanen dan

deformasi plastis selama umur rencana.

b) Durabilitas yang cukup. Lapisan beraspal mempunyai keawetan yang

cukup akibat pengaruh cuaca dan beban lalu-lintas.

c) Kelenturan yang cukup. Lapisan beraspal harus mampu menahan lendutan

d) Cukup kedap air. Lapisan beraspal cukup kedap air sehingga tidak ada

rembesan air yang masuk ke lapis pondasi di bawahnya.

e) Kekesatan yang cukup. Kekesatan permukaan lapisan beraspal

berhubungan erat dengan keselamatan pengguna jalan.

f) Ketahanan terhadap retak lelah (fatique). Lapisan beraspal harus mampu

menahan beban berulang dari beban lalu-lintas selama umur rencana.

g) Kemudahan kerja. Campuran beraspal harus mudah dilaksanakan, mudah

dihamparkan dan dipadatkan.

h) Untuk dapat memenuhi ketujuh kriteria tersebut, maka sebelum pekerjaan

campuran beraspal dilaksanakan, perlu terlebih dahulu dibuat formula

campuran kerja (FCK). Pembuatan Formula Campuran Kerja (FCK) atau

lebih dikenal dengan JMF (Job Mix Formula), meliputi penentuan

proporsi dari beberapa fraksi agregat dengan aspal sedemikian rupa

sehingga dapat memberikan kinerja perkerasan yang memenuhi syarat.

Pembuatan campuran kerja dilakukan dengan beberapa tahapan dimulai

dari penentuan gradasi agregat gabungan yang sesuai persyaratan

dilanjutkan dengan membuat Formula Campuran Rencana (FCR) yang

dilakukan di laboratorium. FCR dapat disetujui menjadi FCK apabila dari

hasil percobaan pencampuran dan percobaan pemadatan di lapangan telah

II.2. Bahan Campuran Aspal Panas

II.2.1. Agregat

Agregat atau batu, atau glanular material adalah material berbutir yang keras

dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu

batu, dan pasir. Agregat/batuan di definisikan secara umum sebagai formasi kulit

bumi yang keras dan penyal (solid). ASTM (1974) mendefinisikan batuan sebagai

suatu bahan yang terdiri dari mineral padat, berupa masa berukuran besar ataupun

berupa fragmen-fragmen. Agregat/batuan merupakan komponen utama dari

lapisan perkerasan jalan yaitu mengandung 90-95% agregat berdasarkan

persentase berat atau 75-85% agregat berdasarkan persentase volume. Dengan

demikian daya dukung, keawetan dan mutu perkerasan jalan di tentukan daya

dukung, keawetan dan mutu perkerasan jalan ditentukan juga dari sifat agregat

dan hasil campuran agregat dengan material lain. Agregat mempunyai peranan

yang sangat penting dalam prasarana transportasi, khususnya dalam hal ini pada

perkerasan jalan. Daya dukung perkerasan jalan ditentukan sebagian besar oleh

karakteristik agregat yang di gunakan. Pemilihan agregat yang tepat dan

memenuhi persyaratan akan sangat menentukan dalam keberhasilan pembangunan

atau pemeliharaan jalan.

Sifat agregat yang menentukan kualitasnya sebagai material perkerasan

jalan adalah gradasi, kebersihan, kekerasan dan ketahanan agregat, bentuk butir,

tekstur permukaan, porositas, kemampuan untuk menyerap air, berat jenis dan

II.2.1.1. Sifat agregat.

Sifat dan kualitas agregat menentukan kemampuannya dalam memikul

beban lalu-lintas. Sifat agregat yang menentukan kualitasnya sebagai bahan

konstruksi perkerasan jalan dapat dikelompokkan menjadi tiga kelompok yaitu:

1. Kekuatan dan keawetan (strength and durability) lapisan perkerasan

dipengaruhi oleh:

a. Gradasi

b. Ukuran maksimum

c. Kadar lempung

d. Kekerasan dan ketahanan

e. Bentuk butir

f. Tekstur permukaan

2. Kemampuan dilapisi aspal dengan baik, dipengaruhi oleh:

a. Porositas

b. Kemungkinan basah

c. Jenis agregat

3. Kemudahan dalam pelaksanaan dan menghasilkan lapisan yang nyaman

dan aman, dipengaruhi oleh:

a. Tahanan geser (skid resistance)

b. Campuran yang memberikan kemudahan dalam pelaksanaan

II.2.1.2. Klasifikasi agregat

Di tinjau dari asal kejadiannya agregat/batuan dapat di bedakan atas batuan

beku (igneous rock), batuan sedimen dan batuan metamorf (batuan malihan).

‐ Batuan beku

Batuan yang berasal dari magma yang mendingin dan membeku. Di bedakan atas

batuan beku luar (exstrusive igneous rock) dan batuan beku dalam (intrusive

igneous rock).

‐ Batuan sedimen

Sedimen dapat berasal dari campuran partikel mineral, sisa hewan dan tanaman.

Pada umumnya merupakan lapisan-lapisan pada kulit bumi, hasil endapan di

danau, laut dan sebagainya.

‐ Batuan metamorf

Berasal dari batuan sedimen ataupun batuan beku yang mengalami proses

perubahan bentuk akibat adanya perubahan tekanan dan temperatur dari kulit

bumi.

II.2.1.3. Jenis agregat dan Persyaratan Sifat Agregat.

Batuan atau agregat untuk campuran beraspal umumnya diklasifisikan

berdasarkan sumbernya, seperti contohnya agregat alam,agregat hasil pemrosesan,

agregat buatan atau agregat artifisial.

Secara umum bahan penyusunan beton aspal terdiri dari agregat kasar,

agregat halus, bahan pengisi dan aspal sebagai bahan pengikat. Dimana bahan

bahan tersebut sebelum digunakan harus diperiksa di laboratorium. Agregat yang

akan dipergunakan sebagai material campuran perkerasan jalan haruslah

buku spesifikasi pekerjaan jalan atau ditetapkan badan yang berwenang. Menurut

Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI untuk

Campuran Beraspal Panas, Dep. PU, 2010 memberikan persyaratan untuk agregat

sebagai berikut :

1. Agregat Kasar

Tabel 2.2. Ketentuan Agregat Kasar untuk Campuran Beton Aspal.

Jenis pemeriksaan Standart

Syarat

maks/min

Kekekalan bentuk agregat terhadap

larutan natrium dan magnesium sulfat.

SNI 03-3407-1994 Maks. 12 %

Abrasi dengan Mesin Los Angeles SNI 03-2417-1991 Maks. 30 %

Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min. 95 %

Angularitas SNI 03-6877-2002 95/90(*)

Partikel Pipih dan Lonjong(**) RSNI T-01-2005 Maks. 10 %

Material lolos Saringan No.200 SNI 03-4142-1996 Maks.1 %

Sumber : (Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI

PerkerasanBeraspal, Dep. PU, 2010 Catatan :

(*) 95/90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang

pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua

atau lebih.

2. Agregat Halus

Tabel 2.3.Ketentuan Agregat Halus untuk Campuran Beton Aspal.

Jenis Pemeriksaan Standar Syarat Maks/Min

Nilai setara pasir SNI 03-4428-1997 Maks. 60 %

Material lolos saringan No. 200 SNI 03-4142-1996 Maks. 8 %

Angularitas SNI 03-6877-2002 Min. 45 %

Kadar Lempung SNI 3432 : 2008 Maks. 1%

Sumber : (Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI

Perkerasan Beraspal, Dep. PU, 2010) 3. Bahan Pengisi (filler)

Menurut SNI 03-6723-2002 yang dimaksud bahan pengisi adalah bahan yang

lolos ukuran saringan no.30 (0,59 mm) dan paling sedikit 65% lolos saringan

no.200 (0.075 mm). Pada waktu digunakan bahan pengisi harus cukup kering

untuk dapat mengalir bebas dan tidak boleh menggumpal. Macam bahan pengisi

yang dapat digunakan ialah: abu batu, kapur padam, portland cement (PC), debu

dolomite, abu terbang, debu tanur tinggi pembuat semen atau bahan mineral tidak

plastis lainnya. Banyaknya bahan pengisi dalam campuran aspal beton sangat

dibatasi. Kebanyakan bahan pengisi, maka campuran akan sangat kaku dan mudah

retak disamping memerlukan aspal yang banyak untuk memenuhi workability.

Sebaliknya kekurangan bahan pengisi campuran menjadi sangat lentur dan mudah

terdeformasi oleh roda kendaraan sehingga menghasilkan jalan yang

bergelombang.

Ukuran Saringan Persen Lolos

No. 30 (600 mikron) 100

No. 50 (300 mikron) 95 – 100

No. 200 (75 mikron) 70 – 100

Sumber : SNI 03-6723-2002 (spesifikasi bahan pengisi untuk campuran beraspal)

Material filler bersama-sama dengan aspal membentuk mortar dan berperan sebagai pengisi rongga sehingga meningkatkan kepadatan dan ketahanan

campuran serta meningkatkan stabilitas campuran, sedangkan pada campuran

laston filler berfungsi sebagai bahan pengisi rongga dalam campuran. Pada prakteknya fungsi dari filler adalah untuk meningkatkan viskositas dari aspal dan

mengurangi kepekaan terhadap temperatur. Meningkatkan komposisi filler dalam

campuran dapat meningkatkan stabilitas campuran tetapi menurunkan kadar air

void (rongga udara) dalam campuran.

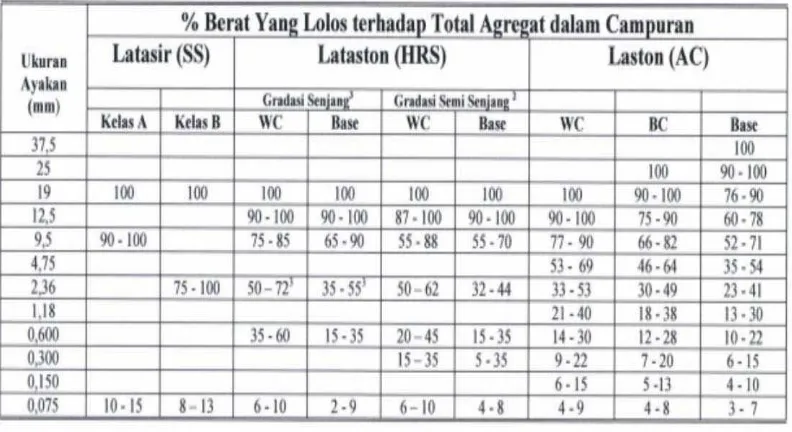

4. Gradasi Agregat Gabungan

Gradasi agregat gabungan untuk campuran aspal, ditunjukkan dalam persen

terhadap berat agregat dan bahan pengisi, harus memenuhi batas-batas yang

diberikan dalam Tabel 2.5. Rancangan dan perbandingan campuran untuk

gradasi agregat gabungan harus mempunyai jarak terhadap batas-batas yang

diberikan dalam Tabel 2.5.

Tabel 2.5 Amplop Gradasi Agregat Gabungan Untuk Campuran Aspal

Catatan : 1. Untuk HRS-WC dan HRS-Base yang benar benar senjang, paling . . .

. sedikit 80% agregat lolos ayakan No.8 (2.36 mm) harus lolos ayakan

. . . No.30 (0.600 mm).

2. Apabila tidak ditetapkan dalam gambar, penggunaan pemilihan .. . .

. gradasi sesuai dengan petunjuk Direksi Pekerjaan.

II.2.1.4. Sifat-Sifat Fisik Agregat dan Hubungannya Dengan Kinerja Campuran.

Pemilihan agregat yang tepat dan memenuhi persyaratan akan sangat

menentukan dalam keberhasilan pembangunan atau pemeliharaan jalan. Pada

campuran beraspal, agregat memberikan kontribusi sampai 90-95% terhadap berat

campuran, sehingga sifat-sifat agregat merupakan salah satu faktor penentu dari

kinerja campuran tersebut.

Untuk tujuan ini, sifat agregat yang harus diperiksa antara lain :

a) Ukuran butir

c) Kebersihan

d) Kekerasan

e) Bentuk partikel

f) Tekstur permukaan

g) Penyerapan

h) Kelekatan terhadap aspal

Berat jenis suatu agregat adalah perbandingan berat dari suatu satuan volume

bahan terhadap berat air dengan volume yang sama pada temperatur 20o – 25oC

(68o –77o F). Dikenal beberapa macam Berat Jenis agregat, yaitu :

a) Berat Jenis semu (apparent specific gravity), Berat Jenis Semu, volume

dipandang sebagai volume menyeluruh dari agregat, tidak termasuk

volume pori yang dapat terisi air setelah perendaman selama 24 jam.

b) Berat Jenis bulk (bulk specific gravity), Berat Jenis bulk, volume

dipandang volume menyeluruh agregat, termasuk volume pori yang dapat

terisi oleh air setelah direndam selama 24 jam.

c) Berat Jenis efektif (effective specific gravity), Berat Jenis efektif, volume

dipandang volume menyeluruh dari agregat tidak termasuk volume pori

yang dapat menghisap aspal.

II.2.2. Aspal

Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan

yang bersifat viskoelastis sehingga akan melunak dan mencair bila mendapat

II.2.2.1. Jenis aspal.

Berdasarkan cara diperoleh aspal dapat dibedakan atas:

1. Aspal alam,

2. Aspal buatan.

II.2.2.1.1. Aspal minyak (petroloeum aspal).

Aspal minyak dengan bahan dasar aspal dapat dibedakan atas:

a. Aspal keras/semen (AC).

Asphalt Concrete(AC) adalah lapisan atas kontruksi jalan yang terdiri dari campuran aspal dengan agregat yang dihampar dan dipadatkan pada suhu

tertentu. AC merupakan jenis lapisan permukaan struktural yang berfungsi

sebagai lapisan aus dan pelindung kontruksi di bawahnya, tidak licin,

permukaannya rata, sehingga memberikan kenyamanan pengguna jalan. Aspal

keras/aspal cement adalah aspal yang di gunakan dalam keadaan cair dan panas.

Aspal ini berbentuk padat pada keadaan penyimpanan (temerature ruang) .

Aspal semen pada temperature ruang ( berbentuk padat. Aspal

semen terdiri dari beberapa jenis tergantung dari proses pembuatannya dan jenis

minyak bumi asalnya.

Di Indonesia, aspal semen biasanya dibedakan berdasarkan niai penetrasinya

yaitu:

1. AC pen 40/50, yaitu AC dengan penetrasi antara 40-50

2. AC pen 60/70, yaitu AC dengan penetrasi antara 60-70

3. AC pen 85/100, yaitu AC dengan penetrasi antara 85-100

4. AC pen 120/150, yaitu AC dengan penetrasi antara 120-150

b. Aspal dingin/cair.

Aspal cair adalah campuran antara aspal semen dengan bahan pencair dari

hasil penyulingan minyak bumi. Dengan demikian berbentuk cair dalam

temperatur ruang. Berdasarkan bahan pencairnya dan kemudahan menguap

bahan pelarutnya, aspal cair dapat dibedakan atas:

1. RC (Rapid Curing Cut Back)

2. MC (Medium Curing Cut Back)

3. SC (Slow Curing Cut Back)

c. Aspal emulsi.

Aspal emulsi adalah suatu campuran aspal dengan air dan bahan

pengemulsi.

II.2.2.1.2. Aspal buton.

Aspal alam yang terdapat di indonesia dan telah dimanfaatkan adalah

aspal dari pulau buton. Aspal ini merupakan campuran antara bitumen dengan

bahan material lainnya dalam bentuk batuan. Karena aspal buton merupakan

bahan alam maka kadar bitumen yang dikandungnya sangat bervariasi dari

rendah sampai tinggi. Berdasarkan kadar bitumen yang dikandungnya aspal

buton dapat dibedakan atas B10, B13, B20, B25, dan B30. (aspal buton B10

adalah aspal buton dengan kadar bitumen rata-rata 10%).

II.2.2.2. Komposisi aspal

Aspal merupakan unsur hidrokarbon yang sangat komplek, sangat sukar

untuk memisahkan molekul-molekul yang membentuk aspal tersebut.

Komposisi dari aspal terdiri dari asphaltenes dan maltenes. Asphaltenes

heptane. Maltenes larut dalam heptane, merupakan cairan kental yang terdiri

dari resins dan oils. Resins adalah cairan berwarna kuning atau cokelat tua yang

memberikan sifat adhesi dari aspal, merupakan bagian yang mudah hilang atau

berkurang selama masa pelayanan jalan. Sedangkan oil yang berwarna lebih

muda merupakan media dari asphaltenes dan resin. Proporsi dari asphaltenes,

resins, dan oils berbeda-beda tergantung dari banyak faktor seperti

kemungkinan beroksidasi, proses pembuatannya, dan ketebalan lapisan aspal

dalam campuran.

II.2.2.3. Sifat aspal.

Aspal yang dipergunakan pada kontruksi perkerasan jalan berfungsi

sebagai:

1. Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan

antara aspal itu sendiri.

2. Bahan pengisi, mengisi rongga antara butir-butir agregat dan pori-pori yang

ada dari agregat itu sendiri.

Berarti aspal haruslah mempunyai daya tahan (tidak cepat rapuh) terhadap

cuaca, mempunyai adhesi dan kohesi yang baik dan memberikan sifat elastis

yang baik.

1. Daya tahan (durability)

Daya tahan aspal adalah kemampuan aspal mempertahankan sifat asalnya

akibat pengaruh cuaca selama masa pelayanan jalan. Sifat ini merupakan sifat

dari campuran aspal, jadi tergantung dari sifat agregat, campuran dengan aspal,

faktor pelaksanaan dan lain-lain. Meskipun demikian sifat ini dapat

2. Adhesi dan Kohesi

Adhesi adalah kemampuan aspal untuk mengikat agregat sehingga dihasilkan

ikatan yang baik antara agregat dengan aspal. Kohesi adalah kemampuan aspal

untuk tetap mempertahankan agregat tetap di tempatnya setelah jadi

pengikatan.

3. Kepekaan terhadap temperatur

Aspal adalah material yang termoplastis, berarti akan menjadi keras atau lebih

kental jika temperatur berkurang dan akan lunak atau lebih cair jika temperatur

bertambah. Sifat ini dinamakan kepekaan terhadap perubahan temperatur.

Kepekaan terhadap dari setiap hasil produksi aspal berbeda-beda tergantung

dari asalnya walaupun aspal tersebut mempunyai jenis yang sama.

4. Kekerasan aspal

Aspal pada proses pencampuran dipanaskan dan dicampur dengan agregat

sehingga agregat dilapisi aspal atau aspal panas disiramkan ke permukaan

agregat yang telah disiapkan pada proses pelaburan. Pada waktu pelaksanaan,

terjadi oksidasi yang menyebabkan aspal menjadi getas (viskositas bertambah

tinggi). Peristiwa perapuhan terus berlangsung setelah masa pelaksanaan

selesai. Jadi selama masa pelayanan, aspal mengalami oksidasi dan polimerisasi

yang besarnya dipengaruhi juga oleh ketebalan aspal yang menyelimuti agregat.

Semakin tipis lapisan aspal, semakin besar tingkat kerapuhan yang terjadi.

II.2.2.4. Pemeriksaan Properties Aspal

Aspal merupakan hasil produksi dari bahan-bahan alam, sehingga

sifat-sifat aspal harus diperiksa di labotarium dan aspal yang memenuhi syarat yang

Pemeriksaan sifat (asphalt properties) dari campuran dilakukan melalui beberapa

uji meliputi:

a. Uji penetrasi

Percobaan ini bertujuan untuk menentukan apakah aspal keras atau lembek

(solid atau semi solid) dengan memasukkan jarum penetrasi ukuran tertentu,

beban, waktu tertentu kedalam aspal pada suhu tertentu. Pengujian ini dilakukan

dengan membebani permukaan aspal seberat 100 gram pada tumpuan jarum

berdiameter 1 mm selama 5 detik pada temperature Besarnya penetrasi di

ukur dan dinyatakan dalam angka yang dikalikan dengan 0,1 mm. Semakin tinggi

nilai penetrasi menunjukkan bahwa aspal semakin elastis dan membuat

perkerasan jalan menjadi lebih tahan terhadap kelelehan/fatigue.Hasil pengujian

ini sselanjutnya dapat digunakan dalam hal pengendalian mutu aspal atau ter

untuk keperluan pembangunan, peningkatan atau pemeliharaan jalan. Pengujian

penetrasi ini sangat dipengaruhi oleh fakor berat beban total, ukuran sudut dan

kehalusan permukaan jarum, temperatur dan waktu.

b. Titik lembek.

Pemeriksaan ini dimaksudkan untuk menentukan titik lembek aspal yang

berkisar antara sampai . Temperatur pada saat dimana aspal mulai

menjadi lunak tidaklah sama pada setiap hasil produksi aspal walaupun

mempunyai nilai penetrasi yang sama. Titik lembek adalah temperatur pada saat

dalam cincin berukuran tertentu, sehingga aspal tersebut menyentuh plat dasar

yang terletak di bawah cincin berukuran tertentu, sehingga aspal tersebut

menyentuh plat dasar yang terletak di bawah cincin pada tinggi tertentu sebagai

akibat kecepatan pemanasan tertentu. Hasil titik lembek digunakan untuk

menentukan temperatur kelelehan dari aspal. Aspal dengan titik lembek yang

tinggi kurang peka terhadap perubahan temperatur tetapi lebih untuk bahan

pengikat perkerasan.

c. Daktalitas.

Tujuan untuk percobaan ini adalah untuk mengetahui sifat kohesi dari aspal,

Dengan mengukur jarak terpanjang yang dapat di tarik antara dua cetakan yang

berisi aspal keras sebelum putus, pada suhu dan kecepatan tarik tertentu. Kohesi

adalah kemampuan partikel aspal untuk melekat satu sama lain, sifat kohesi

sangat penting diketahui dalam pembuatan campuran beraspal karena sifat ini

sangat mempengaruhi kinerja dan durabilitas campuran. Aspal dengan nilai

daktalitas yang rendah adalah aspal yang mempunyai kohesi yang kurang baik

dibandingkan dengan aspal yang memiliki daktalitas yang tinggi. Daktalitas yang

semakin tinggi menunjukkan aspal tersebut baik dalam mengikat butir-butir

agregat untuk perkerasan jalan.

d. Berat jenis.

Percobaan ini bertujuan untuk menentukan berat jenis apal keras dengan alat

piknometer. Berat jenis aspal adalah perbandingan antara berat aspal dan berat zat

Berat jenis diperlukan untuk perhitungan analisis campuran:

Berat jenis ... (2.1)

Dimana :

A = Berat piknometer (gram)

B = Berat piknometer berisi air (gram)

C = berat piknometer berisi aspal (gram)

D = Berat piknometer berisi air dan aspal (gram)

Data temperatur dan berat jenis aspal diperlukan dalam penentuan faktor koreksi

volume berdasarkan SNI 06-6400-2000 berikut :

V = Vt x Fk... (2.2)

Dimana :

V = Volume aspal pada temperatur

Vt = Volume aspal pada temperatur tertentu

Fk = Faktor Koreksi

Pemeriksaan ini dimaksudkan untuk menentukan titik nyala dan titik bakar

dari semua jenis hasil minyak bumi kecuali minyak bakar dan bahan lainnya yang

mempunyai titik nyala open cup kurang dari Dengan percobaan ini akan

diketahui suhu dimana aspal akan mengalami kerusakan karena panas, yaitu saat

terjadi nyala api pertama untuk titik nyala, dan nyala api merata

sekurang-kurangnya 5 detik untuk titik bakar. Titik nyala yang rendah menunjukkan

indikasi adanya minyak ringan dalam aspal. Semakin tinggi titik nyala dan bakar

menunjukkan bahwa aspal semakin tahan terhadap temperatur tinggi.

f. Kelekatan Aspal pada Agregat

Percobaan ini dilakukan untuk menentukan kelekatan aspal pada batuan

tertentu dalam air. Uji kelekatan aspal terhadap agregat merupakan uji kuantitatif

yang digunakan untuk mengetahui daya lekat (adhesi) aspal terhadap agregat.

Adhesi adalah kemampuan aspal untuk melekat dan mengikat agregat.

Pengamatan terhadap hasil pengujian kelekatan dilakukan secara visual.

II.2.3. Anti Stripping Agent

Pada spesifikasi edisi november 2010, Aditif kelekatan dan anti

pengelupasan (anti striping agent) harus ditambahkan dalam bentuk cairan

kedalam campuran agregat dengan mengunakan pompa penakar (dozing pump)

pada saat proses pencampuran basah di pugmil. Kuantitas pemakaian aditif anti

striping dalam rentang 0,2% - 0,5 % terhadap berat aspal. Contoh –contoh anti

stripping agent : Wetfix-BE, Morlife 2200, dan Derbo-401. 1. Derbo-401

Adalah jenis anti stripping yang berasal dari India. Anti Stripping

menghasilkan produk-produk terbaik. Untuk campuran Hotmix,

penggunaan anti stripping agent jenis Derbo-401 ini berkisar 0.1%-0.4% dari berat bitumen. Sementara untuk perbaikan jalan, penggunaannya

berkisar 0.2%-0.5% dari berat bitumen.

Penggunaan Derbo ini diyakini dapat memberi keuntungan antara lain

sebagai berikut :

Meningkatkan stabilitas Marshall sisa pada daerah dengan curah

hujan tinggi.

Menghemat lebih dari 50 % biaya maintenance konstruksi jalan

pada kondisi iklim lembab.

Harga yang cenderung lebih efektif jika dibandingkan dengan anti

pengelupasan lainnya.

Mengurangi kebutuhan dari agregat halus dalam campuran.

2. Morlife 2200

Morlife 2200 adalah sebuah jenis anti pengelupasan dengan

performa tinggi berdasarkan ilmu –ilmu kimia yang baru dan inovatif.

Morlife 2200 meningkatkan ikatan – ikatan antara aspal dan agregat,

mengatasi masalah- masalah yang terjadi dengan adhesi campuran yang

lemah. Campuran aspal yang menggunakan Morlife 2200 ini akan

memperlihatkan peningkatan daya tahan dan uap sehubungan dengan

kerusakan dan pengelupasan. Uap dalam kadar rendah dari morlife 2200

ini merupakan sebuah perbaikan kemajuan yang dramatikal dibandingkan

proses pencampuran. Morlife 2200 disimpan pada suhu lingkungan yaitu

20 – 250C ( 68-770F ).

3.Wetfix-BE

Wetfix merupakan salah satu dari jenis anti stripping yang

memiliki kesensitifan yang cukup tinggi, selain harganya yang relatif

mahal dan penambahan jumlahnya terhadap campuran aspal sangat

sedikit, akan tetapi menghasilkan stabilitas yang cukup baik.

Wetfix BE ini memiliki beberapa kegunaan, antara lain :

Memperpanjang waktu pelapisan ulang Hotmix.

Biaya perawatan yang lebih rendah.

Memungkinkan seleksi jenis agregat yang lebih luas.

II.3. Marshall Test

Pemeriksaan ini pertama kali di kembangkan oleh Bruce Marshall bersama

dengan The Missisippi State Highway Department. Penelitian ini dilanjutkan the

u.s. army corps of enggineers dengan lebih ektensif dan menambah kelengkapan pada prosedur pengujian Marshall dan akhirnya mengembangkan kriteria

rancangan campuran. Kinerja campuran aspal beton dapat diperiksa dengan

menggunakan alat pemeriksaan Marshall yang terdiri dari Volumetric

mix (vim), void filled with asphalt (VFWA) dan density. Sedangkan marshall properties menghasilkan stabilitas dan kelelehan (flow) yang diperoleh dari hasil pengujian dengan alat marshall. Pemeriksaan dimaksudkan untuk menentukan

ketahanan (stability) terhadap kelelehan plastis (flow) dari campuran aspal dan

agregat.

Akan sangat sulit mencari metode pengujian yang dapat meneliti semua faktor

tersebut hanya dalam satu cara. Tetapi sebagian besar dari faktor-faktor tersebut

dapat di uji dengan menggunakan alat marshall. Hasil yang di peroleh dari

pengujian dengan alat marshall, antara lain:

a. Stabilitas

b. Marshall quotient (MQ) c. Kelelehan

d. Rongga dalam campuran (VIM)

e. Rongga dalam agregat (VMA)

Saat ini pemeriksaan marshall mengikuti prosedur PC-0201-76 atau AASHTO

T 245-74, atau ASTM D 1559-624T. Beban maksimum yang dapat diterima oleh

benda uji sebelum hancur adalah kelelehan (flow) Marshall dan perbandingan

stabilitas dan kelelehan (flow) Marshall disebut Marshall Quotient, yang

merupakan ukuran ketahanan material terhadap deformasi tetap. Alat yang di

gunakan terdiri dari mesin uji Marshall. Alat Marshall merupakan alat tekan yang

dilengkapi dengan proving ring (cincin penguji) berkapasitas 22,2 KN (5000 lbs)

II.3.1. Pengujian Marshall Untuk Perencanaan Campuran

Untuk keperluan pencampuran, agregat dan aspal di panaskan pada suhu

dengan nilai viskositas aspal 170 20 centistokes (cst) dan di padatkan pada suhu

dengan nilai viskositas aspal 280 30 cst. Alat yang di gunakan untuk proses

pemadatan adalah marshall compaction hammer. Benda uji berbentuk silinder

dengan tinggi 64 mm dan diameter 102 mm ini di uji pada temperatur

dengan tinggkat pembebanan konstan 51 mm/menit sampai terjadi keruntuhan.

Pengujian Marshall untuk perencanaan campuran pada penelitian ini adalah

metode pengujian marshall standart dengan ukuran agregat maksimum 25 mm (1

inchi) dan menggunakan aspal keras. Pengujian marshall di mulai dengan

persiapan benda uji. Untuk keperluan ini perlu di perhatikan hal sebagai berikut :

a. Bahan yang di gunakan masuk dalam spesifikasi yang ada

b. Kombinasi agregat memenuhi gradasi yang disyaratan

c. Untuk keperluan analisa volumetrik (density-voids), berat jenis bulk dari

semua agregat yang di gunakan pada kombinasi agregat, berat jenis aspal

keras harus dihitung lebih dahulu.

Dua prinsip penting pada pencampuran dengan pengujian marshall adalah analisa

volumetrik dan analisa stabilitas kelelehan (flow) dari benda uji padat.

Stabilitas benda uji adalah daya tahan beban maksimum benda uji pada

temperatur ( ). Nilai kelelehan adalah perubahan bentuk suatu

campuran beraspal yang terjadi pada benda uji sejak tidak ada beban hingga beban

maksimum yang di berikan selama pengujian stabilitas. Pada penentuan kadar

aspal optimum untuk suatu kombinasi agregat atau gradasi tertentu dalam

kadar aspal yang berbeda sehingga di dapatkan suatu kurva lengkung yang teratur.

Pengujian agar direncanakan dengan dasar 1/2 % kenaikan kadar aspal dengan

perkiraan minimum 2 kadar aspal di bawah optimum.

II.3.1.1. Berat Isi Benda Uji Padat

Setelah benda uji selesai, kemudian di keluarkan menggunakan ekstruder

dan dinginkan. Berat isi untuk benda uji porus ditentukan dengan melakukan

beberapa kali pertimbangan seperti prosedur (ASTM D 1188). Secara garis besar

adalah sebagai berikut:

a. Timbang benda uji di udara

b. Selimuti benda uji dengan parafin

c. Timbang benda uji berparafin di udara

d. Timbang benda uji berparafin di air

Berat isi untuk benda uji tidak porus atau bergradasi menerus dapat ditentukan

menggunakan benda uji kering permukaan jenuh (SSD) seperti prosedur ASTM

D-2726. Secara garis besar adalah sebagai berikut:

a. Timbang benda uji di udara

b. Timbang benda uji SSD di udara

c. Rendam benda uji di dalam air

d. Timbang benda uji SSD di dalam air

Setelah penentuan berat jenis bulk benda uji dilaksanakan pengujian

stabilitas dan kelelehan dilaksanakan dengan menggunakan alat uji. Prosedur

pengujian bedasarkan SNI 06-2489-1991, secara garis adalah sebagai berikut:

a. Rendam benda uji pada temperatur ( ) selama 30-40 menit

sebelum pegujian

b. Keringkan permukaan benda uji dan letakkan pada tempat yang tersedia pada

alat uji, deformasi konstan 51 mm (2 inchi/menit) sampai terjadi runtuh.

II.3.1.3. Pengujian Volumetrik

Tiga sifat dari benda uji campuran aspal panas ditentukan pada analisa

rongga-density, sifat tersebut adalah:

a. Berat isi atau berat jenis bena uji padat

b. Rongga dalam agregat mineral

c. Rongga udara dalam campuran padat

Dari berat contoh dan persentase aspal dan agregat dan berat jenis

masing-masing volume dari material yang bersangkutan dapat ditentukan.

Volume ini dapat diperlihatkan pada gambar berikut:

UdaraVa

aspal Vbe VmaVb

VbaVmm

AgregatVsb Vse Vmb

Keterangan gambar:

Vma = Volume rongga dalam agregat mineral

Vmb = Volume contoh padat

Vmm = Volume tidak ada rongga udara dalam campuran

Va = Volume rongga udara

Vb = Volume aspal

Vba = Volume aspal terabsorbsi agregat

Vbe = Volume aspal effektif

Vsb = Volume agregat (dengan berat jenis curah)

Vse = Volume agregat (denan berat jenis effektif)

Wb = Berat aspal

Ws = Berat agregat

= Berat volume isi air (1.0 gr/cm^3) = (62,4 lbf/ft^3)

Gmb = Berat jenis curah campuran padat

% rongga =

% Vma =

Density =

= Gmb

Rongga pada agregat mineral (VMA) dinyatakan sebagai persen dari total

volume rongga dalam benda uji, merupakan volume rongga dalam campuran yang

tidak terisi agregat dan aspal yang terserap agregat. Rongga dalam campuran, Va

atau sering disebut VIM, juga dinyatakan sebagai persen dari total volume benda

Stabilitas adalah kemampuan suatu campuran beraspal untuk menerima

beban sampai terjadi alir (flow) pada suhu tertentu yang dinyatakan dalam

kilogram. Stabilitas merupakan kemampuan perkerasan jalan menerima beban

lalu lintas tanpa terjadi perubahan bentuk tetap seperti gelombang, alur, dan

bleeding. Kebutuhan akan stabilitas sebanding dengan fungsi jalan, dan beban lalu lintas yang akan dilayani. Jalan yang melayani volume lalu lintas tinggi dan

dominan terdiri dari kendaraan berat, membutuhkan perkerasan jalan dengan

stabilitas tinggi. Sebaliknya perkerasan jalan yang diperuntukkan untuk melayani

lalu lintas kendaraan ringan tentu tidak perlu mempunyai stabilitas yang tinggi.

Kelelehan (flow) merupakan keadaan perubahan bentuk suatu campuran

beraspal yang terjadi akibat suatu beban yang diberikan selama pengujian,

dinyatakan dalam mili meter. Ketahanan terhadap kelelehan (flow) merupakan

kemampuan beton aspal menerima lendutan berulang akibat repetisi beban, tanpa

terjadinya kelelahan berupa alur dan retak. Hal ini dapat tercapai jika

mempergunakan kadar aspal yang tinggi.

Marshall quotient adalah rasio antara nilai stabilitas dan kelelehan. Rongga di antara mineral agregat (VMA) adalah ruang di antara partikel agregat pada

suatu perkerasan beraspal, termasuk rongga udara dan volume aspal efektif (tidak

termasuk volume aspal yang diserap agregat). Rongga udara dalam campuran atau

VIM dalam campuran perkerasan beraspal terdiri atas ruang udara di antara

partikel agregat yang terselimuti aspal. VIM dinyatakan dalam persentase

terhadap volume beton aspal padat.

II.4. Analisa Campuran Beraspal

1. Uji berat jenis curah (bulk spesifik gravity) agregat kasar (AASHTO T85 atau

ASTM C 127) dan agregat halus (AASHTO T84 atau ASTM C128).

2. Uji berat jenis aspal keras (AASHTO T 228 atau ASTM D 70) dan bahan

pengisi (AASHTO T 100 atau ASTM D 854).

3. Hitung berat jenis curah dari agregat kombinasi dalam campuran.

4. Uji berat jenis maksimum campuran lepas (ASTM D 2041) ASTM T 29.

5. Uji berat jenis campuran padat (ASTM D 1188 atau ASTM D 2726).

6. Hitung berat jenis effektif agregat.

7. Hitung absorbsi aspal dari agregat.

8. Hitung persen rongga diantara mineral agregat (VMA) pada campuran padat.

9. Hitung persen rongga (VIM) dalam campuran padat.

10. Hitung persen rongga terisi aspal (VFB atau VFA) dalam campuran padat.

II.4.1. Rumusan Perhitungan dan Parameternya

Parameter dan rumusan untuk menganalisa campuran aspal panas adalah

sebagai berikut:

1. Berat jenis curah agregat

Pada total agregat yang terdiri dari beberapa fraksi agregat kasar, agregat

halus dan pengisi yang masing-masing mempunyai berat jenis curah gabungan

agregat dapat ditentukan sebagai berikut:

... (2.3)

Dengan pengertian:

Gsb = berat jenis curah total agregat

= berat jenis curah agregat 1, 2,..., n

Berat jenis curah bahan pengisi sukar ditentukan secara akurat, tetapi

dengan menggunakan berat jenis semua kesalahan umumnya kecil dapat di

abaikan.

2. Berat jenis effektif agregat.

Jika berdasarkan berat jenis maksimum campuran (Gmm). Berat jenis

effektif agregat dapat ditentukan dengan formula sebagai berikut:

... (2.4)

Dengan pengertian:

Gse = Berat jenis effektif agregat

Pmm = Total campuran lepas, persentase terhadap berat total campuran 100%

Pb = Aspal, persen dari berat total campuran

Gmm = berat jenis maksimum (tidak ada rongga udara) ASTM D 2041

Gb = berat jenis aspal

Catatan :

Volume aspal yang terserap oleh agregat umumnya lebih kecil dari volume air

yang terserap.

Berat jenis semu (Gsa) dihitung dengan formula:

... (2.5)

Dengan pengertian :

Gsa = berat jenis semu total agregat

= persentase dalam berat agregat 1, 2,..., n

3. Berat jenis maksimum dari campuran dengan perbedaan kadar

aspal

Pada perencanaan campuran dengan suatu agregat tertentu berat jenis

maksimum Gmm, untuk kadar yang berbeda diperlukan untuk menghitung

persentase rongga udara masing-masing kadar aspal. Berat jenis maksimum dapat

dihitung dengan persamaan sebagai berikut:

... (2.6)

Dengan pengertian:

Gmm = berat jenis maksimum campuran (tidak ada rongga udara)

Pmm = campuran lepas total, persentase terhadap berat total campuran 100%

Ps = agregat, persen berat total campuran

Pb = aspal, persen berat total campuran

Gse = berat jenis effektif agregat

Gb = berat jenis aspal

4. Penyerapan aspal.

Penyerapan aspal tidak dinyatakan dalam presentase total campuran tetapi

dinyatakan sebagai persentase berat agregat, penyerapan aspal dapat dihitung

dengan persamaaan sebagai berikut:

... (2.7)

Dengan pengertian:

Pba = aspal yang terserap, persen berat agregat

Gse = berat jenis effektif agregat

Gsb = berat jenis curah agregat