NASKAH PUBLIKASI

PRARANCANGAN PABRIK ALUMINIUM FLUORIDA DARI

ASAM FLUOSILIKAT DAN ALUMINIUM HIDROKSIDA

KAPASITAS 40.000 TON/TAHUN

Oleh:

VIRMAN HANDOYO

D500110028

Dosen Pembimbing:

Eni Budiyati, S.T., M.Eng.

Kun Harismah, Ph.D.

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

ABSTRAKSI

Produk AlF3 dibutuhkan oleh industri peleburan Al untuk menurunkan titik lebur Al, sehingga besar kebutuhan bahan bakar untuk panas peleburan dapat

dikurangi. Kebutuhan AlF3 semakin meningkat dari tahun ke tahun, khususnya negara-negara maju yang memiliki banyak industri Al di dalamnya seperti Cina dan

India. Pabrik ini akan didirikan pada tahun 2020 di daerah Gresik dengan

bahan baku H2SiF6 dan Al(OH)3 berkapasitas produksi sebesar 40.000 ton/tahun. Reaktor yang digunakan adalah reaktor CSTR (Continuous Stirred Tank

Reaktor) yang berlangsung eksotermis pada fase padat-cair dengan kondisi

operasi 70oC dan tekanan 1 atm. Proses utama selanjutnya adalah kristalisasi dan pengeringan. Untuk memproduksi AlF3 dengan kapasitas 5.050,505 kg/jam dibutuhkan H2SiF6 sebanyak 8.477,641 kg/jam dan Al(OH)3 sebanyak 4.518,540 kg/jam. Sedangkan kebutuhan utilitas air sebanyak 2.653,772 kg/jam, steam

sebanyak 2.666,488 kg/jam, listrik sebanyak 1.212,123 kW, udara tekan sebanyak

115,582 kg/jam, bahan bakar solar sebanyak 69,986 liter/jam dan propana

sebanyak 553,510 kg/jam. Pabrik beroperasi selama 330 hari dengan jumlah

karyawan 202 orang. Analisis ekonomi menunjukkan besarnya Percent Return on

Investment (ROI) sebelum pajak sebesar 35,5% dan sesudah pajak sebesar 26,6%.

Pay Out Time (POT) sebelum pajak selama 2,20 tahun dan sesudah pajak selama

2,73 tahun. Break Event Point (BEP) sebesar 49,38%, Shut Down Point (SDP)

sebesar 27,97% dan Discounted Cash Flow (DCF) sebesar 34,91%.

Berdasarkan hasil di atas serta mempertimbangkan beberapa aspek seperti

kondisi operasi alat dengan tekanan atmosferis dan suhu rendah, bahan baku tidak

bersifat volatil dan higroskopis, limbah tidak merusak lingkungan serta letak

pendirian pabrik di daerah non-konflik, maka pabrik AlF3 ini menguntungkan dan layak untuk didirikan.

ABSTRACT

AlF3 products needed by industry consolidation Al to lower the melting point

of Al, so a great need for fuel for the heat of fusion can be reduced. AlF3 needs is increasing from year to year, particularly the developed countries that have a lot of

industries Al in it such as China and India. This factory will be established in 2020 in

Gresik with raw materials H2SiF6 and Al(OH)3 with production capacity of 40,000 tons/year.

The reactor used is a reactor CSTR (Continuous Stirred Tank Reactor) which

took place in the exothermic solid-liquid phase with the operating conditions of 70°C

and a pressure of 1 atm. The next main process is crystallization and drying. To

produce AlF3 with a capacity of 5050.505 kg / h takes H2SiF6 much as 8477.641 kg / hr and Al(OH)3 as much as 4518.540 kg/hour. While the need for water utilities as much as 2653.772 kg/hour of steam as much as 2666.488 kg/hour, as much as

1212.123 kW of electricity, compressed air as much as 115.582 kg/hour, the diesel

fuel as much as 69.986 liters/hour and propane as much as 553.510 kg/hour. The

factory operated for 330 days with the number of employees 202 people. The

economic analysis shows the Percent Return on Investment (ROI) before tax of

35.5% and 26.6% after tax. Pay Out Time (POT) before taxes for 2.20 years and 2.73

years after tax for. Break Event Point (BEP) amounted to 49.38%, Shut Down Point

(SDP) 27.97% and the Discounted Cash Flow (DCF) of 34.91%.

Based on the above results and to consider several aspects such as operating

conditions instrument with atmospheric pressure and low temperature, the raw

material is not volatile and hygroscopic, waste does not damage the environment and

location of the establishment of factories in the area of non-conflict, the plant AlF3 is profitable and feasible to set.

A. PENDAHULUAN

1. Latar Belakang Pendirian Pabrik

Aluminium sering dijumpai dalam keseharian karena merupakan bahan

baku peralatan dapur, kaleng susu, kembang api, konduktor listrik, industri

properti, otomotif dan masih banyak barang lainnya yang berbahan dasar

aluminium fluorida. Karena saat ini industri otomotif dan properti sangat

berkembang pesat di Indonesia maka pendirian pabrik aluminium fluorida akan

menjadi jalan keluar yang tepat dan memiliki prospek yang baik.

Saat ini Aluminium fluorida hanya diproduksi oleh PT. Petrokimia Gresik

untuk memenuhi kebutuhan dalam negeri yang sangat banyak, karena untuk

menghasilkan 1 ton Aluminium diperlukan sekitar 40 kg aluminium fluorida.

Sehingga produsen aluminium masih sering melakukan impor aluminium

fluorida agar produksi tetap berjalan, oleh karena itu pendirian pabrik

aluminium fluorida sangat berpeluang dan dimungkinkan untuk didirikan di

Indonesia.

2. Kapasitas Produksi

Kapasitas produksi dirancang sebanyak 40.000 ton/tahun untuk memenuhi

pasar dalam dan luar negeri, penentuan kapasitas didasarkan pada kebutuhan

yang digunakan di dalam negeri maupun di ekspor ke luar negeri pada tahun

2009-2013 (Tabel 1) dan produksi pabrik yang telah berdiri (Tabel 2).

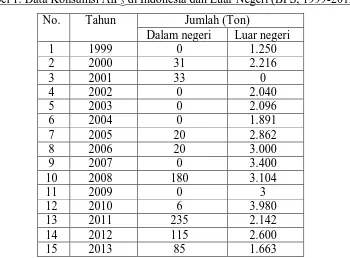

Tabel 1. Data Konsumsi AlF3 di Indonesia dan Luar Negeri (BPS, 1999-2013) No. Tahun Jumlah (Ton)

Dalam negeri Luar negeri

1 1999 0 1.250

2 2000 31 2.216

3 2001 33 0

4 2002 0 2.040

5 2003 0 2.096

6 2004 0 1.891

7 2005 20 2.862

8 2006 20 3.000

9 2007 0 3.400

10 2008 180 3.104

11 2009 0 3

12 2010 6 3.980

13 2011 235 2.142

14 2012 115 2.600

Tabel 2. Data Pabrik Penghasil Aluminium Fluorida

No. Nama Perusahaan Kapasitas

(Ton/tahun) Lokasi 8 Petrokimia Gresik (2014) 11.275 Indonesia 9 Rio Tinto Alcan (2014) 60.000 Canada

3. Pemilihan Proses

Proses yang digunakan untuk memproduksi aluminium fluorida terdiri dari 3 macam (Tabel 3).

Tabel 3. Pemilihan Proses Berdasarkan Aspek Teknis dan Ekonomi

Parameter Proses 1 Proses 2 Proses 3 Konsumsi energi Besar Sedang Besar

Kemurnian produk 92% 95% 92% Investasi ekonomi Besar Sedang Besar

Berdasarkan Tabel 3 disimpulkan untuk menggunakan proses 2 dengan pertimbangan persediaan bahan baku yang melimpah dan terdapat di Indonesia sehingga tidak memerlukan biaya transportasi yang mahal.

B. DESKRIPSI PROSES

1. Proses Produksi Aluminium Fluorida

Proses produksi aluminium fluorida dengan bahan asam fluosilikat dan aluminium hidroksida dilakukan dengan mereaksikan keduanya di dalam reaktor, setelah reaksi terbentuk kemudian dilakukan proses kristalisasi untuk mendapatkan padatan aluminium fluorida. Apabila padatan telah terbentuk proses selanjutnya adalah pengeringan menggunakan rotary dryer, selain proses-proses tersebut terdapat proses tambahan yang bertujuan mendapatkan kemurnian produk dengan kadar tinggi.

2. Kondisi Operasi Reaktor

Pada reaktor terjadi proses pencampuran asam fluosilikat dan aluminium hidroksida (Persamaan 1).

Reaktor bersifat isothermal (suhu 70°C dan tekanan 1 atm), dengan tujuan menjaga kualitas produk yang akan diproduksi. Perbandingan asam fluosilikat dan aluminium hidroksida dalam reaktor adalah 2:1 (Karlstrom, 2002).

3. Tinjauan Termodinamika

Suatu reaksi dapat dikatakan eksotermis ataupun endotermis apabila reaksi tersebut menghasilkan panas ataupun melepas panas, hal tersebut dapat diketahui dengan menghitung tinjauan termodinamika. Terjadinya perubahan entalpi selama reaksi tersebut berlangsung pada suhu standar 298K akan menunjukkan besarnya nilai ΔH°R dengan memperhatikan persamaan 1.

a. Menentukan nilai ΔH°R

ΔH°R 298 = ΔH°f produk - ΔH°f reaktan

Tabel 4. Nilai ΔH°f 298 Setiap Komponen Keadaan Standar (Karlstrom, 2002)

Komponen ΔH°f 298 (kJ/mol)

Sehingga dihasilkan ΔH°R 298 sebesar -135.804.737,191 kJ/mol yang artinya

bersifat eksotermis (menghasilkan panas).

b. Menentukan nilai ΔG°R

ΔG°R 298 = ΔG°f produk - ΔG°f reaktan

Tabel 5. Nilai ΔG°f 298 Setiap Komponen Keadaan Standar (Karlstrom, 2002)

Komponen ΔG°f 298 (kJ/mol)

Sehingga diperoleh hasil perhitungan ΔG°R 298 sebesar – 1.034,05 kJ/mol yang

artinya reaksi tersebut berjalan secara spontan.

C. SPESIFIKASI ALAT UTAMA PROSES

1. Filter

Tabel 4. Spesifikasi Filter

Kode H-130

Fungsi Memisahkan H2SiF6 dari padatan pengotor untuk recycle Tipe Sand filter berbentuk tangki silinder vertikal berisi

tumpukan pasir dan kerikil Bahan Carbon steel type SA-283 grade C

Debit 20,203 ft3/jam

Tinggi 0,581 m

Diameter 0,290 m Jumlah 1 buah

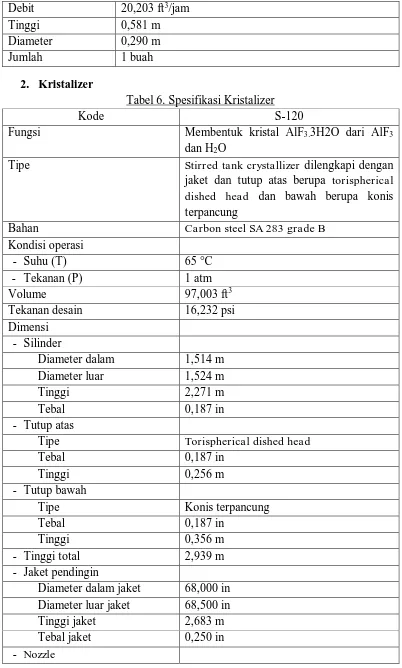

2. Kristalizer

Tabel 6. Spesifikasi Kristalizer

Kode S-120

Fungsi Membentuk kristal AlF3.3H2O dari AlF3 dan H2O

Tipe Stirred tank crystallizer dilengkapi dengan jaket dan tutup atas berupa torispherical dished head dan bawah berupa konis terpancung

Bahan Carbon steel SA 283 grade B

Kondisi operasi

- Suhu (T) 65 °C

- Tekanan (P) 1 atm

Volume 97,003 ft3

Tekanan desain 16,232 psi Dimensi

- Silinder

Diameter dalam 1,514 m Diameter luar 1,524 m

Tinggi 2,271 m

Tebal 0,187 in

- Tutup atas

Tipe Torispherical dished head

Tebal 0,187 in

Tinggi 0,256 m

- Tutup bawah

Tipe Konis terpancung

Tebal 0,187 in

Tinggi 0,356 m

- Tinggi total 2,939 m - Jaket pendingin

Pemasukan (arus 5) 2,5 in Pengeluaran slurry (arus 6) 3 in Pengeluaran gas (arus 20) 3 in Air pendingin (masuk) 24 in Air pendingin (keluar) 24 in Pengaduk

- Tipe Six blade disk

- Diameter 0,505 m

- Kecepatan 123,000 rpm

- Jumlah 2 buah

Pondasi Beton berbentuk prisma

Jumlah 4 buah

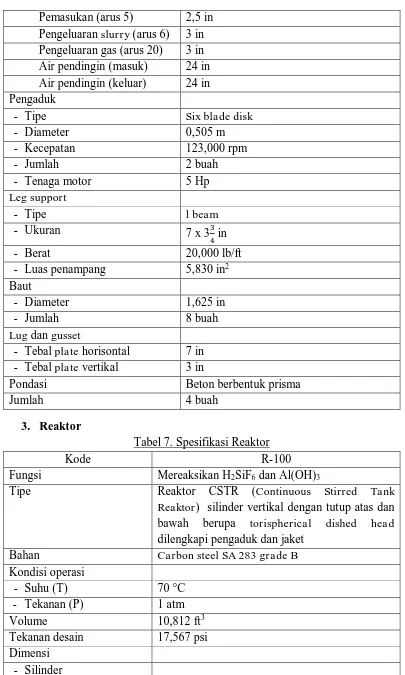

3. Reaktor

Tabel 7. Spesifikasi Reaktor

Kode R-100

Fungsi Mereaksikan H2SiF6 dan Al(OH)3

Tipe Reaktor CSTR (Continuous Stirred Tank Reaktor) silinder vertikal dengan tutup atas dan bawah berupa torispherical dished hea d

dilengkapi pengaduk dan jaket Bahan Carbon steel SA 283 grade B

Kondisi operasi

- Suhu (T) 70 °C

- Tekanan (P) 1 atm

Volume 10,812 ft3

Tekanan desain 17,567 psi Dimensi

Diameter dalam 0,803 m Diameter luar 0,812 m

Tinggi 0,803 m

Tebal 0,187 in

- Tutup atas dan bawah

Tipe Torispherical dished head

Tinggi 0,143 m

Tebal 0,187 in - Tinggi total 1,173 m - Jaket pendingin

Diameter dalam jaket 40,000 in Diameter luar jaket 40,375 in Tinggi jaket 1,031 m Tebal jaket 0,200 in - Nozzle

Pemasukan Al(OH)3 1,5 in Pemasukan H2SiF6 2,5 in Pengeluaran (arus 3) 2 in Air pendingin (masuk) 22 in Air pendingin (keluar) 22 in Pengaduk

- Tipe Six blade disk

- Diameter 0,267 m - Kecepatan 237,880 rpm

- Jumlah 2 buah

- Tenaga motor 2 Hp

Leg support

- Tipe lbeam

- Ukuran 10 x 3 in - Berat 14,750 lb/ft - Luas penampang 4,290 in2 Baut

- Diameter 1,625 in

- Jumlah 8 buah

Lug dan gusset

- Tebal plate horisontal 4,5 in - Tebal plate vertikal 2 in

Pondasi Beton berbentuk prisma

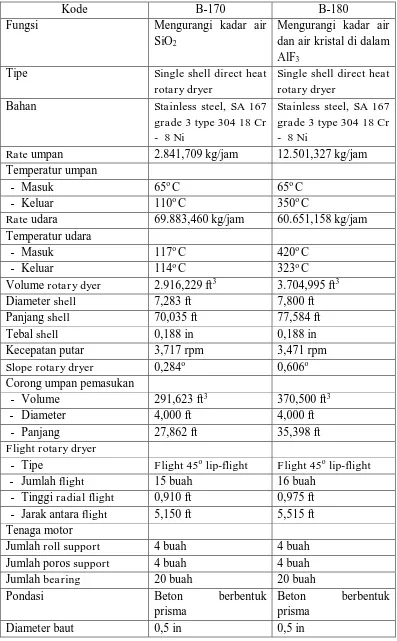

4. Rotary Dryer

Tabel 8. Spesifikasi Rotary Dryer

Kode B-170 B-180

Fungsi Mengurangi kadar air SiO2

Mengurangi kadar air dan air kristal di dalam AlF3

Tipe Single shell direct heat rotary dryer

Single shell direct heat rotary dryer

Rate umpan 2.841,709 kg/jam 12.501,327 kg/jam

Temperatur umpan

- Masuk 65o C 65o C

- Keluar 110o C 350o C

Rate udara 69.883,460 kg/jam 60.651,158 kg/jam

Temperatur udara

- Masuk 117o C 420o C

- Keluar 114o C 323o C

Volume rotary dyer 2.916,229 ft3 3.704,995 ft3 Diameter shell 7,283 ft 7,800 ft Panjang shell 70,035 ft 77,584 ft Tebal shell 0,188 in 0,188 in Kecepatan putar 3,717 rpm 3,471 rpm

Slope rotary dryer 0,284o 0,606o

Corong umpan pemasukan

Pondasi Beton berbentuk

prisma

Beton berbentuk prisma

Jumlah 1 buah 1 buah

5. Sentrifuge

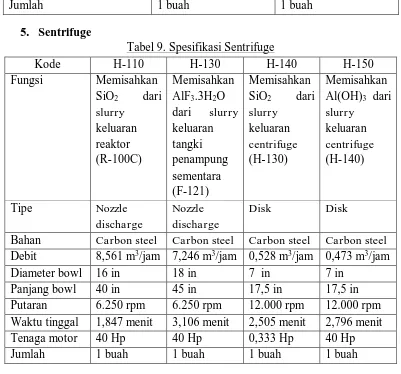

Tabel 9. Spesifikasi Sentrifuge

Kode H-110 H-130 H-140 H-150

Bahan Carbon steel Carbon steel Carbon steel Carbon steel

Debit 8,561 m3/jam 7,246 m3/jam 0,528 m3/jam 0,473 m3/jam Diameter bowl 16 in 18 in 7 in 7 in

Panjang bowl 40 in 45 in 17,5 in 17,5 in Putaran 6.250 rpm 6.250 rpm 12.000 rpm 12.000 rpm Waktu tinggal 1,847 menit 3,106 menit 2,505 menit 2,796 menit Tenaga motor 40 Hp 40 Hp 0,333 Hp 40 Hp Jumlah 1 buah 1 buah 1 buah 1 buah

D. MANAJEMEN PERUSAHAAN

Pabrik aluminium fluorida berdiri dalam naungan sebuah perusahaan yang

berbentuk perseroan terbatas dengan 4 pertimbangan.

1. Perusahaan dapat memperoleh modal dari penjualan saham ke publik dimana

penanam modal memiliki minat dalam industri ini.

2. Tanggungjawab pemegang saham terbatas hanya pada besar modal yang

ditanam dan tidak ikut serta menanggung hutang perusahaan.

3. Kelangsungan hidup perusahaan terjamin karena tidak terpengaruh berhentinya

karyawan.

4. Manajemen lebih baik karena karyawan dapat dipilih sesuai kebutuhan dalam

perusahaan seesuai kemampuan dan pengalaman.

Karyawan perusahaan dibagi menjadi 2 macam (karyawan shift dan non-shift),

dimana karyawan shift menangani produksi secara langsung yang terbagi dalam 4

1 minggu. Sedangkan karyawan non-shift adalah yang tidak menangani proses

secara langsung (direktur, staff ahli, kepala bagian) dengan masa kerja 5 hari dalam

1 minggu.

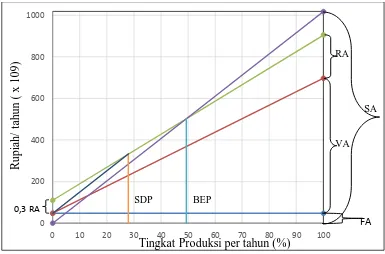

E. ANALISA EKONOMI DAN KESIMPULAN

Analisa ekonomi bertujuan untuk mengetahui kelayakan pendirian pabrik

aluminium fluorida, dengan kapasitas produksi 40.000 ton/tahun dibutuhkan modal

kerja sebanyak Rp 317.754.175.041 dengan keuntungan sebelum pajak sebesar Rp

112.705.602.012 dan keuntungan setelah pajak sebesar Rp 84.529.201.509.

Sehingga diperoleh Break Even Point sebesar 49,38%, Shut Down Point sebesar

27,97%, Return on Investment sebelum pajak sebesar 35,47%, Return on

Investment setelah pajak sebesar 26,60% dan Discounted Cash Flow sebesar

34,91%. Pabrik ini memiliki resiko rendah karena bahan baku yang tidak volatil

dan higroskopis, pendirian pabrik terletak di daerah yang tidak terjadi konflik,

kondisi operasi tidak memerlukan tekanan dan suhu yang tinggi. Berdasarkan hasil

perhitungan tersebut maka pabrik aluminium fluorida layak untuk didirikan di

kabupaten Gresik, Jawa Timur.

Gambar 1. Grafik Analisis Kelayakan Pabrik Aluminium Fluorida

Keterangan: Fa : Fixed expense Ra : Regulated expense

Sa : Sales Va : Variable expense

Tingkat Produksi per tahun (%)

F. DAFTAR PUSTAKA

Aries, R.S., dan Newton, R.D. 1955. Chemical Engineering Cost Estimation.

McGraw Hill Book Company. New York.

Brown, G.G., Kaltz, D., Foust, A.S., dan Schneidewind, R. 1978. Unit Operation Modern Asia Edition. John Wiley and Sons, Inc. New York.

Brownell, L.E. dan Young, E.H. 1959. Process Equipment Design. John Wiley and Sons, Inc. New York.

Coulson, J.M. dan Richardson, J.F. 2005. Chemical Engineering, Vol 6. Pergamon International Library. New York.

Geankoplis, C.J. 1983. Transport Process and Unit Operations, 2nd ed. Allyn and Bacon, Inc. Boston.

Gernes, D.C., Gatos, L., dan Kinf, W.R. 1963. Producing Aluminium Fluoride.

USA. Patent No. 3,057,681.

Karlstrom, John. 2002. Reactor Model for Production of Aluminium Fluoride.

Sweden.

Kern, D.Q. 1983. Process Heat Transfer. McGraw Hill Book Company, Inc. New York.

Kirk, R.E., dan Othmer, D.F. 1983. Encyclopedia of Chemical Technology, 3rd ed.

John Wiley and Sons, Inc. New York.

McCabe, W.L., Smith, J.C., dan Harriott, P. 1993. Unit Operation of Chemical Engineering International Editions. McGraw Hill Book Company, Inc. New York.

Perry, R.H. dan Green, D.W. 1994. Perry’s Chemical Engineer’s Handbook, 6th

ed.

McGraw Hill Book Company, Inc. New York.

Peters, M.S. dan Timmerhaus, K.D. 1991. Plant Design and Economics for Chemical Engineers, 4th ed. McGraw Hill Book Company, Inc. New York. Silla, H. 2003. Chemical Process Engineering. Marcel Dekker, Inc. New York. Smith,J.M., dan Van Ness, H.T. 1975. Introduction of Chemical Engineering

Thermodynamics, 4th ed. Mc Graw Hill,Inc. Singapore.

Treyball, R.E. 1981. Mass-Transfer Operations, 3rd ed. McGraw Hill Book Company, Ltd. Japan.

Ulrich, G.D. 1984. A Guide To Chemical Engineering Process Design and Economics. John Wiley and Sons, Inc. Japan.

Walas, S.M. 1990. Chemical Process Equipment Selection and Design.

Butterworth-Heinemann. USA.