HEZTI WIRANATA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

HEZTI WIRANATA. Sintesis Paduan CoCrMo dengan Variasi Kandungan

Nitrogen. Dibimbing oleh M. NUR INDRO dan SULISTIOSO GIAT

SUKARYO.

Sintesis paduan CoCrMo dengan komposisi utama Co-30%Cr-5%Mo dan

variasi nitrogen antara 0% sampai 1% dilakukan melalui metode

forging serta

rolling pada temperatur 1250

oC selama 2,5 jam. Nitrogen dalam paduan CoCrMo

berfungsi untuk me

nstabilkan fasa γ

sehingga mampu dihasilkan paduan yang

baik untuk dilakukan pengerjaan tempa. Namun berdasarkan hasil penelitian

masih terdapat fasa ε dan σ dalam paduan CoCrMo sehingga mengkib

atkan

keretakan pada saat deformasi karena bidang slip yang tidak terarah. Untuk

meningkatkan kekerasan paduan CoCrMo dilakukan penambahan unsur nitrogen

karena atom nitrogen berdifusi secara interstisi didalam paduan. Peningkatan

kekerasan yang signifikan sebesar 23% terjadi pada sampel dengan kandungan

nitrogen 0,35% jika dibandingkan dengan paduan CoCrMo tanpa nitrogen.

Penambahan N sebesar 1% memiliki tingkat kekerasan maksimal yaitu 689,33

kgf/mm

2. Laju korosi yang paling baik ditunjukkan oleh sampel tanpa nitrogen

yaitu sebesar 0,0025 mpy. Perbedaan nilai laju korosi ini dipengaruhi oleh kondisi

permukaan paduan CoCrMo. Paduan dengan N=0,6% memiliki laju korosi

terbesar yaitu 0,039 mpy karena terdapat keretakan pada permukaan paduan yang

cukup besar. Struktur mikro paduan Co-30%Cr-5%Mo pada pengerjaan

forging

menunjukkan keberadaan struktur kristal hcp didalam matrik fcc. Penambahan

nitrogen pada paduan CoCrMo menjadikan ukuran butir lebih besar sehingga

mengakibatkan ketahanan fatigue yang rendah dan kegagalan klinis.

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains pada

Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor

Oleh:

HEZTI WIRANATA

G74080055

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Nim : G74080055

Disetujui :

Pembimbing I Pembimbing II

Drs. M. Nur Indro, M.Sc Drs. Sulistioso Giat Sukaryo, M.T

NIP. 19561015 198703 1 001 NIP. 19570826 198801 1 001

Mengetahui,

Ketua Departemen Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor

Dr. Akhirudin Maddu, M.si

NIP 19660907 199802 1 006

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas rahmat dan

karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul ”Sintesis Paduan

CoCrMo dengan Variasi Kandungan Nitrogen”. Skripsi ini diajukan untuk memenuhi

salah satu syarat untuk memperoleh gelar Sarjana Sains pada Departemen Fisika,

Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Terselesaikannya skripsi ini tidak lepas dari bantuan berbagai pihak oleh karena itu

penulis banyak mengucapkan terima kasih kepada:

1. Bapak Drs. M. Nur Indro, M.Sc selaku pembimbing pertama dan Bapak Drs.

Sulistioso Giat Sukaryo, MT selaku pembimbing kedua yang telah memberikan

bimbingan dan semangat kepada penulis selama penelitian dan penyusunan karya

ilmiah ini.

2. Bapak Joko, Bapak Yuswono, Bapak Bambang, Bapak Anton yang telah membantu

dalam jalannya proses penelitian.

3. Ayah, Ibu, adik, nenek serta keluarga besar yang telah mendukung sepenuhnya

dalam perkuliahan saya.

4. Bayu lesmana putra, rifka, pram, bambang, yuliyan, dan rekan-rekan seperjuangan

yang telah memotivasi selama kuliah.

Penulis menyadari bahwa laporan hasil penelitian ini masih belum sempurna,

sehingga segala saran dan kritik yang dapat membangun dalam mengerjakan penelitian

ini sangat penulis harapkan. Semoga kita selalu berada dalam naungan rahmat dan

hidayah Allah SWT Amien.

Bogor, 23 Juli 2012

RIWAYAT HIDUP

Penulis dilahirkan di Tegal pada tanggal 26 Juni 1990 dari

ayah Murtedjo dan ibu Mastinah. Penulis merupakan putri

pertama dari tiga bersaudara. Tahun 1996 penulis menyelesaikan

sekolah taman kanak-kanak di TK Sacharina Pangkah. Tahun

2002 penulis menyelesaikan sekolah di SD Negeri 1 Pangkah

dan pada tahun 2005 penulis menyelesaikan sekolahnya di SMP

Negeri 1 Slawi. Tahun 2008 penulis lulus dari SMA Negeri 1 Slawi dan pada tahun yang

sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB. Penulis

memilih Program Studi Fisika, Departemen Fisika, Fakultas Matematika dan Ilmu

Pengetahuan Alam.

Selama mengikuti perkuliahan, penulis aktif sebagai pengajar private Fisika dan

asisten praktikum matakuliah Fisika Dasar TPB serta aktif diberbagai organisasi dan

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

RIWAYAT HIDUP ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 2

Perumusan Masalah ... 2

Hipotesis ... 2

TINJAUAN PUSTAKA ... 2

Paduan CoCrMo ... 2

Paduan Kobalt untuk Aplikasi Medis ... 3

Korosi Paduan Kobalt ... 3

Potensiostat ... 4

Difraksi sinar-x ... 5

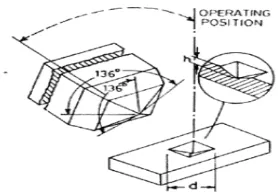

Vickers Hardness ... 6

Mikroskop Optik ... 6

BAHAN DAN METODE ... 7

Tempat dan Waktu Penelitian ... 7

Bahan dan Alat ... 7

Metode Penelitian ... 7

Sintesis paduan CoCrMo ... 7

Proses kompaksi ... 7

Peleburan dengan arc melting furnace ... 7

Proses Homogenisasi ... 8

Forging dan rolling ... 8

Preparasi spesimen untuk karakterisasi ... 8

Pemotongan sampel ... 8

Mounting ... 8

Grinding ... 8

Polishing ... 8

Etching ... 9

Karakterisasi ... 9

Karakterisasi sampel dengan XRD ... 9

Karakterisasi sampel dengan potensiostat ... 9

Karakterisasi sampel dengan vickers hardness tester... 9

Karakterisasi sampel dengan mikroskop optik ... 9

HASIL DAN PEMBAHASAN ... 10

Hasil sintesis paduan CoCrMo ... 10

Hasil karakterisasi XRD ... 10

Hasil pengukuran uji korosi menggunakan potensiostat ... 13

Hasil pengukuran kekerasan sampel dengan hardness vickers tester... 14

Hasil pengamatan struktur mikro menggunakan mikroskop optik ... 15

KESIMPULAN DAN SARAN ... 16

Kesimpulan ... 16

Saran ... 16

DAFTAR PUSTAKA ... 17

DAFTAR TABEL

Halaman

1 Komposisi CoCrMo (ASTM F75) ... 3

2 Komposisi paduan CoCrMo ………... 7

3 Perlakuan karakterisasi sampel CoCrMo ………... 8

4 Data perubahan intensitas fasa γ paduan CoCrMo dan parameter kisi... 11

5 Data perubahan intensitas fasa ε paduan CoCrMo dan parameter kisi……… 11

6 Data perubahan intensitas fasa σ paduan CoCrMo dan parameter kisi……… 11

DAFTAR GAMBAR

Halaman

1 Endoprostetik lutut ... 1

2 Posisi elektroda pembanding dan elektroda kerja pada kapiler Luggin sel ektrokimia ... 4

3 Rangkaian peralatan potensiostat model 273 ... 4

4 Skema terjadinya difraksi oleh kisi kristal ... 5

5 Diagram meja rotasi, sumber sinar-X, dan detektor pada XRD ... 5

6 Indentor intan pada vickers hardness test ... 6

7 Mikroskop dan bagian - bagiannya ... 6

8 Pembentukan bayangan pada mikroskop ... 7

9 Foto hasil sintesis CoCrMo ... 10

10 Pola difraksi XRD CoCrMo ... 12

11 Diagram laju korosi paduan CoCrMo pada variasi kandungan N ... 13

12 Diagram tingkat kekerasan paduan CoCrMo pada variasi kandungan N ... 14

13 Hasil difusi nitrogen dalam paduan CoCrMo ... 14

DAFTAR LAMPIRAN

Halaman

1 Diagram alir penelitian ... 20

2 Peralatan yang digunakan untuk sintesis CoCrMo ... 21

3 Diagram biner Co-Cr ... 22

4 Komposisi dan kekuatan mekanik paduan CoCrMo casting dan forging .... 22

5 Konsentrasi ion SBF dan plasma darah manusia... 22

6 Komposisi SBF ... 22

7 Literatur difraktogram CoCrMo... 23

9 Analisis identifikasi fasa... 25

10 Menentukan parameter kisi ... 28

Menentukan parameter kisi fasa γ CoCrMo ... 28

Menentukan parameter kisi fasa ε CoCrMo ... 29

Menentukan parameter kisi fasa σ CoCrMo ... 32

11 Data hasil uji korosi ... 35

12 Data hasil uji keras vickers ... 35

PENDAHULUAN

Latar Belakang

Permintaan dan penggunaan biomaterial berbasis logam meningkat tajam akhir-akhir ini seiring dengan banyaknya kasus kecelakaan dan penyakit tulang seperti penyakit osteoartritis dan osteoporosis.1 Osteoartritis merupakan kerusakan sendi tulang rawan ditandai dengan nyeri, hambatan gerak sendi-sendi tangan dan sendi besar yang menanggung beban. Pada osteoporosis tulang menjadi rapuh karena kekurangan kalsium. Penyakit osteoporosis ini sebagian besar dialami pada masyarakat usia lanjut.1 Diperkirakan penggunaan biomaterial dari logam sebagai pengganti tulang pangkal paha akan mencapai jumlah 272.000 buah pada tahun 2030.2

Tulang rawan sendi yang rusak dapat digantikan dengan endoprostetik seperti terlihat pada Gambar 1. Endoprostetik merupakan alat bantu gerak yang di implan dalam tubuh terbuat dari logam atau polimer. Endoprostetik dapat digunakan selama 15 sampai 20 tahun hingga permukaan tulang yang berada pada endoprostetik mengalami keropos sehingga diperlukan penanganan lanjutan.3

Sifat utama yang harus dimiliki oleh biomaterial berbasis logam adalah kesesuaian dengan sel hidup, karena biomaterial ini akan ditanam dalam tubuh serta berhubungan langsung dengan sel hidup. Logam tersebut tidak boleh melepaskan ion-ion bersifat racun atau karsinogen bagi sel dan tubuh manusia.2

Gambar 1. Endoprostetik lutut

Pemakaian alat implan di dalam tubuh juga harus memenuhi syarat mekanik dan non mekanik. Syarat

mekanik: daya pakai yang lama dan kekuatan mekanik bahan implan.4 Syarat non mekanik: memiliki ketahanan korosi dan biokompatibilitas yang baik.4 Kesuksesan aplikasi piranti implan tulang juga tergantung pada

osseointegrasi (proses pembentukan

tulang baru dan penyembuhan tulang). Proses osseointegrasi dipengaruhi oleh

banyak faktor diantaranya anatomi, ukuran implan, desain, lingkungan biologis, umur, dan secara khusus karakteristik permukaan implan diantaranya komposisi kimia, struktur morfologi dan kristalografi, kekasaran serta porositas.5,6

Material implan yang sudah banyak digunakan secara umum diantaranya adalah stainless steel, paduan Co-Cr,

dan paduan titanium. Stainlees steel

kurang baik untuk bahan biomaterial karena mudah terserang korosi yang sifatnya lokal seperti korosi batas butir. Sementara itu titanium mempunyai kekuatan yang tinggi, ringan, dan ketahanan korosi yang lebih baik bila dibandingkan dengan Co-Cr dan

stainless steel. Lapisan titanium oksida

pada permukaan paduan titanium tahan terhadap korosi. Meskipun paduan logam titanium memiliki tingkat biokompatibilitas yang tinggi, namun harga logam ini sangat mahal. Selain itu pada paduan logam Ti-6%Al-4%V juga masih mengandung adanya ion Al dan ion V yang ditemukan berbahaya untuk sel dan sistem saraf manusia. Paduan CoCrMo selain harganya murah juga memiliki sifat mekanik dan biokompatibilitas yang lebih baik dibandingkan stainless steel namun

setingkat lebih rendah dari paduan titanium.2

Pada penelitian ini dibuat paduan logam CoCrMo menggunakan cara

forging dan rolling. Komposisi paduan

Co-Cr-Mo yang digunakan sebagai prostetik lutut pada penelitian ini merujuk pada komposisi berbasis ASTM F75 (American Society for Testing and Materials F75) seperti pada Tabel 1

Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mensintesis paduan CoCrMo dengan memvariasikan massa nitrogen. 2. Mengukur laju korosi paduan

CoCrMo menggunakan potensiostat. 3. Mengukur kekerasaan paduan

CoCrMo menggunakan Vickers hardness tester.

4. Melakukan karakterisasi struktur

kristal Paduan CoCrMo

menggunakan XRD (X-Ray Diffraction).

5. Mengamati struktur mikro permukaan paduan CoCrMo menggunakan mikroskop optik.

Perumusan Masalah

1. Bagaimana proses pembuatan paduan CoCrMo?

2. Bagaimana pengaruh nitrogen terhadap struktur kristal, kekerasan, dan laju korosi paduan CoCrMo?

Hipotesis

1. Penambahan unsur nitrogen dalam paduan CoCrMo dapat menstabilkan fasa gamma.

2. Kekerasan dan laju korosi meningkat seiring dengan penambahan unsur nitrogen.

TINJAUAN PUSTAKA

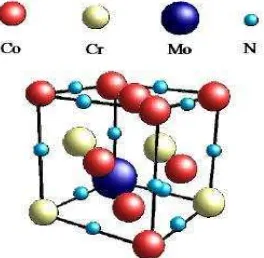

Paduan CoCrMo

Paduan CoCrMo merupakan bahan yang biokompatibel dan secara luas digunakan sebagai bahan implan ortopedi seperti sendi pinggul dan penggantian lutut. Paduan ini bersifat unggul karena memiliki tingkat biokompatibilitas, sifat mekanik, ketahanan aus, dan korosi yang baik.6 Biokompatibilitas paduan CoCrMo terkait erat dengan ketahanan korosi yang sangat baik karena kehadiran dari film oksida tipis yang secara spontan terbentuk pada permukaan paduan. Film oksida tipis berfungsi sebagai penghalang untuk proses korosi dalam sistem paduan yang akan mengalami tingkat korosi.6 Film oksida pasif ini

secara spontan terbentuk pada permukaan paduan berupa Cr2O3 dengan beberapa kontribusi kecil dari Co dan Mo oksida.7

Tiga elemen dasar paduan kobalt menggunakan unsur kobalt, chromium

dan molibdenum. Material kobalt merupakan material utama pada komposisi CoCrMo. Material ini berwarna perak keabu – abuan, tahan korosi serta tahan aus.7

Chromium

ditambahkan untuk meningkatkan kekerasan dan ketahanan korosi, khususnya ketahanan terhadap korosi lokal. Chromium membentuk lapisan

oksida yang kuat, berfungsi sebagai lapisan pasif untuk membentengi material utama di bawahnya dari lingkungan sekitar.6 Molibdenum sangat berperan aktif dalam ketahanan korosif terutama korosi sumuran (pitting) dan

korosi celah (crevice). Molibdenum

merupakan penstabil lapisan pasif yang telah terbentuk oleh Cr sehingga lapisan pasif akan lebih tahan terhadap serangan dari senyawaan yang menyerang lapisan pasif.8

pengerjaan tempa sehingga sangat penting untuk menghindari pembentukan fasa σ (rapuh) dan menjaga matriks dalam struktur kristal fcc.10 Peningkatan struktur kristal fcc dapat dilakukan dengan perlakuan panas dan tempa serta meningkatkan komposisi krom (Cr) dan nitrogen. Teknik pembuatan yang dapat digunakan dalam pembuatan paduan CoCrMo adalah teknik peleburan dan

forging.9

Komposisi paduan CoCrMo komersial merujuk pada klasifikasi ASTM F75 (American Society for Testing and Materials F75) berikut ini11:

Tabel 1. Komposisi CoCrMo (ASTM F75)11

Unsur Wt %

Chromium, Cr 27 – 30 Molybdenum, Mo 5 -7 Nickel, Ni < 2,5 Iron, Fe < 0,75 Carbon, C < 0,35 Silicone, Si < 1 Manganase, Mn < 1 Nitrogen, N < 0,25 Cobalt, Co 63 - 65

Paduan Kobalt untuk Aplikasi Medis

Syarat dasar dari sebuah material implan tulang adalah material tersebut tidak menimbulkan efek membahayakan bagi jaringan tubuh. Biokompatibilitas, merupakan syarat penting untuk sebuah biomaterial atau material implan tulang, termasuk kemampuannya untuk menunjukkan respon yang tepat terhadap host secara efektif. Pada

beberapa aplikasi medis biometrial digunakan untuk penggantian sendi pinggul, katup jantung prostetik, dan implan gigi.12

Perangkat implan ortopedi umumnya dipasang pada sistem kerangka tubuh manusia untuk membantu penyembuhan, memperbaiki cacat dan mengembalikan fungsi yang hilang dari bagian tubuh asli. Implan ortopedi telah meningkatkan kualitas hidup bagi jutaan orang seperempat abad terakhir. Tujuan klinisnya adalah untuk

menghilangkan rasa sakit dan meningkatkan kemudahan gerakan sendi. Dengan demikian, bahan yang cocok untuk implantasi adalah material yang dapat ditoleransi oleh tubuh dan dapat menahan beban siklik di lingkungan tubuh yang agresif. Bahan yang digunakan dalam ortopedi salah satunya adalah paduan kobalt yang merujuk pada ASTMF75.12

Paduan kobalt untuk aplikasi biomedis dibagi menjadi dua kategori, yaitu paduan hasil forging (tempa) dan casting. Forging dapat menghasilkan

struktur yang lebih baik, bebas dari porositas dibandingkan paduan hasil

casting karena paduan logam Co-Cr

tempaan dibuat melalui proses pemanasan serta deformasi suhu tinggi sehingga struktur mikronya (ukuran butir) lebih kecil dan seragam.2 Regangan yang timbul selama proses

forging akan mendorong rekristalisasi,

sehingga diperlukan pemanasan berulang kali untuk forging berikutnya.

Proses perlakuan paduan kobalt setelah ditempa adalah cold working dan annealing. Kuat fatigue dan tarik yang

lebih baik pada paduan hasil tempa membuatnya cocok untuk keperluan penahanan pembebanan besar yang dibutuhkan sepanjang usia pemakainya.13 Sifat mekanik bahan ini lebih baik seperti tensile strength dan elongation kecuali sifat ketahanan aus.2

Komposisi dan kuat mekanik CoCrMo ditunjukkan pada Lampiran 4 (halaman 22).6

Korosi Paduan Kobalt

tersusun atas oksida kobalt (CoO) dan molybdenum (MoO2). Reaksi elektrokimia yang terbentuk :13

2Cr + 3H2O ↔ Cr2O3 + 6H+ + 6e-…... (1)

Co + H2O ↔ CoO + βH+ + 2e-…... (2) Mo + 2H2O ↔ MoO2 + 4H+ + 2e- ... (3)

Lapisan pasif yang terbentuk pada permukaan material menunjukkan perilaku pasifasi yang sangat baik dalam larutan Simulated Body Fluid (SBF).

Larutan SBF memiliki konsentrasi ion menyerupai konsentrasi ion dalam plasma darah manusia seperti diperlihatkan pada Lampiran 5 dengan kompisisi seperti pada Lampiran 6 (halaman 22).6,12,14

Salah satu jenis korosi yang sering terjadi pada material implan diantaranya adalah korosi lokal. Korosi jenis ini dapat terjadi karena adanya beban mekanik (friksi) dan penurunan pH. Penurunan pH disebabkan adanya peradangan lokal karena jaringan yang rusak, atau naiknya konsentrasi fosfat dan sulfat. Tingkat keasaman (pH) darah normal terdapat pada rentang 7,35-7,45.13

Standar Eropa yang digunakan sebagai acuan nilai ketahanan korosi logam biomaterial untuk aplikasi

perbedahan gigi yaitu kurang dari 0,457 mpy.12

Potensiostat

Potensiostat merupakan alat elektronik yang mengatur perbedaan potensial antara elektroda kerja dan elektroda pembanding. Kedua elektroda terdapat dalam sel elektrokimia. Alat potensiostat ini diatur dengan memasukkan arus ke dalam sel melalui elektroda pembantu. Hampir dalam semua penerapannya, potensiostat mengukur aliran arus antara elektroda kerja dan elektroda pembantu. Variabel yang diatur dalam potensiostat adalah potensial sel dan variabel yang diukur adalah arus sel. Potensiostat hanya dapat bekerja untuk sel elektrokimia yang terdiri dari tiga elektroda yaitu:15

1. Elektroda kerja

Dalam pengujian elektroda kerja adalah sampel dari logam yang

terkorosi. Elektroda kerja dapat berupa logam yang terbuka atau dilapis.

2. Elektroda Pembanding

Elektroda Pembanding digunakan dalam mengukur potensial elektroda kerja. Elektroda pembanding seharusnya memiliki potensial elektrokimia yang konstan selama tidak ada aliran arus yang melewatinya. Elektroda pembanding laboratorium yang paling biasa digunakan adalah elektroda kalomel jenuh (SCE) dan elektroda perak/perak klorida (Ag/AgCl). Salah satu elektrode standar yang biasa digunakan sebagai elektroda pembanding adalah elektrode kalomel.15

Pipa kapiler luggin memungkinkan untuk mendeteksi potensial larutan yang dekat dengan elektroda kerja tanpa mempengaruhi kejadian yang berlangsung ketika elektroda pembanding yang besar ditempatkan dekat dengan elektroda kerja.

Gambar 2. Posisi elektroda pembanding dan elektroda kerja pada kapiler luggin sel ektrokimia.15

Gambar 3. Rangkaian peralatan potensiostat model 273.13

Potensiostat

Sel elektrokimia

Printer

Catatan :1 mpy (mils per year) = 0,0254 milimeter per year.12

3. Elektroda pembantu.

Elektroda pembantu merupakan konduktor yang melengkapi rangkaian sel. Elektroda pembantu dalam sel laboratorium secara umum adalah konduktor inert seperti platina atau grafit. Arus yang mengalir di dalam larutan melalui elektroda kerja meninggalkan larutan melalui elektroda pembantu.15

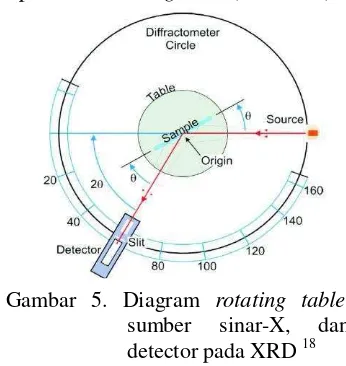

Difraksi sinar-X

Sinar-X dihasilkan dalam tabung sinar katoda dengan memanaskan filamen untuk menghasilkan elektron. Elektron menuju bahan dipercepat dengan menerapkan tegangan. Ketika elektron memiliki energi yang cukup untuk mengeluarkan elektron pada kulit target akan menghasilkan karakteristik spektrum sinar-X. Spektrum ini terdiri dari beberapa komponen, yang paling umum K, Kα, dan K . Sampel dan detektor diputar sehingga intensitas sinar-X terdeteksi. Sampel berputar di jalur sinar X-ray collimated pada sudut θ

sedangkan detektor sinar-X terpasang pada lengan untuk mengumpulkan difraksi X-ray dan berputar pada sudut 2θ. Instrumen yang digunakan untuk mempertahankan sudut dan memutar sampel disebut goniometer. Data

dikumpulkan pada 2θ yaitu 10° sampai 80°, (sudut yang telah ditetapkan di X-ray scan).16

Pada tahun 1912 fisikawan Max Von Laue menyatakan bahwa sebuah benda padat yang mengkristal, terdiri dari susunan teratur dari atom-atom, yang dapat membentuk sebuah ”kisi difraksi”. Metode difraksi sinar-X yaitu seberkas sinar X yang terkolimasi, sehingga panjang gelombangnya terdistribusi secara kontinu jatuh pada kristal dengan sudut tertentu. Berkas-berkas itu akan berinterferensi konstruktif jika jarak yang ditempuh berkas 1 berbeda dari berkas 2 sebesar kelipatan bilangan bulat λ.17 Dengan demikian interferensi konstruktif akan terjadi, mengikuti persamaan Bragg yaitu :

2d sin θ = nλ…...(4)

Sinar-X dapat didifraksikan dari bidang-bidang yang berbeda dengan sudut berbeda di dalam kristal. Berdasarkan teori difraksi, sudut difraksi bergantung kepada lebar celah kisi, sehingga mempengaruhi pola difraksi, sedangkan intensitas cahaya bergantung dari banyaknya kisi kristal yang memiliki orientasi yang sama. Skema terjadinya difraksi dapat dilihat pada Gambar 4.

Gambar 4. Skema terjadinya difraksi oleh kisi kristal.16

Pada alat X-Ray Difraktometer, sampel ditempatkan pada rotating table.

Sinar-X ditembakkan dari source

menuju sampel dengan sudut awal 0o. Kemudian sinar-X yang dipantulkan sampel akan diterima di detektor. Meja akan dirotasi untuk mendapatkan nilai intensitas pantulan pada tiap sudut putaran. Untuk itu, detektor akan menyesuaikan posisi sebesar dua kali lipat sudut rotating table (Gambar 5).18

Informasi hasil pola difraksi sinar-X Informasi hasil pola difraksi meliputi posisi puncak dan intensitas. Posisi Gambar 5. Diagram rotating table,

puncak mengindikasikan struktur kristal dan identifikasi fase yang ada di bahan tersebut, sedangkan intensitas menunjukkan total hamburan balik dari masing-masing bidang dalam struktur kristal.16

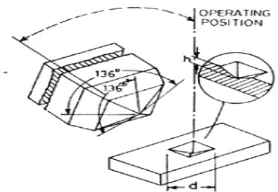

Vickers Hardness

Uji keras vickers merupakan salah

satu metode untuk mengukur tingkat kekerasan suatu material logam, khususnya yang memiliki permukaan yang sangat keras. Kekerasannya dihitung dari ukuran jejak indentasi yang diproduksi di bawah beban oleh indentor intan berbentuk piramida. Diagonal dari indentasi yang dihasilkan diukur di bawah mikroskop dan nilai vickers hardness dibaca dari tabel konversi.

Indentor yang digunakan dalam tes

vickers adalah piramida persegi yang

sisi-sisinya bertemu di apeks sudut 136º. Indentor intan ditekan ke permukaan material pada beban mencapai kisaran 120 kilogram-gaya. Nilai kekerasan

vickers (HV) dihitung menggunakan

rumus berikut

………..(7) Dimana F merupakan beban yang diterapkan (diukur dalam kilogram

force) dan d2 merupakan diagonal

rata-rata (diukur dalam millimeter persegi). Untuk melakukan tes vickers, spesimen

ditempatkan pada landasan yang memiliki basis ulir sekrup untuk dinaikan mendekati titik indentor, beban perlahan-lahan diterapkan pada indentor tersebut kemudian ditahan ±10 detik untuk selanjutnya beban dilepaskan. Jejak diagonal indentor diukur menggunakan mikroskop. Pengukuran diambil diseluruh diagonal untuk menentukan kekerasan material tersebut yang kemudian dirata-ratakan. Keuntungan dari uji kekerasan vickers

adalah pembacaan hasil sangat akurat, dan hanya satu jenis indentor yang digunakan untuk semua jenis logam dan perawatan permukaan yang relatif mudah.19

Gambar 6. Indentor intan pada vickers hardness test19

Mikroskop Optik

Pada mikroskop optik perbesaran untuk lensa objektif mulai dari 4x, 10x, 20x, 40x, sampai 100x. Sedangkan perbesaran untuk lensa okuler adalah 10x. Ketika cahaya dari lampu mikroskop melewati kondensor dan kemudian melalui spesimen, cahaya tersebut akan mengalami difraksi cahaya sehingga menyebar keseluruh permukaan benda uji. Cahaya difraksi menyebabkan interferensi sehingga terbentuk citra pola gelap terang yang menunjukkan gambar dari spesimen. Mikroskop terdiri atas dua buah lensa cembung (lensa positif), yaitu lensa yang dekat dengan objek (benda) dinamakan lensa objektif, sedangkan lensa yang dekat mata dinamakan lensa okuler. Jarak fokus lensa okuler lebih besar daripada jarak fokus lensa objektif.20 Salah satu model mikroskop optik dan skema proses pembentukan bayangan pada mikroskop ditunjukkan pada Gambar 7 dan 8 berikut ini:

Gambar 7. Mikroskop dan bagian-bagiannya.20

d2

Catatan : 1 KgF (kilogram gaya) = 9.80665 newton.19

Gambar 8. Pembentukan bayangan pada mikroskop.20

Objek yang ingin diamati diletakkan di depan lensa objektif di antara titik Fob

dan 2Fob. Bayangan yang terbentuk oleh

lensa objektif adalah berada di belakang lensa objektif dan di depan lensa okuler. Bayangan ini bersifat nyata, terbalik, dan diperbesar. Bayangan I1 akan menjadi benda bagi lensa okuler dan terletak di depan lensa okuler antara pusat optik O dan titik fokus okuler Fok.

Disini lensa okuler akan berfungsi sebagai lensa pembesar dan akan terbentuk bayangan akhir I2 di depan lensa obyektif. Bayangan akhir I2 yang terbentuk bersifat maya, diperbesar, dan terbalik terhadap objek semula. Perbesaran yang dihasilkan mikroskop adalah gabungan dari perbesaran lensa objektif dan perbesaran lensa okuler.20

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan dari bulan Juli 2011 sampai Maret 2012 di PTBIN-BATAN dan Metalurgi LIPI, Serpong - Tangerang.

Bahan dan Alat

Bahan-bahan yang akan digunakan dalam penelitian ini adalah paduan logam CoCrMo yang terdiri dari unsur Cr, Co, Mo, Si, N (dalam bentuk Cr2N), Mn serta Etsa CoCrMo yang terdiri dari HNO3+HCl. Alat-alat yang digunakan adalah sudip, neraca ohaous, Arc Melting Furnace , mikroskop optik,

XRD, potensiostat, perangkat uji Vikers,

alat forging dan rolling, mesin grinding / polishing, mesin press “carver”,

perangkat etsa elektrolit.

Metode Penelitian

Preparasi sintesis paduan CoCrMo

Tahap awal preparasi dari penelitian ini adalah menimbang dan memadukan komposisi unsur-unsur sesuai Tabel 2 yang mengacu pada ASTM F75 pada Tabel 1 (halaman 3):

Tabel 2. Komposisi Paduan CoCrMo

Unsur Persen

bobot (%)

Massa (gram)

Kromium (Cr) 30 3 Molibdenum (Mo) 5 0.5 Mangan (Mn) 0,5 0,05 Silicon (Si) 0,5 0,05 Nitrogen (N) 0;

0,35; 0.6 ; 1 0; 0,035; 0,06; 0.1 Kobalt (Co) 63,25;

63,65; 63,4; 63; 6,325; 6,365; 6,34; 6,3

Total 100 10

Unsur N dimasukkan dalam bentuk Cr2N, masing-masing unsur ditimbang sehingga menghasilkan massa total sebanyak 10 gram untuk kemudian diaduk agar tercampur rata.

Sintesis paduan CoCrMo Proses kompaksi

Unsur paduan yang telah ditimbang dan diaduk ditempatkan pada sebuah krusibel berbentuk silinder dengan diameter sekitar 1 cm dan tebal 1 cm, kemudian dikompaksi dengan diberikan beban sebesar 4000 psi untuk setiap sampel. Proses kompaksi ini dilakukan sebanyak dua kali agar diperoleh pelet berbentuk silinder yang solid.

Peleburan dengan arc melting furnace

Dalam proses peleburan dengan AMF ini sampel yang awalnya dalam bentuk pelet dilebur pada suhu sekitar 3000 oC didalam

furnace dengan

mengalirkan arus 150 A. Peleburan terjadi dalam krusibel dengan menggunakan elektroda tungsten. Kondisi peleburan harus dalam keadaan vakum dan dalam lingkungan gas argon untuk mengurangi tingkat oksidasi.

Catatan : 1 Psi = 6894,76 N/m2. 15

I1

Setelah proses selesai sampel didinginkan sehingga terbentuk padatan.

Proses homogenisasi

Tujuan pengerjaan homogenisasi adalah untuk memberi kesempatan atom-atom unsur pemadu berdifusi bebas didalam matrik sehingga kelarutannya menjadi homogen. Homogenisasi dilakukan dengan pemanasan pada suhu 1250oC selama 2,5 jam untuk seluruh sampel. Pengerjaan homogenisasi dilakukan didalam tube furnace dengan atmosfir

gas argon.8

Forging dan rolling

Hasil homogenisasi kemudian ditempa (forged) agar diperoleh bentuk

pipih guna mempermudah proses

rolling. Setelah ditempa sampel kembali

dipanaskan pada suhu 1250oC selama 30 menit baru kemudian sampel dipipihkan melalui proses rolling. Disetiap akhir

proses rolling sampel didinginkan cepat

(quenching) dalam air untuk

mempertahankan atom-atom zat terlarut dalam larutan serta mempertahankan sejumlah kekosongan atom yang akan membantu terjadinya difusi atom.9 Proses pemanasan dan rolling ini

berkelanjutan hingga diperoleh ketebalan sampel 1 mm.

Preparasi spesimen untuk

karakterisasi

Pemotongan sampel

Untuk dapat melihat struktur mikro permukaan sampel menggunakan mikroskop optik dengan baik, maka sampel dipotong sesuai dengan ukuran alat uji metallografi dalam arah vertikal maupun horizontal. Begitupun untuk sampel yang akan dikarakterisasi XRD dan korosinya sampel dipotong dengan ukuran diameter 1,5 cm tebal 1 mm. Tabel 3 berikut ini memperlihatkan perlakuan karakterisasi sampel yang telah dipotong pada masing-masing komposisi yang berbeda.

Tabel 3. Perlakuan karakterisasi sampel CoCrMo Sampel yang diuji XRD & Korosi Sampel yang diuji kekerasan dan MO

N=0% A1 A2

N=0,35% B1 B2 N=0,6% C1 C1

N=1% D1 D2

Mounting

Setelah sampel dipotong kemudian sampel A2, B2, C2, D2 yang berjumlah empat buah dimounting menggunakan

resin, bertujuan agar memudahkan pengoperasian selama proses selanjutnya (mudah untuk dipegang).

Grinding

Seluruh sampel yang akan dikarakterisasi diamplas secara berurutan dari yang kasar sampai yang halus memakai kertas amplas dengan nomor : 400, 800, 1200, 1600, 2000 mesh. Kertas amplas terbuat dari bahan

alumunium oxide waterproof. Dalam

proses ini harus selalu dialiri air bersih secara trus menerus dengan tujuan menghindari timbulnya panas dipermukaan benda uji yang kontak langsung dengan kertas amplas dan juga untuk menghilangkan partikel-partikel bahan abrasive menempel pada

permukaan sampel.

Polishing

Setelah diamplas sampai halus sampel (A2, B2, C2, D2) dilakukan pemolesan dengan tujuan untuk memperoleh permukaan sampel yang halus bebas goresan dan mengkilap seperti cermin dan menghilangkan ketidak teraturan sampel. Dalam memoles digunakan kain beludru dan mesin poles. Kain beludru tersebut diberi pasta alumina berupa partikel

abrasive yang sangat halus. Selama

pemolesan benda digerakkan kedepan,

belakang, dan berputar dengan tujuan agar partikel-partikel abrasive dapat

terdistribusi merata diatas piringan pemoles dan kemudian dikeringkan dengan udara hangat.

Etching

Sampel CoCrMo sebanyak empat buah (A2, B2, C2, D2) dietsa menggunakan etsa elektrolit. Sampel direndam dalam larutan etsa HNO3+HCl bersamaan dengan itu elektroda yang bertindak sebagai anoda ditempatkan menempel pada sampel dan katoda ditempatkan pada larutan etsa tersebut. Arus diatur sebesar 0,75 A dan tegangan 7 volt kemudian dibiarkan selama ± 30 detik.

Karakterisasi Karakterisasi XRD

Karakterisasi dengan XRD dilakukan untuk mengidentifikasi fasa yang terdapat dalam presipitat, nilai parameter kisi dan ukuran kristal. Karakterisasi dilakukan mengunakan Shimidzu XRD 7000 dengan sumber target CuKα (λ = 1.54056 Angstrom) dengan sudut hamburan dimulai dari 35o - 80o dengan laju 0.0β˚/detik. Sampel A1, B1, C1, D1 dengan ukuran diameter 1,5 cm ditempatkan dalam plat alumunium berdiameter 2 cm dengan bantuan perekat pada difraktometer.

Karakterisasi sampel dengan

Potensiostat

Merangkai potensiostat/galvanostat model 273 seperti pada Gambar 3 (halaman 4) dan harus sudah terhubung dengan komputer yang sudah dilengkapi dengan software M 342 yang akan

mengolah data hasil pengukuran sampel selama pengujian berlangsung.

Dalam Pengujian korosi ini larutan pengkorosi dimasukkan sebanyak 600 mL setiap kali pengujian. Kemudian sampel A1, B1, C1, D1 dimasukkanke dalam larutan pengkorosi bersama elektroda-elektroda yang bertindak sebagai sel elektrokimia. Setelah semua komponen terpasang, kemudian menghubungkan langsung ke

potensiostat untuk mengukur besarnya laju korosi (mpy). Pengujian korosi ini merupakan metode elektrokimia dengan teknik ekstrapolasi Tafel. Keluaran yang diharapkan dalam pengujian ini adalah nilai rapat arus korosi dan laju korosi yang akan terbaca dalam komputer.

Dalam penelitian ini larutan pengkorosi yang digunakan adalah larutan SBF (simulated body fluid)

dengan konsentrasi ion yang menyerupai konsentrasi ion dalam plasma darah manusia seperti diperlihatkan pada Lampiran 5 dan komposisi larutan SBF pada Tabel 6 (halaman 18).6,13

Karakterisasi sampel dengan vickers hardness tester.

Karakterisasi dengan vikers hardness tester dilakukan untuk

mengetahui tingkat kekerasan permukaan suatu material. Pengujian ini dilakukan dengan menggunakan bola identor yang terbuat dari intan berbentuk piramida. Metode pengujiannya adalah dengan meletakkan sampel A2, B2, C2, D2 pada posisi tegak lurus arah beban, kemudian dilakukan pembebanan dengan memberikan indentasi pada permukaan sampel sehingga timbul jejak indentasi. Angka kekerasan diperoleh dari besarnya beban yang digunakan dan diameter hasil tapak tekan dari indentor. Nilai hasil pembacaan diameter tersebut kemudian dicocokan dengan tabel kekerasan vickers. Masing-masing

sampel dilakukan pengulangan sebanyak tiga kali, nilai tersebut kemudian dirata-ratakan sehingga diperoleh kekerasan sampel.

Karakterisasi sampel dengan

mikroskop optik

dengan menggunakan kamera yang dihubungkan dengan komputer.

HASIL DAN PEMBAHASAN

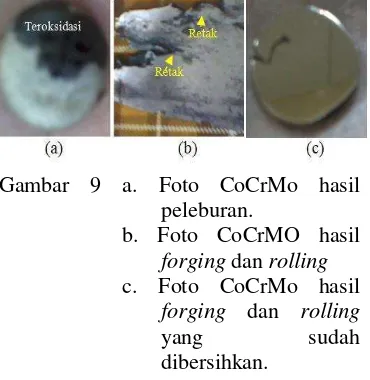

Hasil sintesis paduan CoCrMo

Pada proses preparasi telah dihasilkan empat sampel serbuk paduan CoCrMo dengan komposisi sesuai pada Tabel 2 (halaman 7). Masing-masing sampel dengan massa 10 gram tersebut kemudian dikompaksi dengan tekanan 4000 psi sehingga dihasilkan empat buah pelet dengan tebal 1 cm dan diameter 1 cm.

Masing-masing pelet hasil kompaksi selanjutnya dilebur secara bergantian menggunakan arc melting furnace pada

temperatur sekitar 3000 oC selama 6 menit dalam lingkungan gas argon. Paduan logam dipastikan dapat terbentuk pada temperatur tersebut karena titik lebur Co sebesar 1410 oC, Cr sebesar 1903 °C, dan Mo sebesar 2610 °C. Selanjutnya sampel tersebut didinginkan hingga temperatur kamar. Pada proses ini dihasilkan empat sampel (pelet) dengan ukuran diameter 1,5 cm dan tebal 0,5 cm.

Proses homogenisasi dilakukan pada temperatur 1250 oC selama 2,5 jam. Paduan CoCrMo yang telah melalui proses homegenisasi kemudian ditempa pada temperatur 1250 oC. Selanjutnya setelah proses tempa, sampel kembali dipanaskan pada temperatur 1250 oC selama 30 menit untuk kemudian dilanjutkan dengan proses rolling pada

temperatur tersebut. Proses pemanasan dan rolling dilakukan berulang kali

hingga diperoleh ketebalan sampel 1 mm. Sampel yang sudah melalui proses

rolling diperlihatkan pada Gambar 9.

Sampel CoCrMo dengan kandungan 30% Cr mengalami transformasi fasa dari fasa ε (hcp) menjadi fasa γ (fcc). Adanya transformasi fasa kekristal kubik ini memberi peluang keberlangsungan proses difusi.9 Paduan yang memiliki kisi kristal kubik memiliki kemampuan bentuk pengerjaan panas yang bagus. Akan tetapi hal ini berbeda dengan paduan yang masih

mempunyai susunan atom-atom kristal heksagonal atau tetragonal yang apabila mengalami deformasi, mempunyai bidang slip yang tidak terarah. Akibatnya selama sampel dilakukan pengerjaan panas dan rolling mengalami

keretakan seperti ditunjukkan pada Gambar 9.b dan 9.c.9

Gambar 9 a. Foto CoCrMo hasil peleburan.

b. Foto CoCrMO hasil

forging dan rolling c. Foto CoCrMo hasil

forging dan rolling

yang sudah

dibersihkan.

Pada Gambar 9, bagian yang memiliki warna perak keabu-abuan merupakan permukaan paduan CoCrMo. Pada permukaan paduan CoCrMo (Gambar 9.a) terlihat bagian CoCrMo yang mengalami oksidasi setelah proses peleburan sehingga menimbulkan warna kehijauan. Hal ini dikarenakan kondisi vakum lingkungan yang tidak optimum sehingga udara lain (O2, CO2, H2O, dan lainya) masih berada pada ruang sampel.

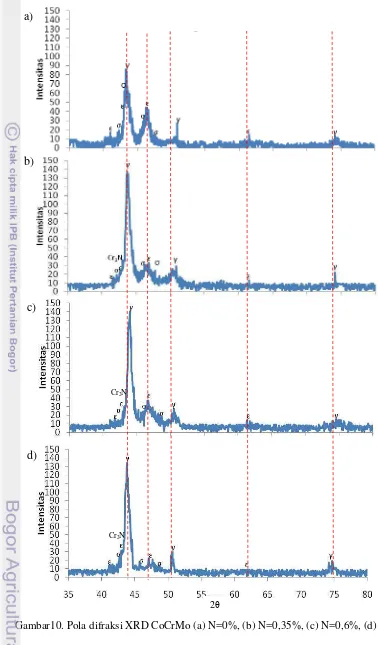

Hasil karakterisasi XRD

diperoleh, struktur kristal paduan CoCrMo mayoritas hadir dalam bentuk fasa γ, ε, dan σ. Persentase intensitas terbesar pada paduan ini adalah fasa γ yang memiliki struktur kristal fcc dengan puncak tertingginya berada pada kisaran sudut 2 : 43,36o, 50,9o, dan 74,12o. Hasil ini sesuai dengan pola difraktogram paduan CoCrMo pada literatur (halaman 23), yaitu intensitas tertinggi terletak disudut 2 antara 40o -60o.6

Penambahan unsur nitrogen (N) pada paduan CoCrMo disamping dapat mengurangi fase ε (hcp) yang terbentuk juga dapat menstabilkan fase γ (fcc).10 Seperti terlihat pada pola difraktogram Gambar 10 (halaman 12) fasa γ berstruktur kristal fcc menjadi semakin stabil ditandai dengan peningkatan intensitasnya. Tabel 4 berikut ini menunjukkan data peningkatan intensitas pada fasa γ seiring dengan penambahan N.

Tabel 4. Intensitas fasa γ paduan CoCrMo dan parameter kisi untuk N antara 0% – 1% N Parameter kisi βθ Intensitas

N = 0% a = b = c = 3,63 Å 43,36

o 86

50,90o 27 74,12o 13

N = 0,35% a = b = c = 3,59 Å 43,75

o 137 50,90o 29 74,10o 22

N = 0,6% a = b = c = 3,63 Å 43,95

o 140 50,45o 27 74,16o 15

N = 1% a = b = c = 3,59 Å 43,80

o 134 50,65o 29 74,15o 17

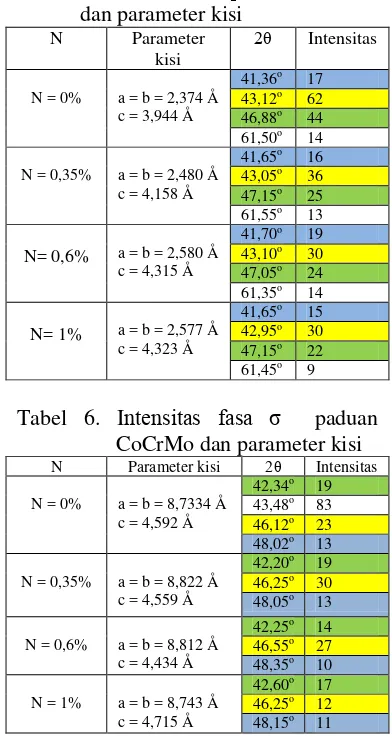

Seiring dengan peningkatan intensitas fasa γ yang terbentuk, penambahan nitrogen dapat mengurangi pembentukan fasa ε dan fasa σ seperti ditunjukkan pada Tabel 5 dan Tabel 6 berikut ini:

Tabel 5. Intensitas fasa ε paduan CoCrMo dan parameter kisi

N Parameter kisi βθ

Intensitas

N = 0% a = b = 2,374 Å c = 3,944 Å

41,36o 17

43,12o 62

46,88o 44

61,50o 14

N = 0,35% a = b = 2,480 Å c = 4,158 Å

41,65o 16

43,05o 36

47,15o 25

61,55o 13

N= 0,6% a = b = 2,580 Å c = 4,315 Å

41,70o 19

43,10o 30

47,05o 24

61,35o 14

N= 1% a = b = 2,577 Å c = 4,323 Å

41,65o 15

42,95o 30

47,15o 22

61,45o 9

Tabel 6. Intensitas fasa σ paduan CoCrMo dan parameter kisi N Parameter kisi βθ Intensitas

N = 0% a = b = 8,7334 Å c = 4,592 Å

42,34o 19

43,48o 83

46,12o 23

48,02o 13

N = 0,35% a = b = 8,822 Å c = 4,559 Å

42,20o 19

46,25o 30

48,05o 13

N = 0,6% a = b = 8,812 Å c = 4,434 Å

42,25o 14

46,55o 27

48,35o 10

N = 1% a = b = 8,743 Å c = 4,715 Å

42,60o 17

46,25o 12

48,15o 11

Gambar10. Pola difraksi XRD CoCrMo (a) N=0%, (b) N=0,35%, (c) N=0,6%, (d) N=1% Cr2N

Cr2N

2θ

b)

c)

Nilai parameter kisi yang diperoleh untuk masing-masing fasa mendekati nilai parameter kisi pada literatur (Lampiran 7.6, halaman 24). Nilai ketepatan nilai parameter kisi untuk masing-masing sampel ditunjukkan pada Tabel 7 berikut ini:

Tabel 7. Nilai ketepatan parameter kisi

N (%) Parameter kisi

γ ε σ

N = 0 98,60% a=b= 96,04% c= 94,86% a=b= 99,13% c= 99,29%

N = 0,35 99,72% a=b= 99,76% c= 99,99% a=b= 99,86% c= 99,98%

N = 0,6 98,60% a=b= 95,73% c= 96,21% a=b= 99,97% c= 97,25%

N = 1 99,72% a=b= 95,83% c= 96,02% a=b= 99,24% c= 96,61%

Hasil uji korosi menggunakan

potensiostat

Pengukuran uji korosi menggunakan potensiostat dilakukan berdasarkan analisa Tafel. Tegangan yang digunakan pada uji korosi paduan CoCrMo adalah dalam rentang -20 V hingga 20 V. Data hasil uji korosi pada penelitian ini dituliskan pada Lampiran 10 (halaman 35). Dari data hasil tersebut dapat diperlihatkan bahwa sampel CoCrMo dengan variasi kandungan nitrogen memiliki potensial korosi yang berbeda sehingga mempengaruhi laju korosinya. Diagram laju korosi ditunjukkan pada Gambar 11 berikut berikut ini:

Gambar 11. Diagram laju korosi paduan CoCrMo.

Sampel CoCrMo tanpa kandungan nitrogen menunjukkan tingkat korosi yang paling rendah dibandingkan dengan sampel dengan penambahan N yaitu sebesar 0,0025 mpy. Sementara sampel yang ditambahkan N menunjukkan nilai laju korosi yang berbeda dalam larutan Simulated Body Fluid. Untuk N = 0,35% memiliki laju

korosi sebesar 0,0254 mpy, N=0,6% sebesar 0,0329 mpy dan N=1% memiliki laju korosi sebesar 0,0277 mpy. Pemanasan pada suhu 1250 oC selama 2,5 jam memungkinkan nitrogen tidak berdifusi dan larut kedalam paduan secara sempurna. Proses difusi tersebut memacu terjadinya pembentukan fasa Cr2N dalam paduan. Pembentukan fasa tersebut cenderung akan berdampak terhadap peningkatan laju korosi. Nitrogen yang dapat bereaksi pada suhu tinggi cenderung berikatan dengan Cr sehingga paduan mengalami defisiensi Cr sehingga menurunkan ketahanan korosi paduan CoCrMo .21

Hasil pengukuran laju korosi pada Gambar 11 menunjukkan adanya perbedaan nilai laju korosi yang relatif kecil pada sampel dengan penambahan nitrogen terkecuali pada sampel dengan kandungan nitrogen sebesar 0,6% yang memiliki selisih cukup besar jika dibandingkan dengan sampel lainnya. Penyimpangan pada sampel dengan kandungan nitrogen 0,6% dikarenakan kondisi sampel yang diuji mengalami keretakan yang cukup besar diujung permukaannya. Penyebab keretakan disamping karena masih terdapatnya fasa ε dan σ juga karena pada saat peleburan berlangsung kemungkinan masih terdapat gas-gas tertentu larut dalam lelehan paduan CoCrMo, seperti misalnya gas hidrogen yang memiliki kelarutan tinggi dalam paduan. Ketika terjadi pemadatan, kehadiran gas hidrogen menyebabkan terjadinya celah atau rongga, sehingga padatan paduan yang dihasilkan mengandung porositas yang banyak. Akibatnya densitas paduan yang dihasilkan pun menjadi rendah dan pada akhirnya meningkatkan nilai laju korosi.13 Permukaan paduan yang tidak

rata menyebabkan distribusi ion-ion SBF dalam pengukuran korosi juga tidak merata karena terpusat pada sisi yang mengalami keretakan tersebut. Morfologi permukaan yang kasar (retak) memperbesar gaya gesek dengan cairan SBF yang digunakan dalam pengukuran laju korosi ini. Gaya gesek yang

semakin besar berpeluang

mengakibatkan lapisan oksida yang lepas semakin besar.13 Namun nilai laju korosi pada seluruh sampel CoCrMo tersebut dapat diterima karena masih berkisar antara 0,0025 – 0,0329 mpy. Berdasakan standar laju korosi untuk aplikasi medis Eropa suatu material dapat diimplan jika laju korosinya dibawah 0,457 mpy. Seluruh spesimen paduan kobalt hasil sintesis ini masih memenuhi standar tersebut.

Hasil pengukuran dengan hardness

vickers tester

Paduan CoCrMo sebelum

ditambahkan unsur N memiliki kekerasan sebesar 492 kgf/mm2. Penambahan N sebesar 0,35%; 0,6%; dan 1% yang diikuti dengan proses perlakuan panas pada paduan CoCrMo mengakibatkan peningkatan kekerasan sebesar 599,67 kgf/mm2, 633,67 kgf/mm2, 689,33 kgf/mm2. Nilai kekerasan diperoleh dengan mengukur diagonal rata-rata dari bekas injakan indentasi dengan alat uji kekerasan

vickers, kekerasan maksimal yang dapat

dicapai dengan beban 5 kgf adalah sebesar 689,33 kgf/mm2 pada paduan CoCrMo dengan kandungan nitrogen sebesar 1%. Berdasarkan data hasil uji kekerasan pada penelitian ini yang dituliskan pada Lampiran 11 (halaman 35) dapat diperlihatkan bahwa sampel CoCrMo mengalami peningkatan kekerasan seperti disajikan pada diagram (Gambar 12) berikut ini :

Gambar 12. Diagram kekerasan paduan CoCrMo pada variasi kandungan N

Hasil uji kekerasan dengan menggunakan vickers tersebut

menunjukkan bahwa kekerasan paduan CoCrMo meningkat seiring dengan penambahan unsur nitrogen, hal ini disebabkan oleh adanya atom nitrogen yang berdifusi secara interstisi mengisi kekosongan atom Co dimana nomor atom N lebih kecil dari nomor atom Co. Difusi atom N ke dalam sampel dipengaruhi oleh temperatur sampel. Dengan naiknya temperatur yang mencapai 1250 oC maka jarak antara atom-atom sampel (sasaran) akan lebih besar sehingga kemungkinan difusi atom-atom nitrogen lebih mudah dan daya kelarutan material target lebih besar. Hasil difusi intertisi atom N pada CoCrMo ditunjukkan pada Gambar 13 berikut ini:

Gambar 13. Hasil difusi nitrogen dalam paduan CoCrMo

kgf/mm2

Atom nitrogen yang ditambahkan dapat menjadikan paduan menjadi lebih padat dan keras. Masuknya atom nitrogen kedalam kisi atom logam memerlukan energi tambahan yang dapat diperoleh dari panas furnace. Energi tambahan ini

diperlukan karena jarak antara atom yang normal diantara atom-atom yang besar berubah ketika atom interstisi bergerak ke atom interstisi sebelahnya.22 Peningkatan kekerasan juga disebabkan karena menurunnya mikroporositas akibat pemampatan pada pengerjaan tempa.9

Hasil pengamatan struktur mikro.

Hasil pengamatan menggunakan mikroskop optik pada permukaan sampel paduan CoCrMo dengan perlakuan panas pada suhu 1250°C selama 2,5 jam diperlihatkan pada Gambar 14. Pemanasan yang diberikan menyebabkan atom-atom dapat bergerak dan berdifusi mengatur letaknya. Pada saat logam berpadu satu sama lain dan kemudian mengalami pendinginan maka akan terbentuk nukleasi yang berubah menjadi kristal dan selanjutnya membentuk butiran.23

Gambar 14. Foto permukaan optik perbesaran 20x.

(a) N=0% (c) N=0,6% (b) N=0,35%(d) N=1%

HCP Plates in FCC matrix

b

HCP Plates in FCC matrix

d

HCP Plates in FCC matrix

c

s in

a

Pada Gambar 14.a terlihat morfologi permukaan paduan CoCrMo tanpa kandungan nitrogen. Ukuran butir lebih kecil dan homogen serta lebih rapat distribusinya dibandingkan dengan paduan CoCrMo dengan penambahan N. Secara umum semakin kecil ukuran butir, semakin baik paduan tersebut. Daerah transisi atau biasa disebut sebagai batas butir juga terlihat jelas pada gambar tersebut. Gambar 14.b - 14.d menunjukkan morfologi permukaan paduan CoCrMo dengan penambahan nitrogen. Pada gambar tersebut batas butir nampak kurang jelas, ukuran butir lebih besar serta distribusi yang kurang homogen. Ukuran butir yang besar tidak dapat diterima oleh tubuh karena mengakibatkan fatigue strength yang

rendah dan menimbulkan gagal klinis. Secara keseluruhan struktur morfologi permukaan paduan CoCrMo ini juga menunjukkan adanya keberadaan fasa ε yang ditandai dengan garis kembar tipis didalam matriks γ. Hal ini disebabkan pada saat proses terakhir yaitu proses

rolling pada suhu 1250 oC sampel

dibiarkan pada suhu kamar tanpa melalui proses pendiginan cepat sehingga terbentuklah fasa ε. Secara umum seluruh hasil optik tersebut sesuai dengan literatur morfologi permukaan paduan CoCrMo pada Lampiran 12 (halaman 36).24,25

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan hasil XRD yang diperoleh dari keempat sampel menunjukkan material CoCrMo bersifat

allotropic (memiliki lebih dari 1 fasa).

Difraktogram CoCrMo memperlihatkan bahwa sebagian besar fasa yang terbentuk pada paduan CoCrMo adalah fasa γ, fasa ε, dan fasa σ. Fasa γ menjadi semakin stabil ditandai dengan peningkatan intensitasnya seiring dengan penambahan unsur nitrogen. Disamping menstabilkan fasa γ, penambahan nitrogen juga dapat mengurangi intensitas fasa ε dan σ seiring dengan meningkatnya intensitas

fasa γ. Parameter kisi yang diperoleh berdasarkan perhitungan mendekati literatur dengan ketepatan diatas 95%.

Kondisi permukaan paduan CoCrMo yang retak dan hadirnya fasa sekunder (Cr2N) dapat mempengaruhi laju korosi. Hasil uji korosi yang paling baik ditunjukkan oleh sampel tanpa nitrogen dengan laju korosi sebesar 0,0025 mpy. Sementara pada sampel dengan N=0,6% memiliki laju korosi yang paling besar, yaitu 0,039 mpy. Perbedaan hasil sebesar sepuluh pangkat orde dua pada uji korosi menunjukkan seluruh sampel masih dalam batas aman sesuai dengan standar eropa untuk material implan tulang yaitu 0,457 mpy.

Kekerasan paduan CoCrMo meningkat seiring penambahan nitrogen. Hal ini disebabkan atom nitrogen berdifusi secara interstisi didalam atom Co. Peningkatan kekerasan juga disebabkan adanya pengurangan mikroporositas akibat pemampatan pada saat pengerjaan tempa.

Hasil pengamatan struktur mikro menggunakan mikroskop optik memperlihatkan keberadaan kisi kristal hcp di dalam matrik fcc pada permukaan sampel CoCrMo. Terlihat sampel tanpa nitrogen memiliki ukuran butir lebih kecil, dengan distribusi yang lebih homogen dibandingkan sampel dengan penambahan nitrogen. Secara keseluruhan apabila ditinjau dari segi tingkat korosi, kekerasan, dan optik, paduan CoCrMo tanpa penambahan nitrogen lebih biokompatibel dibandingkan dengan paduan CoCrMo dengan penambahan nitrogen.

Saran

1. Perlu adanya kontrol temperatur dan waktu yang lebih tepat saat melakukan heat treatment pada

proses homogenisasi agar kelarutannya semakin homogen. 2. Perlu penelitian lebih lanjut terhadap

variabel lain (variasi komposisi, ketahanan aus, tensile strength, yield strength) untuk menentukan

biokompatibilitas paduan CoCrMo.

DAFTAR PUSTAKA

1. Ismayadi. (2004). Asuhan keperawatan degan reumatik (artitistreumatoid) padalansi.

[skripsi]. Sumatera Utara: FakultasKedokteran, Universitas Sumatera Utara.

2. Junaidi, S .(2009). Biomaterial BerbasisLogam. Aplikasi Teknologi,

Featured, Material Sains .Agustus

2009. 15 April 2011

<http://www.infometrik.com/biomate rial-berbasis-logam/>

3. Permanasari I. (2011). Mengganti permukaan sendi yang aus. Kompas:

edisi 3 mei halaman 14-15 (kolom 1-7)

4. Nasab, M.B., Hassan, M.R., (2010). Metallic biomaterials of knee and hip.Trends Biomater Artif. Organs

24:69-82)

5. Subhaini, Ellyza, H. (2008). Perlakuan pada permukaan titanium implant untuk mendapatkan

osseointegrasi. Dalam: Dentika Dental Journal 13(1): 28-32.

6. Turkan,U., Orhan O, Eroglu, A.E. (2006). Metal ion release from nitrogen ion implanted CoCrMo orthopedic implant material. Surface & Coatings Technology 200:5687–

5697

7. Bombac, D., et al. (2007). Review of materials in medical application.

RMZ-Material and Geonvironment

54(4):471-499

8. Suharno, B., Andri, K. (2005). Studi perbandingan ketahanankorosi dan sturkturmikro COR CF8M (SS316) yang dibuat dengan feronikel local dan nikel impor. Dalam: Jurnal Teknologi Edisi No. 1 Tahun XIX,

26-37. ISSN 0215-1685

9. Yuswono. (2005). Pembuatan logam paduan biokompatibel (Co-30%Cr-5%Mo) melalui pengerjaan tempa.

Makalah. Dalam: Seminar Material

Metalurgi di Serpong 29 Desember. 10. Lee, S.H., Nomura, N., Chiba, A.

(2007). Microstruktures and mechanical properties of biomaterial Co-Cr-Mo alloys with combination

of N addition and Cr- enrichment 1st

; Asian Biomaterials Congress,

December 6-8, 2007.

Tsukuba:japan.

11. Joseph, D.B. (1995). Biomedical enginering handbook. ISBN

0-8493-8346-3: IEEE Press

12. Mudali, U.K., T.M, Sridar., Baldev RAJ. (2003). Corrosion of bio implants.Sadhanavol.28, parts 3&4.

13. Prasetyo A. (2010). Pengaruh Variasi Kandungan Silikon terhadap Korosi Paduan Kobalt (ASTM F 75) Hasil Metalurgi Serbuk dalam Larutan Artificial Blood Plasma dengan Teknik Polarisasi Potensiodinamik dan Teknik Exposure [tesis]. FakultasTeknik,

Universitas Indonesia.

14. Pramanik, S., Agarawal, A.K., danRai, K.N. (2005). Development of high strength hydroxyapatite for hardtissue replacemen. Trends Biomater artif oragans 19(1):46-51.

15. Bakran F.H. (2011). Pengaruh nitridasi terhadap laju korosi pada baja KS01. [skripsi]. JurusanFisika

FMIPA-IPB

16. David, H., Roberts, R.(1989). Fisika edisi 3 jilid 2. Penerjemah: Pantur

Silaban Ph. D, Drs Erwin Sucipto. Jakarta: Erlangga.

17. Giwangkara, E.G. (2007).

Spektrofotometri Infra Merah. 2

Februari 2012. <http://www.chem-is-try.org/author.EG_GiwangkaraS. html>.

18. Cullity, B.D. (1956). Elements of X-Ray Diffraction. Massachusetts,

Addison Wesley Publishing Company.

19. Anonim. (2001). Material Hardness.

22 Januari 2012.

<Ref:http://www.bikepro.com/produ cts/metals/hardness.html>

20. Davidson, M.W., Mortimer A. (2000). Optical Microscopy.22

Januari 2012.

<http://microscopy.fsu.edu>

korosi paduan ZR-NB-SN-FE.ISSN 0854-5561.

22. Asfarizal. (2008). Peningkatan kekerasan dengan metoda karburisasi pada baja karbon rendah (Medan) dengan media kokas.No. 30 vol.1 thn.Xv

November 2008.

23. Smallman, R.E. (1991). Metalurgi fisik modern.Jakarta: Gramedia

24. Okurserdal. (2009). Structural, compositional and mechanical characterization of plasma nitride CoCrMo alloy. [Tesis]. Institute

Teknologi Izmir

25. Lyman taylor. Metallography and microstructures. ASM Hand book

Lampiran 1. Diagram Alir Penelitian

tidak

ya

Alat dan bahan penelitian

Siap?

Menimbang dan memadukan komposisi masing-masing unsur (Cr, Co, Mo, Si, Mn, N)

Potong sampel

Polishing (400, 800, 1200, 1600, 2000 mesh dan kain beludru) untuk sampel A2, B2, C2, D2

Karakterisasi MO dan vickers hardness tester

Penyusunan Laporan Kompaksi 4000 psi (2x)

Forging dan rolling

Homogenisasi ( T = 1250oC, t = 2,5jam) Peleburan menggunakan ach melting furnace

I=150 A, T=3000 oC

Elektro etsa dengan HNO3+HCl (I = 0,75 A, V = 7 volt, t = ±30 detik)

Polishing (400, 800, 1200, 1600, 2000 mesh) untuk sampel A1, B1, C1, D1

Uji korosi dan XRD

Lampiran 2 Peralatan yang digunakan untuk sintesis CoCrMo

Neraca

“

Ohaus

”

Alat forging

Alat rolling

Mesin pemotong logam

Mesin polishing

Mesin press “carver” Tri arc melting furnace

Tube Furnace

Lampiran 3.Diagram biner Co-Cr

Lampiran 4. Komposisi dan kekuatan mekanik paduan CoCrMo casting dan forging.6

Mater Co Cr Mo Ni Fe Mn Tensil strength

((MPa)

Yield strength ((MPa)

Elongation (%)

Cast CoCrMo 28,7 6,18 0,38 0,73 0,61 0,21 690 465 8,5

Forged CoCrMo

28,2 5,98 0,41 0,70 0,64 0,23 840 590 17,5

Lampiran 5. Konsentrasi ion SBF dan plasma darah manusia6

Ion SBF(mM) Plasma darah manusia(mM)

Na+ 142.0 142.0

K+ 5.0 5.0

Mg2+ 1.5 1.5

Ca2+ 2.5 2.5

Cl- 147.8 103.0

HCo3- 4.2 27.0

HPO42- 1.0 1.0

SO42- 0.5 0.5

Lampiran 6. Komposisi SBF 14

Komposisi (g/L)

Natrium klorida (NaCl) 8,2187 Kalium klorida (KCl) 0,2260 Kalsium klorida (CaCl2.2H2O) 0,3860 Natrium karbonat (NaHCO3) 0,3508 Dikalium hidrogen fosfat (K2HPO4.3H2O) 0,3337 Natrium sulfat dekahidrat (Na2SO4.10H2O) 0,1697 Magnesium klorida heksahidrat (MgCl2.6H2O) 0,3366

γCo

fcc

εCo

Lampiran 7. Literatur difraktogram CoCrMo

Pola XRD CoCrMo

7.3 Data hkl fasa gamma softwere PCW

7.4 Data hkl fasa epsilon softwere PCW

7.5 Database JCPDS fasa sigma

7.6 Parameter kisi

Fasa Parameter kisi

γ a = b = c = 3,58 Å

ε a = b = 2,474 Å c = 4,158 Å σ a = b = 8,81 Å

Lampiran 8 Analisis identifikasi fasa

Lampiran 8.1 Tabel Identifikasi fasa paduan CoCrMo (N = 0%)

Paduan CoCrMo γ

2θ Int 2θ Int %Δ2θ 2θ Int %Δ2θ 2θ Int %Δ2θ Fasa

41,06 17 - - - 41,683 - 98,50 - - -

42,34 19 - - - 42,443 100 99,75

43,12 62 - - - 43,038 - 99,81 - - -

43,36 86 43,775 - 99,05 - - - γ

43,48 83 - - - 43,781 50 99,312

46,12 23 - - - 46,233 50 99.76

46,88 44 - - - 47,191 - 99,34 - - -

48,02 13 - - - 48,32 50 99,38

50,90 27 50,993 - 99,82 - - - γ

61,50 14 - - - 61,462 - 99,94 - - -

74,12 13 74,13 - 99,97 - - - γ

Lampiran 8.2 Tabel Identifikasi fasa paduan CoCrMo (N = 0,35%)

Paduan CoCrMo γ

2θ Int 2θ Int %Δ2θ 2θ Int %Δ2θ 2θ Int %Δ2θ Fasa

41,65 16 - - - 41,683 - 99,92 - - -

42,20 19 - - - 42,443 100 99,43

43,05 36 - - - 43,038 - 99,97 - - -

43,75 137 43,75 - 99,94 - - - γ

46,25 30 - - - 46,233 50 99,96

48,05 13 - - - 48,32 50 99,44

50,90 29 50,993 - 99,82 - - - γ

61,55 13 - - - 61,462 - 99,86 - - -

74,10 22 74,13 - 99,96 - - - γ

Lampiran 8.3 Tabel Identifikasi fasa paduan CoCrMo (N = 0,6%)

Paduan CoCrMo γ Fasa

2θ Int 2θ Int %Δ2θ 2θ Int %Δ2θ 2θ Int %Δ2θ

41,7 19 - - - 41,683 - 99,96 - - -

42,25 14 - - - 42,443 100 99,54

43,1 30 - - - 43,038 - 99,86 - - -

43,95 140 43,775 - 99,60 - - - γ

46,55 27 - - - 46,233 50 99.31

47,05 24 - - - 47,191 - 99,70 - - -

48,35 10 - - - 48,32 50 99,93

50,45 27 50,993 - 98,93 - - - γ

61,35 14 - - - 61,462 - 99,82 - - -

Lampiran 8.4 Tabel Identifikasi fasa paduan CoCrMo (N = 1%)

Paduan CoCrMo γ Fasa

2θ Int 2θ Int %Δ2θ 2θ Int %Δ2θ 2θ Int %Δ2θ

41,65 15 - - - 41,683 - 99,92 - - -

42,6 17 - - - 42,443 100 99,63

42,95 30 - - - 43,038 - 99,79 - - -

43,8 134 43,775 - 99,94 - - - γ

46,25 12 - - - 46,233 50 99.96

47,15 22 - - - 47,191 - 99,91 - - -

48,15 11 - - - 48,32 50 99,65

50,65 29 50,993 - 98,32 - - - γ

61,45 9 - - - 61,462 - 99,98 - - -

Lampiran 9 Menentukan parameter kisi

Lampiran 9.1 εenentukan parameter kisi γ CoCrMo

Lampiran 9.1.1 Tabel perhitungan parameter kisi γ CoCrMo dengan variasi N = 0%

Int 2θ θ Sin2θ Sin2θ/3 Sin2θ/4 Sin2θ/8 Sin2θ/A s Hkl

86 43,36 21,68 0,136 0,045 0,034 0,017 3,033 3 111

27 50,90 25,45 0,185 0,062 0,046 0,023 4,104 4 200

13 74,12 37,06 0,363 0,121 0,091 0,045 8,071 8 220

a = λCu / 2 = 1,54056 /2 ketepatan = [1 - |

= 3,63 Å = 98,60%

Lampiran 9.1.2 Tabel perhitungan parameter kisi γ CoCrMo dengan variasi N = 0,35%

Int 2θ θ Sin2θ Sin2θ/3 Sin2θ/4 Sin2θ/8 Sin2θ/A s Hkl

137 43,75 21,875 0,139 0,046 0,035 0,017 3,018 3 111

29 50,90 25,450 0,185 0,062 0,046 0,023 4,104 4 200

22 74,10 37,050 0,182 0,121 0,091 0,045 7,892 8 220

a = λCu / 2 = 1,54056 /2 ketepatan = [1 - |

= 3,59 Å = 99,72%

Lampiran 9.1.3 Tabel perhitungan parameter kisi γ CoCrMo dengan variasi N = 0,6%

Int 2θ θ Sin2θ Sin2θ/3 Sin2θ/4 Sin2θ/8 Sin2θ/A s Hkl

140 43,95 21,975 0,140 0,047 0,035 0,018 3,112 3 111

27 50,45 25,225 0,182 0,061 0,045 0,023 4,036 4 200

15 74,16 37,080 0,363 0,121 0,091 0,045 8,078 8 220

a = λCu / 2 = 1,54056 /2 ketepatan = [1 - |

= 3,63 Å = 98,60%

Lampiran 9.1.4 Tabel perhitungan parameter kisiγCoCrMo dengan variasi N = 1%

Int 2θ θ Sin2θ Sin2θ/3 Sin2θ/4 Sin2θ/8 Sin2θ/A s Hkl

134 43,80 21,900 0,139 0,046 0,035 0,017 3,024 3 111

29 50,65 25,325 0,183 0,061 0,046 0,023 3,978 4 200

17 74,15 37,075 0,363 0,121 0,091 0,045 7,900 8 220

a = λCu / 2 = 1,54056 /2 ketepatan = [1 - |

Σα sin

2(θ) = CΣα

2+ BΣαγ + Aα

Σγ sin

2(θ) = CΣαγ + BΣγ

2+ AΣγ

Σ sin

2(θ) = CΣα + BΣγ + AΣ

2Sehingga: C =

α = h

2+ hk + k

2B =

γ = l

2Lampiran 9.2.1 Tabel perhitungan parameter kisi CoCrMo dengan variasi N=0%

Int 2θ H k l sin2(2θ) α γ α2 γ2 2 αγ α γ sin2(θ) α sin2(θ) γ sin2(θ) sin2(θ) 17 41,36 1 0 0 0,431 1 0 4,31 1 0 18,615 0 4,315 0,000 0,123 0,123 0,000 0,530

62 43,12 0 0 2 0,467 0 4 4,67 0 16 21,829 0 0,000 18.688 0,135 0,000 0,540 0,630 44 46,88 1 0 1 0,533 1 1 5,33 1 1 28,386 1 5,328 5.328 0,158 0,158 0,158 0,843 14 61,50 1 0 2 0,772 1 4 7,72 1 16 59,648 4 7,723 30.893 0,261 0,261 1,046 2,019 Σ 3 33 128.478 5 17,366 54,909 0,543 1,744 4,024 Didapatkan nilai parameter kisi CoCrεo: = a = b = 2,374 Å, dengan ketepatan 96,04%

= c = 3,944 Å, dengan ketepatan 94,86%

Lampiran 9.2.2 Tabel perhitungan parameter kisi CoCrMo dengan variasi N=0,35%

Int 2θ h k l sin2(2θ) α γ α2 γ2 2 αγ α γ sin2(θ) α sin2(θ) γ sin2(θ) sin2(θ) 16 41,65 1 0 0 0,442 1 0 4,417 1 0 19,536 0 4,41 0,00 0,126 0,126 0,000 0,557

36 43,05 0 0 2 0,466 0 4 4,659 0 16 21,716 0 0,00 18.64 0,135 0,000 0,538 0,627 25 47,15 1 0 1 0,537 1 1 5,375 1 1 28,837 1 5,37 5.37 0,160 0,160 0,160 0,859 13 61,55 1 0 2 0,772 1 4 7,718 1 16 59,753 4 7,73 30.92 0,2618 0,262 1,045 2,025 Σ 3 33 129,673 5 17,509 54,885 0,547 17,70 4.061 Didapatkan nilai parameter kisi CoCrεo: = a = b = 2,480 Å, dengan ketepatan 99,76%

Lampiran 9.2.3 Tabel perhitungan parameter kisi CoCrMo dengan variasi N=0,6%

Int 2θ h k l sin2(2θ) α γ α2 γ2 2 αγ α γ sin2(θ) α

sin2(θ) γ sin2(θ) sin2(θ) 19 41,70 1 0 0 0,442 1 0 4,425 1 0 19,583 0 4,425 0,000 0,127 0,127 0,000 0,561 30 43,10 0 0 2 0,467 0 4 4,669 0 16 21,796 0 0,000 18,674 0,135 0,000 0,539 0,629 24 47,05 1 0 1 0,536 1 1 5,357 1 1 28,703 1 5,357 5,357 0,159 0,159 0,159 0,853 14 61,35 1 0 2 0,770 1 4 7,701 1 16 59,309 4 7,701 30,805 0,260 0,260 1,041 2,004 Σ 3 33 129,391 5 17,484 54,837 0,546 17,70 4.048

Didapatkan nilai parameter kisi

CoCrεo

: = a = b = 2,580 Å, dengan ketepatan 95,73% = c = 4,315 Å, dengan ketepatan 96,21%Lampiran 9.2.4 Tabel perhitungan parameter kisi CoCrMo dengan variasi N=1%

Int 2θ h k l sin2(2θ) α γ α2 γ2 2 αγ α γ sin2(θ) α sin2(θ) γ sin2(θ) sin2(θ) 15 41,65 1 0 0 0,442 1 0 4,417 1 0 19,507 0 4,417 0,000 0,126 0,126 0,000 0,558 30