PENINGKATAN MUTU

PAVING BLOCK

BERBASIS LIMBAH

PADAT

SPENT BLEACHING EARTH

(SBE) DENGAN

PENAMBAHAN ABU SEKAM PADI

JALAL ROMANSYAH

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Peningkatan Mutu Paving Block Berbasis Limbah Padat Spent Bleaching Earth (SBE) dengan Penambahan Abu Sekam Padi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

JALAL ROMANSYAH. Peningkatan Mutu Paving Block Berbasis Limbah Padat Spent Bleaching Earth (SBE) dengan Penambahan Abu Sekam Padi. Dibimbing oleh ANI SURYANI dan GUSTAN PARI.

Abu sekam padi merupakan salah satu bahan pozzolan yang dapat dimanfaatkan sebagai bahan tambahan dalam pembuatan beton sehingga berpotensi mengurangi jumlah penggunaan semen dalam bahan. Penelitian ini bertujuan untuk mengetahui pengaruh penambahan abu sekam padi terhadap mutu paving block berbasis limbah padat spent bleaching earth (SBE). Komposisi abu sekam padi yang ditambahkan dalam bahan sebesar 5%, 10%, 15%, 20% dan 25% dari berat semen yang digunakan. Analisis mutu yang dilakukan meliputi sifat tampak, dimensi, kuat tekan, penyerapan air, ketahanan natrium sulfat, dan konduktivitas panas. Hasil penelitian menunjukkan bahwa penambahan abu sekam padi berpengaruh terhadap peningkatan mutu paving block. Perlakuan terbaik diperoleh pada penambahan abu sekam padi 10%. Hal ini ditunjukkan dari hasil uji kuat tekan pada umur 7, 14, 21 dan 28 hari yang semakin meningkat mencapai 21.31 MPa , penyerapan air sebesar 4.72% dan lebih tahan terhadap serangan natrium sulfat, serta memiliki konduktivitas panas (k) sebesar 0.625 W/m.K. Berdasarkan standar mutu, paving block yang dihasilkan pada perlakuan ini termasuk mutu B dan dapat digunakan untuk pelataran parkir.

Kata kunci: Abu sekam padi, paving block, spent bleaching earth

ABSTRACT

JALAL ROMANSYAH. Quality Improvement of Paving Block Based Solid Waste Spent Bleaching Earth (SBE) with Addition of Rice Husk Ash. Supervised by ANI SURYANI and GUSTAN PARI.

Rice husk ash is a pozzolan material which can be used as an additive in the manufacture of concrete, so that it potentially reduces the amount of cement in the material. This research aimed to determine the effect of rice husk ash addition on quality of paving block based solid waste spent bleaching earth (SBE). The composition of rice husk ash added to the material was 5%, 10%, 15%, 20% and 25% of the weight of cement used. Quality analysis was conducted on the visual look, size, compressive strength, water absorption, resistance to sodium sulfate, and thermal conductivity. The results showed that the addition of rice husk ash take effect on quality improvement of paving block. The best treatment is obtained on addition of rice husk ash by 10%. It was shown from the test results of compressive strength at the age of 7, 14, 21 and 28 days increased at 21.31 MPa, water absorption of 4.72%, more resistant to sodium sulphate and having a thermal conductivity (k) 0.625 W/m.K. Based on quality standard, paving blocks produced in this treatment is classified B quality and can be used for parking ground.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENINGKATAN MUTU

PAVING BLOCK

BERBASIS LIMBAH

PADAT

SPENT BLEACHING EARTH

(SBE) DENGAN

PENAMBAHAN ABU SEKAM PADI

JALAL ROMANSYAH

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penyusunan skripsi berjudul “Peningkatan Mutu Paving Block Berbasis Limbah Padat Spent Bleaching Earth (SBE) dengan Penambahan Abu Sekam Padi” berhasil diselesaikan.

Terima kasih penulis ucapkan kepada Prof. Dr. Ir. Ani Suryani, DEA dan Prof.(R) Dr. Gustan Pari, M.Si selaku pembimbing yang telah memberikan arahan dan bimbingan selama penulis melakukan penelitian. Terima kasih pula penulis sampaikan kepada Dr. Ir. Endang Warsiki, MT selaku dosen penguji yang telah memberikan arahan dan masukan dalam perbaikan karya ilmiah ini. Disamping itu, penghargaan penulis sampaikan kepada bapak Ahmad dan bapak Harto, selaku laboran Departemen Teknik Mesin dan Biosistem, kepada bapak Dadang dari Balai Penelitian Kehutanan, seluruh staf dan laboran Departemen Teknologi Industri Pertanian, yang telah membantu selama pengumpulan data penelitian. Ungkapan terima kasih juga penulis sampaikan kepada kedua orang tua dan seluruh keluarga, sahabat dan teman-teman TIN 47, Rhama, Aji, Pudjo, Praja, adik-adik TIN 48, teman-teman Wisma Amigo beserta keluarga Istana Mas Bogor, atas doa dan dukungannya. Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

Semen Portland 3

Agregat Halus (Pasir) 4

Air 5

Spent Bleaching Earth (SBE) 5

Abu Sekam Padi 6

Paving Block (Bata Beton) 6

METODE 8

Alat dan Bahan 8

Waktu dan Tempat 8

Metode Penelitian 8

Prosedur Analisis Data 9

HASIL DAN PEMBAHASAN 10

Karakteristik Bahan Baku 10

Penelitian Pendahuluan 13

Penelitian Utama 15

SIMPULAN DAN SARAN 24

Simpulan 24

Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 27

DAFTAR TABEL

1 Standar mutu paving block 7

2 Perbandingan komposisi bahan 9

3 Kombinasi perlakuan pada pembuatan paving block 9

4 Karakteristik limbah SBE 11

5 Karakteristik agregat halus (pasir) 11

6 Kandungan kimia abu sekam padi 12

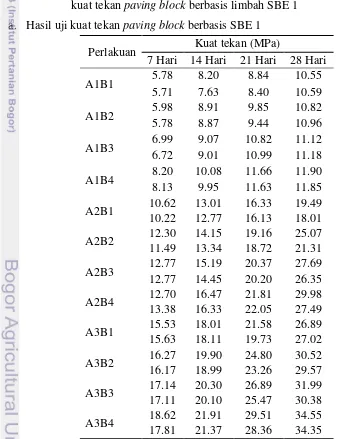

7 Kuat tekan paving block berbasis limbah SBE 0 13 8 Kuat tekan paving block berbasis limbah SBE 1 14

9 Perbandingan nilai kuat tekan 14

10 Dimensi paving block 16

11 Kuat tekan paving block 17

12 Penyerapan air paving block 19

13 Hasil uji ketahanan natrium sulfat 21

14 Hasil pengukuran konduktivitas panas 23

DAFTAR GAMBAR

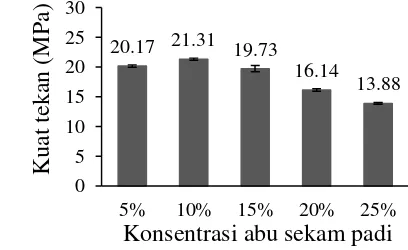

1 Perbedaan reaksi hidrasi semen dan material pozzolan 12 2 Penampakan paving block pada berbagai konsentrasi abu sekam padi 15 3 Grafik pengaruh konsentrasi abu sekam padi terhadap kuat tekan pada

umur 28 hari 17

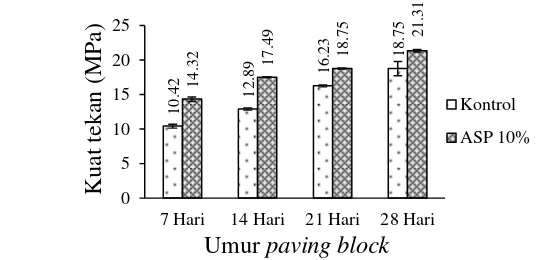

4 Grafik perbandingan kuat tekan antara sebelum dan setelah

penambahan abu sekam padi 10% 18

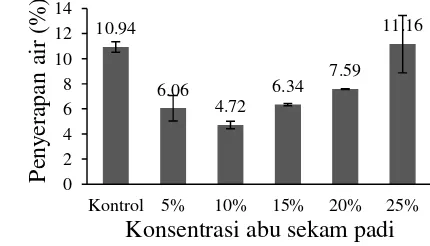

5 Grafik pengaruh konsentrasi abu sekam padi dengan penyerapan air 19 6 Grafik hubungan antara tingkat porositas dengan penyerapan air 20 7 Grafik pengaruh konsentrasi abu sekam padi terhadap penambahan

bobot paving block setelah perendaman 22

8 Grafik pengaruh konsentrasi abu sekam padi terhadap konduktivitas

panas 23

DAFTAR LAMPIRAN

1 Prosedur karakterisasi bahan baku 27

2 Komposisi bahan pembuatan paving block 29

3 Prosedur pembuatan paving block 29

4 Prosedur analisis mutu paving block 30

5 Hasil uji kuat tekan, analisis ragam dan uji lanjut Duncan terhadap kuat

tekan paving block berbasis limbah SBE 0 31

6 Hasil uji kuat tekan, analisis ragam dan uji lanjut Duncan terhadap kuat

tekan paving block berbasis limbah SBE 1 33

7 Hasil uji kuat tekan, analisis ragam dan uji lanjut Duncan terhadap kuat tekan paving block dengan penambahan abu sekam padi 35 8 Hasil uji penyerapan air, analisis ragam dan uji lanjut Duncan pengaruh

9 Hasil uji ketahanan natrium sulfat, analisis ragam dan uji lanjut Duncan pengaruh perlakuan terhadap ketahanan natrium sulfat 37 10 Hasil uji konduktivitas panas, kadar air, analisis ragam dan uji lanjut

Duncan konduktivitas panas 38

PENDAHULUAN

Latar Belakang

Perkembangan industri minyak goreng sawit (MGS) di Indonesia semakin meningkat setiap tahunnya. Peningkatan ini diiringi dengan meningkatnya jumlah produksi CPO dan konsumsi masyarakat terhadap minyak goreng. Produksi CPO Indonesia di tahun 2010 tercatat sebanyak 19.1 juta ton dan sebanyak 31.2% atau sekitar 6 juta ton diproduksi menjadi minyak goreng. Jumlah produksi minyak goreng sawit (MGS) terus meningkat hingga mencapai 8 juta ton di tahun 2013 (GAPKI 2014). Peningkatan jumlah produksi minyak goreng ini tentunya akan berpengaruh terhadap peningkatan hasil buangan atau limbah yang dihasilkan dari kegiatan produksi. Jumlah limbah terbesar yang dihasilkan oleh industri minyak goreng adalah limbah padat spent bleaching earth (SBE).

Bleaching earth merupakan salah satu bahan yang digunakan dalam proses pemurnian minyak goreng kelapa sawit. Dalam proses pemurnian, dibutuhkan bleaching earth sekitar 0.5-2% dari jumlah CPO yang diolah (Young 1987). Jika diasumsikan jumlah CPO yang diolah menjadi minyak goreng setiap tahunnya sebanyak 6 juta ton, maka diperlukan bleaching earth sebanyak 120.000 ton per tahun. Peningkatan jumlah produksi minyak goreng sawit (MGS) ini tentunya akan berdampak terhadap peningkatan jumlah limbah padat spent bleaching earth sehingga diperlukan penanganan limbah yang tepat agar tidak mencemari lingkungan. Sejauh ini, sudah banyak kajian-kajian dan penelitian mengenai pemanfaatan limbah SBE, seperti menggunakan kembali limbah SBE sebagai adsorben ataupun melakukan recovery kembali untuk diambil minyaknya. Namun cara seperti ini masih memerlukan biaya tambahan untuk setiap prosesnya sehingga menjadi kendala dalam pemanfaatan limbah SBE. Salah satu alternatif yang dapat dilakukan untuk mengurangi jumlah limbah padat SBE adalah dengan memanfaatkannya sebagai bahan baku untuk pembuatan paving block.

Pemanfaatan limbah SBE menjadi bahan baku pembuatan paving block memiliki beberapa kelebihan. Karakteristik fisik limbah SBE yang hampir menyerupai pasir, namun memiliki ukuran partikel yang lebih halus, akan memudahkan dalam proses pengerjaannya, dan dapat mengurangi jumlah pasir yang digunakan. Selain itu, dengan memanfaatkan bahan berupa limbah juga dapat mengurangi tingkat pencemaran dan dari segi ekonomis dapat memberikan nilai tambah pada bahan tersebut. Penelitian mengenai pemanfaatan limbah padat SBE untuk pembuatan paving block sudah dilakukan, namun mutu yang dihasilkan masih tergolong rendah, yaitu mutu C (Mardiko 2014). Berdasarkan hasil penelitian yang dilakukan oleh Mardiko (2014), tingkat substitusi pasir oleh SBE sebesar 20%.

2

yang cukup tinggi sehingga berpotensi sebagai SCM (Supplementary Cementitious Material) dalam pembuatan paving block. Penambahan abu sekam padi dalam bahan diharapkan dapat mengurangi penggunaan semen sekaligus meningkatkan mutu paving block yang dihasilkan. Penelitian ini diharapkan dapat menghasilkan paving block berbasis limbah padat SBE dengan nilai mutu yang lebih baik berdasarkan standar yang ditetapkan.

Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan di atas, masalah yang ingin dibahas dalam penelitian ini adalah :

1. Adakah pengaruh konsentrasi semen dan tekanan press pada proses pembuatan paving terhadap mutu paving block yang dihasilkan?

2. Bagaimana pengaruh jenis limbah SBE yang digunakan terhadap mutu paving block?

3. Adakah pengaruh penggunaan abu sekam padi (ASP) terhadap mutu paving block?

4. Seberapa besar pengaruh penggunaan abu sekam padi (ASP) yang dapat digunakan dalam menggantikan semen dalam pembuiatan paving block berbasis limbah padat SBE?

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan konsentrasi semen dan tekanan press yang optimal pada pembuatan paving block berbasis limbah padat spent bleaching earth (SBE) serta mengetahui pengaruh penggunaan abu sekam padi (ASP) terhadap mutu paving block dan peranannya dalam menggantikan fungsi semen dalam paving block.

Manfaat Penelitian

Penelitian ini akan menghasilkan informasi mengenai komposisi semen dan tekanan press yang optimal dalam pembuatan paving block berbasis limbah padat SBE, pemanfaatan limbah SBE dan sekam padi, serta faktor-faktor yang berpengaruh terhadap mutu paving block.

Ruang Lingkup Penelitian

3

TINJAUAN PUSTAKA

Semen Portland

Semen merupakan bahan pengikat yang banyak digunakan dalam konstruksi beton. Semen dapat menjadi keras dengan adanya air. Semen semacam ini sering disebut dengan nama semen hidrolis yang terdiri dari silikat dan lime yang terbuat dari batu kapur dan tanah liat yang dihancurkan, dicampur, dan dibakar di dalam kiln. Nama lain dari semen hidrolis adalah portland cement karena beton yang dihasilkan menyerupai batu portland. Kekuatan beton yang dibuat dengan semen portland biasanya dicapai pada umur 28 hari. Semen portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain (BSN 2004).

Pada dasarnya, kandungan utama yang terdapat dalam semen Portland terdiri atas 4 macam, yaitu Trikalsium Silikat (3CaO.SiO2; disingkat C3S) , Dikalsium Silikat (2CaO.SiO2 disingkat C2S), Trikalsium Aluminat (3CaO.Al2O3; disingkat C3A), dan Tetrakalsium Aluminoferrit (4CaO. Al2O3.Fe2O3; disingkat C4AF). Silikat dan aluminat yang terkandung dalam semen portland jika bereaksi dengan air akan menjadi perekat yang memadat, lalu membentuk massa yang keras. C3S dan C2S adalah bagian yang paling menentukan sifat dari semen dan menyusun 70 – 80 % dari berat total semen (Mulyono 2005).

Dalam prosesnya, semen akan mengalami proses hidrasi jika dilarutkan dengan air. Proses inilah yang mempengaruhi ikatan antara semen dan agregat sehingga membentuk massa yang keras. Mekanisme reaksi hidrasi pada semen adalah sebagai berikut :

a. Hidrasi kalsium silikat (C3S dan C2S)

Trikalsium silikat (C3S) merupakan mineral yang paling banyak terkandung dalam semen dan berpengaruh terhadap kekuatan awal pasta semen. Senyawa ini akan bereaksi dengan air membentuk kalsium silikat hidrat (CSH) dan kalsium hidroksida (CH). Sebagian besar reaksi terjadi pada beberapa hari pertama yang berkontribusi dalam peningkatan kekuatan dan penurunan jumlah porositas pada struktur beton. Reaksi yang terjadi adalah sebagai berikut:

Pada reaksi hidrasi mineral C2S, produk reaksi yang terbentuk sama dengan reaksi pada C3S, tetapi jumlah kalsium hidroksida (CH) yang terbentuk lebih sedikit. Reaksi hidrasi yang terjadi pada mineral C2S adalah sebagai berikut:

Senyawa C2S memiliki tingkat kelarutan yang lebih rendah dibandingkan C3S sehingga reaksi hidrasi yang terjadi cenderung lebih lambat. Oleh sebab itu, senyawa C2S berpengaruh terhadap pengerasan pasta semen yang berumur lebih dari 7 hari dan berkontribusi terhadap kekuatan akhir beton.

2 (3CaO.SiO2) + 6H2O →3CaO.2SiO2.3H2O + 3Ca(OH)2

4

b. Hidrasi kalsium alumina dan mineral ferrit (C3A dan C4AF)

Reaksi hidrasi pada kalsium alumina (C3A) dan mineral ferrit (C4AF) cenderung lebih komplek dibandingkan mineral kalsium silikat dan reaksi tergantung ada atau tidaknya ion sulfat. Kelarutan C3A di dalam air lebih tinggi dibandingkan C3S sehingga jika bereaksi dengan air akan berlangsung sangat cepat dan membentuk kalsium aluminat hidrat (CAH).

Pada proses reaksi yang terjadi antara mineral C3A dengan air biasanya akan melepaskan/menghasilkan sejumlah panas yang menyebabkan pasta semen akan lebih lama untuk mengeras beberapa saat setelah pencampuran. Untuk mengurangi hal itu biasanya di dalam semen ditambahkan kalsium sulfat (gipsum). Dengan adanya gipsum, mineral C3A akan bereaksi membentuk senyawa kalsium sulfo aluminat (ettringite). Reaksi yang terjadi sebagai berikut:

Pada mineral ferrit (C4AF), reaksi yang terjadi sama seperti C3A, tetapi laju reaksinya lebih lambat dan beberapa mineral alumunium hasil reaksi digantikan oleh besi. Reaksi yang terjadi sebagai berikut:

Jumlah substitusi mineral alumunium oleh besi tergantung pada banyak faktor, seperti komposisi C4AF dalam semen dan kondisi di dalam pasta semen. Proses reaksi pada C4AF berlangsung lambat sehingga bisa dalam orde minggu. Oleh sebab itu, proses pengerasan semen yang maksimal bias mencapai waktu 28 hari (Sobelev 2002).

Agregat Halus (Pasir)

Agregat halus atau pasir merupakan butiran-butiran mineral keras yang bentuknya mendekati bulat, tajam dan bersifat kekal dengan ukuran butir sebagian besar terletak antara 0.07-5 mm (BSN 1990). Agregat halus digunakan sebagai bahan pengisi dalam campuran paving block sehingga dapat meningkatkan kekuatan, mengurangi penyusutan dan mengurangi pemakaian bahan pengikat/semen. Mutu dari agregat halus ini sangat menentukan mutu paving block yang dihasilkan (Mulyono 2004).

Dalam pembuatan paving block, agregat halus yang digunakan harus diperhatikan untuk menghasilkan paving block yang baik. Menurut SNI 03-1750-1990, untuk mendapatkan paving block yang baik, agregat halus yang digunakan harus memenuhi persyaratan sebagai berikut :

1. Agregat halus harus terdiri dari butir-butir yang tajam, keras dan gradasinya menerus. Butir-butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca, seperti terkena sinar matahari atau hujan. 2. Susunan besar butir mempunyai modulus kehalusan antara 1.50-3.80. 3. Kadar lumpur/ bagian butir yang lebih kecil dari 0.07 mm maksimum 5%. 4. Kadar zat organik ditentukan dengan larutan natrium hidroksida 3%, jika

dibandingkan dengan warna standar atau pembanding tidak lebih tua dari warna standar (sama).

3CaO.Al2O3 + 6H2O → 3CaO.Al2O3.6H2O

3CaO.Al2O3 + 3CaSO4 + 32H2O → 3CaO.Al2O3.3CaSO4.32H2O

5 Faktor kandungan air dalam pasir juga memegang peranan penting dalam mortar. Pasir dengan kandungan air yang banyak dapat menambah rasio air dalam bahan yang berakibat pada penurunan kekuatan. Hal ini dikarenakan air yang semula menempati rongga menguap bersamaan dengan terjadinya reaksi hidrasi sehingga terbentuk rongga yang dapat meningkatkan porositas paving block.

Air

Air yang digunakan dalam pembuatan paving block berfungsi untuk membantu reaksi kimia dengan semen selama berlangsungnya proses pengikatan. Air yang digunakan dalam konstruksi bangunan atau beton harus memenuhi persyaratan yang diperbolehkan sebagai bahan bangunan. Menurut Persyaratan Umum Bahan Bangunan Di Indonesia (DPMB 1982), air yang dapat digunakan sebagai bahan bangunan antara lain:

1. Air harus bersih.

2. Tidak mengandung lumpur, minyak dan benda terapung lainnya yang dapat dilihat secara visual.

3. Tidak boleh mengandung benda-benda tersuspensi lebih dari 2 gram / liter. 4. Tidak mengandung garam-garam yang dapat larut dan dapat merusak beton

(asam-asam, zat organik dan sebagainya) lebih dari 15 gram /liter. Kandungan klorida (Cl), tidak lebih dari 500 ppm dan senyawa sulfat tidak lebih dari 1000 ppm sebagai SO3.

5. Semua air yang mutunya meragukan harus dianalisa secara kimia dan dievaluasi.

Dalam prosesnya, pemakaian air pada pembuatan campuran harus tepat karena pemakaian air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai dan hal tersebut akan mengurangi kekuatan paving block . Penggunaan air yang terlalu banyak juga menyebabkan adukan menjadi sangat encer sehingga pada saat pencetakan akan banyak terbuang. Namun, bila terlalu sedikit akan menyebabkan proses hidrasi terganggu sehingga proses pengerasan tidak optimal dan berpengaruh terhadap kekuatan paving block yang dihasilkan.

Spent Bleaching Earth (SBE)

6

digunakan sebagai bahan lumpur bor, penyumbat kebocoran bendungan, bahan pencampur cat, bahan baku farmasi, bahan perekat pasir cetak dalam industri pengecoran dan lain sebagainya (Kusumaningtyas 2011).

Abu Sekam Padi

Sekam padi merupakan hasil samping atau limbah dari industri penggilingan padi. Menurut Ismunadji et al. (1988), industri penggilingan padi dapat menghasilkan 65% beras, 20% sekam padi dan sisanya hilang. Kandungan kimia yang terdapat dalam sekam padi terdiri atas 50% selulosa, 25-30% lignin dan 15-20% silika (Ismail dan Waliuddin 1996). Saat ini, sekam padi telah dikembangkan sebagai bahan baku untuk menghasilkan abu sekam padi yang dikenal sebagai rice husk ash (RHA).

Menurut Ismunadji et al. (1988), berdasarkan hasil analisis proksimat yang dilakukan terhadap sekam padi, kandungan abu sekam padi sebesar 13.16-29.04% berat kering, dan menurut hasil penelitian Wannapeera et al. (2008), kandungan abu sekam padi sebesar 17.90% berat kering. Sekam padi merupakan salah satu sumber penghasil silika terbesar setelah dilakukan pembakaran sempurna pada suhu tinggi, yaitu sekitar 500-6000C (Putro dan Prasetyoko 2007). Menurut Houston (1972), abu sekam padi mengandung silika sebanyak 86-97% berat kering, sedangkan menurut Mittal (1997), kandungan silika abu sekam padi sebesar 90-98% berat kering.

Abu sekam padi yang dihasilkan dari pembakaran sekam padi pada suhu 400-5000C akan menjadi silika amorphous dan pada suhu lebih tinggi dari 10000C akan menjadi silika kristalin. Silika amorphous yang dihasilkan dari abu sekam padi diduga sebagai sumber penting untuk menghasilkan silikon murni, karbid silikon dan tepung nitrit silikon (Katsuki et al. 2005). Abu sekam padi memiliki aktivitas pozzolanic yang sangat tinggi sehingga lebih unggul dari SCM (Supplementary Cementitious Material) lainnya seperti fly ash, slag, dan silica fume (Bakri 2008). Oleh sebab itu, abu sekam padi sangat potensial untuk digunakan sebagai bahan substitusi atau sebagai bahan tambahan semen dalam campuran bahan bangunan. Dengan menggunakan campuran yang tepat antara abu sekam padi (ASP) dengan semen akan mengurangi penggunaan semen dalam bahan bangunan.

Menurut Chindaprasirt et al. (2007), penggantian semen oleh abu sekam padi sebesar 40% dalam pembuatan mortar dapat menghasilkan kekuatan yang baik dan ketahanan terhadap sulfat sehingga akan mengurangi penggunaan semen, mengurangi emisi gas rumah kaca dan dapat meningkatkan masa pakai mortar. Ganesan et al. (2008) mengemukakan bahwa penggantian semen sebesar 30 % oleh abu sekam padi tidak menghasilkan efek menurun pada kekuatan mortar.

Paving Block (Bata Beton)

7 mutu beton itu (BSN 1996). Paving block banyak diaplikasikan untuk perkerasan jalan, seperti trotoar, areal parkiran, jalanan perumahan, areal pelabuhan, taman, dan lain-lain. Penggunaan paving block memiliki beberapa keunggulan, yaitu : 1. Pelaksanaannya mudah sehingga memberikan kesempatan kerja yang luas

kepada masyarakat .

2. Pemasangan dan pemeliharaannya mudah.

3. Bila ada kerusakan, perbaikannya tidak memerlukan bahan tambahan yang banyak karena paving block merupakan bahan yang dapat dipakai kembali meskipun telah mengalami pembongkaran.

4. Tahan terhadap beban statis, dinamik dan kejut yang tinggi.

5. Cukup fleksibel untuk mengatasi perbedaan penurunan (differential sattlement).

6. Mempunyai durabilitas yang baik.

Dalam pembuatan paving block terdapat dua metode yang biasa dilakukan, yaitu metode konvensional (manual) dan metode mekanis. Metode konvensional adalah metode yang paling banyak digunakan oleh masyarakat karena lebih mudah dan tidak memerlukan biaya yang terlalu tinggi. Mutu paving block yang dihasilkan dengan metode ini biasanya masuk ke dalam kelas mutu C dan D. Sementara itu, metode mekanis atau biasa disebut dengan metode press, menggunakan alat press hidrolik yang harganya relatif lebih mahal sehingga hanya biasa digunakan oleh pabrik dengan skala sedang atau besar. Mutu paving block yang dihasilkan dengan metode ini jauh lebih baik dibandingkan metode konvensional, yaitu antara mutu B sampai mutu A.

Menurut SNI 03-0691-1996, standar mutu yang harus dipenuhi oleh paving block adalah sebagai berikut :

3. Paving block untuk lantai apabila diuji dengan natrium sulfat tidak boleh cacat dan kehilangan berat yang diperbolehkan maksimum 1%.

4. Paving block untuk lantai harus mempunyai kekuatan fisik seperti yang ditunjukkan pada Tabel 1 berikut.

Tabel 1 Standar mutu paving block Mutu Kuat Tekan (MPa)

Penyerapan Air

(%) Klasifikasi

Penggunaan Rata-Rata Minimal Rata-Rata maks

A 40 35 3 Jalan

B 20 17 6 Pelataran parkir

C 15 12.5 8 Pejalan kaki

D 10 8.5 10 Taman dan lainnya

8

METODE

Alat dan Bahan

Peralatan yang digunakan pada penelitian ini antara lain alat press paving block mekanis, neraca/ timbangan analitik, Universal Testing Machine merek Shimadzu tipe UMH-30, thermal conductivity meter tipe Kemtherm QTM-D3, ayakan pasir, sendok semen, sekop, ember, tanur pengabuan (furnace), oven, peralatan gelas, desikator, bejana gelas, mistar, kertas saring bebas abu, cawan alumunium dan cawan porselen.

Bahan-bahan yang digunakan pada penelitian ini antara lain semen portland, pasir, abu sekam padi, spent bleaching earth (SBE), air, pelarut lemak, larutan HCl 6M, akuades, dan larutan garam natrium sulfat.

Waktu dan Tempat

Penelitian ini berlangsung mulai bulan Juni sampai Februari 2015, yang dilaksanakan di empat tempat, yaitu Laboratorium Departemen Teknologi Industri Pertanian sebagai tempat analisis bahan baku dan pengujian mutu paving block, Laboratorium Departemen Teknik Mesin dan Biosistem sebagai tempat pengujian kuat tekan beton dan konduktivitas panas, Laboratorium pengomposan Lewikopo sebagai tempat pembuatan dan pengeringan paving block, dan Laboratorium Terpadu Pusat Penelitian dan Pengembangan Hasil Hutan, Gunung Batu, sebagai tempat analisis kadar silika abu sekam padi.

Metode Penelitian

Tahap Karakterisasi Bahan

Pada tahap ini dilakukan karakterisasi SBE dan pasir yang akan digunakan dalam pembuatan paving block. Karakterisasi SBE yang dilakukan meliputi kadar air, kadar lemak, dan bobot isi. Sementara untuk pasir, karakterisasi yang dilakukan meliputi kadar lumpur, kadar air dan bobot isi. Selain SBE dan Pasir, proses karakterisasi juga dilakukan pada abu sekam padi, yaitu analisis kandungan mineralnya terutama kadar silika (SiO2). Prosedur analisis karakteristik bahan dapat dilihat pada Lampiran 1.

Tahap Formulasi Bahan

9

Penelitian Pendahuluan

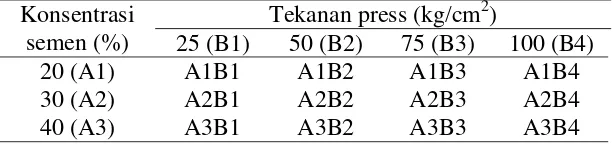

Penelitian pendahuluan ini dilakukan dengan memvariasikan komposisi semen dan tekanan press dalam proses pembuatan paving block. Penelitian pendahuluan ini bertujuan untuk mencari konsentrasi semen dan tekanan press yang optimal sehingga menghasilkan mutu paving block yang terbaik. Komposisi semen yang digunakan dalam penelitian ini sebesar 20%, 30%, dan 40% dari berat total bahan. Untuk tekanan press yang digunakan sebesar 25, 50, 75 dan 100 kg/cm2. Paving block yang dihasilkan diuji nilai kuat tekannya. Prosedur pembuatan dan pengujian mutu paving block dapat dilihat pada Lampiran 3 dan 4. Kombinasi perlakuan antara konsentrasi semen dengan tekanan press dapat dilihat pada Tabel 3 berikut.

Penelitian Utama

Setelah konsentrasi semen dan tekanan press yang optimal telah diketahui, penelitian dilanjutkan dengan pembuatan paving block dengan penambahan abu sekam padi pada campuran bahan. Konsentrasi abu sekam padi yang ditambahkan sebanyak 5%, 10%, 15%, 20% dan 25% dari berat total semen yang digunakan. Komposisi bahan pembuatan paving block dapat dilihat pada Lampiran 2. Paving block yang dihasilkan dianalisis mutunya, meliputi uji kuat tekan, sifat tampak, ukuran, penyerapan air, ketahanan natrium sulfat, dan konduktivitas panas. Prosedur analisis mutu paving block dapat dilihat pada Lampiran 4.

Prosedur Analisis Data

Pengolahan data dilakukan dengan analisis sidik ragam/ anova (Analysis of varience) dan uji lanjut DMRT (Duncan’s Multiple Range Test). Untuk penelitian pendahuluan, pengolahan data dilakukan dengan menggunakan rancangan acak lengkap (RAL) dua faktor. Faktor yang digunakan yaitu faktor A untuk konsentrasi semen dengan 3 taraf (20, 30, dan 40%), sedangkan faktor B untuk tekanan press dengan 4 taraf (25, 50, 75 dan 100 kg/cm2). Pengujian dilakukan sebanyak dua kali ulangan. Model rancangan percobaannya adalah sebagai berikut :

Tabel 3 Kombinasi perlakuan pada pembuatan paving block Konsentrasi

10

Dengan : i = 1,2,3; j = 1,2,3,4,5; dan k = 1,2 Keterangan :

Yijk : Variabel yang diukur µ : Rataan umum

Ai : Pengaruh faktor A pada taraf ke-i Bj : Pengaruh faktor B pada taraf ke-j ABij : Interaksi antara faktor A dan faktor B

Єijk : Pengaruh galat pada Faktor A taraf ke-i, Faktor B taraf ke-j dan ulangan ke- k

Selanjutnya, untuk penelitian utama, rancangan percobaan yang digunakan adalah rancangan acak lengkap satu faktor. Faktor yang digunakan adalah konsentrasi abu sekam padi dengan 5 taraf (5, 10, 15, 20 dan 25%). Pengujian dilakukan dengan dua kali ulangan. Model rancangan percobaannya adalah sebagai berikut :

Dengan : i = 1,2,3,4,5 ; j= 1,2 Keterangan :

Yij : Pengamatan pada perlakuan ke-i dan ulangan ke-j µ : Rataan umum

τi : Pengaruh perlakuan ke-i

Єij : Pengaruh galat pada perlakuan ke-i dan ulangan ke-j

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Spent Bleaching Earth (SBE)

Proses karakterisasi bahan baku dilakukan untuk melihat karakteristik bahan yang akan digunakan dalam pembuatan paving block karena sangat berpengaruh terhadap mutu paving block. Bahan baku limbah padat SBE yang digunakan dalam penelitian ini terdiri atas dua jenis, yaitu limbah SBE awal (SBE 0) dan SBE sisa proses produksi biodiesel (SBE 1). Perbedaan kedua jenis limbah SBE ini terletak pada kandungan minyak di dalamnya, dimana SBE 1 merupakan SBE 0 yang telah diekstrak minyaknya untuk produksi biodiesel sehingga kandungan minyak dalam SBE 1 lebih sedikit dibandngkan SBE 0. Untuk bahan baku limbah padat SBE, analisis yang dilakukan meliputi kadar air, kadar lemak dan bobot isi. Hasil karakterisasi limbah SBE dapat dilihat pada Tabel 4 berikut.

Yijk= μ + Ai +Bj+(AB)ij+ €k(ij)

11

Kandungan air pada bahan baku SBE akan mempengaruhi mutu paving block, khususnya pada kekuatan paving block (Tabel 4), karena pada saat terjadi proses hidrasi dengan semen, sebagian air akan ikut teruapkan dan meninggalkan ruang-ruang kosong dalam struktur paving block sehingga menyebabkan penurunan kekuatan. Selanjutnya, kandungan minyak atau lemak pada SBE akan mempengaruhi terhadap nilai penyerapan air paving block. Jika pada saat digunakan paving block terlalu banyak menyerap air, maka akan menyebabkan penurunan kekuatan. Kandungan minyak kedua jenis SBE berbeda, dimana kandungan SBE 0 lebih tinggi dibandingkan dengan SBE 1. Hal ini disebabkan SBE 1 merupakan SBE sisa dari proses produksi biodiesel yang telah diekstrak kembali minyaknya sehingga kandungan minyaknya tinggal sedikit. Sementara itu, pengujian bobot isi berguna untuk perencanaan pembuatan campuran bahan dalam pembuatan paving block.

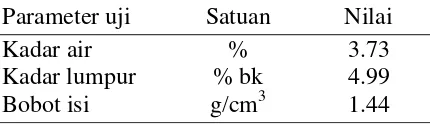

Agregat Halus (Pasir)

Agregat merupakan bahan pengisi pada beton yang saling diikat oleh semen dengan bantuan air. Komposisi agregat dalam campuran beton cukup tinggi, yaitu 60-70% dari total volume beton (Nugraha dan Antoni 2007). Meskipun hanya sebagai bahan pengisi, karena jumlahnya yang cukup besar, agregat sangat mempengaruhi kualitas beton, terutama ketahanan dan kekuatannya. Oleh karena itu, karakteristik agregat sangat menentukan mutu beton yang akan dihasilkan. Hasil pengujian terhadap karakteristik agregat halus ditunjukkan Tabel 5.

Kadar air pasir akan berpengaruh terhadap mutu paving block. Bila kandungan air di dalam pasir terlalu tinggi akan menambah rasio air dan semen, dimana pada saat terjadi reaksi hidrasi antara semen dan pasir, sebagian air akan ikut menguap dan meninggalkan rongga-rongga kosong pada struktur paving block sehingga menurunkan kekuatan. Berdasarkan ASTM, kadar air untuk agregat berkisar antara 3% - 5%. Selain kandungan air, kadar lumpur atau kotoran yang terkandung dalam pasir juga berpengaruh terhadap kekuatan dan ketahanan paving block. Jika kandungan lumpur terlalu tinggi dalam agregat, maka akan mengganggu proses pengikatan antara semen dan pasir sehingga kekuatan paving block menjadi berkurang. Berdasarkan hasil pengujian kadar lumpur pada pasir

Tabel 4 Karakteristik limbah SBE Parameter uji Satuan SBE 0 SBE 1

Kadar air % 3.09 3.08

Kadar lemak % bk 15.22 2.77

Bobot isi g/cm3 0.77 0.88

Tabel 5 Karakteristik agregat halus (pasir) Parameter uji Satuan Nilai

Kadar air % 3.73

Kadar lumpur % bk 4.99

12

(Tabel 5), telah memenuhi persyaratan yang ditetapkan, yaitu maksimum 5% sehingga pasir tidak perlu dicuci.

Abu Sekam Padi (ASP)

Abu sekam padi merupakan bahan tambahan dalam campuran bahan pembuatan paving block. Kandungan unsur mineral seperti silika (SiO2) di dalamnya diketahui memiliki aktivitas pozzolanic yang baik. Pozzolan adalah sejenis bahan yang mengandung silika dan alumina yang tidak mempunyai sifat penyemenan, tetapi akan bereaksi dengan kalsium hidroksida (CH) pada suhu ruang dan membentuk senyawa-senyawa yang mempunyai sifat-sifat semen (Mulyono 2004). Perbedaan reaksi hidrasi pada semen dan bahan pozzolan adalah sebagai berikut (Dabai et al. 2009):

Gambar 1 Perbedaan reaksi hidrasi semen dan material pozzolan

Kecepatan reaksi yang terjadi antara bahan pozzolan dengan kalsium hidroksida cenderung lebih lambat dibandingkan dengan reaksi hidrasi pada semen. Oleh sebab itu, pengaruh penambahan bahan pozzolan ini lebih kepada kekuatan akhir beton. Pada penelitian ini, pengujian kadar silika pada abu sekam padi menggunakan metode pengasaman dengan asam klorida (HCl). Hasil pengujian terhadap kandungan kimia dalam abu sekam padi ditunjukkan pada Tabel 6.

Tabel 6 Kandungan kimia abu sekam padi

Komponen Jumlah (%)

Berdasarkan Tabel 6, hasil pengujian menunjukkan kandungan silika pada abu sekam padi cukup tinggi sehingga dapat digunakan sebagai bahan pozzolan. Silika yang terdapat dalam abu sekam padi ini nantinya akan bereaksi dengan senyawa CH dan membentuk CSH sekunder (Gambar 1). Senyawa CSH merupakan gel kaku yang tersusun oleh partikel-partikel sangat kecil dengan susunan lapisan yang cenderung membentuk formasi agregat yang akan memberikan kekuatan pada semen (Bakri 2008). Senyawa CSH inilah yang

2(3CaO.SiO2) + 6H2O → 3CaO.2SiO2.3H2O + 3Ca(OH)2

Semen portland 2SiO2 + 3Ca(OH)2 → 3CaO.2SiO2.3H2O

Kalsium hidroksida

13 berperan dalam memberikan kekuatan pada beton sehingga dengan adanya penambahan bahan pozzolan akan mempengaruhi kekuatan akhir beton. Menurut Nugraha (1989), senyawa kalsium silikat hidrat (CSH) yang terbentuk akan mengisi pori-pori dalam struktur beton dan mengurangi porositas beton tersebut sehingga dapat meningkatkan kekuatan pada beton.

Penelitian Pendahuluan

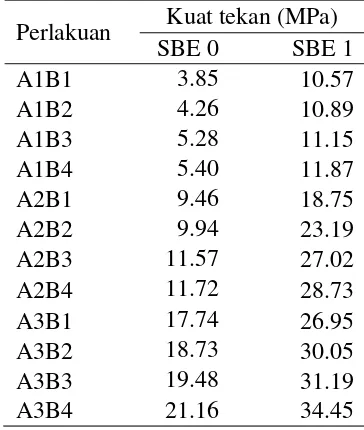

Penelitian pendahuluan dilakukan untuk mendapatkan konsentrasi awal semen dan tekanan press yang optimal dalam pembuatan paving block. Konsentrasi semen (A) yang digunakan pada tahap ini sebesar 20%, 30% dan 40%, dengan tekanan press (B) yang digunakan sebesar 25, 50, 75 dan 100 kg/cm2. Hasil terbaik diperoleh dari hasil pengujian terhadap kuat tekan paving block yang dihasilkan. Hasil pengujian terhadap nilai kuat tekan paving block dibedakan menjadi 2 berdasarkan jenis bahan baku SBE yang digunakan, yaitu paving block dengan bahan baku SBE 0 dan SBE 1. Selanjutnya, dari hasil pengujian kuat tekan akan ditentukan bahan baku SBE yang akan digunakan selanjutnya dalam penelitian utama. Hasil pengujian terhadap kuat tekan paving block berbasis limbah SBE 0 ditunjukkan pada Tabel 7.

Berdasarkan hasil analisis ragam, faktor konsentrasi semen (A) dan tekanan press (B) serta interaksi antara keduanya (A*B) menunjukkan pengaruh yang nyata terhadap kuat tekan paving block pada tingkat kepercayaan 95%. Kemudian, dari hasil uji lanjut Duncan menunjukkan bahwa perlakuan A3B4 merupakan perlakuan terbaik dengan nilai rata-rata kuat tekan tertinggi pada umur 28 hari (Lampiran 5). Sementara itu, untuk hasil pengujian kuat tekan paving block berbasis limbah SBE 1 ditunjukkan pada Tabel 8 berikut.

Tabel 7 Kuat tekan paving block berbasis limbah SBE 0 Perlakuan Kuat tekan (MPa)

7 Hari 14 Hari 21 Hari 28 Hari

A1B1 2.35 3.04 3.52 3.85

A1B2 2.98 3.33 3.80 4.26

A1B3 3.36 3.66 4.64 5.28

A1B4 3.66 4.13 4.93 5.40

A2B1 2.77 3.02 6.88 9.46

A2B2 3.62 4.38 7.58 9.94

A2B3 5.31 6.00 7.90 11.57

A2B4 5.79 8.29 9.67 11.72

A3B1 9.58 10.58 15.29 17.74

A3B2 9.83 12.22 17.78 18.73

A3B3 10.25 13.96 18.69 19.48 A3B4 12.55 14.84 18.87 21.16

Keterangan : A (Konsentrasi semen); B (Tekanan press) A1 (20%); A2 (30%); A3 (40%);

14

Berdasarkan hasil analisis ragam, faktor konsentrasi semen (A) dan tekanan press (B) serta interaksi antara keduanya (A*B) menunjukkan pengaruh yang nyata terhadap kuat tekan paving block pada tingkat kepercayaan 95%. Kemudian, dari hasil uji lanjut Duncan menunjukkan bahwa perlakuan A3B4 merupakan perlakuan terbaik dengan nilai rata-rata kuat tekan tertinggi pada umur 28 hari dan masuk ke dalam kategori mutu B (Lampiran 6). Sama halnya seperti paving block berbasis SBE 0, pada paving block berbasis SBE 1 peningkatan konsentrasi semen dan tekanan press juga meningkatkan nilai kekuatan tekannya. Perbandingan hasil uji kuat tekan pada umur 28 hari untuk bahan berbasis limbah SBE 0 dan SBE 1 dapat dilihat pada Tabel 9 berikut.

Tabel 8 Kuat tekan paving block berbasis limbah SBE 1 Perlakuan Kuat tekan (MPa)

7 Hari 14 Hari 21 Hari 28 Hari

A1B1 5.75 7.92 8.62 10.57

A1B2 5.88 8.89 9.65 10.89

A1B3 6.86 9.04 10.91 11.15

A1B4 8.17 10.02 11.65 11.87

A2B1 10.42 12.89 16.23 18.75 A2B2 11.90 13.75 18.94 23.19 A2B3 12.77 14.82 20.28 27.02 A2B4 13.04 16.40 21.93 28.73 A3B1 15.58 18.06 20.65 26.95 A3B2 16.22 19.44 24.03 30.05 A3B3 17.12 20.20 26.18 31.19 A3B4 18.22 21.64 28.94 34.45

Keterangan : A (Konsentrasi semen); B (Tekanan press) A1 (20%); A2 (30%); A3 (40%);

B1 (25 kg/cm2); B2 (50 kg/cm2); B3 (75 kg/cm2); B4 (100 kg/cm2)

Tabel 9 Perbandingan nilai kuat tekan Perlakuan Kuat tekan (MPa)

SBE 0 SBE 1

A1B1 3.85 10.57

A1B2 4.26 10.89

A1B3 5.28 11.15

A1B4 5.40 11.87

A2B1 9.46 18.75

A2B2 9.94 23.19

A2B3 11.57 27.02

A2B4 11.72 28.73

A3B1 17.74 26.95

A3B2 18.73 30.05

A3B3 19.48 31.19

15 Berdasarkan Tabel 9, nilai kuat tekan untuk formulasi yang menggunakan SBE 1 lebih tinggi dibandingkan SBE 0. Hal ini dapat dikarenakan kandungan minyak pada SBE 1 lebih sedikit dibandingkan SBE 0. Kandungan minyak yang tinggi pada SBE dapat menyebabkan reaksi hidrasi menjadi terganggu sehingga dapat menurunkan kekuatan pada beton. Selain itu, dengan kandungan minyak yang lebih sedikit pada SBE 1 membuat pasta semen lebih mudah homogen dibandingkan SBE 0. Nilai terbaik keduanya terjadi pada perlakuan A3B4 dan termasuk ke dalam mutu B. Namun demikian, berdasarkan standar mutu paving block (BSN 1996) untuk kuat tekan, perlakuan A2B1 dengan bahan baku SBE 1 telah memenuhi persyaratan untuk kategori mutu B, yaitu nilai kuat tekan sebesar 18,75 MPa. Oleh karena itu, formulasi paving block yang dipilih untuk digunakan pada penelitian utama adalah formulasi A2B1 dengan bahan baku SBE 1. Pemilihan ini dilakukan karena dengan konsentrasi semen dan tekanan press yang lebih rendah, mutu yang dihasilkan sama dengan perlakuan A3B4, yaitu kategori mutu B.

Penelitian Utama

Penelitian utama ini dilakukan dengan penambahan abu sekam padi pada formulasi bahan campuran paving block. Tujuannya adalah untuk menentukan seberapa besar peran abu sekam padi dalam menggantikan fungsi semen dalam meningkatkan mutu paving block. Formulasi yang digunakan mengacu pada hasil penelitian pendahuluan, dimana formulasi yang dipilih adalah perlakuan A2B1 dengan konsentrasi semen 30% dan tekanan press 25 kg/cm2. Abu sekam padi yang ditambahkan pada formulasi sebesar 5%, 10%, 15%, 20% dan 25% dari bobot semen yang digunakan. Analisis mutu yang dilakukan meliputi analisis sifat tampak, ukuran atau dimensi, kuat tekan, penyerapan air, ketahanan natrium sulfat dan konduktivitas panas.

Karakteristik Mutu Sifat Tampak

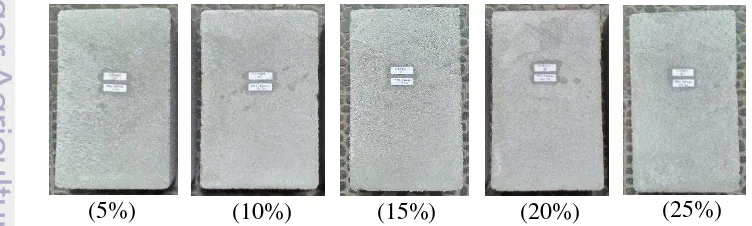

Pengujian sifat tampak pada paving block mengacu pada SNI 03-0691-1996 tentang standar mutu paving block. Pengujian dilakukan dengan pengamatan langsung secara visual terhadap penampakan paving block. Penampakan paving block pada berbagai konsentrasi abu sekam padi dapat dilihat pada Gambar 2 berikut.

Gambar 2 Penampakan paving block pada berbagai konsentrasi abu sekam padi

16

Penampakan paving block pada berbagai konsentrasi abu sekam padi secara keseluruhan tidak terlihat perbedaannya. Semua perlakuan memiliki kondisi permukaan paving block yang seragam dan rata, tidak terlihat adanya retak ataupun berlubang (Gambar 2). Hal ini disebabkan oleh metode pembuatannya, yaitu metode mekanis dengan bantuan alat press sehingga kondisi permukaan paving block yang dihasilkan seragam. Selain itu, faktor tekanan press yang diberikan pun mempengaruhi kondisi paving block yang dihasilkan. Tekanan press yang diberikan pada saat pembuatan sama, yaitu sebesar 25 kg/cm2. Oleh sebab itu, secara visual tidak terdapat perbedaan pada kondisi paving block yang dihasilkan dan telah memenuhi standar mutu.

Ukuran (Dimensi)

Pengukuran dilakukan untuk mengetahui dimensi paving block dan menghindari adanya penyimpangan ukuran yang akan berpengaruh pada saat pemasangan paving block. Menurut British Standart 6717 Part I (1986) tentang Precast Concrete Paving Blocks, persyaratan untuk paving block antara lain sebagai berikut:

1. Paving block dengan bentuk persegi panjang sebaiknya mempunyai ukuran panjang 200 mm dan lebar 100 mm.

2. Ketebalan paving block yang baik yaitu 60 mm, 65 mm, 80 mm dan 100 mm. 3. Toleransi dimensi pada paving block yang diijinkan, yaitu panjang ± 2 mm,

lebar ± 2 mm, dan tebal ± 3 mm.

Dalam penelitian ini digunakan cetakan yang berukuran 20 cm x 10 cm x 4.5 cm. Hasil pengukuran dimensi paving block dapat dilihat pada Tabel 10.

Berdasarkan hasil pengukuran terhadap dimensi paving block (Tabel 10), perbedaan dimensi atau ukuran antar paving block masih berada dalam batas toleransi yang diperbolehkan. Adanya penyimpangan dimensi paving block akan berpengaruh pada saat proses pemasangan paving block. Apabila ukuran paving block tidak seragam dan melebihi batas toleransi dikhawatirkan pada saat pemasangan akan menghasilkan permukaan yang tidak rata dan bergelombang. Selain itu, apabila ukuran paving block tidak seragam akan menyulitkan pada saat proses pemasangan di lapangan.

Kuat Tekan

Kekuatan tekan didefinisikan sebagai kemampuan beton untuk dapat menerima gaya per satuan luas (Mulyono 2004). Kekuatan tekan pada paving block dapat dipengaruhi oleh beberapa faktor, yaitu jenis dan kualitas bahan, metode pembuatan, perbandingan jumlah bahan, dan perawatan paving block. Berdasarkan SNI 03-0691-1996, mutu dan penggunaan paving block digolongkan menjadi 4 jenis dilihat dari nilai kuat tekannya (Tabel 1). Dari hasil penelitian

17 pendahuluan, perlakuan yang dipilih adalah perlakuan A2B1 dengan bahan baku SBE 1 yang memiliki nilai kuat tekan rata-rata 18.75 MPa. Pada tahap ini, penambahan abu sekam padi pada campuran bahan diharapkan dapat meningkatkan kekuatan paving block yang dihasilkan. Hasil pengukuran terhadap nilai kuat tekan paving block dengan penambahan abu sekam padi (ASP) dapat

Berdasarkan hasil analisis ragam, faktor penambahan abu sekam padi pada campuran bahan menunjukkan pengaruh yang nyata terhadap nilai kuat tekan paving block pada tingkat kepercayaan 95%. Dari hasil uji lanjut Duncan, perlakuan B (ASP 10%) merupakan perlakuan terbaik dengan nilai kuat tekan rata-rata tertinggi, yaitu 21.31 MPa, sementara untuk perlakuan A (ASP 5%) dan C (ASP 15%) tidak terdapat perbedaan yang nyata antar perlakuan terhadap nilai kuat tekan (Lampiran 7).

Hasil pengujian terhadap kuat tekan menunjukkan peningkatan kuat tekan berbanding lurus dengan peningkatan umur paving block (Tabel 11). Hal ini disebabkan proses pengerasan atau pengikatan oleh semen berlangsung secara bertahap pada periode waktu tertentu. Proses pengerasan optimal biasanya terjadi setelah beton mencapai umur 28 hari (Sobelev 2002). Grafik hubungan antara konsentrasi abu sekam padi dengan nilai kuat tekan pada umur 28 hari dapat dilihat pada Gambar 3.

Berdasarkan grafik di atas, penambahan abu sekam padi sebanyak 10% dari berat total semen menghasilkan nilai kuat tekan tertinggi, yaitu 21.31 MPa. Sementara penambahan abu sekam padi diatas 10% terjadi penurunan kuat tekan. Hal ini disebabkan semakin berkurangnya jumlah semen dalam bahan sehingga jumlah kalsium hidroksida (CH) yang terbentuk dari hasil reaksi hidrasi juga Tabel 11 Kuat tekan paving block

18

berkurang. Akibatnya reaksi antara kalsium hidroksida (CH) dan silika dalam bahan pozzolan juga akan menurun sehingga pembentukan senyawa kalsium silikat hidrat (CSH) menjadi kurang optimal. Dengan jumlah campuran yang tepat antara semen dan abu sekam padi dapat meningkatkan kekuatan pada mortar. Penambahan jumlah abu sekam padi sebanyak 10% ternyata meningkatkan nilai kuat tekan paving block dibandingkan dengan sebelum penambahan abu sekam padi. Perbandingan nilai kuat tekan sebelum dan sesudah penambahan abu sekam padi sebesar 10% dapat dilihat pada Gambar 4.

Penambahan abu sekam padi sebanyak 10% pada campuran bahan terbukti dapat meningkatkan nilai kuat tekannya (Gambar 4). Hal ini dikarenakan kandungan silika (SiO2) yang terdapat dalam abu sekam padi bereaksi dengan kalsium hidroksida (CH) dan membentuk senyawa kalsium silikat hidrat (CSH) sekunder yang bersifat kaku dan keras. Senyawa CSH sekunder yang terbentuk ini dapat mengisi kekosongan pada struktur paving block sehingga struktur menjadi lebih rapat dan ikatan antar agregat menjadi lebih kuat. Berdasarkan hasil penelitian yang dilakukan oleh Khassaf et al. (2014), penambahan abu sekam padi sebanyak 10-20% dapat meningkatkan kekuatan beton dan menurut hasil penelitian yang dilakukan oleh Kartini et al. (2012), penggantian semen oleh abu sekam padi sebesar 10% dapat meningkatkan nilai kuat beton yang dihasilkan.

Berdasarkan hasil uji kuat tekan (Gambar 4), terlihat peningkatan nilai kuat tekan antara sebelum penambahan abu sekam padi (kontrol) dan setelah penambahan abu sekam padi 10% seiring peningkatan umur paving block. Pada umur 14 hari, paving block dengan penambahan abu sekam padi 10% telah mencapai kuat tekan minimal untuk mutu B dengan kuat tekan 17.49 MPa dan semakin meningkat hingga mencapai 21.31 MPa pada umur 28 hari. Apabila hasil ini dibandingkan dengan penelitian sebelumnya yang dilakukan oleh Mardiko (2014), mutu kuat tekan yang dihasilkan juga lebih baik, yaitu dari mutu C (kuat tekan rata-rata 15.34 MPa) menjadi mutu B dengan kuat tekan rata-rata 21.31 MPa. Berdasarkan standar mutu paving block, nilai kuat tekan yang dihasilkan pada penelitian ini termasuk ke dalam mutu B dan dapat digunakan untuk pelataran parkir (BSN 1996).

Penyerapan Air

Penyerapan air didefinisikan sebagai kemampuan bahan/benda uji dalam menyerap air. Penyerapan air merupakan salah satu faktor utama yang

19 mempengaruhi kekuatan pada beton. Penyerapan air yang terlalu tinggi dapat menyebabkan penurunan kekuatan pada beton. Hal ini disebabkan semakin tinggi penyerapan air oleh beton, maka tingkat porositas pada struktur beton juga akan semakin tinggi sehingga beton menjadi mudah retak dan pecah. Penyerapan air pada beton dipengaruhi oleh beberapa faktor, antara lain jenis dan sifat material, ukuran material, tingkat kerapatan pada struktur beton, dan banyak hal lainnya (Nugraha dan Antoni 2007).

Menurut standar mutu paving block (BSN 1996), penyerapan air pada paving block dibagi menjadi empat berdasarkan kelas mutu. Paving block kelas mutu A harus memenuhi rata-rata maksimal penyerapan air sebesar 3%, Mutu B sebesar 6%, Mutu C sebesar 8% dan mutu D sebesar 10%. Pada penelitian ini, pengujian daya serap air dilakukan terhadap sampel yang telah mencapai umur 28 hari. Hasil pengujian daya serap air ditunjukkan pada Tabel 12.

Berdasarkan hasil analisis ragam, faktor penambahan abu sekam padi berpengaruh nyata terhadap penyerapan air paving block (Lampiran 8). Kemudian, dari hasil uji lanjut Duncan, sampel dengan penambahan abu sekam padi sebanyak 10% (perlakuan B) merupakan perlakuan terbaik dengan nilai rata-rata penyerapan air terkecil/terendah. Sementara itu, untuk perlakuan A (ASP 5%) dan C (ASP 10%) serta perlakuan E (ASP 25%) dan Kontrol (ASP 0%) tidak terdapat perbedaan yang nyata dari nilai penyerapan air (Lampiran 8). Hal ini dapat disebabkan dengan adanya penambahan abu sekam padi pada campuran bahan dapat mengoptimalkan proses pengikatan semen sehingga kerapatan struktur paving block juga semakin baik. Grafik pengaruh penambahan abu sekam terhadap penyerapan air paving block ditunjukkan pada Gambar 5 berikut.

10.94 Tabel 12 Penyerapan air paving block Perlakuan Konsentrasi abu

20

Berdasarkan Gambar 5, penyerapan air terbaik terjadi pada perlakuan konsentrasi abu sekam padi 10% dengan nilai penyerapan air terendah. Nilai penyerapan air pada konsentrasi abu sekam padi 10% juga terbukti lebih baik dibandingkan sebelum penambahan abu sekam padi (kontrol). Namun, nilai penyerapan air kembali meningkat pada penambahan abu sekam padi di atas 10%. Hal ini dapat dipengaruhi perbandingan jumlah abu sekam padi dan semen dalam bahan. Semakin banyak jumlah abu sekam padi yang ditambahkan, akan semakin mengurangi jumlah semen sehingga proses pengikatan agregat oleh semen tidak terjadi secara optimal dan menimbulkan banyak pori/rongga di dalam struktur paving block. Semakin banyak pori-pori pada struktur paving block, maka akan semakin mudah dalam menyerap air. Hal ini berkaitan juga dengan penurunan nilai kuat tekan paving block pada konsentrasi abu sekam padi di atas 10% (Gambar 3). Hal ini disebabkan jumlah senyawa kalsium hidroksida (CH) yang akan bereaksi dengan silika semakin berkurang seiring berkurangnya jumlah semen. Akibatnya ada sebagian silika yang tidak ikut bereaksi membentuk CSH sekunder karena kurangnya jumlah CH yang terbentuk dari proses hidrasi semen. Hal ini menyebabkan proses pengerasan yang terjadi kurang optimal sehingga mempengaruhi kekuatan dan porositas pada struktur paving block. Grafik hubungan tingkat porositas dengan penyerapan air ditunjukkan pada Gambar 6.

Gambar 6 Grafik hubungan antara tingkat porositas dengan penyerapan air Berdasarkan grafik di atas, nilai penyerapan air akan semakin tinggi seiring peningkatan porositas bahan. Hal ini disebabkan semakin banyak jumlah pori-pori-pori pada struktur paving block, maka akan semakin mudah menyerap air. Adanya penambahan abu sekam padi dalam bahan terbukti dapat mengurangi tingkat porositas paving block. Menurut Putra (2006), penambahan abu sekam padi dapat mengurangi tingkat porositas beton karena senyawa kalsium silikat hidrat (CSH) yang terbentuk dari reaksi silika abu sekam padi dengan kalsium hidroksida (CH) bersifat sebagai perekat yang dapat meningkatkan daya rekat antar agregat. Penelitian yang dilakukan oleh Kartini et al. (2012) juga menunjukkan bahwa penambahan abu sekam padi hingga 50% dapat mengurangi tingkat penyerapan air pada beton.

21 memenuhi standar untuk kategori mutu B, yaitu rata-rata penyerapan air maksimal 6%.

Ketahanan terhadap Natrium Sulfat

Pengujian terhadap natrium sulfat (Na2SO4) ditujukan guna mengetahui tingkat ketahanan paving block terhadap perubahan kondisi lingkungan yang dapat menimbulkan kerusakan atau pelapukan. Sumber sulfat yang dapat mengakibatkan kerusakan pada beton ada dua macam, yaitu sumber internal dan eksternal. Sumber internal biasanya berasal dari bahan-bahan beton itu sendiri, seperti semen hidrolisis, agregat, bahan tambahan dan lainnya, sedangkan sumber eksternal dapat berasal dari tanah atau air tanah yang banyak mengandung sulfat. Menurut Cement Concrete and Aggregates Australia (2002), ada beberapa faktor yang mempengaruhi ketahanan beton terhadap sulfat, yaitu jenis semen, kadar semen, faktor air semen, bahan tambahan, pelaksanaan pembangunan, desain dan detail beton.

Pengujian terhadap natrium sulfat ini dilakukan pada sampel paving block yang telah berumur 28 hari. Menurut SNI 03-0691-1996, penambahan bobot untuk pengujian ketahanan natrium sulfat tidak melebihi 1% dan tidak terdapat cacat/retak setelah proses perendaman dalam larutan natrium sulfat. Hasil pengujian terhadap natrium sulfat dapat dilihat pada Tabel 13.

Tabel 13 Hasil uji ketahanan natrium sulfat Perlakuan Konsentrasi abu

Berdasarkan hasil analisis ragam, faktor penambahan abu sekam padi berpengaruh nyata terhadap ketahanan natrium sulfat (Lampiran 9). Kemudian dari hasil uji lanjut Duncan, perlakuan B (ASP 10%) dan E (ASP 25%) merupakan perlakuan terbaik dengan persentase penambahan bobot terkecil. Hasil uji lanjut Duncan terhadap ketahanan natrium sulfat dapat dilihat pada Lampiran 9.

22

Berdasarkan grafik di atas, perbedaan penambahan bobot setelah perendaman dalam larutan natrium sulfat cukup besar antara sebelum penambahan abu sekam padi (kontrol) dan setelah ada penambahan abu sekam padi. Hal ini dapat disebabkan pada sampel kontrol, kalsium hidroksida (CH) yang bereaksi dengan larutan natrium sulfat lebih banyak sehingga jumlah kalsium sulat yang terbentuk juga meningkat. Sementara pada sampel yang telah ditambahkan abu sekam padi, kalsium hidroksida akan bereaksi dengan silika yang terdapat dalam abu sekam padi dan membentuk kalsium silikat hidrat. Dengan adanya reaksi antara silika dan kalsium hidroksida akan mengurangi jumlah kalsium hidroksida yang bereaksi dengan larutan natrium sulfat. Menurut Putra (2006), reduksi kalsium hidroksida oleh silika dalam bahan pozzolan dapat mengurangi porositas beton dan sensitifitas beton terhadap serangan sulfat. Kalsium hidroksida merupakan senyawa yang bersifat alkali dan sangat sensitif terhadap serangan garam sulfat. Dari hasil pengujian, perlakuan B (ASP 10%) dan E (ASP 25%) merupakan perlakuan terbaik dengan persentase penambahan bobot terendah. Akan tetapi, pada perlakuan E (ASP 25%) kondisi paving block setelah perendaman terdapat cacat/ kerusakan (Tabel 13) sehingga hanya perlakuan B (ASP 10%) yang dinyatakan lolos uji.

Konduktivitas Panas

Konduktivitas merupakan ukuran keefektifan suatu material dalam menghantarkan panas. Kecepatan aliran panas pada suatu benda padat ditunjukkan dari nilai konduktivitas panas material tersebut. Semakin besar nilai konduktivitas panasnya, maka material tersebut semakin baik dalam menghantarkan panas dan sebaliknya. Konduktivitas panas beton dipengaruhi oleh beberapa faktor, antara lain jenis agregat, kandungan uap air, suhu, densitas dan porositas bahan (Susanto et al. 2012).

Pengujian konduktivitas panas bertujuan untuk melihat apakah paving block yang dibuat merupakan penghantar panas yang baik atau buruk. Pengukuran nilai konduktivitas panas ini berguna pada saat proses pengaplikasian di lapangan. Jika paving block yang dibuat nantinya akan diaplikasikan untuk pelataran parkir, maka diperlukan paving block yang dapat menghantarkan panas dengan baik untuk mengurangi jumlah panas yang berada dipermukaan. Jika panas dipermukaan terlalu berlebih tidak baik terutama untuk kendaraan yang sedang diparkir.

Pengujian konduktivitas panas dilakukan dengan menggunakan alat Conductivity Meter tipe QTM-D3. Pengukuran dilakukan sebanyak dua kali

8.31

23 ulangan (Lampiran 10). Hasil pengujian terhadap nilai konduktivitas panas ditunjukkan pada Tabel 14 berikut.

Tabel 14 Hasil pengukuran konduktivitas panas Sampel Konsentrasi abu

Berdasarkan hasil analisis ragam, faktor penambahan abu sekam padi berpengaruh nyata terhadap konduktivitas panas. Selanjutnya, dari hasil uji lanjut Duncan, perlakuan kontrol, A (ASP 5%) dan E (ASP 25%) tidak terdapat perbedaan dari nilai konduktivitas panasnya, begitu pula dengan perlakuan B (ASP 10%) dan D (ASP 20%). Perlakuan terbaik diperoleh pada penambahan abu sekam padi 15% (perlakuan C) dengan nilai rata-rata konduktivitas panas tertinggi (Lampiran 10). Grafik pengaruh perlakuan terhadap konduktivitas panas ditunjukkan pada Gambar 8.

Berdasarkan Gambar 8, adanya perubahan nilai konduktivitas panas sebelum dan setelah penambahan abu sekam padi. Nilai konduktivitas panas tertinggi terjadi pada sampel dengan penambahan abu sekam padi sebesar 15% dan lebih tinggi dibandingkan sampel sebelum penambahan abu sekam padi (kontrol). Salah satu faktor yang mempengaruhi adalah tingkat kerapatan pada struktur paving block tersebut. Menurut Saygili dan Baykal (2011), semakin rapat suatu bahan, jarak antar partikel semakin kecil sehingga proses hantaran termal di dalam insulasi lebih besar. Pada struktur beton biasanya terdapat celah atau pori-pori yang mengandung kalsium hidroksida. Dengan adanya penambahan abu sekam padi dalam campuran bahan, kalsium hidroksida tersebut akan bereaksi dengan silika dalam abu sekam padi membentuk kalsium silikat hidrat. Kalsium silikat hidrat yang terbentuk ini dapat mengurangi porositas beton dan mengisi pori-pori dalam beton sehingga strukturnya akan menjadi lebih padat dan rapat.

Faktor lain yang dapat mempengaruhi nilai konduktivitas panas adalah suhu dan kandungan uap air. Semakin tinggi perubahan suhu yang terjadi maka peningkatan konduktivitas panasnya juga akan meningkat. Selain perubahan suhu,

0.5843 0.5768 0.6250 0.6651 0.6157 0.5926

24

kandungan uap air dalam bahan juga mempengaruhi konduktivitas panas. Hal ini disebabkan bahan dengan kandungan air yang tinggi memerlukan panas yang lebih untuk menguapkan sebagian air yang ada di dalamnya sehingga panas yang dialirkan ke dalam bahan juga meningkat. Selain itu, air memiliki sifat konduktor yang mampu merambatkan panas dengan baik (Prasojo et al. 2011). Dari hasil pengukuran, perubahan suhu dan kandungan air pada perlakuan C (ASP 15%) cukup tinggi dibandingkan perlakuan yang lain sehingga nilai konduktivitas panasnya lebih tinggi (Tabel 14).

Selain perlakuan C (ASP 15%), nilai konduktivitas panas pada perlakuan B (ASP 10%) juga cukup tinggi, yaitu 0.6250 W/m.K. Nilai konduktivitas panas pada penambahan abu sekam padi 10% sudah mengalami peningkatan dibandingkan hasil penelitian sebelumnya, dimana nilai konduktivitas panas pada perlakuan terbaik yang diperoleh sebesar 0.5882 W/m.K (Mardiko 2014). Hal ini membuktikan bahwa penambahan abu sekam padi dapat meningkatkan nilai konduktivitas panas pada paving block berbasis limbah SBE.

SIMPULAN DAN SARAN

Simpulan

Faktor jumlah semen dan tekanan press berpengaruh terhadap mutu paving block, khususnya dari kuat tekan. Semakin tinggi jumlah semen dan tekanan press yang diberikan, nilai kuat tekannya juga akan semakin meningkat seiring peningkatan tingkat kepadatan struktur paving block. Jumlah semen dan tekanan press yang dipilih pada penelitian ini masing-masing sebesar 30% dan 25 kg/cm2. Sementara untuk jenis limbah SBE yang terbaik adalah jenis SBE 1 yang memiliki kandungan minyak lebih rendah dibandingkan SBE 0.

Penambahan abu sekam padi pada bahan pembuatan paving block terbukti dapat meningkatkan mutu paving block. Formulasi terbaik diperoleh pada perlakuan B (ASP 10%) dengan nilai kuat tekan rata-rata pada umur 28 hari sebesar 21.31 MPa, penyerapan air 4.72% dan lebih tahan terhadap serangan garam sulfat. Nilai konduktivitas panas pada formulasi ini mengalami peningkatan dibandingkan sebelum penambahan abu sekam padi, yaitu dengan k = 0.6250 W/m.K. Pada formulasi ini, tingkat substitusi semen oleh abu sekam padi dalam bahan hanya 10%. Secara umum, berdasarkan standar mutu paving block (SNI 03-0691-1996), mutu paving block yang dihasilkan dengan penambahan abu sekam padi sebanyak 10% termasuk ke dalam kategori mutu B dan dapat digunakan untuk pelataran parkir.

Saran

25

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemistry. 2005. Official Method of Analysis of the Association of Official Analytical Chemistry. Washington DC (US): AOAC.

[ASTM] American Society for Testing and Materials. 1995. Standard Test Method for Materials Finer than 75-µm (No. 200) Sieve in Mineral Aggregates by Washing. ASTM C117-95. ASTM International, West Conshohocken.

Bakri. 2008. Komponen Kimia dan Fisik Abu Sekam Padi sebagai SCM untuk Pembuatan Komposit Semen. J Perennial. 5(1):9-14.

[BSN] Badan Standarisasi Nasional. 1990. Agregat Beton, Mutu dan Cara Uji. Dewan Standarisasi Nasional (ID).

[BSN] Badan Standarisasi Nasional. 1996. Bata Beton (Paving Block). Dewan Standarisasi Nasional (ID).

[BSN] Badan Standarisasi Nasional. 2004. Semen Portland. Dewan Standarisasi Nasional (ID).

British Standard. 1986. Precast Concrete Paving Blocks – Specification for Paving Blocks. BS 6717: Part 1:1986. London (GB) : BSI Publications. [CCAA] Cement Concrete and Aggregate Australia. 2002. Sulfat Resisting

Cement and Concrete. CCAA: Sydney, Australia (AU).

Chindaprasirt P, Kanchanda P, Sathonsaowaphak A and Cao HT. 2007. Sulfate Resistance of Blended Cements Containing Fly Ash and Rice Husk Ash. Construction and Building Materials. 21(6):1356–1361.

Dabai MU, Muhammad C, Bagudo BU and Musa A. 2009. Studies on the Effect of Rice Husk Ash as Cement Admixture. Nigerian Journal of Basic and Applied Science. 17(2):252-256.

[DSN] Dewan Standardisasi Nasional. 1989. Cara Uji Kadar Abu, Silika dan Silikat dalam Kayu dan Pulp Kayu. Dewan Standardisasi Nasional (ID). [DPMB] Direktorat Penyelidikan Masalah Bangunan. 1982. Persyaratan Umum

Bahan Bangunan di Indonesia. Direktorat Penyelidikan Masalah Bangunan. Ganesan K, Rajagopal K, and Thangavel K. 2008. Rice Husk Ash Blended

Cement: Assessment of Optimal Level of Replacement for Strength and Permeability Properties of Concrete. Construction and Building Materials. 22(8):1675–1683.

[GAPKI] Gabungan Pengusaha Kelapa Sawit Indonesia. 2014. Industri Minyak Sawit Indonesia Menuju 100 Tahun NKRI: Membangun Kemandirian Ekonomi, Energi dan Pangan secara Berkelanjutan. Bogor (ID) : Indoneisa. Houston DF. 1972. Rice Chemistry and Technology. American Association of

Cereal Chemist, Inc. Minnesota.

Ismail MS and Waliuddin AM. 1996. Effect of Rice Husk Ash on High Strength Concrete. Construction and Building Materials. 10(1):521-526.

Ismunadji M, Syam M, Partohardjono S dan Widjono A. 1988. Padi. Buku I: Ed ke-1. Bogor (ID): Badan Penelitian dan Pengembangan Pertanian.

26

Katsuki H, Furuta S, Watari T. and Komarneni S. 2005. ZSM-5 zeolite/porous carbon composite: Conventional and Microwave-Hydrothermal Synthesis from Carbonized Rice Husk. Microporous and Mesoporous Materials. 86(1-3):145–151.

Khassaf SI, Jasim AT and Mahdi FK. 2014. Investigation the Properties of Concrete Containing Rice Husk Ash to Reduction the Seepage in Canals. IJSTR. 3(4):348-354.

Kusumaningtyas NW. 2011. Proses Esterifikasi Transesterifikasi In Situ Minyak Sawit dalam Tanah Pemucat Bekas untuk Proses Produksi Biodiesel [skripsi]. Bogor (ID) : Institut Pertanian Bogor.

Mardiko SM. 2014. Formulasi Paving Block dari Berbagai Bahan Berbasis Limbah Padat Spent Bleaching Earth [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Mittal D. 1997. Silika from Ash: A Valuable Product from Waste Material. Resonance. 2(7):64-66.

Mulyono T. 2004.Teknologi Beton. Yogyakarta (ID) : Andi Publisher. Mulyono T. 2005.Teknologi Beton. Jogjakarta (ID) : Andi.

Nugraha P. 1989. Teknologi Beton. Surabaya (ID): Universitas Kristen Petra. Nugraha P dan Antoni. 2007. Teknologi Beton. Yogyakarta (ID): Andi

Prasojo A, Sulistyo J dan Listyanto T. 2011. Konduktivitas Panas Empat Jenis Kayu dalam Kondisi Kadar Air yang Berbeda. Prosiding Seminar Nasional, Masyarakat Peneliti Kayu Indonesia (MAPEKI) XIV : Yogyakarta (ID). Putra D. 2006. Penambahan Abu Sekam pada Beton dalam Mengantisipasi

Kerusakan akibat Magnesium Sulfat pada Air Laut. J Teknik Sipil. 10(2):197-198.

Putro AL, dan Prasetyoko D. 2007. Abu Sekam Padi Sebagai Sumber Silika pada Sintesis Zeolit ZSM-5 tanpa menggunakan Templat Organik. Akta Kimindo. 3(1):33-36.

Saygili A and Baykal G. 2011. A New Method for Improving the Thermal Insulation Properties of Fly Ash. Energy and Buildings. 43(11):3236-3242. Sobolev KG. 2002. High Volume Mineral Additive for ECO – Cement. American

Ceramic Society Bulletin - January.

Supartono FX. 1996. Ketahanan Beton Abu Terbang terhadap Korosi Sulfat. Majalah Konstruksi. 221:23-24.

Susanto EP, Soemardi BW dan Pane I. 2012. Studi Penggunaan Dinding Foam Concrete (FC) dalam Efisiensi Energi dan Biaya untuk Pendingin Udara (Air Conditioner). Bandung (ID): Institut Teknologi Bandung.

Wahyudi MY. 2000. Studi Penggunaan Kembali Bleaching Earth Bekas sebagai Adsorben dalam Proses Refining CPO [tesis]. Bandung (ID): Institut Teknologi Bandung.

Wannapeera J, Worasuwannarak N, dan Pipatmanomai S. 2008. Product yields and characteristics of rice husk, rice straw and corncob during fast pyrolysis in a drop-tube/fixed-bed reactor. Songklanakarin J. Sci. Technol. 30(3):393-404.