KARAKTERISASI BATU BATA DENGAN CAMPURAN ABU SEKAM PADI

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

MASTHURA

050801013DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : KARAKTERISASI BATU BATA DENGAN

CAMPURAN ABU SEKAM PADI

Kategori : SKRIPSI

Nama : MASTHURA

Nomor Induk Mahasiswa : 050801013

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, Maret 2010

Diketahui/Disetujui oleh Pembimbing Departemen Fisika FMIPA USU

Ketua

DR. Marhaposan Situmorang

PERNYATAAN

KARAKTERISASI BATU BATA DENGAN CAMPURAN ABU SEKAM PADI

SKRIPSI

Saya mengaku bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, Maret 2010

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada ALLAH SWT Yang Maha Pemurah dan Maha Penyayang, dengan limpah karunia-Nya skripsi ini berhasil diselesaikan dalam waktu yang telah ditetapkan.

Ucapan terima kasih saya sampaikan kepada Prof.Dr.Eddy Marlianto,M.Sc selaku pembimbing Akademik dan Bachtiar Effendi ST selaku pembimbing di Pendidikan Teknologi Kimia Industri pada penyelesaian skripsi ini yang telah memberikan panduan dan arahan kepada saya untuk menyempurnakan skripsi ini. Ucapan terima kasih juga ditujukan kepada Ketua dan Sekretaris Departemen Dr. Marhaposan Situmorang dan Dra. Justinon, M.Si., Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, dan semua Dosen pada Departemen Fisika FMIPA USU yang dengan tulus memberikan pelajaran mata kuliah di kelas dan banyak memberikan masukan demi penyempurnaan skripsi ini.

Tidak lupa pula penulis ucapkan terima kasih kepada rekan – rekan fisika semuanya khususnya stambuk ’05 (Abdullah, Fenny, Azmah, Nelly, dll), asisten dan staf Laboratorium Fisika Dasar serta kakak stambuk ’04 (K’Eka, K’Aisyah, K’Heny, K’Devi, dan K’Dewi) yang selalu memberikan dukungan dan membantu saya dalam penyelesaian skripsi ini.

KARAKTERISASI BATU BATA DENGAN CAMPURAN ABU SEKAM PADI

ABSTRAK

BRICK CHARACTERIZATION WITH MIXTURE OF RICE HUSK ASH

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar Gambar x

Bab 1 Pendahuluan

1.1 Latar Belakang 1

1.2 Permasalahan 2

1.3 Batasan masalah 3

1.4 Tujuan Penelitian 3

1.5 Manfaat Penelitian 3

1.6 Tempat penelitian 3

1.7 Sistematika Penulisan 4

Bab 2 Tinjauan Pustaka

2.1 Sekam padi 5

2.2 Abu Sekam Padi 6

2.3 Tanah Liat 7

2.3.1 Jenis – Jenis Tanah Liat 8

2.3.1 Sifat – Sifat Tanah Liat 10

2.4 Air 13

2.5 Batu Bata 13

2.5.1 Definisi 13

2.5.2 Standar Batu Bata 14

2.5.2.1 Pandangan Luar 15

2.5.2.2 Ukuran 15

2.5.2.3 Kuat Tekan 16

2.5.2.4 Kadar Garam 17

2.5.3 Proses Pembuatan Batu Bata 17

2.6 Karakteristik 22

2.6.1 Kuat Tekan 23

2.6.2 Kuat Patah 23

2.6.3 Porositas 24

Bab 3 Metodologi Penelitian

3.1 Alat dan Bahan 25

3.1.1 Peralatan 25

3.1.2 Bahan 25

3.2 Diagram Alir Penelitian 26

3.3 Prosedur Pembuatan Sampel Batu Bata 27

3.3.1 Persiapan Bahan 27

3.3.2 Pencampuran Bahan 27

3.3.3 Pencetakan/Pembentukan Sampel 28

3.3.4 Pengeringan 28

3.3.5 Pembakaran 28

3.4 Proses Pengujian Sampel 29

3.4.1 Pengujian Kuat Tekan 29

3.4.2 Pengujian Kuat Patah 29

3.4.3 Pegujian Porositas 30

3.4.4 Pengujian Susut Bakar 30

Bab 4 Hasil dan Pembahasan

4.1 Hasil Penelitian 31

4.1.1 Pengujian Kuat Tekan 31

4.1.2 Pengujian Kuat Patah 37

4.1.3 Pengujian Porositas 42

4.1.4 Pengujian Susut Bakar 48

4.2 Pembahasan 52

4.2.1 Pengujian Kuat Tekan 52

4.2.2 Pengujian Kuat Patah 53

4.2.3 Pengujian Porositas 54

4.2.4 Pengujian Susut Bakar 55

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 56

5.2 Saran 56

Daftar Pustaka 57

DAFTAR TABEL

Halaman

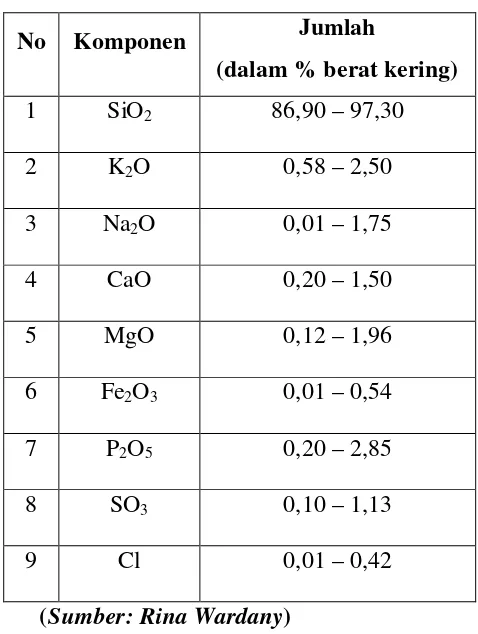

Tabel 2.1 Komposisi Kimia Abu Sekam Padi 6

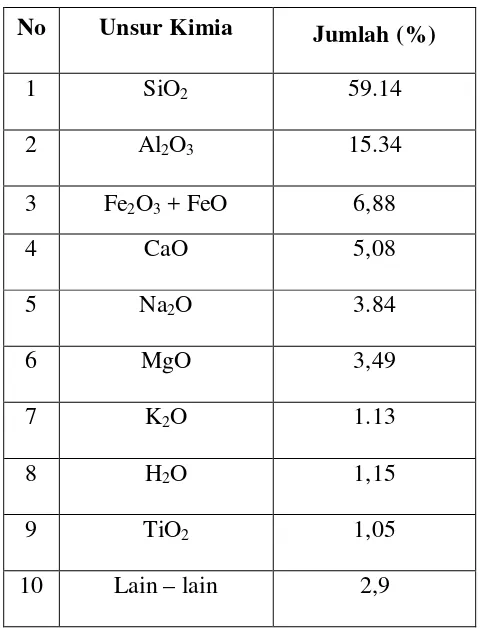

Tabel 2.2 Komposisi Kimia Tanah Liat 7

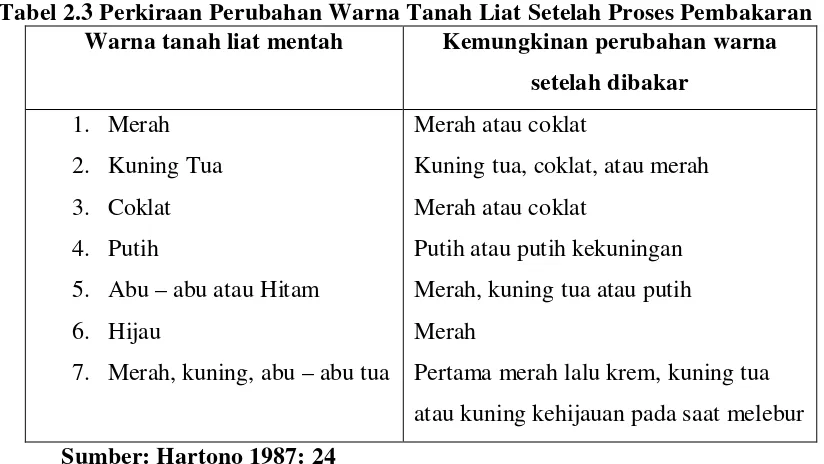

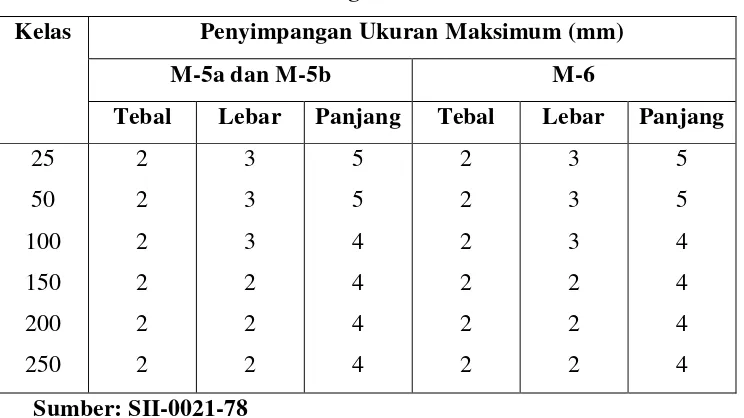

Tabel 2.3 Perubahan Warna Tanah Liat Setelah Proses Pembakaran 12 Tabel 2.4 Standar Ukuran Batu Bata Merah (SII-0021-78) 15 Tabel 2.5 Daftar Penyimpangan Ukuran Maksimum Batu Bata (SII-0021-78) 16 Tabel 2.6 Klasifikasi Kekuatan Bata (SNI 15-2094-1991) 16

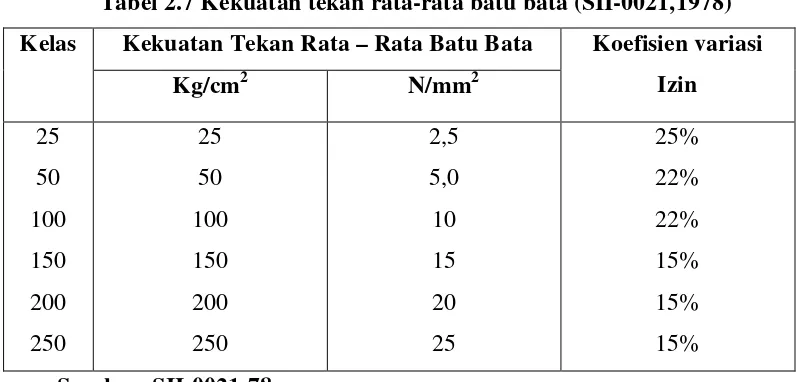

Tabel 2.7 Kekuatan Tekan (SII-0021,1978) 17

DAFTAR GAMBAR

Halaman Gambar 2.1 Proses Pembakaran Dan Pembuatan Batu Bata 21

Gambar 3.1 Ukuran Cetakan Batu bata 28

KARAKTERISASI BATU BATA DENGAN CAMPURAN ABU SEKAM PADI

ABSTRAK

BRICK CHARACTERIZATION WITH MIXTURE OF RICE HUSK ASH

ABSTRACT

BAB I

PENDAHULUAN

1.1.LATAR BELAKANG

Meningkatnya kebutuhan perumahan saat ini menyebabkan kebutuhan akan bahan bangunan semakin meningkat. Seperti diketahui bahan yang digunakan untuk bangunan terdiri dari bahan-bahan atap, dinding dan lantai. Salah satu masalah saat ini yang perlu segera diatasi adalah masalah kebutuhan batu bata sebagai bahan dinding perumahan dan efek kerusakan lingkungan yang ditimbulkan. Sebagaimana diketahui, kebutuhan masyarakat akan perumahan tidak pernah surut bahkan selalu meningkat dari tahun ke tahun. Hal ini dapat terlihat dari kenyataan bahwa perumahan yang dibuat selalu laku terjual. Adapun salah satu permasalahan utama dalam menyediakan rumah di Indonesia adalah tingginya biaya konstruksi bangunan dan lahan. Selama ini berbagai penelitian sudah dilakukan tetapi masih belum ditemukan alternatif teknik konstruksi yang effisien serta penyediaan bahan bangunan dalam jumlah besar dan ekonomis.

Bahan bangunan yaitu semua bahan olahan yang mempunyai bentuk beraturan dan ukuran tertentu yang digunakan sebagai bahan untuk membuat elemen bangunan. Elemen bangunan merupakan suatu bagian fungsional dari suatu bangunan yang terbuat dari bahan bangunan dan atau komponen bangunan yang merupakan bagian dari suatu bangunan, seperti lantai, atap, maupun dinding. Sedangkan dinding merupakan salah satu struktur bangunan yang berfungsi untuk melindungi penghuni dari serangan binatang buas, angin, maupun hujan. Pembuatan dinding biasanya menggunakan batu bata merah, batako, papan, atau triplek.

sering dipakai, seperti pasir yang berfungsi untuk mengurangi penyusutan dan mempermudah pengeringan; sekam padi untuk mempermudah proses pembakaran; serta abu sekam, serbuk gergaji kayu, atau sekam padi sebagai pembentuk pori-pori batu bata merah.

Tanah liat merupakan bahan dasar dalam pembuatan batu bata yang memiliki sifat plastis dan susut kering. Sifat plastis pada tanah liat sangat penting untuk mempermudah dalam proses awal pembuatan batu bata. Apabila tanah liat yang dipakai terlalu plastis, maka akan mengakibatkan batu bata yang dibentuk mempunyai sifat kekuatan kering yang tinggi sehingga akan mempengaruhi kekuatan, memperbesar penyusutan, dan mempengaruhi hasil pembakaran batu bata yang sudah jadi.

Abu sekam padi merupakan hasil dari sisa pembakaran sekam padi, Abu sekam padi merupakan salah satu bahan yang potensial digunakan di Indonesia karena produksi yang tinggi dan penyebaran yang luas. Bila abu sekam padi dibakar pada suhu terkontrol, abu sekam yang dihasilkan dari sisa pembakaran mempunyai sifat campuran yang tinggi karena mengandung silika. Selama proses perubahan sekam padi menjadi abu, pembakaran menghilangkan zat-zat organik dan meninggalkan sisa yang kaya akan silika. Perlakuan panas pada sekam menghasilkan perubahan struktur yang berpengaruh pada dua hal. Yaitu tingkat aktivitas campuran dan kehalusan butiran abunya.

Berdasarkan penjelasan di atas, maka penulis mencoba melakukan penelitian pada abu sekam padi sebagai campuran pada pembuatan batu bata sehingga pemanfaatan limbah dari pengolahan padi tidak terbuang sia – sia, tetapi akan memiliki nilai guna yang sangat tinggi dan sekaligus menambah kualitas batu bata yang diproduksi oleh masyarakat sendiri baik secara tradisional maupun modern.

1.2. PERMASALAHAN

Dari uraian alasan pemilihan judul, maka permasalahan yang timbul yaitu: 1. Apakah penambahan abu sekam padi pada tanah liat mempengaruhi kualitas

batu bata.

1.3. BATASAN MASALAH

Adapun Batasan masalah yang di bahas dalam penelitian ini adalah :

1. Menerangkan secara rinci pembuatan batu bata dengan abu sekam padi sebagai bahan campuran.

2. Melakukan pengujian fisis dan mekanik pada sampel bata yang telah dicetak dan dibakar. Pengujiannya meliputi :

A . Pengujian kuat tekan B . Pengujian kuat patah C. Pengujian porositas D. Pengujian susut bakar

3. Jenis batu bata yang diteliti adalah jenis batu bata bakar, komposisi pencampuran abu sekam padi dengan lempung yaitu 0%, 5%, 10%, 15%, 20%, dan 25%.

1.4. TUJUAN PENELITIAN

Tujuan dilakukannya penelitian ini adalah sebagai berikut :

1. Untuk mengetahui pengaruh abu sekam padi sebagai campuran terhadap kekuatan batu bata.

2. Membandingkan kekuatan batu bata biasa dengan batu bata campuran abu sekam padi.

1.5. MANFAAT PENELITIAN

Dengan penelitian ini diharapkan masyarakat dapat mengetahui fungsi lebih dari abu sekam padi. Selain itu diharapkan hasil penelitian ini mampu memberi alternative konstruksi bangunan yang dapat mengurangi atau memanfaatkan limbah padi dan memperoleh bata dengan mutu yang baik serta lebih ekonomis.

1.6. TEMPAT PENELITIAN

1.7. SISTEMATIKA PENULISAN

Sistematika penulisan masing-masing Bab adalah sebagai berikut :

BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian, permasalahan, batasan masalah, tujuan penelitian, manfaat penelitian, tempat penelitian dan sistematika penulisan.

BAB II Tinjauan Pustaka

Bab ini berisi tentang teori yang mendasari penelitian.

BAB III Metodologi Penelitian

Bab ini membahas tentang metodologi penelitian yang mencakup alat, bahan, prosedur penelitian dan pengujian sampel.

BAB IV Hasil dan Pembahasan

Bab ini membahas tentang hasil penelitian dan menganalisis data yang diperoleh dari penelitian.

BAB V Kesimpulan & Saran

BAB II

TINJAUAN PUSTAKA

2.1. Sekam Padi

Sekam padi merupakan salah satu limbah dari produk pertanian. Sekam padi atau kulit padi adalah bagian terluar dari butir padi yang menjadi hasil sampingan saaat proses penggilingan padi dilakukan sekitar 20 % dari bobot padi adalah sekam padi dan kurang lebih 15 % dari komposisi sekam adalah abu sekam padi yang dihasilkan saat sekam tersebut dibakar. Sekam padi mengandung abu yang mempunyai kandungan silica yang tinggi dan selulosa yang menghasilkan karbon ketika terdekomposisi secara termal.

Dalam proses penanganan pascapanen dan pengolahan hasil pertanian akan dihasilkan produk utama, produk samping dan sisa atau limbah. Pada tanaman padi produk utamanya adalah beras, produk samping berupa menir dan bekatul dan limbah padi berupa jerami dan sekam. Proses penghancuran limbah secara alami berlangsung secara lambat sehingga tidak saja mengganggu estetika, tetapi dapat menimbulkan dampak polusi yang mencemari lingkungan dan kesehatan manusia.

2.2.Abu Sekam Padi

Abu sekam padi merupakan hasil dari sisa pembakaran sekam padi, Abu sekam padi merupakan salah satu bahan yang potensial digunakan di Indonesia karena produksi yang tinggi dan penyebaran yang luas. Bila abu sekam padi dibakar pada suhu terkontrol, abu sekam yang dihasilkan dari sisa pembakaran mempunyai sifat pozzolan yang tinggi karena mengandung silika.

Selama proses perubahan sekam padi menjadi abu, pembakaran memghilangkan zat-zat organik dan meninggalkan sisa yang kaya akan silika. Perlakuan panas pada sekam menghasilkan perubahan struktur yang berpengaruh pada dua hal yaitu tingkat aktivitas pozzolan dan kehalusan butiran abunya. Komposisi kimia abu sekam padi adalah sebagai berikut :

Tabel 2.1 Komposisi kimia abu sekam padi No Komponen Jumlah

(dalam % berat kering)

1 SiO2 86,90 – 97,30

2 K2O 0,58 – 2,50

3 Na2O 0,01 – 1,75

4 CaO 0,20 – 1,50

5 MgO 0,12 – 1,96

6 Fe2O3 0,01 – 0,54

7 P2O5 0,20 – 2,85

8 SO3 0,10 – 1,13

9 Cl 0,01 – 0,42

2.3.Tanah Liat (Lempung)

Tanah liat merupakan bahan dasar yang dipakai dalam pembuatan batu bata, dimana kegunaannya sangat menguntungkan bagi manusia karena bahannya yang mudah didapat dan pemakaian hasilnya yang sangat luas. Kira-kira 70% atau 80% dari kulit bumi terdiri dari batuan yang merupakan sumber tanah liat. Tanah liat banyak ditemukan di areal pertanian terutama persawahan.

Tanah liat memiliki sifat-sifat yang khas yaitu bila dalam keadaan basah akan mempunyai sifat plastis tetapi bila dalam keadaan kering akan menjadi keras, sedangkan bila dibakar akan menjadi padat dan kuat. Pada umumnya, masyarakat memanfaatkan tanah liat atau lempung ini sebagai bahan baku pembuatan bata dan gerabah. Tanah liat memiliki komposisi kimia sebagai berikut :

Tabel 2.2 Komposisi kimia tanah liat No Unsur Kimia Jumlah (%)

1 SiO2 59.14

2 Al2O3 15.34

3 Fe2O3 + FeO 6,88

4 CaO 5,08

5 Na2O 3.84

6 MgO 3,49

7 K2O 1.13

8 H2O 1,15

9 TiO2 1,05

10 Lain – lain 2,9

2.3.1. Jenis – Jenis Tanah Liat (Lempung)

Berdasarkan atas tempat pengendapan dan asalnya tanah liat (lempung) dapat dibagi dalam beberapa jenis, sebagai berikut : (Suwardono, 2002)

1. Lempung Residual

Lempung residual adalah lempung yang terdapat pada tempat di mana lempung tersebut terjadi, atau dengan kata lain lempung tersebut belum berpindah tempat sejak terbentuknya.

2. Lempung Illuvial

Lempung illuvial adalah lempung yang telah terangkut dan mengendap pada suatu tempat tidak jauh dari tempat asalnya, misalnya di kaki bukit. Lempung illuvial sifatnya mirip lempung residual, hanya saja pada lempung illuvial bagian dasarnya tidak diketemukan batuan asalnya.

3. Lempung Alluvial

Lempung alluvial adalah lempung yang diendapkan oleh air sungai di sekitar atau sepanjang sungai. Pada waktu banjir sungai akan meluap, sehingga lempung dan pasir yang dibawanya akan mengendap di sekitar atau sepanjang sungai. Pasir akan mengendap di tempat dekat sungai, sedangkan lempung akan mengendap jauh dari tempat asalnya. Letak sungai dapat berubah – ubah sehinggan hasil endapan lempung atau pasir juga akan berubah – ubah.

Oleh karena itu endapan lempung alluvial dicirikan dengan selang – seling antara pasir dan lempung, baik vertikal maupun horizontal. Bentuk endapan alluvial umumnya menyerupai lensa. Pada endapan alluvial muda, lapisan pasirnya terlihat masih segar, sedangkan pada endapan alluvial tua, lapisan pasirnya telah melapuk sebagian atau seluruhnya telah menjadi lempung.

4. Lempung Marin

5. Lempung Rawa

Lempung rawa adalah lempung yang diendapkan di rawa – rawa. Jenis lempung ini dicirikan oleh warna yang hitam. Apabila terdapat dekat laut akan mengandung garam.

6. Lempung Danau

Lempung danau adalah lempung yang diendapkan di danau. Sifat lempung ini tidak tebal seperti lempung marin dan mempunyai sifat seperti lempung rawa air tawar.

Di Indonesia dalam pembuatan bata merah dan genteng pada umumnya mempergunakan lempung alluvial. Jarang sekali menggunakan lempung marin. Karena sawah – sawahnya sebagian besar mengandung endapan alluvial, terutama di Pulau Jawa.

Berdasarkan badan (body) tanah liat dapat dibagi menurut struktur dan macam suhu pembakarannya, antara lain : (Ambar Astuti, 1997)

1. Earthenware (gerabah)

Earthenware dibuat dari tanah liat yang menyerap air, dibakar pada suhu rendah dari 900 – 1.060 oC. Dalam pembentukan mempunyai kekuatan cukup karena plastis, namun setelah dibakar kekuatannya berkurang dan sangat berpori. Karena itu kemampuan absorpsi (menyerap) air lebih dari 3%

2. Terracotta

Terracotta adalah jenis bahan tanah liat merah juga. Nama terracotta berasal dari bahasa Italia yang berarti ’tanah bakaran’. Dengan penambahan pasir, atau grog/chamotte (tepung tanah liat bakar), badan ini dapat dibakar sampai suhu stoneware (1.200 – 1.300oC).

3. Gerabah Putih

Gerabah putih adalah jenis gerabah berwarna putih, cukup plastis, badan kuat, dan dapat dibakar pada suhu tinggi (1.250oC).

4. Stoneware (benda batu)

5. Porcelain (porselen)

Porcelain adalah suatu jenis badan yang bertekstur halus, putih dan keras bila dibakar. Kemampuan absorpsinya 0 – 2%, sedangkan suhu bakar tinggin (1.250oC) untuk jenis porselen lunak, dan bakar tinggi sekali (diatas 1.400oC) untuk porselen keras.

2.3.2. Sifat – Sifat Tanah Liat (Lempung)

Tanah liat (lempung) mempunyai sifat – sifat fisis dan kimia yang penting, antara lain : ( Daryanto, 1994)

1. Plastisitas

Plastisitas atau keliatan tanah liat ditentukan oleh kehalusan partikel – partikel tanah liat. Kandungan plastisitas tanah liat bervariasi. Tergantung kehalusan dan kandungan lapisan airnya. Plastisitas berfungsi sebagai pengikat dalam proses pembentukan sehingga batu bata yang dibentuk tidak mengalami keretakan atau berubah bentuk. Tanah liat dengan plastisitas yang tinggi juga akan sukar dibentuk sehingga perlu ditambahkan bahan bahan yang lain.

2. Kemampuan bentuk

Tanah liat yang digunakan untuk membuat keramik, batu bata dan genteng harus memiliki kemampuan bentuk agar dapat berdiri tanpa mengalami perubahan bentuk baik pada waktu proses maupun setelah pembentukan. Tanah liat dikatakan memiliki daya kerja apabila mempunyai plastisitas dan kemampuan bentuk yang baik sehingga mudah dibentuk dan tetap mempertahankan bentuknya.

3. Daya Suspensi

4. Penyusutan

Tanah liat untuk mengalami dua kali penyusutan, yakni susut kering (stelah mengalami proses pengeringan) dan susut bakar (setelah mengalami proses pembakaran). Penyusutan terjadi karena menguapnya air selaput pada permukaan dan air pembentuk atau air mekanis sehingga butiran – butiran tanah liat menjadi rapat. Pada dasarnya susut bakar dapat dianggap sebagai susut keseluruhan dari tanah liat sejak dibentuk, dikeringkan sampai sibakar. Persentase penyusutan yang dipersyaratkan untuk jenis tanah liat earthenware sebaiknya antara 10% - 15%.

Tanah liat yang terlalu plastis pada umumnya memiliki persentase penyusutan lebih dari 15% sehingga mengalami resiko retak/pecah yang tinggi. Untuk mengatasinya dapat ditambahkan pasir halus.

5. Suhu bakar

Suhu bakar berkaitan langsung dengan suhu kematangan, yaitu kondisi benda yang telah mencapai kematangan pada suhu tertentu secara tepat tanpa mengalami perubahan bentuk, sehingga dapat dikatakan tanah liat tersebut memiliki kualitas kemampuan bakar. Dalam proses pembakaran tanah liat akan mengalami proses perubahan (ceramic change) pada suhu sekitar 600oC, dengan hilangnya air pembentuk dari bahan benda.

6. Warna Bakar

Tabel 2.3 Perkiraan Perubahan Warna Tanah Liat Setelah Proses Pembakaran Warna tanah liat mentah Kemungkinan perubahan warna

setelah dibakar 1. Merah

2. Kuning Tua 3. Coklat 4. Putih

5. Abu – abu atau Hitam 6. Hijau

7. Merah, kuning, abu – abu tua

Merah atau coklat

Kuning tua, coklat, atau merah Merah atau coklat

Putih atau putih kekuningan Merah, kuning tua atau putih Merah

Pertama merah lalu krem, kuning tua atau kuning kehijauan pada saat melebur Sumber: Hartono 1987: 24

7. Porositas

Porositas atau absorbsi adalah persentase penyerapan air oleh badan keramik atau batu bata. Persentase porositas ditentukan oleh jenis badan, kehalusan unsur badan, penambahan pasir, kepadatan dinding bahan, serta suhu bakarnya. Tanah liat poros biasanya fragile, artinya pada bentuk – bentuk tertentu bila mendapatkan sentakan agak keras akan mudah patah/pecah. Tanah liat earthenware umumnya mempunyai porositas paling tinggi sekitar 5% - 10% bila dibandingkan dengan stoneware atau porselin.

8. Kekuatan kering

Kekuatan kering merupakan sifat tanah liat yang setelah dibentuk dan kondisisnya cukup kering mempunyai kekuatan yang stabil, tidak berubah bila diangkat untuk keperluan finishing, pengeringan serta penyusunan dalam pembakaran. Kekuatan kering dipengaruhi oleh kehalusan butiran, jumlah air pembentuk, pencampuran dengan bahan lain dan teknik pembentukan.

9. Struktur tanah

10. Slaking

Slaking merupakan sifat tanah liat yaitu dapat hancur dalam air menjadi butiran – butiran halus dalam waktu tertentu pada suhu udara biasa. Makin kurang daya ikat tanah liat semakin cepat hancurnya. Sifat slaking ini berhubungan dengan pelunakan tanah liat dan penyimpanannya. Tanah liat yang keras membutuhkan waktu lama untuk hancur, sedangkan tanah liat yang lunak membutuhkan waktu lebih cepat.

2.4. Air

Untuk pembuatan batu bata perlu bahan air, agar tanah liat mempunyai sifat plastis yang sangat diperlukan di dalam pembentukannya, yaitu pasir, bila susut bakar dan susut keringnya terlalu tinggi.

Air yang digunakan untuk tujuan ini harus mempunyai syarat – syarat sebagai berikut :

1. Air cukup banyak dan kontinyu sepanjang tahun. Kadar air untuk tanah liat kira – kira 30%.

2. Air harus tidak sadah tidak mengandung garam yang larut di dalam air, seperti garam dapur.

3. Air cukup bersih, tidak mengandung bibit penyakit.

2.5. Batu Bata 2.5.1. Definisi

Batu bata adalah salah satu unsur bangunan dalam pembuatan konstruksi bangunan yang terbuat dari tanah liat ditambah air dengan atau tanpa bahan campuran lain melalui beberapa tahap pengerjaan, seperti menggali, mengolah, mencetak, mengeringkan, membakar pada temperature tinggi hingga matang dan berubah warna, serta akan mengeras seperti batu jika didinginkan hingga tidak dapat hancur lagi bila direndam dalam air. (Ramli, 2007)

Batubata mempunyai sifat-sifat fisika sebagai berikut (Van Flack, 1992) : 1. Merupakan senyawa logam dan non logam.

2. Senyawa ini mempunyai ikatan ionik dan/atau ikatan kovalen. Adanya ikatan ionik ini menyebabkan bahan keramik mempunyai stabilitas yang relatif tinggi dan tahan terhadap perubahan fisika dan kimia yang ekstrim.

3. Pada umumnya keramik bersifat isolator.

Keramik seperti batubata lainnya bersifat isolator karena memiliki elektron bebas yang sedikit bahkan tidak ada. Elektron-elektron ini berbagi dengan atom-atom yang berdekatan membentuk ikatan kovalen atau perpindahan electron valensi dari kation ke anion membentuk ikatan ion.

4. Mempunyai modulus elastisitas yang tinggi.

Modulus ini menyatakan tingkat kekakuan atau tegangan yang diperlukan untuk menghasilkan satu satuan regangan elastis. Keramik umumnya dianggap material yang getas dan tidak ulet. Sebelum dan sesudah perpatahan, deformasi plastis yang dialami mikrostruktur hanya sedikit bahkan tidak ada sama sekali. Kekuatan keramik pada tegangan kompresi sangat baik, sehingga pada perancangan barang-barang keramik diusahakan agar pemakaian gaya bersifat kompresif . Sebaliknya kekuatan tarik keramik tidak menyolok bahkan rendah karena pengaruh cacat permukaan.

2.5.2. Standar Batu Bata

Standardisasi bukanlah suatu kegiatan yang baru, melainkan unsur pokok dari kebudayaan suatu masyarakat. Salah satu hasil standardisasi yang tertua ialah, bahasa yang seterusnya berkembang dengan terciptanya system ukuran, ketentuan – ketentuan dan cara – cara penerapannya dalam sektor kegiatan ekonomi, seperti : pertanian, industri dan perhubungan.

Standardisasi menurut Organisasi Standardisasi Internasional (ISO) merupakan proses penyusunan dan pemakaian aturan – aturan untuk melaksanakan suatu kegiatan secara teratur demi keuntungan dan kerjasama semua pihak yang berkepentingan, khususnya untuk meningkatkan ekonomi keseluruhan secara optimum dengan memperhatikan kondisi – kondisi fungsional dan persyaratan keamanan. (Suwardono, 2002)

Penilaian terhadap kualitas batu bata dengan campuran abu sekam padi harus memenuhi syarat-syarat batu bata merah. Adapun syaratsyarat batu bata dalam SNI 15-2094-1991 dan SII-0021-78 yang meliputi :

2.5.2.1. Pandangan Luar

Batu bata merah harus mempunyai rusuk-rusuk yang tajam dan siku, bidang sisinya harus datar, tidak menunjukkan retak-retak dan perubahan bentuk yang berlebihan, tidak mudah hancur atau patah, warnanya seragam, dan berbunyi nyaring bila dipukul.(Yuda Romadhona, 2007)

2.5.2.2. Ukuran

Standar Bata Merah di Indonesia oleh Y.D.N.I (Yayasan Dana Normalisasi Indonesia) nomor 15-2094-1991 menetapkan suatu ukuran standar untuk bata merah sebagai berikut : a. panjang 240 mm, lebar 115 mm dan tebal 52 mm

b. Panjang 230 mm, lebar 110 mm dan tebal 50 mm

Penyimpangan yang diijinkan oleh standar tersebut untuk panjang adalah maksimum 3%, untuk lebar adalah maksimum 4%, sedangkan untuk tebal adalah maksimum 5%. (Yahya Ibahim, 2002)

Sedangkan standar ukuran batu bata menurut SII-0021-78 yang terlihat pada tabel 2.3.

Tabel 2.4 Modul Standar Ukuran Batu Bata Merah sesuai dengan SII-0021-78 Modul Tebal (mm) Lebar (mm) Panjang (mm)

M-5a M-5b M-6

65 65 55

90 140 110

190 220 220 Sumber: SII-0021-78

Tabel 2.5 Daftar Penyimpangan Ukuran Maksimum Batu Bata sesuai dengan SII-0021-78

Kelas Penyimpangan Ukuran Maksimum (mm)

M-5a dan M-5b M-6

Penyimpangan ukuran standar batu bata terbesar yang diperbolehkan dalam SII-0021-78, yaitu 3% untuk panjang maksimum; lebar maksimum 4%; dan tebal maksimum 5%. Sedangkan selisih antara batu bata berukuran maksimum dengan batu bata berukuran minimum yang diperbolehkan, yaitu untuk panjang 10 mm, lebar 5 mm, dan tebal 4 mm.

2.5.2.3. Kuat Tekan

Tabel 2.6 Klasifikasi Kekuatan Bata (SNI 15-2094-1991) Mutu Bata Merah Kuat Tekan Rata – Rata

Kgf/cm2 N/mm2

Tingkat I (satu) Tingkat II (dua) Tingkat III (tiga)

Lebih besar dari 100 100 – 80

Tabel 2.7 Kekuatan tekan rata-rata batu bata (SII-0021,1978) Kelas Kekuatan Tekan Rata – Rata Batu Bata Koefisien variasi

Izin

2.5.2.4. Kadar Garam

Kualitas kadar garam yang kurang dari 50% permukaan batu bata tertutup oleh lapisan tipis berwarna putih karena pengkristalan garam-garam yang dapat larut, tidak membahayakan dan 50% atau lebih dari permukaan batu bata tertutup oleh lapisan putih yang agak tebal karena pengkristalan garam-garam yang dapat larut, tetapi dari permukaan batu bata merah tidak menjadi bubuk atau terlepas, ada kemungkinan membahayakan serta bila lebih dari 50% permukaan batu bata tertutup oleh lapisan putih yang tebal karena pengkristalan garam-garam yang dapat larut dan bagianbagian dari permukaan batu bata menjadi bubuk atau terlepas, hal ini membahayakan. (Yuda Romadhona, 2007)

2.5.3. Proses Pembuatan Batu bata

Pada umumnya keramik mempunyai struktur kristalin namun pada batubata susunan atom-atomnya belum tertata dengan baik sehingga belum berbentuk kristal sempurna. Selama pembentukan keramik dapat terjadi penumbuhan kristal ketika pada suhu tinggi. Namun pada batubata susunan kristalnya belum sempurna yang ditandai dengan masih rapuhnya material batubata. Bahan keramik yang lebih kuat dan stabil biasanya memiliki struktur jaringan tiga dimensi dengan ikatan yang sama kuatnya dalam ketiga arah (Van Flack, 1992).

partikel, ion-ion tidak tertarik kedalam namun menjadi terkutub yang memberi muatan positif dan negatif pada permukaan. Muatan ini diimbangi oleh jerapan fisik molekul air yang juga dapat membuat momen dipol. Air akan terikat dan tidak mudah lagi untuk bergerak. Partikel lempung dapat tumbuh menyamping, atau tumbuh searah bidang. Bagian tepi partikel merupakan ikatan putus sehingga dapat diimbangi dengan menarik air.

Tanah liat mempunyai permukaan amat luas karena sangat kecil ukurannya. Sehingga tanah liat sanggup mengikat air di sekelilingnya. Air tidak mudah lagi dipisahkan dengan tanah liat kecuali dipanaskan diatas suhu 1000° C. Sistem tanah liat air merupakan kunci cara pembentukan batubata. Pada kandungan air sedikit (tak sampai 10 % ) air tak cukup untuk mengimbangi muatan ( dwikutub ) fisika kimia pada partikelnya. Partikel-pertikel saling bersaing memperebutkan sehingga menempel kuat. Ketika lempung yang telah dicetak pada bahan cetakan dipanaskan pada suhu 800 °C, maka partikel air menjadi berkurang karena penguapan sehingga ikatan antar atom pada lempung menjadi lebih kuat. Pada kandungan air tingkat sedang ( 15-25 %) maka jumlah air cukup untuk mengimbangi muatan partikel. Kelebihan air ini juga berfungsi sebagai pelumas bagi lempungnya. Dengan kadar air sebesar ini, maka bahan lempung menjadi lebih plastis. Pada kandungan air tinggi, air akan terikat di sekeliling partikel dan membentuk suspensi dan partikel tersebut akan bertolakan satu sama lain. (Ramli, 2007)

Proses pembuatan batu bata melalui beberapa tahapan, meliputi penggalian bahan mentah, pengolahan bahan, pembentukan, pengeringan, pembakaran, pendinginan, dan pemilihan (seleksi). Adapun tahap-tahap pembuatan batu bata, yaitu sebagai berikut; (Suwardono, 2002)

a. Penggalian Bahan Mentah

disimpan, maka akan semakin baik karena menjadi lapuk. Tahap tersebut dimaksudkan untuk membusukkan organisme yang ada dalam tanah liat.

b. Pengolahan Bahan Mentah

Tanah liat sebelum dibuat batu bata merah harus dicampur secara merata yang disebut dengan pekerjaan pelumatan. Pekerjaan pelumatan dilakukan secara manual dengan cara diinjak-injak oleh orang atau hewan dalam keadaan basah dengan kaki atau diaduk dengan tangan. Bahan campuran yang ditambahkan pada saat pengolahan harus benar-benar menyatu dengan tanah liat secara merata. Bahan mentah yang sudah jadi ini sebelum dibentuk dengan cetakan, terlebih dahulu dibiarkan selama 2 sampai 3 hari dengan tujuan memberi kesempatan partikel-partikel tanah liat untuk menyerap air agar menjadi lebih stabil, sehingga apabila dibentuk akan terjadi penyusutan yang merata.

c. Pembentukan Batu Bata

Bahan mentah yang telah dibiarkan 2 – 3 hari dan sudah mempunyai sifat plastisitas sesuai rencana, kemudian dibentuk dengan alat cetak yang terbuat dari kayu atau kaca sesuai ukuran standar NI 15-2094-1991 atau SII-0021-78. Supaya tanah liat tidak menempel pada cetakan, maka cetakan kayu atau kaca tersebut dibasahi air terlebih dahulu. Lantai dasar pencetakan batu bata merah permukaannya harus rata dan ditaburi abu sekam padi. Langkah awal pencetakan batu bata yaitu letakkan cetakan pada lantai dasar pencetakan, kemudian tanah liat yang telah siap dilemparkan pada bingkai cetakan dengan tangan sambil ditekan-tekan ingat tanah liat memenuhi segala sudut ruangan pada bingkai cetakan. Selanjutnya cetakan diangkat dan batu bata mentah hasil dari cetakan dibiarkan begitu saja agar terkena sinar matahari. Batu bata mentah tersebut kemudian dikumpulkan pada tempat yangterlindung untuk diangin-anginkan.

d. Pengeringan Batu Bata Merah

Pengeringan batu bata yang dibuat secara tradisional, proses pengeringannya mengandalkan kemampuan alam. Proses pengeringan batu bata akan lebih baik bila berlangsung secara bertahap agar panas dari sinar matahari tidak jatuh secara langsung, maka perlu dipasang penutup plastik. Apabila proses pengeringan terlalu cepat dalam artian panas sinar matahari terlalu menyengat akan mengakibatkan retakan-retakan pada batu bata nantinya. Batu bata yang sudah berumur satu hari dari masa pencetakan kemudian dibalik. Setelah cukup kering, batu batatersebut ditumpuk menyilang satu sama lain agar terkena angin. Proses pengeringan batu bata memerlukan waktu dua hari jika kondisi cuacanya baik. Sedangkan pada kondisi udara lembab, maka proses pengeringan batu bata sekurang-kurangnya satu minggu. e. Pembakaran Batu Bata

Pembakaran yang dilakukan tidak hanya bertujuan untuk mencapai suhu yang dinginkan, melainkan juga memperhatikan kecepatan pembakaran untuk mencapai suhu tersebut serta kecepatan untuk mencapai pendinginan. Selama proses pembakaran terjadi perubahan fisika dan kimia serta mineralogy dari tanah liat tersebut.

Proses pembakaran batu bata harus berjalan seimbang dengan kenaikan suhu dan kecepatan suhu, ada beberapa tahapan yang harus diperhatikan, yaitu : (Suwardono, 2002)

1. Tahap pertama adalah penguapan (pengeringan), yaitu pengeluaran air pembentuk, terjadi hingga temperatur kira – kira 120oC.

2. Tahap oksidasi, terjadi pembakaran sisa – sisa tumbuhan (karbon) yang terdapat di dalam tanah liat. Proses ini berlangsung pada temperatur 650 – 800oC.

3. Tahap pembakaran penuh. Bata dibakar hingga matang dan terjadi vitrifikasi hingga menjadi bata padat. Temperatur matang bervariasi antara 920 – 1020oC tergantung pada sifat tanah liat yang dipakai.

Proses pembakaran dipengaruhi oleh faktor-faktor ukuran partikel, temperatur, waktu, energi permukaan, dan lain-lain. Melalui proses ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butiran, peningkatan densitas dan penyusutan. Sedangkan pada bahan keramik, terjadi beberapa perubahan pokok yaitu berkurangnya luas permukaan, berkurangnya volume bulk dan bertambahnya kekuatan.

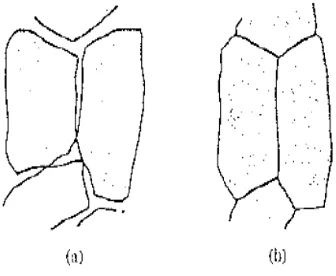

Seperti yang diperlihatkan pada gambar 2.1, terdapat dua permukaan diantara setiap dua partikel sebelum pembakaran. Setelah pensinteran, terdapat batas butir tunggal. Kedua permukaan merupakan batas-batas energi tinggi; batas butir memiliki energi yang jauh lebih rendah. Jadi, reksi ini terjadi dengan sendirinya jika suhu cukup tinggi sehingga atom-atom dalam jumlah yang signifikan dapat berdifusi. Partikel-partikel tersebut menjadi lebih rapat sehingga menghasilkan penyusutan dan reduksi porositas.

(Sumber : Van Flack, 1992)

Gambar 2.1 Proses Pembakaran Pada Pembuatan Batu Bata

a. Partikel sebelum terbakar mempunyai dua permukaaan terpisah yang berdekatan.

Faktor-faktor yang menentukan proses dan mekanisme pembakaran antara lain jenis bahan, komposisi, bahan pengotornya dan ukuran partikel. Proses pembakaran dapat berlangsung apabila:

1. Adanya transfer energi materi diantara butiran yang disebut proses difusi. 2. Adanya sumber energi yang daat mengaktifkan transfer materi, energi tersebut

digunakan untuk menggerakkan butiran hingga terjadi kontak dan ikatan sempurna.

Difusi adalah aktivitas termal yang berarti bahwa terdapat energi minimum yang dibutuhkan untuk pergerakan atom atau ion dalam mencapai energi yang sama atau di atas energi aktivasi untuk membebaskan dari letaknya semula dan bergerak ke tempat yang lain yang memungkinkannya.

f. Pemilihan (seleksi) Batu Bata

Bata yang telah dibakar kemudian didinginkan, dibongkar dari dalam tungku. Pembongkaran ini biasanya dapat dilakukan bila temperature telah cukup rendah, di bawah 50oC. Bata tersebut dipilih, biasanya criteria untuk pemilihan batu bata adalah sebagai berikut :

1. Kematangan bata mudah dibedakan dengan warnanya yang : a) Hitam, terlalu matang.

b) Merah, matang.

c) Abu – abu/cream, masih mentah. 2. Bunyi dan warnanya

3. Ukuran bata terlalu kecil atau terlalu besar. Kriteria yang baik dengan sendirinya harus disesuaikan dengan standar yang berlaku.

2.6. Karakteristik

2.6.1. Kuat Tekan (Compresive strength)

Kuat tekan suatu material didefenisikan sebagai kemampuan material dalam menahan beban atau gaya mekanis sebagai kemampuan material dalam menahan beban atau gaya mekanis sampai terjadinya kegagalan (failure).

Persamaan kuat tekan : (E.P.Popov, 1995)

P

A

σ = (2.1) dengan:

σ = Tekanan (Pa)

P = Beban maksimum (N)

A = Luas bidang permukaan (m2)

2.6.2. Kuat Patah (Bending Strength)

Kekuatan Patah sering juga disebut dengan Modulus of Rapture (MOR) yang menyatakan ukuran ketahanan material terhadap tekanan mekanis dan tekanan panas

(thermal Stress) selama penggunaannya. Kekuatan patah ini berkaitan dengan

komposisi, struktur material, pori-pori, dan ukuran butiran. Ada dua cara pengujian untuk menentukan kekuatan bahan yang berdasarkan tumpuan, yaitu tiga titik tumpu (three point bending) dan empat titik tumpu (four point bending). Dalam hal ini dibatasi hanya pada pengujian tiga titik tumpu saja. Kekuatan patah sampel berbentuk balok dihitung dengan persamaan berikut: (ASTM C. 170-90)

2 . 2

. . 3

h b

L P

Bs= (2.2)

2.6.3. Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat.

Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut. Semakin banyak porositas yang terdapat pada benda uji maka semakin rendah kekuatannya, begitu pula sebaliknya. Berdasarkan standar ASTM C 373 – 88, porositas sampel dapat dihitung menggunakan persamaan berikut: (Van Flack, 1992)

Porositas (%) = x 1 x 100%

Mk = Massa basah benda uji, setelah direndam dalam air selama 2x24 jam (gram)

2.6.4. Susut Bakar

Susut Bakar adalah perubahan dimensi atau volume bahan yang telah dibakar. Salah satu parameter yang menunjukkan terjadinya proses sintering adalah penyusutan akibat adanya perubahan mikrostruktur (butir atau batas butir). Persamaan yang dipakai untuk menentukan besarnya susut bakar adalah: (Anwar Dharma, 2007)

BAB III

METODOLOGI PENELITIAN

3.1. Alat dan Bahan 3.1.1. Peralatan

Peralatan yang digunakan dalam penelitian ini, adalah :

1. UTM (Universal Testing Machine) berfungsi untuk pengujian kuat tekan dan kuat patah sampel

Merek : MAEKAWA TESTING MACHINE MFG.CO Type MR-20-CT

2. Tungku pembakaran berfungsi untuk membakar sampel

3. Neraca Analitik berfungsi untuk mengukur berat bahan dan sampel 4. Jangka sorong berfungsi untuk mengukur diameter dan tinggi sampel 5. Ayakan 200 mesh berfungsi untuk mengayak/menyaring butiran bahan

6. Gelas ukur 500 mL berfungsi sebagai takaran dari perbandingan volume air dengan bahan.

7. Cetakan :

• Balok (220 x 110 x 55) mm3 berfungsi sebagai cetakan untuk sample uji patah dan penyusutan.

• Silinder (diameter 5,9 cm dan tinggi 5 cm) berfungsi sebagai cetakan untuk sample uji tekan.

• Silinder (diameter 3,2 cm dan tinggi 5 cm) berfungsi sebagai cetakan untuk sample uji porositas.

3.1.2. Bahan

Bahan – bahan yang dipergunakan pada penelitian ini adalah : 1. Abu sekam padi dari Kilang Padi Tanjung Morawa, Desa Wonosari.

2. Tanah liat (lempung) dari daerah Pabrik batu bata tradisional Perbaungan, Desa Melati.

3.2. Diagram Alir Penelitian

SAMPEL

Lempung + abu sekam padi

PENGAYAKAN 200 MESH

PENCAMPURAN + AIR

PENCETAKAN (Pemadatan)

PENGERINGAN (selama 7 hari, dengan udara)

PEMBAKARAN (800°C, penahanan 2 jam

PENDINGINAN (27°C, 1 hari)

PENGUJIAN

ANALISA DATA

KESIMPULAN Fisis :

1. Porositas 2. Susut Bakar

Mekanik : 1. Kuat Tekan 2. Kuat Patah

DATA

3.3. Prosedur Pembuatan Sampel Batu bata

3.3.1. Persiapan Bahan

a. Tanah liat sebagai bahan dasar diambil, dikeringkan dengan panas matahari, dihancurkan dan dihaluskan dengan penggiling kemudian disaring menggunakan ayakan 200 mesh sampai terbentuk serbuk (powder).

b. Sekam padi dibakar sampai menjadi abu kemudian diayak dengan ayakan 200 mesh sampai terbentuk serbuk halus (powder).

c. Air disiapkan untuk melunakkan tanah liat pada saat pengolahan pembuatan batu bata.

3.3.2. Pencampuran Bahan

a. Setelah bahan-bahan dipersiapkan, kemudian ditimbang sesuai dengan komposisi yang telah ditentukan. (seperti pada tabel Tabel 3.1)

b. Selanjutnya, setiap bahan diaduk kemudian ditambahkan air secukupnya sehingga merata (homogen) seluruhnya.

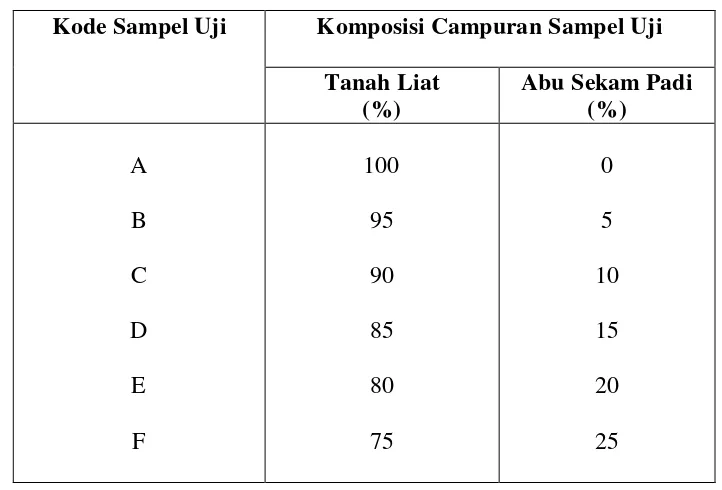

Tabel 3.1 Komposisi Campuran Tanah Liat dan Abu sekam padi Kode Sampel Uji Komposisi Campuran Sampel Uji

Tanah Liat (%)

Abu Sekam Padi (%) A

B C D E F

100 95 90 85 80 75

3.3.3. Pencetakan/Pembentukan Sampel

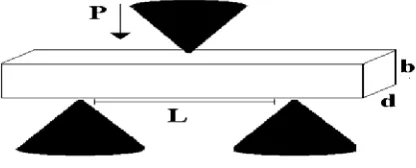

Cetakan batu bata yang terbuat dari kayu berbentuk balok ini terlebih dahulu ditaburi dengan tanah debu supaya bata yang dicetak tidak lengket pada saat dikeluarkan dari cetakan untuk dikeringkan.Bahan campuran sampel batu bata dicetak dan ditekan-tekan hingga memenuhi segala sudut cetakan dan benar-benar padat kemudian batu bata dilepaskan secara pelan-pelan dari cetakan. Hasil cetakan tersebut diberi tanda sesuai komposisi campurannya. Bentuk cetakan mengikuti SII-0021-78 seperti di bawah ini :

220 mm

55 mm

110 mm

Gambar 3.1 Ukuran cetakan yang dipergunakan

3.3.4. Pengeringan

Proses pengeringan dilakukan dengan cara didiamkan di suhu ruangan selama 7 hari dan tidak sampai terkena sinar matahari langsung.

3.3.5. Pembakaran

3.4. Proses Pengujian Sampel 3.4.1. Pengujian Kuat Tekan

Pengujian kuat tekan batu bata dilakukan untuk mengetahui kuat tekan hancur dari benda uji. Kuat tekan batu bata mengacu pada standar pengujian, benda uji yang dipakai adalah silinder (diameter 5,9 cm dan tinggi 5 cm). Pengujian dilakukan setelah batu bata dibakar dan didinginkan. Masing-masing sampel yang siap di uji dengan umur pengeringan 7 hari di ukur luas penampangnya dan selanjutnya diuji dengan menggunakan alat UTM (Universal Testing Machine). Pengujian dilakukan sebanyak 3 kali untuk setiap variasi campuran dengan cara menyalakan alat UTM (Universal Testing Machine), kemudian memposisikan jarum skala gaya pada skala 0. Sampel batu bata diletakkan pada dasar alat UTM. Setelah itu dinyalakan tombol penekan. Ketika sampel sudah menunjukkan keadaan retak (tampak pada penglihatan mata) maka tombol penekan UTM dimatikan.

Dengan mengetahui besaran tersebut, maka nilai kekuatan tekan dapat ditentukan dengan menggunakan persamaan (2.1).

3.4.2. Pengujian Kuat Patah

Tujuan dilakukannya pengujian kekuatan patah adalah untuk mengukur kekutan patah bahan terhadap patahan mekanis. Alat yang digunakan yaitu Universal

Testing Mechine (UTM).

Cara pengujiannya adalah :

• Sampel yang akan diuji, diukur lebarnya (d), kemudian tingginya (b), kemudian jarak antara tumpuan (L).

• Sampel diletakkan diatas jarak antara tumpuan dan tepat dibawah penekan.

• Sebelum pengujian berlangsung, alat terlebih dahulu dikalibrasi dengan jarum penunjuk tepat pada angka nol.

• Dihidupkan alat, kemudian dicatat angka yang ditunjukkan oleh skala pengukuran pada alat sebagai nilai P, setelah sampel menjadi patah.

Dengan mengetahui besaran tersebut, maka nilai kekuatan patah dapat ditentukan dengan menggunakan persamaan (2.2).

3.4.3. Pengujian Porositas

Pengujian porositas dilakukan dengan cara: sampel yang telah dibakar, ditimbang massanya (mk) kemudian direndam dalam air selama 2 hari dan ditimbang massa basahnya (mb). Pengujian porositas menggunakan benda uji berbentuk silinder dengan diameter 3,2 cm dan tinggi 5 cm. Pengujian porositas dilakukan pada saat batu bata berumur 7 hari. Porositas batu bata dapat diperoleh dengan menggunakan persamaan (2.3).

3.4.4. Pengujian Susut Bakar

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

4.1.1. Pengujian Kuat Tekan

Pengujian Kuat Tekan sampel batu bata dilakukan dengan menggunakan alat

Universal Testing Machine (UTM). Besarnya tekanan diperoleh sesuai dengan

persamaan (2.1) dan perhitungan kuat tekan dari data lampiran 4 adalah sebagai berikut:

Diketahui:

Untuk variasi campuran normal

1. Beban maksimum (P) = 2350 kgf = 23053,5 N Luas bidang permukaan (A) = ¼ .π.d2

= ¼ (3,14)(5,4)2 = 22,8 cm2 = 0,00228 m2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

A P =

σ

=

2 m 00228 , 0

N 23053,5

= 10,10 x 106 N/m2 = 10,10 Mpa

2. Beban maksimum (P) = 2950 kgf = 28939,5 N Luas bidang permukaan (A) = ¼ .π.d2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

Untuk variasi campuran 5%

1. Beban maksimum (P) = 2100 kgf = 20601 N Luas bidang permukaan (A) = ¼ .π.d2

= ¼ (3,14)(5,36)2 = 22,5 cm2 = 0,00225 m2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

A P

= σ

= 2 m 00225 , 0

N 20601

= 9,15 x 106 N/m2 = 9,15 Mpa

2. Beban maksimum (P) = 2150kgf = 21091,5 N Luas bidang permukaan (A) = ¼ .π.d2

= ¼ (3,14)(5,34)2 = 22,4 cm2 = 0,00224 m2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

A P =

σ

=

2 m 00224 , 0

N 21091,5

= 9,40 x 106 N/m2 = 9,40 Mpa

3. Beban maksimum (P) = 2150kgf = 21091,5 N Luas bidang permukaan (A) = ¼ .π.d2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

Untuk perhitungan kuat tekan rata-rata: Kuat Tekan Rata-rata =

Untuk variasi campuran 10%

1. Beban maksimum (P) = 1970 kgf = 19325,7 N Luas bidang permukaan (A) = ¼ .π.d2

= ¼ (3,14)(5,38)2 = 22,7 cm2 = 0,00227 m2

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

Besar kekuatan tekan (σ) sampel berdasarkan persamaan (2.1)

Untuk perhitungan kuat tekan pada variasi campuran selanjutnya dapat dilihat pada tabel 4.1 sebagai berikut :

4.1.2. Pengujian Kuat Patah

Pengujian Kuat Patah sampel batu bata dilakukan dengan menggunakan alat

Universal Testing Machine (UTM). Besarnya kuat patah diperoleh sesuai dengan

persamaan (2.2) dan perhitungan kuat patah dari data lampiran 5 adalah sebagai berikut :

Diketahui:

Untuk variasi campuran normal

Besar kuat patah (Bs) sampel berdasarkan persamaan (2.2) : Untuk perhitungan kuat tekan rata-rata:

Kuat Patah Rata-rata =

Untuk variasi campuran 5%

Besar kuat patah (Bs) sampel berdasarkan persamaan (2.2) :

Untuk perhitungan kuat tekan rata-rata:

Untuk perhitungan kuat patah rata-rata:

Untuk perhitungan kuat patah pada variasi campuran selanjutnya dapat dilihat pada tabel 4.2 sebagai berikut :

4.1.3. Pengujian Porositas

Hasil pengujian porositas dapat diperoleh dengan menggunakan persamaan (2.3) dengan perhitungan porositas dari data lampiran 6 adalah sebagai berikut :

Diketahui:

Untuk variasi campuran normal

3. Massa kering (mk) = 37,21 gr Untuk perhitungan porositas rata-rata:

Porositas Rata-rata (%) =

Untuk variasi campuran 5%

Porositas(%) sampel berdasarkan persamaan (2.3) : Untuk perhitungan porositas rata-rata:

Porositas Rata-rata (%) =

Untuk variasi campuran 10%

1. Massa kering (mk) = 34,82 gr

Volum benda (Vb) = ¼ π d2 t Untuk perhitungan porositas rata-rata:

Untuk perhitungan porositas pada variasi campuran selanjutnya dapat dilihat pada tabel 4.3 sebagai berikut :

Tabel 4.3 Data Hasil Perhitungan Pengujian Porositas Variasi

Campuran

Porositas (%)

Rata – Rata Porositas

(%)

Normal

27,59 28,07 28,28

27,98

5%

27,59 27,90 30,13

28,54

10%

30,29 32,76 31,15

31,40

15%

33,00 33,00 32,5

32,83

20%

33,65 32,89 33,83

33,45

25%

34,79 33,79 35,43

4.1.4. Pengujian Susut Bakar

Hasil pengujian susut bakar dapat diperoleh dengan menggunakan persamaan (2.4) dengan perhitungan susut bakar dari data lampiran 7 adalah sebagai berikut adalah :

Diketahui:

Untuk variasi campuran normal

1. Panjang Awal (l0) = 19,4 cm Panjang Akhir (l1) = 19 cm

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Untuk perhitungan susut bakar rata-rata: Untuk variasi campuran 5%

1. Panjang Awal (l0) = 19,6 cm Panjang Akhir (l1) = 19,2 cm

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Untuk perhitungan susut bakar rata-rata: Untuk variasi campuran 10%

1. Panjang Awal (l0) = 19,5 cm Panjang Akhir (l1) = 19,4 cm

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Maka, Susut bakar (%) berdasarkan persamaan (2.4) : Susut Bakar (%) =

Untuk perhitungan susut bakar rata-rata:

Untuk perhitungan susut bakar pada variasi campuran selanjutnya dapat dilihat pada tabel 4.4 sebagai berikut:

4.2. Pembahasan

4.2.1. Sifat Fisis Dan Mekanik Batu Bata

Dari data hasil pengukuran kuat tekan, kuat patah, porositas dan susut bakar masing-masing dari tabel (4.1), tabel (4.2), tabel (4.3) dan tabel (4.4), diperoleh grafik sebagai berikut:

Gambar 4.1 Grafik Karakteristik Batu Bata Terhadap Komposisi Abu Sekam Padi

Berdasarkan Standarisasi Batu Bata merah sebagai bahan bangunan yaitu SNI 15-2094-1991, maka batu bata normal dengan kuat tekan 10,97 MPa termasuk kedalam batu bata tingkat I (> 10 MPa), sedangkan batu bata menggunakan abu sekam padi pada campuran 5% dan 10% dengan kuat tekan 9,32 MPa dan 8,80 MPa termasuk kedalam batu bata tingkat II (10 MPa – 8 MPa). Untuk campuran 15% dan 20% dengan kuat tekan 7,78 MPa dan 6,32 MPa termasuk kedalam batu bata tingkat III (8 MPa – 6 MPa), sedangkan untuk campuran 25% dengan kuat tekan 5,68 MPa tidak termasuk kedalam Standarisasi Batu Bata Merah.

Dari grafik 4.1 di atas juga menunjukkan bahwa dapat dilihat hasil pengujian porositas batu bata dengan penambahan abu sekam padi untuk komposisi abu sekam padi 0%(normal) nilai porositasnya adalah 27,98% sedangkan untuk batu bata dengan penambahan abu sekam padi 5%, 10%, 15%, 20% dan 25% berturut – turut adalah 28,54%, 31,14%, 32,83%, 33,45% dan 34,67% .Pada grafik dapat dilihat bahwa semakin bertambahnya abu sekam padi yang di tambahkan akan menghasilkan batu bata dengan porositas yang bertambah besar juga. Naiknya nilai porositas disebabkan kandungan air dan bahan organic pada abu sekam padi lebih besar sedangkan kandungan silikanya lebih kecil sehingga menghasilkan bata berpori.

Dan dari grafik 4.1 dapat dilihat bahwa pada batu bata normal tanpa campuran abu sekam padi memiliki susut bakar 1,72%, sedangkan untuk batu bata dengan campuran abu sekam padi 5%, 10%, 15%, 20% dan 25% berturut – turut adalah 1,52%, 1,35%, 0,84%, 0,68% dan 0,34%. Pada batu bata normal di dapat nilai penyusutan bakar yang lebih tinggi dari pada batu bata dengan campuran abu sekam padi, hal ini terlihat dari berkurangnya ukuran volume atau panjang sampel setelah dibakar.

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil pembahasan diatas, maka penulis dapat menarik kesimpulan sebagai berikut:

1. Abu sekam padi dapat digunakan sebagai campuran pada pembuatan batu bata karena karakteristik batu bata sesuai dengan Standarisasi Batu Bata Merah sebagai bangunan SNI 15-2094-1991 pada mutu tingkat II ( 10 Mpa – 6 Mpa).

2. Hasil pengujian kuat tekan, kuat patah, porositas dan susut bakar pada batu bata

menunjukkan bahwa penggunaan abu sekan padi sebagai bahan campuran kurang

memberi kontribusi yang positif. Hal ini disebabkan kandungan senyawa kimia Al2O3

pada tanah liat yang sedikit akibat tanah liat dicampur dengan abu sekam padi,

dimana senyawa kimia alumina ini hanya terdapat pada tanah liat. Dalam hal ini

alumina (Al2O3) berfungsi sebagai perekat. Semakin banyak penambahan abu sekam

padi (> 15%), maka abu sekam padi tersebut menjadi sampah bukan lagi zat aditif

karena alumina tidak dapat lagi berfungsi sebagai perekat.

3. Dapat diketahui persentase campuran abu sekam padi berbanding lurus dengan porositas, akan tetapi berbanding terbalik dengan kuat tekan, kuat patah dan susut bakar. Sehingga bata dengan campuran abu sekam padi baik digunakan sebagai dinding perumahan yang tidak ada beban.

5.2. Saran

1. Perlunya proses pengolahan maupun pencampuran tanah liat dan abu sekam padi dengan baik dan benar sehingga akan diperoleh adonan yang homogen serta hasil yang maksimal.

2. Sebaiknya suhu pembakaran diatas 8000C dan waktu penahanannya divariasikan supaya batu bata mengalami pembakaran yang sempurna dan didapatkan batu bata dengan sifat-sifat fisis yang lebih baik.

3. Perlu dilakukan untuk penelitian berikutnya dalam pembuatan batu bata yang

DAFTAR PUSTAKA

Astuti, Ambar, 1997, Pengetahuan Keramik, Gadjah Mada University Press, Yogyakarta.

Daryanto, 1994, Pengetahuan Alat Dan Bahan, Rineka Cipta, Jakarta

Flack, Van. 1992. Ilmu dan Teknologi Bahan (Ilmu Logam dan Bukan Logam ) Edisi kelima, Penerbit Erlangga, Jakarta.

Hartono JMV, 1987, Teknologi Bahan Bangunan Bata dan Genteng, Balai Penelitian Keramik, UGM.

Joelianingsih, 2004, Peningkatan Kualitas Genteng Keramik Dengan Penambahan

Sekam Padi Dan Daun Bambu, Skripsi, Bogor.

Popov.E.P, 1995, Mekanika Teknik, Edisi kedua, Penerbit Erlangga, Jakarta.

Romadhona,Yuda, 2007, Pengaruh Penambahan Abu Insenerator Terhadap Kualitas

Batu Bata Merah dengan Tanah Liat di Kabupaten Temanggung, Skripsi,

Semarang.

Ramli & Djamas, Djusmaini, 2007, Pengaruh Pemberian Material Limbah Serat Alami Terhadap Sifat Fisika Bata Merah, Skripsi, Padang.

Sembiring, Anwar Dharma, 2007, Teori Pengantar Keramik, Medan

Surdia Tata dan Saito Shinroku, 1995, Pengetahuan Bahan Teknik, Cetakan Keenam, Pradnya Paramita, Jakarta.

Suwardono, 2002, Mengenal Pembuatan Bata,Genteng,Genteng Berglasir, Cetakan Pertama, CV.Yrama Widya, Bandung.

Wardany, Rina, 2001, Pembuatan Dan Karakterisasi Keramik Cordierite Berpori Sebagai Isolator Panas, Skripsi, Medan.

Diakses tanggal 25 Oktober 2009

http://axzx.blogspot.com/2008/12/proses-pembentukan-tanah-liat-secara.htmlengkel keramik PPG Kesenian Jogja

LAMPIRAN 1

GAMBAR ALAT-ALAT PERCOBAAN

1. UTM ( Universal Testing Machine)

2. Tungku Pembakaran

LAMPIRAN 2

GAMBAR BAHAN PERCOBAAN

1. Tanah Liat

LAMPIRAN 3

GAMBAR SAMPEL UJI BATU BATA 1. Untuk Pengujian Kuat Tekan

2. Untuk Pengujian Porositas

LAMPIRAN 4

DATA PENGUJIAN KUAT TEKAN

LAMPIRAN 5

DATA PENGUJIAN KUAT PATAH

LAMPIRAN 6

DATA PENGUJIAN POROSITAS

LAMPIRAN 7

DATA PENGUJIAN SUSUT BAKAR