BAB II

TINJAUAN PUSTAKA 2.1. Sekam Padi

Sekam padi merupakan salah satu limbah dari produk pertanian. Sekam padi atau kulit padi adalah bagian terluar dari butir padi yang menjadi hasil sampingan saaat proses penggilingan padi dilakukan sekitar 20 % dari bobot padi adalah sekam padi dan kurang lebih 15 % dari komposisi sekam adalah abu sekam padi yang dihasilkan saat sekam tersebut dibakar. Sekam padi mengandung abu yang mempunyai kandungan silica yang tinggi dan selulosa yang menghasilkan karbon ketika terdekomposisi secara termal.

Dalam proses penanganan pascapanen dan pengolahan hasil pertanian akan dihasilkan produk utama, produk samping dan sisa atau limbah. Pada tanaman padi produk utamanya adalah beras, produk samping berupa menir dan bekatul dan limbah padi berupa jerami dan sekam. Proses penghancuran limbah secara alami berlangsung secara lambat sehingga tidak saja mengganggu estetika, tetapi dapat menimbulkan dampak polusi yang mencemari lingkungan dan kesehatan manusia.

Limbah dapat diproses menjadi produk industri, energi, bahan bangunan, farmasi dan bahan kimia. Pada saat ini limbah padi sudah banyak dimanfaatkan misalnya saja jerami untuk media tumbuh jamur merang, sekam untuk membakar tembikar, abu gosok, alas kandang dan campuran pada pembuatan batu bata. Namun demikian, pemanfaatan limbah masih perlu ditingkatkan lagi untuk memberi nilai tambah dan daya guna sehingga lebih bermanfaat bagi manusia.

2.2.Abu Sekam Padi

Abu sekam padi merupakan hasil dari sisa pembakaran sekam padi, Abu sekam padi merupakan salah satu bahan yang potensial digunakan di Indonesia karena produksi yang tinggi dan penyebaran yang luas. Bila abu sekam padi dibakar pada suhu terkontrol, abu sekam yang dihasilkan dari sisa pembakaran mempunyai sifat pozzolan yang tinggi karena mengandung silika.

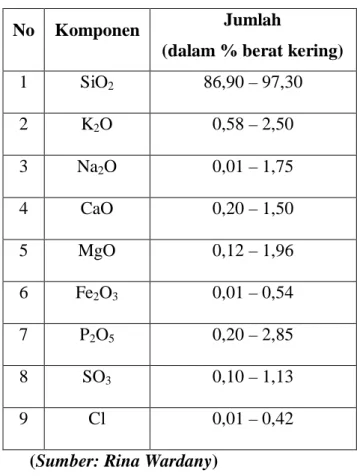

Selama proses perubahan sekam padi menjadi abu, pembakaran memghilangkan zat-zat organik dan meninggalkan sisa yang kaya akan silika. Perlakuan panas pada sekam menghasilkan perubahan struktur yang berpengaruh pada dua hal yaitu tingkat aktivitas pozzolan dan kehalusan butiran abunya. Komposisi kimia abu sekam padi adalah sebagai berikut :

Tabel 2.1 Komposisi kimia abu sekam padi No Komponen Jumlah

(dalam % berat kering) 1 SiO2 86,90 – 97,30 2 K2O 0,58 – 2,50 3 Na2O 0,01 – 1,75 4 CaO 0,20 – 1,50 5 MgO 0,12 – 1,96 6 Fe2O3 0,01 – 0,54 7 P2O5 0,20 – 2,85 8 SO3 0,10 – 1,13 9 Cl 0,01 – 0,42

2.3.Tanah Liat (Lempung)

Tanah liat merupakan bahan dasar yang dipakai dalam pembuatan batu bata, dimana kegunaannya sangat menguntungkan bagi manusia karena bahannya yang mudah didapat dan pemakaian hasilnya yang sangat luas. Kira-kira 70% atau 80% dari kulit bumi terdiri dari batuan yang merupakan sumber tanah liat. Tanah liat banyak ditemukan di areal pertanian terutama persawahan.

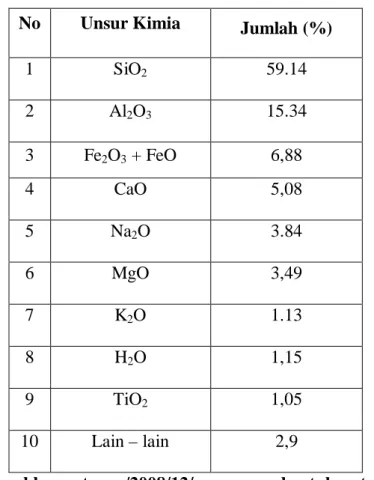

Tanah liat memiliki sifat-sifat yang khas yaitu bila dalam keadaan basah akan mempunyai sifat plastis tetapi bila dalam keadaan kering akan menjadi keras, sedangkan bila dibakar akan menjadi padat dan kuat. Pada umumnya, masyarakat memanfaatkan tanah liat atau lempung ini sebagai bahan baku pembuatan bata dan gerabah. Tanah liat memiliki komposisi kimia sebagai berikut :

Tabel 2.2 Komposisi kimia tanah liat No Unsur Kimia Jumlah (%)

1 SiO2 59.14 2 Al2O3 15.34 3 Fe2O3 + FeO 6,88 4 CaO 5,08 5 Na2O 3.84 6 MgO 3,49 7 K2O 1.13 8 H2O 1,15 9 TiO2 1,05 10 Lain – lain 2,9 (http://axzx.blogspot.com/2008/12/proses-pembentukan-tanah-liat-secara.htmlengkel keramik PPG Kesenian Jogja)

2.3.1. Jenis – Jenis Tanah Liat (Lempung)

Berdasarkan atas tempat pengendapan dan asalnya tanah liat (lempung) dapat dibagi dalam beberapa jenis, sebagai berikut : (Suwardono, 2002)

1. Lempung Residual

Lempung residual adalah lempung yang terdapat pada tempat di mana lempung tersebut terjadi, atau dengan kata lain lempung tersebut belum berpindah tempat sejak terbentuknya.

2. Lempung Illuvial

Lempung illuvial adalah lempung yang telah terangkut dan mengendap pada suatu tempat tidak jauh dari tempat asalnya, misalnya di kaki bukit. Lempung illuvial sifatnya mirip lempung residual, hanya saja pada lempung illuvial bagian dasarnya tidak diketemukan batuan asalnya.

3. Lempung Alluvial

Lempung alluvial adalah lempung yang diendapkan oleh air sungai di sekitar atau sepanjang sungai. Pada waktu banjir sungai akan meluap, sehingga lempung dan pasir yang dibawanya akan mengendap di sekitar atau sepanjang sungai. Pasir akan mengendap di tempat dekat sungai, sedangkan lempung akan mengendap jauh dari tempat asalnya. Letak sungai dapat berubah – ubah sehinggan hasil endapan lempung atau pasir juga akan berubah – ubah.

Oleh karena itu endapan lempung alluvial dicirikan dengan selang – seling antara pasir dan lempung, baik vertikal maupun horizontal. Bentuk endapan alluvial umumnya menyerupai lensa. Pada endapan alluvial muda, lapisan pasirnya terlihat masih segar, sedangkan pada endapan alluvial tua, lapisan pasirnya telah melapuk sebagian atau seluruhnya telah menjadi lempung.

4. Lempung Marin

Lempung marin adalah lempung yang endapannya berada di laut. Lempung yang dibawa oleh sungai sebagian besar diendapkan di laut. Hanya sebagian kecil saja yang diendapkan sebagai lempung alluvial. Lempung marin sangat halus dan biasanya tercampur dengan cangkang – cangkang foraminefera (kapur). Lempung marin dapat menjadi padat karena pengaruh beban di atasnya, oleh gaya geologi.

5. Lempung Rawa

Lempung rawa adalah lempung yang diendapkan di rawa – rawa. Jenis lempung ini dicirikan oleh warna yang hitam. Apabila terdapat dekat laut akan mengandung garam.

6. Lempung Danau

Lempung danau adalah lempung yang diendapkan di danau. Sifat lempung ini tidak tebal seperti lempung marin dan mempunyai sifat seperti lempung rawa air tawar.

Di Indonesia dalam pembuatan bata merah dan genteng pada umumnya mempergunakan lempung alluvial. Jarang sekali menggunakan lempung marin. Karena sawah – sawahnya sebagian besar mengandung endapan alluvial, terutama di Pulau Jawa.

Berdasarkan badan (body) tanah liat dapat dibagi menurut struktur dan macam suhu pembakarannya, antara lain : (Ambar Astuti, 1997)

1. Earthenware (gerabah)

Earthenware dibuat dari tanah liat yang menyerap air, dibakar pada suhu rendah dari 900 – 1.060 oC. Dalam pembentukan mempunyai kekuatan cukup karena plastis, namun setelah dibakar kekuatannya berkurang dan sangat berpori. Karena itu kemampuan absorpsi (menyerap) air lebih dari 3%

2. Terracotta

Terracotta adalah jenis bahan tanah liat merah juga. Nama terracotta berasal dari bahasa Italia yang berarti ’tanah bakaran’. Dengan penambahan pasir, atau grog/chamotte (tepung tanah liat bakar), badan ini dapat dibakar sampai suhu stoneware (1.200 – 1.300oC).

3. Gerabah Putih

Gerabah putih adalah jenis gerabah berwarna putih, cukup plastis, badan kuat, dan dapat dibakar pada suhu tinggi (1.250oC).

4. Stoneware (benda batu)

Stoneware dikatakan demikian karena komposisi mineralnya sama dengan batu. Penyerapan airnya 1 – 5%, jenis ini dapat dibakar medium (1.150oC) yaitu stoneware merah, juga dapat dibakar tinggi (1.250oC) yaitu jenis stoneware abu – abu.

5. Porcelain (porselen)

Porcelain adalah suatu jenis badan yang bertekstur halus, putih dan keras bila dibakar. Kemampuan absorpsinya 0 – 2%, sedangkan suhu bakar tinggin (1.250oC) untuk jenis porselen lunak, dan bakar tinggi sekali (diatas 1.400oC) untuk porselen keras.

2.3.2. Sifat – Sifat Tanah Liat (Lempung)

Tanah liat (lempung) mempunyai sifat – sifat fisis dan kimia yang penting, antara lain : ( Daryanto, 1994)

1. Plastisitas

Plastisitas atau keliatan tanah liat ditentukan oleh kehalusan partikel – partikel tanah liat. Kandungan plastisitas tanah liat bervariasi. Tergantung kehalusan dan kandungan lapisan airnya. Plastisitas berfungsi sebagai pengikat dalam proses pembentukan sehingga batu bata yang dibentuk tidak mengalami keretakan atau berubah bentuk. Tanah liat dengan plastisitas yang tinggi juga akan sukar dibentuk sehingga perlu ditambahkan bahan bahan yang lain.

2. Kemampuan bentuk

Tanah liat yang digunakan untuk membuat keramik, batu bata dan genteng harus memiliki kemampuan bentuk agar dapat berdiri tanpa mengalami perubahan bentuk baik pada waktu proses maupun setelah pembentukan. Tanah liat dikatakan memiliki daya kerja apabila mempunyai plastisitas dan kemampuan bentuk yang baik sehingga mudah dibentuk dan tetap mempertahankan bentuknya.

3. Daya Suspensi

Daya suspensi adalah sifat yang memungkinkan suatu bahan tetap dalam cairan. Flokulan merupakan suatu zat yang akan menyebabkan butiran – butiran tanah liat berkumpul menjadi butiran yang lebih besar dan cepat mengendap, contohnya: magnesium sulfat. Deflokulan merupakan suatu zat yang akan mempertinggi daya suspensi (menghablur) sehingga butiran – butiran tanah liat tetap melayang, contohnya: waterglass/sodium silikat, dan sodium karbonat.

4. Penyusutan

Tanah liat untuk mengalami dua kali penyusutan, yakni susut kering (stelah mengalami proses pengeringan) dan susut bakar (setelah mengalami proses pembakaran). Penyusutan terjadi karena menguapnya air selaput pada permukaan dan air pembentuk atau air mekanis sehingga butiran – butiran tanah liat menjadi rapat. Pada dasarnya susut bakar dapat dianggap sebagai susut keseluruhan dari tanah liat sejak dibentuk, dikeringkan sampai sibakar. Persentase penyusutan yang dipersyaratkan untuk jenis tanah liat earthenware sebaiknya antara 10% - 15%.

Tanah liat yang terlalu plastis pada umumnya memiliki persentase penyusutan lebih dari 15% sehingga mengalami resiko retak/pecah yang tinggi. Untuk mengatasinya dapat ditambahkan pasir halus.

5. Suhu bakar

Suhu bakar berkaitan langsung dengan suhu kematangan, yaitu kondisi benda yang telah mencapai kematangan pada suhu tertentu secara tepat tanpa mengalami perubahan bentuk, sehingga dapat dikatakan tanah liat tersebut memiliki kualitas kemampuan bakar. Dalam proses pembakaran tanah liat akan mengalami proses perubahan (ceramic change) pada suhu sekitar 600oC, dengan hilangnya air pembentuk dari bahan benda.

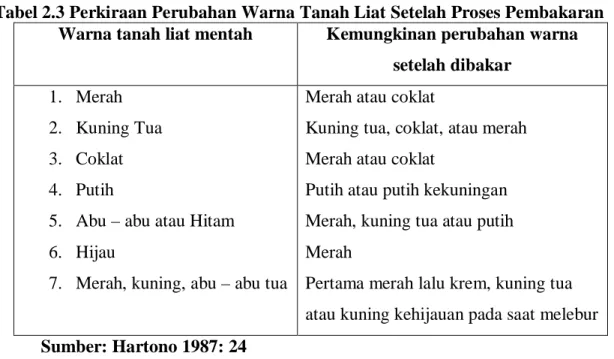

6. Warna Bakar

Warna bakar tanah liat dipengaruhi oleh zat/bahan yang terikat secara kimiawi pada kandungan tanah. Warna pada tanah liat disebabkan oleh zat yang mengotorinya, warna abu – abu sampai hitam mengandung zat arang dan sisa – sisa tumbuhan, warna merah disebabkan oleh oksida besi (Fe).Perubahan warna batu bata merah dari keadaan mentah sampai setelah dibakar biasanya sulit dipastikan. Berikut tabel perkiraan perubahan warna tanah liat mentah setelah proses pembakaran.

Tabel 2.3 Perkiraan Perubahan Warna Tanah Liat Setelah Proses Pembakaran Warna tanah liat mentah Kemungkinan perubahan warna

setelah dibakar 1. Merah

2. Kuning Tua 3. Coklat 4. Putih

5. Abu – abu atau Hitam 6. Hijau

7. Merah, kuning, abu – abu tua

Merah atau coklat

Kuning tua, coklat, atau merah Merah atau coklat

Putih atau putih kekuningan Merah, kuning tua atau putih Merah

Pertama merah lalu krem, kuning tua atau kuning kehijauan pada saat melebur Sumber: Hartono 1987: 24

7. Porositas

Porositas atau absorbsi adalah persentase penyerapan air oleh badan keramik atau batu bata. Persentase porositas ditentukan oleh jenis badan, kehalusan unsur badan, penambahan pasir, kepadatan dinding bahan, serta suhu bakarnya. Tanah liat poros biasanya fragile, artinya pada bentuk – bentuk tertentu bila mendapatkan sentakan agak keras akan mudah patah/pecah. Tanah liat earthenware umumnya mempunyai porositas paling tinggi sekitar 5% - 10% bila dibandingkan dengan stoneware atau porselin.

8. Kekuatan kering

Kekuatan kering merupakan sifat tanah liat yang setelah dibentuk dan kondisisnya cukup kering mempunyai kekuatan yang stabil, tidak berubah bila diangkat untuk keperluan finishing, pengeringan serta penyusunan dalam pembakaran. Kekuatan kering dipengaruhi oleh kehalusan butiran, jumlah air pembentuk, pencampuran dengan bahan lain dan teknik pembentukan.

9. Struktur tanah

Struktur tanah merupakan perbandingan besar butiran – butiran tanah dengan bentuk butiran – butiran tersebut. Sifat liat, susut kering dan kekuatan kering sangat tergantung dari struktur tanah liatnya. Struktur tanah liat dibedakan dalam dua golongan yaitu tanah liat sebagai struktur halus dan pasir sebagai struktur kasar.

10. Slaking

Slaking merupakan sifat tanah liat yaitu dapat hancur dalam air menjadi butiran – butiran halus dalam waktu tertentu pada suhu udara biasa. Makin kurang daya ikat tanah liat semakin cepat hancurnya. Sifat slaking ini berhubungan dengan pelunakan tanah liat dan penyimpanannya. Tanah liat yang keras membutuhkan waktu lama untuk hancur, sedangkan tanah liat yang lunak membutuhkan waktu lebih cepat.

2.4. Air

Untuk pembuatan batu bata perlu bahan air, agar tanah liat mempunyai sifat plastis yang sangat diperlukan di dalam pembentukannya, yaitu pasir, bila susut bakar dan susut keringnya terlalu tinggi.

Air yang digunakan untuk tujuan ini harus mempunyai syarat – syarat sebagai berikut :

1. Air cukup banyak dan kontinyu sepanjang tahun. Kadar air untuk tanah liat kira – kira 30%.

2. Air harus tidak sadah tidak mengandung garam yang larut di dalam air, seperti garam dapur.

3. Air cukup bersih, tidak mengandung bibit penyakit.

2.5. Batu Bata 2.5.1. Definisi

Batu bata adalah salah satu unsur bangunan dalam pembuatan konstruksi bangunan yang terbuat dari tanah liat ditambah air dengan atau tanpa bahan campuran lain melalui beberapa tahap pengerjaan, seperti menggali, mengolah, mencetak, mengeringkan, membakar pada temperature tinggi hingga matang dan berubah warna, serta akan mengeras seperti batu jika didinginkan hingga tidak dapat hancur lagi bila direndam dalam air. (Ramli, 2007)

Sedangkan definisi batu bata menurut SNI 15-2094-1991, SII-0021-78 merupakan suatu unsur bangunan yang diperuntukkan pembuatan konstruksi bangunan dan yang dibuat dari tanah dengan atau tanpa campuran bahan-bahan lain, dibakar cukup tinggi, hingga tidak dapat hancur lagi bila direndam dalam air.

Batubata mempunyai sifat-sifat fisika sebagai berikut (Van Flack, 1992) : 1. Merupakan senyawa logam dan non logam.

2. Senyawa ini mempunyai ikatan ionik dan/atau ikatan kovalen. Adanya ikatan ionik ini menyebabkan bahan keramik mempunyai stabilitas yang relatif tinggi dan tahan terhadap perubahan fisika dan kimia yang ekstrim.

3. Pada umumnya keramik bersifat isolator.

Keramik seperti batubata lainnya bersifat isolator karena memiliki elektron bebas yang sedikit bahkan tidak ada. Elektron-elektron ini berbagi dengan atom-atom yang berdekatan membentuk ikatan kovalen atau perpindahan electron valensi dari kation ke anion membentuk ikatan ion.

4. Mempunyai modulus elastisitas yang tinggi.

Modulus ini menyatakan tingkat kekakuan atau tegangan yang diperlukan untuk menghasilkan satu satuan regangan elastis. Keramik umumnya dianggap material yang getas dan tidak ulet. Sebelum dan sesudah perpatahan, deformasi plastis yang dialami mikrostruktur hanya sedikit bahkan tidak ada sama sekali. Kekuatan keramik pada tegangan kompresi sangat baik, sehingga pada perancangan barang-barang keramik diusahakan agar pemakaian gaya bersifat kompresif . Sebaliknya kekuatan tarik keramik tidak menyolok bahkan rendah karena pengaruh cacat permukaan.

2.5.2. Standar Batu Bata

Standardisasi bukanlah suatu kegiatan yang baru, melainkan unsur pokok dari kebudayaan suatu masyarakat. Salah satu hasil standardisasi yang tertua ialah, bahasa yang seterusnya berkembang dengan terciptanya system ukuran, ketentuan – ketentuan dan cara – cara penerapannya dalam sektor kegiatan ekonomi, seperti : pertanian, industri dan perhubungan.

Di Negara – Negara yang telah maju, standardisasi hasil – hasil industri merupakan syarat mutlak dan boleh dikatakan merupakan jiwa kehidupan industri negara tersebut. Di Negara yang sedang berkembang, standardisasi juga merupakan hal yang penting. Satu contoh, betapa pentingnya standardisasi bagi kehidupan industri kecil seperti industri bata dan genteng di Indonesia.

Standardisasi menurut Organisasi Standardisasi Internasional (ISO) merupakan proses penyusunan dan pemakaian aturan – aturan untuk melaksanakan suatu kegiatan secara teratur demi keuntungan dan kerjasama semua pihak yang berkepentingan, khususnya untuk meningkatkan ekonomi keseluruhan secara optimum dengan memperhatikan kondisi – kondisi fungsional dan persyaratan keamanan. (Suwardono, 2002)

Penilaian terhadap kualitas batu bata dengan campuran abu sekam padi harus memenuhi syarat-syarat batu bata merah. Adapun syaratsyarat batu bata dalam SNI 15-2094-1991 dan SII-0021-78 yang meliputi :

2.5.2.1. Pandangan Luar

Batu bata merah harus mempunyai rusuk-rusuk yang tajam dan siku, bidang sisinya harus datar, tidak menunjukkan retak-retak dan perubahan bentuk yang berlebihan, tidak mudah hancur atau patah, warnanya seragam, dan berbunyi nyaring bila dipukul.(Yuda Romadhona, 2007)

2.5.2.2. Ukuran

Standar Bata Merah di Indonesia oleh Y.D.N.I (Yayasan Dana Normalisasi Indonesia) nomor 15-2094-1991 menetapkan suatu ukuran standar untuk bata merah sebagai berikut : a. panjang 240 mm, lebar 115 mm dan tebal 52 mm

b. Panjang 230 mm, lebar 110 mm dan tebal 50 mm

Penyimpangan yang diijinkan oleh standar tersebut untuk panjang adalah maksimum 3%, untuk lebar adalah maksimum 4%, sedangkan untuk tebal adalah maksimum 5%. (Yahya Ibahim, 2002)

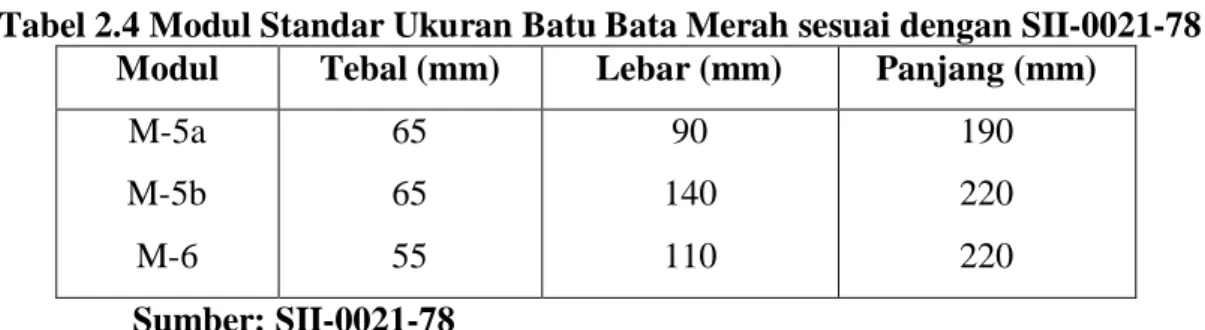

Sedangkan standar ukuran batu bata menurut SII-0021-78 yang terlihat pada tabel 2.3.

Tabel 2.4 Modul Standar Ukuran Batu Bata Merah sesuai dengan SII-0021-78 Modul Tebal (mm) Lebar (mm) Panjang (mm)

M-5a M-5b M-6 65 65 55 90 140 110 190 220 220 Sumber: SII-0021-78

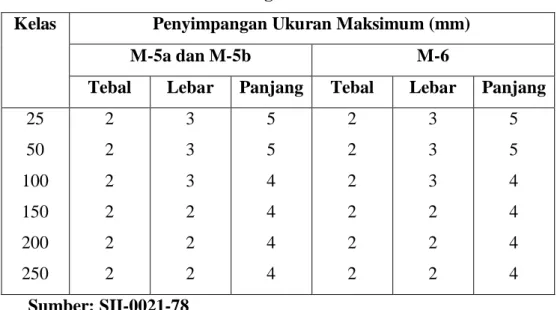

Penyimpangan ukuran maksimum batu bata yang diperbolehkan dalam SII-0021-78, adalah sebagai berikut :

Tabel 2.5 Daftar Penyimpangan Ukuran Maksimum Batu Bata sesuai dengan SII-0021-78

Kelas Penyimpangan Ukuran Maksimum (mm)

M-5a dan M-5b M-6

Tebal Lebar Panjang Tebal Lebar Panjang 25 50 100 150 200 250 2 2 2 2 2 2 3 3 3 2 2 2 5 5 4 4 4 4 2 2 2 2 2 2 3 3 3 2 2 2 5 5 4 4 4 4 Sumber: SII-0021-78

Penyimpangan ukuran standar batu bata terbesar yang diperbolehkan dalam SII-0021-78, yaitu 3% untuk panjang maksimum; lebar maksimum 4%; dan tebal maksimum 5%. Sedangkan selisih antara batu bata berukuran maksimum dengan batu bata berukuran minimum yang diperbolehkan, yaitu untuk panjang 10 mm, lebar 5 mm, dan tebal 4 mm.

2.5.2.3. Kuat Tekan

Tabel 2.6 Klasifikasi Kekuatan Bata (SNI 15-2094-1991) Mutu Bata Merah Kuat Tekan Rata – Rata

Kgf/cm2 N/mm2

Tingkat I (satu) Tingkat II (dua) Tingkat III (tiga)

Lebih besar dari 100 100 – 80 80 – 60 >10 10 – 8 8 – 6 (Sumber

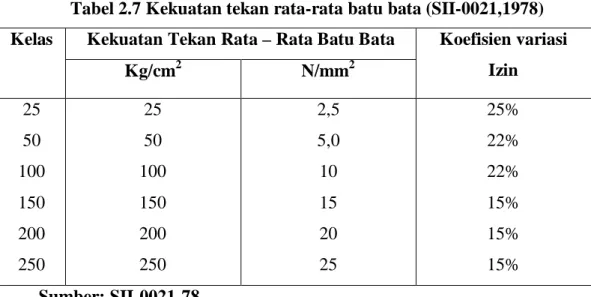

Sedangkan menurut SII-0021-1978 terdapat pembagian kelas batu bata berdasarkan kekuatan tekan, yang dapat dilihat pada tabel 2.6 sebagai berikut :

Tabel 2.7 Kekuatan tekan rata-rata batu bata (SII-0021,1978) Kelas Kekuatan Tekan Rata – Rata Batu Bata Koefisien variasi

Izin Kg/cm2 N/mm2 25 50 100 150 200 250 25 50 100 150 200 250 2,5 5,0 10 15 20 25 25% 22% 22% 15% 15% 15% Sumber: SII-0021-78 2.5.2.4. Kadar Garam

Kualitas kadar garam yang kurang dari 50% permukaan batu bata tertutup oleh lapisan tipis berwarna putih karena pengkristalan garam-garam yang dapat larut, tidak membahayakan dan 50% atau lebih dari permukaan batu bata tertutup oleh lapisan putih yang agak tebal karena pengkristalan garam-garam yang dapat larut, tetapi dari permukaan batu bata merah tidak menjadi bubuk atau terlepas, ada kemungkinan membahayakan serta bila lebih dari 50% permukaan batu bata tertutup oleh lapisan putih yang tebal karena pengkristalan garam-garam yang dapat larut dan bagianbagian dari permukaan batu bata menjadi bubuk atau terlepas, hal ini membahayakan. (Yuda Romadhona, 2007)

2.5.3. Proses Pembuatan Batu bata

Pada umumnya keramik mempunyai struktur kristalin namun pada batubata susunan atom-atomnya belum tertata dengan baik sehingga belum berbentuk kristal sempurna. Selama pembentukan keramik dapat terjadi penumbuhan kristal ketika pada suhu tinggi. Namun pada batubata susunan kristalnya belum sempurna yang ditandai dengan masih rapuhnya material batubata. Bahan keramik yang lebih kuat dan stabil biasanya memiliki struktur jaringan tiga dimensi dengan ikatan yang sama kuatnya dalam ketiga arah (Van Flack, 1992).

Batubata disusun oleh lempung yang terdiri dari lima lapis atom yang menyusun tebal pertikel lempung. Pada lempung, atom-atom permukaan cenderung masuk keruang matriks untuk memperkecil energi permukaannya. Karena tipisnya

partikel, ion-ion tidak tertarik kedalam namun menjadi terkutub yang memberi muatan positif dan negatif pada permukaan. Muatan ini diimbangi oleh jerapan fisik molekul air yang juga dapat membuat momen dipol. Air akan terikat dan tidak mudah lagi untuk bergerak. Partikel lempung dapat tumbuh menyamping, atau tumbuh searah bidang. Bagian tepi partikel merupakan ikatan putus sehingga dapat diimbangi dengan menarik air.

Tanah liat mempunyai permukaan amat luas karena sangat kecil ukurannya. Sehingga tanah liat sanggup mengikat air di sekelilingnya. Air tidak mudah lagi dipisahkan dengan tanah liat kecuali dipanaskan diatas suhu 1000° C. Sistem tanah liat air merupakan kunci cara pembentukan batubata. Pada kandungan air sedikit (tak sampai 10 % ) air tak cukup untuk mengimbangi muatan ( dwikutub ) fisika kimia pada partikelnya. Partikel-pertikel saling bersaing memperebutkan sehingga menempel kuat. Ketika lempung yang telah dicetak pada bahan cetakan dipanaskan pada suhu 800 °C, maka partikel air menjadi berkurang karena penguapan sehingga ikatan antar atom pada lempung menjadi lebih kuat. Pada kandungan air tingkat sedang ( 15-25 %) maka jumlah air cukup untuk mengimbangi muatan partikel. Kelebihan air ini juga berfungsi sebagai pelumas bagi lempungnya. Dengan kadar air sebesar ini, maka bahan lempung menjadi lebih plastis. Pada kandungan air tinggi, air akan terikat di sekeliling partikel dan membentuk suspensi dan partikel tersebut akan bertolakan satu sama lain. (Ramli, 2007)

Proses pembuatan batu bata melalui beberapa tahapan, meliputi penggalian bahan mentah, pengolahan bahan, pembentukan, pengeringan, pembakaran, pendinginan, dan pemilihan (seleksi). Adapun tahap-tahap pembuatan batu bata, yaitu sebagai berikut; (Suwardono, 2002)

a. Penggalian Bahan Mentah

Penggalian bahan mentah batu bata merah sebaiknya dicarikan tanah yang tidak terlalu plastis, melainkan tanah yang mengandung sedikit pasir untuk menghindari penyusutan. Penggalian tanah dilakukan dengan menggunakan alat tradisional, berupa cangkul. Penggalian dilakukan pada tanah lapisan paling atas kira-kira setebal 40 – 50 cm, sebelumnya tanah dibersihkan dari akar pohon, plastik, daun, dan sebagainya agar tidak ikut terbawa. Kemudian menggali sampai ke bawah sedalam 1,5 – 2,5 meter atau tergantung kondisi tanah. Tanah yang sudah digali dikumpulkan dan disimpan pada tempat yang terlindungi. Semakin lama tanah liat

disimpan, maka akan semakin baik karena menjadi lapuk. Tahap tersebut dimaksudkan untuk membusukkan organisme yang ada dalam tanah liat.

b. Pengolahan Bahan Mentah

Tanah liat sebelum dibuat batu bata merah harus dicampur secara merata yang disebut dengan pekerjaan pelumatan. Pekerjaan pelumatan dilakukan secara manual dengan cara diinjak-injak oleh orang atau hewan dalam keadaan basah dengan kaki atau diaduk dengan tangan. Bahan campuran yang ditambahkan pada saat pengolahan harus benar-benar menyatu dengan tanah liat secara merata. Bahan mentah yang sudah jadi ini sebelum dibentuk dengan cetakan, terlebih dahulu dibiarkan selama 2 sampai 3 hari dengan tujuan memberi kesempatan partikel-partikel tanah liat untuk menyerap air agar menjadi lebih stabil, sehingga apabila dibentuk akan terjadi penyusutan yang merata.

c. Pembentukan Batu Bata

Bahan mentah yang telah dibiarkan 2 – 3 hari dan sudah mempunyai sifat plastisitas sesuai rencana, kemudian dibentuk dengan alat cetak yang terbuat dari kayu atau kaca sesuai ukuran standar NI 15-2094-1991 atau SII-0021-78. Supaya tanah liat tidak menempel pada cetakan, maka cetakan kayu atau kaca tersebut dibasahi air terlebih dahulu. Lantai dasar pencetakan batu bata merah permukaannya harus rata dan ditaburi abu sekam padi. Langkah awal pencetakan batu bata yaitu letakkan cetakan pada lantai dasar pencetakan, kemudian tanah liat yang telah siap dilemparkan pada bingkai cetakan dengan tangan sambil ditekan-tekan ingat tanah liat memenuhi segala sudut ruangan pada bingkai cetakan. Selanjutnya cetakan diangkat dan batu bata mentah hasil dari cetakan dibiarkan begitu saja agar terkena sinar matahari. Batu bata mentah tersebut kemudian dikumpulkan pada tempat yangterlindung untuk diangin-anginkan.

Pembentukan ini sebaiknya dilakukan sambil berdiri, untuk itu maka cetakan ditaruh di atas meja besar. Apabila penguletan dilakukan dengan mesin (streng press), maka ujung mesin tersebut dipasang mulut (die) sebagai cetakan yang akan membentuk bata. Dari mulut die akan keluar kolom lempung yang berbentuk parallel epipedum. Dan dengan pertolongan kawat pemotong tersebut dipotong sesuai dengan ukuran bata yang dikehendaki.

d. Pengeringan Batu Bata Merah

Pengeringan batu bata yang dibuat secara tradisional, proses pengeringannya mengandalkan kemampuan alam. Proses pengeringan batu bata akan lebih baik bila berlangsung secara bertahap agar panas dari sinar matahari tidak jatuh secara langsung, maka perlu dipasang penutup plastik. Apabila proses pengeringan terlalu cepat dalam artian panas sinar matahari terlalu menyengat akan mengakibatkan retakan-retakan pada batu bata nantinya. Batu bata yang sudah berumur satu hari dari masa pencetakan kemudian dibalik. Setelah cukup kering, batu batatersebut ditumpuk menyilang satu sama lain agar terkena angin. Proses pengeringan batu bata memerlukan waktu dua hari jika kondisi cuacanya baik. Sedangkan pada kondisi udara lembab, maka proses pengeringan batu bata sekurang-kurangnya satu minggu. e. Pembakaran Batu Bata

Pembakaran yang dilakukan tidak hanya bertujuan untuk mencapai suhu yang dinginkan, melainkan juga memperhatikan kecepatan pembakaran untuk mencapai suhu tersebut serta kecepatan untuk mencapai pendinginan. Selama proses pembakaran terjadi perubahan fisika dan kimia serta mineralogy dari tanah liat tersebut.

Proses pembakaran batu bata harus berjalan seimbang dengan kenaikan suhu dan kecepatan suhu, ada beberapa tahapan yang harus diperhatikan, yaitu : (Suwardono, 2002)

1. Tahap pertama adalah penguapan (pengeringan), yaitu pengeluaran air pembentuk, terjadi hingga temperatur kira – kira 120oC.

2. Tahap oksidasi, terjadi pembakaran sisa – sisa tumbuhan (karbon) yang terdapat di dalam tanah liat. Proses ini berlangsung pada temperatur 650 – 800oC.

3. Tahap pembakaran penuh. Bata dibakar hingga matang dan terjadi vitrifikasi hingga menjadi bata padat. Temperatur matang bervariasi antara 920 – 1020oC tergantung pada sifat tanah liat yang dipakai.

4. Tahap penahanan. Pada tahap ini terjadi penahanan temperatur selama 1 – 2jam. Pada tahap 1, 2 dan 3 kenaikan temperatur harus perlahan – lahan, agar tidak terjadi kerugian pada batanya. Antara lain : pecah – pecah, noda hitam pada bata, pengembangan, dan lain – lain.

Proses pembakaran dipengaruhi oleh faktor-faktor ukuran partikel, temperatur, waktu, energi permukaan, dan lain-lain. Melalui proses ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butiran, peningkatan densitas dan penyusutan. Sedangkan pada bahan keramik, terjadi beberapa perubahan pokok yaitu berkurangnya luas permukaan, berkurangnya volume bulk dan bertambahnya kekuatan.

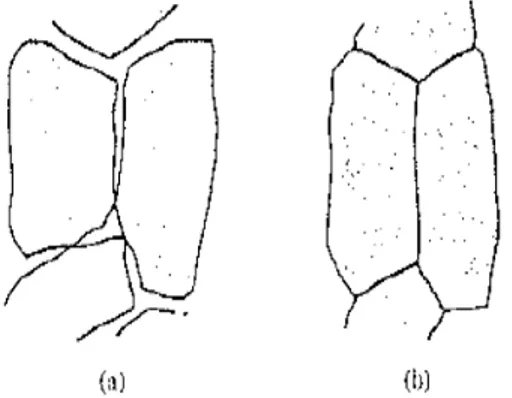

Seperti yang diperlihatkan pada gambar 2.1, terdapat dua permukaan diantara setiap dua partikel sebelum pembakaran. Setelah pensinteran, terdapat batas butir tunggal. Kedua permukaan merupakan batas-batas energi tinggi; batas butir memiliki energi yang jauh lebih rendah. Jadi, reksi ini terjadi dengan sendirinya jika suhu cukup tinggi sehingga atom-atom dalam jumlah yang signifikan dapat berdifusi. Partikel-partikel tersebut menjadi lebih rapat sehingga menghasilkan penyusutan dan reduksi porositas.

(Sumber : Van Flack, 1992) Gambar 2.1 Proses Pembakaran Pada Pembuatan Batu Bata

a. Partikel sebelum terbakar mempunyai dua permukaaan terpisah yang berdekatan.

b. Setelah terbakar, butir-butir mempunyai satu batas. Gaya gerak untuk pembakaran adalah pengurangan luas permukaan (yang berarti pengurangan energi permukaaan).

Faktor-faktor yang menentukan proses dan mekanisme pembakaran antara lain jenis bahan, komposisi, bahan pengotornya dan ukuran partikel. Proses pembakaran dapat berlangsung apabila:

1. Adanya transfer energi materi diantara butiran yang disebut proses difusi. 2. Adanya sumber energi yang daat mengaktifkan transfer materi, energi tersebut

digunakan untuk menggerakkan butiran hingga terjadi kontak dan ikatan sempurna.

Difusi adalah aktivitas termal yang berarti bahwa terdapat energi minimum yang dibutuhkan untuk pergerakan atom atau ion dalam mencapai energi yang sama atau di atas energi aktivasi untuk membebaskan dari letaknya semula dan bergerak ke tempat yang lain yang memungkinkannya.

f. Pemilihan (seleksi) Batu Bata

Bata yang telah dibakar kemudian didinginkan, dibongkar dari dalam tungku. Pembongkaran ini biasanya dapat dilakukan bila temperature telah cukup rendah, di bawah 50oC. Bata tersebut dipilih, biasanya criteria untuk pemilihan batu bata adalah sebagai berikut :

1. Kematangan bata mudah dibedakan dengan warnanya yang : a) Hitam, terlalu matang.

b) Merah, matang.

c) Abu – abu/cream, masih mentah. 2. Bunyi dan warnanya

3. Ukuran bata terlalu kecil atau terlalu besar. Kriteria yang baik dengan sendirinya harus disesuaikan dengan standar yang berlaku.

2.6. Karakteristik

Untuk mengetahui sifat dan kemampuan suatu material maka perlu dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk keperluan penelitian ini antara lain: pengujian sifat fisis (porositas dan susut bakar), pengujian sifat mekanis (kuat tekan dan kuat patah).

2.6.1. Kuat Tekan (Compresive strength)

Kuat tekan suatu material didefenisikan sebagai kemampuan material dalam menahan beban atau gaya mekanis sebagai kemampuan material dalam menahan beban atau gaya mekanis sampai terjadinya kegagalan (failure).

Persamaan kuat tekan : (E.P.Popov, 1995) P A σ = (2.1) dengan: σ = Tekanan (Pa) P = Beban maksimum (N)

A = Luas bidang permukaan (m2)

2.6.2. Kuat Patah (Bending Strength)

Kekuatan Patah sering juga disebut dengan Modulus of Rapture (MOR) yang menyatakan ukuran ketahanan material terhadap tekanan mekanis dan tekanan panas

(thermal Stress) selama penggunaannya. Kekuatan patah ini berkaitan dengan

komposisi, struktur material, pori-pori, dan ukuran butiran. Ada dua cara pengujian untuk menentukan kekuatan bahan yang berdasarkan tumpuan, yaitu tiga titik tumpu (three point bending) dan empat titik tumpu (four point bending). Dalam hal ini dibatasi hanya pada pengujian tiga titik tumpu saja. Kekuatan patah sampel berbentuk balok dihitung dengan persamaan berikut: (ASTM C. 170-90)

2 . 2 . . 3 h b L P Bs= (2.2)

dengan : Bs = kekuatan patah (N/mm2) P = gaya pada puncak beban (N) L = jarak antara tumpuan (mm) b = lebar benda uji (mm) h = tinggi benda uji (mm)

2.6.3. Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat.

Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut. Semakin banyak porositas yang terdapat pada benda uji maka semakin rendah kekuatannya, begitu pula sebaliknya. Berdasarkan standar ASTM C 373 – 88, porositas sampel dapat dihitung menggunakan persamaan berikut:

(Van Flack, 1992) Porositas (%) = x 1 x 100% air ρ b V Mk Mb− (2.3) dengan:

Mb = Massa kering benda uji (gram)

Mk = Massa basah benda uji, setelah direndam dalam air selama 2x24 jam (gram)

Vb = Volum benda uji (cm3) air

ρ = Massa jenis air

3 cm gr 2.6.4. Susut Bakar

Susut Bakar adalah perubahan dimensi atau volume bahan yang telah dibakar. Salah satu parameter yang menunjukkan terjadinya proses sintering adalah penyusutan akibat adanya perubahan mikrostruktur (butir atau batas butir). Persamaan yang dipakai untuk menentukan besarnya susut bakar adalah: (Anwar Dharma, 2007)

Susut Bakar (%) = 0 1 0 l l l − x 100 % (2.4) dengan:

l0 = Panjang sampel uji sebelum dibakar (cm) l1 = Panjang sampel uji sesudah dibakar (cm)