OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR

VENTURI BERSIRKULASI

Oleh Agung Ardiansah

F34103116

2007

BIODATA PENULIS

Agung Ardiansah, dilahirkan 02 April 1985 di Jakarta,

sebagai putra pertama Saidi dan Susilah.

Penulis mulai memasuki dunia pendidikan di TK

Nurul Hasanah selama setahun pada tahun 1989-1990.

Penulis kemudian memasuki Sekolah Dasar 011 Petang

Semanan, Jakarta Barat dan lulus pada tahun 1997. Penulis

kemudian melanjutkan pendidikannya di SLTPN 45 Cengkareng, Jakarta Barat

dan lulus pada tahun 2000. Pada tahun yang sama penulis melanjutkan pendidikan

di SMUN 78 Kemanggisan, Jakarta Barat dan lulus pada tahun 2003. Pada tahun

yang sama penulis kemudian melanjutkan pendidikannya di Institut Pertanian

Bogor (IPB) pada Departemen Teknologi Industri Pertanian (TIN). Penulis lulus

pada tahun 2007 dan mendapatkan gelar Sarjana Teknologi Pertanian.

Selama masa pendidikannya, penulis aktif dalam berbagai kegiatan

ekstrakurikuler dan organisasi kampus. Beberapa organisasi yang pernah diikuti

adalah Koperasi Mahasiswa IPB (KOPMA IPB), Himpunan Mahasiswa

Teknologi Industri FATETA IPB (HIMALOGIN IPB), dan ketua Agrifarma IPB.

Selain itu penulis juga terlibat dalam Lomba Karya Tulis Mahasiswa tingkat IPB,

Wilayah, dan Nasional. Penulis juga terlibat dalam kegiatan kemahasiswaan dan

seminar yang bertemakan wirausaha, manajemen, motivasi, dan penulisan karya

ilmiah.

Skripsi berjudul “Optimasi Karbonatasi Untuk Pemucatan Raw Sugar

dengan Menggunakan Reaktor Venturi Bersirkulasi” dan laporan praktek lapang

yang berjudul ”Mempelajari Aspek Rekayasa Proses Produksi Gula Di PT. PG.

Rajawali II Unit PG. Tersana Baru Cirebon Jawa Barat” merupakan dedikasi

Agung Ardiansah. F34103116. Optimasi Karbonatasi Untuk Pemucatan Raw secara defekasi. Gula ini masih mengandung bahan pengotor sehingga penggunaannya untuk dikonsumsi manusia telah dilarang oleh FDA (Food and Drug Administration). Oleh karena itu, gula kasar tersebut harus melalui tahapan pemurnian agar dapat dikonsumsi oleh manusia atau digunakan sebagai gula berkualitas tinggi untuk industri.

Warna pada kristal gula merupakan salah satu aspek kualitas yang sangat penting. Pada proses pembuatan gula kasar dengan defekasi, penghilangan warna belum efektif karena masih terdapat bahan pengotor, seperti asam amino dan gula pereduksi yang dapat membentuk warna dengan mekanisme reaksi pencoklatan non-enzimatik pada proses penguapan dan pemasakan sehingga zat warna tersebut terkristalkan dalam gula kasar. Selain itu, masih terdapat pigmen warna antosianin yang memberikan warna kuning dan tidak hilang dengan defekasi dan sulfitasi. Proses penghilangan bahan pengotor, termasuk zat warna dari larutan gula kasar dengan karbonatasi adalah lebih baik dibandingkan dengan defekasi dan sulfitasi.

Peningkatan suhu akan mempercepat karbonatasi untuk membentuk endapan kalsium karbonat (CaCO3). Senyawa tersebut dapat mengikat dan

mengendapkan bahan pengotor termasuk zat penyebab warna. Namun, peningkatan suhu reaksi dapat pula meningkatkan reaksi pencoklatan non-enzimatik secara karamelisasi dan reaksi Maillard. Selain itu, pencampuran gas CO2 dengan larutan nira yang mengandung susu kapur mempengaruhi terjadinya

reaksi karbonatasi. Adanya Reaktor Venturi Bersirkulasi (RVB) diharapkan dapat meningkatkan efisiensi dan efektivitas proses pencampuran untuk karbonatasi. Dalam RVB, peningkatan laju alir cairan yang melewati celah sempit (noozle), akan menghasilkan laju alir cairan dengan kecepatan yang sangat tinggi. Hal tersebut menyebabkan terjadinya penurunan tekanan pada aliran keluar noozle. Adanya perbedaan tekanan pada pipa venturi dapat menyebabkan terjadinya difusi gas CO2 ke dalam venturi secara otomatis. Selain itu, peningkatan tekanan dalam

reaktor dapat meningkatkan gas CO2 dalam cairan (gas hold up). Namun,

peningkatan gas CO2 dalam cairan, setelah melewati titik keseimbangan maka

endapan CaCO3 yang telah terbentuk akan kembali melarut dengan membentuk

senyawa kalsium bikarbonat dan menghambat karbonatasi.

Berdasarkan hasil analisa statistik, suhu dan laju alir cairan memiliki pengaruh yang signifikan untuk menurunkan tingkat warna pada selang kepercayaan 95.79% dan 92.18% dengan persen pengaruh 1.515% dan 0.119%. Di lain pihak, tekanan memiliki pengaruh yang signifikan pada selang kepercayaan 86.55% dengan persen pengaruh 149.465%, sedangkan waktu reaksi memiliki pengaruh yang tidak signifikan pada selang kepercayaan 21.57% dengan persen pengaruh 0.484%. Namun, pengaruh tekanan dan waktu reaksi dapat meningkatkan tingkat warna larutan gula. Dari hasil analisa metode permukaan respon, diketahui bahwa kondisi terbaik untuk memucatkan larutan gula adalah minimum pada tingkat warna sebesar 393.78 IU dengan nilai faktor suhu reaksi 51.51°C, laju alir cairan 465.57 l/jam, tekanan 0.3 kg/cm2, dan waktu reaksi adalah 5 menit.

Agung Ardiansah. F34103116. Optimization on Carbonatation for Raw Sugar Bleaching with Loop Venturi Reactor. Under supervision: Prayoga Suryadarma. 2007 colour by mechanism of non-enzymatic browning reaction in evaporation and crystallization, so that the colorant still entrapped in raw sugar crystal. Meanwhile, the impurities of anthocyanin will give yellow colour. It is still remain when defecation and sulphitation reaction implemented. Removing impurities and colorant from raw sugar with carbonatation is better than defecation and sulphitation.

The temperature increasing will fasten the carbonatation for removing impurities. Nevertheless, the temperature increasing will develop non-enzymatic browning reaction by caramelization and Maillard reaction. Meanwhile, CO2

gasses and juice mixing are very important for influence to carbonatation. In loop venturi reactor, the increasing liquid flow pass the nozzle will result high liquid velocity and decrease the pressure. These conditions automatically absorb CO2

gasses and angle of venturi throat will form turbulence streams. Pressure in reactor will influence for increasing of CO2 gasses concentration in liquid (hold

up gas). But the increasing of CO2 gasses concentration after pass through

equilibrium can produce CaCO3 sediment dissolved form calcium bicarbonate

compound and inhibit reaction. The purposes of this research are to find influence factor and optimum conditions of carbonatation for raw sugar bleaching with loop venturi reactor.

Used method in this research was two level factorial with four factors, which were temperature, flow fluid of liquid, pressure, and time reaction. Low value for flow fluid of liquid, pressure, and time reaction were 30°C, 300 l/h, 0.3 kg/cm2, and 5 minutes, whereas the high value were 60°C, 600 l/h, 0.5 kg/cm2, and 15 minutes. Meanwhile, response surface methodology was used to found optimum conditions of response surface.

was minimum. It was 393.78 IU with factor value of temperature reaction was 51.51°C, flow fluid of liquid was 465.57 l/h, pressure was 0.3 kg/cm2, and reaction time was 5 minutes.

OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh Agung Ardiansah

F34103116

2007

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh Agung Ardiansah

F34103116

Dilahirkan pada tanggal 2 April 1985

Di Jakarta

Tanggal Lulus : September 2007

Menyetujui,

Bogor, September 2007

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi yang berjudul “Optimasi

Karbonatasi Untuk Pemucatan Raw Sugar dengan Menggunakan Reaktor Venturi

Bersirkulasi” adalah karya saya sendiri dan belum diajukan dalam bentuk apapun

kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip

dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan

dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2007

Agung Ardiansah

KATA PENGANTAR

Puji syukur hanyalah untuk Allah SWT atas segala berkah-Nya penulis

dapat menyelesaikan penyusunan skripsi sebagai syarat untuk memperoleh gelar

sarjana teknologi pertanian, Departemen Teknologi Industri Pertanian, IPB.

Dalam kualitas gula kristal, warna gula memiliki peranan yang sangat

menentukan kualitas gula kristal. Karbonatasi dalam proses pemurnian sangat

menentukan dalam penghilangan bahan penyebab warna. Selain itu, peluang

adanya Reaktor Venturi Bersirkulasi (RVB) dapat meningkatkan efisiensi dan

efektivitas proses pencampuran dua fasa, cair dan gas.

Penelitian ini berusaha untuk mendapatkan faktor-faktor yang

berpengaruh dan kondisi optimum karbonatasi dengan Reaktor Venturi

Bersirkulasi dalam memucatkan raw sugar (gula kasar).

Pada kesempatan ini penulis ingin mengucapkan terima kasih pada :

1. Prayoga Suryadarma, STP, MT selaku dosen pembimbing atas segala

ilmu, nasehat, dan arahan kepada penulis selama penelitian dan penulisan

karya ilmiah ini. Semoga ilmu yang bapak berikan menjadi ilmu yang

berguna.

2. Dr. Ir. Sapta Raharja, DEA dan Dr. Ir. Titi Candra Sunarti, MSi selaku

dosen penguji dari Departemen Teknologi Industri Pertanian

3. PT. Jawamanis Rafinasi, Cilegon, Banten atas bantuan dan kerjasamanya

selama penelitian.

Penulis menyadari, usaha maksimal yang telah dilakukan belum

mencapai sempurna dikarenakan keterbatasan kami. Oleh karena itu, kritik dan

saran yang membangun senantiasa sangat diharapkan untuk kesempurnaan di

masa mendatang. Semoga skripsi ini dapat bermanfaat bagi kalangan civitas

akademik dan pihak yang membutuhkan.

OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR

VENTURI BERSIRKULASI

Oleh Agung Ardiansah

F34103116

2007

BIODATA PENULIS

Agung Ardiansah, dilahirkan 02 April 1985 di Jakarta,

sebagai putra pertama Saidi dan Susilah.

Penulis mulai memasuki dunia pendidikan di TK

Nurul Hasanah selama setahun pada tahun 1989-1990.

Penulis kemudian memasuki Sekolah Dasar 011 Petang

Semanan, Jakarta Barat dan lulus pada tahun 1997. Penulis

kemudian melanjutkan pendidikannya di SLTPN 45 Cengkareng, Jakarta Barat

dan lulus pada tahun 2000. Pada tahun yang sama penulis melanjutkan pendidikan

di SMUN 78 Kemanggisan, Jakarta Barat dan lulus pada tahun 2003. Pada tahun

yang sama penulis kemudian melanjutkan pendidikannya di Institut Pertanian

Bogor (IPB) pada Departemen Teknologi Industri Pertanian (TIN). Penulis lulus

pada tahun 2007 dan mendapatkan gelar Sarjana Teknologi Pertanian.

Selama masa pendidikannya, penulis aktif dalam berbagai kegiatan

ekstrakurikuler dan organisasi kampus. Beberapa organisasi yang pernah diikuti

adalah Koperasi Mahasiswa IPB (KOPMA IPB), Himpunan Mahasiswa

Teknologi Industri FATETA IPB (HIMALOGIN IPB), dan ketua Agrifarma IPB.

Selain itu penulis juga terlibat dalam Lomba Karya Tulis Mahasiswa tingkat IPB,

Wilayah, dan Nasional. Penulis juga terlibat dalam kegiatan kemahasiswaan dan

seminar yang bertemakan wirausaha, manajemen, motivasi, dan penulisan karya

ilmiah.

Skripsi berjudul “Optimasi Karbonatasi Untuk Pemucatan Raw Sugar

dengan Menggunakan Reaktor Venturi Bersirkulasi” dan laporan praktek lapang

yang berjudul ”Mempelajari Aspek Rekayasa Proses Produksi Gula Di PT. PG.

Rajawali II Unit PG. Tersana Baru Cirebon Jawa Barat” merupakan dedikasi

Agung Ardiansah. F34103116. Optimasi Karbonatasi Untuk Pemucatan Raw secara defekasi. Gula ini masih mengandung bahan pengotor sehingga penggunaannya untuk dikonsumsi manusia telah dilarang oleh FDA (Food and Drug Administration). Oleh karena itu, gula kasar tersebut harus melalui tahapan pemurnian agar dapat dikonsumsi oleh manusia atau digunakan sebagai gula berkualitas tinggi untuk industri.

Warna pada kristal gula merupakan salah satu aspek kualitas yang sangat penting. Pada proses pembuatan gula kasar dengan defekasi, penghilangan warna belum efektif karena masih terdapat bahan pengotor, seperti asam amino dan gula pereduksi yang dapat membentuk warna dengan mekanisme reaksi pencoklatan non-enzimatik pada proses penguapan dan pemasakan sehingga zat warna tersebut terkristalkan dalam gula kasar. Selain itu, masih terdapat pigmen warna antosianin yang memberikan warna kuning dan tidak hilang dengan defekasi dan sulfitasi. Proses penghilangan bahan pengotor, termasuk zat warna dari larutan gula kasar dengan karbonatasi adalah lebih baik dibandingkan dengan defekasi dan sulfitasi.

Peningkatan suhu akan mempercepat karbonatasi untuk membentuk endapan kalsium karbonat (CaCO3). Senyawa tersebut dapat mengikat dan

mengendapkan bahan pengotor termasuk zat penyebab warna. Namun, peningkatan suhu reaksi dapat pula meningkatkan reaksi pencoklatan non-enzimatik secara karamelisasi dan reaksi Maillard. Selain itu, pencampuran gas CO2 dengan larutan nira yang mengandung susu kapur mempengaruhi terjadinya

reaksi karbonatasi. Adanya Reaktor Venturi Bersirkulasi (RVB) diharapkan dapat meningkatkan efisiensi dan efektivitas proses pencampuran untuk karbonatasi. Dalam RVB, peningkatan laju alir cairan yang melewati celah sempit (noozle), akan menghasilkan laju alir cairan dengan kecepatan yang sangat tinggi. Hal tersebut menyebabkan terjadinya penurunan tekanan pada aliran keluar noozle. Adanya perbedaan tekanan pada pipa venturi dapat menyebabkan terjadinya difusi gas CO2 ke dalam venturi secara otomatis. Selain itu, peningkatan tekanan dalam

reaktor dapat meningkatkan gas CO2 dalam cairan (gas hold up). Namun,

peningkatan gas CO2 dalam cairan, setelah melewati titik keseimbangan maka

endapan CaCO3 yang telah terbentuk akan kembali melarut dengan membentuk

senyawa kalsium bikarbonat dan menghambat karbonatasi.

Berdasarkan hasil analisa statistik, suhu dan laju alir cairan memiliki pengaruh yang signifikan untuk menurunkan tingkat warna pada selang kepercayaan 95.79% dan 92.18% dengan persen pengaruh 1.515% dan 0.119%. Di lain pihak, tekanan memiliki pengaruh yang signifikan pada selang kepercayaan 86.55% dengan persen pengaruh 149.465%, sedangkan waktu reaksi memiliki pengaruh yang tidak signifikan pada selang kepercayaan 21.57% dengan persen pengaruh 0.484%. Namun, pengaruh tekanan dan waktu reaksi dapat meningkatkan tingkat warna larutan gula. Dari hasil analisa metode permukaan respon, diketahui bahwa kondisi terbaik untuk memucatkan larutan gula adalah minimum pada tingkat warna sebesar 393.78 IU dengan nilai faktor suhu reaksi 51.51°C, laju alir cairan 465.57 l/jam, tekanan 0.3 kg/cm2, dan waktu reaksi adalah 5 menit.

Agung Ardiansah. F34103116. Optimization on Carbonatation for Raw Sugar Bleaching with Loop Venturi Reactor. Under supervision: Prayoga Suryadarma. 2007 colour by mechanism of non-enzymatic browning reaction in evaporation and crystallization, so that the colorant still entrapped in raw sugar crystal. Meanwhile, the impurities of anthocyanin will give yellow colour. It is still remain when defecation and sulphitation reaction implemented. Removing impurities and colorant from raw sugar with carbonatation is better than defecation and sulphitation.

The temperature increasing will fasten the carbonatation for removing impurities. Nevertheless, the temperature increasing will develop non-enzymatic browning reaction by caramelization and Maillard reaction. Meanwhile, CO2

gasses and juice mixing are very important for influence to carbonatation. In loop venturi reactor, the increasing liquid flow pass the nozzle will result high liquid velocity and decrease the pressure. These conditions automatically absorb CO2

gasses and angle of venturi throat will form turbulence streams. Pressure in reactor will influence for increasing of CO2 gasses concentration in liquid (hold

up gas). But the increasing of CO2 gasses concentration after pass through

equilibrium can produce CaCO3 sediment dissolved form calcium bicarbonate

compound and inhibit reaction. The purposes of this research are to find influence factor and optimum conditions of carbonatation for raw sugar bleaching with loop venturi reactor.

Used method in this research was two level factorial with four factors, which were temperature, flow fluid of liquid, pressure, and time reaction. Low value for flow fluid of liquid, pressure, and time reaction were 30°C, 300 l/h, 0.3 kg/cm2, and 5 minutes, whereas the high value were 60°C, 600 l/h, 0.5 kg/cm2, and 15 minutes. Meanwhile, response surface methodology was used to found optimum conditions of response surface.

was minimum. It was 393.78 IU with factor value of temperature reaction was 51.51°C, flow fluid of liquid was 465.57 l/h, pressure was 0.3 kg/cm2, and reaction time was 5 minutes.

OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh Agung Ardiansah

F34103116

2007

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

OPTIMASI KARBONATASI UNTUK PEMUCATAN

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh Agung Ardiansah

F34103116

Dilahirkan pada tanggal 2 April 1985

Di Jakarta

Tanggal Lulus : September 2007

Menyetujui,

Bogor, September 2007

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi yang berjudul “Optimasi

Karbonatasi Untuk Pemucatan Raw Sugar dengan Menggunakan Reaktor Venturi

Bersirkulasi” adalah karya saya sendiri dan belum diajukan dalam bentuk apapun

kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip

dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan

dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2007

Agung Ardiansah

KATA PENGANTAR

Puji syukur hanyalah untuk Allah SWT atas segala berkah-Nya penulis

dapat menyelesaikan penyusunan skripsi sebagai syarat untuk memperoleh gelar

sarjana teknologi pertanian, Departemen Teknologi Industri Pertanian, IPB.

Dalam kualitas gula kristal, warna gula memiliki peranan yang sangat

menentukan kualitas gula kristal. Karbonatasi dalam proses pemurnian sangat

menentukan dalam penghilangan bahan penyebab warna. Selain itu, peluang

adanya Reaktor Venturi Bersirkulasi (RVB) dapat meningkatkan efisiensi dan

efektivitas proses pencampuran dua fasa, cair dan gas.

Penelitian ini berusaha untuk mendapatkan faktor-faktor yang

berpengaruh dan kondisi optimum karbonatasi dengan Reaktor Venturi

Bersirkulasi dalam memucatkan raw sugar (gula kasar).

Pada kesempatan ini penulis ingin mengucapkan terima kasih pada :

1. Prayoga Suryadarma, STP, MT selaku dosen pembimbing atas segala

ilmu, nasehat, dan arahan kepada penulis selama penelitian dan penulisan

karya ilmiah ini. Semoga ilmu yang bapak berikan menjadi ilmu yang

berguna.

2. Dr. Ir. Sapta Raharja, DEA dan Dr. Ir. Titi Candra Sunarti, MSi selaku

dosen penguji dari Departemen Teknologi Industri Pertanian

3. PT. Jawamanis Rafinasi, Cilegon, Banten atas bantuan dan kerjasamanya

selama penelitian.

Penulis menyadari, usaha maksimal yang telah dilakukan belum

mencapai sempurna dikarenakan keterbatasan kami. Oleh karena itu, kritik dan

saran yang membangun senantiasa sangat diharapkan untuk kesempurnaan di

masa mendatang. Semoga skripsi ini dapat bermanfaat bagi kalangan civitas

akademik dan pihak yang membutuhkan.

DAFTAR ISI

C. WARNA GULA KRISTAL INDUSTRI... 6

D. PENYEBAB PEMBENTUKAN WARNA ... 6

1. Pigmen Warna Tebu ... 7

2. Reaksi Pencoklatan Non-Enzimatik ... 8

E. KARBONATASI... 11

F. PERALATAN KARBONATASI ... 13

G. REAKTOR VENTURI BERSIRKULASI ... 15

III. METODOLOGI PENELITIAN ... 19

A. BAHAN DAN ALAT... 19

B. METODOLOGI ... 20

1. Tahapan Penelitian ... 21

2. Prosedur Penelitian... 23

IV. HASIL DAN PEMBAHASAN ... 25

A. KARAKTERISTIK GULA KASAR ... 25

B. PENGARUHFAKTOR REAKSI ... 27

C. ANALISA PERMUKAAN RESPON... 33

V. KESIMPULAN DAN SARAN ... 38

Halaman

B. SARAN... 38

DAFTAR PUSTAKA ... 39

DAFTAR TABEL

Halaman

Tabel 1. Komposisi batang tebu ... 4

Tabel 2. Komposisi bahan bukan gula dalam nira... 4

Tabel 3. Nilai rendah dan tinggi perlakuan ... 21

Tabel 4. Karakteristik gula kasar ... ..25

Tabel 5. Pengaruh faktor utama dan interaksi faktor terhadap tingkat

warna larutan gula hasil karbonatasi dengan menggunakan RVB.... ..28

Tabel 6. Perbandingan tingkat warna pada kondisi optimum model, hasil verifikasi, dan industri gula rafinasi ... 35

DAFTAR GAMBAR

Halaman

Gambar 1. Struktur molekul sukrosa ... 3

Gambar 2. Proses pengikatan bahan pengotor oleh ion kalsium dan kalsium fosfat ... 5

Gambar 3. Reaksi tahap I pembentukan 1,2 enol ... 9

Gambar 4. Skema karamelisasi larutan gula pereduksi ... 9

Gambar 5. Skema reaksi Maillard ... 11

Gambar 6. Komposisi senyawa intermediet kalsium karbonat sakarat ... 12

Gambar 7. Tangki karbonatasi dengan menggunakan pengaduk ... 13

Gambar 8. Tangki karbonatasi tanpa menggunakan pengaduk... 14

Gambar 9. Sistem plat dan tray kolom ... 14

Gambar 10. Desain pipa venturi ... 15

Gambar 11. Desain RVB... 16

Gambar 12. Aliran empat rezim pada venturi ... 18

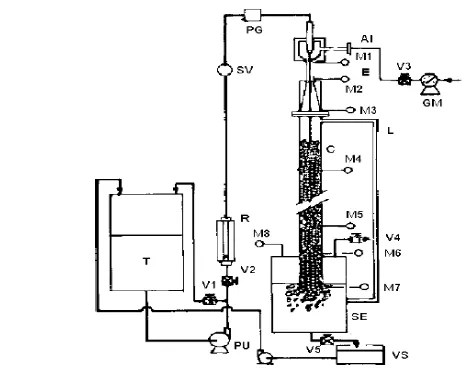

Gambar 13. Rangkaian peralatan karbonatasi dengan menggunakan RVB ... 19

Gambar 14. Bagan alir tahapan penelitian ... 20

Gambar 15. Bagan alir prosedur penelitian... 23

Gambar 16. Pola interaksi antara suhu (X1) dan laju alir cairan (X2) terhadap

tingkat warna ... 32

Gambar 17. Perbandingan warna pada perlakuan optimasi ... 33

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur analisis ... 42

Lampiran 2. Data hasil analisis tingkat warna larutan gula ... 46

Lampiran 3. Data hasil analisis tingkat kemurnian (polarisasi) ... 47

Lampiran 4. Data hasil analisis gula pereduksi ... 48

Lampiran 5. Data hasil analisis kejernihan ... 49

Lampiran 6. Hasil statistik pengaruh linier variabel terhadap respon

menggunakan SAS ... 50

Lampiran 7. Data hasil analisis tingkat warna larutan gula pada optimasi... 53

Lampiran 8. Hasil statistik pengaruh optimasi dan persen pengaruh variabel terhadap tingkat warna larutan gula menggunakan SAS ... 54

I.

PENDAHULUAN

A. LATAR BELAKANG

Raw sugar atau gula kasar merupakan gula yang dihasilkan dari proses

pengolahan nira secara defekasi. Gula ini masih mengandung berbagai

pengotor sehingga penggunaannya untuk dikonsumsi manusia telah dilarang

oleh FDA (Food and Drug Administration). Oleh karena itu, gula kasar

tersebut harus melalui tahapan pemurnian agar dapat dikonsumsi oleh manusia

atau digunakan sebagai gula berkualitas tinggi untuk industri.

Warna pada kristal gula merupakan salah satu aspek yang sangat

penting dalam pengawasan mutu (Moerdokusumo, 1993). Terbentuknya warna

yang disebabkan oleh pigmen tanaman, reaksi enzimatik, dan reaksi

non-enzimatik dapat menurunkan kualitas gula (Achyadi dan Maulidah, 2004).

Pada proses pembuatan gula kasar dengan defekasi, penghilangan warna belum

berlangsung efektif karena hanya sebagian kecil zat pembentuk warna yang

dapat dihilangkan. Selain itu, masih terdapat bahan pengotor, seperti asam

amino dan gula pereduksi yang dapat membentuk warna dengan mekanisme

reaksi pencoklatan non-enzimatik pada proses penguapan dan pemasakan

sehingga zat warna tersebut terkristalkan dalam gula kasar. Oleh karena itu,

proses pemucatan gula kasar menjadi sangat penting dalam meningkatkan

kualitas gula kristal (Namiki, 1988).

Proses penghilangan bahan pengotor, termasuk zat warna dari larutan

gula kasar dengan karbonatasi adalah lebih baik dibandingkan dengan defekasi

dan sulfitasi (Goutara dan Wijandi, 1975). Dalam karbonatasi, terjadi reaksi

pembentukan endapan senyawa kalsium karbonat (CaCO3) oleh kalsium

hidroksida (Ca(OH)2) dan gas karbondioksida (CO2). Senyawa kalsium

karbonat akan mengadsorpsi dan mengendapkan bahan-bahan pengotor

termasuk zat warna (Mathur, 1978). Peningkatan suhu reaksi akan

mempercepat terbentuknya senyawa kalsium karbonat, mempercepat

meningkatnya suhu akan menyebabkan terjadinya karamelisasi gula pereduksi

dan meningkatnya reaksi Maillard (Whitfield, 1992).

Selain karena faktor suhu reaksi, efisiensi pencampuran susu kapur dan

gas CO2 merupakan kebutuhan yang esensial (Mathur, 1978). Selama ini, gas

CO2 diabsorpsikan dalam bentuk gelembung dan ada pula yang menggunakan

pengaduk. Hal tersebut bertujuan untuk meningkatkan gas hold up (Shirsat et

al., 2003), sehingga gas CO2 lebih banyak berada dalam larutan gula dan

kontak antara gas CO2 dengan larutan gula yang mengandung susu kapur akan

semakin meningkat. Namun, tangki karbonatasi yang ada saat ini masih kurang

efisien karena masih banyak gas CO2 yang tidak terabsorpsi ke dalam larutan

gula dan terbuang sehingga proses pencampuran kurang baik serta kurang

menghemat energi, terutama untuk menggerakkan pengaduk dan mengalirkan

gas CO2. Oleh karena itu, penggunaan Reaktor Venturi Bersirkulasi (RVB)

diharapkan dapat menjadi solusi untuk meningkatkan efisiensi pencampuran

gas CO2 dengan susu kapur dalam larutan gula kasar dan menghemat energi

karena tidak memerlukan pengaduk dan blower. Aliran keluar nozzle pada

venturi yang sangat cepat menyebabkan penurunan tekanan dan meningkatkan

difusi gas CO2 sehingga akan meningkatkan fraksi gas dalam cairan atau gas hold up (Mandal et al., 2005). Namun, semakin banyak gas CO2 yang

terabsorpsi dapat menyebabkan kalsium karbonat yang telah terbentuk akan

kembali membentuk senyawa kalsium bikarbonat (Ca(HCO3)2) yang larut dan

hal tersebut akan menghambat karbonatasi (Mathur, 1978). Oleh karena itu,

pentingnya mengetahui kondisi optimum dari peluang penggunaan RVB dalam

karbonatasi untuk pemucatan gula kasar.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan :

1. Mengetahui pengaruh suhu, laju alir cairan, tekanan, dan waktu reaksi

terhadap pemucatan gula kasar pada karbonatasi dengan menggunakan

RVB.

2. Mengetahui kondisi optimum faktor yang berpengaruh terhadap pemucatan

II. TINJAUAN PUSTAKA

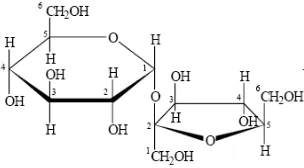

A. SUKROSA

Sukrosa adalah senyawa karbohidrat yang mempunyai rumus kimia

C12H22O11 dan merupakan disakarida yang terdiri dari dua komponen

monosakarida, yaitu D-glukosa dan D-fruktosa. Nama kimia yang lebih tepat

dari sukrosa adalah -D-glukopiranosil- -D-fruktofuranosida dan rumus

bangunnya dapat dilihat pada Gambar 1.

Gambar 1. Struktur molekul sukrosa

Kristal sukrosa mempunyai sistem monoklin yang berbentuk kristal

monoklin hemimorpik (spenoidal) dan bentuknya sangat bervariasi.

Kemurnian sukrosa mempengaruhi bentuk dan keadaan badan kristal, sukrosa

murni tidak berwarna dan transparan. Sukrosa mudah larut dalam air dan

dipengaruhi oleh zat lain yang terlarut dalam air serta sifat zat tersebut.

Semakin tinggi suhu dan jumlah garam terlarut dalam air maka semakin tinggi

pula jumlah sukrosa yang dapat terlarut, terutama garam yang mengandung

nitrogen, seperti protein dan asam amino (Goutara dan Wijandi, 1975).

B. GULA KASAR (RAW SUGAR)

Berdasarkan Standar Nasional Indonesia (SNI 01-3140.1-2001), gula

kasar (raw sugar) adalah gula kristal sukrosa yang dibuat dari tebu

manusia sebelum diproses lebih lanjut karena masih mengandung bahan

pengotor. Gula kasar Australia terdiri dari 98% sukrosa, dan bahan pengotor

bukan gula diantaranya 0.22% gula pereduksi (glukosa dan fruktosa), 0.37%

bahan organik (gum, asam amino, dan komponen warna yang berasal dari

tebu), 0.3% abu (garam kalsium dan potasium), dan 0.31% air.

Sebelum nira tebu diolah, larutan nira terdiri dari beberapa komposisi

yang dapat dilihat pada Tabel 1. Selain itu, komposisi bahan bukan gula dalam

nira tebu dapat dilihat pada Tabel 2.

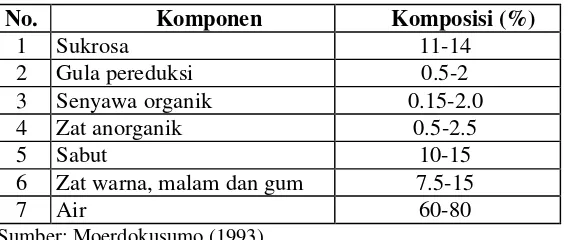

Tabel 1. Komposisi batang tebu

No. Komponen Komposisi (%)

Tabel 2. Komposisi bahan bukan gula dalam nira

No. Komponen Komposisi (%)

1 Hemiselulosa dan pentosan (xilan) Pektin

8.5 1.5 2 Protein tinggi (albumin)

Protein sederhana (albuminosa dan pentosa) Asam amino (glisin, asam aspartat, asparagin, dan glutamin)

7.0 2.0

25 3 Asam akonitat, oksalat, suksinat, glikolat, dan

malat 13

4 Klorofil, antosianin, sakaretin, dan tanin 17

5 Lilin, lemak, dan sabun 17

6 Fosfat, klorida, sulfat, silikat, nitrat dari Na, K,

Ca, Mg, Al, dan terutama Fe 7

7 Silika 2

Sumber: Honig (1953)

Selama defekasi terjadi proses penghilangan asam organik bebas (asam

oksalat, asam tartarat, dan lain-lain) dimana asam-asam tersebut tidak larut

Kalsium fosfat mengalami presipitasi

Bahan pengotor Lapisan Adsorpsi

Ion kalsium

pengotor bukan gula mengalami presipitasi, diantaranya albumin yang larut

maupun yang tidak larut, asam fosfat, pigmen warna antosianin dalam jumlah

kecil, senyawa yang mengandung nitrogen sebanyak 50-60% dari total

senyawa yang mengandung nitrogen, pektin dalam jumlah kecil, dan gum.

Bahan pengotor tersebut secara fisik berasal dari alam dan mengalami

presipitasi oleh ion kalsium dan ion fosfat yang membentuk endapan kalsium

fosfat (Ca3(PO4)2) (Mathur, 1978).

Susu kapur akan bereaksi dengan komponen nira terutama dengan

fosfat yang akan menghasilkan inti endapan kalsium fosfat (Ca3(PO4)2).

Mekanisme reaksi pembentukan inti endapan kalsium fosfat (Ca3(PO4)2) dapat

dilihat pada persamaan (1), (2), (3), dan (4), sedangkan presipitasi bahan

pengotor oleh senyawa Ca3(PO4)2 disajikan pada Gambar 2.Senyawa tersebut

akan mengadsorpsi kotoran lain seperti gumpalan koloid yang bergabung

membentuk gumpalan yang mudah diendapkan. Dengan kata lain, endapan

Ca3(PO4)2 ini merupakan penghubung butiran koloid sehingga terbentuk

gumpalan yang besar.

Ca(OH)2 Ca2+ + 2OH-...(1)

H3PO4 3H+ + PO43-...(2)

3Ca2+ + 2PO43- Ca3(PO4)2...(3)

3Ca(OH)2+2H3PO4 Ca3(PO4)2 + 3H2O...(4)

Dengan teradsorpsinya butiran gumpalan koloid oleh garam Ca-fosfat,

seluruh gumpalan besar akan memiliki densitas yang tinggi. Gumpalan fosfat

dengan koloid bukan gula masih bersifat reversible (berubah kembali menjadi

koloid) dan dinamakan peptisasi. Selain itu, gumpalan besar yang banyak

mengandung butiran koloid memiliki sifat yang kurang baik, karena butiran

koloid menyebabkan gumpalan bersifat kompresibel. Bila terkena tekanan,

volume gumpalan mengecil dan bentuknya berubah. Sifat yang kurang baik

dapat dikurangi jika ke dalam gumpalan dapat dimasukkan lebih banyak

garam anorganik (Ca-karbonat, Ca-sulfit, dan sebagainya) sehingga gumpalan

besar bersifat semi kompresibel. Gumpalan dapat menjadi tidak kompresibel

jika gumpalan tersebut seluruhnya telah diselubungi garam Ca-anorganik

(Soerjadi, 1985).

C. WARNA GULA KRISTAL INDUSTRI

Syarat gula rafinasi untuk industri makanan dan minuman adalah gula

dengan polarisasi 99.90%, tingkat warna 35 IU, kadar air 0.06%, kadar

abu 0.02%, kristal bersih, kering, ukurannya seragam, dan tidak berbau atau

berasa asing (Mochtar, 1996). Salah satu syarat dasar dalam gula rafinasi

adalah warna. Jadi warna merupakan parameter penting dalam pengawasan

mutu gula rafinasi. Warna mempunyai dua aspek yang penting, yaitu salah

satu kriteria penilaian yang dapat dilihat dan sebagai ukuran dari derajat

kemurnian (Moerdokusumo, 1993). Masalah warna dalam penilaian gula putih

secara visual sangat rumit dan terdapat berbagai konsep yang bersifat sangat

subjektif. Meskipun terdapat dalam jumlah yang sangat sedikit (0.1%), zat

warna dalam gula sangat menentukan kualitas gula (Moerdokusumo, 1993).

D. PENYEBAB PEMBENTUKAN WARNA

Warna yang timbul dalam pengolahan gula kristal disebabkan oleh

1. Pigmen Warna Tebu

Nira tebu mengandung beberapa pigmen warna yang berasal dari

jaringan tebu, seperti kulit tebu mengandung dua campuran pigmen warna

klorofil dan antosianin. Selain itu, serat tebu mengandung sakaretin dan

mata tunas batang tebu mengandung tanin, serta beberapa pigmen dalam

jumlah kecil yang belum diketahui (Mathur, 1978).

a. Klorofil

Pigmen klorofil tidak larut dalam air dan larutan gula tetapi

larut dalam alkohol dan eter. Pigmen ini tidak dipengaruhi oleh proses

pemurnian dengan defekasi dan tidak bereaksi dengan asam. Klorofil

merupakan koloid alami dan tetap tersuspensi dalam nira tebu.

Penghilangan pigmen ini hanya dengan proses penyaringan setelah

proses pemurnian tanpa mempengaruhi warna gula.

b. Antosianin

Pigmen antosianin larut dalam nira dan memberikan warna

gelap ungu. Selain itu, penambahan susu kapur akan memberikan

warna hijau gelap dalam nira. Proses pemurnian dengan defekasi tidak

cukup untuk mengeliminasi pigmen ini. Hanya dengan karbonatasi

pigmen ini akan tereliminasi sempurna. Pigmen ini tidak dapat

dihilangkan dengan penambahan asam sulfur karena proses

penghilangan hanya bersifat sementara.

c. Sakaretin

Sakaretin merupakan pigmen yang berasal dari serat tebu.

Pigmen ini tidak dapat diekstrak dengan air atau larutan gula, tetapi

harus dengan penambahan alkali. Dengan penambahan susu kapur,

pigmen ini memberikan warna kuning dan terekstrak serta

terkristalkan dalam pembuatan gula kasar. Pigmen ini tidak berbahaya

d. Tanin

Tanin memberikan warna hijau dalam larutan gula. Namun,

apabila bereaksi dengan garam besi akan memberikan warna gelap.

Pigmen ini larut dalam nira dan selama proses pemanasan, nira akan

terdekomposisi menjadi katekol dan penambahan alkali akan

membentuk protochateuic acid.

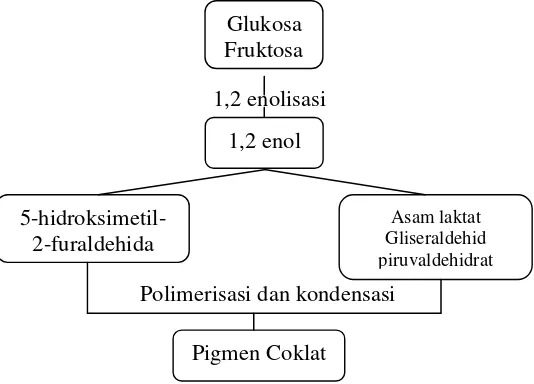

2. Reaksi Pencoklatan Non-enzimatik

Reaksi pencoklatan non-enzimatik pada proses pengolahan gula

dapat disebabkan oleh karamelisasi gula dan reaksi Maillard.

a. Karamelisasi

Karamelisasi merupakan reaksi pencoklatan non-enzimatik

yang melibatkan degradasi gula karena pemanasan (Mathur, 1978)

tanpa melibatkan reaktan yang mengandung nitrogen, seperti protein

dan asam amino (Putra, 1990). Karamelisasi memberikan warna mulai

dari kuning hingga coklat tua dan warna akan semakin gelap selama

peningkatan suhu (Broadhurst, 2002). Selama proses pemanasan,

fruktosa akan terlebih dahulu terdekomposisi, kemudian glukosa, dan

diakhiri oleh sukrosa (Mathur, 1978).

Pada karamelisasi gula pereduksi, dapat dibagi ke dalam tiga

tahap, yaitu (1) tahap 1,2 enolisasi, (2) tahap dehidrasi atau fisi, dan (3)

tahap pembentukan pigmen. Tahap satu yang menghasilkan senyawa

1,2 enol dapat dilihat pada Gambar 3. Reaksi ini akan lebih cepat pada

suasana basa (Shallenberger dan Birch, 1975). Tahap kedua dapat

terjadi melalui reaksi dehidrasi (pelepasan air) atau reaksi fisi

(pemecahan). Dehidrasi terjadi pada pemanasan gula dalam suasana

asam, yaitu pada nilai pH di bawah 6.4 dan mencapai maksimal pada

nilai pH dibawah 3.0 (Hodge, 1953). Setelah reaksi dehidrasi maka

terbentuk senyawa 5-hidroksimetil-2-furfuraldehida yang merupakan

O

Gambar 3. Reaksi tahap I pembentukan 1,2 enol (Eskin et al., 1971)

Pada tahap fisi terjadi pemecahan 1,2 enol menghasilkan

senyawa-senyawa redukton, seperti triosaenidol dan piruvaldehidrat

yang juga merupakan prekursor pigmen coklat. Proses fisi terjadi pada

pemanasan gula dalam kondisi basa, namun dapat terjadi pula dalam

kondisi asam lemah. Semakin meningkat pH, maka proses fisi akan

meningkat secara cepat (Hodge, 1953). Adapun tahapan karamelisasi

gula pereduksi dapat dilihat pada Gambar 4.

1,2 enolisasi

Polimerisasi dan kondensasi

Gambar 4. Skema karamelisasi larutan gula pereduksi

Selama proses pemanasan dengan larutan alkali, adanya ion

OH- akan menyebabkan degradasi sukrosa dan terbentuk senyawa furfural, 5-hidroksimetil-2-furfuraldehida, asam format, dan lain-lain.

Pada pH 12, pemanasan selama 1 jam akan menyebabkan kehilangan

sukrosa sebanyak 0.5%. Senyawa yang terbentuk selama proses

pemanasan dengan alkali, walaupun dalam jumlah kecil, senyawa

tersebut dapat memberikan warna coklat tua dan akan semakin cepat

dengan peningkatan suhu. Pada suhu 200°C, larutan akan terdiri dari

senyawa yang larut dalam air, tidak manis, dan tidak dapat

difermentasikan yang disebut karamel. Diduga larutan tersebut

mengandung senyawa asam glukinat, asam apoglukinat, asam humat,

dan asam sakarat (Goutara dan Wijandi, 1975).

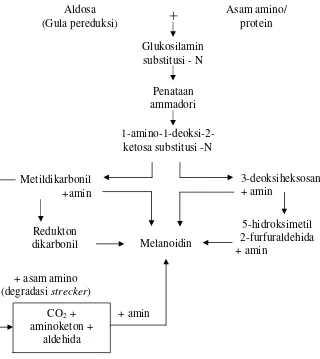

b. Reaksi Maillard

Reaksi Maillard merupakan reaksi pencoklatan non-enzimatik

yang melibatkan asam amino dan gugus karbonil terutama gula

pereduksi. Reaksi Maillard tidak membutuhkan suhu yang tinggi,

namun laju reaksi akan meningkat tajam pada suhu yang tinggi dan

menyebabkan pencoklatan semakin cepat terjadi.

Langkah pertama dalam reaksi tersebut adalah reaksi

kondensasi aldosa dan asam amino yang melibatkan pembukaan

lingkaran gula, penambahan gugus amin pada grup karbonil, dan

berikutnya penghilangan air untuk membentuk basa schiff, yang

selanjutnya mengalami siklisasi membentuk N-substituted

glycosylamin. Kunci dari reaksi pencoklatan ini adalah terbentuknya

amadori rearrangement yang merupakan isomerasi dari N-substituted

aldosylamine menjadi 1-amino-1-deoksi-2-ketosa. Reaksi Maillard

Gambar 5. Skema reaksi Maillard

E. KARBONATASI

Secara umum, proses pemurnian nira dilakukan dengan defekasi,

sulfitasi, dan karbonatasi. Defekasi hanya menghasilkan gula kasar yang masih

banyak mengandung bahan pengotor. Pada sulfitasi, bahan pengotor yang

dihilangkan masih lebih rendah dibandingkan karbonatasi. Selain itu, sulfitasi

akan menyebabkan korosi besi pada pipa-pipa. Bahan pengotor yang dapat

dihilangkan dengan defekasi, sulfitasi, dan karbonatasi adalah 12.7%, 11.7%,

dan 27.9% (Mathur, 1978).

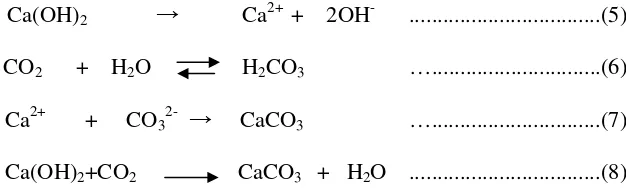

Karbonatasi merupakan reaksi yang terjadi akibat interaksi susu kapur

(CaCO3) melalui mekanisme yang dapat dilihat pada persamaan (5), (6), (7),

dan (8) (Mathur, 1978).

Ca(OH)2 Ca2+ + 2OH- ...(5)

CO2 + H2O H2CO3 …...(6)

Ca2+ + CO32- CaCO3 …...(7)

Ca(OH)2+CO2 CaCO3 + H2O ...(8)

Dalam karbonatasi, akan terjadi adsorpsi bahan pengotor, bahan

penyebab warna, gum, asam organik, dan lain-lain. Proses ini diawali dengan

terbentuknya senyawa intermediet antara sukrosa dan kalsium hidroksida.

Sukrosa memiliki karakteristik kimiawi membentuk metal sakarat. Apabila

dalam larutan sukrosa diberi metal hidroksida, maka akan terjadi reaksi yang

akan membentuk suatu koloid keruh, bersifat gel, atau endapan. Koloid

tersebut adalah ikatan sukrosa dengan metal hidroksida, misalnya satu mol

sukrosa dengan satu mol kalsium hidroksida (Ca(OH)2) yang dinyatakan

dengan rumus C12H22O11.Ca(OH)2, C12H22O11.CaO, dan C12H22O11.Ca

(Goutara dan Wijandi, 1975). Sakarat dapat terurai oleh asam, bahkan oleh

penambahan asam karbonat yang dihasilkan oleh pemberian gas CO2. Apabila

sakarat diberi perlakuan dengan penambahan sedikit asam karbonat maka akan

terbentuk senyawa intermediet (Mathur, 1978). Senyawa intermediet tersebut

bersifat gel yang mempunyai komposisi seperti pada Gambar 6.

. . – Ca – C12H20O11 – Ca – CO3 – Ca - C12H20O11 - Ca – CO3 - . .

Gambar 6. Komposisi senyawa intermediet kalsium karbonat sakarat

Peningkatan absorpsi gas CO2 dapat meningkatkan kondisi asam dan

mengganggu kestabilan senyawa intermediet sehingga senyawa tersebut

terurai menjadi sukrosa dan kalsium karbonat. Terbentuknya senyawa kalsium

karbonat dapat mengadsorpsi dan mengendapkan bahan pengotor (Goutara

dan Wijandi, 1975). Namun, apabila gas CO2 yang ditambahkan berlebih

senyawa bikarbonat yang larut. Mekanisme penguraian kalsium karbonat

dapat dilihat pada persamaan 9 (Mathur, 1978).

CO2 + CaCO3 + H2O Ca(HCO3)2...(9)

Pada kondisi suhu 45°C, karbonatasi berlangsung lambat dan kurang

sempurna, sedangkan pada suhu di atas 55°C akan terjadi penguraian gula

pereduksi yang memunculkan warna coklat. Namun, kelemahan proses

berlangsung pada suhu 55°C, yaitu memicu terjadinya fermentasi asam laktat.

Dalam karbonatasi tunggal, sekitar 7-10% volume larutan gula kasar yang

dipanaskan pada suhu 45–55°C, membutuhkan 20 beaume susu kapur

(Mathur, 1978).

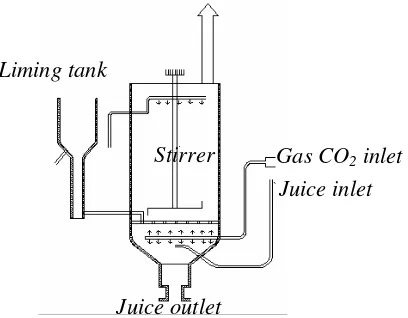

F. PERALATAN KARBONATASI

Dalam karbonatasi, kebutuhan yang sangat penting adalah efisiensi

pencampuran susu kapur dan gas CO2 (Mathur, 1978). Selama ini, proses

pencampuran tersebut dilakukan dengan menggunakan kolom gelembung,

tangki berpengaduk, plate dan tray kolom, spray tower, dan lain-lain (Mandal

et al., 2005). Contoh desain tangki karbonatasi dengan menggunakan

pengaduk, tanpa pengaduk, dan dengan sistem plate dan tray kolom dapat

dilihat pada Gambar 7, 8, dan 9 (Mathur, 1978).

Gambar 7. Tangki karbonatasi dengan menggunakan pengaduk

Stirrer Liming tank

Gas CO2 inlet

Juice inlet

Gambar 8. Tangki karbonatasi tanpa menggunakan pengaduk

juice + lime inlet

Gas CO2

inlet

Juice outlet Liming tank

Gas CO2 inlet

Juice inlet

Juice outlet

Proses pencampuran akan berlangsung secara efisien apabila kontak

antara gas CO2 dan susu kapur semakin luas. Fenomena gas hold up atau

fraksi gas dalam cairan menggambarkan kondisi pencampuran antara fasa gas

dan fasa cairan. Pada kolom gelembung, gas hold up sangat dipengaruhi oleh

kecepatan gelembung dan waktu tinggal gas dalam cairan (Shirsat et al.,

2003).

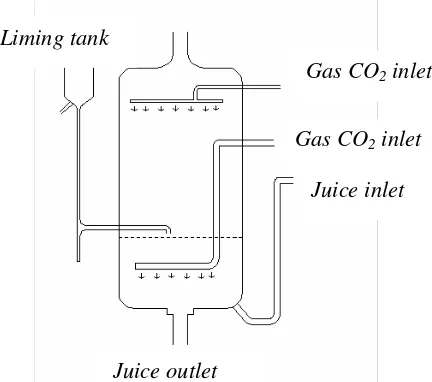

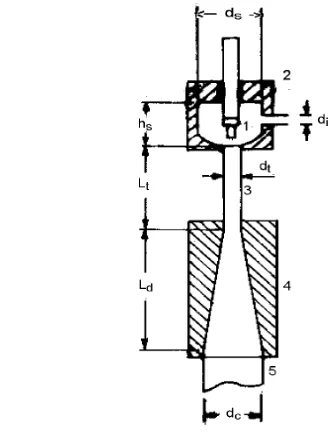

G. REAKTOR VENTURI BERSIRKULASI

Reaktor Venturi Bersirkulasi (RVB) merupakan tipe kontaktor basah.

Venturi dikenal dengan beberapa nama yang disesuaikan dengan aplikasi,

seperti injector, ejector, eductor, dan penukar panas dengan jet air. RVB

merupakan sistem aliran jet dua fasa, yaitu fasa cair dan fasa gas (Atay, 1986).

RVB memiliki desain yang sederhana dan tidak membutuhkan energi

tambahan untuk mendispersikan gas, seperti blower untuk mengalirkan gas

dan motor untuk memutar pengaduk (Mandal et al., 2005). RVB memiliki

komponen peralatan utama, yaitu pipa venturi yang terdiri dari nozzle, difuser,

leher venturi, dan konfuser. Adapun desain pipa venturi dapat dilihat pada

Gambar 10 (Shirsat et al., 2003).

.

Pada RVB, cairan dialirkan melewati sebuah nozzle pada venturi dan

menyebabkan distribusi droplet (gelembung mikro) cairan dengan kecepatan

jet (sonik) (Atay, 1986). Kondisi ini mengikuti prinsip persamaan Bernaulli

yang menyebabkan penurunan tekanan bahkan menjadi vakum di daerah aliran

dengan kecepatan jet. Adanya perbedaan tekanan mengakibatkan terjadinya

difusi gas dari tekanan tinggi menuju tekanan rendah (McCabe et al.,1985)

dan gas terabsorpsi ke dalam cairan. Aliran gelembung mikro yang sangat

cepat dan terjadinya gesekan antara gelembung-gelembung serta leher venturi

yang konvergen menyebabkan aliran menjadi turbulen (Mandal et al., 2005).

Oleh karena aliran yang turbulen dan luasnya permukaan kontak pada

gelembung mikro, maka akan terjadi proses pencampuran yang sangat efisien.

Selain itu, fenomena gas hold up pada RVB akan meningkatkan

kualitas pencampuran dan reaksi gas dalam cairan (Wild et al., 2003). Hal itu

dikarenakan aliran yang sangat cepat dan penurunan tekanan sehingga gas

yang terjerap di antara gelembung mikro akan tertahan dalam cairan lebih

lama (Shirsat et al., 2003). Adapun desain RVB dapat dilihat pada Gambar 11

(Shirsat et al., 2003).

.

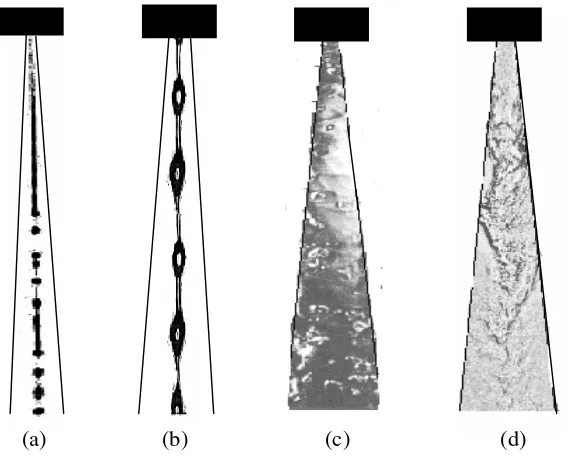

Terdapat empat rezim yang menggambarkan fenomena kecepatan

dalam venturi diantaranya:

1. Rayleigh jet breakup

Pada rezim ini, kecepatan jet berkisar antara 0 – 500 m/detik, aliran

jet sangat dipengaruhi oleh tegangan permukaan dan gelembung belum

banyak terbentuk. Adapun bentuk aliran jet yang terbentuk setelah

melewati nozzle venturi dapat dilihat pada Gambar 12(a).

2. First wind induced breakup regime

Pada rezim ini, kecepatan aliran jet berkisar antara 500 – 1000

m/detik, aliran jet dan pembentukan gelembung sangat dipengaruhi oleh

diameter aliran jet. Pada kasus ini, meningkatnya pengaruh tegangan

permukaan oleh gerakan cairan dan gas disebabkan distribusi tekanan statis

yang melewati aliran jet dan akan mempercepat pemecahan aliran jet.

Adapun bentuk aliran jet yang terbentuk setelah melewati nozzle venturi

dapat dilihat pada Gambar 12(b).

3. Second wind induced breakup regime

Pada rezim ini, kecepatan aliran jet berkisar antara 1000 – 1800

m/detik. Pembentukan gelembung sangat banyak dan lebih kecil ukurannya

dibandingkan dengan diameter aliran jet. Namun, gelembung yang

dihasilkan tidak stabil dan memiliki gelombang ombak yang pendek pada

permukaan aliran jet. Hal ini disebabkan adanya gerakan cairan dan gas

dimana tegangan permukaan dipengaruhi oleh pembentukan aliran yang

berombak. Adapun bentuk aliran jet yang terbentuk setelah melewati nozzle

venturi dapat dilihat pada Gambar 12(c).

4. Atomization regime

Pada rezim ini, kecepatan aliran jet lebih besar dari 1800 m/detik.

Pemecahan aliran jet terjadi ketika aliran keluar nozzle, pembentukan

Adapun bentuk aliran jet yang terbentuk setelah melewati nozzle venturi

dapat dilihat pada Gambar 12(d).

Selain fenomena kecepatan aliran jet, fenomena tekanan dalam reaktor

venturi akan sangat mempengaruhi karakteristik gelembung yang dihasilkan.

Pada tekanan rendah (1 – 15 psi), aliran gelembung tidak mengalami

atomization. Selain itu, pada tekanan di bawah 10 psi, sudut aliran gelembung

adalah nol dan aliran cairan ke bawah berupa garis lurus. Apabila tekanan

ditingkatkan diatas 15 psi dan di bawah 30 psi maka sudut aliran gelembung

yang terbentuk adalah 15° dan aliran gelembung mencapai dinding leher

venturi namun tidak terjadi atomization. Pada tekanan diatas 30 psi, terjadi

atomization dan aliran gelembung mencapai dinding sehingga aliran menjadi

turbulen dimana aliran yang turbulen sangat dibutuhkan dalam kontak antara

cairan dan gas. Pada peningkatan tekanan diatas 50 psi, atomization akan

semakin meningkat dan pembentukan gelembung sangat cepat terjadi bahkan

tidak lagi dapat dilihat secara kasat mata. Intensitas aliran turbulen akan

semakin meningkat apabila mencapai 100 psi (Atay, 1986).

(a) (b) (c) (d)

Gambar 12. Aliran empat rezim pada venturi. (a) Rayleigh; (b) First wind

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

1. Bahan

Bahan baku utama yang digunakan pada penelitian ini adalah gula kasar (raw sugar) yang diperoleh dari PT Jawamanis Rafinasi Cilegon,

Banten. Bahan-bahan kimia yang digunakan untuk karbonatasi adalah susu

kapur (Ca(OH)2) dan gas CO2, serta bahan-bahan kimia untuk analisis.

2. Alat

Peralatan yang digunakan adalah Reaktor Venturi Bersirkulasi

(RVB) dengan menggunakan pompa, flowmeter cairan, dan tabung gas

CO2 disajikan pada Gambar 13, sedangkan peralatan pendukung seperti

wadah, pompa vakum, filtering flask, dan buchner disajikan pada Lampiran

9. Selain itu, peralatan yang digunakan untuk analisa adalah

spektrofotometer, polarimeter, refraktometer, piknometer, pH meter, dan

alat-alat gelas.

B. METODOLOGI

1. Tahapan Penelitian

Penelitian dilakukan dalam beberapa tahapan yang disajikan pada

Gambar 14.

Gambar 14. Bagan alir tahapan penelitian

a. Karakterisasi Gula Kasar (Raw Sugar)

Karakterisasi gula kasar dilakukan untuk mengetahui karakteristik

gula kasar yang akan digunakan dalam karbonatasi dengan menggunakan

RVB. Parameter karakteristik gula kasar yang digunakan adalah kadar air,

kadar abu, kadar protein, tingkat kemurnian (polarisasi), tingkat warna,

gula pereduksi, dan kejernihan. Adapun prosedur karakterisasi gula kasar

dapat dilihat pada Lampiran 1.

Karakterisasi gula kasar (raw sugar)

Penentuan pengaruh faktor reaksi (suhu, laju alir cairan, tekanan dan waktu reaksi)

Mulai

Penentuan kondisi optimum faktor yang berpengaruh terhadap warna larutan gula

b. Penentuan Pengaruh Faktor Reaksi

Pada tahap ini dilakukan penentuan faktor-faktor yang berpengaruh

dalam karbonatasi dengan menggunakan RVB untuk pemucatan gula

kasar. Faktor yang digunakan adalah suhu, laju alir cairan, tekanan, dan

waktu reaksi. Adapun rancangan percobaan yang digunakan adalah

rancangan faktorial dua taraf (two level factorial design) dengan nilai

tinggi dan rendah untuk masing-masing faktor disajikan pada Tabel 3.

Tabel 3. Nilai rendah dan tinggi perlakuan

Jenis Perlakuan Kode Nilai rendah (-1) Nilai tinggi (+1)

Suhu (°C) X1 30 60

Laju alir cairan (l/jam) X2 300 600

Tekanan (kg/cm2) X3 0.3 0.5

Waktu reaksi (menit) X4 5 15

Model rancangan percobaan untuk mengetahui pengaruh faktor

terhadap respon yang diinginkan adalah sebagai berikut :

4

Y = a

o+ a

ix

i+ a

ijx

ix

j i=1 i<jKeterangan:

Y : respon dari masing-masing perlakuan

ao, ai, aij : parameter regresi

xi : pengaruh linier faktor utama

xixj : pengaruh linier dua faktor

Nilai hasil interaksi antar faktor kemudian dianalisis untuk

digunakan sebagai seleksi faktor dengan mengetahui koefisien parameter

regresi, persen signifikansi (selang kepercayaan) dan pola interaksi faktor

yang berpengaruh signifikan terhadap respon. Selain itu, nilai tersebut

digunakan untuk mengetahui persen pengaruh faktor (Cowan, 1949),

dimana persen pengaruh menggambarkan pengaruh perubahan faktor

terhadap perubahan respon. Adapun persamaan persen pengaruh disajikan

F

Faktor-faktor yang telah terseleksi sebagai faktor yang berpengaruh

signifikan dengan respon utama, yaitu tingkat warna, selanjutnya

digunakan untuk menentukan kondisi optimum dengan Metode

Permukaan Respon (Response Surface Methodology) (Box et al., 1978).

Model rancangan percobaan untuk mengetahui permukaan respon

pengaruh faktor dalam karbonatasi gula kasar adalah sebagai berikut:

n n

Y = a

o+ a

ix

i+ a

ijx

ix

j+ a

iix

i2 i=1 i<j i=1Keterangan :

Y : respon dari masing-masing perlakuan

ao, ai, aij, aii : parameter regresi

xi : pengaruh linier faktor utama

xixj : pengaruh linier dua faktor

xi2 : pengaruh kuadratik faktor utama

Nilai hasil interaksi antar faktor reaksi untuk pemukaan respon

dianalisis kembali dengan analisis statistik untuk mendapatkan kondisi

optimum atau nilai terbaik pada nilai tingkat warna terendah. Kondisi

optimum respon yang diperoleh kemudian diverifikasi untuk memvalidasi

kondisi optimum respon dalam karbonatasi dengan menggunakan RVB.

Selain itu, dilakukan pula analisis karakteristik larutan gula pada kondisi

optimum dengan parameter yang dianalisa adalah kadar abu, kadar

2. Prosedur Penelitian

Prosedur penelitian dilakukan dalam beberapa tahap yang disajikan

pada Gambar 15.

Gambar 15. Bagan alir prosedur penelitian

Penelitian ini diawali dengan persiapan bahan baku gula kasar yang

meliputi pembuatan larutan gula kasar sebesar 12% dan penambahan susu

kapur yang dibuat dengan 75 g CaO/l larutan gula kasar. Proses

pencampuran larutan gula kasar dan susu kapur dilakukan pada kondisi hot

liming pada suhu 65-75°C. Kemudian larutan disaring dan filtrat jernihnya dimasukkan ke dalam RVB dengan kapasitas sebesar 3 l. Karbonatasi

dilakukan dengan menginjeksikan larutan gula kasar yang telah ditambahkan

susu kapur ke dalam RVB dan penambahan gas CO2 yang akan berdifusi

dari tabung gas ke dalam RVB.

Persiapan bahan

Hot liming 65-75 °C Mulai

Selesai Penyaringan

Karbonatasi dalam RVB

Pengambilan contoh

Analisa

Susu kapur 75 g/l 12 % larutan gula

Gas CO2

Suhu reaksi dikontrol dengan termokopel, sedangkan laju alir cairan

dikontrol dengan flowmeter cairan dan tekanan dikontrol dengan pengukur

tekanan gauss dan valve. Larutan dipanaskan hingga mencapai suhu reaksi,

kemudian diinjeksikan ke dalam reaktor melalui venturi dan disirkulasi

dengan pompa, lalu gas CO2 dialirkan ke dalam reaktor dan mulai dihitung

waktu reaksi. Sampel diambil melalui drain yang berada pada selang untuk

sirkulasi dan dimasukkan ke dalam gelas ukur. Kemudian sampel disaring

dengan penyaring vakum, sampel larutan jernih dianalisa dengan uji tingkat

warna, tingkat kemurnian (polarisasi), gula pereduksi, dan kejernihan.

Parameter utama yang diamati adalah warna. Tingkat warna dianalisis

dengan metode ICUMSA, dimana sampel diambil 50 g dengan penambahan

serbuk kieselgel sebanyak 2 g dan 50 ml aquades, kemudian diukur densitas,

briks, dan diuji dengan spektrofotometer. Hasil pengukuran spektrofotometer

pada panjang gelombang 420 nm berupa nilai absorbansi. Nilai tersebut

digunakan untuk mengetahui nilai ekstingsi dan dihitung menjadi tingkat

IV. HASIL DAN PEMBAHASAN

A. KARAKTERISTIK GULA KASAR

Gula kasar yang digunakan dalam penelitian ini merupakan bahan

baku untuk pembuatan gula rafinasi pada PT Jawamanis Rafinasi,

Cilegon-Banten. Karakterisasi gula kasar dilakukan untuk mengetahui karakteristik

gula kasar tersebut pada larutan 12% gula kasar. Parameter yang dianalisa

adalah kadar abu, kadar protein, tingkat kemurnian (polarisasi), tingkat warna,

gula pereduksi, dan kejernihan. Untuk kadar air, analisa dilakukan dalam

bentuk kristal gula kasar. Hasil analisis karakteristik gula kasar disajikan pada

Tabel 4.

memiliki kadar air sebesar 0.03%. Nilai kadar air ini telah memenuhi standar

Sekretariat Dewan Gula Indonesia, yaitu 0.3%. Kadar air dalam gula kasar

mempengaruhi sifat tahan lama dalam penyimpanan. Semakin tinggi kadar air

gula kasar dapat menjadi sarana untuk pertumbuhan mikroorganisme sehingga

Kadar abu gula kasar berdasarkan Tabel 4 adalah 0.03%. Nilai kadar

abu gula kasar telah memenuhi Standar Nasional Indonesia, yaitu 0.5% dan

standar Sekretariat Dewan Gula Indonesia, yaitu 0.3%. Semakin tinggi kadar

abu, maka akan menyebabkan masalah melasigenik, yaitu peningkatan kadar

sukrosa dalam tetes dimana sukrosa akan membentuk senyawa metal sakarat

dengan ion logam yang larut dalam air.

Berdasarkan Tabel 4, kadar protein gula kasar sebesar 0.01%. Adanya

senyawa bernitrogen dalam kristal gula kasar diidentifikasi merupakan

senyawa asam amino dan senyawa hasil reaksi Maillard yang memberikan

warna kuning hingga coklat. Di lain pihak, senyawa hasil reaksi Maillard,

yaitu polimer melanoidin bersifat karsinogenik dan merugikan kesehatan

(Apriyantono, 2002). Oleh karena itu, gula kasar belum layak dikonsumsi

manusia (Anonim, 2007) sehingga senyawa bernitrogen dalam gula kasar

harus dihilangkan.

Tingkat kemurnian (polarisasi) gula kasar yang digunakan dalam

penelitian ini adalah 96°Z. Berdasarkan Tabel 4, nilai tersebut telah memenuhi

Standar Nasional Indonesia, yaitu 95°Z, tetapi belum memenuhi standar

Sekretariat Dewan Gula Indonesia, yaitu 98°Z. Tingkat kemurnian gula kasar

dipengaruhi oleh bahan pengotor termasuk zat penyebab warna yang

terperangkap dalam kristal gula kasar. Semakin tinggi tingkat kemurnian gula

kasar maka bahan pengotor termasuk zat penyebab warna akan semakin

rendah. Kondisi tersebut akan memudahkan proses pemurnian (James dan

Chung, 1993).

Warna gula kasar berdasarkan Tabel 4 sebesar 1652 IU. Nilai tersebut

telah memenuhi Standar Nasional Indonesia, yaitu minimal 600 IU, dan

standar Sekretariat Dewan Gula Indonesia, yaitu kurang dari 4000 IU. Tingkat

warna kristal gula dipengaruhi oleh bahan pengotor yang dapat memberikan

warna. Bahan pengotor tersebut diidentifikasi sebagai senyawa hasil

karamelisasi dan reaksi Maillard yang memberikan warna kuning hingga

coklat. Selain itu, pigmen warna antosianin dapat pula memberikan warna

senyawa penyebab warna menjadi sangat penting dalam meningkatkan

kualitas gula kasar dan meningkatkan tingkat kemurnian sukrosa.

Berdasarkan Tabel 4, gula kasar memiliki kadar gula pereduksi sebesar

0.198%. Nilai tersebut menunjukkan kadar gula pereduksi telah memenuhi

standar Sekretariat Dewan Gula Indonesia, yaitu 0.4%. Adanya gula pereduksi

diduga bahwa gula pereduksi terperangkap dalam proses pembentukan kristal

gula kasar selama kristalisasi. Gula pereduksi akan mengganggu karbonatasi

dikarenakan proses pencoklatan non-enzimatik secara karamelisasi dan reaksi

Maillard dengan asam amino.

Kejernihan gula kasar berdasarkan Tabel 4 adalah 89.88%T. Nilai

tersebut menunjukkan masih terdapatnya bahan pengotor dalam gula kasar.

Semakin tinggi kejernihan gula kasar menunjukkan semakin rendah bahan

pengotor yang terlarut dalam larutan gula.

B. PENGARUH FAKTOR REAKSI

Proses pemucatan gula kasar secara karbonatasi dengan menggunakan

Reaktor Venturi Bersirkulasi (RVB) dipengaruhi oleh beberapa faktor

diantaranya, suhu, laju alir cairan, tekanan, dan waktu reaksi. Faktor-faktor

tersebut dapat dioptimalkan, sehingga dapat mengurangi warna larutan gula

kasar. Pada penelitian ini, dilakukan interaksi antar faktor reaksi yang

berpengaruh terhadap tingkat warna larutan gula hasil karbonatasi dengan

menggunakan RVB. Tingkat warna larutan gula setelah karbonatasi dianalisis

dengan metode ICUMSA, kemudian hasil analisis dihitung secara statistik,

sehingga dapat diketahui pengaruh linier dari faktor-faktor reaksi tersebut.

Hubungan faktor reaksi terhadap respon dapat diketahui melalui

serangkaian percobaan yang sistematis dan diuji melalui analisis statistika.

Hubungan antara faktor reaksi dengan respon dapat disajikan dalam suatu

model atau persamaan linier. Melalui persamaan linier tersebut diketahui

pengaruh linier dari suhu, laju alir cairan, tekanan, dan waktu reaksi serta

Hasil analisis statistik menunjukkan bahwa faktor-faktor reaksi yang

diberikan yaitu suhu (X1) dan laju alir cairan (X2) memberikan pengaruh yang

signifikan terhadap proses pemucatan warna larutan gula kasar. Kedua faktor

tersebut mempunyai pengaruh untuk menurunkan tingkat warna larutan gula.

Data dan analisis tingkat warna larutan gula yang dihasilkan dari karbonatasi

dengan menggunakan RVB disajikan pada Lampiran 2. Pengaruh faktor utama

dan interaksi faktor terhadap tingkat warna larutan gula hasil karbonatasi

dengan menggunakan RVB disajikan pada Tabel 5.

Tabel 5. Pengaruh faktor utama dan interaksi faktor terhadap tingkat warna larutan gula hasil karbonatasi dengan menggunakan RVB

Parameter Koefisien Signifikansi (%) Pengaruh (%)

Intersep 1677.438 99.81

Berdasarkan Tabel 5, dapat diketahui bahwa faktor yang berpengaruh

signifikan pada proses pemucatan warna larutan gula kasar adalah suhu, laju

alir cairan, dan tekanan, sedangkan waktu reaksi berpengaruh tidak signifikan.

Faktor yang paling berpengaruh adalah suhu (X1) dengan persen pengaruh

1.515% pada selang kepercayaan 95.79%. Semakin tinggi suhu pada proses

reaksi menyebabkan tingkat warna larutan gula hasil karbonatasi semakin

menurun yang ditunjukkan oleh tanda negatif pada nilai koefisien parameter.

Proses pemucatan warna larutan gula kasar ditandai oleh penurunan

tingkat warna pada larutan gula setelah melalui karbonatasi dengan

menggunakan RVB. Hal ini disebabkan karena peningkatan suhu akan