HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS TERHADAP UKURAN GELEMBUNG PADA KARBONATASI

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR

VENTURI BERSIRKULASI

Oleh Ratih Anggraini

F34103046

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Ratih Anggraini. F34103046. Hubungan Peningkatan Laju Alir Cairan Dan Gas

Terhadap Ukuran Gelembung Pada Karbonatasi Raw Sugar Dengan Menggunakan Reaktor Venturi Bersirkulasi. Di bawah bimbingan Prayoga Suryadarma. 2007.

RINGKASAN

Gula dalam kebutuhannya sebagai pemanis untuk kebutuhan industri makanan dan minuman adalah gula berkualitas tinggi atau gula rafinasi. Hal ini dikarenakan dapat menghasilkan produk yang bermutu baik. Gula rafinasi adalah gula kasar (raw sugar) yang telah mengalami proses pemurnian lebih lanjut. Raw

sugar masih mengandung berbagai pengotor, sehingga penggunaannya untuk

dikonsumsi manusia telah dilarang oleh FDA (Food and Drug Administration). Oleh karena itu, raw sugar tersebut harus melalui tahapan pemurnian agar dapat menghasilkan gula berkualitas tinggi untuk industri.

Pada proses pemurnian cara karbonatasi, terjadi reaksi antara nira yang mengandung susu kapur (Ca(OH)2) dengan gas karbondioksida (CO2) membentuk senyawa kalsium karbonat (CaCO3). Senyawa kalsium karbonat inilah yang akan menjerat bahan-bahan pengotor dalam nira. Efisiensi pencampuran susu kapur (Ca(OH)2) dan gas karbondioksida (CO2) pada pemurnian gula cara karbonatasi merupakan kebutuhan yang penting dan adanya Reaktor Venturi Bersirkulasi (RVB) diharapkan dapat menjadi solusi untuk meningkatkan efisiensi dan efektivitas pencampuran dalam proses karbonatasi.

Perubahan laju alir cairan dan gas pada sistem RVB berpengaruh terhadap fenomena hidrodinamika yang terjadi di dalam RVB. Fenomena hidrodinamika yang terjadi pada RVB diantaranya ukuran gelembung dan distribusi ukuran gelembung yang dihasilkan. Salah satu teknik yang digunakan untuk mengukur secara statistik ukuran gelembung yaitu teknik fotografi.

Penelitian ini bertujuan untuk menentukan hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) menggunakan teknik fotografi. Selain itu, menentukan hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) pada karbonatasi raw sugar.

Hasil analisis statistik menunjukkan bahwa peningkatan laju alir cairan dan gas pada RVB berpengaruh terhadap ukuran gelembung yang dihasilkan. Pada variasi peningkatan laju alir cairan, nilai rata-rata dan ragam ukuran gelembung pada laju alir cairan yang tinggi yaitu QL 400 l/jam, QL 490 l/jam, dan QL 590 l/jam menghasilkan nilai yang rendah. Pada QL 100 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 1,31 dan 0,49. Pada QL 150 l/jam nilai rata-rata dan ragam ukuran gelembung yang dihasilkan sebesar 1,76 dan 0,55, pada QL 250 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 1,50 dan 0,72, pada QL 400 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,58 dan 0,17, pada QL 490 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,56 dan 0,14 dan pada QL 590 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,61 dan 0,24.

Pada variasi peningkatan laju alir gas, QG 90 l/jam dibandingkan dengan QG 390 l/jam dan QG 750 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung yang rendah diantara laju alir gas lainnya.Variasi peningkatan laju alir

gas pada QL tetap yaitu 100 l/jam, QG 90 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 0,77 dan 0,21. Pada QG 390 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 1,98 dan 1,24 dan pada QG 750 l/jam sebesar 1,31 dan 0,48. Variasi peningkatan laju alir gas pada QL tetap yaitu 400 l/jam, QG 90 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 0,49 dan 0,035. Pada QG 390 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung 0,68 dan 0,17 dan pada QG 750 l/jam sebesar 0,58 dan 0,17.

Pada hubungan peningkatan laju alir cairan dan gas pada karbonatasi raw

sugar, yaitu hubungan dengan ukuran gelembung (nilai rata-rata dan ragam

ukuran gelembung) terhadap warna nira. QL 120 l/jam dan QG 90 l/jam dengan nilai rata-rata dan ragam ukuran gelembung 0,77 dan 0,21, menghasilkan nilai warna nira yang rendah yaitu sebesar 180 IU. Pada QL 590 l/jam dan QG 750 l/jam dengan nilai rata-rata dan ragam ukuran gelembung 0,61 dan 0,24, nilai yang dihasilkan lebih tinggi yaitu sebesar 325 IU.

Ratih Anggraini, F34103046. Relation of Increasing the Rate of Liquid Flow

and Gas to Bubble Size in Raw Sugar Carbonatation with Loop Venturi Reactor. Supervised by Prayoga Suryadarma. 2007

SUMMARY

High quality sugar or refine sugar is necessity for food and beverage industry, in order to get good quality product. Refine sugar is raw sugar that has advance purification process. Raw sugar is still containing various impurities and prohibited to consume. That is way, raw sugars have to purify in order to get high quality sugar.

In carbonatation process, there is reaction between juice containing Ca(OH)2 with gas CO2 forming compound of carbonate calcium (CaCO3). Calcium Carbonate will absorb impurities in cane juice. Efficiency of carbonatation will be good when the good mix of CO2 and good cane juice happend. Loop Venturi Reactor (LVR) can also improve the gas absorption with liquid being good and existence of LVR expected being solution to increase efficiency and effectiveness mixing in carbonatation process.

Change of flow rate liquid and gas at LVR system have an effect hydrodynamics phenomenon. Hydrodynamics phenomenon that happened at LVR are bubble size and bubble size distribution. One of the techniques to measure statically bubble size is Photography technique.

The aim of this research was to determine the relation of increasing the rate of liquid flow and gas to bubble size (mean value and variance bubble size) using photography technique and then to determine the relation of increasing the rate liquid flow and gas to bubble size (mean value and variance bubble size) at raw sugar carbonatation.

The statistical analysis results showed that the increasing liquid flow rate and gas at LVR had an effect to bubble size. At variation liquid flow rate, mean value and variance bubble size the high liquid flow rate were QL 400 l/jam, QL 490 l/jam, and QL 590 l/jam were low. At QL 100 l/jam, mean value and variance bubble size were 1,31 and 0,49. At QL 150 l/jam, mean value and variance bubble size were 1,76 and 0,55. At QL 250 l/jam, mean value and variance bubble size were 1,50 and 0,72. At QL 400 l/jam, mean value and variance bubble size were 0,58 and 0,17. At QL 490 l/jam, mean value and variance bubble size were 0,56 and 0,14 and at QL 590 l/jam, mean value and variance bubble size were 0,61 and 0,24.

At variation flow rate of gas, mean value and variance bubble size QG 90 l/jam was low compared with QG 390 l/jam and QG 750 l/jam. Variation flow rate of gas at constant QL was 100 l/jam, at QG 90 l/jam, mean value and variance bubble size were 0,77 and 0,21. At QG 390 l/jam, mean value and variance bubble size were1,98 and 1,24 and at QG 750 l/jam, mean value and variance bubble size were 1,31 and 0,48. Variation flow rate of gas at constant QL was 400 l/jam, at QG 90 l/jam, mean value and variance bubble size were 0,49 and 0,035. At QG 390 l/jam, mean value and variance bubble size were 0,68 and 0,17. At QG 750 l/jam, mean value and variance bubble size were 0,58 and 0,17.

The relation between flow rate of liquid and gas of the bubble size (mean value and variance bubble size) to color juice, QL 120 l/jam and QG 90 l/jam with

mean value and variance of bubble size were 0,77 and 0,21, produced low value of color juice, that was equal to 180 IU. At QL 590 l/jam and QG 750 l/jam with mean value and variance of bubble size were 0,61 and 0,24, higher value of color juice, that was equal to 325 IU.

HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS TERHADAP UKURAN GELEMBUNG PADA KARBONATASI

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR

VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh Ratih Anggraini

F34103046

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS TERHADAP UKURAN GELEMBUNG PADA KARBONATASI

RAW SUGAR DENGAN MENGGUNAKAN REAKTOR

VENTURI BERSIRKULASI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

Ratih Anggraini F34103046

Dilahirkan pada tanggal 20 Desember 1984 Di Tangerang

Tanggal lulus : September 2007 Menyetujui,

Prayoga Suryadarma, STP, MT

NIP. 132 240 362 SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul:

“Hubungan Peningkatan Laju Alir Cairan Dan Gas Terhadap Ukuran Gelembung Pada Karbonatasi Raw Sugar Dengan Mengggunakan Reaktor Venturi Bersirkulasi” adalah hasil karya saya sendiri dengan arahan dosen

Pembimbing Akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, September 2007 Yang membuat pernyataan,

Ratih Anggraini F34103046

RIWAYAT HIDUP

Penulis dilahirkan di Tangerang, pada tanggal 20 Desember 1984. Penulis merupakan anak ketiga dari empat bersaudara, putri dari pasangan Adjid Sahidin dan Ratna

Komala.

Penulis menyelesaikan pendidikan dasar di SDN Gintung 2 Tangerang Tahun 1991 – 1997, SLTPN 178 Jakarta Tahun 1997-2000, dan SMUN 29 Jakarta Tahun 2000 – 2003. Pada tahun 2003 penulis melanjutkan pendidikan tinggi di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur USMI (Undangan Seleksi Masuk IPB). Penulis juga pernah aktif di Ikatan Alumni Smu Spesanggrahan Sekebayoran dan Sekitarnya (IAS3) menjabat sebagai Bendahara II dan aktif pula dalam Ikatan Alumni SMU 29 Jakarta. Pada masa studi di IPB, Alhamdulillah penulis memperoleh dana bantuan pendidikan dari Yayasan BNI (2005 – 2006).

Penulis melaksanakan praktek lapang pada Tahun 2006 dengan topik “Mempelajari Proses Produksi dan Gula Di PT. PG Rajawali II Unit PG. Jatitujuh Majalengka, Jawa Barat”. Untuk menyelesaikan studi di Fakultas Teknologi Pertanian penulis melakukan penelitian dengan judul “Hubungan Peningkatan Laju Alir Cairan dan Gas terhadap Ukuran Gelembung pada Karbonatasi Raw

KATA PENGANTAR

Syukur alhamdulillah kepada Allah SWT yang telah melimpahkan rahmat, dan hidayah-NYA kepada penulis, sehingga penulis dapat menyelesaikan penelitian dengan judul “Hubungan Peningkatan Laju Alir Cairan Dan Gas Terhadap Ukuran Gelembung Pada Karbonatasi Raw Sugar Dengan Menggunakan Reaktor Venturi Bersirkulasi”, serta dapat menyusun dan menyelesaikan skripsi. Karya ilmiah ini ditujukan untuk mendapatkan gelar sarjana teknologi pertanian pada Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Pada kesempatan ini penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada :

1. Prayoga Suryadarma, STP, MT selaku dosen pembimbing akademik yang telah memberikan arahan dan membimbing penulis baik selama penelitian dan penulisan skripsi.

2. Dr. Ir. Sapta Raharja, DEA dan Ir. Indah Yuliasih, MSi selaku dosen penguji yang telah memberikan saran untuk penyempurnaan skripsi ini.

3. PT. Jawamanis Rafinasi atas bantuan pengadaan bahan baku, yaitu raw sugar. 4. Mas Agus Fateta atas waktu luangnya untuk pemotretan ukuran gelembung. 5. Semua pihak yang telah memberi dukungan dan bantuan yang tidak dapat

penulis sebutkan satu persatu.

Penulis berharap, semoga karya ini dapat bermanfaat terutama bagi rekan sejawat.

Bogor, September 2007 Penulis

DAFTAR ISI

Halaman KATA PENGANTAR... i DAFTAR ISI... ii DAFTAR TABEL ... iv DAFTAR GAMBAR... vDAFTAR LAMPIRAN ... vii

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN... 2

C. RUANG LINGKUP... 3

II. TINJAUAN PUSTAKA... 4

A. REAKTOR VENTURI BERSIRKULASI... 4

B. TEKNIK FOTOGRAFI ... 8

C. PEMURNIAN GULA... 9

D. WARNA GULA ...10

E. RAW SUGAR...12

III. METODOLOGI ...14

A. ALAT DAN BAHAN ...14

1. Alat ...14

2. Bahan ...15

B. METODE PENELITIAN...15

IV. HASIL DAN PEMBAHASAN ... 21

B. HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN

DAN GAS TERHADAP UKURAN GELEMBUNG ... 22

1. Hubungan Peningkatan Laju Alir Cairan Terhadap Ukuran Gelembung ... 23

2. Hubungan Peningkatan Laju Alir Gas Terhadap Ukuran Gelembung ... 29

C. HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS TERHADAP UKURAN GELEMBUNG PADA KARBONATASI RAW SUGAR ... 33

V. KESIMPULAN DAN SARAN ... 36

A. KESIMPULAN ... 36

B. SARAN ... 37

DAFTAR PUSTAKA ... 38

DAFTAR TABEL

Halaman Tabel 1. Diameter gelembung dan KLa pada beberapa sistem kontak

gas – cair ... 5

Tabel 2. Komposisi nira tebu ... 13

Tabel 3. Standar komposisi raw sugar... 13

Tabel 4. Syarat mutu gula rafinasi ... 13

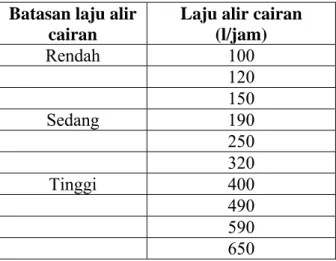

Tabel 5. Rentang nilai untuk batasan laju alir cairan... 17

Tabel 6. Rentang nilai untuk batasan laju alir gas ... 18

Tabel 7. Variasi laju alir cairan dengan QG tetap... 18

Tabel 8. Variasi laju alir gas dengan QL tetap... 18

Tabel 9. Karakteristik raw sugar ... 21

Tabel 10. Hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung terhadap warna nira ... 33

DAFTAR GAMBAR

Halaman

Gambar 1. Skema RVB ... 4

Gambar 2. Ejektor venturi... 5

Gambar 3. Desain ejektor venturi ... 6

Gambar 4. Skema pembentukan selimut jet ... 7

Gambar 5. Rejim aliran pada ejektor ... 8

Gambar 6. Teknik fotografi (Aslan et al., 2006) ... 9

Gambar 7. Skema RVB dan komponen penyusunnya... 14

Gambar 8. Reaktor Venturi Bersirkulasi (RVB) ... 15

Gambar 9. Tahapan penelitian. ... 16

Gambar 10. Foto gelembung QL 490 l/jam pada QG 750 l/jam . ... 23

Gambar 11. Foto gelembung QL 490 l/jam pada QG 390 l/jam . ... 24

Gambar 12. Foto gelembung QL 490 l/jam pada QG 90 l/jam . ... 24

Gambar 13. Foto gelembung pada QL 320 l/jam . ... 25

Gambar 14. Foto gelembung pada QL 650 l/jam . ... 26

Gambar 15. Grafik distribusi ukuran gelembung pada variasi laju alir cairan dengan QG 750 l/jam ... 26

Gambar 16. Nilai rata-rata ukuran gelembung pada variasi laju alir cairan ... 27

Gambar 17. Nilai ragam ukuran gelembung pada variasi laju alir cairan... 28

Gambar 18. Foto gelembung pada QL 320 l/jam . ... 30

Gambar 19. Grafik distribusi ukuran gelembung pada variasi laju alir gas dengan QL 100 l/jam ... 30

Gambar 20. Grafik distribusi ukuran gelembung pada variasi laju alir gas dengan QL 400 l/jam ... 30

Gambar 21. Nilai rata-rata ukuran gelembung pada variasi laju alir gas... 31 Gambar 22. Nilai ragam ukuran gelembung pada variasi laju alir gas ... 32 Gambar 23. Kurva standar DNS ... 60

DAFTAR LAMPIRAN

Halaman Lampiran 1. Diagram alir penelitian ... 40 Lampiran 2. Prosedur karakterisasi raw sugar ... 42 Lampiran 3. Data hasil pengukuran ukuran gelembung hasil analisa foto .. 45 Lampiran 4. Data nilai rata-rata dan ragam ukuran gelembung .. ... 55 Lampiran 5. Data nilai rata-rata ukuran gelembung tiap kelas (ai).. ... 56 Lampiran 6. Kurva standar DNS dan data hasil karakterisasi raw sugar .... 59 Lampiran 7. Hasil pemotretan penggaris untuk kalibrasi... 60 Lampiran 8. Hasil pemotretan gelembung ... 61 Lampiran 9. Dokumentasi ... 69

I. PENDAHULUAN

A.

LATAR BELAKANGGula dalam kebutuhannya sebagai pemanis untuk kebutuhan industri adalah gula berkualitas tinggi atau gula rafinasi. Hal ini dikarenakan dapat menghasilkan produk yang bermutu baik. Gula rafinasi adalah gula kasar (raw

sugar) yang telah mengalami proses pemurnian lebih lanjut. Raw sugar masih

mengandung berbagai pengotor, sehingga penggunaannya untuk dikonsumsi manusia telah dilarang oleh FDA (Food and Drug Administration). Oleh karena itu, raw sugar tersebut harus melalui tahapan pemurnian agar dapat menghasilkan gula berkualitas tinggi untuk industri, khususnya industri minuman ringan.

Proses pemurnian merupakan salah satu faktor yang penting untuk menentukan tingkat efisiensi proses penghilangan bahan pengotor pada raw

sugar sehingga menghasilkan gula rafinasi dengan mutu baik. Proses

pemurnian raw sugar dapat dilakukan dengan beberapa cara, diantaranya defekasi, sulfitasi dan karbonatasi. Dalam proses karbonatasi, terjadi reaksi antara nira yang mengandung susu kapur (Ca(OH)2) dengan gas karbondioksida (CO2) membentuk senyawa kalsium karbonat (CaCO3). Senyawa kalsium karbonat inilah yang akan menjerat bahan-bahan pengotor dalam nira (Mathur, 1978).

Efisiensi pencampuran susu kapur (Ca(OH)2) dan gas karbondioksida (CO2) pada pemurnian gula cara karbonatasi merupakan kebutuhan yang penting (Mathur, 1978). Selama ini gas CO2 diabsorpsikan dalam bentuk gelembung dan ada pula yang menggunakan pengaduk. Hal tersebut bertujuan untuk meningkatkan fraksi gas CO2 di dalam cairan (nira) (Shirsat et al., 2003) sehingga gas CO2 lebih banyak berada dalam nira dan kontak antara gas CO2 dengan nira yang mengandung susu kapur akan semakin meningkat. Namun saat ini, tangki karbonatasi yang ada masih kurang efisien karena masih banyak gas CO2 yang tidak terabsorb ke dalam nira dan terbuang sehingga proses pencampuran kurang baik serta tidak hemat energi, terutama untuk menggerakkan pengaduk dan mengalirkan gas CO .

Reaktor Venturi Bersirkulasi (RVB) adalah sistem reaktor yang sederhana yang menggunakan ejektor venturi sebagai alat pendistribusi fase gas ke dalam fase cairan. Keunggulan RVB antara lain memiliki kecepatan perpindahan massa yang tinggi dan menghasilkan gelembung-gelembung yang kecil baik secara aksial maupun radial serta memberikan kondisi kontak antara cairan dan gas pada kondisi optimal karena adanya proses pemanfaatan kembali gas yang tidak bereaksi (Duveen, 1998; Leuritz et al., 1976; Cramers

et al., 1992; Mandal et al., 2005).

Oleh karena itu, penggunaan Reaktor Venturi Bersirkulasi (RVB) diharapkan dapat menjadi solusi untuk meningkatkan efisiensi pencampuran gas CO2 dan susu kapur dalam nira dan menghemat energi karena tidak memerlukan pengaduk dan blower. Perubahan laju alir cairan dan gas pada sistem RVB berpengaruh terhadap fenomena hidrodinamika yang terjadi di dalam RVB (Cramers et al., 1992). Fenomena hidrodinamika yang terjadi pada RVB diantaranya ukuran gelembung dan distribusi ukuran gelembung yang dihasilkan. Dengan mengetahui ukuran gelembung dan distribusi ukuran gelembung pada RVB, karakteristik populasi gelembung dalam cairan dapat diketahui serta dapat mengevaluasi performa RVB. Salah satu teknik yang digunakan untuk mengukur secara statistik ukuran gelembung yaitu teknik fotografi.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan untuk :

1. Menentukan hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) menggunakan teknik fotografi.

2. Menentukan hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) pada karbonatasi raw sugar.

C. RUANG LINGKUP

Ruang lingkup penelitian ini antara lain bahan baku yang digunakan untuk proses pemurnian yaitu raw sugar yang diimpor dari Australia, kemudian melakukan karakterisasi raw sugar yaitu meliputi kadar air, kadar abu, tingkat kemurnian (polarisasi), warna dan gula pereduksi. Selanjutnya melakukan pengukuran ukuran gelembung yang dihasilkan RVB untuk mendapatkan nilai rata-rata dan ragam ukuran gelembung. Lalu melakukan proses karbonatasi raw sugar dengan menggunakan RVB pada laju alir cairan 120 l/jam dan laju alir gas 90 l/jam serta pada laju alir cairan 590 l/jam dan laju alir gas 750 l/jam untuk mendapatkan hubungan peningkatan laju alir cairan dan gas (nilai rata-rata dan ragam ukuran gelembung) pada karbonatasi

II. TINJAUAN PUSTAKA

A. REAKTOR VENTURI BERSIRKULASI

Reaktor Venturi Bersirkulasi (RVB) adalah sistem reaktor yang tersusun dari tangki, venturi atau ejektor dan sistem sirkulasi cairan (Duveen, 1998). Skema dari RVB dapat dilihat pada Gambar 1.

Gambar 1. Skema RVB (Duveen, 1998)

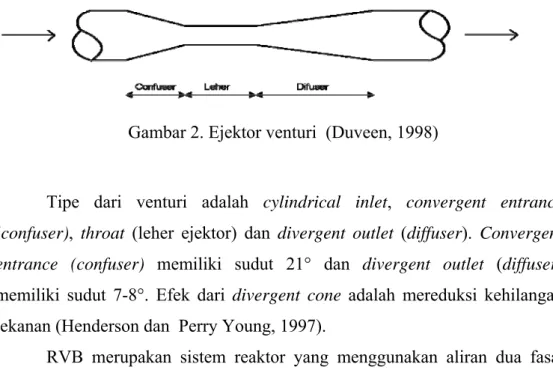

Venturi dikenal dengan beberapa nama yang disesuaikan dengan aplikasi, seperti injector, ejector, eductor, dan lain-lain. Ejektor venturi merupakan pipa pendek yang terdiri dari tiga bagian. Bagian pertama disebut

confuser, berbentuk kerucut terpotong yang luas penampangnya mengecil

dengan tajam. Bagian kedua berbentuk silinder pendek yang sering disebut leher. Bagian ketiga disebut diffuser, berbentuk kerucut terpotong yang luas penampangnya membesar secara halus. Bentuk ejektor venturi disajikan pada Gambar 2.

Gambar 2. Ejektor venturi (Duveen, 1998)

Tipe dari venturi adalah cylindrical inlet, convergent entrance

(confuser), throat (leher ejektor) dan divergent outlet (diffuser). Convergent entrance (confuser) memiliki sudut 21° dan divergent outlet (diffuser)

memiliki sudut 7-8°. Efek dari divergent cone adalah mereduksi kehilangan tekanan (Henderson dan Perry Young, 1997).

RVB merupakan sistem reaktor yang menggunakan aliran dua fasa, yaitu fasa cair dan fasa gas (Atay, 1986). RVB memiliki desain yang sederhana dan tidak membutuhkan energi tambahan untuk mendispersikan gas, seperti blower untuk mengalirkan gas dan motor untuk memutar pengaduk, memiliki kecepatan perpindahan massa yang tinggi dan menghasilkan gelembung-gelembung yang kecil baik secara aksial maupun radial serta memberikan kondisi kontak antara cairan dan gas pada kondisi optimal karena adanya proses pemanfaatan kembali gas yang tidak bereaksi (Duveen, 1998; Leuritz et al., 1976; Mandal et al., 2005). Perbandingan diameter ukuran gelembung dan nilai koefisien perpindahan massa (KLa) yang dihasilkan pada beberapa sistem kontak gas-cair dapat dilihat pada Tabel 1. Tabel 1. Diameter gelembung dan KLa pada beberapa sistem kontak gas – cair

Sistem kontak Diameter gelembung (mm) KLa (s-1) Bubble column 3 - 4 0, 04 – 0,06 Tangki berpengaduk 2 - 3 0,1 – 0,15 Ejektor RVB 0,1 – 0,4 4 – 6 Leher ejektor RVB < 0,1 10 - 15 Sumber : Duveen (1998)

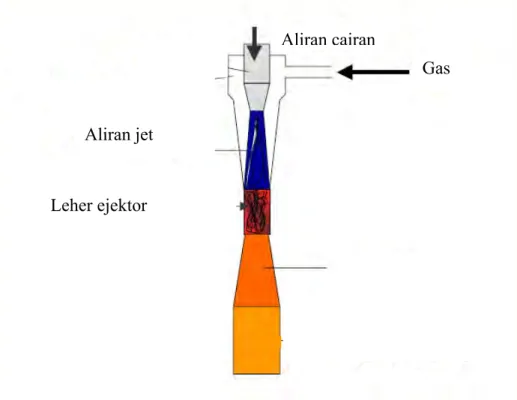

Pada RVB, cairan dialirkan melewati sebuah nosel pada ejektor venturi yang menyebabkan cairan mengalir dengan peningkatan kecepatan dibandingkan dengan kecepatan sebelumnya (Atay, 1986), hal ini dikarenakan

geometri ejektor venturi yang menyebabkan laju geser cairan yang tinggi di dalam ejektor (Cramers et al., 1992). Kondisi ini mengikuti prinsip persamaan Bernaulli yang menyebabkan penurunan tekanan bahkan menjadi vakum di daerah aliran dengan peningkatan kecepatan tersebut. Adanya perbedaan tekanan mengakibatkan terjadinya difusi gas dari tekanan tinggi menuju tekanan rendah (McCabe et al., 1985) dan gas terdispersi ke dalam cairan (Mandal et al., 2005). Desain ejektor venturi dapat dilihat pada Gambar 3.

Aliran cairan

Aliran jet

Gas

Leher ejektor

Gambar 3. Desain ejektor venturi (Duveen, 1998)

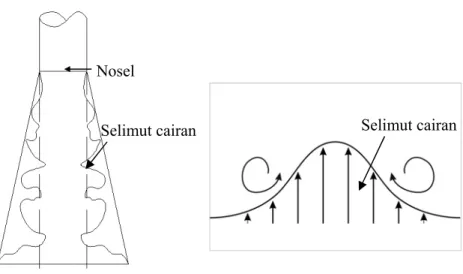

Adapun mekanisme pembentukan gelembung pada RVB antara lain, aliran cairan yang sangat cepat yang dihasilkan oleh nosel menghantam permukaan cairan, merusak dan menekan permukaan cairan ke dalam badan cairan. Keadaan ini dipertahankan sampai gas diselimuti oleh cairan sehingga terbentuk selimut cairan. Selimut cairan adalah fase gas yang terperangkap dalam fase cair. Pemecahan selimut cairan ini di dalam leher ejektor menghasilkan gelembung yang berjejalan dan mengalir dalam gerombolan gelembung. Penggelembungan selimut cairan terjadi karena adanya gangguan dari laju gas yang memasuki cairan sehingga menekan selimut cairan dengan

lebar tertentu, akibatnya terjadi penggelembungan pada badan cairan (Cramers

et al., 1992). Skema pembentukan selimut jet disajikan pada Gambar 4.

Selimut cairan Nosel

Selimut cairan

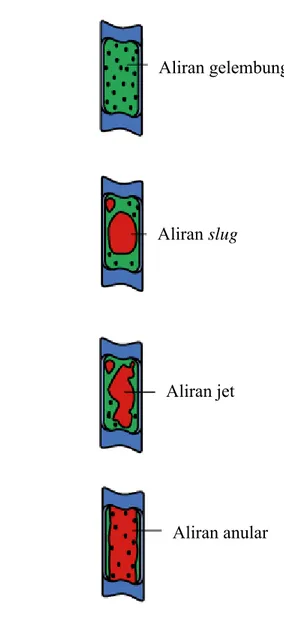

Gambar 4. Skema pembentukan selimut cairan (Cramers et al., 1992) Rejim aliran mempengaruhi distribusi ukuran gelembung yang dihasilkan. Terdapat empat rejim aliran yang dapat terjadi dalam ejektor, yaitu :

1. Aliran slug

Aliran slug terjadi jika kecepatan cairan dan kecepatan gas rendah. Dispersi gas terjadi dalam ruang pencampuran (leher ejektor).

2. Aliran anular

Aliran anular terjadi jika kecepatan cairan rendah tetapi kecepatan gas cukup tinggi. Disebut aliran anular karena terbentuk anulus dalam leher ejektor. Fase cair mengalir dalam anulus, sedangkan fase gas mengalir pada sumbu ejektor.

3. Aliran gelembung

Aliran gelembung terjadi jika kecepatan cairan lebih tinggi daripada kecepatan cairan pada aliran slug dan kecepatan gas cukup rendah. Pembentukan gelembung-gelembung berukuran sangat kecil dalam fase cair secara terus menerus merupakan ciri khas aliran gelembung.

4. Aliran jet

Aliran jet terjadi jika kecepatan cairan dan kecepatan gas tinggi. Dispersi fase gas terjadi dalam difuser karena fase cair didorong kuat.

Untuk lebih jelasnya, gambar rejim aliran dapat dilihat pada Gambar 5.

Aliran anular Aliran jet Aliran slug

Aliran gelembung

Gambar 5. Rejim aliran pada leher ejektor (www.glossary.oilfield.slb.com)

B. TEKNIK FOTOGRAFI

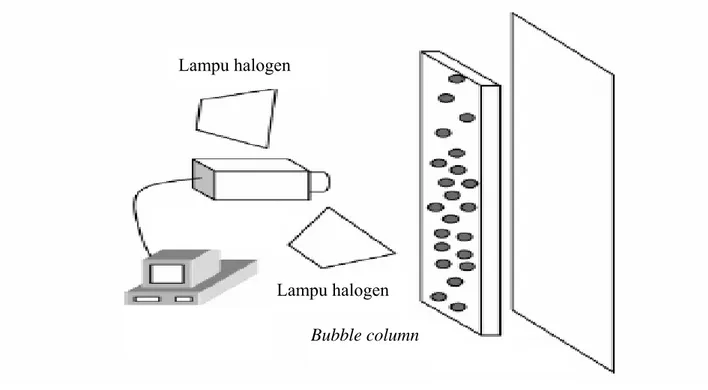

Teknik fotografi secara luas digunakan untuk mengetahui dispersi gas dalam cairan, diantaranya dispersi gas pada bubble column yang dilakukan oleh (Aslan et al., 2006), stirred vessel (Moilanen et al., 2003), evaporator (Ribeiro dan Lage, 2004), bubble generator (Kawamura et al., 2005). Teknik fotografi yang dilakukan oleh (Aslan et al., 2006) dapat dilihat pada Gambar 6.

Gambar 6. Teknik fotografi (Aslan dkk., 2006)

C. RAW SUGAR

Berdasarkan Standar Nasional Indonesia (SNI 01-3140.1-2001) gula kasar (raw sugar) adalah gula kristal sakarosa yang dibuat dari tebu (Saccharum sp.) melalui proses defekasi yang tidak dapat langsung dikonsumsi oleh manusia sebelum diproses

lebih lanjut karena Lampu halogen

Lampu halogen

Bubble column

Gambar 6. Teknik fotografi (Aslan et al., 2006)

C. PEMURNIAN GULA

Proses pemurnian gula adalah proses menghilangkan bahan pengotor secara maksimum. Tujuan dari proses pemurnian ini adalah (1) membuang bahan pengotor dengan mempercepat pemisahan atau penghancuran anorganik bukan gula yang terdapat dalam nira pada keadaan koloid karena hal tersebut dapat meningkatkan konsentrasi gula yang tersedia untuk dikristalkan, (2) memisahkan bahan padat yang tersuspensi di dalam nira pada keadaan koloid. Kotoran ini tidak bisa dipisahkan dengan penyaringan sederhana, sehingga diperlukan aksi dari susu kapur dan panas (Mathur, 1978).

Proses pemurnian raw sugar terdapat beberapa cara antara lain defekasi, magnesia, karbonatasi, sulfitasi, dan fosfatasi (Mathur, 1978). Pada penambahan lime atau kapur dapat ditambahkan pada suhu nira 35-40°C , 72-76°C atau pada 100°C (Reece, 2003). Bahan pengotor yang dapat dihilangkan dengan defekasi, sulfitasi, dan karbonatasi adalah 12,7%, 11,7%, dan 27,9% (Mathur, 1978).

Proses karbonatasi merupakan reaksi yang terjadi akibat interaksi susu kapur (Ca(OH)2) dan gas CO2 membentuk senyawa kalsium karbonat (CaCO3). Susu kapur (Ca(OH)2) dibuat dengan mereaksikan kapur tohor (CaO) dengan air (H2O) (Soejardji, 1987). Mekanisme pembentukan senyawa kalsium karbonat (CaCO3) dapat dilihat pada persamaan 1, 2, 3, 4 dan 5 (Chen dan Chou, 1993; Mathur, 1978).

CaO + H2O (Ca(OH)2) …...(1) Ca(OH)2 → Ca2+ + 2OH- ...(2) CO2 + H2O H2CO3 …...(3) Ca2+ + CO32- → CaCO3 …...(4) Ca(OH)2+CO2 CaCO3 + H2O ...(5) Pada proses karbonatasi, akan terjadi adsorbsi bahan pengotor, bahan penyebab warna, gum, asam organik, dan lain-lain. Namun reaksi karbonatasi tidak hanya berlangsung sederhana tetapi terjadi dalam beberapa tahapan. Penambahan susu kapur menyebabkan terjadinya dua aksi, yang pertama reaksi susu kapur dengan CO2 membentuk kristal CaCO3, yang kedua reaksi susu kapur dengan sukrosa membentuk kalsium sakarat. Jika kalsium sakarat direaksikan dengan CO2, maka akan terbentuk senyawa intermediet kalsium hidrosukrokarbonat. Jika pada senyawa tersebut dikenakan penambahan panas, maka senyawa tersebut akan terurai menjadi kristal CaCO3, sukrosa, dan air. Kristal CaCO3 yang dihasilkan dari kedua aksi susu kapur tersebut saling berikatan membentuk kesatuan kristal CaCO3 yang mampu mengadsorpsi bahan-bahan pengotor (Chen dan Chou, 1993; Mathur, 1978).

D. WARNA GULA

Warna gula merupakan aspek yang sangat penting dalam pengawasan mutu (Moerdokusumo, 1993). Meskipun terdapat dalam jumlah yang sangat sedikit (0,1%) zat warna dalam gula sangat menentukan kualitas gula (Moerdokusumo, 1993). Terbentuknya warna oleh pigmen tanaman, reaksi

enzimatik, dan reaksi nonenzimatik dapat menurunkan kualitas gula (Achyadi dan Maulidah, 2004).

Nira tebu mengandung beberapa pigmen warna yang berasal dari jaringan tebu, seperti kulit tebu mengandung dua campuran pigmen warna klorofil dan antosianin, selain itu serat tebu mengandung sakaretin dan mata tunas batang tebu mengandung tanin (Mathur, 1978).

1. Klorofil

Pigmen klorofil tidak larut dalam air dan larutan gula tetapi larut dalam alkohol dan eter. Pigmen ini tidak dipengaruhi oleh proses defekasi dan tidak bereaksi dengan asam. Klorofil merupakan koloid alami dan tetap tersuspensi dalam nira tebu. Penghilangan pigmen ini hanya dengan proses penyaringan setelah proses pemurnian tanpa mempengaruhi warna gula.

2. Antosianin

Pigmen antosianin menghasilkan warna gelap tertentu dalam nira tebu. Pigmen ini larut dalam nira dan memberikan warna ungu gelap dan penambahan susu kapur akan memberikan warna hijau gelap. Proses defekasi tidak cukup untuk mengeliminasi pigmen ini, tetapi harus dengan proses karbonatasi dan pigmen ini akan tereliminasi sempurna. 3. Sakaretin

Sakaretin merupakan pigmen yang berasal dari serat tebu. Pigmen ini tidak dapat diekstrak dengan air atau larutan gula, tetapi harus dengan penambahan alkali. Dengan penambahan susu kapur memberikan warna kuning dan terekstrak serta terkristalkan dalam pembuatan raw sugar. Sakaretin dapat bereaksi dengan garam besi pada larutan basa sehingga menghasilkan warna yang gelap pada larutan gula. Pigmen ini dapat dihilangkan dengan penambahan SO2.

4. Tanin

Tanin memberikan warna hijau tetapi apabila bereaksi dengan garam besi akan memberikan warna gelap. Pigmen ini larut dalam nira dan pada pemanasan nira dengan kondisi asam akan terdekomposisi.

Reaksi pencoklatan nonenzimatik pada proses pengolahan gula dapat disebabkan oleh karamelisasi gula dan reaksi maillard. Reaksi karamelisasi merupakan reaksi pencoklatan nonenzimatik yang melibatkan degradasi gula karena pemanasan tanpa melibatkan reaktan yang mengandung nitrogen, seperti protein dan asam amino. Karamelisasi memberikan warna mulai dari kuning hingga coklat tua dan warna akan semakin gelap selama peningkatan suhu. Selama proses pemanasan, fruktosa akan terlebih dahulu terdekomposisi, kemudian glukosa, dan diakhiri oleh sukrosa. Reaksi maillard merupakan reaksi pencoklatan nonenzimatik yang melibatkan asam amino dan gugus karbonil terutama gula pereduksi. Reaksi maillard tidak membutuhkan suhu yang tinggi, namun laju reaksi akan meningkat tajam pada suhu yang tinggi dan menyebabkan pencoklatan semakin cepat terjadi (Mathur, 1978).

Nira hasil pemurnian baik dengan proses defekasi, karbonatasi atau sulfitasi, menghasilkan nira yang lebih jernih dibandingkan dengan larutan gula sebelumnya. Hal tersebut terjadi karena bahan pengotor yang terdapat dalam nira sudah dihilangkan dengan cara pengendapan dengan CaCO3 atau CaSO3. Nira hasil karbonatasi memberikan warna yang jernih karena bahan pengotor yang terdapat dalam nira diproses dengan cara diendapkan (Steinmuller, 2000).

Warna mempunyai dua aspek yang penting yaitu salah satu kriteria penilaian yang dapat dilihat dan sebagai ukuran dari derajat kemurnian. Untuk menunjukkan warna nira menggunakan unit atau nilai warna dengan metode ICUMSA (www.chemindustry.com). ICUMSA (International Comission for

Uniform Methods of Sugar Analysis) merupakan standar internasional untuk

metode analisis gula. Semakin besar nilai maka semakin gelap warna larutan.

E. RAW SUGAR

Raw sugar adalah gula kristal sukrosa yang dibuat dari tebu atau bit

melalui proses defekasi, yang tidak dapat dikonsumsi oleh manusia sebelum diproses lebih lanjut (SNI 01-3140.1-2001). Raw sugar Australia merupakan gula kristal yang berasal dari tebu (www.sugaraustralia.com). Sebelum nira

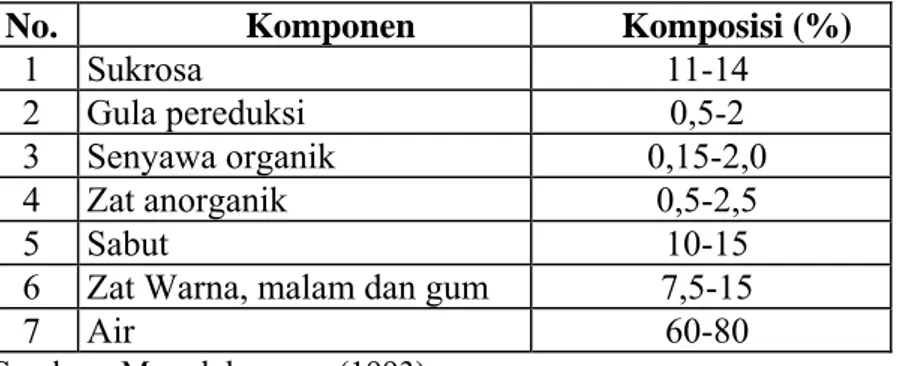

dari tebu dilakukan proses pemurnian, larutan nira terdiri dari beberapa komposisi yang dapat dilihat pada Tabel 2.

Tabel 2. Komposisi nira tebu

No. Komponen Komposisi (%)

1 Sukrosa 11-14

2 Gula pereduksi 0,5-2

3 Senyawa organik 0,15-2,0

4 Zat anorganik 0,5-2,5

5 Sabut 10-15

6 Zat Warna, malam dan gum 7,5-15

7 Air 60-80

Sumber : Moerdokusumo (1993)

Raw sugar yang telah mengalami proses pemurnian lebih lanjut

dikenal sebagai gula rafinasi (refined sugar). Standar komposisi raw sugar dapat dilihat pada Tabel 3. Syarat mutu gula rafinasi dapat dilihat pada Tabel 4.

Tabel 3. Standar komposisi raw sugar

Nilai Parameter

(a) (b)

Kadar air (% b/b) < 0,3 -

Kadar abu (% b/b) < 0,3 Maks. 0,05

Tingkat kemurnian (°Z) 98 Min. 95

Warna (IU) < 4000 Min. 600

Gula pereduksi (% b/b) < 0,4 -

Sumber : (a) Sekretariat Dewan Gula (1996) (b) SNI (2001)

Tabel 4. Syarat mutu gula rafinasi

Nilai Parameter

Rafinasi 1(a) Rafinasi 2(a) (b)

Kadar air (% b/b) Maks. 0,06 Maks. 0,08 ≤ 0,02 Kadar abu (% b/b) Maks.0,02 Maks.0,03 ≤ 0,06 Tingkat kemurnian (°Z) Min.99,86 Min.99,80 ≥ 99,90

Warna (IU) Maks.50 Maks.150 ≤ 35

Gula pereduksi (% b/b) - - -

Sumber : (a) SNI (2001) (b) Mochtar (1996)

III. METODOLOGI

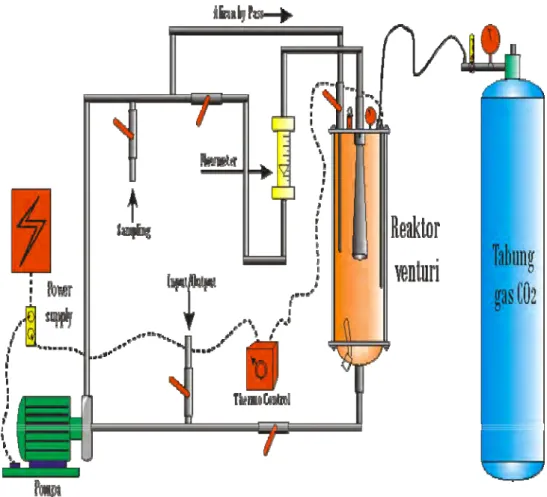

A. ALAT DAN BAHAN 1. Alat

Peralatan utama yang digunakan dalam penelitian ini adalah Reaktor Venturi Bersirkulasi (RVB), yang dilengkapi dengan ejektor venturi, tangki reaktor, pompa, flowmeter cairan, flowmeter gas, termokontrol, heater (pemanas) dan tabung gas CO2. Peralatan untuk fotografi yaitu kamera digital dengan lensa makro, tripod, lampu halogen, lampu TL, strerofoam, kertas kalkir dan penggaris. Peralatan analisa yang digunakan adalah buret, polarimeter, pH meter, oven, tanur pengabuan dan spektrofotometer.

Skema RVB secara lengkap dapat dilihat pada Gambar 7 dan gambar alat disajikan pada Gambar 8.

Gambar 8. RVB

2. Bahan

Bahan-bahan yang digunakan pada penelitian ini terdiri dari bahan baku dan bahan kimia. Bahan baku utama yang digunakan dalam penelitian ini adalah raw sugar yang diperoleh dari PT. Jawamanis Rafinasi Cilegon-Banten, yang diimpor dari Australia. Bahan-bahan yang digunakan adalah kapur (CaO) dan air untuk membuat susu kapur (Ca(OH)2) dan gas CO2 untuk proses karbonatasi, serta bahan-bahan kimia untuk analisis.

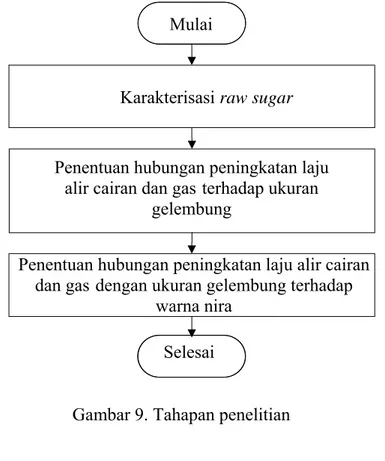

B. METODE PENELITIAN

Penelitian yang dilakukan, terdiri dari tiga tahap yaitu (1) Karakterisasi

raw sugar, (2) Penentuan hubungan peningkatan laju alir cairan dan gas

terhadap ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung), (3) Penentuan hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) terhadap warna nira.

Tahapan penelitian dapat dilihat pada Gambar 9. Diagram alir penelitian dapat dilihat pada Lampiran 1.

Mulai

Penentuan hubungan peningkatan laju alir cairan dan gas terhadap ukuran

gelembung

Penentuan hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung terhadap

warna nira Selesai

Karakterisasi raw sugar

Gambar 9. Tahapan penelitian 1. Karakterisasi raw sugar

Karakterisasi raw sugar ini meliputi kadar air, kadar abu, tingkat kemurnian (polarisasi), warna dan gula pereduksi. Karakterisasi raw sugar dilakukan pada larutan raw sugar yang belum mendapatkan perlakuan. Karakterisasi terhadap raw sugar bertujuan untuk mengetahui karakteristik dari raw sugar yang digunakan sebelum mendapatkan perlakuan. Prosedur karakterisasi raw sugar disajikan pada Lampiran 2.

2. Penentuan hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung

Hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung dilakukan pada variasi laju alir cairan dan laju alir gas tetap, kemudian pada variasi laju alir gas dan laju alir cairan tetap. Cairan yang digunakan yaitu larutan gula 12 briks, mengacu pada konsentrasi gula (sukrosa) pada nira tebu yang belum dilakukan proses pemurnian

(Moerdokusumo, 1993). Untuk mengetahui pengaruh peningkatan laju alir cairan dan gas terhadap ukuran gelembung yang dihasilkan, digunakan teknik fotografi. Untuk pengkalibrasian ukuran gelembung, dengan menempatkan penggaris ke dalam cairan di dalam reaktor lalu dilakukan pemotretan penggaris tersebut. Saat pemotretan ukuran gelembung dilakukan penambahan gas CO2 ke dalam larutan gula. Suhu saat pemotretan ukuran gelembung yaitu 55°C, mengacu pada suhu proses karbonatasi yang digunakan. Hasil pemotretan ukuran gelembung dilakukan analisa foto dengan menggunakan software Tnimage version

3.5.5 (Image Measurement and Analisys Lab (IMAL)).

Penyajian data dari variasi peningkatan laju alir cairan dan gas terhadap ukuran gelembung yaitu dengan membuat grafik dan memplotkan ukuran rata-rata gelembung tiap kelas, nilai rata-rata dan ragam ukuran gelembung terhadap variasi laju alir cairan dan laju alir gas tetap, kemudian pada variasi laju alir gas dan laju alir cairan tetap. Batasan untuk laju alir cairan dan gas terdiri dari batasan rendah, sedang dan tinggi. Batasan rendah, sedang dan tinggi yang ditetapkan, didapatkan dari pengecekan (trial dan error) titik variasi laju alir cairan dan gas yang telah ditetapkan sebelumnya. Rentang nilai untuk batasan laju alir cairan dan gas disajikan pada Tabel 5 dan Tabel 6. Variasi laju alir cairan pada laju alir gas tetap yang digunakan disajikan pada Tabel 7. Variasi laju alir gas pada laju alir cairan tetap yang digunakan disajikan pada Tabel 8.

Tabel 5. Rentang nilai untuk batasan laju alir cairan

Batasan laju alir cairan

Laju alir cairan (l/jam) Rendah 100 120 150 Sedang 190 250 320 Tinggi 400 490 590

Tabel 6. Rentang nilai untuk batasan laju alir gas

Batasan laju alir gas

Laju alir gas (l/jam)

Rendah 90 150 210 Sedang 300 390 450 Tinggi 510 600 690 750 Tabel 7. Variasi laju alir cairan dengan QG tetap

QG tetap

Laju alir cairan

(QL) (l/jam) QG rendah (90 l/jam) QG sedang (390 l/jam) QG tinggi (750 l/jam) QL 1 100 100 100 QL 2 120 120 120 QL 3 150 150 150 QL 4 190 190 190 QL 5 250 250 250 QL 6 320 320 320 QL 7 400 400 400 QL 8 490 490 490 QL 9 590 590 590 QL 10 650 650 650

Tabel 8. Variasi laju alir gas dengan QL tetap

QL tetap

Laju alir gas

(QG) (l/jam) QL rendah (100 l/jam) QL sedang (320 l/jam) QL tinggi (400 l/jam) QG 1 90 90 90 QG 2 150 150 150 QG 3 210 210 210 QG 4 300 300 300 QG 5 390 390 390 QG 6 450 450 450 QG 7 510 510 510 QG 8 600 600 600 QG 9 690 690 690 QG 10 750 750 750

Penyajian data berupa grafik distribusi ukuran gelembung ditentukan dengan memplotkan ukuran rata-rata gelembung tiap kelas yang didapat dari model persamaan matematika. Model persamaan matematika untuk ukuran rata-rata gelembung tiap kelas dapat dilihat pada persamaan 6. i max min NC i i i 1 a -a N N(a )= a N i= Δ

∑

……….. (6)Dimana, ai adalah rata-rata diameter gelembung dalam kelas (mm), a max adalah diameter maksimal dalam kelas (mm), a min adalah diameter minimum dalam kelas (mm), Δai adalah besar kelas (mm), Ni adalah jumlah gelembung dalam kelas, NC adalah total jumlah gelembung seluruh kelas (Moilanen et al., 2003).

Kelas-kelas untuk ukuran rata-rata gelembung yang dihasilkan (a1, a2, a3 dan seterusnya) sudah ditetapkan sebelumnya dengan menetapkan rentang ukuran diameter gelembungnya setiap kelas. Pada kelas 1 (a1), rentang ukuran diameter gelembungnya berkisar antara 0,01 – 0,4 mm, pada kelas 2 (a2) rentang ukuran diameter gelembungnya berkisar antara 0,41 - 0,8 mm dan seterusnya. Untuk mengetahui pengaruh dari peningkatan laju alir cairan dan gas secara statistik dilihat dari nilai rata-rata dan ragam ukuran gelembung yang dihasilkan. Rumus nilai rata-rata-rata-rata dan ragam ukuran gelembung dapat dilihat pada persamaan 7 dan persamaan 8.

... (7) Dimana, μ adalah nilai rata-rata, xi adalah data hasil ukuran, dan N adalah populasi dari data ukuran yang dihasilkan (Walpole, 1992).

Dimana, σ2 adalahnilai ragam, μ adalah nilai rata-rata, xi adalah data hasil ukuran, dan N adalah populasi dari data ukuran yang dihasilkan (Walpole, 1992).

3. Penentuan hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung terhadap warna nira

Untuk hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung terhadap warna nira, yaitu dengan melakukan proses karbonatasi pada laju alir cairan 120 l/jam dan laju alir gas 90 l/jam, kemudian pada laju alir cairan 590 l/jam dan laju alir gas 750 l/jam. Proses karbonatasi diawali dengan mereaksikan nira (larutan gula 12 briks) dengan susu kapur (Ca(OH)2) kemudian penambahan gas CO2 ke dalam nira. Pengaruh ukuran gelembung dilihat dari nilai rata-rata dan ragam ukuran gelembung yang dihasilkan untuk penentuan hubungan ukuran gelembung dengan warna nira. Analisis warna nira menggunakan metode ICUMSA (International Comission for Uniform Methods of Sugar

IV. HASIL DAN PEMBAHASAN

A. KARAKTERISTIK RAW SUGAR

Karakteristik raw sugar yang dianalisa meliputi kadar air, kadar abu, tingkat kemurnian (polarisasi), warna dan gula pereduksi. Tujuannya untuk mengetahui karakteristik raw sugar yang digunakan sebelum mendapatkan perlakuan. Hasil karakterisasi raw sugar dapat dilihat pada Tabel 9 yang dibandingkan dengan syarat komposisi raw sugar menurut Sekretariat Dewan Gula Indonesia (1996) dan syarat gula rafinasi untuk industri menurut Mochtar (1996).

Tabel 9. Karakteristik raw sugar

Parameter

Hasil analisis Standar komposisi raw sugar a Syarat gula rafinasi b Kadar air (% b/b) 0,03 < 0,3 ≤ 0,02 Kadar abu (% b/b) 0,03 < 0,3 ≤ 0,06 Tingkat kemurnian (°Z) 96 98 ≥ 99,90 Warna (IU) 1652 < 4000 ≤ 35 Gula pereduksi (% b/b) 0,198 < 0,4 -

Sumber : a Sekretariat Dewan Gula (1996)

b Mochtar (1996)

Berdasarkan hasil analisis kadar air dan kadar abu yang diperoleh, raw

sugar yang digunakan pada penelitian ini memenuhi standar menurut Standar

Sekretariat Dewan Gula Indonesia. Menurut Standar Sekretariat Dewan Gula Indonesia (1996) bahwa kadar air dan kadar abu raw sugar maksimum 0,3%. Kadar air pada raw sugar berpengaruh terhadap sifat ketahanan dalam penyimpanan, karena kadar air yang tinggi dapat menjadi sarana untuk pertumbuhan mikroorganisme sehingga kerusakan raw sugar dapat terjadi (Baikow, 1982).

Kemudian untuk hasil tingkat kemurnian yang diperoleh, tidak memenuhi standar menurut Standar Sekretariat Dewan Gula Indonesia. Menurut Standar Sekretariat Dewan Gula Indonesia (1996) bahwa tingkat kemurnian untuk raw sugar adalah 98°Z. Tingkat kemurnian pada raw sugar dipengaruhi oleh bahan pengotor yang terperangkap dalam raw sugar dan

keefektifan proses penghilangan bahan pengotor. Semakin tinggi tingkat kemurnian pada raw sugar akan memudahkan proses rafinasi dan meningkatkan rendemen (Baikow, 1982). Tingkat kemurnian untuk syarat gula rafinasi untuk industri tinggi yaitu 99,90°Z (Mochtar, 1996), sehingga diperlukan proses penghilangan bahan pengotor pada raw sugar yang maksimal agar tercapai tingkat kemurnian yang tinggi.

Hasil analisis warna yang diperoleh, warna raw sugar yang digunakan dalam penelitian ini memenuhi Standar Sekretariat Dewan Gula Indonesia. Menurut Standar Sekretariat Dewan Gula Indonesia (1996) bahwa unit warna untuk raw sugar maksimum 4000 IU. Warna raw sugar yang kemerah-merahan bahkan coklat disebabkan karena adanya berbagai kotoran (bahan bukan gula) yang terikut atau terperangkap di antara kristal gulanya. Nilai warna raw sugar berhubungan dengan keefektifan proses penghilangan warna yang terkandung (Baikow, 1982). Warna gula rafinasi untuk industri sangat rendah, yaitu 35 IU (Mochtar, 1996), sehingga diperlukan proses penghilangan bahan pengotor raw sugar yang maksimal agar tercapai warna gula yang rendah.

Hasil analisis gula pereduksi yang diperoleh, gula pereduksi yang digunakan dalam penelitian ini memenuhi Standar Sekretariat Dewan Gula Indonesia yaitu 0,4%. Kadar gula pereduksi pada raw sugar menyatakan bahwa gula pereduksi terperangkap dalam proses pembentukan kristal raw

sugar selama proses kristalisasi. Adanya gula pereduksi akan menganggu

proses karbonatasi dikarenakan proses pencoklatan nonenzimatik dengan reaksi karamelisasi dan reaksi Maillard.

B. HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS TERHADAP UKURAN GELEMBUNG

Hubungan peningkatan laju alir cairan dan gas terhadap ukuran gelembung dilakukan pada variasi peningkatan laju alir cairan dan laju gas tetap serta pada variasi peningkatan laju alir gas dan laju alir cairan tetap. Peningkatan laju alir cairan dan gas mempengaruhi ukuran gelembung yang dihasilkan. Berikut hubungan peningkatan laju alir cairan terhadap ukuran

gelembung dan hubungan peningkatan laju alir gas terhadap ukuran gelembung.

1. Hubungan Peningkatan Laju Alir Cairan Terhadap Ukuran Gelembung

Penentuan hubungan peningkatan laju alir cairan dilakukan untuk mengetahui seberapa besar pengaruh peningkatan laju alir cairan terhadap ukuran gelembung yang dihasilkan menggunakan RVB. Seharusnya penyajian data dalam grafik untuk variasi laju alir cairan dilakukan pada QG tetap antara lain QG 90 l/jam, QG 390 l/jam dan QG 750 l/jam. Tetapi penyajian grafik distribusi ukuran gelembung untuk variasi laju alir cairan dalam hasil penelitian ini hanya pada QG 750 l/jam.

Hal ini dikarenakan pada QG 750 l/jam, pengaruh dari setiap variasi laju alir cairan atau analisa foto yang dihasilkan hampir secara keseluruhan dapat diidentifikasi. Berbeda dengan QG 90 l/jam dan QG 390 l/jam, untuk beberapa laju alir cairan analisa foto sulit untuk diidentifikasi sehingga pada QG 750 l/jam digunakan dalam penyajian data untuk mewakili fenomena pengaruh dari peningkatan variasi laju alir cairan. Foto laju alir cairan (QL 490 L/jam) yang dapat diidentifikasi pada QG 750 l/jam tetapi pada QG 90 l/jam dan 390 l/jam tidak dapat diidentifikasi dapat dilihat pada Gambar 10, 11 dan 12.

Gambar 11. Foto gelembung QL 490 l/jam pada QG 390 l/jam

Gambar 12. Foto gelembung QL 490 l/jam pada QG 90 l/jam

Penyajian data untuk setiap variasi laju alir cairan juga tidak semuanya disajikan. Hal ini dikarenakan pada laju alir cairan tertentu seperti pada QL 320 dan 650 l/jam, foto ukuran gelembung yang dihasilkan sulit diidentifikasi. Pada QL 320 l/jam, energi kinetik larutan yang dihasilkan tidak terlalu rendah dan tidak terlalu tinggi sehingga menghasilkan aliran anular dalam leher ejektor. Aliran anular ini mengakibatkan pembentukan selimut jet di dalam leher ejektor tidak

maksimal dan terjadi penggabungan ukuran gelembung dengan ukuran yang lebih besar karena terjadinya koalesen. Hal ini dikarenakan pada aliran anular ini, lapisan fluida saling berdekatan sehingga menyebabkan koalesen. Koalesen terbentuk karena lapisan antar permukaan rusak akibat perubahan bentuk gelembung yang saling berhimpitan. Foto gelembung pada QL 320 l/jam dapat dilihat pada Gambar 13.

Gambar 13. Foto gelembung pada QL 320 l/jam

Pada QL 650 l/jam penyajian data dalam grafik juga tidak disajikan. Hal ini dikarenakan foto ukuran gelembung yang dihasilkan

overlapping, pada laju alir cairan ini energi kinetik cairan yang dihasilkan

sangat besar sehingga menghasilkan aliran turbulen dalam tangki. Aliran turbulen ini menyebabkan tumbukan gas ke dalam cairan tidak terjadi sempurna dikarenakan kecepatan cairan yang sangat tinggi. Foto gelembung pada laju QL 650 l/jam dapat dilihat pada Gambar 14. Grafik ukuran gelembung rata-rata tiap kelas yang menghasilkan distribusi ukuran gelembung disajikan pada Gambar 15.

Gambar 14. Foto gelembung pada QL 650 l/jam

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 a1 a2 a3 a4 a5 a6 a7 a8 a9 a10 a11

Diameter rata-rata kelas (mm)

Fr e k ue ns i ge le m bung ( % ) QL 100 l/jam QL 150 l/jam QL 250 l/jam QL 400 l/jam QL 490 l/jam QL 590 l/jam

Gambar 15. Grafik distribusi ukuran gelembung pada variasi laju alir cairan dengan QG 750 l/jam

Berdasarkan grafik distribusi ukuran gelembung pada Gambar 15, grafik menunjukkan semakin meningkat laju alir cairan, grafik distribusi ukuran gelembung yang dihasilkan mengerucut pada diameter kelas ukuran gelembung yang kecil. Meningkatnya laju aliran cairan mengindikasikan pada laju alir cairan yang tinggi menghasilkan ukuran gelembung yang kecil. Hal ini dikarenakan pada laju alir cairan yang tinggi yaitu pada QL 400, 490, dan 590 l/jam, energi kinetik cairan yang dihasilkan nosel besar sehingga menyebabkan laju geser yang tinggi di

dalam leher ejektor. Laju geser (shear rate) yang tinggi pada leher ejektor dapat meningkatkan perpindahan massa dengan menghasilkan gelembung-gelembung gas berukuran kecil (Duveen, 1998).

Laju geser sangat tinggi yang keluar melalui nosel membawa energi kinetik dan energi potensial yang besar yang menyebabkan tumbukan yang sangat cepat terhadap gas (Ide et al., 1999). Tumbukan cairan yang sangat cepat terhadap badan gas menyebabkan terjadinya proses penangkapan gas oleh cairan yang membentuk selimut cairan terjadi secara intensif. Pembentukan selimut cairan yang intensif menyebabkan pembentukan gelembung kecil yang terus-menerus. Pada saat laju alir cairan yang rendah seperti pada QL 100 dan 150 l/jam, yang terjadi adalah hal yang sebaliknya. Total energi yang dibawa oleh cairan rendah sehingga tingkat penangkapan gas oleh cairan juga rendah yang menyebabkan pembentukan selimut cairan tidak terjadi secara intensif. Untuk mengetahui ukuran pusat dan penyebaran ukuran

gelembung secara statistik digunakan grafik nilai rata-rata dan ragam ukuran gelembung. Grafik nilai rata-rata dan ragam dari ukuran gelembung yang dihasilkan pada variasi peningkatan laju alir cairan dapat dilihat pada Gambar 16 dan Gambar 17.

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 100 150 250 400 490 590

Laju alir cairan (l/jam)

N ila i r a ta -r a ta u k u ra n ge le m bung QG 750 l/jam

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 100 150 250 400 490 590

Laju alir cairan (l/jam)

N il a i r a ga m uk ur a n ge le m bung QG 750 l/jam

Gambar 17 . Nilai ragam ukuran gelembung pada variasi laju alir cairan Berdasarkan grafik nilai rata-rata dan ragam ukuran gelembung pada Gambar 16 dan 17, pada laju alir cairan tinggi yaitu pada QL 400, 490, dan 590 l/jam menghasilkan nilai rata-rata ukuran gelembung yang kecil dibandingkan pada laju alir cairan lainnya yang lebih rendah, yaitu QL 100, 150, dan 250 l/jam. Hal ini menunjukkan QL 400, 490, dan 590 l/jam menghasilkan ukuran rata-rata gelembung yang lebih kecil dibandingkan pada laju alir cairan lainnya yang lebih rendah. Begitupun pada nilai ragam yang dihasilkan pada QL 400, 490, dan 590 l/jam, menghasilkan nilai ragam yang rendah. Hal ini menunjukkan pada laju alir cairan yang tinggi, yaitu pada QL 400, 490, dan 590 l/jam tingkat keragaman ukuran gelembung rendah yang menunjukkan bahwa ukuran gelembung yang dihasilkan seragam. Seperti yang sudah dijelaskan sebelumnya, laju alir cairan yang tinggi menyebabkan laju geser yang tinggi pada leher ejektor sehingga pembentukan selimut cairan terjadi secara intensif. Pembentukan selimut cairan yang intensif menyebabkan pembentukan gelembung kecil yang terus-menerus sehingga ukuran gelembung yang dihasilkan lebih seragam.

Berbeda dengan laju alir cairan yang tinggi, pada laju alir cairan yang rendah seperti pada QL 100 dan 150 l/jam total energi yang dihasilkan rendah sehingga penangkapan gas oleh cairan untuk membentuk selimut cairan pun rendah. Penangkapan gas oleh cairan yang

rendah menyebabkan pembentukan gelembung tidak terjadi secara intensif sehingga menghasilkan ukuran gelembung yang lebih bervariasi.

Pada QL 250 l/jam, nilai ragam ukuran gelembung yang dihasilkan tinggi diantara laju alir cairan lainnya. Hal ini menunjukkan tingkat keragaman pada QL 250 l/jam tinggi yang menghasilkan ukuran gelembung yang lebih bervariasi. Selain itu, pada QL 590 l/jam, nilai ragam ukuran gelembung yang dihasilkan lebih besar dibandingkan dengan laju alir cairan sebelumnya, yaitu 400 dan 490 l/jam. Hal ini dikarenakan pada QL 590 l/jam, energi kinetik cairan yang dihasilkan nosel sangat besar dibandingkan pada QL 400 dan 490 l/jam, sehingga cairan terdorong sangat kuat dan keluar melewati leher ejektor. Energi kinetik cairan sangat besar menghasilkan aliran turbulen pada tangki, sehingga dispersi antara fase gas dan fase cair tidak terjadi secara intensif. Tidak intensifnya dispersi gas ke dalam cairan menyebabkan tidak meratanya ukuran gelembung yang dihasilkan sehingga menghasilkan nilai ragam yang lebih tinggi dibandingkan laju alir cairan tinggi lainnya.

2. Hubungan Peningkatan Laju Alir Gas Dengan Ukuran Gelembung

Penentuan hubungan peningkatan laju alir gas dilakukan untuk mengetahui seberapa besar pengaruh peningkatan laju alir gas terhadap ukuran gelembung yang dihasilkan menggunakan RVB. Seharusnya penyajian data dalam variasi peningkatan laju alir gas pada laju alir cairan (QL) tetap, disajikan pada QL rendah (100 l/jam), QL sedang (320 l/jam) dan QL tinggi (400 l/jam). Tetapi pada QL 320 l/jam tidak disajikan, hal ini dikarenakan seperti yang sudah dijelaskan sebelumnya, pada laju alir

cairan ini foto sulit untuk diidentifikasi. Foto gelembung pada QL 320 l/jam dapat dilihat pada Gambar 18. Ukuran gelembung yang

dihasilkan dari setiap variasi peningkatan laju alir gas digambarkan dalam bentuk grafik distribusi ukuran dan disajikan pada Gambar 19 dan Gambar 20.

Gambar 18. Foto gelembung pada QL 320 l/jam

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35

a0 a1 a2 a3 a4 a5 a6 a7 a8 a9 a10 a11 a12

Diam eter rata-rata kelas (m m )

F re k ue ns i ge le mbu n g (% ) QG 390 l/jam QG 90 l/jam QG 750 l/jam

Gambar 19. Grafik distribusi ukuran gelembung pada variasi laju alir gas dengan QL 100 l/jam 0 0.1 0.2 0.3 0.4 a0 a1 a2 a3 a4 a5 a6 a7 a8 a9

Diam eter rata-rata kelas (m m )

F re k ue ns i ge le m bung (% ) QG 390 l/jam QG 90 l/jam QG 750 l/jam

Gambar 20. Grafik distribusi ukuran gelembung pada variasi laju alir gas dengan QL 400 l/jam

Berdasarkan grafik distribusi ukuran gelembung pada variasi laju alir gas pada Gambar 19 dan 20, dapat dilihat pada QG 90 l/jam dan QG 750 l/jam, grafik distribusi ukuran gelembung yang dihasilkan mengerucut pada diameter kelas ukuran gelembung yang kecil. Hal ini dikarenakan pada QG 90 l/jam, kecepatan gas yang dihasilkan rendah sehingga gas terdispersi dalam leher ejektor. Dispersi gas di dalam leher ejektor meningkatkan intensitas perpindahan momentum antara fase gas dan fase cair terjadi maksimal. Efisiensi dispersi maksimal dicapai jika aliran cairan pecah dan bercampur dengan fase gas pada bagian akhir ruang pencampuran atau leher ejektor. Hal ini dikarenakan geometri leher ejektor yang menyempit sehingga tumbukan gas ke dalam cairan pun terjadi intensif (Duveen, 1998).

Pada QG 750 l/jam, kecepatan gas yang dihasilkan sangat tinggi, meskipun fase gas tidak terdispersi dalam leher ejektor, tetapi tekanan gas yang dihasilkan ini sangat tinggi sehingga gas terdorong dan terdispersi di dalam tangki. Tekanan gas yang tinggi inilah yang menghasilkan pembentukan gelembung-gelembung yang kecil. Efek dari peningkatan tekanan gas pada venturi adalah untuk mereduksi ukuran gelembung yang besar menjadi ukuran gelembung kecil karena tekanan gas yang sangat tinggi (Atay, 1986).

Untuk mengetahui ukuran gelembung secara statistik digunakan nilai rata-rata dan ragam ukuran gelembung. Grafik nilai rata-rata dan ragam dari ukuran gelembung yang dihasilkan pada variasi laju alir gas dapat dilihat pada Gambar 21 dan Gambar 22.

0 0.5 1 1.5 2 2.5 90 390 750

Laju alir gas (l/jam)

N il a i r a ta -r at a ukur an gel e m b ung QL 100 l/jam QL 400 l/jam

0 0.2 0.4 0.6 0.8 1 1.2 1.4 90 390 750

Laju alir gas (l/jam)

N il a i r a ga m ukur an gel e m bung QL 100 l/jam QL 400 l/jam

Gambar 22. Nilai ragam ukuran gelembung pada variasi laju alir gas Berdasarkan grafik pada Gambar 21 dan 22, QG 90 l/jam pada QL 400 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung yang kecil diantara laju alir gas lainnya. Hal ini menunjukkan bahwa pada laju alir gas yang paling rendah, ukuran rata-rata gelembung yang dihasilkan kecil. Begitupun dengan nilai ragam yang dihasilkan, mengindikasikan ukuran gelembung yang seragam. Seperti yang sudah dijelaskan sebelumnya, pada QG 90 l/jam, kecepatan gas yang dihasilkan rendah dibandingkan laju alir gas lainnya. Kecepatan gas yang rendah menyebabkan gas terdispersi di dalam leher ejektor sehingga karena geometri leher ejektor yang menyempit membuat tumbukan gas ke dalam cairan terjadi secara intensif yang menyebabkan pembentukan gelembung kecil terus-menerus. Pembentukan gelembung yang intensif mengakibatkan ukuran gelembung yang dihasilkan seragam atau ragam ukuran gelembung yang rendah.

Pada QG 390 l/jam dan QG 750 l/jam, nilai ragam ukuran gelembung yang dihasilkan lebih besar dibandingkan QG 90 l/jam. Hal ini menunjukkan tingkat keragaman ukuran gelembung lebih bervariasi dibandingkan QG 90 l/jam. Hal tersebut terjadi karena peningkatan kecepatan gas menyebabkan gangguan pada selimut cairan yang berupa tekanan dan pengoyakan pada permukaan cairan semakin tidak beraturan (Mandal et al., 2005), akibatnya ukuran gelembung yang dihasilkan lebih bervariasi.

3. HUBUNGAN PENINGKATAN LAJU ALIR CAIRAN DAN GAS DENGAN UKURAN GELEMBUNG TERHADAP WARNA NIRA

Hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) terhadap warna nira, dilakukan pada QL 120 l/jam dan QG 90 l/jam serta pada QL 590 l/jam dan QG 750 l/jam. Pengaruh dari ukuran gelembung dapat dilihat dari nilai rata-rata dan ragam ukuran gelembung yang dihasilkan. Hubungan peningkatan laju alir cairan dan gas terhadap warna nira dapat dilihat pada Tabel 10.

Tabel 10. Hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung terhadap warna nira

Laju alir cairan (l/jam) Laju alir gas (l/jam) Nilai rata-rata ukuran gelembung Ragam ukuran gelembung Warna nira (IU) 120 90 0,77 0,21 180 590 750 0,61 0,24 325

Berdasarkan Tabel 10, pada laju alir cairan 120 l/jam dan laju alir gas 90 l/jam menghasilkan nilai warna nira yang rendah, yaitu 180 IU. Nilai tersebut menunjukkan nilai yang baik. Sebaliknya, pada laju alir cairan 590 l/jam dan laju alir gas 750 l/jam menghasilkan nilai warna nira yang tinggi, yaitu 325 IU. Nilai warna nira yang rendah (180 IU) dihasilkan pada saat nilai ragam ukuran gelembung rendah yaitu 0,21, sedangkan nilai warna nira yang tinggi (325 IU) dihasilkan pada saat nilai ragam ukuran gelembung tinggi yaitu 0,24.

Pada laju alir cairan 120 l/jam dan laju alir gas 90 l/jam yang menghasilkan nilai warna nira sebesar 180 IU dengan nilai ragam ukuran gelembung yang rendah yaitu 0,21. Energi kinetik cairan rendah, dan kecepatan gas yang dihasilkan pun rendah. Kecepatan gas yang rendah menyebabkan dispersi gas ke dalam cairan terjadi dalam leher ejektor, karena geometri leher ejektor yang menyempit membuat tumbukan gas ke dalam cairan atau pembentukan selimut cairan terjadi intensif.

Pembentukan selimut cairan yang intensif mengindikasikan pembentukan gelembung terus-menerus sehingga menghasilkan ukuran gelembung yang seragam (nilai ragam ukuran gelembung rendah).

Nilai ragam ukuran gelembung yang rendah menunjukkan tingkat keragaman ukuran gelembung rendah dan mengindikasikan penyebaran ukuran gelembung di dalam cairan seragam. Penyebaran ukuran gelembung yang seragam akan meningkatkan luas antarmuka spesifik. Dengan meningkatnya luas antarmuka spesifik maka kontak gas, yaitu gas CO2 dengan bahan pengotor dalam nira (larutan raw sugar) pun menjadi lebih besar sehingga penghilangan bahan pengotor menjadi lebih efektif dan nilai warna nira pun menjadi lebih rendah. Rendahnya nilai warna nira yang dihasilkan setelah melalui proses karbonatasi dengan Reaktor Venturi Bersirkulasi mengindikasikan proses pemucatan warna larutan

raw sugar baik. Artinya, adsorpsi senyawa penyebab warna dalam larutan raw sugar seperti pigmen warna, asam-asam organik, senyawa hasil reaksi

karamelisasi dan reaksi Maillard semakin baik.

Pada laju alir cairan 590 l/jam dan laju alir gas 750 l/jam yang menghasilkan nilai warna nira sebesar 325 IU dengan nilai ragam ukuran gelembung yang lebih tinggi yaitu 0,24. Energi kinetik cairan tinggi, dan kecepatan gas yang dihasilkan pun tinggi. Energi kinetik cairan yang tinggi menyebabkan kecepatan cairan yang sangat tinggi sehingga menghasilkan aliran turbulen dalam tangki. Aliran turbulen ini menyebabkan pembentukan gelembung menjadi tidak beraturan. Kemudian, didukung dengan kecepatan gas yang sangat tinggi menyebabkan penyelimutan gas oleh cairan menjadi sulit. Pembentukan gelembung yang tidak beraturan pada aliran turbulen menghasilkan ukuran gelembung yang lebih bervariasi (nilai ragam ukuran gelembung yang tinggi).

Aliran turbulen menyebabkan peluang gas CO2 kontak dengan bahan pengotor yang terdapat dalam nira (larutan raw sugar) pun menjadi tidak intensif, sehingga penghilangan bahan pengotor menjadi tidak

maksimal. Penghilangan bahan pengotor yang tidak maksimal menyebabkan nilai warna nira yang dihasilkan pun menjadi tinggi.

Jika dibandingkan dengan nilai warna hasil karbonatasi pada industri gula rafinasi (PT. Jawamanis) (data tanggal 29 Januari 2007), nilai warna nira yang diperoleh hasil penelitian rendah, yaitu 180. Perbandingan nilai warna dapat dilihat pada Tabel 11.

Tabel 11. Perbandingan warna nira hasil karbonatasi

Kondisi karbonatasi Hasil penelitian

Industri gula rafinasi (PT. Jawamanis)

Warna nira sebelum karbonatasi (IU)

1652 1895 Warna nira hasil karbonatasi

(IU)

180 821

Alat RVB Tangki tanpa pengaduk

(Scrubber)

Dosis CaO 75 g/l 75 g/l

Suhu (oC) 55 55

Laju cairan (l/jam) 120 -

Laju gas CO2 (l/jam) 90 -

Tekanan alat (atm) 1,48 1,48

Berdasarkan Tabel 11, nilai warna nira hasil karbonatasi pada penelitian, yaitu sebesar 180 IU, lebih rendah dibandingkan nilai warna nira hasil karbonatasi PT. Jawamanis, yaitu sebesar 821 IU. Hal tersebut mengindikasikan bahwa karbonatasi raw sugar menggunakan RVB sebagai alat karbonatasi dengan kondisi proses seperti tertulis pada Tabel 11, mampu menghasilkan nilai warna nira yang lebih baik.

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Peningkatan laju alir cairan dan gas pada RVB berpengaruh terhadap ukuran gelembung yang dihasilkan. Pada variasi peningkatan laju alir cairan, nilai rata-rata dan ragam ukuran gelembung pada laju alir cairan yang tinggi yaitu QL 400 l/jam, QL 490 l/jam, dan QL 590 l/jam menghasilkan nilai yang rendah dibandingkan dengan laju alir cairan sebelumnya.

Pada QL 100 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 1,31 dan 0,49. Pada QL 150 l/jam nilai rata-rata dan ragam ukuran gelembung yang dihasilkan sebesar 1,76 dan 0,55, pada QL 250 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 1,50 dan 0,72, pada QL 400 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,58 dan 0,17, pada QL 490 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,56 dan 0,14 dan pada QL 590 l/jam nilai rata-rata dan ragam ukuran gelembung sebesar 0,61 dan 0,24.

Pada variasi peningkatan laju alir gas pada QL tetap yaitu 100 l/jam, QG 90 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 0,77 dan 0,21. Pada QG 390 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung 1,98 dan 1,24 dan pada QG 750 l/jam sebesar 1,31 dan 0,48.

Pada variasi peningkatan laju alir gas pada QL tetap yaitu 400 l/jam, QG 90 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung sebesar 0,49 dan 0,035. Pada QG 390 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung 0,68 dan 0,17 dan pada QG 750 l/jam sebesar 0,58 dan 0,17. Pada variasi peningkatan laju alir gas ini, QG 90 l/jam menghasilkan nilai rata-rata dan ragam ukuran gelembung yang rendah diantara laju alir gas lainnya, yaitu QG 390 l/jam dan QG 750 l/jam.

Pada hubungan peningkatan laju alir cairan dan gas dengan ukuran gelembung (nilai rata-rata dan ragam ukuran gelembung) terhadap warna nira, QL 120 l/jam dan QG 90 l/jam dengan nilai rata-rata dan ragam ukuran gelembung 0,77 dan 0,21, nilai warna nira yang dihasilkan rendah sebesar 180

IU. Pada QL 590 l/jam dan QG 750 l/jam dengan nilai rata-rata dan ragam ukuran gelembung 0,61 dan 0,24, nilai warna nira yang dihasilkan lebih tinggi yaitu sebesar 325 IU.

B. SARAN

Hal yang dapat disarankan dari penelitian ini adalah perlu penelitian lanjutan mengenai kaitan ukuran gelembung dengan gas Hold up yang dihasilkan RVB. Gas Hold up merupakan fraksi gas yang tertahan di dalam cairan.

DAFTAR PUSTAKA

Achyadi N.S dan I. Maulidah. 2004. Pengaruh Banyaknya Air Pencuci Dan Ketebalan Masakan Pada Proses Sentrifugal Terhadap Kualitas Gula. Jurnal Informasi dan Teknologi Vol 6 No 4.

Aslan, M.M., C. Crofcheck, D. Tao, dan M. Pinar Menguc. 2006. Evaluation of Microbubble size and Gas-Liquid Volumns Via Scattered Light Measurements. Journal of Quantitative Spectroscopy & Radiative Transfer Vol. 101 : 527-539.

Atay, I. 1986. Fluid Flow and Gas Absorption in An Ejector Venturi Scrubber. Department of Chemical Engineering, Chemistry and Environmental Science.

Baikow, V.E. 1982. Manufacturing and Refining Raw Cane Sugar. Elsevier Scientofic Publishing Company. Amsterdam-Oxford-New York.

Chen, J. C. P dan C. Chou. 1993. Cane Sugar Handbook. Twelfth Edition. Elsevier Scientofic Publishing Company. Amsterdam-Oxford-New York. Cramers, P.H.M.R dan A.A.C.M. Beenackers. 2001. Influence Of The Ejector

Configuration, Scale and Gas Density On The Mass Transfer Characteristics Of Gas-Liquid Ejectors. Journal Chemical Engineering Vol. 82 : 131-141.

Duveen, R.F. 1998. High Performance Gas Liquid Reaction Technology. Symposium “New Frontiers in catalytic Reactor Design” 21 Oktober 1998. Billingham.

Greben, HA., J.P Maree, E. Eloff, dan K. Murray. 2005. Improved Sulphate Removal Rates at Increased Sulphide Concentration in the Sulphidogenic Bioreactor. J. Water SA Vol 31, No. 3, hal 187 - 194.

[ICUMSA] International Commision for Uniform Methods of Sugar Analysis. 1994. ICUMSA Methodes Book.

Ide, M., H. Uchiyama, dan T. Ishikura. 1999. Flow Characteristics of Gas-Liquid Two Phase Plunging Jet Absorber (Gas hold-up and Buble Penetration Depth). J. Korean Chemical Engineering Vol 16, No. 5, hal 698 - 702. Kawamura, T., A. Fujiwara, T. Takahashi, H. Kato, Y. Matsumoto, dan Y.

Kodama. 2005. The Effect Of The Bubble Dispersion and Skin Friction Reduction. Procedings of the 3rd Symposium on Smart Control of Turbulence, University of Tokyo, Tokyo, Japan, pp : 121-128.