TUGAS SARJANA

PROSES PEMOTONGAN LOGAM

VOLUME BAHAN TERBUANG SEBAGAI

PARAMETER ALTERNATIF UMUR PAHAT

OLEH:

LILIK SULAIMANSYAH NIM : 020401007

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

MEDAN

2007

TUGAS SARJANA

PROSES PEMOTONGAN LOGAM

VOLUME BAHAN TERBUANG SEBAGAI

PARAMETER ALTERNATIF UMUR PAHAT

OLEH:

LILIK SULAIMANSYAH

NIM : 020401007

Disetujui oleh:

Dosen Pembimbing,

Dr. Ir. Armansyah Ginting, M.Eng

KATA PENGANTAR

Alhamdullillah, puji dan syukur saya ucapkan kehadirat Allah SWT atas

rahmat dan hidayah-Nya, penulis dapat menyelesaikan Tugas Akhir ini tepat pada

waktunya. Tugas Akhir ini adalah salah satu syarat yang harus dipenuhi untuk

menyelesaikan program studi S-1 di Departemen Teknik Mesin, Fakultas Teknik,

Universitas Sumatera Utara.

Penulis memilih Tugas Akhir ini dalam bidang Pemotongan Logam dengan judul “VOLUME BAHAN TERBUANG SEBAGAI PARAMETER ALTERNATIF UMUR PAHAT”

Pada kesempatan yang baik ini juga, penulis ingin mengucapkan terimakasih kapada :

1. Bapak Dr. Ir. Armansyah Ginting, M.Eng selaku dosen pembimbing tugas

sarjana ini, yang telah banyak membantu sumbangan pikiran dan

meluangkan waktunya dalam memberikan bimbingan untuk penulisan

tugas sarjana ini.

2. Bapak Ir. Alfian Hamsi, M.Sc, selaku Ketua Jurusan Teknik Mesin

Universitas Sumatera Utara.

3. Bapak Tulus Burhanuddin Sitorus, S.T, M.T, selaku Sekretaris Jurusan Teknik Mesin Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai administrasi Jurusan Teknik Mesin di

Universitas Sumatera Utara.

5. Orang tua saya, buat bapak dan ibu saya tercinta yang telah banyak

6. Herry, Rahman, Reza selaku teman diskusi dan rekan setim dalam

penelitian ini terimakasih atas semua bantuannya.

7. Kepada senior dan teman-teman penulis yang telah banyak membantu penulis dalam kuliah. Semoga Allah SWT membalas perbuatan baik yang

telah mereka lakukan.

Akhir kata, syukur pada Allah SWT dan semoga tugas sarjana ini bermanfaat dan berguna bagi kita semua.

Medan, Juli 2007 Penulis

( Lilik Sulaimansyah )

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR TABEL... vi

DAFTARGAMBAR... viii

DAFTAR NOTASI... xi

BAB I PENDAHULUAN... 1

1.1 Latar Belakang... 1

1.2 Tujuan... 2

1.3 Manfaat... 3

1.4 Sistematika Penulisan... 3

BAB II TINJAUAN PUSTAKA... 5

2.1 Elemen Dasar Pemotongan... 5

... 2.2 Proses Pembuangan Bahan (Metal Removal Process)... 10

2.2.1 Komponen Gaya Pembentuk Geram... 11

2.2.2 Sudut Geser dan Rasio Pemampatan Tebal Geram... 15

2.3 Pemotongan Orthogonal... 19

2.4 Analisis Teoritik Umur Pahat... 21

2.5 Rumus Empirik Umur Pahat... 29

2.6 Pembahasan Atas Rumus Empirik Umur Pahat... 32

BAB III METODE PENELITIAN... 35

3.1 Bahan dan Alat... 35

3.1.1 Bahan... 35

3.1.2 Alat... 36

3.2 Metode... 38

3.3 Pengumpulan Data... 44

3.4 Variabel Yang Diamati... 45

3.5 Analisa Regresi... 45

3.6 Volume Bahan Terbuang (Q) Sebagai Parameter Alternatif Umur Pahat (T)... 52

BAB IV HASIL DAN DISKUSI... 53

4.1 Model Matematika... 53

4.1.1 Model Matematika Y... 53

4.1.2 Model Matematika Q... 55

4.2 Pengaruh Kondisi Pemotongan (v, f, a) Terhadap Volume Bahan Terbuang (Q)... 56

4.2.1 Pengaruh Laju Pemotongan (v) Terhadap Volume Bahan Terbuang (Q)... 57

4.2.2 Pengaruh Pemakanan (f) Terhadap Volume Bahan Terbuang (Q)... 60

4.2.3 Pengaruh Kedalaman Potong (a) Terhadap Volume Bahan Terbuang (Q)... 63

4.3 Diagram Kendali Volume Bahan Terbuang... 66

BAB V KESIMPULAN DAN SARAN... 75 5.1 Kesimpulan... 75

5.2 Saran... 76 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1 Besaran fisik... 26

Tabel 2.2 Harga m dan n untuk berbagai jenis pahat... 29

Tabel 3.1 Komposisi kimia dari material benda kerja... 33

Tabel 3.2 Sifat mekanik material benda kerja... 33

Tabel 3.3 Komposisi Kimia dan Sifat Mekanik Pahat Karbida Berlapis titanium nitrida... 34

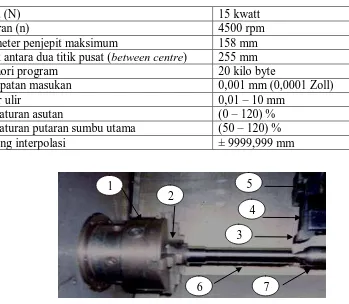

Tabel 3.4 Data Teknis Mesin CNC Emcoturn -242... 35

Tabel 3.5 Kondisi pemotongan... 35

Tabel 3.6 Faktor dan level dalam eksperimen... 36

Tabel 3.7 Standar Array L9... 37

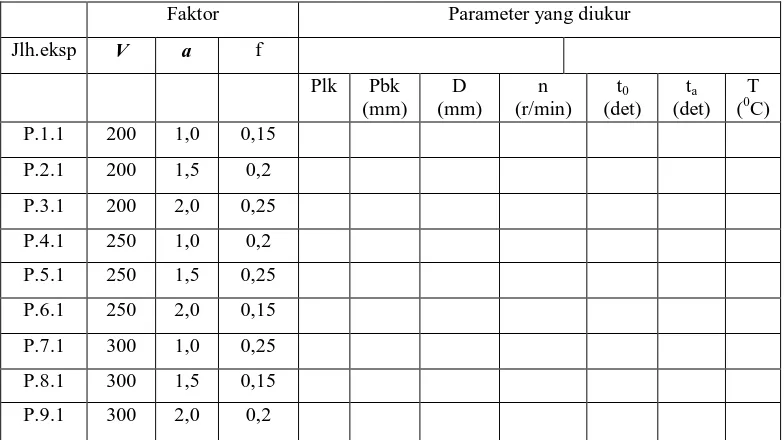

Tabel 3.8 Parameter yang diukur untuk VB = 0,1mm...41

Tabel . 3.9 Parameter yang diukur untuk VB = 0,3 mm...41

Tabel 3.10 Parameter yang diukur untuk VB = 0,6 mm... 42

Tabel 3.11 Hasil eksperimen... 44

Tabel 3.12 Volume bahan terbuang (Q) hasil eksperimen... 44

Tabel 3.13 Skema perhitungan untuk menyelesaikan persamaan normal...51

Tabel 4.1 Olahan data volume bahan terbuang pada VB = 0.1 mm... 54

Tabel 4.2 Nilai b1,b2,b3………... 45

Tabel 4.4 Kondisi pemotongan (v, f, a) untuk perubahan volume bahan

terbuang (Q) secara eksperimen dan pemodelan untuk

aus tepi VB = 0.3 mm... 57

Tabel 4.5 Kondisi pemotongan (v, f, a) untuk perubahan volume bahan terbuang (Q) secara eksperimen dan pemodelan untuk

aus tepi VB = 0.6 mm... 53

Tabel 4.6 Data untuk diagram kendali Q rata-rata dan standar deviasi (s)... 67 Tabel 4.7 Ragam aus tepi (VB) dengan volume bahan terbuang (Q) hasil

Eksperimen... 71 Tabel 4.8 Ragam aus tepi (VB) dengan volume bahan terbuang (Q) hasil

DAFTAR GAMBAR

Gambar 2.1 Proses Bubut... 7

Gambar 2.2 Teori tradisional (awal) yang menerangkan terjadinya geram... 10

Gambar 2.3 Teori modern (yang dianut) yang menerangkan terjadinya geram... 11

Gambar 2.4. Lingkaran Merchant’s... 13

Gambar 2.5 Sudut geser Ф sebagai fungsi dari rasio pemampatan tebal geram λh ... 17

Gambar 2.6 Arah kecepatan geser (vs), kecepatan aliran geram (vc) dan kecepatan potong (v)... 18

Gambar 2.7 Proses pemotongan orthogonal... 19

Gambar 2.8 Garis-garis isoterm pada geram dan pahat sewaktu proses pemotongan berlangsung... 24

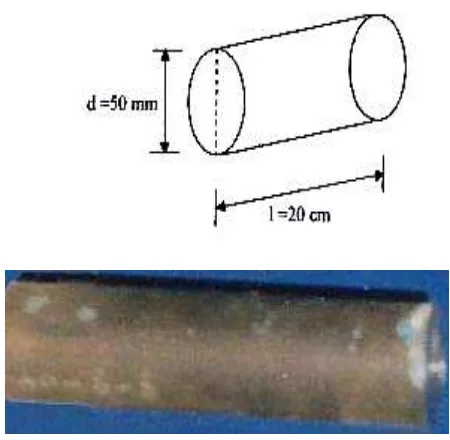

Gambar 3.1 Gambar benda kerja (bahan baja paduan kelas tinggi)... 36

Gambar 3.2 EMCOTURN –242... 36

Gambar 3.3 Benda kerja terpasang pada mesin... 37

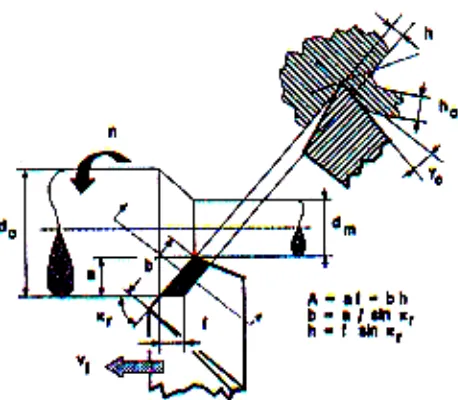

Gambar 3.4 Gaya yang bekerja pada proses bubut... 38

Gambar 3.5 Termokopel dan temperature control indicator... 38

Gambar 3.6 Bentuk hubungan antara variabel... 46

Gambar 3.8 Pola perubahan nilai variabel... 47

Gambar 4.2 Grafik laju pemotongan vs volume bahan terbuang

pada VB = 0.3 mm... 58

Gambar 4.3 Grafik laju pemotongan vs volume bahan terbuang

pada VB = 0.6 mm... 59

Gambar 4.4 Grafik laju pemotongan vs volume bahan terbuang pada

VB = 0.1, 0.3 dan 0.6 mm... 59 Gambar 4.5 Grafik pemakanan vs volume bahan terbuang pada

VB = 0.1 mm... 61 Gambar 4.6 Grafik pemakanan vs volume bahan terbuang pada

VB = 0.3 mm... 61 Gambar 4.7 Grafik pemakanan vs volume bahan terbuang

pada VB = 0.6 mm... 62

Gambar 4.8 Grafik pemakanan vs volume bahan terbuang pada

VB = 0.1, 0.3 dan 0.6 mm... 62

Gambar 4.9 Grafik kedalaman potong vs volume bahan terbuang

pada VB = 0.1 mm... 64 Gambar 4.10 Grafik kedalaman potong vs volume bahan terbuang

pada VB = 0.3 mm... 64 Gambar 4.11 Grafik kedalaman potong vs volume bahan terbuang

pada VB = 0.6 mm... 65 Gambar 4.12 Grafik kedalaman potong vs volume bahan terbuang pada

VB = 0.1, 0.3 dan 0.6 mm... 65

Gambar 4.15 Aus tepi pada saat VB = 0.1 mm... 69

Gambar 4.15 Aus tepi pada saat VB = 0.3 mm... 70

Gambar 4.15 Aus tepi pada saat VB = 0.6 mm... 70

Gambar 4.16 Variasi kenaikan VB terhadap Q dari hasil eksperimen... 73

DAFTAR NOTASI

a : Kedalaman potong (depth of cut) mm

ac : Tebal geram yang tidak terdeformasi (h) mm aw : Lebar pemotongan atau lebarnya geram (b) mm

A : Penampang geram sebelum terpotong mm2

Ashi : Penampang bidang geser mm2

Aγ : Bidang pada pahat dimana geram mengalir (face) mm2

b : Lebar pemotongan (width of cut) mm

b0-b3 : Koefesien

c : Temperatur oC

C : Konstanta

CT : Konstanta

Ck : Faktor koreksi terhadap sudut potong Kr Cv : Faktor koreksi terhadap kecepatan potong Cv Cvb : Faktor koreksi terhadap keausan tepi VB

γ

C : Faktor koreksi terhadap sudut geram Cγ

d : Diameter rata-rata mm

dm : Diameter akhir mm

do : Diameter mula mm E : Modulus elastisitas (modulus of elasticity) Mpa

Fs : Gaya geser yang bekerja pada pemotongan logam N

Fsn : Gaya normal pada bidang geser pada pemotongan logam N

Fv

:

Gaya potong searah dengan kecepatan potong Nγ

F : Gaya gesek pada bidang geram N

n

Fγ : Gaya normal pada bidang geram N

G : Modulus elastisitas geser (shear modulus) MPa

h : Tebal geram sebelum terpotong mm

hc : Tebal geram setelah terpotong mm

Kr : Sudut potong utama ( o)

K : Konduktifitas panas (thermal conductivity) W/m.K

Ks : Gaya potong spesifik N/mm2

Ks1,1 : Gaya potong spesifik referensi N/mm2

LCL : Lower Control Limit

Q : Volume Bahan Terbuang dm3

Qt : Panas total yang dihasilkan perdetik W Qsh : Panas yang dihasilkan perdetik pada bidang geser W

Qγ : Panas yang dihasilkan perdetik pada bidang geram W

Qα : Panas yang dihasilkan perdetik pada bidang utama W

s : Standar deviasi

T : Umur pahat min

c

t : Waktu pemotongan min

UCL : Upper Control Limit

Vc : Kecepatan potong pada daerah deformasi utama m/s

Vf : Kecepatan makan m/min

o

V : Kecepatan potong x rasio pemotongan m/min

Vs : Kecepatan geser pada daerah deformasi utama m/s

VB : Panjang keausan tepi mm

X : Nilai yang diobservasi

Y : Nilai yang dicari untuk setiap nilai X

z : Pangkat tebal geram, rata-rata bermilai 0,2

Z : Kecepatan penghasilan geram mm3/mnt

Z : Distribusi normal

γo : Sudut geram ( o)

η : Besar sudut gesek ( o)

λh : Rasio pemampatan tebal geram

σu : Tegangan tarik (Ultimate tensile strength) Mpa

σy : Tegangan geser (Tensile yield strength) Mpa

τshi : Tegangan geser pada bidang geser N/mm2

µ : Poisson’s ratio

ρ : Densitas gr/cm3

Abstrak

Proses Pembuangan Material (Metal Removal Process) atau lebih dikenal dengan Pemotongan

Logam merupakan proses yang digunakan untuk mengubah bentuk benda kerja menjadi suatu produk

dengan cara memotong. Dari pemotongan yang dilakukan, akan terbentuk geram atau serpihan (chip)

yang berasal dari bagian benda kerja yang terpotong demi dihasilkannya produk dengan dimensi dan

bentuk yang diinginkan sesuai dengan desain. Geram yang terbentuk dari pemotongan dapat

dikelompokan kepada beberapa kelas yaitu:

1. Geram kontiniu,

2. Geram terputus,

3. Geram bersegmen

4. Geram built-up edge.

Saat pemotongan berlangsung, pada bidang kontak antara geram dan pahat akan

mengalami kenaikan temperatur akibat kalor yang terkonsentrasi pada kawasan pemotongan.

Bidang kontak tersebut akan menerima beban temperatur dan tekanan yang sangat tinggi,

sehingga pahat akan mengalami keausan yang akibatnya dapat menyebabkan masa pakai pahat

(umur pahat) berakhir.

Abstrak

Proses Pembuangan Material (Metal Removal Process) atau lebih dikenal dengan Pemotongan

Logam merupakan proses yang digunakan untuk mengubah bentuk benda kerja menjadi suatu produk

dengan cara memotong. Dari pemotongan yang dilakukan, akan terbentuk geram atau serpihan (chip)

yang berasal dari bagian benda kerja yang terpotong demi dihasilkannya produk dengan dimensi dan

bentuk yang diinginkan sesuai dengan desain. Geram yang terbentuk dari pemotongan dapat

dikelompokan kepada beberapa kelas yaitu:

1. Geram kontiniu,

2. Geram terputus,

3. Geram bersegmen

4. Geram built-up edge.

Saat pemotongan berlangsung, pada bidang kontak antara geram dan pahat akan

mengalami kenaikan temperatur akibat kalor yang terkonsentrasi pada kawasan pemotongan.

Bidang kontak tersebut akan menerima beban temperatur dan tekanan yang sangat tinggi,

sehingga pahat akan mengalami keausan yang akibatnya dapat menyebabkan masa pakai pahat

(umur pahat) berakhir.

BAB I

PENDAHULUAN

1.1Latar Belakang

Proses Pembuangan Material (Metal Removal Process) atau lebih dikenal

dengan Pemotongan Logam merupakan proses yang digunakan untuk mengubah

bentuk benda kerja menjadi suatu produk dengan cara memotong. Dari

pemotongan yang dilakukan, akan terbentuk geram atau serpihan (chip) yang

berasal dari bagian benda kerja yang terpotong demi dihasilkannya produk dengan

dimensi dan bentuk yang diinginkan sesuai dengan desain. Geram yang terbentuk

dari pemotongan dapat dikelompokan kepada beberapa kelas yaitu:

1. Geram kontiniu,

2. Geram terputus,

3. Geram bersegmen

4. Geram built-up edge.

Saat pemotongan berlangsung, pada bidang kontak antara geram dan pahat

akan mengalami kenaikan temperatur akibat kalor yang terkonsentrasi pada

kawasan pemotongan. Bidang kontak tersebut akan menerima beban temperatur

dan tekanan yang sangat tinggi, sehingga pahat akan mengalami keausan yang

akibatnya dapat menyebabkan masa pakai pahat (umur pahat) berakhir.

Umur pahat yang mengindikasikan rentang waktu masa pakai pahat untuk

memotong, lazim dihubungkan dengan rumus Taylor yaitu :

C

Notasi v adalah laju pemotongan [m/min], T adalah umur pahat [min], n adalah

indeks bagi umur pahat dan C adalah konstanta. Nilai n bergantung pada jenis

bahan pahat yang digunakan untuk memotong. Untuk karbida, nilai n adalah 0.3,

sedangkan untuk High Speed Steel (HSS) nilai n adalah 0.5 (Kalpakjian, 2004).

Apabila persamaan (1.1) di atas dihubungkan dengan parameter pemotongan

logam yaitu v (laju pemotongan), f (pemakanan), a (kedalaman potong), tc (waktu

pemesinan) dan Z (kadar pembuangan bahan / metal removal rate), maka rumus

Taylor tersebut dapat dikembangkan lebih lanjut.

Pengembangan rumus Taylor yang dimaksud adalah sebagaimana yang

dipaparkan oleh Ginting dan Nouari (2006) yaitu dengan memasukkan seluruh

parameter pemotongan sehingga umur pahat tidak lagi diwakili oleh T, melainkan

oleh modifikasi dari parameter Z yang digabungkan dengan parameter tc, menjadi:

[min] .

] min [

3

c

t dm Z Q=

... (1.2)

] [dm3 Q=

r q p

a f v C

Q= . . . ………....(1.3)

1.2Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menentukan model matematika umur

pahat yang dicirikan oleh parameter Q (volume bahan terbuang) dan seluruh

parameter pemotongan lain yaitu v, f, a pada operasi pembubutan kering

1.3Manfaat

Manfaat yang diperoleh dari tugas akhir ini adalah :

1. Dapat mengetahui permodelan matematika volume bahan terbuang (Q)

sebagai parameter alternatif umur pahat (T).

2. Dapat mengetahui pengaruh volume bahan terbuang (Q) terhadap kondisi

pemotongan (v, f, a).

3. Dapat mengetahui pengaruh volume bahan terbuang (Q) terhadap keausan tepi

pahat (VB).

4. Sebagai bahan acuan untuk operator pemesinan supaya dalam melaksanakan

atau mendesain suatu bentuk pada benda kerja dapat memperkirakan dan

menghitung kondisi pemotongan yang sesuai.

1.4Sistematika Penulisan

Tugas sarjana ini disajikan dalam beberapa bab dengan tujuan untuk

memudahkan pemaparan masalah dan membentuk alur pembahasan analisa hasil

penelitian yang mudah dipahami. BAB I merupakan uraian singkat mengenai latar

belakang, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika

penulisan.

BAB II menyajikan tinjauan pustaka yang akan memberi informasi

mengenai elemen dasar proses pemotongan, pemotongan orthogonal, analisis

teoritik umur pahat, rumus empiric umur pahat, pembahasan atas rumus empiric

BAB III memperkenalkan pengumpulan data, variable yang diamati,

regresi berganda (regresi multi linier) serta volume bahan terbuang sebagai

parameter alternatif umur pahat.

BAB IV menguraikan hasil pemodelan matematika volume bahan

terbuang (Q) sebagai parameter alternative umur pahat (T) dan pengaruh kondisi

pemotongan dan keausan tepi terhadap model matematika yang dihasilkan.

Akhirnya sebagai kesimpulan dan saran dari semua uraian yang ada

BAB II

TINJAUAN PUSTAKA

2.1 Elemen Dasar Proses Pemesinan

Berdasarkan gambar teknik, dimana dinyatakan spesifikasi geometrik

suatu produk komponen mesin harus dipilih sebagai suatu proses atau urutan

proses yang digunakan untuk membuatnya. Bagi suatu tingkatan proses, ukuran

objektif ditentukan dan pahat harus membuang sebagian material benda kerja

sampai ukuran objektif itu dicapai. Hal ini dapat dilaksanakan dengan cara

menentukan penampang geram (sebelum terpotong). Selain itu, setelah berbagai

aspek teknologi ditinjau, kecepatan pembuangan geram dapat dipilih supaya

waktu pemotongan sesuai dengan yang dikehendaki. Pekerjaan ini akan ditemui

dalam setiap perencanaan proses pemesinan. Untuk itu perlu dipahami lima

elemen dasar proses pemesinan yaitu :

1. Laju pemotongan (cutting speed) : v (m/min)

2. Laju pemakanan (feeding speed) : vf (mm/min)

3. Kedalaman potong (depth of cut) : a (mm)

4. Waktu pemotongan (cutting time) : tc (min)

5. Kadar pembuangan material

(rate of metal removal) : Z (dm3 /min)

Elemen proses pemesinan tersebut (v, vf, a, tc, Z) dihitung berdasarkan

dimensi benda kerja dan/atau pahat serta besaran dari mesin perkakas. Oleh sebab

dalam penelitian ini penulis menggunakan mesin bubut (turning) maka yang akan

dibahas dalam bab ini hanya mengenai elemen dasar proses pemesinan dari mesin

bubut (turning).

Elemen dasar dari proses bubut (turning) dapat diketahui atau dihitung

dengan menggunakan rumus yang dapat diturunkan dengan memperhatikan

Gambar 2.8. Kondisi pemotongan ditentukan sebagi berikut :

Benda Kerja : d0 = diameter luar ; mm

dm = diameter dalam ; mm

lt = panjang pemesinan ; mm

Pahat : κr = sudut potong utama ; 0

γ0 = sudut geram ; 0

Mesin Bubut : a = kedalaman potong; mm

= (d0 - dm )/2 ; mm, ….……….(2.1)

f = gerak makan ; mm/(r)

Gambar 2.1 Proses Bubut (Sumber : Rochim, 1993)

Dari Gambar 2.1 diatas, terlihat bahwa proses bubut tersebut

menggunakan suatu proses pemotongan miring (oblique cutting) yaitu suatu

sistem pemotongan dengan gerakan relatif antara pahat dan benda kerja

membentuk sudut potong utama (κr) selain 90º. Kecepatan makan (vf) dihasilkan

oleh pergerakan dari pahat ke benda kerja.

Elemen dasar dapat dihitung dengan rumus-rumus berikut :

1. Laju pemotongan :

v =

1000 n . d .

π ; m/min, ……….(2.2)

dimana : v = Kecepatan potong ; m/min

d = Diameter rata-rata, yaitu :

d = (d0 + dm) /2 = d0 ; mm, ………….……….(2.3)

n = Putaran poros utama ; rpm

Kecepatan potong maksimal yang diijinkan tergantung pada :

a. Bahan benda kerja : makin tinggi kekuatan bahan, makin rendah

b. Bahan pahat : Pahat Karbida memungkinkan kecepatan yang lebih tinggi

daripada pahat HSS.

c. Besaran asutan : Makin besar asutan, makin kecil kecepatan potong.

d. Dalamnya pemotongan : makin besar dalamnya pemotongan, makin kecil

kecepatan potong.

2. Laju pemakanan :

vf = f . n ; mm/min ……….…………..(2.4)

dimana :

vf = kecepatan makan ; mm/min

f = gerak makan ; mm/(r)

n = putaran poros utama (benda kerja) ; rpm

3. Waktu pemotongan :

tc = lt / vf ; min ……….………..(2.5)

dimana :

tc = waktu pemotongan ; min

lt = panjang pemesinan ; mm

vf = kecepatan makan ; mm/min

4. Kecepatan penghasilan geram :

Z = A . v …...………(2.6)

Dimana, penampang geram sebelum terpotong A = f . a ;mm2,

Maka :

Z = kecepatan penghasilan geram ; dm3 / min

f = gerak makan ; mm/(r)

a = kedalaman potong ; mm

v = kecepatan potong ; m/min

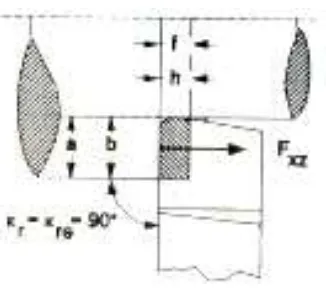

Pada Gambar 2.9 diperlihatkan sudut potong utama (κr, principal cutting edge

angle) yaitu merupakan sudut antara mata potong mayor dengan kecepatan makan

vf. Besarnya sudut tersebut ditentukan oleh geometri pahat dan cara pemasangan

pahat pada mesin perkakas (orientasi pemasangannya). Untuk harga a dan f yang

tetap maka sudut ini menentukan besarnya lebar pemotongan. (b, widh of cut) dan

tebal geram sebelum terpotong (h, underformed chip thicknes) sebagai berikut:

a. Lebar pemotongan : b = a / sin κr ; mm, …..………(2.8)

b. Tebal geram sebelum terpotong :

h = f sin Kr ; mm, …...………(2.9)

Dengan demikian penampang geram sebelum terpotong dapat dituliskan

sebagai berikut :

A = f . a = b . h ;mm2 …………(2.10)

Perlu dicatat bahwa tebal geram sebelum terpotong (h) belum tentu sama

dengan tebal geram (hc, chip thicknes) dan hal ini antara lain dipengaruhi oleh

sudut geram, kecepatan potong dan material benda kerja.

2.2 Proses Pembuangan Bahan (Metal Removal Process)

Ada banyak ragam operasi pembuangan bahan/material yang

dan pahat. Beberapa operasi pembuangan material yang utama adalah sebagai

berikut :

1. Proses turning menghasilkan permukaan silinder

2. Proses milling menghasilkan permukaan yang datar dan permukaan

dengan geometri yang kompleks

3. Proses boring, drilling, reaming menghasilkan bentuk lubang

Bahan yang terbuang dapat diasumsikan sebagai geram. Geram yang

terbentuk pada proses pemesinan, awalnya diperkirakan terbentuk karena adanya

retak mikro (micro track) yang timbul pada benda kerja tepat diujung pahat pada

saat pemotongan dimulai. Dengan bertambahnya tekanan pahat, retak tersebut

menjalar kedepan sehingga terjadilah geram, lihat gambar 2.2.

Gambar 2.2 Teori tradisional (awal) yang menerangkan terjadinya geram

(Sumber : Rochim, 1993)

Berkat hasil berbagai penelitian, anggapan mengenai pembentukan

geram ini sekarang sudah ditinggalkan. Logam yang pada umumnya bersifat ulet

(benda kerja) tersebut mempunyai orientasi yang kompleks dan pada salah satu

arah akan terjadi tegangan geser (shearing stress) yang maksimum. Apabila

tegangan geser ini melebihi kekuatan logam yang akan terjadi deformasi plastik

(perubahan bentuk) yang menggeser dan memutuskan benda kerja diujung pahat

pada suatu bidang geser (shear plane). Bidang geser mempunyai lokasi tertentu

yang membuat sudut terhadap vektor kecepatan potong dan dinamakan sudut

geser (shear angle, Φ), lihat Gambar 2.3.

Gambar 2.3 Teori modern (yang dianut) yang menerangkan terjadinya geram

(Sumber : Rochim, 1993)

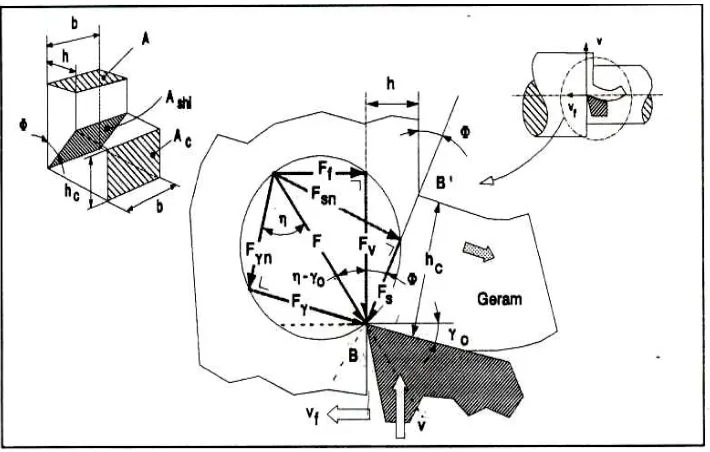

2.2.1 Komponen Gaya Pembentukan Geram

Suatu analisis mekanisme pembentukan geram yang dikemukakan oleh

Merchant mendasarkan teorinya atas model pemotongan sistem tegak

(Orthogonal System). Sistem gaya yang bekerja pada proses pemotongan logam

dipandang hanya pada satu bidang (bukan ruang) maka gaya total yang bekerja

dapat diuraikan menjadi dua komponen gaya yang saling tegak lurus. Tergantung

pada cara penguraian dalam hal ini dapat dikemukakan tiga cara yaitu,

1. Gaya total (F), ditinjau dari proses deformasi material, dapat

a. Gaya geser (Fs) yang mendeformasikan material pada bidang

geser sehingga melampaui batas elastik.

b. Gaya normal pada bidang geser (Fsn) yang menyebabkan pahat

tetap menempel pada benda kerja.

2. Gaya total (F) dapat diketahui arah dan besarnya dengan cara

membuat dinamometer (alat ukur gaya dimana pahat dipasang padanya

dan alat tersebut dipasang pada mesin perkakas) yang mengukur dua

komponen gaya yaitu,

a. Gaya potong (Fv), searah dengan laju potong.

b. Gaya makan (Ff), searah dengan laju makan.

3. Gaya total (F) yang bereaksi pada bidang geram (Aγ, face, bidang

pada pahat dimana geram mengalir) diuraikan menjadi dua komponen

untuk menentukan ‘koefisien gesek geram terhadap pahat’ yaitu,

a. Gaya gesek (Fγ) pada bidang geram.

b. Gaya normal (Fγn) pada bidang geram.

Oleh karena berasal dari satu gaya yang sama, gaya-gaya tersebut dapat

dilukiskan pada suatu lingkaran dengan diameter yang sama dengan gaya total

(F), atau biasa disebut sebagai lingkaran Merchant’s seperti diperlihatkan pada

Gambar 2.4. Lingkaran yang diciptakan oleh M. Eugene Merchant tersebut

digambarkan persis diujung pahat sedemikian rupa sehingga semua komponen

Gambar 2.4. Lingkaran Merchant’s (Sumber : Rochim, 1993)

Gambar 2.4. merupakan gambaran sistem gaya pada pemotongan

orthogonal dan dalam prakteknya dapat dilakukan dengan pendekatan

menggunakan pahat dengan sudut κr = 90o dan Sudut λs = 0o (sudut miring,

inclination angle) dengan kecepatan potong yang jauh lebih tinggi daripada

kecepatan makan.

Berdasarkan analisis geometrik dari lingkaran gaya (Merchant) dapat

diturunkan rumus dasar gaya potong Fv.

Dari,

Fv = F cos ( η −γ0) , dan Fs = F cos (Φ + η - γ0 ) ……….(2.11)

Maka,

Fv =

) cos(

) cos(

0 0 γ η γ η

− +

Φ −

s

F

Gaya geser Fs dapat digantikan dengan penampang bidang geser dan tegangan

geser yang terjadi padanya yaitu :

Fs = Ashi . τshi ; N ..…………....(2.13)

Dimana :

Ashi = Penampang bidang geser,

= A / sin Φ ;mm2

A = penampang geram sebelum terpotong = b. h ; mm2

τshi = tegangan geser pada bidang geser, ; N/mm2

Dengan demikian rumus gaya potong adalah :

Fv = τshi.b.h

) cos(

sin

) cos(

0 0

γ η γ η

− + Φ

Φ − ; N .……(2.14)

Dari persamaan (2.14) dapat disimpulkan beberapa variabel yang

mempengaruhi gaya pemotongan sebagai berikut :

1. Tegangan geser menentukan besarnya gaya potong maka kekuatan benda

kerja merupakan faktor penentu dalam proses pemesinan. Dalam praktek telah

diketahui bahwa untuk kondisi pemotongan yang sama maka gaya potong

bagi benda kerja Aluminium lebih rendah daripada gaya potong bagi benda

kerja baja.

2. Semakin besar penampang geram, gaya potong akan semakin besar.

3. Sudut geram, sudut geser dan sudut gesek (ditentukan oleh koefisien gesek µ)

Untuk menentukan besar gaya gesek dan gaya normal pada bidang geram (Fγ dan

Fγn) dapat diturunkan dari gaya potong dan gaya makan (Fv dan Ff), yaitu :

Fγ = Ff cos γ0 + Fv sin γ0 , dan Fγn = Fv cos γ0 – Ff sin γ0 ……...(2.15)

dimana ;

Ff = gaya makan ; N (0.5 s.d 0.75 Fv tergantung pada kondisi

pemotongan)

γ0 = sudut geram

Sehingga dari hasil tersebut, dapat diperoleh harga koefisien gesek :

0 0 tan tan tan

γ γ γ

η

µ γ

f v

v f

F F

F F

n F

F

− + = =

= ………(2.16)

dimana :

η = sudut gesek

Berdasarkan persamaan (2.6) tersebut diatas, dinyatakan bahwa koefisien gesek

dipengaruhi oleh sudut geram. Tetapi rumus tersebut tidak menyatakan bahwa

dengan mengubah sudut geram gaya potong dan gaya makan tidak berubah.

Dalam kenyataan, gaya potong dan gaya makan berubah dengan berubahnya sudut

geram dan hal ini disebabkan oleh perubahan sudut geser Ф.

2.2.2 Sudut Geser dan Rasio Pemampatan Tebal Geram

Dari persamaan (2.4), dikarenakan gaya potong (Fv) merupakan fungsi

dari sudut geser (Ф) maka sudut geser maksimum dapat dicari dengan cara

deferensiasi dan hasilnya disamakan dengan nol,

0 = Φ ∂ ∂Fv

.………(2.17)

cos Ф cos (Ф + η – γ0) - sin Ф sin (Ф + η – γ0) =0

yang berarti:

2 Ф+ η - γ0 = 90º ………(2.18)

maka ;

Ф = 45º +

2 2

0 η

γ − ……….………(2.19)

Berdasarkan logika, dari persamaan (2.19) diatas dapat ditarik kesimpulan bahwa:

1. Sudut geser Ф ditentukan oleh sudut geram γ0. Semakin besar sudut geram

maka sudut geser akan membesar dan menyebabkan penurunan bidang luas

bidang geser (lihat Gambar 2.3) sehingga menurunkan gaya potong.

2. Koefisien gesek tidak mungkin sama dengan nol. Dengan demikian,

berdasarkan analisis geometrik gaya (lingkaran Merchant) maka sudut geser

tidak mungkin melebihi suatu harga yaitu,

Ф < 45º +

2 0 γ

Tebal geram sebelum terpotong h hanya mungkin sama besar dengan tebal geram

hc bila,

Ф = 45º +

2 0 γ

Oleh sebab itu, berdasarkan hal diatas dan kenyataan dalam praktek maka,

hc > h

sehingga seolah-olah geram dimampatkan, yang biasa disebut dengan Rasio

Pemampatan Tebal Geram yang merupakan perbandingan antara tebal geram

λh =

h hc

> 1 ………..(2.20)

maka,

λh =

h hc

=

Φ− Φ sin

) cos( γ0

....………..(2.21)

Dari rumus diatas, dapat dicari harga sudut geser Ф berdasarkan pengukuran λ h,

yaitu ;

tan Ф =

0 0

sin cos

γ λh − γ

………..………...(2.22)

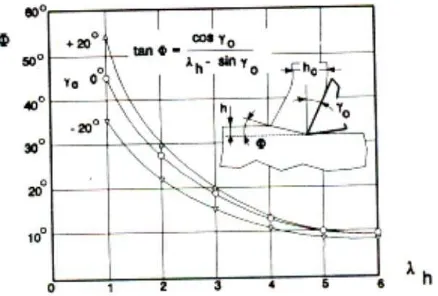

Secara grafis Gambar 2.5 di bawah menunjukkan hubungan antara sudut

geser Ф sebagai fungsi rasio pemampatan tebal geram λ h untuk sudut geram

γ0 = 20º, 0º, dan -20º. Dari gambar berikut terlihat bahwa untuk λ h yang besar

[image:34.595.201.420.454.602.2]perbedaan γ0tidak mempunyai arti terhadap sudut geser Ф.

Gambar 2.5 Sudut geser Ф sebagai fungsi dari rasio pemampatan tebal geram λh

(Sumber : Rochim, 1993)

Jika sudut geram telah ditetapkan, maka sudut geser dapat dihitung

dengan mengukur rasio pemampatan tebal geram. Akan tetapi tebal geram tak

a. Permukaan geram relatif kasar, dan

b. Geram tidak lurus karena dalam kenyataan bidang geser tidak

lurus melainkan melengkung yang diakibatkan oleh distribusi tegangan

geser yang tidak merata

Dikarenakan adanya pemampatan tebal geram, maka kecepatan aliran geram

selalu lebih rendah daripada kecepatan potong. Gambar 2.6 menunjukkan

kecepatan aliran geram (vc) dan kecepatan potong (v).

Gambar 2.6 Arah kecepatan geser (vs), kecepatan aliran geram (vc) dan kecepatan

potong (v) (Sumber : Rochim, 1993)

Dari Gambar 2.6 diatas, arah kecepatan geser (vs) ditentukan oleh

kecepatan aliran geram (vc) dan kecepatan potong (v). Berdasarkan aturan/kaidah

tangan kanan, dari Gambar 2.5 arah pergerakan mata pahat (vf) searah pada

sumbu x, dan kecepatan potong (v) yang terbentuk terletak pada sumbu z.

Kecepatan geser (vs) akan lebih tinggi daripada kecepatan potong (v) untuk sudut

geram γ0 negatif (Rochim, 1993).

Sehingga berdasarkan polygon kecepatan tersebut maka dapat dirumuskan sebagai

berikut :

sin

sin Φ

=

Φ v

dimana :

vc = kecepatan aliran geram

v = kecepatan potong

λh =

Φ− Φ sin

) cos( γ0

; (persamaan 2.21)

maka,

vc =

h

v

λ ………...(2.24)

Karena λh > 1 maka kecepatan geram selalu lebih rendah daripada kecepatan

potong. Selanjutnya kecepatan geser dapat diketahui dari poligon yaitu ;

vs =

Φ sin

cosγ0

c

v

, ………(2.25)

vs =

) cos(

cos

0 0 γ γ − Φ v

2.3 Pemotongan Orthogonal

Gambar 2.7 Proses pemotongan orthogonal (Sumber : Rochim, 1993)

Analisis mekanisme pembentukan geram tersebut dikemukakan oleh

Merchant berdasarkan teorinya atas model pemotongan sistem tegak (orthogonal

system). Sistem pemotongan tegak merupakan penyederhanaan dari sistem

pemotongan miring (oblique system) dimana gaya diuraikan menjadi komponen

gaya yang bekerja pada suatu bidang.

Pemotongan tegak (Orthogonal cutting) merupakan suatu sistem

pemotongan dengan gerakan relatif antara mata pahat dan benda kerja membentuk

sudut potong tepat 90º atau yang dinamakan dengan sudut potong utama (κr), dan

besarnya lebar mata pahat lebih besar dari lebar benda kerja yang akan dipotong.

Menurut Rochim (1993), sudut potong utama (κr) mempunyai peran antara lain :

1. Menentukan lebar dan tebal geram sebelum terpotong (b

dan h)

2. Menentukan panjang mata potong yang aktif atau panjang

kontak antara geram dengan bidang pahat, dan

memperkecil sudut potong utama (κr) akan menurunkan tebal geram sebelum

terpotong h dan menaikkan lebar geram b.

Akan tetapi, pemakaian sudut potong utama yang kecil tidak selalu

menguntungkan sebab akan menaikkan gaya radial Fx. Gaya radial yang besar

mungkin menyebabkan lenturan yang terlalu besar ataupun getaran (chatter)

sehingga menurunkan ketelitian geometrik produk dan hasil pemotongan terlalu

kasar. Tergantung pada kekakuan (stiffness) benda kerja dan pahat serta metode

pencekaman benda kerja serta geometri benda kerja.

Sudut geram mempengaruhi proses pembentukan geram pada proses

pemotongan orthogonal. Untuk suatu kecepatan potong tertentu, sudut geram

yang besar akan menurunkan rasio pemampatan tebal geram (λh) yang

mengakibatkan kenaikan sudut geser (Ф).

Jenis material benda kerja juga akan mempengaruhi pemilihan sudut geram. Pada

prinsipnya, untuk material yang lunak dan ulet (soft & ductile) memerlukan sudut

geram yang besar untuk mempermudah proses pembentukan geram, sebaliknya

bagi material yang keras dan rapuh (hard & brittle) memerlukan sudut geram

yang kecil atau negatif untuk memperkuat pahat.

2.4 Analisis Teoritik Umur Pahat

Kerja/energi mekanik dalam proses pemotongan yang bebas getaran

seluruhnya diubah menjadi panas/kalor. Energi mekanik per satuan waktu atau

daya mekanik yang diubah menjadi energi panas persatuan waktu tersebut dapat

dituliskan sebagai berikut :

dimana, Qt = Panas total yang dihasilkan perdetik

Q Fvv J satauW

sh ;

60 .

= ……...…………(2.28)

Qsh = panas yang dihasilkan perdetik pada bidang geser,

W atau s J v F

Q s s

; 60

. =

γ ………..….………(2.29)

Qγ = Panas yang dihasilkan perdetik pada bidang geram,

W atau s J v F

Q c ;

60 .

γ

α = .….………...(2.30)

Qα = Panas yang dihasilkan perdetik pada bidang utama

Berdasarkan hasil penelitian pada berbagai kondisi pemotongan,

prosentase panas yang dihasilkan pada bidang geser, bidang geram dan bidang

utama masing-masing berkisar diantara harga 80%, 18% dan 2%. Panas tersebut

sebagian akan terbawa geram, sebagian mengalir menuju ke pahat dan benda kerja

dengan prosentase sebagai berikut :

Qt =Qc+Qs +Qw ;W………(2.31)

dimana,

Qc = panas yang terbawa oleh geram dengan prosentase sekitar 75%,

Qs = panas yang merambat melalui pahat dengan prosentase sekitar 20%

Qw = panas yang merambat melalui benda kerja dengan prosentase

sekitar 5%

Semakin tinggi kecepatan potong semakin besar prosentase panas yang terbawa

min, / ; . .Av J k

Qt = s ……….(2.32)

dimana,

ks . A = Fv = gaya potong ; N

ks = gaya potong spesifik ; N/mm2

A = penampang geram ; mm2

v = laju pemotongan ; m/min

Panas yang terbawa oleh geram adalah :

min / ; .

.Wc J

Qc =∆θc w ………..(2.33)

dimana,

c

θ

∆ = kenaikan temperatur geram; oK.

W = berat geram yang terbentuk permenit; g/min

= Z.ρw =A.v.ρw

Z = kecepatan pembentukan geram; dm3/min

ρw = berat spesifik material (benda kerja); g/dm3

cw = panas spesifik benda kerja ; J/(g.K)

Apabila ηq menyatakan rasio panas yang dibuang oleh geram terhadap

panas total yang dihasilkan proses pemotongan, maka :

v A k c v A Q Q s w w c t c q . . . . . . ρ θ

η = = ∆ ………..(2.34)

s vw c s w w c q k c k c . . .ρ θ θ

η = ∆ =∆ ……….(2.35)

dimana, cvw = panas spesifik volumetric benda kerja; J/(cm3K).

Dengan demikian temperatur geram relatif terhadap temperatur bneda kerja paling

vw s c

c k =

∆θ ; oC ………..….(2.36)

yaitu bila harga ηq mencapai satu (umumnya berharga 70% s.d. 75%).

Persamaan di atas menyatakan bahwa benda kerja mempunyai gaya potong

spesifik yang rendah serta panas spesifik volumetrik yang tinggi akan

mneghasilkan temperatur geram yang relatif rendah. Meskipun prosentase panas

yang terbawa geram sangat tinggi tidaklah berarti bahwa temperatur geram

mnejadi lebih tinggi daripada temperatur pahat. Panas mengalir bersama-sama

geram yang selalu terbentuk dengan kecepatan tertentu, sedangkan panas yang

merambat melalui pahat terjadi sebagai proses konduksi panas yang dipengaruhi

oleh konduktivitas panas material pahat serta penampang pahat yang relatif kecil.

Dengan demikian temperatur rata-rata pahat akan lebih tinggi (kurang lebih dua

kalinya) daripada temperatur rata-rata geram. Gambar di bawah akan

menunjukkan temperatur pahat (pada bidang geram yang ‘bergesekan’ dengan

geram), temperatur rata-rata geram, serta temperatur benda kerja, sebagai fungsi

Hampir seluruh energi pemotongan diubah menjadi panas melalui proses

gesekan, antara geram dengan pahat dan antara pahat dengan benda kerja, serta

proses perusakan molukuler atau ikatan atom pada bidang geser (shear plane).

Panas ini sebagian besar terbawa oleh geram, sebagian merambat melalui pahat

dan sisanya mengalir melalui benda kerja menuju ke sekeliling. Panas yang timbul

tersebut cukup besar dan karena luas bidang kontak relatif kecil maka temperatur

pahat, terutama bidang geram dan bidang utamanya, akan sangat tinggi. Karena

tekanan yang besar akibat gaya pemotongan dan temperatur yang tinggi maka

permukaan aktif dari pahat akan mengalami keausan. Keausan tersebut makin

lama makin membesar yang selain memperlemah pahat juga akan memperbesar

gaya pemotongan sehingga dapat menimbulkan kerusakan fatal.

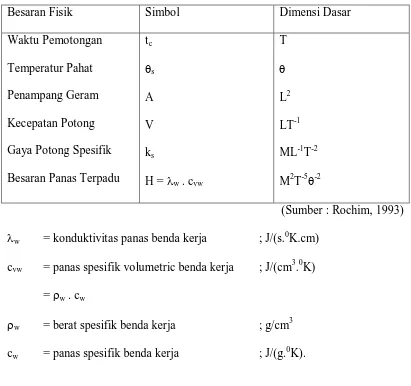

Analisis dimensional banyak digunakan secara intensif dalam

memecahkan masalah perpindahan panas dan aliran fluida dengan hasil yang

memuaskan. Oleh sebab itu, analisis tersebut dapat pula dimanfaatkan untuk

menyelesaikan masalah temperatur pemotongan ini. Pada garis besarnya dalam

analisis dimensional diusahakan untuk mencari besaran tak berdimnesi

(dimensionless quantity) yang didapat dengan cara menggabungkan beberapa

besaran fisik yang diperkirakan mempunyai pengaruh yang paling dekat (paling

logis) dengan masalah yang dihadapi. Kemudian dilakukan percabaan untuk

melihat korelasi antara dua atau beberapa besaran tak berdimensi. Apabila mereka

ternyata tidak mempunyai korelasi (hubungan fungsional) yang jelas berarti ada

kesalahan fundamental dalam pemilihan besaran fisik. Jika demikian halnya perlu

dilakukan modifikasi besaran fisik untuk memperoleh besaran tak berdimensi lain

Analisis dimensional dapat digunakan untuk mencari korelasi yang

dimaksud dengan cara menentukan besaran-besaran fisik yang dianggap penting.

Adapun besaran fisik yang dimaksud adalah seperti yang diberikan pada tabel

[image:43.595.106.517.218.604.2]berikut.

Tabel 2.1 Besaran fisik

Besaran Fisik Simbol Dimensi Dasar

Waktu Pemotongan

Temperatur Pahat

Penampang Geram

Kecepatan Potong

Gaya Potong Spesifik

Besaran Panas Terpadu tc

θs

A

V

ks

H = λw . cvw

T

θ

L2

LT-1

ML-1T-2

M2T-5θ-2

(Sumber : Rochim, 1993)

λw = konduktivitas panas benda kerja ; J/(s.0K.cm)

cvw = panas spesifik volumetric benda kerja ; J/(cm3.0K)

= ρw . cw

ρw = berat spesifik benda kerja ; g/cm3

cw = panas spesifik benda kerja ; J/(g.0K).

Menurut Teorema Phi dari Buckingham, karena ada enam besaran fisik

yang penting (n1 = 6) dengan empat dimensi dasar (n2 = 4) maka paling sedikit

dapat dibentuk dua besaran tak berdimensi (nx = n1 . n2 = 2) guna mengolerasikan

fisik yang bersangkutan. Dalam hal ini, karena ada 4 dimensi dasar, maka dapat

dipilih 4 besaran fisik yang mempunyai dimensi dasar yang cukup lengkap

sebagai anggota dari kedua besaran tak berdimensi tersebut. Kemudian salah satu

dari kedua besaran fisik sisanya dipilih untuk menjadi anggota dari salah satu

besaran tak berdimesi. Dua besaran tak berdimensi dapat dibentuk sebagai

berikut: s d c s b a

c v k H

t θ

π1 = , dan t v k H A

h g s f e c = 2 π .

Dengan memasukan dimensi dasarnya bagi masing-masing besaran fisik, maka

pangkat tersebut dapat ditentukan harganya, sehingga :

s c s k v t H 2 1 2 1 1 θ

π = , ………..……….(2.37)

2 2 2 c t v A =

π ………..………..(2.38)

Dari hasil percobaan dapat ditunjukan bahwa korelasi antara kedua besaran tak

berdimensi di atas adalah :

m

C 2

1 π

π = ...………..(2.39)

Penyelesaian persamaan (2.17) akan menghasilkan :

2 1

2 1 2 ) ( ) 2 1 ( H t v k

CA c m

m s m s − − =

θ …..………..(2.40)

Dari salah satu hasil percobaan (Frederich test) harga m adalah sebesar 0.22,

sehingga kondisi pemotongan yang tetap (A, ks, dan H tetap), persamaan (2.40)

06 . 0 56 . 0 1 c

s =C v t

θ ...………..(2.41)

Kecepatan potong mempengaruhi tingginya temperatur, oleh sebab itu

temperatur setaraf dengan besarnya dimensi keausan yang dianggap sebagai

batas/tanda saat berakhirnya umur pahat, dan waktu pemotongan yang

bersangkutan setaraf dengan umur pahat. Dengan demikian persamaan (2.40)

dapat ditulis sebagai berikut :

2 1

2 1 2 ) ( ) 2 1 ( 2 H T v k A C W m m s m o − − = …………...(2.42) Dimana :

Wo = batas dimensi keausan (VB atau K)

T = umur pahat ; menit.

Untuk harga yang tetap bagi batas dimensi keausan dan penampang geram, serta

kombinasi pahat dan benda kerja yang tertentu, maka persamaan (2.42) dapat

dituliskan sebagai berikut :

T m m

C T

v − =

− 4 2 4 1 ………(2.43)

atau T

n

C

vT = ………..(2.44)

Persamaan (2.44) dikenal dengan nama Persamaan Umur Pahat

Taylor* 1. Harga eksponen n dalam rumus Taylor ditentukan oleh harga eksponen m dari kolerasi dua besaran tak berdimensi π1 dan π2. berbagai kemungkinan

harga eksponen tersebut ditunjukan pada tabel lampiran 1 dengan harga yang

sesuai bagi suatu jenis pahat berdasarkan hasil yang diperoleh dalam praktek

Tabel 2.2 Harga m dan n untuk berbagai jenis pahat

m 0. 0.125 0.125 0.188 0.2 0.214 0.222 0.228 0.46 0.25

n 0.5 0.4 0.333 0.2 0.167 0.125 0.1 0.08 0.01 0.

Jenis

Pahat

....Keramik…. ………HSS………

….Karbida………. ………Carbon Tool

Steel…….

<…Arah perkembangan penemuan material pahat jenis baru

(Sumber : Rochim, 1993)

Semakin kecil harga eksponen n, maka umur pahat yang bersangkutan sangat

dipengaruhi oleh kecepatan potong. Sebagai contoh, kenaikan kecepatan potong

sebesar 10% akan membawa akibat perubahan umur pahat sebesar :

HSS : 0.15 1.1 6.67 0.53

1

1 2

1

2 = = − =

−

v v T T

; penurunan 47%

Karbida : 0.3 1.1 3.33 0.73

1

1 2

1

2 = = − =

−

v v T T

; penurunan 27%

Perbedaan yang begitu besar antara kedua jenis pahat tersebut membawa akibat

akan perlunya perubahan akan konstruksi mesin perkakas sejak diketemukannya

material pahat dari karbida.

2.5 Rumus Empirik Umur Pahat

Untuk menentukan harga eksponen n dan konstanta CT dari rumus

Taylor (rumus 2.44) diperlukan suatu percobaan permesinan. Dari hasil percobaan

T

C T

n

v log log

log + = ……….(2.45)

Dapat diperkirakan dengan menggunakan analisa garis regresi (metoda

kuadrat terkecil, least squares method) untuk menentukan harga terbaik dari

eksponen n dan konstanta CT masing-masing beserta harga deviasi standartnya.

Analisis pendekatan secara grafis dapat pula ditempuh dengan cara mengeplot

data pengamatan pada skala dobel logaritma.

Sebagaimana yang telah dibahas dalam analisis teoritik umur pahat,

harga eksponen n merupakan harga spesifik bagi suatu kombinasi pahat dengan

benda kerja. Demikian pula halnya dengan konstanta CT, dimana selain geometri

pahat (α, γ, λ, r dan terutama κ) dan kondisi benda kerja (nontreated, annealed,

normalized) maka kondisi pemotongan (a dan f) dan batasan keausan maksimum

yang diperbolehkan, sangat mempengaruhi harga CT. Dari hasil penelitian dengan

dengan menggunakan berbagai macam kombinasi pahat dan benda kerja serta

dilakukan pada berbagai kondisi pemotongan, secara lebih umum konstanta

Taylor dapat dituliskan seperti rumus empiric berikut :

q p

m TVB T

b h

VB C

C = ………(2.46)

Dimana :

VB: Keausan tepi yang dianggap sebagai batas saat berakhirnya umur

pahat; mm

Tergantung pada keuletan (toughness) pahat, dan benda kerja serta

berat ringannya kondisi pemotongan, harga batas keausan tersebut

m: Pangkat untuk batas keausan.

Tergantung pada kualitas pahat serta jenis dan kondisi benda kerja.

(m = 0.4 s/d 0.5 ; rata-rata = 0.45).

h: Tebal geram sebelum terpotong.

Ditentukan berdasarkan kondisi pemotongan optimum, yaitu

sebesar mungkin bila merupakan proses pengasaran, atau sesuai

dengan batas minimum bila merupakan proses penghalusan.

p: Pangkat untuk tebal geram sebelum terpotong.

Tergantung pada jenis dan kualitas pahat (sesuai dengan

pemakaian serta jenis dan kondisi benda kerja). Harga rata-rata

pangkat kurang lebih sebagai berikut :

Keramik Karbida HSS

P01 s/d

p20

P30 s/d

P40

M10 s/d

K01

M 30

0.12 0.26 0.35 0.15 0.20 0.40

b: lebar pemotongan :mm.

ditentukan berdasarkan dimensi mula dan akhir benda kerja.

Menentukan jumlah langkah pemotongan untuk mencapai obyektif

yaitu dimensi produk.

q: Pangkat bagi lebar pemotongan.

Harga relatif kecil, berkisar antara 0.05 s/d 0.13. Kadangkala

CTVB: kecepatan potong ekstrapolatif (m/min), yang secara teoritik

menghasilkan umur pahat sebesar 1 menit, untuk VB = 1 mm, h =

1 mm dan b = 1mm.

Merupakan harga spesifik bagi kombinasi suatu jenis pahat dan

benda kerja. Dipengaruhi oleh geometri pahat terutama sudut

potong utama efektif κre. kekakuan sistem pemotongan, gaya

pemotongan dan kondisi benda (nontreated, annealed, normalized,

dan sebagainya) sangat berpengaruh. Pemakaian cairan pendingin

yang cocok dapat menaikan harga CTVB.

2.6 Pembahasan Atas Rumus Empirik Umur Pahat

Rumus empirik Taylor jikalau ditranformasikan ke dalam harga logaritma

akan mempunyai bentuk linier sebagai berikut :

b n q h n p VB n m v n C n

T 1log TVB 1log log log log

log = − + − − ………....(2.47)

Turunan dari persamaan di atas akan menghasilkan :

b db n q h dh n p VB dVB v dv n T dT − − + −

= 1 2 ………..(2.48)

Harga rata-rata eksponen n, m, p dan menurut tabel … adalah :

n = 0.25, m = 0.45, p = 0.25, q = 0.1.

Jikalau dimasukan dalam persamaan 2.42 akan dihasilkan :

b db h dh VB dVB v dv T dT 4 . 0 2

4 + − −

−

= ………..(2.49)

benda kerja saja sudah diperlukan pembuangan material (menjadi geram) yang

amat banyak. Guna memperkecil usaha pengamatan, diperlukan perencanaan

percobaan yang baik, misalnya dengan cara factorial (factorial design of

experiment). Karena ada 3 variabel yang dapat diubah harganya (v, f dan a) dan

satu variable yang diamati (T) maka paling sedikit diperlukan 8 kali percobaan

apabila untuk masing-masing variabel hanya diubah pada 2 harga (8 = 23). Data

hasil percobaan dapat dianalisis dengan menggunakan salah satu teknik analisis

statistic yaitu analisis regresi linier multi dimensi (1 variabel diamati, dan 3

variabel ditetapkan). Untuk itu diperlukan transformasi logaritmik supaya fungsi

yang diselidiki dapat dianggap menjadi linier. Tujuan dari analisis regresi ini

adalah untuk memperkirakan harga β0, β1, β2 dan β3 dari rumus korelasi berikut :

a f

v

T log log log

log =β0 +β1 +β2 +β3 ………..(2.50)

Dengan mengetahui harga β0, β1, β2 dan β3 maka eksponen n, p dan q serta

kontanta C dapat diketahui, yaitu :

n = 1/β1,

p = β2/β1,

q = β3/β1, dan

C = anti log β0/β1.

Kebagusan atas persesuaian antara data dengan rumus regresi di atas dapat

diketahui dengan memeriksa harga varian residu yang harus berharga kecil. Selain

itu, data tambahan yang diperoleh dengan melakukan percobaan untuk harga

kombinasi variabel lain, dapat digabungkan dengan data semula guna dianalisis

2.7Hubungan Antara Umur pahat (T) Dengan Volume Bahan Terbuang

(Q)

Volume bahan terbuang (Q) yang dihasilkan pada proses pembuangan

geram (metal removal process) dipengaruhi oleh kecepatan penghasilan geram (Z)

dan waktu pemotongan (tc) atau dapat dituliskan sebagai berikut.

c

t Z

Q= . ………....(2.51)

Jika persamaan (2.51) dengan Z = A . v disubstitusikan ke persamaan

umur pahat Taylor, maka akan diperoleh :

T n

c

C T A t

Q =

BAB III

METODE PENELITIAN

3.1. Bahan dan Alat

3.1.1 Bahan

Material yang digunakan baja paduan kelas tinggi (AISI 4337) dengan

komposisi kimia seperti pada tabel 3.1

Tabel 3.1 Komposisi kimia dari material benda kerja

C (%) SI (%) Mn (%) P (%) S (%) Cr (%) Mo(%) Ni(%)

0.30-0.38 0.15-0.40 0.40-0.70 <=0.035 <=0.035

1.40-1.70

0.15-0.3

1.40-1.70

Sumber : TEW German Steel 2004

Tabel.3.2 Sifat mekanik material benda kerja

Kekuatan luluh (N/mm2

min)

Kekuatan tarik (Kg/mm2)

Elongasi

(%)

Reduksi

(%)

Kekuatan impak (Joule)

Kekerasan

(Hrc)

785 980-1180 11 50 48 33-34

Sumber. TEW German Steel 2004

Tabel 3.3 Komposisi Kimia dan Sifat Mekanik Pahat Karbida Berlapis titanium nitrida

CO (%)

Karbida Komposit (%)

Kekerasan (HV)

Ketangguhan (Mpa)

Spesifikasi Lapisan

11 12 1420 6,9 TiN+Ti(C,N)+ Al2O3

Gambar 3.1 Gambar benda keja (bahan baja paduan kelas tinggi)

3. 1 .2 Alat

Peralatan yang digunakan dalam riset ini adalah :

1. EMCOTRONIK -242 2. Scanning Electron Microscope (SEM)

3. Mikroskop teknik 4. Termokopel

[image:53.595.198.423.86.306.2]

Tabel 3.4 Data Teknis Mesin CNC Emcoturn -242

Daya (N) 15 kwatt

Putaran (n) 4500 rpm

Diameter penjepit maksimum 158 mm

Jarak antara dua titik pusat (between centre) 255 mm

Memori program 20 kilo byte

Kecepatan masukan 0,001 mm (0,0001 Zoll)

Kisar ulir 0,01 – 10 mm

Pengaturan asutan (0 – 120) %

Pengaturan putaran sumbu utama (50 – 120) %

Jenjang interpolasi ± 9999,999 mm

Gambar 3.4 Benda kerja terpasang pada mesin

Keterangan gambar 3.3

1. Putaran poros utama (spindle)

2. Pencekam benda kerja (chuck)

3. Pahat (tool)

4. Pemegang pahat (tool holder)

5. Tempat dudukan pahat dan tool holder (tool post)

6. Benda kerja (work piece)

7. Tailstock

1

3

7 2

5

4

Gambar 3.5 Gaya yang bekerja pada proses bubut (sumber Rochim : 1993)

Gambar 3.6 Termokopel dan temperature control indicator

3. 2 Metode

Penelitian ini dilakukan dengan metode eksperimental dengan

menggunakan mesin perkakas bubut (turning). Variabel kondisi pemotongan

seperti kecepatan potong, kedalaman potong, pemakanan dan geometri pahat

Tabel 3. 5. kondisi pemotongan

Laju pemotongan (m/min) 200 250 300

Kedalaman potong (mm) 1.0 1.5 2

Pemakanan (feeding) (mm/rev) 0.15 0.2 0.25

. Sumber : ISO 3685

Faktor dan level ditentukan dengan metode Taguchi untuk aus tepi VB= 0,1mm,

VB= 0,3 mm dan VB= 0.6 mm .

Tabel.3.6 Faktor dan level dalam eksperimen

VB = 0,1 mm, VB = 0,3 mm, VB = 0,6 mm

Faktor Level

1 2 3

v 200 250 300

a 1.0 1.5 2.0

f 0.15 0.2 0.25

Kondisi pemotongan ditentukan dengan metode Taguchi dengan standar

Tabel 3.7 Standard Array

L9 Standard Array

Nomor Kolom

Trial 1 2 3

1 1 1 1

2 1 2 2

3 1 3 3

4 2 1 2

5 2 2 3

6 2 3 1

7 3 1 3

8 3 2 1

9 3 3 2

Sumber : Ross (1996)

Untuk mendapatkan data karateristik kegagalan pahat pada proses

pemotongan, maka kondisi pemotongan ditetapkan bervariasi. Dengan metode

Taguchi diperoleh kondisi pemotongan seperti tabel 3.9, 3.10 dan 3.11, dari hasil

percobaan yang dilakukan maka diperoleh variabel bebas seperti keausan pahat,

laju aus pahat, umur pahat dan temperatur pemotongan. Dengan menggunakan

Scanning Elektron Microskope (SEM) dapat dianalisa ragam kegagalan pahat dan

mekanisme aus pahat. Ragam kegagalan pahat meliputi aus tepi (flank wear), aus

kawah (crater wear), patah rapuh (brittle fracture) dan deformasi plastik (plastic

deformation) sedangkan mekanisme aus pahat meliputi proses abrasif, proses

adhesi, proses difusi, proses oksidasi dan proses keretakan. Data yang diperoleh

dari hasil pengukuran diolah dengan metode Taguchi untuk mendapatkan kondisi

pemesinan kering sama atau lebih baik dari pemesinan basah maka berhasillah

pemesinan kering. Untuk memperoleh data dari hasil pengukuran digunakan tabel

3.8 untuk VB= 0,1mm, tabel 3.9 untuk VB= 0,3mm dan Tabel 3.10 untuk VB=

0,6mm.

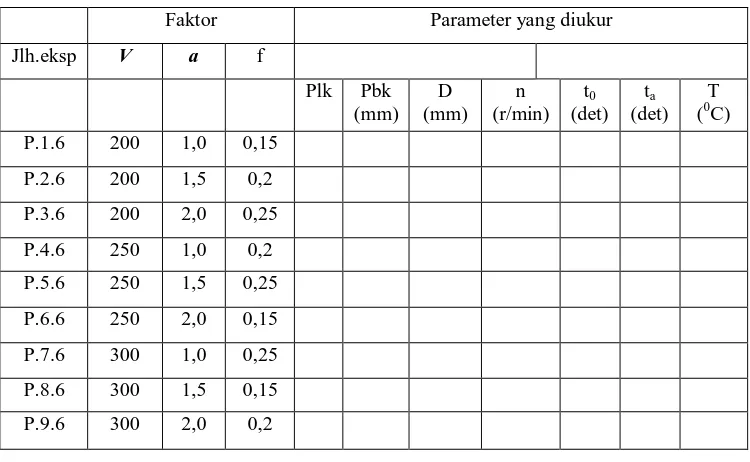

Tabel 3.8 Parameter yang diukur untuk VB = 0,1mm

Faktor Parameter yang diukur

Jlh.eksp V a f

Plk Pbk (mm)

D (mm)

n (r/min)

t0

(det) ta

(det) T (0C) P.1.1 200 1,0 0,15

P.2.1 200 1,5 0,2

P.3.1 200 2,0 0,25

P.4.1 250 1,0 0,2

P.5.1 250 1,5 0,25

P.6.1 250 2,0 0,15

P.7.1 300 1,0 0,25

P.8.1 300 1,5 0,15

[image:58.595.121.513.222.442.2]P.9.1 300 2,0 0,2

Tabel . 3.9 Parameter yang diukur untuk VB = 0,3 mm

Faktor Parameter yang diukur

Jlh.eksp V a f

Plk Pbk (mm)

D (mm)

n (r/min)

t0

(det) ta

(det) T (0C) P.1.3 200 1,0 0,15

P.2.3 200 1,5 0,2

P.3.3 200 2,0 0,25

P.4.3 250 1,0 0,2

P.5.3 250 1,5 0,25

P.6.3 250 2,0 0,15

P.7.3 300 1,0 0,25

P.8.3 300 1,5 0,15

Tabel 3.10 Parameter yang diukur untuk VB = 0,6 mm

Faktor Parameter yang diukur

Jlh.eksp V a f

Plk Pbk (mm)

D (mm)

n (r/min)

t0

(det) ta

(det) T (0C) P.1.6 200 1,0 0,15

P.2.6 200 1,5 0,2

P.3.6 200 2,0 0,25

P.4.6 250 1,0 0,2

P.5.6 250 1,5 0,25

P.6.6 250 2,0 0,15

P.7.6 300 1,0 0,25

P.8.6 300 1,5 0,15

P.9.6 300 2,0 0,2

Metode eksperimen dirancang berdasarkan dua tingkatan. Tingkatan

sensitifitas, tingkatan ini dengan percobaan memotong benda kerja pada

kecepatan potong 200 m/min, 250 m/min, 300 m/min dengan pahat potong yang

telah dire komendasikan.Tingkatan pengujian dilakukan pada berbagai kondisi

pemotongan pemotongan.Jenis pahat yang dipakai karbida berlapis titanium

nitrida, dengan keausan tepi maksimum (VBmaks)= 0,1mm, 0.3mm dan

0.6mm.Kondisi pemotongan optimal dapat dicapai dengan pahat potong yang

dibuat dan yang di uji. Keausan tepi diukur dengan menggunakan beberapa

interval pemotongan dengan menggunakan mikroskop toolmakers, data yang

diperoleh dari pengukuran dikumpulkan dan diolah dengan metode Taguchi untuk

menghasilkan grafik dari kemajuan aus pahat. Prioritas pengujian bubut dari

semua material benda kerja yang dimesin dilakukan berdasarkan standar (ISO

1. Lebar bentangan aus pahat periode pertama (flank wear).VB maks = 0.1

mm

2. Lebar bentangan aus pahat periode kedua (flank Wear) VB maks = 0.3

mm

3. Lebar bentangan aus pahat periode yang ketiga (flank wear) VB maks =

0.6 mm

Pengujian bubut dilakukan lebih dahulu untuk semua material benda kerja

yang dimesin, Sebelum pemotongan dilakukan lebih dahulu diukur panjang

benda kerja dan diameter benda kerja dan dicatat, kemudian deprogram ke mesin

dengan kecepatan potong, kedalaman potong dan pemakanan sesuai dengan tabel

3.8, 3.9 dan 3.10 lalu dilakukan pemotongan dengan dan mencatat waktu

pemotongan. Untuk menentukan ke ausan tepi (VB max) pahat dibuka dan

dilihat dengan mikroskop, apabila ke ausan tepinya belum mencapai 0.1 mm,

pekerjaan dilanjutkan sampai VB = 0.1 mm, jika sudah tercapai 0.1mm pahat

difoto dengan menggunakan Scaning Eletron Mikroskope (SEM) untuk melihat

mekanisme keausan pahat. Demikiian diteruskan untuk VB= 0.3 dan VB = 0.6

dengan kondisi pemotongan sesuai dengan tabel 3.6. Untuk mengukur suhu

dipasang termokopel pada pahat, pada saat mesin bekerja diamati angka

maksimal pada termokopel dan dicatat untuk setiap periode permesinan (ISO

3.3 Pengumpulan Data

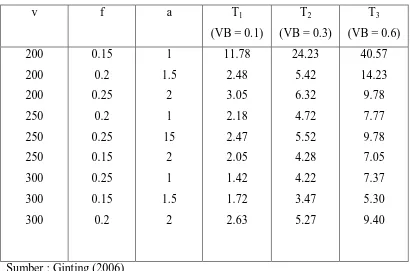

Data berikut merupakan data yang diperoleh dari hasil eksperimen sebagaimana

juga yang dilaporkan oleh Ginting (2006). Adapun data tersebut adalah sebagai

[image:61.595.107.517.218.489.2]berikut :

Tabel 3.11 Hasil eksperimen

v f a T1

(VB = 0.1)

T2

(VB = 0.3)

T3

(VB = 0.6)

200 200 200 250 250 250 300 300 300 0.15 0.2 0.25 0.2 0.25 0.15 0.25 0.15 0.2 1 1.5 2 1 15 2 1 1.5 2 11.78 2.48 3.05 2.18 2.47 2.05 1.42 1.72 2.63 24.23 5.42 6.32 4.72 5.52 4.28 4.22 3.47 5.27 40.57 14.23 9.78 7.77 9.78 7.05 7.37 5.30 9.40

Sumber : Ginting (2006)

3.4 Variabel Yang Diamati

Adapun variable yang diamati pada penelitian ini adalah sebagai berikut :

1. Laju pemotongan (v)

2. Pemakanan (f)

3. Kedalaman potong (a)

4. Volume bahan terbuang (Q)

3.5 Regresi Berganda (Regresi Multi Linier)

Analisa regresi adalah metode statistika yang digunakan untuk

menentukan kemungkinan bentuk dari hubungan variabel-variabel. Tujuan pokok

dalam penggunaan metode ini adalah untuk meramalkan atau memperkirakan nilai

dari suatu variabel dalam hubungannya dengan variabel lain yang diketahui.

Anggap bahwa kita menemukan dua variabel, X dan Y, dimana nilai Y

tidak hanya bergantung pada satu variabel X. mungkin beberapa variabel,

misalnya X1, X2, ...Xn. hubungan seperti ini dapat dicari dengan menggunakan

analisa regresi berganda. Maka model yang dapat dibentuk adalah :

∑

= + =+ +

+ +

+

= n

j

j j i

jX X

X X

Y

1 2

2 1 1

0 β β ... β ε β ε

β …………..(3.1)

Dimana: j = 0, 1, 2, ….,n

Y = nilai yang dicari untuk setiap nilai X

β0 = intercept

β1, β2,…..βj = koefesien regresi parsial

X = variable yang diobservasi

ε = kesalahan acak yang berkaitan dengan Y.

Estimasi digunakan dengan metoda kuadrat terkecil (least squares).

Misal b0 = estimasi untuk β0

b1 = estimasi untuk β1

b2 = estimasi untuk β2

.

.

bj = estimasi untuk βj

metode kuadrat terkecil menghasilkan suatu kumpulan persamaan normal sebagai

berikut:

1. nb0 +b1

∑

X1+b2∑

X2 +...+bj∑

Xj =∑

Y2. b

∑

X +b∑

X +b2∑

X1X2+ +bj∑

X1Xj =∑

X1Y 21 1 1

0 ...

3. b0

∑

X2+b1∑

X1X2+b2∑

X22+...+bj∑

X2Xj =∑

X2Y.

.

.

n. b0

∑

Xj+bj∑

XjXj+1=∑

XjYJika diubah dalam bentuk matriks maka akan diperoleh

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

2 2 1 3 2 2 2 2 1 2 3 1 2 1 2 1 1 3 2 1 . . . . . . . . . . . . j j jj X X X X X

X X X X X X X X X X X X X X X X n = j b b b b . . . 2 1 0

∑

∑

∑

∑

Y X Y X Y X Y j . . . 2 1Kumpulan dari persamaan di atas dapat digunakan untuk mencari nilai b0, b1, b2,

…, bj sehingga persamaan diprediksi sebagai berikut :

j jX b X b X b b

Y = 0+ 1 1+ 2 2+...+ ^

Volume Bahan Terbuang (Q) Sebagai Parameter Alternatif Umur Pahat

(T)

Seperti yang telah dikemukan Taylor bahwa persamaan untuk umur pahat

adalah vTn =CT. Pada rumus tersebut kondisi pemotongan yang ditunjukkan

hanya laju pemotongan (v), ternyata kondisi pemotongan tidak hanya laju

pemotongan tetapi sebenarnya ada beberapa kondisi pemotongan lain yaitu

pemakanan (f) dan kedalaman potong (a). Dari pernyataan tersebut maka

persamaan umur pahat Taylor dapat dirubah menjadi :

q p n a f C

vT = . − . − ……….(3.3)

Pada persamaan (2.45) volume bahan terbuang (Q) dipengaruhi oleh

waktu pemotongan (t )c . Jika diasumsikan t = T, maka persama