iii

Penulis panjatkan puji dan syukur kepada Allah SWT atas segala

berkat, rahmat dan hidayah-Nya, shalawat serta salam semoga selalu tercurah

kepada Rasulullah SAW serta doa restu dari kedua orang tua, sehingga akhirnya

penulis dapat menyelesaikan Tugas Akhir ini dengan judul âPembangunan Sistem

Rantai Pasok Produk Garam Kina di PT. Sinkona Indonesia Lestari (SIL)

Menggunakan Pendekatan

Supply Chain Management

â.

Tugas akhir ini disusun

sebagai syarat memperoleh Gelar Serjana Komputer di Fakultas Teknik Dan Ilmu

Komputer Program Studi Teknik Informatika Universitas Komputer Indonesia.

Penulis menyadari bahwa begitu banyak peran serta dari pihak lain

untuk proses penyelesaian Tugas Akhir ini, karena keterbatasan ilmu dan

pengetahuan. Melalui kesempatan ini, penulis ingin menyampaikan ucapan terima

kasih yang sebesar-besarnya kepada :

1.

Allah SWT, yang telah memberikan rahmat, hidayah, dan karunia-Nya

kepada penulis sehingga dapat menyelesaikan Tugas Akhir dengan

baik.

2.

Ayahanda Jaja dan Ibunda Masitoh yang selalu memberikan doa yang

tidak pernah putus, dukungan yang tidak pernah berhenti baik secara

moril dan materil, serta sebagai alasan bagi penulis untuk tetap berjuang

menyelesaikan pendidikan ini.

3.

Dr. Ir. Eddy Soeryanto Soegoto. Selaku Rektor Universitas Komputer

Indonesia

4.

Irawan Afrianto, S.T., M.T. Selaku Ketua Program Studi Teknik

Informatika Fakultas Teknik dan Ilmu Komputer Universitas Komputer

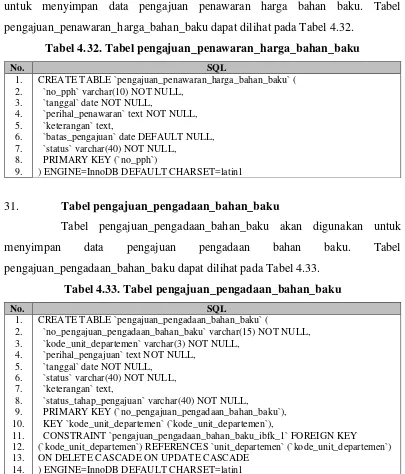

Indonesia Bandung.

iv

6.

Sufaatin, S.T., M.Kom. dan Gentisya Tri Mardiani, S.Kom., M.Kom.

Selaku Dosen Penguji yang telah banyak meluangkan waktu guna

mengarahkan, menguji, dan memberikan petunjuk yang sangat

berharga dalam menyusun Tugas Akhir.

7.

Istiqomah, S.Kom., M.Kom. Selaku Dosen Wali yang telah

mengarahkan saya selama mengikuti akademik di kampus ini.

8.

Seluruh staf pengajar/ dosen di lingkungan Fakultas Teknik dan Ilmu

Komputer Universitas Komputer Indonesia yang telah memberikan

pengajaran dan didikan sepanjang proses perkuliahan.

9.

Segenap staf yang ikut berpartisipasi dalam penelitian di PT. Sinkona

Indonesia Lestari (SIL).

10.

Teman-teman IF-16/2011 yang tidak dapat disebutkan namanya satu

persatu, semoga kita sukses.

Penulis menyadari tugas akhir ini masih jauh dari sempurna dengan

segala kekurangan. Penulis mengharapkan adanya kritik dan saran yang

membangun dari semua pihak demi kesempurnaan tugas akhir ini. Semoga skripsi

ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca pada

umumnya.

Bandung, 19 Agustus 2015

MANAGEMENT

Yoga Adi Putra

Informatic Engineering

â

Indonesia Computer University

Dipatiukur Street 112-114 Bandung

E-mail : yoga.adi21@gmail.com

ABSTRACT

PT. Sinkona Indonesia Lestari (SIL) is a manufacturing company that produces quinine salts and derivatives for various industries. Production on a scale big (Mass product) conducted by the PT. SIL. Quinine bark material is the main raw material in the production process. The problems that often occur in the PT. SIL is a shortage or excess raw materials, lack of coordination between the production sector resulted in the production process does not go well that resulted in the frequent occurrence of cancellation of bookings quinine product made by prospective buyers. Pursuant to the problems that exist in PT. Sinkona Indonesia Lestari (SIL), then it needs development supply chain System using the Supply Chain Management. The development objective of this supply chain system facilitates planning raw material requirements for the determination of the amount of production in order to avoid any lack of product when ordering by prospective buyers do as well as the production sector in order to coordinate every production run properly.

Supply Chain strategy used is a push supply chain, since it is based on the suitability of the supply chain in the company Thar using strategy of make-to-stock. Supply chain system is built on the

upstream (upstream) to the downstream

(downstream). Method of forecasting demand of raw

materials used are single moving average.

Calculations predicted availability of raw materials in the warehouse using the method of securing supply (safety stock). The booking process raw materials using an auction system (tender) and direct booking.

Based on the test results it can be concluded that the system is already helping production planning and control part in determining the production of raw material requirements planning and coordinating all production sectors in the use of raw materials as well as avoid the blanks product.

Key: supply chain management, push supply chain,

make-to-stock, single moving average, safety stock.

1. INTRODUCTION

PT. Sinkona Indonesia Lestari (SIL) is a manufacturing company that produces quinine salts and derivatives for a variety of industries, particularly the pharmaceutical industry, beverage industry and chemical industry. PT. SIL uses the strategy of make-to-stock namely the production process prior to booking. Production on a large (Mass product) conducted by PT. SIL to create sufficient stock to anticipate the purchase order quinine salt product by the buyer. PT. SIL has four categories of raw material suppliers, among others, quinine bark raw material suppliers, suppliers of chemical, suppliers of packaging materials and fuel suppliers. Quinine bark material is the main raw material in the production process.

Based on the interview with Mr. Slamet Suwantoro, S.Sos as Assistant Procurement Manager at the Department of Procurement. Procurement of raw materials are carried out by the procurement department of the supplier is currently done on a regular basis. This becomes a problem when demand is high booking shortage of raw materials in the warehouse, which resulted in the production process is not running so that when there is a purchase order quinine products reservation can not be done. Likewise when demand fell excess raw materials are common and result in a buildup of raw materials.

can not be done, because the finished product inventory in the warehouse is less or even non-existent. This is because the lack of production planning goes well done by the department of production and inventory control. Due to the production process is often delayed due to a shortage of raw materials resulted in delayed delivery to the buyer. Preparation products that will be sent to the customer is done directly by the warehouse based on booking data provided by the marketing department. PT. SIL using a third party in terms of product distribution. Therefore, when there is delay in delivery there are two losers, namely distributors and buyers. This gives a negative effect on the company.

Pursuant to the problems that exist at present in PT. Sinkona Indonesia Lestari (SIL), hence the need for a development system that can regulate the

supply chain management of raw material

procurement, coordination between the production

sector, production planning and inventory

management as well as coordination with

distributors in using the delivery method approach to

Supply Chain Management.

Based on the problems studied, the purpose of this thesis is to build a supply chain system quinine salt products in PT. Sinkona Indonesia Lestari (SIL)

using the approach of Supply Chain Management.

While the objectives to be achieved in this study are:

a. Facilitate the procurement part in determining

the estimated total reserve of raw materials to suppliers based on raw material requirements planning done by the production planning and control and to avoid any lack of raw material inventory.

b. Facilitate coordination between the production

sector with production and inventory control department as a bridge of coordination between the production sector, relating to the internal supply chain relationships that exist in the system. So the production process went well in order to avoid delay in shipping products.

c. Avoid the occurrence of the vacancy inventory

quinine salt products in the warehouse so that the cancellation of reservations is not often the case.

2.

CONTENTS RESEARCH

2.1 Theoretical Basis

The theoretical basis on this thesis will explain the theories relating to the application of Supply Chain Systems Products Salt Kina PT. Sinkona Indonesia Lestari (SIL).

certain goal." (Jogiyanto, 2005)

Meanwhile, according to Jacob, "The system is a network of related procedures, gathered together to perform an activity or a specific purpose." (Jacob, 2012)

Based on the two opinions above authors conclude that the system is the system is a collection of elements or networks of procedures that interact and relate to accomplish an activity or a particular purpose.

2.1.2 Supply Chain

According to I Nyoman Pujawan "Supply Chain is a network of companies that together work to create and deliver a product into the hands of end users." (Pujawan & ER 2010)

Meanwhile, according According to Simchi-Levi et. al "Supply Chain (SC) is a network of independent organizations and interconnected that work together in a cooperative and mutually beneficial in controlling, regulating and improving the flow of materials and information from supplier to consumer. (Simchi-Levi, Kaminsky, Simchi-Levi, & Bishop, 2003)

Based on the two opinions above authors conclude supply chain is a network that can be a network of

companies and network of independent

organizations that work together and are connected to create the cooperation of mutual benefit in controlling, regulating and improving the flow of material and information of a product from suppliers to end users.

2.1.3 Supply Chain System

Based on expert opinion about the system and supply chain authors conclude supply chain system is a system in the supply chain which has the objective of creating mutually beneficial cooperation in controlling, regulating and improving the flow of material and information of a product from the supplier to the end user. Construction supply chain system in PT. Sinkona Indonesia Lestari author in the development of supply chain management approach.

2.1.4 Supply Chain Management (SCM)

entire flow of information, materials, and services

from raw materials through factories and

warehouses to the final consumer." (Jacobs and Chase, 2008)

Meanwhile, according to Simchi-Levi et. al "Supply chain management is defined as a series of

approaches used to integrate suppliers,

manufacturers, warehouses and stores to effectively so that supplies can be manufactured and distribution at the right amount, to the right location, and at the right time so that the cost of the overall system can minimized while trying to satisfy the needs and services. "(Simchi-levi, Kaminsky, Simchi-levi, & Bishop, 2003)

Meanwhile, according to I Nyoman Pujawan and Mahendrawati "Supply Chain Management (SCM) is a method or an integrative approach to manage the flow of products, information, and money in an integrated manner involving parties from upstream to downstream consisting of suppliers, factories, distribution networks and services logistics-services. "(Pujawan & ER 2010)

According to I Nyoman and Mahendrawati in the supply chain there are usually three kinds of streams that must be managed. Three kinds of streams that must be managed pad supply chain is as follows (Pujawan & ER, 2010):

1. The first is a stream of goods flowing from

upstream (upstream) to downstream

(downstream).

2. The second is the flow of money and the like

flowing from downstream to upstream.

3. The third is the flow of information that can

occur from upstream to downstream or vice versa.

Here is a model of supply chain simplification and 3 kinds of managed flow can be seen in

Figure 1.

Figure 1. Simplification supply chain model and 3 kinds of stream

2.1.5 Push dan PullSupplyChain

According to Chopra and Meindel "pull process based on the customer orders, while the push process initiated and conducted in a way to anticipate the customer's order." (Chopra & Meindel, 2007)

manufacturing companies where new production is done always after the market demand and actually performed at the request of customers.

Push Supply Chain is a production strategy Make-to-Stock. This strategy is the opposite of Pull strategy where in the appeal pull, push the strategy is more popular due to its production system based forecasting and produce output in a large number of which will go into inventory prior to distribution to the customer.

This strategy has a focus on efficiency and standardization activities. Push strategy can be connoted with lean supply. Increasingly, companies have little variation, the products that fit this strategy. However, for products with market conditions change, the use of the push system will bring some disadvantages, as:

1. Inability to meet the demands of a changing

market.

2. Inventory buildup that will bring a lot of waste

and need a lot of storage space.

3. Large production batches.

4. The risk of major product obsolete.

2.1.6 Inventory

Inventory throughout the supply chain has major implications for the financial performance of a company.

According Riyanto "inventory or inventories as the main elements of working capital is an asset that is always in a state of rotating and constantly changing." (Riyanto, 2001)

Meanwhile, according to Zaki Baridwan "Definition of inventory is generally the term used to indicate the inventory of goods held for resale or used to produce goods for sale." (Baridwan, 2000)

2.1.7Safety Stock Tecnique

Safety stock inventory or security functions to protect the error in predicting demand during Lead Time. Lead time is the time it takes between the raw materials ordered to arrive at the company. The amount of safety stock depends on the uncertainty of supply and demand. Here is the formula in determining Safety stock is shown in Equation 1

= � �� �� � � à 1

Where:

SS = Safety Stock

= Lead Time

Reorder point or reorder point is when the inventory reaches a point where the necessary reordering. Here is the formula to determine reoder point can be seen in Equation 2.

� � = à � + (2)

Where:

2.1.8 Single Moving Average Forecasting Method

Method of moving average single-use amount of actual data to generate new demand forecast values for future demand. This method will be effectively implemented if we can assume that the market demand for the product will remain stable over time. This method has two special properties, namely to make a forecast requires data.

Historically within a certain period, the longer the moving averages will produce a moving average that is more subtle, systematically moving average can be calculated by equation 3.

+1 =

� +� â1+â¯+� â +1

(3)

Keterangan:

St+1 = Forecastfor t+1.

Xt = Data in period t.

n = Time period Moving Averages

2.1.9 Mean Absolute Error (MAE)

Mean Absolute Error (MAE) is the average absolute error of error foresee (positive and negative values are not seen) is shown in Equation 4.

� = â |��â�| (4)

2.1.10 Mean Absolute Deviatioan (MAD)

Mean Absolute Deviation (MAD) to measure forecast accuracy by averaging the alleged error (absolute value of each error). MAD useful when measuring forecast error in the same units as the original series. MAD value can be seen in Equation 5.

� = â � � � (5)

2.1.11 Mean Squares Error (MSE)

Mean Squared Error (MSE) is the average of the squared forecasting error and can be seen in Equation 6.

= â ��â � (6)

2.1.12 Mean Absolute PErcentage Error

MAPE is a measure of the relative error. MAPE is usually more significant than MAD as stated percentage error MAPE forecasting results against the actual demand for a certain period that will provide information on the percentage of errors is too high or too low. Mathematically, MAPE can be seen in Equation 7

�� = â |� �

�| (7)

processing in program development Supply Chain Systems Products Salt Kina PT. Sinkona Indonesia Lestari (SIL) using the approach of Supply Chain Management. Analysis of the problems of the current system at this time is:

1. The absence of raw material requirements

planning efficiently so often happens in the blanks and stacking the raw material.

2. Lack of coordination between the production

sector in the use of raw materials and the realization of production, resulting in a delay of the task to other production sectors. This resulted in the production process does not go well, such as the buildup of semi-finished products and affect the use of raw materials that are not used efficiently.

3. Often there is vacuum salt products quinine

production due to shortages of raw materials resulting in canceled reservations quinine salt product by the buyer.

2.3 AnalysisSupply Chain Management (SCM)

Analysis of supply chain management is used to implement a supply chain management approach to the supply chain system to be built. Supply chain management has a framework which is a component for the construction of the system.

2.3.1Model Supply Chain Management (SCM) di

PT. Sinkona Indonesia Lestari (SIL)

SCM is based on the analysis presented in the previous section, while the supply chain model contained in the PT. Sinkona Indonesia Lestari can be seen in Figure 2.

Figure 2. Model supply chain di PT. Sinkona

Indonesia Lestari (SIL)

2.3.2Analisis Supply Chain di PT. Sinkona

Indonesia Lestari (SIL)

Figure 3. Supply Chain Management di PT. Sinkona Indonesia Lestari (SIL)

1. Raw Material Requirements Planning

Raw material requirements planning process, done by forecasting demand for raw materials based on actual data request before ordering raw materials. Forecasting results obtained are used to determine the amount of production that will be performed and as a basis for consideration for purchase of raw materials to suppliers. Departments responsible in this stage is part of the planning and production control.

2. Determination of Total Production Products

Kina Based Raw Material Requirements Planning

At this stage, the determination of the amount of raw materials based on raw material requirements planning. Department responsible at this stage is part of the planning and production control.

3. Purchase of Raw Materials at the Supplier

At this stage of the procurement department of an order of raw materials based on the submission of raw materials made by the planning and control. Booking on suppliers include quinine leather raw materials, chemicals, packaging materials, and fuel.

While doing the filing of the raw material is no comparison process availability of raw materials with the filing of a plan of raw materials to be purchased.

The procurement process is done by

conducting a tender offer for the supplier. The selected tender will be the supplier of raw materials for the company. The raw materials come in the company will be handled directly by the warehouse. The warehouse to check the goods if the goods are fit to be done at the storage warehouse, where the goods are not in accordance returned to the supplier.

the raw material procurement part PT. Sinkona Indonesia Lestari (SIL). Tender will memberika price quote to the PT. SIL. Tender with the lowest price into consideration the PT. SIL to be selected as a supplier of raw materials. Filing of raw materials every month. Therefore there will be no supplier companies fixed each month. Depending on the offer price given by potential suppliers of raw materials.

4. Monitoring Use of Raw Materials and

Actual Production

At this stage, the process of monitoring the use of raw materials in the warehouse as well as monitoring the results of the products have been successfully realized. The indicator used is the amount of raw material consumption in the previous period. Inventory control of raw materials using techniques Safety stock, when the raw materials have run out, made reservations back to the supplier. Department responsible for monitoring the use of raw materials and the realization of the products is part of the planning and controlling.

5. Ordering Products Salt Kina

At this stage of sales transactions with a prospective buyer ordering products. Departments responsible in this stage is the marketing department sales unit. Unit sales can know directly monitoring quinine products available in the company.

6. Product Delivery Quinine Salts

The activities at this stage is the determination of the amount of cargo transportation and shipping products do the monitoring process so that the company knows exactly what products are already up to the buyer. Delivery using a third-party assistance in the delivery. Departments responsible in this stage is the marketing department sales unit. Unit sales only provide the amount of charge transport that can be used to make deliveries. The remaining third party as a distributor will deliver the products to the buyers of quinine.

2.4 Analysis Database

kegiatan_produksi id_kegiatan_produksi

unit_departemen 1 Memiliki Nproduk_setengah_jadi

Memiliki detail_produk_setengah_jadi 1 N no_rekening_produk_stg_jadi Memiliki 1 N id_detail_produk_setengah_jadi kode_unit_departemen detail_produk_kina Memiliki N 1 id_detail_produk_kina departemen Memiliki N 1 Kode_departemen pengguna Memiliki pemberitahuan N 1

NIK id_pemberitahuan

level_akses id_level Memiliki

N 1 N Memiliki 1 detail_bahan_baku Memiliki 1 N Memiliki 1 N id_detail_bahan_baku Kategori_bahan _baku Id_kat_bahan_baku Memiliki 1 N detail_pemasok Memiliki N pemasok 1 Memiliki kategori_pemasok 1 N kode_kat_pemasok kode_pemasok id_detail_pemasok Memiliki 1 N Memiliki 1 N detail_pengadaan_bahan_baku id_detail_pemasok Pengajuan_pembelian_bahan _baku Pengajuan_penawaran_ harga pembelian_bahan_baku No_dokumen_a2 No_pph No_opl Memiliki N 1 N N N Pengajuan_pengadaan_baha n_baku Pengajuan_pengadaan_bahan _baku Memiliki N 1 N Memiliki 1 N Memiliki 1

Figure 4. Entity relationship diagrams supply chain system quinine salt products in PT. Sinkona

Indonesia Lestari (SIL)

2.5 Diagram Context

Diagram context is a global model to explain how the data is used and transformed to process or describe the flow of data into and out of the system. In the context of the system diagram shown in Figure 5.

SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT Operator Pengadaan

Operator Gudang Operator Alkaloid Administrator

Operator PPP

Operator Ekstraksi Operator Pengolahan

Pemasok Operator Penjualan Direksi Operator Keuangan

SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data pemesanan Data persediaan Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info pemesanan Info persediaan

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data persediaan Data pemesanan

Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info persediaan Info pemesann Data login

Data lupa password Data profil Data pemberitahuan Data master Data pemesanan Data persediaan Info login Info lupa password Info profil Info pemberitahuan Info master Info pemesanan Info persediaan Data login Data lupa password Data profil Data pemberitahuan Data persediaan Data pemesanan Info login Info lupa password Info profil Info pemberitahuan info persediaan Info pemesanan

Data login Data lupa password Data profil Data pemberitahuan Data pemesanan

Info login Info lupa password Info profil Info pemberitahuan Info pemesanan

Data login Data lupa password Data profil Data master Data pemberitahuan Data pemesanan

Info login Info lupa password Info profil Info master Info pemberitahuan Info pemesanan

Info login Info lupa password Info profil Info pemberitahuan Info master Info persediaan

Data login Data lupa password Data profil Data pemberitahuan Data master Data persediaan

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data persediaan Info login Info lupa password Info profil Info pemberitahuan Info kegiatan Info persediaan

Info login Info lupa password Info profil Info pemberitahuan Info master Info penghapusan

Data login Data lupa password Data profil Data pemberitahuan Data master Data penghapusan

Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info master Info persediaan

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data master Data persediaan

Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info master Info persediaan

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data master Data persediaan

Figure 5. Diagram of the context of supply chain systems PT. Sinkona Indonesia Lestari (SIL)

2.6 Data Flow Diagram (DFD)

Data flow diagrams show how to decipher the data flow processes that occur in the system to process more detail. In the context diagram as shown in Figure 5. can be broken down into several DFD.

Data P emesanan Data Pemberitahuan Data Persediaan 1 Login 2 Lupa password 3 Data Profil 8 Pengelolaan Data Pemesanan 4 Data Pemberitahuan 5 Pengelolaan Data Master unit_departemen departemen pengguna level_akses

bahan_baku detail_bahan_baku produk_kina detail_produk_kina

detail_produk_setengah_jadi

produk_setengah_jadi pemasok kategori_pemasok detail_pemasok kategori_bahan_baku

kebutuhan_bahan_baku

kegiatan_produksi pengajuan_pembelian_bahan_baku pengajuan_penawaran_harga_bahan_baku

detail_pengadaan_bahan_bakupengajuan_pengadaan_bahan_baku peramalan penjualan_produk_kina detail_penjualan_produk_kina negara benua agen detail_kegiatan_produksi pemberitahuan Data LoginData LoginData Login

Data Login Data Login

Data Login Data LoginData Login

Data ProfilData Profil

Data Profil Data Profil

Data Profil Data Profil Data ProfilData Profil Data PemberitahuanData Pemberitahuan

Data MasterData Master Data Master Data Master Data Master

Data Master Data MasterData Master Data Master Data Master Data MasterData Master

Data Master Data Master Data Master Data Master Data Master Data Master Data M aster Data M aster Data Master Data Master

Data MasterData MasterData MasterData Master

6 Pengelolaan Data Persediaan

Data PersediaanData Persediaan Data PersediaanData PersediaanData PersediaanData Persediaan

Data PersediaanData Persediaan

Data Persediaan Data Persediaan Data Persediaan

Data Persediaan

Data Persediaan

Data P

ersediaan Data PersediaanData Persediaan

Data Persediaan Data Persediaan Data Persediaan Data Persediaan 7 Pengelolaan Kegiatan Produksi

Data Kegiatan ProduksiData Kegiatan Produksi Data Kegiatan ProduksiData Kegiatan Produksi

Data Kegiatan Produksi Data Kegiatan Produksi Data Kegiatan ProduksiData Kegiatan Produksi

Data Kegiatan Produksi Data Kegiatan Produksi Data Kegiatan Produksi Data Kegiatan Produksi Data Kegiatan ProduksiData Kegiatan Produksi

Data Kegiatan ProduksiData Kegiatan Produksi Data Kegiatan Produksi Data Kegiatan ProduksiData Kegiatan ProduksiData Kegiatan ProduksiData Kegiatan ProduksiData Kegiatan Produksi

Data Pemesanan Data Pemesanan Data Pemesanan Data PemesananData PemesananData Pemesanan

Data PemesananData PemesananData PemesananData PemesananData Pemesanan Data Pemesanan

Data Pemesanan Data Pemesanan Data Pemesanan

Data PemesananData Pemesanan Data PemesananData PemesananData PemesananData Pemesanan

Data Pemesanan

Data Pemesanan

Data Kegiatan Produksi Data Kegiatan Produksi

Data PemesananPemesananData

Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Data Pemesanan Direksi Administrator Operator PPP

Operator Ekstraksi Operator Alkaloid Operator Pengolahan

Operator Keuangan Operator Penjualan Operator Gudang

Pemasok Operator Pengadaan

Info Login

Data Login

Info Login

Data Login Info LoginData Login

Info Login Data Login Info Login Data Login Info Login Data Login Info Login Data Login Info Login Data Login Info Login Data Login Info Login Data Login Info Login Data Login

Info Lupa Password Data Lupa PasswordInfo Lupa Password Data Lupa PasswordData Lupa PasswordInfo Lupa Password Info Lupa Password

Data Lupa Password

Info Lupa Password

Data Lupa Password

Info Lupa PasswordData Lupa Password Info Lupa Password

Data Lupa Password

Info Lupa Pass

word

Data Lupa Password

Info Lupa Password

Data Lupa Password

Info Lupa Passw

ord

Data Lupa Password

Info ProfilData ProfilInfo ProfilData Profil Info Profil Data Profil Info Profil Data Profil Data ProfilInfo ProfilData Profil Info Profil

Info Profil Data Profil Info ProfilInfo Profil Data ProfilData Profil

Info Profil

Data Profil

Info Profil Data Profil

Info PemberitahuanData PemberitahuanInfo Pemberitahuan Data PemberitahuanData Pemberitahuan Info Pemberitahuan

Data Pemberitahuan Info Pemberitahuan Data PemberitahuanInfo Pemberitahuan

Info Pemberitahuan Data Pemberitahuan Info Pemberitahuan Data Pemberitahuan Info Pemberitahuan Data Pemberitahuan

Info Pemberitahuan Data Pemberitahuan Info Pemberitahuan

Data Pemberitahuan

Info MasterData Master

Info M aster Data Master Info Master Data Master Info Master Data Master Info Persediaan Data Persediaan

Info PersediaanData Persediaan

Info Persediaan Data Persediaan Info Persediaan Data Persediaan Info Persediaan Info Persediaan Data Persediaan Info Persediaan Data Persediaan

Info Kegiatan Produksi Data Kegiatan Produksi

Data Kegiatan Produksi Info Kegiatan Produksi

Info Kegiatan Produksi

Data Kegiatan Produksi

Data Kegiatan Produksi

Info Kegiatan Produksi

Data Kegiatan Produksi

Info Kegiatan Produksi

Info Pemesanan Data Pemesanan Info Pemesanan Data Pemesanan Data Pemesanan Info Pemesanan Data Pemesanan Info Pemesanan Data Pemesanan Info Pemesanan Data Pemesanan Mail Server Data Lupa Password

Data Master Data Master

Data Master Info Master Info Lupa Password

Data Lupa Password

Info Pemberitahuan anggaran_pengadaan_bahan _baku detail_anggaran_pengadaan_ bahan_baku pembelian_bahan_baku Data Pemesanan Data Master Data Master Data Master Data Master Data Pemberitahuan Data Pemberitahuan Data Pemberitahuan Data Pemberitahuan

Data Kegiatan Produksi Data Kegiatan Produksi

Figure 6. DFD Level 1 system supply chain PT. Sinkona Indonesia Lestari (SIL)

2.7 Table Relationships

Table relationships describe the relationship between the data, meaning the data and limitations. The process of relationships between attributes is a combination between the attributes that have the same primary key, so that these attributes into a

kategori_pemasok pemasok bahan_baku unit_departemen departemen level_akses pengguna pemberitahuan peramalan detail_produk_setengah_jadi detail_pemasok anggaran_pengadaan detail_anggaran_pengadaan pengajuan_pengadaan_bahan_baku detail_pengadaan_bahan_baku pengajuan_penawaran_harga pengajuan_pembelian_bahan_baku pembelian_bahan_baku kode_unit_departemen kode_kat_pemasok nama_kat_pemasok status kode_pemasok kode_kat_pemasok nama alamat telp fax email nama_petugas kontak_petugas status no_rekening_bahan_baku id_kat_bahan_baku nama_bahan_baku satuan harian stok status kode_unit_departemen kode_departemen nama_unit_departemen kode_departemen nama_departemen id_level kode_unit_departemen nama_level NIK id_level username password email nama jabatan waktu_update photo id_pemberitahuan NIK isi dari lihat untuk link waktu safety metode id_peramalan jumlah_peramalan jumlah_peramalan periode_peramalan username password photo no_rekening_produk_stg_jadi nama_produk_setengah_jadi satuan stok safety status kode_unit_departemen id_detail_produk_setengah_jadi no_rekening_produk_stg_jadi kode_unit_departemen jumlah tanggal status kode_agen nama_agen benua kode_benua nama_benua kode_negara kode_agen nama_negara kode_benua no_invoice kode_negara tgl_invoice id_detail_penjualan_produk_kina no_invoice no_rekening_produk_kina jumlah harga total no_rekening_produk_kina nama_produk satuan stok safety status estimasi id_detail_kegiatan_produksi id_kegiatan_produksi no_rekening_produk_kina jumlah_produksi realisasi persentase kebutuhan_kulit jumlah_batch rendemen_b1 rendemen_eks_murni detail_produk_kina id_detail_produk_kina no_rekening_produk_kina kode_unit_departemen jumlah tanggal status kebutuhan_bahan_baku id_kebutuhan_bahan no_rekening_produk_kina no_rekening_bahan_baku jumlah_produk jumlah_bahan status PK FK FK PK FK FK PK FK PK FK FK PK PK PK PK FK FK PK FK FK PK PK FK PK FK PK FK PK FK PK PK FK PK FK PK FK PK PK FK FK status waktu_update jumlah_pemasok kode_pemasok FK id_detail_pemasok kode_pemasok no_rekening_bahan_baku produsen_pasokan status PK FK FK kategori_bahan_baku id_kat_bahan_bahan_baku nama_kat_bahan_baku status PK id_anggaran_pengadaan periode_anggaran keterangan_anggaran PK id_detail_pengadaan id_anggaran_pengadaan no_rekening_bahan_baku PK sisa_anggaran jumlah_anggaran FK FK no_pengajuan_pengadaan_bahan_baku kode_unit_departemen perihal_pengajuan tanggal status PK FK keterangan id_detail_pengadaan_bahan_baku no_pengajuan_pengadaan_bahan_baku no_pph no_dokumen_a2 no_opl PK FK metode_pengadaan id_detail_pemasok jumlah_pengajuan harga jumlah_pembelian jumlah_penerimaan status_pengajuan status FK FK FK FK no_pph tanggal perihal_penawaran keterangan batas_pengajuan status PK no_dokumen_a2 kode_unit_departemen perihal_pengajuan tanggal status PK FK keterangan no_opl tanggal status PK perihal_pembelian sisa_anggaran id_detail_bahan_baku no_rekening_bahan_baku kode_unit_departemen PK FK FK status no_opl jumlah tanggal FK rendemen_b1 potensi_ks2 prod_antara status

Figure 7. Table relationships PT supply chain system. Sinkona Indonesia Lestari (SIL)

2.8 Interface Design

Interface design created to describe the look of the program that will be used by the user to interact with the system to be built. The design of the user interface is based on both input and output to be generated when the application is implemented. Here is a sample login interface design that can be seen in Figure 8.

Nama Pengguna Kata Sandi

T01

Keterangan

Font : Segoe UI 11px, #FFFFFF Logo : Logo PT. Sinkona Indonesia Lestari (SIL) Latar Belakang : Transparan Nama Pengguna : Textbox Kata Sandi : Textbox Biarkan saya tetap masuk : Checkbox Masuk : Button, warna latar #35AA47 disini : Link, warna #1F6712 PT. Sinkona Indonesia Lestari (Bawah): Link, warna #1F6712

Keterangan Navigasi: ï· Textbox Nama Pengguna untuk

mengisikan nama pengguna

ï· Texbox Kata Sandi Untuk mengisikan kata sandi

ï· Button Masuk untuk masuk sistem

ï· Apabila nama pengguna dan kata sandi yang dimasukkan salah maka akan muncul pesan M01.

ï· Apabila Username dan Password yang dimasukkan benar : 1. Administrator, menuju AD01 2. Direksi, menuju DR01 3. Operator PPP, menuju PP01 4. Operator Gudang, menuju GD01 5. Operator Pengadaan, menuju PG01 6. Operator Keuangan, menuju KU01 7. Operator Penjualan, menuju PU01 8. Operator Ekstraksi, menuju EK01 9. Operator Pengolahan, menuju OL01 10. Operator Alkaloid, menuju AL01 11. Pemasok, menuju PM01

ï· Apabila nama pengguna kosong muncul pesan M03

ï· Apabila nama pengguna kosong muncul pesan M04

ï· Apabila belum login langsung menuju suatu form, maka akan muncul pesan M02.

ï· Teks disini, menuju T02

ï· Teks PT. Sinkona Indonesia Lestari di bawah apabila diklik akan menuju website PT. Sinkona Indonesia Lestari (SIL)

Sistem Rantai Pasok PT. Sinkona Indonesia Lestari (SIL)

LOGO

Biarkan saya tetap masuk Masuk Lupa kata sandi anda? Tekan disini untuk memulihkan kata sandi Anda

2015 © PT. Sinkona Indonesia Lestari

Figure 8. Interface Design T01 Login

2.9 Network Design Semantics

Semantic network design is a representation of the design interface that shows where each interface is connected. Here is an example design of the semantic network operators in the provision of supply chain systems quinine salt products in PT. Sinkona Indonesia Lestari (SIL) approach to supply

T01 PG01 PG02 PG03 PG06 PG07 PG08 PG12 PG13 PG14 PG15 PG16 PG17 PG18 PG19 PG20 PG21 PG22 PG23 PG24 PG25 PG27 PG28 PG29 PG30 PG35 PG36 PG33 PG34 T02 PG04 PG05

M07, M08, M09 M10, M11, M56, M57, M58

M01, M02, M03, M04, M05, M06 M10, M11, M56,

M57, M58 M10, M11, M56, M57, M58 M45, M46, M11, M56, M57, M58 M13, M43, M11, M56, M57, M58 M41, M42, M11, M56, M57, M58 M41, M42, M11, M56, M57, M58 M13, M43, M44, M53, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58

M10, M11, M56, M57, M58 M59, M47, M11, M56, M57, M58 M10, M11, M56, M57, M58 M48, M60, M11, M56, M57, M58 M10, M11, M56, M57, M58 M11, M56, M57, M58 M12, M49, M61, M11, M56, M57, M58 M12, M13, M49, M61, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M13, M11, M56, M57, M58 M10, M11, M56, M57, M58 M10, M11, M56, M57, M58 M63, M11, M56, M57, M58 M12, M21, M22, M23, M24, M25, M26, M27, M28, M29, M30, M31, M32, M33 M11, M56, M57, M58

Figure 9. Designing User Semantic Network Operator Procurement

2.9 testing Systems

Testing of the system is the cornerstone that aims to find errors or shortcomings in the supply chain system under test. Testing intended to determine the supply chain system has met performance made in accordance with the design objectives.

Tests are used to test the new system is a black box testing methods. Black box testing focuses on testing the functional requirements of information systems.

Plan testing to be performed is to test the system built by Black Box and beta. Testing of the construction supply chain system in PT. Sinkona Indonesia Lestari (SIL) using test data based on data provided from some of the data that has been given.

1. Black Box Testing

Black box testing focuses on functional requirements of software that is built.

Testing is done by testing each process for possible mistakes.

Based on test results with sample test cases that have been done to give the conclusion that the process is correct. Filtering processing errors in the form of landing page view messages is fairly maximum. Functionally the system is able to produce the expected output.

2. Beta Testing

Beta testing is testing that is directly within the truth. Users undertake an assessment of the software using interviews. From the interviews, it can be deduced whether the software is built in accordance with the purpose or not.

Interviews conducted for the users of the system consisting of administrators, part warehouse,

part of production planning and control,

procurement, finance, sales, parts extraction, part alkaloids, parts processing and directors. This research was conducted at PT. Sinkona Indonesia

previously.

Based on beta testing, it can be concluded that: 1. The supply chain system to help administrators,

part warehouse, part of production planning and control, procurement, finance, sales, parts extraction, part alkaloids, parts processing and directors in carrying out their respective jobs. 2. The supply chain system that is built quite easy

to use.

3 The supply chain system has a user interface

that is quite easy to understand.

4. The use of language in the system is quite easy to understand.

1.

CLOSING

In this section, describes the conclusions which contains the results obtained after the analysis, design, and implementation of the software design was built and has been developed as well as suggestions that will provide important records and possible improvements that need to be done for software development previously.

3.1 CONCLUSION

Based on the results obtained in this thesis, it can be concluded as follows:

1. The supply chain system that is built to

facilitate planning and production control to determine raw material requirements planning production which are used in determining the amount of production to avoid any lack of product.

2. The supply chain system that is built to facilitate procurement in the procurement process of raw materials.

3. The supply chain system that is built to facilitate coordination between the production sector with production and inventory control department as a bridge of coordination between the production sector.

4. The supply chain system that is built to facilitate sales in the booking confirmation quinine products to prospective buyers. 5. System built supply chain is easier for the

directors and the financial section in the verification of raw material procurement.

3.2 Suggestion

Suggestions for the development of supply chain systems are some suggestions that can be done, among others:

been built.

BIBLIOGRAPHY

Jogiyanto. (2005). Analisis dan Desain Sistem Informasi. Yogyakarta: Andi.

Yakub. (2012). Pengantar Sistem Informasi. Yogyakarta: Graha Ilmu.

Pujawan, I. N., & ER, M. (2010). Supply Chain Management Edisi Kedua. Surabaya: Guna Widya.

Simchi-levi, D., Kaminsky, P., Simchi-levi, E., & Bishop, W. (2003). Designing and Managing the Supply Chain. Boston: McGraw-Hill. Chopra, S., & Meindel, P. (2007). Supply Chain

Management: Strategy, Planning, and

Operation. New Jersey: Pearson Prentice

Hall.M. Gokhale and P.S. Graham,

Reconfigurable Computing, Springer, 2005. Fitzsimmons, J. A., & Fitzsimmons, M. J. (2004).

Service Management: Operations, Strategy and Information Technology. Boston: McGraw-Hill.

Jacobs, F. R., & Chase, R. B. (2008). Dalam O. a. Core. Boston: McGraw-Hill.

Riyanto, B. (2001). Dasar-Dasar Pembelanjaan Perusahaan, Edisi Keempat, Cetakan Ketujuh. Yogyakarta: BPFE.

PENDEKATAN SUPPLY CHAIN MANAGEMENT

Yoga Adi Putra

Teknik Informatika

â

Universitas Komputer Indonesia

Jl. Dipatiukur 112-114 Bandung

E-mail : yoga.adi21@gmail.com

ABSTRAK

PT. Sinkona Indonesia Lestari (SIL) adalah perusahaan manufaktur yang memproduksi garam kina dan turunannya untuk berbagai industri.

Produksi secara besar (Mass product) dilakukan oleh

pihak PT. SIL. Bahan kulit kina adalah bahan baku utama dalam proses produksi. Permasalahan-permasalahan yang sering terjadi di PT. SIL adalah kekurangan atau pun kelebihan bahan baku, kurangnya koordinasi antara sektor produksi mengakibatkan proses produksi tidak berjalan dengan

baik yang mengakibatkan sering terjadinya

pembatalan pemesanan produk kina yang dilakukan oleh calon pembeli. Berdasarkan permasalahan-permasalahan yang ada pada saat ini di PT. Sinkona Indonesia Lestari (SIL), maka dibutuhkannya suatu

pembangunan sistem rantai pasok dengan

menggunakan pendekatan Supply Chain

Management. Tujuan pembangunan sistem rantai pasok ini memudahkan perencanaan kebutuhan bahan baku untuk penentuan jumlah produksi guna menghindari kekosongan produk ketika pemesanan

oleh calon pembeli dilakukan serta

mengkoordinasikan setiap sektor produksi agar produksi berjalan dengan baik.

Strategi supply Chain yang digunakan adalah

push supply Chain, karena didasarkan pada kesesuaian dari rantai pasok yang terjadi di

perusahaan saat ini yaitu menggunakan strategi

make-to-stock. Sistem rantai pasok ini dibangun dari bagian

hulu (upstream) sampai bagian hilir (downstream).

Metode peramalan kebutuhan bahan baku yang

digunakan adalah single moving average.

Perhitungan prediksi ketersedian bahan baku di

gudang menggunakan metode pengamanan

persediaan (Safety stock). Proses pemesanan bahan

baku menggunakan sistem lelang (tender) dan

pemesanan langsung.

Berdasarkan hasil pengujian dapat disimpulkan

bahwa sistem ini sudah membantu bagian

perencanaan dan pengendalian produksi dalam menentukan perencanaan kebutuhan bahan baku produksi dan mengkoordinasi setiap sektor produksi

dalam penggunaan bahan baku serta menghindari kekosongan produk.

Kata kunci : supply chain management, push supply

chain, make-to-stock, single moving average,safety stock.

1.

PENDAHULUAN

PT. Sinkona Indonesia Lestari (SIL) adalah perusahaan manufaktur yang memproduksi garam kina dan turunannya untuk berbagai industri, terutama industri obat-obatan, industri minuman dan

industri kimia. PT. SIL menggunakan strategi

make-to-stock yakni adanya proses produksi sebelum

adanya pemesanan. Produksi secara besar (Mass

product) dilakukan pihak PT. SIL untuk membuat stok yang cukup guna mengantisipasi pemesanan pembelian produk garam kina oleh pembeli. PT. SIL memiliki empat kategori pemasok bahan baku antara lain, pemasok bahan baku kulit kina, pemasok bahan kimia, pemasok bahan kemasan dan pemasok bahan bakar. Bahan kulit kina adalah bahan baku utama dalam proses produksi.

Berdasarkan hasil wawancara dengan Bapak Slamet Suwantoro, S.Sos selaku Asisten Manajer Pengadaan di Departemen Pengadaan. Pengadaan bahan baku yang dilakukan oleh departemen pengadaan terhadap pemasok saat ini dilakukan secara berkala. Hal ini menjadi masalah ketika permintaan pemesanan tinggi terjadi kekurangan bahan baku pada gudang, yang mengakibatkan proses produksi tidak berjalan sehingga ketika ada pemesanan pembelian produk kina pemesanan tidak dapat dilakukan. Begitu juga sebaliknya ketika permintaan turun kelebihan bahan baku sering terjadi dan mengakibatkan penumpukan bahan baku.

sisa hasil ekstraksi dan pengolahan. Bagian teknik bertugas melakukan pemeliharaan, perbaikan mesin dan proses pembuangan limbah. Apabila salah satu sektor produksi belum selesai melakukan tugasnya akan terjadi penundaan tugas terhadap sektor produksi yang lain. Hal ini mengakibatkan proses produksi tidak berjalan dengan baik, seperti penumpukan produk setengah jadi dan berpengaruh terhadap penggunaan bahan baku yang tidak digunakan secara efisien.

Proses pemesanan yang dilakukan oleh pembeli terkadang tidak dapat dilakukan, dikarenakan persediaan produk jadi pada gudang kurang atau bahkan tidak ada. Hal ini dikarenakan perencanaan produksi yang kurang berjalan dengan baik yang dilakukan oleh departemen pengendalian produksi dan persediaan. Dikarenakan proses produksi yang

sering mengalami keterlambatan dikarenakan

kekurangan bahan baku yang mengakibatkan

pengiriman terhadap pembeli mengalami

keterlambatan. Persiapan produk yang akan dikirim kepada pelanggan dilakukan langsung oleh pihak gudang berdasarkan data pemesanan yang diberikan oleh bagian pemasaran. PT. SIL menggunakan pihak ketiga dalam hal pendistribusian produk. Oleh sebab itu ketika terjadi keterlambatan pengiriman ada dua pihak yang dirugikan yaitu distributor dan pembeli. Hal ini memberikan efek negatif pada perusahaan.

Berdasarkan permasalahan-permasalahan yang ada pada saat ini di PT. Sinkona Indonesia Lestari (SIL), maka dibutuhkannya suatu pembangunan sistem rantai pasok yang dapat mengatur manajemen pengadaan bahan baku, koordinasi antara sektor produksi, manajemen perencanaan produksi dan persediaan serta koordinasi dengan pihak distributor dalam pengiriman menggunakan pendekatan metode

Supply Chain Management.

Berdasarkan permasalahan yang diteliti, maka maksud dari penulisan tugas akhir ini adalah untuk membangun sistem rantai pasok produk garam kina di PT. Sinkona Indonesia Lestari (SIL) menggunakan

pendekatan Supply Chain Management.

Sedangkan tujuan yang akan dicapai dalam penelitian ini adalah:

a. Memudahkan bagian pengadaan dalam

menentukan estimasi jumlah pemesanan bahan

baku terhadap pemasok berdasarkan

perencanaan kebutuhan bahan baku yang dilakukan oleh bagian perencanaan dan

pengendalian produksi dan menghindari

kekosongan persediaan bahan baku.

b. Memudahkan koordinasi antar sektor produksi

dengan departemen pengendalian produksi & persediaan sebagai jembatan koordinasi antara sektor produksi, berkaitan dengan hubungan

internal supply Chain yang ada pada sistem.

c. Menghindari terjadinya kekosongan persediaan

produk garam kina pada gudang agar pembatalan pemesanan tidak sering terjadi.

2.

ISI PENELITIAN

2.1 Landasan Teori

Landasan teori pada penulisan skripsi ini akan menerangkan mengenai teori-teori yang berhubungan dengan aplikasi Sistem Rantai Pasok Produk Garam Kina di PT. Sinkona Indonesia Lestari (SIL).

2.1.1 Sistem

Menurut Jogiyanto âSistem adalah kumpulan

dari elemen-elemen yang berinteraksi untuk

mencapai suatu tujuan tertentu.â (Jogiyanto, 2005) Sedangkan menurut Yakub âSistem adalah

suatu jaringan kerja dari prosedur-prosedur yang

berhubungan, terkumpul bersama-sama untuk

melakukan suatu kegiatan atau tujuan tertentu.â

(Yakub, 2012)

Berdasarkan dua pendapat di atas penulis menyimpulkan bahwa sistem adalah sistem adalah kumpulan dari elemen-elemen atau pun jaringan kerja dari prosedur-prosedur yang saling berinteraksi dan berhubungan untuk mencapai suatu kegiatan atau tujuan tertentu.

2.1.2 Rantai Pasok (Supply Chain)

Menurut I Nyoman Pujawan âSupply Chain

adalah jaringan perusahaan-perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai

akhir.â (Pujawan & ER, 2010)

Sedangkan menurut Menurut Simchi-Levi et. al

âSupply Chain (SC) adalah suatu jaringan dari

organisasi-organisasi independen dan saling

terhubung yang bekerja sama secara kooperatif dan saling menguntungkan dalam mengontrol, mengatur dan memperbaiki aliran material dan informasi dari pemasok sampai pemakai. (Simchi-levi, Kaminsky, Simchi-levi, & Bishop, 2003)

Berdasarkan dua pendapat di atas penulis menyimpulkan rantai pasok adalah suatu jaringan yang dapat berupa jaringan perusahaan-perusahaan maupun jaringan organisasi-organisasi independen yang saling bekerja sama dan saling terhubung untuk menciptakan kerja sama yang saling menguntungkan dalam mengontrol, mengatur dan memperbaiki aliran material dan informasi suatu produk dari pemasok sampai pemakai akhir.

2.1.3 Sistem Rantai Pasok

produk dari pemasok sampai pemakai akhir. Pembangunan sistem rantai pasok di PT. Sinkona Indonesia Lestari penulis dalam pembangunan

menggunakan pendekatan supply chain management.

2.1.4 Supply Chain Management (SCM)

Menurut James A. dan Mona J. Fitzsimmons

âSupply Chain Management adalah sebuah sistem pendekatan total untuk mengantarkan produk ke konsumen akhir dengan menggunakan teknologi informasi untuk mengkoordinasikan semua elemen supply chain dari mulai pemasok ke pengecer, lalu mencapai tingkat berikutnya yang merupakan keunggulan kompetitif yang tidak tersedia di sistem

logistik tradisional.â (Fitzsimmons & Fitzsimmons, 2004)

Sedangkan menurut Jacobs dan Chase âSupply Chain Management adalah sistem untuk menerapkan pendekatan secara total untuk mengelola seluruh aliran informasi, bahan, dan jasa dari bahan baku

melalui pabrik dan gudang ke konsumen akhir.â

(Jacobs & Chase, 2008)

Sedangkan menurut Simchi-Levi et. al âSupply

chain Management diartikan sebagai rangkaian pendekatan yang digunakan untuk mengintegrasikan pemasok, produsen, gudang dan toko secara efektif agar persediaan barang dapat diproduksi dan di distribusi pada jumlah yang tepat, ke lokasi yang tepat, dan pada waktu yang tepat sehingga biaya keseluruhan sistem dapat di minimalisir selagi

berusaha memuaskan kebutuhan dan layanan.â

(Simchi-levi, Kaminsky, Simchi-levi, & Bishop, 2003)

Sedangkan menurut I Nyoman Pujawan dan

Mahendrawati âSupply Chain Management (SCM)

adalah metode atau pendekatan integratif mengelola aliran produk, informasi, dan uang secara terintegrasi yang melibatkan pihak-pihak mulai dari hulu ke hilir yang terdiri dari supplier, pabrik, jaringan distribusi

maupun jasa-jasa logistik.â (Pujawan & ER, 2010)

Menurut I Nyoman dan Mahendrawati pada supply chain biasanya ada 3 macam aliran yang harus dikelola. Tiga macam aliran yang harus dikelola pad supply chain adalah sebagai berikut (Pujawan & ER, 2010):

1. Pertama adalah aliran barang yang mengalir dari

hulu (upstream) ke hilir (downstream).

2. Kedua adalah aliran uang dan sejenisnya yang

mengalir dari hilir ke hulu.

3. Ketiga adalah aliran informasi yang bisa terjadi

dari hulu ke hilir ataupun sebaliknya.

Berikut adalah simplifikasi model supply chain

dan 3 macam aliran yang dikelola dapat dilihat pada Gambar 1.

Gambar 1. Simplifikasi model supply chain dan 3

macam aliran

2.1.5 Push dan PullSupplyChain

Menurut Chopra dan Meindel âProses pull

berdasarkan oleh pesanan pelanggan, sedangkan

Proses push diawali dan dilakukan dengan cara

mengantisipasi pesanan pelanggan.â (Chopra &

Meindel, 2007)

Pull supply chain adalah strategi produksi

âmake-to-orderâ yang manfaat utamanya adalah menghindari waste inventori atau merupakan strategi perusahaan terutama perusahaan manufaktur di mana produksi baru dilakukan selalu setelah adanya permintaan pasar dan benar-benar dilakukan atas pemintaan pelanggan.

Push Supply Chain adalah strategi produksi

Make-to-Stock. Strategi ini kebalikan dari Pull

strategi di mana di banding pull, push strategi lebih populer karena sistem produksinya berbasis kepada forecasting dan menghasilkan output dalam jumlah besar yang nantinya akan masuk ke dalam inventori sebelum disalurkan kepada pelanggan.

Strategi ini memiliki fokus pada efisiensi

aktivitas dan standarisasi. Push strategy bisa

dikonotasikan dengan lean supply. Semakin

perusahaan memiliki sedikit variasi produk maka strategi ini yang pas. Namun, untuk produk dengan situasi pasar yang berubah-ubah, penggunaan push system akan mendatangkan beberapa kerugian, seperti:

1. Ketidakmampuan untuk memenuhi permintaan

pasar yang berubah-ubah.

2. Penumpukan inventori yang akan

mendatangkan banyak waste dan membutuhkan

banyak ruang penyimpanan. 3. Batch produksi besar.

4. Resiko obsolete product besar.

2.1.6 Persediaan (Inventory)

Persediaan di sepanjang supply Chain memiliki

implikasi yang besar terhadap kinerja finansial suatu perusahaan.

Menurut Riyanto âInventory atau persediaan barang sebagai elemen utama dari modal kerja merupakan aktiva yang selalu dalam keadaan berputar dan secara terus-menerus mengalami

perubahan.â (Riyanto, 2001)

Sedangkan menurut Zaki Baridwan âPengertian

dijual.â (Baridwan, 2000)

2.1.7 Teknik Safety Stock

Persediaan pengamanan atau Safety stock

berfungsi untuk melindungi kesalahan dalam

memprediksi permintaan selama Lead Time. Lead

Time adalah waktu yang dibutuhkan antara bahan

baku dipesan hingga sampai di perusahaan. Besarnya

nilai Safety stock tergantung pada ketidakpastian

pasokan maupun permintaan. Berikut adalah rumus

dalam menentukan Safety stock dapat dilihat pada

Persamaan 1

= � � â � à (1)

Dimana:

SS = Safety Stock

= Lead Time

Reorder point atau titik pemesanan kembali adalah saat persediaan mencapai titik dimana perlu dilakukan pemesanan kembali. Berikut adalah rumus

dalam menentukan reoder point dapat dilihat pada

Persamaan 2.

� � = à � + (2)

Dimana:

LD = Lead Time

AU = Pemakaian rata-rata

SS = Safety Stock

2.1.8 Metode Peramalan Single Moving Average

Metode rata-rata bergerak tunggal

menggunakan sejumlah data aktual permintaan yang baru untuk membangkitkan nilai ramalan untuk permintaan dimasa yang akan datang. Metode ini

akan efektif diterapkan apabila kita dapat

mengasumsikan bahwa permintaan pasar terhadap produk akan tetap stabil sepanjang waktu. Metode ini mempunyai dua sifat khusus yaitu untuk membuat forecast memerlukan data.

Historis dalam jangka waktu tertentu, semakin

panjang moving averages akan menghasilkan moving

average yang semakin halus, secara sistematis

moving average dapat dihitung dengan persamaan 3.

+1 = + â1+â¯+ â +1 (3)

Keterangan:

St+1 = Forecast untuk periode ke t+1.

Xt = Data pada periode t.

n = Jangka waktu Moving Averages

2.1.9 Mean Absolute Error (MAE)

Mean Absolute Error (MAE) yaitu rata-rata nilai

absolute error dari kesalahan meramal (nilai positif dan negatif tidak dilihat) dapat dilihat pada Persamaan 4.

� = â |��â�| (4)

dugaan (nilai absolut masing-masing kesalahan). MAD berguna ketika mengukur kesalahan ramalan dalam unit yang sama sebagai deret asli. Nilai MAD dapat dilihat pada Persamaan 5.

� = â � � � (5)

2.1.11 Mean Squares Error (MSE)

Mean Squared Error (MSE) yaitu rata-rata dari kesalahan forecasting dikuadratkan dan dapat dilihat pada Persamaan 6.

= â ��â � (6)

2.1.12 Mean Absolute PErcentage Error

MAPE merupakan ukuran kesalahan relatif.

MAPE biasanya lebih berarti dibandingkan MAD

karena MAPE menyatakan persentase kesalahan hasil

peramalan terhadap permintaan aktual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atau terlalu

rendah. Secara matematis, MAPE dapat dilihat pada

Persamaan 7

�� = â |� �

�| (7)

2.2. Analisis Masalah

Analisis Masalah merupakan sebuah asumsi dari masalah yang akan diuraikan dalam

prosedur-prosedur pengolahan data pada program

pembangunan Sistem Rantai Pasok Produk Garam Kina di PT. Sinkona Indonesia Lestari (SIL)

menggunakan pendekatan Supply Chain

Management. Analisis masalah dari sistem yang sedang berjalan saat ini adalah:

1. Belum adanya perencanaan kebutuhan bahan

baku yang efisien sehingga sering terjadi kekosongan dan penumpukan bahan baku.

2. Kurang adanya koordinasi antara sektor

produksi dalam penggunaan bahan baku dan realisasi hasil produksi sehingga mengakibatkan penundaan tugas untuk sektor produksi lain. Hal ini mengakibatkan proses produksi tidak berjalan dengan baik, seperti penumpukan produk setengah jadi dan berpengaruh terhadap penggunaan bahan baku yang tidak digunakan secara efisien.

3. Sering terjadi kekosongan produk garam kina

management pada sistem rantai pasok yang akan

dibangun. Supply chain management memiliki

kerangka kerja yang merupakan komponen

pembangunan untuk sistem tersebut.

2.3.1Model Supply Chain Management (SCM) di

PT. Sinkona Indonesia Lestari (SIL)

Berdasarkan analisis SCM yang dipaparkan

pada bagian sebelumnya, adapun model supply chain

yang terdapat di PT. Sinkona Indonesia Lestari dapat dilihat pada Gambar 2.

Gambar 2. Model supply chain di PT. Sinkona

Indonesia Lestari (SIL)

2.3.2Analisis Supply Chain di PT. Sinkona

Indonesia Lestari (SIL)

Analisis supply chain dilakukan untuk

menggambarkan proses supply chain management

yang akan dibangun di PT. Sinkona Indonesia Lestari

(SIL) berdasarkan model supply chain pada Gambar

2. Adapun analisis supply chain di PT. SIL dapat

dilihat pada Gambar 3.

Gambar 3. Supply Chain Management di PT. Sinkona Indonesia Lestari (SIL)

permintaan kebutuhan bahan baku berdasarkan data

aktual permintaan pemesanan bahan baku

sebelumnya. Hasil peramalan yang didapatkan digunakan untuk menentukan jumlah produksi yang akan dilakukan dan sebagai dasar pertimbangan untuk melakukan pembelian bahan baku pada pemasok. Departemen yang bertanggung jawab dalam tahapan ini adalah bagian perencanaan dan pengendalian produksi.

2. Penentuan Jumlah Produksi Produk Kina

Berdasarkan Perencanaan Kebutuhan

Bahan Baku

Pada tahapan ini dilakukan penentuan jumlah bahan baku berdasarkan perencanaan kebutuhan bahan baku. Departemen yang bertanggung jawab pada tahapan ini adalah bagian perencanaan dan pengendalian produksi.

3. Pembelian Bahan Baku pada Pemasok

Pada tahapan ini departemen pengadaan melakukan pemesanan bahan baku berdasarkan hasil pengajuan bahan baku yang dilakukan oleh bagian perencanaan dan pengendalian. Pemesanan terhadap pemasok antara lain bahan baku kulit kina, bahan kimia, bahan kemasan, dan bahan bakar.

Saat melakukan pengajuan bahan baku ada proses perbandingan ketersediaan bahan baku dengan rencana pengajuan bahan baku yang akan dibeli.

Proses pengadaan yang dilakukan dengan cara mengadakan penawaran tender terhadap pemasok. Tender yang terpilih akan menjadi pemasok bahan baku bagi perusahaan. Bahan baku yang datang pada perusahaan akan ditangani langsung oleh bagian gudang. Bagian gudang melakukan pengecekan barang apabila barang sesuai segera dilakukan penyimpanan pada gudang, apabila ada barang yang kurang sesuai dikembalikan pada pemasok. Pemasok diberikan waktu untuk melakukan pengiriman ulang barang.

Tender akan menerima pengajuan bahan baku yang diajukan oleh bagian pengadaan PT. Sinkona Indonesia Lestari (SIL). Tender akan memberika penawaran harga kepada pihak PT. SIL. Tender dengan harga terendah menjadi pertimbangan pihak PT. SIL untuk dipilih sebagai pemasok bahan baku. Pengajuan bahan baku dilakukan setiap bulan. Oleh karena tidak akan ada pemasok perusahaan tetap setiap bulannya. Tergantung pada penawaran harga yang diberikan oleh calon pemasok bahan baku.

4. Pemantauan Penggunaan Bahan Baku dan

Realisasi Hasil Produksi

teknik Safety stock, apabila bahan baku telah menipis, dilakukan pemesanan kembali kepada pemasok. Departemen yang bertanggung jawab dalam proses pemantauan penggunaan bahan baku dan realisasi produk adalah bagian perencanaan dan pengendalian.

5. Pemesanan Produk Garam Kina

Pada tahapan ini bagian penjualan melakukan transaksi pemesanan produk dengan calon pembeli. Departemen yang bertanggung jawab dalam tahapan ini adalah departemen pemasaran unit penjualan. Unit penjualan dapat mengetahui secara langsung melakukan pemantauan produk kina yang tersedia di perusahaan.

6. Pengiriman Produk Garam Kina

Kegiatan pada tahapan ini adalah penentuan jumlah muatan angkut pengiriman produk serta dilakukan proses pemantauan sehingga perusahaan mengetahui dengan pasti produk-produk apa saja yang telah sampai kepada para pembeli. Pengiriman

menggunakan bantuan pihak ketiga dalam

pengirimannya. Departemen yang bertanggung jawab dalam tahapan ini adalah departemen pemasaran unit penjualan. Unit penjualan hanya memberikan jumlah muatan angkut yang dapat digunakan untuk melakukan pengiriman. Selebihnya pihak ketiga sebagai distributor yang akan mengirimkan produk kina kepada para pembeli.

2.4 Analisis Basis Data

Analisis basis data pada sistem rantai pasok produk garam kina di PT. Sinkona Indonesia Lestari

(SIL) yang akan dibangun menggunakan Entity

Relationship Diagram (ERD). ERD adalah model data yang menggunakan beberapa notasi untuk menggambarkan data dalam konteks entitas dan hubungan yang dideskripsikan oleh data tersebut. Adapun diagram tersebut digambarkan pada Gambar 4. Memiliki detail_kegiatan_produksi 1 N Memiliki kegiatan_produksi no_rekening_produk_kina id_detail_kegiatan_produksi detail_penjualan_produk_

kina NMemiliki1 id_detail_penjualan_produk_kina penjualan_produk_kina1Memiliki N negara 1MemilikiN

no_invoice Memiliki agen N 1 kode_negara kode_agen produk_kina id_kegiatan_produksi Memiliki

benua 1 N kode_benua

N 1

unit_departemen 1 Memiliki Nproduk_setengah_jadi

Memiliki detail_produk_setengah_jadi 1 N no_rekening_produk_stg_jadi Memiliki 1 N id_detail_produk_setengah_jadi kode_unit_departemen detail_produk_kina Memiliki N 1 Memiliki 1 N id_detail_produk_kina departemen Memiliki N 1 Kode_departemen pengguna Memiliki pemberitahuan N 1

NIK id_pemberitahuan

level_akses id_level Memiliki

N 1 N Memiliki 1 bahan_baku detail_bahan_baku Memiliki 1 N Memiliki 1 N id_detail_bahan_baku no_rekening_bahan_baku Detail_anggaran _pengadaan Id_detail_anggaran Anggaran_pengadaan_bahan_baku Id_anggaran_pengadaan Memiliki

1 N N Memiliki1 N Kebutuhan_bahan_baku N Kategori_bahan _baku Id_kat_bahan_baku Memiliki 1 N detail_pemasok Memiliki N pemasok 1 Memiliki kategori_pemasok 1 N kode_kat_pemasok kode_pemasok id_detail_pemasok Memiliki 1 N Memiliki 1 N detail_pengadaan_bahan_baku id_detail_pemasok Pengajuan_pembelian_bahan _baku peramalan Pengajuan_penawaran_ harga pembelian_bahan_baku No_dokumen_a2 Id_peramalan No_pph No_opl Memiliki N 1 N N N Pengajuan_pengadaan_baha n_baku Pengajuan_pengadaan_bahan _baku Memiliki N 1 N Memiliki 1 N Memiliki 1 1

Gambar 4. Entity relationship diagram sistem rantai

pasok produk garam kina di PT. Sinkona Indonesia Lestari (SIL)

dan ditransformasikan untuk proses atau

menggambarkan aliran data ke dalam dan keluar sistem. Diagram konteks pada sistem dapat dilihat pada Gambar 5.

SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT Operator Pengadaan

Operator Gudang Operator Alkaloid Administrator

Operator PPP

Operator Ekstraksi Operator Pengolahan

Pemasok Operator Penjualan Direksi Operator Keuangan

SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT SISTEM RANTAI PASOK PRODUK GARAM KINA DI PT. SINKONA INDONESIA LESTARI (SIL) MENGGUNAKAN PENDEKATAN SUPPLY CHAIN MANAGEMENT

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data pemesanan Data persediaan Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info pemesanan Info persediaan

Data login Data lupa password Data profil Data pemberitahuan Data kegiatan produksi Data persediaan Data pemesanan

Info login Info lupa password Info profil Info pemberitahuan Info kegiatan produksi Info persediaan Info pemesann Data login

Data lupa password Data profil Data pemberitahuan Data master Data pemesanan Data persediaan Info login Info lupa password Info profil Info pemberitahuan Info master Info pemesanan Info persediaan Data login Data lupa password Data profil Data pemberitahuan Data persediaan Da